Армирование бетона фиброй: Армирующая фибра для бетона SikaFiber PPM-12 150 г

- Базальтовая фибра для бетона от производителя

- Фибробетоны. Армирование бетона фиброй.

- Применение базальтовой фибры для армирования бетона будет расти на 7,4% в год с 2018 по 2025 годы

- Армирование промышленных полов фиброй, расценки на армирование полов в Минске

- Классификация фиброволокон — Новые_технологии_BB-LOCK

- Бетон, армированный фиброй – типы, свойства и преимущества

- Обзор армированного волокном бетона

- Бетон, армированный волокнами – обзор

- АРМИРОВАНИЕ БЕТОННЫХ КОНСТРУКЦИЙ ВОЛОКНОМ

- Армирование волокнами в бетоне | Тетекс.com

- Бетон, армированный волокнами, ускоряет строительство и снижает затраты

Базальтовая фибра для бетона от производителя

Базальтовая фибра (от лат. fibra — волокно) — короткие отрезки базальтового волокна, предназначенные для объемного дисперсного армирования бетона и других цементных или гипсовых систем в строительстве. В этом применении широко используются другие виды фибры, такие как стальная и полипропиленовая, но многие потребители переходят на базальтовую фибру, так как она имеет ряд преимуществ.

«Каменный Век» производит широкий ассортимент базальтовой фибры с щелочестойкими замасливателями КВ-02, КВ-13, КВ-42, и мокрую фибру на гидрофильном замасливателе КВ-05/1 для мокрого замеса, для различных применений.

Преимущества

Дисперсное армировнаие цементной матрицы базальтовой фиброй имеет существенные преимущества по сравнению с армированием стальной фиброй: отсутствие коррозии, значительно меньший удельный вес, радиопрозрачность, лучшее сцепление с матрицей, повышение пластичности раствора и предотвращение образования трещин.

Использование базальтовой фибры вместо полипропиленовой позволяет решить следующие проблемы: низкая прочность на растяжение и модуль упругости, большой разброс по свойствам, высокий коэффициент удлинения волокна и низкая температурная стойкость.

При добавлении базальтовой фибры в цементную смесь в количестве от 1 до 3% (в зависимости от области применения) можно добиться следующих преимуществ:

- увеличение прочности на изгиб в два раза

- значительное увеличение прочности на сжатие

- предотвращение активных усадочных явлений и трещинообразования

- исключение расслаивания бетонной смеси

- повышение устойчивости поверхности к истиранию (до 60%)

- повышение ударной прочности полов в 3-5 раз

- уменьшение защитного слоя арматуры

- улучшение сцепления штукатурного раствора с основанием

- повышение морозостойкости

Области применения и рекомендации по расходу и типу базальтовой фибры

Стяжка пола в гражданском строительстве: 1% от массы цемента при В/Ц 0,45, фибра 17-19 мкм, 15,9 мм;

Устройство промышленных полов по грунту совместно с арматурой: 2% от массы цемента, фибра 17-19 мкм, 25,4 мм;

Штукатурные растворы: 0,6% от вяжущего по массе, фибра 17 мкм, 12,7 мм;

Устройство фундаментов: до 3% от массы цемента, фибра 17-19 мкм, 25,4 мм;

Изготовление тротуарной плитки или брусчатки: 1,5% от массы цемента;

Изготовление ячеистых бетонов: до 1,5% от массы цемента, фибра 17 мкм, 15,9 мм.

Техническая информация

| Тип замасливателя | Сухое/Мокрое волокно | Особенность волокна и области применения | Technical Data Sheet (TDS) | Safety Data Sheet (SDS) |

| KВ-02 | Сухое | — Волокно с повышенной щелочестойкостью — Производство фиброцементных плит — Армирование бетона | TDS | SDS |

| КВ-05/1 | Мокрое | — Гидрофильное волокно с содержанием влаги до 10% — Снижение трещинообразования при стяжке пола | TDS | SDS |

| КВ-13 | Сухое | — Волокно с повышенной щелочестойкостью — Производство фиброцементных плит — Армирование бетона | TDS | SDS |

| КВ-42 | Сухое | — Волокно с повышенной щелочестойкостью — Производство фиброцементных плит — Армирование бетона | TDS | SDS |

Получить дополнительную информацию о различных видах базальтовой фибры, а также приобрести ее по выгодной цене в Москве и регионах, вы можете, обратившись в отдел продаж компании «Каменный Век».

Фибробетоны. Армирование бетона фиброй.

Применение фибры для устройства бетонного основания.

Применение фибробетона вызвано прежде всего стремлением упростить и ускорить технологический процесс бетонирования. Наиболее широкое применение фибробетон нашел в строительстве промышленных бетонных полов на грунтовом основании и в устройстве тонких бетонных стяжек. Название «фибробетон» этот строительный материал получил в связи с применением в составе бетонной смеси металлической или полимерной фибры (возможно одновременное применение обоих видов фибры).

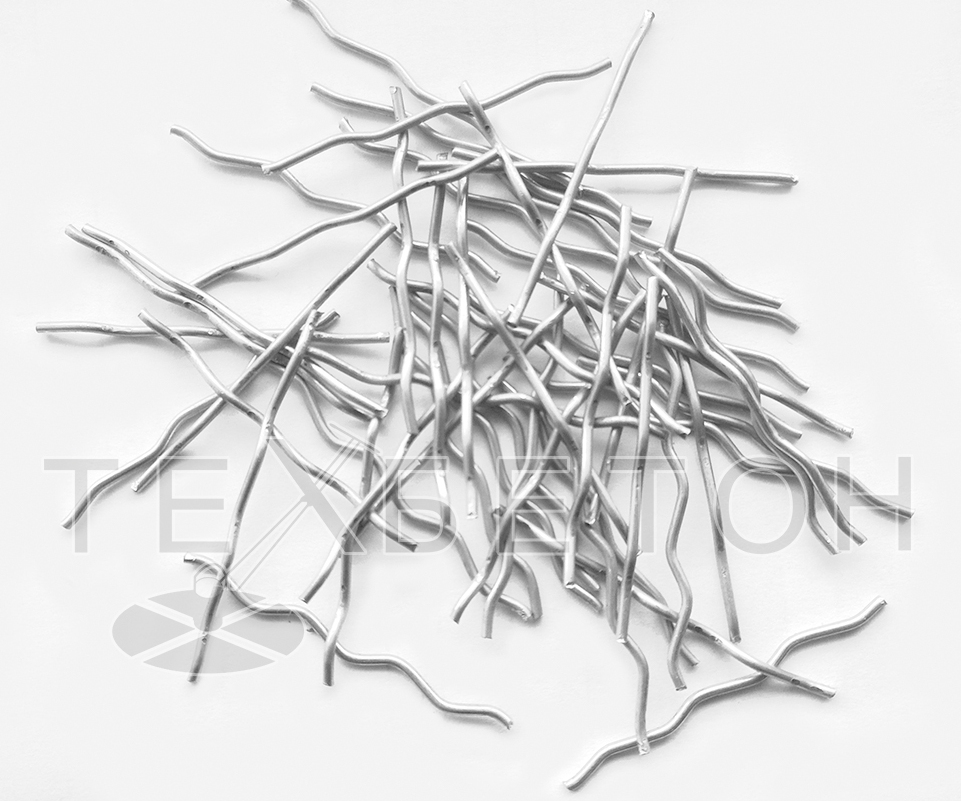

Металлическая фибра для бетона.

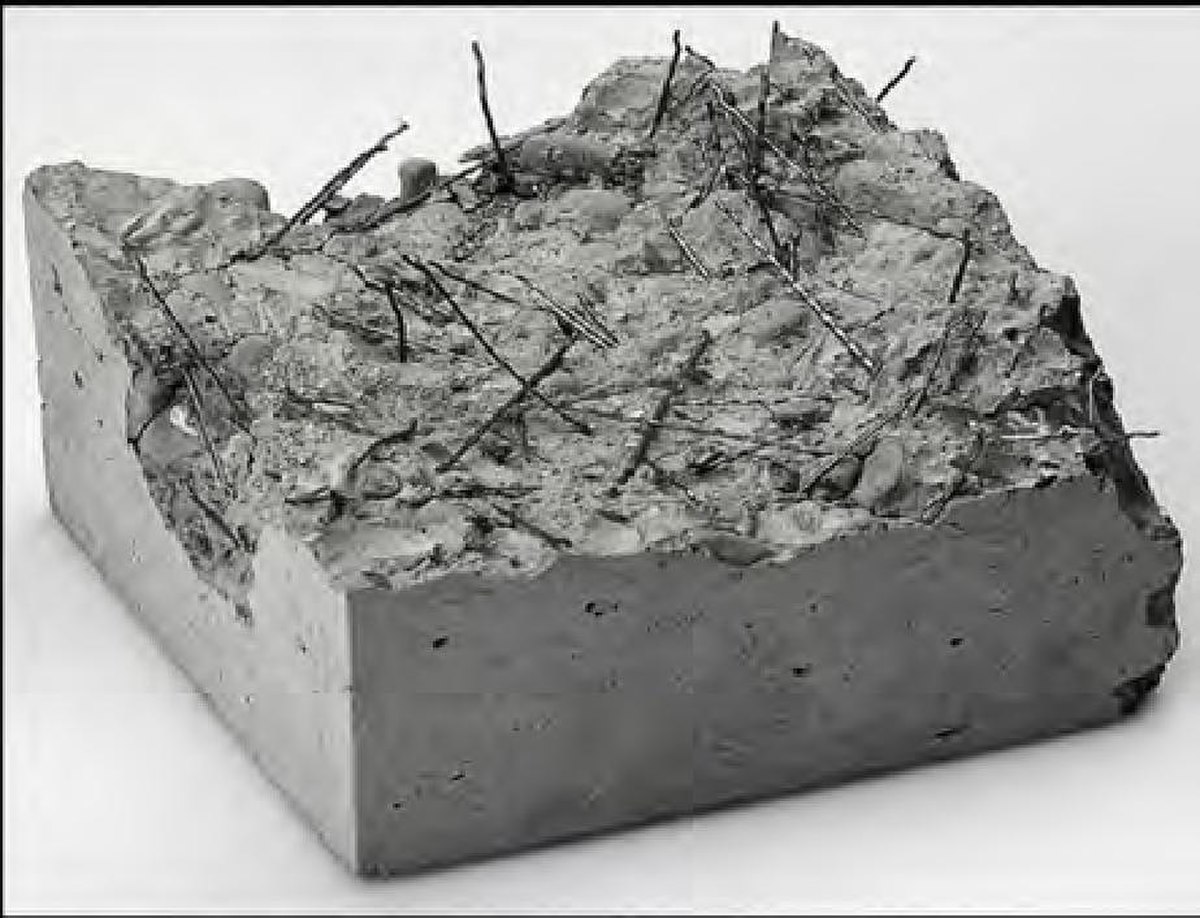

Металлическая фибра, как правило, представляет собой кусочки металлической проволоки диаметром 0,8-1,2 мм и длиной от 45мм до 80 мм с загибами по концам (реже выпускается в форме волнистой стальной ленты той же длины и толщины). Задача стальной фибры в бетоне воспринимать нагрузку на растяжение от воздействия эксплуатационных нагрузок, заменив тем самым традиционную ребристую стальную арматуру в прутках. Применение стальной фибры позволяет экономить на арматурных работах и позволяет доставлять бетон на карту бетонирования непосредственно в миксерах, без использования бетононасосов. Норма внесения стальной фибры в бетон и её марка определяется на основании проектных расчетов и лежит в пределах от 20 кг/м3 до 50 кг/м3 бетона. Внесение стальной фибры в бетон лучше всего осуществлять непосредственно в процессе замешивания на бетонном заводе. Это позволяет получить наиболее равномерное распределение фибры в объеме бетонной смеси, а соответственно, получить бетонный промышленный пол с равномерными прочностными характеристиками. Возможно осуществить внесение фибры и непосредственно на объекте в бочку бетонного миксера и дав время (порядка 10 минут на максимальных оборотах) миксеру на перемешивание внесенной фибры с бетоном, но этот метод не гарантирует полностью равномерного распределения стальной фибры в объеме бетона. Кстати, именно отсутствие 100% гарантии равномерности распределения стальной фибры (а следовательно и заданных прочностных парамеров в любой точке бетонного пола), является причиной того, что фибробетон не применяют в ответственных несущих железобетонных конструкциях.

Применение стальной фибры позволяет экономить на арматурных работах и позволяет доставлять бетон на карту бетонирования непосредственно в миксерах, без использования бетононасосов. Норма внесения стальной фибры в бетон и её марка определяется на основании проектных расчетов и лежит в пределах от 20 кг/м3 до 50 кг/м3 бетона. Внесение стальной фибры в бетон лучше всего осуществлять непосредственно в процессе замешивания на бетонном заводе. Это позволяет получить наиболее равномерное распределение фибры в объеме бетонной смеси, а соответственно, получить бетонный промышленный пол с равномерными прочностными характеристиками. Возможно осуществить внесение фибры и непосредственно на объекте в бочку бетонного миксера и дав время (порядка 10 минут на максимальных оборотах) миксеру на перемешивание внесенной фибры с бетоном, но этот метод не гарантирует полностью равномерного распределения стальной фибры в объеме бетона. Кстати, именно отсутствие 100% гарантии равномерности распределения стальной фибры (а следовательно и заданных прочностных парамеров в любой точке бетонного пола), является причиной того, что фибробетон не применяют в ответственных несущих железобетонных конструкциях. Кроме этого, к недостаткам фибробетона можно отнести то, что уже при норме внесения 30 кг/ м3 такую смесь очень тяжело прокачивать через бетоноводы бетононасосов, а если содержание фибры в бетоне еще выше (а длина бетоновода требуется более 50 м.п.) то задача прокачки фибробетона становится вовсе не выполнимой. Еще одним препятствием применению фибробетона могут стать проблемы, возникающие в процессе затирки бетонной поверхности промышленного пола (особенно с применением топпинга). Дело в том, что при определенных условиях (неправильно выдержанный гранулометрический состав и водоцементное отношение в бетоне, неравномерное распределение фибры и т.п.) стальная фибра всплывает на поверхность бетонного пола и при обработке вращающимися лопастями бетоноотделочных машин оставляет на финишной поверхности промышленного пола неприемлемые дефекты (торчит острыми иглами из поверхности или образует кратерообразные углубления).

Кроме этого, к недостаткам фибробетона можно отнести то, что уже при норме внесения 30 кг/ м3 такую смесь очень тяжело прокачивать через бетоноводы бетононасосов, а если содержание фибры в бетоне еще выше (а длина бетоновода требуется более 50 м.п.) то задача прокачки фибробетона становится вовсе не выполнимой. Еще одним препятствием применению фибробетона могут стать проблемы, возникающие в процессе затирки бетонной поверхности промышленного пола (особенно с применением топпинга). Дело в том, что при определенных условиях (неправильно выдержанный гранулометрический состав и водоцементное отношение в бетоне, неравномерное распределение фибры и т.п.) стальная фибра всплывает на поверхность бетонного пола и при обработке вращающимися лопастями бетоноотделочных машин оставляет на финишной поверхности промышленного пола неприемлемые дефекты (торчит острыми иглами из поверхности или образует кратерообразные углубления).

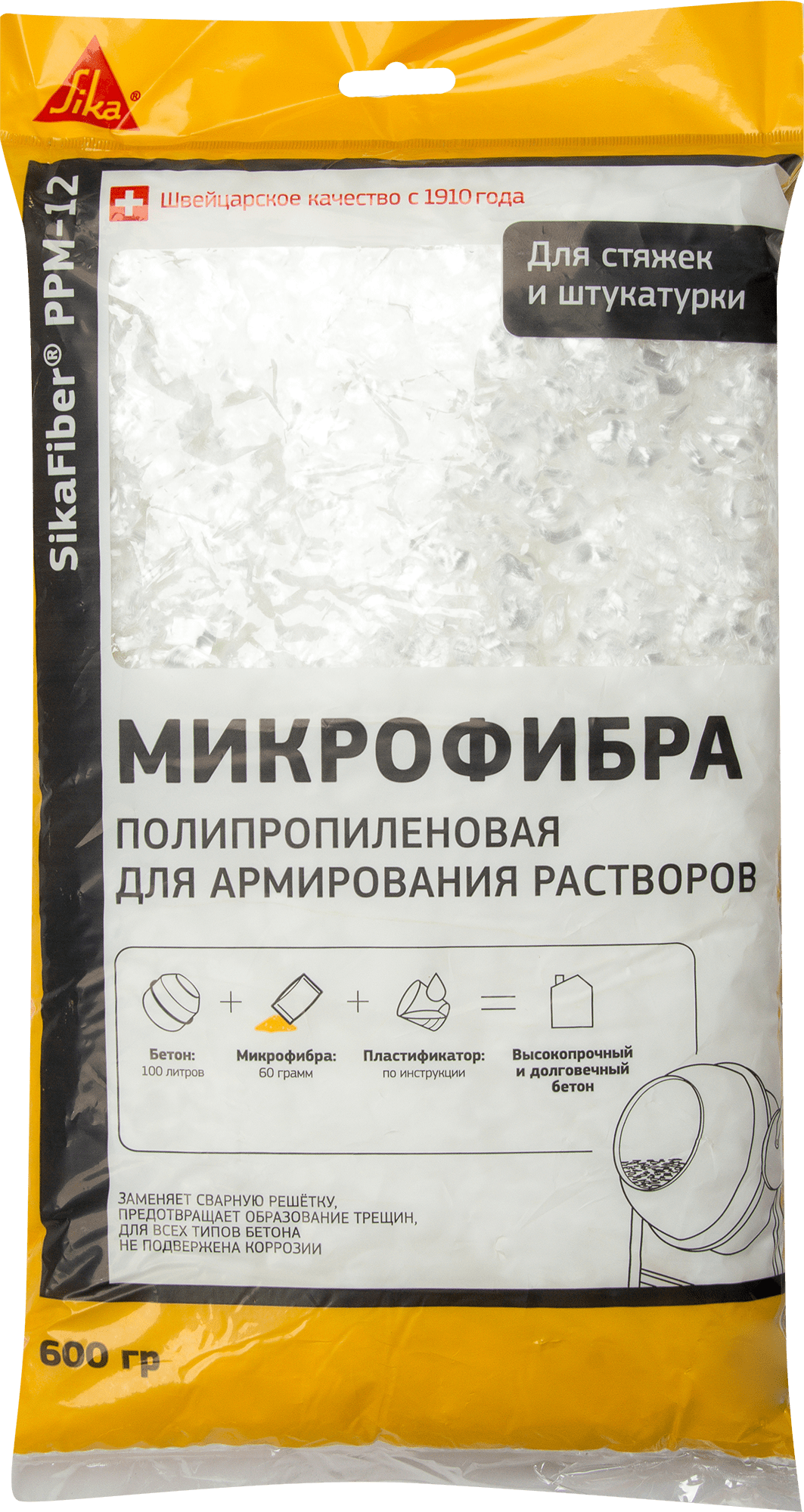

Полимерная (полипропиленовая) фибра для бетонных полов.

Полимерная фибра представляет из себя короткие, длиной 8-16 мм полипропиленовые, стекловолокнистые или базальтовые нити. Она дополнительно воспринимает на себя напряжения, возникающие в бетоне в результате воздействия эксплуатационных нагрузок (повышает прочность бетона на растяжение при изгибе) и служит для предотвращения появления в бетоне усадочных трещин на начальной стадии гидратации цемента (схватывания). Норма ее внесения лежит в пределах 0,8-2.0 кг/м3, а способы внесения аналогичны способам внесения металлической фибры. Наиболее широкое применение нашла в тонких бетонных или цементно-песчаных стяжках.

Она дополнительно воспринимает на себя напряжения, возникающие в бетоне в результате воздействия эксплуатационных нагрузок (повышает прочность бетона на растяжение при изгибе) и служит для предотвращения появления в бетоне усадочных трещин на начальной стадии гидратации цемента (схватывания). Норма ее внесения лежит в пределах 0,8-2.0 кг/м3, а способы внесения аналогичны способам внесения металлической фибры. Наиболее широкое применение нашла в тонких бетонных или цементно-песчаных стяжках.

Применение базальтовой фибры для армирования бетона будет расти на 7,4% в год с 2018 по 2025 годы

Расширение использования базальтовой фибры для армирования бетона обусловлено такими её свойствами, как радиопрозрачность и виброгашение.

Новый отчёт, представленный компанией Research and Markets, содержит данные об исследовании глобального рынка фибробетона и основанные на них прогнозы на период 2019 — 2025 гг. Сведения о размере рынка сегментированы на анализ секторов и трендов по армирующим волокнам (базальтовое волокно, стальное, полиэтиленовое и полипропиленовое), сферам применения (инфраструктура, жилое и коммерческое, промышленное строительство).

Эксперты ожидают, что в ближайшие годы рост спроса на лёгкие и устойчивые к коррозии материалы со стороны строительной промышленности будет стимулировать рост рынка.

Прогнозируется, что к 2025 году объём мирового рынка армирующих волокон для фибробетона достигнет $3,21 млрд., а среднегодовая скорость роста в прогнозируемый период составит 5,8%.

Дисперсное армирование бетона фиброй повышает его прочность, предупреждает растрескивание и крошение. Кроме того, повышается износостойкость бетона. Перечисленные преимущества увеличивают интерес к фибробетону для создания конструкций, подвергающихся большим нагрузкам: взлётно-посадочные полосы, складские помещения.

Расширение применения высокопрочного бетона окажет позитивное влияние на рынок фибробетона. Замена стальной фибры на более лёгкие волокна для снижения общего веса конструкции также внесёт коррективы в объёмы продаж в ближайшие годы.

Участники рынка активно участвуют в исследованиях и разработках, касающихся производства волокон для армирования. В ответ на запросы конечных потребителей они уделяют большое внимание усовершенствованию армирующих волокон, варьируя размеры и свойства. Тем не менее, колебания цен на сырьё должны вызывать серьезную обеспокоенность у производителей в течение прогнозируемого периода.

В ответ на запросы конечных потребителей они уделяют большое внимание усовершенствованию армирующих волокон, варьируя размеры и свойства. Тем не менее, колебания цен на сырьё должны вызывать серьезную обеспокоенность у производителей в течение прогнозируемого периода.

Ключевые выводы из отчёта:

- В 2017 году на долю стальной фибры приходилось 41,3% рынка в натуральном выражении, что обусловлено ростом необходимости замены традиционного железобетона в подверженных трещинам конструкциях, таких как каналы, плотины и резервуары для хранения воды.

- Ожидается, что сегмент базальтовой фибры для армирования бетона будет расти со среднегодовой скоростью 7,4% с 2018 по 2025 год из-за ряда свойств продукта, например, радиопрозрачности и высокой способности к виброгашению.

- По прогнозам, потребление фибробетона в инфраструктурном строительстве в период с 2018 по 2025 год увеличится на 5,9% в доходном выражении.

- Азиатско-Тихоокеанский регион обеспечил 33,8% мировой выручки в 2017 году благодаря крупным государственным инвестициям в железные дороги, автострады и расширение дорожной инфраструктуры, а также жилищного строительства.

- Крупные игроки на рынке фибробетона настроены на интеграцию с целью получения доступа к производству исходных материалов, включая синтетические материалы и волокна, и добиться конкурентного преимущества на рынке.

Для понимания результатов применения базальтовой фибры для армирования бетона предлагаем ознакомиться с экспериментальными исследованиями конструкций из базальтового фибробетона на сжатие, раскалывание и изгиб.

Использование

ИспользованиеВыберите рубрикуАвтомобилестроение и транспортАгротехникаИ ещё…ИсследованияИсторииМорскаяНаучные исследованияПресс-релизыРешенияРыночные исследованияСамолётостроение и космосСобытияСпорт и отдыхСтроительство и инфраструктураТрубы и ёмкостиЭнергетика

Армирование промышленных полов фиброй, расценки на армирование полов в Минске

Армирование промышленных полов фиброй, расценки на армирование полов в Минске

Фибра стальная анкерная

- Сегодня в практике строительства для улучшения прочностных характеристик бетона все чаще применяется сталефибробетон – бетонная смесь, армированная стальными волокнами.

Стальная фибра представляет собой тонкое металлическое волокно (50 мм. х 1 мм), при добавлении которого в бетон на 5-15% процентов улучшаются его прочностные характеристики. Равномерно распределяясь в бетонной смеси, фибра создает трехмерную силовую структуру, в результате чего значительно повышается прочность бетонного состава.

- Применение фибры достаточно широко:

— промышленные полы;

— подвесные панели;

— стены в подвалах;

— фундаменты;

— бесшовные полы;

— опорные панели;

— сборные конструкции. - Преимущества использования стальной анкерной фибры:

— высокое сопротивление конструкции статическим и динамическим нагрузкам, высокая трещиностойкость и износоустойчивость;

— увеличение вибрационной стойкости бетона, так как вибрации, распространяясь по арматурной сетке, способствуют его разрушению;

— использование стальной фибры позволяет повысить механизацию производства, дает возможности применения высокопроизводительных приемов формования армированных конструкций и использования более эффективных конструктивных решений.

Эффективность применения стальной фибры вместо стержневой арматуры обеспечивает:

— увеличение модуля упругости до 15%;

— повышение прочности при осевом растяжении — до 65%, при сжатии — до 25%, при изгибе — в 2,5 раза;

— увеличение периода эксплуатации за счет повышения износостойкости, трещиностойкости, коррозионной стойкости;

— суммарный экономический эффект применения фибры в процессе устройства бетонных конструкций составляет до 24% в сравнении с традиционным армированием сетками. - При расчете содержания фибры в теле бетона необходимо отталкиваться от предполагаемого целевого использования материала и условий будущей эксплуатации, что позволит гарантировать получение оптимальной структуры композиционных материалов с заранее заданными свойствами.

Возможный объем фибры в смеси варьируется в пределах:

— 20-40 кг/куб.м для промышленных полов;

— 25-50 кг/куб.м для конструкций жилых зданий;

— 40-120 кг/куб.м для внешних конструкций без защитного покрытия;

— 50-100 кг/куб. м. для транспортных конструкций.

м. для транспортных конструкций.

Рекомендации по применению фибра анкерная БМЗ

Рекомендации по применению фибра Hareх

Информация о реализованных проектах ООО»Вестимпэкс»с применением фибробетона

Разработка и продвижение сайта — Lighthouse Media

Классификация фиброволокон — Новые_технологии_BB-LOCK

Искусственные волокна делятся на: полимерные, смешанные и минеральные. Ниже рассмотрим сферу применения различных видов фиброволокна.

Армирование фибрами (волокнами), равномерно распределенными в теле конструкции обеспечивает 3D эффект и позволяет кардинально менять свойства бетонных и других конструктивных элементов. Тем самым, обеспечивает высокую трещиностойкость конструкции, увеличивая сопротивление таким видам нагрузок как динамические и ударные, необходимый запас прочности, и сохраняет целостность изделия, даже после образования сквозных трещин, повышает абразивный износ, предотвращает поверхностное отслаивание и проч. Кроме того, использование фибры позволяет получить тонкослойные конструкции с отличными технологическими и эксплуатационными свойствами.

Кроме того, использование фибры позволяет получить тонкослойные конструкции с отличными технологическими и эксплуатационными свойствами.

Использование армирующих волокон значительно повышает физико-механические, деформативные и эксплуатационные свойства зданий и сооружений. В растворах и бетонах, набравших первоначальную прочность после укладки в дело, использование фиброволокона значительно повышает предел прочности при растяжении и срез, ударную и усталостную прочность, снижает усадочные деформации, предотвращает трещинообразование, увеличивает эластичность, сопротивление удару и истиранию, повышает морозостойкость, понижает водопроницаемость.

Все используемые в настоящее время волокна можно разделить на две основные группы – природного происхождения и искусственные. Органические волокна очень давно используются для армирования строительных конструкций и материалов. Изначально, это были волокна растительного происхождения: листья пальмы, кенаф, джут, пенька, сизаль, высушенная солома, и проч.

Группа минеральных в основном состоит из волокон, природных волокнистых минералов: хризотил-асбестовые, волластонитовые, базальтовые, серпентино-магнезитовые. Хризотил-асбест успешно используется для армирования цементных растворов, бетонов и в асбестоцементных конструкциях. Сам хризотил-асбест – это минерал кристаллический с волокнистым строением. Хризотил-асбест достаточно эластичен и имеет отличные показатели прочности на разрыв. Одну большую группу, популярную в последнее время, представляют минеральные природные волокна на основе базальтовых экструдивных магматических горных пород.

Важно, что искусственная полипропиленовая и стеклянная фибра по своим характеристикам значительно уступают базальтовой фибре. С началом производства базальтового фиброволокна, недоверие к подобному армированию постепенно уходит. Даже небольшое количество базальтового волокна очень сильно увеличивает сопротивление цементного изделия нагрузкам на изгиб. При этом значительно увеличивается долговечность конструкции, снижаются возможность возникновения усадочных деформаций, уменьшается возможность образования трещин, имеющих место быть вследствие механических воздействий или усадочных деформаций при заливке растворов, стяжек или при работе в опалубке, сильно повышается ударная вязкость, возрастает морозостойкость конструкции, увеличивается огнестойкость изделия. Применение этих волокон позволяет снизить трудоемкость по армированию изделий. При использование волокон, значительно уплотняется поверхность бетонной конструкции, что сильно понижает водопроницаемость верхних слоев бетона (примерно в 8-10 раз). Применение базальтового фиброволокна в строительных конструкциях очень эффективно в использовании в регионах с высокой сейсмической активностью. Бетон с применением базальтовой фибры, нашел широкое применение в гидротехнических сооружениях, в мостостроении и метрополитенах, где важным фактором является, высокая устойчивость к проникновению солей используемых для анти обледенения. Базальтовое волокно также устойчиво ко всем щелочам и большому количеству химических соединений, имеющих место быть в промышленном производстве.

Применение этих волокон позволяет снизить трудоемкость по армированию изделий. При использование волокон, значительно уплотняется поверхность бетонной конструкции, что сильно понижает водопроницаемость верхних слоев бетона (примерно в 8-10 раз). Применение базальтового фиброволокна в строительных конструкциях очень эффективно в использовании в регионах с высокой сейсмической активностью. Бетон с применением базальтовой фибры, нашел широкое применение в гидротехнических сооружениях, в мостостроении и метрополитенах, где важным фактором является, высокая устойчивость к проникновению солей используемых для анти обледенения. Базальтовое волокно также устойчиво ко всем щелочам и большому количеству химических соединений, имеющих место быть в промышленном производстве.

Также волокно значительно уменьшает конечную массу строительных изделий, за счет уменьшения сечения при неизменных прочностных показателях. Это является дополнительным положительным моментом в пользу армирования цемент содержащих конструкций, различных видов бетонов: бетонных и железобетонных конструкций, пенобетонов, рядовых бетонов, полистиролбетона, растворов различного назначения. С использованием волокон значительно упрощается строительство в слабых грунтах.

С использованием волокон значительно упрощается строительство в слабых грунтах.

В группу искусственного фиброволокона входит: металлическая фибра, стеклянная, борная, углеродная, полимерная, синтетическая волластонитовая и смешанная. Металлическая фибра подразделяется на стальную и алюминиевую. Стальная фибра производится из проволоки правильных размеров, специально отштампованной, а также фрезерной и токарной.

Стальные волокна очень специфичны в применении. Они не применяются в обычных бетонных плитах, покрытиях дорог и стяжках пола. Эти волокна используются в бетонах в том случае, когда есть повышенные требования к прочности на ударные нагрузки. Стальная фибра так же решает вопросы по снижению растрескивания бетонной конструкции при усадочных деформациях, однако эти волокна использовать экономически не целесообразно для этих целей. Стальная фибра выпускается различных размеров и конфигурации.

Стеклянная фибра чаще всего имеет диаметр несколько десятков микрометров и длину от 20 до 40 мм. Волокно так же имеет высокий показатель прочности на растяжение. У стекловолокна есть параметр быстрого разрушения под действием щелочной среды цементного составляющего. Исходя из этого, необходимо применять вяжущие вещества или производить дополнительные мероприятия, для предохранения возможного разрушения стеклянных волокон в бетонной среде от коррозии. Эти волокна обладают так же очень высоким модулем упругости, который обеспечивает снижение растяжений конструкций и увеличивают трещиностойкость.

Волокно так же имеет высокий показатель прочности на растяжение. У стекловолокна есть параметр быстрого разрушения под действием щелочной среды цементного составляющего. Исходя из этого, необходимо применять вяжущие вещества или производить дополнительные мероприятия, для предохранения возможного разрушения стеклянных волокон в бетонной среде от коррозии. Эти волокна обладают так же очень высоким модулем упругости, который обеспечивает снижение растяжений конструкций и увеличивают трещиностойкость.

Значительную долю применения в наши дни нашел текстиль-бетон, при производстве которого в качестве основного армирования для бетонных изделий используют сетки, ткани различных видов, маты, изготовленных из устойчивого щелочной среде стеклянного волокна. Чаще всего для армирования бетона используется совокупность материалов: стекловолокнистый сетки или маты с фиброй из стекловолокна. В таком сочетании материалов получается – стеклофибробетон или текстильбетон, в зависимости от используемых материалов.

Огромное применение в армировании получили полимерные волокна: полипропиленовые, полиэтиленовые, полиолефиновые, акрилонитрильные, капроновые, нейлоновые, полиамидные, полиэстеровые и прочие.

В сухих смесях нашли применение полипропиленовые, целлюлозные и акриловые волокна, которые создают 3D армирование растворов и бетонов. Волокна средней длиной 20-7500 мкм часто используются при производстве сухих строительных смесей в качестве армирующей составляющей. Тем сам, решая следующие задачи: компенсации недостатков фракционного состава; уменьшение усадочных деформаций, увеличение типсотропных свойств и фиксирующей способности, увеличения трещиностойкости конструкций, увеличения деформационной способности цементного камня; увеличение параметров морозостойкости и ударной вязкости готового изделия. В отличие от полипропиленовых, целлюлозные волокна значительно повышают водопоглощение и снижают прочностные характеристики сцепления готового покрытия с основанием.

Волокна очень быстро и легко смешиваются в смесителях любого типа. Полипропиленовые фиброволокна имеют отличную устойчивость к щелочным средам, что является идеальным условием для широкого использования материала в растворных и бетонных смесях. Средний расход фиброволокна составляет 0,6 кг до 3 кг на 1м3. Данное армирование может значительно уменьшить возможность образования усадочных деформаций помогает оптимизировать эффект от термического растрескивания конструкций. В действительности, нельзя утверждать, что полимерные материалы могут полностью заменить сталь при армировании бетонов. В каждом отдельном случае армирование необходимо подбирать, производя сравнительную оценку, и выбирать наиболее подходящее решение, учитывая технические и финансовые моменты производимых работ.

Одним из наиболее востребованных видов фиброволокна стала полимерная фибра, армированная графитом или графито-полимерные добавки. Прочность такого волокна сравнима со стальными волокнами. Такие материалы имеют низкую плотность и не подвержены коррозийным воздействиям. В настоящее время чаще всего применяются смешанные типы волокон, состоящие из различных сочетаний армирующего компонента: боро-пластиковые, волластонито-силановые, базальто-стальные, стекло-пластиковые, углеродо-пластиковые, полимеро-стальные, что определяют, прежде всего, их назначением и областью использования.

Такие материалы имеют низкую плотность и не подвержены коррозийным воздействиям. В настоящее время чаще всего применяются смешанные типы волокон, состоящие из различных сочетаний армирующего компонента: боро-пластиковые, волластонито-силановые, базальто-стальные, стекло-пластиковые, углеродо-пластиковые, полимеро-стальные, что определяют, прежде всего, их назначением и областью использования.

В общем, применение дисперсного армирования повышает физико-механические и эксплуатационные свойства строительных конструкций. Определяя те или иные волокна, подбирая их соотношение можно отрегулировать конечные свойства изделия, повышая все вышеперечисленные параметры, тем самым увеличивая срок службы и конечные характеристики материалов.

Бетон, армированный фиброй – типы, свойства и преимущества

🕑 Время прочтения: 1 минута

Бетон, армированный фиброй, можно определить как композитный материал, состоящий из смесей цемента, раствора или бетона и прерывистых, дискретных, равномерно диспергированных подходящих волокон. Фибробетон бывает разных типов и свойств со многими преимуществами. Непрерывные сетки, тканые ткани и длинные проволоки или стержни не считаются дискретными волокнами.

Фибробетон бывает разных типов и свойств со многими преимуществами. Непрерывные сетки, тканые ткани и длинные проволоки или стержни не считаются дискретными волокнами.

Волокно – это небольшой кусок армирующего материала, обладающий определенными характерными свойствами.Они могут быть круглыми или плоскими. Волокно часто описывается удобным параметром, называемым «соотношение сторон». Соотношение сторон волокна – это отношение его длины к диаметру. Типичное соотношение сторон колеблется от 30 до 150.

Фибробетон (FRC) представляет собой бетон, содержащий волокнистый материал, который повышает его структурную целостность. Он содержит короткие дискретные волокна, равномерно распределенные и беспорядочно ориентированные. Волокна включают стальные волокна, стеклянные волокна, синтетические волокна и натуральные волокна.Внутри этих различных волокон характер фибробетона меняется в зависимости от бетона, волокнистых материалов, геометрии, распределения, ориентации и плотности.

Армирование волокном в основном используется в торкрет-бетоне, но также может использоваться и в обычном бетоне. Обычный бетон, армированный волокном, в основном используется для настила полов и тротуаров, но его можно рассматривать для широкого спектра строительных деталей (балки, плоскогубцы, фундаменты и т. д.) как отдельно, так и с арматурой, связанной вручную.

Обычный бетон, армированный волокном, в основном используется для настила полов и тротуаров, но его можно рассматривать для широкого спектра строительных деталей (балки, плоскогубцы, фундаменты и т. д.) как отдельно, так и с арматурой, связанной вручную.

Бетон, армированный волокнами (которые обычно представляют собой стальные, стеклянные или «пластиковые» волокна), дешевле, чем арматура, связанная вручную, при этом прочность на растяжение во много раз выше.Важны форма, размер и длина волокна. Тонкое и короткое волокно, например, короткое стекловолокно в форме волоса, будет эффективным только в первые часы после заливки бетона (уменьшает растрескивание во время застывания бетона), но не повысит прочность бетона на растяжение.

Влияние волокон на бетон

Волокна обычно используются в бетоне для предотвращения растрескивания при пластической усадке и растрескивании при усадке при высыхании. Они также снижают проницаемость бетона и, таким образом, уменьшают просачивание воды. Некоторые типы волокон обеспечивают большую ударопрочность, стойкость к истиранию и разрушению бетона. Как правило, волокна не повышают прочность бетона на изгиб, поэтому они не могут заменить армирование, устойчивое к моменту, или арматуру из конструкционной стали. Некоторые волокна снижают прочность бетона.

Некоторые типы волокон обеспечивают большую ударопрочность, стойкость к истиранию и разрушению бетона. Как правило, волокна не повышают прочность бетона на изгиб, поэтому они не могут заменить армирование, устойчивое к моменту, или арматуру из конструкционной стали. Некоторые волокна снижают прочность бетона.

Количество волокон, добавляемых в бетонную смесь, измеряется в процентах от общего объема композита (бетон и волокна), называемого объемной долей (V f ). V f обычно составляет от 0,1 до 3%.Соотношение размеров (l/d) рассчитывается путем деления длины волокна (l) на его диаметр (d). Волокна с некруглым поперечным сечением используют эквивалентный диаметр для расчета коэффициента удлинения.

Если модуль упругости волокна выше, чем у матрицы (бетона или вяжущего раствора), они помогают нести нагрузку за счет увеличения прочности материала на растяжение. Увеличение соотношения размеров волокна обычно сегментирует прочность на изгиб и ударную вязкость матрицы. Однако слишком длинные волокна имеют тенденцию «комкаться» в смеси и создавать проблемы с удобоукладываемостью. Некоторые недавние исследования показали, что использование волокон в бетоне оказывает ограниченное влияние на ударопрочность бетонных материалов. Это открытие очень важно, так как традиционно считается, что пластичность увеличивается, когда бетон армирован волокнами. Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

Некоторые недавние исследования показали, что использование волокон в бетоне оказывает ограниченное влияние на ударопрочность бетонных материалов. Это открытие очень важно, так как традиционно считается, что пластичность увеличивается, когда бетон армирован волокнами. Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

Необходимость фибробетона

- Повышает прочность бетона на растяжение.

- Уменьшает воздушные и водяные пустоты, присущую гелю пористость.

- Повышает прочность бетона.

- Волокна, такие как графит и стекло, обладают отличной устойчивостью к ползучести, чего нельзя сказать о большинстве смол. Таким образом, ориентация и объем волокон оказывают значительное влияние на характеристики ползучести арматурных стержней/напрягающих элементов .

- Железобетон сам по себе представляет собой композитный материал, в котором арматура выступает в качестве усиливающего волокна, а бетон — в качестве матрицы.

Поэтому крайне важно, чтобы поведение двух материалов при термических напряжениях было одинаковым, чтобы свести к минимуму дифференциальные деформации бетона и арматуры.

Поэтому крайне важно, чтобы поведение двух материалов при термических напряжениях было одинаковым, чтобы свести к минимуму дифференциальные деформации бетона и арматуры. - Было признано, что добавление в бетон мелких, близко расположенных и равномерно распределенных волокон будет действовать как гаситель трещин и существенно улучшит его статические и динамические свойства.

Факторы, влияющие на свойства фибробетона

Бетон, армированный фиброй, представляет собой композитный материал, содержащий волокна в цементной матрице в упорядоченном или случайном порядке.Его свойства, очевидно, будут зависеть от эффективной передачи напряжения между матрицей и волокнами. Факторы кратко обсуждаются ниже:

1. Относительная жесткость волоконной матрицы

Модуль упругости матрицы должен быть намного ниже модуля упругости волокна для эффективной передачи напряжения. Таким образом, волокна с низким модулем упругости, такие как найлоны и полипропилены, вряд ли дадут улучшение прочности, но помогут в поглощении большой энергии и, следовательно, придадут большую степень ударной вязкости и сопротивления приданию. Высокомодульные волокна, такие как сталь, стекло и углерод, придают композиту прочность и жесткость.

Высокомодульные волокна, такие как сталь, стекло и углерод, придают композиту прочность и жесткость.

Межфазная связь между матрицей и волокном также определяет эффективность передачи напряжения от матрицы к волокну. Хорошая связь необходима для повышения прочности композита на растяжение.

2. Объем волокон

Прочность композита во многом зависит от количества используемых в нем волокон. На рис. 1 и 2 показано влияние объема на ударную вязкость и прочность.Из рис. 1 видно, что с увеличением объема волокон примерно линейно увеличиваются прочность на растяжение и ударная вязкость композита. Использование более высокого процентного содержания волокна, вероятно, вызовет расслоение и жесткость бетона и раствора.

Рис. 1: Влияние объема волокон на изгиб

Рис. 2: Влияние объема волокон при растяжении

3. Соотношение сторон волокна

Еще одним важным фактором, влияющим на свойства и поведение композита, является соотношение сторон волокна. Сообщалось, что до коэффициента удлинения 75 увеличение коэффициента удлинения линейно увеличивает предел прочности бетона. После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость.

Сообщалось, что до коэффициента удлинения 75 увеличение коэффициента удлинения линейно увеличивает предел прочности бетона. После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость.

Таблица 1: Соотношение сторон волокна

| Тип бетона | Соотношение сторон | Относительная прочность | Относительная ударная вязкость |

| Гладкий бетон | 0 | 1 | 1 |

| С | 25 | 1.5 | 2,0 |

| Случайно | 50 | 1,6 | 8,0 |

| Дисперсные волокна | 75 | 1,7 | 10,5 |

| 100 | 1,5 | 8,5 |

4. Ориентация волокон

Ориентация волокон

Одно из различий между обычным армированием и волокнистым армированием заключается в том, что в обычном армировании стержни ориентированы в желаемом направлении, а волокна ориентированы случайным образом.Чтобы увидеть эффект хаотичности, были испытаны образцы строительного раствора, армированные 0,5% объема волокон. В одном наборе образцов волокна были выровнены в направлении нагрузки, в другом — в направлении, перпендикулярном направлению нагрузки, а в третьем — хаотично.

Было замечено, что волокна, выровненные параллельно приложенной нагрузке, обладают большей прочностью на растяжение и ударной вязкостью, чем случайно распределенные или перпендикулярные волокна.

5. Удобоукладываемость и уплотнение бетона

Включение стальной фибры значительно снижает обрабатываемость.Такая ситуация отрицательно сказывается на закреплении свежей смеси. Даже продолжительная внешняя вибрация не уплотняет бетон. Объем волокна, при котором достигается эта ситуация, зависит от длины и диаметра волокна.

Еще одним последствием плохой удобоукладываемости является неравномерное распределение волокон. Как правило, удобоукладываемость и стандарт уплотнения смеси улучшаются за счет увеличения водоцементного отношения или использования каких-либо добавок, снижающих содержание воды.

6. Размер крупного заполнителя

Максимальный размер крупного заполнителя должен быть ограничен 10 мм, чтобы избежать заметного снижения прочности композита.Волокна также действуют как заполнитель. Хотя они имеют простую геометрию, их влияние на свойства свежего бетона сложное. Межчастичное трение между волокнами и между волокнами и агрегатами определяет ориентацию и распределение волокон и, следовательно, свойства композита. Снижающие трение добавки и добавки, улучшающие когезивность смеси, могут значительно улучшить смесь.

7. Смешивание

Смешивание фибробетона требует тщательного соблюдения условий, чтобы избежать комкования волокон, расслоения и, как правило, трудностей с однородным смешиванием материалов. Увеличение соотношения сторон, объемного процента, размера и количества крупного заполнителя усиливает трудности и склонность к комкованию. Содержание стальной фибры более 2% по объему и соотношение сторон более 100 затрудняют смешивание.

Увеличение соотношения сторон, объемного процента, размера и количества крупного заполнителя усиливает трудности и склонность к комкованию. Содержание стальной фибры более 2% по объему и соотношение сторон более 100 затрудняют смешивание.

Важно, чтобы волокна были равномерно распределены по всей смеси; это можно сделать путем добавления волокон перед добавлением воды. При смешивании в лабораторном смесителе введение волокон через корзину из проволочной сетки способствует равномерному распределению волокон.Для использования в полевых условиях должны быть приняты другие подходящие методы.

Различные типы фибробетона

Ниже приведены различные типы волокон, обычно используемые в строительной отрасли.

- Бетон, армированный стальным волокном

- Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

- Армированный стекловолокном бетон

- Асбестовые волокна

- Углеродное волокно

- Органические волокна

1. Бетон, армированный стальным волокном

Бетон, армированный стальным волокном

В качестве армирования доступно несколько типов стальной фибры. Круглое стальное волокно, обычно используемый тип, производится путем разрезания круглой проволоки на короткую длину. Типичный диаметр находится в диапазоне от 0,25 до 0,75 мм. Стальные волокна, имеющие прямоугольное поперечное сечение, получают путем просеивания листов толщиной около 0,25 мм.

Волокно из тянутой проволоки из мягкой стали. В соответствии с IS:280-1976 с диаметром проволоки от 0,3 до 0,5 мм практически применялись в Индии.Круглые стальные волокна производятся путем резки или рубки проволоки, плоские листовые волокна, имеющие типичное c/s в диапазоне толщины от 0,15 до 0,41 мм и ширины от 0,25 до 0,90 мм, производятся путем просеивания плоских листов.

Выпускаются также деформированные волокна, неплотно связанные водорастворимым клеем в виде жгута. Поскольку отдельные волокна имеют тенденцию группироваться вместе, их равномерное распределение в матрице часто затруднено. Этого можно избежать, добавляя пучки волокон, которые разделяются в процессе смешивания. Читайте также:

Этого можно избежать, добавляя пучки волокон, которые разделяются в процессе смешивания. Читайте также:

Области применения железобетона

Приготовление и применение железобетонной смеси, армированной стальной фиброй

2. Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

Полипропилен является одним из самых дешевых и широко доступных полимеров. Полипропиленовые волокна устойчивы к большинству химических веществ и представляют собой цементирующую матрицу, которая в первую очередь разрушается при агрессивном химическом воздействии. Его температура плавления высока (около 165 градусов по Цельсию).Так что рабочая темп. As (100 градусов по Цельсию) может выдерживаться в течение коротких периодов времени без ущерба для свойств волокна.

Полипропиленовые волокна, будучи гидрофобными, легко смешиваются, так как им не требуется длительный контакт во время смешивания, а нужно лишь равномерно размять их в смеси.

Полипропиленовые короткие волокна в небольших объемных долях от 0,5 до 15, коммерчески используемые в бетоне.

Рис. 3: Цементный раствор и бетон, армированный полипропиленовым волокном

3. Стеклопластик — Бетон, армированный стекловолокном

Стекловолокно состоит из 200-400 отдельных нитей, которые слегка связаны между собой, образуя основу.Эти подставки можно нарезать на кусочки разной длины или объединить в тканевые коврики или ленты. Используя обычные методы смешивания обычного бетона, невозможно смешать более 2% (по объему) волокон длиной 25 мм.

Основное применение стекловолокна заключалось в армировании цементных или растворных матриц, используемых при производстве тонколистовых изделий. Обычно используемыми истинами стекловолокна являются электронное стекло. В армированном пластике и AR-стекле E-стекло имеет недостаточную устойчивость к щелочам, присутствующим в портландцементе, в то время как AR-стекло имеет улучшенные щелочестойкие характеристики. Иногда в смеси также добавляют полимеры для улучшения некоторых физических свойств, таких как движение влаги.

Иногда в смеси также добавляют полимеры для улучшения некоторых физических свойств, таких как движение влаги.

Рис. 4: Бетон, армированный стекловолокном

4. Асбестовые волокна

Доступное в природе недорогое минеральное волокно, асбест, было успешно объединено с портландцементной пастой для получения широко используемого продукта, называемого асбестоцементом. Асбестовые волокна обладают термомеханической и химической стойкостью, что делает их пригодными для изготовления листовых труб, черепицы и гофрированных кровельных элементов.Асбестоцементная плита примерно в два-четыре раза больше, чем неармированная матрица. Однако из-за относительно небольшой длины (10 мм) волокна обладают низкой ударной вязкостью.

Рис. 5: Асбестовое волокно

5. Углеродное волокно

Углеродное волокно из самого последнего и, вероятно, наиболее впечатляющего дополнения к ассортименту волокна, доступного для коммерческого использования. Углеродное волокно обладает очень высоким модулем упругости и прочностью на изгиб. Эти экспансивные.Было обнаружено, что их характеристики прочности и жесткости превосходят даже характеристики стали. Но они более уязвимы к повреждениям, чем даже стекловолокно, и поэтому обычно обрабатываются безотказным покрытием.

Углеродное волокно обладает очень высоким модулем упругости и прочностью на изгиб. Эти экспансивные.Было обнаружено, что их характеристики прочности и жесткости превосходят даже характеристики стали. Но они более уязвимы к повреждениям, чем даже стекловолокно, и поэтому обычно обрабатываются безотказным покрытием.

Рис. 6: Углеродное волокно

Читайте также: Бетон, армированный стекловолокном (GFRC) – свойства и применение в строительных работах

6. Органические волокна

Органическое волокно, такое как полипропилен или натуральное волокно, может быть химически более инертным, чем стальное или стекловолокно.Они и дешевле, особенно если натуральные. Для получения композита многократного крекинга можно использовать большой объем растительного волокна. Проблема смешивания и равномерного диспергирования может быть решена путем добавления суперпластификатора.

Рис. 7: Органическое волокно

Подробнее:

Факторы, влияющие на долговечность фибробетона (FRC)

Бетон, армированный волокном, в дорожном покрытии

Обзор армированного волокном бетона

ЧТО ТАКОЕ ФИБРОБЕТОН И ПОЧЕМУ ОН ПОЛЕЗЕН?

Поставщики товарного бетона обсуждают преимущества использования фибробетона

Мы и раньше слышали о армировании бетона материалами, но для чего это нужно? Это что-то, что мы недавно разработали, или оно существует уже давно?

Проще говоря, этот процесс укрепляет бетон, обеспечивая целостность и безопасность конструкции — в основном то, что удерживает небоскребы от падения.

Чтобы узнать больше о фибробетоне, ознакомьтесь с его назначением, типами, применением и многочисленными преимуществами.

Подробнее: Проблема с железобетоном

ЧТО ТАКОЕ ФИБРОБЕТОН?

Бетон, армированный волокнами (FRC) — это бетон, в который добавлены волокнистые материалы для повышения прочности и структурной целостности бетона. FRC имеет маленькие, короткие и незаметные волокна, которые ориентированы случайным образом, но равномерно распределены по всему бетону.

Волокна могут быть круглыми или плоскими и часто составляют от одного до трех процентов от общего объема бетонной смеси.

Обычные волокна, используемые в железобетоне, включают стальные, стеклянные, синтетические и натуральные волокна.

ПОЧЕМУ ЭТО ИСПОЛЬЗУЕТСЯ?

Сам по себе бетон не обладает прочностью на растяжение и склонен к растрескиванию. Но бетон, армированный волокнами, может улучшить прочность на растяжение и контролировать растрескивание бетонных конструкций, которое часто вызывается пластической усадкой и усадкой при высыхании.

Волокна в бетоне также могут снижать проницаемость бетона, что ограничивает количество просачивающейся воды, дополнительно уменьшая усадочное растрескивание во время отверждения.

Некоторые типы волокон также используются для придания бетону большей стойкости к истиранию, ударам и разрушению.

Бетон, армированный волокнами, часто используется для:

- Применение на уровне земли, например, тротуары и полы зданий

- Подвальные фундаменты

- Строительные колонны

- Опорные балки

- Мосты

- Усыпальницы

- Автодороги

- Черепица и черепица

- Набрызг-бетон, например бассейны, бассейны, сельскохозяйственные водотоки и каменные стены

- Дренажные трубы

- Септики

- Канализационные системы

- Сборные и готовые формы, такие как композитные настилы и тонкие цементные листы и панели

- Хранилища и сейфы

ТИПЫ ВОЛОКНО, ИСПОЛЬЗУЕМЫЕ В БЕТОНЕ

Вот некоторые из наиболее распространенных волокон, используемых в железобетоне:

Сталь

Сталь

является одним из наиболее часто используемых материалов для фибробетона. Круглые стальные волокна изготавливаются путем разрезания круглой проволоки на короткие отрезки. А плоские прямоугольные стальные волокна создаются путем просеивания стальных листов.

Круглые стальные волокна изготавливаются путем разрезания круглой проволоки на короткие отрезки. А плоские прямоугольные стальные волокна создаются путем просеивания стальных листов.

Стальные волокна повышают прочность бетонных смесей за счет распределения локализованных напряжений. Армирование стальным волокном также уменьшает количество необходимой конструкционной стали, такой как арматура и сетка. Он также может уменьшить повреждения от замерзания и растрескивания, вызванные пластиковой усадкой, при одновременном повышении ударопрочности.

Полипропилен (ПФР)

В бетоне

, армированном полипропиленовым волокном (PRF), используется дешевый и широко доступный полипропиленовый полимер.Полипропиленовые волокна устойчивы к большинству химических веществ и имеют высокую температуру плавления 165˚C. Таким образом, он может выдерживать рабочую температуру 100˚C в течение коротких периодов времени.

Поскольку эти волокна являются гидрофобными, их можно легко смешивать и равномерно распределять в бетоне без образования комков.

Стекло GFRC

Бетон, армированный стекловолокном (GFRC), является еще одним распространенным типом. Чаще всего используется при производстве изделий из тонколистового бетона.

Асбест

Минеральные волокна асбеста естественно доступны и недороги.Асбестовые волокна термически и химически стойкие, поэтому подходят для листовых изделий, труб, черепицы, гофрированных кровельных элементов. Но поскольку существует риск для здоровья, связанный с асбестом, поставщики бетона в наши дни используют более безопасные материалы.

Углерод

Углеродные волокна обладают высокой эластичностью и прочностью на изгиб, при этом их прочность сравнима или даже превосходит стальные волокна. Но углеродные волокна более уязвимы к повреждениям, чем даже стекловолокна, поэтому их необходимо обрабатывать смоляным покрытием.

Органический

Натуральные волокна, такие как растительные волокна, дешевле, чем другие типы волокон. Однако для предотвращения растрескивания часто требуется большой объем натуральных волокон. А натуральные волокна, как правило, труднее смешивать и равномерно распределять по бетону. Таким образом, может потребоваться суперпластификатор, чтобы избежать проблем со смешиванием и обеспечить равномерное распределение волокон.

Однако для предотвращения растрескивания часто требуется большой объем натуральных волокон. А натуральные волокна, как правило, труднее смешивать и равномерно распределять по бетону. Таким образом, может потребоваться суперпластификатор, чтобы избежать проблем со смешиванием и обеспечить равномерное распределение волокон.

Пластик

Пластиковые волокна относительно новы в мире армирования бетона.Но эти волокна дают возможность перерабатывать изобилие пластика в мире для получения более экологически чистого железобетона.

Нейлон

Нейлоновые волокна во многом схожи с полипропиленовыми волокнами. Нейлоновые волокна также прочнее, чем сварная проволочная ткань при использовании в бетоне.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА СВОЙСТВА ФИБРОБЕТОНА

При использовании фибробетона на его характеристики и удобоукладываемость влияют многие факторы, например:

Относительная жесткость волоконной матрицы

Чтобы обеспечить эффективную передачу напряжения в бетоне, модуль упругости бетонной матрицы должен быть ниже, чем модуль упругости волокна.

Например, нейлоновые и полипропиленовые волокна имеют низкий модуль упругости. Таким образом, хотя они вряд ли улучшат общую прочность, они помогут поглотить большое количество энергии напряжения, сделав бетон более прочным и устойчивым к нагрузкам.

С другой стороны, сталь, стекло и углеродные волокна создают более прочный и жесткий бетон.

Объем волокон

Количество (объем) волокон, используемых в бетоне, влияет на прочность и ударную вязкость бетона.Прочность на растяжение и ударная вязкость будут увеличиваться по мере увеличения объема волокон.

Соотношение сторон волокна

По мере увеличения соотношения сторон волокна увеличивается прочность и ударная вязкость бетона, но только до определенного момента — отношения размеров 75. Если общий объем волокон превышает это максимальное соотношение размеров, то волокна могут на самом деле уменьшить долговечность бетона, а не укрепить его.

Ориентация волокна

Хотя волокна в железобетоне ориентированы случайным образом, их ориентация может повлиять на прочность бетона. Волокна, расположенные параллельно нагрузке, обеспечивают большую прочность на растяжение и долговечность, чем волокна, расположенные перпендикулярно или произвольно.

Волокна, расположенные параллельно нагрузке, обеспечивают большую прочность на растяжение и долговечность, чем волокна, расположенные перпендикулярно или произвольно.

Удобоукладываемость/уплотнение бетона

Стальные волокна снижают удобоукладываемость бетона и затрудняют уплотнение бетона. Длина и диаметр стальных волокон также влияют на обрабатываемость и легкость уплотнения.

Кроме того, неравномерное распределение волокон в бетоне снижает удобоукладываемость и уплотнение.Для улучшения удобоукладываемости и уплотнения поставщики бетона могут увеличить соотношение вода/цемент или использовать добавки, уменьшающие количество воды.

При замешивании фибробетона максимальный размер крупных заполнителей должен составлять 10 мм во избежание снижения прочности бетона. Добавки, уменьшающие трение, и добавки, повышающие сцепление смеси, могут помочь улучшить смесь.

Смешивание

При смешивании фибробетона необходимо учитывать вышеперечисленные факторы, чтобы избежать:

- Волокна скручиваются вместе;

- Сегрегация волокон; и,

- Неравномерное распределение волокон.

Добавление фибры в бетон перед добавлением воды может помочь обеспечить равномерное распределение фибры по всей бетонной смеси.

ПРЕИМУЩЕСТВА ФИБРОБЕТОНА

Все волокна уменьшают потребность бетона в стальной арматуре. А поскольку армирование волокном, как правило, дешевле, чем стальная арматура (и менее подвержено коррозии), оно делает бетон более рентабельным.

Волокна также могут улучшить характеристики бетона:

- Удобоукладываемость

- Гибкость

- Прочность на растяжение

- Долговечность — за счет контроля и уменьшения ширины трещин

- Пластичность

- Сплоченность

- Морозостойкость

- Стойкость к истиранию и ударам

- Стойкость к пластической усадке при отверждении

- Стойкость к растрескиванию

- Усушка в раннем возрасте

- Огнестойкость

- Однородность

Имея такой широкий выбор вариантов и все эти преимущества, рассмотрите возможность использования фибробетона для своего следующего проекта. Вы даже можете комбинировать типы волокон, чтобы получить превосходный бетон с комбинированными преимуществами каждого волокна.

Вы даже можете комбинировать типы волокон, чтобы получить превосходный бетон с комбинированными преимуществами каждого волокна.

Бетон, армированный волокнами – обзор

FRC представляет собой цементную матрицу, внутри которой произвольно распределены волокна в зависимости от размеров элемента. В отличие от традиционного армирования стальными стержнями добавленные короткие волокна обычно не повышают прочность бетона на сжатие, однако благодаря их однородной диффузии они более эффективно улучшают поведение бетонного элемента после образования трещин.Поэтому их целью является повышение пластичности и способности поглощать энергию за счет контроля распространения трещин [19–22]. Основные компоненты матрицы FRC не отличаются от компонентов традиционных вяжущих материалов, которыми обычно являются: портландцемент, вода, заполнители различных размеров и добавки. Выбор качества компонентов и их пропорции в смеси зависят от основных требований к классу прочности, удобоукладываемости в свежем состоянии, пористости и долговечности. По существу, матрица обычно состоит из бетона на основе портландцемента с добавлением небольшого количества волокон. По сути, основная технологическая задача состоит в том, чтобы ввести в матрицу большие объемы дисперсных волокон, не теряя при этом высокой удобоукладываемости. При более высоких дозировках и в зависимости от типа и размера волокна необходимо рассмотреть возможность корректировки состава смеси. Это возможно путем добавления или увеличения дозировки суперпластификаторов и увеличения объема мелких заполнителей для поддержания постоянного водоцементного отношения.При добавлении большого количества волокон необходимо модифицировать состав смеси, например, путем увеличения количества мелких заполнителей и добавок, что может привести к использованию самоуплотняющегося бетона (SCC) . SCC — это самоуплотняющийся бетон, не требующий вибрации. При литье устраняется возможная ликвация, как показано на рис. 7.2А; их внутренняя структура состоит из большого количества мелких заполнителей, и они представляют собой смеси, подходящие для размещения более высоких доз волокон и хорошей прокачиваемости.

По существу, матрица обычно состоит из бетона на основе портландцемента с добавлением небольшого количества волокон. По сути, основная технологическая задача состоит в том, чтобы ввести в матрицу большие объемы дисперсных волокон, не теряя при этом высокой удобоукладываемости. При более высоких дозировках и в зависимости от типа и размера волокна необходимо рассмотреть возможность корректировки состава смеси. Это возможно путем добавления или увеличения дозировки суперпластификаторов и увеличения объема мелких заполнителей для поддержания постоянного водоцементного отношения.При добавлении большого количества волокон необходимо модифицировать состав смеси, например, путем увеличения количества мелких заполнителей и добавок, что может привести к использованию самоуплотняющегося бетона (SCC) . SCC — это самоуплотняющийся бетон, не требующий вибрации. При литье устраняется возможная ликвация, как показано на рис. 7.2А; их внутренняя структура состоит из большого количества мелких заполнителей, и они представляют собой смеси, подходящие для размещения более высоких доз волокон и хорошей прокачиваемости. Диффузия псевдоожижающих и сверхожижающих химических добавок была введена в начале 1970-х годов, и в настоящее время они широко используются. Они улучшают свойства в свежем состоянии без ухудшения свойств в затвердевшем состоянии, как показано на рис. 7.2B, где показано влияние бетона SCC без добавок. Наиболее часто используемыми добавками являются суперпластификаторы в соответствии с EN 934-2 (2009), которые способны снижать потребность в воде при равном расходе и повышать текучесть при том же соотношении вода/вяжущее.Тем не менее, это может повлиять на раннюю прочность бетонной конструкции. Суперфлюидизаторы представляют собой водорастворимые полимеры, основным действием которых является дефлокуляция, улучшающая дисперсию твердых частиц. Можно рассмотреть возможность использования суперфлюидизаторов, чтобы избежать двух возможных проблем: экссудации и расслоения бетона. Если добавка используется для уменьшения содержания воды без изменения смеси, необходимо будет убедиться, что вязкость свежего FRC не станет слишком высокой, что приведет к замедлению потока.

Диффузия псевдоожижающих и сверхожижающих химических добавок была введена в начале 1970-х годов, и в настоящее время они широко используются. Они улучшают свойства в свежем состоянии без ухудшения свойств в затвердевшем состоянии, как показано на рис. 7.2B, где показано влияние бетона SCC без добавок. Наиболее часто используемыми добавками являются суперпластификаторы в соответствии с EN 934-2 (2009), которые способны снижать потребность в воде при равном расходе и повышать текучесть при том же соотношении вода/вяжущее.Тем не менее, это может повлиять на раннюю прочность бетонной конструкции. Суперфлюидизаторы представляют собой водорастворимые полимеры, основным действием которых является дефлокуляция, улучшающая дисперсию твердых частиц. Можно рассмотреть возможность использования суперфлюидизаторов, чтобы избежать двух возможных проблем: экссудации и расслоения бетона. Если добавка используется для уменьшения содержания воды без изменения смеси, необходимо будет убедиться, что вязкость свежего FRC не станет слишком высокой, что приведет к замедлению потока. Более того, в некоторых случаях, как было установлено, при использовании относительно более длинных стальных волокон может происходить «комкование волокон», как показано на рис. 7.2C.

Более того, в некоторых случаях, как было установлено, при использовании относительно более длинных стальных волокон может происходить «комкование волокон», как показано на рис. 7.2C.

Рисунок 7.2. SCC (самоуплотняющийся бетон) (A), матрица на основе цемента без добавок (B), комкование волокон (C).

В Таблице 7.1 показан пример состава смеси FRC, тогда как в Таблице 7.2 показан пример состава бетонной смеси SCCFRC, разработанной с большим количеством мелких заполнителей, которые следует рассматривать в качестве наполнителя.

Таблица 7.1. Пример состава смеси из обычного FRC (A) и SCCFRC (B).

4 03

3

| Материалы (A) | ||

|---|---|---|

| Цементный тип CEM I 52.5 R | 350 кг / м | 350 кг / м |

| песок 0/3 мм | 120 кг / м 3 | |

| песок 0/12 мм | 800 кг / м 4 3 | |

| гравия 8/15 мм | 670 кг / м | |

| вода | 150 л / м 3 | |

| Суперпластификатор | 3. 5 L / M 3 5 L / M 3 |

3

3

| Cement Type CEM I 52,5 R | 400 кг / м | |

| Наполнитель | 50 кг / m 3 | |

| песок 0/3 мм | 825 кг / м 3 | |

| песок 0/12 мм | 190 кг / м | |

| гравий 8/15 мм | 735 кг / м | 735 кг / м 3 |

| 80077 | ||

| 160 L / M 3 | ||

| Суперпластификатор | 6 L / M 3 |

Таблица 7.2. Стальные волокна.

4910 R10 R2

0 R3

8 (1)8 (2)

+1700

| Эквивалентный диаметр (мм) | прочность на растяжение (N / мм 2 ) | |||||||||||||

| (2) | (1) | (2) | (2) | (2) | (2) | |||||||||

| R млн | R P0,2 | R M | R P0,2 | R м | R P0,2 | R M | R M | R | R P0,2 | R м | R M | R P0,2 | R м | R P0,2 |

0. 15≤d т ≤0.50 400 15≤d т ≤0.50 400 | 320 480 | 400 | 800 | 720 | 1080 | 900 | 177 | 1360 | 2040 | |||||

| 0.50≤ д т ≤0.80 350 | 280 450 | 350 | 800 | 640 | 1040 | 800 | 1550 | 1240 | 2015 | 1550 | ||||

| 0.80≤d т ≤1.20 300 | 240 390 | 300 | 700 | 560 | 910 | 700 | 1400 | 1120 | 1820 | 1400 | ||||

( 1) Для гладких волокон.

(2) Для крючкового волокна.

АРМИРОВАНИЕ БЕТОННЫХ КОНСТРУКЦИЙ ВОЛОКНОМ

Износ бетонных конструкций из-за коррозии стали вызывает серьезную озабоченность, поскольку ремонт этих конструкций оказался дорогостоящим процессом. Для ремонта и восстановления строительных конструкций необходимы долговечные ремонтные материалы. Идеальный прочный ремонтный материал должен иметь низкую усадку, хорошее тепловое расширение, значительный модуль упругости, высокую прочность на растяжение, повышенную усталостную прочность и ударопрочность. Армирование бетонных конструкций волокнами типа полипропилена является одним из возможных способов обеспечения всех критериев долговечности ремонтного материала. Этот тип армирования называется фибровым армированием бетонных конструкций.Во всем мире растет интерес к использованию фибробетонных конструкций в гражданской инфраструктуре. Сцепление между волокнами и бетоном должно быть хорошим, а пластик должен выдерживать изменяющиеся условия замораживания и оттаивания, а также высокий pH 12,5 и низкий pH 6,5 при насыщении хлоридом натрия. Что касается этих совершенно новых материалов, то мало что известно о влиянии процентного содержания волокна на свойства разрушения в горячих и холодных условиях и при насыщении морской водой.

Для ремонта и восстановления строительных конструкций необходимы долговечные ремонтные материалы. Идеальный прочный ремонтный материал должен иметь низкую усадку, хорошее тепловое расширение, значительный модуль упругости, высокую прочность на растяжение, повышенную усталостную прочность и ударопрочность. Армирование бетонных конструкций волокнами типа полипропилена является одним из возможных способов обеспечения всех критериев долговечности ремонтного материала. Этот тип армирования называется фибровым армированием бетонных конструкций.Во всем мире растет интерес к использованию фибробетонных конструкций в гражданской инфраструктуре. Сцепление между волокнами и бетоном должно быть хорошим, а пластик должен выдерживать изменяющиеся условия замораживания и оттаивания, а также высокий pH 12,5 и низкий pH 6,5 при насыщении хлоридом натрия. Что касается этих совершенно новых материалов, то мало что известно о влиянии процентного содержания волокна на свойства разрушения в горячих и холодных условиях и при насыщении морской водой. Эта информация необходима для изучения морозостойкости фибробетонных конструкций в различных условиях окружающей среды, а также в морской среде.

Эта информация необходима для изучения морозостойкости фибробетонных конструкций в различных условиях окружающей среды, а также в морской среде.

Язык

Информация о СМИ

Тема/Указатель Термины

Информация о подаче

- Регистрационный номер: 00969947

- Тип записи:

Публикация - Номера отчетов/документов: URITC FY99-02, Заключительный отчет

- Номера контрактов: URI 536101

- Файлы: UTC, NTL, TRIS, ATRI

Дата создания:

25 февраля 2004 г., 00:00

Армирование волокнами в бетоне | Тетекс.com

A BSTRACT

Бетон обладает высокой прочностью на сжатие, жесткостью, низкой тепло- и электропроводностью, но ему недостает прочности на растяжение, изгиб, а сформированная структура является хрупкой и непрочной. Когда волокна с малой длиной штапелей добавляются в бетон, волокна осаждаются через цементный раствор, создавая вторую фазу на границе раздела, делая структуру жесткой и гибкой. Гибкость приводит к поглощению энергии, что приводит к более жесткой системе.Эта вторая фаза делает структуру более жесткой, которая будет действовать как амортизирующая зона и предотвратит растрескивание.

Когда волокна с малой длиной штапелей добавляются в бетон, волокна осаждаются через цементный раствор, создавая вторую фазу на границе раздела, делая структуру жесткой и гибкой. Гибкость приводит к поглощению энергии, что приводит к более жесткой системе.Эта вторая фаза делает структуру более жесткой, которая будет действовать как амортизирующая зона и предотвратит растрескивание.

1 . ВВЕДЕНИЕ

Бетон представляет собой комбинацию разнородных материалов. Как и в бетоне, не используется ни один компонент, поэтому всю эту структуру можно назвать композитом . Когда волокна с малой длиной штапелей армируются в структуре бетонной матрицы, волокна осаждаются через раствор цементного раствора, создавая вторую фазу на границе раздела.Эта вторая фаза делает структуру более жесткой. В случае вибрации или сильных ударов эта вторая фаза будет действовать как зона поглощения ударов и предотвратит любые отражающие трещины [1]. Армирование волокном в строительных материалах началось много веков назад, и все началось с натуральных волокон. В Древнем Египте около 3000 лет назад глину укрепляли соломой для строительства стен [2].

Армирование волокном в строительных материалах началось много веков назад, и все началось с натуральных волокон. В Древнем Египте около 3000 лет назад глину укрепляли соломой для строительства стен [2].

Бетон имеет высокую прочность на сжатие, но относительно низкую прочность на растяжение. Комбинированное использование обычного бетона и стальных арматурных стержней повышает прочность на растяжение, но, к сожалению, железобетон, армированный сталью, обладает высокой проницаемостью, что позволяет проникать воде и другим агрессивным элементам, что приводит к карбонизации и воздействию хлорид-ионов, что приводит к проблемам с коррозией.Коррозия стальной арматуры фактически является основной причиной износа инфраструктуры [3, 4]. Образующаяся бетонная структура хрупкая; Армирование волокнами делает бетон прочным и гибким. Гибкость приводит к поглощению энергии, что приводит к более жесткой системе. [5].

Согласно комитету 544 Американского института бетона (ACI), фибробетон (FRC) классифицируется по четырем категориям в зависимости от типа волокнистого материала. Это SFRC для железобетона, армированного стальным волокном, GFRC для бетона, армированного стекловолокном, SNFRC для бетона, армированного синтетическим волокном, включая углеродные волокна, и NFRC для бетона, армированного натуральным волокном [6].

Это SFRC для железобетона, армированного стальным волокном, GFRC для бетона, армированного стекловолокном, SNFRC для бетона, армированного синтетическим волокном, включая углеродные волокна, и NFRC для бетона, армированного натуральным волокном [6].

2 . ВОЛОКНА В КАЧЕСТВЕ АРМИРОВАННОГО КОМПОНЕНТА В БЕТОНЕ

Несмотря на то, что бетон поддается разнообразным инновационным конструкциям, его можно улучшить за счет эффективного использования армирования волокнами. Развитие бетона, армированного волокнами, в настоящее время обеспечило надежное решение многих проблем, с которыми сталкивается традиционная технология производства бетона.

Hossein Sarbaz [7] и др. изучили свойства смесей песка и натурального волокна для дорожного строительства и заявили, что в течение последнего десятилетия возобновился интерес к натуральному волокну в качестве заменителя стекла, мотивированный потенциальными преимуществами веса. экономия, более низкая цена сырья и «термическая переработка» или экологические преимущества использования возобновляемых ресурсов. С другой стороны, натуральные волокна имеют свои недостатки, и их необходимо решить, чтобы быть конкурентоспособными со стеклом. Натуральные волокна имеют меньшую долговечность и меньшую прочность, чем стеклянные волокна. Однако недавно разработанная обработка волокна значительно улучшила эти свойства. Чтобы понять, как следует обращаться с волокнами, необходимо более внимательно изучить волокно.

С другой стороны, натуральные волокна имеют свои недостатки, и их необходимо решить, чтобы быть конкурентоспособными со стеклом. Натуральные волокна имеют меньшую долговечность и меньшую прочность, чем стеклянные волокна. Однако недавно разработанная обработка волокна значительно улучшила эти свойства. Чтобы понять, как следует обращаться с волокнами, необходимо более внимательно изучить волокно.

Д. Алмейда [8] и др. изучали использование натуральных волокон в качестве армирующих материалов в цементных композитах и заявили, что растительный мир полон примеров, когда клетки или группы клеток «предназначены» для обеспечения прочности и жесткости.Экономное использование ресурсов привело к оптимизации функций клеток. Целлюлоза представляет собой природный полимер с высокой прочностью и жесткостью в пересчете на вес и является строительным материалом для длинных волокнистых клеток. Эти клетки можно найти в стебле, листьях или семенах растений. Ниже описаны несколько успешных результатов эволюции, поэтому, если использовать надлежащую технику извлечения волокна, можно получить ценные волокна, а фермеры тоже получат некоторый доход от отходов.

Натуральные волокна имеют много преимуществ, таких как низкий удельный вес, что приводит к более высокой удельной прочности, это возобновляемый ресурс; производство требует мало энергии, натуральные волокна обладают хорошими тепло- и теплоизоляционными свойствами.

Недостатки натуральных волокон: низкие прочностные характеристики, изменчивое качество, поглощение влаги вызывает набухание волокон, более низкая износостойкость, это может улучшить обработка волокон, плохая огнестойкость, колебания цен в зависимости от результатов сбора урожая

M.Y. Gudiyawar [9] и др. изучали применение искусственных волокон в армировании бетона и пришли к выводу, что выбор искусственных волокон варьируется от синтетических органических материалов, таких как полипропилен или углерод, синтетических неорганических материалов, таких как сталь или стекло.В настоящее время коммерческие продукты армированы стальными, стеклянными, полиэфирными и полипропиленовыми волокнами. Выбор типа волокон определяется свойствами волокон, такими как диаметр, удельный вес, модуль Юнга, прочность на растяжение и т. д., а также степенью влияния этих волокон на свойства цементной матрицы.

д., а также степенью влияния этих волокон на свойства цементной матрицы.

Надлежащее смачивание искусственных волокон затруднено. Высокие температуры также могут вызвать нежелательные изменения поверхности волокна или даже разрушить его. Тем не менее, низкая цена, приемлемые температуры обработки и возможность вторичной переработки являются причиной растущего интереса к полипропилену.Однако немодифицированный полипропилен не будет иметь надлежащей адгезии с волокнами только за счет приложения сил консолидации. Механические свойства почти не улучшаются; волокна просто действуют как наполнитель.

Синтетические полимерные волокна получают из органических полимеров и включают акриловые, арамидные, нейлоновые, полиэфирные и полипропиленовые волокна. Наиболее распространенными формами этих волокон являются гладкие мононити, скрученные, фибриллированные и трехмерные материалы. Они имеют низкий модуль упругости, химически более инертны, чем другие типы волокон, и почти не подвергаются коррозии в щелочной цементирующей матрице. Полипропиленовые и полиэфирные волокна имеют гидрофобную поверхность.

Полипропиленовые и полиэфирные волокна имеют гидрофобную поверхность.

Indrajit Patel [10, 11] и др. изучили основные свойства армированного бетона с волокнами и заявили, что использование этих волокон в качестве армирования снижает проницаемость, просачивание воды, скрепляет мелкие заполнители, улучшает прочность бетона на сжатие и растяжение, улучшает сопротивление истиранию на 40%, что увеличивает срок службы пешеходных дорожек, дорог и промышленных полов,

Искусственные волокна плохо сцепляются с бетоном, и для улучшения этого требуется специальная обработка.Стоимость искусственных волокон, специально предназначенных для армирования, будет выше. Полиэстер нестабилен при уровне pH выше 10, когда температура бетона поднимается выше 60°С. Во время гидратации и схватывания образуется щелочь, которая разрушает несколько искусственных волокон, таких как полиэстер. Искусственные волокна не экологичны; утилизация — кропотливая работа.

3 . РОЛЬ ВОЛОКНА КАК АРМИРОВАННЫЕ КОМПОНЕНТЫ

РОЛЬ ВОЛОКНА КАК АРМИРОВАННЫЕ КОМПОНЕНТЫ

Бетон хрупкий, Бетону не хватает прочности и пластичности, Бетон имеет ограниченную прочность на изгиб/расщепленное растяжение.Бетон имеет более низкую стойкость к истиранию и износу. Бетон недостаточно защищает стальную арматуру от проницаемости. Бетон по своей природе имеет микротрещины и их распространение. Бетоны имеют ограниченную ударопрочность [12].

Как натуральные, так и искусственные волокна, используемые в качестве армирующих материалов, могут решить проблемы, связанные с бетоном. Натуральные волокна в изобилии доступны в природе и могут использоваться для армирования полимеров для получения легких и прочных материалов. Волокна, такие как банановое волокно, кокосовая койра, кенаф, конопля, лен, бамбук, джут, полиэстер, полипропилен, стекло и т. д., используются для армирования бетона, и было обнаружено, что это повышает пластичность и прочность цементной матрицы и значительно увеличивает ее прочность на растяжение. на изгиб и ударную вязкость [13].

на изгиб и ударную вязкость [13].

Неотъемлемыми преимуществами армирующих волокон, внедренных в бетон, являются уменьшение образования трещин, уменьшение проникновения воды, улучшение сопротивления истиранию, улучшение ударной вязкости, повышение прочности на изгиб и сжатие, а также существует множество преимуществ, перечисленных ниже.

Санджай Кала [14] изучил эффект вторичного армирования синтетическими волокнами для бетона, торкретбетона и строительных растворов и заявил, что; склонность бетона к растрескиванию считается его естественной характеристикой.Трещины возникают в бетоне, когда напряжение в бетоне превышает прочность бетона в данный конкретный момент времени. Обеспечение более высокой конструкционной прочности бетона может справиться с нагрузкой от внешних сил. Волокна действуют как внутренняя опорная система, способствуя сохранению однородности бетонной смеси. Беспорядочно ориентированные в бетонной матрице волокна обеспечивают уникальный механизм перекрытия, благодаря которому образующиеся собственные трещины перехватываются и перекрываются волокном прямо на микроуровне. Более высокая вероятность столкновения волокон с трещинами способствует развитию оптимальной долговременной целостности бетона на протяжении всего срока службы. Параметры волокна, которые определяют действие по предотвращению образования трещин и разрушению, включают большую площадь волокна, высокую прочность сцепления, сбалансированную прочность волокна на вытягивание и разрыв, высокое соотношение длины волокна (L/D).

Более высокая вероятность столкновения волокон с трещинами способствует развитию оптимальной долговременной целостности бетона на протяжении всего срока службы. Параметры волокна, которые определяют действие по предотвращению образования трещин и разрушению, включают большую площадь волокна, высокую прочность сцепления, сбалансированную прочность волокна на вытягивание и разрыв, высокое соотношение длины волокна (L/D).

Фибра также выступает в качестве внутренней поддерживающей системы, сохраняя более однородную бетонную смесь. Волокна препятствуют естественной сегрегации и оседанию компонентов бетона.Внутренняя система поддержки, обеспечиваемая волокном, приводит к более равномерному сливу, потому что вода смеси не вытесняется и быстро выталкивается на поверхность за счет движения компонентов бетона вниз.

Обычный бетон при постоянном нагружении подвергается хрупкому разрушению. FRC, с другой стороны, демонстрирует лучшие характеристики пластичности и выдерживает большую нагрузку после пика до хрупкого разрушения. Таким образом, проницаемость бетона снижается за счет уменьшения образования пластических трещин, что еще больше снижает просачивание воды.

Таким образом, проницаемость бетона снижается за счет уменьшения образования пластических трещин, что еще больше снижает просачивание воды.

Устойчивость к истиранию достигается, когда на поверхность бетона нанесена паста однородного качества. Волокна способствуют получению этой качественной пасты, способствуя пластической усадке и предотвращению образования трещин при пластической усадке. Бетонные покрытия, армированные фиброй, могут выдерживать больший износ и постоянные удары, чем бетонные покрытия, не армированные волокном, что продлевает срок их службы.