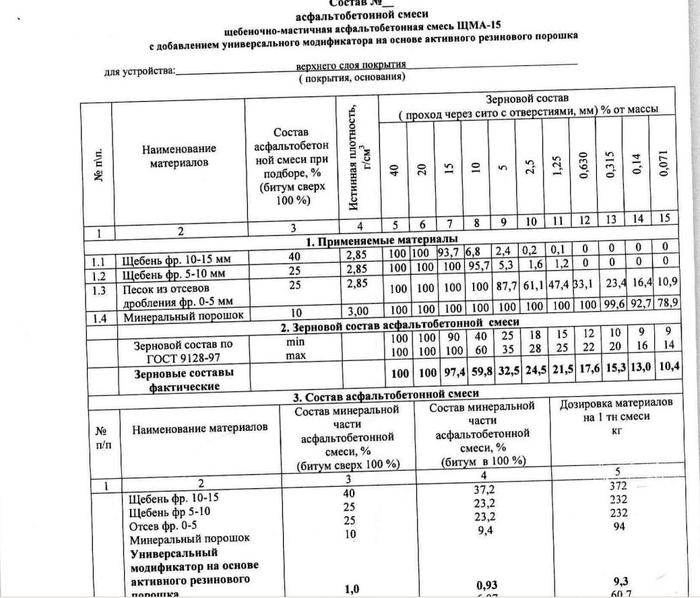

Асфальтобетон состав: Состав асфальтобетонной смеси: пропорции материалов

- Смеси асфальтобетонные ГОСТ: литой асфальтобетон

- Щебеночно-мастичный асфальтобетон (ЩМА): ГОСТ, свойства и характеристики

- В чем особенность?

- Государственные стандарты и состав

- Основная область использования

- Основные свойства

- Совет специалиста

- Дополнительные свойства

- Основные характеристики

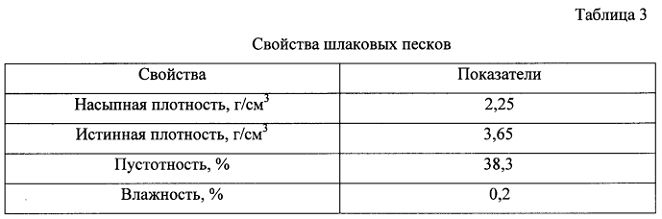

- Из чего изготавливают?

- Минеральный порошок в составе

- Стабилизирующая составляющая смесь

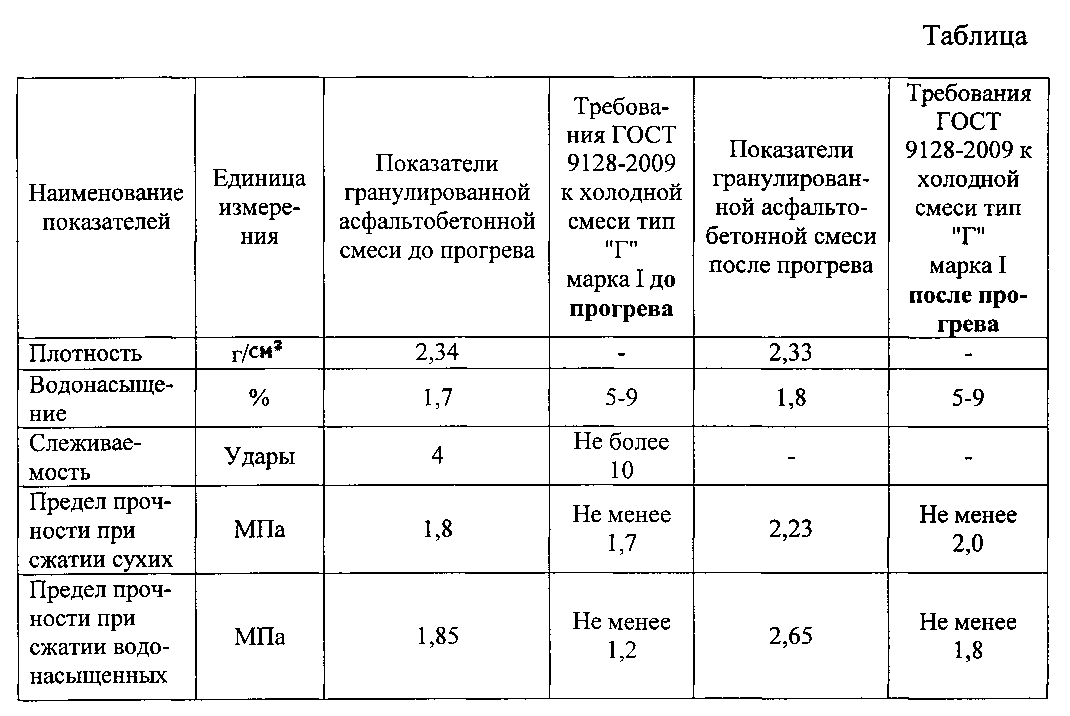

- Характеристики в соответствии с государственными стандартами

- Технология устройства покрытия

- В заключение

- Как делают асфальтобетон ⋆ Как это сделано

- Щебеночно-мастичные асфальтобетонные смеси в дорожном строительстве

- МЕТОДЫ ПРОЕКТИРОВАНИЯ СОСТАВА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ В США

- Асфальтобетонные смеси, армированные базальтовыми волокнами: сравнение результатов производства

- асфальтобетон — Перевод на французский — примеры Английский

- PPT — Асфальт и асфальтобетон презентация PowerPoint | бесплатно скачать

Смеси асфальтобетонные ГОСТ: литой асфальтобетон

Смесь асфальтобетонная

Асфальтобетонная смесь, как и любой другой строительный материал, контролируется при помощи технического стандарта. Он регулирует не только показатели качеств, но и методы их контроля.

В данной статье мы будем рассматривать характеристики данного материала в соответствии с указаниями стандарта. Также рассмотрим его основные виды и проанализируем эффективность испытаний.

Итак, асфальтобетонные смеси ГОСТ: что представляет собой документ, регламентирующий качество данного материала?

Содержание статьи

Понятие асфальтобетона

Давайте разберемся, что такое асфальтобетон, из чего состоит материал и какими основными свойствами обладает. Руководствоваться будем при этом исключительно технической документацией.

Что такое асфальтобетон, его состав, виды

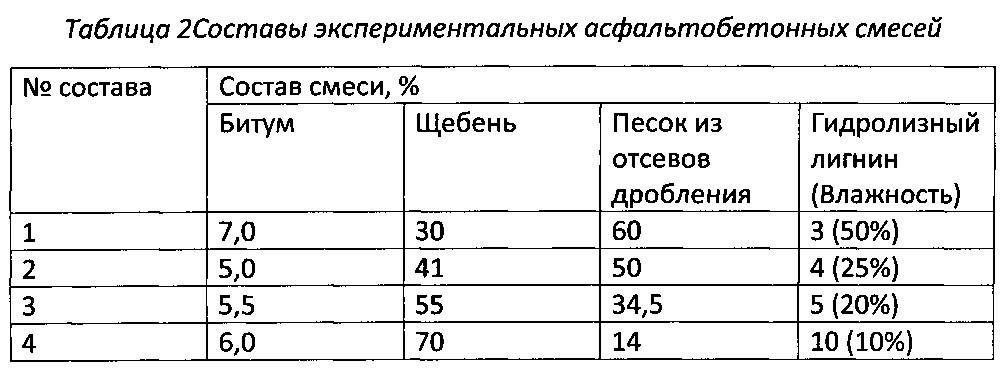

Асфальтобетон изготавливается из смеси песка, щебня, битума и минерального порошка (его добавляют не всегда). Перемешиваются компоненты в нагретом состоянии при определенной температуре, которая зависит от вида асфальтобетонной смеси.

Перемешиваются компоненты в нагретом состоянии при определенной температуре, которая зависит от вида асфальтобетонной смеси.

Ориентировочный состав асфальтобетона

Асфальтобетонные смеси имеют несколько классификаций, основанных на тех или иных факторах. Рассмотрим подробнее, какие компоненты применяются при его производстве согласно ГОСТ на асфальтобетон.

В соответствии с типом минерального составляющего, выделяют смеси на:

- Щебне;

- Песке;

- Гравии.

ГОСТ на асфальтобетонные смеси предполагает разделение материала, в зависимости от температуры смеси при укладке и вязкости битума.

Это:

- Горячий. Укладывается при температуре не менее +110 градусов, готовится с применением жидких и вязких битумов;

- Холодный. Укладывается при температуре около +5 градусов. Готовится такая смесь с применением жидкого битума.

Горячий асфальтобетон

Асфальтобетонная смесь, в соответствии с размером зерна, разделяется на:

- Крупнозернистую, характеризующуюся размером зерна до 4-х см;

- Песчаную.

Размер зерна в ней составляет около 1-го см;

Размер зерна в ней составляет около 1-го см; - Мелкозернистую. Размер зерна в такой смеси не превышает 2-х см.

Величина остаточной пористости также легла в основу классификации.

В соответствии с этим, ГОСТ по асфальтобетону выделяет материал:

- Высокоплотный. Остаточная пористость у него составляет 1-2.5%;

- Высокопористый, характеризующийся остаточной пористостью до 10%;

- Плотный. Для него характерна остаточная пористость, равная 2,5-5-ти%;

- Пористый. Для него это значение колеблется в промежутке 5-10-ти%.

Гравийные и щебеночные горячие асфальтобетонные смеси, в соответствии с содержанием гравия или щебня подразделяются на типы:

- А – характеризуется содержанием щебня в количестве 50-60%;

- Б — Такой тип содержит 40-50% гравия или щебня;

- В — содержит 30-40 % щебня или гравия.

Свойства материала типа А

Высокоплотная горячая смесь должна содержать не менее 50% щебня.

Высокопористые смеси, в свою очередь, разделяют на:

- Высокопористую песчаную смесь;

- Высокопористую щебеночную смесь.

Гравийная и щебеночная холодная смесь подразделяется на типы Вх и Бх. Холодную и горячую песчаную смесь разделяют на типы Г и Гх, Д и Дх.

Первый тип изготавливается на песке из отсева дробления, второй – на природном песке и смеси песка с отсевом дробления. Физико-механические свойства асфальтобетонной смеси также легли в основу классификации. В этом отношении материал разделяется на марки.

Рассмотрим при помощи таблицы.

Смеси асфальтобетонные ГОСТ: марки материала:

| Вид смеси | Марка |

| Горячая: | |

| — высокоплотная | 1 |

| — плотная: | |

| А | 1, 2 |

| Б, Г | 1, 2, 3 |

| В, Д | 2,3 |

| — пористая | 1, 3 |

| — высокопористая щебеночная | 1 |

| — высокопористая песчаная | 2 |

| Холодная: | |

| Бх, Вх | 1, 2 |

| Гх | |

| Дх | 2 |

| — высокопористая щебеночная | 1 |

Классификация асфальтобетона

Основные требования к зерновому составу, и показатели разных видов асфальтобетона

А теперь давайте рассмотрим, какие же требования предъявляются к зерновому составу смеси в зависимости от слоя покрытия и вида асфальтобетона, а также проанализируем показатели физико-механических свойств. Для наглядности, воспользуемся таблицами.

Для наглядности, воспользуемся таблицами.

Новый ГОСТ на асфальтобетонную смесь 9128-2013:

Зерновой состав минеральной части для нижнего слоя покрытия

Новый ГОСТ на асфальтобетонные смеси:

Ориентировочный зерновой состав минеральной части для верхнего слоя покрытия

Асфальтобетонная смесь ГОСТ:

Некоторые физико-механические свойства горячей смеси разной марки

Таблица 5:

Физико-механические свойства холодной смеси различной марки

Уплотняемость различных смесей

Актуальным будет упомянуть про существование литого асфальтобетона, требования к которому указаны в ГОСТ 54401-2011. ГОСТ на литой асфальтобетон определяет существование трех его видов в зависимости от размера зерна минеральной части: 1, 2 и 3. Типы нумеруются латинскими цифрами.

Первый тип применяется при капитальном и ямочном ремонте, новом строительстве; второй – при том же, а также при устройстве тротуаров. Третий тип может быть применен при устройстве тротуара и велосипедной дорожки.

Литой асфальтобетон ГОСТ: ремонт с использованием материала

В соответствии с ГОСТ 31015-2002 существует также еще один вид асфальтобетона. Отличается он повышенной прочностью, может быть использован при строительстве особенно нагруженной магистрали. Называется он – щебеночно–мастичный.

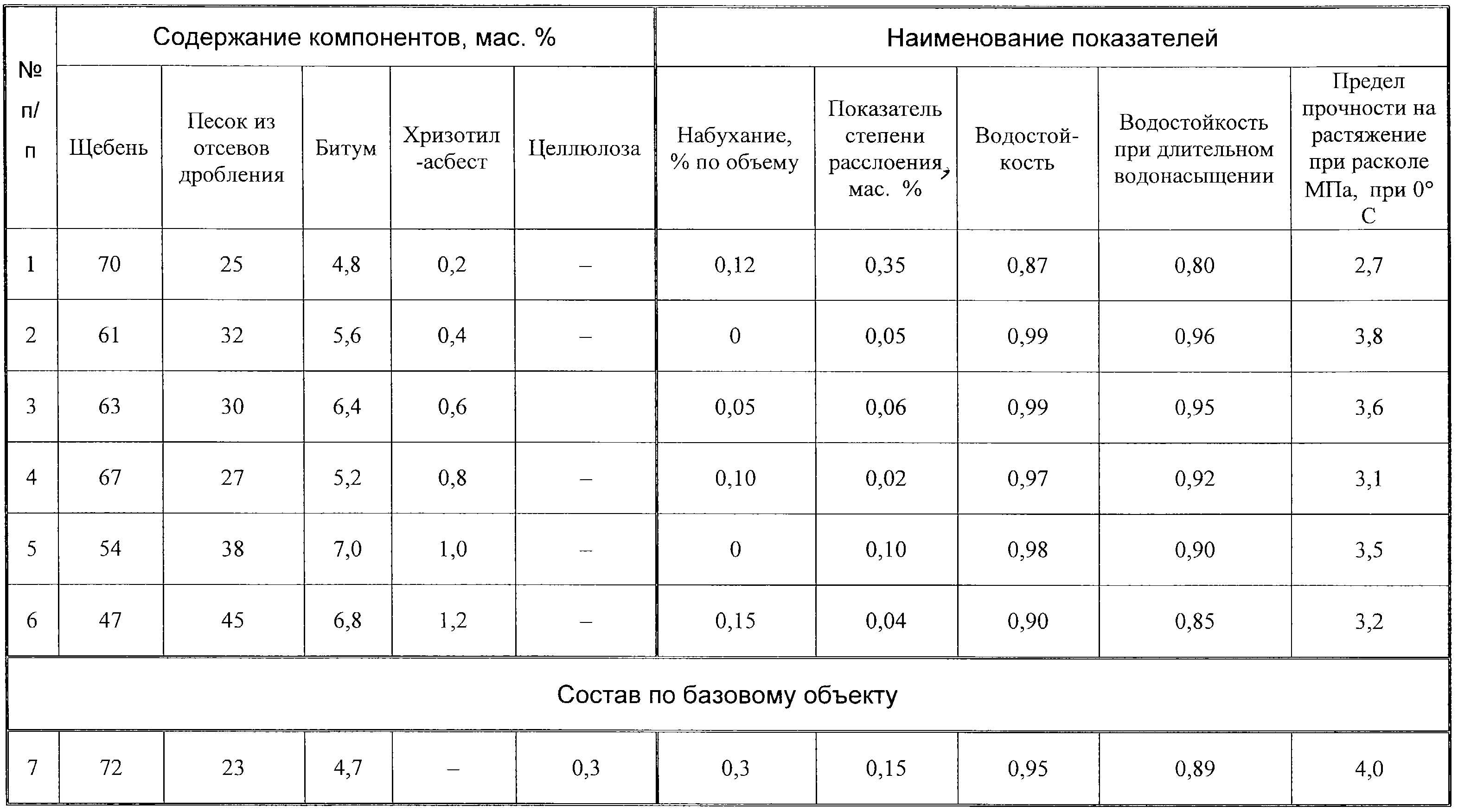

Характеризуется он содержанием щебня горных пород, который способен образовывать каменный плотный скелет, препятствующий деформации. Также в состав сырья входят специализированные волокнистые добавки, которые выполняют функцию сдерживания битума от стекания.

Стандарт на асфальтобетон ЩМА – ГОСТ 31015, устанавливает ряд требований к техническим характеристикам материала и к качеству сырья.

Свойства ЩМА

Что касается сферы применения разных типов и видов асфальтобетонных смесей, то она достаточно широка.

Используют их при:

- Ремонте и строительстве магистралей;

- При устройстве дорог, съездов, тротуаров;

- При строительстве парковок, площадок;

- Применяется также при устройстве основания полов складских, промышленных помещений;

- Строительстве полосы аэродрома.

Щебеночно-мастичный асфальтобетон, фото

Вышеперечисленные варианты использования материала, разумеется, не являются исчерпывающими, это лишь — краткий перечень.

Видео в этой статье: «Новые технологии асфальтирования», содержит информацию о новейших методиках асфальтирования дорог.

Кратко о процессе изготовления асфальтобетона

Стандарт качества на асфальтобетон – ГОСТ 9128 97 предполагает следующие этапы изготовления готовой смеси:

- Первым этапом является оценка соответствия качества сырьевых компонентов, что является крайне важным. Ведь от этого во многом зависит качество будущей смеси, а, точнее, ее основные характеристики.

- На следующем этапе производится обработка заполнителя. Он измельчается до нужной фракции.

- Далее компоненты отправляются в бункер, оборудованный функцией подогрева. Там, под действием повышенной температуры, выпаривают лишнюю влагу и нагревают вяжущий компонент.

- Следом все компоненты отправляются в смеситель, где тщательно перемешиваются. В процессе удаляются излишки воздуха и смесь приобретает необходимую консистенцию.

- На последнем этапе готовый продукт подается в силосы, предназначенные для хранения.

Затем, готовый продукт подвергается контролю качества путем проверки его показателей.

Обратите внимание! Пр

Щебеночно-мастичный асфальтобетон (ЩМА): ГОСТ, свойства и характеристики

Щебеночно-мастичный асфальтобетон — это оптимально подобранный состав минеральных материалов, которые призваны обеспечить конструкции дорожного покрытия высокую водонепроницаемость, сдвигоустойчивость и повышенную шероховатость.

В чем особенность?

Такие асфальтобетонные смеси обладают особой структурой, благодаря которой укладка возможна тонкими слоями. Это позволяет снизить удельный расход материала. Цена сырья для приготовления такого асфальтобетона выше по сравнению с производством традиционного асфальтобетона, однако он не уступает ему в рентабельности.

Государственные стандарты и состав

Щебеночно-мастичный асфальтобетон, который изготавливается по ГОСТ 31015-2002, на первый взгляд, можно было бы отнести к группе классических дорожных покрытий, созданных на базе нефти и битумных вяжущих. Однако это не так. Структурными особенностями и компонентным составом эта смесь выделяется среди конкурентов.

Основа материала формируется жестким каркасом из щебня, что и объясняет высокую устойчивость к пластическим деформациям. Внутри содержится большой объем битумного вяжущего, который занимает свободное пространство между заполнителями. Это сокращает остаточную пористость, которая составляет 1% или меньше. Что позволило получить долговечное покрытие, которое в процессе эксплуатации проявляет высокую устойчивость к климатическим и интенсивным транспортным воздействиям.

Основная область использования

Автомобильные дороги (ГОСТ 31015-2002) обычно устраиваются с применением асфальтобетона. Одной из основных областей использования этого материала является еще и устройство верхних слоев:

- покрытий дорог;

- городских улиц;

- аэродромов;

- площадей.

Использовать состав могут еще и при капитальном ремонте верхних слоев покрытий. Применяется асфальтобетон и для создания долговечных и качественных площадей и площадок.

Основные свойства

Щебеночно-мастичный асфальтобетон имеет в составе следующие ингредиенты:

- щебень;

- стабилизирующую добавку;

- битум;

- минеральный порошок.

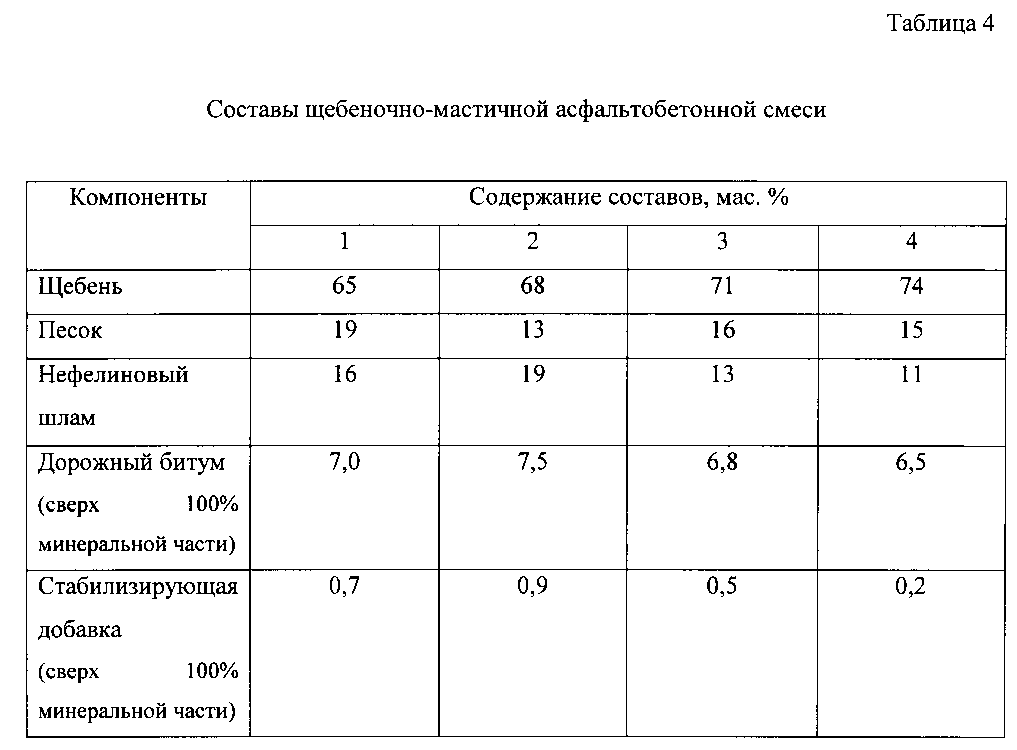

1-й содержится в объеме от 70 до 80%. Что касается битума, его количество по отношению к общей массе может достигать предела в 7,5 %. Если проводить сравнение с обычными асфальтобетонными смесями, описываемая отличается высоким объемом нефтяного битума и щебня.

Для защиты от расслоения и сохранения однородной структуры асфальтобетонную смесь связывают стабилизирующими добавками в виде волокон. Это особенно актуально при осуществлении дорожных работ. В зависимости от того, заполнитель какой фракции используется в производстве, асфальтобетон можно систематизировать по составу.

Если перед вами материал с маркировкой ЩМА 10, это указывает на то, что размер зерен щебня не должен быть больше 10 мм. Наиболее распространенной маркой является асфальтобетон с маркировкой ЩМА 15. Здесь нормируемый размер зерен заполнителя составляет 15 мм. Щебеночно-мастичный асфальтобетон может быть представлен маркировкой ЩМА 20. В данном случае речь идет о составе с максимальным размером зерен до 20 мм.

Наиболее распространенной маркой является асфальтобетон с маркировкой ЩМА 15. Здесь нормируемый размер зерен заполнителя составляет 15 мм. Щебеночно-мастичный асфальтобетон может быть представлен маркировкой ЩМА 20. В данном случае речь идет о составе с максимальным размером зерен до 20 мм.

Смесь вышеописанных марок рекомендована к использованию при изготовлении верхних слоев дорожных покрытий толщиной до 6 см. Такие составы используются на автомагистральных автомобильных дорогах, городских улицах всех категорий в 1 — 5 климатических зонах.

Совет специалиста

Когда дорожно-строительные работы ведутся для устройства аэродромных покрытий, коэффициент сцепления и прочность на сжатие должны быть увеличены на 25 %. Использование такого бетона на скоростных дорогах, которые подвергаются интенсивному движению, позволяет добиться множества преимуществ. Это особенно верно, если проводить сравнение с традиционным асфальтовым покрытием.

Дополнительные свойства

ЩМА, ГОСТ которого был упомянут выше, имеет высокую износостойкость, длительный срок эксплуатации и низкий показатель уровня шума при движении автотранспорта. Покрытие остается стабильным при механических воздействиях, кроме того, оно характеризуется повышенным коэффициентом сцепления шин с поверхностью дороги. Износостойкость при этом не зависит от климатических условий эксплуатации. Срок эксплуатации будет выше в три раза по сравнению с аналогичными покрытиями, используемыми с теми же целями.

Покрытие остается стабильным при механических воздействиях, кроме того, оно характеризуется повышенным коэффициентом сцепления шин с поверхностью дороги. Износостойкость при этом не зависит от климатических условий эксплуатации. Срок эксплуатации будет выше в три раза по сравнению с аналогичными покрытиями, используемыми с теми же целями.

Основные характеристики

Щебеночно-мастичный асфальтобетон (ЩМА) испытывается по государственным стандартам 12801-98. Согласны им, существуют определенные параметры, которые подлежат изучению, среди них следует выделить:

- предел прочности при сжатии;

- сдвигоустойчивость;

- трещиностойкость.

Предел прочности при сжатии у ЩМА 15 составляет 9 МПа, что верно при температуре в 0 ˚С. Сдвигоустойчивость эквивалентна 0,93. Рассматривая ЩМА 15, вы можете обратить внимание еще и на трещиностойкость. Для этой марки она равна 4,3 МПа.

Истинная плотность этого материала составляет 2,56 т/м3. Нормированная толщина верхнего слоя покрытия — 0,05 м. По ГОСТу ЩМА обладает массой в 0,128 т/м2. Стоимость одного квадратного метра покрытия примерно равна 265 рублям.

По ГОСТу ЩМА обладает массой в 0,128 т/м2. Стоимость одного квадратного метра покрытия примерно равна 265 рублям.

Из чего изготавливают?

Технология асфальтобетона предусматривает определенные требования для используемых материалов, среди которых следует выделить:

- щебень;

- битумы;

- минеральный порошок;

- стабилизирующую составляющую смесь.

Что касается щебня, то его зерновой состав должен состоять из твердых горных пород. Допустимо использование дробленого материала из металлургических шлаков. Марка должна быть равна 1000 или выше. Форма зерна должна иметь кубовидный тип. По общей массе объем зерен пластинчатой и игольчатой формы не должен превышать 15%.

Морозостойкость щебня должна быть равна F50 или выше. По истираемости значение должно соответствовать марке И—1. Если вы задались вопросом о том, из чего делают асфальт, то должны знать, что в основе содержится еще и битум. Рекомендованы нефтяные битумы, которые соответствуют ГОСТ 22245–90. Использоваться могут и полимерно-битумные вяжущие. В последнем случае должно быть обеспечено требование к показателям стекания битума.

Использоваться могут и полимерно-битумные вяжущие. В последнем случае должно быть обеспечено требование к показателям стекания битума.

В состав могут не вводится волокнистые стабилизирующие добавки. Все используемые битумы должны иметь достаточное значения сцепления с щебнем. В ином случае необходимо ввести адгезионную присадку катионного типа. Если вы хотите знать, из чего делают асфальт, то вам должно быть известно, что в составе имеется еще и песок. Он должен быть взят из отсева дробления твердых горных пород. Марка песка должна быть равна 1000 или выше. Материал должен соответствовать ГОСТ 8736–93. Объем глинистых частиц в нем не должен быть больше 0,5%.

Минеральный порошок в составе

Дорожно-строительные работы осуществляются с использованием асфальтобетона, в котором есть минеральный порошок. Его характеристики регламентируются ГОСТ 16557-78. Его изготавливают методом дробления известковых горных пород или доломитных пород. Допустимо использование минерального порошка из отсева вулканических горных пород. Фракция частиц не должна быть больше 0,16 мм. Если в составе имеется большое количество битумного вяжущего, это непременно должно повлечь присутствие стабилизирующей добавки. Без этого компонента невозможно получить смесь с физико-механическими свойствами, которые прописаны стандартами.

Фракция частиц не должна быть больше 0,16 мм. Если в составе имеется большое количество битумного вяжущего, это непременно должно повлечь присутствие стабилизирующей добавки. Без этого компонента невозможно получить смесь с физико-механическими свойствами, которые прописаны стандартами.

Стабилизирующая составляющая смесь

По ГОСТу автомобильные дороги должны укладываться с помощью асфальтобетона, который содержит стабилизирующую составляющую. Ее свойства и вид обладают огромным значением для повышения качества конечного материала, его транспортировки, приготовления и укладки. Добавки являются структурирующими волокнистыми. Они позволяют сохранять однородность и способствуют удержанию горячего битума на поверхности щебня. Это дает возможность исключить расслоение раствора при высоких температурах, которые свойственны процессу укладки.

Свойства и характеристики щебеночно-мастичного асфальтобетона предусматривают в составе наличие стабилизирующих смесей, а именно:

- резиновой крошки;

- полимерных волокон;

- термопластичных полимеров;

- акриловых нитей;

- волокон асбеста;

- минеральных компонентов;

- продуктов на основе кремниевой кислоты;

- целлюлозных волокон.

Благодаря тому, что себестоимость производства довольно низка, а в виде волокон используются целлюлоза и фибра, а также специальные гранулы на их основе, материал в течение долгого времени удерживает битум на поверхности покрытия и исключает расслаивание состава.

Характеристики в соответствии с государственными стандартами

Горячие смеси должны быть устойчивы к расслаиванию, в том числе при хранении и транспортировке. Подобная устойчивость к отслоению обеспечивается стабилизирующими добавками, а оценку этого качества нужно осуществлять по ГОСТ 31015.

Показатель стекания не должен превышать 0,3 % по массе. Когда осуществляется подбор состава смеси, рекомендуется, чтобы показатель стекания вяжущего был равен пределу от 0,1 до 0,2 % по массе. Что касается цвета асфальта, то смесь должна иметь однородный блестящий черный цвет, ей должна быть свойственна однородность, которая оценивается по ГОСТ 12801. Вариация показателя не должно быть больше 0,18 % при температуре в 50 ˚С.

Технология устройства покрытия

Смеси асфальтобетонные и щебеночно-мастичный асфальтобетон должны укладываться в сухую погоду. Если работы ведутся весной, то температура окружающего воздуха не должна быть ниже + 5 ˚С. Осенью этот показатель составляет + 10 ˚С. Основание должно быть сухим и обладать положительной температурой.

В состав работ входят некоторые технологические операции. На первом их этапе осуществляются подготовительные работы. Далее ведется приемка асфальтобетонной смеси и ее выгрузка в бункер асфальтоукладчика, если применяется именно он. Может использоваться и другой механизм. Затем смесь укладывается асфальтоукладчиком и уплотняется катком.

Если работы ведутся с применением горячих асфальтобетонов, их доставляют на место проведения работ самосвалами с чистыми кузовами, которые имеют систему подогрева. Смесь накрывается водонепроницаемым тентом. Укладка должна вестись непрерывными темпами, ее необходимо согласовать с производительностью заводом. Темп работ регламентируется соответствующей документацией и прописывается в проекте производства работ.

Темп работ регламентируется соответствующей документацией и прописывается в проекте производства работ.

Для укладки смеси следует использовать асфальтоукладчики с автоматической системой обеспечения поперечного уклона и ровности покрытия. Для уплотнения покрытий используются дорожные катки, масса которых достигает 18 т. При устройстве покрытий осуществляются подготовительные работы. Они предусматривают установку ограждений и дорожных знаков.

Перед укладкой слоя из горячего асфальтобетона нужно убедиться в ровности и качестве нижележащего покрытия. Основание следует очистить от пыли и грязи, обработав органическим вяжущим на основе битумной эмульсии. С этой целью можно использовать жидкий дорожный битум.

Укладка асфальтобетона ведется без остывших продольных стыков на ширину проезжей части. Количество одновременно работающих укладчиков должно быть назначено с учетом ширины уплотняющих рабочих органов. Шаг между асфальтоукладчиками, работающими одновременно по соседству, не должен быть выше 30 м. Для того чтобы получить ровную поверхность покрытия, необходимо обеспечить постоянную скорость и непрерывность укладки. Первая из упомянутых зависит от равномерности доставки смеси к асфальтоукладчику и обычно варьируется от 2 до 4 м в минуту.

Для того чтобы получить ровную поверхность покрытия, необходимо обеспечить постоянную скорость и непрерывность укладки. Первая из упомянутых зависит от равномерности доставки смеси к асфальтоукладчику и обычно варьируется от 2 до 4 м в минуту.

Смесь должна выступать из кузова автомобиля во время укладки максимально равномерно. Для того чтобы добиться слоя постоянной толщины и нужной ровности, следует обеспечивать равномерное давление материала на плиту. В начале смены, когда производится возобновление укладки после перерыва, следует прогреть поперечный стык. Заглаживающая плита при этом устанавливается на ранее уложенное покрытие. Шнековая камера после постепенно наполняется смесью.

В заключение

Цвет асфальта регламентируется государственными стандартами. Но это — не единственная характеристика, на которую следует обращать внимание при оценке качества асфальтобетона. Если состав был изготовлен согласно правилам, то он будет способствовать снижению шума при движении транспорта, прослужит значительно больший срок, будет устойчив к образованию колеи.

Как делают асфальтобетон ⋆ Как это сделано

Сложно поверить, что эта огромная конструкция периодически мигрирует с места на место. Весь завод, который выпускает 200—240 тонн асфальтобетона в час, можно перевезти и собрать заново за полтора-два месяца. Сейчас он находится возле трассы Минск — Гомель, реконструкция которой активно ведется. Обслуживают предприятие всего 14 человек (не считая водителей), благо технологии немецкие и автоматика заменяет большое количество рабочих. Самосвалы едва успевают забирать свежеприготовленный материал для наших трасс. Корреспонденты Onliner.by в подробностях изучили процесс производства асфальтобетона. Предлагаем фоторепортаж с одного из самых современных предприятий дорожной отрасли Беларуси.

Первый этап. Наш репортаж начинается в 17 километрах от асфальтобетонного завода. «Едем на повышенный», — объясняет начальник предприятия Павел Якимов. Повышенный — это участок железнодорожного пути, куда приходят составы с гранитным щебнем из Микашевичей. Он расположен на 1,5—2 метра выше уровня земли (так удобнее разгружать) — отсюда и название.

Он расположен на 1,5—2 метра выше уровня земли (так удобнее разгружать) — отсюда и название.

Поставки щебня имеют важнейшее значение. Работы на этом участке в сезон ведутся круглосуточно. Погрузчики, самосвалы беспрестанно лавируют между гор щебня. Он тоже бывает разным — крупных фракций, средних, мелких. Именно щебень, складываясь в своеобразную мозаику дорожного полотна, принимает основную нагрузку автомобилей.

А вот — так называемый отсев, напоминающий цемент. Как и песок, этот материал тоже выполняет роль наполнителя. Ведь щебень даже самых мелких фракций не способен полностью заполнить все пространство полотна. Отсев и песок заполняют пустоты, предотвращая появление сетки микротрещин.

— Логистика имеет важнейшее значение. Гонять на 300 километров в Микашевичи 30-тонные самосвалы нерентабельно, — объясняет по дороге на завод Павел Якимов. — Выгоднее и быстрее перевозить щебень по железной дороге. Поэтому при выборе площадки для размещения завода всегда идет рекогносцировка местности.

Второй этап. Самосвалами щебень доставляют на завод. Параллельно с карьера везут песок, а с разных частей Беларуси — битум и минеральные добавки.

— В состав асфальтобетона входят: во-первых, щебень разных фракций, во-вторых, песок, в-третьих, битум как самый важный материал, а в-четвертых, минеральные добавки, — говорят дорожники. — Во всех справочниках получаемый материал значится как асфальтобетон. Хотя, если разобраться, как раз бетона в нем-то и нет.

Третий этап. С карьера на завод везут песчано-гравийную смесь, в которой попадаются булыжники и валуны. Ее отправляют на «грохот» — звучную установку по отсеиванию камней, которая полностью отвечает данному ей рабочими названию. Технология простая: песок, засыпаемый в приемный бункер, по транспортерной ленте попадает в «грохот» и проходит через два сита, становясь в итоге чистым и желтеньким. Как на детской площадке!

Четвертый этап. Щебень укладывают в штабели с помощью бульдозера. Горы чистого, отфильтрованного песка и отсева расположены рядом. Все готово к загрузке в специальные бункеры, с которых начинается самый главный процесс — непосредственное производство асфальтобетона.

Щебень укладывают в штабели с помощью бульдозера. Горы чистого, отфильтрованного песка и отсева расположены рядом. Все готово к загрузке в специальные бункеры, с которых начинается самый главный процесс — непосредственное производство асфальтобетона.

На площадке завода (он занимает около двух с половиной гектаров) не переставая ездят машины, пыль столбом. Кстати, есть ли здесь какая-то возможность привести себя в порядок после трудового дня? Оказалось, работники завода живут здесь же — в уголке построен строительный городок. Конечно, не трехзвездочная гостиница, но быт для временного жилища организован прилично: есть душ (специально бурили скважину), некое подобие кухни, спальные вагончики.

Пятый этап. Внимание! На завод прибыл битум, который в асфальтобетоне служит связующим веществом между щебнем, песком, отсевом. Как клей! Именно он при старении рассыпается, в покрытии появляются трещины. Весной в них попадает вода, которая превращается в лед. При температурных переходах через ноль происходит постоянный процесс расшатывания полотна. Так что качество битума имеет важнейшее значение. Ведь если клей плохой, то в непогоду ботинки подошвой будут черпать воду.

Весной в них попадает вода, которая превращается в лед. При температурных переходах через ноль происходит постоянный процесс расшатывания полотна. Так что качество битума имеет важнейшее значение. Ведь если клей плохой, то в непогоду ботинки подошвой будут черпать воду.

— Перед тем как залить битум в резервуары, отбираются и исследуются образцы — мы проверяем соответствие заявленным маркам (их у битума несколько), — объясняет Павел Якимов. — Все это называется входным контролем. Например, с помощью пенетрометра устанавливается вязкость. Также измеряется температура размягчения. В специальные колечки заливается образец, его полчаса выдерживают на воздухе, потом охлаждают до +5 градусов по Цельсию. Затем битум помещают в электронную мешалку и задают определенную скорость вращения и температуру нагрева. После этого на битум кладут металлический шарик и смотрят, за какое время тот коснется нижнего уровня площадки.

Часто водители интересуются, а сколько в асфальте нефти? Как оказалось, доли процента. Например, в асфальтобетоне используется всего 4,5—6% битума, который, как известно, является остаточным продуктом переработки нефти. «Причем плюс-минус одна десятая имеет значение. Если битума будет больше, чем надо, то асфальтобетон получится жирным, в жару он будет плавиться. А добавишь меньше положенного — станет сухим и в большие морозы потрескается. Ученые постоянно работают над идеальной формулой для наших климатических условий», — объясняют специалисты.

Например, в асфальтобетоне используется всего 4,5—6% битума, который, как известно, является остаточным продуктом переработки нефти. «Причем плюс-минус одна десятая имеет значение. Если битума будет больше, чем надо, то асфальтобетон получится жирным, в жару он будет плавиться. А добавишь меньше положенного — станет сухим и в большие морозы потрескается. Ученые постоянно работают над идеальной формулой для наших климатических условий», — объясняют специалисты.

Шестой этап. Погрузчики отправляют в приемный бункер песок и щебень. Вот где не обошлось без человеческого участия. Рабочий следит, чтобы внутрь не попали доски, железяки и другой крупногабаритный мусор. Иначе это может повредить транспортерную ленту. Чем-то процесс напоминает приготовление эдакого промышленного коктейля.

Седьмой этап. В три резервуара заливают битум, который признали соответствующим стандартам. Этот процесс тоже проходит параллельно с подготовкой щебня, песка, отсева. Температура в резервуарах поддерживается на уровне порядка +160 градусов по Цельсию.

Температура в резервуарах поддерживается на уровне порядка +160 градусов по Цельсию.

- Битум находится в трех белых резервуарах

— Битум выпускают оба наших нефтеперерабатывающих завода. Но в горячее время спрос на него очень высокий. Чтобы получить, очередь приходится занимать с ночи, — рассказывает начальник завода. — Водители приезжают, ночуют и утром загружаются, чтобы процесс производства асфальтобетона был непрерывным.

Восьмой этап. Поскольку предприятие автоматизировано, никто, конечно, установку вручную не запускает. Этот процесс происходит в операторской, в которой находятся шкафы управления — мозги завода. Здесь оператор (по заданию мастера) задает нужные алгоритмы. На мониторе хорошо виден весь технологический процесс.

«Немецкий завод Benninghoven — это бренд! Он лучший» — даже удивились нашему незнанию сотрудники предприятия, когда мы решили уточнить информацию по поводу логотипа. Перед работой на оборудовании, которое заменяет десятки людей, многие проходили специальное обучение.

Перед работой на оборудовании, которое заменяет десятки людей, многие проходили специальное обучение.

Девятый этап. Каждый бункер в зависимости от установленных оператором алгоритмов с определенной скоростью запускает порцию щебня, песка или отсева. Все это движется по транспортерной ленте прямиком в сушильный барабан. Происходящее на данном этапе пока еще можно видеть.

Десятый этап. В сушильном барабане горелка разогревает полученную смесь до +170—180 градусов по Цельсию. Во-первых, чтобы избавить от влаги. А во-вторых, чтобы подготовить материал к перемешиванию с битумом и минеральными добавками — обволакивание должно происходить равномерно, без температурных колебаний.

Надо заметить, что асфальтобетонный завод — довольно энергоемкое производство, которое требует прокладки высоковольтной линии электропередачи. Это затяжной процесс, поэтому на заводе есть дизель-генератор с двумя двигателями. Один обеспечивает освещение в стройгородке. Второй способен поддерживать весь завод в работоспособном состоянии. И это при расходе около 60 литров дизтоплива в час.

Один обеспечивает освещение в стройгородке. Второй способен поддерживать весь завод в работоспособном состоянии. И это при расходе около 60 литров дизтоплива в час.

Одиннадцатый этап. На площадке раздается грохот. Элеватор горячих материалов с помощью специальных ковшей доставляет горячую смесь на самый верх, чтобы пропустить ее через 5 рядов сит.

Так материал распределится равномерно. В каждой «порции» должны присутствовать все нужные фракции материалов — от мелких до крупных.

В это же время добавляются битум и минеральный порошок. Все происходит в системе труб и скрыто от глаз.

Двенадцатый этап. Получившийся асфальтобетон размешивают два вала с лопатками. Его взвешивают и отправляют в скиповую тележку. Слышен характерный запах горячего асфальта. Даже в жару от завода исходит волна тепла.

Тринадцатый этап. После взвешивания скиповая тележка доставляет асфальтобетон наверх, в бункер. Это занимает буквально несколько секунд. Тележка неустанно курсирует туда-сюда. В бункере может храниться до 180 тонн, своеобразный резерв. «Это большой плюс, поскольку еще до того, как первые машины придут на завод, мы уже можем начать работать, — говорят сотрудники завода. — Нет простоев, а значит, предприятие работает более эффективно. К слову, наш рекорд — 2269 тонн асфальтобетона за 10-часовую смену».

Это занимает буквально несколько секунд. Тележка неустанно курсирует туда-сюда. В бункере может храниться до 180 тонн, своеобразный резерв. «Это большой плюс, поскольку еще до того, как первые машины придут на завод, мы уже можем начать работать, — говорят сотрудники завода. — Нет простоев, а значит, предприятие работает более эффективно. К слову, наш рекорд — 2269 тонн асфальтобетона за 10-часовую смену».

Четырнадцатый этап. Снова возвращаемся в лабораторию, где проверяют состав полученного асфальтобетона. Делается это довольно просто: в специальную печь помещают емкость с образцом. Битум выгорает. Потом берут три сита и просеивают щебень. Получившиеся порции взвешивают. Ничего сложного. Обычное математическое действие.

Пятнадцатый этап. Наконец, из бункера асфальтобетон выгружают в самосвал. Количество может регулировать как оператор, так и сам водитель. МАЗ может увезти около 20 тонн, а Volvo, например, забрал 30 тонн.

Шестнадцатый этап. Теперь груженую машину остается взвесить (при заезде на завод она уже проходила эту процедуру). Рабочий помогает накрыть асфальтобетон термопокрывалом. Таковы требования технадзора. Укладка ведется при температуре +110 градусов по Цельсию. Все! Вереница самосвалов движется на дорогу, чтобы выгрузить асфальт с пылу с жару и вернуться за очередной партией.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке – Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Спасибо всем подписавшимся!

Щебеночно-мастичные асфальтобетонные смеси в дорожном строительстве

Информация

Скан-копия

Текст документа

Отзывы (0)

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

ИНФОРМАЦИОННЫЙ ЦЕНТР

ПО АВТОМОБИЛЬНЫМ ДОРОГАМ

АВТОМОБИЛЬНЫЕ ДОРОГИ

ЩЕБЕНОЧНО-МАСТИЧНЫЕ

АСФАЛЬТОБЕТОННЫЕ СМЕСИ

В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

Тематическая подборка

Москва 2004

ГОСТ 31015-2002. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичный. Техн. условия. — Изд. офиц.; Введ. 01.05.2003; Введ. впервые. — М.: Госстрой России, ГУП ЦПП, 2003. — 21 с.

Извлечение

1. Область применения

Настоящий стандарт распространяется на горячие щебеночно-мастичные асфальтобетонные смеси и щебеночно-мастичный асфальтобетон, применяемые для устройства верхних слоев покрытий автомобильных дорог, аэродромов, городских улиц и площадей.

Требования, изложенные в разделах 4, 5, 6 и 7, являются обязательными.

2. Нормативные ссылки

Перечень межгосударственных стандартов, ссылки на которые использованы в настоящем стандарте, приведен в приложении А.

3. Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) — рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Щебеночно-мастичный асфальтобетон (ЩМА) — уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая добавка — вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее устойчивость ее к расслаиванию.

4. Основные параметры и виды

Щебеночно-мастичные асфальтобетонные смеси (далее — смеси) и щебеночно-мастичный асфальтобетон (далее — асфальтобетон) в зависимости от крупности применяемого щебня подразделяют на виды:

ЩМА-20 — с наибольшим размером зерен до 20 мм;

ЩМА-15 — 15 мм;

ЩМА-10 — 10 мм.

5. Технические требования

5.1. Смеси должны изготавливаться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке предприятием-изготовителем.

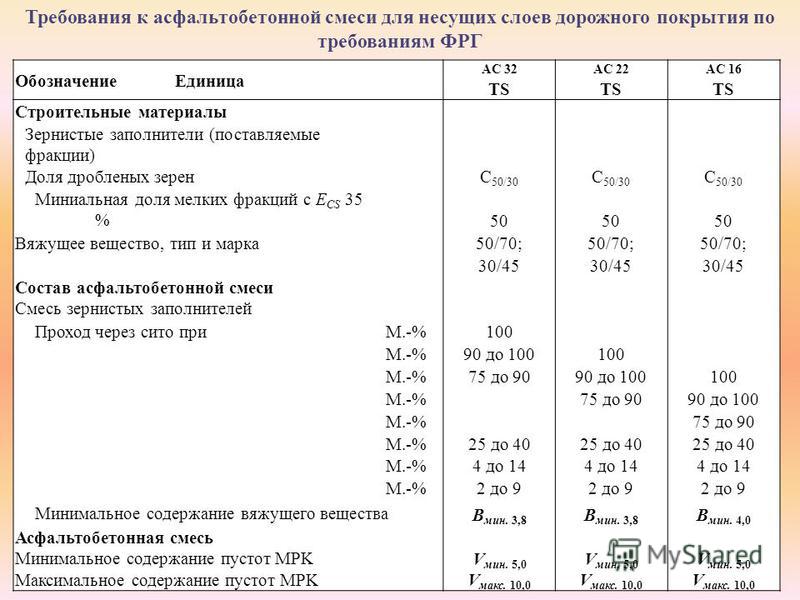

5.2. Зерновые составы минеральной части смесей и асфальтобетонов должны соответствовать указанным в таблице 1.

Таблица 1

В процентах по массе

Вид смесей и асфальтобетонов | Размер зерен, мм, мельче | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | |

ЩМА-10 | — | — | 100 — 90 | 40 — 30 | 29 — 19 | 26 — 16 | 22 — 13 | 20 — 11 | 17 — 10 | 15 — 10 |

ЩМА-15 | — | 100 — 90 | 60 — 40 | 35 — 25 | 28 — 18 | 25 — 15 | 22 — 12 | 20 — 10 | 16 — 9 | 14 — 9 |

ЩМА-20 | 100 — 90 | 70 — 50 | 42 — 25 | 30 — 20 | 25 — 15 | 24 — 13 | 21 — 11 | 19 — 9 | 15 — 8 | 13 — 8 |

Примечание. | ||||||||||

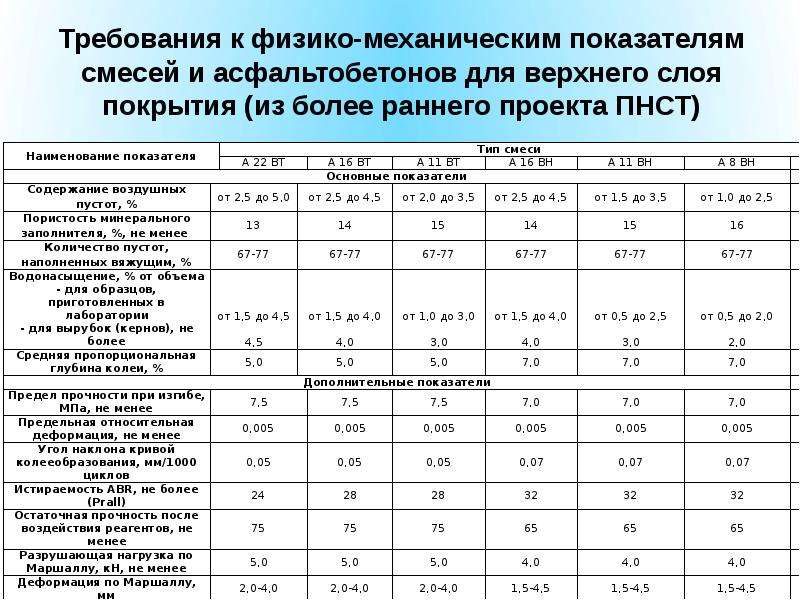

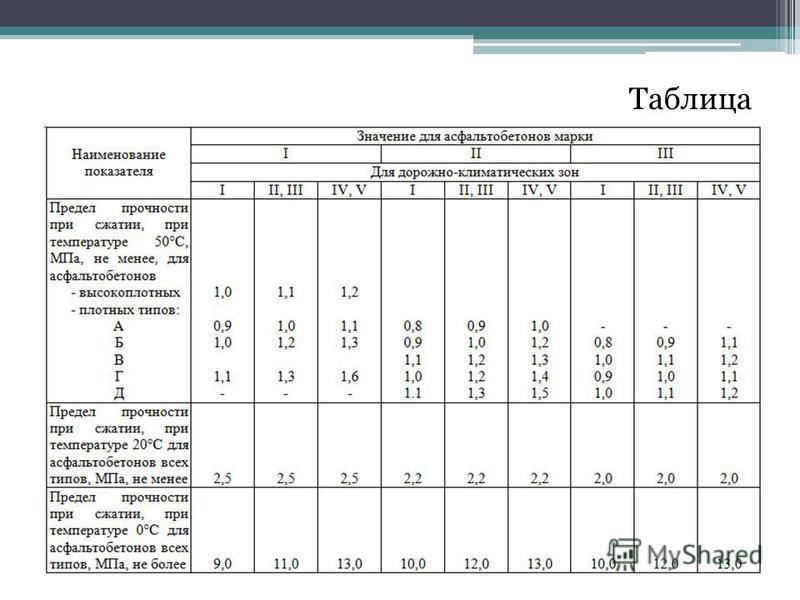

5.3. Показатели физико-механических свойств асфальтобетонов, применяемых в конкретных дорожно-климатических зонах, должны соответствовать указанным в таблице 2.

Таблица 2

Наименование показателя | Значение показателя для дорожно-климатических зон | ||

I | II, III | IV, V | |

Пористость минеральной части, % | От 15 до 19 | От 15 до 19 | От 15 до 19 |

Остаточная пористость, % | От 1,5 до 4,0 | От 1,5 до 4,5 | От 2,0 до 4,5 |

Водонасыщение, % по объему: | |||

образцов, отформованных из смесей | От 1,0 до 3,5 | От 1,0 до 4,0 | От 1,5 до 4,0 |

вырубок и кернов готового покрытия, не более | 3,0 | 3,5 | 4,0 |

Предел прочности при сжатии, МПа, не менее: | |||

при температуре 20 °С | 2,0 | 2,2 | 2,5 |

при температуре 50 °С | 0,60 | 0,65 | 0,70 |

Сдвигоустойчивость: | |||

коэффициент внутреннего трения, не менее | 0,92 | 0,93 | 0,94 |

сцепление при сдвиге при температуре 50 °С, МПа, не менее | 0,16 | 0,18 | 0,20 |

Трещиностойкость — предел прочности на растяжение при расколе при температуре 0 °С, МПа: | |||

не менее | 2,0 | 2,5 | 3,0 |

не более | 5,5 | 6,0 | 6,5 |

Водостойкость при длительном водонасыщении, не менее | 0,90 | 0,85 | 0,75 |

Примечания: 1. 2. При использовании полимерно-битумных вяжущих допускается снижать нормы сцепления при сдвиге и предела прочности на растяжение при расколе на 20 %. 3. При использовании смесей для покрытия аэродромов в местах стоянок воздушных судов нормы прочности при сжатии и сцепления при сдвиге следует увеличивать на 25 %. | |||

5.4. Смеси должны выдерживать испытание на сцепление вяжущего с поверхностью минеральной части смеси.

5.5. Смеси должны быть устойчивыми к расслаиванию в процессе транспортирования и загрузки-выгрузки. Устойчивость к расслаиванию определяют в соответствии с приложением В по показателю стекания вяжущего, который должен быть не более 0,20 % по массе. При подборе состава смеси рекомендуется, чтобы показатель стекания вяжущего находился в пределах от 0,07 % до 0,15 % по массе.

5.6. Смеси должны быть однородными. Однородность смесей оценивают коэффициентом вариации показателей предела прочности при сжатии при температуре 50 °С, который должен быть не более 0,18.

5.7. Температура смесей в зависимости от применяемого битумного вяжущего при отгрузке потребителю и при укладке должна соответствовать значениям, указанным в таблице 3.

Таблица 3

5.8. Смеси и асфальтобетоны в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов (Аэфф) в применяемых материалах [6] используют при:

Аэфф до 740 Бк/кг — для строительства дорог и аэродромов без ограничений;

Аэфф до 1500 Бк/кг — для строительства дорог вне населенных пунктов и зон перспективной застройки.

5.9. Проектирование составов смесей и асфальтобетонов рекомендуется проводить в соответствии с приложением Б. Составы смесей для устройства верхних слоев покрытий взлетно-посадочных полос аэродромов должны быть согласованы в установленном порядке с институтом «Аэропроект».

5.10. Требования к материалам

5.10.1. Щебень из плотных горных пород и щебень из металлургических шлаков, входящий в состав смесей, должен соответствовать требованиям ГОСТ 8267 и ГОСТ 3344. Для приготовления смесей и асфальтобетонов применяют щебень фракции от 5 мм до 10 мм, св. 10 мм до 15 мм, св. 15 мм до 20 мм, а также смеси фракций от 5 мм до 15 мм и от 5 мм до 20 мм. Марка по дробимости щебня из изверженных и метаморфических горных пород должна быть не менее 1200, из осадочных горных пород, гравия и металлургических шлаков — не менее 1000, марка щебня по истираемости должна быть И1. Марка щебня по морозостойкости должна быть не ниже F50.

Для приготовления смесей и асфальтобетонов применяют щебень фракции от 5 мм до 10 мм, св. 10 мм до 15 мм, св. 15 мм до 20 мм, а также смеси фракций от 5 мм до 15 мм и от 5 мм до 20 мм. Марка по дробимости щебня из изверженных и метаморфических горных пород должна быть не менее 1200, из осадочных горных пород, гравия и металлургических шлаков — не менее 1000, марка щебня по истираемости должна быть И1. Марка щебня по морозостойкости должна быть не ниже F50.

Содержание зерен пластинчатой (лещадной) и игловатой формы в щебне должно быть не более 15 % по массе.

Содержание дробленых зерен в применяемом щебне из гравия должно быть не менее 85 % по массе.

5.10.2. Песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736; марка по прочности песка должна быть не ниже 1000; содержание глинистых частиц, определяемых методом набухания, — не более 0,5 %, при этом содержание зерен мельче 0,16 мм (в том числе пылевидных и глинистых частиц в этой фракции) не нормируется.

5.10.3. Минеральный порошок должен соответствовать требованиям ГОСТ 16557. При соответствующем технико-экономическом обосновании допускается применять взамен минерального порошка пыль из системы пылеулавливания смесительной установки в таком количестве, чтобы содержание ее в зернах мельче 0,071 мм было не более 50 % по массе. Содержание глинистых частиц в пыли улавливания, определяемых методом набухания, должно быть не более 5,0 % по массе.

5.10.4. В качестве стабилизирующей добавки применяют целлюлозное волокно или специальные гранулы на его основе, которые должны соответствовать требованиям технической документации предприятия-изготовителя.

Целлюлозное волокно должно иметь ленточную структуру нитей длиной от 0,1 мм до 2,0 мм. Волокно должно быть однородным и не содержать пучков, скоплений нераздробленного материала и посторонних включений. По физико-механическим свойствам целлюлозное волокно должно соответствовать значениям, указанным в таблице 4.

Таблица 4

Наименование показателя | Значение показателя |

Влажность, % по массе, не более | 8,0 |

Термостойкость при температуре 220 °С по изменению массы при прогреве, %, не более | 7,0 |

Содержание волокон длиной от 0,1 мм до 2,0 мм, %, не менее | 80 |

Допускается применять другие стабилизирующие добавки, включая полимерные или иные волокна с круглым или удлиненным поперечным сечением нитей длиной от 0,1 мм до 10,0 мм, способные сорбировать (удерживать) битум при технологических температурах, не оказывая отрицательного воздействия на вяжущее и смеси. Обоснование пригодности стабилизирующих добавок и оптимального их содержания в смеси устанавливают посредством проведения испытаний ЩМА по ГОСТ 12801 и устойчивости к расслаиванию смеси в соответствии с приложением В.

Обоснование пригодности стабилизирующих добавок и оптимального их содержания в смеси устанавливают посредством проведения испытаний ЩМА по ГОСТ 12801 и устойчивости к расслаиванию смеси в соответствии с приложением В.

5.10.5. В качестве вяжущих применяют битумы нефтяные дорожные вязкие по ГОСТ 22245, а также модифицированные, полимерно-битумные вяжущие (ПБВ) и другие битумные вяжущие с улучшенными свойствами по нормативной и технической документации, согласованной и утвержденной заказчиком в установленном порядке.

6. Правила приемки

6.1. Смеси должны быть приняты техническим контролем предприятия-изготовителя.

6.2. Приемку смесей производят партиями. При приемке партией считают количество смеси одного вида и состава, выпускаемое предприятием на одной смесительной установке в течение смены, но не более 1200 т.

При отгрузке партией считают количество смеси, отгружаемое одному потребителю в течение смены.

6.3. Для проверки соответствия качества смеси требованиям настоящего стандарта проводят приемосдаточные и периодические испытания.

6.4. Для проведения приемосдаточных испытаний отбирают в соответствии с ГОСТ 12801 две пробы от партии, при этом отбор проб осуществляют из расчета получения одной объединенной пробы не более чем от 600 т смеси, и определяют температуру смеси, содержание вяжущего и зерновой состав минеральной части.

Если сменный выпуск смеси не превышает 600 т, то для отобранной пробы дополнительно определяют устойчивость к расслаиванию по показателю стекания вяжущего, водонасыщение и предел прочности при сжатии при температуре 50 °С.

Если сменный выпуск смеси превышает 600 т, то для первой и второй, а затем для каждой второй пробы определяют устойчивость к расслаиванию по показателю стекания вяжущего, водонасыщение и предел прочности при сжатии при температуре 50 °С.

6.5. Периодический контроль качества смеси осуществляют не реже одного раза в месяц и при каждом изменении материалов, используемых для приготовления смеси.

6.6. При периодическом контроле качества и подборе состава смеси определяют пористость минеральной части, остаточную пористость, предел прочности при сжатии при 20 °С, водостойкость при длительном водонасыщении, коэффициент внутреннего трения и сцепление при сдвиге при температуре 50 °С, предел прочности на растяжение при расколе при температуре 0 °С, сцепление битума с минеральной частью смеси. При периодическом контроле также рассчитывают показатель однородности смеси.

При периодическом контроле также рассчитывают показатель однородности смеси.

Удельную эффективную активность естественных радионуклидов принимают по максимальной величине удельной эффективной активности естественных радионуклидов в применяемых минеральных материалах. Эти данные указывает в документе о качестве предприятие-поставщик.

В случае отсутствия данных о содержании естественных радионуклидов предприятие-изготовитель смеси силами специализированной лаборатории осуществляет входной контроль материалов в соответствии с ГОСТ 30108.

6.7. На каждую партию отгружаемой смеси потребителю выдают документ о качестве, в котором указывают результаты приемосдаточных и периодических испытаний, в том числе:

— наименование предприятия-изготовителя и его адрес;

— номер и дату выдачи документа;

— наименование и адрес потребителя;

— номер заказа (партии) и количество (массу) смеси;

— вид смеси;

— температуру смеси;

— показатель устойчивости к расслаиванию;

— сцепление битума с минеральной частью смеси;

— водонасыщение;

— пределы прочности при сжатии при температуре 50 °С и 20 °С;

— пористость минеральной части;

— остаточную пористость;

— водостойкость при длительном водонасыщении;

— показатели сдвигоустойчивости;

— показатель трещиностойкости;

— однородность смеси;

— удельную эффективную активность естественных радионуклидов;

— обозначение настоящего стандарта.

6.8. Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси требованиям настоящего стандарта, соблюдая методы отбора проб, приготовления образцов и испытаний, предусмотренные настоящим стандартом. Отбор проб потребителем осуществляется из кузовов автомобилей-самосвалов, из бункера или шнековой камеры асфальтоукладчика в объеме, предусмотренном ГОСТ 12801.

7. Методы контроля

7.1. Смеси и асфальтобетоны щебеночно-мастичные испытывают по ГОСТ 12801.

7.2. Показатель стекания вяжущего определяют по приложению В настоящего стандарта.

7.3. Образцы асфальтобетона изготавливают в стандартных цилиндрических формах диаметром 71,4 мм, уплотняя вибрированием с последующим доуплотнением прессованием. Температура смеси при приготовлении образцов должна соответствовать таблице 3.

7.4. Песок из отсевов дробления горных пород испытывают по ГОСТ 8735; щебень по ГОСТ 8269.0; битумы нефтяные дорожные вязкие и полимерно-битумные вяжущие по ГОСТ 11501, ГОСТ 11505, ГОСТ 11506, ГОСТ 11507 и действующей нормативной и технической документации; минеральный порошок по ГОСТ 12784.

7.5. Содержание естественных радионуклидов в применяемых материалах определяют по ГОСТ 30108.

7.6. Влажность и термостойкость волокна определяют по приложению Г настоящего стандарта.

8.Транспортирование

8.1. Смеси транспортируют к месту укладки автомобилями в закрытых кузовах, сопровождая каждый автомобиль транспортной документацией.

8.2. Дальность и время транспортирования ограничивают допустимыми температурами смеси при отгрузке и укладке по таблице 3.

9. Указания по применению

9.1. Устройство покрытий из щебеночно-мастичной асфальтобетонной смеси должно осуществляться в соответствии с технологическим регламентом, утвержденным в установленном порядке.

9.2. Уплотнение щебеночно-мастичного асфальтобетона контролируют по показателям остаточной пористости или водонасыщения образцов, которые отбирают не раньше чем через сутки после устройства верхнего слоя покрытия.

10. Гарантии изготовителя

Предприятие-изготовитель гарантирует соответствие выпускаемой смеси по температуре, составу и физико-механическим свойствам требованиям настоящего стандарта при условии соблюдения правил ее транспортирования и укладки в покрытие.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Рекомендации по проектированию щебеночно-мастичного асфальтобетона

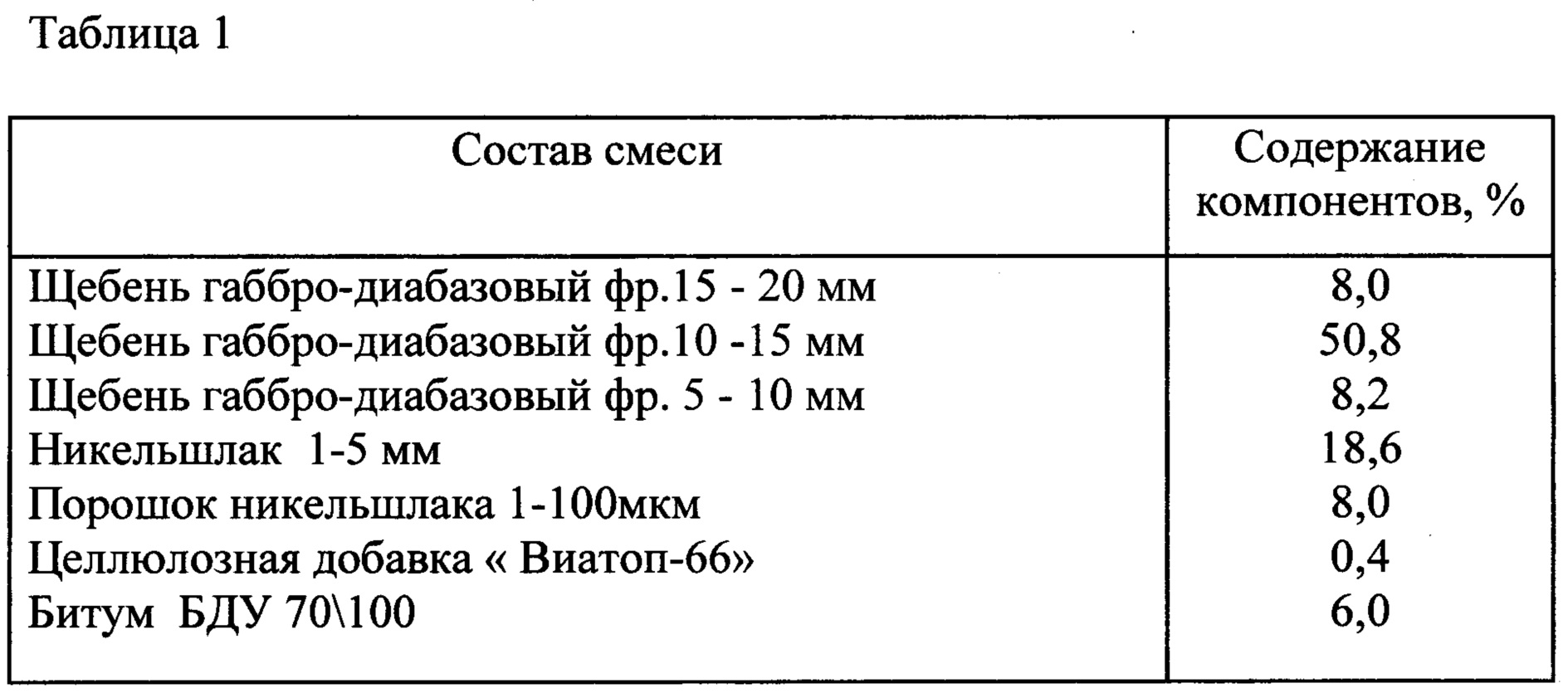

Б.1. Щебеночно-мастичный асфальтобетон ЩМА-10

Таблица Б.1

Потребность в материалах для приготовления смеси

Материал | Потребность в материале, % по массе |

Щебень фракций, мм: | |

5 — 10 | 60 — 70 |

10 — 15 | — |

15 — 20 | — |

Песок из отсевов дробления | 10 — 30 |

Минеральный порошок | 10 — 20 |

Битум или ПБВ | 6,5 — 7,5 |

Стабилизирующая добавка | 0,2 — 0,5 |

Таблица Б. 2

2

Применяемые битумные вяжущие

Дорожно-климатическая зона | I | II — III | IV — V |

Глубина проникания иглы, 0,1 мм, при температуре 25 °С | 90 — 200 | 60 — 130 | 40 — 90 |

Примечание. Более вязкие битумы и ПБВ рекомендуется применять на дорогах с более высокой интенсивностью движения. | |||

Таблица Б.3

Зерновой состав минеральной части ЩМА-10

Содержание минеральных зерен, %, мельче данного размера, мм | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 |

100 | 100 | 90 — 100 | 30 — 40 | 19 — 29 | 16 — 26 | 13 — 22 | 11 — 20 | 10 — 17 | 10 — 15 |

ПРИЛОЖЕНИЕ В

(обязательное)

Метод определения устойчивости смеси к расслаиванию по показателю стенания вяжущего

Сущность метода заключается в оценке способности горячей щебеночно-мастичной асфальтобетонной смеси удерживать содержащееся в ней вяжущее.

В.1. Средства контроля и вспомогательное оборудование

Весы лабораторные 4-го класса точности по ГОСТ 24104.

Стаканы химические термостойкие по ГОСТ 23932 вместимостью 1000 см3, диаметром 10 см.

Стекла покровные.

Термометр химический ртутный стеклянный с диапазоном измерений от 100 °С до 200 °С с ценой деления шкалы не более 1 °С.

Шкаф сушильный.

В.2. Порядок подготовки к испытанию

Приготовленную щебеночно-мастичную асфальтобетонную смесь разогревают до максимальной температуры в соответствии с таблицей 3 и тщательно перемешивают. Сушильный шкаф также разогревают до указанной температуры, которую поддерживают в период испытаний с допускаемой погрешностью ± 2 °С.

Пустой стакан взвешивают, помещают в сушильный шкаф и выдерживают при температуре, указанной в таблице 3, не менее 10 мин. Затем стакан ставят на весы и быстро помещают в него 0,9 — 1,2 кг смеси, взвешивают и закрывают покровным стеклом.

В.3. Порядок проведения испытания

Стакан со смесью помещают в сушильный шкаф, где выдерживают при максимальной температуре, указанной в таблице 3, в течение (60 ± 1) мин. Затем стакан вынимают, снимают с него покровное стекло и удаляют смесь, перевернув стакан, не встряхивая вверх дном, на (10 ± 1) с. После этого стакан вновь ставят на дно, охлаждают в течение 10 мин и взвешивают вместе с остатками вяжущего и смеси, прилипшей на его внутренней поверхности.

В.4. Обработка результатов испытания

Отекание вяжущего В, % по массе, определяют по формуле

, (В.1)

где g1, g2, g3 — масса стакана соответственно пустого, со смесью и после ее удаления, г.

За результат испытаний принимают округленное до второго десятичного знака среднеарифметическое значение двух параллельных определений. Расхождение между результатами параллельных испытаний не должно превышать 0,05 % по абсолютной величине. В случае больших расхождений вновь определяют стекание вяжущего и для расчета среднеарифметического берут данные четырех определений.

В случае больших расхождений вновь определяют стекание вяжущего и для расчета среднеарифметического берут данные четырех определений.

ПРИЛОЖЕНИЕ Г

(обязательное)

Определение влажности и термостойкости волокон

Сущность метода заключается в определении потери массы волокна при заданных температуре и времени испытания.

Г.1. Средства контроля и вспомогательное оборудование

Противни металлические прямоугольные размером 20´10´2 см. Шкаф сушильный с терморегулятором, поддерживающим температуру с точностью до ± 3 °С.

Термометр ртутный стеклянный с ценой деления шкалы 1 °С.

Эксикатор по ГОСТ 23932 с безводным хлористым кальцием.

Весы лабораторные по ГОСТ 24104 4-го класса точности.

Г.2. Подготовка к испытанию

Перед испытанием пробу волокна помещают на лист бумаги и разрыхляют вручную, устраняя комочки, если они есть в пробе.

Тщательно вымытые металлические противни помещают не меньше чем на 30 мин в сушильный шкаф при температуре (105 + 3) °С, затем охлаждают в эксикаторе до комнатной температуры.

Г.3. Проведение испытания

При испытании волокон взвешивание производят с допускаемой погрешностью взвешивания 0,1 % массы. Массу определяют в граммах с точностью до второго десятичного знака.

Испытание проводят в двух противнях. Каждый противень, подготовленный по Г.2, взвешивают. Из пробы волокна, подготовленной по Г.2, берут две навески по (5 + 1) г и всыпают в противни, заполняя их равномерно без уплотнения. Противни с волокном взвешивают и помещают в сушильный шкаф с температурой (105 ± 3) °С для сушки волокон.

По истечении 30 мин противни с волокнами вынимают из сушильного шкафа, устанавливают в эксикатор, охлаждают до комнатной температуры, взвешивают и снова помещают в эксикатор.

Противни с волокнами, высушенными в сушильном шкафу при температуре (105 + 3) °С и охлажденные в эксикаторе до комнатной температуры, помещают в сушильный шкаф, предварительно нагретый до (220 + 3) °С.

Температуру контролируют термометром, ртутный резервуар которого находится на высоте противней.

Так как при установлении холодных противней температура сушильного шкафа понижается, то время пребывания противней с волокнами в сушильном шкафу отсчитывают от момента достижения заданной температуры.

Противни с волокнами выдерживают в сушильном шкафу при температуре (220 ± 3) °С в течение 5 мин.

По истечении времени выдерживания противни с волокнами вынимают из сушильного шкафа, устанавливают в эксикатор, охлаждают до комнатной температуры и взвешивают.

Г.4. Обработка результатов

Влажность волокон W, %, определяют по формуле

, (Г.1)

где g1 — вес противня, г;

g2 — вес противня с волокнами, г;

g3 — вес противня с волокнами после сушки в сушильном шкафу, г.

Термостойкость волокон Тв, %, определяют по формуле

, (Г.2)

где g4 — вес противня с волокнами после выдерживания в сушильном шкафу при температуре (220 ± 3) °С, г.

Расхождение между результатами двух параллельных определений не должно быть более 0,5 % (по абсолютной величине). За результат принимают округленное до первого десятичного знака среднеарифметическое значение результатов двух параллельных определений.

Извлечение

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие Технические условия распространяются на горячие щебеночно-мастичные асфальтобетонные смеси и асфальтобетон (ЩМА), применяемые для устройства верхних (защитных) слоев покрытий автомобильных дорог всех категорий и городских улиц в I — V дорожно-климатических зонах.

1.2. При заказе и в документации на продукцию должны применяться следующие обозначения: «Смесь асфальтобетонная щебеночно-мастичная (ЩМА) по ТУ-5718.030.01393697-99».

2.НОРМАТИВНЫЕ ССЫЛКИ

2.1. Используемые в настоящих Технических условиях ссылки на нормативные документы приведены в прил. Б.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Смеси асфальтобетонные щебеночно-мастичные (ЩМА) должны отвечать требованиям настоящих ТУ и изготовляться по технологической документации, утвержденной предприятием-изготовителем в установленном порядке.

3.2. Смеси ЩМА приготавливают смешением в асфальтосмесительных установках в нагретом состоянии щебня, песка из отсевов дробления, минерального порошка и битума, взятых в рационально подобранном соотношении, с добавлением стабилизирующих добавок типа волокон или полимеров.

Стабилизирующие добавки вводят в минеральную часть или в битум с целью исключить стекание вяжущего при хранении смеси в накопительных бункерах и при транспортировании, а также для улучшения однородности и физико-механических свойств асфальтобетона.

3.3. В зависимости от крупности применяемого щебня смеси подразделяют на следующие виды:

ЩМА-10 — размер фракций до 10 мм;

ЩМА-15 — размер фракций до 15 мм;

ШМА-20 — размер фракций до 20 мм.

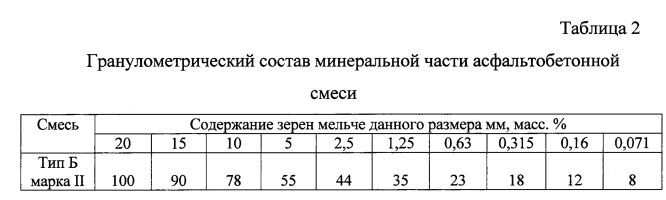

3.4. Зерновой состав минеральной части щебеночно-мастичных асфальтобетонных смесей приведен в табл. 1 (выделенные данные — обязательные требования к рассеву на контрольных ситах).

Таблица 1

Вид смеси | Содержание зерен, %, мельче данного размера, мм | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

ЩМА-10 | 100 — 90 | 40 — 30 | 29 — 19 | 26 — 16 | 22 — 13 | 20 — 11 | 17 — 10 | 15 — 10 | ||

ЩМА-15 | 100 — 90 | 60 — 40 | 35 — 25 | 28 — 18 | 25 — 15 | 22 — 12 | 20 — 10 | 16 — 9 | 14 — 9 | |

ЩМА-20 | 100 — 90 | 70 — 50 | 42 — 25 | 30 — 20 | 25 — 15 | 24 — 13 | 21 — 11 | 19 — 9 | 15 — 8 | 13 — 8 |

Примечание. С целью повысить шероховатость и износостойкость покрытия при воздействии шин с шипами допускается увеличивать содержание зерен крупнее максимального размера до 15 %. | ||||||||||

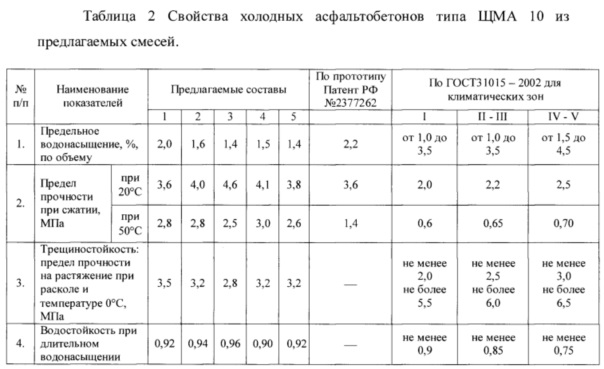

3.5. Показатели физико-механических свойств асфальтобетонов из щебеночно-мастичных смесей должны отвечать требованиям табл. 2.

Таблица 2

Наименование показателя | Нормы |

Пористость минерального остова, % | 15 — 19 |

Остаточная пористость, % | 2,0 — 4,5 |

Водонасыщение, % по объему: | |

в лабораторных образцах | 1,5 — 4,0 |

в покрытии, не более | 3,0 |

Предел прочности при сжатии, МПа, | |

при температуре: | |

20 °С, не менее | 2,2 |

50 °С, не менее | 0,65 |

0 °С, не более | 11,0 |

Коэффициент внутреннего трения tg j, не менее | 0,93 |

Коэффициент водостойкости при длительномводонасыщении, не менее | 0,85 |

3.6. Смеси должны выдерживать испытание на сцепление вяжущего с поверхностью зерен минеральной части.

3.7. Возможность расслаивания смеси при перевозке и выгрузке должна быть сведена к минимуму соответствующими техническими мерами. Показатель стекания вяжущего, определяемый по прил. А, не должен превышать 0,15 %.

В случае стекания вяжущего при хранении в накопительном бункере или при транспортировании необходимо проверить состав смеси и при необходимости откорректировать, например добавлением волокна, полимера, увеличением вязкости вяжущего или изменением соотношения исходных компонентов смеси.

3.8. Температура смесей ЩМА при выпуске из смесителя должна соответствовать требованиям табл. 3. При выборе вяжущего необходимо учитывать требования ГОСТ 12.1.005 к воздуху рабочей зоны по содержанию бенз(а)пирена и других канцерогенных веществ.

Таблица 3

Марка вяжущего | Температура ЩМА, °С |

40 — 60 | 160 — 175 |

60 — 90 | 155 — 170 |

90 — 130 | 150 — 165 |

130 — 200 | 140 — 160 |

3.9. Для приготовления смесей ЩМА следует применять щебень соответствующих фракций из плотных горных пород по ГОСТ 8267. Допускается использовать щебень из металлургических шлаков по ГОСТ 3344, отвечающий требованиям настоящих ТУ.

3.10. По форме зерен применяемый щебень должен относиться к 1-й группе. Наличие зерен пластинчатой и игловатой форм не должно превышать 15 % по массе.

3.11 Марка по дробимости щебня из изверженных и метаморфических горных пород должна быть не ниже 1200, а из осадочных горных пород — не ниже 1000.

3.12. Марка щебня по морозостойкости должна быть не ниже F50.

3.13. Марка щебня по истираемости должна соответствовать И-1.

3.14. Для приготовления смесей ЩМЛ следует применять песок из отсевов дробления горных пород по ГОСТ 8736. Марка по прочности такого песка должна быть не ниже 1000: содержание глинистых частиц, определяемых методом набухания, — не более 0,5 %, а зерен мельче 0,16 мм не нормируется.

3.15. Минеральный порошок, входящий в состав ЩМА, должен отвечать требованиям ГОСТ 16557. При соответствующем технико-экономическом обосновании допускается применять взамен части минерального порошка в количестве до 50 % зерна из отсевов дробления горных пород мельче 0,16 мм. Содержание глинистых частиц, определяемых методом набухания, в отсевах дробления должно быть не более 0,5 %. Другиетехногенные отходы промышленного производства (золы уноса, цементная пыль и т.п.) допускается использовать в качестве минерального порошка только после подтверждения их пригодности предварительными испытаниями.

3.16. В качестве стабилизирующих добавок в смесях ЩМА рекомендуется использовать, в первую очередь, однородное короткофиберное целлюлозное волокно, которое характеризуется следующим распределением длин фибр (определяется под микроскопом): 80 % фибры короче 1,2 — 1,9 мм, 50 % — короче 0,5 — 0,9 мм. Пригодность других, неапробированных волокон (акриловых, минеральных, стеклянных), как и других добавок в смесях ЩМА, следует предварительно проверять испытаниями по ГОСТ 12801 и прил. А настоящих ТУ. Применяемые добавки должны удовлетворять требованиям соответствующей технической документации, согласованной и утвержденной в установленном порядке.

3.17. Для приготовления щебеночно-мастичных смесей используют битумы нефтяные дорожные вязкие, отвечающие требованиям ГОСТ 22245, и полимерно-битумные вяжущие (ПБВ) по ОСТ 218.010-98 или подругой технической документации, согласованной и утвержденной в установленном порядке.

3.18. При проектировании составов щебеночно-мастичных асфальтобетонов рекомендуется руководствоваться прил. В.

4. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

4.1. При производстве работ по приготовлению и укладке асфальтобетонных смесей ЩМА следует соблюдать требования типовой инструкции ТОИ Р 66-23-95 и Правил охраны труда при строительстве, ремонте и содержании автомобильных дорог (Союздорнии, М., 1993).

4.2. Воздух в рабочей зоне при приготовлении и укладке горячей асфальтобетонной смеси ЩМА должен удовлетворять требованиям ГОСТ 12.1.005. Содержание вредных примесей не должно превышать:

углеводородов алифатических предельных С1 — С10 — 300 мг/м3;

бенз(а)пирена — 0,00015 мг/м3.

4.3. Применяемые материалы должны отвечать предъявляемым требованиям по удельной эффективной активности естественных радионуклидов. Смеси ЩМА в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов (Аэфф) в минеральных материалах используются:

для строительства дорог без ограничений — при Аэфф менее 740 Бк/кг;

для строительства дорог вне населенных пунктов и зон перспективной застройки при Аэфф от 740 до 2800 Бк/кг.

5. ПРАВИЛА ПРИЕМКИ И ТРАНСПОРТИРОВАНИЯ

5.1. Приемку горячих смесей ЩМА производят партиями.

5.2. При отгрузке и приемке партией считают количество смеси одного проектного состава, выпускаемой на одной установке в течение смены, но не более 1200 т.

5.3. Транспортирование смеси к месту укладки осуществляют автомобилями-самосвалами в закрытых пологом кузовах. Количество поставляемой смеси определяют взвешиванием на автомобильных весах при отгрузке.

5.4. Для проверки соответствия качества смеси требованиям настоящих ТУ изготовитель должен осуществлять постоянный контроль над производственным процессом: измерять температуры отгружаемой смеси, отбирать пробы и проводить приемосдаточные и периодические испытания.

5.5. На каждую партию отгруженной смеси потребителю выдается документ о качестве с результатами приемосдаточных испытаний и периодического контроля.

5.6. Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси требованиям настоящих ТУ, соблюдая стандартные методы при отборе проб, приготовлении образцов и испытаниях. Пробы отбирают или на асфальтобетонном заводе из кузовов автомобилей-самосвалов, или на месте укладки из бункера, шнековой камеры асфальтоукладчика, или непосредственно из уложенного слоя перед его уплотнением, но не менее чем из шести мест.

6. МЕТОДЫ КОНТРОЛЯ

6.1. При приемосдаточных испытаниях пробы отбирают в соответствии с ГОСТ 12801 и определяют: температуру отгружаемой смеси при выпуске из смесителя или накопительного бункера, состав смеси, водонасыщение, и предел прочности при сжатии при температуре 50 °С.

Отбор проб осуществляют из расчета получения одной объединенной пробы на 300 т смеси. Проба составляется не менее чем из шести точечных проб и усредняется методом квартования. Для каждой пробы определяют содержание вяжущего и зерновой состав смеси. Для трех первых проб и затем для каждой четвертой пробы определяют водонасыщение и предел прочности при сжатии при температуре 50 °С.

6.2. При периодическом контроле качества и при подборе состава смеси устанавливают пористость минеральной части, остаточную пористость, водостойкость при длительном водонасыщении, предел прочности при сжатии при температуре 0 °С, показатель стекания вяжущего и сцепление битума с минеральной частью смеси.

Удельную эффективную активность естественных радионуклидов принимают по максимальной величине этого показателя в применяемых минеральных материалах и указывают в документе о качестве смеси.

6.3. Периодический контроль осуществляют не реже 1 раза в месяц, а также при каждом изменении свойств материалов, применяемых для приготовления смеси.

6.4. Контроль щебёночно-мастичных асфальтобетонных смесей проводят в соответствии с ГОСТ 12801 и по прил. А настоящих ТУ.

6.5. Образцы асфальтобетона готовят в цилиндрических формах диаметром 71,4 мм, применяя комбинированный метод уплотнения. В форму между двумя вкладышами и уплотняемой смесью рекомендуется помещать бумажные прокладки.

6.6. Температура смеси при приготовлении образцов должна соответствовать табл. 3.

Методы испытаний материалов для смесей ЩМА должны соответствовать: щебня — ГОСТ 8269; песка — ГОСТ 8735; битумов и ПБВ — ГОСТ 11501, ГОСТ 11505, ГОСТ 11506, ГОСТ 11507; ПБВ — ОСТ 218.010-98; минерального порошка — ГОСТ 12784.

6.7. Содержание глинистых частиц в песке следует определять по методу набухания, изложенному в ГОСТ 3344, испытывая минеральные зерна мельче 0,16 мм.

6.8. Если данные о содержании естественных радионуклидов в применяемых материалах отсутствуют, то изготовитель силами специализированной лаборатории осуществляет входной контроль материалов в соответствии с ГОСТ 30108.

6.9. Качество щебеночно-мастичного асфальтобетона, уложенного в покрытие, контролируют по водонасыщению образцов-кернов, которые отбирают не раньше чем через сутки после уплотнения верхнего слоя.

Извлечение

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Горячие щебеночно-мастичные смеси ЩМА относятся к самостоятельному классу асфальтобетонных смесей. Многощебенистые смеси по ГОСТ 9128-97 содержат от 50 до 65 % щебеночных фракций, ЩМА — от 70 до 80 % массы. В отличие от макрошероховатых высокощебенистых смесей открытого типа по ТУ 218 РСФСР 601-83 смеси ЩМА обладают повышенным содержанием битума (от 5,5 до 7,5 % по массе). Чтобы удержать такое количество горячего битума на поверхности щебня необходимо вводить в смесь специальные стабилизирующие добавки, например целлюлозные волокна.

1.2. Смеси ЩМА приготавливают смешением в асфальтосмесительных установках в нагретом состоянии щебня, песка из отсевов дробления, минерального порошка и битума, взятых в рационально подобранном соотношении, с обязательным введением стабилизирующих добавок типа волокон или полимеров. Их добавляют в минеральную часть или в битум с целью исключить стекание вяжущего при хранении смеси в накопительных бункерах и при транспортировании, а также для повышения однородности и улучшения физико-механических свойств асфальтобетона.

1.3. В зависимости от крупности применяемого щебня смеси подразделяют наследующие виды: ЩМА-10, ЩМА-15 и ЩМА-20 при размере фракций до 10, 15 и 20 мм соответственно.

1.4. Указанные смеси рекомендуется использовать для устройства верхних слоев покрытий толщиной от 3 до 6 см на автомобильных дорогах I — III категорий и на городских улицах в I — V дорожно-климатических зонах.

1.5. Покрытия из ЩМА характеризуются улучшенными эксплуатационными свойствами. Повышенное содержание прочного кубовидного щебня обеспечивает достаточно высокие показатели сдвигоустойчивости и износостойкости, а асфальтового вяжущего вещества (мастики) — увеличение водонепроницаемости, водо- и морозостойкости и усталостной стойкости покрытия.

1.6. Щебеночно-мастичный асфальтобетон характеризуется максимальным внутренним трением минерального остова и одновременно обеспечивает высокую деформативность покрытия при растяжении за счет повышенного содержания битума. Статический предел текучести при сдвиге у щебеночно-мастичного асфальтобетона в 1,1 — 1,4 раза выше, чем у стандартных асфальтобетонов, что гарантирует повышение сдвигоустойчивости устраиваемых слоев независимо от колесной нагрузки.

1.7. Лабораторные эксперименты и непосредственные наблюдения за состоянием защитных слоев дорожных одежд в Скандинавских странах и Канаде доказали высокую стойкость щебеночно-мастичного асфальтобетона к истирающему действию шипованых шин.

1.8. Остаточная пористость и водонасыщение ЩМА в покрытии могут приближаться к нулю, за счет чего обеспечиваются водонепроницаемость и высокие показатели водо- и морозостойкости верхних слоев дорожных одежд. При этом шероховатость покрытия из ЩМА примерно в 1,5 раза выше по сравнению с покрытием из асфальтобетонной смеси типа А. Это увеличивает коэффициент сцепления колеса с влажной поверхностью и безопасность движения.

1.9. Деформативно-прочностные свойства ЩМА в большей степени зависят от температуры, что обусловлено меньшим структурированием битума в смеси. Вследствие этого растут температурные напряжения в покрытии, что, однако не снижает его трещиностойкость, так как предельная деформация при растяжении ЩМА повышается.

1.10. Высокая усталостная стойкость покрытия из ЩМА гарантируется большим содержанием битума, низкой остаточной пористостью, а также дисперсно-армирующим действием добавок волокон. Структура ЩМА благоприятна для «самозалечивания» микротрещин под действием автомобильного движения ввиду высокого содержания «объемного» битума. Толщина битумной пленки в смесях ЩМА примерно на 20 — 50 % больше, чем в традиционных горячих смесях для плотных асфальтобетонов, что обеспечивает повышенную устойчивость ее к термоокислительному старению при высоких температурах приготовления и укладки смеси.

1.11. По зарубежным данным уровень шума при движении автомобилей по покрытию из ЩМА на 2 — 4 дБ ниже по сравнению с аналогичным показателем для обычного асфальтобетонного покрытия.

1.12. Таким образом, вследствие лучших эксплуатационных качеств ЩМА рекомендуется применять для устройства верхних (защитных) слоев дорожных покрытий, несмотря на возможное удорожание смеси на 30 — 40 %. При проведении технико-экономического обоснования эффективности применения смесей ЩМА рекомендуется руководствоваться технико-экономическими показателями прил. 1 настоящих Методических рекомендаций.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. Для приготовления смесей ЩМА следует применять щебень соответствующего зернового состава из плотных горных пород по ГОСТ 8267-93. Рекомендуется использовать щебень из трудно шлифуемых горных пород, обладающий хорошим сцеплением с битумом, и допускается щебень из металлургических шлаков по ГОСТ 3344-83, отвечающий предъявляемым требованиям.

2.2. Марка щебня по дробимости в цилиндре должна быть не ниже 1200 для изверженных и метаморфических горных пород и не ниже 1000 — для осадочных.

2.3. По форме зерен применяемый щебень должен относиться к 1-й группе. Количество зерен пластинчатой и игловатой форм не должно превышать 15 % по массе.

2.4. Марка щебня по морозостойкости должна быть не ниже F50.

2.5. Марка щебня по истираемости должна соответствовать И-1.

2.6. Для приготовления смесей ЩМА следует применять песок из отсевов дробления горных пород по ГОСТ 8736-93 марки по прочности не ниже 1000. Содержание глинистых частиц, определяемых методом набухания, — не более 0,5 %, а зерен мельче 0,16 мм не нормируется.

2.7. Минеральный порошок для ЩМА должен отвечать требованиям ГОСТ 16557-78. Допускается использовать в качестве минерального порошка при соответствующем технико-экономическом обосновании зерна из отсевов дробления горных пород мельче 0,06 мм и другие техногенные отходы промышленного производства (золы уноса, цементная пыль и т.п.), пригодность которых подтверждена соответствующими испытаниями.

2.8. В качестве стабилизирующих добавок рекомендуется, в первую очередь, однородное короткофиберное целлюлозное волокно, в составе которого не менее 50 % фибр длиной от 0,5 до 1,9 мм. Пригодность других, не апробированных волокон (акриловых, минеральных, стеклянных и пр.), как и резинового порошка, полимеров и пр., следует обосновывать испытаниями по ГОСТ 12801-98 и по ТУ-5718.030.01393697-99. Применяемые добавки должны удовлетворять требованиям соответствующей технической документации, согласованной и утвержденной в установленном порядке.

2.9. Волокнистая добавка должна быть однородной, не иметь примесей, быть устойчивой к нагреву до температуры 180 °С и обладать влажностью не более 10 % по массе. Рекомендуется применять проверенные в лаборатории стабилизирующие добавки, например VIATOP, TECHNOCEL 1004, TOPCEL, ARBOCEL, INTERFIBRA, DOLANIT.

2.10. Для приготовления щебеночно-мастичных смесей используются битумы нефтяные дорожные вязкие, отвечающие требованиям ГОСТ 22245-90, а также полимерно-битумные вяжущие (ПБВ) по ОСТ 218.010-98 или по другой технической документации, согласованной и утвержденной в установленном порядке. При использовании ПБВ допускается не вводить в смесь стабилизирующие добавки типа волокон, если обеспечиваются требования к показателю стекания вяжущего и к другим показателям физико-механических свойств.

2.11. Битумы и ПБВ должны иметь хорошую адгезию к поверхности применяемого щебня. При плохом сцеплении следует применять адгезионные добавки преимущественно катионного типа.

3. ПОДБОР СОСТАВОВ ЩМА

3.1. Составы горячей щебеночно-мастичной асфальтобетонной смеси следует подбирать исходя из заданной проектом толщины устраиваемого защитного слоя покрытия в соответствии с требованиями ТУ-5718.030.01393697-99.

Процесс подбора оптимального состава ЩМА условно можно разделить на три этапа.

3.2. На первом этапе в лаборатории определяют качество исходных минеральных материалов и битумного вяжущего, чтобы установить соответствие их свойств предъявляемым требованиям.

3.3. На втором этапе подбирают рациональное соотношение компонентов смеси: щебня, песка из отсева дробления, минерального порошка, битума и стабилизирующей добавки, при котором обеспечиваются свойства асфальтобетона по ТУ-5718.030.01393697-99.

3.4. На заключительном этапе проводят технико-экономическое сравнение вариантов подобранных составов смесей, отработку технологии приготовления смеси на асфальтобетонном заводе и (при необходимости) корректирование выбранного состава по результатам испытания пробных замесов в заводской смесительной установке.

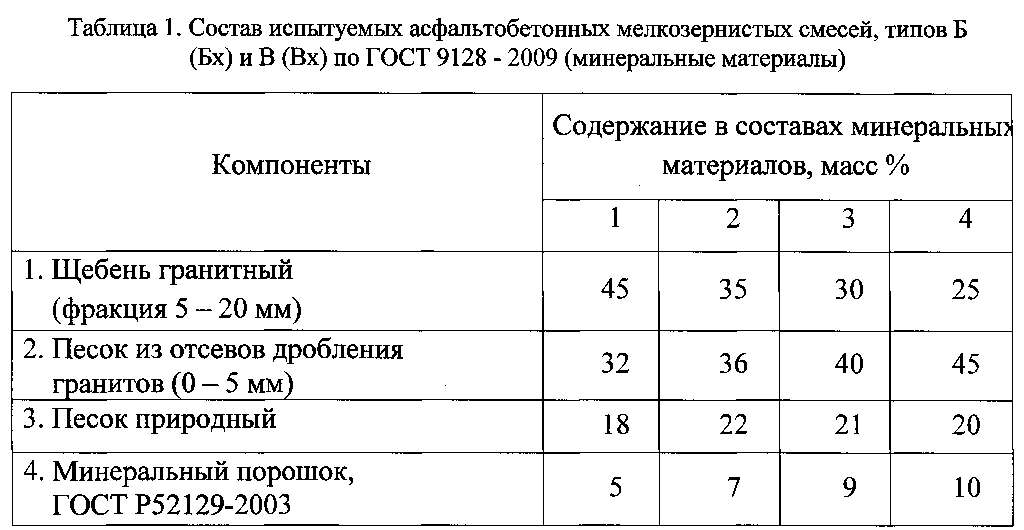

3.5. Минеральную часть ЩМА подбирают па основании предварительно установленных зерновых составов фракционированного щебня, песка из отсева дробления и минерального порошка по предельным зерновым составам (табл. 1).

Таблица 1

Вид смеси | Содержание зерен, %, мельче данного размера, мм | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

ЩМА-10 | — | — | 100 — 90 | 40 — 30 | 29 — 19 | 26 — 16 | 22 — 13 | 20 — 11 | 17 — 10 | 15 — 10 |

ЩМА-15 | — | 100 — 90 | 60 — 40 | 35 — 25 | 28 — 18 | 25 — 15 | 22 — 12 | 20 — 10 | 16 — 9 | 14 — 9 |

ЩМА-20 | 100 — 90 | 70 — 50 | 42 — 25 | 30 — 20 | 25 — 15 | 24 — 13 | 21 — 11 | 19 — 9 | 15 — 8 | 13 — 8 |

Примечания. 1. Выделены обязательные требования. 2. Для повышения шероховатости и износостойкости покрытия под воздействием шин с шипами можно увеличить до 15 % содержание зерен крупнее максимального размера.