Асфальтобетонной смеси: Всё об асфальтировании / Справочник / Асфальтобетонная смесь

- Асфальтобетонные смеси Суперпейв → АБЗ «Бетас»

- Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

- Приготовление асфальтобетонной смеси

- Перегружатели асфальтобетонной смеси – Основные средства

- Гидроизоляционное асфальтобетонное покрытие из вибролитой смеси на основе модификатора КМА «Колтек»

- Испытание асфальтобетона и асфальтобетонных смесей

- АСФАЛЬТОБЕТОН • Большая российская энциклопедия

- Какие бывают виды асфальта?

- Исправь свой микс | Журнал асфальт

- Что такое горячее асфальтовое покрытие?

- Толщина асфальтового покрытия и расчет смеси

- формул смешивания вакансий, объяснение | Журнал AsphaltPro Magazine

- Уплотнение горячих асфальтовых покрытий: Часть I

- Смеси из переработанного асфальта | Ассоциация асфальтовых покрытий штата Орегон

Асфальтобетонные смеси Суперпейв → АБЗ «Бетас»

На многие участки отечественных шоссейных и городских дорог приходится повышенная нагрузка – в силу популярности этих трасс, а также из-за особенностей их расположения и эксплуатации. Обычное асфальтовое покрытие в подобных случаях деформируется и изнашивается очень быстро. Его приходится заменять, что приводит к неоправданно высоким затратам на ремонт.

Выходом из сложившейся ситуации становится применение для укладки асфальтобетонных смесей, эксплуатационные характеристики которых выше стандартных. Технологию изготовления таких материалов называют Суперпейв, что дословно переводится как “асфальт в супер исполнении”.

Разработки данных составов асфальтобетона велись долгие годы. Полученные исследователями данные активно применяются проектировщиками. При подборе смеси для укладки на конкретном участке учитывается множество факторов, включая местные климатические условия, уровень и характер деформационных сил, воздействующих на дорожное полотно. Когда необходимый состав асфальтобетона подобран, его тестируют с помощью специального оборудования, и лишь затем применяют на практике.

Когда необходимый состав асфальтобетона подобран, его тестируют с помощью специального оборудования, и лишь затем применяют на практике.

Критерии подбора и испытания вяжущего

Существует особая шкала (ее называют PG Grade), с помощью которой рассчитывается взаимосвязь между деформационными свойствами битумного вяжущего материала и температурными условиями его эксплуатации. Когда подобные исследования проведены, становится понятно, какой битум будет вести себя наилучшим образом на конкретной дороге. При этом подбирается не марка данного материала, а его точный химический состав.

В результате такого подбора сроки эксплуатации дорожного покрытия существенно возрастают. При определении необходимой PG-марки исследователи учитывают полный диапазон температур, в которых будет эксплуатироваться дорожное покрытие.

Критерии подбора и испытания каменного материала

Используемая методика позволяет безошибочно определить все важные характеристики щебня. А именно: стойкость к механическому износу и к низким температурам, содержание частиц пыли и глины, средние размеры дробленых, игловатых и лещадных зерен и их процентное соотношение в общей массе материала.

Лабораторные испытания позволяют получить информацию о том, каким способом лучше просеивать каменный материал, чтобы получить его оптимальную плотность в составе смеси асфальтобетона. Кроме того, готовый состав будет обладать наилучшей сопротивляемостью к пластической деформации и к разрушению в результате накопления усталости.

Объемное проектирование асфальтобетонной смеси и прогноз ее поведения

Метод Суперпейв позволяет проектировщикам определить наилучшее сочетание массовых долей щебня и битума в составе готовой смеси. При этом выясняется, какая пористость будет у такого материала после его укладки и уплотнения с помощью дорожного катка. Для получения необходимых данных используется специальный вращательный пресс (гиратор-компактор).

Значение сведений о количестве пор в асфальтобетонном покрытии очень велико. Плохо уплотняющийся материал может быть пригоден лишь для пешеходных тротуаров, но выдержать тяжелые грузовики сможет лишь поверхностный слой с высоким показателем уплотнения.

Лучшее основание для укладки асфальтобетона по методу Суперпейв

Метод обустройства оснований сверхпрочных асфальтобетонных покрытий называют холодным ресайклингом. На нижнем слое дороги вероятность возникновения трещин из-за усталости материала окажется минимальной. Дополнительную прочность дорожному полотну придают, в частности, ровно лежащие слои покрытия.

Данная методика предусматривает использование рециклеров – особых машин с фрезерными барабанами, которые перерабатывают старое дорожное полотно и вносят в состав модифицирующие добавки. Полученный новый состав обладает повышенной прочностью и стойкостью к перепадам температур. Выгоды от применения холодного ресайклинга очевидны – исчезают затраты на транспортировку к месту ремонта значительных объемов материалов. Кроме того, уложенная повторно смесь покроет дорогу ровной и прочной плитой, готовой для нанесения сверху финишного слоя асфальтобетона.

Практическое применение метода Суперпейв

Расчеты, которыми по методу Суперпейв определяются составы асфальтобетонных смесей, не противоречат действующим в России ГОСТам – они их дополняют. Методика позволяет определить необходимое процентное содержание в смеси вяжущей компоненты, а также параметры гранул щебня в ней.

Методика позволяет определить необходимое процентное содержание в смеси вяжущей компоненты, а также параметры гранул щебня в ней.

Готовый асфальтобетон окажется идеально пригодным к эксплуатации на конкретной трассе, в существующих на этой территории климатических условиях. Такие результаты метод демонстрирует благодаря точному подбору материалов. Еще до того, как будут уложены первые квадратные метры состава, проектировщики точно определят его параметры, включая остаточную и минеральную пористость, значение плотности, деформацию в результате сжатия при различных температурах, устойчивость к сдвигам и к появлению трещин. Стойкость к накапливающимся пластическим деформациям, к воде и морозам, также вычисляется, равно как и ряд других параметров.

Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

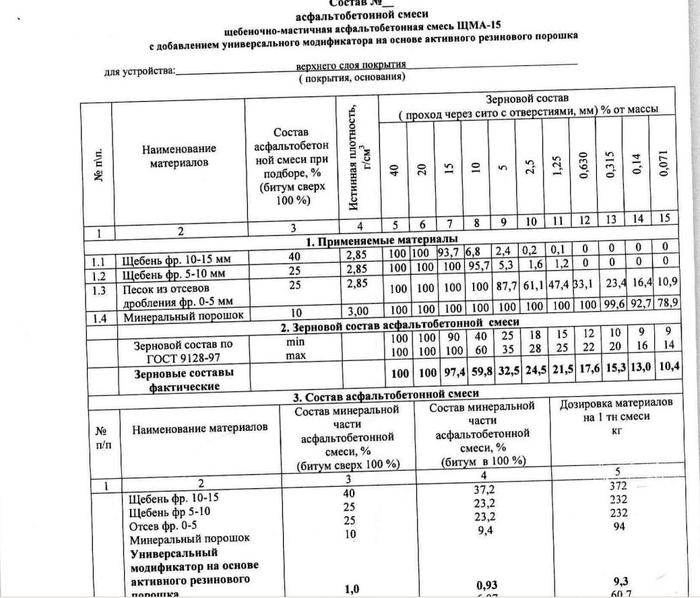

— Для приготовления а/б смеси необходимо предварительно разработать в лабораторных условиях его состав (количества щебня, песка, минерального порошка и битума).

— Для обеспечения точного состава а/б смеси необходимо предварительная сортировка этих материалов (сортировочные устройства устанавливаются до холодного вертикального элеватора).

— Количество материалов, отпускаемых со складов завода в смеситель, должно соответствовать составу смеси, предложенного лабораторией.

— Для восстановления кровель применяется а/б смесь, используемая для всех типов дорог:

Тип А

Марки I,

где содержание щебня должно составлять 50-60% (гос. стандарт 9128-97)

— Для приготовления смеси в смеситель в первую очередь подается щебень, песок, минеральный порошок; после получения смеси подается соответствующее количество битума для последующего смешения.

— Температура щебня и песка в процессе смешивания должна составлять 165-185 С°

— Минеральный порошок подается в холодном виде.

— Температура битума должна составлять 140-160 С°

— После выпуска из смесителя температура смеси должна составлять 140-160 гр. С.

С.

— Состав щебня должен быть таким, чтобы его зерна проходили:

через 20-мм сито – 90-100%,

через 15-мм сито – 75-100%.

— Допустимое отклонение в количестве материалов в процессе приготовления а/б смесей должно быть не более:

щебня – 3%,

песка – 3%,

битума – 1,5%,

мин. порошка – 1,5%.

— температура битума проверяется каждые 2 часа.

— Контроль за остальными компонентами смеси ведется непрерывно.

— Температура готовой смеси проверятся при каждой погрузке в самосвал.

— Качество а/б смеси проверяется в каждую смену в лабораторных условиях.

— Время доставки а/б смеси не должно превышать 1, 5 часа при температуре воздуха свыше 10 С°.

— Работа механизмов предварительной сортировки и устройств по взвешиванию компонентов проверяются каждые 2 недели, а при возникновении подозрений в неточности – немедленно.

— При визуальном осмотре а/б смесь должна выглядеть однородной, рыхлой, не должна прилипать к кузову автомобиля.

В случае возникновения сомнений она должна быть проверена в лабораторных условиях.

— Состав зерен а/б смеси проверяется раз в 3 смены, а содержание щебня – каждую смену, ускоренным методом.

— Прочность используемых в а/б смесях (тип А) щебня не должна быть ниже 1000.

— В щебне (тип А) допустимо наличие не более 15% плоских и игольчатых зерен.

— Содержание глинистых или пылевых частиц в щебне и песке не должно превышать 1%.

— Пористость минерального остова не должна превышать 23%.

— А/б смесь должна соответствовать следующим требованиям:

| Наименование показателей | Климатические зоны | ||

| l | ll, lll | lV, V | |

Водонасыщенность в % по объему Тип А Б и Г В и Д Остаточная пористость по % объема | 2.0-3.5 1.5-3.0 1.0-2.5 2.0-3.5 |

2.0-5. 1.5-4.0 1.0-4.5 2.0-5.0 |

3.0-7.0 2.5-6.0 2.5-6.0 3.0-7.0 |

Состав зерен а/б смесей типа А марки I должен составлять:

| Тип смеси | Состав зерен в % меньше мм | |||||||||

| 20 | 15 | 10 | 5 | 2.5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | |

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-15 | 6-12 | 4-10 |

— Нагретый до рабочего состояния битум необходимо использовать в течение 5 часов.

— После готовности а/б смеси его необходимо загрузить в автомашины или в складское хранилище

— В зависимости от консистенции битума, используемые материалы в процессе приготовления а/б смеси должны иметь следующую температуру:

| Вид смеси | Марка битума | Температура в С° | ||

| Битум | Щебень и песок | А/б смесь | ||

| горячий | БНД: 40/60 60/90 90/130 БН: 60/90, 90/130 | 130-150 | 165-185 | 140-160 |

| Холодный | БНД: 130/200, 200/300, 130/200 БН: 200/300 | 110-130 | 145-165 | 120-140 |

АГ: 130/200 МГ: 130/200 | 80-100 | 115-135 | 90-110 | |

— Для приготовления а/б смеси необходимо иметь необходимое количество щебня, песка, минерального порошка и битума.

— В ходе приготовления смеси необходимо произвести предварительное дозирование по объемам – в соответствии с зерновым составом, разработанным в лаборатории.

Влажный щебень и песок определенного зернового состава в установленных объемах поступает в сушильно-нагревочную печь. После печи поступает на сита двойной сортировки, а оттуда – в соответствующие бункеры.

Из этих бункеров щебень, песок и минеральный порошок в определенных дозах подаются в смеситель (битум подается отдельно).

— Цикл приготовления смеси считается завершенным, когда она поступает в машину по перевозке смеси или в заводское складское хранилище.

Приготовление асфальтобетонной смеси

Категория:

О дорожно-строительных машинах

Публикация:

Приготовление асфальтобетонной смеси

Читать далее:

Приготовление асфальтобетонной смеси

В настоящее время асфальтобетонные покрытия применяются на дорогах высокого класса я на городских улицах как завершающая часть дорожной одежды. Одно- или двухслойные асфальтобетонные покрытия укладывают на щебеночном или булыжном основании, либо в качестве тонкого коврика износа на цементобетонных дорожных одеждах.

Одно- или двухслойные асфальтобетонные покрытия укладывают на щебеночном или булыжном основании, либо в качестве тонкого коврика износа на цементобетонных дорожных одеждах.

Нижний слой покрытия укладывают из крупнозернистого, а верхние слои и коврики износа — из мелкозернистого асфальтобетона, так называемого песчаного асфальта.

В зависимости от класса дороги и напряженности движения выбирается толщина слоев асфальтобетонного покрытия. Толщина нижнего крупнозернистого слоя колеблется от 4,5 до 6 см и в отдельных случаях до 8 см, а толщина верхнего слоя или коврика — от 2,5 до 5 см.

Рекламные предложения на основе ваших интересов:

Для приготовления асфальтобетонной смеси выбор соотношения минеральных составляющих и вяжущего материала — битума или дегтя — зависит главным образом от имеющихся в наличии материалов. В готовой смеси вяжущий материал должен полностью покрыть тонкой пленкой все наружные поверхности каменных материалов и заполнителя (каменной муки).

Строительство асфальтобетонных покрытий состоит в основном из трех операций—.приготовления асфальтобетонной смеси, транспортирования и укладки готовой смеси на место и уплотнения уложенного асфальтобетона. Эти операции сложны и ответственны, поскольку асфальтобетонную массу можно употреблять только определенной температуры. Укладывать и уплотнять асфальтобетонное покрытие при температуре смеси ниже заданного предела запрещается, так как при этом получится брак покрытия как по прочности, так и по водонепроницаемости.

В свою очередь, приготовление асфальтобетонной смеси разделяется на две отдельные технологические операции — приготовление битума и приготовление смеси.

Битум на место строительства доставляют железнодорожным транспортом — в полувагонах или цистернах.

Перед сливом из железнодорожной тары битум разогревают паром для придания ему текучести. Разогретый битум сливают в битумохранилища.

В дорожном строительстве применяют главным образом временные битумохранилища. Они .представляют собой земляную яму глубиной 0,3—1 м, утрамбованную земляную площадку, обнесенную земляным валом, или проконопаченный деревянный ящик с дощатым или глинобитным полом.

Они .представляют собой земляную яму глубиной 0,3—1 м, утрамбованную земляную площадку, обнесенную земляным валом, или проконопаченный деревянный ящик с дощатым или глинобитным полом.

Битум из хранилищ вручную вырубают ломами или кирками. Для того чтобы эту работу выполнять не вручную, битум разогревают паром. Разжиженный битум откачивают из битумохранилища насосом и подают им к потребляющему агрегату.

Пар, нужный для разогрева битума в полувагонах, цистернах, или битумохранилащах, получают в стационарных паровых котлах или в передвижных парообразователях Д-163.

При перевозке по железной дороге и хранении в земляных ямах в битум проникают вода и различные загрязняющие примеси —- песок, земля и пр.

Перед использованием битума, например, перед розливом автогудронаторами, или перед перемешиванием с минеральными материалами при приготовлении асфальтобетона вода должна быть удалена.

Воду удаляют выпариванием в течение определенного времени в битумных котлах. Одновременно с выпариванием воды битум нагревают до рабочей температуры 160—180°, при которой он .приобретает жидкотекучесть, легко разливается автогудронатором и хорошо перемешивается с минеральными материалами.

Одновременно с выпариванием воды битум нагревают до рабочей температуры 160—180°, при которой он .приобретает жидкотекучесть, легко разливается автогудронатором и хорошо перемешивается с минеральными материалами.

Часть загрязняющих примесей осаждается при местном разогреве битума в хранилищах, а остальные примеси осаждаются в битумных котлах.

В дорожном строительстве для выпаривания воды и разогрева битума применяют главным образом стационарные битумопла- вильные котлы, устанавливаемые на кирпичной кладке на территории битумных баз и асфальтобетонных заводов. В последнее время для этого начали применять передвижные битумные котлы, не требующие кирпичной кладки и монтажных работ.

Место битумоплавильных котлов на асфальтобетонном заводе показано на рис. 159, изображающем общую схему технологического процесса приготовления асфальтобетонной смеси.

Жидкое топливо 1 и битум 2 доставляют на завод специальным железнодорожным транспортом и сливают в хранилища. Минеральный порошок (заполнитель) 5 доставляют также железнодорожным транспортом и сгружают в закрытые складские помещения.

Минеральный порошок (заполнитель) 5 доставляют также железнодорожным транспортом и сгружают в закрытые складские помещения.

В зависимости от удаленности асфальтобетонного завода от каменных карьеров дробленый щебень подвозят железнодорожными составами или автотранспортом, а в отдельных случаях — вагонетками узкой колеи.

Песок обычно доставляют автосамосвалами из притрассовых карьеров.

Запасы щебня и песка хранят в штабелях на открытом воздухе.

Битум, щебень, песок и заполнитель превращаются в асфальтобетонную смесь смесителем, являющимся главным агрегатом асфальтобетонного завода.

Рис. 159. Технологический процесс приготовления асфальтобетонной смеои:

1 — жидкое топлизо; 2 — битум; 3 — щебень; 4 — песок; 5 — минеральный порошок; 6 — смеситель; 7— битумные котлы

Готовую смесь отвозят от смесителя автосамосвалами.

Разогретый битум и другие вяжущие материалы на асфальтобетонных базах и в смесителях перекачивают битумными насосами. Этими насосами откачивают битум из битумохранилищ и подают его в котлы; перекачивают битум из котлов в дозировочный бак смесителя или в цистерну автогудронатора; впрыскивают битум в мешалку смесителя; перекачивают битум из емкости в емкость и т. д.

Этими насосами откачивают битум из битумохранилищ и подают его в котлы; перекачивают битум из котлов в дозировочный бак смесителя или в цистерну автогудронатора; впрыскивают битум в мешалку смесителя; перекачивают битум из емкости в емкость и т. д.

Рекламные предложения:

Читать далее: Машины для приготовления асфальтобетонной смеси

Категория: —

О дорожно-строительных машинах

Главная → Справочник → Статьи → Форум

Перегружатели асфальтобетонной смеси – Основные средства

Л. Малютин

В течение последних двух десятилетий в развитых странах возобладала концепция непрерывной укладки асфальтобетонного покрытия. Ее основной принцип – асфальтоукладчик не должен останавливаться. Реализация этой идеи в большей степени лежит в организационной, а не технической плоскости. Организуйте постоянный подвоз асфальта, и тогда вам обеспечено качественное покрытие, которое прослужит полтора десятка лет. Но далеко не все так просто.

Но далеко не все так просто.

Когда самосвал подходит к асфальтоукладчику, толчка не избежать, хотя производители предпринимают меры, чтобы максимально его смягчить. При толчке под плитой возникает сдвиг и образуется область с иной, чем у остального покрытия, плотностью, а то и неровность. Впоследствии по границе областей с разной плотностью неизбежно появится поперечная трещина.

Второе явление, на первый взгляд незаметное, но оказывающее ощутимое негативное воздействие, – температурная сегрегация. В конце 1990-х это явление изучили американцы. По пути следования самосвала от асфальтобетонного завода (АБЗ) к месту укладки асфальтобетонная смесь в кузове остывает неравномерно. Причем смесь, контактирующая с бортами, особенно с задним, остывает быстрее, чем сверху и в центре. При выгрузке остывшая масса от заднего борта первой падает в бункер укладчика, и ленточный питатель первой подает ее в шнековую камеру, а затем – основную горячую массу и в конце опять остывшую массу от боковых и переднего бортов самосвала.

| Roadtec MTV-1000B |

При выгрузке следующего самосвала процесс повторяется. Остывшие «куски» целиком попадают под уплотнительные агрегаты укладчика, которые уже не могут уплотнить их в той же степени, как остальную горячую смесь. На покрытии примерно через равные промежутки образуются холодные «пятна», сохранившие рыхлую структуру, в полости которой проникает вода, и тогда при многократном замерзании-оттаивании покрытие разрушается. Свою лепту в этот процесс вносит и проходящий транспорт. Ожидаемый срок службы покрытия сокращается вдвое в результате его разрушения из-за температурной сегрегации – разницы температур внутри смеси. Бороться с ней можно, применяя изотермические кузова с подогревом, но существует более простое решение вышеописанных проблем: это перегружатели, или, как их еще называют, перегрузчики, загрузчики или питатели.

При разработке перегружателя в начале 1990-х конструкторы задавались прежде всего целью обеспечить высокую производительность укладки, минимизировать остановки асфальтоукладчика и исключить контакт с ним самосвала. В промежуточном бункере асфальтоукладчика плюс во вставном бункере большой вместимости создается запас смеси, снижая зависимость укладчика от подвоза материала, что, таким образом, работает на концепцию непрерывной укладки. Кроме того, перегружатель, перемешивая материал в бункере, выравнивает его температуру и состав по всему объему, ликвидируя температурную и фракционную сегрегацию.

В промежуточном бункере асфальтоукладчика плюс во вставном бункере большой вместимости создается запас смеси, снижая зависимость укладчика от подвоза материала, что, таким образом, работает на концепцию непрерывной укладки. Кроме того, перегружатель, перемешивая материал в бункере, выравнивает его температуру и состав по всему объему, ликвидируя температурную и фракционную сегрегацию.

| Vоgele MT 1000-1 |

Сравнительно недавно эти машины появились и на российских дорогах. Их поставляют компании Dynapac, Roadtec, Terex-Cedarapids и Vоgele.

В модельном ряду перегружателей американской компании Roadtec три модели на колесном шасси: «старшая» SB-2500C, меньшая по массе и размерам MTV-1500C (Material Transfer Vehicle) и «легкая» модель MTV-1000B. На них устанавливают дизели John Deer и гидрообъемный привод всех четырех колес, «обутых» в 25-дюймовые шины. У трансмиссии два скоростных диапазона – рабочий с максимальной скоростью 4. ..5 км/ч и транспортный, до 15 км/ч.

..5 км/ч и транспортный, до 15 км/ч.

Самосвал, подойдя к SB-2500C (Shuttle Buggy), выгружает смесь в приемный бункер, откуда шнеком она подается к пластинам конвейера. Поддерживать движение материала помогает вибромеханизм на дне бункера. По конвейеру, который благодаря высокой производительности 907 т/ч позволяет быстро освободить самосвал, материал направляется в промежуточный бункер вместимостью 22,7 т. Пространство между конвейером и бункером плотно закрыто резиновым кожухом, чтобы смесь не контактировала с атмосферой. В бункере ее перемешивает шнек с трехшаговыми витками, сужающимися к бортам бункера.

| Terex-Cedarapids MS-4 |

Материал интенсивно поступает с боков к центру бункера, и таким образом поддерживается его постоянное движение по всей массе, перемешивание, выравнивание температуры и состава. Далее промежуточным и разгрузочным конвейерами смесь подается в бункер асфальтоукладчика. Разгрузочный конвейер поворачивается на 55° в обе стороны – перегружатель может двигаться по соседней полосе. Пропускная способность этих конвейеров 544 т/ч определяет общую производительность перегружателя.

Разгрузочный конвейер поворачивается на 55° в обе стороны – перегружатель может двигаться по соседней полосе. Пропускная способность этих конвейеров 544 т/ч определяет общую производительность перегружателя.

Рабочее место оператора – сверху над задними колесами, куда он поднимается по лестнице, – оснащено двумя креслами по обеим сторонам и поворотным пультом управления. Для защиты от солнца и непогоды натягивают тент.

MTV-1500C полностью повторяет конструкцию SB-2500C и отличается от нее уменьшенными габаритами и массой. Промежуточный бункер вместимостью 13,6 т также снабжен шнеком с витками переменного шага.

Конструкция «младшей» модели MTV-1000B попроще. Как и на «старших» моделях, материал подается из самосвала в приемный бункер, так же поднимается конвейером, но попадает сразу в приемный лоток разгрузочного конвейера. Материал перемешивается только в приемном бункере. Разгрузочный конвейер поворачивается на 55° в обе стороны. Рабочее место оператора расположено над приемным бункером. Модификация MTV-1000C отличается более длинным разгрузочным конвейером, поворачивающимся на 35° в обе стороны.

Модификация MTV-1000C отличается более длинным разгрузочным конвейером, поворачивающимся на 35° в обе стороны.

| Приемный бункер Vоgele MT 1000-1 |

Вместо загрузочного бункера на перегружатели Roadtec могут установить подборщик асфальта из валка.

Конструкторы Terex-Cedarapids при разработке перегружателя MS-4 обратили особое внимание на предотвращение температурной и фракционной сегрегации асфальтобетонной смеси. Они стремились к тому, чтобы смесь проходила как можно более короткий путь на всех этапах перегрузки и двигалась плотной массой. Их машина легка, очень компактна и производительна.

Материал из самосвала выгружают в бункер вместимостью 3,4 м3. Для удобства выгрузки и снижения высоты падения смеси бункер поднимается гидравликой. В бункере массу смеси полностью перемешивает шнек большого диаметра – 991 мм. Далее коротким и широким скребковым конвейером, на котором смесь не успевает остыть, материал подается в бункер укладчика. Конвейер реверсивный, что удобно для его очистки, а кроме того, при обратном ходе он может дополнительно перемешивать смесь. Небольшие длина и вылет стрелы конвейера за заднюю ось перегружателя обеспечивают минимальную высоту падения смеси, а значит, смесь не успевает расслоиться, когда более крупные частицы вытесняются к краям образующегося конуса, т. е. подвергнуться фракционной сегрегации.

Конвейер реверсивный, что удобно для его очистки, а кроме того, при обратном ходе он может дополнительно перемешивать смесь. Небольшие длина и вылет стрелы конвейера за заднюю ось перегружателя обеспечивают минимальную высоту падения смеси, а значит, смесь не успевает расслоиться, когда более крупные частицы вытесняются к краям образующегося конуса, т. е. подвергнуться фракционной сегрегации.

| Газовые горелки на транспортере Vоgele MT 1000-1 |

Полностью это условие перегружатель выполняет, конечно, в паре со вставным бункером укладчика, в котором поддерживается высокий уровень смеси. За загрузкой вставного бункера следит автоматическая система с ультразвуковым датчиком, установленная на перегружателе. Подача материала регулируется за счет изменения скорости движения конвейерной ленты, а также сечения выходного окна бункера.

Компания предлагает бункера вместимостью 20 т для укладчиков Cedarapids серии 400 и вместимостью 24,5 т для укладчиков серии 500. Разработать и сварить аналогичный бункер для любой модели укладчика вполне по силам отечественным машиностроительным или ремонтным предприятиям.

Разработать и сварить аналогичный бункер для любой модели укладчика вполне по силам отечественным машиностроительным или ремонтным предприятиям.

Можно отметить, что конструкторы, стремясь уменьшить размеры, массу и энерговооруженность перегружателя, сохранили связь между самосвалом и укладчиком. Перегружатель – не самоходный, его толкает перед собой укладчик. Двигатель John Deer мощностью 83 кВт, помещенный на высокую надстройку, приводит рабочую гидравлику. Специальная патентованная система амортизации защищает укладчик от толчков, тем не менее нельзя утверждать, что воздействие на него самосвала полностью исключено. Не предусмотрено и рабочее место оператора. Перегружатель оборудован с обеих сторон пультами управления, и оператор управляет машиной, идя рядом. Над пультами управления находятся светофоры, которыми оператор сигнализирует водителю самосвала об опорожнении кузова.

| Рабочее место Vоgele MT 1000-1 |

Исключен контакт между укладчиком и гусеничным перегружателем Vоgele МТ 1000-1. Поддерживать дистанцию помогает датчик скорости в задней части перегружателя, контактирующий со специальной планкой на вставном бункере укладчика. При соприкосновении датчик срабатывает, и перегружатель автоматически ускоряется, а при потере контакта, наоборот, притормаживает. Ультразвуковой сенсор на стреле конвейера отключает подачу смеси при наполнении вставного бункера. Бункера вместимостью 20…24 т компания изготавливает под заказ для любой модели своих укладчиков. Отечественные дорожные организации практикуют их изготовление своими силами.

Поддерживать дистанцию помогает датчик скорости в задней части перегружателя, контактирующий со специальной планкой на вставном бункере укладчика. При соприкосновении датчик срабатывает, и перегружатель автоматически ускоряется, а при потере контакта, наоборот, притормаживает. Ультразвуковой сенсор на стреле конвейера отключает подачу смеси при наполнении вставного бункера. Бункера вместимостью 20…24 т компания изготавливает под заказ для любой модели своих укладчиков. Отечественные дорожные организации практикуют их изготовление своими силами.

Рабочее место оператора оборудовано двумя дублирующими друг друга пультами управления: за одним он работает стоя лицом к укладчику, за вторым – сидя в кресле, вынесенном за габарит площадки перегружателя. От солнца и непогоды оператора защищает тент.

В приемном бункере два симметрично расположенных шнека диаметром 240 мм подают смесь от краев бункера к ленточному транспортеру. Стрела транспортера закрыта сверху крышками, на внутренней стороне которых установлены газовые горелки, подогревающие смесь. Газовые баллоны устанавливают в нишах между бункером и корпусом шасси.

Газовые баллоны устанавливают в нишах между бункером и корпусом шасси.

| Dynapac MF300C работает в паре с укладчиком «Компактасфальт» |

С нижней стороны лента открыта. Конструкторы Vоgele с истинно немецкой страстью к порядку снабдили машину рулоном бумаги, которой накрывают кормовую часть, куда может падать налипшая на ленту смесь.

По окончании смены (или чаще в зависимости от характеристик смеси) кусок грязной бумаги отрывают и вместо него накладывают новый. На площадке предусмотрен запас роликов для транспортера.

Гидравлика шасси и рабочих органов приводится двигателем Deutz мощностью 106 кВт. Электроника управляет независимыми приводами гусеничных лент, траки которых, как на асфальтоукладчике, снабжены резиновыми подушками.

Производительность перегружателя – до 900 т/ч. Она покажется недостаточной, если обратить внимание на максимальную производительность Super 2500, самого мощного укладчика из ряда Vоgele: 1100 т/ч. На самом деле Super 2500 с 16-метровой плитой применялся только раз, на строительстве автобана в Германии. Основная проблема такой широкой укладки – обеспечение достаточным количеством смеси, чтобы укладчик не останавливался. Для меньшей ширины укладки производительности перегружателя более чем достаточно.

На самом деле Super 2500 с 16-метровой плитой применялся только раз, на строительстве автобана в Германии. Основная проблема такой широкой укладки – обеспечение достаточным количеством смеси, чтобы укладчик не останавливался. Для меньшей ширины укладки производительности перегружателя более чем достаточно.

| Dynapac MF300C |

Высокая производительность – то, к чему стремились конструкторы Dynapac. Это особенно касается последней разработки – гусеничного перегружателя MF300C, созданного для работы в паре с укладчиком «Компактасфальт». Оба перегружателя – MF300C и колесный MF250C – спроектированы на базе асфальтоукладчиков. Смесь из самосвала выгружают в приемный бункер с подъемными боковыми стенками, откуда она ленточными питателями, а затем разгрузочным ленточным транспортером подается в бункер укладчика. Высота подачи регулируется гидравликой. Для удобного обзора площадка с рабочими местами перегружателя MF300C установлена на подъемнике ножничного типа.

Возможно исполнение с дополнительным транспортером, смонтированным под прямым углом на оконечности разгрузочного транспортера. С ним перегружатель может двигаться сбоку от укладчика и подавать смесь в верхний бункер «Компактасфальта» одновременно со вторым перегружателем, работающим с нижним бункером.

Гидроизоляционное асфальтобетонное покрытие из вибролитой смеси на основе модификатора КМА «Колтек»

+7 342 228-90-00 +7 932 337-47-28

Описание технологии и область применения

Разработана технология устройства покрытия, одновременно являющегося гидроизоляцией мостового полотна искусственных сооружений. Гидроизоляционное покрытие устраивается из жесткой литой асфальтобетонной смеси специального состава, приготовленной с комплексным модификатором КМА «КОЛТЕК». Смесь предназначена для устройства верхних слоев мостовых конструкций. Состав вибролитой асфальтобетонной смеси с использованием комплексного модификатора КМА «КОЛТЕК» позволяет получать асфальтобетонные покрытия, обладающие высокой водонепроницаемостью, повышенной деформативностью, способствующей повышению трещиностойкости. Высокое содержание щебня (до 65%) обеспечивает такому асфальтобетону высокие прочностные характеристики и, прежде всего, высокую степень сдвигоустойчивых свойств в широком температурном диапазоне. Технология повышения водонепроницаемости асфальтобетонов вошла в «Каталог эффективных технологий новых материалов и современного оборудования дорожного хозяйства 2009 года ФДА РОСАВТОДОР».

Смесь предназначена для устройства верхних слоев мостовых конструкций. Состав вибролитой асфальтобетонной смеси с использованием комплексного модификатора КМА «КОЛТЕК» позволяет получать асфальтобетонные покрытия, обладающие высокой водонепроницаемостью, повышенной деформативностью, способствующей повышению трещиностойкости. Высокое содержание щебня (до 65%) обеспечивает такому асфальтобетону высокие прочностные характеристики и, прежде всего, высокую степень сдвигоустойчивых свойств в широком температурном диапазоне. Технология повышения водонепроницаемости асфальтобетонов вошла в «Каталог эффективных технологий новых материалов и современного оборудования дорожного хозяйства 2009 года ФДА РОСАВТОДОР».

Технико-экономический эффект

Применение рекомендованного «КОЛТЕК» состава для асфальтобетонных покрытий мостового полотна искусственных сооружений решает две задачи:

— задачу гидроизоляции мостового полотна;

— задачу материала основного покрытия, который, в отличие от традиционного асфальтобетона, увеличивает срок службы покрытия в 2-3 раза, что в конечном итоге увеличивает срокс лужбы искусственного сооружения в 2 и более раза.

Экономический эффект от использования таких покрытий складывается за счет снижения стоимости материала и увеличения срока службы покрытия.

Система гидроизоляции под асфальт

Испытание асфальтобетона и асфальтобетонных смесей

На начало 2019 года 80% автомобильных дорог регионального, муниципального и федерального значения имеют покрытие из асфальтобетона. Специалисты компании МОССТРОЙЛАБ проводят все лабораторные испытания и экспертизы асфальтобетона и асфальтобетонных смесей. Ниже представлены цены на услуги и ответы на часто встречающиеся вопросы от клиентов.

| 1 — Испытание асфальтобетона и асфальтобетонных смесей |

| 2.1 — Испытание асфальтобетонных покрытий автомобильных дорог : выезд на объект строительства и отбор кернов. |

| 2.2 — Испытание асфальтобетонной смеси: Отбор проб из бункера асфальтобетонного завода или из кузова автосамосвала |

3. 1 — Переформовывание отобранных образов и проведение базового комплекта испытаний (определение средней плотности переформованных образцов из асфальтобетона, определение водонасыщения асфальтобетона, определение коэффициента уплотнения асфальтобетонного покрытия, определения предела прочности на сжатии асфальтобетона) 1 — Переформовывание отобранных образов и проведение базового комплекта испытаний (определение средней плотности переформованных образцов из асфальтобетона, определение водонасыщения асфальтобетона, определение коэффициента уплотнения асфальтобетонного покрытия, определения предела прочности на сжатии асфальтобетона) |

| 3.2 — Проведение базового комплекта испытаний отобранных образцов (определение средней плотности асфальтобетона, определение водонасыщения асфальтобетона) |

| 3.3 — Формовка образцов и проведение базового комплекта испытаний смеси (определение средней плотности асфальтобетонной смеси, определение водонасыщения асфальтобетонной смеси, определения предела прочности на сжатии) |

| 4.1 — Определение количества вяжущего в асфальтобетонной смеси методом выжигания и определение гранулометрического состава минеральной части (определение средней плотности минеральной части) |

| 5 — Проведение необходимых расчётов |

| 6 — Формирование лабораторного заключения и доставка его Вам курьером |

Какие компоненты входят в состав асфальтобетонной смеси? Ее основные типы.

Согласно ГОСТ 9128-2013, основными компонентами асфальтобетонных смесей являются: щебень, песок, минеральный порошок и битум.

В зависимости от вида минеральной составляющей (каменного материала) асфальтобетонные смеси разделяются на: щебеночные, гравийные и песчаные. От наибольшей крупности зерен выделяют: крупнозернистые, мелкозернистые, песчаные. От используемого битума и температуры при укладке смеси бывают горячие и холодные.

Как проводится контроль автомобильных дорого с покрытиями из асфальтобетонной смеси?

В первую очередь определяется температура асфальтобетонной смеси в месте отхода автомобиля от завода изготовителя и далее уже непосредственно перед укладкой. Затем контроль качества асфальтобетонных смесей производится по пробам, отобранным при приготовлении на АБЗ, либо на объекте из кузовов автомобилей. Масса объединенной пробы зависит от размера зерен минерального материала. После отбора образцов кернов из асфальтобетонных покрытий проводятся стандартные испытания, такие как: определение средней плотности асфальтобетонной смеси, определение количества содержания битума в асфальтобетонной смеси, определение средней плотности минеральной части асфальтобетонной смеси, определение водонасыщения асфальтобетонной смеси, определение гранулометрического состава минеральной части, определение предела прочности при сжатии образцов асфальтобетона при температурах 50°С, 20°С, 0°С.

После отбора образцов кернов из асфальтобетонных покрытий проводятся стандартные испытания, такие как: определение средней плотности асфальтобетонной смеси, определение количества содержания битума в асфальтобетонной смеси, определение средней плотности минеральной части асфальтобетонной смеси, определение водонасыщения асфальтобетонной смеси, определение гранулометрического состава минеральной части, определение предела прочности при сжатии образцов асфальтобетона при температурах 50°С, 20°С, 0°С.

Какое количество проб необходимо отобрать из асфальтобетонного покрытия, и через какое время?

Для отбора проб из конструктивных слоев дорожных одежд с асфальтобетонным покрытием выбирают участок на расстоянии не менее 0,5 м от края или оси автомобильной дороги, размером не более 0,5х0,5 м. Отбор проб производят в виде вырубки прямоугольной формы или высверленных цилиндрических кернов. Цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) с помощью буровой установки.

Вырубки или керны следует отбирать в слоях из горячих асфальтобетонных смесей не ранее, чем через 1-3 суток после их уплотнения, а из холодного – через 15-30 суток.

Размеры вырубки и количество высверливаемых кернов с одного места устанавливают по максимальному размеру зерен и исходя из требуемого для испытаний количества образцов.

Количество мест для отбора проб равно 3 пробы на каждые 7 000 м2 покрытия или на 10000 м2 при общей площади более 30 000м2.

Как проводится контроль качества уплотнения асфальтобетонных покрытий?

Что такое коэффициент уплотнения асфальтобетона и чему он должен быть равен?

Для контроля качества уплотнения асфальтобетона применяются два способа: неразрушающий и разрушающий. В первом случае используется ультразвуковые и радиоизотопные приборы, во втором – метод взятия образцов с помощью вырубки с последующим испытание на гидравлическим прессе.

Коэффициент уплотнения асфальтобетона в покрытии – это отношение средней плотности образцов из покрытия (кернов или вырубки) к средней плотности образцов, переформованных из тех же кернов или вырубок.

Для определения коэффициента уплотнения асфальтобетона, как сказано выше, отбираются керны, по которым проводятся все необходимые испытания, в том числе определяется средняя плотность образца, затем они разогреваются и используются для изготовления переформованных образцов.

Переформованные образцы — это образы созданные при помощи форм и пресса из материала, взятого с покрытий автомобильных дорог и являющиеся показательными, так как были созданы идеальные условия для создания максимальной плотности. После создания переформованных образцов у него также определяется средняя плотность. Отношение средней плотности образца взятого из покрытия к средней плотности переформованного образца и называется коэффициентом уплотнения асфальтобетона.

Согласно СП 78.13330-2012 коэффициент уплотнения должен быть не менее:

-0,99 — для высокоплотного асфальтобетона из горячих смесей, плотного асфальтобетона из горячих смесей типов А и Б;

-0,98 — для плотного асфальтобетона из горячих смесей типов В, Г и Д, пористого и высокопористого асфальтобетона;

-0,96 — для асфальтобетона из холодных смесей.

Как мы работаем со своими клиентами?

Все очень просто!

Вы звоните или оставляете заявку на сайте. Затем мы обговариваем с Вами детали и высылаем коммерческое предложение.

После специалисты МОССТРОЙЛАБ выезжают к Вам на объект и проводят все необходимые испытания или производят отбор проб для их дальнейшего исследования в лаборатории.

После проведения всех необходимых обследований Вы получаете лабораторные заключения, оригиналы которых Вам доставляет наш курьер.

АСФАЛЬТОБЕТОН • Большая российская энциклопедия

В книжной версии

Том 2. Москва, 2005, стр. 430

Скопировать библиографическую ссылку:

Авторы: К. Н. Попов

Н. Попов

АСФАЛЬТОБЕТО́Н (асфальтовый бетон), строительный материал, получаемый в результате затвердевания уплотнённой смеси щебня, песка, минер. порошка (молотые известняк, доломит и т. п.) и битума; при отсутствии в смеси щебня называется асфальтовым раствором). Вяжущим компонентом в А. служит смесь битума и минер. порошка – искусственный асфальт. Для А. используют спец. дорожные битумы – БНД. Щебень и песок, составляющие 75–85% объёма А., получают преим. из известняков и доломитов (для автодорог желательно добавление мелкого гранитного щебня). При приготовлении А. песок и щебень нагревают до 100–160 °С и смешивают с расплавленным вяжущим. Темп-ра подогрева зависит от вязкости применяемого битума: чем более вязок битум, тем до более высокой темп-ры подогревают составляющие материалы.

В зависимости от темп-ры укладки и уплотнения асфальтобетонной смеси различают А. : горячий – на вязких битумах, укладываемый при темп-ре не ниже 120 °C; тёплый – на маловязких битумах, укладываемый при 50–100 °C; холодный – укладываемый без нагрева, но при темп-ре окружающей среды не ниже 5 °C. Холодный А., приготовленный заранее, может храниться длительное время на складе (8–10 мес), т. к. содержит жидкий или разжиженный битум. За рубежом для аварийного ремонта дорожного покрытия используют холодные ремонтные смеси, вяжущим для которых служит модифицированный полимерами жидкий битум со спец. добавками. Хранят такие смеси в герметичных пластиковых ёмкостях; срок хранения – до 2 лет.

: горячий – на вязких битумах, укладываемый при темп-ре не ниже 120 °C; тёплый – на маловязких битумах, укладываемый при 50–100 °C; холодный – укладываемый без нагрева, но при темп-ре окружающей среды не ниже 5 °C. Холодный А., приготовленный заранее, может храниться длительное время на складе (8–10 мес), т. к. содержит жидкий или разжиженный битум. За рубежом для аварийного ремонта дорожного покрытия используют холодные ремонтные смеси, вяжущим для которых служит модифицированный полимерами жидкий битум со спец. добавками. Хранят такие смеси в герметичных пластиковых ёмкостях; срок хранения – до 2 лет.

А. водостоек и водонепроницаем. Прочность его зависит от темп-ры: при –15 °C предел прочности А. при сжатии составляет 15–20 МПа, при 20 °C 2–3 МПа, при 50 °C 0,8–1,2 МПа. Со временем под действием климатич. (солнечное облучение, периодич. замораживание и оттаивание и др. ) и эксплуатац. факторов А. стареет, и покрытие из него разрушается. Совр. технология допускает регенерацию А. – вторичную переработку асфальтобетонного лома или крошки путём его разогрева и тщательного перемешивания на месте ремонта покрытия в спец. машине – рециклере (см. в ст. Дорожно-строительные машины). А. применяют для устройства дорожных, тротуарных, аэродромных и мостовых покрытий, полов пром. зданий, кровель, пешеходных дорожек, а также при гидротехнич. работах и т. п. Холодный А. используют в дорожных покрытиях на автомобильных дорогах с низкой интенсивностью движения.

) и эксплуатац. факторов А. стареет, и покрытие из него разрушается. Совр. технология допускает регенерацию А. – вторичную переработку асфальтобетонного лома или крошки путём его разогрева и тщательного перемешивания на месте ремонта покрытия в спец. машине – рециклере (см. в ст. Дорожно-строительные машины). А. применяют для устройства дорожных, тротуарных, аэродромных и мостовых покрытий, полов пром. зданий, кровель, пешеходных дорожек, а также при гидротехнич. работах и т. п. Холодный А. используют в дорожных покрытиях на автомобильных дорогах с низкой интенсивностью движения.

В строит. практике используют также литой асфальт – разновидность горячего А. тестообразной консистенции с большим содержанием вяжущего (25–35%) из высоковязкого твёрдого битума и минер. порошка. Темп-ра его приготовления и укладки 220–250 °C. Поскольку для уплотнения литого асфальта не требуются тяжёлые катки или вибраторы, его применяют преим. в стеснённых условиях и для местного ремонта дорожных покрытий.

Поскольку для уплотнения литого асфальта не требуются тяжёлые катки или вибраторы, его применяют преим. в стеснённых условиях и для местного ремонта дорожных покрытий.

Какие бывают виды асфальта?

Когда дело доходит до различных типов асфальтобетонных смесей, существуют сотни вариантов, которые могут удовлетворить конкретные потребности. Возможность смешивать и сочетать асфальтовые смеси делает эти комбинации возможными. Однако обычно существует только пять основных типов асфальта, которые мы выделим ниже.

Грубый асфальт

Этот тип асфальтовой смеси является крупнозернистой и используется для поддержки более мелких смесей, которые обычно используются для наземных подъемников на проездах, дорогах и стоянках.Эти смеси обычно называют «связующими смесями» или базовыми слоями.

Пористый асфальт

Известны как лучшая практика Агентства по охране окружающей среды, поскольку пористый асфальт является экологически безопасным решением. Это популярное решение для большинства предприятий из-за налоговых льгот, которые дает выбор этого экологически чистого варианта. Пористость означает, что эта асфальтовая смесь имеет крошечные отверстия в материале, что позволяет оптимизировать поддержание воды, позволяя воде проходить под тротуаром в землю, где она естественным образом и должна.

Это популярное решение для большинства предприятий из-за налоговых льгот, которые дает выбор этого экологически чистого варианта. Пористость означает, что эта асфальтовая смесь имеет крошечные отверстия в материале, что позволяет оптимизировать поддержание воды, позволяя воде проходить под тротуаром в землю, где она естественным образом и должна.

Асфальт верхнего слоя — «Поверхностная смесь»

Наиболее часто используемая асфальтовая смесь. Эти смеси помещают после нагревания до температуры 300-350 градусов по Фаренгейту и используют в качестве финишного слоя, который выглядит визуально привлекательным, поскольку в нем есть более мелкие камни, которые при уплотнении образуют плотную поверхность.

Теплая асфальтовая смесь

Более экономичный вариант, чем смесь с горячими поверхностями, при нагревании только до 200–250 градусов по Фаренгейту.Вместо уменьшения тепла для размещения и распространения при этой более низкой температуре требуется больше связующих материалов. Основным преимуществом теплой асфальтовой смеси является экологичность, поскольку она требует меньших усилий по уплотнению во время строительства и в результате выделяет меньше CO2. Теплый асфальт имеет тенденцию быть более дорогим в качестве компенсации преимуществ, которые он создает, но является жизнеспособным решением для клиентов, ищущих «зеленые решения».

Основным преимуществом теплой асфальтовой смеси является экологичность, поскольку она требует меньших усилий по уплотнению во время строительства и в результате выделяет меньше CO2. Теплый асфальт имеет тенденцию быть более дорогим в качестве компенсации преимуществ, которые он создает, но является жизнеспособным решением для клиентов, ищущих «зеленые решения».

Холодная асфальтовая смесь

В основном используется для ремонта выбоин; эта холодная смесь остается мягкой при любых низких температурах и неплохо отталкивает воду при любой температуре.Вследствие мягкой природы он имеет тенденцию к короткому сроку службы и должен использоваться только как временное или последнее средство для ремонта.

Какой бы тип асфальтобетонной смеси ни подходил для вашего проекта, PLM Paving and Concrete поможет вам. PLM гарантирует, что вся наша работа будет соответствовать нашим стандартам качества. Свяжитесь с представителем PLM сегодня по поводу ваших потребностей в дорожном покрытии по телефону (262) 691-3964, мы с нетерпением ждем вашего ответа!

Исправь свой микс | Журнал асфальт

Как мы можем улучшить наши асфальтовые смеси?

Более конкретно, какие шаги могут быть предприняты для повышения долговечности, устойчивости к колейности и трещиностойкости.

Рассмотрим три основных шага:

• Отрегулируйте градацию, чтобы обеспечить адекватную VMA (пустоты в минеральном заполнителе) и, следовательно, достаточное количество связующего.

• Обеспечьте надлежащие воздушные пустоты в сочетании с VMA

• Понимание и контроль воздействия RAP (восстановленное асфальтовое покрытие) и RAS (восстановленная битумная черепица) в нашей смеси.

Давайте посмотрим на VMA, что означает «Пустоты в минеральном заполнителе». VMA — это пространство между камнями, которое можно засыпать асфальтом.Пространство, заполненное асфальтом, известно как VFA (Пустоты, заполненные асфальтом). Остальное пространство — воздушные пустоты.

VMA имеет решающее значение для прочности смеси и трещиностойкости. Когда VMA понижается, вы снижаете содержание асфальтового вяжущего для данного уровня воздушных пустот (обычно 4,0 процента для конструкции смеси Superpave). А при снижении содержания асфальта смесь становится более экономичной, но менее прочной.

Чтобы понять правильную VMA, мы можем вернуться в 1990-е годы, когда разрабатывалась Superpave.Критическим компонентом конструкции смеси Superpave являются минимальные критерии VMA для каждой смеси разного размера. Смесь 9,5 мм имеет минимальный VMA 15,0 процента, смесь 12,5 мм — 14,0 процента, а смесь 19 мм — 13,0 процента. Каменные смеси меньшего размера имеют большую площадь поверхности заполнителя, поэтому требуется больше VMA и больше асфальта.

VMA управляет содержимым связующего

Чем ниже VMA, тем ниже содержание асфальта для данного уровня воздушных пустот. Разработчики миксов и подрядчики, которые стремятся сделать их микс менее дорогостоящими, часто проектируют свою градацию так, чтобы она была максимально приближена к минимальным требованиям VMA.Это позволяет добиться минимального расчетного (оптимального) содержания асфальта при соблюдении технических требований. Эта смесь может быть немного более экономичной в производстве, но может пострадать ее долговечность. Вот почему Superpave и большинство спецификаций требуют минимального VMA, который всегда должен соблюдаться.

Вот почему Superpave и большинство спецификаций требуют минимального VMA, который всегда должен соблюдаться.

Обрушение VMA в процессе производства

VMA в смеси обычно падает при переходе от дизайна смеси к производству. Это связано с тем, что на асфальтобетонном заводе образуется больше агрегатов и пыли по сравнению с процессом разработки смеси.Чтобы лучше понять эту важную концепцию, представьте, что заполнитель агрессивно переворачивается в барабане для растений, а не перемешивается взбиванием в миске. Падение VMA обычно составляет от 0,2 до 0,5 процента, в зависимости от твердости заполнителя. Чтобы избежать проблем, разработчики смесей должны либо проектировать выше минимума, либо добавлять небольшое количество пыли во время проектирования смеси для планирования разрушения.

Признавая это явление коллапса VMA, в некоторых штатах в настоящее время допускается снижение минимальных критериев VMA во время разработки месторождения.Специалисты должны понимать, что разрешение на это обычно снижает содержание асфальта от разработки смеси до добычи на месте. Например, если агентство разрешает снизить VMA на 0,5 процента, это обычно приводит к снижению содержания асфальта на 0,1–0,2 процента. Кроме того, некоторые спецификации позволяют снизить оптимальное содержание асфальта в смеси на 0,3–0,5 процента для корректировок на месте.

Например, если агентство разрешает снизить VMA на 0,5 процента, это обычно приводит к снижению содержания асфальта на 0,1–0,2 процента. Кроме того, некоторые спецификации позволяют снизить оптимальное содержание асфальта в смеси на 0,3–0,5 процента для корректировок на месте.

Снижение содержания асфальта в поле часто означает, что наши тротуары недостаточно заасфальтированы или сухие.Это может привести к преждевременному растрескиванию и растрескиванию, так как связующее служит клеем. Более низкое содержание асфальта также может означать, что смесь труднее уплотнять.

Воздушные пустоты

Superpave позволяет нам проектировать смеси с пустотами 4,0%. Некоторые штаты, пытаясь получить больше связующего в своей смеси, проектируют с воздушными пустотами чуть менее 4,0%, например 3,5%. В других штатах допускается диапазон проектных воздушных пустот, например от 3,8 до 4,2 процента. Подобно тому, как разработчик микширования пытается оставаться конкурентоспособным по стоимости, разрабатывая нижний предел VMA, он также будет проектировать и верхний предел пустот. Опять же, это снизит долговечность, сделав наши смеси более сухими.

Опять же, это снизит долговечность, сделав наши смеси более сухими.

РАП / РАН

Третий пункт, на который нам нужно обратить внимание, — это использование RAP (восстановленное асфальтовое покрытие) и RAS (восстановленная битумная черепица) при расчете смеси. Хотя использование RAS несколько ново, RAP существует уже много лет, но методы его использования и проектирования сильно различаются.

RAP имеет много преимуществ. Это снижает стоимость асфальтовой смеси на милю, увеличивает прочность дорожного покрытия из-за угловатости заполнителя из RAP и снижает потребность в первичном материале.Однако я лично не верю, что мы полностью понимаем влияние RAP или RAS на долговременные эксплуатационные характеристики покрытия, особенно на растрескивание.

Хотя мы знаем, что государственные департаменты транспорта (DOT) и местные дорожные и уличные агентства рекомендуют широкий спектр руководящих принципов RAP и RAS, мы также знаем, что при каждом увеличении процента RAP или RAS мы снижаем процентное содержание нового асфальтового вяжущего. Кроме того, более частое использование RAP или RAS приведет к более хрупкой смеси, если не снижать уровень производительности (PG).

Кроме того, более частое использование RAP или RAS приведет к более хрупкой смеси, если не снижать уровень производительности (PG).

При использовании RAP в процессе разработки смеси делается много допущений. Одним из них является предположение, что 100 процентов связующего RAP высвобождается и смешивается с новым (первичным) связующим. Если предположение неверно и не все вяжущее RAP высвобождается, значит, у нас мало асфальта.

При использовании RAS агентства обычно предполагают, что от 70 до 80 процентов связующего вещества RAS смешивается с первичными материалами. Тем не менее, я считаю, что процент, вероятно, меньше, потому что большая часть УЗВ едва ли жидкая при 400 градусах по Фаренгейту.Температура на среднем заводе по производству горячих смесей обычно не превышает 325-340 градусов, а с добавками теплой смеси даже меньше. Поскольку УЗВ не является текучей средой, весьма вероятно, что количество активированного связующего УЗВ намного меньше, чем предполагалось при разработке смеси.

Общая картина

Если мы посмотрим на общую картину, мы теряем асфальт из-за более низких значений VMA, более высоких проектных диапазонов воздушных пустот и количества RAP и RAS, используемых в смеси. Можно сделать вывод, что эти комбинированные факторы могут снизить процентное содержание асфальтового вяжущего в средней асфальтовой смеси на 0.От 2 до 0,6 процента от общей массы смеси.

Однако, поддерживая минимальный VMA, надлежащий расчетный процент воздушных пустот и более тщательно спланировав влияние RAP и RAS на смесь, мы можем улучшить наши конструкции асфальтовой смеси.

Для получения дополнительной информации о RAP и RAS см. Главу 11 в «MS-2, Методы проектирования асфальтовых смесей, 7-е издание» Института асфальта, доступном на asphaltinstitute.org.

Бланкеншип — старший инженер-исследователь Института асфальта.

Что такое горячее асфальтовое покрытие?

Асфальтовое покрытие — это дорога с твердым покрытием, покрытая асфальтом. Горячий асфальт (HMA) представляет собой смесь примерно 95% камня, песка или гравия, связанных вместе асфальтовым цементом, продуктом сырой нефти. Асфальтовый цемент нагревается, комбинируется и смешивается с заполнителем на установке HMA. Полученный горячий асфальт загружается в грузовики для транспортировки к месту мощения. Самосвалы выгружают горячую асфальтобетонную смесь в бункеры, расположенные в передней части асфальтоукладчиков.Асфальт укладывается, а затем уплотняется тяжелым катком, который перемещается по асфальту. Как правило, движение по тротуару разрешается, как только оно остынет.

Горячий асфальт (HMA) представляет собой смесь примерно 95% камня, песка или гравия, связанных вместе асфальтовым цементом, продуктом сырой нефти. Асфальтовый цемент нагревается, комбинируется и смешивается с заполнителем на установке HMA. Полученный горячий асфальт загружается в грузовики для транспортировки к месту мощения. Самосвалы выгружают горячую асфальтобетонную смесь в бункеры, расположенные в передней части асфальтоукладчиков.Асфальт укладывается, а затем уплотняется тяжелым катком, который перемещается по асфальту. Как правило, движение по тротуару разрешается, как только оно остынет.

HMA Ultra-Thin

HMA Ultra-Thin предлагает простой и экономичный способ ухода за дорогами и улицами, поскольку он защищает ваши вложения в них. HMA Ultra-Thin — это горячая асфальтобетонная смесь, разработанная специально для укладки тонких слоев (3/4 дюйма), для структурно прочных покрытий с признаками старения, окисления или незначительного разрушения поверхности. В результате вы получаете более прочное и красивое покрытие, которое улучшает качество езды для водителей и снижает уровень шума транспорта для населения.

В результате вы получаете более прочное и красивое покрытие, которое улучшает качество езды для водителей и снижает уровень шума транспорта для населения.

Сочетание хорошо задокументированных преимуществ асфальта в гладкости и безопасности с продвинутым процессом проектирования многослойного покрытия … Perpetual Pavement сочетает хорошо задокументированные преимущества асфальта в гладкости и безопасности с продвинутым процессом проектирования многослойного покрытия, который регулярное обслуживание, продлевает срок службы проезжей части до полувека и более.Тротуары, спроектированные и построенные в соответствии с концепцией Perpetual Pavement, будут долговечными, долговечными и долговечными.

Руббилизация

Руббилирование — это проверенный метод строительства, который превращает разрушенную бетонную дорогу в основание для создания гладкого, безопасного, бесшумного и прочного покрытия из горячего асфальта (HMA). Это сводит к минимуму задержки для автомобилистов и позволяет строить в «непиковые» часы. Обработка асфальтом — очень экономичный метод восстановления.

Обработка асфальтом — очень экономичный метод восстановления.

Стоимость жизненного цикла

При начальном строительстве и в долгосрочной перспективе асфальтовое покрытие экономит деньги на строительстве и обслуживании. К такому выводу пришли дорожные инженеры и отделы транспорта всей страны. «Затраты на жизненный цикл» — деньги, потраченные на строительство и обслуживание дороги в течение ее срока службы — значительно ниже при использовании горячего асфальта (HMA), чем при использовании бетона.

Тонкие асфальтовые покрытия

Ваше экономичное решение

Тонкие покрытия HMA, 1 ½ дюйма или меньше, являются экономически эффективным решением для сохранения дорожного покрытия, прежде всего из-за их способности:

Гладкости

Забота автомобилистов про ровные тротуары.Асфальт будет обеспечивать водителям плавную и тихую езду, на которую они привыкли. Гладкие дороги позволяют экономить топливо. Гладкое покрытие снижает эксплуатационные расходы автомобиля. Гладкие тротуары служат дольше. Асфальтовое покрытие более гладкое, и его легче поддерживать, чем бетонное.

Гладкое покрытие снижает эксплуатационные расходы автомобиля. Гладкие тротуары служат дольше. Асфальтовое покрытие более гладкое, и его легче поддерживать, чем бетонное.

Управляемость автомобиля

Национальное исследование показало, что водители предпочитают ухоженные, безопасные и ровные дороги; более того, они понимают, что эти качества требуют периодического обслуживания и финансовых вложений.

Толщина асфальтового покрытия и расчет смеси

Хотя существует бесконечное количество вопросов, которые можно задать, мы составили список тех вопросов, которые были адресованы нам больше всего. Эти часто задаваемые вопросы сгруппированы по предметным областям, перечисленным в раскрывающемся списке ниже.

Мы постарались, чтобы вопросы и ответы были краткими. Там, где это возможно, дается ссылка на дополнительную информацию для тех, кто ищет более подробную информацию по данной теме.

Для получения дополнительной информации см. Проектную документацию по толщине и смеси, другие области проектирования, журнал Asphalt и веб-сайты APA, а также страницу ссылок для получения другой информации, относящейся к этой тематической области.

Проектную документацию по толщине и смеси, другие области проектирования, журнал Asphalt и веб-сайты APA, а также страницу ссылок для получения другой информации, относящейся к этой тематической области.

Мы также рекомендуем вам посещать наши курсы Асфальтовой Академии на площадках по всей стране, чтобы получить квалифицированные инструкции по асфальтовым покрытиям.

Состав смеси и толщины

Существуют ли какие-либо практические правила для асфальтового покрытия на контейнерном терминале относительно максимальной нагрузки, не вызывающей повреждений?

Нет практических ответов на ваш вопрос, но следует рассмотреть два вопроса:

- Соответствует ли конструкция дорожного покрытия (земляное полотно, основание, основание и все слои асфальта) нагрузкам? Вам необходимо приобрести наше Руководство MS-23 «Расчет толщины асфальтового покрытия для тяжелых колесных нагрузок».

- Является ли поверхность горячего асфальта достаточно жесткой, чтобы противостоять деформации (борозды или вмятины)? Это зависит от многих факторов, таких как жесткость исходной смеси, возраст смеси (становится жестче со временем), температура смеси во время загрузки, сама загрузка, продолжительность приложенной нагрузки и т.

Д. Обычно это не проблема, когда бывает, что ее обычно можно решить, разместив несколько стальных (или других твердых материалов) пластин ниже точечной нагрузки, чтобы распределить нагрузку по более широкой области.

Д. Обычно это не проблема, когда бывает, что ее обычно можно решить, разместив несколько стальных (или других твердых материалов) пластин ниже точечной нагрузки, чтобы распределить нагрузку по более широкой области.

Есть ли проблема с измельчением и переработкой асфальтобетонных смесей, в которых использовались модифицированные полимером связующие?

Вообще говоря, нет особых проблем с использованием смесей, модифицированных полимером, в качестве РАП. Некоторые люди выразили обеспокоенность по поводу окружающей среды по поводу прогона измельчения, содержащего измельченный каучук (GTR), через барабанную установку. Флорида использует небольшой процент GTR в большинстве смесей для дорожных покрытий. Калифорния и Аризона также часто используют GTR.

Какой номинальный размер заполнителя следует использовать?

Номинальный размер заполнителя определяет толщину подъема.Минимальная толщина подъема должна быть не менее чем в 3 раза больше номинального максимального размера заполнителя, чтобы обеспечить выравнивание заполнителя во время уплотнения для достижения требуемой плотности, а также для обеспечения непроницаемости смеси. Следовательно, желаемая толщина подъема может повлиять на выбор номинального размера заполнителя.

Следовательно, желаемая толщина подъема может повлиять на выбор номинального размера заполнителя.

Максимальная толщина подъема зависит также от типа используемого уплотнительного оборудования. При использовании статических катков со стальными колесами максимальная толщина подъема, которая может быть должным образом уплотнена, составляет 3 дюйма.При использовании пневматических или вибрационных катков максимальная толщина подъема, которую можно уплотнить, практически не ограничена. Обычно толщина подъема ограничена 6 или 8 дюймами. Правильное размещение становится проблемой для лифтов толщиной более 6 или 8 дюймов.

Для смесей открытого типа уплотнение не является проблемой, поскольку предполагается, что смеси этих типов остаются очень открытыми. Следовательно, агрегат максимального размера может составлять до 80 процентов от толщины подъема.

Какое рекомендуемое содержание воздушных пустот для уплотнения асфальтового покрытия?

Следует предпринять усилия для уменьшения пустот в уплотненном воздухе от 7% до 3%. Когда пустоты достигают 8% или выше, вы получаете взаимосвязанные пустоты, которые позволяют воздуху и влаге проникать в дорожное покрытие, что снижает его долговечность. С другой стороны, если воздушные пустоты упадут ниже 3%, будет недостаточно места для расширения асфальтового вяжущего в жаркую погоду, а когда содержание пустот упадет до 2% или менее, смесь станет пластичной и нестабильной.

Когда пустоты достигают 8% или выше, вы получаете взаимосвязанные пустоты, которые позволяют воздуху и влаге проникать в дорожное покрытие, что снижает его долговечность. С другой стороны, если воздушные пустоты упадут ниже 3%, будет недостаточно места для расширения асфальтового вяжущего в жаркую погоду, а когда содержание пустот упадет до 2% или менее, смесь станет пластичной и нестабильной.

Как контролируется содержание воздушных пустот?

Воздушные пустоты обратно пропорциональны плотности уплотненной смеси.Путем определения требований к плотности количество пустот регулируется обратно пропорционально. Имейте в виду, что плотность — это относительный термин по сравнению с целевой плотностью лабораторно уплотненной смеси, максимальной теоретической плотностью или плотностью контрольной полосы. Процедуры использования этих трех методов изложены на страницах с 7-17 по 7-21 нового MS-22 и на странице 241 старого MS-22.

Каков процесс или как устанавливается или определяется целевое значение плотности?

Есть несколько способов установить целевые значения плотности. Некоторые из наиболее распространенных подходов включают:

Некоторые из наиболее распространенных подходов включают:

- Указание процентной доли веса единицы из расчета лабораторной смеси. Пример: 96% веса единицы Маршалла

- Установление стоимости на основе результатов, полученных с помощью тест-полоски на месте проекта. Пример: 98% плотности тест-полоски.

- Указание процента от максимального веса единицы. Пример: 93% от максимального веса единицы.

Указание некоторого минимального процента от максимального веса единицы продукции получило одобрение многих агентств.Максимальный удельный вес также иногда называют «плотностью твердого тела». Это значение основано на максимальном удельном весе асфальтовой смеси, также известном как значение Rice или G мм в Superpave. Максимальный удельный вес определяется путем умножения значения Rice на 62,4 фунта на кубический фут (PCF). Например, 2,500 — это типичное значение Райса. 2,500 X 62,4 = 156,0 ПКФ. Тогда, если указано 95% уплотнение, минимально допустимый удельный вес составляет: 0,95 X 156,0 = 148,2 PCF. Если указано 93% твердого вещества или в уплотненном мате допускается максимум 7% воздушных пустот, то минимальное целевое значение будет 145.1 PCF (0,93 X 156,0).

Если указано 93% твердого вещества или в уплотненном мате допускается максимум 7% воздушных пустот, то минимальное целевое значение будет 145.1 PCF (0,93 X 156,0).

Толщина уплотняемого слоя влияет на его уплотняемость. Слишком тонкий мат не обеспечивает достаточной обрабатываемости, а слишком толстый мат может быть неустойчивым. Для уплотнения смесь должна иметь контролируемую удобоукладываемость. Как правило, для плотных смесей требуется толщина подъема в 3-4 раза превышающая номинальный максимальный размер (NMS) заполнителя. Например, смесь, содержащая ½-дюймовый камень NMS, должна быть помещена на глубину уплотнения, по крайней мере, от 1-½ до 2 дюймов.Если смесь верхнего размера ½ дюйма помещается на глубину уплотнения 1 дюйм, мат может тянуться и порваться, а камни могут быть разбиты роликами. Таким образом, «глубина мощения» действительно влияет на возможность получения надлежащего уплотнения. Целевое значение для уплотнения, основанное на свойстве материала — максимальный удельный вес, не изменяется, но вероятность достижения целевой плотности изменяется.

В некоторых случаях, после исчерпания всех разумных усилий для достижения желаемой плотности, инженер проекта может установить новое целевое значение на основе достижимых значений, достигнутых в этом проекте.Такая пониженная плотность должна быть разрешена только после того, как вся картина прокатки и другие регулировки оказались безуспешными. Характеристики асфальтобетонных смесей напрямую зависят от плотности.

Есть ли ограничение на процентную долю БАП, используемого в новых установках. Как насчет использования БАС для восстановления покрытия старых асфальтовых дорог? Какие-либо ограничения? Если есть ограничения на использование RAP в новых или обновленных установках, кто устанавливает ограничения?

Институт асфальта настоятельно поддерживает использование RAP в асфальтовых смесях.У RAP есть история положительных результатов. Что касается ограничения содержания RAP, это решение определяющего агентства или владельца. Практически все дорожные департаменты штата теперь разрешают использование РАП. Некоторые ограничивают его использование на курсах ношения; еще меньше (один-два) вообще не позволяют его использовать. Большинство агентств разработали средства компенсации жесткости регенерированного асфальта из RAP путем выбора конкретного сорта первичного вяжущего. Экспертная группа по асфальтовым смесям FHWA разработала рекомендации, которые рассматриваются Ассоциацией государственных автомобильных дорог и транспорта. Должностные лица (AASHTO) должны предоставить рекомендации по выбору марки асфальтового вяжущего при использовании RAP.Эти рекомендации кратко изложены ниже.

Некоторые ограничивают его использование на курсах ношения; еще меньше (один-два) вообще не позволяют его использовать. Большинство агентств разработали средства компенсации жесткости регенерированного асфальта из RAP путем выбора конкретного сорта первичного вяжущего. Экспертная группа по асфальтовым смесям FHWA разработала рекомендации, которые рассматриваются Ассоциацией государственных автомобильных дорог и транспорта. Должностные лица (AASHTO) должны предоставить рекомендации по выбору марки асфальтового вяжущего при использовании RAP.Эти рекомендации кратко изложены ниже.

- При использовании 15% или менее RAP: «Марка вяжущего для смеси выбирается с учетом окружающей среды и условий движения так же, как и для первичной смеси. Регулировка уклона не производится для компенсации жесткости асфальта в RAP ».

- При использовании RAP от 16 до 25%: «Выбранная марка вяжущего для нового асфальта на один класс ниже как по высокой, так и по низкотемпературной жесткости, чем марка вяжущего, необходимая для первичного асфальта.

Например, если указанная марка связующего для первичной смеси — PG 64-22, требуемая марка для вторичной смеси будет PG 58-28 ”.

Например, если указанная марка связующего для первичной смеси — PG 64-22, требуемая марка для вторичной смеси будет PG 58-28 ”. - При использовании более 25% RAP: «Марка вяжущего для нового асфальтового вяжущего выбирается с использованием соответствующей таблицы смешения для высоких и низких температур. Эта низкотемпературная марка на один класс ниже, чем марка вяжущего, необходимая для первичного асфальта ».

Как правило, приведенные выше рекомендации применяются как к новым, так и к существующим покрытиям.Если к проекту применялась гарантия, можно было бы выбрать более консервативный подход — например, использование диаграмм смешения.

Текущая тенденция заключается в разрешении увеличения количества RAP в смеси, однако рекомендуется, чтобы вы связались с местным государственным дорожным агентством и / или поставщиком асфальтового вяжущего, чтобы узнать о преобладающих местных методах.

Какая правильная температура смеси?

Температура смеси зависит от марки асфальта, используемого в смеси. Менее вязкий асфальт требует более низких температур, тогда как более вязкий асфальт требует более высоких температур.В начале проекта разработки смеси целевые температуры указываются для надлежащего перемешивания и уплотнения. Эти температуры должны быть скорректированы с учетом условий проекта (погода, расстояние транспортировки и т. Д.). По возможности следует избегать отклонений более чем на 25 градусов от температуры смеси. Примечание. При работе с модифицированным связующим поставщик связующего должен предоставить рекомендации по температуре смеси.

Менее вязкий асфальт требует более низких температур, тогда как более вязкий асфальт требует более высоких температур.В начале проекта разработки смеси целевые температуры указываются для надлежащего перемешивания и уплотнения. Эти температуры должны быть скорректированы с учетом условий проекта (погода, расстояние транспортировки и т. Д.). По возможности следует избегать отклонений более чем на 25 градусов от температуры смеси. Примечание. При работе с модифицированным связующим поставщик связующего должен предоставить рекомендации по температуре смеси.

Как соотносятся воздушные пустоты из повторно нагретых образцов асфальтовой смеси с воздушными пустотами исходных образцов смеси, не подвергавшихся повторному нагреву?

Не существует предсказуемого значения или практического числа для разницы в содержании воздушных пустот в исходных и повторно нагретых образцах.Общая тенденция заключается в том, что повторно нагретые образцы имеют более высокие воздушные пустоты, чем исходные уплотненные образцы. Поглощение и затвердевание или повышение жесткости битумного вяжущего в повторно нагретых образцах, вероятно, вызывает эту разницу.

Поглощение и затвердевание или повышение жесткости битумного вяжущего в повторно нагретых образцах, вероятно, вызывает эту разницу.

Повторно нагретые образцы можно использовать для полной проверки результатов исходного образца. Прежде чем приписать какую-либо значительную точность результатам повторно нагретой пробы, следует разработать корреляцию для пустот повторно нагретой пробы и пустот исходной пробой воздуха путем проведения серии сравнительных испытаний.

Жидкий асфальт

Как определить теплопроводность асфальтобетона?

Уравнение, которое мы использовали для определения теплопроводности: K = (0,813 / d) * (1- (0,0003 * (t-32)))

- d — удельный вес при 60F / 60F

- t — температура в F

- K — теплопроводность (БТЕ-дюйм) / (час-фут2-фут). Эта информация взята со страницы 870 из Асфальтов и родственных веществ, 4-е издание , Герберта Абрахама (опубликовано в 1938 году).

Какое давление паров асфальта при типичных температурах хранения?

Подсчитано, что при типичной температуре складских запасов 325 ° F давление паров нефтяного асфальта составляет менее 0,01 фунта на квадратный дюйм (1,5e-3 кПа).

Какое типичное тепловое значение в БТЕ для фунта асфальта?

БТЕ варьируется в зависимости от температуры и процентного содержания минеральных веществ в асфальте. Обычно указывается диапазон, но мы использовали примерно 158 500 БТЕ / галлон. Это среднее значение для класса AC-10.На большинстве нефтеперерабатывающих заводов где-то в лаборатории есть калориметр, который используется для проведения этого теста. Каждая компания должна провести свой собственный тест на конкретном используемом продукте.

Какое типичное значение удельной теплоемкости асфальтобетона?

Стандартный метод определения удельной теплоемкости асфальта представлен следующим образом: c = (0,388 + 0,00045 * T) / (d 0,5)

- c = удельная теплоемкость в БТЕ на фунт на ° F или калорий на грамм на ° C

- d = удельный вес асфальта при 60/60 ° F

- T = температура, F. Типичное значение удельной теплоемкости асфальтового вяжущего для дорожных покрытий при 300 ° F равно 0.

515. Предполагается, что удельный вес равен 1,030. Эта информация взята со страницы 870 из Асфальты и родственные вещества, 4-е издание , Герберта Абрахама (опубликовано в 1938 году).

515. Предполагается, что удельный вес равен 1,030. Эта информация взята со страницы 870 из Асфальты и родственные вещества, 4-е издание , Герберта Абрахама (опубликовано в 1938 году).

Как я могу узнать больше о модификации асфальта полифосфорной кислотой?

Два отличных ресурса:

- Наша публикация IS-220, Модификация асфальта полифосфорной кислотой. Вы можете сделать заказ на нашем сайте.

- Семинар по модификации асфальтовых вяжущих полифосфорной кислотой был проведен в Миннеаполисе, Миннесота, 7-8 апреля 2009 г.Этот семинар был совместно спонсирован Транспортным исследовательским советом (TRB), Федеральным управлением автомобильных дорог, Министерством транспорта Миннесоты, TERRA, Ассоциацией производителей модифицированного асфальта, Innophos, ICL Performance Products и Институтом асфальта. Все презентации спикеров (как слайды, так и видео) теперь доступны для публичного просмотра по следующей ссылке. https://engineering.purdue.edu/NCSC/PPA%20Workshop/2009/index.

html

html

Особые приложения

Есть ли способ окрасить асфальтовое покрытие в другие оттенки, кроме черного и серого?