Бетон b15 характеристики: Марка Бетона В15: Пропорции, Характеристики, Применение

- Марка Бетона В15: Пропорции, Характеристики, Применение

- технические характеристики, ГОСТ, плотность, пропорции

- Бетон М200 (В15): характеристики, цена

- какая марка, класс, состав f150, характеристики М 200, прочность Б15

- Бетон марки М200 или класса B15

- Критерии приемлемости прочности бетона IS: 456-2000

- Экспериментальное исследование прочностных характеристик и водопроницаемости гибридного бетона, армированного стальным волокном

- Характеристики прочности и усадки самоуплотняющихся бетонов, содержащих переработанные грубые и / или мелкие заполнители (NFA) были заменены переработанным грубым заполнителем (RCA) и / или переработанным мелким заполнителем (RFA), соответственно. Всего было произведено 16 SCC, которые были разделены на четыре серии, каждая из которых включала четыре смеси, разработанные с двумя отношениями воды к связующему (w / b), равными 0.3 и 0,43 и два уровня замещения дыма кремнезема 0 и 10%. Прочностные свойства SCC проверялись на быстрое проникновение хлоридов, водопоглощаемость, газопроницаемость и водопроницаемость через 56 дней. Кроме того, усадку при высыхании, сопровождающуюся потерей воды и сдерживаемой усадкой SCC, наблюдали в течение 56 дней периода сушки. Результаты испытаний показали, что включение переработанных грубых и / или мелких заполнителей ухудшает долговечность SCC, испытанных в этом исследовании. Усадка при высыхании и ограниченное растрескивание из-за усадки бетона из вторичного заполнителя (RA) имели значительно худшие характеристики, чем бетон из природного заполнителя (NA).Время растрескивания значительно увеличилось, поскольку RA использовались вместе с увеличением отношения вода / связующее. 1. Введение Самоуплотняющийся бетон (SCC) характеризуется однородной прочностью, малым количеством пустот, очень высокими уровнями однородности, отделки и долговечности конструкции [1]. Уникальная характеристика SCC — высокая скорость укладки бетона. Уплотнение данного бетона осуществляется во всех частях формы, включая труднодоступные, без дополнительных внешних сил, кроме силы тяжести, возникающей в результате собственного веса бетона [2, 3].Такие свойства могут быть достигнуты путем добавления в бетон химических добавок, таких как суперпластификаторы, чаще всего в сочетании с добавками нового типа для модификации вязкости, и / или путем применения определенного количества мелкодисперсного порошка минеральной добавки [4 ]. Свойства SCC зависят от типа и количества добавки [2]. Поскольку агрегаты занимают 60–70% объема в SCC, они играют важную роль как в механических характеристиках, так и в характеристиках долговечности SCC.Агрегаты также существенно влияют на стоимость SCC. Кроме того, существует критическая нехватка природного заполнителя (NA) во многих регионах мира из-за роста строительства в развивающихся странах, а также реконструкции в развитых странах [5, 6]. В последнее время распространилась всеобъемлющая тенденция к сохранению окружающей среды за счет сокращения потребления невозобновляемых природных ресурсов, таких как бетон. Переработка бетона, используемого в качестве переработанного заполнителя (RA), не только сокращает использование первичного заполнителя, но и сводит к минимуму свалки.В целом, поскольку качество RA ниже, чем у NA, ожидается, что RA будут оказывать неблагоприятное воздействие на межфазную связь между поверхностью RA и новым цементным тестом [7, 8]. Кроме того, плотность РА ниже, чем у НА, и РА имеют большее водопоглощение и более высокое значение пористости по сравнению с НА. Это связано с тем, что не только RA содержат исходный заполнитель, но также и гидратированную цементную пасту, приставшую к поверхности этого заполнителя, что, в свою очередь, делает RA более пористыми, чем NA.Хансен [9] сообщил, что остаточный раствор в растворе RA привел к снижению удельного веса и увеличению водопоглощения и абразивных потерь Лос-Анджелеса. Наиболее заметным из этих различий было значительное увеличение водопоглощения РА по сравнению с НА. Водопоглощающая способность RA влияет на количество цементного теста, прилипшего к поверхности частиц заполнителя. Следовательно, характеристики RA должны быть приняты во внимание для характеристик, требуемых в свежем и затвердевшем состоянии бетона [3]. Многие исследователи изучали влияние свойств RA на бетон в затвердевшем состоянии. Кац [10] заявил, что свойства бетона, изготовленного из РА, были хуже, чем у бетона, изготовленного из НА. Согласно Dhir et al. [11], снижение прочности из-за использования RA может быть уменьшено за счет уменьшения отношения воды к цементу в смеси. Тем не менее, растущий интерес к использованию RA увеличивает обеспокоенность по поводу долговременных характеристик бетона, связанных с усадкой.Деформации при высыхании и полной усадке бетона с РА, соответственно, в 2,56 и 1,26 раза больше, чем у обычного бетона [12]. Повышенная усадка бетона с добавкой RA может быть результатом прикрепленного раствора и цементной пасты в зернах переработанного заполнителя [13]. Однако сообщалось, что увеличение усадки при высыхании бетона RA объясняется прилипанием старого раствора к природному заполнителю, а также содержанием, взаимосвязью и распределением пор по размеру [14].Тем не менее, уменьшение увеличения усадки при высыхании RA-бетона может быть осуществимо за счет подходящего использования веществ, уменьшающих усадку [15]. Кремнеземная пыль (SF) может использоваться в качестве материала для дополнительного цементирования с целью повышения прочности и долговечности бетона. Известный эффект СФ — улучшение сцепления пасты с заполнителем [16, 17]. Поэтому он использовался как заменяющий материал при производстве SCC. Аль-Хаджа [17] заявил, что усадка простого бетона была значительно или умеренно снижена с введением SF.Кроме того, Ли и Яо [18] сообщили, что сверхмелкозернистый гранулированный доменный шлак (GGBFS) улучшает и укрепляет структуру бетона и снижает деформацию, вызванную усадкой при высыхании. До сих пор много работ было сосредоточено на новых и механических свойствах SCC, пренебрегая такими свойствами долговечности, как проницаемость и усадка. Таким образом, основное внимание в данном исследовании уделяется оценке влияния RA на некоторые свойства долговечности SCC, изготовленных из переработанного мелкого (RFA) и / или переработанного крупного заполнителя (RCA), чтобы предоставить дополнительную информацию о текущих требованиях к применению.Проницаемость была исследована посредством быстрого проникновения хлоридов (RCPT), сорбционной способности и водопроницаемости, а также испытаний на газопроницаемость в возрасте 56 дней. Кроме того, в течение 56 дней отслеживали усадку при высыхании, сопровождающуюся потерей веса и ограниченную усадку SCC. 2. Экспериментальная программа 2.1. Цемент, шлак, микрокремнезем и суперпластификатор В данном исследовании обычный портландцемент (CEM I 42,5 R), соответствующий TS EN 197 [19], с удельным весом 3.15 г / см 3 и тонкость помола по Блейну 394 м 2 / кг, использовались во всех смесях SCC. В качестве материалов для замены цемента использовались измельченный гранулированный доменный шлак (GGBFS) и микрокремнезем технического качества (SF). Химические и физические свойства цемента, GGBFS и SF приведены в Таблице 1. Для достижения целевой удобоукладываемости использовали высокодисперсную водоредуцирующую добавку (HRWRA) с удельным весом 1,07. Химический анализ (%) Цемент GGBFS SF CaO 62.12 34,12 0,45 SiO 2 19,69 36,41 90,36 Al 2 O 3 5,16 10,39 0,71 2 O 3 2,88 0,69 1,31 MgO 1,17 10,26 — СО 3 2.63 — 0,416 K 2 O — 0,97 1,52 Na 2 O 0,17 0,35 0,45 Cr 2 O 3 0,88 — — Потеря воспламенения 0,87 1,64 3,1 Удельный вес 3,15 2.79 2,20 Удельная поверхность (м 2 / кг) 394 418 21080 GGBFS: измельченный гранулированный доменный шлак. SF: микрокремнезем. 2.2. Агрегаты 2.2.1. Природные заполнители (NAs) Природные мелкие заполнители (NFA) и природные крупные заполнители (NCA) были заменены переработанными мелкими заполнителями (RFA) и переработанными крупными заполнителями (RCA), соответственно, для производства 16 различных смесей SCC.NFA представлял собой измельченный песок с удельным весом 2,42 и модулем крупности 2,38. NCA имел максимальный размер 16 мм, удельный вес 2,73 и модуль крупности 5,61. Ситовой анализ и физические свойства НА показаны в Таблице 2. Пропорции агрегатов в смеси соответствуют кривой градации, указанной в TS 706 [20]. Размер сита (мм) NA RA NFA NCA RFA RCA 16 900 100 100 100 8 100 41.4 100 38,2 4 100 0 97,7 0 2 56,8 0 65,9 0 1 35,0 0 42,3 0 0,5 22,7 0 26,3 0 0,25 16,4 0 17,4 0 Модуль дисперсности 3.69 5,58 3,50 5,62 Удельный вес 2,42 2,72 2,11 2,37 NCA: естественный крупнозернистый заполнитель. NFA: натуральный мелкий заполнитель. RCA: переработанный крупный заполнитель. RFA: переработанный мелкий заполнитель. 2.2.2. Recycle Aggregates (RAs) RA были изготовлены в два этапа; Первый этап включал приготовление обычного бетона с прочностью на сжатие почти 20 МПа.На втором этапе обычный бетон измельчали и просеивали на мелкую и крупную фракции. Ситовый анализ и физические свойства RA, определенные в соответствии с ASTM C127 [21], сведены в Таблицу 2. Переработанный мелкозернистый заполнитель (RFA), использованный в настоящем исследовании, имел размер 0,25–4 мм, удельный вес 2,11 и 24 мкм. -часовое поглощение 17,9%. С другой стороны, переработанный крупнозернистый заполнитель (RCA) имел размер 4–16 мм, удельный вес 2,37 и 24-часовое поглощение 7,39%. И RFA, и RCA использовались в состоянии насыщенной сухой поверхности (SSD), чтобы предотвратить потерю SCC на ранней стадии осадки (рис. 1). 2.3. Дозирование и заливка смеси Всего было разработано и произведено шестнадцать бетонных смесей в тарельчатом смесителе емкостью 20 л в соответствии с ASTM C192 [22]. Смеси были разделены на четыре серии; Смеси SCC серии I были приготовлены со 100% NA как для крупных, так и для мелких заполнителей, в то время как смеси серии II включали бетоны со 100% RCA и 100% NFA. Серия III содержала 100% NCA и 100% RFA. Наконец, бетон серии IV был заложен со 100% -ным RA как для крупного, так и для мелкого заполнителя.Каждая серия состояла из 4 миксов; первая и вторая смеси характеризовались содержанием связующего 570 кг / м 3 и соотношением вес / вес 0,3, в то время как третья и четвертая смеси были приготовлены с содержанием связующего 480 кг / м 3 и 0,43 масс. / b отношение. Во второй и четвертой смесях каждой серии 10% связующего было заменено микрокремнеземом, в то время как все смеси были включены с 25% GGBFS от общего содержания связующего по весу. Различное количество HRWRA использовалось для обеспечения желаемой работоспособности.В данной статье смеси обозначены в соответствии с составом смеси. Например, 0.3RCA0RFA0SF10 указывает, что SCC разработан с w / b равным 0,3; уровни RCA, RFA и микрокремнезема составляли 0, 0 и 10% соответственно. Учитывая высокое водопоглощение РА, их предварительно погружали в воду на 30 мин для обеспечения состояния насыщенной сухой поверхности (SSD) [1, 2, 23]. Последовательность заливки бетона началась со смешивания RA в SSD со связующим в течение 60 с, после чего в смеситель добавили NCA и / или NFA.После гомогенизации заполнителей и связующего в течение 30 с, смесь воды, содержащей HRWRA, добавляли к двум частям, чтобы избежать сегрегации, и бетон перемешивали в течение 3 минут, а затем оставляли на 2 минуты отдыха. Наконец, бетон перемешивали в течение дополнительных 2 минут, чтобы завершить последовательность перемешивания. Диаметр спада SCCs был разработан в диапазоне 680 ± 30 мм в соответствии с директивами EFNARC [4]. Для достижения этой целевой удобоукладываемости были произведены пробные партии для каждой смеси с использованием HRWRA в различных количествах до тех пор, пока не был получен желаемый диаметр осадочного потока.Подробная информация о смесях с SCC в дополнение к их пределам прочности при сжатии и расщеплении в течение 56 дней приведены в таблице 3. Объемная доля (%) w / b Связующее Крупный заполнитель Мелкий заполнитель HRWRA Прочность на сжатие (МПа) Разделение Прочность на разрыв (МПа) Серия смесей Код смеси Крупный заполнитель Мелкий заполнитель 900 NCA RCA NFA RFA Всего Цемент GGBFS SF NCA RCA NFA RFA Series I 0.3RCA0RFA0SF0 100 0 100 0 0,3 570 427,5 142,5 0 859,8 0,0 765,0 0,033 7,1 765,0 0,033 7,1 77,96 0,3RCA0RFA0SF10 100 0 100 0 0,3 570 370,5 142,5 57 851.4 0,0 757,5 0,0 5,9 81,40 4,46 0,43RCA0RFA0SF0 100 0 100 0 0,43 480 360,0 900 0 869,3 0,0 773,4 0,0 5,4 66,63 3,50 0,43RCA0RFA0SF10 100 0 100 0 0.43 480 312,0 120,0 48 862,3 0,0 767,2 0,0 4,4 72,47 3,75 серии II 0,3RCA100R 0 100 100 0 0,3 570 427,5 142,5 0 0,0 749,2 765.0 0,0 4 68,67 3,50 0,3RCA100RFA0SF10 0 100 100 0 0,3 570 370,5 142,5 57 741,9 757,5 0,0 4 70,39 4,13 0,43RCA100RFA0SF0 0 100 100 0 0.43 480 360,0 120,0 0 0,0 757,5 773,4 0,0 6,1 55,38 2,89 0,43RCA100RFA0SF10 0 10033 900 900 0 0,43 480 312,0 120,0 48 0,0 751,3 767,2 0,0 5,3 63.89 3,24 Серия III 0,3RCA0RFA100SF0 100 0 0 100 0,3 570 427,5 142,5 0 900 0,0 0,0 667,0 4 61,97 3,15 0,3RCA0RFA100SF10 100 0 0 100 0.3 570 370,5 142,5 57 851,4 0,0 0,0 660,5 3,3 64,61 3,59 0,43RCA0RFA10033 0 100 0 100 100 0,43 480 360,0 120,0 0 869,3 0,0 0,0 674,4 3,1 48.69 2,53 0,43RCA0RFA100SF10 100 0 0 100 0,43 480 312,0 120,0 48 862,3 0,0 0,033 5,9 61,04 2,81 Серия IV 0,3RCA100RFA100SF0 0 100 0 100 0.3 570 427,5 142,5 0 0,0 749,2 0,0 667,0 4,7 55,76 2,72 0,3RCA100RFA10033 0 0 100 0,3 570 370,5 142,5 57 0,0 741,9 0,0 660,5 4,5 57.41 3,16 0,43RCA100RFA100SF0 0 100 0 100 0,43 480 360,0 120,0 0 0,0 757,5 0,0 0,0 757,5 0,0 4,1 46,04 2,20 0,43 RCA100RFA100SF10 0 100 0 100 0,43 480 312.0 120,0 48 0,0 751,3 0,0 668,9 3,9 52,92 2,59 GGBFS: измельченный гранулированный доменный шлак. SF: микрокремнезем. NCA: природный крупный заполнитель. NFA: натуральный мелкий заполнитель. RCA: переработанный крупный заполнитель. RFA: переработанный мелкий заполнитель. SCC были спроектированы с прочностью на сжатие в диапазоне 66.63–81,40, 55,38–70,39, 48,69–64,61 и 46,04–57,41 МПа для серий I, II, III и IV соответственно. Как показано в Таблице 3, использование RCA, RFA и RCA + RFA уменьшило прочность на сжатие соответствующих эталонных бетонов на 11,8–16,9, 15,8–26,9 и 27,0–30,9% соответственно. Эти результаты подтвердили, что бетон серии IV, изготовленный с применением RCA и RFA, показал самые низкие значения прочности на сжатие. Снижение прочности из-за включения RAs может быть связано с низким качеством связанного раствора с RA, который испытал процесс дробления и, следовательно, создал слабые участки в бетоне, а также слабую межфазную переходную зону (ITZ) [6 , 24].Как видно из таблицы 3, прочность на разрыв при расщеплении уменьшилась из-за присутствия RCA и / или RFA в SCC. Когда были рассмотрены три серии SCC, было обнаружено, что лучшая прочность наблюдалась для смесей в серии II, где NCA были заменены RCA. Смеси, содержащие 100% РА, показали самую низкую прочность на разрыв при расщеплении среди всех бетонных смесей. SCC серий II, III и IV показали снижение предела прочности при растяжении на 7,4–17,6%, 19,5–27,7% и 29,1–37.1%, соответственно, по сравнению с соответствующими контрольными смесями серии I. Старый цементный раствор, добавленный к РА, является основной причиной, ослабляющей свойства SCC. Следовательно, низкокачественный РА определяет снижение прочности из-за более слабого контакта в межфазной зоне между цементным раствором и РА. Принято считать, что использование РА вместо НА снижает расщепляющую способность SCC [8, 25]. 2.4. Процедуры испытаний 2.4.1. Быстрый тест на проницаемость по хлоридам (RCPT) Для оценки проницаемости по хлоридам бетонной смеси, представленной в этом исследовании, была принята очень популярная и хорошо известная экспериментальная процедура.Быстрый тест на проницаемость для хлоридов (RCPT) — это стандартизированный тест ASTM, который существует в течение 24 лет [26]. Эксперимент оценивает способность бетона противостоять хлориду. Фактически, он измеряет электрическую проводимость или сопротивление образца бетонного диска в течение 6 часов. Предполагается, что сопротивление напрямую связано с сеткой пор или проницаемостью бетона, хотя некоторые исследователи утверждают, что такая связь не идеальна [27]. Удельное сопротивление измеряется как общий электрический заряд (измеренный в кулонах, Кл), прошедший через образцы, и эти измерения используются для классификации смесей, как показано в таблице 4. Заряд прошел Проницаемость для хлорид-ионов > 4000 Высокая 2000–4000 Умеренная 1000–2000 Низкая 100–1000 Очень низкая

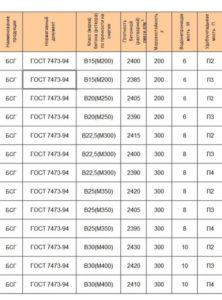

Марка Бетона В15: Пропорции, Характеристики, Применение

Запалубливание бетона В15

Бетон В15 марка М200 – практически панацея на строительной площадке любого объекта. На заводах льют из смесей такого класса сборный железобетон, предназначающийся не для несущих конструкций.

При самостоятельных работах на своем участке, также зачастую применяют именно такую марку. Перед «массовым» применением смеси В15 нужно знать все ее характеристики, которые можно рассмотреть «под микроскопом» в нашей публикации.

Содержание статьи

Какой бывает бетон В15

Различные виды бетона и их текстура

Хотя класс бетона В15 единый для всего «бетонного семейства», от его вида и структуры будет завесить и область применения:

- Бетон на крупном заполнителе – имеет широкий диапазон применения, например, лента фундамента небольшого одноэтажного здания, лестничные марши (зависит от проекта конструкции), половые стяжки, бассейны, отмостки, цоколи, садовые дорожки с небольшой проходимостью.

Лестничные марши железобетонные

- Пескобетон М200 частенько используется в ландшафтном дизайне при создании всевозможных скульптур и декоративных объектов на участке. Нередко именно такую смесь выбирают в качестве ремонтной при реконструкции сборного железобетона.

Бетонные вазы

- Керамзитобетон В15 чаще всего применим для заливки швов и теплоизоляционного слоя. Реже из такой марки льют блоки, но не для несущих стен.

Бетон БГС В15 на керамзите

- Арболита, пенобетона и газобетона с классом В15, как таковых «в природе» не существует. Для подобных теплоизоляционных смесей подобный класс считается неуместным, так как вся прелесть «теплоты» блоков просто исчезнет без следа. А данной прочности для возведения полноценных несущих стен здания более одного этажа маловато.

Пеноблоки высокой плотности

- Пескоблоки производятся из смеси марки не ниже 300. Для подобных стеновых изделий класса В15 маловато, разве, что для перегородок подойдет, да и то, лучше не экспериментировать и «не переводить» материал.

«Веселые» пескоблоки

Бетон кл В15 также можно смело назвать универсальным материалом в плане способа затвердевания, которое может происходить различными доступными способами:

- естественным;

- автоклавным;

- при атмосферном давлении.

Это дает шикарный старт для проведения бетонных работ при любых условиях.

Как видите, вроде бы один класс бетона, но в то же время применение его довольно различное. Поэтому перед принятием решения, какую именно смесь использовать в конкретном случае, заранее ознакомитесь со всей технической документацией.

Расчет состава бетона

Свойства бетона В15

Подчиняется бетон класса В15 ГОСТ 26633-2012 – этот стандарт самый главный, хоть и общий. Он сориентирует не только по основным характеристикам, которыми должна обладать смесь подобного класса, но и подскажет в какой технической документации искать нормативы по приемке, качеству сырья и методам испытания контрольных образцов.

Без знания каких характеристик бетона нельзя начинать строительство

Контрольные образцы для определения прочности бетона

Отдавая образцы в лабораторию для анализа, нельзя давать отмашку на производство работ со смесью, так как некачественный раствор существенно повлияет на эксплуатацию и долговечность всего объекта.

А посему определяем ключевые характеристики бетона В15:

- Прочность на сжатие – основной параметр, на который определяет насколько качественный получился бетон — класс В15 как раз характеризует нагрузку, испытываемую образцом на 28 суток – 196 кгс/см2. На 7 сутки куб выдерживает до 70% прочности от заявленной. Но, контрольным показателем, все-таки является 28-суточный возраст, и расчетное сопротивление бетона В15 на этом сроке является основанием, чтобы выдать протокол и сертификат на качество.

Внимание! Если образец не выдерживает заявленных нагрузок, подкорректируйте подбор состава или перепроверьте на соответствие качественным показателям сырьевые компоненты.

Проверка бетона на прочность

- Пластичность необходима для комфортной и качественной укладки смеси. Плохо уплотненный бетон показывает прочность ниже проектной. Для марки М200 достаточной пластичностью считается раствор с маркой П4 — П2. Какую выбрать в конкретном случае – зависит от проекта. Повышается пластичность путем введения в рабочую смесь специальных присадок. Увеличение количества воды – плохая практика, снижающая прочность бетона.

Нормальная пластичность раствора

- Осадка конуса – характеристика пластичности. Чтобы определить за 10 минут насколько пластична смесь, достаточно провести небольшое испытание, инструкция которого досконально показывает видео в этой статье. Осадка конуса для смеси класса В15 — от 5 до 20 см. Это значение зависит от проектируемой марки пластичности.

Характеристика смеси по подвижности

Внимание! Необязательно покупать необходимые приспособления для проведения испытания. Сделать их можно своим руками, тольк

технические характеристики, ГОСТ, плотность, пропорции

Бетон с индексом водонепроницаемости В15 марки М200 применяют для обустройства облегченных конструкций – возведения несложного вида фундамента, цоколя, стеновых панелей, отмостки, дорожек в саду, тротуарной плитки и бассейнов. Его часто покупают дачники для частного строительства несложных конструкций.

Бетон с индексом водонепроницаемости В15 марки М200 применяют для обустройства облегченных конструкций – возведения несложного вида фундамента, цоколя, стеновых панелей, отмостки, дорожек в саду, тротуарной плитки и бассейнов. Его часто покупают дачники для частного строительства несложных конструкций.

Основные свойства бетона В15 (М200)

Специалисты отмечают такие основные технические свойства бетона марки М200 согласно ГОСТу:

Специалисты отмечают такие основные технические свойства бетона марки М200 согласно ГОСТу:

прочность на сжатие остановилась на показателе 196 кгс/кв. см;

гарантированно прочность на сжатие выдает показатель 15 мПа;

водонепроницаемость – влияют специальные добавочные компоненты, плотность и однородность, показывает давление воды, которое в состоянии выдержать М200 на 1 кв. см застывшей смеси – от W2 до W6;

число циклов замораживания и размораживания достигает 100;

подвижность у М200 высокая, это означает, что материал лучше укладывать в тонкую опалубку или округлой формы;

плотность от 2300 до 2400 кг/куб. м, что означает – бетон тяжелый.

Как приготовить бетон М200 своими руками

Чтобы сделать бетонную массу своими руками, необходимо смешать несколько важных компонентов:

Чтобы сделать бетонную массу своими руками, необходимо смешать несколько важных компонентов:

Лучше взять портландцемент М400-М500. Чтобы прочность вышла высокой, желательно приобрести самый свежий цементный состав.

Песок – в идеале подходит речной, его даже не нужно промывать и просеивать. Некоторые берут карьерный песок, обращайте внимание на минимум инородных частиц и глинистых веществ в составе. Величина одной фракции от 1,3 до 3,5 мм.

Щебень гравийного или гранитного типа, размер фракций которого от 10 до 40 мм. Для повышения плотности крупных компонентов наполнителя смешайте его со щебенкой меньшей величины.

Оптимальные пропорции приготовленного состава: цемента берут 1 часть, песка 3,8 части, гравия или щебня достаточно в пропорции 2,78 части. Чтобы текучесть раствора получилась самой эффективной, желательно добавлять воду постепенно, во время приготовления массы, а не после того, как все ингредиенты уже смешаны. Дело в том, что лишняя вода может стать причиной изменения показателей прочности, фактически неправильные действия приводят к понижению маркировки бетона на один и более порядков.

Чтобы раствор увеличил значения пластичности, строители добавляют пластификаторы. Масса приобретает лучшие вязкость, податливость и текучесть, известно, что эти свойства значительно облегчают укладку, а качество остается прежним.

При каких условиях бетон В15 набирает большую прочность

В15 набирает прочность, заявленную производителем материала, по прошествии 28 дней после заливки. На быстроту отвердевания влияет температура окружающей среды. Лучший температурный режим – в границах +15…+20 градусов. Если на улице жарче, для хорошей прочности придется на протяжении первого месяца смачивать бетонную поверхность небольшим объемом жидкости.

Если термометр показывает низкие градусы, вода в массе превращается в ледышку, и процесс твердения на этом завершается, материал не может как следует взяться. Если махнуть рукой на этот фактор, бетон В15 изменит технические характеристики, и построенное на таком фундаменте сооружение может вскоре наклониться.

Где применяют В15

Класс В15 – хорош для фундаментов, отмосток, создания дорожек на приусадебном участке, обработки стен цоколя. Но прочность материала остается средней, отчего страдает морозостойкость и водонепроницаемость. Поэтому эти свойства следует учитывать еще во время возведения конструкции.

Класс В15 – хорош для фундаментов, отмосток, создания дорожек на приусадебном участке, обработки стен цоколя. Но прочность материала остается средней, отчего страдает морозостойкость и водонепроницаемость. Поэтому эти свойства следует учитывать еще во время возведения конструкции.

Фундамент для дома из бетона В15 подойдет для небольших зданий в 1 этаж. Двухэтажные дома на М200 нежелательно строить, особенно если стены предполагают кирпичную кладку или железобетон. Оцените также глубину пролегания грунтовых вод, глубину промерзания почвы и содержание в земле агрессивных частиц. Крепкий фундамент из В15 получается на песчаных и скальных поверхностях, суглинки требуют аккуратности в работе.

Отмостка, крыльцо и дорожки – использовать для их обустройства можно как раз В15. Единственное, на чем следует акцентировать внимание, так это на уровне водостойкости и морозостойкости. Изолируйте бетонный состав от излишней влажности.

Стяжка и напольное покрытие.

Стоимость В15

Стоимость бетона В15 зависит от нескольких составляющих:

Стоимость бетона В15 зависит от нескольких составляющих:

вид наполнителя;

показателей морозостойкости и водонепроницаемости;

вида пластификатора для увеличения подвижности.

Некоторые производители предлагают большой ассортимент бетонных смесей, другие выпускают марку с фиксированными и неизменными параметрами. Стоимость за 1 куб меняется в соответствии с особенностями покупки, например, если покупатель заказывает материал с доставкой, тогда он плюсом оплачивает расходы топлива на преодоление указанного расстояния.

Ниже в табличном виде показаны цены на М200 от разных изготовителей, они подходят для конца 2016 года. Конечно, в столице бетон В15 стоит гораздо дороже, чем в провинциальных городах, поэтому москвичи стараются закупать большой объем материала оптом. Оптовые продажи осуществляются, начиная с объема покупки от 20-50 куб. м.

Свойства бетона | Стоимость в рублях |

В15 F75 W4 П3 | 3 500 |

В15 F50 W2 П3 | 3 300 |

В15 F100 W4 П3 | 4 500 |

В15 F100 W4 П3 | 4 300 |

Строители полагаются на те характеристики, которые заявлены на этикетке М200, но перед началом застройки все равно проводят собственные расчеты. Только они показывают, можно применять этот бетонный состав или лучше взять помощнее.

Бетон М200 (В15): характеристики, цена

Бетон марки М200 класса В15 – распространенный в использовании материал, эффективный в рамках сферы применения и относительно недорогой. Эти факторы обуславливают широту его применения. Материал надежен, долговечен, обладает отличными свойствами. По сравнению с более низкими марками бетона, он обладает намного более качественными характеристиками эксплуатации.

Закажите бетон М200 с доставкой у нас по телефону +7 (812) 703-90-66 (отдел продаж) или +7 (812) 333-11-55 (отдел строительства) (Прием звонков: с 8:00 до 21:00) или оставьте заявку на нажав. Мы доставляем бетон в любую точку Санкт-Петербурга и Ленинградской области

Бетон М200 (B15): прайс лист

Цена актуальна на 08 октября 2020, при заказе от 100 м³, стоимость за 1 м3 в рублях, без учета стоимости доставки.

*Цена действительна при заказе от 100 м3. При меньших объёмах уточняйте стоимость у наших менеджеров.

Бетон М200: характеристики

- Соответствует классу В15;

- Подвижность: П1-5;

- Морозостойкость: F100-150;

- Водонепроницаемость: W2-W6.

Свойства бетона класса В15 обуславливают его использование в большом спектре строительных работ. При заливке бетона и планировании всего строительства нужно обращать внимание на то, что максимальной прочности материал достигает не сразу, а приблизительно через 4 недели после заливки.

Морозостойкость бетона М200 достаточна, чтобы использовать его в работах со средней температурной нагрузкой. Он способен выдержать до 150 замерзаний и оттаиваний, что не делает необходимым осуществлять с его помощью работы исключительно в закрытых помещениях.

Свойства водонепроницаемости у этой марки бетона средние, не рекомендуется использовать его в работах с повышенным содержанием влаги. Не лишней будет качественная гидроизоляция. Это позволит избежать воздействия воды на железные элементы внутри бетона.

Заявка на скидку

Отправьте заявку на доставку бетона и получите скидку на доставку.

Бетон М200: применение

Применение материала очень широко, благодаря, с одной стороны, высоким показателям прочности, с другой – невысокой стоимостью.

Важная сфера применения бетона В15 – при заливке пола бетоном или изготовлении стяжек. Эта марка бетона обладает достаточной для этих работ прочностью, а характер работ (внутри помещения) не требует высоких показателей морозостойкости. Тем не менее, устойчивость бетона достаточна, чтобы противостоять давлению.

Бетон М200 обладает достаточными свойствами для закладки фундамента, он может выдерживать достаточное давление. Однако чтобы избежать возможных рисков, чаще всего его используют для фундамента зданий, в которых не много этажей – это преимущественно коттеджи, дома за городом.

Из такого бетона изготавливают лестничные пролёты, подпорки и другие конструкции. Однако эти ЖБ-изделия не используют, как правило, в местах с повышенной нагрузкой.

Бетон класса В15 используется в дорожном строительстве как материал для плит дороги, пешеходных дорожек. Он помогает усилить подобные конструкции, укрепить их противодействие износу. Такие дорожные плиты используются даже как подкладки под дорожное полотно, на которое приходится повышенная нагрузка.

Другие марки (классы), выпускаемые заводами ЛенБетон:

М100 (В7,5)М150 (В10)М150 (В12,5)М200 (В15)М250 (В20)М300 (В22,5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)

какая марка, класс, состав f150, характеристики М 200, прочность Б15

Цементные составы характеризуются широким распространением в строительной области, поэтому очень важно подобрать подходящий продукт по техническим характеристикам. Чтобы облегчить эту задачу была разработана особая классификация, позволяющая узнать основные показатели исключительно по марке бетонной смеси.

Что собой представляет бетон класса В 15 марки М 200, сферы его использования и основные строительные объекты, выполненные с применением этого раствора — подробней в информации нашей статьи.

Качественный состав

Состав бетонных смесей и определяет окончательные характеристики готовых изделий. При создании бетона класса В 15 используется цемент марки М 200, а также мелкие заполнители, например, песок. Размер фракции наполнителя среднего звена варьируется от 6 до 70 мм. Для заливки большой территории лучше использовать щебень или гравий более крупного размера, до 140 мм.

Какова толщина отмостки из бетона, указано в статье.

Сама технология проста и знакома многим домашним мастерам:

- Компоненты в сухом состоянии тщательно отбираются в нужном количестве. Песок желательно просеять для исключения посторонних включений.

- Примерные пропорции таковы:

- Цемент — 30 кг.

- Песок — 40 кг.

- Гравий или щебень — 90 кг.

- Вода — 40 л.

- Все составляющие перемешать до однородного состояния.

- Химические добавки, используемые для придания дополнительных свойств раствору, каждый производитель добавляет согласно собственным предпочтениям. Это могут быть противоморозные вещества, средство, обеспечивающее дополнительную бактериологическую защиту и прочие компоненты.

При самостоятельном изготовлении раствора берутся те же пропорции и составляющие, химические добавки можно применять по необходимости.

Каков расчет времени прогрева бетона в зимнее время можно узнать из данной статьи.

Характеристики

Эти составы относятся к бетону средней прочности (до 196 кг/см²). Его состав и производство регламентируется государственным стандартом, а изготовление ведется на автоматизированных линиях. Подробнее с техническими характеристиками можно ознакомиться в таблице.

Сколько мешков цемента на 1 куб бетона необходимо указано в статье.

Основные свойства бетона марки М 200 класс прочности В 15:

| № п/п: | Анализируемый показатель: | Среднее значение: |

| 1. | Марка цемента в смеси. | М 200. |

| 2. | Предел прочности. | 200 кг/м³. |

| 3. | Максимальное давление на поверхность (класс бетона). | 15 МПа. |

| 4. | Морозостойкость (способность выдерживать несколько циклов разморозки без значительной потери прочности). | F = 100 циклов. |

| 5. | Влагонепроницаемость (проникновение воды невозможно при определенном давлении). | W = 6 (до 0,6 атм). |

| 6. | Подвижность (осадка конуса). | П = 3. |

Подобные характеристики позволяют достаточно широко использовать бетонные составы класса В 15. Сферы применения и виды бетонных конструкций из этого материала представлены далее.

Огнеупорный бетон состав и иные технические данные указаны в статье.

Область использования

Главной «специализацией» подобных составов можно считать заливку полов в промышленном и гражданском инженерном строительстве. Вследствие достаточно хрупкой структуры, бетон класса В 15 не слишком стойко противостоит атмосферным условиям и перепадам температурного режима, поэтому нежелательно использовать такие смеси вне стен помещения.

В монолитно-каркасном строительстве используется “тяжелый” бетон, так как он имеет повышенные прочностные характеристики.

С другой стороны, подобные цементные растворы отличаются хорошей пластичностью и идеально подходят для получения прочной и устойчивой стяжки пола. Основные сферы использования не ограничиваются подобными работами, существуют еще несколько отраслей, где этот материал чрезвычайно востребован.

Бетон марки В 15 применяется для создания:

- Основания фундаментов под хозяйственные постройки.

- Заливка стен при помощи опалубочных конструкций.

- Формирование пешеходных дорожек и бордюров.

- Для постройки стационарных лестниц.

- Для закрытых веранд или террас.

- При производстве железобетонных изделий.

- Изготовление колонн и декоративных элементов.

- Для бетонной подложки при изготовлении дорожных покрытий.

- Заливка отмосток.

Сколько весит 1 куб бетона можно узнать в данной статье.

Хорошая востребованность материала обуславливается качеством готового бетона. В настоящее время можно разграничить несколько видов смеси. В основном классификация ведется по типу используемого наполнителя.

Различают следующие типы бетонного раствора марки В 15:

- С использованием гранитного щебня считается самым распространенным.

- Смесь гравия и щебня хорошо держит форму и может применяться для создания объемных конструкций.

- Известковый щебень менее прочен, но его стоимость компенсирует этот недостаток. В основном используется в промышленном строительстве.

Вид используемого наполнителя будет влиять не только на прочность, но и стоимость готового раствора. Гранитный наполнитель будет дороже примерно на 10%, нежели известковый щебень и гравий.

Из данной статьи можно узнать сколько сохнет жидкое стекло на бетоне.

Самостоятельное изготовление раствора

Описанный ранее алгоритм действий по изготовлению бетонного раствора марки В 15, также относится и к созданию смеси своими руками. Некоторые нюансы позволят приготовить состав должного качества, при этом выиграв в стоимости.

О том сколько кубов щебня в кубе бетона, можно узнать из данной статьи.

На видео – самостоятельное изготовление бетона в15:

О том как происходит заливка бетона в минусовую температуру, можно прочесть в данной статье.

Маленькие хитрости при изготовлении бетонной смеси:

- Замес раствора осуществляется сначала в сухом состоянии.

- Первоначально необходимо добавить не более 70% общего количества воды.

- После смешения ингредиентов (песка и цемента) до однородного состояния, добавляется остаток воды.

- Использование специальных добавок – пластификаторов позволит увеличить морозостойкость бетонного раствора.

- Щебень добавляется в смесь позже всего, когда раствор немного «схватится».

- Перемешивать массу необходимо в течение не менее трех минут.

В статье описывается, что такое бетон класса в20.

Использование бытовой бетономешалки существенно облегчит механический труд и позволит получить раствор высокого качества.

Для заливки пола рекомендовано использовать примерно такие пропорции компонентов:

- Цемент марки М 200 — 10 л.

- Песок — 19 л.

- Щебень (гравий) — 33 л.

- Вода — 15 л.

Как происходит подбор состава бетона по ГОСТУ рассказывается в данной статье.

Мерилом лучше всего использовать чистую и сухую литровую банку, поэтому в «рецепте» указан именно литраж, а не сухой вес компонентов. Это значительно ускорит и облегчит подготовительные работы. Добавочные компоненты вроде модификаторов и пластификаторов, а также различных химических добавок применяют согласно инструкции в зависимости от объема готовой смеси.

Каков вес 1 м-3 бетона указано здесь.

Бетон марки В 15 весьма популярный и востребованный строительный материал. С его помощью выполняются множество работ по заливке фундаментов и напольных покрытий, а также формирование подложного слоя в дорожном строительстве. В частном порядке такие смеси используют при возведении хозяйственных пристроек и одноэтажных домов. Относительно невысокая степень стойкости к нагрузкам не мешает этому материалу занимать лидирующие места среди бетонных смесей, так как довольно неплохие эксплуатационные характеристики в нем удачно скомбинированы с относительно невысокой стоимостью раствора.

Бетон марки М200 или класса B15

Бетон марки М200 (класса В15) применяют для возведения фундаментов, цоколей, стен, отмосток, садовых дорожек, тротуарной плитки и даже бассейнов. По соотношению цены и прочности эта марка подойдет для почти всех сфер частного строительства.

| Характеристика | — |

|---|---|

| Гарантированная прочность на сжатие | 15 мПа |

| Водонепроницаемость | W2‒W6 |

| Морозостойкость | F50 ‒F150 |

| Подвижность | П2‒П4 |

| Плотность | 2300‒2400 кг/м3 |

| Средняя прочность на сжатие | 196 кгс/см2 |

| Вес 1м3 | 2300‒2400 кг |

1. Марка бетона определяет округленную среднюю прочность на сжатие, а класс — гарантированную в мегапаскалях. При желании можно перевести мПа в кгм/см2, для этого умножим 15 на 10,2. Получаем гарантированную прочность 153 кгс/см2. Раньше в строительстве бетон обозначали марками. Теперь в нормативных документах используют класс, но продавцы еще не отошли от старой системы.

2. Водонепроницаемость зависит от специальных добавок, плотности, однородности и качества укладки. Эта характеристика показывает, какое давление воды может выдержать 1 см2 материала. У В15 она варьируется от W2 до W6.

3. Класс морозостойкости обозначает количество циклов заморозки и оттаивания. Чаще всего М200 способен пережить 100 циклов.

4. Материал с высокой подвижностью легче укладывать в тонкую или круглую опалубку, для этого в бетон добавляют пластификаторы. Согласно ГОСТу 10181.1-81 для определения этого параметра смесь заливают в специальный конус, вибрируют, а потом смотрят, на сколько сантиметров бетон осел.

5. Плотность зависит от объема воды, размеров заполнителей и грамотного уплотнения при заливке. Тяжелые бетоны имеют плотность от 1800 до 2500 кг/м3, все, что плотнее — особо тяжелые материалы, которые применяют в промышленном строительстве. Вес зависит от вида наполнителей и количества пустот.

Необходимые пропорции

По ГОСТу в состав бетона на 1 м3 марки М200 входит 265 кг цемента, 860 кг песка, 1050 кг щебня, 180 л воды и пластификатор, вес которого равен 4,8 кг, при этом полученный материал имеет характеристики: W2, F50, П3. Но морозостойкость и водонепроницаемость В15 не подходит для фундамента или других строений, находящихся в агрессивной среде, поэтому в классическом рецепте для приготовления своими силами соотношение компонентов немного меняют.

Набор прочности

В15 набирает марочную прочность только через 28 дней после заливки. Скорость твердения зависит от температуры окружающей среды. Рекомендуемая температура — +15-20. Если она выше, бетон придется постоянно смачивать, чтобы он не высох. Если столбик термометра опускается ниже 0 градусов, вода в смеси замерзает, и процесс твердения останавливается. Начав дальнейшее строительство раньше срока, вы получаете бетон с характеристиками ниже, даже если весь состав совпадает.

Сферы применения В15

Фундаменты, отмостки, дорожки, бассейны, стены цоколя и еще много других вещей каждый день отливают из тяжелого бетона класса В15. Однако его возможности ограничены из-за средней прочности, невысокой морозостойкости и водонепроницаемости. К каждой постройке необходимо подходить с умом, чтобы материал не дал трещин вскоре после заливки.

1. Фундамент. Эту марку бетона используют для строительства основания домов, но далеко не всегда она будет идеальным вариантом. Двухэтажные дома из кирпича и железобетона сами по себе тяжелые. И если еще и площадь фундамента небольшая, то вряд ли М200 справится с такой нагрузкой. Ведь даже класс бетонной смеси обеспечивается только в 95% случаев.

Тип грунта играет большую роль при подборе фундамента, также важны параметры глубины промерзания, содержания агрессивных веществ и уровня грунтовых вод. Возведение на песчаных, скальных и полускальных поверхностях безопасно, соответственно суглинки, супеси, глинистые, а тем более торфяные грунты требуют большой аккуратности в выборе типа и материала для фундамента.

2. Отмостка, крыльцо, дорожки. Эти конструкции не воспринимают больших нагрузок, поэтому для них смело используйте М200. Только обратите внимание на классы водостойкости и морозостойкости или хорошо изолируйте бетон от лишней влаги.

3. Стяжки и полы. В этой сфере можно работать и с маркой М150, но некоторые предпочитают М200, когда важна не только прочность и водонепроницаемость материала. Например, для основы пола в ванной комнате или бане.

Профессионалы применяют марку бетона М200 в самых разных сферах. Но когда появляются сомнения, выдержит или нет, они проверяют это с помощью расчетов, а не опытным путем.

ПРАЙС на бетоны

Услуги строительной лаборатории

Вконтакте

Google+

Критерии приемлемости прочности бетона IS: 456-2000

По

KAUSHAL KISHORE

Инженер по материалам, Рурки

Прочность бетона обычно считается его наиболее ценным свойством, хотя во многих практических случаях другие характеристики, такие как долговечность и проницаемость, на самом деле могут быть более важными. Однако прочность бетона почти всегда является жизненно важным элементом конструкции и указывается для целей соответствия.

Таблица 1: Частота (IS: 456-2000, пункт 15.2.2)

Минимальная частота отбора проб бетона каждой марки должна соответствовать следующему:

| Количество бетона в работе, м 3 | Количество образцов |

| 1–5 | 1 |

| 6–15 | 2 |

| 16-30 | 3 |

| 31–50 | 4 |

| 51 и выше | 4 плюс одна дополнительная проба на каждые дополнительные 50 м 3 или их часть |

| ПРИМЕЧАНИЕ : По крайней мере, один образец должен быть взят из каждой смены, если бетон производится на непрерывном производственном предприятии, таком как завод товарного бетона, частота отбора образцов может быть согласована между поставщиками и покупателями. | |

КРИТЕРИИ ПРИЕМКИ

(A) Прочность на сжатие

Считается, что бетон соответствует требованиям прочности, если выполняются оба следующих условия:

a) Средняя прочность, определенная из любой группы из четырех неперекрывающихся последовательных результаты испытаний, соответствует установленным пределам кол. 2 таблицы 2.

b) Результат каждого отдельного теста соответствует предельным значениям, указанным в столбце. 3 Таблица 2.

Объявления

(B) Прочность на изгиб

Когда выполняются оба следующих условия, бетон соответствует указанной прочности на изгиб.

a) Средняя прочность, определенная по любой группе из четырех последовательных результатов испытаний, превышает указанную характеристическую прочность не менее чем на 0,3 Н / мм 2

b) Прочность, определенная по любому результату испытания, не меньше указанной характеристической прочности за вычетом 0,3 Н. / мм 2

Количество бетона, представленное группой из четырех последовательных результатов испытаний, должно включать партии, из которых были взяты первый и последний образцы, а также все промежуточные партии.

Из каждого образца должны быть изготовлены три образца для испытаний через 28 дней. Для прочности 7 дней могут потребоваться дополнительные образцы. Во всех случаях только 28-дневная прочность должна быть критерием принятия или отклонения бетона.

Результаты испытания образца должны быть средним значением прочности трех образцов. Индивидуальная вариация не должна превышать +15 процентов от среднего. Если больше, результаты теста образца недействительны.

Таблица 2: Требования соответствия характеристической прочности на сжатие

IS: 456-2000 с поправками Таблица 11 (пункт 16.1 и 16.3)

| Специфицированная марка | Среднее значение группы из 4 неперекрывающихся последовательных результатов испытаний в Н / мм 2 Минимум | Результаты индивидуальных испытаний в Н / мм 2 Минимум |

| (1) | (2) | (3) |

| M15 и выше | f ck + 0,825 X установленное стандартное отклонение (округлить до ближайшего 0,5 Н / мм 2 или f ck + 3 Н / мм 2 в зависимости от того, что больше | f ck — 3 Н / мм 2 |

| ПРИМЕЧАНИЕ 1: При отсутствии установленного значения стандартного отклонения можно принять значения, указанные в таблице 8 (IS: 456-2000), и следует попытаться получить результаты 30 образцов как можно раньше, чтобы установить значение стандартного отклонения. ПРИМЕЧАНИЕ 2: Для количества бетона до 30 м 3 (если количество отбираемых образцов меньше четырех) в соответствии с частотой отбора образцов, указанной в 15.2.2, среднее значение результатов испытаний всех таких образцов должно быть f ck + 4 Н / мм 2 , минимум, и требование минимальных индивидуальных результатов испытаний должно быть f ck — 2 Н / мм 2 , минимум. Однако, когда количество образцов равно одному согласно 15.2.2, требование должно быть f ck + 4 Н / мм 2 минимум. | ||

(значения столбцов 2 и 3 равны или больше)

Критерии приемки лучше всего иллюстрируются следующими примерами:

Марка бетона: М25

Лабораторное проектирование средней силы цели для

Контроль хорошего качества: 25 + (1,65 x 4) = 31,6 Н / мм 2 в возрасте 28 дней

Во всех случаях следует брать в среднем три куба диаметром 150 мм.

Объявления

Таблица 3: Приемка бетона на площадке.

В одну смену 4 м 3 Выполнено бетонирование фундамента.

| Сдвиг | Результаты испытаний куба Н / мм 2 | Среднее fav Н / мм 2 | 0,85 fav Н / мм 2 | 1,15 fav Н / мм 2 | Приемка 25 + 4 = 29 Н / мм 2 (Мин.) |

| 1. | 19, 26, 16 | 20,3 | 17,3 | 23,3 | Отклонено из-за: a) Минимальная прочность 29 Н / мм 2 не достигнута b) Разница в кубах прочности 26 и 16 выходит за пределы диапазона +/- 15% от среднего значения |

ПРИМЕЧАНИЕ: Из-за сомнительного бетона работы были остановлены.Бетон был испытан отбойным молотком и просверленными кернами. По результатам испытаний бетон для фундамента был признан марки М25. Работа была начата только после того, как были приобретены новые кубические формы, правильно откалиброванная машина для испытаний на сжатие и сотрудники лаборатории были обучены всем работам по испытаниям на месте. | |||||

Таблица 4: Приемка бетона на площадке. В 3 смены 27 м 3 Выполнено бетонирование фундамента.

| Сдвиг | Результаты испытаний куба Н / мм 2 | Среднее fav Н / мм 2 | 0.85 fav Н / мм 2 | 1,15 fav Н / мм 2 | Приемка f ck + 4 Н / мм 2 25 + 4 = 29 Мин. Отдельный f ck — 2 Н / мм 2 25 — 2 = 23 Н / мм 2 (Мин.) |

| 1. | 33, 29, 32 | 31,3 | 26,6 | 36,0 | Av = 31,3 |

| 2. | 24, 32, 28 | 28,0 | 23,8 | 32.2 | Av = 28,0 |

| 3. | 25, 29, 32 | 28,7 | 24,4 | 33,0 | Av = 28,7 |

| Среднее значение = 29,3 Н / мм 2 | |||||

Примечания (1) Прочность всех кубиков в пределах + 15% от среднего значения (2) Из смен 1, 2 и 3 прочность всех кубов> 23 Н / мм 2 . (3) Средняя прочность куба на сдвиг 1, 2 и 3 составляет 29,3 Н / мм 2 , что составляет> 29 Н / мм 2 . Фундаментный бетон принимается марки М25. | |||||

Таблица 5: Приемка бетона на площадке. В 6 смен выполнено 75 м 3 перекрытия перекрытия.

| Сдвиг | Результаты испытаний куба Н / мм 2 | Среднее fav Н / мм 2 | 0,85 fav Н / мм 2 | 1.15 fav Н / мм 2 | Приемка 25 + 0,825 × 4 = 28,3 Н / мм 2 Округленная до 28,0 Н / мм 2 Отдельная |

| 1. | 22, 28, 26 | 25,3 | 21,5 | 29,1 | Av = 25,3 |

| 2. | 26, 24, 28 | 26,0 | 22,1 | 29,9 | Av = 26,0 |

| 3. | 31, 35, 33 | 33.0 | 28,1 | 38,0 | Av = 33,0 |

| 4. | 32, 31, 33 | 32,0 | 27,2 | 36,8 | Av = 32,0 |

| 5. | 31, 32, 33 | 32,0 | 27,2 | 36,8 | Av = 32,0 |

| 6. | 26, 25, 24 | 25,0 | 21,3 | 28,0 | Av = 25,0 |

Примечания: (2) Среднее количество кубиков смены 1, 2, 3, 4 равно 29.1 Н / мм 2 , что> 28,0 Н / мм 2 . (3) Среднее значение сдвига 2, 3, 4, 5 кубов составляет 30,8 Н / мм 2 , что составляет> 28,0 Н / мм 2 . (4) Среднее значение сдвига 3,4, 5, 6 кубов составляет 30,5 Н / мм 2 , что составляет> 28,0 Н / мм 2 . (5) Прочность всех кубов> 22 Н / мм 2 Сделан вывод о соответствии бетона плиты кровли требованиям прочности на сжатие марки М25. | |||||

Образец состоит из трех кубиков / образцов.Для одного и того же образца бетона лучше отлить более трех кубов, чтобы не подвергать испытанию любой дефектный куб или любые сомнения в том, что полный результат теста из-за тестирования может быть отклонен и не включен в среднее значение трех кубов.

ССЫЛКИ

1. IS: 456-2000 (четвертая редакция) с поправками, простой и железобетонный — Свод правил, BIS, Нью-Дели.

2. Кишор Каушал, «Контроль качества строительства — испытание бетонных кубов», Indian Construction, апрель.2010 с. 21-24.

Объявления

Мы в engineeringcivil.com благодарим Sir Kaushal Kishore за отправку нам этого очень важного документа.

.

Экспериментальное исследование прочностных характеристик и водопроницаемости гибридного бетона, армированного стальным волокном

Результаты исследования, проведенного для изучения влияния гибридизации волокон на прочностные характеристики, такие как прочность на сжатие, прочность на разрыв и водопроницаемость армированных стальным волокном бетон (SFRC). Стальные волокна разной длины, то есть 12,5 мм, 25 мм и 50 мм, имеющие постоянный диаметр 0,6 мм, систематически объединяли в различных пропорциях смеси для получения моно, бинарных и тройных комбинаций при каждой из 0.5%, 1,0% и 1,5% объемной доли волокна. Бетонная смесь, не содержащая волокон, также была залита для справки. Всего было протестировано 1440 кубических образцов размером мм, по 480 каждый на прочность на сжатие, прочность на растяжение при разделении и водопроницаемость при 7, 28, 90 и 120 днях отверждения. По результатам этого исследования было замечено, что комбинация волокон длиной 33% 12,5 мм + 33% 25 мм + 33% волокон длиной 50 мм может быть признана наиболее подходящей комбинацией для использования в гибридном бетоне, армированном стальным волокном (HySFRC ) для оптимальных характеристик с точки зрения требований к прочности на сжатие, разделенной прочности на разрыв и водопроницаемости вместе взятых.

1. Введение

Бетон — один из наиболее широко используемых строительных материалов в мире. Его свойства, такие как способность легко формовать в любую желаемую форму, легкая доступность составляющих его материалов, экономическая эффективность и многие другие преимущества, делают его популярным строительным материалом. Однако у бетона действительно есть несколько недостатков, таких как хрупкость, низкая прочность на разрыв и низкая пластичность. Прочность бетона на растяжение находится в диапазоне 7–10% от его прочности на сжатие.

Прочность — основное требование к любой бетонной конструкции, поскольку она должна выдерживать все нагрузки и оставаться функциональной в течение всего расчетного срока службы. Некоторые из причин разрушения конструкций — это плохой дизайн, использование некачественных материалов, плохое качество изготовления, ухудшение состояния бетона из-за попадания вредных ингредиентов и т. Д. Вода обычно участвует в любой форме разрушения, а в пористых твердых телах проницаемость материала для воды обычно определяет скорость разрушения.

Таким образом, из многих факторов, влияющих на долговечность бетонных конструкций, проницаемость была определена как один из ключевых [1]. Проницаемость бетона определяется как легкость, с которой жидкость, жидкость или газ проходят через него под давлением. Чем ниже будет проницаемость бетона, тем более прочным будет бетон.

Было обнаружено, что многие факторы, такие как содержание цемента, тип цемента, тип заполнителя, форма и размер, примеси в цементе, суперпластификаторы, срок отверждения, температура отверждения, методы отверждения и т. Д., Влияют на проницаемость бетона [2, 3].Многие исследователи проводили исследования влияния вышеупомянутых факторов на проницаемость бетона. Также исследовалось влияние пуццолановых материалов, таких как микрокремнезем, летучая зола и зола рисовой шелухи на проницаемость бетона [4–7].

Бетон, армированный волокном (FRC), представляет собой композитный материал, состоящий из цемента, заполнителя и произвольно распределенных дискретных волокон. Обычный неармированный бетон — хрупкий, с низкой прочностью на растяжение и деформационной способностью. Короткие, дискретные и беспорядочно распределенные волокна оказались очень эффективными в преодолении некоторых недостатков обычного бетона.Было проведено множество исследований бетона, армированного стальным волокном (SFRC) с использованием моностальных стальных волокон, и было замечено, что добавление волокон улучшает его прочность на сжатие до некоторой степени и значительно увеличивает прочность на растяжение, прочность на изгиб и сдвиг. , и изгибная вязкость [8–16]. Степень улучшения вышеуказанных свойств зависит от многих факторов, включая размер, тип, форму, соотношение сторон и объемную долю используемых волокон [17–19].

В последнее десятилетие были предприняты попытки изучить влияние добавления волокон на проницаемость FRC с использованием моноволокон.Исследователи использовали различные моноволокна, такие как сталь, углерод, полипропилен, поливиниловый спирт, нейлон и стекло, для изучения характеристик проницаемости бетона с трещинами и без трещин [20–26].

В основном волокна делятся на два типа: металлические и неметаллические. Стальные и углеродные волокна называют металлическими волокнами, а такие волокна, как полимерные, углеродные, стеклянные, а также волокна природного происхождения, объединяются под зонтиком неметаллических волокон [27–32]. Кроме того, в зависимости от длины волокна их можно разделить на макро- и микроволокна.Обычно исследователи использовали в своих исследованиях только моноволокна. Концепция гибридизации волокон появилась в последнее десятилетие. Гибридизация волокон означает включение волокон из разных материалов или волокон из одного и того же материала, имеющих разную длину / соотношение сторон [33–38]. Гибридный бетон, армированный стальным волокном (HySFRC), является последним достижением в области FRC. При повышении структурных и механических свойств бетона в обязательном порядке повышается долговечность этих материалов.

Чтобы открыть новые области применения, HySFRC должен быть спроектирован таким образом, чтобы обеспечивать адекватные рабочие характеристики, прочность, пластичность и, что наиболее важно, долговечность. Используя концепцию гибридизации, можно разработать бетон с превосходными свойствами. Долговечность бетона в основном зависит от его устойчивости к проникновению влаги. Влага, попадающая в бетон, может вызвать коррозию стальной арматуры и значительно сократить срок службы конструкций. Таким образом, долговечность бетона во многом зависит от проницаемости бетона, которая определяется как легкость, с которой он позволяет жидкостям проходить через него.Несмотря на то, что долговечность является ключевым фактором, влияющим на долговечность бетонных конструкций, были проведены лишь ограниченные исследования для изучения влияния добавления различных стальных волокон на долговечность бетона.

2. Значение исследования

Всесторонний обзор литературы, который был проведен, но кратко изложен в предыдущих параграфах, показывает, что влияние добавления гибридных стальных волокон на характеристики проницаемости и прочности HySFRC до сих пор не исследовалось. и информация по этому поводу скудная.Таким образом, в этом исследовании была предпринята попытка изучить комбинированный эффект добавления гибридных стальных волокон на водопроницаемость и прочностные характеристики, такие как прочность на сжатие и разделенная прочность на растяжение смесей HySFRC, изготовленных с различными объемными долями волокон, каждая объемная доля содержащие различные комбинации стальных волокон различной длины.

3. Методика эксперимента

3.1. Материалы и дозирование смеси

Весовое соотношение ингредиентов, составляющих эталонную бетонную смесь, составляло 1: 1.52: 1,88 с водоцементным соотношением 0,46 по массе. Прочность на сжатие в течение 28 дней эталонной бетонной смеси составила 38,65 МПа. Использовались пуццолановый портландцемент, крупнозернистый щебень с максимальным размером 12 мм и речной песок местного производства. Материалы соответствовали соответствующим требованиям индийских стандартов [39, 40]. Гофрированные стальные волокна длиной 12,5 мм, 25 мм и 50 мм, каждое с постоянным диаметром 0,6 мм, использовали в различных комбинациях по весу. Три объемные доли волокон, то есть 0.Использовали 5%, 1,0% и 1,5%, причем каждая объемная доля содержала различные пропорции смеси стальных волокон с разными пропорциями в моно, бинарных и тройных комбинациях. В таблице 1 представлены 13 таких комбинаций смесей волокон, соответствующих каждой объемной доле волокна 0,5%, 1,0% и 1,5%, в результате чего всего получается 39 смесей из фибробетона. Кроме того, для справки был использован бетон, не содержащий волокон. Всего в этом исследовании было приготовлено 40 бетонных смесей.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| : объемная доля волокна. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2. Технологичность SFRC и HySFRC и отливка образцов

Испытание на перевернутый конус оседания использовалось для измерения удобоукладываемости бетона, содержащего различные комбинации стальных волокон. Этот тест был специально разработан для измерения работоспособности FRC. Время, необходимое для опорожнения конуса для всех смесей, использованных в этом исследовании, было в пределах, предписанных для FRC, за исключением некоторых смесей, сделанных с объемной долей волокон 1,5%, где было довольно трудно поддерживать удобоукладываемость в определенных пределах даже при увеличенной дозе суперпластификатора. и во время смешивания в этих смесях наблюдалось комкование волокон.

Отливка образцов производилась в лабораторных условиях на стандартном оборудовании. Каждая смесь бетона состояла из стандартных кубических образцов размером мм для определения прочности на сжатие, прочности на разрыв и водопроницаемости, которые проводились после 7, 28, 90 и 120 дней выдержки в питьевой воде. Для всех 40 бетонных смесей было отлито 1440 кубических образцов, по 480 экземпляров каждый для прочности на сжатие, прочности на разрыв и водопроницаемости.

3.3. Испытания на сжатие

Испытания на прочность на сжатие были проведены в соответствии с IS: 516–1956 на машине для испытаний на сжатие 2000 кН. Опорные поверхности машины были очищены, и испытательный образец был помещен в машину таким образом, чтобы нагрузка прилагалась к сторонам, отличным от литой поверхности образца. Максимальная сжимающая нагрузка на образец регистрировалась как нагрузка, при которой образец не выдерживал дальнейшего увеличения нагрузки. Среднее значение трех образцов было принято в качестве репрезентативного значения прочности на сжатие для каждой смеси.Прочность на сжатие рассчитывалась путем деления максимальной сжимающей нагрузки на площадь поперечного сечения кубического образца, по которому была приложена нагрузка.

3.4. Испытания на разрыв при раздельном растяжении

Прочность при раздельном растяжении определяли на машине для испытаний на сжатие путем размещения образца по диагонали. Процедура, принятая в этом исследовании для испытаний прочности на разрыв при растяжении, была такой же, как и в некоторых предыдущих исследованиях [41, 42]. Прочность на разрыв при разделении определяли по следующей формуле:

где spt — прочность на разрыв при разделении, МПа, — нагрузка при раскалывании, Н, — размер кубического образца в мм.

3.5. Тесты на водопроницаемость

Водопроницаемость фибробетона была получена путем испытания образцов на приборе для определения водопроницаемости. Водопроницаемость определялась в соответствии с процедурой, изложенной в IS: 3085–1965 [43]. Испытательные ячейки оборудования для испытания на проницаемость имеют поперечное сечение 115 мм 115 мм. Кольцевое пространство между испытательной формой и кубом было заполнено смесью смолы и воска, смешанной в соотношении 2: 1 по объему. Перед испытанием образцы были высушены и окрашены смесью смолы и воска на всех поверхностях, кроме двух, через которые планировалось однонаправленное течение воды под необходимым давлением.Кольцевое пространство в нижней части формы для испытаний было плотно набито кусочками джута, пропитанными расплавленной смесью. Эта смесь в состоянии курения добавлялась, чтобы заполнить оставшуюся часть кольцевого пространства, и сжималась стальной линейкой, чтобы выпустить весь захваченный воздух. Уплотнению давали затвердеть в течение 24 часов, а затем проверяли, пропуская воздух снизу, при этом покрывая верхнюю поверхность слоем воды. Отсутствие пузырьков воздуха, выходящих из уплотнения, подтвердило его безупречное качество.Уплотнение обеспечивало однонаправленный поток через образец сверху вниз, а не сбоку. Испытательная ячейка была спроектирована так, чтобы выдерживать рабочее давление 1,5 МПа, и образцы в настоящем исследовании были испытаны при давлении в диапазоне от 0,8 МПа до 1,0 МПа. Измерения разряда проводились через равные промежутки времени до достижения установившегося состояния, которое подтверждалось, когда разряд, проходящий через образец, становился постоянным. После достижения устойчивого состояния измерения снимали через равные промежутки времени в течение 48 часов.Для определения коэффициента проницаемости использовался средний расход. Устойчивое состояние обычно достигалось в течение периода испытаний от 7 до 15 дней. Коэффициент проницаемости рассчитывали по следующей формуле:

.

Характеристики прочности и усадки самоуплотняющихся бетонов, содержащих переработанные грубые и / или мелкие заполнители (NFA) были заменены переработанным грубым заполнителем (RCA) и / или переработанным мелким заполнителем (RFA), соответственно. Всего было произведено 16 SCC, которые были разделены на четыре серии, каждая из которых включала четыре смеси, разработанные с двумя отношениями воды к связующему (w / b), равными 0.3 и 0,43 и два уровня замещения дыма кремнезема 0 и 10%. Прочностные свойства SCC проверялись на быстрое проникновение хлоридов, водопоглощаемость, газопроницаемость и водопроницаемость через 56 дней. Кроме того, усадку при высыхании, сопровождающуюся потерей воды и сдерживаемой усадкой SCC, наблюдали в течение 56 дней периода сушки. Результаты испытаний показали, что включение переработанных грубых и / или мелких заполнителей ухудшает долговечность SCC, испытанных в этом исследовании. Усадка при высыхании и ограниченное растрескивание из-за усадки бетона из вторичного заполнителя (RA) имели значительно худшие характеристики, чем бетон из природного заполнителя (NA).Время растрескивания значительно увеличилось, поскольку RA использовались вместе с увеличением отношения вода / связующее. 1. Введение

Самоуплотняющийся бетон (SCC) характеризуется однородной прочностью, малым количеством пустот, очень высокими уровнями однородности, отделки и долговечности конструкции [1]. Уникальная характеристика SCC — высокая скорость укладки бетона. Уплотнение данного бетона осуществляется во всех частях формы, включая труднодоступные, без дополнительных внешних сил, кроме силы тяжести, возникающей в результате собственного веса бетона [2, 3].Такие свойства могут быть достигнуты путем добавления в бетон химических добавок, таких как суперпластификаторы, чаще всего в сочетании с добавками нового типа для модификации вязкости, и / или путем применения определенного количества мелкодисперсного порошка минеральной добавки [4 ]. Свойства SCC зависят от типа и количества добавки [2].

Поскольку агрегаты занимают 60–70% объема в SCC, они играют важную роль как в механических характеристиках, так и в характеристиках долговечности SCC.Агрегаты также существенно влияют на стоимость SCC. Кроме того, существует критическая нехватка природного заполнителя (NA) во многих регионах мира из-за роста строительства в развивающихся странах, а также реконструкции в развитых странах [5, 6]. В последнее время распространилась всеобъемлющая тенденция к сохранению окружающей среды за счет сокращения потребления невозобновляемых природных ресурсов, таких как бетон. Переработка бетона, используемого в качестве переработанного заполнителя (RA), не только сокращает использование первичного заполнителя, но и сводит к минимуму свалки.В целом, поскольку качество RA ниже, чем у NA, ожидается, что RA будут оказывать неблагоприятное воздействие на межфазную связь между поверхностью RA и новым цементным тестом [7, 8]. Кроме того, плотность РА ниже, чем у НА, и РА имеют большее водопоглощение и более высокое значение пористости по сравнению с НА. Это связано с тем, что не только RA содержат исходный заполнитель, но также и гидратированную цементную пасту, приставшую к поверхности этого заполнителя, что, в свою очередь, делает RA более пористыми, чем NA.Хансен [9] сообщил, что остаточный раствор в растворе RA привел к снижению удельного веса и увеличению водопоглощения и абразивных потерь Лос-Анджелеса. Наиболее заметным из этих различий было значительное увеличение водопоглощения РА по сравнению с НА. Водопоглощающая способность RA влияет на количество цементного теста, прилипшего к поверхности частиц заполнителя. Следовательно, характеристики RA должны быть приняты во внимание для характеристик, требуемых в свежем и затвердевшем состоянии бетона [3].

Многие исследователи изучали влияние свойств RA на бетон в затвердевшем состоянии. Кац [10] заявил, что свойства бетона, изготовленного из РА, были хуже, чем у бетона, изготовленного из НА. Согласно Dhir et al. [11], снижение прочности из-за использования RA может быть уменьшено за счет уменьшения отношения воды к цементу в смеси. Тем не менее, растущий интерес к использованию RA увеличивает обеспокоенность по поводу долговременных характеристик бетона, связанных с усадкой.Деформации при высыхании и полной усадке бетона с РА, соответственно, в 2,56 и 1,26 раза больше, чем у обычного бетона [12]. Повышенная усадка бетона с добавкой RA может быть результатом прикрепленного раствора и цементной пасты в зернах переработанного заполнителя [13]. Однако сообщалось, что увеличение усадки при высыхании бетона RA объясняется прилипанием старого раствора к природному заполнителю, а также содержанием, взаимосвязью и распределением пор по размеру [14].Тем не менее, уменьшение увеличения усадки при высыхании RA-бетона может быть осуществимо за счет подходящего использования веществ, уменьшающих усадку [15].

Кремнеземная пыль (SF) может использоваться в качестве материала для дополнительного цементирования с целью повышения прочности и долговечности бетона. Известный эффект СФ — улучшение сцепления пасты с заполнителем [16, 17]. Поэтому он использовался как заменяющий материал при производстве SCC. Аль-Хаджа [17] заявил, что усадка простого бетона была значительно или умеренно снижена с введением SF.Кроме того, Ли и Яо [18] сообщили, что сверхмелкозернистый гранулированный доменный шлак (GGBFS) улучшает и укрепляет структуру бетона и снижает деформацию, вызванную усадкой при высыхании.

До сих пор много работ было сосредоточено на новых и механических свойствах SCC, пренебрегая такими свойствами долговечности, как проницаемость и усадка. Таким образом, основное внимание в данном исследовании уделяется оценке влияния RA на некоторые свойства долговечности SCC, изготовленных из переработанного мелкого (RFA) и / или переработанного крупного заполнителя (RCA), чтобы предоставить дополнительную информацию о текущих требованиях к применению.Проницаемость была исследована посредством быстрого проникновения хлоридов (RCPT), сорбционной способности и водопроницаемости, а также испытаний на газопроницаемость в возрасте 56 дней. Кроме того, в течение 56 дней отслеживали усадку при высыхании, сопровождающуюся потерей веса и ограниченную усадку SCC.

2. Экспериментальная программа

2.1. Цемент, шлак, микрокремнезем и суперпластификатор

В данном исследовании обычный портландцемент (CEM I 42,5 R), соответствующий TS EN 197 [19], с удельным весом 3.15 г / см 3 и тонкость помола по Блейну 394 м 2 / кг, использовались во всех смесях SCC. В качестве материалов для замены цемента использовались измельченный гранулированный доменный шлак (GGBFS) и микрокремнезем технического качества (SF). Химические и физические свойства цемента, GGBFS и SF приведены в Таблице 1. Для достижения целевой удобоукладываемости использовали высокодисперсную водоредуцирующую добавку (HRWRA) с удельным весом 1,07.

Химический анализ (%) Цемент GGBFS SF

CaO 62.12 34,12 0,45 SiO 2 19,69 36,41 90,36 Al 2 O 3 5,16 10,39 0,71 2 O 3 2,88 0,69 1,31 MgO 1,17 10,26 — СО 3 2.63 — 0,416 K 2 O — 0,97 1,52 Na 2 O 0,17 0,35 0,45 Cr 2 O 3 0,88 — — Потеря воспламенения 0,87 1,64 3,1 Удельный вес 3,15 2.79 2,20 Удельная поверхность (м 2 / кг) 394 418 21080

GGBFS: измельченный гранулированный доменный шлак.

SF: микрокремнезем.

2.2. Агрегаты

2.2.1. Природные заполнители (NAs)

Природные мелкие заполнители (NFA) и природные крупные заполнители (NCA) были заменены переработанными мелкими заполнителями (RFA) и переработанными крупными заполнителями (RCA), соответственно, для производства 16 различных смесей SCC.NFA представлял собой измельченный песок с удельным весом 2,42 и модулем крупности 2,38. NCA имел максимальный размер 16 мм, удельный вес 2,73 и модуль крупности 5,61. Ситовой анализ и физические свойства НА показаны в Таблице 2. Пропорции агрегатов в смеси соответствуют кривой градации, указанной в TS 706 [20].

900

Размер сита (мм) NA RA NFA NCA RFA RCA

16 100 100 100 8 100 41.4 100 38,2 4 100 0 97,7 0 2 56,8 0 65,9 0 1 35,0 0 42,3 0 0,5 22,7 0 26,3 0 0,25 16,4 0 17,4 0

Модуль дисперсности 3.69 5,58 3,50 5,62 Удельный вес 2,42 2,72 2,11 2,37

NCA: естественный крупнозернистый заполнитель.

NFA: натуральный мелкий заполнитель.

RCA: переработанный крупный заполнитель.

RFA: переработанный мелкий заполнитель.

2.2.2. Recycle Aggregates (RAs)

RA были изготовлены в два этапа; Первый этап включал приготовление обычного бетона с прочностью на сжатие почти 20 МПа.На втором этапе обычный бетон измельчали и просеивали на мелкую и крупную фракции. Ситовый анализ и физические свойства RA, определенные в соответствии с ASTM C127 [21], сведены в Таблицу 2. Переработанный мелкозернистый заполнитель (RFA), использованный в настоящем исследовании, имел размер 0,25–4 мм, удельный вес 2,11 и 24 мкм. -часовое поглощение 17,9%. С другой стороны, переработанный крупнозернистый заполнитель (RCA) имел размер 4–16 мм, удельный вес 2,37 и 24-часовое поглощение 7,39%. И RFA, и RCA использовались в состоянии насыщенной сухой поверхности (SSD), чтобы предотвратить потерю SCC на ранней стадии осадки (рис. 1).

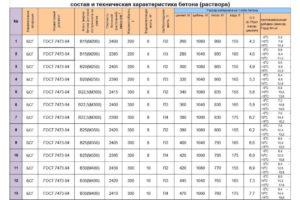

2.3. Дозирование и заливка смеси

Всего было разработано и произведено шестнадцать бетонных смесей в тарельчатом смесителе емкостью 20 л в соответствии с ASTM C192 [22]. Смеси были разделены на четыре серии; Смеси SCC серии I были приготовлены со 100% NA как для крупных, так и для мелких заполнителей, в то время как смеси серии II включали бетоны со 100% RCA и 100% NFA. Серия III содержала 100% NCA и 100% RFA. Наконец, бетон серии IV был заложен со 100% -ным RA как для крупного, так и для мелкого заполнителя.Каждая серия состояла из 4 миксов; первая и вторая смеси характеризовались содержанием связующего 570 кг / м 3 и соотношением вес / вес 0,3, в то время как третья и четвертая смеси были приготовлены с содержанием связующего 480 кг / м 3 и 0,43 масс. / b отношение. Во второй и четвертой смесях каждой серии 10% связующего было заменено микрокремнеземом, в то время как все смеси были включены с 25% GGBFS от общего содержания связующего по весу. Различное количество HRWRA использовалось для обеспечения желаемой работоспособности.В данной статье смеси обозначены в соответствии с составом смеси. Например, 0.3RCA0RFA0SF10 указывает, что SCC разработан с w / b равным 0,3; уровни RCA, RFA и микрокремнезема составляли 0, 0 и 10% соответственно.

Учитывая высокое водопоглощение РА, их предварительно погружали в воду на 30 мин для обеспечения состояния насыщенной сухой поверхности (SSD) [1, 2, 23]. Последовательность заливки бетона началась со смешивания RA в SSD со связующим в течение 60 с, после чего в смеситель добавили NCA и / или NFA.После гомогенизации заполнителей и связующего в течение 30 с, смесь воды, содержащей HRWRA, добавляли к двум частям, чтобы избежать сегрегации, и бетон перемешивали в течение 3 минут, а затем оставляли на 2 минуты отдыха. Наконец, бетон перемешивали в течение дополнительных 2 минут, чтобы завершить последовательность перемешивания. Диаметр спада SCCs был разработан в диапазоне 680 ± 30 мм в соответствии с директивами EFNARC [4]. Для достижения этой целевой удобоукладываемости были произведены пробные партии для каждой смеси с использованием HRWRA в различных количествах до тех пор, пока не был получен желаемый диаметр осадочного потока.Подробная информация о смесях с SCC в дополнение к их пределам прочности при сжатии и расщеплении в течение 56 дней приведены в таблице 3.

900 NCA

900

900

Объемная доля (%) w / b Связующее Крупный заполнитель Мелкий заполнитель HRWRA Прочность на сжатие (МПа)

Разделение

Прочность на разрыв

(МПа) Серия смесей Код смеси Крупный заполнитель Мелкий заполнитель RCA NFA RFA Всего Цемент GGBFS SF NCA RCA NFA RFA

Series I 0.3RCA0RFA0SF0 100 0 100 0 0,3 570 427,5 142,5 0 859,8 0,0 765,0 0,033 7,1 765,0 0,033 7,1 77,96 0,3RCA0RFA0SF10 100 0 100 0 0,3 570 370,5 142,5 57 851.4 0,0 757,5 0,0 5,9 81,40 4,46 0,43RCA0RFA0SF0 100 0 100 0 0,43 480 360,0 0 869,3 0,0 773,4 0,0 5,4 66,63 3,50 0,43RCA0RFA0SF10 100 0 100 0 0.43 480 312,0 120,0 48 862,3 0,0 767,2 0,0 4,4 72,47 3,75

серии II 0,3RCA100R 0 100 100 0 0,3 570 427,5 142,5 0 0,0 749,2 765.0 0,0 4 68,67 3,50 0,3RCA100RFA0SF10 0 100 100 0 0,3 570 370,5 142,5 57 741,9 757,5 0,0 4 70,39 4,13 0,43RCA100RFA0SF0 0 100 100 0 0.43 480 360,0 120,0 0 0,0 757,5 773,4 0,0 6,1 55,38 2,89 0,43RCA100RFA0SF10 0 10033 900 900 0 0,43 480 312,0 120,0 48 0,0 751,3 767,2 0,0 5,3 63.89 3,24

Серия III 0,3RCA0RFA100SF0 100 0 0 100 0,3 570 427,5 142,5 0 0,0 0,0 667,0 4 61,97 3,15 0,3RCA0RFA100SF10 100 0 0 100 0.3 570 370,5 142,5 57 851,4 0,0 0,0 660,5 3,3 64,61 3,59 0,43RCA0RFA10033 0 100 0 100 100 0,43 480 360,0 120,0 0 869,3 0,0 0,0 674,4 3,1 48.69 2,53 0,43RCA0RFA100SF10 100 0 0 100 0,43 480 312,0 120,0 48 862,3 0,0 0,033 5,9 61,04 2,81

Серия IV 0,3RCA100RFA100SF0 0 100 0 100 0.3 570 427,5 142,5 0 0,0 749,2 0,0 667,0 4,7 55,76 2,72 0,3RCA100RFA10033 0 0 100 0,3 570 370,5 142,5 57 0,0 741,9 0,0 660,5 4,5 57.41 3,16 0,43RCA100RFA100SF0 0 100 0 100 0,43 480 360,0 120,0 0 0,0 757,5 0,0 0,0 757,5 0,0 4,1 46,04 2,20 0,43 RCA100RFA100SF10 0 100 0 100 0,43 480 312.0 120,0 48 0,0 751,3 0,0 668,9 3,9 52,92 2,59

GGBFS: измельченный гранулированный доменный шлак.

SF: микрокремнезем.

NCA: природный крупный заполнитель.

NFA: натуральный мелкий заполнитель.

RCA: переработанный крупный заполнитель.

RFA: переработанный мелкий заполнитель.