Бетон из пгс пропорции: Как сделать бетон из ПГС – пропорции, калькулятор бетона

- Как приготовить бетон из ПГС

- Приготовление бетона из пгс — О цементе инфо

- Бетон из ПГС своими руками » Мой Дом

- зависимость от марки и предназначения

- практических рекомендаций по изготовлению Как сложить перегородки из пгс

- Какая песчано-гравийная смесь подходит для бетона?

- Как приготовить бетон из ПГС?

- Бетон из ПГС для фундамента

- Пропорции ПГС и цемента для бетона

- ПГС — основа конструкций

- Бетонная подготовка

- Песок и пропорции

- Стоимость дома из газобетона — цена в Москве и области

- Выбор материалов

- Тонкости приготовления раствора

- Консистенция (W/C)% различия между PG1 и PG2, для трех PG…

- Редактор библиотеки PGS: Модели структурного анализа

- Геометрия модели

- Профили

- Загрузка

- Физика когезии цемента

- 3 D 9. Данные показывают, что более сильные пространственные корреляции с увеличением плотности поверхностного заряда в (A) соответствуют более коррелированной динамике и более сильно локализованным ионам. .

- Свойства бетона при повышенных температурах

- 1. Введение

- 2. Свойства, влияющие на огнестойкость

- 2.1. Общие

- 2.2. Тепловые свойства

- 2.3. Механические свойства

- 2.4. Свойства деформации

- 2.5. Растрескивание

- 3. Термические свойства бетона при повышенных температурах

- 3.1. Теплопроводность

- 3.2. Удельная теплоемкость

- 3.3. Потеря массы

- 4. Механические свойства бетона при повышенных температурах

- 4.1. Прочность на сжатие

- 4.2. Прочность на растяжение

- 4.3. Модуль упругости

- 4.4. Реакция на растяжение-деформацию

- 5. Деформационные свойства бетона при повышенных температурах

- 5.1. Тепловое расширение

- 5.2. Ползучесть и переходные деформации

- 6. Выкрашивание, вызванное пожаром

- 7. Соотношения высокотемпературных свойств бетона

- 8. Резюме

- Заявление об ограничении ответственности

- Конфликт интересов

- практические рекомендации по изготовлению Какой дом лучше построить для постоянного проживания: выводы

- ПГС — основа конструкций

- Бетонная подготовка

- Песок и пропорции

- Какая песчано-гравийная смесь подходит для бетона?

- Как приготовить бетон из ПГС?

- Бетон из ПГС для фундамента

- Пропорции ПГС и цемента для бетона

- Прочность.

- Скорость строительства.

- Цена.

- Возможно частичное финансирование.

- Пожарная безопасность.

- Термическая инертность.

- Комфорт и экологичность.

- Какой дом лучше построить для постоянного проживания: выводы.

- Видео.

- Стоимость дома из газобетона — цена в Москве и области

- Подробное микромоделирование частично залитых раствором армированных стен жесткости из кирпичной кладки: расширенная проверка и параметрическое исследование

Как приготовить бетон из ПГС

Бетонный раствор из песчано-гравийной смеси (ПГС) можно приготовить прямо на строительной площадке, что позволит значительно сэкономить. Кроме того, раствор в таком случае получается высокого качества из-за самостоятельного подбора пропорций необходимых компонентов.

Виды бетонных смесей

Смесь готовят классическую либо обогащенную, отличие между ними в преобладании гравия над песком:

- классическая — гравий три четвертых части, песка одна четверть,

- обогащенная — 20% гравия и 80% песка.

Приготовление бетона

Для приготовления бетонной смеси необходим также цемент и вода. Пропорции ГПС, цемента и воды будут зависеть от того, где будет использоваться раствор: например, для максимальных эксплуатационных свойств рекомендуется взять половину части воды, 4 части обогащенной смеси песка и гравия, 1 часть цемента. Строгое соблюдение таких норм обеспечит качество раствора: если пересыпать цемент, смесь получится тяжелая, что затруднит заливку и кладку, при избытке воды снизится плотность состава, что негативным образом отразится на прочности возводимой конструкции.

Кроме того, при приготовлении бетона своими руками необходимо иметь металлическую сетку для просеивания ПГС. Для заливки фундамента ПГС не просеивается, а пропорции установлены следующие: 1 часть цемента, 8 частей ПГС и 1 часть воды, дополнительно нужно всыпать 6 частей щебня.

Материалы и приспособления

Перед проведением замешивания бетона немаловажно запастись такими приспособлениями, как:

- лопата (шуфлевая),

- бетономешалка либо емкость для замеса,

- цемент,

- ПГС,

- ведро (желательно строительное, с усиленной ручкой).

Есть еще некоторые нюансы: нужно смотреть на сухость ПСГ и в зависимости от этого добавлять воду, да и цемент тоже бывает нескольких марок, лучший из которых М500 и М600.

Также вы можете купить готовый ПГС с доставкой в Перми.

Приготовление бетона из пгс — О цементе инфо

Выбор цемента

Приготовление смеси для фундамента производится из цемента, гравия, песка и воды. Вяжущим веществом выступает цемент.

Вяжущим веществом выступает цемент.

Самыми распространенными марками цемента для фундамента являются 300, 400, 500 и 600. Из-за высокой скорости схватывания его используют в течение 1-2 ч.

Используя бетономешалку для приготовления ПГС, прочность возрастает на 50% и процесс происходит намного быстрее, чем вручную.

Для того чтобы произвести строительство небольших домов, используют портландцемент марки 300 и 400. Он применяется для постройки фундамента и для изготовления кладочных растворов, блоков и конструкций из железобетона. У цемента марки 600 большая первоначальная прочность. Для строительства небольших домов она не требуется, а работать с этим цементом неудобно, поскольку он быстро схватывается.

У цемента серый цвет, а у изготовленной смеси из него – темно-серый. Его делают трех марок: 200, 300 и 400.

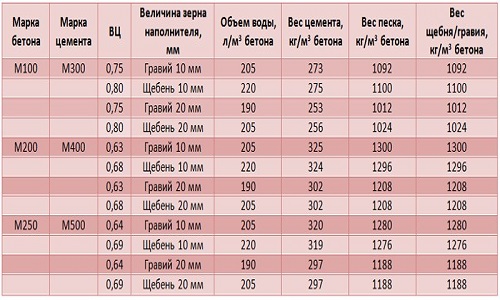

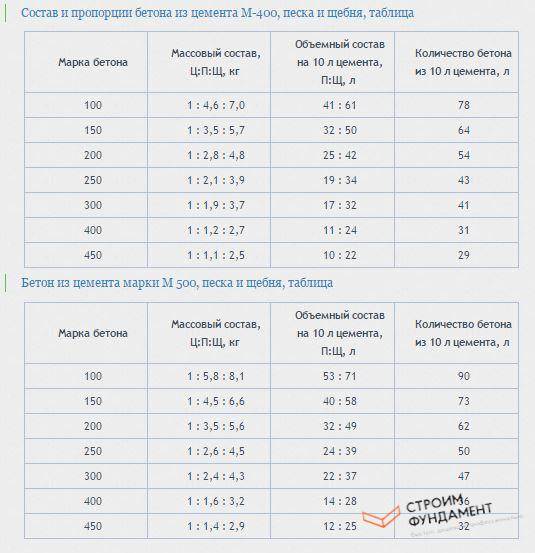

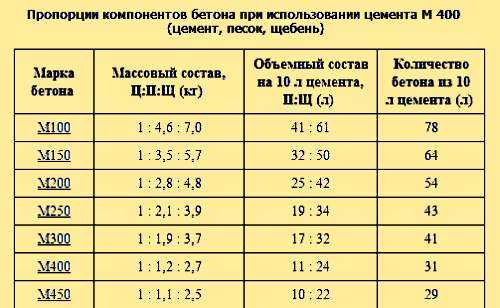

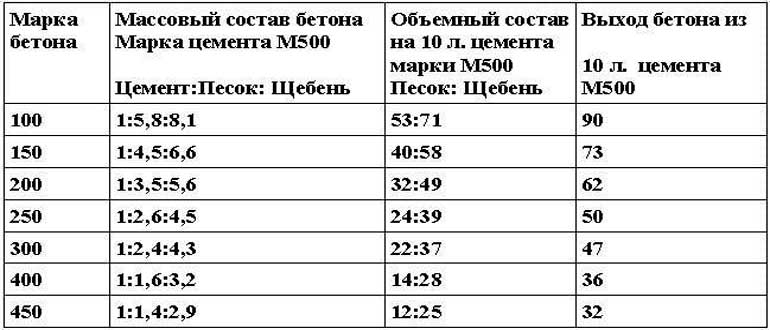

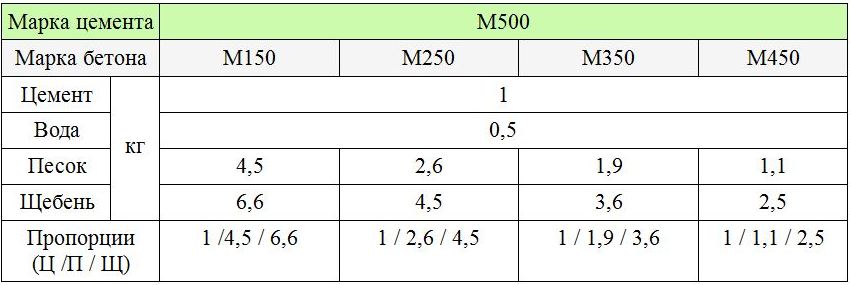

Для приготовления марок М100-450, используется цемент марки М500, песок и щебень в необходимых пропорциях.

У шлакопортландцемента лучше сопротивление вредному воздействию грунтовых вод, потому он используется для постройки фундамента, кладки стен, а также изготовления камней из шлакобетона. У шлакопортландцемента скорость схватывания медленней, чем у портландцемента. Это зачастую нежелательно, особенно в процессе бетонирования зимой.

У шлакопортландцемента скорость схватывания медленней, чем у портландцемента. Это зачастую нежелательно, особенно в процессе бетонирования зимой.

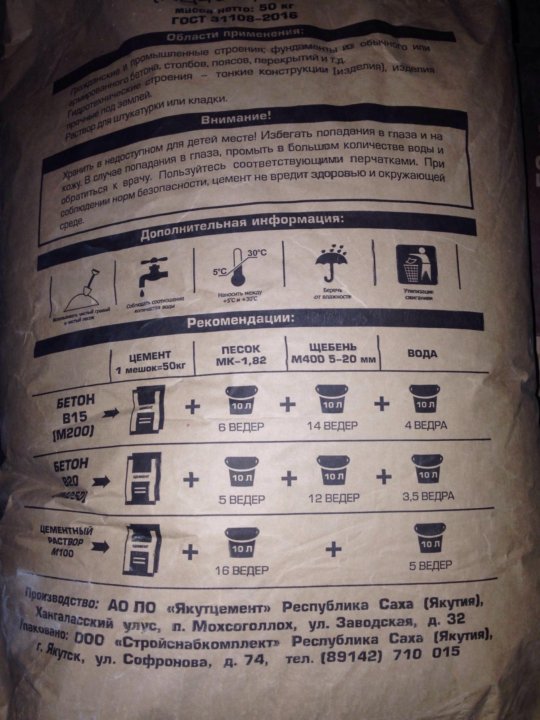

Цемент выпускается в бумажных мешках весом 50 кг. Мешки необходимо хранить в закрытом сухом помещении. Между стеной мешками оставляется пространство для вентиляции. Долго хранить цемент не рекомендуется, поскольку им впитывается влага из воздуха и он твердеет.

Цементом после того, как его хранили месяц, теряется 10% прочности, если 3 месяца – 20%, 6 месяцев – 30%, 1 год – 40%, после 2 лет – больше 50%. В случае, если комочки отвердевшего цемента мягкие и рассыпаются, то его еще можно применять.

Заполнителем выступает песчано – гравийная смесь (ПГС). Ее качество очень сильно влияет на прочность материала. Для обычного бетона применяется гравий с крупностью зерен 80 мм, для железобетона – до 30 мм. В материал для фундамента кладут большие камни и это значительно экономит бетонную смесь. В песке не должно содержаться загрязнений, которые снижают качество бетона. Наличие их в песке определяется таким способом: немного песка засыпают в бутыль с водой, потом тщательно перемешивают. Если в течение 24 ч жидкость осталась чистой либо немного помутнела, то песок нормальный. А если вода слишком темная, а на поверхность песка оседает слой грязи, значит песок использовать нельзя.

Наличие их в песке определяется таким способом: немного песка засыпают в бутыль с водой, потом тщательно перемешивают. Если в течение 24 ч жидкость осталась чистой либо немного помутнела, то песок нормальный. А если вода слишком темная, а на поверхность песка оседает слой грязи, значит песок использовать нельзя.

Чтобы смесь получилась густой и прочной, зерна песка и гравия должны быть как крупными, так и мелкими.

В ПГС должны быть зерна различного размера, тогда бетон будет густым и прочным, к тому же, экономится цемент. Пространства между большими зернами нужно наполнять маленькими зернами. А если они в смеси отсутствуют, то щели наполняются цементом и это приводит к увеличению его расхода. Идеальные пропорции для бетона составляют 30-45% песка с зернами до 5 мм и 55-70% гравия с зернами 5-80 мм. Пропорции песка и гравия составляют 1:1,2, а пропорции гальки – 1:2. Поскольку в природном гравии компоненты содержатся в обратной пропорции (2:1), то в него добавляют щебень или гальку.

Список инструментов

- бутыль;

- бетономешалка с наклонной осью.

Приготовление ПГС

Смесь помещают в опалубку и хорошо утрамбовывают для максимальной прочности. В течении 5-и дней бетон необходимо поливать водой, чтобы во время затвердевания не образовывались трещины.

Чтобы приготовить ПГС, воду следует использовать чистую, без запаха, без хлора и агрессивных веществ и т. д. Если смесь приготовить в теплое время, лучше брать холодную воду, чтобы бетон не схватывался очень быстро. Зимой применяют теплую воду до 40°С, чтобы смесь успевала схватиться до замерзания.

Воду в смесь из бетона необходимо вводить в определенном количестве, поскольку при ее избытке прочность материала снижается. На 1 м3 бетона нужно 125 л воды. Приготавливаемым смесям нужна защита от осадков и прямых солнечных лучей.

Смесь делают в бетономешалках. Это и быстрее, чем вручную, и материал на 50% прочнее. В бетономешалку с наклонной осью необходимо сперва засыпать крупный щебень или гравий с водой для того, чтобы промыть и почистить барабан. Затем засыпают щебень, песок, цемент, а после перемешивания вливают воду. Долго смешивать бетон не нужно. В бетономешалках перемешивание должно быть не больше 2 минут.

Затем засыпают щебень, песок, цемент, а после перемешивания вливают воду. Долго смешивать бетон не нужно. В бетономешалках перемешивание должно быть не больше 2 минут.

После того, как ПГС превратилась в однородную массу серо-зеленого цвета, ее нужно побрызгать, чтоб не вымыть цемент водой из смеси. Сухую смесь нужно перемешать 3 раза. После того, как добавили воду, перемешивают 2-3 раза до размеренного увлажнения.

Готовую ПГС закладывают в траншею или опалубку, затем уплотняют трамбовкой. Если бетон хорошо уплотнить, то у него будет повышенная прочностью, большая плотностью и долговечность. Не рекомендуется уплотнять бетон лопатой. На следующий день необходимо поливать водой и делать это каждый день в течение 5 суток. Во время заморозков бетонирование не делают, поскольку на это потребуются дополнительные материалы и затраты.

Если соблюдать все пропорции и придерживаться правил, то можно получить качественную смесь.

Бетон из ПГС своими руками » Мой Дом

Бетон из ПГС своими руками.

Возвести стойкий и прочный базис без применения бетона практически нереально, так как этот материал служит основой для любого строения. От качества бетона зависит долговечность и надежность готового здания, поэтому следует ответственно подходить к изготовлению раствора. Очень часто для строительства на частных загородных участках застройщики готовят бетон из пгс (песчано-гравийной смеси) своими руками. Перед тем, как остановить выбор на данном варианте, стоит узнать обо всех тонкостях его изготовления.

Очень часто для строительства на частных загородных участках застройщики готовят бетон из пгс (песчано-гравийной смеси) своими руками. Перед тем, как остановить выбор на данном варианте, стоит узнать обо всех тонкостях его изготовления.

Выбор материалов.

Решившись на застройку участка, следует приобрести все стройматериалы, которые могут понадобиться в работе. Закупать песчано-щебневую смесь нужно исключительно у производителей, проверенных временем.

Стоит знать, что выполняя бетон из пгс, пропорции гравия и песка в смеси могут отличаться. К примеру, в состав классической пгс (необогащенная) входит всего 20 процентов гравия, в то время как в обогащенной присутствует 75 процентов материала.

Обычно специалисты советуют применять обогащенный состав, в котором преобладает щебень. Компоненты для изготовления пгс, которые добываются со дна реки или моря, обладают высокими качественными характеристиками, поэтому именно их рекомендовано добавлять для приготовления смеси. Речные и морские компоненты (гравий и песок) практически не содержат примесей, благодаря чему приумножается сцепление смеси с остальными элементами бетона. В результате мастер гарантированно получит высококлассный бетон из пгс для фундамента, пропорции которого будут полностью соответствовать стандартам.

Речные и морские компоненты (гравий и песок) практически не содержат примесей, благодаря чему приумножается сцепление смеси с остальными элементами бетона. В результате мастер гарантированно получит высококлассный бетон из пгс для фундамента, пропорции которого будут полностью соответствовать стандартам.

Тонкости приготовления раствора.

Собственноручно изготовить бетонный раствор для базиса с применением гравия и песка достаточно просто. Для этого предварительно подготавливаются определенные инструменты и необходимое сырье.

Сухой цемент.

Чистая вода.

Песчано-гравийная смесь.

Ведро стандартного размера.

Бетономешалка или корыто, в котором будут смешиваться компоненты.

Чтобы раствор вышел качественным, при его приготовлении стоит придерживаться определенного соотношения. Если для работы применяется обогащенный состав, то идеальные пропорции пгс и цемента для бетона – 8 к 1 соответственно.

Далее, естественно, добавляется вода, объем которой определяется практическим путем исходя из состояния пгс. Нередко состав бывает увлажненным, а потому при применении смеси понадобиться в несколько раз меньше жидкости, чем при использовании сухого состава из гравия и песка. Как бы то ни было, вода вливается не сразу, а постепенно, иначе есть риск получить слишком жидкий раствор. Идеальная густота бетона аналогична густоте сметаны. Добившись такой консистенции, доливание жидкости стоит прекратить.

Нередко состав бывает увлажненным, а потому при применении смеси понадобиться в несколько раз меньше жидкости, чем при использовании сухого состава из гравия и песка. Как бы то ни было, вода вливается не сразу, а постепенно, иначе есть риск получить слишком жидкий раствор. Идеальная густота бетона аналогична густоте сметаны. Добившись такой консистенции, доливание жидкости стоит прекратить.

Если планируется использование классической смеси, то к ее подбору нужно подойти особо тщательно. Максимальный размер зерен гравия должен быть 8 см, если же фракция материала превышает данный показатель, то такая пгс для бетона не годится. Относительно пропорции для необогащенной смеси.

Песок и гравий – 6 частей.

Цемент – 1 часть.

Что касается цемента, то профессионалы советуют обратить внимание на портландцемент, обладающий прекрасными вяжущими характеристиками. Лучше всего приобрести материал М300, М500 или М600. Цемент марки 400 имеет определенный недостаток – моментальное схватывание, поэтому его использовать не стоит. Не всем известно, что быстрое застывание цемента при заливке основания чревато образованием холодных шов, ухудшающих качество уже готового базиса.

Не всем известно, что быстрое застывание цемента при заливке основания чревато образованием холодных шов, ухудшающих качество уже готового базиса.

Что еще стоит помнить, изготавливая бетон из пгс? Пропорции в ведрах немного другие. Один сосуд вмещает.

Цемент – 15,6 кг.

Смесь песка и щебенки – 18 кг.

В данном случае пропорция элементов для классической смеси – 2 к 14 соответственно. Для обогащенного состава используется 1 часть цемента к 9 частям пгс. Не нужно забывать о воде. Точно следуя данным соотношениям можно получить бетон высшего качества.

Особые рекомендации.

Многие мастера задаются вопросом, сколько нужно пгс на куб бетона. Чтобы рассчитать объем смеси, следует ориентироваться на массу всех элементов. Кроме того, важную роль играет и марка применяемого цемента. К примеру, для изготовления бетона М300 используется.

Цемент марки 400 – 0,382 т.

Гравий – 1,08 т.

Песок – 0,705 т.

Для бетона М100 применяется.

Цемент марки 400 – 0,214 т.

Гравий – 1,08 т.

Почти всегда производители песчано-гравийных составов указывают на мешках расход пгс на 1 м3 бетона.

Иногда используется и иная система расчетов. К примеру, для возведения базисной конструкции нужна бетонная смесь М300. Для изготовления 1 кубометра раствора понадобится.

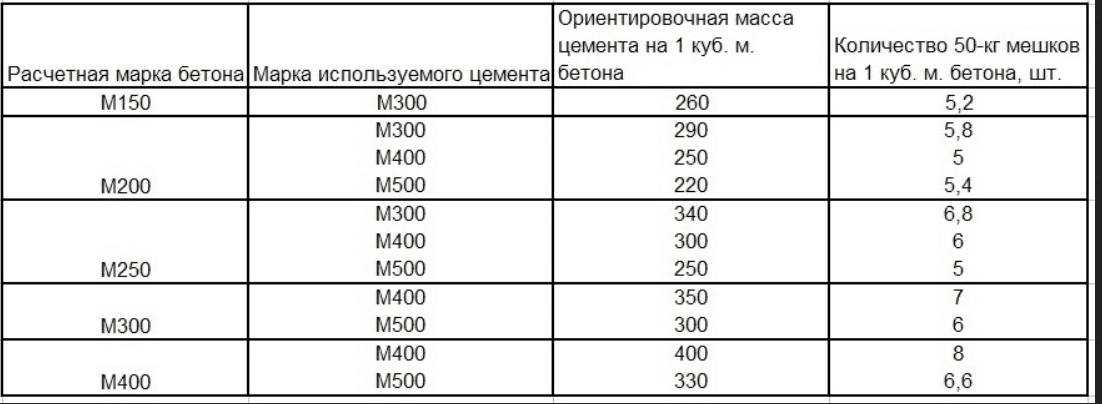

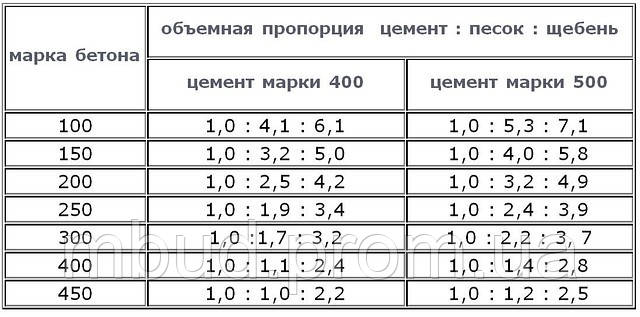

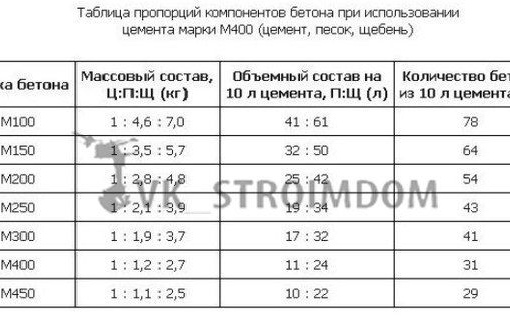

Если данные методы калькуляции кажутся слишком сложными, можно пойти по самому простому пути, которым пользуются профессионалы – обратиться к специальной таблице. Достаточно найти название самого материала («бетон из пгс»), пропорции. Таблица подскажет подходящее количество всех компонентов для создания качественного раствора.

Расчет и пропорции ПГС в видео.

Еще немного о бетоне.

Также по теме.

Какой бетон использовать для ленточного фундамента Бетономешалка своими руками из бочки Марка бетона по водонепроницаемости и морозостойкости Пластификатор для бетона своими руками Приготовление бетонной смеси из отсева и цемента.

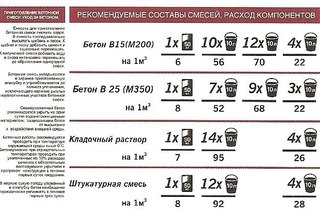

зависимость от марки и предназначения

Бетонный раствор — строительный материал, без которого невозможно обустроить качественный фундамент, пол, стены и другие элементы здания. Эта смесь — гарант долговечности будущего строения, но чтобы оно было надежным, нельзя ни на йоту отступать от строго выверенного количества всех его ингредиентов. В частном строительстве этот раствор готовят непосредственно на строительной площадке — используют бетономешалку или замешивают вручную. Чтобы обеспечить прочность будущего монолита, точно вымеряют пропорции бетона в ведрах. Эта мерная единица очень выручает, когда отсутствуют точные весы.

Знакомство с бетонными смесями

Оптимальные пропорции компонентов зависят от марки бетона и цемента, характеристик остальных составляющих. Важнейшие ингредиенты — цемент и вода, образующие монолитную плиту. Однако без других добавок неизбежна ее деформация и усадка — на 2 мм/м2. Избежать неприятных, даже опасных, последствий помогают песок, щебень, заменой последнему может стать гравий, керамзит.

Цемент

Это неизменный компонент бетонной смеси, он обеспечивает как прочность, так и затвердевание. Несмотря на большой ассортимент строительного материала отдавать предпочтение рекомендуют портландцементу, который обеспечит оптимальное сцепление всех составляющих.

Главный ориентир для выбора материала — марка, обозначаемая буквой «М». Она измеряется в кг/м3: чем больше данная цифра, тем прочнее сухая смесь. Поэтому перед началом строительства определяют оптимальную марку цемента, она зависит от вида планируемых работ. От типа зависят пропорции бетона.

- Кладка. Чтобы получить надежную несущую стену, лучше выбрать материал М350. Другие перегородки, не испытывающие сильные нагрузки, позволяют использовать М300. Если речь идет о небольших сооружениях (например, сарай либо беседка), то достаточно выбрать цемент М200.

- Отмостка. Для ее обустройства будет оптимальным М50-150. Для ремонта небольшого участка подойдет любая марка.

При обустройстве монолитного пола надо предварительно рассмотреть эксплуатационные характеристики, но в большинстве случаев советуют сделать выбор в пользу М300 или М350.

При обустройстве монолитного пола надо предварительно рассмотреть эксплуатационные характеристики, но в большинстве случаев советуют сделать выбор в пользу М300 или М350. - Фундамент. Жилое строение большой этажности также подразумевает использование М300 либо М350. Если основание делают для летней кухни или гаража, разрешается остановить выбор на М200.

- Штукатурные работы. В этом случае выбирают М300, М350.

М400-М550 в строительстве используют редко, исключения — возведение гидросооружений (дамб, плотин), а также объекты метрополитена. Цементом хорошего качества является материал с помолом 350-380 кг/м3, однако для удешевления работ нередко смешивают несколько марок. В этом случае пропорции должны быть изменены. Более высоких марок в составе должно быть меньше, иначе существенной экономии не предвидится.

Про запас цемент не покупают, так как прочность материала спустя месяц начинает уменьшаться. Через 60 дней состав теряет 10%, спустя полгода — до 50%.

Цемент, приобретенный год назад, уже непригоден. Несоответствие своей марке приведет к невозможности корректно рассчитать пропорции бетона.

Песчано-гравийная смесь, иные заполнители

Песок, гравий, гранитную крошку либо щебень используют для придания бетону большей прочности, а также в целях удешевления производства. Песок — ингредиент обязательный, он заполняет пустоты между более крупными компонентами. Оптимальны его речной и кварцевый виды, гранулы которых имеют размеры 1,2-3,5 мм. Просушка этого стройматериала — важный этап его подготовки. Иногда в роли замены песка целесообразно использовать хорошо измельченный гравий.

Той или иной крупный материал выбирают в зависимости от необходимой прочности смеси. Для М500 оптимальна гранитная крошка, к М100-350, маркам, выбранным для обустройства фундамента, добавляют щебень и гравий. Эти компоненты гарантируют прочность основания при сжатии. Для получения качественного состава необходимы частицы с размерами 10-20 мм. Посторонние включения в заполнителях не приветствуются, поэтому песок просеивают через сито, крупные материалы контролируют визуально.

Посторонние включения в заполнителях не приветствуются, поэтому песок просеивают через сито, крупные материалы контролируют визуально.

Вода

Частное строительство небольших сооружений позволяет использовать обычную воду, лишенную химических примесей и масляных включений. Это может быть дождевая либо отстоянная жидкость, но не речная и озерная. В промышленном производстве требования выше: там используют очищенную воду.

Под запретом вода из минеральных источников, так как любое количество соли негативно сказывается на качестве бетона. Колодцы, имеющие глиняное основание, — нежелательный источник, так как нет гарантии, что в жидкости нет частиц глины. Более высокая марка цемента подразумевает меньшее количество воды для смешивания. Это всегда учитывают при составлении пропорций бетона.

Пластификаторы, добавки

Эти компоненты, введенные в состав, способны усилить некоторые свойства бетона — его прочность, водонепроницаемость, морозостойкость, огнеупорность. Ускорение затвердевания — другое требование к добавкам. Пластификаторы добавляют материалу подвижность, в результате бетон приобретает большую стойкость к разрушению.

Ускорение затвердевания — другое требование к добавкам. Пластификаторы добавляют материалу подвижность, в результате бетон приобретает большую стойкость к разрушению.

Например, такую добавку можно сделать самостоятельно: на ведро цемента берут 150 мл жидкого мыла, прибавляют то же количество гашеной извести. Результат действий — более равномерное схватывание раствора, его ровная поверхность после застывания.

Приготовление бетонного раствора

Иногда оправдано приготовление смеси с использованием ведер в качестве единицы измерения. Оно актуально, если:

- планируется небольшой объем работ;

- при заливке фундамента выбраны поэтапные действия;

- спецтехнике (бетономешалке) нет возможности подъехать к месту строительства;

- готовый состав сложно заказать из-за отдаленности завода.

Использование ведер для высчитывания пропорций — единственное решение, позволяющее быстро получить раствор хорошего качества, не прибегая к сложным расчетам. Главное — принять во внимание разный вес материалов. Ведро, полное цемента, весит около 16 кг, такой же объем песка на 3 кг тяжелее (19 кг), вес щебня в этой таре составляет около 17,5 кг.

Главное — принять во внимание разный вес материалов. Ведро, полное цемента, весит около 16 кг, такой же объем песка на 3 кг тяжелее (19 кг), вес щебня в этой таре составляет около 17,5 кг.

М100

Составы, которые изготавливаются в заводских условиях, смешивают в пропорции 1:2:4:0,5 (цемент, песок, щебень, вода), однако в частном строительстве все зависит от необходимой крепости, нужных характеристик определенного объекта. Для получения раствора бетона М100 ориентируются на следующие пропорции — 1:4:6:0,5. Для производства одного кубометра бетона необходимо заготовить:

- 206 кг цемента;

- 780 кг песка;

- 1200 кг щебня;

- 185 л воды.

В домашних условиях только ведра обеспечат быстрый расчет всех материалов, основой является 10-литровая емкость. Соотношение таково:

- 1 ведро цемента — 10 л;

- 4 ведра песка — 41 л;

- 6-7 ведер щебня — 61 л;

- ½ ведра воды.

М200-М450

Чтобы получить 1 куб готового бетона, используя ведра, то надо ориентироваться на следующие пропорции:2:5:9, где первый стройматериал цемент, остальные — песок и щебень соответственно. Соотношение это предназначено для изготовления раствора из марки М200, которая является популярной для обустройства фундамента, возведения крылец, бетонной стяжки полов. Воду в смесь добавляют вдвое меньше, чем цемента. Готовят состав маленькими порциями, чтобы успеть израсходовать его за пару часов.

Соотношение это предназначено для изготовления раствора из марки М200, которая является популярной для обустройства фундамента, возведения крылец, бетонной стяжки полов. Воду в смесь добавляют вдвое меньше, чем цемента. Готовят состав маленькими порциями, чтобы успеть израсходовать его за пару часов.

Для получения бетона из марки М250, идущей на сооружение ленточного основания для хозяйственных построек, гаража, основательного забора, пропорции выглядят так — 1:2:3,5:0,5. Если планируется фундамент для малоэтажного дома, основание предпочитают делать более надежным, в этом случае выбирают соотношение 1:1:2,5:0,5.

Самые популярные марки цемента — М300 и М350. Их чаще других применяют при строительстве жилых зданий. В этом случае пропорции в ведрах выглядят так: 1:1,8:3,6:0,5.

Некоторые застройщики и вовсе решают подстраховаться, выбирая дорогую марку М450, для которой подходят другие пропорции — 1:1:2:0,5. Однако такое основание, ценное в буквальном смысле, все же должно быть экономически оправдано.

Как смешивают бетонный раствор

Возможны 2 варианта — ручной либо с помощью техники — бетономешалки. В первом, наиболее трудоемком, случае цемент, песок, пластификаторы и остальные добавки тщательно смешивают в абсолютно сухой таре. После получения однородного состава начинают небольшими порциями добавлять воду, перманентно перемешивая раствор. На этом же этапе добавляют наполнители — щебень либо гравий (гранитную крошку), каждая частица которого после перемешивания должна быть покрыта смесью.

Когда используют способ с бетономешалкой, сначала цемент смешивают с водой, берут ½ ее отмерянного объема. Затем высыпают большую часть наполнителя (щебня), тщательно перемешивают компоненты. Досыпают весь цемент, размешивают до однородности. Потом отправляют в емкость песок, не выключая аппарат.

В предпоследнюю очередь вводят оставшийся щебень, после перемешивания доливают оставшуюся жидкость, добиваясь оптимальной консистенции бетона. Если предусмотрено добавление пластификатора, то это делают в самом конце операции, включая бетономешалку еще на несколько минут. Вылив готовый раствор в приготовленную емкость, бетономешалку моют, используя воду и мастерок. Иначе в новой порции неминуемо появятся комки.

Вылив готовый раствор в приготовленную емкость, бетономешалку моют, используя воду и мастерок. Иначе в новой порции неминуемо появятся комки.

Пропорции бетона в ведрах — лучший способ избежать трудностей в расчетах. Мерять сыпучие материалы можно посудой любого объема, однако более удобной является универсальная тара на 10 литров.

В этом видео автор рассказывает об особенностях получения бетона марки М350:

Видео загружается…

практических рекомендаций по изготовлению Как сложить перегородки из пгс

Бетон — основной материал, применяемый при строительстве жилых и производственных зданий, прокладке автомобильных дорог, строительстве мостов, платины, укреплении дамб и тоннелей. Безопасность и безопасность зависят от прочности бетона. долгосрочные услуги, возведенные конструкции.

Безопасность и безопасность зависят от прочности бетона. долгосрочные услуги, возведенные конструкции.

Конструкционный бетон состоит из цемента, воды и твердых заполнителей.Повышенные требования к прочности и надежности фундаментов, монолитных конструкций, дамб, дамб, тоннелей с успехом выполняет бетон на основе песчано-гравийной смеси (ПГС).

Основные типы ПГС

Песчано-гравийная смесь – неорганический сыпучий строительный материал.

По процентному содержанию зерен гравия в смеси различают:

- Природный (природный) Песчано-гравийная смесь (ПГС) с содержанием гравия 10–20%;

- Обогащенная (отсортированная) песчано-гравийная смесь (ОПГС) с содержанием гравия 15–75%.

По происхождению и расположению природная форма смеси делится на три вида:

- Горно-овражная , в которой присутствуют включения горных пород, а зерна гравия характеризуются остроугольной формой.

- Озеро-река с более гладким гравием и низким содержанием глины и ракушечника.

- Морской тип Имеет однородный состав, округлые твердые включения и минимальное содержание примесей.

Горно-овражный ПГС не применяется для производства бетона из-за его неоднородного состава. Этой смесью заливают котлованы, фундаменты транспортных магистралей, траншеи при прокладке трубопроводов, используют в качестве дренажного слоя в канализационных системах.

Бетоны для строительных конструкций, требующих особой прочности, готовят из речной или морской обогащенной смеси песка и гравия.

Допустимые размеры зерен твердых фракций в ПГС по ГОСТ 23735–2014 «Смеси песчано-гравийные для строительных работ» (Вступил в силу с 1.07. 15) находятся:

| Имя | Размер зерна, мм | |||||

| песок | 0,16–0,315 | 0,315–0,63 | 0,63–1,25 | 1,25–2,5 | 2,5–5,0 | |

| гравий | 5–10 | 10–20 | 20–40 | 40–70 | 70–100 | 100–150 |

Какая песчано-гравийная смесь подходит для бетона?

В строительной отрасли применяют бетон, который изготавливают из натуральной смеси, путем обогащения ее определенным количеством щебня. Обогащение АШМ происходит на грохотах, в барабанах или на вибростолах, где фракции сортируются по крупности и удаляются излишки песка.

Обогащение АШМ происходит на грохотах, в барабанах или на вибростолах, где фракции сортируются по крупности и удаляются излишки песка.

Допустимые нормы содержания гравия в ОПГС определены ГОСТ 23735–2014 «Смеси песчано-гравийные для строительных работ».

Различают пять групп обогащенных песчано-гравийных смесей, различающихся процентным содержанием гравийных зерен в своем составе. Они показаны в таблице.

| Группа ОПГС | Содержание гравия, % |

| 1-й | 15–25 |

| 2-й | >25–35 |

| 3-й | >35–50 |

| 4-й | >50–65 |

| 5-й | >65–75 |

Согласно ГОСТ 23735–2014 размер зерен гравия в ОПГС не должен превышать: 10 мм; 20 мм; 40 мм или 70 мм.В особых случаях допускается максимальный размер щебня до 150 мм.

Характеристики щебня, входящего в ОПГС, такие как прочность, морозостойкость, содержание примесей, проверяют по ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ».

Качество песка (состав, крупность, содержание пыли и глинистых примесей) в обогащенной песчано-гравийной смеси, используемой для приготовления бетона, должно соответствовать ГОСТ 8736-93 «Песок для строительных работ».

Как приготовить бетон из ПГС?

В зависимости от прочности на сжатие бетон подразделяют на классы согласно СНиП 2.03.01–84 «Бетонные и железобетонные конструкции». Класс бетона обозначается буквой «В» и цифрой, соответствующей нагрузке в МПа, которую может выдержать бетонный куб 15*15*15 см.

Марки бетона, более привычные для строительного рынка, обозначаются буквой «М» и значениями предела прочности в кг/см 2 .Маркируется и цемент, входящий в состав бетона.

В строительстве применяют бетоны марок от М100 до М450. Марка и, соответственно, прочность бетона зависят от количества цемента, входящего в его состав.

Для производства популярных марок бетона применяют цемент М400 и М500 в определенных пропорциях с обогащенной песчано-гравийной смесью и водой.

ОПГС для бетонной смеси должен содержать зерна гравия разных размеров. Мелкий гравий заполнит пустоты между крупными зернами и обеспечит расчетную прочность бетона.

Закупка обогащенной смеси должна осуществляться у крупных производителей, которые гарантируют соответствие характеристик ОПГС нормам и стандартам.

Замешивание бетонной смеси осуществляется ручным или механическим способом.

Механизмы и инструменты для перемешивания бетона непосредственно на строительной площадке:

- бетономешалка;

- лопата;

- ;

- Контейнер для ручного замеса.

ковш

Бетон лучшего качества получают механическим способом производства из готовых обогащенных песчано-гравийных смесей.

Бетон из ПГС для фундамента

Бетоны изготавливаются из обогащенной смеси гравия и песка:

- М150 — для фундаментов малых одноэтажных зданий;

- М200 — для ленточных, плитных фундаментов;

- М250 — для монолитных и плитных фундаментов;

- М300 — для монолитных фундаментов;

- М400 — с ускоренным схватыванием для особо прочных фундаментов.

Для улучшения сцепления компонентов смеси для приготовления бетона используют портландцемент с содержанием силиката кальция до 80%. Это позволяет замешивать бетон при низких температурах, но не ниже +16 0 С.

Пропорции ПГС и цемента для бетона

Пропорции для приготовления бетона из цемента марок М400, М500 и ОПГС 4-й группы с содержанием щебня 60–65% (цемент/ОПГС):

| Марка бетона | Пропорции (кг) | Пропорции, (л) | Количество бетона на 10 л (л) | |||

| цемент М400 | цемент М500 | цемент М400 | цемент М500 | цемент М400 | цемент М500 | |

| 100 | 1/11,6 | 1/13,9 | 10/102 | 10/124 | 78 | 90 |

| 150 | 1/9,2 | 1/11,1 | 10/82 | 10/98 | 64 | 73 |

| 200 | 1/7,6 | 1/9,1 | 10/67 | 10/81 | 54 | 62 |

| 250 | 1/6 | 1/7,1 | 10/53 | 10/63 | 43 | 50 |

| 300 | 1/5,6 | 1/6,7 | 10/49 | 10/59 | 41 | 47 |

| 400 | 1/3,9 | 1/4,8 | 35/10 | 10/42 | 31 | 36 |

| 500 | 1/3,6 | 1/4,3 | 32. 10. 10. | 37.10. | 29 | 32 |

В зависимости от влажности исходного материала количество воды на долю сухой массы раствора может варьироваться, поэтому воду добавляют порциями.В начале замеса берут 2/3 воды, постепенно добавляя воду в процессе приготовления бетона до получения однородной пластичной массы.

Опытные строители советуют готовить бетон для фундамента из обогащенной песчано-гравийной смеси в объемном соотношении 1/8 или 1/6.

При этом получают марки бетона соответственно:

- М150 и М200 из цемента М400 и М500;

- М200 и М300 из цемента М400 и М500.

Инструкция по замешиванию бетона М300 от ОПГС механическим способом в бетономешалке 125л:

- Включая бетоносмеситель без заполнения ингредиентами.

- Наклоните бетономешалку в первое положение и залейте 5 литров воды.

- 6 ведер засыпают ОПГС 4-й группы крупностью 5–20 мм.

- Наклонить бетономешалку во второе положение и залить 1 ведро цемента М500.

- Добавить 3 л воды , в зависимости от влажности ОПГС.

- Через 2-3 минуты цвет и консистенция определяют готовность бетона.

С ручным перемешиванием Бетон :

- сухие компоненты засыпают в тару (корыто, поддон) смеси и тщательно перемешивают лопатой;

- сформировать горку из цементной смеси и сделать в ней углубление;

- воду постепенно вливают в углубление , постоянно перемешивая раствор лопатой;

- добавлять воду , пока не будет достигнута желаемая консистенция бетона.

Вы можете определить пропорции для замеса бетона без взвешивания и сложных расчетов. Метод основан на соблюдении условия, при котором получается прочный бетон. Цементное вяжущее должно заполнить все свободное пространство между твердыми фракциями смеси.

Для этого возьмите мерную емкость и ведро объемом 10 литров. Обогащенную песчано-гравийную смесь высыпают в ведро и заливают водой, отмеряя объем мерным стаканом.Когда вода поднимется на поверхность смеси, записывают измеренный объем воды. Это и будет тот объем цемента, который необходимо добавить в ОПГС.

Обогащенную песчано-гравийную смесь высыпают в ведро и заливают водой, отмеряя объем мерным стаканом.Когда вода поднимется на поверхность смеси, записывают измеренный объем воды. Это и будет тот объем цемента, который необходимо добавить в ОПГС.

Если в ведро с наполнителем удалось налить 2 литра воды, то для получения бетона смешивают ведро ОПГС и 2-х литровые мерки цемента. Соотношение цементной смеси будет 1/5. В сухую смесь порциями добавляют воду до образования пластичной массы.

Бетон набирает прочность через 28 дней после заливки фундамента.

Но вам не нужно ждать так долго, чтобы продолжить строительство. При теплой погоде через трое суток бетон набирает 70% прочности, чего достаточно для возведения стен.

В холодное время года следует подождать неделю, после чего можно продолжить строительство.

Механическим или ручным способом готовят небольшие объемы бетона для ленточных фундаментов гаражей, хозяйственных построек, дач, одноэтажных домов. .. Средний объем замеса бетономешалки 125-300 литров, а для фундамента дома с подвал, может понадобиться до 20 м 3 бетона.

.. Средний объем замеса бетономешалки 125-300 литров, а для фундамента дома с подвал, может понадобиться до 20 м 3 бетона.

Заливка бетона слоями в течение нескольких дней недопустима по технологии, поэтому лучше заказывать готовый бетон, который будет подаваться в миксере прямо на строительную площадку.

Весной собираюсь строить. Зима впереди для раздумий, земля куплена.

Итак имеем : 1 000 000 рублей (ну примерно), немного времени и огромное желание решить вопрос с жильем. После долгих раздумий и расчетов остановил свой выбор на газосиликатном.Я сам работаю в ArchiCAD (если кому что говорю), но со строительством не связан. У меня есть, как и у многих, друзья, знакомые а-ля строители, но я уже перерос их познания, поэтому ищу тему, надеясь на комментарии и помощь более грамотных людей.

Выложу материал, который успел подготовить, сильно не бейте за огрехи — времени мало, поэтому занимался только «конструктивом» и «извлечением информации», не обращайте внимания на «красивости и безобразие» .

Материальная готовность:

1) План дома — определено

2) Материал — Учтено 95% (прилагается)

3) Стоимость — 95% (прилагается)

3) Вес дома — 95% расчетный (прилагается)

4) Грунты — Уверен на 50% (заглядывал в колодцы, разговаривал, но надо копать) глинистый грунт УГВ сезонно закрытьЕсть вопросы:

1) Оперные несущие стены вторым этажом выше пролеты по монолитным железобетонным балкам.Балки ставили с зазором над плитами перекрытия, чтобы не передавать на них нагрузку. Нагрузка на балки около 1,98т/м.п., но наверное надо брать только вес стен, а после армопояса 2-го этажа уже не будет учитываться, тогда будет около 0,6т . Или считать все?

Загнал данные в Балку Мономаха и посчитал, как разберусь. Если у кого есть Мономах, проверьте.2) По расчетам ширина фундамента около 400мм, центральной стены 500мм.Как сделать ширину ленты одинаковой или разной? Насколько можно сузить ширину фундамента при сохранении ширины подошвы? Везде пишут, что необходимо не менее = толщины стен или больше, но при этом делается свес, а во-вторых, прочность на сжатие ПГС не менее 28кг/см2 = 280т/м2.

Допустим стена 400мм имеет свесы с обеих сторон по 50мм, то есть опирается на основание толщиной 300мм. Так что можно?3) Посмотрите на весь материал вообще «свежим взглядом», а то когда два месяца смотришь, всякая хрень начинает появляться.

По конструкции:

Фундамент: ленточный

Пол: пол по грунту + 100мм ЭПС (либо теплый, но как-то запутано)

Наружные стены: ПГС D500 400мм (на будущее буду обшивать сайдингом и минватой)

Внутренняя несущая стена: ПГС D500 300мм

Перегородки: ПГС D400 150мм

Перекрытие 1-2 этаж: плиты

Перекрытие 2-мансарда: дерево+минеральная вата 200мм

Крыша: металлочерепица

Дымоходная вентиляция: асб. трубы в минвате в кожухе (тоже не знаю: кожух можно оцинковать, можно ПГС 150)В приложенных материалах есть файл «exe» — это виртуальное представление, т.е. бродить по дому и смотреть его.По нажатию клавиши «Esc» можно отключить слои в меню (извините за сумбур — совсем нет времени).

Попробуйте отключить «Фасад стен». Можно оставить только несущие конструкции. Можно включить перемычки, армопояса и пластины, тогда будут видны те балки, о которых я спрашивал. Кнопка «F» включает режим полета.

Для начала небольшой ликбез. ПГС представляет собой песчано-гравийную смесь. Не нужно быть семи пядей во лбу, чтобы догадаться, что его основные составляющие — песок и гравий.Эта смесь добывается из морского и речного дна. От места, где была взята смесь, во многом зависят ее качество и связующие свойства.

ПГС — основа конструкций

ПГС является основным компонентом многих бетонных и железобетонных конструкций (фундаменты домов, дорожные покрытия и т.д.).

ПГС

подразделяется на несколько видов в зависимости от соотношения песок/гравий, крупности гравия и других показателей: прочности, морозостойкости, наличия илистых и глинистых частиц и др.

ОПГС представляет собой обогащенную песчано-гравийную смесь. Отличается от ПГС искусственно увеличенным количеством гравия. В ОПГ доля гравия составляет примерно 25-75%, а в ПГС она равна 10-20%.

Отличается от ПГС искусственно увеличенным количеством гравия. В ОПГ доля гравия составляет примерно 25-75%, а в ПГС она равна 10-20%.

Основными составляющими бетона из этих смесей являются цемент, ПГС или ОПГС и вода. Но для получения качественного бетона необходимо соблюдать определенные пропорции.

Бетонная подготовка

от ОПГС

То же касается и бетона из ПГС: пропорции составляющих материалов будут зависеть от того, какую марку бетона вам необходимо получить на выходе, какую марку цемента вы берете и какое соотношение песка и щебня в вашем ПГС.

Обычно его указывают при покупке, но если у вас нет этой информации, то есть много способов примерно определить это соотношение самостоятельно, в домашних условиях. Например, просеять часть смеси через металлическую сетку.

Песок и пропорции

Песок в такой бетон добавлять, как правило, не нужно, его и так достаточно в самом ПГС. При использовании некоторых видов ПГС, наоборот, добавляется щебень.

Если вам нужно приготовить бетон для фундамента, то лучше всего брать пропорцию 1:8, то есть на 1 часть цемента 8 частей ПГС.Это соотношение выверено и является наиболее оптимальным, хотя также рекомендуется знать и . А видео в этой статье покажет на практике, как можно использовать АСГ.

Построим дом из газобетона в Москве и Московской области под ключ от 14000 рублей за метр квадратный. В эту стоимость входит газосиликатный блок, фундамент, стены, крыша, стяжка. Строительство дома из газобетона под ключ – идеальный вариант для людей, мечтающих о собственном доме, которые после строительства не хотят найти дыру в кошельке.Технология строительства из этого материала позволяет возвести надежное сооружение за относительно короткий промежуток времени. Строительная компания «СВС» уже более десяти лет занимается строительством домов из газобетона под ключ в Москве и области. Мы успешно реализовали в жизнь сотни проектов, о чем свидетельствуют положительные отзывы клиентов.

Преимущества строительства дома из газосиликата- Долговечность и прочность конструкции

- Легкий вес, меньшая нагрузка на фундамент

- Высокая степень пожарной безопасности

- Экологическая безопасность материала

- Широкие архитектурные возможности

- Иммунитет к гниению и микроорганизмам

- Хорошие теплоизоляционные свойства

Недостатки строительства газосиликатного дома- Большое количество некачественного материала, риск приобретения брака

- Необходимость внешней отделки фасада

- Склонность к насыщению влагой (гигроскопичность), необходимость постоянного обогрева дома

Решив построить дом из газобетона у нас, вы можете быть уверены в стопроцентном качестве.Специалисты «СВС» уделяют особое внимание соблюдению технологии, снипов и гостей. Мы:

- досконально изучаем грунты, чтобы правильно рассчитать фундамент под дом из газобетона;

- точно рассчитываем нагрузку на основание дома, что позволяет выбрать оптимальную технологию заливки фундамента и строительства;

- используем собственную профессиональную опалубку для фундамента;

- обязательно залить армопояс в газобетонном доме;

- сажаем блоки на специальный клей, что позволяет увеличить теплоемкость и делает его более эстетичным вид, относительно использования обычного раствора;

- мы используем газобетон автоклавного твердения.

По звукоизоляционным свойствам материал, изготовленный по этой технологии, в десятки раз превосходит кирпич.

По звукоизоляционным свойствам материал, изготовленный по этой технологии, в десятки раз превосходит кирпич.

Следует отметить, что в процессе строительства жилья стоимость работ не меняется. Связанные риски.

Стоимость строительства домов из газобетона — от 15 000 руб м2

Стоимость дома из газобетона — цена в Москве и области

Стоимость строительства дома из газобетона в Москве и области в различных строительных компаниях сильно различается.Это зависит не только от качества выполненных работ, но и от имиджа строительной бригады, наличия соответствующих лицензий, допусков, собственной техники и оборудования. Компания «СВС» предлагает построить дом из газобетона «под ключ» недорого. Мы добились снижения себестоимости относительно конкурентов благодаря полному отказу от субподряда и лизинга.

Цена индивидуального проектирования- 250 руб за 1 кв.м.

При строительстве дома с нашей компанией — проектирование выполняется бесплатно

В компании «СВС» цена строительства дома из газобетона «под ключ» варьируется. Она начинается от 14 тысяч рублей, и доходит до 23. На этот показатель влияет сложность работы и используемые материалы. Решив доверить строительство газобетонного дома под ключ в Москве и области строительной компании СВС, вы получите непревзойденное качество, официально подписанный договор, тотальный контроль над строительной площадкой вплоть до онлайн-мониторинга.

Она начинается от 14 тысяч рублей, и доходит до 23. На этот показатель влияет сложность работы и используемые материалы. Решив доверить строительство газобетонного дома под ключ в Москве и области строительной компании СВС, вы получите непревзойденное качество, официально подписанный договор, тотальный контроль над строительной площадкой вплоть до онлайн-мониторинга.

Построить устойчивое и прочное основание без использования бетона практически невозможно, так как этот материал служит основой для любой конструкции.От качества бетона зависит долговечность и надежность. готовое сооружение, поэтому следует ответственно подойти к приготовлению раствора. Очень часто для строительства на частных загородных участках застройщики готовят бетон из ПГС (песчано-гравийной смеси) своими руками. Прежде чем выбрать этот вариант, стоит узнать обо всех тонкостях его изготовления.

Выбор материалов

Решив построить участок, вам следует приобрести все строительные материалы, которые могут вам понадобиться в работе. Приобретать песчано-щебеночную смесь необходимо исключительно у проверенных временем производителей.

Приобретать песчано-щебеночную смесь необходимо исключительно у проверенных временем производителей.

Стоит знать, что при приготовлении бетона из ПГ пропорции гравия и песка в смеси могут отличаться. Например, классический СГС (нерафинированный) содержит только 20 процентов гравия, а обогащенный – 75 процентов материала.

Обычно специалисты советуют использовать обогащенный состав, в котором преобладает щебень. Компоненты для изготовления ПГС, которые добывают со дна реки или моря, обладают высокими качественными характеристиками, поэтому их рекомендуется добавлять при приготовлении смеси.Речные и морские компоненты (гравий и песок) практически не содержат примесей, за счет чего повышается сцепление смеси с остальными элементами бетона. В результате мастер гарантированно получает качественный бетон из ПГС для фундамента, пропорции которого будут полностью соответствовать нормам.

Тонкости приготовления раствора

Сделать своими руками бетонный раствор для основания с гравием и песком, это достаточно просто. Для этого заранее подготавливаются определенные инструменты и необходимое сырье:

Для этого заранее подготавливаются определенные инструменты и необходимое сырье:

- Лопата;

- Сухой цемент;

- Чистая вода;

- Песок и гравий;

- Ведро стандартного размера;

- Бетономешалка или корыто, в котором будут смешиваться компоненты.

Чтобы раствор вышел качественным, при его приготовлении стоит придерживаться определенного соотношения. Если для работы используется обогащенный состав, то идеальные пропорции пгс и цемента для бетона 8 к 1 соответственно.

Далее, естественно, добавляется вода, объем которой определяется практическим путем исходя из состояния газовой смеси. Зачастую состав увлажняется, и поэтому при использовании смеси жидкости нужно в несколько раз меньше, чем при использовании сухого состава из гравия и песка. Как бы то ни было, воду вливают не сразу, а постепенно, иначе есть риск получить слишком жидкий раствор. Идеальная плотность бетона аналогична плотности сметаны.Добившись такой консистенции, следует прекратить добавление жидкости.

Если вы планируете использовать классическую смесь, то к ее подбору нужно подходить очень внимательно. Максимальный размер зерен гравия должен быть 8 см, но если фракция материала превышает этот показатель, то такой ГМП для бетона не подходит. По пропорции для необогащенной смеси:

- Песок и гравий — 6 шт.;

- Цемент — 1 часть.

Что касается цемента, то профессионалы советуют обратить внимание на портландцемент, обладающий отличными вяжущими характеристиками.Лучше всего приобрести материал М300, М500 или М600. Цемент 400 имеет определенный недостаток – мгновенное схватывание, поэтому его не следует использовать. Не все знают, что быстрое застывание цемента при заливке основания чревато образованием холодных швов, ухудшающих качество готового основания.

О чем еще стоит помнить при изготовлении бетона из ПГС? Пропорции в ведрах немного другие. Одно судно вмещает:

- Цемент — 15,6 кг;

- Смесь песка и гравия — 18 кг.

В данном случае пропорция элементов для классической смеси составляет 2 к 14 соответственно. Для обогащенного состава используется 1 часть цемента на 9 частей ПГС. Не забывайте о воде. Точно соблюдая эти соотношения, можно получить бетон высочайшего качества.

Многие мастера задаются вопросом, сколько пгс нужно на куб бетона. Для расчета объема смеси следует ориентироваться на массу всех элементов. Кроме того, важную роль играет тип используемого цемента.Например, для изготовления бетона М300 используется:

- Цемент марки 400 — 0,382 т;

- Гравий — 1,08 тонны;

- Песок — 0,705 тонны;

- Вода — 220 литров.

Для бетона М100 используется:

- Цемент марки 400 — 0,214 т;

- Гравий — 1,08 тонны;

- Песок — 0,87 тонны;

- Вода — 210 литров.

Практически всегда производители песчано-гравийных составов указывают на мешках расход ПГС на 1 м3 бетона.

Иногда используется другая система расчетов. Например, для возведения базовой конструкции вам понадобится бетонная смесь марки М300. Для изготовления 1 куб.м раствора потребуется:

Например, для возведения базовой конструкции вам понадобится бетонная смесь марки М300. Для изготовления 1 куб.м раствора потребуется:

- Цемент — 0,38 тн;

- Гравий — 0,8 м3;

- Песок — 0,5 м3.

Если эти методы расчета кажутся слишком сложными, можно пойти на самый простой способ, которым пользуются профессионалы — обратиться к специальной таблице. Достаточно найти название самого материала («бетон из пгс»), пропорции.Таблица подскажет нужное количество всех компонентов для создания качественного раствора.

стол

Расчет и пропорции ПГС в видео:

Еще немного о бетоне:

Консистенция (W/C)% различия между PG1 и PG2, для трех PG…

Контекст 1

… было обнаружено, что соотношение увеличивается с увеличением процента замены PG1 и PG2 в произведенном мортиры, рис. (3). PG2 имеет более высокий процент, чем PG1.Это может быть связано с тем фактом, что PG2 превращается в ангидрит, который требует больше воды, чем гипс, таким образом, соотношение смеси PG1 показывает более низкий процент воды/цемента (В/Ц), что является хорошим преимуществом цементного раствора. Увеличение В/Ц очень мало (21,1-22%) для смешанных растворов PG1 Рис. (3), это может быть связано с тем, что проценты замены PG малы. Тем не менее, PG1 показывает более высокое соотношение В/Ц (21-22,5%), а самое высокое соотношение смеси PG1 было (4%) из-за более высокой водопотребности ангидрита. Bhadauria & Thakare (2006) обнаружили, что при проценте замены PG 5% консистенция была очень близка к стандартному OPC.Более того, любое дополнительное добавление вызывает быстрое увеличение соотношения В/Ц. Соотношения смешивания PG1 и PG2 имеют постоянство, более низкое, чем стандартное значение OPC (таблицы 2 и 4). Очевидно, что PG1 показал более высокую прочность на сжатие, чем PG2, рис. (4). Кроме того, PG1 показал увеличение прочности на сжатие, начиная со 2-х дней до 28 дней, рис. (4а). Они показали очень близкие к OPC значения прочности на сжатие; единственная разница была во времени отверждения 2 дня, как показано в таблице (2). Напротив, PG2 показал тенденцию к снижению прочности на сжатие, самая низкая прочность на сжатие была при соотношении компонентов смеси 4%, рис.

Увеличение В/Ц очень мало (21,1-22%) для смешанных растворов PG1 Рис. (3), это может быть связано с тем, что проценты замены PG малы. Тем не менее, PG1 показывает более высокое соотношение В/Ц (21-22,5%), а самое высокое соотношение смеси PG1 было (4%) из-за более высокой водопотребности ангидрита. Bhadauria & Thakare (2006) обнаружили, что при проценте замены PG 5% консистенция была очень близка к стандартному OPC.Более того, любое дополнительное добавление вызывает быстрое увеличение соотношения В/Ц. Соотношения смешивания PG1 и PG2 имеют постоянство, более низкое, чем стандартное значение OPC (таблицы 2 и 4). Очевидно, что PG1 показал более высокую прочность на сжатие, чем PG2, рис. (4). Кроме того, PG1 показал увеличение прочности на сжатие, начиная со 2-х дней до 28 дней, рис. (4а). Они показали очень близкие к OPC значения прочности на сжатие; единственная разница была во времени отверждения 2 дня, как показано в таблице (2). Напротив, PG2 показал тенденцию к снижению прочности на сжатие, самая низкая прочность на сжатие была при соотношении компонентов смеси 4%, рис. (4б). Они показали разные значения прочности на сжатие по сравнению с OPC; все соотношения смешивания имеют более низкие значения, чем у OPC при любом времени отверждения, таблица (4). Это может быть связано с повышенным спросом на воду для затворения и, следовательно, с более высоким водоцементным раствором …

(4б). Они показали разные значения прочности на сжатие по сравнению с OPC; все соотношения смешивания имеют более низкие значения, чем у OPC при любом времени отверждения, таблица (4). Это может быть связано с повышенным спросом на воду для затворения и, следовательно, с более высоким водоцементным раствором …

Контекст 2

… было обнаружено, что соотношение увеличивается с увеличением процента замены PG1 и PG2 в производимых строительных растворах. , рис. (3). PG2 имеет более высокий процент, чем PG1. Это может быть связано с тем фактом, что PG2 превращается в ангидрит, который требует больше воды, чем гипс, таким образом, соотношение смеси PG1 показывает более низкий процент воды/цемента (В/Ц), что является хорошим преимуществом цементного раствора.Увеличение В/Ц очень мало (21,1-22%) для смешанных растворов PG1 Рис. (3), это может быть связано с тем, что проценты замены PG малы. Тем не менее, PG1 показывает более высокое соотношение В/Ц (21-22,5%), а самое высокое соотношение смеси PG1 было (4%) из-за более высокой водопотребности ангидрита. Bhadauria & Thakare (2006) обнаружили, что при проценте замены PG 5% консистенция была очень близка к стандартному OPC. Более того, любое дополнительное добавление вызывает быстрое увеличение соотношения В/Ц. Соотношения смешивания PG1 и PG2 имеют постоянство, более низкое, чем стандартное значение OPC (таблицы 2 и 4).Очевидно, что PG1 показал более высокую прочность на сжатие, чем PG2, рис. (4). Кроме того, PG1 показал увеличение прочности на сжатие, начиная со 2-х дней до 28 дней, рис. (4а). Они показали очень близкие к OPC значения прочности на сжатие; единственная разница была во времени отверждения 2 дня, как показано в таблице (2). Напротив, PG2 показал тенденцию к снижению прочности на сжатие, самая низкая прочность на сжатие была при соотношении компонентов смеси 4%, рис. (4b). Они показали разные значения прочности на сжатие по сравнению с OPC; все соотношения смешивания имеют более низкие значения, чем у OPC при любом времени отверждения, таблица (4).Это может быть связано с повышенным спросом на воду для затворения и, следовательно, с более высоким водоцементным раствором .

Bhadauria & Thakare (2006) обнаружили, что при проценте замены PG 5% консистенция была очень близка к стандартному OPC. Более того, любое дополнительное добавление вызывает быстрое увеличение соотношения В/Ц. Соотношения смешивания PG1 и PG2 имеют постоянство, более низкое, чем стандартное значение OPC (таблицы 2 и 4).Очевидно, что PG1 показал более высокую прочность на сжатие, чем PG2, рис. (4). Кроме того, PG1 показал увеличение прочности на сжатие, начиная со 2-х дней до 28 дней, рис. (4а). Они показали очень близкие к OPC значения прочности на сжатие; единственная разница была во времени отверждения 2 дня, как показано в таблице (2). Напротив, PG2 показал тенденцию к снижению прочности на сжатие, самая низкая прочность на сжатие была при соотношении компонентов смеси 4%, рис. (4b). Они показали разные значения прочности на сжатие по сравнению с OPC; все соотношения смешивания имеют более низкие значения, чем у OPC при любом времени отверждения, таблица (4).Это может быть связано с повышенным спросом на воду для затворения и, следовательно, с более высоким водоцементным раствором . ..

..

Контекст 3

… было обнаружено, что соотношение увеличивается с увеличением процента замены PG1 и PG2 в производимых строительных растворах. , рис. (3). PG2 имеет более высокий процент, чем PG1. Это может быть связано с тем фактом, что PG2 превращается в ангидрит, который требует больше воды, чем гипс, таким образом, соотношение смеси PG1 показывает более низкий процент воды/цемента (В/Ц), что является хорошим преимуществом цементного раствора.Увеличение В/Ц очень мало (21,1-22%) для смешанных растворов PG1 Рис. (3), это может быть связано с тем, что проценты замены PG малы. Тем не менее, PG1 показывает более высокое соотношение В/Ц (21-22,5%), а самое высокое соотношение смеси PG1 было (4%) из-за более высокой водопотребности ангидрита. Bhadauria & Thakare (2006) обнаружили, что при проценте замены PG 5% консистенция была очень близка к стандартному OPC. Более того, любое дополнительное добавление вызывает быстрое увеличение соотношения В/Ц. Соотношения смешивания PG1 и PG2 имеют постоянство, более низкое, чем стандартное значение OPC (таблицы 2 и 4). Очевидно, что PG1 показал более высокую прочность на сжатие, чем PG2, рис. (4). Кроме того, PG1 показал увеличение прочности на сжатие, начиная со 2-х дней до 28 дней, рис. (4а). Они показали очень близкие к OPC значения прочности на сжатие; единственная разница была во времени отверждения 2 дня, как показано в таблице (2). Напротив, PG2 показал тенденцию к снижению прочности на сжатие, самая низкая прочность на сжатие была при соотношении компонентов смеси 4%, рис. (4b). Они показали разные значения прочности на сжатие по сравнению с OPC; все соотношения смешивания имеют более низкие значения, чем у OPC при любом времени отверждения, таблица (4).Это может быть связано с повышенным потреблением воды для смешивания и, следовательно, с более высоким водо-цементным раствором …

Очевидно, что PG1 показал более высокую прочность на сжатие, чем PG2, рис. (4). Кроме того, PG1 показал увеличение прочности на сжатие, начиная со 2-х дней до 28 дней, рис. (4а). Они показали очень близкие к OPC значения прочности на сжатие; единственная разница была во времени отверждения 2 дня, как показано в таблице (2). Напротив, PG2 показал тенденцию к снижению прочности на сжатие, самая низкая прочность на сжатие была при соотношении компонентов смеси 4%, рис. (4b). Они показали разные значения прочности на сжатие по сравнению с OPC; все соотношения смешивания имеют более низкие значения, чем у OPC при любом времени отверждения, таблица (4).Это может быть связано с повышенным потреблением воды для смешивания и, следовательно, с более высоким водо-цементным раствором …

Редактор библиотеки PGS: Модели структурного анализа

В этом разделе описываются аналитические модели, используемые для расчета результатов структурного анализа.

Геометрия модели

Модели линий плоской рамы используются для структурного анализа. Длина пролетов в расчетной модели равна длине от осевого направления до осевого направления до установления непрерывности и от осевого направления до осевой линии опоры после установления непрерывности.Осевые линии подшипника расположены с использованием присоединительных размеров.

Длина пролетов в расчетной модели равна длине от осевого направления до осевого направления до установления непрерывности и от осевого направления до осевой линии опоры после установления непрерывности.Осевые линии подшипника расположены с использованием присоединительных размеров.

Опорные элементы

Абатменты всегда поддерживаются идеализированными элементами, такими как штифты или ролики. Отображение между граничным условием абатмента и расчетной моделью:

| Граничное условие | Расчетная модель |

|---|---|

| Шарнир | Смоделирован как идеализированная опора лезвия ножа. Поддерживается в глобальных направлениях X и Y без ограничения вращения |

| Ролик | Смоделирован как идеализированная роликовая опора.Поддерживается в глобальном направлении X без поперечных (Y) или вращательных ограничений. |

| Интеграл перед установкой настила | Смоделирован как полностью неподвижное соединение. Поддерживается в переходных направлениях X и Y и полностью удерживается от вращения. Поддерживается в переходных направлениях X и Y и полностью удерживается от вращения. |

| Интеграл после установки настила | Смоделирован как полностью неподвижное соединение. Поддерживается в переходных направлениях X и Y и полностью удерживается от вращения. |

Внутренние сваи могут быть смоделированы с помощью идеализированных опор или элементов основания, описываемых их физическими атрибутами.Отображение граничных условий на расчетную модель такое же, как и для устоев. Когда опора моделируется по ее физическим атрибутам, колонна моделируется в расчетной модели либо с фиксированным, либо с закрепленным граничным условием. Граничное условие соединения определяет возможность соединения между надстройкой и подконструкцией.

На рисунке выше в первой расчетной модели показана промежуточная опора, смоделированная с интегральным соединением. Промежуточная опора моделируется путем полного сдерживания вращения, тем самым передавая все моменты непосредственно на опору. Вторая расчетная модель показывает промежуточную опору, смоделированную как составную опору. Основание колонны закреплено, а верхняя часть колонны имеет моментную связь с надстройкой. В этой модели учитываются жесткость колонны и боковые эффекты.

Вторая расчетная модель показывает промежуточную опору, смоделированную как составную опору. Основание колонны закреплено, а верхняя часть колонны имеет моментную связь с надстройкой. В этой модели учитываются жесткость колонны и боковые эффекты.

Смоделированная высота колонны представляет собой среднюю высоту пролета всех колонн в опоре плюс половину высоты надстройки. Площадь поперечного сечения и момент инерции колонны представляют собой общую площадь и момент инерции пирса, деленные на среднее количество балок, входящих в пирс.

Профили

В моделях расчета конструкций используется одна и та же балка в каждом пролете (например, балка B из каждого пролета используется для создания модели первой внутренней линии балки). Когда количество балок на пролет не равно, используется правая внешняя балка, когда в пролете меньше балок, чем линия балки, для которой строится модель. Это показано ниже.

На приведенном выше рисунке пролеты 1 и 2 имеют 4 балки, а пролеты 3 — 5 балок. Балка D из пролетов 1 и 2 используется в линейной модели для анализа балки E.

Балка D из пролетов 1 и 2 используется в линейной модели для анализа балки E.

Загрузка

Следующие разделы описывают нагрузки, разработанные для различных интервалов анализа.

Интервал 2: выпуск предварительного напряжения (литейный двор)

При снятии предварительного напряжения сборный элемент поддерживается в местах, определенных в описании балки. Для моделей PGSuper место опоры всегда находится на концах литой балки.

Нагрузка от собственного веса зависит от изменения площади поперечного сечения линейно.На изображении выше представлен сборный элемент с концевыми блоками.

w = A г г c

где

A г = общая площадь поперечного сечения

г c = удельный вес бетона, включая арматуру

Некоторые типы балок, такие как U-образные балки, могут быть определены с помощью диафрагм, отлитых вместе с балкой. Статическая нагрузка этих диафрагм моделируется как сосредоточенная нагрузка.

Интервалы 3–6

Интервалы 3–6 моделируют некомпозитные сборные элементы во время подъема, хранения и транспортировки.Условия нагрузки для этого интервала анализа такие же, как и для интервала 2. Однако расположение опоры такое же, как при подъеме, хранении и транспортировке соответственно.

Интервал 7: Вертикальные балки

Сборные элементы установлены на несущие элементы моста. Они поддерживаются в указанных местах подшипников. Условия загрузки аналогичны интервалу 2; однако, если длина консоли в расчетной модели менее чем в 1,1 раза превышает глубину сечения несоставной балки в опоре по осевой линии (H g ), предполагается, что консоль представляет собой глубокую балку.В этом случае статическая нагрузка кантилевера прикладывается непосредственно над осевой линией подшипника как сосредоточенная нагрузка.

На рисунке ниже консоль слева имеет длину более 1,1H g и рассматривается как изгибаемый элемент. Консоль справа меньше 1,1H g и рассматривается как глубокая балка, в которой усилия передаются непосредственно на опору через внутреннюю распорку сжатия.

В течение этого интервала применяется собственный вес монолитных промежуточных диафрагм.

Постоянная нагрузка промежуточной мембраны

Мембранные нагрузки моделируются как сосредоточенные силы. Усилие для внешних балок составляет P = HWg c (w trib — t стенка ), а для внутренних балок P = 0,5HWg c (S — t стенка )

, где

H = высота диафрагмы

W = ширина диафрагмы

г c = удельный вес бетона перекрытия, включая арматуру

w триб = ширина притока настила

t стенка = общая ширина всех стенок в сечении

S = расстояние между балками — это расположение диафрагмы, измеренное по осевой линии диафрагмы

Интервал 9: литая колода (участок моста 1)

Анализируется собственный вес монолитного настила, сборных панелей настила и вута плиты.Модель анализа такая же, как описано для интервала 7.

Статическая нагрузка литого настила

Собственная нагрузка на палубу моделируется как ряд линейно изменяющихся сегментов нагрузки. Величина нагрузки принимается равной w = A d g c

Величина нагрузки принимается равной w = A d g c

где

w = нагрузка на палубу в определенном месте

A d = площадь поперечного сечения настила g c = удельный вес бетона палубы, включая арматуру

Для внутренних балок, A d = t плита w триб

где

t плита = глубина заливки плиты (общая глубина для монолитных настилов и монолитных настилов для настилов с несъемными панелями настила)

w триб = ширина трибутов настила

Для наружных балок А д зависит от формы поперечного сечения свеса настила

Для мостов с параллельными балками нагрузка на литой настил одинакова для внутренних балок.Нагрузка на наружные балки равномерна, если края настила параллельны балкам и балки также параллельны друг другу.

Сборная палубная панель

Статическая нагрузка сборной панели настила моделируется как сегменты линейной нагрузки, принятые равными w = t панель w панель g c

где

т панель = толщина панели настила

w панель = ширина панели настила

г c = удельный вес бетона настила, включая арматуру

Когда балки параллельны, нагрузка на панели настила равномерна.

Веток плиты

Нагрузка на веток плиты моделируется как последовательность сегментов линейной нагрузки. Базовая нагрузка принимается равной w = D w тс g c

где

D = глубина вута плиты

w tf = общая ширина всех верхних полок балки

g c = удельный вес бетона перекрытия, включая арматуру

Глубина вута плиты — это расстояние от низа плиты настила до верха балки.Есть два метода моделирования траектории верхней части балки; прямые и параболические. Вариант определяется в Критериях проекта. Методы следующие:

Вариант 1: Глубина вута, если предполагается, что верх балки представляет собой прямую линию

Предполагается, что верхняя часть балки прямая (нулевой изгиб) для целей расчета статической нагрузки. На приведенной ниже схеме показана глубина вута для распределения нагрузки в этом случае.

ПРИМЕЧАНИЕ. Современные балки имеют широкие верхние полки, поэтому нагрузка на веток плиты может быть значительной.

Этот метод оценки нагрузки на вант плиты является консервативным (если балка не имеет отрицательного избыточного изгиба) и допускает, что фактический изгиб балки меньше прогнозируемого. При таком подходе балки не будут недоработанными, если прогиб меньше ожидаемого.

Вариант 2: Глубина вута, если предполагается, что верх балки представляет собой параболу

Предполагается, что верхняя часть балки следует параболической кривой, определяемой смещениями перекрытий на концах балки и размером скругления.На приведенной ниже схеме показана глубина бедра для этого случая.

ПРИМЕЧАНИЕ. В этом случае пользователь должен убедиться, что парабола статической нагрузки на вут, определяемая смещением плиты и размерами галтели, точно соответствует параболе, определяемой избыточным изгибом, рассчитанным программой. Если параболы не совпадают в пределах допуска, произойдет сбой проверки спецификации, указывающий на то, что статическая нагрузка на бедро была либо завышена, либо занижена расчетной.

Для сложной геометрии моста может потребоваться определить уникальное скругление и/или смещение плиты для каждой балки моста, чтобы выполнить это требование.В главе «Сведения о загрузке» в отчете «Сведения» указана глубина вута вдоль балки.

ПРИМЕЧАНИЕ. Форма вута плиты частично определяется прогибом балки, который зависит от свойств бетона, предварительного напряжения и условий нагрузки. В начале проектирования прогиб балки неизвестен. Таким образом, статическая нагрузка на вант плиты должна рассчитываться и уточняться вручную. Другими словами, это программное обеспечение не выполняет итераций, чтобы свести к минимуму отклонения между формой вута плиты и статической нагрузкой на вут.

Постоянная нагрузка срезной шпонки

Сдвиговые ключевые нагрузки могут генерироваться автоматически только для расположенных рядом коробчатых балок TxDOT . Чтобы активировать нагрузку, укажите переменную ShearKeyDepth в записи библиотеки балок.

- Срезная шпонка заполнит зазор между балками от указанной глубины срезной шпонки до вершин балок и будет иметь такой же удельный вес, что и бетонная плита.

- Нагрузка приложена в расчете нагрузки под названием «Шпонка сдвига», применяемой в интервале 7: литой настил (участок моста 1) и добавлена к комбинации постоянного тока.

- Свойства структурной жесткости срезной шпонки не учитываются ни в одном анализе.

- Ширина срезной шпонки будет переменной, если расстояние между стыками между балками является переменным.

- Сдвигающая шпоночная нагрузка прикладывается между подшипниками (без нагрузки на консольную часть балки).

- Результаты будут отображаться только при наличии срезной шпонки

Интервал 13: установка системы ограждений и накладки (участок моста 2)

На этом интервале расчета балки могут быть непрерывными над промежуточными опорами.Для непрерывных или составных соединений расположение несущих опор на осевой линии заменяется расположением одной опоры на осевой линии сваи.

Диафрагма непрерывности

Постоянная нагрузка диафрагм непрерывности применяется как сосредоточенная нагрузка на осевой линии опоры.

Нагрузки на систему ограждений

Статическая нагрузка системы ограждений рассчитывается как произведение площади поперечного сечения системы ограждений на единицу веса материала. В качестве альтернативы линейный вес на длину можно определить, включив его в определение перил.

Нагрузки на систему перил состоят из статических нагрузок от дорожного ограждения, тротуара и комбинированных (внутренних) перил. Эти нагрузки распределяются максимум на N «ближайших» балок, сопрягаемых поверхностей или стенок секции моста.

Сопрягаемая поверхность — это точка контакта между балкой и настилом моста. Примеры:

Exterior и внутренние защитные барьеры

Статическая нагрузка наружных и внутренних ограждений распределяется следующим образом:

Равномерно распределите вес барьера на N ближайших балок, сопряженных поверхностей или стенок (GMSW). Ближайшее расстояние измеряется от центра тяжести. ограждения в поперечном сечении моста в середине пролета. В случаях, когда вес барьера может быть распределен на одну из двух GMSW, которые находятся на равном расстоянии слева и справа от ЦТ барьера, и эти GMSW находятся дальше всего от барьера, нагрузка будет распределяться на самую внешнюю GMSW. Если пролет содержит 2N или меньше GMSW, нагрузка на перила будет распределяться равномерно на все GMSW.

Ближайшее расстояние измеряется от центра тяжести. ограждения в поперечном сечении моста в середине пролета. В случаях, когда вес барьера может быть распределен на одну из двух GMSW, которые находятся на равном расстоянии слева и справа от ЦТ барьера, и эти GMSW находятся дальше всего от барьера, нагрузка будет распределяться на самую внешнюю GMSW. Если пролет содержит 2N или меньше GMSW, нагрузка на перила будет распределяться равномерно на все GMSW.

Тротуары

Собственная нагрузка на тротуары распределяется с использованием аналогичного метода и с использованием того же значения N, что и барьеры.Однако, если тротуар шире N GMSW; нагрузка будет распределяться на все ГМСВ, лежащие непосредственно под тротуаром. Отсюда определение следующее:

Вес тротуара и динамическая нагрузка от пешеходов распределяются равномерно на большее из следующих значений: все балки, сопрягаемые поверхности или стенки (GMSW), лежащие непосредственно под тротуаром; или N ближайших GMSW, измеренных от центральной линии тротуара с использованием поперечного сечения моста, взятого в середине пролета. Для случаев, когда вес тротуара можно распределить на любую из двух GMSW, находящихся на равном расстоянии слева и справа от C.L. тротуар, и эти GMSW находятся дальше всего от C.L. тротуара, нагрузка будет распределяться на крайнюю ГМСВ. Если пролет содержит 2N или меньше GMSW, нагрузка будет распределяться равномерно на все GMSW.

Для случаев, когда вес тротуара можно распределить на любую из двух GMSW, находящихся на равном расстоянии слева и справа от C.L. тротуар, и эти GMSW находятся дальше всего от C.L. тротуара, нагрузка будет распределяться на крайнюю ГМСВ. Если пролет содержит 2N или меньше GMSW, нагрузка будет распределяться равномерно на все GMSW.

Активная пешеходная нагрузка на тротуаре

Временная нагрузка от пешеходов на тротуар распределяется на те же балки и в тех же пропорциях, что и статическая нагрузка на тротуар.

Пример распределения нагрузки на барьер

Рассмотрим, например, секцию моста с тремя U-образными балками.Если нагрузки системы ограждения распределены по трем ближайшим балкам, статическая нагрузка внешнего ограждения на балку будет равна 0,33 (W слева + W справа ).

| Girder Type | Количество сетей 8 | ||||

|---|---|---|---|---|---|

| I-Beam | 1 | U-Beam | 2 | 2 | 2 |

| Box Beam | 2 | 1 | 1 | ||

| бездикатная плита | 0 | 1 | |||

| двойной TEE | 2 | 1 | |||

| 1 |

+ 0. 33W вправо

33W вправо

| Girder A | ||

|---|---|---|

| Girder B | Girder B | Girder C |

| 0.33W Left + 0.33W правый | 0.33W левый + 0,33 W правая |

Однако, если нагрузки распределены по трем внешним ребрам или сопрягаемым поверхностям, статическая нагрузка внешнего барьера будет:

8

8

78 Web 2

| Балка A | Балка B | Балка C | |||||

|---|---|---|---|---|---|---|---|

| 0.67w левый | 0.33w | 0.33w левый + 0.333 | 0.67w | ||||

| Web 1 | Web 2 | Web 1 | Web 2 | ||||

| 0.33W покинул | 0.33W правый | 0.33W покинул | 0.33W правый | 0.33W покинул | 0.33W правый | ||

Overlay

Собственный вес накладки может быть равномерно распределен по всем балкам, как это разрешено LRFD 4. 6.2.2.1 или распределяется на каждую балку в зависимости от площади притока.

6.2.2.1 или распределяется на каждую балку в зависимости от площади притока.

Интервал 14: открыт для движения (участок моста 2)

В этот интервал анализа мост открыт для движения и действует динамическая нагрузка.

Физика когезии цемента

ВВЕДЕНИЕ