Бетон из шлака пропорции: Бетон из шлака: как приготовить своими руками

- Бетон из шлака: как приготовить своими руками

- Цемент со шлаком пропорции для бетона

- Цемент со шлаком пропорции для бетона

- Применение смеси цемента со шлаком

- Цемент со шлаком: применение смеси

- Цемент со шлаком: применение смеси

- Шлакоцемент: определение понятия, главные особенности, правильные пропорции

- Бетон из граншлака: состав и пропорции

- Шлакоблок из угольного шлака ТЭС, как замесить раствор, сколько нужно шлака, песка, цемента, воды?

- Бетон из шлака (шлакобетон). Статьи компании ««МК-ОМБ» (мастер класс-оборудование малого бизнеса)»

- Цемент со шлаком — что это за материал, как применять в строительстве

- Составление шлакоцемента

- Прочность шлакоцемента

- Шлаковый цемент – обзор

- Шлакобетон – обзор

- Доменный шлак. Руководство пользователя. Бетон на портландцементе. Руководство пользователя по отходам и побочным продуктам при строительстве дорожного покрытия

- Расчет оптимальной смеси для высокообъемного шлакобетона с низким содержанием CO2 с учетом изменения климата и поглощения CO2 | Международный журнал бетонных конструкций и материалов

- и открытая поверхность может быть переписана как

Бетон из шлака: как приготовить своими руками

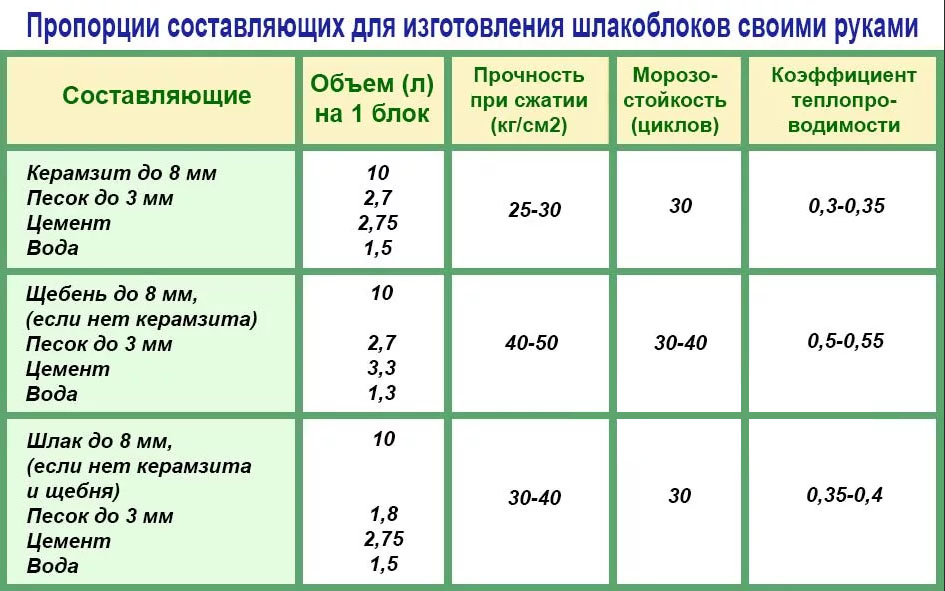

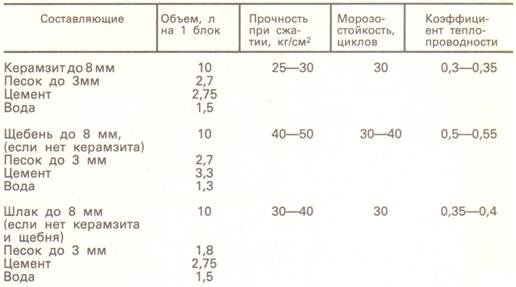

Шлакобетонные смеси пользуются заслуженной популярностью не только в промышленном, но и в частном малоэтажном строительстве. Это обусловлено характеристиками данного материала. Шлаки, добавляемые в состав бетона, получают в качестве вторичного материала в металлургической промышленности.

Длительное время гранулированный материал считался просто отходами, но мировая практика доказала его целесообразность для применения в строительстве. Шлаковый бетон более легкий, нежели песчано-гравийный, отличается своей долговечностью, устойчивостью к колебаниям температуры, звукоизолирующими свойствами.

Наибольшей прочностью обладает именно металлургический материал в смеси с цементом. Также в качестве вяжущего агента могут выступать известь, гипс или даже глина. Активно используются две разновидности гранулированного шлака:

- с мелкими зернами (0,5-1,5 мм) – получается довольно тяжелый бетон высокой прочности с хорошей теплопроводностью;

- с крупными зернами (20-30 мм) – бетон более легкий, обеспечивает хорошую теплоизоляцию, но чуть менее долговечен.

Использовать разновидности крупнее 6 мм не рекомендуется, поскольку долговечность такого бетона будет неудовлетворительной. Более мелкие фракции предпочтительно заменить песком. Шлак для строительства должен быть максимально чистым, без примесей глины, почвы, органических элементов.

Учитывая свойства бетона с разной фракцией, для создания наружных стен часто смешивают крупные и мелкие зерна в пропорции 7:3 соответственно. Для внутренних перегородок можно взять на единицу больше мелкого шлака. Если вы хотите получить максимально прочную после застывания смесь, желательно полностью убрать фракцию 12 мм, а 20% самого мелкого шлака заменить песком.

Как приготовить шлакобетон

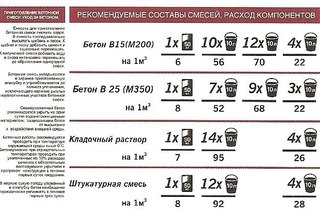

До начала приготовления смеси (примерно за несколько часов) необходимо увлажнить шлак водой, чтобы улучшить долговечность будущего бетона. Далее необходимо смешать компоненты в одной из указанных выше пропорций, хорошо перемешать. После добавления воды раствор следует вымесить до однородного состояния. Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Готовую массу желательно использовать в течение часа, максимальное время обработки – 1,5 часа. Более дешевым раствор можно сделать, смешав цемент с известью в соотношении 3:1. Стены дома могут быть возведены набивным методом (монолитная конструкция) или из приготовленных шлакобетонных блоков.

Цемент со шлаком пропорции для бетона

Очень часто в строительстве используется цемент со шлаком, что это за материал, не нужно объяснять опытным мастерам. А вот новичкам в строительном деле будет полезно узнать, что шлакоцемент — это гидравлическая вяжущая субстанция, образованная посредством измельчения клинкера, гипса, а также доменного шлака — вторичного металлургического продукта. Химический состав шлаков играет важнейшую роль в определении класса прочности шлакоцемента. В цемент могут идти гранулированные и негранулированные, кислые, основные шлаки.

Блок: 1/2 | Кол-во символов: 535

Источник: http://zFundament.ru/materialy/shlakotsement-opredelenie-ponyatiya-glavnye-osobennosti-pravilnye-proportsii/

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала.

Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

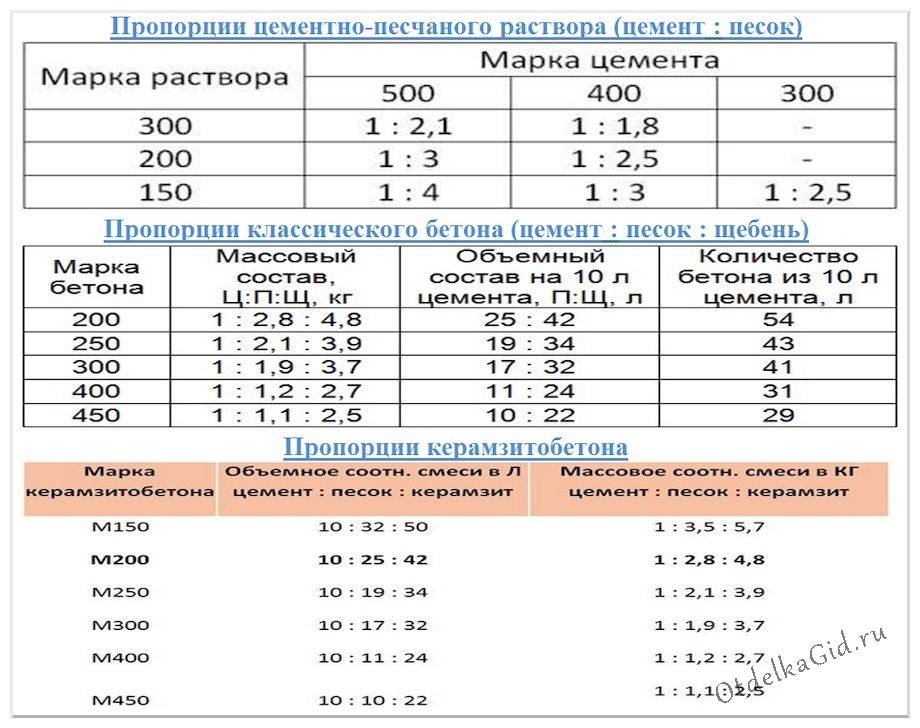

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 | Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |

Блок: 2/7 | Кол-во символов: 2553

Источник: http://o-cemente. info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

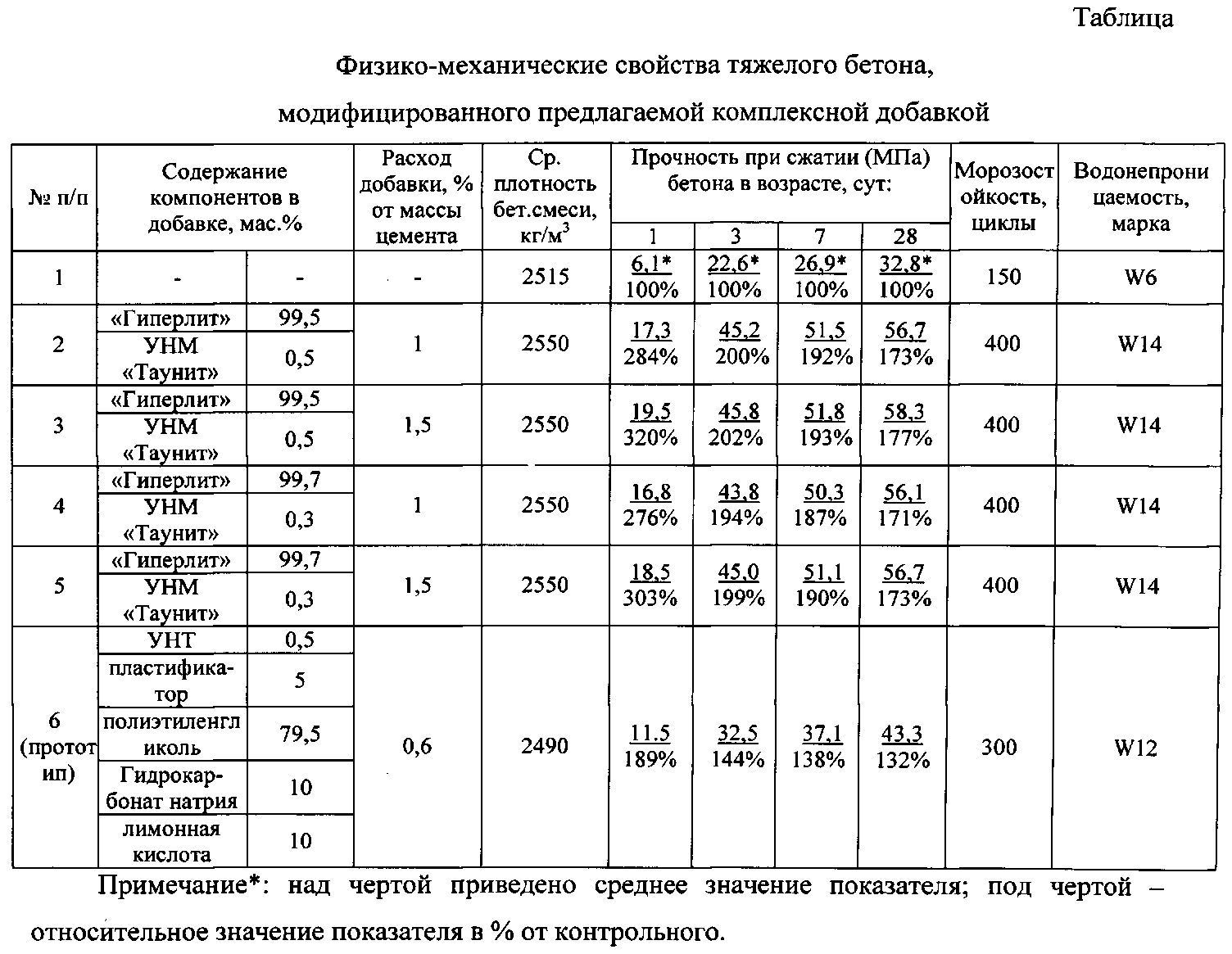

Технические характеристики

По ГОСТ 1017-85 шлакопортландцемент включает в себя такие компоненты и технические условия:

- Клинкер должен содержать магний не больше 5-6 %, так как этот элемент способен снизить качественные характеристики бетона.

- Шлаки в гранулах, полученные доменным или электротермометаморфическим путем – примерно, 20-80 % (в зависимости от того какие характеристики нужны).

- Минералы гипсового происхождения – чистый гипс, добытый природным путем с добавление фосфора и фтора, но не больше 5 процентов от всего объема клинкера.

ШПЦ делят на два вида – нормальнотвердеющий и быстротвердеющий. Во второй материал добавляют специальные присадки, которые являются ускорителями минерального и вулканического происхождения – пепел, пемза. Бетон из шлака имеет такие пропорции: 4-5 частей шлака, 2 части цемента, 2 части песка. Прочность таких изделий достигается уже через 1-2 недели.

Бетоны на основе металлургических шлаков отрицательно переносят перепады температуры, поэтому материал будет затвердевать долгое время в прохладных условиях. Для ускорения процесса используют специальные присадки или обрабатывают конструкцию теплом при помощи тепловых подушек либо опалубок с электроподогревом. При воздействии высоких температур бетон наберет прочность через 28 дней. Вяжущее вещество обладает такими качествами:

- если в состав входит большое количество шлаков, тем будет дольше твердеть бетонная смесь и меньше тепла будет выделено при гидратации;

- шлаковые цементы дают такую же усадку, как и портландцемент;

- жаростойкость ШПЦ составляет от 600 до 800 градусов С;

- цемент на шлаке при отсутствии активных веществ и плотной молекулярной консистенции после застывания не будет вступать в реакции с водой. Такой материал является незаменимым для возведения сооружений во влажных условиях.

Сроки годности шлакопортландцемента намного ниже, чем у обычного сухого цементного раствора.

Материал пригодный к использованию около 45 дней с момента отгрузки с производства. Категорически не рекомендуется применять просроченный стройматериал, так как он теряет свои качества на прочность и водонепроницаемость.

Портландцемент и шлакопортландцемент имеют такие отличия:

- Стоимость портландцемента гораздо выше, чем обычная смесь ШПЦ.

- Портландцемент быстрее становится прочным, а бетон, со шлаком спустя 21 день.

- В портландцементном составе нет шлака, туда входят клинкер и определенный минеральный состав со специальными присадками-ускорителями.

- ШПЦ имеет менее выраженную экзотермическую реакцию в процессе затвердения, бетонная смесь почти не нагревается, это в свою очередь приносит трудности при показателях температуры ниже +4 градусов С.

- Шлакопортландцемент имеет меньшую плотность и вес готовых конструкций.

Блок: 3/6 | Кол-во символов: 2716

Источник: https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom. html

html

Как приготовить шлакобетон

До начала приготовления смеси (примерно за несколько часов) необходимо увлажнить шлак водой, чтобы улучшить долговечность будущего бетона. Далее необходимо смешать компоненты в одной из указанных выше пропорций, хорошо перемешать. После добавления воды раствор следует вымесить до однородного состояния. Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Готовую массу желательно использовать в течение часа, максимальное время обработки – 1,5 часа. Более дешевым раствор можно сделать, смешав цемент с известью в соотношении 3:1. Стены дома могут быть возведены набивным методом (монолитная конструкция) или из приготовленных шлакобетонных блоков.

Блок: 2/2 | Кол-во символов: 773

Источник: https://postroika.com.ua/2016/02/29/beton-iz-shlaka-kak-prigotovit-svoimi-rukami/

Сфера использования

Цемент со шлаком для чего он нужен? Портландцемент со шлаком пользуется популярностью при возведениях подводных бетонных и железобетонных конструкций, которые будут подвержены воздействиям водной среды. Материал имеет высокие показатели прочности, используется при изготовлении бетонного раствора, панелей для стен и сухих смесей. Данный вид цемента ничем не уступает марке М500, который является классическим цементом.

Материал имеет высокие показатели прочности, используется при изготовлении бетонного раствора, панелей для стен и сухих смесей. Данный вид цемента ничем не уступает марке М500, который является классическим цементом.

Цемент с добавлением шлака наиболее экономичный и популярный стройматериал для постройки стен и плит перекрытия с арматурой. Когда при постройке конструкций из облегченного мастерила для фундамента используют шлакобетон, который распределяется по классам:

- 10 – применяется при теплоизоляционных работах;

- 25-35 – незаменимы при постройках несущих элементов;

- 50 класс — лучший вариант при сооружении армированных перемычек, наружных несущих стен и внутренних перегородок.

Шлакобетон применяется на масштабных объектах, и ценится за маленький удельный вес, если сравнивать его с силикатными или керамическими изделиями. Благодаря таким положительным качествам нагрузка на фундаментные и конструктивные части получается сниженная. Также имеется возможность создавать плиты больших габаритов, такая методика экономит время и финансы в процессе монтажа. При надобности панели можно без затруднений транспортировать.

Также имеется возможность создавать плиты больших габаритов, такая методика экономит время и финансы в процессе монтажа. При надобности панели можно без затруднений транспортировать.

Сферы применения портландцемента со шлаком:

- возведение сборных и монолитных элементов в частных и промышленных стройках;

- изготовление конструкции, в технологии которой требуется ускоренное твердение;

- работы по укладке дороги, где требуется быстрое схватывание смеси;

- при производстве коммуникационных труб из бетона;

- постройка моста, эстакады;

- применение шлакопортландцемента для замеров растворов для штукатурки и кладки.

Хотя ШПЦ обладает хорошими характеристиками в эксплуатационный период, спустя три, четыре десятка лет качество каменных конструкций резко снижается. По этой причине имеет значение вовремя принять меры, которые предупредят разрушение построек.

youtube.com/embed/tV7j3RtuOhI»/>

Блок: 4/6 | Кол-во символов: 2019

Источник: https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html

Выбор сырья и особенности хранения

Портландцемент на основе шлака следует на протяжении длительного времени выдерживать во влажной среде, поскольку преждевременное высыхание плохо влияет на его твердение. При достаточных показателях влажности и повышенных температурах ускоряется твердение, поэтому обработка портландцемент в автоклавах и камерах весьма эффективна.

Прочность строительного материала достигается выполнением мельчайшего помола. Благодаря таким действиям цемент быстрее твердеет и становится более прочным. Тонкость помола отвечает за такой показатель, как активность. С целью получения вяжущего высокого качества специалисты рекомендуют применять двухступенчатый или сепараторный помол.

В производстве шлакобетона может использоваться не любое сырье. Главным требованием в отношении шлака выступает отсутствие оксидов химических соединений, которые способны отрицательно влиять на характеристики получаемого строительного материала. С особым вниманием относятся и к чистоте шлака, он должен быть лишен глины, земли, золы и иного мусора. В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

С особым вниманием относятся и к чистоте шлака, он должен быть лишен глины, земли, золы и иного мусора. В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

Прочность портландцемента достигается мельчайшим помолом (двухступенчатым или сепараторным).

Благодаря металлургическому шлаку получают максимально прочный бетон. Из всего разнообразия шлаков топливной промышленности наиболее подходящий класс – антрацитные породы. Непригодными для данных целей считаются продукты сгорания бурых углей, поскольку они содержат примеси, которые присоединены к шлаку на основе неустойчивых связей.

Не последние место в достижении чистоты, а как результат и прочности принадлежит правильному хранению, в процессе которого шлак перемещают не менее 3-х раз с места на место, тем самым позволяя избавиться от примесей извести и серы.

Шлаки пригодны для производства до тех пор, пока сохраняют кристаллическую структуру и не проявляют признаков распада, возникающих при переходе одних соединений в другие под действием влаги и газов, которые находятся в воздухе. Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Класс шлакобетона зависит от размеров зерен шлака, которые могут варьироваться в пределах 5-40 мм. Песок для получения смеси используют с размером гранул не более 5 мм. Благодаря наличию шлакового песка повышается ряд показателей бетона, среди которых плотность и прочность. Шлаковый щебень позволяет получить более легкий бетон, обладающий высокими теплоизоляционными свойствами, однако его прочностные характеристики будут иметь более низкий уровень.

Блок: 4/7 | Кол-во символов: 2609

Источник: http://o-cemente.info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

Классификация портландцемента со шлаком

Портландцемент класс 300 по ГОСТ 10178-85

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 50-6040-501,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 3,8-4,222,0-23,5 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,2-5,533,5-34,0 |

| 6 | Начало схватывания не ранее, час/мин | 3-10 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-40 |

youtube.com/embed/NzxlwmWevlg?feature=oembed»/>

Портландцемент класс 400

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 38-4058-621,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,1-4,325,0-26,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,8-6,041,4-42,5 |

| 6 | Начало схватывания не ранее, час/мин | 3-00 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-20 |

Портландцемент класс 500

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гипсовый камень- портландцементный клинкер | 2,0-2,5100 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 4,5-4,825,0-27,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,5 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,3-4,631,0-34,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 6,3-6,550,5-52,0 |

| 6 | Начало схватывания не ранее, час/мин | 2-32 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 3-43 |

Блок: 5/7 | Кол-во символов: 2015

Источник: http://o-cemente. info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

Особенности применения шлакоцемента

Состав данного продукта определяет ряд особенностей применения, на которые следует обратить особое внимание:

- Повышенное время схватывания и набора марочной прочности.

- Небольшой гарантированный период хранения – 45 суток.

- Необходимость в длительном тщательном уходе за конструкциями в жаркое время года – регулярном увлажнении и укрытии полиэтиленовой пленкой.

- «Капризность» по отношению к перепадам температуры.

- Ограниченное применение в условиях пониженной температуры окружающей среды.

В то же время, учитывая положительный баланс преимуществ и особенностей «вяжущего» этого вида можно утверждать что если стоит задача возведения здания при минимальных затратах на основные строительные материалы, шлакопортланцемент, является самым предпочтительным вариантом общестроительному портландцементу.

youtube.com/embed/RmGAr-Q4ZhQ?feature=oembed»/>

Блок: 5/5 | Кол-во символов: 826

Источник: https://cementim.ru/tsement-so-shlakom-osobennosti-i-primenenie/

Недостатки

Портландцемент со шлаком имеет один недостаток — если нарушена герметичность мешков, прочностные качества потеряются через 45 дней после даты изготовления.

Еще производители цемента могут добавлять минеральные добавки согласно нормативам и строительным правилам. Не стоит опасаться бетона с добавлением шлаков, рекомендуется подобрать марку, которая будет соответствовать поставленной задаче.

По отзывам и рекомендациям профессионалов и частных строителей шлакощелочной бетон имеет хорошо подобранный состав, который позволяет возводить надежные и долговечные сооружения. Многие мастера отмечают, что раствор имеет приемлемые цены и удобную упаковку, работать с ним достаточно просто. Товар легко доставлять на строительный объект и выгружать. Материал полностью соответствует стандартам качества, по этой причине конструкции получаются долговечными и прочными.

Легкий бетон из смеси цемента песка и шлака имеет только положительные характеристики. Кроме приемлемой цены и легкости в применении стройматериал имеет высокие показатели плотности готовых сооружений, водонепроницаемость, морозоустойчивость.

Шлаковый цемент – высокоэффективная и прочная смесь, которая широко применяется в строительных сферах. В зависимости от потребностей можно изменять пропорции составных частей в цементной смеси для того чтобы достичь наилучшего результата и качества.

Блок: 6/6 | Кол-во символов: 1457

Источник: https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html

Кол-во блоков: 12 | Общее кол-во символов: 16708

Количество использованных доноров: 5

Информация по каждому донору:

- http://o-cemente.info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html: использовано 3 блоков из 7, кол-во символов 7177 (43%)

- https://betonov.

com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html: использовано 4 блоков из 6, кол-во символов 6754 (40%)

com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html: использовано 4 блоков из 6, кол-во символов 6754 (40%) - https://cementim.ru/tsement-so-shlakom-osobennosti-i-primenenie/: использовано 2 блоков из 5, кол-во символов 1469 (9%)

- https://postroika.com.ua/2016/02/29/beton-iz-shlaka-kak-prigotovit-svoimi-rukami/: использовано 1 блоков из 2, кол-во символов 773 (5%)

- http://zFundament.ru/materialy/shlakotsement-opredelenie-ponyatiya-glavnye-osobennosti-pravilnye-proportsii/: использовано 1 блоков из 2, кол-во символов 535 (3%)

Цемент со шлаком пропорции для бетона

Применение смеси цемента со шлаком

Комментариев:

Рейтинг: 70

Оглавление: [скрыть]

- Особенности смесей в рамках бытового применения

- Использование в более серьезных целях

В настоящее время распространенной строительной смесью является цемент со шлаком, применение которой себя оправдало. Ведь именно эти составляющие в комплексе способны придать прочности любому раствору и подобному составу для отделки.

Схемы производства цемента разными способами.

Особенности смесей в рамках бытового применения

Есть множество вариантов применения шлака с цементом в ремонтных и строительных работах.

Но для начала будет целесообразным рассмотреть особенности такого бетона, которые наиболее уместны для отдельно взятых случаев его применения.

Таблица сроков схватывания цемента с разным типом шлака.

- Как правило, отличаются особенности изготавливаемой смеси для наружных и внутренних отделок. Если вы собираетесь сделать раствор на основе шлака и цемента, которым будете отделывать внутренние поверхности, то следует отдать предпочтение крупнозернистому шлаку, которого нужно взять примерно 6 частей. Остальные 4 части — мелкозернистый гранулированный шлак. Цемент для бетона может быть использован любой. Для отделки наружного фасада здания принято использовать такие пропорции: примерно 3 части мелкозернистого шлака и 7 частей крупнозернистого. Цемент нужно брать более качественный, чтобы он обладал достаточной устойчивостью к внешним атмосферным воздействиям.

- Если вам нужно сделать качественную заливку, и времени в запасе есть достаточно, то следует отдать свое предпочтение негранулированному шлаку. Эта смесь будет заметно медленнее застывать, но в результате покрытие будет намного качественнее. Ведь на нем долго не будут образовываться трещины, появление которых наблюдается уже через 1-2 года на залитом цементном полу.

- Для отделки наружной части выступающего фундамента (цоколя) специалисты рекомендуют использовать цемент со шлаком гранулированным. При этом, чем больше отделываемая поверхность, тем больше гранулы в шлаке могут быть использованы. И наоборот.

Строительство стены из шлакоблока.

Итак, это были основные особенности использования шлака и цемента в обычном бытовом строительстве. Соблюдая такие несложные правила, вы сможете добиться качественной отделки и ни о чем не жалеть в последующем.

При этом у вас появляется отличная возможность произвести хоть незначительную, но все же экономию денежных средств за счет четкого выбора конкретных пропорций.

Вернуться к оглавлению

Но есть еще и немного другие, более серьезные сферы применения цемента со шлаком. В основном применяется шлаковый портландцемент, который считается одним из наиболее прочных и надежных строительных материалов. Чтобы предвидеть хороший результат от смеси цемента со шлаком, применение материала должно быть правильно продумано.

Схема формирования стен из шлакобетона.

- Шлаковый портландцемент все чаще применяется для изготовления плит перекрытия при строительстве многоэтажных домов. Это связано с тем, что высокий уровень надежности материала обеспечивает долговечную службу перекрытий, что так важно для безопасности жилых домов.

- Смесь цемента и шлака применяется для устройства фундаментов зданий. Это очень актуально, в особенности если стены в доме планируется делать из облегченных строительных материалов. Именно фундамент здесь будет служить основательной опорной конструкцией.

- Из шлакобетона, изготовляемого на основе смеси самого качественного вида цемента со шлаком, изготавливаются армированные пояса.

Они также распространены в проектах многоэтажного строительства, а еще для армирования отдельных инженерных конструкций.

Они также распространены в проектах многоэтажного строительства, а еще для армирования отдельных инженерных конструкций. - Смесь высококачественных шлака и цемента очень востребована в строительстве подводных и околоводных сооружений, в том числе и инженерных. Ведь такие конструкции сильно подвержены воздействию пресной воды, которая со временем имеет свойство разрушать несоответствующие такому строительству конструкции.

- Также данная смесь нашла свое применение и в отдельных видах теплоизоляции помещений. Особенно качественно все получается в комплексе со стандартными утеплителями. Это придает помещению максимальную степень защищенности от проникновения холода. Это наиболее хорошо проявляется в использовании функциональной штукатурки, которая и дефекты заделывает, и вид стене придает более ухоженный.

Но и это еще не все. Классов шлакового портландцемента на сегодняшний день так много, что специалисты успели выделить из них самые распространенные и хорошие, которые наиболее целесообразно применять для тех или иных задач в строительно-ремонтных работах.

Класс типа 50 используется для армирования, а еще для изготовления разных несущих стен. А 35 класс применяется для строительства ненесущих элементов здания. Класс под номером 25 также используется для неосновных мелких конструкций. А вот 10-й класс нашел активное свое применение в теплоизоляционных работах.

tolkobeton.ru

Цемент со шлаком: применение смеси

Портландцемент представляет собой вяжущее гидравлическое вещество, получаемое методом измельчения цементного клинкера, гипса и гранулированного шлака.

Цемент со шлаком применяют с 1824 года. Это соединение справедливо может быть названо наиболее популярным видом цемента, нашедшим свое применение во всех сферах строительства.

Смесь цемента со шлаком используют уже почти 2 столетия, за это время данный материал нашел применение во всех сферах строительства.

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала. Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 |

Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |

Технические характеристики

Портландцемент характеризуется медленным твердением, а достаточная прочность достигается за 6-12 месяцев.

Портландцемент в сравнении с обычным цементом обладает более низкой стоимостью, а также выделяет меньше теплоты в процессе затвердения, что в свою очередь дает возможность использовать его в возведении массивных бетонных сооружений. Помимо прочности, материал обладает меньшей степенью объемной деформации, противостоит негативному влиянию сульфатных и пресных вод, жаростоек. Ему присуща меньшая, в сравнении с обычным цементом, морозостойкость. Данный показатель важен при эксплуатации в условиях колебания температур, которые провоцируют переменное замораживание и оттаивание.

Для цемента со шлаком характерно медленное нарастание прочности при начальных стадиях твердения. Для достижения необходимых показателей прочности обычному цементу необходимо 6-12 месяцев.

Замедление процессов схватывания и твердения провоцируется пониженными температурами. В случае с цементом со шлаком ускорение процесса достигается благодаря использованию клинкера с высоким содержанием силиката и алюмината, а также шлаков с высоким содержанием глинозема.

Выбор сырья и особенности хранения

Портландцемент на основе шлака следует на протяжении длительного времени выдерживать во влажной среде, поскольку преждевременное высыхание плохо влияет на его твердение. При достаточных показателях влажности и повышенных температурах ускоряется твердение, поэтому обработка портландцемент в автоклавах и камерах весьма эффективна.

Прочность строительного материала достигается выполнением мельчайшего помола. Благодаря таким действиям цемент быстрее твердеет и становится более прочным. Тонкость помола отвечает за такой показатель, как активность. С целью получения вяжущего высокого качества специалисты рекомендуют применять двухступенчатый или сепараторный помол.

В производстве шлакобетона может использоваться не любое сырье. Главным требованием в отношении шлака выступает отсутствие оксидов химических соединений, которые способны отрицательно влиять на характеристики получаемого строительного материала. С особым вниманием относятся и к чистоте шлака, он должен быть лишен глины, земли, золы и иного мусора. В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

Прочность портландцемента достигается мельчайшим помолом (двухступенчатым или сепараторным).

Благодаря металлургическому шлаку получают максимально прочный бетон. Из всего разнообразия шлаков топливной промышленности наиболее подходящий класс – антрацитные породы. Непригодными для данных целей считаются продукты сгорания бурых углей, поскольку они содержат примеси, которые присоединены к шлаку на основе неустойчивых связей.

Не последние место в достижении чистоты, а как результат и прочности принадлежит правильному хранению, в процессе которого шлак перемещают не менее 3-х раз с места на место, тем самым позволяя избавиться от примесей извести и серы.

Шлаки пригодны для производства до тех пор, пока сохраняют кристаллическую структуру и не проявляют признаков распада, возникающих при переходе одних соединений в другие под действием влаги и газов, которые находятся в воздухе. Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Класс шлакобетона зависит от размеров зерен шлака, которые могут варьироваться в пределах 5-40 мм. Песок для получения смеси используют с размером гранул не более 5 мм. Благодаря наличию шлакового песка повышается ряд показателей бетона, среди которых плотность и прочность. Шлаковый щебень позволяет получить более легкий бетон, обладающий высокими теплоизоляционными свойствами, однако его прочностные характеристики будут иметь более низкий уровень.

Классификация портландцемента со шлаком

Портландцемент класс 300 по ГОСТ 10178-85

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 50-6040-501,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 3,8-4,222,0-23,5 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,2-5,533,5-34,0 |

| 6 | Начало схватывания не ранее, час/мин | 3-10 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-40 |

http://youtu. be/NzxlwmWevlg

be/NzxlwmWevlg

Портландцемент класс 400

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 38-4058-621,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,1-4,325,0-26,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,8-6,041,4-42,5 |

| 6 | Начало схватывания не ранее, час/мин | 3-00 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-20 |

Портландцемент класс 500

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гипсовый камень- портландцементный клинкер | 2,0-2,5100 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 4,5-4,825,0-27,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,5 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,3-4,631,0-34,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 6,3-6,550,5-52,0 |

| 6 | Начало схватывания не ранее, час/мин | 2-32 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 3-43 |

Сферы применения

Портландцемент отличается высокой прочностью, поэтому его используют в приготовлении бетонных смесей и строительных растворов.

Шлаковый портландцемент нашел свое активное применение при строительстве бетонных и железобетонных подводных, наземных и подземных сооружений, подверженных воздействию минерализованных и пресных вод. Благодаря высоким показателям прочности он используется при производстве бетонных смесей, стеновых блоков, сухих смесей и строительных растворов. Такой цемент не менее популярен, нежели классический цемент марки М500.

Строительный материал на данном этапе развития строительной промышленности является одни из наиболее доступных и экономически привлекательных. На его основе изготавливаются как стены, так и армированные плиты перекрытия. В большинстве случаев при сооружении зданий из облегченных материалов для фундамента отдают предпочтение шлакобетону.

При возведении стен используется как монолитная технология с переставной опалубкой, так и готовые фундаментные и стеновые блоки из шлакобетона.

Шлаковый портландцемент распределяют по классам, каждый из которых является наиболее подходящим для выполнения тех или иных задач. Класс 10 получил свое применение при теплоизоляции. Классы 25 и 35 используют при возведении ненесущих конструкций, класс 50 применяется при изготовлении армированных перемычек, наружных и внутренних несущих стен.

Класс 10 получил свое применение при теплоизоляции. Классы 25 и 35 используют при возведении ненесущих конструкций, класс 50 применяется при изготовлении армированных перемычек, наружных и внутренних несущих стен.

Масштабное применение шлакобетона определяется рядом преимуществ, среди которых малый удельный вес в сравнении с силикатным и керамическим кирпичом. Благодаря этому свойству снижаются нагрузки на фундамент и несущие конструкции строения.

Возможность создания блоков больших параметров способствует материальных и временных затрат в процессе укладки. Кроме того, такие блоки максимально удобны при транспортировке.

Особенности шлакощелочного бетона

Шлакощелочной портландцемент получают благодаря использованию щелочных металлов. Высоких показателей прочности удалось достичь добавлением различных щелочей: соды, стекла и ряда других.

Шлакощелочной портландцемент нашел свое применение при производстве железобетонных элементов с высоким показателем устойчивости к химически агрессивным веществам. Класс таких бетонов является незаменимым при строительстве массивных конструкций. Это связано с тем, что при производстве крупных бетонных элементов, в основе которых лежит портландцемент, происходит выделение большого количества тепла, и температура конструкции может достигать отметки в 80°С. При слишком быстром охлаждении объекта могут образовываться деформационные трещины. Использование шлакощелочного бетона позволяет избежать возникновения данной проблемы.

Класс таких бетонов является незаменимым при строительстве массивных конструкций. Это связано с тем, что при производстве крупных бетонных элементов, в основе которых лежит портландцемент, происходит выделение большого количества тепла, и температура конструкции может достигать отметки в 80°С. При слишком быстром охлаждении объекта могут образовываться деформационные трещины. Использование шлакощелочного бетона позволяет избежать возникновения данной проблемы.

Наиболее популярным является класс шлакощелочного цемента на основе соединений щелочных металлов с преобладанием гидросиликатов кальция и гидроалюмосиликатов и молотого металлургического шлака.

Шлакощелочной цемент позволяет производить конструкции с меньшим количеством капиллярных пор. Данное свойство способно снизить водопоглощение и повысить морозоустойчивость бетона, способствуя росту эксплуатационных качеств строительной конструкции. За первые сутки материал набирает 30% прочности, которая в дальнейшем способна достичь отметки в МПа.

Данный класс бетона устойчив к воздействию агрессивных сред: сульфатов, кислот, хлоридов и морской воды. Возможность управлять свойствами цемента на различных стадиях структурообразования позволила получать вяжущие со специальными свойствами: морозо- и жаростойкие, безусадочные, с повышенной коррозионной устойчивостью, с высокой скоростью твердения, тампонажные.

Page 2

- Армирование

- Виды

- Изготовление

- Инструменты

- Монтаж

- Расчёт

- Ремонт

1pobetonu.ru

Цемент со шлаком: применение смеси

Портландцемент представляет собой вяжущее гидравлическое вещество, получаемое методом измельчения цементного клинкера, гипса и гранулированного шлака.

Цемент со шлаком применяют с 1824 года. Это соединение справедливо может быть названо наиболее популярным видом цемента, нашедшим свое применение во всех сферах строительства.

Смесь цемента со шлаком используют уже почти 2 столетия, за это время данный материал нашел применение во всех сферах строительства.

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала. Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 | Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |

Технические характеристики

Портландцемент характеризуется медленным твердением, а достаточная прочность достигается за 6-12 месяцев.

Портландцемент в сравнении с обычным цементом обладает более низкой стоимостью, а также выделяет меньше теплоты в процессе затвердения, что в свою очередь дает возможность использовать его в возведении массивных бетонных сооружений. Помимо прочности, материал обладает меньшей степенью объемной деформации, противостоит негативному влиянию сульфатных и пресных вод, жаростоек. Ему присуща меньшая, в сравнении с обычным цементом, морозостойкость. Данный показатель важен при эксплуатации в условиях колебания температур, которые провоцируют переменное замораживание и оттаивание.

Для цемента со шлаком характерно медленное нарастание прочности при начальных стадиях твердения. Для достижения необходимых показателей прочности обычному цементу необходимо 6-12 месяцев.

Замедление процессов схватывания и твердения провоцируется пониженными температурами. В случае с цементом со шлаком ускорение процесса достигается благодаря использованию клинкера с высоким содержанием силиката и алюмината, а также шлаков с высоким содержанием глинозема.

Выбор сырья и особенности хранения

Портландцемент на основе шлака следует на протяжении длительного времени выдерживать во влажной среде, поскольку преждевременное высыхание плохо влияет на его твердение. При достаточных показателях влажности и повышенных температурах ускоряется твердение, поэтому обработка портландцемент в автоклавах и камерах весьма эффективна.

Прочность строительного материала достигается выполнением мельчайшего помола. Благодаря таким действиям цемент быстрее твердеет и становится более прочным. Тонкость помола отвечает за такой показатель, как активность. С целью получения вяжущего высокого качества специалисты рекомендуют применять двухступенчатый или сепараторный помол.

В производстве шлакобетона может использоваться не любое сырье. Главным требованием в отношении шлака выступает отсутствие оксидов химических соединений, которые способны отрицательно влиять на характеристики получаемого строительного материала. С особым вниманием относятся и к чистоте шлака, он должен быть лишен глины, земли, золы и иного мусора. В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

Прочность портландцемента достигается мельчайшим помолом (двухступенчатым или сепараторным).

Благодаря металлургическому шлаку получают максимально прочный бетон. Из всего разнообразия шлаков топливной промышленности наиболее подходящий класс – антрацитные породы. Непригодными для данных целей считаются продукты сгорания бурых углей, поскольку они содержат примеси, которые присоединены к шлаку на основе неустойчивых связей.

Не последние место в достижении чистоты, а как результат и прочности принадлежит правильному хранению, в процессе которого шлак перемещают не менее 3-х раз с места на место, тем самым позволяя избавиться от примесей извести и серы.

Шлаки пригодны для производства до тех пор, пока сохраняют кристаллическую структуру и не проявляют признаков распада, возникающих при переходе одних соединений в другие под действием влаги и газов, которые находятся в воздухе. Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Класс шлакобетона зависит от размеров зерен шлака, которые могут варьироваться в пределах 5-40 мм. Песок для получения смеси используют с размером гранул не более 5 мм. Благодаря наличию шлакового песка повышается ряд показателей бетона, среди которых плотность и прочность. Шлаковый щебень позволяет получить более легкий бетон, обладающий высокими теплоизоляционными свойствами, однако его прочностные характеристики будут иметь более низкий уровень.

Классификация портландцемента со шлаком

Портландцемент класс 300 по ГОСТ 10178-85

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 50-6040-501,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 3,8-4,222,0-23,5 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,2-5,533,5-34,0 |

| 6 | Начало схватывания не ранее, час/мин | 3-10 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-40 |

youtube.com/embed/NzxlwmWevlg?feature=oembed»/>

Портландцемент класс 400

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 38-4058-621,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,1-4,325,0-26,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,8-6,041,4-42,5 |

| 6 | Начало схватывания не ранее, час/мин | 3-00 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-20 |

Портландцемент класс 500

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гипсовый камень- портландцементный клинкер | 2,0-2,5100 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 4,5-4,825,0-27,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,5 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,3-4,631,0-34,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 6,3-6,550,5-52,0 |

| 6 | Начало схватывания не ранее, час/мин | 2-32 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 3-43 |

Сферы применения

Портландцемент отличается высокой прочностью, поэтому его используют в приготовлении бетонных смесей и строительных растворов.

Шлаковый портландцемент нашел свое активное применение при строительстве бетонных и железобетонных подводных, наземных и подземных сооружений, подверженных воздействию минерализованных и пресных вод. Благодаря высоким показателям прочности он используется при производстве бетонных смесей, стеновых блоков, сухих смесей и строительных растворов. Такой цемент не менее популярен, нежели классический цемент марки М500.

Строительный материал на данном этапе развития строительной промышленности является одни из наиболее доступных и экономически привлекательных. На его основе изготавливаются как стены, так и армированные плиты перекрытия. В большинстве случаев при сооружении зданий из облегченных материалов для фундамента отдают предпочтение шлакобетону.

При возведении стен используется как монолитная технология с переставной опалубкой, так и готовые фундаментные и стеновые блоки из шлакобетона.

Шлаковый портландцемент распределяют по классам, каждый из которых является наиболее подходящим для выполнения тех или иных задач. Класс 10 получил свое применение при теплоизоляции. Классы 25 и 35 используют при возведении ненесущих конструкций, класс 50 применяется при изготовлении армированных перемычек, наружных и внутренних несущих стен.

Класс 10 получил свое применение при теплоизоляции. Классы 25 и 35 используют при возведении ненесущих конструкций, класс 50 применяется при изготовлении армированных перемычек, наружных и внутренних несущих стен.

Масштабное применение шлакобетона определяется рядом преимуществ, среди которых малый удельный вес в сравнении с силикатным и керамическим кирпичом. Благодаря этому свойству снижаются нагрузки на фундамент и несущие конструкции строения.

Возможность создания блоков больших параметров способствует материальных и временных затрат в процессе укладки. Кроме того, такие блоки максимально удобны при транспортировке.

Особенности шлакощелочного бетона

Шлакощелочной портландцемент получают благодаря использованию щелочных металлов. Высоких показателей прочности удалось достичь добавлением различных щелочей: соды, стекла и ряда других.

Шлакощелочной портландцемент нашел свое применение при производстве железобетонных элементов с высоким показателем устойчивости к химически агрессивным веществам. Класс таких бетонов является незаменимым при строительстве массивных конструкций. Это связано с тем, что при производстве крупных бетонных элементов, в основе которых лежит портландцемент, происходит выделение большого количества тепла, и температура конструкции может достигать отметки в 80°С. При слишком быстром охлаждении объекта могут образовываться деформационные трещины. Использование шлакощелочного бетона позволяет избежать возникновения данной проблемы.

Класс таких бетонов является незаменимым при строительстве массивных конструкций. Это связано с тем, что при производстве крупных бетонных элементов, в основе которых лежит портландцемент, происходит выделение большого количества тепла, и температура конструкции может достигать отметки в 80°С. При слишком быстром охлаждении объекта могут образовываться деформационные трещины. Использование шлакощелочного бетона позволяет избежать возникновения данной проблемы.

Наиболее популярным является класс шлакощелочного цемента на основе соединений щелочных металлов с преобладанием гидросиликатов кальция и гидроалюмосиликатов и молотого металлургического шлака.

Шлакощелочной цемент позволяет производить конструкции с меньшим количеством капиллярных пор. Данное свойство способно снизить водопоглощение и повысить морозоустойчивость бетона, способствуя росту эксплуатационных качеств строительной конструкции. За первые сутки материал набирает 30% прочности, которая в дальнейшем способна достичь отметки в МПа.

За первые сутки материал набирает 30% прочности, которая в дальнейшем способна достичь отметки в МПа.

Данный класс бетона устойчив к воздействию агрессивных сред: сульфатов, кислот, хлоридов и морской воды. Возможность управлять свойствами цемента на различных стадиях структурообразования позволила получать вяжущие со специальными свойствами: морозо- и жаростойкие, безусадочные, с повышенной коррозионной устойчивостью, с высокой скоростью твердения, тампонажные.

o-cemente.info

Шлакоцемент: определение понятия, главные особенности, правильные пропорции

Очень часто в строительстве используется цемент со шлаком, что это за материал, не нужно объяснять опытным мастерам. А вот новичкам в строительном деле будет полезно узнать, что шлакоцемент — это гидравлическая вяжущая субстанция, образованная посредством измельчения клинкера, гипса, а также доменного шлака — вторичного металлургического продукта. Химический состав шлаков играет важнейшую роль в определении класса прочности шлакоцемента. В цемент могут идти гранулированные и негранулированные, кислые, основные шлаки.

В цемент могут идти гранулированные и негранулированные, кислые, основные шлаки.

Особенности стройматериала

- Наиболее выгодным с экономической точки зрения считается гранулированный шлакоцемент, также уменьшить расходы поможет добавление извести и глины в цементную смесь. Эти вяжущие элементы дают отличный результат: теплые и сухие стены по низкой цене. Известь не должна превышать одну треть всей смеси, количество цемента — не меньше 2/3 общего объема.

- Мелкий и крупный шлак сортируется путем просеивания через сито с маленькими ячейками (5х5мм) и большими (40х40мм). Крупный и мелкий шлак для работы с наружными стенами соотносится как 7:3. Для внутренних стен пропорция крупных и мелких шлаков — 6 к 4.

- Чтобы стройматериал был прочнее, следует заменить 1⁄5 часть наиболее мелкой фракции песком, а также убрать самые крупные частицы шлака.

- Негранулированный шлак используется для высококачественной заливки в том случае, если есть возможность дождаться длительного застывания смеси.

Зато заливка будет надежной, на ней гарантированно не появятся трещины.

Зато заливка будет надежной, на ней гарантированно не появятся трещины. - Практика показала, что цемент со шлаком — это один из самых надежных, долговечных и прочных материалов, в связи с чем он получил широкое распространение в сфере многоэтажного строительства. Фундаменты, плиты перекрытия, армированные пояса, подводные и околоводные инженерные сооружения, теплоизоляция помещений — со шлакоцементом можно добиться качественного выполнения любых строительных целей.

Подытожим вышесказанное. Цемент со шлаком — что это?

Это экономически оправданный, высокоэффективный по прочности состав, который нашел самое широкое распространение в строительстве. В зависимости от ваших потребностей вы можете изменять пропорции материалов в цементной смеси для достижения наилучших результатов.

zfundament.ru

Бетон из граншлака: состав и пропорции

Особенности и области применения

Гранулированный шлак повсеместно применяется в строительных целях. Доменные граншлаки в составе смеси используются в качестве заменителя (иногда частично) песка. Также гранулированный шлак – это эффективный заменитель натуральных материалов из камня, которые используются для ремонта и строительства автомобильных магистралей.

Доменные граншлаки в составе смеси используются в качестве заменителя (иногда частично) песка. Также гранулированный шлак – это эффективный заменитель натуральных материалов из камня, которые используются для ремонта и строительства автомобильных магистралей.

Схема производства бесклинкерных цементов.

Если сравнивать основание из гранитного щебня и из шлака, то второе имеет ряд преимуществ. Благодаря тому что шероховатость поверхности зерен щебня из шлаков больше, он лучше и легче укатывается.

Щебень из доменного шлака повышает качество технологических характеристик бетона, являясь эффективным заполнителем. На 70-80% его прочность выше, чем те же параметры у бетонной смеси с добавлением гранита, что не может не сказываться на качестве готовых изделий.

Схема процесса сухой грануляции доменного шлака.

Мелкозернистый бетон, используемый в армоцементных и железобетонных конструкциях, содержит в своем составе гранулированные шлаки. В целом состав мелкозернистого бетона выглядит следующим образом: в роли вяжущего компонента применяют шлакопортландцемент и бесклинкерные шлаковые вяжущие, дробленый отвальной/литой шлак в качестве заполнителя, вода и ПАВ.

Для достижения полноты химико-физических процессов, которые происходят при тепловлажностной обработке, и высокой удобоукладываемости важно подобрать при выборе сочетания мелкозернистого шлакового бетона необходимое содержание воды.

Количественное соотношение материалов

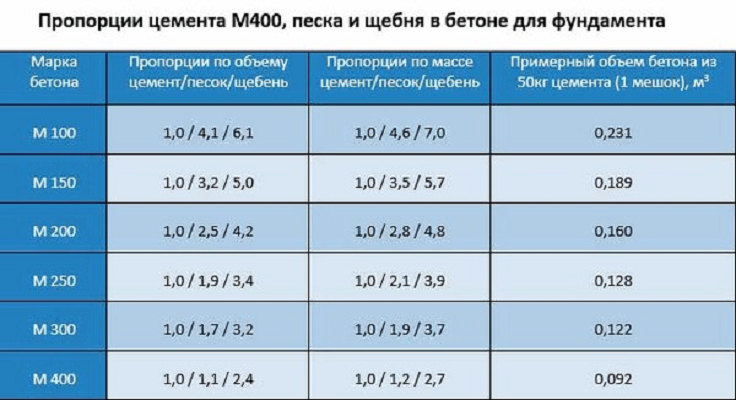

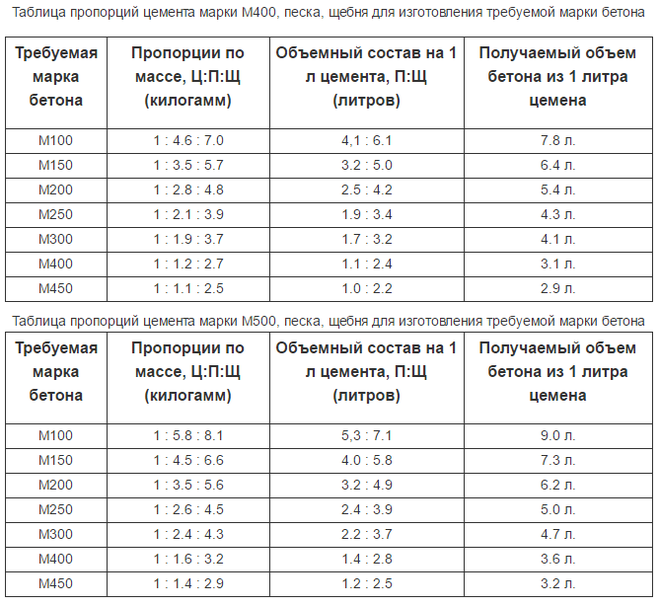

Ниже представлена таблица, в которой показано, сколько граншлака нужно взять, чтобы приготовить один куб раствора.

Расход каждого компонента зависит от марки смеси, какую вы хотите получить

| Марка | Цемент (кг) | Щебень (м3) | Песок (м3) |

| 100 | 220 | 0,8 | 0,6 |

| 200 | 280 | 0,8 | 0,5 |

| 250 | 330 | 0,8 | 0,5 |

| 300 | 380 | 0,8 | 0,4 |

Количество раствора, необходимого для приготовления и применения на площади конкретных размеров, рассчитывается по следующей формуле: длину нужно умножить на ширину и на глубину обрабатываемой поверхности. Полученная цифра и будет тем количеством, которое вам потребуется для заливки требуемого пространства.

Полученная цифра и будет тем количеством, которое вам потребуется для заливки требуемого пространства.

Схема производства шлакопортландцемента.

На качество раствора влияет назначение и ответственность будущей конструкции. Для состава М100 расходуют цемента меньше, чем для М400 (500). В силу того что бетон М400 (500) способен выдерживать большие нагрузки, чем М100, то и соотношение входящих в них материалов будет разным.

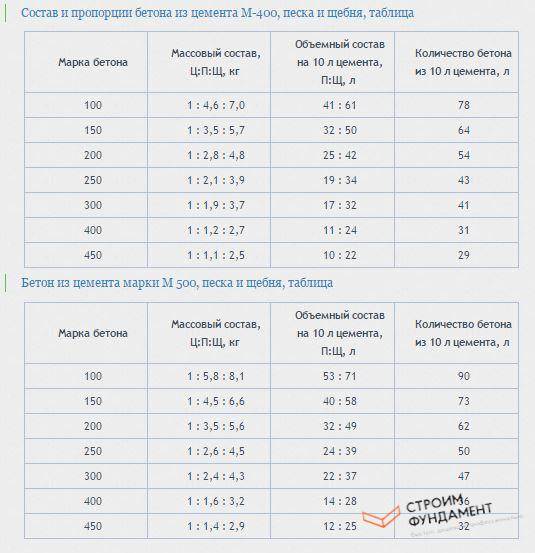

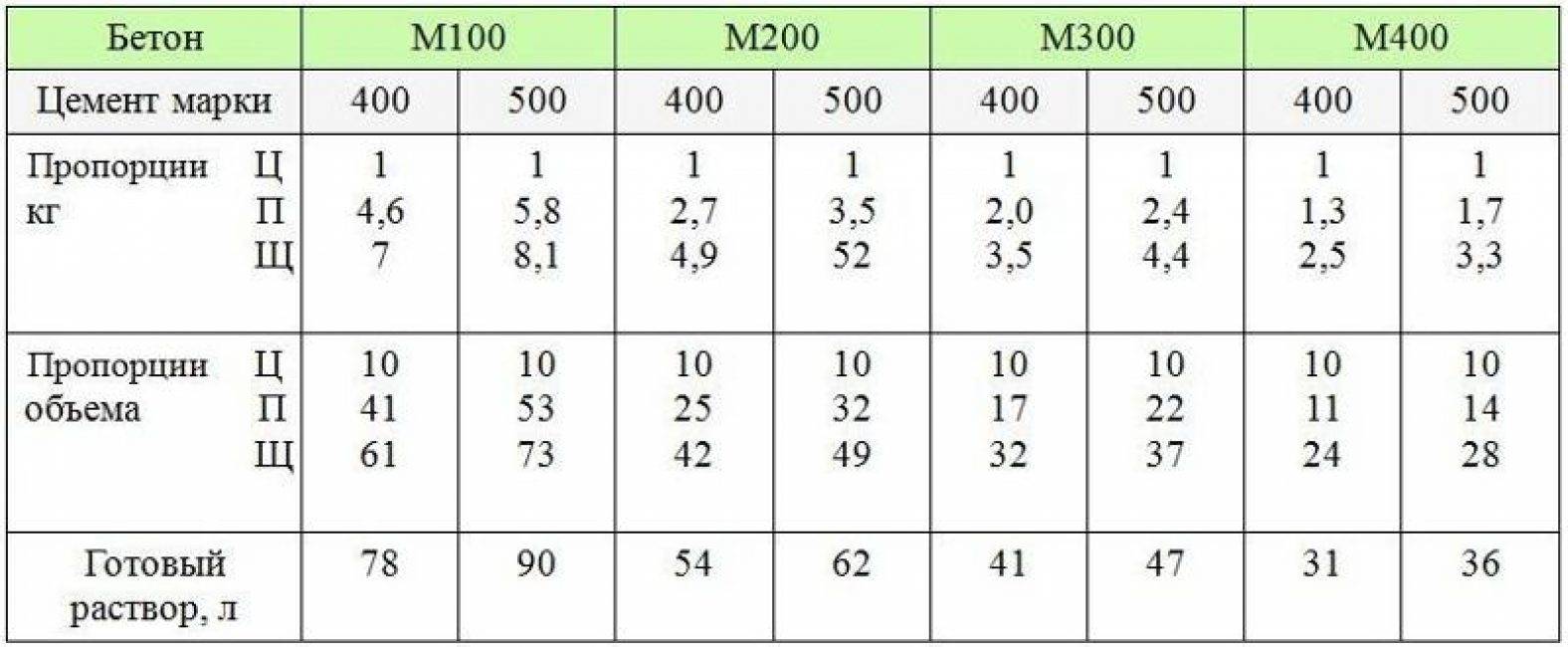

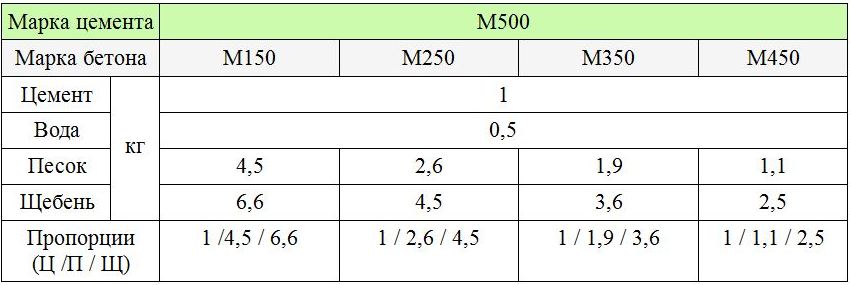

Товарный бетон – это М400 (500). Помимо основных составляющих, в них вносят различные добавки (в том числе и морозостойкие). Ниже приведены данные по изготовлению раствора классом М100-450 из цемента М400 (500).

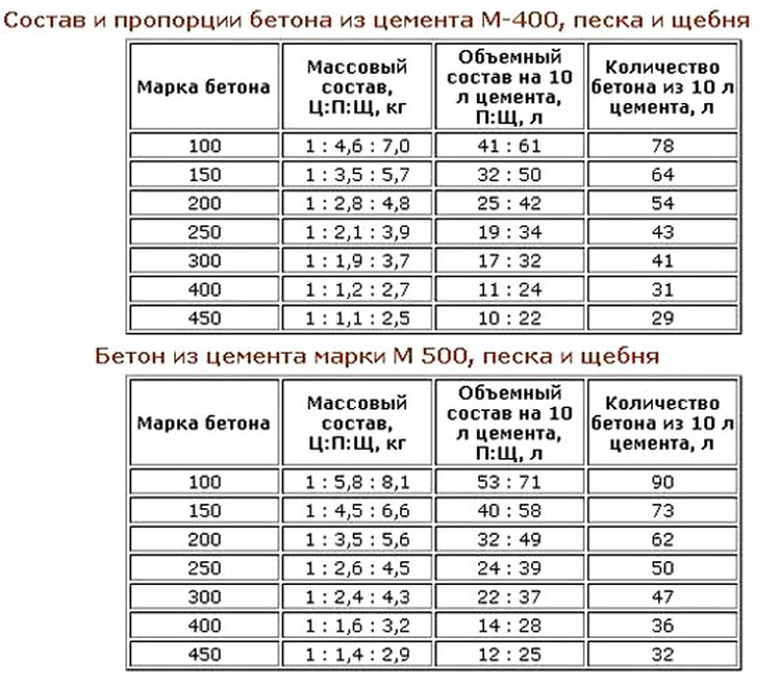

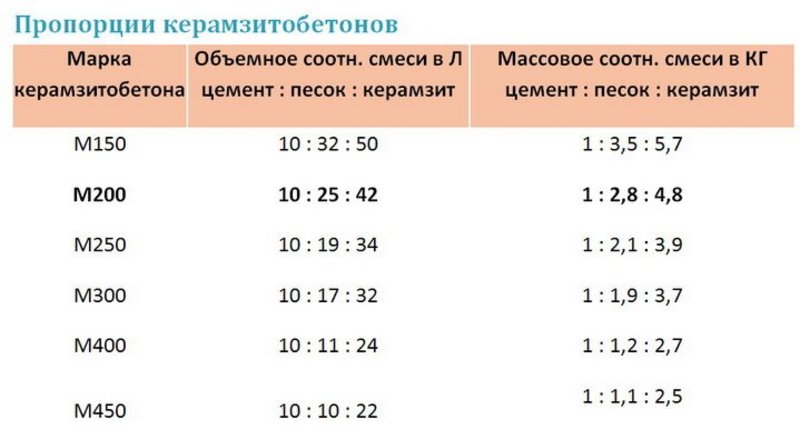

Пропорции бетонной смеси из цемента М400

| Марка | Объем раствора из 10 л цемента, в л | Массовый состав (кг) Ц/П/Щ | Массовый состав (л) на 10 л цемента П/Щ |

| 100 | 78 | 1/ 4,6/ 7 | 41/61 |

| 150 | 64 | 1/ 3,5/ 5,7 | 32/50 |

| 200 | 54 | 1/ 2,8/ 4,8 | 25/42 |

| 250 | 43 | 1/ 2,1/ 3,9 | 19/34 |

| 300 | 41 | 1/ 1,9/ 3,7 | 17/32 |

| 400 | 31 | 1/ 1,2/ 2,7 | 11/24 |

| 450 | 29 | 1/ 1,1/ 2,5 | 10/22 |

Пропорции бетонной смеси из цемента М450

| Марка | Объем раствора из 10 л цемента, в л | Массовый состав (кг) Ц/П/Щ | Массовый состав (л) на 10 л цемента П/Щ |

| 100 | 90 | 1/ 45,8/ 8,1 | 53/71 |

| 150 | 73 | 1/ 4,6/ 6,6 | 40/58 |

| 200 | 62 | 1/ 3,5/ 5,6 | 32/49 |

| 250 | 50 | 1/ 2,6/ 4,5 | 24/39 |

| 300 | 47 | 1/ 2,4/ 4,3 | 22/37 |

| 400 | 36 | 1/ 1,6/ 3,2 | 14/28 |

| 450 | 32 | 1/ 1,4/ 2,9 | 12/25 |

Технология изготовления

(средняя плотность – 1800-2300 кг/м3, прочность – 30-100 МПа)

- оптимизация зернового состава заполнителя;

- подбор рационального состава цементно-шлаковой смеси;

- интенсивное перемешивание цементно-шлаковой смеси в смесителях;

- применение эффективных способов пропаривания (t = 90-100°C) и уплотнения.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Предварительно дробят гранулированный шлак. Способ дробления во многом определяет форму зерен и величину их поверхности. Полученный состав шлакового заполнителя в виде зерен должен по минимуму обеспечивать потребность смеси в воде. При производстве гранулированного шлака нужно использовать смесь дробленого и недробленого гранулированного шлака, обеспечивающую оптимальный состав заполнителя.

Население с давних времен использует для целей строительства шлаки. Легкий и прочный материал шлакобетон получается путем смешения вяжущего и металлургического шлака. Его стоимость в 1,5 раза дешевле полнотелого кирпича, а эффективность теплозащитных свойств примерно во столько же раз выше. При хорошей защищенности от влаги и гидроизолированном фундаменте срок службы стен из данного материала обладает долговечностью и составляет около 50 лет.

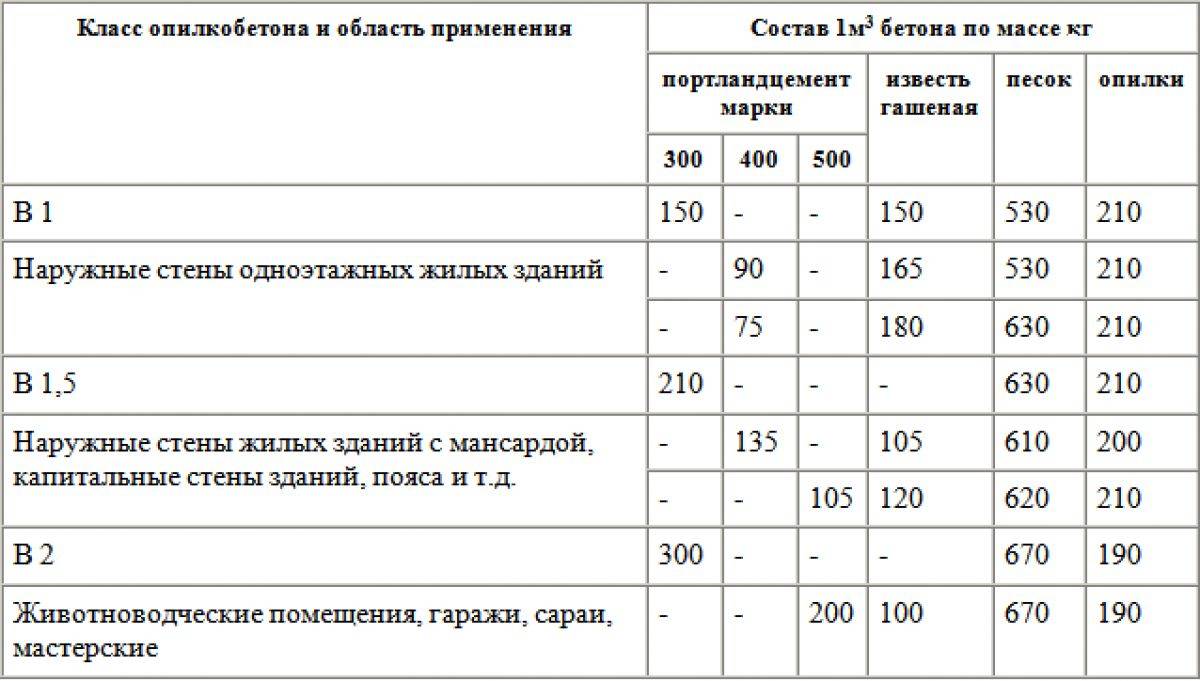

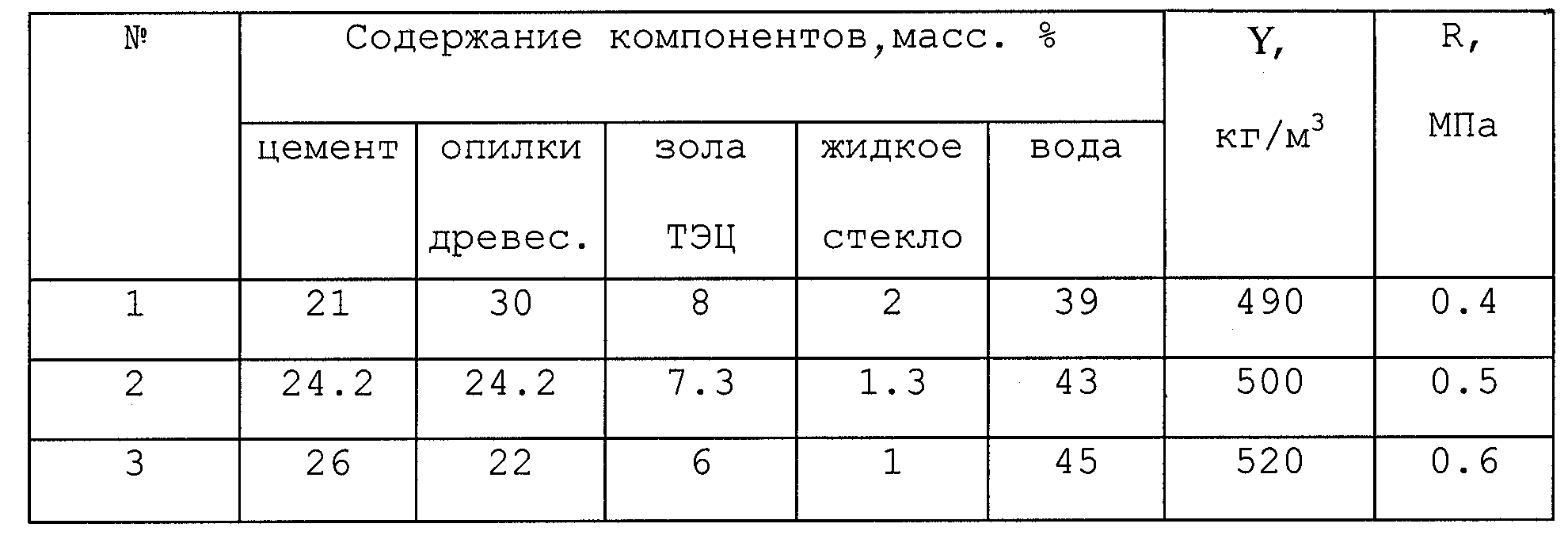

Шлакоблок из угольного шлака ТЭС, как замесить раствор, сколько нужно шлака, песка, цемента, воды?

При строительстве жилого дома, гаража и других хозяйственных построек для возведения стен самым дешевым строительным материалом являются шлакоблоки. Их изготовляют практически из бросового материала.

Шлакоблок это строительный материал, так называемый искусственный камень, изготовленный из смеси шлака и цемента.

В качестве наполнителя также может использоваться песчано-гравийная смесь, перлит, керамзит, зола, бой кирпича, или подходящие по физическим характеристикам отходы местного производства.

Самый простой способ замесить раствор, это использовать ровную площадку, соблюдая пропорции, насыпаете в кучу и перемешиваете сухие компоненты лопатой и постепенно небольшими порциями добавляете воду, перемешивая смесь до получения нужной консистенции (похожую на мокрую землю).

Можно использовать подходящую емкость (корыто) или приобрести мини бетономешалку.

Пропорции для приготовления растворов для изготовления шлакоблоков различаются в зависимости от состава и фракции шлака и песка.

Возьмем для примера пропорцию смеси из шлака гранулированного 360 кг., цемента 100 кг и воды 65 литров.

Плотность шлакобетонного блока, изготовленного из данной смеси, получается примерно 950-т кг. на куб. м., что касается крепости шлакоблоков, то при добавлении в данную рецептуру силикатного песка, плотность блоков увеличивается до 1 250-и кг. на куб. м.

Пропорция новой смеси такая: шлак гранулированный, песок силикатный, цемент, вода — 250 кг. : 270 кг.: 100 кг.: 65 л.

: 270 кг.: 100 кг.: 65 л.

Используя зольный шлак от ТЭЦ Вам подойдет пропорция смеси из шлака зольного (твердотопливного)- 500 кг., цемента — 100 кг. и воды — 65 л.

Плотность данных шлакоблоков получается примерно 1 300 кг. на куб. м., думаю, если у Вас много шлака от ТЭЦ, возможно изготавливать блоки без песка.

Опять же при добавлении в данную рецептуру песка плотность блоков увеличивается до 1 450-и кг. на куб. м.

Данная пропорция: шлак зольный — 500 кг., песок кварцевый — 250 кг., цемент — 100 кг. и вода 65 — 70 л. (5:2,5:1:0,7)

Можно добавить пластификаторы (Универсальная Пластифицирующая Добавка) или модифицирующие добавки, улучшающие свойства шлакоблоков или ускоряющие процессы цементации. Добавки смешивайте с водой согласно инструкции.

Из личного опыта — использовал для изготовления шлакоблоков пропорцию смеси: на 7 частей шлака добавляется 3 части песка, 1 часть цемента и 1 часть воды. Желательно применять цемент маркой выше, чем М300.

Форму можно изготовить из дерева или из листового металла.

Успехов Вам! Да прибудет с Вами умение!

Бетон из шлака (шлакобетон). Статьи компании ««МК-ОМБ» (мастер класс-оборудование малого бизнеса)»

Из шлакобетона возводят монолитные и блочные наружные и внутренние стены.

Шлакобетон является дешевым и хорошим конструкционным материалом для строительства малоэтажных зданий.

Вяжущим для шлакобетона могут служить цемент, известь, гипс, глина и др.

В качестве заполнителя обычно используют просеянный антрацитовый или каменноугольный шлак.

Свежий шлак обычно содержит много вредных для бетона примесей (несгоревший уголь, сера, магний, известь и др. ).

Чем больше в шлаке несгоревших угольных частиц, тем он темнее.

Шлак может содержать до 40% несгоревшего угля и пыли. Изделия из такого шлака огнеопасны, и для их изготовления требуется большой расход вяжущего вещества.

Освободиться от вредных примесей можно следующим образом. Осенью шлак привозят на стройплощадку и складируют в кучу высотой 1,5…2 м.

Осенью шлак привозят на стройплощадку и складируют в кучу высотой 1,5…2 м.

До весны в таких условиях свежий шлак намокает, негашеная известь гасится, а примеси серы, магния и другие растворяются и смываются водой.

Шлаковую кучу следует размещать на местности с уклоном, чтобы растворенные примеси не накапливались в нижних слоях, а стекали вместе с водой.

Если процесс обработки надо ускорить, то шлак предварительно просеивают через сито с размерами ячеек 2…2,5 мм и потом в течение месяца каждый день поливают водой.

Для получения легкого и прочного шлакобетона надо обеспечить его оптимальный гранулометрический состав.

Поэтому сначала шлак просеивают через сито с размерами ячеек 40×40 мм, а потом — 5×5 мм.

Шлак, который не просеялся через сито с ячейками 5×5 мм, называют крупным.

Шлак, который просеялся через это сито, еще раз просеивают через сито с размерами ячеек 1×1 мм, его называют мелким. Таким образом получают две фракции шлака:

крупную и

мелкую.

Составы шлакобетона могут быть очень разнообразны. Ориентировочные составы шлакобетона на базе цемента как вяжущего вещества.

Шлакобетон марок 50 и 75 используется для устройства армированных перемычек и перегородок.

Прочность и теплопроводность шлакобетона в очень большой степени зависит от гранулометрического состава шлака, т. е. от соотношения мелких (до 5 мм) и крупных (5…40 мм) частиц.

Если преобладают крупные частицы, шлакобетон получается более легким (благодаря пустотам, не заполненным мелкой фракцией) с лучшими теплоизоляционными свойствами, но меньшей прочности.

Поэтому к соотношению крупных и мелких частиц шлака надо подходить дифференцированно, в зависимости от того, для какой конструкции изготовляется шлакобетон.

Для внутренних несущих стен это соотношение должно быть изменено в сторону мелких частиц, так как указанные стены воспринимают большую нагрузку, а их теплоизоляционные свойства не играют никакой роли.

Если конструкция из шлакобетона не является несущей, а служит только ограждающей, тогда должны преобладать крупные частицы.

Наружные несущие стены должны обладать хорошими теплотехническими свойствами и достаточной прочностью. Поэтому соотношение крупных и мелких частиц здесь имеет среднее значение между обоими ранее рассмотренными случаями.

Состав бетоной смеси

Шлак металургических предприятий

Марка цемента 400.

На 1 м3 готовой смеси следует брать 200…250 л воды. Обычно неизвестно количество воды, находящейся в шлаке. Поэтому воду следует добавлять исходя из условия, что консистенция шлакобетонной смеси должна быть подобна консистенции легкоувлажненной земли.

Шлакобетон марки 10 применяют для теплоизоляции, марок 25 и 35 для наружных стен, а марки 50 — для внутренних несущих стен.

Для повышения прочности шлакобетона часть мелкого шлака можно заменить крупнозернистым песком.

Для улучшения теплотехнических свойств шлакобетона можно использовать как основное вяжущее вещество известь или гипс с небольшим добавлением цемента.

Для строительства малоэтажных зданий используют следующие три состава шлакобетона:

1) шлакобетон марки 40 плотностью 1050… 1200 кг/м2 — для строительства наружных и несущих внутренних стен, а также дымоходов;

2) армированный шлакобетон марки 100 плотностью 1400 кг/м2 —для устройства дверных и оконных перемычек, несущих плит перекрытия и др. ;

3) шлакобетон марки 25 плотностью 950… 1050 кг/м2 — для устройства выравнивающего слоя под полы и перегородок.

Тщательное перемешивание компонентов для шлакобетона еще важнее, чем для обыкновенного бетона, потому что прочность шлакобетона намного ниже прочности обыкновенного бетона.

За несколько часов до приготовления шлакобетона шлак обязательно надо увлажнять (этого не надо делать после дождя).

Увлажнение шлака необходимо для того, чтобы цемент или известь равномерно покрыли все гранулы шлака и попали в поры.

Если сначала преремешать сухой шлак с цементом и известью, а затем присоединить воду, то масса шлакобетона станет очень влажной и жидкий цемент и известковое молоко будут стекать с дощатого настила.

Увлажненный шлак тщательно перемешивают с цементом или цементно-известковой смесью.

Гашеную известь в виде известкового молока можно добавить и позже. Затем добавляют недостающее количество воды и всю смесь перелопачивают до получения однородной массы.

Чтобы избежать устройства опалубки, необходимой при бетонировании стен, в последнее время многие индивидуальные застройщики отдают предпочтение изготовлению шлакобетонных блоков. Особенно это распространено за границей.

Наиболее часто блоки делают длиной 390 мм, шириной 190 мм и высотой 188 мм. Для изготовления подойдут предлагаемые нами вибростанки «Мечта застройщика», «Один икс», «Марс», «Каманч».

Шлакобетон твердеет намного медленнее обычного бетона, и его чувствительность к атмосферным воздействиям тоже выше. Поэтому рекомендуется данные блоки изготовлять под крышей или по мере готовности переносить их под крышу ивыдерживать под ней не менее месяца.

Б открытом виде шлакобетонные блоки можно хранить только под полиэтиленовой пленкой или рубероидом.

Летом, начиная со следующего дня после изготовления, шлакобетонные блоки надо поливать водой каждый день в течение двух недель, а следующие две недели — через день. Если шлакобетонные изделия находятся под пленкой, то поливать их можно реже. После 5…6-дневного твердения блоки можно сложить в штабель высотой до 150 см, но штабель должен находиться под крышей.

Цемент со шлаком — что это за материал, как применять в строительстве

Главная › Материалы › Шлакоцемент: определение понятия, главные особенности, правильные пропорции

Очень часто в строительстве используется цемент со шлаком, что это за материал, не нужно объяснять опытным мастерам. А вот новичкам в строительном деле будет полезно узнать, что шлакоцемент — это гидравлическая вяжущая субстанция, образованная посредством измельчения клинкера, гипса, а также доменного шлака — вторичного металлургического продукта. Химический состав шлаков играет важнейшую роль в определении класса прочности шлакоцемента. В цемент могут идти гранулированные и негранулированные, кислые, основные шлаки.

В цемент могут идти гранулированные и негранулированные, кислые, основные шлаки.

Особенности стройматериала

- Наиболее выгодным с экономической точки зрения считается гранулированный шлакоцемент, также уменьшить расходы поможет добавление извести и глины в цементную смесь. Эти вяжущие элементы дают отличный результат: теплые и сухие стены по низкой цене. Известь не должна превышать одну треть всей смеси, количество цемента — не меньше 2/3 общего объема.

- Мелкий и крупный шлак сортируется путем просеивания через сито с маленькими ячейками (5х5мм) и большими (40х40мм). Крупный и мелкий шлак для работы с наружными стенами соотносится как 7:3. Для внутренних стен пропорция крупных и мелких шлаков — 6 к 4.

- Чтобы стройматериал был прочнее, следует заменить 1⁄5 часть наиболее мелкой фракции песком, а также убрать самые крупные частицы шлака.

- Негранулированный шлак используется для высококачественной заливки в том случае, если есть возможность дождаться длительного застывания смеси.

Зато заливка будет надежной, на ней гарантированно не появятся трещины.

Зато заливка будет надежной, на ней гарантированно не появятся трещины. - Практика показала, что цемент со шлаком — это один из самых надежных, долговечных и прочных материалов, в связи с чем он получил широкое распространение в сфере многоэтажного строительства. Фундаменты, плиты перекрытия, армированные пояса, подводные и околоводные инженерные сооружения, теплоизоляция помещений — со шлакоцементом можно добиться качественного выполнения любых строительных целей.

Подытожим вышесказанное. Цемент со шлаком — что это?

Это экономически оправданный, высокоэффективный по прочности состав, который нашел самое широкое распространение в строительстве. В зависимости от ваших потребностей вы можете изменять пропорции материалов в цементной смеси для достижения наилучших результатов.

Предыдущая запись

Следующая запись

Составление шлакоцемента

Составление бетона — подбор пропорций ингредиентов для наиболее экономичного использования имеющихся материалов для получения бетона с требуемыми свойствами.

Зачем использовать шлакоцемент в бетоне?