Бетон м 150 характеристики: характеристики и состав, расход, пропорции, цены

- Бетон М 150 – состав, применение, характеристики материала от изготовителя в Одинцовском районе

- Бетон м150 — характеристики: состав и пропорции. | Пенообразователь Rospena

- Бетон М150: характеристики

- Состав бетона

- Бетон марки 150: пропорции

- Преимущества

- Области применения

- Общие сведения

- Применение бетона

- Состав и подбор компонентов

- Пропорции и технология изготовления

- Достоинства и недостатки

- Основные свойства и применение

- Характеристики

- Применение бетона В10 – В12,5

- Сырьевые материалы и их соотношение

- Вяжущее

- Мелкий заполнитель

- Крупный заполнитель

- Базовые составы раствора

- Основные пропорции

- Состав смеси

- Самостоятельное изготовление бетона

- Загрузка компонентов

- Перемешивание

- Бетон М150: технические характеристики, отличная цена

- Бетон М150 (В12,5) — свойства, использование и цена.

- Бетон м150 — характеристики: состав и пропорции

- Бетон М150: пропорции, технические характеристики, состав

- Бетон М150: характеристики и особенности

- Lean Concrete — обзор

- Что такое стандарт ASTM C150

- Влияние добавления углеродных нанотрубок на коррозии и стальной бетонную связь

- Область применения джутового волокна для армирования бетонного материала | Текстиль и одежда Экологичность

- Состав смеси для бетона марки М35 — Портал гражданского строительства

Бетон М 150 – состав, применение, характеристики материала от изготовителя в Одинцовском районе

Товарный бетон М 150 входит в группу тяжелых. Данная марка широко используется в строительстве: она нашла применение в возведении динамических или статических конструкций, не предназначенных для значительных нагрузок.

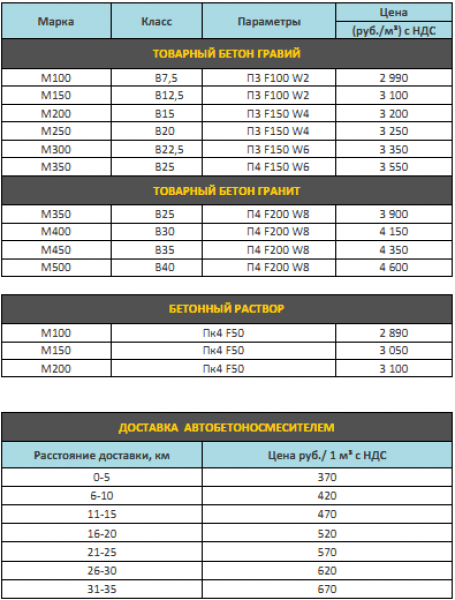

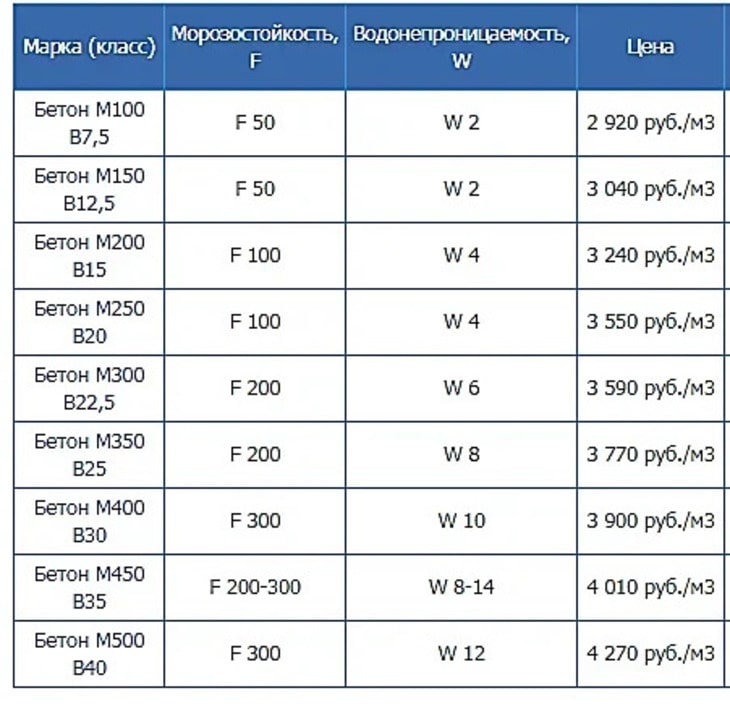

Цены на бетон

| Класс (марка-класс) | Старое наим-ние | Цена за м3 с НДС* | |

|---|---|---|---|

| На гравии | На граните | ||

| БСГ В7,5 П3 F50 | М-100 | 3200 р | 3450 р |

| БСГ В10 П3 F75 | М-150 | 3300 р | 3550 р |

| БСГ В15 П3 F100W2 | М-200 | 3400 р | 3650 р |

| БСГ В20 П3 F150W4 | М-250 | 3500 р | 3750 р |

| БСГ В22,5 П3 F150W6 | М-300 | 3600 р | 3850 р |

| БСГ В25 П3 F150W6 | М-350 | 3800 р | 3950 р |

| БСГ В30 П3 F200W8 | М-400 | 4000 р | 4050 р |

*Цена указана без учета доставки. Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Позвоните нам +7 (925) 237-36-21

Если в смесь с бетоном марки М 150 добавляется отсев из гранитного щебня, керамзита или гравия, такой раствор становится довольно востребованным среди ландшафтных дизайнеров. Из смеси изготавливают различные малые архитектурные формы: от вазонов до декоративных заборов.

Состав бетона М 150

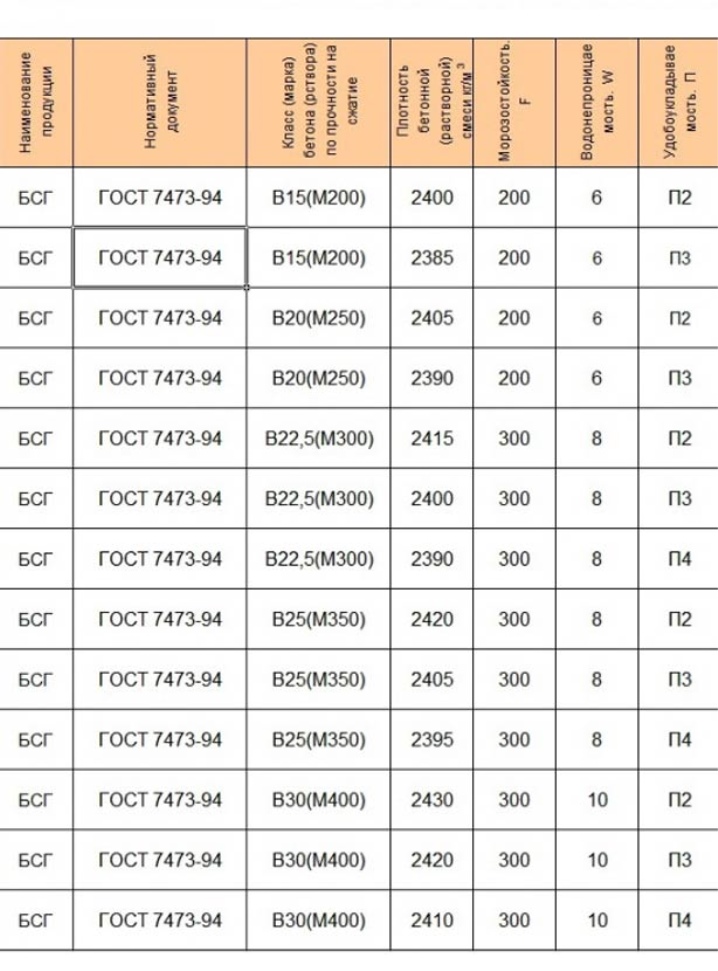

М 150 производится согласно регламенту ГОСТ № 7473-94 и состоит из:

- Щебня из гранита, извести, гравия

- Высушенного и просеянного песка

- Чистой воды без включений

- Цемента марок 400 или 500

Бетонная смесь нередко используется в условиях с критическими температурами или влажностью. Для этого в состав добавляют специальные гидрофобизаторы, незначительно увеличивающие цену бетона марки М 150 на 1 куб.

Бетон марки М 200: пропорции на 1 куб

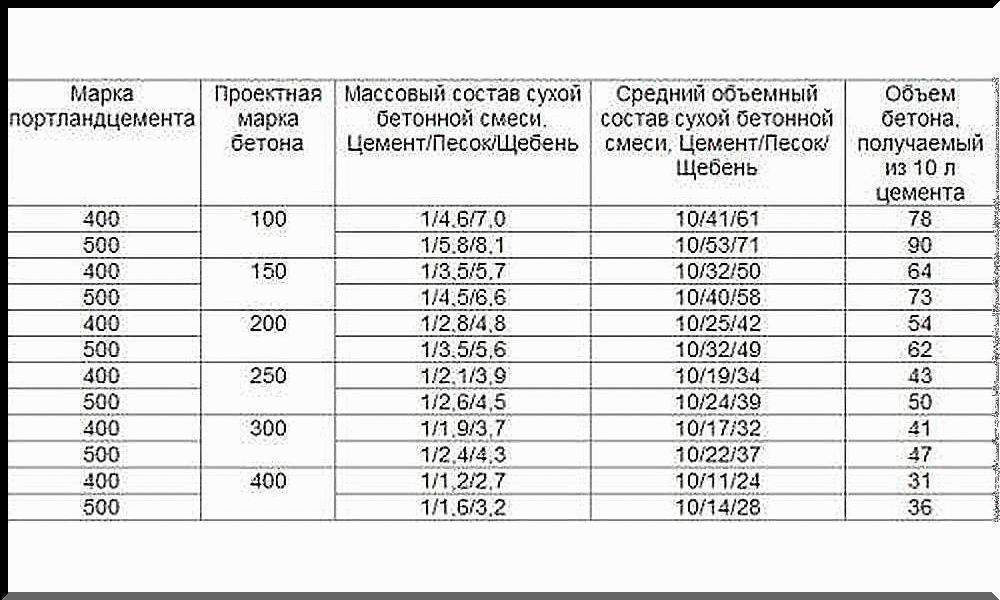

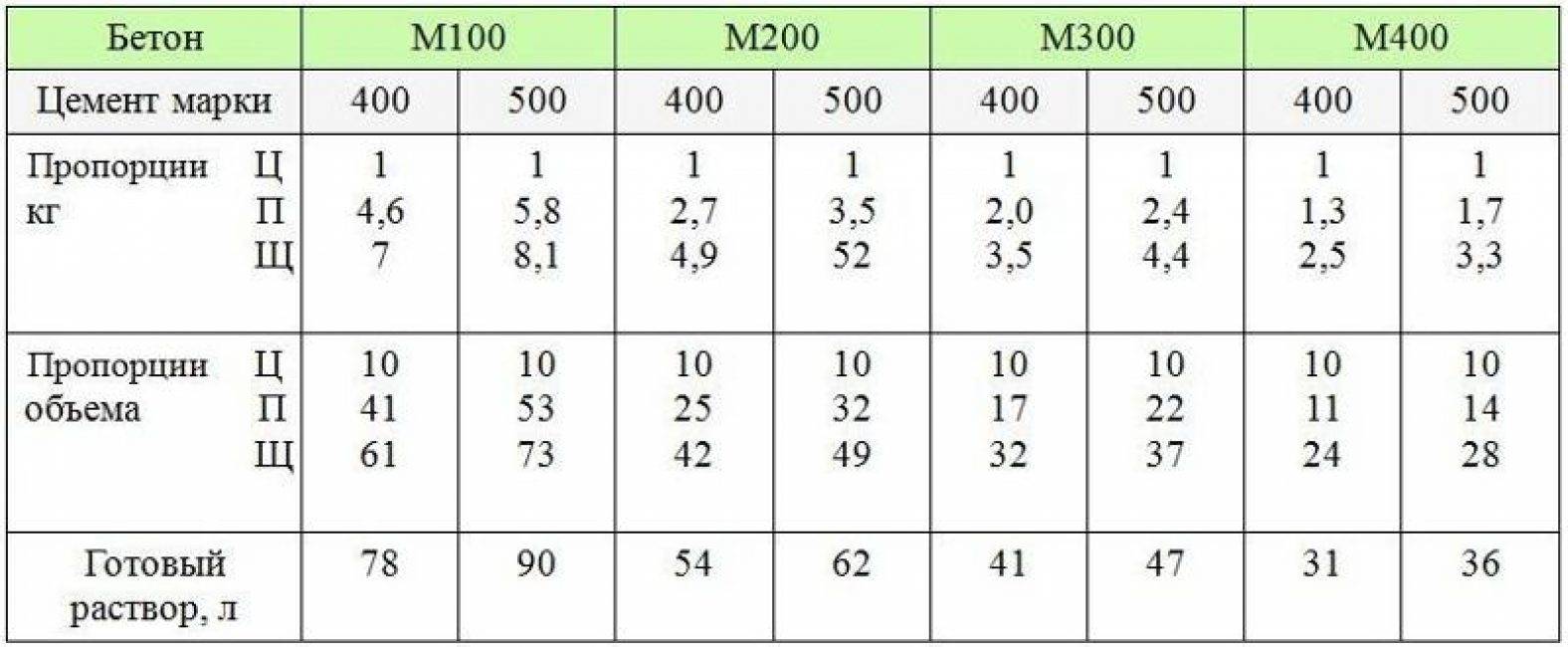

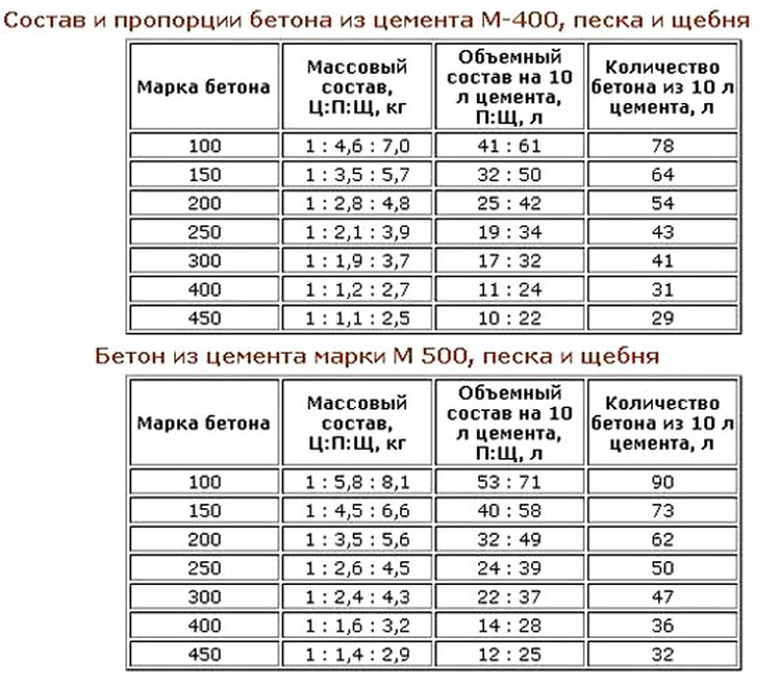

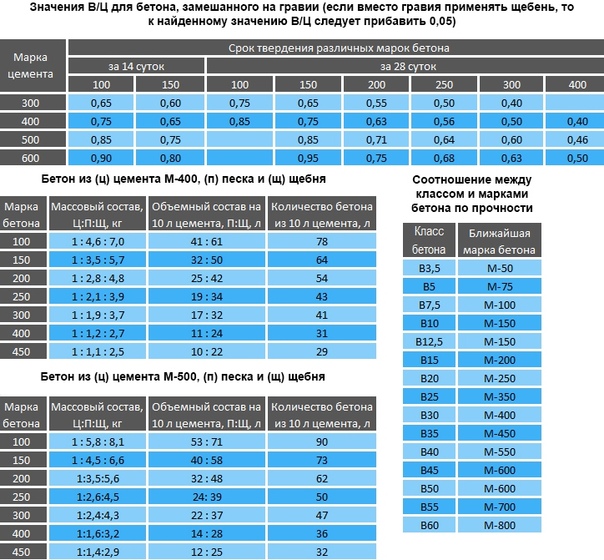

Для строительных работ раствор замешивают из бетона, щебня, песка и воды. Пропорции смеси на 1 куб рассчитываются в зависимости от используемого цемента – марок 400 или 500.

Пропорции смеси на 1 куб рассчитываются в зависимости от используемого цемента – марок 400 или 500.

При использовании цемента марки 400:

- Цемент: песок: щебень – 1: 3,5: 5,7 кг – 1: 3,2: 5,0 л

При использовании цемента марки 500:

- Цемент: песок: щебень – 1: 4,5: 6,6 кг – 1: 4,0: 5,8 л

Доля воды в растворе должна составлять не более 1/5 от общей массы смеси. В отдельных случаях соотношение может меняться в зависимости от того, насколько качественные подобраны остальные материалы.

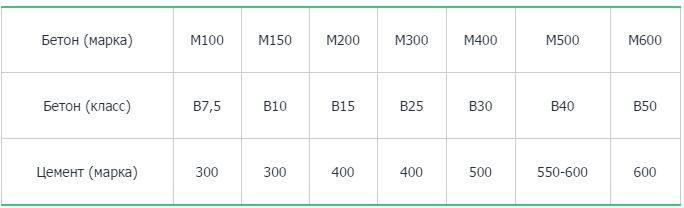

Технические характеристики бетона М 150

- Водонепроницаемость – W2

- Класс прочности – В 12,5

- Морозостойкость – F50

- Подвижность – П1-П4

Водонепроницаемость бетона марки М 150 определяется на низком уровне. Материал быстро впитывает влагу. Он требует укладки гидроизоляционного слоя, если строительство осуществляется в условиях повышенной влажности.

Предел прочности бетона М 150 при сжатии равен 164 кгс/см2, что соответствует значению В 12,5. В качестве наполнителя для данной марки используется гравий средних фракций.

Морозостойкость на уровне 50 указывает на то, что застывший бетон М 150 выдержит 50 циклов замерзания и оттаивания в условиях критических температур при отсутствии каких-либо механических повреждений.

Подвижность бетона М 150 в диапазоне от П1 до П4 указывает на массовую долю воды, введенной в раствор на стадии приготовления. Добавление пластификаторов в этот стройматериал не предусматривается.

Применение бетона марки М 150

Зачастую М 150 используется на первоначальном этапе строительства: для фундамента, полов, стяжки, основы для дорожного полотна.

Производитель «Свой Бетон» на выгодных условиях реализует бетон марки М 150 с доставкой по Одинцовскому району. Мы предлагаем низкую стоимость строительного материала на 1 куб и высокое качество продукции. Звоните нам, чтобы купить партию бетона в любом количестве, – наши менеджеры всегда на связи.

Звоните нам, чтобы купить партию бетона в любом количестве, – наши менеджеры всегда на связи.

10.10.2015

Бетон м150 — характеристики: состав и пропорции. | Пенообразователь Rospena

Широким спросом среди строителей пользуется бетон М150. Он не выдерживает больших нагрузок и не обеспечивает высоких показателей надежности, хотя относится к тяжелому классу, но конструкции и покрытия на основе строительного материала имеют хорошие эксплуатационные качества.

Конструкции на основе бетона М-150 имеют хорошие эксплуатационные качества.

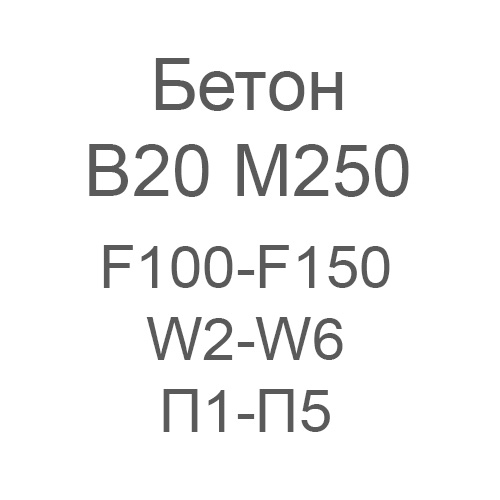

Бетон М150: характеристики

Маркировка указывает на среднюю степень устойчивости материала при сжатии. Марка бетона М 150 соответствует прочности на сжатие 130-160 кгс/см². Показатель определяется в лаборатории. Прочность смеси повышается с увеличением продолжительности отстаивания и не меняется длительное время после полного затвердевания.

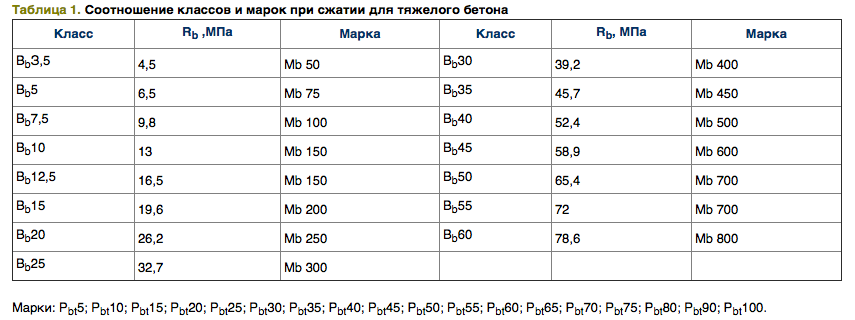

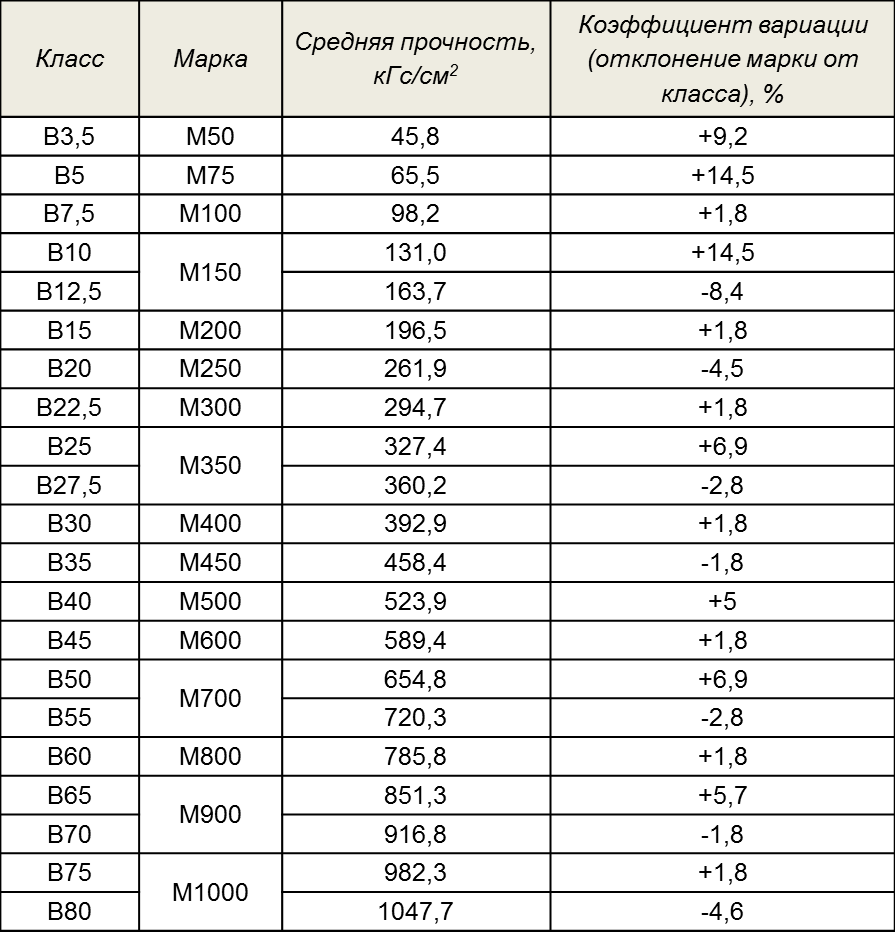

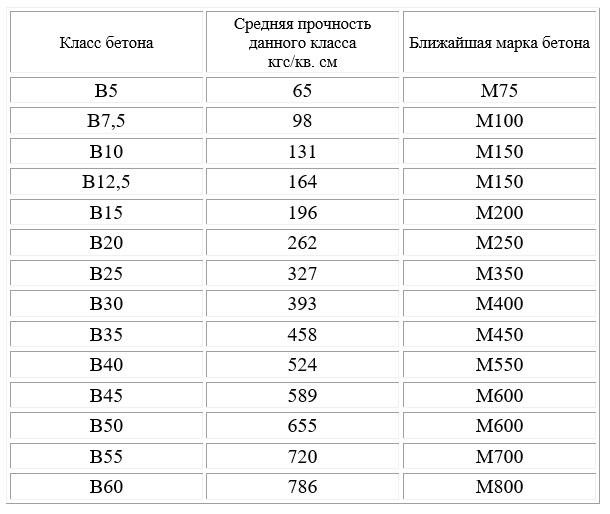

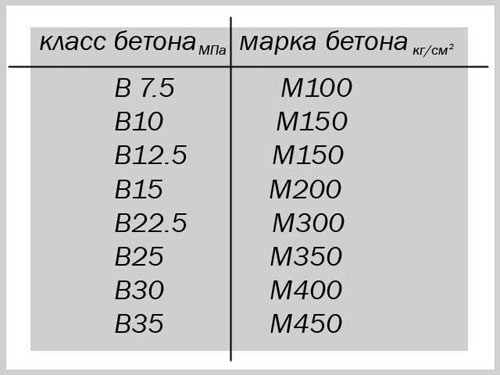

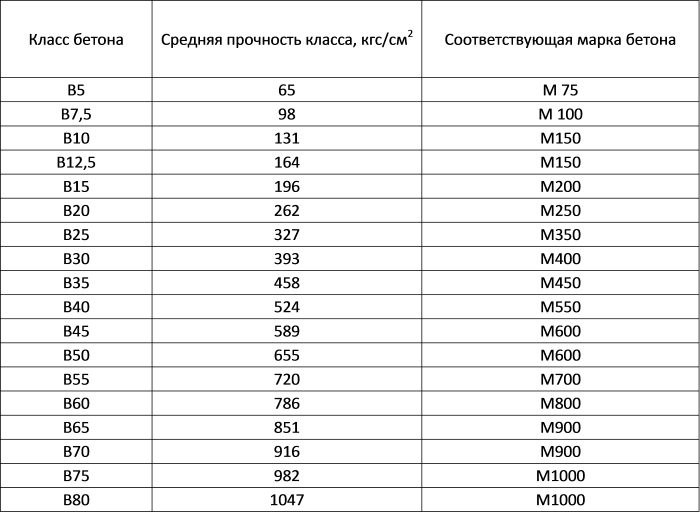

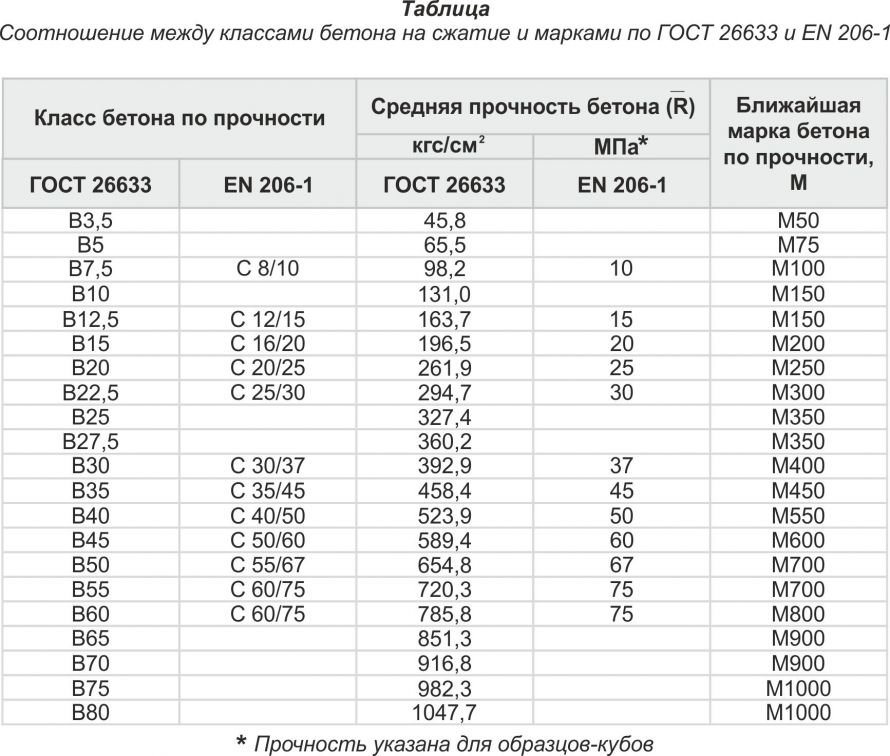

Основным показателем является фактическая прочность, т. е. нагрузка, которую способен выдержать композит при осевом сжатии. Смесь марки М150 относится к 2 классам — B10 и B12,5, нормативный коэффициент вариации составляет 13,5%.

Бетон В10 выдерживает давление 10 МПа, средняя прочность — 131 кгс/см², для состава В12,5 — 12,5 МПа и 163,7 кгс/см² соответственно. Только в 5% случаев может произойти излом бетонной конструкции.

Для марки М150 (В12,5) технические характеристики имеют такой вид:

- Тип — смесь легкого бетона (БСЛ).

- Подвижность — П1, П2, П3.

- Водонепроницаемость — W2.

- Морозостойкость — F50.

- Средняя плотность — D900.

- Условное обозначение — БСЛ В12,5 П3 F50 W2 D900 ГОСТ 7473-2010.

Состав бетона

В состав рабочего раствора входят такие компоненты:

Состав бетона М-150.

- Цемент. Для приготовления подходит портландцемент I-II 32,5 (М400). Вяжущий материал более высокой марки применять нецелесообразно.

- Щебень. Используют гравийный или известковый крупный заполнитель с частицами 5-20 мм, в некоторых случаях — песчано-гравийную смесь или чистый гравий. Размер гранул не должен превышать 20 мм, марка дробимости камней — М300-М600.

- Песок. Мелкий заполнитель с гранулами размером 1,5-2 мм. При добавлении более крупных частиц изменяются пропорции смеси и ее стоимость.

- Очищенная от химических и биологических добавок вода. Наиболее оптимальный вариант для изготовления смеси — водопроводная вода.

Бетон марки 150: пропорции

Изготовление рабочего раствора может осуществляться как на производстве, так и в домашних условиях. Для получения бетонной смеси нужной консистенции необходимо соблюдать пропорции используемых компонентов с учетом требований, предъявляемых к классам эксплуатации композита по ГОСТ 31384.

Таблица пропорции для бетона М150 в соотношении «цемент:песок:щебень:вода» (Ц:П:Щ:В) на 1 м³:

МаркаСоотношениеЦПЩВЦЕМ I 32,5Н ПЦ (М400)1:3,5:5,7:0,9215 кг735 кг1140 кг190 лЦЕМ II 42,5Н ПЦ (М500)1:4,5:6,6:1190 кг755 кг1140 л190 л

Таблица пропорции для бетона М150 в соотношении Ц:П:Щ:В на 1 м³ в ведрах по 10 л:

МаркаЦПЩВЦЕМ I 32,5Н ПЦ (М400)16,552,581,519ЦЕМ II 42,5Н ПЦ (М500)14,65481,519

Состав композита может меняться в зависимости от используемых материалов и предъявляемых требований. Низкие показатели морозостойкости и водонепроницаемости получаются в результате большого расхода воды и малого количества вяжущего материала, из-за чего структура бетона становится менее плотной, пористой и уязвимой.

При больших объемах для строительства специалисты рекомендуют приобретать готовый продукт на бетонном заводе. На производстве соотношение ингредиентов проверяется лабораторно. Чтобы получить раствор самостоятельно, необходимо наличие универсальных инструментов и механической бетономешалки.

Чтобы получить раствор самостоятельно, необходимо наличие универсальных инструментов и механической бетономешалки.

Для больших объемов в строительстве рекомендуется покупать готовый продукт на заводе.

Для приготовления смеси своими руками требуется:

- Очистить бетономешалку от пыли, промыть ее водой.

- Загрузить цемент, песок, щебень и воду в нужных пропорциях. Для небольшого объема в домашних условиях берут:мешок цемента — 25 кг;

песок — 4 ведра по 10 л;

щебень — 6 ведер;

вода — 2 ведра. - При необходимости добавляют пластификатор в жидкость в количестве 5% от объема сухого цемента.

- Перемешать компоненты в бетономешалке до получения однородной смеси. Комки в растворе не допускаются.

Однородный раствор можно приготовить за 5 минут. При отсутствии бетономешалки некоторые мастера пользуются большим металлическим листом, выставленным на кирпичах.

Преимущества

Несмотря на низкие показатели надежности, марка бетонной смеси М150 обладает достоинствами. В их число входят:

Достоинства М-150.

- Доступность всех компонентов по отдельности для самостоятельного замеса и готового продукта у поставщиков.

- Невысокая стоимость. Цена композита меньше, чем у бетона М200, и сравнима с более низкой маркой М100.

- Сохранение эксплуатационных свойств на протяжении долгого периода времени.

- Экологичность. Не имеет отрицательного воздействия на окружающую среду и человека, не содержит химических добавок.

- Высокая прочность после полного затвердения.

- Проверка на контроль качества при покупке готового бетона.

Области применения

Любые конструкции требуют надежного и прочного основания, при использовании бетонной смеси в качестве подстилающего пласта уменьшается осадка сооружения. Для заливки фундаментов и подготовительных работ при строительстве неответственных сооружений и зданий из-за большого расхода материала и низкой стоимости оптимальным вариантом является использование бетона В12,5. Для повышения прочности состав используют сразу после уплотнения грунта.

Для заливки фундаментов и подготовительных работ при строительстве неответственных сооружений и зданий из-за большого расхода материала и низкой стоимости оптимальным вариантом является использование бетона В12,5. Для повышения прочности состав используют сразу после уплотнения грунта.

С помощью строительного композита выравнивают любые поверхности для дальнейшей отделки, возводят бетонные стены, производят напольные покрытия. Его применяют в качестве раствора для стяжек, при изготовлении парковых и садовых дорожек, бордюров, площадок при монтаже киосков, ларьков и торговых точек, бетонировании столбов. Из-за низкой стоимости при больших расходах рабочей смеси домовладельцы применяют бетон для благоустройства и строительства частных домов, сараев, гаражей.

Композит используют в дорожном строительстве для производства специальной подушки под основное дорожное покрытие. Он легко утрамбовывается, укладывается, создает подкладку под главное полотно на дорогах с неинтенсивным движением.

Бетон М 150 – состав, применение, характеристики материала от изготовителя в Одинцовском районе

Товарный бетон М 150 входит в группу тяжелых. Данная марка широко используется в строительстве: она нашла применение в возведении динамических или статических конструкций, не предназначенных для значительных нагрузок.Цены на бетон

Класс

(марка-класс)Старое

наим-ниеЦена за м3 с НДС* На гравииНа гранитеБСГ В7,5 П3 F50М-1003200 р3450 рБСГ В10 П3 F75М-1503300 р3550 рБСГ В15 П3 F100W2М-2003400 р3650 рБСГ В20 П3 F150W4М-2503500 р3750 рБСГ В22,5 П3 F150W6М-3003600 р3850 рБСГ В25 П3 F150W6М-3503800 р3950 рБСГ В30 П3 F200W8М-4004000 р4050 р*Цена указана без учета доставки. Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Позвоните нам +7 (925) 237-36-21Если в смесь с бетоном марки М 150 добавляется отсев из гранитного щебня, керамзита или гравия, такой раствор становится довольно востребованным среди ландшафтных дизайнеров. Из смеси изготавливают различные малые архитектурные формы: от вазонов до декоративных заборов.Состав бетона М 150

Из смеси изготавливают различные малые архитектурные формы: от вазонов до декоративных заборов.Состав бетона М 150

М 150 производится согласно регламенту ГОСТ № 7473-94 и состоит из:Щебня из гранита, извести, гравия

Высушенного и просеянного песка

Чистой воды без включений

Цемента марок 400 или 500

Бетонная смесь нередко используется в условиях с критическими температурами или влажностью. Для этого в состав добавляют специальные гидрофобизаторы, незначительно увеличивающие цену бетона марки М 150 на 1 куб.Бетон марки М 200: пропорции на 1 куб

Для строительных работ раствор замешивают из бетона, щебня, песка и воды. Пропорции смеси на 1 куб рассчитываются в зависимости от используемого цемента – марок 400 или 500.При использовании цемента марки 400:Цемент: песок: щебень – 1: 3,5: 5,7 кг – 1: 3,2: 5,0 л

При использовании цемента марки 500:

Цемент: песок: щебень – 1: 4,5: 6,6 кг – 1: 4,0: 5,8 л

Доля воды в растворе должна составлять не более 1/5 от общей массы смеси. В отдельных случаях соотношение может меняться в зависимости от того, насколько качественные подобраны остальные материалы.Технические характеристики бетона М 150Водонепроницаемость – W2

В отдельных случаях соотношение может меняться в зависимости от того, насколько качественные подобраны остальные материалы.Технические характеристики бетона М 150Водонепроницаемость – W2

Класс прочности – В 12,5

Морозостойкость – F50

Подвижность – П1-П4

Водонепроницаемость бетона марки М 150 определяется на низком уровне. Материал быстро впитывает влагу. Он требует укладки гидроизоляционного слоя, если строительство осуществляется в условиях повышенной влажности.Предел прочности бетона М 150 при сжатии равен 164 кгс/см2, что соответствует значению В 12,5. В качестве наполнителя для данной марки используется гравий средних фракций.Морозостойкость на уровне 50 указывает на то, что застывший бетон М 150 выдержит 50 циклов замерзания и оттаивания в условиях критических температур при отсутствии каких-либо механических повреждений.Подвижность бетона М 150 в диапазоне от П1 до П4 указывает на массовую долю воды, введенной в раствор на стадии приготовления. Добавление пластификаторов в этот стройматериал не предусматривается.Применение бетона марки М 150Зачастую М 150 используется на первоначальном этапе строительства: для фундамента, полов, стяжки, основы для дорожного полотна.Производитель «Свой Бетон» на выгодных условиях реализует бетон марки М 150 с доставкой по Одинцовскому району. Мы предлагаем низкую стоимость строительного материала на 1 куб и высокое качество продукции. Звоните нам, чтобы купить партию бетона в любом количестве, – наши менеджеры всегда на связи.

Добавление пластификаторов в этот стройматериал не предусматривается.Применение бетона марки М 150Зачастую М 150 используется на первоначальном этапе строительства: для фундамента, полов, стяжки, основы для дорожного полотна.Производитель «Свой Бетон» на выгодных условиях реализует бетон марки М 150 с доставкой по Одинцовскому району. Мы предлагаем низкую стоимость строительного материала на 1 куб и высокое качество продукции. Звоните нам, чтобы купить партию бетона в любом количестве, – наши менеджеры всегда на связи.

характеристики, применение. Достоинства и недостатки

Бетон — универсальный строительный материал, применяемый для создания бетонных и железобетонных конструкций. Одни марки бетона используются для сооружений, которые не несут существенных нагрузок, а другие выдерживают значительные нагрузки. Самым распространенным типом бетона, который не допускает существенных нагрузок и применяется в изготовлении железобетонных конструкций, является бетон М150 (b10 или б10).

Бетон — универсальный строительный материал, применяемый для создания бетонных и железобетонных конструкций. Одни марки бетона используются для сооружений, которые не несут существенных нагрузок, а другие выдерживают значительные нагрузки. Самым распространенным типом бетона, который не допускает существенных нагрузок и применяется в изготовлении железобетонных конструкций, является бетон М150 (b10 или б10).

Общие сведения

Бетонная смесь включает в свой состав цемент, крупный и мелкий наполнители, воду, пластификатор и различные добавки, улучшающие основные характеристики бетона. Существует большое разнообразие бетонных смесей, поскольку для каждого случая есть свои требования. Эта особенность прежде всего связана с финансовыми затратами, поскольку не имеет смысла создавать железобетонные плиты для постройки гаража из высококачественного бетона, применяемого для заливки взлетной полосы.

Бетонная смесь включает в свой состав цемент, крупный и мелкий наполнители, воду, пластификатор и различные добавки, улучшающие основные характеристики бетона. Существует большое разнообразие бетонных смесей, поскольку для каждого случая есть свои требования. Эта особенность прежде всего связана с финансовыми затратами, поскольку не имеет смысла создавать железобетонные плиты для постройки гаража из высококачественного бетона, применяемого для заливки взлетной полосы.

Существует большое разнообразие бетонных смесей, поскольку для каждого случая есть свои требования. Эта особенность прежде всего связана с финансовыми затратами, поскольку не имеет смысла создавать железобетонные плиты для постройки гаража из высококачественного бетона, применяемого для заливки взлетной полосы.

У каждого типа бетона существуют определенные характеристики. Исходя из них, возможно выбрать необходимый тип бетона для изготовления конкретной постройки с учетом прочности, а также снижения зависимости от влияния внешней среды. Характеристики бетона М150:

- Прочность — В.

- Плотность — D.

- Водонепроницаемость — W.

- Морозостойкость — F.

- Подвижность — P.

В является основной характеристикой, показывающая допустимую нагрузку на готовую конструкцию весом от 150 до 180 кгс/кв. см. Следовательно, состав имеет средние прочностные характеристики. Параметр D в среднем составляет около 2100−2300 кг/куб. м. Эти данные могут меняться в зависимости от размера наполнителя. Р зависит от количества воды, добавленной при изготовлении бетона, и находится в пределах от П1 до П4.

Параметр D в среднем составляет около 2100−2300 кг/куб. м. Эти данные могут меняться в зависимости от размера наполнителя. Р зависит от количества воды, добавленной при изготовлении бетона, и находится в пределах от П1 до П4.

Параметр F характеризует устойчивость готового изделия из бетона к воздействиям минусовых температур окружающей среды. Для марки М150 он составляет F50. W характеризует уровень поглощения бетоном влаги, а для М150 этот параметр составляет W2, что свидетельствует о высокой степени поглощения, и его рекомендуется использовать с гидроизоляцией.

Кроме того, бетон марки М150 непригоден для эксплуатации в условиях агрессивной среды, поскольку это приведет к его разрушению.

Применение бетона

Марка бетона 150 является легким классом бетонных смесей. Сферы применения его ограничены из-за пониженной устойчивости к агрессивной среде и низкой прочности (предпочтительны постройки, не несущие особой нагрузки).

Этот бетон относится к 2 категориям — в10 и в12, и следовательно, его применяют при следующих работах:

- Подушка под фундамент.

- Фундамент для легких конструкций.

- Обустройства садов, парков, скверов и т. д.

- Подготовка стен.

- Выравнивания поверхностей, на которые не будет действовать существенная нагрузка.

- Создание парковок для легкого вида транспорта.

Существует еще одна разновидность М150 — В12,5, она относится к тяжелым видам смесей благодаря использованию в его составе наполнителя размером до 10 мм. Эта разновидность позволяет расширить сферу применения бетона этой марки. Основные работы, при которых целесообразно использовать М150 разновидности В12,5:

- Заливка оснований больших размеров.

- Бетонирование столбов.

- Укладка природного камня.

- Выравнивание пола.

- Подготовка фундамента для различных ограждающих конструкций.

Кроме того, существует еще одна модификация бетона марки 150 — бетон гидротехнический (БГТ 150). Он предназначен для изготовления сооружений или железобетонных затяжек, которые будут периодически подвергаться размораживанию, замораживанию, а также смачиванию. Он применяется в насосных камерах или других гидротехнических сооружениях. Однако его следует использовать в областях с умеренными гидроклиматическими условиями.

Состав и подбор компонентов

Для приготовления качественного М150 необходимо знать его состав, а также основные критерии подбора компонентов.

Состав бетона В10 марки:

- Цемент.

- Мелкий и крупный наполнители.

- Вода.

- Дополнительные добавки.

Для выбора каждого из компонентов существуют определенные критерии, обеспечивающие качественный М150. Цемент является основным компонентом. Для М150 используется цемент марки 400 или 500. Цемент необходимо правильно хранить, и при непосредственном применении он должен быть однородной структуры и без комочков.

Цемент является основным компонентом. Для М150 используется цемент марки 400 или 500. Цемент необходимо правильно хранить, и при непосредственном применении он должен быть однородной структуры и без комочков.

Если по какой-то причине в цементе присутствуют комочки, то необходимо просеять его в помещении без сквозняков. Однако оптимальным решением проблемы является покупка качественного цемента, поскольку при отсыревании он теряет свои свойства. Рекомендуется использовать портландцемент категории 32,5. Кроме того, при покупке необходимо обратить внимание на дату изготовления, а также подсчитать срок годности, который не должен превышать 1 года. После года хранения происходит снижение качества.

Наполнитель должен быть промыт от глины, поскольку ее присутствие в бетоне значительно ухудшает его качество. Кроме того, мелкий наполнитель-песок должен быть без мусора, а также по возможности промыт для обеспечения лучшего сцепления при затвердевании бетона. Крупный наполнитель (щебень) должен быть также промыт, и для этой марки цемента его размеры не должны превышать 10 мм. Плоские камни желательно не использовать, поскольку этот фактор снижает прочность сооружения.

Крупный наполнитель (щебень) должен быть также промыт, и для этой марки цемента его размеры не должны превышать 10 мм. Плоские камни желательно не использовать, поскольку этот фактор снижает прочность сооружения.

В качестве наполнителя не рекомендуется использовать отсев или другой наполнитель, частицы которого имеют минимальную твердость, поскольку это приведет к преждевременному износу бетонной конструкции.

К воде особых требований нет, однако она должна быть чистая. Наличие щелочей, мыла и прочих примесей не допускается. Кроме того, не рекомендуется использовать для приготовления бетона дождевую и талую воду. Специальные добавки входят в состав промышленного бетона, однако практически не используются при ручном изготовлении. Их должен добавлять специалист, поскольку они могут существенно поменять физико-химические свойства бетона.

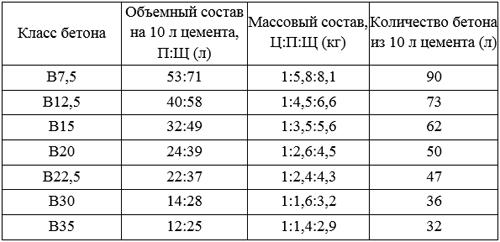

Пропорции и технология изготовления

Для получения качественного бетона М150, изготовленного своими руками, потребуются цемент (Ц), песок (П), щебень (Щ) и вода (В), а также необходимо соблюдать пропорции при приготовлении. Основная пропорция для М150, для приготовления которого взят цемент марки 400, следующая: Б = 1 (Ц) + 3,5 (П) + 5,7 (Щ) + В. Для цемента марки 500 соотношение следующее: Б = 1 (Ц) + 5,5 (П) + 6,6 (Щ) + В.

Основная пропорция для М150, для приготовления которого взят цемент марки 400, следующая: Б = 1 (Ц) + 3,5 (П) + 5,7 (Щ) + В. Для цемента марки 500 соотношение следующее: Б = 1 (Ц) + 5,5 (П) + 6,6 (Щ) + В.

Для получения качественного бетона М150, изготовленного своими руками, потребуются цемент (Ц), песок (П), щебень (Щ) и вода (В), а также необходимо соблюдать пропорции при приготовлении. Основная пропорция для М150, для приготовления которого взят цемент марки 400, следующая: Б = 1 (Ц) + 3,5 (П) + 5,7 (Щ) + В. Для цемента марки 500 соотношение следующее: Б = 1 (Ц) + 5,5 (П) + 6,6 (Щ) + В.

Для приготовления 1 куб. м. бетона в10 понадобится:

- Цемент: 240−255 кг.

- Песок: 745−845 кг.

- Щебень: 1050−1200 кг.

- Вода: 150−175 л.

- Если нужно добавить специальные добавки для улучшения физико-химических свойств бетона, их вес не должен превышать 4 кг.

Следовательно, общий вес М150 при этих пропорциях составит около 2,4 тонны. Замешивание производится не вручную, а при помощи бетономешалки, поскольку основная цель — достижение однородной массы без комочков. При замешивании компонентов вода подливается не сразу, а постепенно. Для получения качественного раствора применяют следующий алгоритм:

- Засыпается цемент, а затем песок.

- Добавляется вода. Если необходимо внести добавки, то они добавляются вместе с водой.

- Все компоненты перемешиваются до однородной массы.

- Добавляется щебень, а затем перемешивается раствор полностью.

Время перемешивания зависит от бетономешалки, поскольку чем быстрее происходит движение раствора, тем меньшее время будет затрачено на приготовление раствора. Конечная цель — получить однородную массу.

Основные ошибки при приготовлении бетонной смеси:

Использование некачественного цемента: просроченного, ниже 400 марки, отсыревшего, с комочками.

Использование некачественного цемента: просроченного, ниже 400 марки, отсыревшего, с комочками.

- Применение песка и щебня с повышенным содержанием глины, мусора и грязи.

- Разбавление водой с различными химическими примесями.

- Несоблюдение технологии перемешивания бетонной смеси.

- Несоблюдение пропорций компонентов.

- Работа со смесью при низких температурах.

Ошибки при приготовлении изменяют свойства бетонной смеси, делая ее непригодной для применения.

Достоинства и недостатки

У М150 существуют преимущества и недостатки, показывающие целесообразность применения этой марки для решения определенной задачи. Основной положительной особенностью изготовления М150 является его цена. Кроме того, современные добавки помогают повысить прочность конструкции, хотя и незначительно.

У М150 существуют преимущества и недостатки, показывающие целесообразность применения этой марки для решения определенной задачи. Основной положительной особенностью изготовления М150 является его цена. Кроме того, современные добавки помогают повысить прочность конструкции, хотя и незначительно.

Основной положительной особенностью изготовления М150 является его цена. Кроме того, современные добавки помогают повысить прочность конструкции, хотя и незначительно.

Основные преимущества бетона марки М150:

- Значительная экономия цемента, песка и щебня.

- Низкие затраты на приготовление смеси.

- Повышенная скорость затвердевания.

- Легкое укладывание катком, поскольку в состав бетона входит крупный наполнитель размером не более 10 мм.

- Универсальность использования.

Для приготовления бетонной смеси используются минимальные пропорции материалов, поскольку бывают случаи, когда использование очень прочных бетонных сооружений нецелесообразно. Если для приготовления М150 необходимо минимальное количество песка, цемента и щебня, то это выгодно в финансово-экономическом плане и позволяет существенно сэкономить на составляющих.

В10-бетон достаточно быстро затвердевает, что существенно влияет на скорость при больших объемах работы. Благодаря низкой зернистости раствора происходит удобная укладка на необходимые поверхности в ручном режиме и при помощи катка. Благодаря низкой стоимости и достаточной прочности возрастает его применение в построении бетонных и железобетонных конструкций, на которые нагрузка является несущественной.

К недостаткам следует отнести следующие:

- Низкая прочность.

- Деформация.

- Образование трещин.

- Применяется только внутри помещения.

- Низкая водонепроницаемость.

Конструкция обладает низкой прочностью, что делает бетонную смесь М150 непригодной для использования при построении конструкций и сооружений, которые подвергаются повышенным нагрузкам.

Со временем из-за влаги или превышения предельно-допустимой нагрузки происходит его деформация, а также возможны трещины. В этом случае бетон будет разрушаться дальше, что приведет конструкцию к разрушению.

В этом случае бетон будет разрушаться дальше, что приведет конструкцию к разрушению.

Со временем из-за влаги или превышения предельно-допустимой нагрузки происходит его деформация, а также возможны трещины. В этом случае бетон будет разрушаться дальше, что приведет конструкцию к разрушению.

Например, если пошла трещина на фундаменте гаража, выполненного на базе М150, то произойдет проседание и разрушения здания. Поэтому если нагрузка будет присутствовать, то перед постройкой необходимо закупить материалы для более качественного бетона. Конструкцию на базе М150 нельзя вообще использовать на улице, поскольку в зимний период выявляется его самый серьезный недостаток из-за перепада температур — значительное уменьшение прочностных характеристик конструкции.

Еще одним недостатком является показатель низкой водонепроницаемости. В этом случае необходимо использовать дополнительную гидроизоляцию, которая достигается при укладке слоя рубероида или готовой смеси. Однако этот недостаток не касается специализированного раствора для гидротехнических средств.

Однако этот недостаток не касается специализированного раствора для гидротехнических средств.

Бетон М150: пропорции, технические характеристики, состав

Основу всех построек составляет бетон. В зависимости от цели и конечного результата, специалисты разделяют материал на марки. Бетон М150 зарекомендовал себя как качественная и недорогая строительная смесь. Технические характеристики и легкая структура способствуют широкому применению раствора как в домашнем ремонте, так и в масштабных строительных работах.Состав бетонной смеси

Бетон марки М150 состоит из четырех основных ингредиентов: цемент, щебень или аналогичный ему гравий, мелкий песок и чистая вода. Главную роль в устойчивости будущей конструкции играет качественный цемент. Для бетонного раствора марки 150 предпочтение отдают цементной смеси М400. Материал способен противостоять нагрузке до 400 килограмм на 1 см2 строения. Предупредить появление мелких трещин и рассыпание конструкции поможет щебень (гравий). Размер частиц в нем не должен превышать 15—20 мм. Песок, добытый с речного дна или карьера, наиболее точно отвечает необходимым параметрам бетонной смеси. При наличии крупного содержимого следует перетереть компонент до размеров не более 5 миллиметров. Заключительным ингредиентом бетона является вода. Следует добавлять только чистую жидкость, без примесей и грязи.Технические характеристики

Песок, добытый с речного дна или карьера, наиболее точно отвечает необходимым параметрам бетонной смеси. При наличии крупного содержимого следует перетереть компонент до размеров не более 5 миллиметров. Заключительным ингредиентом бетона является вода. Следует добавлять только чистую жидкость, без примесей и грязи.Технические характеристики

Строительные смеси обладают рядом свойств, исходя из которых строители определяют область их применения.Пористая структура бетона пропускает влагу, поэтому при использовании необходим дополнительная защита от водонепроницаемости.М150, как класс бетона, имеет ряд характеристик, отличающий его от других марок:Возможность вариации пластичности. Удобство применения можно менять в зависимости от количества добавленной воды. Так, более жидкий раствор подразумевает возможность корректировки при наложении кирпича или блоков. Густая смесь быстрее твердеет и не дает возможности передвинуть или снять объект.

Класс прочности. Находится между В10 и В12.

Сравнительно небольшая морозоустойчивость. Бетонная смесь марки М150 обладает степенью F50. Строители объясняют, что конструкция из него выдержит до 50 циклов перепада температурного режима.

Бетонная смесь марки М150 обладает степенью F50. Строители объясняют, что конструкция из него выдержит до 50 циклов перепада температурного режима.

Уровень водонепроницаемости — W2. Применение в местах с повышенной влажностью требует дополнительного влагонепроницаемого слоя. В отличие от марки В25, бетон В10 имеет более пористую структуру.

Плотность бетона. Регулируется и зависит от содержания песка или щебня. Рекомендованная густота наложения — 2200 килограмм на 1 кубический метр постройки.

Изготовление

Бетон М150 можно создать в домашних условиях и на заводе. Второй вариант выбирают при необходимости постройки крупногабаритных объектов, требующих большое количество смеси. В заводских условиях себестоимость продукции снижается, при этом сохраняются заданные свойства. При покупке готовой смеси рекомендовано ознакомиться с документами, подтверждающими правильный алгоритм приготовления.Приготовление своими руками

Основными компонентами раствора являются песок, щебень и цемент, которые после перемешивания заливаются водой. Для малых объемов работ приготовить бетонную смесь можно в домашних условиях. Процесс не тяжелый, особенно при использовании бетономешалки. Прежде всего, подготавливают необходимые ингредиенты. Опытные строители советуют не приобретать дорогой цемент, так как цена не влияет на характеристики полученного в итоге раствора. В сухую бетономешалку постепенно засыпают песок и цементную смесь. После нескольких оборотов инструмента добавляют щебень или гравий. Последний компонент — вода — вливается после тщательного смешивания. Если бетономешалка отсутствует, выполняется ряд действий:Застелить на пол сухую клеенку или поставить чистый таз.

Для малых объемов работ приготовить бетонную смесь можно в домашних условиях. Процесс не тяжелый, особенно при использовании бетономешалки. Прежде всего, подготавливают необходимые ингредиенты. Опытные строители советуют не приобретать дорогой цемент, так как цена не влияет на характеристики полученного в итоге раствора. В сухую бетономешалку постепенно засыпают песок и цементную смесь. После нескольких оборотов инструмента добавляют щебень или гравий. Последний компонент — вода — вливается после тщательного смешивания. Если бетономешалка отсутствует, выполняется ряд действий:Застелить на пол сухую клеенку или поставить чистый таз.

Всыпать необходимое количество песочной смеси.

Добавить цемент и слегка перемешать.

Засыпать щебень, и перемешать компоненты до однородности.

Вливать небольшими порциями воду, постоянно помешивая раствор.

Область применения

Прочность бетона обуславливает его широкое использование в железобетонных конструкциях. Чаще остальных марок, бетон М150 выбирают для заливки фундамента частных домов или малогабаритных построек. Положительно зарекомендовал себя материал при заливке дорожек, во время работ по стягиванию или для бетонирования пола внутри зданий. Корректное использование и правильно посчитанные пропорции бетона гарантируют долговечность полученной постройки.Преимущества и недостатки

Положительно зарекомендовал себя материал при заливке дорожек, во время работ по стягиванию или для бетонирования пола внутри зданий. Корректное использование и правильно посчитанные пропорции бетона гарантируют долговечность полученной постройки.Преимущества и недостатки

Бетонная смесь марки М150 характеризуется рядом достоинств. Строители отмечают низкую стоимость и простоту в приготовлении, отсутствие вредных примесей и пластификаторов. Правильно подсчитанное соотношение компонентов обеспечит долгий срок службы полученных построек. Вместе с тем, строители отмечают и недостатки. К таковым относят невозможность использования для работы с крупногабаритными объектами и низкий уровень влагостойкости. Перед началом стройки рекомендовано проконсультироваться с профессионалом.

Бетон М150: пропорции, технические характеристики, состав

Основу всех построек составляет бетон. В зависимости от цели и конечного результата, специалисты разделяют материал на марки. Бетон М150 зарекомендовал себя как качественная и недорогая строительная смесь. Технические характеристики и легкая структура способствуют широкому применению раствора как в домашнем ремонте, так и в масштабных строительных работах.Состав бетонной смеси

Технические характеристики и легкая структура способствуют широкому применению раствора как в домашнем ремонте, так и в масштабных строительных работах.Состав бетонной смеси

Бетон марки М150 состоит из четырех основных ингредиентов: цемент, щебень или аналогичный ему гравий, мелкий песок и чистая вода. Главную роль в устойчивости будущей конструкции играет качественный цемент. Для бетонного раствора марки 150 предпочтение отдают цементной смеси М400. Материал способен противостоять нагрузке до 400 килограмм на 1 см2 строения. Предупредить появление мелких трещин и рассыпание конструкции поможет щебень (гравий). Размер частиц в нем не должен превышать 15—20 мм. Песок, добытый с речного дна или карьера, наиболее точно отвечает необходимым параметрам бетонной смеси. При наличии крупного содержимого следует перетереть компонент до размеров не более 5 миллиметров. Заключительным ингредиентом бетона является вода. Следует добавлять только чистую жидкость, без примесей и грязи.Технические характеристики

Строительные смеси обладают рядом свойств, исходя из которых строители определяют область их применения. Пористая структура бетона пропускает влагу, поэтому при использовании необходим дополнительная защита от водонепроницаемости.М150, как класс бетона, имеет ряд характеристик, отличающий его от других марок:Возможность вариации пластичности. Удобство применения можно менять в зависимости от количества добавленной воды. Так, более жидкий раствор подразумевает возможность корректировки при наложении кирпича или блоков. Густая смесь быстрее твердеет и не дает возможности передвинуть или снять объект.

Пористая структура бетона пропускает влагу, поэтому при использовании необходим дополнительная защита от водонепроницаемости.М150, как класс бетона, имеет ряд характеристик, отличающий его от других марок:Возможность вариации пластичности. Удобство применения можно менять в зависимости от количества добавленной воды. Так, более жидкий раствор подразумевает возможность корректировки при наложении кирпича или блоков. Густая смесь быстрее твердеет и не дает возможности передвинуть или снять объект.

Класс прочности. Находится между В10 и В12.

Сравнительно небольшая морозоустойчивость. Бетонная смесь марки М150 обладает степенью F50. Строители объясняют, что конструкция из него выдержит до 50 циклов перепада температурного режима.

Уровень водонепроницаемости — W2. Применение в местах с повышенной влажностью требует дополнительного влагонепроницаемого слоя. В отличие от марки В25, бетон В10 имеет более пористую структуру.

Плотность бетона. Регулируется и зависит от содержания песка или щебня. Рекомендованная густота наложения — 2200 килограмм на 1 кубический метр постройки.

Рекомендованная густота наложения — 2200 килограмм на 1 кубический метр постройки.

Изготовление

Бетон М150 можно создать в домашних условиях и на заводе. Второй вариант выбирают при необходимости постройки крупногабаритных объектов, требующих большое количество смеси. В заводских условиях себестоимость продукции снижается, при этом сохраняются заданные свойства. При покупке готовой смеси рекомендовано ознакомиться с документами, подтверждающими правильный алгоритм приготовления.Приготовление своими руками

Основными компонентами раствора являются песок, щебень и цемент, которые после перемешивания заливаются водой.Для малых объемов работ приготовить бетонную смесь можно в домашних условиях. Процесс не тяжелый, особенно при использовании бетономешалки. Прежде всего, подготавливают необходимые ингредиенты. Опытные строители советуют не приобретать дорогой цемент, так как цена не влияет на характеристики полученного в итоге раствора. В сухую бетономешалку постепенно засыпают песок и цементную смесь. После нескольких оборотов инструмента добавляют щебень или гравий. Последний компонент — вода — вливается после тщательного смешивания. Если бетономешалка отсутствует, выполняется ряд действий:Застелить на пол сухую клеенку или поставить чистый таз.

После нескольких оборотов инструмента добавляют щебень или гравий. Последний компонент — вода — вливается после тщательного смешивания. Если бетономешалка отсутствует, выполняется ряд действий:Застелить на пол сухую клеенку или поставить чистый таз.

Всыпать необходимое количество песочной смеси.

Добавить цемент и слегка перемешать.

Засыпать щебень, и перемешать компоненты до однородности.

Вливать небольшими порциями воду, постоянно помешивая раствор.

Область применения

Прочность бетона обуславливает его широкое использование в железобетонных конструкциях. Чаще остальных марок, бетон М150 выбирают для заливки фундамента частных домов или малогабаритных построек. Положительно зарекомендовал себя материал при заливке дорожек, во время работ по стягиванию или для бетонирования пола внутри зданий. Корректное использование и правильно посчитанные пропорции бетона гарантируют долговечность полученной постройки.Преимущества и недостатки

Бетонная смесь марки М150 характеризуется рядом достоинств. Строители отмечают низкую стоимость и простоту в приготовлении, отсутствие вредных примесей и пластификаторов. Правильно подсчитанное соотношение компонентов обеспечит долгий срок службы полученных построек. Вместе с тем, строители отмечают и недостатки. К таковым относят невозможность использования для работы с крупногабаритными объектами и низкий уровень влагостойкости. Перед началом стройки рекомендовано проконсультироваться с профессионалом.

Строители отмечают низкую стоимость и простоту в приготовлении, отсутствие вредных примесей и пластификаторов. Правильно подсчитанное соотношение компонентов обеспечит долгий срок службы полученных построек. Вместе с тем, строители отмечают и недостатки. К таковым относят невозможность использования для работы с крупногабаритными объектами и низкий уровень влагостойкости. Перед началом стройки рекомендовано проконсультироваться с профессионалом.

Бетон М150 — характеристики и состав для приготовления

Бетон на основе минерального вяжущего уже более 50 лет является основным строительным материалом как при реализации крупных объектов, так и в малоэтажном строительстве. Именно этот композит позволяет создавать прочные и долговечные конструкции, способные работать в различных климатических зонах и сохранять свою эксплуатационную надежность несколько десятков лет.

Одним из наиболее распространенных вариантов материала при заливке рядовых железобетонных элементов является бетон М150. Марка отражает прочность композита на сжатие и перекликается с его классами. Так, маркировка бетона М150 говорит о его промежуточном положении по прочности между классами В10 и В12,5.

Марка отражает прочность композита на сжатие и перекликается с его классами. Так, маркировка бетона М150 говорит о его промежуточном положении по прочности между классами В10 и В12,5.

Основные свойства и применение

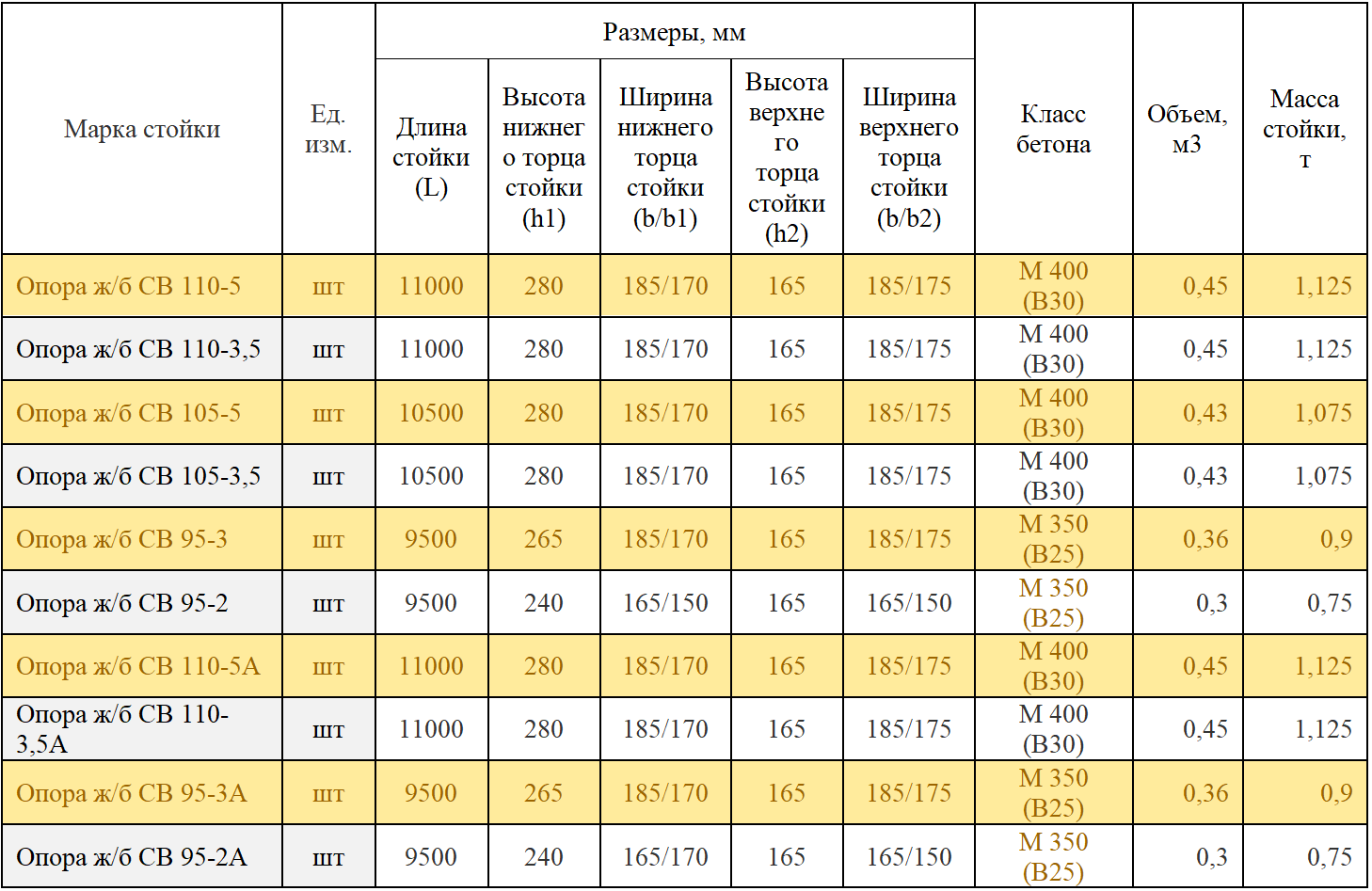

Тяжелый бетон указанной марки по прочности относится к рядовым. Его обычно выпускают с невысокими марками по водонепроницаемости и морозостойкости, определяющими долговечность материала.

Характеристики

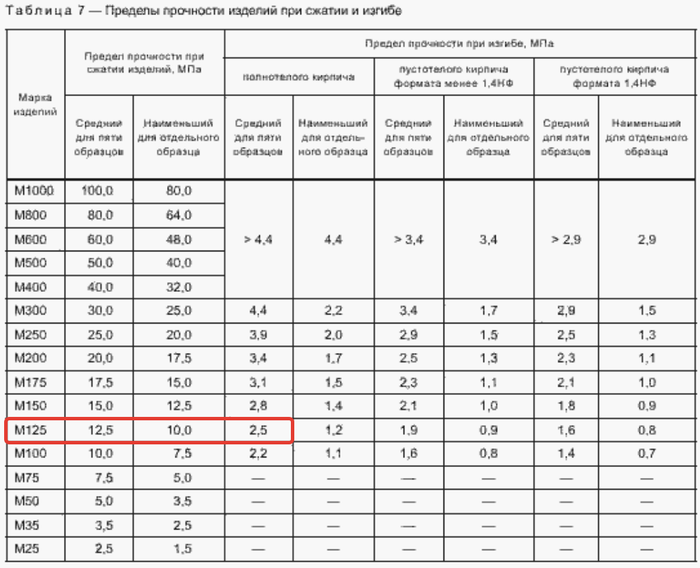

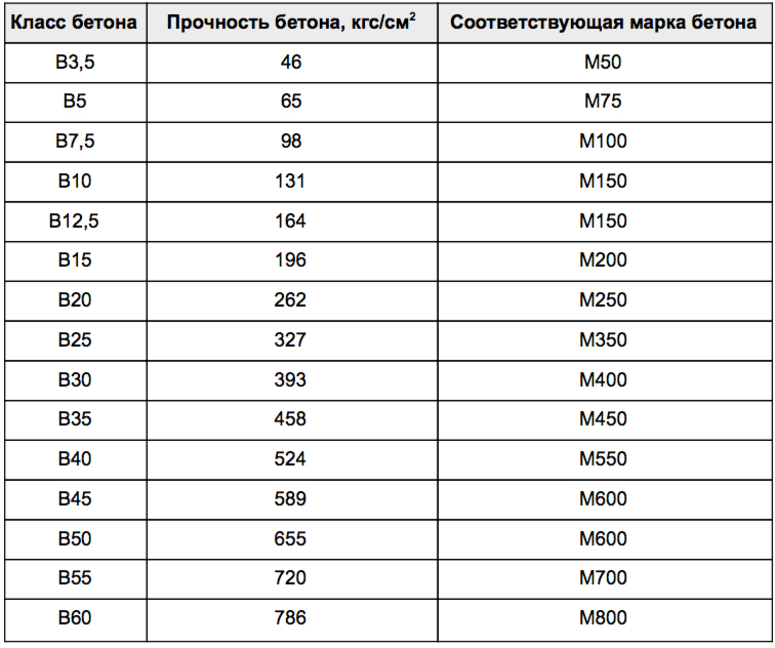

К основным характеристикам бетона В10 – В12,5 можно отнести:

- плотность в диапазоне 2100 – 2300 кг/м3;

- прочность на сжатие в пределах 131 – 164 кгс/см2 или 13 – 16,5 МПа;

- марку по водонепроницаемости W2;

- морозостойкость не более F50;

- прочность на растяжение при изгибе не более 1 МПа;

- класс поверхности А3 и ниже.

Бетон М150 отличается невысокими техническими характеристиками. Этот материал редко используется в ответственных конструкциях или тонкостенных элементах, испытывающих серьезные нагрузки.

Этот материал редко используется в ответственных конструкциях или тонкостенных элементах, испытывающих серьезные нагрузки.

Чаще всего подобный бетон заказывают и изготавливают с подвижностью П2 – П3. С учетом небольшого расхода цемента такая удобоукладываемость является оптимальной.

Применение бетона В10 – В12,5

Необходимо отметить, что марки по прочности уже не используются в нормативной документации и остались только в устном обиходе. Марке М150 соответствуют два класса – В10 и В12,5. Для первого водонепроницаемость и морозостойкость регламентируются реже, нежели для второго. Кроме того, для материалов этих классов будет отличаться также состав и некоторые базовые характеристики, например, прочность на сжатие и на растяжение при изгибе.

Чаще всего бетон В10 применяется при изготовлении фундаментных блоков и замоноличивании швов при возведении здания из готовых железобетонных элементов. Бетон класса В12,5 дополнительно может использоваться при изготовлении внутренних стеновых панелей и некоторых доборных элементов, например, перемычек.

Бетон класса В12,5 дополнительно может использоваться при изготовлении внутренних стеновых панелей и некоторых доборных элементов, например, перемычек.

Оба вида материала нашли широкое применение в частном строительстве: при изготовлении бетонной отмостки, замоноличивании опор для заборов, а также изготовлении фундаментов под технические строения.

Сырьевые материалы и их соотношение

Для изготовления тяжелого бетона используют цемент, песок для строительных работ, крупный заполнитель, воду и специальные химические добавки. При смешении всех компонентов в определенной пропорции получают материал заданного качества.

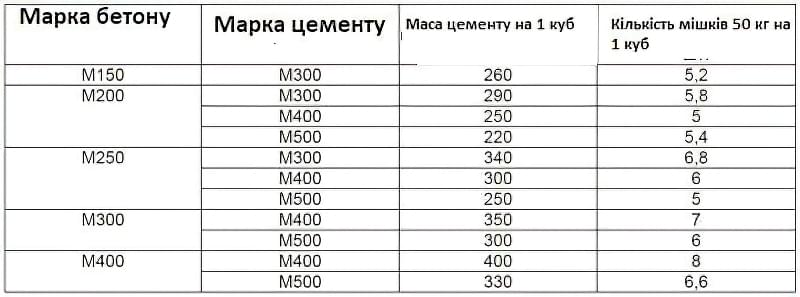

Вяжущее

В качестве вяжущего используют портландцемент с маркировкой ЦЕМ I или II 32,5. Применение вяжущих более высоких классов по прочности нецелесообразно из-за снижения их расхода и проблем с однородностью бетонной смеси. Расход цемента в составе бетона на 1 м3 при заданном классе не превышает 250 – 260 кг.

Мелкий заполнитель

В качестве мелкого заполнителя чаще всего применяется песок для строительных работ с модулем крупности от 1,5 до 2, относящийся ко второму классу. Использование более крупного и чистого материала приводит к изменению основных пропорций в составе бетона и его удорожанию.

Крупный заполнитель

Из крупных заполнителей наиболее востребованными для бетона марки М150 являются гравийный и известковый щебень, а также гравий в чистом виде или в составе ПГС. Используется материал фракций 5 – 20 мм с маркой по дробимости М300 – М600.

Более прочный крупный заполнитель, например, гранитный щебень, не внесет особых изменений в характеристики композита, но существенно увеличит его стоимость.

При изготовлении бетона важно соблюсти все пропорции материалов и выдержать заданный состав. Только в этом случае свойства материала будут соответствовать заявленным параметрам.

Базовые составы раствора

Конечно, расходы материалов будут отличаться в зависимости от их качества и конкретных параметров бетона, заявленных в нормативной документации. Но основные пропорции между вяжущим, инертными материалами и водой практически всегда сохраняются.

Основные пропорции

При изготовлении бетона марки М150 потребуется соблюсти следующие пропорции сырьевых компонентов на 1м3:

- цемент = 230 – 260 кг;

- песок = 750 – 850 кг;

- крупный заполнитель = 1100 – 1190 кг;

- вода = 150 – 180 кг;

- раствор пластификатора = 2,5 – 4,5 кг.

При использовании загрязненного песка малой крупности расход цемента увеличивается, а количество мелкого заполнителя в составе уменьшается. Из-за более развитой поверхности песок требует увеличения объема цементной пасты, поэтому их пропорции в растворной части искусственного камня изменяются.

Состав смеси

В общем виде состав бетона марки М150 в зависимости от соответствия тому или иному классу по прочности можно представить в виде таблицы.

Параметры смесиПропорции компонентов на 1 м3 бетона, кгЦементПесокЩебень/гравийВодаДобавкаВ10 П3-П4210 – 230780 – 8501170 – 1190150 – 180пластификаторВ10 П3-П4 W2 F50230 – 240750 – 8501170 – 1190150 – 170пластификаторВ12,5 П3-П4 W2-4 F50240 – 260700 – 8001150 – 1190150 – 170пластификатор

Состав бетона может изменяться в зависимости от предъявленных требований и используемых материалов. Общим остается достаточно высокий расход воды при небольшом количестве вяжущего, что обесславливает менее плотную структуру материала, большую его пористость и, как следствие, невысокие показатели морозостойкости и водонепроницаемости.

Самостоятельное изготовление бетона

В условиях завода все бетонные смеси производятся в принудительных смесителях различных типов, обеспечивающих однородное смешение всех компонентов. Именно от качества перемеса зависят итоговые свойства материала, поэтому на РБУ за процессом смешения следят опытные операторы.

Именно от качества перемеса зависят итоговые свойства материала, поэтому на РБУ за процессом смешения следят опытные операторы.

Изготовить искусственный камень марки М150 можно и собственными силами. Для этого вполне подойдет гравитационный смеситель небольшого объема, который можно приобрести на любом строительном или садовом рынке.

Загрузка компонентов

Чашу смесителя необходимо увлажнить для уменьшения пыления вяжущего. Далее загружаются все сырьевые компоненты в выбранной пропорции, и заливается вода затворения с добавкой. Для уменьшения пыления лучше всего сначала смешать песок, щебень и воду, вводя цемент в последнюю очередь.

Для увеличения срока службы смесителя порядок загрузки изменяется. Сначала вводится цемент, песок и вода с добавкой, и только после приготовления растворной части добавляется крупный заполнитель.

Перемешивание

Время перемешивания может варьироваться, главным критерием является достижение однородности смеси. Для гравитационного смесителя оптимальное время смешения компонентов составляет 3 – 5 минут. Чем ниже подвижность смеси, тем больше требуется времени для ее смешения и достижения однородности.

Для гравитационного смесителя оптимальное время смешения компонентов составляет 3 – 5 минут. Чем ниже подвижность смеси, тем больше требуется времени для ее смешения и достижения однородности.

Соблюдение рассчитанной рецептуры и внимательное отношение к изготовлению бетонной смеси гарантируют получение качественного и надежного материала.

Бетон М150: технические характеристики, отличная цена

Бетон М150 – по-настоящему универсальный вариант

M150

Объём:

м3

Сделать расчет

М150 бетон – это одна из наиболее экономичных и легких марок материала, не отличающая особой прочностью, но предназначенная для выполнения широкого спектра строительных манипуляций. Технические характеристики М150 бетона таковы, что он способен без проблем выдерживать давление более 130 килограмм на квадратный сантиметр, чего вполне хватает для небольших частных построек.

Сфера использования

Бетон М 150 используется в следующих ситуациях:

- Подготовка котлована для заливки монолитного фундамента, то есть фиксация армирующих элементов.

- Бетон 150 позволяет обустроить полноценный фундамент для конструкций не слишком большого веса.

- Прочность бетона М150 достаточна для обустройства бетонной стяжки в помещении, для последующей укладки кафеля или деревянного паркета.

- Производство полов в технических помещениях или на складах.

- Армирование столбов или ворот.

- Вес бетона М150 позволяет вести обустройство садовых дорожек или площадок автомобильных стоянок.

- Изготовление фиксирующего раствора для арматуры или монтажа бордюрного камня.

Узнать, как происходит выравнивание стен бетоном, можно здесь:

Особенности производственного процесса

Цена бетона М150 невысока, так как производится он с небольшим процентом цемента в составе. Основу составляет песок и щебень, но вполне могут использоваться и химические добавки. Преимущества материала можно выразить в следующем списке:

Основу составляет песок и щебень, но вполне могут использоваться и химические добавки. Преимущества материала можно выразить в следующем списке:

Наша компания готова предоставить вам бетон тяжелый М150 по цене значительно более низкой, чем в конкурирующих организациях. Мы избавим вас от массы проблем, самостоятельно решим вопросы своевременной доставки бетона, поможем в выборе марки материала, идеально соответствующей предстоящим работам. Обратиться к нам – выгодное решение, ждем вас!

Характеристики

| Марка бетона | М150 |

| Класс | В12.5 |

| Морозостойкость | F50 |

| Водонепроницаемость | W2 |

| Подвижность | П2,П3, П4, П5 |

| Пропорции (цемен, песок, щебень) | 1:3.5:5.7 |

| Марка цемента | М500 |

Бетон М150 (В12,5) — свойства, использование и цена.

Бетон М150 (В12,5) специалисты называют промежуточной маркой. Главным назначением этого материала является выполнение подготовительных работ, когда к готовым изделиям или покрытиям нет особых требований по прочности и весовой нагрузке. В подобных случаях это удачный компромисс между доступной ценой бетона и его эксплуатационными характеристиками.

Свойства, использование и цена бетона М150 В12,5

Бетон М150 (В12,5) – технические свойства

Бетон М-150 В12,5 изготавливается из цемента, воды, щебня или гравия. В зависимости от особенностей и пропорции компонентов, параметры готового раствора могут отличаться, но в целом материал данной марки характеризуется следующими свойствами:

- подвижность П1-П4. Этот показатель определяется количеством воды, использованным в приготовлении смеси;

- морозоустойчивость F50. Изделия из данной разновидности бетона в готовом виде способны выдержать около 50 циклов изменения температурного режима без разрушений и деформации;

- показатель водонепроницаемости W2.

Этот параметр говорит о способности материала поглощать воду. При возможном контакте с жидкостью конструкции нуждаются в дополнительном слое гидроизоляционного материала.

Этот параметр говорит о способности материала поглощать воду. При возможном контакте с жидкостью конструкции нуждаются в дополнительном слое гидроизоляционного материала.

Общепринятая маркировка бетонных растворов предоставляет следующую информацию о данном виде материала:

- прочность на сжатие – 150 кг/м³;

- максимальное усилие – 12, 5 МПа.

Относительно невысокие показатели ограничивают использование данного вида бетона в строительстве: он не применяется для изготовления каркасов, конструкций и других элементов, подверженных нагрузке. Соответствие эксплуатационных характеристик бетона М150 В12,5 требованиям ГОСТа проверяется в строительной лаборатории.

Особенности, варианты использования и цена бетона

Прочность бетона М-150 В12,5 позволяет применять его для изготовления несущих элементов в малоэтажном строительстве. Некоторые добавки способны существенно улучшить характеристики, что позволяет использовать материал данной марки в районах с умеренной сейсмической активностью, перепадами влажности и значительной ветровой нагрузкой. В большинстве случаев раствор необходим:

В большинстве случаев раствор необходим:

- в строительстве дорог;

- в малоэтажном строительстве;

- в работах по благоустройству.

Во время применения важно учитывать и геологические особенности, так как этот материал по-разному взаимодействует с минеральными породами: для изготовления основания под фундамент почва с высоким содержанием извести должна быть тщательно уплотнена.

Гарантия качества

Собственная строительная лаборатория производит контроль качества на всех этапах производства бетона М-100. Специалистами лаборатории проводятся ежедневный мониторинг качества сырья, готового продукта на заводе и непосредственно на строительном объекте. Лучшим доказательством соответствия готовой продукции требованиям ГОСТ станет заключение строительной лаборатории. Важно учитывать, что смесь к месту проведения строительных работ можно доставлять бетононасосом. Компания ООО Ясака предоставляет широкий ассортимент бетононасосов с высотой подачи бетона от 24 до 41 метра.

Подробная информация по телефонам

Ялта +7 (978) 843-82-22

Севастополь +7 (978) 727-18-03

Инкерман +7 (978) 843-52-22

Оползневое +7 (978) 843-82-00

Бетон м150 — характеристики: состав и пропорции

Широким спросом среди строителей пользуется бетон М150. Он не выдерживает больших нагрузок и не обеспечивает высоких показателей надежности, хотя относится к тяжелому классу, но конструкции и покрытия на основе строительного материала имеют хорошие эксплуатационные качества.

Конструкции на основе бетона М-150 имеют хорошие эксплуатационные качества.

Бетон М150: характеристики

Маркировка указывает на среднюю степень устойчивости материала при сжатии. Марка бетона М 150 соответствует прочности на сжатие 130-160 кгс/см². Показатель определяется в лаборатории. Прочность смеси повышается с увеличением продолжительности отстаивания и не меняется длительное время после полного затвердевания.

Основным показателем является фактическая прочность, т. е. нагрузка, которую способен выдержать композит при осевом сжатии. Смесь марки М150 относится к 2 классам — B10 и B12,5, нормативный коэффициент вариации составляет 13,5%.

Бетон В10 выдерживает давление 10 МПа, средняя прочность — 131 кгс/см², для состава В12,5 — 12,5 МПа и 163,7 кгс/см² соответственно. Только в 5% случаев может произойти излом бетонной конструкции.

Для марки М150 (В12,5) технические характеристики имеют такой вид:

- Тип — смесь легкого бетона (БСЛ).

- Подвижность — П1, П2, П3.

- Водонепроницаемость — W2.

- Морозостойкость — F50.

- Средняя плотность — D900.

- Условное обозначение — БСЛ В12,5 П3 F50 W2 D900 ГОСТ 7473-2010.

Процесс смешивания

Перемешивание по времени может варьироваться, главное – достичь однородной смеси. Для гравитационной бетономешалки будет достаточно время от 3 до 5 минут. Чем меньше подвижность раствора, тем больше понадобится время для его перемешивания и получения однородной массы. Полученная смесь должна отвечать сертификату соответствия.

Полученная смесь должна отвечать сертификату соответствия.

Каким способом измеряется температура бетонного состава? В продаже имеется удобное приспособление, которым пользуются как крупные строительные компании, так и застройщики. Термометр для бетона Мод-01 щуп 150 мм обладает высокочастотными техническими характеристиками для определения температуры состава.

Состав бетона

В состав рабочего раствора входят такие компоненты:

Состав бетона М-150.

- Цемент. Для приготовления подходит портландцемент I-II 32,5 (М400). Вяжущий материал более высокой марки применять нецелесообразно.

- Щебень. Используют гравийный или известковый крупный заполнитель с частицами 5-20 мм, в некоторых случаях — песчано-гравийную смесь или чистый гравий. Размер гранул не должен превышать 20 мм, марка дробимости камней — М300-М600.

- Песок. Мелкий заполнитель с гранулами размером 1,5-2 мм. При добавлении более крупных частиц изменяются пропорции смеси и ее стоимость.

- Очищенная от химических и биологических добавок вода. Наиболее оптимальный вариант для изготовления смеси — водопроводная вода.

История из моей жизни

Когда много лет назад я строил себе дом, то не очень присматривал за строителями. Но через несколько лет у меня пополз кафель на открытой террасе и я решил его снять. Когда снял, то обнаружил, что при заливке стяжки из раствора М150 они не убрали маяки. Но когда я стал убирать маяки, то обнаружил, что маяки они устанавливали на куски гипсокартона. Со временем он разбух и у меня в ванной первого этажа появился грибок, потому что гипсокартоновые подкладки были прямо у стенки из керамзитобетонных блоков.

Совет: следите чтобы маяки для стяжки при работе в уличных условиях не ставили на гипсовые бляшки, надо готовить их из раствора на быстротвердеющем цементе.

Бетон марки 150: пропорции

Изготовление рабочего раствора может осуществляться как на производстве, так и в домашних условиях. Для получения бетонной смеси нужной консистенции необходимо соблюдать пропорции используемых компонентов с учетом требований, предъявляемых к классам эксплуатации композита по ГОСТ 31384.

Для получения бетонной смеси нужной консистенции необходимо соблюдать пропорции используемых компонентов с учетом требований, предъявляемых к классам эксплуатации композита по ГОСТ 31384.

Таблица пропорции для бетона М150 в соотношении «цемент:песок:щебень:вода» (Ц:П:Щ:В) на 1 м³:

| Марка | Соотношение | Ц | П | Щ | В |

| ЦЕМ I 32,5Н ПЦ (М400) | 1:3,5:5,7:0,9 | 215 кг | 735 кг | 1140 кг | 190 л |

| ЦЕМ II 42,5Н ПЦ (М500) | 1:4,5:6,6:1 | 190 кг | 755 кг | 1140 л | 190 л |

Таблица пропорции для бетона М150 в соотношении Ц:П:Щ:В на 1 м³ в ведрах по 10 л:

| Марка | Ц | П | Щ | В |

| ЦЕМ I 32,5Н ПЦ (М400) | 16,5 | 52,5 | 81,5 | 19 |

| ЦЕМ II 42,5Н ПЦ (М500) | 14,6 | 54 | 81,5 | 19 |

Состав композита может меняться в зависимости от используемых материалов и предъявляемых требований. Низкие показатели морозостойкости и водонепроницаемости получаются в результате большого расхода воды и малого количества вяжущего материала, из-за чего структура бетона становится менее плотной, пористой и уязвимой.

Низкие показатели морозостойкости и водонепроницаемости получаются в результате большого расхода воды и малого количества вяжущего материала, из-за чего структура бетона становится менее плотной, пористой и уязвимой.

При больших объемах для строительства специалисты рекомендуют приобретать готовый продукт на бетонном заводе. На производстве соотношение ингредиентов проверяется лабораторно. Чтобы получить раствор самостоятельно, необходимо наличие универсальных инструментов и механической бетономешалки.

Для больших объемов в строительстве рекомендуется покупать готовый продукт на заводе.

Для приготовления смеси своими руками требуется:

- Очистить бетономешалку от пыли, промыть ее водой.

- Загрузить цемент, песок, щебень и воду в нужных пропорциях. Для небольшого объема в домашних условиях берут:

- мешок цемента — 25 кг;

- песок — 4 ведра по 10 л;

- щебень — 6 ведер;

- вода — 2 ведра.

- При необходимости добавляют пластификатор в жидкость в количестве 5% от объема сухого цемента.

- Перемешать компоненты в бетономешалке до получения однородной смеси. Комки в растворе не допускаются.

Однородный раствор можно приготовить за 5 минут. При отсутствии бетономешалки некоторые мастера пользуются большим металлическим листом, выставленным на кирпичах.

Изготовление

Бетон м150 можно заказать у заводского производителя в готовом виде, а можно сделать своими руками. Для этого вам понадобится бетономешалка, которая с легкостью перемешает компоненты. Вы можете приобрести ее в любом строительном магазине или взять у знакомых.

Для начала нужно намочить внутреннюю поверхность бетономешалки, чтобы не было много пыли во время замеса. Соблюдая нужное соотношение компонентов, загрузите песок, щебень и воду. Когда они хорошо перемешаются, залейте необходимое количество воды и всыпьте добавки.

Существует другой вариант замеса. Всыпают цемент, песок. Перемешав их, заливают воду и добавки. В последнюю очередь засыпают цемент. Такой вариант замешивания поможет вам продлить сроки службы бетономешалки, потому что нагрузка будет меньше. Как понять, сколько времени нужно для перемешивания? В среднем на достижение однородности раствора уходит 5 минут. Смесь не должна содержать комки.

Такой вариант замешивания поможет вам продлить сроки службы бетономешалки, потому что нагрузка будет меньше. Как понять, сколько времени нужно для перемешивания? В среднем на достижение однородности раствора уходит 5 минут. Смесь не должна содержать комки.

Вернуться к оглавлению

Преимущества

Несмотря на низкие показатели надежности, марка бетонной смеси М150 обладает достоинствами. В их число входят:

Достоинства М-150.

- Доступность всех компонентов по отдельности для самостоятельного замеса и готового продукта у поставщиков.

- Невысокая стоимость. Цена композита меньше, чем у бетона М200, и сравнима с более низкой маркой М100.

- Сохранение эксплуатационных свойств на протяжении долгого периода времени.

- Экологичность. Не имеет отрицательного воздействия на окружающую среду и человека, не содержит химических добавок.

- Высокая прочность после полного затвердения.

- Проверка на контроль качества при покупке готового бетона.

Где применяется материал?

Бетон такого класса не справляется с большими нагрузками и не очень хорошо переносит воздействие окружающей среды. Из-за этого, он по большей части применяется в подготовительных работах:

- подушка под фундамент;

- стяжка полов в небольших объектах;

- мощение дорожек и тротуаров;

- подушка под армокаркас при строительстве дорог;

- оборудование стоянок и площадок.

Помимо подготовки, бетон может применяться и в таких работах:

- заливка больших плит;

- бетонирование столбов;

- оштукатуривание поверхностей, которые нужно выравнивать;

- создание фундамента под заборы, ограждения, террасы.

Области применения

Любые конструкции требуют надежного и прочного основания, при использовании бетонной смеси в качестве подстилающего пласта уменьшается осадка сооружения. Для заливки фундаментов и подготовительных работ при строительстве неответственных сооружений и зданий из-за большого расхода материала и низкой стоимости оптимальным вариантом является использование бетона В12,5. Для повышения прочности состав используют сразу после уплотнения грунта.

Для повышения прочности состав используют сразу после уплотнения грунта.

С помощью строительного композита выравнивают любые поверхности для дальнейшей отделки, возводят бетонные стены, производят напольные покрытия. Его применяют в качестве раствора для стяжек, при изготовлении парковых и садовых дорожек, бордюров, площадок при монтаже киосков, ларьков и торговых точек, бетонировании столбов. Из-за низкой стоимости при больших расходах рабочей смеси домовладельцы применяют бетон для благоустройства и строительства частных домов, сараев, гаражей.

Композит используют в дорожном строительстве для производства специальной подушки под основное дорожное покрытие. Он легко утрамбовывается, укладывается, создает подкладку под главное полотно на дорогах с неинтенсивным движением.

Вывод

Бетон м150 – это легкий, не тяжелый бетонный раствор. Правильно соблюденная пропорция, вид крупного заполнителя влияют на будущую смесь. Они определяют, какая будет характеристика у раствора: прочность и плотность. Добавки влияют на уровень водонепроницаемости и морозостойкости.

Добавки влияют на уровень водонепроницаемости и морозостойкости.

Таким бетоном пользуются при подготовительных строительных работах. Из-за своих технических свойств он не способен выдерживать большие нагрузки, поэтому его применяют для штукатурки, заливки полов, дорожек и т. д. Бетонный раствор быстро застывает, что позволяет продолжить строительные работы через небольшой промежуток времени.

Бетон-самомес: блиц ответы на самые популярные вопросы пользователей FORUMHОUSE

1. Что сначала засыпать в бетономешалку: цемент, щебень и песок, а потом добавлять воду или, в первую очередь лить воду?

Texet777

Мне кажется, что компоненты в бетономешалке надо мешать на сухую и только потом заливать воду. Так можно?

Rezus1000

А вы попробуйте! При такой последовательности смесь получится комками и продолжительность замеса сильно увеличивается. Если начинать с воды, то всё происходит проще и быстрее.

Липоня

Точно! Если засыпать сухую смесь в сырую грушу после первого замеса, то она прилипнет к стенкам и водой потом не размоется. Приходится отковыривать её лопатой.

Приходится отковыривать её лопатой.

Запомните! Не сыпьте первым цемент в мокрый от предыдущего замеса барабан.

БОРИС С

Сначала лейте воду, потом добавьте щебень, цемент и песок. Смотрите, что происходит: вода смывает с щебня пыль и грязь. Цемент затем дробится и перемешивается щебнем с водой в однородную кашицу. Далее все перемешивается уже с песком. При таком способе замешивания ингредиентов не образуются комки и непромесы. Только песок не весь сразу добавляйте, а небольшими порциями и следите, чтобы предыдущая порция хорошо перемешалась.

2. Сколько бетона выдаст за раз бетономешалка?

Сергей М81

У меня бетоносмеситель на 63 л. Сколько бетона он за раз смешает и сколько грузить компонентов в грушу?

Igel2126

Если у вас бетоносмеситель с обычной грушей, то у неё полезный объем менее половины. Даже 30 л мешать уже неудобно.

БОРИС С

В бетономешалке гравитационного типа, её полный объём разделите на 3. Если объём груши разделить пополам, то излишки бетона будут вываливаться из груши.

ВасЮлияУчастница FORUMHОUSE

Я вычитала в книжке «Памятку бетонщика» за 1955 год такие рекомендации: «Цемент дозируйте по весу, а остальные части по объёму». На 1 куб бетона уйдёт:

- 250 кг цемента;

- 160 л воды;

- 400 л песка;

- 880 л гравия.

Выход бетона- 65-70% от полезной, а не от полной ёмкости барабана. Отсюда, выход бетона 0,66-0,67. Т.е. со 120-ти литрового бетоносмесителя, при полезной ёмкости груши 85 л, получим 56 л, а на практике, где-то 40-45 л бетона.

3. Штыковать или вибрировать бетон?

7profy

Штыковать бетон – бесполезное занятие. К лил столбы и думал обойтись подручными средствами. Прицепил к перфоратору прут и включил ударный режим. Тольку никакого. Поштыковал, чуть лучше, но, всё не то. Пошел и купил самый дешевый глубинный вибратор. Залил бетон в яму, включил инструмент и бетон разом ушел вниз и заполнил весь объём. Рекомендую!

Serj

Я тоже лил столбы под забор. Рабочие говорят: «Мы проштыкуем так, что вибратору и не снилось!». Хорошо. Вывалили в яму 4 ведра жесткого бетона. Говорю им: «Штыкуйте!». Они бились с бетоном до посинения. Умяли кое-как. Клянутся, что больше смесь не уплотнить. Включил вибратор и в…жик, бетон пошел вниз. Через минуту вывалили ещё полведра бетона в яму. С тех пор рабочие к штыкованию охладели.

Хорошо. Вывалили в яму 4 ведра жесткого бетона. Говорю им: «Штыкуйте!». Они бились с бетоном до посинения. Умяли кое-как. Клянутся, что больше смесь не уплотнить. Включил вибратор и в…жик, бетон пошел вниз. Через минуту вывалили ещё полведра бетона в яму. С тех пор рабочие к штыкованию охладели.

Бетон М150: пропорции, технические характеристики, состав

Основу всех построек составляет бетон. В зависимости от цели и конечного результата, специалисты разделяют материал на марки. Бетон М150 зарекомендовал себя как качественная и недорогая строительная смесь. Технические характеристики и легкая структура способствуют широкому применению раствора как в домашнем ремонте, так и в масштабных строительных работах.

Состав бетонной смеси

Бетон марки М150 состоит из четырех основных ингредиентов: цемент, щебень или аналогичный ему гравий, мелкий песок и чистая вода. Главную роль в устойчивости будущей конструкции играет качественный цемент. Для бетонного раствора марки 150 предпочтение отдают цементной смеси М400. Материал способен противостоять нагрузке до 400 килограмм на 1 см2 строения. Предупредить появление мелких трещин и рассыпание конструкции поможет щебень (гравий). Размер частиц в нем не должен превышать 15—20 мм. Песок, добытый с речного дна или карьера, наиболее точно отвечает необходимым параметрам бетонной смеси. При наличии крупного содержимого следует перетереть компонент до размеров не более 5 миллиметров. Заключительным ингредиентом бетона является вода. Следует добавлять только чистую жидкость, без примесей и грязи.

Материал способен противостоять нагрузке до 400 килограмм на 1 см2 строения. Предупредить появление мелких трещин и рассыпание конструкции поможет щебень (гравий). Размер частиц в нем не должен превышать 15—20 мм. Песок, добытый с речного дна или карьера, наиболее точно отвечает необходимым параметрам бетонной смеси. При наличии крупного содержимого следует перетереть компонент до размеров не более 5 миллиметров. Заключительным ингредиентом бетона является вода. Следует добавлять только чистую жидкость, без примесей и грязи.

Технические характеристики

Строительные смеси обладают рядом свойств, исходя из которых строители определяют область их применения.

Пористая структура бетона пропускает влагу, поэтому при использовании необходим дополнительная защита от водонепроницаемости.

М150, как класс бетона, имеет ряд характеристик, отличающий его от других марок:

- Возможность вариации пластичности. Удобство применения можно менять в зависимости от количества добавленной воды.

Так, более жидкий раствор подразумевает возможность корректировки при наложении кирпича или блоков. Густая смесь быстрее твердеет и не дает возможности передвинуть или снять объект.

Так, более жидкий раствор подразумевает возможность корректировки при наложении кирпича или блоков. Густая смесь быстрее твердеет и не дает возможности передвинуть или снять объект. - Класс прочности. Находится между В10 и В12.

- Сравнительно небольшая морозоустойчивость. Бетонная смесь марки М150 обладает степенью F50. Строители объясняют, что конструкция из него выдержит до 50 циклов перепада температурного режима.

- Уровень водонепроницаемости — W2. Применение в местах с повышенной влажностью требует дополнительного влагонепроницаемого слоя. В отличие от марки В25, бетон В10 имеет более пористую структуру.

- Плотность бетона. Регулируется и зависит от содержания песка или щебня. Рекомендованная густота наложения — 2200 килограмм на 1 кубический метр постройки.

Изготовление

Бетон М150 можно создать в домашних условиях и на заводе. Второй вариант выбирают при необходимости постройки крупногабаритных объектов, требующих большое количество смеси. В заводских условиях себестоимость продукции снижается, при этом сохраняются заданные свойства. При покупке готовой смеси рекомендовано ознакомиться с документами, подтверждающими правильный алгоритм приготовления.

В заводских условиях себестоимость продукции снижается, при этом сохраняются заданные свойства. При покупке готовой смеси рекомендовано ознакомиться с документами, подтверждающими правильный алгоритм приготовления.

Приготовление своими руками

Основными компонентами раствора являются песок, щебень и цемент, которые после перемешивания заливаются водой.

Для малых объемов работ приготовить бетонную смесь можно в домашних условиях. Процесс не тяжелый, особенно при использовании бетономешалки. Прежде всего, подготавливают необходимые ингредиенты. Опытные строители советуют не приобретать дорогой цемент, так как цена не влияет на характеристики полученного в итоге раствора. В сухую бетономешалку постепенно засыпают песок и цементную смесь. После нескольких оборотов инструмента добавляют щебень или гравий. Последний компонент — вода — вливается после тщательного смешивания. Если бетономешалка отсутствует, выполняется ряд действий:

- Застелить на пол сухую клеенку или поставить чистый таз.

- Всыпать необходимое количество песочной смеси.

- Добавить цемент и слегка перемешать.

- Засыпать щебень, и перемешать компоненты до однородности.

- Вливать небольшими порциями воду, постоянно помешивая раствор.

Область применения

Прочность бетона обуславливает его широкое использование в железобетонных конструкциях. Чаще остальных марок, бетон М150 выбирают для заливки фундамента частных домов или малогабаритных построек. Положительно зарекомендовал себя материал при заливке дорожек, во время работ по стягиванию или для бетонирования пола внутри зданий. Корректное использование и правильно посчитанные пропорции бетона гарантируют долговечность полученной постройки.

Преимущества и недостатки

Бетонная смесь марки М150 характеризуется рядом достоинств. Строители отмечают низкую стоимость и простоту в приготовлении, отсутствие вредных примесей и пластификаторов. Правильно подсчитанное соотношение компонентов обеспечит долгий срок службы полученных построек. Вместе с тем, строители отмечают и недостатки. К таковым относят невозможность использования для работы с крупногабаритными объектами и низкий уровень влагостойкости. Перед началом стройки рекомендовано проконсультироваться с профессионалом.

Вместе с тем, строители отмечают и недостатки. К таковым относят невозможность использования для работы с крупногабаритными объектами и низкий уровень влагостойкости. Перед началом стройки рекомендовано проконсультироваться с профессионалом.

Бетон М150: характеристики и особенности

Бетон выступает одним из незаменимых строительных материалов. Без него никак не обойтись при ремонте и возведении зданий. Стоимость решения будет зависеть от количества и разнообразия входящих в него компонентов. Бетонные смеси сегодня предлагаются в широком ассортименте, разные марки обладают определенными свойствами.

Бетон М150 нашел свое широкое применение при производстве железобетонных изделий. Применяется в тех случаях, когда конструкция не подвергается сильным нагрузкам в процессе эксплуатации. Материал имеет невысокую стоимость и отличные характеристики, что позволило ему завоевать популярность среди других брендов.

Материал имеет невысокую стоимость и отличные характеристики, что позволило ему завоевать популярность среди других брендов.