Бетон м100 характеристики: М100 — характеристики, описание, сферы применения

- Бетон М100: технические характеристики, состав, пропорции

- Технические характеристики бетона М100. Узнайте об особенностях бетонной смеси.

- Бетон М100 (В7,5) — состав, особенности и цена.

- характеристики, пропорции, где используется, цена за 1 м3

- технические характеристики и где применяется

- (PDF) Влияние возраста на механические свойства бетона М100

- -Характеристические свойства бетона М100 при температуре окружающей среды

- Оценка механических свойств высокопрочного (М100) фибробетона с использованием минеральных добавок

- Состав бетонной смеси по IS Code

- Типы составов бетонных смесей и их преимущества

- Бетонные блоки из керамзита являются отличным строительным материалом.Полная информация о Ceramzitobetone M100 Характеристики керамзитобетонных блоков для несущих стен

- Плюсы и минусы керамзитобетонных блоков

- Почему в нашей стране не популярны керамзитобетонные блоки?

- выводы

- Характеристики и свойства керамзитоблоков

- Плюсы и минусы керамзитоблоков

- Область применения

- Особенности блоков из керамзитобетона

- Выход

- Из чего делают керамзитобетонные блоки

- Классификация керамзитобетона

- Технические характеристики

- Маркировка

- Вес одного блока

- Материалы | Бесплатный полнотекстовый | Оценка физических характеристик и сорбции цементных растворов с переработанным керамическим заполнителем

Бетон М100: технические характеристики, состав, пропорции

Среди разных марок цементных растворов широко распространен бетон М100. Его используют при проведении мелких строительных или ремонтных работ, когда нет необходимости использовать дорогие высокопрочные смеси. С его помощью подготавливают фундаментные основы, проводят дорожные работы, защищают арматурные конструкции от коррозии. Основными преимуществами раствора М100 считается низкая стоимость и подвижность, позволяющая пользоваться во время работы бетононасосом.

Состав раствора М100

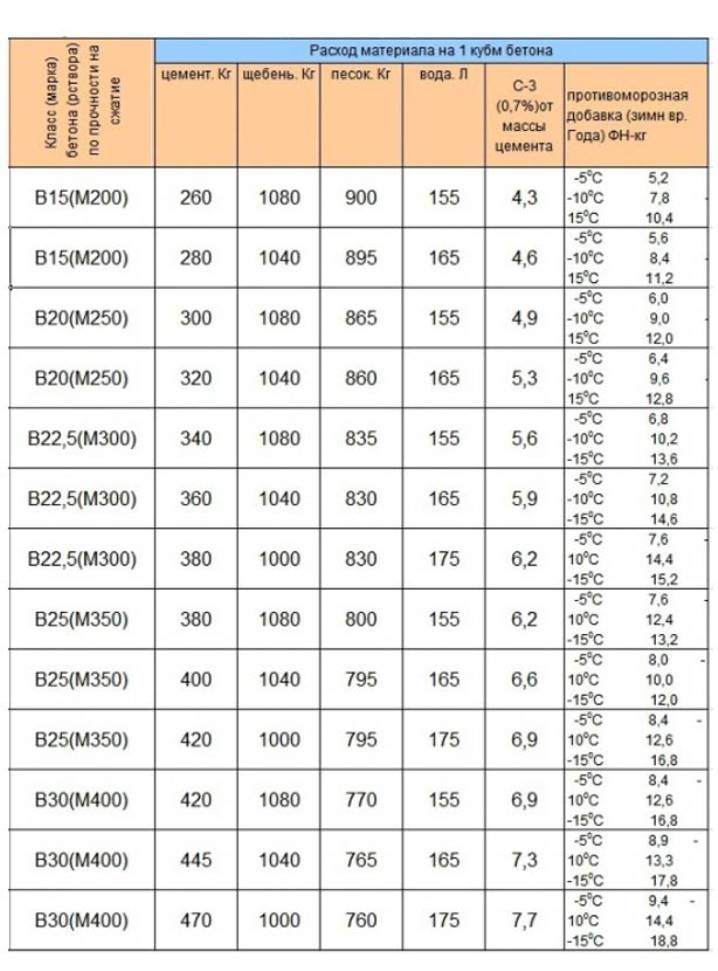

Выбирая компоненты и добавки для приготовления раствора, важно строго придерживаться проверенного на практике рецепта и действующих стандартов.

Цементный раствор готовится из следующих компонентов:

- Портландцемент. В зависимости от особенностей применения готового бетона используются разные марки цементного порошка, которые выступают связующим веществом в смеси.

- Песок. Применяется чистый материал из карьеров или речных берегов либо смешанные между собой песок и гравий.

- Щебень. Допускается применение известковых заполнителей, гранита и гравия среднего размера.

- Вода. Добавляется постепенно для равномерного смешивания всех компонентов и достижения нужной густоты бетона.

Свойства и характеристики

Из-за невысокой стойкости раствор применяется в таких местах, где нет большой нагрузки на сооружение.

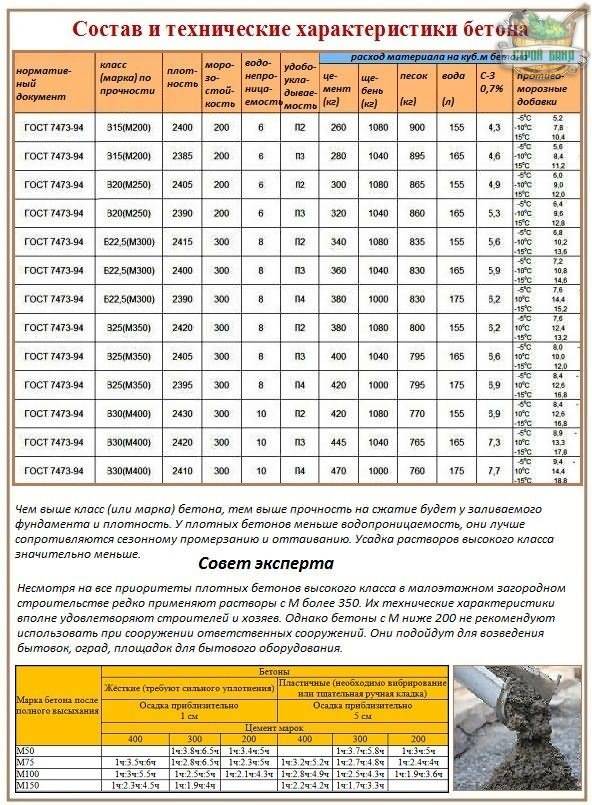

Марка бетона М100 отличается слабой стойкостью к нагрузкам, поэтому он применяется там, где воздействие на готовые конструкции невелико. По необходимости в смесь вводят ряд добавок, меняющих свойства эксплуатации раствора и изделий из него. На технические характеристики бетона влияет его состав, пропорции применяемых компонентов, марка цементного порошка. Бетон В7 ―В7,5 относится к марке М100, и называется «тощей» смесью.

Характеристики продукта:

- Плотность. Показатель колеблется в пределах 2,37 т/м³ ―2,4 т/м³, и зависит от того, насколько крупный наполнитель.

- Прочность. Перенося нагрузку 0,098 т/см², этот класс бетона уступает по прочности всем остальным.

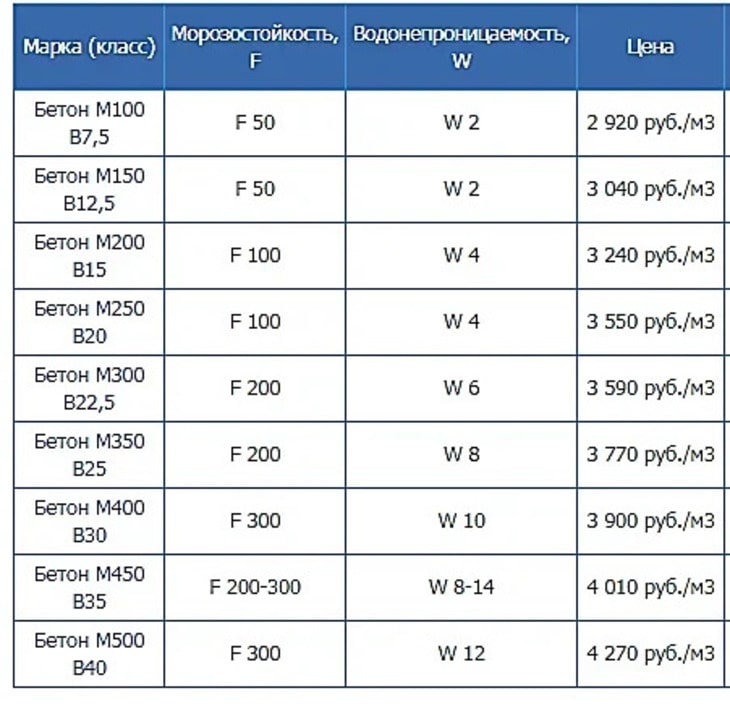

- Морозостойкость. Маркировка F50 — F100 указывает на сохранение качественных показателей готовых конструкций спустя 50—100 циклов заморозки.

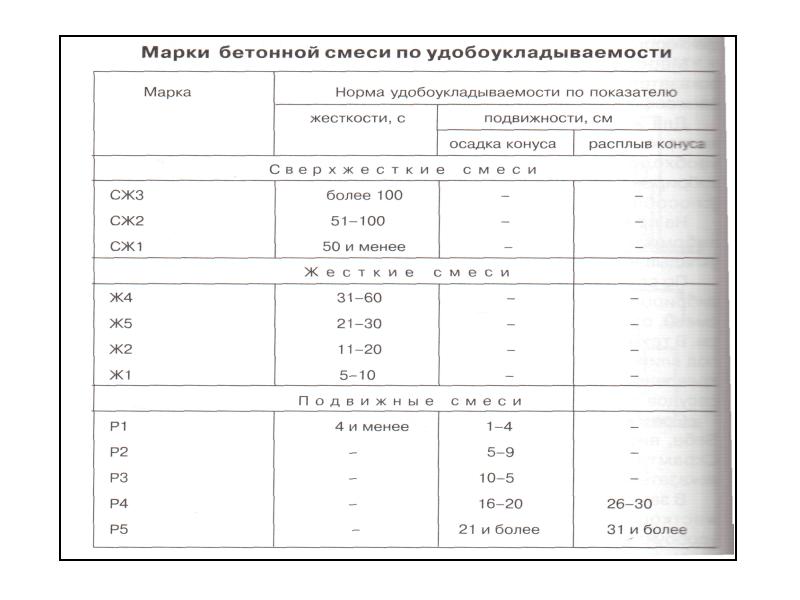

- Подвижность. Обозначение П2-П4 говорит о том, что раствор М100 обладает хорошей эластичностью и уплотнением.

- Водонепроницаемость. Уровень W2-W4 позволяет защитить цементное молочко от потерь.

- Жесткость. Маркировка Ж2-Ж4 указывает на то, что материал хорошо держит форму, с ним удобно работать.

Заполнители влияют на удельный вес готового раствора, что делит бетон марки М100 на виды, представленные в таблице:

| Вид | Масса/кг | Дополнительные особенности |

| Легкий | 500—1800 | Применяются заполнители с порами из пенообразователей, ракушечника |

| Тяжелый | 1800—2300 | Содержит в составе гравий, щебень |

| Особенно тяжелый | До 3000 | Готовится по ГОСТу 7473—94 с добавлением металла |

Посмотреть «ГОСТ 7473–94» или cкачать в PDF (1. 1 MB)

1 MB)

Как готовят смесь марки М100?

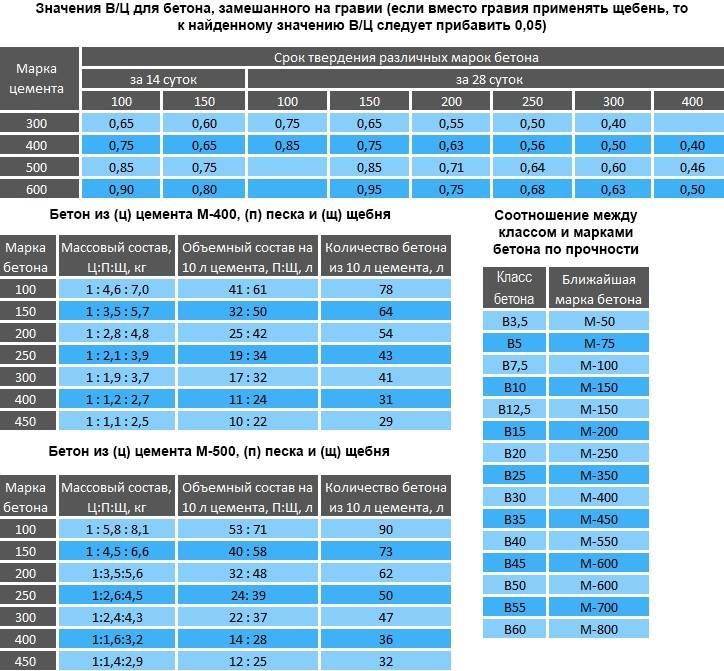

Пропорции составляющих компонентов

Доля песка и щебня в смеси варьируется из-за того, какая выбирается марка цемента. Пропорция раствора при выборе цементного порошка М400 ― 1:4,6:7,0, а при добавлении марки М500 ― 1:5,8:8,1.Чтобы получить куб бетона В 7,5 М100 используют количество компонентов, представленное в таблице:

| Составляющие раствора | Масса/кг (используется цемент М400) | Масса/кг (используется цемент М500) |

| Вода | 150―200 | 170―190 |

| Песок | 600 | 800―850 |

| Щебень | 700―800 | 1200 |

| Цемент | 250 | 200 |

Особенности замеса

Уровень устойчивости бетона к морозам и влиянию воды меняется из-за вида, качества и количества заполнителя.

При изготовлении смеси необходимо тщательно все перемешать, чтобы не было комков.

В среднем смешивание цементного раствора выглядит следующим образом. Подготавливается необходимое оборудование: ведро, лопата, мотыга и металлическая емкость подходящего размера, в которой будет находиться готовый продукт. Чтобы приготовить бетон М100 с нужными характеристиками, следует сразу оценить особенности применения смеси и выбрать подходящую марку цементного порошка.

В подготовленную емкость вносят сухие материалы и перемешивают до однородности. Объем воды может постоянно меняться, так как он зависит от погоды во время работ. В однородную смесь сухих компонентов добавляется немного воды. Раствор перемешивается, чтобы не было комьев. По необходимости вода добавляется. Важно следить, чтобы бетон тянулся, не был жидким и не расслаивался. Если проводятся мелкие работы, раствор готовится вручную. Для получения большого объема раствора рекомендуется пользоваться бетономешалкой. Компании, специализирующиеся на производстве и продаже готовых материалов, предоставляют цементные смеси с доставкой на строительную площадку.

Применение раствора М100

Из-за невысоких технических характеристик круг применения бетона М100 невелик. Готовый продукт позволяет выполнить следующие работы:

- Подготовить площадку для крепкого фундамента.

- Сформировать базу под дорожное полотно и тротуар.

- Обездвижить и укрепить бордюры.

- Создать надежную основу для работы с ЖБК.

- Забетонировать полы подвалов.

- Провести укладку бетона на землю в подсобных помещениях.

Преимущества и недостатки

Существенным плюсом строительного материала является его ценовая доступность.

Бетон 100 обладает рядом достоинств:

- Стоимость. Доступность стройматериала снижает общие затраты на проведение работ.

- Надежность. Раствор не трескается под влиянием негативных факторов окружающей среды.

- Долговечность. Качественные характеристики не снижаются длительное время.

- Безопасность. Бетон производится из экологически чистых компонентов и не наносит вреда здоровью людей.

- Доступность. Материал со слабой прочностью можно изготовить своими руками или приобрести.

К минусам бетона М100 можно отнести его пониженную прочность. Готовые блоки применяют только там, где на них не будет оказываться сильное давление. Если правильно подбирать марку раствора в зависимости от особенностей возводимой конструкции и ее дальнейшего использования, то низкие показатели прочности не проявятся. Приобретая готовую смесь, важно изучить сертификат качества.

Технические характеристики бетона М100. Узнайте об особенностях бетонной смеси.

Распространённость бетона в строительных работах является 100%. Это означает, что нет ни единого проекта, где бы в той или иной мере не использовался бетон. Однако, бетон может обладать различными техническими характеристиками. Всё зависит от марки и используемых наполнителей. Широкое разнообразие марок даёт возможность подбирать лучшее решение для конкретной задачи. Универсальность – не всегда считается лучшим путём. Бетон М100 является популярным, но не самым распространённым на практике.

Всё зависит от марки и используемых наполнителей. Широкое разнообразие марок даёт возможность подбирать лучшее решение для конкретной задачи. Универсальность – не всегда считается лучшим путём. Бетон М100 является популярным, но не самым распространённым на практике.

На сайте https://beton-499.ru/ Вы сможете приобрести высококачественные бетонные смеси на выгодных условиях. В частности, М100 используется не только для строительных работ, но и для создания бетонных изделий (тротуарный камень, стойки, столбы и т.д.).

Особенности бетона М100: почему его нельзя использовать повсеместно?

Обыватель, не сведущий в строительной сфере, склонен выбирать материалы для возведения объекта по цене. Конечно, бетон М100 является наиболее доступным по своей стоимости.

Однако, он располагает рядом недостатков:

- отсутствие несущей способности;

- относительно низкая плотность;

- плотность не превышает 100 кг/м3;

- класс морозоустойчивости до F100.

Всё это говорит о том, что в строительном процессе найдётся широкое применение для М100, но при этом оно не будет касаться создания несущих конструкций. К примеру, бетон М100 широко применяется при строительстве дорог.

Небольшой слой укладывается на песчаную подушку. Это существенно упрощает укладку следующих слоёв «дорожного пирога». При строительстве дома бетон М100 может использоваться при создании обрешётки.

Он выступает в качестве физического ограничителя для молочка более плотной бетонной смеси. Строители используют подобный метод, чтобы защитить арматуру от воздействия влаги (с появлением композитной арматуры это перестало быть настолько актуальным).

Как приготовить М100?

Постольку-поскольку марка специфическая и используется весьма локально, на строительном маркете редко можно найти готовую сухую бетонную смесь. Но её легко можно приготовить самостоятельно из бетона марки М400.

Рецептура выглядит следующим образом: 1:4,5:7. Здесь 1 – цемент, 4,5 – вода, 7 – песок.

Здесь 1 – цемент, 4,5 – вода, 7 – песок.

Помните о том, что раствор может существенным образом отличаться по весу в зависимости от используемых наполнителей. К примеру, не всегда удаётся использовать известковый щебень.

Только гранитная щебёнка обеспечит высокие теплосберегающие качества, но и вес раствора существенно увеличится.

Смотрите также:

В видео детально представлены характеристики бетона М100:

Твитнуть

Бетон М100 (В7,5) — состав, особенности и цена.

Бетон является незаменимым строительным материалом универсального назначения. В зависимости от сферы использования и уровня нагрузки к нему выдвигаются различные требования, которые стали основой для классификации. От марки зависит цена бетона: М100 В7,5 является наиболее доступным и простым в аспекте изготовления материалом, но и варианты его применения ограничены.

От марки зависит цена бетона: М100 В7,5 является наиболее доступным и простым в аспекте изготовления материалом, но и варианты его применения ограничены.

Бетон М100 (В7,5) – состав, особенности и цена.

Бетон М100 (В7,5) – технология изготовления

Характеристики бетона определяются соотношением компонентов. Для производства марки М100 В7,5 используется три вида сырья:

- цемент;

- песок;

- щебень.

Пропорциональное соотношение этих веществ в смеси – 1 : 4,6 : 7,0. Специалисты называют состав этого бетона «тощим». Такое сравнение вполне обосновано, так как для изготовления используется минимально возможный объем цемента, выполняющего роль фиксирующего агента. К месту использования материал данной категории транспортируется стандартным способом – цена бетононасоса рассчитывается по отдельному тарифу.

Эксплуатационные характеристики и цена

Марка М100 В7,5 предназначена для проведения подготовительных или вспомогательных ремонтно-строительных работ. Он обладает относительно невысокой прочностью из-за низкого содержания цемента. Данная марка относится к классу морозостойкости F50. Это означает, что изделия способны выдерживать до 50 циклов полного замораживания и размораживания без деформаций.

Он обладает относительно невысокой прочностью из-за низкого содержания цемента. Данная марка относится к классу морозостойкости F50. Это означает, что изделия способны выдерживать до 50 циклов полного замораживания и размораживания без деформаций.

Среди главных преимуществ этой марки следует назвать минимальную цену. Вместе с доставкой материал обойдется заказчику недорого и в то же время поможет выполнить поставленные задачи.

Варианты использования бетона М-100 В7,5

Бетон этой категории применяется в частном и коммерческом строительстве. С его помощью можно выполнить работы по сооружению конструкций, которые рассчитаны на умеренный уровень нагрузки во время эксплуатации:

- подготовка основания для последующего обустройства фундамента;

- установка и прочная фиксация конструктивных элементов бордюра;

- основание для автомобильных дорог с низким уровнем весовой нагрузки.

В работах, где от конструкции не требуется высокая прочность, бетон М-100 В7,5 является наиболее выгодным и доступным с финансовой точки зрения материалом.

Гарантия качества

Собственная строительная лаборатория производит контроль качества на всех этапах производства бетона М-100. Специалистами лаборатории проводятся ежедневный мониторинг качества сырья, готового продукта на заводе и непосредственно на строительном объекте. Лучшим доказательством соответствия готовой продукции требованиям ГОСТ станет заключение строительной лаборатории. Важно учитывать, что смесь к месту проведения строительных работ можно доставлять бетононасосом. Компания ООО Ясака предоставляет широкий ассортимент бетононасосов с высотой подачи бетона от 24 до 41 метра.

Подробная информация по телефонам

Ялта +7 (978) 843-82-22

Севастополь +7 (978) 727-18-03

Инкерман +7 (978) 843-52-22

Оползневое +7 (978) 843-82-00

характеристики, пропорции, где используется, цена за 1 м3

Разделение бетона по маркам позволяет выбрать нужный состав. Для изготовления конструкций, не выполняющих несущих функций, при подготовительных работах перед заливкой фундаментов и в других аналогичных ситуациях применяется марка М100.

Для изготовления конструкций, не выполняющих несущих функций, при подготовительных работах перед заливкой фундаментов и в других аналогичных ситуациях применяется марка М100.

Оглавление:

- Технические параметры

- Компоненты раствора

- Область использования

- Расценки

Свойства и характеристики

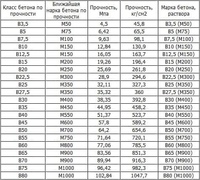

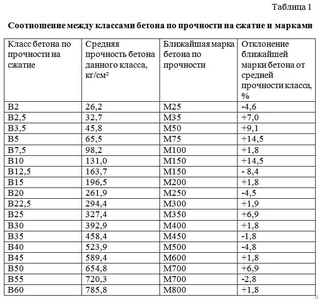

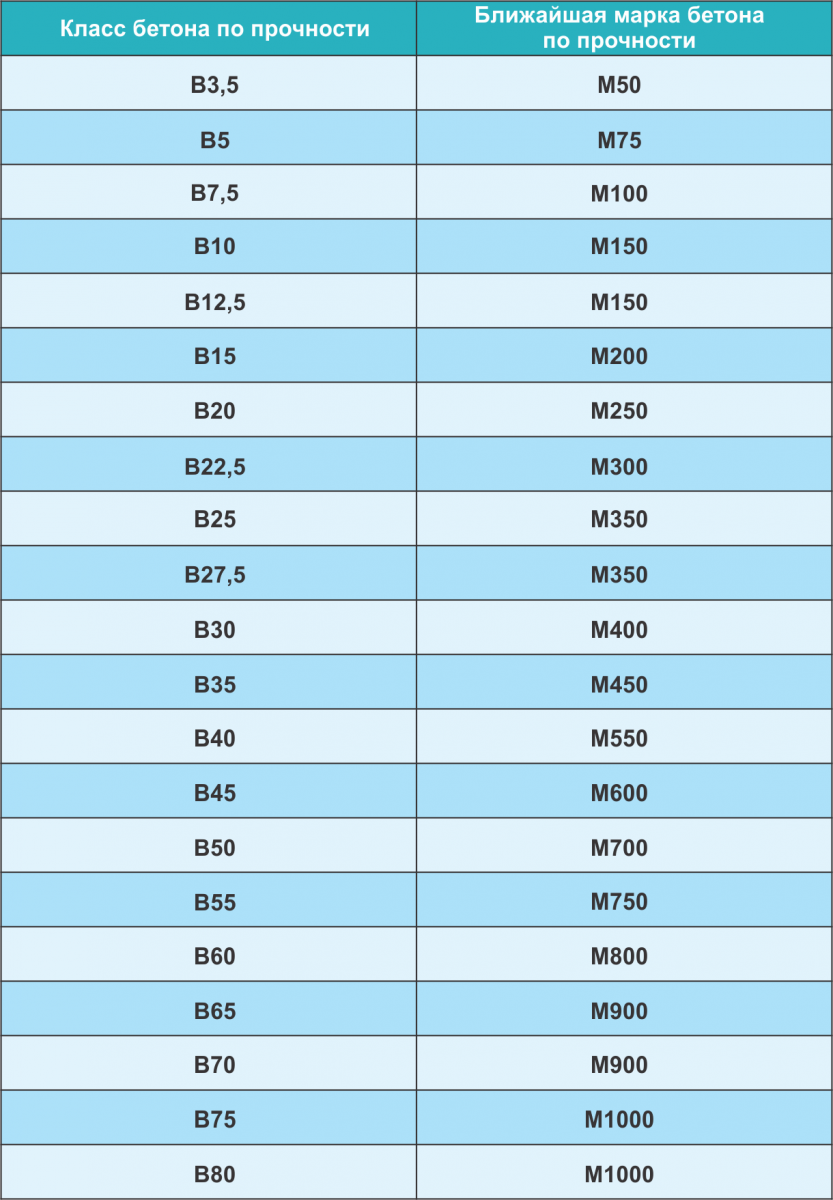

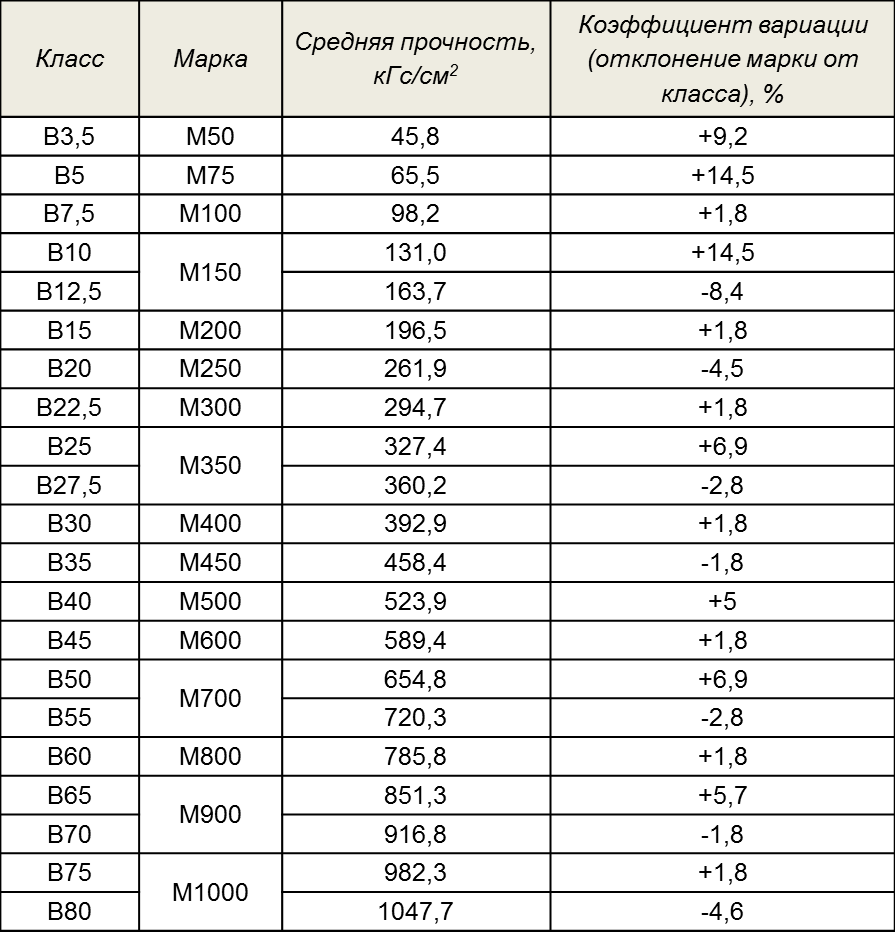

М100 является композиционным, искусственно созданным камнем, полученным в результате затвердевания пропорционально сформированного состава, соответствует классу В7,5 и имеет определенные свойства.

| Технические характеристики | Параметры |

| Плотность, кг/куб.м | 2370-2400, не является фиксированной, так ее величина при бетонировании обусловлена размером фракции заполнителя |

| Объемная масса, кг | равна 1840 |

| Прочность, Мпа (кгс/см2) | 98,23 определяется нормативами, указывает, какая максимальная нагрузка на сжатие в момент полного затвердевания |

| Водопроницаемость | < W4, высокая степень поглощения влаги делает необходимым выполнение гидроизоляции и дренажа. |

| Подвижность | П2 – П4, варьируется исходя из количества добавленной производителем жидкости |

| Жесткость | Ж2 – Ж4, зависит от свойств цемента, а также соотношения между заполнителями |

| Морозоустойчивость | < F100, при резких перепадах температуры либо показателях ниже – 40°C разрушается |

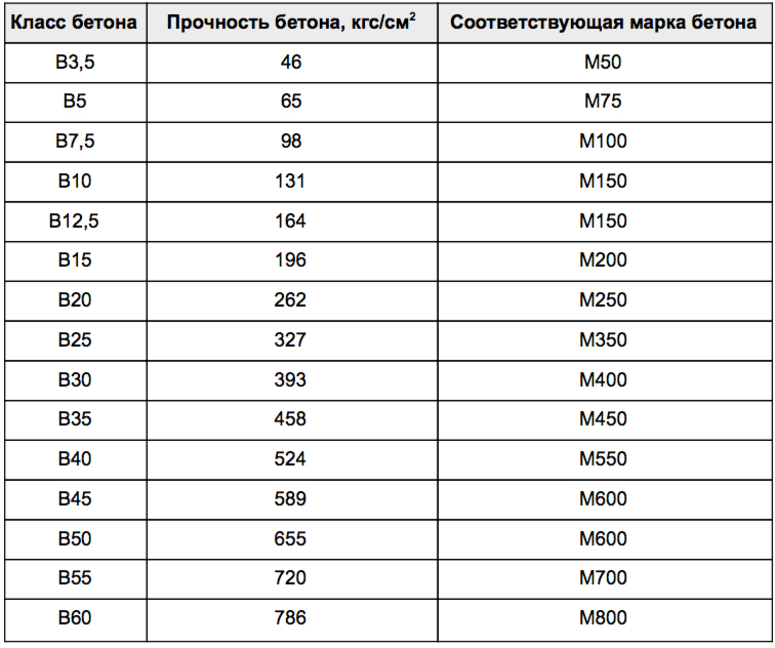

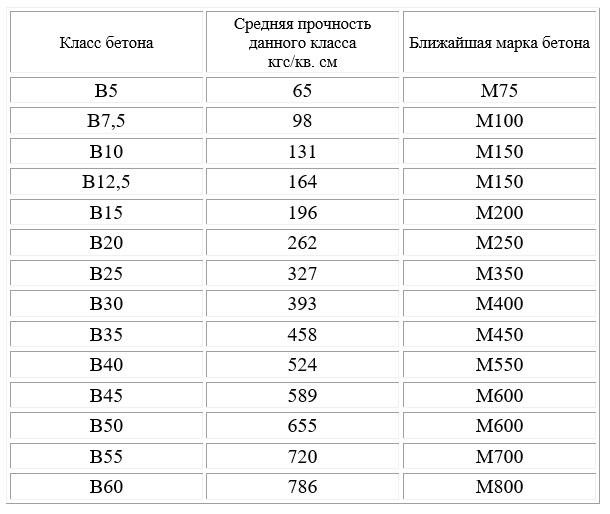

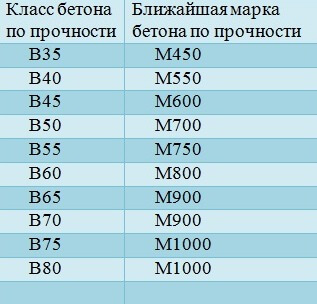

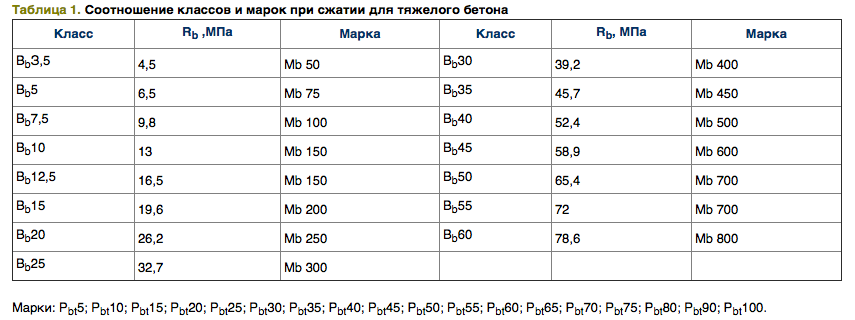

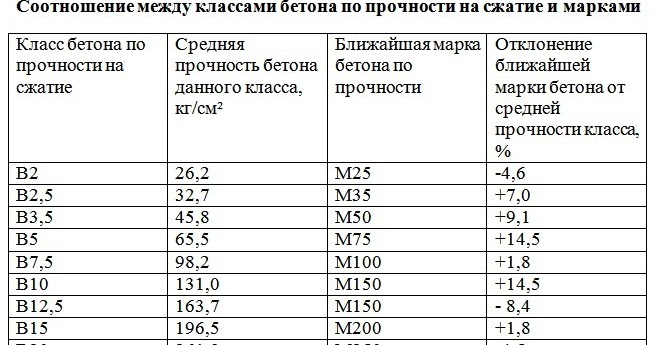

Класс и марка устанавливаются согласно СНиП, зависят от содержания цемента в смеси, его активности, а также соотношения количества жидкости, крупности заполнителя и качества уплотнения бетонного раствора.

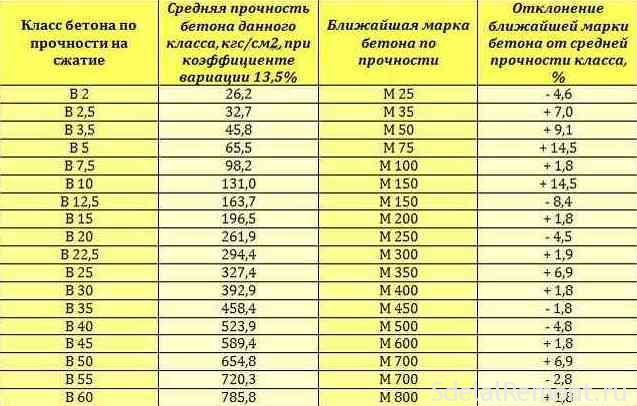

1. На коэффициент прочности указывает показатель класса:

- допустимая вариативность не превышает 13,5%;

- полный интервал охвата – от В3,5 до В80.

При строительных работах в основном применяется тяжелый класс В7,5 – В40.

2. Марка говорит о среднестатистическом пределе прочности на сжатие. Максимальный прочностной порог у каждого вида специфичен.

Максимальный прочностной порог у каждого вида специфичен.

Главным требованием получения качественной смеси является однородность. Нарушение технологии производства с изменением пропорции приводит к отклонению от стандартных величин и отрицательно сказывается на прочности конструкции.

Состав

Тяжелый бетон М100 является тощим, это указывает на смещение пропорций его компонентов в сторону понижения цементосодержания и увеличения количества щебня. Такие особенности ведут к увеличению жесткости с одновременным понижением стоимости.

| Цемент | Песок, кг | Щебень, кг | Итоговый выход, кг | |

| Маркировка | Количество, кг | |||

| М400 | 14 | 49 | 103,7 | 140,4 |

| М500 | 14 | 63,6 | 120,7 | 162 |

Направление использования бетона марки В7,5 (М100) определило его низкий уровень устойчивости к воздействию внешних сред.

- Низкая текучесть и другие характеристики позволяют выполнять бетонирование катком, что очень практично при формировании оснований под проезжую часть автомагистрали.

- При возведении любого объекта необходим тяжелый состав М-100, без него грунт стабилизировать практически невозможно.

- Смесь может быть мелкозернистой или крупнозернистой, в зависимости от фракции гравия с щебнем. Количество жидкости при замесе варьируется. Чем крупнее наполнитель применяется, тем больше воды понадобится.

Использование марки В7,5 в конструкциях с высокой частотой армирования неоправданно, так как жесткость будет мешать распределению и уплотнению раствора.

Применение

При работе с В7,5 сначала требуется подготовить песчаную основу и на нее выложить цементный раствор. Стандартная толщина слоя колеблется от 6-9 см до 15-20 см в зависимости от назначения объекта.

- Формирование места для установки армирующей конструкции необходимо готовить до укладки смеси.

- Время затвердевания М100 зависит от погодных условий и температуры воздуха. Работы можно продолжать сразу после его начального схватывания.

При устройстве монолитного фундамента на выполненный из тощего бетона черновой слой для понижения водопроницаемости наливается горячий битум.

Основные сферы применения:

- в качестве подушки на уплотненный грунт при установке ЖБ-изделий;

- в виде заливки для закрепления малых и нестандартных архитектурных форм;

- при нулевом цикле подготовительных работ перед заливкой фундаментов;

- для изготовления желобов, отливов и других не несущих конструкции;

- для дорог, с добавлением модификаторов используется для закрепления грунта под основным полотном;

- обработка состыковочных швов фундаментов.

Данная марка применяется застройщиками при заливке чернового пола в хозяйственных и нежилых помещениях, подвалах, а также других местах допускающих проведение бетонирования по грунту.

Стоимость

Марка М100 имеет низкие показатели прочности, но необходима для подготовительных работ. Небольшой объем раствора можно сделать самостоятельно, но при возведении больших объектов выгоднее купить бетон, произведенный в заводских условиях.

Стоимость кубометра класса В7,5 колеблется не сильно и зависит только от цены входящих в него компонентов.

| Производитель | Стоимость за кубометр на гравии, руб/м.куб | Цена за кубометр с доставкой, руб/м.куб |

| Besto, Москва | 2150 | 3550 |

| ЖБИ–6, Тверь | 2850 | 3150 |

| Автобетон, Н-Новгород | 2650 | 3000 |

| АтлантБетон, Москва | 3160 | 3500 |

| Ленбетон, С-Петербург | 2310 | 2710 |

| Монолит, С-Петербург | 2250 | 2500 |

| Навигатор, С-Петербург | 2220 | 2850 |

Производители предлагают приобрести кубометр бетона, в рецептуру которого не включены добавки для повышения морозоустойчивости и пластичности. Чтобы купить состав с измененными параметрами, необходимо связаться с изготовителем. Внесение поправок при индивидуальном заказе может существенно повлиять на конечную стоимость продукта.

технические характеристики и где применяется

Бетон марки М100 часто применяют в строительных работах разного типа. С такой смесью легко работать, он хорошо ложится в любые формы и не требует применения специальной техники и дополнительного оборудования. Все марки бетона от производителя по доступным ценам предлагает компания betonmospro.ru.

Особенности бетона М100.

Такая марка бетона не отличается высокой прочностью. Поэтому его используют в тех покрытиях, где нет больших нагрузок. Раствор такого бетона еще называют «тощий» и применяют там, где нет необходимости в большой прочности покрытия.

Раствор такого бетона еще называют «тощий» и применяют там, где нет необходимости в большой прочности покрытия.

Такой вариант часто помогает целесообразно использовать средства на строительные работы. Эта особенность такого бетона ограничивает его сферу применения. Для возведения конструкций, которые будут испытывать большие нагрузки, такой бетон не используется.

Сфера применения бетона М100.

- При заливке фундамента. Такую смесь используют для подготовительных работ. Он играет роль своеобразной «подушки», которая предотвращает коррозию арматуры.

- Дорожные работы. Этот бетон используют для покрытия тротуаров, дорожек, остановок, бордюров. Бетон М100 при этом заливают как основу тонким слоем прямо на песчаную основу.

- В сельской местности. Эту смесь используют в тех случаях, когда бетонная смесь укладывается прямо на земляной или песчаный грунт. В таких работах этот бетон просто незаменим. Пол в сарае, погребе и других строениях заливают, используя этот вид бетона.

- Приусадебная территория. Владельцы частных домов используют такую смесь для бетонирования дорожек и участков перед домом, где нет необходимости в повышенной прочности покрытия.

- Внутренняя отделка. Черновые работы по внутренней отделке тоже не требуют большой прочности покрытия. Использование такой смеси значительно экономит расходы на строительные материалы.

Характеристики бетона М100.

- Морозостойкость. Этот показатель бетона М100 находится в пределах от F50 до F100. Этот показатель говорит о том, что смесь может быть заморожена и разморожена от 50 до 100 раз. В этом случае трещин не будет. Дальнейшие перепады температуры могут привести к появлению расколов.

- Плотность бетона марки М100 в пределах 204 т\м³. Этот показатель может немного варьироваться в зависимости от составляющих.

- Прочность. Этот показатель колеблется в пределах 0,098 т\м³.

- Водостойкость. Эта смесь имеет высокий показатель водонепроницаемости (W2-W4).

- Жесткость. Этот показатель может быть от 2 до 4. Это позволяет смеси хорошо держать форму после заливки.

Твитнуть

(PDF) Влияние возраста на механические свойства бетона М100

5The Indian Concrete Journal ———— 2016

ТЕХНИЧЕСКАЯ СТАТЬЯ

6. ВЫВОДЫ

Скорость изменения прочности на сжатие очень

меньше после 28 дней отверждения и почти не меняется после 28 дней

.

Независимо от размера и формы образца, после 28

дней отверждения увеличение прочности на сжатие

очень мало и им можно пренебречь.

Аналогично поведению бетона нормальной прочности,

Прочность куба 100 мм больше, чем прочность куба 150 мм

для высокопрочного бетона.

Высокопрочный бетон менее пластичен, чем обычный бетон

, прочный как на сжатие, так и на растяжение.

Поведение высокопрочного бетона аналогично

бетону нормальной прочности с точки зрения расщепленного напряжения

.

Ссылки

Саид Иравани, «Механические свойства бетона с высокими эксплуатационными характеристиками»,

Журнал материалов ACI, Vol.94, N0.5, 1996, стр. 416-426.

Flyod slate, O., Артур Нильсон Х. и Сальвадор Мартинес, «Механические

свойства высокопрочного бетона», The American Concrete

Institute Journal, июль-август 1986 г., стр. 606-613.

Брандт А.М. и Кухарска Л., «Механические свойства и применение высокоэффективных бетонов

», Материалы симпозиума Inter

по инновационному миру бетона (ICI-IWC-93), 1993, стр.

KN3-KN2.

Кодур В.К.Р. и Фан Л.Т., «Критические факторы, определяющие противопожарные характеристики высокопрочных бетонных систем», Журнал пожарной безопасности,

42, 2007 г., стр. 482–488. 4.

5.

1.

2.

3.

4.

Ван С.Д. и Рид А.С., «Испытания высокопрочного бетона марки 100»,

, Журнал исследований бетона , 51, №6, с.409-

414.

Леминг и Майкл Л., — «Сравнение механических свойств

высокопрочного бетона, изготовленного из различного сырья»,

Протокол исследования транспорта №: 1284, Транспортное исследование

Совет, Национальное исследование Совета, Вашингтон, округ Колумбия, 1990 г., стр. 23-

30.

Парротт, Л.Дж., «Производство и свойства высокопрочного бетона»,

Исследование цемента и бетона, Том 3, № 11, ноябрь 1969 г., стр.443-

448.

Шринивасулу А. и Шриниваса Рао К., «Экспериментальное исследование характеристик

бетона М100 при повышенной температуре», Journal Of

Structural Engineering, Vol. 43, № 2, июнь — июль 2016 г. стр. 221-226.

Richard Gagne, Alain Boisvert и Michel Pigeon, «Влияние дозировки пластификатора Super

на механические свойства, проницаемость и стойкость к замораживанию и оттаиванию высокопрочных бетонов с

и без него», The Materials Journal, Том: 93, Выпуск: 2, март 1996 г. ,

,

стр.111-120.

Клаус Холшемахер и Свен Клотц, «Бетон сверхвысокой прочности

при сосредоточенной нагрузке», Департамент гражданского строительства, HTWK

Лейпциг, 2003 г. , IS 456: 2000, Бюро индийских стандартов

, Нью-Дели.

Спецификация индийского стандарта для крупных и мелких заполнителей из природных источников

для бетона, IS 383: 1970, Бюро индийских стандартов,

Нью-Дели.

ACI 211.4R-93, «Руководство по выбору пропорций для высокопрочного бетона

с портландцементом и летучей золой».

Индийские стандартные добавки к бетону – Спецификация, IS 9103: 1999,

Бюро индийских стандартов, Нью-Дели.

Спецификация индийского стандарта на формы для использования при испытаниях цемента и бетона

, IS 10086: 1982, Бюро индийских стандартов, Нью-Дели.

Индийские стандартные методы испытаний на прочность бетона, IS 516: 1959,

Бюро индийских стандартов, Нью-Дели.

Индийский стандарт Прочность бетона на растяжение при раскалывании – метод испытаний,

IS 5816: 1999, Бюро индийских стандартов, Нью-Дели.

5.

6.

7.

80

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

-Характеристические свойства бетона М100 при температуре окружающей среды

Резюме на французском языке: Unestructure en beton doit assurer des fonctions Structures qui vont au delà de la simple Résistance.Dans ce cadre, la fissuration du beton armé joue un role primordial sur la durabilité, l’étanchéité et meme la sureté des Structures. Структура пористого бетона делает возможной естественную пенетрацию через дорожки временных отложений. En outre, sous l’effet des chargements mécaniques et des environment environnementales au sens big, le beton se fissure. Les fissures created, elles aussi, des voies préférentielles pour la penetration de flues ou d’agents agressifs et ajoutent de manière существенный вклад в деградацию структур производительности.В этой стратегии макроскопической вероятностной модели взаимодействия между трещинами и переносами жидкости в бетоне уже присутствуют структуры. Le beton est modelisé comme un milieu Poreux saturé d’eau tandis que la fissuration (mécanique) est modelisée au travers d’une approche nuérique probabiliste tenant compte de l’hétérogénéité naturelle du materiau et des effets d’échelle qu’elle induit. L’hypothèse physique de base du modele de fissuration est que chaque élément fini peut etre considéré comme représentatif d’un volume de matière hetérogène dont le compportement est géré par son degré d’hétérogénéité, défini comme le rapport é entleaire le volume представитель гетерогенности материи.В формулировке, разработанной, механические свойства материалов учитываются вместе с переменными (не коррелируемыми), распространяемыми в элементах электронной почты, выбранных для статистических распределений, проверенных экспериментально. Une approche par analysis inverse permet d’accéder aux paramètres de functions de Distribution qui, selon les hypothèses du modele, varient en foction de la Dimension des éléments finis. Le couplage fissuration-transfer est traité de manière faible, sous l’hypothèse d’interaction entre les deux processus (à savoir que la fissuration de l’element fini, d’origin mecanique, induit une locale locale de sa perméabilité) .

Le beton est modelisé comme un milieu Poreux saturé d’eau tandis que la fissuration (mécanique) est modelisée au travers d’une approche nuérique probabiliste tenant compte de l’hétérogénéité naturelle du materiau et des effets d’échelle qu’elle induit. L’hypothèse physique de base du modele de fissuration est que chaque élément fini peut etre considéré comme représentatif d’un volume de matière hetérogène dont le compportement est géré par son degré d’hétérogénéité, défini comme le rapport é entleaire le volume представитель гетерогенности материи.В формулировке, разработанной, механические свойства материалов учитываются вместе с переменными (не коррелируемыми), распространяемыми в элементах электронной почты, выбранных для статистических распределений, проверенных экспериментально. Une approche par analysis inverse permet d’accéder aux paramètres de functions de Distribution qui, selon les hypothèses du modele, varient en foction de la Dimension des éléments finis. Le couplage fissuration-transfer est traité de manière faible, sous l’hypothèse d’interaction entre les deux processus (à savoir que la fissuration de l’element fini, d’origin mecanique, induit une locale locale de sa perméabilité) . Использование модифицированного и адаптированного экспериментального закона о Пуазейле, разработанного в соответствии с протоколом, разработанным в рамках этих перманентных измерений в отношении иной вариации с учетом раскрытия трещины и предварения на счете, макроскопического поведения, основных причин d’écart entre l’écoulement idealisé, représenté par la loi de Poiseuille (loi cubique), et l’écoulement dans des fissures réelles. Единый подход типа Монте-Карло позволяет получить достоверные результаты механического и гидравлического моделирования.Les capacités de la strategie de modélization proposée en termes de prédiction des d’eau en milieu fissuré sont explorées au travers de la Simulation d’essais de perméabilité sous charge sur des éprouvettes cylindriques soumises à du fendage. Ces essais sont utilisés dans le cadre du protocole expérimental. Первая валидация в настоящее время проводится в соответствии с установленной структурой мультитрещинного элемента. Элле состоит в симуляции эссе (рекомендация, предложенная в литературе), разработанной для исследования воздействия де ла трещины на собственность трансферта тиранов в армейском корпусе.

Использование модифицированного и адаптированного экспериментального закона о Пуазейле, разработанного в соответствии с протоколом, разработанным в рамках этих перманентных измерений в отношении иной вариации с учетом раскрытия трещины и предварения на счете, макроскопического поведения, основных причин d’écart entre l’écoulement idealisé, représenté par la loi de Poiseuille (loi cubique), et l’écoulement dans des fissures réelles. Единый подход типа Монте-Карло позволяет получить достоверные результаты механического и гидравлического моделирования.Les capacités de la strategie de modélization proposée en termes de prédiction des d’eau en milieu fissuré sont explorées au travers de la Simulation d’essais de perméabilité sous charge sur des éprouvettes cylindriques soumises à du fendage. Ces essais sont utilisés dans le cadre du protocole expérimental. Первая валидация в настоящее время проводится в соответствии с установленной структурой мультитрещинного элемента. Элле состоит в симуляции эссе (рекомендация, предложенная в литературе), разработанной для исследования воздействия де ла трещины на собственность трансферта тиранов в армейском корпусе. Аннотация на русском языке: На долговечность бетона сильно влияет поток жидкости, газа и загрязняющих веществ в его пористой матрице. Наличие трещин ослабляет сопротивление пористой матрицы бетона и создает предпочтительные пути протекания агрессивных компонентов. В диссертации представлена стратегия вероятностного численного моделирования переноса жидкости в бетонных конструкциях с трещинами. Бетон моделируется в рамках водонасыщенной пористой среды. Его (механическое) растрескивание моделируется с помощью макроскопического вероятностного подхода, явно учитывающего неоднородность материала, а также размерные эффекты.Основное допущение модели, разработанной в контексте метода конечных элементов, состоит в том, чтобы рассматривать объем конечных элементов как объем гетерогенного материала и предполагать, что физические механизмы, влияющие на процессы растрескивания, остаются одними и теми же при любом масштабе наблюдения. Тогда в масштабе конечного элемента механические свойства являются функциями его собственного объема.

Аннотация на русском языке: На долговечность бетона сильно влияет поток жидкости, газа и загрязняющих веществ в его пористой матрице. Наличие трещин ослабляет сопротивление пористой матрицы бетона и создает предпочтительные пути протекания агрессивных компонентов. В диссертации представлена стратегия вероятностного численного моделирования переноса жидкости в бетонных конструкциях с трещинами. Бетон моделируется в рамках водонасыщенной пористой среды. Его (механическое) растрескивание моделируется с помощью макроскопического вероятностного подхода, явно учитывающего неоднородность материала, а также размерные эффекты.Основное допущение модели, разработанной в контексте метода конечных элементов, состоит в том, чтобы рассматривать объем конечных элементов как объем гетерогенного материала и предполагать, что физические механизмы, влияющие на процессы растрескивания, остаются одними и теми же при любом масштабе наблюдения. Тогда в масштабе конечного элемента механические свойства являются функциями его собственного объема. Для описания неоднородности материала эти механические свойства рассматриваются как некоррелированные случайные величины, распределенные по сетке конечных элементов.Характеристики статистических законов распределения находятся в прямой зависимости от степени неоднородности конечного элемента (отношения его объема к объему самого крупного заполнителя) и качества цементного теста. Метод обратного анализа позволяет найти их параметры как функции элементарного объема. Слабая связь между растрескиванием и переносом жидкости рассматривается в предположении отсутствия взаимодействия между двумя процессами (т. е. механически вызванное растрескивание конечного элемента вызывает локальное изменение его тензора проницаемости).Экспериментально адаптированный (кубический) закон Пуазейля, основанный на оригинальном экспериментальном протоколе, позволяет связать это изменение проницаемости с раскрытием трещины и макроскопически учесть влияние шероховатости трещины, изменения раскрытия и извилистости.

Для описания неоднородности материала эти механические свойства рассматриваются как некоррелированные случайные величины, распределенные по сетке конечных элементов.Характеристики статистических законов распределения находятся в прямой зависимости от степени неоднородности конечного элемента (отношения его объема к объему самого крупного заполнителя) и качества цементного теста. Метод обратного анализа позволяет найти их параметры как функции элементарного объема. Слабая связь между растрескиванием и переносом жидкости рассматривается в предположении отсутствия взаимодействия между двумя процессами (т. е. механически вызванное растрескивание конечного элемента вызывает локальное изменение его тензора проницаемости).Экспериментально адаптированный (кубический) закон Пуазейля, основанный на оригинальном экспериментальном протоколе, позволяет связать это изменение проницаемости с раскрытием трещины и макроскопически учесть влияние шероховатости трещины, изменения раскрытия и извилистости. Подход, подобный Монте-Карло, используется для статистической проверки механических и гидравлических моделей. Стратегия соединения проверяется в два этапа, как в масштабе лабораторного образца, так и в масштабе структурного элемента с множественными трещинами.

Подход, подобный Монте-Карло, используется для статистической проверки механических и гидравлических моделей. Стратегия соединения проверяется в два этапа, как в масштабе лабораторного образца, так и в масштабе структурного элемента с множественными трещинами.

Оценка механических свойств высокопрочного (М100) фибробетона с использованием минеральных добавок

(1)

Оценка механических свойств высокопрочного (M100) армированного волокнами

Бетон с минеральными добавками

Б ВАРАЛАКСМИ1 Й САИ КРИШНА 2

M.Tech (Строительная инженерия) Доцент (Кафедра гражданского строительства)

Инженерно-технологический колледж DJR, Виджаявада.Андхра-Прадеш.

РЕЗЮМЕ :- Используется высокопрочный бетон.

в строительстве в последние дни из-за быстрого

разработки это делается путем замены

обыкновенный портландцемент по минеральному составу

добавки

и суперпластификатор Master

Глениум. Минеральные добавки используются для

Минеральные добавки используются для

заменить содержание цемента в смеси.

Химические добавки, используемые для снижения

содержание воды в бетоне такое, что

улучшается работоспособность даже при малой воде

соотношение цемента и увеличить сжимающую

прочность бетона.В этом расследовании

Бетонная смесь марки М100 разработана

добавление волокон. Образцы проходят испытания на

прочность на сжатие, прочность на растяжение при разделении,

прочность на изгиб через 7, 28, 56, 90 дней и

полученные результаты сравниваются с результатами

обычные бетоны.

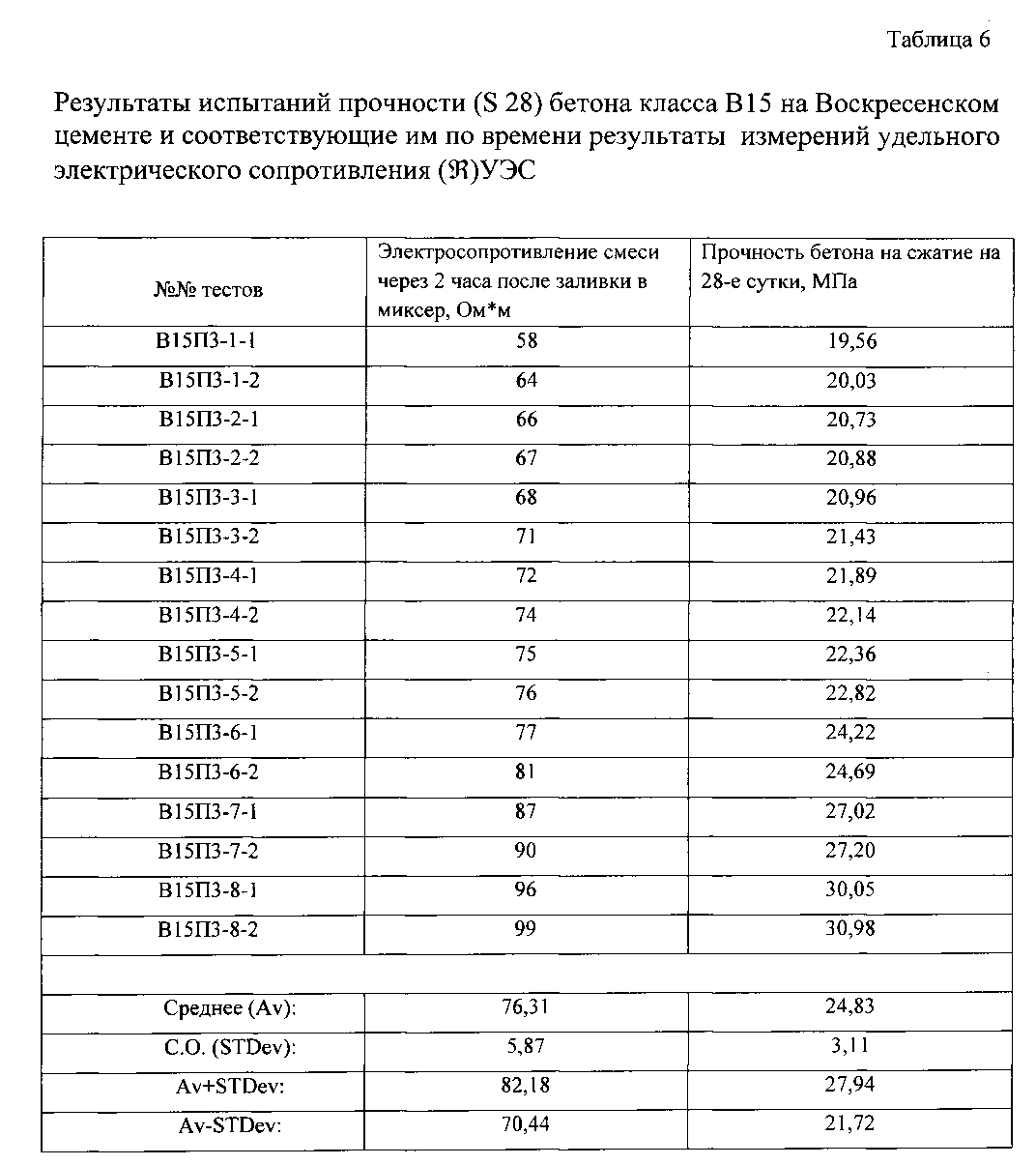

Судя по экспериментальным данным,

установлено, что все смеси были получены

целевая средняя сила. Среди них смесь

бетон, который был добавлен alccofin с

Комбинация роботизированного песка стала на 22% выше

значения, чем целевая средняя сила в возрасте

от 28 дней.Механические параметры, такие как раскол

прочность на растяжение, прочность на изгиб и

Прочность на сжатие

также увеличена

немного.

В этом проекте работают волокна полипропилена

также использовались. Бетон слаб на растяжение, поэтому

Бетон слаб на растяжение, поэтому

чтобы преодолеть этот недостаток, к

конкретный. Волокно может увеличить растяжимость

поведение бетонной балки. Экспериментальный

данные показывают, что при содержании клетчатки от 0,5%

до 1% может повысить все механические свойства

, но с использованием большего количества контента, чем указано выше

приведет к снижению прочностных показателей.

Ключевые слова; Высокопрочный бетон, расщепленный

Прочность на растяжение, прочность на изгиб,

Прочность на сжатие, целевая средняя прочность,

GGBS, алкофин, микрокремнезем, волокна.

I ВВЕДЕНИЕ

В наши дни бетон играет жизненно важную роль и

широко используется в различных типах конструкций, таких как

плотины, мосты, торговые комплексы, высокие

приподнятых здания и т. д. в стадии строительства

Технология

.Чтобы уменьшить использование бетона с

такие же прочности на сжатие и изгиб, как мы

использовать различные виды смесей, основанные на

добавки, которые мы используем при смешивании. Обычно

Обычно

мы используем обычный портландцемент для

жилые дома. Если мы пойдем на высокие поднятые

здания и торговые комплексы, эти

конструкции требуют большей прочности и долговечности

так как у них более высокая статическая нагрузка и динамическая нагрузка.

Материалы, применяемые в высокопрочных

бетон такой же, как обычный бетон, но

помимо него есть еще несколько

примеси смешанные.Производство

примеси могут загрязнять

окружающая обстановка. С другой стороны, твердое

отходы в результате деятельности человека также увеличиваются

в ежедневно. Во избежание экологического дисбаланса

ученые разработали методы,

производить высокопрочный бетон из

твердые отходы жизнедеятельности человека.

При добавлении минеральных добавок типа ГГБС,

Летучая зола, Мастер Глениум, мы можем улучшить

(2) прочность бетона

.Смешайте конструкции, которые

выше, чем M40, попадает под High

Прочность бетона.

Осознание важности высокой прочности

бетона ранее, в 1950-х годах, только 34 Н/мм2.

считается высокопрочным бетоном, позже

разработка технологий и

методологии в 1960-х увеличилось до 52

Н/мм2. После огромных исследований и

экспериментальных исследованиях он увеличился до 138

Н/мм2 в конце 1970-х гг. За период времени

осознание и использование высокой силы

бетон увеличился на рынке.

Добавки типа микрокремнезема и ГГБС

продукция ферросплавной промышленности

состоит из очень тонкого аморфного кремнезема

частицы. Замена цемента на

пары кремнезема могут увеличить прочность цемента

на сжатие, на разрыв, на прочность

параметры. и уменьшить пористость. Размер

частиц кремнезема значительно меньше, когда

по сравнению с цементными зернами.

Десятилетия назад, высокопрочный бетон

только тестировал в лабораториях без каких-либо

практических приложений из-за их

неопределенности поведения конструкции.Высокий

прочный бетон до сих пор используется в конструкционных

сооружения в сейсмических районах.

Бетон очень плохо выдерживает растяжение

прочность, чтобы избежать таких проблем волокна

используется армированный; это приводит к хорошему огню

Сопротивление

, высокая сжимаемость. Волокно

Волокно

Железобетон марки

представляет собой смесь мельчайших

дискретные частицы, которые распределены

равномерно в бетонной смеси и ориентировано

поперечно.Материалы, смешанные в смеси FRC

может быть из бетона, стали, целлюлозы, пропилена

и т.д. Количество добавленных волокон к общему

объем может составлять 0,1 % — 0,3 %.

Фибробетон считается

гибрид, если имеется два или более волокон

объединены и добавлены в смесь, и это приводит к

в проявлении синергетической реакции.

ВЫСОКОПРОЧНЫЕ СВОЙСТВА

БЕТОН:

Свойства высокопрочного бетона (HSC)

может отличаться от одного типа волокон к

другой тип волокон.Затвердевание бетона

может быть учтено в то время как

проектирование конструкций.

Усадка бетона

Время схватывания и отверждения

Выделение тепла

Упругая деформация и рост трещин

характеристики

ЭФФЕКТЫ ИЗ ВОЛОКНА ИСПОЛЬЗУЕМЫЕ В

БЕТОН :

Бетон можно увеличить, добавив

небольшие кусочки волокнистых материалов, которые

описывается как удобный параметр, называемый

«соотношение сторон». Широкий спектр использования в

Широкий спектр использования в

только фундаменты балок связаны вручную

бары.

Количество волокон, смешанных с бетоном, должно

измеряется как общий объем композита

который колеблется от 0,1% до 3%. То

модуль упругости волокон должен быть

больше, чем бетонные вяжущие. Изгиб и

прочностные характеристики матриц,

железобетон сам по себе является композитом

материал, в котором армирование играет роль

Усиление бетона.Точно так же

дифференциальные деформации бетона и

усиление сведено к минимуму.

(3)

II ОБЗОР ЛИТЕРАТУРЫ

Тара Рахмани, Бехнам Киани, Фарзане

Sami, 2015. [1], исследовал дополнение

из полипропилена, стальных волокон по прочности

свойства, включая воду

проникновение, удельное электрическое сопротивление, газ

проницаемость и устойчивость к образованию накипи.То

результаты показали, что волокна, добавляемые при

фракции 0,125%, 0,5% могут увеличить

удельное электрическое сопротивление до 61,9% и 11,8%.

Дж.А.Ларби, Р.Б.Полдер.[2], экспериментировал

использование полипропиленовых волокон для уменьшения

взрывные отколы при обнажении бетона

стрелять. Он пришел к выводу, что эффективность

полипропиленовые волокна могут увеличить

растрескивание и огнестойкость.

A.A.Ramezanianpourab.[3], утверждает, что

полипропилен уменьшает это сжимающее

прочность, прочность на растяжение и изгиб

Сила

.Эти результаты показывают, что, во-первых,

увеличивает возможности, а затем лишние

добавление волокон будет постепенно уменьшать

возможности.

O.kayali, M.Nhaque.[4], изучил о

влияние стальных волокон и полипропилена на

легкий высокопрочный бетон. И

их отчеты показали, что частично

замена летучей золы, также может получить высокий

возможности результата.

СиньчэнПу и Чонг Ван.2000[5] , есть

прошли экспериментальные исследования и

предсказал, что пуццолановые эффекты кремнезема

пары могут получить прочность 50 МПа за 28

дней лечения.

Саидкакуэй.[6] , изучили повреждения

процесс полипропилена FRC и PCC. То

РРС следует добавлять в пропорции 1,5.

кг/м3. Он пришел к выводу, что избыточное увеличение

содержание микрокремнезема также может снизить

сильные стороны и не могут быть полезны для

структурное строительство на морских проектах.

Амитраи.[7] , изучил о

обычный бетон и разработка

микротрещины до того, как структурные нагрузки

проанализировано. Он пришел к выводу, что уменьшение трещины

ширины, а также повышенной прочности, ударной вязкости

и ударопрочность.

UmeshSharmaa,2014,[8], ушел

экспериментальные испытания микрокремнезема для обоих

прочность на сжатие и прочность на

проведение теста на хлориды, тест на морскую воду,

испытание на коррозию.И сделал вывод, что

включение паров кремнезема увеличилось

прочность бетонных кубов.

Динакар.2013,[9] , исследования показали

что смешивание 10% метакаолина улучшило

прочность на сжатие и долговечность

конкретный.

Patil.2012,[10], исследовал, что

производительность бетонных смесей, хлорид

атакует прочность на сжатие. То

Испытание на коррозию

между 28 и 56 днями

ускорение несущей способности бетона

кубики.

Результаты испытаний агрегатов

КОНТРОЛЬНАЯ РАБОТА

РЕЗУЛЬТАТЫ

ОТЛИЧНО

АГРЕГАТ

КУРС

АГРЕГАТ

Тонкость

модуль

3,76

Вода

абсорбция %

0,51 0,5

Конкретный

гарвитация

2,62 2,70

Значение удара

%

23.10

Дробление

ценность %

22.10

Результаты испытаний цемента

С.№ ИСПЫТАНИЕ НА ЦЕМЕНТЕ Результат испытания

1 Тонина 96,5%

2 Стандартная консистенция 32%

3 Время начальной настройки 46 мин

(4)

5 Прочность 3MM

6 Прочность на сжатие 58,1 Н/мм2

7 Удельный вес 3,15

III СМЕШАННЫЙ ДИЗАЙН

Условия дозирования

Обозначение марки — М100

Тип цемента — портландцемент обычный

Цемент (OPC)

Максимальный размер заполнителя -20мм

Минимальное содержание цемента — 430 кг

Максимальное водоцементное отношение -0. 30

30

Удобоукладываемость -75 мм осадка

Состояние экспозиции — Хорошее

Степень надзора -Хорошая

Тип заполнителя — Дробленый угловой

Максимальное содержание цемента -450 кг

Водопоглощение C.A -0,5%

Водопоглощение Ф.А -0,51%

Средняя сила цели:-

Сила цели = fck + 1,65xS

= 100 + 1,65 х 5 = 108,25 Н/мм2.

Водоцементное отношение для заданной средней прочности

108.25 Н/мм2

Выбор содержания воды и штрафа к сумме

совокупный коэффициент: —

Взятый мелкий заполнитель относится ко II зоне

IS10262:2009 таблицы 3

Максимальное содержание воды = 186 литров согласно

код IS10262:2009 из таблицы 2

Следовательно, максимальное используемое содержание воды равно

186 литров

При добавлении 3% воды осадка составит 25 мм.

вырос. Просадка принята равной 75 мм, для

добавляют 3% воды.

= 186+ [186x(3/100)]=191.58 литров

используются суперпластификаторы, тогда 24% воды

уменьшился

= 191,58- [191,58 x (24/100)] = 145,6 литров

Возьмем 145литров Подбор цемента

содержание В/Ц = 0,23

145/c = 0,23 (c = содержание цемента) C = 630 кг

Используйте 450 кг цемента, 150 кг GGBS и 30 кг

Алкофины

Расчет крупного и мелкого заполнителя

совокупный контент

Объем крупного заполнителя при 0,23% В/ц =

0,62 м3 После корректировки объема

КА=0. 674Cum Объем мелкого заполнителя =

674Cum Объем мелкого заполнителя =

1-0,674 = 0,326м3 Объем материалов на 1

м3 объема цемента

Объем цемента = (масса цемента/удельная

плотность цемента) x (1/1000)

= (450/3,15) х (1/1000)

= 0,142 м3

Объем ГГБС = (масса ГГБС/удельный

плотность ГГБС) х (1/1000)

= (150/2,8) х (1/1000)

= 0,053 м3

Объем Alccofin = (масса

Алкофин/удельный вес Алкофина) x

(1/1000)

= (30/2.9) х (1/1000)

= 0,01 м3

Объем воды = (масса воды/удельный

плотность воды) x (1/1000)

= 145/1000

= 0,145 м3

Примеси=0,8%

Количество = [(0,8×630)/(100×1,1)] x [1/1000]

= 0,0045

Объем материалов, кроме заполнителей =

объем цемента + объем ГГБС+

объем Alccofines+ объем воды+

объем примесей

= 0,142 + 0,053+0,01+0,145+0,0045

= 0,354 м3

Абсолютный общий агрегат = 1- объем

материалы

(5)

Масса крупных заполнителей = (объем

абсолютный общий агрегат) x (объем крупного

агрегат) х (удельный вес крупного

совокупность

)x1000

= 0. 645 х 0,62 х 2,70 х 1000

645 х 0,62 х 2,70 х 1000

= 1080 кг

Масса мелкого заполнителя = (объем

абсолютный общий агрегат) x (объем крупного

агрегат) х (удельный вес крупного

совокупность

)x1000

= 0,645 х 0,326 х 2,62 х 1000

= 550 кг

СМЕШИВАНИЕ ОБЫЧНЫХ ПРОПОРЦИЙ

БЕТОН НА 1 М3 БЕТОНА

Цемент 450 кг/м3

ГГБС 150 кг/м3

Алкофайн 30 кг/м3

Крупный заполнитель 1080 кг/м3

Мелкий заполнитель 550 кг/м3

Добавка 0.0045

Полипропилен

волокно

0,5%, 1,0%, 1,5%

связующий материал

Вода 145 литров

Следовательно, материалы, необходимые для объема 13 кубов

следующие

Содержание цемента 0,0439×450=19,75 кг

Содержимое

GGBS 0,0439×150=6,58 кг

Содержание алкофина 0,0439×20=1,317 кг

Содержание

крупный заполнитель

0,0439×1080=47,41 кг

Мелкий заполнитель

содержание

0,0439×549=24. 14 кг

14 кг

% примесь 0,8 %

Содержание воды 0,0439×145=6,36 литра

Следовательно, материалы, необходимые для 13 цилиндров

Объем следующий

Содержание цемента 0,0689×450=31,00 кг

Содержание

GGBS 0,0689×150=10,33 кг

Содержание алкофина 0,0689×30=2,06 кг

Содержание

крупный заполнитель

0,0689×1080=74,41 кг

Мелкий заполнитель

содержание

0,0689×550=37,89 кг

% примеси 0.8%

Содержание воды 0,0689×145=9,99 литров.

Следовательно, материалы, необходимые для 12 балок

Объем следующий

Цемент 0,065×450= 29,25 кг

GGBS 0,065×150 = 9,75 кг

Alccofines 0,065×30 = 1,95 кг

Крупный заполнитель 0,065×1080 = 70,20 кг

Мелкий заполнитель 0,065 x 550 = 35,75 кг

Примеси 0,8%

Вода 0,065 х 145=9..42 литра

IV РЕЗУЛЬТАТЫ

Результаты испытаний кубов на прочность при сжатии

С. №

№

.

% от

волокно

б/у

Дней Сжатие

прочность (МПа)

Среднее

Прочность (МПа)

1 0

7

75,90

76,92

77.10

77,77

28

108,92

109,85

110,20

110,43

56

111.17

111,92

113,9

110,92

90

112,15

112,89

113,83

112,71

7

76,92

77,53

77,12

78,54

28

110,43

110,75

111.02

110,81

56

(6)

2 0,5 112,53 112,47

90

113,67

113,90

113,12

114,91

3 1,0

7

77,81

77,94

78.04

77.99

28

111,33

111,36

111.05

111,71

56

112,77

112,96

113,62

112,47

90

114,49

114,38

114,44

114,19

4

1,5

7

76,49

76,58

77,12

76,15

28

109,75

109,50

109.10

109,66

56

110,52

110,95

110,98

111,35

90

112.01

112.11

112,39

111,93

Результаты прочности на растяжение при разделении для цилиндров

Серийный номер

о.

% от

волокно

б/у

Дней Растяжение

прочность (МПа)

Среднее растяжение

прочность (МПа)

1 0

7

6.55

6,68

6,71

6,80

28

8.41

8.50

8,55

8,54

56

9,65

9,47

9.31

9,45

90

9,86

9,69

9,52

9,69

7

6,88

7.04

6,94

7.31

28

8,67

8,83

9.21

8,77

56

9,71

10.26

2 0,5 9,63 9,87

90

9,77

9,96

10.32

9,78

3 1,0

7

7,25

7,44

7,76

7.31

28

9.17

9.30

9,60

9.13

56

9,95

10.22

10.60

10.10

90

10.37

10.55

10,95

10.30

4

1,5

7

7.17

6,89

6,78

6,73

28

8.50

8.69

9.04

8,55

56

10.04

9,65

9.50

9.43

90

10.17

9,80

9,65

9,58

Результаты прочности на изгиб для балок

С.

№

.

% от

волокно

б/у

Дни Изгиб

прочность (МПа)

Средний изгиб

прочность (МПа)

1

0

28

8,64

8,79

8,60

9.15

90

9,57

9,75

10. 15

15

9,54

2 0,5

(7)

4 1.5

8,68

90

9,57

9,78

9,63

10.16

Графики, как правило, показывают увеличение и

снижение значений. На этом графике мы показываем

на сжатие, расщепление на растяжение и на изгиб

прочность бетона. По сравнению

выше значения на 7, 28, 56, 90 дней мы получаем график.

При использовании волокон 0%, 0,5%, 1,0% являются

прочность будет увеличена и добавление 1,5%

волокна, прочность уменьшилась

ПРОЧНОСТЬ НА СЖАТИЕ

\Прочность на сжатие 7 дней

Прочность на сжатие 28 дней

Прочность на сжатие 56 дней

(8)

ПРОЧНОСТЬ НА РАЗРЫВ

Раздельная прочность на растяжение 7 дней

Раздельная прочность на растяжение 28 дней

Раздельная прочность на растяжение 56 дней

(9)

ЗАКЛЮЧЕНИЕ

Получен бетон высокой прочности (М100)

в этом проекте.Прочностные параметры бетона

как изгиб, прочность на сжатие и растяжение

бетона было изучено, а также влияние

волокно на бетоне было испытано и наблюдалось.

Заметные результаты дает смесь

соотношение с материалами (цемент: мелкий

заполнители: крупные заполнители) соотношение 1:1,22:2,4

с суперпластификатором мастер глениум0,8%по

предпочтительно водоцементное отношение 0,23.

Пластификаторы обладают способностью повышать

удобоукладываемость за счет снижения водоцементного отношения.Эта конкретная причина помогает получить высокий

бетон прочности.

При добавлении в смесь полипропиленового волокна

то есть прирост силы до суммы

1,0%, а затем прочностные параметры

уменьшилось. Высокие целевые средние сильные стороны

достигается при добавлении содержания клетчатки на 1,0%

к бетонной смеси.

Различные наблюдения, основанные на

результаты экспериментов приведены ниже:

Прочность на сжатие кубов для

возраст 28 дней получен как

109.85МПа.

Прочность на сжатие кубов для

добавление клетчатки количество

0,5%,1,0%,1,5% для возраста 28 дней

полученный

как 110,75 МПа, 111,36 МПа, 109,50 МПа.

Прочность бетона на растяжение при отрыве

экз. в возрасте 28 дней можно

получено как 8,50 МПа.

Прочность бетона на растяжение при отрыве

Образец

для добавления волокна

сумма 0,5%, 1,0%, 1,5% по возрасту

из 28 дней получается как 8.83МПа,

9,30 МПа, 8,69 МПа.

Прочность на изгиб образца бетона

на возраст 28 дней можно получить как

8,79 МПа

Дальнейшее изучение может быть выполнено с использованием высшего

суперпластификаторы марки, различные минеральные

примеси и волокна. Как сила

увеличивается, будет легко спроектировать большую нагрузку

несущие конструкции, высотные здания, длинные

мосты и т.д.

ССЫЛКИ

1. Прочность стекла, полипропилена и

Бетон, армированный стальным волокном, Тара

Рахмани, Бехнам Киани, Фарзане Сами, ACI

Журнал, Том.83, 374–382.

2. Влияние полипропиленовых волокон на

Бетон

: микроструктура после испытаний на огнестойкость и

миграция хлоридов, журнал материалов ACI,

602-. 608

608

3. NajaficLaboratory исследование влияния

из полипропиленового волокна по прочности, и

физико-механические характеристики

Бетон марки

для применения в

шпалы,А.А.Рамезанянпоураб,М.Эсмайлик,

SAGhahariaMH Volume 44, июль 2013 г.

4. Исследование цемента и бетона

Композиты Некоторые характеристики высоких

Прочность

, армированная волокном, легкая.

Агрегат

, О.КаялИМ.НХакеБЖу

,бетон. Том 25, выпуск 2, февраль 2003 г.,

П.

5. Вклад микрокремнезема в

прочность и текучесть 150 МПа супер

высокопрочный текучий бетон, XinchengPu

и Chong Wang, 2000, № журнала. 2:845-52.

6. «Исследование коррозии арматуры

встраивается в армированные волокна

бетон», Саид Какуэй, Строительство и

Строительные материалы 35 (2012), стр: 564–570.

7. Инженерный журнал

Исследования и приложения, Амит Рай, ISSN:

2248-9622, Том. 4, выпуск 5 (версия 1), май

2014, стр. 123-131.

123-131.

8. Влияние содержания метакаолина на

(10)

Dinakar, международный журнал бетона

конструкции и материалы, 207(3):215-23.

9. Прочность и износостойкость

высокоэффективный бетон с высоким содержанием

метакаолин, патил, международный

журнал современных инженерных исследований

2012,2(3):1099-104.

10. Проведены экспериментальные исследования по

бетон с высокими эксплуатационными характеристиками и заключен

пористость, проницаемость, проникновение,

Кристиан Верне, 2000 г.

11. Анализ состава смеси для высоких

Состав бетонной смеси по IS Code

Бетон представляет собой неоднородную и затвердевшую массу, полученную из смеси цемента, песка, крупного заполнителя и воды в определенной пропорции.

Марка бетона сильно различается в зависимости от изменения пропорций составляющих его материалов. Пропорция и соотношение, в котором материалы должны смешиваться друг с другом для получения бетона определенной марки, уже определены IS 456:2000.

Но ограничение кода заключается в том, что он определяет соотношение материалов до определенного класса, которым является M25, за пределами которого никакая определенная пропорция не была одобрена в промышленности.

| С.№ | Марка | Пропорция (цемент: песок: крупный заполнитель) |

|---|---|---|

| 1 | M5 | 1:5:10 |

| 2 | M7,5 | 1:4:8 |

| 3 | M10 | 1:3:6 |

| 4 | M15 | 1:2:4 |

| 5 | M20 | 1:1,5:3 |

| 6 | M25 | 1:1:2 |

Они называются номинальной смесью.

В эпоху промышленного и инфраструктурного развития для удовлетворения потребности в высокопрочном бетоне и общего улучшения свойств бетона были введены различные высокопрочные бетоны, которые превышают М100.

Из-за ограничения стандарта IS:456 по всей Индии была принята новая процедура, которая заключается в том, чтобы правильно разработать смесь с нуля и, таким образом, найти требуемое соотношение для конкретного конкретного бетона.

Это известно как расчет смеси бетона, который следует некоторым определенным принципам, разработанным IS:10262,2009. В этой статье я хотел бы упомянуть некоторые полезные замечания по проектированию смеси, а также факторы, зависящие от конструкции смеси, поскольку четкое понимание процессов проектирования смеси — это то, что строительная фирма ожидает от новичка.

Факторы, зависящие от состава смеси:

При разработке бетонной смеси на протяжении всего процесса учитывается широкий спектр факторов, которые в значительной степени влияют на конечный продукт, которым является бетон, и все его свойства. Таким образом, учет всех этих факторов и тщательное поддержание его на желаемом уровне существенно повысит качество и прочность бетона.Некоторые из этих факторов были упомянуты ниже:

- Марка цемента

- Размер и форма заполнителей

- Зона классификации заполнителя

- Водопоглощение заполнителем

- Удельный вес материалов

- Добавлен тип добавки

- Величина осадки бетона

- В/Ц соотношение бетона

- Обеспечена степень надзора

- Способ транспортировки бетона

- Методы бетонирования (например, Треми или подводное бетонирование).

Методика расчета бетонной смеси:

Бетонная смесь разработана с учетом вышеуказанных факторов. После надлежащего проектирования конструкции конструктором-конструктором технологи-бетонщики оговаривают определенную минимальную прочность бетона, которая должна быть использована при заливке элементов конструкции. После этого инженер-строитель готовит бетон на месте, внимательно следя за параметрами, что в целом способствует долговечности и прочности бетона.Таким образом, правильно подобранная смесь очень необходима для того, чтобы конструкция безопасно выдерживала все нагрузки, которые, как ожидается, будут воздействовать на нее в течение всего срока службы.

1. Целевая средняя сила:

Перед проектированием бетонной смеси всегда следует заранее знать марку бетона, для которого будет выполняться проектирование. Это известно как характеристическая прочность бетона (в бетоне М45 характеристическая прочность бетона составляет 45 МПа). Из нормативной прочности определяется целевая средняя прочность для данного конкретного бетона по приведенным формулам-

Из нормативной прочности определяется целевая средняя прочность для данного конкретного бетона по приведенным формулам-

Заданная средняя прочность = Характеристическая прочность + t x s

Где t — коэффициент допуска, равный 1.65, принимая 5% результатов теста, ожидается, что он упадет ниже

А s – стандартное отклонение, значение которого можно узнать из отдельной марки бетона, из «Таблицы стандартных отклонений» из любого справочника по бетону.

2. Водоцементное отношение:

После определения целевой средней прочности определяется водоцементное отношение либо с использованием диаграммы, указанной в IS:456,2000, на основе условий воздействия и марки бетона, либо с использованием некоторого опыта, использованного для подобное строительство выполнено недавно.В/Ц отношение является одним из наиболее важных факторов бетона, который контролирует общее качество, а также оказывает прямое или косвенное влияние на различные свойства бетона.

3. Определение содержания воды:

После определения водоцементного отношения количество воды, необходимое для смешивания конкретного сорта бетона, можно определить с помощью таблицы, основанной на размерах заполнителей, используемых для изготовления этого бетона.

- Для заполнителей 10 мм: 208 кг

- Агрегаты 20 мм: 186 кг

- Агрегаты 40 мм: 165 кг

Приведенное выше значение относится к заполнителям с угловатым ходом и осадкой в диапазоне 25-50 мм.Для разных форм заполнителей, а также для диапазонов осадки можно пропорционально регулировать содержание воды.

Количество воды может быть уменьшено на 10 кг для угловатых заполнителей, на 20 кг для гравия и на 25 кг для круглого гравия. Содержание воды также можно регулировать в зависимости от величины осадки. На каждые 25 мм увеличения осадки содержание воды может быть увеличено на величину, равную 3%.

4. Определение содержания цемента:

После того, как определено необходимое содержание воды, затем из водоцементного отношения и полученного содержания воды можно легко определить содержание цемента.

В/Ц отношение = содержание воды/содержание цемента

5. Определение количества крупного и мелкого заполнителей:

Затем определяются крупные и мелкие заполнители. Вес крупного заполнителя зависит от размера используемых заполнителей и зон сортировки заполнителя, а именно, существует четыре зоны сортировки заполнителей: I, II, III и IV. Значение можно узнать из соответствующих диаграмм в главе «Дизайн-микс» любой конкретной книги.Значение, полученное из диаграммы, представляет собой объем крупного заполнителя на единицу объема общего заполнителя. После этого определяют объем мелких заполнителей путем вычитания объема крупного заполнителя из числа 1.

6. Определение общего объема всех материалов:

Объем всех материалов может быть получен из следующих формул-

Объем = полученный вес/удельный вес × 1/1000

Если используется примесь, то также определяется объем примеси. Его можно определить по следующим формулам:

Его можно определить по следующим формулам:

Объем = дозировка добавки × содержание цемента × 1/1000

Принимая общий объем произведенного бетона за 1 кубический метр, определяют объем цемента, воды и добавок. Тогда оставшееся значение представляет собой объем общих агрегатов. Путем умножения общего объема заполнителей на объем крупных и мелких заполнителей на единицу объема заполнителя, удельный вес соответствующих заполнителей и значение 1000.

7. Извлечение передаточного числа:

После определения объема и веса всех материалов определяется соотношение соответствующих материалов. Обычно это делается путем присвоения стоимости цемента 1 и деления веса всех элементов на вес цемента.

8. Приготовление пробных смесей:

Обычно готовят четыре пробных смеси для проверки желаемой прочности и всех других свойств. Вторая пробная смесь готовится с постоянным соотношением В/Ц первой смеси и различным содержанием воды/примеси. Пробная смесь 3 и 4 готовится путем сохранения предварительно выбранного значения содержания воды и изменения соотношения вода/цемент на 10 процентов.

Пробная смесь 3 и 4 готовится путем сохранения предварительно выбранного значения содержания воды и изменения соотношения вода/цемент на 10 процентов.

Это восемь шагов, используемых при расчете дизайна смеси. Я бы порекомендовал посмотреть пример Design Mix из любой конкретной книги, так как пример будет очень полезен для запоминания этих моментов, а также для их правильного понимания. Правильно разработанная бетонная смесь предлагает улучшение различных характеристик, которые не только выдерживают все нагрузки, ожидаемые от этого бетона, но и обеспечивают большую стабильность на протяжении всего срока службы, а также после его окончания.

Типы составов бетонных смесей и их преимущества

🕑 Время чтения: 1 минута

Состав бетонной смеси – это процесс приготовления бетона с соответствующим соотношением ингредиентов для обеспечения требуемой прочности и долговечности бетонной конструкции. Каждый ингредиент бетона имеет разные свойства, поэтому получить экономичную и качественную бетонную смесь непросто. Типы и преимущества конструкции бетонной смеси обсуждаются ниже.

Типы и преимущества конструкции бетонной смеси обсуждаются ниже.

Типы составов бетонных смесей

Расчет бетонной смеси можно выполнить двумя способами, а именно:

- Номинальная бетонная смесь

- Бетонная смесь проектная

1.Номинальная бетонная смесь

Номинальные бетонные смеси – это низкосортные бетонные смеси, которые используются для мелких и неважных работ. В этом методе количество мелкого заполнителя фиксируется независимо от пропорций цемента и крупного заполнителя. Следовательно, качество бетонной смеси будет варьироваться и требуемая прочность может быть не достигнута.

В расчете номинальной смеси водоцементное отношение также не указывается. Марки бетона М20 и ниже готовятся по Номинальному рецепту смеси. Для более высоких марок предпочтительна бетонная смесь.

Рис. 1: Номинальная смесь бетона

2. Бетонная смесь по проекту

Разработанная бетонная смесь не содержит заданных диапазонов пропорций. Расчет выполняется в соответствии с требованиями прочности бетона. Таким образом, мы можем добиться желаемых свойств бетона как в свежем, так и в затвердевшем состоянии.

Таким образом, мы можем добиться желаемых свойств бетона как в свежем, так и в затвердевшем состоянии.

С помощью этого метода достигаются такие свойства свежего бетона, как удобоукладываемость, время схватывания и свойства затвердевшего бетона, такие как прочность на сжатие, долговечность и т.д.Использование добавок, таких как примеси, замедлители схватывания и т. д., кроме основных ингредиентов, используется для улучшения свойств смеси.

Рис. 2: Расчетная бетонная смесь

Используя проектную бетонную смесь, можно проектировать различные марки бетона, начиная с марки М10 и заканчивая более высокими марками, такими как М80, также можно приготовить М100. С помощью этого метода также можно удовлетворить требования к удобоукладываемости каждой смеси от нулевой осадки до осадки 150 мм. Каждая приготовленная смесь тестируется в лаборатории после затвердевания, чтобы проверить, соответствует ли она требованиям или нет.

Преимущества конструкции бетонной смеси

Преимущества конструкции бетонной смеси заключаются в следующем.

- Требуемые пропорции каждого ингредиента

- Качественная бетонная смесь

- Экономичная бетонная смесь

- Лучшее использование местных материалов

- Желаемые свойства смеси

1. Желаемые пропорции каждого ингредиента

Основная цель проектирования бетонной смеси — определить желаемую пропорцию каждого ингредиента, а именно цемента, крупного заполнителя, мелкого заполнителя, воды и т. д.для получения требуемых свойств полученной смеси.

Рис. 3: Ингредиенты для бетона

2. Качественная бетонная смесь

Качество каждого ингредиента, используемого в составе бетонной смеси, проверяется. Используются заполнители с хорошей прочностью, формой, удельным весом и без органического содержания. Используемая вода также хорошего качества, в основном используется питьевая вода.

Бетон хорошего качества улучшает свои свойства, такие как прочность, долговечность и т. д. Дизайнерская смесь, приготовленная из подходящих ингредиентов в соответствующих пропорциях, сама улучшает свойства бетона. Приготовленную бетонную смесь испытывают на машинах прочности на сжатие, машинах прочности на растяжение в виде бетонных кубов и цилиндров. Следовательно, рекомендуемая марка бетона может быть получена с помощью расчета бетонной смеси.

Приготовленную бетонную смесь испытывают на машинах прочности на сжатие, машинах прочности на растяжение в виде бетонных кубов и цилиндров. Следовательно, рекомендуемая марка бетона может быть получена с помощью расчета бетонной смеси.

3. Экономичная бетонная смесь

Обычно для изготовления бетона в номинальной смеси цемент используется больше, чем другие материалы, чтобы получить большую прочность, что влияет на стоимость проекта. Это также увеличивает теплоту гидратации и вызывает усадочные трещины в бетоне.

Но, используя расчет бетонной смеси, можно спроектировать бетон необходимой прочности с точным количеством цемента.Это экономит стоимость проекта и будет получена экономичная бетонная смесь, а также предотвращает образование усадочных трещин за счет снижения теплоты гидратации.

Рис. 4: Бетонные кубики

4. Лучшее использование местных материалов

Состав бетонной смеси позволяет использовать местные материалы, такие как крупные заполнители, мелкие заполнители и т. д., только если они хорошего качества. Это снизит стоимость проекта, а также будет способствовать быстрому строительству.

д., только если они хорошего качества. Это снизит стоимость проекта, а также будет способствовать быстрому строительству.

5. Требуемые свойства смеси

Бетон, полученный с помощью смешивания, обладает желаемыми свойствами, такими как удобоукладываемость, долговечность, время схватывания, прочность, водонепроницаемость и т. Д.Проект обрабатывается с учетом некоторых важных факторов, таких как водоцементное отношение, градация заполнителей и т. д.

В зависимости от строительных условий или требований, добавки используются для улучшения свойств бетона. Разработанная бетонная смесь отвечает требованиям стойкости конструкции к различным воздействиям окружающей среды и служит на протяжении всего срока службы. Различные доступные цементы также могут быть использованы в зависимости от требований.

Рис. 5: Тестирование свойств затвердевшего бетона

Бетонные блоки из керамзита являются отличным строительным материалом.Полная информация о Ceramzitobetone M100 Характеристики керамзитобетонных блоков для несущих стен

Керамзитобетон – это материал, который производится из крошки, воды и цемента. При изготовлении блоков применяется технология прессования на конвейере, после чего блоки упаковываются. Керамзит, входящий в состав блоков, обладает высокой прочностью и в то же время он легкий.

При изготовлении блоков применяется технология прессования на конвейере, после чего блоки упаковываются. Керамзит, входящий в состав блоков, обладает высокой прочностью и в то же время он легкий.

Бетонные блоки Керамзит

обладают очень хорошими характеристиками, прекрасно изолируют звук, обладают хорошей устойчивостью к влажности и перепаду температур.Благодаря этим достоинствам этот материал прочно обосновался на строительном рынке. Однако, как и любой другой продукт, имеет свои минусы. Ниже будут рассмотрены основные характеристики керамзитобетона, его достоинства и недостатки и особенности.

Технические характеристики

Керамзитобетон — легкий материал, заполнителем в котором выступает керамзит, а вяжущим — цементный раствор.

Состав блоков определяет их физико-технические свойства:

- Плотность блоков. Этот показатель считается одним из основных, ведь от его значения зависит прочность стены, способность к звукоизоляции и энергосбережению.

Величина плотности керамзитобетонных блоков варьируется в зависимости от качества сырья, из которого они изготовлены. Обычно это значение варьируется от 500 до 1800 кг/м. куб Если пересчитать это сопротивление нагрузки, то это значение будет 35-25 кг/см.кв. Вес одного блока может варьироваться от 10 до 25 кг. Материал обладает долговечностью, может прослужить до 60 лет.

Величина плотности керамзитобетонных блоков варьируется в зависимости от качества сырья, из которого они изготовлены. Обычно это значение варьируется от 500 до 1800 кг/м. куб Если пересчитать это сопротивление нагрузки, то это значение будет 35-25 кг/см.кв. Вес одного блока может варьироваться от 10 до 25 кг. Материал обладает долговечностью, может прослужить до 60 лет. - Теплопроводность блоков зависит от их плотности. В зависимости от плотности способности к энергосбережению блоки делятся на 2 группы. К первой относятся блоки, имеющие вес от 600 до 1100 кг/м. куб. Ко второй группе относятся блоки весом от 1200 до 1800 кг/м. куб

- Устойчивость к морозу и огню. ГОСТ предусматривает несколько уровней морозостойкости блоков: F25, 35, 50, 75. Цифры зависят от количества заморозок и оттаиваний, которые блоки выдерживают, не теряя прочности.Что касается пожарной безопасности, блоки имеют высший класс безопасности. Даже под воздействием открытого огня в течение 7-10 часов блоки не потеряют своих свойств.

- Паропроницаемость керамоблоков очень хорошая, материал дышит. Керамзитобетон пропускает пар и воздух в 2 раза лучше кирпича, также он может поглощать излишнюю влагу и отдавать ее сухому воздуху в помещении. Благодаря этой способности хороший микроклимат становится хорошим микроклиматом.

- Маркировка. При покупке керамзитобетонных блоков важно точно знать характеристики материала. Всю необходимую информацию можно посмотреть на упаковке. Первая буква в нем означает, что блоки относятся к группе искусственных камней. Вторая буква указывает на назначение блока (стеновой, перегородочный, лицевой или рядовой). Буквы под номером 4 и 5 обозначают положение блока (угловое, рядное, для швов). Блоки, имеющие внутри полость, обозначаются буквами ПС.Также на упаковке есть информация о прочности, морозостойкости.

Характеристики блоков из керамзитобетона

- Хорошие свойства теплопроводности . Для Средней полосы России толщина стен из таких блоков должна быть около 50 см.

Если сравнивать с ячеистым бетоном, то этот показатель ему уступает.

Если сравнивать с ячеистым бетоном, то этот показатель ему уступает. - Хорошая грузоподъемность. Из этого материала можно строить даже многоэтажки. Также блоки используются при возведении внутренних перегородок.Но стоит учесть, что по сравнению с ячеистым бетоном стены из керамзитобетона будут толще и тверже, а значит, возможно удорожание стоимости возведения фундамента.

- Материал имеет высокую прочность За счет чего отсутствует бой при строительстве.

- Возводимые стены из керамзитобетонных блоков Практически не проседают.

- Хорошие блоки выполняются с хорошей формой , имеют небольшую разницу в размерах.