Бетон набор прочности график: Набора прочности бетона — график набора по времени

- График набора прочности бетона в зависимости от температуры

- график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

- Набор прочности бетона.

- График набора прочности бетона

- график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

- Как это происходит

- Стадия схватывания

- Временные рамки

- Набор прочности

- Условия

- Что влияет на сроки твердения бетонной массы

- Согласно ГОСТ

- Способы заливки бетона при повышенных температурах

- Марки бетона по прочности и классу

- Применение различных марок бетона

- Сроки твердения бетона в зависимости от внешних факторов

- Общие принципы расчета времени застывания

- Системы электрического подогрева бетона

- Что влияет на прочность

- Принцип отвердевания бетонного раствора

- Время набора прочности бетона через 7 суток, график набора требуемой прочности СНИП в Санкт Петербурге

- Набор прочности бетона по суткам в зависимости от температуры и класса

- Прогноз прочности бетона на сжатие с использованием машинного обучения | by Pranay Modukuru

- Время отверждения бетона | Специалисты по отверждению бетона Powerblanket

- Метод зрелости — Руководство по прочности бетона

- Как рассчитать прочность на сжатие

- Проблемы контроля качества

- Исследование корреляции между прочностью бетона и значениями UPV

График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

- влажность воздуха;

- марка.

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет.

Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет.

Стадии набора прочности и влияние температуры

Вы наверняка знаете, что для достижения марочного значения бетона требуется 28 дней. Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

- На первой стадии смесь схватывается – все компоненты бетона соединяются между собой.

- На второй материал набирает прочность и твердеет.

Первая стадия

Схватывание обычно завершается в течение первых 24 часов с момента заливки. Температура окружающей среды напрямую влияет на скорость завершения первой стадии. Если на улице 20°C и выше, то весь процесс может занять 5 часов. Начинается схватывание через 2-3 часа после замешивания раствора, а завершается через 3 часа. Если речь идет о работе осенью/зимой, то схватывание может длиться больше суток. В холодную пору строительство не прекращается, к примеру, при температуре в 0°C процесс начинается через 7-10 часов после замешивания смеси, после заливки схватывание может длиться до 24 часов.

Если речь идет о работе осенью/зимой, то схватывание может длиться больше суток. В холодную пору строительство не прекращается, к примеру, при температуре в 0°C процесс начинается через 7-10 часов после замешивания смеси, после заливки схватывание может длиться до 24 часов.

Важно! Стоит понимать, что на протяжении первой стадии раствор бетона остается подвижным. В это время строитель может повлиять на форму изготавливаемой конструкции. Чтобы уменьшить вязкость раствора используется механизм тиксотропии. За счет этой особенности в бетономешалке смесь долго находится на первой стадии.

Вторая стадия

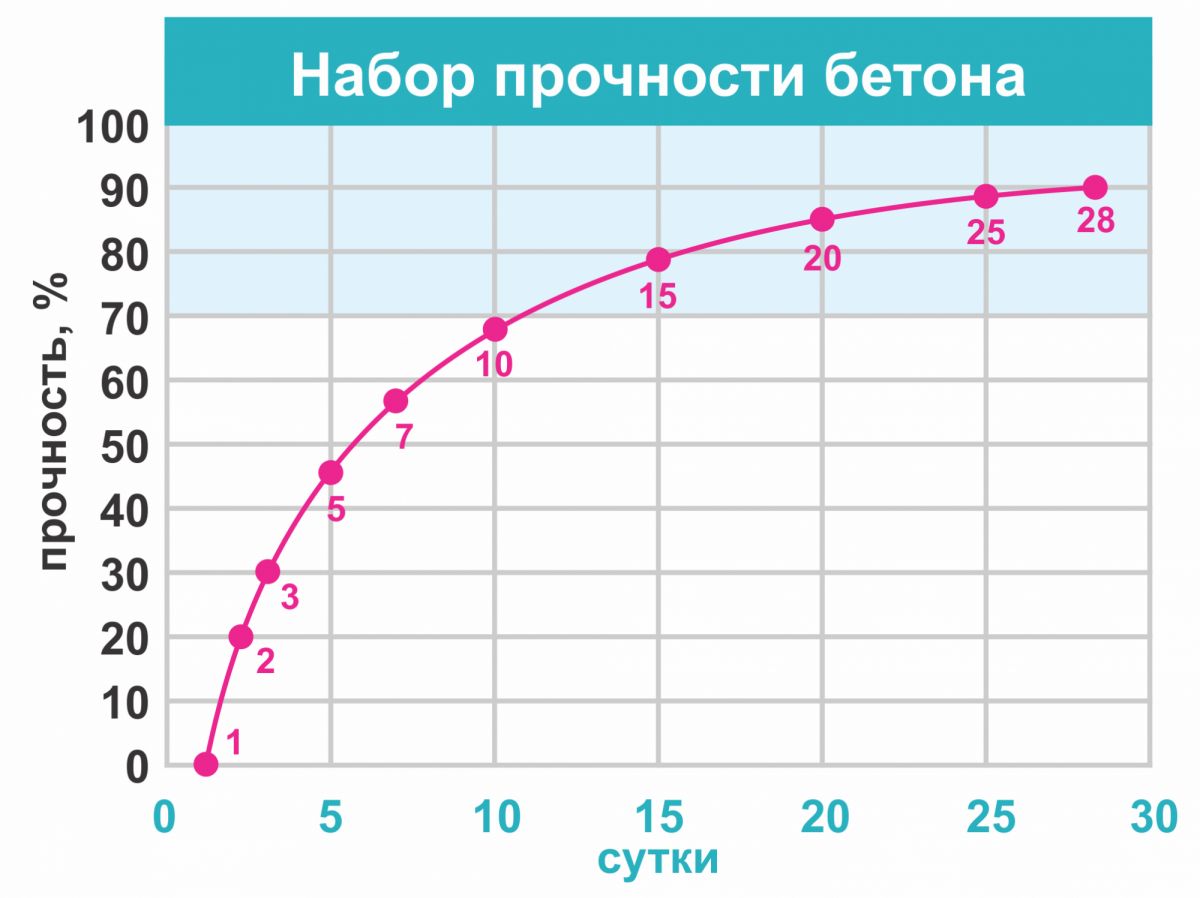

Когда первая стадия завершена, материал начинает твердеть. Необходимую прочность бетон набирает уже через четыре недели, но окончательный набор прочности завершится только через несколько лет. Марку бетона специалисты смогут определить через 28 дней. Набор прочности бетона в зависимости от влажности и температуры проходит с разной скоростью. В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

Через две недели после заливки бетон наберет до 70% прочности, а через 90-100 дней прочность превысит марочный показатель на 20%. Прекратится процесс через несколько лет, но прочность изменится незначительно. При проверке бетона, залитого 3 года назад, можно узнать, что его прочность вдвое превысила марочный показатель.

На таблице ниже показано, как длительность набора прочности зависит от температуры:

Температура

Чем теплее на улице, тем быстрее увеличивается показатель прочности материала. Эта схема работает и наоборот. Процесс полностью остановится при отрицательных температурах. Происходит это из-за того, что вода, обеспечивающая гидратацию цемента, замерзает. Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

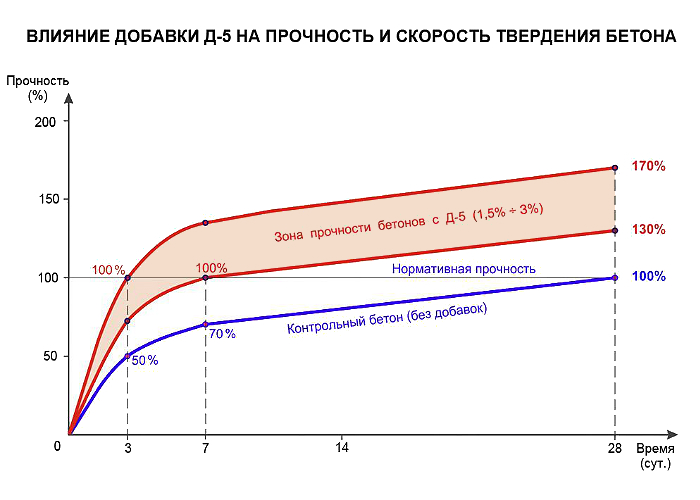

Время набора прочности заготавливаемого бетона можно уменьшить при помощи добавления специальных модификаторов. Касается это и температуры, при которой процесс останавливается. Сегодня в холодных регионах используются добавки, которые позволяют смеси набирать прочность при минусовых температурах. Стоит упомянуть и про быстроотвердевающие модификаторы, за счет которых марочная прочность набирается уже через две недели.

Повышение температуры существенно ускоряет созревания материала. К примеру, при 40°C марочное значение марки можно получить уже через 5-7 дней. Профессионалы рекомендуют выполнять строительные работы именно в теплое время года, так как сроки строительства существенно сокращаются.

Зимой, помимо добавок, вам понадобится подогрев материала. Самостоятельно обеспечить нужную температуру для опалубки и самой смеси крайне сложно. Сделать это можно только при помощи дополнительного оборудования и теплоизолирующих материалов. При перегреве раствор и вовсе испортится, порог приходится на 90°C.

При перегреве раствор и вовсе испортится, порог приходится на 90°C.

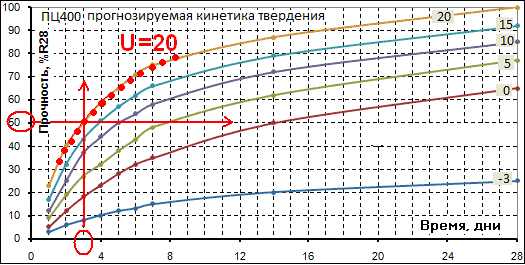

График набор прочности

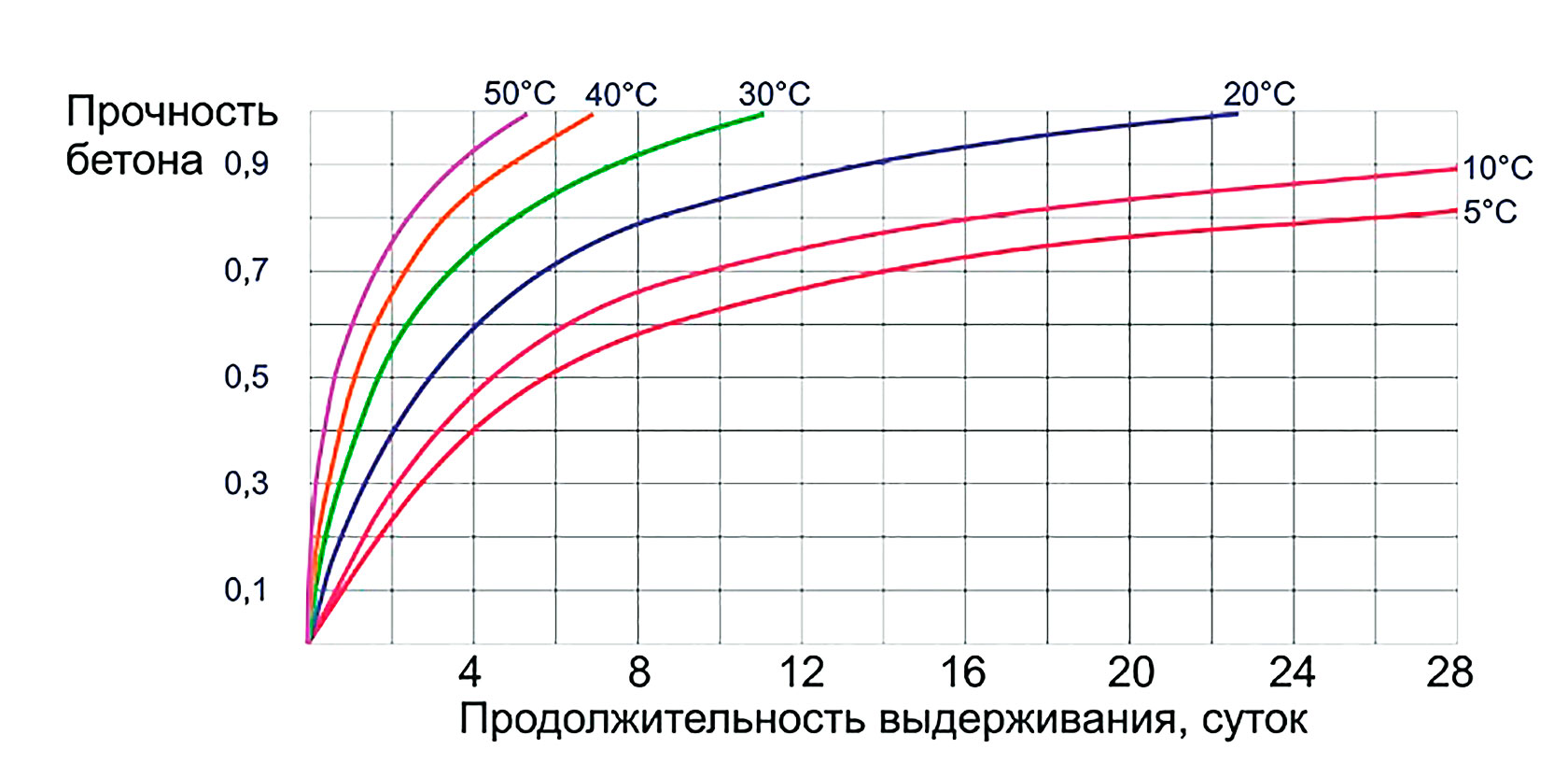

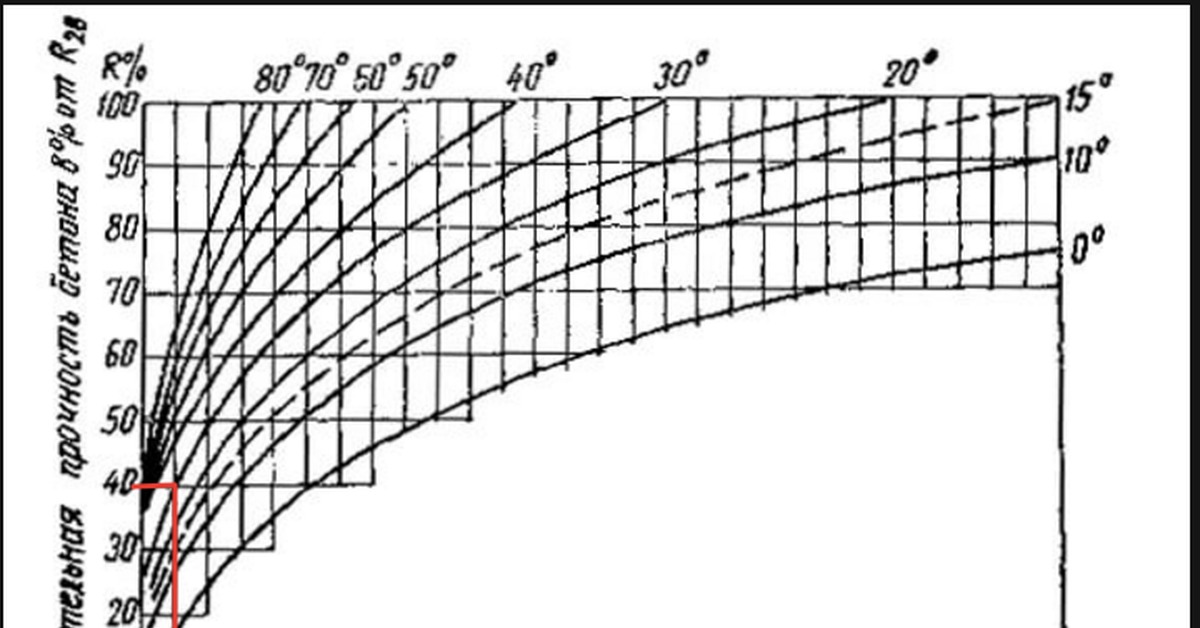

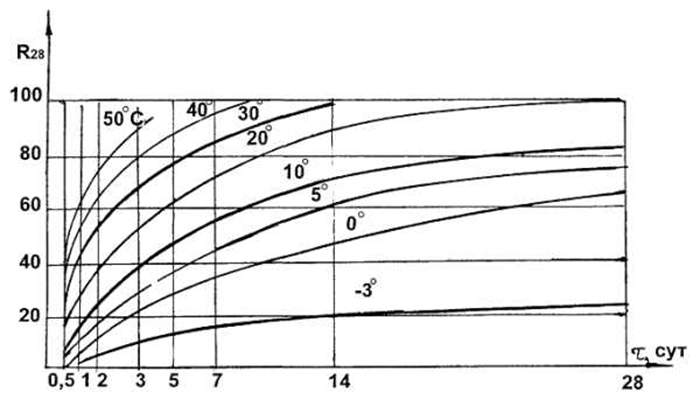

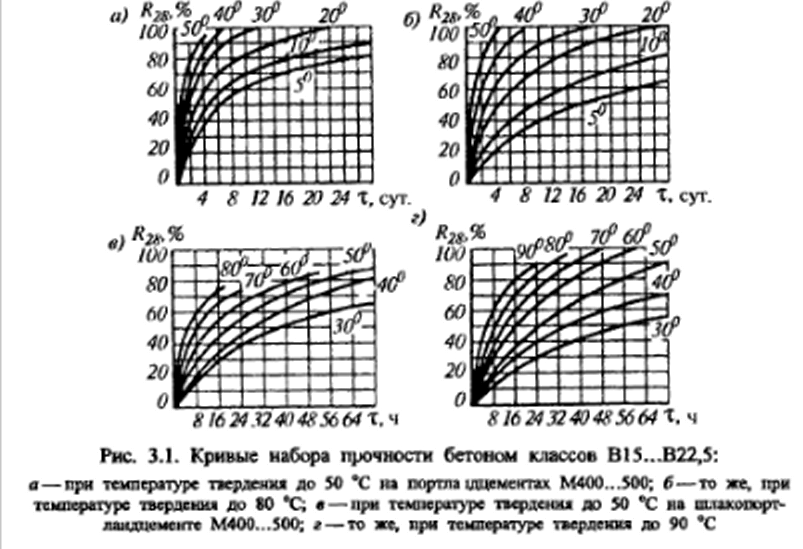

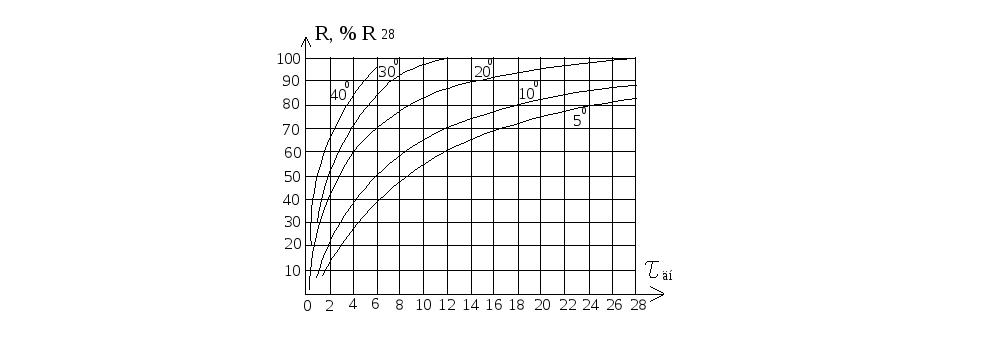

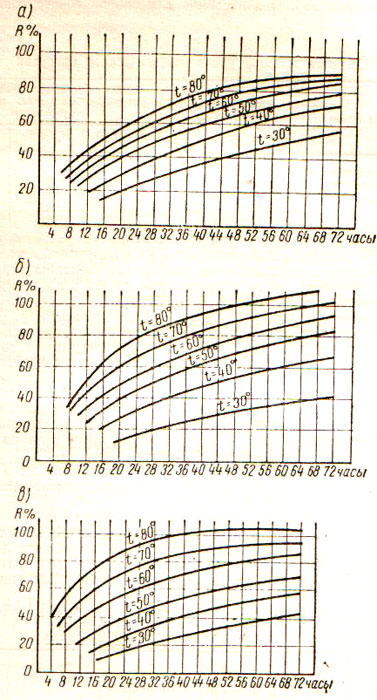

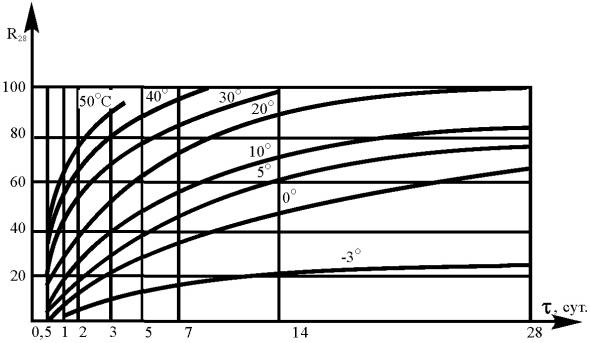

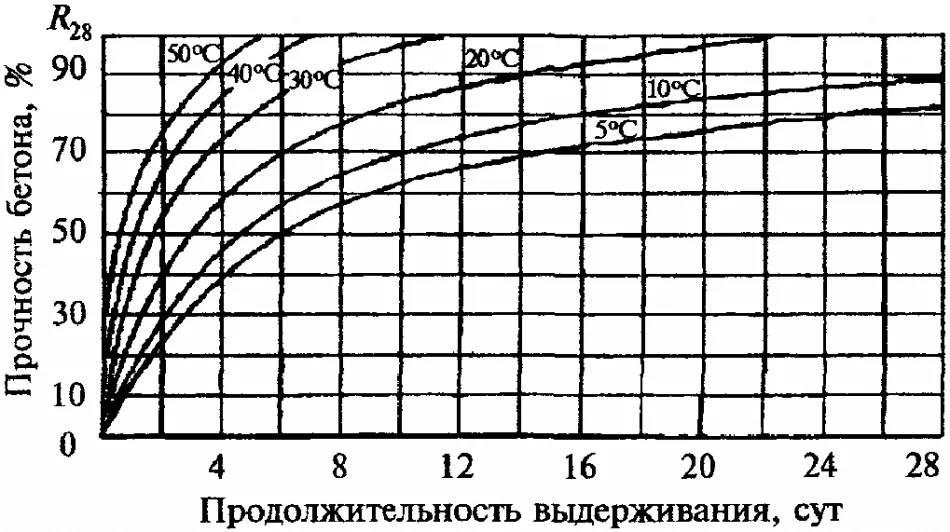

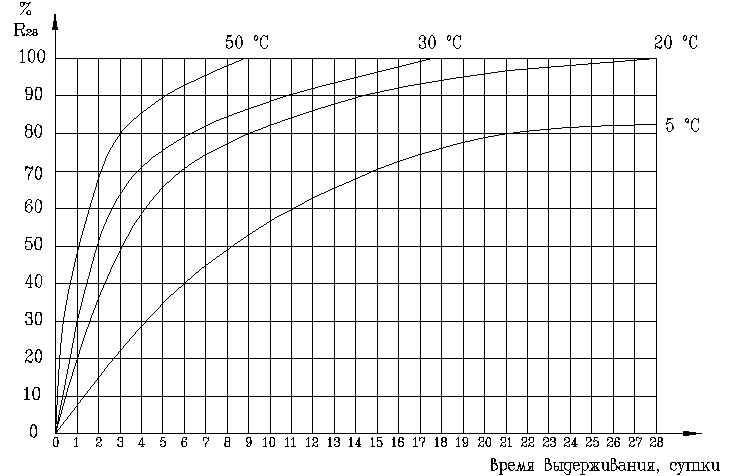

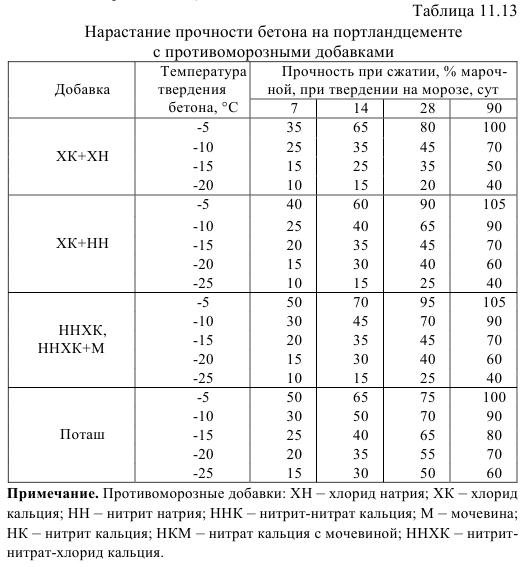

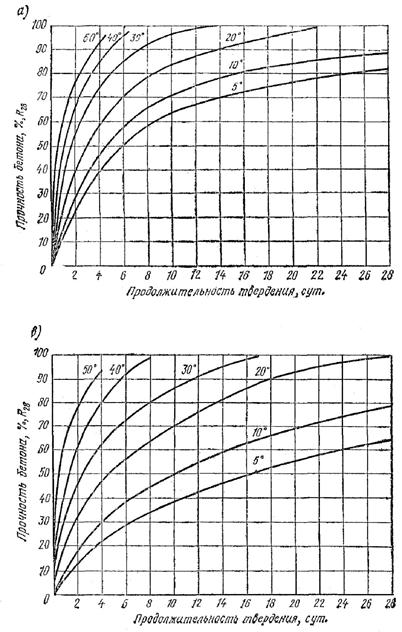

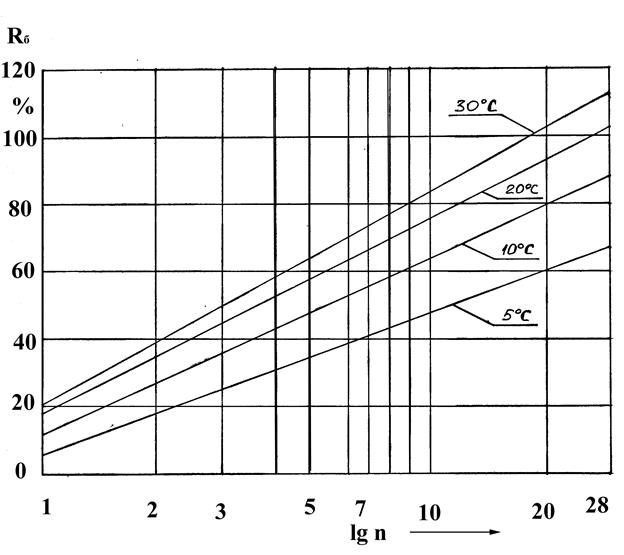

Изучите график набора прочности бетонной смеси, чтобы понять, как процесс твердения зависит от температурных показателей. На графике набора показателя прочности бетона показан процесс твердения бетона M400, кривые для других марок будут меняться. Изучив процесс, вы поймете, сколько нужно суток для достижения разных уровней прочности. Первая линия соответствует 5°C, последняя – 50°C, то есть каждая кривая относится к определенному температурному уровню:

График набор прочности по суткам

Специалисты при помощи этого графика могут определить, когда нужно проводить распалубку монолитного фундамента. По правилам, опалубку можно демонтировать после преодоления 50% прочности от марочного значения бетона. Обратите внимание, что при температуре 10°C или ниже значение марки будет достигнуто только через 4-5 недель. Чтобы ускорить процесс, следует обеспечить подогрев смеси.

Заключение

Как показывает практика, существует множество причин изменения прочностных показателей бетона. Важно учитывать пропорции, качество компонентов, особенности местности и, конечно же, температуру.

график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

Когда необходимо изготовить определенную конструкцию, то порой бывает невозможно этого сделать без заливки бетона. Этот материал очень активно используется в области строительства. Главной его характеристикой является прочность на сжатие. Причем устанавливать определенную нагрузку на конкретный элемент запрещено, пока бетон полностью не наберет необходимую прочность. При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Временные рамки

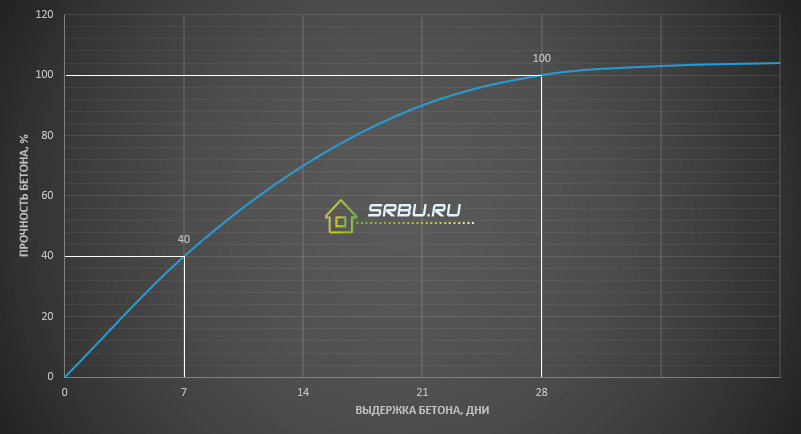

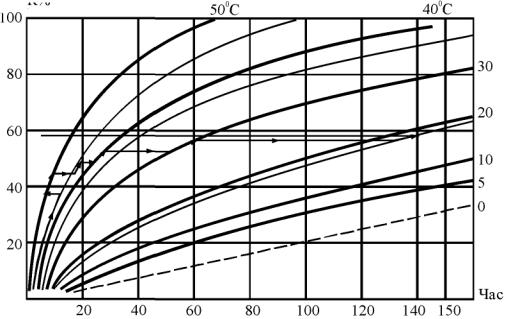

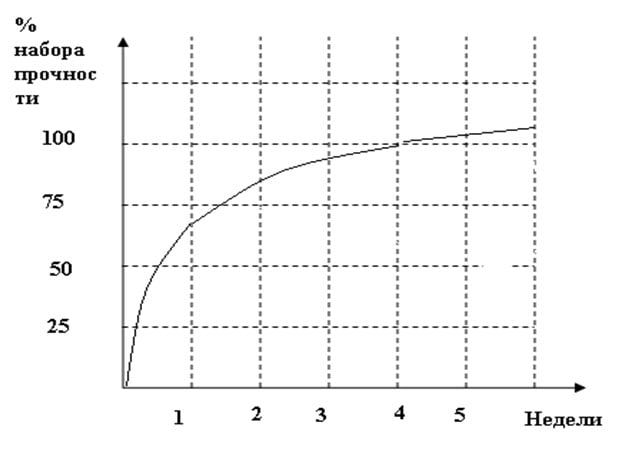

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

- Выдерживание в опалубке раствора.

- Дозревание состава после того, как опалубка была удалена.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться.

Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50% от заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

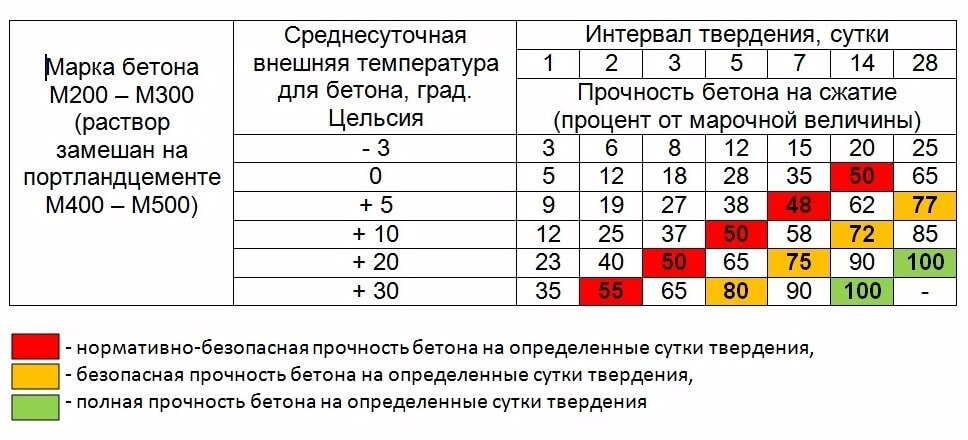

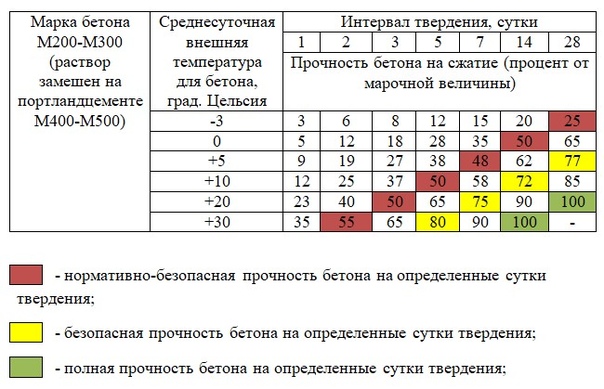

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

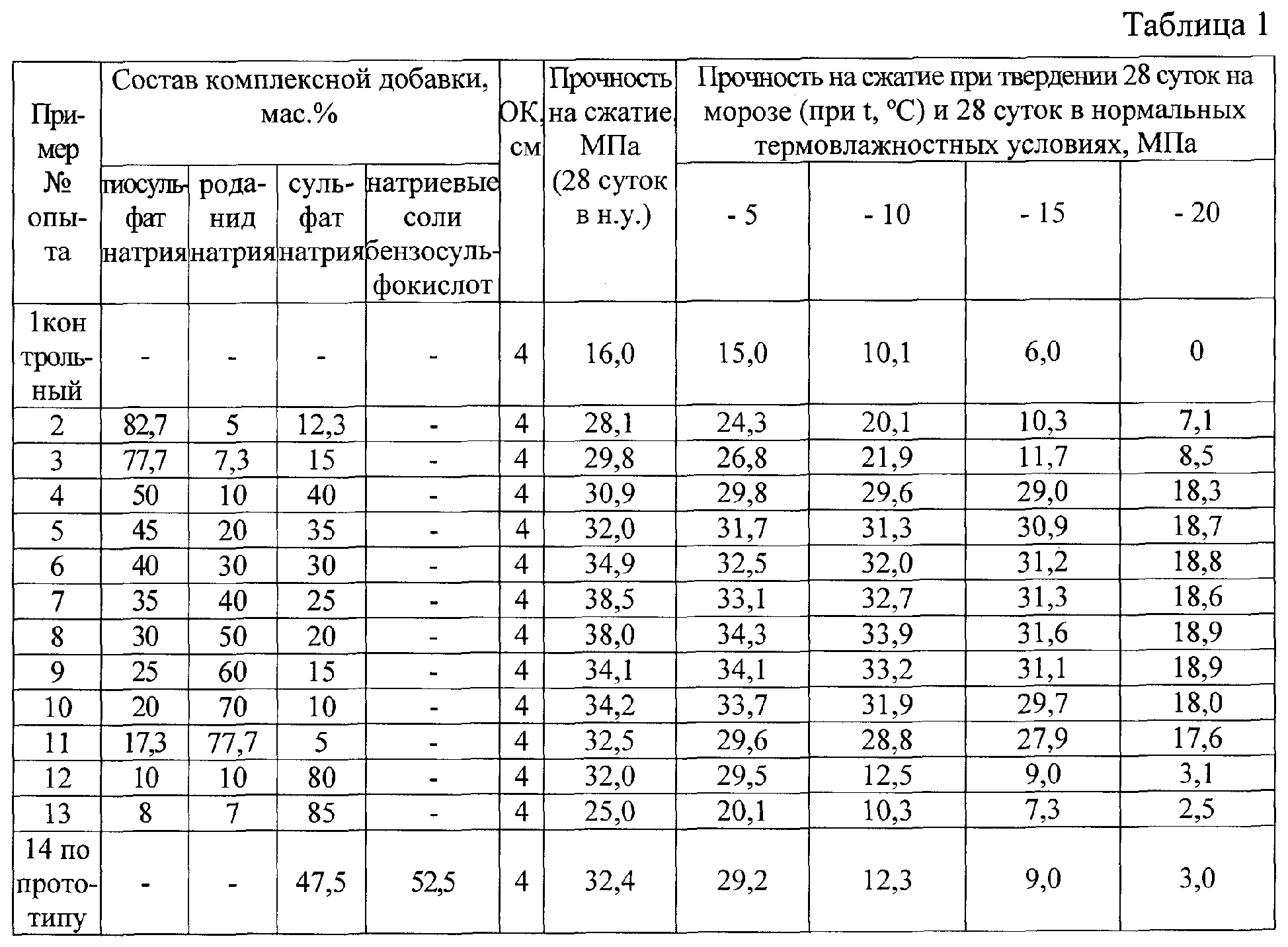

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%, то обозначить безопасный срок начала мероприятий можно 72-80% от значения, установленного маркой бетона.

Состав и характеристики бетона

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки. Цемент марки М-400 необходимый для приготовления бетона изготавливают согласно жестким техническим нормам ГОСТ 31108.

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

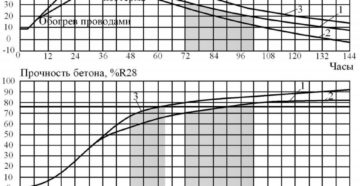

Электропрогрев

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Набор прочности бетона.

Твердение бетона представляет собой сложное физико-химическое явление, при котором цемент, взаимодействуя с водой, образует новые соединения. Вода проникает вглубь частиц цемента постепенно, в результате все новые его порции вступают в химическую реакцию. Поэтому бетон твердеет постепенно, даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой. Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон на портландцементе через 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется.

Вода проникает вглубь частиц цемента постепенно, в результате все новые его порции вступают в химическую реакцию. Поэтому бетон твердеет постепенно, даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой. Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон на портландцементе через 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется.

Иногда используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80-90% 28-дневной прочности. Ускоряют процесс твердения быстротвердеющие портландцементы, а также жесткие бетонные смеси на обычных цементах.

Для ускорения твердения бетона могут применяться добавки-ускорители, вводимые при приготовлении бетонной смеси.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Также, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения тепла при схватывании цемента.

Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Также, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения тепла при схватывании цемента.

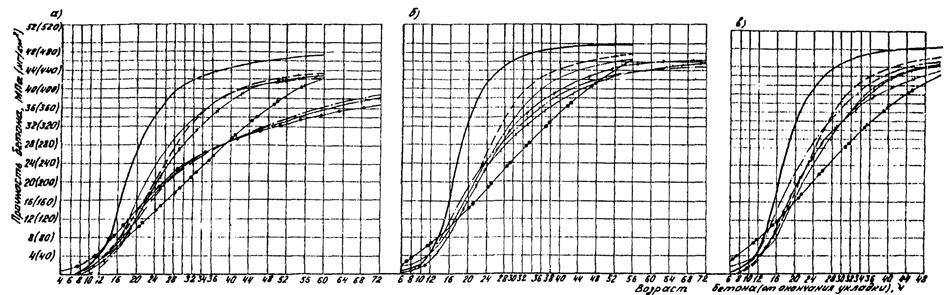

Рис. 6.1. Усредненные кривые набора прочности бетона В15-В25 на сжатие на портландцементе М400 — М500 по дням в зависимости от температуры выдерживания.

Точно рассчитать срок набора прочности бетона в конструкции в условиях строительной площадки невозможно, даже при гарантированном качестве товарной смеси, из-за перепадов температур и изменения влажности окружающей среды.

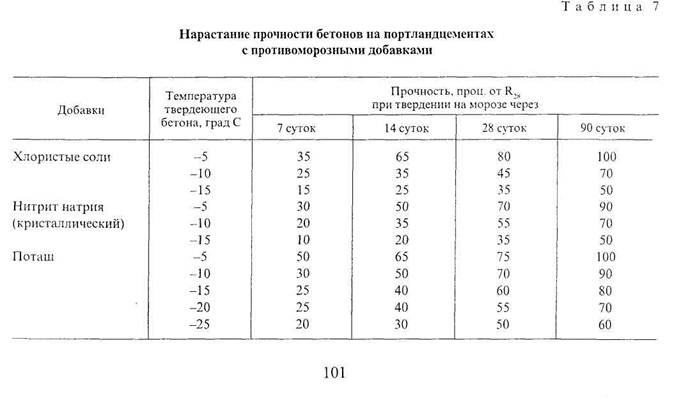

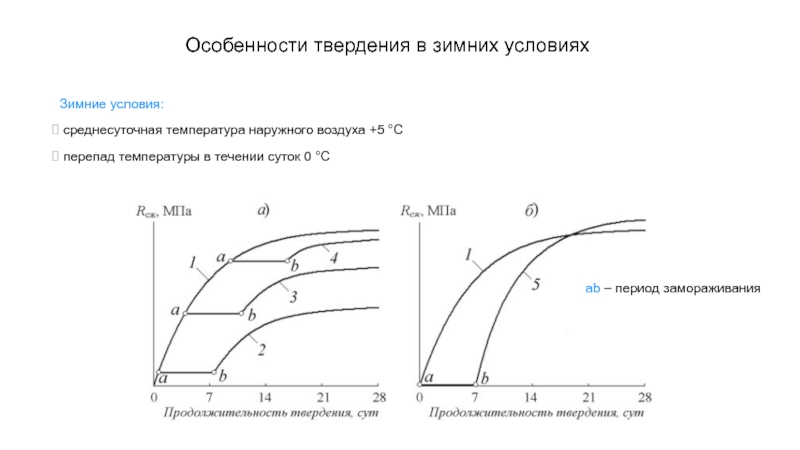

В условиях производства работ в зимнее время для обеспечения требуемого качества бетона проводят дополнительные технологические мероприятия. При отрицательных температурах замерзает содержащаяся в бетоне свободная вода, образуются кристаллы льда большего объема, чем имела вода. Поэтому в порах бетона развивается большое давление, приводящее к разрушению структуры еще не затвердевшего бетона и снижению его конечной прочности. Конечная прочность снижается тем больше, чем в более раннем возрасте замерз бетон. Наиболее опасно замерзание бетона в период схватывания цемента. Для снижения температуры кристаллизации воды в состав бетона вводят противоморозные химические добавки. Для создания благоприятных условий набора прочности бетоном применяют различные способы поддерживания температурно-влажностного режима выдерживания, такие как, электрообогрев, обогрев паром и устройство «термоса». Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных сред и блуждающих токов, температуры окружающей среды. Некоторые добавки могут вызывать коррозию арматуры, что снижает прочность сцепления бетона с профилем арматуры, ухудшать удобоукладываемость и вызывать образование высолов на поверхности конструкций.

Поэтому в порах бетона развивается большое давление, приводящее к разрушению структуры еще не затвердевшего бетона и снижению его конечной прочности. Конечная прочность снижается тем больше, чем в более раннем возрасте замерз бетон. Наиболее опасно замерзание бетона в период схватывания цемента. Для снижения температуры кристаллизации воды в состав бетона вводят противоморозные химические добавки. Для создания благоприятных условий набора прочности бетоном применяют различные способы поддерживания температурно-влажностного режима выдерживания, такие как, электрообогрев, обогрев паром и устройство «термоса». Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных сред и блуждающих токов, температуры окружающей среды. Некоторые добавки могут вызывать коррозию арматуры, что снижает прочность сцепления бетона с профилем арматуры, ухудшать удобоукладываемость и вызывать образование высолов на поверхности конструкций. Противоморозные химические добавки в основном приводят к замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях.

Противоморозные химические добавки в основном приводят к замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях.

Твердение бетона с добавками.

ПКБ Аксис

График набора прочности бетона

Содержание статьи:

График набора прочности бетона

Прежде чем говорить о графике набора прочности, необходимо знать, что же собой представляет прочность бетона.

Прочность бетона – это основной из нескольких критериев его качества. Её бетон обретает не мгновенно, а постепенно. Время, влажность, температура воздуха – это факторы, влияющие на набор прочности этого строительного материала.

При температурном режиме ниже 10 градусов бетон набирает прочность намного медленнее, при заморозках вода в составе бетона даже способна его разрушить. Чтобы этого не допускать, его обогревают.

Когда невозможно соблюсти необходимые условия, работы, связанные с использованием этого строительного материала, специалисты советую приостановить. Наилучшая температура воздуха для набора необходимой прочности – около 25 градусов.

Наилучшая температура воздуха для набора необходимой прочности – около 25 градусов.

В благоприятных условиях и при уплотнённой укладке смеси график набора прочности бетона возрастает. И процесс этот идёт на протяжении нескольких лет.

Примерно через неделю после того, как он «схватится», прочность вырастает до 70 процентов от расчётной прочности. Потом бетон продолжает твердеть довольно долго. Это и полгода, а может, и год.

Выбор марки бетона для составления правильного графика

Прочность бетона и марка

Цементы М50, М75, М100 считаются материалами менее прочными. При строительстве ответственных конструкций их не используют.

Там, где требуется большая прочность, подходит бетон М300-М500. Марки более высокой прочности — из разряда самых крепких. Но они применяются в исключительных случаях.

Для чего нужно подбирать марку

Для чего же подбирается марка бетона? Марка бетона выбирается до начала строительства, когда создаётся проектная документация на возведение объекта. Выбор зависит от материалов, используемых при строительстве.

Выбор зависит от материалов, используемых при строительстве.

Дом, например, планируется строить из легкого бетона. В таком случае фундамент не требует применения высокопрочного бетона. Эта марка потребуется, если для возведения стен используется кирпич.

Прочность марок бетона зависит от пропорций цемента, щебня и песка (читайте нашу статью: как замесить бетон, пропорции).

Цемент играет большую роль в смеси: чем больше его доля, тем прочнее смесь. Прочность на растяжение у бетона меньше, чем на сжатие. Этот недостаток восполняют с помощью арматуры, изготавливая железобетонные изделия.

Где применяется график набора прочности бетона

График прочности бетона

Что касается графика набора прочности бетона, то он применяется сейчас в современном строительстве. В самом графике отражается, за какой период времени бетон набирает 100%-ную прочность.

Здесь же указывают сроки выполнения строительных работ и сдачи объектов. В оптимальных условиях бетон после заливки «созревает» около месяца. Продолжать строительные работы специалисты рекомендуют не раньше этого периода. Но время его окончательного затвердения в каждом случае отличается.

Продолжать строительные работы специалисты рекомендуют не раньше этого периода. Но время его окончательного затвердения в каждом случае отличается.

Зимой бетонная укладка особенна. На скорость твердения материала внешние факторы очень влияют. После заливки бетон в течение суток выделяет тепло и не может набрать хорошую прочность, затем замерзает, так и не приобретая нужную твердость. Впрочем есть технологии прогрева бетона как электродами, так и термоматами.

Уход за бетоном

Уход за таким слоем особенный: бетонную массу надо согревать до набора необходимого процента прочности. Также в это время необходимо бетонной смеси обеспечить гидроизоляцию, чтоб набор прочности не замедлялся.

При оптимальных условиях, когда тепло, достаточно следующих действий:

- выдержка в опалубке

- последующее созревание бетона

Чтобы уменьшить время его выдержки, а также ускорить время набора прочности состава, специалисты рекомендуют применять пескобетоны с небольшим водоцементным соотношением, у нас можно прочитать о пропорциях замеса бетона, воспользовавшись онлайн калькулятором. Для сокращения сроков «созревания» искусственно подогревают бетон или в него добавляют пластификаторы.

Для сокращения сроков «созревания» искусственно подогревают бетон или в него добавляют пластификаторы.

Контроль над набором прочности бетона

В течение первой недели обязателен контроль над тем, в каких условиях выдерживается бетон. Контроль необходим, особенно когда применяют определённые действия: электрический обогрев, увлажнение и укрывание бетона влагозащитными материалами. Особое внимание надо уделить увлажнению его поверхности.

Бетон нужно накрывать

Прочность состава проверяют с помощью контрольных проб. Особенно важен контроль за только что вылитым слоем бетона. Контролируют и защиту его от механических повреждений, от чего не защищена свежая кладка.

Через неделю после заливки конструкцию можно будет нагружать, если температура воздуха всё это время была оптимальной. Качество монолитных элементов из бетона, выпущенных на заводе, обследуют следующим образом.

Для начала оценивают его внешне, то есть как он выглядит. Далее обследуют его размеры согласно проекту. А уже потом оценивают уровень выравнивания и наклона.

Далее обследуют его размеры согласно проекту. А уже потом оценивают уровень выравнивания и наклона.

И на последнем этапе выявляют антикоррозийную защиту закладной части, если это отражено в проекте. Таким образом, происходит составление графика набора прочности бетона.

Всё это можно сделать и самостоятельно, но лучше перед началом работ посоветоваться с квалифицированными экспертами, которые имеют огромный опыт работы данной сфере области. И потом уже после составления данного графика браться за более сложную работу – это строительство.

график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

Главное свойство бетонной смеси определяет набор прочности бетона, отражающий качественное состояние монолитной конструкции. Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона. Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона. Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Схема приготовления бетона.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Происходит такое явление чаще всего в летнее время.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Временные рамки

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

- Выдерживание в опалубке раствора.

- Дозревание состава после того, как опалубка была удалена.

Набор прочности

Чем больше прошло времени после заливки раствора, тем выше стали его свойства. При оптимальных условиях бетон набирает прочность на 100 % на 28-ой день. На 7-ой день этот показатель составляет от 60 до 80 %, на 3-ий – 30 %.

Рассчитать приблизительное значение можно по формуле: Rb(n) = марочная прочность*(lg(n)/lg(28)), где:

- n – количество дней;

- Rb(n) – прочность на день n;

- число n не должно быть меньше трех.

Оптимальной температурой является +15-20°C. Если она значительно ниже, то для ускорения процесса затвердения необходимо использовать специальные добавки или дополнительный обогрев оборудованием. Нагревать выше +90°C нельзя.

Поверхность должна быть всегда влажной: если она высохнет, то перестает набираться прочность. Также нельзя допускать замерзания. После полива или нагрева бетон снова начнет повышать свои прочностные характеристики на сжатие.

График, показывающий, сколько времени требуется для достижения максимального значения при определенных условиях:

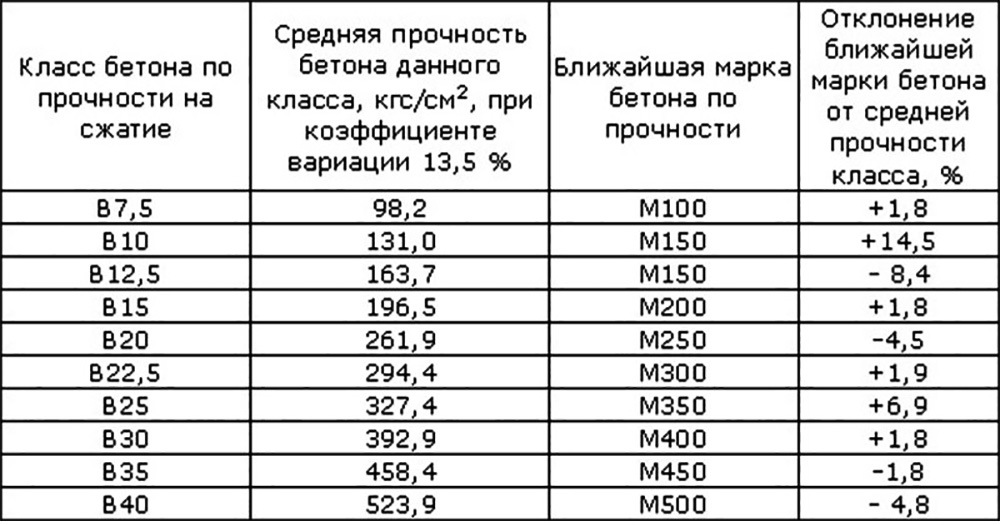

Марка по прочности на сжатие

Класс бетона показывает, какую максимальную нагрузку в МПа он выдерживает. Обозначается буквой В и цифрами, например, В 30 означает, что куб со сторонами 15 см в 95% случаев способен выдержать давление 25 МПа. Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Чаще всего в строительстве применяются растворы от 100 и до 500.

Таблица на сжатие по классам в МПа:

| Класс (число после буквы – это прочность в МПа) | Марка | Средняя прочность, кг/см2 |

| В 5 | М75 | 65 |

| В 10 | М150 | 131 |

| В 15 | М200 | 196 |

| В 20 | М250 | 262 |

| В 30 | М450 | 393 |

| В 40 | М550 | 524 |

| В 50 | М600 | 655 |

М50, М75, М100 подходят для строительства наименее нагружаемых конструкций. М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М300 – для заливки монолитных оснований, изготовления плит перекрытий, лестниц и несущих стен. М350 – опорные балки, фундамент и плиты перекрытий для многоэтажных зданий. М400 – создание ЖБИ и зданий с повышенными нагрузками, М450 – плотины и метро. Марка меняется в зависимости от количества содержащегося в нем цемента: чем больше его, тем она выше.

Чтобы перевести марку в класс, используется следующая формула: В = М*0,787/10.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться. Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50% от заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%, то обозначить безопасный срок начала мероприятий можно 72-80% от значения, установленного маркой бетона.

Состав и характеристики бетона

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки. Цемент марки М-400 необходимый для приготовления бетона изготавливают согласно жестким техническим нормам ГОСТ 31108.

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

Электропрогрев

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах

В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах

Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.

д.

д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее

Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник

В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Способы заливки бетона при повышенных температурах

Среди многих факторов, оказывающих влияние на набор прочности бетонного раствора, в большей степени можно отметить следующие:

- Соотношение воды с цементом.

- Уровень уплотнения смеси.

- Тип цемента, необходимый при производстве раствора.

- Определенная температура, которая характерна в процессе твердения бетона.

В подавляющем большинстве случаев, связанных с осуществлением работ с использованием раствора бетона, влияние атмосферных условий может быть слишком далеким от идеальных, поэтому необходимо принятие дополнительных мер. Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

С этой целью можно применять ряд различных способов. Среди них можно выделить процесс прогрева бетона с применением электрических проводов. При этом заливку раствора делают, используя теплую опалубку. Для предотвращения процесса кристаллизации воды зимой в бетон производится ввод соответствующих антиморозных присадок.

В зимних условиях иногда может быть использован способ, который предполагает гидратацию цемента. С этой целью в бетон добавляют противоморозные вещества в небольших количествах. Температура при заливке смеси должна составлять не менее -15°С. Данные условия связаны с быстрым замерзанием воды и прекращением процесса гидратации, возобновление которого происходит только в весенний период. Применение данного метода способно приводить к процессу снижения качества бетонной конструкции.

Другое экстремальное условие связано с повышенным уровнем температуры окружающего воздуха. Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Отсутствие усадки при этом является идеальным моментом, хотя на практике это не всегда становится возможным. При изменении объемов, которое имеет практическое значение, возможно применение специальных мер, далеко не всегда являющихся эффективными. Если времени на процесс высыхания бетона недостаточно, то на заливке могут появиться трещины, которые способны вызвать понижение прочности всей строительной конструкции.

Марки бетона по прочности и классу

| Класс бетона | Rb , кгс/кв.см | Rb ,МПа | Ближайшая марка бетона |

| В3,5 | 46 | 4,6 | М50 |

| В5 | 65 | 6,5 | М75 |

| В7,5 | 98 | 9,8 | М100 |

| В10 | 131 | 13,1 | М150 |

| В12,5 | 164 | 16,4 | М150 |

| В15 | 196 | 19,6 | М200 |

| В20 | 262 | 26,2 | М250 |

| В25 | 327 | 32,7 | М350 |

| В30 | 393 | 39,3 | М400 |

| В35 | 458 | 45,8 | М450 |

| В40 | 524 | 52,4 | М550 |

| В45 | 589 | 58,9 | М600 |

| В50 | 655 | 65,5 | М600 |

| В55 | 720 | 72 | М700 |

| В60 | 786 | 78,6 | М800 |

В зависимости от проекта строительства определяются необходимые класс и марка бетонной смеси. Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

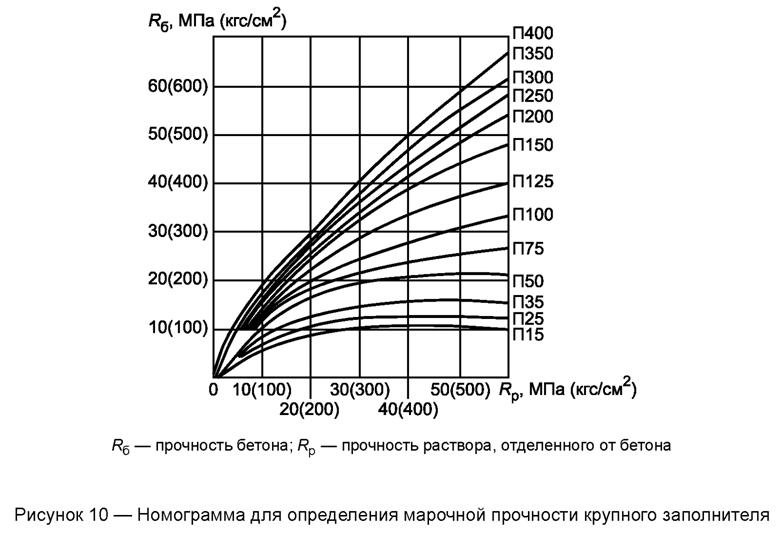

Значения марки материала (м 50, м 100 и т.д) соответствуют среднему значению предельной прочности бетона на сжатие (кгс/см2). Для того чтоб проверить соответствие бетона заданным критериям проводят эксперимент: берут выдержанный проектный бетон и с помощью специально пресса сжимают отлитые пробные кубики из этой бетонной смеси.

Сейчас в строительстве в большинстве случаев используют такой показатель бетонной смеси, как ее класс. В общей сложности этот параметр аналогичен марке бетона, но имеет свои отличительные особенности. При определении марки материала используют среднее значение прочности, а при определении класса – берут этот критерий с гарантированной обеспеченностью

Вообще это не столь важно для обычного человека, поэтому не будем вдаваться в подробности. Главное знать, что во всей проектной документации указывается класс бетона

Главное знать, что во всей проектной документации указывается класс бетона

Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

В первую очередь важно получить именно ту марку бетона, которая нужна именно для данного проекта. Есть возможность проверить заказ, но сразу сделать это не получиться

Для этого необходимо при разгрузке отлить парочку пробных форм размером 15х15х15 см. Для отлива можно использовать обычные доски. Перед заливкой смеси в форму, ящик следует обдать влагой, так как сухое дерево забирает влагу из бетона. Этот процесс оказывает негативное влияние на гидратацию цемента. Когда смесь залили в ящик, ее необходимо потыкать куском арматуры. Этот процесс напоминает толчение картофеля. Такая процедура необходима для того, чтоб исключить образование раковин и попадание воздуха. Для уплотнения смеси следует ударить молотком по бокам формы. Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%. После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%. После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

На какие моменты следует обратить внимание при формировании и хранении пробных форм: • не нужно разбавлять бетонную смесь в автобетоносмесителе; • пробы следует брать прямо с лотка бетоносмесителя; • необходимо тщательно штыковать форму; • хранить формы желательно в подвале или тени. Это собственно вся информация о пробных кубиках

Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси

Можно использовать и ультразвуковые методы определения прочности бетонной смеси

Это собственно вся информация о пробных кубиках. Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

Применение различных марок бетона

Бетон М-100 (В 7.5)

Главное назначение этой марки бетона состоит в подготовительных работах перед началом заливки цельных плит и фундаментов. В этом случае идет речь о бетонной подготовке. На подушку из песка укладывают тонкий слой бетонной смеси марки м 100 (В 7.5). После того, как бетон засыхает, проводят работы с арматурой.

Бетон М-150 (В 12.5)

Эту марку бетона также используют в подготовительных работах перед заливкой цельных плит и фундаментов. Кроме того, его используют для изготовления полов фундаментов, стяжек, бетонировании дорожек.

Бетон М-200 (В 15)

Эта марка чаще всего используется при изготовлении стяжек полов, отмосток, фундаментов, дорожек. Бетон М-200 (В 15) – один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-250 (В 20)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы, малонагруженные плиты.

Бетон М-300 (В 22.5)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы.

Бетон М-350 (В 25)

Главное предназначение этой марки бетона заключается в изготовлении монолитных фундаментов, свайно-ростверковых ЖБК, ригелей, плит перекрытий, балок, колонн, чаш бассейнов, монолитных стен и других конструкций повышенной ответственности. Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Бетон М-400 (В 30)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов и конструкции со специальными требованиями. Эту марку бетона используют очень редко. Использование бетона М-400 (В 30) строго регламентировано. Это связано с тем, что дальнейшая эксплуатация конструкций из него имеет повышенное значение.

Сроки твердения бетона в зависимости от внешних факторов

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Общие принципы расчета времени застывания

Точные вычисления сроков набора расчетной и максимальной прочности бетоном применяются при возведении ответственных объектов, призванных выдерживать значительные нагрузки, в условиях дефицита времени.

В большинстве случаев в частном, коммерческом и промышленном строительстве принято считать, что пол или фундамент дома должен достичь максимальной прочности через 28 дней. Это утверждение требует корректировки – за указанное время (4 недели) раствор приобретет прочность, достаточную для выдерживания номинальных нагрузок. Максимальное значение в некоторых случаях достигается через несколько месяцев.

При выполнении небольших бетонных конструкций дома, не испытывающих значительных нагрузок, допускается приступать к дальнейшим строительным работам через 5 суток после заливки раствора, когда он схватывается и по нему можно без опаски ходить, бетон на этом этапе выдерживает контакт с нетяжелыми предметами, незначительную нагрузку.

| Время, сутки | Степень набора прочности, в % от расчетного значения |

| 1-3 | 30 и менее |

| 7-14 | 60-80 |

| 28 | 100 |

Расчетная прочность цемента различных марок

| Цемент | Прочность, кгс/см² |

| М100 | 98,23 |

| М150 | 130,97-163,71 |

| М200 | 196,45 |

| М250 | 261,93 |

| М300 | 327,42-360,18 |

| М400 | 392,9 |

| М450 | 458,39 |

| М500 | 523,87 |

При строительстве усиленных конструкций (мостов, переходов и пр. ) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

Системы электрического подогрева бетона

Разработаны специальные трансформаторы и электроды для подогрева бетонной смеси. Их использование идеально подходит для заливки бетона в зимний период. Но эти системы очень дорогие и практически недоступны частным застройщикам. Возникают проблемы с доставкой, арендой и монтированием подобных установок. Кроме того, такой трансформатор будет потреблять не один десяток КВт в час, что сразу же отбрасывает идею электрообогрева бетона. Ведь в загородных поселках нет таких подстанций, которые могли бы питать подобную систему;

Если средняя температура на улице не опускается ниже -20С, то бетон можно накрыть обычной пленкой ПВХ. Такой подход не всегда помогает, но если других вариантов нет, то попробовать можно. Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Что влияет на прочность

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

Принцип отвердевания бетонного раствора

Выясняя, сколько сохнет фундамент дома, важно понимать, что помимо обычного высыхания (испарения влаги) пол или иная конструкция из бетона в это время твердеет благодаря происходящим в смеси химическим процессам. Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси

Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси

В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит

Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси. В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит.

В отличие от обычного высыхания затвердевание бетона не может происходить быстрее, чем это необходимо по технологии, – ускоренная потеря влаги приведет к тому, что в контакт с водой и в реакцию вступят не все гранулы бетонной смеси, внутри фундамент, блок, пол дома или иной конструкции будут оставаться участки с низкой прочностью, сыпучие и способствующие скорому разрушению постройки в целом.

Время набора прочности бетона через 7 суток, график набора требуемой прочности СНИП в Санкт Петербурге

Качество бетона оценивается по показателю прочности. От него будет зависеть, сколько прослужит построенное здание, сооружение или будущая конструкция. Изготавливаться бетон должен обязательно по установленным требованиям ГОСТа и должны соблюдаться условия сжатия, обычно они варьируются в диапазоне М50-800. Самым востребованным считается цемент марки М100-500. При производстве бетона каждая партия тщательно исследуется и проверяется на все характеристики. Но в основном потребители считают нужным испытывать материал на прочность. Во время испытаний обязательно нужно выдерживать время набора прочности бетона. Только так можно получить точные данные.

Классификация бетона

Материал выпускается разного вида. Но есть три основных:

- Тяжелые составы. Их делают из традиционных плотных заполнителей и цементов (М50-800).

- Легкие составы.

Используются пористые заполнители. Это бетоны М50-450.

Используются пористые заполнители. Это бетоны М50-450. - Ячеистые составы. Относятся к разряду легких и особо легких смесей (М50-150).

Устанавливается проектная марка бетона уже на этапах проектирования, когда ведется расчет и выбор всех конструкций. Требуемая прочность бетона получается на основании сопротивления осевому сжатию в контрольных образцах-кубиках. Для будущей конструкции наиболее важным является осевое растяжение и поэтому марку цемента определяют согласно сопротивлению на это растяжение.

Набор прочности бетона на растяжение растет с увеличением марки по прочности на сжатие (это указано в СНИПе), но надо учитывать, что в диапазоне высокопрочных материалов возможно замедление роста сопротивления.

Марка бетона и его класс прочности, а также состав определяется в зависимости от области применения. К менее прочным относят материалы, которые обозначены М50, М75, М100. Их используют тогда, когда конструкции не ответственны и им не требуется выдерживать сильные нагрузки.

Если при возведении зданий, сооружений важна большая прочность, то нужно использовать бетон марки М300. Для стяжки неплохим вариантом является состав М200. Цементы от марок М500 относятся к самым крепким.

Важность графика набора прочности

Исследовательская работа по определению характеристик материала проводится согласно графику набора прочности бетона. Все эксплуатационные свойства раствор приобретает через определенное время, которое называется периодом выдерживания бетона. В графике отражается время, требуемое для достижения самого высокого значения прочности.

С того момента как заливается смесь по формам показатели прочности постоянно меняются. Так через 7 суток прочность бетона будет одной, а через 28 дней уже другой, более высокой. Срок 28 дней – это как раз то время, когда материал созревает полностью, но важно, чтобы для этого были созданы требуемые условия. Интенсивное твердение бетона происходит в первые 5 дней, а через 7 дней прочность достигается 70 процентов, но при этом нужно учитывать марку и класс. Специалисты рекомендуют дальнейшие строительные работы начинать только тогда, когда материал достигнет 100-процентной прочности и не раньше, то есть через 28 дней после заливки.

Специалисты рекомендуют дальнейшие строительные работы начинать только тогда, когда материал достигнет 100-процентной прочности и не раньше, то есть через 28 дней после заливки.

Есть такое понятие в строительстве, как распалубочная прочность бетона (его можно найти в СНИПе). То есть это самый минимальный показатель прочности, но при ней уже можно убрать опалубку и при этом материал не будет поврежден. Такая прочность вполне достаточна для транспортировки, но проводить строительные работы дальше пока нельзя. Надо выдержать конструкции еще минимум 28 дней.

Лаборанты отмечают, что время набора прочности может быть различным. Чтобы определить их точно, необходимо провести испытание образцов из каждой партии.

Если монолитное строительство происходит в теплое время года, то состав выдерживать для обретения оптимальных физических и механических свойств надо следующим образом:

- Выдержать в опалубке бетона;

- Дать дозреть составу после удаления опалубки.

Для холодного времени немного другие правила. Чтобы бетон приобрел требуемую прочность, то сам материал и его гидроизоляцию необходимо дополнительно обогревать. Потому что при низкой температуре процесс полимеризации проходит медленней.

Более подробно об этой информации можно узнать у специалистов в нашей компании (мы находимся в Санкт-Петербурге). У нас имеется специализированная лаборатория, и работают квалифицированные специалисты.

Набор прочности бетона по суткам в зависимости от температуры и класса

Твердение бетона представляет собой сложный поэтапный процесс, время достижения требуемых характеристик определяется целым рядом факторов: от правильности подбора состава и пропорций компонентов до условий окружающей среды. Контроль за всеми стадиями бетонирования и ухода обязателен, нормы выдержки в сутках в каждом случае свои, особенно в зимнее время. Исключить риски помогают графики и таблицы прочности, отражающие изменения по часам и в сутках в зависимости от температуры воздуха и других внешних факторов.