Бетон огнеупорный состав: Огнеупорный бетон: состав, ГОСТ, приготовление

- Огнеупорный и жаростойкий бетон: состав, свойства, характеристики

- Огнеупорный (огнестойкий) бетон: состав и характеристики

- состав жаростойкого бетона и ГОСТ, делаем своими руками. Что это? Технические условия и пропорции, цемент для его получения

- классификация, характеристики, состав, свойства, изготовление

- Огнеупорный и жаростойкий бетон: состав, свойства и заливка

- маркировка и основные характеристики материала

- состав, как сделать своими руками

- Дешевый огнеупорный бетон для продажи в огнеупоре для печи RS

- Огнеупорный бетон для продажи дешевые

- Дешевый огнеупорный бетон для продажи в огнеупоре для печи RS

- Огнеупорный бетон — Купите огнеупорный бетон, наливной огнеупорный цемент, огнеупорный бетон с низким содержанием цемента на Alibaba.com

Огнеупорный и жаростойкий бетон: состав, свойства, характеристики

Жаростойкий и огнеупорный бетоны – это строительные материалы, применяемые при возведении объектов, которые эксплуатируются при высоких температурах, а некоторые – под воздействием открытого пламени.

Жаростойкий бетон: классификационные признаки

Этот вид бетона используется при сооружении тепловых агрегатов, работающих при одностороннем воздействии температур до +1800°C. Производство жаростойких бетонных смесей регламентируется ГОСТом 20910-90. Бетоны подразделяют по следующим параметрам:

- По назначению – теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

- По структуре – плотные тяжелые, ячеистые легкие.

- По типу вяжущего – на портландцементе и его видах, алюминатных цементах, силикатных вяжущих.

- По типу заполнителя – шамотный, базальтовый, диабазовый, шлаковый, керамзитовый, вермикулитовый, из бетонного боя.

- По виду мелкодисперсной добавки – с шамотной, аглопоритовой, золошлаковой, магнезиальной.

Жаростойкие бетоны, в отличие огнеупорных, дополнительно не обжигаются, поскольку этот материал проходит необходимую термообработку при первом пуске объекта в работу.

Тяжелый жаростойкий бетон: применение и состав

Тяжелые термостойкие смеси востребованы для футерования агрегатов, эксплуатируемых при высоких температурах, на предприятиях химиндустрии, при сооружении дымоходов. Конкретная область применения определяется компонентами смеси.

Портландцемент и шлакопортландцемент с микродобавками

Такой материал устойчив в нейтральных и щелочесодержащих средах. Это наиболее востребованная группа жаростойких бетонов. Популярность объясняется сравнительно невысокой стоимостью сырьевых материалов, отработанной технологией изготовления, хорошими эксплуатационными характеристиками готового продукта. Такие бетонные смеси востребованы при сооружении теплоагрегатов, труб атомных электростанций и других объектов, эксплуатируемых при повышенных температурах.

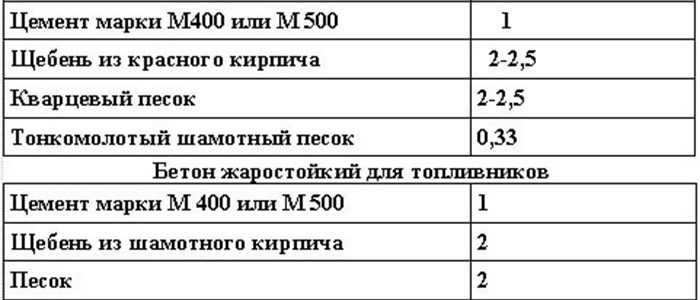

Таблица составов жаростойких бетонов на портландцементе и шлакопортландцементе

|

Расход материалов, т/м3

|

Тонкомолотая добавка

|

Заполнители

|

Максимальная рабочая температура, °C

| |||

|

Цемент

|

Тонкомолотая добавка

|

Заполнители

| ||||

|

|

|

Мелкий

|

Крупный

| |||

|

0,35

|

0,12

|

0,5-0,9

|

0,6-1,0

|

Зола-унос, пемза, глиняный кирпич, доменный шлак в гранулах

|

Андезитовый, базальтовый, диоритовый, диабазовый, туфовый, доменный шлак

|

700

|

|

0,35

|

0,12

|

0,5

|

0,6

|

Топливный шлак

|

Топливный шлак

|

800

|

|

0,35

|

0,12

|

0,5

|

0,6

|

Бой глиняного кирпича

|

Бой глиняного кирпича

|

900

|

|

0,35

|

0,12

|

0,65

|

0,6

|

Зола-унос, шамот класса В

|

Шамот класса В

|

1000-1100

|

|

0,35

|

0,7

|

0,65

|

0,65-0,75

|

Шамот класса В

|

Шамот класса В

|

1100-1200

|

Самые высокие прочностные характеристики имеет материал с шамотными тонкомолотыми компонентами.

Алюминатный, глиноземистый и высокоглиноземистый цемент

Смеси на их основе используются в углеродной, водородной и фосфорной средах. Классы термостойкости – И8-18. Жаростойкие конструкции на основе алюминатного цемента без специальных добавок устойчивы к температурам до +1300°C, с добавками – до +1700°C.

Для конструкций из глиноземистых и высокоглиноземистых жаростойких бетонов характерны:

- хорошие механические свойства;

- стабильность характеристик при резких температурных перепадах;

- невысокая термическая усадка;

- малое линейное расширение;

- низкий коэффициент теплопроводности.

Жидкое стекло

Востребовано для бетонных смесей, устойчивых к кислым газообразным средам. Для изготовления огнестойких бетонов, предназначенных для эксплуатации при температурах +800…+1600°C, используется калиевое или натриевое стекло.

|

Максимальная температура применения, °C, допустимая при одностороннем нагреве

|

Тонкомолотая добавка

|

Мелкий и крупный заполнители

|

Состав, т/м3

| |||

|

|

|

|

Жидкое стекло

|

Минеральная добавка

|

Песок

|

Щебень

|

|

+1400

|

Магнезит

|

Битый магнезитовый кирпич

|

0,35

|

0,6

|

0,6

|

1,15

|

|

+1000

|

Хромит

|

Хромит

|

0,3

|

0,7

|

0,8

|

1,25

|

|

+900

|

Шамот

|

Шамот

|

0,4

|

0,5

|

0,5

|

0,75

|

|

+600

|

Шамот, андезит, диабаз

|

Диабаз, андезит, базальт

|

0,35

|

0,5

|

0,7

|

0,9

|

Твердение смесей на силикатах – процесс медленный. Для повышения его интенсивности в состав вводят кремнефторид натрия и фторсиликаты щелочных металлов. Эти отвердители инициируют выделение кремниевой кислоты, которая способствует уплотнению и упрочнению бетона. Ускорить твердение бетонной смеси могут: нефелиновый шлам, ферромарганцевые и феррохромовые шлаки.

Заполнители для огнестойких бетонов

Под воздействием высоких температур рабочие характеристики теряет не только вяжущее, но и заполнители. Поэтому к их выбору относятся особенно тщательно. Обычные заполнители выдерживают температуру не выше +200°C.

Заполнители выбирают в зависимости от запланированных рабочих температур:

- До +800°C – базальт, диабаз, андезит, гранулированные шлаки доменного производства, пористые искусственно изготовленные компоненты.

- До +1700°C – дробленые огнеупоры (бой шамотного кирпича, хромита, корунда, обожженного каолина), составы, полученные обжигом и дроблением огнеупорной глины и магнезита.

Самостоятельное изготовление термостойкого бетона

В частном строительстве такие материалы требуются при строительстве каминов, печей, дымоходов. Простой и эффективный способ изготовления термостойких продуктов – приобретение готовых сухих смесей. Инструкция обычно наносится на упаковку. Для затворения используют воду или жидкое стекло. При изготовлении продукции из отдельных компонентов в бетоносмесителе соблюдают следующие правила:

- В бетономешалку заливают 90% воды или разбавленного жидкого стекла.

- Засыпают тонкомолотую добавку.

- Загружают половину объема цемента и заполнителя.

- Включают бетоносмеситель и перемешивают все компоненты.

- Не останавливая агрегат, добавляют остаток вяжущего и заполнителя, а затем жидкость – воду или разбавленное жидкое стекло.

- Время перемешивания – не более пяти минут, иначе смесь начнет расслаиваться.

Огнеупорные бетоны: классификация, состав и свойства

Производство огнеупорных бетонов регламентируется ГОСТом 34470-2018. Эти жаропрочные бетоны востребованы для формования огнеупорных изделий, изготовления и ремонта футеровочного слоя печей и других теплоагрегатов. В соответствии с нормативом огнеупорные бетонные смеси разделяют по следующим параметрам:

- По процентному содержанию CaO – бесцементные, ультранизкоцементные, низкоцементные, среднецементные.

- По типу вяжущего – на глиноземистом и высокоглиноземистом цементе, полимеризационных и коагуляционных вяжущих. Еще один вид – керамобетоны с высококонцентрированной вяжущей суспензией.

- По максимальному размеру заполнителя, применяемому в составе огнеупорного бетона, – грубозернистые (до 40 мм), крупнозернистые (до 10 мм), среднезернистые (до 5 мм), мелкозернистые (до 2 мм), тонкозернистые (до 0,5 мм).

- По максимальной рабочей температуре – для умеренных (до +1100°C), средних (+1400°C), высоких (+1700°C), особо высоких (выше +1700°C) температур.

- По назначению – для изготовления и ремонта, футеровки тепловых агрегатов, огнеупорных бетонных изделий различных форм.

По необходимой температуре термообработки изделия из огнеупорных материалов разделяют на следующие виды:

- Безобжиговые. Требуемые характеристики такие строительные материалы приобретают уже при температуре +200°C.

- Термообработанные. Для получения нужных свойств требуется термообработка при температурах +200…+800°C.

- Обожженные. Для получения заданных характеристик необходима обработка при температурах более +800°C.

Огнеупорные бетоны обычно изготавливают в заводских условиях.

Огнеупорный (огнестойкий) бетон: состав и характеристики

Железобетонные конструкции кажутся нам надежными преградами огню, но обычные бетонные смеси, используемые при их создании, часто не выдерживают резкого нагрева до высокой температуры, становятся хрупкими, начинают быстро разрушаться. Поэтому при возведении ряда объектов, для защиты оборудования необходим жаропрочный бетон.

Что это такое и назначение

Жаростойкий, огнестойкий бетон, по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

Виды

по физическим свойствам

По физическим свойствам, области применения огнеупорные бетоны подразделяют на два вида:

- Тяжелые или конструкторские, используемые для отливки строительных конструкций, подовых оснований печей, котлов.

- Легкие (ячеистые) или теплоизоляционные, применяемые для футеровки стенок, сводов корпусов печного оборудования, торкретирования внутренней поверхности аппаратов химической промышленности.

от рабочей температуры

В зависимости от рабочей, пиковой температуры эксплуатации различают три вида огнестойких бетонов:

- Жаропрочный с рабочей температурой до 1000 ℃, выдерживающий кратковременный нагрев до 1500 ℃.

- Огнеупорный, эксплуатирующийся в температурном диапазоне от 1500 до 1800 ℃.

- Высоко огнеупорный с температурой эксплуатации до 1800℃, выдерживающий пиковый нагрев до 2300 ℃.

Отечественная продукция в виде сухих готовых смесей на рынке представлена следующими товарными марками:

- АСБС – алюмосиликатные огнеупорные бетоны.

- СБК – с корундовыми добавками.

- ШБ-Б – с шамотным боем.

- «БОСС-200» – бетонная огнеупорная сухая смесь.

- ТИБ – теплоизоляционный бетон.

- ВГБС – с высоким содержанием огнестойкого глиноземистых цементов.

- ССБА – смесь сухая бетонная армирующая.

- СБС – самовыравнивающая бетонная смесь.

От зарубежных компаний производителей:

- Pro cast 12 – наливной бетон для доменных печей.

- Calcestruzzo refrattario.

- Promacret-PF.

- Rath CARATH.

Различия образцов огнеупорного бетона

Состав и свойства

Основа огнестойкого бетона – это огнеупорный цемент, являющийся вяжущим элементом, скрепляющим все другие компоненты в однородную, целостную структуру.

Бывают:

- Портландцементы высоких марок.

- Основа из портландцемента с добавлением зольных, металлургических шлаков, обладающая повышенной вязкостью.

- Глиноземная цементная основа с добавлением силикатов (жидкого стекла).

- Глиноземистый цемент (ГЦ) с содержанием оксида алюминия до 55 %, температура плавления которого доходит до 1500 ℃.

- Высокоглиноземистый цемент (ВГЦ), в котором содержание Al2O3 доходит до 70 %, с температурой плавления – до 1800 ℃.

Применение огнеупорного бетона в металлургии

Применение огнеупорного бетона в металлургии

Наиболее применяем ВГЦ, являющийся гидравлической связкой при производстве как тяжелых, так и легких (ячеистых) бетонов с высокой стойкостью к огню, сильному нагреву.

Глиноземистые цементы – это весьма распространенные компоненты сухих готовых смесей для получения огнестойкого бетона: торкрет-масс, кладочных растворов. К их положительным свойствам относят:

- Быстрое нарастание прочности – до 70 МПа после заливки, торкретирования.

- Выделение тепла при затвердевании, что позволяет проводить работы при отрицательной температуре без подогрева.

- Высокая плотность бетона огнеупорного, полученного на их основе – до 2 тыс. кг/м3.

- Устойчивость к агрессивному воздействию среды, что позволяет использовать их в качестве защитного слоя в аппаратах химических производств с высокой температурой технологического режима.

- При воздействии открытого пламени, высокотемпературных тепловых потоков происходит спекание бетона, изготовленного на основе глиноземистых марок огнеупорного цемента в однородную керамическую массу.

Второй неотъемлемый компонент огнеупорного бетона – это негорючий наполнитель, в качестве которого используют:

- Бой шамотного, магнезитового кирпича.

- Магнезит, андезит.

- Хромитовую руду.

- Металлургические шлаки.

- Золу тепловых станций.

- Базальт, диорит, корунд.

- Вулканическую пемзу.

- Обожженную каолиновую глину.

Все виды наполнителей при производстве и подготовке к использованию измельчаются до необходимых по стандартам фракций, проходят термическую обработку, поэтому их свойства под воздействием огня, сильного нагрева неизменны, как и не происходит химических, физических изменений, влияющих на целостность, прочность структуры жаростойкого бетона.

В качестве пластификаторов легких (ячеистых) видов огнеупорного бетона в рецептуру добавляют перлит, вермикулит, керамзит.

Эксплуатационные характеристики

Основные характеристики огнеупорных бетонов, кроме высокой огнестойкости:

- Надежная термоизоляция.

- Высокая прочность, неразрушимость даже при резких перепадах температуры.

- Усиление свойств в процессе эксплуатации.

- Отсутствие необходимости в обжиге после окончания работ по заливке, торкретированию.

- Снижение затрат при использовании готовых смесей, которые несложно довести до требуемой консистенции непосредственно на строительном объекте.

Часто у возникает вопрос – как сделать огнестойкий бетон своими руками?

Необходимо это для того, чтобы выполнить из него стационарную печь для барбекю, тандыр или камин.

Невзирая на советы «диванных гуру» из интернета, недостаточно добавить к обычной бетонной смеси специальные огнестойкие добавки, а также невозможно самостоятельно подобрать необходимые ингредиенты согласно заводской рецептуре огнеупорного бетона. В любом случае получившийся материал будет походить на желаемое лишь названием, не обладая требуемыми эксплуатационными характеристиками, но, изготовить жаропрочный бетон в домашних условиях все же возможно.

Монтаж печи с использованием огнеупорного бетона

Монтаж печи с использованием огнеупорного бетона

Для этого необходимо:

- Приобрести сухую смесь заводского производства с необходимыми свойствами.

- Использовать для приготовления заливочного, кладочного раствора именно то количество воды на 1 кг смеси, как это указано в инструкции по применению.

- Для перемешивания нужно использовать лопастную бетономешалку с электроприводом, так как вручную невозможно получить однородную консистенцию бетонного раствора.

- При сушке необходимо сбрызгивать поверхностный слой водой для равномерной гидратации бетонной структуры, увеличения ее прочности.

- Не следует прежде установленных сроков окончательного отвердевания производить нагрев, эксплуатацию печей, каминов, где для заливки, кладки применялся огнеупорный бетон.

Кроме того, большинство готовых огнеупорных смесей обладают короткими сроками гарантийного хранения, поэтому стоит приобретать их незадолго до использования.

Требования нормативных документов (норм)

Изложены в следующих государственных стандартах:

- ГОСТ 28874-2004 – о классификации огнеупоров, дающий определение огнеупорной бетонной массе, как смечи огнеупорного цемент, наполнителей, добавок и жидкости, готовой к использованию.

- ГОСТ Р 52541-2006 – о регламенте подготовки образцов огнеупорных бетонов для сертификационных испытаний.

- ГОСТ 24830-81 – о применении ультразвукового метода контроля качества огнеупорных бетонных изделий.

Кроме того, с 01.04.2019 года вступит в действие ГОСТ 34470-2018, который установит технические условия для огнеупорных бетонов.

Область применения

Пожаростойкий, огнеупорный бетон востребован в следующих отраслях промышленного производства, строительства:

- На предприятиях черной, цветной металлургии при возведении, ремонте доменных, мартеновских печей, индукционных печей выплавки алюминия, меди, цинка; для футеровки транспортных, разливочных ковшей, отливочных форм.

- Как носитель химических катализаторов технологических процессов по переработке углеводородного сырья, в органическом синтезе.

- Для футеровки котлов тепловых, технологических теплоэлектростанций.

- Для термоизоляции подов, корпусов, сводов промышленного оборудования.

- Для печей, каминов в качестве заливочного, кладочного раствора, в том числе при устройстве дымоходов, труб, противопожарных разделок, отступок.

- При производстве малоразмерных огнеупорных изделий.

А также в других случаях, когда к бетонным конструкциям предъявляются требования по стойкости к огню, постоянному сильному нагреву, перепадам температуры, с сохранением прочности, физической, химической стабильности используемого материала в таких жестких условиях.

состав жаростойкого бетона и ГОСТ, делаем своими руками. Что это? Технические условия и пропорции, цемент для его получения

Огнеупорный бетон – особый вид строительного материала с улучшенными характеристиками. Благодаря своим уникальным свойствам он востребован во многих сферах. Стоит подробнее рассмотреть, что представляет собой материал, и можно ли приготовить огнеупорный бетон самостоятельно.

Что это такое?

Огнеупорный бетон отличается от стандартного бетона. Ключевым отличием является то, что материал отлично справляется с высокими температурами, которые оказывают на него воздействие. При этом бетон не разрушается, не теряет первоначальных свойств. В зависимости от состава и строения жаропрочного бетона он способен выдержать нагревание от 750 до 1800 градусов по Цельсию, а также выстоять против открытого пламени.

Еще одно отличие огнеупорного бетона – повышенное содержание специальных компонентов в смеси, повышающих его характеристики. Некоторые материалы этой группы в свой состав включают различные породы с небольшим количеством кварца. Наличие глиноземных компонентов в бетонной смеси препятствует потере бетоном прочности и иссушению в процессе воздействия огня на конструкцию. Такие особенности делают жаропрочный бетон востребованным во многих сферах.

Особенно ценятся такие смеси при строительстве промышленных объектов или отдельных сооружений, эксплуатация которых проходит при значительных температурах.

Характеристики и свойства

Состав жаростойкого бетона включает особые ингредиенты, повышающие устойчивость материала к воздействию огня или повышенных температур. За основу производители бетона берут смесь цементов со следующими маркировками:

- АСБС;

- ССБА;

- СБК;

- САБТ.

А также популярностью пользуются смеси ШБ-Б, ТИБ и ВГБС. Дополнительно в процессе создания бетона используют компоненты, повышающие его эксплуатационные свойства. При этом наполнители, которые добавляют в состав, предварительно измельчают до консистенции порошка или гранул определенных размеров. Перечислим самые распространенные добавки.

- Пластификаторы. В их число входят керамзит, феррохромовый шлак, перлит и вермикулит.

- Связующие. В основном в виде подобной добавки выступает жидкое стекло, реже – глиноземистые вещества. А также могут добавить портландцемент. Это делает термобетон более прочным.

- Заполнители. Считаются востребованными добавками. К этой группе относят доменные шлаки, шамотный песок, щебеночный материал и пемзу.

В случае попытки самостоятельно приготовить жаропрочный бетон стоит тщательно подойти к поиску подходящих рецептов. А также рекомендуется определиться с тем, каких технологических и эксплуатационных параметров хочется добиться от материала.

Ключевые свойства огнеупорного бетона:

- устойчивость к высоким температурам и открытому огню;

- увеличенная прочность;

- улучшенные эксплуатационные характеристики;

- простота и доступность процедуры изготовления.

Последний пункт объясняется отсутствием стадии высокотемпературного обжига, который требуется в процессе создания стандартного бетона.

Обзор видов

Огнестойкий бетон – особый материал, который не боится негативного воздействия повышенных температур. В свою очередь, подобный бетон делится на группы, определяемые посредством создания определенных классификаций.

По весу и структуре

Если рассматривать деление огнестойкого бетона по весу и структуре, то в этой категории можно выделить несколько типов материалов.

- Тяжелый бетон. Его используют для возведения фундаментных конструкций.

- Легкий. Часто используется для формирования перекрытий, укладки труб и возведения других объектов, имеющих весовые ограничения по эксплуатации.

- Пористый. Материал также называют ячеистым. Выступает в качестве теплоизолятора.

По типу вяжущего элемента

Вне зависимости от категории, состав любой бетонной смеси содержит вяжущий компонент, который отвечает за целостность затвердевающей консистенции. В качестве вяжущего элемента могут выступать различные вещества и материалы.

- Основа с использованием портландцемента высоких марок. Применение подобного сырья позволяет добиться также высокой прочности смеси. Портландцемент со шлаком повышает вязкость смеси.

- Глиноземный цемент или жидкое стекло. Подходит, если возникает необходимость повышения огнеупорных свойств бетона.

- Алюмофосфаты. Бетон может быть также на фосфатных связках, что улучшает его вяжущие свойства.

Существует еще одна классификация бетона по техническим параметрам. В этом случае материал принято подразделять на несколько видов.

- Жароупорный. Смеси без потерь выдерживают нагрев до 700 градусов по Цельсию. Для создания бетона используют портландцементы и шлакопортландцементы.

- Огнеупорный. Материалы такого типа используют для возведения строительных или промышленных объектов, которые подвергаются температурам в 1000 градусов. В смесь зачастую внедряют жидкое стекло для достижения необходимых характеристик.

- Высокоогнеупорные. Используются для объектов, эксплуатация которых проходит в максимально горячих условиях. Чтобы улучшить прочностные характеристики бетона, в смесь добавляют портландцементы высоких марок или шамотный кирпич. А также могут использовать другие компоненты, улучшающие свойства материала. Бетон такого типа часто используют при возведении жаропрочных конструкций: каминов, печей, габаритных котлов.

Помимо прочего, бетон востребован в строительстве промышленных зданий.

Сфера применения

Огнеупорный бетон пользуется популярностью не только в строительной сфере, но и в специальных областях. В зависимости от вида выпущенного производителем материала определяется направленность применения изделия.

- Смесь сухая АСБС. Востребована в тепловой энергетике и для сборки помпейских печей в металлургии.

- Бетонная смесь с содержанием большого количества глинозема ВГБС. Предназначена для покрытия внутренних поверхностей ковшей, которые занимаются разливом горючих материалов. А также выступает в роли футеровки пода печей. Особенность заключается в том, что материал способен пережить воздействие температуры в 1800 градусов по Цельсию.

- Смесь с большим количеством корундового заполнителя СБК. Применение такое же, как у второго варианта.

- Бетон, в составе которого присутствуют теплоизолирующие добавки. Востребован для футеровки тепловых установок в промышленной сфере.

- Смесь СБС, особенностью которой является саморастекание. Применяют при возведении конструкций, подвергающихся воздействию температур до 1500 градусов по Цельсию. В основном это печи и тепловые установки.

- Смесь ШБ-Б, в составе которой присутствует шамотный наполнитель. Предназначена для покрытия частей горелок, эксплуатация которых проходит при высоких температурах. Величина температур достигает 1300 градусов по Цельсию.

- Сухая смесь ССБА для армирования плиты. Применение такое же, как во втором варианте.

Применение жаропрочного бетона с различными свойствами делает более безопасной эксплуатацию зданий, сооружений и всевозможного оборудования.

Как сделать своими руками?

Сегодня многие производители занимаются выпуском огнеупорного бетона. Однако при желании приготовить бетонную смесь высокой устойчивости к огню можно самостоятельно, если правильно подобрать ингредиенты и наполнители. Примечательно, что на многих упаковках продукции некоторых заводов-изготовителей есть инструкция по приготовлению жаропрочного бетона, которой стоит придерживаться при организации самостоятельного процесса.

Если компоненты приобретаются не одним комплектом, то приготовление окончательной бетонной смеси проводится в два этапа.

- Сначала замешивают цементную основу. Приготовление происходит в лотке или бетономешалке. Для создания смеси потребуется подготовить воду, песок или гравий. А также может потребоваться мастерок и огнеупорная смесь для придания необходимых характеристик основанию. Классическим соотношением пропорций для будущей основы считается 3 части гравия на 2 части песка и 2 части огнеупора. При желании закрепить свойства основы можно посредством добавления 0,5 части извести, предварительно погашенной.

- Затем добавляют в нее наполнители с целью замешивания огнеупора. Проверить готовность можно посредством взятия из смеси комка. Если в руке он не рассыпается и не растекается, тогда смесь считается готовой, и ее можно использовать для возведения строительного объекта.

Необходимо обратить внимание на то, что в процессе замешивания основы важно добиться однородности раствора. В противном случае не удастся получить требуемые свойства бетона. Как показывает практика, замес лучше выполнять в строительном лотке, используя классическую лопату. Что касается сушки материала, то при проведении данного процесса необходимо следить за тем, как распределяется влажность, образующаяся в конструкции. Чтобы обеспечить равномерное высыхание бетона, потребуется организовать качественную вентиляцию. При этом конструкцию во время сушки рекомендуется закрыть, чтобы сделать процесс выхода влаги из материала более равномерным и не таким быстрым. Это необходимо для получения прочной конструкции.

Есть много способов и рецептов приготовления жаропрочного бетона своими руками. Главное, что нужно учитывать при проведении самостоятельных работ, – это соблюдение требований ГОСТов и других нормативных документов. Если подойти к процессу безответственно, не будет никаких гарантий, что удастся получить желаемые параметры материала. Если нет уверенности в том, что получится приготовить бетонную смесь самостоятельно, лучше отдать предпочтение сертифицированным растворам надежных производителей. Материал, созданный на заводе, стоит недешево, но при этом он учитывает требования строительных нормативов. Конструкции из бетона, который сделали на заводе, точно прослужат долго. Применение бетонных смесей этого типа возможно при возведении промышленных объектов, зданий и сооружений.

О том, как сделать огнеупорный раствор и поштукатурить дровяную печь, смотрите в следующем видео.

классификация, характеристики, состав, свойства, изготовление

Дата: 13 марта 2017

Просмотров: 3501

Коментариев: 0

При выполнении строительства, возникает необходимость обеспечить устойчивость возводимых конструкций и сооружений к воздействию повышенной температуре. Для этих целей применяются защитные составы, сохраняющие форму и эксплуатационные характеристики при температуре более 1000 °С. Огнеупорный бетон – один из таких материалов.

Особенности состава и специфика технологии изготовления позволяют жаропрочному материалу воспринимать значительную температуру, сохраняя прочность. Незаменим огнеупорный бетон для печей, применяемый при кладке каминов, монтаже дымоходов, а также для промышленных целей, когда необходимо обеспечить стойкость конструкций к воздействию открытого огня и нагреву.

Рассмотрим детально жаростойкий бетон, остановимся на свойствах, составе, классификации, области использования. Расскажем, как в бытовых условиях сделать жаропрочный бетон своими руками.

Строительный материал, сохраняющий свои механические и эксплуатационные свойства при длительном использовании в спектре экстремально высоких температур до 1700 °C – огнеупорный бетон

Классификация

Жаростойкий бетон решил проблему пониженных прочностных характеристик традиционного цемента, разрушающегося при повышенной температуре. Известны различные разновидности огнеупорного состава, включающие специальные модификаторы, повышающие температурную стойкость массива более 1800 °С.

Жаропрочный композит классифицируются согласно различным критериям:

- структуре, определяющей температурный режим эксплуатации;

- области применения, согласно которой определяется назначение материала;

- разновидности компонентов, применяемых в качестве наполнителя;

- применяемым вяжущим веществам.

Огнеупорный бетон для печей, а также других объектов, работающих при повышенной температуре, делится на следующие виды:

- Жаростойкие, устойчивые к постоянному воздействию температуры до 800 °С, но воспринимающие кратковременное увеличение температуры до 1,5 тыс. °С.

- Жаропрочные, сохраняющие целостность при постоянном нагреве до 1 тыс.°С с повышением порога терморежима до 1, 8 тыс.°С.

В особенности для печей, каминов, дымоходов невозможно представить возведение без жаростойкого бетона

- Огнеупорные композиты, эксплуатирующиеся в экстремальных условиях при температуре выше 1, 8 тыс.°С.

В зависимости от назначения огнеупоры делятся на следующие типы:

- конструкционные материалы, подвергающиеся нагреву одновременно с восприятием значительных нагрузок;

- теплоизоляционные композиты, используемые для обеспечения надежной тепловой изоляции нагревающихся конструкций и сооружений.

Определяет высокие эксплуатационные характеристики, которые имеют огнеупорный бетон состав. Рассмотрим, какие компоненты используются при изготовлении огнеупоров.

Особенности состава

Для бытового использования, решения задач, связанных с ремонтом отопительных систем, устройством дымоотводящих магистралей потребуется жаростойкий бетон, воспринимающий температурное воздействие до 1200 °С.

Именно особенности состава композита определяют его устойчивость, способность сохранять целостность массива при значительных температурах. До рассмотрения состава разберемся, почему разрушается обычный бетон:

- Это связано со значительным испарением при нагреве влаги, содержащейся в массиве.

В состав бетона входят базовые ингредиенты (цемент, наполнитель, вода) и добавки – они и определяют огнеупорные свойства конечного продукта

- В результате материал теряет эксплуатационную прочность из-за активной дегидратации.

- Из-за необратимости реакции невозможно сохранить стойкость массива, теряющего свойства в результате разрушения.

Именно поэтому, чтобы сохранить целостность композита, важно сохранить влагу внутри массива. Для этого добавляют вяжущие компоненты и специальные добавки. В качестве вяжущего вещества применяется:

- портландцемент высоких марок;

- шлакопортландцемент, обладающий высокой вяжущей способностью;

- цемент, отличающийся повышенной концентрацией глинозема.

Также, водятся жидкое стекло, обладающее вяжущими свойствами.

В качестве компонентов, повышающих температурную устойчивость массива, водятся измельченные ингредиенты:

- Керамзитный наполнитель.

- Кирпичный бой изделий, содержащих магнезит, шамот, доломит.

- Руда с высоким содержанием хромита.

- Зольная пыль.

- Пемза.

- Шлаки доменного производства в гранулированном или измельченном виде.

Присадки обеспечивают лучшее затвердевание состава и превращение в монолитную жаростойкую основу

Дополнительно водятся прочные минеральные материалы, включающие базальт и диабаз. В зависимости от особенности рецептуры состав может включать перлитовый наполнитель, туф или вермикулит. Размер фракции заполнителя зависит от назначения огнеупорного материала и составляет:

- для мелкого заполнителя не более 5 мм;

- для крупной фракции до 2,5 см.

При необходимости, может вводиться гравий в дробленом виде, что значительно повышает прочность, затрудняет обработку затвердевшего массива.

Свойства

Жаростойкий бетон обладает высокими эксплуатационными характеристиками. Главные свойства:

- Повышенная устойчивость к воздействию открытого огня и повышенной температуры.

- Высокие прочностные характеристики (до 500 мПа/см²), позволяющие использовать состав в качестве конструкционного материала.

- Улучшение рабочих свойств массива в процессе эксплуатации.

- Доступность технологического процесса изготовления, исключающего стадию высокотемпературного обжига.

Неоспоримые достоинства огнестойкого композита позволяют применять материал в различных областях.

Идеальным образом подходит для печей бытового и промышленного назначения, каминов, возведения различных сооружений

Сфера применения

Жаростойкий бетон, благодаря повышенной температурной устойчивостью, используется в различных областях. Он незаменим для выполнения следующих задач:

- сооружения промышленных отопительных систем и конструкций теплового назначения;

- строительства печей, каминов, предназначенных для бытовой эксплуатации;

- формирования внутренней поверхности камер сгорания;

- изготовления коллекторов и термостойкой керамики.

Сфера применения огнестойкого композита не ограничивается конструкциями, воспринимающими повышенные температуры. Он широко используется в строительной отрасли, энергетике, химической сфере. Небольшой удельный вес жаростойкого массива позволяет уменьшить массу возводимых конструкций до 40% с одновременным сохранением прочности.

Применение огнеупорного композита позволяет осуществить:

- Возведение фундаментов.

- Сооружение мостов.

- Изготовление плавучих сооружений.

- Строительство перекрытий.

Использование при изготовлении ячеистых наполнителей значительно расширяет область применения огнестойкого композита.

Стоит отметить, что огнеупорный бетон значительно облегчает конструкции, так как имеет в своем составе пористые ингредиенты, что на 40 % снижает нагрузку на основание

Что необходимо для работы?

Для того чтобы изготовить жаропрочный бетон своими руками, подготовьте необходимые материалы и инструменты:

- бетоносмеситель, используемый для смешивания ингредиентов;

- вяжущее вещество согласно применяемой рецептуре;

- необходимые заполнители и жаропрочные добавки, количество которых определено в соответствии с температурным режимом эксплуатации материала;

- совковую лопату и мастерок;

- тачку, необходимую для доставки смеси;

- емкости для заполнения или щитовую опалубку.

Если всё готово, можно приступать к изготовлению.

Как приготовить состав?

Изготавливая в домашних условиях жаропрочный бетон своими руками, выполняйте работы, соблюдая последовательность операций:

- Засыпьте в бетоносмеситель измельченный базальт (гравий), просеянный песок, огнестойкий цемент и известь, соблюдая следующую пропорцию – 6:4:4:1.

- Дополнительно введите измельченный до пылеобразного состояния доменный шлак и пемзу, а также добавьте зольную пыль.

Предлагаются два варианта приготовления жароупорного бетона: из сухой смеси или путем смешивания набора ингредиентов

- Добавляйте воду ограниченными объемами, осуществляя смешивание. Перемешивайте до обеспечения однородности состава и требуемой консистенции.

На этом этап подготовки смеси закончен. Следующая стадия – заливка.

Жаростойкий бетон, эксплуатируемый при повышенном температурном режиме, разливайте в установленную щитовую опалубку или заливайте в формы, соответствующие размерам и конфигурации необходимого изделия.

Процесс заливки достаточно простой:

- заполните смесью опалубку или форму, производя непрерывную заливку;

- уплотните массив, удалите воздушные пузыри. Производя вибрационное уплотнение, ограничьте продолжительность работы, не позволяя наполнителю осесть на дно формы.

- спланируйте поверхность массива, удаляя излишки смеси мастерком.

Заключительный этап по изготовлению продукции из жаростойких композитов – сушка. Огнестойкие материалы обладают повышенной чувствительностью к процессу гидратации. Для обеспечения нормального протекания гидратации следует обеспечить минимальное испарение влаги, накрыв поверхность формы или опалубки. Это позволит снизить тепловые потери, замедлит темпы испарения влаги.

К демонтажу опалубки приступайте после остывания и окончательного твердения массива. Желательно на протяжении нескольких дней увлажнять готовое изделие, повышая его механические свойства.

Итоги

Тщательный подбор рецептуры, соблюдение технологии, использование качественного сырья позволят самостоятельно изготовить жаростойкий бетон, необходимый для бытовых целей и решения промышленных задач.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Огнеупорный и жаростойкий бетон: состав, свойства и заливка

Назад ко всем статьям

15.08.2020

Жаропрочный бетон способен выдержать воздействие температуры до 1000°C, не теряя при этом своих эксплуатационных характеристик. В основном такой материал применяют в жилищном и промышленном строительстве. Это могут быть специальные конструкции, которые подвержены высоким температурам и находящиеся в зоне возможного воспламенения.

Свойства и виды

Благодаря своим свойствам, жаростойкий материал позволяет создавать печи, мангалы, разные дымовые трубы и камины. Выделим основные из этих свойств:

- высокие показатели прочности и надёжная термоизоляция;

- улучшение эксплуатационных свойств во время работы;

- хорошее соотношение цены и качества;

- легкость изготовления (нет необходимости в дополнительном обжиге).

Жаростойкий бетон классифицируют по нескольким видам. Если говорить о классификации по назначению, то бывают конструкционные и теплоизоляционные. По структуре делятся на лёгкие, пористые и тяжёлые.

Состав

Как и в любой бетонной смеси, главным компонентом огнеупорного материала считается вяжущее вещество. В зависимости от его разновидности выделяют смеси на глиноземистом цементе, жидком стекле, с применением портландцемента или шлакопортландцемента. Вяжущие вещества портландцемент и шлакопортландцемент используются в нейтральной/щелочной среде. Из жидкого стекла получают конструкции для газовой кислой среды. Для водородной или углеродной среды, в качестве вяжущего вещества предпочтение отдают глиноземистому цементу.

Огнеупорный материал, в основе которого лежит щебень, изготавливается из базовых ингредиентов. Его можно легко изготовить самому, при этом не обязательно иметь какие-то особые навыки строительства.

Также в состав жаростойкого бетона добавляют тонкомолотые присадки или горные огнеупорные породы, влияющие на объемный вес готовой конструкции. Это позволит увеличить прочностные показатели изделия. Выбор добавок и наполнителей зависит от температурного режима и условий эксплуатации бетона.

Использование обычных наполнителей, позволяет получить огнестойкость конструкции, эксплуатируемой при температуре не более +200 ℃. При дальнейшем воздействии температуры, конструкция начинает терять свою прочность и при температуре +600 ℃ полностью деформируются.

Поэтому при создании жаропрочного изделия, в состав бетона нужно добавлять заполнители, помогающие конструкции оставаться прочной при высоких температурах. Также нужно выбирать заполнители, препятствующие появлению напряжений во внутренней структуре монолита.

Рассмотрим классификацию заполнителей в зависимости от сферы применения материала:

- для конструкций, работающих при температурах +600 – 800 ℃, используются горные породы (диабаз, андезит, базальт) или пористые материалы из горных вулканических пород;

- для обеспечения жаростойкости при температурах +1200 – 1700℃, в составе бетонной смеси должны присутствовать хромит, магнезит или шамотный кирпич.

Для увеличения показателей огнестойкости, в состав бетона можно добавить специальные материалы, образованные вследствие обжига огнеупорной глины и магнезита. Такие материалы называют алюмосиликаты.

Заливка раствора

Так как жаростойкий бетон обладает высокой прочностью, то работы по его заливке нужно выполнять быстро. Готовую смесь заливают в опалубку или емкости, смазанные жиром. Чтобы не допустить появления пустот, смесь трамбуют с помощью разных механизмов, например, поверхностного или погружного вибратора. Жароустойчивые смеси требуют более длительной утрамбовки.

После проведения всех этих операций ждут затвердевания раствора. В этот период бетон желательно периодически смачивать водой. Такой подход позволит избавиться от появления возможных трещин. Полное затвердевание материала происходит примерно через месяц.

маркировка и основные характеристики материала

Просмотров: 110

При сооружении конструкций, эксплуатация которых связана с высоким термическим воздействием, применяют огнеупорный бетон.

Благодаря специальным добавкам он обладает способностью сохранять свои механические свойства при интенсивном и продолжительном нагреве.

Сфера применения

Производство огнеупорных бетонов началось в период возникновения доменных печей. Они использовались для футеровки воздухонагревателей и передних стенок мартенов.

Их производство велось, в основном, на металлургических предприятиях, но со временем выделилось в отдельную отрасль с широкой сферой применения.

Применение огнеупорного бетона в металлургии

Достоинства материала заключаются:

- в доступности составляющих компонентов;

- высоких термоизоляционных свойствах;

- устойчивости к резким перепадам температур;

- усилении прочностных характеристик в процессе эксплуатации;

- отсутствии необходимости в обжиге после заливки.

Изделия из огнеупорного бетона используются во всех сферах, где возможны высокие температурные нагрузки:

- при создании несущих конструкций промышленных печей на металлургических заводах;

- в процессах органического синтеза при переработке углеводородов;

- печах для обжига кирпича;

- при сооружении каминов и очагов в частных коттеджах;

- для внутренней облицовки котлов;

- тепловой изоляции строящихся объектов;

- возведении плавучих сооружений, требующих небольшого веса при высокой прочности.

Классификация огнеупорных бетонов

Огнестойкие бетоны классифицируются по различным признакам:

- максимальной температуре эксплуатации;

- назначению материала;

- виду наполнителя;

- типу вяжущего компонента.

Разделение по физическим свойствам

Главные физические свойства, по которым происходит деление жаропрочных материалов – плотность и температура эксплуатации.

По температурному режиму они делятся на три вида:

- жаропрочный бетон эксплуатируется при рабочей температуре – 1000о и выдерживает нагрев до 1500оС;

- огнеупорный – эксплуатируется в диапазоне 1500-1800 градусов, устойчивость к коррозии придают добавки стекла;

- высокоогнеупорный имеет показатели рабочей температуры – 1800о и максимального нагрева – 2300оС.

В зависимости от плотности различают тяжелые и легкие бетоны.

Составляющие компоненты тяжелого бетона

Для первой группы показатель плотности составляет 1800-2500 кг/м3. Высокую плотность обеспечивают компоненты, входящие в его состав:

- гранитный щебень или гравий в качестве крупного заполнителя;

- песок средних размеров;

- цемент и вода.

При смешивании компоненты создают плотную структуру, которая, затвердевая, превращается в прочный каменный блок. Плотный огнестойкий бетон обладает:

- высокой морозостойкостью;

- влагонепроницаемостью;

- низкой истираемостью.

Эти качества позволяют использовать его:

- при сооружении фундаментов;

- несущих конструкций;

- дорожного полотна;

- железобетонных изделий;

- тротуарной плитки и бордюров.

Для изготовления легкого бетона используют пористые заполнители из природных неорганических соединений, например, туф, керамзит, известняк.

Они создают ячеистую структуру конечного продукта, выделяя в процессе взаимодействия с вяжущим веществом кислород. Образующаяся пористая масса легко поддается обработке – штроблению или сверлению, и используется для производства стеновых блоков.

Разновидности легкого бетона

Они характеризуются:

- высоким уровнем шумо- и теплоизоляции;

- низкой массой;

- удобством использования.

Разделение по составу

Состав огнеупорного бетона отличается от обычного высокой концентрацией пористых и тонкодисперсных веществ. Они обеспечивают процесс гидратации бетона, препятствуя его обезвоживанию.

Вяжущие вещества представляют дисперсионную систему из мелкозернистого цемента и химического связующего.

Силикатный вид бетона

В зависимости от вида вяжущего вещества различают:

- гидратационные бетоны, твердеющие при добавлении к огнеупорному цементу воды;

- силикатные – в них связующим веществом является не вода, а соединения кремниевой кислоты с щелочными добавками;

- фосфатные, в которых для связки используются водные растворы солей ортофосфорной кислоты;

- сульфатно-хлоридные – смесь магнезиальных цементов и солей Mg, Fe, Al;

- органические, где связующими выступают смолы или продукты их перегонки.

Для улучшения характеристик огнеупорного бетона в его состав вводят армирующие добавки из стекла, асбеста, стали. На рынок поступают готовые сухие смеси, содержащие все необходимые компоненты.

Маркировка и применение сухих смесей

Отечественная продукция маркируется следующим образом:

- АСБС — готовятся на основе алюмосиликатов и применяются в металлургии и энергетике;

- ВГБС – с высоким содержанием глинозема, предназначается для футеровки подов печей, облицовки разливочных ковшей;

- ШБ-Б – шамотный наполнитель позволяет использовать смесь для нанесения огнеупорного бетона на узлы горелок, работающих при 1300оС;

- СБК – содержит корундовые добавки, область применения – покрытие тепловых агрегатов;

- ТИБ – характеризуется высокими теплоизоляционными свойствами, представляет ценность для теплоэнергетики;

- СБС – обладает высокой текучестью, выравнивая поверхность покрытия, выдерживает температуру до 1500 градусов;

- ССБА – благодаря армирующим добавкам может применяться для футеровки оборудования, работающего при 1700оС.

Самостоятельное приготовление

Часто возникает необходимость изготовить жаропрочный бетон для печи или камина в коттедже. Однако в домашних условиях сложно выдержать технологию по заводской рецептуре.

Готовые смеси огнеупорных бетонов

Поэтому лучше воспользоваться сухими бетонными смесями с заданными свойствами. Они производятся по строго выдержанной технологии и содержат все необходимые элементы.

При выполнении работы следует внимательно прочитать инструкцию и строго следовать рекомендациям специалистов:

- приобретая готовую смесь, следует учесть ограниченный срок ее хранения;

- при ручном смешивании смеси с водой очень сложно достигнуть однородной консистенции, поэтому следует пользоваться лопастной бетономешалкой;

- вначале в емкость заливается вода, при ее непрерывном перемешивании досыпается бетонная смесь;

- перемешивание продолжается до получения однородной структуры раствора;

- после заливки необходимо хорошо укрыть опалубку, чтобы снизить скорость испарения воды;

- периодическое сбрызгивание водой поверхности готовой конструкции будет способствовать увеличению ее прочности во время сушки;

- раньше срока, указанного в инструкции, не следует начинать эксплуатацию бетона.

При необходимости небольшие количества раствора возможно изготовить самостоятельно.

Этапы приготовления жаростойкого бетона своими руками

Рецепт огнеупорного бетона для постройки камина требует соблюдения следующих пропорций:

- бетона марки М-400 – 1 часть;

- крошки из боя огнеупорного кирпича – 2 части;

- шамотного наполнителя – 0,33 части.

При постройке монолитного очага, который постоянно будет соприкасаться с открытым пламенем, кирпичную крошку нужно заменить 2,5 частями щебня.

Заключение

Если при изготовлении жаростойкого бетона были точно соблюдены все технологические нормы и подобраны правильные компоненты, конструкция надежно прослужит многие годы, сохраняя заданные технические характеристики.

Видео: Видео урок по работе с огнеупорным бетоном

состав, как сделать своими руками

Такой стройматериал, как жаропрочный бетон, приобрел широкую популярность в строительстве конструкций, которые поддаются воздействию высоких температур. Стройматериал используется для частного и промышленного строительства. Его способность выдерживать температуру до 1500 °C позволяет строить из этого вида бетона печь для отопления, камины, сауны, бани, дымоходы, мангалы. Технология производства не требует обжига, поэтому бетонные блоки жаропрочного типа изготавливают даже в домашних условиях.

Состав и свойства

Жаростойкий бетон отличается от обычного бетонного раствора тем, что его составные являются огнеупорными. Все компоненты — цемент, песок, щебень и вода смешиваются, а к ним добавляются такие вещества:

- портландцемент;

- отсевные части горных пород;

- металлургические отходы;

- синтетические вещества.

Материал обладает таким свойством благодаря особому составу.

Материал обладает таким свойством благодаря особому составу.

Благодаря тому, что в состав жаропрочного бетона добавляются различные пористые наполнители, вес при высокой прочности является невысоким. Это позволяет сооружать объекты, где ограничена нагрузка на фундамент.

Марки качества

Технические характеристики жаростойкого бетона предусматривают его использование в конструкциях и помещениях с воздействием высоких температур. Его качество регулируется ГОСТом 20910–90. В зависимости от свойства выдерживать температурную нагрузку, выделяют такие марки стройматериала:

Посмотреть «ГОСТ 20910-90» или cкачать в PDF (0 KB)

- Жаропрочный. Способен выдерживать температуру до 1500 °C.

- Огнестойкий. Используется в конструкциях, которые нагреваются до 1800 °C.

- Сверхогнеупорный. Материал нужен для конструкций, которые подвергаются воздействию температуры выше 1800 °C.

Где часто используют?

Термостойкий бетон применяется не только в помещениях и конструкциях с большими температурными нагрузками, но и в строительстве помещений жилого и промышленного характера. Из огнеупорных бетонных плит сооружают такие конструкции:

Из такого материала можно сделать мангал.

Из такого материала можно сделать мангал.

- камины;

- домашние и промышленные печи;

- мангалы;

- конструкции химической промышленности и энергетической сферы;

- мосты;

- плавучие конструкции.

Как сделать своими руками?

Подготовка

Изготовление бетона жаропрочного вида не требует затрат на дорогостоящий обжиг изделия. Поэтому бетонные блоки этого типа изготавливают даже в домашних условиях. Подготовительные работы включают в себя приготовление площадки для изготовления блоков, сырья и инструментов. Место, где будет производиться заливка изделий, должно быть чистым и иметь доступ к воде. Перед началом работы инструменты очищаются от остатков частиц после предыдущих манипуляций. Качество сырья должно соответствовать нормам, лучше всего использовать готовые смеси для приготовления бетона.

Инструменты и материалы

При изготовлении бетонных блоков жаропрочного типа придерживаются всех пропорций и подбирают качественное сырье. Для работы подготавливаются такие материалы:

- песок;

- гравий;

- гашеная известь;

- жаростойкий цемент;

- вода.

Опытные строители рекомендуют использовать качественные бетонные смеси, в состав которых входят все необходимые компоненты. Их достаточно развести водой в соответствии с пропорцией, указанной на упаковке.

В процессе изготовления мастеру понадобятся деревянные формы.

В процессе изготовления мастеру понадобятся деревянные формы.

Для работы понадобятся такие инструменты:

- деревянные формы;

- полиэтилен или силиконовые коврики;

- шпатель;

- перфоратор;

- бетономешалка или посуда для смешивания раствора;

- лопата или совок.

Приготовление раствора

Подготовив все необходимые инструменты и материалы, приступают к изготовлению бетонных блоков. Жаростойкий бетон делается в такой последовательности:

После подготовки форм в них перекладывают готовую смесь.

После подготовки форм в них перекладывают готовую смесь.

- Приготовление раствора. В бетономешалке смешиваются все ингредиенты и хорошо размешиваются.

- Подготовка форм. Чтобы застывшие блоки легко извлекались, на дно застилается полиэтиленовая пленка или смазанный жиром силикон.

- Заливка в формы. Готовый раствор с помощью лопаты или совка распределяется по ячейкам.

- Уплотнение. Перфоратором или отбивным молотком, которые погружаются непосредственно в формы, проводится выпускание из раствора лишнего воздуха.

- Выравнивание изделия. С помощью шпателя убирается лишний раствор.

- Застывание. Формы накрываются пленкой и на протяжении 2—3 дней сбрызгиваются водой.

Готовые блоки извлекают и оставляют в помещении до 25 дней. Именно столько времени нужно жаростойкому бетону для приобретения достаточной прочности. Изделия, изготовленные в соответствии с технологиями даже своими руками, прослужат не 1 десяток лет. При этом высокие температуры не снижают прочность и надежность материала.

Дешевый огнеупорный бетон для продажи в огнеупоре для печи RS

Огнеупорный бетон

— это разновидность монолитного огнеупора, который используется напрямую без кальцинации, который смешивается с огнеупорным заполнителем, порошком, вяжущим материалом, водой и другой жидкостью в соответствии с определенным соотношением компонентов, который также называется огнеупорным материалом для затирки. Огнеупорный бетон может быть использован для строительства монолитной футеровки печи и сборного блока промышленных печей благодаря своим свойствам хорошей термической стабильности и прочности на высокое сопротивление давлению.

Жидкий огнеупорный бетон

sales@refractoryonline.com

Получите бесплатное предложение

Описание для огнеупорного бетона

огнеупорный бетон смешивают с достаточным количеством связующего материала, огнеупорным агрегатом, смесью и водой в соответствии с определенным соотношением смешивания. Его огнеупорность составляет 900 ℃.

Огнеупорный бетон

sales@refractoryonline.com

Получите бесплатное предложение

Классификация огнеупорных бетонов

Огнеупорный бетон делится на два класса:

- Бетон огнеупорный обыкновенный.

Принять совокупность высокой оксида алюминия, глины, оксид кремния, щелочных и специальных материалов, а также может принять несколько сборки огнеупорного агрегата. - Изоляция огнеупорного бетона.

Использовать легкий огнеупорный заполнитель, в том числе вспученный перлит, вермикулит, керамзит, пористый шамот и полый шарик из оксида алюминия. А также можно использовать несколько сборки легкого огнеупорного агрегата и в сочетании с огнеупорным агрегатом. Вяжущие материалы включают цемент с высоким содержанием глинозема, фосфатное связующее, силикат натрия и глину.

Огнеупорная бетонная смесь

sales@refractoryonline.com

Получите бесплатное предложение

Производительность огнеупорного бетона

- Прочность на высокое давление.

Огнеупорный бетон обладает высокой устойчивостью к давлению при обычной рабочей температуре из-за низкой функции связующего материала. Кладка имеет хорошую монолитность, а печь лучше сопротивляется потерям воздуха и не легко поддается усадке. Устойчивость к машинным ударам и стирке лучше кирпичной кладки. - Хорошая термическая стабильность

Огнеупорный бетон имеет хорошую термическую стабильность - Простота сборки

Простой процесс производства без сложного процесса изготовления кирпича. Огнеупорный бетон можно изготавливать из различных сборных блоков и строить механически, что увеличивает скорость строительства печи.

Высокотемпературный бетон

sales@refractoryonline.com

Получите бесплатное предложение

Применение огнеупорного бетона

Огнеупорный бетон — это необожженный продукт, который легко строить и экономит энергию.Чтобы продлить срок службы печи, разумно используйте машиностроение для постройки печи. Огнеупорный бетон в основном используется в промышленности печей металлургии, нефтехимии, строительных материалов и машин. Его обычная температура использования составляет 1300 ~ 1600 ℃. Температура использования изоляционного бетона составляет менее 900 ℃, который в основном используется в основании, трубе, газоходе отопительного оборудования.

Rongsheng огнеупор Профессиональный огнеупорный бетон Поставщик. Покупайте высококачественный огнеупорный бетон у поставщика огнеупоров Rongsheng по низкой цене, поскольку строительный материал для печи позволяет экономить энергию и поддерживать высокое давление.

.

Огнеупорный бетон для продажи дешевые

Огнеупорный бетон C бетон , как огнеупорный бетонный бетон, состоит из заполнителя, связующего и добавки. Это монолитный огнеупорный материал, из которого легко придать сложную форму другим изделиям. Жаропрочный огнеупорный бетон можно использовать для облицовки дверей, стен в печи или обжиговой печи. В качестве одного из тугоплавких поставщиков бетона, Rongsheng огнеупорный имеет возможность производить высококачественный огнеупорный бетон для продажи дешевого.Нужен литейный огнеупорный бетон? Просто напишите нам!

Огнеупорный бетон на продажу

Огнеупорный бетон на продажу

Получите бесплатное предложение

Что такое огнеупорный бетон

- Говоря об огнеупорных бетонах, говорят о том, что огнеупорный бетон также называют литейным огнеупорным бетоном, который относится к разновидности неформованных огнеупорных материалов. Он состоит из заполнителя, вяжущего вещества и добавки в определенной пропорции и формируется путем непосредственного заливания.

- В зависимости от различных вяжущих средств, огнеупорный бетон можно разделить на огнеупорный бетон с алюминатным стеклом, огнеупорный бетон с жидким стеклом, огнеупорный бетон с фосфатом и огнеупорный бетон с сульфатом алюминия.

- Жаростойкий огнеупорный бетон отличается простотой производства. Несмотря на то, огнеупорность и нагрузка температура размягчения начала немного ниже, чем огнеупорный кирпич, огнеупорный бетон имеет хороший процесс горения и хорошую пластичность, что делает его легко сделать форму сложной продукции.

- Срока службы высокой термостойкости огнеупорного бетона похож на огнеупорные кирпичи, но его стоимость ниже, поэтому использование огнеупорного бетона становится все более и более широко.

- Гранулированные и порошковые материалы в огнеупорного бетона называются совокупности и примеси соответственно.Бетонную смесь можно формовать путем заливки, вибрации или трамбовки, при этом принимаются соответствующие меры для ее затвердевания в соответствии с характеристиками твердения цементирующего материала (такими как жесткость газа, жесткость воды, термостойкость и т. Д.).

Литой огнеупорный бетон на продажу

Литой огнеупорный бетон на продажу

Получите бесплатное предложение

огнеупорного бетона Применение

- Огнеупорный бетон используется для футеровки печи, дверцы топки, стенки печи и стального желоба электропечи.

- Огнеупорный бетон в основном применяется для изготовления встроенной футеровки печей и изготовления сборных блоков в промышленных печах.

- Огнеупорный бетон — это несгоревший продукт с простым производственным процессом и энергосбережением. Огнеупорный бетон может быть сформирован в соответствии с потребностями.

- Целостность огнеупорного бетона лучше, чем кирпичная облицовка, которая пригодна для механизированного строительства.

- Огнеупорный бетон в основном используется в металлургии, нефтяной, химической промышленности, производстве строительных материалов, оборудовании и других промышленных печах.

- Обычно рабочая температура составляет 1300 ~ 1600 ° C. Огнеупорный бетон можно использовать для фундамента теплового оборудования, дымохода и конструкции дымохода, где рабочая температура ниже 900 ° C.

Квалифицированный огнеупорный бетон

Квалифицированный огнеупорный бетон

Получите бесплатное предложение

Огнеупорный бетон марки

Огнеупорный бетон можно разделить на Обычный огнеупорный бетон и Огнеупорный бетон для теплоизоляции.

- Обычный огнеупорный бетон : в качестве заполнителей используются высокоглиноземистые, глинистые, кремнистые, щелочные материалы (магнезия, хромит, доломит и др.)) или специальные материалы, такие как углерод, карбид кремния, циркон и т. д., а также несколько комбинаций огнеупорных заполнителей.

- Теплоизоляция огнеупорный бетон : этот огнеупорный бетон в основном состоит из огнеупорного легкого заполнителя. В качестве легких заполнителей используются вспученный перлит, вермикулит, керамзит, пористый глиняный клинкер, полый глиноземный шар и так далее. Их также можно комбинировать с несколькими огнеупорными легкими заполнителями или с огнеупорными заполнителями.Цементирующие материалы для огнеупорного бетона включают высокий глиноземистый цемент, фосфатный цемент, стекло цемент, глину и т.д.

Огнеупорный бетон от RS

Огнеупорный бетон от RS

Получите бесплатное предложение

огнеупорный бетон Преимущество

- Огнеупорные бетоны аналогичны огнеупорным кирпичам из того же материала. Но, как огнеупорный бетон (литьевой) не спекают, усадка велика при первом нагревании и температура размягчения нагрузки немного ниже, чем у огнеупорного кирпича.В целом, общая производительность лучше, чем из огнеупорного кирпича.

- Огнеупорный бетон превосходит низкотемпературный вяжущий агент и имеет более высокую прочность на сжатие при комнатной температуре. В то же время, из-за хорошей целостности кладки, газонепроницаемость печи хорошая, ее нелегко деформировать, пластину внешней оболочки можно отменить, а производительность печи против механической вибрации и ударов лучше, чем кирпичной кладки. Например, боковая стенка пропиточной печи, подверженная сильному механическому износу и ударам, имеет более длительный срок службы, чем кирпич.

Литой огнеупорный бетон

Литой огнеупорный бетон

Получите бесплатное предложение

- Тепловой stabilityof огнеупорного бетона хорошо, большинство или все совокупностей является клинкером, а также расширение противодействует усадку cemented.Therefore теплового расширения кладки меньше, чем кирпич, а температура стресс также небольшой. И в структуре присутствуют все виды сетчатых, игольчатых и цепочечных кристаллических фаз. Способность противостоять низкотемпературному стрессу сильна.Например, его используют для заливки верха печи и крышки ямы для выдержки, а срок службы продлевается до полутора лет.

- Производственный процесс огнеупорного бетона прост. Огнеупорный concretecan быть сделаны в различные виды сборных блоков и механизированного строительство, что существенно ускоряет строительство печи, а также повышает эффективность кладки более чем в 10 раз. Мы также можем использовать отходы кирпича в качестве заполнителя и превращать отходы в прибыль.

Огнеупорная бетонная смесь

Огнеупорная бетонная смесь

Получите бесплатное предложение

Жаростойкий огнеупорный бетон

Плавильного точка теплостойкого огнеупорного бетона составляет 900 градусов Цельсия.Высокотемпературная бетонная смесь может сохранять механические свойства при высокой температуре выше 900 градусов Цельсия в течение длительного времени. Свойства огнеупорного бетона зависят от материалов и пропорции всех агрегатов, примесей и цементирующих материалов. Материал, состав и ингредиенты из огнеупорного бетона подобны таковым из огнеупорного огнеупора.

Огнеупорные совокупности могут быть изготовлены из тяжелого шлака, разбитая огнеупорный кирпич, базальт, бокситы клинкера, спеченный оксид магния и так далее.В зависимости от используемого вяжущего материала его можно разделить на огнеупорный бетон на портландцементе, огнеупорный бетон на алюминатном цементе, огнеупорный бетон с жидким стеклом, огнеупорный бетон на основе фосфата, огнеупорный бетон из магнезиального сплава и так далее.

Огнеупорный бетон

Огнеупорный бетон

Получите бесплатное предложение

Огнеупорная бетонная смесь

Есть два способа определить соотношение огнеупорной смеси бетона: первый, в соответствии с требованиями сырья, заданного проектными чертежами или дизайном уведомлением, строительство может быть удовлетворено судом первой смесью для удовлетворения потребностей строительства и простоты использования.Во-вторых, что только виды огнеупорного бетона и их технические требования представлены в проектных чертежах, которые могут быть определены с помощью строительного блока в соответствии с соответствующими национальными правилами и стандартами в соответствии со следующими процедурами.

Вкратце, огнеупорная бетонная смесь бывает двухступенчатой. Во-первых, испытательный отдел предлагает использовать коэффициент соответствия и технические требования к сырью, и после отбора проб для соответствия проектным требованиям отдел испытаний должен предложить соотношение соответствия материалов отделу снабжения, чтобы закупить различное сырье. с этим коэффициентом соответствия.Во-вторых, пропорция строительной смеси определяется отделом испытаний материалов, и строительство выполняется в соответствии с этой пропорцией смеси, если она может соответствовать требованиям конструкции и технологичности.

Жаропрочный огнеупорный бетон

Жаропрочный огнеупорный бетон

Получите бесплатное предложение

Как сделать огнеупорный бетон

Основные параметры огнеупорной конструкции бетонной смеси аналогичны обычным бетоном, в основном, в том числе: количество цементирующего материала, соотношение вода-цемент (соотношение вода-цемент), количество примесей, и совокупного градацией соотношения песка.Вы можете узнать более подробную информацию о огнеупорном бетоне рецепте от Rongsheng огнеупорной компании.

Дешевый огнеупорный бетон

Дешевый огнеупорный бетон

Получите бесплатное предложение

Где купить огнеупорный бетон

Нужен ли огнеупорный бетон? Хотите купить огнеупорный бетон? Но где купить огнеупорный бетон? Как получить качественный огнеупорный бетон по низкой цене? Приходите и найдите производителя огнеупорных материалов RS, чтобы получить дешевый огнеупорный бетон для печи для пиццы, верхней части печи, стенки печи и т. Д.

огнеупорный бетон Поставщики

Есть большое количество огнеупорных поставщиков бетона в этом мире. Среди этих огнеупорных поставщиков бетона, RS огнеупорный поставщиком является профессиональной один с возможностью производить квалифицированный огнеупорный бетон с хорошей производительностью и термической стабильностью. Приглашаем вас купить огнеупорный бетон от компании RS Refractory Materials. Заинтересованы? Свяжитесь с RS для получения прайс-листа!

.

Дешевый огнеупорный бетон для продажи в огнеупоре для печи RS

Огнеупорный бетон

— это разновидность монолитного огнеупора, который используется напрямую без кальцинации, который смешивается с огнеупорным заполнителем, порошком, вяжущим материалом, водой и другой жидкостью в соответствии с определенным соотношением компонентов, который также называется огнеупорным материалом для затирки. Огнеупорный бетон для продажи может быть использован для строительства монолитной футеровки печи и сборного блока промышленной печи с его свойствами хорошей термической стабильности и высокой прочности сопротивления давлению.Это смешивают с достаточным количеством связующего материала, огнеупорным агрегатом, смесью и водой в соответствии с определенным соотношением смешивания. Его огнеупорность составляет 900 ℃.

Дешевый литой огнеупорный бетон для продажи у поставщика огнеупоров для печи RS

Дешевый литой огнеупорный бетон для продажи у поставщика огнеупоров для печи RS

Получите бесплатное предложение

Классификация

Огнеупорный бетон делится на два класса:

- Бетон огнеупорный обыкновенный.

Принять совокупность высокой оксида алюминия, глины, оксид кремния, щелочных и специальных материалов, а также может принять несколько сборки огнеупорного агрегата. - Изоляция огнеупорного бетона.

Используйте легкий огнеупорный заполнитель, включая вспученный перлит, вермикулит, керамзит, пористый шамот и полый шарик из оксида алюминия. А также можно использовать несколько сборки легкого огнеупорного агрегата и в сочетании с огнеупорным агрегатом. Вяжущие материалы включают цемент с высоким содержанием глинозема, фосфатное связующее, силикат натрия и глину.

Смесь огнеупорных бетонов

Смесь огнеупорных бетонов

Получите бесплатное предложение

Характеристики огнеупорных бетонов

- Прочность на высокое давление.

Огнеупорные бетоны обладают высокой устойчивостью к давлению при обычных температурах эксплуатации из-за низкой функции связующего материала. Кладка имеет хорошую монолитность, а печь лучше сопротивляется потерям воздуха и не легко поддается усадке. Устойчивость к машинным ударам и стирке лучше кирпичной кладки. - Хорошая термическая стабильность

Огнеупорные бетоны обладают хорошей термической стабильностью - Простота сборки

Производственный процесс прост и не требует сложного процесса изготовления кирпича.Огнеупорные бетоны могут изготавливаться из различных сборных блоков и строиться механически, что увеличивает скорость строительства печи.

Высокотемпературный бетон

Высокотемпературный бетон

Получите бесплатное предложение

Применение огнеупорных бетонов

Огнеупорный бетон — это необожженный продукт, который легко строить и экономит энергию. Чтобы продлить срок службы печи, разумно используйте машиностроение для постройки печи. Огнеупорные бетоны в основном используются в металлургической, нефтехимической промышленности, производстве строительных материалов и машиностроении.Его обычная температура использования составляет 1300 ~ 1600 ℃. Температура использования изоляционного бетона составляет менее 900 ℃, который в основном используется в основании, трубе, газоходе отопительного оборудования.

Огнеупорный бетон на продажу

Rongsheng огнеупор Профессиональный огнеупорный бетон Поставщик. РС вновь построить крупномасштабную литьевые цементную огнеупорную линию, Мейли производит неоформленный огнеупор для огнеупорной футеровки. Если вы ищете купить высококачественный огнеупорный бетон у поставщика огнеупоров Rongsheng по низкой цене, в качестве строительного материала для печи, сохраняющего энергию и сохраняющего высокое давление.

.

Огнеупорный бетон — Купите огнеупорный бетон, наливной огнеупорный цемент, огнеупорный бетон с низким содержанием цемента на Alibaba.com

Описание продукта

Спецификация продукта:

Огнеупорный бетон

содержание| Название продукта | Огнеупорный бетон |

| материал | глинозем |

| тип | огнеупорный литой |

| цвет | серый |

| содержание SiO2 | от 10% до 65% |

| от 30% до 90% | |

| Насыпная плотность | 2.0 — 2,9 г / куб.см |

| пористость | от 24% до 18% |

| упаковка | ламинированные бумажные мешки по 25 кг |

Обычные материалы

Предлагаем широкий ассортимент традиционных огнеупорных бетонов. Это огнеупоры общего назначения. Они широко используются в котельных, котельных, на электростанциях, сахарных заводах, металлургических заводах и т. Д.Наши огнеупорные бетоны состоят из сегрегации частиц различного размера (0-5 мм), так что окончательная отливка получается прочной и идеально связанной. Доступна фасовка 25 / 50кг. Пакеты HDPE с вкладышем внутри. Затем пакеты укладываются на поддоны. Ниже приведены основные типы, которые мы поставляем:

| Продукт | Al2O3% мин. | Fe2O3% макс. | B.D. (г / см3) при 110 * C | PCE (* C) SK | Применение Температура * C | PLC | Прочность на раздавливание в холодном состоянии кг / см2 (мин) при | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| % (макс.) | * C / час | 110 * C 24 часа | 800 * C 3 часа | 1100 * C 3 часа | 1400 * C 3 часа | ||||||

| H-CAST-40 | 40 | 2.5 | 1,9 | 23 | 1450 | 1,5 | 1400/2 | 400 | 250 | 200 | 350 |

| H-CAST-45 | 45 | 3 | 2,1 | 23 | 1400 | 1.0 | 1400/2 | 250 | …. | …. | 300 |

| H-CAST-50 | 50 | 2 | 2,1 | 29 | 1500 | 1.5 | 1500/2 | 350 | …. | …. | 300 |

| H-CAST-60 | 60 | 1,5 | 2,2 | 31 | 1600 | 1,5 | 1500/2 | 400 | …. | …. | 300 |

| H-CAST-70 | 70 | 4 | 2,55 | 32 | 1600 | 1,5 | 1450/2 | 400 | …. | …. | 500 |

| H-CAST-90 | 90 | 0,8 | 2,9 | 37 | 1750 | 0,5 | 1550/2 | 600 | . … | …. | 600 |

| H-CAST-94 | 94 | 0,15 | 2,8 | 38 | 1800 | 0,2 | 155/2 | 600 | 450 | 400 | 700 |

| H-CAST-97 | 97 | 0.15 | 2,9 | 38 | 1850 | 0,2 | 1550/2 | 400 | 280 | 250 | 400 |

| H-CAST-99 | 98,5 | 0,15 | 3,1 | 38 | 1850 | 0,2 | 1550/2 | 600 | 320 | 300 | 600 |

Огнеупорные бетоны с низким содержанием цемента

Мы предлагаем высококачественные огнеупорные бетоны с низким содержанием цемента, которые в основном используются в приложениях, требующих стойкости к истиранию.Для достижения наилучших результатов, бетонные плиты с низким содержанием цемента следует устанавливать с помощью смесительной машины высокой интенсивности и вибрационного оборудования. Наши низкие цементные бетоны широко используются в печи для спекания крыши, замачиваний ямы крышки, ковш резервной копирования подкладки и т.д. Упаковка доступна в 25/50 кг. Пакеты HDPE с вкладышем внутри. Затем пакеты гранулируются. Ниже приведены основные типы, которые мы регулярно поставляем:

| Продукт | Al2O3% мин. | Fe2O3% макс. | B.D. (г / см3) при 110 * C | PCE (* C) SK | Применение Temp * C | PLC | Прочность на раздавливание в холодном состоянии кг / см2 (мин) при | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| % ( Макс.) | * C / час | 110 * C | 800 * C | 1100 * C | 1400 * C | ||||||

| H-LC-45 | 45 | 1,5 | Rs.2.3 | 32 | 1550 | 1,0 | 1500/2 | 700 | 800 | 900 | 1000 |

| H-LC-60 | 60 | 1.5 | рупий 2,6 | 36 | 1600 | 1,0 | 1500 | 750 | 800 | 800 | 1000 |

| H-LC-70 | 70 | 1,5 | рупий 2,5 | 36 | 1600 | 1,5 | 1500/2 | 750 | 800 | 900 | 1000 |

| H-LC-80 | 80 | 1,8 | 2,9 | 37 | 1700 | 1.5 | 1500/2 | 800 | 900 | 1000 | 1100 |

| H-LC-90 | 90 | 1,5 | рупий 3,0 | 37 | 1700 | 0,8 | 1500 / 2 | 900 | 1000 | 1100 | 1200 |

| H-LC-95 | 94 | 0,3 | рупий 3.1 | 38 | 1800 | 0,5 | 1500/2 | 1000 | 1050 | 1100 | 1250 |

Огнеупорные огнеупоры высокой чистоты

Мы предлагаем этот особый ассортимент огнеупорных огнеупоров высокой чистоты с очень низким содержанием железа и отличными физическими свойствами.Это делает их очень полезными для критических применений, где есть экстремальные термические удары и т. Д. Доступна упаковка 25/50 кг. Пакеты HDPE с вкладышем внутри. Затем пакеты укладываются на поддоны. Ниже приведены основные типы, которые мы поставляем:

| Продукт | Al2O3% мин. | Fe2O3% макс. | B.D. (г / см3) при 110C | PCE (* C) SK | Применение Температура * C | PLC | Прочность на раздавливание в холодном состоянии кг / см2 (мин) при | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|