Бетон прочность: Прочность бетона в мпа таблица

- Что влияет на прочность бетона, полезные советы

- Прочность бетона — БЕТОН-24

- Марки и классы бетона.

- Такой многоликий бетон — Реальное время

- Прочность бетона | Блог прораба Олега Клышко

- Техник по испытанию прочности бетона | кттп

- Прочность бетона на сжатие 4000 фунтов на квадратный дюйм через 3, 7, 21 и 28 дней

- каковы шесть наиболее распространенных причин слабой прочности бетона | Журнал «Бетонное строительство»

- Почему важна прочность бетонных столешниц

- Прочность бетона: природа, виды и факторы

- Требования к уведомлениям о прочности бетона на сжатие и модификациях анкерных болтов.

- причин, по которым прочность бетона не увеличивается в течение 7–28 дней

Что влияет на прочность бетона, полезные советы

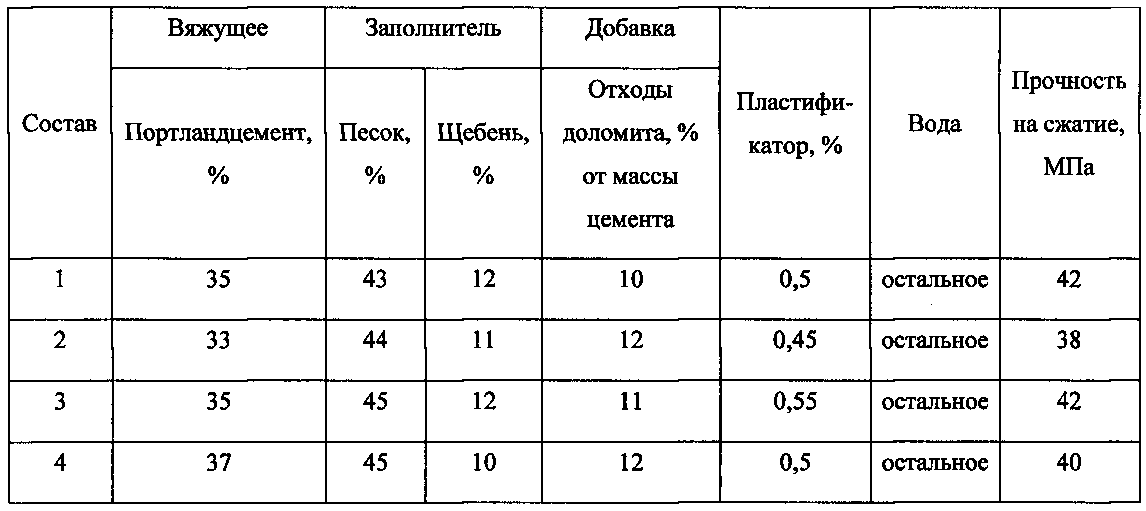

Основной состав бетона состоит из трех компонентов цемент, как главный связующий элемент, вода и наполнитель (песок). Также в бетон иногда добавляются различные химические добавки для увеличения его прочности и морозостойкости.

Однако, даже без каких-либо добавок имеющийся трехкомпонентный состав должен на высшем уровне обеспечивать надлежащую прочность и морозостойкость строительного материала. Несмотря на то, что для изготовления смеси бетона используются по сути дела компоненты природного происхождения и сам технологический процесс замешивания смеси не требует особых новаторских технологий за исключением соблюдения необходимых пропорций, требуется пристальное внимание к составу компонентов бетонной смеси. Примером подбора некачественных исходных материалов может послужить снижение качества материала и разрушение будущей бетонной конструкции в целом.

Для достижения максимальной прочности бетона следует руководствоваться одним правилом: правильный подбор песчаного заполнителя. Прежде всего это означает, что следует подбирать песок мелкозернистой структуры, поскольку чем меньше образуется зазоров между зернами песка, тем лучше происходит их склеивание цементной смесью и соответственно увеличивается крепость бетона.

Прежде всего это означает, что следует подбирать песок мелкозернистой структуры, поскольку чем меньше образуется зазоров между зернами песка, тем лучше происходит их склеивание цементной смесью и соответственно увеличивается крепость бетона.

Как правило, песок одной массы в общем объеме на 4/10 содержит пустоты, в то же время сборный песок из различных масс намного плотнее. В целях получения максимальной прочности бетонной смеси перед замешиванием, песок делят на крупный мелкий по размерам песчаных зерен. Затем смешивают в определенных пропорциях песок, тем самым получают песчаный наполнитель. В таком наполнителе песчаные зерна будут плотнее прилегать к друг другу соответственно будет более прочное их склеивание цементной массой. Таким образом изготовленная сухая смесь бетона будет иметь максимальную прочность при минимальных затратах цемента.

В основной своей массе бетонная смесь замешивается из заполнителя произвольных песчаных масс, добыча которых производится в карьерах, а также путем дробления камней. В таком случае получить надежно прочный бетон вряд ли получится. Для достижения минимально необходимой прочности потребуется большое количество цемента.

В таком случае получить надежно прочный бетон вряд ли получится. Для достижения минимально необходимой прочности потребуется большое количество цемента.

Не мало важную роль играет вода, для бетонной смеси она должна быть максимально чистой от всех примесей. Содержащиеся в обычной воде жиры, кислоты, сульфаты могут оказать негативное воздействие на структуру и прочность бетона. В идеале следует использовать очищенную воду, предназначенную для питья.

Если так или иначе приходится использовать грунтовые или речные воды, то следует помнить, что они насыщенны различными органическими веществами и перед началом процесса замешивания следует установить какие именно органические вещества входят в состав воды. Если используются промышленные воды, то в их составе как правило присутствуют остаточные количества гипса и серной кислоты. Так или иначе все вышеуказанные типы вод с содержанием примесей могут спровоцировать ослабление прочности бетона и его разрушение.

Огромное влияние на прочность бетона имеет используемый в замесе цемент. При выборе цемента действует все то же правило, чем меньше помол, тем крепче связующие элементы. Именно поэтому целесообразно использовать цемент с наименьшим зерном помола.

Наиболее часто используемый в промышленном строительстве вид цемента – сульфатостойкий. Он менее всего подвержен воздействиям внешних агрессивных сред. Сфера применения такого вида цемента весьма различна от простых промышленных сооружений до мостовых конструкций.

Для иных случаев строительства используют обычный цемент, он подразделяется на марки по классификациям – М100, М200, М300, М400, М500. При возрастании порядкового номера увеличивается вяжущая способность цемента.

Прочность бетона — БЕТОН-24

Хорошая прочность бетона — залог долговечности монолита

Одной из самых важных характеристик является прочность бетона. Именно от прочности застывшего камня зависят его различные эксплуатационные параметры, устойчивость к агрессивным средам и внешним воздействиям.

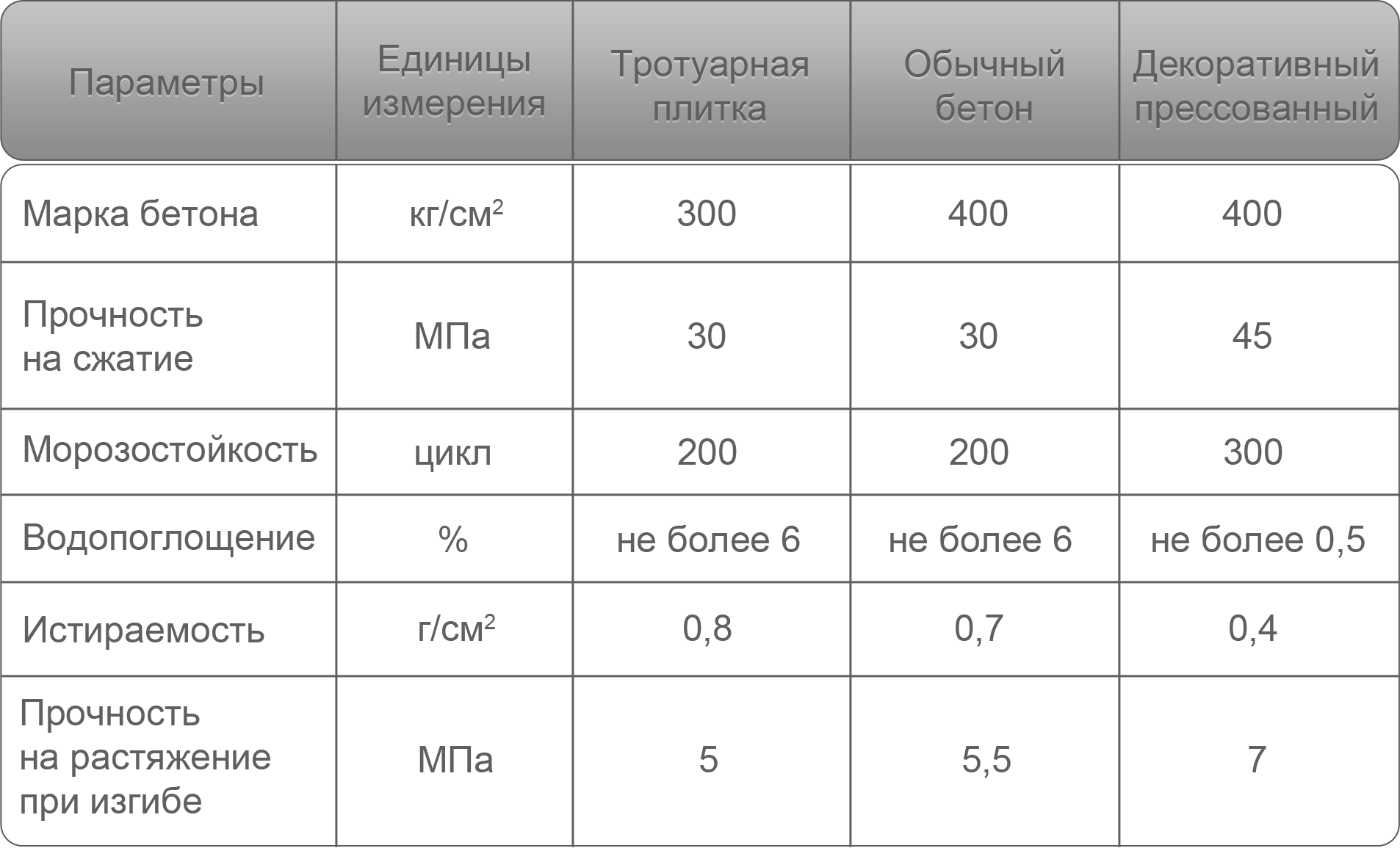

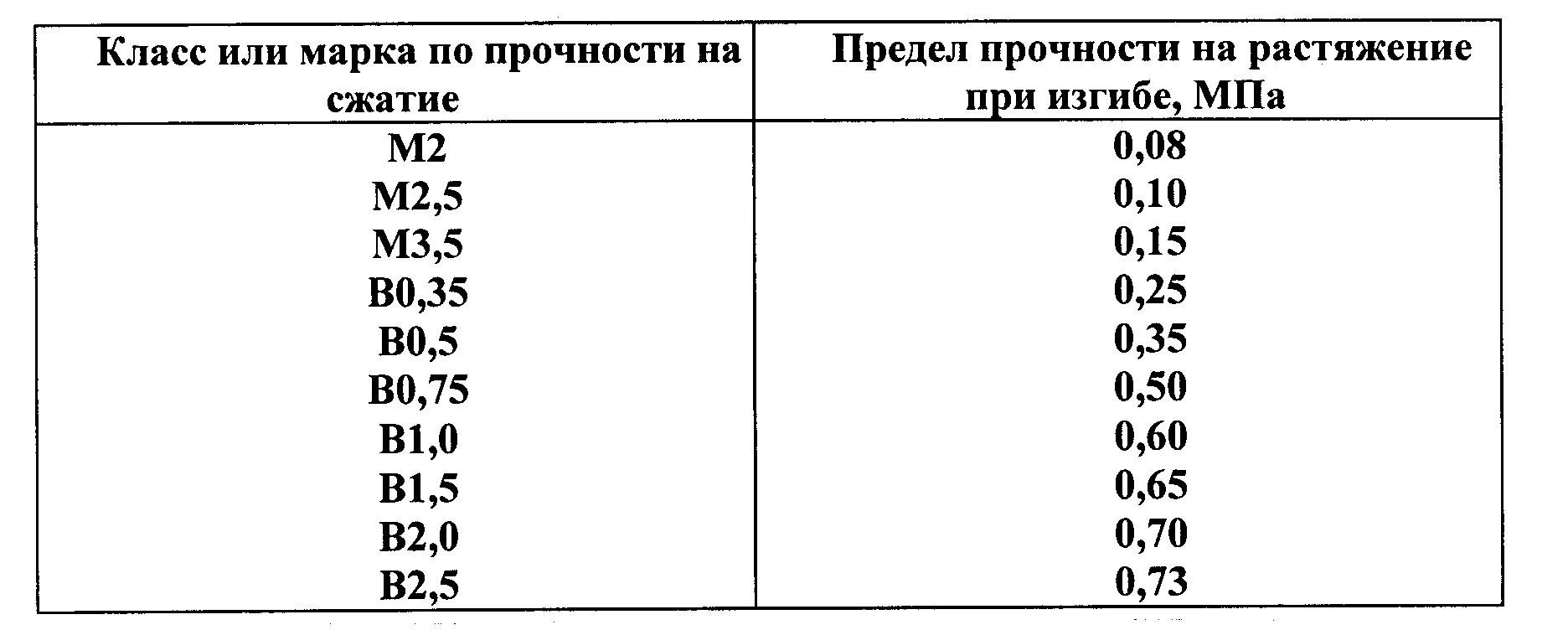

Застывший бетон лучше всего сопротивляется сжатию (сжимающим нагрузкам). По этой причине бетон является незаменимым материалом при возведении фундамента, как в малоэтажном каркасном, так и в монолитном многоэтажном строительстве. Существует и такое понятие, как прочность на растяжение или прочность на растяжение при изгибе. Первая учитывается в том случае, когда важно полностью исключить трещинообразование. Это актуально при проектировании гидротехнических конструкций. Второй вариант важен при разработке проектов аэродромов, дорожных покрытий.

Что оказывает влияние на прочностные характеристики бетона

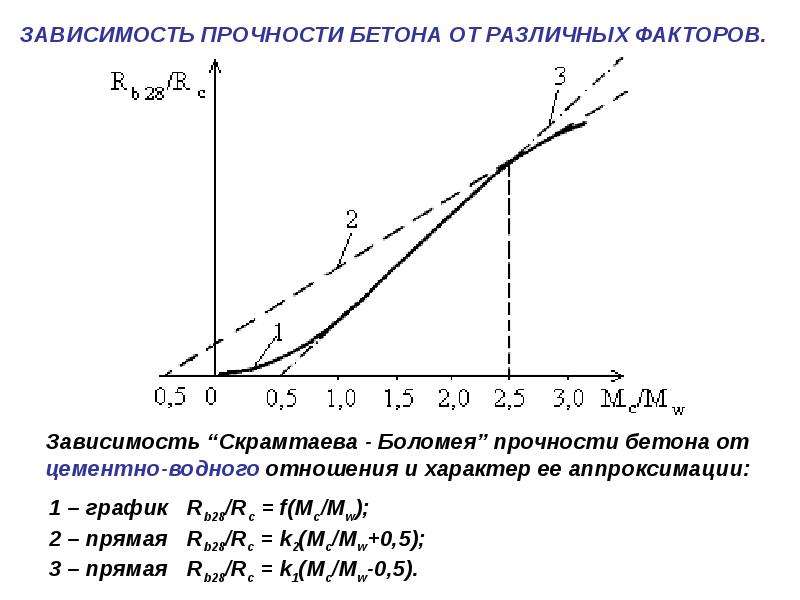

Сюда можно отнести многие параметры: качество и марку цемента, пропорции смеси, качество и размер наполнителей, соотношение воды к общему объему смеси, однородность размешивания, условия и продолжительность затвердевания, качество уплотнения.

На первом месте стоит качество цемента, его активность и скорости отвердевания. Поскольку цемент является главным компонентом бетонной смеси, важно выбрать качественный материал. Чем выше активность цемента, тем больше будет его прочность.

Чем выше активность цемента, тем больше будет его прочность.

Вторым важным параметром, определяющим прочность бетона, является количество цемента, добавленного в раствор. Здесь важно соблюдать заранее установленные пропорции всех четырех компонентов, входящих в состав бетона. Увеличение количества цемента в смеси ведет к повышению прочности, но лишь до определенного предела. После этого повышение прочности является незначительным, а вот иные свойства бетона начинают ухудшаться. Возрастают величины усадки и ползучести. Специалисты советуют доводить концентрацию не более чем до 600 кг цемента на куб смеси.

Третьим параметром, определяющим прочность бетона, является использование правильных наполнителей. Для каждой марки бетона предусмотрено использование песка и щебня (известняка, гальки, гранита) различных фракций. Наличие глины и земли в качестве примесей к наполнителям, мелкие фракции – все это приводит к снижению прочности бетонного камня. При использовании крупных наполнителей также стоит учитывать их прочность, поскольку она оказывает серьезное влияние на итоговую прочность бетонной смеси.

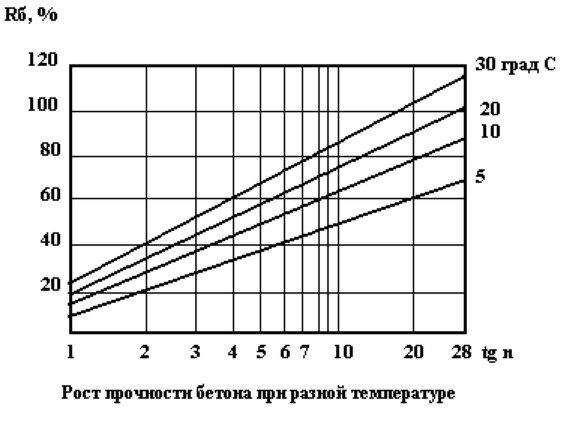

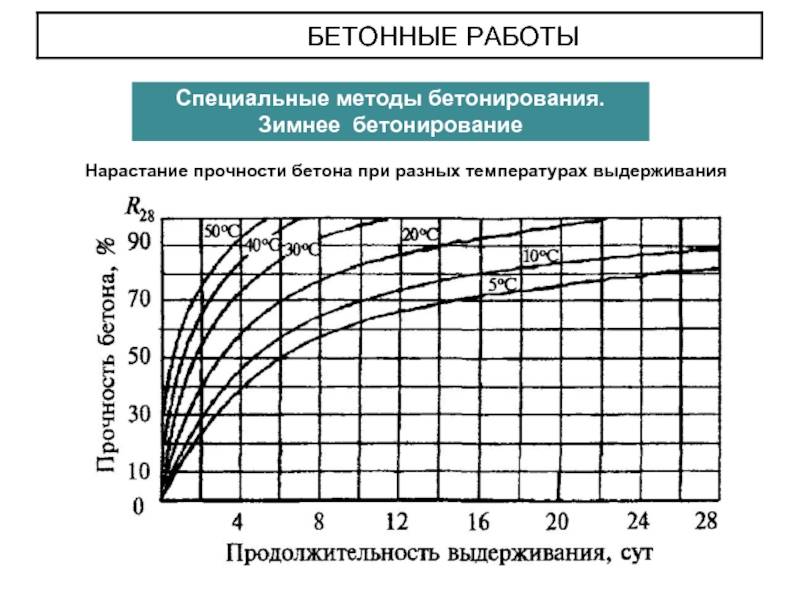

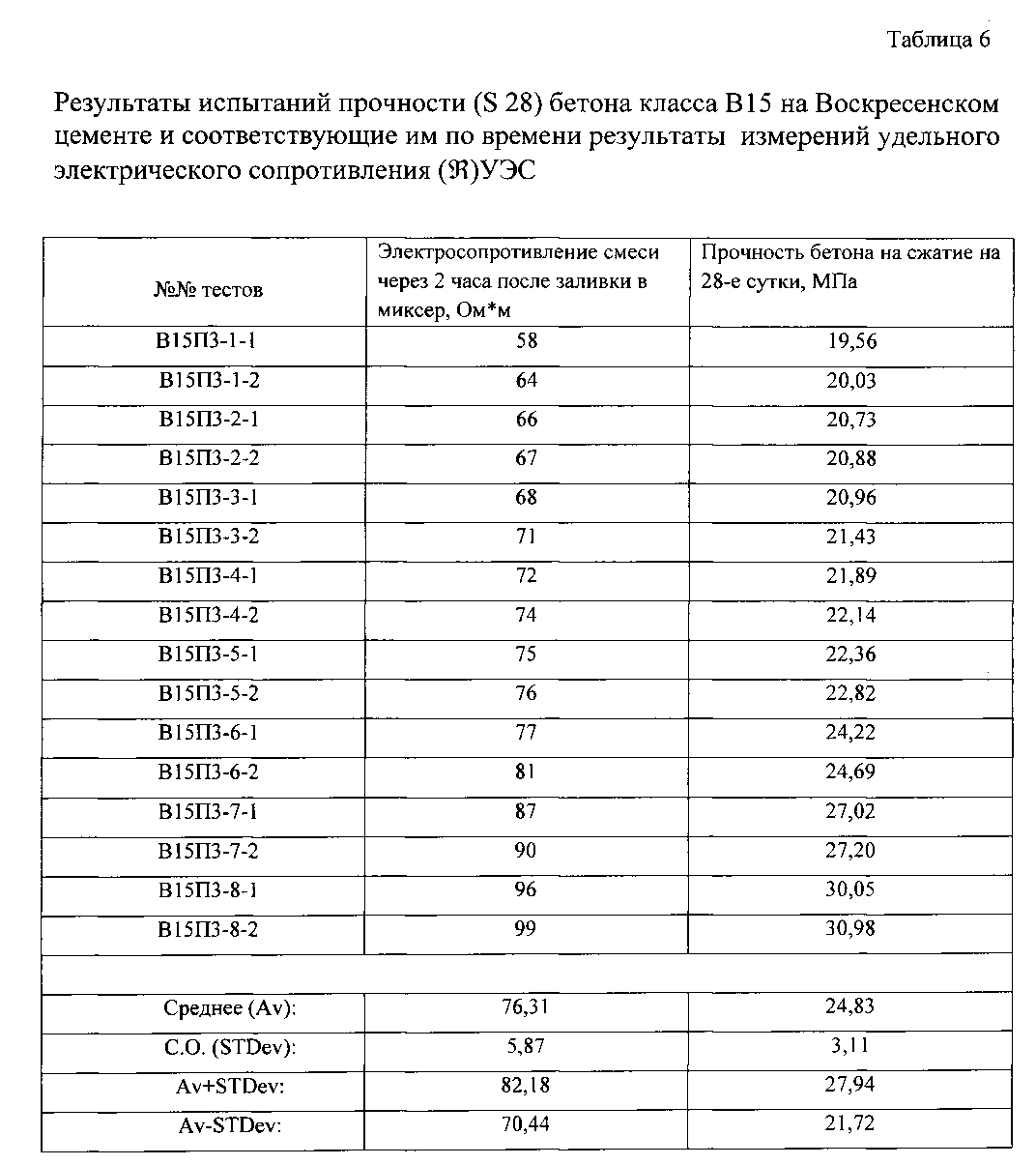

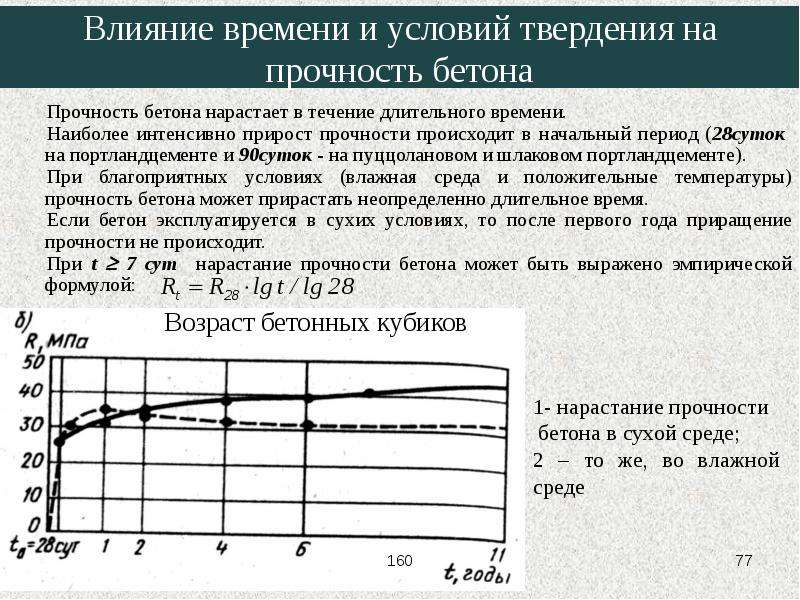

Бетон не становится прочным сразу после застывания. Как показывает практика, лишь спустя 28 дней с момента заливки при температуре выше 15 градусов бетон наберет заявленную прочность. Однако 28 дней – это средняя расчетная величина. При заливке фундамента специалисты советуют выдерживать его не менее 48 дней, лишь после этого начинать возводить вышестоящие конструкции.

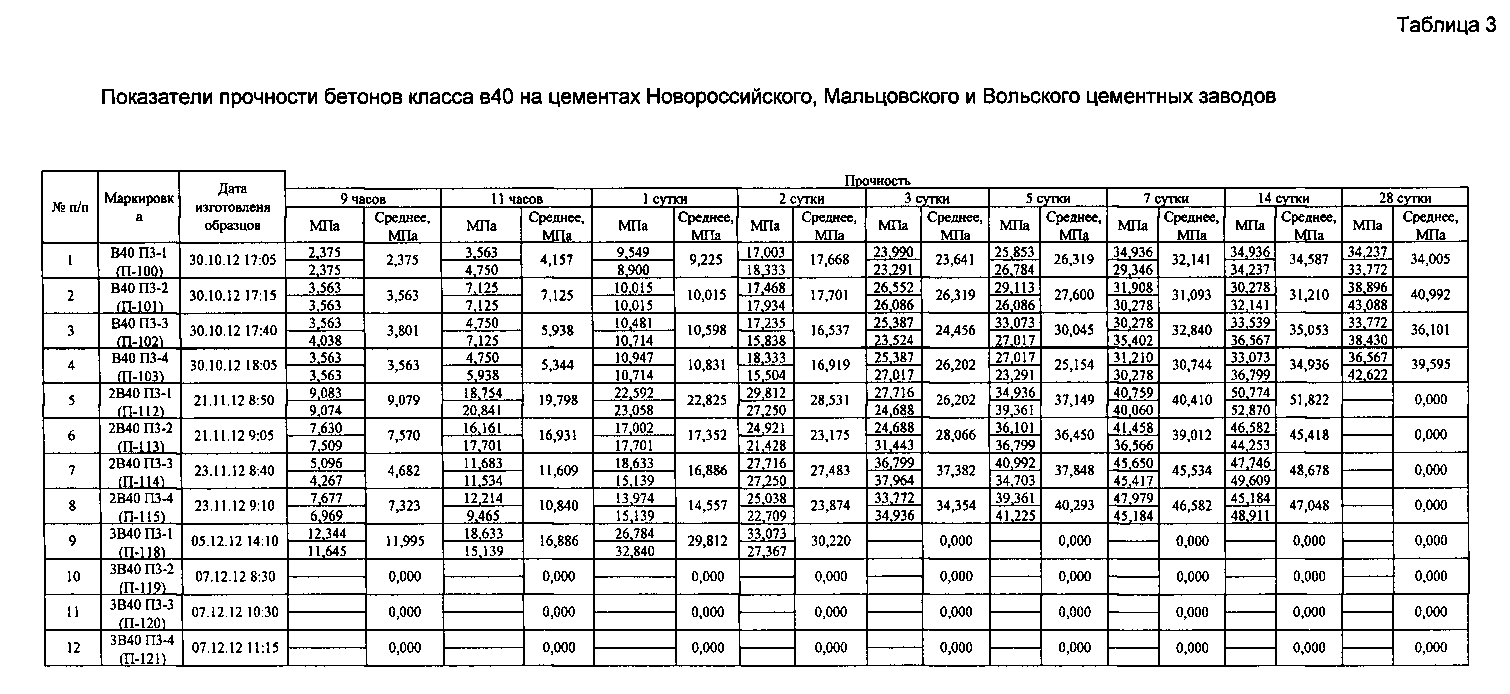

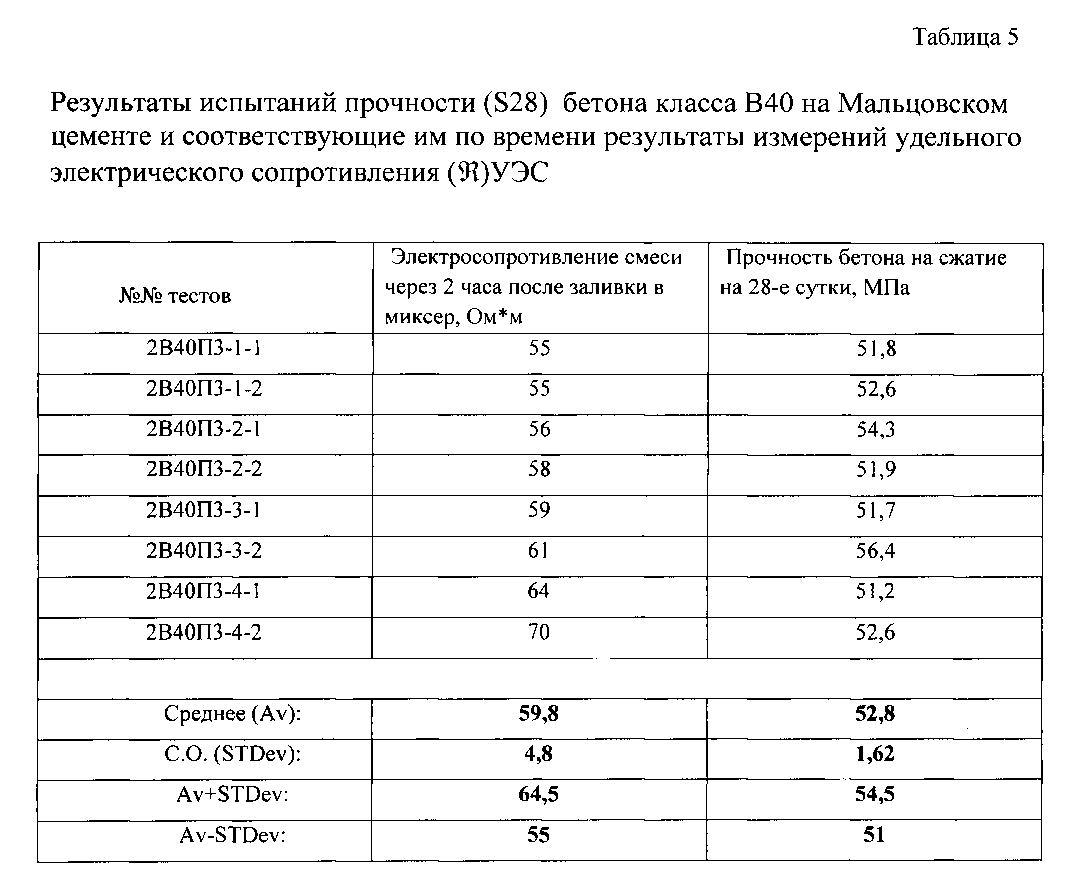

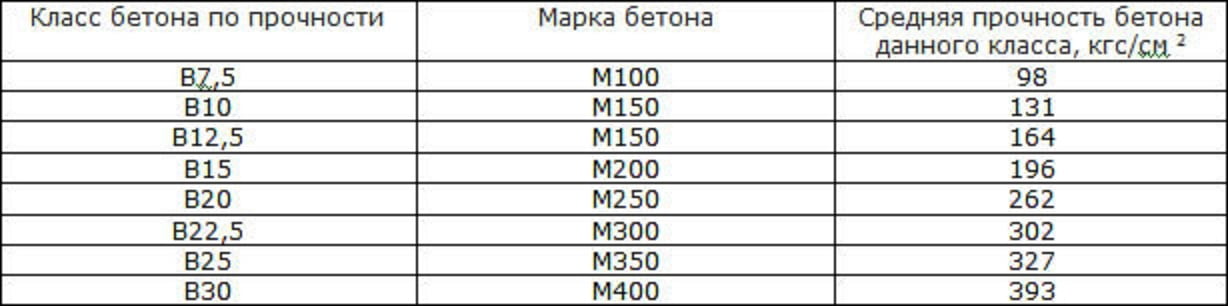

| Марка | Класс прочности на сжатие | Прочность класса, кг/см² (средняя) |

| М-100 | В7,5 | 98,2 |

| М-150 | В10 | 131 |

| М-150 | В12,5 | 163,7 |

| М-200 | В15 | 196,5 |

| М-250 | В20 | 261,9 |

| М-300 | В22,5 | 294,4 |

| М-350 | В25 | 327,4 |

| М-400 | В30 | 392,9 |

| М-450 | В35 | 458,4 |

| М-500 | В40 | 523,9 |

Испытания бетона на прочность

Испытания на прочность производятся в соответствии с ГОСТ 18105-86. Как правило, прочность определяется методом неразрушающего контроля. Определение прочности на сжатие должно производиться на 28 день. В некоторых случаях возможно определение прочности на 3-и, 7-е, 60-е, 90-е или 180-е сутки.

Как правило, прочность определяется методом неразрушающего контроля. Определение прочности на сжатие должно производиться на 28 день. В некоторых случаях возможно определение прочности на 3-и, 7-е, 60-е, 90-е или 180-е сутки.

Определение прочности производится в лабораторных условиях. Существуют также некоторые инструменты, позволяющие определить данный показатель самостоятельно, однако данные могут отличаться от лабораторных.

Можно выделить разрушающие и неразрушающие методы контроля прочности. К разрушающим методам, которые предполагают частичное разрушение образца и взятие пробы алмазным буром, относятся методы:

- ударного импульса

- упругого отскока

- пластической деформации

Эти способы подразумевают проведение испытания, не приводящее к разрушению образца. Контроль проводят с использованием специального оборудования. В данном случае речь идет о способе частичного разрушения, ударного воздействия и ультразвукового исследования.

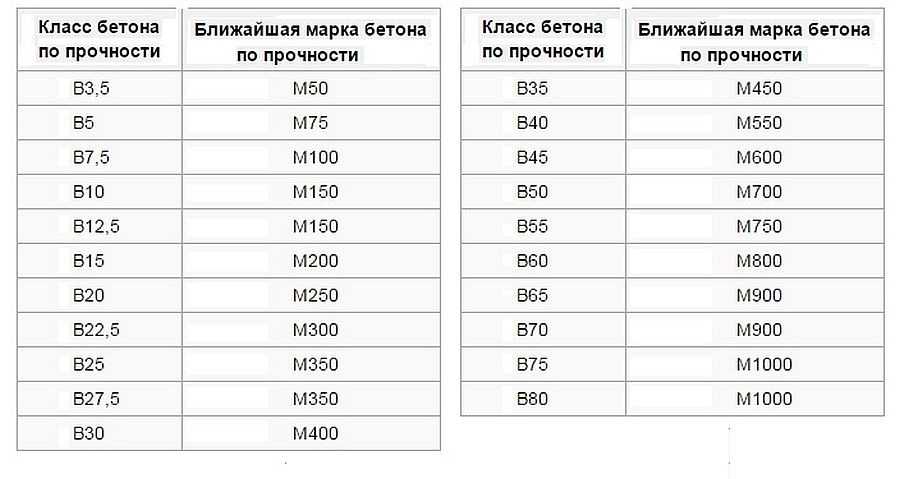

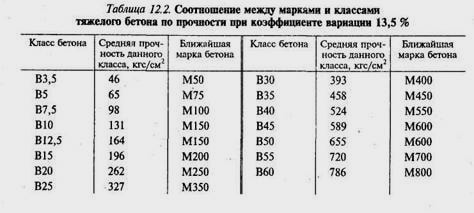

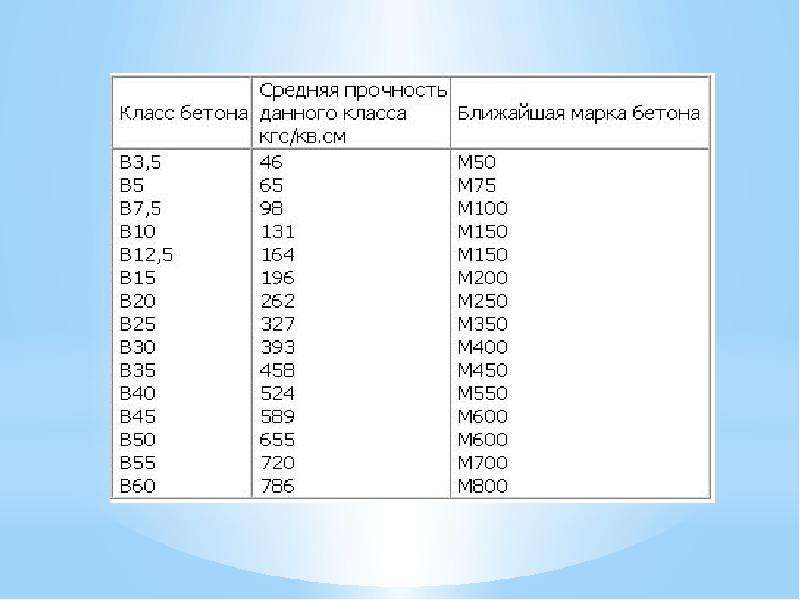

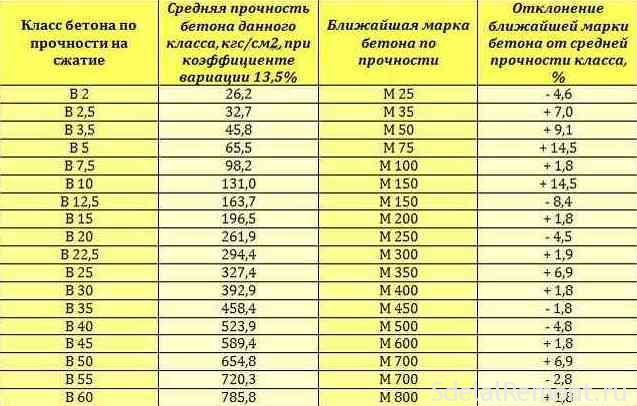

Марки и классы бетона.

Соотношение между марками и классами бетона по прочности

Соотношение между марками и классами бетона по прочности

Классы и марки товарного бетона.

Соотношение между классом и марками бетона по прочности .

|

Класс бетона

|

Средняя прочность , кгс/кв.см

|

Ближайшая марка бетона

|

|

В3,5

|

46

|

М50

|

Марка бетона по прочности на сжатие характеризует сопротивление осевому сжатию (кгс/см2) эталонных образцов-кубов.

Марка бетона по прочности на осевое растяжение характеризует сопротивление осевому растяжению (кгс/см2) контрольных образцов.

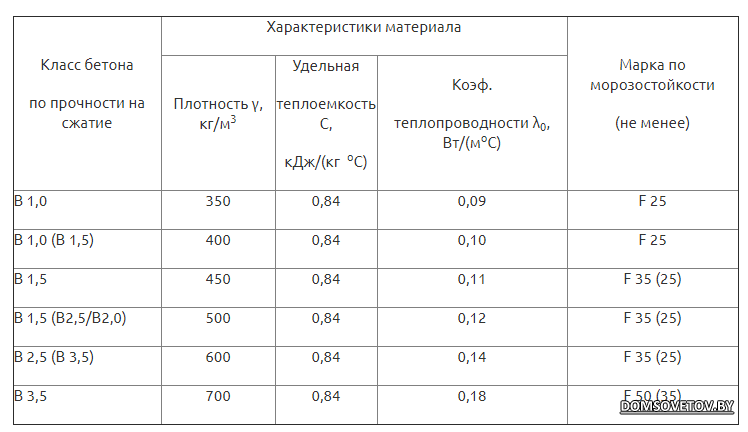

Марка бетона по морозостойкости характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают образцы в условиях стандартного испытания.

Марка бетона по водонепроницаемости характеризуется односторонним гидростатическим давлением (кгс/см2), при котором образцы бетона не пропускают воду в условиях стандартного испытания.

Однородность прочности и класс бетона.

Бетон должен быть однородным — это одно из важнейших технических требований. Для оценки однородности бетона данной марки используют результаты контрольных испытаний бетонных образцов за определенный период времени. Прочность бетонных образцов будет колебаться, отклоняясь от среднего значения в большую и меньшую стороны. На прочность большое влияние оказывают колебания в качестве цемента и заполнителей, точность дозирования составляющих, тщательность приготовления бетонной смеси. Для повышения однородности бетона необходимо применение цемента и заполнителей гарантированного качества, автоматизация производства.

Для повышения однородности бетона необходимо применение цемента и заполнителей гарантированного качества, автоматизация производства.

Для нормирования прочности необходимо использовать стандартную характеристику, которая гарантировала бы получение бетона заданной прочности с учетом возможных ее колебаний. Такой характеристикой является класс бетона.

Класс бетона — это числовая характеристика какого-либо его свойства, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в 5-ти случаях можно ожидать его не выполненным.

Бетоны подразделяются на классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В40; В45; В50; В55; В60.

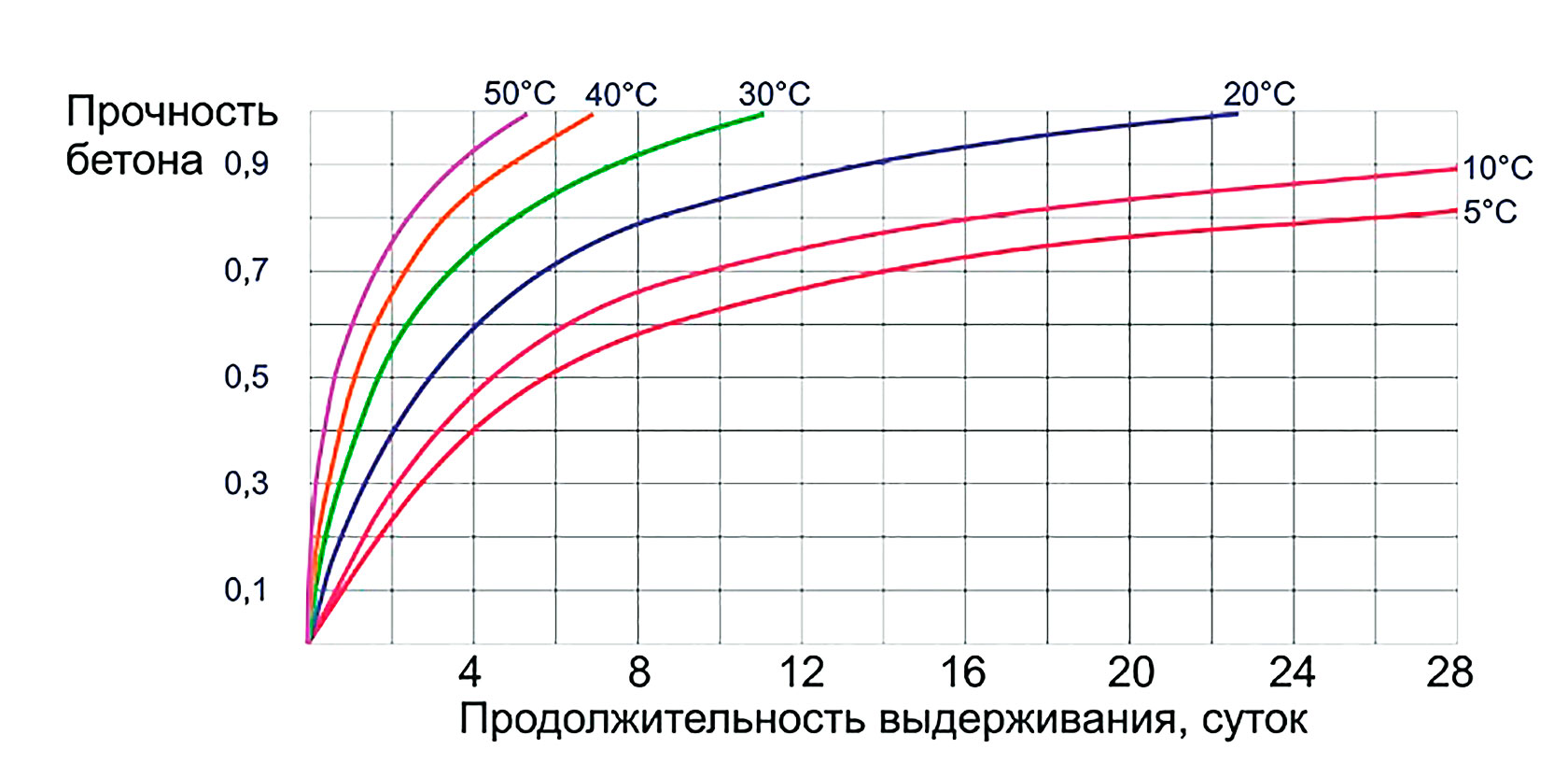

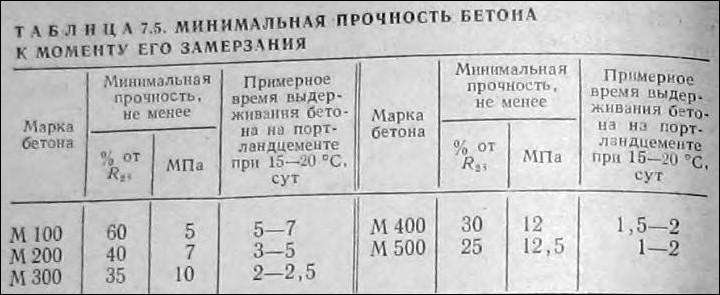

Твердение бетона.

Прочность бетона нарастает в результате физико-химических процессов взаимодействия цемента с водой, которые нормально проходят в теплых и влажных условиях. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает. Раннее высыхание и замерзание бетона непоправимо ухудшает его строение и свойства.

Раннее высыхание и замерзание бетона непоправимо ухудшает его строение и свойства.

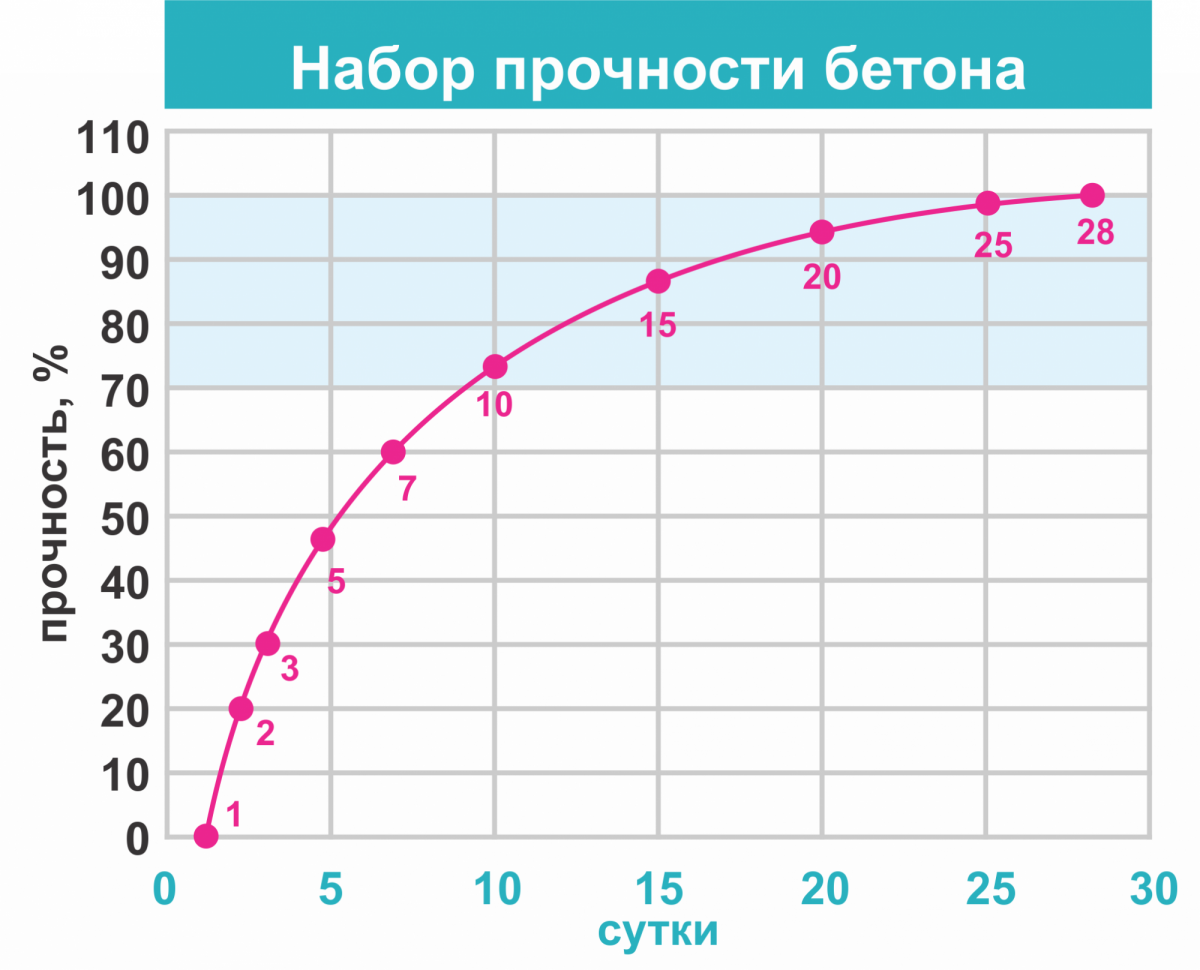

Бетон нуждается в уходе, создающем нормальные условия твердения, в особенности в начальный период после укладки (до 15-28 суток). В теплое время года влагу в бетоне сохраняют путем поливки и укрытия. Бетон при нормальных условиях твердения имеет низкую начальную прочность и только через 7-14 сут приобретает 60-80% марочной прочности

За марку бетона по морозостойкости

принимают наибольшее число циклов попеременного замораживания и оттаивания, которое при испытании выдерживают образцы установленных размеров без снижения прочности на сжатие более 5% по сравнению с прочностью образцов, испытанных в эквивалентном возрасте, а для дорожного бетона, кроме того, без потери массы более 5%. Установлены марки по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500.

По водонепроницаемости

бетон делят на марки W2, W4, W6, W8 и W12, причем марка обозначает давление воды (кгс/см2), при котором образец-цилиндр высотой 15 см не пропускает воду в условиях стандартного испытания.

Марку цемента назначают в зависимости от проектной марки бетона по прочности при сжатии:

|

Марка

бетона

|

М150

|

М200

|

М250

|

М300

|

М350

|

М400

|

М450

|

М500

|

М600

выше

|

|

Марка

цемента

|

М300

|

М300

М400

|

М400

|

М400

М500

|

М400

М500

|

М500

М600

|

М550

М600

|

М600

|

М600

|

Бетон марки М 100 (B 7. 5)

5)

Товарный бетон марки М 100 применяется при проведении подготовительных работ, перед заливкой монолитных плит и лент фундаментов, малозаглубленных фундаментов при расположении грунтовых вод ниже глубины промерзания, с дополнительной гидроизоляцией и утеплением фундамента от талых и дождевых вод по периметру зданий (устройства отмостки). Кроме того его применяют в дорожном строительстве, в качестве бетонной подушки и для установки бордюрного камня.

Бетон марки М 150 (В10)

Бетон марки М 150 используют на стадии подготовительных работ, а именно при заливке так называемой подушки, так как он является одним из самых недорогих марок бетона, заливке полов с малой истираемостью в отапливаемых и неотапливаемых помещениях (подвальные помещения, гаражи) без воздействия агрессивных сред.Также, бетон этой марки может применяться при изготовлении стяжек, полов, фундаментов под небольшие сооружения, бетонировании дорожек и т.д.

Бетон марки М 200 (B15)

Товарный бетон марки М 200 применяется в основном при изготовлении бетонных стяжек полов, фундаментов, отмосток, дорожек и т. д. В индивидуальном строительстве, прочность бетона марки М 200 вполне достаточна для решения большинства строительных задач: ленточные, плитные и свайно-ростверковые фундаменты; изготовление бетонных лестниц, подпорных стен, площадок, дорожек, отмосток и т.д. Одна из наиболее часто используемых марок бетона.

д. В индивидуальном строительстве, прочность бетона марки М 200 вполне достаточна для решения большинства строительных задач: ленточные, плитные и свайно-ростверковые фундаменты; изготовление бетонных лестниц, подпорных стен, площадок, дорожек, отмосток и т.д. Одна из наиболее часто используемых марок бетона.

Бетон марки М 250 (B20)

Товарный бетон марки М 250 применяется для строительства монолитных перекрытий, строительства колонн, бетонных фундаментов в заболоченной местности, железобетонных конструкций, фундаментных плит, полов, плит перекрытий, балок и т.д., к которым предъявляются высокие требования по прочности.

Бетон марки М 300 (B22.5)

Бетон марки М 300 применяется при заливке лестничных площадок, отливке тротуарных плит, строительстве бордюров, дорог, подверженных сильным нагрузкам, при производстве плит перекрытия, различных колодцев и труб, а также многих других ответственных конструкций.

Бетон марки М 350 (B25)

Товарный бетон марки М 350 используется для изготовления монолитных фундаментов, свайно-ростверковых ЖБК, плит перекрытий и иных ответственных конструкций. Так же бетон марки М 350 используют для объектов, способных выдержать большие нагрузки.

Так же бетон марки М 350 используют для объектов, способных выдержать большие нагрузки.

| < Предыдущая | Следующая > |

|---|

Такой многоликий бетон — Реальное время

Где использовать бетон разных классов и марок и от чего зависит прочность бетонной смеси?

Есть множество характеристик бетона, в зависимости от которых он может использоваться при тех или иных работах. Классификаций бетона несколько, но главная из них — по прочности на сжатие. Все-таки основным качеством его была и остается прочность. Рассмотрим, как определяется марка и класс бетона, в чем различие между ними и как они между собой соотносятся. А еще — для чего можно использовать бетон разной прочности.

От чего зависит прочность бетона?

Прочность бетона зависит от составляющих, из которых его замешивают, и от их соотношения. По большому счету бетон — это цемент, смешанный с водой. В этот состав добавляется заполнитель крупной и мелкой фракции: это может быть щебень, гравий, песок. Чистота и фракция этих заполнителей напрямую влияют на прочностные характеристики бетона.

По большому счету бетон — это цемент, смешанный с водой. В этот состав добавляется заполнитель крупной и мелкой фракции: это может быть щебень, гравий, песок. Чистота и фракция этих заполнителей напрямую влияют на прочностные характеристики бетона.

Однако первое, что влияет на прочность бетона, — марка цемента и его процентное соотношение в растворе.

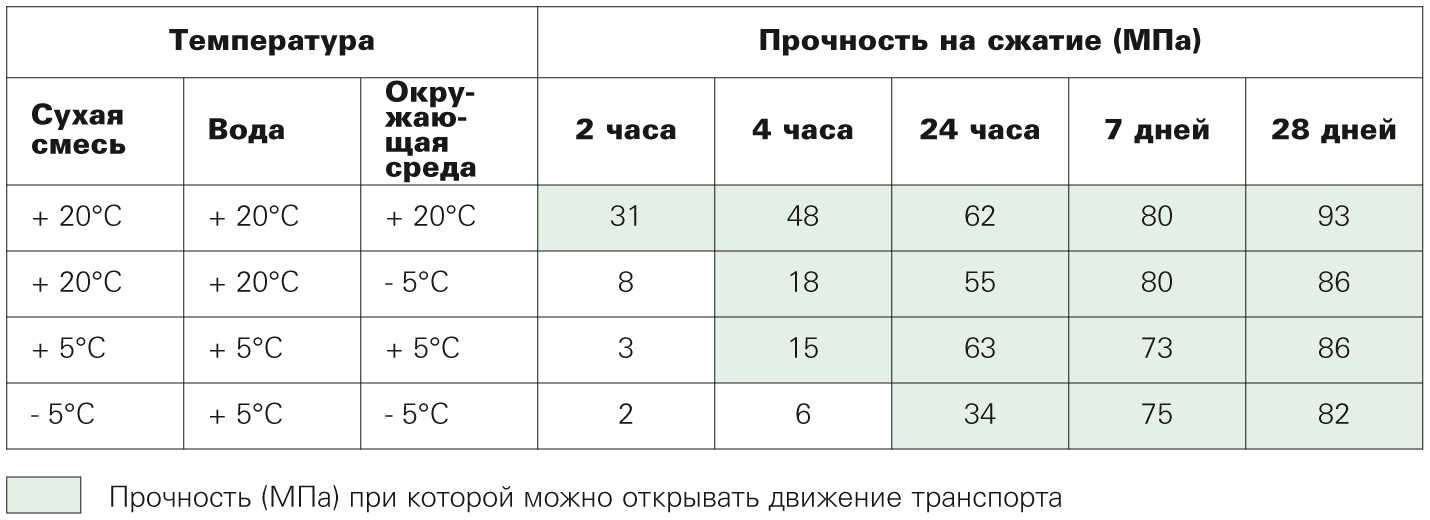

Еще надо обратить внимание на тщательность смешивания, качество укладки смеси, ее уплотнение и условия окружающей среды (температура и влажность). Температура воздуха, оптимальная для набора прочности бетона, находится в диапазоне от +18 до +20 градусов по Цельсию. Однако с помощью специальных мер, призванных создать оптимальные условия отвердевания, эти узкие границы можно существенно «раздвинуть». Считается, что при идеальных условиях расчетная прочность бетона наступает через 28 суток после отвердевания.

Фото kiterika.ru

Чем марка бетона отличается от класса?

Марка и класс бетона — это главные показатели, по которым выбирается состав для выполнения тех или иных строительных работ. Оба этих критерия характеризуют прочность материала на сжатие, но расчет происходит по-разному.

Оба этих критерия характеризуют прочность материала на сжатие, но расчет происходит по-разному.

Марка бетона — показатель, разработанный еще в советское время. Она рассчитывалась как среднее выдерживаемое давление на образец, которое измеряли в килограммах на квадратный сантиметр. Прочность измеряли следующим образом: брали куб бетона с размером ребра в 15 см. Он должен был затвердеть в идеальных условиях. На 3-й, 7-й, 14-й день его испытывали давлением, а на 28-й день проводили контрольное испытание — определение марки бетона. Она обозначается буквой М и числом (тем самым средним выдерживаемым давлением).

По европейским стандартам бетон подразделяется на классы. Маркируются они буквой В и числом, которое обозначает предельную прочностью на сжатие в МПа (мегапаскалях). Определение класса прочности бетона происходит примерно по той же схеме: кубик с размером ребра в 15 мм твердеет 28 суток, а потом образцы испытывают давлением. Получается предельное сжатие в мегапаскалях, которое образец выдерживает, не треснув и не разрушившись.

Современная прочностная классификация бетона подразумевает использование обеих шкал, есть и приблизительные таблицы их соответствия. Так, марка М50 приблизительно соответствует классу В3,5. М75 — это примерно класс прочности В5; М100 — В7,5; М150 — В10; М 150 — В12,5; М 200 — В15; М250 — В20; М300 — В22,5; М350 — В25; М250 — В 27,5 и так далее.

Фото vibromotors.ru

Где можно применять бетон в зависимости от класса?

Нельзя однозначно утверждать, что бетон низких марок и классов нельзя использовать и он какой-то некачественный. Понятно, что чем выше марка (а значит, и класс), тем дороже материал. Но для разных работ используются разные модификации материала, и есть многочисленные виды строительных операций, для которых подходят легкие бетоны.

- Бетон класса В7,5 (соответствует марке М100). У него низкая плотность. В его составе могут использоваться гранит, известь, гравий. К достоинствам такого бетона относится прежде всего высокая пластичность.

Он легко заполняет формы, не оставляя пустот. Легко укладывается, недорого стоит. Его можно использовать при формировании придорожных бордюров, для предварительной укладки перед заливкой ленточного фундамента. Эта марка используется для возведения монолитных стен и плит внутренних перекрытий. К недостаткам бетона М100 можно отнести слабую водонепроницаемость, а следовательно, низкую морозостойкость.

Он легко заполняет формы, не оставляя пустот. Легко укладывается, недорого стоит. Его можно использовать при формировании придорожных бордюров, для предварительной укладки перед заливкой ленточного фундамента. Эта марка используется для возведения монолитных стен и плит внутренних перекрытий. К недостаткам бетона М100 можно отнести слабую водонепроницаемость, а следовательно, низкую морозостойкость. - Бетон класса В12,5 (примерно соответствует марке М150). В качестве наполнителя используется гранитный, известковый или гравийный щебень. У бетона М150 повыше водостойкость, низкая плотность и средняя прочность. По показателю морозоустойчивости этот материал не блещет. Используется такой бетон для устройства монолитных перекрытий, неплохо ведет себя в качестве фундамента под капитальный забор. Им можно бетонировать лестницы, оштукатуривать стены и кладку.

- Бетон класса B15 (марка М200). В составе присутствуют крупный щебень или гравий. Этот материал уже можно использовать при подготовке фундаментов, если ваш дом будет небольшим.

Под вспомогательные постройки его, что называется, сам бог велел использовать. Хорош он и для обустройства отмостки, заливки дорожек. Он подойдет в качестве стяжки, его можно использовать при кирпичной кладке. У бетона М200 высокая водонепроницаемость и плотность, а прочность и морозостойкость средние.

Под вспомогательные постройки его, что называется, сам бог велел использовать. Хорош он и для обустройства отмостки, заливки дорожек. Он подойдет в качестве стяжки, его можно использовать при кирпичной кладке. У бетона М200 высокая водонепроницаемость и плотность, а прочность и морозостойкость средние. - Бетон класса B20 (ближайшая соответствующая марка — М250). В составе — крупный гравий или гранит. Этот бетон подходит для разных фундаментов, им можно заливать дорожки, площадки и плитные перекрытия. Им уже можно заливать ленточный фундамент или делать из него сваи (если фундамент свайный). Это тяжелый состав, у него средняя морозостойкость и водопроницаемость.

- Бетон класса В22,5 (марка М300) — самый популярный товар на российском бетонном рынке. У него высокая водонепроницаемость, морозостойкость на уровне. Именно эта разновидность используется для создания монолитных фундаментов, в перекрытиях лестничных площадок, им заливают тротуары, дороги и бордюры.

- Бетоны более высоких марок и классов применяют при строительстве многоэтажных сооружений, мостов, дамб и прочей гидротехнической инфраструктуры, ими заливают чаши бассейнов и фундаменты, предполагающие большие нагрузки.

Людмила Губаева

Недвижимость Татарстан

Прочность бетона | Блог прораба Олега Клышко

Здравствуйте, уважаемый читатель блога прораба, в данной статье «Прочность бетона» поговорим о требованиях на строительной площадке к испытаниям бетона на прочность, выясним, следует ли проводить испытания через 7 суток. Я работал в разных строительных фирмах и в основном возили бетонные кубики в лабораторию через 28 суток, после приемки бетонной смеси на объекте.

Недавно устроился на новую работу инженером ПТО, на сегодняшний день производим работы по устройству фундаментов под металлические опоры для трубопровода. Для оформления строительной документации приходиться вникать во все эти тонкости.

Сначала я пошел простым путем спросил у технадзора заказчика, надо ли испытывать бетон на прочность через 7 суток и прикладывать его к актам. Он привел пример строительной фирмы, которая у них на заводе работала и они испытывали бетон через 7 и 28 суток, согласно какому то госту. В данной статье мы рассмотрим все госты, связанные с испытанием бетона и попробуем найти, где говориться про 7 суток.

В данной статье мы рассмотрим все госты, связанные с испытанием бетона и попробуем найти, где говориться про 7 суток.

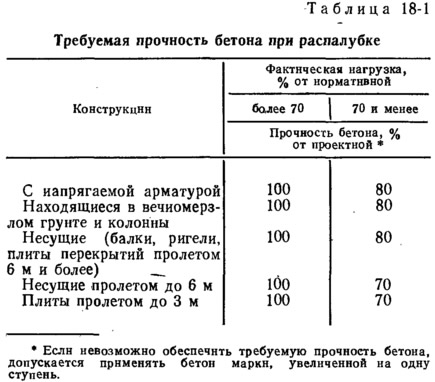

Теоретически бетон набирает проектную прочность через 7 суток 70%, а через 28 суток 100%. Эти данные взяты из различных рекомендации по уходу за бетоном при условии, что он находиться в нормальных условиях (20+/-20С и влажность 95%). В реальности, бетон редко набирает заданную прочность, по ряду причин из-за погодных условия или неправильном уходе за уложенным бетоном.

Думаю ни для кого не секрет, что прочность бетона для железобетонных конструкций в зданиях рассчитывают проектировщики. Из данных проекта, заказывают бетон (для заливки его в фундаменты, стены, колоны, плиты перекрытия и т.д.) у завода определенной марки, с заданной морозостойкостью, водонепроницаемостью, подвижностью и т.д.

На строительной площадке прорабу или ответственному лицу завод должен передать паспорт качества бетонной смеси, в котором указывается марка бетона, подвижность, добавки и объем. Обычно с каждым миксером передают документ на бетонную смесь, эти данные вносят в журнал бетонных работ.

Обычно с каждым миксером передают документ на бетонную смесь, эти данные вносят в журнал бетонных работ.

Но как узнать, что бетонный завод привез на строительную площадку именно ту смесь, которую мы заказывали? Для этого и проводятся испытания бетона, после расчетного времени набора прочности, обычно это 28 суток. В первую очередь эти испытания нужны строителям, если прочность не будет соответствовать заказанному бетону, то расходы по демонтажу можно будет предъявить бетонному заводу.

Бетон испытывается несколькими методами согласно ГОСТ Р 53231-2008 «БЕТОНЫ. Правила контроля и оценки прочности»:

3.14 разрушающие методы определения прочности бетона: Определение прочности бетона по контрольным образцам, изготовленным из бетонной смеси по ГОСТ 10180 или отобранным из конструкций по ГОСТ 28570.

3.15 прямые неразрушающие методы определения прочности бетона, не требующие обязательной градуировки: Определение прочности бетона по «отрыву со скалыванием» и «скалыванию ребра» по ГОСТ 22690.

3.16 косвенные неразрушающие методы определения прочности бетона: Методы определения прочности бетона по предварительно установленным градуировочным зависимостям между прочностью бетона, определенной одним из разрушающих или прямых неразрушающих методов, и косвенными характеристиками прочности, определяемыми по ГОСТ 22690 и ГОСТ 17624.

В данной статье будем разбираться с разрушающим методом, с помощью контрольных образцов, изготовлением бетонных кубиков. Сейчас зима и неразрушающий метод не получиться применить согласно ГОСТ 22690-88 «БЕТОНЫ. Определение прочности механическими методами неразрушающего контроля»:

1.3. Механические методы неразрушающего контроля применяют для определения прочности бетона всех видов нормируемой прочности, контролируемых по ГОСТ 18105-86, а также для определения прочности бетона при обследовании и отбраковки конструкций.

Метод испытания следует выбирать с учетом предельных значений прочности, рекомендуемых руководствами к конкретным приборам неразрушающего контроля, в соответствии с требованиями разд.

3 настоящего стандарта.

(Измененная редакция, Поправка 2009)

1.4. Испытания проводят при положительной температуре бетона. Допускается при обследовании конструкций определять прочность при отрицательной температуре, но не ниже минус 10 °C при условии, что к моменту замораживания конструкция находилась не менее одной недели при положительной температуре и относительной влажности воздуха не более 75%.

Интересно, сколько времени на вашей стройке зимой обогревают уложенный бетон? Сутки, двое, трое или неделю. Работая в разных строительных организациях, везде мы грели бетон, в основном, не больше двух суток. Так что согласно ГОСТ 22690-88 неразрушающим методом испытывать бетон на прочность зимой нельзя.

В лаборатории испытывают бетон на прочность, давя в прессе бетонные кубики размерами 10 на 10 см. Для изготовления бетонных кубиков на стройке используют специальные металлические формы.

У меня было такое, что на строительной площадке не было железной формы и мы делали ее из опалубочной фанеры. Минус такой самопальной формы, получаются не идеально ровные кубики и лаборатория их не принимала.

Минус такой самопальной формы, получаются не идеально ровные кубики и лаборатория их не принимала.

Если вы будете использовать для формы обычную фанеру, то необходимо внутри положить полиэтиленовую пленку, чтоб бетон не соприкасался с фанерой и не терял влажность. Перед укладкой бетонной смеси в железную форму необходимо смазать внутри нее машинным маслом, чтоб кубики потом можно было легко вытащить из формы и она оставалась чистой.

Как брать образцы бетона для лаборатории можно узнать из ГОСТа 10181-2000 «СМЕСИ БЕТОННЫЕ. Методы испытаний».

3 Правила отбора проб и проведения испытаний

3.1 Пробы бетонной смеси для испытания при производственном контроле следует отбирать:

— при производстве сборных и монолитных изделий и конструкций — на месте укладки бетонной смеси;

— при отпуске товарной бетонной смеси — на месте ее приготовления при погрузке в транспортную емкость.

3.2 Пробу бетонной смеси для испытаний отбирают непосредственно перед началом бетонирования из средней части замеса или порции смеси.

При непрерывной подаче бетонной смеси (ленточными транспортерами, бетононасосами) пробы отбирают в три приема в случайные моменты времени в течение не более 10 мин.

3.3 Объём отобранной пробы должен обеспечивать не менее двух определений всех контролируемых показателей качества бетонной смеси.

3.4 Отобранная проба перед проведением испытаний должна быть дополнительно перемешена.

Бетонные смеси, содержащие воздухововлекающие, газообразующие и пенообразующие добавки, а также предварительно разогретые смеси, перед испытанием не перемешивают.

3.5 Испытание бетонной смеси и изготовление контрольных образцов бетона должно быть начато не позднее чем через 10 мин после отбора пробы.

3.6 Температура бетонной смеси от момента отбора пробы до момента окончания испытания не должна изменяться более чем на 5 °С.

3.7 Условия хранения пробы бетонной смеси после ее отбора до момента испытания должны исключить потерю влаги или увлажнение.

3.8 Поверку средств измерений и аттестацию испытательного оборудования следует осуществлять в соответствии с ГОСТ 8.

001, ГОСТ 8.326, ГОСТ 8.383.

3.9 Результаты определения показателей качества бетонной смеси должны быть занесены в журнал, в котором указывают:

— наименование организации — изготовителя смеси;

— наименование бетонной смеси по ГОСТ 7473;

— наименование определяемого показателя качества;

— дату и время испытания;

— место отбора пробы;

— температуру бетонной смеси;

— результаты частных определений отдельных показателей качества бетонной смеси и среднеарифметические результаты по каждому показателю.

Если неправильно забить кубики и использовать самодельную форму, то скорее всего ваши образцы лаборатория на примет к испытаниям. Пример плохого бетонного кубика, который был сделан в самодельной форме из фанеры и не проштыкован (не провибрирован) смотрите на картинке.

Как правильно делать бетонные кубики я еще рассказал в статье «Вибрирование бетона».

С образцами бетона для лаборатории разобрались, но вопрос остается открытым, следует ли испытывать бетон на прочность через 7 суток, может ответ найдем в СНиП 3. 03.01-87 «НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ», но кроме этой записи больше ничего не написано:

03.01-87 «НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ», но кроме этой записи больше ничего не написано:

ИСПЫТАНИЕ БЕТОНА ПРИ ПРИЕМКЕ КОНСТРУКЦИЙ

2.18. Прочность, морозостойкость, плотность, водонепроницаемость, деформативность, а также другие показатели, установленные проектом, следует определять согласно требованиям действующих государственных стандартов.

В каких ГОСТах искать ответы не понятно, продолжаем искать дальше. Читаем СП 52-101-2003 п. 5.1.4 «БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ БЕЗ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ АРМАТУРЫ»:

5.1.4 Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение (проектный возраст), назначают при проектировании исходя из возможных реальных сроков загружения конструкций проектными нагрузками. При отсутствии этих данных класс бетона устанавливают в возрасте 28 сут.

Получается, что если в проекте не указано про то, что прочность бетона через 7 суток должна быть равна какому то значению, то и везти бетонные кубики в лабораторию на испытание прочности не следует и на желание технадзора можно ответить отказом.

Как мы сдавали кубики в лабораторию на испытания прочности бетона.

Да в первую очередь испытание бетона на прочность необходимы строителям, а не заказчику, чтоб в случае чего не остаться крайними. В реальности происходит все наоборот, на первом месте стоят сроки, заказчик торопит подрядчика и об исполнительной документации вспоминают, когда отработали 1-2 месяца.

И тогда строители вспоминают, что во время заливки не делали бетонные кубики и вообще металлические формы отсутствуют на строительной площадке. Я не редко бывал в такой ситуации, часто просто терялись бетонные кубики.

В таких случаях мы просто брали и изготавливали необходимое количество кубиков с бетонного миксера, который приходил на площадку и не важно, что бетон нам надо испытывать месячной давности. Главное ведь подписать акты выполненных работ, чтоб получить деньги.

Если контроль на стройке строгий и нет бетонных кубиков, то вызывают лабораторию на площадку и испытывают бетон не разрушаемым методом или вырезают из бетонной конструкции, с помощью алмазного бурения керны и везут их на испытания.

Буду рад вашим дополнениям в комментариях по теме испытания бетона на прочность.

С уважением Олег Клышко

Техник по испытанию прочности бетона | кттп

Курс «Техник по испытанию прочности бетона» охватывает испытание на сжатие.

и прочность на изгиб затвердевшего бетона, и следует формату американского

Сертификация Института бетона (ACI) для специалиста по испытанию прочности бетона.

Предварительные требования

Курс «Основной специалист по тестированию агрегатов» является обязательным предварительным условием для

Курс «Техник по испытанию прочности бетона».Сертификация CTTP по прочности бетона

Техник-испытатель будет предоставлен только в том случае, если предварительное требование основных агрегатов

встречается. Если базовые агрегаты не выполнены, техник получит только

Сертификация АСИ. Этот курс не предназначен для предоставления базовой подготовки, а скорее

Этот курс не предназначен для предоставления базовой подготовки, а скорее

служить переподготовкой и оценкой, ведущей к сертификации. До посещения

курс, участники должны иметь практические знания по испытанию затвердевшего бетона

методы, а также математические расчеты, связанные с этими методами.

Настоятельно рекомендуется иметь опыт физического выполнения этих методов испытаний.

Материалы для проверки прочности бетона

Технические характеристики

Спецификации и методы, включенные в курс «Техник по испытанию прочности бетона»

включать:

- ASTM C 617 (AASHTO T 231) Покрытие цилиндрических бетонных образцов

- ASTM C 1231 Использование несвязанных крышек при определении прочности на сжатие закаленных

Бетонные цилиндры - ASTM C 39 (AASHTO T 22) Прочность на сжатие цилиндрических бетонных образцов

- ASTM C 78 (AASHTO T 97) Прочность бетона на изгиб

Принадлежности и оборудование

Все необходимое оборудование и расходные материалы, используемые техником по испытанию прочности бетона

курс будет предоставлен CTTP. Каждому предоставляется блокнот и карандаш.

Каждому предоставляется блокнот и карандаш.

участник. Калькуляторы можно позаимствовать у CTTP; однако студенты часто более

удобно брать с собой калькулятор, с которым они знакомы и которым постоянно пользуются.

Другие предметы, которые могут быть полезны, включают линейку или линейку, ручку, карандаш и маркер.

Участники курса

CTTP должны носить соответствующие средства индивидуальной защиты.

в лаборатории, включая длинные брюки, закрытую обувь и защитные очки.Безопасность

очки, перчатки и другие средства индивидуальной защиты можно взять напрокат в CTTP.

во время урока.

Расписание курсов

Каждый курс по испытанию прочности бетона начинается в 13:00 первого дня, если не указано иное.

заявлено, с заездом и регистрацией с 12:30 до 13:00. Класс и лаборатория

Инструктаж проводится в День 1 и День 2. Письменные и исполнительские экзамены будут

Письменные и исполнительские экзамены будут

будет проводиться в День 3, а курс завершится не позднее 14:00 в День 3. Участники

кто не посещает весь класс, не будет допущен к экзаменам. Больше информации

можно найти в подробном расписании курсов.

Экзамены

Сертификация специалиста по испытанию прочности бетона требует, чтобы каждый участник

пройти как письменный, так и исполнительный экзамен, опубликованный Американским институтом бетона.

Письменный экзамен является закрытым, и его время ограничено одним часом. Чтобы

получить сертификацию, необходимо правильно ответить на 70% всех вопросов по всему

письменная часть экзамена, и по крайней мере 60% вопросов должны быть даны правильные ответы

в каждом разделе письменного экзамена. Кроме того, проходной балл должен быть достигнут на

каждый раздел экзамена производительности. Каждый компонент экзамена производительности будет

Каждый компонент экзамена производительности будет

выдается на испытательной станции, где будут наблюдать за отдельными участниками курса

тест-прокторами.Экзамены производительности будут оцениваться по принципу «сдал / не сдал»,

таким образом, что у каждого участника будет две возможности получить проходной балл.

Все требования к испытаниям регулируются положениями Американского института бетона.

Экзамен по испытанию прочности бетона состоит из нескольких станций, в том числе:

- ASTM C617 : Покрытие цилиндрических бетонных образцов

- ASTM C39 : Прочность на сжатие цилиндрических бетонных образцов

- ASTM C78 : Прочность бетона на изгиб

Участники, сдавшие исполнительский экзамен, но не сдавшие письменный экзамен, могут пересдать

письменный экзамен в течение одного года с даты первоначальной попытки, как это разрешено

политики АКИ. Участники, сдавшие письменный экзамен, но не экзамен по успеваемости

Участники, сдавшие письменный экзамен, но не экзамен по успеваемости

может пересдать весь экзамен производительности в течение одного года с даты первоначального

попытка, разрешенная политиками ACI. Если письменные и исполнительские компоненты

не был успешно завершен в течение одного года после первоначальной попытки, то оба

письменные и рабочие экзамены должны быть повторены. Обратите внимание, что для этой сертификации

студент может пройти повторное тестирование, не посещая полный курс.Тем не менее, проходные баллы

выше для студентов, посещающих весь класс при повторном тестировании.

Сертификация

После успешной сдачи письменных и исполнительских экзаменов участники

получит пятилетний сертификат по испытанию прочности бетона от CTTP, как

а также пятилетний сертификат Американского института бетона. Проверенный

Проверенный

физические лица получат сертификат CTTP и карманную карту, а также будут добавлены в

список сертифицированных технических специалистов на веб-сайте CTTP.Даты истечения срока действия будут определяться в соответствии с политикой ACI.

CTTP предоставит взаимную сертификацию в области испытаний на прочность бетона, если техник

в настоящее время имеет квалификацию «Техник по испытанию прочности бетона» 1-й степени от

Американский институт бетона. Тем не менее, предварительное требование для базовых агрегатов

также должны быть выполнены. Карта CTTP и сертификат будут предоставлены только после успешного

завершение курса Basic Aggregates и предоставление подтверждения сертификации ACI

к КТТП.

Повторная сертификация по прочности бетона может быть получена после успешного завершения

стандартный 2,5-дневный курс «Техник по испытанию прочности бетона».

Прочность бетона на сжатие 4000 фунтов на квадратный дюйм через 3, 7, 21 и 28 дней

Прочность бетона на сжатие 4000 фунтов на квадратный дюйм через 3, 7, 21 и 28 дней

В соответствии со стандартом кода ACI марки бетона классифицируются в соответствии с их прочностью на сжатие, представленной как бетонная смесь 2000 фунтов на квадратный дюйм, 3000 фунтов на квадратный дюйм, 4000 фунтов на квадратный дюйм, 5000 фунтов на квадратный дюйм, 6000 фунтов на квадратный дюйм, 8000 фунтов на квадратный дюйм и 10000 фунтов на квадратный дюйм.Например, в бетонной смеси 2000 численное значение прочности бетона на сжатие составляет 2000 фунтов на квадратный дюйм (13,8 МПа или 13,8 Н/мм2) после 28 дней смешивания при испытании на осевое сжатие цилиндрической формы с диаметром 15 см и длиной 30 см.

Характеристическая прочность бетона – это его прочность на сжатие, которую можно определить путем испытания на осевое сжатие бетонных блоков кубической или цилиндрической формы. Если испытание на сжатие проводится на кубическом бетонном блоке при испытании с кубом размером 15 см × 15 см × 15 см, это называется кубическим испытанием, а их прочность называется кубической прочностью.И испытание на сжатие проводится на бетонном блоке цилиндрической формы при испытании цилиндра диаметром 15 см и длиной 30 см, что известно как испытание цилиндра, а их прочность называется прочностью цилиндра.

Если испытание на сжатие проводится на кубическом бетонном блоке при испытании с кубом размером 15 см × 15 см × 15 см, это называется кубическим испытанием, а их прочность называется кубической прочностью.И испытание на сжатие проводится на бетонном блоке цилиндрической формы при испытании цилиндра диаметром 15 см и длиной 30 см, что известно как испытание цилиндра, а их прочность называется прочностью цилиндра.

Значения прочности куба и прочности цилиндра различны для одной и той же смеси. Значение прочности куба выше прочности цилиндра. Используя правило большого пальца, значение прочности куба в 1,25 раза выше прочности цилиндра.

Прочность куба = 1,25 × прочность цилиндра

Бетонная смесь 4000 : это стандартная марка бетона, используемая для полов, бетонных полов, железобетонных конструкций, фундаментов, формирования плит гаражей, парковок и т. д.В соответствии с кодами американского стандарта ACI, прочность бетона и смеси портландцемента, мелкого и крупного заполнителя, расчет в соответствии с цилиндрическими испытаниями.

В бетонной смеси 4000 цифра 4000 представляет ее характеристики прочности на сжатие (fck) при испытании в цилиндре, которое составляет 4000 фунтов на квадратный дюйм (27,6 МПа или 27,6 Н/мм2) через 28 дней после смешивания, при испытании с цилиндром диаметром 15 см и длиной 30 см. Таким образом, значение прочности на сжатие (fck) бетонной смеси составляет 4000 фунтов на квадратный дюйм на основе цилиндрического испытания.

Согласно американскому стандарту (ACI), значение fck (характеристики прочности на сжатие) для бетонной смеси 4000 составляет 4000 фунтов на квадратный дюйм (27,6 Н/мм2 или 27,6 МПа) при испытании в цилиндре через 28 дней после смешивания, при испытании с цилиндром диаметром 15 см и длиной 30 см. .

Прочность бетона на сжатие 4000 фунтов на квадратный дюйм через 3, 7, 21 и 28 дней

Согласно стандарту ACI, прочность бетона на сжатие измеряется в Psi (фунты на квадратный дюйм). Более высокий psi означает, что данная бетонная смесь прочнее, поэтому она обычно дороже, а более низкий psi означает, что данная бетонная смесь имеет среднюю прочность.

Прочность бетона на сжатие можно оценить по прочности цемента, достигаемой через 1,3, 7, 14, 21 и 28 дней. Однако это, безусловно, не зависит от таких факторов, как тип цемента и его марка, соотношение цемента и песка, водоотношение, соотношение гравия, плотность бетона (вибратор) и т. д.

Бетон набирает прочность со временем после заливки. Скорость набора прочности бетона на сжатие выше в течение первых 28 суток заливки и твердения, а затем замедляется.Прочность на сжатие, полученная бетоном 4000 фунтов на квадратный дюйм через 1, 3, 7, 14, 21 и 28 дней отверждения, составляет 640 фунтов на квадратный дюйм (16% от общей прочности), 1600 фунтов на квадратный дюйм (40%), 2600 фунтов на квадратный дюйм (65%), 3600 фунтов на квадратный дюйм. (90%), 3840 фунтов на квадратный дюйм (96%) и 4000 фунтов на квадратный дюйм (99%) соответственно при испытании цилиндра диаметром 15 см и длиной 30 см.

Прочность бетона 4000 фунтов на квадратный дюйм через 1 день :- прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 1 день или после 24 часов отверждения составляет около 640 фунтов на квадратный дюйм, что приблизительно равно 16% общего прироста прочности за 28 дней отверждения после заливки, когда протестирован с цилиндром диаметром 15 см и длиной 30 см.

Прочность бетона 4000 фунтов на квадратный дюйм через 3 дня :- прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 3 дня отверждения составляет около 1600 фунтов на квадратный дюйм, что примерно равно 40% общего прироста прочности за 28 дней отверждения после заливки при испытании с диаметром 15 см. и 30 см длины цилиндра испытания цилиндра.

Прочность бетона 4000 фунтов на квадратный дюйм через 7 дней: – прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 7 дней отверждения составляет около 2600 фунтов на квадратный дюйм, что примерно равно 65% общего прироста прочности за 28 дней отверждения после заливки при испытании с диаметром 15 см. и 30 см длины цилиндра испытания цилиндра.

Прочность бетона 4000 фунтов на квадратный дюйм через 14 дней :- прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 14 дней отверждения составляет около 3600 фунтов на квадратный дюйм, что примерно равно 90% общего прироста прочности за 28 дней отверждения после заливки при испытании с диаметром 15 см. и 30 см длины цилиндра испытания цилиндра.

и 30 см длины цилиндра испытания цилиндра.

Прочность бетона 4000 фунтов на квадратный дюйм через 21 день :- прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 21 день отверждения составляет около 3840 фунтов на квадратный дюйм, что примерно равно 96% общего прироста прочности за 28 дней отверждения после заливки при испытании с диаметром 15 см. и 30 см длины цилиндра испытания цилиндра.

◆Вы можете подписаться на меня на Facebook и

Подпишитесь на наш канал Youtube

Прочность бетона 4000 фунтов на квадратный дюйм через 28 дней: – прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 28 дней отверждения составляет около 4000 фунтов на квадратный дюйм, что примерно равно 99% общего прироста прочности за 28 дней отверждения после заливки при испытании с диаметром 15 см. и 30 см длины цилиндра испытания цилиндра.

Наконец, когда его прочность достигает 99% за 28 дней, бетон все еще продолжает набирать прочность после этого периода, но скорость прироста прочности на сжатие очень меньше по сравнению со скоростью за 28 дней.

Прочность бетона на сжатие 4000 фунтов на квадратный дюйм через 1, 3, 7, 14, 21 и 28 дней отверждения составляет 640 фунтов на квадратный дюйм, 1600 фунтов на квадратный дюйм, 2600 фунтов на квадратный дюйм, 3600 фунтов на квадратный дюйм, 3840 фунтов на квадратный дюйм и 4000 фунтов на квадратный дюйм соответственно при испытании с цилиндром диаметром 15 см и длиной 30 см. испытания цилиндра. Это используется для справки только их фактическая прочность, проверенная на машине CTM.

Прочность бетона на сжатие 4000 фунтов на квадратный дюйм через 3, 7, 21 и 28 дней

каковы шесть наиболее распространенных причин слабой прочности бетона | Журнал «Бетонное строительство»

Кажется, что слабые перерывы всегда случаются в самый неподходящий момент, когда ваш график уже отложен, а вы пытаетесь продвинуть свой проект.В соответствии со стандартами ACI и CSA разрыв считается низким, если отдельное испытание на прочность на сжатие (среднее значение двух цилиндров) более чем на 500 фунтов на квадратный дюйм ниже указанной прочности или если среднее значение трех последовательных серий испытаний не равно или не превышает указанная прочность. Эти требования учитывают типичную изменчивость испытаний прочности бетона.

Эти требования учитывают типичную изменчивость испытаний прочности бетона.

Гиатек Сайентифик

Бетонные цилиндры могут сильно разбиться, поэтому во время испытаний дверь компрессионной машины всегда должна быть закрыта.

Важно понимать, что представляют собой испытательные цилиндры: цилиндры, которые стандартно отверждены — в соответствии со стандартом ASTM C 31 «Стандартная практика изготовления и отверждения образцов бетона для испытаний в полевых условиях» — не предназначены для представления прочности на месте в раннем возрасте. бетон, хотя они часто используются таким образом. Цилиндры полевого отверждения в соответствии с C 31 должны храниться на строительной площадке в условиях, максимально приближенных к бетону, который они представляют, до тех пор, пока они не будут испытаны. Это сложно, поэтому мы часто застреваем на результатах прочности от отвержденных в лаборатории цилиндров.Понимание того, что может привести к провалу испытаний на прочность как для баллонов стандартного, так и для полевого отверждения, имеет важное значение. Шесть наиболее распространенных причин разрушения низкопрочного бетона:

Шесть наиболее распространенных причин разрушения низкопрочного бетона:

1. Расчет бетонной смеси : Бетонная смесь не набирает прочность за указанное время, что делает испытания на прочность на сжатие ниже ожидаемых. Это может произойти, если была отправлена неправильная смесь или если в смесь была добавлена вода, чтобы облегчить ее укладку, что привело к более высокому водоцементному отношению.

2. Изготовление образцов : При литье бетонных цилиндров образцы для испытаний не были подготовлены должным образом и не были стержнями.

3. Неправильное обращение : С образцами бетона обращаются или транспортируют неправильно, что приводит к растрескиванию.

4. Условия отверждения: Окружающие условия образцов, отвержденных в полевых условиях, не соответствуют условиям монолитного бетона. Если это не сделано должным образом, значение прочности не будет представлять прочность конструкции.

5. Подготовка цилиндра : После затвердевания образца бетона его подготавливают в лаборатории для испытаний путем шлифовки или закрытия концов цилиндра. Если цилиндр не подготовлен с осторожностью и вниманием, он не сломается должным образом под приложенной нагрузкой.

Если цилиндр не подготовлен с осторожностью и вниманием, он не сломается должным образом под приложенной нагрузкой.

6. Ошибки в расчетах: Прежде чем лаборатория сможет разбить бетонные цилиндры, машина для испытаний на сжатие должна быть должным образом откалибрована.

Так что же делать, если разрыв бетонного цилиндра низкий? Наиболее распространенное решение — подождать и дать вашему бетону продолжить затвердевание, а затем снова проверить прочность на следующий день перерыва (то есть на 7 или 14 день).Если ваш бетон все еще не работает после второго разрыва, то у вас есть реальная проблема. Вы можете посмотреть на причины, перечисленные выше, вы можете закернить конструкцию или, в крайнем случае, вы можете провести нагрузочные испытания, чтобы проверить работоспособность элементов конструкции.

Но есть еще один вариант — полностью отказаться от цилиндров для испытаний на прочность в раннем возрасте и перейти на беспроводные датчики зрелости, чтобы отслеживать прочность с течением времени. Эти датчики встроены в бетонный элемент и постоянно контролируют прочность в режиме реального времени с помощью приложения на мобильном устройстве.Это означает, что вы можете проверить производительность вашего микса в любое время. Цилиндры стандартного отверждения по-прежнему изготавливаются и испытываются на 28-й день для целей приемки, но вся остальная прочность в раннем возрасте определяется с помощью приложения, что экономит много времени, затрачиваемого на работу, которая обычно используется для изготовления, транспортировки и испытаний цилиндров. . CC

Эти датчики встроены в бетонный элемент и постоянно контролируют прочность в режиме реального времени с помощью приложения на мобильном устройстве.Это означает, что вы можете проверить производительность вашего микса в любое время. Цилиндры стандартного отверждения по-прежнему изготавливаются и испытываются на 28-й день для целей приемки, но вся остальная прочность в раннем возрасте определяется с помощью приложения, что экономит много времени, затрачиваемого на работу, которая обычно используется для изготовления, транспортировки и испытаний цилиндров. . CC

Содержание этой статьи было создано Giatec Scientific.

Почему важна прочность бетонных столешниц

Этот стол был отлит с использованием гибридной смеси для мокрого литья, содержащей сталь и стекловолокно для армирования.Фото предоставлено Марком Селебуски.

Насколько прочными должны быть бетонные столешницы? Я постоянно слышу этот вопрос от производителей. Ответ не простой. Это зависит от того, как вы определяете прочность, каково ваше предполагаемое использование и ваш выбор герметика.

Ответ не простой. Это зависит от того, как вы определяете прочность, каково ваше предполагаемое использование и ваш выбор герметика.

Давайте сначала рассмотрим, как вы определяете силу. Прочность стандартного мокрого бетона на изгиб составляет примерно 10 процентов от его прочности на сжатие. Прочность на сжатие — это прочность на сжатие, а прочность на изгиб — это прочность на изгиб.

Обычно мы слышим только о прочности бетона на сжатие. Прочность на сжатие указывает на величину силы в фунтах на квадратный дюйм (фунт/кв. дюйм), которая необходима для разрушения образца при сжатии. Прочность на изгиб — это прочность на изгиб, которая проверяется путем изготовления и разрушения бетонных балок. Он также измеряется в фунтах на квадратный дюйм.

Впервые я услышал о прочности на изгиб, когда мы асфальтировали взлетно-посадочные полосы в аэропортах. Я уверен, что прочность на сжатие была частью уравнения, но важным фактором была прочность на изгиб.Вы просто не можете получить большую прочность на изгиб, делая сверхпрочный бетон. Разница в прочности на изгиб между прочностью на сжатие 5000 фунтов на квадратный дюйм и 10000 фунтов на квадратный дюйм составляет всего около 500 фунтов на квадратный дюйм.

Разница в прочности на изгиб между прочностью на сжатие 5000 фунтов на квадратный дюйм и 10000 фунтов на квадратный дюйм составляет всего около 500 фунтов на квадратный дюйм.

Нам удалось повысить прочность стандартного мокрого бетона на изгиб до 20 процентов его прочности на сжатие за счет использования специальных добавок, но это скорее исключение, чем правило. К счастью для нас, кто-то придумал другие способы увеличить прочность на изгиб, не прибегая к прочности на сжатие в 100 000 фунтов на квадратный дюйм.Разработано внутреннее армирование. Пруток из низкосортной стали выдерживает около 30 000 фунтов на квадратный дюйм (арматура класса 30), в то время как предварительно напряженная прядь с высоким пределом текучести дает около 270 000 фунтов на квадратный дюйм. Идеальное стекловолокно имеет прочность около 500 000 фунтов на квадратный дюйм, в то время как стеклянные окна имеют прочность около 7000 фунтов на квадратный дюйм, так что, как вы можете видеть, даже среди аналогичных материалов существуют значительные различия. Чтобы получить прочность на изгиб, производители бетонных столешниц обычно используют комбинацию волокна и стали в мокром бетоне или стекловолокна в бетоне из стеклопластика.

Чтобы получить прочность на изгиб, производители бетонных столешниц обычно используют комбинацию волокна и стали в мокром бетоне или стекловолокна в бетоне из стеклопластика.

Почему ваш бетон должен иметь большую прочность?

1. Для удобства обращения в магазине

Вы должны уметь снимать и обрабатывать топы, не ломая их. Будь то мокрый бетон или стеклопластик, прочность 3000 фунтов на квадратный дюйм достаточна для обращения в магазине, если вы будете осторожны.

2. Во избежание коробления или скручивания

Скручивание происходит по нескольким причинам. Во-первых, более быстрая потеря влаги с одной стороны изделия, чем с другой.Решение этой проблемы простое: увлажните больше цемента, прежде чем снимать кусок. К тому времени, когда вы преодолеете порог прочности от 4000 до 5000 фунтов на квадратный дюйм, достаточное количество цемента будет гидратировано, чтобы уменьшить пористость бетона до такой степени, что выходящая вода не вызовет заметной усадки. Помните, что плотность прямо пропорциональна прочности.

Помните, что плотность прямо пропорциональна прочности.

Другой причиной усадки низкопрочного бетона является воздействие влаги, например, при полировке. Здесь пористость бетона недостаточно низкая, чтобы предотвратить попадание воды в поры и вызвать удлинение одной стороны плиты.

Решение в обоих случаях простое: сделать бетон более прочным (и плотным), прежде чем снимать его. Как вы этого добьетесь, зависит от вас. Я предпочитаю использовать тепло, пока оно сохраняет влагу, чтобы ускорить процесс и быстрее раздеть вещи.

3. При полировке

При полировке бетона (на любую глубину) необходимо иметь возможность срезать песчинки, а не вытягивать их из матрицы. Выбитые песчинки попадают под полировальный диск, превращая 200-зернистый диск в 10-зернистый.Ваш бетон никогда не отполируется, если он недостаточно прочен. Есть способы обойти это, например, уплотнить поверхность перед полировкой. Другое решение — сделать более прочный бетон, так как прочность нужна и для решения других задач.

Бетон со стандартным заполнителем должен иметь давление около 5000 фунтов на квадратный дюйм, чтобы получить очень хорошую полировку. Бетон со стеклянным заполнителем должен выдерживать давление около 5500 фунтов на квадратный дюйм, чтобы получить приличную полировку.

4. Для герметиков

Большинству местных герметиков для бетона требуется небольшое проникновение и механическая связь с бетоном, чтобы они не расслаивались.Они хорошо сцепляются с бетоном с давлением 3000 фунтов на квадратный дюйм, отполированным до зернистости 200. Тем не менее, большинство из них не будет связываться с бетоном с давлением 15 000 фунтов на квадратный дюйм, отполированным до зернистости 200. Проблемы возникают, когда производители, использующие средства для местного применения, решают увеличить силу своей смеси, не принимая во внимание непредвиденные последствия.

Пористость бетона прямо пропорциональна прочности. Даже если поверхность бетона с давлением 15 000 фунтов на квадратный дюйм отшлифована до зернистости 200, отсутствие проникновения большинства местных герметиков может помешать хорошей адгезии. Я бы не хотел быть тем, кто говорит клиентам, что они могут использовать местный герметик на бетоне с давлением 15 000 фунтов на квадратный дюйм, отполированном до зернистости 3000.Вы создали стеклянную поверхность и теперь пытаетесь ее раскрасить. (Настоящие проникающие герметики будут работать практически на любом бетоне.)

Я бы не хотел быть тем, кто говорит клиентам, что они могут использовать местный герметик на бетоне с давлением 15 000 фунтов на квадратный дюйм, отполированном до зернистости 3000.Вы создали стеклянную поверхность и теперь пытаетесь ее раскрасить. (Настоящие проникающие герметики будут работать практически на любом бетоне.)

Внедрение нанотехнологий решило множество проблем с адгезией и создало другие. Существуют герметики с наноразмерными частицами, для работы которых на самом деле требуется плотный бетон с высокими эксплуатационными характеристиками. В Trinic мы производим герметик, состоящий из частиц размером менее 1 нанометра (определение наночастицы). Вы можете вылить галлон этого герметика на тротуарный блок, и он исчезнет, в конечном итоге смочив нижнюю часть плиты.Бетон должен быть очень плотным, чтобы этот герметик мог работать. Он не очень хорошо работает на бетоне с давлением 5000 фунтов на квадратный дюйм, но на самом деле хорошо работает на стекле.

Гибридные силеры занимают промежуточное положение между местными и проникающими силерами. Частицы спроектированы так, чтобы проникать в бетон среднего диапазона (от 6000 до 12000 фунтов на квадратный дюйм).

Частицы спроектированы так, чтобы проникать в бетон среднего диапазона (от 6000 до 12000 фунтов на квадратный дюйм).

Принимая во внимание прочность на изгиб

Когда у вас будет достаточно прочности на сжатие для полировки и герметизации, нам нужно переключить внимание с прочности на сжатие на прочность на изгиб.

GFRC – король прочности на изгиб во всех направлениях. GFRC имеет прочность на сжатие в районе 10 000 фунтов на квадратный дюйм (в зависимости от состава смеси) и прочность на изгиб в районе 3000 фунтов на квадратный дюйм (в зависимости от волокна и нагрузки на волокно).

GFRC отлично подходит для создания сложных трехмерных конструкций. Нет никаких забот о том, как армировать стеклопластик (кроме длинных пролетов), так как армирование является частью продукта. Однако традиционно стеклопластику не хватает разнообразия внешнего вида поверхности, доступного для мокрого бетона.

Прочность на изгиб мокрого бетона составляет примерно 10 процентов от его прочности на сжатие, если не используются специальные добавки. В большинстве случаев этого недостаточно, чтобы выдержать нагрузки, приложенные к изделию во время доставки и установки. Мокробетон требует стратегического размещения арматуры, чтобы противостоять деформациям при изгибе.

В большинстве случаев этого недостаточно, чтобы выдержать нагрузки, приложенные к изделию во время доставки и установки. Мокробетон требует стратегического размещения арматуры, чтобы противостоять деформациям при изгибе.

В некоторых случаях может потребоваться только лестничная проволока

, но для длинных пролетов могут потребоваться ребра или балки, усиленные арматурой.

Гибридные смеси

Производители бетонных столешниц, как правило, оппортунисты и новаторы, не связанные условностями.Традиционалисты осудили бы любую смесь GFRC, не подпадающую под строгое определение GFRC. Тем не менее, производители столешниц иногда добавляют стекловолокно в смеси для мокрого литья и заполнители в смесях GFRC. Во многих случаях эти гибридные смеси дают создателям желаемый вид с необходимой им прочностью на сжатие и изгиб.

Я считаю, что при наличии некоторых знаний и умений производители бетонных столешниц смогут перестать искать оправдания трещинам и другим дефектам и начать выпускать качественный продукт с бесконечным выбором.

Когда ваш бетон достигает определенного предела прочности, очень важно понять, что он делает и почему. Вы можете получить подсказки без тестирования. Спросите: он деформируется? Требуется ли полировка? Герметик ведет себя так, как должен?

Еще лучше, проведите несколько простых тестов. Простой способ проверки — отлить мокрую отливку (с более крупным заполнителем) в цилиндры или песчаные смеси в кубики. Найдите местную лабораторию и сделайте перерыв. Это лучше, чем ходить в темноте.

Есть еще вопросы по вашему проекту?

Прочность бетона: природа, виды и факторы

Силу можно определить как способность сопротивляться силе.Что касается бетона для конструкционных целей, его можно определить как единичную силу, необходимую для разрушения. Прочность является хорошим показателем большинства других свойств, имеющих практическое значение. Как правило, более прочный бетон более жесткий, более водонепроницаем и более устойчив к атмосферным воздействиям и т. д.

Прочность является хорошим показателем большинства других свойств, имеющих практическое значение. Как правило, более прочный бетон более жесткий, более водонепроницаем и более устойчив к атмосферным воздействиям и т. д.

Характер прочности бетона:

Разрушение бетона может быть вызвано приложенным напряжением растяжения, напряжением сдвига или напряжением сжатия или комбинацией двух из вышеуказанных напряжений.Бетон, являющийся хрупким материалом, намного слабее при растяжении и сдвиге, чем при сжатии, и разрушение образцов бетона под действием сжимающей нагрузки, по существу, является разрушением при сдвиге на наклонных плоскостях, как показано на рис. 14.1 (а).

Это называется сдвигом или разрушением конуса. Поскольку сопротивление разрушению обусловлено как сцеплением, так и внутренним трением, угол разрыва не равен 45° (плоскость максимального напряжения сдвига), а является функцией угла внутреннего трения. Математически можно показать, что угол ϕ, который образует плоскость разрушения с осью нагрузки, равен (45° – ϕ/2), как показано на рис. 14.2 (а).

14.2 (а).

Угол внутреннего трения ϕ бетона порядка 20°, угол наклона конуса разрушения в обычном испытательном образце составляет примерно 35°, как показано на рис. 14.1 (а). Кроме того, угол разрыва может отклоняться от теоретического значения из-за сложного напряженного состояния, вызванного конечными условиями сжатия образцов. Это отклонение является результатом сдерживания бокового расширения под нагрузкой, вызванной трением опорных плит о торцевые поверхности.

Когда прочность бетона высока, а поперечное расширение на торцевых опорных поверхностях относительно не ограничено, образец может разделиться на столбчатые фрагменты, известные как расщепление или столбчатое разрушение, как показано на рис. 14.1 (с). Обычно разрушение происходит из-за сочетания сдвига и расщепления, как показано на рис. 14.1 (б). В основном бетон в конструкциях подвергается некоторым сочетаниям сжимающих, растягивающих и касательных напряжений либо непосредственно, либо за счет ограничения окружающих частей. Результаты таких комбинаций напряжений можно интерпретировать с помощью диаграмм разрыва Мохара, как показано на рис. 14.2 (б).

Результаты таких комбинаций напряжений можно интерпретировать с помощью диаграмм разрыва Мохара, как показано на рис. 14.2 (б).

Виды прочности бетона:

Прочность может быть классифицирована следующим образом:

1. Прочность на сжатие

2. Прочность на растяжение

3. Прочность на сдвиг и

4. Прочность соединения.

1. Прочность на сжатие:

Для проектирования конструкций прочность на сжатие принимается в качестве критерия качества бетона, а рабочие напряжения назначаются в соответствии с нормами в процентах от прочности на сжатие, определяемой стандартными испытаниями.

Испытания на сжатие:

Для определения прочности бетона на сжатие можно использовать следующие три типа образцов:

я. Кубики

ii. Цилиндры

я. Кубические тесты:

Обычно образцы отливают в стальные или чугунные формы размером 150 мм, которые должны соответствовать кубической форме. Размеры и плоскостность должны быть в пределах допуска. Форма должна иметь жесткое соединение с основанием.Жесткое соединение с основанием необходимо, когда уплотнение осуществляется посредством вибрации. Это уменьшает утечку раствора.

Размеры и плоскостность должны быть в пределах допуска. Форма должна иметь жесткое соединение с основанием.Жесткое соединение с основанием необходимо, когда уплотнение осуществляется посредством вибрации. Это уменьшает утечку раствора.

Куб заполняют в три слоя и хорошо уплотняют либо вибрацией, либо стандартной трамбовкой по IS 516-1964. После уплотнения верхнюю поверхность делают заподлицо с краями формы и зачищают кельмой. Готовую поверхность оставляют в покое на 24 часа при температуре от 18°С до 70°С и относительной влажности не менее 90%.Через 24 часа форму удаляют, а образец хранят в воде для дальнейшего отверждения. Насколько это возможно, температура отверждения должна поддерживаться на уровне от 66°F до 70°F, обычно такие образцы отверждаются до 28 дней. Испытание следует проводить в соответствии с IS 516-1964.

ii. Тест цилиндра:

Стандартный цилиндр имеет диаметр 15 см и высоту 30 см и отливается в форме, как правило, из чугуна или стали, предпочтительно с зажимным основанием. Цилиндрические образцы выполнены в виде кубов, но уплотнены в три слоя стержнем диаметром 16 мм, имеющим на одном конце форму пули.Верхняя поверхность цилиндра, обработанная поплавком, недостаточно гладкая для испытаний и требует дополнительной подготовки.

Цилиндрические образцы выполнены в виде кубов, но уплотнены в три слоя стержнем диаметром 16 мм, имеющим на одном конце форму пули.Верхняя поверхность цилиндра, обработанная поплавком, недостаточно гладкая для испытаний и требует дополнительной подготовки.

Чтобы преодолеть эту трудность, цилиндры закрываются цементным тестом или каким-либо другим подходящим материалом. Цилиндры используются для определения прочности бетона на сжатие в США, Франции, Канаде, Австралии и Новой Зеландии, а кубы используются в Великобритании, Германии, Индии, Европе и т. д.

На прочность бетона влияют форма и размер образцов, но на высокопрочные бетоны это влияет меньше, чем на низкопрочные.Бетон На рис. 14.3 показано влияние отношения высоты к диаметру на прочность цилиндра для различной прочности бетона, предложенное Мердоком и Кеслером.

Разрушение образцов для сжатия :

Испытание на сжатие развивает более сложную систему напряжений. Сжимающая нагрузка вызывает поперечное расширение образца (куба или цилиндра) из-за эффекта коэффициента Пуассона. Стальные плиты не подвергаются такому же поперечному расширению, как бетон.Таким образом, сталь сдерживает тенденцию бетона к расширению в поперечном направлении. Это ограничение создает тангенциальную силу между торцевыми поверхностями бетонного образца и прилегающими стальными плитами испытательной машины.

Стальные плиты не подвергаются такому же поперечному расширению, как бетон.Таким образом, сталь сдерживает тенденцию бетона к расширению в поперечном направлении. Это ограничение создает тангенциальную силу между торцевыми поверхностями бетонного образца и прилегающими стальными плитами испытательной машины.

Было замечено, что поперечная деформация стальных пластин всего в 0,4 раза превышает поперечную деформацию бетона. Таким образом, плиты сдерживают боковое расширение бетона в части образца вблизи его концов. Степень применяемого ограничения зависит от фактически возникшего трения.В случае, если трение устранено нанесением любого подходящего смазочного материала, такого как консистентная смазка, графит или твердый парафин, на опорные поверхности, образец демонстрирует большее боковое расширение и в конечном итоге раскалывается по всей своей длине.

При нормальных условиях испытания элементы внутри образца подвергаются напряжениям сдвига в виде сжимающих напряжений. Величина напряжения сдвига уменьшается, а боковое расширение увеличивается по мере удаления от плит.Таким образом, благодаря этому ограничению конус высотой √3/2 d остается относительно неповрежденным в испытуемом образце, где d — поперечный размер образца.

Величина напряжения сдвига уменьшается, а боковое расширение увеличивается по мере удаления от плит.Таким образом, благодаря этому ограничению конус высотой √3/2 d остается относительно неповрежденным в испытуемом образце, где d — поперечный размер образца.

Однако, если длина образца превышает 1,7 d, часть его будет свободна от сдерживающего действия плит. Таким образом, образцы длиной менее 1,5 d демонстрируют значительно более высокую прочность, чем образцы большей длины, как показано на рис. 14.4.

На рис. 14.4 показана общая картина влияния соотношения высоты и диаметра на прочность цилиндра на сжатие.При значениях отношения H/D менее 1,5 измеренная прочность быстро увеличивается из-за несдерживающего воздействия плит испытательной машины. Для H/D от 1,5 до 4,0 изменение прочности очень незначительно, а для H/D от 1,5 до 2,5 изменение прочности находится в пределах 5% от соотношения H/D 2,0. При соотношении H/D выше 5 прочность быстро падает. Следовательно, выбор отношения H/D, равный 2, является подходящим.

Сравнение прочности куба и цилиндра :

Экспериментальные результаты показали, что нет простой зависимости между цилиндрической и кубической прочностью одного и того же бетона.Соотношение прочности цилиндр/куб зависит от уровня прочности бетона и выше у высокопрочного бетона. Однако для простоты IS 516-1964 предлагает это соотношение равным 0,80. Таблица 14.1 ниже показывает, что это соотношение изменяется от 0,77 до 0,96 неравномерно. Результаты основаны на работе Эвана. Для бетона прочностью 1000 кг/см 2 это отношение становится равным 1,0.

2. Прочность на растяжение:

Бетон, являющийся хрупким материалом, не должен сопротивляться прямым растягивающим усилиям.Однако напряжение имеет важное значение в отношении растрескивания, которое представляет собой разрушение при растяжении. Большая часть растрескивания происходит из-за ограничения усадки, вызванной усадкой при высыхании или понижением температуры. Прочность бетона на растяжение колеблется от 7% до 11% прочности на сжатие, но в среднем принимается равной 10% прочности на сжатие. Кроме того, было замечено, что чем выше прочность на сжатие, тем ниже относительная прочность на растяжение.

Прочность бетона на растяжение колеблется от 7% до 11% прочности на сжатие, но в среднем принимается равной 10% прочности на сжатие. Кроме того, было замечено, что чем выше прочность на сжатие, тем ниже относительная прочность на растяжение.

Максимальный предел прочности бетона на растяжение составляет порядка 42.0 кг/см 2 . Некоторые исследователи заметили, что тип крупного заполнителя оказывает большее относительное влияние на прочность на растяжение, чем на прочность на сжатие. Как правило, для контроля качества бетона испытание на растяжение никогда не проводится. Однако, чтобы получить представление о прочности на растяжение, применяется косвенный метод, известный как испытание на расщепление.

3. Прочность на сдвиг:

Сдвиг – это действие двух равных и противоположно направленных параллельных сил, приложенных в плоскостях, находящихся на небольшом расстоянии друг от друга.Касательные напряжения не могут существовать без сопутствующих растягивающих и сжимающих напряжений. Чистый сдвиг можно приложить только за счет кручения цилиндрического образца, в этом случае напряжения при первичном сдвиге равны. Вторичное растяжение (максимум под углом 45° к сдвигу) и вторичное сжатие (максимум под углом 45° к сдвигу, перпендикулярно растяжению). Поскольку бетон слабее при растяжении, чем при сдвиге, разрушение при растяжении неизменно происходит при диагональном растяжении. Прямое определение сдвига очень затруднительно. Следовательно, исследователи предположили, что прочность бетона на сдвиг составляет около 12% прочности на сжатие.

Чистый сдвиг можно приложить только за счет кручения цилиндрического образца, в этом случае напряжения при первичном сдвиге равны. Вторичное растяжение (максимум под углом 45° к сдвигу) и вторичное сжатие (максимум под углом 45° к сдвигу, перпендикулярно растяжению). Поскольку бетон слабее при растяжении, чем при сдвиге, разрушение при растяжении неизменно происходит при диагональном растяжении. Прямое определение сдвига очень затруднительно. Следовательно, исследователи предположили, что прочность бетона на сдвиг составляет около 12% прочности на сжатие.

И.С. 456-1978 предлагает следующие значения сдвига:

4. Прочность соединения:

Его можно определить как сопротивление скольжению стальных арматурных стержней, залитых в бетон. Это сопротивление обеспечивается трением и сцеплением между бетоном и сталью, трением между бетоном и выступами деформированных стержней. На это также влияет усадка бетона по отношению к стали.Связь включает в себя не только свойства бетона, но и механические свойства стали и ее положение в бетонном элементе. Обычно прочность сцепления приблизительно пропорциональна прочности бетона на сжатие до примерно 200 кг/см 2 .

Обычно прочность сцепления приблизительно пропорциональна прочности бетона на сжатие до примерно 200 кг/см 2 .

Для бетона с более высокой прочностью увеличение прочности сцепления становится все меньше. На начальных стадиях разрушения (проскальзывания) прочность сцепления зависит от величины и однородности поперечного давления, которое существует или может возникнуть между сталью и окружающим бетоном.Прочность сцепления значительно зависит от типа цемента, добавок и водоцементного соотношения, т. е. от качества пасты. На него не влияет воздухововлечение.

Кроме того, было замечено, что прочность соединения увеличивается при замедленной вибрации. Для сухого бетона она выше, чем для влажного. Его значение снижается при высоких температурах. При температуре от 200°C до 300°C (от 400°F до 570°F) прочность сцепления составляет 50% от прочности сцепления при комнатной температуре. Прочность соединения также снижается при чередовании увлажнения и высыхания, замораживания и оттаивания и т. д.Его значение обычно определяется тестом на выдергивание. Прочность связи для деформированных стержней может быть принята на 40 % больше, чем у обычных стержней того же диаметра.

д.Его значение обычно определяется тестом на выдергивание. Прочность связи для деформированных стержней может быть принята на 40 % больше, чем у обычных стержней того же диаметра.