Бетон схема г что это: Бетон товарный ГОСТ 7473 — схемы приемки «А-Б-В-Г» и в чем их отличие

- Бетон товарный ГОСТ 7473 — схемы приемки «А-Б-В-Г» и в чем их отличие

- Сущность метода контроля

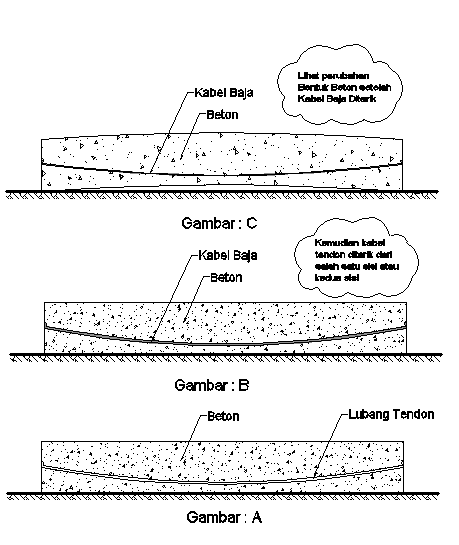

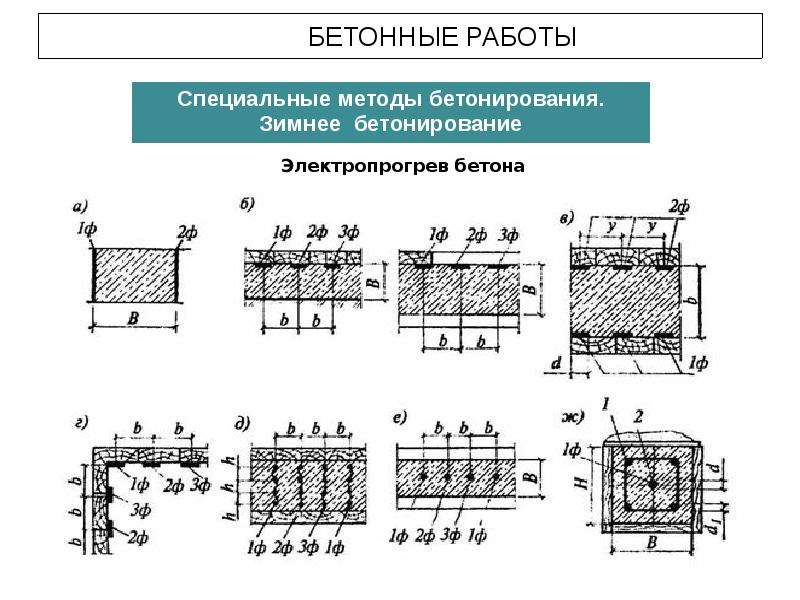

- Электропрогрев бетона в зимнее время: схемы и способы

- график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

- Как это происходит

- Стадия схватывания

- Временные рамки

- Набор прочности

- Условия

- Что влияет на сроки твердения бетонной массы

- Согласно ГОСТ

- Способы заливки бетона при повышенных температурах

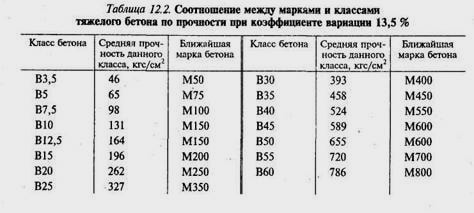

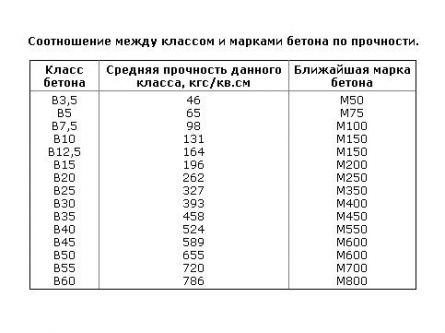

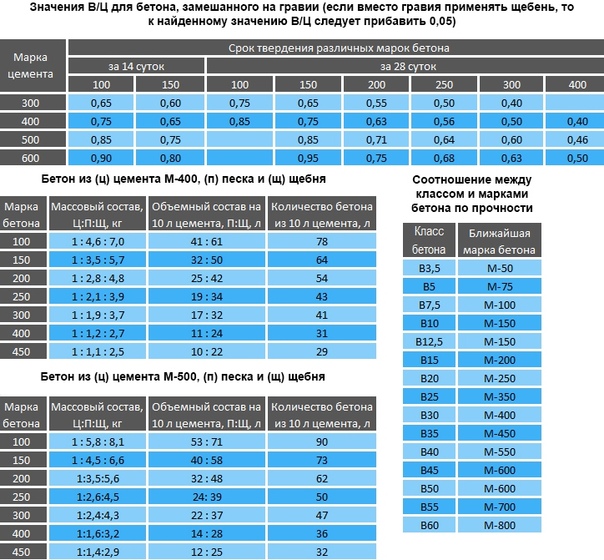

- Марки бетона по прочности и классу

- Применение различных марок бетона

- Сроки твердения бетона в зависимости от внешних факторов

- Общие принципы расчета времени застывания

- Системы электрического подогрева бетона

- Что влияет на прочность

- Принцип отвердевания бетонного раствора

- Страница не найдена — Портал Продуктов Группы РСС

- Как работает бетонный завод, схема, принцип работы и устройство бетонного завода (БСУ, РБУ)

- Первый бетон в основание реактора «Брест» зальют в канун Дня России

- Улавливание и утилизация углерода путем минерализации цементных паст, полученных из переработанного бетона

- [PDF] Конкретные абстракции: введение в информатику с использованием схемы исчерпывающий ресурс для всех серьезных Java-программистов, который дает вам возможность ознакомиться с обоснованием дизайна Java, полученным непосредственно от создателя языка, а также с компромиссами, связанными с использованием конкретных функций.Expand

- «Прочность бетонных каменных призм, построенных с использованием нетрадиционных G» Скотта Майкла Уоттерсона

- Сравнение деталей для борьбы с трещинами в концевых зонах в сборных предварительно напряженных железобетонных двутавровых балках

- Графеновый бетон впервые доставлен в мире по строительной схеме Уилтшира

- Извлечение CO2 из атмосферного воздуха с использованием растворов гидроксидов щелочных металлов, полученных из бетонных отходов и стальных шлаков

- Сейсмические характеристики и проектирование гибридных бетонно-каменных конструкций – Исследовательская группа по смягчению последствий стихийных бедствий

Бетон товарный ГОСТ 7473 — схемы приемки «А-Б-В-Г» и в чем их отличие

Схема А и схема Б — это схемы контроля приемки по которым работает по умолчанию любой производитель бетона (завод-изготовитель). По этим схемам коэффициент вариации однородности качественных показателей и прочности бетона будет колебаться от 6 до 13%.

Схема В и схема Г — это схемы входного контроля, по которым строители — монолитчики контролируют бетон. И если схема «В» учитывает вариацию/однородность смеси, то схема «Г» ее не учитывает и предполагает под собой максимальные значения для каждого класса бетона.

Контроль и оценка прочности и других показателей смеси и бетона должны обязательно учитывать оценку однородности всех качественных характеристик. Коэффициент вариации прочности бетона — показатель, используемый для контроля качества при изготовлении бетонных смесей. Вместе с показателем прочности в МПа, этот показатель очень важен и указывает нам на однородность качества смеси.

Поэтому на больших стройках или ответственных сооружениях, где нет возможности контролировать и учитывать коэффициент вариации прочности бетона, применяется схема Г, по которой к расчетам принимаются максимально-требуемые значения для каждого класса.

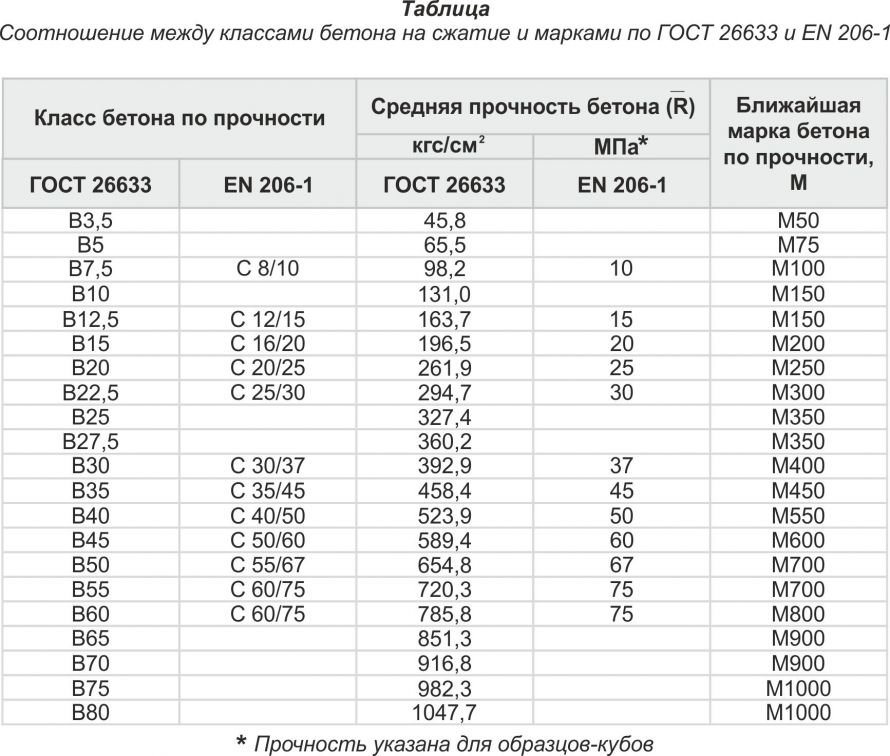

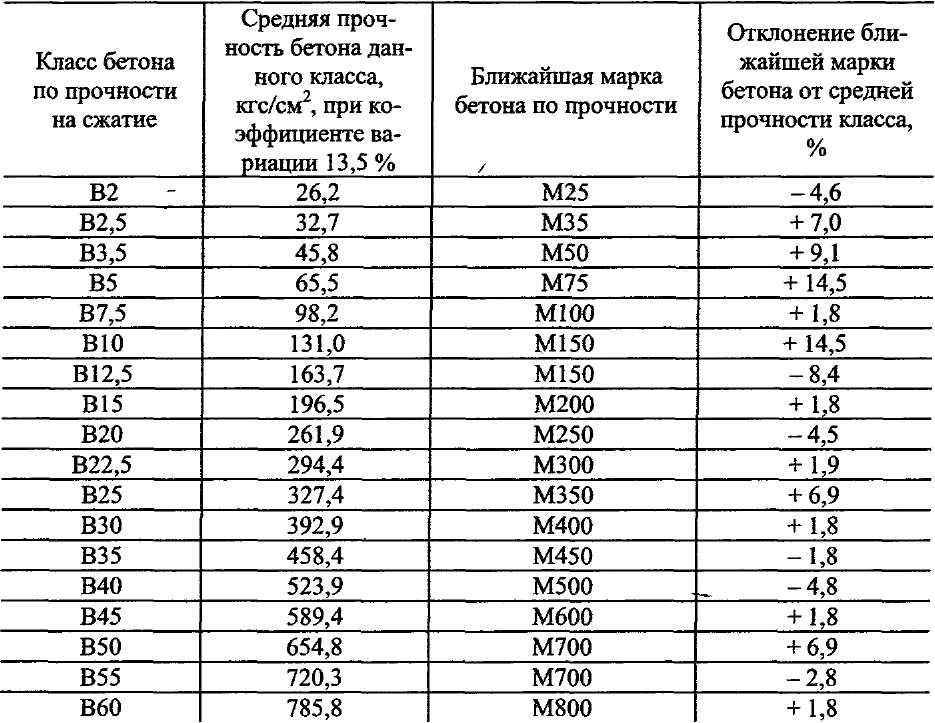

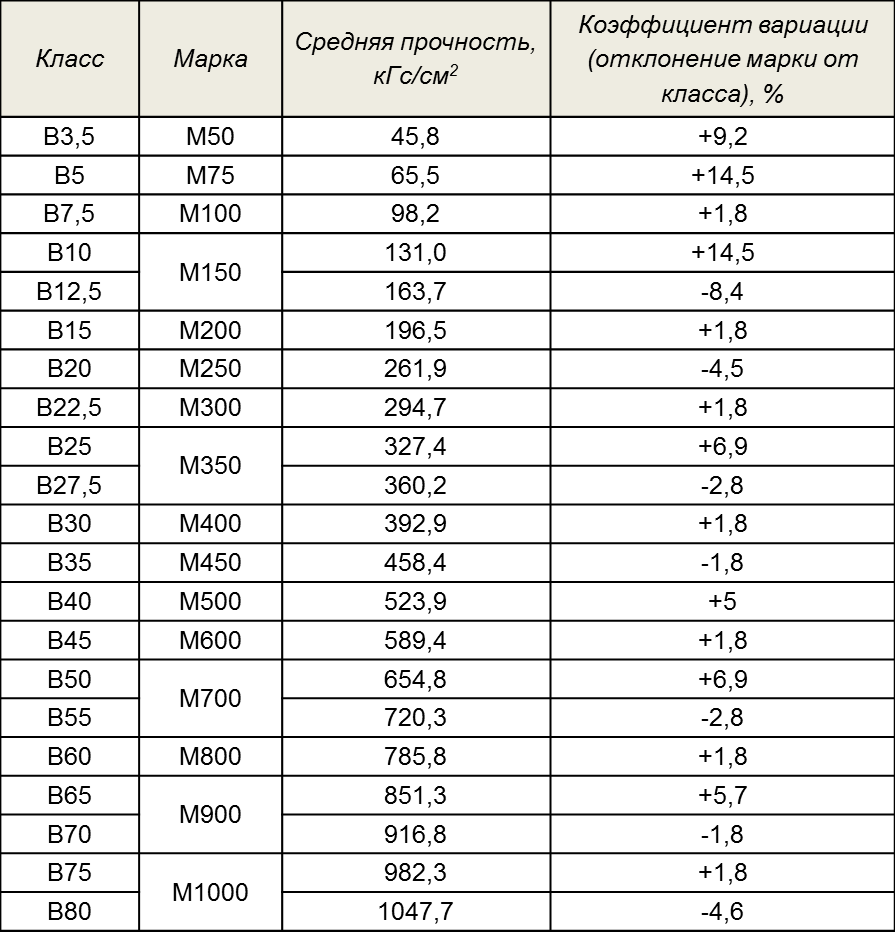

В таблице, размещенной внизу страницы, указаны требуемые значения прочности для каждого класса бетона.

Прочность бетона в данной таблице подразделяется на классы. Цифра рядом с буквой «В» указывает на нагрузку, измеряемую в Мегапаскалях — МПа, которую выдерживает контрольный образец бетона до разрушения. Эталонным считается размер куба 150мм*150мм*150мм. Как правило изготавливают образцы размерами в 100*100*100мм для удобства работы .

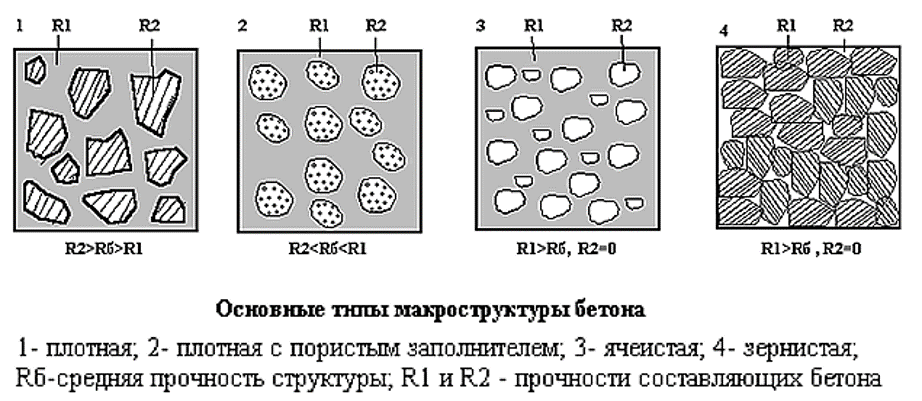

Бетон – сложная поликомпонентная система, обладающая достаточно разнородной структурой, даже при высокой культуре производства бетонных и железобетонных конструкций. Разность значений полученных при испытаниях, особенно массивных конструкций, закономерна. Задача как производителя бетона товарного, так и производителей монолитных работ добиться максимальной однородности структуры, что, в свою очередь, обусловит высокое качество изделия/конструкции и обеспечит достижение заданных свойств бетона и долговечность конструкций.

В реальных условия заливки практически невозможно сделать так, чтобы бетонная конструкция показывала постоянную прочность на каждом участке. Для этого и введен коэффициент требуемой прочности, учитывая который, можно гарантировать, что показатель прочности на отдельных участках не будет меньше прочности проектного класса бетона.

Для этого и введен коэффициент требуемой прочности, учитывая который, можно гарантировать, что показатель прочности на отдельных участках не будет меньше прочности проектного класса бетона.

При заказе бетона указывайте заранее схему, по которой будет производиться бетон.

Схема «Г» обычно производиться с значительным запасом прочности, что влияет на его конечную стоимость.

Требуемое значение прочности для каждого класса

| ПРОЧНОСТЬ, МПа при Коэффициенте вариации, % | Схема Г | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| № п/п | Класс (В) | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | 7,5 | 8,0 | 8,1 | 8,2 | 8,3 | 8,6 | 8,9 | 9,2 | 9,6 |

| 2 | 10 | 10,7 | 10,8 | 10,9 | 11,1 | 11,4 | 11,8 | 12,3 | 12,8 |

| 3 | 12,5 | 13,4 | 13,5 | 13,6 | 13,9 | 14,3 | 14,8 | 15,4 | 16,0 |

| 4 | 15 | 16,1 | 16,2 | 16,4 | 16,7 | 17,1 | 17,7 | 18,5 | 19,2 |

| 5 | 20 | 21,4 | 21,6 | 21,8 | 22,2 | 22,8 | 23,6 | 24,6 | 25,6 |

| 6 | 22,5 | 24,1 | 24,3 | 24,5 | 25,0 | 25,7 | 26,6 | 27,7 | 28,8 |

| 7 | 25 | 26,8 | 27 | 27,3 | 27,8 | 28,5 | 29,5 | 30,8 | 32,0 |

| 8 | 30 | 32,1 | 32,4 | 32,7 | 33,3 | 34,2 | 35,4 | 36,9 | 38,4 |

| 9 | 35 | 37,5 | 37,8 | 38,2 | 38,9 | 39,9 | 41,3 | 43,1 | 44,8 |

| 10 | 40 | 42,8 | 43,2 | 43,6 | 44,4 | 45,6 | 47,2 | 49,2 | 51,2 |

Сущность метода контроля

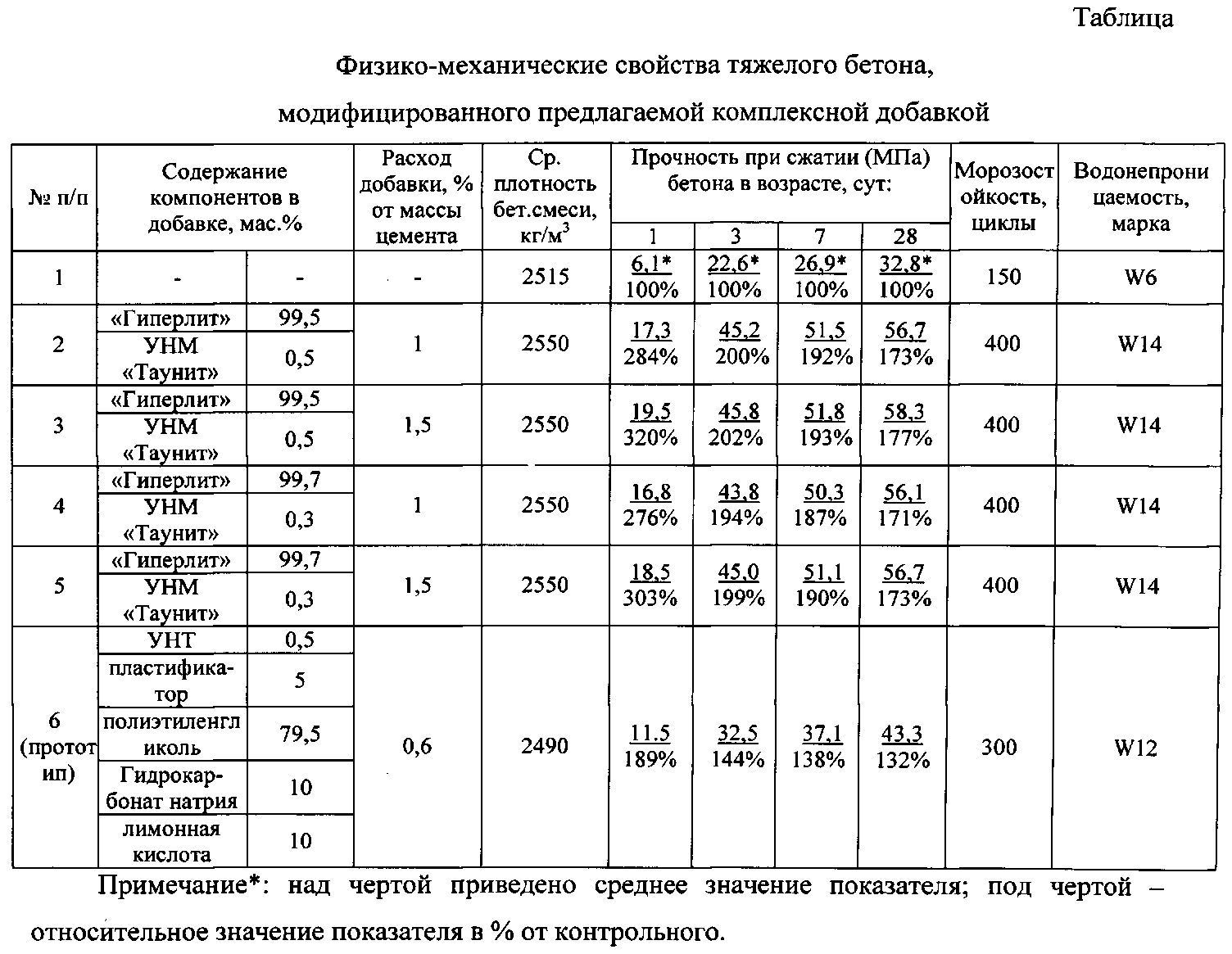

Современные требования к определению прочности бетона в условиях ведения монолитного строительства

Бетон и железобетон являются важными материалами современного строительства. Их объемы применения постоянно увеличиваются при одновременном появлении бетонов нового типа с повышенными качественными критериями. Основным свойством и основной нормируемой характеристикой тяжелых бетонов является высокая сопротивляемость сжатию. Исходя из этого, во всех проектах основным является класс бетона по прочности на сжатие. В соответствии с требованиями проекта бетонные смеси поставляются с заданной прочностью и дополнительно, в зависимости от назначения объекта, требуемой маркой по водонепроницаемости и маркой по морозостойкости. Действующий ГОСТ 18105-1010 «Бетоны. Правила контроля и оценки прочности» предусматривает статистический подход к оценке и регулированию прочности.

Их объемы применения постоянно увеличиваются при одновременном появлении бетонов нового типа с повышенными качественными критериями. Основным свойством и основной нормируемой характеристикой тяжелых бетонов является высокая сопротивляемость сжатию. Исходя из этого, во всех проектах основным является класс бетона по прочности на сжатие. В соответствии с требованиями проекта бетонные смеси поставляются с заданной прочностью и дополнительно, в зависимости от назначения объекта, требуемой маркой по водонепроницаемости и маркой по морозостойкости. Действующий ГОСТ 18105-1010 «Бетоны. Правила контроля и оценки прочности» предусматривает статистический подход к оценке и регулированию прочности.

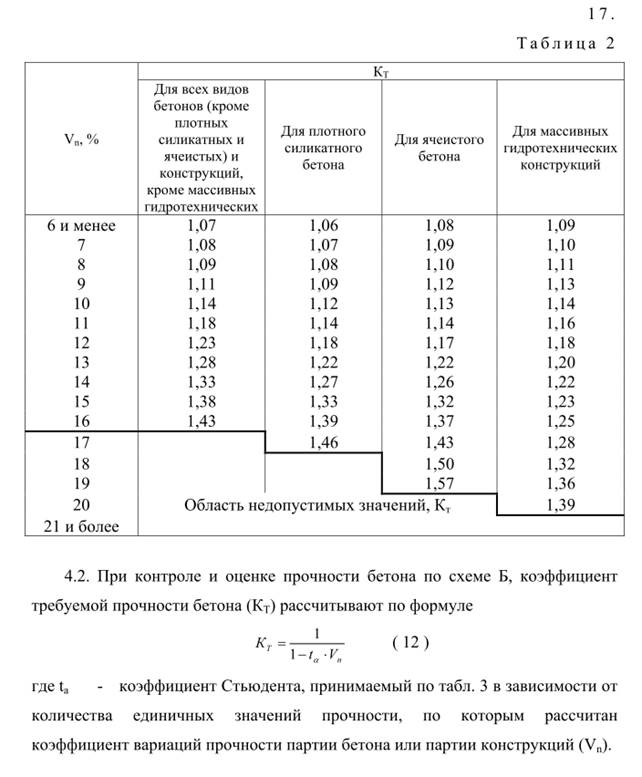

Основным показателем, характеризующим прочность бетона в партии, является требуемая прочность RT. Она определяется по величине класса бетона и среднего партионного коэффициента вариации

Vm

.

Требуемая прочность является браковочным минимумом, который должен быть обеспечен в каждой партии бетона на предприятии-изготовителе.

Партия бетона подлежит приемке в случае, когда фактическая прочность бетона в партии Rm будет не ниже требуемой прочности RT. При нормировании прочности по классам требуемая прочность RT вычисляется по формуле

Rт = Кт * Внорм

где Внорм – нормируемое значение прочности бетона, для бетона данного класса по прочности на сжатие, МПа.

Кт – коэффициент требуемой прочности для всех видов бетона, принимаемый в зависимости от среднего коэффициента вариации прочности по всем партиям.

С 01.09.2012 года начал действовать новый межгосударственный стандарт ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности».

Контроль прочности монолитного бетона должен выполняться неразрушающими методами по ГОСТ 22690-88 «Определение прочности механическими методами неразрушающего контроля».

В исключительных случаях ГОСТ 18105-2010 (п.4.3) при невозможности проведения сплошного контроля прочности бетона монолитных конструкций неразрушающими методами допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшими в одинаковых с конструкциями условиях.

Методы неразрушающего контроля прочности бетона делятся на:

1) прямые:

— отрыв;

— отрыв со скалыванием;

— скалывание ребра;

2) косвенные:

— ультразвуковые;

— упругого отскока;

— ударного импульса;

— пластических деформаций.

К числу оптимальных по точности, трудоемкости и универсальности применения можно отнести метод отрыва со скалыванием.

Контроль прочности бетона косвенными неразрушающими проводится с обязательным использованием градуировочных зависимостей, предварительно установленных на основании требований ГОСТ 22690 и ГОСТ 17624.

В соответствии с требованиями нового ГОСТ основным является сплошной неразрушающий контроль, тогда как контроль прочности испытанием образцов допускается в исключительных случаях, когда невозможно применение основных методов.

Контроль бетонной смеси для монолитного бетона проводится по схемам А, Б и Г из числа четырех, предусмотренных в ГОСТ 18105-2010.

По схеме А используют не менее 30 единичных результатов определения прочности, полученных при контроле прочности бетона предыдущих партий готовой бетонной смеси (БСГ). Определяется фактическая прочность бетона Rm и текущий коэффициент вариации прочности бетона Vm в каждой партии, приготовленной в течение анализируемого периода времени.

где Rm – среднее значение прочности бетона в каждой партии, МПа;

Ri – единичные значения прочности бетона (прочность серии образцов), МПа;

n – число серий образцов в партии.

Коэффициент вариации прочности в партии бетона (Vm,%):

Средний коэффициент вариации прочности за анализируемый период

где Vmi – коэффициент вариации прочности бетона в каждой i-ой партии;

n – число единичных значений прочности серии в i-ой партии.

Требуемая прочность БСГ рассчитывается по формуле

,

Коэффициент Кт принимается по табл. 2 ГОСТ 18105-2010.

По схеме Б определяют прочность бетона Rm в контролируемой партии БСГ по не менее чем 15 единичным результатам.

Вычисляется текущий коэффициент вариации прочности

и скользящий коэффициент вариации прочности за анализируемый период Vc

В схеме Г контроль прочности происходит без определения характеристик однородности, так как число результатов определения прочности меньше значений для схем А и Б, а также в случае контроля прочности бетона без построения градуировочных зависимостей, но с применением универсальных зависимостей по отношению к прочности бетона контролируемой партии в контролируемый период.

Определяется фактическая прочность в каждой партии контролируемого периода Rm и устанавливается требуемая прочность RT каждой партии. Это позволяет выполнять приемку партии бетона при соблюдении условий:

Контроль и оценка прочности бетона монолитных конструкций происходит по схемам В и Г.

По схеме В устанавливают, с помощью неразрушающих методов, практическую прочность бетона Rmконтролируемой партии с учетом погрешности используемых неразрушающих методов определения прочности. Фактический класс бетона по прочности монолитных конструкций устанавливается по формуле

в которой значение КТ принимают по табл. 2 ГОСТ 18105-2010.

Для вертикальных монолитных конструкций:

где tβ – коэффициент, принимаемый по табл. 5 ГОСТ 18105-2010 в зависимости от числа единичных значений n;

5 ГОСТ 18105-2010 в зависимости от числа единичных значений n;

ST – рассчитанное среднеквадратичное отклонение используемой градуировочной зависимости, МПа.

Это позволяет выполнять оценку фактического класса бетона по прочности в контролируемой партии.

Схема Г используется в случае отсутствия данных о коэффициенте вариации в начальный период выполнения работ или при изготовлении единичной конструкции.

В этом случае неразрушающими или разрушающими методами (как исключение) устанавливается фактическая прочность бетона Rm в контролируемой партии.

Фактический класс бетона Rф для схемы Г принимается равным 80% средней прочности конструкции, но не более минимального частного значения прочности участка конструкции, входящей в контролируемую партию

Партия монолитной конструкции принимается по прочности в случае, если фактический класс бетона по прочности Вф оказывается не ниже проектного класса бетона по прочности

.

Значения требуемой прочности бетона БСГ указывается в документах о качестве БСГ по ГОСТ 7473. Фактический класс прочности бетона каждой монолитной конструкции приводится в документе текущего контроля или документе о результатах обследования.

В соответствии с требованиями ГОСТ 18105-2010 заводы БСГ должны выпускать смеси с достижением в результате твердения требуемой прочности бетона, соответствующей проектному классу при фактической однородности прочности бетонной смеси, которая достигнута заводом-изготовителем в предшествующих партиях за анализируемый период.

Одновременно на объекте строительства необходимо подтвердить соответствие фактической прочности в монолитных конструкциях проектному классу при достигнутой однородности бетона.

ГОСТ 18105-2010 относится к документам в области стандартизации, обязательность применения которых на территории Российской Федерации устанавливается в договоре подряда или в проектной документации, т. к. данный документ не попадает в перечень документов обязательного применения согласно постановлению правительства РФ от 26.12.2014 №1521 «Об утверждении перечня национальных стандартов и сводов правил, частей таких стандартов и сводов правил, в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений».

к. данный документ не попадает в перечень документов обязательного применения согласно постановлению правительства РФ от 26.12.2014 №1521 «Об утверждении перечня национальных стандартов и сводов правил, частей таких стандартов и сводов правил, в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений».

Данный документ вводится в действие с 1 июля 2015 года. Совместное рассмотрение требований ГОСТ 18105-2010 и СП 63.13330.2012. «Свод правил. Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003» (утвержденная приказом Минрегиона России от 25.12.2011 №635/8) отмечает различие этих технических документов при установлении основного метода контроля прочности монолитных конструкций. Исходя из приоритета применения обязательных стандартов перед добровольными, основными становятся разрушающие методы контроля прочности бетона монолитных конструкций испытанием отобранных образцов или методом отрыва со скалыванием при установлении градуировочной зависимости между прочностью бетона и косвенной характеристикой прочности.

Литература

1. СП 63.1330.2012. Свод правил. Актуализированная редакция. СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения.

2. ГОСТ 18105-2010. Бетоны. Правила контроля и оценки прочности.

3. ГОСТ 28570-90. Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

4. ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля. Технические требования.

5. ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

6. ГОСТ 7473-2010. Смеси бетонные. Технические условия.

7. Иванов С.И., Борисов Е.П. Аутлов А.А. Определение прочности высокопрочного бетона методом отрыва со скалыванием. Технология бетона №4. 2014. – с.17-21.

8. Коноплев С.Н. К вопросу о доминирующем методе контроля и оценки прочности бетона монолитных конструкций. Технология бетона №7. 2013. – с.34-35.

Технология бетона №7. 2013. – с.34-35.

9. Улыбин А.В. О выборе методов контроля прочности построенных сооружений. Инженерно-строительный журнал №4. 2011. – с.10-15.

10.Бруссер М.И. О нормировании прочности бетона при заказе бетонной смеси по ГОСТ 7473-2010. Технологии бетонов №11-12. 2012. – с.70-71.

11.Зоткин А.Г. Бетон и бетонные конструкции. Ростов-на-Дону. Феникс. 2012. 320 с.

12.Семченков А.С., Залесов А.С., Розенталь Н.К., Мадатян С.А. Совершенствование нормирования по бетону и железобетонным конструкциям. Технология строительства №7. 2008. – с 44-49.

Электропрогрев бетона в зимнее время: схемы и способы

Самым распространенным методом подогрева бетона, во время заливки в зимнее время, является электропрогрев, который используется в тех случаях, когда обычного утепления объекта не достаточно. Именно о нем мы сегодня и поговорим.

Прогреть бетон в зимнее время можно несколькими методами:

1. Прогрев бетона электродами.

Прогрев бетона электродами.

2. Электропрогрев бетона проводом ПНСВ

3. Электропрогрев опалубки

4. Подогрев индукционным методом

5. Инфракрасным излучением

Стоит отметить, что независимо от способа, электропрогрев бетона должен сопровождаться его утеплением или хотя бы созданием термоса вокруг объекта. В противном случае, равномерного прогрева может не получиться, а это не очень хорошо скажется на его конечной прочности.

Прогрев бетона электродами – самый распространенный метод электропрогрева в зимнее время. Это связано, в первую очередь, с простотой и дешевизной, потому что, в отдельных случаях, нет необходимости тратиться на нагревательные провода, дорогие трансформаторы и т.п.

Принцип действия такого способа электропрогрева основывается на физических свойствах электрического тока, который при прохождении через материал выделяет определенное количество теплоты.

В данном случае, проводимым материалом является сам бетон, другими словами, когда ток проходит через водосодержащий бетон, он в это время его нагревает.

Внимание! Если бетонная конструкция содержит в себе арматурный каркас, не рекомендуется подавать на электроды напряжение более 127 В. В случае отсутствия металлического каркаса, можно использовать как 220 В, так и 380 В. Большее напряжение применять не рекомендуют.

Существует несколько видов электродов для прогрева бетона в зимнее время:

Электроды стержневые. Для их создания используется металлическая арматура d 8 – 12 мм. Такие стержни вставляются в бетон на небольшом расстоянии и подключаются к разным фазам, как на схеме. В случаях сложных конструкций, такие электроды для прогрева бетона будут незаменимы. Стеклопластиковая арматура для таких целей не подойдет, потому что она является диэлектриком.

Электроды в виде пластин. Иногда их называют пластинчатыми электродами. Схема подключения такого подогрева очень проста – пластины располагаются на обоих противоположных внутренних сторонах опалубки и подключаются к разным фазам, а проходящий ток будет нагревать бетон. Вместо широких пластин иногда используют узкие полосы, принцип действия этих полос — такой же.

Вместо широких пластин иногда используют узкие полосы, принцип действия этих полос — такой же.

Электроды струнные. Используются при заливке колонн, балок, столбов и похожих конструкций. Принцип действия все тот же, струны подключаются к разным фазам, тем самым нагревая бетон в зимнее время.

Если прогрев бетона электродами – один из самых дешевых вариантов электропрогрева в зимнее время, то, в свою очередь, прогрев проводом ПНСВ – один из самых эффективных.

Это связано с тем, что в качестве нагревателя используется не сам бетон, а нагревательный провод ПНСВ, который выделяет тепло при прохождении через него тока. С помощью такого провода, намного проще добиться плавного повышения температуры бетона, да и вообще такой провод будет вести предсказуемо, что облегчит необходимое постепенное увеличение температуры в зимнее время.

Стоит сказать о самом проводе ПНСВ (П – провод, Н – нагревательный, С — стальная жила, В — ПВХ изоляция). Бывает различного сечения 1. 2, 2, 3. В зависимости от использованного сечения выбирается его количество на 1 метр кубический бетонной смеси.

2, 2, 3. В зависимости от использованного сечения выбирается его количество на 1 метр кубический бетонной смеси.

Технология электропрогрева бетона проводом ПНСВ, также, как и схема подключения, очень проста. Провод без натяжки пропускается вдоль арматурного каркаса, на нем же и крепится. Крепить необходимо так, чтобы при подаче бетона в траншею или опалубку не повредить его.

Так же существуют кабели, которые не предусматривают использование трансформатора. Их использование позволит немного сэкономить. Он очень удобен в использовании, но все же у обычного провода ПНСВ более широкие возможности для применения.

Электропрогрев опалубки в зимнее время

Этот способ электропрогрева подразумевает изготовление опалубки с заранее заложенными нагревательными элементами в ней, которые при нагреве будут отдавать так нужное бетону тепло. Напоминает прогрев бетона пластинчатыми электродами, только обогрев осуществляется не на внутренней стороне опалубки, а внутри нее, либо снаружи.

Электропрогрев опалубки в зимнее время не так часто используется, учитывая сложность конструкции, тем более, что при заливки фундамента, например, опалубка соприкасается не со всей бетонной конструкцией. Таким образом, нагреваться будет лишь часть бетона.

Индукционный и инфракрасный способы подогрева бетона

Индукционный способ подогрева бетона используется крайне редко, да и то, в основном, в балках, ригелях, прогонах, из-за сложности его устройства.

Основывается он на том, что обмотанный изолированный провод вокруг стального стержня арматуры, будет создавать индукцию и нагревать саму арматуру.

Электропрогрев бетона в зимний период с помощью инфракрасных лучей основывается на способности таких лучей нагревать поверхность непрозрачных объектов, с последующей передачей тепла по всему объему. При использовании такого способа необходимо предусмотреть окутывание бетонной конструкции прозрачной пленкой, которая будет пропускать лучи сквозь себя, не давая теплу так быстро уходить.

Достоинством такого способа является то, что не обязательно использование специальных трансформаторов. Недостаток – в том, что инфракрасное излучение не способно осуществить равномерный обогрев больших конструкций. Этот способ годится только для тонких конструкций.

Не забывайте о том, что независимо от способа электропрогрева бетона в зимнее время, необходимо постоянно следить за его температурой, потому что слишком высокая (более 500С) – так же опасна для него, как и слишком низкая. Скорость нагрева бетона, так же как скорость остывания, не должна превышать 100С в час.

график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

Главное свойство бетонной смеси определяет набор прочности бетона, отражающий качественное состояние монолитной конструкции. Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона. Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

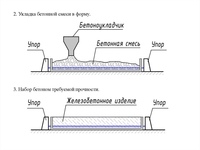

Схема приготовления бетона.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Особенно быстро «сваривание» происходит в летний период.

Временные рамки

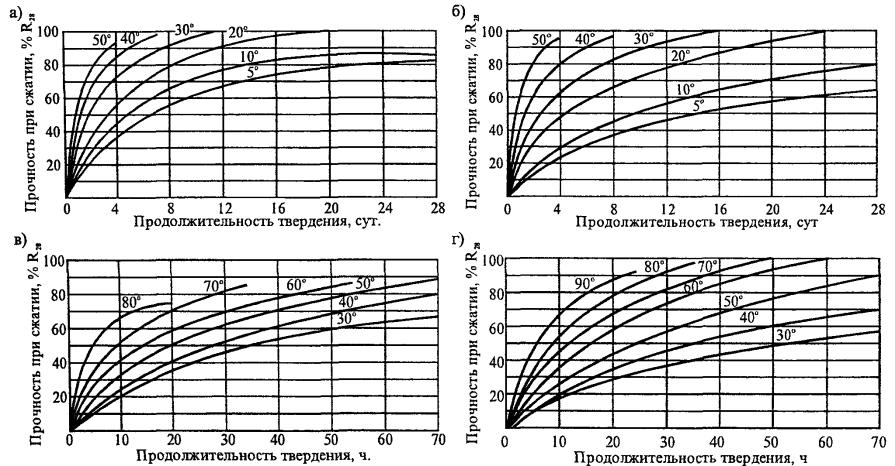

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

- Выдерживание в опалубке раствора.

- Дозревание состава после того, как опалубка была удалена.

Набор прочности

Чем больше прошло времени после заливки раствора, тем выше стали его свойства. При оптимальных условиях бетон набирает прочность на 100 % на 28-ой день. На 7-ой день этот показатель составляет от 60 до 80 %, на 3-ий – 30 %.

Рассчитать приблизительное значение можно по формуле: Rb(n) = марочная прочность*(lg(n)/lg(28)), где:

- n – количество дней;

- Rb(n) – прочность на день n;

- число n не должно быть меньше трех.

Оптимальной температурой является +15-20°C. Если она значительно ниже, то для ускорения процесса затвердения необходимо использовать специальные добавки или дополнительный обогрев оборудованием. Нагревать выше +90°C нельзя.

Нагревать выше +90°C нельзя.

Поверхность должна быть всегда влажной: если она высохнет, то перестает набираться прочность. Также нельзя допускать замерзания. После полива или нагрева бетон снова начнет повышать свои прочностные характеристики на сжатие.

График, показывающий, сколько времени требуется для достижения максимального значения при определенных условиях:

Марка по прочности на сжатие

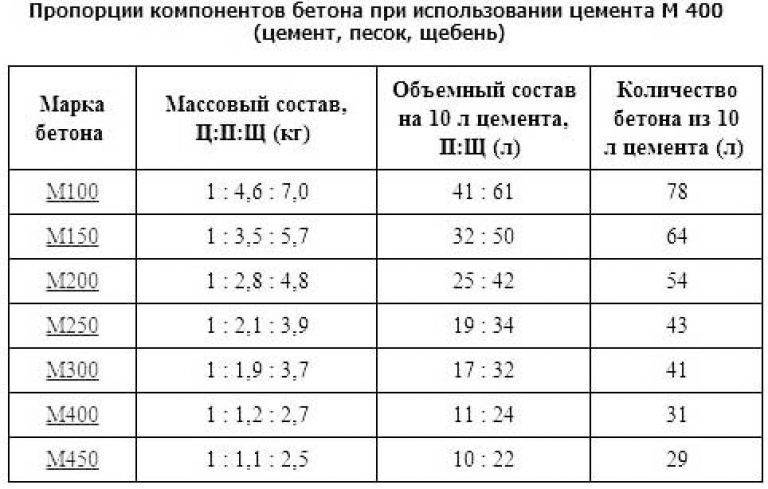

Класс бетона показывает, какую максимальную нагрузку в МПа он выдерживает. Обозначается буквой В и цифрами, например, В 30 означает, что куб со сторонами 15 см в 95% случаев способен выдержать давление 25 МПа. Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Таблица на сжатие по классам в МПа:

| Класс (число после буквы – это прочность в МПа) | Марка | Средняя прочность, кг/см2 |

| В 5 | М75 | 65 |

| В 10 | М150 | 131 |

| В 15 | М200 | 196 |

| В 20 | М250 | 262 |

| В 30 | М450 | 393 |

| В 40 | М550 | 524 |

| В 50 | М600 | 655 |

М50, М75, М100 подходят для строительства наименее нагружаемых конструкций. М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М300 – для заливки монолитных оснований, изготовления плит перекрытий, лестниц и несущих стен. М350 – опорные балки, фундамент и плиты перекрытий для многоэтажных зданий. М400 – создание ЖБИ и зданий с повышенными нагрузками, М450 – плотины и метро. Марка меняется в зависимости от количества содержащегося в нем цемента: чем больше его, тем она выше.

Чтобы перевести марку в класс, используется следующая формула: В = М*0,787/10.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться.

Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50% от заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%, то обозначить безопасный срок начала мероприятий можно 72-80% от значения, установленного маркой бетона.

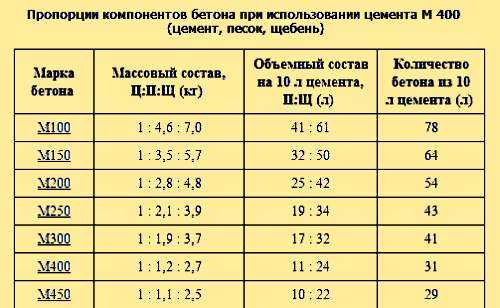

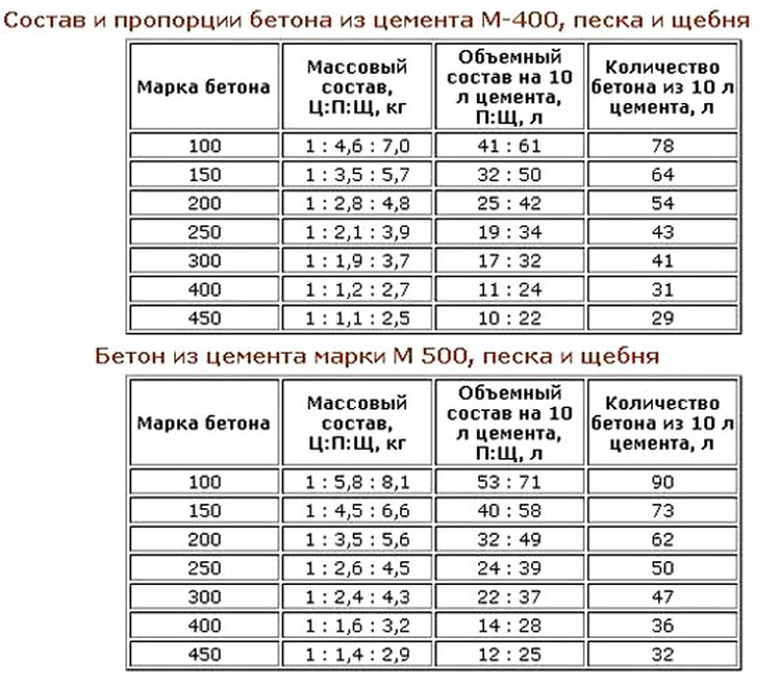

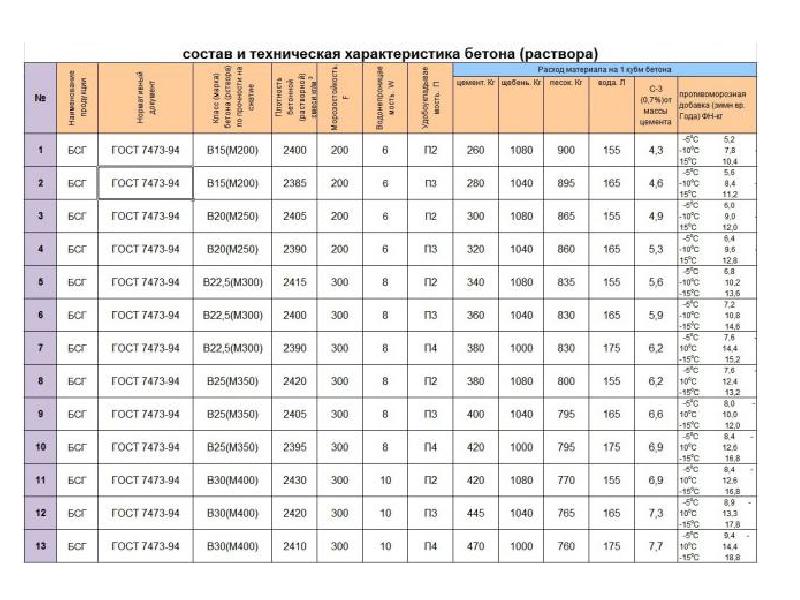

Состав и характеристики бетона

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки. Цемент марки М-400 необходимый для приготовления бетона изготавливают согласно жестким техническим нормам ГОСТ 31108.

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

Электропрогрев

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах

В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах

Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.

д.

д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее

Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник

В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Способы заливки бетона при повышенных температурах

Среди многих факторов, оказывающих влияние на набор прочности бетонного раствора, в большей степени можно отметить следующие:

- Соотношение воды с цементом.

- Уровень уплотнения смеси.

- Тип цемента, необходимый при производстве раствора.

- Определенная температура, которая характерна в процессе твердения бетона.

В подавляющем большинстве случаев, связанных с осуществлением работ с использованием раствора бетона, влияние атмосферных условий может быть слишком далеким от идеальных, поэтому необходимо принятие дополнительных мер. Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

С этой целью можно применять ряд различных способов. Среди них можно выделить процесс прогрева бетона с применением электрических проводов. При этом заливку раствора делают, используя теплую опалубку. Для предотвращения процесса кристаллизации воды зимой в бетон производится ввод соответствующих антиморозных присадок.

В зимних условиях иногда может быть использован способ, который предполагает гидратацию цемента. С этой целью в бетон добавляют противоморозные вещества в небольших количествах. Температура при заливке смеси должна составлять не менее -15°С. Данные условия связаны с быстрым замерзанием воды и прекращением процесса гидратации, возобновление которого происходит только в весенний период. Применение данного метода способно приводить к процессу снижения качества бетонной конструкции.

Другое экстремальное условие связано с повышенным уровнем температуры окружающего воздуха. Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Отсутствие усадки при этом является идеальным моментом, хотя на практике это не всегда становится возможным. При изменении объемов, которое имеет практическое значение, возможно применение специальных мер, далеко не всегда являющихся эффективными. Если времени на процесс высыхания бетона недостаточно, то на заливке могут появиться трещины, которые способны вызвать понижение прочности всей строительной конструкции.

Марки бетона по прочности и классу

| Класс бетона | Rb , кгс/кв.см | Rb ,МПа | Ближайшая марка бетона |

| В3,5 | 46 | 4,6 | М50 |

| В5 | 65 | 6,5 | М75 |

| В7,5 | 98 | 9,8 | М100 |

| В10 | 131 | 13,1 | М150 |

| В12,5 | 164 | 16,4 | М150 |

| В15 | 196 | 19,6 | М200 |

| В20 | 262 | 26,2 | М250 |

| В25 | 327 | 32,7 | М350 |

| В30 | 393 | 39,3 | М400 |

| В35 | 458 | 45,8 | М450 |

| В40 | 524 | 52,4 | М550 |

| В45 | 589 | 58,9 | М600 |

| В50 | 655 | 65,5 | М600 |

| В55 | 720 | 72 | М700 |

| В60 | 786 | 78,6 | М800 |

В зависимости от проекта строительства определяются необходимые класс и марка бетонной смеси. Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Значения марки материала (м 50, м 100 и т.д) соответствуют среднему значению предельной прочности бетона на сжатие (кгс/см2). Для того чтоб проверить соответствие бетона заданным критериям проводят эксперимент: берут выдержанный проектный бетон и с помощью специально пресса сжимают отлитые пробные кубики из этой бетонной смеси.

Сейчас в строительстве в большинстве случаев используют такой показатель бетонной смеси, как ее класс. В общей сложности этот параметр аналогичен марке бетона, но имеет свои отличительные особенности. При определении марки материала используют среднее значение прочности, а при определении класса – берут этот критерий с гарантированной обеспеченностью

Вообще это не столь важно для обычного человека, поэтому не будем вдаваться в подробности. Главное знать, что во всей проектной документации указывается класс бетона

Главное знать, что во всей проектной документации указывается класс бетона

Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

В первую очередь важно получить именно ту марку бетона, которая нужна именно для данного проекта. Есть возможность проверить заказ, но сразу сделать это не получиться

Для этого необходимо при разгрузке отлить парочку пробных форм размером 15х15х15 см. Для отлива можно использовать обычные доски. Перед заливкой смеси в форму, ящик следует обдать влагой, так как сухое дерево забирает влагу из бетона. Этот процесс оказывает негативное влияние на гидратацию цемента. Когда смесь залили в ящик, ее необходимо потыкать куском арматуры. Этот процесс напоминает толчение картофеля. Такая процедура необходима для того, чтоб исключить образование раковин и попадание воздуха. Для уплотнения смеси следует ударить молотком по бокам формы. Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%. После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%. После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

На какие моменты следует обратить внимание при формировании и хранении пробных форм: • не нужно разбавлять бетонную смесь в автобетоносмесителе; • пробы следует брать прямо с лотка бетоносмесителя; • необходимо тщательно штыковать форму; • хранить формы желательно в подвале или тени. Это собственно вся информация о пробных кубиках

Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси

Можно использовать и ультразвуковые методы определения прочности бетонной смеси

Это собственно вся информация о пробных кубиках. Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

Применение различных марок бетона

Бетон М-100 (В 7.5)

Главное назначение этой марки бетона состоит в подготовительных работах перед началом заливки цельных плит и фундаментов. В этом случае идет речь о бетонной подготовке. На подушку из песка укладывают тонкий слой бетонной смеси марки м 100 (В 7.5). После того, как бетон засыхает, проводят работы с арматурой.

Бетон М-150 (В 12.5)

Эту марку бетона также используют в подготовительных работах перед заливкой цельных плит и фундаментов. Кроме того, его используют для изготовления полов фундаментов, стяжек, бетонировании дорожек.

Бетон М-200 (В 15)

Эта марка чаще всего используется при изготовлении стяжек полов, отмосток, фундаментов, дорожек. Бетон М-200 (В 15) – один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-250 (В 20)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы, малонагруженные плиты.

Бетон М-300 (В 22.5)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы.

Бетон М-350 (В 25)

Главное предназначение этой марки бетона заключается в изготовлении монолитных фундаментов, свайно-ростверковых ЖБК, ригелей, плит перекрытий, балок, колонн, чаш бассейнов, монолитных стен и других конструкций повышенной ответственности. Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Бетон М-400 (В 30)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов и конструкции со специальными требованиями. Эту марку бетона используют очень редко. Использование бетона М-400 (В 30) строго регламентировано. Это связано с тем, что дальнейшая эксплуатация конструкций из него имеет повышенное значение.

Сроки твердения бетона в зависимости от внешних факторов

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Общие принципы расчета времени застывания

Точные вычисления сроков набора расчетной и максимальной прочности бетоном применяются при возведении ответственных объектов, призванных выдерживать значительные нагрузки, в условиях дефицита времени.

В большинстве случаев в частном, коммерческом и промышленном строительстве принято считать, что пол или фундамент дома должен достичь максимальной прочности через 28 дней. Это утверждение требует корректировки – за указанное время (4 недели) раствор приобретет прочность, достаточную для выдерживания номинальных нагрузок. Максимальное значение в некоторых случаях достигается через несколько месяцев.

При выполнении небольших бетонных конструкций дома, не испытывающих значительных нагрузок, допускается приступать к дальнейшим строительным работам через 5 суток после заливки раствора, когда он схватывается и по нему можно без опаски ходить, бетон на этом этапе выдерживает контакт с нетяжелыми предметами, незначительную нагрузку.

| Время, сутки | Степень набора прочности, в % от расчетного значения |

| 1-3 | 30 и менее |

| 7-14 | 60-80 |

| 28 | 100 |

Расчетная прочность цемента различных марок

| Цемент | Прочность, кгс/см² |

| М100 | 98,23 |

| М150 | 130,97-163,71 |

| М200 | 196,45 |

| М250 | 261,93 |

| М300 | 327,42-360,18 |

| М400 | 392,9 |

| М450 | 458,39 |

| М500 | 523,87 |

При строительстве усиленных конструкций (мостов, переходов и пр. ) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

Системы электрического подогрева бетона

Разработаны специальные трансформаторы и электроды для подогрева бетонной смеси. Их использование идеально подходит для заливки бетона в зимний период. Но эти системы очень дорогие и практически недоступны частным застройщикам. Возникают проблемы с доставкой, арендой и монтированием подобных установок. Кроме того, такой трансформатор будет потреблять не один десяток КВт в час, что сразу же отбрасывает идею электрообогрева бетона. Ведь в загородных поселках нет таких подстанций, которые могли бы питать подобную систему;

Если средняя температура на улице не опускается ниже -20С, то бетон можно накрыть обычной пленкой ПВХ. Такой подход не всегда помогает, но если других вариантов нет, то попробовать можно. Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Что влияет на прочность

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

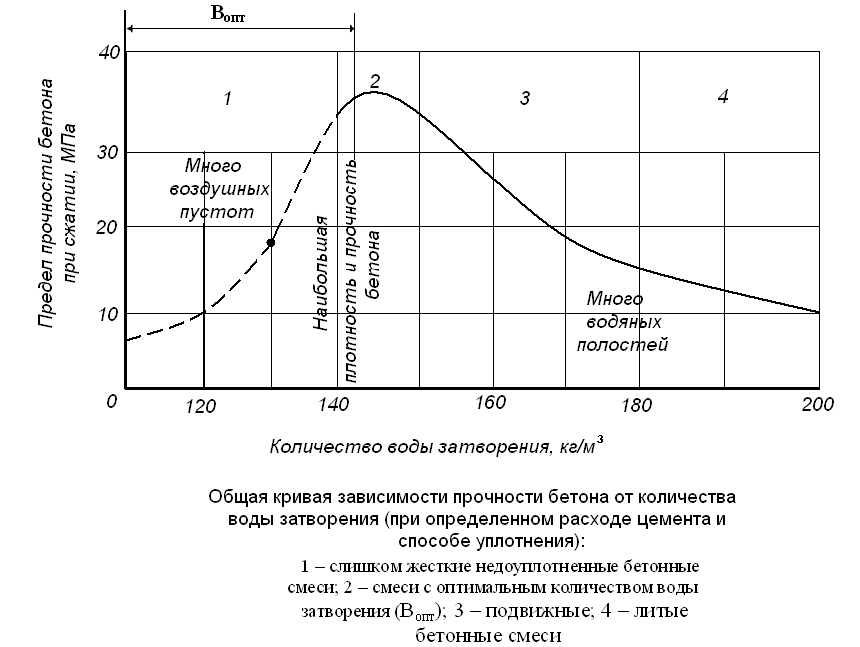

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

Принцип отвердевания бетонного раствора

Выясняя, сколько сохнет фундамент дома, важно понимать, что помимо обычного высыхания (испарения влаги) пол или иная конструкция из бетона в это время твердеет благодаря происходящим в смеси химическим процессам. Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси

Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси

В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит

Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси. В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит.

В отличие от обычного высыхания затвердевание бетона не может происходить быстрее, чем это необходимо по технологии, – ускоренная потеря влаги приведет к тому, что в контакт с водой и в реакцию вступят не все гранулы бетонной смеси, внутри фундамент, блок, пол дома или иной конструкции будут оставаться участки с низкой прочностью, сыпучие и способствующие скорому разрушению постройки в целом.

Страница не найдена — Портал Продуктов Группы РСС

Сообщите нам свой адрес электронной почты, чтобы подписаться на рассылку новостного бюллетеня. Предоставление адреса электронной почты является добровольным, но, если Вы этого не сделаете, мы не сможем отправить Вам информационный бюллетень. Администратором Ваших персональных данных является Акционерное Общество PCC Rokita, находящееся в Бжег-Дольном (ул. Сенкевича 4, 56-120 Бжег-Дольный, Польша ). Вы можете связаться с нашим инспектором по защите личных данных по электронной почте: .

Мы обрабатываем Ваши данные для того, чтобы отправить Вам информационный бюллетень — основанием для обработки является реализация нашей законодательно обоснованной заинтересованности или законодательно обоснованная заинтересованность третьей стороны – непосредственный маркетинг наших продуктов / продуктов группы PCC .

Как правило, Ваши данные мы будем обрабатывать до окончания нашего с Вами общения или же до момента, пока Вы не выразите свои возражения, либо если правовые нормы будут обязывать нас продолжать обработку этих данных, либо мы будем сохранять их дольше в случае потенциальных претензий, до истечения срока их хранения, регулируемого законом, в частности Гражданским кодексом.

В любое время Вы имеете право:

- выразить возражение против обработки Ваших данных;

- иметь доступ к Вашим данным и востребовать их копии;

- запросить исправление, ограничение обработки или удаление Ваших данных;

- передать Ваши персональные данные, например другому администратору, за исключением тех случаев, если их обработка регулируется законом и находится в интересах администратора;

- подать жалобу Президенту Управления по защите личных данных.

Получателями Ваших данных могут быть компании, которые поддерживают нас в общении с Вами и помогают нам в ведении веб-сайта, внешние консалтинговые компании (такие как юридические, маркетинговые и бухгалтерские) или внешние специалисты в области IT, включая компанию Группы PCC .

Больше о том, как мы обрабатываем Ваши данные Вы можете узнать из нашего Полиса конфиденциальности.

Как работает бетонный завод, схема, принцип работы и устройство бетонного завода (БСУ, РБУ)

Лидером среди строительных материалов является бетон. Современный стройматериал, созданный на основе цементного вяжущего, воды, песка и щебня, был запатентован в 1844 году. Дополнительные свойства бетону придают пластификаторы и другие добавки. Классификация бетонов, используемых в строительстве, осуществляется в соответствии с требованиями ГОСТ 25192-2012.

Современный стройматериал, созданный на основе цементного вяжущего, воды, песка и щебня, был запатентован в 1844 году. Дополнительные свойства бетону придают пластификаторы и другие добавки. Классификация бетонов, используемых в строительстве, осуществляется в соответствии с требованиями ГОСТ 25192-2012.

Что представляет собой бетонный завод

Современный бетонный завод – это комплекс основного и вспомогательного оборудования, производственных площадей, предназначенных для хранения и переработки сырья с целью изготовления бетонных смесей. Принцип работы бетонного завода заключается в выполнении следующих основных этапов:

-

Прием компонентов, необходимых для производства бетона, их хранение. Подача сырья в точном соответствии с рецептурой бетонной смеси, определяемой стандартами. -

Тщательное смешивание компонентов и выдача готовой смеси.

Заводы бывают непрерывного и циклического действия. Первый тип предприятий ориентирован на непрерывное изготовление бетонной смеси, второй – на порционный выпуск продукции. В установках непрерывного действия основные производственные этапы осуществляются одновременно и на постоянной основе. Работа оборудования цикличного действия предполагает периодическое повторение операций загрузки, смешивания, отгрузки.

В установках непрерывного действия основные производственные этапы осуществляются одновременно и на постоянной основе. Работа оборудования цикличного действия предполагает периодическое повторение операций загрузки, смешивания, отгрузки.

Классификация бетонных заводов

Устройство бетонного завода зависит от требований, предъявляемых к готовому продукту: качества, марки, планируемых объемов потребления, сезонности использования, доступности потребляемых ресурсов и других факторов. По виду технологических циклов подразделяются на заводы:

-

Готовых бетонных смесей (полный цикл). -

Готовых к непосредственному использованию на строительных объектах и сухих смесей (комбинированный цикл). -

Сухих смесей (расчлененный цикл).

Один из главных показателей, определяющих, как работает бетонный завод – его производительность, которая варьируется в широких пределах. Для крупных предприятий этот показатель равен 300 м3/час, для мини-заводов – 5 м3/час. Большой популярностью в сфере строительного бизнеса пользуется промышленное оборудование, обеспечивающее выпуск товарного бетона в объемах 50-60 м3/час. Производительность обычно рассчитывают исходя из средней интенсивности укладки бетона за теплое время года.

Большой популярностью в сфере строительного бизнеса пользуется промышленное оборудование, обеспечивающее выпуск товарного бетона в объемах 50-60 м3/час. Производительность обычно рассчитывают исходя из средней интенсивности укладки бетона за теплое время года.

По месту расположения заводы классифицируются на:

-

Стационарные. Ориентированы на постоянный выпуск больших объемов продукции. Методы их работы предполагают полную автоматизацию производственных процессов. -

Мобильные. Размещаются на небольших площадках в непосредственной близости от строительного объекта. Их транспортировка может осуществляться одним или двумя транспортными средствами. Для монтажа и демонтажа требуется всего несколько часов. -

Передвижные. Их применение экономически выгодно при выполнении работ на участках, отличающихся большой протяженностью (длинные тоннели, каналы, мосты, пр.). Могут возводиться на временных фундаментах. Схема бетонного завода также может включать в себя отдельные мобильные конструкции.

Устройство бетонного завода

В зависимости от принципа работы бетонного завода в его состав входят следующие виды оборудования:

-

Склад цемента (цементный силос). Представляет собой металлическую емкость большого объема, установленную вертикально на опорах. Сверху она закрывается специальной крышкой с вентиляционными отверстиями, оснащается системой фильтрации, датчиками уровня. Нижняя часть конструкции выполнена в виде конуса, из которого цемент попадает в шнек.

-

Бункеры. В них осуществляется смешивание компонентов (щебня, песка) для их дальнейшей подачи на ленточный конвейер. -

Бетоносмесители. В устройстве бетонного завода это главные узлы. Существует два их вида: принудительный и гравитационный. В них происходит смешивание всех компонентов с последующей выдачей готовой смеси.

Кроме основных отделов в схему бетонного завода включаются вспомогательные установки, предназначенные для регулирования температуры заполнителей, их контрольного грохочения, лаборатории, компрессорная и др.

Компоновки бетонных заводов

В зависимости от количества и вида бетоносмесителей план их расположения выполняется как по гнездовой, так и по линейной схеме. В первом случае они размещаются в одну или две параллельных линии. Для обеспечения работы каждого смесителя требуется размещение дозаторов и расходных бункеров.

Гнездовой метод экономически более выгодный, так как вокруг смесительной установки может концентрически располагаться от 3-х до 5-ти единиц бетоносмесительного оборудования. В этом случае требуется только один комплект автоматических дозаторов. Управление оборудованием в случае использования гнездовой схемы проще. Выбор компоновки зависит от того, как будет работать бетонный завод, предполагаемых объемов капитальных вложений.

« к списку статей

Первый бетон в основание реактора «Брест» зальют в канун Дня России

8 июня на площадке Сибирского химкомбината с участием большого числа специалистов, экспертов и гостей, в том числе присоединившихся по видеоконференцсвязи из России и других стран, будет залит первый бетон в основание принципиально нового атомного энергоблока «Брест» — с реактором на быстрых нейтронах и свинцовым теплоносителем.

Этого события ждали давно, о самом проекте под названием «Прорыв» много говорили и со всех сторон обсуждали его на российских и международных научно-технических форумах. И наконец пришел день, чтобы дать старт уже практическому сооружению ключевого объекта новой технологической платформы ядерной энергетики — энергоблока с реакторной установкой БРЕСТ-ОД-300.

О том, как зарождалась и созревала идея так называемой двухкомпонентной атомной энергетики и какие глобальные задачи она призвана решить, в интервью «РГ» рассказал научный руководитель проектного направления «Прорыв», профессор Евгений Адамов. По его словам, для ядерной энергетики в ее привычном, нынешнем исполнении нужно открыть второе дыхание. Но само собой это не произойдет.

— Назревшие проблемы, связанные с безопасностью, с отработанным ядерным топливом, сырьевыми возможностями и общей конкурентоспособностью, не решаются в рамках существующей технологической платформы, — убежден главный идеолог «Прорыва». — Требуемых результатов по всем перечисленным направлениям можно достичь только путем развития замкнутого ядерного топливного цикла и двухкомпонентной ядерной энергетики.

С этой целью в 2013 году в рамках федеральной целевой программы и было открыто проектное направление «Прорыв» — чтобы решить сумму этих проблем во взаимодействии с уже существующей ядерной энергетикой. То есть не противопоставлять, а соединить АЭС с реакторами на тепловых нейтронах и АЭС с реакторами на быстрых нейтронах — при обязательном замыкании ядерного топливного цикла.

Второе по важности обстоятельство, акцентирует профессор Адамов, связано с сырьевыми ресурсами, а с другой стороны — с накоплением радиоактивных отходов.

— При новом подходе мы сумеем использовать не 0,7 процента (как сейчас) энергетического потенциала уранового сырья, которое добываем, а 100 процентов. Потому что будем использовать не только изотоп урана-235, но и природный уран-238. И при этом отложенный выбор, которым считается во всем мире проблема отработанного ядерного топлива, мы переводим в решаемую плоскость уже сейчас. Как? Реакторы на быстрых нейтронах способны таким образом изменить, трансмутировать долгоживущие изотопы, что мы получим на выходе радиоактивности не больше, чем было в сырье, когда добывали из земли уран вместе с другими изотопами.

А параллельно решаем еще две задачи. Укрепляем и усиливаем технологически режим нераспространения — за счет того, что для реакторов на быстрых нейтронах уже не требуется обогащение урана. А во-вторых, решаем проблему конкурентоспособности. Поскольку реакторы на быстрых нейтронах должны иметь меньшие требования к эксплуатационному персоналу, а их технологические особенности — требовать меньших инженерных барьеров, мы сокращаем на этом издержки и повышаем экономические показатели…

Если все получится так, как представляют авторы «Прорыва», конструкторы реакторной установки «Брест» и создатели новых производств по рефабрикации топлива, Россия станет первой в мире страной, показавшей на практике осуществимость замкнутого топливного цикла в атомной энергетике. А Томская область и ЗАТО Северск получат новые рабочие места, налоговые отчисления в бюджет и широкие перспективы для привлечения в регион молодых специалистов из вузов Сибири. Реализация такого наукоемкого проекта даст толчок развитию новых научных школ, технологических центров, расширит горизонты международного сотрудничества.

Уже на этой стадии в реализации проекта участвуют не менее 30 организаций и больше полутора тысяч ученых, инженеров, конструкторов. И во всех смыслах важно, что эта без преувеличения «энергетическая революция» начинается не в какой-то иной стране, а именно в России — на родине первой АЭС и первого атомного ледокола.

К этому историческому событию-повороту мировая атомная энергетика шла 60 лет, ведь идеи о замыкании ядерного топливного цикла были высказаны советским физиком Александром Лейпунским и поддержаны академиком Курчатовым вскоре после ввода в строй первой атомной электростанции в Обнинске.

Досье «РГ»

Реактор «Брест» — сердце «Прорыва»

Особенности и преимущества атомного энергоблока, который начинают строить в Северске:

• исключает аварии на АЭС, требующие эвакуации населения;

• замыкает ядерный топливный цикл до полного использования энергетического

потенциала уранового сырья;

• снижает активность РАО до уровня, сопоставимого с природным сырьем;

• технологически укрепляет режим нераспространения и сокращает транспортировку ядерных материалов;

• использование свинца в качестве теплоносителя имеет ряд преимуществ: он не горит, обладает очень большой температурой кипения. В связи с этим исключаются пожары, химические или тепловые взрывы при разгерметизации первого контура.

В связи с этим исключаются пожары, химические или тепловые взрывы при разгерметизации первого контура.

Улавливание и утилизация углерода путем минерализации цементных паст, полученных из переработанного бетона

Скривенер, К.Л., Джон, В.М. и Гартнер, Э.М. Цем. Конкр. Рез ., 114, 2–26, https://doi.org/10.1016/j.cemconres.2018.03.015. (декабрь 2018 г.).

Фарфан, Дж., Фасихи, М. и Брейер, К. Тенденции в мировой цементной промышленности и возможности для долгосрочного устойчивого потенциала CCU для Power-to-X. Дж. Чистота. Произв. 217 , 821–835 (2019).

КАС

Статья

Google Scholar

К. Скривенер, В. Джон и Э. Гартнер, Экологически эффективные цементы: Потенциальные экономически жизнеспособные решения для производства материалов на основе цемента с низким содержанием CO2, ЮНЕП (Программа Организации Объединенных Наций по окружающей среде), Технический отчет, ( декабрь 2016 г. ).

).

Х. Клее, Инициатива устойчивого развития цемента. В материалах института инженеров-строителей инженерной устойчивости , 157, 9–12 (2004).