Бетон свойства: Основные свойства бетона

- Основные свойства бетона

- Свойства бетона и бетонной смеси

- Ячеистый бетон — свойства, применение, характеристики ячеистого бетона

- Бетон: свойства, требования, применение

- состав, виды, свойства, применение и изготовление своими руками, цены

- » Строительное Управление 47 » +7(8482) 61-61-60

- Деформативные свойства бетона | БЕТОН-24

- 10 Свойства бетона и их применение

- Свойства бетона в строительстве | Профессиональный совет

- Основные свойства бетона для строительства

- Свойства бетона — обзор

- Структурные свойства бетонных материалов, содержащих RoadCem

- 1. Введение

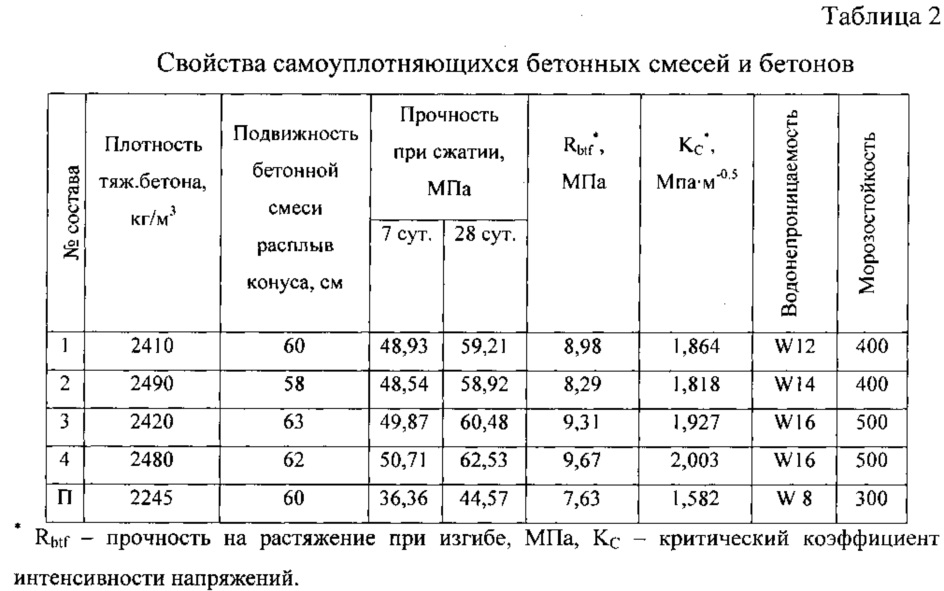

- 2. Экспериментальная программа

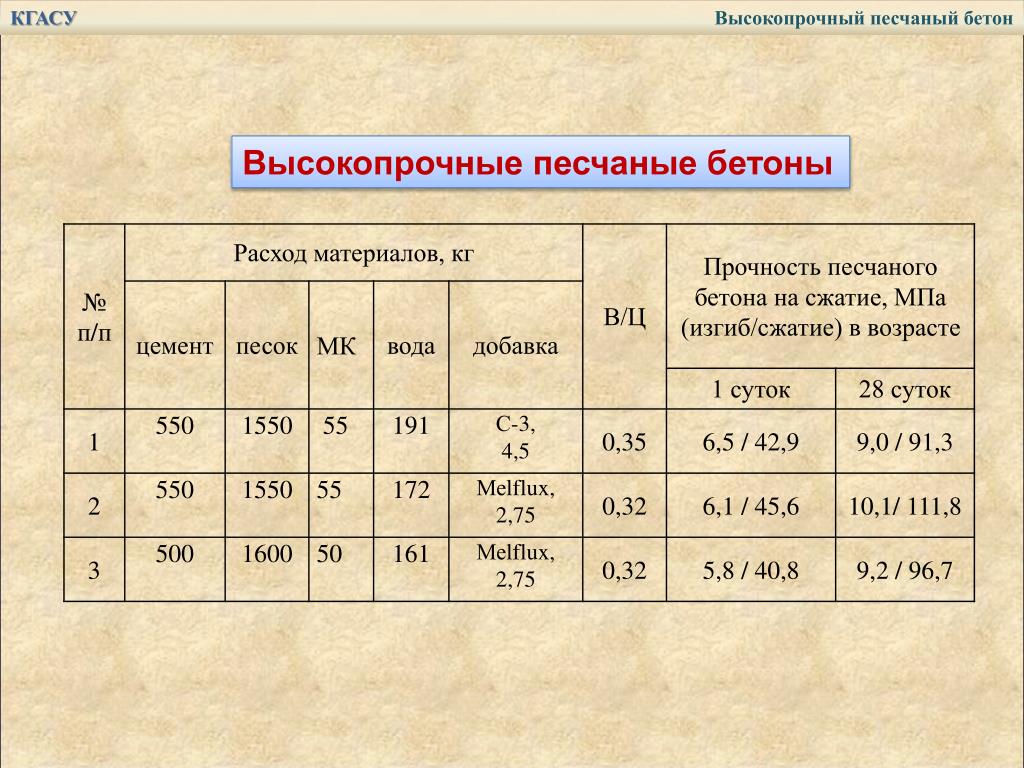

- 2.1. Пропорции смеси

- 2.2. Материалы В качестве вяжущего материала использовали цемент

- 2.3. Подготовка образцов

- 2.4. Проведенные испытания

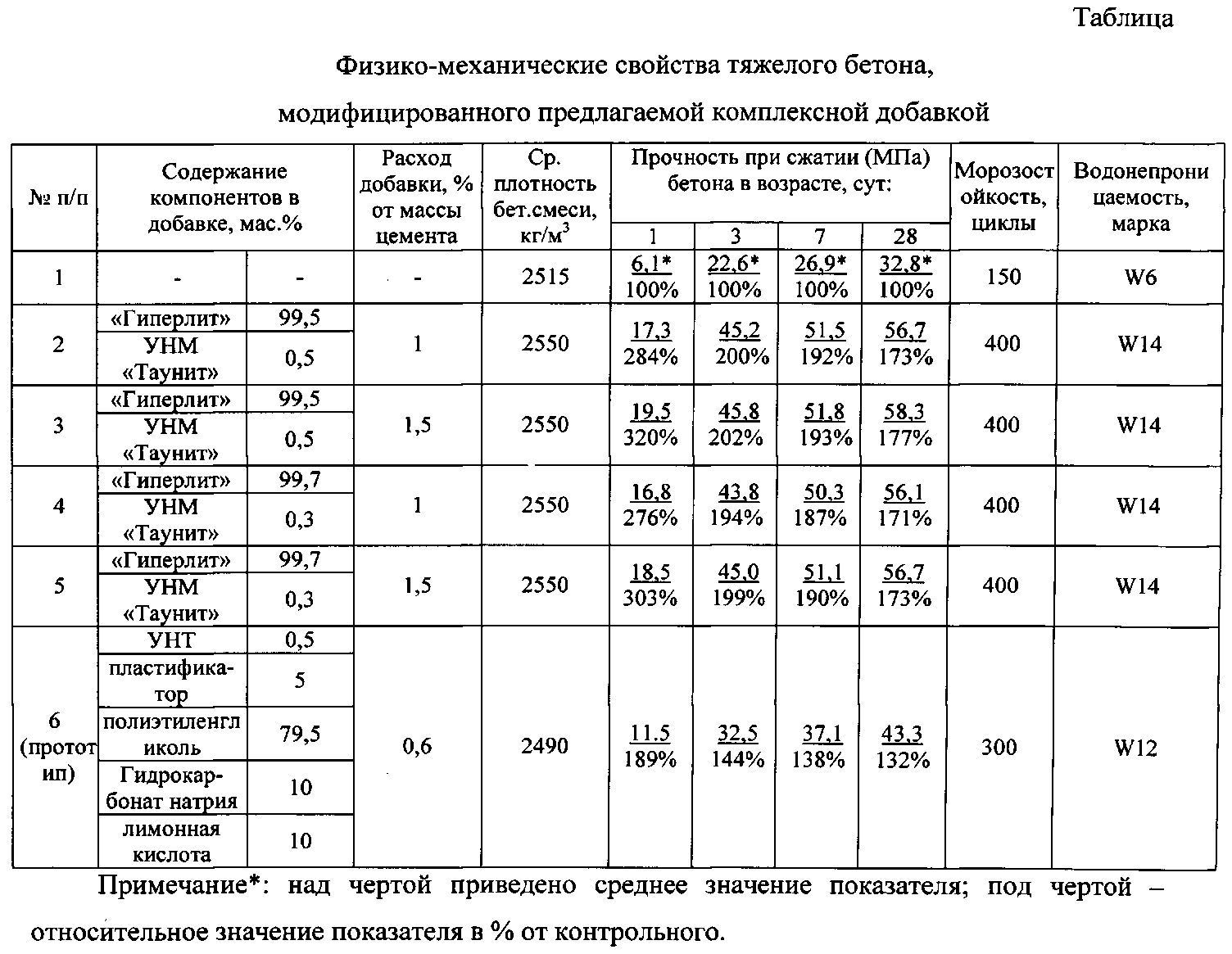

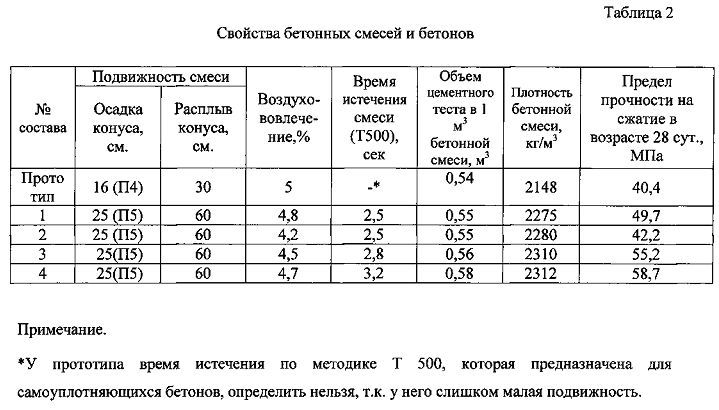

- 3. Результаты и обсуждение

- 3.1. Прочность на сжатие

- 3.2. Прочность на изгиб

- 3.3. Разрушающая деформация

- 3.4. Модуль Юнга

- 3.6. Термический анализ: прочность на изгиб

- 3.7. Проницаемость

- 4. Выводы

- Конфликт интересов

- Благодарности

- 1. Прочность на сжатие

- 2. Прочность на растяжение

- 3. Модуль упругости

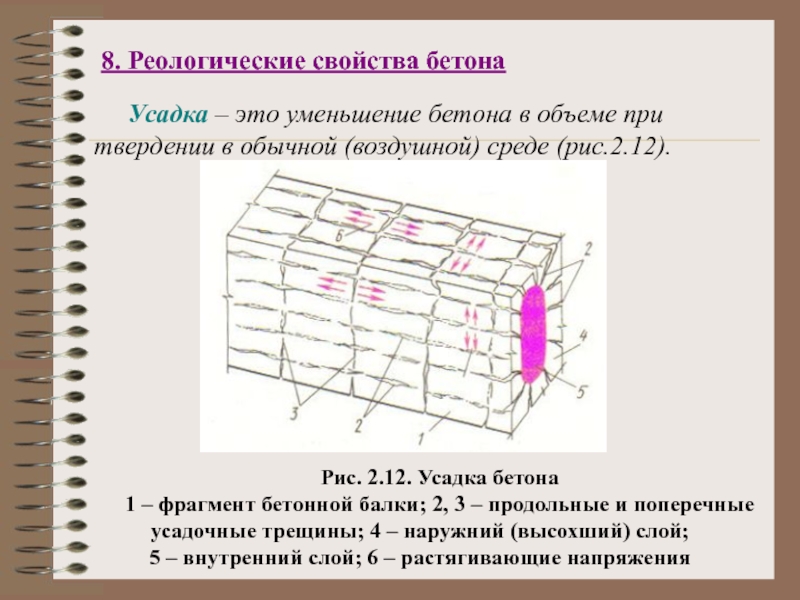

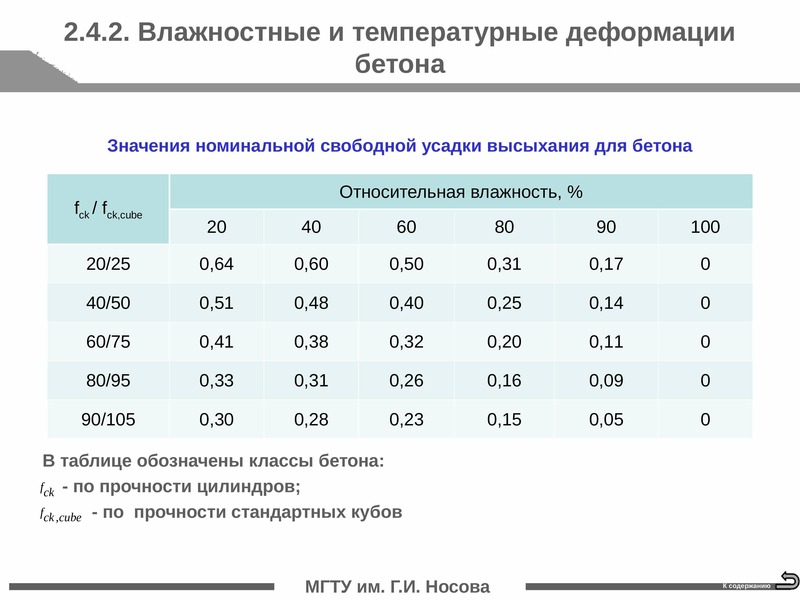

- 4. Усадка бетона

- 5. Ползучесть бетона

- 6. Коэффициент теплового расширения

- Что такое бетон? Свойства, использование, преимущества и недостатки

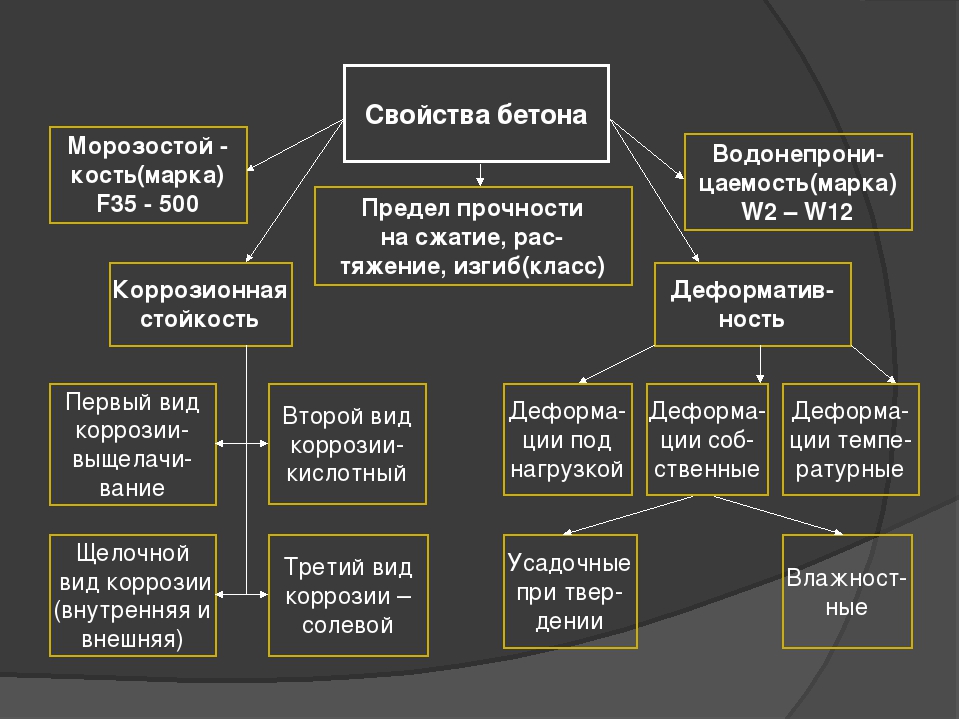

Основные свойства бетона

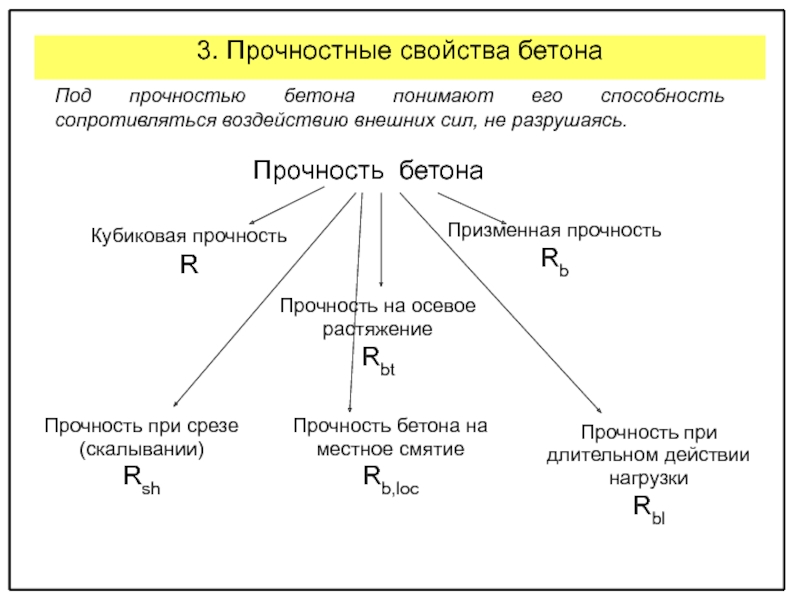

Важнейшие физико-механические свойства бетона: прочность, плотность, пластичность, водонепроницаемость и огнестойкость.

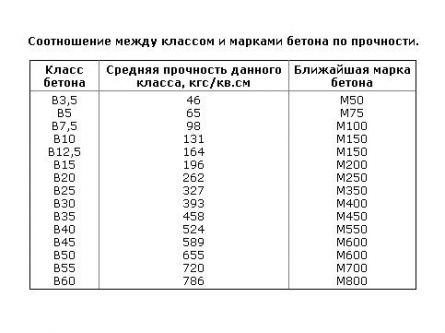

Прочность. Наиболее важным показателем механических свойств бетона является способность его сопротивляться разрушению от действия нагрузок, увеличение которых разрешается до известного предела. Для оценки прочности бетона на сжатие принимается его марка. Под маркой бетона понимают предел прочности при сжатии образцов, изготовленных в виде кубов размерами 20х20х20 см,твердеющих в течение 28 суток. Предел прочности выражается в кг/см2.СНиП устанавливают следующие марки:

а) для обыкновенных бетонов: 25, 35, 50, 75, 100, 150, 200, 300, 400, 500 и 600;

б) для легких бетонов: 10, 15, 25, 35, 50, 75, 100, 150, 200 и 300.

Прочность бетона зависит от активности цемента, качества песка, щебня или гравия, воды, а также от условий перемешивания, транспортировки, укладки, твердения и возраста бетона.

Плотность. Бетон нельзя назвать совершенно плотным материалом, так как в нем всегда имеются воздушные поры, образовавшиеся в результате испарения воды или проникновения в бетонную смесь воздуха. Поэтому под плотностью следует понимать степень заполнения объема бетона твердым веществом. Например, плотность бетона 0,95 означает, что 95% объема составляют входящие в него твердые материалы, а 5% — поры. Для получения плотного бетона стремятся, чтобы количество воды в смеси было возможно наименьшим и чтобы зерна заполнителей имели различную величину, способствующую уменьшению количества пустот.

Поэтому под плотностью следует понимать степень заполнения объема бетона твердым веществом. Например, плотность бетона 0,95 означает, что 95% объема составляют входящие в него твердые материалы, а 5% — поры. Для получения плотного бетона стремятся, чтобы количество воды в смеси было возможно наименьшим и чтобы зерна заполнителей имели различную величину, способствующую уменьшению количества пустот.

Пластичность. Характеризуется подвижностью бетонной смеси, которая при укладке должна хорошо заполнить все изгибы конструкций без раковин и пустот. Бетон бывает жесткий, пластичный и литой.

Качество пластичных бетонных смесей оценивают при помощи прибора, называемого стандартным конусом. Прибор представляет собой металлическую форму без дна в виде усеченного конуса высотой 30 смс диаметром верхнего основания 10 сми нижнего 20 см.

Водопроницаемость. Степень водопроницаемости характеризуется величиной наибольшего давления воды, при котором последняя просачивается через бетонный образец. Водопроницаемость бетона зависит от его плотности и структуры, величины напора воды, возраста бетона и условий твердения.

Водопроницаемость бетона зависит от его плотности и структуры, величины напора воды, возраста бетона и условий твердения.

Водопроницаемость бетона мала и может быть еще более снижена за счет подбора цемента, заполнителей и добавок.

Огнестойкость. Огнестойкостью бетона называют способность его сопротивляться разрушению от воздействия высокой температуры. Сооружения из бетона выдерживают нормальную эксплуатацию при температуре до 250° С.

Усадка бетона. При твердении на воздухе бетон уменьшается в объеме, т. е. дает усадку. Снаружи усадка происходит быстрее, чем внутри, в результате чего появляются трещины. Величина усадки обычно не превышает 0,15 ммна 1 м.Правильно подобрав состав бетона, можно значительно уменьшить величины усадок или совсем не допустить их.

При твердении бетонной смеси выделяется тепло (экзотермия бетона). В сооружениях можно наблюдать длительное повышение температуры бетона даже при низкой температуре воздуха, что позволяет производить бетонирование массивных конструкций без обогрева в зимних условиях.

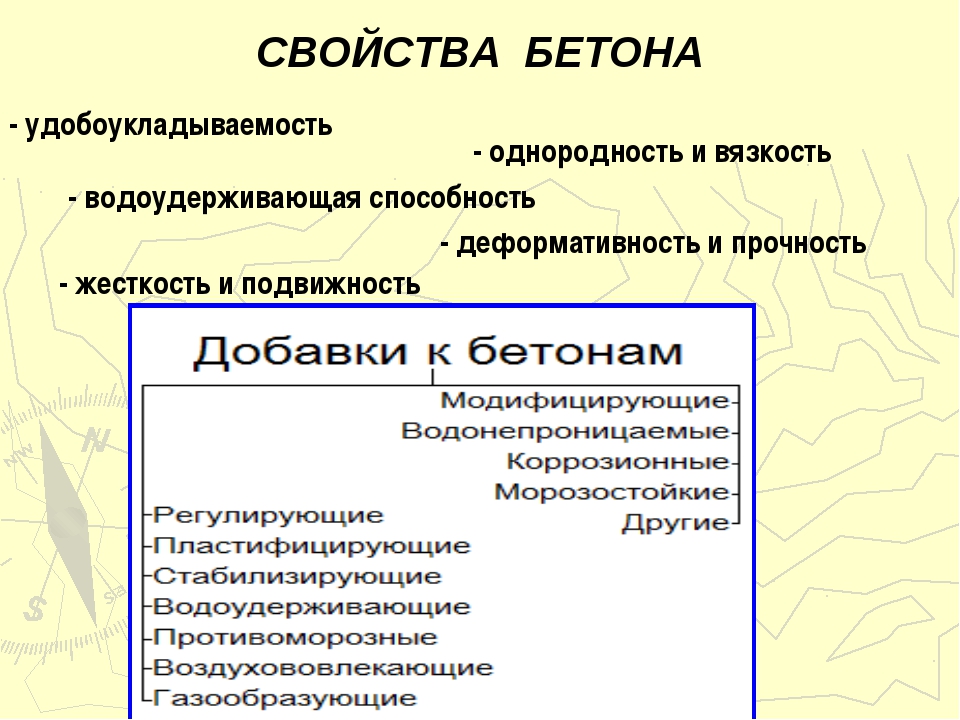

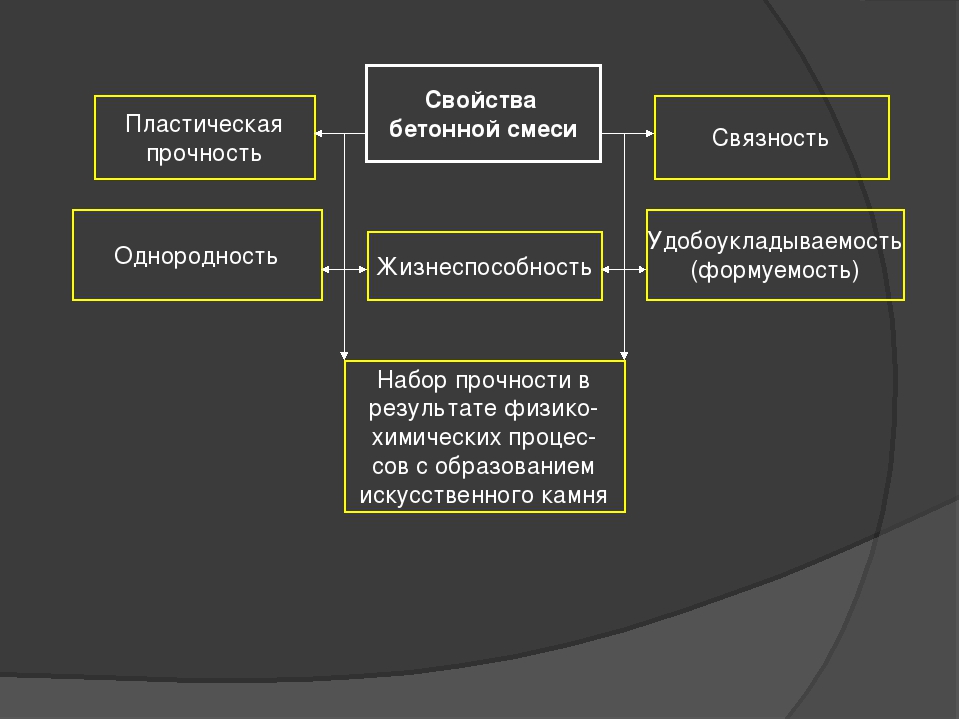

Свойства бетона и бетонной смеси

Свойства бетона и бетонной смеси

Важнейшими свойствами обыкновенного (тяжелого) бетона являются прочность и долговечность, которые зависят от качества материалов, от метода и качества укладки смеси в форму (или опалубку), от соотношения в бетоне вяжущего, воды, песка и щебня (гравия), от условий твердения.

К бетонной смеси предъявляют требования определенной степени подвижности и удобоукладываемости, что необходимо., ля плотной укладки смеси в опалубку или форму. Бетонная смесь не должна также расслаиваться на заполнители и цементное тесто до укладки и в ее процессе.

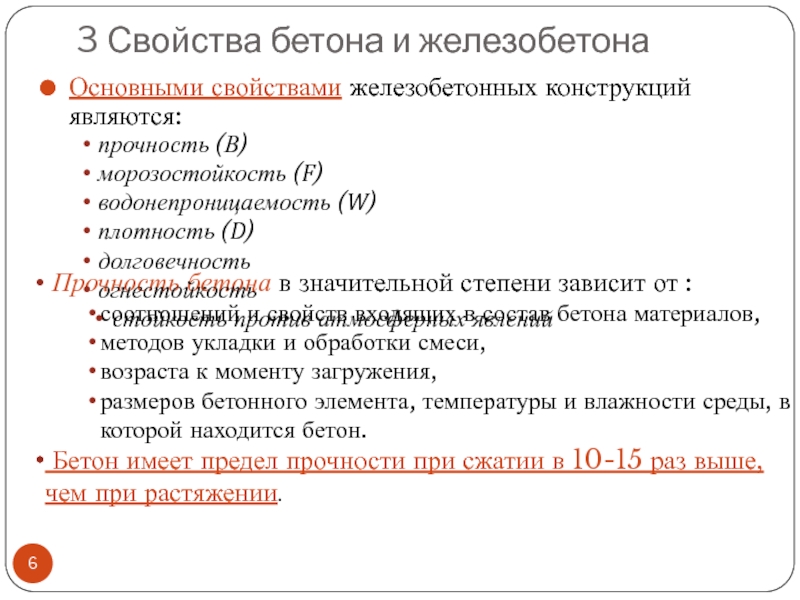

Свойства бетона

Прочность бетона. Бетон хорошо сопротивляется сжатию, поэтому для лучшего использования его механических свойств все бетонные и железобетонные конструкции проектируют из условия передачи на бетон только сжимающих нагрузок.

В отдельных случаях строителей интересует прочность бетона при растяжении, но она невелика и обычно в 10-15 раз меньше прочности при сжатии.

Величина предела прочности при сжатии положена в основу деления бетонов на марки.

Марка бетона устанавливается по пределу прочности при сжатии образцов-кубов с ребром 20 см, изготовленных из бетонной смеси и испытанных в возрасте 28 суток. До испытания образцы должны храниться во влажных условиях при температуре 15-20°; такие условия твердения бетона называются нормальными.

Усадка бетона может повлечь образование трещин в массивных и длинных конструкциях. Для уменьшения усадки следует избегать применения жирных бетонов (с большим расходом цемента), а использовать крупные заполнители хорошего зернового состава и соблюдать влажный режим твердения бетона.

Стойкость бетона. Долговечность бетонных конструкций зависит от способности бетона сопротивляться внешним воздействиям (воды, мороза, высоких температур). В зависимости от эксплуатационных условий стойкость бетона характеризуется морозостойкостью, коррозийной стойкостью и отношением к действию высоких температур.

Морозостойкость бетона особенно важна для конструкций, находящихся в условиях систематического увлажнения и замерзания. К ним относятся гидротехнические сооружения (плотины, шлюзы), дорожные покрытия, а также фундаменты, наружная поверхность стен и другие элементы зданий. Перед применением в таких конструкциях бетон должен испытываться на морозостойкость и выдерживать без видимых признаков разрушения заданное количество циклов замораживания и оттаивания, не теряя более 25% прочности.

По степени морозостойкости бетоны разделяются на марки Мрз от 10 до 200.

Степень морозостойкости бетона устанавливается проектом в зависимости от вида конструкции, класса сооружения и условий его эксплуатации. Для гражданских и жилых зданий морозостойкость бетона не требуется выше Мрз 50.

Жаростойкость бетона. При длительном воздействии высокой температуры бетон несколько теряет свою прочность, но не разрушается. Это позволяет отнести бетон к огнестойким материалам и применять его для железобетонных дымовых труб и некоторых печей. Специальные жаростойкие бетоны применяются также для футеровок тепловых аппаратов.

Специальные жаростойкие бетоны применяются также для футеровок тепловых аппаратов.

Коррозия бетона под действием различных вод и газов чаще всего происходит в результате разрушения цементного камня, поэтому все виды коррозии портландцемента, рассмотренные ранее, остаются справедливыми и для бетона. Кроме того, при выборе заполнителей следует учитывать не только их прочность, загрязненность, зерновой состав, но также и химический состав породы. Иначе в агрессивной среде может произойти разрушение заполнителей, а затем и бетонной конструкции.

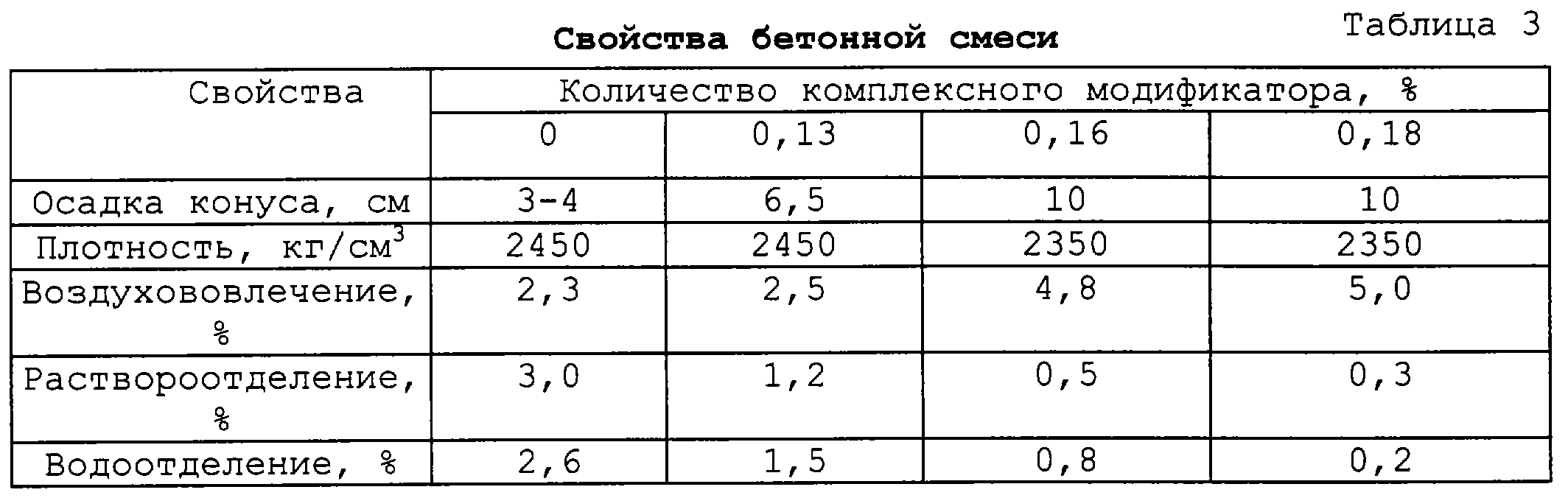

Свойства бетонной смеси

Подвижность бетонной смеси. По степени подвижности различают бетонные смеси жесткие, подвижные и литые. Для оценки подвижности бетонной смеси имеется несколько способов. В практике широко применяется способ «осадки конуса», которым устанавливается степень растекаемости и связности бетонной смеси. Испытание производится с помощью металлической формы без дна в виде усеченного конуса высотой 30 см с диаметрами оснований — верхнего 10 и нижнего 20 см. Форма имеет две ручки и два упора.

Форма имеет две ручки и два упора.

Конус устанавливают на горизонтальный металлический лист или кусок линолеума, смачивают внутреннюю его поверхность и укладывают бетонную смесь в конус последовательно тремя слоями одинаковой высоты, штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм и длиной 60 см с округленным концом. Наполнив конус, поверхность смеси приглаживают вровень с краями формы, после чего строго вертикально поднимают форму за ручки и ставят рядом с полученным образцом бетона. Освободившись от формы, смесь в той или иной мере оседает. Величина осадки в миллиметрах характеризует подвижность бетонной смеси: жесткая смесь не оседает, т.е. осадка ее равна О, подвижная дает осадку от 10 до 180 мм, а литая — более 180 мм. Литые смеси требуют большого расхода цемента для получения заданной прочности бетона и в настоящее время применяются редко.

Одновременно с осадкой устанавливается и степень связности бетонной смеси. Если связность не выходит из пределов нормы, смесь оседает правильно, не разваливаясь, и из нее не вытекает цементное молоко.

Рис. 1. Форма-конус для определения подвижности бетонной смеси:

1 — форма, 2 — ручки, 3 — упоры

Различают два состава бетона: номинальный, рассчитанный для сухих материалов, и полевой (рабочий), для которого учитывается естественная влажность материала.

Самым прочным и долговечным будет бетон наиболее плотный. Бетон высокой плотности может быть получен за счет большого расхода цемента или правильно выбранного соотношения между мелким и крупным заполнителем. Естественно, что второй способ более выгоден. Если соотношение между песком и щебнем (или гравием) выбрано правильно, то в таком бетоне зерна песка заполняют пустоты в щебне, а цементное тесто расходуется на обволакивание зерен заполнителя, обеспечивая этим необходимую подвижность бетонной смеси, и после затвердения — заданную прочность бетона.

Если песка в бетоне недостаточно для заполнения пустот в щебне, то для этого потребуется избыточное количество цементного тес, та. Иначе бетон будет пористым. Если количество песка больше оптимального (наиболее выгодного), то расход цемента тоже будет больше. На обволакивание поверхности мелких зерен песка нужно больше цементного теста, чем на обволакивание зерен крупного заполнителя.

Если количество песка больше оптимального (наиболее выгодного), то расход цемента тоже будет больше. На обволакивание поверхности мелких зерен песка нужно больше цементного теста, чем на обволакивание зерен крупного заполнителя.

Подбор-состава бетона заключается в следующем. Вначале рассчитывается ориентировочное количество материалов на 1 замес или на 1 мг бетонной смеси при условии получения абсолютно плотного бетона. Затем на этом количестве материалов приготовляется бетонная смесь, проверяется ее подвижность и готовятся образцы для определения прочности бетона.

Если подвижность бетонной смеси не соответствует заданной, то производят корректировку состава бетона способом, приведенным ниже.

Порядок подбора состава бетона следующий:

— устанавливают характеристики исходных материалов (цемента, песка и гравия или щебня): их удельные и объемные веса, пустотность гравия (щебня), марку цемента; определяют водоцементное отношение;

— устанавливают расход цемента и воды на 1 м3 бетонной смеси, а также расход заполнителей;

— проверяют подвижность и удобоукладываемость бетонной смеси и при необходимости вносят поправки до получения требуемой подвижности;

— находят окончательный номинальный состав бетонной смеси; пересчитывают номинальный состав бетонной смеси на полевой;

— проверяют прочность бетона при испытании пробных образуют.

Рис. 2. График зависимости подвижности бетонной смеси от расхода воды:

а — для бетона на заполнителе наибольшей крупности 10 мм, б — 20 мм, в — 40 мм, г. — 80 мм

Определение расхода заполнителей на 1 мг бетонной смеси. Если исходить из условия получения предельно плотной бетонной смеси, то сумма абсолютных объемов израсходованных цемента, воды, песка и гравия (щебня) на 1 м3 бетона должна быть равна 1000 л.

Абсолютный объем сухих материалов равен весу, деленному на их удельный вес, а абсолютный объем воды (В) соответствует ее весу.

Два первые числа этого уравнения (расход цемента и воды) известны. Остается определить расход песка и щебня, для этого предполагают, что цементно-песчаный раствор (цемент, вода и песок) должен заполнить пустоты в крупном заполнителе. Но если количество раствора будет строго соответствовать объему пустот в крупном заполнителе, то такая бетонная смесь окажется жесткой, неудобоукладываемой, потому что зерна щебня (гравия) будут соприкасаться между собой, и при этом возникнет большое трение. Чтобы получить удобоукладываемую бетонную смесь, следует несколько раздвинуть зерна крупного заполнителя, поместив между ними немного цементного раствора. Он будет выполнять роль смазки и уменьшит трение между зернами щебня (или гравия). Следовательно, количество раствора должно быть несколько большим, чем пустотность крупного заполнителя.

Чтобы получить удобоукладываемую бетонную смесь, следует несколько раздвинуть зерна крупного заполнителя, поместив между ними немного цементного раствора. Он будет выполнять роль смазки и уменьшит трение между зернами щебня (или гравия). Следовательно, количество раствора должно быть несколько большим, чем пустотность крупного заполнителя.

Величина, учитывающая раздвижку зерен щебня цементным раствором, называется коэффициентом раздвижки зерен и обозначается греческой буквой а (альфа). Этот коэффициент бывает тем больше, чем подвижнее нужно получить бетонную смесь. Для жестких бетонных смесей он равен 1,05-1,10 (т. е. раствора берут на 5-10% больше объема пустот в крупном заполнителе), а для подвижных смесей его принимают равным 1,20- 1,30 и более.

Проверка подвижности и удобоукладываемости бетонной смеси. После предварительного расчета состава делают пробный замес бетонной смеси (объемом 10 л), определяют осадку конуса и удобоукладызаемость, если бетонная смесь получилась менее подвижной, чем требуется, увеличивают количество цемента порциями по 10% от первоначально взятого и одновременно добавляют соответствующее водоце-ментному отношению количество воды. Если же смесь оказалась слишком подвижной, то добавляют песок и щебень тоже порциями (10% первоначального количества), проверяя при этом каждый раз осадку конуса и удобоукладываемость.

Если же смесь оказалась слишком подвижной, то добавляют песок и щебень тоже порциями (10% первоначального количества), проверяя при этом каждый раз осадку конуса и удобоукладываемость.

При подборе состава бетона рекомендуется одновременно производить три замеса, отличающихся расходом песка. В первом замесе расход песка равен расчетному, а в других на 10 и 20% больше. Из трех составов выбирают тот, в котором меньше расход цемента при заданной подвижности смеси.

Пересчет номинального состава бетонной смеси на полевой. Номинальный состав бетонной смеси пересчитывается на полевой на основании установленной естественной влажности песка и гравия (щебня).

Количество влажных заполнителей увеличивается настолько, чтобы содержание в них сухого материала равнялось расчетному, а количество вводимой в замес воды уменьшается на величину, равную содержанию воды в заполнителях.

Проверка прочности бетона. Из подобранного состава бетонной смеси готовят бетонные образцы кубической формы размером 20×20×20 см, уплотняя при этом смесь вибрированием или штыкованием. До момента испытания образцы должны выдерживаться в нормальных условиях.

До момента испытания образцы должны выдерживаться в нормальных условиях.

В результате произведенных расчетов получен следующий ориентировочный номинальный состав бетона: цемента — 235 кг\ воды — 190 л; песка — 614 кг; щебня — 1370 кг. Водоцементное отношение 0,81.

Принимая этот состав бетона за исходный, готовим 10 л бетонной смеси. Количество материалов на этот замес берем в 100 раз меньше рассчитанного: цемента 2,35 кг, воды 1,9 л, песка 6,14 кг, щебня 13,7 кг.

Второй состав бетона дал требуемую осадку конуса 50 мм, а показатель удобоукладываемости ее составил 15 сек. Тогда номинальный состав бетона будет следующий: цемент — 259 кг\ вода — 209 л; песок — 614 кг; щебень — 1370 кг.

Из бетона второго состава приготовляем шесть образцов размером 20X20X20 см и испытываем три образца через 7 дней и оставшиеся 3 — через 28.

Если средний предел прочности при сжатии образцов в возрасте 28 дней окажется либо равным, либо превышающим не более чем на 15% заданную марку бетона (200), то этот состав бетона считается удовлетворяющим заданию. Если же средний предел прочности образцов будет меньше или превысит более чем на 15% заданную марку бетона, — следует соответственно увеличить или уменьшить на 10% расход цемента. Затем снова приготовить и проверить подвижность, удобоукладываемость и прочность бетона с новым расходом цемента.

Если же средний предел прочности образцов будет меньше или превысит более чем на 15% заданную марку бетона, — следует соответственно увеличить или уменьшить на 10% расход цемента. Затем снова приготовить и проверить подвижность, удобоукладываемость и прочность бетона с новым расходом цемента.

Приведенный выше состав бетона дает объем бетонной смеси несколько больший, чем 1000 л. В данном случае, разделив расходы сухих материалов на их удельные веса и сложив полученные таким образом абсолютные объемы цемента, воды, песка и щебня, получим абсолютный объем бетонной смеси, который составит 1100 л. Превышение в 100 л объясняется тем, что был увеличен на 20% объем цементного раствора для раздвижки зерен крупного заполнителя (коэффициент раздвижки зерен был принят равным 1,20) и на 10% -абсолютный объем цемента и воды для получения бетонной смеси заданной подвижности.

В данном случае, чтобы расход материалов точно соответствовал 1000 л бетонной смеси, следует расчетное количество всех материалов уменьшить на 10%, так как 100 л составляет 10% от 1000 л.

Тогда окончательный номинальный состав бетона будет равен:

цемент — 233 кг;

вода — 188 л;

песок — 553 кг;

щебень — 1233 кг.

Обозначается этот состав бетона таким образом: при расходе на 1 м3 бетона 233 кг цемента и при водоцементном отношении — 0,81 отношение сухих материалов будет 1: 2,37: 5,30 (по весу).

При выражении состава бетона по объему требуется вес материалов перевести в насыпной объем.

По техническим соображениям для бетона в зависимости от условий службы конструкций установлены допустимые наименьшие расходы цемента. Если при подборе состава бетона расход цемента меньше, указанного ниже, его следует соответственно увеличить.

Так, для надземных конструкций, не подвергающихся замерзанию в насыщенном водой состоянии, минимальный расход цемента установлен для неармированных конструкций 200 кг, а для армированных 225 кг на 1 м3 бетона. В конструкциях, подверженных замерзанию в насыщенном водой состоянии, расход цемента на 1 м3 бетона соответственно увеличивается на 25 кг. Для неармированных конструкций расход цемента составит 225 кг/м3, а для армированных — 250 кг/м3. Если же эти конструкции дополнительно испытывают напор воды, минимальный расход цемента установлен еще выше: для неармированных — 250 кг/м3, для армированных — 275 кг/м3.

Для неармированных конструкций расход цемента составит 225 кг/м3, а для армированных — 250 кг/м3. Если же эти конструкции дополнительно испытывают напор воды, минимальный расход цемента установлен еще выше: для неармированных — 250 кг/м3, для армированных — 275 кг/м3.

Читать далее:

Общие сведения о железобетоне

Асбестоцементные изделия

Изделия на основе гипса

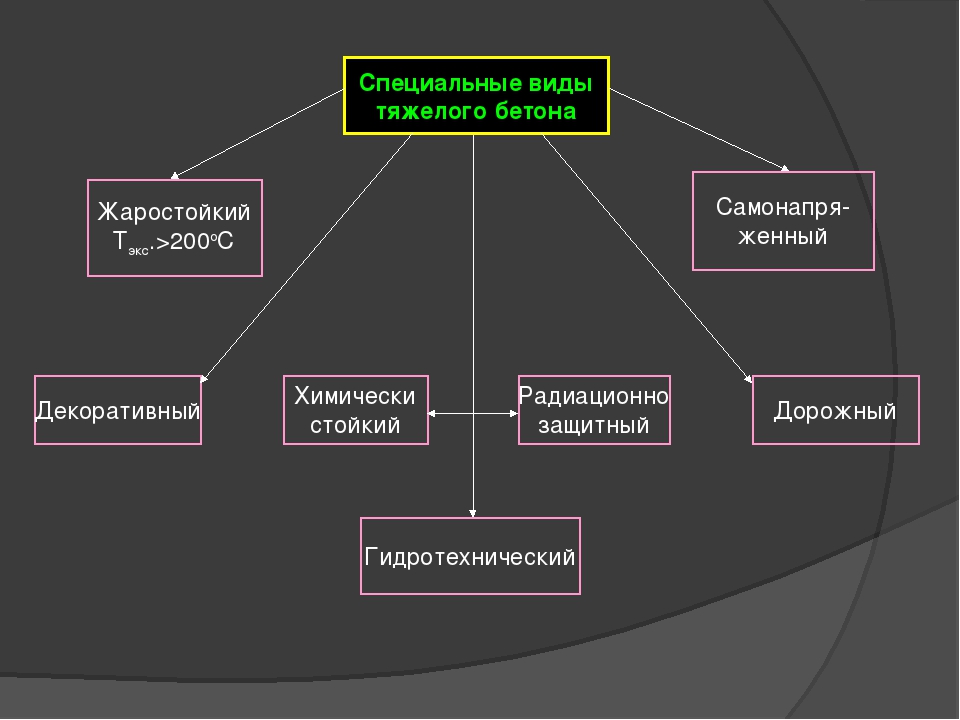

Тяжелые бетоны специального назначения

Искусственные каменные материалы и изделия на основе вяжущих веществ

Битуминозные кровельные и гидроизоляционные материалы

Асфальтовые и дегтевые растворы и бетоны

Дегти и пеки

Природные битумы

Битуминозные материалы

Ячеистый бетон — свойства, применение, характеристики ячеистого бетона

Ячеистый бетон – это строительный материал, пористая структура которого сформирована в результате химической реакции или механического перемешивания. В качестве исходного сырья для ячеистого бетона используют портландцемент, перемолотую известь, кремнеземистые вещества, гипс и жидкое стекло. Смесь насыщается пузырьками воздуха. Этот вид бетона имеет меньший вес, чем бетон без вспененной текстуры.

В качестве исходного сырья для ячеистого бетона используют портландцемент, перемолотую известь, кремнеземистые вещества, гипс и жидкое стекло. Смесь насыщается пузырьками воздуха. Этот вид бетона имеет меньший вес, чем бетон без вспененной текстуры.

Преимущества ячеистого бетона

Ячеистый бетон отличается:

- долгим сроком службы;

- пожароустойчивостью;

- легким весом,

- теплоизоляционными характеристиками,

- удобством использования,

- крупными размерами.

Ячеистые бетоны довольно прочные: из них можно возводить трехэтажные здания бескаркасного типа. При сильных пожарах ячеистый бетон не теряет своей прочности и механической устойчивости. Ячеистый бетон при низкой плотности обладает небольшим весом и не дает нагрузки на фундамент. Легкий материал позволяет сэкономить значительную часть бюджета на основании. Ячеистые бетонные блоки выбирают на почвах с высоким уровнем грунтовых и приповерхностных вод, где нецелесообразно возводить глубокие фундаменты.

Блоки, изготовленные неавтоклавным способом, могут разрушаться из-за сезонного промерзания и оттаивания. Влага, которая проникает в бетонные блоки, со временем приводит к трещинам и разрушению. Для ячеистого бетона применяют цемент марок М400 и выше. Плотность зависит от вида добавок, качества цемента, расхода сырья. Ячеистый бетон имеет прочность кирпича и природного камня, обычного бетона, при этом вес и нагрузка на фундамент для этого строительного материала в несколько раз ниже.

Блоки из ячеистого бетона

Блоки из ячеистого бетона разделяют на:

- газобетонные,

- и пенобетонные.

Для формирования пенобетонных блоков используют пенообразователи. Сырье загружают в машину для смешивания, добавляют пенообразователи, разливают по формам. Процесс поризации пеной происходит только в беспесчаных смесях. Пенобетонные блоки можно использовать сразу после застывания. Газобетонные блоки получают в результате химического процесса. Газобетонные блоки затвердевают в автоклаве, приобретая нужные геометрические пропорции.

Газобетонные блоки затвердевают в автоклаве, приобретая нужные геометрические пропорции.

Блоки из ячеистого бетона классифицируют по плотности. Прочность газобетонных блоков выше, чем у пенобетонных разновидностей. При усадке пенобетон чаще растрескивается, но он почти не впитывает влагу и не требует антикоррозийной обработки. Блоки из ячеистого бетона имеют большие размеры, поэтому скорость работ значительно возрастает. Пено- и газобетонные блоки легко обрабатываются и режутся.

Основное применение ячеистого бетона

Для ячеистых бетонов выделяют три сферы назначения:

- для утепления стен, перекрытий, трубопроводов (используют неплотные разновидности),

- для возведения зданий и сооружений,

- универсальный конструкционно-теплоизоляционный.

Ячеистый бетон используют для строительства несущих, внутренних и наружных стен. Для устройства внутренних перегородок материал заменяет дорогостоящие панели, создавая повышенную звукоизоляцию. Пено- и газобетонные блоки подходят для возведения промышленных предприятий, хозяйственных малоэтажных объектов, жилых помещений разной этажности. Ячеистый бетон не способен противостоять увеличенным деформационным нагрузкам, поэтому при неправильном выборе типа фундамента и недостаточном изучении грунтов на участке строительства стены из ячеистого бетона могут треснуть.

Пено- и газобетонные блоки подходят для возведения промышленных предприятий, хозяйственных малоэтажных объектов, жилых помещений разной этажности. Ячеистый бетон не способен противостоять увеличенным деформационным нагрузкам, поэтому при неправильном выборе типа фундамента и недостаточном изучении грунтов на участке строительства стены из ячеистого бетона могут треснуть.

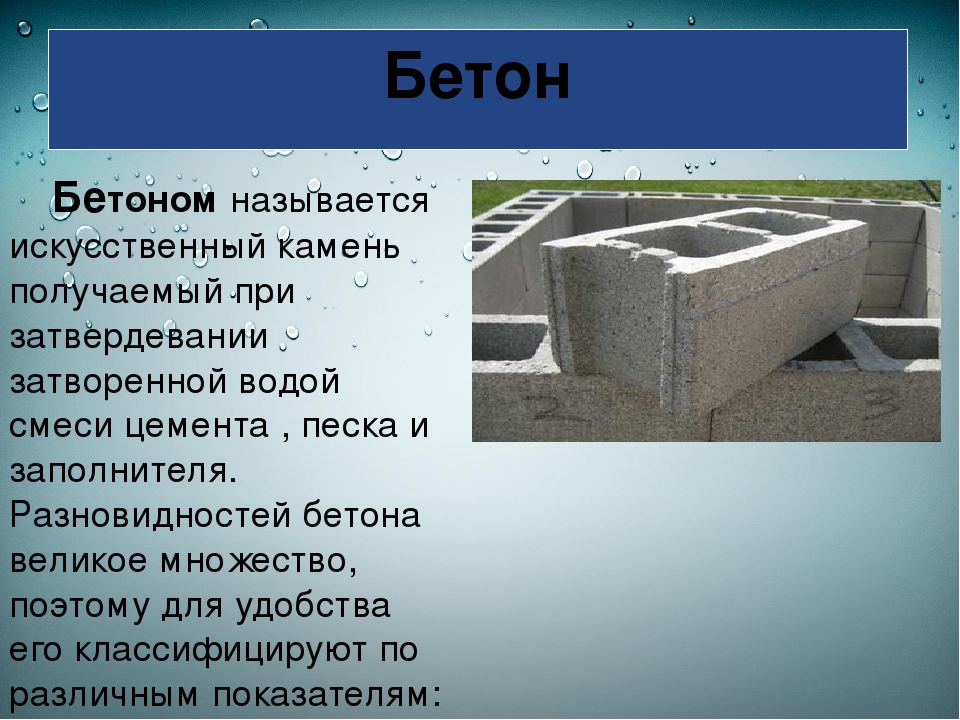

Бетон: свойства, требования, применение

БЕТОН (от лат. bitumen — горная смола * а. соncrete, beton; н. Beton; ф. beton; и. hormigon) — искусственный каменный материал из смеси вяжущего вещества с водой, заполнителей и (в некоторых случаях) специальных добавок.

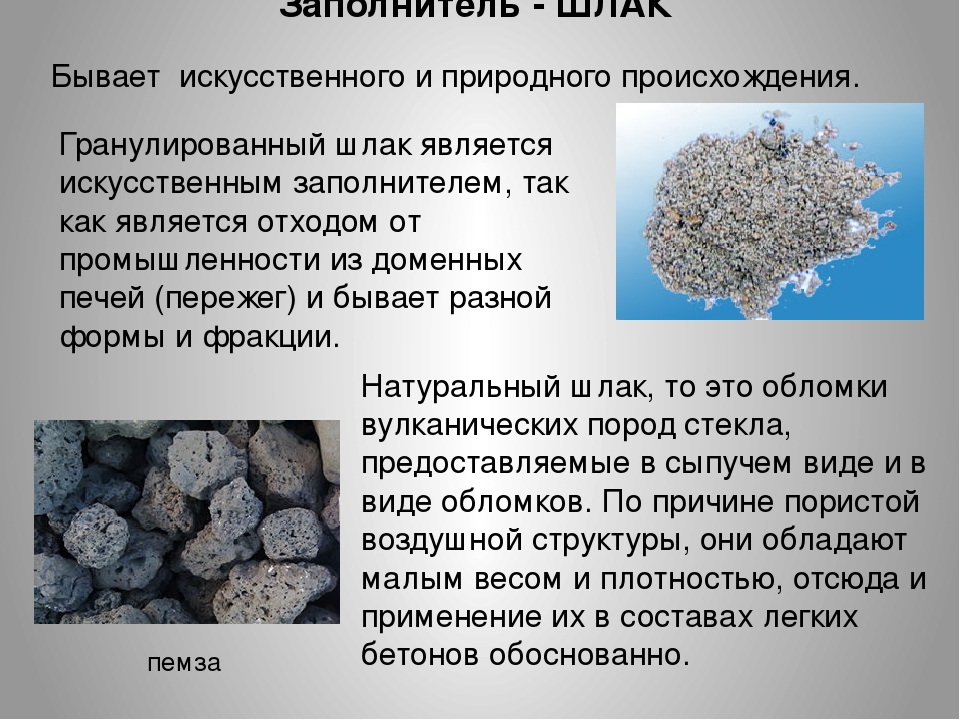

Требования к бетону

Развитие и совершенствование технологии изготовления бетона связаны с производством цемента (в России с начале 18 века). В шахтном строительстве, тоннелестроении (см. Набрызг-бетон, Водонепроницаемый бетон), при обустройстве нефтегазовых промыслов, сооружении нефтегазотранспортных систем наиболее распространены тяжёлые бетоны. Компоненты тяжёлого бетона: песок — кварцевый или полевошпатный, реже из плотного известняка; гравий (или щебень) из гранита и его разновидностей, карбонатных пород, песчаника. К ним предъявляют специальные требования по гранулометрическому составу и чистоте от примесей. Как вяжущие материалы в тяжёлом бетоне используются портландцемент и его разновидности (быстровердеющий, пластифицированный, гидрофобный, сульфатостойкий), шлако- и пуццолановый портландцемент, а также специальные цементы — безусадочный, напрягающий и др.

Компоненты тяжёлого бетона: песок — кварцевый или полевошпатный, реже из плотного известняка; гравий (или щебень) из гранита и его разновидностей, карбонатных пород, песчаника. К ним предъявляют специальные требования по гранулометрическому составу и чистоте от примесей. Как вяжущие материалы в тяжёлом бетоне используются портландцемент и его разновидности (быстровердеющий, пластифицированный, гидрофобный, сульфатостойкий), шлако- и пуццолановый портландцемент, а также специальные цементы — безусадочный, напрягающий и др.

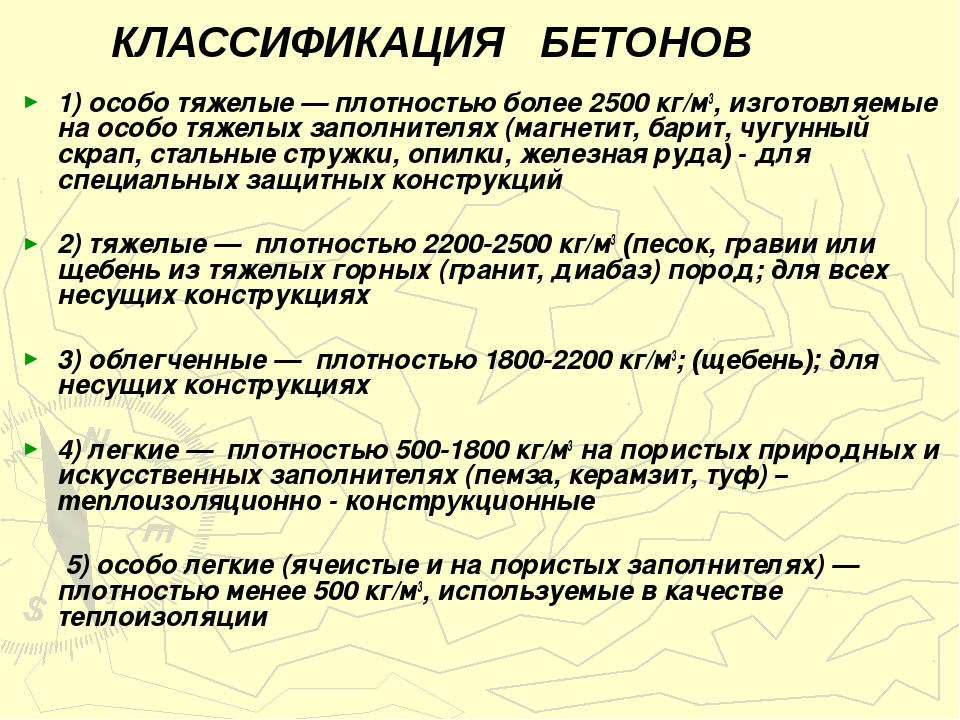

Свойства бетона

Бетон отличается высокой плотностью (1800-2500 кг/м3), низким содержанием связанной воды (для особо тяжёлых бетонов), повышенной прочностью при сжатии и растяжении, морозостойкостью, теплопроводностью и технической вязкостью (жёсткостью смеси). Прочность бетона характеризуется его маркой (временным сопротивлением на сжатие, Па). В СССР строительные нормы и правила устанавливают 10 основных марок тяжёлого бетона — от 3,5 до 55 МПа. Прочность бетона на осевое растяжение ниже прочности бетона на сжатие примерно в 10 раз. Кроме прочностных показателей, к бетону предъявляются требования подвижности бетонной смеси, её жёсткости и морозостойкости. К сооружениям, работающим под напором воды, предъявляются требования водонепроницаемости, а находящимся под воздействием морской воды или других агрессивных жидкостей и газов — требования стойкости против коррозии. При проектировании состава тяжёлого бетона учитываются требования к его прочности на сжатие.

Прочность бетона на осевое растяжение ниже прочности бетона на сжатие примерно в 10 раз. Кроме прочностных показателей, к бетону предъявляются требования подвижности бетонной смеси, её жёсткости и морозостойкости. К сооружениям, работающим под напором воды, предъявляются требования водонепроницаемости, а находящимся под воздействием морской воды или других агрессивных жидкостей и газов — требования стойкости против коррозии. При проектировании состава тяжёлого бетона учитываются требования к его прочности на сжатие.

состав, виды, свойства, применение и изготовление своими руками, цены

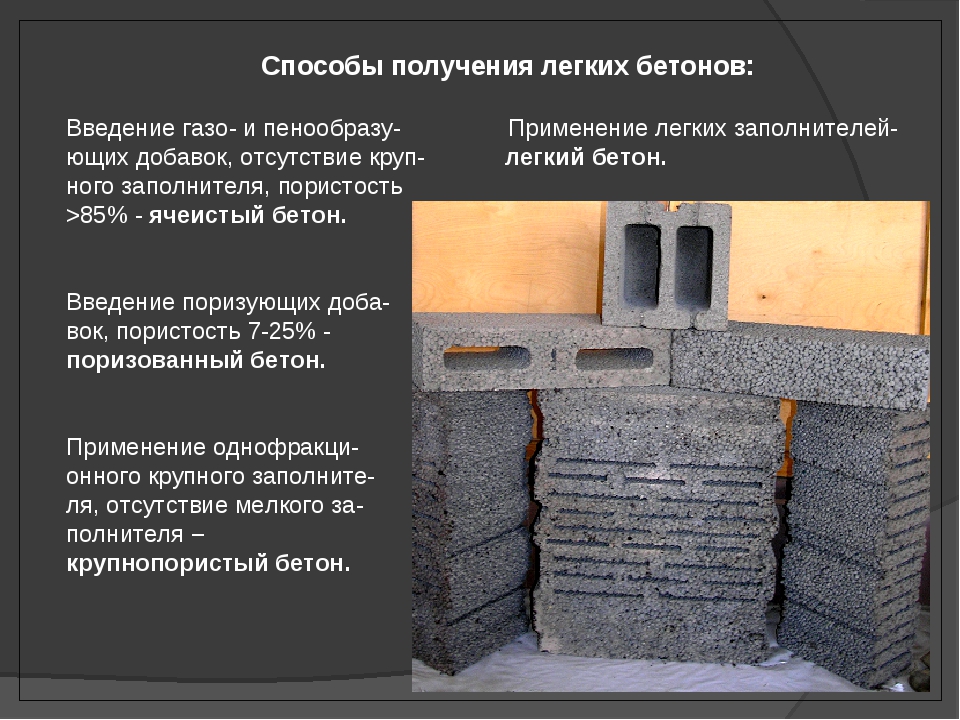

Согласно ГОСТ 25192-82, бетон называют легким, если его плотность не превышает 1800 кг/м3. Это востребованный стройматериал, снижающий общие затраты на замес раствора до 20 %, а трудоемкость — до 50. Его теплоизоляционные, качественные и конструкционные параметры весьма высоки, бонусом применения является способность к обработке и распилу после достижения прочности. Облегченный бетон разделяется в зависимости от компонентов, структуры и подгрупп, объединяемых исключительно пониженной плотностью. Некоторые виды проще купить, чем приготовить самому, другие вполне подходят для замеса своими руками.

Некоторые виды проще купить, чем приготовить самому, другие вполне подходят для замеса своими руками.

Оглавление:

- Свойства и технические параметры

- Область эксплуатации

- Нюансы изготовления

- Самостоятельный замес

- Цены на готовые составы

Группа включает в себя смеси на основе пористых наполнителей, снижение веса происходит за счет уменьшения доли цемента и компонентов из твердых горных пород. Размер крупных фракций ограничен 20 мм, в редких случаях добавляется гравий не более 40. В результате материал в 1,5 раза легче гипсовых растворов, и в 2,5 — цементных. Эффект достигается не только за счет смены заполнителя, но и поризации вяжущего, ячеистость легкого бетона доходит до 40 %. Как следствие, ему присуще снижение прочности и минимальная теплопроводность.

Состав, рабочие характеристики

Структура и объем вовлеченного в бетон газа или воздуха у разных видов отличаются, их разделяют на: плотные, поризованные и крупноячеистые. Помимо цемента, в качестве вяжущего добавляются: гипс, известь, шлаки, полимеры, обжиговые глины, промышленные отходы. В зависимости от заполнителя, различают смеси на основе керамзита, перлита, аглопорита, щебня из пористых горных пород, вермикулита, шлаков, зольного гравия. В качестве мелкофракционного наполнителя, помимо песка, в составы вводится мраморная крошка, помолы пемзы, вулканического пуфа и известняков. Важную роль играет соотношение воды, легкие материалы на заполнителях, дающих пористость, менее чувствительны к ее избытку, но при превышении определенной доли резко теряют прочность. Модификаторы и пенообразующие ингредиенты регулируют объем вовлекаемого воздуха, морозостойкость и защищенность ячеек от влаги.

Помимо цемента, в качестве вяжущего добавляются: гипс, известь, шлаки, полимеры, обжиговые глины, промышленные отходы. В зависимости от заполнителя, различают смеси на основе керамзита, перлита, аглопорита, щебня из пористых горных пород, вермикулита, шлаков, зольного гравия. В качестве мелкофракционного наполнителя, помимо песка, в составы вводится мраморная крошка, помолы пемзы, вулканического пуфа и известняков. Важную роль играет соотношение воды, легкие материалы на заполнителях, дающих пористость, менее чувствительны к ее избытку, но при превышении определенной доли резко теряют прочность. Модификаторы и пенообразующие ингредиенты регулируют объем вовлекаемого воздуха, морозостойкость и защищенность ячеек от влаги.

Ввод в состав пористых заполнителей приводит к снижению стоимости бетона. При выборе конкретной марки ориентируются на такие свойства и особенности, как:

1. Средняя плотность, кг/м3.

Средняя плотность, кг/м3.

2. Прочность (зависит прежде всего от вида заполнителя, а не от марки цемента). Основным показателем является класс: от В2 до В40. У высокопрочных марок прочность на сжатие достигает 70 МПа, у обычных — варьируется в пределах 2–20.

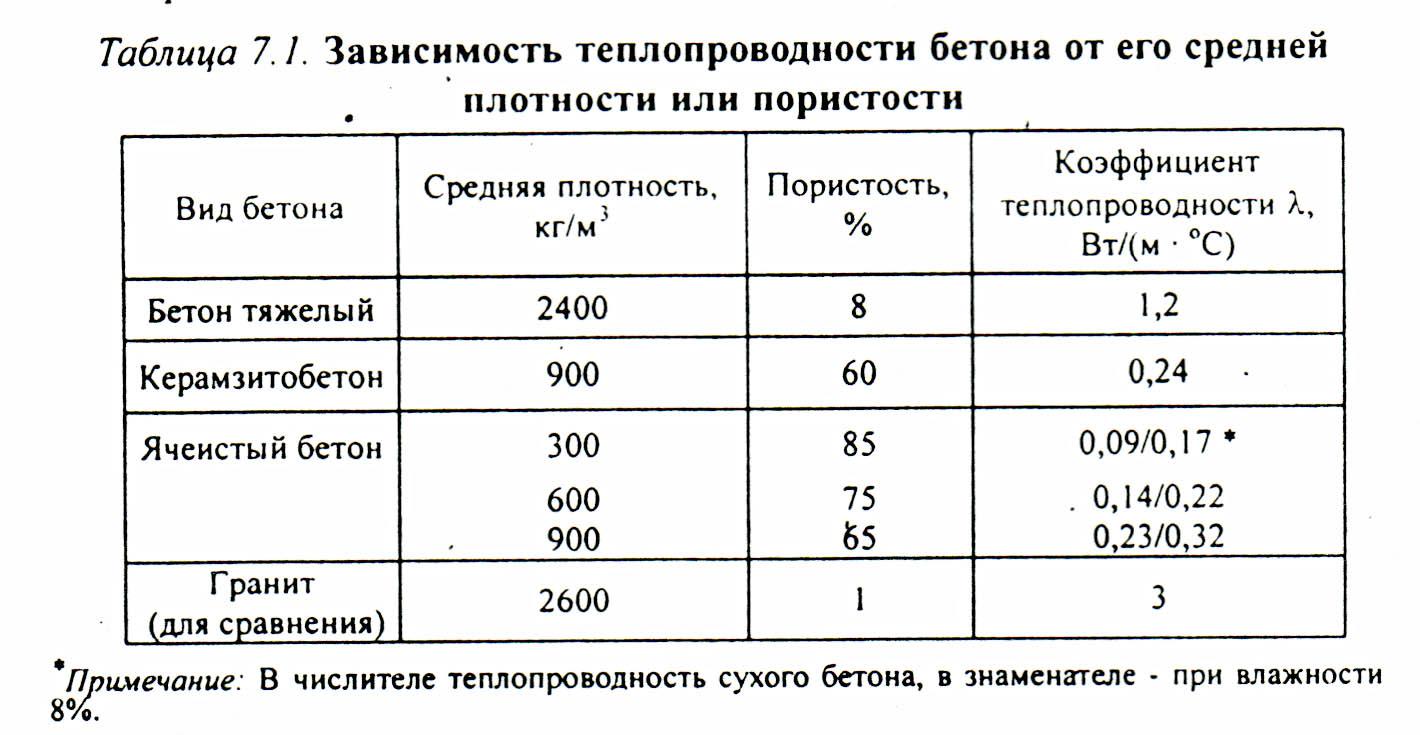

3. Теплопроводность: от 0,07 до 0,7 ВТ/(м∙C). Зависит от пористости, плотности, максимальная теплоизоляция наблюдается у бетонов с легчайшими заполнителями (вспученных перлитом).

4. Морозостойкость: в среднем от F25 до F100. Данная характеристика зависит от вида вяжущего (портландцемент высокой марки выдерживает низкие температуры лучше всех) и используемой основы. Максимальная морозостойкость наблюдается у бетонов с добавлением пемзы, керамзита и аглопорита.

5. Плотность в сухом состоянии или пористость — важная характеристика, варьируется от Д200 до Д2000.

6. Водонепроницаемость: марки от W0,2 до W1,2.

К полезным свойствам относят огнестойкость, легкость, пластичность, практически все марки пригодны для армирования (для увеличения выдерживаемых нагрузок).

Сфера применения

Подходит как для производства готовых изделий: строительных блоков, плит для стяжек и перекрытий, стеновых панелей, так и для монолитной заливки. Легкими бетонными растворами удобно заполнять пустоты в конструкциях и провалы в грунте. В частных целях они используются для теплоизоляции зданий, внешней и внутренней огнезащиты, строительства перегородок и несущих стен (при условии надлежащего армирования). В промышленных — для ремонта туннелей, возведения опор, колонн, небольших мостов, крупноблочных многоквартирных домов. Отдельного упоминания застуживает применение специализированных марок: высокопрочные актуальны при ведении строительных работ в сейсмически опасных зонах, легкие жаростойкие — при кладке и футеровке печей.

Материал оказывает минимальную нагрузку на фундамент и, как следствие, рекомендуется для реставрационных работ, создания декоративных и малых архитектурных форм. По той же причине и из-за хороших теплоизоляционных свойств он оптимален для горизонтальных перекрытий. За редкими исключениями, легкий бетон на пористых заполнителях не используется для заливки или кладки фундамента, объясняется это не уступкой в прочности тяжелым маркам, а риском попадания грунтовых вод внутрь ячеек и промерзания.

За редкими исключениями, легкий бетон на пористых заполнителях не используется для заливки или кладки фундамента, объясняется это не уступкой в прочности тяжелым маркам, а риском попадания грунтовых вод внутрь ячеек и промерзания.

Внешние блоки из крупнопористых бетонов нуждаются в оштукатуривании для усиления теплоизоляционных свойств. Но сам по себе материал не относится к водопоглощающим, при применении в помещениях с высокой влажностью (банях, бассейнах, душевых) проблемы не возникают. В целом, легкий бетон является полноценной заменой кирпича и обычных цементных растворов при возведении стен, бонусом служит снижение веса и толщины конструкций.

Технология производства

Процесс во многом зависит от структуры и состава материала. Сложнее всего приготовить пено- и газобетоны: используется специальное оборудование: пенобетоносмесители, автоклавы, пропарочные камеры и сложные химические реагенты. В легкий ячеистый бетон не вводят крупнофракционный наполнитель, некоторые марки полностью безпесочные.

Главным условием технологии является распределение вяжущего с максимальной однородностью, во многом это объясняется снижением доли тяжелого цемента в общей массе. По этой причине данные растворы перемешивают дольше, интенсивнее и тщательнее. Еще одним требованием является вибрирование залитых конструкций: легкий, в отличие от тяжелого бетона, не расслаивается на тяжелый щебень и воду, но при слабом уплотнении слоев его качество снижается.

Как сделать своими руками?

Процесс зависит от вида раствора: приготовить пенобетон в домашних условиях практически нереально, а вот смеси с керамзитом или легкими пористыми добавками — вполне. Основная проблема касается выбора соотношения В/Ц, большинство заполнителей шершавые и абсорбционные. Поэтому пропорции подбираются опытным путем, делается замес небольшой порции, заливается и выдерживается пробный образец. Проще всего приготовить легкий бетон своими руками на основе керамзита: в бетономешалку заливается вода, добавляется порционно цемент (до кондиции молочка) и только потом — заполнитель, все компоненты перемешиваются до однородного состояния.

При замесе в домашних условиях существует постоянный риск неравномерного распределения вяжущего. По этой причине любые модификаторы просто добавляются в воду в начале замеса (а не в конце, как у тяжелых бетонов). Исключение представляет фиброволокно, оно вводится в состав последним. Пористые теплоизоляционные заполнители нуждаются в предварительном смачивании (такие, как перлит или вермикулит).

Ручной замес не рекомендуется, при отсутствии бетоносмесителя следует воспользоваться дрелью или строительным миксером. Легкие пористые бетоны хорошо сохраняют структуру и оптимальны для применения технологии скользящей опалубки, окончательный набор прочности зависит от состава.

Стоимость готовых растворов

| Наименование продукции | Класс | Марка прочности

| Цена за 1 м3, рубли |

| П4 F50 W2 | 7,5 | М 100 | 3 500 |

| 12,5 | М 150 | 3 750 | |

| 15 | М 200 | 3 800 | |

| Керамзитобетон F100W4/ D1600 | 7,5 | М 100 | 2 950 |

| 12,5 | М 150 | 3 100 | |

| 15 | М 200 | 3 250 | |

| 20 | М 250 | 3 350 |

» Строительное Управление 47 » +7(8482) 61-61-60

Свойства бетона.

Одним из важнейших свойств бетона является его прочность.Бетон лучше всего сопротивляется сжатию, поэтому за критерий его прочности , строители приняли предел прочности бетона при сжатии.Чтобы определить прочность бетона, производится забор проб для изготовления Эталонных кубиков с ребром 100 или 200 мм. Для образцов монолитного бетона промышленных и гражданских зданий и сооружений срок выдержки при нормальном твердении (при температуре 20°С и относительной влажности не ниже 90%) равен 28 суткам. Бетон должен приобрести проектную прочность к определенному сроку и обладать другими качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Кроме того, требуется определенная степень подвижности бетонной смеси, которая соответствовала бы принятым способам укладки ее. Для получения изделий высокого качества необходимо, чтобы бетонная смесь имела консистенцию соответствующую методам ее укладки и уплотнения. Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Прочность бетона зависит от прочности заполнителя (щебня, гравия) и от качества растворенного в воде цемента. Бетон будет тем прочнее, чем прочнее каменные заполнители и чем лучше они будут скреплены цементным клеем.

Другим важным свойством бетона является плотность – отношение массы материала к его объему. Плотность сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении и при недостатке цемента в смеси.

С плотностью связано и обратное свойство бетона – пористость – отношение объема пор к общему объему материала. Пористость как бы дополняет плотность бетона до 100%. Как бы ни был плотен бетон, в нем всегда есть поры!

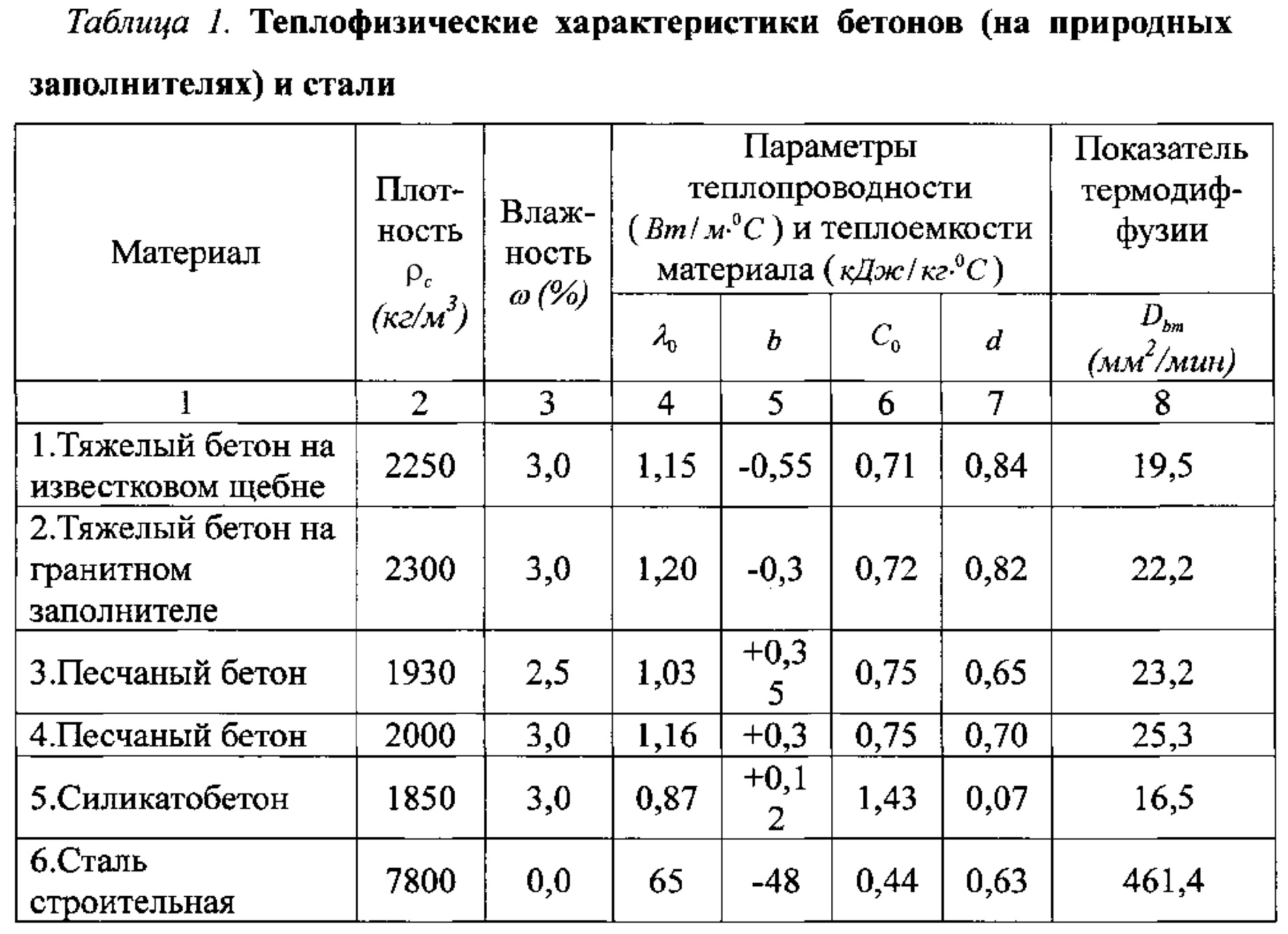

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях бетона. Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Все знают, что если в поры камней проникает вода, то, замерзая, она расширяется и тем самым разрушает даже самые крепкие горные породы. Бетон же при насыщении водой может выдерживать многократное замораживание и оттаивание. При этом он не разрушается и почти не снижает своей прочности. Это свойство называется морозостойкостью.

Технические свойства бетонной смеси.

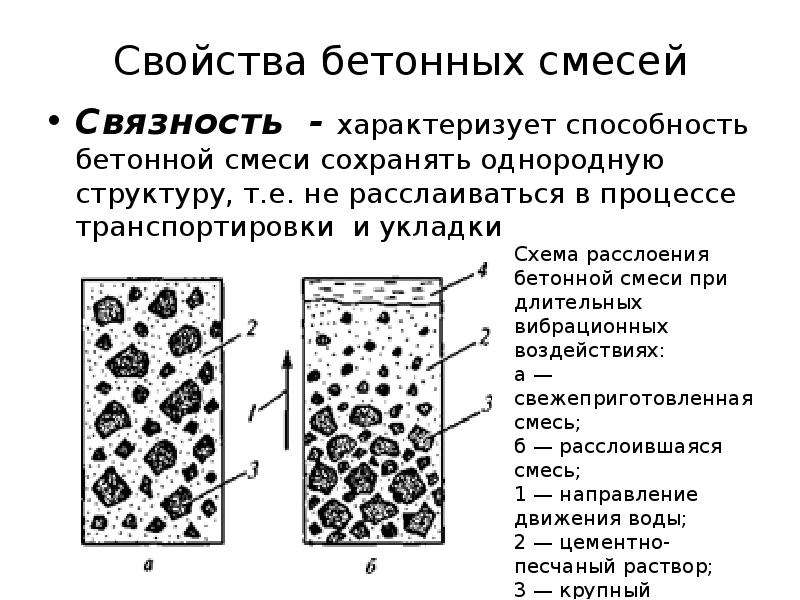

При изготовлении железобетонных изделий и бетонировании монолитных конструкций самым важным свойством бетонной смеси является удобоукладываемость , т.е. способность заполнять форму при данном способе уплотнения, сохраняя свою однородность. Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси (П), являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания.

Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси (П), являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания.

Подвижность бетонной смеси характеризуется измеряемой осадкой (см) конуса (ОК), отформованного из бетонной смеси, подлежащей испытанию. Подвижность бетонной смеси вычисляют как среднее двух определений, выполненных из одной пробы смеси. Если осадка конуса равна нулю, то удобоукладываемость бетонной смеси характеризуется жесткостью.

Жесткость бетонной смеси характеризуется временем (с) вибрирования, необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости.

Связность бетонной смеси обуславливает однородность строения и свойств бетона. Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При уплотнении подвижных бетонных смесей происходит сближение составляющих ее зерен, при этом часть воды отжимается вверх. Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей являются главными мерами борьбы с расслоением подвижных бетонных смесей.

Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При уплотнении подвижных бетонных смесей происходит сближение составляющих ее зерен, при этом часть воды отжимается вверх. Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей являются главными мерами борьбы с расслоением подвижных бетонных смесей.

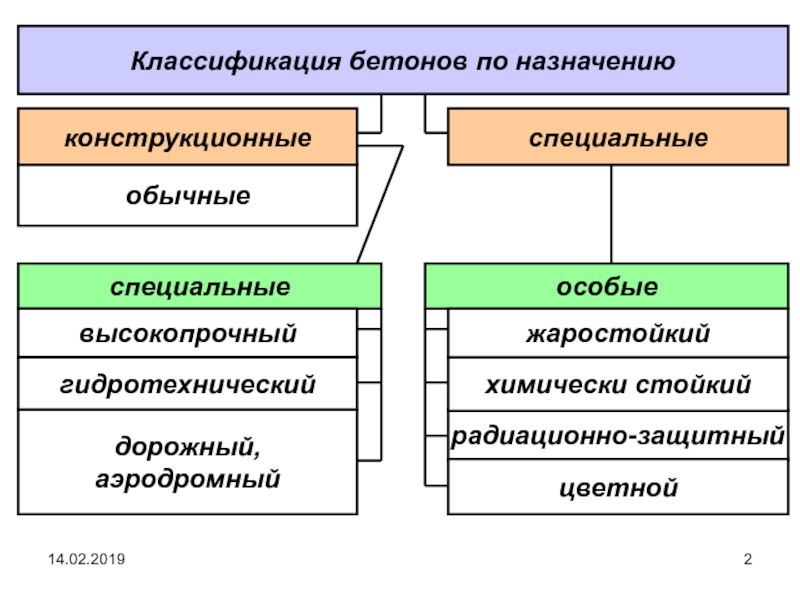

По назначению бетоны подразделяются на: обычный – для изготовления колонн, балок, плит и т. п. конструкций; гидротехнический – для плотин, шлюзов, облицовки каналов; бетон для подземных сооружений – для изготовления труб колодцев, резервуаров; бетон для дорожных покрытий; специального назначения на специальных видах цемента – кислотоупорный, жаростойкий и т. п.

| < Предыдущая | Следующая > |

|---|

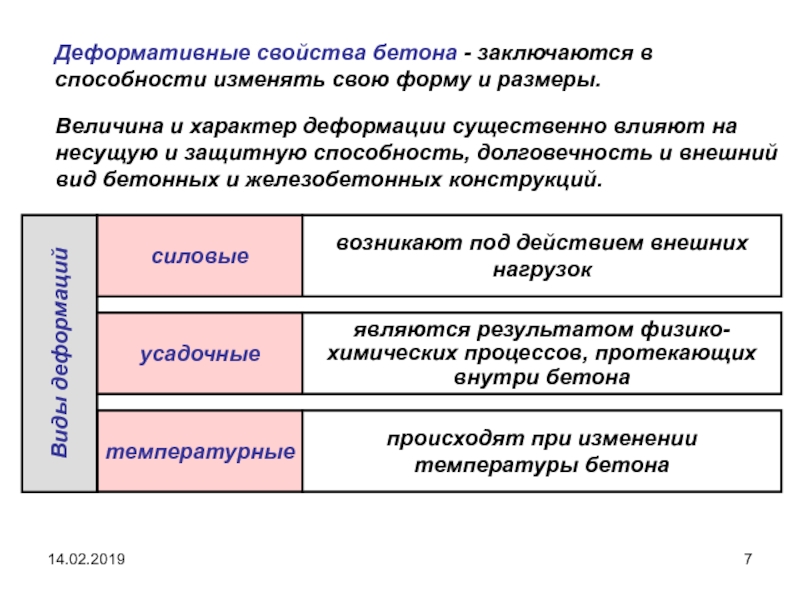

Деформативные свойства бетона | БЕТОН-24

Во время набора прочности и эксплуатации в бетоне протекают объемные изменения, связанные с деформацией материала. Количественное выражение деформации зависит непосредственно от структуры материала и свойств заполнителей, входящих в его состав. Существует множество других факторов, но они оказывают меньшее влияние.

Количественное выражение деформации зависит непосредственно от структуры материала и свойств заполнителей, входящих в его состав. Существует множество других факторов, но они оказывают меньшее влияние.

Деформативные свойства играют большую роль в прочностных показателях конечного железобетонного изделия или монолитной конструкции в целом. Именно поэтому их всегда учитывают при разработке проектной документации на стадии принятия конструктивных решений.

Условно деформативные свойства разделяют на две категории:

- Собственные деформации.

- Механические деформации.

В первую категорию относят усадки бетонной смеси при наборе прочности и расширения под влиянием температурных и химических воздействий. Ко второй категории относятся изменения, возникающие при приложении постоянных и временных нагрузок.

Усадка бетонной смеси

Усадкой называют уменьшение объема бетона при наборе прочности. Самую большую усадку дает бетон при твердении в естественных (атмосферных) условиях. Это происходит при активном испарении влаги, предназначенной для затворения цемента и образования цементного камня. Наибольшее распространение на практике это получило при неправильном уходе за монолитом. В условиях повышенных температур, бетонная смесь должна накрываться пленкой и постоянно увлажняться до тех пор, пока не закончатся процессы гидратации.

Это происходит при активном испарении влаги, предназначенной для затворения цемента и образования цементного камня. Наибольшее распространение на практике это получило при неправильном уходе за монолитом. В условиях повышенных температур, бетонная смесь должна накрываться пленкой и постоянно увлажняться до тех пор, пока не закончатся процессы гидратации.

В условиях повышенной влажности бетон не только в полной мере сохраняет свой первоначальный объем, но и может даже показывать незначительное расширение.

Деформации при нагружении

Этот тип деформаций зависит преимущественно от состава смеси, прочностных характеристик и вида приложения нагрузки. Диаграмма сжатия имеет не линейную зависимость. С ростом напряжения деформации значительно увеличиваются, что может привести к разрушению. Определяющим параметром является модуль деформации. Чем выше его численное выражение, тем менее деформативным можно считать бетон.

Большое значение имеют предельные значения деформаций, ведь именно при их достижении бетон переходит в стадию разрушения. Для увеличения критических порогов применяют более прочные заполнители, придающие в целом смеси большую деформативность.

Для увеличения критических порогов применяют более прочные заполнители, придающие в целом смеси большую деформативность.

При отсутствии местных материалов, обладающих необходимыми параметрами, применяют пластифицирующие добавки и уменьшают фракцию крупного заполнителя. Это обеспечивает большее сцепление частиц между собой и придает лучшие прочностные характеристики.

Ползучесть бетона

Этот критерий характеризует способность бетона изменять свою геометрическую форму с течением времени под воздействием постоянной нагрузки. Ползучесть еще называют усталостью или памятью бетона.

Истинная природа протекания процесса еще полностью не изучена. Ученые считают, что основной причиной являются пластические изменения, которые происходят в структуре цементного камня и влияют на состояние бетона в целом.

Основные изменения формы происходят в начальный период после приложения постоянной нагрузки. Но при длительной эксплуатации были зафиксированы значения общей деформации значительно превышающие прогибы, полученные на начальном этапе нагружения.

Ползучесть увеличивается с ростом деформативности. Однако кроме этого существует еще ряд факторов, способных оказывать влияние:

- Марка и количество цементного вяжущего.

- Водоцементное отношение.

- Фракция заполнителей.

- Качество уплотнения смеси.

- Процент набора прочности на момент приложения нагрузки.

10 Свойства бетона и их применение

🕑 Время прочтения: 1 минута

Свойства бетона зависят от многих факторов, в основном из-за соотношения в смеси цемента, песка, заполнителей и воды. Соотношение этих материалов определяет различные свойства бетона, которые обсуждаются ниже.

Свойства бетона

Различные свойства бетона:

- Марки (M20, M25, M30 и т. д.)

- Прочность на сжатие

- Характеристическая прочность

- Прочность на растяжение

- Прочность

- Ползучесть

- Усадка

- Удельный вес

- Модульное соотношение

- Коэффициент Пуассона

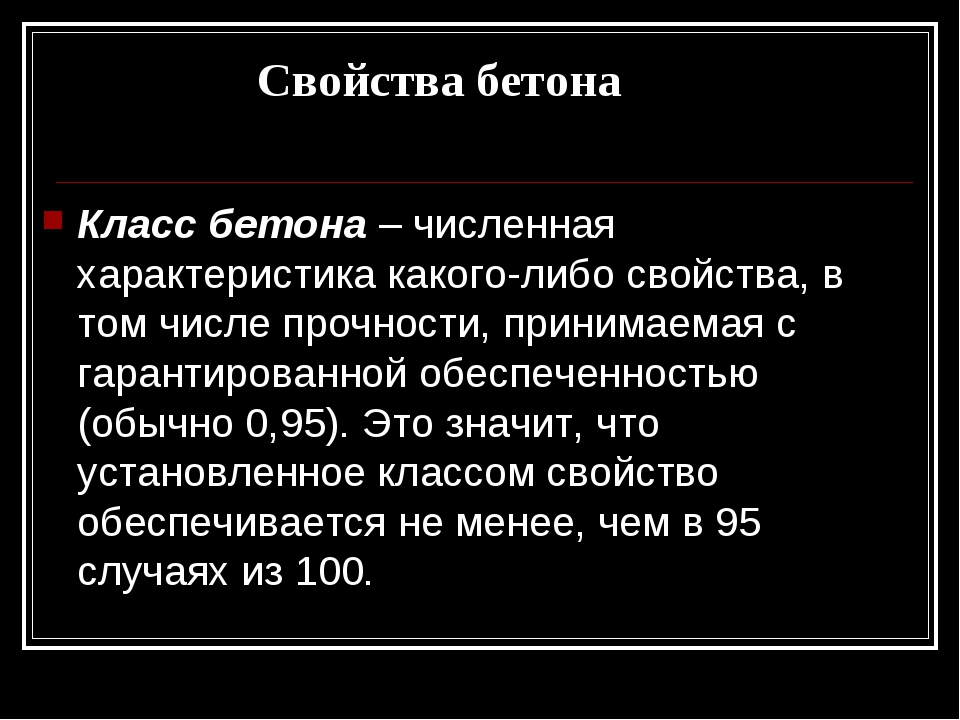

1. Марки бетона

Марки бетона

Бетон известен своей маркой, которая обозначается как М15, М20 и т. д., где буква М относится к бетонной смеси, а цифры 15, 20 обозначают заданную прочность на сжатие (f ck ) куба 150 мм через 28 дней, выраженную в Н/ мм 2 .

Таким образом, бетон известен своей прочностью на сжатие. М20 и М25 являются наиболее распространенными марками бетона, а для тяжелых, очень тяжелых и экстремальных условий следует использовать бетон более высоких марок.

2. Прочность на сжатие бетона

Как и нагрузка, прочность бетона также является качеством, которое значительно различается для одной и той же бетонной смеси.Поэтому используется одно репрезентативное значение, известное как характеристическая прочность.

Читайте также: Прочность бетонных кубов на сжатие

3. Нормативная прочность бетона

Он определяется как значение прочности, ниже которого ожидается падение не более 5 % результатов испытаний (т. е. существует 95 % вероятность достижения этого значения и только 5 % не достижения того же значения).

е. существует 95 % вероятность достижения этого значения и только 5 % не достижения того же значения).

Характеристическая прочность бетона в элементе на изгиб

Характеристическую прочность бетона в изгибном элементе принимают за 0.В 67 раз прочнее бетонного куба.

Расчетная прочность (fd) и частичный запас прочности материала

Прочность, которую необходимо принять для целей проектирования, известна как расчетная прочность и определяется выражением

Расчетная прочность (fd) = характеристическая прочность/частичный коэффициент запаса по прочности материала

Значение частичного коэффициента безопасности зависит от типа материала и типа предельного состояния. По нормам IS частичный запас прочности принимается равным 1,5 для бетона и 1.15 для стали.

Расчетная прочность бетона в элементе = 0,45fck

4. Прочность бетона на растяжение

Оценка предела прочности при изгибе или модуля разрушения или трещиностойкости бетона из куба прочности на сжатие получается по соотношениям

fcr = 0,7 fck Н/мм 2 . Предел прочности бетона при прямом растяжении получен экспериментально с помощью разъемного цилиндра. Он варьируется от 1/8 до 1/12 кубической прочности на сжатие.

Предел прочности бетона при прямом растяжении получен экспериментально с помощью разъемного цилиндра. Он варьируется от 1/8 до 1/12 кубической прочности на сжатие.

Подробнее о Предел прочности бетона на растяжение

5.Ползучесть в бетоне

Ползучесть определяется как пластическая деформация под длительной нагрузкой. Деформация ползучести зависит в первую очередь от продолжительности длительной нагрузки. В соответствии с нормами значение коэффициента предельной ползучести принимается равным 1,6 при 28-дневном нагружении.

Узнайте больше о ползучести бетона

6. Усадка бетона

Свойство уменьшаться в объеме в процессе сушки и затвердевания называется усадкой. В основном это зависит от продолжительности воздействия.Если эту деформацию предотвратить, она создает растягивающее напряжение в бетоне и, следовательно, в бетоне появляются трещины.

7. Модульное соотношение

Краткосрочное модульное отношение – это отношение модуля упругости стали к модулю упругости бетона.

Краткосрочное модульное соотношение = E s / E c

Es = модуль упругости стали (2 x 10 5 Н/мм 2 )

Ec = модуль упругости бетона (5000 x SQRT(f ck ) Н/мм 2 )

Поскольку модуль упругости бетона изменяется со временем, возрастом при нагрузке и т. д., модульное соотношение также изменяется соответственно.Частично с учетом эффектов ползучести и усадки код IS дает следующее выражение для долгосрочного модульного коэффициента.

Долгосрочное модульное соотношение (m) = 280/(3f cbc )

Где f cbc = допустимое сжимающее напряжение из-за изгиба в бетоне в Н/мм 2 .

8. Коэффициент Пуассона

Коэффициент Пуассона колеблется от 0,1 для высокопрочных бетонов до 0,2 для слабых смесей. Обычно он принимается равным 0,15 для расчета прочности и 0,2 для критерия эксплуатационной пригодности.

9. Прочность из бетона

Прочность бетона – это его способность сопротивляться разрушению и разрушению. Одной из главных характеристик, влияющих на долговечность бетона, является его проницаемость для воды и других потенциально вредных материалов.

Одной из главных характеристик, влияющих на долговечность бетона, является его проницаемость для воды и других потенциально вредных материалов.

Желаемая низкая проницаемость бетона достигается за счет наличия достаточного количества цемента, достаточно низкого водоцементного отношения, обеспечения полного уплотнения бетона и адекватного отверждения.

Подробнее о долговечности бетона

10.Удельный вес бетона

Удельный вес бетона зависит от процента армирования, вида заполнителя, количества пустот и колеблется от 23 до 26 кН/м 2 . Удельный вес простого и железобетона согласно IS:456 составляет 24 и 25 кН/м 3 соответственно.

Свойства бетона в строительстве | Профессиональный совет

Компания Concrete Flooring Solutions гордится своим многолетним опытом поставки и установки высококачественных износостойких бетонных полов.Это время позволило нам усовершенствовать навыки и услуги, которые мы предоставляем нашим клиентам по всей Великобритании, включая квалифицированные ответы на любые вопросы, которые могут возникнуть у них о нашей продукции или свойствах бетона, в строительстве и в целом. Как профессионалы с обширными знаниями о том, что мы продаем, мы более чем рады ответить на этот вопрос и подробно описали структурные свойства бетона ниже.

Как профессионалы с обширными знаниями о том, что мы продаем, мы более чем рады ответить на этот вопрос и подробно описали структурные свойства бетона ниже.

Если вы искали прочный пол, который легко чистить и обслуживать, и он сделан из строительных материалов, которые, как вы уверены, прослужат долго, свяжитесь с нами сегодня.Мы знаем, что наш дружелюбный персонал может помочь вам заказать пол, который вам нужен для вашего рабочего проекта, от обсуждения конкретных требований вашего объекта до планирования отделки пола для конечного результата, который вы себе представляете.

Каковы свойства бетона?

Чтобы успешно использовать бетон в строительном проекте, необходимо знать его свойства. Как эксперты в области бетонного строительства, мы уже знаем о структурных свойствах бетона и рады возможности обсудить их с клиентами, когда они к нам обращаются.

Свойства бетона в строительстве перечислены ниже:

Свойства бетона: Прочность

Пожалуй, наиболее широко известным свойством бетона в затвердевшем состоянии является его прочность, которая делится на четыре типа:

- Сжатие

- Растяжение

- Изгиб

- Сдвиг

Прочность на сжатие

Прочность бетона на сжатие считается одним из наиболее важных его конструкционных свойств. В качестве промышленного стандарта бетон классифицируется по разным сортам. Эти сорта основаны на прочности материала на сжатие, когда его образец превращается в куб или цилиндр. Согласно британскому стандарту, прочность цилиндрического образца должна быть равна трем четвертям прочности куба.

В качестве промышленного стандарта бетон классифицируется по разным сортам. Эти сорта основаны на прочности материала на сжатие, когда его образец превращается в куб или цилиндр. Согласно британскому стандарту, прочность цилиндрического образца должна быть равна трем четвертям прочности куба.

Прочность на растяжение

Прочность на растяжение обычного бетона незначительна и составляет от семи до десяти процентов от прочности на сжатие. Измеряется в единицах силы на площадь поперечного сечения.

Изгиб

Прочность на изгиб обычного бетона почти полностью зависит от прочности на растяжение. Это мера сопротивления неармированной бетонной балки или плиты разрушению при изгибе.

Сдвиг

Это реальный фактор, определяющий прочность на сжатие коротких колонн. Средняя прочность бетонных смесей на сдвиг колеблется примерно от половины прочности на сжатие, если смесь прочная, до 0.8 прочности на сжатие, если смесь считается обедненной.

Возраст и прочность бетона

Что касается прочностных свойств бетона, то в промышленности известно, что бетон становится только прочнее по мере старения. В течение первых 28 дней после укладки он наберет 70-75% окончательной прочности. В течение года этот показатель увеличивается до 90-95%.

Настоятельно рекомендуется проверить пригодность бетона до получения результатов первых 28-дневных испытаний.Однако, если вы решите нанять нас для завершения бетонного пола, вам не придется беспокоиться об этом самостоятельно. Поскольку мы являемся профессиональными подрядчиками по бетонным покрытиям, бетон, который мы поставляем и устанавливаем, всегда будет соответствовать объекту, на работу с которым отправляются наши команды.

Свойства бетона: долговечность

Долговечность бетона — это свойство, определяющее, может ли он выдерживать условия, для которых он был разработан, без разрушения в течение ряда лет.Бетону может не хватать прочности из-за факторов, вызванных внешними факторами, такими как окружающая среда, или внутренними факторами, такими как дефекты в бетоне. Эти причины могут быть физическими, химическими или механическими.

Эти причины могут быть физическими, химическими или механическими.

Свойства бетона: удобоукладываемость

Прочность бетонной смеси в значительной степени определяется степенью ее уплотнения. Таким образом, чрезвычайно важно, чтобы консистенция используемой смеси позволяла быстро и легко доставлять, укладывать и отделывать бетон без расслоения.Бетонные смеси, которые могут это делать, называются «рабочими» смесями, и на этот статус влияют следующие факторы:

- Пропорции смеси

- Размер и форма заполнителей

- Зернистость и текстура поверхности заполнителей

- Содержание воды

- Использование добавок

- Использование дополнительных материалов

- Температура

- Время

Для определения удобоукладываемости как свойства бетона часто проводят испытание на осадку.Он измеряет легкость, с которой смесь течет, и может указывать на неправильное перемешивание партии.

Свойства бетона: упругие свойства

Упругие свойства бетона зависят от состава используемой смеси, возраста бетона и интенсивности нагрузки.

Свойства бетона: непроницаемость

Обеспечение водонепроницаемости бетонной смеси жизненно важно, так как проницаемый бетон может оставаться открытым для проникновения материалов, что повлияет на его долговечность.Это становится особенно важным для свойства железобетона, так как вода, мороз и воздух могут привести к коррозии стальных армирующих волокон, смешанных с материалом. Поскольку сталь расширяется в результате коррозии, это может привести к растрескиванию и повреждению бетона.

Бетонный пол, потрескавшийся и поврежденный изнутри, в конечном итоге станет структурно ненадежным, что может привести к проблемам с безопасностью и, безусловно, к необходимости замены пола.Чтобы сэкономить время и деньги, которые были бы потрачены впустую на несовершенную бетонную смесь, настоятельно рекомендуется обратиться в профессиональную бетонную компанию для выполнения работ за вас.

Свяжитесь с нами сегодня, если вы хотите, чтобы ваш бетонный пол соответствовал самым высоким стандартам и был водонепроницаемым. Мы знаем и понимаем свойства железобетона, и мы можем убедиться, что ваши полы установлены именно так, как они должны быть.

Мы знаем и понимаем свойства железобетона, и мы можем убедиться, что ваши полы установлены именно так, как они должны быть.

Свойства бетона: расслоение

Отделение крупного заполнителя от остальной бетонной массы называется сегрегацией.Это происходит и усиливается, когда бетонная смесь слишком бедная и слишком влажная, или когда используется крупный заполнитель с грубой текстурой. Вы можете избежать этой проблемы при смешивании бетона с помощью:

- Добавление в смесь небольшого количества воздухововлекающих добавок

- Ограничение количества воды, добавляемой в смесь

- Аккуратное обращение, укладка и укрепление – особенно нельзя допускать падения бетона с большой высоты

Свойства бетона: просачивание

После укладки бетона вода обычно поднимается на поверхность в процессе, известном как стекание.Когда он это делает, он часто уносит с собой частицы песка и цемента, образуя слой накипи, называемый цементным молоком. Эту проблему можно уменьшить или избежать с помощью:

Эту проблему можно уменьшить или избежать с помощью:

- Добавление цемента в смесь

- Использование цемента более тонкого помола

- Использование минимального количества воды, необходимого для правильно составленной смеси

- Использование более мелкого заполнителя

- Использование небольшого количества воздухововлекающей добавки

Свойства бетона: Усталость

При изгибе обычный бетон проявляет усталость.На способность бетона сопротивляться изгибу указывает уже установленный предел выносливости. Значение этого предела зависит от количества повторений и силы.

Мы профессиональные бетонщики

Компания Concrete Flooring Solutions имеет более чем тридцатилетний опыт в поставке и установке лучших бетонных полов на рынке Великобритании. Таким образом, у нас было время, чтобы улучшить и расширить наши знания о бетоне, включая свойства бетона в строительстве и любые изменения, когда свойства относятся к железобетону. Мы знаем, как эти свойства проявляются, и мы знаем, как мы можем применить их к любому новому бетонному полу, который вы хотите уложить.

Мы знаем, как эти свойства проявляются, и мы знаем, как мы можем применить их к любому новому бетонному полу, который вы хотите уложить.

Свяжитесь с нами

Если вы искали новый пол для своей работы или домашнего проекта, который, как вы знаете, прослужит долго, свяжитесь с нами сегодня. Наши сотрудники могут обсудить пол, который вам нужен, прежде чем мы начнем поставку вашего заказа, прежде чем мы приедем на ваш объект, чтобы выполнить быструю и профессиональную установку.

Мы хотим, чтобы у наших клиентов был лучший продукт, поэтому мы делаем все возможное, чтобы гарантировать, что мы когда-либо поставляем бетон, который соответствует отраслевым стандартам.Чтобы узнать больше об этом или о любых других свойствах бетона в затвердевшем состоянии, позвоните нам сегодня. Мы готовы и ждем, чтобы ответить на любые ваши вопросы.

Основные свойства бетона для строительства

Бетон представляет собой смесь нескольких материалов. В затвердевшем состоянии этот неоднородный материал становится камнеобразной массой. Широкое использование бетона в строительстве сделало его материалом, вызывающим огромную озабоченность у инженеров.Чтобы участвовать в широком использовании бетона, инженер должен знать его свойства. В этой статье мы кратко рассмотрели свойства бетона.

В затвердевшем состоянии этот неоднородный материал становится камнеобразной массой. Широкое использование бетона в строительстве сделало его материалом, вызывающим огромную озабоченность у инженеров.Чтобы участвовать в широком использовании бетона, инженер должен знать его свойства. В этой статье мы кратко рассмотрели свойства бетона.

Прочность

Прочность бетона имеет следующие типы:

- Прочность на сжатие

- Прочность на растяжение

- Прочность на растяжение

- Прочность на сдвиг

- Прочность на сдвиг

Прочность на сдвиг

Два типа испытательных образцов используются в Бангладеш — (1 ) Куб и (2) Цилиндр.

Кубические образцы бетона желаемой пропорции отливают в стальные или чугунные формы, обычно кубические формы размером 6 дюймов. Стандартный цилиндрический образец бетона имеет диаметр 6 дюймов и высоту 12 дюймов и отливается в форме, обычно сделанной из чугуна;

Стандартные кубики и цилиндры тестируются в установленном возрасте, как правило, в 28 дней, с дополнительными тестами, часто проводимыми в 1, 3 и 7 дней. Образцы испытывают на прочность на раздавливание на испытательной машине . Кубические испытания дают гораздо более высокие значения прочности на раздавливание, обычно на 20–30 % больше, чем те, которые дают цилиндры.

Образцы испытывают на прочность на раздавливание на испытательной машине . Кубические испытания дают гораздо более высокие значения прочности на раздавливание, обычно на 20–30 % больше, чем те, которые дают цилиндры.

Согласно британскому стандарту прочность цилиндрического образца равна трем четвертям прочности кубического образца.

Рисунок: Образцы куба и цилиндра для испытаний на прочность при сжатии.

(Источник: https://www.fhwa.dot.gov/publications/research/infrastructure/structures/06103/chapt3.cfm)

Влияние возраста на прочность бетона :

Бетон набирает прочность со временем. Обычный цементный бетон набирает более 70-75 % своей конечной прочности в течение 28 дней и около 90-95 % в течение одного года.Часто желательно проверить пригодность бетона задолго до получения результатов 28-дневного испытания. При отсутствии конкретных данных о материалах, используемых при изготовлении бетона, можно предположить, что 28-дневная прочность в 1,5 раза превышает 7-дневную прочность. Испытания показали, что для бетона, изготовленного из обычного портландцемента, отношение прочности через 28 дней к 7 дням обычно составляет от 1,3 до 1,7, а большинство результатов превышает 1,5. Таким образом, экстраполяция 28-дневной крепости из 7-дневной крепости вполне надежна;

Испытания показали, что для бетона, изготовленного из обычного портландцемента, отношение прочности через 28 дней к 7 дням обычно составляет от 1,3 до 1,7, а большинство результатов превышает 1,5. Таким образом, экстраполяция 28-дневной крепости из 7-дневной крепости вполне надежна;

Скорость набора прочности различных типов цементных бетонов показана на рисунке ниже.

Прочность на растяжение

Бетон очень слаб на растяжение.Прочность на растяжение обычного бетона колеблется от 7 до 10 процентов от прочности на сжатие.

Прочность на изгиб

Прочность на изгиб простого бетона почти полностью зависит от прочности на растяжение. Однако опыты показывают, что модуль разрыва значительно превышает предел прочности при растяжении.

Прочность на сдвиг

Это реальный определяющий фактор прочности на сжатие коротких колонн. Средняя прочность бетона при прямом сдвиге колеблется от примерно половины прочности на сжатие для богатых смесей до примерно 0. 8 прочности на сжатие для бедных смесей.

8 прочности на сжатие для бедных смесей.

Удобоукладываемость

Прочность бетона данной пропорции смеси очень сильно зависит от степени его уплотнения. Поэтому очень важно, чтобы консистенция смеси была такой, чтобы бетон можно было транспортировать, укладывать и отделывать достаточно легко и без расслоения. Бетон, удовлетворяющий этим условиям, называется работоспособным.

Факторы, влияющие на удобоукладываемость бетона:

Обычно испытание на осадку проводится для косвенного определения удобоукладываемости бетонной смеси.

Упругие свойства

Бетон не является идеально эластичным для любого диапазона нагрузок, заметное постоянное схватывание имеет место даже при низких нагрузках. Деформация не пропорциональна напряжению на любой стадии нагружения. Упругие свойства бетона меняются в зависимости от богатства смеси и интенсивности напряжения. Они также меняются в зависимости от возраста бетона.

Долговечность

Долговечность – это свойство бетона выдерживать условия, для которых он был разработан, без ухудшения в течение многих лет. Отсутствие долговечности может быть вызвано внешними агентами, возникающими из окружающей среды, или внутренними агентами внутри бетона.

Отсутствие долговечности может быть вызвано внешними агентами, возникающими из окружающей среды, или внутренними агентами внутри бетона.

Причины можно разделить на физические, механические и химические.

Физическая причина возникает из-за воздействия мороза и из-за различий между термическими свойствами заполнителя и цементного теста, в то время как механические причины связаны главным образом с абортом.

Герметичность

Проникновение в бетон материалов в растворе может отрицательно сказаться на его долговечности, например, при выщелачивании Ca(OH) 2 или при воздействии агрессивных жидкостей (кислот).Проницаемость имеет важное значение для уязвимости бетона к воде и морозу. В случае армированного цементобетона проникновение влаги и воздуха приведет к коррозии стали. Это приводит к увеличению объема стали, что приводит к растрескиванию и выкрашиванию бетона. Проницаемость бетона также имеет значение для водоудерживающих и гидротехнических сооружений;

Сегрегация

Склонность к отделению крупных зерен заполнителя от бетонной массы называется сегрегацией. Повышается, если бетонная смесь бедная и слишком влажная. Она также увеличивается при использовании достаточно крупного и грубозернистого заполнителя. Явления сегрегации можно избежать следующим образом.

Повышается, если бетонная смесь бедная и слишком влажная. Она также увеличивается при использовании достаточно крупного и грубозернистого заполнителя. Явления сегрегации можно избежать следующим образом.

- Добавление в смесь небольших воздухововлекающих добавок.

- Ограничение количества воды до минимально возможного.

- Все операции, такие как погрузочно-разгрузочные работы, размещение и консолидация, должны выполняться с осторожностью.

- Бетон не должен падать с большой высоты.

Вытекание

Склонность воды подниматься на поверхность свежеуложенного бетона известна как вытекание . Поднимающаяся на поверхность вода уносит с собой частицы песка и цемента, которые при затвердевании образуют слой накипи, известный в народе как цементное молоко . Вытекание бетона можно остановить, приняв следующие меры.

- За счет добавления большего количества цемента

- За счет использования большего количества цемента тонкого помола

- За счет правильного состава смеси и использования минимального количества воды

- За счет использования небольшого количества воздухововлекающих добавок

- За счет увеличения содержания более мелкой части мелкого заполнителя

Усталость

Гладкий бетон при изгибе проявляет усталость. Способность бетона данного качества сопротивляться изгибу определяется пределом выносливости, величина которого зависит от числа повторений напряжения. В конструкции бетонного покрытия допустимое рабочее напряжение при изгибе ограничено 55% модуля разрыва.

Способность бетона данного качества сопротивляться изгибу определяется пределом выносливости, величина которого зависит от числа повторений напряжения. В конструкции бетонного покрытия допустимое рабочее напряжение при изгибе ограничено 55% модуля разрыва.

Ссылки

- Невилл, А. и Брукс, Дж. (1990). Технология бетона . 2-е изд. Харлоу, Эссекс, Великобритания: Longman Scientific & Technical.

- Азиз, Массачусетс (1973). Учебник по инженерным материалам .Дакка, Бангладеш: University Campus

Свойства бетона — обзор

2.2 Технические характеристики блоков

Основными свойствами бетонных блоков являются прочность на сжатие и растяжение, абсорбция, точность размеров, плотность и усадка (Parsekian et al., 2012). ). В отношении плотности блоки с плотностью менее 1700 кг/м 3 обычно классифицируются как легкие, а блоки нормального веса — с плотностью более 2000 кг/м 3 .Наиболее распространенным форматом является пустотелый блок толщиной 140 и 190 мм. Допуск на размеры обычно составляет ±3 мм по высоте, толщине или длине устройства.

Допуск на размеры обычно составляет ±3 мм по высоте, толщине или длине устройства.

Поглощение измеряется в кг/м 3 или в процентах в соответствии со спецификацией кода страны. Для легких блоков максимальный средний предел поглощения составляет около 280 кг/м 3 или 13%, в зависимости от конкретного стандарта каждой страны или региона. Для единиц нормального веса абсорбция ограничена примерно 200 кг/м 3 или 10%.Очень высокие значения поглощения указывают на то, что блок не подвергался сильному сжатию, и обычно это означает низкую прочность на сжатие. Блоки с более высокой прочностью на сжатие, но с высокой поглощающей способностью обычно содержат в смеси большое количество цемента, что может увеличить вероятность усадки и риск растрескивания. Высокие значения абсорбции могут по-прежнему приводить к высокой абсорбции влаги с течением времени, способствуя появлению плесени, грибков, лишайников и растительности в каменной кладке. Они также могут привести к проблемам с адгезией покрытий, нанесенных на блок. С другой стороны, в некоторых регионах мира в высотных зданиях применялись блоки очень высокого сопротивления. Однако использование очень высокой силы уплотнения при их производстве приводит к очень низкой абсорбции, иногда менее 3%, что также вызывает проблемы с адгезией покрытий.

Прочность бетонных блоков на сжатие важна по двум причинам: чем выше сопротивление, тем дольше срок службы; и, кроме того, в структурной кладке прочность блока вместе с адекватными характеристиками строительного раствора и цементного раствора имеют основополагающее значение для прочности на сжатие структурного элемента.На рис. 2.10 показан сбой сжатия блока после тестирования. При рассмотрении чистой площади самая низкая прочность на сжатие, разрешенная международными стандартами, составляет 10 МПа. Это регулируется в зависимости от применения, при этом использование более высоких сопротивлений является обычным для фасадных блоков и высотных зданий. Прочность блоков более 50 МПа встречается во всем мире. Для блоков с меньшей прочностью обычно можно изготовить легкие блоки по конкурентоспособной цене.

Для блоков с меньшей прочностью обычно можно изготовить легкие блоки по конкурентоспособной цене.

Рис 2.9. Испытание на усадку.

Рисунок 2.10. Разрушение блока при сжатии.

Прочность блока на растяжение важна для предотвращения растрескивания, так как это свойство часто является слабым местом кладки при вертикальных нагрузках. Самым простым испытанием, которое чаще использовалось на протяжении многих лет, является испытание на растяжение при раскалывании (рис. 2.11 и 2.12). Ожидаемая прочность бетонного блока на растяжение составляет 10–15 % от его прочности на сжатие. Этот метод испытаний дает результат около 120% прочности на прямое растяжение.

Рисунок 2.11. Испытание на расщепление.

Рисунок 2.12. Расщепленное разрушение при растяжении.

Как и любой цементный продукт, кладка из бетонных блоков со временем дает усадку. Контроль усадки важен, потому что могут появиться трещины, особенно в длинных стенах. Укорочение очень высоких стен из-за усадки может повлиять на работу других элементов здания. На рис. 2.9 показано испытание блока на усадку.

На рис. 2.9 показано испытание блока на усадку.

Усадка может произойти при сушке или карбонизации. Сухая усадка вызывает общее уменьшение размеров блоков по мере гидратации, и первоначально влажный блок приходит в равновесие с менее влажной средой.Возможное смачивание блока приведет к расширению блока до его первоначального размера. Повторяющиеся циклы увлажнения и высыхания вызывают инверсии и обратимые расширения. Карбонизационная усадка происходит из-за реакции портландцемента с углекислым газом, присутствующим в воздухе. Этот процесс идет медленно и необратимо с годами. Недавние исследования показывают, что карбонизация неармированных вяжущих компонентов может быть экологически чистой, поскольку в этой реакции происходит секвестрация CO 2 .

Деформация усадки во многом зависит от типа отверждения, количества цемента, типа заполнителя и относительной влажности окружающей среды (Parsekian et al., 2016). Большая часть усадки происходит на заводе в процессе отверждения паром. Блоки, отвержденные только влагой, имеют тенденцию к более высокой усадке в раннем возрасте. Таким образом, не рекомендуется использовать элементы, которые не были обработаны паром до того, как им исполнится не менее 28 дней. Легкие блоки, как правило, имеют более высокую усадку (от 0,04% до 0,04%).08%), чем нормальные весовые (от 0,02% до 0,05%). Блоки, намоченные перед возведением стены, будут расширяться и, следовательно, значительно сжиматься после высыхания. Если их укладывать влажными, возрастает риск усадки стен и возникновения патологий. КМУ не должен быть влажным до начала строительства.

Блоки, отвержденные только влагой, имеют тенденцию к более высокой усадке в раннем возрасте. Таким образом, не рекомендуется использовать элементы, которые не были обработаны паром до того, как им исполнится не менее 28 дней. Легкие блоки, как правило, имеют более высокую усадку (от 0,04% до 0,04%).08%), чем нормальные весовые (от 0,02% до 0,05%). Блоки, намоченные перед возведением стены, будут расширяться и, следовательно, значительно сжиматься после высыхания. Если их укладывать влажными, возрастает риск усадки стен и возникновения патологий. КМУ не должен быть влажным до начала строительства.

Структурные свойства бетонных материалов, содержащих RoadCem

В данном документе представлены результаты предварительного исследования по оценке структурных и материальных свойств нестандартной бетонной смеси, содержащей RoadCem, традиционную добавку, стабилизирующую грунт.Две разные смеси определяли эффект добавления RoadCem с точки зрения прочности на сжатие и изгиб, деформации при разрушении, поведения при тепловом расширении и усадке, проницаемости при падающем напоре и модуля Юнга. RoadCem представляет собой мелкий порошок, содержащий щелочные металлы и синтетические цеолиты, дополненные комплексным активатором. RoadCem изменяет динамику и химию гидратации цемента, ускоряя процесс кристаллизации и формируя более длинные игольчатые кристаллические структуры.Снижает теплоту гидратации с ранним набором прочности. Изменение объема смеси изменяет вязкость и время отверждения при сохранении водоцементного отношения. Результаты этого исследования показали умеренное увеличение прочности на сжатие и модуля Юнга с улучшением тепловых характеристик, особенно при низких температурах. Прочность на изгиб двух смесей была примерно одинаковой, а проницаемость смеси RoadCem значительно снизилась. Результаты демонстрируют улучшенные характеристики бетона с добавлением RoadCem, но дальнейшие улучшения возможны за счет использования заполнителя лучшего качества и контроля максимальной плотности в сухом состоянии и содержания влаги.