Блоки керамзитобетонные плотность: Плотность керамзитобетона для стяжки пола, от чего зависит

- Плотность керамзитобетона для стяжки пола, от чего зависит

- Керамзитобетон.

- АО КСМ «ЭНЕМСКИЙ» | Керамзитобетонные блоки

- Блок керамзитобетонный стеновой рядовой — Дмитров Строй

- характеристики и формы, область использования, цены

- Теплопроводность керамзитобетона таблица

- Газобетон или керамзитобетон: что лучше для дома

- Блоки керамзитобетонные пустотелые: шпонки для кладки двухпустотные блочные и с прямоугольными пустотами, 390х190х190 мм и 400х200х200 мм, масса и размеры

- ТОП-6 крупнейших покупателей бетонных стеновых блоков в 🇪🇸 Испании

- Как сделать керамзитобетон самостоятельно. Как сделать керамзитобетонные блоки своими руками. Что нужно для начала

- Необходимые материалы и инструменты

- Блочное производство

- Производство керамзитобетонных блоков

- Себестоимость керамзитобетонных блоков своими руками

- Необходимые материалы и инструменты

- Изготовление форм

- Приготовление раствора

- Сушка

- Стоимость блоков изготовленных в домашних условиях

- Производство керамзитоблоков своими руками

- Производство блоков из керамзитобетона

- Стоимость изготовления блоков из керамзитобетона своими руками

- Изготовление керамзитобетона своими руками.Как сделать керамзитобетонные блоки своими руками

- Производство блоков из керамзитобетона

- Стоимость изготовления блоков из керамзитобетона своими руками

- Необходимые материалы и инструменты

- Блочное производство

- Производство керамзитоблоков своими руками

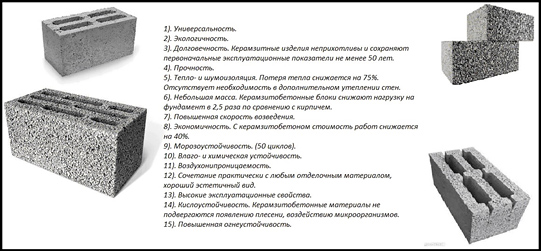

- Преимущества и недостатки керамзитобетонных блоков

- Состав смеси для создания керамзитобетона

- Оборудование для создания керамзитобетона

- Процесс производства керамзитобетона

- Как сделать станок для керамзитобетона

- Приготовление и процесс производства керамзитоблоков своими силами

Плотность керамзитобетона для стяжки пола, от чего зависит

Использование гранул керамзита в качестве основного наполнителя при приготовлении бетонов для заливки стяжек, прослоек или изготовления строительных блоков является распространенной практикой, этот материал успешно совмещает легкость, прочность и изоляционные способности, имеет доступную стоимость и соответствует требованиям санитарной и пожарной безопасности. Основной рабочей характеристикой считается плотность, именно она учитывается при их классификации и выборе оптимальной сферы применения.

Рабочий диапазон показателя

Плотность отражает численное отношение массы к занимаемому объему, при нормальных условиях и нулевой пористости ее величина варьируется от 350 до 1800 кг/м3, у редких сверхтяжелых марок она достигает 2000. На значение влияют пропорции заполнителя с учетом доли и веса остальных компонентов и свойства самого керамзита. Крупный песок с размерами зерен в пределах 5 мм имеет плотность не менее 700 кг/м3, поризованные вспученные частицы в 20-40 мм – 200, закрытые гранулы (гравий) до 20 мм – 450-700, керамзит-щебень с острыми гранями и фракцией 5-40 мм – 600-1000. На практике этот показатель зависит от множества факторов – состав сырьевой смеси, качество обжига, форма и внутренняя пористость частиц, при расчете доли в бетоне используется легко проверяемая насыпная плотность.

На практике этот показатель зависит от множества факторов – состав сырьевой смеси, качество обжига, форма и внутренняя пористость частиц, при расчете доли в бетоне используется легко проверяемая насыпная плотность.

Но наибольшее влияние на удельный вес материала оказывает доля песка или иного тяжелого инертного наполнителя. Самые легкие керамзитобетонные блоки не содержат его вообще, отдельные гранулы у них обволакиваются цементным тестом с небольшой добавкой крошки. Бетоны, смешанные в стандартных пропорциях 1:3:5 или 1:2:4, после затвердевания имеют плотность не менее 800 кг/м3 (подробнее здесь), это же значение наблюдается у готовых сухих смесей. У самых тяжелых конструкционных разновидностей основу составляют мелкофракционная крошка керамзита, кварцевый песок и гравий средней фракции, доля цемента при этом является максимальной.

Взаимосвязь плотности керамзитоблоков с другими характеристиками

Она оказывает непосредственное влияние на:

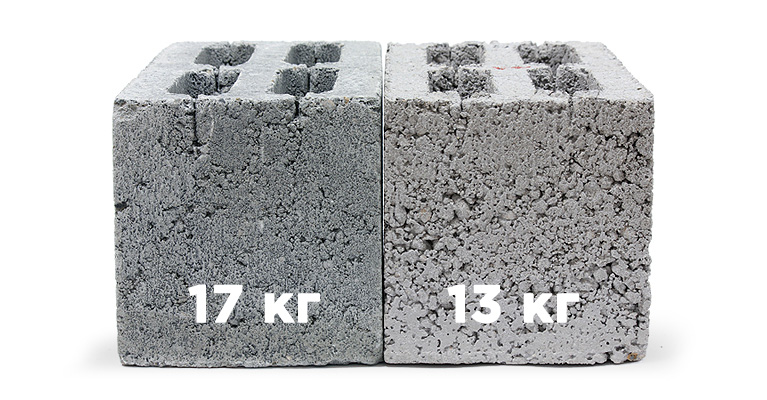

- Вес блоков наряду с их пористостью.

При равных размерах разница в массе теплоизоляционных и конструкционных изделий достигает 3-4 раз.

При равных размерах разница в массе теплоизоляционных и конструкционных изделий достигает 3-4 раз. - Прочностные характеристики керамзитобетонных стяжек и блоков.

- Коэффициент теплопроводности материала, бетоны с таким наполнителем успешно используются в качестве теплоизоляционных: чем выше доля легких гранул, тем сильнее утепляющий эффект.

- Способность к абсорбированию влаги. На нее плотность влияет косвенно, величина водопоглощения в первую очередь зависит от качества и доли вяжущего и закрытости гранул наполнителя, но в целом легкие виды менее защищены в сравнении с конструкционными.

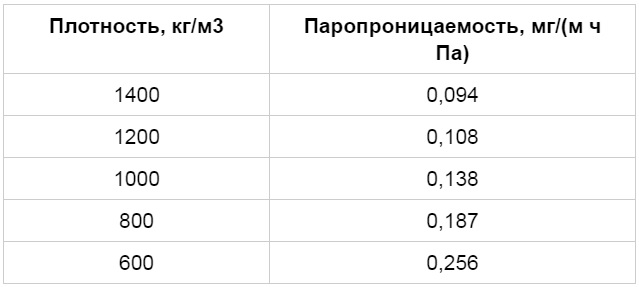

- Паропроницаемость. У легких марок в пределах 600 кг/м3 составляет 0,26 мг/м·ч·Па, у тяжелых (1200-1400) – не выше 0,09.

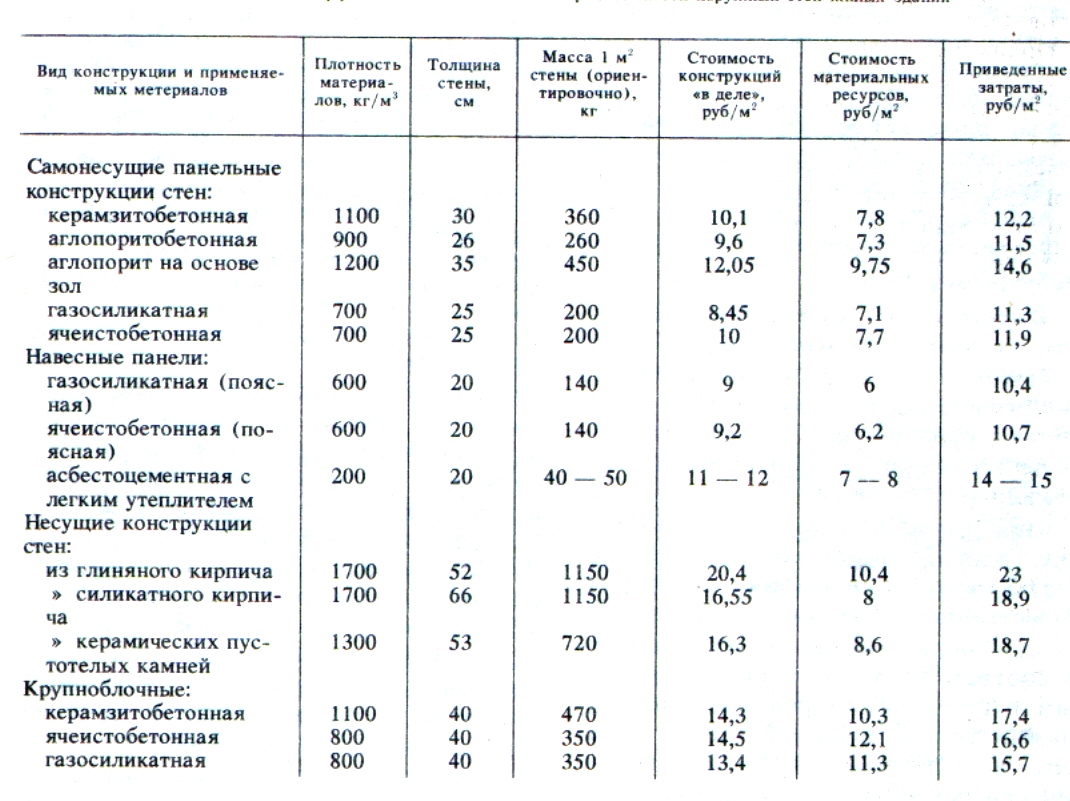

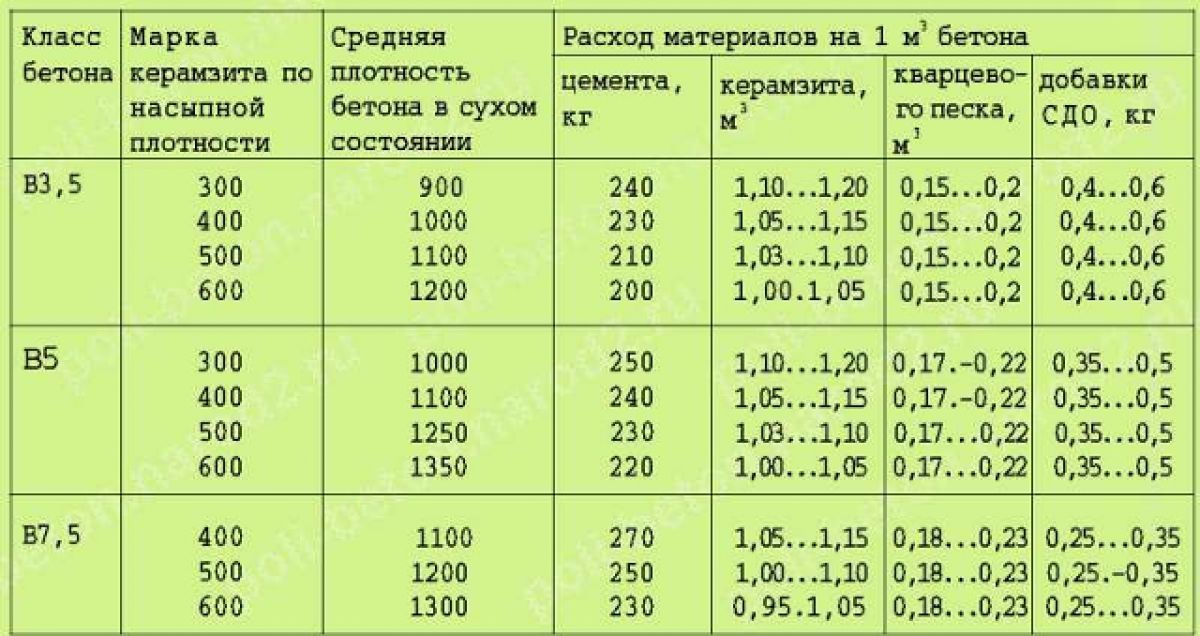

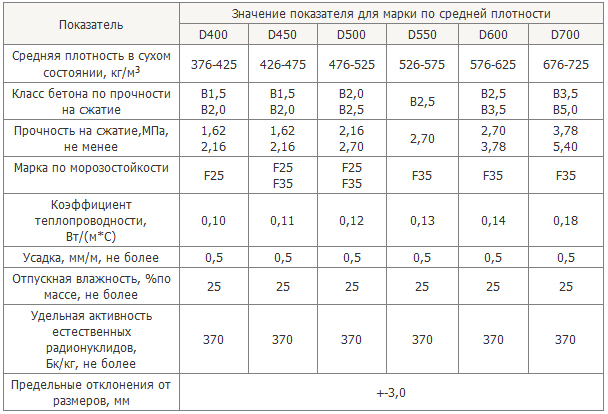

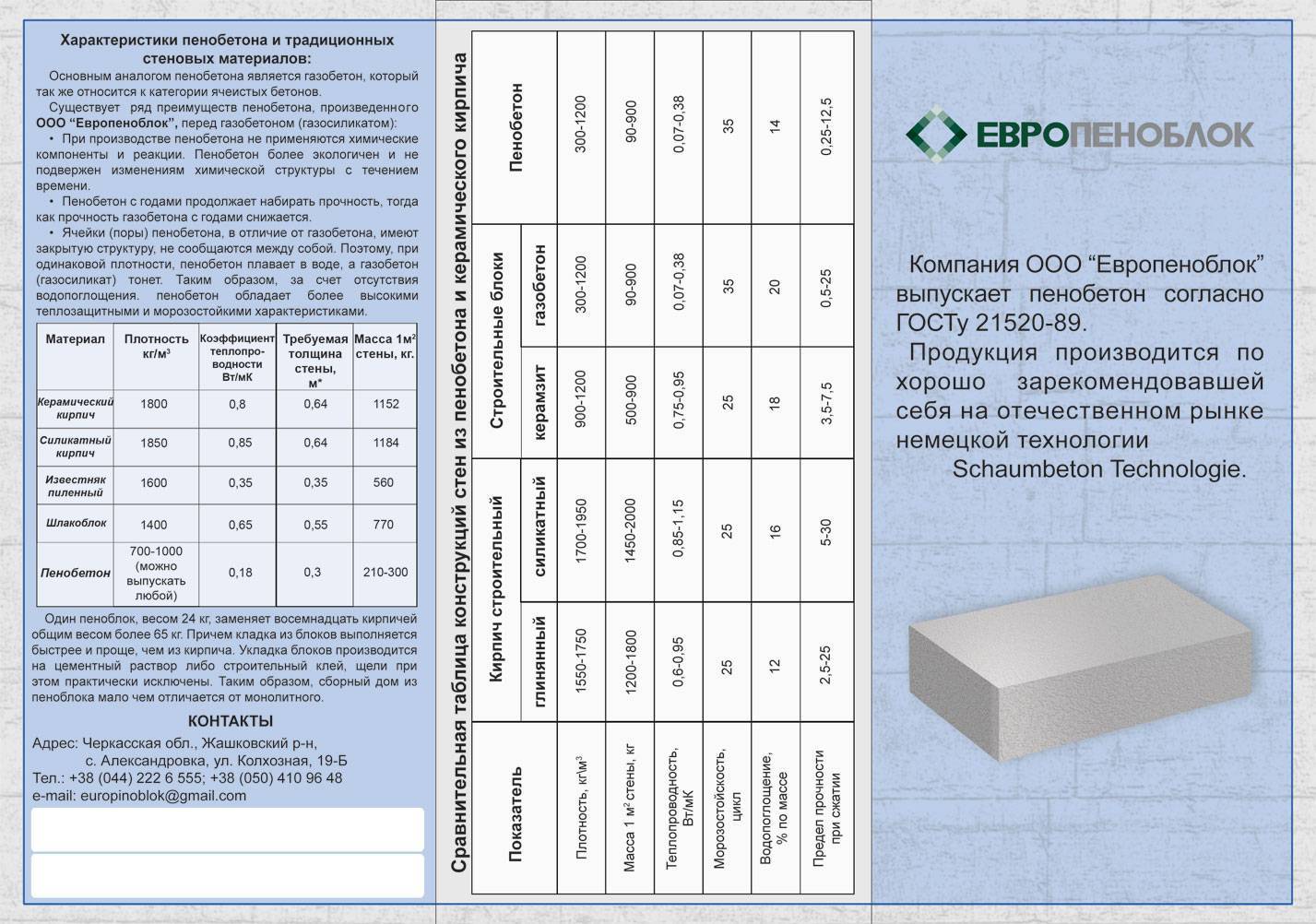

Взаимосвязь между плотностью и другими рабочими характеристиками блоков из керамзитобетона отражена в таблице:

| Тип | Диапазон удельного веса, кг/м3 | Выдерживаемые нагрузки на сжатие, МПа | Средний коэффициент теплопроводности при эксплуатации в нормальных условиях, Вт/м·°C |

| Теплоизоляционные | 350-600 | До 1 | 0,2 |

| Конструкционно-теплоизоляционные | 700-1400 | 3,5-7,5 | Не более 0,5 |

| Конструкционные | 1200-1800 | До 10 | 0,55-0,9 |

Проверить указанную производителем плотность легко, по крайней мере для сплошных изделий – достаточно их взвешивания и измерения. Окончательный выбор производят исходя из целевого назначения, важно понимать, что марки менее D600 не предназначены для возведения нагружаемых конструкций, а свыше 1200 – не обладают утепляющими способностями (нормативная толщина стены составляет 70 см, что не всегда удобно). Оптимальными для частного строительства признаны конструкционно-теплоизоляционные разновидности, они имеют плотность в пределах 700-1400 кг/м3 и оказывают среднюю нагрузку на фундамент.

Потребность в наружном утеплении или отказ от него зависит от климатических условий и обосновывается теплотехническим расчетом.

Керамзитобетон.

Характеристики, виды, свойства, сферы применения.

Характеристики, виды, свойства, сферы применения.

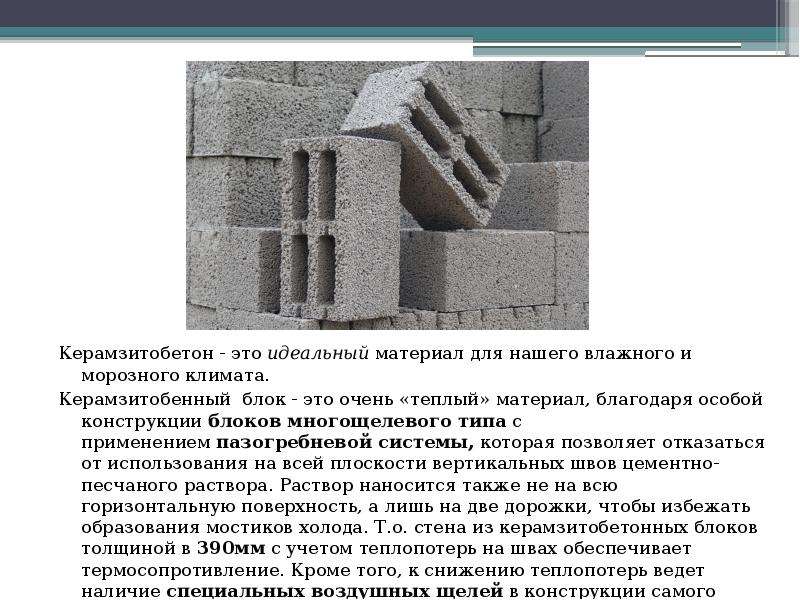

КЕРАМЗИТОБЕТОН

В последнее время рынок строительных материалов развивается очень интенсивно. Все совершенствуются технологии строительства и внедряются все новые дешевые материалы, которые просты в монтаже. Очередным представителем таких новшеств может являться бетон с керамзитовой основой. Кроме высоких тепло-и звукоизоляционных характеристик, такой бетон эффективен в использовании в сейсмоопасных районах.

Экологически чистый керамзит, который явился основой нового строительного материала, имеет структуру застывшей пены. Исходным материалом керамзита является вспененная глина, которую, впоследствии, подвергают обжигу в специальных печах. Полученные таким способом гранулы, способны выдерживать довольно существенные нагрузки. Имея такие свойства, керамзит занимает достойное место среди недорогих и эффективных пенистых заполнителей. По свойствам керамзитобетон стоит в одном ряду с обычным бетоном, а по химическим и теплоизоляционным характеристикам даже лидирует.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КЕРАМЗИТОБЕТОНА.

По своим свойствам керамзитобетон позволяет использовать себя в любых климатических условиях. Прочность керамзитобетона находится в прямой зависимости от его плотности. Материал универсален еще и возможностью возведения из себя строений, как из блоков, так и в виде монолитной заливки.

Технологические характеристики керамзитобетона позволяют разделять его по:

- прочности марки: она варьирует от 35 до 100 кг/см2;

- плотности: а она варьирует от 700 до 1400 кг/см3;

- КПД теплопроводности: тоже варьирует от 0,2 до 0,5 ккал/час.

- Наличие в материале керамзита, в силу его пористости, несколько снижает плотность керамзитобетона на 10 – 20%.

ВИДЫ КЕРАМЗИТОБЕТОНА.

На современных стройках используются марки керамзитобетона: от М100 до М300. Так же, по плотности гранул керамзита, различают керамзитобетон: плотный, порисованный и беспесчаный.

Но наиболее популярен у строителей – беспесчаный керамзитобетон. Он используется при заливке полов, возведения стен в малоэтажных домах и перекрытий.

Он используется при заливке полов, возведения стен в малоэтажных домах и перекрытий.

Гораздо реже используется порисованный керамзитобетон. В свою очередь его тоже делят на подвиды:

- конструктивный: в основном используется при возведении инженерных конструкций (промышленные здания, мосты и другие). Применение в таких сооружениях элементов из керамзитобетона позволяет экономить за счет замены железобетонных элементов первым.

- теплоизоляционный: этот подвид выступает в качестве дополнительного утеплительного материала в составе ограждающих конструкций и фасадной отделке.

- — теплоизоляционно-конструктивный: представителем данного подвида является порисованный керамзитобетон, из которого производят стеновые блоки и панели.

Наиболее дорогим из всех видов керамзитобетона, считается «плотный». Дороговизна обусловлена включением в его состав дорогостоящего цемента. Конструкции из этого вида керамзитобетона имеют специфичное применение: в основном элементы из данного материала предназначены для изготовления элементов конструкций, выдерживающих большие нагрузки, прямонаправленного и вибрационного характера.

СФЕРЫ ПРИМЕНЕНИЯ КЕРАМЗИТОБЕТОНА.

Основное место применения керамзитобетона – возведение стен. В некоторых странах строительство ведется только из данного материала. Такой бетон может выдерживать нагрузки до 7 Мпа, при плотности однослойной стеновой панели в 1000 кг/м3.

Там, где требуется высокая тепло- и звукоизоляция стяжки, отлично зарекомендовал себя керамзитобетон. Применение для данных работ керамзитобетона, удешевляет процесс строительства и сокращает скорость высыхания стяжки и, тем самым, ускоряет график завершения строительства.

Архитектурные особенности некоторых зданий требуют использование плотного керамзитобетона. Но, так как, сам керамзитобетон, на самом деле, довольно хрупкий материал, обязательно использование армирующих компонентов в составе плит перекрытий.

Широкая популярность керамзитобетона, как на Западе, так теперь и в России связана с рядом выразительных достоинств этого материала:

- устойчивость материала к температурным перепадам;

- способность сохранять длительный период, приданные производителем свойства;

- удобство в транспортировке;

- устойчивость к коррозии, к агрессивным средам, к высокой влажности и к другим неблагоприятным условиям эксплуатации.

ПРЕИМУЩЕСТВА ПРИМЕНЕНИЯ КЕРАМЗИТОБЕТОНА.

В сравнении с бетоном керамзитобетон имеет характерные отличия. Так, последний отлично удерживает тепло и поэтому применяется, преимущественно в холодных регионах.

Так же керамзитобетон позволяет значительно экономить на материале. Он, в сравнении с бетоном, расходуется в двое меньше, дает меньшую усадку и ощутимо легче оппонента.

Обладая пористостью, керамзитобетон позволяет стенам из него регулировать уровень влажности в помещениях. Материал неприхотлив в обслуживании и вобрал в себя большинство положительных свойств кирпича и дерева.

Если сравнивать керамзитобетон с кирпичом, то уместно заметить, что один блок первого заменяет собой 7 кирпичей и вдвое легче их вместе взятых. Скорость возведения строения из керамзитобетона увеличивается в 4-5 раз, чем из кирпича. Расходы на изготовление блока керамзитобетона значительно меньше, на изготовление того объема кирпича.

АО КСМ «ЭНЕМСКИЙ» | Керамзитобетонные блоки

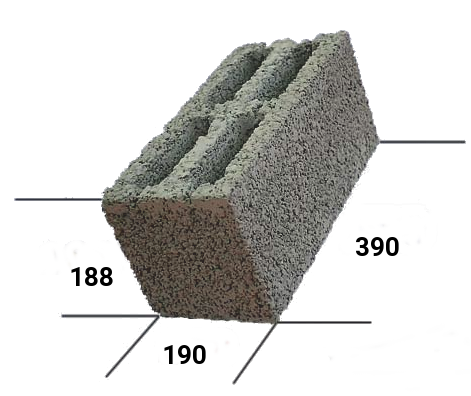

Камни керамзитобетонные стеновые далее к/б блоки (ГОСТ 6133 — 99) — это лёгкие стеновые блоки предназначенные для устройства стен (несущих и ограждающих) и перегородок.

Изготавливаются на полуавтоматических линиях методом вибропрессования из жестких керамзитобетонных смесей. Только наше предприятие использует для производства к/блоков, — керамзит, дроблённый керамзит, керамзитовый песок фракций 0-10, 5-10, 0-5, и минимально природный песок (только для подбора прочности), а так же портландцемент М500.

Мы предоставляем клиентам только качественную продукцию, т.к. на предприятие выстроена технологическая линия от производства керамзита и керамзитового песка у=500-700 изготовления к/блоков и набора прочности в пропарочных камерах с по-операционным контролем аттестованной заводской лаборатории строительных материалов. Каждая партия изготовленных к/б блоков проверяется, в т.ч на прочность (разрушение под прессом).

У нас вы можете приобрести к/бетонные блоки при любом виде взаиморасчётов

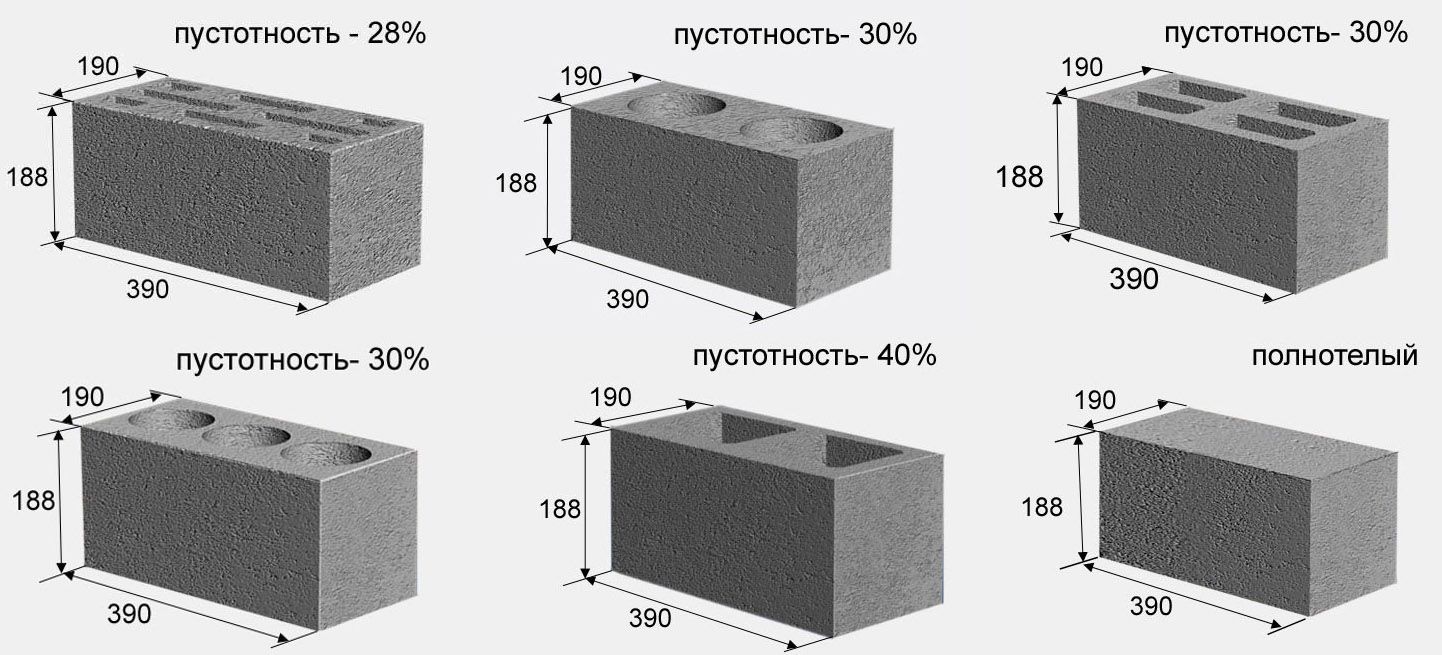

1. Керамзитобетонные блоки

- 390 х 190 х 188 с круглыми пустотами

- 390 х 190 х 188 с щелевыми пустотами

- 390 х 288 х 188 с квадратными пустотами 35%

- 390 х 288 х 188 с щелевыми пустотами 25 %

2. Полублоки (перегородочные)

Полублоки (перегородочные)

390 х 120 х 188 с щелевыми пустотами

390 х 90 х 188 с щелевыми пустотами

3 Также можем изготовить по Вашим размерам керамзитобетонные и бетонные блоки, в соответствии с ГОСТом 6133-99.

Возможна доставка автотранспортом предприятия, условия доставки в зависимости от кол-ва.

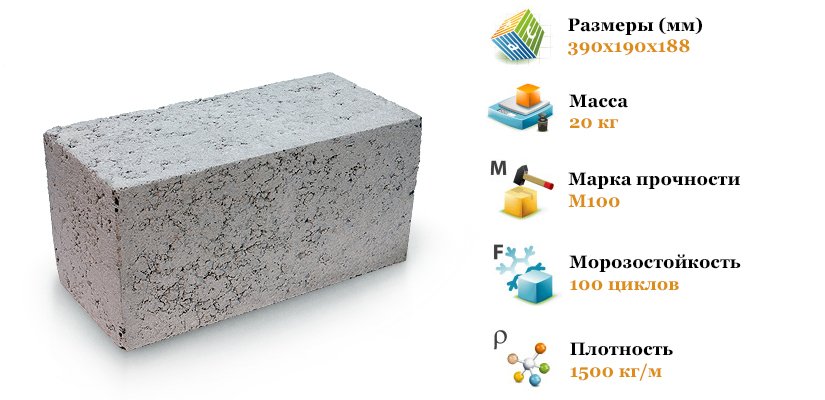

КСР-ПР-39 (390х190х188) — камень керамзитобетонный рядовой полнотелый. Является удобным и практичным строительным материалом. Применяется для кладки наружных стен и при строительстве цокольного этажа. Технические характеристики: плотность камня: 1100-1300 кг/м3; марка по прочности: М35-М100; морозостойкость: F25; теплопроводность: 0.291 Вт/м0с; масса: 14-16 кг; расход: 1м2 -13,5 шт.; 1 м3 -71 шт.; на поддоне: 100 шт. |

|

КСР-ПР-ПС-39 (390х190х188) — керамзитобетонный блок пустотелый (три пустоты, пустотность 30% ). Технические характеристики: плотность камня: 1100 — 1300 кг/м3; марка по прочности: М35-М100; морозостойкость: F25; теплопроводность: 0,335 Вт/м 0с; масса: 11-13 кг; расход: на 1 м2 -12,5 шт.; на 1м3- 62,5 шт.; на поддоне: 100 шт. |

|

КСР-ПР-ПС-39 (390х190х188) — керамзитобетонный блок пустотелый (с щелевыми пустотами). Применяется для строительства зданий до 3-х этажей. Наличие пустот облегчает кладочные работы и повышает теплоизоляционные свойства стен. Технические характеристики: плотность камня: 1100 — 1300 кг/м3; марка по прочности: М35-М100; морозостойкость: F25; теплопроводность: 0,335 Вт/м 0с; масса: 9-10,3 кг; расход: на 1 м2 -12,5 шт. на поддоне: 100 шт. |

|

КСР-ПР-ПС-39 (390х288х188) — керамзитобетонный блок пустотелый (с квадратными пустотами 35%). Применяется для строительства зданий до 3-х этажей. Наличие пустот облегчает кладочные работы и повышает теплоизоляционные свойства стен. Технические характеристики: плотность камня: 1100 — 1300 кг/м3; марка по прочности: М35-М100; морозостойкость: F25; теплопроводность: 0,335 Вт/м 0с; масса: 16-17 кг; расход: на 1 м2 -12,5 шт.; на 1м3-43,4 шт.; на поддоне: 90 шт. |

|

КСР-ПР-ПС-39 (390х288х188) — керамзитобетонный блок пустотелый (с квадратными пустотами 25%). Применяется для строительства зданий до 3-х этажей. Наличие пустот облегчает кладочные работы и повышает теплоизоляционные свойства стен. Технические характеристики: плотность камня: 1100 — 1300 кг/м3; марка по прочности: М35-М100; морозостойкость: F25; теплопроводность: 0,335 Вт/м 0с; масса: 18-19,5 кг; расход: на 1 м2 -12,5 шт. на поддоне: 90 шт. |

|

КПР-ПС-39 (390х120х188) — керамзитобетонные блоки перегородочные пустотелые (с щелевыми пустотами). Применяются для кладки внутренних стен и перегородок общественных, производственных зданий с последующей облицовкой. Технические характеристики: плотность камня: 1100-1300 кг/м3; марка по прочности: М35-100; морозостойкость: F25; теплопроводность: 0.335 Вт/м0с; масса: 8-9 кг; расход: на 1 м2 -12,5 шт.; на 1м3-104,16 шт.; на поддоне: 150 шт. |

|

КПР-ПС-39 (390х90х188) — керамзитобетонные блоки перегородочные пустотелые (с щелевыми пустотами). Применяются для кладки внутренних стен и перегородок общественных, производственных зданий с последующей облицовкой. Технические характеристики: плотность камня: 1100-1300 кг/м3; марка по прочности: М35-100; морозостойкость: F25; теплопроводность: 0. масса: 5,5-6,5 кг; расход: на 1 м2 -12,5 шт.; на 1м3-104,16 шт.; на поддоне: 150 шт. |

|

Складируются на поддонах. Хранятся в штабелях не более 2 м высотой. Блоки с несквозными пустотами укладываются пустотами вниз. Погрузка и выгрузка блоков набрасыванием и сбрасыванием не допускается. Срок хранения блоков не регламентируется.

Кладка из всех видов керамзитобетонных блоков производится с применением цементно-песчаного раствора или клея для укладки блоков. Расход раствора: 0,22 м на 1 м3 кладки; 0,022 м3 на 1 м2 перегородки.

Керамзитобетонные блоки приобрели заслуженную репутацию благодаря своим свойствам среди строительных материалов для стен и перегородок:

1. Долговечность

Все компоненты имеют срок более 1000 лет керамика, песок, цемент

2. Экологическая чистота

Основной материал керамзит и керамзитовый песок представляющий собой глину, обожжённую в газовом пламени в связи с оптимальными условиями технологии минимальное кол-во цемента только требуемое для данной марки продукции. Поэтому стены из наших к/блоков не выделяют вредных компонентов, дышат, не тянут тепло.

Поэтому стены из наших к/блоков не выделяют вредных компонентов, дышат, не тянут тепло.

На все материалы имеются санитарно-гигиенические сертификаты и заключения на радиологическую активность Аэфф= 132 Бк/кг, разрешены к использованию в жилищном строительстве

3. Тепло и звукоизоляция

Применение к/бетонных блоков целесообразно для всех климатических зон, и ограничено только наличием сырья для производства керамзита, т. к. гранулы с закрытыми порами и пористый песок обладает высокой теплоизоляцией (X = 0,335 вт/ м с°) и звукоизоляцией.

4. Сокращение сроков строительства и снижение себестоимости

1 к/бетонный блок заменяет по объёму 7 глиняных кирпичей, что уменьшает трудоёмкость и расходы на кладку в т.ч. объём раствора. Из-за низкого объёмного веса кладки (в 2 раза легче кирпичной кладки) — дешевле крановые и транспортные работы, и самое главное нагрузка на нижележащие конструкции.

5. Прочность и лёгкость

Прочность и лёгкость

Керамзитобетонный блок состоящий из керамзитового гравия и пористого песка фр. 0 — 10 используемый при производстве легче воды у=500-700 кг/м и, как следствие, к/бетонный блок весит 11-13 кг, а 7 кирпичей 24,5 кг

6. Пожаробезопастность и биостойкость

Керамзитобетонные блоки не подвержены гниению, огнестойкость выше чем у бетона.

Блок керамзитобетонный стеновой рядовой — Дмитров Строй

Телефон: +7 (926) 363-88-99

Блок изготавливают из качественного цемента марки М500 (в основном при изготовлении блока используют М400) и наполнителей-керамзита с небольшим количеством песка путём полусухого вибропрессования.

Цемент, воду и керамзит загружают в специальные формы — матрицы (наш завод регулярно меняет матрицы на новые для получения ровной геометрии блока), и под давлением подвергают утряске. Блоки сушатся в цеху несколько дней при определенной заданной температуре, что приводит к получению легких, прочных высококачественных керамзитобетонных блоков.

Стоимость поддона 200 р !!!

Расчет блоков:

1 м² = 12,5 шт. блоков (ширина стен 200 мм.)

1 м² = 25 шт. блоков (ширина стен 400 мм.)

Блок (40х20х20)

1 м³ = 64 шт. блоков (в кладке)

1 м³ = 72 шт. блоков (без шва)

Блок (40х30х20)

1 м³ = 44,7 шт. блоков (в кладке)

1 м³ = 48,2 шт. блоков (без шва)

Качественные керамзитобетонные блоки

Область применения: стены коттеджей; заполнение стеновых проемов при монолитном и каркасном жилом строительстве и в многоэтажных гаражах; производственные объекты.

| 1 | Блок керамзитобетонный 2-х пустотный (45%) Размеры 390х190х190 мм (40х20х20см)

Масса 9,5 кг | ||

| 2 | Блок керамзитобетонный 4-х пустотный Размеры 390х190х190 мм (40х20х20см)

Масса 10,5 кг | ||

| 3 | Блок керамзитобетонный 4-х пустотный М35 (эконом) Размеры 390х190х190 мм (40х20х20см)

Масса 12,5 кг | ||

| 4 | Блок керамзитобетонный 4-х пустотный М50 (эконом) Размеры 390х190х190 мм (40х20х20см)

Масса 14,0 кг | ||

| 5 | Блок керамзитобетонный 8-ми щелевой Размеры 390х190х190 мм (40х20х20см)

Масса 11,5 кг | ||

| 6 | Блок керамзитобетонный 2-х пустотный (20%) Размеры 390х190х190 мм (40х20х20см)

Масса 14,0 кг | ||

| 7 | Блок керамзитобетонный полнотелый Размеры 390х190х190 мм (40х20х20см)

Масса 17,0 кг | ||

| 8 | Блок керамзитобетонный 10-ти щелевой Размеры 390х230х190 мм (40х23х20см) под заказ

Масса 15,0 кг | ||

| 9 | Блок керамзитобетонный 10-ти щелевой Размеры 390х240х190 мм (40х24х20см)

Масса 16,0 кг | ||

| 10 | Блок керамзитобетонный 13-ти щелевой Размеры 390х280х190 мм (40х30х20см)

Масса 19,0 кг |

Перегородочные керамзитобетонные блоки

Область применения: межкомнатные перегородки в квартирах, офисах; разделительные перегородки в боксах многоэтажных гаражей.

| 11 | Блок керамзитобетонный перегородочный пустотелый Размеры 390х90х190 мм (40х10х20см)

Масса 7,8 кг | ||

| 12 | Блок керамзитобетонный перегородочный полнототелый Размеры 390х90х190 мм (40х10х20см)

Масса 10,0 кг | ||

| 13 | Блок керамзитобетонный перегородочный пустотелый Размеры 390х120х190 мм

Масса 7,5 кг | ||

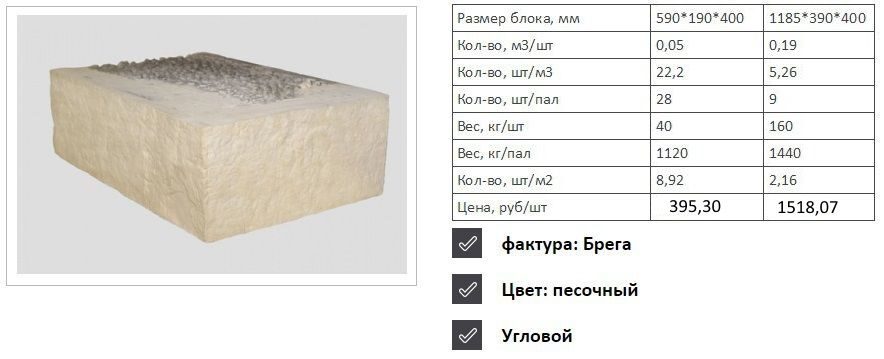

Качественные пескоцементные и бетонные блоки

Область применения: фундамент, цоколь, хозяйственные блоки, заборы.

| 14 | Блок 4-х пустотный пескоцементный Размеры 390х190х190 мм. (40х20х20см)

Масса 21,5 кг | ||

| 15 | Блок пескоцементный полнотелый М75 Размеры 390х190х190 мм. (40х20х20см)

Масса 30,0 кг | ||

| 16 | Блок пескоцементный полнотелый М100 Размеры 390х190х190 мм. (40х20х20см)

Масса 30,0 кг | ||

| 17 | Блок пескоцементный полнотелый с щебнем М150 Размеры 390х190х190 мм.

Масса 30,0 кг | ||

Контактный телефон: +7 (926) 363-88-99

По срокам доставки и ассортименту, обращайтесь по телефону: +7 (926) 363-88-99

e-mail: 89263638899@mail.ru

характеристики и формы, область использования, цены

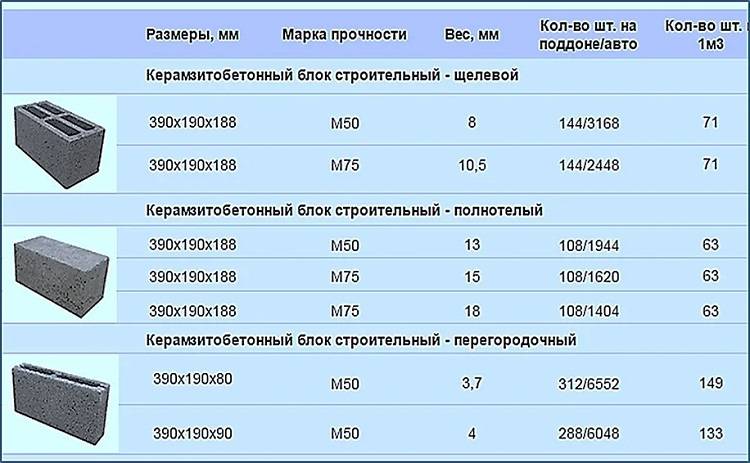

Строительным стандартом предусматриваются следующие габариты стеновых керамзитоблоков: 188х190х390 (для удобства указывают 200х200х400). Получают материал посредством вибропрессования. Для производства может быть использовано несколько технологий, исходя из массы входящих компонентов.

Оглавление:

- Разновидности и их описание

- Расценки

- Советы для покупателей

Керамзитобетонные блоки получаются более легкими с улучшенными теплотехническими параметрами, если в смесь добавить больше наполнителя. Нужные механические свойства достигаются путем увеличения объема вяжущего (цемента) или его заменой на строительный гипс, известь.

Виды и характеристики

Стеновые керамзитоблоки классифицируют по двум направлениям:

- конструкционные особенности – полнотелые (сплошные) и пустотелые;

- качество поверхности – рядовые и лицевые.

Сплошные имеют плотную структуру и высокую прочность, вес керамзитобетонного полнотелого блока размером 200х200х400 составляет 20 кг. Пустотные характеризуются пластичностью и небольшой массой. Они достигаются за счет герметичных или сквозных отверстий, формируемых во время изготовления. Чем больше пустот, тем меньше используется сырья и ниже стоимость продукта. Полый блок весит примерно 16 кг.

Керамзитоблоки величиной 200х200х400 большей частью используют для сооружения несущих и внутренних стен. Качество поверхности материала определяет, нужна ли дополнительная облицовка. Рядовые типы применяют для стен, которые будут защищены внешней отделкой, лицевые не требуют последующей обработки. Керамзитобетон можно укладывать вручную, без дополнительного оборудования. Здание возводится в три раза быстрее, чем кирпичное и весит вдвое меньше.

Стеновые керамзитобетонные элементы сохраняют свои свойства достаточно долгое время – около 50 лет. К основным характеристикам относят следующее.

1. Прочность – у конструктивного керамзитобетона показатели 35–500 кг/см2, их значение зависит от количества и объема пустот.

2. Плотность керамзитобетона – 500–1800 кг/м3, обуславливается фракцией наполнителя.

3. Теплопроводность – 0,14–0,66 Вт/м*К, ухудшается с увеличением в составе содержания вяжущего вещества. Чем больше пустот имеет материал, тем теплее получается здание.

4. Морозостойкость – стеновые изделия могут быть следующих марок: F25, F35, F50, F75 (где числовое значение указывает, сколько циклов заморозок и оттаиваний керамзитобетона прошло до потери 25% прочности).

5. Водопоглощение – составляет 5–10% от массы 1 штуки продукта, если добавлены пластификаторы, показатель может повышаться.

6. Паропроницаемость – 0,3–0,9 мг/м*ч*Па, чем больше пор и пустот, там выше значение.

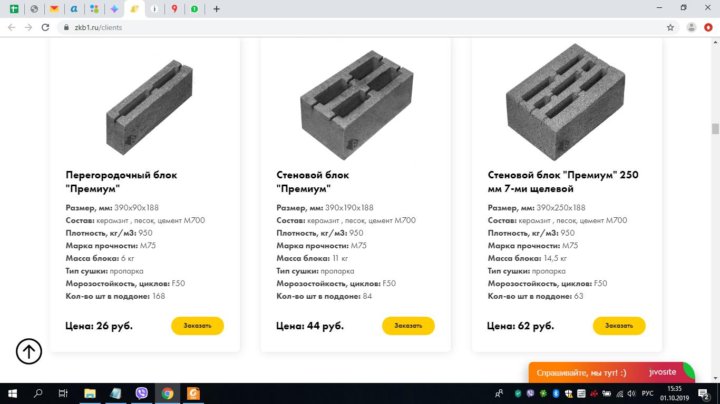

Стоимость

Купить материал можно напрямую у производителя или через посредников. Как правило, представители компании в телефонном режиме помогают подобрать подходящий вид для той или иной области применения, подсчитать, сколько штук керамзитобетона потребуется для здания. Цена за пустотный сквозной блок будет зависеть от веса и характеристик.

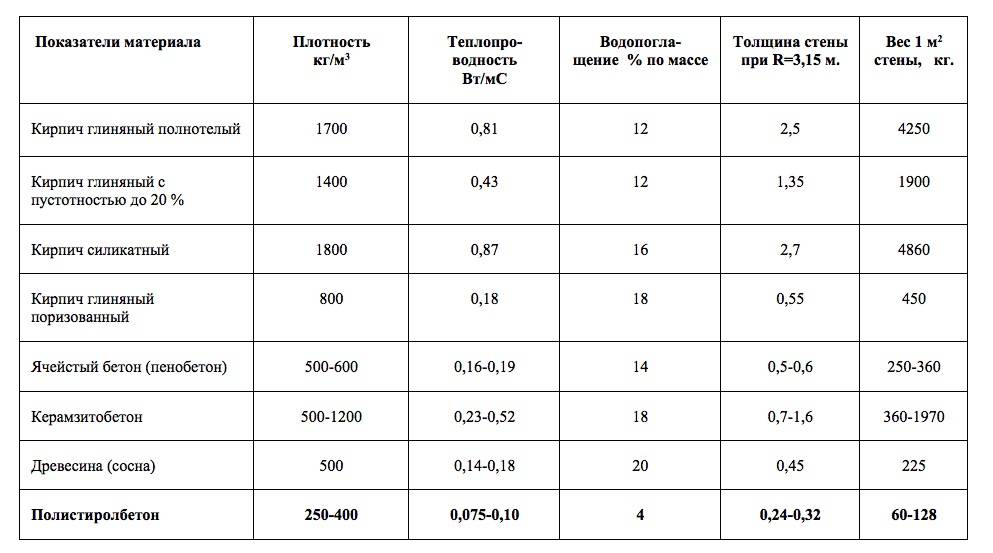

| Форма керамзитоблока | Плотность 1 штуки, кг/м3 | Прочность кг/см2 | Морозостойкость, циклы | Цена, руб/штука |

| 2-х пустотный | 700 | 35 | 50 | 41 |

| 3-х щелевой | 1200 | 100 | 50 | 50 |

| 4-х щелевой | 1050 | 75 | 50 | 43 |

| 4-х пустотный | 900 | 50 | 25 | 42 |

| 7-ми пустотный | 1200 | 50 | 50 | 46 |

| полнотелый | 1300 | 125 | 50 | 57 |

В таблице указана средняя стоимость по России за керамзитобетонный блок размером 200х200х400, в различных регионах она может отличаться.

Рекомендации перед покупкой

Прежде чем купить стройматериалы, нужно найти оптимальный вариант для сферы использования, учитывая основные параметры.

1. Конструкционные особенности. При равной плотности сплошной керамзитобетон располагает значительно большей прочностью, подходит для любых крепежей. А пустотный обладает меньшим весом, его применение обойдется дешевле.

2. Плотность. Блоки плотностью до 900 кг/м3 отличаются небольшим весом. Следовательно, нет необходимости в мощном фундаменте. Но стоимость такого продукта выше, кроме того грубая поверхность требует финишной обработки стен.

3. Геометрия пустот. Керамзитобетонный легкий блок может иметь отверстия различной формы. Но прочность и теплопроводность зависят только от их объема.

Керамзитоблоки размером 200х200х400 используются при сооружении:

- несущих и внутренних стен малоэтажных зданий;

- вентиляционных блоков со сквозными отверстиями;

- фундамента для деревянных срубов;

- ограждающих построек.

Также керамзитобетон может заменять бордюрный камень или опору для парковых скамеек.

Теплопроводность керамзитобетона таблица

При выборе стройматериалов важно обратить внимание на теплопроводность, так как от нее будет зависеть энергоэффективность дома и предполагаемый бюджет. Отличными сберегающими свойствами обладает керамзитобетон. Рассмотрим теплопроводность керамзитобетона подробнее.

Для чего смотрят на коэффициент теплопроводности керамзита?

Керамзитный гравий

От этого показателя зависит толщина стен будущего дома или сооружения нежилого назначения. При проведении расчетов нужно сразу учесть, что материал отличается хорошими показателями теплосбережения. Опыты показали, что использование керамзитобетона в качестве материала стен строения снижает утрату тепла на 75%. Такой процент разрешает возводить дом с нетонкими стенами.

Основные характеристики

Таблица сравнения теплопроводности строительных материалов

Отличные тепло- и звукоизоляционные свойства материала (приведены в таблице выше) обусловлены его пористой структурой и плотностью. Это делает блоки достаточно легкими. При изготовлении керамзитобетона используется специальная технология отжига, подобная той, которая применяется при производстве кирпичей.

Это делает блоки достаточно легкими. При изготовлении керамзитобетона используется специальная технология отжига, подобная той, которая применяется при производстве кирпичей.

В основа блоков – раствор из цемента, воды, песчаного наполнителя и керамзитовых гранул. При этом основную роль играет именно концентрация и размеры последних в составе.

Что касается самой теплопроводности, то ее коэффициентом называется количество тепла, проходящего за час через определенный строительный элемент (тело). При этом данные указываются для тела с площадью основания в 1 м2 и толщиной в 1 м.

Сопротивление материалов

При производстве самих блоков может варьироваться количество гранул в составе, создавая при этом элементы с нужными показателями. С их учетом керамзитобетонные блоки разделяют на:

- Конструкционные. Используются для сооружения несущих элементов здания.

- Теплоизолирующие. Имеют низкие показатели прочности, но зато обеспечивают высокую изоляцию.

- Конструкционно-теплоизолирующие. Имеют средние характеристики прочности и теплосбережения. В основном применяются для изготовления сборных панелей.

С увеличением размеров гранул керамзита в бетоне снижается способность материала пропускать тепло, что разрешает сооружать конструкции с узкими стенами в местах, где их уровень прочности будет достаточный, чтобы выдерживать возлагаемые нагрузки.

Такие характеристики материала – находка для строительства. При небольшой ширине стен и, соответственно, массе не требуется создания высокопрочного основания, что сокращает затраты на строительство.

Некоторые особенности материала и его коэффициент теплопроводности

Керамзитобетонный блок

Блоки из керамзитобетона – материала с продолжительным сроком службы, способны сохранять высокие характеристики прочности и теплоемкости на протяжении более 50 лет.

Размеры готовых элементов значительно ускоряют строительный процесс и при этом их кладку вполне можно выполнять собственноручно (без наличия специальной техники).

Размерные показатели определяются назначением блоков. Характеристики прочности зависят исключительно от цемента (М100-500).

| Показатели плотности, кг/м3 | Теплопроводность, Вт/(м·°С) | |

| В условиях использования | Изначальные данные | |

| 500 | 0,17–0,23 | 0,14 |

| 600 | 0,20–0,26 | 0,16 |

| 800 | 0,24–0,31 | 0,21 |

| 1000 | 0,33–0,41 | 0,27 |

| 1200 | 0,44–0,52 | 0,36 |

| 1400 | 0,56–0,65 | 0,47 |

| 1600 | 0,67–0,79 | 0,58 |

| 1800 | 0,80–0,92 | 0,66 |

Сравнение теплопроводности в таблице

Если рассматривать разрез керамзитобетонного блока, то он внутри имеет множество ячеек с воздухом. Это обусловливает его высокие показатели теплосбережения. Стоит отметить и способность керамзита влиять на уровень влажности в помещении. Он ее вбирает при слишком большой концентрации и отдает в случаях, когда воздух излишне сухой. Именно по этой причине в доме из такого материала всегда будет оптимальная влажность воздуха.

Это обусловливает его высокие показатели теплосбережения. Стоит отметить и способность керамзита влиять на уровень влажности в помещении. Он ее вбирает при слишком большой концентрации и отдает в случаях, когда воздух излишне сухой. Именно по этой причине в доме из такого материала всегда будет оптимальная влажность воздуха.

Достоинства керамзита

Характеристики керамзитобетона в таблице

Также материал отличается:

- Полной безопасностью для здоровья. При проживании в сооружениях, возведенных и керамзита, не будет наблюдаться ухудшения состояния у членов семьи из-за воздействия на организм вредных веществ. Он экологически чист.

- Уменьшением трудозатрат на укладку блоков благодаря большому размеру элементов. При этом для выполнения работы нет надобности нанимать специальную технику или бригаду работников.

- Повышенной морозостойкостью (при условии использования высоких марок цемента) и высокой плотностью структуры. Уровень устойчивости к температурам зависит от конструктивного назначения элементов.

- Небольшой массой – снижает нагрузку на основание.

- Способностью продолжительное время сохранять отличные показатели.

- Паропроницаемостью. Дом из керамзита будет «дышать».

Выбирая для сооружения дома или другого строения керамзитобетонные блоки, можно получить прочную и долговечную конструкцию. Использование материала позволит в случае правильного подбора изоляции, отделки и других составляющих сооружения создать оптимальную среду для проживания человека. Только на стадии проектирования обязательно нужно правильно рассчитать ширину стен.

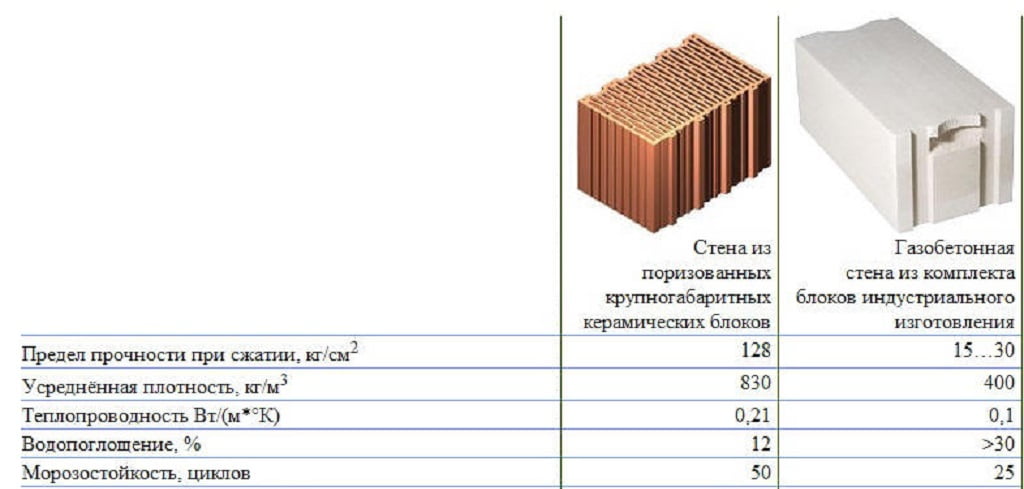

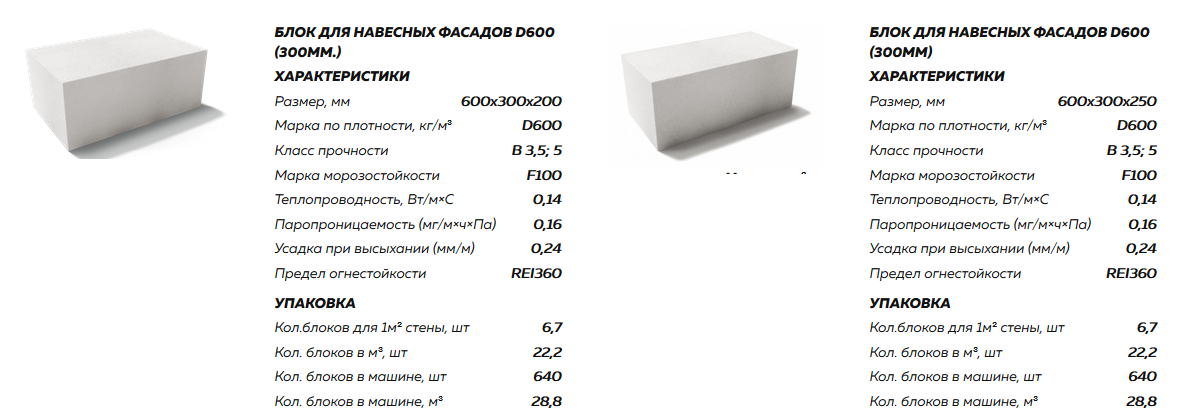

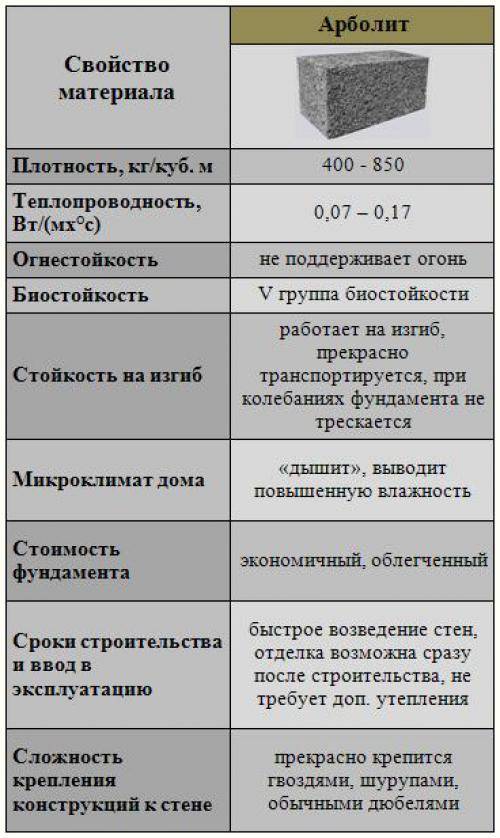

Газобетон или керамзитобетон: что лучше для дома

Что лучше для дома: керамзитоблок или газоблок? Выбрать непросто, ведь оба строительных материала обладают отличными свойствами. Они лёгкие, обеспечивают хорошую звуко- и теплоизоляцию, паронепроницаемы, экологически безвредны, практически не дают усадки. Именно эти качества, плюс небольшая стоимость, ценятся при возведении домов малой этажности.

Именно эти качества, плюс небольшая стоимость, ценятся при возведении домов малой этажности.

Конечно, показатели немного меняются в зависимости от плотности, типа строительного материала. Поэтому перед выбором важно понять, керамзитоблок или газоблок – что лучше для строительства частного дома, коттеджа, дачи?

Состав

Чтобы понять, чем отличается газоблок от керамзитоблока, в первую очередь следует рассмотреть особенность производства. Газобетон формируется из воды, извести, цемента, кварцевого песка с небольшим добавлением алюминиевой пасты. Последняя используется для вспенивания состава. После затвердевания нарезаются брикеты правильной формы, далее, изделие подвергается влиянию пара и давления.

Основной компонент керамзитобетона – керамзит, разбавленный цементом. Состав тщательно замешивается, затем разливается в пресс-формы, в которых он трамбуется. После затвердевания, изделие вынимается, просушиваются естественным способом в течение месяца.

Что прочнее газоблок или керамзитоблок

Надёжность и целостность готового объекта – важные для владельца критерии, поэтому стеновой материал в первую очередь должен быть прочным. Сравнение «газоблок или керамзитоблок» стоит начать именно с данных характеристик.

Согласно общепринятому стандарту, предельная плотность газобетона – 1200 кг/м3 (класс В12,5), наименьшие характеристики у класса В 3,5 – 500 кг/м3. Чем выше показатель, тем большую нагрузку способна нести возведённая конструкция. Одновременно увеличивается и цена строительного материала. Именно экономическая составляющая практически исключила из свободной продажи блоки с плотностью от D600.

Потребительские характеристики конструкционного керамзита определяются государственным стандартом ГОСТ-25820. Согласно нормативу минимальная прочность блока – 12,5 Мпа при предельной плотности 2000 кг/м3. Таких параметров достаточно, чтобы заложить надёжный фундамент, что в целом допускается строительными нормами.

Производители выпускают как специальные блоки для возведения фундамента (ФБС), так и мелкоформатные – из них выкладывается цоколь. Организовывать фундамент, цокольный этаж из газобетона запрещено. Дело не только в меньшей плотности строительного материала, но и порах, через которые впитывается влага (керамзитоблок и газоблок сравнения гигроскопичности: 25% против 18% в пользу камня из керамзита).

Газобетон, по сравнению с керамзитобетоном, не такой прочный. Если сооружение возводится в регионе с повышенной сейсмичностью, лучше выбрать последний. Но при стандартных условиях, особенно когда выбирается материал для перекрытий, высокой прочности не требуется, преимущество будет за пористым материалом. В этом случае важнее будет теплопроводность газоблока и керамзитоблока – у первого материала здесь фактически отсутствуют конкуренты. Примечание: Ниже марки D500 представлены строительные материалы теплоизоляционного назначения. Они не пригодны для кладки, используются только как утеплитель.

Размеры и вес

Сравнивая преимущества газоблока перед керамзитоблоком учитываются и габариты блоков. Стандартные соотношения у газоблока 200/250/300 и 600/625 мм. Ширина брикетов для укладки стен –200- 500 мм. Вес каждого теплоизоляционного блока варьируется в пределах от 14 до 48 килограмм. На массивных блоках часто предусмотрены ручки, облегчающие работу с материалом.

Размеры распространённого керамзитобетонного блока – 190×188×390 мм, некоторые марки достигают ширины в 230 мм. Средний вес изделия, пригодного для кладки стен – 11-17 кг.

Таким образом, трудно сделать выбор между материалами. Чем больше блок, тем быстрее выполняется укладка. При этом возникают проблемы с доставкой блоков к месту укладки, что актуально при строительстве зданий, где проект предусматривает более 1 этажа.

Теплопроводность

При сравнении, что теплее, керамзитоблок или газоблок, на первый план выходит пористость материала. С одной стороны показатель негативно влияет на устойчивость материала к сжимающим нагрузкам, с другой положительно влияет на теплоизоляционные параметры.

С одной стороны показатель негативно влияет на устойчивость материала к сжимающим нагрузкам, с другой положительно влияет на теплоизоляционные параметры.

На теплопроводность в первую очередь влияет плотность строительного материала. У керамзитоблока показатель находится в пределах 0,4 до 0,8 Вт/(м*K). Большие значения будут у полнотелого блока, меньшие – у изделия с технологическими пустотами.

У газобетона теплопроводность, даже при предельной плотности – не более 0,14 Вт/(м*K). Блоки со сниженными параметрами характеризуются значением около 0,08 Вт/(м*K).

Как видно, при определении, что теплее, газобетон или керамзитобетон, разница значительна. При равной плотности эффективность газобетона выше, чем у изделия из керамзита. Для обеспечения теплозащиты объекта необходима меньшая толщина стен из газоблоков. В регионах, где необходима кладка из керамзитоблока толщиной 600 мм, будет достаточно газоблочных стен толщиной 500 мм. Таким образом, достигается экономия не только при возведении стен, но и при закладке фундамента, на который будет припадать меньшая нагрузка.

Морозостойкость

В данной категории нет фаворита. Для возведения жилья, как правило, применяется керамзитоблоки марки F50 и газоблок типа F50-100. Предельный коэффициент морозостойкости для газобетонного блока – F100. керамзитобетон, используемый для строительства дорог способен пережить до 200 циклов заморозки.

Огнестойкость

Оба типа строительного материала обладают низким коэффициентом горючести. При их нагреве не происходит выделение токсичных веществ. Керамзитоблок способен сохранить первичные свойства при контакте с открытым огнём до 3 часов. У газобетона показатель выше – более 7 часов.

Гигроскопичность и паропроницаемость

Газоблоки и керамзитобетон радикально разняться по влагостойкости. У первого коэффициент впитываемости составляет 25% от общей массы, у второго 10%. Учитывая, что блок из керамзита увесистей, в абсолютном выражении изделия одинаковых размеров впитывает примерно одинаковый объём воды. Если материал переувлажнить, у него пропадают теплоизоляционные свойства, поэтому важно выполнять наружную отделку, защищая блоки от негативных внешних факторов, способных ухудшить комфорт в доме.

Если материал переувлажнить, у него пропадают теплоизоляционные свойства, поэтому важно выполнять наружную отделку, защищая блоки от негативных внешних факторов, способных ухудшить комфорт в доме.

Паропроницаемость газоблока выше, чем у керамзитобетона 20-23 мг/(м*ч*Па) против 0,3-0,9 мг/(м*ч*Па). Пористые стены, которые дышат, обеспечивают лучший микроклимат в помещении, одновременно требуют тщательного подбора теплоизоляционных материалов для внешней и внутренней отделки. Исходя из этих фактов, выбор – решение индивидуальное, зависит от персональных предпочтений заказчика.

Экологичность

Оба строительных материала безопасны как для человека, так и для окружающей среды. Единственный спорный компонент, входящий в состав газобетона – алюминий, применяемый для вспенивания смеси. Но многочисленные научные исследования, тесты доказали безопасность применения такой добавки. Концентрация алюминиевой пасты незначительна, не несёт угрозы здоровью человека. Более того, в результате химической реакции она расщепляется на безопасные компоненты.

Более того, в результате химической реакции она расщепляется на безопасные компоненты.

Другой фактор риска – недобросовестность производителя газобетона. Некоторые компании экспериментируют с составом в пользу удешевления, досыпая золу и шлаки. Чтобы исключить покупку таких блоков, заказ стоит оформлять только у известных дистрибьюторов, способных предъявить сертификат качества на каждую партию товара.

Существуют противники новых технологий, которые в частности указывают на радиоактивность материала, выработку формальдегидов в процессе тепловой обработки керамзита и газобетона. На самом деле газобетон – это вспученная глина, прошедшая тепловую обработку. Это природный материал, при соблюдении состава, он не генерируют опасных веществ, газов.

Усадка

Как и другие строительные материалы, блочные стены дают незначительную усадку. Для газобетона нормальным считается просадка на 0,3 мм/м. У керамзитоблоков параметр установлен на уровне 0,4 мм/м. Если придерживаться установленных правил, столь незначительная усадка не отразится на внутренней отделке. Если на стенах проявились трещина, вероятно причина в неправильном расчёте нагрузок на конструкцию, ошибках при закладке фундамента.

Если придерживаться установленных правил, столь незначительная усадка не отразится на внутренней отделке. Если на стенах проявились трещина, вероятно причина в неправильном расчёте нагрузок на конструкцию, ошибках при закладке фундамента.

Крепление и обработка

За счёт повышенной плотности керамзитобетон хорошо держит крепежи. Для установки подвесных шкафов, полок, декоративных элементов, техники, не требуются анкера, как при работе с газобетоном. Соответственно упрощается и выполнение отделочных работ, например, обшивка гипсокартоном.

При выборе строительного материала важно учитывать и особенность обработки. Газоблоки проще резать, шлифовать, сверлить, штробировать, снимать фаски. Для выполнения работ достаточно простого ручного инструмента. Для обработки керамзитоблоков применяется болгарка.

Что дешевле керамзитоблок или газоблок: критерии выбора

Газоблок дешевле среднего ценника на керамзитобетон. На стоимость влияет состав смеси, количество пустот в изделии. Но итоговая стоимость строительства изменяется, если учитывать все работы, связанные с возведением стен. Например, чтобы устранить неидеальную кладку, необходимо больше раствора и штукатурки, с другой стороны нет необходимости в анкерах, допускается использование любого теплоизолирующего материала. Разница будет и в стоимости доставки строительных материалов на объект. Газобетон весит меньше, стоимость транспортировку м3 будет ниже, чем при перевозке керамзитобетона.

Но итоговая стоимость строительства изменяется, если учитывать все работы, связанные с возведением стен. Например, чтобы устранить неидеальную кладку, необходимо больше раствора и штукатурки, с другой стороны нет необходимости в анкерах, допускается использование любого теплоизолирующего материала. Разница будет и в стоимости доставки строительных материалов на объект. Газобетон весит меньше, стоимость транспортировку м3 будет ниже, чем при перевозке керамзитобетона.

В целях экономии керамзитобетонные блоки можно сделать самостоятельно. Данный вариант пригоден для опытных строителей, знакомых с технологией производства. Любое нарушение состава, технологии производства негативно повлияет на потребительские свойства материала. Преимущество – для изготовления достаточно иметь формы и бетономешалку.

Простота производства это не только преимущество, но и недостаток. Выпуск требует минимальных вложений, что порождает множество кустарных производителей, не всегда соблюдающих технологию.

Производство автоклавного газобетона – сложный техпроцесс, требующий дорогостоящего оборудования. Качество блоков регулируется государственным стандартом, подделки встречаются редко.

Для гарантии надёжности материала выбирайте блоки, установленные на паллетах, запечатанные в заводскую термоусадочную плёнку. Перед покупкой не лишним будет проверить сертификаты качества на приобретаемую партию

Важно знать, что качественный газобетон и керамзитобетон продаётся партиями однородного цвета. На блоках не должно быть сколов, трещин, видимых деформаций, масляных наплывов.

Вывод

При выборе учитывайте особенность постройки, личные предпочтения, одновременно не забывая о теплоэффективности, надёжности будущего жилья.

Блоки керамзитобетонные пустотелые: шпонки для кладки двухпустотные блочные и с прямоугольными пустотами, 390х190х190 мм и 400х200х200 мм, масса и размеры

В настоящее время для строительства различных зданий, в том числе и жилых, все чаще применяют керамзитобетонные блоки. Доступно большое количество различных вариантов такого материала. Особой популярностью пользуются полые модели. Сегодня мы поговорим об основных достоинствах и недостатках этих блоков, а также о том, как правильно их укладывать.

Доступно большое количество различных вариантов такого материала. Особой популярностью пользуются полые модели. Сегодня мы поговорим об основных достоинствах и недостатках этих блоков, а также о том, как правильно их укладывать.

Изображение

Особенности

Блоки пустотелые из керамзитобетона представляют собой прямоугольный строительный материал, структура которого имеет одно или несколько отверстий . По сравнению со стандартными полнотелыми разновидностями блок имеет особенно высокие показатели теплоизоляции и меньший вес. Наличие пустот означает меньшие затраты сырья, следовательно, стоимость материала будет относительно невысокой. Полые конструкции могут иметь как сквозные, так и глухие отверстия.

ИзображениеИзображениеИзображение

Преимущества и недостатки

Пустотелые блоки из керамзитобетона обладают многими важными преимуществами.

Наиболее значимые из них следует выделить

- Высокий индекс прочности … Эти строительные материалы часто используются в качестве основы для создания фундамента, так как являются надежным и крепким вариантом.

Но все же стоит отметить, что уровень прочности у пустотелых моделей будет ниже по сравнению с полнотелыми.

Но все же стоит отметить, что уровень прочности у пустотелых моделей будет ниже по сравнению с полнотелыми. - Экологичность … Блоки пустотелые керамзитобетонные абсолютно безопасны для человека и его здоровья. В их производстве используются только экологически чистые компоненты.

- Относительно низкая стоимость . Эти строительные изделия можно отнести к бюджетной категории.

- Простая технология монтажа … Уложить такие блоки сможет каждый человек, не прибегая к помощи профессионалов.

- Экологичность … Такие материалы совершенно не подвержены процессам гниения, кроме того, они выдерживают значительные механические нагрузки.

- Огнестойкость … Керамзитобетон практически не подвержен горению, легко переносит воздействие огня, поэтому полностью отвечает требованиям пожарной безопасности.

- Хорошая звукоизоляция . Керамзитобетонные блоки также можно использовать для создания звукоизоляционной защиты в жилых помещениях.

- Хорошая теплоизоляция . Пустотелые керамзитобетонные изделия позволяют значительно снизить теплопотери стеновых покрытий в помещении. При этом чем больше наполнителя используется, тем эффективнее станет система теплоизоляции.

- Долговечность … Срок службы в среднем более 50 лет.

- Низкое водопоглощение . Такие конструкции в процессе эксплуатации не будут впитывать влагу, разбухать или деформироваться.

- Малая масса . Полые модели имеют минимальный вес по сравнению с другими разновидностями этого материала, что значительно упрощает транспортировку, хранение и монтаж.

- Минимальная усадка . После монтажных работ эти блоки почти не оседают, и конструкция остается в первозданном виде.

- Легкая нагрузка на фундамент .Если блоки использовать только для возведения стен или перегородок, то они не будут оказывать чрезмерных нагрузок на основание строения, что достигается за счет небольшого веса.

В этом случае фундамент сможет оставаться устойчивым и невредимым максимально долгое время.

В этом случае фундамент сможет оставаться устойчивым и невредимым максимально долгое время.

ImageImageImageImage

Несмотря на все перечисленные преимущества, этот строительный материал имеет и ряд недостатков, которые необходимо учитывать

- чрезмерная пористость;

- хрупкость.

ИзображениеИзображение

Типы и их характеристики

Полые блоки могут быть разных типов. Так, они могут отличаться в зависимости от количества пустот в конструкции. Именно они делают эти изделия намного менее тяжелыми. Чаще всего в конструкции используются двухпустотные, трехпустотные и четырехпустотные образцы . Кроме того, их можно разделить на отдельные группы в зависимости от формы отверстий. Образцы считаются самыми популярными вариантами. с квадратными и прямоугольными пустотами .

Блоки из керамзитобетона могут быть как с открытым, так и с закрытым дном … Во втором случае конструкция будет иметь отверстия только с одной стороны. Противоположная часть будет полностью закрыта. Эти блоки могут различаться в зависимости от их конкретного назначения. Итак, в этой классификации выделяют следующие разновидности.

Противоположная часть будет полностью закрыта. Эти блоки могут различаться в зависимости от их конкретного назначения. Итак, в этой классификации выделяют следующие разновидности.

ИзображениеИзображениеИзображение

Стена

Такие материалы используются для устройства несущих стен; в этом случае можно брать модели с разными размерами.

Они позволят создать достаточно устойчивую основу конструкции.

Изображение

Раздел

Эти блоки из легкого заполнителя имеют меньшие размеры, так как не будут подвергаться большой нагрузке в процессе эксплуатации.

Масса таких моделей может составлять от 6 до 14 килограммов.

Изображение

Лицом к

Эти образцы недавно появились на рынке. Как правило, в качестве таких материалов используются модели с глухими отверстиями. На закрытую часть изделия нанесено специальное декоративное покрытие.

Такие модели уже имеют финишное декоративное покрытие, поэтому дополнительная внешняя отделка в этом случае не понадобится.

Изображение

Все продукты имеют свои технические характеристики. Каждая разновидность имеет свой вес и размеры. Но чаще всего можно увидеть образцы с размерами 390х190х190, 400х200х200, 390х190х188 мм. Вес разных образцов может сильно различаться, как правило, он колеблется от 10 до 20 килограммов. Но производятся и другие продукты.

Вес будет зависеть от количества и размера отверстий в материале.

ИзображениеИзображение

Приложения

Блоки пустотелые из керамзитобетона в настоящее время широко используются в различных строительных работах. Покупаются для строительства жилых домов, в которых необходимо обеспечить высокий уровень теплоизоляции и звукоизоляции . Иногда такие модели используют и для строительства хозяйственных построек. Часто такие блоки берут при строительстве бани на даче.

Эти конструкции постоянно подвергаются негативному воздействию чрезмерного уровня влажности и резких перепадов температур, а керамзитобетон выдерживает их. Блоки допустимо использовать при строительстве каркасной части подвалов и погребов. Ведь такие блоки способны поддерживать внутри этих помещений постоянный температурный режим.

Блоки допустимо использовать при строительстве каркасной части подвалов и погребов. Ведь такие блоки способны поддерживать внутри этих помещений постоянный температурный режим.

Кроме того, на них не будет образовываться плесень и грибок, как это часто бывает на других поверхностях.

Изображение

Как складывать?

Чтобы конструкция прослужила как можно дольше, необходимо правильно уложить материал . Для начала готовится липкий раствор (цементный состав с песком и водой), после чего создается схема, что отражает будущую структуру.Потом можно ставить блоки. Для создания правильной геометрической формы сначала наносится гидроизоляционный слой, затем осуществляется монтаж начиная с углов.

Позже можно приступать к укладке остальной части, все ряды фиксируются с помощью строительного уровня. Крепление изделий следует производить на цементный раствор, можно использовать специальные пластиковые дюбели, которые скручиваются в узел.

ТОП-6 крупнейших покупателей бетонных стеновых блоков в 🇪🇸 Испании

Показать все

Трейдинг

Производство

Товар Блоки стеновые бетонные оптом

Торгово-скупочная компания

Вы хотите найти новых клиентов, покупающих бетонные стеновые блоки оптом

Керамика Ла Эсканделла С.а.

Плиты и аналогичные изделия из цемента, бетона или искусственного камня (кроме строительных блоков и кирпича, кровельной черепицы, стеновой плитки и мощения)

Ториодис С.а.

Плиты и аналогичные изделия из цемента, бетона или искусственного камня (кроме строительных блоков и кирпича, кровельной черепицы, стеновой плитки и мощения)

Рейлтек Суфетра

Плиты и аналогичные изделия из цемента, бетона или искусственного камня (кроместроительные блоки и кирпичи, кровельная черепица, настенная плитка и тротуарная плитка)

Desjoyaux Iberica S.a.

Плиты и аналогичные изделия из цемента, бетона или искусственного камня (кроме строительных блоков и кирпича, кровельной черепицы, стеновой плитки и мощения)

Левантина Де Гранитос С.

а.

а.Плиты и аналогичные изделия из цемента, бетона или искусственного камня (кроме строительных блоков и кирпича, кровельной черепицы, стеновой плитки и мощения)

Эскофет 1886 С.а.

Плиты и аналогичные изделия из цемента, бетона или искусственного камня (кроме строительных блоков и кирпича, кровельной черепицы, стеновой плитки и мощения)

Елена Еременко

менеджер по логистике в ЕС, Азию

логистика, сертификат

электронная почта: [email protected]

Крупнейшие производители бетонных стеновых блоков и экспортеры

| Компания (размер) | Продукт | Страна |

| 1.🇹🇷 Бати Наклият Ве Тиджарет А.С. (1) | O БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН ПРОСТОЙ БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН КГ. УПАКОВКА СТЕНОВОГО РАСТВОРА: O БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН ПРОСТОЙ БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН КГ. УПАКОВКА WA | Турция |

2. 🇹🇷 Мандарин Гида Тас Су Махс. ООО Ст. (1) 🇹🇷 Мандарин Гида Тас Су Махс. ООО Ст. (1) | O БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН ПРОСТОЙ БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН КГ. УПАКОВКА СТЕНОВОГО РАСТВОРА: O БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН ПРОСТОЙ БЛОК АВТОКЛАВИРОВАННЫЙ ПЕНОБЕТОН КГ.УПАКОВКА WA | Турция |

| 3. 🇪🇸 Ceramica Sugranes SA (1) | Керамика, глазурованная, прочее E или Bloques De Hormigon Hs: глазурованные керамические плиты и тротуарная плитка, строительные блоки для очага или ва и кирпичи из цемента, бетонный цемент, цемент, Art St, Bldg Blo/Br Wall Gres Sin Esmaltar Hs | Испания |

| 4. 🇨🇦 Amvic Inc. (1) | Бетоноукладчики, отделочные материалы и связки Spr Полистироловые блоки Icf /поддон/шт.OR Caed: M Ec | Канада |

БЕТОННЫЕ СТЕНОВЫЕ БЛОКИ оптовая цена в Испании

| Продукт | Продукт | Бетонные стены Блоки Цена на кг, MT | вес |

|---|---|---|---|

| $ 0,1 за KG | 100 — 1. 000 кг 000 кг | 100 — 1.000 кг | |

| Настенный газовый блок — это строительный газ -бетонный блок из ячеистого бетона неармированный | 0,1 $/кг | 1.000 — 10.000 кг | |

| силикатный строительный кирпич | $ 9.7 / кг | 10-100 кг | 10-100 кг |

| цементных строительных блоков и кирпичей | $ 0.5 за Kg | 100 — 1.000 кг | |

| Один лицевый бетонный кирпич С известково-ракушевым наполнителем, неармированный Удельная плотность изделия от 1 | 0,1 $/кг | 1.000 — 10.000 кг | |

| Сборка строительных блоков 1. Аквапанель Indoor 1200x900x12 $ 9.6 / кг | 1.000 — 10.000 кг | ||

| Пластиковые формы для литейных бетонных изделий (тротуарная плитка | $ 23.7 / кг | 10-100 кг | |

| Пластиковые формы для литья из минеральных материалов | $ 12.9 за кг | 100 — 1.000 кг | |

| Литейные формы из п/пылена различных видов для изготовления минеральных материалов (плит тротуарной) методом вибропрессования | 4,1 $/кг | 1. 000 — 10.000 кг 000 — 10.000 кг |

Блоки бетонные стеновые

Склад

- Склад в Мадриде

- Бетонные стеновые блоки в Барселоне

- Склад в Севилье

- Бильбао Испания

- Склад Валенсия Испания

Просмотрите эту статью:

Лицо: Мария Карденал 16 января 2022 г.

Образование: Токийский университет морских наук и технологий, Япония

© Copyright 2016 — 2022 «Экспорт из России». Все права защищены.Сайт не является публичной офертой. Вся информация на сайте носит ознакомительный характер. Все тексты, изображения и товарные знаки на этом веб-сайте являются интеллектуальной собственностью их соответствующих владельцев. Мы не являемся дистрибьютором бренда или компаний, представленных на сайте, Политика конфиденциальности

Как сделать керамзитобетон самостоятельно. Как сделать керамзитобетонные блоки своими руками. Что нужно для начала

Керамзитовые блоки

очень часто используются в строительной сфере благодаря хорошим эксплуатационным характеристикам. Но для того, чтобы построить дом, необязательно покупать готовый материал, а можно сделать керамзитоблоки своими руками. Таким образом, вы сможете значительно сэкономить свой бюджет, так как для этого не нужно покупать дорогое сырье.

Но для того, чтобы построить дом, необязательно покупать готовый материал, а можно сделать керамзитоблоки своими руками. Таким образом, вы сможете значительно сэкономить свой бюджет, так как для этого не нужно покупать дорогое сырье.

Необходимые материалы и инструменты

Для того чтобы сделать керамзитоблоки своими руками, необходимо, в первую очередь, подготовить инструменты и материалы. Лучше выбирать качественное сырье вне зависимости от цели использования – коммерческой или личной.

Для изготовления вам потребуются:

- Бетономешалка . Даже для строительства одного дома рекомендуется приобретать ее объемом от 120 литров. В среднем цена такого средства составляет 10 тысяч рублей.

- Вибропрессовый стол . Его можно приобрести в готовом виде в хозяйственных магазинах за 7-10 тыс. руб. Преимуществом покупных моделей является уже встроенная форма для заливки блоков.Но такой стол можно сделать самому из столешницы и электродвигателя.

Если у вас большое количество форм вместе, вы можете сделать до 150 блоков за один рабочий день. Купленная модель может производить от 1 до 4 готовых блоков за несколько минут. Конечно, им еще нужно дать время высохнуть. Если требуется небольшое количество материала, а бюджет на строительство ограничен, то сделать керамзитоблоки своими руками можно из самодельных приспособлений – емкостей для замеса бетона и форм для заливки.

Изготовление форм

Домашние формы могут быть изготовлены из картона, пластика или листового металла. Главное, чтобы он был ровным. Размер одного стандартного блока 39х19х19. Вы можете сделать одну форму с этими размерами или прямоугольник с несколькими отделениями для одновременного изготовления нескольких блоков. Форма изготовлена из двух частей, каждая из которых напоминает букву Г.

Деревянное изделие лучше соединить металлическими уголками, а с внутренней стороны обшить тонким листом стали.В противном случае древесина будет впитывать влагу, что отрицательно скажется на прочности блоков. Автомобильное масло можно использовать как альтернативу листовому металлу. Также он хорошо защитит изделие из дерева от влаги.

Автомобильное масло можно использовать как альтернативу листовому металлу. Также он хорошо защитит изделие из дерева от влаги.

Керамзитобетонные блоки можно изготовить самостоятельно, как сплошные, так и с пустотой внутри. Делается это не только для того, чтобы сэкономить раствор, но и для того, чтобы стены имели лучшую теплоотдачу. Для этого нужно подготовить три цилиндра одинакового размера.Для того чтобы они крепко держались на своем месте, их сначала соединяют между собой, а затем прикручивают к боковой части формы саморезами.

Если вам нужно несколько блоков, то для создания пустот внутри изделия используются пластиковые или стеклянные бутылки. Но перед работой их необходимо залить водой, чтобы они были более устойчивыми. Вставлять их в форму нужно только после заполнения ее 60% раствором.

Приготовление раствора

Вторым этапом является приготовление раствора.Для того чтобы получить качественную продукцию, нужно смешать цемент, песок и керамзит в пропорциях 1:3:8. Добавить воду из расчета 200 литров на 1 кубометр раствора. Также необходимо учитывать начальную влажность цемента. , песок и керамзит.

Добавить воду из расчета 200 литров на 1 кубометр раствора. Также необходимо учитывать начальную влажность цемента. , песок и керамзит.

Для приготовления раствора необходимо подготовить:

При производстве важно не только соблюдать правильные пропорции, но и добавлять каждый элемент в необходимой последовательности.Для начала необходимо рассчитать необходимое количество воды. После этого в бетономешалке тщательно перемешивают песок, керамзит и цемент, а затем добавляют жидкость. Полученный раствор по своей консистенции должен напоминать нагретый пластилин.

Бывают случаи, когда купить оборудование невозможно. Тогда керамзитобетонные блоки своими руками можно сделать с помощью обыкновенной лопаты. Размешивать раствор желательно небольшими порциями, это предотвратит его преждевременное застывание.

Блочное производство

Керамзит — материал с относительно небольшим весом , поэтому постоянно будет плавать в растворе. Для удобства производства по этой причине используется вибрационный станок. Если его нет, то блок придется подбивать деревянным брусом.

Для удобства производства по этой причине используется вибрационный станок. Если его нет, то блок придется подбивать деревянным брусом.

Использование вибростола позволяет изготавливать значительно больше изделий за короткое время. Раствор заливают в стальные формы, после чего на несколько минут включают мотор.В этом случае излишки удаляются. Чтобы достать блок из формы, его приподнимают за ручку.

После заливки блоки должны просохнуть в форме 1 сутки, а затем еще 1-2 суток на открытом воздухе. Для этого лучше использовать поддоны с воздушным зазором. Это позволит блокам высохнуть равномерно.

Для окончательной сушки блоков их необходимо поместить в закрытое помещение, где не будет ни влаги, ни прямых солнечных лучей. При очень высоких температурах их необходимо смочить водой и накрыть пленкой.

Через 7-10 дней можно использовать в работе керамзитоблоки. А вот сушить блоки мастера рекомендуют в течение месяца. Таким образом, они приобретут фирменные качества.

Так как мы убедились в технологичности, надежности и практичности этого материала. Эта статья расскажет вам о том, что такое керамзитоблоки и как их изготовить своими руками, в чем их особенности и преимущества перед другими строительными материалами.

Вы узнаете о технологии производства, как можно изготовить керамзитобетонные блоки своими руками, стоит ли этот процесс потраченного времени и сил.

Керамзитобетон марки

отличается легкостью, что позволяет создавать прочное жилье достаточно презентабельного вида даже на незначительном фундаменте.

Керамзитобетон — единственный среди наиболее перспективных современных строительных материалов. Его свойства по скорости возведения различных объектов и экономичности использования значительно превосходят качество других материалов.

Керамзитобетонные конструкции изготавливаются исключительно из натуральных компонентов, и по этой причине они не выделяют токсичных веществ в окружающую среду. Если верить отзывам тех, кто строил дом из керамзитобетонных блоков, они утверждают, что в помещении создаются очень комфортные климатические условия для проживания.

Если верить отзывам тех, кто строил дом из керамзитобетонных блоков, они утверждают, что в помещении создаются очень комфортные климатические условия для проживания.

Примечание. Качественные керамзитобетонные блоки имеют плотность от 600 до 1800 кг/м3.

Производство керамзитобетонных блоков

Керамзитобетон марки обладает уникальными свойствами, определяемыми особенностью их изготовления. За основу взят керамзит — экологически чистый материал.

Имеет поры, по структуре напоминающие губку, в которых находится специально обожженная глина, приобретающая текстуру застывшей пены. В результате такой материал получается очень легким и прочным. В качестве вяжущего компонента используется цемент.

Прочность и способность удерживать тепло зависят от правильно подобранных пропорций смеси. Чем больше гранул в смеси, тем более хрупким становится блок, но в то же время и теплее, и наоборот.

Разновидности керамзитобетонных блоков

Керамзитобетонные конструкции по своим физико-технологическим данным и назначению подразделяются на:

Плотность теплоизоляционных керамзитобетонных блоков самая низкая. Этот вид керамзита изготавливается особым образом, что способствует образованию крупных пор. Плотность таких гранул составляет 150-200 кг/м3.

Этот вид керамзита изготавливается особым образом, что способствует образованию крупных пор. Плотность таких гранул составляет 150-200 кг/м3.

Керамзит конструкционный имеет сходство с природным камнем, поэтому стены дома из такого материала будут чрезвычайно плотными. Существенным преимуществом керамзитобетона перед другими строительными материалами является цена.

Темпы монтажа стен из керамзитобетона в 4 раза быстрее, если сравнивать с кирпичными зданиями.Кроме того, при строительстве домов из этого материала расходуется раствора в 2 раза меньше, опять же, если сравнивать с кирпичом.

Блоки из легкого заполнителя имеют сложную форму, в них много пустот-щелей, улучшающих сохранение тепла в доме.

Желание иметь частный дом толкает людей на поиск дешевых материалов для строительства. Керамзитобетонные блоки – как раз тот материал, который пользуется все большей популярностью у застройщиков.

Главная особенность керамзитобетона в том, что, помимо его низкой стоимости на рынке, его можно изготовить своими руками. Предлагаем рассмотреть основные нюансы и хитрости, а также состав керамзитобетонных блоков по ГОСТу.

Предлагаем рассмотреть основные нюансы и хитрости, а также состав керамзитобетонных блоков по ГОСТу.

Что нужно для начала?

Процесс изготовления несложный, главное соблюдать пропорциональное соотношение компонентов – 1:3:8. Вода добавляется из расчета 200 литров на 1 м3.

Материалы (редактирование)

Инструменты

Ручной вибропресс

Можно купить в магазинах, где продается все для строительства.Примерная стоимость 7-10 тысяч рублей. Также можно заказать у производителей. В конструкции уже есть специальные формы для отливки блоков. Также станок можно сделать своими руками из старого двигателя и металлической столешницы.

При наличии необходимого количества форм и лишней пары рук в день можно изготовить около 150 керамзитобетонных блоков.

За один рабочий цикл машина производит от 1 до 4 блоков. А если собрать команду из нескольких рабочих, то количество может увеличиться примерно в 2 раза. Блоки можно сделать без оборудования, главное подобрать вместительную емкость для замеса и разлить по формам.

Блоки можно сделать без оборудования, главное подобрать вместительную емкость для замеса и разлить по формам.

Сами формы для керамзитобетонных блоков могут быть металлическими, пластиковыми, деревянными (крепятся уголками из металла, их можно также обшить изнутри). Для образования пустот в блоках некоторые мастера используют пластиковые бутылки, наполненные водой.

При замешивании раствора сначала берется точное количество воды. Смешивают песок, цемент и керамзит, песок, а затем вводят жидкие вещества (воду, пластификаторы).По внешнему виду смесь должна получиться как размягченный пластилин.

Сушка керамзитобетона

Завершающим этапом изготовления блоков из керамзитобетона является сушка готового изделия.

Это занимает около 2 дней. Во влажную погоду скала увеличивается.

Затем блоки укладываются на поддоны в ряд по 3-4 штуки. Готовые блоки не должны подвергаться воздействию солнечных лучей и дождя; лучше держать их под навесом. Введены в эксплуатацию 1-1. 5 недель после изготовления.

5 недель после изготовления.

Лучший вариант — сушить месяц. Перед укладкой блоки очищают от шероховатостей и неровностей.

Себестоимость керамзитобетонных блоков своими руками

По некоторым оценкам примерная цена керамзитобетонных блоков составит около 20 руб. Для сравнения, цена готовой продукции около 80 рублей. Экономия, как говорится на лицо.

Керамзитобетон марки

имеет хорошие эксплуатационные характеристики, благодаря чему широко применяется в строительной сфере.Чтобы построить из него дом, необязательно заказывать готовый материал. Вы значительно сэкономите, если сделаете керамзитобетонные блоки своими руками. Для этого не требуется закупка дорогостоящего оборудования или сырья.

Необходимые материалы и инструменты

При возведении здания из большого количества керамзитобетонных блоков (например, вы решили построить собственный дом) вам потребуется запастись спецтехникой:

- бетономешалка (лучше брать емкость не менее 130 литров), в зависимости от фирмы ее стоимость может быть 9.

5-12 тысяч рублей;

5-12 тысяч рублей; - ручной станок для вибропрессования: его можно приобрести в строительном магазине за 7,5-10 тыс. руб. или заказать напрямую у производителя; формы для заливки в такие конструкции уже предусмотрены, поэтому их не нужно приобретать или изготавливать отдельно; при желании его можно сделать своими руками из металлической столешницы и старого рабочего мотора.

Как показывает практика, при наличии специального оборудования и достаточном запасе форм на полный рабочий день, при совместной работе вполне реально получить порядка 160 блоков.Механический производственный станок позволяет изготавливать 1-4 блока за один цикл (1-2 минуты). Если взять еще несколько помощников, которые будут привозить, засыпать сырье и таскать готовую продукцию, то количество готовой продукции удвоится.

Небольшое количество блоков можно изготовить без специального оборудования. В этом случае нужно всего лишь подобрать подходящую по размеру емкость для замешивания раствора и изготовить формочки для заливки.

Изготовление форм

Для самостоятельного изготовления блоков можно использовать как общую опалубку, так и несколько отдельных форм.Матрицы собираются из двух боковых частей в форме буквы «Г» и поддона (дна) изделия. Их можно сделать из обычной доски 20 мм, листового металла или пластика. Стандартный блок имеет размер 39х19х19.

Деревянные формы лучше скрепить металлическими уголками, а изнутри обшить тонкостенным металлом. В противном случае они будут впитывать влагу из раствора, что может сказаться на прочности будущих изделий. Если под рукой нет металла, можно смазать боковые стенки и дно емкости машинным маслом.Это также защитит матрицу от влаги.

Пустоты в блоках предусмотрены не только с целью экономии раствора, но и для создания воздушных зазоров в стенах для повышения теплопроводности. Для создания полых изделий внутри форм необходимо установить три цилиндра круглой или прямоугольной формы. Чтобы они не смещались, их соединяют между собой, а затем прикручивают к боковым частям формы саморезами.

Для получения пустот при изготовлении небольшого количества блоков можно использовать даже обычные пластиковые бутылки.В таких случаях их лучше залить водой, чтобы они стали тяжелее. Вставлять их в форму необходимо после заполнения ее раствором на 2/3.

Итак, наши бланки готовы. Осталось только приготовить керамзитобетон.

Приготовление раствора

Замесить керамзитобетон своими руками несложно. Для получения качественного раствора цемент, песок и керамзит смешивают в пропорции 1:3:8. Добавляют воду из расчета 200 литров на 1 м 3 , хотя ее количество также зависит от исходной влажности из сухой смеси.Для изготовления керамзитобетонных блоков нам потребуется:

- керамзит прочностью Р150-200: фракции крупнее 5-10 мм лучше не использовать, так как блоки получатся бесформенными, а их прочность будет значительно ниже;

- : для получения качественной продукции используется песок, обогащенный гравием, не рекомендуется использовать обычный речной песок;

- М400-500;

- вода;

- : их часто используют как обычное жидкое мыло, стиральный порошок или средство для мытья посуды, понадобится 1% от общего количества цемента; для бетономешалки на 130 литров можно взять около 70 г мыла; повысить пластичность раствора можно не только с помощью мыла, но и путем добавления в него глины, извести или древесной золы.

песок

цемент

пластификаторы

При замешивании качественного однородного раствора важно не только соблюдать пропорции, но и вводить в него компоненты в определенной последовательности. Сначала измеряется точное количество воды. Керамзит, песок и цемент тщательно перемешивают между собой, и только потом полученную сухую смесь вводят в жидкую. Приготовленный раствор должен по консистенции напоминать размягченный пластилин.

Как сделать керамзитобетон без бетономешалки? В этом случае придется потрудиться, тщательно перемешивая раствор лопатой.В этом случае вам придется разбавлять раствор небольшими порциями – ведь неперемешанные комочки могут сказаться на качестве конечных продуктов. Решение готово. Остался последний вопрос – как сделать керамзитобетонные блоки?

Так как керамзит легкий материал, то он будет постоянно плавать в растворе, из-за чего для производства большого количества изделий требуется вибростол. При его отсутствии каждую форму придется утрамбовывать узким деревянным бруском, пока не появится «цементное молочко». Полнотелые изделия можно спрессовать путем ручной трамбовки.

Полнотелые изделия можно спрессовать путем ручной трамбовки.

Использование вибростола значительно упрощает работу. Раствор заливают в стальные формы, удаляют его излишки. Далее включают двигатель на пару секунд, чтобы раствор немного отстоялся. Разравниваем раствор, удаляем его излишки и снова включаем вибратор на 5-7 секунд. Глушим машину. Чтобы достать формы из машины, нужно повернуть ручку до упора.

Подробнее о том, как сделать прочные керамзитобетонные блоки своими руками, смотрите в видео.

Сушка

В форме блоки сохнут около 2 суток. Во влажные и дождливые периоды это время может быть продолжительным. Хранить готовые керамзитобетонные блоки лучше на поддонах по 3-4 штуки в ряду. Воздушный зазор между лотками позволит готовому изделию высохнуть более равномерно.

Вынутые из формы блоки необходимо доводить до кондиции под навесом, чтобы на них не попадали прямые лучи солнца и капли дождя.В жару их смачивают водой и накрывают целлофановой пленкой. Начинать работать с ними можно через 1-1,5 недели. Однако идеальным вариантом будет сушить их в течение месяца – только за это время цемент полностью наберет свою марочную прочность. Перед началом работы блоки необходимо очистить от неровностей. Удалить засохшие капли раствора можно обычным ножом.

Начинать работать с ними можно через 1-1,5 недели. Однако идеальным вариантом будет сушить их в течение месяца – только за это время цемент полностью наберет свою марочную прочность. Перед началом работы блоки необходимо очистить от неровностей. Удалить засохшие капли раствора можно обычным ножом.

Стоимость блоков изготовленных в домашних условиях

Керамзитобетонные блоки своими руками обойдутся намного дешевле по стоимости.Если вы хотите узнать, сколько вы можете сэкономить, сделайте следующие простые расчеты. Из 100 литров раствора получается около 10-11 пустотелых блоков. Для смешивания такого количества раствора нам потребуется:

| Материал | Количество, кг | Стоимость за кг по Москве и Московской области, руб. | Сумма, руб. |

|---|---|---|---|

| Цемент | 7,7 | 4,80 | 36,96 |

| Песок | 23,1 | 3,40 | 78,54 |

| Керамзит | 61,5 | 1,40 | 86,10 |

| Вода | 7. 7 л 7 л | – | – |

| Итого: | 100 л | 201,60 |

Стоимость 10 блоков составит 201 рубль. 60 копеек. Соответственно 1 штука будет стоить 20 рублей. 16 копеек. Допустим, вам нужно 776 блоков, чтобы построить гараж 4x7x3 м. Их стоимость при изготовлении своими руками составляет 15 тысяч 664 рубля.

Стоимость одного готового изделия в среднем 80 рублей, то есть 776 блоков будут стоить 62 тысячи рублей.80 руб. Таким образом, производство керамзитобетонных блоков в домашних условиях более выгодно – ведь мы экономим солидную сумму в размере 46 тысяч 416 рублей.

Просмотров сообщений: 11

Керамзитобетонные блоки представляют собой блоки из керамзитобетона — разновидности «легкого» бетона. Этот материал пришел на смену популярным ранее шлакоблокам. Состав и технология изготовления керамзитобетона и шлакоблоков практически идентичны. Разница лишь в том, что наполнителем в шлакобетоне служил доменный шлак, что отрицательно сказывалось на морозостойкости и прочности кладки. После замены шлака керамзитом они многократно улучшились, как и степень его экологичности.

После замены шлака керамзитом они многократно улучшились, как и степень его экологичности.

Керамзитобетон — искусственный материал, изготовленный на основе цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Это круглые или овальные гранулы неправильной формы диаметром 4-8 мм. Более мелкие гранулы называются керамзитовым песком.

Керамзитовый гранулят на изломе по структуре похож на затвердевший пенопласт.Благодаря спеченной оболочке гранулы отличаются особой прочностью.

Линия по производству блоков «под ключ» включает:

-

вибропресс с пультом управления; -

бетономешалка; -

эстакада для установки бетоносмесителя с приемным желобом; -

формовочное оборудование; -

формовочные поддоны.

Технология производства керамзитоблоков существенно отличается от технологии производства пеноблоков.Это определяет тот факт, что керамзитобетон обладает лучшими техническими качествами. Он не нуждается в дополнительном утеплении, а при перепаде температур не образуется конденсат.

Он не нуждается в дополнительном утеплении, а при перепаде температур не образуется конденсат.