Что добавить в бетон чтобы он быстро застыл: Как ускорить застывание бетона, и для чего это может требоваться

- Что добавить в бетон чтобы он стал прочным и стойким

- что добавить в цемент для быстрого затвердевания

- Народные добавки в бетон и раствор для увеличения прочности

- Добавки в бетон и раствор: народные пластификаторы и гидрофобизаторы

- Бетон не застывает: причины, что делать, как избежать проблем | 5domov.ru

- Можно ли класть бетон на бетон

- как долго поливать и зачем

- Испытание затвердевшего бетона — прочность, сжатие и долговечность

- Что такое бетон — Определенный бетон

- Методы отделки затвердевшей бетонной поверхности

- — Обзор SCC

Что добавить в бетон чтобы он стал прочным и стойким

Чтобы залитый бетон был максимально прочным и долговечным, при бетонировании необходимо соблюдать технологию. В противном случае он может крошиться, растрескиваться или просто не наберет максимальную прочность.

Выбор цемента и пропорции

Пропорции при замешивании бетона зависят от применяемой марки цемента. Оптимально использовать цемент М500, немного хуже подойдет портландцемент. Марка М500 дороже прочих, но ее расходуется меньше. Как следствие, стоимость бетона на ней будет такой же, как на М300 или М400, а затраты на доставку сравнительно небольшими.

Оптимально при заливке стяжки использовать пропорции на 1 часть цемента М500 3 части песка. Для кладочного раствора и штукатурки лучшей будет пропорция 1:4. Такое соотношение исключает высыпание бетона и его растрескивание. Для удешевления в раствор для стяжки, фундамента или армопояса можно добавлять щебень, желательно не больше чем 1:1.

Чем меньше воды в бетоне, тем прочней он получиться. Но при ее недостатке с ним сложно работать, так как он плохо растекается. Когда воды много, бетон не набирает максимальную прочность. Оптимально добавлять ее так, чтобы консистенция раствора была удобной для работы, не более того.

Пластификаторы

Для увеличения пластичности бетона в него добавляются пластификаторы строго по инструкции. Их наличие делает раствор более простым в работе, снижает количество заливаемой в него воды. Это очень полезная дешевая добавка, которой не стоит пренебрегать. Важно не заливать пластификатор больше рекомендуемого количества, так как это снизить прочность бетона.

Арматура и сетка

Для армирования бетона используется арматура или сетка.

Их присутствие в толще увеличивает прочность на излом и растяжение, предотвращает растрескивание в случае неравномерной усадки. Можно применять стальную или стеклопластиковую арматуру. Стальная более тяжелая, дорогостоящая, но и надежная. Стеклопластиковая не имеет столь сильной сцепки с бетоном, поэтому работает хуже. Для армирования также можно использовать любой доступный металлолом. Это могут быть обрезки труб, кругляка, сеток, проволоки.

Закладка арматуры обязательна при заливке фундамента, межэтажного перекрытия или армопояса. Для обычной стяжки она желательна, но необязательна. Для таких целей можно использовать более дешевую сетку.

Фиброволокно

Для армирования бетона по всему сечению возможно использование фиброволокна. Самым надежным вариантом является базальтовое волокно. Оно легко перемешивается, дает максимальную прочность. Полипропиленовое фиброволокно можно использовать для штукатурок, так как его добавление снижает их сползание со стен. Его целесообразно применять и в стяжке, где оно поддерживает бетон в первые дни, пока он полностью не схватился. Полипропиленовое фиброволокно предотвращает сильную усадку, но не работает столь качественно и долго как базальтовое.

Пигмент

При необходимости окрасить бетон в определенный цвет используется пигмент. Он насыпается на застывающую стяжку при выполнении железнения. Пигмент глубоко въедается в структуру бетона, за счет чего тот окрашивается в толще. Как следствие цвет не сотрется, как поверхностный слой краски.

Влагоотталкивающая пропитка

С целью повысить влагоотталкивающие качества бетона используются пропитки. Самым доступным их вариантом является жидкое стекло. Оно создает на поверхности бетона водонепроницаемую корку, стойкую к износу. Благодаря пропитке тот не осыпается, не напитывает грязные пятна, не разрушается за счет замерзания воды в микротрещинах. Обработка жидким стеклом выполняется в 3 слоя. Сначала оно разбавляется водой в пропорции 1:1, затем 1:05, и третья пропитка выполняется чистым составом.

Более надежной и долговечной будет пропитка эпоксидной смолой. Однако это слишком затратно, и больше применимо при изготовлении бетонных столешниц. Для обычной стяжки такая обработка излишняя.

Результат использования современных технологий

Смотрите видео

что добавить в цемент для быстрого затвердевания

Главная | Ускоритель схватывания бетона

Ускоритель схватывания бетона

Ускорители твердения, схватывания бетона от компании Зиракс

Как ускорить схватывание бетона?

При нормальной влажности твердение бетона до марочной прочности достигается в течение 28 суток. В некоторых случаях при работе с бетонными и железобетонными конструкциями возникает необходимость в ускорении этого срока. К ускорению процесса твердения прибегают также в условиях бетонирования при низкой температуре.

Ускорение схватывания бетона осуществляется двумя основными способами:

● Внесением химических добавок, которые ускоряют время гидратации цемента и сокращают продолжительность технологического цикла.

● Изотермическим обогревом бетона, который позволяет максимально ускорить процесс бетонирования. Прогрев производят контактным способом, применяя щитовую или туннельную опалубку.

Оптимизация срока твердения с помощью химических добавок предоставляет ощутимые преимущества, в числе которых:

● Сокращение времени на бетонирование за счет увеличения скорости, необходимой для достижения прочности;

● Снижение продолжительности прогрева в два раза;

● Уменьшение расхода цемента на 10-15 процентов.

UniPell и его использование в бетонировании

Ускорители схватывания бетона оптимизируют процесс, однако при интенсификации схватывания важно сохранить показатели прочности итоговой конструкции. Хлористый кальций от компании Zirax позволяет упрочить бетон в короткие сроки: что облегчает процесс бетонирования при низких температурах.

В качестве отвердителя UniPell применяется в ряде сфер промышленности:

● производстве товарного бетона;

● изготовлении блоков с трубами;

● постройке железобетонных конструкций;

● бетоноукладке;

● производстве дорожного покрытия.

Ускоритель схватывания UniPell при использовании в соотношении 2% от массы вяжущего вещества позволяет достичь существенных результатов:

● сократить потребление цемента на 10%, не изменяя прочности;

● уменьшить время схватывания в 3 раза;

● сократить в 3 раза оборачиваемость форм;

● увеличить поверхностную прочность в 1,5 раза;

● предотвратить появление сколов, улучшая товарный вид;

● повысить предельную прочность на 10%;

● реанимировать лежалые цементы.

Отвердитель UniPell можно использовать в качестве защитной меры против влияния холодной погоды. При низких температурах вещество добавляется в бетон, способствуя сохранению его прочности и сокращая время, необходимое для защиты.

Как применяют отвердитель UniPell?

Продукт UniPell добавляется в виде раствора в смесительный барабан к воде, предназначенной для смешивания, или к заполнителям в количестве один к двум процентам.

Ускорители твердения

Хлористый кальций также может быть добавлен к перемешанному бетону перед выгрузкой, однако при этом необходимо, чтобы барабан смесителя сделал как минимум два десятка оборотов. Количество сухого кальция или эквивалентного количества раствора не должно превышать 2%.

Для товарного бетона добавление кальция осуществляется в установку для смешивания, если бетон необходимо выгрузить через час после старта смешивания. Рекомендуется добавлять хлористый кальций в воду, а не наоборот. Не стоит превышать рекомендуемую норму добавки.

Рекомендации по применению

— Растворите UniPell™ (*) в 2/3 объема воды, которую планируется использовать в замесе (например, если используется 300 л воды – растворяйте UniPell™ в 200 литрах).

* Используйте твердый гранулированный UniPell™ в объеме 2% от массы цемента для приготовления раствора затворения бетона. (Например, если замес делается на 100 кг цемента – используйте 2 кг UniPell™).

— Перемешайте.

— Долейте воду до полного объема и снова перемешайте. (При невозможности данных действий растворяйте UniPell™ в воде без каких-либо ограничений).

— Добавляйте в воду иные компоненты замеса согласно технологии или затворяйте иные компоненты (цемент, песок и пр.) полученным раствором UniPell™.

Использование меньшего количества недопустимо — UniPell™ перестает работать!

— Если ожидаемый результат не получен в следующем замесе увеличьте дозировку до 3% UniPell™ от массы цемента.

— Будьте готовы уложить раствор (бетон) в формы (в опалубку) или выработать иным способом (заливка, кладка кирпича и пр.) в течение 2 – 3 часов.

UniPell™ — эффективное решение для строительных компаний!

Влияние добавки UniPell™ на прочность бетона

|

Возраст бетона, (суток)

|

Относительная прочность бетона с добавкой UniPellТМ, % от R28 без добавок, на цементах марки М-400

| |||||||

|

на портландцементе

|

на шлакопортланд- и пуццоланововом портландцементе

| |||||||

|

без добавок

|

с добавкой UniPellТМ, %[1]

|

без добавок

|

с добавкой UniPellТМ, %

| |||||

|

I

|

2

|

3

|

1

|

2

|

3

| |||

|

1

|

15

|

20

|

23

|

27

|

8

|

15

|

17

|

20

|

|

2

|

27

|

40

|

45

|

50

|

18

|

24

|

30

|

37

|

|

3

|

40

|

50

|

55

|

60

|

25

|

30

|

40

|

45

|

|

5

|

55

|

65

|

70

|

80

|

40

|

50

|

55

|

60

|

|

7

|

70

|

77

|

85

|

90

|

50

|

55

|

60

|

70

|

|

14

|

85

|

95

|

100

|

105

|

70

|

80

|

90

|

95

|

|

28

|

100

|

105

|

115

|

115

|

100

|

110

|

120

|

120

|

Увеличение прочности бетона в % при различных температурах твердения и добавке 2% UniPell™

|

Возраст бетона, суток

|

Процент увеличения прочности бетона при температуре, оС

| ||

|

+5

|

+15

|

+25

| |

|

2

|

85

|

65

|

45

|

|

3

|

70

|

50

|

35

|

|

7

|

50

|

30

|

20

|

|

28

|

30

|

15

|

10

|

В приведенных таблицах данные представляют собой средние значения, выведенные из большого числа опытов, проведенных в лаборатории ускорения твердения бетона НИИЖБ. Кинетика роста прочности устанавливалась на бетонах, изготовленных из смесей подвижностью 6-8 см осадки конуса.

Народные добавки в бетон и раствор для увеличения прочности

Народные добавки в бетон и раствор

Содержание статьи

Чтобы улучшить прочностные показатели бетона и не только, существуют различные добавки и пластификаторы. Но ещё задолго до их появления, мастера знали народные средства, которые ничуть не хуже, а может, где-то даже и лучше, позволяли увеличить прочность бетона, повысить его морозостойкость и водоотталкивающие свойства.

Недаром же ходит много споров и вопросов о том, зачем добавляли соль и куриное яйцо в бетон, глину, а также различные другие средства. В этом обзоре строительного журнала samastroyka.ru будет рассказано исключительно про «народные» добавки в бетон, какие они существуют, и что собственно дают.

Зачем добавляют куриные яйца и глину в бетон?

Издавна при строительстве храмов в раствор добавляли куриное яйцо, и это факт. Конечно же, состав тогдашнего строительного раствора существенно отличался от сегодняшнего. В нем больше присутствовало извести, раствору из которой, собственно говоря, и придавали прочность куриные яйца.

Однако, уже доказано, и факт остается фактом, что при добавлении в бетон и цементный раствор куриных яиц, тем самым, можно существенно улучшить прочность, плотность, сцепляющие свойства и водонепроницаемость строительной смеси. Многие из тех построек, которые возводились с использованием извести, куриных яиц и неорганических добавок, стоят и по сей день, удивляя своей небывалой прочностью. Что уж тут говорить, наши предки знали толк в строительстве, и им не нужны были суперпластификаторы для этих целей.

Второй компонент, который использовался задолго до появления цемента, это глина, которая придавала строительному раствору необычайной крепости. Готовилась смесь с использованием глины очень долго, однако и постройки, возведённые с её использованием, стоят до сих пор. Сегодня глину добавляют в бетон, скорее всего для удешевления строительной смеси, нежели чтобы повысить ее прочностные показатели.

К сожалению, бетон с добавлением глины не походит для заливки фундаментов и других элементов дома, к которым предъявляются особые требования касательно прочности и надежности.

Народные добавки в раствор и бетон для увеличения его прочности и не только

Еще одним компонентом, который позволяет существенно увеличить морозоустойчивость раствора, является техническая соль. При этом важно не переборщить при добавлении соли в бетон, её должно быть не более 2%. В противном случае, возможно, только усугубить ситуацию коррозионными процессами, которые и так воздействуют на металлические части железобетонной конструкции. В случае с растворами для кладки и отделки печей, самая обычная соль, позволяет улучшить их жаростойкость.

Активно используют при изготовлении бетонов и раствором, также и мыльные растворы с порошком. Что они дают? В первую очередь позволяют увеличить подвижность строительной смеси, сделать её более пластичной и податливой в работе. Особенно это касается цементного раствора для оштукатуривания стен, работать с ним становится намного легче и проще, если добавить при изготовлении небольшое количество жидкого мыла.

Не менее популярные при изготовлении строительных смесей на основе цемента, являются и такие добавки, как клей ПВХ и гашеная известь-пушонка. Второй компонент способен придать раствору эластичности и клейкости, улучшить сцепляющие свойства смеси и придать ей бактерицидных свойств. Раствор с добавлением извести-пушонки становится намного устойчивее против воздействия грибков и плесени.

Что же касается добавления клея ПВА в бетон, то он способен улучшить его подвижность, существенно увеличить показатели касательно прочности и водостойкости.

Оценить статью и поделиться ссылкой:

Добавки в бетон и раствор: народные пластификаторы и гидрофобизаторы

Бетон — самая распространенная строительная смесь, применяемая для решения широкого спектра задач. За последние годы он стал настолько популярен, что используется даже для изготовления красивых 3D-форм, мебели, предметов интерьера, светильников и так далее. Что сделало бетон настолько популярным? Это нетрудно объяснить его ключевыми преимуществами:

- высокой вязкостью;

- устойчивостью к внешним факторам;

- необычайно прочностью после затвердевания;

- экономичностью, ведь все компоненты стоят дешево и доступны для большинства потребителей.

Известно, что для приготовления бетона используется несколько ключевых компонентов, добавляемых в строгой последовательности. Речь идет о цементе, воде и наполнителе, в качестве которого нередко выступают щебень или галька. Однако народные умельцы, замешивая бетон, нередко добавляют в него всевозможные добавки, которые зачастую можно найти не только в специализированных магазинах, но и на кухне или в ванной комнате.

к содержанию ↑

Зачем в раствор что-то добавлять

Бетон действительно обладает необычайной прочностью и большим количеством достоинств, однако при этом у раствора существуют и недостатки. Например, при морозе он затвердевает слишком долго, вследствие чего вода, содержащаяся в растворе, замерзает и ухудшает качество конструкции, делая ее хрупкой.

В профессиональной сфере при приготовлении бетона используют всевозможные пластификаторы. Это добавки, улучшающие потребительские качества бетона. Некоторые вещества способны сделать раствор невосприимчивым к морозу или многократно увеличить его прочность.

Недостатком пластификаторов является высокая стоимость, из-за чего они доступны только для профессионалов. Но аналогичных свойств бетона можно добиться и добавлением других материалов, о которых будет рассказано далее.

к содержанию ↑

Куриные яйца

Это кажется невероятным, но обыкновенные куриные яйца значительно повышают качество бетона, делая его пригодным даже для возведения всевозможных конструкций. Рецепт замешивания смеси с добавлением куриных яиц пришел из давних лет.

Сейчас для приготовления бетона используется качественный цемент, обладающий высокой степенью вязкости, но многие все равно добавляют куриные яйца, которые помогают:

- улучшить прочность;

- повысить сцепляющие свойства;

- увеличить показатели плотности;

- усилить водонепроницаемость.

Возникает вопрос: сколько яиц требуется для приготовления сверхкачественного бетона. Ответ прост — много. В современных реалиях это нецелесообразно, к тому же есть множество других способов улучшения качества бетона, а куриные яйца лучше оставить для готовки.

к содержанию ↑

Глина

Ее используют по большей части для снижения стоимости раствора, поскольку глина является заменителем цемента. Нет, она не обладает аналогичными свойствами и значительно уступает сухой строительной смеси по уровню качества. Но при грамотно подобранных пропорциях глина разбавляет цемент, сохраняя при этом ключевые показатели — прочность, вязкость, цепкость.

Перебарщивать с добавлением глины нельзя ни в коем случае. Учтите, что раствор, полученный таким образом, не годится для создания монолитных конструкций, на которые приходятся большие нагрузки. Иными словами, такой бетон не подойдет для строительных целей, создания фундамента и пр. Его можно использовать для заливки дорожек на заднем дворе и создания малых архитектурных форм.

к содержанию ↑

Техническая соль

Весьма интересный вариант, которые рекомендуется рассмотреть детально. Техническая соль увеличивает морозостойкость раствора, являясь своего рода пластификатором. Ее добавление в разумном количестве не ухудшает потребительские качества бетона. По словам профессионалов, 2% от общей массы будет достаточно, чтобы бетон получился невосприимчивым к заморозкам и быстро затвердевал при минусовой температуре.

В народе активно используется и обычная соль. Она повышает жаростойкость раствора, поэтому добавляется при кладке печей, очагов и пр. Обратите внимание, что чрезмерное количество соли в бетонном растворе может привести к ускорению коррозийных процессов, что недопустимо в случае изготовления армированных конструкций.

к содержанию ↑

Жидкое мыло или средство для мытья посуды

Хотите увеличить пластичность смеси, сделав раствор подвижным, податливым? Обыкновенное жидкое мыло прекрасно справляется с данной задачей, повышая качество бетона, упрощая работу с ним. Такой рецепт пригодится, если нужно получить качественную смесь для оштукатуривания стен и проведения внутренних работ.

Работа с цементом действительно отнимает много сил. Здесь сказывается повышенная вязкость раствора, и добавление воды не спасает ситуацию, а только усугубляет ее, делая раствор чрезмерно жидким, неэффективным. Небольшое количество жидкого мыла помогает исправить ситуацию. Бетон получается более «послушным», легче перемешивается и накладывается.

Этот эффект возникает вследствие обволакивания частиц, входящих в состав бетона. Между ними образовывается склизкая пленка, но при этом они не утрачивают сцепку, обеспечивая превосходную прочность. Что же касается пропорций жидкого мыла, то рекомендуется добавлять не более 5% от общей массы приготавливаемого раствора.

к содержанию ↑

Клей ПВА

Популярный рецепт, используемый многими народными умельцами. Удивительно, но данный метод настолько хорошо зарекомендовал себя, что активно применяется даже в профессиональной сфере (когда это допустимо по ГОСТ).

Главные эффекты от добавления клея ПВА:

- повышение прочности;

- улучшение водостойкости;

- обеспечение отличной подвижности.

По последнему пункту понятно, что эффект от использования клея ПВА схож с предыдущим рецептом при добавлении мыла. Однако примите во внимание, что ПВА является превосходным клеящим материалом, активно применяемым в ремонтных работах, а потому его добавление делает бетонный раствор более надежным, эффективным, качественным.

Сколько стоит добавлять ПВА при замешивании бетона? Специалисты рекомендуют использовать 200 граммов клея на стандартное 20-литровое ведро. Этого вполне достаточно для получения действительно качественного раствора.

Применять полученную смесь можно для различных целей:

- заливки архитектурных форм;

- проведения ремонта в квартире;

- строительства различных объектов на даче.

Если качество раствора является приоритетным требованием, то можно заменить клей ПВА на чистый поливинилацетат, поскольку в нем нет доли крахмала. Это поможет сделать раствор еще более водостойким.

к содержанию ↑

Пушонка (известь)

Обыкновенная гашеная известь также отлично подходит для повышения потребительских свойств бетонного раствора. Этот рецепт пришел еще из советской эпохи, а в то время, как известно, строили на века. Она благоприятно сказывается на качестве бетона, делая раствор более эластичным, клейким. При использовании извести работа с бетоном становится проще, приятнее.

Здесь важно обратить внимание читателей на другую полезную особенность гашеной извести — бактерицидные свойства. Добавив ее в бетон, вы получите смесь, которой не страшны грибки и плесень. Этот рецепт рекомендуется к применению в тех случаях, когда требуется проводить работы в помещениях с повышенной сыростью.

к содержанию ↑

Зола

Последняя народная добавка, заслуживающая внимания. На первый взгляд, зола не внушает доверия, но учтите, что она является экологически чистым продуктом. Небольшое количество золы помогает сделать бетон прочным и эластичным. Такая смесь отлично подойдет для проведения ремонтных работ в квартире или частном доме.

Как видите, существует множество народных добавок, помогающих получить профессиональный бетон в домашних условиях. К какому рецепту прибегнуть, решать вам. Главное, помните о другом: в погоне за дешевизной важно не забывать о качестве и дальнейших условиях эксплуатации. Это поможет найти золотую середину.

Бетон не застывает: причины, что делать, как избежать проблем | 5domov.ru

Залитый в опалубку бетон может долго не схватываться и не набирать проектную прочность. Давайте определимся, почему так происходит, как этого избежать и, главное, что делать, если бетон не твердеет.

Оглавление:

Характеристики бетона

Бетон – это смесь крупного заполнителя с вяжущим, имеющим способность переходить из жидкой к твердой фазе. В настоящее время существуют разные виды бетонов – асфальтобетоны, полимербетоны и так далее. Однако наибольшее распространение получил бетон, в котором в качестве вяжущего используется портландцемент. Портландцемент – это размолотая в определенной пропорции и обожженная смесь извести и глины, способная при затворении ее водой образовывать твёрдый и прочный искусственный цементный камень.

Портландцемент

Оказалось, что в природе часто встречаются большие залежи минерала, который называется — мергель, состоящий из глины и извести в соотношении, необходимом для изготовления цемента. При производстве цемента в заводских условиях этот минерал обжигают в специальных печах и размельчают до состояния пыли.

Для разных целей выпускаются различные марки цемента. Марка – это характеристика цементного камня после затвердения выдерживать определенную нагрузку при сжатии. При схватывании цемента, смешанного с водой, возникает химическая реакция и превращение жидкого состава в твердый. От количества воды зависит окончательная прочность материала и сроки схватывания (время течения химической реакции).

Марки и классы бетона

Существенным недостатком цементного камня является его усадка, то есть разница в объеме при переходе от жидкой к твердой фазе может составлять до 10%. Неравномерность усадки ведет к появлению, так называемых, усадочных трещин и внутренних напряжений, снижающих прочность. Добавление крупных заполнителей, таких как песок и щебень, позволяет получить бетон, в котором эти недостатки существенно снижены и не оказывают большого влияния на прочность возводимых из него конструкций. Крупный заполнитель также позволяет экономить цемент, стоимость изготовления которого значительно выше добычи песка и щебня.

Прочностные характеристики бетона характеризуются классами (изображение выше), также отражающими прочность бетона на сжатие. По старинке их иногда также именуют марками.

Важно! Не следует путать класс бетона и марку бетона – это не одно и то же.

Опытным путем были разработаны пропорции воды и цемента, позволяющие получать бетон различных классов, даже из цемента одной и той же марки.

Проектную прочность бетон набирает в течение первых 28 суток, затем реакция сильно замедляется, продолжаясь все время существования бетонной конструкции, то есть с течением времени бетон становится все более прочным, и при правильной эксплуатации срок его службы может составлять от 100 и более лет.

Твердение и набор прочности бетона в зависимости от температуры и времени (в %)

Еще один недостаток бетона – его низкая прочность на растяжение или изгиб, которая меньше прочности на сжатие в 15-20 раз. Поэтому французом Монье был придуман способ помещать в растягиваемую зону бетонной конструкции металлический (стальной) каркас, воспринимающий растягиваемые напряжения. Так появился железобетон – самый главный материал, использующийся в строительстве до настоящего времени.

Как избежать проблем с бетоном

Причины плохого схватывания бетона банальны и их рекомендуется старательно избегать, так как сделать это гораздо легче, чем мучиться с последствиями пренебрежения ими. Необходимо ответственно подойти к работам и соблюдать очень простые правила, особенно, если это касается собственного дома или строения.

- Перед бетонными работами заказчику необходимо ознакомиться с их основными этапами и технологией, а также свойствами и методикой выбора ингредиентов, то есть – цемента, песка, щебня. Это поможет контролировать процесс выполнения работ и вовремя его приостановить, если что-то пойдет не так, как задумано.

- Приглашать для работ нужно только квалифицированных опытных исполнителей, уже имеющих опыт работы с бетоном.

- Приобретать материалы следует только у проверенных поставщиков, и проверять наличие сертификатов качества. Лучше иметь с поставщиками заключенные договора с тем, чтобы в случае более позднего обнаружения того, что материалы были некачественные и не соответствовали ГОСТам или техническим условиям, можно было бы потребовать возмещения ущерба или причиненных убытков.

Пример сертификата на соответствие требованиями ГОСТа

- При приобретении цемента – самого дорогого и важного материала, нужно проявлять особую тщательность. Следует избегать покупки рассыпного цемента неизвестного происхождения у незнакомых поставщиков, лучше если он будет расфасован в мешки.

Необходимо приобретать цемент только у проверенных поставщиков

Обязательно нужно проверять надписи на мешках и их соответствие сертификатам качества, которые не должны быть ксерокопиями, а иметь настоящие «мокрые» печати.

Хорошо разыскать поблизости от места строительства действующую лабораторию по испытанию строительных материалов. Такие лаборатории обычно имеются при серьезных строительных организациях, заводах железобетонных изделий или строительных ВУЗах. Если передать такой лаборатории небольшое количество цемента из приобретаемой партии (до 0.5 кг), через 2-3 дня специалисты могут точно ответить, есть ли смысл покупать этот цемент и какова его настоящая прочность (марка), также они могут дать рекомендации по пропорциям щебня и песка для приготовления оптимального состава бетона нужного класса.

К сожалению, к поставкам цемента подключилось большое количество мошенников. Обычно они появляются в местах массового индивидуального строительства и осуществляют уличные продажи прямо с автомобилей. Так, например, заявляя, что чем цемент темнее, тем выше его прочность, они, смешивая самый низкосортный цемент с угольной пылью или сажей, пытались выдавать его за высококачественный и продавать по высокой цене.

Подделка легко определяется при смешивании небольшого количества цемента с водой. Если после этого на поверхности воды появляется пленка из плохо впитываемых воду частиц, такой цемент приобретать не рекомендуется.

Самый простой способ определения качества цемента: сжать его в кулаке. Чем меньше материала останется в кулаке, тем лучше. Если почти весь цемент «вытек» через пальцы, значит это отличный продукт. Если же весь цемент остался в руке и превратился в комок, то стоит воздержаться от работы с ним.

Также следует держаться подальше от непроверенных продавцов, заявляющих, что их цемент содержит добавки, увеличивающие прочность и сроки схватывания, скорее всего никаких добавок там нет, а если и есть, то скорее, наоборот, ухудшающие его свойства. Безусловно, различные добавки к бетону существуют, но их использование при приготовлении бетонной смеси должно быть осознанным (точно знать для чего они нужны и когда их следует применять) и строго контролируемым.

Добавки к бетону следует выбирать аккуратно и только при необходимости. Не стоит верить непроверенным продавцам, заявляющим, что без их бетон с добавками имеет улучшенные свойства.

Использовать цемент, находившийся зимой в неотапливаемом помещении, категорически не рекомендуется. Активность такого цемента может быть снижена более, чем на 90% и использование его для каких-либо строительных работ бессмысленно. Иногда бывают попытки продать такой цемент. Обычно, мешки с таким мерзлым цементом более тверды и плотны на ощупь, а сам цемент содержит комки, легко разминаемые руками.

Почему не застывает бетон

Несмотря на то, что бетонные работы не представляют большой сложности, а все основные технологические процессы давно уже разработаны и применены на огромном количестве строительных объектов, исчисляющихся по всему миру сотнями тысяч, в процессе бетонирования могут возникать различные непредвиденные ситуации, самая распространенная из которых – отсутствие или замедление схватывания и набора прочности.

Среди причин того, что бетон не твердеет, можно выделить следующие:

- Использование в растворе слишком большого количества воды;

- Кладка бетона при температуре ниже +5°С без его прогрева;

- Смесь замёрзла при сильных морозах;

- Слишком долгий замес смеси автомобильным миксером;

- Недоброкачественный цемент или бетон;

- Использование различных непроверенных или некачественных добавок для бетонной смеси;

- Плохой уход за бетоном.

Какая бы причина не была, зачастую исправить её довольно непросто. Иногда приходится даже ломать бетон и проводить его укладку заново. Подробнее про решение таких проблем стоит почитать ниже.

Что делать, если бетон не застывает

Если все же случилось, что работы выполнены, а бетон не схватывается (на второй-третий день он должен уже быть достаточно твердым), в первую очередь следует разобраться в причинах происшедшего.

- Исполнители при изготовлении для удобства укладки использовали количество воды на много больше требуемого, тем самым нарушив водоцементное соотношение. Такой бетон так или иначе схватится, но прочность его будет низкой, а также он будет иметь сильную усадку и покрыт сетью трещин.

Для ненагружаемых конструкций это может и не иметь большого значения (дефекты и искривления поверхности могут быть впоследствии скрыты цементно-песчаной штукатуркой). При бетонировании ответственных несущих конструкций, например, фундаментов, такой бетон подлежит разборке, причем трудоемкость разборки будет тем меньше, чем быстрее эта разборка начнется. При использовании арматуры, она может быть очищена и вполне допустимо ее вторичное использование.

В идеале процент воды в бетонной смеси должен составлять около 25-30% для хорошей прочности. Однако такой раствор довольно густой и может не подойти под определённые цели.

- Нарушено правило, что бетонные работы не выполняются при минимальной суточной температуре меньше 5 градусов по Цельсию. Срок схватывания такого бетона сильно замедлится, однако при отсутствии отрицательных температур он в течение более длительного, чем 28 суток, периода времени наберет проектную прочность.

- Бетонирование в условиях отрицательных температур. Такое бетонирование может осуществляться только в условиях крайней необходимости с использованием специальных добавок, содержащих соли кальция или магния, а также с использованием специальных закрытых тепляков-тентов и воздушных тепловых пушек. Бетонирование без специальных мероприятий в зимнее время недопустимо.

В зимнее время лучше отказаться от бетонирования, либо прибегать к специальному оборудованию и добавкам в бетонный раствор.

- Может возникнуть ситуация, когда сразу же после бетонирования, ударил мороз и смесь замерзла. В этом случае любые бетонные работы следует немедленно прекратить, а забетонированную конструкцию, не разбирая опалубки, оставить до наступления теплого времени года.

При оттаивании бетон будет продолжать схватываться, однако его окончательная прочность будет на 10-15% ниже проектной, что следует учесть при возведении вышележащих конструкций, для которых данная конструкция будет служить опорой. Хорошо, если до наступления мороза конструкция была забетонирована полностью, в ином случае при добетонировании следует устроить соединительные закладные детали – штыри, скобы, так как при длительном перерыве в бетонировании отдельные фрагменты изделия не смогут быть связаны между собой надлежащим образом. Возможно такая конструкция потребует дополнительного усиления.

- Иногда бывает так, что при доставке бетона автомобильным миксером, оператор по каким-то причинам длительное время не отключает функцию перемешивания смеси (время которой должно быть строго ограничено), что крайне негативно сказывается на начинающейся химической реакции между цементом и водой, в результате чего реакция прекращается, залитая в опалубку смесь не схватывается, а после испарения воды состав легко разбирается руками. Такой бетон подлежит разборке, а работы – переделке. При этом ответственность и возмещение убытков целиком накладывается на поставщика бетона.

- Использование недоброкачественного или поддельного цемента. О том, как максимально попытаться избежать такой ситуации уже было написано выше. Бороться с такой проблемой, если материалы уже уложены, практически невозможно, поэтому есть два выхода — ждать и надеяться, что бетон всё-таки затвердеет (только для ненагружаемых конструкций), но при этом помнишь, что долго такой бетон не продержится в любом случае. Либо всё сломать и уложить качественный раствор (если бетонная конструкция − опорная, то это единственный вариант).

- Неправильно запроектированная бетонная смесь при самостоятельном изготовлении, несоблюдение пропорций используемых материалов. Такой бетон через длительное время может начать схватываться, однако его прочность будет недостаточна для требуемого дальнейшего использования. Конструкция должна быть подвергнута разборке или усилению, которое может значительно увеличить ее стоимость.

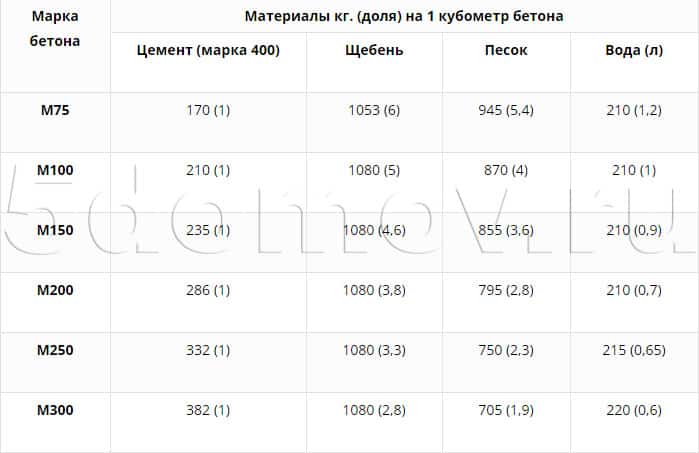

Пропорции материалов для бетонной смеси на 1 кубометр бетона (в килограммах и долях)

- Песок и щебень могут иметь включения минералов, которые при воздействии воды выделяют химические вещества, неблагоприятно влияющие на реакцию схватывания цемента. Эти заполнители для бетона также должны приобретаться у проверенных поставщиков и не содержать вредных химически активных компонентов.

- Использование непроверенных разрекламированных, якобы улучшающих добавок, выпускаемых как в сухом, так и в жидком виде. В лучшем случае такие добавки могут быть нейтральны, а в худшем вредны для бетона и влиять на его схватывание. Любители экспериментов всегда могут попробовать предварительно вручную изготовить небольшое количество бетона с такими добавками и посмотреть, что из этого получится.

- Отсутствие или недостаточность мероприятий по уходу за бетоном. Если после окончания бетонирования не компенсировать потерю бетоном влаги вследствие естественного испарения (высыхания), нарушается водоцементное соотношение и реакция в наружном слое становится либо крайне замедленной или полностью останавливается.В этом случае в этих местах бетон либо не набирает нужной прочности, либо пересыхает и рассыпается при самом незначительном механическом воздействии. Именно поэтому после бетонирования, конструкции обычно оборачивают паронепроницаемыми пленками – полиэтиленовой или полипропиленовой, покрывают ветошью и в течение 10-14 дней несколько раз в день регулярно поливают водой.

Необходимо компенсировать потерю влаги бетоном, иначе реакции по его затвердеванию могут замедлиться либо остановиться вовсе

В большинстве случаев проблем со схватыванием бетона удается избежать. Но если не повезло, и Вы столкнулись с такой ситуацией, не предпринимайте ничего сгоряча, но и не затягивайте решение этого вопроса на долгий срок.

Если бетон подлежит разборке – сразу же, не откладывая на потом, приступайте к этим работам. Если бетон в течение длительного периода не набирает нужную проектную прочность – посоветуйтесь со специалистами о возможности дальнейшего использования такой конструкции и о дополнительном усилении ее несущей способности.

Не сожалейте о потерянных средствах и решительно избавьтесь от недоброкачественных строительных материалов без всяких попыток их использования в дальнейшем строительстве. Детально проанализируйте свои действия и действия исполнителей для того, чтобы в будущем не повторять таких ошибок.

Бетон не застывает: причины, что делать, как избежать проблем

5 (100%) 8 votes

Можно ли класть бетон на бетон

Вопрос о том, можно ли класть бетон на бетон, интересует многих мастеров. Необходимость в выполнении данного вида работ может появиться в самых разных случаях. И, несмотря на то, что не все соглашаются укладывать бетон на старое покрытие, при соблюдении ряда правил вполне реально качественно выполнить заливку и обеспечить нужные характеристики прочности, надежности, долговечности.

Причин разрушения старого раствора может быть множество: обычно бетонное основание страдает от воды, которая проникает в структуру из-за нарушения технологии приготовления смеси, плохого уплотнения при заливке, неправильного ухода при твердении, отсутствия деформационных швов на больших площадях монолита, превышения несущих нагрузок на него и т.д.

Чаще всего укладка бетона на старый бетон становится актуальной на открытых объектах – повторной заливки требуют тротуары, отмостки, площадки, дороги и т.д. До начала работ старое покрытие тщательно исследуют, очищают, сверху кладут новый слой и правильно за ним ухаживают.

Как положить бетон на старый бетон

До того, как класть бетон на бетон, необходимо хорошо изучить каждый этап процесса, подготовить инструменты, материалы. Очень важно соблюдать все правила и не пренебрегать советами профессионалов.

Состав и пропорции раствора бетонной смеси

Для заливки прочного монолита обычно используют смесь одного из двух составов. Первый: смешивают часть цемента, 3 части песка, 0.1 части известкового теста и воду в оптимальном объеме. Для второго рецепта понадобятся: часть цемента, 2 части песка, 3 части щебня и вода.

Если нужно выполнить стяжку большой толщины, лучше всего готовить легкий бетон (перлитобетон, пено/керамзитобетон). Благодаря замесу такого раствора удастся существенно уменьшить массу стяжки и снизить давление монолита на несущие конструкции.

В случае, когда мастер так и не определился с тем, можно ли заливать бетон на бетон для выполнения пола и боится, что слой будет недостаточно качественным и ровным, можно попробовать использовать полимерцементный раствор (будет выравниваться самостоятельно). Материал распределяется по поверхности зубчатым валиком и значительно повышает прочностные характеристики будущего пола.

До того, как положить бетон на бетон, необходимо тщательно подготовить поверхность. Сначала обследуют старое покрытие, очищают его от пыли и грязи, удаляют плохо держащиеся куски, отслаивающиеся части. Очистка выполняется металлическими щетками, скребками, возможно использование пескоструйного аппарата. Пыль убирают разного типа щетками, вениками, можно выполнить продувку сжатым воздухом.

В случае, когда на старом основании найдены дефекты (разрушенные зоны, сколы), их нужно устранять. Также разбивают и удаляют провалы, просадки под старым бетоном. Места трамбуют, засыпают песком или любым другим непросадочным материалом.

Укладка нового слоя обязательно осуществляется на однородное и прочное основание. После очистки и подготовки бетон промывают водой, смачивают цементным молочком, дают ему высохнуть.

Марка нового бетона обязательно должна быть такой же или выше марки раствора, который использовался раньше.

Материалы и инструменты

До того, как залить бетон на бетон, необходимо подготовить весь инструмент. Для выполнения работ понадобятся: шланг для воды либо брызговик, алюминиевые или деревянные маяки с саморезами, шуруповерт, гвоздодер, строительный уровень минимум на 100 сантиметров, мастерок для укладки смеси, правило.

Необходимые материалы:

Необходимые материалы:

- Очищенный песок

- Цемент нужной марки

- Гравий

- Пластификатор

- Пропиленовая пленка

- Сетка для армирования или стальные прутья

- Грунтовка с водоотталкивающим воздействием

- Водоотталкивающая ткань

- Гидроизолирующее средство в жидком виде

Подготовка нулевого уровня

Перед тем, как заливать бетон на бетон, необходимо также подготовить нулевой уровень. Если перепад высоты более 3 сантиметров, обязательно выравнивают поверхность подбетонкой (из цемента М150, М200) и только после этого выполняют стяжку.

Обязательно нужно определить уровень пола: по углам и на стенах по периметру делают метки, потом их соединяют одной сплошной линией либо по точкам вкручивают саморезы и натягивают шнур по ним. Так создается нулевой уровень, по которому ориентируются в процессе реализации всех работ.

Гидроизоляция основания

Для того, чтобы избежать чрезмерного увлажнения бетона, прокладывают гидроизоляционный слой. Для этих целей можно использовать рубероид, битумную бумагу, полиэтилен толщиной 100-300 мкм, полимерную мембрану. Стелют гидроизоляцию внахлест, места стыков надежно соединяют скотчем. Но вот края материала по периметру оставляют немного выше уровня стяжки.

Хорошим вариантом выполнения гидроизоляции станет нанесение гидроизола толщиной до 5 миллиметров.

Армирование стяжки

До бетонирования прокладывают каркас армирования, который обеспечит прочность и долговечность слою. Сначала бетон очищают, удаляют грязь и мусор, устраняют неровности и провалы. Потом поверхность покрывают жидкой грунтовкой или прокладывают рулонный гидроизоляционный материал.

Сверху устанавливаются маяки из металла или дерева (фиксаторы), а на них – армировочная сетка или прутья. Также может использоваться специальная армировочная фибра, которую добавляют в саму бетонную смесь на этапе замеса.

Если в старом бетоне осталась старая арматура, необходимо тщательно очистить ее от остатков стяжки, засыпать песком и цементом, аккуратно и плотно затрамбовать, а потом сверху заливать новый бетон.

Установка маячков

Задумываясь о том, как правильно положить бетон на бетон, не стоит забывать о маячках. Их установку начинают с нахождения наиболее высокой точки пола по нулевой отметке. Метка должна располагаться выше наиболее низкой точки пола в помещении минимум на 3 сантиметра. Лишь так удастся обеспечить минимальную толщину стяжки.

Промышленные маяки – это деревянные или металлические длинные профили с ребром жесткости и шириной до 2.5 сантиметров. Направляющие располагаются строго параллельно, первый маяк находится от стены на расстоянии максимум в 20 сантиметров. Как правило, направляющие устанавливают перпендикулярно длинной стороны коробки, на расстоянии, на 20 сантиметров меньше длины правила.

Маяк поднимается до уровня натянутого шнура, фиксируется строительным гипсом или алебастром. После заливки раствора правило несколько раз протягивается по ребрам маяков, устраняя большие неровности. Маленькие убираются широким шпателем с рабочей частью до 30-40 сантиметров.

Укладка бетона на бетон

В данном случае вопрос о том, можно ли лить бетон на бетон, уже не стоит. Теперь важно все сделать правильно, чтобы заливка дала возможность создать прочное и надежное покрытие. Раствор выкладывается лопатой или заливается со шланга, разравнивается таким образом, чтобы слой немного превышал маяки. Правилами бетон разравнивается, лишнее удаляется, а в углубления смесь добавляют. Потом все проходят мастерком.

Работы обычно начинают с дальнего угла помещения. Можно укладывать также раствор полосами. Бывает, что бетон решают уложить картами, а потом уже промежутки между ними заполняют смесью.

Некоторые особенности заливки бетона:

- Если раствор подается с большой высоты, нужно использовать специальные лотки с козырьками, разного типа трубы-хоботы либо наклонные желоба.

- Жидкий пол заливают быстро и в один заход.

- Слой нового бетона должен быть залит слоем более тонким в сравнении со старой стяжкой.

Создание и заполнение деформационных швов

В процессе усадки бетона и воздействия на них механических нагрузок, различных негативных факторов слой может разрушаться, покрываться трещинами, деформироваться. Для того, чтобы уменьшить напряжение и снизить влияние всех этих факторов на стяжку, выполняют деформационные швы.

Деформационные швы бывают усадочными, изоляционными, конструкционными. Представляют собой специальные надрезы на слое бетона, которые делят монолит на отдельные блоки и воспринимают, распределяют оптимально нагрузки окружающей среды, понижают риск усадки, влияния перепадов температуры. Чтобы обеспечить большую прочность, швы эти укрепляют герметиками, специальными мастиками.

Для выполнения швов понадобится:

- Веревка

- Швонарезчики

- Обычный мел

- Широкая линейка

- Специальный шлифовальный аппарат или механическая щетка

Выполнение усадочных деформационных швов:

- Нарезка осуществляется специальным механизмом по плану здания

- Швы делают через 9-10 часов после заливки: если заполнитель из бетона выходит, то рано еще, если режется вместе с бетоном – пора делать

- Штробы в полах отмечают мелом по веревке

- В сухом бетоне швы выпиливают, в свежем – нарезают на глубину, равную трети толщины стяжки

- Интервал нарезки: толщину стяжки умножают на 26-36: то есть, если толщина стяжки составляет 12 сантиметров, режут штробы на расстоянии 312-432 сантиметра

- Запрещено делать Т-образные пересечения штроб – будут появляться трещины

Уплотнение бетонной смеси

После того, как удалось нанести бетон на бетон, необходимо его уплотнить. Сделать это можно с помощью специального вибратора или виброрейки. Благодаря вибрированию из стяжки удаляют воздух и пустоты, делая ее более прочной и неподверженной распространению трещин и деформаций. Уплотнить бетон можно даже с использованием подручных средств – лопаты, лома, штыка.

Методы уплотнения:

- Тщательное перемешивание свежезалитой массы с целью равномерного распределения раствора.

- Погружение средств уплотнения в залитый раствор через каждые 10 сантиметров для удаления лишнего воздуха.

- Использование поверхностного вибратора, виброплиты – такой вариант подходит для работы с большими поверхностями.

При вибрировании необходимо очень тщательно следить за тем, чтобы не дойти до арматуры или старого слоя бетона, так как в процессе его можно сильно повредить и стяжка уже не будет демонстрировать нужные свойства и характеристики.

Нарезка и заполнение деформационных швов

Чтобы избежать возможности деформирования стяжки, на ней выполняют деформационные швы, компенсирующие нагрузки. Обычно создаются швы вокруг колонн, по периметру.

Вот так их нарезать неправильно:

А это корректная нарезка компенсационных швов:

Деформационные швы могут выполняться по еще незастывшему бетону либо после застывания и выполнения затирки стяжки (по истечении 12 часов где-то). Глубина шва должна быть равна трети величины слоя стяжки, ширина – около 1.3 сантиметров.

Сначала территорию тщательно размечают мелом и веревкой. Вокруг колонн швы нарезают в форме квадрата. Таким образом удается достичь вот чего: если в процессе эксплуатации появится трещина возле колонны, то она не пойдет дальше шва.

В процессе выполнения швов не стоит делать треугольные, Г-образные формы. Пропорции участков должны быть равны максимум 1/1.5 по сторонам. В сами швы прокладывают шнуры, которые потом закрывают полиуретановым герметиком.

Ускорение процесса твердения

Когда кладется бетон на бетон, некоторые мастера стараются сократить срок затвердения и набора прочности раствора. Сделать это можно несколькими способами. Эффективным методом считается вакуумирование, когда из строительной смеси высасывают лишнюю воду и воздух, уменьшая время, тратящееся на застывание бетона, в среднем на 30%.

Важно соблюдать оптимальный температурный режим во время застывания бетона – температуру в диапазоне +20-25С, что не всегда бывает возможным. Так, при +5С процесс гидратации вообще останавливается и бетон не застывает.

Многие мастера применяют специальные вещества, помогающие ускорить процесс и даже улучшить характеристики бетона.

Самые распространенные ускорители: сульфат натрия, соли азотной кислоты, хлорид кальция. В составе раствора данные вещества по объему должны составлять максимум 2% от всей массы смеси. Лишь в таком случае не ухудшатся свойства бетона.

Задаваясь вопросом о том, можно ли класть бетон на старый бетон, современные мастера больше не сомневаются. Но стараются сделать так, чтобы добиться максимального результата, что возможно благодаря знанию определенных правил и нюансов, а также четкому соблюдению технологии заливки.

как долго поливать и зачем

Многие начинающие строители после заливки бетона наивно полагают, что на этом работа окончена и остается только ждать полного затвердевания фундамента, однако это не так. Любой опытный работник знает, что бетон после заливки нужно поливать водой для большей крепкости. Более того длительность и частота поливки зависит от температуры окружающей среды.

Зачем нужно поливать бетон водой после заливки

Дело в том, что бетон — это не однородная готовая масса, а смесь заполнителя мелкого (песок) и крупного (щебень или гравий), а также воды, специальных добавок (не всегда присутствующих) и главного вяжущего элемента — цемента. Во время затвердевания вода и цемент, которых в общей массе содержится 5-7% и 10-13% соответственно, обволакивают зерна заполнителя. Далее со временем сам объем залитой бетонной конструкции изменяется. По мере испарения воды, вяжущее вещество затвердевает и, связывая зерна, делает конструкцию цельной и монолитной.

В целом, для полного затвердевания фундамента по технологии требуется 28 полных дней, хотя стены уже начинают возводить после 2-3 недель. Однако, обычно, под воздействием температуры верхний слой застывает гораздо быстрее, чем средний и тем более нижний. Когда это происходит возникают микротрещины, сильно сокращающие срок службы конструкции. Наиболее заметно это становится в холодное время года, так как вода может в них скапливаться, а после замерзания разрывает бетон. Со временем мелкие трещины превращаются в более крупные.

Как часто нужно поливать бетон водой после заливки

В крайнем случае процедуру выполняют через 10 часов после окончания бетонирования, но только, если погода позволяет. В очень жаркую или ветреную погоду первый полив нужно провести уже через 2-3 часа. Поливать фундамент нужно днем и ночью, постоянно поддерживая верхний слой во влажном состоянии. Если погода очень жаркая или ветреная, поливать следует каждые 1.5-2 часа, увеличивая интервал утром, вечером и ночью. Жаркой может считаться погода при температуре на солнце больше 15 градусов. При температуре воздуха 15 градусов поливать нужно днем каждые 3-4 часа и 1-2 раза ночью. Если же погода составляет 5 градусов или меньше, то поливать бетон не нужно.

В теории из этих 3 пунктов можно сделать график и производить полив по нему, однако намного надежнее прикоснуться к бетону, чтобы понимать достаточно он влажный или нет. Если же нет возможности поливать часто по графику, то можно нанести на поверхность слой мокрых опилок, рубероида или затенить участок. Также бетон следует накрывать полиэтиленовой пленкой, чтобы не увеличивать интервал между поливами, к тому же это положительно повлияет на результат.

Сколько дней поливать бетон водой после заливки

Продолжать полив следует до полного затвердевания нижних слоев фундамента. Опытные строители делают это интуитивно, однако начинающим мастерам лучше придерживаться определенных параметров.

Больше всего на длительность затвердевания влияют:

- Вид конструкции. Чем больший процент площади попадает под прямые солнечные лучи, тем быстрее происходит затвердевание во всем объеме.

- Тип цемента. Разные марки застывают с различной скоростью, поэтому нужно внимательно читать инструкцию по применению.

- Климатические условия. В холодное время года бетон застывает одинаково во всем объеме.

Также влияет непосредственная скорость затвердевания цемента:

- Быстротвердеющий цемент затвердевает в течение 8 дней

- Портландцемент твердеет дольше — около 2-3 недель

- Если же в основе конструкции используется цемент, затвердевающий постепенно, то смачивать следует конструкцию все 4 недели.

На сроки ухода за конструкцией влияют время года и соответственно температура:

- 15 градусов и выше. Эта погода считается жаркой, при ней верхний слой фундамента затвердевает намного быстрее. Поливать бетон в таких случаях нужно от 7 до 15 дней.

- 10 градусов и выше. Эта погода считается нормальной. При ней длительность полива сокращается до 5-10 дней.

- 5 градусов и ниже. Низкая температура, обычно характерная для холодного времени года. Поливать не следует, так как бетон застывает равномерно.

Вообще полив необходимо совершать до достижения конструкции прочности в 70%. Обычно на это хватает 10 дней, но в зависимости от погодных условий срок может уменьшиться или увеличиться. Производить полив выше установленного срока не следует, так как излишнее увлажнение может, наоборот, замедлить скорость затвердевания.

Вы поливаете бетон водой после заливки?

Инструкция по поливу

Советы, как правильно поливать бетон после заливки:

- Орошать следует не только поверхность, но и основание бетонной конструкции.

- Распределять воду по поверхности равномерно.

- Покрывать бетонную поверхность пленкой, для того, чтобы испарялось меньшее количество воды.

- Особое внимание стоит обращать на бетонные стыки (грани и узлы), в них вода испаряется быстрее, а потому вероятнее всего появление сколов и трещин.

- Использовать распылитель для лучшего покрытия поверхности.

- Не допускать полного испарения влаги с поверхности.

- При использовании воды из ближайшего водоема, рекомендуется использовать насос, вместо обычных ведер. Дело в том, что количество воды требуется достаточно большое и натаскать его ведрами будет очень трудно.

Ошибки поливки

Многие строители, даже придерживаясь инструкций и основных правил полива бетонной конструкции, допускают некоторые досадные ошибки, например:

- Неиспользование распылителя. Многим кажется, что стандартного садового шланга вполне достаточно. Однако слишком сильный напор деформирует конструкцию, что может привести к нежелательным последствиям

- Использование некачественной воды. Часто при поливе используется вода с повышенным содержанием кислотных или основных примесей. Не стоит забывать, что бетон — это не однородная масса, а среда состоящая из нескольких элементов. Потому нежелательны добавки. В идеале рН воды должен быть равен 7,0±1и могут серьезно помешать процессу затвердевания фундамента

Полив бетона — важный этап строительства, ведь он в большей степени определяет прочность фундамента и долговечность конструкции. Подходить к этому процессу стоит ответственно, хотя он понятен интуитивно.

Популярное

Испытание затвердевшего бетона — прочность, сжатие и долговечность

Выполняется бурение керна. R-метр ранее использовался для определения местоположения заделанной арматурной стали (показано мелом). Образцы керна могут быть расположены так, чтобы избегать или в некоторых случаях перехватывать сталь.

Новая бетонная дорога, которую вы видели несколько месяцев назад, снова привлекла ваше внимание, когда вы проезжали мимо. Вы видите встречу, происходящую на подъездной дорожке, где, по-видимому, присутствуют домовладелец, подрядчик и пара парней в костюмах с блокнотами для записей.На заднем плане вы замечаете, что рабочий сверлит подъездную дорожку. Проделывать дыры в новой подъездной дорожке? Что происходит?

Встреча, свидетелем которой вы стали, может быть из-за домовладельца, который недоволен своим конечным продуктом. Источником недовольства может быть что угодно. Типичные жалобы включают отслаивание или образование накипи на поверхности, неконтролируемое растрескивание, обесцвечивание и выскакивание.

Проекты любого размера могут столкнуться с проблемами. Большинство из них достаточно малы, поэтому подрядчики, желающие сделать клиентов счастливыми, могут быстро и экономично решить их.Тем не менее, некоторые проблемы могут потребовать тестирования затвердевшего бетона, чтобы вы могли определить причину до проведения ремонта. В противном случае ваши усилия по ремонту могут не решить проблему напрямую. Существует несколько тестов на твердый бетон, которые часто используются для проверки прочности и долговечности бетона. Однако имейте в виду, что стоимость тестирования может быть высокой и даже приближаться к стоимости замены проезжей части. Стоимость тестирования будет варьироваться в зависимости от страны и количества исследованных образцов.

Обсудите программу тестирования с опытным профессионалом, чтобы составить план выборки / тестирования, соответствующий фактическому дефекту, с которым вы можете столкнуться. Вот общие шаги, необходимые для изучения дефекта, а также некоторые общие методы и тесты, которые обычно используются для поиска причины.

ИССЛЕДОВАНИЕ ДЕФЕКТОВ БЕТОНА

Предположим, что упомянутая ранее подъездная дорожка имеет проблемы с долговечностью, например образование накипи. Вот несколько предварительных шагов, которые необходимо предпринять при исследовании дефекта бетона перед фактическим испытанием затвердевшего бетона.

Пройдите обследование состояния.

После проверки всех проектных документов необходимо провести визуальный осмотр плиты проезжей части и сфотографировать условия для количественной оценки масштабов проблемы. Обследование может включать удары молотком или волочение цепью по поверхностям для обнаружения ненадежных участков (ASTM D 4580, Стандартная практика измерения отслоений в бетонных настилах мостов путем зондирования). Нанесение дефектов и других соответствующих характеристик, таких как трещины, выступы или области масштабирования, на эскизе плиты помогает оценить степень дефектов и отметить интересующие узоры.

Провести отбор проб.

Отбор проб бетона проводится для оценки свойств материала для установления причины (причин) ухудшения. Проконсультируйтесь с техническим специалистом, строительным специалистом или инженером, имеющим опыт устранения конкретных проблем, при рассмотрении количества и расположения проб. Часто бывает полезно получить образцы из так называемых «хороших» и «плохих» участков, чтобы выявить причину некоторых дефектов. Некоторое руководство по отбору проб представлено в ASTM C 823 «Исследование и отбор проб затвердевшего бетона».Хотя на одном образце керна можно провести несколько испытаний, ограничивать образцы одним керном не рекомендуется, поскольку один образец может исказить результаты, если образец нерепрезентативен. Если вы не можете найти местную компанию по добыче керна или испытательную лабораторию для вырезания образцов керна, перейдите на веб-сайт Ассоциации пиления и бурения бетона (www.csda.org), чтобы найти члена рядом с проектом, который затем может предоставить вам оценку провести отбор пробы. Члены CSDA находятся по всей стране, хорошо обучены и оснащены для решения широкого спектра задач по резке бетона.

Выберите испытательную лабораторию.

Образцы бетона должны быть испытаны в сертифицированной лаборатории. Проконсультируйтесь в лаборатории об их опыте решения рассматриваемой вами проблемы. Опыт — большой плюс, так что лет

.

Что такое бетон — Определенный бетон

Вопреки распространенному мнению, бетон и цемент — это не одно и то же; цемент на самом деле всего лишь компонент бетона. Бетон состоит из трех основных компонентов: воды, заполнителя (камня, песка или гравия) и портландцемента. Цемент, обычно в виде порошка, действует как связующее при смешивании с водой и заполнителями. Эта комбинация, или бетонная смесь, будет вылита и затвердевает в прочный материал, с которым мы все знакомы.

Ниже приводится группа статей, которые будут полезны при попытке узнать больше о бетоне и цементе. Другие элементы, которые могут вас заинтересовать, включают в себя конкретные основы, такие как дизайн смеси, и информацию о цементе.

Популярные темы о бетоне:

Что такое бетон?

Время: 00:52

Из чего сделан бетон? Портландцемент, крошка, песок и др.

Поиск поставщиков готовой бетонной смеси

Содержание статьи:

Компоненты базовой бетонной смеси

Желаемые свойства бетона

Добавки для бетона

Армирование бетона: волокна vs.Сварная сетка

Укладка бетона

Регулировка бетонной смеси для устранения проблем с укладкой

Бетон декоративный

Прочие бетонные ресурсы

Компоненты базовой бетонной смеси

Бетонная смесь состоит из трех основных ингредиентов:

Портландцемент — Цемент и вода образуют пасту, которая покрывает заполнитель и песок в смеси. Паста затвердевает и связывает заполнители и песок.

Вода — Вода необходима для химической реакции с цементом (гидратации), а также для обеспечения удобоукладываемости бетона. Количество воды в смеси в фунтах по сравнению с количеством цемента называется соотношением вода / цемент. Чем ниже соотношение воды и воды, тем прочнее бетон. (более высокая прочность, меньшая проницаемость)

Заполнители — Песок — мелкий заполнитель. Гравий или щебень являются крупными заполнителями в большинстве смесей.

Желаемые свойства бетона

1. Бетонная смесь работоспособна . Его можно правильно разместить и закрепить самостоятельно или своими работниками.

2. Соответствуют желаемым качествам затвердевшего бетона: например, устойчивость к замерзанию и оттаиванию и химикатам против обледенения, водонепроницаемость (низкая проницаемость)

.

Методы отделки затвердевшей бетонной поверхности

Обработка затвердевшей бетонной поверхности выполняется сразу после снятия опалубки для получения идеально обработанной поверхности. Для отделки бетонной поверхности используются различные методы и оборудование. Представлены методы и оборудование для отделки высушенных бетонных поверхностей.

Методы отделки поверхности твердого бетона

1. Метод чистовой обработки сухим шлифованием

- Сухое шлифование выполняется на сухих бетонных поверхностях.

- Используется для удаления плавников и следов от форм.

- Для шлифования используются абразивные диски, результат отличный.

- Абразивный диск состоит из нескольких слоев пропитанного абразивом материала из хлопкового волокна, скрепленных вместе под действием тепла и давления прочной связкой из смолы.

- Толщина абразива составляет около 6,35 мм, а диаметр — от 17,78 см до 22,86 см.

- Абразивные диски можно использовать для работы под углом от 30 до 40 градусов, используя вес инструмента для давления.

- Их можно прикрепить к любому портативному инструменту, и они должны работать со скоростью от 3000 до 4000 об / мин.

Рис.1: Обработка затвердевшего бетона (метод сухого шлифования)

Рис. 2: Обработка бетонной поверхности стоячим кромкообрезным станком; сушильный шлифовальный

2. Метод отделки мокрым шлифованием

- Выполнена на зеленом бетоне.

- Процедура отделки затвердевшего бетона влажным трением включает нанесение краски на цементный слой с помощью ручной кисти.Затем втирается влажный цемент; на этом этапе при необходимости используйте воду.

- Процесс чистовой обработки ведется тихоходным шлифовальным кругом (кругом) с одновременным нанесением воды. Таким образом, оператор может подавать воду и измельчать бетон одновременно.

- Вода и трение приводят к образованию цементной пасты, которая делает бетон очень гладкой, похожей на штукатурку поверхностью.

- Шлифовальный диск используется с прямоугольной головкой, к которой прикреплен шланг для воды, направляя воду через центр шлифовального круга на бетон.

- Головка с мокрым уголком имеет различные редукторы для снижения скорости шлифования до 300–500 об / мин.

- Напорный бак можно использовать для водоснабжения.

Рис. 3: Обработка затвердевшего бетона (метод мокрого трения)

Наконец, можно использовать обычный вращающийся шпатель как для сухого, так и для влажного шлифования, заменив лезвия на шлифовальный кирпич, как показано на Рис. 5:

Рис. 4: Обычный роторный шпатель с кирпичной шлифовкой заменяет лезвия

3.Кирпичи для растирания рук

Этот метод использовался ранее, но его применение было отклонено, поскольку оказалось, что он медленный и дорогостоящий для больших территорий.

.Самоуплотняющийся бетон

— Обзор SCC

SCC — Подножка

Время: 00:21

На этом видео показано, как SCC устанавливается в качестве опоры. Обратите внимание, как легко он течет даже по углам, без сегрегации. Спасибо BASF за видео.

Самоуплотняющийся бетон (SCC) признан одним из величайших достижений в бетонной промышленности. Используя новые добавки и некоторые модификации смеси, теперь мы можем производить бетон, который легко течет без сегрегации (когда крупный заполнитель отделяется от цементного теста).Бетон, который расслаивается, теряет прочность и приводит к образованию сотовых участков рядом с опалубкой. Самоукрепляющаяся природа SCC делает его столь ценным в строительстве. SCC может принимать очень сложные формы или формы с большим количеством арматурных стержней (скопление арматуры) и при этом не оставлять пустот. В таких случаях нормальный бетон должен подвергаться сильной вибрации, чтобы удалить все захваченные пузырьки воздуха рядом с формами и арматурой и заставить бетон двигаться внутрь.

ЧТО ТАКОЕ САМОУПОРНЫЙ БЕТОН?

Давайте начнем с простого определения, а затем поднимем его на ступеньку выше.SCC — это исключительно текучий бетон, который никогда не требует уплотнения для заполнения форм или текучести. Расположенный ровно, как плита, он практически самовыравнивается. Это немного похоже на комковатое тесто для блинов. Консистенция измеряется так называемым оползневым потоком, где мы измеряем ширину лужи, оставшейся после заполнения и подъема конуса оползания. Падение потока для SCC варьируется от 19 до 30 дюймов. Однако самоуплотняющийся бетон — это НЕ просто текучий бетон. Если бы это было все, мы могли бы просто использовать много воды.

ВИДЕО: SCC — NO VIBRATON

Время: 01:06

Самоуплотняющийся бетон легко течет между препятствиями, заполняя форму без вибрации. Спасибо Euclid Chemical за этот видео-сегмент.

В настоящее время принятое определение того, что делает SCC хорошим, состоит из трех частей:

- Высокая текучесть — легко впитывается в мельчайшие детали опалубки или форм и вокруг арматуры под действием собственного веса. Это также называется работоспособностью или способностью к заполнению (что означает, что форма легко заполняется).

- Проходимость — способность проходить через ограниченные пространства, такие как перегруженные стальные арматурные стержни или узкие места в опалубке.

- Стабильность — это большая разница между SCC и просто мокрым, неряшливым бетоном. Стабильность подразумевает, что даже при очень сильной просадке (или оседании) бетон не расслаивается; он остается однородным и не происходит отделения заполнителя от цементного теста. На самом деле существует два типа стабильности: динамическая стабильность (это означает, что она остается стабильной во время транспортировки и размещения) и статическая стабильность (это означает, что она остается стабильной — агрегат не оседает и не истекает чрезмерно, пока он находится в формах, но еще не затвердел).

После затвердевания SCC не сильно отличается от обычного бетона. Фактически, поскольку мы используем суперпластификаторы (высокодисперсные восстановители воды) для достижения текучести и большого количества мелких частиц, мы часто можем дозировать бетон для очень низкого водоцементного отношения и получить очень высокую прочность и низкую проницаемость.

МАТЕРИАЛЫ ДЛЯ САМОКОНПЛИВАЮЩЕГОСЯ БЕТОНА

.