Что лучше газосиликатный или пенобетонный блок: Пеноблоки или газосиликатные блоки — что лучше?

- Сравнение пенобетона и газобетона (газосиликата)

- что лучше для строительства дома, цены

- Газобетонные блоки или пенобетонные блоки что лучше? Ответ в продукции «Калефф»!

- ПЕНОБЛОКИ или ГАЗОБЛОКИ – что лучше?- Мосблок

- Пеноблок или газоблок: что лучше?

- Расход клея для газосиликатных и пенобетонных блоков. Клей для газобетонных блоков Как выбрать клей для газобетонных блоков

- Типы и состав клея

- Особенности работы с клеем

- Типы и марки

- Какими свойствами должна обладать кладочная смесь?

- Популярные производители

- Клеи марки Престиж

- Состав «Юникс Юниблок»

- Смеси Aeroc

- Состав «Бонолит»

- Средство «Забудова»

- Лучший клей для зимнего применения

- Как правильно приготовить клей

- Как проверить качество клея

- Особенности и преимущества клея для газосиликатных блоков

- Какой клей лучше для силиката: критерии выбора

- Преимущества и недостатки

- Виды смесей для газобетонной кладки и особенности применения

- Популярные клеевые смеси

- Технология приготовления раствора клеевой смеси

- Бетонные блоки с теплоизоляцией — CMQ Consulting Engineers

- Залить или закачать?

- Строительство дома из легких газобетонных блоков — Corona Todays

- УКЛАДКА ГАЗОСИЛИКАТНЫХ БЛОКОВ: КАК ИХ УКЛАДИТЬ СВОИМИ РУКАМИ ПО ПОШАГОВОЙ ИНСТРУКЦИИ ПО ПЕНО И Кладочной сетке? УСИЛЕНИЕ

Сравнение пенобетона и газобетона (газосиликата)

Сравнение пенобетона и газобетона (газосиликата)

При этом надо учитывать, что газосиликат имеет максимальную прочность на момент изготовления, и далее происходит постепенное снижение этого показателя. В бетонах набор прочности продолжается десятилетиями. То есть на момент производства бетонные или пенобетонные изделия имеют свою минимальную прочность, которая в дальнейшем будет только увеличиваться.

Пенобетону, в отличие от газобетона (газосиликата), присуща закрытая структура пористости, то есть пузырьки воздуха внутри материала изолированы друг от друга. В газобетоне (газосиликате) пузырьки воздуха сообщаются между собой, поэтому при одинаковой плотности пенобетон плавает в воде, а газобетон (газосиликат) тонет. Таким образом, за счет отсутствия водопоглощения пенобетон обладает более высокими теплозащитными и морозостойкими характеристиками. Благодаря этим свойствам пенобетон может использоваться в местах повышенной влажности и на стыках «холод-тепло», где образуется «точка росы» — выпадение конденсата. Применение газобетона (газосиликата) в таких местах недопустимо или требует применения специальных строительных технологий и качественного выполнения подобных работ, что приводит к удорожанию строительства.

Благодаря этим свойствам пенобетон может использоваться в местах повышенной влажности и на стыках «холод-тепло», где образуется «точка росы» — выпадение конденсата. Применение газобетона (газосиликата) в таких местах недопустимо или требует применения специальных строительных технологий и качественного выполнения подобных работ, что приводит к удорожанию строительства.

Пенобетон – экологически чистый материал, и в этом его еще одно, весьма весомое преимущество перед газобетоном (газосиликатом). Основной материал, используемый для изготовления газобетона (газосиликата) – негашеная известь (химически активное агрессивное вещество), которое, вступая в химическую реакцию с алюминиевой пудрой, выделяет газ, образующий, в свою очередь, газовые (воздушные) пузырьки структуры газобетона (газосиликата). В идеале, при строгом соблюдении технологии, вся негашеная известь должна вступить в химическую реакцию и прореагировать (погаситься). В производстве этого достичь практически не невозможно, и в газобетоне (газосиликате) всегда присутствует не прореагировавшая известь. Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

Возврат к списку

Внимание! При копировании информационных материалов прямая ссылка на наш сайт обязательна!

Все тексты сайта охраняются законом — Об авторском праве от 09.07.1993 г. N 5351-1.

что лучше для строительства дома, цены

Пенобетонные и газосиликатные блоки относятся к изделиям, имеющим пористую структуру. При их изготовлении в бетоне образуются ячейки, заполненные газом или воздухом, создающие сопротивление теплопередаче и снижающие удельный вес. Получают достаточно прочные, легкие и с высокими теплоизоляционными свойствами изделия для строительства. Основные отличия являются следствием разницы в схеме производства.

Получают достаточно прочные, легкие и с высокими теплоизоляционными свойствами изделия для строительства. Основные отличия являются следствием разницы в схеме производства.

Оглавление:

- Технология изготовления

- Сравнение характеристик

- Разновидности и размеры

- Что выбрать для разных сооружений?

- Расценки

Как делают газосиликатные блоки?

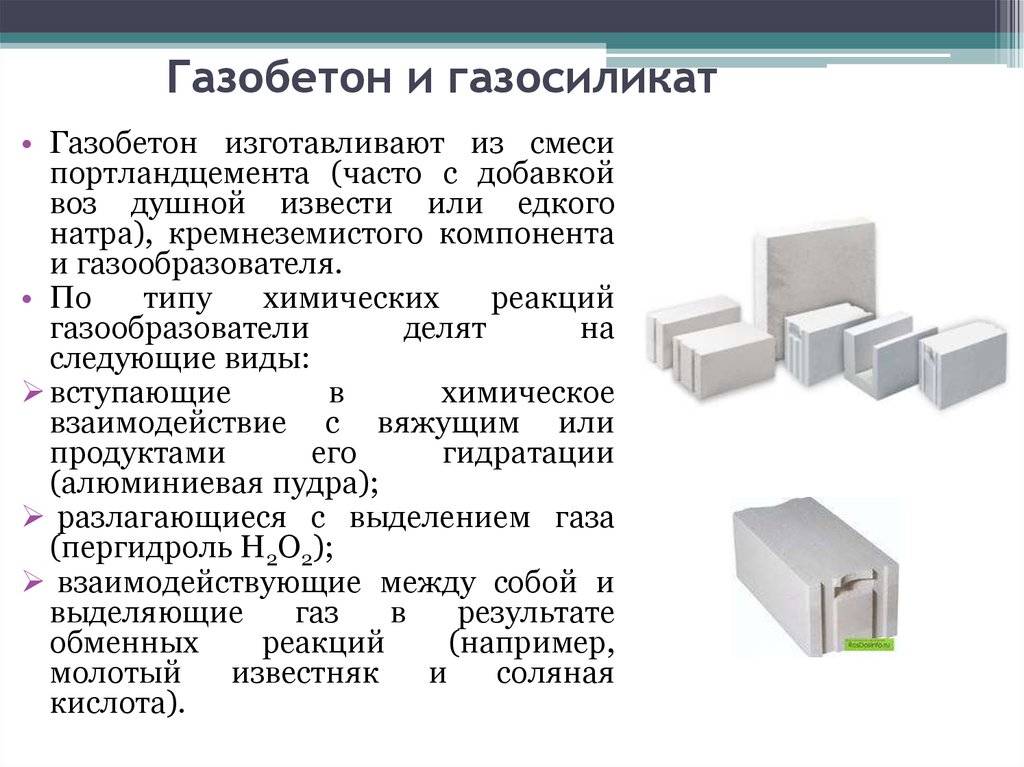

Основой всего процесса является известь. Ее реакция с алюминием позволяет добиться мелкоячеистой однородной структуры, придающей требуемые свойства. Цемент не используется (в отличие от газобетона, в котором он исполняет роль связующего компонента).

Состав:

- Негашеная известь – вяжущий элемент.

- Молотый кварцевый песок – наполнитель.

- Вода.

- Алюминиевая пудра в виде водной суспензии (газообразователь).

Последовательность операций по изготовлению:

- Размол песка и извести в шаровых мельницах.

Важность процесса состоит в том, что чем тоньше помол, тем медленнее оседание наполнителя при твердении и повышается вспучивание. Существуют ограничения по размерам частиц кремнезёма в зависимости от требуемого удельного веса блока из газосиликата. Например, для плотности 400 кг/м3 крупность зёрен рекомендуется не более 0,4 мм.

Важность процесса состоит в том, что чем тоньше помол, тем медленнее оседание наполнителя при твердении и повышается вспучивание. Существуют ограничения по размерам частиц кремнезёма в зависимости от требуемого удельного веса блока из газосиликата. Например, для плотности 400 кг/м3 крупность зёрен рекомендуется не более 0,4 мм. - Продукты помола заливают водой, добавляют порообразователь и различные добавки для регулирования схватывания компонентов. Происходит реакция алюминия с известковой смесью с выделением водорода, который, вырываясь в атмосферу через поверхность, образует массив пузырьков газа в твердеющем монолите.

- Выдержка газоблоков, срезание излишков.

- Твердение в автоклавах при высоких давлениях и температуре водяного пара.

- Расформовка.

Как производят пенобетонные блоки?

Состав компонентов:

- Цемент.

- Молотый песок.

- Вода.

- Пенообразователь.

Связующий и наполнитель в необходимой дозировке разводят водой и добавляют пену, которую готовят отдельно. Тщательно перемешанный раствор подаётся в бункер и разливается по формам.

Тщательно перемешанный раствор подаётся в бункер и разливается по формам.

По способу формовки различают пеноблоки:

- Кассетного типа – пенобетон заливается в большую ёмкость, разделённую съёмными перегородками по размерам будущих элементов.

- Формованные – каждое изделие имеет свою форму-опалубку для заливки смеси.

- Полученные разрезанием сырого массива большого блока стальными струнами по требуемым габаритам перед автоклавной обработкой.

Последний метод является наиболее предпочтительным, так как получаются ровные грани.

После заливки изделия выдерживают несколько часов и отправляют в автоклав, там они набирают необходимую прочность. Технология позволяет получать пеноблоки естественного твердения. Это делает изготовление дешевле и открывает возможности для их выпуска на строительной площадке или мини-заводах. Поэтому на рынке присутствует продукция как заводского, так и кустарного производства. Последние – низкого качества в связи со сложностью обеспечения требуемых характеристик исходного сырья, но дешевле. На некоторых производствах армируют фиброволокном, по мнению специалистов это до 40 % повышает несущие способности.

На некоторых производствах армируют фиброволокном, по мнению специалистов это до 40 % повышает несущие способности.

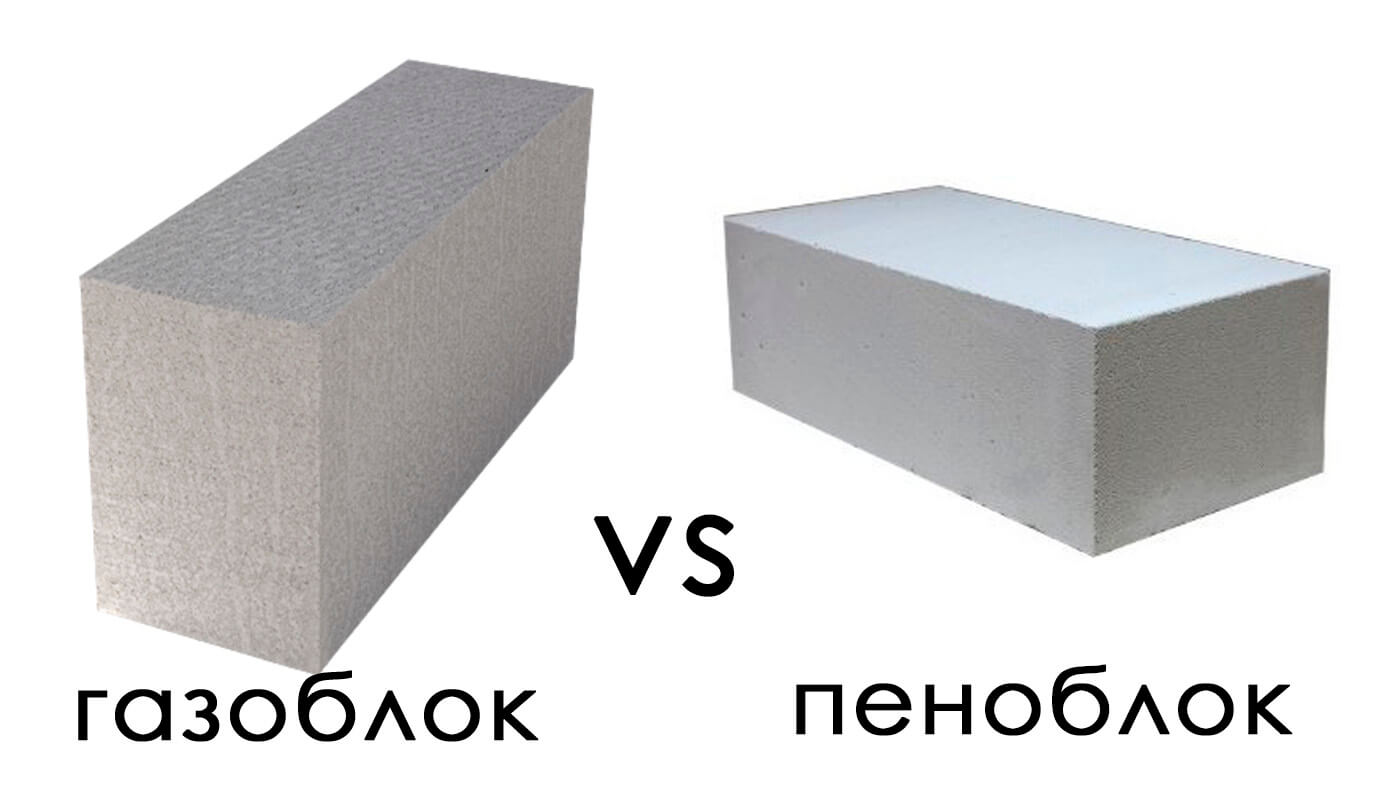

Различия газосиликата и пенобетона

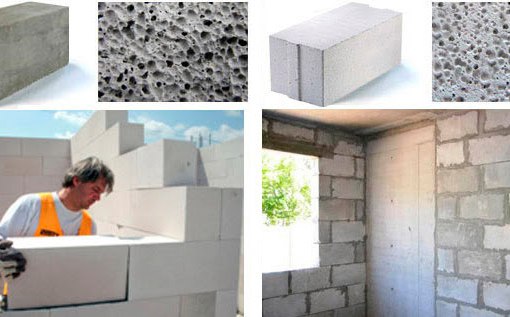

1. Отличия в структуре.

Пеноблок имеет пенную внутреннюю структуру с закрытыми порами на внешних поверхностях. Ячейки же газосиликата (1-3 мм) – открытые, так как образовались в результате прорыва газообразного водорода из толщи массива в атмосферу. Поэтому пенобетон хуже впитывает воду. Водонасыщение составляет 10-16 % от массы, в то время как для газобетона оно достигает 25 %. Ячейки пенобетона больше и размеры их значительно отличаются по сечению, что может сопровождаться некоторой неоднородностью теплофизических и прочностных характеристик.

2. Разница в технических характеристиках.

| Показатель | Пеноблок | Газосиликатный |

| Класс прочности на сжатие | В2,5 | В2,5 |

| Марка по средней плотности | D800 (800 кг/м3) | D500 (500 кг/м3) |

| Теплопроводность, Вт/(м∙°C) | 0,18 | 0,12 |

| Морозостойкость, циклы | F35 | F100 |

1. При одинаковом удельном весе газобетон обладает большей несущей способностью, что связано с более прочной внутренней структурой пор. Плюс: снижается нагрузка на фундамент от веса блоков.

При одинаковом удельном весе газобетон обладает большей несущей способностью, что связано с более прочной внутренней структурой пор. Плюс: снижается нагрузка на фундамент от веса блоков.

2. Морозостойкость газосиликата выше, что положительно сказывается на долговечности здания.

3. Пенобетон лучше противостоит воздействию влаги. Это позволяет не проводить его укрытие от осадков даже на период консервации строительства. Газоблок же должен быть защищен на всех этапах, начиная с доставки на объект (в непромокаемой упаковке) и хранения (под навесом). Недопустима кладка стен из влажных элементов (дом будет сложно высушить).

4. Теплопроводность газосиликата при одинаковой прочности несколько ниже.

5. Конструкция из газо- или пенобетона должна быть хорошо защищена от воздействия влаги после возведения. В связи с высокой паропроницаемостью газоблочные стены рекомендуется отделывать сначала изнутри во избежание появления трещин. Для внешней защиты необходимо использовать специальные смеси с монтажом армирующей сетки из стекловолокна.

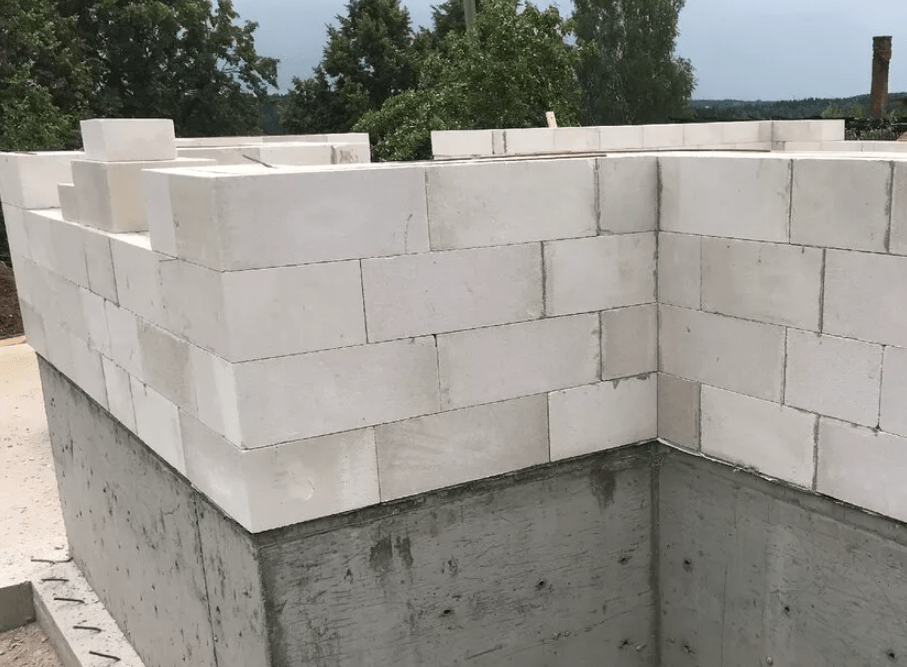

6. Кладка пенобетона производится на клей или раствор (в зависимости от точности размеров применяемых блоков толщина шва – до 10 мм), для газосиликата шов составляет 2-3 мм и стена теплее из-за уменьшения «мостиков холода».

7. Усадка готовых конструкций присуща обоим материалам, возможно появление трещин. Для повышения деформационной прочности производят армирование газосиликата (для пеноблока такой способ невозможен).

И те, и другие отлично работают на сжатие, но плохо на изгиб и растяжение, поэтому при строительстве ограждающих конструкций зданий (несмотря на малый вес) всё же лучше ориентироваться на монолитный фундамент (малейшие подвижки и перекосы приведут к появлению трещин в кладке). Газоблоки выпускаются более широкой номенклатуры по габаритам и формам, что расширяет возможности застройщиков.

Характеристики, виды и размеры

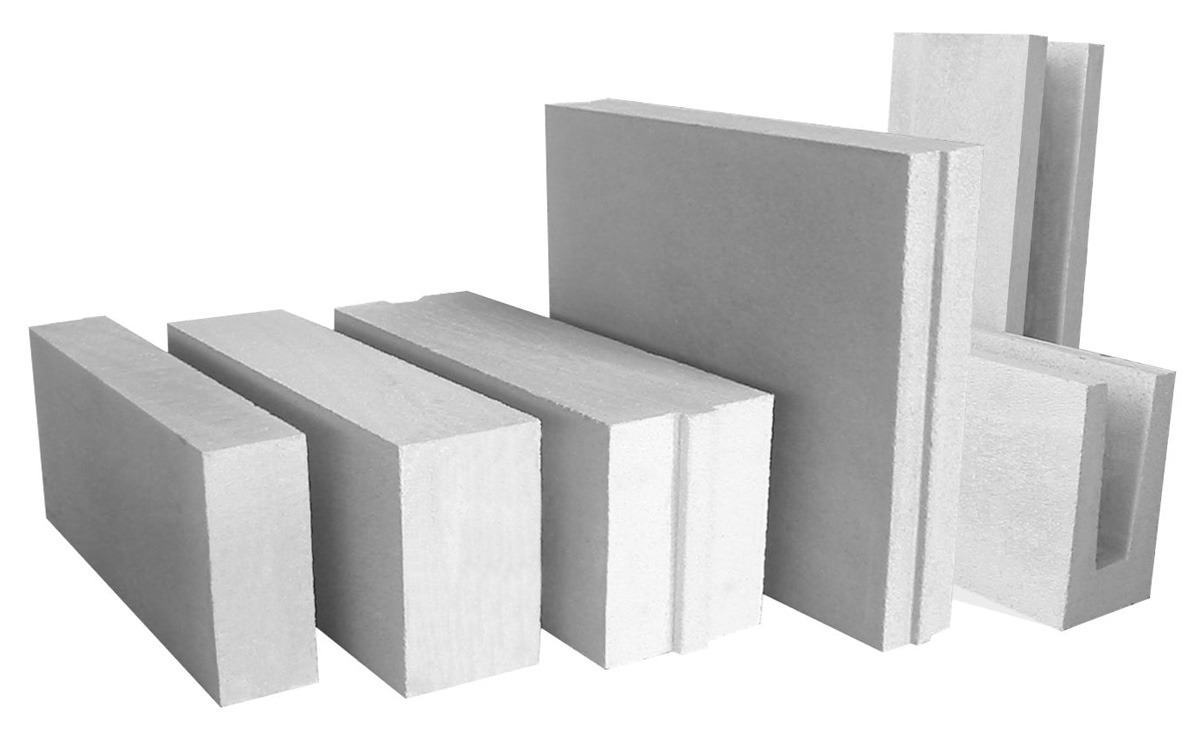

По сфере применения различают:

- Стеновые.

- Для внутренних перегородок.

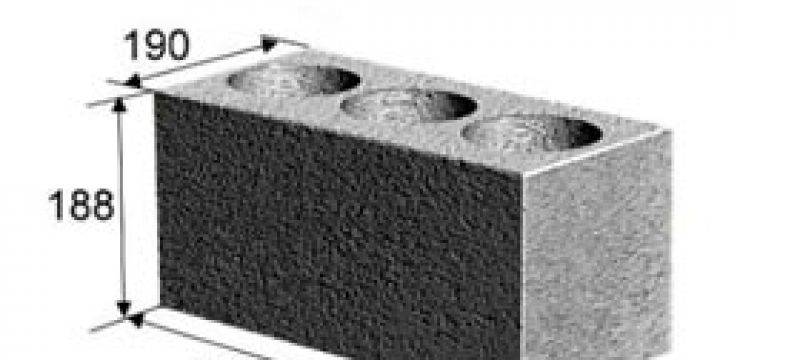

Их габариты определены стандартами, но часть заводов выпускают по своим техническим условиям. Отсюда возможна разница в длине, ширине и высоте. Форма: прямоугольный параллелепипед, наиболее распространённые размеры: 600х100-500х200-250 мм.

Отсюда возможна разница в длине, ширине и высоте. Форма: прямоугольный параллелепипед, наиболее распространённые размеры: 600х100-500х200-250 мм.

Широкие применяют для возведения наружных стен, а узкие отлично подходят для перегородки в квартире или доме. Они обладают хорошими звукоизоляционными свойствами, небольшим весом и дешевле в строительстве. Другие их преимущества: высокая экологическая безопасность, огнестойкость и крупные габариты (ускоряют монтаж). Толщина перегородок из газосиликата – обычно 75-150 мм. Еще блоки разделяют на категории по точности изготовления (отклонения в размерах, прямолинейность граней, отбитость рёбер): первая и вторая предполагают кладку на клей, третья – на раствор.

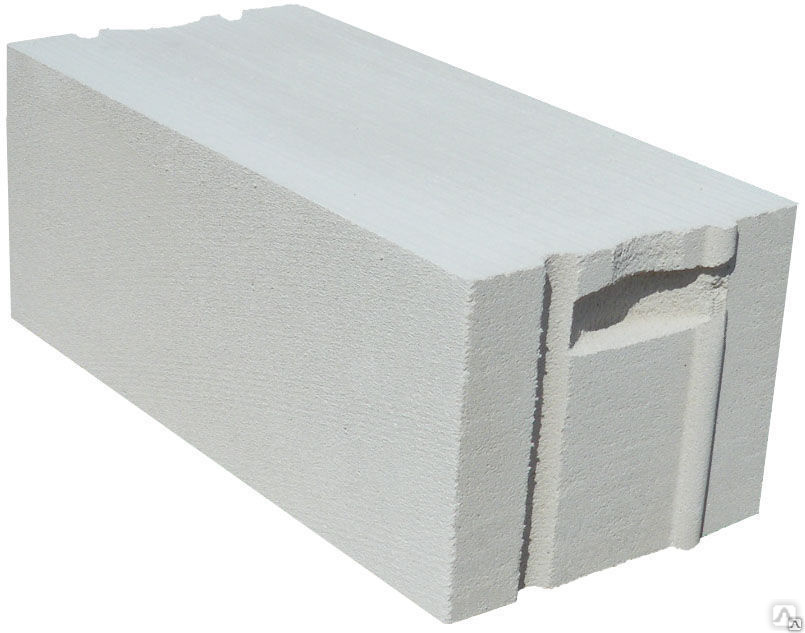

В отличие от пенобетона, газосиликатные виды имеют пазогребневый вариант: на их противоположных торцах образованы паз и гребень, которые исполняют роль направляющих и создают лабиринтное уплотнение, препятствующее утечкам тепла через вертикальные швы (при гладких поверхностях сложно обеспечить их «непродуваемость»). Данное решение позволяет экономить клеевой раствор. Для удобства монтажа такие элементы имеют захваты.

Данное решение позволяет экономить клеевой раствор. Для удобства монтажа такие элементы имеют захваты.

Система паз-гребень особенно выгодна при сооружении перегородок, так как обеспечивает их ровную поверхность при малой ширине блока. Возможна любая отделка без предварительного оштукатуривания.

Сравнение технических показателей пенобетона и газосиликата:

| Наименование | Марка | Класс прочности | Теплопроводность, Вт/(м∙°C) | Усадка при высыхании, мм/м |

| Газосиликатный | D400 | В1,5 | 0,1 | 0,22-0,24 |

| D500 | В2,5-3,5 | 0,12 | ||

| D600 | В3,5-5 | 0,14 | ||

| Пенобетонный (армирован фиброволокном) | D600 | В1,5 | 0,14 | 0,5-0,7 |

| D700 | В2,0 | 0,16 | ||

| D800 | В2,5 | 0,18 | ||

| D900 | В3,0 | 0,25 |

Что лучше использовать – газосиликат или пенобетон?

Газосиликатные блоки применяют:

- марки D300 – для теплоизоляции стен строений, перекрытий;

- D400-D600 – в малоэтажном домостроении для возведения наружных стен без дополнительной теплоизоляции и перегородок;

- блоки большой плотности (700 кг/м3 и выше) – для высотных зданий до 9 этажей; для укрепления кладки (углы, простенки), где в качестве основного материала применяется пенобетон.

Пеноблоки отлично подходят для возведения перегородок в высотных домах. Из них можно построить хорошо теплоизолированные несущие стены одноэтажных строений (дачные домики, гаражи). Изделия из пенобетона малой плотности (D300-D400) лучше использовать для утепления перекрытий, заполнения простенков каркасных домов, колодцевой кирпичной кладки. Для реализации этих задач применяют определенные марки. Несущие стены высотой до двух этажей строят из пенобетона D600 и выше, а в качестве заполнителя берут более дешёвые D300 и D400.

Если рассматривать каждый материал по отдельности, то любой имеет известные недостатки и преимущества. В строительстве из ячеистого бетона рекомендуется подход, основанный на использовании таких отделок, которые компенсировали бы, например, главный минус газобетона (водопоглощение), выдвигая на первый план их отличные теплотехнические свойства (устройство вентилируемого фасада из облицовочного кирпича, отделка паропроницаемой гидрофобной штукатуркой).

Стоимость

Разница в ценах элементов одинакового удельного веса незначительна (около 10 %). При равной прочности пеноблок дешевле в 1,15-1,45 раза.

| Наименование | Цена, руб/м3 |

| Пеноблок стеновой D500 (600х300х200) | 3000 |

| D700 (600х300х200) | 2200-2700 |

| D1100 (600х300х200) | 2650 |

| Стеновой из газосиликата D500 (600х200х250-375) | 3150-3300 |

| Перегородочный газосиликат D500 (600х250х75-150) | 3300 |

Газобетонные блоки или пенобетонные блоки что лучше? Ответ в продукции «Калефф»!

Пеноблоки от производителя в Калужской области

Продукция нашей компании – это качественные неавтоклавные пенобетонные блоки конструкционно-теплоизоляционного назначения различных размеров и плотности. Сфера применения блоков – строительство стен, несущих конструкционные нагрузки, межкомнатных перегородок, утепление помещений и звукоизоляция строительных поверхностей, а также как противопожарная защита строительных объектов и конструкций.

Сфера применения блоков – строительство стен, несущих конструкционные нагрузки, межкомнатных перегородок, утепление помещений и звукоизоляция строительных поверхностей, а также как противопожарная защита строительных объектов и конструкций.

Пеноблоки нашего производства зарекомендовали себя в регионе, как надежный и высококачественный продукт благодаря стабильности производства и превосходным характеристикам, выпускаемого пенобетона. На нашем складе всегда находятся пенобетонные блоки самых ходовых размеров и плотности. Вся продукция изготовлена в строгом соответствии с ГОСТ 25485-89, ГОСТ 21520-89 и имеет необходимые сертификаты качества и результаты сертификационных испытаний, ознакомиться с которыми Вы всегда можете на нашем сайте или в нашем офисе.

Характеристики пеноблоков:

| Плотность: | D600 | D800 | D900 | 1м3/шт | 1 поддон/шт | ||||||

| Прочность: | B1,5; B2 | B2; B3 | B2; B3 |

| |||||||

| Размеры мм: | 100x300x600 | 100x300x600 | 100x300x600 | 55,5 | 96 | ||||||

| 200x300x600 | 200x300x600 | 200x300x600 | 27,7 | 48 | |||||||

| 400x300x600 | 400x300x600 | 400x300x600 | 13,8 | 24 | |||||||

| Стоимость* м3: | от 2900 р | от 3100 р | от 3650 р |

| |||||||

| Вес 1м3 кг: | 600 | 800 | 900 |

| |||||||

| 1 поддон (ШВГ 1200x1300x1200 мм) — 1,73 м3 | |||||||||||

| Вес поддона кг: | 1038 | 1450 | 1557 |

| |||||||

*Стоимость указана без учета доставки и залоговой стоимости поддона (150 р. — возвращается при условии возврата поддона в течении 30 дней с момента поставки продукции заказчику) — возвращается при условии возврата поддона в течении 30 дней с момента поставки продукции заказчику) | |||||||||||

| Скачать Прайс-лист | |||||||||||

| Посмотреть все >>> | |||||||||||

КАЛЕФФ. Качество по выгодной цене

Мы сосредоточились на производстве по-настоящему надежных и долговечных строительных материалов, поэтому:

- используем только самые качественные марки цемента (ЦЕМ I 52,5B от компании «HeidelbergCement» — соответствует М500 – М600 и применяется для строительства особопрочных строений – аэродромы, мосты и пр.)

- обязательно добавляем полипропиленовое фиброволокно (фибра значительно увеличивает прочностные характеристики блока, выполняя роль армирующего компонента).

Пенобетонные блоки изготавливаются по резательной технологии, благодаря чему обеспечивается изготовление изделий с высокой точностью геометрических размеров (+-1мм), прямолинейностью граней, отличным качеством поверхностей (блоки сразу готовы к штукатурным работам). Это в свою очередь, позволяет выполнять кладку нашей продукции с использованием клея, что существенно повышает и теплоэффективность наружных стен и экономию на строительных материалах.

Это в свою очередь, позволяет выполнять кладку нашей продукции с использованием клея, что существенно повышает и теплоэффективность наружных стен и экономию на строительных материалах.

Мы работаем на качество и ценим всех заказчиков, независимо от объема Вашего заказа, поэтому Вы всегда можете рассчитывать на разумную экономию и 100% качество наших изделий. Все партии пенобетонных блоков проходят предпродажный контроль, чтобы обеспечить Вам максимально надежное строительство и выгодное сотрудничество!

Сравнительная таблица характеристик пенобетона

Ниже представлена небольшая сравнительная таблица, наглядно отражающая преимущества пенобетона относительно традиционных материалов.

Пеноблок или газоблок. Что выбрать?

Пенобетонный и газобетонный блоки являются сходными материалами и принадлежат к легким бетонам, что делает оба материала привлекательными для застройщиков. Однако, при выборе того или иного материала, следует учитывать, что различаются пеноблок и газоблок (газобетонный, газосиликатный блок) не только способом формирования воздушных ячеек, но и характеристиками, что обязательно скажется на возводимом сооружении.

Производство

Для изготовления газобетонного блока используется автоклавная технология (запекание блока под давлением), в результате которой, находящиеся в составе смеси газосиликатного раствора, негашеная известь и алюминиевая крошка вступают в химическую реакцию и выделяется газ (водород), который и формирует воздушные ячейки газобетона. Данные ячейки имеют открытый тип, то есть связанны между собой, что снижает гидроизоляционные характеристики газосиликата, превращая его в подобие губки, впитывающей влагу (незащищенный газоблок теряет эксплуатационных свойств на 50%). Кроме того, входящая в состав газобетона известь делает данный материал экологически вредным, из-за чего газосиликат запрещен в некоторых странах Европы.

Пеноблок формируется механическим путем при помощи пенообразователя, цемента и песка, в результате чего ячейки пенобетона имеют закрытый тип, то есть изолированы друг от друга. Благодаря этому гидроизоляционные свойства пенобетона гораздо выше. А используя натуральный пенообразователь в составе пенобетона, достигается экологическая чистота материала. Пеноблоки по экологичности уступают только дереву, удельная эффективность естественных радионуклидов в них ниже 54 Бк/кг.

Пеноблоки по экологичности уступают только дереву, удельная эффективность естественных радионуклидов в них ниже 54 Бк/кг.

Долговечность

Оценивая долговечность обоих материалов следует обратить внимание на то, что газобетон имеет максимальную прочность на момент производства – далее этот параметр снижается.

Пеноблоки высыхают естественным путем, поэтому заявленная по ГОСТу прочность набирается на 28 сутки. Далее показатель прочности только растет. Увеличение прочности происходит десятилетиями, например, после 2х лет эксплуатации прочность возрастает более чем в 1,5 раза.

Сфера использования

По назначению газобетон и пенобетон относят к конструкционным и теплоизоляционным материалам, применяющимся для возведения как несущих стен, так и внутренних перегородок домов, не превышающих 12 метров высотой (не более 3 этажей).

Однако, следует учесть, что пенобетон устойчив к влаге, поэтому имеет более высокие морозостойкие и теплоизоляционные свойства. В результате чего, пенобетонный блок можно использовать в местах с повышенной влажностью, а также в стыках «тепло-холод», где образуется выпадение конденсата. Газоблоки для этих задач неприемлемы.

В результате чего, пенобетонный блок можно использовать в местах с повышенной влажностью, а также в стыках «тепло-холод», где образуется выпадение конденсата. Газоблоки для этих задач неприемлемы.

Также, следует обратить внимание, что оба материала имеют небольшую плотность, что сделает стены более легкими, в сравнении, например, с кладкой кирпичом. Соответственно, уменьшится нагрузка на фундамент и снизятся трудозатраты, а стоимость строительства будет дешевле.

Ценообразование

Стоимость оборудования для производства газобетонных блоков очень высока, поэтому, благодаря более простому производству, пеноблоки стоят дешевле газосиликатов.

ПЕНОБЛОКИ или ГАЗОБЛОКИ – что лучше?- Мосблок

ПЕНОБЛОКИ или ГАЗОБЛОКИ – что лучше?

- Виды пеноблоков. Различия в составе.

- Сравнительные характеристики пенобетонного, газобетонного и газосиликатного блоков. Плюсы и минусы.

- Заключение.

Очень часто в начале строительства мы слышим рекомендации, что дом строить надоиз пеноблока, поскольку это быстро, надежно и недорого.

Компания МОСБЛОК производит и продает качественные пенобетонные блоки по доступным ценам. Мы поможем подобрать необходимый Вам материал и предоставить недорогой сервис по его доставке на объект вашего строительства. Цены можно посмотреть ЗДЕСЬ.

Но основная проблема в том, что очень часто люди путают пеноблоки и газоблоки, называя совершенно разные по составу материалы, изготовленные в виде прямоугольных объемных блоков, имеющих ячеистую структуру и характеристики сравнимые по параметрам с деревом.

Давайте разберемся, что есть что? Какой материал — из чего производят?

И главное, что же лучше?

Для самых нетерпеливых ответ дан в конце статьи…

- Виды пеноблоков.

На данный момент можно выделить 3 вида ячеистых блоков, которые обобщенно называют ПЕНОБЛОКОМ: пенобетонный блок, газобетонный блок и газосиликатный блок. Все они относятся к категории легких бетонов.

Все они относятся к категории легких бетонов.

Пенобетонный блок – легкий пористый материал, изготовленный на основе цемента, песка и пенообразователя (раствор вещества для создания плотной устойчивой пены ) путем их смешивания. При добавления пены в раствор цемента и песка, получается пористая ячеистая структура в виде замкнутого шарика. В зависимости от плотности материала размер пор (шарика) становится крупнее или мельче, что обеспечивает характеристику теплопроводности. Как и все бетоны пенобетонные блоки набирают свою прочность в течение длительного времени (до 75 лет) и также долго ее отдают. Водопоглощение бетонов всего 9%, поэтому пенобетонные блоки не боятся влаги, а при ее попадании становятся только крепче. Из-за замкнутой ячеистой структуры пенобетонный блок не подвержен распространению плесени и имеет повышенную морозостойкость. Самый популярный размер в продуктовой линейке 200х300х600 (мм) 20*30*60

Пенобетонный блок имеет темно-серый или серый цвет.

Газобетонный блок – легкий ячеистый материал, основными компонентами которого являются кварцевый песок, цемент, известь и алюминиевая пудра (паста). Кроме того, в состав смеси могут входить гипс, известь, шлаки, зола и прочие промышленные отходы. Основными компонентами газобетона остаются цемент и песок, известь и алюминиевая пудра добавляются только для образования пористой структуры. При взаимодействии извести, алюминия и воды происходит химическая реакция с выделением водорода, в результате чего образуются пористые не замкнутые каналы в рабочей смеси.

Набор прочности газобетонного блока происходит либо путем естественного твердения при невысоких температурах в течение продолжительного времени, либо с применением автоклава, где происходит пропаривание материала на температурах до 200 градусов, прочность при таком методе производства набирается быстрее и ее параметры несколько выше, чем при естественном методе.

Газобетонный блок имеет светло-серый или серый цвет.

Из-за добавления в состав материала мелкодисперсных добавок и извести имеет водопоглощение до 50% и выше.

Газосиликатный блок — легкий ячеистый материал, компонентами которого, как и у газобетонного блока, являются кварцевый песок, цемент, известь, алюминиевая пудра (паста) и химические добавки для увеличения прочности. Однако в составе газосиликатного блока большее количество материала занимает известь (соли силиката кальция), отсюда и происходит название данного материала.

Пористая структура материала создается при помощи смешивания извести и алюминиевой пудры, в результате чего возникает химическая реакция с выделением водорода, газы которого и делают в составе материала ячеистые поры (каналы).

Газосиликатный блок производится только автоклавным методом при высоких температурах.

Набор прочности создается единовременно, после чего материал уже не набирает прочность, а только теряет ее в зависимости от условий применения.

Газосиликатный блок имеет белый или светло-серый цвет.

Из-за применения в составе материала большого количества извести и мелкодисперсных компонентов, имеет водопоглощение до 100%.

- Сравнительные характеристики пенобетонного, газобетонного и газосиликатного блоков. Плюсы и минусы.

2.1. В зависимости от плотности и прочности пеноблоки делятся на:

Теплоизоляционный – плотность до D400 / D500

Конструкционно – теплоизоляционный – плотность от D600 / D700 / D800

Конструкционный – плотность от D900 / D1000 / D1200

Пенобетонный блок – плотности от D400 до D1200.

Плюсы: широкий спектр применения в строительстве из-за возможности выпуска материала с различными плотностями и прочностями. Может применятся как утеплитель, так и несущий материал.

Минусы: невысокие стандартные прочности на низких плотностях. Медленный набор прочности. Здесь вы можете почитать о типовых размерах для строительства дома.

Газобетонный блок — плотности от D400 до D1200.

Плюсы: широкий спектр применения в строительстве из-за возможности выпуска материала с различными плотностями и прочностями. Может применятся как утеплитель, так и несущий материал.

Минусы: невысокие стандартные прочности на низких плотностях. Медленный набор прочности.

Газосиликатный блок — плотности от D400 до D600.

Плюсы: Может применятся как утеплитель, так и теплоизоляционно-конструкционный не несущий материал. Высокая начальная прочность материала.

Минусы: Из-за невысоких плотностей не может быть конструкционным материалом. Применяется только с несущей бетонной конструкцией строения.

1.2. В зависимости от способа производства пеноблоки подразделяются на произведенные при помощи литой и резательной (пиленой) технологии.

При формовом (литом) способе производства каждый блок производится в своей кассете (форме).

При резательном варианте производства блоки нарезаются из большого массива на более мелкие блоки нужного размера.

Пенобетонный блок – производится в основном по формовой, а также по резательной технологии.

Плюсы: при формовом производстве можно производить высокие плотности и прочности материала.

Минусы: бывает погрешность в геометрии блока до 5-20 мм.

Газобетонный блок — производится по резательной технологии.

Плюсы: широкий спектр применения в строительстве из-за возможности выпуска материала с различными плотностями и прочностями. Может применятся как утеплитель, так и несущий материал.

Минусы: бывает погрешность в геометрии блока до 5-20 мм.

Газосиликатный блок — плотности от D400 до D600.

Плюсы: Высокая начальная прочность материала. Из-за специфики резательного производства имеет очень хорошую геометрию блока.

Из-за специфики резательного производства имеет очень хорошую геометрию блока.

Минусы: по геометрии редко минусы бывают только из-за пропущенного брака.

1.3. Теплопроводность пеноблоков зависит от их плотности и равномерной ячеистой структуры.

Пенобетонный блок – вспенивание производится путем смешивания раствора цемента и песка с органической или синтетической пеной.

Плюсы: ячеистая структура получается в виде закрытого шарика, что уменьшает показатель теплопроводности и очень хорошо сохраняет тепло. Негорючесть материала.

Минусы: при некачественной пене бывает разноплотность материала

Газобетонный блок – вспенивание производится из-за реакции газообразования.

Плюсы: в зависимости от плотности блок имеет хорошие показатели сохранения тепла. Негорючесть материала.

Минусы: из-за незамкнутой и порой сквозной ячеистой структуры менее теплый чем пенобетон.

Газосиликатный блок — вспенивание производится из-за реакции газообразования.

Плюсы: в зависимости от плотности блок имеет хорошие показатели сохранения тепла. Негорючесть материала.

Минусы: из-за незамкнутой и порой сквозной ячеистой структуры менее теплый чем пенобетон.

1.4. Влагопоглощение пеноблоков зависит от их составляющих материалов (видео можно посмотреть ЗДЕСЬ)

Пенобетонный блок – состав из цемента, песка и пенообразователя. Влагопоглощение – 9%

Плюсы: при попадании влаги на материал становится только крепче и не теряет своих свойств.

Минусы: нет

Газобетонный блок – состав из цемента, песка, извести и алюминиевой пудры. Влагопоглощение – до 50%

Плюсы: при попадании влаги на материал становится крепче.

Минусы: из-за незамкнутой ячеистой структуры и применением извести впитывает влагу, тяжело ее отдает и частично теряет при влажности свои характеристики.

Газосиликатный блок — состав из извести, цемента, песка, добавок и алюминиевой пудры. Влагопоглощение – до 100%

Плюсы: первичная прочность материала

Минусы: из-за незамкнутой ячеистой структуры и применением извести сильно впитывает влагу, тяжело ее отдает и частично теряет при влажности свои характеристики.

1.5. Что лучше применять в строительстве.

Пенобетонный блок

Плюсы: Имеет широкий ряд плотностных и прочностных характеристик от D400 до D1200, прочности от В1,5 до В12. Может применяться как самостоятельный конструкционный несущий материал. Долговечный в использовании материал.

Минусы: при погрешности в геометрии идет повышенный расход скрепляющего раствора

И вот тут мы практически решили эту проблему. У нас стабильная отличная геометрия блока -до 3-5мм, поэтому можно использовать при кладке клей или смесь и экономить на количестве раствора.

Газобетонный блок

Плюсы: Имеет широкий ряд плотностных и прочностных характеристик от D400 до D1200, прочности от В1,5 до В12. Может применяться как самостоятельный конструкционный несущий материал. Долговечный в использовании материал.

Может применяться как самостоятельный конструкционный несущий материал. Долговечный в использовании материал.

Минусы: при погрешности в геометрии идет повышенный расход скрепляющего раствора

Газосиликатный блок

Плюсы: Хорошая геометрия. Экономия на скрепляющем растворе

Минусы: невозможность производства материала с высокими плотностными и прочностными характеристиками. Плотности от D400 доD600, прочности от В2 до В3,5. Применяется в строительстве невысоких зданий и сооружений.

3.Заключение.

Ценовые характеристики пеноблоков зависят от технологического метода их производства и удаленности предприятия изготовителя от сырьевых ресурсов и конечного потребителя материала.

Так в центральном и северных регионах России пенобетонный блок на низких плотностях обходится дешевле, чем газобетонный и газосиликатный, а в южных регионах, где много известкового материала – дешевле.

Популярность газосиликатного блока сильно возросла при росте строительства многоэтажного жилья и использование его как стенового материала в виде конструкционно-теплоизоляционного.

Пенобетонный и газобетонный блоки более популярны при использовании в частном малоэтажном строительстве, поскольку они способны нести более высокие нагрузки и имеют долгий срок службы. В последнее время пенобетонный и газобетонный блок все чаще используется в многоэтажном строительстве домов с навесными фасадами, поскольку структура этих блоков способна держать крепление подвесного фасада здания. Кроме того пенобетонный и газобетонный блоки используется при строительстве ответственных сооружении таких как детские сады, школы, спортивные и общественные сооружения, где требуется специальные параметры по несущей способности материала, его повышенной прочности и плотности.

В любом случае все виды пеноблока находят своих приверженцев и используются в строительстве в зависимости от своих показательных характеристик и требований, предъявляемых архитектурными проектами к данным материалам.

По вопросам приобретения материалов, расчетам количества и стоимости звоните менеджерам по тел. 8 (495) 960-04-57, мы поможем сэкономить Ваше время и деньги.

8 (495) 960-04-57, мы поможем сэкономить Ваше время и деньги.

Пеноблок или газоблок: что лучше?

Пеноблок или газоблок? — этот вопрос часто задают люди, собирающиеся построить свой первый дом из легкого бетона. Данные строительные материалы легко спутать, но они имеют принципиально разный способ производства и отличаются по ряду характеристик.

Состав

В обоих случаях мы имеем дело с экологичными строительными материалами. Даже алюминиевая пудра, вызывающая сомнения строителей, присутствует только в процессе изготовления газосиликата, но отсутствует в конечном продукте.

-

В основе газосиликатного блока лежат известь и песок. Это основные составляющие дополняются небольшими объемами цемента, газообразующих добавок и разбавляются водой. Химическая реакция между ними создает в массе блока множество пузырьков. -

Пеноблоки изготавливают из смеси бетона и пенообразующего наполнителя — сульфидного или подмыльного щелока. Их смешивают механическим способом. Цемент является главным компонентом смеси, в которую добавляют известь, воду, доменный шлак.

Их смешивают механическим способом. Цемент является главным компонентом смеси, в которую добавляют известь, воду, доменный шлак.

Производство

-

Газоблоки можно производить только промышленным способом. Для их изготовления используется автоклавная печь, в которой твердеющая известково-цементная смесь добирает прочности и высушивается. -

Пенобетонные блоки твердеют при комнатной температуре. Для их изготовления не нужен завод и высокотехнологичное оборудование, поэтому их часто выпускают мелкие предприниматели в кустарных условиях.

Геометрия

-

За счет фабричного производства точность геометрии у газоблоков выше, чем у пеноблоков кустарного производства. Стены из газоблоков возводятся быстро, получаются монолитными и ровными. -

Из-за ручного производства поверхность пеноблока получается не такой ровной, стены из него требуют подгонки при выполнении кладки и значительного выравнивания перед монтажом отделочных материалов.

Внешний вид

-

Силикатный газоблок имеет рельефную шероховатую поверхность и белый цвет. Пористость газоблока равномерна. Весь его объем наполнен ячейками с воздухом 1–3 мм в диаметре. Их равномерное расположение делает материал более прочным, чем пенобетон. -

Гладкая поверхность и серый цементный цвет — признаки пенобетона. При разрезании блока можно увидеть более крупные и хаотично расположенные пузырьки.

Теплоизоляция

-

Газоблок имеет коэффициент теплопроводности 0,19 при плотности D500 и 0,1 при плотности D400. -

Пенобетон немного теплее — его коэффициент теплопроводности 0,12 при плотности D500 и до 0,05 у марки плотности D200. Высокое термическое сопротивление материала позволяет сократить расходы на отопление построенного из него дома на 20–30%.

Водопоглощение

-

Открытые поры газосиликата позволяют ему «дышать», но быстро впитывают воду. Блоки требуют обязательной защиты фасадными материалами и специальным водозащитым покрытием с учетом точки росы. -

Пенобетон не имеет отверстий на поверхности, его поры не сообщаются между собой, поэтому материал не поглощает влагу. Стены из пенобетона не подвержены разрушению из-за замерзания попавшей внутрь воды. Целесообразно использовать пенобетон в местах образования конденсата, где на стыке холода и тепла появляется повышенная влажность.

Прочность

-

Качественный пеноблок для возведения несущих конструкций имеет плотность 650–700 кг/м³ -

Газосиликат чаще всего выпускается с плотностью 400–600 кг/м³, но современные способы производства и равномерная пористость позволяют ему выдерживать ту же нагрузку, что и пенобетонные блоки с более высокой плотностью.

Стоимость

-

Высокая стоимость оборудования для производства газоблоков и строгие требования к составу смеси повышают себестоимость газосиликата. Выполнять кладку из газоблоков проще и удобнее, что позволяет сэкономить на стоимости работ. -

Пеноблоки можно изготавливать даже на строительной площадке, в гараже, сарае, поэтому их низкая цена закономерна. Расходы на цементный раствор, которым выравнивают погрешности геометрии, и большие объемы шпатлевки сокращают разницу в цене.

Расход клея для газосиликатных и пенобетонных блоков. Клей для газобетонных блоков Как выбрать клей для газобетонных блоков

Для отделки фасадов зданий в современном строительстве все чаще применяют специальные блоки из современных материалов. Они имеют хорошие технические характеристики, прекрасно выглядят, стоят относительно недорого и очень удобны в использовании. Для крепления используется клей для газосиликатных блоков, который полностью соответствует всем действующим нормам безопасности.

Для крепления используется клей для газосиликатных блоков, который полностью соответствует всем действующим нормам безопасности.

Легкие блоки из современных материалов благодаря особой структуре хорошо удерживают тепло внутри здания. А чтобы не ухудшить это свойство, для монтажа нужно использовать не обычный раствор, а специальную смесь. Поэтому многих интересует вопрос, какой клей для газосиликатных блоков лучше?

Однозначный ответ дать очень сложно, так как на рынке нет отдельного бренда, который превосходил бы всех конкурентов по всем параметрам.Каждая ситуация требует своего подхода, поэтому нужно в первую очередь обращать внимание на технические характеристики клея и ориентироваться на условия эксплуатации здания, климатическую зону, среднегодовой уровень влажности воздуха.

Типы и состав клея

Существует несколько видов клея:

- — смесь для внутренней кладки;

- — смесь для наружной кладки;

- — смесь для внутренней и наружной кладки;

- – смесь для кладки поверх теплых полов со специальной усиленной теплопроводностью и устойчивостью к температурным воздействиям;

- — смесь для кладки в местах с повышенной влажностью и для отделки бассейнов.

Обладает высокой устойчивостью к влаге;

Обладает высокой устойчивостью к влаге; - – универсальная смесь с повышенной скоростью застывания.

Все эти разновидности присутствуют на рынке строительных материалов в неограниченном количестве. Цена клея для газосиликатных блоков зависит от страны производителя и технических характеристик. В общем, это доступно большинству простых россиян. Совершая масштабную покупку, можно сэкономить приличную сумму, поэтому важно правильно рассчитать количество материалов, необходимых для ремонта, чтобы в процессе работы не пришлось докупать недостающую сумму.

Чем универсальнее клей, тем дороже он будет стоить. Но нельзя экономить на стройматериалах. Небольшой выигрыш в текущий момент приведет к огромным потерям в будущем. Любой ремонт выполняется с расчетом на долгосрочную перспективу, а это значит, что используемые материалы должны быть самыми качественными и долговечными. Только так можно решить вопрос украшения дома на долгие годы вперед.

В состав клея входит фракционированный песок, портландцемент и специальные химические соединения, отвечающие за свойства. При этом все элементы нетоксичны и абсолютно безопасны для человека. В процессе эксплуатации они также не реагируют и не создают новых соединений, что положительно сказывается на долговечности кладки. Приготовление рабочего раствора ничем не отличается от стандартной процедуры. Просто добавьте необходимое количество сухой смеси в емкость с водой и тщательно перемешайте до образования однородной массы.

При этом все элементы нетоксичны и абсолютно безопасны для человека. В процессе эксплуатации они также не реагируют и не создают новых соединений, что положительно сказывается на долговечности кладки. Приготовление рабочего раствора ничем не отличается от стандартной процедуры. Просто добавьте необходимое количество сухой смеси в емкость с водой и тщательно перемешайте до образования однородной массы.

Особенности работы с клеем

Работа выполняется с помощью обычной кельмы или шпателя.Газосиликатные блоки укладываются на клей последовательно в заранее выбранном направлении. Мастер просто перемещается из одного угла комнаты в другой, постепенно охватывая всю обрабатываемую площадь. Блоки максимально плотно прижимаются друг к другу, чтобы не было видно швов. Ширина клеевого слоя должна быть 2-15 миллиметров в зависимости от ситуации. Излишки раствора удаляются с поверхности влажной тряпкой.

Клей высыхает в зависимости от атмосферных условий от 2 до 24 часов. Для набора максимальной плотности ему понадобится 7-10 дней, поэтому первое время после ремонта лучше не производить никаких манипуляций с обработанной поверхностью. Расход клея составляет примерно 15-20 килограммов на кубический метр. Добавлять в раствор дополнительные добавки не требуется, сухая смесь уже содержит все необходимое для использования.

Для набора максимальной плотности ему понадобится 7-10 дней, поэтому первое время после ремонта лучше не производить никаких манипуляций с обработанной поверхностью. Расход клея составляет примерно 15-20 килограммов на кубический метр. Добавлять в раствор дополнительные добавки не требуется, сухая смесь уже содержит все необходимое для использования.

Обрабатываемая поверхность предварительно подготавливается к ремонту. Для этого его выравнивают и грунтуют. Также можно провести противогрибковую обработку специальной жидкостью.Работать с клеем можно при температуре от -8 до +30 градусов Цельсия. Меньшее значение характерно для зимнего, морозостойкого клея для газосиликатных блоков. Для других моделей может отличаться.

Полезные советы от профессионалов:

- Инструменты, используемые в работе, должны быть изготовлены из металлических сплавов средней твердости, устойчивых к коррозии.

- При высокой температуре окружающего воздуха и низкой влажности воздуха обрабатываемую поверхность необходимо загрунтовать непосредственно перед монтажом.

Это повысит сцепление раствора со стенами.

Это повысит сцепление раствора со стенами. - Работы необходимо проводить в защитных перчатках и специальных очках. При попадании в глаза необходимо немедленно обратиться к врачу.

- Не следует хранить сухую смесь длительное время в условиях повышенной влажности, так как это может сделать ее непригодной для работы.

Работать с клеем не сложнее, чем с обычным цементным раствором. Нужно просто следовать рекомендациям производителя, и тогда все получится без лишних проблем.Главное всегда помнить о технике безопасности и не работать без защитных аксессуаров, чтобы обычный ремонт не превратился в ненужный больничный ремонт.

Блоки газосиликатные – конструкционно-теплоизоляционный материал с ячеистой структурой. Их получают из смеси кварцевого песка и извести, кроме того, с добавлением небольшого количества цемента. Поэтому клей для газосиликатных блоков необходим для возведения стен, а также любых других конструкций, имеющих толщину шва от 2 до 10 мм. Он также подходит для выравнивания вертикальных или горизонтальных поверхностей.

Он также подходит для выравнивания вертикальных или горизонтальных поверхностей.

Такой клей представляет собой клееобразную сухую смесь, состоящую из цемента, различных добавок и мелкодисперсного наполнителя. Добавки обладают водоудерживающими и пластифицирующими свойствами. С их помощью значительно повышается прочность, морозостойкость и влагостойкость. Эти качества очень важны, так как строительство часто ведется в неблагоприятных климатических условиях.

Качественный газосиликатный клей обладает прекрасными теплоизоляционными свойствами, невероятно прочен, обладает высокой адгезией и легко наносится.Его можно использовать для соединения не только газосиликатных блоков, но и других газобетонных материалов.

Типы и марки

Делится на два основных вида — летний и зимний.

Клей зимний можно использовать при температуре от +5 до -10 градусов для внутренних и наружных работ. Содержит специальные антифризные присадки. На упаковке такого клея нарисована снежинка.

- Клей Забудовой — самая популярная из морозостойких смесей. Помимо отличных технических характеристик, он отлично ложится на любую поверхность и очень удобен в использовании.Стоит около 115 рублей за 25 кг.

- Престиж и Бонолит. Второй, кроме всего прочего, абсолютно нетоксичен и экологичен. Цена клея для газосиликатных блоков марки Престиж около 140 рублей за 25 кг. Бонолит — 220 руб.

Самая распространенная летняя смесь – клей марки Инси. Может применяться при температуре от +10 до +25 градусов для кладки стен и различных перегородок. Он экономичен, удобен и обладает отличными водоотталкивающими свойствами.Цена от 185 рублей за 25 кг.

Способ приготовления и нанесения

Чтобы правильно приготовить клей, нужна прочная посуда, идеально подойдет пластиковое ведро. В него необходимо налить чистую воду, а затем добавить сухую смесь. Выполнять действия нужно именно в таком порядке, а не наоборот, также нельзя выливать сразу всю смесь, это нужно делать постепенно. Воду нужно постоянно перемешивать, очень поможет дрель со специальной насадкой – миксером.

Воду нужно постоянно перемешивать, очень поможет дрель со специальной насадкой – миксером.

Расход клея ок. 1 кг на 0,20 л воды. А вот расход готового раствора на 1 кв.м составляет около 10 кг. Не разбавляйте сразу слишком много смеси, так как через 80 минут она затвердеет и придет в негодность. Работы с раствором ведутся в любое время года, но стоит учитывать, что температура должна быть не менее -15 градусов. Следует отметить, что данная инструкция не универсальна; способ приготовления и применения подробно описан на упаковках различных марок.

Для укладки газосиликатных изделий потребуются такие инструменты, как гладкая терка или кельма, а для выравнивания – шпатель.

Клей для газосиликата должен по консистенции напоминать сметану. Наносится мастерком, кареткой или специальным ведром с загнутым краем. После нанесения сразу выравнивается шпателем. После укладки первого слоя поверхность блоков необходимо выровнять рубанком. Через 10 минут клей схватывается, но полностью высыхает только через 72 часа.

Чем клей лучше раствора?

Впервые столкнувшись со строительными работами, многие владельцы земельных участков не понимают, почему строители выбирают клей для кладки газосиликатных блоков вместо раствора?

При использовании решения могут возникнуть следующие проблемы:

- между блоками могут появиться зазоры;

- влага будет проникать вглубь стены, в дальнейшем стена обрастет плесенью и грибком;

- после полного высыхания слоя контакт между плитами исчезает, прочность конструкции значительно снижается.

Преимущества клея

- наносится очень тонкими слоями и экономно расходуется;

- содержит специальные компоненты, благодаря которым блоки быстро схватываются;

- выдерживает любые перепады температур;

- содержит высококачественные водоотталкивающие вещества, не позволяющие влаге проникать внутрь стен.

Газосиликатные блоки

– очень популярный среди строителей материал. Их ТТХ просто замечательные. Стены в них выкладываются не с помощью цементного раствора, а с помощью специального клея. Конечно, коробка получится надежной только в том случае, если будет использован качественный связующий состав. О том, какой клей выбрать для газосиликатных блоков, мы поговорим далее.

Стены в них выкладываются не с помощью цементного раствора, а с помощью специального клея. Конечно, коробка получится надежной только в том случае, если будет использован качественный связующий состав. О том, какой клей выбрать для газосиликатных блоков, мы поговорим далее.

Какими свойствами должна обладать кладочная смесь?

В первую очередь клей для должен обладать такими свойствами как:

Для того, чтобы кладка была удобной, этот тип клея также не должен схватываться слишком быстро. В этом случае мастер при необходимости сможет подкорректировать положение уже уложенного блока.Считается, что клей для газосиликатных блоков не должен застывать как минимум 10-15 минут. Однако, конечно же, состав, который слишком долго схватывается, не может считаться качественным. Оптимальным временем застывания считается 3-4 часа.

Специалисты советуют приобретать клеевые и газосиликатные блоки в комплекте. В этом случае композиция будет максимально подходящей. Однако зачастую производители газосиликатных блоков неоправданно завышают стоимость клея. Поэтому многие владельцы загородных участков, решившие строить дома из пенобетона, предпочитают приобретать вяжущий состав отдельно. При покупке такой смеси следует в первую очередь обращать внимание на марку производителя. Это значительно повышает шансы приобрести качественный состав с хорошими эксплуатационными и эксплуатационными характеристиками.

Поэтому многие владельцы загородных участков, решившие строить дома из пенобетона, предпочитают приобретать вяжущий состав отдельно. При покупке такой смеси следует в первую очередь обращать внимание на марку производителя. Это значительно повышает шансы приобрести качественный состав с хорошими эксплуатационными и эксплуатационными характеристиками.

Популярные производители

Если вы задаетесь вопросом, какой клей выбрать для газосиликатных блоков, вам стоит рассмотреть возможность покупки материала следующих марок:

«Престиж».

Юнис Юниблок.

«Победа-160».

«Бонолит».

«Забудова».

Все эти составы экологически безопасны и обладают высокой степенью пластичности. Именно о них самые лучшие обзоры имеются в сети.

Клеи марки Престиж

Основным преимуществом составов этой марки считается быстрота приготовления. Клей «Престиж» можно использовать для укладки не только блоков, но и ячеистых плит. Товар этой марки стоит недорого. За мешок кг придется заплатить около 140 рублей.

Товар этой марки стоит недорого. За мешок кг придется заплатить около 140 рублей.

Состав «Юникс Юниблок»

Это, пожалуй, самый популярный на сегодняшний день клей для газосиликатных блоков. «Какой состав лучше выбрать?» — этот вопрос обычно не возникает у специалистов. Эта смесь имеет массу достоинств:

отличные теплоизоляционные показатели, максимально приближенные по характеристикам к самим пенобетонным материалам;

влагостойкость и морозостойкость;

простота использования;

экологическая безопасность.

Клей этой разновидности стоит около 200 рублей за пакет.

Смеси Aeroc

К основным преимуществам клея этого производителя можно отнести высокую степень прочности. Чаще всего его используют для тонкостенной кладки. Плюсами этого варианта также считают морозостойкость, влагостойкость и паропроницаемость. Толщина швов в кладке при использовании этого клея может составлять 1-3 мм, что полностью исключает возникновение мостиков холода. Мешок такого клея стоит около 250 рублей.По эксплуатационным характеристикам это, пожалуй, лучший клей для газосиликатных блоков на данный момент.

Мешок такого клея стоит около 250 рублей.По эксплуатационным характеристикам это, пожалуй, лучший клей для газосиликатных блоков на данный момент.

Состав «Бонолит»

Основным преимуществом этого клея является его экологичность. В его составе полностью отсутствуют какие-либо вредные для здоровья примеси. Его эксплуатационные характеристики также просто замечательны. И стоит немного дешевле клеев большинства других популярных производителей – около 180 рублей за мешок.

Средство «Забудова»

Этот клей характеризуется такими преимуществами, как удобство использования и простота нанесения.Клей «Забудова» — самый дешевый вариант смеси из всех предназначенных для кладки газосиликатных блоков. Тем, кто хочет выбрать клей для газосиликатных блоков хорошего качества и при этом сэкономить, стоит задуматься о приобретении именно этого варианта. Мешок 25 кг состава этого производителя стоит всего 120 рублей.

Лучший клей для зимнего применения

Далее посмотрим, какой клей выбрать для газосиликатных блоков, если стены предстоит класть зимой. Для строительства домов из пенобетона в холодное время года можно использовать практически все вышеописанные варианты.Однако при выборе наиболее подходящего состава в магазине стоит попросить вариант со специальными добавками (зимний). Такие составы несколько дороже летних.

Для строительства домов из пенобетона в холодное время года можно использовать практически все вышеописанные варианты.Однако при выборе наиболее подходящего состава в магазине стоит попросить вариант со специальными добавками (зимний). Такие составы несколько дороже летних.

Очень популярным средством для зимы является, например, специальный вид «Бонолит». Также в холодное время года каменщики часто используют зимний клей для газосиликатного блока КСЗ производства Костромского силикатного завода. Довольно популярны у строителей и клеи, предназначенные для кладки в морозы:

Как правильно приготовить клей

Итак, какой клей для газосиликатных блоков купить — мы с вами разобрались.Далее посмотрим, как правильно приготовить выбранный состав. При смешивании клеев, предназначенных для склеивания газосиликатных блоков в кладке, обязательно соблюдать следующие рекомендации:

Сухую смесь добавлять в воду, а не наоборот.

Замешивание производить дрелью со специальной насадкой. В этом случае клей получится максимально однородным, а значит качественным.

В этом случае клей получится максимально однородным, а значит качественным.

После первого замеса состав выдержать 5 минут.

Готовый клей нужно использовать максимум 2 часа.

При приготовлении клея важно точно соблюдать пропорции, указанные в инструкции. Слишком большое количество воды в смеси значительно ухудшит ее характеристики. В процессе производства готовый клей следует периодически перемешивать для поддержания концентрации. При приготовлении раствора следует использовать мощную дрель. Вы можете взять любую воду.

Как проверить качество клея

Узнать, насколько хороший состав предлагает та или иная фирма при покупке, конечно, достаточно сложно.Однако определить, какая смесь лучше всего подходит для кладки, все же можно. Для этого нужно всего лишь купить понемногу каждого из клеев. Затем их следует развести по инструкции в тех же емкостях. После высыхания клея полученный твердый материал необходимо взвесить. Самый легкий клей можно считать лучшим. Чем меньше вес материала, тем меньше его степень теплопроводности.

Чем меньше вес материала, тем меньше его степень теплопроводности.

При желании можно также проверить прочность состава и его клеящие свойства.Для этого нужно просто склеить два блока, подождать некоторое время и резко бросить их на землю. Если они расходятся по шву, то стоит поискать другой клей.

Ну вот, теперь вы знаете, какой клей для газосиликатных блоков лучше в том или ином случае. При покупке в первую очередь следует обращать внимание на марку производителя. Если укладка будет производиться в холодное время года, также следует искать на упаковке пометку «зима».

Крупноблочное строительство домов выгодно во всех отношениях: оно выполняется быстрее, чем традиционная кирпичная кладка, к тому же клея для газосиликатных блоков расходуется значительно меньше, чем цементно-песчаного раствора.В продаже появился новый вид – клей-пена в баллонах: один тюбик эквивалентен 25 кг сухой смеси, но продукт не проверен временем.

Материал нужно выбирать по его характеристикам. Клеевые смеси обойдутся дороже, чем цементные, но в итоге их стоимость оказывается меньше затрат на приготовление кладочного раствора, доставку песка и цемента на строительную площадку.

Клеевые смеси обойдутся дороже, чем цементные, но в итоге их стоимость оказывается меньше затрат на приготовление кладочного раствора, доставку песка и цемента на строительную площадку.

Склеивание блоков требует профессионализма каменщиков и точной геометрии ячеистого кирпича.

Особенности и преимущества клея для газосиликатных блоков

Клей кладочный ЭК 7000 ГСБ

Специальные клеевые смеси, помимо портландцемента, содержат ряд других компонентов. Кварцевый песок обеспечивает тонкий связующий слой. Минеральные добавки удерживают воду и предотвращают растрескивание. Полимерные пластификаторы снижают потери тепла через растворные швы, повышают прочность сцепления между блоками.

Преимущества клеевых смесей:

- Тонкие швы (2 — 5 мм) — а цементно-песчаная смесь требует слоя толщиной не менее 15 мм, иначе кладка потеряет прочность из-за гигроскопичности блоков .

- Оперативность — чтобы сложить газобетонные блоки, клея потребуется в 6 раз меньше, чем на обычный раствор, а цена всего в два раза выше.

- Пластик.

- Пожарная безопасность и огнестойкость.

- Устойчив к влаге и низким температурам.

- Отсутствие мостиков холода в кладке.

- Прочность соединения.

- Скорость затвердевания.

- Простота приготовления готовой смеси из полуфабриката.

Как выбрать клей

Чтобы не проверять качество покупки при непосредственном монтаже, обязательно воспользуйтесь следующими рекомендациями:

- При выборе производителя лучше отдать предпочтение фирме с хорошо отработанной технологией.

- Низкая цена является признаком подделки или некачественного товара.

- Используйте товар в течение срока, указанного на упаковке.

- Избыточная влажность или низкая температура в помещении для хранения смесей приводит к ухудшению физико-механических свойств получаемых растворов, снижению прочности кладки.

- Следует придерживаться технологии приготовления раствора, условий использования, сушки — если предстоит работа зимой при температуре ниже +5, потребуется добавление специальных компонентов, повышающих морозостойкость состава.

При выборе указывайте количество клея. По норме расход на 1 м2 составляет 1,5-1,6 кг клеевого порошка. Зная расход клея для газосиликатных блоков на 1м3, несложно рассчитать сухую смесь, необходимую для возведения короба. Для разведения 25 кг требуется 6 – 6,5 литров воды, то есть вес готового клея из 1 упаковки составляет 31 – 31,5 кг. Рассчитать сумму на кладку можно с помощью калькулятора.

Для оклейки кубометра кладки потребуется 15 — 40 кг раствора — расход зависит от толщины слоя.Для сравнения: на 100 кубометров газосиликата уходит 3000 кг цемента. Слой нанесенного состава в несколько раз толще, а значит и расход выше.

Какой расход клея для газосиликатных блоков

Чтобы понять сколько нужно раствора, рассмотрим таблицу. Приведенная информация основана на минимальной толщине шва.

Как оптимизировать расход клея для газосиликатных блоков, технологические приемы

Перед тем, как приступить к склеиванию блоков, следует провести подготовительные работы и операции, чтобы не растратить лишний клей, и одновременно создать прочная и надежная стена.

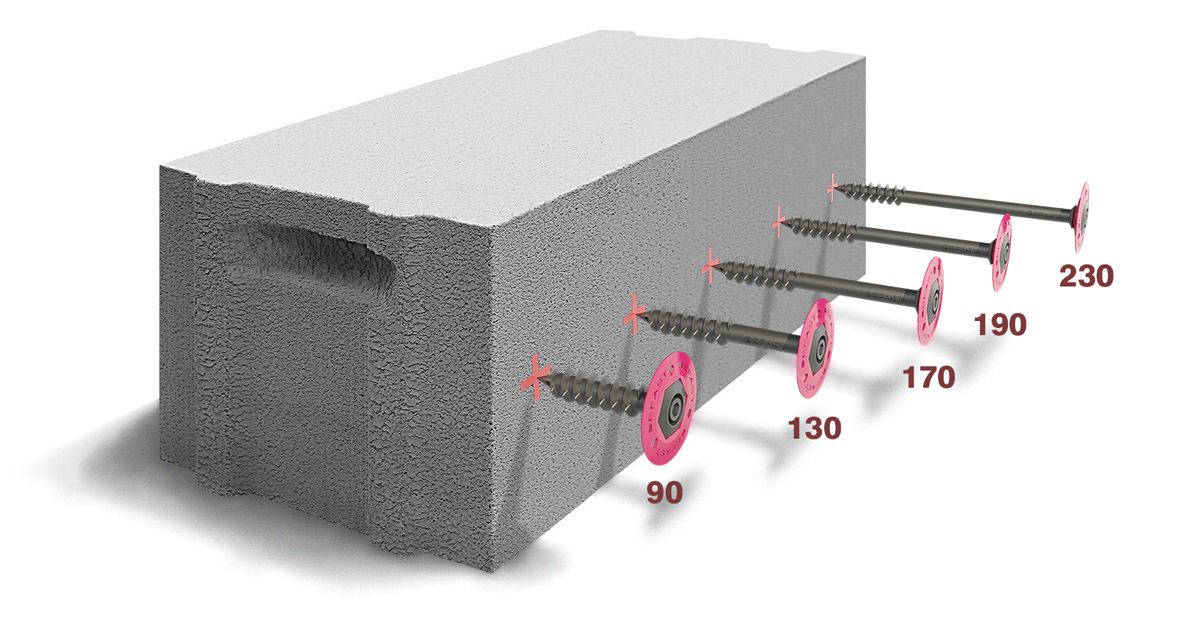

- Основные приемы кладки. Клеевую массу наносят на вертикальную или горизонтальную плоскость первого уложенного блока гребенчатым шпателем 6х6 см. Подготовленные газосиликатные блоки следует уложить на клей, слегка прижав их к основанию, с последующим оседанием резиновым инструментом (молотком). При этом достигается толщина не более 5 мм. Арматурную сетку покрывают слоем клея 2-5 мм и заливают металлические прутья (диаметром 8 мм). Оптимальная температура сушки +5 — +25 o C.

Расход клея зависит от погодных условий. Если работы проводятся зимой, используется морозостойкий состав.

Если придерживаться инструкции и правильно приготовить смесь, то для газосиликатных блоков расход клея будет экономным, а смонтированные стены будут монолитными.

В строительстве зданий из ячеистого бетона востребован клей для газосиликатных блоков, который выделяется массой конкурентных преимуществ по сравнению с классическим цементным раствором. Продукт представляет собой универсальную смесь для максимально качественного склеивания газо- и пенобетонных плит, керамических блоков и кирпичной кладки.

Продукт представляет собой универсальную смесь для максимально качественного склеивания газо- и пенобетонных плит, керамических блоков и кирпичной кладки.

В состав клея для газосиликата входят следующие компоненты:

- вяжущую основу в виде высококачественного портландцемента;

- мелкий песок;

- полимерные добавки;

- модифицирующие включения.

Полимерные компоненты предназначены для обеспечения пластичности массы и улучшения адгезионных свойств раствора.Модификаторы помогают удерживать внутреннюю влагу, что предотвращает растрескивание швов.

Высокие адгезионные свойства являются одной из основных характеристик клеев. Также отмечают низкий уровень теплопроводности изделия, что обусловлено отсутствием пустот в швах.

Какой клей лучше для силиката: критерии выбора

При выборе вяжущего материала для кладки поризованных блоков рекомендуется руководствоваться несколькими критериями:

- репутация производителя.

Известные поставщики строительных ресурсов дорожат собственной репутацией и тщательно контролируют качество производимых материалов. Если вас смущает высокая стоимость товара известного бренда, вспомните пословицу «скупой платит дважды». Чтобы купить брендовую продукцию по выгодным ценам, следует пользоваться услугами фирменных салонов и участвовать в акциях компании;

Известные поставщики строительных ресурсов дорожат собственной репутацией и тщательно контролируют качество производимых материалов. Если вас смущает высокая стоимость товара известного бренда, вспомните пословицу «скупой платит дважды». Чтобы купить брендовую продукцию по выгодным ценам, следует пользоваться услугами фирменных салонов и участвовать в акциях компании; - Условия хранения и упаковка. Сухой концентрат клея хранят в сухом проветриваемом помещении. Такие факторы, как повышенная влажность окружающей среды или повреждение упаковки, свидетельствуют о низком качестве продукции.Не стоит покупать смесь для кладки газосиликатной на развес, так как это чревато низким качеством материала;

- стоит отдать предпочтение продукции производителя, который изготавливает как блоки из ячеистого бетона, так и клей для кладки;

- перед покупкой смеси для кладки газосиликатной необходимо рассчитать расход материала.

Основным параметром при расчете расхода раствора на 1 м³ основания является толщина связующего слоя. При толщине слоя не более 3 мм на 1 м³ поверхности требуется 8-9 кг рабочего состава.

При толщине слоя не более 3 мм на 1 м³ поверхности требуется 8-9 кг рабочего состава.

Преимущества и недостатки

Клей для кладки газосиликатных блоков отличается высокими эксплуатационными характеристиками и ценится за простоту применения. Основные преимущества строительного материала:

- повышенный уровень адгезии и отличные показатели пластичности;

- устойчивость к влаге и низким температурам;

- безусадочный клейкий материал и высокая скорость схватывания.

Продукция интересна своей бюджетной стоимостью и экономичным расходом. Хотя универсальный сухой концентрат стоит в два раза дороже классического цементно-песчаного раствора, расход клея для газосиликатных блоков в 5 раз меньше: масса наносится с минимальной толщиной слоя, не превышающей 2-3 мм. Также способствует:

- увеличению прочности конструкции, так как минимальная толщина швов обеспечивает монолитность конструкции;

- улучшение теплоизоляции здания за счет снижения потерь тепла через швы, так как нивелируется влияние мостиков холода.

Кроме того, благодаря минимальной толщине швов кладка газоблоков получается ровной и красивой.

Наличие в составе клея водоудерживающих компонентов исключает образование плесени между блоками из газобетона, что положительно сказывается на эксплуатационных характеристиках конструкции.

К недостаткам клея для газосиликата можно отнести требовательность к ровности обрабатываемой поверхности и высокие цены на продукцию, хотя за счет экономии расхода нивелируется дороговизна стройматериалов.

Виды смесей для газобетонной кладки и особенности применения

На рынке представлены сезонные разновидности сухих клеевых концентратов на основе белого и серого портландцемента, а также составы в формате пены в цилиндрах:

- Белый вариант строительного ресурса – летний клей для газосиликата – предусматривает использование в теплое время года. Композиция обязана этому цвету основой из белого портландцемента. Привлекательный внешний вид клеевого раствора делает его востребованным во внутренних работах, что дает возможность сэкономить на отделке.

- Клей Серый считается зимним клеем, хотя является универсальным вариантом для кладки из газобетона в любое время года. Композиция имеет антифризные присадки и предназначена для использования в широком диапазоне температур до -10°С.

По мнению специалистов, для максимального эффекта морозостойкий раствор рекомендуется использовать при диапазоне температур от +5°С до -15°С, это гарантирует отсутствие погрешностей и трещин в швах.

Процесс сушки кладки при повышенном режиме температуры окружающего воздуха сопряжен с риском образования микротрещин в связующем слое, в результате чего ухудшаются теплопроводные характеристики газобетона.

Газобетонные блоки, как известно, инертны к изменениям температуры окружающей среды. В этом случае важную роль играет правильная технология нанесения клея при строгом следовании инструкции производителя.

- для хранения мешков с сухим концентратом следует использовать отапливаемое помещение;

- приготовление раствора проводят в теплом помещении, температура воды для разведения сухой смеси должна быть не ниже +20°С;

- температура рабочего раствора — не ниже +10°С;

- готовый раствор используется по назначению в течение получаса.

Замерзание влаги чревато ухудшением качества шва, поэтому при зимних работах газобетонную кладку следует накрывать брезентом.

Вспененный клей для газосиликата – инновационное решение в данном сегменте. Рынок строительных ресурсов предлагает клеевой состав для ячеистых блоков в формате пенопласта в баллонах, для чего используется специальное приспособление в виде строительного пистолета.

Популярные клеевые смеси

Решая, какой клей для газосиликатных блоков выбрать, стоит изучить особенности актуальных предложений.

- Aerostone — продукция Дмитровского завода газобетонных изделий. Смесь на цементной основе с полимерными добавками. Продукт представлен в зимнем и летнем вариантах.

Клей для газосиликатных блоков Aerostone

- Термокуб – клеевая смесь для внутренних и наружных работ, предназначенная для тонкошовной кладки стен и перегородок на основе шпунтовых и безшпунтовых газосиликатных блоков. Строительный материал отличается высокими качествами прочности, морозостойкости и пластичности.

Обеспечивает экономичный расход.

Обеспечивает экономичный расход. - Ilmax2200 — клей для кладки ячеистых бетонных блоков, в том числе газосиликатных, пенобетонных, керамзитобетонных плит и других стеновых панелей. Морозостойкость изделия составляет 75 циклов, рабочая температура от -30°С до +70°С, температура кладки блоков от +5°С до +25°С. Готовый раствор используется в течение 4 часа.

- Ceresit, пожалуй, один из самых популярных строительных брендов, поставщик качественных смесей для работ различных категорий.Клей Ceresit CT21 производится на основе цемента; в качестве добавок включают минеральные наполнители и органические модификаторы. Продукт применяется для тонкослойной кладки газосиликатных стеновых блоков и других видов газобетонных панелей.

- Knauf – клей на основе гипса, обеспечивающий прочное сцепление с поверхностью. Продукция этого производителя пользуется спросом благодаря конкурентоспособному качеству, хотя и продается в дорогом сегменте. Экологически чистые клеевые смеси Knauf Perlfix легко наносятся и позволяют быстро выравнивать блоки.

- ИВСИЛБлок — смесь применяется для кладки шпунтованных и рядовых блоков из газобетона. Полимерные включения повышают адгезию, а модифицирующие добавки придают связующей основе пластичность. Положение блоков при кладке этим раствором можно отрегулировать в течение 25 минут, что считается конкурентным преимуществом материала.

- Aeroc – продукция предприятия по производству газобетона из Санкт-Петербурга, занимающего лидирующие позиции на отечественном рынке строительных ресурсов.

- Забудова – один из лучших клеев для газосиликатных блоков. Продукция ценится за высокие эксплуатационные характеристики при зимнем использовании при относительно невысокой стоимости. Состав отлично проявляет себя при температуре окружающего воздуха до -15°С, легко смешивается и наносится, расход более чем экономный, швы не подвержены атмосферным воздействиям.

- Unic Uniblock – бренд производит качественные газосиликатные блоки и растворы для кладки, продукция реализуется в среднем сегменте.

- Бонолит — сухой концентрат для приклеивания газосиликата заслуживает внимания абсолютной экологичностью состава, не имеет токсичных примесей, востребован как при наружных, так и внутренних работах.

Клей для газосиликатных блоков Bonolit

- «Престиж» — смесь применяется для кладки всех видов блоков из ячеистого бетона, отличается высокой морозостойкостью за счет состава с модификаторами.

- «Победит» — многокомпонентный клей на цементной основе с кварцевым песком и полимерами, по составу полностью идентичен газобетонным блокам и способен максимально высоко сцепляться с поверхностью, образуя монолитную композицию.

- «ЕК Кемикал» — смесь, предназначенная для толстослойной кладки, пригодна для работ в любое время года. Помимо возведения стен и перегородок из блоков на основе газобетона, состав можно использовать при укладке керамической плитки и выравнивании стеновых поверхностей.

Технология приготовления раствора клеевой смеси

Приготовление рабочего раствора проводят согласно инструкции производителя сухого концентрата. Общие этапы и принципы приготовления клеевой смеси включают следующие пункты:

Общие этапы и принципы приготовления клеевой смеси включают следующие пункты:

- для приготовления раствора используйте емкость соответствующего объема и дрель с мешалкой;

- Отмерьте необходимое количество сухой смеси и воды, как указано в инструкции производителя.Как правило, пропорции составляют в среднем 1:0,22, то есть на 1 кг сухого концентрата берут 220 г воды;

- диапазон температуры воды для раствора от +15 до +60°С;

- вымесить массу до однородности, затем дать раствору отстояться 10-15 минут и еще раз тщательно перемешать.

Раствор замешивается порциями в соответствии с интенсивностью работ по укладке газобетона. Срок службы рабочей смеси составляет около 3-4 часов, но этот показатель может меняться в зависимости от марки, условий работы и других конструктивных факторов.В готовый раствор не допускается добавлять воду, при этом клей в процессе работы следует периодически перемешивать.

Следует иметь в виду, что расход клея для газосиликата зависит от ряда факторов, в том числе:

- геометрия блока и дефекты поверхности;

- наличие усиливающих элементов;

- характеристики средства для нанесения связующего;

- температура и концентрация раствора;

- Погодные условия и квалификация мастера.

Формула расхода клеевого раствора выглядит так: S = [(л + ч) / л * ч] * b 1,4, где:

- S — расход 1 кг смеси на 1 м³ база;

- l, h — размеры длины и высоты в м;

- б — толщина шва в мм;

- 1,4 — условное значение расхода сухого концентрата в кг/м² при толщине вяжущего слоя 1 мм.

Чтобы выполнить возведение стен из ячеистого бетона максимально качественно, необходимо применять клеевые смеси с учетом их назначения: для внутренних или наружных работ, для кладки газосиликатных при положительных или отрицательных температурах окружающей среды.Также стоит обратить внимание на скорость схватывания рабочего раствора, этот параметр варьируется от 5 до 25 минут в зависимости от марки продукта.

При этом минимальный срок застывания клеевой основы в блочной конструкции составляет 24 часа, а для получения конечного результата требуется срок не менее трех суток после монтажа.

Бетонные блоки с теплоизоляцией — CMQ Consulting Engineers

Изоляция из бетонных блоков

Термическое сопротивление стены или ее R-значение — это ее способность замедлять передачу тепла с одной стороны на другую. Бетонный блок представляет собой экономичную и структурно прочную стену, но имеет небольшое тепловое сопротивление. В зависимости от плотности блоков блочная стена толщиной 8 дюймов без какого-либо другого типа изоляции имеет значение теплового сопротивления от R-1,9 до R-2,5.

Бетонный блок представляет собой экономичную и структурно прочную стену, но имеет небольшое тепловое сопротивление. В зависимости от плотности блоков блочная стена толщиной 8 дюймов без какого-либо другого типа изоляции имеет значение теплового сопротивления от R-1,9 до R-2,5.

Типы изоляции бетонных блоков

Существует несколько способов включения изоляции из пеноматериала, например полистирола, полиизоцианурата или полиизо и полиуретана, в бетонные блоки. Полые сердцевины бетонных блоков могут быть заполнены заливкой и/или впрыскиванием шариков пенопласта или жидкой пены.

Полистирол

Полистиролбетон – относительно новый строительный материал, который имеет широкое применение и решает многие проблемы традиционных бетонных блоков. Он изготовлен из комбинации различных материалов для создания прочного, легкого продукта, обладающего большим потенциалом архитектурного дизайна. У разных производителей разные комбинации материалов, полистиролбетон обычно изготавливается из смеси цементно-кремнеземного заполнителя, переработанных гранул полистирола и модифицирующих агентов, таких как ускорители схватывания. Конечным результатом является продукт, обладающий как строительными, так и изоляционными свойствами.

Конечным результатом является продукт, обладающий как строительными, так и изоляционными свойствами.

Блок полистирола можно использовать исключительно в качестве системы изоляции для новых или существующих зданий, или его можно использовать в качестве строительного материала различными способами. Поскольку кирпичи легкие, они сокращают трудозатраты на возведение каменных стен и в то же время увеличивают скорость строительства.

Полиизо (полиизоцианурат)

Полиизоцианурат, также называемый полиизо, термореактивный тип пластика, представляет собой пену с закрытыми порами, которая содержит газ с низкой проводимостью (обычно гидрохлорфторуглероды или ГХФУ) в своих ячейках.Высокое термическое сопротивление газа придает полиизоциануратным изоляционным материалам значение R, как правило, от R-7 до R-8 на дюйм.

Изоляция из полиизоцианурата

доступна в виде жидкой, напыляемой пены и жесткой пенопластовой плиты. Из него также можно изготовить ламинированные изоляционные панели с различными видами облицовки. Полиизоциануратная изоляция, вспененная на месте, обычно дешевле, чем установка пенопластовых плит. Они также обычно работают лучше, поскольку жидкая пена принимает форму на всех поверхностях.