Фибра металлическая для бетона: Стальная анкерная фибра – определяем расход для бетона + видео

- Стальная анкерная фибра – определяем расход для бетона + видео

- альтернативный материал для армирования бетона, применяемый в строительстве для повышения его качества

- Фибра для огнестойких бетонов

- Приготовление и применение бетонной смеси, армированной стальным волокном

- Бетон, армированный стальной фиброй, также для обычных строительных работ — ScienceDaily

- Стальное волокно полностью усиливает конструкцию здания

Стальная анкерная фибра – определяем расход для бетона + видео

Сегодня на строительном рынке все чаще встречается для многих новый материал – стальная анкерная фибра. В странах Европы эта армирующая добавка пользуется популярностью уже много лет, но у нас о ней узнали не так давно. Что с ней делать? Давайте узнаем!

1 Почему появилась такая добавка?

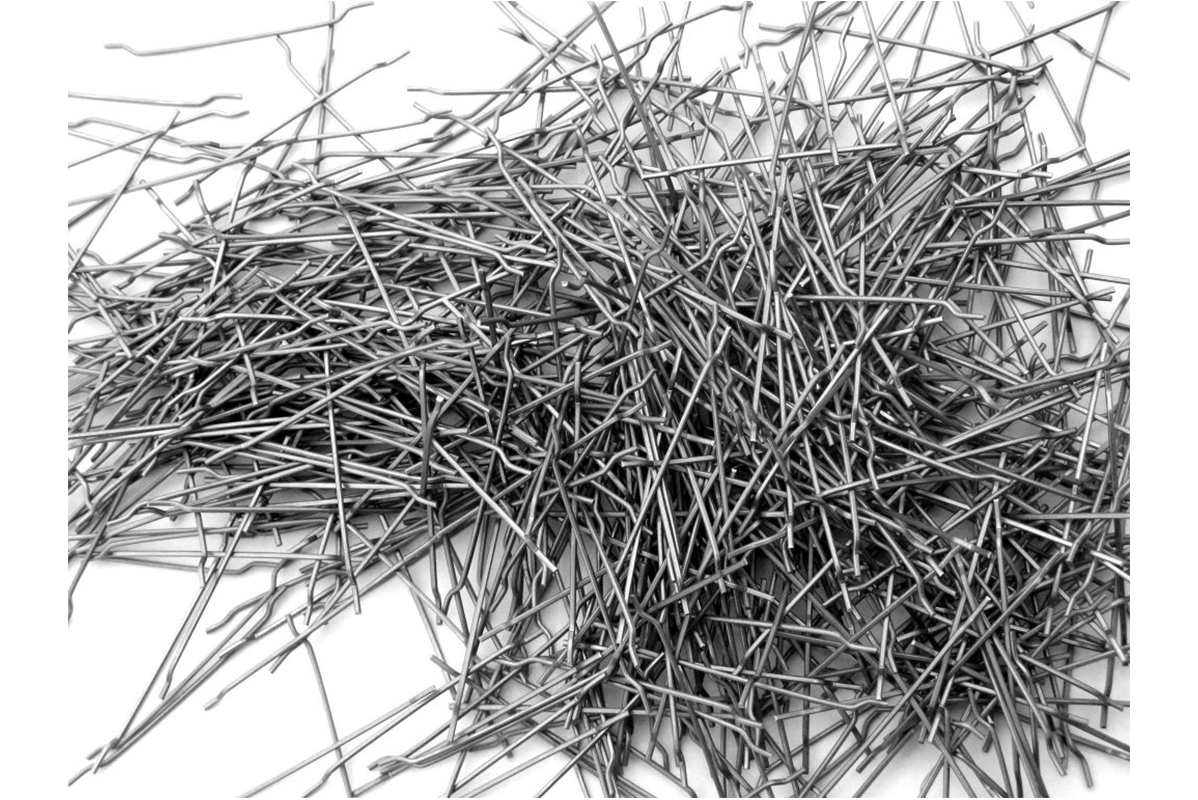

Этот вид фибры представляет собой небольшие отрезки высокопрочной проволоки, их длина колеблется в пределах 25–60 мм, а диаметр составляет 0,7–1,2 мм. Благодаря особой конфигурации обеспечивается хорошее сцепление с упрочняемым материалом. Наиболее распространенная – металлическая фибра в виде прутка с загнутыми краями, но она может быть дуго- и волнообразной или вообще иметь треугольное сечение с шероховатой поверхностью.

Стальная фибра

Фибра – специальная добавка при производстве железобетона. Она улучшает его характеристики, придает жесткость и прочность конструкциям. По сути, эта добавка выполняет все функции металлической сетки для армирования бетона. Необходимое количество фибры засыпают в песчано-цементную смесь, где металлические прутики равномерно распределяются и формируют трехмерную структуру. Так достигается армирование абсолютно по всему объему.

Необходимое количество фибры засыпают в песчано-цементную смесь, где металлические прутики равномерно распределяются и формируют трехмерную структуру. Так достигается армирование абсолютно по всему объему.

Армирование бетона

Фибробетон благодаря своим характеристикам широко используется в строительстве. Особенно актуален он при изготовлении плит скоростных автострад, взлетно-посадочных полос аэродромов. Также не обойтись без этого материала при возведении сейсмоустойчивых конструкций, противооползневых плит и различных береговых сооружений. Но не стоит думать, что подобное решение применимо только для конструкций, испытывающих серьезные нагрузки. Эта добавка используется и в гражданском строительстве, например, для возведения фундамента, при монтаже наливного пола.

2 Фибра – хорошо или плохо?

Один из главных плюсов стальной фибры – низкая стоимость. Кроме того, значительно упрощается процесс армирования бетона. Нет необходимости раскладывать громоздкую сетку на полу. Вы сможете избежать задержки в производстве, вызванной установкой стандартных креплений. Это значит, появляется возможность производить габаритные конструкции из железобетона с участием меньшего количества рабочих.

Кроме того, значительно упрощается процесс армирования бетона. Нет необходимости раскладывать громоздкую сетку на полу. Вы сможете избежать задержки в производстве, вызванной установкой стандартных креплений. Это значит, появляется возможность производить габаритные конструкции из железобетона с участием меньшего количества рабочих.

Производство конструкций из железобетона

Еще использование такого наполнителя самым благоприятным образом сказывается и на качестве бетона. Его прочность на растяжение при изгибе увеличивается практически в 2 раза, а предельная деформация – в целых 20 раз. Также улучшается водонепроницаемость и морозостойкость. Материал становится более устойчив к ударным нагрузкам и сейсмологическим воздействиям, что так важно в строительстве.

Самым благоприятным образом армирование железобетона фиброй сказывается и на его износостойкости, а трехмерная структура препятствует растрескиванию материала. Следует отметить и совместимость с любыми иными добавками.

Структура бетона с фиброй

Но есть несколько отрицательных особенностей. Прежде всего это высокий вес. По сравнению с иными материалами металл обладает худшей прочностью сцепления с бетоном. Со временем материал может выйти на поверхность в результате эрозии. Не всегда коррозионная стойкость находится на нужном уровне, а защитное покрытие приводит к дополнительным затратам и, следовательно, удорожанию продукции.

3 Как создается фибра?

Стальную фибру для бетона нарезают из низкоуглеродистой проволоки, еще в качестве сырья выступают слябы и холоднокатаные листы из стали. Так как стоимость проволоки невелика, чаще всего используют именно ее, это самым благоприятным образом отражается на цене готовой продукции. В основном берут прутки диаметром 1 мм, более тонкие волокна стоят дороже, но отличаются и лучшими характеристиками. Они менее жесткие и очень хорошо сгибаются. Для дорожного полотна используют фибру толщиной только менее 0,8 мм, в противном случае оголившиеся со временем края металлических прутков смогут повредить покрышки транспортных средств.

Они менее жесткие и очень хорошо сгибаются. Для дорожного полотна используют фибру толщиной только менее 0,8 мм, в противном случае оголившиеся со временем края металлических прутков смогут повредить покрышки транспортных средств.

Производство стальной добавки

Изготавливают такую добавку на фрезерном оборудовании. Во время резки материал подвергается воздействию высоких температур, поэтому готовые элементы имеют характерный синеватый оттенок. Это окисный слой, который защищает металл от коррозии. На современных крупных предприятиях производство фибры полностью автоматизировано и состоит из ряда операций. Одна из них – магнитное ориентирование на упаковочном конвейере, благодаря которому можно не бояться образования комков в готовом бетоне. Затем продукция фасуется в упаковки по 25 кг.

4 Какие особенности армирования фиброй?

Прежде всего необходимо определиться с расходом стальной фибры для бетона. Этот показатель во многом зависит от нагрузок, которые конструкция будет испытывать в будущем. Если они незначительны, то вполне достаточно расхода от 15 до 30 кг материала на кубометр. При средних динамических нагрузках это значение следует увеличить до 40 кг/м3. Если речь идет о больших давлениях, тогда потребуется расход фибры на 1 куб железобетона около 40–75 кг. При критических нагрузках это значение может достигать 150 кг.

Этот показатель во многом зависит от нагрузок, которые конструкция будет испытывать в будущем. Если они незначительны, то вполне достаточно расхода от 15 до 30 кг материала на кубометр. При средних динамических нагрузках это значение следует увеличить до 40 кг/м3. Если речь идет о больших давлениях, тогда потребуется расход фибры на 1 куб железобетона около 40–75 кг. При критических нагрузках это значение может достигать 150 кг.

Расход стальной фибры

Такой материал можно добавлять как до, так во время и после замешивания смеси. Но более равномерное распределение получается при вводе фибры в уже готовый бетон. На производстве это обычно делается с помощью специальных конвейеров, если речь идет о небольших объемах, тогда вручную. Самое главное избегать образования комков, поэтому стальная добавка засыпается дозировано и хорошо перемешивается, минимум 5 минут после каждого введения новой порции.

Замешивание смеси

Чтобы с раствором было легко работать, в него вводят дополнительные пластификаторы. А готовый бетон можно укладывать любым способом – с помощью специальных виброустановок либо вручную. Затем, пока смесь не схватилась, ее поверхность разглаживают мастерком, тем самым устраняя все выступающие части металлической добавки. Есть еще один способ использования этого материала. Если необходимо армировать бетонную стяжку, например, для пола, металлические элементы равномерно раскладываются на горизонтальной плоскости, а сверху заливается слой раствора.

А готовый бетон можно укладывать любым способом – с помощью специальных виброустановок либо вручную. Затем, пока смесь не схватилась, ее поверхность разглаживают мастерком, тем самым устраняя все выступающие части металлической добавки. Есть еще один способ использования этого материала. Если необходимо армировать бетонную стяжку, например, для пола, металлические элементы равномерно раскладываются на горизонтальной плоскости, а сверху заливается слой раствора.

альтернативный материал для армирования бетона, применяемый в строительстве для повышения его качества

Армирование бетона применяется для повышения прочности и надежности строительных конструкций. Неукрепленное бетонное основание имеет тенденцию к разрушению, избежать которого позволяет введение в смесь армирующих элементов. Для этих целей успешно использовалась арматура из стали, металлическая или алюминиевая сетка. Применение фибры в качестве альтернативного материала для армирования бетона получило распространение сравнительно недавно.

Применение фибры в качестве альтернативного материала для армирования бетона получило распространение сравнительно недавно.

Виды фибры и ее назначение

Фибра — стройматериал, предназначенный для укрепления бетонных конструкций. Это волокна, которые могут быть изготовлены из природного или искусственного сырья.

В зависимости от формы и материала различают несколько разновидностей фиброволокна. Оно может быть изготовлено из стали, базальта, полиамида, полипропилена, стекловолокна.

Несмотря на то что изделия разных марок отличаются техническими характеристиками и степенью воздействия на бетон, все они используются для повышения прочности, водонепроницаемости, морозостойкости и огнеупорности готовых конструкций, а также для увеличения их эксплуатационного срока.

Применение в строительстве

Применение фиброволокна в качестве армирующей добавки для бетонных смесей позволяет предотвратить образование трещин, обеспечить контроль усадки, минимизировав напряжение, превышающее прочность раствора.

Фибра в бетоне нашла применение в строительстве:

- складских и заводских помещений;

- промышленных объектов;

- стоянок;

- мостов;

- фундаментов, площадок;

- монолитных изделий;

- плит перекрытия;

- дорожных бордюров;

- элементов для строительных декораций.

Материал может использоваться для различных типов бетонных конструкций и сооружений.

Основные преимущества

Фиброволокно имеет ряд преимуществ по сравнению с другими строительными материалами подобного назначения.

К примеру, волокна из полипропилена обладают способностью поглощать и распределять энергию растяжения во время усадки, что значительно повышает прочность бетона.

В этом отношении фибра является более эффективной, чем стальная арматура, а растворы с добавлением волокон имеют более высокую степень сцепления.

Фиброволокно позволяет контролировать процесс гидратации, уменьшая внутреннюю нагрузку и значительно снижая вероятность образования трещин. Поэтому конструкции с его применением более долговечные.

Поэтому конструкции с его применением более долговечные.

Волокна могут иметь разную длину, но видны они бывают только во время замеса. Равномерно распределяясь, они армируют бетон по всему объему и становятся незаметными в готовой конструкции.

Кроме того, фибра относится к категории экологически безопасных строительных материалов.

Фибра для огнестойких бетонов

При высокотемпературном нагреве в бетоне происходят сложные физико-химические и физикомеханические процессы.Прочность бетона при действии высоких температур зависит от свойств вяжущих веществ, от дисперсного состава заполнителей. При нагревании бетонов и растворов происходит дегидратация образовавшихся в процессе твердения гидросиликата и гидроалюмината кальция, а равно и гидрата окиси кальция. Распад гидратов приводит к нарушению механической прочности отвердевшей цементной массы. Результатом физико-механических и химических процессов в нагретом бетоне может явиться отслаивание заполнителя от цементного камня вследствие появления трещин на поверхности контакта, что приводит иногда к растрескиванию всего элемента. На растрескивание бетона оказывает влияние и миграция химически связанной воды в порах бетона, механизм которой изучен недостаточно.

Результатом физико-механических и химических процессов в нагретом бетоне может явиться отслаивание заполнителя от цементного камня вследствие появления трещин на поверхности контакта, что приводит иногда к растрескиванию всего элемента. На растрескивание бетона оказывает влияние и миграция химически связанной воды в порах бетона, механизм которой изучен недостаточно.

Взрывообразное послойное разрушение бетона может происходить вследствие растягивающих напряжений, возникающих из-за давления паров физической влаги в порах, а также, или в дополнение к этому, из-за разупрочнения бетона после потери им связанной воды. Разупрочнение бетона может способствовать его разрушению не только из-за давления паров в порах, но и под действием термических напряжений, а также из-за различия в коэффициентах температурного расширения различных наполнителей бетона.

Нарушение структуры бетона после высокотемпературного огневого воздействия происходит в следующих диапазонах температур:

• в начале пожара при температуре до 200°С прочность бетона на сжатие практически не изменяется. Считается, что только в случаях, если влажность бетона превышает 3,5%, то при огневом воздействии и температуре 250°С возможно хрупкое разрушение бетона. Но оно возможно и при более низкой влажности, даже при воздействии стандартных температурных воздействий (что доказали огневые испытания в 2016-2017 гг. блоков тоннельной обделки), и особенно проявляется при воздействии огневого воздействия, развивающегося по «тоннельной» или «углеводородной» кривой,

Считается, что только в случаях, если влажность бетона превышает 3,5%, то при огневом воздействии и температуре 250°С возможно хрупкое разрушение бетона. Но оно возможно и при более низкой влажности, даже при воздействии стандартных температурных воздействий (что доказали огневые испытания в 2016-2017 гг. блоков тоннельной обделки), и особенно проявляется при воздействии огневого воздействия, развивающегося по «тоннельной» или «углеводородной» кривой,

• от 250 до 350°С в бетоне образуются, в основном, трещины от температурной усадки бетона.

• до 450°С в бетоне образуются трещины преимущественно от разности температурных деформаций цементного камня и заполнителей.

• свыше 450°С происходит нарушение структуры бетона из-за дегидратации Са(ОН)2, когда свободная известь в цементном камне гасится влагой воздуха с увеличением объема.

• при температуре свыше 573°С наблюдается нарушение структуры бетона из-за модифицированного превращения α-кварца в β-кварц в граните с увеличением объема заполнителя.

• при температуре свыше 750°С структура бетона полностью разрушается.

На фотографии один из блоков тоннельной обделки, проходивший 90-минутные огневые испытания во ВНИИПО в 2017 г. Взрывообразное разрушение началось уже на 20-й минуте. Такие же приблизительно результаты были и при отжиге блоков тоннельной обделки в МГСУ (Мытищи) в 2016 г. Кроме того, взрывообразное разрушение было зафиксировано при проведении огневых испытаний по программе Минстроя России в 20017 г.

Применение в типовых композициях тяжелых и мелкозернистых бетонов нашей микросинтетических полипропиленовой фибры серии «PROZASK» позволяет предотвратить взрывообразное разрушения бетона при высокотемпературном воздействиии, тем самым повысить огнестойкость/пожаростойкость железобетонных конструкций (просим не путать с жаростойкими и огнеупорными бетонами, для которых высокая температура является стандартным режимом эксплуатации).

Проведенная серия механических и огневых испытаний бетонов и железобетонных (а также стеклопластиково-бетонных, с композитной арматурой) конструкций на примере блоков тоннельной обделки (т. н. тоннельные «тюбинги») под нагрузкой по ГОСТ 30247.1-94 показала соответствие данных бетонов (с доказанной огнестойкостью) требованиям действующего российского законодательства.

н. тоннельные «тюбинги») под нагрузкой по ГОСТ 30247.1-94 показала соответствие данных бетонов (с доказанной огнестойкостью) требованиям действующего российского законодательства.

Мы предлагаем всем заказчикам и производителям железобетонных конструкций воспользоваться технологией введения специальной микрофибры «PROZASK IGS» в бетонную матрицу и получить в результате бетоны с повышенной огнестойкостью ( которые мы также условно называем «огнестойкие бетоны» или «пожаростойкте бетоны»). Фибра «Prozask IGS» была применена при строительстве тоннелей Kenfish Town Cable (London), Schlossberg Tunnel (Graz, Austria), North Downs Tunnel (Kent, UK), Airside Tunnel (Heathrow Airport, UK), De Westerscvheide Tunnel (Netherland), Penchala Tunnel (Kuala Lumpar, Malaysia) и еще более 20 тоннелей.

В свою очередь, мы готовы оказать содействие по проектированию вами конструкций (например, с привлечением специалистов НИИЖБ)или получению заключений по огнестойкости ваших конструкций (например специалистами ВНИИПО МЧС России), соответствующих требованиям российского противопожарного законодательства.

Мы не просто декларируем свойства нашей фибры. Данная фибра в составе конструкций прошла серию всех требуемых согласно российского законодательства испытаний. На конструкции, в состав которых введена фибра «PROZASK IGS», мы готовы предоставить заключения об огнестойкости конструкций. Кроме того, нужно учитывать, что эти технологии уже более 30 лет применяются в Европе, Америке, на других континентах (особенно актуальным это стало после серии прошедших пожаров в тоннелях и высотных сооружениях с катастрофическими разрушениями несущих железобетонных конструкций).

Фибра-аналог «PROZASK IGS» была применена при строительстве тоннелей Kenfish Town Cable (London), Schlossberg Tunnel (Graz, Austria), North Downs Tunnel (Kent, UK), Airside Tunnel (Heathrow Airport, UK), De Westerscvheide Tunnel (Netherland), Penchala Tunnel (Kuala Lumpar, Malaysia) и еще более 20 тоннелей.

Кратко ознакомиться с предлагаемыми технологиями (которые мы условно называем «огнестойкий бетон» или «пожаростойктй бетон») можно, нажав на ссылку ниже или в выпадающем менюв левой части основной страницы.

Приготовление и применение бетонной смеси, армированной стальным волокном

Бетон, армированный стальным волокном (SFRC)

Бетон, армированный стальной фиброй, представляет собой композитный материал, содержащий волокна в качестве дополнительных ингредиентов, равномерно распределенных случайным образом в небольших процентах, то есть от 0,3% до 2,5% по объему в обычном бетоне.

Продукты

SFRC производятся путем добавления стальной фибры к ингредиентам бетона в смесителе и путем переноса сырого бетона в формы.Затем продукт уплотняется и отверждается обычными методами.

Сегрегация или комкование — одна из проблем, возникающих при смешивании и уплотнении SFRC. Этого следует избегать для равномерного распределения волокон. Энергия, необходимая для смешивания, транспортировки, укладки и отделки SFRC, немного выше.

Использование тарельчатого миксера и дозатора волокна для улучшения перемешивания и уменьшения образования шариков волокна имеет важное значение. Дополнительная мелочь и ограничение максимального размера заполнителей до 20 мм, иногда требуется содержание цемента от 350 кг до 550 кг на кубический метр.

Дополнительная мелочь и ограничение максимального размера заполнителей до 20 мм, иногда требуется содержание цемента от 350 кг до 550 кг на кубический метр.

Стальные волокна добавляются в бетон для улучшения структурных свойств, в частности прочности на растяжение и изгиб. Степень улучшения механических свойств, достигаемых с помощью SFRC по сравнению с обычным бетоном, зависит от нескольких факторов, таких как форма, размер, объем, процентное содержание и распределение волокон.

Было обнаружено, что простые, прямые и круглые волокна имеют очень слабую связь и, следовательно, низкую прочность на изгиб. Было обнаружено, что для данной формы волокон прочность на изгиб SFRC увеличивается с увеличением соотношения сторон (отношение длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон обеспечивало повышенную прочность на изгиб, было обнаружено, что на обрабатываемость зеленого SFRC отрицательно влияет увеличение соотношения сторон. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что соотношение сторон менее 60 является наилучшим с точки зрения обработки и смешивания волокон, но соотношение сторон около 100 желательно с точки зрения прочности. Шварц, однако, предположил, что соотношение сторон от 50 до 70 является более приемлемым значением для товарного бетона.

В большинстве испытанных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процентов по объему. Также проводились эксперименты с повышением содержания волокна до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальной фибры значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после растрескивания, сопротивление усталости, растрескиванию и износу SFRC выше, чем у обычного железобетона.

Пластичность и прочность после растрескивания, сопротивление усталости, растрескиванию и износу SFRC выше, чем у обычного железобетона.

Таким образом,

SFRC считается универсальным материалом для производства широкого спектра изделий из сборного железобетона, таких как крышки люков, элементы перекрытий для настилов мостов, шоссе, взлетно-посадочные полосы и футеровки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, уголь. бункеры для хранения, бункеры для хранения зерна, лестничные клетки и водоразделы.

Технология производства крышек люков SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии в Ченнаи.

Полевые эксперименты с двухпроцентным содержанием волокна показали, что плиты взлетно-посадочной полосы SFRC могут составлять примерно половину толщины простых бетонных плит при той же нагрузке на колеса.

Институт исследований цемента Индии (CRI) также продемонстрировал использование SFRC в одном из отсеков для реактивных двигателей в аэропорту Дели. Другие полевые эксперименты, в которых использовался SFRC, — это плиты гаража в аэропорту Хитроу в Лондоне, дефлекторы водосброса в Швеции, засаживание шахт в Юте, США.

Другие полевые эксперименты, в которых использовался SFRC, — это плиты гаража в аэропорту Хитроу в Лондоне, дефлекторы водосброса в Швеции, засаживание шахт в Юте, США.

Подробнее:

Преимущества использования стальных волокон в бетоне

Бетон, армированный волокнами — типы, свойства и преимущества бетона, армированного волокнами

Бетон, армированный стекловолокном (GFRC) — Свойства и применение в строительных работах

Факторы, влияющие на долговечность бетона, армированного волокном (FRC)

Применение бетона, армированного стальным волокном

Бетон, армированный волокном, в тротуарах

Бетон, армированный стальной фиброй, также для обычных строительных работ — ScienceDaily

Армирование бетона стальными стержнями — очень распространенная практика в строительстве.Инженер-технолог и исследователь Аймар Орбе-Матео (UPV / EHU-Университет Страны Басков) изучил возможное использование материала, который обычно используется для других приложений для этих задач: бетон, армированный стальной фиброй. Исследование показывает, что этот материал имеет определенные преимущества перед обычным железобетоном; среди прочего, он менее склонен к растрескиванию и может использоваться для таких целей, как изготовление цилиндрических сборных резервуаров.

Исследование показывает, что этот материал имеет определенные преимущества перед обычным железобетоном; среди прочего, он менее склонен к растрескиванию и может использоваться для таких целей, как изготовление цилиндрических сборных резервуаров.

По словам Аймара Орбе-Матео, инженера инженерного факультета в Бильбао, с самого начала исследования было ясно, что «это должно быть что-то, имеющее практическое применение, а не просто какое-то исследование.«Команда Sothe создала материал для исследовательских целей, который потенциально может быть использован в строительстве: самоуплотняющийся бетон, армированный стальной фиброй (SFRSCC).

Это материалы, которые уже используются в строительстве, но «у них есть другие применения. Самоуплотняющийся бетон, например, используется в сборных домах. Если этот бетон используется в обычных строительных задачах, его трудно измерить, потому что он очень текучий, очень текучий, но его текстура позволяет избавиться от процедур, которые используются с обычным бетоном (вибрация, лопатой и т. д.)), потому что она движется и становится компактной сама по себе », — отметил Орб.

д.)), потому что она движется и становится компактной сама по себе », — отметил Орб.

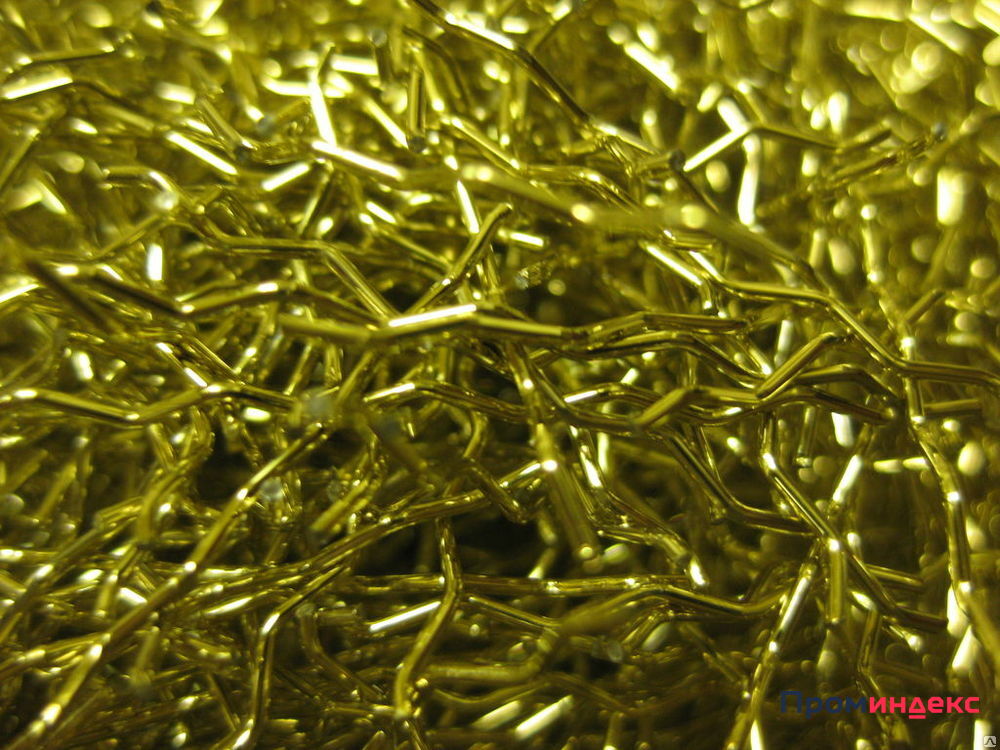

Стальные волокна также используются для армирования стекла, «но больше всего для производства второстепенных элементов: мощения промышленных зон, туннелей, канализационных трубопроводов и тому подобного», — добавил он. Эти волокна имеют небольшие размеры как по длине (50 мм), так и по диаметру (1 мм), с размерами, аналогичными разогнутой скрепке для бумаг ».

Из лаборатории в реальность

Наряду с лабораторными испытаниями, команда также проверила практическое использование материала.Для этого была построена стена высотой 3 метра и длиной 6 метров, разделенная на 380 образцов, на которых были проведены различные испытания, как разрушающие, так и неразрушающие, «для определения структурных возможностей стальных волокон и, в частности, В общем, прочность стены », — подчеркнул Орб.

Поскольку прочность конструкции зависит от ориентации и распределения волокон в бетоне (что невозможно увидеть невооруженным глазом), исследовательская группа прибегла к магнитной системе. Во-первых, внутри образцов создавалось магнитное поле; затем были проанализированы изменения, произошедшие в поле. Были уточнены два аспекта: ось, по которой волокна имели тенденцию ориентироваться, и сколько волокон было в каждом образце. Согласно этому исследованию, «волокна ориентировались в направление, которое нас интересовало, благодаря текучей природе самоуплотняющегося бетона », — отметил исследователь. Помимо этих испытаний, команда провела компьютерное моделирование гидродинамики.«Это моделирование показало нам, что ориентацию волокон можно предсказать. Таким образом, мы можем заранее обнаружить слабые места и неподходящие процессы бетонирования», — указал исследователь.

Во-первых, внутри образцов создавалось магнитное поле; затем были проанализированы изменения, произошедшие в поле. Были уточнены два аспекта: ось, по которой волокна имели тенденцию ориентироваться, и сколько волокон было в каждом образце. Согласно этому исследованию, «волокна ориентировались в направление, которое нас интересовало, благодаря текучей природе самоуплотняющегося бетона », — отметил исследователь. Помимо этих испытаний, команда провела компьютерное моделирование гидродинамики.«Это моделирование показало нам, что ориентацию волокон можно предсказать. Таким образом, мы можем заранее обнаружить слабые места и неподходящие процессы бетонирования», — указал исследователь.

Другие испытания в рамках исследования показали, что по сравнению с обычными арматурными стержнями для бетона стальная фибра может более эффективно контролировать трещины, которые могут открыться при высыхании бетона. «В растворе распределены тысячи волокон, которые непрерывно уплотняют его», — утверждает инженер.

Орбе считает, что в результате этих исследований материал «достиг определенного уровня зрелости» и может способствовать облегчению определенных строительных работ. В частности, он предлагает использовать его для изготовления цилиндрических сборных резервуаров для сбора воды. Принимая во внимание способность SFRSCC лучше контролировать трещины и результаты других исследований, проведенных этой исследовательской группой, «вывод состоит в том, что это более экономично и более устойчиво, чем обычная конструкция конструкции», — утверждает Орбе.

Но его использование (для целей, предложенных исследовательской группой и для других) требует, чтобы «строительные подрядчики знали о преимуществах этого материала». И трудно убедить строительных подрядчиков не использовать традиционные стальные стержни, что все должно быть смешано с бетоном, потому что таким образом он усиливает бетон и т. Д. В то же время одной из причин недоверия является тот факт, что когда бетон сохнет, невозможно увидеть, где находятся волокна, правильно ли они распределены или обращены в правильном направлении. Кроме того, подчеркивает Орбе, «существует несколько примеров строительных работ, проводимых с использованием этой системы».

Кроме того, подчеркивает Орбе, «существует несколько примеров строительных работ, проводимых с использованием этой системы».

История Источник:

Материалы предоставлены Elhuyar Fundazioa . Примечание. Содержимое можно редактировать по стилю и длине.

Стальное волокно полностью усиливает конструкцию здания

Учитывая разнообразие форм бетонных зданий, стальной фибре уделяется все больше и больше внимания, поскольку она лучше справляется с трещинами и предотвращает смертельные повреждения.В отличие от обычной проволочной сетки и арматуры, трехмерное армирование существенно улучшает прочность и долговечность.

Remix Steel Fiber Company разрабатывает наиболее подходящие волокна для каждого клиента. В проектах во влажной среде, особенно в прибрежных районах, следует уделять больше внимания коррозионной стойкости. Вообще говоря, обычная углеродистая сталь пригодна для обработки. Но фибра из нержавеющей стали показывает лучшие характеристики.

Что такое бетон, армированный стальным волокном (SFRC)?

Бетон, армированный стальной фиброй, состоит из гидравлического цемента, стальной фибры и часто добавляемого пластификатора для улучшения характеристик смеси.Он доступен в различных типах и размерах и может использоваться в различных проектах. Однако SFRC не может справиться со всеми задачами. Он отлично справляется с обеспечением дискретного, прерывистого армирования и эффективного контроля трещин.

Почему стальная фибра является оптимальным выбором, если уделяется большое внимание распространению трещин?

По сравнению с обычной арматурой и проволочной сеткой, стальные волокна усиливают в трех измерениях по всей матрице бетона. Волокно, которое аналогично мини-арматуре, эффективно сдерживает микротрещины и снижает вероятность возникновения крупных дефектов.

Какие свойства бетона улучшаются после использования стальной фибры?

Бетон, армированный стальной фиброй, представляет собой однородный композитный материал. Большая разница, которую создают стальные волокна, заключается в том, что значительно улучшаются пластичность и характеристики после растрескивания. Фактически, механические свойства бетонной матрицы в основном зависят от типа и пропорции используемого волокна. Как правило, волокна меньшего размера с большим количеством волокон обеспечивают отличную прочность при первых трещинах и превосходную усталостную прочность.

Большая разница, которую создают стальные волокна, заключается в том, что значительно улучшаются пластичность и характеристики после растрескивания. Фактически, механические свойства бетонной матрицы в основном зависят от типа и пропорции используемого волокна. Как правило, волокна меньшего размера с большим количеством волокон обеспечивают отличную прочность при первых трещинах и превосходную усталостную прочность.

При использовании SFRC будет ли это означать нулевую скорость взлома?

Ничто не может полностью устранить растрескивание, включая стальные волокна. В настоящее время стальная фибра лучше контролирует трещины и значительно снижает вероятность образования трещин. Кроме того, есть и другие факторы, которые могут повлиять на растрескивание, включая методы проектирования и установки.

Все ли стальные фибровые плиты более тонкие? Сколько?

Плиты могут иметь разную конструкцию в зависимости от типа нагрузки.Если критическая нагрузка на плиту статическая, толщина плиты будет равна толщине бетона из обычных материалов.