Фибробетон заславль: ОДО «Вибробетон». Производство бетонных противовесов и железобетонных изделий в Минске.

- ОДО «Вибробетон» — производство железобетонных изделий в Минске и Беларуси. Изделия из бетона оптом и на заказ

- что это такое, где применяется

- Что такое фибробетон и где он применяется?

- свойства, состав, применение и преимущества

- Состав и технологии производства фибробетона и СФБ опалубки

- Состав и пропорции фибробетона

- ПРОИЗВОДСТВО БЕТОНА. С ДОСТАВКОЙ

- Тинс

- цемент Сemex (Латвия) значительно улучшает качество

- Строгий контроль качества

- Заказывая у производителя, Вы можете быть

- уверены, что доставят именно то, что Вы заказывали!Образцы изготовлиемого бетона ежедневно проверяются в нашей лаборатории на соответствие техническим нормам.

- АВТОПАРК ИЗ 17 ЕДИНИЦ СПЕЦТЕХНИКИСтрогий контроль водителей при доставке.

- GPS на всех бетоносмесителях и штрафные санкции при отрицательных отзывах от клиентов позволили нам добиться высокого уровня профессионализма и тактичности от наших водителей.

- Индивидуальный подход к каждому клиенту

- Скидки от объема, наличный или безналичный расчет, оплата по факту. Это малая часть того, что мы можем предложить. Уточните Ваши условия у наших менеджеров

- Лучшее качество по стандартной ценебетон На цементе европейского качества Сemex (Латвия)

- БЕТОН — НАШ ПРОФИЛЬ МИНСКАЯ ОБЛАСТЬ

- Производство бетона автоматизировано

- автоматизированный контроль качества по установленному ГОСТ

- Cертифицированная лаборатория

- сертификат на каждую партию продукта

- Железнодорожная линия

- позволяющая принимать цемент и щебень вагонами от производителя

- Наличие автопарка 17 едениц

- экономит Ваши средства на перевозку бетона и раствора на объекты

- РАССЧИТАЙТЕ СТОИМОСТЬ БЕТОНА С ДОСТАВКОЙ ДО ВАШЕГО ОБЪЕКТА

- Компания «ТИНС авто» уже более 12 лет работает на строительном рынке и завоевала доверие клиентов благодаря низким ценам и высокому качеству своей продукции.

- Мы следим за качеством, работаем только на проверенном оборудовании и с проверенными поставщиками. Наш бетонный завод изготавливает продукцию на полностью автоматизированных линиях (без участия и погрешности человека).

- Производство бетона ведётся по самым передовым мировым технологиям, призванным обеспечить максимальную эффективность при минимальных затратах.

- В результате потребитель получает гарантированно качественный, надёжный, устойчивый к негативному воздействию внешней среды строительный материал, который имеет конкурентоспособную цену. Независимо от объема, к любой партии товара прилагается полный пакет документов и сертификатов. Хотите купить бетон в Минске, Молодечно, Вилейке, Воложине достойного качества по доступным ценам? У нас вы всегда можете заказать бетон от производителя.

- СОБСТВЕННЫЙ АВТОПАРК ИЗ 17 ЕДИНИЦ СПЕЦТЕХНИКИ

- Доставляем бетон на объект точно в срок и строго по расписанию:

- Отгружаем объемы в соответствии с заявкой (2 взвешивания)

- Приезжаем в назначенное время и место

- Расчет после выгрузки продукта

- Построено из бетона компании«ТИНС авто»

- НАМ Доверяют такие компании

- Контактная информация ООО «ТИНС авто»

- Оставьте свои контактные данные ниже и с Вами свяжется наш специалист

- Copyright © 2018 Все права защищены. ООО «ТИНС авто»Производство и продажа товарного бетона с доставкой Минская обл.

- Бетон всех марок от производителя, доставка бетона, растворы с доставкой в Минске, Молодечно, Вилейке, Сморгони, Мяделе, Чисти, Воложине, Березинском, Нарочи, Ошмянах, Заславле, Поставах, Свири, Островце, Глубоком

- Бетон, армированный волокном — типы, свойства и преимущества

- Свойства бетона, армированного волокном (FRC) — Типы, применение и преимущества — Цементный бетон

- Влияние волокон на бетон

- Типы волокон, используемых в фибробетоне

- Стальная фибра для бетона FRC

- Факторы, влияющие на свойства фибробетона

- Применение фибробетона

- Цемент, армированный стекловолокном (GFRC)

- Применение стекловолоконного бетона (GFRC):

- Микроволоконные системы с большим объемом волокна

- Фибробетон, пропитанный жидким раствором (SIFCON)

- Композитные армированные компактные (CRC)

- Продолжить чтение

- Влияние волокон на бетон

- Бетон, армированный стекловолокном (GFRC)

- Механические свойства бетона, армированного стальным волокном, с помощью технологии вибрационного перемешивания

ОДО «Вибробетон» — производство железобетонных изделий в Минске и Беларуси. Изделия из бетона оптом и на заказ

ОДО «Вибробетон» является крупнейшим производителем в Республике Беларусь бетонных конструкций для промышленного дизайна. Продукция нашей компании включает:

— бетонные противовесы для стиральных машин;

— бетонные противовесы для лифтов;

— противовесы для кранов.

Мы также производим прочие железобетонные изделия, включая производство ЖБИ на заказ.

Наша компания обладает большим автопарком и оказывает услуги по грузоперевозкам и экспедированию грузов в страны СНГ и Европу. Мы также предоставляем грузовую и специальную технику для перевозки строительных материалов в аренду.

Наша компания основана в 2007 году, как производственное предприятие, и в настоящее время является поставщиком крупных промышленных компаний. Сегодня ОДО «Вибробетон» работает с ведущими компаниями в сфере промышленного дизайна, выступая поставщиком качественных железобетонных изделий для брендов LG, SAMSUNG, BEKO и др.

Основные виды деятельности:

1. Производство противовесов для стиральных машин, лифтов и кранов.

2. Экспедирование грузов, грузоперевозки по РБ, в РФ и страны Европы.

Штат предприятия насчитывает более 200 человек. Наши сотрудники — это специалисты высокой квалификации и дисциплины труда.

Производственная база ОДО «Вибробетон» площадью 3600м2 имеет выгодное экономико-географическое положение, будучи расположенной в г.Заславле Минского р-на, в 15 км от г.Минска. Удобные подъездные пути (ж/д, автодороги) и расположение в центре страны позволяют оптимизировать логистические издержки.

Улучшающийся инвестиционный и налоговый климат в Республике Беларусь позволяет оперативно развивать производство в соответствии с потребностями заказчиков. Компания ОДО «Вибробетон» применяет подход в работе с заказчиком, ориентированный на внимательное изучение интересов клиента и разработку наиболее оптимального технологического решения.

В 2011 году на предприятии была внедрена система качества на основе требований ISO 9001, подтверждающая высокий уровень технологической дисциплины и контроль стандартов качества выпускаемой продукции.

Компания ОДО «Вибробетон» может стать Вашим надежным партнером на долгосрочную перспективу! Мощности и технологии предприятия способны обеспечить бесперебойную поставку противовесов разных моделей в любом объеме на Ваше производство.

что это такое, где применяется

Фибробетон – это новый мелкозернистый материал, который появился на рынке сравнительно недавно, но благодаря своим эксплуатационным характеристикам уже успел завоевать популярность. Фибробетон – это бетон, имеющий в составе не только все составляющие раствора, но и армирующее фиброколокно.

Фибробетонные добавки одинаковые по толщине и длине, распределяются в структуре равномерно. Мельчайшие волокна могут быть сделаны из разных материалов, выполняют роль упрочняющей арматуры, повышают прочность бетонной конструкции, улучшают ее свойства.

Фибра: виды материалов и их классификация

Чтобы понять, что такое фибробетон, стоит немного углубиться в историю. Впервые материал представили в 1907 году – русский ученый В.П. Некрасов в своих статьях рассказал про исследования производства композитного материала, упрочненного отрезками тонкой проволоки.

Раньше строители добавляли в раствор различные дисперсные волокна и распределяли в массе равномерно. Это позволяло улучшить свойства бетона: уменьшить количество трещин, повысить стойкость к воздействию внешних факторов и физическим нагрузкам, поднять показатель прочности в среднем на 30%.

Армирование бетонной смеси производится с использованием искусственных волокон из разных типов неметаллизированных и металлизированных нитей минерального либо органического происхождения. Физико-технические свойства материала (теплопроводность, прочность, плотность), устойчивость к химическим веществам напрямую зависят от особенностей приготовления бетона и типа, объема вводимого в смесь волокна.

Сегодня производство фибробетона осуществляется в промышленных масштабах, все технологии протестированы и усовершенствованы, можно заранее просчитать характеристики материала по его параметрам. В производстве используют два типа фибры: неметаллическая (акрил, стекло, полиэтилен, базальт, углевод, карбон и т.д.) и металлическая (стальные волокна разного размера и формы).

Наибольшей популярностью пользуются металлические и стеклянные волокна, постепенно набирает популярность полипропиленовая фибра. Углерод и базальт применяются редко из-за высокой стоимости. Вискоза, хлопок, нейлон обеспечивают специфические особенности бетону, которые не всегда актуальны в современном строительстве.

Основные виды фиброволокна

По способам производства и происхождению фибру классифицируют на шесть главных категорий, в соответствии с ГОСТом 14613-83 «Фибра. Технические условия». Состав фибробетона определяется указанными в ГОСТе стандартами, производство осуществляется с соблюдением технологии. Благодаря этому изделия из фибробетона демонстрируют установленные свойства и характеристики, напрямую зависящие от типа фибры.

Типы фибры, которые вводят в состав:

1) Стальная фибра – может быть анкерной или волновой, волокна представляют собой волновые либо прямые куски проволоки длиной 10-50 миллиметров с загнутыми окончаниями, изготавливаются формованием из расплава либо механическим, электрическим методом. Технологию выбирают в соответствии с диаметром волокна.

Стальное волокно используется для повышения прочности конструкции, демонстрирует великолепную стойкость к износу. Из минусов стоит отметить низкий уровень устойчивости к коррозии, большой вес готового изделия, не очень хорошую адгезию с бетонным основанием.

2) Стекловолоконная фибра – в качестве наполнителя используются нити из неорганического стекла, которые получают путем вытягивания расплавленной стеклянной массы на специальных установках. Свойства нитей напрямую зависят от химической структуры стекла и способа получения материала.

Конструкционные и механические свойства фибробетона со стекловолокном могут быть самыми разными и зависят от длины, прочности, толщины волокон. Материал пластичный, но боится щелочной среды.

3) Базальтовая фибра – минеральное неорганическое волокно искусственного происхождения, которое получают из плавленого в печах минерала вулканического происхождения. Нити демонстрируют такие свойства: стойкость к механическому воздействию, устойчивость к кислотам и щелочи, к горению.

В среднем бетон упрочняется в три раза. Примеры использования базальтового фиброволокна: цокольные панели многоэтажек, стены и монолиты, межкомнатные перегородки, скульптуры, фонтаны, детали реконструкции, декор фасадов, несъемная опалубка для свайных фундаментов, дорожные плиты и т.д.

4) Углеродная фибра – рубленые куски нитей, которые получают из углерода посредством термической обработки при максимальных температурах. Гарантирует прекрасные показатели устойчивости строительных конструкций к механической нагрузке, к химическим реакциям.

Основные преимущества: фибра не боится коррозии, обладает высокой адгезией, стойкостью к кислотам и щелочи, повышенным температурам. Упругость выше, чем у стальных волокон, а прочность идентична аналогичному показателю стеклянной фибры. Единственный минус – высокая цена.

5) Целлюлозная фибра – полимерный углеводородный материал не растворяется в воде, не боится огня, кислот. Хорошо влияет на паропроницаемость покрытия из полимера, замедляет усадку, помогает выводить влагу на поверхность фибробетона из нижних слоев стяжки.

6) Полипропиленовая фибра – синтетические волокна сечением 0.02-0.038 миллиметра, которые делают из пропиленовой пленки способом нарезания и скручивания. В бетоне фибра раскрывается и создает структуру сетки, гарантируя существенное улучшение технических характеристик фибробетона. Показывает хорошее сопротивление к ударам, химическим воздействиям. Из недостатков стоит отметить такие: не очень высокая стойкость к сжатию и растяжению, высоким температурам, разброс в качестве сырья.

Реже используют нейлон, иногда применяется вискоза и другое фиброволокно для придания бетону специфических свойств. Выбирая фибробетонные блоки, в первую очередь, необходимо определить правильное волокно для ремонтно-строительных работ с учетом условий эксплуатации, нагрузок, функций, стоимости.

Плюсы и минусы

Пытаясь разобраться, фибробетон – что это такое, нужно понимать, что все основные характеристики зависят от используемых в его производстве материалов и соблюдения технологии. Но есть определенные свойства, характерные для всех типов фибробетона, которые обязательно учитываются при планировании работ.

Основные преимущества фибробетона:

- Понижение затрат на строительство – за счет повышения прочности плит можно отказаться от армирования, сократив длительность проведения работ, расходы на дополнительные материалы, их транспортировку, монтаж

- Повышение прочности готовых конструкций – технология производства фибробетона любого типа предполагает, что такой материал не боится усадки, не покрывается трещинами, сколами, гарантируя даже более высокую прочность, чем в конструкциях с арматурой

- Прекрасные адгезионные качества

- Стойкость к резким скачкам температуры, влаге, охлаждению/оттаиванию

- Негорючесть – усиленная с помощью композита бетонная конструкция исключает нарушение структуры монолита и появление трещин под воздействием высоких температур

- Легкость фибробетонных блоков, что снижает затраты на транспортировку и монтаж

- Экономия на строительных материалах – за счет существенного увеличения прочности фундамент или стены можно сделать с меньшей толщиной монолита, не пожертвовав устойчивостью и надежностью

- Продление срока эксплуатации – введение волокон фибры позволяет добиться большего срока службы бетона при сохранении всех важных эксплуатационных характеристик

- Уменьшение расхода бетона

Единственным минусом считается сравнительно высокая стоимость фибробетона. Для приготовления раствора нужно покупать дорогие материалы, готовые фибробетонные блоки также стоят дороже, чем обычные бетонные. Но экономия на последующих этапах строительства и эксплуатации здания полностью перекрывает этот недостаток.

Изготовление армированных фибробетонов

Рассматривая фибробетон и его применение в строительстве, стоит отметить, что самое главное условие хороших характеристик материала – правильное его производство. Будь то производство в заводских условиях или замешивание раствора с фиброй своими руками, важно правильно определить состав, пропорции, соблюдать технологию создания и использования.

Промышленное производство

Технология зависит от типа волокна, пропорций составляющих бетона. Плотность фибробетона обеспечивается за счет максимально равномерного распределения волокон в растворе, правильной ориентации в смеси. Именно равномерность нахождения волокон в монолите оказывает прямое влияние на способность бетонной конструкции противодействовать внешним механическим нагрузкам и химическим условиям.

Основные этапы производства любого фибробетона: приготовление раствора, формирование волокон фибры, их нарезка по параметрам, добавление в смесь, качественное размешивание, уплотнение, заливка в форму, застывание монолита.

В зависимости от типа используемых волокон, которые могут быть металлическими и неметаллическими, этап создания фибры и ее добавления в раствор может быть разным. Стальная фибра режется из металлической ленты, стеклянная – формируется из расплавленной массы, целлюлозная – режется и скатывается в трубочки, которые потом распрямляются и создают сетку в растворе. Распределение фибры в растворе также может осуществляться разными способами, но с единственной целью – обеспечить максимальную равномерность.

Часто в смесь добавляют пластификаторы, которые повышают уровень пластичности самого бетона, что положительно сказывается на качестве материала. Пластификаторы позволяют контролировать скорость схватывания бетона, регулируют уровень усадки.

Приготовление на строительной площадке

Армирующий наполнитель может вводиться в раствор непосредственно перед его применением на объекте. Тут соблюдают такую технологию: смешивание песка с наполнителем, введение просеянных через сито волокон, соединение их с цементом, заливка водой с пластификатором. Качественное перемешивание до получения однородной массы.

Готовая смесь заливается в формы, оставляется на трое суток для схватывания. Потом сушить лучше не открытом воздухе.

Применение композитного фибробетона

Применение материала актуально в строительстве бытовом и промышленном везде, где нужно добиться улучшения свойств бетона. Стальной фибробетон применяют для производства: покрытий мостов, полов, тоннелей, берегозащитных полос, фундаментов, шпал, дорог, взлетных полос, тротуаров, каркасов конструкций, бордюров, водоотводных каналов, плотин, шахт колодцев для канализации, водоочистных систем, фибробетонных полов.

Стекловолоконные бетоны актуальны для: фасадной отделки фибробетоном жилых зданий, гидроизоляции очистительных конструкций, шумозащитных щитов, легких декоративных изделий для отделки покрытий, промышленных помещений с часто загрязняемыми покрытиями, скамеек, заборов, клумб.

Базальтовый фибробетон используется в строительстве фундамента, перекрытий, дорог, дамб, резервуаров, железнодорожных конструкций. Полипропиленовые волокна используются в сооружении объектов малого веса, ячеистого бетона, пеноблоковых конструкций. Вискозные и хлопковые волокна нужны для замешивания текстильбетона, используемого в современном строительстве все чаще.

Легкие пористые бетоны

Среди всего разнообразия данного типа материалов выделяются пенофибробетон и газофибробетон. Газофибробетон – ячеистый материал неавтоклавного твердения, который упрочняют фиброволокном. Изготовление такого бетона простое, материал используется в создании стеновых блоков, других элементов для теплоизоляции пола, кровель в индивидуальном домостроении.

Основные свойства газофибробетона: плотность около 550 кг/м3, низкая теплопроводность, безопасность и экологическая чистота, экономичность (тонна сухой смеси дает около 2м3 газофибробетона). По свойствам и характеристикам пенофибробетон практически идентичен газофибробетону, используется в основном для сооружения зданий малой этажности, теплоизоляции.

Введение фиброволокна в бетонные смеси позволяет существенно улучшить такие показатели бетона: прочность, стойкость к механическим и химическим воздействиям, срок службы, теплоизоляционные свойства. При выборе конкретного материала учитывают тип и характеристики фибры, условия эксплуатации будущей конструкции, важные требования к монолиту. При условии соблюдения технологии производства и правильности выбора фиброволокна материал обеспечит все необходимые показатели и параметры.

Что такое фибробетон и где он применяется?

Фибробетон — это инновационный композитный материал, получающий сегодня все большее распространение. За счет армирования цементно-песчаного раствора фиброволокном значительно улучаются важнейшие эксплуатационные характеристики материала конструкций — долговечность, прочность, сопротивление на изгиб и растяжение, устойчивость к внешним воздействиям и пр. Свойства конкретной разновидности фибробетона зависят прежде всего от типа используемой фибры.

Содержание

• Краткое описание

• Основные свойства фибробетона

• Применение фибробетона

• Разновидности фиброволокна

• Стальная фибра

• Базальтовая фибра

• Стекловолокно

• Углеволокно

• Полипропилен

• Целлюлоза

• Изготовление фибробетона

• Особенности выбора материала

Краткое описание

Фибробетон является относительно новым строительным материалом, только недавно получившим распространение на рынке. Однако первые опыты по созданию композитных растворов с использованием армирующей фибры проводились еще в начале прошлого столетия. Отрадно, что у истоков создания фибробетона стоял российский ученый В.П. Некрасов. Первый патент на новый материал был получен Некрасовым еще в 1909 году.

Основное отличие фибробетона от привычного нам традиционного бетона или железобетона — наличие в его структуре армирующих волокон. В качестве фибры используются небольшие по длине и очень тонкие фрагменты, однородно заполняющие внутренний объем.

Наиболее распространена фибра из стальной проволоки, нарезаемой на короткие куски длиной несколько сантиметров. Для повышения адгезии концы отрезков загибаются или расплющиваются. Нередко стальной фибре придается волнистая форма.

Широкое распространение получил и фибробетон с армированием на основе стекловолокна. У такого материала много преимуществ, но есть и недостаток — стандартное стекло имеет низкую устойчивость к щелочной среде, характерной для портландцемента. Поэтому в качестве фибры обычно используются устойчивые к щелочам стекловолокна, например, на основе циркония.

Помимо металла и стекла, для армирования фибробетона применяются также волокна из базальта, углерода, целлюлозы, искусственных полимеров и пр. Отличительные особенности этих материалов будут рассмотрены ниже.

Основные свойства фибробетона

Физические характеристики фибробетонов на основе разных видов армирующего наполнителя могут довольно сильно отличаться. Например, для композитных материалов со стальной или базальтовой фиброй характерны очень хорошие показатели прочности и упругости. А вот полипропиленовые волокна отличаются низким коэффициентом упругости. Фибробетоны на их основе характеризуются повышенной деформативностью, а значит — не могут использоваться в качестве конструкционных материалов.

Все это следует учитывать при выборе марки материала для решения конкретных строительных задач. Выделим основные особенности и преимущества фибробетона в сравнении со стандартным бетоном:

• повышенная долговечность конструкций, продление эффективного срока эксплуатации с сохранением всех эксплуатационных характеристик;

• высокая прочность и упругость, стойкость к растяжению и разрыву, способность сохранять целостность при значительных растягивающих нагрузках;

• высокая устойчивость к воздействию атмосферных осадков и активных химических веществ;

• хорошая морозостойкость, способность сохранять структуру материала при многократных годовых, а также резких амплитудных колебаниях температур;

• высокая стойкость к повышению температуры, интенсивному нагреву, воздействию открытого огня, пожаробезопасность;

• отсутствие усадки, способность сохранять исходный объем после набора расчетной твердости;

• высокая стойкость к истиранию, износу, воздействию крутящих моментов, устойчивость к образованию трещин;

• влагостойкость, водонепроницаемость;

• повышенная пластичность, хорошая прочность при ударах;

• хорошие адгезионные качества;

• сохранение технических характеристик после окончания расчетного срока службы материала;

• уменьшение необходимых для строительства объемов бетона ввиду улучшенных свойств материала, снижение веса конструкции;

• высокая технологичность материала и продуктивность работ по нему;

• снижение стоимости строительства за счет экономии материалов, отказа от использования армирующих сеток и каркасов, сокращения времени строительных работ, уменьшения дополнительных расходов на транспортировку и пр.

По своей прочности фибробетон зачастую даже превосходит железобетон, заметно выигрывая при этом по весу конструкций. Фибру можно также применять для армирования газобетонов и пенобетонов. Такие материалы отличаются низкой плотностью, высокими тепло- и шумоизоляционными и свойствами. А за счет армирования волокном они приобретают повышенные прочностные характеристики.

Единственным относительным недостатком фибробетона является его высокая стоимость. Однако на практике за счет использования этого материала можно даже повысить рентабельность строительства.

Применение фибробетона

Высокими эксплуатационными характеристиками фибробетона обусловлено его широкое применение в сфере строительства. В частности, он используется для возведения конструкций и сооружений, рассчитанных на сильные нагрузки и внешние воздействия. Фибробетон применяется также там, где требуется высокая гибкость и пластичность материала, легкий вес, хорошая шумо- и теплоизоляция.

Перечислим только самые характерные сферы применения фибробетона:

• фундаменты, шпалы, мостовые покрытия, тоннели, полы;

• каркасы конструкций, перекрытия, монолитное строительство;

• дороги, взлетно-посадочные полосы;

• гидротехнические сооружения, дамбы, плотины, резервуары, бассейны, берегозащитные полосы, водоотводные шахты, канализационные колодцы;

• тротуары, бордюры, тротуарная плитка;

• шумозащитные щиты;

• отделка фасадов, карнизы, декоративные элементы, лепнина;

• колонны, арки, перила, лестницы, балюстрады;

• заборы, скамейки, клумбы;

• конструкции и объекты малого веса из пеноблоков и газоблоков.

Особо стоит обратить внимание на использование фибробетона в частном и малоэтажном строительстве, а также при отделке и ремонте помещений. Здесь зачастую важное значение приобретают такие свойства материала, как низкая плотность, высокая пластичность, хорошие теплоизоляционные характеристики.

Так, армированный пенобетон можно использовать для возведения и утепления стен, а фибробетон на основе стекловолокна оптимален для изготовления декоративных элементов. Из этого материала получаются высококачественные фигурные изделия, колонны, балясины. С помощью пластичного фибробетона можно украшать фасады зданий лепниной и растительными орнаментами.

Высокая прочность фибробетона, его долговечность, стойкость к нагрузкам и внешним воздействиям делает этот материал идеальным вариантом для возведения высотных зданий, мостов, тоннелей, гидротехнических сооружений: дамб, плотин, резервуаров. В последнем случае оказываются востребованными и такие свойства фибробетона, как водонепроницаемость и высокий модуль упругости.

Разновидности фиброволокна

Все виды армирующих наполнителей разделяют на две группы: металлические и неметаллические. Ко второй относится широкий спектр материалов: базальт, асбест, стекло, углерод, целлюлоза, акрил, нейлон и пр. Рассмотрим характерные особенности фибробетонов с разными типами наполнителей.

Стальная фибра

Именно из стали изготавливались самые первые армирующие наполнители для фибробетона. Этот металл и сегодня — основной и самый распространенный вид фиброволокна. Для изготовления стальной фибры зачастую используется проволока, которую разрезают на короткие отрезки и загибают либо расплющивают на концах (для повышения адгезии с цементно-песчаной смесью). Такая фибра называется анкерной. Существует также волновая (волнистой формы) и фрезерованная, получаемая на станках.

Среди преимуществ фибробетона со стальным армированием — высокая прочность материала, его долговечность, повышенная упругость, стойкость к растяжениям и сжатиям, истиранию, износу. Поэтому такой материал широко используется для возведения конструкций, высотных монолитных зданий, гидротехнических сооружений, мостов, тоннелей, дорожных покрытий, ВПП, полов ангаров и промышленных помещений и пр.

На видео: заливка фибробетонных полов.

Недостатки стальной фибры: подверженность коррозии, большой вес, низкая адгезия с бетоном. Такой фибробетон редко используется для фасадов.

Базальтовая фибра

Из базальта изготавливается минеральная фибра. Для ее получения вулканический минерал базальт расплавляют при высоких температурах. Базальтовая фибра отличается стойкостью к механическим нагрузкам и воздействиям химически активных реагентов (включая кислоты и щелочи), не подвержена горению. За счет армирования минеральным волокном прочность бетона возрастает в три раза.

Базальтофибробетон с успехом применяется для:

• цокольных и стеновых панелей, межкомнатных перегородок, монолитных стен, несъемной опалубки;

• малых архитектурных форм, скульптур, фонтанов;

• деталей реконструкции зданий;

• отделки фасадов, карнизов, архитектурного декора, лепнины, балюстрад, наличников;

• дорожных плит.

Стекловолокно

Для получения фибры из стекловолокна используются разные химические ингредиенты, поэтому конечная продукция может довольно сильно отличаться по своим техническим параметрам. В целом для армированного стекловолокном фибробетона характерны высокие показатели прочности, гибкости, пластичности, шумоизоляции, морозостойкости, огнестойкости, водонепроницаемости и пр. Важнейшее преимущество в сравнении с металлической фиброй — низкий вес материала.

Основные области применения:

• гидроочистные сооружения;

• щиты шумозащиты;

• покрытия подверженных загрязнениям промышленных зданий;

• малые архитектурные формы, клумбы, скамейки, фонтаны;

• реконструкция и реставрация зданий;

• отделка фасадов, декоративные элементы, лепнина.

На видео можно посмотреть примеры применения стеклофибробетона.

Углеволокно

Углеродное фиброволокно отличается высокими эксплуатационными характеристиками. Среди преимуществ материала: высокая упругость, прочность, химическая стойкость, не подверженность коррозии, хорошая адгезия, устойчивость к нагрузкам и высоким температурам.

Применение фибробетона на основе углеволокна ограничено высокой стоимостью материала.

Полипропилен

Полипропиленовая фибра производится из полимерной пленки. Исходный материал нарезается на нити толщиной 10—25 мкм. Полипропиленовое волокно отличается очень малым весом и повышает ударопрочность армируемого бетона. Для него характерна пониженная стойкость к сжатиям и растяжениям, что повышает деформативность получаемого материала.

Полипропиленовая фибра получила широкое распространение в производстве ячеистого бетона. Она применяется для сооружения конструкций из пеноблоков и объектов малого веса.

Целлюлоза

Целлюлозная фибра производится из целлюлозы, получаемой из натуральных природных материалов. Подобные волокна отличаются высокой поглощаемостью водонасыщенных соединений. Добавление целлюлозной фибры в раствор способствует лучшему и более равномерному высыханию стяжки, снижает усадку, исключает появление трещин, повышает паропроницаемость полимерных покрытий.

Изготовление фибробетона

На рынке сегодня существует множество предложений сухих смесей для получения фибробетона на основе различных армирующих материалов. В таких смесях фиброволокно уже добавлено в состав в заранее рассчитанной пропорции, обеспечивающей строго определенные физико-технические характеристики бетона. Строителям остается только добавить в такую смесь необходимое количество воды, замешать и использовать полученный раствор аналогично обычному.

Другой способ получения фибробетона — это самостоятельное добавление армирующих волокон. Здесь тоже есть два варианта: добавлять фибру можно как в сухую смесь, так и уже в жидкий раствор, на этапе его перемешивания в бетономешалке. Основная сложность здесь заключается в необходимости достижения максимально равномерного распределения армирующих волокон по всему объему раствора. Обычно это увеличивает продолжительность приготовления раствора в бетономешалке примерно в 1,5 раза.

При соблюдении технологий можно самостоятельно изготовить фибробетон надлежащего качества непосредственно на строительной площадке. Конечно, это справедливо в большей степени для частного и малоэтажного строительства.

Особенности выбора материалов

При выборе фибробетона (или волокна для его самостоятельного приготовления) необходимо четко определить, какие именно требования выдвигаются к материалу. Например, стальная фибра обладает максимальным модулем упругости и высокими прочностными характеристиками, но при этом имеет большую плотность и низкую устойчивость к коррозии. Для базальтовой характерна максимальная прочность на растяжение и высокая стойкость к химическим соединениям.

Наибольшие проблемы могут возникнуть при выборе фибры из искусственных материалов. Например, используемое стекловолокно разных марок может очень сильно отличаться по своим характеристикам. Поэтому нужно обязательно убедиться, что выбранная фибра является стойкой к щелочам.

В этом аспекте качество базальтовой фибры практически не зависит от производителя. Но и здесь нужно обращать внимание на два параметра: линейные размеры волокон и вид используемого для повышения адгезии замасливателя.

Еще больший разброс параметров характерен для стальной фибры. При ее выборе следует учитывать и вид материала (проволочная, волновая, фрезерованная), и его размеры, и состав. Например, можно использовать более качественную фибру из легированной стали, но это заметно повысит ее стоимость.

свойства, состав, применение и преимущества

Фибробетон — новый строительный материал, изготовленный из бетона и фиброволокна. Фибра выполняет армирующее действие, за счет чего бетонная смесь получает дополнительную прочность.

Фибробетон — что это такое

Фибробетон — это мелкозернистая бетонная смесь, в состав которой входит армирующий наполнитель. Раньше из-за хрупкости материала и наличия трещин строители пытались повысить прочность путем добавления дисперсных волокон. Элементы распределялись по всему раствору, в итоге технические качества ощутимо улучшались.

При производстве используют два типа фибры:

- металлическая — изготавливается из стали разнообразной формы и размера;

- неметаллическая — в качестве исходного сырья берется стекло, хлопок, полиэтилен, акрил.

Структура фибробетона однородная, со всех сторон расположены волокна, изготовленные из разного материала, от него и будут зависеть характеристики, а также эффект армирования.

Состав и технические характеристики фибробетона

Характеристики фибробетона зависят от стройматериала, который использовался для производства. Самым распространенным наполнителем считается стальная фибра, у нее отличный показатель прочности, она не усаживается и не трескается при эксплуатации. К преимуществам относят следующие качества:

- длительный срок службы;

- плотность;

- износостойкость;

- влагоустойчивость.

Кроме этого, фибробетон не теряет свойств под воздействием высокой и низкой температуры.

Популярно среди строителей волокно из стекла, у него отличная упругость, пластичность. Но он плохо переносит щелочную среду, поэтому материал нуждается в дополнительной пропитке полимером.

Для этого в бетон вносят добавки, чаще всего это глиноземистый раствор. Он обеспечивает вязкость, поэтому фибробетон не повреждается от воздействия агрессивной среды.

Асбестовая фибра долговечна, стойка к щелочи и различным нагрузкам. Кроме этого, у нее высокие термозащитные качества.

Преимущества и недостатки

У фибробетона, как и у любого другого строительного материала, имеются достоинства и недостатки. К положительным сторонам можно отнести следующее:

- применение фибры для армирования значительно уменьшает финансовые траты на строительстве, так как не нужно отдельно приобретать армирующую сетку, каркас;

- уменьшается расход бетонной смеси;

- у фибробетона отличные адгезионные качества;

- строительный материал не растрачивает свои технические характеристики даже по окончании срока службы, потому что фибра воздействует на материал, и он приобретает вязкую структуру;

- можно использовать в пенобетонных и в газобетонных конструкциях;

- фибра делает пенобетон более прочным и надежным.

Усиленный композит имеет длительный срок службы, чем его аналоги. При этом он не теряет свои характеристики в течение этого времени.

Имеется у фибробетона и ряд недостатков. Главный минус — дополнительные расходы, так как при производстве используется дорогое сырье. Но все это вполне окупается, так как полученный материал будет обладать уникальными эксплуатационными свойствами, механической прочностью и долговечностью.

Оборудование для производства фибробетона

Для каждого отдельного материала создан свой технологический процесс и оборудование.

Фибробетон с добавлением стальной фибры производится с использованием мощного электромагнита. Элемент растягивает фибру во время перемешивания бетонного раствора. Электромагнитные установки отличаются по размеру и мощности.

Для изготовления раствора с добавлением фибры из стекла применяют метод пневмонабрызга. Принцип действия заключается в синхронном напылении бетона и фиброволокна, за счет этого производятся крупногабаритные изделия со сложной геометрической формой.

Бетон на пропиленовой фибре можно изготовить в обычной бетономешалке либо при помощи строительного миксера. Смесь легко перемешивается, не образуя комки.

Технология изготовления фибробетона

Высококачественный материал можно получить только при условии правильного производства. Технология должна соблюдаться в строгом порядке, независимо от того, где изготавливают фибробетон — на заводе или в собственном сарае.

Технологический процесс изготовления напрямую зависит от вида применяемого волокна, а также от пропорций компонентов, которые входят в состав бетонной смеси. Высокой плотности можно достичь только в том случае, если волокна в растворе распределены равномерно.

От этой равномерности зависит, насколько надежно бетонная конструкция будет противостоять внешним механическим нагрузкам и химическим факторам.

Производство материала проходит в несколько этапов:

- изготавливают раствор;

- формируют волокна фибры, нарезают их нужного размера;

- добавляют элементы в смесь;

- тщательно размешивают и уплотняют;

- разливают по формам;

- ожидают, пока монолит застынет.

Волокна, которые применяют при производстве, могут быть металлическими и неметаллическими. Фибра также может различаться: стальную нарезают из металлических лент, стеклянную формируют из расправленной массы, а фибру из целлюлозы режут и сворачивают в трубочку. Уже в процессе она расправляется и создает своеобразную сетку в бетоне. Распределять фибру необходимо равномерно.

Если надо повысить пластичность материала, то добавляют пластификаторы. Эти элементы контролируют скорость схватки и регулируют уровень усадки

Области применения

При производстве применяются разные добавки, поэтому можно легко менять свойства конечного материала. Все зависит от того, для чего он будет использоваться.

Изделия из фибробетона

Высокопрочный фибробетон применяется для изготовления скульптур, ротонд и колоннад. Такие сооружения популярны среди строителей и архитекторов. Это связано с тем, что с материалом легко работать. Да и сохраняется он гораздо лучше, нежели аналогичные виды. Ему не страшны негативные климатические условия в виде дождя и снега, так как бетон не теряет первоначальный вид.

Промышленное строительство

Наличие в составе стальной проволоки обеспечивает высокую прочность. Такой материал применяется при строительстве следующих объектов:

- сооружения, изготовленные из монолитного железобетона;

- гидротехнические строения;

- водоочистные станции;

- подземные магистрали.

Фибробетон используют при строительстве транспортных тоннелей. Незаменим материал и при возведении подземных водоотводящих конструкций.

Фасадные панели из фибробетона

Все чаще для облицовки зданий используют фасадные панели из фибробетона. Они быстро монтируются, отличаются легкостью, низкой ценой и высокими техническими показателями.

Существенный плюс в том, что можно подобрать материал, который будет имитировать дерево, камень или кирпич.

Лицевая сторона панелей обработана специальным составом, который устойчив к влаге и ряду других вредных атмосферных явлений.

Ступени из фибробетона

Фибробетонные накладки — облицовочный материал для маршевых конструкций. Такие ступени отличаются высоким показателем качества, прочности и надежности.

Кроме этого, материал придаст благородный вид простым лестничным пролетам. Панели легко монтируются на рабочую поверхность, поэтому установить их можно собственноручно.

Декор из фибробетона

Бетон, в составе которого содержится стеклянная фибра, используется в различных сферах. Чаще материал применяют для производства декоративных элементов, связанных с украшением ландшафтного дизайна, ограждений, козырьков.

Также раствор подойдет для изготовления и покрытия лавок, клумб, цветников и другого рода хозяйственных приспособлений.

Другие изделия

Из фибробетона делают тротуарные и дорожные покрытия, а также производят декоративную плитку и бордюры.

В последнее время применяют для создания оснований аэродромов, железнодорожных шпал, мостов, так как материал может выдерживать максимальные нагрузки.

Пробовали ли вы делать фибробетон своими руками?

Как сделать фибробетон своими руками

Можно изготовить фибробетон самостоятельно. Для этого необходимо подготовить микрофибру, она продается в фасованном виде.

Расход материала зависит от того, какую прочность наполнителя необходимо получить в итоге. Обычно на 1 м³ берут до 40 кг. В качестве исходного сырья подойдет:

- нарезанная проволока из стали;

- измельченный полимерный мешок.

Дальше необходимо следовать пошаговой технологии.Выглядит процесс так:

- в бетономешалке смешивают песок с наполнителем;

- вводят просеянные через сито волокна;

- добавляют цемент;

- заливают воду с пластификатором.

Тщательно перемешивают составляющие, разливают по предварительно подготовленным формам, сушат в течение 3 суток. В результате получится самодельный фибробетон, который будет не хуже заводского.

Фибробетон — универсальный строительный материал, применяемый как в бытовых нуждах, так и для возведения промышленных конструкций.

Популярное

Состав и технологии производства фибробетона и СФБ опалубки

Фибробетон — это мелкозернистый бетон, имеющий в составе армирующее волокно — фибра. Марки сухих смесей, используемых для бетона, могут отличаться, но так же отличается и армирующий наполнитель.

Задать вопрос

Мы свяжемся с Вами для решения Вашего вопроса и уточнения условий поставки продукции.

Наиболее распространены следующие материалы для фибры:

- сталь;

- базальт;

- стекловолокно;

- углерод;

- полипропилен;

- целлюла.

В результате их использования получаются соответственные типы фибробетона.

Виды и состав фибробетона

Стальной фибробетон

Стальная фибра, несмотря на кажущуюся надёжность, имеет множество недостатков — высокий вес, склонность к коррозии, низкие показатели сцепления с бетоном. Поэтому этот вид наполнителя для бетона не очень распространён.

Базальтовый фибробетон

Благодаря минеральным базальтовым нитям (ГОСТ 14613–83), данный тип фибробетона получает улучшение характеристик, относительно стального армирования или обычного железобетона. Улучшаются такие характеристики, как: стойкость к механическим нагрузкам, общая прочность, устойчивость к огню, кислотам и щелочам. Кроме того, перепады температур почти не влияют на свойства материала. Тогда как металлическая фибра имеет большую теплоёмкость и склонна расширяться и сужаться при перепадах температур.

Поэтому данный тип фибробетона широко используют для свайных фундаментов и цокольных этажей, а так же декорирования фасадов и мелких архитектурных форм.

Бетон с полипропиленовой фиброй

Наверное, самый слабый материал по массе характеристик. Боится перепадов температур, не надёжен по составу материалов (обычно — переработанные отходы), низкоадгезивен. Тем не менее даже такой тип фибробетона существенно превосходит обычный, неармированный бетон.

Бетон на целлюлозной фибре

Целлюлоза — специфический наполнитель, влияющий на устойчивость к кислотам и паропроницаемости наполняемого бетона. Он используется для замедления усадочных процессов, выдавливанию жидкости из нижних слоёв материала и т.п.

Бетон на углеродном волокне

Бетон, замешанный на отрезках углеродных нитей обладает почти всеми достоинствами своих аналогов, и имеет лишь один существенный недостаток — высокую цену. Из-за неё такой тип фибробетона встречается реже прочих. Поэтому наилучшей альтернативой ему чаще всего служит бетон на стеклянном волокне.

Бетон из стеклофиброволокна

Производство стеклофибробетона (СФБ) отличается от прочих фибробетонов только наполнителем — стеклянной фиброй. Она обладает почти всеми лучшими характеристиками остальных видов армирующих материалов, однако, имеет вполне приемлемую цену. Благодаря небольшому весу, высочайшей адгезиии, повышенной устойчивости к вибрациям и устойчивости к химическим реагентам фибробетон на стеклянном волокне стал идеальным материалом для производства опалубки и плит, из которых конструируются мосты, туннели, путепроводы. В частности, знаменитый «Крымский мост» выполнен с помощью стеклофибробетонных плит и сфб-опалубки, которые изготовила наша компания.

Производство стеклофибробетона

Процесс производства плит из такого волокна достаточно прост — смесь заливается в специальные формы, высыхает — и продукт готов к использованию. Использование таких готовых деталей ускоряет строительство в разы, превращая часть процесса в «сборку конструктора».

Компания ООО «Вектор» предлагает своим клиентам не только готовые изделия из СФБ, но и готовую сухую смесь на фиброволокне, из которой они изготавливаются — «Fibrorastvor» под маркой «Hardbridge». Она имеет следующие характеристики:

Смесь с фиброволокном | Предел прочности при сжатии, не менее | 60 МПа |

| Предел прочности на растяжение при изгибе, не менее | 9 МПа | |

| Расслаиваемость, не более | 5% | |

| Остаток на сите 2.5 мм, не более | 1% | |

| Водоудерживающая способность, не менее | 95% | |

| Прочность сцепления с бетоном и со сталью, не менее | 1,5МПа | |

| Марка по морозостойкости (для дорожного бетона) | F300 | |

| Марка по водонепроницаемости, не менее | W12 | |

| Водопоглощение, не более | 2.5% | |

| Расстекаемость, мм, не менее | 300 | |

| Толщина рабочего слоя, мм | 10-100 | |

| Расход кг/м3 | 2200 |

Состав и пропорции фибробетона

Свойства и эксплуатационные характеристики бетонной смеси зависят от того, какая рецептура используется для ее производства. Сегодня запатентовано около 170 рецептов выпуска фибробетона с применением различных компонентов, пропорций, технологий перешивания. На бетонных заводах «Омега бетон» используется как классическая рецептура приготовления смесей, так и индивидуальная, учитывающая ТЗ заказчика, произведенные расчеты, результаты лабораторных испытаний.

Подбор состава

При подборе состава и расчете пропорций инженеры используют нормативные документы:

- ВСН 48 — для возведения фибробетонных конструкций;

- СНиП 3.09.01 — при выпуске изделий из фибробетона;

- ВСН 126 — при использовании метода фибронабрызга.

Цель подбора состава — получение фибробетонной смеси определенной марки, обладающей требуемыми техническими характеристиками. При выборе рецептуры, водоцементного соотношения, количества фибры обязательно учитывается используемая технология производства, а также способ транспортировки, особенности укладки или формования.

Выбор и расход фибры

Фиброволокно в составе фибробетона занимает от 1 до 20%. Наибольшее количество волокон содержит стеклофибробетон — до 25%. Все виды применяемого фиброволокна должны обеспечивать проектную прочность, жесткость, водонепроницаемость.

В зависимости от области применения фибробетонной смеси рекомендуемый размер и расход армирующей фибры составляет:

- Промышленные полы из сталефибробетона, высокопрочные дорожные покрытия — длина волокон 12-40 мм, расход — не менее 1 кг на 1 куб. метр;

- Бетонные стяжки, теплые полы — длина фибры 10-20 мм, количество на 1 м3 — 0,8-1,5 кг;

- Изделия и конструкции из бетона — размер фиброволокна 12-40 мм, расход — от 0,6 до 1,5 кг/м3;

- Строительные растворы, мелкоштучные изделия, плиты — длина армирующих волокон 6-18 мм, количество — 0,5-1 кг/м3.

Для изготовления качественного материала большое значение имеет конфигурация армирующих волокон. Например, сталефибра имеет волнистую, загнутую, пружинистую форму. Волокно из полимеров и полистирола — прямую. Форма волокон влияет на уровень дисперсности, структуру фибросмеси.

Возврат к списку

ПРОИЗВОДСТВО БЕТОНА. С ДОСТАВКОЙ

Тинс

цемент Сemex (Латвия)

значительно улучшает качество

Строгий контроль качества

Заказывая у производителя, Вы можете быть

уверены, что доставят именно то, что Вы заказывали!

Образцы изготовлиемого бетона ежедневно проверяются в нашей лаборатории

на соответствие техническим нормам.

АВТОПАРК ИЗ 17 ЕДИНИЦ

СПЕЦТЕХНИКИ

Строгий контроль водителей

при доставке.

GPS на всех бетоносмесителях и штрафные

санкции при отрицательных отзывах

от клиентов позволили нам добиться

высокого уровня профессионализма

и тактичности от наших водителей.

Индивидуальный подход к каждому клиенту

Скидки от объема, наличный или безналичный расчет, оплата по факту.

Это малая часть того, что мы можем предложить.

Уточните Ваши условия у наших менеджеров

Заказать бетон

Лучшее качество по стандартной цене

бетон На цементе европейского качества Сemex (Латвия)

БЕТОН — НАШ ПРОФИЛЬ МИНСКАЯ ОБЛАСТЬ

Производство бетона автоматизировано

автоматизированный контроль качества по установленному ГОСТ

Cертифицированная лаборатория

сертификат на каждую партию продукта

Железнодорожная линия

позволяющая принимать цемент и щебень вагонами от производителя

Наличие автопарка 17 едениц

экономит Ваши средства на перевозку бетона и раствора на объекты

РАССЧИТАЙТЕ СТОИМОСТЬ БЕТОНА

С ДОСТАВКОЙ ДО ВАШЕГО ОБЪЕКТА

*Контактные данные необходимы менеджеру для уточнения деталей и расчёта окончательной стоимости

О компании

Компания «ТИНС авто» уже более 12 лет работает на строительном рынке и завоевала доверие клиентов благодаря низким ценам

и высокому качеству своей продукции.

Мы следим за качеством, работаем только на проверенном оборудовании и с проверенными поставщиками.

Наш бетонный завод изготавливает продукцию на полностью автоматизированных линиях (без участия и погрешности человека).

Производство бетона ведётся по самым передовым мировым технологиям, призванным обеспечить максимальную

эффективность при минимальных затратах.

В результате потребитель получает гарантированно качественный, надёжный, устойчивый к негативному воздействию внешней среды строительный материал, который имеет конкурентоспособную цену. Независимо от объема, к любой партии товара прилагается полный пакет документов и сертификатов. Хотите купить бетон в Минске, Молодечно, Вилейке, Воложине достойного качества по доступным ценам? У нас вы всегда можете заказать бетон от производителя.

СОБСТВЕННЫЙ АВТОПАРК ИЗ 17 ЕДИНИЦ СПЕЦТЕХНИКИ

Доставляем бетон на объект точно в срок и строго по расписанию:

Отгружаем объемы в соответствии с заявкой (2 взвешивания)

Приезжаем в назначенное время и место

Расчет после выгрузки продукта

*Контактные данные необходимы менеджеру для уточнения деталей и расчёта окончательной стоимости

Построено из бетона компании«ТИНС авто»

Большое количество зданий, от частных домов до крупных

жилых комплексов и промышленных объектов, было построено

с использованием надежного и качественного бетона ООО«ТИНС авто».

Торговый центр Корона

г. Минск ул. Кальварийская

Торговый центр Замок

г. Минск Пр. Победителей

Арена сити

г. Минск Пр. Победителей

Парус

г. Минск ул. Кальварийская

Аквапарк Лебяжий

г. Минск Пр. Победителей

Робинсон клуб

Ратомка

ЖК Маяк Минска

г. Минск Пр. Независимости

БелВЭБ

г. Минск Пр. Победителей

НАМ Доверяют такие компании

Контактная информация ООО «ТИНС авто»

Юридический адрес:

220073 ,Республика Беларусь,

г. Минск, 4-й Загородный переулок,

д.58 Б, офис 31, 29

Адрес производства:

г. Заславль, ул. Загородная 1

График работы:

Понедельник-пятница:

с 9:00 до 21:00

Суббота-воскресенье:

с 9:00 до 19:00

+375 29 183-71-24

Beton-24@tut.by

Звоните прямо сейчас,

либо закажите

обратный звонок!

Оставьте свои контактные данные ниже и с Вами свяжется

наш специалист

Не нашли ответ на свой вопрос?

Copyright © 2018 Все права защищены.

ООО «ТИНС авто»

Производство и продажа товарного

бетона с доставкой Минская обл.

Бетон всех марок от производителя, доставка бетона, растворы с доставкой

в Минске, Молодечно, Вилейке, Сморгони, Мяделе, Чисти, Воложине, Березинском, Нарочи, Ошмянах, Заславле, Поставах, Свири, Островце, Глубоком

Бетон, армированный волокном — типы, свойства и преимущества

Бетон, армированный волокном

, можно определить как композитный материал, состоящий из смесей цемента, строительного раствора или бетона и подходящих дискретных, однородно распределенных волокон. Фибробетоны бывают разных типов и свойств со многими преимуществами. Непрерывные сетки, тканые материалы и длинные проволоки или стержни не считаются отдельными волокнами.

Волокно — это небольшой кусок армирующего материала, обладающий определенными характеристическими свойствами.Они могут быть круглыми или плоскими. Волокно часто описывается удобным параметром, называемым «соотношение сторон». Форматное соотношение волокна — это отношение его длины к диаметру. Типичное соотношение сторон составляет от 30 до 150.

Фибробетон (FRC) — бетон, содержащий волокнистый материал, повышающий его структурную целостность. Он содержит короткие дискретные волокна, которые равномерно распределены и беспорядочно ориентированы. Волокна включают стальные волокна, стеклянные волокна, синтетические волокна и натуральные волокна.Внутри этих различных волокон характер бетона, армированного волокнами, изменяется в зависимости от бетона, волокнистых материалов, геометрии, распределения, ориентации и плотности.

Фиброармирование в основном используется в торкретбетоне, но может применяться и в обычном бетоне. Нормальный бетон, армированный волокном, в основном используется для наземных полов и тротуаров, но может применяться для широкого спектра строительных деталей (балки, плоскогубцы, фундаменты и т. Д.) Как отдельно, так и с арматурой, связанной вручную

Бетон, армированный волокнами (которые обычно представляют собой стальные, стеклянные или «пластиковые» волокна), дешевле, чем арматурный стержень, связанный вручную, но при этом многократно увеличивает прочность на разрыв.Форма, размер и длина волокна важны. Тонкое и короткое волокно, например, стекловолокно с коротким ворсом, будет эффективным только в первые часы после заливки бетона (уменьшает растрескивание при застывании бетона), но не увеличивает прочность бетона на растяжение

Влияние волокон в бетоне

Волокна обычно используются в бетоне для борьбы с растрескиванием при пластической усадке и растрескивании при усадке при высыхании. Они также снижают проницаемость бетона и, таким образом, уменьшают утечку воды.Некоторые типы волокон обладают большей устойчивостью к ударам, истиранию и разрушению в бетоне. Как правило, волокна не повышают прочность бетона на изгиб, поэтому они не могут заменить сопротивляющуюся моменту или конструкционную стальную арматуру. Некоторые волокна снижают прочность бетона.

Количество волокон, добавленных в бетонную смесь, измеряется в процентах от общего объема композита (бетон и волокна), называемого объемной долей (V f ). V f обычно колеблется от 0.От 1 до 3%. Соотношение сторон (l / d) рассчитывается путем деления длины волокна (l) на его диаметр (d). Волокна с некруглым поперечным сечением используют эквивалентный диаметр для расчета соотношения сторон.

Если модуль упругости волокна выше, чем у матрицы (вяжущего для бетона или строительного раствора), они помогают выдерживать нагрузку за счет увеличения прочности материала на разрыв. Повышение аспектного отношения волокна обычно сегментирует прочность на изгиб и вязкость матрицы. Однако слишком длинные волокна имеют тенденцию «комковаться» в смеси и создавать проблемы с удобоукладываемостью.

Некоторые недавние исследования показали, что использование волокон в бетоне имеет ограниченное влияние на ударопрочность бетонных материалов. Это открытие очень важно, поскольку традиционно люди думают, что пластичность увеличивается при армировании бетона волокнами. Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

Необходимость фибробетона

- Повышает прочность бетона на разрыв.

- Уменьшает воздушные и водяные пустоты, присущую гелю.

- Повышает прочность бетона.

- Волокна, такие как графит и стекло, обладают отличным сопротивлением ползучести, в то время как для большинства смол это не так. Следовательно, ориентация и объем волокон имеют значительное влияние на характеристики ползучести арматурных стержней / арматуры .

- Сам по себе железобетон — это композитный материал, в котором арматура действует как укрепляющая фибра, а бетон — как матрица.Следовательно, крайне важно, чтобы поведение двух материалов при термических напряжениях было одинаковым, чтобы минимизировать дифференциальные деформации бетона и арматуры.

- Было признано, что добавление небольших, близко расположенных и равномерно распределенных волокон к бетону будет действовать как трещиноподавитель и существенно улучшит его статические и динамические свойства.

Факторы, влияющие на свойства бетона, армированного волокнами

Бетон, армированный волокном, представляет собой композитный материал, содержащий волокна в цементной матрице в упорядоченном или случайном порядке.Его свойства, очевидно, будут зависеть от эффективной передачи напряжения между матрицей и волокнами. Эти факторы кратко описаны ниже:

1. Относительная жесткость матрицы волокна

Модуль упругости матрицы должен быть намного ниже, чем у волокна для эффективной передачи напряжения. Низкий модуль упругости волокна, такого как нейлон и полипропилен, поэтому вряд ли приведет к повышению прочности, но способствует поглощению большой энергии и, следовательно, придает большую степень прочности и сопротивления.Высокомодульные волокна, такие как сталь, стекло и углерод, придают композиту прочность и жесткость.

Межфазное соединение между матрицей и волокном также определяет эффективность передачи напряжения от матрицы к волокну. Хорошее сцепление важно для повышения прочности композита на разрыв.

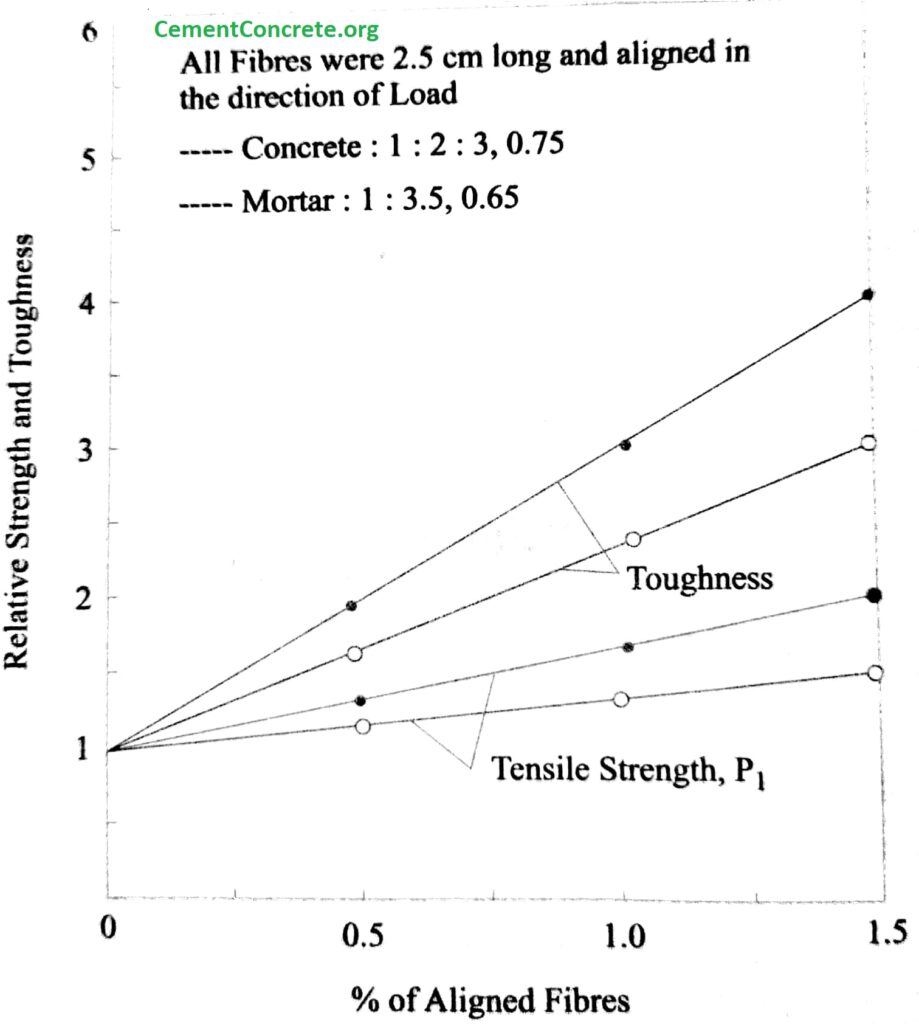

2. Объем волокон

Прочность композита во многом зависит от количества используемых в нем волокон. На рис. 1 и 2 показано влияние объема на ударную вязкость и прочность.Из фиг.1 видно, что с увеличением объема волокон примерно линейно увеличиваются прочность на разрыв и ударная вязкость композита. Использование более высокого процента волокна может вызвать сегрегацию и жесткость бетона и раствора.

Рис.1: Влияние объема волокон при изгибе

Рис.2: Влияние объема волокон при растяжении

3. Соотношение сторон волокна

Еще одним важным фактором, влияющим на свойства и поведение композита, является соотношение сторон волокна.Сообщалось, что до соотношения сторон 75, увеличение соотношения сторон линейно увеличивает конечный бетон. При превышении 75 относительная прочность и вязкость снижаются. Таблица-1 показывает влияние соотношения сторон на прочность и ударную вязкость.

Таблица-1: Соотношение сторон волокна

| Марка бетона | Соотношение сторон | Относительная прочность | Относительная вязкость |

| Обычный бетон | 0 | 1 | 1 |

| с | 25 | 1.5 | 2,0 |

| Случайно | 50 | 1,6 | 8,0 |

| Дисперсные волокна | 75 | 1,7 | 10,5 |

| 100 | 1,5 | 8,5 |

4. Ориентация волокон

Одно из различий между обычным армированием и волокнистым армированием состоит в том, что в обычном армировании стержни ориентированы в желаемом направлении, а волокна ориентированы произвольно.Чтобы увидеть эффект случайности, были испытаны образцы раствора, армированные 0,5% объема волокон. В одном наборе образцов волокна были выровнены в направлении нагрузки, в другом — в направлении, перпендикулярном направлению нагрузки, а в третьем — случайным образом.

Было замечено, что волокна, выровненные параллельно приложенной нагрузке, обладают большей прочностью на разрыв и ударной вязкостью, чем случайно распределенные или перпендикулярные волокна.

5. Технологичность и уплотнение бетона

Введение стальной фибры значительно снижает удобоукладываемость.Эта ситуация отрицательно сказывается на уплотнении свежей смеси. Даже длительная внешняя вибрация не способствует уплотнению бетона. Объем волокна, при котором достигается эта ситуация, зависит от длины и диаметра волокна.

Еще одним следствием плохой технологичности является неравномерное распределение волокон. Обычно удобоукладываемость и стандарт уплотнения смеси улучшаются за счет увеличения водоцементного отношения или за счет использования каких-либо добавок, снижающих уровень воды.

6.Размер крупного заполнителя

Максимальный размер крупного заполнителя не должен превышать 10 мм, чтобы избежать заметного снижения прочности композита. Волокна также действуют как агрегат. Хотя они имеют простую геометрию, их влияние на свойства свежего бетона сложное. Трение между частицами между волокнами и между волокнами и агрегатами контролирует ориентацию и распределение волокон и, следовательно, свойства композита. Добавки, снижающие трение, и добавки, улучшающие когезионную способность смеси, могут значительно улучшить ее.

7. Смешивание

При смешивании фибробетона необходимы тщательные условия, чтобы избежать комкования волокон, расслоения и, в целом, затруднений при однородном смешивании материалов. Увеличение соотношения сторон, процентного содержания объема, размера и количества грубого заполнителя усиливают трудности и тенденцию к комкованию. Содержание стальной фибры более 2% по объему и коэффициент пропорциональности более 100 трудно смешать.

Важно, чтобы волокна были равномерно распределены по всей смеси; это может быть сделано путем добавления волокон перед добавлением воды.При перемешивании в лабораторном смесителе введение волокон через корзину из проволочной сетки поможет равномерно распределить волокна. Для использования в полевых условиях необходимо использовать другие подходящие методы.

Различные типы бетона, армированного волокном

Ниже приведены различные типы волокон, обычно используемые в строительной отрасли.

- Бетон, армированный стальным волокном

- Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

- GFRC Бетон, армированный стекловолокном

- Асбестовые волокна

- Углеродные волокна

- Органические волокна

1.Бетон, армированный стальным волокном

В качестве арматуры доступно несколько типов стальной фибры. Круглые стальные волокна, обычно используемые, производятся путем резки круглой проволоки на короткие отрезки. Типичный диаметр находится в диапазоне от 0,25 до 0,75 мм. Стальные волокна прямоугольной формы получают путем заиливания листов толщиной около 0,25 мм.

Волокно из тянутой проволоки из мягкой стали. Соответствие IS: 280-1976 с диаметром проволоки от 0,3 до 0,5 мм практически используется в Индии.

Круглые стальные волокна производятся путем резки или рубки проволоки, плоские листовые волокна, имеющие типичную с / с толщиной от 0,15 до 0,41 мм и ширину от 0,25 до 0,90 мм, получают путем заиливания плоских листов.

Также доступны деформированные волокна, которые неплотно связаны водорастворимым клеем в виде пучка. Поскольку отдельные волокна имеют тенденцию группироваться вместе, их равномерное распределение в матрице часто затруднено. Этого можно избежать, добавив пучки волокон, которые разделяются в процессе смешивания.

Также читают:

Применение бетона, армированного стальным волокном

Приготовление и использование бетонной смеси, армированной стальным волокном

2. Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

Полипропилен — один из самых дешевых и широко доступных полимеров. Полипропиленовые волокна устойчивы к большинству химических веществ и представляют собой цементирующую матрицу, которая сначала разрушается при агрессивном химическом воздействии.Его температура плавления высокая (около 165 градусов по Цельсию). Так что рабочий темп. Ас (100 градусов по Цельсию) может выдерживаться в течение коротких периодов без ущерба для свойств волокна.

Полипропиленовые волокна, являющиеся гидрофобными, легко смешиваются, так как они не нуждаются в продолжительном контакте во время смешивания, и их нужно только равномерно растереть в смеси.

Полипропиленовые короткие волокна с небольшими объемными долями от 0,5 до 15, коммерчески используемые в бетоне.

Фиг.3: Цементный раствор и бетон, армированные полипропиленовым волокном

3. GFRC — Бетон, армированный стекловолокном

Стекловолокно состоит из 200-400 отдельных нитей, которые легко склеиваются, образуя подставку. Эти подставки можно нарезать на части различной длины или объединить в матерчатый коврик или ленту. Используя обычные методы смешивания для обычного бетона, невозможно смешать более 2% (по объему) волокон длиной 25 мм.

В основном стекловолокно используется для усиления цементных или строительных матриц, используемых при производстве тонколистовых изделий. Обычно используемые разновидности стекловолокна — это электронное стекло. В армированном пластмассе и стекле AR Е-стекло имеет недостаточную стойкость к щелочам, присутствующим в портландцементе, тогда как стекло AR имеет улучшенные характеристики стойкости к щелочам. Иногда в смеси также добавляют полимеры для улучшения некоторых физических свойств, таких как движение влаги.

Фиг.4: Бетон, армированный стекловолокном

4. Асбестовые волокна

Доступное в природе недорогое минеральное волокно, асбест, успешно комбинируется с портландцементной пастой с образованием широко используемого продукта, называемого асбестоцементом. Асбестовые волокна обладают термомеханической и химической стойкостью, что делает их пригодными для изготовления труб из листового проката, черепицы и гофрированных элементов кровли. Асбестоцементная плита примерно в два или четыре раза больше, чем неармированная матрица.Однако из-за относительно небольшой длины (10 мм) волокна обладают низкой ударной вязкостью.

Рис.5: Асбестовое волокно

5. Углеродные волокна

Углеродные волокна последнего поколения и, вероятно, наиболее впечатляющее дополнение к ассортименту волокон, доступных для коммерческого использования. Углеродное волокно обладает очень высоким модулем упругости и прочности на изгиб. Они обширны. Их характеристики прочности и жесткости превосходят даже характеристики стали.Но они более уязвимы к повреждениям, чем даже стекловолокно, и, следовательно, обычно обрабатываются полимерным покрытием.

Рис.6: Углеродные волокна

Также читайте: Бетон, армированный стекловолокном (GFRC) — Свойства и применение в строительных работах

6. Органические волокна

Органическое волокно, такое как полипропилен или натуральное волокно, может быть химически более инертным, чем стальное или стеклянное волокно. Также они дешевле, особенно если они натуральные.Для получения композитного материала с множественным растрескиванием можно использовать большой объем растительного волокна. Проблема смешивания и однородного диспергирования может быть решена добавлением суперпластификатора.

Рис.7: Органическое волокно

Подробнее:

Факторы, влияющие на долговечность бетона, армированного волокном (FRC)

Бетон, армированный волокном, в тротуарах

.

Свойства бетона, армированного волокном (FRC) — Типы, применение и преимущества — Цементный бетон

Бетон, армированный волокном (FRC) — это усовершенствованная форма железобетона, отлитого из смесей цемента, строительного раствора или бетона и прерывистых, дискретных, равномерно поврежденных подходящих волокон. Многие исследователи доказывают, что добавление к бетону небольших, близко расположенных и равномерно распределенных волокон играет роль разрядника для взлома и значительно улучшает его статические и динамические свойства. Здесь мы кратко обсуждаем все типы, использование, свойства, микроструктуру и преимущества FRC.

Влияние волокон на бетон

Фибробетон используется для преодоления трудностей с обычным цементным бетоном, который дает очень низкий предел прочности на разрыв, низкую пластичность и небольшую прочность на растрескивание. Также в обычном цементном бетоне есть вероятность хрупкого разрушения из-за распространения микротрещин, присутствующих в бетоне, что снижает прочность на растяжение.

Используя обычные стальные стержни и применяя методы фиксации, инженеры и ученые хотят улучшить свойства бетона на растяжение. Оба вышеупомянутых измерителя увеличивают прочность на сжатие бетонных элементов, но не увеличивают внутреннюю прочность бетона на растяжение по-своему.

Связанная статья: Легкий бетон: бетон на легком заполнителе, пенобетон, бетон без мелких частиц

Ниже приведены основных проблем в обычном бетоне и подобных хрупких материалах: существует вероятность существования структурных трещин (микротрещины) еще до нагрузки и причины изменения объема из-за усадки при высыхании или по другим причинам .

Эти микротрещины распространяются и открываются под действием внешней нагрузки. Это распространение микротрещин представляет опасность для неупругой деформации бетона.

Типы волокон, используемых в фибробетоне

Волокно имеет круглую или плоскую форму и обладает определенными свойствами.

Обычно используемых волокон в фибробетоне:

- Стальные волокна,

- Полипропиленовые волокна,

- Нейлоновые волокна,

- Асбестовые волокна,

- Койровые волокна,

- Стекловолокна и

- Углеродные волокна.

Стальная фибра для бетона FRC

Чаще всего используется стальная фибра круглой формы. Диаметр волокна находится в диапазоне от 0,25 до 0,75 мм. Иногда из-за влажности волокно теряет часть своей прочности, но это возможно только на поверхности.

Некоторыми примерами использования бетона, армированного стальной фиброй, являются покрытия дорожных покрытий, настилов мостов и плат аэродромов, где они улучшают свойства бетона на изгиб, удар и усталость .

Стальная фибра также используется для кожухов и плит заказчика.

Среди нескольких типов стальной фибры, недавно разработанной стальной фиброй, является «клееная стальная фибра Dramix» , как показано на рис. В этом волокне структура волокон находится в пучке, поэтому отделение и диспергирование регулируются, избегая раздувания волокон.

Клееная стальная фибра Duramax может использоваться для производства высокопрочного бетона до марки M60 .Он используется для облицовки туннеля , которая может защитить от пожара в туннеле.

Рис. 2. Фибра стальная клееная Dramix — используется для проходки сегментов проходки

Рис. 2. Фибра стальная клееная Dramix — используется для проходки сегментов проходки

Полипропилен и нейлоновое волокно , используемое в фибробетоне

Было обнаружено, что

полипропиленовые и нейлоновые волокна подходят для увеличения ударной вязкости , но имеют низкий модуль упругости , поэтому они не подходят для прочности на изгиб.

Асбестоцемент является одним из продуктов смешанного портландцемента и асбеста, и его предел прочности находится в диапазоне от 560 до 980 Н / мм 2 (от 81221 Psi до 142137 Psi). Асбестоцемент имеет более высокую прочность на изгиб, поэтому он является наиболее удачным материалом.

Рис. 4. Конструкция из нейлонового волокна, используемого в фибробетоне

Рис. 4. Конструкция из нейлонового волокна, используемого в фибробетоне

Органическое волокно , используемое в бетоне, армированном волокном

Иногда органических волокон , таких как койра, джут, тростник, также используются для несущественного фибробетона.Органические волокна или натуральные волокна (см. Различия в написании) — это волокна, которые производятся растениями, животными и геологическими процессами. Этот тип волокна может использоваться в качестве компонента композиционных материалов в менее важном фибробетоне, где ориентация волокон влияет на свойства. Органические волокна также можно ориентировать в листы для изготовления бумаги или войлока.

Рис. 5. Органическое волокно, используемое в фибробетоне

Рис. 5. Органическое волокно, используемое в фибробетоне

Стекловолокно , используемое в фибробетоне

Стекловолокно — один из современных методов производства бетона, армированного стекловолокном (GFRC Concrete).Он имеет очень высокий предел прочности на разрыв в диапазоне от 1020 до 4080 Н / мм2. Композитный материал с торговой маркой «CEM-FIL» разработан как устойчивое к щелочам стекловолокно, поскольку стекловолокно (GRFC) при потреблении с цементом зависит от щелочного состояния цемента. Это более прочный материал по сравнению с обычным стекловолокном E .

Углеродные волокна

Углеродное волокно обладает высоким модулем упругости и прочности на изгиб. Каркас находится в композиции с цементом в качестве армированного материала.Предел прочности коронавируса составляет от 2110 до 2815 Н / мм 2 .

В настоящее время здесь используются такие конструкции, как облицовка, панели и оболочки.

Факторы, влияющие на свойства фибробетона

Основные свойства фибробетона зависят от передачи напряжения между цементной матрицей и волокнами , потому что это композитный материал, состоящий из цементной матрицы и армированного волокном, которые распределены случайным или упорядоченным образом.Его свойства также зависят от техники уплотнения бетона, размера и формы заполнителя, количества волокон, типа волокон, ориентации и распределения волокон.

Относительная жесткость матрицы волокна

Исследователи показывают, что модуль упругости цементной матрицы должен быть ниже, чем у волокон для эффективной передачи напряжения. Сталь, стекло, углерод — высокомодульные волокна. придают композиту прочность и жесткость.

Связь между цементной матрицей и волокнами должна быть достаточной для обеспечения высокой прочности композита на растяжение, а также эффективной для передачи напряжения.

Рис. Связь между объемом волокна и ударной вязкостью и прочностью

Рис. Связь между объемом волокна и ударной вязкостью и прочностью

Объем волокон

Прочность и ударная вязкость волокнисто-цементного композита зависят от объема используемых волокон, соотношение обычно линейное, означает, что форма волокон увеличивает прочность, а также увеличивается ударная вязкость композита.К недостаткам фибры связано расслоение бетона и раствора.

Рис. 4. График, показывающий соотношение между объемом волокна при растяжении и прочностными характеристиками

Рис. 4. График, показывающий соотношение между объемом волокна при растяжении и прочностными характеристиками

Соотношение сторон волокна

Соотношение сторон (отношение длины к диаметру) (l / d) волокна является одним из важных свойств. Его значение находится в диапазоне от 30 до 150 . Свойства и поведение волокнистого композита также зависят от соотношения сторон.Согласно исследованиям, соотношение между соотношением сторон и пределом прочности композита составляет линейных до соотношения сторон 75 . Но более 75% относительной прочности и ударной вязкости уменьшаются. Как показано в таблице ниже.

Таблица: соотношение между форматным соотношением и прочностью и ударной вязкостью.

0

| Типы бетона | Соотношение сторон | Относительная прочность | Относительная вязкость | ||||||||

| Обычный цементный бетон | 1 | 1,0 | |||||||||

| С | 25 | 1,5 | 2,0 | ||||||||

| Случайно | 50 | 1,6 | 8,0 | ||||||||

| диспергированные волокна | 100 | 1,5 | 8,5 |

соотношение между аспектным отношением и прочностью и вязкостью

Ориентация волокон

Ориентация волокон случайна, это полностью отличается от обычного армирования, когда стержни ориентированы в желаемом направлении.

Примечание: выравнивание волокон параллельно к приложенной нагрузке обеспечивало большую прочность на растяжение и ударную вязкость по сравнению с случайно распределенными перпендикулярными волокнами.

Технологичность и уплотнение бетона

Стальная фибра снижает удобоукладываемость бетона, также затрудняет уплотнение бетона при введении фибры. Неравномерное распределение волокна также является основной причиной плохой обрабатываемости.Таким образом, водоцементное соотношение может быть увеличено путем добавления подходящих водоредуцирующих добавок.

Размер крупного заполнителя

Минимальный размер конечно же заполнителя должен быть 10 мм.

Замешивание фибробетона

Смешивание бетона, армированного фиброй, должно производиться таким образом, чтобы не допускать расслоения, комкования волокон и затруднений при равномерном смешивании материалов.

Смешивание стальной фибры с содержанием более двух форм сторон более 100 смешивать трудно.

Ниже приведены типичные пропорции , используемые для смешивания фибробетона:

Содержание цемента: от 325 до 550 кг / м3

Вт / с : от 0,4 до 0,6

Доля Святого к общей совокупности: от 50 до 100%

Максимальный размер заполнителя: 10 мм

Содержание воздуха: От 6 до 9 процентов

Содержание волокна: 0.От 5 до 2,5 процентов по объему смеси

: Сталь — 1% 78 кг / м3

: Стекло- 1% 25 кг / м3

: нейлон — 1 процент, 11 кг / м3

Меры предосторожности: Волокно следует добавлять перед добавлением воды, так как это обеспечивает равномерное распределение волокон по всей смеси.

Применение фибробетона

фибробетона увеличивает статической и динамической прочности на разрыв , энергопоглощающие характеристики и лучшей усталостной прочности так, что теперь в день, используя накладки аэродрома, дорожного покрытия, огнеупорной футеровки и т.д.