Фибропенобетон цена: Фибропеноблок, фибропенобетон, пеноблок купить, продажа в Москве от производителя, прайс

- Производство пеноблоков из фибропенобетона в Москве

- Блоки из фибропенобетона. Строительство монолитных домов из фибропенобетона Строительство домов из монолитного фибропенобетона

- Стяжки пола из монолитного фибропенобетона

- Фибропенобетон — новый материал

- Фибропенобетон – эффективный материал для строительства

- СК-Абсолют — Производство фибропенобетона

- Строительство домов из монолитного фибропенобетона. Фибропеноблоки — новое слово в создании лёгкого и прочного кладочного строительного материала из фибропенобетона. Основные способы строительства с использованием фибропенобетона

- границ | Динамические характеристики пенобетона с переработанным кокосовым волокном

- Эксплуатационные свойства конструкционного фибробетона

- Что такое Cell Industries

- 4? Ячеистый бетон обычно определяется как легкий цементный материал, который содержит стабильные воздушные или газовые ячейки, равномерно распределенные по смеси в объеме более 20%. Вяжущие материалы инкапсулируют пузырьки воздуха, а затем рассеиваются, оставляя пористую структуру в качестве замены традиционному заполнителю. Каковы преимущества формованной пены? Процесс производства предварительно сформированной пены обеспечивает превосходный контроль качества и гарантию заданной плотности. Предварительно сформованная пена, в отличие от газообразующих химикатов, обеспечивает равномерное трехмерное распределение спроектированной системы воздушных ячеек. Предварительно сформированная пена образует однородную матрицу из относительно небольших воздушных ячеек, которые более желательны, чем неорганизованная матрица из пузырьков разного размера, часто создаваемая методом отвода газов из реактивных добавок Каковы недостатки ячеистого бетона по сравнению с обычным бетоном? В более низких диапазонах плотности ячеистый бетон не развивает прочность на сжатие традиционного бетона.Хотя это может быть недостатком при применении традиционного бетона, это является преимуществом при применении ячеистого бетона. Следует учитывать, что ячеистый бетон и традиционный бетон обычно используются для разных целей. Каждая форма бетона демонстрирует уникальное семейство эксплуатационных характеристик. Каждый из них должен использоваться в соответствующем типе проекта. Ячеистый бетон такой же, как CLSM Нет! «Текучая» засыпка обычно представляет собой очень влажную смесь цемента и золы-уноса.Хотя ячеистый бетон и текучий заполнитель CLSM являются жидкими продуктами и часто оба приемлемы для одного и того же применения или проекта, ячеистый бетон имеет меньший удельный вес, а также улучшенные звуко- и теплоизоляционные свойства. Часто текучий наполнитель достигает предела прочности при сжатии, что делает удаление материала проблематичным. Ячеистый бетон низкой плотности очень легко удаляется только ручным инструментом. Технически ячеистый бетон представляет собой контролируемый материал с низкой прочностью, но «CLSM» по определению обычно относится к цементно-зольным растворам, в то время как «ячеистый бетон» относится к добавлению инженерной системы воздушных ячеек к цементу или цементно-зольному раствору. .AERFLOW™ от Aerix Industries — это ответ на спрос на текучий наполнитель CLSM с улучшенным воздушным наполнением, который можно производить на заводе по производству товарного бетона. AERFLOW™ представляет собой добавку, которую можно добавлять непосредственно в текучую заливочную смесь размером 1,5–2,0 дюйма без использования пеногенератора. AERFLOW™ CLSM обладает высокими характеристиками текучести и содержанием воздуха 20-25%. Текучий наполнитель CLSM больше не требует высокого содержания воды и высоких пределов прочности на сжатие. Дополнительную информацию см. в разделе о продукции на AERFLOW™. Является ли ячеистый бетон тем же, что и легкий бетон? Ячеистый бетон весит значительно меньше, чем обычный «легкий» бетон.По определению «легкий» бетон — это бетон, изготовленный из заполнителей, которые значительно легче обычных каменных заполнителей. Как правило, легкий бетон имеет плотность + 120 фунтов/куб.м. Типичный ячеистый бетон, использующий структуру внутренней воздушной камеры вместо заполнителя, имеет плотность 60 фунтов/куб. футов Является ли сегрегация проблемой? В отличие от традиционного бетона, в ячеистом бетоне практически нет расслоения, что делает расслоение спорным вопросом. Ячеистый бетон, эквивалентный сегрегации, был бы коллапсом системы воздушных ячеек и уменьшением объема материала.Для предотвращения этого следует использовать наиболее стойкие жидкие пенообразователи и с осторожностью относиться к ячеистому бетону при укладке. Свежий ячеистый бетон не является хрупким и может перекачиваться на большие расстояния, но и не является неразрушимым. Совместим ли ячеистый бетон с обычными добавками? Ячеистый бетон совместим с обычными добавками для строительства бетона; однако наиболее распространенные добавки добавляются к традиционному бетону для изменения характеристик бетона, которые не применимы к эксплуатационным характеристикам ячеистого бетона.Например, ячеистый бетон не требует воздухововлекающих или отделочных добавок; тем не менее, цветные добавки и добавки, повышающие прочность, работают хорошо, если они применимы к проекту. Какие добавки являются общими для ячеистых бетонов? Армирование волокном Понизители теплоты гидратации (ледяная вода или химикаты) Повысители прочности на сжатие Красящие пигменты или добавки, улучшающие цвет Каково правильное соотношение воды и цемента для цементно-водного раствора? Как правило, файл .В качестве базовой смеси для ячеистого бетона обычно используется раствор с соотношением воды и цемента, состоящий из двух частей цемента и одной части воды. Водоцементное соотношение варьируется в зависимости от конкретных требований проекта. Следует отметить, что природную текучесть ячеистый бетон получает за счет воздушно-пузырьковой структуры, а не за счет избыточного содержания воды. Ячеистые бетонные смеси содержат мелкий или крупный заполнитель? Ячеистый бетон может также содержать обычные или легкие, мелкие и/или крупные заполнители.Система с воздушными ячейками из жесткого пенопласта отличается от обычного заполнителя методами производства и более широким спектром конечных применений. Ячеистый бетон может быть монолитным или сборным. Конструкции ячеистых бетонных смесей в целом предназначены для создания продукта с низкой плотностью и, как следствие, относительно более низкой прочностью на сжатие (по сравнению с традиционным бетоном). Типичный диапазон плотности чистых цементно-ячеистых бетонных смесей составляет от 20 до 60 фунтов/куб. футов, который развивает соответствующий диапазон прочности на сжатие от 50 фунтов на квадратный дюйм до 930 фунтов на квадратный дюйм.Когда требуется более высокая прочность на сжатие, добавление мелкого и/или крупнозернистого заполнителя приведет к получению более прочного ячеистого бетона с более высокой плотностью. Следует отметить, что для большинства применений ячеистого бетона требуется легкий материал. При рассмотрении вопроса о добавлении конечного заполнителя необходимо учитывать, насколько этот тяжелый заполнитель будет соответствовать проекту, который обычно требует использования легкого материала. Включение заполнителя, особенно грубого заполнителя, может отрицательно сказаться на ожидаемых характеристиках материалов. Какой тип цемента подходит для ячеистого бетона? Ячеистый бетон может быть изготовлен из любого типа портландцемента или смеси портландцемента и летучей золы. Эксплуатационные характеристики цементов типа II, типа III и специальных цементов переносятся на характеристики ячеистого бетона. Уместно ли добавлять летучую золу в цементно-водную суспензию для ячеистого бетона? Летучая зола, добавляемая в цемент, не оказывает неблагоприятного воздействия на основное затвердевшее состояние ячеистого бетона.Вливание и поддержка ячеистого бетона с помощью системы воздушных ячеек представляет собой механическое действие и не вызывает проблем с золой-уносом или химическими добавками к бетону. Обратите внимание, что некоторым смесям с летучей золой может потребоваться больше времени для схватывания, чем смесям с чистым портландцементом. Смеси с большим процентным содержанием летучей золы могут потребовать очень длительного времени для приготовления. Летучей золы с высоким содержанием углерода, такой как типичный «зольный остаток», следует избегать в большинстве ячеистых или простых бетонных смесей. Как производится и укладывается ячеистый бетон? В системе непрерывной генерации.жидкий концентрат пены проходит через генератор автопены, который добавляет воздух и воду в концентрат для создания предварительно сформированной пены. Затем эта пена смешивается с цементным раствором через встроенный инжектор, а затем перекачивается через шланг к месту укладки. Смеси MEARLCRETE, AERLITE и AERLITE-iX были успешно закачаны на глубину до 700 футов по вертикали и до 15 000 футов по горизонтали без каких-либо проблем. Производит ли Aerix и укладывает ячеистый бетон? Нет, Aerix поставляет специализированным подрядчикам усовершенствованный жидкий пенообразователь.Эти подрядчики, имеющие специальную подготовку и опыт работы с ячеистым бетоном, будут производить и укладывать ячеистый бетон. У Aerix хорошие рабочие отношения с этими специализированными подрядчиками, и мы стремимся предоставить им комплексную проектную и техническую поддержку на протяжении всего процесса производства и размещения. Можно ли замешивать ячеистый бетон? Цементно-водный раствор следует смешивать до тех пор, пока не останется сухих комков или шариков цемента. Затем в смесь добавляют предварительно сформированную пенопластовую смесь.Пена довольно быстро смешивается с суспензией и требует лишь небольшого времени перемешивания в зависимости от смесительного оборудования. Можно ли перемешивать ячеистый бетон? Смешивание до уменьшения объема продукта не рекомендуется. Стабильность воздушной камеры — отличительная черта жидких пенообразователей Aerix и наших пеногенераторов. При обычных процедурах смешивания ячеистый бетон, приготовленный из предварительно сформированной пены Aerix, очень стабилен даже при незначительном увеличении времени смешивания. На какое расстояние можно закачивать ячеистый бетон? Ячеистый бетон представляет собой очень легко перекачиваемую, высокотекучую смесь. Основная масса ячеистого бетона укладывается насосным способом. Ячеистый бетон обычно перемещается по насосным линиям с меньшим давлением, чем обычные более тяжелые растворные смеси. Общедоступна документация о перекачивании ячеистого бетона на высоту до 500 футов и более по вертикали и 10 000 футов по горизонтали. Как вы отделываете ячеистый бетон? Большинство ячеистых бетонов оставляются на самостоятельный поиск уровня, а не на «чистую» поверхность в традиционном понимании.Большая часть ячеистого бетона покрыта другим материалом. Инструмент для сглаживания напольного покрытия можно использовать просто для разрушения воздушных ячеек поверхности и создания более однородного и полированного вида поверхности в тех редких случаях, когда требуется более однородный внешний вид поверхности. Можно ли армировать ячеистый бетон синтетическими волокнами? Армирование синтетическим волокном представляет собой механический процесс и не оказывает никакого влияния на химический состав бетона. Поэтому вполне приемлемо проектировать ячеистый бетон, армированный волокном.Ячеистый бетон, армированный волокном, становится стандартным материалом для кровельных настилов и конструкций из изолированной бетонной формы (ICF). Можно ли армировать ячеистый бетон стальной фиброй? Нет никаких химических или механических причин, по которым ячеистый бетон нельзя армировать стальной фиброй. Однако для большинства применений ячеистого бетона требуется легкий материал. Для большинства применений сталефибробетона требуется тяжелый железобетон с высокой прочностью на сжатие, армированный стальным волокном.Казалось бы несколько маловероятным, что приложение потребует ячеистого бетона, армированного стальной фиброй, но нет никаких технических причин не проектировать ячеистый бетон, армированный стальной фиброй Схлопываются ли пузырьки в ячеистом бетоне, уменьшая его объем? Не подходит для хорошо разработанных жидких пенообразователей. Готовые пенобетонные изделия из высококачественных жидких пенообразователей Aerix не разрушаются. Стабильность воздушной камеры является признаком превосходной комбинации пенообразователя и пенообразователя.Что не означает, что все изделия из ячеистого бетона стабильны. Особое внимание следует уделить испытанию пены из пеногенераторов водяного напорного типа и химических продуктов газоотвода. Предложенная предварительно сформированная пена для применения должна быть проверена на стабильность или сертифицирована на стабильность до фактического размещения проекта. Как испытывают ячеистый бетон? Ячеистый бетон соответствует методам испытаний ASTM, применимым к легкому изоляционному бетону. ASTM C 495 — это стандартный метод испытания прочности на сжатие, а ASTM C 796 — стандартный метод испытания пенообразователей, используемых при производстве ячеистого бетона с использованием предварительно сформированной пены. Существуют ли важные отличия в тестировании по сравнению с традиционным бетоном? Да, обработка и хранение образцов ячеистого бетона очень важны. Цилиндрические образцы имеют размеры 3″ x 6″ и должны храниться при относительной влажности 50% для отверждения. Образцы должны быть удалены из цилиндров и высушены на воздухе в течение 3 дней перед испытанием на прочность при сжатии через 28 дней. Сколько стоит ячеистый бетон? Экономичный ячеистый бетон различается по цене в зависимости от географического региона и требований к применению.Представитель YourAerix Industries будет рад помочь вам с расчетами бюджета и ценовыми предложениями для нашей продукции. Если вы хотите, ваш представитель Aerix может также согласовать цены на месте через одного из многих специализированных подрядчиков, прошедших обучение на заводе. Чем ячеистый бетон отличается по цене от традиционного бетона? Типичный проект из ячеистого бетона будет намного дешевле в расчете на кубический ярд по сравнению с традиционным бетоном из-за экономии рабочей силы, меньшей стоимости формования и экономии цены при сравнении предварительно формованной пены с ценой на заполнитель.Следует отметить, что ячеистый бетон редко когда-либо используется там, где применим традиционный бетон. Сравнение цен на ячеистый бетон и традиционный бетон не имеет смысла. Ячеистый бетон выгодно отличается от цен на цементный раствор, раствор и текучую заливку. Как выбрать ячеистый бетон? Сотрудник группы Aerix может предоставить вам письменные или электронные спецификации, соответствующие вашему применению. Основные технические характеристики также можно получить по электронной почте. Является ли газобетон таким же прочным, как бетон?

- пенобетонная стеновая панель цена, стоимость пенобетона

- Пенобетон | Пенобетон

Производство пеноблоков из фибропенобетона в Москве

|

Блоки из фибропенобетона. Строительство монолитных домов из фибропенобетона Строительство домов из монолитного фибропенобетона

Построить дом сегодня легко и просто. Технологии позволяют это сделать довольно быстро и по приемлемой цене. Самыми популярными строительными материалами для возведения индивидуальных домов сегодня являются пенобетонные блоки, газобетонные блоки и фибропенобетон.

Дом из газобетонных блоков – это быстро!

Строить дома из газобетона начали еще в 1980-х годах прошлого века, а сегодня этот материал давно уже обошел по своим потребительским качествам классический кирпич. Сравните сами – главными достоинствами газобетона являются низкая теплопроводность, высокая термостойкость, шумоизоляция и морозостойкость. Блоки из газобетона легкие, а значит – не требуется возводить мощный фундамент. Да и цена дома из газоблока вполне по силам практически каждому.

Да и цена дома из газоблока вполне по силам практически каждому.

Газоблок с облицовкой и утеплением — 6955

руб/м2 готовой стены (работа с материалами)

Фибропенобетон – долговечно!

Дома из фибропенобетона строят, практически, на века. Фибропенобетон не имеет минусов газобетона, так как этот материал производится из пенобетона, армированного синтетическими или природными волокнами. Здания из фибропенобетона способны на 20 – 30% сильнее удерживать тепло, в сравнении с другими строительными материалами. Фибропенобетон способен контролировать микроклимат в помещении: летом в таком доме прохладно, а зимой – тепло и сухо. По своим экологичным свойствам фибропенобетон уступает только дереву. При этом по долговечности ему нет равных.

В состав фибропенобетона входит высококачественный цемент, отборный песок, фибра (армирующие полипропиленовые нити) и воздухововлекающая добавка (пенообразователь) для создания пористой структуры.

Толщина стены из фибропенобетона в 30 см способна обеспечить теплосбережение, сравнимое с кирпичной кладкой шириной в два метра. При этом фибропенобетон является единственным строительным материалом, отвечающим при минимальной ширине кладки без утеплителя требованиям современных СНИПов по теплосбережению. А качество шумопоглощения фибропенобетона доказывает такой пример – при внутренней стене толщиной в 20 см совершенно не слышно звуков из соседней комнаты.

Монолитный дом из фибропенобетона – идеален во всем! Это лучшее соотношение цены и качества!

Фибропенобетон — 5900 руб/м2 готовой стены (работа+материалы)

Ноу-хау сегодняшнего дня – монолитное строительство из фибропенобетона. Преимущества этого способа возведения дома очевидны.

Во-первых

, вы экономите на отсутствии процесса кладки блоков. Фибропенобетон по технологии монолитного домостроения заливается непосредственно в кольцевую кладку, съемную или несъемную опалубку.

Во-вторых

, обеспечивается цельность каркаса дома – нет ни стыков, которые пропускают сквозняки, ни использования раствора, создающего пустоты в стенах, нет «мостиков холода».

В-третьих

, стены дома при монолитной заливке из фибропенобетона получаются гладкие и ровные, а значит – не требуют проведения дополнительных штукатурных работ.

В-четвертых

, дома из фибропенобетона пожаробезопасны. МЧС рекомендует использование стен из фибропенобетона на объектах, где есть риск возникновения пожара. Фибропенобетон имеет первую степень по огнестойкости, при открытом огне не выделяет вредных и токсичных веществ и сохраняет прочность конструкции.

В-пятых

, монолитный дом из фибропенобетона – легкий и устойчивый. Его можно возводить практически на любом участке, обеспечив все требуемые качественные характеристики. Цена монолитного дома из фибропенобетона с фасадом из лицевого кирпича значительно дешевле аналогичного дома из газоблоков с утеплителем и облицовкой из кирпича. А качество и долговечность фибропенобетона в разы превышает характеристики любого другого строительного материала.

А качество и долговечность фибропенобетона в разы превышает характеристики любого другого строительного материала.

Это основные плюсы применения фибропенобетона. Вдобавок, можно отметить, что при строительстве монолитного дома из фибропенобетона вам не нужно тратиться на транспортные расходы по доставке блоков на стройку – фибропенобетон производится непосредственно на стройплощадке.

Наша компания производит фибропенобетон в полном соответствии с утвержденным технологическим процессом на высокотехнологическом оборудовании. Все составляющие раствора – импортные, самого высокого качества. Фибропенобетон вспенивается специальными лопастями на определенных оборотах. При его производстве применяется специально разработанный пенообразователь, обеспечивающий высочайшее качество фибропенобетона.

Мы строим дома из фибропенобетона – качественно, быстро, легко и по самой доступной цене!

Строительная компания «СК-Абсолют» оказывает полный комплекс услуг от проектирования до строительства домов и коттеджей по технологии монолитного строительства из фибропенобетона.

При строительстве объектов мы используем самое современное оборудование, обеспечивающее качественное выполнение работ.

Технология не требует использования грузоподъемных механизмов, позволяет сократить сроки строительства, воплощать архитектурные решения любой сложности.

В качестве основного материала для строительства используется фибропенобетон — пенобетон с добавлением полипропиленовых волокон.

Дома из фибропенобетона одинаково хороши как в холодном, так и в жарком климате. Отличаясь низкой и теплопроводностью и будучи паропроницаемыми, они обеспечивает комфортабельное проживание. За счет естественной вентиляции в доме здоровый, приятный микроклимат. Используемые материалы не горючи, экологичны, прекрасные звукоизоляторы.

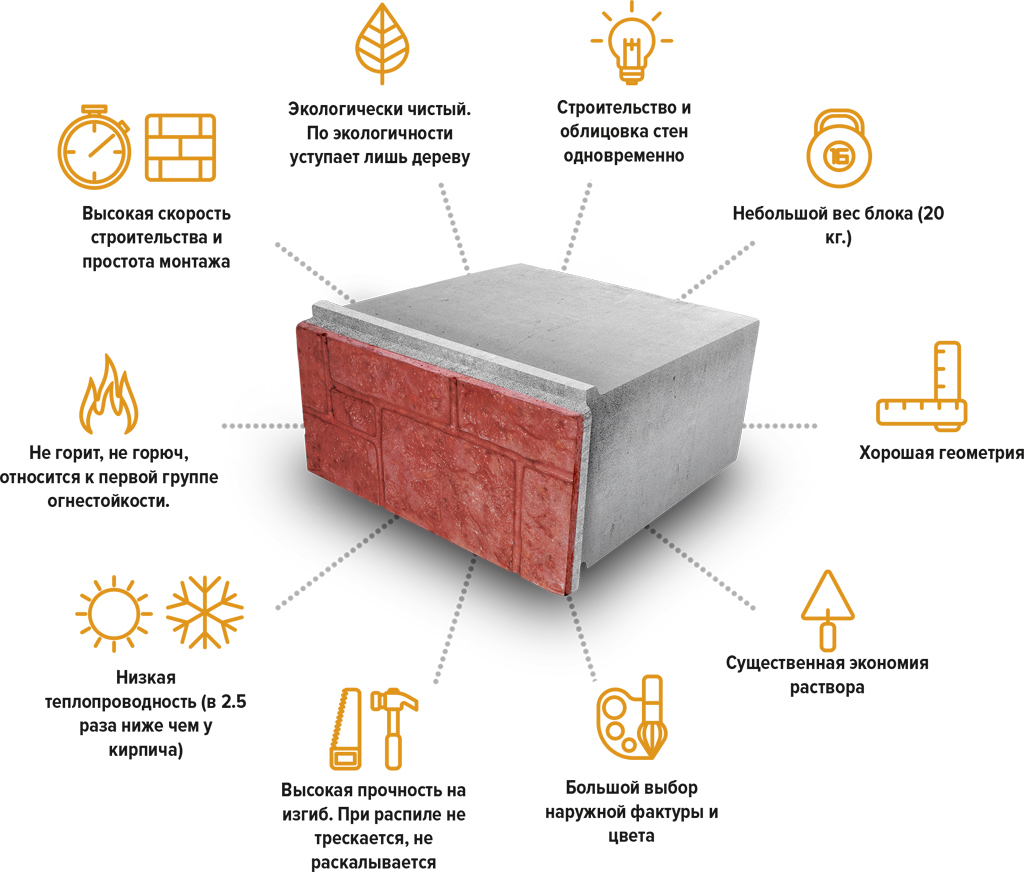

В чем преимущества фибропенобетона?

Фибропенобетон является практически вечным материалом, не подверженным воздействию времени, не гниет, обладает прочностью камня. Повышенная прочность на сжатие позволяет использовать при строительстве изделия с меньшим объемным весом, что еще более увеличивает термическое сопротивление стены.

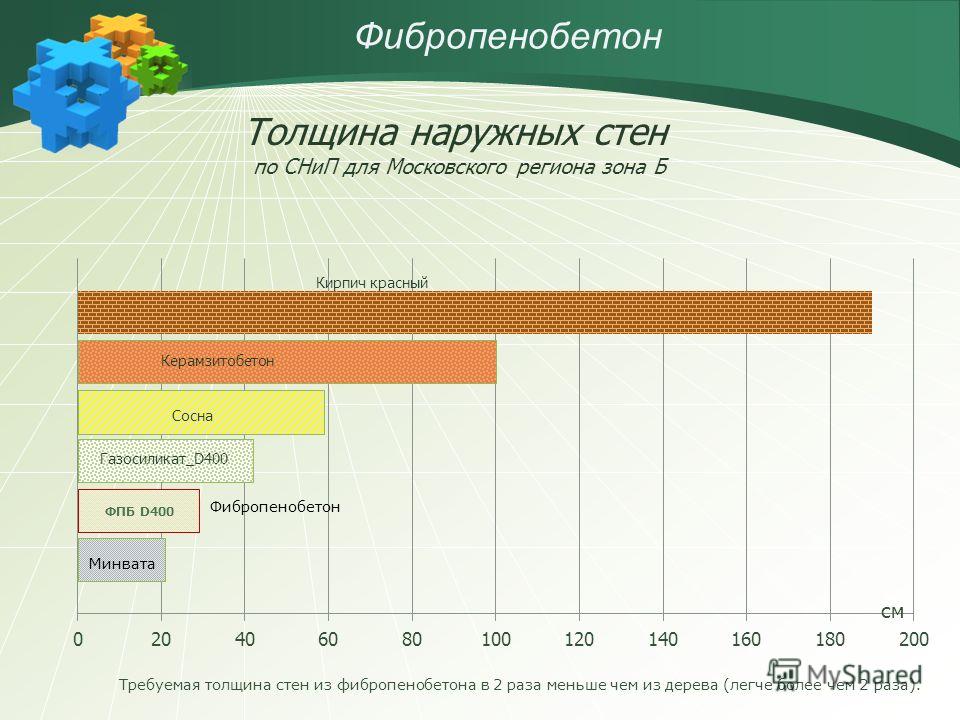

Благодаря высокому термическому сопротивлению, здания из фибропенобетона способны аккумулировать тепло, что при эксплуатации позволяет снизить расходы на отопление на 20–30%. Высокая геометрическая точность размеров изделий позволяет избежать «мостиков холода» в стене и значительно уменьшить толщину внутренней и наружной штукатурки. Вес фибропенобетона меньше от 10% до 87% по сравнению со стандартным тяжелым бетоном. Значительное снижение веса приводит к значительной экономии на фундаментах. На диаграмме справа вы можете посмотреть сравнение толщин ограждающих однослойных стен согласно СНиП-Н-3-79 и СП 41-99.

Фибропенобетон предотвращает значительные потери тепла зимой, не боится сырости. Поры фибропенобетона в отличие от газобетона закрыты, это позволяет избежать слишком высоких температур летом и регулировать влажность воздуха в комнате путем впитывания и отдачи влаги, тем самым способствуя созданию благоприятного микроклимата.

Высокая скорость монтажа

Монтаж дома производится без применения подъемной техники за счет легкости конструкционных частей и уникального передвижного оборудования заливки фибропенобетона. Работы не требуют больших временных и трудовых затрат — двухэтажную конструкцию коттеджа вполне по силам собрать бригаде из шести рабочих за 10-12 дней.

Работы не требуют больших временных и трудовых затрат — двухэтажную конструкцию коттеджа вполне по силам собрать бригаде из шести рабочих за 10-12 дней.

Звукоизоляция

Фибропенобетон обладает относительно высокой способностью к поглощению звука. В зданиях из ячеистого бетона обеспечиваются действующие требования по звукоизоляции.

Экологичность

При эксплуатации пенобетон не выделяет токсичных веществ и по своей экологичности уступает только дереву. Для сравнения: коэффициент экологичности ячеистого бетона — 2; дерева — 1; кирпича — 10; керамзитовых блоков — 20.

Экономичность

Фибропеноблок обладает высокой геометрической точностью размеров изделий (+1мм) и позволяет значительно уменьшить толщину внутренней и наружной штукатурки, а также общий расход кладочной смеси. Вес пенобетона меньше от 10% до 87% по сравнению со стандартным тяжелым бетоном и кирпичом, поэтому нет необходимости делать мощные и дорогие фундаменты.

Пожаробезопасность

Изделия из фибропенобетона соответствуют первой степени огнестойкости, при воздействии открытого огня не теряют прочности и не выделяют вредных веществ. Рекомендуются МЧС для противопожарных стен, в том числе на объектах хранения сильногорючих материалов.

Транспортировка

Соотношение веса, объема и упаковки делает все строительные конструкции удобными для транспортировки и позволяют полностью использовать мощности транспорта.

Широта применения

Кроме стен, фибропенобетон применяется для тепло и звукоизоляции крыш, полов, утепления труб, изготовления сборных блоков и панелей перегородок, этажных перекрытий и фундаментов.

Блоки на основе пенобетона с включением фибры стали пользоваться большим успехом у современных строителей. Это связано с тем, что данный материал обладает целым рядом положительных качеств, которые так необходимы для стен дома. Однако стоит помнить, что фибропенобетон — это изделие из песка, цемента и вспененного материала на основе фибры, а значит, оно имеет и свои недостатки, связанные с технологией производства и используемыми составляющими.

Свойства и область применения

Для начала необходимо сказать о том, что материалы данного типа изготавливаются определенными компаниями. Поэтому говорить о качестве продукции стоит исходя из общих характеристик, а, не основываясь на определенной партии. Учитывая это, фибропенобетон будем рассматривать как отдельное изделие, созданное без нарушений технического процесса ().

Характеристики

Прежде всего, стоит сказать о том, что этот вид материала можно смело назвать самым экологичным. Ему присвоен индекс 2, тогда как древесина стоит на первом месте, а кирпич на десятом ().

При этом фибропенобетон не нуждается в дополнительной обработке, которая бы снижала данный показатель, что нельзя сказать о дереве, которому необходима пропитка и защита от огня.

- Отдельное внимание стоит уделить и тому, что изделия из этого материала могут иметь различные габариты. Особенно пользуются спросом большие блоки, поскольку они значительно сокращает время монтажа, и упрощают его

. Также при их изготовлении можно заранее учесть некоторые особенности и создать дополнительные формы, что позволит полностью упразднить алмазное бурение отверстий в бетоне или свести их количество к минимуму.

Также при их изготовлении можно заранее учесть некоторые особенности и создать дополнительные формы, что позволит полностью упразднить алмазное бурение отверстий в бетоне или свести их количество к минимуму. - Необходимо сказать о том, что данный материал неплохо сохраняет тепло, но его не стоит использовать без дополнительного утеплителя

. Дело в том, что фибропенобетонные блоки не имеют однородной структуры, поскольку пузырьки воздуха в них располагаются хаотично и имеют разный размер. Именно из-за этого стоит устанавливать хотя-бы тонкий утеплитель, чтобы изоляция была равномерной, хотя в регионах с теплым климатом этого можно и не делать.

- Правильно изготовленный пенофибробетон обладает отличными антибактериальными показателями

. Ему не страшна плесень или грибок, но профессиональные мастера все же советуют добавлять грунтовку с подобными добавками в раствор или производить последующую обработку. - Обычно недостатки фибропенобетона выражены не так ярко как достоинства.

Они заключаются в относительно невысокой прочности

Они заключаются в относительно невысокой прочности

. При этом данный материал вполне подойдет даже для изготовления трехэтажных домов. - Также стоит сказать и о том, что эти блоки очень легко обрабатывать

. Выбрав их для создания стен можно избежать такого процесса, как резка железобетона алмазными кругами.

Совет! Приобретая партию подобного материала, стоит попросить у продавца или производителя сертификат качества. В нем должны быть описаны все заявленные характеристики и их соответствие.

Область применения

Учитывая то, что подобные блоки обладают небольшим весом, их часто используют для изготовления межкомнатных перегородок или перемычек.

- Многие мастера используют данный материал для создания небольших строений и домов. Дело в том, что его цена и свойства вполне позволяют сэкономить и решить ряд проблем связанных с утеплением и экологической чистотой.

- Применять такие блоки для изготовления фундамента или цоколя не рекомендуется.

Обычно инструкция по монтажу предлагает использовать в таких случаях более прочные изделия.

Обычно инструкция по монтажу предлагает использовать в таких случаях более прочные изделия.

Совет! Не стоит путать этот вид материала с газобетоном, поскольку они имеют совершенно разные характеристики, что естественно определяет их область применения.

- Производя работы своими руками, стоит помнить, что данные блоки имеют определенную впитываемость, и поэтому раствор делают слегка жидким.

- Стоит помнить, что каждый производитель этих материалов имеет свою систему стандартов, которая не всегда совпадает с популярными габаритами. Поэтому заказывая блоки необходимо заранее узнать про их размер.

- Не следует оставлять готовые изделия из такого материала без соответствующей отделки. Она не только украсит внешний вид, но и послужит дополнительной защитой.

Вывод

Ознакомившись с видео в этой статье можно более подробно узнать о данном виде строительного материала. Также основываясь на тексте, который приведен выше, стоит сделать вывод о том, что для небольших строений подобные блоки являются самыми оптимальными и могут вполне использоваться без утеплителя ().

Однако необходимо помнить, что фибропенобетон имеет не очень хороший внешний вид и нуждается в дополнительной отделке. При этом его технические характеристики позволяют сэкономить массу средств, что вполне себя оправдывает.

В условиях современного рынка, особенности которого обусловлены жёсткими рамками экономического кризиса, к таким факторам, как себестоимость строительства, тепло-звукоизоляционная эффективность

применяемых материалов и их расход на единицу строительного объёма, эксплуатационные затраты, трудоёмкость и сроки возведения зданий, предъявляются повышенные требования. Поэтому применение

некоторых строительных материалов, ранее широко использовавшихся в строительстве, в нынешних условиях стало нерентабельным. Исследования, проведённые специалистами, выявили, что применением таких

материалов, как кирпич и бетон, является неэкономичным из-за слишком большого веса получаемых конструкций (объёмный вес кирпича составляет 1400-1800 кг/м3, шлакобетона 1000-1800 кг/м3,

железобетона 2500 кг/м3), что вынуждает делать более массивный фундамент, и приводит к удорожанию строительства. К тому же возведение стен из кирпича сопряжено с высокими трудозатратами и

К тому же возведение стен из кирпича сопряжено с высокими трудозатратами и

длительными сроками строительства, а при использовании полносборных бетонных конструкций возникает необходимость применения дорогостоящей техники с большой грузоподъёмностью. Кроме того, данные

материалы обладают слишком низкими теплозащитными и звукоизоляционными характеристиками, не соответствующими современным требованиям строительных норм и правил. По ранее действовавшим

теплотехническим нормам для Ростова-на-Дону считалась достаточной толщина стен из кирпича = 510 мм, а из керамзитобетона 400мм, согласно требованиям новых норм, для жилого дома толщина стены из

пустотелого кирпича должна равняться 1470 мм, а из керамзитобетона или пемзобетона 1090 мм. Строить стены такой толщины нецелесообразно, поэтому возникает необходимость дополнительного утепления

и звукоизоляции другими материалами, чтобы соблюсти теплотехнические требования при более приемлемой толщине ограждающих конструкций. Это усложняет технологию производства строительных работ,

увеличивая материалоёмкость, стоимость и сроки возведения зданий. Поэтому использование данных материалов признанно малоэффективным. Гораздо большей степенью эффективности и

Поэтому использование данных материалов признанно малоэффективным. Гораздо большей степенью эффективности и

конкурентоспособности, по мнению специалистов, обладают такие материалы, как газо- и пенобетон.

Технология производства заводских изделий из автоклавного газобетона

постоянно усовершенствовалась на протяжении 50 лет, и её нынешний уровень дает возможность возводить здания с

большой скоростью и хорошим качеством. Этот материал, для формирования ячеистой структуры которого применяется алюминиевая пудра, проходит автоклавную обработку в заводских условиях, после чего

распиливается на готовые к строительству блоки с прочностью, достаточной для возведения стен зданий высотой до трех этажей. Данный материал имеет небольшой объёмный вес (наиболее часто

применяется газобетон, плотностью 600 кг/м3), и обладает значительно лучшими теплозащитными и звукоизоляционными характеристиками, чем кирпич и бетон (стандартной толщины газобетонного блока –

400 мм достаточно для соблюдения требуемого сопротивления теплопередаче). Недостатками автоклавного газобетона являются: разрушение под действием динамических нагрузок, требующая обязательной

Недостатками автоклавного газобетона являются: разрушение под действием динамических нагрузок, требующая обязательной

облицовки для защиты от механических воздействий; плохая работа на изгиб; высокая влагоёмкость из-за открытых капиллярных пор, которая резко увеличивает теплопроводность во влажной среде, что

вынуждает защищать поверхности от воздействия влаги; также в случае пожара, при разогреве свыше 600 градусов газобетон выделяет ядовитые вещества, опасные для здоровья. Необходимость производить

длительную автоклавную обработку увеличивает себестоимость продукции. Сложность изготовления армированных балок и плит перекрытия затрудняет освоение этого материала в строительстве.

Для изготовления пенобетона

применяется жидкий пенообразователь, добавляемый в цементно-песчаный раствор для образования воздушных пор. Данный материал давно используется в

строительстве, как в виде стеновых блоков, изготовленных в заводских условиях, так и в виде монолитных конструкций построечного изготовления, получаемых методом укладки пенобетонной смеси в

съемную или несъемную опалубку. Данный материал, так же, как и газобетон, обладает низким объёмным весом (чаще всего применяется пенобетон, плотностью 600 кг/м3), в сочетании с высокими

Данный материал, так же, как и газобетон, обладает низким объёмным весом (чаще всего применяется пенобетон, плотностью 600 кг/м3), в сочетании с высокими

тепло-звукоизоляционными характеристиками (теплопроводность пенобетона такая же, как у газобетона). Расширению применения этого перспективного материала мешают такие недостатки, как:

подверженность деформациям усадки и рыхлая структура, которая легко разрушается, рассыпаясь на мелкие фрагменты под воздействием динамических нагрузок, что требует бережного обращения при

транспортировке, установке в проектное положение, и эксплуатации конструкций из данного материала; нестабильность структуры и плотности пенобетона из-за компрессионного способа подачи воздуха в

раствор при его изготовлении; открытые поры повышают влагоёмкость, что резко ухудшает его теплозащитные качества во влажной среде; большая усадка пенобетона в процессе набора прочности и

высыхания. При необходимости крепления навесного оборудования к стенам из пенобетона, неминуемо возникнут проблемы, поскольку рыхлая структура данного материала не позволяет зафиксировать

элементы крепления, даже при использовании специальных анкерных болтов. Они просто вываливаются из стен, вдобавок, разрушая структуру стенового материала. Плохая работа на изгиб практически не

Они просто вываливаются из стен, вдобавок, разрушая структуру стенового материала. Плохая работа на изгиб практически не

позволяет изготавливать из пенобетона армированные балки и плиты перекрытия.

В 90-е годы учеными из Ростовского Государственного Строительного Университета (д.т.н. Моргун Л.В. и к.т.н. Моргун В.Н.) изобретен и освоен новый уникальный строительный материал –

фибропенобетон, в основе которого ячеистый бетон, дисперсно армированный полиамидными волокнами. После многолетних исследований данный материал был введён в промышленное производство с

уникальными качествами: при использовании специальных смесителей, выдерживая технологию и подбор составляющих смеси, получается пенобетон со стабильной плотностью и равномерной структурой,

высокой морозостойкостью, работающий на изгиб в 2,5 раза лучше, чем обычный бетон.

Благодаря низкой влагоемкости из-за закрытых воздушных пор при расчетной влажности 8% (зона А) коэффициент теплопроводности фибропенобетона плотностью 600 кг/м3 составляет всего 0,1207 Вт/мК

(газо- и пенобетон 0,22), за счёт чего толщины стены 300 мм достаточно для соблюдения требуемого сопротивления теплопередаче для Ростова-на-Дону. Таким образом получается, что конструкция из

Таким образом получается, что конструкция из

фибропенобетона, имеющая толщину 30 см, по показателям теплопроводности равна стене из пустотелого кирпича, толщиной 1,5 м. То есть, фибропенобетон является эффективным теплоизолятором, и

обладает высоким показателем паропроницаемости, за счёт чего может обеспечить оптимальность параметров микроклимата в помещениях, ограждающие конструкции которых выполнены из данного материала.

Это позволяет уменьшить расходы на отопление зимой и полностью отказаться от использования кондиционеров летом, а так же обойтись без устройства принудительной вентиляции (что бывает необходимо

при применении паронепроницаемых материалов, таких как пенополистирол, ДСП, и др.). Всё это даёт возможность существенно сократить эксплуатационные расходы.

Повышенные прочность при растяжении и вязкость разрушения в сочетании с пониженной усадочной деформативностью позволяют использовать фибропенобетон для производства элементов несущих конструкций,

в том числе и работающих на изгиб. То есть, данный материал является не только теплоизоляционным, но и конструкционным, обеспечивая изготавливаемым из него конструкциям не только высокие

То есть, данный материал является не только теплоизоляционным, но и конструкционным, обеспечивая изготавливаемым из него конструкциям не только высокие

тепло-звукоизоляционные показатели, но и достаточную несущую способность, прочность и жёсткость, что выгодно выделяет его на фоне большинства других материалов.

Фипбропенобетон является экологически чистым материалом, поскольку в его состав входят только вода, цемент, песок, фиброволокно и пенообразователь. За счёт такого состава, он является негорючим

материалом, не выделяет никаких вредных веществ при пожаре, и безопасным для проживающих в доме людей.

По своим физико-механическим свойствам фибропенобетон похож на дерево. Изделия из него легко пилятся и фрезеруются. Крепление навесного оборудования производится при помощи обычных анкеров и

саморезов, без применения каких-либо дополнительных средств (что является существенным преимуществом по сравнению с конструкциями из пено- и газобетона, пенополистирола, и других материалов).

Поскольку фибропенобетон является негорючим материалом, устойчивым к атмосферным воздействиям, то возможен отказ от оштукатуривания, или применения каких-либо других видов облицовки с целью

защиты его поверхности от разрушения. То есть из технологического цикла производства строительных работ возможно исключить трудоемкие штукатурные процессы, вынуждающие учитывать сезонность, и

другие затраты на защитную облицовку стен. Достаточно будет только декоративной отделки.

Именно эти уникальные свойства фибропенобетона предопределили его успешное применение в строительстве, как универсального строительного материала, позволяющего возводить из него все основные типы

несущих и ограждающих конструкций зданий. В Ростовской области с 2000г. освоен и успешно продолжается выпуск строительных изделий из фибропенобетона, в основном это стеновые и перегородочные

блоки, галтели и декоративные фасадные элементы.

ООО «Сармат-торнадо» разработало и внедрило в промышленное производство уникальные смесители для приготовления фибропенобетонной смеси с гарантированными свойствами плотностью от 200 до

1200кг/м3. На основе этих смесителей разработаны и внедрены мобильные комплексы для использования в построечных условиях и индустриальные стационарные комплексы с полной автоматизацией процесса

На основе этих смесителей разработаны и внедрены мобильные комплексы для использования в построечных условиях и индустриальные стационарные комплексы с полной автоматизацией процесса

производства. Благодаря этим разработкам наше ООО «Архитектурно-инжиниринговая фирма» много лет занимается проектированием и внедрением этого уникального материала и совместно с производителем

осуществляет дальнейшее развитие методики и технологии изготовления различных строительных изделий.

Основные способы строительства с использованием фибропенобетона:

1. Монолитное строительство зданий в съемной и несъемной опалубке.

При этом способе непосредственно на стройплощадке монтируются специальные формы – опалубки, повторяющие контуры будущего конструктивного элемента, например, стены, перекрытия и т.д., в которые

устанавливается по проекту арматура и укладывается фибропенобетонная смесь из специального смесителя. Твердение смеси происходит естественным путем, как у обычного бетона. После затвердевания

После затвердевания

фибропенобетона получаются готовые конструктивные элементы здания. Опалубочные элементы либо демонтируются (при применении разборно-переставных опалубок), либо становятся частью конструкций (при

использовании несъемной опалубки). Такой способ наиболее экономически эффективен и находит широкое применение в строительстве. Здания из монолитного фибропенобетона получаются конструктивно

жесткими, что наиболее важно в условиях сейсмики и на просадочных грунтах. Вес таких зданий значительно ниже аналогичных из кирпича и бетона, что позволяет экономить на фундаменте. К тому же

ощутимо возрастает скорость строительства. Полностью отлитые из монолитного фибропенобетона дома обладают наименьшими теплопотерями из-за хороших теплоизоляционных свойств материала и отсутствия

«мостиков холода», неизбежно возникающих при строительстве из железобетона. Недостатком является влияние погодных факторов (мороза зимой и сильной жары летом) на скорость твердения

фибропенобетона, и качество получаемых конструкций. Для улучшения качества и возможности строительства при неблагоприятных погодных условиях рекомендуется использовать разработанную и реализуемую

Для улучшения качества и возможности строительства при неблагоприятных погодных условиях рекомендуется использовать разработанную и реализуемую

ООО «Сармат-торнадо» термоопалубку, значительно снижающую негативное воздействие жары и холода. Монолитный способ строительства позволяет возводить здания со сложной и криволинейной планировкой.

Строительство жилого дома из монолитного фибропенобетона с приме-нением индустриальной разборно-переставной опалубки. Фибропенобетонная смесь укладывается в установленную опалубку мобильным

комплексом ФПБ500МП.

Готовые стены дома из монолитного фибропено-бетона после демонтажа разборно-переставной опалубки.

Строительство жилого дома из монолитного фибропенобетона с исполь-зованием несъёмной опа-лубки из щепоцементных плит.

После окончания монта-жа опалубки, полученная конструкция будет запол-нена фибропенобетонной смесью.

Готовый дом из монолит-ного фибропенобетона после окончания отделочных работ (оштукатуривания и окраши-вания щепоцементных плит несъёмной опалубки).

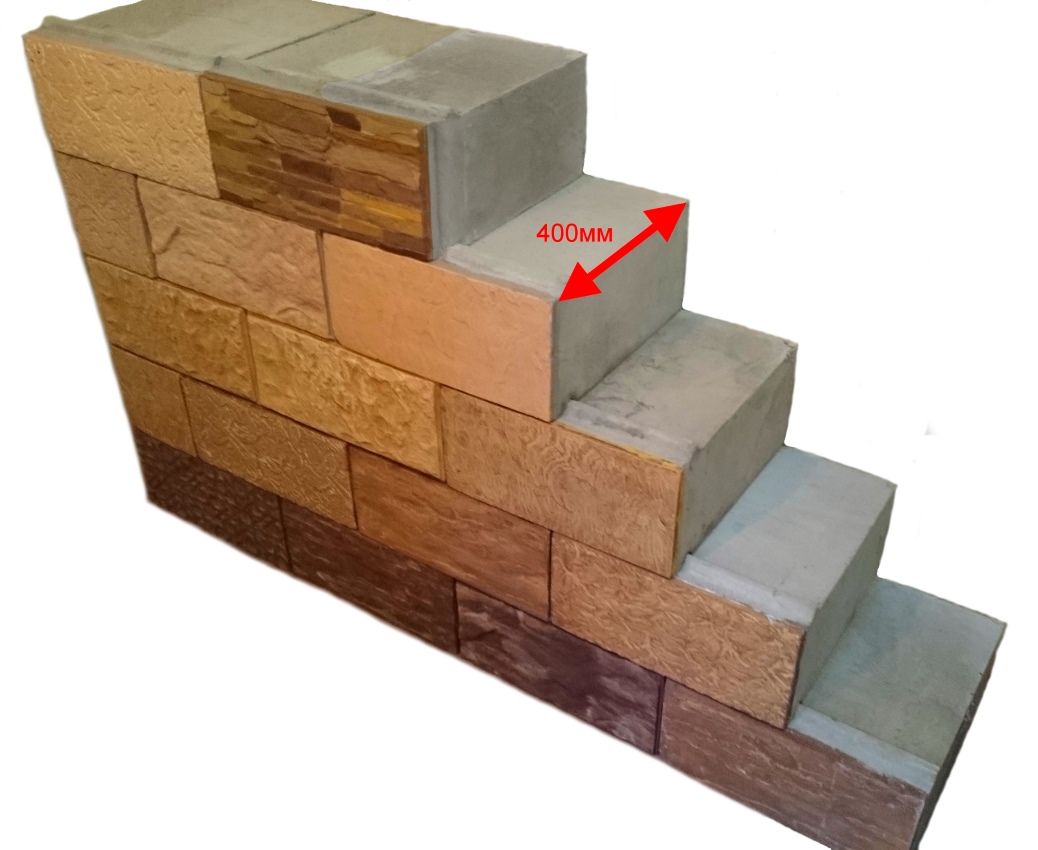

2. Использование мелкоразмерных стеновых и перегородочных блоков и перемычек ручной укладки

для строительства коттеджей и зданий до 3-х этажей. Такие же блоки используются для

самонесущего стенового заполнения многоэтажных каркасно-монолитных и других зданий. Этот способ лучше всего освоен в практике строительства, и многолетний опыт показывает высокую эффективность

использования изделий из фибропенобетона для уменьшения сроков строительства, и улучшения теплотехнических характеристик зданий. Использование фибропенобетонных армированных перемычек решило

проблему «мостиков холода» над окнами, которая ранее неизбежно возникала при применении железобетона для их изготовления. Благодаря точности размеров блоков заводского изготовления значительно

уменьшаются расходы и время на отделочные работы – стены и перегородки не требуется выравнивать при помощи гипсокартона или штукатурки, достаточно шпатлевки по виниловой сетке под чистовую

отделку. Благодаря высокой морозостойкости наружные поверхности не требуют защиты от воздействия атмосферных факторов, но для улучшения архитектурного облика здания, может выполняться облицовка

кирпичом, декоративное оштукатуривание, или применяться вентилируемые фасады, что не ухудшит эксплуатационных характеристик материала, и будет способствовать дополнительному уменьшению

теплопотерь. Разнообразить архитектурный облик зданий позволяет использование декоративных фасадных элементов из фибропенобетона (рустов, карнизов, розеток, пилястр, сандриков, замковых камней,

Разнообразить архитектурный облик зданий позволяет использование декоративных фасадных элементов из фибропенобетона (рустов, карнизов, розеток, пилястр, сандриков, замковых камней,

кронштейнов, молдингов, и других элементов), которые гораздо легче и долговечнее традиционных из гипса и гипсобетона, и при этом легко отделываются, что позволяет улучшить внешний вид здания при

наименьших затратах. Благодаря тому, что фибропенобетон хорошо держит закручивающиеся анкера и саморезы, с креплением облицовки и декоративных фасадных элементов не возникает проблем.

Схема возведения здания из

фипропенобетонных конструкционных элементов заводского изготовления (стеновых блоков, перемычек, плит перекрытия и покрытия)

Строительство жилого дома с применением фибро-пенобетонных кон-струкционных элемен-тов заводского изготовления (стеновых блоков и перемычек)

Проект трёхэтажных жилых домов в г. Белая Калитва, с ограждающими конструкциями из фибропенобетонных стеновых блоков с обкладкой кирпичом.

Реализация проекта трёхэтажных жилых домов в г. Белая Калитва.

Фрагмент фасада жилого дома в г. Белая Калитва.

Внутриквартирные перегородки, выполненные из фибропенобетонных стеновых блоков и перемычек.

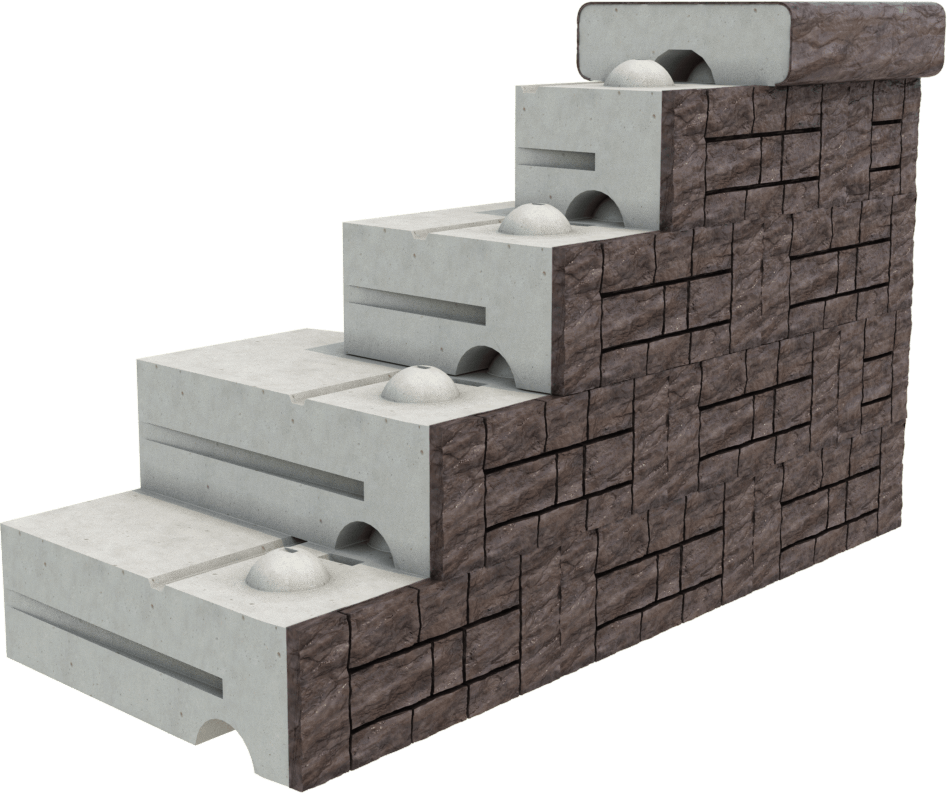

3. Строительство зданий из крупных блоков и плит перекрытия и покрытия

из фибропенобетона – этот способ развивает полносборное строительство зданий из высококачественных изделий

заводского изготовления и позволяет возводить все конструктивные элементы здания из одного материала с высокой скоростью как для массового, так и для индивидуального строительства. Полностью

построенные из фибропенобетона здания обладают высокими потребительскими качествами – экологически чистые, с хорошей тепло- и звукоизоляцией. Стены выполняются из крупных блоков трех- или

четырехрядной разрезки. Перекрытия и покрытие выполняются из армированных фибропенобетонных плит. Из таких же плит выполняется скатная кровля. В этом случае плиты укладываются с необходимым

уклоном, заменяя собой стропильные конструкции, и исключая необходимость в устройстве сложной тепло- и гидроизоляции. В настоящее время специалистами ООО «Архитектурно-инжиниринговая фирма»

В настоящее время специалистами ООО «Архитектурно-инжиниринговая фирма»

совместно с ООО «Сармат-Торнадо» разработана, успешно испытана и запатентована сборная фибропенобетонная плита перекрытия и готовится её индустриальное производство.

5. Строительство монолитных железобетонных зданий любой этажности с использованием несъемной опалубки из фибропенобетона

– перспективный способ строительства каркасно-монолитных

зданий, при котором монтируется несъемная опалубка колонн, стен, балок и перекрытия из фибропенобетонных элементов заводского изготовления, в которые устанавливаются арматурные каркасы, и

укладывается смесь из тяжелого бетона. Такой способ строительства позволяет ускорить строительство – отпадает необходимость в ожидании набора прочности бетона, снятии и перемонтировании опалубки.

В зданиях отсутствуют мостики холода и значительно улучшаются акустические характеристики.

Схема строительства каркасно-монолитного здания с использованием несъемной опалубки из фибропенобетона.

Сечение здания с использованием несъемной опалубки из фибропенобетона.

6. Очень перспективным направлением является использование фибропенобетона в строительстве энергоэффективных и пассивных зданий.

При переоборудовании построенных из традиционных

строительных материалов домов под энергоэффективные и пассивные технологии значительная часть затрат уходит на утепление и устранение «мостиков холода» для достижения необходимого коэффициента

теплопроводности от 6 до10 Вт/мК. Без проведения всех этих мероприятий такие технологии не работают. В зданиях, построенных полностью из фибропенобетона, требуемую теплопроводность можно достичь

без особых дополнительных мероприятий и затрат, что делает внедрение таких технологий более экономически привлекательным.

Фибропенобетон: дороже – да, но лучше ли?

Повышенные требования к теплотехническим характеристикам наружных стен и кровель жилых домов, вызванные требованиями к энергоэффективности строящихся и реконструируемых зданий,

предопределили появление на рынке обширной номенклатуры теплоизоляционных материалов.

Фибропенобетон – один из легких бетонов.

Область применения термоизоляции весьма разнообразна. Плитные утеплители используются при эффективной кирпичной кладке, а также при устройстве кровель, ими обшиваются кирпичные стены, после чего

выполняются вентилируемые фасады. Крупные блоки из легких бетонов применяются для возведения самонесущих стен с поэтажной разрезкой в многоэтажных жилых домах и для кладки наружных стен при

строительстве малоэтажного жилья усадебного типа. В рыночной нише легкобетонных блоков сейчас очень много самых разных предложений, причем здесь предлагаются как известные газобетонные и

полистиролбетонные блоки, так и относительно новые – пенобетонные, а также последние разработки – фибропенобетонные блоки.

Сравнение некоторых физико-механических характеристик легких бетонов.

Фибропенобетон – пенобетон, армированный хаотично расположенными отрезками синтетического или природного волокна (фибрами) длиной около 50 мм. О фибропенобетоне и блоках из него говорят,

что этот материал и конструкционный и теплоизоляционный и обладает высокой прочностью. Чтобы проверить справедливость этих утверждений, следует посмотреть на физико-механические характеристики

Чтобы проверить справедливость этих утверждений, следует посмотреть на физико-механические характеристики

этого вида легкого бетона и сравнить с другими видами подобных материалов.

Корректность этого сравнения, безусловно, оставляет желать лучшего, поскольку характеристики легких бетонов очень зависят от их состава, а составы могут разниться в зависимости от

технологии приготовления и химического состава тех или иных ингредиентов. Однако, анализируя данные этой таблицы, можно сделать определенные выводы. Так, фибропенобетон обладает минимальной

теплопроводностью среди всех рассматриваемых материалов, равно как и пенобетон, что позволяет говорить о высоких термоизоляционных свойствах этого материала. Прочность на сжатие фибропенобетона

несколько выше исходного пенобетона и вполне сопоставима с этим параметром других легких бетонов. Из приведенных данных можно сделать вывод, что характеристики всех легких бетонов неавтоклавного

твердения примерно идентичны, поэтому сложно говорить о заметных преимуществах одного из них. Ценовые показатели также во многом зависят от технологии приготовления, состава и других непостоянных

Ценовые показатели также во многом зависят от технологии приготовления, состава и других непостоянных

величин.

Что дает дисперсное армирование?

Однако вернемся к фибропенобетону. Безусловно, добавление в пенобетон фибр не сможет изменить ни плотность, ни теплопроводность этого материала, это может сказаться только на прочностных

показателях и эксплуатационных характеристиках. Одним из основных недостатков пенобетона является его высокая хрупкость, что приводит к трещинам и сколам в блоках при работе с ними. Кроме этого,

для неавтоклавных пенобетонов характерны высокие усадочные деформации, что приводит к получению изделий с трещинами или вообще их разрушению. Введение в состав ячеистого бетона неметаллических

минеральных или полимерных волокон позволяет устранить или, по крайней мере, свести к минимуму эти отрицательные качества. Но увеличивает ли дисперсное армирование прочность ячеистого бетона и

если увеличивает, то насколько – вопрос спорный. Так, из материалов, в которых дана ссылка на исследования РГСУ (Ростов-на-Дону) (http://www. btc-mos.ru/index.php?id_article=165) следует, что при

btc-mos.ru/index.php?id_article=165) следует, что при

включении в состав пенобетона полимерного фиброволокна в количестве 1 кг на 1 кв.м, его прочность на сжатие не повышается. Более того, увеличение количества фибры до 3 кг на 1 кв.м вообще снижает

прочность на 10%. В то же время данные исследований СПбГАСУ (ЛИСИ) (http://fibron.ru/articles.html?id=6) говорят, что введение в состав пенобетона синтетических волокон позволяет повысить

прочность при сжатии до 1,5 раз. В обоих исследованиях подтверждается, что фиброармирование значительно повышает прочность при изгибе: СПбГАСУ говорит о 200 – 250%, а РГСУ об увеличении прочности

на 95% при содержании фибры в количестве 1 кг на 1 м 2

и повышении этого показателя на 60% на каждый 1 кг увеличения количества волокна. Кроме

прочностных характеристик исследования СПбГАСУ фиксируют повышение в 7 – 9 раз ударостойкости фибропенобетона, а также резкого (до 75 – 100 циклов) повышения морозостойкости за счет упорядочения

структуры пор в материале. Фиксируется и практически полное исчезновение усадочных трещин, как на стадии изготовления, так и при эксплуатации. При этом фибропенобетон сохраняет все реальные

Фиксируется и практически полное исчезновение усадочных трещин, как на стадии изготовления, так и при эксплуатации. При этом фибропенобетон сохраняет все реальные

положительные свойства пенобетона: высокие теплотехнические показатели; звукоизолирующую способность; стойкость к гниению, плесени, грибкам и грызунам; экологическая чистота; негорючесть;

способность воспринимать температуры до +400 0

С. Но почему-то нигде не говорится о том, что все положительные показатели фибропенобетона

крайне зависимы от технологии производства бетонной смеси. Ведь если не будет обеспечено относительно равномерное распределение фибр по объему замеса, то получится простой пенобетон, не имеющий

повышенной прочности. В этом фибропенобетон аналогичен полистиролбетону, для которого также очень важно, чтобы вспененные гранулы полистирола не скапливались в одной точке, а размещались по всему

объему.

Где применять фибропенобетон?

Теперь о том, что касается применения конкретно фибропенобетона. Его качества, свойственные именно этому материалу, дают максимальный эффект при использовании его в качестве:

теплоизоляции трубопроводов технологических жидкостей и горячей воды, где его малый вес, повышенная прочность и отсутствие трещин позволят ему конкурировать с традиционными материалами;

огнезащиты стальных и железобетонных конструкций, позволяя достичь необходимой огнестойкости несущих колонн и балок;

специальной антирикошетной отделки зданий и сооружений военного назначения.

Применение фибропенобетона для монолитных или блочных стен в малоэтажных домах усадебного типа, самонесущих стен поэтажной разрезки для многоэтажного строительства возможно, но должно

использоваться при экономической эффективности применения такого материала. То же самое можно сказать и об использовании фибропенобетона для изготовления теплоизоляционных плит, пазогребневых

плит перегородок и т.д. В этих случаях параметры фибропенобетона не дают ему каких-либо ощутимых преимуществ перед другими видами легких бетонов. Что касается изготовления из фибропенобетона плит

перекрытия и перемычек, то сомнительно, что при определенных пролетах они не потребуют традиционного армирования.

Стяжки пола из монолитного фибропенобетона

ТЕПЛОИЗОЛЯЦИОННЫЕ СТЯЖКИ ИЗ МОНОЛИТНОГО ПЕНОБЕТОНА (ФИБРОПЕНОБЕТОНА)

Подготовка под чистые полы жилых и общественных зданий является одним из самых трудоемких и многодельных процессов в строительстве. Обычно такая подготовка представляет собой сложную дорогостоящую конструкцию, включающую в себя полиэтиленовую пленку, теплоизоляцию в виде экструзионного или литьевого пенополистирола, пенополиэтилена или жестких минераловатных плит и армированную выравнивающую цементно-песчаную стяжку толщиной 30-50 мм. Иногда в качестве выравнивающего материала дополнительно используется песок или керамзит.

Иногда в качестве выравнивающего материала дополнительно используется песок или керамзит.

Несмотря на достаточно высокую стоимость и трудоемкость, надежность такой подготовки невелика. Так утеплитель из пенополистирола экологически вреден, практически все применяемые теплоизоляционные материалы со временем уплотняются, значительно ухудшая теплозвукоизолирующие свойства полов. И, наконец, из-за большой плотности цементно-песчаного раствора стяжки пола (2000-2200 кг/м3), нагрузка на перекрытие, стены и фундаменты здания достаточно большая, что может быть критично, например, при возведении зданий с каркасами из легких металлических конструкций.

Отличной альтернативой описанной выше конструкции подготовки под чистые полы является выравнивающая стяжка, выполняемая высокоэффективного материала с высокими теплофизическими свойствами — экологически чистого негорючего ячеистого бетона — неавтоклавного монолитного пенобетона или его разновидности ячеистого фибропенобетона.

Пенобетон естественного твердения является одним из наиболее энергоэффективных строительных материалов, содержание газовой фазы в которых может достигать 90%. Монолитный пенобетон представляет собой литую высокопористую композицию, состоящую из экологически чистых материалов: цемент, песок, пенообразователь, вода, химические добавки, полимерная или базальтовая фибра. После укладки и твердения, такой материал образует негорючий пористый камень, обладающий достаточной прочностью и хорошими звуко- и теплоизоляционными свойствами.

Звукоизолирующая способность пенобетонной стяжки явно проявляется уже при ее толщине 30-40 мм, а при толщине 80-100 мм звукоизоляция пенобетонной стяжки является абсолютной.

Применение пенобетона уменьшает нагрузку на пол на 30-100%, что часто является решающим фактором, особенно при проведении реконструкции зданий (или перекрытий) или строительстве частных домой (коттеджей).

Северо-Западная компания выполняет пенобетонные стяжки пола плотностью в воздушно-сухом состоянии D300-D1200. Толщина и плотность пенобетонной выравнивающей стяжки для каждого конкретного объекта проектируется индивидуально в зависимости от его назначения и условий эксплуатации.

Толщина и плотность пенобетонной выравнивающей стяжки для каждого конкретного объекта проектируется индивидуально в зависимости от его назначения и условий эксплуатации.

Полы с пенобетонной стяжкой соответствуют категории поверхности А (поверхность, подготовленная под оклейку линолиумом и другими рулонными материалами; под облицовку плиточными материалами на клею; под паркет на клею и т.п.). Высокое качество поверхности достигается применением механической затирки бетонозатирочными машинами и огрунтовыванием поверхности стяжки (в случае необходимости). Класс прочности на сжатие зависит от плотности пенобетона и для верхнего лицевого слоя составляет не менее В10.

Пенобетонные стяжки, выполняемые нашей организаций бывают однослойными толщиной 30-60 мм при плотности пенобетона D500-1200 и двухслойными при большей толщине стяжки. Нижний, подстилающий (выравнивающий) слой такой стяжки выполняется теплоизоляционным из пенобетона плотностью D300-D400. Верхний слой толщиной 30-50 мм обычно имеет плотность D600-D1200 и при соответствующей обработке его поверхности, полностью готов под укладку чистого пола (линолеум, паркет, керамическая плитка и т. п.).

п.).

Двухслойная пенобетонная стяжка обычно выполняется по грунту (первые этажи жилых и общественных зданий), на перекрытиях над проездами, неотапливаемом подвалами и т.п. Толщина двухслойной пенобетонной стяжки определяется теплотехническим расчетом и может достигать 200 мм.

Стяжка выполняется механизировано, пенобетон подается по шлангам при помощи героторного насоса на высоту до 70 м непосредственно к месту кладки, звено рабочих обычно не превышает 3-8 человек.

В Северо-западной компании отработаны рецептуры и технологии приготовления пенобетонной (фибропенобетонной) смеси плотностью в воздушно-сухом состоянии D250-D1200, полностью соответствующие ГОСТ 25485-89. Для изготовления пенобетонных смесей, в общем случае, нами используется бездобавочный портландцемент марки не менее 500 (ЦЕМ 1 42,5 по ГОСТ 31108-2003) или портландцемент с минеральными добавками кВ количестве не более 5%. В отдельных случаях, по согласованию с Заказчиком допускается применение бездобавочного портландцемента марки 400 (ЦЕМ 1 32,5). При необходимости для повышения прочности пенобетона используется микрокремнезем (до 10% от массы цемента), а также суперпластификатор С-3 или поликарбоксилатные гиперпластификаторы. Для ускорения схватывания и твердения используются неорганические добавки – ускорители (хлорид кальция, ННК, ННХК, сульфат натрия и другие).

При необходимости для повышения прочности пенобетона используется микрокремнезем (до 10% от массы цемента), а также суперпластификатор С-3 или поликарбоксилатные гиперпластификаторы. Для ускорения схватывания и твердения используются неорганические добавки – ускорители (хлорид кальция, ННК, ННХК, сульфат натрия и другие).

Высокую трещиностойкость монолитного пенобетона при твердении обеспечивает наличие в его составе полимерной (полипропиленовой, полиэтиленовой, полиамидной) фибры.

В качестве пенообразователей нами используются только белковые (протеиновые) модификаторы отечественно производства Ареком-4, Биотех, Эталон, а также импортные пенообразователи GreenFroth, Laston (Италия). Используемые пенообразователи способствуют стабилизации слоя пенобетона без его осадки в толстом слое, повышают прочность пенобетона а их расход невелик по сравнению с синтетическими пенообразователями (типа ПО-2000 и др.).

Эксплуатационные характеристики пенобетона также очень высоки. Прежде всего, он позволяет идеально выровнять основание, спрятав все перепады и неровности, созданные перекрытиями. Пенобетон прекрасно сохраняется тепло, температура полов, на которые была произведена заливка такого состава, как правило, на 2-40С превышает температуру бетонной конструкции.

Прежде всего, он позволяет идеально выровнять основание, спрятав все перепады и неровности, созданные перекрытиями. Пенобетон прекрасно сохраняется тепло, температура полов, на которые была произведена заливка такого состава, как правило, на 2-40С превышает температуру бетонной конструкции.

Получается, что в сочетании с современным и таким же прочным материалом, как керамзитобетонные блоки, использующиеся для кладки стен, пенобетон позволяет построить максимально надежную конструкцию любого сооружения или здания.

Таким образом, по сравнению с традиционными методами устройства подготовки под полы пенобетонные стяжки имеют множество преимуществ. Главные из них:

- Отличные теплоизоляционные и звукоизоляционные свойства пенобетона обеспечивает комфортное проживание в помещение, где используют пенобетонную стяжку. Пенобетон не проседает во времени, а, следовательно, все превосходные характеристики стяжки будут сохраняться длительное время, соизмеримое со сроком службы здания (сооружения) в целом.

При этом расходы на отопление жилого дома и создание комфортного температурного режима в помещениях будут минимальны.

При этом расходы на отопление жилого дома и создание комфортного температурного режима в помещениях будут минимальны. - Удобство изготовления. Монолитная пенобетонная смесь изготавливается непосредственно на объекте и транспортируется к месту укладки по шлангам при помощи насосов. При этом трудоемкость процесса изготовления подготовки под чистые полы минимальна при высокой скорости производства работ.

- Возможность укладки монолитного пенобетона на любые поверхности в один-два слоя сразу под чистые полы.

- Минимальный объем подготовительных работ при устройстве пенобетонной стяжки. Такая стяжка скроет все недочеты и неровности и перепады в основании под стяжку, обеспечив ровную горизонтальную поверхность под чистые полы в помещениях.

- Легкость материала позволяет сократить нагрузки на несущие конструкции сооружения, что может вылиться в дополнительную экономию денежных средств.

Северо-Западная компания располагает возможностями выполнения работ по устройству пенобетонной стяжки полов с производительностью до 60-80 м3 в сутки. Для этого мы имеем все необходимое оборудование, инженерно-технический персонал и квалифицированных рабочих.

Для этого мы имеем все необходимое оборудование, инженерно-технический персонал и квалифицированных рабочих.

Мы работаем во всех европейских регионах России. За пределами Ленинградской области — пенобетонные стяжки от 1000 м2.

Выезд на объект в пределах Санкт-Петербурга и Ленинградской области бесплатно.

Заказы по телефону 8-960-233-03-54 или 8 — (812) — 620-57-63. E-mail:vik48@live.ru

Фибропенобетон — новый материал

Экономика, как известно, должна быть экономной. Пусть лозунг смешной, но от минимизации расходов никто ещё не отказывался. Тем более, сейчас, когда в строительстве приняты новые нормы теплосбережения, которые привели к тому, что обычный керамический кирпич по старым технологиям применять стало слишком расточительно.

Ведь теперь для обеспечения требуемого термосопротивления внешних стен жилых домов толщина монолитной кирпичной кладки должна быть почти 2 метра. Прямо средневековая крепость какая-то! Поэтому появилась необходимость в создании новых, более тёплых заменителей. Одним из решений стало создание вспененных материалов на основе цементного связующего. Наиболее эффективным из них оказался фибропенобетон.

Прямо средневековая крепость какая-то! Поэтому появилась необходимость в создании новых, более тёплых заменителей. Одним из решений стало создание вспененных материалов на основе цементного связующего. Наиболее эффективным из них оказался фибропенобетон.

Состав

Фибропенобетон, как следует из названия, представляет собой ячеистый бетон, получаемый вспениванием специальными газообразующими реагентами цементно-песчаных смесей. Их рецептура и количество газообразователя определяют плотность готового материала, обычно находящуюся в пределах 200–1200 кг/м?.

Фибропенобетон от обычного вспененного бетона отличается тем, что в его состав добавляют от 0,5 до 2% полимерных или искусственных волокон. Тщательно размешанные с исходной цементно-песчаной смесью они играют роль микроармирующей добавки – изделия становятся более прочными, не раскалываются при транспортировке, также значительно улучшаются прочие технологические характеристики.

Вот типовая рецептура фибропенобетона с указанием назначения каждого компонента смеси:

• Волокно полипропиленовое или полиамидное – предотвращает растрескивание и возникновение изломов, снижает влагопроницаемость, повышает морозо- и износостокость.

• Пенообразователь – основной реагент, обеспечивающий хорошую теплоизоляцию. Вместо использовавшихся ранее «кустарных» препаратов, такие как канифоль, алюминиевая пудра или сода, сейчас применяются современные препараты, специально разработанные для производства пенобетонов. Примеры: жидкость ПБ-2000, расход 0,5–1 л/ м?; «Экопен» – экологически безопасный вспенивающий компонент, расход 2–2,5 г/л раствора.

• Цемент – не ниже марки 400 без добавок (Д0), состоящий преимущественно из силиката кальция с минимумом гипса.

• Просеянный песок фракций от 0,5 до 3 мм. От него зависит износостойкость, а также прочность готовых изделий.

Свойства фибропенобетона

Являясь разновидностью обычного бетона, фибропенобетон унаследовал многие его достоинства, приобретя дополнительные. Вот перечень его положительных качеств.

1. Надёжность – являясь неорганическим веществом, не гниёт, прочности достаточно для того, чтоб выдерживать нагрузку здания в 3 этажа со стандартными железобетонными перекрытиями, срок службы – десятки лет.

2. Способен на 20-30% сократить затраты на отопление за счёт меньшей теплопроводности. По теплосбережению стена толщиной около 40 см эквивалентна кирпичной в 2 метра.

3. Стабилизирует влажность и температуру, благодаря высокой теплоёмкости предотвращает утечки тепла зимой и перегрев летом. Сырости не боится, но из-за свойства поглощать некоторое количество воды, способствует поддержанию постоянной влажности воздуха.

4. Монтаж значительно ускоряется за счёт больших размеров блоков.

5. В состав фибропенобетона не входят вредные компоненты, при эксплуатации он не выделяет токсичных веществ даже при сильном перегреве, например, во время пожара. По экологичности следует сразу за древесиной (эталон экологичности, коэффициент – 1), имея коэффициент 2. Для сравнения: кирпич – 10, керамзитобетон – 18.

6. При высокой геометрической точности блоков расход кладочного раствора или клея существенно сокращаются. Уменьшаются затраты на внешние и внутренние штукатурно-облицовочные работы..jpg) Кроме того, поскольку вес стеновых конструкций на 10-85% меньше, следовательно, стоимость необходимого для них фундамента также уменьшается.

Кроме того, поскольку вес стеновых конструкций на 10-85% меньше, следовательно, стоимость необходимого для них фундамента также уменьшается.

7. Не горит, соответствует I степени огнестойкости, при воздействии пламени прочность не теряет, рекомендуется для противопожарных переборок в местах хранения горючих материалов.

8. Хороший звукоизолятор.

9. За счёт небольшого веса удобен для транспортировки, а также при погрузочно-разгрузочных работах.

10. Благодаря своим качествам используется для фундаментов, межэтажных перекрытий, стен, межкомнатных перегородок, как утеплитель полов, крыш и трубопроводов. В последнее время появилась технология строительства монолитных малоэтажных жилых домов методом литья из фибропенобетона.

11. Блоки довольно мягкие, при необходимости их можно резать обыкновенной ножовкой.

12. Несмотря на то, что материал обладает некоторыми бактерицидными свойствами, тем не менее, после монтажа поверхность фибропенобетона не защищенную штукатуркой, стоит обработать от грибка и плесени. Но лучше все незащищённые поверхности фибропенобетона покрыть дополнительным слоем грунтовки, штукатурки или краски. Это не только увеличит эстетическую привлекательность стены или фасада, но и защитит материал от вредных воздействий окружающей среды.

Но лучше все незащищённые поверхности фибропенобетона покрыть дополнительным слоем грунтовки, штукатурки или краски. Это не только увеличит эстетическую привлекательность стены или фасада, но и защитит материал от вредных воздействий окружающей среды.

Недостатки фибропенобетона – отдельные марки несколько дороже и менее прочны по сравнению с кирпичом. Во влажных либо подвальных помещениях нежелательно оставлять его поверхность без отделки, поскольку у сильно увлажненного материала теплопроводность больше.

Информация по приобретению

Выбирая фибропенобетонные строительные материалы, для начала стоит ознакомиться с сертификационными документами именно на имеющийся в наличии товар. Он должен соответствовать всем заявляемым требованиям. Марка бетона по плотности может варьироваться от D200 до D1200, прочность на сжатие от М10 до М40, морозостойкость от F15 до F50.

Наиболее важны прочностные параметры, а также плотность – именно им нужно уделить особое внимание, ибо от них зависит для каких целей можно применять конкретные изделия. С меньшей плотностью хороши для межкомнатных простенков либо как утеплитель. С большей – как основной стройматериал при строительстве зданий небольшой этажности для фундамента и несущих стен.

С меньшей плотностью хороши для межкомнатных простенков либо как утеплитель. С большей – как основной стройматериал при строительстве зданий небольшой этажности для фундамента и несущих стен.

Постарайтесь не спутать фибропенобетон с газобетоном. У них совершенно разные технологические характеристики, что определяет сферу их применения.

При кладке блоков нужно учесть, что плотные сорта впитывают жидкости меньше, чем легковесные, неплотные. Поэтому кладочные растворы нужно делать более жидкими, чем для традиционных стройматериалов.

Иногда продукция отдельных производителей немного отличается по величине от стандартной. Это следует учесть при разработке проекта здания и закупке материала. Стандартные размеры, встречающиеся на российском рынке – 60х30х(10, 15, 20) см.

Фибропенобетон – эффективный материал для строительства

При строительстве любого объекта самым трудоемким и материалоемким процессом является возведение стен, если для этих целей используется кирпич или бетонные блоки. Эти материалы характеризуются повышенной теплопроводностью, что приводит к увеличению толщины стеновых конструкций. С появлением нового материала — фибропенобетона, данный процесс стал менее трудоемок, а толщина стен может быть уменьшена, за счет улучшения свойств этого материала. Производство фибропенобетона осуществляется с использованием цементного вяжущего, песка, с добавлением фиброволокон, пенообразователя и воды. В результате получается материал с внутренней ячеистой структурой, обладающий прочностью бетона и теплопроводностью древесины. В качестве наполнителя в фибропенобетон могут добавляться отходы шлака и всевозможные виды сыпучих инертных материалов.

Эти материалы характеризуются повышенной теплопроводностью, что приводит к увеличению толщины стеновых конструкций. С появлением нового материала — фибропенобетона, данный процесс стал менее трудоемок, а толщина стен может быть уменьшена, за счет улучшения свойств этого материала. Производство фибропенобетона осуществляется с использованием цементного вяжущего, песка, с добавлением фиброволокон, пенообразователя и воды. В результате получается материал с внутренней ячеистой структурой, обладающий прочностью бетона и теплопроводностью древесины. В качестве наполнителя в фибропенобетон могут добавляться отходы шлака и всевозможные виды сыпучих инертных материалов.

Фибропенобетон может быть использован как конструкционный материал при возведении стен и перегородок, а также как утеплитель для крыш и полов. Это влагоустойчивый и огнеупорный материал, обладает высоким коэффициентом теплоемкости, которая позволяет аккумулировать и сохранять тепло во внутренних помещениях в холодные периоды года и создавать прохладную атмосферу в жаркое время года. Эта особенность способствует созданию оптимального комфортного микроклимата в них. К тому же он является чистым, с экологической точки зрения, материалом, который не выделяет вредных веществ, влияющих на здоровье человека.

Эта особенность способствует созданию оптимального комфортного микроклимата в них. К тому же он является чистым, с экологической точки зрения, материалом, который не выделяет вредных веществ, влияющих на здоровье человека.

В связи с постоянным увеличением цен за потребляемую тепловую энергию, встает проблема экономии тепла и его рационального использования при отоплении зданий. Данная проблема может быть решена с помощью фибропенобетона, при возведении новых объектов. По его теплозащитным свойствам он имеет превосходство над другими строительными материалами, что позволяет экономить на затратах при отоплении. Неоспоримым его преимуществом является прочность, позволяющая выдерживать большие нагрузки и долговечность при эксплуатации. Так несущие стены, выполненные из фибропенобетона, с толщиной в сорок сантиметров, выдерживают нагрузку эквивалентную весу трехэтажного здания, с уложенными железобетонными перекрытиями.Применение этого материала в конструкциях стен позволяет уменьшить их материалоемкость и тем самым ускорить процесс строительства объекта. В конечном же итоге это позволит снизить стоимость самого строительства в целом.

В конечном же итоге это позволит снизить стоимость самого строительства в целом.

СК-Абсолют — Производство фибропенобетона

В связи с тем, что на сегодняшний день большинство строительных компаний переключилось на малоэтажное строительство, появился спрос на новые технологии, позволяющие снизить себестоимость 1 м2 жилья.

Строительная компания «СК-Абсолют» предлагает абсолютно новую технологию: монолитную заливку малоэтажных домов (фундамент, отмостка, стены, полы). Всё вышеперечисленное делается из фибропенобетона, приготовленного на мобильных комплексах ФПБ-500М производства Сармат-Торнадо.

Уникальные свойства фибропенобетона используются нами в полном объеме. Мобильный комплекс ФПБ-500М позволяет строить объекты в открытом поле и возводить монолитные стены высотой 3,2 метра непрерывной заливкой за один цикл.

Мобильный комплекс ФПБ-500М производительностью 28 м3/смену состоит из: смесителя ФПБ-500М, перистальтического насоса и салазок. За счёт салазок может перетягиваться по объекту любым транспортным средством. Мобильный комплекс ФПБ-500МП состоит из: смесителя ФПБ-500М, перистальтического насоса, дозатора воды, дозатора пены, пульта управления, тракторного прицепа. Перистальтический насос способен перекачивать 7 м3 фибропенобетона за 1 час, дальность по вертикали — 60 метров, по горизонтали — 200 метров.

За счёт салазок может перетягиваться по объекту любым транспортным средством. Мобильный комплекс ФПБ-500МП состоит из: смесителя ФПБ-500М, перистальтического насоса, дозатора воды, дозатора пены, пульта управления, тракторного прицепа. Перистальтический насос способен перекачивать 7 м3 фибропенобетона за 1 час, дальность по вертикали — 60 метров, по горизонтали — 200 метров.

У фибропенобетона есть ряд преимуществ перед другими строительными материалами. По морозостойкости он долговечнее кирпича, теплопроводность у него меньше чем у дерева, а значит, на обогрев здания будет уходить меньше энергии. Коэффициент его экологичности соизмерим только с деревом.

Фибропеноблок и монолитная заливка обладают высокой геометрической точностью размеров изделий, что делает стену из них гладкой и не требующей дальнейшей выравнивающей штукатурки. Он не горит, не гниет, не промокает. Он намного легче кирпича, имеет при этом крупные геометрические размеры (в одном фибропеноблоке 600х300х200 – 18 штук кирпича), а это обеспечивает строительству ускоренные темпы, минимальные нагрузки на фундамент здания, а также минимизацию расходов на перевозку готовых блоков или исходных материалов (цемент, песок, пенообразователь, фиброволокно) для изготовления блоков в полевых условиях. Монолитный фибропенобетон, изготовленный на нашем оборудовании, ввиду новой, оригинальной технологии приготовления, взял все самое лучшее, что есть в сегодняшних конструкционно-теплоизоляционных строительных материалах.