Фиброволокно для бетона: Фибра для бетона: виды и особенности использования

- Фибра для бетона: виды, преимущества, применение

- Стальная фибра для бетона: особенности, ГОСТ

- полированных, наливных, полимерных, полиуретановых, эпоксидных, антистатических.

- Строительство пруда с использованием бетона — POND Trade Magazine

- Решетка из стекловолокна, изделия из стеклопластика | Macro Fiberglass

- Frontiers | Выбор натурального волокна для гибридных полимерных композитов, армированных кевларом / натуральным волокном, для личного бронежилета с использованием процесса аналитической иерархии

- Введение

- Описание продукта

- Методология AHP

- Постановка целей и иерархическая структура

- ПКМ критериев и синтез критериев на основе отбора натуральных волокон

- Анализ согласованности и коэффициент согласованности (CR)

- Составление ПКМ материалов-кандидатов и синтез материалов-кандидатов в соответствии с критериями

- Вектор глобального приоритета

- Оценка и выбор лучшей альтернативы

- Важность критериев при выборе натурального волокна

- Матрица парных сравнений (PCM) критериев и альтернатив

- Результаты и обсуждение

- Заключение

- Авторские взносы

- Заявление о конфликте интересов

- Благодарности

- Сокращения

- Список литературы

Фибра для бетона: виды, преимущества, применение

Фибра для бетона служит компонентом при мелкодисперсном армировании изделий с целью повышения физико-механических свойств. Эффективность фибробетона характеризуется прочностью на растяжение, ударной вязкостью, повышенной трещиностойкостью и износостойкостью.

Что такое фиброволокно

Бетон обладает специфическими характеристиками, определяющими его как хрупкое вещество с неоднородной структурой. Значение предельной деформации у него намного ниже, чем, например, у стекла, стали или полимерных композитов.

Для повышения показателей упругости возникла необходимость использования волокнистых присадок (фибры), как микроарматуры для бетонных конструкций. Эта особенность нашла широкое применение в технологии строительных процессов, таких как приготовление цементных смесей, изготовление высокопрочных материалов и т.д.

Фибра представляет собой материал в виде отрезков нитей или узких полос органического или неорганического происхождения. Механические характеристики фибробетона зависят от количества и схемы расположения фибр в растворе.

Механические характеристики фибробетона зависят от количества и схемы расположения фибр в растворе.

Метод дисперсного армирования бетона предусматривает произвольную и направленную ориентацию волокон.

Направленная предполагает применение тонких непрерывных нитей, тканых и нетканых сеток, жгутов и других подобных материалов. Произвольная (свободная) возникает при использовании рулонных материалов в виде матов, холстов, вуалей.

Основные компоненты добавки

Технология изготовления добавок зависит от типа применяемых армирующих компонентов. Не все волокна соответствуют требованиям, которые предъявляются к арматурным каркасам.

В качестве фибр применяются металлические и неметаллические нити разной длины и сечения:

- В конструкционном отношении наибольший эффект получают от использования стальных волокон, модуль деформативности которых в 6 раз выше показателей бетона.

- Применение полипропилена позволяет на 60-90% сократить риск трещинообразования во время пластической усадки смесей.

- Стеклофибра отличается низкой щелочестойкостью и используется только для предварительного армирования при изготовлении изделий из гипса или стеновых блоков из ячеистых бетонов.

- Базальтовая фибра устойчива к щелочным процессам. Модуль упругости на 15-20% выше, чем у волокон из стекла.

- Асбестовые волокна нейтральны к агрессивному воздействию цементов, их характеризует высокая прочность и огнестойкость.

Рациональный выбор добавок для армирования бетона позволяет получить изделия, обладающие стойкостью к механическим нагрузкам.

Стеклофибре свойственна низкая щелочестойкость.

Достоинства

Широкое использование фибробетона обусловлено тем, что его физико-механические показатели в несколько раз лучше аналогичных значений традиционных материалов. При этом эксплуатационные характеристики изделий соответствуют нормам.

Укрепление стяжки

Для упрочнения покрытий рекомендуют использовать стальные волокна длиной 35-75 мм и диаметром 0,3-1,0 мм. В качестве цементной матрицы выбирают тяжелый бетон класса В25-В35 с размером крупного заполнителя не более 20 мм.

В качестве цементной матрицы выбирают тяжелый бетон класса В25-В35 с размером крупного заполнителя не более 20 мм.

Применение дисперсного армирования стальными фибрами позволит усилить эксплуатационные качества, укрепить верхний слой основания, повысить износостойкость, прочность на изгиб, трещиностойкость и долговечность сооружения.

Профилактика дефектов

Возникновение дефектов бетонных покрытий связано с нарушением технологического процесса. Это объясняется необдуманной экономией, несоблюдением норм и правил, предусмотренных для такого вида конструкций. Подобная халатность приводит к возникновению на поверхности трещин, сколов, выбоин.

Как показала практика, наиболее эффективным средством для профилактики и устранения возникших дефектов являются ремонтные растворы, армированные различными типами волокон. Применение стальной или полипропиленовой фибры позволяет избежать расслоения смесей в период укладки, а впоследствии преждевременного износа и разрушения покрытий.

Улучшение адгезии и водостойкость

Улучшить водонепроницаемость бетона можно методом дисперсного армирования. Поскольку свойства фибробетона зависят от особенностей применяемых волокон, то выбрав материал с нужными характеристиками, можно с успехом решить поставленную задачу.

Так, например, использование стальных и базальтовых фибр позволит в несколько раз увеличить водостойкость изделий. Для получения лучшей адгезии волокон с цементной матрицей и равномерного распределения фибр необходимо правильно выбрать оптимальную длину и диаметр используемых отрезков.

Экономичность и антикоррозийные свойства

Применение фибры для железобетонных конструкций, когда часть каркаса заменяется дисперсными волокнами, позволяет получить ощутимую выгоду, поскольку цена модификаторов намного ниже стоимости стержневой арматуры.

А также большим плюсом в использовании стальной фибры является то, что она защищена от коррозии плотным цементным покрытием.

При грамотном применении добавок можно получить экономически полезный продукт, обладающий улучшенными эксплуатационными свойствами.

Виды фиброволокна для бетона и его свойства

Введение в бетон модификаторов в виде фибр способствует повышению эксплуатационных и рабочих характеристик. Механические качества композитных материалов, армированных волокнами, зависят от типа добавки, объема и размера элементов.

Стальное волокно

Металлические волокна, используемые в качестве арматурного каркаса, изготавливаются различными методами:

- электромеханическим;

- механическим;

- из расплавленного металла, формованием.

Наибольшее распространение получили механические способы, применяя которые получают следующие виды материалов:

- Проволочные волокна, представляющие собой отрезки тонкой проволоки длиной 10-50 мм.

- Листовые фибры получают методом фрезерования тонкого листа металла.

- Сверхтонкие изготавливают путем экструзии расплава и последующим волочением через алмазные фильтры.

Стальное волокно.

Преимущества дисперсного армирования металлическими фибрами:

- повышается сопротивление динамическим и статическим нагрузкам;

- трещиностойкость;

Стальная фибра для бетона: особенности, ГОСТ

Стальная фибра предназначается для улучшения качественных характеристик бетона после того, как он наберет свою проектную прочность. Примечательно, что использовать фибру очень просто, а технология отличается тем, что она может применяться даже людьми, которые не имеют особого опыта в области строительства.

Примечательно, что использовать фибру очень просто, а технология отличается тем, что она может применяться даже людьми, которые не имеют особого опыта в области строительства.

Данный материал выполняет силовую роль, а также обеспечивает надежность плиты. Металлическая фибра образует единую конструкцию с раствором в процессе перемешивания, которое можно произвести вручную или механически. Встречается еще и сталефибробетон, который представляет собой разновидность железобетона, где функции арматуры выполняют стальные волокна. Они распределяются по всему объему, а применение такого бетона позволяет убрать из конструкции определенную часть арматуры, а иногда может полностью исключать наличие традиционной стержневой арматуры.

Эффективность использования сталефибробетона в конструкциях достигается за счет снижения трудозатрат на арматурные работы, а также сокращения расхода раствора и стали. Технологические операции удается совместить, а в итоге бетонная масса получается армированной, что приводит к снижению трудоемкости на 27% и экономии строительных материалов на 1 м3 готового изделия.

Область использования материала

Стальная фибра может применяться:

- в промышленных полах;

- подвесных панелях;

- сваях;

- подвальных стенах;

- бесшовных полах.

Помимо прочего, данный материал используется при обустройстве фундаментов, сборных конструкций, уличных и опорных панелей.

Основные преимущества стальной фибры

Если заменить арматурную сетку на фибру, то толщина стяжки значительно уменьшится, при этом ее несущая способность сохранится. Таким образом, сталефибробетоннные конструкции обладают высоким сопротивлением динамическим и статическим нагрузкам. Конструкция обретает качества трещиностойкости, износоустойчивости, увеличивается вибрационная выносливость, а также прочность.

Если проводить сравнение стальной фибры с традиционным армированием, то можно отметить, что время, которое тратится на установку арматуры, оказывается сокращено. Обусловлено это тем, что стальная фибра добавляется в миксер или в условиях завода, а время перемешивания может длиться от 5 до 15 минут. Вибрационная устойчивость обусловлена тем, что нагрузки распространяются равномерно и не способствуют разрушению бетона. А вот если уложить арматурные прутья в процессе заливки фундамента, то они не будут препятствовать образованию мелких трещин. Сталефибробетон имеет повышенную устойчивость к коррозии. Если же такому негативному воздействию будет подвержена арматура, то ее объем значительно увеличится внутри конструкции, что станет причиной разрушения защитного слоя.

Вибрационная устойчивость обусловлена тем, что нагрузки распространяются равномерно и не способствуют разрушению бетона. А вот если уложить арматурные прутья в процессе заливки фундамента, то они не будут препятствовать образованию мелких трещин. Сталефибробетон имеет повышенную устойчивость к коррозии. Если же такому негативному воздействию будет подвержена арматура, то ее объем значительно увеличится внутри конструкции, что станет причиной разрушения защитного слоя.

Основные особенности

Если стальная фибра будет добавлена к бетону в процессе создания разных конструкций, то последние будут обладать повышенными качествами прочности на изгиб и растяжение, помимо прочего, будут достигнуты предельная сжимаемость и высокая ударная прочность. С помощью данных элементов удается снизить усадку, деформацию и ползучесть. Изделия получаются термо-, морозо- и огнестойкими, а также обладают высокими способностями сопротивляться истиранию.

Технические характеристики

Стальная фибра для бетона, фото которой представлены в статье, является отрезком проволоки, длина которой может изменяться от 0,5 до 1,2 мм. Длина элементов варьируется от 25 до 60 мм. Если вы более внимательно рассмотрите фибру, то отметите, что ее концы обладают специальной конфигурацией, она способствует надежному сцеплению с раствором.

Длина элементов варьируется от 25 до 60 мм. Если вы более внимательно рассмотрите фибру, то отметите, что ее концы обладают специальной конфигурацией, она способствует надежному сцеплению с раствором.

Элементы выполняются из низкоуглеродистой проволоки, которая относится к одному из трех классов прочности. Первый характеризуется показателем в 1150 МПа, тогда как второй и третий имеют прочность в 1335 и 1550 МПа соответственно. Использование стальной фибры в некоторых случаях имеет неоспоримые преимущества перед применением арматуры. Стальная фибра для бетона, расход на м3 которой составляет примерно 25-50 кг, формирует трехмерную структуру, которая способна выдерживать усилие растяжения и исключает раскрытие микротрещин. Последние могут образовываться под воздействием нагрузочных усилий и влаги. В конечном итоге сталефибробетон может эксплуатироваться без необходимости проведения ремонта.

Экономические преимущества использования фибры

Стальная фибра для бетона, расход которой был упомянут выше, исключает задержки, вызываемые установкой стандартных креплений. Таким образом, размещать сетку на полу нет необходимости, если осуществляется изготовление больших по площади бетонных плит. При добавлении этих стальных элементов можно задействовать меньшее количество персонала, а бетон и сооружения из него будут обладать более высокими качествами, которые выражены в том, что прочность на растяжение и изгиб увеличивается в 2 раза, а предельная деформация растяжения улучшается в 20 раз. Полученные с использованием фибры конструкции могут применяться даже в сейсмологически опасных регионах.

Таким образом, размещать сетку на полу нет необходимости, если осуществляется изготовление больших по площади бетонных плит. При добавлении этих стальных элементов можно задействовать меньшее количество персонала, а бетон и сооружения из него будут обладать более высокими качествами, которые выражены в том, что прочность на растяжение и изгиб увеличивается в 2 раза, а предельная деформация растяжения улучшается в 20 раз. Полученные с использованием фибры конструкции могут применяться даже в сейсмологически опасных регионах.

Государственные стандарты

Стальная фибра для бетона, ГОСТ которой выглядит как 3282-74, представляет собой анкерный материал, который выполняется из высококачественной проволоки. Самый важный параметр, определяющий правила изготовления — это временное сопротивление, которое начинается от отметки в 900 Н/мм2. Данный материал используется для изготовления наливных, а также бесшовных полов, армирования оснований и восстановления дорожных покрытий. Применяется данная фибра анкерная для промышленного оборудования, фортификационных сооружений, мостовых конструкций, взлетно-посадочных полос и гидротехнических сооружений.

Применяется данная фибра анкерная для промышленного оборудования, фортификационных сооружений, мостовых конструкций, взлетно-посадочных полос и гидротехнических сооружений.

В продаже можно встретить и стальную фибру из высокоуглеродистой проволоки, которую в процессе изготовления покрывают латунной смесью. При этом ГОСТ выглядит как 9389-75, а временное сопротивление материала начинается с отметки 1200 Н/мм2.

Характеристики фибры Dramix

Если вас заинтересовала стальная фибра для бетона Dramix, то вы должны более подробно ознакомиться с ее особенностями. Она выполняется из низкоуглеродистой стальной проволоки, которая обеспечивает объемное армирование. Данная фибра профилирована, поэтому она хорошо сцепляется с бетонной матрицей. Использовать данный материал можно для настилки полов в условиях предприятий, изготовления тюбингов тоннелей, производства набрызга бетона и в любых случаях, когда есть необходимость повысить качественные характеристики бетона.

полированных, наливных, полимерных, полиуретановых, эпоксидных, антистатических.

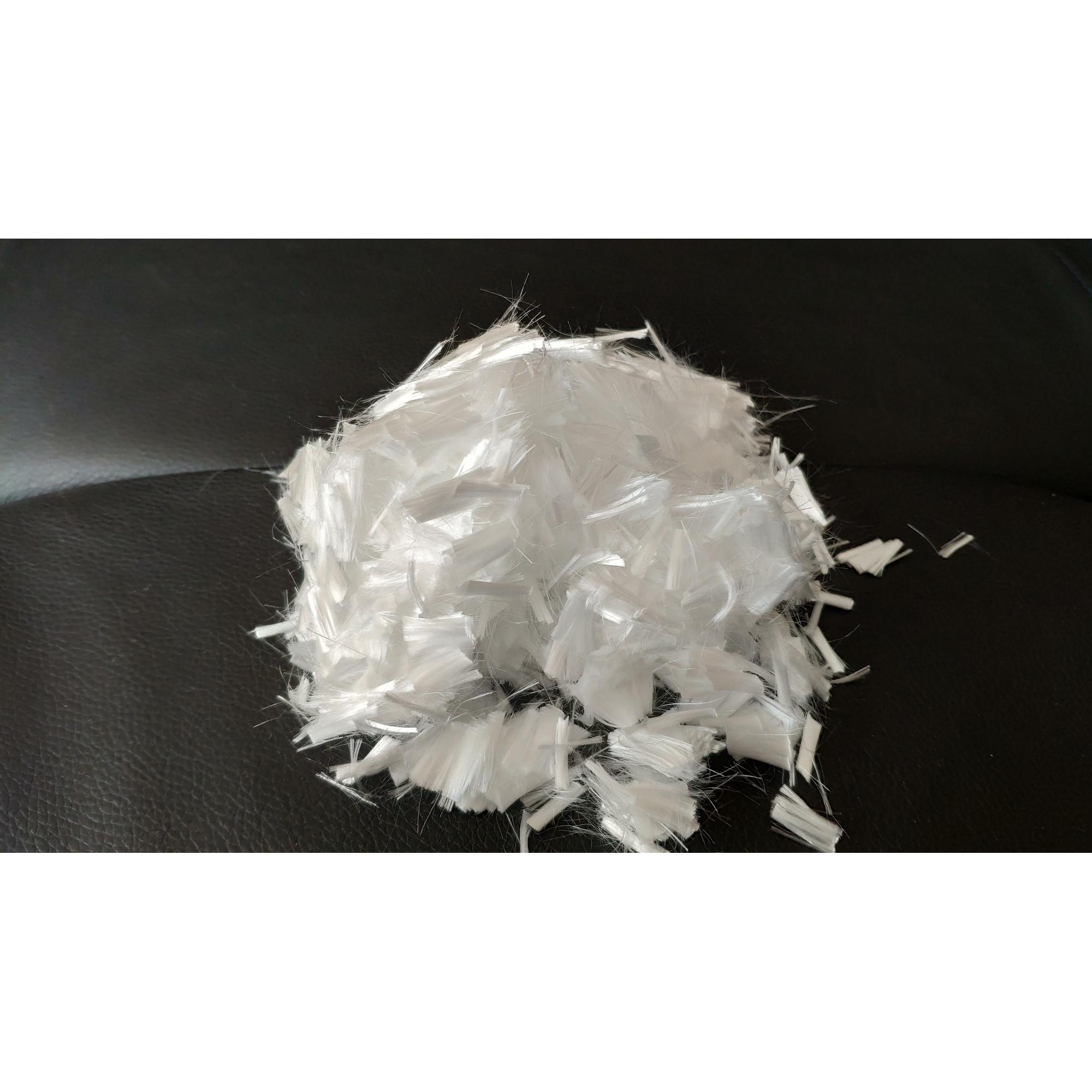

Макрофибра Strofiber — структурное синтетическое макро-волокно, предназначенное для улучшения срока службы и механических свойств бетона и торкрет бетона. Уменьшает или полностью устраняет пластическую усадку.

Цена за фасовку: 1 кг

Полипропиленовое армирующее фиброволокно для упрочнения бетонных конструкций различных видов. Способствует увеличению предела прочности при изгибе, пластичности, усталостной прочности и стойкости бетона. Является структурным синтетическим макро-волокном, предназначенным для улучшения срока службы и механических свойств бетона и торкрет бетона. Уменьшает или полностью устраняет пластическую усадку.

Макрофибра — материал, получаемый путем скручивания до 22 тонких нитей полимерной фибры. Эти волокна увеличивают прочность готовых бетонных конструкций на изгиб, улучшают пластичность, повышают стойкость и срок эксплуатации бетона. Эффективно распределяются по всему объему жидкого раствора и увеличивают стойкость к истиранию поверхностей стяжек и промышленных бетонных полов.

СРАВНЕНИЕ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК БЕТОНА С РАЗЛИЧНЫМ КОЛИЧЕСТВЕННЫМ СОДЕРЖАНИЕМ ПОЛИПРОПИЛЕНОВОЙ МАКРОФИБРЫ STROFIBER И МЕТАЛЛИЧЕСКОЙ ФИБРЫ

Изготовление и испытание проводилось в соответствии с требованиями ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам». Испытание проводилось в нормальных условиях при температуре +20±2ºС и относительной влажности воздуха 95±5%. Через 28 суток твердения были определены прочностные характеристики бетона контрольного о основных составов:

|

Наименование показателей

|

Получено при испытании

| ||||||

|

Контрольный

|

Основные составы

| ||||||

|

Полипропиленовая фибра STROFIBER

|

Металлическая фибра

| ||||||

|

1 кг/куб.

|

2 кг/куб.м

|

3 кг/куб.м

|

20 кг/куб.м

|

25 кг/куб.м

|

30 кг/куб.м

| ||

|

Прочность на растяжение при изгибе в возрасте 28 суток, МПа

|

3,42

|

3,82

|

3,65

|

3,95

|

3,65

|

3,67

|

3,89

|

|

Изменение прочности на растяжение при изгибе относительно контрольного состава, %

|

—

|

+10,8

|

+11,5

|

+16,4

|

+10,5

|

+12,5

|

+16,4

|

Заключение:

По результатам испытаний бетона в возрасте 28 суток установлено, что введение фибры полипропиленовой STROFIBER в состав бетона способствует увеличению прочности на растяжение при изгибе от 10,8% до 16,4%.

При введении металлической фибры в состав бетона прочность на растяжение при изгибе увеличилась от 10,5% до 16,4%.

Вывод:

Применение 1 кг на куб.м. полипропиленовой фибры STROFIBER дает такое же увеличение прочности на растяжение при изгибе как и применение 20 кг на куб.м. стальной фибры!

ПРИМЕНЕНИЕ

|

Подземное строительство и туннели

|

Дорожное строительство

|

Промышленное строительство

|

Гражданское строительство

|

|

|

|

|

ПРЕИМУЩЕСТВА:

Увеличение пожарной безопасности конструкций

Неармированный или армированный стальной арматурой бетон во время пожара начинает быстро терять накопленную внутри влагу. Слишком быстрое испарение жидкости приводит к увеличению внутреннего давления и взрыву. Фибра из полипропилена торговой марки Strofiber имеет низкую температуру плавления (до 165 градусов Цельсия) и распадается при увеличении температуры до 360 градусов. Благодаря этому внутри бетона образуются пустоты, через которые удаляется пар.

Слишком быстрое испарение жидкости приводит к увеличению внутреннего давления и взрыву. Фибра из полипропилена торговой марки Strofiber имеет низкую температуру плавления (до 165 градусов Цельсия) и распадается при увеличении температуры до 360 градусов. Благодаря этому внутри бетона образуются пустоты, через которые удаляется пар.

Высокая сопротивляемость коррозии

Стальная фибра и арматура, которые применяются для армирования, быстро разрушаются в результате воздействия влаги и находящихся внутри бетона агрессивных веществ. Полипропиленовая фибра не подвержена коррозии, не намагничивается и не разрушается во время нахождения в кислотной и щелочной среде.

Ударостойкость

Обычный бетон плохо сопротивляется нагрузкам на изгиб и растяжение, а также разрушается от вибрации. Избавиться от этих недостатков помогает классическое армирование, однако оно не уменьшает хрупкость поверхности бетона, что приводит к быстрому разрушению бетонного пола или стяжки. Макрофибра из полимеров увеличивает пластичность конструкции, благодаря чему более чем в 5 раз улучшается ударостойкость материала.

Макрофибра из полимеров увеличивает пластичность конструкции, благодаря чему более чем в 5 раз улучшается ударостойкость материала.

Большой объем фибры

Один килограмм макрофибры Strofiber состоит из примерно 70 тыс. отдельных волокон, с помощью которых можно армировать большое количество бетона. Это удешевляет строительные работы.

Снижение износа инженерной техники

Использование полипропиленовой фибры в составе бетонной смеси не наносит ущерба бетонным миксерам, насосам, шлангам и так далее. Волокна пластичны и не повреждают поверхности оборудования.

Уменьшение трудозатрат и времени на бетонирование

Макрофибра, в отличие от традиционных способов армирования, укрепляет бетон по всему его объему. Само полимерное волокно стоит дешевле и добавляется при приготовлении раствора. Таким образом из технологии бетонирования убирается этап армирования сеткой или прутами. Это дает возможность сократить время на бетонирование и снизить себестоимость работы.

Отсутствие магнитных свойств

Металлическая фибра, которую часто используют для увеличения прочности бетона, имеет магнитные свойства и может негативно влиять на работу высокоточного оборудования. Макрофибра производства Strofiber не экранирует какие-либо виды излучений. Ее можно без опаски использовать в сочетании с инженерными коммуникациями, что проводят электрический ток.

Минимальный коэффициент усадки

Полимерные макроволокна равномерно распределяются по всему объему строительного раствора, благодаря чему коэффициент усадки застывающего бетона сводится практически к нулю.

Отсутствие расслоения

Добавление фибры в бетонный раствор при его изготовлении не приводит к последующей усадке жидкого бетона во время транспортировки в миксерах. На поверхности раствора не выступает «цементное молочко», ухудшающее качество материала.

ПРИГОТОВЛЕНИЕ К ПРИМЕНЕНИЮ В МИКСЕРЕ (АВТОБЕТОНОСМЕСИТЕЛЕ)

- Запустите миксер до скорости барабана 12-18 оборотов в минуту.

- Добавляйте макрофибру STROFIBER со скоростью не более 1 кг/мин.

- После добавления макрофибры STROFIBER продолжайте перемешивание в миксере на самой большой скорости с расчетом 1 мин./куб.м бетона.

ИСПОЛЬЗОВАНИЕ

- Может применяться как отдельно, так и совместно с арматурным каркасом.

- Требования к основным материалам бетона абсолютно идентичны соответствующим стандартам, как для обычного бетона.

- Корректировка гранулометрического состава смеси, содержания цемента, добавления воды, изменения водоцементного соотношения не требуется.

- Введение волокон STROFIBER в бетонную смесь может оказать на консистенцию бетонной смеси изменение показаний осадки конуса.

- Обязательное использование виброрейки.

- Не рекомендуется использование глубинного вибратора.

Расход

Расход макрофибры STROFIBER на куб.м. зависит от проектируемых нагрузок на пол, а также от толщины плиты и может варьироваться от 1 до 3 кг/ куб. м.

м.

Упаковка

Полиэтиленовый пакет по 1 кг и 6 кг.

На паллете 360 кг (60 пакетов по 6 кг)

Условия и срок хранения

Не требует никаких условий хранения, т.к. не боится влаги или перепадов температур. Срок годности — бессрочный.

ОБЪЕКТЫ

- Торговый центр «ЛЕРУА МЕРЛЕН» площади более 50 тыс. кв.м..

- Торговый центр «OBI» площади более 10 тыс.кв.м.

- Паркинги г. Домодедово, МО рядом с аэропортом Домодедово площади более 58 тыс.кв.м.

- Паркинги в ЖК г.Москвы, площади более 100 тыс.кв.м.

- Производственные цеха и открытые площадки г.Набережные Челны, площади более 35 тыс.кв.м. и другие объекты.

|

Полипропиленовая фибра «STROFIBER» произведено в соответствии с ТУ 2272-001-63124370-2015

| |

|

Материал

|

Смесь полипропилена с добавлением полиэтилена низкого давления (70% / 30%)

|

|

Длина

|

50±5 мм (А=54 мм)

|

|

Ширина

|

1,15±0,05 мм

|

|

Толщина

|

0,34±0,03 мм

|

|

Химическая стойкость

|

Высокая

|

|

Относительная деформация усадки

|

0,465 мм/м (в возрасте 70 суток)

|

|

Температура воспламенения, ºС

|

320

|

|

Температура плавления, ºС

|

160

|

|

Температура нанесения, ºС

|

мин.

|

|

Нанесение при относительной влажности воздуха

|

макс. 80%

|

|

Удлинение при разрыве, %

|

260-170

|

|

Плотность при 20°С, г/см³

| 0,91 |

|

Влажность, % не более

| 2 |

|

Прочность на разрыв, МПа

| 620 |

|

Модуль упругости, МПа

| 16000 — 17000 |

|

Электропроводность

| отсутствует |

Строительство пруда с использованием бетона — POND Trade Magazine

Пруд с карпами глубиной 4 фута со сливом на дне 4 дюйма, бетон, армированный фиброй 2 дюйма, напыленный на 45-миллиметровый слой EPDM.

Строители прудов и фонтанов предпочитали бетон и строительный раствор со времен Римской империи, и за последние 2000 лет формула практически не изменилась. Известняк и глина смешиваются, нагреваются и измельчаются до шелковистого порошка, который мы называем цементом. Бетон изготавливается путем добавления воды, песка и гравия к цементу, а раствор — это более мелкая смесь песка и цемента, используемая для склеивания кирпича и камня.

Известняк и глина смешиваются, нагреваются и измельчаются до шелковистого порошка, который мы называем цементом. Бетон изготавливается путем добавления воды, песка и гравия к цементу, а раствор — это более мелкая смесь песка и цемента, используемая для склеивания кирпича и камня.

Наша современная формула была впервые приготовлена на плите в 1824 году британским изобретателем Джозефом Аспдином, настоящим «кухонным химиком». Он назвал его портландцементом из-за его сходства с камнем с близлежащего острова Портленд, но в основном это тот же материал, что и построен Древний Рим.

Правильно смешанный и нанесенный бетон при правильных условиях может прослужить очень долго — неповрежденная величественная крыша Пантеона по-прежнему остается крупнейшим в мире неармированным бетонным куполом почти через две тысячи лет после его постройки.Римские акведуки и фонтаны, построенные два тысячелетия назад, до сих пор используются ежедневно. Тем не менее, бетон НЕ является материалом, который «установил и забыл». Чтобы он продолжался, необходимо выполнить ряд требований.

Чтобы он продолжался, необходимо выполнить ряд требований.

Цемент и вода

Portland — это гидравлический цемент, то есть он затвердевает и затвердевает при контакте с водой, но точный процесс настолько сложен, что мы не совсем понимаем его даже сегодня. Правильное количество воды имеет решающее значение при замешивании бетона — слишком небольшое количество воды не приведет к полной гидратации смеси, что приведет к неравномерному отверждению, а слишком большое ее ослабит.Процесс отверждения не останавливается и на перемешивании. Бетон необходимо поддерживать равномерно влажным настолько долго, насколько это возможно, после заливки, чтобы набраться полной прочности, по крайней мере, 3 дня, но он будет продолжать укрепляться в течение года или более, если он будет оставаться влажным.

Необработанный бетон обычно довольно пористый, впитывающий и позволяющий воде медленно просачиваться через микроскопические пространства, но его можно сделать очень устойчивым к прохождению воды, используя мелкие заполнители и гидроизоляционные добавки для закрытия пор. Это делает его идеальным материалом для прудов и водопадов в теплом климате, где длительные заморозки не являются проблемой. В более холодных местах вода, попавшая в бетон, может замерзнуть, расширившись изнутри и вызывая растрескивание и растрескивание. Ледяные щиты на поверхности воды могут раздвигать стены, вызывая структурные повреждения и протечки. Ущерб от мороза обычно прогрессирует, если его оставить без присмотра, поэтому температура ниже 32 ° F является поводом для беспокойства и требует иных стратегий, чем особенности воды в теплую погоду.

Это делает его идеальным материалом для прудов и водопадов в теплом климате, где длительные заморозки не являются проблемой. В более холодных местах вода, попавшая в бетон, может замерзнуть, расширившись изнутри и вызывая растрескивание и растрескивание. Ледяные щиты на поверхности воды могут раздвигать стены, вызывая структурные повреждения и протечки. Ущерб от мороза обычно прогрессирует, если его оставить без присмотра, поэтому температура ниже 32 ° F является поводом для беспокойства и требует иных стратегий, чем особенности воды в теплую погоду.

Фундаменты для бетонных конструкций

Бетон обладает огромной прочностью на сжатие, способен выдерживать тысячи фунтов на квадратный дюйм, но не очень хорошо изгибается и не растягивается, поэтому наиболее важным требованием для любой бетонной конструкции является надлежащий фундамент, установленный на ненарушенной почве, которая не будет двигаться или селиться. В более холодном климате опоры должны быть расположены ниже линии замерзания, чтобы избежать движения во время циклов замерзания-оттаивания, обычно на 3–4 фута ниже уровня земли.

Это может показаться очень глубоким, но если мы рассматриваем стоимость бетона для начала, то обычно говорим о более сложном пруду, возможно, пруду с карпами кои, где чем глубже вода, тем лучше.Большинство прудов с карпами кои находятся глубже линии промерзания, в ненарушенной почве, поэтому глубина дна часто не имеет большого значения. Обычно мы сначала выкапываем пруд как можно тщательнее, оставляя стены вертикальными, а затем выкапываем траншею для основания как минимум на 8˝ глубже остальной части пруда, всегда ниже линии замерзания и не менее 12 ˝ шириной, чтобы обеспечить прочное устойчивое основание, которое немного шире, чем стены.

Заливаем опорный уровень и ставим какой-то «ключ», чтобы зафиксировать стены на опорах.Это может быть так же просто, как стержни арматуры, расположенные через равные промежутки времени, вставленные в мокрый бетон, или канавка в верхней части основания, в которой стена может зафиксироваться. Опора 8˝ x12˝ может показаться излишней, но она гарантирует, что стены останутся прямыми и прочными и выдержат любую нагрузку, которая может быть на них возложена, а при 8 with стенах опора шириной 12˝ обеспечивает полку 4˝, которую пол введу позже.

Гидроизоляция

Я знаю три различных способа гидроизоляции бетонного пруда, начиная с только что описанного прочного фундамента.

В моем первом пруду я использовал 11 фунтов залитого бетона с давлением 4800 фунтов на квадратный дюйм. Это было перебором!

Первый метод — это обычный способ заливки полностью водонепроницаемой бетонной оболочки. Пруд выкапывают, заливают основание, устанавливают соответствующие стержни арматуры и проволоку и строят формы. В воду для затворения добавляют латексные или акриловые гидроизоляционные растворы, чтобы закрыть поры в бетоне и исключить просачивание через стены. Бетон необходимо тщательно перемешать и встряхнуть, чтобы устранить пузырьки воздуха, а добавки могут быть дорогостоящими, но в теплом климате, где мороз не является проблемой, этот метод работает очень хорошо.Хотя опытная бригада может залить всю оболочку пруда хорошего размера за один раз, мы предпочитаем сначала сделать фундамент, затем залить стены, затем пол, заделав швы между тремя элементами гидроизоляционной прокладкой. Гибкая прокладка устанавливается на опору до того, как на нее заливается стена, герметизируя стык изнутри, поскольку прокладка набухает при контакте с водой. Мы разместим компенсатор вертикально на внутренней стороне стены и вторую прокладку на этой 4-дюймовой полке у основания стены перед заливкой пола, чтобы сформировать эластичное уплотнение, позволяющее расширять и сжимать пол.Колпак устанавливается поверх стен с помощью простого, прочного, водонепроницаемого раствора, полученного путем смешивания одного 45-фунтового раствора. сумка из тонкого набора на двоих по 70 фунтов. мешки с раствором типа S, отличная смесь, о которой я впервые услышал в Интернете от Дуга Гувера из Aquamedia (большое спасибо за то, что раздал эту великолепную формулу бесплатно!) Этот метод строительства пруда эффективен, долговечен и полностью водонепроницаем, пока нет трещин, поэтому он идеально подходит для южных штатов и западного побережья. Это не оптимально там, где важны циклы замораживания-оттаивания.

Гибкая прокладка устанавливается на опору до того, как на нее заливается стена, герметизируя стык изнутри, поскольку прокладка набухает при контакте с водой. Мы разместим компенсатор вертикально на внутренней стороне стены и вторую прокладку на этой 4-дюймовой полке у основания стены перед заливкой пола, чтобы сформировать эластичное уплотнение, позволяющее расширять и сжимать пол.Колпак устанавливается поверх стен с помощью простого, прочного, водонепроницаемого раствора, полученного путем смешивания одного 45-фунтового раствора. сумка из тонкого набора на двоих по 70 фунтов. мешки с раствором типа S, отличная смесь, о которой я впервые услышал в Интернете от Дуга Гувера из Aquamedia (большое спасибо за то, что раздал эту великолепную формулу бесплатно!) Этот метод строительства пруда эффективен, долговечен и полностью водонепроницаем, пока нет трещин, поэтому он идеально подходит для южных штатов и западного побережья. Это не оптимально там, где важны циклы замораживания-оттаивания.

Захоронение гибкой облицовки внутри бетонной стены дает преимущества по сравнению с любым из этих методов.

В отличие от прямого бетона, швы и небольшие трещины не могут протекать, поэтому встроенные прокладки, гидроизоляционные добавки и покрытия не нужны, а циклы замораживания-оттаивания больше не являются проблемой.

Второй метод избавляет от затрат и дополнительных трудозатрат на интегральную бетонную гидроизоляцию за счет нанесения гидроизоляционного покрытия на внутренние поверхности пруда после сооружения оболочки, и он работает как с залитыми оболочками, так и с конструкцией из шлакоблоков.Существует множество типов покрытий, от жидких резиновых смесей EPDM до двухкомпонентных эпоксидных смол и цементных растворов до простых красок, поэтому для каждой работы есть гидроизоляционный состав. Более эластичные препараты перекрывают небольшие трещины и даже допускают небольшое движение, поэтому они могут быть очень щадящими и часто используются для гидроизоляции протекающих существующих бетонных водоемов. Ключом к такому применению является правильная подготовка поверхности, поэтому необходимо строго соблюдать инструкции производителя. Чем прочнее основание, тем лучше будет покрытие, поэтому этот метод строительства пруда лучше всего подходит для мягких зим.

Чем прочнее основание, тем лучше будет покрытие, поэтому этот метод строительства пруда лучше всего подходит для мягких зим.

Оба эти метода хорошо известны, и этапы их создания хорошо задокументированы, поэтому я не буду вдаваться в подробности, но, если вы не планируете осушать водоем на зиму, мы обнаружили, что ни один из них не идеален. в суровой зимней стране. Там, где мы строим, в самом мягком районе Нью-Йорка, сотня циклов замораживания-оттаивания — это мягкая зима, температура регулярно достигает 20 градусов, и мы можем оставаться ниже нуля в течение нескольких недель.Нам нужен был способ обеспечить постоянную гидроизоляцию бетона независимо от погоды, поэтому мы разработали простой способ построить бетонный пруд, чтобы он всегда оставался полностью герметичным при любых условиях. Комбинируем гибкие и бетонные лайнеры.

Закапывание гибкой облицовки в бетонную стену дает преимущества по сравнению с любым из этих методов. В отличие от прямого бетона, швы и небольшие трещины не могут протекать, поэтому встроенные прокладки, гидроизоляционные добавки и покрытия не нужны, а циклы замораживания-оттаивания больше не являются проблемой. В отличие от водоемов с облицовкой, водонепроницаемая мембрана из EPDM или ПВХ полностью заключена между слоями геотекстиля, окруженными бетоном, постоянно защищена от солнечного света, погодных условий, износа и вандализма, поэтому она идеально подходит для суровых условий или строительных площадок с водными объектами.

Хотя футеровка и геотекстиль являются дополнительными расходами по сравнению с обычным бетоном или шлакоблоком, они обычно сопоставимы со стоимостью акриловых добавок или двухкомпонентных покрытий и, как правило, менее дороги, чем напыляемая пена из полимочевины, и не требуют дополнительных технических знаний.Это не операция на головном мозге. Напротив, этот простой и очевидный метод легче и более устойчив к неблагоприятным условиям или неидеальной подготовке, поэтому мы обнаружили, что он хорошо адаптируется к любой рабочей площадке.

Гибридная футеровка / Строительство бетонного пруда

Мы попытались, с некоторым успехом, просто нанести на слой EPDM несколько дюймов цемента, но обнаружили, что простой способ не так прост — лайнер был уязвим для проникновения острых предметов в землю, корни деревьев и даже подвижные почвы, которые осели и обнажили мембрану, не говоря уже об этих ужасных разрушительных джаггернаутах, грызунах (подсказка: Чип и Дейл кусаются).

В настоящее время мы будем строить внешние стены на прочном основании точно так же, как и первые два метода, путем заливки или заделки шлакоблоков на месте; тип и толщина зависят от области применения. Если мы собираемся залить стены, почва может служить внешней формой для заливки, если мы будем осторожны и разрежем стены вертикально.

Если мы собираемся использовать блок, мы делаем выемку немного шире по всей длине, чтобы было немного места для работы: мы засыпаем ее после того, как стены будут установлены.Мы всегда используем оцинкованную стеновую арматуру, такую как Durawall, между нашими слоями шлакоблока, и мы заполняем каждый слой бетоном — небольшие дополнительные расходы добавляют огромную прочность и сопротивление смещению. Стены не доходят до уровня воды; мы останавливаемся на 8-10˝ ниже предполагаемого уровня воды, чтобы создать каменную полку для естественного уступа скалы. После того, как стены будут засыпаны, мы засыпаем и выравниваем почву за ними, чтобы создать широкую полку для перекрытия (и любых болот по периметру, которые мы можем установить за перекрытием).

Пока мы устанавливали камни, мы смазали резиновую подкладку тонкой портландской жидкостью. Когда он высохнет, он даст следующему слою песка и цемента что-то приклеенное.

Мы будем заливать пол в последнюю очередь, но теперь нам нужно выровнять пол, чтобы мы могли покрыть всю выемку — пол, стены и каменную полку — нетканым материалом на 6 унций. геотекстиль, оставляя много лишнего, чтобы подтянуться за бортом и болотами над уровнем воды. Наша водонепроницаемая подкладка, обычно 45-миллиметровая EPDM, проходит поверх геотекстиля, снова оставляя достаточно над стенами, чтобы покрыть полку, а затем поднимается еще на фут, намного выше ватерлинии.На этом этапе мы могли бы покрыть футеровку бетоном, но мы обнаружили, что безопаснее и намного проще покрыть футеровку другим слоем геотекстиля, не только для защиты, но и потому, что цемент прилипает к нему как сумасшедший, даже вертикально.

Последний шаг — полностью покрыть «сэндвич» лайнера / геотекстиля. В зависимости от работы мы можем построить как внутренние, так и внешние стены из 4-дюймовых блоков или распылить цементную штукатурку на геотекстиль, по 3/8 дюйма за раз, с помощью нашего маленького опрыскивателя Tirolessa, который мы очень любим для небольших работ. Наконец, мы выливаем богатую, армированную волокном смесь на пол по тачке за раз и заглаживаем борта и дно, выравнивая их по ходу движения. Мы оставляем не менее 3˝ на полу и 2˝ на стенах, а поли-волокна типа «волосы гориллы» помогают удерживать цемент на месте, даже если он треснет или потрескается на поверхности.

Наконец, мы выливаем богатую, армированную волокном смесь на пол по тачке за раз и заглаживаем борта и дно, выравнивая их по ходу движения. Мы оставляем не менее 3˝ на полу и 2˝ на стенах, а поли-волокна типа «волосы гориллы» помогают удерживать цемент на месте, даже если он треснет или потрескается на поверхности.

Подумайте о создании дизайна или покрытии пола галькой, если работа требует особого внимания — это всегда приветствуется, даже если это редко можно увидеть после того, как пруд разрастется.Копинг идет последним, с самыми большими камнями, засыпанными этой смесью тонкого раствора 140 фунтов / 40 фунтов.

Для прудов с карпами мы кладем камни меньшего размера насухо перед болотами по периметру, простые гравийные пласты глубиной от 6 до 8˝ на участках шельфа Rock шириной от 2 до 3 футов с облицовкой, подтянутой к внешнему краю, чтобы вода могла фильтруют и фильтруют корнями. Поищите в Active Bog Filtration несколько действительно интересных идей, чтобы избавить пруды от водорослей от водорослей с карпами кои.

Прерывание

На этих страницах недостаточно места, чтобы вдаваться в подробности, но я надеюсь, что дал вам идею, что бетон может быть отличным вариантом.

В теплых районах бетонных пруда:

- можно построить и гидроизолировать разными способами, поэтому их легко адаптировать к большинству объектов;

- обеспечивает прочную, долговечную, практически безграничную структуру независимо от почвенных условий;

- можно придать форму и выровнять, чтобы сделать очистку проще и безопаснее, чем водоемы с облицовкой;

- правильно построены и гидроизолированы, очень низкие эксплуатационные расходы;

- обеспечивает стойкость к повреждениям и вандализму, с которой не могут сравниться пруды с оголенным покрытием или даже пруды с гравийным дном.

В более холодном климате , использование мембраны, утопленной в бетонной оболочке для водонепроницаемости пруда, предлагает все предыдущие преимущества, а также невосприимчивость к протечкам из-за трещин и трещин, которые почти неизбежны там, где зима держит ледяной покров. Техническое обслуживание даже ниже, чем в прудах в теплую погоду, поскольку нет покрытия, которое могло бы поцарапать или стереться, а оседающие трещины не причинят вреда, а лайнеры могут служить практически вечно, защищенные своей каменной броней.

Техническое обслуживание даже ниже, чем в прудах в теплую погоду, поскольку нет покрытия, которое могло бы поцарапать или стереться, а оседающие трещины не причинят вреда, а лайнеры могут служить практически вечно, защищенные своей каменной броней.

Нет причин уклоняться; бетон намного проще в использовании, чем когда-либо прежде, благодаря достижениям в области аддитивных технологий и систем доставки, а добавление непроницаемой облицовки делает пруды буквально пуленепробиваемыми.Мы использовали эту технику для водоемов от 250 до 10000 галлонов, и я почти уверен, что она применима к гораздо большему, чем я встречал. Попробуйте бетонную конструкцию в следующий раз, когда вам понадобится долговечный, не требующий особого ухода, практически неразрушимый пруд.

Свяжитесь со мной по адресу [email protected] с вопросами; Буду рад помочь.

Решетка из стекловолокна, изделия из стеклопластика | Macro Fiberglass

Что такое FRP?

Пластик, армированный стекловолокном, также известный как решетка из стекловолокна, стал популярным строительным материалом, поскольку он обеспечивает значительную структурную целостность при уменьшенном весе, а иногда и сниженной стоимости.

FRP превосходит другие промышленные материалы и может обеспечивать такую же прочность, как сталь, при гораздо меньшем весе, а также в меньшей степени проводить электричество. Он находит свое применение в строительстве по всей территории США благодаря своей способности противостоять коррозии, гниению и насекомым.

Некоторые из других преимуществ промышленного армированного стекловолокном пластика включают:

- — Значительная стабильность размеров

- — Низкая теплопроводность

- — RF прозрачность

- — Неискрящий и немагнитный

- — Ударопрочный

- — Легче стали с исключительной удельной массой

- — Быстрая установка с помощью стандартных существующих инструментов в большинстве приложений

Преимущества изделий из стекловолокна

Многие компании используют пластик, армированный стекловолокном, вместо традиционных деревянных конструкций, стали и алюминия.FRP способен обеспечить большую устойчивость к суровым элементам и хорошо работает в широком диапазоне применений. Это дает компаниям возможность хранить меньше материалов и упростить транспортировку — благодаря легкости пластика, армированного стекловолокном, — но при этом выполнять несколько задач.

Это дает компаниям возможность хранить меньше материалов и упростить транспортировку — благодаря легкости пластика, армированного стекловолокном, — но при этом выполнять несколько задач.

FRP способен справиться со многими тяжелыми работами, когда древесина склонна к гниению, сталь поддается ржавчине, а алюминий вмятин или корродирует.

Решетка из стекловолокна

Решетки из стекловолокна находят свое применение в архитектурных и строительных элементах — от традиционных водосточных решеток до современных конструкций, защищающих пути от жидкостей и мусора.

Защитная решетка от промышленного поставщика стеклопластика, такого как Marco Fiberglass, гарантирует, что в ваших приложениях и установках не будут возникать общие структурные проблемы, от которых страдают стальные решетки, а именно ржавчина. FRP разработан, чтобы противостоять длительному износу и постоянно используется в суровых условиях, таких как доки и поручни, подверженные воздействию соленой воды. Многие компании и инженеры с удивлением обнаруживают, что решетка в их местной пристани — это пол из стеклопластика, хотя он выглядит как традиционная сталь.

Многие компании и инженеры с удивлением обнаруживают, что решетка в их местной пристани — это пол из стеклопластика, хотя он выглядит как традиционная сталь.

Industries также обращаются к решеткам из стеклопластика, потому что их можно обрабатывать и обеспечивать защиту в областях, которые другие решетки не переносят. Общие промышленные применения решеток из стеклопластика включают:

Полы из стеклопластика

Промышленные решетки из стекловолокна, также известные как полы из стекловолокна, предлагают компаниям жесткую прочность, но способность поглощать удары, отводить жидкости и выдерживать суровые условия окружающей среды или воздействия. Предлагая легкое решение, не требующее особого ухода, многие компании могут интегрировать полы из стеклопластика в свои палубы.Пластмасса, армированная стекловолокном, от промышленного поставщика FRP выходит за рамки стандартной решетки. Мы можем предложить материалы, подходящие для замены стальных и бетонных настилов, а также предоставить штрафные опции, подходящие как для пешеходов, так и для движения легковых автомобилей.

В то время как промышленность постоянно спрашивает: что такое FRP и на что он способен? Marco Fiberglass рассматривает его как вариант замены существующих полов и решеток на высококачественный и надежный продукт, который сохраняет качество еще долго после завершения первоначальной работы или завершения установки.

Подробнее >>

Frontiers | Выбор натурального волокна для гибридных полимерных композитов, армированных кевларом / натуральным волокном, для личного бронежилета с использованием процесса аналитической иерархии

Введение

В старину солдаты носили защитное покрытие для защиты тела от физического нападения. Древние нательные доспехи изготавливались из шкуры животных или растительных волокон (из хлопка, соломы и шелка в тканый коврик). После появления металлических материалов личные доспехи изготавливались в виде пластин из железа, меди и стали (Hani et al., 2016). Инновации двадцатого века в области материаловедения и развития производства привели к открытию искусственных синтетических текстильных материалов (таких как стекловолокно, нейлон, кевлар и т. Д.), Которые обеспечивают индивидуальную бронежилет с улучшенной баллистической стойкостью. Кроме того, плотность этих усовершенствованных синтетических волокон меньше, чем у металлических материалов (Cavallaro, 2011). В настоящее время полимерные композиты, армированные арамидным волокном (Кевлар 29), широко используются в личных бронежилетах против баллистических и взрывных угроз (Yahaya et al., 2014). Хотя композиты с арамидным волокном имеют более высокую удельную прочность, коррозионную стойкость и ударную вязкость, большинство волокон производятся из источников нефти. Истощение нефтяных ресурсов побудило исследователей изучить возможность использования растительного волокна в качестве альтернативы природному армированию полимерным композитам. Натуральный волокнистый материал является потенциальным ресурсом в текстильной и других отраслях промышленности (Jiang et al., 2017). Поскольку исследователи сосредоточились на экологически чистых композитах, все больше исследований было сосредоточено на замене синтетических волокон натуральными волокнами.

Д.), Которые обеспечивают индивидуальную бронежилет с улучшенной баллистической стойкостью. Кроме того, плотность этих усовершенствованных синтетических волокон меньше, чем у металлических материалов (Cavallaro, 2011). В настоящее время полимерные композиты, армированные арамидным волокном (Кевлар 29), широко используются в личных бронежилетах против баллистических и взрывных угроз (Yahaya et al., 2014). Хотя композиты с арамидным волокном имеют более высокую удельную прочность, коррозионную стойкость и ударную вязкость, большинство волокон производятся из источников нефти. Истощение нефтяных ресурсов побудило исследователей изучить возможность использования растительного волокна в качестве альтернативы природному армированию полимерным композитам. Натуральный волокнистый материал является потенциальным ресурсом в текстильной и других отраслях промышленности (Jiang et al., 2017). Поскольку исследователи сосредоточились на экологически чистых композитах, все больше исследований было сосредоточено на замене синтетических волокон натуральными волокнами. Главное преимущество гибридных композитов заключается в способности сочетать преимущества отдельных составляющих. Кроме того, это эффективный способ снизить общую стоимость материала.

Главное преимущество гибридных композитов заключается в способности сочетать преимущества отдельных составляющих. Кроме того, это эффективный способ снизить общую стоимость материала.

В передовых исследованиях материалов выбор подходящего материала-кандидата для конкретного применения становится все более важным для достижения как удовлетворенности клиентов, так и экологичного дизайна. Многокритериальная техника принятия решений широко используется для определения наиболее подходящих материалов для конкретного применения (Al-oqla et al., 2015а, б). Среди методов принятия решений по нескольким критериям (WPIM, TOPSIS и AHP) AHP широко использовался в различных сценариях выбора материалов (Mansor et al., 2013). Он был разработан в 70-х годах Томасом (Da silva neves and Camanho, 2015). Как правило, AHP используется для выбора наиболее подходящей альтернативы для конкретного приложения или проекта. Процесс AHP начинается с постановки цели, за которой следует выбор критериев и альтернатив. Окончательное ранжирование альтернатив в основном зависит от веса критериев и относительной важности альтернатив.Растительное волокно для противосколочного покрытия автомобилей было выбрано с использованием AHP (Yahaya et al., 2014). Учитывались семь критериев и 14 натуральных волокон. Они выбрали кенаф в качестве потенциального натурального волокна для гибридизации с кевларовым волокном для противоосколочного покрытия транспортных средств. Натуральное волокно для автомобильной приборной панели было выбрано с использованием AHP (Sapuan et al., 2011). В процессе выбора они рассматривали механические и физические свойства натурального волокна в качестве критериев. Помимо выбора материала, AHP использовался для выбора лучшего дизайна среди инновационных концепций дизайна полимерных композитов для автомобильных тормозных рычагов (Mansor et al., 2014). В некоторых исследованиях использовались как AHP, так и TOPSIS, чтобы выбрать лучшие керамические отходы в качестве замены традиционному бетону с точки зрения прочности на сжатие и воздействия на окружающую среду (Rashid et al.

Окончательное ранжирование альтернатив в основном зависит от веса критериев и относительной важности альтернатив.Растительное волокно для противосколочного покрытия автомобилей было выбрано с использованием AHP (Yahaya et al., 2014). Учитывались семь критериев и 14 натуральных волокон. Они выбрали кенаф в качестве потенциального натурального волокна для гибридизации с кевларовым волокном для противоосколочного покрытия транспортных средств. Натуральное волокно для автомобильной приборной панели было выбрано с использованием AHP (Sapuan et al., 2011). В процессе выбора они рассматривали механические и физические свойства натурального волокна в качестве критериев. Помимо выбора материала, AHP использовался для выбора лучшего дизайна среди инновационных концепций дизайна полимерных композитов для автомобильных тормозных рычагов (Mansor et al., 2014). В некоторых исследованиях использовались как AHP, так и TOPSIS, чтобы выбрать лучшие керамические отходы в качестве замены традиционному бетону с точки зрения прочности на сжатие и воздействия на окружающую среду (Rashid et al. , 2017). AHP использовалась для выбора лучшего альтернативного топлива с точки зрения стоимости и политики для автомобильного транспорта Греции (Tsita and Pilavachi, 2012). Dweiri et al. (2016) предложили модель поддержки принятия решений для определения эффективного поставщика в автомобильной промышленности с помощью AHP. Более того, они оценили свое решение с помощью анализа чувствительности.Анализ чувствительности подтверждает результаты AHP с различными весовыми критериями (Chang et al., 2007). AHP может быть эффективно реализован с помощью программного обеспечения «Expert Choice», которое коммерчески доступно (Dalalah et al., 2010; Hani et al., 2012; Erdogan et al., 2017).

, 2017). AHP использовалась для выбора лучшего альтернативного топлива с точки зрения стоимости и политики для автомобильного транспорта Греции (Tsita and Pilavachi, 2012). Dweiri et al. (2016) предложили модель поддержки принятия решений для определения эффективного поставщика в автомобильной промышленности с помощью AHP. Более того, они оценили свое решение с помощью анализа чувствительности.Анализ чувствительности подтверждает результаты AHP с различными весовыми критериями (Chang et al., 2007). AHP может быть эффективно реализован с помощью программного обеспечения «Expert Choice», которое коммерчески доступно (Dalalah et al., 2010; Hani et al., 2012; Erdogan et al., 2017).

В этом исследовании был использован метод AHP для выбора наиболее подходящего натурального или растительного волокна для гибридизации с кевларом 29 для применения в личных доспехах. Коммерчески доступное программное обеспечение AHP «выбор эксперта» 11.5 дюймов (Expert selection, Inc., Арлингтон, Вирджиния) использовалось для выбора волокна. Технические требования к дизайну индивидуальных бронежилетов были сформулированы с учетом требований экологичности и характеристик. Критерии выбора следующие: ориентация волокна, целлюлоза, стоимость, доступность, плотность, предел прочности и модуль Юнга. На этапе выбора материала было выбрано 14 натуральных волокон. Матрицы попарного сравнения 14 альтернатив были сформулированы по семи критериям.Затем была составлена матрица парных сравнений (ПКМ) из семи критериев относительно основной цели. Данные попарного сравнения были синтезированы для получения ранга материалов-кандидатов по разным критериям и общего ранга по отношению к цели. Коэффициент согласованности также проверялся для проверки степени согласованности суждений, поскольку он не должен превышать 0,10. В конце концов, был проведен анализ чувствительности для моделирования результатов при изменении веса критериев.Анализ чувствительности проверяет результаты AHP с различными весовыми критериями.

Технические требования к дизайну индивидуальных бронежилетов были сформулированы с учетом требований экологичности и характеристик. Критерии выбора следующие: ориентация волокна, целлюлоза, стоимость, доступность, плотность, предел прочности и модуль Юнга. На этапе выбора материала было выбрано 14 натуральных волокон. Матрицы попарного сравнения 14 альтернатив были сформулированы по семи критериям.Затем была составлена матрица парных сравнений (ПКМ) из семи критериев относительно основной цели. Данные попарного сравнения были синтезированы для получения ранга материалов-кандидатов по разным критериям и общего ранга по отношению к цели. Коэффициент согласованности также проверялся для проверки степени согласованности суждений, поскольку он не должен превышать 0,10. В конце концов, был проведен анализ чувствительности для моделирования результатов при изменении веса критериев.Анализ чувствительности проверяет результаты AHP с различными весовыми критериями.

Описание продукта

Критерии проектирования

Персональные доспехи можно разделить на две категории, такие как мягкие и твердые доспехи (Azrin hani abdul et al. , 2011). Мягкие бронежилеты состоят из нескольких слоев ткани до 50 слоев (вес менее 4,5 кг). Мягкая бронежилет должен выдерживать удар снаряда со скоростью до 500 м / с (согласно стандарту брони Национального института юстиции (NIJ)).Кроме того, твердая броня должна выдерживать удар снаряда со скоростью более 500 м / с (уровень IIIA NIJ) при ношении в сочетании с жилетом из мягкой брони (NIJ Standards, 2008; Hani et al., 2012).

, 2011). Мягкие бронежилеты состоят из нескольких слоев ткани до 50 слоев (вес менее 4,5 кг). Мягкая бронежилет должен выдерживать удар снаряда со скоростью до 500 м / с (согласно стандарту брони Национального института юстиции (NIJ)).Кроме того, твердая броня должна выдерживать удар снаряда со скоростью более 500 м / с (уровень IIIA NIJ) при ношении в сочетании с жилетом из мягкой брони (NIJ Standards, 2008; Hani et al., 2012).

Для эргономичной разработки бронежилета важны следующие факторы, такие как мобильность, вес и комфорт. Равномерное распределение веса бронежилета по телу человека позволяет избежать утомления пользователя и не вызывает проблем с дыханием, особенно при резких колебаниях температуры.Сложная задача при проектировании индивидуальных бронежилетов заключается в том, что разработчику необходимо сбалансировать уровень защиты, необходимый для конкретного типа угрозы. Кроме того, наиболее важным фактором, который следует учитывать в процессе проектирования индивидуальных бронежилетов, является идентификация конкретного типа угрозы, такой как баллистическая, колющая и т. Д. Например, бронежилеты, разработанные для баллистической защиты, требовали достаточной подвижности пряжи в переплетении, чтобы избежать преждевременный выход из строя и не рекомендуется для защиты от колющего удара.Принимая во внимание, что для защиты от ударов текстиль должен иметь плотный узор переплетения, чтобы он мог противостоять острым острым предметам.

Д. Например, бронежилеты, разработанные для баллистической защиты, требовали достаточной подвижности пряжи в переплетении, чтобы избежать преждевременный выход из строя и не рекомендуется для защиты от колющего удара.Принимая во внимание, что для защиты от ударов текстиль должен иметь плотный узор переплетения, чтобы он мог противостоять острым острым предметам.

В настоящее время мягкий бронежилет для баллистической защиты содержит пакеты или панели с тканым, нетканым или комбинацией тканого / нетканого волокна, армированного полимерной матрицей. Как правило, тканая архитектура предпочтительна для баллистических применений. Это связано с тем, что баллистическая стойкость тканой конструкции превосходит нетканую. Дальнейшее уменьшение диаметра волокна увеличивает прочность волокна.Жесткость волокна определяется его модулем молодости (NIJ Standards, 2008).

Баллистические пакеты могут предотвратить проникновение в соответствии с категориями угроз NIJ, такими как: уровень IIA, II, IIIA, III и уровень IV с достаточным количеством слоев ткани. Стандартные скорости испытания брони для различных категорий следующие: уровень IIA (373 м / с), уровень II (436 м / с), уровень III (448 м / с), уровень IIIA (847 м / с) и уровень IV (878 м / с). Баллистические испытания определяют «баллистический предел» или «предельные скорости» материалов.Разновидности баллистических предельных скоростей включают V 0 , V 50 и V 100. V 0 — максимальная скорость, при которой не произойдет полного проникновения. V 50 указывает на 50% вероятность полного проникновения, тогда как V 100 представляет собой минимальную скорость со 100% вероятностью полного проникновения.

Стандартные скорости испытания брони для различных категорий следующие: уровень IIA (373 м / с), уровень II (436 м / с), уровень III (448 м / с), уровень IIIA (847 м / с) и уровень IV (878 м / с). Баллистические испытания определяют «баллистический предел» или «предельные скорости» материалов.Разновидности баллистических предельных скоростей включают V 0 , V 50 и V 100. V 0 — максимальная скорость, при которой не произойдет полного проникновения. V 50 указывает на 50% вероятность полного проникновения, тогда как V 100 представляет собой минимальную скорость со 100% вероятностью полного проникновения.

Баллистические характеристики материала бронежилета можно оценить с помощью поглощения энергии ( E ab s ) и баллистического предела ( V 50 ) (Yahaya et al., 2016). Каждый раз, когда снаряд массой « м » поражает цель со скоростью « v », он обладает кинетической энергией. Кинетическая энергия снаряда до и после удара может быть определена как энергия удара и остаточная энергия. Разница между энергией удара и остаточной энергией называется поглощением энергии. V 50 и E abs можно рассчитать с помощью следующего соотношения

Кинетическая энергия снаряда до и после удара может быть определена как энергия удара и остаточная энергия. Разница между энергией удара и остаточной энергией называется поглощением энергии. V 50 и E abs можно рассчитать с помощью следующего соотношения

Eabs = mvs2 -mvr22 (2)

Где V s — скорость удара; V r — остаточная скорость

Поглощение энергии можно максимизировать, учитывая следующие факторы волокна, такие как архитектура волокна (однонаправленное, тканое), последовательность укладки и рисунки сшивания.Можно использовать от двадцати до тридцати слоев ткани, чтобы остановить выстрелы из пистолетов. Четыре пластины использовались в съемном бронежилете для командования специальных операций США, как показано на рисунке 1.

В целом основные критерии проектирования или факторы, которые следует учитывать при выборе материала для индивидуальной бронежилета, следующие: характеристики, вес, стандарты, стоимость и экологические аспекты, как показано в таблице 1.

Таблица 1. Факторы, влияющие на выбор материала индивидуальной бронежилета.

Основная цель этого исследования — выбрать лучшую альтернативу натуральному волокну для гибридизации с кевларом29. Ограничением использования растительных волокон в качестве материала для гибридизации является поглощение влаги. Содержание целлюлозы является основной причиной гидрофильности растительных волокон. Растительное волокно с большим содержанием целлюлозы будет поглощать больше влаги. Низкое содержание целлюлозы снижает гидрофильную природу натурального волокна и образует шероховатую и твердую поверхность, которая подходит для поглощения кинетической энергии снаряда.

Следовательно, для этого конкретного применения индивидуальных бронежилетов при формировании матрицы парных сравнений (PCM) более приоритетный вес был отдан содержанию целлюлозы, чем другим критериям. Следующий приоритет отдан ориентации волокон. Потому что полимерные композиты, армированные тканым волокном, обладают более высокими баллистическими характеристиками, чем полимерные композиты, армированные нетканым волокном. Следующим приоритетом стали плотность, предел прочности и модуль упругости. Наконец, в процессе отбора натурального волокна также учитывались стоимость и доступность.Что касается экологических проблем, включение натурального волокна повысит возможность повторного использования и переработки, а также натуральные волокна более безопасны при утилизации продукта.

Следующим приоритетом стали плотность, предел прочности и модуль упругости. Наконец, в процессе отбора натурального волокна также учитывались стоимость и доступность.Что касается экологических проблем, включение натурального волокна повысит возможность повторного использования и переработки, а также натуральные волокна более безопасны при утилизации продукта.

Методология AHP

Постановка целей и иерархическая структура

На рисунке 2 показан общий процесс аналитической иерархии. Первоначально иерархическая структура для выбора натурального волокна была сформулирована, как показано на Рисунке 3. Уровень 1 в иерархии является общей целью МАИ.Было выбрано семь критериев на основе технических требований к дизайну индивидуальной амортизации тела, как показано на уровне 2. Четырнадцать натуральных волокон были выбраны в качестве материалов-кандидатов для гибридизации с кевларом 29, как показано на уровне 3.

Рисунок 2. Общая методология AHP.

Рисунок 3. Иерархическая структура для выбора натурального волокна.

ПКМ критериев и синтез критериев на основе отбора натуральных волокон

Второй этап процесса AHP — это формулировка PCM для критериев, основанных на относительных значениях шкалы интенсивности, как показано в таблице 2.Затем были синтезированы собственный вектор ( w ) или вектор приоритета для критериев. Вектор Eigen может быть рассчитан с помощью следующего соотношения (Hambali et al., 2010).

w = 1n∑j = 1naij∑i = 1aaij, i, j = 1,2, …… .., n. (3)

Где w — собственный вектор или вектор приоритета, i, j — относительная шкала интенсивности, а n — количество критериев.

Анализ согласованности и коэффициент согласованности (CR)

Третий этап — вычисление коэффициента согласованности (CR), который измеряет согласованность суждений.Если коэффициент согласованности меньше 0,1, то суждения согласованы. Однако, если коэффициент согласованности больше 0,1, то суждения недостоверны, и их следует пересмотреть и улучшить. Hambali et al. (2010) определили коэффициент согласованности, используя следующие уравнения.

Hambali et al. (2010) определили коэффициент согласованности, используя следующие уравнения.

Расчет главного собственного значения (λ макс )

λmax = ∑i = 1n∑j = 1naij wjwi i, j = 1,2,…., n. (4)

Где, a i, j — относительная шкала интенсивности, а w — собственный вектор.

Расчет индекса согласованности (CI)

CI = (λmax-n) / (n-1) (5)

Где, n — номер критерия.

Расчет коэффициента консистенции (CR)

Где CI — это индекс согласованности, а RI — это индекс случайной согласованности. Значение RI можно получить из таблицы 3.

Составление ПКМ материалов-кандидатов и синтез материалов-кандидатов в соответствии с критериями

Четвертый этап процесса AHP — это разработка PCM для материалов-кандидатов по всем критериям.Затем был вычислен собственный вектор ( w ) для альтернатив для каждого критерия.

Вектор глобального приоритета

Пятым этапом в аналитическом иерархическом процессе является формулирование вектора глобального приоритета путем умножения матрицы вектора приоритета для материалов-кандидатов и вектора приоритета для критериев.

Оценка и выбор лучшей альтернативы

Заключительный этап — определение и отбор лучшего материала-кандидата на основе ранжирования глобального вектора приоритета.Вектор приоритета, имеющий наивысшее значение, будет лучшим альтернативным материалом для предлагаемого применения индивидуальных бронежилетов.

Важность критериев при выборе натурального волокна

Целлюлоза

Растительные волокна можно назвать «натуральными композитами», которые содержат фибриллы целлюлозы, включенные в лигниновую матрицу. Целлюлоза — это природное химическое вещество, которое доступно во всех натуральных волокнах (Sathishkumar et al., 2014). Это линейный гомополимер, состоящий из звеньев D-глюкопиранозы, связанных β- 1,4-гликозидными связями.Он состоит из углерода, водорода и кислорода в следующих массовых процентах: 44,44, 6,17 и 49,39% соответственно: (C 6 H 10 O 5 ) n — химическая формула целлюлозы. «N» представляет степень полимеризации, которая указывает количество глюкозных групп в диапазоне от сотен до десятков тысяч или даже больше. Было доказано, что целлюлоза состоит из повторяющихся дегидратированных единиц глюкозы. Как показано на рисунке 4, повторяющаяся единица целлюлозы называется целлобиозой (Chen, 2014).

Рисунок 4. Химическая структура целлюлозы.

Среди натуральных волокон хлопковое волокно имеет максимальное содержание целлюлозы, в то время как оболочка cocos nucifera имеет минимальное содержание целлюлозы, как показано в таблице 4. Все натуральные волокна содержат целлюлозу, которая является основной причиной их гидрофильной природы. Каждый ангидро-d-глюкозный элемент целлюлозы содержит три гидроксильных группы спирта. Эти гидроксилы образуют водородную связь между макромолекулами целлюлозы и гидроксильными группами, присутствующими в воздухе (Bledzki et al., 1996). Максимальное «содержание целлюлозы» повысит гидрофильность, поскольку целлюлоза образует прочную водородную связь с молекулами атмосферного воздуха. Натуральное волокно с наименьшим содержанием целлюлозы не может образовывать прочную водородную связь с соседними молекулами целлюлозы и с влагой. Это делает поверхность натурального волокна шероховатой и проявляет умеренное межфазное взаимодействие с матрицей. Более того, он снижает гидрофильность. Более высокий баллистический предел и поглощение энергии могут быть достигнуты за счет умеренной адгезии волокна к матрице (Yahaya et al., 2016). Следовательно, умеренная адгезия волокна / матрицы будет эффективно поглощать кинетическую энергию снаряда и быстро рассеивать энергию удара вдали от зоны удара. При формулировании шкалы максимальной относительной интенсивности PCM было дано значение для волокна с низким содержанием целлюлозы, которое может поглощать кинетическую энергию снаряда и противостоять поглощению влаги.

Таблица 4. Целлюлоза и механические свойства альтернативных натуральных волокон и кевлара 29.

Ориентация волокна

Ориентация волокна играет жизненно важную роль в баллистических характеристиках армированных волокном полимерных композитов. Было доказано, что тканые волокна демонстрируют более высокие баллистические характеристики, чем однонаправленные и армированные короткими волокнами полимерные композиты (Yahaya et al., 2015). Более того, плотные и плотно сплетенные натуральные волокна могут эффективно предотвращать перфорацию во время баллистического удара (Cavallaro, 2011). Следовательно, большее значение по шкале интенсивности было дано для натуральных плотных волокон, таких как оболочка cocos nucifera, волокна сахарной пальмы, за которыми следовали длинные волокна (сизаль, банан) (Bisanda и Ansell, 1991) и короткие волокна (кокосовая пальма).

Плотность

Плотность — один из основных критериев при выборе волокна, поскольку он напрямую связан с комфортным поведением индивидуальной бронежилета. Плотность натурального волокна существенно влияет на соотношение прочности и веса композитов. Более высокое соотношение прочности и веса композитов привело к превосходным механическим свойствам. Волокна с более высокой плотностью увеличивают общий вес личного бронежилета. Это серьезно влияет на подвижность солдата и требует большого человеческого потенциала, чтобы удерживать бронежилет.Следовательно, крайне важно определить альтернативное натуральное волокно, которое имеет плотность почти такую же или меньшую, чем у кевларового волокна. В таблице 4 показана плотность возможных натуральных волокон и кевлара 29. Максимальное значение шкалы интенсивности было дано для волокна с наименьшей плотностью. При этом наименьший приоритет отдавался волокну с максимальной плотностью.

Предел прочности на разрыв

Задняя сторона баллистической панели подвергается разрушению при растяжении во время баллистического удара.Следовательно, прочность на разрыв также является важным фактором при выборе волокна для индивидуальной бронежилета. Это сопротивление материала внешней растягивающей нагрузке по отношению к площади. Обычно прочность на разрыв полимеров может быть улучшена путем добавления волокна в матрицу, поскольку волокно имеет более высокую прочность и жесткость, чем матрица. Наивысшее значение по шкале интенсивности было присвоено волокну, обладающему максимальной прочностью на разрыв. Волокно из листьев ананаса обладает максимальной прочностью на разрыв среди материалов-кандидатов, которые показаны в таблице 4.

Модуль упругости при растяжении

Модуль упругости — это мера упругости. Согласно закону крюка напряжение прямо пропорционально деформации в пределах упругости. Кроме того, модуль упругости при растяжении или модуль Юнга (E) — это соотношение между напряжением и деформацией. Волокно из льняных и кедровых листьев имеет превосходный модуль упругости при растяжении, чем другие натуральные волокна, и им было присвоено высшее значение шкалы приоритета.

Стоимость

Стоимость сырья учитывалась из литературы (Yahaya et al., 2014) и из коммерческой онлайн-базы данных поставщиков. Наивысшее значение шкалы приоритета было отдано натуральному волокну, обладающему низкой стоимостью. Однако минимальное значение шкалы относительной интенсивности было присвоено для критериев «стоимости» из-за основных требований к конструкции индивидуальной бронежилета.

Наличие

Более высокое значение шкалы интенсивности дано для сельскохозяйственных отходов и широко доступных натуральных волокон. Но, давая относительную продажную ценность интенсивности, «доступность» была награждена минимальным значением шкалы интенсивности.Это связано с тем, что таким техническим критериям, как целлюлоза, ориентация волокон, плотность, предел прочности на разрыв и модуль, придавалось большее значение, чем доступность.

Матрица парных сравнений (PCM) критериев и альтернатив

PCM был сформулирован с использованием программы Expert choice v.11.5. Цель PCM — определить относительную важность критериев, а также альтернатив, которые влияют на общую цель аналитической иерархической модели. В следующем разделе мы подробно обсудим методологию разработки PCM.

ПКМ критериев

На рис. 5A показана PCM критериев по отношению к цели, тогда как числа, окрашенные красным цветом, показывают, что элемент столбца (целлюлоза) относительно более важен, чем элемент строки (ориентация волокна). Число, окрашенное в черный цвет, указывает на то, что элемент строки (ориентация волокна) относительно более важен, чем элемент столбца (стоимость). Диагональ сохраняется равной 1, поскольку соответствующие им строка и столбец остаются такими же. Более того, коэффициент консистенции меньше 0.1, который показывает, что суждения последовательны.

Рисунок 5. (A) Матрица парных сравнений критериев. (B) Матрица попарного сравнения альтернатив по целлюлозе.

PCM альтернатив по критериям

На рис. 5B показан PCM материалов-кандидатов по отношению к целлюлозе. Для использования в личных бронежилетах волокнам с наименьшим содержанием целлюлозы был придан больший вес. На рисунке 5B всем диагоналям присвоена 1, поскольку их относительная важность остается неизменной.Содержание целлюлозы в материалах-кандидатах приведено в таблице 4. Процесс определения шкалы относительной важности в PCM можно объяснить следующим образом. Содержание целлюлозы в оболочках кенафа и cocos nucifera составляет 53,4 и 22,2% соответственно, и их соответствующее соотношение составляет (53,4 / 22,3) 2,41, что указывает на то, что оболочка кокосовых орехов в 2,41 раза лучше, чем кенаф. Аналогичным образом другие значения были присвоены в PCM на основе их относительной важности по отношению к целлюлозе. Более того, коэффициент консистенции меньше 0.1, что доказывает, что суждения непротиворечивы.

На рис. 6А показан PCM плотности. Плотность материалов-кандидатов показана в таблице 4. Всем диагоналям присвоена цифра 1, поскольку их относительная важность остается неизменной. Шкала относительной важности в матрице была присвоена на основе их соответствующего отношения по отношению к плотности (например: плотность кенафа составляет 1,4 кг / м 3 , а плотность оболочки Cocos nucifera составляет 1,3 кг / м 3 , плотность соотношение равно 1.08). Красный цвет 1.08 в матрице попарного сравнения указывает на то, что элемент столбца (оболочка Cocos nucifera) получил больший вес, чем элемент строки (Kenaf). Точно так же все значения в PCM были присвоены на основе их относительной важности по отношению к плотности. Более того, коэффициент согласованности составляет менее 0,1, что показывает, что суждения согласованы для альтернатив в отношении плотности.

Рис. 6. (A) Матрица попарного сравнения альтернатив по плотности. (B) Матрица парных сравнений альтернатив в отношении прочности на разрыв.

На рисунке 6B показан PCM прочности на разрыв. Прочность на разрыв альтернативных вариантов показана в таблице 4. Прочность на растяжение элемента 1-го ряда (кенаф) и элемента 1-й колонны (кенаф) остается неизменной, и он был заполнен 1 (аналогично всем диагоналям). Предел прочности при растяжении стержня 1-го ряда (кенаф) составляет 930 МПа, а стержня 2-го ряда (оболочки cocos nucifera) — 196 МПа. Их соотношение составляет 4,17, что указывает на то, что кенаф имеет больший вес, чем оболочка cocos nucifera, в отношении прочности на разрыв.Точно так же все остальные ячейки были заполнены соответствующими соотношениями. Кроме того, коэффициент консистенции составляет менее 0,1, что указывает на согласованность оценок для материалов-кандидатов в отношении прочности на разрыв.

Точно так же PCM из 14 альтернатив по остальным критериям (ориентация волокна, модуль упругости, стоимость и доступность) были сформулированы на основе значений относительной интенсивности.

Результаты и обсуждение