Газобетон чем резать: Как и чем можно резать газоблок

- Чем резать газобетонные блоки: электропила, рубанок

- Чем пилить газобетонные блоки в домашних условиях: 5 способов распилить газоблок

- ᐉ Как резать газобетон — «ХСМ»

- секреты и нюансы. Часть вторая

- Чем резать газобетонные блоки, газобетон?

- Чем резать газобетон. Как и чем пилить газобетон

- Чем резать бетон: особенности резки газобетонных блоков

- Автоклавный газобетон (AAC) | СТРОЙКА

- Невероятная машина для резки блоков из пенобетона по низкой цене

- Станок для резки газобетонного блока оборудование —-

- Китай Оборудование для резки бетонных блоков Aac

- Оборудование для производства блоков AAC по хорошей цене Alc Concrete Cutting

- ОБОРУДОВАНИЕ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ! Машина для производства блоков AAC

- Резак для блоков AAC Завод по производству газобетона в автоклаве SANKON

- Китай Оборудование для резки бетонных блоков Aac

- Автоматическая машина для производства газобетонных блоков в автоклаве

- ОБОРУДОВАНИЕ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ! Машина для производства строительных материалов AAC

- Китайская машина для производства пенобетонных блоков для

- Машины для производства блоков AAC Автоматическая машина для производства блоков AAC

- Китай Оборудование для производства легких блоков из пенобетона

- Оборудование для производства блоков из автоклавного пенобетона (AAC)

- Цены на бетонный завод | Машина для резки блоков AAC

- Станок для резки блоков AAC, промышленный, автоклавированный газированный

- Автоматическая машина для производства газобетонных блоков в автоклаве

- Машины для производства блоков AAC Автоматический блок AAC Машина для изготовления

- Автомат для резки блоков из пенобетона в автоклаве

- Легкая машина для производства блоков для автоклавного газирования

- Современное российское машиностроение и завод по производству

- AAC Блок по производству блоков Автоклавный газобетон

- Аренда инструмента по бетону Аренда инструмента The Home Depot

- Продажа Машины для производства бетонных блоков. Schwing оборудование

- AAC Block machine Китайский автоклавный газобетонный блок

- Лучше резать газобетонные блоки ARKHENO.COM

- Оборудование для производства кирпича, пенобетон Alibaba

- газобетонных блоках в автоклаве

- (PDF) Анализ блоков из автоклавного ячеистого бетона (AAC) с учетом его потенциала и устойчивости

- Автоклавный газобетон Aercon AAC

- АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕРИОДИЧЕСКИХ БЕТОННЫХ БЛОКОВ С ЗОЛЕНЫМ ЗАПОЛНИТЕЛЕМ. Производительность 50 м3 / смену

- Идеальный материал для упругих зданий — Институт устойчивого проектирования

Чем резать газобетонные блоки: электропила, рубанок

В строительстве домов все чаще используют газобетонные блоки. Материал легко поддается резке, остается только решить, чем его можно безопасно и качественно пилить. Работа с газобетоном перспективна, потому что блоки можно отделать как внешне, так и внутри, а в результате получить не только прочный, теплый и легкий дом, но и воплотить в жизнь любые творческие замыслы.

Виды инструментов

Пористый бетон подвержен обработке разным инструментарием в зависимости от объемов и характера работ. Каналы для кабелей, труб, подгонку форм, скосы делают ручным способом. Масштабная стройка потребует применения более сложных орудий труда. Таблица представляет виды инструментов:

| Механизм приведения в действие | Инструменты |

| Ручной | Ножовка по газобетону |

| Механический | Килы, буры, фрезы |

| Электрический | Электропилы, сабельная |

| Специальное оборудование | Станки разной комплектации струнного и ленточного типа |

Ручная пила

Если сложные манипуляции с материалом не требуются, то можно воспользоваться и ножовкой.

Обрабатывая газобетонные и пенобетонные массивы без геометрических претензий, можно удовлетвориться ножовкой по газобетону, если размах стройки невелик. К основным требованиям, которым должен отвечать инструмент, относят:

- твердый сплав режущей части;

- победитовые (или рапидовые) напайки на крупных зубьях;

- широкое пилящее полотно.

Соблюдение этих условий продлит срок действия средства, но процесс не ускорит, хотя выгодно удешевит. Ручная пила удобна в укладке углов, подгонке проемов для дверей и окон и рассчитана на выполение заданий в объеме 25 м3. Во влажном климате, в условиях низких температур материал впитывает влагу и промерзает. В таком случае применение ручной пилы малоцелесообразно.

Качество ручного распила зависит от плотности и прочности газоблока, соблюдения технических правил и условий среды.

Рубанок и штроборез

Рубанок поможет сделать поверхность камня более ровной.

Для выравнивания отпиленной поверхности при кладке стен применяют специальный рубанок. Он имеет вид деревянной площадки со вставленными линейками мелких зубьев. Режущие элементы установлены под углом, что позволяет зачищать неровности на поверхности и снижать расход клея на кладку. Штроборезы предназначены для создания выемок различных форм и размеров, которые необходимы для анкеров, кабелей и других коммуникаций. Они просты в эксплуатации и дешевы. Существуют ручные и электрические варианты.

Он имеет вид деревянной площадки со вставленными линейками мелких зубьев. Режущие элементы установлены под углом, что позволяет зачищать неровности на поверхности и снижать расход клея на кладку. Штроборезы предназначены для создания выемок различных форм и размеров, которые необходимы для анкеров, кабелей и других коммуникаций. Они просты в эксплуатации и дешевы. Существуют ручные и электрические варианты.

Сабельная пила

Этот электроинструмент позволяет резать газобетон быстро и геометрически правильно. Используется в средних и небольших объемах стройки. К основным характеристикам рабочего средства относят:

- Частота движений 3 тысячи в минуту.

- Путь хода до 32 см.

- Полотно пилы снабжено отверстием для масла, а корпус — вентиляционными проемами.

- Пила состоит из 2 подвижных полотен и одного статического между ними. Оно играет роль фиксатора.

- Выполняет прямой или сабельный рез, применима в перевернутом состоянии.

Инструмент значительно ускоряет процесс обработки материала и делает это без изъянов.

Электропила

Это универсальный инвентарь хозяйственника. Ею можно пилить как деревья, так и ячеистые блоки. Механизм состоит из пильной шины по периферии которой расположена режущая цепь, натяжной системы с винтом для регуляции, смазочного устройства и щитка с блокировкой двигателя. Распил осуществляется благодаря движению лезвий, повторяющих контуры пилы, по кругу. В таблице представлены особенности, помогающие сделать выбор за или против:

Данным инструментом выполняется очень большой перечень операций.

| Преимущества | Недостатки |

| Цепная пила лучше подходит при выпиливании U-блоков | Быстрое затупление цепи |

| Высокая скорость работы | Электромотор боится пыли, большое количество которой выводит механизм из строя |

| Удобство разрезки над головой и под углом | После обработки 2—3 блоков пилу надо охлаждать, иначе она нагревается и перерастягивается |

| Длина шины варьирует в пределах 30—40 см | Не выдерживает эксплуатации в низких температурах |

| Рекомендуется дополнительно приобрести специальную цепь для газобетона (победитовые напайки) |

Особенности резки

Такой вид работы предполагает нанесение разметочных насечек на материал.

Чтобы получить качественный продукт резка газобетона должна осуществляться по определенным техническим правилам. Особенно важно это для ручного инструментария. В работе следует обращать внимание на следующие моменты:

- Перед распилом наносят разметку с помощью уголка и карандаша по всем поверхностям.

- Для выравнивания в 2-х плоскостях делают предварительные пропилы по 2-м длинным граням и одной средней в 3 см глубиной.

- Длина пилы должна соответствовать продолжительности реза, очищая его от пыли в процессе.

- Сильное давление на режущую часть ведет к смене направления реза и геометрическому искажению.

- Движения проводят под углом 45 градусов.

- Отпиливаемый фрагмент должен ложиться на подставку.

Главная проблема начинающих строителей заключается в получении неровных срезов за счет ухода пилы в сторону. Облегчает задачу использование стусла.

Такое нехитрое приспособление способствует соблюдению ровности спила.

Это специальное деревянное приспособление в виде коробки с зазором в верхней плоскости посередине. Он призван удерживать пилу в рамках, не давая ей смещаться и нарушать ровность спила. Размеры стусла выполняют по замерам блока. Конструкцию можно изготовить самостоятельно. Она должна быть устойчива к раскачиванию, жесткая, скрепленная уголками толстого металла.

Специальное оборудование

Чем больше степень автоматизации, тем выше скорость фрагментирования блоков. Станок для распила газобетона струнного типа разрезает массив на части за секунду. При этом сохраняется высокая точность нарезки, исключаются ошибки, относящиеся к человеческому фактору, минимум шума и пыли. В условиях крупного строительства это незаменимые агрегаты.

Ленточная пила

Прибор позволяет регулировать и фиксировать нужные параметры для выполнения данной манипуляции.

Она входит в комплектацию станка и представляет собой круглую ленту с зубцами из высокопрочного сплава. К удобствам ее использования относят:

- Высоту распила можно регулировать.

- В процессе работы автоматически сохраняется постоянное натяжение режущего элемента.

- Направление пилы поддерживается уточняющими роликами.

- Простота транспортировки станка обеспечивается колесами, а устойчивость — упорами.

- Вышедшая из строя пила легко и быстро заменяется.

Скорость распила значительно выше в сравнении с ручным. Действия не требует много усилий, поэтому можно непрерывно обрабатывать большое количество блоков, причем одномоментно несколько единиц. В среднем затупление зубцов наступает на 10—15 блоке. Недостатком является высокая стоимость аппарата, но в промышленных масштабах она быстро окупается.

Чем пилить газобетонные блоки в домашних условиях: 5 способов распилить газоблок

Легкий и прочный газобетон высоко ценят застройщики. Его используют как утеплитель и как строительный материал для возведения жилых и хозяйственных строений. В процессе строительства часто требуется подрезка. При наличии некоторых навыков ее несложно выполнить самостоятельно. Разберемся, чем пилить газобетонные блоки и как правильно это делать.

Его используют как утеплитель и как строительный материал для возведения жилых и хозяйственных строений. В процессе строительства часто требуется подрезка. При наличии некоторых навыков ее несложно выполнить самостоятельно. Разберемся, чем пилить газобетонные блоки и как правильно это делать.

Все о распиле газоблоков

Особенности пиления газобетона

Чем можно пилить

— Ножовка

— Сабельная пила

— «Аллигатор»

— Цепная пила

— Ленточная пила

Строительный материал относится к группе пенобетонов. Их основная характеристика — присутствие в структуре большого количества воздушных пузырьков. Это свойство определяется технологией производства. Подготовленное сырье, а это высококачественный цемент, кварц и алюминиевая пудра, заливается водой. После этого заготовки отправляются в автоклав либо застывают в естественных условиях.

В любом случае в результате получается отвердевшая вспененная масса, нарезанная на геометрически точные блоки. Они бывают разных размеров, но обычно намного больше привычного стандартного кирпича. Это ускоряет процесс возведения конструкции, но и несколько осложняет подрезку газоблоков. Их необходимо подрезать, если целый элемент не входит в кладочный ряд, если нужны заготовки нестандартной формы, например, для строительства арки, когда нужно вырезать штробы под арматуру и др.

Они бывают разных размеров, но обычно намного больше привычного стандартного кирпича. Это ускоряет процесс возведения конструкции, но и несколько осложняет подрезку газоблоков. Их необходимо подрезать, если целый элемент не входит в кладочный ряд, если нужны заготовки нестандартной формы, например, для строительства арки, когда нужно вырезать штробы под арматуру и др.

Резать можно только сухие детали. И вот почему. Вспененная масса блока хорошо поддается распилу, но перегородки между воздушными пузырьками не режутся, инструмент их разламывает и крошит. Из-за этого образуется большое количество мелкой пыли, которая остается в месте пропила. Если блок сухой, в процессе движения лезвие выталкивает ее на поверхность. Тогда инструмент двигается легко и плавно. Если же газобетон мокрый или замерзший, лезвие крошит перегородки, но не может удалить образующуюся влажную пыль. Она прилипает к полотну, которое «вязнет» в толще вспененного бетона и не может двигаться.

Еще один момент, который нужно учесть при распиле, — это плотность материала. Чем она выше, тем больше усилий придется приложить при пилении. Самые плотные — конструкционные газоблоки. В их маркировке присутствуют цифры от 400 и больше.

Чем она выше, тем больше усилий придется приложить при пилении. Самые плотные — конструкционные газоблоки. В их маркировке присутствуют цифры от 400 и больше.

Технология укладки газобетона предполагает точный раскрой. Нарушение геометрии газоблоков нивелируется увеличением толщины шва. Это крайне нежелательно, поскольку ухудшаются эксплуатационные характеристики кладки и увеличивается расход клея. Разберем, чем резать газобетонные блоки, чтобы получить ровный край.

1. Ножовка

Самый доступный вариант. Для резки газоблоков используется только специальная разновидность ножовки, которая так и называется «для газобетона». У нее особое расположение и заточка зубьев, за счет чего инструмент справляется с самым плотным материалом.

Преимуществом выбора пилы-ножовки считается простота обработки, с резкой справится даже строитель-новичок. В процессе пиления деталь сложно испортить, срез получается без сколов.

Есть у пиления ножовкой и минусы. Прежде всего, это низкая скорость работы и необходимость прикладывать физические усилия. Гибкое полотно легко уходит в сторону, что отражается на точности реза. Поэтому желательно выбирать лезвия потолще, ими проще пилить. Стандартная длина лезвия ножовки позволяет распиливать только небольшие блоки. Точно распилить крупные детали ею практически невозможно.

Прежде всего, это низкая скорость работы и необходимость прикладывать физические усилия. Гибкое полотно легко уходит в сторону, что отражается на точности реза. Поэтому желательно выбирать лезвия потолще, ими проще пилить. Стандартная длина лезвия ножовки позволяет распиливать только небольшие блоки. Точно распилить крупные детали ею практически невозможно.

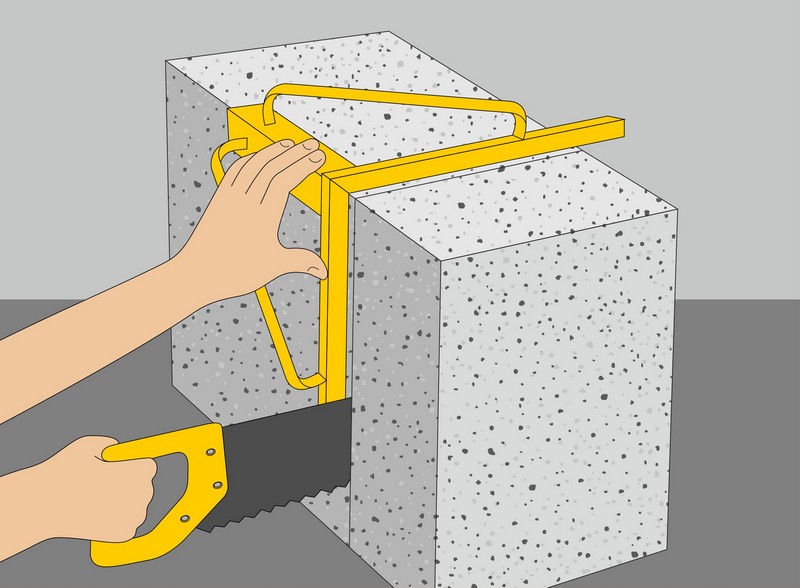

Лучше всего пилить газоблоки ручной ножовкой с победитовыми напайками. Это не ускорит процесс, но поможет сохранить инструмент и улучшит точность реза. Предлагаем инструкцию по работе.

- Размечаем газобетонный блок. С помощь угольника и карандаша наносим линии отреза на все четыре грани.

- По намеченным линиям делаем неглубокие пропилы на двух длинных гранях и одной короткой между ними. Они помогут ориентироваться при пилении.

- Ставим деталь на ровное основание, чтобы отпиленный фрагмент не упал.

- Вставляем ножовку в пропилы и начинаем пилить. Распиливать надо без излишних усилий, иначе полотно будет уходить в сторону.

2. Пила сабельная

Инструмент напоминает электролобзик. Свое название получил за внешнее сходство режущего полотна с саблей. Работает электропила от сети, пользователь может регулировать глубину маятникового хода и контролировать скорость резки. У электропилы есть корпус с удобной ручкой, в который вставляется длинное режущее полотно. После включения инструмента оно совершает равномерные маятниковые движения. Это позволяет выполнять фигурные и простые резы. Правда, для качественного их выполнения нужен некоторый опыт.

К плюсам использования сабельной пилы относят высокую точность и скорость выполнения реза. Он может быть простой и сложной формы. С помощью сабельного инструмента можно выполнять закрытый рез, то есть пилить деталь не полностью, а на некоторую глубину, и вырезать канавки нужного размера. Из недостатков этого варианта надо отметить только высокую стоимость электроинструмента и необходимость покупать постепенно приходящие в негодность режущие полотна. Последовательность работы одинакова для всех электропил и похожа на ту, что выполняется ножовкой. Деталь размечается и устанавливается на прочную основу. Выполняются пропилы, которые используются как направляющие. Электроинструмент располагают под углом в 45˚ к газоблоку и начинают пилить. Важный момент: сильное давление на инструмент запрещено. Это испортит качество отреза.

Последовательность работы одинакова для всех электропил и похожа на ту, что выполняется ножовкой. Деталь размечается и устанавливается на прочную основу. Выполняются пропилы, которые используются как направляющие. Электроинструмент располагают под углом в 45˚ к газоблоку и начинают пилить. Важный момент: сильное давление на инструмент запрещено. Это испортит качество отреза.

3. Пила типа «Аллигатор»

Этот профессиональный электроинструмент оснащен двумя режущими кромками, расположенными параллельно. При включении двигателя они двигаются в противоположных направлениях, что увеличивает скорость и точность пиления. Аналогичным способом аллигатор пережевывает пищу. Это сходство объясняет необычное название электропилы. Пористый газобетон таким способом перепиливается очень быстро и легко. Работнику не приходится прикладывать почти никаких усилий.

К преимуществам резки «Аллигатором» относят быстроту и высокую точность распила. Работать этим электроинструментом безопасно и достаточно просто. При забивании зубьев срабатывает блокиратор, и он останавливается. Безударная резка не оставляет сколов на поверхности.

При забивании зубьев срабатывает блокиратор, и он останавливается. Безударная резка не оставляет сколов на поверхности.

Есть и недостатки. Один из них — ограниченность применения. Глухие отверстия, например, таким приспособлением вырезать невозможно. Как и любое профессиональное оборудование, «Аллигатор» дорогой. Покупать его ради разовых работ нецелесообразно.

4. Пила цепная

Считается универсальным электроинструментом, хотя изначально использовалась для распиливания древесины. Конструкция оборудования довольно сложная. Режущая цепь замкнута в контур. Он двигается через две звездочки по направляющей шине. Еще одна звездочка закрепляет эту систему на ведущем валу, через который передается движение электромотора. Степень натяжения цепи регулируется, это обеспечивает нормальную работу оборудования.

Плюсами работы с цепным электроинструментом считается высокая скорость и максимальная точность распила. Профессионалы выбирают ее для изготовления U-образных выемок и резов сложной формы. Электрооборудование оптимально сбалансировано, им удобно работать в любом положении, включая распиливание над головой и под любым углом. Можно менять длину направляющей шины, что позволяет работать с блоками разных размеров.

Из недостатков: цепь быстро тупится. Поэтому лучше всего выбирать для работы с газобетоном цепь с победитовыми напайками, но и ее время от времени придется затачивать. Еще один минус — растяжение цепного контура при непрерывном пилении, цепь греется и растягивается. Поэтому желательно делать перерывы на охлаждение и беречь электроинструмент от пыли.

Этот инструмент не предназначен для работы с газоблоками. Поэтому сильно греется. Звездочки быстро стачиваются и выходят из строя. Это не страшно, поскольку их замена — несложная и недорогая процедура. Намного хуже, если пыль забьет электродвигатель, и он сломается. Восстановить его будет невозможно.Начинающие строители интересуются, можно ли пилить газобетон бензопилой. Это бензиновый аналог цепной электропилы. Она тоже хорошо распиливает блоки, и тоже может выйти из строя от пыли и перегрузок. Учитывая, что ее цена намного выше, чем у электрической модификации, лучше не рисковать.

Она тоже хорошо распиливает блоки, и тоже может выйти из строя от пыли и перегрузок. Учитывая, что ее цена намного выше, чем у электрической модификации, лучше не рисковать.

5. Пила ленточная

Конструкционно ленточное оборудование больше похоже на станок, чем на мобильный инструмент. У него есть корпус со встроенным электроприводом, на котором закреплены два шкива с натянутой между ними пилой. Такая конструкция позволяет проводить косую и прямую резку, выполнять пропилы под углом, выпиливать из блоков детали разной формы.

Из преимуществ использования электрооборудования надо отметить максимально высокую скорость обработки. На разрезание газоблока уходит несколько секунд. Резать можно детали разной толщины, мощный мотор и другие характеристики электроинструмента это позволяют. Линия разреза получается очень точной, без сколов.

Надо понимать, что без навыка работать на ленточном оборудовании нельзя. Это достаточно габаритный станок, которым важно научиться пользоваться. Он небезопасен в использовании, сильно шумит и дает большое количество пыли. Еще один минус — в детали нельзя сделать глухое отверстие.

Он небезопасен в использовании, сильно шумит и дает большое количество пыли. Еще один минус — в детали нельзя сделать глухое отверстие.

Таким образом, лучший инструмент для небольшого объема работ — ножовка. У нее доступная цена и пользоваться ею очень просто. Для больших объемов стоит взять в аренду или приобрести одну из разновидностей электропил. Пожалуй, лучшим выбором станет «Аллигатор» или сабельная пила. Они дают высокую точность и скорость распиливания, при этом само оборудование долго не выходит из строя. Цепной электроинструмент использовать рискованно, он может быстро сломаться. Ленточный станок отлично режет, но это профессиональное оборудование, его покупка вряд ли себя оправдает.

- Материал подготовила:

Инна Ясиновская

ᐉ Как резать газобетон — «ХСМ»

- Подробности

- Опубликовано 17 Декабрь 2019

- Просмотров: 298

Газобетон — это недорогой и практичный материал для возведения домов, гаражей и иных объектов недвижимости. Блоки из этого материала хорошо поддаются обработке, резки и шлифованию. При возведении домов из данных блоков перед строителями часто возникает вопрос как резать газобетон и какие инструменты для этого использовать. Для резки газоблоков применяется специализированной ручной и электроинструмент. Каждый из вариантом, как свои преимущества, так и недостатки.

Блоки из этого материала хорошо поддаются обработке, резки и шлифованию. При возведении домов из данных блоков перед строителями часто возникает вопрос как резать газобетон и какие инструменты для этого использовать. Для резки газоблоков применяется специализированной ручной и электроинструмент. Каждый из вариантом, как свои преимущества, так и недостатки.

Виды инструментов для резки газобетона

Для резки газобетона применяются следующие типы инструментов:

- Ручная ножовка по газобетону;

- Электрическая сабельная пила;

- Пила-аллигатор.

Ножовка по газобетону очень схожа с пилой по дереву, отличие заключается лишь в форме и размере зубцов и наличии специального покрытия. Если планируется строить небольшой дом или гараж, то ножовка по газобетону будет одним из лучших вариантов. Она стоит недорого, устойчива к износу, а наличие острых зубцов позволит распилить блок без серьезных силовых затрат.

Сабельная пила — это электрический инструмент, оснащенный сменным лезвии, которые при включении пилы выполняет поступательно-вращательные движения, обеспечивающие быстрый распил материала. Преимуществами такого инструмента выступают:

Преимуществами такого инструмента выступают:

- Доступная стоимость инструмента и расходных материалов;

- Оперативный распил газобетонных блоков с минимальными силовыми затратами со стороны строителя;

- Возможность работы с разными материалами: газобетон, дерево.

При выборе такой пилы нужно обращать внимание на длину лезвия, которая должна быть больше нежели длина блока.

Такая пила оснащена двумя лезвиями, которые двигаются в противоположные стороны. Работает такой инструмент очень быстро, а рез получается ровным и аккуратным. Стоит такая пила довольно дорого, потому ее приобретение будет актуальным лишь при ее использовании в коммерческих целях. В остальных случаях лучше обойтись ручной либо электрической сабельной пилой.

При выборе инструмента для резки газобетона нужно учитывать следующие моменты: объем работ, цель использования (частное либо профессиональное строительство), предпочтения покупателя и другие моменты. Выполнить подготовку блоков можно, как самостоятельно, так и заказать услугу у специалистов. Здесь все зависит от наличия опыта и свободного времени у заказчика.

Здесь все зависит от наличия опыта и свободного времени у заказчика.

- < Назад

- Вперёд >

секреты и нюансы. Часть вторая

Пользователи FORUMHOUSE рассказывают, как обрабатывать газобетонные блоки при помощи электрических инструментов.

Напомним нашим читателям, что в первой части материала мы рассказывали, как распилить газобетон при помощи ручной пилы.

Кроме этого способа, у пользователей FORUMHOUSE накоплен обширный опыт по обработке газобетона электрическим инструментом. Как показывает практика – это выбор тех, кому нужна скорость, возможность быстро напилить большие объёмы газобетона или сделать сложные элементы.

Итак, продолжаем начатую тему.

Каким электрическим инструментом лучше всего пилить газобетон

Чтобы ответить на этот вопрос, обратимся к уже известной нам таблице, где приведены результаты опроса наших пользователей.

Как видно, на втором месте после ручной пилы идёт сабельная пила, оснащённая специальной пилкой по газобетону. Рассмотрим нюансы работы с этим инструментом более подробно.

PGorlovПользователь FORUMHOUSE

Я строю дом из газобетона в сейсмоопасном районе. В стенах делаю пазы под заливку бетонных колонн, соответственно, мне приходится много пилить. Пробовал распиливать газобетон D400 В2.5 ручной пилой с твердосплавными напайками. Пилится, конечно, хорошо, но всё равно на это уходят силы и время. Задумал механизировать этот процесс. Покупать пилу-аллигатор – дорого и нерационально. Полагаю, что сабельная пила+пилка по газобетону исправят ситуацию. Осталось только выбрать нужный инструмент.

После изучения вопроса PGorlov приобрёл сабельную пилу мощностью в 1010 Вт, которая не разорила семейный бюджет, и специальное полотно для газобетона длиной 36.5 см.

В один из дней начались испытания инструмента. Взяв газобетонный блок, PGorlov попробовал его распилить и… был неприятно удивлён отрицательным результатом работы. Пилку всё время закусывало, вместо того, чтобы пилить, инструмент бил упором по блоку, в итоге — пилу едва не вырвало из рук.

Пилку всё время закусывало, вместо того, чтобы пилить, инструмент бил упором по блоку, в итоге — пилу едва не вырвало из рук.

Подумав, из-за чего это могло произойти, тесть нашего пользователя высказал предположение, что блок был сырой, и надо попробовать распилить сухой. Дело пошло. Пусть не так быстро, как хотелось бы, но методом проб и ошибок выработался определённый алгоритм, который позволил с успехом пилить газобетон.

PGorlov

Пилу не надо жестко ставить упором в поверхность блока. Держим пилу на достаточном расстоянии от блока, слегка покачивая её по схеме «вверх-вниз-середина», как если бы мы пилили блок ручной пилой. Пилим не всей поверхностью пилки, а примерно 25 см. Блок должен быть сухим, тогда пилу не дёргает, и она не вибрирует.

Если пилить сабельной пилой, как лобзиком, уперев её упором в торец блока, то пыль, особенно если блок сырой, налипает на полотно, и его закусывает. Используя данный вариант, PGorlov напилил десятки кубометров блоков, распиливая газобетон вдоль, поперёк, распуская его на тонкие пластины. Удалось распилить даже блоки шириной в 50 см, делая пропилы сначала с одной, а затем с другой стороны.

Удалось распилить даже блоки шириной в 50 см, делая пропилы сначала с одной, а затем с другой стороны.

Итог работы: пылит данный комплект не сильно, даже нельзя сравнивать с циркулярной пилой. Причём, пила мобильна, ею удобно работать в стеснённых условиях. Например, при работе на чердаке, при вырезке «гильз» под дымоход из газобетона или фигурных элементов для заливки колонн.

Следующая по популярности — пила-аллигатор. В первой части статьи описывался принцип её работы. На основании опыта наших пользователей был сделан вывод, что её покупка оправдана в случае резки больших объёмов, при чётком осознании — для чего покупается этот профессиональный инструмент.

BerestovПользователь FORUMHOUSE

У меня путь к «аллигатору» был следующий. Сначала я пилил газобетон на самодельном ленточном станке и, в итоге, отказался от этого способа. Неудобно пользоваться. Станок в одном месте, газобетон — в другом, его надо таскать, укладывать на стол и т.д. Стал пилить ручной пилой, неплохо, но медленно. В итоге купил аллигаторную пилу, думаю, пилить ею будет также удобно, как и простой пилой, но на порядок быстрее.

В итоге купил аллигаторную пилу, думаю, пилить ею будет также удобно, как и простой пилой, но на порядок быстрее.

Пользователь с ником vic_v также пилит газобетон «аллигатором». Он советует не смазывать пилящие части пилы, как это предписывает инструкция. На смазку (через специльные отверстия) налипает пыль, смазка исчезает, пила начинает пилить всухую, и инструмент заклинивает. В итоге vic_v разобрал пилу, стёр смазку, вычистил всю пыль, собрал «аллигатор» заново, и пила заработала.

vic_vПользователь FORUMHOUSE

За 2 часа я напилил 70 блоков (длина распила 60 см), распускал их для опалубки и П- образных желобов над окнами. Пилит пила отлично, быстро, ровно, можно распускать блоки «сотку» вертикально и вдоль.

Berestov

А я сделал специальное приспособление под «аллигатор» — направляющую, которую прикручиваю к блоку саморезами. Срез получается очень ровным.

Итак, пила-аллигатор пилит ровно и быстро, но стоит дорого. Поэтому среди застройщиков много тех, кто думает – а что, если пилить блоки циркулярной или цепной пилой? И тот, и другой способ имеет право на жизнь, но перед тем, как выбрать один из них, нужно узнать пару нюансов.

costeapechnikПользователь FORUMHOUSE

Мы пилим газобетон обычной торцовкой с двух сторон и затем допиливаем его ручной пилой, поэтому блок приходится переворачивать.

antonpavlovПользователь FORUMHOUSE

Я сначала пропиливаю блок с 4-х сторон циркуляркой с бэушным диском по дереву, а потом уже вручную допиливаю. Вопреки ожиданиям, циркулярка жива до сих пор и хорошо работает, хотя я напилил ею блоки на сарай и двухэтажный дом.

Выбирая циркулярку (впрочем, как и «аллигатор»), помним о том, что процесс пиления газобетона будет пыльным. Особенно, если пользоваться инструментом в закрытом помещении. Поэтому не забываем использовать защиту. Надеваем очки, респиратор, не помешает и система пылеотвода.

Те, кто хочет распилить блок как можно быстрее, часто останавливают свой выбор на цепной пиле. Высокая скорость распила имеет оборотную сторону – нельзя гарантировать, что пила выдержит нагрузку и не сломается. Также всех волнует расход цепей.

Ромик777Пользователь FORUMHOUSE

Мои рабочие пилили газобетон бензопилой. Цепи хватило на два ряда.

Ivan LukashenkoПользователь FORUMHOUSE

Я, чтобы выпилить из обычных блоков U-блоки, купил самую простую электрическую цепную пилу. Пилит хорошо. Пыли, конечно, много, но пропил получается ровным.

Что касается расхода цепей, то по словам Ivanа Lukashenko, 1 шт. хватало на 12-15 блоков шириной 40 см, причём независимо от производителя. Брендовая цепь или нет, срок её жизни был примерно одинаковый. Ради эксперимента пользователь пилил одной цепью 25 блоков. Экономия того не стоит. Цепь на 10-12 блоке уже тупится и толком не пилит, а скорость работы падает.

У пользователя FORUMHOUSE Вадима32 вышел такой расклад. Одной цепи хватило на 130 шт. U-блоков. Причём цепь пережила пилу, но самостройщику была важна скорость, т.к. он работал один, после работы, а к быстрой смерти пилы был готов заранее. Вадим32 не советует покупать дорогую пилу, а возможный выход из строя инструмента компенсируется двукратным увеличением скорости работы по сравнению с «аллигатором».

Зная примерный расход цепей, можно рассчитать рентабельность этого способа.

SMihailПользователь FORUMHOUSE

Я, чтобы сделать самодельный U-блок, изготовил объёмный шаблон, а гвоздём прочерчивал на блоке все линии отреза. Далее болгаркой с алмазным диском прорезал верх блока на глубину 4 -5 см и перфоратором сбивал материал, затем снова работал болгаркой. И так проходил раза 4 или 5. Потом рубанком по газобетону доводил поверхность.

На изготовление 1 блока по такой методике уходило около 20 минут. Работать из-за пыли приходилось в респираторе. Блоки были влажные. Ручная пила не пошла, циркулярка тоже толком не пилила, а цепная пила сломалась на 20 блоке.

Также наши пользователи советуют очистить цепную пилу от масла и смазки, т.к. из-за них на механизмы налипает газобетонная пыль, получается абразив, что приводит к ускоренному износу движущихся частей.

Если подвести итог, то можно сказать, что пилить газобетон или пенобетон цепными пилами предпочитают те пользователи, кто решил самостоятельно делать U-блоки из обычных блоков. Некоторые для этого делают настоящие распиловочные станки, используя разное «железо», найденное в закромах мастерской.

Некоторые для этого делают настоящие распиловочные станки, используя разное «железо», найденное в закромах мастерской.

Возникает вопрос, а стоит ли овчинка выделки? Зачем убивать себя и инструмент, тратить средства и время на разработку целых пильных комплексов, если сделать U-блок под заливку армопояса можно гораздо проще.

Мы уже подробно рассказывали об этом способе в статье «Делаем армопояс в доме из газобетона», но повторимся. Берём, например, поддон перегородочных блоков толщиной 50 мм и поддон толщиной 100 мм. «Сотку» сажаем на клей снаружи, «пятидесятку», отступив на необходимое нам расстояние (смотрим по толщине стены) со стороны помещения. Далее к «сотке» изнутри ставим ЭППС толщиной 5 см, монтируем арматурный каркас и заливаем бетон. Армопояс готов, и без использования самодельных или дорогих покупных U-блоков.

Илья ЕвгеньевичПользователь FORUMHOUSE

Я не понимаю, зачем резать цельные блоки, пуская в отходы газобетон, когда есть этот простой, технологичный и бюджетный вариант.

Для того, чтобы несъёмную опалубку не распёрло при заливке и дальнейшем вибрировании бетона, блоки сверху можно перевязать временными перемычками. Например, «пришурупив» металлическую перфоленту или деревянные бруски.

В темах на FORUMHOUSE можно узнать, как и чем пилить газобетон, и прочитать о вариантах устройства армопояса в газобетонном доме. В нашей статье подробно разбирается технология кладки газобетона на монтажную пену.

Также советуем посмотреть видеосюжет, где показывается, как быстро возвести дом из газобетона, и на чём можно сэкономить при строительстве газобетонного дома.

Теги

газобетон

пенобетон

строительные материалы

электрические инструменты

обработка газобетона

армопояс

сабельная пила

аллигаторная пила

распилить газобетон

Поделиться

Комментарии (0)Ошибка!

xjgd5ccq60.2.0.0.1.0.0″>Произошла ошибка, попробуйте позже. Если ошибка повторяется — обратитесь в службу поддержки по адресу Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. или через форму обратной связи

Источник

Чем резать газобетонные блоки, газобетон?

Распил блока ручной пилой

Газобетон — это строительный материал нового поколения, который предназначен для возведения прочных и теплых зданий с минимальными трудовыми и затратами и в кратчайший срок. Для получения легкого ячеистого газобетонного блока используют алюминиевую пудру, известь, цемент, гипсовый камень и кварцевый песок. В зависимости от проекта строительства, используются блоки различных размеров, которые разрезают инструментами со специальными победитовыми напайками и закаленными лезвиями. В этой статье вы узнаете чем можно резать газобетонные блоки.

Режем газобетон ручной пилой

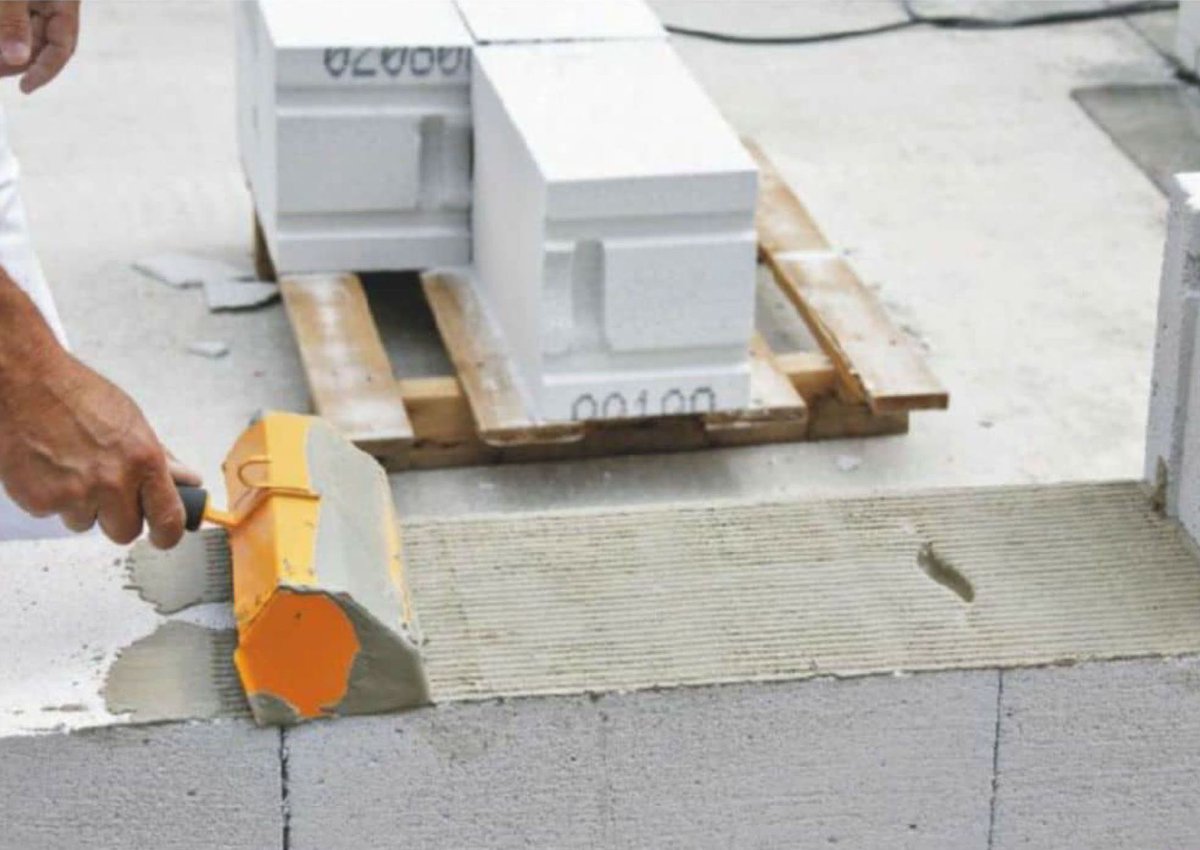

При небольших объемах работ для резки блоков используется ручная пила с толстым полотном из твердого металлического сплава с зубьями из металлокерамического сплава или рапидовые. Чтобы сделать качественный ровный разрез газобетонного блока, кроме ручной пилы используют уголок.

Чтобы сделать качественный ровный разрез газобетонного блока, кроме ручной пилы используют уголок.

На блоке отмечают необходимый размер фрагмента, затем прикладывают уголок и разрезают блок. Чтобы обеспечить хорошую адгезию с клеем, сторону среза обрабатывают шлифовальным терком. Для удобства работы выбирают пилу с длинным полотном и с двумя рукоятками.

Используем сабельную пилу

При строительных работах средних объемов вместо ручного инструмента используют сабельную пилу. Это практически такая же ручная пила, только с электродвигателем. Принцип распила блока ничем не отличается от работы с обычной пилой. Делается разметка линий разреза, устанавливается уголок и проводится распил. Стоит заметить. что для исправной работы этого инструмента, нужно периодически подливать машинное масло в специальное отверстие.

Порезка газобетона ленточной пилой

При больших объемах строительных работ использование простых инструментов для разрезания газобетонных блоков становится малоэффективным. Поэтому используются ленточного типа станки с круговой стальной лентой с зубьями на одной стороне. Автоматическая натяжка рабочего полотна значительно повышает точность распила строительного материала. Для направления режущего полотна используются сверхточные ролики.

Поэтому используются ленточного типа станки с круговой стальной лентой с зубьями на одной стороне. Автоматическая натяжка рабочего полотна значительно повышает точность распила строительного материала. Для направления режущего полотна используются сверхточные ролики.

Штроборез для порезки блоков

Чем резать газобетон, если нужно сделать неполную разрезку, а обычную неглубокую канавку или пазы? Для этих целей используют ручные или электрические штроборезы. Двусторонний резец изготовлен из прочного твердого сплава с алмазным напылением. На блок наносится разметка. Чтобы было удобно работать, под инструмент подставляют рейку.

Чем резать газобетон. Как и чем пилить газобетон

Лучшие ответы. Последнее редактирование модератором: PGorlov , Berestov Живу здесь. Сначала сделал самодельный станок. Ленточную пилу. Запустил в эксплуатацию не до конца завершенным. Хотя все имеется чтобы его доделать. Как показала практика использования. Не очень то удобно пользоваться. Тяжело укладывать блоки на стол, тяжело выравнивать блок. На стройплощадке станок мешает. Пришлось вынести его за пределы дома, теперь далеко таскать блоки.

Тяжело укладывать блоки на стол, тяжело выравнивать блок. На стройплощадке станок мешает. Пришлось вынести его за пределы дома, теперь далеко таскать блоки.

Купил ручную пилу для газобетона. Медленно, но пилу таскать легче чем блоки.

Блоки можно пилить в любом удобном месте. Но медленно. Привлек папу к распиловке. Естественно, чуть позже посмотрю щетки и опору вала. Но на ощущение — как новая. Сделал примерно пропилов глубиной 5 см на 60 см длина пила.

Газобетон легкий и хрупкий материал, который легко обрабатывается даже ручными инструментами, а электроинструменты справятся в разы быстрее и подавно. При кладке газобетонных блоков, придется их распиливать, шлифовать, сверлить делать штробы и отверстия. В данной статье мы расскажем о всевозможных инструментах, которые пригодятся для обработки газобетона. Разрезать газобетон можно ручными ножовками по дереву и газобетону, но лучше отдать предпочтение специализированной пиле, так как она намного дольше прослужит, и сэкономит вам деньги на покупке нового полотна. А электроинструмент, по типу сабельной пилы и пилы-аллигатора очень ускорит распиливание, и сэкономит вам силы, которые целесообразней потратить на кладку самих блоков.

А электроинструмент, по типу сабельной пилы и пилы-аллигатора очень ускорит распиливание, и сэкономит вам силы, которые целесообразней потратить на кладку самих блоков.

Это где-то метров непрерывного пиления Фото диска выкладываю в сравнении с новым. Правда он другой марки, но форма изначально была идентичная.

От напаек осталось одно воспоминание, но пилит до сих пор. Блок 60 см. Качество фото — смартфон. Полностью закончил газобетонные работы. Как и обещал — полностью разобрал дисковую пилу и внимательно осмотрел ее. Что могу сказать?

Ножовка по газобетону — незаменимый инструмент при работе с газобетонными изделиями. Частные строители используют ручные модели, которые обладают специальными особенностями. Кроме ручного инструмента также применяют ленточные, сабельные, циркулярные пилы. Если в проекте возводимого дома или иного строения не предполагается сложных геометрических форм, то приобретать дорогой электроинструмент нет никакого смысла.

Если в проекте возводимого дома или иного строения не предполагается сложных геометрических форм, то приобретать дорогой электроинструмент нет никакого смысла.

Ничего не износилось и не поломалось. Единственное замечание — пыль набилась в область подшипника и «высушила» смазку. Поэтому, сняв шкивки, я промазал этот узел солидолом. Сняв крышку щеточного узла был приятно удивлен тем, что щетки в полнейшем порядке и никакого дополнительно износа нет и в помине.

Слабо соображаю в строительстве, поэтому вопрос. Купил газоблоки для небольшой стройки, можно ли пилить газоблоки пилой по дереву а не специальной пилой для газоблока — ее не могу найти в продаже.

Да конечно, пилите на здоровье, если пилы вам не жалко. Пила по газоблоку отличается лишь крупным зубом не берем с победитовыми наконечниками — это другая история. Кроме ручного инструмента также применяют ленточные, сабельные, циркулярные пилы.

Чем лучше всего пилить газобетонные блоки

Если в проекте возводимого дома или иного строения не предполагается сложных геометрических форм, то приобретать дорогой электроинструмент нет никакого смысла. При использовании ручного инструмента лучше брать тот, на зубьях которого имеются победитовые напайки, а полотно изготовлено из толстого металла.

На скорость процесса это никак не повлияет: пилить придется долго. Однако на сохранности инструмента и точности реза это скажется наилучшим образом.

Резать газоблоки — чем?

Легче всего пилится сухой блок в теплую погоду. Если блок впитал влагу из воздуха или намок под дождем, то при распиле ножовка вязнет и совсем не идёт. Итак, начинаем пилить:.

Главная трудность заключается в том, что у неопытных строителей пилу часто уводит в сторону и получается неровный рез. Во избежание подобных косяков не следует прикладывать сильных усилий при распиле блока.

Советы по выбору

Если предварительно сделать пропилы, то пила будет находиться в их границах. Это облегчит работу. Для более эффективной организации рабочего процесса можно изготовить стусло. Оно представляет собой прямоугольную конструкцию из дерева в форме двух букв П, последовательно закрепленных на платформе с помощью уголков.

Это облегчит работу. Для более эффективной организации рабочего процесса можно изготовить стусло. Оно представляет собой прямоугольную конструкцию из дерева в форме двух букв П, последовательно закрепленных на платформе с помощью уголков.

Пространство внутри букв П должно быть достаточным для того, чтобы туда поместился газобетонный блок. Между условными буквами должен быть зазор, используемый для реза.

Он усиливается деревянными брусками с обеих сторон. Величина зазора должна быть такой, чтобы ножовка имела свободный ход, но не могла гулять. В плоскости платформы зазор имеет большую ширину, чем по бокам: туда будут ссыпаться отходы, образующиеся при резке газосиликатного блока. В зазор вставляется ножовка и по размеру отпиливается отрезок блока. Чтобы рез не уходил в сторону на сантиметр-полтора на глубине пропила приблизительно в 10 см, можно сделать так: пропилить со всех сторон на см, потом пилить уже с торца.

В этом случае пилка идет прямо по направляющим канавкам. На распилку стандартного блока х плотностью D с помощью ручного инструмента затрачивается около 5 минут. При строительстве большого дома это выливается в существенные временные затраты.

На распилку стандартного блока х плотностью D с помощью ручного инструмента затрачивается около 5 минут. При строительстве большого дома это выливается в существенные временные затраты.

Пористые строительные материалы представляют собой блоки небольшого размера, легко поддающиеся обработке различными инструментами. Благодаря этому свойству при кладке стен размеры и форму блоков можно изменять при помощи такого устройства, как для газобетона.

Сабельная пила

Резать газобетон лучше с помощью специального инструмента. На современном рынке строительных материалов можно найти несколько видов, для того чтобы резать газобетон и подобные ему пористые твердые материалы.

Кроме пил для обработки резанием, применяются и другие инструменты: рубанки, резцы, штроборезы. Пилы для газобетона различаются по способу резки, механизму, виду режущего элемента. Преимуществом сабельной пилы является высокая точность реза как сабельного, так и прямого. Это ручная электрическая пила, работающая от сети, легко режет газобетон.

Производство

Режущий элемент — лезвие, совершающее вращательно-поступательные движения. Рабочий ход его — движение по прямой линии с перемещением вперед. Во время обратного хода лезвие приподнимается.

Своей формой сабельная пила напоминает обычную электродрель или большой электролобзик. У этого инструмента два подвижных режущих полотна и одно неподвижное, посередине, служащее для укрепления в месте разреза. Перед распилом обозначают карандашом и линейкой, места будущих отверстий. Распиливая газобетонные блоки, стараются придать им ровную поверхность, но не всегда это получается. Справиться с этой задачей сможет рубанок, который выровняет поверхность газобетона и сделает ее идеально гладкой.

Состоит рубанок из деревянного основания с врезанными мелкими зубьями, которые расположены под наклоном.

Чем резать газобетон и инструменты для его обработки

Выбирая инструмент для резки газобетона, обращают внимание на: мощность, цену, завод-изготовитель и другие критерии. Чтобы выбрать штроборез, который предназначен для проделывания пазов в газобетонном блоке, учитывают мощность, частоту вращения и диаметр диска. Также важен вес установки, занимаемое место и объем работ.

Чтобы выбрать штроборез, который предназначен для проделывания пазов в газобетонном блоке, учитывают мощность, частоту вращения и диаметр диска. Также важен вес установки, занимаемое место и объем работ.

При выборе электрического рубанка, смотрят на скорость вращения ножей и мощность, которая нежелательна ниже Вт. Важно обратить внимание на размещение ручки и переключателя глубины, желательно приобретать рубанок с фиксацией высоты.

Для распила газобетонного блока используют электропилу. Качество распила, зависит от правильно подобранного механизма. При покупке электропилы следует изучить ее особенности на соответствие режущих элементов к используемому материалу. Также обращают внимание на качество лезвий, сборку и производителя. Чтобы правильно выбрать ручную ножовку, нужно посмотреть на форму рукоятки, лучше, если на ней будут резиновые вставки, которые предотвратят появления мозолей.

Чтобы распилить газобетонный блок, используют сабельную ножовку. Для выполнения качественной работы важно правильно определиться с режущими механизмами. Для начала выбирают между профессиональной и бытовой. Также на механизме должна присутствовать регулировка скорости. Большим плюсом будет наличие функции маятникового хода, который за счет возможности отклонения от траектории, убережет сабельную ножовку от перегрева и повысит скорость распилки.

Для начала выбирают между профессиональной и бытовой. Также на механизме должна присутствовать регулировка скорости. Большим плюсом будет наличие функции маятникового хода, который за счет возможности отклонения от траектории, убережет сабельную ножовку от перегрева и повысит скорость распилки.

Оборудование для распилки газоблоков Содержание. Виды оборудования При распиле газобетонных блоков применяют различные оборудования: специально предназначенный инструмент для работы с газобетоном; ножовка по металлу; сверла; фрезы. Используют в виде специальных режущих инструментов: резцы; штроборезы; рубанки. Вернуться к оглавлению Ручная пила При малых объемах работы используют ручную ножовку.

Чем резать бетон: особенности резки газобетонных блоков

Очень часто возникает потребность в резке каких-либо бетонных конструкций, это могут быть самые разнообразные работы: штробление, разрезание на элементы, устройство проема и так далее. Сделать эту работу без применения специального оборудования невозможно, поэтому в данном обзоре мы рассмотрим самые простые и эффективные варианты, с помощью которых можно выполнить те или иные задачи.

Сделать эту работу без применения специального оборудования невозможно, поэтому в данном обзоре мы рассмотрим самые простые и эффективные варианты, с помощью которых можно выполнить те или иные задачи.

Не знаете, чем срезать бетон небольшой толщины?Для этих целей хорошо подходит малая шлифмашинка

Основные особенности процесса

В зависимости от особенностей работ могут быть использованы самые различные приспособления: от широко распространенных вариантов до специального оборудования. Кроме того, большое значение имеет и вид бетона, который будет обрабатываться. Критерии, по которым подбирается инструмент, таковы:

| Тип материала | Это может быть обыкновенная бетонная стяжка, армированная железобетонная конструкция, облицовочные элементы, керамзитобетонные блоки, а также газобетон и ячеистый бетон. |

| Глубина резки | Чем глубже необходимо резать материал, тем мощнее понадобится инструмент. Если для неглубоких надрезов и штробления подойдут и маленькие углошлифовальные машинки, то для более масштабных работ понадобится бензорез по бетону или специальные установки, но их цена очень велика. |

| Объем работы | Чем больший фронт работ предстоит выполнить, тем мощнее оборудование потребуется. При этом не стоит забывать, что резчик бетона с жидкостным охлаждением гораздо эффективнее обычного. |

Совет!

При определении того или иного варианта обязательно стоит учитывать, если ли в конструкции арматура, так как она выведет из строя обычные отрезные диски за очень короткий срок.

Способы проведения работ

Рассмотрим, что следует использовать и как организовать рабочий процесс в зависимости от специфики того или иного объекта. От правильного выбора зависит не только качество результата, но и то, сколько усилий будет затрачено.

Резка бетона

В этом случае в первую очередь следует определиться, на какую глубину необходимо делать прорез.

В зависимости от этого существуют следующие варианты:

- Для неглубоких надрезов от одного до нескольких сантиметров подойдет и маленькая болгарка с диаметром круга от 115 до 125 миллиметров.

Инструмент очень легкий, поэтому работать с ним весьма удобно и комфортно. К минусам можно отнести недостаток мощности и перегрев оборудования при длительном рабочем процессе.

Инструмент очень легкий, поэтому работать с ним весьма удобно и комфортно. К минусам можно отнести недостаток мощности и перегрев оборудования при длительном рабочем процессе. - Для более глубоких прорезей при не очень большом объеме работ подойдет болгарка с диаметром диска в 230 миллиметров. Этот вариант намного мощнее, что позволяет снизить опасность перегрузки и позволяет значительно повысить производительность труда. Но ввиду большого веса работать с этим вариантом своими руками менее удобно.

Большая шлифмашинка отличается высокими показателями мощности

- Если объемы работы велики и резать нужно на большую глубину, то понадобится специальная отрезная машина по бетону. Такое оборудование отличается высокими показателями мощности и производительности. Работать с ним довольно сложно, поэтому лучше поручить эту работу профессионалам.

Какой бы вариант вы ни выбрали, инструкция по использованию инструмента обязательна к изучению перед началом работ. Это гарантирует соблюдение техники безопасности в процессе проведения резки.

Это гарантирует соблюдение техники безопасности в процессе проведения резки.

Также следует правильно выбрать отрезной диск, насколько эффективно будет работать резчик по бетону или болгарка напрямую зависит от правильного выбора отрезного алмазного круга.

Существуют следующие варианты:

- Сегментный диск предназначен для работ на малую и среднюю глубину. При этом бетон должен быть без армирующих элементов, так как они ломают сегменты, что выводит диск из строя и создает опасность травм.

Сегменты отлично режут бетон, но плохо справляются с арматурой

- Сплошные круги предназначены для резки бетонной плитки, облицовочных пластин, а также в местах, где требуется очень точный, аккуратный срез. Цельная полоса предотвращает образование сколов, но для продолжительной работы этот вариант походит плохо.

Сплошное покрытие – отличное решение там, где важна аккуратность

- Диски с покрытием «турбо» лучше всего справляются со сложными работами, некоторые варианты отлично справляются и с арматурой, что позволяет эффективно резать и железобетон.

Такое покрытие отлично справляется с высокими нагрузками

Важно!

Никогда не экономьте на расходных материалах, так как качественные изделия служат как минимум в несколько раз дольше, и в конечном итоге использовать их гораздо дешевле.

Резка газобетона и ячеистого бетона

Работа с легкими бетонами кардинально отличается от того, что мы рассмотрели выше.

Чаще всего используются следующие варианты:

- Для производств и организаций, в которых очень часто требуется разрезать бетонные блоки, лучшим вариантом будет резательный комплекс для пенобетона. Это оборудование очень быстро и очень точно разрежет материал, причем за один раз можно обработать сразу несколько блоков.

На фото — специальное оборудование, которое отличается высокой скоростью работы

- Если возник вопрос, чем резать газобетонные блоки на строительном объекте, то есть один простой, но очень эффективный вариант – специальная ножовка с победитовыми напайками.

С ее помощью работа совершается достаточно быстро и не требует больших физических усилий. Важно выбрать качественное изделие с прочными напайками, так как на рынке достаточно много дешевой и ненадежной продукции.

С ее помощью работа совершается достаточно быстро и не требует больших физических усилий. Важно выбрать качественное изделие с прочными напайками, так как на рынке достаточно много дешевой и ненадежной продукции.

Чтобы сделать срез идеально ровным, лучше всего воспользоваться специальным угольником, который можно приобрести в магазине или изготовить самостоятельно

Вывод

Обработка бетонных изделий без соответствующих приспособлений практически невозможна, поэтому очень важно подобрать оптимальное решение. Видео в этой статье расскажет некоторые особенности процесса более детально.

Автоклавный газобетон (AAC) | СТРОЙКА

Что такое автоклавный газобетон (AAC)?

Автоклавный газобетон (AAC) создается с использованием цемента и / или извести, мелкого песка, такого как кварц, воды и небольшого количества алюминиевого порошка, тонко смешанного вместе и разлитого в формы. Добавление алюминиевого порошка важно — это становится основой нескольких химических реакций, которые способствуют образованию газообразного водорода в смеси. Когда бетон застывает в формах, внутри него вспенивается и затвердевает газ, образуя пузырьки водорода, которые улетучиваются и заменяются воздухом.

Когда бетон застывает в формах, внутри него вспенивается и затвердевает газ, образуя пузырьки водорода, которые улетучиваются и заменяются воздухом.

Однако до того, как бетон полностью затвердеет, его снимают с форм и помещают в автоклав — печь, работающую под давлением пара. Когда автоклав достигает определенной температуры и давления, кварцевый песок подвергается химической реакции, которая еще больше укрепляет бетон.

Конечный результат немного похож на плитку шоколада с пеной, но он составляет 20% веса обычного бетона и имеет отличные тепло- и звукоизоляционные свойства.

Как AAC изолирует от тепла?

Пузырьки внутри AAC — это то, что придает ему теплоизоляционные свойства.Поскольку воздух является плохим проводником тепла, тепло, проходящее через AAC, не проходит, эффективно предотвращая его попадание на другую сторону. Это в сочетании с толщиной самого бетонного блока, а также с любыми другими слоями дополнительной защиты, такими как кирпичный или лепной фасад, обеспечивает отличную теплоизоляцию.

Насколько эффективен AAC в качестве теплоизоляции?

AAC обычно обеспечивает очень респектабельное значение R-значения в виде одного слоя блоков, хотя, очевидно, более толстые блоки и любые дополнительные слои будут добавлять к общему значению R.

Какую звукоизоляцию обеспечивает AAC?

Крошечные воздушные карманы в AAC также помогают предотвратить передачу звука. Точные значения Rw будут зависеть от других факторов, таких как другие слои или материалы, покрывающие AAC, но, как правило, он очень эффективен при блокировании низких и средних частот и может быть дополнительно улучшен за счет добавления дополнительной звукоизоляции. Необходимо следить за тем, чтобы все зазоры были должным образом закрыты, чтобы заблокировать любые проходы, через которые может проходить звук.

Как поставляется и устанавливается AAC?

AAC поставляется в виде заранее подготовленных блоков, которые были вырезаны по размеру, хотя, если это необходимо, AAC также очень хорошо работает с ручным инструментом. Блоки AAC можно разрезать по размеру с помощью стандартных пил — дополнительное специальное оборудование не требуется. Поскольку AAC очень прост в обращении и легок в транспортировке, его можно изготовить по размеру на месте и разрезать до любого необходимого размера. Однако при резке AAC необходима респираторная маска, поскольку воздухопроницаемые частицы могут вызвать проблемы со здоровьем.

Блоки AAC можно разрезать по размеру с помощью стандартных пил — дополнительное специальное оборудование не требуется. Поскольку AAC очень прост в обращении и легок в транспортировке, его можно изготовить по размеру на месте и разрезать до любого необходимого размера. Однако при резке AAC необходима респираторная маска, поскольку воздухопроницаемые частицы могут вызвать проблемы со здоровьем.

Сколько стоит AAC?

AAC экономически эффективен для материала — поскольку вам не потребуется специализированная установка, AAC можно продать и сформировать для измерения, когда вам это нужно, как вам нужно. AAC составляет основу законченного строительного материала и не требует дополнительной изоляции или каркаса.

Особые соображения

AAC пожаробезопасен, защищен от паразитов и гнили. Он не способствует появлению плесени или других грибков, и он водостойкий, даже если не полностью водонепроницаем.AAC подвержен ударным повреждениям, но с этим можно справиться до некоторой степени, установив прочный фасад.

Невероятная машина для резки блоков из пенобетона по низкой цене

Увеличьте производительность вашего производства кирпича с помощью чудесных возможностей. Станок для резки газобетонных блоков . Они доступны на Alibaba.com в виде заманчивых предложений, которые нельзя игнорировать. Премия. Станок для резки газобетонных блоков обладает непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям.Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в. Станок для резки газобетонных блоков прочен и долговечен, что обеспечивает долгий срок службы и неизменно высокую производительность.

Обширная коллекция. Станок для резки газобетонных блоков существует в различных моделях, которые учитывают различные бизнес-спецификации и индивидуальные требования для всех типов строительных работ. Alibaba.com стремится убедить всех покупателей, что товары только высшего качества. Станок для резки газобетонных блоков продаются на сайте. Соответственно, поставщики подвергаются тщательному контролю на предмет соблюдения всех нормативных стандартов. Таким образом, покупатели всегда получают. Станок для резки газобетонных блоков , который превосходит то, что обещает.

Благодаря постоянному техническому прогрессу производители внедрили изобретения, снижающие за счет этого потребность в энергии. Станок для резки газобетонных блоков . В результате вы экономите больше денег на счетах за топливо и электроэнергию.Файл. Станок для резки газобетонных блоков также обладает исключительными характеристиками безопасности, чтобы гарантировать минимальный риск, связанный с операциями. При относительно низких затратах на их приобретение и обслуживание расширение. Станки для резки газобетонных блоков доступны по разумной цене и предлагают соотношение цены и качества.

Это ваше время, чтобы сэкономить деньги и время, делая покупки в Интернете на Alibaba.com. Исследуй разные. Станок для резки газобетонных блоков на месте и выбирайте наиболее привлекательный и подходящий именно для вас.Если вы ищете настройки в соответствии с конкретными требованиями, ищите. Станок для резки газобетонных блоков и добейтесь поставленных целей. Откройте для себя доступное качество на сайте уже сегодня.

Станок для резки газобетонного блока оборудование —-

Китай Оборудование для резки бетонных блоков Aac

· Станок для резки AAC является ключевым оборудованием в производстве пенобетона с годовой производительностью от 50 000 м3 до 200 000 м3.Это абсолютно необходимо для повышения производственной мощности и качества. Серии отрезных станков, производимых на нашем заводе, позволяют выполнять шестигранную резку за одну операцию, без второго подъема.

Оборудование для производства блоков AAC по хорошей цене Alc Concrete Cutting

Оборудование для производства блоков AAC по хорошей цене Станок для резки бетона ALC для продажи ОПИСАНИЕ ПРОДУКТА: 1. AAC (линия по производству газобетонных блоков в автоклаве) представляет (1). Введение Кирпич из армированного бетона (светлый) — легкий и пористый строительный материал.

ОБОРУДОВАНИЕ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ! Машина для производства блоков AAC

Цена на оборудование для производства строительных материалов! Машина для производства блоков aac, машина для производства газобетона в автоклаве, машина для производства блоков Aac из Китая основана на количестве оптовых заказов. Компания Shanghai Wellink Industrial Co., Ltd. предлагает гибкие цены на оборудование для производства кирпича в зависимости от страны-импортера и количества.

Резак для блоков AAC Завод по производству газобетона в автоклаве SANKON

Затем первая тележка транспортирует их к резаку для продольной резки для продольной резки.Когда вторая транспортировочная тележка проходит через горизонтальный резак, гидравлический домкрат помещает бетонные блоки во вторую транспортировочную тележку для горизонтальной резки.

Китай Оборудование для резки бетонных блоков Aac

Станок для резки бетонных блоков AAC является ключевым оборудованием в производстве газобетона с годовой производительностью от 50 000 м3 до 200 000 м3. Это абсолютно необходимо для повышения производственной мощности и качества. Серии отрезных станков, производимых на нашем заводе, позволяют выполнять шестигранную резку за одну операцию, без второго подъема.

Автоматическая машина для производства газобетонных блоков в автоклаве

Оборудование для производства легких блоков, Завод по производству панелей AAC, производитель / поставщик оборудования AAC в Китае, предлагающий автоматические машины для производства газобетонных блоков в автоклаве Легкое оборудование для производства панелей AAC, Qt4-35 Electric Movable Машина для производства блоков из цементного бетона с полыми блокировками, заводская цена Многофункциональная машина для производства подвижных блоков для яичного слоя Solid

ОБОРУДОВАНИЕ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ! Машина для производства строительных материалов AAC

Цена на оборудование для производства строительных материалов! Машина для производства блоков aac, газированная автоклавная Машина для производства бетонных блоков, Машина для производства бетонных блоков из Китая рассчитана на основе объема оптового заказа.Компания Shanghai Wellink Industrial Co., Ltd. предлагает гибкие цены на оборудование для производства кирпича в зависимости от страны-импортера и количества.

Китайская машина для производства пенобетонных блоков для

Специальная конструкция резки: все колонны из стальной проволоки закреплены на двух основных наклонных балках станка для резки, и каждая пара колонн используется для крепления только одной стальной проволоки, так что горизонтальный отрезной станок может избежать проблемы трещин оседания при резке тонких блоков и панелей и достичь минимальной горизонтальной толщины реза 50 мм. тележку с поворотом на 90 градусов в воздухе, таким образом, снося их.Затем первая передающая тележка подает их на устройство для продольной резки для продольной резки.

Машины для производства блоков AAC Автоматическая машина для производства блоков AAC

Продукция соответствует требованиям блоков класса 04 ~ 07, указанным в GB11968-2006. Общие технические характеристики блоков из пенобетона. Основное оборудование 1. Режущий станок 4. Щековая дробилка 2. Шаровая мельница 5. Боковая панель 3. Автоклав 6. Опалубка Другое оборудование

Китай Оборудование для производства легких блоков из пенобетона

Машина для производства блоков, Машина для производства блоков, Машина для производства бетонных блоков Производитель / поставщик в Китае, предлагающая легкие блоки из пенобетона Производство оборудования для строительных материалов, передовые технологии Линия по производству блоков AAC, Зола-унос Блок AAC

Оборудование для производства блоков из автоклавного пенобетона (AAC)

Оборудование, поставляемое компанией 2K, представляет собой сочетание европейской технологии и индийского производства.2K имеет возможность производить все машины, необходимые для производства блоков AAC. 2K имеет опыт не только в предложении установок и оборудования для блоков AAC, но и в процессе производства блоков AAC желаемого качества.

Цены на бетонный завод | Машина для резки блоков AAC

Машина для резки блоков AAC, автоклавный газобетон AacView Машина для резки блоков AAC, подробности и спецификации от Laxmi En Fab Pvt. Ltd, ведущий производитель Aac Block Manufacturing Ma Если вы ищете бетонные заводы, ознакомьтесь с нашими предстоящими аукционами тяжелого оборудования, чтобы найти подержанные бетонные заводы для продажи..

Станок для резки блоков AAC, промышленный, автоклавированный газированный

Промышленный производитель завода AAC, Станок для резки блоков AAC, Станок для резки бетонных блоков в автоклаве, Завод панелей AAC, Промышленный станок для резки проволоки, Линия для резки легких блоков из автоклавного пенобетона, Автомат для резки блоков AAC Производитель машин в Ахмедабаде, Гуджарат, Автоклав AAC и оборудование для производства блоков AAC, предлагаемое Technomart India

Автоматическая машина для производства газобетонных блоков в автоклаве

Оборудование для легких блоков, Завод панелей AAC, производитель / поставщик оборудования AAC в Китае, предлагающий автоматические Аэрированная машина для производства бетонных блоков в автоклаве Облегченное оборудование для производства панелей AAC, Qt4-35 Электрическая передвижная машина для производства кирпичных блоков из цементного бетона с полыми блокировками, заводская цена Многофункциональная машина для производства подвижных блоков для яичного слоя Solid

Машины для производства блоков AAC Автоматический блок AAC Машина для изготовления

9000 4 Продукция соответствует требованиям блоков класса 04 ~ 07, указанным в GB11968-2006.Общие технические характеристики блоков из пенобетона Основное оборудование 1. Режущая машина 4. Щековая дробилка 2. Шаровая мельница 5. Боковая панель 3. Автоклав 6. Формы Другое оборудование

Автомат для резки блоков из пенобетона в автоклаве

Bulkbuy Сравнение цен на станки для резки блоков из пенобетона в автоклаве, сравнение цен на станки для резки блоков из пенобетона в автоклаве от производителей и поставщиков станков для поперечной резки AAC на видеоканале Made-in-China.

Легкая машина для производства блоков для автоклавного газирования

Специальная конструкция резки: все колонны из стальной проволоки закреплены на двух основных наклонных балках режущего станка, и каждая пара колонн используется для крепления только одной стальной проволоки, так что горизонтальный отрезной станок может избежать проблемы трещин оседания при резке тонких блоков и панелей и достичь минимальной толщины горизонтального реза 50 мм.

Современное российское машиностроение и завод по производству

Оборудование для газобетонных блоков включает: · формы со съемными закалочные поддоны · манипулятор для сборки и разборки форм · автоматический комплекс для резки пенобетона · гусеница для перемещения тележки · режущая тележка · транспортная тележка · бортовой отрезной станок · горизонтально-отрезной станок · вертикально-отрезной станок · вакуумное устройство

AAC Блок по производству блоков Автоклавный газобетон

Торт вырезан высокой точностью n отрезные машины.Резка осуществляется пневматически натянутой режущей проволокой. Поскольку газобетонный блок стоит вертикально, можно использовать короткие режущие проволоки. Горизонтальный резак и вертикальный резак режут блоки по длине и ширине.

Аренда инструмента по бетону Аренда инструмента The Home Depot

Идеально подходит для резки бетона, асфальта и металла в помещениях или закрытых помещениях. Основание инструмента регулируется, обеспечивая глубину резания до 5 дюймов; лучше всего подходит для резки торцевых блоков при строительстве подпорных стен.Легкая, менее шумная и более простая альтернатива газовым отрезным станкам.

Продажа Машины для производства бетонных блоков. Schwing оборудование

1000 KIP MTS 815.03 Усталость горных пород и бетона 11535-01 (1) ИСПОЛЬЗУЕТСЯ 1000 KIP Capacity MTS, модель 815.03, Сервогидравлическая машина для испытания на усталость для механики горных пород и бетона. Серийный номер 154 (Цена только снижена) Модель MTS 815.03 ОБОРУДОВАНА: MTS 3000 PSI Block Service Manifol …

AAC Block machine Китайский автоклавный газобетонный блок

Оборудование для газобетона было создано для удовлетворения потребностей рынок.Компания Fujian hengxing Machinery всегда придерживается принципа «качество во-первых, надежность в первую очередь», стремясь предоставить качественное и эффективное оборудование для парового газобетона. полностью автоматический отрезной станок состоит из вертикального отрезного станка и

Лучше резать газобетонные блоки ARKHENO.COM

Часто начинающих строителей беспокоит, как разрезать газобетонный блок, чтобы он был ровным и нужного размера . Как распилить газоблоки? Газобетонный блок — это строительный материал, с которым очень легко работать и обрабатывать.Однако распиливать нужно правильно, наиболее удобным и подходящим инструментом, с соблюдением технологии.

Оборудование для производства кирпича, пенобетон Alibaba

Dongyue Machinery Group Co., Ltd., специалисты по производству и экспорту оборудования для производства кирпича, оборудования для производства пенобетонных блоков и еще 3125 продуктов. Проверенный поставщик CN Gold на

газобетонных блоках в автоклаве

оборудование для обработки и расширенного контроля, испытаний и отладки Нашим основным продуктом являются: Бетонные блоки Оборудование для производства блоков AACБетонные трубы и бетонные столбики1. Представляем AAC (линия по производству газобетонных блоков для автоклавирования) (1). Введение Кирпич из армированного бетона (светлый) — легкий и пористый строительный материал.

(PDF) Анализ блоков из автоклавного ячеистого бетона (AAC) с учетом его потенциала и устойчивости

Kamal Arif M., J. Build. Матер. Struct. (2020) 7: 76-86

Автоклавный газобетон (AAC) был создан и разработан в 1924 году шведским архитектором

доктором Йоханом Акселем Эрикссоном в сотрудничестве с профессором Хенриком Кройгером из Королевского технологического института

( Раджан, 2013).Это экологически чистый конструкционный материал, который

происходит из современных отходов и производится с использованием неядовитых и нетоксичных ингредиентов

. С AAC процедура разработки может быть примерно на 20 процентов быстрее. Он весит

, всего около 50 процентов стандартного сплошного квадрата, имеет высокую теплозащиту и удобен с точки зрения акустики. Кроме того, он имеет предпочтительную непроницаемость для огня по обломкам мух и не является горючим.Он не обладает повышенной чувствительностью и отныне сохраняет природу воздуха внутри конструкции

, не меняя своих свойств через некоторое время. С AAC процедура разработки может быть

примерно на 20 процентов быстрее. Он весит всего около 50 процентов стандартного массивного блока и имеет

высокие теплоизоляционные и акустические свойства. Он не является неблагоприятным для восприятия, и, следовательно,

сохраняет природу воздуха внутри конструкции, не изменяя своих свойств через некоторое время.Использование блока AAC может снизить затраты на разработку примерно на 2,5 процента для структур

, например, школ и медицинских клиник, и снизить текущие расходы на жилье и коммерческие предприятия

через некоторое время на 30-40 процентов. На рисунке 1 показан блок AAC,

(бренд, названный блоками Aerocon). Как указано в одном отчете, AAC в настоящее время составляет более 40% от

всех разработок в Соединенном Королевстве и более 60% разработок в Германии (Schnitzler,

2016).

2. Сырье, используемое при производстве блоков AAC

По сравнению с большинством других бетонных зданий в строительной отрасли, газобетон

Автоклавный бетон (AAC) создается с использованием всего лишь песка. Кварцевый песок, кальцинированный гипс

, известь (минеральная), а также бетон и вода используются в качестве специалиста по соединению. В

определенных странах, подобных Индии и Китаю, используются обломки мух, произведенные на тепловых электростанциях, а

с содержанием кремнезема 50-65% используется в качестве агрегата.Есть много сырья, которое

используется в производстве блоков AAC. Газобетон в автоклаве (AAC) состоит из

летучей золы или песка в качестве основного компонента. Процентная доля летучей золы составляет 65-70%, а крупного песка

— 55-65%. Процентная доля цемента 53 СОРТА OPC с золой составляет 6-15%

, а с песком — 10-20%. Процентная доля извести с летучей золой составляет 18-25%, а с песком

— 20-30%. доля гипса с золой составляет 3-5%, а с песком — 2-3%.

процентная доля алюминиевой порошковой пасты (600 кг / м3) составляет 8% или 0,05% –0,08% по объему

(в зависимости от предварительно указанной толщины). Процент воды для зольной пыли составляет 0,6, а для песка

— 0,65%.

3. Технические характеристики и сводка производительности блоков AAC

Спецификация продукта и сводка производительности блоков AAC приведены ниже.

(Kamal, 2016):

3.1. Внешний вид

Автоклавный газобетон (AAC) имеет светлый оттенок и содержит множество мелких пустот, которые можно увидеть, если внимательно присмотреться к

.Газ, используемый для «вспенивания» твердого вещества в процессе производства

, представляет собой водород, образующийся в результате химической реакции алюминиевой пасты с растворимыми щелочными компонентами

в цементном бетоне. Эти воздушные карманы повышают защитные свойства материала

. В отличие от каменной кладки, вода не может сразу пройти

через материал; Как бы то ни было, он может впитывать влагу, и для предотвращения проникновения воды требуется подходящее покрытие

.

3.2. Размер и плотность

Блоки из автоклавного газобетона (AAC) изготавливаются длиной 625 мм, высотой 250 мм и

различной толщины: 100, 125, 150, 200, 225, 250, 300 мм с сопротивлением ± 1,5 мм. Толщина блока

составляет от 600 до 650 кг / куб. М, хотя блоки имеют толщину от 1750 до 2000

Автоклавный газобетон Aercon AAC

Вертикальные стеновые панели AERCON

Инструменты, необходимые для установки

Существует полный набор инструментов, специально разработанных для помощи в установке стеновых панелей Aercon и повышения производительности на стройплощадке.Для установки Aercon также потребуются следующие стандартные отраслевые инструменты:

Шаг 1

Проверьте расположение панелей на утвержденных рабочих чертежах Aercon и, соответственно, доставьте панели на строительную площадку.

Шаг 2

Разгрузите связки панелей надлежащим образом, используя утвержденное разгрузочное оборудование. Защитите панели Aercon от дождя и водонасыщения, оставив их на поддонах вдали от стоячей воды. Избавьтесь от чрезмерного обращения, храните панели Aercon ближе к месту их установки.Защитите панели Aercon при движении по неровной поверхности.

Шаг 3

Разметьте линии стен на плите здания по контрольным линиям, а также проверьте на месте все размеры и проемы.

Шаг 4

Прикрепите деревянную прямую кромку (2×4) к плите так, чтобы она была заподлицо с внутренней линией стены панели. Это будет служить руководством для установки панелей Aercon.

Шаг 5

Перед установкой панелей Aercon переместите кран на стройплощадке в оптимальное место, чтобы избежать чрезмерных простоев из-за слишком частого его перемещения.Присоедините утвержденное подъемное устройство к крановому тросу и начните установку.

Монтаж следует начинать с угла, стараясь плотно соединить панели Aercon. Стеновая панель поднимается с помощью зажима для стеновой панели WKV, который прикрепляется к панели и опускается на крупнозернистый раствор Aercon. См. Шаг 13 для альтернативного подъемного устройства.

Шаг 6

В самый верхний угол плиты нанесите на всю ширину крупнозернистый раствор Aercon с помощью зубчатого шпателя для кладки.При необходимости используйте пластиковые прокладки вместе с крупнозернистым раствором, чтобы правильно выровнять плиту или опору до нужной высоты. Не используйте тонкослойный раствор с крупными зернами для выравнивания плиты фундамента.

Шаг 7