Газобетонные блоки чем резать: Как резать газобетон на блоки? | АлтайСтройМаш

- Как резать газобетон на блоки? | АлтайСтройМаш

- Стены дома, Порядок работ с газобетонными блоками ЭКО

- народные советы по кладке и работе с ним

- Инструменты | «ЛСР.

- Автоклавный газобетон (AAC) Экологически безопасное здание

- АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЯБЕТОННЫХ БЛОКОВ С ПЕСКОМ ЗАПОЛНИТЕЛЕМ, производительность 50 м3/смена

- Гидроизоляционные и строительные материалы EABASSOC

- Как резать бетон: 10 советов по использованию пилы по бетону

- Рекомендуемые инструменты и материалы:

- Шаг 1: Подготовьте свое рабочее пространство

- Шаг 2: Наденьте защитную одежду и очки

- Шаг 3: правильное время

- Шаг 4: Используйте лучшую пилу для работы

- Шаг 5: Выберите правильный диск

- Шаг 6. Осмотрите пилу и пильный диск

- Шаг 7. Правильное обращение с пылью

- Шаг 8. Используйте правильный удлинитель для работы

- Шаг 9: Отметьте места разрезов

- Шаг 11: Используйте направляющую доску и переместите пилу вперед, прижимая ее к ней

Как резать газобетон на блоки? | АлтайСтройМаш

Газобетонные блоки – легкий, «теплый» и сравнительно недорогой стройматериал для возведения несущих стен и перегородок, который поддается ручной обработке простым инструментом.

Резку газобетона можно выполнять обычной ножовкой, а массив газобетона на производственных линиях от компании «АлтайСтройМаш» может разрезаться автоматически специальными струнами.

Особенность газоблоков заключается в возможности производить их самостоятельно. Несложная технология изготовления газоблоков включает в себя четыре основных этапа.

- Замес раствора (цемент, песок, вода, каустическая сода, сульфат натрия, алюминиевая пудра и паста).

- Заливка в формы и предварительный прогрев.

- Резка газобетона на блоки.

- Окончательная выдержка.

Несложный набор технологического оборудования, низкие энергозатраты и отсутствие необходимости в высокой квалификации рабочих позволяют изготавливать газобетонные блоки своими руками хоть в специально отведенном помещении, хоть непосредственно на стройплощадке.

Резка массива газобетона

Засыпка ингредиентов, замес раствора и управление температурным режимами камеры прогрева не требуют особых навыков. Резка массива газобетона тоже проста в осуществлении.

Полученный газобетонный массив начинают резать через 1-3 часа после заливки. Это время зависит от типа цемента и скорости его схватывания. Масса должна быть еще мягкая, но достаточно упругая, чтобы держать форму полученных блоков.

Существует два типа резки газобетона в процессе его производства:

- ручная – используется в стационарных технологических линиях в комплекте с шаблонами;

- автоматизированная – применяется на крупных конвейерных линиях.

Отличия этих двух типов резки газобетонных заготовок в расходных материалах, в производительности и необходимых условиях работы.

Ручная резка газобетона по шаблону

Использование шаблона при ручной нарезке газобетонных блоков дает возможность обеспечить высокую точность реза. При неизменных длине (600 мм) и высоте (300 мм) ширина газоблоков может быть 100, 200, 300 мм и более с шагом 100 мм.

При неизменных длине (600 мм) и высоте (300 мм) ширина газоблоков может быть 100, 200, 300 мм и более с шагом 100 мм.

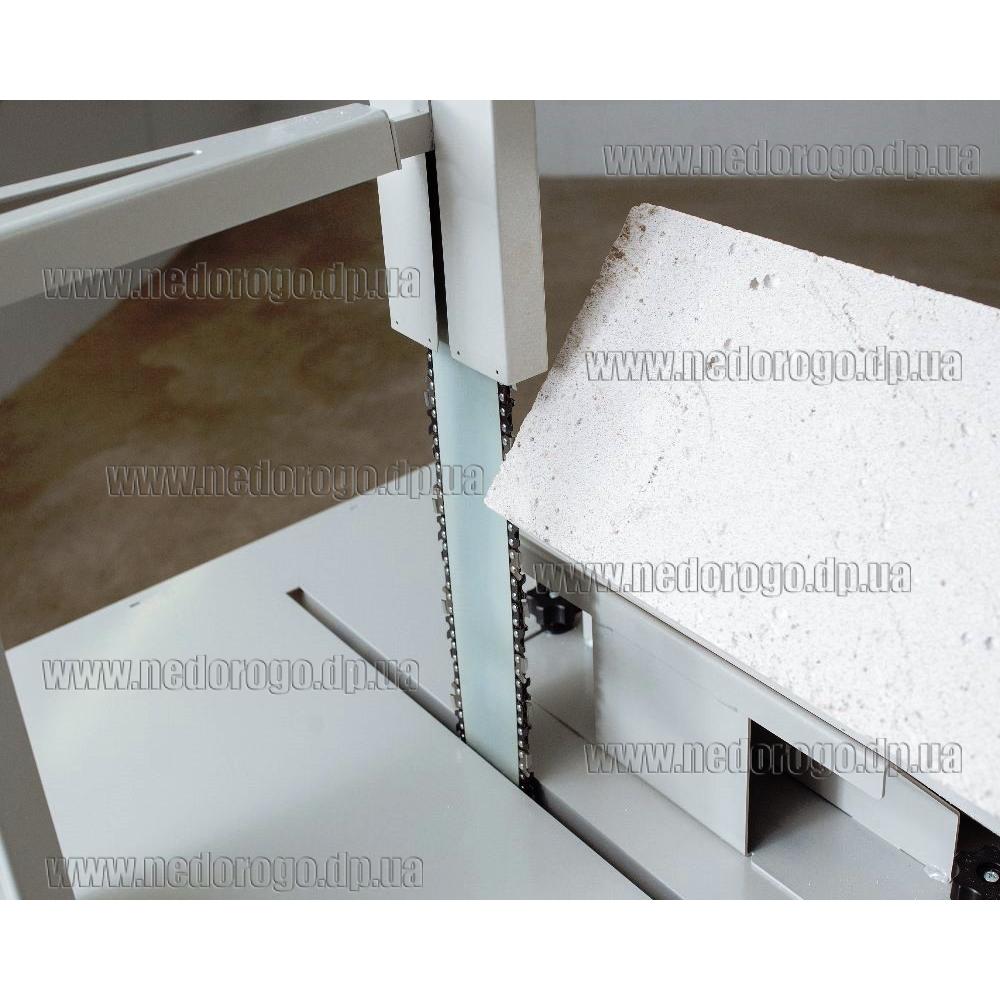

Ручная резка газобетона на отдельные блоки используется на стационарных производственных линиях, когда нет возможности перемещать полученный газобетонный монолит. Расходный материал для этого типа резки – ленточное пильное полотно. При соблюдении технологии такой пилы хватает на несколько месяцев активной работы.

Автоматизированный станок для резки газобетона струной

Подобная технология доступна при конвейерном способе производстве газоблоков, когда формы с газобетонным массивом передвигаются по рельсам, а основные режущие агрегаты расположены неподвижно. Такой способ считается наиболее точным. Формы газобетона получаются идеально ровными и одинаковыми, что ускоряет возведение стен и упрощает их отделку.

Для обслуживания автоматического станка для резки газобетона нужен всего один человек. Пока режется одна заготовка, он успевает подготовить следующую. При этом ширина газоблоков может быть практически любой.

Пока режется одна заготовка, он успевает подготовить следующую. При этом ширина газоблоков может быть практически любой.

Расходный материал для резки газобетона на автоматическом станке – тонкий трос или струна. При соблюдении технологии одной струны хватает на несколько сотен кубических метров готовых газобетонных блоков, а для ее замены необходимо не более 20 минут.

Все процессы изготовления газоблоков просты и понятны, а на оборудовании «АлтайСтройМаш» материал получается действительно качественным. Предприниматели и частные застройщики из России, Казахстана и Узбекистана высоко оценили производственные линии АСМ за надежность, простоту конструкции и быструю окупаемость.

Стены дома, Порядок работ с газобетонными блоками ЭКО

Часто для возведения стен при частном строительстве используют газобетонные блоки благодаря их преимуществу перед остальными материалами. Они отличаются малым весом при относительно больших габаритах, отличной геометрией, пористой структурой, которая удерживает тепло.

Материал прост в укладке, однако перед работой с ним важно изучить порядок работы. В статье расскажем об особенностях укладки блоков.

Необходимое оборудование

Несмотря на простоту укладки блоков, для их монтажа понадобятся специальные инструменты для газобетона:

- миксер для раствора — установив его на мощную дрель вы самостоятельно сможете приготовить и размешать рабочий раствор;

- кельма — лопатка с изогнутой ручкой, которая используется для перенесения и равномерного распределения строительной смеси по поверхности блоков. Также в работе используют разновидность кельмы — затирочный мастерок с зубцами;

- киянка — молоток с массивным деревянным или резиновым бойком. С его помощью выравнивают блоки, ударяя по верхним и боковым граням;

- пила по бетону — ручная или электрическая ножовка, либо ленточная пила, которые используют для разрезания блоков на доборные элементы. В масштабном строительстве для разрезания большого количества материала пригодится гильотина для блоков;

- угольник для газобетона — простая прямоугольная конструкция, с помощью которой вы сможете разрезать блоки под прямым углом.

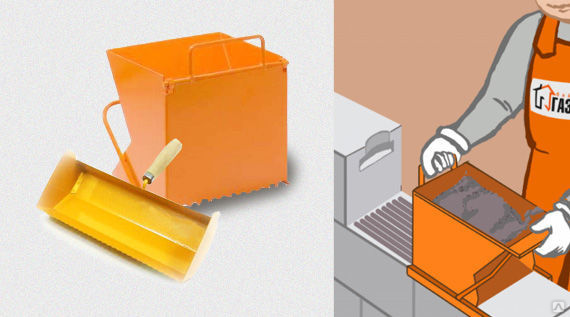

Важное вспомогательное приспособление — каретка для газобетона: простая конструкция, предназначенная для равномерной подачи клеевого раствора. Ее использование ускоряет процесс, делает кладку более аккуратной, а также снижает расход клеевого раствора.

Подготовительные работы

Блоки поставляют в надежно упакованных поддонах. Чтобы не испортить стройматериал, доставайте из упаковки только то количество, которое используете в течение дня. Газобетон прочен, но при неудачном падении все же может крошиться или утратить идеальную геометрию ребер.

Прежде чем укладывать пеноблоки, необходимо проверить фундамент на горизонтальность — разница между высшей и низшей отметками должна составлять не больше 5 миллиметров. Если показатель больше предельно допустимого, необходимо выполнить выравнивание.

Следующий шаг — обустройство гидроизоляции. Для этого используют битум в рулонах, мастику или раствор полимерцемента, приготовленный из сухих смесей.

Гидроизоляцию наносят щеткой сразу после грунтования фундамента водной суспензией. Защитный слой должен выступать по обе стороны укладываемой стены на 10 сантиметров.

Защитный слой должен выступать по обе стороны укладываемой стены на 10 сантиметров.

Рабочий раствор

Вы можете самостоятельно приготовить строительный клей — для этого необходима сухая смесь, а также дрель с лопастной мешалкой и пластиковая емкость для смешивания.

В чистую тару налейте объем воды, указанный в инструкции. Затем постепенно добавляйте сухую смесь, размешивая ее до однородной массы. Рекомендуется растворять сразу весь мешок клея и в строгом соответствии с инструкцией. Готовый раствор имеет вязкую пластичную консистенцию, при нанесении на поверхность не течет.

Во избежание преждевременного высыхания раствора рекомендуем наносить его под каждые два-три блока, а в жаркие дни — под каждый элемент отдельно.

Кладка первого ряда

После обустройства гидроизоляции начинают укладывать первый ряд. Для этого на защитный слой наносят рабочий раствор толщиной не более двух сантиметров. Укладывание первого ряда начинают с установки блоков по углам здания, начиная с самого высокого. Для лучшего сцепление газобетона рекомендуется смачивать водой нижнюю сторону блоков. Необходимо своевременно, до схватывания раствора, выравнивать блоки по высоте и по горизонтали.

Для лучшего сцепление газобетона рекомендуется смачивать водой нижнюю сторону блоков. Необходимо своевременно, до схватывания раствора, выравнивать блоки по высоте и по горизонтали.

Для дополнительного контроля между угловыми блоками можно туго натянуть шнур, располагая его на расстоянии 2–3 миллиметра от наружной боковой грани. На расстоянии больше 10 метров шнур может провиснуть: чтобы этого избежать, нужно установить по центру дополнительный блок для фиксации.

Затем укладывают остальные блоки первого ряда, дополнительно используя отвес для вертикального выравнивания и уровень — для горизонтального. После укладывания блоков необходимо выровнять их с помощью скребка-рубанка, а сор и пыль смести щеткой.

Через час–полтора после надежного схватывания клеевого раствора можно приступать к укладке остальных рядов.

Кладка второго и последующих рядов

Укладывание следующих рядов осуществляют с использованием тонкослойного клеевого раствора. Так же, как и в первом ряду, необходимо тщательно выравнивать блоки по горизонтали и вертикали — если раствор схватится, исправить неровность кладки будет сложнее.

Для нанесения шва используют зубчатую кельму, выкладывая раствор слоем толщиной до 3 миллиметров. Уложенные блоки выравнивают, а затем надежно фиксируют с помощью киянки. Выступивший раствор важно удалить полностью, потому что его остатки будут мешать во время отделочных работ.

Ряды укладывают с цепной перевязкой блоков, со смещением каждого нового ряда относительно уложенного не менее 10 сантиметров.

Монтаж перегородок

Возведение наружных и внутренних стен осуществляется с перевязкой блоков. Для монтажа и усиления примыканий используют гибкие связи: крепят первый ряд блоков, затем каждый второй. Разметку перегородок наносят на несущую стену в строгом соответствии с проектом дома.

Монтаж перегородок при уже возведенных несущих стенах осуществляется с использованием соединительных уголков, которые крепят к несущим стенам дюбелями.

Элементы коммуникаций

Газобетон легко распилить на части, просверлить или фрезеровать. Благодаря этому все доборные изделия, даже нестандартного размера и формы, вы сможете сделать самостоятельно. Для этих работ часто используют ленточные пилы для изготовления доборных блоков. Для эффективной обработки зубья инструмента должны быть выполнены из закаленной или твердосплавной стали.

Для этих работ часто используют ленточные пилы для изготовления доборных блоков. Для эффективной обработки зубья инструмента должны быть выполнены из закаленной или твердосплавной стали.

Монтаж элементов коммуникаций тоже не вызывает сложностей. Отверстия для розеток и выключателей можно высверлить дрелью, используя специальную насадку-коронку, а для углублений, борозд и других каналов использовать штроборез или электрическую фрезу.

Армирование

Дополнительное усиление газобетонной кладки предотвращает возникновение трещин. Нет универсальной формулы армирования: его целесообразность зависит от особенностей проекта и оценивается применительно к конкретному зданию.

Критические места, где армирование необходимо:

- первый ряд кладки;

- каждый четвертый;

- опорные зоны перемычек;

- зоны под оконными проемами.

Также армированную кольцевую балку устанавливают в уровне каждого перекрытия и под системой стропил. Для этого в поверхности кладки штроборезом или циркулярной пилой с твердосплавным диском вырезают пазы для укладки прутковой арматуры, свариваемой по углам плавным закруглением.

Для этого в поверхности кладки штроборезом или циркулярной пилой с твердосплавным диском вырезают пазы для укладки прутковой арматуры, свариваемой по углам плавным закруглением.

Затем паз увлажняют водой, заполняют рабочим раствором и укладывают сваренную арматуру и выравнивают поверхность. Армирование под оконным проемом выполняют аналогично, учитывая длину прутков — они должны быть длиннее проема как минимум на 50 сантиметров с каждой стороны.

Монолитный железобетонный пояс

Армопояс, связывающий стены здания между собой, необходимо делать в уровне каждого перекрытия. Он также помогает равномерно распределить по всей кладке нагрузку, идущую от перекрытия.

Ширина пояса должна составлять не менее 10 сантиметров, а высота — соответствовать высоте плит перекрытия. Для укрепления кладки используют специальные стержни диаметром 10 миллиметров. Чтобы создать защитный бетонный слой, каркас укладывают на фиксаторы.

Для наружного слоя используют доборные блоки, а затем по всему периметру устанавливают опалубку, которую заполняют уплотненным и выровненным бетоном.

Перемычки

Чтобы перекрыть проемы, используют монолитные перемычки, как сборные, так и изготавливаемые на месте. В качестве элементов для их создания используют стальные профили или железобетонные изделия. Перемычки должны проникать на газобетонные стены на глубину от 20 сантиметров: чем больше проем, тем длиннее глубина проникания.

Востребованы сборные перемычки: для перекрывания всей ширины проема используют несколько элементов. Процесс их изготовления аналогичен устройству армопояса, описанному выше. После того как сформирован ряд под окном, в оконной нише формируют основание из двух брусков и опирающейся на них доски. Эта конструкция служит временной опорой для перемычек. Снаружи устанавливают доборные блоки и возводят опалубку, которую армируют, утепляют и заливают бетоном.

При ширине проема до полутора метров допустимо использование металлического профиля-уголка 100×100 мм, который устанавливают по краям блока и надежно закрепляют. После этого можно продолжать кладку обычным образом, выравнивая блоки и промазывая боковые грани.

Использование газобетона в частном строительстве — наука, посильная каждому. Если соблюдать все технологии и возводить стены грамотно, вы не столкнетесь с трудностями ни в процессе стройки, ни при эксплуатации готового здания. Самое главное — правильно провести расчеты.

народные советы по кладке и работе с ним

В последнее время газобетон пользуется большой популярностью. Благодаря отличным теплоизоляционным свойствам этого материала, его лёгкости и быстроте монтажа всё чаще газоблоки используются для возведения индивидуальных жилых домов. Поскольку строительство в большинстве случаев выполняется собственными силами, появилось множество народных советов по работе с этим материалом.

На сегодняшний день газобетон является одним из самых популярных материалов для возведения дома

Газобетон легче монтировать, используя самодельные леса

Советы по работе с газобетоном

- Блоки из газобетона лучше укладывать на клей.

Для этих целей стоит использовать фирменную кельму, которая обеспечит вам шов между блоками в 1,5-2 мм. Кельму выбираем в зависимости от используемого блока (шириной 375 или 365 мм). При использовании широкого зубчатого шпателя увеличивается расход клея, получается более толстый шов, а процесс кладки сильно затягивается.

Для этих целей стоит использовать фирменную кельму, которая обеспечит вам шов между блоками в 1,5-2 мм. Кельму выбираем в зависимости от используемого блока (шириной 375 или 365 мм). При использовании широкого зубчатого шпателя увеличивается расход клея, получается более толстый шов, а процесс кладки сильно затягивается.

Толщина шва раствора слишком большая при использовании зубчатого шпателя

- Для прорезки штроб в газобетоне целесообразно применять болгарку с алмазным диском для сухой резки. Затем штробы быстро и легко вынимаются штроборезом.

Газобетон лучше резать, используя диск «мультиматериал»

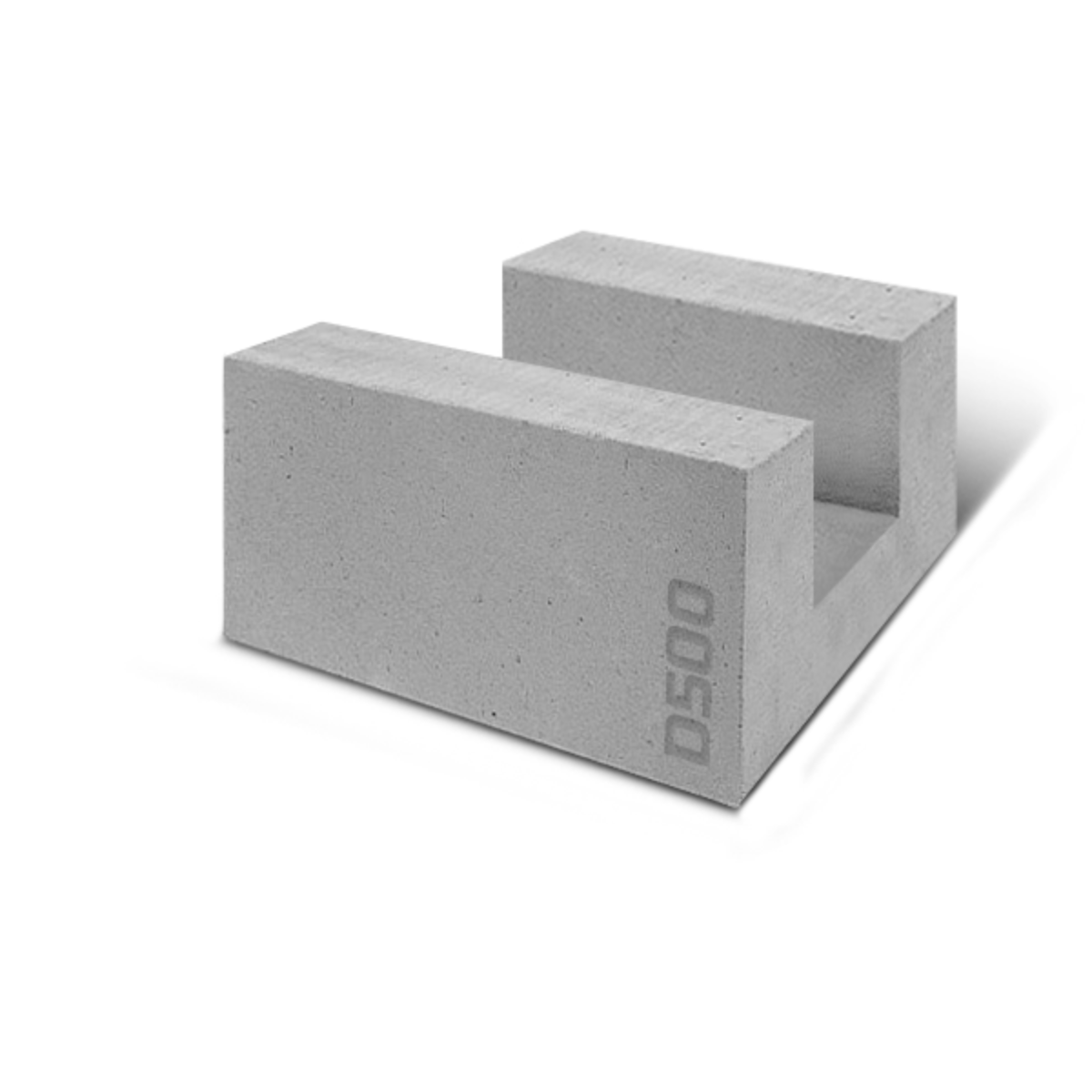

- Для ускорения процесса возведения дома в качестве перемычек над дверными и оконными проёмами, а также для устройства армопояса проще использовать готовые U-блоки. Но если вы хотите сэкономить, то такой элемент можно изготовить самостоятельно из целого блока.

Процесс изготовления самодельного U-блока

- Скорость возведения дома напрямую зависит от качества кладки первого ряда газобетона.

Если он уложен идеально ровно по уровню, то кладка последующих рядов проходит быстрее и легче.

Если он уложен идеально ровно по уровню, то кладка последующих рядов проходит быстрее и легче.

Для подгонки первого ряда можно использовать шлифовальную машинку

- Не стоит вести кладку ряда с двух углов навстречу друг другу. Так будет сложно выполнить перевязку рядов и подгонку последнего элемента по размерам.

- Чтобы выполнить укладку последнего блока в ряду, необходимо уложить два последних газоблока без клея, обрезать последний элемент с учётом толщины швов. Затем на клей укладываем сначала обрезанный газоблок, а затем целый элемент.

- Перевязку блоков в рядах делаем так. Сначала кладём последний газоблок перпендикулярно ряду на другую стену. Таким образом, он становится первым в следующем ряду. Затем отмеряем расстояние и отпиливаем элемент до нужных размеров. После чего выполняем кладку с использованием клея.

- Варианты распиловки газоблока:

Советы по выбору инструментов для работы с газобетоном

Вам пригодятся советы народных умельцев по выбору того или иного инструмента:

- Для резки газобетона лучше не использовать ручную ножовку.

Для этих целей больше подойдёт пила-аллигатор с полотном с победитовыми напайками. Так вы сэкономите силы и время.

Для этих целей больше подойдёт пила-аллигатор с полотном с победитовыми напайками. Так вы сэкономите силы и время.

Пример резки газобетона с дальнейшим сколом обрезаемой части

- Некоторые считают, что значительно облегчает процесс пиления блоков сабельная пила.

- Для выравнивания блоков в ряду можно использовать шлифовальную машинку. Однако стоит предусмотреть защиту от пыли.

- Для ровного и быстрого нанесения клея можно изготовить такое приспособление (см. фото ниже). Оно сгодится и для вертикальных швов.

- Газоблоки удобней поднимать при помощи самодельного инструмента – ромбового захвата (на фото ниже).

Для переноски газобетонных блоков можно изготовить такое подручное приспособление (см. фото ниже).

- Для пиления газоблоков лучше использовать ленточную пилу, которую тоже можно изготовить самостоятельно

- Для определения продольного положения блока стоит применять уровень длиной около 2 метров, а для поперечного выравнивания – можно взять инструмент короче.

- Для усаживания газоблока на раствор используем резиновую киянку.

На основании опыта народных умельцев можно сделать выводы о нужности и целесообразности того или иного инструмента. Поэтому мы решили подвести итоги и составить список инструментов, которые значительно облегчат работу с газобетоном и ускорят процесс возведения здания:

- Ножовка (лучше с победитовыми напайками).

- Строительный уровень длиной 60 см и 2м.

- Кельма (лучше использовать специальную для газоблоков).

- Водяной уровень или нивелир.

- Шлифовальная машинка или ручной прибор (шириной 25-50 см и длиной 0,8-1 м).

- Рубанок.

- Бетономешалка или низкооборотистая дрель с насадкой для смешивания.

- Отвес.

- Резиновая киянка (вес зависит от веса блока, минимум 300-400 г).

- Шнур или леска.

- Штроборез.

- Дисковая ручная пила по дереву (диск с победитовыми напайками).

- Удлинитель на 2-2,5 м и 10 м.

- Пристенные помосты или леса строительные для кладки верхних рядов.

- Ёмкости для смешивания клея.

Газобетон идеально подходит для строительства невысоких частных домов

Советы по изготовлению U-блоков

- В газобетоне делаем продольный пропил циркулярной пилой на 7 см в двух местах. Затем центральную часть выпиливаем пилой.

- Технология изготовления U-блоков при помощи пилы-аллигатора видна на фото снизу.

- Также для изготовления U-блоков из газобетона сгодится обычная штроборезка. На фото видно, как малое сверло выполняет основную штробу, а большое необходимо на перехлёст.

Газобетон можно резать при помощи штроборезки

Надеемся, что советы народных умельцев, собранные в нашей статье пригодятся вам и существенно облегчат и ускорят процесс возведения вашего дома из газобетонных блоков.

Хоть газобетон лёгкий материал всё же легче вести работу с подъёмными механизмами

Инструменты | «ЛСР.

Стеновые»

Стеновые»

Ножовка для резки ячеистого бетона позволяет изготовить доборные блоки непосредственно на строительной площадке.

Электрическая ленточная пила предназначена для точной распиловки большого количества газобетонных блоков ЛСР.

Штроборез — ручная фреза для штробления пазов под проводку и для укладки арматуры.

Электрофреза предназначена для фрезерования пазов для укладки арматуры, электропроводки и труб небольшого диаметра.

Каретки для клеевого раствора ЛСР предназначены для нанесения клея ЛСР на горизонатльную поверхность блоков во время кладки. Каретки позволяют дозировать клей равномерным слоем, обеспечивающим одинаковую толщину шва по всей кладке. Это хороший инструмент при кладке длинных и прямых стен. Рекомендуем для всех типоразмеров блоков использовать каретки соответствующих размеров: 200, 250, 300, 375, 400мм.

Рекомендуем для всех типоразмеров блоков использовать каретки соответствующих размеров: 200, 250, 300, 375, 400мм.

Совки и кельмы для клеевого раствора — это эффективный инструмент для нанесения клея на вертикальные поверхности блоков, для ведения кладки и для строительства стен сложной конфигурации. Удобны при нанесении клея на перегородочные плиты ЛСР. Размеры кельм: 50, 150, 200, 250, 300, 375, 400мм.

Тёрка используется для разглаживания неровностей на стенах перед шпаклёвочными и штукатурными работами. С помощью тёрки выравнивается поверхность кладки перед укладкой каждого следующего ряда блоков.

Рубанок служит для грубой шлифовки, стачивания гребней, укорачивания и подгонки блоков.

Дрелью высверливают отверстия для розеток и выключателей.

Угольник

Пистолет для пены Tytan Professional Gun Standart Max

Пистолет для пены Tytan Professional GB Gun Pro Control

Инструментальный ящик

Автоклавный газобетон (AAC) Экологически безопасное здание

НЬЮ-ЙОРК, 23 февраля 2018 г. (GLOBE NEWSWIRE) — Ожидается, что мировой рынок автоклавного ячеистого бетона будет расти в среднем на 8,0% в течение 2018–2024 годов и достигнет 9808,91 млн долларов США к 2024 году. рынок бетона включает в себя повышенный акцент на экологически чистых и звуконепроницаемых зданиях, легкий вес материала и экономичное строительное решение, а также сокращение дополнительного использования материалов с минимальными отходами и загрязнением.В отчете рынок автоклавного ячеистого бетона сегментирован по типу (блоки, панели, плитка, перемычки и прочее), по приложению (строительные материалы, изоляция крыши, подкровельные основания, подконструкции мостов, бетонные трубы, заполнение пустот, и другие) по End User (коммерческое здание, жилое здание, гражданское и другое) и по регион (Северная Америка, Европа, Азиатско-Тихоокеанский регион, Южная Америка, Ближний Восток и Африка). В отчете рассматривается мировой рынок автоклавного газобетона за прогнозируемый период (2018-2024 гг.).

В отчете рассматривается мировой рынок автоклавного газобетона за прогнозируемый период (2018-2024 гг.).

Автоклавный ячеистый бетон, также известный как автоклавный ячеистый бетон (ACC) и автоклавный легкий бетон (ALC), представляет собой сборный строительный материал, обладающий теплоизоляционными свойствами, легко формуемый, хорошо обрабатываемый, огнестойкий, звукоизолирующий, водостойкий и устойчивый к плесени. , и может использоваться как в неструктурных приложениях. Это сверхлегкий бетонный продукт для кладки, обеспечивающий превосходную удобоукладываемость, долговечность и гибкость. AAC состоит из основных материалов, таких как песок, цемент, летучая зола, известь, паста из алюминиевой пудры, гипс и вода.Химическая реакция между алюминиевой пастой и щелочными элементами в цементе придает AAC легкость, отчетливую пористую структуру и изоляционные свойства, которые полностью отличаются от других легких бетонных материалов.

Просмотрите полный исследовательский отчет с оглавлением «Перспективы мирового рынка автоклавного газобетона, анализ тенденций и возможностей, конкурентная информация, действенная сегментация и прогноз на 2024 год» по адресу: https://www. energiasmarketresearch.com/global-autoclaved-aeroated- конкретные перспективы рынка/

energiasmarketresearch.com/global-autoclaved-aeroated- конкретные перспективы рынка/

Чтобы получить отчет о закупках: [email protected]

Основные результаты глобального рынка автоклавного газобетона (AAC)

- Сегмент блоков AAC доминировал на рынке автоклавного газобетона в 2017 году. Ожидается, что спрос на панели AAC значительно вырастет в ближайшие годы и, как ожидается, зафиксирует самый высокий среднегодовой темп роста в течение прогнозируемого периода. Панели AAC обеспечивают быстрые, гибкие и экономичные строительные решения, отвечающие требованиям жилого, коммерческого и промышленного секторов, и являются факторами, которые, как ожидается, будут способствовать росту мирового рынка автоклавного ячеистого бетона. Материальный сегмент занимал наибольшую долю рынка автоклавного газобетона как по стоимости, так и по объему в 2017 году, и, по прогнозам, он будет доминировать на рынке автоклавного газобетона в течение всего прогнозируемого периода.

Свойства газобетона обеспечивают преимущество перед традиционным глиняным кирпичом, он широко продвигается и разрабатывается во многих странах, стал предпочтительным материалом в качестве строительного материала. сегмент мирового рынка автоклавной аэрации как по стоимости, так и по объему в течение прогнозируемого периода. Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах

Свойства газобетона обеспечивают преимущество перед традиционным глиняным кирпичом, он широко продвигается и разрабатывается во многих странах, стал предпочтительным материалом в качестве строительного материала. сегмент мирового рынка автоклавной аэрации как по стоимости, так и по объему в течение прогнозируемого периода. Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах

- С точки зрения конечного пользователя, сегмент инфраструктуры занимал наибольшую долю мирового рынка автоклавного ячеистого бетона в 2017 году и сейчас Ожидается, что он сохранит свои позиции в течение прогнозируемого периода.Тем не менее, в сегменте жилых зданий ожидается самый высокий рост в течение прогнозируемого периода. AAC снижает стоимость строительства и повышает качество жилого дома. Кроме того, растущий спрос на экологичные и звуконепроницаемые жилые дома способствует спросу на газобетон в жилых домах. для автоклавного газобетона, за прогнозируемый период.

Ожидается, что рост покупательной способности населения, быстрая урбанизация, рост населения и инициативы правительства по обеспечению доступного жилья повысят спрос на газобетон в странах с развивающейся экономикой, таких как Китай, Индия и Южная Корея

Ожидается, что рост покупательной способности населения, быстрая урбанизация, рост населения и инициативы правительства по обеспечению доступного жилья повысят спрос на газобетон в странах с развивающейся экономикой, таких как Китай, Индия и Южная Корея

- рынок: Xella Group, Isoltech Srl, H+H International, Cematix, Aerix Industries, SOLBET Capital Group, ACICO Industries Company, Aircrete Europe, Eastland Building Materials Co.Ltd., Laston Italiana S.P.A., UltraTech Cement Ltd., AERCON AAC, Biltech Building Elements Ltd. .

Автоклавный газобетон – преимущества для окружающей среды

Газобетон оказывает воздействие на производство, воплощенную энергию и выбросы парниковых газов, аналогичные воздействиям бетона в зависимости от веса, хотя это от одной четверти до одной пятой по сравнению с бетоном на основе объем. Изделия из газобетона или строительные решения имеют меньшую воплощенную энергию на квадратный метр, чем бетонные альтернативы. Кроме того, гораздо более высокое значение изоляции AAC снижает потребление энергии, необходимой для нагрева и охлаждения. AAC обладает значительными экологическими преимуществами по сравнению с обычными строительными материалами, такими как изоляция, долговечность и конструкционные требования в одном материале. Общее потребление энергии для производства ACC составляет менее половины того, что требуется для производства других строительных материалов. Газобетон помогает сократить выбросы в окружающую среду не менее чем на 30 % по сравнению с традиционным бетоном. Кроме того, можно добиться снижения выбросов парниковых газов на 50%.Автоклавный газобетон является лучшим выбором для окружающей среды и отвечает требованиям строительства зеленых зданий.

Кроме того, гораздо более высокое значение изоляции AAC снижает потребление энергии, необходимой для нагрева и охлаждения. AAC обладает значительными экологическими преимуществами по сравнению с обычными строительными материалами, такими как изоляция, долговечность и конструкционные требования в одном материале. Общее потребление энергии для производства ACC составляет менее половины того, что требуется для производства других строительных материалов. Газобетон помогает сократить выбросы в окружающую среду не менее чем на 30 % по сравнению с традиционным бетоном. Кроме того, можно добиться снижения выбросов парниковых газов на 50%.Автоклавный газобетон является лучшим выбором для окружающей среды и отвечает требованиям строительства зеленых зданий.

Рынок автоклавного ячеистого бетона — региональный обзор

Азиатско-Тихоокеанский регион занимал наибольшую долю рынка автоклавного ячеистого бетона в 2017 году и, как ожидается, будет доминировать на рынке в течение всего прогнозируемого периода. Кроме того, ожидается, что рынок автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе будет расти значительными темпами и зарегистрирует самый высокий CAGR в течение прогнозируемого периода.Увеличение располагаемых доходов, повышение доступности инновационных, экологически чистых проектов и повышение осведомленности об окружающей среде являются факторами, способствующими росту рынка автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе. Страны с развивающейся экономикой, такие как Китай и Индия, потребляют большое количество изделий из газобетона, что в основном связано с ростом населения и быстрыми темпами урбанизации, что приводит к увеличению числа строительных проектов. Европа была вторым по величине рынком автоклавного ячеистого бетона в 2017 году и, как ожидается, сохранит свои позиции в течение всего прогнозируемого периода.Ожидается, что европейский рынок автоклавного ячеистого бетона будет демонстрировать умеренный рост в течение прогнозируемого периода. Основным фактором роста рынка газобетонных блоков в этом регионе является растущий спрос на легкие и экологичные строительные конструкции.

Кроме того, ожидается, что рынок автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе будет расти значительными темпами и зарегистрирует самый высокий CAGR в течение прогнозируемого периода.Увеличение располагаемых доходов, повышение доступности инновационных, экологически чистых проектов и повышение осведомленности об окружающей среде являются факторами, способствующими росту рынка автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе. Страны с развивающейся экономикой, такие как Китай и Индия, потребляют большое количество изделий из газобетона, что в основном связано с ростом населения и быстрыми темпами урбанизации, что приводит к увеличению числа строительных проектов. Европа была вторым по величине рынком автоклавного ячеистого бетона в 2017 году и, как ожидается, сохранит свои позиции в течение всего прогнозируемого периода.Ожидается, что европейский рынок автоклавного ячеистого бетона будет демонстрировать умеренный рост в течение прогнозируемого периода. Основным фактором роста рынка газобетонных блоков в этом регионе является растущий спрос на легкие и экологичные строительные конструкции.

Просмотрите наши лучшие отчеты об исследованиях рынка:

- Глобальный обзор рынка гидрофторолефинов (ГФО), анализ тенденций и возможностей, конкурентная информация, действенная сегментация и прогноз: https://www.energiasmarketresearch.com/global-hydroflutorolefins-hfos-market-outlook/

- Глобальный обзор рынка аэрозолей, анализ тенденций и возможностей, конкурентная информация, действенная сегментация и прогноз: https://www.energiasmarketresearch.com/global-aerosol-market-outlook/

О Energias Market Research Pvt. Ltd. —

Energias Market Research Pvt. Ltd. публикует высококачественные отчеты, подробные исследования рынка, чтобы помочь клиентам получить ясность на уровне инвестиций в отношении текущего бизнес-сценария, тенденций и сегментации для их будущих разработок.Мы стремимся удовлетворить потребности наших клиентов, предоставляя высококачественные решения для пользовательских отчетов, которые лучше всего подходят для разработки и реализации стратегии с целью обеспечения высокой окупаемости инвестиций (RoI). Мы считаем, что для решения исключительных проблем требуется опыт, и с помощью нашего отраслевого опыта мы можем предложить глубокое понимание того, что имеет решающее значение, что применимо и что требуется для достижения успеха в любом бизнесе или начинании.

Мы считаем, что для решения исключительных проблем требуется опыт, и с помощью нашего отраслевого опыта мы можем предложить глубокое понимание того, что имеет решающее значение, что применимо и что требуется для достижения успеха в любом бизнесе или начинании.

Обладая широким спектром знаний из различных отраслей промышленности и более чем 50 отраслей, включая энергетику, химию и материалы, информационно-коммуникационные технологии, полупроводниковую промышленность, здравоохранение и товары повседневного спроса и т. д. Мы стремимся предоставить нашим клиентам универсальное решение для всех потребностей в исследованиях и консультациях.

Контакт:

Мистер Манас Nagi

Business Development Manager

для любых запросов E-mail As: [email protected]

до отчета о покупке: [email protected]

Позвоните нам: +1-716-239-4915

Посетите: https://www. energiasmarketresearch.com/

energiasmarketresearch.com/

Представьте себе носитель недорогой, легко поддающийся резке, экологически безопасный, привлекательный даже в необработанном виде, легкий по весу, Это мечта для строительства, так как он выдерживает нагрузки до 1200 фунтов на квадратный дюйм, обладает высокой огнестойкостью и высокой Алюминий добавляется в жидкий цемент, вызывая химическую реакцию, в результате которой образуются крошечные воздушные карманы, убеждающие AAC является субтрактивным материалом, то есть к нему, как и к камню, нельзя добавить ничего подобного.Электрические пилы наиболее полезны при общей формовке и формовке. Некоторые из моих любимых ручных инструментов Несмотря на то, что газобетон создан для строительной отрасли, он, пожалуй, еще более идеален в качестве материала для лепки. Газобетон, обнаруженный в 1920-х годах в Швеции, с тех пор используется в строительстве в Европе. Поскольку AAC сначала выпекается, а затем разрезается на куски, материал можно приобрести в различных размерах, Склеивание блоков вместе является альтернативой затратам и трудностям в обращении и транспортировке При работе с материалом в воздухе поднимается довольно много пыли, особенно Газобетон можно оставить на произвол стихии в его естественной форме, чтобы выдерживать воздействие песка и солнца. AAC можно легко повредить, если оставить его в «сыром» скульптурном состоянии. Есть столько же Все более традиционные усилители цемента и обработки могут быть использованы на газобетонных смесях с Быстро отвечая на нежные побуждения моих инструментов для лепки, этот носитель поддается Пятнадцать лет назад я начал лепить из глины и перешел на воск, чтобы сделать последние работы. Полезная информация: Другие названия Автоклавный Газированный Цемент (AAC) известен под; автоклавированный сотовый На этих сайтах есть неплохие списки производителей газобетона, они бы тоже Если вы находитесь в Портленде, штат Орегон, вы можете купить небольшое количество через Carole. Веб-сайт автора, включая другие скульптуры AAC — www.CaroleMurphy.com Веб-сайт Рика Грегга — www.RickGreggStudio.com |

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЯБЕТОННЫХ БЛОКОВ С ПЕСКОМ ЗАПОЛНИТЕЛЕМ, производительность 50 м3/смена

Технические характеристики линии

| Емкость | 50 м 3 /смена (100 м 3 /день) |

| Потребляемая мощность | 54 кВт/ч (без нагрева воды) |

| Использование воды | ~11 тонн/смена |

| Использование цемента | ~14 тонн/смена |

| Использование песка | ~10,5 тонн/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не менее +15 o С |

| Требуемый персонал | 6 рабочих, 1 начальник производства/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Высокая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем.Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ГЕОБЕТОНА

- Связующее. Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

- Кремнеземный компонент. Песок применяемый соответствует ГОСТ 8736 и содержит не менее 90 % SiO2 или не менее 75 % кремнезема, не более 0,5 % слюды, не более 3 % щебня и глины.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Смазки для пресс-форм SDF или другие антиадгезивы используются для обеспечения эффективного удаления пресс-форм.

- Укрепляющие агенты. Полипропиленовые волокна диаметром 12 мм используются в качестве армирующего агента.

- Модифицирующие вещества . ГОСТ 24211

- Газообразующие вещества.

Алюминиевая пудра или пыль на ее основе используются в качестве газообразователя.

Алюминиевая пудра или пыль на ее основе используются в качестве газообразователя.

ОБЗОР ПРОЦЕССА

1. Производство газобетонной смеси

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды.Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Весовой контроллер используется для загрузки сырья (цемента, песка) в весы и реагентов в весы химических добавок. Цемент и добавки транспортируются винтовыми конвейерами, а песок загружается ленточным конвейером. Цемент и песок теперь выгружаются из весов в смеситель.Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружают в смеситель и снова перемешивают газобетонную смесь в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Монолитный молдинг

По готовности газобетонную смесь разгружают до 0.85 м 3 форма через клапан смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение газобетонных монолитов

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям.Температура в камере должна быть +30…+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности газобетона, типа кремнезема, температуры и т. д.

д.

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают к демонтажной машине по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата.После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль.Двигаясь по направляющим, модуль рассекает массив в вертикальной плоскости и подрезает его с обоих концов. После вертикальной резки формовочное основание с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается очередной массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

Пока работает горизонтальный модуль, в зону вертикального модуля подается очередной массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов).Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС.Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС.Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы газобетона до частиц размером до 0–30 мм.Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

СПЕЦИФИКАЦИЯ ЛИНИИ

Н | Имя | Количество |

Участок хранения, подготовки и погрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

| 2 | Вибросито ВГ-1 (N = 3кВт, от 1 т/час**) | 1 |

| 3 | Ленточный конвейер для песка (L = 7 м*, N = 3 кВт) | 1 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 1 |

| 2 | Весы для цемента (тензодатчики, пневматический клапан) | 1 |

| 3 | Весы для песка (тензодатчики, пневматический клапан) | 1 |

| 4 | Весы химических примесей ДХД-1 (N = 0. 5 кВт) 5 кВт) | 1 |

| 5 | Газобетономешалка ГБ-0,85 (N = 11 кВт, V = 0,85 м 3 ) | 1 |

| 6 | Компрессор C200LB40 (500 л/мин, 8–10 атм.) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-004 (N=19,5 кВт) | 1 |

| 2 | ФМ-0.Форма 91 м 3 для газобетонного монолита (V = 0,91 м 3 ). | 55 |

| 3 | Трансферная тележка | 4 |

| 4 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4. 5 кВт) 5 кВт) | 1 |

РАСХОД МАТЕРИАЛА* НА 1 м

3 ИЗ НЕАВТОКЛАВИРОВАННОГО ЯБЕТОНА Д-600

| Материал | Количество |

| Цемент (ПЦ500 Д0), кг | 280 |

| Песок, кг | 210 |

| Вода, л | 220 |

| Газообразующий агент, кг | 0,5-1,5 |

| Волокно, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЙ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35. ..+40°С и устройство пропарочных камер.Работа линии в 2 смены требует дополнительных фундаментов опалубки.

..+40°С и устройство пропарочных камер.Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика.Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• конструкция из газобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• Диаграмма процесса;

• описание вакансии;

• правила техники безопасности;

• ГОСТы.

УСЛОВИЯ ПОСТАВКИ

Стоимость указана для EXW-Новосибирск (Россия) и не включает стоимость растаможки и пересылки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления предоплаты.

УСЛОВИЯ ОПЛАТЫ

Оплата 1—70% от стоимости контракта в течение 5 дней с момента подписания контракта.

Оплата 2—30% от стоимости контракта в течение 5 дней с момента получения подтверждения о готовности оборудования к отгрузке.

Гидроизоляционные и строительные материалы EABASSOC

EAB ASSOCIATES — ДЕЯТЕЛЬНОСТЬ КОМПАНИИ

EAB Associates является поставщиком специализированных продуктов на химической основе для гидроизоляции, герметизации и общей защиты зданий. Наша продукция используется как в новом строительстве, так и в ремонтных работах.

Мы всегда предлагаем отличный сервис от вашего первоначального запроса до котировок, технических запросов и отгрузки и окончательной обработки заказа.Мы заверяем вас в нашем лучшем обслуживании в любое время.

Мы обладаем большим опытом экспорта и экспорта в различные страны, в основном на Ближний Восток, Дальний Восток и Индийский субконтинент, и работаем с различными организациями, включая государственные органы, испытательные институты, архитекторов и инженеров, специалистов по гидроизоляции. подрядчики и импортеры строительных материалов.

Мы можем дать профессиональный совет по большинству вопросов в области гидроизоляции, либо непосредственно на основе наших собственных знаний и практического опыта, либо после обращения к нашим многочисленным контактам специалистов.

Наш ассортимент гидроизоляционных и строительных материалов включает продукты для:

- гидроизоляция крыши

- подземная гидроизоляция

- гидроизоляция внутренних полов и стен

- герметизация и уплотнение швов

- защита металлических поверхностей

- теплоизоляция поверхностей

- ремонт бетона

- производство легкого пенобетона

Мы поставляем специализированные строительные материалы В том числе:

- жидкие водостойкие покрытия на основе битумов и синтетических смол

- листовые мембраны / факельные мембраны

- мастика-герметик

- эластомерные герметики и компаунды

- самоклеящиеся мембраны и ленты

- антикоррозионные и теплоизоляционные покрытия

- добавки для бетона

Типичное применение в строительстве Включает:

- гидроизоляция плоских бетонных крыш в высотных зданиях и многоквартирных домах

- бетонные полы во «влажных» помещениях, таких как ванные комнаты, кухни, туалеты и подвалы

- гидроизоляция фундаментов зданий

- резервуары для хранения воды, резервуары и бассейны

- защита наклонных заводских гофрированных крыш из металлических или фиброцементных листов

- заполнение деформационных швов в стенах, полах и мостовых

- герметизация сантехники, оконных рам и стекол

- гидроизоляция стен, полов и крыш в подземных автостоянках, подвалах, туннелях и т.

д.

д. - Защита металлических поверхностей от ржавчины в неблагоприятных условиях.

EAB ASSOCIATES Технический паспорт строительных материалов (pdf)

Спецификации продукта могут время от времени меняться. Пожалуйста, свяжитесь с нами для получения дополнительной информации.

Как резать бетон: 10 советов по использованию пилы по бетону

Если вы режете бетонные блоки, плиты, стены или полы, использование правильного оборудования и методов сделает вашу работу проще, безопаснее и точнее.

Прежде чем приступить к работе, вот инструменты и материалы, которые вам понадобятся для безопасной и успешной резки бетона.

Рекомендуемые инструменты и материалы:

- Diamond Mashonry Blade

- Маска для пыли

- Dusts Masks

- GFCI Удлинитель

- Газ, электрический или воздушный бетонный пилой

- Mason Chisel

- Knee Pads

- Face Shield

- сапоги из сталеволокна

- защита от уха

4 Удлинитель Down

4 Мел 50031

перчатки

4 PROUTPAN

4 PRY BAR

STY

Шаг 1: Подготовьте свое рабочее пространство

. Уберите всю мебель, коврики и другие предметы, которые могут стать препятствием. Резать бетонную плиту в подвале? Накройте дверные проемы защитным пластиком, чтобы предотвратить попадание мусора. Выключите и накройте любую систему HVAC, чтобы избежать распространения пыли. Работа на открытом воздухе? Пыль не вызывает беспокойства, но прикрывайте все предметы, которые могут быть повреждены, и обрезайте кусты или деревья, чтобы территория вашего проекта оставалась чистой.

Уберите всю мебель, коврики и другие предметы, которые могут стать препятствием. Резать бетонную плиту в подвале? Накройте дверные проемы защитным пластиком, чтобы предотвратить попадание мусора. Выключите и накройте любую систему HVAC, чтобы избежать распространения пыли. Работа на открытом воздухе? Пыль не вызывает беспокойства, но прикрывайте все предметы, которые могут быть повреждены, и обрезайте кусты или деревья, чтобы территория вашего проекта оставалась чистой.

Шаг 2: Наденьте защитную одежду и очки

При работе с пилой по бетону оператор может подвергаться воздействию любых факторов, от взвешенных в воздухе твердых частиц до летящих обломков, поэтому при резке бетона надевайте защитное снаряжение.Рекомендуемая защита включает в себя тяжелую рубашку с длинными рукавами, брюки, ботинки со стальными носками, перчатки, защитную маску для лица, средства защиты органов слуха и пылезащитную маску. Наколенники и защита голени дополнительно защитят ваши ноги.

Шаг 3: правильное время

Влажный бетон очень трудно резать, а полностью затвердевший бетон может треснуть во время резки. Поэтому, если возможно, режьте бетон, когда он затвердел, но только наполовину. Срез получится более гладким и с меньшим количеством пыли.

Поэтому, если возможно, режьте бетон, когда он затвердел, но только наполовину. Срез получится более гладким и с меньшим количеством пыли.

Шаг 4: Используйте лучшую пилу для работы

Ручные пилы (мокрые или сухие) подходят для большинства операций по резке бетона.Мокрая или сухая – это отчасти вопрос личных предпочтений. Мокрые пилы создают грязную жижу, но они удерживают пыль.

Для больших работ на полу рассмотрите возможность использования мотопилы. Эти тяжелые пилы (мокрые) делают самые прямые и глубокие пропилы, устраняя необходимость повторных неглубоких пропилов. Вода удерживает пыль, а также охлаждает эти большие лезвия.

Независимо от того, используете ли вы ручную пилу или мотопилу, подберите пилу к проекту. Вот четыре типа пил по бетону, которые стоит рассмотреть.

- Отрезная пила : Эти ручные пилы, работающие от электричества и бензина, идеально подходят для резки бетона, камня и асфальта.

- Пневматическая пила по бетону : Ручные пневматические пилы не требуют особого ухода и подходят для резки бетона, железобетона, асфальта, кирпичной кладки и т. д.

- Уличные пилы : Эти пилы по бетону, которые бывают ручными и ручными, идеально подходят для ремонта улиц, коммунальных работ, резки бордюров и других работ.

- Пневматическая ручная пила : Эти пилы с пневматическим приводом лучше всего подходят для работ среднего размера и удобны при работе с бетоном, кирпичом и камнем.

Шаг 5: Выберите правильный диск

В большинстве случаев лучше всего подойдет алмазный пильный диск. Открытые кристаллы синтетического алмаза на поверхности лезвия делают резку. По мере того как алмазы тускнеют, они отпадают, и обнажаются новые. Вы можете использовать алмазный диск для сухой резки с водой или без нее.Влажное лезвие должно использоваться с водой.

Вы можете использовать алмазный диск для сухой резки с водой или без нее.Влажное лезвие должно использоваться с водой.

Чтобы заменить диск, отключите пилу от сети (или извлеките аккумулятор) и положите ее на ровную поверхность. Используя гаечный ключ, снимите болт, который фиксирует лезвие на месте. Добавьте новое лезвие и затяните гайку на место. Чтобы лезвие не вращалось при затягивании или раскручивании, вставьте отвертку в заднее отверстие пилы.

Шаг 6. Осмотрите пилу и пильный диск

Секрет успеха в использовании полностью исправной и обслуживаемой пилы.Затяните все винты и болты, убедитесь, что защитный кожух установлен правильно и без трещин, найдите недостающие сегменты или трещины в сердцевине лезвия и еще раз проверьте надежность крепления лезвия. Простая проверка может сэкономить вам много времени и повысить безопасность и успех вашего проекта.

Шаг 7. Правильное обращение с пылью

Резка бетона может привести к выбросу в воздух мельчайших частиц кристаллического кремнезема. Эти частицы достаточно малы, чтобы проникнуть глубоко в легкие и вызвать проблемы со здоровьем, что является причиной правил OSHA в отношении кварцевой пыли. Если вы используете пилу для сухой резки, убедитесь, что она оснащена подходящим пылеуловителем. (При мокрой пиле пыль смывается до того, как она попадет в воздух.)

Эти частицы достаточно малы, чтобы проникнуть глубоко в легкие и вызвать проблемы со здоровьем, что является причиной правил OSHA в отношении кварцевой пыли. Если вы используете пилу для сухой резки, убедитесь, что она оснащена подходящим пылеуловителем. (При мокрой пиле пыль смывается до того, как она попадет в воздух.)

Шаг 8. Используйте правильный удлинитель для работы

Если вы используете электрическую пилу (в отличие от пневматической или газовой -пила с электроприводом), используйте удлинитель с защитой от замыкания на землю. Устройства GFCI (прерыватель цепи замыкания на землю) обнаруживают утечку электрического тока и помогают предотвратить поражение электрическим током, поражение электрическим током и ожоги.

Шаг 9: Отметьте места разрезов

Четко отметьте мелом места, которые вы хотите разрезать.Подумайте об использовании ярко-оранжевого мела. Если вы используете мокрую пилу и мел смывается, используйте мелок.

Шаг 10: Обклейте пилу лентой, чтобы предотвратить появление царапин

Наклейте полоску клейкой ленты на нижнюю часть корпуса пилы, где она соприкасается с бетоном. Это не даст пиле поцарапать бетонную поверхность во время резки.

Это не даст пиле поцарапать бетонную поверхность во время резки.

Шаг 11: Используйте направляющую доску и переместите пилу вперед, прижимая ее к ней

Закрепите прямую гладкую доску вдоль внешней стороны меловой линии.Крепко держите пилу двумя руками и медленно двигайте ее вперед, плотно прижимая к направляющей доске.

При использовании ручной пилы сделайте несколько неглубоких проходов вместо одного глубокого пропила. Это обеспечивает лучший контроль над пилой и охлаждает лезвие. После каждого прохода выключайте пилу, а затем увеличивайте глубину лезвия с шагом в ½ дюйма.

Пусть работает пила. Все, что вам нужно сделать, это направить его в направлении разреза. Применение силы на лезвии может привести к его перегреву. Использование низких оборотов пилы также поможет предотвратить перегрев диска.

Бетон определенно твердый. Но резать не обязательно, если знаешь как.

Нажмите здесь, чтобы просмотреть полный ассортимент пил и дисков для резки бетона United Rentals .

Для этих целей стоит использовать фирменную кельму, которая обеспечит вам шов между блоками в 1,5-2 мм. Кельму выбираем в зависимости от используемого блока (шириной 375 или 365 мм). При использовании широкого зубчатого шпателя увеличивается расход клея, получается более толстый шов, а процесс кладки сильно затягивается.

Для этих целей стоит использовать фирменную кельму, которая обеспечит вам шов между блоками в 1,5-2 мм. Кельму выбираем в зависимости от используемого блока (шириной 375 или 365 мм). При использовании широкого зубчатого шпателя увеличивается расход клея, получается более толстый шов, а процесс кладки сильно затягивается. Если он уложен идеально ровно по уровню, то кладка последующих рядов проходит быстрее и легче.

Если он уложен идеально ровно по уровню, то кладка последующих рядов проходит быстрее и легче. Для этих целей больше подойдёт пила-аллигатор с полотном с победитовыми напайками. Так вы сэкономите силы и время.

Для этих целей больше подойдёт пила-аллигатор с полотном с победитовыми напайками. Так вы сэкономите силы и время.

Свойства газобетона обеспечивают преимущество перед традиционным глиняным кирпичом, он широко продвигается и разрабатывается во многих странах, стал предпочтительным материалом в качестве строительного материала. сегмент мирового рынка автоклавной аэрации как по стоимости, так и по объему в течение прогнозируемого периода. Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах

Свойства газобетона обеспечивают преимущество перед традиционным глиняным кирпичом, он широко продвигается и разрабатывается во многих странах, стал предпочтительным материалом в качестве строительного материала. сегмент мирового рынка автоклавной аэрации как по стоимости, так и по объему в течение прогнозируемого периода. Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах Ожидается, что рост покупательной способности населения, быстрая урбанизация, рост населения и инициативы правительства по обеспечению доступного жилья повысят спрос на газобетон в странах с развивающейся экономикой, таких как Китай, Индия и Южная Корея

Ожидается, что рост покупательной способности населения, быстрая урбанизация, рост населения и инициативы правительства по обеспечению доступного жилья повысят спрос на газобетон в странах с развивающейся экономикой, таких как Китай, Индия и Южная Корея После высыхания газоцемент помещают в автоклав и обжигают при 375°С.

После высыхания газоцемент помещают в автоклав и обжигают при 375°С.

Помните, что

Помните, что Помните, вы будете доставлять

Помните, вы будете доставлять Один способ, который я обнаружил, чтобы уменьшить пыль

Один способ, который я обнаружил, чтобы уменьшить пыль Это все зависит от

Это все зависит от

Материал предлагает свои награды как для эксперта, так и для новичка.

Материал предлагает свои награды как для эксперта, так и для новичка.

Алюминиевая пудра или пыль на ее основе используются в качестве газообразователя.

Алюминиевая пудра или пыль на ее основе используются в качестве газообразователя.  д.

д.