Газобетонные блоки d500 характеристики: какой лучше, технические характеристики, отличия д500 от д600

- Чем газобетон марки D500 отличается от марки D600?

- Теплопроводность газобетона D300, D400, D500, D600; сравнение с кирпичом, деревом, пенобетоном

- Блок стеновой из газобетона Б1,5 D500/B2.5

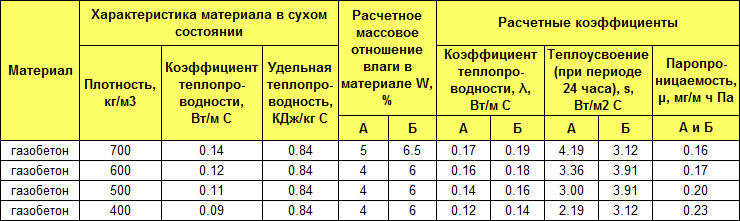

- Технические характеристики газобетона YTONG

- Размеры и характеристики газобетонного блока, газоблока в Уфе

- ООО «Газобетон» — Ивановский завод автоклавного газобетона

- Описание пенобетона и легкого ячеистого бетона.

- Газосиликатные блоки.Газосиликатные блоки — основные свойства и характеристики Сколько стоит газосиликатный блок

- Принцип изготовления

- Свойства

- Марки Газоблоков

- Точность размеров

- Газосиликат на выбор

- Блоки газосиликатные облегченные.

- Блоки газосиликатные экологичность.

- Скорость и эффективность при работе с газосиликатными блоками.

- Блоки газосиликатные Низкая теплопроводность.

- Энергосбережение благодаря газосиликатным блокам.

- Блоки газосиликатные морозостойкие.

- Качество звукоизоляции газобетонных блоков.

- Блоки автоклавной закалки противопожарные.

- Блоки настройки силы топлива.

- Газосиликатные блоки — это легкость и рациональность обработки.

- Блоки газосиликатные габариты.

- Негигроскопичность газобетонных блоков.

- Применение топливных блоков.

- Блоки газосиликатные доставки и хранения.

- Кладка газобетонных блоков.

- Внутренние перегородки из газосиликатных блоков.

- Армирование при кладке из газосиликатных блоков.

- Состав газосиликатных блоков

- Типы и характеристики

- Размер и вес

- Преимущества и недостатки

- Сколько стоит газосиликатный блок?

- Влияние шлака на различные характеристики легкого бетона | Международный журнал бетонных конструкций и материалов

- Пенобетонный блок — [PPT Powerpoint]

- что делать и почему лопнул Ремонт трещин в стенах газобетонных домов

- Понятие и виды трещин

- Причины взлома

- Технологические причины, или как правильно выбрать газобетонный блок

- Установка стены и влияние фундамента

- Эксплуатация сооружений

- Методы ликвидации трещин в газобетонных стенах

- Причины появления трещин в газобетоне:

- Другие причины трещин

- Что делать, если лопнул блок

- Заключение

- Полезное видео

- Почему трескается газоблок?

Чем газобетон марки D500 отличается от марки D600?

Мы с вами уже рассматривали, чем блоки марки D400 отличаются от D500 (если пропустили, прочитать об этом можно в нашей статье: https://www.ptgb.ru/zhelezobetonnyie-izdeliya-v-sovremennom-stroitelstve) Теперь мы хотим рассказать про марку D600. В чём его отличия от блока D500, который уже так полюбился многим?

Газоблок D500 идеально подходит для строительства двухэтажных зданий, но при следующих условиях предпочтение лучше отдать D600:

- Когда этажность более двух

- Когда строится здание большой площади в бескаркасном варианте

- Когда строительство идёт в сейсмически нестабильной зоне – с землетрясениями

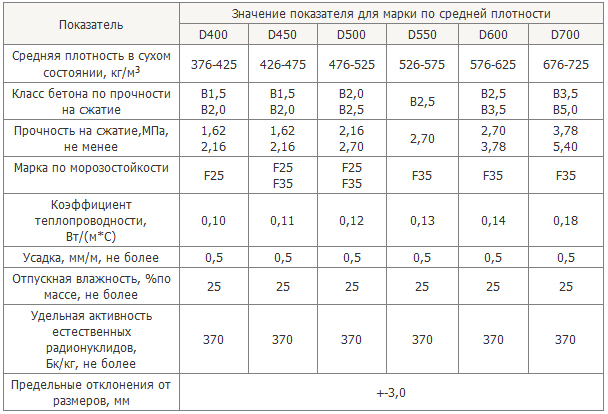

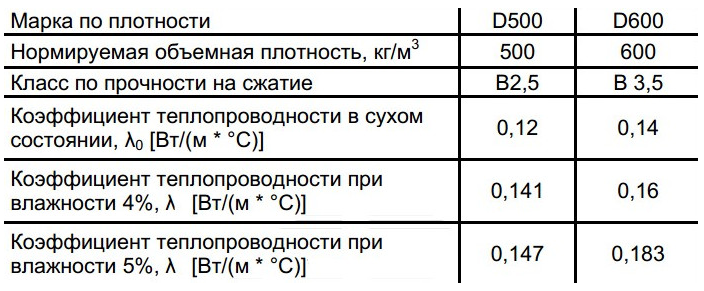

Рассмотрим характеристики блоков D600 и D 500.

|

Свойства

|

D500

|

D600

|

|

Плотность

|

500 кг/м³

|

600 кг/м³

|

|

Прочность

|

В 2,5

|

В 3,5

|

|

Морозостойкость

|

F 100

|

F100

|

|

Паропроницаемость

|

0,2

|

0,16

|

|

Теплопроводность

|

0,12

|

0,14

|

|

Усадка при высыхании

|

не более 0,5 мм

|

не более 0,5 мм

|

По таблице мы видим, что блок D600 больше по прочности и плотности. Его показатели соответствуют самому низкому показателю тяжёлому бетону. Это отлично подходит при повышенных нагрузках на стены. Такой газоблок отлично подходит для высокоэтажных зданий – от 3ёх этажей.

Его показатели соответствуют самому низкому показателю тяжёлому бетону. Это отлично подходит при повышенных нагрузках на стены. Такой газоблок отлично подходит для высокоэтажных зданий – от 3ёх этажей.

На сайте нашего завода есть все виды автоклавных блоков. Вы можете выбрать и купить газоблок, который подходит именно вам.

Теплопроводность газобетона D300, D400, D500, D600; сравнение с кирпичом, деревом, пенобетоном

Химическая реакция при смешивании извести и алюминиевой пудры в цементном растворе происходит с выделением водорода. В процессе автоклавной сушки получают газобетон с равномерно распределенными открытыми ячейками неодинаковой формы. Пористая структура материала определяет его основные физические характеристики: небольшой вес при крупных размерах, паропроницаемость, изоляционные свойства. Низкая теплопроводность газобетона зависит от его плотности. Чем больше воздушных пор в объеме, тем медленнее предается тепловая энергия и дольше сохраняется комфортная атмосфера внутри помещения.

Оглавление:

- Блоки разных марок

- Сравнение кирпича и газобетона

- Теплоизолирующие параметры сооружений

Теплотехнические свойства газоблоков

Ограждающие конструкции являются источником теплопотерь во время отопительного сезона. Поэтому при строительстве и теплоизоляции частных коттеджей используют пористые материалы. Газобетон в зависимости от плотности, которую измеряют в кг/м3, производят различных марок:

- D300–D400 применяют в качестве теплоизоляции;

- D500–D900 используют, как утеплитель и при одноэтажном строительстве;

- D1000–D1200 применяют в несущих конструкциях высотных зданий.

Марка D600 указывает, что в кубометре пористого бетона содержится 600 кг твердых компонентов, которые занимают примерно треть объема. Воздух в ячейках нагревается намного медленнее и является естественным препятствием для передачи тепла. Значит, чем меньше плотность монолита, тем лучше его изоляционные свойства. Теплопроводность газоблока в сравнении с другими материалами отличается низкими значениями:

| Наименование | Коэффициент теплопроводности, Вт/м °C | |||

| Плотность, кг/м3 | ||||

| D300 | D400 | D500 | D600 | |

| Газобетон при влажности 0% | 0,072 | 0,096 | 0,112 | 0,141 |

| 5% | 0,088 | 0,117 | 0,147 | 0,183 |

| Пенобетон при влажности 0% | 0,081 | 0,102 | 0,131 | 0,151 |

| 5% | 0,112 | 0,131 | 0,161 | 0,211 |

| Дерево поперек волокон при влажности 0% | 0,084 | 0,116 | 0,146 | 0,151 |

| 5% | 0,147 | 0,181 | 0,183 | 0,218 |

Пеноблоки имеют сходную структуру с газобетоном, но отличаются замкнутыми ячейками и высокой плотностью. Вспененный бетон застывает в формах и имеет неточную геометрию по сравнению с другими стройматериалами. Поэтому как теплоизоляцию чаще используют газосиликатные блоки.

Вспененный бетон застывает в формах и имеет неточную геометрию по сравнению с другими стройматериалами. Поэтому как теплоизоляцию чаще используют газосиликатные блоки.

Дерево считается самым экологичным материалом для строительства комфортного, «дышащего» жилища с наиболее благоприятными условиями микроклимата. Но теплопроводность стен такого дома выше газобетонных. Ячеистые блоки обладают паропроницаемостью, огнеупорностью, биостойкостью и при надежной гидроизоляции с успехом заменяют древесину. Тщательнее всего необходимо оградить фундамент и цоколь, чтобы пористая структура не натягивала влагу из грунта. Для этого использую битум и рубероид.

Теплопроводность кирпича и газоблока

Традиционный строительный материал для возведения частных домов – кирпич отличается прочностью, морозостойкостью и долговечностью. Такие показатели возможны при высокой плотности искусственного камня. По сравнению с газоблоком кирпичные стены делают многослойными. Применение «сэндвич» технологии позволяет прокладывать теплоизоляцию между наружной и внутренней кладкой.

По сравнению с газоблоком кирпичные стены делают многослойными. Применение «сэндвич» технологии позволяет прокладывать теплоизоляцию между наружной и внутренней кладкой.

| Наименование | Средняя теплопроводность, Вт/м °C |

| Блок из газобетона | 0,08-0,14 |

| Кирпич керамический | 0,36-0,42 |

| – глиняный красный | 0,57 |

| – силикатный | 0,71 |

Энергосберегающая способность

Теплоизолирующие свойства ограждений зависят от их толщины. Чем массивнее стены, тем медленнее будет охлаждаться внутреннее пространство дома. При проектировании толщины ограждения следует учитывать мостики холода – слой цементного раствора между элементами кладки. Блоки монтируют с помощью пазовых замков и специального клея. Такой способ позволяет сократить до минимума тепловые потери. Чтобы сэкономить средства на закупке стройматериалов, необходимо знать характеристики сборных конструкций стандартной толщины:

| Наименование | Толщина наружной стены | ||||

| 12 см | 20 см | 24 см | 30 см | 40 см | |

| Теплопроводность, Вт/м °C | |||||

| Кирпич белый | 7,51 | 4,52 | 3,75 | 3,12 | 2,25 |

| красный | 6,75 | 4,05 | 3,37 | 2,71 | 2,02 |

| Газоблок D600 | 1,16 | 0,72 | 0,58 | 0,46 | 0,35 |

| D500 | 1,01 | 0,61 | 0,52 | 0,42 | 0,31 |

| D400 | 0,82 | 0,51 | 0,41 | 0,32 | 0,25 |

Благодаря низкой теплопроводности в южных районах частные коттеджи строят из газобетона D400 толщиной 20 см, в средней полосе используют пористые элементы D400 с шириной 30 см или D500 – 40 см. В условиях севера возводят многослойные стены из конструкционных и изоляционных блоков. Благодаря хорошим теплотехническим характеристикам газобетоном утепляют дома из кирпича, железобетона, пеноблоков.

В условиях севера возводят многослойные стены из конструкционных и изоляционных блоков. Благодаря хорошим теплотехническим характеристикам газобетоном утепляют дома из кирпича, железобетона, пеноблоков.

Дополнительное утепление стен из газобетона не требуется при устройстве навесного вентилируемого фасада. Обрешетку блоков выполняют при помощи дерева или металлического профиля. Такая конструкция не дает атмосферным осадкам проникать под облицовку, но пропускает воздух и позволяет влаге испаряться с поверхности. В качестве отделочных плит используют виниловый или бетонный сайдинг.

Блок стеновой из газобетона Б1,5 D500/B2.5

Блок стеновой из газобетона Б1,5 D500/B2.5

Блок стеновой неармированный из газобетона автоклавного твердения ГОСТ 31360-2007. Предназначен для кладки внутренних и наружных, несущих и самонесущих стен и перегородок зданий и сооружений.

Коэф. сопротивления теплопередачи 0,87 м2 оС/Вт (нормируемое значение 2,39 — 3,79 м2 оС/Вт).

7 000 i/м3

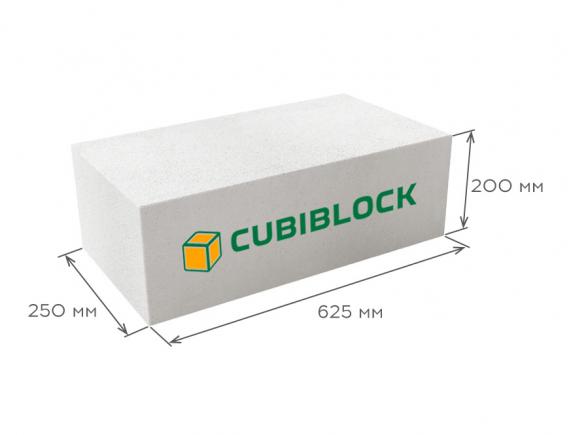

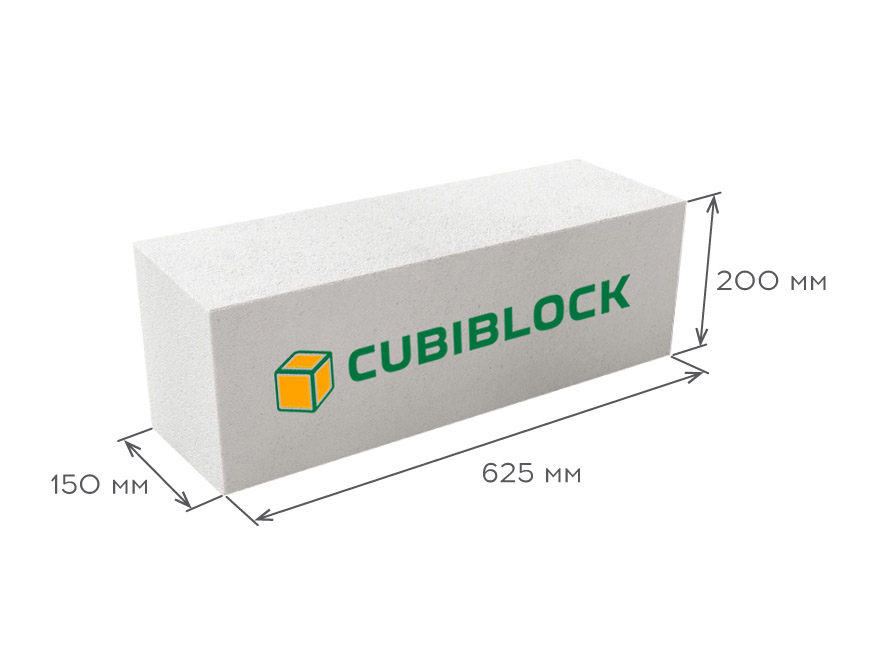

Размер блока

625/150/250

Блоков в поддоне

32 шт.

Вес поддона

510 кг.

Объем поддона

0.75 м3

Размер поддона

625х1000мм

Количество м2 в поддоне

5м2

Со склада

г. Новосибирск, 2-я Станционная, 52а

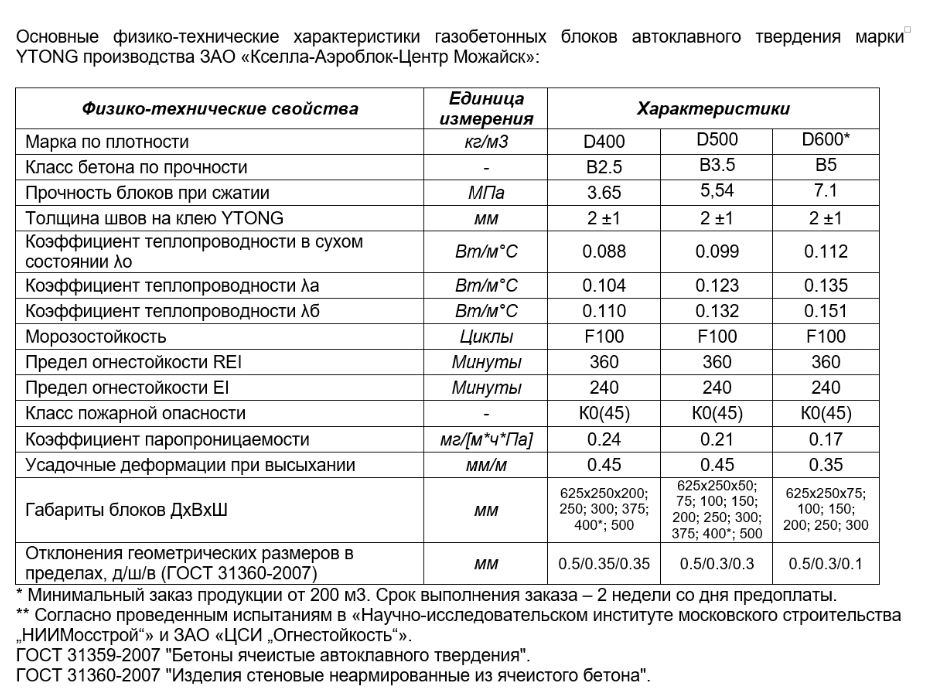

Технические характеристики газобетона YTONG

Наибольшее количества тепла покидает дом через наружную стену. Потерю можно предотвратить, используя при возведении стен дома блоки YTONG®. Благодаря наличию воздуха в порах газобетон YTONG® имеет превосходные теплоизоляционные характеристики.

Потерю можно предотвратить, используя при возведении стен дома блоки YTONG®. Благодаря наличию воздуха в порах газобетон YTONG® имеет превосходные теплоизоляционные характеристики.

Среди множества доступных на рынке стеновых материалов газобетон YTONG® характеризуется самой низкой теплопроводностью: коэффициент составляет 0,088- 0.11 Вт/м°C Помимо этого, стоит отметить, что в отличие от других материалов теплопроводность газобетона YTONG® одинакова низка во всех направлениях. Показатель теплоизоляции такой оштукатуренной конструкции внешней стены R= 3,65 м²*°С/Вт

Благодаря идеальной геометрии блоков, монтаж газобетонных блоков осуществляется на клеевой раствор для ячеистых бетонов. Клеевой шов при этом имеет ширину не более 2 мм, что сводит к нулю теплопотери через так называемые «мостики холода». Метод тонкошовной кладки позволяет нам сделать стену из блоков единым монолитом и добиться высокой энергоэффективности дома.

В отличии от классических теплоизоляционных материалов, так называемых эффективных утеплителей: минеральной ваты, пенополистирола, — срок службы блоков YTONG® практически неограничен. Долгий срок службы исключает необходимость периодической реставрации и обновления, обеспечивая дополнительную экономию средств. Благодаря пористой структуре материала YTONG® и беспрепятственному воздухообмену, одновременно с теплосберегающим эффектом достигается и требуемый уровень вентиляции помещений, необходимый для поддержания благоприятного микроклимата зданий. Показатели теплопроводности YTONG® (0,088-0,11) позволяют также в несколько раз сократить ширину стен и, соответственно, снизить трудозатраты при их возведении. Более того, отличные термоизоляционные свойства ячеистых блоков обеспечивают низкие эксплуатационные расходы по содержанию помещений, как благодаря экономии на отоплении зимой, так и с помощью сохранения прохлады в помещениях летом.

Долгий срок службы исключает необходимость периодической реставрации и обновления, обеспечивая дополнительную экономию средств. Благодаря пористой структуре материала YTONG® и беспрепятственному воздухообмену, одновременно с теплосберегающим эффектом достигается и требуемый уровень вентиляции помещений, необходимый для поддержания благоприятного микроклимата зданий. Показатели теплопроводности YTONG® (0,088-0,11) позволяют также в несколько раз сократить ширину стен и, соответственно, снизить трудозатраты при их возведении. Более того, отличные термоизоляционные свойства ячеистых блоков обеспечивают низкие эксплуатационные расходы по содержанию помещений, как благодаря экономии на отоплении зимой, так и с помощью сохранения прохлады в помещениях летом.

Размеры и характеристики газобетонного блока, газоблока в Уфе

|

Марка по плотности

| D500 | D600 |

|---|---|---|

| Класс прочности | B 2,5 | B 3,5 |

| Марка по морозостойкости (цикл) | R-50 | R-50 |

| Коэффициент теплопроводности в сухом состоянии (Вт/мºC) | 0,12 | 0,14 |

| Коэффициент паропроницаемости (мг/(м*4*ПА)) | 0,20 | 0,16 |

| Отпускная влажность по массе, %, не более | 12-18 | 12-18 |

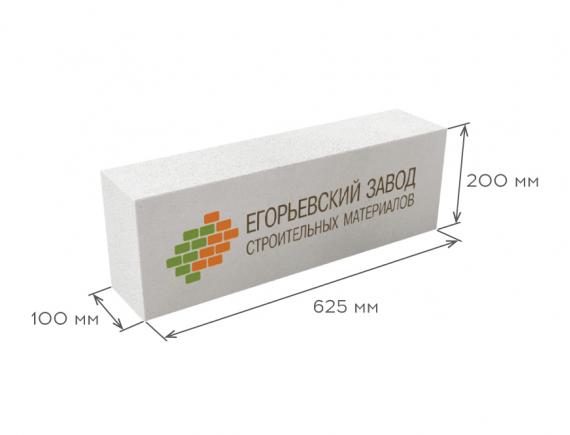

Размеры газобетонных блоков

Газобетонные блоки производятся в следующих размерах:

- 625 x 100 x 250;

- 625 x 200 x 250;

- 625 x 300 x 250;

- 625 x 400 x 250.

Теплоизоляции газобетонного блока

Из-за ячеистой структуры газобетонные блоки ПОРАБЛОК обладают высокими теплоизоляционными свойствами. В отличие от других материалов, теплопроводность газоблоков одинаково низкая во всех направлениях. Благодаря тому, что микропоры заполняются сухим воздухом — наружные стены домов из газобетонных блоков не теряют тепло. Это дает гарантию защиты от холода даже в самые сильные морозы. Сохранению тепла помогает так же укладка блоков с помощью конструкции «паз-гребень». Строительство из газобетонных блоков ПОРАБЛОК может помочь в будущем сэкономить средства на установке отопления и на топливе. Блоки из газобетона полностью соответствуют российским климатическим особенностям и нормативным требованиям по изоляции. Ячеистая структура газобетонных блоков ПОРАБЛОК помогает создать в помещении ощущение деревянного дома (зимой очень тепло, а летом — прохладно). Стены «дышат» и поддерживают оптимальную влажность.

Огнестойкость газобетонного блока

Газобетонные блоки ПОРАБЛОК состоят из природного минерального негорючего материала. Он способен несколько часов выдерживать температуру 1200С и не деформируется при контакте с огнем. К тому же, этот материал не выделяет вредных веществ в атмосферу. Пожаробезопасные и не чувствительные к воздействию температур газобетонные блоки являются отличным материалом для строительства противопожарных стен в зданиях.

Он способен несколько часов выдерживать температуру 1200С и не деформируется при контакте с огнем. К тому же, этот материал не выделяет вредных веществ в атмосферу. Пожаробезопасные и не чувствительные к воздействию температур газобетонные блоки являются отличным материалом для строительства противопожарных стен в зданиях.

Влагостойкость газобетонного блока

Несмотря на то, что ячеистый бетон — это высокопористый материал он не гигроскопичен. Такой бетон представляет собой капиллярно-пористую структуру, которая обладает способностью отдавать влагу в окружающую среду. За 2–3 года эксплуатации здания в ограждающих конструкциях эксплуатационная (равновесная) влажность бетона остается в пределах 4-5%.

Морозостойкость газобетонного блока

Пористость газобетонных блоков дает гарантию высокой морозостойкости. Когда вода превращается в лед, увеличиваясь в объеме, она имеет место для расширения без угрозы разрыва материала. Морозостойкость даже незащищенного ячеистого бетона может в несколько раз превышать морозостойкость красного и силикатного кирпича.

Паропроницаемость газобетонного блока

Одна из особенностей газобетонных блоков — это высокая паропроницаемость. Она позволяет стенам свободно «дышать». Такие блоки обеспечивают доступ кислорода, выход углекислого газа и поддерживают оптимальную влажность, сохраняя комфортный климат в помещении.

Звукоизоляция газобетонного блока

В современном строительстве очень важно обеспечить необходимый уровень звукоизоляции. Снизить уровень шума внутри зданий можно с помощью установленных массивных тяжелых преград, или же используя многослойные конструкции из пористых материалов, которые поглощают энергию звуковой волны. ПОРАБЛОК благодаря особой структуре поверхности обладает высоким уровнем поглощения звука по сравнению с другими совершенно гладкими и «жесткими» поверхностями. С использованием газобетонных блоков требования по звукоизоляции часто выполняются без дополнительных мероприятий.

Геометрическая точность газобетонного блока

Газобетонные блоки обладают точными размерами и легки в обработке. Это возможно с помощью идеальной геометрии блоков. Элементы изготавливаются по строго заданным размерам. Допускаются отклонения не более 0,3 – 0,8 мм. Строгая геометрия позволяет возводить строительные конструкции с ровными и с идеальными для оштукатуривания поверхностями, сокращая время строительства. Благодаря пористой структуре материала блоки ПОРАБЛОК обладают небольшим весом. Это главное преимущество при транспортировке. Небольшой вес материала снижает нагрузку на несущие конструкции зданий и на фундамент. Структура блоков позволяет точно и без труда их строгать, сверлить и фрезеровать.

Это возможно с помощью идеальной геометрии блоков. Элементы изготавливаются по строго заданным размерам. Допускаются отклонения не более 0,3 – 0,8 мм. Строгая геометрия позволяет возводить строительные конструкции с ровными и с идеальными для оштукатуривания поверхностями, сокращая время строительства. Благодаря пористой структуре материала блоки ПОРАБЛОК обладают небольшим весом. Это главное преимущество при транспортировке. Небольшой вес материала снижает нагрузку на несущие конструкции зданий и на фундамент. Структура блоков позволяет точно и без труда их строгать, сверлить и фрезеровать.

Подробно о продукции смотрите в Прайсе на газобетон

Читайте так же про какой газобетон выбрать

ООО «Газобетон» — Ивановский завод автоклавного газобетона

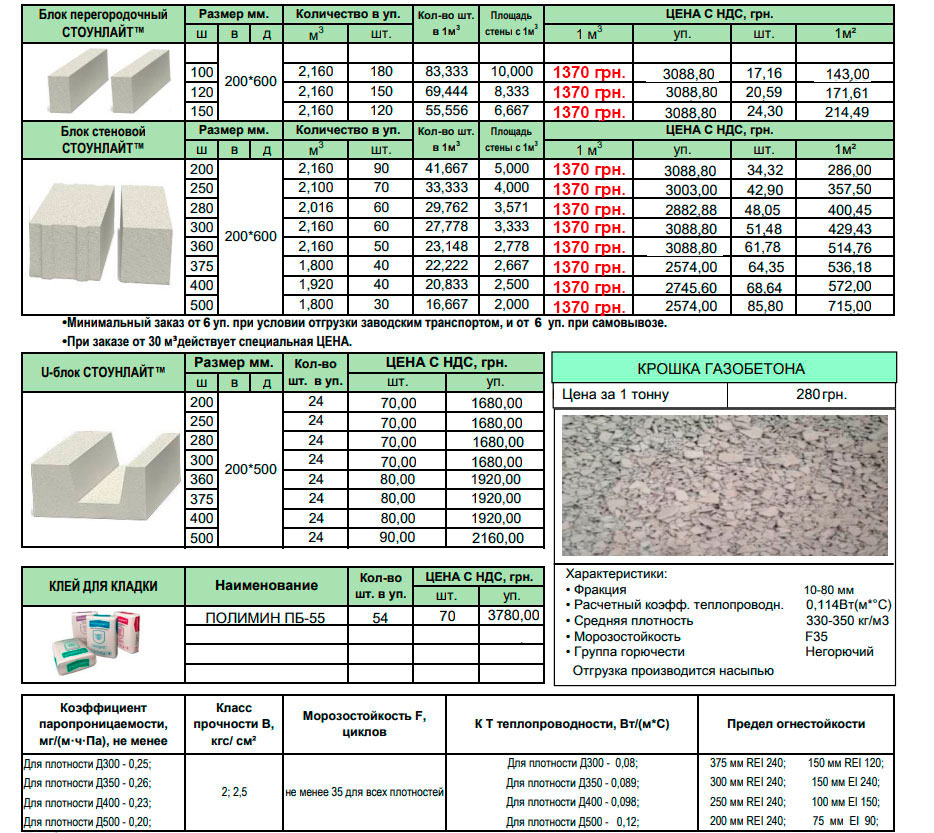

Конструкционные и физико-технические характеристики блоков

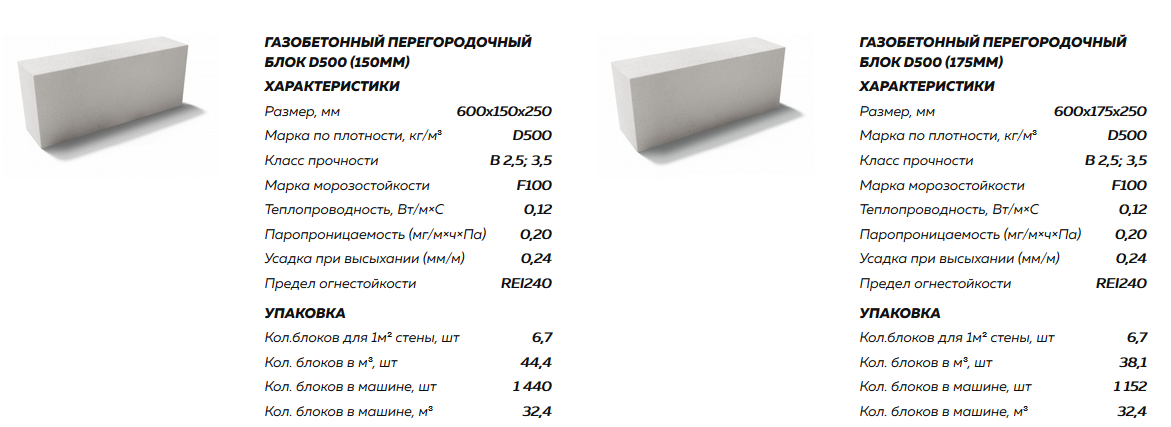

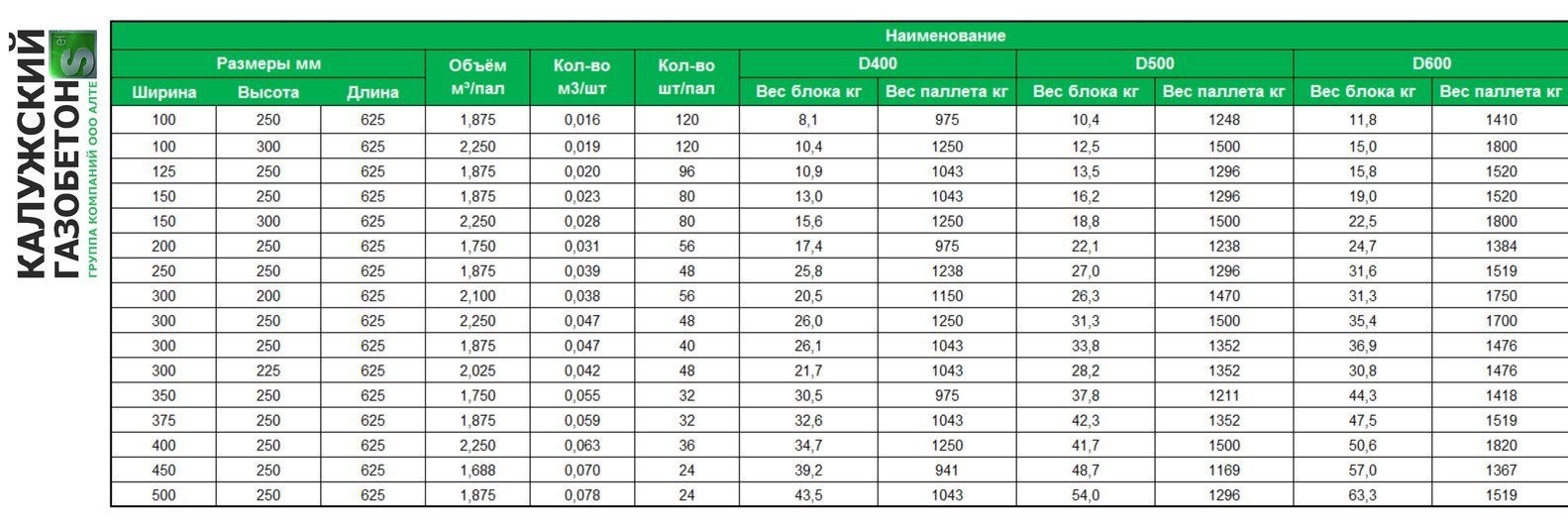

В зависимости от толщины блоки делятся на стеновые и перегородочные.

При ширине блока от 300 мм предусмотрены ручки захвата.

Технические характеристики | ||||

1 | Марка по плотности (плотность) | кг/м2 | D500 | D600 |

2 | Класс по прочности на сжатие (прочность) | не менее, МПа | В2,5 (3,21) | В3,5 (4,49) |

3 | Теплопроводность | не более, Вт/м×0С | 0,12 | 0,14 |

4 | Паропроницаемость | не менее, мг/(м×ч×Па) | 0,20 | 0,16 |

5 | Марка по морозостойкости | циклов | F100 | F100 |

6 | Усадка при высыхании | не более, мм/м | 0,5 | 0,5 |

Блоки стеновые конструкционно-теплоизоляционные

Технические характеристики ГОСТ 31360-2007

Плотность | D 500 кг/м3 |

Прочность на сжатие | В 2. |

Теплопроводность | 0,12 Вт/м грд.С |

Паропроницаемость | µ — 0,2 мг(м*ч*Па) |

Морозостойкость | 100 циклов |

Номенклатура газобетона

Длина (мм) | Высота (мм) | Ширина (мм) |

L | H | A |

600 | 200,250,500 | 100,200,300*,400* |

Описание пенобетона и легкого ячеистого бетона.

Часть 1. Пенобетон (синоним ячеистый легкий бетон) — определение и физические характеристики.

Пена

бетон – это разновидность пористого бетона. По своим характеристикам и использует его

похож на газобетон. Синонимы:

- газобетон

- легкий бетон

- пористый бетон

Пенобетон создается путем равномерного распределения воздуха

пузырьки по всей массе бетона.Пенобетон получают механическим

замешивание заранее приготовленной пены с бетонной смесью, а не с помощью

химических реакций. Пена готовится в специальном устройстве – пеногенераторе и

после этого перемешивание в специальном миксере. (Например машина Фомм-Проф состоит из

специальный монтаж смесителя и пеногенератора вместе).

Здесь мы рассмотрим основную особенность пенобетона

и сравним его с другими материалами.

Станки «Фомм-Проф» могли производить пенобетон с различными

плотностью от 200кг/куб. м. до 1600кг/куб.м.

м. до 1600кг/куб.м.

Плотность 300–500 кг/м3 (19–38 фунтов/фут3) Сделано из цемента и

Только пена

Пенобетон данной плотности используется в кровле и перекрытии

в качестве изоляции от тепла и звука и применяется на жестких полах (т.е. в

сам по себе он не является конструкционным материалом). Используется заполнение промежутков между

кирпичная кладка уходит в подземные стены, изоляция в пустотелые блоки и любые другие

ситуация заполнения, где требуются высокие изоляционные свойства.

Плотность 600–900 кг/м3 (38–56 фунтов/фут3) Состоит из песка, цемента

и пена

Используется для изготовления сборных блоков и панелей для

навесные и перегородки, плиты для подвесных потолков, теплоизоляция и

звукоизоляционные стяжки в многоуровневых жилых и коммерческих зданиях. Мыло

Бетон этого диапазона плотности также идеально подходит для объемного заполнения.

Плотность 1000–1200 кг/м3 (56–75 фунтов/фут3) Сделано из песка,

Цемент и пена

Этот материал используется в бетонных блоках и панелях для наружных работ.

листы зданий, архитектурные украшения, а также перегородки,

бетонные плиты для кровли и стяжки пола.

Плотность 1200-1600 кг/м3 (75-100 фунтов/фут3) Сделано из песка,

Цемент и пена

Этот материал используется в сборных панелях любых размеров для

коммерческое и промышленное использование, садовые украшения и другие виды использования, где структурные

преимуществом является легкий бетон.

Основные свойства и характеристики пенобетона:

| Тип пенобетон | вроде пенобетон по средней плотности | Пенобетон неавтоклавный | |

Прочность на сжатие через 28 дней МПа** | Теплопроводность Вт/мК | ||

С теплоизоляцией | Д400 | 1 | 0. |

Д500 | 1,4 | 0,12 | |

Конструкционно-теплоизолированные | Д600 | 3,5 | 0,14 |

Д700 | 5 | 0,18 | |

Д800 | 7 | 0.21 | |

Д1000 | 10 | 0,24 | |

Строительные | Д1100 | 14 | 0,34 |

Д1200 | 17 | 0,38 | |

** Влияние плотности пенобетона на тип цемента

и содержание, водоцементное отношение, тип пены и режим отверждения будут влиять на

прочность на сжатие.

Водопоглощение

Проведенные испытания показали, что пузырек с закрытыми ячейками

структура производимого протеинового пенообразователя GreenFroth создать пенобетон

с очень низким водопоглощением.

Чем выше содержание воздуха, тем выше водопоглощение

рисунок с полностью погруженным образцом пенобетона средней плотности (770 кг/м3)

поглощая только 13% воды по весу в течение 10 дней. Плотный бетон

погруженный в воду блок за это же время поглотил более 50% воды по массе.

Огнестойкость

Пенобетон чрезвычайно огнестойкий и хорошо подходит для

приложений, где пожар является риском. Испытания показали, что в дополнение к длительному

противопожарная защита, применение сильного тепла, такого как пламя высокой энергии

держится близко к поверхности, не вызывает растрескивания или взрыва бетона, как это

случай с нормальным плотным бетоном.

Часть 2.

Преимущества пенобетона.

Преимущества пенобетона.

Общая информация о пенобетоне (ячеистый легкий

Бетон)

Пенобетон

— это обычный бетон с пузырьками воздуха внутри.Поэтому он имеет

те же характеристики со многими дополнительными преимуществами.

Блоки

CLC (пенобетонные) применяются для строительства коттеджей, утепления стен в

многоэтажных зданий и внутренних перегородок.

Также CLC может производиться и заливаться для полов и крыш на месте. В крышах это

можно использовать из-за очень хорошей изоляции и легкого веса. Для полов CLC

предлагает более быструю установку и менее дорогой вариант из-за протекающего

и самовыравнивающиеся свойства.

CLC легко производить на нашем портативном технологическом станке Fomm-Prof.То

ингредиенты: цемент, песок, вода и пенообразователь GreenFroth. То

компоненты смешиваются в машине Фомм-Проф и в эту смесь добавляется пена,

производится в специальном пеногенераторе, который крепится к машине «Фомм-Проф». То

полученный пенобетон заливают в специальные формы для блоков или на пол (крышу)

на строительной площадке. Сливается из шланга, присоединенного к машине Фомм-Проф.

Сливается из шланга, присоединенного к машине Фомм-Проф.

Вам не нужны никакие дополнительные приспособления для перекачки пенобетона от Фомм-Проф

машина для формовки пола (крыши).

Наша компания предлагает оборудование, ингредиенты и полную технологию для производства

пенобетон. Мы можем предоставить нашим клиентам полный комплект оборудования, и они

сразу после поставки можем приступить к производству пенобетонных блоков или

вылить его на строительной площадке.

Предлагаем различные комплекты оборудования. У нас есть наборы для стран с основными

часть ручного труда и наборы для стран, где лучше использовать автоматический

оборудование.

Специальный набор для Африки, Азии, Южной Америки (малой и средней производительности,

до 100 куб.м. блоков в день, в основном с ручным управлением).

Специальный набор для Европы, Северной Америки, Австралии (большая производительность, до

150 куб.м. блоков в день, в основном с автоматизированными операциями).

Для жаркого континентального климата идеальным материалом является CLC (пенобетон).

В Казахстане, Иране, Кыргызстане, Узбекистане наши клиенты уже успешно

использовать пенобетон. В странах с жарким континентальным климатом обычно очень жарко

днем и холод ночью.Итак, во второй половине дня внешняя поверхность стены

может иметь температуру около +90 С, а ночью около +10. Из-за этого

вы должны построить толстые стены или использовать кондиционер в течение всего дня. Пенобетон

может поддерживать идеальную температуру в доме в течение всего дня всего с 40 сантиметрами

стена толстая.

Для стран с тропическим климатом CLC (пенобетон) является идеальным материалом.

В Индии, Вьетнаме, Малайзии, ЮАР уже пенятся наши клиенты

успешно используют пенобетон.Пенобетон чрезвычайно водостойкий

материал. Он может плавать в воде более 30 дней, прежде чем утонет. Также этот материал

не могут быть съедены насекомыми и мышами.

Для стран с холодным климатом CLC (пенобетон) является идеальным материалом.

В Канаде, России, Украине наши клиенты уже успешно используют пенобетон

. В странах с холодным климатом большая часть энергии расходуется на отопление. Итак, обычно,

В странах с холодным климатом большая часть энергии расходуется на отопление. Итак, обычно,

дома строят с толстыми стенами или с 2-мя слоями — кирпичным и тепловым

изоляция.С пенобетоном можно использовать только 1 материал на все

дом — для стен, внутренних стен, пола и крыши. В результате у вас будет

очень прочный и надежный дом. В этом доме будет тепло, потому что пенобетон

очень эффективный изолирующий материал. Например на севере России достаточно

сделать стены толщиной всего 40 сантиметров.

Ниже представлены все преимущества пенобетона.

НАДЕЖНОСТЬ

Пенобетон – очень долговечный материал. После производства в первые 90 лет

это увеличивает прочность.Он не разлагается и прочен, как камень.

СТОЙКОСТЬ К ХОЛОДУ И ТЕПЛУ

Пенобетон является очень эффективным изоляционным материалом. Здания, построенные из

пенобетон способен аккумулировать холод или тепло, что позволяет значительно

сведение к минимуму расходов на кондиционирование или обогрев. Это идеальный материал для стран

с жарким и холодным климатом и успешно используется в Австралии, Индии,

Малайзия, Канада, Швеция, Россия и другие страны.

МИКРОКЛИМАТ

Пенобетон регулирует влажность воздуха в помещении путем поглощения и отвода влаги

в течение дня и ночи.Также в пенобетонных домах благоприятен средний

температура днем. Например, если ночью температура около 0

Цельсия, а днем около +50 средняя температура в доме будет

около +19 по Цельсию.

БЫСТРОЕ СТРОИТЕЛЬСТВО

Пеноблоки отличаются малым весом, большими размерами и высокой точностью размеров. Это

увеличивает скорость строительства в несколько раз. Также легко режется

каналы и отверстия для электропроводки, розеток и труб.

ЗВУКОИЗОЛЯЦИЯ

Пенобетон обладает высокими звукопоглощающими свойствами.Если пенобетон

заливка на пол или крышу, если заполнить все отверстия и пещеры в конструкции, и это

также повысить звукоизоляцию.

ЭКОСОВМЕСТИМОСТЬ

Пенобетон не выделяет токсичных веществ и по своей экологичности

совместимость уступает только дереву.

HIGH WORKABLE

Пенобетон является материалом с высокой удобоукладываемостью, поэтому можно строить различные

формы углов, арок, пирамид, которые придадут красоту и архитектурность

выразительность вашему дому.

БОЛЬШАЯ ПРИБЫЛЬ

Пенобетон позволяет экономить большие деньги не только при проживании в доме, но и

при строительстве дома тоже. Дешевле доставить, построить,

сделать фундамент для этого дома, отштукатурить, провести провода и канализационные трубы,

для построения различных форм углов и арок.

SUPERIOR FIRE RESISTANT

Пенобетон чрезвычайно пожаробезопасен. Например, пенобетон, используемый в специальных

пожаробезопасный свод. Испытания показывают, что пенобетон толщиной 150 мм может защитить от

огонь 4 часа.

ЭКОНОМИЯ НА ТРАНСПОРТИРОВКЕ

Выгодное сочетание веса, объема и упаковки делает пенобетонные блоки

удобны для транспортировки и позволяют использовать автомобильный или железнодорожный транспорт.

РАЗНООБРАЗИЕ ПРИМЕНЕНИЯ

Применение пенобетона для производства строительных блоков, термических и акустических

утепление крыш, полов, утепление труб, изготовление сборно-разборных блоков

и панелей перегородок в зданиях, а также полов и подвалов пенопластом

бетон повышенной плотности. Итак, если у вас есть оборудование для производства пенопласта

Итак, если у вас есть оборудование для производства пенопласта

бетон вы можете предложить на рынке различной продукции и будет иметь большой

конкурентное преимущество.

Пенобетон в сравнении с другими материалами.

При сравнении пенобетона с другими материалами необходимо иметь в виду, что:

- экологически чистый, дышащий, негорючий.

- легко изготовить как в стационарных условиях, так и на конструкции

сайт - производится из комплектующих, доступных в любом регионе

- его себестоимость низкая

Ниже представлена таблица, в которой сравнивается теплопроводность пенобетона

с другими материалами.Опять же, надо иметь в виду, что пенобетон

блоки можно укладывать на клей, что уменьшает мостики промерзания и, соответственно,

потеря тепла.

Материал | Плотность, кг/м3 | Теплопроводность |

Мрамор | 2700 | 2,9 |

Бетон | 2400 | 1. |

Пористый глиняный кирпич | 2000 | 0,8 |

| Пенобетон | 1200 | 0,38 |

| Пенобетон | 1000 | 0,23 |

| Пенобетон | 800 | 0.18 |

| Пенобетон | 600 | 0,14 |

| Пенобетон | 400 | 0,10 |

Пробка | 100 | 0,03 |

Силикатный хлопок | 100 | 0. |

Пенополистирол | 25 | 0,030 |

Пенополистирол | 35 | 0,022 |

%PDF-1.7

%

1 0 объект

>

/Метаданные 4 0 R

/ViewerPreferences 5 0 R

>>

эндообъект

6 0 объект

/CreationDate (D:20200717132419+03’00’)

/ModDate (D:20200717132419+03’00’)

/Режиссер

>>

эндообъект

2 0 объект

>

эндообъект

3 0 объект

>

эндообъект

4 0 объект

>

ручей

Microsoft® Word для Microsoft 365

Microsoft® Word для Microsoft 3652020-07-17T13:24:19+03:002020-07-17T13:24:19+03:00uuid:60AB43E0-F4BF-4D57-9E72-C05FDD00C5Cuuid: 60AB43E0-F4BF-4D57-9E72-C05FDD00C5CC

конечный поток

эндообъект

5 0 объект

>

эндообъект

7 0 объект

>

/ExtGState >

/XОбъект >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/Анноты [34 0 R 35 0 R]

/MediaBox [0 0 595. 32 841,92]

32 841,92]

/Содержание [36 0 R 37 0 R 38 0 R]

/Группа >

/Вкладки /S

/StructParents 0

>>

эндообъект

8 0 объект

>

/ExtGState >

/XОбъект >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595,32 841,92]

/Содержание [45 0 R 46 0 R 47 0 R]

/Группа >

/Вкладки /S

/StructParents 1

>>

эндообъект

9 0 объект

>

/ExtGState >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595,32 841,92]

/Содержание [50 0 R 51 0 R 52 0 R]

/Группа >

/Вкладки /S

/StructParents 2

>>

эндообъект

10 0 объект

>

/ExtGState >

/XОбъект >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595.32 841,92]

/Содержание [57 0 R 58 0 R 59 0 R]

/Группа >

/Вкладки /S

/StructParents 3

>>

эндообъект

11 0 объект

>

/ExtGState >

/XОбъект >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595,32 841,92]

/Содержание [64 0 R 65 0 R 66 0 R]

/Группа >

/Вкладки /S

/StructParents 4

>>

эндообъект

12 0 объект

>

/ExtGState >

/XОбъект >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595,32 841,92]

/Содержание [69 0 R 70 0 R 71 0 R]

/Группа >

/Вкладки /S

/StructParents 5

>>

эндообъект

13 0 объект

>

/ExtGState >

/XОбъект >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595. 32 841,92]

32 841,92]

/Содержание [76 0 R 77 0 R 78 0 R]

/Группа >

/Вкладки /S

/StructParents 6

>>

эндообъект

14 0 объект

>

/ExtGState >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595,32 841,92]

/Содержание [80 0 R 81 0 R 82 0 R]

/Группа >

/Вкладки /S

/StructParents 7

>>

эндообъект

15 0 объект

>

/ExtGState >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

>>

/MediaBox [0 0 595,32 841,92]

/Содержание [84 0 R 85 0 R 86 0 R]

/Группа >

/Вкладки /S

/StructParents 8

>>

эндообъект

16 0 объект

>

эндообъект

17 0 объект

>

эндообъект

18 0 объект

>

эндообъект

19 0 объект

>

эндообъект

20 0 объект

>

эндообъект

21 0 объект

>

эндообъект

22 0 объект

>

эндообъект

23 0 объект

>

эндообъект

24 0 объект

>

эндообъект

25 0 объект

>

эндообъект

26 0 объект

>

эндообъект

27 0 объект

>

эндообъект

28 0 объект

>

эндообъект

29 0 объект

>

эндообъект

30 0 объект

>

эндообъект

31 0 объект

>

эндообъект

32 0 объект

>

ручей

хMOWFET

R*,ZAt*AJ

Газосиликатные блоки.Газосиликатные блоки — основные свойства и характеристики Сколько стоит газосиликатный блок

В современных строительных технологиях выбор материала привязан к возведению того или иного типа зданий. Одним из самых популярных строительных материалов на сегодняшний день являются газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Одним из самых популярных строительных материалов на сегодняшний день являются газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным соотношением цены и качества – по большому счету ни один другой строительный материал не выдерживает такой пропорции, столь же выгодной.

Если разобраться, то вряд ли газобетон относится к современным строительным материалам — он был разработан еще в конце 19 века. В начале прошлого века группа ученых даже запатентовала открытие нового чудо-материала, но его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал был получен в конце 20 века – это бетон с ячеистой структурой, твердость которого происходит в автоклаве.Этот метод был найден в 1930-х годах и с тех пор не претерпел особых изменений. Совершенствование характеристик произошло за счет внесения уточнений в технологию его получения.

Газобетон — одна из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- ;

- известь;

- гипс;

- вода.

цемент

Для получения ячеистой структуры в состав добавляют порцию алюминиевой пудры, которая служит для образования пузырьков. После перемешивания массу выдерживают нужное время, ждут набухания, затем разрезают на части и ставят в автоклав. Там масса заготавливается в паровой среде – эта технология энергосберегающая и высокоэтичная. При производстве газобетона не выделяются вредные вещества, способные нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как строительный материал, хорошо подходящий для возведения зданий. Специалисты утверждают, что газобетон сочетал в себе лучшие качества камня и дерева – стены из него прочны и хорошо защищают от холода.

Пористая блочная структура гарантирует высокие показатели пожарной безопасности

Ячеистая структура объясняет малый коэффициент теплопроводности – он значительно ниже, чем у кирпича.Поэтому постройки из газосиликатного материала не столь требовательны к утеплению – в некоторых климатических поясах оно не требуется вовсе.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал так популярен в строительной сфере:

- Небольшая масса при внушительных размерах — Это свойство позволяет значительно снизить затраты на установку. Кроме того, для погрузки, транспортировки и возведения стен кран не требуется – достаточно обычной лебедки.Скорость строительства по этой причине также намного выше, чем при работе с кирпичом;

- хорошая обрабатываемость — газосиликатный блок без проблем режется, сверлится, фрезеруется, штатным инструментом;

- высокая экология — Специалисты говорят, что по этому показателю газобетон сравним с деревом.

Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, не гниет и не подвергается старению;

Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, не гниет и не подвергается старению; - технологичность — Газосиликатные блоки изготавливаются таким образом, чтобы с ними было удобно работать.Помимо небольшой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т. д. Благодаря этому скорость работы с ними увеличивается в 4 раза по сравнению со строительством кирпичных зданий;

- низкая теплопроводность газосиликатных блоков — Это связано с тем, что газобетон на 50 процентов состоит из воздуха. В зданиях, построенных из этого материала, снижаются расходы на отопление, к тому же их можно на треть слабее утеплить;

В любое время года будет поддерживаться устойчивый микроклимат.

- морозостойкость — Конструкция имеет специальные пустоты, куда при замерзании вытесняется влага. При соблюдении всех технических требований к изготовлению морозостойкость газобетона превышает двести циклов;

- звукоизоляция — Очень важный параметр, ведь сегодня уровень шума на улицах достаточно высок, а дома хочется отдыхать в тишине.

Благодаря пористой структуре газосиликат хорошо задерживает звук, отличающийся в этом плане от кирпича;

Благодаря пористой структуре газосиликат хорошо задерживает звук, отличающийся в этом плане от кирпича; - Иностранная безопасность — Минералы, используемые для изготовления газосиликата, не поддерживающие горение.Газосиликатные блоки способны выдерживать воздействие огня в течение 3-7 часов, поэтому его используют для возведения дымоходов, элеваторных шахт, огнеупорных стен и т. д.;

- повышенной прочности — Газиликат выдерживает очень большие нагрузки на сжатие, поэтому подходит для строительства зданий с несущими стенами до трех этажей или каркасно-монолитных зданий без каких-либо ограничений;

- Негигроскопичность — Газобетон не впитывает воду, которая при попадании на него быстро высыхает, не оставляя после себя следов.Это объясняется тем, что пористая структура не задерживает влагу.

результаты

Проголосовать

Где бы Вы хотели жить: в частном доме или в квартире?

Задняя часть

Где бы Вы хотели жить: в частном доме или в квартире?

Задняя часть

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его применения такова, что практически исключается возможность изгибающих нагрузок, поэтому большой роли этот недостаток не играет.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки Газоблоков

Плотность газосиликатных блоков является основным критерием, который учитывается при маркировке. В зависимости от своей величины строительные материалы имеют разные наборы характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и как они используются в строительстве:

- D300 — Наиболее подходящий строительный материал для возведения монолитных зданий.Плотность газосиликатных блоков этой марки 300 кг/м 3 — хорошо подходит для возведения стен малоэтажных домов в один слой или для двухслойных монолитных домов с высокой степенью теплоизоляции;

- Д400. — Применяется для строительства двухэтажных домов и коттеджей, а также для теплоизоляции наружных несущих стен многоэтажек;

- Д500. – это разновидность с лучшим сочетанием теплоизоляционных и конструктивных характеристик.

По плотности он идентичен бревну или деревянному шпону и используется для устройства перегородок и внутренних стен зданий, оконных и дверных проемов, а также оболочек армированных перемычек, стропил и жестких ребер жесткости;

По плотности он идентичен бревну или деревянному шпону и используется для устройства перегородок и внутренних стен зданий, оконных и дверных проемов, а также оболочек армированных перемычек, стропил и жестких ребер жесткости; - Д 600. — Это газосиликатный блок с наибольшей плотностью, которая составляет 600 кг/м 3 , применяется там, где необходимо поставить прочные стены, подверженные высоким нагрузкам.

Ниже представлена таблица, иллюстрирующая другие параметры, отличающиеся у газосиликатных блоков разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газиликаты могут иметь некоторые отклонения в размерах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория — предназначена для укладки блока всухую или на клей. Он разрешает размеры размера по высоте, длине и толщине до полутора миллиметров, прямоугольников и углов — до двух миллиметров, ребер — до пяти миллиметров.

- Вторая категория применяется для укладки газосиликатных блоков на клей. В нем допускается погрешность основных размеров до двух миллиметров, прямоугольников — до 3 миллиметров, углов — до 2 миллиметров и ребер — до 5 миллиметров.

- Третий разряд газоблоков ставится на раствор, в нем погрешность по основным размерам не более 3 миллиметров, по прямоугольникам — менее 3 мм, по углам до 4 миллиметров, по ребрам до 10 миллиметров .

Газосиликат на выбор

При покупке газосиликатных блоков обычно оценивают три критерия, влияющие на решение:

- функциональные характеристики — плотность, морозостойкость, коэффициент теплопроводности и др.;

- размеров одного блока;

- объем одного блока;

- .

Стоимость

Газобетон – легкий пористый материал, имеющий достаточно низкий класс прочности. Да, по прочности на сжатие газобетон проигрывает практически всем строительным материалам. Но очень важно понимать, что даже имеющиеся прочности с отметками для строительства двух/трёхэтажного дома. Главное подобрать нужную плотность газобетона, которая обеспечит требуемую прочность проекта.

Главное подобрать нужную плотность газобетона, которая обеспечит требуемую прочность проекта.

Для возведения несущих стен используется газобетон плотностью от D300 до D700, а наиболее популярными являются середняки — D400 и D500, так как они обладают оптимальными прочностными и теплосберегающими свойствами.

Современные заводы по производству автоклавного газобетона производят очень качественный и однородный газобетон, класс прочности которого значительно выше, чем у устаревших заводов. Например, наилучшую плотность D400 имеет класс плотности В2.5, а более дешевый берет только до В1,5.

Числовое значение класса В2.5 указывает на то, что квадратный миллиметр газобетона выдерживает нагрузку в 2,5 Н (Ньютон). То есть квадратный сантиметр гарантированно выдерживает нагрузку в 25 кг.

Само понятие « класс прочности газобетона » означает, что каждая единица, привезенная с завода, будет иметь долговечность, не меньшую, чем у производителя. То есть эта обеспеченная гарантийная прочность ниже которой быть не должна.

То есть эта обеспеченная гарантийная прочность ниже которой быть не должна.

Марка газобетона – среднее значение по прочности, полученное при испытании нескольких блоков из партии. То есть на образец взяли шесть блоков, и их прочностные показатели были соответственно: 31, 32, 32, 33, 35, 35 кг/см2. Среднее полученное значение составляет 33 кг/см2. Что соответствует марке М35.

Таблица прочности на сжатие (газобетон)| Марка газобетона | Класс прочности на сжатие | Средняя прочность ( кг/см²) |

| D300 (300 кг/м³) | В0.75 — Б1. | 10 — 15 |

| Д400. | В1,5 — В2,5 | 25 -32 |

| Д500. | В1,5 — В3,5 | 25 — 46 |

| Д600. | В2 — В4. | 30 — 55 |

| Д700 | В2 — В5. | 30 — 65 |

| Д800. | В3,5 — В7.5 | 46 — 98 |

| D900. | В3.5 — В10 | 46 — 13 |

| Д1000 | В7.5 — В12.5 | 98 — 164 |

| D1100 | В10 — В15 | 131 — 196 |

| Д1200. | В15 — В20. | 196 — 262 |

Прочность штампа — Это усредненное значение, а класс прочности — это значение, ниже которого быть не может.

Для определения требуемого класса прочности газобетона необходимо знать расчетное сопротивление кладки и несущую способность стены.

Несущая способность стены будет примерно в 5 раз меньше прочности материала на сжатие. Это связано с различными факторами, снижающими несущую способность кладки, и резервами по прочности СНиП.

Основные факторы, влияющие на несущую способность: высота стены, толщина стены и зона приложения нагрузки (эксцентриситет). Чем стена выше и тоньше, тем она прочнее, может прогибаться под нагрузкой, что снижает ее расчетную несущую способность.

Чем стена выше и тоньше, тем она прочнее, может прогибаться под нагрузкой, что снижает ее расчетную несущую способность.

Зона приложения нагрузки (эксцентриситет) также сильно влияет на прочность конструкции, так как если плита перекрытия опирается на стену только краем, а не доходит до центра стены, то получается внецентровое сжатие что приводит к изгибающему моменту.

Выход. Газобетон бывает разной плотности от D300 до D700 и различных классных классов, от В1 до В5, что позволяет строить из него дома различной этажности и сложности.Если прочности газобетона недостаточно, применяют железобетонные включения, на подобии железобетонных балок, перемычек, армокаркасов и бронекаркасов.

Массовое применение газосиликатных блоков в строительстве свидетельствует об их огромной популярности. По соотношению цены и качества при замечательных характеристиках газобетонных блоков ничего оптимального, чем газосиликат пока не придумали. Газобетон — стеллажный бетон автоклавного твердения — проверенный временем строительный материал, применяемый практически во всех видах конструктивных элементов сооружений и зданий различного назначения. Но откуда взялось производство ячеистого бетона, и когда он стал использоваться в своем современном виде? Разработки, направленные на получение нового многофункционального строительного материала, велись с конца 19 века. К началу двадцатых годов нескольким зарубежным ученым удалось получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно добытого камня для строительства. Экспериментируя с композиционными элементами, методом проб и необнаруженных ошибок был получен прототип современного газобетонного раствора.Однако тех свойств и характеристик газосиликатных блоков, какими мы их знаем сейчас, в то время, конечно же, не было. Современные газоблоки появились только в 90-х годах. Это всем известные пенобетон, политеролбетон и газобетонные блоки. Что касается последних — они бывают 2-х видов: автоклавный и соответственно автоклавный метод закалки. Унатоклавные газобетонные системы неоднородны и нередко содержат вредные воздушные загустители, дающие большую усадку в процессе эксплуатации.

Но откуда взялось производство ячеистого бетона, и когда он стал использоваться в своем современном виде? Разработки, направленные на получение нового многофункционального строительного материала, велись с конца 19 века. К началу двадцатых годов нескольким зарубежным ученым удалось получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно добытого камня для строительства. Экспериментируя с композиционными элементами, методом проб и необнаруженных ошибок был получен прототип современного газобетонного раствора.Однако тех свойств и характеристик газосиликатных блоков, какими мы их знаем сейчас, в то время, конечно же, не было. Современные газоблоки появились только в 90-х годах. Это всем известные пенобетон, политеролбетон и газобетонные блоки. Что касается последних — они бывают 2-х видов: автоклавный и соответственно автоклавный метод закалки. Унатоклавные газобетонные системы неоднородны и нередко содержат вредные воздушные загустители, дающие большую усадку в процессе эксплуатации. Газобетон, полученный в результате применения автоклавного метода, намного экологичнее и прочнее неавтоклавного (примерно в два раза). Способ изготовления ячеистых бетонов был предложен в 30-х годах и с тех пор в принципе мало изменился, хотя свойства газосиликатных блоков улучшались и расширялась сфера их применения. Для его изготовления используется песок, цемент, известь, гипсовый камень и обычная вода. В смесь этих материалов добавляется алюминиевая пудра, которая способствует образованию в смеси мелких воздушных ячеек, делающих материал пористым.Сразу после запугивания, кратковременной выдержки и резки массива на изделия необходимых размеров ячеистая бетонная масса помещается в автоклав, где происходит ее твердение в паровой среде. Эта энергосберегающая технология не оставляет отходов, загрязняющих воздух, почву и воду. Газосиликатные блоки автоклавного твердения – материал с уникальными свойствами. Ведь он сочетал в себе лучшие качества 2 древнейших строительных материалов: дерева и камня.

Газобетон, полученный в результате применения автоклавного метода, намного экологичнее и прочнее неавтоклавного (примерно в два раза). Способ изготовления ячеистых бетонов был предложен в 30-х годах и с тех пор в принципе мало изменился, хотя свойства газосиликатных блоков улучшались и расширялась сфера их применения. Для его изготовления используется песок, цемент, известь, гипсовый камень и обычная вода. В смесь этих материалов добавляется алюминиевая пудра, которая способствует образованию в смеси мелких воздушных ячеек, делающих материал пористым.Сразу после запугивания, кратковременной выдержки и резки массива на изделия необходимых размеров ячеистая бетонная масса помещается в автоклав, где происходит ее твердение в паровой среде. Эта энергосберегающая технология не оставляет отходов, загрязняющих воздух, почву и воду. Газосиликатные блоки автоклавного твердения – материал с уникальными свойствами. Ведь он сочетал в себе лучшие качества 2 древнейших строительных материалов: дерева и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций жилых и общественных зданий одна из немногих разновидностей бетона, из которой можно строить действительно теплоэффективные оптимальные по толщине толщина.Характеристики и свойства газосиликатных блоков придают этому строительному материалу ряд важнейших преимуществ:

В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций жилых и общественных зданий одна из немногих разновидностей бетона, из которой можно строить действительно теплоэффективные оптимальные по толщине толщина.Характеристики и свойства газосиликатных блоков придают этому строительному материалу ряд важнейших преимуществ:

Блоки газосиликатные облегченные.

Это, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в пределах 488 — 500-ячеечных килограмм/м3 в зависимости от размера газобетонных блоков.

Блок обычный (по ГОСТ 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщину 400 мм и массу около 30.5 килограммов и теплопроводность могут заменить стену толщиной 64 см из двадцати восьми кирпичей, вес которых составляет сто двадцать килограммов. Крупные размеры газосиликатных блоков при незначительном весе значительно снижают затраты на монтаж и значительно сокращают сроки строительства. Для увеличения зрелищности газобетона не нужен подъемный кран: с этим работает несколько человек, либо можно использовать обычную лебедку, поэтому малый вес такого ячеистого бетона позволяет сократить не только транспортно-монтажные работы, но и стоимость обустройства фундаментов.Бетонные блоки стопы намного легче, чем пенобетонные, поддаются обработке. Их можно резать, сверлить и фрезеровать обычным инструментом.

Для увеличения зрелищности газобетона не нужен подъемный кран: с этим работает несколько человек, либо можно использовать обычную лебедку, поэтому малый вес такого ячеистого бетона позволяет сократить не только транспортно-монтажные работы, но и стоимость обустройства фундаментов.Бетонные блоки стопы намного легче, чем пенобетонные, поддаются обработке. Их можно резать, сверлить и фрезеровать обычным инструментом.

Блоки газосиликатные экологичность.

Так как газобетон автоклавного твердения получают из песка, цемента, извести и алюминиевой пудры, в них нет ядовитых веществ, вследствие своей экологии он близок к дереву, но в то же время не склонен к гниению и старение. Изделия из газобетона совершенно безопасны для человека, в доме, построенном из него, дышится так же легко, как и в возведенном дереве.

Скорость и эффективность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков, как их внушительные размеры (600 на (50-500) на 250 мм), при малом весе, процесс строительства протекает быстро и легко. Скорость строительства увеличивается действительно существенно (раза в 4) и, соответственно, снижаются трудозатраты. В торцах некоторых видов газосиликатных блоков образованы специальные канавки и гребни, а также захватные карманы, предназначенные для рук.Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно слоя клея в 3-5 миллиметров, нанесенного на зубчатую ячейку, чтобы надежно укрепить блок. Блоки из газобетона имеют практически идеальную конфигурацию (поскольку допустимое отклонение их граней не превышает одного миллиметра), что позволяет использовать технологию тончайшей кладки, значительно удешевляет работы. Стоимость газосиликатных блоков невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже, чем цена песчано-цементного раствора, но расход материала при производстве кладки кирпича газобетонного блока уменьшается примерно в шесть раз.В конечном итоге полученная чистовая кладка позволяет в три раза снизить стоимость кладочного раствора, кроме того, за счет минимальной толщины соединительного клея в стенах уменьшаются мостики холода и в доме становится теплее.

Скорость строительства увеличивается действительно существенно (раза в 4) и, соответственно, снижаются трудозатраты. В торцах некоторых видов газосиликатных блоков образованы специальные канавки и гребни, а также захватные карманы, предназначенные для рук.Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно слоя клея в 3-5 миллиметров, нанесенного на зубчатую ячейку, чтобы надежно укрепить блок. Блоки из газобетона имеют практически идеальную конфигурацию (поскольку допустимое отклонение их граней не превышает одного миллиметра), что позволяет использовать технологию тончайшей кладки, значительно удешевляет работы. Стоимость газосиликатных блоков невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже, чем цена песчано-цементного раствора, но расход материала при производстве кладки кирпича газобетонного блока уменьшается примерно в шесть раз.В конечном итоге полученная чистовая кладка позволяет в три раза снизить стоимость кладочного раствора, кроме того, за счет минимальной толщины соединительного клея в стенах уменьшаются мостики холода и в доме становится теплее.

Блоки газосиликатные Низкая теплопроводность.

Образует пузырьки воздуха, которые занимают около 80 процентов материала. Ведь именно благодаря им среди положительных качеств газобетонных блоков выделяется высокая теплоизоляционная способность, за счет которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизоляционных материалов.Стены из газосиликатных блоков полностью соответствуют новым СПИПОВСКИМ ТРЕБОВАНИЯМ, которые предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона составляет 0,12 Вт/м°С, при 12% влажности — 0,145 Вт/м°С. В средней полосе России возможно возведение стен из газосиликатных блоков. (плотность не более 500 кг/м3), толщина которого составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение этим параметром приводит к невозможности эксплуатации рабочего дома из кирпича: владелец просто не мог финансово позволить себе свалить столько помещения. При использовании газобетонных блоков весом 500 кг/м3 толщина 40 см достигается по параметру энергосбережения в пределах нормы. Применение газобетонных блоков плотностью более 500 кг/м3 приводит к заметному ухудшению параметров (теплотехнические свойства снижаются на пятьдесят процентов при использовании блоков плотностью 600-700 кг/м3).Газосиликатные блоки плотностью менее 400 кг/м3 могут применяться в строительстве только в качестве утеплителя, ввиду их низких прочностных характеристик.

При использовании газобетонных блоков весом 500 кг/м3 толщина 40 см достигается по параметру энергосбережения в пределах нормы. Применение газобетонных блоков плотностью более 500 кг/м3 приводит к заметному ухудшению параметров (теплотехнические свойства снижаются на пятьдесят процентов при использовании блоков плотностью 600-700 кг/м3).Газосиликатные блоки плотностью менее 400 кг/м3 могут применяться в строительстве только в качестве утеплителя, ввиду их низких прочностных характеристик.

Блоки газосиликатные морозостойкие.

Качество газобетонных блоков по морозостойкости позволяет им стать рекордсменами среди материалов, которые применяются в малоэтажном строительстве. Отличная морозостойкость объясняется наличием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается.При строгом соблюдении технологии строительства из газобетона морозостойкость строительного материала превышает двести циклов.

Качество звукоизоляции газобетонных блоков.

Благодаря своей ячеистой малогабаритной структуре звукоизоляционные качества газосиликата во много раз превышают кирпичную кладку. При наличии воздушного зазора между слоями газобетонных блоков или при выполнении отделки поверхности стен более плотными строительными материалами звукоизоляция обеспечивается примерно на 50 дБ.

Блоки автоклавной закалки противопожарные.

Блоки из ячеистого газобетона не боятся огня. Дымоходы из газосиликатных блоков прокладывают через любые деревянные конструкции без резки, потому что теплопроводятся плохо. А так как для получения газобетона используется только минеральное сырье природного происхождения, то газобетонные блоки относятся к группе не поддерживающих горение материалов и способных выдерживать одностороннее огненное воздействие в течение 3-7 часов.При использовании газобетонных блоков в связке с металлоконструкциями или в качестве обшивки они идеально подходят для возведения огнеупорных стен, элеваторных и вентиляционных шахт.

Блоки настройки силы топлива.

При малом объемном весе газосиликатного блока — 500 кгс/м3 — он имеет достаточно высокий показатель прочности на сжатие — в районе 28-40 кгс/см3 за счет автоклавной обработки (для сравнения тот же пенобетон только 15 кгс/см3). На практике прочность блока такова, что его смело можно использовать при возведении домов с морковными стенами до 3-х этажей, или без ограничения этажей — в каркасно-монолитном строительстве.

Газосиликатные блоки — это легкость и рациональность обработки.

Блоки из газобетона достаточно легко поддаются любой механической обработке: без проблем можно пилить, сверлить, строго, фрезеровать, применяя стандартные инструменты, которые используются для обработки дерева. Каналы для труб и кабелей можно прокладывать с помощью обычного ручного инструмента, а для ускорения процесса можно использовать электроинструменты. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с хорошими блоками, а также внешней архитектурной выразительностью конструкций. Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т. д. Прорезать можно с помощью электродвери.

Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т. д. Прорезать можно с помощью электродвери.

Блоки газосиликатные габариты.

Процесс изготовления аппаратных блоков автоклавов гарантирует высокую точность размеров — обычно от 250 до 625 миллиметров при разной толщине от 50 до 500 миллиметров (+ — миллиметр). Отклонения, как видите, настолько минимальны, что стена как раз представляла собой поверхность, абсолютно готовую к нанесению шпаклевки, являющейся основой для обоев или покраски.

Негигроскопичность газобетонных блоков.

Хотя автоклавный газобетонный блок является высокопористым материалом (пористость его может достигать 90-ти процентов), материал не гигроскопичен. Попав, например, под дождь, газобетон, в отличие от того же дерева, довольно быстро сохнет и совершенно не разводится. По сравнению с кирпичом газобетон абсолютно не «сосет» воду, так как капилляры прерываются специальными сферическими порами.

Применение топливных блоков.

В качестве утеплителя используются самые легкие газосиликатные блоки, имеющие плотность 350 кг/м³. Плотность четыреста кг/м³ – это плотность несущих стен и перегородок в малоэтажном домостроении. Обладая высокими прочностными характеристиками газосиликатные блоки – 500 кг/м³ – применимы для строительства как нежилых, так и жилых объектов, достигающих в высоту более 3-х этажей. И, наконец, те газосиликатные блоки, плотность которых равняется 700-кг/м³, идеально подходят для строительства многоэтажных домов при армировании, а также используются для создания легких перекрытий.Строители, не требующие особого ухода, неприхотливы и вечны. Автоклавный аппаратный блок отлично подойдет тем, кто стремится удешевить строительство. Стоимость газобетонных блоков небольшая, к тому же строить дом из газосиликата необходимо меньше отделочных и строительных материалов, чем из кирпича. Да и работать с газосиликатными блоками довольно просто, что снижает трудозатраты и ускоряет процесс возведения зданий – строительство газосиликатных блоков осуществляется в среднем в четыре раза быстрее, чем при работе с кирпичом.

Блоки газосиликатные доставки и хранения.

Газосиликатные блоки

упаковываются производителем в достаточно прочную термоусадочную герметичную пленку, надежно защищающую материал от воздействия влаги. Поэтому нет необходимости заботиться о должной защите газобетона от негативных атмосферных воздействий. Главной задачей покупателя, самостоятельно перевозящего газобетонные блоки, становится защита их от разного рода механических повреждений.При транспортировании в кузове поддоны с установленными блоками должны быть прочно закреплены мягкими штифтами, которые предназначены для предотвращения перемещений и трения поддонов с блоками. При разгрузке стройматериалов также используются мягкие стропы. Если газобетонные блоки освобождаются от защитной пленки и становятся складированными на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, ведь этот материал следует держать под навесом или даже на закрытый склад.

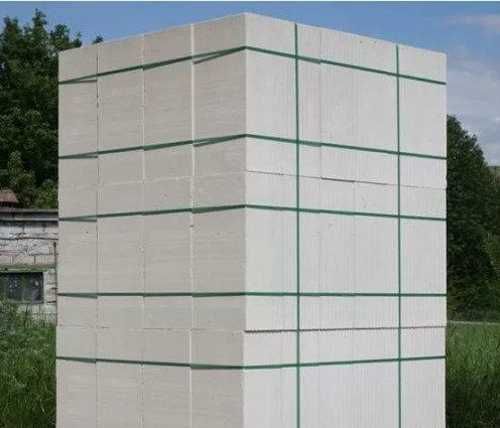

Кладка газобетонных блоков.

Работы по строительству зданий из газобетонных блоков можно производить при температуре до — 50 градусов; При использовании специального морозостойкого клея. Так как газобетон является достаточно легким материалом, он не вызывает выдавливания клея. В отличие от кирпичных стен, выкладывать из газобетона можно без пауз. По строительным нормам газосиликатные блоки толщиной 375 — 400 миллиметров применяют для отсыпки, имеющей толщину 375 — 400 миллиметров, для межкомнатных — не менее 250.Для предотвращения проникновения влаги из подвала кладку газосиликатных блоков следует производить на гидроизоляционный слой (например, резиноид) — размеры должны быть немного больше ширины газобетонных блоков в кладка. На раствор укладывается 1-й слой газосиликатных блоков с целью выравнивания, чтобы компенсировать имеющиеся неровности фундамента. Начинайте кладку газосиликатного блока с самого высокого по его размерам строительного угла.Блоки уровнем и молотком из резины выравнивают, шлифуют – теркой, после чего кладку тщательно очищают от пыли. Укладке самого первого ряда газосиликатных блоков следует уделить особое внимание, ведь от его выравнивания и конечного качества конструкции зависит легкость всех дальнейших работ. Контролировать кладку газосиликатных блоков можно с помощью уровня и шнура. Следующий ряд укладки газосиликатных блоков начинают с любого из углов. Чтобы обеспечить максимальную ровность ряда, не забывайте использовать уровень, а при большой длине стены – еще и маячные промежуточные блоки.Ряд рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальное значение смещения становится 10 сантиметров. Клей, который выступает из швов, не сливайте, а удаляйте с помощью кельмы. Блоки из газосиликата сложной конфигурации и хорошо изготавливаются с заготовкой для блоков.

Укладке самого первого ряда газосиликатных блоков следует уделить особое внимание, ведь от его выравнивания и конечного качества конструкции зависит легкость всех дальнейших работ. Контролировать кладку газосиликатных блоков можно с помощью уровня и шнура. Следующий ряд укладки газосиликатных блоков начинают с любого из углов. Чтобы обеспечить максимальную ровность ряда, не забывайте использовать уровень, а при большой длине стены – еще и маячные промежуточные блоки.Ряд рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальное значение смещения становится 10 сантиметров. Клей, который выступает из швов, не сливайте, а удаляйте с помощью кельмы. Блоки из газосиликата сложной конфигурации и хорошо изготавливаются с заготовкой для блоков.

Внутренние перегородки из газосиликатных блоков.

Вне зависимости от того, какую из современных конструкций перегородок вы решите применить в собственном доме (например, перегородки из металлических изделий и гипсокартонных листов), вам все равно нужно делать любую сэндвич-систему с использованием утеплителя, чтобы добиться оптимального уровня шумоизоляции. А, как известно, любая сэндвич-система по сложности намного выше и дороже, чем кладка из газосиликатных блоков. Блок с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину 75 и 100 миллиметров и плотность 500. Стена в результате получается довольно прочной, тепло- и шумоизолированной, но в то же время.

А, как известно, любая сэндвич-система по сложности намного выше и дороже, чем кладка из газосиликатных блоков. Блок с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину 75 и 100 миллиметров и плотность 500. Стена в результате получается довольно прочной, тепло- и шумоизолированной, но в то же время.

Армирование при кладке из газосиликатных блоков.

При возведении стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается специалистом в соответствии с определенным проектом.Как правило, армирование производят в два – четыре ряда кладки; Дополнительно арматура устанавливается в углах зданий.

Таким образом, газобетонные блоки

являются действительно экономичным и эффективным строительным материалом, свойства которого позволяют в кратчайшие сроки возводить здания различного назначения. Газосиликатные блоки производятся двух видов: стеновые и перегородочные. И те, и другие сертифицированы по ГОСТу. Этот высокоэластичный материал изготавливается по передовым технологиям на самом современном оборудовании, что обеспечивает газопроводному блоку высочайшее качество и постоянство важных технических характеристик.Если вы заинтересованы в его приобретении, обращайтесь в компанию Атрибут-С.

И те, и другие сертифицированы по ГОСТу. Этот высокоэластичный материал изготавливается по передовым технологиям на самом современном оборудовании, что обеспечивает газопроводному блоку высочайшее качество и постоянство важных технических характеристик.Если вы заинтересованы в его приобретении, обращайтесь в компанию Атрибут-С.

, Ведь мы знаем о газобетоне и предлагаем своим клиентам только качественные газосиликатные блоки, выполненные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и т.д. Атрибут-С.

Обеспечим Вас любыми объемами газобетонных блоков и, что немаловажно, помимо продажи, предлагаем Вам также быструю доставку газосиликатных блоков с бережной разгрузкой.Вы оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих аналогичных организаций Московской области. Заказать Газосиликатные блоки с доставкой легко, вам достаточно связаться с нами по телефону 8-499-340-35-47, или отправить заявку на адрес Этот адрес электронной почты защищен от спам-ботов, вам необходимо его просмотреть. JavaScript включен. Можете не сомневаться, вы обязательно ответите и уточните все условия оплаты и доставки газосиликатных блоков.А если есть вопросы — пишите и получите все интересующие вас ответы.

JavaScript включен. Можете не сомневаться, вы обязательно ответите и уточните все условия оплаты и доставки газосиликатных блоков.А если есть вопросы — пишите и получите все интересующие вас ответы.

Дополнительная информация о газобетонных блоках:

Газосиликатные блоки – разновидность стенового материала из ячеистого бетона.

В приготовленную бетонную смесь вводят специальные порообразующие добавки

. В 19 веке для получения такого эффекта хулигану смешивали кровь.

В начале 1930-х советский строитель Брюбыков обратил внимание на произрастающее в Средней Азии растение — мыльный корень.

Цементный раствор

при смешивании с пенопластом этого растения получал способность к пенообразованию и увеличению в объеме, а при застывании — сохранял полученную пористую структуру.

Потом стали добавлять различные химические газообразующие добавки. Мы, к сожалению, не запатентовали этот способ производства искусственного камня. Это сделал шведский архитектор Эрикссон в 1924 году.

Состав газосиликатных блоков

Блоки из газосиликатных смесей

– стеновой материал, позволяющий создать в помещении здоровый микроклимат, так как обладает хорошими диффузионными характеристиками.То есть здание «дышит», что исключает появление плесени. Какие исходные компоненты берутся для изготовления блоков?

Смесь газобетонная, согласно СН 277-80 «Инструкция по изготовлению изделий из ячеистых бетонов» состоит из:

- Портландцемент, изготовляемый по ГОСТ 10178-76, с содержанием силиката кальция не менее 50 %., трехкальциевого алюмината не более 6 %. Дополнение трепалом не допускается.

- Песок должен соответствовать требованиям ГОСТ 8736-77, содержание глины и/или других включений не более 2%, содержание кварца не менее 85%.

- Вода с техническими требованиями по ГОСТ 23732-79.

- должна соответствовать ГОСТ 9179-77 и быть не ниже 3-го сорта. Дополнительные характеристики: скорость тушения 5-15мин.

, «Рамка» — не более 2%, содержание саа + МГО не менее 70%.

, «Рамка» — не более 2%, содержание саа + МГО не менее 70%. - Применяется газовый форматор — алюминиевые папы пап-1 или Пап-2

- Поверхностно-активное вещество (ПАВ) — Сульфонол С.

Известь кальциевая марки

Типы и характеристики

По способу изготовления газиликат подразделяется на:

- Пупочно-ключичный

— Рабочая смесь заморожена в естественных условиях.Таким способом можно получить более дешевый материал, но такие блоки будут иметь худшие характеристики по прочности, а усадка при сушке в пять раз выше, чем у автоклавного изделия. - Автоклав

– блоки с повышенными показателями по прочности и усадке при сушке. Автоклавное производство энергоемкое и технологичное. Продувку газосиликата проводят при давлении 0,8-1,2 МПа и температуре 175-200ºС, что могут себе позволить крупные предприятия.Об этом нужно помнить, приобретая блоки из газосиликата.

Рассчитав процентное соотношение ингредиентов в составе газобетонной смеси, можно получить различные характеристики газосиликата. Например, добавляя портландцемент, мы повышаем прочность и морозостойкость (уменьшая количество «опасных пор»), но ухудшаем теплопроводность изделия.

Например, добавляя портландцемент, мы повышаем прочность и морозостойкость (уменьшая количество «опасных пор»), но ухудшаем теплопроводность изделия.

Основные физико-механические свойства блоков:

1.По плотности газосиликатные блоки делятся на следующие виды:

- Конструкционные: марки D700 и выше. Используется для строительства зданий повышенной этажности – до трех этажей.

- Конструктивно теплоизоляционные: марок Д500, Д600, Д700. Можно использовать для устройства перегородок и несущих стен малоэтажных домов. Правда, следует отметить, что продукция марки Д500 у некоторых производителей относится к теплоизоляционным видам.

- Теплоизоляция: не выше марки D400.Данный тип газоблока предназначен для теплоизоляционного контура несущих стен, возводимых из более прочных материалов.

Следует отметить, что профессионалы-практики советуют: использовать конструкцию стен с несущим каркасом, если предполагается, что будущий дом будет иметь более двух этажей. Наверное, стоит прислушаться к этому совету.

Наверное, стоит прислушаться к этому совету.

2. Показатель теплопроводности зависит от назначения агрегата:

- Конструкционные штампы имеют коэффициент теплопроводности от 0.18 на 0,20 Вт/м·°С, что ниже таких показателей у глиняного кирпича.

- Конструктивно-теплоизоляционные — от 0,12 до 0,18 Вт/м·°С.

- Теплоизоляция — от 0,08 до 0,10 Вт/м·°С. Если сравнивать с теплопроводностью дерева (от 0,11 до 0,19 Вт/м·°С), то первенство будет за газопакетом.

Следует помнить, что этот показатель относится к полностью сухому материалу. При намокании эта характеристика ухудшается.

3.Морозостойкость блоков из газосиликата зависит от особенностей строения ячеек, которые делятся на три класса:

- Резерв — объем пор диаметром более 200 мкм

- Безопасный — объем пор диаметром менее 0,1 мкм

- Опасно — от 200 до 0,1 мкм

Если отношение резервного объема к опасному объему будет больше 0,09, то газобетонный блок будет иметь высокую морозостойкость. Морозостойкость газоблоков достаточно высока. Он равен: 15, 25, 35 циклов. Некоторые производители заявляют 50, 75 и даже 100 циклов. Как, например, Саратовский завод, производящий блоки YTong.

Морозостойкость газоблоков достаточно высока. Он равен: 15, 25, 35 циклов. Некоторые производители заявляют 50, 75 и даже 100 циклов. Как, например, Саратовский завод, производящий блоки YTong.

Но надо учитывать, что ГОСТ 25485-89 нормировал марки по морозостойкости начиная с Д500, и этот показатель был не выше Ф35.

Поэтому к планируемой растениями морозостойкости следует относиться с осторожностью. Вы можете задаться вопросом о значении приведенных выше отношений.