Газобетонные блоки производство: Технология производства автоклавного газобетона — этапы

- О заводе газобетонных блоков ГлавСтройБлок Усть-Лабинск

- Сегодня в Архангельске торжественно открыли завод газобетонных блоков

- Заводы по производству газобетонных блоков

- обзор типов линий и установок

- Расчет свайного фундамента

- Технология

- Сравнение автоклавного и неавтоклавного газобетона

- Что такое газобетон, его технические характеристики

- Резка на блоки

- Обработка в автоклаве

- Упаковывание

- Отличительные особенности применяемого оборудования

- Что это такое

- Поиск каналов сбыта газобетона

- Обзор заводов по производству газосиликатных блоков

- Технология изготовления газобетона в домашних условиях

- Производство газобетонных блоков: особенности технологии производства газобетона

- Технология изготовления газобетона + Видео как делают

- Производство газобетонных блоков: victorborisov — LiveJournal

- Обгоняя классику

- Оборудование для производства автоклавного газобетона

- Невероятная линия по производству блоков из ячеистого бетона в автоклаве по низкой цене

- Инвестиционные возможности: Производство бетонных блоков

- Линия по производству автоклавных газобетонных блоков, Завод по производству газобетонных блоков, Мини-завод по производству газобетонных блоков, Завод по производству газобетонных блоков в автоклаве, Завод по производству автоклавных газобетонных блоков — Laxmi En — Fab Pvt.

- «ТЭО СОЗДАНИЯ НОВОГО ЗАВОДА ПО ПРОИЗВОДСТВУ АВТОКЛАВНЫХ ЯБЕТОННЫХ БЛОКОВ»

- Оценка жизненного цикла автоклавной аэрированной золы-уноса и производства бетонных блоков: тематическое исследование в Китае

- Машина для производства блоков из газобетона/автоклавированного бетона

- AAC: изготовление и общие характеристики

О заводе газобетонных блоков ГлавСтройБлок Усть-Лабинск

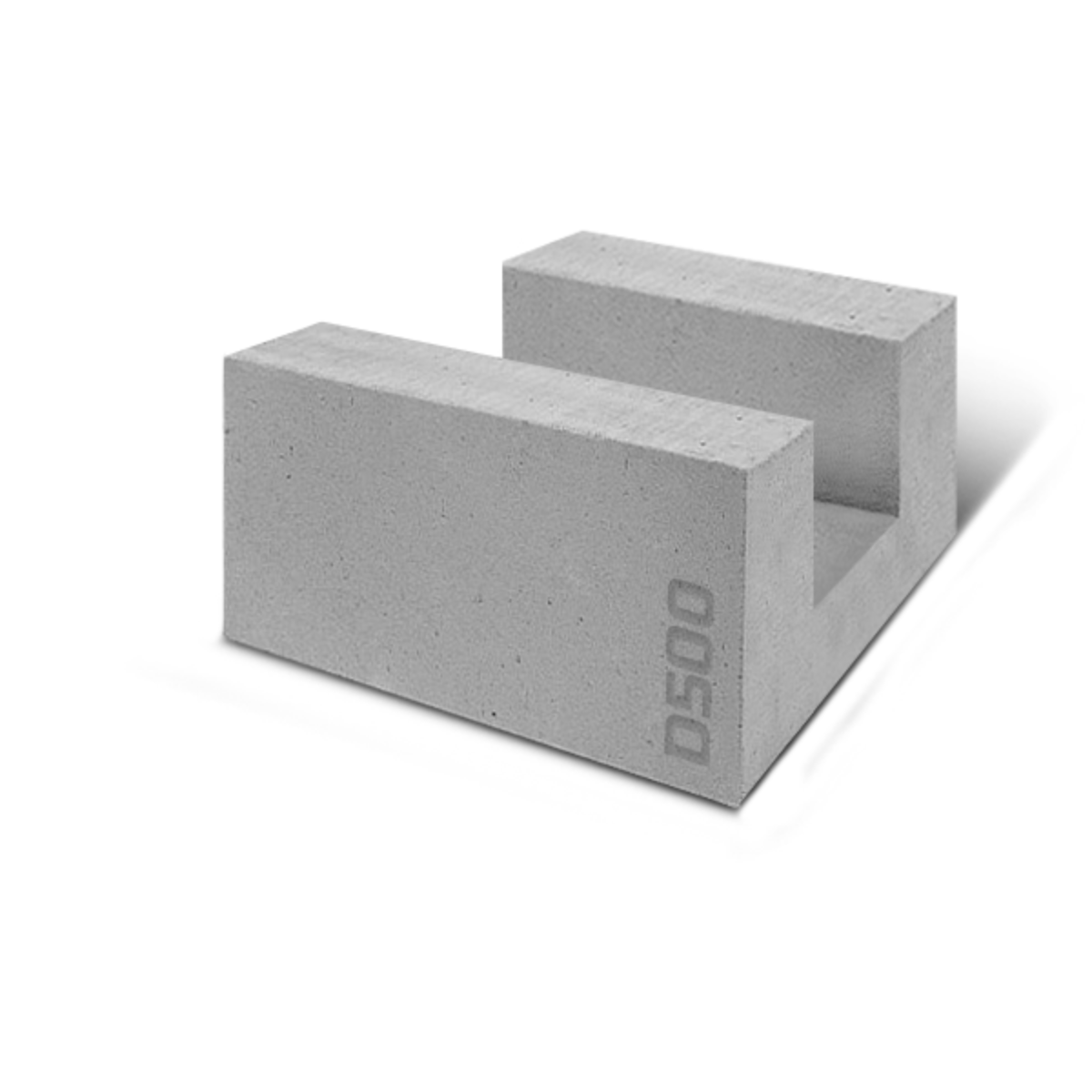

Завод «Главстрой-Усть-Лабинск», расположенный в Краснодарском крае, выпускает современные высококачественные газобетонные блоки, монолитные перемычки и U-Блоки торговой марки «ГлавСтройБлок».

Доставка продукции как физическим, так и юридическим лицам производится в следующие регионы: Краснодарский край и республику Адыгею, Ростовскую область, республику Крым, Ставропольский край и республики Северного Кавказа.

Достижения и преимущества

Мы занимаемся производством газобетонных блоков с 2013 года и являемся на сегодняшний день крупнейшим производителем газобетонный продукции в Южном федеральном округе России. Продукция завода выпускается на современном оборудовании Wehrhahn (Германия). Производственные мощности позволяют отгружать более 400 кубометров блоков в год.

Производство газобетонных блоков автоматизировано, что обеспечивает соответствие каждого изделия требуемым техническим характеристикам и стандартам качества.

Производство качественных изделий обеспечивается:

- собственной лабораторией;

- системами управления процессами «Siemens»;

- персоналом, прошедшим профессиональную подготовку в Германии.

Завод «Главстрой-Усть-Лабинск» входит в Национальную ассоциацию производителей автоклавного газобетона.

О продукции

Завод «Главстрой-Усть-Лабинск» производит газобетонные блоки по технологии автоклавного твердения.

Выпускаются следующие виды газобетонных блоков:

Ассортимент продукции рассчитан таким образом, чтобы полностью перекрывать потребность в газобетонных материалах при строительстве домов и перекрытий любой конфигурации.

Применение

Газобетонные блоки «ГлавСтройБлок» могут использоваться для постройки несущих наружных и внутренних стен зданий высотой до 3-х этажей, а также внутренних перегородок многоэтажных зданий. При каркасном строительстве применение газобетонных блоков не ограничено высотой постройки.

При каркасном строительстве применение газобетонных блоков не ограничено высотой постройки.

Сертификаты

Сегодня в Архангельске торжественно открыли завод газобетонных блоков

Этот пильный комплекс придает форму будущему газобетонному блоку. До этого он находился в сушильной камере. Как говорят рабочие, рецепт такого строительного материала не сложный.

Сергей Федулов, заместитель начальника производства газобетонных блоков:

— Основными компонентами являются портван цемент 500-сотый, песок и алюминиевая пудра.

Для производства одной партии блоков из газобетона требуется 10 часов. Работают над этим 20 человек. До этого газобетонные блоки в Архангельскую область привозили из Ярославля и Костромы. Идея запустить свое производство возникла еще в прошлом году. Завод планирует выпускать 18 тысяч кубов новых стройматериалов в год.

Алексей Ометов, управляющий ООО «Гидротрансстрой»:

— Немаловажный фактор, наша компания на протяжении пяти лет занимается намывом песка и в нашем блоке «Архблок» мы используем свой песок — свое сырье. Открыв здесь завод мы уменьшили стоимость, сократили по рынку Архангельска на 10 процентов.

Открыв здесь завод мы уменьшили стоимость, сократили по рынку Архангельска на 10 процентов.

Потребители уже есть. Первые контракты со строительными компаниями Архангельской области подписали прямо на открытии. Также завод планирует участвовать в программе переселения из ветхого аварийного жилья.

Надежда Виноградова, заместитель председателя Архангельского областного собрания депутатов:

— Сегодня на территории Архангельской области у нас реализуются нац.проекты жилье, городская среда, развивается жилищное строительство и я думаю, что продукция этого завода газобетонных блоков будет очень востребована нашему строительному рынку.

Для гостей провели экскурсию по новому современному заводу. Показали всю кольцевую линию производства.

Игорь Орлов, губернатор Архангельской области:

— Любой завод, который открывается на территории региона это большое и важное событие. Безусловно это создание рабочих мест, решения вопросов какого-то направления, а здесь это особенно важно — строительная отрасль, которая у нас переживает не самые лучшие времена.

В скором будущем, говорят на заводе, мощность вырастет, а вместе с ней и количество рабочих мест. Перспективы вполне реальны.

Катерина Смирнова

Заводы по производству газобетонных блоков

Для возведения зданий все чаще используется такой строительный материал, как газобетон. Его прочность и легкость достигаются благодаря процессу автоклавирования, в ходе которого смесь из цемента, алюминиевой пудры, извести, кварцевого песка и воды подвергается воздействию высокой температуры и повышенного давления.

Такой метод используется всеми ведущими предприятиями. Познакомиться с их продукцией и получить о ней максимум полезной информации вы сможете из нашей статьи.

Ytong

С 2007 года введен в эксплуатацию завод по производству газобетонных блоков в Московской области (г. Можайск), где реализована фирменная технология по автоклавного твердения под маркой Ytong®.

Специалистами компании осуществляется постоянное внедрение инновационных производственных методов, основанных на собственных научных разработках. Также обеспечивает постоянный контроль качества, благодаря чему продукция соответствует критериям ГОСТ, а также требованиям по экологической/радиационной безопасности и огнестойкости.

Также обеспечивает постоянный контроль качества, благодаря чему продукция соответствует критериям ГОСТ, а также требованиям по экологической/радиационной безопасности и огнестойкости.

Bonolit

Востребована также продукция такой компании, как Bonolit. Она производится на современной технологической линии HESS AAC Systems B.V. В перечень выпускаемых товаров входят такие разновидности, как:

- Стеновые;

- Для навесных фасадов;

- Перегородочные;

- П-образные;

- Арочные и пр.

Компанией автоматизированы все технологические процессы, которые в обязательном порядке контролируются высококвалифицированными специалистами. Предельно допустимое отклонение в геометрии газоблоков составляет +-1 мм. Согласно заявлениям производителя, производимый им материал сохраняет эксплуатационные свойства до 100 лет даже при отсутствии дополнительной фасадной облицовки.

Калужский газобетон

Предприятие, расположенное к Калужской области, оборудовано современной технологической линией фирмы WKB. Им производятся автоклавные газобетонные блоки, плотность которых составляет D300, D400, D500 и D600. В ассортименте присутствуют и U-образные варианты.

Им производятся автоклавные газобетонные блоки, плотность которых составляет D300, D400, D500 и D600. В ассортименте присутствуют и U-образные варианты.

Продукция может использоваться для возведения таун-хаусов, промышленных/коммерческих сооружений, дачных домов и коттеджей. Она востребована и в многоэтажном строительстве при заполнении железобетонных каркасов, а также при ремонте и реконструкции. Товары соответствуют требованиям по тепловой защите сооружений СНиП 23-02-2003.

Костромской силикатный завод

Был основан ещё 8 декабря 1930 года. Это один из старейших заводов Костромской области.

В 2013 году был введен в эксплуатацию новый гидравлический пресс для производства силикатного кирпича.

Сегодня на предприятии выпускаются не только газоблоки и кирпич, но и освоено производство элементов мощения включающих в себя: плиты бетонные тротуарные, бордюрный камень, водосток. Акционерное общество обладает широким парком автомобильной техники, способной доставить продукцию в любой регион Российской Федерации.

Егорьевский ЗСМ

Среди заводов-производителей газобетонных блоков особое место принадлежит этому предприятию. Оно предлагает газоблоки минимальной толщиной 200 мм и в четырех основных разновидностях. Это гладкие и пазогребневые блоки, которые могут быть с захватом либо без него. На официальном сайте компании представлена необходимая информация об ассортименте и предоставлены сертификаты качества.

На производстве установлена высокотехнологичная линия Masa Henke (Германия), обеспечивающая выпуск качественной продукции. Она соответствует жестким нормам экологической безопасности, огнестойкости, прочности и морозостойкости.

Кто лучше?

Кому из заводов-производителей газобетонных блоков отдать предпочтение, однозначно сказать сложно. Каждый из вышеперечисленных брендов может похвастаться отличными товарами, чье качество подтверждается соответствующими протоколами и сертификатами. При выборе стоит обратить внимание на точные эксплуатационные характеристики, а также на стоимость предложенных вариантов.

обзор типов линий и установок

array(3) {

[0]=>

array(49) {

[0]=>

string(113) "a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(113) "c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(115) "fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(115) "bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(113) "2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(115) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(115) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(115) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(115) "9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(115) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(115) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(115) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(115) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(115) "154e8b079043ca7e3118c467e3c4f913. jpeg"

[14]=>

string(115) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(115) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(115) "84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(115) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(115) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(115) "622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(115) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(115) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(115) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(115) "0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(115) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(115) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(115) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(115) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(115) "809790d30a07de7ee146765bf15f4c44.

jpeg"

[14]=>

string(115) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(115) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(115) "84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(115) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(115) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(115) "622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(115) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(115) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(115) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(115) "0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(115) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(115) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(115) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(115) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(115) "809790d30a07de7ee146765bf15f4c44. jpeg"

[29]=>

string(113) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(115) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(115) "4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(115) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(115) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(115) "fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(115) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(115) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(115) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(115) "7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(115) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(115) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(115) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(115) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(115) "cb17bc67e717bd8764777ab8d89149a9.

jpeg"

[29]=>

string(113) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(115) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(115) "4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(115) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(115) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(115) "fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(115) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(115) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(115) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(115) "7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(115) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(115) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(115) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(115) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(115) "cb17bc67e717bd8764777ab8d89149a9. jpeg"

[44]=>

string(115) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(115) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(115) "285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(115) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(115) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[1]=>

array(49) {

[0]=>

string(62) "/wp-content/uploads/a/5/1/a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(62) "/wp-content/uploads/c/3/f/c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(63) "/wp-content/uploads/f/d/d/fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(63) "/wp-content/uploads/b/b/b/bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(62) "/wp-content/uploads/2/e/7/2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(63) "/wp-content/uploads/9/5/7/95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(63) "/wp-content/uploads/8/0/c/80c9da4ad76cdeae8b9aae740e3e9934.

jpeg"

[44]=>

string(115) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(115) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(115) "285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(115) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(115) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[1]=>

array(49) {

[0]=>

string(62) "/wp-content/uploads/a/5/1/a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(62) "/wp-content/uploads/c/3/f/c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(63) "/wp-content/uploads/f/d/d/fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(63) "/wp-content/uploads/b/b/b/bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(62) "/wp-content/uploads/2/e/7/2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(63) "/wp-content/uploads/9/5/7/95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(63) "/wp-content/uploads/8/0/c/80c9da4ad76cdeae8b9aae740e3e9934. jpeg"

[7]=>

string(63) "/wp-content/uploads/d/d/a/ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(63) "/wp-content/uploads/9/e/2/9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(63) "/wp-content/uploads/7/2/d/72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(63) "/wp-content/uploads/a/3/d/a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(63) "/wp-content/uploads/a/3/8/a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(63) "/wp-content/uploads/3/f/e/3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(63) "/wp-content/uploads/1/5/4/154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(63) "/wp-content/uploads/0/9/e/09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(63) "/wp-content/uploads/0/d/d/0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(63) "/wp-content/uploads/8/4/f/84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(63) "/wp-content/uploads/9/d/5/9d5cc55a9ea341a0e406f5ed3f878b9a.

jpeg"

[7]=>

string(63) "/wp-content/uploads/d/d/a/ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(63) "/wp-content/uploads/9/e/2/9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(63) "/wp-content/uploads/7/2/d/72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(63) "/wp-content/uploads/a/3/d/a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(63) "/wp-content/uploads/a/3/8/a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(63) "/wp-content/uploads/3/f/e/3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(63) "/wp-content/uploads/1/5/4/154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(63) "/wp-content/uploads/0/9/e/09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(63) "/wp-content/uploads/0/d/d/0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(63) "/wp-content/uploads/8/4/f/84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(63) "/wp-content/uploads/9/d/5/9d5cc55a9ea341a0e406f5ed3f878b9a. jpeg"

[18]=>

string(63) "/wp-content/uploads/b/6/f/b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(63) "/wp-content/uploads/6/2/2/622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(63) "/wp-content/uploads/6/2/1/6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(63) "/wp-content/uploads/b/7/c/b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(63) "/wp-content/uploads/c/3/a/c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(63) "/wp-content/uploads/0/7/6/0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(63) "/wp-content/uploads/7/7/d/77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(63) "/wp-content/uploads/6/3/9/63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(63) "/wp-content/uploads/f/9/8/f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(63) "/wp-content/uploads/2/b/1/2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(63) "/wp-content/uploads/8/0/9/809790d30a07de7ee146765bf15f4c44.

jpeg"

[18]=>

string(63) "/wp-content/uploads/b/6/f/b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(63) "/wp-content/uploads/6/2/2/622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(63) "/wp-content/uploads/6/2/1/6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(63) "/wp-content/uploads/b/7/c/b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(63) "/wp-content/uploads/c/3/a/c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(63) "/wp-content/uploads/0/7/6/0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(63) "/wp-content/uploads/7/7/d/77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(63) "/wp-content/uploads/6/3/9/63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(63) "/wp-content/uploads/f/9/8/f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(63) "/wp-content/uploads/2/b/1/2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(63) "/wp-content/uploads/8/0/9/809790d30a07de7ee146765bf15f4c44. jpeg"

[29]=>

string(62) "/wp-content/uploads/c/a/f/caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(63) "/wp-content/uploads/9/b/c/9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(63) "/wp-content/uploads/4/d/1/4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(63) "/wp-content/uploads/4/4/f/44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(63) "/wp-content/uploads/c/6/4/c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(63) "/wp-content/uploads/f/c/5/fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(63) "/wp-content/uploads/0/d/1/0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(63) "/wp-content/uploads/d/b/f/dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(63) "/wp-content/uploads/2/4/3/2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(63) "/wp-content/uploads/7/a/e/7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(63) "/wp-content/uploads/9/9/6/9964786fc94709033005e30aebc40b5a.

jpeg"

[29]=>

string(62) "/wp-content/uploads/c/a/f/caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(63) "/wp-content/uploads/9/b/c/9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(63) "/wp-content/uploads/4/d/1/4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(63) "/wp-content/uploads/4/4/f/44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(63) "/wp-content/uploads/c/6/4/c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(63) "/wp-content/uploads/f/c/5/fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(63) "/wp-content/uploads/0/d/1/0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(63) "/wp-content/uploads/d/b/f/dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(63) "/wp-content/uploads/2/4/3/2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(63) "/wp-content/uploads/7/a/e/7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(63) "/wp-content/uploads/9/9/6/9964786fc94709033005e30aebc40b5a. jpeg"

[40]=>

string(63) "/wp-content/uploads/5/6/6/5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(63) "/wp-content/uploads/d/4/c/d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(63) "/wp-content/uploads/c/f/0/cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(63) "/wp-content/uploads/c/b/1/cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(63) "/wp-content/uploads/6/1/2/612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(63) "/wp-content/uploads/5/7/c/57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(63) "/wp-content/uploads/2/8/5/285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(63) "/wp-content/uploads/e/2/7/e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(63) "/wp-content/uploads/3/9/f/39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[2]=>

array(49) {

[0]=>

string(36) "a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(36) "c3fe58300703b6ca4ebd2d410099dc2f.

jpeg"

[40]=>

string(63) "/wp-content/uploads/5/6/6/5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(63) "/wp-content/uploads/d/4/c/d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(63) "/wp-content/uploads/c/f/0/cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(63) "/wp-content/uploads/c/b/1/cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(63) "/wp-content/uploads/6/1/2/612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(63) "/wp-content/uploads/5/7/c/57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(63) "/wp-content/uploads/2/8/5/285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(63) "/wp-content/uploads/e/2/7/e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(63) "/wp-content/uploads/3/9/f/39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[2]=>

array(49) {

[0]=>

string(36) "a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(36) "c3fe58300703b6ca4ebd2d410099dc2f. jpg"

[2]=>

string(37) "fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(37) "bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(36) "2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(37) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(37) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(37) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(37) "9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(37) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(37) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(37) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(37) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(37) "154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(37) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(37) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(37) "84fc7a31cce737ce7c7b966993182ad4.

jpg"

[2]=>

string(37) "fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(37) "bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(36) "2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(37) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(37) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(37) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(37) "9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(37) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(37) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(37) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(37) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(37) "154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(37) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(37) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(37) "84fc7a31cce737ce7c7b966993182ad4. jpeg"

[17]=>

string(37) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(37) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(37) "622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(37) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(37) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(37) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(37) "0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(37) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(37) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(37) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(37) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(37) "809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(36) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(37) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(37) "4d104cb1578620549ea9e8bd8201ec67.

jpeg"

[17]=>

string(37) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(37) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(37) "622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(37) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(37) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(37) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(37) "0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(37) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(37) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(37) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(37) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(37) "809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(36) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(37) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(37) "4d104cb1578620549ea9e8bd8201ec67. jpeg"

[32]=>

string(37) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(37) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(37) "fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(37) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(37) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(37) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(37) "7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(37) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(37) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(37) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(37) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(37) "cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(37) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(37) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(37) "285e05a1ccd4bc49eace1d03c059a799.

jpeg"

[32]=>

string(37) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(37) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(37) "fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(37) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(37) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(37) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(37) "7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(37) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(37) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(37) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(37) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(37) "cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(37) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(37) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(37) "285e05a1ccd4bc49eace1d03c059a799. jpeg"

[47]=>

string(37) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(37) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

}

jpeg"

[47]=>

string(37) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(37) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

}

Расчет свайного фундамента

Выберите тип ростверка:

Параметры ростверка:

Ширина ростверка А (мм)

Длина ростверка B (мм)

Высота ростверка C (мм)

Толщина ростверка D (мм)

Марка бетона

М100 (В7,5)М150 (В10)М200 (В15)М250 (В20)М300 (В22.5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)М550 (В45)М600 (В50)М700 (В55)М800 (В60)

Параметры столбов и свай:

Количество столбов и свай (шт)

Диаметр столба D1 (мм)

Высота столба h2 (мм)

Диаметр основания столба D2 (мм)

Высота основания столба h3 (мм)

Расчет арматуры:

Длина стержня арматуры (м)

Расчет опалубки ростверк:

Ширина доски (мм)

Длина доски (мм)

Толщина доски (мм)

Рассчитать

Технология

Когда создается газобетон, технология производства включает несколько основных этапов. Для создания блоков не требуются какие-то особые знания или навыки, так как процесс сравнительно простой. Бетонную смесь для газобетона замешивают с использованием алюминиевой пудры, которая дает реакцию с известью и провоцирует появление водорода и большого числа пор.

Для создания блоков не требуются какие-то особые знания или навыки, так как процесс сравнительно простой. Бетонную смесь для газобетона замешивают с использованием алюминиевой пудры, которая дает реакцию с известью и провоцирует появление водорода и большого числа пор.

Готовую массу выливают в специальные металлические емкости, там происходит реакция, осуществляется вибрирование, которое ускоряет прохождение реакции, схватывания и затвердевания. Когда масса немного затвердевает, проволочной струной режут монолит на отдельные блоки, тщательно соблюдая размеры и удаляя все неровные места.

Далее газобетон сушат в естественных условиях либо отправляют в автоклав, после чего калибруют на фрезерных установках. Автоклавное затвердевание значительно улучшает свойства материала. В течение 12 часов бетон обрабатывается водяными парами, вследствие чего становится стабильным и прочным, дает меньше усадки, отличается более однородной структурой, прекрасными характеристиками тепло/звукоизоляции.

Если газобетон создается неавтоклавным методом, то полностью материал затвердевает в обыкновенных условиях. Это существенно понижает стоимость производства газобетона – технология ведь не требует приобретения и использования автоклава, что позволяет создавать блоки своими руками. Но газоблоки получаются менее прочными и с большей погрешностью в плане размеров, однородности пор внутри.

По типу вяжущего, входящего в состав, газобетон бывает:

- На базе извести – в составе содержится до 50% компонента, также добавляют шлак и гипс или цемент (15% от массы).

- На цементном вяжущем – до 50% массы портландцемента.

- На смешанном растворе – используют известь и шлак, портландцемент в объеме 15-50%.

- На шлаковом вяжущем – более 50% занимают шлак с гипсом, щелочью или известью.

- На золе – в состав таких блоков включено более 50% высокоосновных зол.

Основанием для классификации становится и геометрия блоков – они могут быть нескольких видов.

Категории газобетона по геометрии:

- 1 – самые ровные и идеальные блоки, отклонения от размера по ГОСТу могут составлять максимум 1.5 миллиметров и 2 миллиметра по диагонали. Кладку осуществляют на клей, делая шов минимальной толщины.

- 2 – отклонения по размеру составляют максимум 2 миллиметра и по диагонали 4 миллиметра.

- 3 – погрешность по размеру может быть до 4 миллиметров, а по диагонали доходит и до 5-6 миллиметров, углы могут быть отбитыми до 1 сантиметра. Такие блоки кладут на раствор с достаточно толстым слоем шва.

Сравнение автоклавного и неавтоклавного газобетона

Так как в технологии производства мы уже разобрались, давайте сравним изделия заводского автоклавного и домашнего производства.

Сравнение газобетона синтезного и гидратационного твердения:

| Наименования свойства, характеристики | Комментарии |

| Теплопроводность | Оба вида газобетона обладают низким коэффициентом теплопроводности, однако если сравнить ее соотношение с прочностью и плотностью блока, то автоклав значительно опережает газобетон гидратационного твердения. Толщина стены, при сохранении одинаковых показателей – отличается. У автоклава она – от 40 см, у неавтоклава – от 65 см. |

| Прочность | Автоклавный блок более прочный и устойчивый к механическому воздействию. |

| Морозостойкость | И в этом показателе газоблок синтезного твердения-впереди. Он характеризуется показателем вплоть до 150 циклов замораживания и оттаивания, в то время, как его конкурент может похвастаться лишь цифрой в 35-50 циклов. |

| Усадка | Неавтоклавный газобетон больше подвержен усадке, значение достигает 0,6 мм/м2. |

| Внешний вид | Автоклавный газобетон – белый. А неавтоклавный-серый. |

| Долговечность | Блоки синтезного твердения, как утверждают производители, характеризуются долговечностью в 200 лет, а неавтоклав – в 50 лет. |

| Простота производства | Оба вида газобетона не сложны в производстве. Однако автоклавный блок изготавливается при использовании автоматизированных установок, что значительно ускоряет процесс и практически исключает трудозатраты. Плюс блока гидратационного твердения заключается, в этом случае, лишь в том. Что его можно изготовить своими руками и, при этом, понадобится инструкция, немного сырья и бюджетное оборудование. |

| Применение в строительстве | Оба изделия применяются в строительстве, однако газоблок синтезного твердения более популярен из-за превосходства в показателях. |

| Цена | Неавтоклавный газобетон несколько дешевле. Если попытать силы в самостоятельном производстве, можно значительно сэкономить. |

| Геометрия | Так как автоклавный блок изготавливается при помощи машин, геометрия его, в большинстве случаев, значительно лучше. |

Как видно, однозначно, пальма первенства принадлежит автоклавному газобетону.

Что такое газобетон, его технические характеристики

Газобетон – это одна из разновидностей ячеистого бетона. Строительный материал представляет собой искусственный камень с пористой структурой. Поры равномерно распределены по всему объёму и имеют округлую или овальную форму. Их диаметр не превышает 3 мм.

Поры равномерно распределены по всему объёму и имеют округлую или овальную форму. Их диаметр не превышает 3 мм.

По технологии изготовления газобетон классифицируется на 2 вида:

- автоклавный;

- неавтоклавный.

Материал применяется при строительстве жилых и нежилых объектов. Чаще всего из него строят стены и перегородки. Армированный газобетон используется для изготовления перекрытий.

В состав материала входит:

- цемент;

- песок;

- известь;

- гипс;

- мелкодисперсный металлический алюминий;

- зола;

- шлак.

Рассмотрим технические характеристики газобетона:

- Длина изделий – 62,5 см, высота – 25 см. Ширина может быть разной – от 10 до 40 см.

- Благодаря пористой структуре материал имеет небольшой вес – масса 1 м2 составляет 600–800 кг.

- Теплопроводность газобетона отличается в зависимости от марки и колеблется в пределах значений 0,048–0,28 Вт.

- Усадка материала – 0,5 мм/1м.

- Морозостойкость в 2 раза выше, чем у кирпича – более 70 циклов.

- Газобетон не подвержен горению.

Преимущества и недостатки газобетонных блоков

Газобетон – относительно «молодой» материал, на строительном рынке он применяется около 80 лет. Однако он уже успел завоевать популярность благодаря своим преимуществам:

- высокой экологичности;

- огнестойкости;

- низкой плотности и, как следствие, небольшому весу;

- лёгкости в обработке;

- высокой скорости возведения конструкций;

- отличным теплоизоляционным свойствам;

- невысокой стоимости.

Газобетон как строительный материал не лишён недостатков. Он хрупкий – при транспортировке или кладке блоки могут сломаться. Ещё один минус – высокая водопоглощающая способность. Стены, построенные из газобетона, придётся защищать от влаги. Конструкции из этого материала быстро нагреваются и остывают. Известь, входящая в состав, оказывает разрушающее воздействие на металлические детали, которые используются в строительстве.

Типы и технология производства материала

Газобетон производят двумя способами – автоклавным и неавтоклавным. В первом случае блоки помещают в специальную печь, где они быстро затвердевают при высокой температуре. Во втором случае изделия сушатся естественным способом в течение нескольких дней. По качественным характеристикам газоблоки, полученные неавтоклавным способом, уступают изделиям, прошедшим термообработку в печи.

Технологический процесс включает следующие этапы:

- подготовка сырья;

- приготовление смеси в дозаторно-смесительной машине;

- заливка массы в формы;

- резка блоков на изделия нужного размера;

- обработка в автоклаве;

- упаковка готовых газобетонных блоков.

Сначала сырьё – портландцемент, песочный шлам, известь, вода и вяжущие компоненты загружаются в дозаторно-смесительное отделение. Компоненты в нужной пропорции смешиваются и превращаются в однородную массу.

Далее масса поступает в форму, где и происходит интенсивное газообразование в результате химической реакции. Когда процесс активного газовыделения прекращается, формы выдерживают при комнатной температуре или в термокамере до достижения прочности сырца 0,04–0,12 МПа. Затем формованные изделия поступают на резательный комплекс. Здесь с помощью специальных стальных нитей или струн плита разрезается вдоль и поперёк на изделия нужного размера.

Когда процесс активного газовыделения прекращается, формы выдерживают при комнатной температуре или в термокамере до достижения прочности сырца 0,04–0,12 МПа. Затем формованные изделия поступают на резательный комплекс. Здесь с помощью специальных стальных нитей или струн плита разрезается вдоль и поперёк на изделия нужного размера.

После резки блоки транспортируются на автоклавных тележках в печь. После полной её загрузки изделия подвергаются обработке при температуре 190 градусов и давлении около 12 атмосфер. Внутри печи поддерживается определённый режим влажности. Готовые изделия выгружают из автоклава после плавного снижения давления. Газобетонные блоки поступают в упаковочное отделение и отправляются на склад готовой продукции.

При производстве газобетона неавтоклавным методом смесь в формах затвердевает естественным путём, без применения печей. Для улучшения свойств материала, полученного таким методом, в состав смеси обязательно включают модифицирующие добавки.

Резка на блоки

На очередной стадии массив, сохраняя вертикальное положение, движется по участку резки. Здесь с применением ножей и струн он режется по заранее заданным размерам.

Обработка в автоклаве

Нарезанные блоки помещаются в автоклав — камеру с температурой 180-190ºС, давлением около 12 бар и насыщенным паром. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках формируется кристаллическая структура, выгодно отличающая автоклавный газобетон от других материалов и придающая ему достойные практические свойства.

После обработки в автоклаве готовый стройматериал с применением крана-делителя выкладывается для остывания.

Упаковывание

На последнем этапе блоки из ячеистого бетона — например, марки D300 — аккуратно запаковываются в перфорированную термоусадочную пленку с помощью автоматического оборудования.

Упакованные газобетонные блоки транспортируются на склад с помощью вилочных погрузчиков. С этого момента они готовы к реализации.

С этого момента они готовы к реализации.

Отличительные особенности применяемого оборудования

Для производства автоклавного ячеистого газобетона на нашем заводе применяется оборудование марки HESS AAC Systems B.V., отвечающее самым строгим международным стандартам.

Система подачи сыпучих материалов. В ней используется запатентованная технология Lahti Precision, реализованная только в линиях HESS, в основе которой — псевдоожижение (флюидизация) материалов. Система разгружает силоса и дозирует подачу сыпучих материалов в псевдоожиженном состоянии, создаваемом с помощью воздуха. Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали

Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру

Устройство кантования массива. Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Устройство вертикальной, предварительной и окончательной боковой резки. Обрезает материал по трём измерениям, позволяет регулировать толщину снимаемого слоя или выравнивать поверхность массива после предварительной резки. Линия оснащена системой, следящей за обрывом струн. Обрезки массива отбрасываются в шлам-канал, промываемый водой. Отсюда они поступают в ёмкость с размалывающим устройством и мешалкой, расположенную под линией резки. Из ёмкости шлам транспортируется в шламбассейн для дальнейшего использования. Такое решение даёт экономию сырья и служит частью концепции «Безотходное производство».

Система разделения массива. В ней реализована уникальная технология разделения «зелёного» массива, позволяющая расслаивать его непосредственно после резки — до автоклавирования. Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

Что это такое

Газобетон представляет собой категорию строительного материала, для изготовления которого используется песок, цемент и ряд реагентов, которые превращаются в пену в процессе взаимодействия с цементом. Зачастую речь идет о пасте или порошке, изготовленного на основе алюминия. В результате взаимодействия с известью или цементом образуются поры. Пузырьки равномерно распределяются по объему. Их оболочка состоит из извести или цемента. Именуется сырье ячеистым из-за своей структуры, и обладает небольшим весом.

Их оболочка состоит из извести или цемента. Именуется сырье ячеистым из-за своей структуры, и обладает небольшим весом.

Особенности выбора

С каждым годом технология совершенствуется, и сырье становится дешевле. Это связано с применяемой технологией производства и затратами на покупку сырья. К простым и, одновременно, недорогим решениям относится ячеистый бетон. Газоблоки представляют собой разновидность пористого бетона, который, по сути, является подвидом искусственного камня. В его составе имеется ряд ячеек. Для изготовления используется газообразователь, цемент и кварцевый песок. Также может добавляться гипс, зола или известь. После продолжительного температурного воздействия и высокого давления, происходит ряд химических реакций, которые и способствуют формированию пор.

При выборе газоблоков следует обращать внимание на такие критерии выбора:

- Стоимость.

- Методика применяемого строительного процесса.

- Допустимая нагрузка на стены (возведение здания на несколько этажей).

- Теплотехнические показатели.

- Пропорциональность кладки.

- Габариты используемых блоков.

- Бренд-производитель.

Поиск каналов сбыта газобетона

Самый сложный этап организации бизнеса – это поиск каналов сбыта газоблоков. Чтобы производство заработало в полную силу, нужно постоянно продавать продукцию. Найти покупателей не так просто – большинство компаний-застройщиков уже сотрудничают с другими поставщиками строительных материалов.

Рекламировать свою продукцию можно разными способами:

- расклеить объявления на въезде в строящиеся коттеджные посёлки, на выезде из города;

- дать рекламу в газеты;

- разместить объявления о продаже газобетона на бесплатных и платных площадках в интернете;

- связываться напрямую с застройщиками и предлагать им продукцию по выгодной цене;

- создать сайт и продвигать его.

Особенность бизнеса – сезонность. Спрос на строительные материалы возрастает в тёплое время года. Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Обзор заводов по производству газосиликатных блоков

Завод газосиликатных блоков представляет собой крупное или среднее промышленное предприятие, которое специализируется на изготовлении газосиликатных блоков по собственной или интегрированной технологии. Развитие строительной отрасли в последние годы в нашей стране повлекло за собой увеличение количества заводов по изготовлению газосиликата. Не последнюю роль в этом сыграла и правительственная программа по обеспечению населения доступным жильем. В городской черте, а также в сельской местности возросло количество малоэтажных объектов.

Развитие строительной отрасли в последние годы в нашей стране повлекло за собой увеличение количества заводов по изготовлению газосиликата. Не последнюю роль в этом сыграла и правительственная программа по обеспечению населения доступным жильем. В городской черте, а также в сельской местности возросло количество малоэтажных объектов.

Газосиликат, будучи доступным строительным материалом с низкими показателями теплопроводности, в последнее время начал активно применяться в строительстве малоэтажных домов, торгово-развлекательных центров и других объектов. На территории России сегодня действует большое количество различных производств газосиликата, около десяти из которых являются крупными заводами газосиликатных блоков. Рассмотрим несколько наиболее известных из них.

Заводы по производству газосиликатных блоков НЛМК и ЛЗИД в городе Липецк производят продукцию по технологии известного бренда Hebel. Непосредственно сама торговая марка принадлежит крупной немецкой фирме Xella, которая была образована в 2003 году путем слияния воедино трех германских компаний: Ytong AG, Haniel-BauIndustrie GmbH и Fels-Werke GmbH. Первым заводом, который начал производить газосиликатные блоки Hebel в России, стал ОАО «Липецкий завод изделий домостроения», производственная линия которого была налажена в 1995 году. Газосиликатные блоки Hebel получили широкую известность на всей территории Европы благодаря своему качеству, высоким показателям прочности, ровности геометрии и низкой теплопроводности.

Первым заводом, который начал производить газосиликатные блоки Hebel в России, стал ОАО «Липецкий завод изделий домостроения», производственная линия которого была налажена в 1995 году. Газосиликатные блоки Hebel получили широкую известность на всей территории Европы благодаря своему качеству, высоким показателям прочности, ровности геометрии и низкой теплопроводности.

Заводы НЛМК и ЛЗИД выпускают газосиликатные блоки марок D400, D500 и D600. Газосиликатные блоки D400 имеют теплоизоляционно-конструкционное назначение и обладают следующими характеристиками: длина 600милииметров, толщина 50-500 мм, высота 350 миллиметров, прочность на сжатие равна 25 кгс/см², теплопроводность 0,10 Вт/м`С, а морозостойкость составляет 25 циклов. Блоки этой марки часто используются для утепления стен, закладки проемов, а также могут применяться для возведения одноэтажных хозяйственных построек небольшой площади. Газобетонные блоки Hebel D500 имеют длину 600мм, толщину 50-500 мм, высоту 250 миллиметров. Их морозостойкость составляет 25 циклов, прочность 35 кгс/см², а теплопроводность равна 0,12 Вт/м`С. Данная марка блоков используется для возведения несущих стен при строительстве одно- или двухэтажных зданий, для строительства ненесущих стен и перегородок. Блоки марки D600 обладают следующими характеристиками: длина 600миллиметров, толщина 50-500 мм, высота 250 миллиметров. Их прочность составляет 45 кгс/см², морозостойкость включает 35 циклов, а теплопроводность равна Вт/м`С.

Их морозостойкость составляет 25 циклов, прочность 35 кгс/см², а теплопроводность равна 0,12 Вт/м`С. Данная марка блоков используется для возведения несущих стен при строительстве одно- или двухэтажных зданий, для строительства ненесущих стен и перегородок. Блоки марки D600 обладают следующими характеристиками: длина 600миллиметров, толщина 50-500 мм, высота 250 миллиметров. Их прочность составляет 45 кгс/см², морозостойкость включает 35 циклов, а теплопроводность равна Вт/м`С.

Технология изготовления газобетона в домашних условиях

- Все компоненты сырья смешиваются в определенных пропорциях.

- Смесь тщательно перемешивается в воде.

- Подготовленные формы заполняют полученным раствором.

- Материал подгоняется под формы, после чего выдерживается, для того чтобы набрать необходимую прочность.

Для домашнего производства блоков газобетона понадобится такое оборудование:

- смеситель, для того чтобы качественно смешать все компоненты и газообразователь;

- формы для изготовления блоков предназначены для того, чтобы придавать материалу правильные геометрические размеры;

- металлические струны, с их помощью можно срезать излишки смеси с верха форм.

На сегодняшний день возможно приобрести специальную установку – смеситель, задача которого – самостоятельное изготовление газобетона. Здесь компоненты будут автоматически дозироваться и смешиваться. Применяя такое оборудование, можно значительно облегчить и упростить процесс изготовления газоблочных изделий. Поскольку газобетоносмесители очень мобильны, весь процесс можно проводить непосредственно на месте строительства. При этом транспортные расходы могут быть значительно снижены или даже совсем исключены.

Первый этап процесса заключается в том, что все компоненты должны быть тщательно перемешаны, при этом необходимо, чтобы по всему объему сухой смеси алюминиевая пудра была распределена равномерно. Затем сухую смесь закладывают в бетономешалку, во вращающийся барабан, куда заранее наливается вода. Оборудование поможет достигнуть того, чтобы все компоненты были соединены наилучшим образом.

Чтобы организовать производство газоблока в домашних условиях, понадобятся формы. Их можно изготовить из металлических листов. Наилучший вариант – формы разборного типа, при помощи которых можно быстро и без проблем производить процесс выемки готовых блоков. Разумеется, материал получится изготавливать в небольших объемах, но вполне достаточных для частной застройки.

Их можно изготовить из металлических листов. Наилучший вариант – формы разборного типа, при помощи которых можно быстро и без проблем производить процесс выемки готовых блоков. Разумеется, материал получится изготавливать в небольших объемах, но вполне достаточных для частной застройки.

Заливку готовой смеси в формы производят таким образом, чтобы форма была заполнена лишь наполовину. Процесс химической реакции воды и алюминиевой пудры обеспечивает выделение газа. Внутри раствора появятся пузырьки, после чего масса расширится почти вдвое.

К следующему этапу работ можно приступать только после того, как оканчивается химическая реакция – это примерно 6 часов. Иногда раствор настолько разбухает, что поднимается над краем формы. Чтобы выровнять блоки точно по краю, выступающую массу срезают металлической струной. После этого блочный материал, не вынимая из форм, складируют по навесом или в закрытом помещении. Он должен простоять так около 12 часов.

По окончании этого срока формы распаковываются, готовые блоки складируют в один ряд. Прочность, которая необходима для складирования, газобетон наберет в течение двух суток. Для строительства блоки можно использовать недели через четыре – к этому времени материал набирает марочную прочность.

Прочность, которая необходима для складирования, газобетон наберет в течение двух суток. Для строительства блоки можно использовать недели через четыре – к этому времени материал набирает марочную прочность.

Производство газобетонных блоков: особенности технологии производства газобетона

Производство газобетонных блоков сегодня активно ведется во многих странах по всему миру. Это обусловлено растущей популярностью данного строительного материала в современном строительстве. Он легок и пожароустойчив. Здания, построенные из него, отлично сохраняют тепло.

Официальная история газобетона берет сове начало в 1924 году, когда шведский архитектор по имени Аксель Эрикссон после долгих испытаний нашел оптимальный рецепт газобетона и запатентовал свое изобретение. Крупное производство газобетонных блоков было начато спустя пять лет после этого и постепенно распространилось по всему миру. Однако и до Эрикссона строители пытались изобрести легкий ячеистый бетон. Так изначально в качестве пенообразующего вещества в цементно-известковый раствор добавляли бычью кровь.

Однако трудность заключалась в том, что этот ингредиент сложно получить в больших объемах. Случайным образом кровь была заменена на мыльный корень. Но и этот компонент не позволил активно применять ячеистый бетон в масштабном строительстве. В середине двадцатого века американские изобретатели, основываясь на исследованиях Эрикссона, определили, что ячеистый бетон получится качественным, если производство газобетонных блоков будет основано на реакции между известью и алюминием. Именно эта технология, в основе своей, применяется и по сей день.

Для производства газобетонных блоков используется портландцемент высокого качества, негашеная известь, чистый кварцевый песок, вода и алюминиевый порошок. Эти компоненты тщательно перемешиваются в смесителе. Получившаяся однородная масса заливается в формы, где выстаивается в течение, примерно, трех часов. За это время бетон схватывается, происходит его, так называемое, вспучивание. Благодаря реакции, в которую вступают известь и алюминий, газобетон увеличивается в объеме за счет образования в нем специфических пор. Сферические воздушные поры диаметром около 2 миллиметров образуются за счет выделения водорода. Эти мелкие ячейки распределяются по всей структуре бетона. Слегка затвердевший ячеистый бетон аккуратно отправляется на линию высокоточной резки, где разрезается на блоки нужных размеров с помощью прочных стальных струн диаметром 0,8 миллиметров. Такая технология используется на больших производственных линиях, например, при изготовлении газобетонных блоков Ytong. То есть, сначала готовится большой бетонный пласт, из которого вырезаются готовые изделия.

Сферические воздушные поры диаметром около 2 миллиметров образуются за счет выделения водорода. Эти мелкие ячейки распределяются по всей структуре бетона. Слегка затвердевший ячеистый бетон аккуратно отправляется на линию высокоточной резки, где разрезается на блоки нужных размеров с помощью прочных стальных струн диаметром 0,8 миллиметров. Такая технология используется на больших производственных линиях, например, при изготовлении газобетонных блоков Ytong. То есть, сначала готовится большой бетонный пласт, из которого вырезаются готовые изделия.

Также существует производство газобетонных блоков, в котором применяются кассетные формы. Это металлические формы, которые внутри разделены горизонтальными и вертикальными перегородками (наподобие решетки). Каждая внутренняя ячейка кассетной формы соответствует размеру будущего газобетонного блока. Раствор заливается в кассетную форму и также в течение нескольких часов проходит стадию первичного твердения. Основная разница заключается в том, что газобетонные блоки не вырезают из бетонного пласта, а извлекают из ячеек кассетной формы.

Технология изготовления газобетона + Видео как делают

Сырье

Будущему производителю необходимо наладить поставки портландцемента марок 300, 400, 500, параметры которого должны соответствовать ГОСТ 970-61. Также потребуются:

- кварцевый песок, зола унос ТЭЦ, маршалит или другой кремнеземистый компонент;

- чистая вода;

- известь;

- газообразующий компонент, например, алюминиевая пудра;

- специфические добавки, ускоряющие твердение газобетона и улучшающие параметры готовых блоков.

Важно проконтролировать качество сырья, поскольку наличие примесей негативно сказывается на процессе газовыделения, что чревато браком. В целом рецептура подбирается индивидуально

При отсутствии опыта в отрасли производства газобетона желательно привлечь профессионального технолога

В целом рецептура подбирается индивидуально. При отсутствии опыта в отрасли производства газобетона желательно привлечь профессионального технолога.

Если поиск оптимальной рецептуры своими силами экономически не рентабелен или по тем или иным причинам невозможен, производство газобетона можно наладить на основе готовых смесей. Они поставляются в сухом виде, а для замешивания потребуется лишь добавить нужное количество воды.

Описание процесса

Производство блоки из газобетона проводят в строгом соответствии с ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие. Технические условия» и ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

Сам технологический цикл включает следующие этапы производства:

Приемка и проверка характеристик сырья.

Дозирование шлама, подогрев и предварительное смешивание. Нужное количество сырья для производства автоматически подается в ванну-дозатор, где смешивается и подогревается при помощи острого пара до 40-45° С.

Помол и смешивание. Компоненты перемешиваются до получения смеси нужной консистенции в газобетономешалке пропеллерного типа.

Формирование будущих блоков. Посредством резинотканевых рукавов состав заливается в формы, предварительно смазанные минеральным маслом, что необходимо для облегчения выемки блоков из форм.

Вспучивание, схватывание и твердение

Важное условие – температура в цехе не должна опускаться ниже +25° С. В ходе вспучивания у газобетона образуется «горбушка», которая затем срезается механическим либо ручным инструментом

Резка блоков. Затвердевшая масса извлекается из форм и нарезается на блоки установленного размера.

Автоклавирование. Блоки помещаются на вагонетки в 2-3 яруса и подаются в автоклав, где приобретают установленные стандартами параметры.

Приемо-сдаточный контроль. Каждая партия изделий проходит приемо-сдаточные испытания. В ходе них определяются соответствие размеров, прямолинейности ребер, разности длин диагоналей, глубины отбитости углов и ребер, средней плотности, прочности на сжатие установленным стандартам. Всё это фиксируется в сопроводительной документации. Порядок проведения испытаний регулируется ГОСТ 31360-2007.

Порядок проведения испытаний регулируется ГОСТ 31360-2007.

Упаковка и хранение. Готовые газобетонные блоки укладываются в штабели и фиксируются термоусадочной пленкой либо другим способом, обеспечивающим отсутствие повреждений. Поскольку газобетон является гигроскопичным материалом, хранить его необходимо на поддонах в условиях, обеспечивающих защиту от действия влаги.

Существует два способа производства газобетона: мокрый и сухой. С экономической точки зрения первый является более выгодным. В этом случае кремнеземистый компонент с известью перемалывается в присутствии подогретой воды с выделением шлама. Сухой способ производства предусматривает помол и смешивание при помощи шаровых мельниц. Далее шлам поступает на сито для удаления крупных фракций, оттуда – в сборник, а затем – в шламовый бассейн, где подвергается непрерывному помешиванию и барботажу.

Видео:

Сопроводительная документация на продукцию

В соответствии с ГОСТ 31360-2007, реализация каждой партии газобетонных блоков должна сопровождаться документом, удостоверяющим качество продукции. В нем указывают:

В нем указывают:

- наименование и адрес компании-производителя;

- назначение газобетонных блоков;

- условное обозначение продукции;

- объем партии;

- типоразмеры блоков;

- марку по средней плотности;

- класс по прочности на сжатие;

- удельную эффективную активность естественных радионуклидов;

- коэффициент теплопроводности в сухом состоянии;

- коэффициент паропроницаемости;

- дату выдачи документа, его номер;

- указание на действующий стандарт.

При этом клиент имеет право на проведение испытаний в независимой лаборатории для подтверждения качества блоков.

Производство газобетонных блоков: victorborisov — LiveJournal

Газобетон — современный энергоэффективный материал для индивидуального строительства. Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Чтобы более подробно увидеть процесс производства газобетона я отправился на завод Ytong в Можайске, начавший свою работу в 2008 году. По объемам произодства газобетона, это самый крупный завод в России. Смотрим!

2. Для производства газобетона используется безопасное сырье: цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода. Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

3. Основу газобетона составляет песок, который нужно предварительно обработать.

4. Для этого используются шаровые мельницы.

5. Внутри барабана находятся вот такие шары, которые измельчают песок до превращения в пыль. Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

6. После этого исходное сырье поступает в накопительные бункера на хранение. Затем в газобетоносмесителе происходит смешивание песка, цемента и извести.

7. А непосредственно перед заливкой к уже смешанным компонентам добавляется вода и суспензия алюминиевой пасты. Готовая смесь заливается в специальную прямоугольную форму (стенки формы не имеют жесткого соединения с дном) примерно на 2/3.

8. Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

9. Через некоторое время (2-3 часа) транспортёр переносит форму с застывшей смесью на следующий этап. Показательно, что подъемник только за счёт ваккуума удерживает поддон без дна.

10. Теперь застывшую форму разрезают на блоки равного размера. Сначала в поперечном, а затем продольном направлениях. На заводе одна линия, которая единовременно может производить блоки только одного размера. Для производства блоков другого типоразмера просто заменяют ножи. Большая площадь для складирования готовой продукции позволяет всегда иметь в наличии полный ассортимент продукции.

11. После этого внешняя проверхность блоков шлифуется и затем они прижимаются друг к другу.

12. Кран захватывает поддон с блоками и переносит их на следующий этап производства.

13. И сразу же укладывается новый поддон в основание для следующей партии блоков. Да, очень важный факт — производство на заводе полностью автоматизировано и практически не требует участия человека. Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

14. Теперь блоки нужно поместить в автоклав. Слева «сырые» блоки, справа уже «готовые». Здесь хочу упомянуть следующий момент, после автоклавирования блоки имеют влажность порядка 30%, которая постепенно (в течение года) упадёт до 5-10%.

15. Автоклавирование очень важный этап, улучшающий свойства газобетонных блоков.

16. Разрезанные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени.

17. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку (менее 1 мм/м).

18. Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. На этом станке нарезаются кубики правильной формы, которые затем отправятся на испытания.

19. А готовые блоки отправляются на линию упаковки. Здесь их складывают в 2 ряда. Позиционирование рядов блоков производят вручную.

20. Затем их переворачивают на бок под уже установленные деревянные паллеты. После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

21. Склад расположен под открытым небом, здесь всегда есть запас всей выпускаемой продукции. Ежедневно с завода отгружается покупателям более 2000 кубометров блоков.

22. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 500 кг/куб.м.

И ещё несколько слов про различия газобетона и пенобетона. Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Во-первых, их различие кроется в названии. Для производства пенобетона используется пена, состоящая их вредных химических веществ (канифоль, клей, едкий натр и т.д.). А в производстве газобетона используется газ, образующийся в результате химической реакции извести и алюминиевой пасты, в результате получается просто водород. То есть газобетон является экологически чистым строительным материалом.

Во-вторых, пенобетон имеет очень низкие прочностные характеристики. А здесь, как известно, имеет место быть обратная зависимость. То есть, чем ниже плотность (и соответственно прочность), тем «теплее» материал. Но если газобетон плотностью D400 (400 кг/кв.м) можно использовать для несущих стен в домах до 3 этажей включительно и он будет обладать классом прочности В2,5 и морозстойкостью F100, то из пенобетона плотностью ниже D600 вообще нельзя делать несущие стены. Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

В-третьих, технология производства пенобетона обычно не подразумевает использования автоклавов и нарезки блоков после застывания. Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Добавлено чуть позже:

Что уже сделано по строительству:

1. Начало

2. Подготовительный этап

3. Стеклопластиковая арматура

4. План дома

5. Земляные работы (часть 1)

6. Земляные работы (часть 2)

7. Фундамент (часть 1)

8. Фундамент (часть 2)

Обгоняя классику

Газобетон двигает «классику». Автоклавный газобетон является одной из разновидностей ячеистого бетона, искусственного пористого строительного материала с характерной равномерно распределенной мелкодисперсной ячеистой структурой, получаемого в результате поризации и гидратационного твердения растворной смеси. Согласно оценкам экспертов отрасли, сегодня автоклавный газобетон является одним из наиболее часто используемых в строительстве стеновых материалов, его доля на российском рынке составляет более 50%.

Согласно оценкам экспертов отрасли, сегодня автоклавный газобетон является одним из наиболее часто используемых в строительстве стеновых материалов, его доля на российском рынке составляет более 50%.

Газобетон изготавливают из смеси кварцевого песка, цемента, извести и воды. Перемешивая массу, в нее добавляют алюминиевую пудру, вступающую в реакцию с известью и вырабатывающую газ. Это вспучивает материал, придавая ему легкость и понижая теплопроводность. Затем изделия погружают в паровые камеры, где при температуре 190 ºС и давлении 12 атмосфер происходит их обработка, повышающая прочность газоблока. Это отличный материал для возведения жилых домов и других строений, и в последние годы он все увереннее вытесняет с рынка «классические» строительные материалы, такие как керамический кирпич, камень и дерево. По сравнению с ними у него есть целый список преимуществ. Это и легкий вес, существенно удешевляющий возведение фундамента, и высокая энергоэффективность, и низкий уровень промерзания, и возможность отведения влаги из пор. Кроме того, в газоблок можно забивать гвозди и прочий крепеж, не производя предварительного сверления.

Кроме того, в газоблок можно забивать гвозди и прочий крепеж, не производя предварительного сверления.

Малоэтажка и не только. В России у газобетона сложилась репутация материала, идеально подходящего для строительства частного дома и коттеджа. И это действительно так, однако в последние годы производители существенно улучшили характеристики материала, что сделало возможным использовать блоки в качестве несущей стены в зданиях до 5 этажей. Активно используются газобетонные блоки и в высотном монолитном строительстве.

Отрасль автоклавного газобетона остается одной из самых динамично развивающихся в промышленности стройматериалов. Газобетон присутствует сразу в двух областях применения — как стеновой штучный материал для каменной кладки и одновременно как теплоизоляционный материал. Согласно данным Росстата, на протяжении последних 15 лет автоклавный газобетон активно применялся на стройплощадках нашей страны, пик производства пришелся на 2014-2015 гг. , когда в год выпускалось порядка 13 млн куб. метров. Однако падение темпов строительства, начавшееся в 2016 году, закономерно привело к снижению объемов производства автоклавного газобетона в 2016 и 2017 гг. (-9 % и -2,2 % соответственно). В 2018-м спад производства практически остановился, а в прошлом вновь перешел к росту, до 12,34 млн куб. метров.

, когда в год выпускалось порядка 13 млн куб. метров. Однако падение темпов строительства, начавшееся в 2016 году, закономерно привело к снижению объемов производства автоклавного газобетона в 2016 и 2017 гг. (-9 % и -2,2 % соответственно). В 2018-м спад производства практически остановился, а в прошлом вновь перешел к росту, до 12,34 млн куб. метров.

Производители наращивают объемы выпуска газобетонных блоков в ответ на рост спроса на свою продукцию. В первую очередь оживление в 2019-2020 гг. было в секторе малоэтажного строительства, которые выросло в объемах за 2 года более чем на 20%. В ближайшие годы именно малоэтажка будет главным драйвером роста для этого материала. В России уже действует дорожная карта по развитию ИЖС, которая предполагает ежегодное строительство порядка 50 млн кв. метров жилья в год. Этих показателей планируется достичь прежде всего за счет упрощенного выделения земельных участков для малоэтажной застройки, обеспечения их коммунальной инфраструктурой, а также за счет типизации проектов домов. Аналитики отмечают, что если планы правительства будут воплощены в жизнь, рынку потребуется дополнительно не менее 4-5 млн куб. метров газобетонных блоков в год, а это значительные возможности для роста сектора в целом.

Аналитики отмечают, что если планы правительства будут воплощены в жизнь, рынку потребуется дополнительно не менее 4-5 млн куб. метров газобетонных блоков в год, а это значительные возможности для роста сектора в целом.

Оборудование для производства автоклавного газобетона