Геополимерный бетон: рецепт, как сделать своими руками

- состав и технология производства – DIYb.ru

- Геополимерный бетон — технология древности?: i_mar_a — LiveJournal

- Геополимерный бетон (геобетон)

- состав, рецепт как сделать своими руками в домашних условиях

- Геополимерный бетон

- 03 03 03 03 03 K2O 0,55 TiO2 1,328 MgO 1.19 P2O5 2,00 SO3 0,29 Cr 0,01 0,01 n LOI * 1,10 * Потери при возгорании В данном исследовании для изготовления геополимерного бетона на основе летучей золы использовались два типа пропорций смеси, как показано в таблице 2. Таблица 2 Пропорции смесей для геополимерного бетона на основе летучей золы Материалы Масса (кг / м3) Смесь-1 Смесь -2 Крупный заполнитель 1294 1294 Мелкий песок 554 554 Зола уноса F) 408 408 Раствор силиката натрия (SiO2 / Na2O = 2) 103 103 раствор гидроксида натрия 900 41 (8 мес. ) 41 (14M) Суперпластификатор 6 6 Дополнительная вода 0 22.5 Производство Хлопья гидроксида натрия растворяли в дистиллированной воде для получения раствора с желаемой концентрацией, по крайней мере, за один день до использования. Зольную пыль и агрегаты сначала смешивали вместе в тарельчатом смесителе в течение примерно 3 минут. Растворы гидроксида натрия и силиката натрия смешивали вместе с суперпластификатором и дополнительной водой, а затем добавляли к сухим материалам и перемешивали в течение примерно 4 минут. Свежий бетон заливался в формы сразу после смешивания в три слоя, а затем уплотнялся ручными движениями и вибростолом.После литья образцы выдерживали при 60 ° C в течение 24 часов. Были применены два типа отверждения: сухое отверждение или отверждение паром. Для сухого отверждения образцы отверждали в печи, а для отверждения паром образцы отверждались в камере парового отверждения. После отверждения образцы оставляли сушиться на воздухе в лаборатории до тестирования. Геополимерный бетон: экологически чистый — Скачать PDF бесплатно

- «Зеленые» результаты исследований в новой технологии геополимерного бетона — ScienceDaily

- Геополимерный бетон — коммерческая реальность

- Геополимерный бетон, египетские пирамиды и новый путь к устойчивому развитию каменной кладки — материалы для водоразделов

- Полимерный бетон | Статья о полимерном бетоне по The Free Dictionary

состав и технология производства – DIYb.ru

Геополимерный бетон – это безопасный строительный материал. Изготавливается из экологически чистых материалов, обладает похожими на бетон характеристиками: быстро застывает и обретает твердость. Это материал, который использовали люди в древнем мире.

Свойства геополимерного бетона

Преимущества перед обычным бетоном:

- быстро схватывается, засыхает и набирает прочность: 10 дней схватывается геополимер, а 30 – традиционный бетон;

- экологически чист. Материал изготавливается из природных материалов, а это значит, что он безопасен для человека и окружающей среды;

- долговечен и защищен от внешних воздействий, выдерживает температуру до 1300 градусов;

- морозостойкий, не боится резких перепадов температур;

- обладает низкой теплопроводностью. Это значит, что тепло внутри помещения не выйдет через стены из геополимеров;

- прочный материал, не уступающий граниту, позволяет строить многоэтажные здания;

- удобный в строительстве: материал имеет малую усадку и быстро затвердевает.

Различные виды геополимерного бетона проходили лабораторные исследования, в связи с чем выявлена определенные требования к материалу и классификация:

- Для геополимерного бетона используется буквенное обозначение ГПБ.

- Наполнитель у бетона может быть разный: тяжелый (обозначается буквой Т) и мелкозернистый (обозначается буквой М).

- Класс прочности при сжатии в 28-суточном возрасте – от B15, до B

Геополимерный мелкозернистый бетон класса B25 обозначается, как ГПБ М – B25 – ТУ 5870-006-30993911-2014.

Состав и производство геополимерного бетона

Основные компоненты:

- Зола (зольная пыль): образуется при сжигании угля и древесины. Этот материал придает максимальную прочность геополимерному бетону.

- Шлак – это отходы с производства металла. Преимущественно используется для удешевления геобетона.

- Жидкое стекло – щелочный раствор, состоящий из силиката натрия или калия. Используется в изготовлении кислотопрочных материалов.

- Гидроксид калия – белые кристаллы, которые легко впитывают воду, тают от кислорода. Гидроксид калия вступает в реакции со шлаком.

Металлические отходы делают материал прочнее, однако при усадке бетон начинает трескаться. По этой причине используют смесь из золы и шлака. Алюминиевые силикаты и щелочь вступают в реакцию, образуя материал, похожий на камень.

Рецепт постоянно модернизируется и улучшается, в зависимости от задач. Чаще всего используются стандартные пропорции для приготовления 10 литров раствора:

- 6 литров воды;

- 3 килограмма шлака;

- 3 килограмма золы;

- 2 килограмма жидкого стекла;

- 900 грамм гидроксида калия.

Этот рецепт используется как в промышленных, так и в бытовых масштабах.

Необходимые инструменты для работы:

- емкость. Необходимо учесть то, что раствор нагревается из-за протекающих в нем реакций;

- весы: есть конкретные пропорции, которые нужно взвешивать;

- понадобится дрель с соответствующей насадкой для смешивания раствора;

- перчатки;

- форма для отлива бетона.

Сохраняйте меры предосторожности:

- Из-за протекающих реакций раствор может повредить слизистую и травмировать кожу.

- Подготовку всех материалов нужно производить в максимально короткое время.

- Гидроксид калия открывать непосредственно перед добавлением, так как при любой влажности он быстро расплывается.

Особенности домашнего производства

Данная последовательность разработана с учетом всех свойств и реакций материалов. Смешивание производится в бетономешалке или в большой емкости с использованием электродрели с насадкой для смешивания.

- В емкость наливается вода.

- В воду добавляются шлаки и зола в необходимом количестве.

- Смешать все компоненты до образования однородной массы.

- В смесь добавляется гидроксид калия.

- Еще раз смешать компоненты.

- Раствор заливается в необходимую форму.

Для более быстрого засыхания форму защищают пленкой от попадания влаги.

Геополимерный бетон может включать в себя и другие ингредиенты. Если добавить в раствор смолу, клей или древесину, существенно изменятся характеристики стройматераила.

Области применения

Широко используется в строительстве. Из геополимера возводятся различные облегченные и несущие конструкции. Прочность и характеристики материала позволяют делать стены тоньше. Материал можно использовать как в малоэтажном, так и в многоэтажном строительстве. Отлично подходит как для строительства жилых, так и общественных зданий.

Натуральные материалы помогают в создании комфортного микроклимата внутри помещений. Иногда применяются для отделки внутренней или внешней части зданий. Реже из геополимеров создают элементы декора: вазы для растений, статуи и прочие украшения.

The following two tabs change content below.

О себе: Специалист широкого профиля. Опыт работы редактором и автором статей в должности журналиста более 12 лет. Закончил филологический факультет Белорусский государственного университета (Отделение русского языка и литературы) и получил диплом по специальности «Филология. Преподаватель русского языка и литературы».

Закончил филологический факультет Белорусский государственного университета (Отделение русского языка и литературы) и получил диплом по специальности «Филология. Преподаватель русского языка и литературы».

Геополимерный бетон — технология древности?: i_mar_a — LiveJournal

О глине.

Многие из вас, наверное, в детстве лепили из глины всяких зверушек. Когда глина высыхает, она становится твёрдой. Чаще хрупкой и колкой (требует обжига), но бывает и так, что без всякой закалки глина превращается в камень просто теряя влагу. В Псковской области есть немало водоёмов, где имеются выходы голубой глины, её используют в народной медицине для лечения суставов. Так вот она высыхая превращается в прочный камень, и никого это не удивляет. Когда же человек видит перед собой камень, который слепили немного раньше до его рождения, ему почему-то и в голову не приходит, что камень не всегда был камнем.

Я подробно рассказывал о природе возникновения Мегалитических=»Мегалитических» рельсов=»рельсов»

В двух словах напомню: пора перестать ломать голову над тем, сколько же повозок должно было проехать по одному месту, чтоб возникло вот такое чудо:

Остров Мальта.

Это снято так же на Мальте, но в мире существуют сотни таких мест.

Даже у нас в Азербайджане, на Апшеронском полуострове. ( По привычке написал «у нас». Конечно же уже не у нас, а у них.)

Сколько слов нужно сказать, чтоб учёные сказали правду. Никаких колёс, всё банально до отвращения. По глинистому дну, покрытому водорослями протащили волокуши. Затем вода ушла и обнажила дно палящему солнцу. С годами от ила ничего не осталось, а меловая глина, природный цемент, естественным образом полимеризировался, превратившись в каменистое плато со следами волокуш, килей лодок, стволов деревьев, выбрасываемых штормом на берг, и вот вам готовый туристический аттракцион! Ни копейки не вкладывая, стриги купоны с туристов, пиши диссертации, получай учёные степени и звания, на хлеб с маслом точно хватит. Механизм понятен?

Теперь очередь пить валидол поклонникам загадки строительства дольменов.

Кто понял суть происхождения колей на камнях, быстро сообразит, как строили эти штуки. Холмс сказал бы: — «Элементарно, Ватсон! И ребёнку видны следы обработки глиняных пластов, которые в последствии окаменели до нынешнего состояния». Нет никаких сомнений в том, что пласт глины, засохшей достаточно для того, чтоб не ломаться, но вполне ещё пригодной для «лепки» окаменевал уже в нынешнем своём положении. Обрабатывался он легко, скребком из острого камня, даже деревянным инструментом. Пять — шесть здоровых мужчин вполне в состоянии с применением временных подпорок поднять пласт высыхающей глины вертикально. Для этого потребуется не более одного светового дня. Останется только «ошкурить» поверхность, придать необходимую форму, вырезать отверстие и могилка готова. Через пару сотен лет она полностью завершает процесс полимеризации, а толпы бездельников, раззявив рты бродят вокруг, в надежде открытия «третьего глаза». И как бы случайно пастух рядом окажется, который поведает пару чудесных происшествий, связанных с этим дольменом, намекнёт, что пятьдесят рубликов не хватает на прививку овец от нильской лихорадки.

Холмс сказал бы: — «Элементарно, Ватсон! И ребёнку видны следы обработки глиняных пластов, которые в последствии окаменели до нынешнего состояния». Нет никаких сомнений в том, что пласт глины, засохшей достаточно для того, чтоб не ломаться, но вполне ещё пригодной для «лепки» окаменевал уже в нынешнем своём положении. Обрабатывался он легко, скребком из острого камня, даже деревянным инструментом. Пять — шесть здоровых мужчин вполне в состоянии с применением временных подпорок поднять пласт высыхающей глины вертикально. Для этого потребуется не более одного светового дня. Останется только «ошкурить» поверхность, придать необходимую форму, вырезать отверстие и могилка готова. Через пару сотен лет она полностью завершает процесс полимеризации, а толпы бездельников, раззявив рты бродят вокруг, в надежде открытия «третьего глаза». И как бы случайно пастух рядом окажется, который поведает пару чудесных происшествий, связанных с этим дольменом, намекнёт, что пятьдесят рубликов не хватает на прививку овец от нильской лихорадки. Я не говорил бы, если бы это не происходило лично со мной. Далее следует упомянуть о загадочных «зерновых ямах», которых находится великое множество в Крыму.

Я не говорил бы, если бы это не происходило лично со мной. Далее следует упомянуть о загадочных «зерновых ямах», которых находится великое множество в Крыму.

Пещерный город Экси-Кермен в Крыму.

Зерновые ямы — это полости в скалах, которые изнутри полностью повторяют геометрию керамических амфор. Узкое отверстие, горлышко и расширение ниже центра сосуда и сужение у донной части. Исследователи не могут понять как было возможно это изготовит. Рубить монолит таким образом по меньшей мере несусветная глупость. А ещё всех поражает тот факт, что расстояние между соседними полостями составляет считанные сантиметры в местах максимального диаметра. А ещё идеально отполированная поверхность. И в этом случае мы сталкиваемся с природным бетоном. Только это была не глина, а водная суспензия меловых отложений. потоп накрыл селение, в котором находился склад с множеством амфор, заполнил всё доверху, поглотив эдаким «кефиром», содержащим известь с высоким содержанием окислов металлов, а затем вода испарилась, оставив глинистое болото. Болото окаменело до нынешнего состояния, причём керамика судя по всему так же соединилась с окружающей её суспензией и окаменела.

Болото окаменело до нынешнего состояния, причём керамика судя по всему так же соединилась с окружающей её суспензией и окаменела.

Если вы поняли принцип появления монолитного природно камня из вполне обычных веществ, в обилие имеющихся в природе, то вы запросто сможете объяснить непонятливым учёным — докторам и кандидатам, что и пещерные города были образованы вовсе не стараниями диких людей, которые столетиями долбили скалу каменными молотками,или бронзовыми долотами.

Всё очень прозаично. Поселение было затоплено водой с высоким содержанием частиц, которые при удалении влаги становятся сначала глиной, а затем окаменевает, превращаясь в монолитную скалу из известняка или ракушечника. Ничего долбить не нужно. Нужно только, чтоб уцелевшие постройки рассыпались в прах от времени и обнажили внутренние полости внутри скал, появившихся в результате потопа. И скорее всего, люди приспособили для хозяйственных нужд эти помещения ещё в те времена, когда скалы не были скалами. Они затвердели, но ещё легко поддавались обработке. Так появились ступеньки и прочие следы обработки, которые сейчас принимают за результат работы тысяч каменотёсов.

Они затвердели, но ещё легко поддавались обработке. Так появились ступеньки и прочие следы обработки, которые сейчас принимают за результат работы тысяч каменотёсов.

Итак. Мы убедились, что большинство из минералов, являются продуктом полимеризации пластичных масс и жидкостей. Это не нонсенс, это самое обычное природное явление. И для него не требуются миллионы лет, портландцемент, специальные присадки и т.п. Человек, создав бетон, просто копировал природу, как это всегда бывает. Но путь по которому шли алхимики, в поисках философского камня, не был гладок и прямолинеен. Те, кто знал секрет изготовления качественного искусственного камня, строго его охраняли от посторонних. Высокие технологии всегда удел избранных, потому, что это деньги и власть. Но удачные примеры использования искусственного камня разбросаны по всему свету и буквально валяются у нас под ногами. Куда ни глянь, всюду натыкаешься на геополимерный бетон. Режешь мясо на кухне — столешница из него. Причём не отличить от природного мрамора. Идёшь на кладбище снова он родимый. Только изготовлен не мебельной фирмой, а мастерами 19 века.

Идёшь на кладбище снова он родимый. Только изготовлен не мебельной фирмой, а мастерами 19 века.

Ярославская область. Кладбище середины 19 века. Грубо обработанная гранитная плита покрыта слоем высококачественной геополимерной штукатуркой.

Ну как? Верите собственным глазам в то, что это не выдумки Фоменко?

Теперь для самых твердолобых. Наши прадеды умели не только великолепно покрывать поверхность камня штукатуркой, идеально имитирующей природный камень, но и отливать целые конструкции, которые выглядят неотличимо от природного гранита, которые, однако, таковым не являются. Сделать вырез в трёх плоскостях машинным способом — невозможно. Это не выполнит ни один камнерез в мире, потому, что ни дисковая, ни ленточная пила не пригодны для изготовления 3D — конструкций из монолита. Это под силу исключительно литью в готовую форму — опалубку. Здесь мы видим ещё и элемент декора который был на опалубке, либо выдавлен в детали, которая ещё не успела окончательно окаменеть, матрицей — клише.

А ведь ещё совсем недавно, в России подобные строительные приёмы использовались невероятно широко!

Весь Петербург это одна большая выставки применения высококлассного геополимерного бетона.

Или вы тоже верите в то, что это сделано зубилом бородатыми мужиками в лаптях из Новгорода и Пскова?

Разумеется его качество говорит о том, что здесь применено самое совершенное знание о составе искусственного камня.

О формуле философского камня.

«Взять песок с косы реки.

Сжечь сто деревьев, золу собрать.

Взять глину и размешать, до получения консинстенции молока.

Вжидкую глину добавить гашеной извести.

Во второй бадье смешать песок с золой 100 к 1 .

Смешать все и хорошенько перемешать».

Вот такой рецепт мне попался на просторах интернета. Грубовато, но суть передана, в общем верно.

Жозеф Давидовиц (фр. Joseph Davidovits, родился в 1935) — французский химик, материаловед. Автор более 130 научных статей и докладов конференций, более 50 патентов. Изобретатель монолитного строительного материала, названного им «геополимер», образующегося при взаимодействии в щелочной среде компонентов, в основном геологического происхождения, содержащих алюминаты и силикаты. Награждён орденом Заслуг Франции.

Изобретатель монолитного строительного материала, названного им «геополимер», образующегося при взаимодействии в щелочной среде компонентов, в основном геологического происхождения, содержащих алюминаты и силикаты. Награждён орденом Заслуг Франции.

И вот странность какая: — Весь мир широко использует его открытие, но при этом называет его шарлатаном. Удивительно, правда? А с чего всё началось? А вот тут -то самое интересное. Иосиф Давидович (совершенно случайно так звали отчима Иисуса — мужа богородицы) на самом деле ничего не изобретал. Он тупо сделал химический анализ «гранита» из которого сделаны египетские пирамиды в Гизе. Удалось установит 13 основных компонентов, среди которых была мука нескольких природных минералов (кварц, шпат, слюда и пр.) окиси нескольких металлов, углекислый натрий и волокна шерсти коз и овец. Это неопровержимо доказывало, что перед нами не природный гранит, а искусственный камень, отлитый из водного раствора самых распространённых рядом с пирамидами компонентов. Окись алюминия в избытке содержится в речной глине со дна Нила, углекислый натрий в избытках находится в соляных озёрах неподалёку. гранита сколько угодно, ну ещё овец необходимо стричь. Оставалось дело за малым — выяснить точную пропорцию всех компонентов, что и было с успехом сделано.

Окись алюминия в избытке содержится в речной глине со дна Нила, углекислый натрий в избытках находится в соляных озёрах неподалёку. гранита сколько угодно, ну ещё овец необходимо стричь. Оставалось дело за малым — выяснить точную пропорцию всех компонентов, что и было с успехом сделано.

Разумеется, теория отливки крупных мегалитов из бетона объясняет очень многое:

— отпадает необходимость в инструментальной трудоёмкой обработке,

— объясняет отсутствие находок хотя бы повреждённых инструментов,

— становится понятным как можно было высечь миллионы тонн блоков, не оставив строительных отходов,

— снимается вопрос о том, откуда вообще в Египте появилось такое огромное количество монолитных блоков такого объёма (по расчётам, чтоб вырубить такое количество мегалитов, половина территории Египта должны занимать карьеры с очень крупными монолитами гранита, чего нет на сам деле. Имеющиеся скалы преимущественно небольшого размера),

— становится ясным, почему не найдено ни одного потерявшегося или треснувшего блока между Асуанским карьером и плато Гиза,

— появляется ответ на вопрос каким образом удалось так точно подгонять блоки друг к другу, что между ними отсутствовал зазор,

— появляется объяснение загадочным рискам и чёрточкам на блоках пирамид, расположенных выше 50 метров. Песчаные бури обточили камни у подножия, а те, что в верху — сохранили отпечатавшиеся со времён отливки следы опалубки из тростниковых циновок.

Песчаные бури обточили камни у подножия, а те, что в верху — сохранили отпечатавшиеся со времён отливки следы опалубки из тростниковых циновок.

Объясняется многое, но конечно же не всё. Однако представленного с лихвой достаточно, чтоб убедиться в том, что блоки, из которых построены пирамиды являются самыми настоящими произведениями искусства неизвестных бетонщиков, который перемалывали гранитный щебень на жерновах до состояния муки, добавляли в раствор глину со дна Нила, соль из местных озёр, воду, перемешивали и заливали в опалубку из досок, проложенную циновкой. После застывания блока, опалубка снималась, и три из шести граней будущего блока уже были готовы к последующей заливке. Поверхность смазывалась раствором извести, чтоб грани пирамиды не стали единым монолитом, сохраняли некую подвижность во избежание растрескивания и разрушения от действия тектонических сил.

Как видим, на самом деле всё гораздо проще, чем нас заставляют думать учёные. В связи с этим, становится объяснимым другой факт, который ставил меня в тупик ещё совсем недавно, около десяти лет назад.

Об «античности».

Много лет я отдал Родине на службе в таможенных органах. Имея неослабевающий интерес к истории, я занимался исследованием возникновения таможенного дела на территории Псковской области. Изучая таможенные книги, был поражён ассортиментом экспорта из Плескавии (так называлась средневековая республика на месте нынешних запада Псковской, и юго-запада Ленинградской областей). Основной составляющей экспорта был бесполезный по сегодняшним меркам поташ. Наверное до 90% всего, что вывозилось из Пскова в Европу было именно карбонатом калия (K2CO3). А это продукт получаемый именно из древесной золы. Чем же так ценен был это товар (соль) для европейцев?

Паззл сложился, когда я прочёл Указ Петра Первого о полном запрете вывоза из России поташа, под страхом пожизненной каторги. Т.е. углекислый калий был стратегическим сырьём. Для производства чего? Вернёмся в Петербург и всё станет понятно. Если в Египте для производства искусственного гранита применяли углекислый калий, то в России были несметные залежи углекислого натрия (откуда — отдельная тема, очень интересная), который служил связующим для геополимерного бетона. И именно дата Указа стала разгадкой вопроса о том, когда на самом деле появилась «античность». Вся античность создавалась именно в 18 веке (а не до нашей эры), и для её производства требовались немыслимые объёмы основного вещества, играющего роль связующего, в растворе, который потом выдавали за натуральный мрамор, гранит, малахит, диорит и пр. Кроме того, необходимо заметить, что поташ был основным компонентом для производства стекла и… ПОРОХА! Воистину, ничто не ново под солнцем. Сейчас выкачивают газ, а раньше вывозили поташ. И Пётр решил перекрыть Европе краник для производства keramomarazzi керамогранита и пороха. Не в этом ли основная причина войн со Швецией? Не знаю — не знаю… Выводы делать пока рано, но открытие, я считаю — на лицо. ФАКт — на лицо, а хрен на рыло, как говорил мой комбат, с которым я служил срочную.

Вопросы.

Даже не понимаю почему, но у тех, кто столкнулся впервые с информацией о том, что использование геополимерного бетона нашло широкое применение во всём мире в «дремучей» древности, возникают однотипный вопросы. Например: — «Разве все пирамиды строились с использованием этой технологии»? Ну конечно нет. даже египетские пирамиды — комплекс различных методов и способов. Они ведь только частично постройки. Основная их масса — природная горная возвышенность, которой придана видимая ныне форма, с помощью надстройки из блоков, выполненных по технологии геополимерной отливки. Там использованы естественные складки местности и природные монолитные скалы по максимуму. Но есть множество других объектов, таких как Мачу Пикчу, Писака, Саксауйман, Баальбек, и другие, где геополимерное литьё представлено не в таких глобальных масштабах, но оно присутствует практически везде. Есть другая разновидность этого же по сути вопроса: — Неужто и на Урале, Кольском полуострове, Карелии, Алтае, Приморье, Колыме, мы видим руины только геополимерной технологии»? Ответ прежний: — «Конечно же нет»! Везде мы видим сплав из различных способов мегалитического строительства. Некоторые его элементы на самом деле инструментальные.

Например: — «Разве все пирамиды строились с использованием этой технологии»? Ну конечно нет. даже египетские пирамиды — комплекс различных методов и способов. Они ведь только частично постройки. Основная их масса — природная горная возвышенность, которой придана видимая ныне форма, с помощью надстройки из блоков, выполненных по технологии геополимерной отливки. Там использованы естественные складки местности и природные монолитные скалы по максимуму. Но есть множество других объектов, таких как Мачу Пикчу, Писака, Саксауйман, Баальбек, и другие, где геополимерное литьё представлено не в таких глобальных масштабах, но оно присутствует практически везде. Есть другая разновидность этого же по сути вопроса: — Неужто и на Урале, Кольском полуострове, Карелии, Алтае, Приморье, Колыме, мы видим руины только геополимерной технологии»? Ответ прежний: — «Конечно же нет»! Везде мы видим сплав из различных способов мегалитического строительства. Некоторые его элементы на самом деле инструментальные. Так полигональная кладка производится с помощью элементарных ручных пил. Но есть и не разгаданные пока способы изменения состояния камня, такие как в Чёртовом городище, например на Урале. Технологии явно сходные, потому, что очевидно, что окаменелости в момент строительства были явно в состоянии пластичной массы, как тесто, или пластилин. Мягкие «блины» укладывались друг на друга, и затем полимеризировались. Такая кладка получила и соответствующее название — пластилиновая. Но не станем сейчас на неё отвлекаться. Предлагаю попутешествовать немного, чтоб имея известную информацию, убедиться в её состоятельности.

Так полигональная кладка производится с помощью элементарных ручных пил. Но есть и не разгаданные пока способы изменения состояния камня, такие как в Чёртовом городище, например на Урале. Технологии явно сходные, потому, что очевидно, что окаменелости в момент строительства были явно в состоянии пластичной массы, как тесто, или пластилин. Мягкие «блины» укладывались друг на друга, и затем полимеризировались. Такая кладка получила и соответствующее название — пластилиновая. Но не станем сейчас на неё отвлекаться. Предлагаю попутешествовать немного, чтоб имея известную информацию, убедиться в её состоятельности.

Египет. Нужно ли пояснять, что это высококлассная штукатурка из геополимера? Автоматически снимается ещё один вопрос, почему иероглифы на барельефах полностью идентичны, и имеют даже одинаковые дефекты. Всё просто. Пока штукатурка не высохла, на ней выдавливались с помощью стандартных клише определённые знаки, от того и идентичность одних и тех же символов на разных участках барельефа. Это не вырезалось, а выдавливалось на влажной штукатурке. В последствии она окаменела, и приняла вид природного камня, но на фото отчётливо видно, как слой отслоился от природного камня, и обнажил сердцевину — грубо обработанный гранит.

Это не вырезалось, а выдавливалось на влажной штукатурке. В последствии она окаменела, и приняла вид природного камня, но на фото отчётливо видно, как слой отслоился от природного камня, и обнажил сердцевину — грубо обработанный гранит.

Тоже и здесь.

Комментарии ннннннадо?

Пол изготавливался точно так же, к чему заморачиваться, если есть надёжный, опробованный метод?

Это уже Камбоджа. Точно такие же технологии! Только литьё, и ничто другое не могло оставить то, что вы видите собственными глазами. Будете верить глазам, или учёным?

Конечно же это может быть продуктом труда камнереза, вот только профессионал вам скажет, что не существует такого камня, который «простил бы» ошибки работы камнереза. Миллиметровые размеры отдельных объёмных деталей орнамента свидетельствуют о том, что резьба производилась на пластичном материале, а не на твёрдом монолите.

Полагаете это сверление? Ошибаетесь. Это отверстие оставлено деревянным элементом опалубки. Остекленение — свидетельство воздействия высоких температур. Вероятна возможность того, что распорка была всё-таи металлическая, и затвердевание произошло внепланово быстро, от чего пришлось применять особые методы извлечения трубы из застывшего бетона. Смотрите как отливают подобные конструкции делают сегодня:

Это отверстие оставлено деревянным элементом опалубки. Остекленение — свидетельство воздействия высоких температур. Вероятна возможность того, что распорка была всё-таи металлическая, и затвердевание произошло внепланово быстро, от чего пришлось применять особые методы извлечения трубы из застывшего бетона. Смотрите как отливают подобные конструкции делают сегодня:

Вот опалубка. Её стенки скреплены поперечными трубами. После заливки и застывания бетона, стенуи опалубки снимаются, трубы извлекаются, а…

Отверстия, оставленные горизонтальными элементами временной арматуры, просто штукатурятся.

А вот в Баальбеке эти отверстия либо не замазывали вообще, либо от времени заглушки просто разрушились, и явили миру технологические следы создания мегалитов…

Глядя на этот козырёк, кому-нибудь придёт в голову, что это природный камень? Однозначно — бетон! Причём выполнено это достаточно халтурно.

Снова дольмены. Нет нужды указывать на то, что «монолит» явно состоит из панелей, которые в момент строительства были настолько пластичны, что позволяли «намазывать» себя шпателем на примыкающие к ним под прямым углом детали.

Нет нужды указывать на то, что «монолит» явно состоит из панелей, которые в момент строительства были настолько пластичны, что позволяли «намазывать» себя шпателем на примыкающие к ним под прямым углом детали.

Мне говорят, что разве не убедительно доказал, глубоко уважаемый мною, Андрей Юрьевич Скляров, следы машинной обработки камня. Должен ответить: НЕТ. Не серчайте на меня его поклонники. Андрей Юрьевич показал миру потрясающие артефакты, но сделал абсолютно неверные выводы. так бывает. Человек вырвался из плена всеобщих стереотипов, и погряз в собственноручно созданных. Он никак не может представить, что «сверло», за один оборот углубившееся в гранит, углублялось в тестообразную массу. И это скорее всего была обычная трубка, если не палка вообще. Он не может поверить, что «след от болгарки» это вовсе не циркулярная пила, а всего лишь мазок шпателем по непросохшей штукатурки, который в последствии окаменел.

Смотрим дальше на дольмены. Что я и говорил! Квадратный пласт твердеющей глины вырезается, откидывается как крышка, а четыре прилегающие грани, вырезаются, ставятся вертикально и накрываются сверху, первоначально вырезанным пластом, после того как покойный уложен внутрь. Осталось подравнять стены шпателями, вырезать отверстие, пробку, и заглушить ей последнее окно с того света в наш мир. Для чего вообще окно? Кто знает, может для того, чтоб передавать в него усопшему подарки каждый год на Троицу, как мы сейчас навещаем умерших родственников, и оставляем на могилке стакан с водкой, накрытый краюхой ржаного хлеба.

Осталось подравнять стены шпателями, вырезать отверстие, пробку, и заглушить ей последнее окно с того света в наш мир. Для чего вообще окно? Кто знает, может для того, чтоб передавать в него усопшему подарки каждый год на Троицу, как мы сейчас навещаем умерших родственников, и оставляем на могилке стакан с водкой, накрытый краюхой ржаного хлеба.

Сомневаетесь в том, что это пласт окаменевшей глины? Я тоже немного, но лишь по привычке не верить никому, ибо всё вокруг — враньё! Всё — всё — всё!

Очень хорошо видно, как строители исправляли огрехи, залепливая их раствором, а точнее самим «камнем».

Отслаивается ли таким образом природный гранит? Я не видел ни разу.

Нужны ещё доказательства применения геополимерной штукатурки? Колонны изготовлены из мелких, грубо обработанных, (хотя и качественно) камней, а затем покрыты слоем штукатурки, на которой затем выдавлены рисунки стандартными рельефными печатями.

Бани Антонина в Карфагене. Тут мы вообще видим стальную арматуру. Вполне вероятно, что это вообще новодел начала двадцатого века.

Дугга, Тунис. Очевидно керамическая труба был

Геополимерный бетон (геобетон)

Уникальные свойства геобетона обеспечивают ему широкий спектр применения, особенно в специальных областях, где требования к бетону очень высоки.

В 1970-х годах французский химик Джозеф Давидовиц (Joseph Davidovits) придумал геополимерную технологию. Ее суть заключается в использовании неорганических минеральных веществ: атомы углерода в трехмерной полимерной цепочке заменены на атомы кремния и алюминия. По этому принципу получают множество композитных материалов, в т.ч. геополимерные цементы и бетоны на их основе (российские инженеры предложили использование термина геобетон).

Специалисты называют геополимерную технологию технологией “нулевого километра”, — ведь практически в любой точке мира в радиусе 100-200 км можно найти материалы для производства бетона. В основе геополимерного бетона могут быть неорганические отходы индустриальных предприятий (золы-уноса, шлаки и т.п.), минеральные природные ископаемые.

Геополимерные вяжущие нередко путают с бесцементными, полученными на базе доменного гранулированного шлака. Они были известны раньше и получили широкое применение в строительстве. Чтобы объективно оценить уникальные свойства бетонов на основе геополимерных цементов, нужно различать шлакощелочную и геополимерную технологии.

Прочность, сроки схватывания и другие свойства обычного бетона обусловлены «природными» характеристиками портландцемента, полученными им при производстве и зависящими от качества сырья, режимов помола и обжига клинкера. Чтобы увеличить или уменьшить сроки схватывания бетона, в него необходимо вводить дорогостоящие добавки, меняющие свойства портландцемента.

В геополимерном бетоне можно достичь тех же результатов без использования добавок, проектируя различные составы геополимерного цемента, меняющие его свойства. Этот материал менее чувствителен к качеству инертных. В геобетоне примерно 50% прочности (от 28-суточного возраста) набирается в течение первых трех суток.

Правильно подобранные заполнители придают высокую стойкость материала к огню – геобетон способен выдерживать до 1200°C. Текто-алюмино-силикатный тип трехмерной структуры геополимерной сетки обеспечивает нано-пористость структуры, позволяет химически и физически связанным молекулам воды испаряться при нагревании, не закипая и не разрывая бетон изнутри.

С другой стороны, геобетон обладает высокой морозостойкостью и может применяться при температурах до — 20°C без дополнительного прогрева. С уменьшением диаметра пор температура, при которой в них замерзает даже чистая дистиллированная вода, понижается и может достигнуть уровня -40°C…-50°C. Реагент, водный щелочной раствор, действует как электролит, что также понижает температуру замерзания жидкости в структуре бетона.

Нано-пористость геополимерной структуры обеспечивает непревзойденную водонепроницаемость: большие молекулы воды не могут проникнуть внутрь геополимерной матрицы даже под давлением. Соответственно, конструкции из геобетона не требуют дополнительной защиты от воды, что снижает затраты на их производство и строительство в целом.

Соответственно, конструкции из геобетона не требуют дополнительной защиты от воды, что снижает затраты на их производство и строительство в целом.

За счет отсутствия кальциевых соединений материал обладает высокой сульфатостойкостью и устойчивостью к различным видам солей и кислот.

Образцы из геобетона и бетона на базе портландцемента испытали в 10-процентном растворе серной кислоты. Кубики в возрасте 28 суток погрузили в раствор и оставили на 28 суток. Обычный бетон потерял в весе 40% от 28-суточного возраста и 70% — в показателях по прочности. У геобетона вес не изменился, а набор прочности продолжался.

Часто возникает вопрос об агрессивном воздействии щелочей, участвующих в реакции, на металлическую арматуру конструкций. В геополимерных бетонах (как и

состав, рецепт как сделать своими руками в домашних условиях

Геополимерный бетон — строительный материал, обладающий отличными потребительскими свойствами и качественными характеристиками. Он изготавливается из натуральных составляющих и абсолютно безопасен для человека и окружающей среды. Как правило, бетон выпускается в промышленных условиях, но его несложно сделать своими руками. Для этого потребуется наличие инструментов и компонентов согласно рецепту, а также строгое соблюдение техники безопасности.

Он изготавливается из натуральных составляющих и абсолютно безопасен для человека и окружающей среды. Как правило, бетон выпускается в промышленных условиях, но его несложно сделать своими руками. Для этого потребуется наличие инструментов и компонентов согласно рецепту, а также строгое соблюдение техники безопасности.

Оглавление:

- Особенности и основные характеристики

- Состав

- Как сделать геобетон?

- Где используется?

Свойства

По фактуре и некоторым характеристикам геополимерный бетон схож с природным гранитом, поэтому его применение в строительстве оправдано. При возведении зданий он придает им высокие эксплуатационные свойства, не уступая традиционным бетонам на основе портландцемента. В сравнении с материалами искусственного происхождения, натуральный вариант выигрывает по многим параметрам, в первую очередь — по экологичности. В список достоинств включают следующие:

1. Малая усадка, что делает не обязательным длительное отстаивание конструкции перед последующей отделкой.

2. Высокая прочность на сжатие и растяжение, позволяющая строить многоэтажные здания.

3. Устойчивость к перепадам температуры. Не теряет своих свойств после неоднократного замораживания и размораживания.

4. Низкое выделение газов, создающих «парниковый эффект».

5. Отсутствие реакции при воздействии на бетон кислот и других агрессивных жидкостей.

6. Надежность и долговечность.

7. Огнеупорность и полная пожаробезопасность, геобетон выдерживает нагрев до 1316 °С без потери качественных и прочностных характеристик.

8. Крайне низкая паропроницаемость.

9. Легкость в обработке, запросто режется алмазными кругами.

10. Безопасность для здоровья в связи с отсутствием в составе токсинов и аллергенов.

11. Технология подразумевает использование при производстве бетона отходов промышленности, что поддерживает экосистему.

12. Уменьшенные сроки отвердевания раствора (в 2–3 раза, по сравнению с классическими). Геобетон набирает полную прочность за 7–10 дней.

13. Антикоррозийные свойства.

14. Возможность самому сделать состав из доступных компонентов, руководствуясь рецептом.

15. Сниженная цена геобетона, по отношению к традиционным растворам, при производстве которых применяется портландцемент.

16. Небольшой удельный вес.

17. Высокие теплосберегающие характеристики.

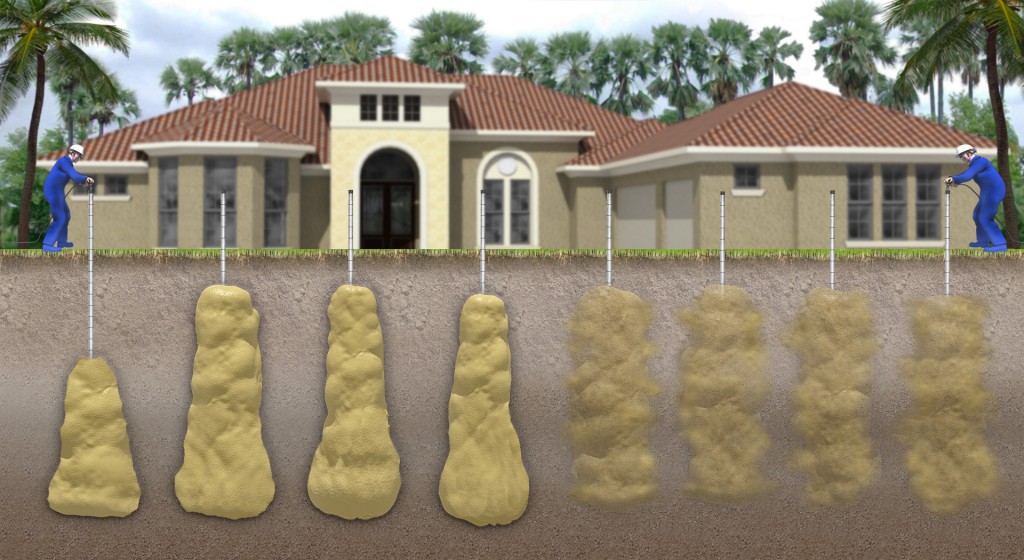

Технология получения в условиях предприятия

Натуральный геобетон производят из шлака и зольной пыли с добавлением жидкого стекла, гидроксида калия и воды. Все ингредиенты смешиваются в строгих пропорциях при низкой температуре, благодаря чему протекают нужные для набора прочности химические реакции. При соблюдении технологии, после затвердевания образуется полностью монолитная структура. Шлак в составе геобетона придает ему высокую прочность, а зола обеспечивает устойчивость к сжатию.

Геополимерный блок изготавливается с применением измельченной древесины, вымоченной в воде и обработанной озонатором. Полученную массу добавляют в бетономешалку к раствору и тщательно перемешивают. Бетон заливают в опалубку с присоединенными электродами и в течение часа воздействуют на него током. В процессе он затвердевает и превращается в монолитный блок. Опалубка снимается и используется для следующего фрагмента.

Компоненты геобетона

Гидроксид калия представляет собой бесцветные кристаллы, обладающие высокой гигроскопичностью. При попадании воздуха они быстро теряют свои свойства, поэтому фасуются в специальную упаковку и не подлежат хранению после ее вскрытия. Жидкое стекло, применяемое при производстве геобетона, выпускается в виде кристаллов. Встречается оно в магазинах, торгующих удобрениями, поскольку нужно для сельского хозяйства. Летучая зола вынимается из печи, в которой сгорает твердое топливо, или покупается на рынке. Шлак является частым отходом производства, перед использованием он измельчается до тонких фракций.

Вода, подходящая для геополимерного бетона, должна быть чистой и прохладной. В процессе смешивания происходит экзотермическая химическая реакция, и выделяемое тепло компенсируется низкой температурой жидкости. Полимерные добавки, например, клей ПВА, эпоксидная или полиамидная смола, придают бетону хорошую эластичность. Если необходимо снизить скорость твердения, то применяется декагидрат тетрабората натрия.

Приготовление своими руками

Однозначного ответа на вопрос: как сделать геополимерный бетон, не существует, так как пропорции, предлагаемые специалистами, разнятся и требуют экспериментального подхода. В домашних условиях используют те же компоненты, что и в промышленности, только они берутся в гораздо меньших количествах. Для производства геобетона рекомендуется выбрать прохладную сухую погоду. В подходящую термостойкую емкость помещаются ингредиенты и смешиваются до получения однородной пластичной массы, без включения уплотнений и комков сухого вещества. Удобно это делать, применяя дрель или перфоратор со специальной насадкой. Примерный рецепт для приготовления 1 кг геобетона (в граммах):

- Зольная пыль — 330.

- Шлак — 330.

- Жидкое стекло — 200.

- Вода — 55.

- КОН 45 % — 90.

Раствор производят небольшими порциями незадолго до применения, поскольку жидкое стекло, содержащееся в его составе, обеспечивает быстрое схватывание геобетона. При необходимости хранения готовой смеси, количество этого компонента уменьшают. Гидроксид калия очень агрессивен, поэтому во время работ обязательно использовать защитные очки, перчатки и респиратор. Геополимерный состав помещается в опалубку, которую желательно сделать с электролитами, тогда он затвердеет за сутки, в противном случае на это уйдет до 10 дней.

Сферы применения

Благодаря характеристикам геобетона, с его помощью возводятся сооружения любой высоты и конструкции. В помещениях создается комфортный для обитания людей микроклимат, в связи с его натуральностью и экологичностью. Толщина стен, по сравнению с кирпичными, уменьшается в 3 раза, а теплосберегающие свойства остаются на высоком уровне.

Толщина стен, по сравнению с кирпичными, уменьшается в 3 раза, а теплосберегающие свойства остаются на высоком уровне.

Абсолютная пожаробезопасность позволяет строить помещения общественного пользования и производственные здания. Пластичность и быстрое застывание геополимерного бетона дают неограниченные возможности при создании скульптур, памятников и барельефов.

Похожие статьи

- В20 марка бетона: характеристики, область применения, состав и пропорции

При выборе марки бетона основными ориентирами служат ожидаемая нагрузка (вес конструкции, условия грунта для фундаментов, вибрации, частота механических… - Как сделать бетон своими руками: пропорции, изготовление, заливка

Бетон — это уникальный материал. Его используют не только в строительстве для возведения зданий, начиная от крепчайшего фундамента и заканчивая полным… - Бетон М350 класс В25: технические характеристики, состав, цена за куб

Там, где требуется высокая устойчивость к внешним нагрузкам, нужен действительно прочный бетон М350. Уникальность его в том, что в состав можно вводить…

Уникальность его в том, что в состав можно вводить…

Геополимерный бетон

Геополимерный бетон на основе летучей золы

Геополимерный бетон производится с использованием исходных материалов, богатых кремнеземом и глиноземом. В то время как в бетонах на основе цемента используется образование гидратов кальция и кремнезема (CSH) для формирования и прочности матрицы, геополимеры включают химическую реакцию алюмосиликатных оксидов с полисиликатами щелочных металлов с образованием полимерных связей Si-O-Al [14, 15]. В геополимерном бетоне диоксид кремния и оксид алюминия, присутствующие в исходных материалах, сначала индуцируются щелочными активаторами с образованием геля.Этот геополимерный гель связывает рыхлые заполнители и другие непрореагировавшие материалы в смеси с образованием геополимерного бетона. В этой экспериментальной работе летучая зола используется в качестве исходного материала для изготовления геополимерной пасты в качестве связующего вместо цементной пасты для производства бетона. Геополимерная паста связывает рыхлые крупные заполнители, мелкие заполнители и другие непрореагировавшие материалы вместе с образованием геополимерного бетона на основе летучей золы. Изготовление геополимерного бетона осуществляется обычными методами бетонной технологии.Как и в бетоне из портландцемента, в геополимерном бетоне на основе летучей золы заполнители занимают наибольший объем, то есть около 75-80% по массе. Кремний и алюминий в золе-уносе активируются комбинацией растворов гидроксида натрия и силиката натрия с образованием геополимерной пасты, которая связывает агрегаты и другие непрореагировавшие материалы.

Геополимерная паста связывает рыхлые крупные заполнители, мелкие заполнители и другие непрореагировавшие материалы вместе с образованием геополимерного бетона на основе летучей золы. Изготовление геополимерного бетона осуществляется обычными методами бетонной технологии.Как и в бетоне из портландцемента, в геополимерном бетоне на основе летучей золы заполнители занимают наибольший объем, то есть около 75-80% по массе. Кремний и алюминий в золе-уносе активируются комбинацией растворов гидроксида натрия и силиката натрия с образованием геополимерной пасты, которая связывает агрегаты и другие непрореагировавшие материалы.

Материалы и пропорции смеси

Геополимерный бетон в этом исследовании использовал зольную пыль с низким содержанием кальция (класс F) с электростанции Колли, Западная Австралия, в качестве исходного материала.В таблице 1 показан химический состав летучей золы, определенный с помощью рентгенофлуоресцентного анализа (XRF). Из таблицы 1 видно, что оксиды кремния и алюминия составляют около 80% летучей золы, а отношение Si к Al составляет около 2. Анализ размера частиц представлен на рис. 2. На графике A показано процентное содержание летучей золы. Проходящий объем, а на графике B показан объем в процентах для определенных размеров.

Анализ размера частиц представлен на рис. 2. На графике A показано процентное содержание летучей золы. Проходящий объем, а на графике B показан объем в процентах для определенных размеров.

Агрегаты, содержащие 20 мм, 14 мм и 7 мм грубые заполнители и мелкий заполнитель, в условиях насыщенной сухой поверхности.Крупные заполнители представляли собой дробленые заполнители гранитного типа, а мелкие заполнители представляли собой мелкий песок.

Щелочной активатор представлял собой комбинацию гидроксида натрия аналитической чистоты (NaOH) в форме хлопьев с чистотой 98%, растворенного в воде, и силиката натрия (Na2O = 14,7%, SiO2 = 29,4% и вода = 55,9% по массе раствора).

Для улучшения удобоукладываемости в смесь была добавлена водоредуцирующая добавка широкого диапазона с дозировкой 1,5% от массы летучей золы.

Таблица 1 Химический состав летучей золы (% по массе)

SiO2 | 47.80 |

Al2O3 | 24,40 |

Fe2O3 | 17,40 |

CaO | 2. 02 030303 |

K2O | 0,55 |

TiO2 | 1,328 |

MgO | 1.19 |

P2O5 | 2,00 |

SO3 | 0,29 |

Cr | 0,01 | 0,01 |

LOI * | 1,10 |

* Потери при возгорании

В данном исследовании для изготовления геополимерного бетона на основе летучей золы использовались два типа пропорций смеси, как показано в таблице 2.

Таблица 2 Пропорции смесей для геополимерного бетона на основе летучей золы

Материалы | Масса (кг / м3) | |

Смесь-1 | Смесь -2 | |

| Крупный заполнитель | 1294 | 1294 |

Мелкий песок | 554 | 554 |

Зола уноса F) | 408 | 408 |

Раствор силиката натрия (SiO2 / Na2O = 2) | 103 | 103 |

раствор гидроксида натрия 900 41 (8 мес. | 41 (14M) | |

Суперпластификатор | 6 | 6 |

Дополнительная вода | 0 | 22.5 |

Производство

Хлопья гидроксида натрия растворяли в дистиллированной воде для получения раствора с желаемой концентрацией, по крайней мере, за один день до использования. Зольную пыль и агрегаты сначала смешивали вместе в тарельчатом смесителе в течение примерно 3 минут. Растворы гидроксида натрия и силиката натрия смешивали вместе с суперпластификатором и дополнительной водой, а затем добавляли к сухим материалам и перемешивали в течение примерно 4 минут. Свежий бетон заливался в формы сразу после смешивания в три слоя, а затем уплотнялся ручными движениями и вибростолом.После литья образцы выдерживали при 60 ° C в течение 24 часов. Были применены два типа отверждения: сухое отверждение или отверждение паром. Для сухого отверждения образцы отверждали в печи, а для отверждения паром образцы отверждались в камере парового отверждения. После отверждения образцы оставляли сушиться на воздухе в лаборатории до тестирования.

После отверждения образцы оставляли сушиться на воздухе в лаборатории до тестирования.

Геополимерный бетон: экологически чистый — Скачать PDF бесплатно

1 Геополимерный бетон: экологически чистый Shalika Sharma M.E. студент, Департамент гражданского строительства Национальный институт подготовки технических преподавателей и исследований, Университет Пенджаба, Индия Д-р Хемант Суд Профессор и руководитель Департамента гражданского строительства Национальный институт подготовки и исследований технических преподавателей, Университет Пенджаба, Индия Аннотация- С бум в инфраструктуре, строительная деятельность идет более быстрыми темпами. Используется много новых строительных материалов и новейшего технологического оборудования. Геополимерный бетон — это экологически чистый материал, изобретенный профессором Давидотисом.Это алюмосиликатный материал, образованный щелочной активацией таких отходов, как летучая зола, метаколин, гранулированный шлак стекловаренной печи и т. Д. Было проведено множество исследований, но лучшее время отверждения и температура отверждения, при которых достигается максимальная прочность на сжатие, еще не определены. подлежит расчету. в этой исследовательской работе прочность на сжатие геопоймерного бетона изучалась при разном времени отверждения 120 и 72 часа и температуре отверждения 25 0 C, 40 0 C, 80 0 C. Летучая зола, полученная от Ropar Thermal Power растения вместе с 20 мм крупными агрегатами смешивали мелкие агрегаты в соотношении 1: 2: 1.Отношение щелочной жидкости к летучей золе поддерживали 0,4. Соотношение гидроксида натрия и силиката натрия поддерживали 1,5. Ключевые слова щелочная жидкость, конструкция, время твердения, температура твердения, прочность на сжатие, геополимерный бетон. I. ВВЕДЕНИЕ Использование бетона увеличивается день ото дня. Он состоит из цемента, крупных и мелких заполнителей, воды. Цемент — основное связующее для производства бетона. CO 2 выделяется из-за кальцинирования известняка. CO 2 является основной составляющей глобального потепления из-за выбросов парниковых газов в атмосферу.Профессор Давидотис предложил геополимер на основе алюмосиликатного полимера. Есть два основных компонента: исходный материал и щелочные жидкости. Исходный материал должен быть богат кремнеземом и алюминием, летучей золой, метакаолином и т. Д. Щелочные жидкости обычно представляют собой комбинацию гидроксида натрия и силиката натрия или гидроксида калия и силиката калия. В геополимерном бетоне кремнезем и алюминий, присутствующие в исходном материале, индуцируются щелочными активаторами с образованием геля. Этот геополимерный гель связывает заполнители и другие материалы с образованием геополимерного бетона.Геополимерный бетон на основе летучей золы с низким содержанием кальция имеет превосходную прочность на сжатие, очень низкую усадку при высыхании и низкую ползучесть, отличную стойкость к сульфатному воздействию и хорошую кислотостойкость. Его можно использовать во многих инфраструктурных приложениях. Одна тонна летучей золы с низким содержанием кальция может быть использована для производства около 2,5 кубических метров высококачественного геополимерного бетона, а общие затраты на химические вещества, необходимые для производства этого бетона, дешевле, чем объемные затраты на одну тонну портландцемента. Учитывая тот факт, что летучая зола рассматривается как отходы, геополимерный бетон на основе летучей золы с низким содержанием кальция, следовательно, дешевле, чем бетон из портландцемента.Более того, сокращение выбросов углекислого газа на одну тонну дает один углеродный кредит, и этот углеродный кредит значительно увеличивает экономию, предлагаемую геополимерным бетоном. С точки зрения снижения глобального потепления, геополимерная технология может сократить примерно 80% выбросов CO 2 в атмосферу, вызванных производством цемента и заполнителей. II. ЭКСПЕРИМЕНТ Производство геополимерного бетона аналогично цементному бетону. Процесс включает приготовление щелочного раствора, сухое смешивание, влажное смешивание, отверждение и тестирование образцов.Для приготовления раствора гидроксида натрия с молярностью 12 480 г (12 × 40), т.е. (молярность х молекулярная масса) гранул гидроксида натрия растворяли в одном литре дистиллированной воды. Масса твердого гидроксида натрия в растворе варьируется в зависимости от концентрации раствора, выраженной в молярных единицах M. Летучая зола, полученная с ТЭС Ропар вместе с крупными агрегатами 20 мм, мелкими агрегатами в соотношении 1: 2: 1. был смешанным. Крупный заполнитель размером 20 мм с удельным весом 2.78 и модуль дисперсности 7,21 (IS: 2386). Модуль крупности используемого мелкого песка составлял 2,41 при удельном весе 2,6. Отношение щелочной жидкости к летучей золе сохранялось 0,4, а отношение гидроксида натрия к силикату натрия — 1,5. Приготовленный раствор NaOH добавляли к раствору силиката натрия пропорционально смеси за 24 часа до заливки. Грубый заполнитель, мелкий заполнитель, летучая зола были взяты в необходимом количестве в смесительный лоток и вручную смешаны в сухом виде в течение примерно двух минут.щелочная жидкость постепенно добавлялась к смеси в смесителе. Перемешивание всей массы продолжалось до тех пор, пока смесь не стала однородной и однородной по цвету ISSN:

2. Свежий геополимерный бетон заливали кубиками размером 100 х 100 х 100 мм в три слоя и уплотняли с помощью стандартного уплотняющего стержня так, чтобы каждый слой подвергался 25 ударам с последующим дальнейшим уплотнением на вибростоле. Отлитые образцы выдерживали в печи при 25 ° C в течение периода отверждения 120 часов, а другие образцы хранили в печи при 40 ° C, 80 ° C часов в течение 72 часов, и после необходимого периода отверждения образцы вынимали из печи и держали открытым при комнатной температуре до испытания.Рис. 1: Образцы, смешиваемые в смесителе. Прочность на сжатие геополимерного бетона. Образцы были извлечены из печи; После охлаждения образцов образцы в течение необходимого периода (3-й, 7-й, 14-й и 28-й дни) были испытаны в соответствии с IS 516: 1979 в машине для испытаний на сжатие мощностью 2000 кН для получения предельной нагрузки образцов. Прочность на сжатие является одним из наиболее примечательных свойств затвердевшего бетона и считается характерным значением материала для классификации бетона.Набор из трех кубиков для каждой смеси был протестирован в течение указанного периода отверждения. Была определена средняя прочность на сжатие трех кубиков для всего состава смеси. Результаты тестов через 7, 14 и 28 дней записывали для дальнейшего анализа. Рис. 2: образцы, испытываемые в машине для испытаний на сжатие Том 6 Выпуск 2 Декабрь ISSN:

3 III. РЕЗУЛЬТАТ жидкость к летучей золе 0,4. Отношение гидроксида натрия к силикату натрия составляет 1,5. Образцы отливали в формы размером 100х100х100 мм, после чего выдерживали при температуре отверждения 25 ° C в течение 120 часов.Образцы были испытаны на 7-й, 14-й и 28-й дни для определения прочности на сжатие геополимерного бетона. Наблюдались следующие результаты. ТЕМПЕРАТУРА 25 0 C жидкой золы-уноса 0,4. Отношение гидроксида натрия к силикату натрия составляет 1,5. Образцы отливали в формы размером 100X100X100 мм, после чего выдерживали при температуре 40 ° C в течение 72 часов. Образцы были испытаны на 7-й, 14-й и 28-й дни для определения прочности на сжатие геополимерного бетона. Наблюдались следующие результаты.ТЕМПЕРАТУРА 40 0 C Том 6 Выпуск 2 Декабрь ISSN:

4 жидкая зола-унос 0,4. Соотношение натрия ч. Крупный заполнитель (20 мм), мелкий заполнитель и летучая зола, все три смешаны в соотношении {2: 1: 1}. Отношение щелочной жидкости к летучей золе составляет 0,4. Отношение гидроксида натрия к силикату натрия составляет 2. Образцы отливали в формы размером 100X100X100 мм, после чего они подвергались отверждению при температуре 80 ° C в течение 72 часов. Образцы были испытаны на 3-й, 7-й, 14-й и 28-й дни для определения прочности на сжатие геополимерного бетона.Наблюдались следующие результаты. ТЕМПЕРАТУРА 80 0 C Том 6 Выпуск 2 Декабрь ISSN:

5 IV.ЗАКЛЮЧЕНИЕ Прочность на сжатие увеличивается с увеличением температуры отверждения. Если температура отверждения составляет 25 ° C, а время отверждения составляет 120 часов, прочность на сжатие меньше по сравнению с образцом, отлитым при температуре отверждения 80 ° C в течение 72 часов. Увеличение отношения гидроксида натрия к силикату натрия увеличивает прочность на сжатие геополимерного бетона.СПИСОК ЛИТЕРАТУРЫ [1] Джванторо Хардджито, Стини Э. Уоллах, Доди М. Дж. Сумаджув и Б. Виджая Ранган О разработке геополимерного бетона на основе офляша Журнал ACI Materials Journal [2] A.M. Мустафа Аль Бакри, Омар А. Абдулкарим, А.Р. Рафиза, Ю. Зарина, М. Норазиан и Х. Камарудин Обзор обработки геополимерного бетона с низким содержанием кальция и летучей золы Австралийский журнал фундаментальных и прикладных наук, 7 (5): 342,2013 [3] М.Фарид Ахмед, М. Фадхил Нуруддин и Насир Шафик Прочность на сжатие и Характеристики удобоукладываемости самоуплотняющегося геополимерного бетона с низким содержанием кальция и летучей золы Международный журнал гражданской и экологической инженерии 3: 3: 2011 [4] Сатиш Кумар.V1, Блессен Скария Томас * 2, Алекс Кристофер1 1-, Экспериментальное исследование свойств армированного стекловолокном геополимерного бетона Международный журнал инженерных исследований и приложений (IJERA) ISSN: l [5] Sathish Kumar.V1, Blessen Skariah Thomas * 2, Алекс Кристофер1 1-, Экспериментальное исследование свойств геополимерного бетона, армированного стекловолокном, Международный журнал инженерных исследований и приложений (IJERA) ISSN: [6] Сатпуте Манеш Б., Вакчауре Мадукар Р., Патанкар Субхаш В.Влияние продолжительности и температуры отверждения на прочность на сжатие геополимерного бетона International Journal of Engineering and Innovative Technology (IJEIT) Volume 1, Issue 5, May 2012 ISSN: [7] Mohammad Rabbani Nagral1, Tejas Ostwal2, Manojkumar V Chitawadagi Влияние температуры отверждения И время отверждения о свойствах геополимерного бетона ISSN (e): Volume 9, Issue 4, September 2014 International Journal of Engineering and Research ISSN (e): [8] Парас С.Питхадия, Абхай В.Накум Экспериментальное исследование геополимерного бетона с использованием GGBS International Journal Research in Engineering and Technology e IISN: / p IISN: [9] Анураг Мишра, Дипика Чоудхари, Намрата Джайн, Маниш Кумар, Нидхи Шарда и Дурга Датт Влияние концентрации щелочной жидкости и времени отверждения на прочность и воду абсорбция геополимерного бетона ARPN Journal of Engineering and Applied Sciences ISSN [10] Винод Кумар Гупта, профессор Ахил Харе Геополимерный бетон SSRG International Journal of Civil Engineering vol ume 2 Выпуск 4 апрель 2015 г. [11] V.Бхаскара, М. Коти Редди, Т. Сринивас Рао Экспериментальное исследование свойств геополимерного бетона Азиатский журнал гражданского строительства (Строительство и жилищное строительство) том 13, № 6, страницы [12] Шугуан Ху, Хунси Вонг, Гаужан Чжан, Цинцзин Дин Склеивание и истирание отходов геополимерного ремонтного материала со стальным шлаком, цемент и бетонные композиты (2008) [13] Мадхесваран К. К1, Гнанасундар G2, Гопалакришнан Влияние молярности в геополимерном бетоне Международный журнал гражданского строительства и строительства, том 4, №2, 2013 [ 14] М.Адамс Джо, А.Мария Раджеш, Рой Маммен Исследование прочности геополимерного бетона с щелочным раствором различной молярности. Том 6, выпуск 2, декабрь ISSN:

«Зеленые» результаты исследований в новой технологии геополимерного бетона — ScienceDaily

Доктор Эрез Аллуш, доцент кафедры гражданского строительства Технологического университета Луизианы и заместитель директора Центра бестраншейных технологий, проводит инновационные исследования геополимерного бетона и предлагает способы использования побочных продуктов угольных электростанций и снижения выбросов углекислого газа.

Неорганический полимерный бетон (геополимер) — это развивающийся класс вяжущих материалов, в которых используется «летучая зола», один из самых распространенных промышленных побочных продуктов на земле, в качестве заменителя портландцемента, наиболее широко производимого искусственного материала на земле. .

Производство портландцемента является основным источником выбросов CO 2 , поскольку, по оценкам, от пяти до восьми процентов всего атмосферного CO 2 , создаваемого человеком во всем мире, приходится на бетонную промышленность.Производство портландцемента в настоящее время превышает 2,6 миллиарда тонн в год во всем мире и ежегодно растет на 5 процентов.

Геополимерный бетон может существенно снизить выбросы CO 2 , создать более прочную инфраструктуру с расчетным сроком службы, измеряемой сотнями лет, а не десятками, сохранить сотни тысяч акров земли, которые в настоящее время используются для удаления продуктов сгорания угля, и защитить водоносные горизонты и поверхностные водоемы с пресной водой за счет ликвидации свалок летучей золы.

По сравнению с обычным портландцементом (OPC) геополимерный бетон (GPC) отличается большей коррозионной стойкостью, значительно более высокой огнестойкостью (до 2400 ° F), высокой прочностью на сжатие и растяжение, быстрым увеличением прочности и меньшей усадкой.

Возможно, самая большая привлекательность геополимерного бетона — это его потенциал сокращения выбросов парниковых газов в течение жизненного цикла; целых 90% по сравнению с OPC.

Эта технология, наряду с другими важными исследованиями, проводимыми для удовлетворения будущих потребностей в энергии, будет освещена в Louisiana Tech, которая представит эту технологию на своей конференции по энергетическим системам 5 ноября в Центре передачи технологий в Шривпорте.

История Источник:

Материалы предоставлены Технологическим университетом Луизианы . Примечание. Содержимое можно редактировать по стилю и длине.

Геополимерный бетон — коммерческая реальность

«Геополимерный» бетон, активированный щелочами, был коммерциализирован в Австралии под торговым названием E-Crete ™ и в настоящее время находит признание среди сообщества конечных пользователей и регулирующих органов.E-Crete производится из летучей золы и доменного шлака с использованием запатентованных щелочных активаторов и доступен как в виде сборных железобетонных изделий, так и предварительно смешанных. Предварительно смешанный бетон можно укладывать, используя в основном стандартное оборудование для обработки бетона и специальные знания. Анализ жизненного цикла E-Crete показал экономию около 80% выбросов CO 2 по сравнению со стандартным связующим на основе OPC, которое является основным стимулом для внедрения этой технологии в более крупных масштабах. Коммерциализация геополимерной технологии компанией Zeobond была тесно связана как с научными исследованиями в этой области, так и с широким процессом вовлечения промышленности и заинтересованных сторон.Комбинация этих двух действий будет освещена в этой статье.

Введение

Бетон, изготовленный из OPC, включая его смеси с минеральными добавками, уступает только воде как наиболее используемый сегодня товаром (1). Мировое производство OPC в 2008 году составило около 2,6 млрд тонн (2), что соответствует примерно 11 млрд тонн бетона в год (3). Цементная промышленность вносит консервативный вклад в 5-8% мировых выбросов диоксида углерода (CO 2 ) (4), в основном за счет разложения известняка и сжигания ископаемого топлива при производстве цемента.Измельчение и транспортировка меньше, но также вносят значительный вклад в экологический след цементной промышленности. В связи с быстрым ростом спроса на передовую гражданскую инфраструктуру в Китае, Индии, на Ближнем Востоке и в развивающихся странах ожидается значительный рост цементной и бетонной промышленности (5).

Цементная промышленность будущего сейчас осознает тот факт, что полноценное производство альтернативных вяжущих станет частью отрасли с ограниченным выбросом углерода, что поможет значительно снизить выбросы CO 2 и обеспечит некоторые преимущества в производительности, предлагаемые только этими альтернативными системами связывания (6-7).Обычно движущей силой конкуренции является снижение затрат, и в этом случае альтернативные материалы, начиная с небольших объемов, никогда не смогут конкурировать с крупномасштабным производством OPC. Снижение выбросов CO 2 и технические характеристики в настоящее время играют важную роль в развитии альтернативных систем связующих.

Существуют различные возможные альтернативы технологии OPC, которые привлекли внимание в разных частях мира (8). Цементы на основе сульфоалюмината кальция все чаще используются и изучаются и содержат связывающие фазы, основанные в основном на соединении Клейна (йеэлимит) (9-10).Кроме того, существует два основных типа альтернативных связующих, которые не получили широкого распространения: это система активированного щелочью материала (AAM), а также системы на основе магния.

В химии AAM химически активные алюмосиликатные фазы, присутствующие в таких материалах, как летучая зола, шлак, кальцинированная глина или вулканический пепел, реагируют с щелочными реагентами, включая силикаты щелочных металлов, гидроксиды, карбонаты и / или алюминат натрия (11). с образованием цеолитоподобных алюмосиликатных гелевых фаз различной (но обычно низкой) степени кристалличности.Было показано, что бетон AAM достаточно устойчив к воздействию кислот и огня и не выделяет высокую температуру реакции, связанную с бетоном OPC, что снижает стоимость и потенциальные проблемы растрескивания при размещении материала в больших объемах (12).

Цементы на основе магния (включая оксид, фосфат, оксихлорид и другие особые типы фазового соединения) используются в нишевых приложениях и могут также обеспечивать превосходную огнестойкость с гораздо более низкими выбросами CO 2 , чем OPC.Фосфатные цементы не использовались в коммерческих целях и требуют дополнительных исследований и разработок, но в целом фосфатная система магния имеет технические и экономические ограничения по сравнению с AAM. В этой статье основное внимание будет уделено коммерческому применению технологии AAM и, в частности, ее развитию с помощью технологии E-Crete ™, которая теперь доступна в Австралии в форматах сборного железобетона, предварительно смешанного материала и литья на месте.

Щелочная активация в XX веке

Реакция источника щелочи с твердым прекурсором, содержащим оксид алюминия и кремнезем, как средство образования твердого материала, сравнимого с затвердевшим портландцементом, была впервые предложена бельгийским инженером-строителем А. О. Пёрдоном в 1940 г. (13).Его шлакощелочные вяжущие продемонстрировали скорость развития прочности и конечную прочность, сопоставимую с портландцементами. Он также отметил повышенную прочность на растяжение и изгиб по сравнению с портландцементами аналогичной прочности на сжатие, низкую растворимость затвердевших фаз связующего и низкое тепловыделение. Однако чувствительность свойств материала к количеству добавленной воды, а также трудности, связанные с обращением с концентрированными щелочными растворами, были отмечены как потенциальные проблемы.

Опыт последующих 70 лет показал, что Пэрдон был прав, определяя эти проблемы как вызывающие озабоченность — см. Сопоставимый список трудностей, представленный Ван и его коллегами, например, (14) — но также было показано, что каждый из них может быть исправлен правильным применением научного понимания к рассматриваемым проблемам.

После этого первоначального исследования в Западной Европе исследования технологии щелочной активации на несколько десятилетий продвинулись на восток.И в бывшем Советском Союзе, и в Китае была разработана щелочная активация как средство дополнения производства портландцемента за счет использования щелочной активации различных типов шлаков.

Работа в бывшем Советском Союзе была инициирована Глуховским в институте в Киеве, который теперь носит его имя15 и ориентирован преимущественно на щелочно-карбонатную активацию металлургических шлаков. Китайские исследователи также разработали ряд материалов в течение 1980-х годов и впоследствии, многие из которых основаны на разработке сульфатсодержащих фаз для повышения прочности (12).

После работы Пурдона исследования активации щелочью в западном мире были весьма ограниченными до 1980-х годов, как подчеркивается в графике, опубликованном в обзоре Роя (16). Давидовиц, работающий во Франции, с начала 1980-х годов запатентовал множество составов на основе алюмосиликатов для нишевых приложений (17) и впервые применил к этим материалам название «геополимер» (18).

Армия США опубликовала отчет в 1985 году, в котором обсуждалась потенциальная ценность технологии активации щелочью в военных ситуациях, особенно в качестве материала для ремонта бетонных взлетно-посадочных полос (19).Этот отчет был подготовлен совместно с коммерческими производителями связующего, активируемого щелочами, которое в то время продавалось под названием Pyrament.

С 1990-х годов исследования по активации щелочью резко выросли во всех уголках земного шара, и в настоящее время во всем мире работает более 100 активных исследовательских центров (академических и коммерческих).

Исследования и коммерциализация AAM в Австралии

Коммерческое внедрение технологии AAM в Австралии в настоящее время осуществляется несколькими командами, работающими в разных частях страны.Центр устойчивой обработки ресурсов, расположенный в Перте, за последнее десятилетие добился успехов в этой области и провел ряд пробных отливок в последние годы.

Компания Zeobond Pty Ltd из Мельбурна в 2007 году создала собственное опытно-промышленное производство и в настоящее время поставляет бетон E-Crete (TM) для крупных проектов гражданской инфраструктуры, включая работы по расширению автострад и строительство и ремонт мостов по лицензии. . E-Crete использует смесь летучей золы и доменного шлака в качестве связующего вещества с комбинациями запатентованных щелочных активирующих компонентов, которые специально разработаны для конкретного сырья и продуктов.

Существует множество технических и коммерческих факторов, способствующих коммерческому внедрению технологии AAM. Понятно, что развитие понимания химии и механизмов синтеза геополимеров имеет решающее значение для создания оптимальной смеси «зеленых» бетонов для крупномасштабных промышленных применений.

Спрос, движимый сознательной заботой о выбросах углерода, продолжает оставаться ключевым фактором для краткосрочного внедрения геополимерного бетона. Уравновешивание этого фактора спроса — внутреннее сопротивление отрасли гражданского строительства новым продуктам, что требует времени и демонстрации в соответствующем промышленном масштабе, чтобы получить практическое доверие и финансовые последствия несправедливой экономии от масштаба.

Детальное химическое понимание свойств связующих AAM, в частности, при изучении таких областей, как время схватывания, удобоукладываемость и долговечность, играет важную роль в процессе коммерциализации. В настоящее время растет количество научной литературы, исследующей свойства геополимерных материалов в лабораторных условиях. Однако в значительной степени эта информация имеет крайне ограниченную ценность. Геополимеры, которые работают в соответствии со всеми стандартами, могут быть легко синтезированы в лаборатории, в то время как воспроизведение таких характеристик в коммерчески и практически осуществимой форме в реальных приложениях является гораздо более сложной задачей.Действительно, устранение этого явного и очевидного несоответствия между лабораторией и реальным миром было целью Zeobond. Возможность сделать это раскрыла коммерческую ценность геополимерной технологии.

Исследование долговечности AAM

Нано- и микроструктура связующих AAM важны для контроля долговечности. Активированные щелочью связующие, полученные из летучей золы класса F и других связующих AAM с низким содержанием кальция, преимущественно содержат гель алюмосиликата натрия, который некоторые называют «N-A-S-H» (20) параллельно терминологии C-S-H для гидратов силиката кальция.

Активированный щелочью подкласс шлаков AAM-связующих, с другой стороны, состоит в основном из низкокальциевой структуры C-S-H со значительным замещением алюминия (иногда называемое C-A-S-H) (12, 21). Основное различие с точки зрения микроструктуры / долговечности между гелями алюмосиликата щелочного металла (N-A-S-H) и C-A-S-H состоит в том, что структура N-A-S-H не связывает воду химически в гидратную структуру. Скорее, молекулярная вода остается внутри геля (22). Это означает, что структура N-A-S-H не так плотно заполняет пространство, как C-A-S-H, которая включает воду в свою кристаллическую структуру во время гидратации при заполнении порового пространства.

Порозиметрия проникновения металла Вуда недавно была впервые применена к связующим AAM, которая показала роль соединений кальция в снижении проницаемости геополимерного связующего за счет уменьшения пористости и уточнения диаметра пор (23). Это может привести к уменьшению до 10 раз эффективных коэффициентов диффузии (24), что будет иметь большое значение для определения способности противостоять потере щелочности порового раствора, особенно из-за воздействия хлоридов, что в конечном итоге приводит к депассивации армирующая сталь, поскольку ионы хлора диффундируют, достигая поверхности металла.Основное воздействие хлорида на бетон из ААМ — это коррозионное воздействие на закладную стальную арматуру.

Изучение образцов с добавлением хлорида в воду для смешивания также имеет значение для определения вероятного воздействия проникновения хлорида на структуру связующего AAM. Lee & van Deventer наблюдали слабый эффект замедления при добавлении KCl к пастам AAM, полученным из летучей золы; CaCl 2 показал ускоряющий эффект, но, скорее всего, это связано с ионами кальция (25).

При более длительном использовании присутствие хлорида может привести к снижению прочностных характеристик даже в неармированных материалах (26).ААС на основе летучей золы, изготовленные с использованием водной смеси, загрязненной хлоридами, оказывают сильное влияние на вероятность электрохимической коррозии арматурной стали (27 — 28). даже при относительно низких уровнях хлорида, что еще раз подчеркивает необходимость создания микроструктуры с низкой проницаемостью для достижения приемлемой долговечности.

Был проведен ряд исследований диффузии хлоридов в шлакобетонах, активированных щелочами, при этом характеристики этих материалов в ускоренных испытаниях на проникновение хлоридов, как правило, были сопоставимы с характеристиками портландцементов (29-30).Эти превосходные характеристики шлаков, активированных щелочью, связаны с сильно очищенной сеткой пор, которая создается щелочной активацией доменного шлака, образуя плотную фазу C-A-S-H с низким содержанием кальция (23, 24, 31).

Влияние карбонизации на структуру и свойства ААМ также представляет большой интерес. Устойчивость к карбонизации хорошо отвержденных систем шлаков, активированных щелочью, считается очень хорошей; отличные характеристики показали образцы, синтезированные в Восточной Европе в 1970-х годах и проанализированные после более чем 20 лет эксплуатации (12, 32, 33), но неясно, как эти результаты будут перенесены в систему летучей золы, учитывая различия в гелевая химия.

Criado et al. наблюдали образование бикарбоната натрия в своих образцах ААС на основе летучей золы с низким содержанием кальция, 34 с длительным отверждением (и, следовательно, с более мелкими пористыми структурами), что приводит к меньшей карбонизации. Однако Бернал добавил метакаолин в шлаковые пасты, растворы и бетоны, активированные силикатом натрия, и показал, что результатом может быть либо увеличение, либо снижение скорости карбонизации в зависимости от других параметров синтеза (35).

Однако в ходе этого обсуждения необходимо поднять еще один важный вопрос.Как на самом деле влияет карбонизация на характеристики бетона AAM? В частности, в случае ААС с низким содержанием Ca, карбонизация имеет тенденцию к образованию карбонатов и бикарбонатов натрия, которые более растворимы, чем CaCO 3 , образующиеся при карбонизации OPC, и поэтому могут действовать как сток щелочи и / или играть буферную роль в поровый раствор. Это еще не изучено подробно, но может быть предметом интереса в будущих исследованиях. Это, безусловно, актуально и важно для коммерческого применения технологии AAM, и устойчивость существующих и недавно размещенных бетонных элементов AAM по-прежнему отслеживается с интересом.

Путь коммерциализации

Работы по укладке дорожного покрытия на модернизации шоссе Вестгейт, Порт Мельбурн, Виктория, Австралия.

На рисунках 1 и 2 показан небольшой участок мощения, завершенный в рамках реконструкции шоссе Вестгейт в Мельбурне, проведенной правительством штата Виктория. Несмотря на небольшой объем, этот проект требовал, чтобы бетон соответствовал всем техническим спецификациям местного дорожного управления, VicRoads, конечного владельца активов, городского совета порта Мельбурн, и был одобрен для использования строительным консорциумом, в который входили многочисленные национальные и многосторонние -национальные строительные компании и инжиниринговые фирмы.Этот небольшой раздел работы демонстрирует весь процесс коммерциализации геополимерного бетона в реальности.

VicRoads Project: 180 сборных панелей через мост на Салмон-стрит в Порт-Мельбурне, Виктория, Австралия.