Изготовление бетона: Заказать изготовление бетона в Москве

- Заказать изготовление бетона в Москве

- Самостоятельное изготовление бетона — компания «Бетонснаб»

- Изготовление бетона в начале XX века, по старинным правилам | Записки Старого Строителя

- Изготовление бетона — Всё о потолках. Дизайн, ремонт, монтаж

- Мастер-класс по изготовлению столешниц.

- Производство бетона – обзор

- Проектирование и производство бетона

- Производство и применение бетона | Болларды Блог

- Обзор процесса производства бетона, вопросы безопасности

- Визуализация годового производства песка, стали и цемента

- Производители цемента разрабатывают план по сокращению выбросов CO2

- Постковидные тенденции в производстве цемента

Заказать изготовление бетона в Москве

Мы предлагаем:

Изготовление и продажа бетона от компании «Наш бетон»

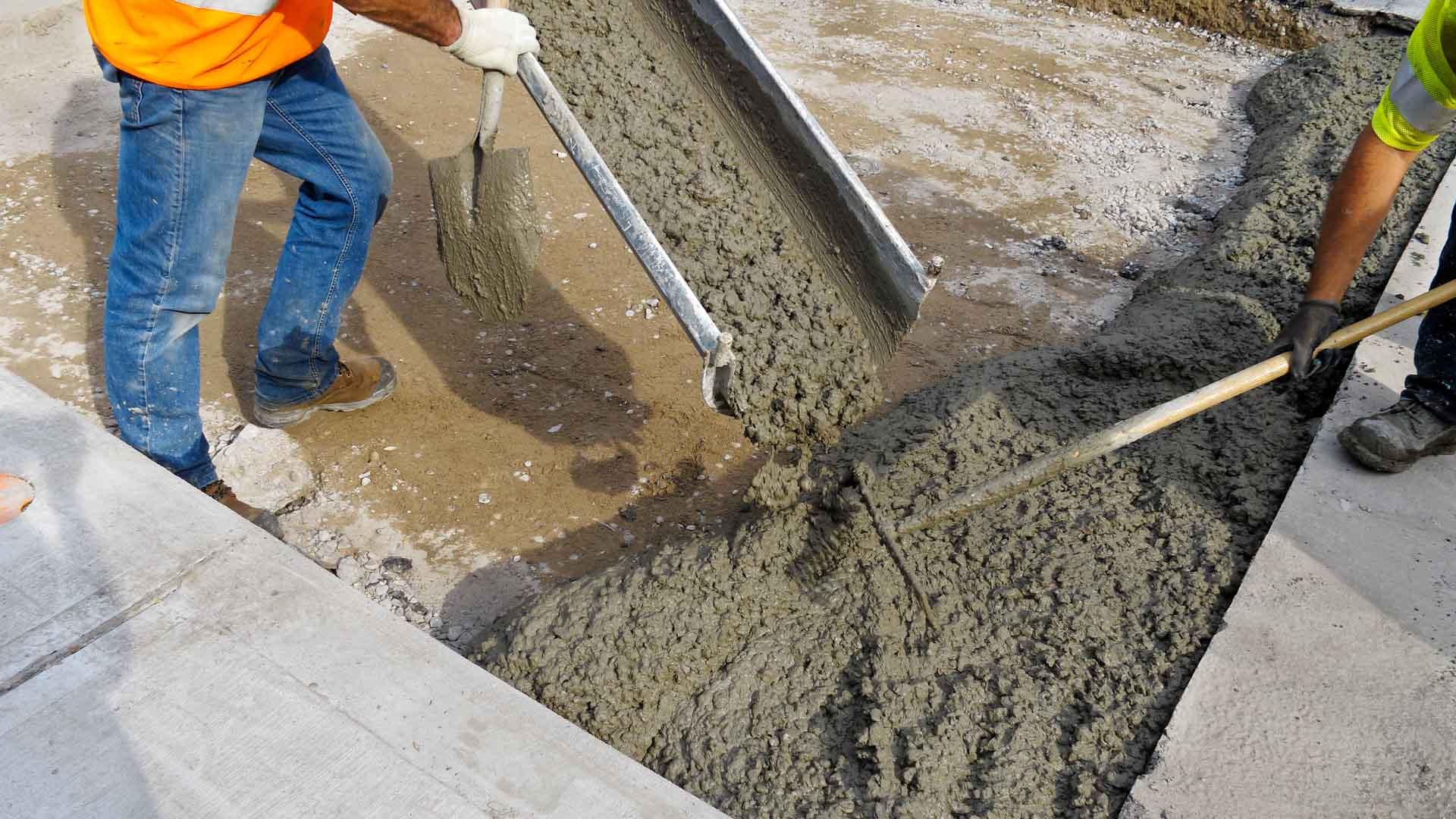

В сфере строительной промышленности особое место отводится изготовлению бетона. Данный процесс является трудоемким, требуя высокой квалификации специалистов. Он выполняется в следующие этапы:

- подготовка компонентов смеси. Щебень необходимо очистить от примесей, песок тщательно просеивается, подбирается цемент в зависимости от специфики строительных работ;

- смешивание. Применяются бетономешалки свободного падения или принудительного действия. Лопасти винта оборудования обеспечивают эффективный замес.

Последовательность добавления компонентов зависит от способа изготовления. Он является незаменимым материалов при проведении множества строительных работ. На его производстве специализируется на сегодняшний день много разных компаний, среди которых хорошо себя зарекомендовала фирма «Наш бетон». Мы занимаемся продажей бетона в Москве и Московской области М-100, М-150, М-200, М-250 и других марок. В работе мы руководствуемся стандартами, поэтому предоставляем раствор высокого уровня качества за доступную стоимость, которую можно узнать непосредственно на нашем сайте. Сделать заказ легко и быстро в режиме online или по телефону.

В работе мы руководствуемся стандартами, поэтому предоставляем раствор высокого уровня качества за доступную стоимость, которую можно узнать непосредственно на нашем сайте. Сделать заказ легко и быстро в режиме online или по телефону.

Почему стоит заказать бетон у нас?

ООО «Наш бетон» — это компания, которая работает во многих направлениях. Мы являемся одним из ведущих предприятий в данной сфере. Имеем много прекрасных отзывов от клиентов, большую клиентскую базу. Мы работаем над изготовлением бетона, растворных смесей и осуществляем продажи таких материалов как: цемент, песок и щебень. ООО «Наш бетон» имеет ряд преимуществ, среди других компаний:

- личная продукция;

- высокое качество товаров;

- адекватная ценовая политика на бетон и растворы;

- выгодные скидки в случае длительного сотрудничества;

- широкий ассортимент бетона и растворов всех марок;

- возможность покупки бетона с доставкой;

- производство широкого ассортимента бетонных и растворных смесей, вплоть до самых высокопрочных марок;

- осуществляется абсолютный контроль стандартов качества изготовляемой продукции в испытательной лаборатории;

Особенность нашей компании – это обоснованная ценовая политика. Мы стараемся быть лучшими во всех вопросах. Хотим уверить вас, что наши специалисты имеют отдельную лабораторию, где продукция производится по стандартам качества. Наша компания имеет все документы и сертификаты по качеству. Будем рады видеть вас и помочь. Чтобы оформить заказ, вам нужно просто обратиться к нашим сотрудникам!

Мы стараемся быть лучшими во всех вопросах. Хотим уверить вас, что наши специалисты имеют отдельную лабораторию, где продукция производится по стандартам качества. Наша компания имеет все документы и сертификаты по качеству. Будем рады видеть вас и помочь. Чтобы оформить заказ, вам нужно просто обратиться к нашим сотрудникам!

Мы предлагаем бетон лучшего качества!

Почему число клиентов «Наш бетон» неуклонно растет? Ответ на этот вопрос прост: высокое качество бетона. Выполнение заказов любого объема, сохранение оговоренных сроков и ответственный подход к каждому покупателю служат немаловажным довеском к самому строительному материалу, на основе которого заказчики и делают свои выводы. Однако самое главное – мы намерены и в дальнейшем поддерживать имеющийся уровень, поэтому вы можете отбрасывать в сторону любые сомнения, ведь получите действительно лучшее. И в этом очень просто убедиться, стоит лишь оставить соответствующую заявку.

Нам доверяют

Наши адреса

Наши сертификаты

Самостоятельное изготовление бетона — компания «Бетонснаб»

Несмотря на огромный

ассортимент

товарного бетона, на строительных площадках могут возникнуть

ситуации, когда наиболее целесообразно использовать

самостоятельно изготовленные смеси.

Когда целесообразно самостоятельное изготовление бетонных

смесей

Малый требуемый объем смеси.

При недостаточном объеме смеси заказать бетон с доставкой

миксером невозможно, поскольку использование

автобетоносмесителя будет нерациональным или недопустимым.

Неравномерность проведения бетонных работ.

Если

строительные работы ведутся с интервалами и существенными

перерывами, одномоментная заливка фундамента является

невозможным.

Значительная удаленность строительной площадки от

бетонного завода.

Данный фактор может

существенно увеличить окончательную стоимость бетона, что

также указывает на целесообразность использования

самостоятельно изготовленных смесей.

Особенности самостоятельного

изготовления бетонной смеси

В зависимости от требуемого объема раствора

могут использоваться как ручные, так и автоматизированные методы

замешивания. Из последних вариантов наиболее распространенным

является бетономешалка. Если же требуемый объем раствора

незначителен, то целесообразно использовать привычный ручной

способ замешивания в любой удобной для этого емкости.

Выбор песка.

Рекомендуется использовать промытый

речной песок. Необходимо убедиться в том, что он свободен от

глиняных включений, что особенно важно при бетонировании зимой.

В холодное время года нерастворенные в воде остатки глины могут

существенно испортить облицовку стен: при замерзании глина

«выталкивает» куски бетонной смеси и на поверхности появляются

неровности.

Выбор щебня.

Щебень также должен быть хорошо промыт,

так как качество его очистки непосредственно влияет на свойства

бетонной смеси. Гранитные и гравийные материалы обладают большим

запасом прочности. Щебень данных видов влаго- и морозоустойчив.

В свою очередь, известняковые или доломитовые материалы

используются в тех случаях, когда нет повышенных требований к

водонепроницаемости и морозостойкости раствора.

Выбор воды.

Для бетона требуется чистая вода, то есть

без содержания солей, сульфатов и иных компонентов, нередко

присутствующих в грунтовой воде. При проведении работ в холодное

время года воду следует подогревать до 40-60 °С.

Выбор цемента.

Подбирая цемент, особое внимание

следует уделить его производителю, качественным характеристикам

и составу. Так, необходимо различать марки материала – 200, 300,

400, 500 или 600, с увеличением цифрового показателя которых

возрастает эффективность его применения за счет уменьшения

удельного расхода вяжущего компонента.

Если Вы не готовы самостоятельно изготавливать бетонную смесь,

Вы можете купить бетон с доставкой на строительную площадку в

нашей компании. Узнать цену за куб бетона можно по телефонам,

указанным в разделе «Контакты».

Изготовление бетона в начале XX века, по старинным правилам | Записки Старого Строителя

Бетон появился очень давно, более 4000 лет назад, конечно раньше его называли по другому и изготавливали тоже, не так как сегодня. Очень интересна технология применения и изготовления бетона в конце XIX и начале XX века.

Очень интересна технология применения и изготовления бетона в конце XIX и начале XX века.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Это так называемые механизмы для производства бетона, они представляли собой простые бетоносмесительные механизмы. 228а — это тоншнейдер, цилиндр с ножами, в который засыпали песок и цемент и щебень, после выгружали в вагонетку.

228б — деревянный бетоньер, в котором смешивали бетон.

228в — машина Дюссо, практически первая бетономешалка.

228д- описание ниже.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Описание самого завода, очень напоминает современный, только разве, что механизации поменьше.

Приготовление самого бетона, конечно было в основном ручным и самое интересное, что ручной труд считался более выгодным и лучшим, чем машинный, тем более, что машин было очень мало.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Точно такой же способ был описан у Витрувия, который писал еще 2000 лет назад. Самое важное, писали в древности, так же как и в старинных книгах, нельзя в бетонную смесь добавлять твердые, гладкие камни, только щебень-известняк, который взаимодействует с известью, которую обязательно добавляли в раствор.

Твердые гранитные камни, не создают цельного монолита и поэтому класть в качестве наполнителя можно только известняк, который при взаимодействии с цементно-известковой основой.

При этом создавалась монолитная плита, которая была очень долговечна. В этом очень легко можно убедиться посмотрев на бетон древнего Рима.

В этом очень легко можно убедиться посмотрев на бетон древнего Рима.

https://cont.ws/uploads/pic/2016/6/07ee43155cf940ce7292ea5b44c8f421.jpg

https://cont.ws/uploads/pic/2016/6/07ee43155cf940ce7292ea5b44c8f421.jpg

У меня нет желания хаять современный бетон, но создается впечатление, что та технология, которую используют сегодня ненадлежащего качества в основном из-за несоблюдения правил и самой технологии изготовления и попыток сэкономить. Часто применяют бетон не той марки и не соответствующий требованиям.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Из книги Л.Брониш, В.Фишер “Краткое руководство к строительному искусству и архитектуре” 1913 г.

Из этого отрывка понятно, что такой бетон с применением специальной извести гашеной кипятком, приобретает свойства цельного камня или монолита по всем характеристикам ничем не отличается от камня. Попытки утверждать, что старинная технология утеряна безвозвратно не выдерживает никакой критики. Все описано в книгах и очень подробно.

Все описано в книгах и очень подробно.

На этом пожалуй все.

Изготовление бетона — Всё о потолках. Дизайн, ремонт, монтаж

Покупка готового бетона хорошо окупается, экономит время. Так бетон, изготовленный самостоятельно не так уж и быстро себя, окупает, как можно подумать на первый взгляд. Суммировав свои расходы и цену всего материала, нужного для производства раствора, можно легко это увидеть. Но часто случается, что раствор из цемента или смесь из бетона нужно изготовить прямо в зоне строительства. Например, при заливке не больших бетонных конструкций, разных стяжек, порогов, лучше замешивать раствор самостоятельно на месте. Когда надо маленький объём бетонной смеси. То лучше делать всё на месте самим. А если заливка раствором ведется с остановками, когда для тяжелого транспорта с раствором подъезд к зоне затруднен по причине неадаптированной для этого дороги или частоты застройки вблизи, лучше замесить все необходимы смеси прямо на стройке. В случае, когда предприятие по изготовлению бетона располагается не близко, то перевозка бетона к месту может оказаться не выгодным.

В случае, когда предприятие по изготовлению бетона располагается не близко, то перевозка бетона к месту может оказаться не выгодным.

Расходными материалами для производства бетона может быть сухой цемент, песок, щебень и вода.

Хотите перевезти трансформатор,переходите по ссылке

Во время приобретения цемента в розницу, надо быть на чеку и не доверять только надписям на упаковках. В пачках в реальности можно найти много чего интересного и маркировки будут вводить в заблуждения. Вследствие этого надо осуществлять данные закупки в спец пунктах продажи, где можно узнать про состав. Выгодную покупку можно совершить прямо на предприятиях изготовителях.

Песок лучше применять привезённый с пляжа, промытый водой. В таком песке нельзя встретить частички глины, это играет важную роль во время периода с низкой температурой. Примеси кусочков глины не растворяются водой и отрицательно сказываются на бетонируемой конструкции. То есть глина потом начнёт отваливаться от поверхности, такая поверхность будет похожа на сыр.

Щебёнку тоже следует подбирать высшего сорта. Примеси в щебёнке отрицательно отразится на прочности бетонного раствора. Щебёнка привозится исходя от вида производимых работ. Когда надо сделать замес раствора хорошей прочности и устойчивого к низким температурам и влаги, то щебёнку берут гравийную или гранитную. При таком составе бетон будет долго служить. Но и стоимость будет намного больше, в отличии от бетона, который не имеет таких характеристик и применяется для бетонирования маленьких конструкций. Цемент при этом используется не высоких сортов, а щебёнка применяется либо доломитовая или известняковая.

Вода должна быть соответственно не грязная, без каких-либо посторонних примесей. В холодный сезон вода должна иметь температуру примерно 5 градусов. Вода имеет свойство не медленно охлаждаться, по причине холодной щебёнки и песка. Поэтому за ней надо следить.

В время замешивания бетона необходимо не просто перемешивать все составляющие, а придерживаться пропорции. Обязательно исключается образования сгустков, которые потом не просто выловить. Чтобы это не произошло надо цемент мешать с песком, потом заливается вода, и в финале добавляется щебёнка.

Обязательно исключается образования сгустков, которые потом не просто выловить. Чтобы это не произошло надо цемент мешать с песком, потом заливается вода, и в финале добавляется щебёнка.

Бетон допускается мешать руками или механизированным методом. Метод выбирается исходя от объёма нужного бетона и от частоты производства раствора. Когда надо маленький объём, то допускается обходиться не новым чаном, металлическим листом и так далее. Такой способ мало удобен, но он является очень дешёвым. Когда раствора надо много и есть бюджетные резервы на механизацию процесса, то можно купить бетономешалку. Стоимость бетономешалки характеризуется её надёжностью, компактностью и мощностью.

(Visited 39 times, 1 visits today)

25.10.2016

Мастер-класс по изготовлению столешниц.

Если вам надоели унылые и заурядные рабочие столы из ДСП, можно заказать дорогой, мраморный, но изготовление столешниц из бетона своими руками гораздо интереснее. Ваш стол будет абсолютно уникальным. Приятный бонус нашего проекта — бетонная столешница будет подсвечена так, что создастся эффект «звездного неба». Поверьте, такого вам не предложат ни в одной мастерской по изготовлению мебели.

Ваш стол будет абсолютно уникальным. Приятный бонус нашего проекта — бетонная столешница будет подсвечена так, что создастся эффект «звездного неба». Поверьте, такого вам не предложат ни в одной мастерской по изготовлению мебели.

Материалы и инструменты для изготовления столешниц из полированного бетона

Материалы

- Доски из твердой древесины общей длинной около 6 метров

- Лист ламинированной фанеры

- Несколько кусков обычной фанеры

- 2 листа пластика толщиной около 18 мм

- Два мешка цемента по 50кг

- Шесть мешков песка по 25 кг

- Стекловолокно

- Клей-спрей

- Полимербетон на акриловых смолах

- Тюбик силиконового герметика

- Направляющие для ящиков

- Ручки для ящиков

- Битое стекло

- Декоративные элементы

- Оптоволоконный кабель.

Инструменты

- Пневматическая или водоупорная электрическая шлифовальная машина

- Комплект полировальников

- Инструмент для работы с бетоном

- Деревообрабатывающий инструмент.

Технология изготовления стола с бетонной столешницей

Составляем план действий

Определитесь с конструкцией и внешним видом стола. Замерьте комнату, где планируете разместить готовый стол. Нет ничего хуже, чем, закончив работу, понять, что стол просто не помещается. Не выливайте цельную бетонную столешницу. Процесс лучше разбить на несколько этапов. Это поможет избежать образования трещин, да и перемещать и устанавливать части изделия проще, чем цельную столешницу из бетона. При проектировании стола примите во внимание стиль интерьера и постарайтесь, чтобы изделие ему соответствовало: изготовление столешниц из полированного бетона требует ещё и художественного видения. В нашем случае рассмотрен процесс изготовления относительно небольшого, достаточно современного углового столика.

Сооружаем каркас стола

Не будем в подробностях описывать принцип создания каркаса, так как конструкция каждого стола будет уникальной.

Фасады нашего стола изготовлены из ламинированной фанеры, его столешница опирается на две тумбы. Посредине предусмотрен выдвижной ящик. Несущие элементы каркаса были изготовлены из досок твердой древесины. Для создания фасадов и ящиков лист ламинированной фанеры нужно раскроить.

Посредине предусмотрен выдвижной ящик. Несущие элементы каркаса были изготовлены из досок твердой древесины. Для создания фасадов и ящиков лист ламинированной фанеры нужно раскроить.

Создаем форму для выливания столешницы из бетона

Основанием формы послужат пластиковые листы толщиной 18 мм. По периметру монтируются борта высотой около 50 мм. Благодаря такой высоте можно залить слой бетона, необходимый для обеспечения нужной прочности.

Изготавливая форму, ориентируйтесь по размерам каркаса. На этом этапе нужно все делать очень тщательно и точно, ведь после заливки бетона обратного пути не будет. Заполните стыки между пластиковыми листами и бортами силиконовым герметиком. Он предотвратит вытекание жидкого бетона.

Укладываем арматурную сетку и декоративные элементы

На этом этапе нужно обязательно укрепить будущую столешницу проволочной сеткой и выложить декоративные элементы (отлично подойдет цветное битое стекло), которые после обработки проступят на поверхности бетона.

Если в столешнице должны быть какие-то отверстия, то сейчас самое время о них позаботиться. Для этого оберните кольцо, сделанное из ПВХ трубы, в полиэтилен и положите в нужном месте. После затвердевания бетона трубу можно вытолкнуть, после этого полиэтилен легко удалится. Сетку нужно поднять над поверхностью основания формы приблизительно на 25 мм. Проще всего это сделать с помощью проволоки. В нашем случае в качестве декоративного материала использовались осколки зеленого, коричневого и прозрачного стекла. При желании можно использовать гальку, монеты и другие интересные предметы. Мы же решили соригинальничать и использовать оптоволоконные кабели. Для этого в пластиковом листе формы были просверлены небольшие отверстия, в них вставлены кабели, а зазоры заполнены герметиком. Концы кабелей, свисающие под формой, нужно собрать в пучки. Позднее их можно вставить в световые коробы и добиться подсветки с эффектом «звездного неба».

Чтобы осколки стекла не смещались при заливании бетона, их нужно зафиксировать спрей-клеем.

Заливаем бетон

Предварительные приготовления завершены, теперь можно готовить бетон. Тщательно смешайте цемент с песком в соотношении 1 к 3. Добавляйте воду, пока смесь по консистенции не станет похожа на густую овсянку.

Осторожно залейте смесь в форму. Наполните ее наполовину и равномерно распределите смесь по всей форме. Хорошо потрясите форму, чтобы избавиться от пузырьков воздуха внутри смеси. Замешайте еще одну пропорцию бетона, соблюдая те же пропорции, но в этот раз добавьте изрядное количество стекловолокна. Залейте смесь в форму. Стяните поверхность правилом. Дайте бетону сутки подсохнуть, а затем покройте его поверхность влажными полотенцами. Это поможет замедлить процесс затвердевания и положительно скажется на прочности. Вынимать заготовки из формы можно уже через 2 суток, но лучше подождать еще день. У нас получился достаточно густой бетон, поэтому не удалось эффективно удалить из него все пузырьки воздуха? В результате поверхность столешницы оказалась пористой? Это исправимо. Чтобы вынуть заготовки из формы, ее нужно разобрать. Начните с демонтажа бортов, а затем переверните плиту, чтобы пластиковый лист оказался сверху. Подденьте край листа шпателем. Если нужно, используйте кирпич в качестве опоры для создания рычага.

Чтобы вынуть заготовки из формы, ее нужно разобрать. Начните с демонтажа бортов, а затем переверните плиту, чтобы пластиковый лист оказался сверху. Подденьте край листа шпателем. Если нужно, используйте кирпич в качестве опоры для создания рычага.

Шлифуем и заполняем поры

Пористую поверхность плиты нужно отшлифовать. Это делается для того, чтобы на поверхности показались осколки цветного стекла и другие декоративные элементы, внедренные в бетон. Также шлифовка помогает сгладить нервности, удалить остатки сперй-клея и вскрыть поверхностные поры. Для выполнения этой операции наденьте одежду, которую не жалко испачкать. После шлифовки дайте плите просохнуть.

Замешайте цемент с акриловым закрепителем до получения однородной, не слишком густой массы. Наносить полученную смесь лучше в три этапа, так как при высыхании происходит некоторая усадка материала. Равномерно распределите акрилово-цементную смесь по поверхности, заполняя все пустоты и щели. Дайте смеси подсохнуть и удалите с поверхности все выступы и шероховатости.

Повторите операцию снова, постарайтесь заполнить отверстия и пустоты, которые пропустили при нанесении первого слоя.

После нанесения третьего слоя, остатки смеси и шероховатости с поверхности удалять не нужно. Оставьте плиту просыхать на ночь. Затем обработайте поверхность шлифовальной машиной с самым крупным полировальником (зернистость около 50 или 100 единиц). Внимательно осмотрите поверхность на предмет наличия отверстий или пустот, которые не заполнились акрилово-цементной смесью. При необходимости нанесите еще один слой смеси.

Поверхность должна быть гладкой: поры, заполненные смесью, могут выглядеть темнее бетона.

Полируем

При полировке нужно следить, чтобы полировальник постоянно был влажным. Медленно и равномерно полируйте поверхность столешницы, меняя полировальники вплоть до зернистости 1500 единиц. Бывают полировальники с зернистостью и 3000 единиц, но поверхность столешницы нужно покрыть грунтовочным лаком, а для хорошей адгезии поверхность не должна быть идеально гладкой. После шлифовки нанесите на поверхность столешницы грунтовочный лак и дайте ему просохнуть. Можно нанести лак в несколько слоев. Натрите поверхность восковым составом. После застывания воска протрите столешницу мягкой чистой тканью или полотенцем.

После шлифовки нанесите на поверхность столешницы грунтовочный лак и дайте ему просохнуть. Можно нанести лак в несколько слоев. Натрите поверхность восковым составом. После застывания воска протрите столешницу мягкой чистой тканью или полотенцем.

Собираем стол

Стол собирается с помощью болтов. Поместите бетонную столешницу поверх каркаса, установите ящики и протяните удлинители.

Если вы хотите добиться эффекта «звездного неба», нужно изготовить световые коробы и подключить к ним собранные в пучки оптоволоконные кабели.

Производство бетона – обзор

11.3.1 Переработанные заполнители

По мере роста производства бетона во всем мире растет и использование и потребление абиотических ресурсов, таких как заполнители. Чтобы подтвердить это заявление, мировой спрос на агрегаты вырастет с 45,9 до 66,3 Гт за 10 лет (например, 2012–2022 годы) (Freedonia, 2012). Еще один четкий показатель использования и роста использования бетона связан с производством цемента, которое вырастет с 2,77 Гт в 2007 г. (USGS, 2008) до 3,77 Гт в 2007 г.8 и 4,6 Гт в 2050 г. (МЭА, 2010 г.). Учитывая эти показатели, необходимо появление новых решений для замены НА в производстве бетона.

(USGS, 2008) до 3,77 Гт в 2007 г.8 и 4,6 Гт в 2050 г. (МЭА, 2010 г.). Учитывая эти показатели, необходимо появление новых решений для замены НА в производстве бетона.

Среди возможных решений для этого повышенного совокупного спроса замена НС на РА из побочных продуктов промышленности кажется логичным и экологически привлекательным решением: это не только помогает решить проблему истощения абиотических ресурсов, но также может помочь в решении данной проблемы. утилизации промышленных отходов, что часто сопряжено с серьезными экологическими проблемами (Самуэльсон, 2009 г.).Основным источником этих РА являются отходы строительства и сноса (ОСС), но другие возможные источники включают, среди прочего, отходы горнодобывающей промышленности, отходы пластмасс, угольную золу, шинную резину, шлаки, промышленные шламы (de Brito and Saikia, 2013). С учетом их природы и состава принято определять как КДВ, так и отходы горнодобывающей промышленности как минеральные отходы, выделяя их среди остальных с точки зрения потенциального использования в качестве РВ.

КДВ в 2012 году соответствовали примерно 33% (821 Мт) всех отходов, произведенных в Европейском Союзе, за ними следуют отходы горнодобывающей промышленности, что соответствует 29 % (734 Мт).В целом, минеральные отходы составляют до 62% от общего объема производства отходов, что подчеркивает важность побочных продуктов в любых будущих решениях для более экологичного бетона. CDW включает в себя широкий спектр материалов, различного химического и минералогического состава, а также различных уровней опасности. Эти различия обычно используются для определения более мелких категорий CDW, которые классифицируют материалы по их способности к переработке. Например, Европейский союз (Комиссия ЕС, 2016 г.) создал девять подгрупп CDW, начиная от «17 01 — бетон, кирпич, плитка и керамика», наиболее подходящих материалов для вторичной переработки, до «17 09 — Прочие CDW». , без возможности вторичной переработки.Среди всего объема CDW бетон, раствор и керамика составляют основной объем всех месторождений, что соответствует 60–80% всего объема CDW (Mália et al. , 2013; EPA, 2016). Имея это в виду, мировые исследования в основном были сосредоточены на использовании материалов такого типа в качестве замены НК в бетоне, и результаты показали, что АР подходят для замены их природных аналогов, даже если необходимо идти на некоторые компромиссы, поскольку бетон производительность имеет тенденцию к снижению по мере увеличения коэффициента замещения (Rao et al., 2007; Ли, 2008 г.; Макнейл и Канг, 2013 г.; Бехера и др., 2014 г.; Евангелиста и де Брито, 2014).

, 2013; EPA, 2016). Имея это в виду, мировые исследования в основном были сосредоточены на использовании материалов такого типа в качестве замены НК в бетоне, и результаты показали, что АР подходят для замены их природных аналогов, даже если необходимо идти на некоторые компромиссы, поскольку бетон производительность имеет тенденцию к снижению по мере увеличения коэффициента замещения (Rao et al., 2007; Ли, 2008 г.; Макнейл и Канг, 2013 г.; Бехера и др., 2014 г.; Евангелиста и де Брито, 2014).

Одной из основных проблем, с которыми сталкивается строительный сектор при использовании RA, является их неоднородность. В отличие от НА, обладающих относительно стабильными свойствами, учитывая их минералогическую природу, свойства РА зависят не только от источника КДВ, но и от их переработки и переработки на заводе по переработке (Ulsen et al., 2010; Florea, Brouwers, 2013; Pedro и др., 2014). Эти различные методы обработки изменяют ключевые свойства, такие как плотность и водопоглощение, морфология, микроскопия и содержание загрязняющих веществ, среди прочего (Rodrigues et al. , 2013; Ульсен и др., 2013; Силва и др., 2014). Поэтому крайне важно классифицировать RA из CDW не только по их составляющим, но и классифицировать их по некоторым фундаментальным, но легко определяемым свойствам.

, 2013; Ульсен и др., 2013; Силва и др., 2014). Поэтому крайне важно классифицировать RA из CDW не только по их составляющим, но и классифицировать их по некоторым фундаментальным, но легко определяемым свойствам.

Чтобы удовлетворить потребность в классификации RA на основе их эффективности, а не составляющих, Silva et al. (2014) рассмотрели свойства почти 600 различных RA от широкого круга авторов со всего мира, установив кривую корреляции между RA, плотностью после сушки в печи и их водопоглощением, как показано на рис.11.1. Основываясь на этой кривой и потерях на истирание в Лос-Анджелесе, авторам удалось создать новую классификацию РА (от А — наиболее эффективных до D — наименее эффективных), которая не зависит от их минералогической природы. С помощью этой новой системы классификации стало возможным сопоставить характеристики заполнителей с характеристиками бетона, как указано в следующих разделах.

Рисунок 11.1. Корреляция между водопоглощением и плотностью высушенных в печи переработанных заполнителей (Silva et al. , 2014).

, 2014).

Проектирование и производство бетона

Бетон представляет собой смесь двух компонентов: заполнителей и пасты. Паста, состоящая из цемента и воды, связывает заполнители (обычно песок и гравий или щебень) в камнеподобную массу по мере затвердевания пасты.

Правильно подобранная бетонная смесь обладает приемлемой удобоукладываемостью свежезамешанного бетона и долговечностью, прочностью и однородным внешним видом затвердевшего бетона, будучи при этом экономичной.

Материалы для использования в бетоне

Агрегаты

Заполнители классифицируются ASTM C33 (AASHTO M 6/M 80) как мелкие или крупные.Мелкий заполнитель состоит из природного песка, промышленного песка или их комбинации с частицами, которые обычно меньше 0,2 дюйма. Крупный заполнитель состоит из гравия, гравийного щебня, щебня, доменного шлака с воздушным охлаждением или дробленого бетона (или их комбинации) с частицами, как правило, более 0,2 дюйма. Максимальный размер крупных заполнителей обычно находится в диапазоне от 3/8 до 1 ½ дюймов. Узнайте больше о том, почему мы используем заполнители в бетоне.

Узнайте больше о том, почему мы используем заполнители в бетоне.

Бетон как поглотитель углерода

Тема глобального изменения климата часто звучит в новостях.Международная группа экспертов по изменению климата (IPCC) сообщает, что увеличение концентрации многих соединений в атмосфере повлияет на глобальный климат. Наиболее заметными из долгоживущих парниковых газов являются углекислый газ и метан. Использование бетона для строительных конструкций и инфраструктуры может способствовать выбросу углекислого газа. Почти все строительные процессы, от производства до транспортировки материалов и установки, используют энергию, и большая часть этой энергии может поступать от сжигания ископаемого топлива.

Большинство людей не осознают, что выброс CO 2 в результате обжига при производстве портландцемента может быть частью циклического процесса и частично углеродно-нейтральным в более короткие промежутки времени, такие как десятилетия. Он может стать полностью углеродно-нейтральным в долгосрочной перспективе. Бетон может поглощать углекислый газ и сохранять его в процессе, обычно называемом карбонизацией. Это можно рассматривать просто как дополнительный, альтернативный цикл сложного углеродного цикла. Углекислый газ может поглощаться бетоном во многих его формах, таких как здания, мосты и тротуары.Бетон даже не обязательно должен подвергаться прямому воздействию атмосферы, чтобы этот процесс происходил. Подземные бетонные трубы и фундаменты могут поглощать CO 2 из воздуха в почве, а подземные и подводные установки могут поглощать растворенный углекислый газ (карбонаты), присутствующий в грунтовых, пресных и соленых водах. Узнайте больше о двуокиси углерода и бетоне.

Бетон может поглощать углекислый газ и сохранять его в процессе, обычно называемом карбонизацией. Это можно рассматривать просто как дополнительный, альтернативный цикл сложного углеродного цикла. Углекислый газ может поглощаться бетоном во многих его формах, таких как здания, мосты и тротуары.Бетон даже не обязательно должен подвергаться прямому воздействию атмосферы, чтобы этот процесс происходил. Подземные бетонные трубы и фундаменты могут поглощать CO 2 из воздуха в почве, а подземные и подводные установки могут поглощать растворенный углекислый газ (карбонаты), присутствующий в грунтовых, пресных и соленых водах. Узнайте больше о двуокиси углерода и бетоне.

Переработанные агрегаты

Строительные материалы все чаще оцениваются по их экологическим характеристикам.Переработка бетона приобретает все большее значение, поскольку она защищает природные ресурсы и устраняет необходимость в утилизации за счет использования легкодоступного бетона в качестве совокупного источника для нового бетона или других применений.

Нажмите здесь, чтобы узнать больше о переработанных заполнителях.

Самоуплотняющийся бетон

Самоуплотняющийся бетон (SCC) представляет собой бетон с высокими эксплуатационными характеристиками, который может легко затекать в узкие и стесненные пространства, не расслаиваясь и не требуя вибрации.Ключом к созданию самоуплотняющегося бетона (SCC), также называемого самоуплотняющимся, самовыравнивающимся или самоукладывающимся бетоном, является смесь, которая является текучей, но также стабильной, чтобы предотвратить сегрегацию.

Что такое самоуплотняющийся бетон (SCC) и как он проверяется?

Бетон со сверхвысокими характеристиками

Бетон со сверхвысокими характеристиками

(UHPC), также известный как реактивный порошковый бетон (RPC), представляет собой высокопрочный пластичный материал, разработанный путем сочетания портландцемента, микрокремнезема, кварцевой муки, мелкого кварцевого песка, высокоактивного понизителя воды, воды. и стальные или органические волокна.Материал обеспечивает прочность на сжатие до 29 000 фунтов на квадратный дюйм и прочность на изгиб до 7000 фунтов на квадратный дюйм.

и стальные или органические волокна.Материал обеспечивает прочность на сжатие до 29 000 фунтов на квадратный дюйм и прочность на изгиб до 7000 фунтов на квадратный дюйм.

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создать привлекательные криволинейные навесы кремового цвета. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенная эстетика, превосходная долговечность и непроницаемость для коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.Узнайте больше о бетоне со сверхвысокими характеристиками.

Производство и применение бетона | Болларды Блог

Жизненный цикл самого широко используемого в мире материала

Бетон является неотъемлемой частью городской инфраструктуры, от автомагистралей между штатами до высоких городских небоскребов. Бетон можно увидеть где угодно, что неудивительно, поскольку это наиболее часто используемый искусственный материал в мире. Только в Соединенных Штатах ежегодно производится около 10 миллиардов тонн бетона.

Только в Соединенных Штатах ежегодно производится около 10 миллиардов тонн бетона.

Бетон

— исключительно универсальный строительный материал со свойствами пластичности или твердости, в зависимости от стадии отверждения. Он состоит из заполнителей и горных пород, смешанных с жидким цементом. Через определенное время бетон затвердевает и превращается в каменную массу благодаря химической реакции, известной как гидратация. После затвердевания он становится исключительно прочным и долговечным при прочности 3000–20 000 фунтов на квадратный дюйм — этого достаточно, чтобы удерживать мосты, небоскребы и плотины.

Бетон демонстрирует свою прочность, поддерживая вторую по высоте арочную плотину в мире — плотину Ингури.

Производство бетона

Бетон производится на заводе или на стройплощадке. Оборудование может варьироваться от ручных инструментов до крупного промышленного оборудования. Независимо от масштаба производства, бетонные компоненты должны быть тщательно перемешаны, отформованы и отформованы в течение определенного времени. Любые нарушения могут повлиять на целостность и внешний вид конечного продукта.

Любые нарушения могут повлиять на целостность и внешний вид конечного продукта.

Крупнотоннажное производство бетона

Крупнотоннажное производство бетона осуществляется на двух типах бетонных заводов: заводах по производству товарных смесей и центральных бетонных заводах.Заводы по производству товарных смесей смешивают все компоненты бетона, кроме воды. Центральные смесительные установки смешивают все компоненты бетона, включая воду, и лучше всего подходят для точного контроля. Как правило, бетон представляет собой вязкую жидкость, которую заливают в формы для придания желаемой формы. Однако бетон также может быть в нежидкой форме. Эта версия сушилки предпочтительна для производства сборных железобетонных изделий.

Крупномасштабное производство бетона происходит на бетонных заводах: заводах товарных смесей и центральных бетонных заводах.

Мелкосерийное производство бетона

Небольшие объемы бетона производятся на строительной площадке с использованием объемного смесителя или мобильного смесителя периодического действия. Эти смесители служат мини-бетонными заводами, способными производить различные виды бетона. Они идеально подходят для площадок, где требуется минимальное количество бетона для установки небольших приложений. Например, установщик использует объемный миксер для приготовления бетона для установки стоек для велосипедов или для установки боллардов и стальных труб в качестве устройств безопасности дорожного движения.

Эти смесители служат мини-бетонными заводами, способными производить различные виды бетона. Они идеально подходят для площадок, где требуется минимальное количество бетона для установки небольших приложений. Например, установщик использует объемный миксер для приготовления бетона для установки стоек для велосипедов или для установки боллардов и стальных труб в качестве устройств безопасности дорожного движения.

Типы бетона

На рынке представлены десятки видов бетона для строительных и строительных нужд. Ниже перечислены несколько распространенных типов бетона, используемых в современной инфраструктуре.

Рядовой бетон

Обычный бетон — одна из самых популярных форм бетона. Типичная смесь включает цемент, песок и крупные заполнители, смешанные с определенным количеством воды. Время схватывания составляет примерно 30–90 минут при значениях прочности 1450–5800 фунтов на квадратный дюйм. Через 28 дней твердения достигается 75-80% общей прочности, а через 90 дней — 95%.

Высокопрочный бетон

Бетон с высокими эксплуатационными характеристиками имеет более высокую прочность, удобоукладываемость и долговечность по сравнению с обычным бетоном.Он обладает долговременными механическими свойствами и прочностью в раннем возрасте. Он может выдерживать суровые условия окружающей среды и устойчив к ползучести и усадке, что сводит к минимуму растрескивание. Прочность колеблется от 10000 до 15000 фунтов на квадратный дюйм.

Железобетон

В железобетоне в качестве армирования используются различные формы стали. Сочетание бетона (с его высокой прочностью на сжатие) и стали (с его высокой прочностью на растяжение) придает железобетону уникальные прочностные свойства. Железобетон способен выдерживать многие формы нагрузки в любом типе конструкции.

Сборный железобетон

Сборный железобетон отливает бетон в формы в контролируемой среде. После полного схватывания и затвердевания они транспортируются на строительную площадку. Стадия отверждения происходит в контролируемых условиях, при которых контролируются температура и влажность. Отверждение паром иногда используется для производства сборных железобетонных изделий с высокой прочностью и меньшим временем отверждения.

Стадия отверждения происходит в контролируемых условиях, при которых контролируются температура и влажность. Отверждение паром иногда используется для производства сборных железобетонных изделий с высокой прочностью и меньшим временем отверждения.

Легкий бетон

Легкий бетон – это любой бетон плотностью менее 240 кг/м³.К ним относятся легкие заполнители, пенобетон и газобетон автоклавного твердения. Легкий бетон обычно улучшает тепловые свойства и огнестойкость. Однако он более подвержен ползучести и усадке.

Проницаемый бетон

Проницаемый бетон позволяет воздуху или воде циркулировать через ряд отверстий или пустот, созданных в бетоне. Вода может стекать естественным путем, что позволяет отводить поверхностные воды и пополнять запасы подземных вод. Это строительный материал с низким уровнем воздействия, который защищает качество воды и используется в устойчивом строительстве.

Бетонные изделия

Прежде чем приступить к нанесению любого бетона, необходимо сначала определить соответствующий тип бетона. Например, железобетон подходит для строительных материалов, требующих высокой прочности на растяжение, таких как колонны и балки. Легкий бетон лучше всего подходит для строительства легких бетонных блоков для строительства дома.

Например, железобетон подходит для строительных материалов, требующих высокой прочности на растяжение, таких как колонны и балки. Легкий бетон лучше всего подходит для строительства легких бетонных блоков для строительства дома.

Бетон является универсальным материалом, и его применения многочисленны. Податливые, но прочные характеристики бетона делают его идеальным базовым материалом для строительства зданий, городской инфраструктуры и различных сборных изделий.

Техническое обслуживание

Несмотря на свои упругие свойства, бетон требует надлежащего ухода для продления срока службы. Бетон следует очищать не реже одного раза в год, чтобы удалить грязь и грязь, а также ржавчину или другие пятна. Трещины также необходимо регулярно ремонтировать, чтобы поверхность была структурно прочной. Отсутствие ремонта трещин может привести к проникновению воды, вызывая проблемы с грунтовым основанием. Периодическая повторная герметизация поверхности снижает проникновение влаги и образование пятен. Это также предотвратит образование грязи и сорняков через эти соединения.

Это также предотвратит образование грязи и сорняков через эти соединения.

Переработка

Строительная отрасль является частью движения за безотходность: в США ежегодно перерабатывается 140 миллионов тонн бетона. При сносе бетонных конструкций оставшийся бетон перерабатывается для новых строительных проектов, гравия, камней для ландшафтного дизайна и мульчи. Бетонные заполнители собираются и проходят через дробилку. Бетон со стальной арматурой проходит тот же процесс, а металлические детали удаляются позже с помощью магнитов и других сортировочных устройств.

Целью вторичной переработки является не только удаление бетона со свалок, но и экономия энергии при переработке. Дробление старого бетона на месте устраняет необходимость в транспортировке, тем самым снижая затраты и выбросы. Крупные передвижные заводы могут дробить бетон со скоростью 600 тонн в час. Меньшие дробилки могут дробить 150 тонн в час, с дополнительным преимуществом, заключающимся в том, что они могут работать в более узких местах.

Снесенные бетонные конструкции начинают новый цикл, поскольку они проходят через дробильную машину, чтобы стать переработанным бетоном.

Бетонные разработки

Самовосстанавливающийся бетон предназначен для устранения одного из самых больших недостатков бетона: растрескивания. Когда бетон трескается, это может привести к коррозии стальной арматуры, используемой в конструкции. Растрескивание также представляет непосредственную опасность: растрескивание бетонных контейнеров для токсичных отходов может привести к катастрофическим последствиям, не говоря уже о риске для обслуживающего персонала. Инженеры Гентского университета первыми начали исследования в области разработки самовосстанавливающегося бетона. Он наполнен супервпитывающими полимерами, которые набухают и блокируют трещины в бетоне для самозаживления.Бетонные исследования и разработки продолжаются для будущего в строительстве, которое повышает эффективность, безопасность и устойчивость.

Обзор процесса производства бетона, вопросы безопасности

Производство бетона прошло долгий путь со времен измельчения и обжига известняка. Ремесло, которое начиналось как основная смесь щебня, песка и воды в ранних цивилизациях, превратилось в сложную отрасль, составляющую примерно 10% внутреннего валового национального продукта США.Сегодня для создания соединений, из которых состоят современные конструкции и дороги, используется передовая химия.

Ремесло, которое начиналось как основная смесь щебня, песка и воды в ранних цивилизациях, превратилось в сложную отрасль, составляющую примерно 10% внутреннего валового национального продукта США.Сегодня для создания соединений, из которых состоят современные конструкции и дороги, используется передовая химия.

Эволюция современной бетонной промышленности привела к появлению множества типов бетона, от простого до армированного бетона со встроенными стальными стержнями и стержнями. В то время как инновации помогли человечеству построить великие сооружения, такие как плотина Гувера, многие вековые проблемы и проблемы безопасности все еще маячат.

MCR Safety разбирается в тонкостях отрасли и в защитном снаряжении, необходимом для защиты рабочих.Имея это в виду, мы составили базовый обзор процесса производства бетона, а также выделили потенциальные риски для безопасности и защитное снаряжение, которое необходимо учитывать.

Типы бетона

Прежде чем мы углубимся в производственный процесс и вопросы безопасности, вот краткое описание некоторых распространенных типов бетона.

Обычная

Чаще всего используется при строительстве зданий и дорог. Простой бетон состоит из традиционной смеси цемента, песка, гравия и соответствующего количества воды.

Легкий

Чаще всего используется для защиты стальных конструкций и для теплозащиты. Он может состоять из различных материалов, таких как пемза, глина или перлит, и имеет плотность менее 1920 кг/м.куб.

Воздухововлекающий

Это форма простого бетона, наполненного тысячами частиц воздуха, созданных пенопластом или другими химическими веществами. Этот тип особенно устойчив к замораживанию и оттаиванию.

Тяжелый вес

Чаще всего используется в сооружениях с высоким уровнем радиации, состоит в основном из дробленых пород высокой плотности и имеет уровни плотности от 3000 до 4000 кг/метр.куб.

Усиленный

Железобетон, считающийся «наиболее важным» типом, определяется интегрированной стальной арматурой в виде стержней, стержней или сетки. Этот тип был разработан, чтобы иметь высокую прочность на растяжение для максимальной долговечности при возведении мостов и других несущих конструкций.

Этот тип был разработан, чтобы иметь высокую прочность на растяжение для максимальной долговечности при возведении мостов и других несущих конструкций.

Сборный железобетон

Этот тип идентифицируется не по материалам, использованным для его создания, а скорее по форме и подготовке перед доставкой на место работы. Отлитые в формы и затвердевшие в контролируемой среде, различные типы сборного железобетона включают лестницы, столбы или блоки.

Обзор процессов производства бетона

Мы составили этот базовый обзор производственного процесса, чтобы обеспечить общее представление о выполняемых задачах.

Пакетирование

Первый шаг включает в себя сбор ингредиентов, необходимых для производства определенного типа бетона. Тип дозирования, объемный или взвешенный, зависит от количества производимого бетона. Объемное дозирование, обычно связанное с производством небольших партий, требует утомительного ручного измерения и подъема мерной коробки.

Из-за напряженной окружающей среды этот этап производственного процесса требует особой осторожности при выборе правильного защитного снаряжения для защиты от порезов, волдырей и других опасностей окружающей среды.

Из-за напряженной окружающей среды этот этап производственного процесса требует особой осторожности при выборе правильного защитного снаряжения для защиты от порезов, волдырей и других опасностей окружающей среды.Смешивание

В зависимости от типа и количества, необходимого для конкретной работы, бетон можно замешивать вручную, стационарным миксером или во время транспортировки. Независимо от того, как он смешивается, критически важным моментом является обеспечение однородности цвета и консистенции бетона для оптимального схватывания.Ручное смешивание цемента с использованием лопат и других инструментов для смешивания сказывается на руках рабочих, что опять же требует прочных перчаток для дополнительной защиты.

Транспортировка и размещение

Методы транспортировки бетона широко варьируются от тачек и ручной транспортировки до ленточных конвейеров и более сложных проектов с использованием кранов и насосов.

Все эти методы требуют определенного уровня ручного управления, требующего усовершенствованной защитной одежды. От физической перевозки тачек до эксплуатации и защиты более крупных машин и оборудования, перевозящего бетон, компании обязаны обеспечивать соответствие своих перчаток требованиям безопасности.

Все эти методы требуют определенного уровня ручного управления, требующего усовершенствованной защитной одежды. От физической перевозки тачек до эксплуатации и защиты более крупных машин и оборудования, перевозящего бетон, компании обязаны обеспечивать соответствие своих перчаток требованиям безопасности.Уплотнение и размещение

Во время смешивания и транспортировки часто захватывается воздух, что значительно снижает качество и прочность. Один из заключительных этапов производства включает в себя уплотнение продукта для устранения воздушных карманов и обеспечения долговечности. Это можно сделать с помощью оборудования, которое временно разжижает бетон, мгновенно удаляя захваченный воздух, или с помощью ручных инструментов. Чрезвычайно легкий и водонепроницаемый MG9648, показанный на этом рисунке, является идеальным выбором для тех, кто использует ручные инструменты.

Отверждение и отделка

Этот процесс происходит сразу после сжатия бетона и требует пристального внимания к деталям, касающимся уровня влажности и сжатия по мере высыхания.

Этот процесс имеет решающее значение для предотвращения растрескивания и проблем с долговечностью. Многие виды ухода включают в себя сильнодействующие химические вещества для герметизации плиты, которые могут быть невероятно опасными для рабочих при воздействии.

Этот процесс имеет решающее значение для предотвращения растрескивания и проблем с долговечностью. Многие виды ухода включают в себя сильнодействующие химические вещества для герметизации плиты, которые могут быть невероятно опасными для рабочих при воздействии.

Оценка риска

Когда дело доходит до конкретных применений и процессов, вы хотите убедиться, что были предприняты все усилия для обеспечения выбора правильного механизма.Что касается травм, то 18 процентов всех травм в бетонной промышленности связаны с порезами, рваными ранами или проколами. Кроме того, третьим наиболее частым событием, вызывающим травмы, является удар предметом. Эти типы травм легко возникают, если надлежащие СИЗ не используются постоянно.

MCR Safety понимает, что оценка рисков жизненно важна для защиты сотрудников. По этой причине мы разработали уникальную программу защиты 360, уделяя особое внимание снижению рисков, экономии средств и повышению производительности. Эта программа предоставляет пользователям всесторонний процесс выбора, который гарантирует ношение надлежащего защитного снаряжения. С нашей помощью проведение аудита СИЗ может помочь компаниям вооружить своих сотрудников наиболее оптимальным защитным снаряжением.

Эта программа предоставляет пользователям всесторонний процесс выбора, который гарантирует ношение надлежащего защитного снаряжения. С нашей помощью проведение аудита СИЗ может помочь компаниям вооружить своих сотрудников наиболее оптимальным защитным снаряжением.

Наша перчатка MC503 UltraTech, показанная выше, для захвата легкого бетона обеспечивает долговечность, охват и усиление, необходимые для бетонщиков, чтобы избежать порезов, рваных ран и проколов. Кроме того, TPR MC503 обеспечивает защиту тыльной стороны руки в приложениях, где человек может быть поражен каким-либо предметом.

Имейте в виду, что в вашем распоряжении есть и другие инструменты для оценки рисков безопасности. Управление OSHA создало эту серию безопасности карманного размера PDF для производства бетона.

Выбор самого высокого качества

MCR Safety гордится тем, что сотрудники оснащены продуктами высочайшего качества в отрасли. Наш Центр инновационных технологий ITC гарантирует, что это возможно благодаря его кропотливой работе по тестированию качества перчаток. Лаборатория ITC является единственной лабораторией, аккредитованной в соответствии со стандартом ISO 17025, которая проводит испытания на стойкость к порезам, стойкость к истиранию, стойкость к проколу и кондуктивную термостойкость в соответствии с ANSI/ISEA 105-2016 в Северной Америке.Наш ITC предлагает бесплатное тестирование для пользователей, заинтересованных в том, чтобы узнать уровень качества текущих средств индивидуальной защиты, которые они носят, или для потенциальных новых продуктов, которые рассматриваются. Свяжитесь с нами сегодня для лабораторного тестирования или комплексной оценки.

Лаборатория ITC является единственной лабораторией, аккредитованной в соответствии со стандартом ISO 17025, которая проводит испытания на стойкость к порезам, стойкость к истиранию, стойкость к проколу и кондуктивную термостойкость в соответствии с ANSI/ISEA 105-2016 в Северной Америке.Наш ITC предлагает бесплатное тестирование для пользователей, заинтересованных в том, чтобы узнать уровень качества текущих средств индивидуальной защиты, которые они носят, или для потенциальных новых продуктов, которые рассматриваются. Свяжитесь с нами сегодня для лабораторного тестирования или комплексной оценки.

Мы защищаем людей!

Присоединяйтесь к нам на стенде S12445 на выставке World of Concrete Convention 23-26 января в конференц-центре Лас-Вегаса, чтобы обсудить безопасность производства бетона, встретиться с нашими лучшими экспертами по защитному снаряжению и опробовать новое снаряжение.

Визуализация годового производства песка, стали и цемента

От зданий вокруг нас до тротуаров, по которым мы ходим, песок, сталь и цемент являются важной основой для любой урбанизации. Каждый год мир производит огромное количество всех трех материалов, чтобы обеспечить непрерывное строительство антропогенных сред по всему миру.

Каждый год мир производит огромное количество всех трех материалов, чтобы обеспечить непрерывное строительство антропогенных сред по всему миру.

Используя данные Геологической службы США, эта визуализация показывает производство стали, песка и цемента в 2020 году, чтобы помочь оценить количество сырья, которое мы производим и в конечном итоге потребляем каждый год.

Конкретные факты о цементе

Цемент — это незаменимый клей, который связывает материалы, из которых состоят бетонные дороги, тротуары и здания.

Поскольку бетон является самым потребляемым материалом в мире (уступая только воде), неудивительно, что в 2020 году в мире было произведено 4,1 миллиарда тонн цемента.

2020 Производство цемента по странам

| Место | Страна | Производство цемента (млн тонн) |

|---|---|---|

| #1 | 🇨🇳 Китай | 2,200 |

| #2 | 🇮🇳 Индия | 340 |

| #3 | 🇻🇳 Вьетнам | 96 |

| #4 | 🇺🇸 США | 90 |

| #5 | 🇮🇩 Индонезия | 73 |

| #6 | 🇹🇷 Турция | 66 |

| #7 | 🇮🇷 Иран | 60 |

| #8 | 🇧🇷 Бразилия | 57 |

| #9 | 🇷🇺 Россия | 56 |

| #10 | 🇯🇵 Япония | 53 |

| #11 | 🇪🇬 Египет | 50 |

| #12 | 🇰🇷 Южная Корея | 50 |

| Другие страны | 890 |

Источник: USGS

Несмотря на то, что бетон на основе цемента обладает рядом преимуществ, таких как огнестойкость, гидрографичность и морозостойкость, по оценкам МЭА, в 2019 году выбросы цементного сектора составили 2. 4 ГтCO2, что составляет 7% мировых выбросов CO2. Производство бетона также требует большого количества воды: расчеты 2012 года показали, что забор воды бетонной промышленностью составляет 9% от всего забора воды в промышленности (1,7% от общего мирового водозабора).

4 ГтCO2, что составляет 7% мировых выбросов CO2. Производство бетона также требует большого количества воды: расчеты 2012 года показали, что забор воды бетонной промышленностью составляет 9% от всего забора воды в промышленности (1,7% от общего мирового водозабора).

Для борьбы с высокими выбросами углерода и потреблением воды при производстве бетона шведская энергетическая компания Vattenfall разработала бетонную смесь, которая снижает количество необходимого цемента и, как результат, сокращает выбросы CO2 примерно на 25%.Переход мирового производства бетона на этот новый метод может стать первым шагом к значительному снижению воздействия цемента и бетона на окружающую среду.

Вторичная переработка стали привлекает внимание

В то время как цемент является наиболее часто используемым материалом в мире, сталь является наиболее часто используемым металлом. В прошлом году было произведено 1,8 миллиарда тонн стали, которая удовлетворяет различные конструкционные и строительные потребности, а также является важным материалом для производства транспортных средств, механического оборудования и бытовой техники.

Одной из самых сильных сторон стали является ее способность бесконечно перерабатываться, что делает ее самым перерабатываемым материалом в мире, поскольку новые стальные изделия содержат в среднем 30% переработанной стали. В то время как в 2020 году в мире было произведено 1,8 миллиарда тонн стали, с 1900 года сталелитейная промышленность переработала более 25 миллиардов тонн стального лома, сократив потребление железной руды и угля на 35 миллиардов и 18 миллиардов тонн соответственно.

Глобальные коэффициенты извлечения стали по секторам

| Сектор | Степень извлечения стали |

|---|---|

| Автомобильная | 90% |

| Машины | 90% |

| Строительство | 85% |

| Электрические и бытовые приборы | 50% |

Источник: Всемирная ассоциация производителей стали

Сталелитейная промышленность также хорошо осведомлена о снижении своего воздействия на окружающую среду, поскольку металлургические заводы повторно используют тепло и электроэнергию из технологических газов для обеспечения от 60 до 100% потребностей завода в электроэнергии. При этом ~90% воды, используемой сталелитейной промышленностью, после очистки и охлаждения возвращается в источник.

При этом ~90% воды, используемой сталелитейной промышленностью, после очистки и охлаждения возвращается в источник.

Тем не менее, производство стали по-прежнему выбрасывает около двух тонн CO2 на каждую тонну произведенной стали, в основном из-за того, что большая часть мирового производства стали приходится на угольные электростанции Китая. Тем не менее, производство стали, не содержащей ископаемого топлива, не за горами, и автопроизводитель Volvo сотрудничает со шведской сталелитейной компанией SSAB, чтобы исследовать разработку стали, не содержащей ископаемого топлива, для автомобильной промышленности.

Больше, чем пляжи

Завершают три основных материала для строительства городов промышленный песок и гравий, из которых в 2020 году было произведено 265 миллионов тонн материала. Технический песок и гравий, состоящий в основном из кварца, полевого шпата и других минералов и обломков горных пород, также называют кварцевым песком. или кварцевый песок.

«На самом деле это самое важное твердое вещество в мире, потому что без песка у нас нет современной цивилизации».

– Винс Бейсер

В то время как сталь и цемент непрозрачны в своих конечных продуктах в наших городах, промышленный песок и гравий в основном составляют прозрачные стеклянные стены и окна нашего мира.Он также выполняет важные функции в качестве литейного песка, формируя формы и модели для различных металлических отливок.

Так же, как сталь и цемент, промышленный песок и гравий являются важными строительными блоками городов, в которых мы живем. По мере того, как мир продолжает двигаться в направлении сокращения выбросов углерода, становится ясно, что эти важные материалы нельзя заменить, и их необходимо улучшать. на.

Производители цемента разрабатывают план по сокращению выбросов CO2

Одна из крупнейших отраслей промышленности мира и ведущий производитель выбросов парниковых газов, возможно, наконец-то предпринимает шаги для борьбы с изменением климата.

Всемирная ассоциация производителей цемента недавно провела свой первый в истории глобальный форум по изменению климата, на котором лидеры отрасли и ученые обсудили стратегии по сокращению углеродного следа отрасли. Это поможет в разработке плана действий по борьбе с изменением климата, который WCA намерена опубликовать в сентябре и который направлен на определение путей производства цемента с низким содержанием углерода.

Это поможет в разработке плана действий по борьбе с изменением климата, который WCA намерена опубликовать в сентябре и который направлен на определение путей производства цемента с низким содержанием углерода.

«Форум по глобальному изменению климата ясно показал важность стимулирования инноваций, если мы хотим надеяться на достижение парижских целей в области климата», — говорится в заявлении Бернара Матье, директора программы WCA по изменению климата.

В то время как отрасли всех видов изучают способы уменьшения своего углеродного следа, цементная промышленность — как бы непривлекательно это ни звучало — является одной из наиболее значимых для участия в обсуждении.

Цемент является наиболее широко используемым искусственным материалом из существующих: он образует бетон при смешивании с водой и используется при строительстве всего, от зданий и мостов до дорог и тротуаров и всех видов другой инфраструктуры.

Но в то время как цемент в значительной степени сформировал современную застроенную среду, он также является огромным источником углекислого газа в атмосферу. По оценкам Международного энергетического агентства, на его долю приходится около 7 процентов всех глобальных выбросов углерода. Это делает его вторым по величине промышленным источником выбросов в мире, уступая только черной металлургии.

По оценкам Международного энергетического агентства, на его долю приходится около 7 процентов всех глобальных выбросов углерода. Это делает его вторым по величине промышленным источником выбросов в мире, уступая только черной металлургии.

Это проблема, которой общественность часто не уделяет должного внимания. Но беспокойство среди ученых растет. По некоторым оценкам, по мере роста населения мира производство цемента может увеличиться на целых 23 процента к 2050 году.И некоторые эксперты предполагают, что если отрасль существенно не сократит свои выбросы, это может поставить под угрозу глобальные климатические цели Парижского соглашения.

В апрельском отчете IEA и инициативы по устойчивому развитию цемента, возглавляемой отраслью, отмечается, что отрасль в ее нынешнем виде не соответствует траекториям, которые позволили бы миру достичь целевого показателя температуры в 2 градуса Цельсия. Достижение этой цели, говорится в отчете, «предполагает значительно большие усилия по сокращению выбросов от производителей цемента. »

»

Гонка за решениями

Портландцемент

— наиболее широко используемый тип цемента во всем мире и продукт, указанный во многих современных строительных нормах и правилах, — был запатентован почти 200 лет назад и стал важным компонентом антропогенной среды. По словам Гаурав Сант, профессора гражданской и экологической инженерии Калифорнийского университета в Лос-Анджелесе, с тех пор мало что изменилось в производственном процессе.

«Были улучшения в эффективности процессов, но в целом разница невелика», — сказал он E&E News.

Это большая проблема для климата, потому что в процессе выделяется большое количество углекислого газа. Огромный углеродный след отрасли частично связан с ее высокими потребностями в топливе, которые в основном удовлетворяются за счет ископаемого топлива. Но более половины его выбросов — а по некоторым оценкам, возможно, даже две трети — на самом деле связаны с самим процессом химического производства, который выделяет большое количество углекислого газа в качестве побочного продукта.

Портландцемент

производится в основном из известняка, породы, состоящей в основном из химического соединения, называемого карбонатом кальция.По словам эксперта по гражданскому и экологическому строительству Клэр Уайт из Принстонского университета, для производства липкого вяжущего цемента известняк необходимо нагревать до высоких температур — около 1500 °C.

Она отметила, что интенсивный процесс нагревания сам по себе требует огромного количества топлива. Но это также вызывает химическое разложение известняка, оставляя после себя соединение, называемое оксидом кальция, которое используется в конечном продукте цемента, выделяя углекислый газ в атмосферу.

Особая формула, используемая для цемента, и тот факт, что она так долго оставалась неизменной, делают отрасль необычайно сложной, когда речь идет о борьбе с изменением климата. В комментарии, опубликованном в прошлом месяце в журнале Science , оцениваются различные услуги и процессы, которые трудно декарбонизировать. Он отметил, что для решения проблемы с цементом нет единого решения — для этого потребуются различные подходы, включая серьезные изменения как в используемых материалах, так и в самом производственном процессе.

Он отметил, что для решения проблемы с цементом нет единого решения — для этого потребуются различные подходы, включая серьезные изменения как в используемых материалах, так и в самом производственном процессе.

В последние годы эта проблема привлекла внимание крупных международных организаций, некоторые из которых в настоящее время консультируют промышленность по вопросам сокращения выбросов углерода. В апрельском отчете МЭА содержится дорожная карта низкоуглеродных технологий, направленная на сокращение выбросов цементной промышленности на 24 процента к 2050 году. сам цементный продукт.

Исследовательские группы по всему миру уже занимаются многими из этих проблем.Некоторые группы работают над химическими формулами, которые уменьшат количество «клинкера» — вещества, которое требует нагревания известняка, — которое входит в состав цемента.

Уайт, инженер из Принстона, возглавляет группу устойчивого цемента университета, которая работает над тем, чтобы полностью исключить потребность в клинкере. Она отметила, что можно производить похожие на цемент продукты, используя вместо этого другие вещества, в том числе переработанные побочные продукты из других отраслей, такие как сталелитейный шлак, летучая зола с угольных установок или определенные типы глин.Обработка этих веществ специальными химическими соединениями, известными как щелочи, «может сделать порошки реактивными, — сказал Уайт, — и мы можем сформировать аналогичные строительные блоки на молекулярном уровне по сравнению с тем, что содержится в портландцементном бетоне».

Она отметила, что можно производить похожие на цемент продукты, используя вместо этого другие вещества, в том числе переработанные побочные продукты из других отраслей, такие как сталелитейный шлак, летучая зола с угольных установок или определенные типы глин.Обработка этих веществ специальными химическими соединениями, известными как щелочи, «может сделать порошки реактивными, — сказал Уайт, — и мы можем сформировать аналогичные строительные блоки на молекулярном уровне по сравнению с тем, что содержится в портландцементном бетоне».

Тем не менее, есть некоторые споры о том, сколько именно углерода связано с активируемыми щелочью цементами, добавила она, что иногда может затруднить сравнение с портландцементом. Это частично зависит от того, какой именно источник щелочи и в каком количестве используется в процессе, и как далеко должны быть доставлены материалы.По некоторым оценкам, эта практика может снизить выбросы на 40-80 процентов по сравнению с портландцементом, сказал Уайт.

Другие исследователи сосредотачиваются на другой тактике. Сант, инженер Калифорнийского университета в Лос-Анджелесе, участвует в исследовательской группе, разрабатывающей продукт, который они назвали «CO2NCRETE». Процесс основан на «переработке углерода» — использовании выбросов CO2, уловленных в результате промышленной деятельности, для производства похожего на цемент и потенциально углеродно-нейтрального строительного материала. По словам Сэнта, процесс CO2NCRETE уникален, потому что он может использовать захваченные выбросы углерода как есть, без необходимости дополнительной обработки.

Другие эксперты отмечают, что бетон естественным образом поглощает углекислый газ. Это медленный процесс, но в течение десятилетий он сможет поглотить значительное количество выбросов, которые он выбрасывает в атмосферу, в первую очередь за счет нагревания известняка.

В статье 2016 года в Nature Geoscience предполагается, что бетон в мире поглощает около 43 процентов этих первоначальных выбросов. Сант отметил, что могут быть некоторые способы ускорить или усилить этот процесс поглощения — это область, на которой сосредоточена его собственная исследовательская группа.

Сант отметил, что могут быть некоторые способы ускорить или усилить этот процесс поглощения — это область, на которой сосредоточена его собственная исследовательская группа.

Стивен Дэвис, специалист по земным системам из Калифорнийского университета в Ирвайне, один из авторов статьи Nature Geoscience , а также комментария к статье на прошлой неделе, отметил, что поглощающий потенциал бетона предполагает, что могут существовать способы сделать производство цемента углеродно-отрицательным.

Если бы, например, все предприятия по производству цемента были оснащены технологиями улавливания и хранения углерода, то можно было бы предотвратить попадание значительного количества выбросов, производимых на месте, в атмосферу.Позже произведенный бетон будет поглощать еще больше углекислого газа, что в конечном итоге может привести к «чистому поглощению из атмосферы», сказал он E&E News.

В то время как различные исследовательские группы используют разные подходы, технологическая дорожная карта МЭА предполагает, что достаточно быстрое сокращение выбросов для достижения глобальных климатических целей потребует целого ряда стратегий, работающих вместе. По словам Уайта, это, вероятно, самый успешный подход.

По словам Уайта, это, вероятно, самый успешный подход.

«Могут быть лидеры с точки зрения того, что может помочь или что мы можем использовать в ближайшем будущем, но это не значит, что мы не должны искать более инновационные материалы в будущем», — сказала она.«Это не просто одна технология, на которую нам нужно обратить внимание, чтобы решить проблемы устойчивости, связанные с бетонной промышленностью».

Впереди долгая дорога

Несмотря на растущий интерес к исследованиям и разработкам, существуют препятствия для внедрения решений. Одним из них является отсутствие политических стимулов для убеждения производителей цемента инвестировать в новые технологии.

«Что касается основных производителей, мне не ясно, является ли это очень большим приоритетом», — сказал Дэвис.«У меня нет ощущения, что они считают, что это рынок для потенциальных прорывов».

Ограничение выбросов или системы ценообразования на выбросы углерода являются одними из наиболее часто обсуждаемых решений. Тем не менее, даже там, где такие рамки существуют, могут возникнуть проблемы.

Тем не менее, даже там, где такие рамки существуют, могут возникнуть проблемы.

В прошлом Система торговли квотами на выбросы Европейского Союза подвергалась критике за предоставление бесплатных разрешений на выбросы углерода крупным загрязнителям, включая производителей цемента. В недавнем отчете CDP, британской организации, которая выступает за прозрачность воздействия корпораций на окружающую среду, отмечается, что «углеродное регулирование для сектора остается благоприятным, а сектор в Европе продолжает извлекать выгоду из избыточных бесплатных квот.В отчете высказывается предположение, что цены на углерод, возможно, должны вырасти в три-шесть раз, чтобы стимулировать внедрение улавливания углерода и других инновационных технологий.

Есть и другие проблемы. Цементная промышленность — очень консервативный сектор, отметил Сант, и не без оснований. Строительство жизненно важной инфраструктуры, такой как здания и мосты, сопряжено с большим беспокойством по поводу безопасности и большим беспокойством по поводу внедрения новых, менее проверенных материалов.

«Поскольку мы используем этот материал так долго, как мы, он вызывает у пользователей большое доверие», — сказал Сант.Возможно, это сделало отрасль более устойчивой к инновациям, чем другие.

Государственные регулирующие органы могут быть столь же консервативны, когда речь идет о строительных нормах. По словам Уайта, в США, Европе и многих других развитых странах эти нормы обычно основаны на химическом составе портландцемента. Использование другого продукта для строительного проекта, скорее всего, потребует одобрения соответствующего регулирующего органа, что не всегда легко получить.

«В этой области ведется активная работа, чтобы попытаться предоставить организациям, занимающимся нормами и правилами, необходимую информацию о том, как они могут дополнить коды, чтобы обеспечить больше инноваций в строительных материалах», — сказала она.Это означает, что необходимы новые идеи о том, как сократить выбросы в отрасли, демонстрируя при этом, что эти новые продукты безопасны.

В то время как исследовательский интерес растет, прогресс в частном секторе на данный момент проявляется, но может быть медленным.

В недавнем отчете CDP

оценивается готовность 13 крупнейших в мире публичных цементных компаний к переходу на низкоуглеродные технологии. Это говорит о том, что выбросы компаний снижаются в среднем примерно на 1 процент в год.Но в нем отмечается, что этого едва ли достаточно, чтобы идти в ногу с траекториями, соответствующими климатической цели 2C. В отчете также отмечается, что доля инвестиций в исследования и разработки в объеме продаж невелика по сравнению с другими отраслями.

Тем не менее, недавний форум по изменению климата, организованный Всемирной ассоциацией производителей цемента, может свидетельствовать о том, что отрасль начинает настаивать на дополнительных действиях. И разнообразие различных подходов, которые изучают эксперты, может помочь облегчить этот путь.

«Вы не хотите пытаться навязывать изменения в одночасье — вы хотите иметь возможность инсценировать изменения», — сказал Сант. «Вы хотите иметь возможность оценивать пути с низким и высоким риском, чтобы вы действительно создали портфель решений, а не только тот, который подходит для конкретных вещей».

«Вы хотите иметь возможность оценивать пути с низким и высоким риском, чтобы вы действительно создали портфель решений, а не только тот, который подходит для конкретных вещей».

Перепечатано с сайта Climatewire с разрешения E&E News. E&E ежедневно освещает важные новости в области энергетики и окружающей среды на www.eenews.net.

Постковидные тенденции в производстве цемента

Опубликовано 19 августа 2021 г.

Во время пандемии избыток производственных мощностей сделал цементную промышленность уязвимой перед внезапным падением спроса.Влияние Covid на отрасль является предметом отчета Международной финансовой корпорации (IFC). Некоторые регионы оказались более устойчивыми, чем другие.

Цементная промышленность во многих отношениях является лидером мировой экономики. Разнообразная цепочка поставок бетона влияет на многие аспекты экономики. По оценкам IFC, отрасль генерирует 5,4 процента мирового ВВП. На его долю также приходится 7,7 процента занятости во всем мире.

На его долю также приходится 7,7 процента занятости во всем мире.

Данные о производстве цемента

На данном этапе есть два важных вопроса.Во-первых, какое влияние пандемия оказала на мировое производство бетона? Во-вторых, как будет выглядеть восстановление после Covid? Компания Field Investment Research сравнила производство цемента в 2019 и 2020 годах. По оценкам, производство сократится на три процента. Исключая Китай, компания прогнозирует снижение на 6,4%.

В отчете, опубликованном в начале 2021 года, прогнозируется восстановление мирового рынка бетонных изделий по мере ослабления последствий пандемии. Он прогнозирует годовой рост на 9,7 процента с 2020 по 2021 год.Авторы отчета прогнозируют, что общий доход вырастет до 485 миллиардов долларов к 2025 году. Это представляет собой совокупный годовой темп роста (CAGR) в семь процентов.

Производство цемента в США

Всего в 2020 году отгрузки цемента остались на уровне 103 млн тонн. Стоимость этих поставок составила 12,7 миллиарда долларов. Объемы производства клинкера остались на уровне 79 млн тонн. Геологическая служба США сообщила, что производство портландцемента в 2020 году составило 87 миллионов тонн, что немного выше, чем годом ранее.

Стоимость этих поставок составила 12,7 миллиарда долларов. Объемы производства клинкера остались на уровне 79 млн тонн. Геологическая служба США сообщила, что производство портландцемента в 2020 году составило 87 миллионов тонн, что немного выше, чем годом ранее.

До пандемии на семь крупнейших штатов-производителей цемента приходилось почти 60 процентов производства в США. Это Техас, Калифорния, Миссури, Флорида, Алабама, Мичиган и Пенсильвания. Однако региональный анализ PCA показывает, что производство цемента в США в 2020 году было «крайне неравномерным». Например, в Средней Атлантике оно снизилось на 3,9%, а в горных штатах выросло на 10,2%. Пенсильвания испытала однозначный спад.

Годовой прогноз

PCA предсказывает скромный рост производства цемента в 2021 и 2022 годах.Это следует за двухпроцентным ростом в пандемическом 2020 году. Этот рост был впечатляющим, учитывая, что реальный ВВП сократился больше, чем когда-либо с 1946 года.

Факторы, влияющие на уровень производства