Как работает бетон под нагрузкой: Высокопрочный бетон — Как сделать ремонт квартиры самостоятельно?

- Высокопрочный бетон — Как сделать ремонт квартиры самостоятельно?

- Основной закон прочности бетона — Бетоны

- Основы расчета железобетона. 200 вопросов и ответов, стр. №9

- Преднапряжение канатной арматуры

- Нестационарное поведение полномасштабных переработанных железобетонных балок при длительном нагружении

- Экспериментальные и теоретические исследования характеристик изгиба железобетонных балок из нержавеющей стали

- 1. Введение

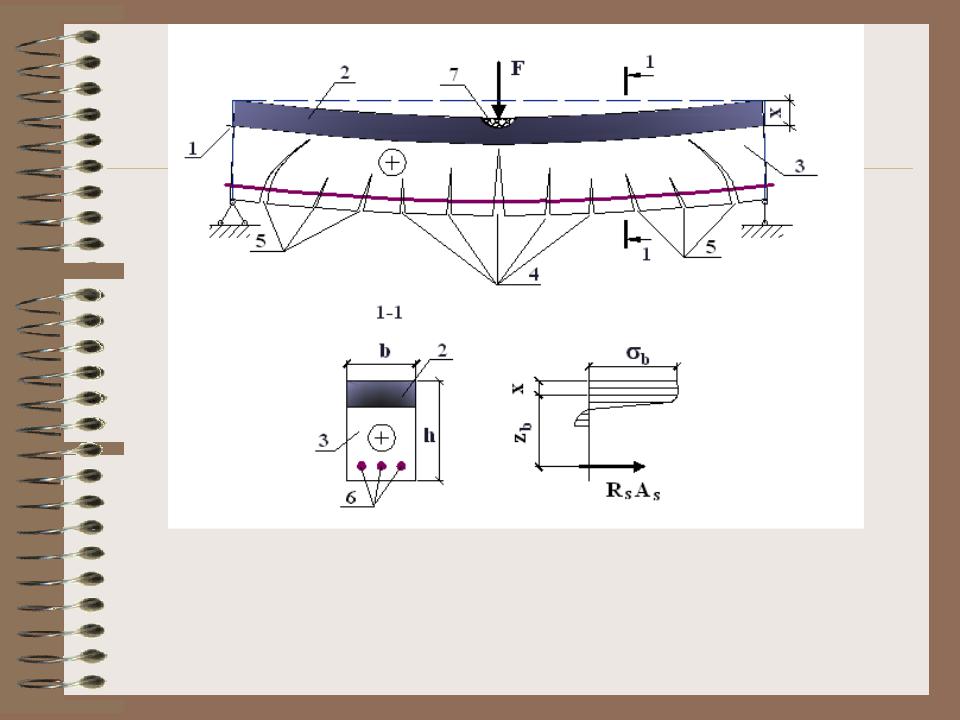

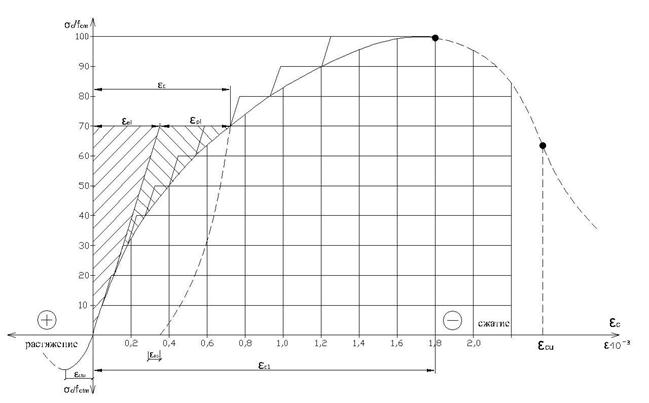

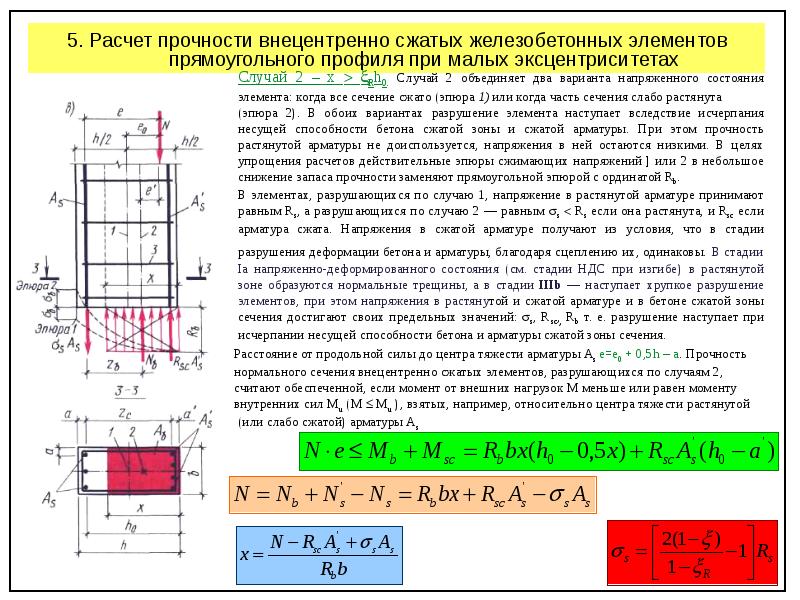

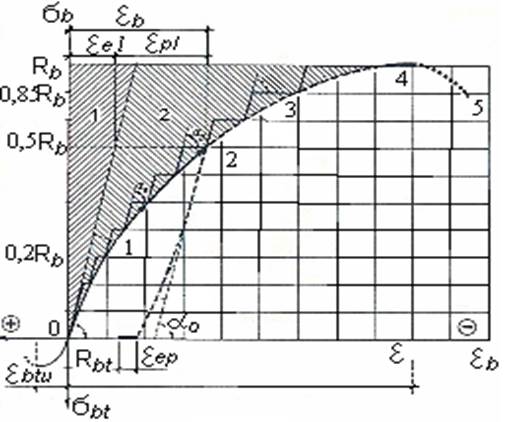

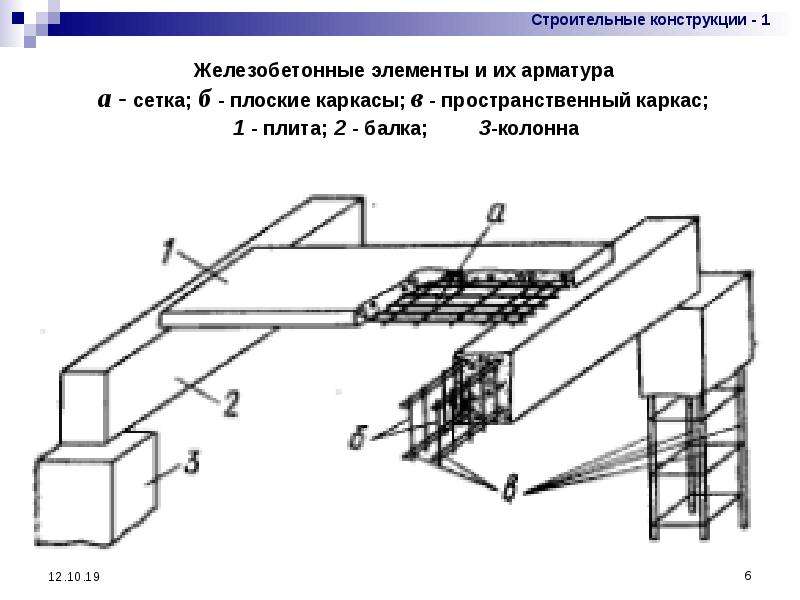

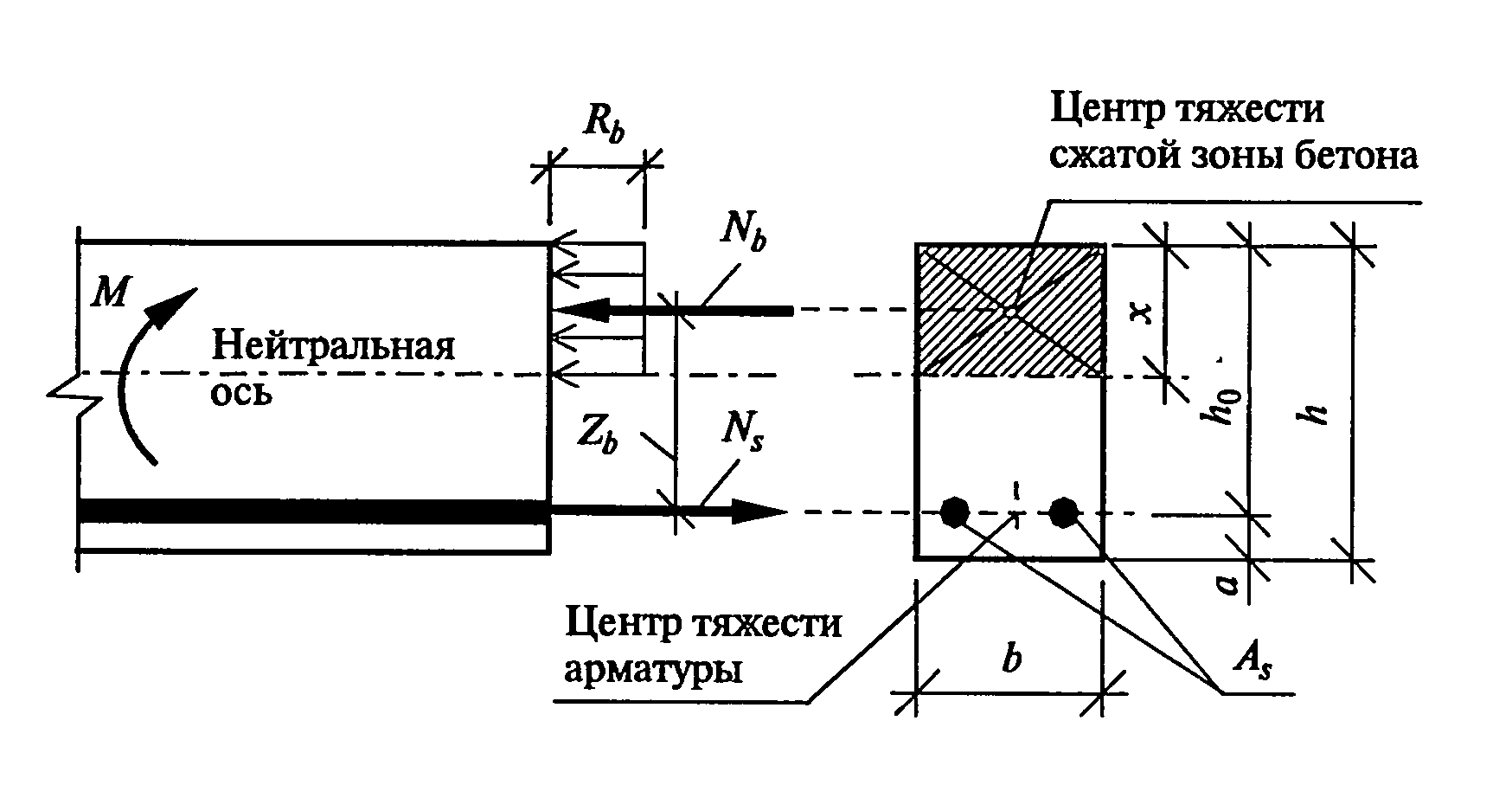

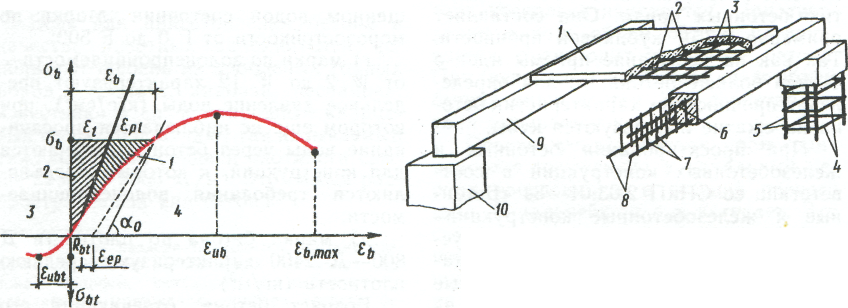

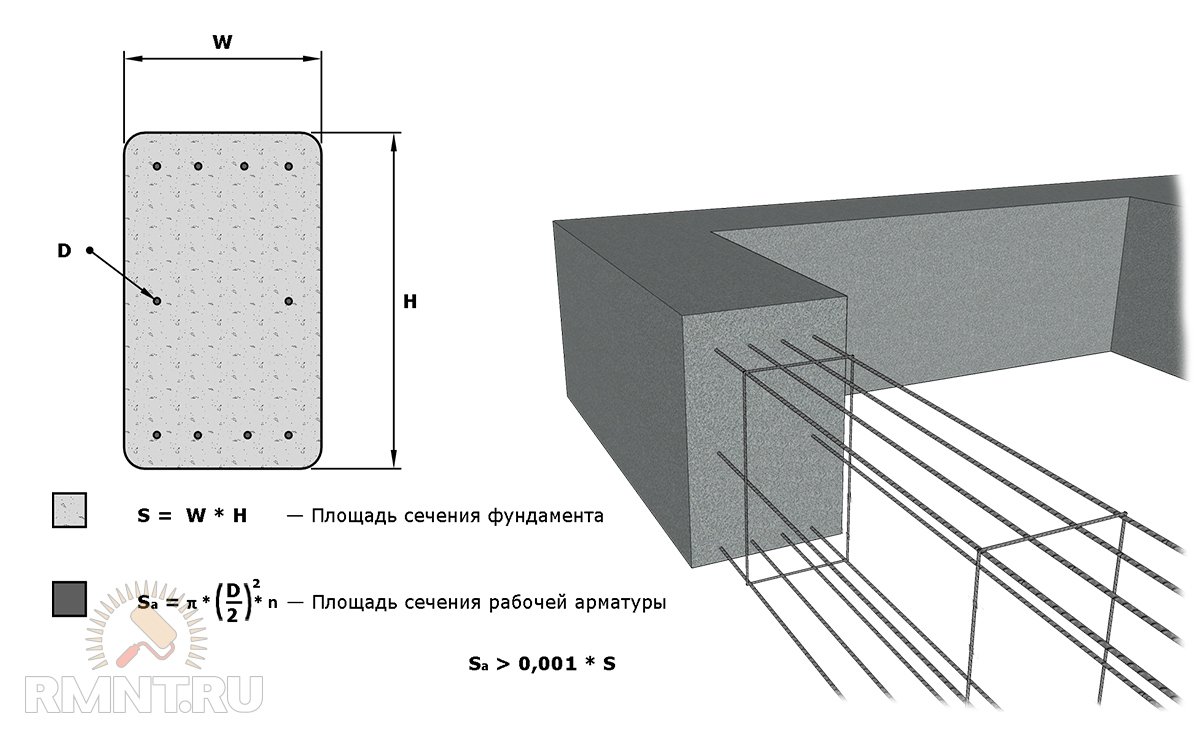

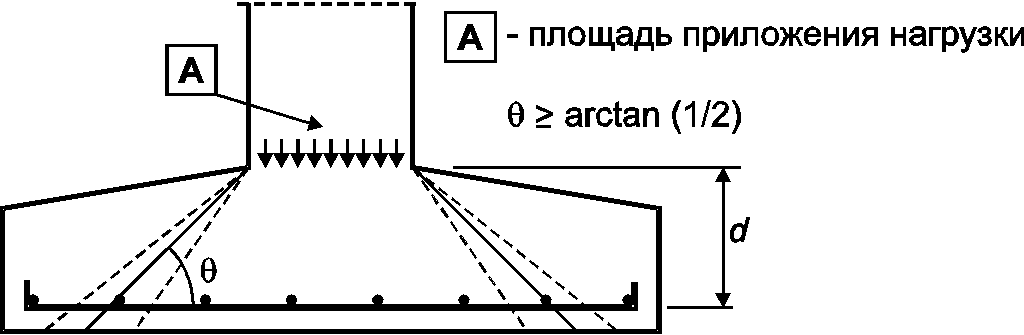

- 2. Теория расчета железобетонных изгибаемых элементов

- 2.1. Изгибающая способность нормального сечения

- 2.2. Прочность на сдвиг косой секции

- 2.3. Крекинг-момент

- 3. Экспериментальная программа

- 3.1. Материалы

- 3.2. Экспериментальный дизайн

- 3.3. Экспериментальный метод

- 4. Экспериментальные результаты и их обсуждение

- 4.1. Кривые нагрузки-прогиба и режимы отказа

- 4.2. Распределение деформации бетона

- 4.3. Сравнение результатов испытаний с теоретическими результатами

- 5. Анализ методом конечных элементов

- 5.1. Материалы, составляющие модели

- 5.2. Аналитические результаты и обсуждение

- 6.

- Доступность данных

- Конфликт интересов

- Благодарности

- 00000 н 00000

- Исследование механического поведения и процесса разрушения бетона при начальном повреждении при внецентренной нагрузке

- Мосты из предварительно напряженного бетона

- Мосты из предварительно напряженного бетона

- Как использовать стальную фибру в бетоне | Журнал «Бетонное строительство»

- Стать более эффективным при работе с бетоном

Высокопрочный бетон — Как сделать ремонт квартиры самостоятельно?

Под прочным бетоном понимается затвердевший бетон. Он должен соответствовать заранее установленным требованиям для данной конструкции (рис. 1).

Рис. 1. Примеры применения бетона

Свойства

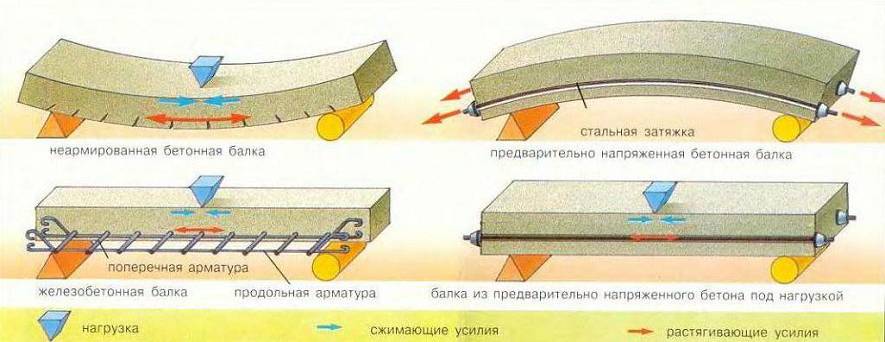

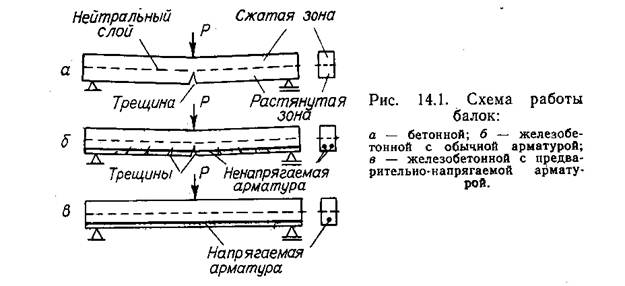

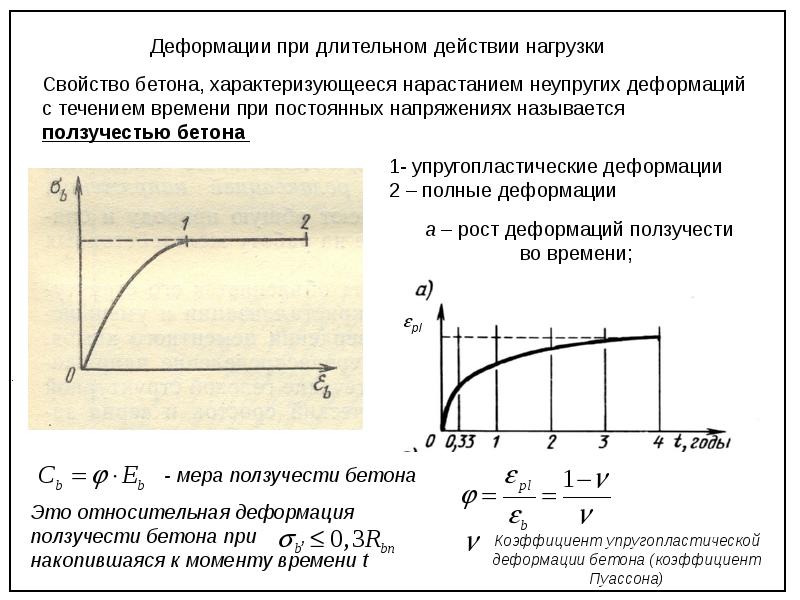

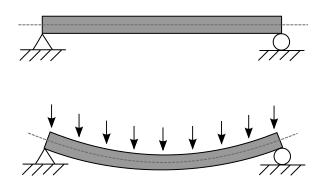

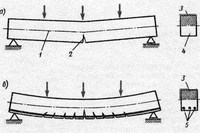

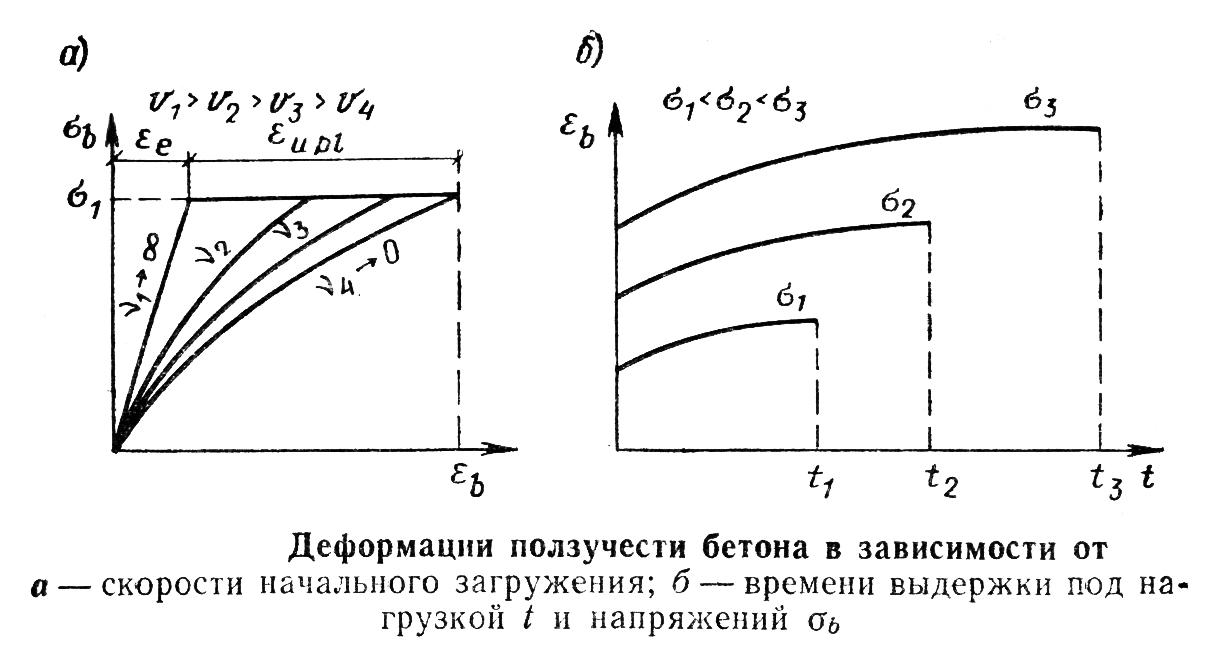

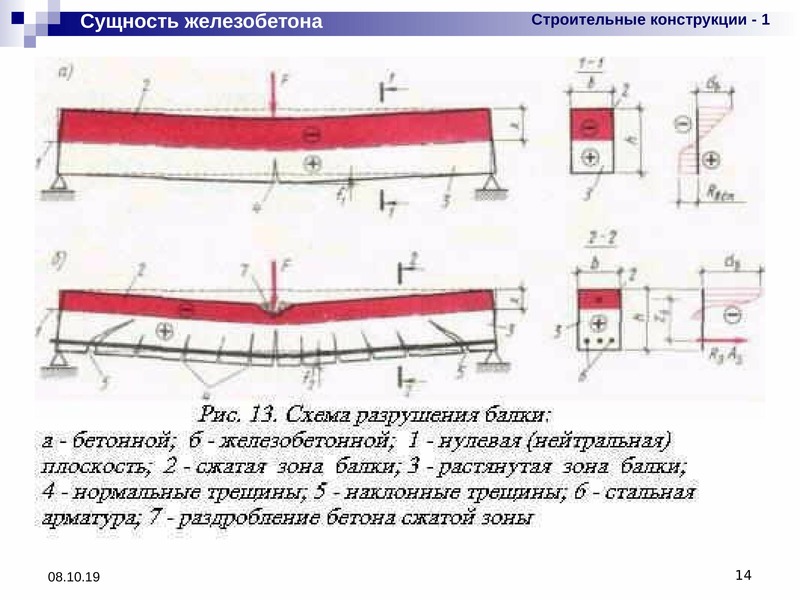

Бетон имеет задачу нести нагрузку Поэтому требуется соответствующая нагрузке прочность на сжатие. Если бетон при изгибе работает на растяжение, он получает трещины или разрушается. Изменение формы под нагрузкой называют ползучестью, изменение формы на основе уменьшения объема бетона во время процесса гидратации называют усадкой.

Чтобы улучшить сопротивление трещинообразованию из-за изменения формы бетона, можно применять волокнистый бетон.

Здесь речь идет о бетоне, у которого кроме заполнителя подмешиваются волокна различных материалов. В качестве таких материалов применяют стальные волокна, волокна из стекловолокна, синтетические волокна или углеродистые волокна. Эти волокна не могут заменить арматуры, однако они снижают трещинообразование и повышают прочность бетона на растяжение.

Эти волокна не могут заменить арматуры, однако они снижают трещинообразование и повышают прочность бетона на растяжение.

Структура бетона должна быть такой плотной, чтобы была обеспечена защита от коррозии. При применении бетона для наружных деталей требуется морозостойкость бетона. При хорошем уплотнении содержание пор в теле бетона достаточно мало, однако водонепроницаемость целенаправленно может быть обеспечена только, например, за счет применения добавок и присадок, а также за счет выбора заполнителя соответствующего гранулометрического состава.

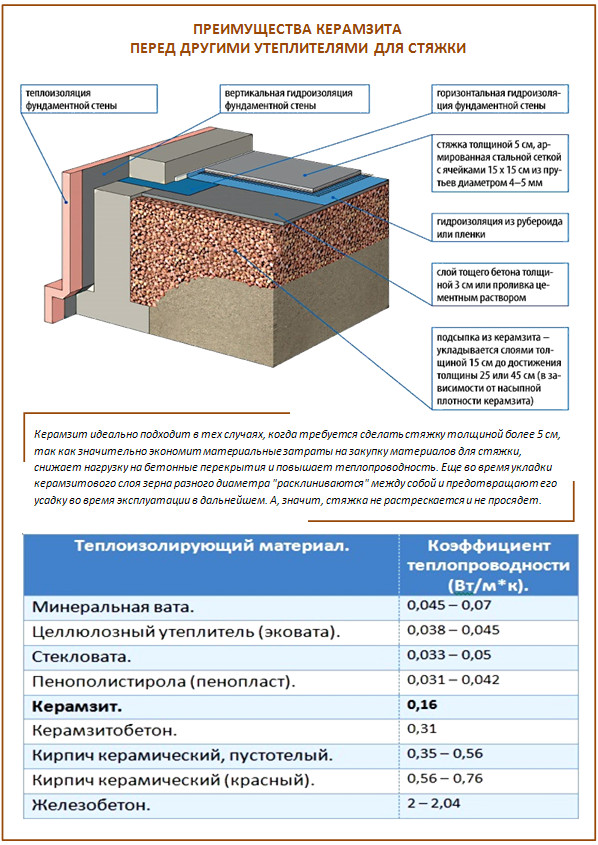

Из-за своей высокой плотности бетон имеет плохую теплоизолирующую способность, однако это же свойство придает ему высокую звукоизолирующую способность от воздушного шума. Однако его жесткая структура является причиной недостаточной звукоизоляции бетонных конструкций от корпусного шума и ударного шума по междуэтажным перекрытиям в жилищном строительстве.

Прочность на сжатие является важнейшим свойством бетона. Она зависит от прочности цемента, водоцементного отношения и гранулометрического состава заполнителя. Бетон с грубозернистым заполнителем имеет меньшую поверхность соприкосновения зерен, и в нем возникает больше пустот (поры насыпи), чем в бетоне с разноразмерным заполнителем. Эти поры должны заполняться цементным клеем. Поэтому следует стремиться к гранулометрическому составу заполнителя согласно регулярной ситовой линии области 3, так как тогда при наибольшем возможном количестве точек соприкосновения зерен заполнителя получается мало воздушных пор.

Она зависит от прочности цемента, водоцементного отношения и гранулометрического состава заполнителя. Бетон с грубозернистым заполнителем имеет меньшую поверхность соприкосновения зерен, и в нем возникает больше пустот (поры насыпи), чем в бетоне с разноразмерным заполнителем. Эти поры должны заполняться цементным клеем. Поэтому следует стремиться к гранулометрическому составу заполнителя согласно регулярной ситовой линии области 3, так как тогда при наибольшем возможном количестве точек соприкосновения зерен заполнителя получается мало воздушных пор.

Твердение начинается через 12 часов после смешивания бетона. Через 3 дня он имеет, например, при применении цемента СЕМ 32,5 R и наружной температуре +20 °С от 50 до 60% своей прочности. После 7 дней его прочность составляет от 65 до 80%, и через 28 дней бетон достигает своей минимальной прочности на сжатие. Дальнейшее нарастание прочности возможно. Она, однако, не учитывается при расчете бетонных конструкций на допустимые нагрузки.

Бетоны с особыми свойствами

Если к конструкциям предъявляются особые требования, как, например, водонепроницаемость или сопротивление воздействию химических материалов или сильным механическим воздействиям, применяют бетон классов экспозиции XD, XF, ХА или ХМ (рис. 2).

Рис. 2. Применение бетона с особыми свойствами

Водонепроницаемый бетон (WU-бетон) для конструкций толщиной около 10 см до 40 см должен быть таким плотным, чтобы глубина проникновения воды в него не превышала 0,6, а при более толстых конструкциях — 0,7 толщины.

Бетон с высокой морозостойкостью применяется, если он во влажном состоянии подвергается резким колебаниям замораживания и оттаивания. Если конструкции подвергаются воздействию еще и солей для оттаивания, то применяют бетон с высокой морозостойкостью и сопротивлением действию оттаивающих солей. В обоих случаях водонепроницаемость бетона необходима. Заполнитель должен обладать высокой морозостойкостью (eF). Водоцементное отношение не должно превышать граничных значений, установленных нормами. Иногда требуется ограниченное применение порообразуюших добавок. Для бетона, подверженного агрессивному воздействию мороза и солей оттаивания, как, например, дорожное полотно и перекрытия парковок, следует применять виды цемента СЕМ I, СЕМ II класса прочности 32,5 N или СЕМ III класса прочности 42,5 N.

Заполнитель должен обладать высокой морозостойкостью (eF). Водоцементное отношение не должно превышать граничных значений, установленных нормами. Иногда требуется ограниченное применение порообразуюших добавок. Для бетона, подверженного агрессивному воздействию мороза и солей оттаивания, как, например, дорожное полотно и перекрытия парковок, следует применять виды цемента СЕМ I, СЕМ II класса прочности 32,5 N или СЕМ III класса прочности 42,5 N.

Бетон с высокой сопротивляемостью химической агрессии устанавливается по плотности и по отношению w/z бетона. При сильных воздействиях SO4 на конструкции, например за счет дымовых газов, загрязненных вредными веществами почвы и промышленных сточных вод, требуется применение цемента с высоким сопротивлением воздействию сульфатов.

Высокотемпературный бетон до 250 °С приготавливается с использованием заполнителя, имеющего по возможности малый коэффициент температурного расширения, например известняка. За бетоном следует в два раза дольше осуществлять последующий уход, чем это требуется при самых невыгодных условиях. Перед первым нагреванием бетон должен просохнуть.

За бетоном следует в два раза дольше осуществлять последующий уход, чем это требуется при самых невыгодных условиях. Перед первым нагреванием бетон должен просохнуть.

Для предотвращения трещин первое нагревание должно происходить медленно.

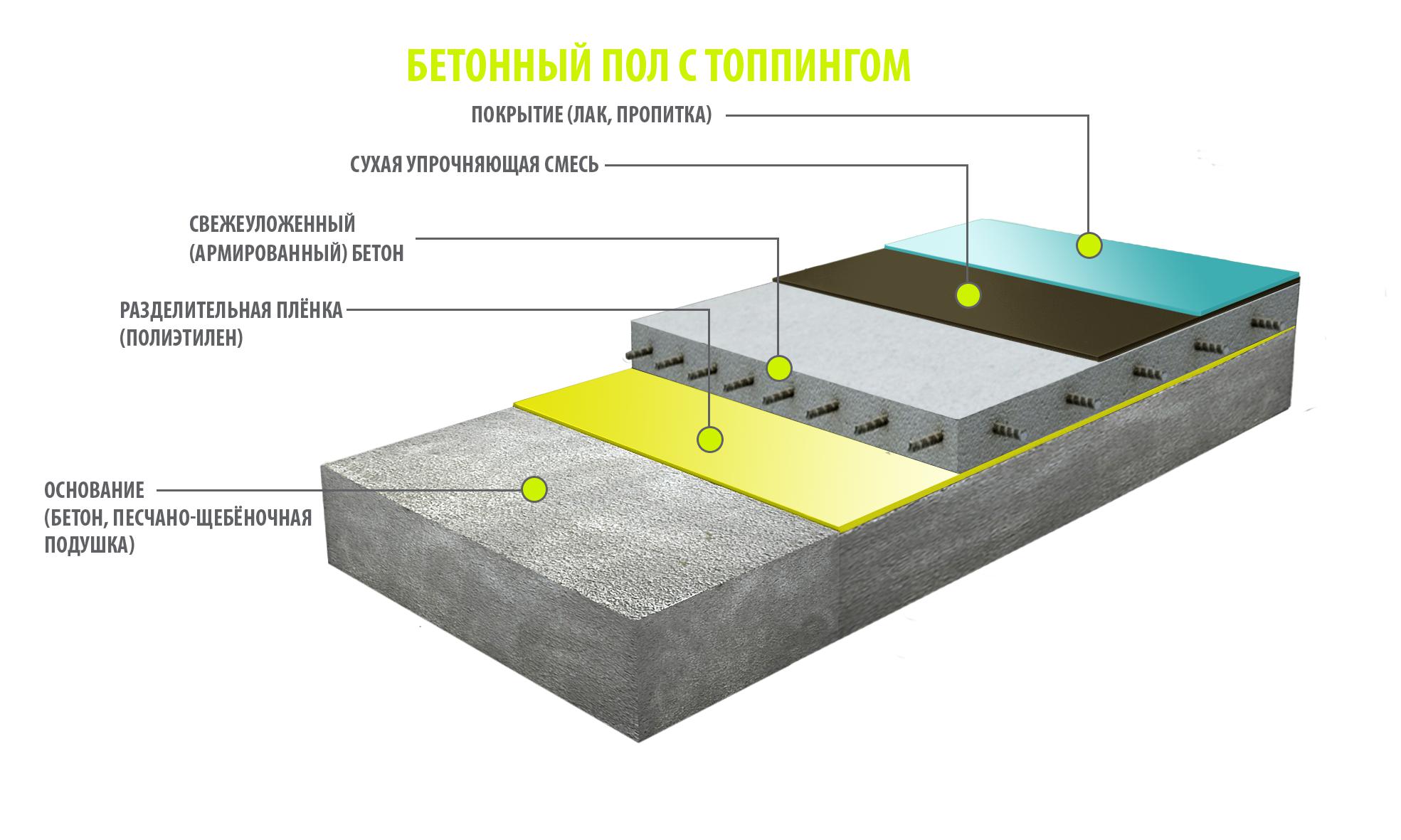

Бетон с высокой сопротивляемостью истиранию должен выдерживать особо высокие механические воздействия, например от сильного транспортного движения, падающего насыпного материала, от быстро текущей и содержащей твердые вещества воды, а также от частых ударов при перемещении тяжелых предметов (рис. 3).

Рис. 3. Полы на складах из износостойкого бетона

Зерна заполнителя диаметром до 4 мм должны быть преимущественно из кварца или из материалов по меньшей мере такой же твердости. Для более грубых зерен следует применять каменную породу или искусственно приготовленные материалы с высоким сопротивлением истиранию (износостойкостью). При особо высоких нагрузках подходят такие твердые материалы, как металлические шлаки или металлическая стружка. Для любого заполнителя требованием является наличие равномерно шероховатой поверхности и жатой формы зерен. Каменный заполнитель должен быть по возможности грубозернистым и по ситовой линии лежать вблизи ситовой линии А или при гранулометрическом составе с выбросами — вблизи ситовых линий В или U. Уход за бетоном после укладки должен производиться в два раза дольше обычного.

Для любого заполнителя требованием является наличие равномерно шероховатой поверхности и жатой формы зерен. Каменный заполнитель должен быть по возможности грубозернистым и по ситовой линии лежать вблизи ситовой линии А или при гранулометрическом составе с выбросами — вблизи ситовых линий В или U. Уход за бетоном после укладки должен производиться в два раза дольше обычного.

Классификация набравшего прочность бетона

Наряду с классификацией бетона по плотности и консистенции бетон подразделяется по прочности на сжатие (на классы прочности на сжатие) и по условиям окружающей среды (классы экспозиции).

Классы бетона по прочности на сжатие

Требуемая минимальная прочность на сжатие зависит от требований к бетону и к конструкциям из него. В DIN EN 206 бетон обозначается сокращенно С (Concrete) и бетоны подразделяются на классы прочности (табл. 1). Присвоение бетону того или иного класса прочности производится по результатам испытаний прочности затвердевших образцов после выдержки в течение 28 дней. По DIN 1045 прочность на сжатие проверяется на образцах в виде кубиков с длиной стороны 150 мм, если другое не оговаривается. Согласно DIN EN 206 допустимыми являются также цилиндрические образцы диаметром 150 мм и высотой 300 мм.

По DIN 1045 прочность на сжатие проверяется на образцах в виде кубиков с длиной стороны 150 мм, если другое не оговаривается. Согласно DIN EN 206 допустимыми являются также цилиндрические образцы диаметром 150 мм и высотой 300 мм.

Полученная прочность считается характеристической прочностью образца и при цилиндрических образцах обозначается fck,cyt а при кубических — fсk,сubе.

| Таблица 1. Классы прочности на сжатие для нормального и тяжелого бетона по DIN EN 206 | |||||

| Класс прочности на сжатие | Характерная минимальная прочность на сжатие цилиндра fck,cytH/мм2 | Характерная минимальная прочность кубиков fck,cube, H/мм2 | Класс прочности на сжатие | Характерная минимальная прочность на сжатие цилиндра fck,cyt, Н/мм2 | Характерная минимальная прочность кубиков fck,cube, Н/мм2 |

| С8/10 | 8 | 10 | С45/55 | 45 | 55 |

| С12/15 | 12 | 15 | С50/60 | 50 | 60 |

| С16/20 | 16 | 20 | С55/67 | 55 | 67 |

| С20/25 | 20 | 25 | С60/75 | 60 | 75 |

| С25/30 | 25 | 30 | С70/85 | 70 | 85 |

| СХ30/37 | 30 | 37 | С80/95 | 80 | 95 |

| С35/45 | 35 | 45 | С90/105 | 90 | 105 |

| С40/50 | 40 | 50 | С100/115 | 100 | 115 |

Это та прочность, которая согласно ожиданиям будет только на 5% ниже всех возможных измеренных значений.

Классы экспозиции

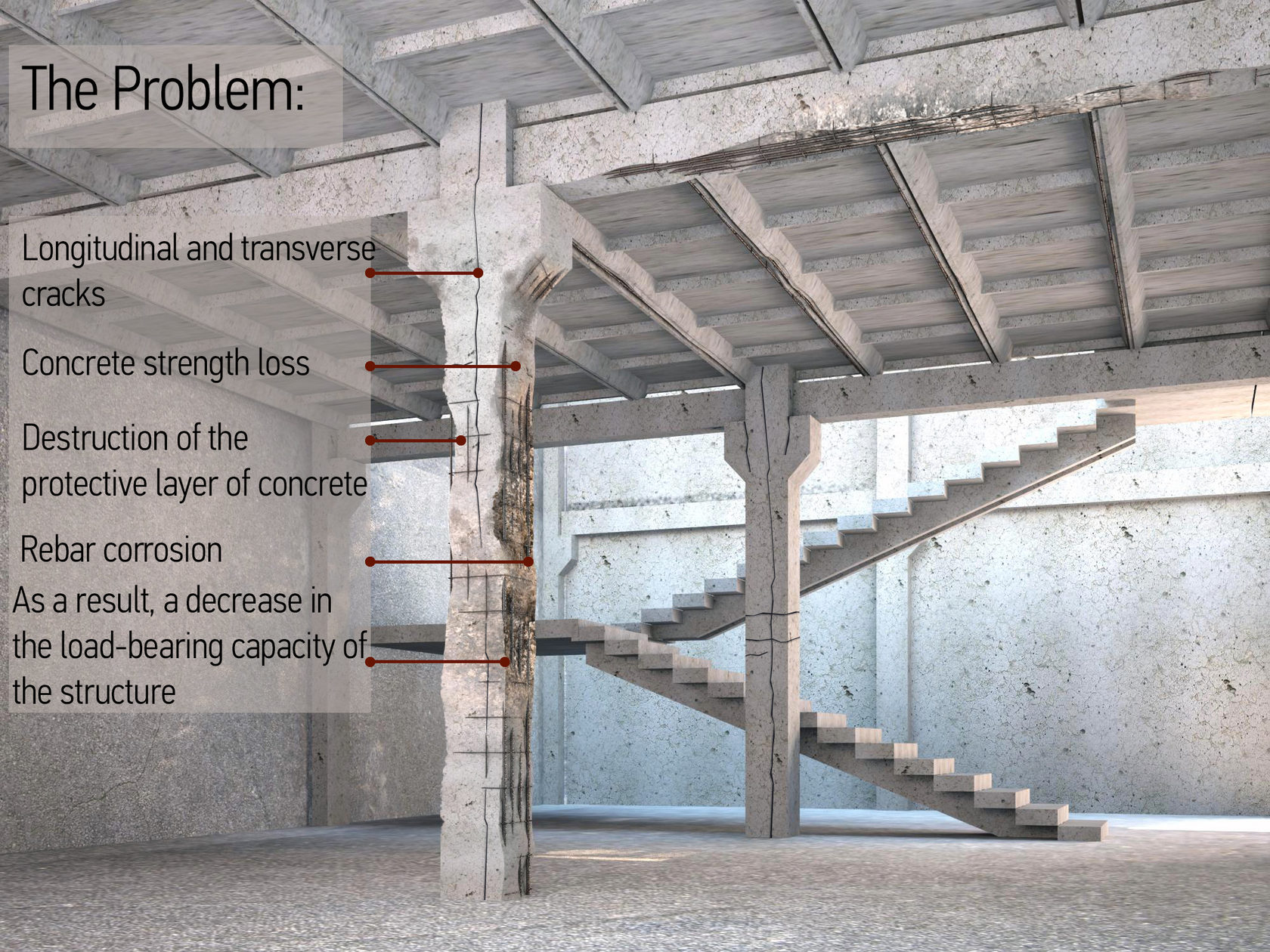

Бетонные конструкции подвержены внешним воздействиям. Они могут привести к повреждениям конструкций. Если, например, бетонная конструкция подвержена постоянному воздействию влажности и мороза, то плотная структура бетона разрушается и арматура больше не будет защищена от коррозии. Также и химические вещества, например соль оттаивания или морская вода, могут вызвать повреждение конструкции.

При определении состава бетона поэтому необходимо учитывать влияния, которым впоследствии будет подвергаться строительная конструкция. Различные условия окружающей среды подразделяются по виду вредных влияний на 7 классов. Их называют классами экспозиции, сокращенно X (табл. 2).

| Таблица 2. Классы экспозиции и граничные значения для состава и свойств бетона по DIN 1045 | |||||

| Классы экспозиции | Описание окружающей среды | Класс прочности на сжатие | Минимальное содержание цемента, кг/м3 | Наибольшее долустимое значение w/z | Конструкции (примеры) |

1. Коррозия и риск воздействий отсутствуют Коррозия и риск воздействий отсутствуют | |||||

| ХО | Для бетона без арматуры | С8/10 | — | — | Фундаменты (без воздействия мороза), внутренние неармированные конструкции |

| 2. Коррозия арматуры вследствие карбонизации | |||||

| ХС1 | Сухо/постоянно мокро | С16/20 | 240 | 0,75 | Внутренние армированные конструкции при обычной влажности воздуха включая кухни, ванные, моечные | ХС2 | Мокро, редко сухо | С16/20 | 240 | 0,75 | Фундаменты, стены подвалов под землей, армированные плиты подошвы (без воздействия мороза) | ХСЗ | Умеренная влажность | С20/25 | 260 | 0,65 | Армированные конструкции на наружном воздухе |

| ХС4 | Попеременно мокро и сухо | С20/25 | 280 | 0,60 | Конструкции снаружи, армированные. Конструкции с высоким сопротивлением проникновению воды, стены подвалов над уровнем грунта Конструкции с высоким сопротивлением проникновению воды, стены подвалов над уровнем грунта |

| 3. Коррозия арматуры, обусловленная хлоридами, за исключением морской воды | |||||

| XD1 | Умеренная влажность | С30/37 | 300 | 0,55 | Конструкции снаружи, с влиянием мороза (горизонтальные), туман от разбрызгиваемой антиобледенительной соли | XD2 | Мокро, редко сухо | С35/45 | 320 | 0,50 | XD3 | Попеременно мокро и сухо | С35/45 | 320 | 0,45 | Конструкции снаружи, с влиянием мороза (вертикальные), солевой туман |

4. Коррозия арматуры, обусловленная хлоридами из морской воды Коррозия арматуры, обусловленная хлоридами из морской воды | |||||

| XS1 | Соленый воздух, но нет непосредственного контакта с морской водой | С30/37 | 300 | 0,55 | Наружные конструкции, например устои плотин и заградительных сооружений |

| XS2 | Под водой | С35/45 | 320 | 0,50 | Конструкции портовых сооружений, постоянно находящиеся под водой, например подошвы заградительных сооружений |

| XS3 | Районы приливов, места, подверженные брызгам воды и тумана от разбрызгивания | С35/45 | 320 | 0,45 | Стенки причалов в портовых сооружениях, стены шлюзов |

5. Воздействие мороза с и без антиобледенительных средств Воздействие мороза с и без антиобледенительных средств | |||||

| XF1 | Умеренное водонасыщение без антиобледенительных средств | С25/30 | 280 | 0,60 | Наружные конструкции |

| XF2 | Среднее водонасыщение при использовании антиобледенителей | С25/30 | 300 | 0,55 | Конструкции в водяном тумане или в местах воздействия брызг воды на обрабатываемых антиобледенителями дорожных поверхноcтях, если это не XF4, конструкции в местах воздействия брызг морской воды |

| С35/45 | 320 | 0,50 | |||

| XF3 | Высокое водонасыщение без антиобледенителей | С25/30 | 300 | 0,55 | Открытые резервуары для воды, строительные конструкции при периодическом воздействии пресной воды |

| С35/45 | 320 | 0,50 | |||

| XF4 | Высокое водонасыщение при воздействии антиобледенительных средств | С30/37 | 320 | 0,50 | Плоскости дорожного покрытия, обрабатываемые антиобледенителями, преимущественно горизонтальные конструкции дорожных покрытий, находящиеся под воздействием брызг воды, при воздействии антиоблединительных солей |

6. Коррозия бетона при химических воздействиях Коррозия бетона при химических воздействиях | |||||

| ХА1 | Окружающая среда, химически слабо воздействующая на бетон | С25/30 | 280 | 0,60 | Стены подвалов и водонепроницаемые сооружения со слабым химическим воздействием на них, резервуары очистных сооружений, дождеприемные резервуары |

| XA2 | Химически среднее воздействие на окружающую среду | С35/45 | 320 | 0,50 | Стены подвалов в земле и водонепроницаемые сооружения при среднем химическом воздействии, бетонные конструкции, соприкасающиеся с морской водой |

| ХА3 | Химически сильное воздействие на окружающую сраду | С35/45 | 320 | 0,45 | Промышленные водоотводные сооружения при наличии химически агрессивных стоков, силосные ямы, градирни с отведением дымовых газов |

7. Коррозия бетона из-за истирающих нагрузок Коррозия бетона из-за истирающих нагрузок | |||||

| XM1 | Умеренные истирающие нагрузки | С30/37 | 300 | 0,55 | Несущие промышленные полы или полы жесткости при нагрузке от транспортных средств на надувном резиновом ходу |

| XM2 | Сильные истирающие нагрузки | С30/37 | 300 | 0,55 | Несущие промышпенные попы и попы жесткости при нагрузке от вилочных погрузчиков на надувном ипи цельном резиновом ходу |

| С35/45 | 320 | 0,45 | |||

| XM3 | Очень сильные истирающие нагрузки | С35/45 | 320 | 0,45 | Поверхности, по которым часто перемещаются гусеничные транспортные средства |

- Нет риска коррозии и агрессивных воздействий (ХО = без агрессивных воздействий).

- Коррозия арматуры, инициированная карбонизацией (ХС = карбонизация).

- Коррозия арматуры, обусловленная хлоридами, за исключением морской воды (XD = Deicing Salt — солевой антиобледенитель дорожных покрытий).

- Коррозия арматуры, обусловленная хлоридами морской воды (XS = Seawater — морская вода).

- Удар мороза без оттаиваюших средств (XF = Freesing — замораживание).

- Химическая агрессия против бетона, например от природных грунтов или сточных вод (ХА = химическая кислота).

- Агрессия против бетона истирающих нагрузок (ХМ = механическое истирание).

Однако бетонная конструкция может подвергаться многим влияниям. Это может быть выражено с помощью комбинации классов экспозиции.

Для того чтобы бетон для конструкции достиг желаемых свойств, DIN 1045 устанавливает граничные значения для минимального содержания цемента и наибольшего допустимого значения w/z для применяемых классов по прочности на сжатие (см. табл. 2).

табл. 2).

Основной закон прочности бетона — Бетоны

Основной закон прочности бетона

Бетон работает под нагрузкой как единый композиционный материал, и в формировании его прочности участвуют цементный камень (матрица), зерна заполнителя и контактный слой между ними. Иными словами, прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю.

Таким образом, прочность бетона определяется в основном двумя факторами: – прочностью затвердевшего цементного камня; – прочностью его сцепления с заполнителем.

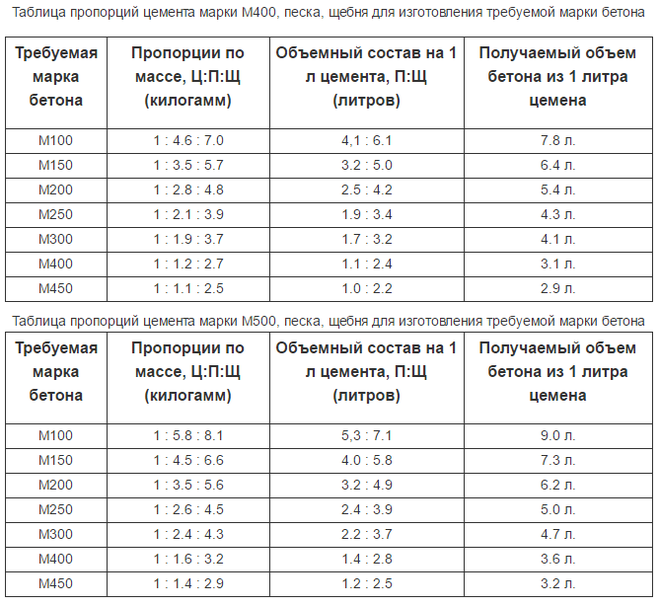

Прочность цементного камня, в свою очередь, зависит от двух факторов: активности (марки) используемого цемента (Rn) и соотношения количеств цемента и воды (Ц/В).

Чем выше марка цемента, тем при прочих равных условиях будет прочнее цементный камень, так как марка цемента — это в действительности прочность модельного (мелкозернистого) бетона, отформованного и твердевшего в стандартных условиях.

Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20…25% воды от своей массы. Но чтобы обеспечить необходимую пластичность цементного теста и соответственно подвижность бетонной смеси, необходи брать 40…80% воды от массы цемента. Вода, кроме того, необходи для смачивания поверхности песка и крупного заполнителя: больш удельная поверхность заполнителя требует большего расхода воды. Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоукла-дываемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения подтверждает сказанное выше. Левая ветвь кривой отвечает не-доуплотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности. Дальнейшее увеличение количества воды разжижает бетонную смесь, повышает ее подвижность. Однако добавляемая вода лишь частично связывается цементом, а избыток ее образует в бетоне поры — и в результате прочность бетона понижается (правая ветвь кривой).

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих равных условиях прочнее бетона на гравии.

Читать далее:

Легкие бетоны

Железобетон

Бетон для монолитных конструкции

Производственные факторы, определяющие качество бетона

Определение состава бетона

Структура и свойства тяжелого бетона

Добавки к бетону и строительному раствор

Вода

Мелкий заполнитель

Характеристика заполнителей

Основы расчета железобетона. 200 вопросов и ответов, стр. №9

Условие равновесия: Ncrc = Nbt + Ns, где Nbt = RbtAb, Ns = P2 + DNsp = ssp2Asp + 2aRbtAsp. Окончательно: Ncrc= P2 + Rbt (Ab+ 2aAsp). Стадия 6 – после образования трещин бетон выключается из работы и всю нагрузку воспринимает одна арматура (так же, как элемент с обычной арматурой на стадии 3).

Стадия 6 – после образования трещин бетон выключается из работы и всю нагрузку воспринимает одна арматура (так же, как элемент с обычной арматурой на стадии 3).

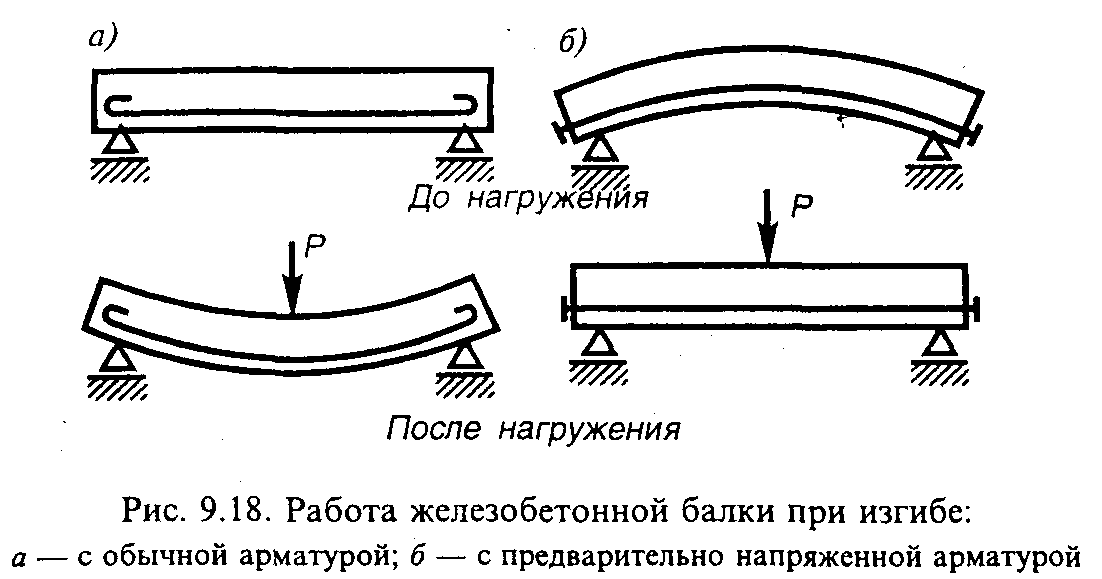

Таким образом, трещиностойкость (т.е. усилие образования трещин Ncrc) преднапряженного элемента по сравнению с обычным выросла на величину силы обжатия Р2 (рис. 24,в). Подобные же стадии работы и у изгибаемых элементов, только с более сложными эпюрами напряжений.

51. Почему напряжения при обжатии определяют исходя из упругих деформаций бетона?

В первые мгновения после передачи усилия обжатия бетон работает практически упруго, а напряжение sbp в нем можно определять по обычным формулам сопромата. От величин именно этих напряжений зависят в дальнейшем деформации ползучести, а от них – и потери напряжений в напрягаемой арматуре. Как видим, в этом случае никаких погрешностей в расчете нет. Для случая расчета по закрытию трещин объяснение дано в вопросе 162.

Для остальных случаев заведомо допускается некоторая погрешность, чтобы исключить неоправданное усложнение расчетов. Однако погрешность эта компенсируется поправочными коэффициентами, например, коэффициентом j при подсчете величины радиуса ядра сечения и коэффициентом g при подсчете величины упруго-пластического момента сопротивления (см. вопрос 152).

Однако погрешность эта компенсируется поправочными коэффициентами, например, коэффициентом j при подсчете величины радиуса ядра сечения и коэффициентом g при подсчете величины упруго-пластического момента сопротивления (см. вопрос 152).

52. Есть ли смысл создавать преднапряжение в элементах, сжатых внешней нагрузкой?

На первый взгляд, это кажется бессмысленным. Действительно, зачем к сжатию бетона внешней нагрузкой добавлять еще и предварительное обжатие? И все же такие случаи встречаются. Например, для многоэтажных зданий иногда изготавливают цельные, очень длинные колонны, что весьма удобно для монтажников – исключается трудоемкая стыковка коротких колонн. Но поднять и перевести длинную колонну невозможно: или она сломается, или в ней образуются недопустимо широкие трещины под воздействием изгибающего момента МW от собственного веса qW (рис. 25,а). Если колонну изготовить преднапряженной, то вместо работы только на изгиб она будет работать на сжатие (Р) с изгибом (МW), т.

Другой пример: в изгибаемых элементах в зоне, которая будет сжата от внешней нагрузки, могут образовываться недопустимо широкие трещины на стадии обжатия силой Р. Если нельзя уменьшить Р, то приходится ставить напрягаемую арматуру S´p в сжатой зоне и создавать еще одну силу обжатия Р´ (рис. 25,б).

Разумеется, напрягаемая арматура в сжатой зоне играет положительную роль, пока конструкция не загружена внешней нагрузкой. Далее ее роль отрицательна, за исключением одного случая: если ssc,u— ssp2 > 0, то в напрягаемой арматуре растягивающие напряжения перейдут в сжимающие и она начнет работать как обычная сжатая арматура (здесь ssp2 – величина преднапряжения с учетом всех потерь, а ssc,u – предельные напряжения в стали, которые могут быть достигнуты в момент разрушения сжатого бетона; их принимают равными 500, 400 или 330 МПа в зависимости от длительности действия сжимающей нагрузки на бетон; см. также вопрос 27).

также вопрос 27).

Рис. 25, Рис. 26

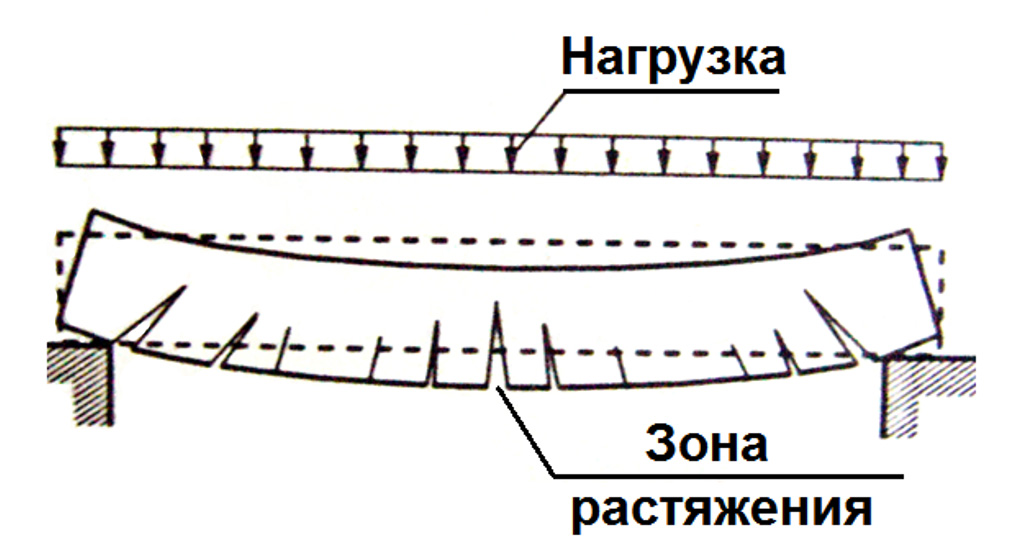

53. Что такое самоанкерующаяся арматура?

Силу натяжения арматуры можно передать на бетон двумя способами: через концевые анкера (рис. 26,а) или за счет сил сцепления (рис. 26,б). Первый способ применяют, преимущественно, при натяжении на бетон, второй — на упоры. При втором способе анкера не нужны, арматура сама заанкеривается в бетоне, поэтому и называется самоанкерующейся. Такой арматуре для уравновешивания силы обжатия Р необходимо иметь достаточную сумму сил сцепления (∑Тсц =Р), которые действуют в концевом участке – этот участок называется зоной передачи напряжений lp. Длина lp тем меньше, чем больше силы сцепления Тсц, которые зависят от профиля арматуры, ее диаметра d, передаточной прочности бетона Rbp и, конечно же, от величины преднапряжения ssp. Величину lp определяют по формуле: lp = (w ssp/Rbp +lp)d, где w и lp – эмпирические коэффициенты, учитывающие профиль арматуры.

В соответствии с характером действия Тсц меняется и усилие обжатия Рx – от нуля в торце до Р в конце зоны lp. Величина Рx меняется по сложному закону (пунктирная линия на рис. 26,б), для простоты расчетов замененному линейным законом: Рx = (lx / lp)Р ≤ Р. Очевидно, что по такому же закону меняются и напряжения обжатия в бетоне sbp.

54. В каких расчетах используют lp?

Используют тогда, когда необходимо учесть уменьшение силы обжатия бетона и ослабление сцепления арматуры с бетоном в концевых участках, т.е. в расчете трещиностойкости опорных участков (наклонные сечения), в расчете прочности наклонных сечений на изгибающий момент, в расчете прочности и трещиностойкости нормальных сечений концевых участков при действии монтажных и транспортных нагрузок и т.п. Когда дело касается учета анкеровки напрягаемой арматуры, то составители Норм проектирования, упрощая задачу, предложили принимать большее из значений lan (см. вопрос 17) иlp.

В действительности же, природа сцепления при выдергивании арматуры и при передаче усилия ее натяжения на бетон совершенно различна: если в первом случае арматура максимально смещается относительно бетона вблизи опасной трещины, то во втором – в торце конструкции.

55. С какой целью в концевых участках преднапряженных конструкций устанавливают косвенную арматуру?

Напрягаемые стержни, канаты, проволока представляют собой сосредоточенные силы, приложенные в торцах конструкций. Самоанкерующаяся арматура, кроме того, работает как клин, сужающийся по длине lp (сужение происходит от поперечных деформаций, пропорциональных продольным). В итоге, в бетоне образуются продольные трещины, которые можно предотвратить или сдержать арматурой поперечного направления. Сдерживая поперечные деформации, она косвенно повышает прочность бетона (см. вопрос 8) – отсюда и название “косвенная арматура”. Косвенной арматурой могут служить сварные сетки, спирали, анкера закладной детали и т. п. Косвенная арматура должна устанавливаться с шагом 50…100 мм на длине не менее 0,6lp.

п. Косвенная арматура должна устанавливаться с шагом 50…100 мм на длине не менее 0,6lp.

Страницы:

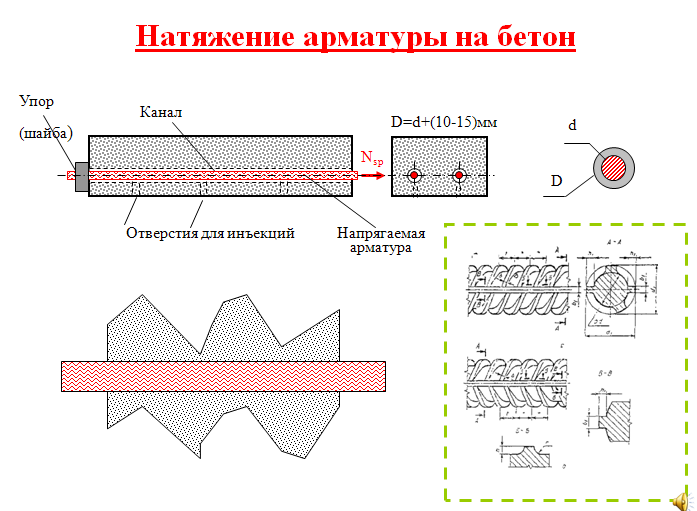

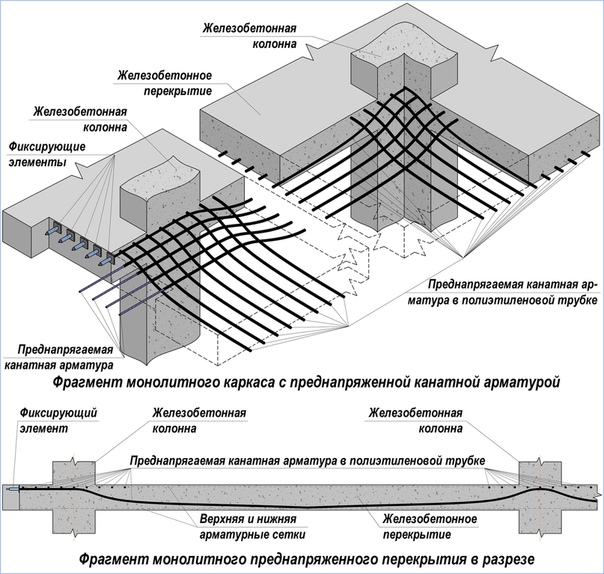

Преднапряжение канатной арматуры

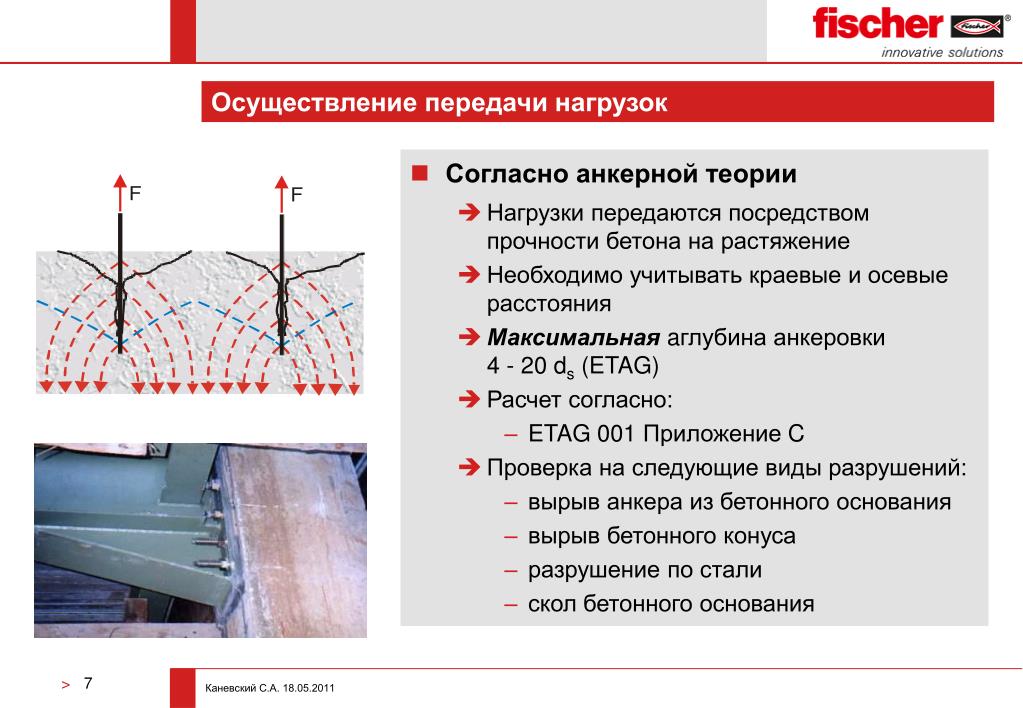

Суть технологии преднапряжения с натяжением на бетон в построечных условиях (постнапряжение) заключается в том, что напрягаемая арматура натягивается после бетонирования и набора бетоном достаточной прочности. В результате напрягаемая арматура (канат) лучше воспринимает нагрузки, которые оказывают на нее внешние силы в течение всего срока службы сооружения.

Компания Энерпром осуществляет поставки оборудования для преднапряжения железобетона на строительные объекты. Кроме этого мы оказываем техническую и информационную поддержку на всех стадиях работ — начиная от получения проекта и заканчивая сдачей объекта.

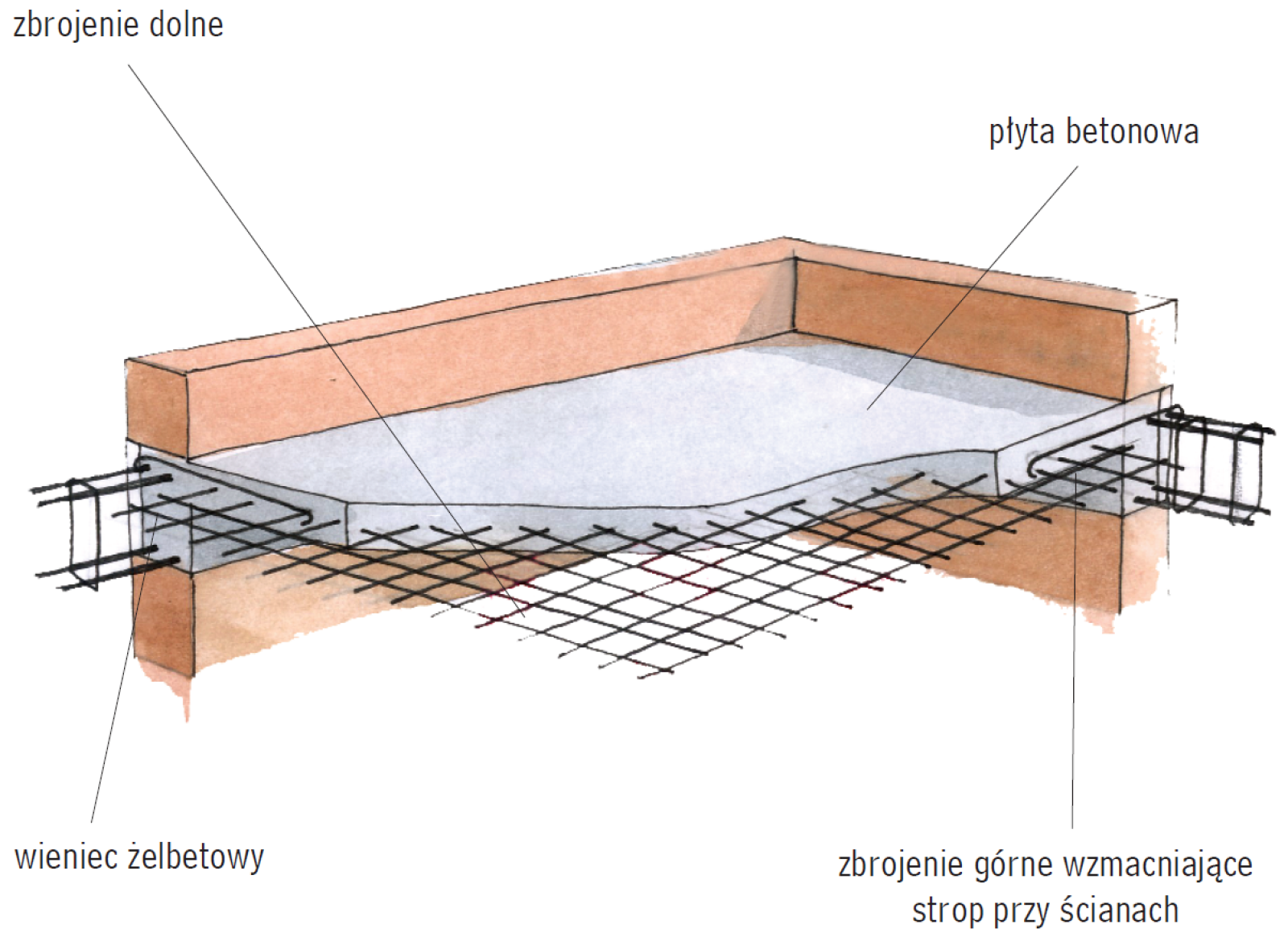

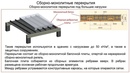

Порядок преднапряжения железобетона

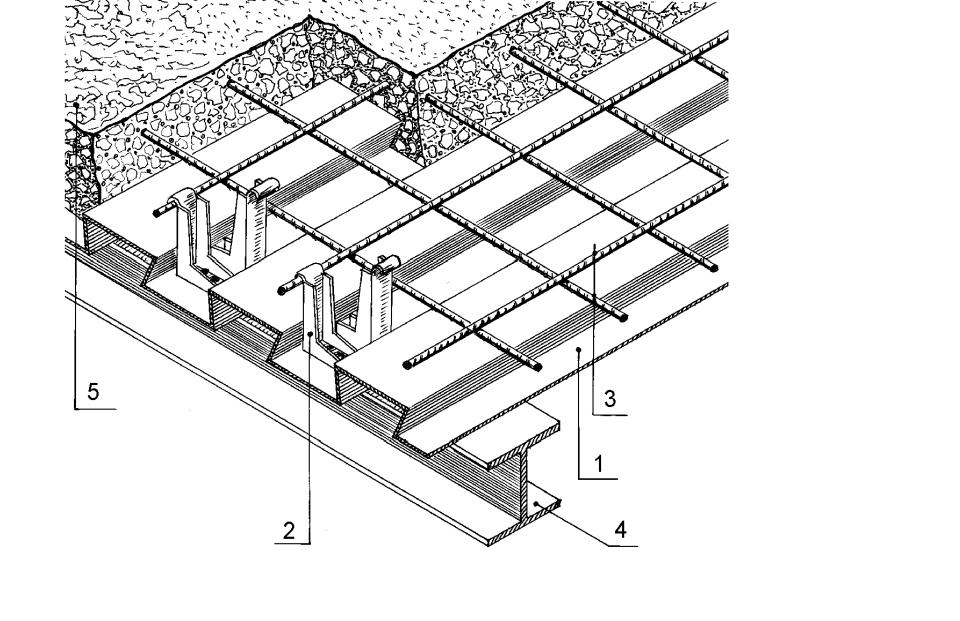

Суть метода в том, что между верхней и нижней арматурной сеткой в будущем перекрытии прокладываются стальные канаты. Их размещают с переменной высотой размещения в зависимости от зоны возникновения напряжения растяжения.

Канаты проталкиваются в каналообразователь (пластиковую оболочку) при помощи проталкивателя каната, чтобы исключить сцепление бетона с канатом. После набора бетоном 70-75% от необходимой прочности канаты подвергаются напряжению и анкеруются. Напряжение производится при помощи гидравлических домкратов-натяжителей.

Домкрат закрепляют напротив одного из, размещенных в бетонной конструкции, анкеров каната (активный анкер) и натягивают канат с определенной силой с помощью маслостанции. В результате происходит передача нагрузки изгиба от бетона на канаты. Метод основан на свойственных бетону особенностях – становиться более устойчивым к разрушению при сжатии.

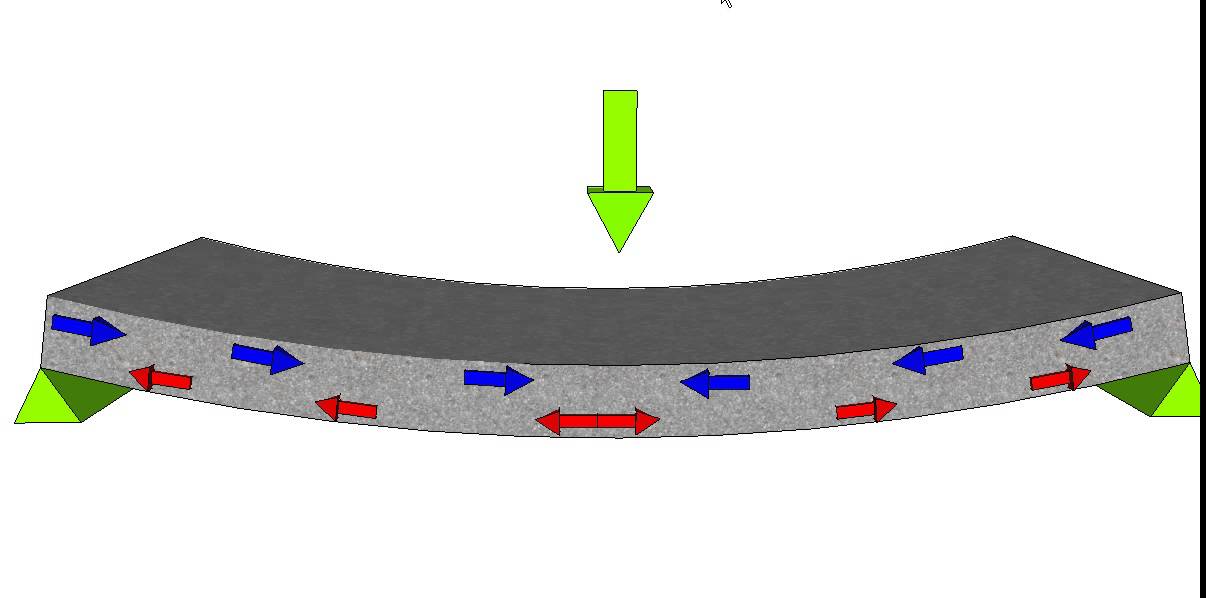

Преднапряженное армирование

Как известно, бетон очень устойчив к силам сжатия и неустойчив к силам растяжения (прочность бетона при растяжении составляет приблизительно 10% от прочности растяжения). Традиционые железобетонные конструкции перекрытия (плита, балка) при воздействии нагрузки приобретают определенный изгиб, в результате нижняя часть (зона растяжения) поперечного сечения приобретает удлинение. Даже незначительное удлинение достаточно для появления трещин. Стальная арматура, которая обычно размещается в зоне растяжения, чтобы ограничить ширину трещин и взять на себя напряжение растяжения, работает как «пассивное» армирование — она не воспринимает воздействие сил (не включается в общую работу конструкции) до момента, когда бетонная конструкция приобретает изгиб, достаточный для образования трещин.

Даже незначительное удлинение достаточно для появления трещин. Стальная арматура, которая обычно размещается в зоне растяжения, чтобы ограничить ширину трещин и взять на себя напряжение растяжения, работает как «пассивное» армирование — она не воспринимает воздействие сил (не включается в общую работу конструкции) до момента, когда бетонная конструкция приобретает изгиб, достаточный для образования трещин.

В случае с постнапряженной железобетонной конструкцией ее армирование работает, как «активное» армирование. Так как канаты подвергнуты напряжению, армирование эффективно (включается в общую работу конструкции), даже если трещины в бетоне не появились. Таким образом, постнапряженные железобетонные конструкции при полной нагрузке могут быть запроектированы с минимальным изгибом и образованием трещин.

Существует два типа систем постнапряженного армирования: несвязанные и связанные.

Несвязанная система постнапряженного армирования

В несвязанной системе постнапряженного армирования канаты с бетоном не находятся в прямой связи. Самые распространенные несвязанные системы постнапряженного армирования – это системы типа одного каната, которые используются для балок и плит перекрытия зданий, для многоэтажных автостоянок и плит на грунте. Элемент системы армирования типа одного каната состоит из семи проволок, покрытых антикоррозийной смазкой и помещенных в пластиковую оболочку и анкеровки, состоящей из литого металлического элемента (анкера) и конического трехлепесткового клина – для заклинивания каната.

Самые распространенные несвязанные системы постнапряженного армирования – это системы типа одного каната, которые используются для балок и плит перекрытия зданий, для многоэтажных автостоянок и плит на грунте. Элемент системы армирования типа одного каната состоит из семи проволок, покрытых антикоррозийной смазкой и помещенных в пластиковую оболочку и анкеровки, состоящей из литого металлического элемента (анкера) и конического трехлепесткового клина – для заклинивания каната.

Для анкерования каната используются два анкера (на каждом конце по одному), которые передают силу сжатия на конструкцию. Один из анкеров выполняет функцию пассивного анкера, второй — функцию активного анкера. Через активный анкер выполняется растяжение каната, в свою очередь, пассивный анкер обеспечивает анкерование на другом конце каната. В случае длинного элемента системы армирования типа одного каната по длине могут быть введены промежуточные анкеры.

Связанная система постнапряженного армирования

В связанной системе постнапряженного армирования канаты в пластиковой или металлической оболочке расположены два или более каната. Эти канаты подвержены напряжению большими многоарматурными гидравлическими домкратами и заанкерованы в соответствующих анкерах. После выполнения напряжения оболочка каната заполняется цементным раствором, который обеспечивает антикоррозийную защиту, а также связывает канат с бетоном расположенным вокруг оболочки. Связанные системы армирования используются для мостов, вантовых мостов. На стройках эти системы обычно используются только для очень сильно нагруженных балок.

Эти канаты подвержены напряжению большими многоарматурными гидравлическими домкратами и заанкерованы в соответствующих анкерах. После выполнения напряжения оболочка каната заполняется цементным раствором, который обеспечивает антикоррозийную защиту, а также связывает канат с бетоном расположенным вокруг оболочки. Связанные системы армирования используются для мостов, вантовых мостов. На стройках эти системы обычно используются только для очень сильно нагруженных балок.

Нестационарное поведение полномасштабных переработанных железобетонных балок при длительном нагружении

4.1. Формула расчета, основанная на теории длительной деформации бетона

Полный прогиб бетонной балки при длительном нагружении можно разделить на три части: начальный прогиб, вызванный нагрузкой, приращение прогиба, вызванное ползучести бетона, и усадка бетона. .

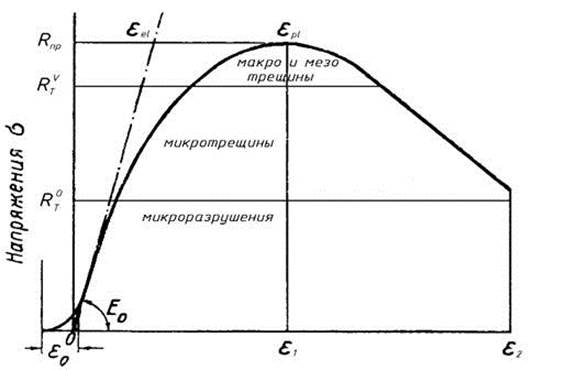

Распределение напряжения-деформации сечения бетонной балки под действием длительной нагрузки показано на рис.

Зависимость распределения напряжения от деформации сечения балки. ( a ) Деформация сечения балки при t 0 и t ; ( b ) напряжение сечения балки при t 0 ; ( c ) Напряжение сечения балки при т.

( a ) Деформация сечения балки при t 0 и t ; ( b ) напряжение сечения балки при t 0 ; ( c ) Напряжение сечения балки при т.

t 0 определяется как начальный момент нагружения балки до стабильной длительной нагрузки, а t — любой момент времени в процессе длительного нагружения.В процессе нагружения стержни на растяжение и сжатие испытывают фиксированный изгибающий момент. Из-за эффекта усадки и ползучести деформации бетона в зоне сжатия со временем увеличиваются, но арматура не будет усаживаться или ползти. Следовательно, деформация бетона в зоне сжатия будет ограничена сжатой арматурой. Сжимающие напряжения в бетоне со временем будут продолжать передаваться на арматуру, а внутренняя сила будет продолжать перераспределяться.Из-за фиксированного изгибающего момента для поддержания баланса напряжений в сечении высота области сжатия бетона будет продолжать увеличиваться. Поэтому усадка и ползучесть бетона являются основной причиной увеличения деформации бетонной балки со временем.

Поэтому усадка и ползучесть бетона являются основной причиной увеличения деформации бетонной балки со временем.

При расчете на длительный прогиб железобетонных балок приняты следующие основные допущения [54,55]: , а напряжения бетона в зоне сжатия не учитываются.

(2)

Под действием долговременной нагрузки допущение о плоском сечении остается в силе.

(3)

При длительном нагружении арматура и бетон работают вместе без относительного проскальзывания.

(4)

При длительном нагружении напряжение растягивающихся стальных стержней изменяется незначительно и им можно пренебречь.

(5)

Расчет выполнен методом эффективного модуля с поправкой на возраст.

В период времени с t 0 до t , поскольку приращение внутренней силы и момента равно 0, уравнения (2) и (3) могут быть получены.

ΔNc(t,t0)+ΔNs′(t,t0)+ΔNs(t,t0)=0

(2)

Nc(t)(h0−x3)−Nc(t0)(h0−x03 )+ΔNs′(t,t0)(h0−as′)=0

(3)

где ΔNc(t,t0), ΔNs(t,t0) и ΔNs′(t,t0) — приращение равнодействующей силы напряжения сжатия бетона, арматуры сжатия и арматуры растяжения от t 0 от до т соответственно; Nc(t) и Nc(t0) – результирующие сжимающие напряжения бетона при t и t 0 соответственно; h 0 – эффективная высота сечения балки; х и х 0 — высоты зоны сжатия сечения балки при t и t 0 соответственно; as′ – расстояние от результирующей точки сжатой арматуры до края зоны сжатия бетона.

Уравнения (4) и (5) могут быть получены благодаря предположению о плоском сечении и методу эффективного модуля с поправкой на возраст.

Δψ=Δεcd=Δεs′d−as′=Δεsh0−d

(4)

Ec(t,t0)=Ec0[1+χ(t,t0)ϕ(t,t0)]

( 5)

где Δεc, Δεs и Δεs′ – значения корректировки деформации бетона на краю зоны сжатия, растянутой арматуры и сжатой арматуры балки от t 0 до t соответственно; E(t,t0) — эффективный модуль упругости бетона с поправкой на возраст при t ; Ec0 – модуль упругости бетона при t 0 ; χ(t,t0) — коэффициент с поправкой на возраст, который можно упростить как χ; ϕ(t,t0) – коэффициент ползучести бетона от t 0 до t , где коэффициент ползучести – отношение деформации ползучести εcc к начальной упругой деформации под нагрузкой εc0, которое может быть упрощено как ϕ.

От t 0 до t корректировка деформации сжатия бетона на краю зоны сжатия сечения балки Δεc может быть выражена уравнением (6).

Δεc=εc0⋅ϕ+ΔσcEc(t,t0)+εsh(t,t0)

(6)

где Δσc — корректировка напряжения сжатия бетона от t 0 до t , а εsh(t,t0) — деформация усадки бетона от t 0 до t , который можно упростить до εsh.

Приращение кривизны сечения можно выразить уравнением (7).

Δψ=Δεcd=εc0[ϕ−1−χϕ+x0x(χϕ+1)]+εshh0[1+2αEρ′(1−as′/h0)x/h0(χϕ+1)]

(7)

Видно, что параметры формулы относительно сложные. Для упрощения расчета некоторые параметры упрощаются исходя из выполнения следующих требований точности [56]:

(1)

as′/h0 следует принимать равным 0,1 при условии выполнения конструктивных требований к усилению сечения балки.

(2)

χ обычно принимается равным 0,8.

(3)

xh0 можно рассматривать как xx0⋅x0h0; приблизительные значения составляют 1,25 и 0,3 соответственно.

Упрощенное выражение дополнительной кривизны Δψ может быть выражено уравнением (8).

Δψ=Δψc+Δψs=ψ0x0h00,84ϕ−0,21+12,5αEρ′+εshh011+12,5αEρ′

(8)

где Δψc — кривизна, вызванная ползучестью, а Δψs — кривизна, вызванная усадкой.

Прогиб балки, вызванный ползучестью, может быть связан с кривизной ползучести посредством принципа виртуальной работы, а кривизна, вызванная усадкой, постоянна вдоль продольного направления балки. Формула расчета деформации ползучести и усадки может быть выражена уравнениями (9) и (10).

Δfcr=∫0lΔψc(x)M¯(x)dx

(9)

Прогиб бетонной балки в середине пролета под длительной нагрузкой может быть выражен уравнением (11).

f=Δfкр+Δfш=f0+f0x0h00,84ϕ−0,21+12,5αEρ′+l2εsh8h011+12,5αEρ′

(11)

Временное нагружение можно рассчитать, определив коэффициент ползучести ϕ и деформацию усадки εsh.

4.2. Метод расчета начального прогиба

Прогиб балок под нагрузкой рассчитывается по уравнению (12).

f0=Fa24Bs(3l2−4a2)±5ql4384Bs

(12)

где Bs — кратковременная жесткость бетонной балки, a — расстояние от опоры до точки нагрузки, а l — расстояние между двумя опорами.

Кратковременную жесткость балок можно рассчитать методом анализа жесткости. Формула расчета жесткости на основе аналитического метода в GB50010-2010 [39] приведена в уравнении (13).

БС=ЭСАШ021.15ψ+0,2+6αЭр

(13)

где ES — модуль упругости арматуры; AS – общая площадь сечения растянутой арматуры; ψ – коэффициент неравномерности продольной растянутой арматуры, ψ=1,1−0,65ft/(ρteσs); футы и футы

— прочность бетона на осевое растяжение и прочность на сжатие соответственно; α c2 — коэффициент уменьшения, учитывающий хрупкость бетона, со значениями в диапазоне от 0.87 к 1; σ s – напряжение стали в сечении трещины, σs=M/(ASηh0); η — коэффициент плеча внутренней силы участка с трещиной; М — изгибающий момент в среднем пролете балки; αЕ — отношение модуля упругости арматуры к модулю упругости бетона; ρ – коэффициент армирования; ρte – коэффициент армирования продольных растянутых стальных стержней, рассчитанный по эффективной площади растянутого бетонного сечения, ρte=AS0. 5бх.

5бх.

Сравнение рассчитанного по формуле прогиба и измеренного значения показано на и .

Таблица 6

Расчетный начальный прогиб образцов без РФА по аналитическому методу расчета жесткости.

| Образец | Первоначальный прогиб (мм) | Аналитический метод расчета жесткости | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Расчетное значение исходного отклонения (мм) | Соотношение расчетного значения к измеренному значению | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D0/0-L | 1. 883 883 | +2,092 | 1,111 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D33 / 0-L | 2,004 | 2,182 | 1,089 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D66 / 0-L | 1,930 | 2,235 | 1,158 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D 0/0 -H | 4,759 | 1,079 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D33 / 0-Н | 4,806 | 1,126 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D66 / 0-Н | 4,430 | 1,022 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D100/0-H | 4. 590 590 | 4,919 | 1,072 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| G0 / 0-L | 1,767 | 1,919 | 1,086 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| G100 / 0-L | 1,721 | 2,058 | 1,195 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| G0 / 0 -H | 3,659 | 0,885 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| G33 / 0-Н | 4,158 | 1,070 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| G66 / 0-Н | 3,886 | 1,153 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| G100/0-H | 3. Таблица 7 Таблица 7

показывает, что для образцов без РФА средний коэффициент начального прогиба, рассчитанный методом анализа жесткости, равен 1. 4.3. Метод расчета приращения прогиба В формуле ϕ и εsh обычно рассчитываются с помощью модели прогнозирования усадки и ползучести бетона.

Таким образом, на основе данных испытаний модель прогнозирования усадки и ползучести RAC может быть получена путем изменения характеристик RAC. Кривые времени выдерживания прогибной нагрузки балок NAC при низких коэффициентах напряжения, полученные с помощью трех вышеуказанных моделей, показаны на рис. Сравнение расчетных значений и тестовых значений каждой модели для балок NAC при низком коэффициенте напряжения. ( a ) Образец D0/0-L; ( b ) Образец G0/0-L. По сравнению с балками NAC большая самоусадка RAC является основной причиной большего отклонения середины пролета балки RAC.На основании этого результата к усадочной деформации прогнозной модели применяется поправочный коэффициент. При высоком коэффициенте напряжения RCA и коэффициент напряжения будут совместно влиять на развитие прогиба балок RAC. Однако в этом исследовании было получено меньше данных о высоких коэффициентах стресса, а стресс был более концентрированным, чем в других исследованиях. На основе результатов подгонки данных испытаний и с учетом характеристик RAC предлагаются новые факторы влияния, основанные на коэффициенте влияния деформации усадки εcso:εRCA, который основан на влиянии RCA и соответствующим образом увеличен, и εRFA, который основан на влиянии RFA. Значения εRCA={1(α≤30%)1,25(30%<α≤70%) 1,4(70%<α≤100%) εRFA={1,5(α≤50%)1,8(α>50%) На основе коэффициентов εRCA и εRFA кривая прогиба образца рассчитывается по уравнениям (2)–(13).Сравнения между рассчитанными кривыми и измеренными кривыми времени выдерживания прогиба и нагрузки балок RAC, полученных путем настройки модели, показаны на . Некоторые периоды времени выбираются для сравнения результатов расчетов с измеренными значениями для изучения их ошибок, включая 1, 28, 90, 180, 360, 540 и 744 дня. Сравнение расчетных значений и измеренных значений балок RAC.( и ) D33/0-L; ( б ) Д66/0-Л; ( с ) G100/0-L; ( г ) Д33/0-Н; ( и ) D66/0-H; ( ф ) Д100/0-Н; ( г ) G33/0-H; ( ч ) G66/0-H; ( и )G100/0-H; ( и )D66/50-H; ( к ) Д100/50-Н; ( л ) D100/100-H. Сравнение результатов испытаний и расчетных результатов. ( a ) Соотношения различных типов образцов; ( b ) средние соотношения образцов. Таблица 8Отношение расчетного прогиба к измеренному прогибу образцов в разные периоды времени.

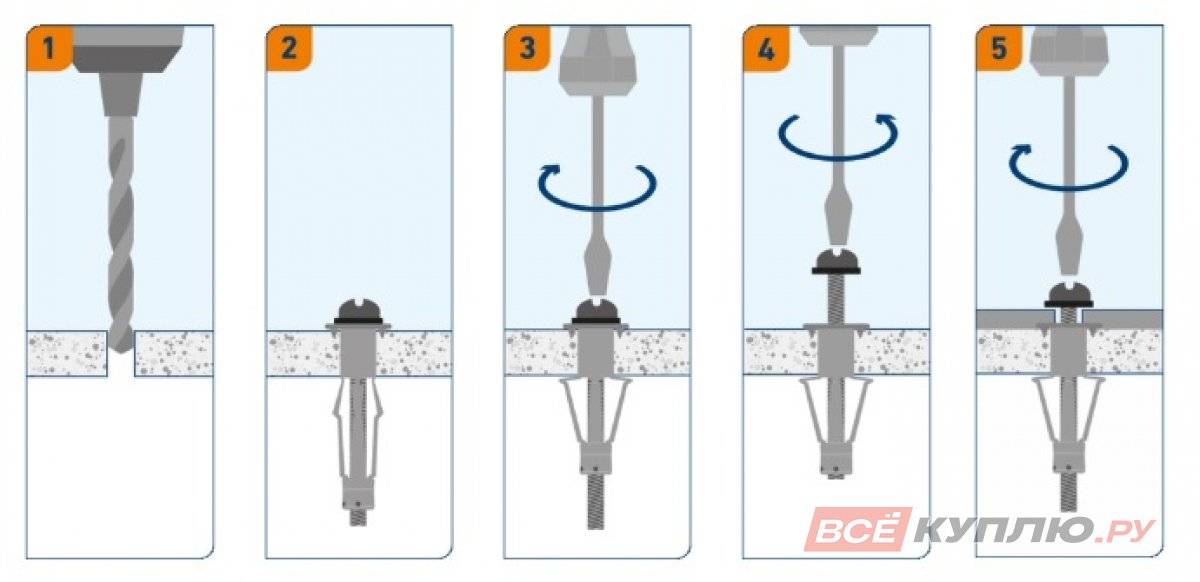

Из результатов видно, что расчетные значения, полученные с использованием модели прогнозирования RAC, модифицированной моделью CEB-FIP2010, хорошо согласуются с данными испытаний. Экспериментальные и теоретические исследования характеристик изгиба железобетонных балок из нержавеющей стали В этой статье изучаются и анализируются характеристики изгиба железобетонных балок из нержавеющей стали (SS).Мы в основном фокусируемся на их режиме трещины, режиме разрушения, кривой нагрузки-прогиба и несущей способности. Шесть балок с испытательными параметрами, включая диаметр армирования, тип армирования и расстояние между хомутами, были испытаны на 4-точечный изгиб. 1. ВведениеНержавеющая сталь обладает многими выдающимися свойствами, которые можно использовать в инженерном строительстве. Коррозионная стойкость играет важнейшую роль в обеспечении устойчивости железобетонных конструкций [3, 4]. Возникновение проблем коррозии стали сопровождается высокими затратами на техническое обслуживание и интервалами технического обслуживания. Было проведено множество исследований коррозионной стойкости арматуры из нержавеющей стали в бетоне. При определенной концентрации хлорид-иона пассивирующая пленка железобетонной конструкции из нержавеющей стали будет разрушена, и ее долговечность окажется под угрозой. С другой стороны, многие исследователи изучали механические свойства нержавеющей стали, остаточные напряжения, высокотемпературные свойства, свойства при растяжении и т. д. [14–23]. В испытании на одноосное растяжение при комнатной температуре нержавеющая сталь не имеет четко определенного предела текучести и демонстрирует отличные характеристики деформационного упрочнения.Кроме того, процесс холодной штамповки оказывает определенное влияние на механические свойства нержавеющей стали. В процессе холодной штамповки номинальный предел текучести и предел прочности при растяжении нержавеющей стали увеличиваются, а относительное удлинение уменьшается. В последнее время сообщалось о некоторых исследованиях конструкционных свойств железобетонных конструкций из нержавеющей стали. Некоторые исследования показали, что замена арматуры из углеродистой стали на арматуру из нержавеющей стали мало повлияла на свойства сцепления [24–26]. Хассанейн и Сильвестр [27] изучили механические свойства наклонных дуплексных балок из нержавеющей стали при изгибе, используя модель конечных элементов для анализа, и пришли к выводу, что прогноз изгиба, предусмотренный EN 1993-1-4, является консервативным. Однако в настоящее время нет экспериментальных исследований характеристик изгиба железобетонных конструкций из нержавеющей стали. В данной работе были изготовлены и испытаны два комплекта образцов. В качестве переменных рассматривались тип (армирование из нержавеющей стали и рядовое армирование) и диаметр (6,5, 12 и 16 мм) армирования. Кроме того, на основе теории проектирования железобетонных изгибаемых элементов и экспериментальных результатов были оценены прогнозные уравнения китайских и американских норм для характеристик изгиба.Тем временем были разработаны модели конечных элементов для проверки и прогнозирования экспериментальных результатов. 2. Теория расчета железобетонных изгибаемых элементов Методы расчета предельных условий вероятности, используемые в действующих китайских нормах GB 50010-2010 [30] и американских нормах ACI 318-14 [31], делят предельное состояние инженерных конструкций на два типа: предельные состояния по предельной прочности и предельные состояния по эксплуатационной пригодности. 2.1. Изгибающая способность нормального сечения Теоретический предельный момент представляет собой изгибающую способность нормального сечения, которая предлагается по следующей формуле: где коэффициент сопротивления сечения, расчетное значение прочности бетона на осевое сжатие, ширина прямоугольного сечения и — эффективная высота сечения. 2.2. Прочность на сдвиг косой секцииВо избежание хрупкого разрушения количество хомутов в проекте должно соответствовать требованиям конструкции. Шесть балок в этом испытании были оборудованы скобами и не были оснащены изогнутой арматурой. Предельная способность балки к сдвигу складывается из силы сдвига бетона и силы сдвига хомутов. Таким образом, основной метод расчета на срез косого сечения балок представлен в , где предельная срезывающая способность косого сечения, сдвигающая способность бетона и сдвигающая способность хомутов. 2.3. Крекинг-момент Расчет крекинг-момента в китайских и американских нормах отличается. Уравнение (3) показывает метод расчета теоретического момента растрескивания бетона в ACI 318-14: где теоретическое значение момента растрескивания бетона. — прочность бетона на изгиб при растяжении, , — прочность на сжатие испытательного блока бетонного цилиндра, а его отношение преобразования к кубической прочности на сжатие составляет . Как показано в уравнении (4), теоретическое значение момента образования трещин в ГБ 50010-2010 связано с прочностью и размерами арматуры и бетона: где — теоретическое значение момента разрушения бетона, — коэффициенты пластичности модуль сечения, — коэффициент контроля растягивающего напряжения бетона, — стандартное значение прочности бетона на растяжение, — преобразованный модуль сечения до края растянутого бетона, рассчитанный по формуле, где — момент сопротивления сечения на осях центроидов, — расстояние между преобразованным сечением центр тяжести и кромка сжатия сечения, а – высота сечения. 3. Экспериментальная программа3.1. Материалы Армирование шести балок включало арматуру из нержавеющей стали и арматуру из обычной стали. Как показано на рисунке 1, арматура из нержавеющей стали представляла собой арматуру из нержавеющей стали 022Cr22Ni5Mo3N производства Shanxi Taigang Stainless Steel Co.

В таблице 1 показаны свойства материала стальной арматуры. Удлинение арматуры из нержавеющей стали превышает 30%. По сравнению с обычной стальной арматурой, арматура из нержавеющей стали обладает более высокой прочностью, более высоким коэффициентом текучести, большим удлинением и более низким модулем упругости.Механические свойства и технологические свойства арматуры из нержавеющей стали соответствуют требованиям к формованию и конструкционному использованию компонентов бетона. В таблице 2 представлены пропорции бетонной смеси, удельная расчетная прочность бетона составила 30 МПа.

3.2. Экспериментальный дизайнНа рис. 2 показаны шесть образцов и процесс их изготовления. Имелись две изгибаемые железобетонные балки из нержавеющей стали (номера BKW1 и BKW2), две изгибаемые железобетонные балки из нержавеющей стали (номера BKJ1 и BKJ2), одна обычная железобетонная изгибающая балка (№ PKW1) и одна обычная железобетонная поперечная балка ( Нет.ПКЖ1). На рис. 3 показаны детали продольной арматуры. Все балки были спроектированы с длиной 2400 мм и прямоугольным поперечным сечением 150 × 300 мм. Пролет балки в чистом виде составлял 1800 мм, а длина участка чистого изгиба – 600 мм.

В таблице 3 подробно показаны типы и характеристики стальной арматуры каждой балки. Диаметр напрягаемой арматуры, используемой в изгибаемой балке, составлял 12 мм, а диаметр напрягаемой арматуры, используемой в поперечной балке, составлял 16 мм.

Стандартные кубические блоки со стороной 150 мм были зарезервированы при построении балок, а блоки и блоки прочность бетона на сжатие образцов. 3.3. Экспериментальный метод Расположение датчика давления, LVDT, тензодатчиков и точек нагрузки показано на рисунках 4 и 5.Метод квазистатической постепенной загрузки был принят для проверки поведения на изгиб всех образцов. Для приложения нагрузки к распределительной балке использовалась машина для испытаний на сжатие общей мощностью 2000 кН. Стальная распределительная балка распределяла сосредоточенные нагрузки на две точки пересечения вершины балки. В ходе испытаний использовалась ступенчатая нагрузка, и все балки были предварительно нагружены до 20 кН, а затем разгружены. До того, как нагружение достигло 80 % от теоретической растрескивающей нагрузки балки, отношение каждой ступени нагрузки составляло 5 % от теоретической предельной нагрузки, а значение нагрузки каждой ступени составляло не более 5 кН при приближении к растрескивающей нагрузке.После появления первой трещины значение нагрузки каждой ступени составляло 10 % от теоретической предельной нагрузки, а при приближении к теоретической предельной нагрузке скорость нагружения замедлялась. Датчик давления использовался для наблюдения за приложенной нагрузкой.Для контроля отклонения луча вдоль продольного направления луча были установлены пять LVDT с диапазоном 50 мм. Как показано на рисунке 4, положения LVDT были, соответственно, в середине пролета балки, две точки нагрузки и две центральные точки опоры. Чистый прогиб балок представлял собой разницу между смещением середины пролета и осадкой поддержки, измеренной с помощью LDVT. Для проверки предположения о том, что деформация сечения соответствует плоскому сечению, в среднем пролете балки было использовано в общей сложности 5 тензодатчиков для наблюдения за распределением деформации по высоте.Высота расположения тензорезисторов (расстояние от сжатой кромки балки) составляла 0 мм, 75 мм, 150 мм, 225 мм и 300 мм соответственно. 4. Экспериментальные результаты и их обсуждение4.1. Кривые нагрузки-прогиба и режимы отказа На рисунке 6 (а) показаны кривые нагрузки-прогиба для среднего пролета трех изгибных балок. Балки BKW1 и BKW2, а также балка PKW1 показали пластический отказ. Прогиб балки продолжал увеличиваться после текучести, в то время как нагрузка медленно увеличивалась.На рисунке 6 (б) представлена кривая нагрузка-прогиб в середине пролета трех срезных балок. Обычная железобетонная балка сдвига PKJ1 показала пластический отказ, и прогиб продолжал увеличиваться после того, как балка поддалась, в то время как нагрузка увеличивалась медленно. Предельная несущая способность BKW1 и BKW2 составляла 140 кН, предельная несущая способность PKW1 составляла 100 кН, а отношение предельной несущей способности двух типов составляло 1,40. Балки сдвига BKJ1 и BKJ2 из SS арматуры показали хрупкий отказ.Когда балка была повреждена, растянутая арматура еще не поддалась, но бетон сжатой секции был разрушен, в результате чего балка внезапно сломалась. На рис. 7 представлены фотографии и картины трещин всех балок после повреждения. При той же нагрузке ширина трещины поперечной балки была значительно меньше, чем у изгибаемой балки.Причина может заключаться в том, что более высокий коэффициент армирования сдвиговых балок контролировал развитие трещины по ширине. Режимы отказа двух видов железобетонных балок аналогичны; их можно приблизительно разделить на следующие три стадии: Первая стадия – упругая стадия. В начале нагружения напряжение арматуры было небольшим, прогиб медленно менялся с нагрузкой, трещины не появлялись. Второй этап – этап крекинга.На этом этапе по мере развития трещин жесткость балок постепенно уменьшалась. После достижения момента растрескивания первая вертикальная трещина появилась вблизи середины пролета в нижней части балки. Третий этап — этап отказа. На этом этапе новые трещины почти не появлялись, а вертикальные и косые трещины быстро развивались вверх, пока балка не была повреждена.Среди изгибных балок ширина вертикальных трещин в середине пролета резко развилась, а высота расширена над нейтральной осью после того, как продольная растянутая арматура уступила. 4.2. Распределение деформации бетона На рис. 8 показано распределение деформации бетона по высоте в средней части шести балок под действием нагрузок на различных уровнях. Деформация бетона в момент разрушения балок, очевидно, была аномальной на верхнем и нижнем краях мидель-секции. 4.3. Сравнение результатов испытаний с теоретическими результатами4.3.1. Крекинг-момент На основании уравнений (3) и (4) был рассчитан крекинг-момент, который вместе с экспериментальными значениями представлен на рис. 9.Экспериментальные моменты растрескивания как SS, так и обычных железобетонных балок были больше, чем теоретические моменты растрескивания. Среди них отношение между экспериментальными моментами образования трещин и моментами образования трещин, рассчитанными по коду ACI 318-14, составляет от 1,21 до 1,43, а среднее значение равно 1,328.

4.3.2. Несущая способность нормального сечения Теоретические предельные моменты трех изгибных балок были рассчитаны по уравнению (1). На рис. 10 показано теоретическое значение и экспериментальное значение предельных моментов, обозначающих несущую способность нормального сечения. Экспериментальные предельные моменты SS и обычных железобетонных балок были больше, чем теоретические предельные моменты.Среднее отношение экспериментальных предельных моментов к теоретическим предельным моментам железобетонной балки из СС составляет 1,35 с коэффициентом дисперсии 0,068.

4.3.3. Несущая способность косой секцииТеоретическая предельная нагрузка на сдвиг трех балок на сдвиг рассчитывается по уравнению (2). На рис. 11 показано сравнение экспериментальной и теоретической предельной прочности на сдвиг, которая представляет собой несущую способность косого сечения.При том же условии армирования средняя предельная прочность на сдвиг железобетонных балок из СС в 1,27 раза выше, чем у обычных железобетонных балок. Экспериментальная предельная сдвиговая способность BKJ1 и BKJ2 в 1,41 раза превышает теоретическое значение, а экспериментальная предельная сдвиговая способность PKJ1 в 1,13 раза превышает теоретическое значение. Поэтому уравнение (2) является консервативным для расчета предела прочности на сдвиг железобетонных балок из СС.

5. Анализ методом конечных элементов Для исследования методом конечных элементов использовался ABAQUS для проверки и прогнозирования экспериментальных результатов. 5.1. Материалы, составляющие модели5.1.1. Модель бетона Модель бетона использовала модель пластичности повреждения бетона (модель CDP), предоставленную ABAQUS, а одноосное определяющее соотношение бетона было предоставлено GB 50010-2010. Модель отражает явление уменьшения модуля упругости бетона с увеличением степени повреждения. Одноосная конститутивная модель может быть определена по формуле, где — параметр эволюции бетона при одноосной нагрузке, а — начальный модуль упругости. Когда бетон находится под одноосным сжатием, можно определить по следующим уравнениям:где — значение параметра нисходящего участка кривой одноосного сжатия бетона-деформации.является репрезентативным значением прочности бетона на одноосное сжатие. пиковая деформация сжатия, соответствующая репрезентативному значению прочности на одноосное сжатие. 5.1.2. Модель обычной стальной арматуры На рис. 13 показана модель обычной арматуры, состоящей из трех частей. Эта модель воплощает явление текучести обычной стали и упрощает ее механические свойства до трех прямых. Учредительное соотношение рассчитывается по формуле где — модуль упругости арматуры, — репрезентативное значение предела текучести арматуры, — деформация в начальной точке твердения стальной арматуры, — деформация текучести арматуры, — пиковая деформация арматуры, — наклон сечения упрочнения арматуры, , и является репрезентативным значением предела прочности арматуры.

5.1.3. Модель армирования SSРамберг и Осгуд [33] впервые предложили использовать три параметра для описания нелинейной зависимости между напряжением и деформацией. Расмуссен [34] улучшил модель Рамберга-Осгуда, и улучшенная модель лучше отражала реальную кривую напряжения-деформации арматуры из нержавеющей стали. Как показано на рисунке 14, модель SS армирования приняла модель Расмуссена. Модель состоит из двух частей и может быть определена следующим образом: где – показатель деформационного упрочнения, – модуль упругости, – соответствующие значения предельного напряжения упругости, когда остаточная деформация равна 0.2% и 0,01% соответственно — предельное напряжение и предельная деформация.

5.2. Аналитические результаты и обсуждение В ABAQUS картина повреждения бетона при растяжении может рассматриваться как структура трещин. На рис. 15 показана типичная структура трещин для конечно-элементных моделей. Первая трещина произошла в нижней части модели.

На рис. 16 показано сравнение аналитических кривых нагрузки-прогиба и экспериментальных результатов для шести балок. Среди этих балок результаты (включая начальный модуль упругости, растрескивающую нагрузку, предельную нагрузку и кривую нагрузки-прогиба), предсказанные моделью конечных элементов, показали хорошее согласие с экспериментальными результатами. Из таблицы 4 видно, что прогиб, соответствующий растрескивающей нагрузке и предельной нагрузке, проанализированные с помощью модели конечных элементов, близок к результату испытаний.Отношение растрескивающей нагрузки аналитического значения к экспериментальному значению составляет от 0,89 до 1,13, а отношение предельной нагрузки аналитического значения к экспериментальному значению составляет от 0,99 до 1,06.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6.

Выводы

Выводы

6. Выводы

. В данной работе SS армирование SS и обычное усиление стали было испытано при односпальном напряжении при комнатной температуре.Затем были исследованы на механическое поведение 6 балок размерами 150 мм × 300 мм, 2400 мм, состоящих из стальной арматуры разного типа и диаметра. На основании вышеприведенного исследования можно сделать следующие выводы: (1) арматура из нержавеющей стали не имеет четко определенного предела текучести. По сравнению с обычной стальной арматурой, арматура из нержавеющей стали обладает более высокой прочностью, большим коэффициентом текучести, большим удлинением и немного более низким модулем упругости. В испытаниях на изгиб и сдвиг арматура из нержавеющей стали показывает хороший механизм совместной работы с бетоном.(2) отклонение деформации бетона в середине пролета было примерно линейно распределено по высоте. Можно считать, что деформация сечения железобетонной балки из нержавеющей стали соответствует предположению о плоском сечении. (3) По сравнению с обычными стальными железобетонными балками, железобетонные балки из нержавеющей стали имели большую предельную несущую способность. При одинаковых условиях армирования отношение предельной несущей способности между двумя типами сталежелезобетонных балок составило 1.40 на изгиб и 1,32 на сдвиг. Однако железобетонные балки из нержавеющей стали склонны к хрупкому разрушению из-за высокого коэффициента армирования. (4) Экспериментальные моменты растрескивания как для балок из нержавеющей стали, так и для обычных железобетонных балок больше, чем теоретический момент трещинообразования. Для оценки моментов трещин ACI 318-14 обеспечил в среднем 28,5% и 35% более безопасный прогноз для SS и обычных железобетонных балок, соответственно. GB 50010-2010 предоставил в среднем 15% и 11.5% SS для SS и обычных железобетонных балок соответственно. Результаты, рассчитанные по GB 50010-2010, ближе к экспериментальным результатам, в то время как ACI 318-14 был безопаснее. (5) Метод расчета несущей способности нормального сечения и наклонного сечения одинаков в американских и китайских нормах.

(3) По сравнению с обычными стальными железобетонными балками, железобетонные балки из нержавеющей стали имели большую предельную несущую способность. При одинаковых условиях армирования отношение предельной несущей способности между двумя типами сталежелезобетонных балок составило 1.40 на изгиб и 1,32 на сдвиг. Однако железобетонные балки из нержавеющей стали склонны к хрупкому разрушению из-за высокого коэффициента армирования. (4) Экспериментальные моменты растрескивания как для балок из нержавеющей стали, так и для обычных железобетонных балок больше, чем теоретический момент трещинообразования. Для оценки моментов трещин ACI 318-14 обеспечил в среднем 28,5% и 35% более безопасный прогноз для SS и обычных железобетонных балок, соответственно. GB 50010-2010 предоставил в среднем 15% и 11.5% SS для SS и обычных железобетонных балок соответственно. Результаты, рассчитанные по GB 50010-2010, ближе к экспериментальным результатам, в то время как ACI 318-14 был безопаснее. (5) Метод расчета несущей способности нормального сечения и наклонного сечения одинаков в американских и китайских нормах. . Теоретическая несущая способность всех балок в 1,13-1,45 раза превышала экспериментальные результаты. Безопасно прогнозировать несущую способность изгибаемых элементов арматуры из нержавеющей стали, используя существующие нормы.(6) Картины трещин и кривые нагрузка-прогиб, полученные из FEA, хорошо согласуются с экспериментальными результатами, а максимальная ошибка предельной нагрузки составляет 6%. Сравнение доказывает рациональность и целесообразность данной работы.

. Теоретическая несущая способность всех балок в 1,13-1,45 раза превышала экспериментальные результаты. Безопасно прогнозировать несущую способность изгибаемых элементов арматуры из нержавеющей стали, используя существующие нормы.(6) Картины трещин и кривые нагрузка-прогиб, полученные из FEA, хорошо согласуются с экспериментальными результатами, а максимальная ошибка предельной нагрузки составляет 6%. Сравнение доказывает рациональность и целесообразность данной работы.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, включены в статью.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Авторы хотели бы выразить благодарность за финансовую поддержку, предоставленную Национальным фондом естественных наук Китая (No.51679220) и Открытого проектного фонда Научно-исследовательского центра по безопасности дамб и предупреждению катастроф MMR (№ 2018002).

%PDF-1. 4

4

%

551 0 объект>

эндообъект

внешняя ссылка

551 597

0000000016 00000 н

0000013463 00000 н

0000012236 00000 н

0000013595 00000 н

0000021922 00000 н

0000022298 00000 н

0000023459 00000 н

0000024015 00000 н

0000024051 00000 н

0000024079 00000 н

0000024107 00000 н

0000024191 00000 н

0000024521 00000 н

0000024982 00000 н

0000025047 00000 н

0000026485 00000 н

0000027347 00000 н

0000028254 00000 н

0000029124 00000 н

0000030006 00000 н

0000030916 00000 н

0000031844 00000 н

0000032886 00000 н

0000033052 00000 н

0000035722 00000 н

0000041527 00000 н

0000041834 00000 н

0000043574 00000 н

0000043836 00000 н

0000043872 00000 н

0000043956 00000 н

0000044590 00000 н

0000044765 00000 н

0000048344 00000 н

0000048514 00000 н

0000048683 00000 н

0000048855 00000 н

0000049027 00000 н

0000049199 00000 н

0000049371 00000 н

0000049543 00000 н

0000049715 00000 н

0000049887 00000 н

0000050059 00000 н

0000050229 00000 н

0000050398 00000 н

0000050568 00000 н

0000050737 00000 н

0000050909 00000 н

0000051081 00000 н

0000051250 00000 н

0000051422 00000 н

0000051592 00000 н

0000051764 00000 н

0000051936 00000 н

0000052108 00000 н

0000052277 00000 н

0000052446 00000 н

0000052618 00000 н

0000052787 00000 н

0000052959 00000 н

0000053129 00000 н

0000053301 00000 н

0000053473 00000 н

0000053643 00000 н

0000053812 00000 н

0000053984 00000 н

0000054151 00000 н

0000054323 00000 н

0000054493 00000 н

0000054665 00000 н

0000054837 00000 н

0000055009 00000 н

0000055178 00000 н

0000055345 00000 н

0000055517 00000 н

0000055687 00000 н

0000055859 00000 н

0000056031 00000 н

0000056203 00000 н

0000056375 00000 н

0000056547 00000 н

0000056716 00000 н

0000056885 00000 н

0000057057 00000 н

0000057233 00000 н

0000057404 00000 н

0000057575 00000 н

0000057746 00000 н

0000057929 00000 н

0000058097 00000 н

0000058271 00000 н

0000058442 00000 н

0000058613 00000 н

0000058784 00000 н

0000058955 00000 н

0000059126 00000 н

0000059295 00000 н

0000059466 00000 н

0000059637 00000 н

0000059808 00000 н

0000059979 00000 н

0000060145 00000 н

0000060313 00000 н

0000060482 00000 н

0000060653 00000 н

0000060822 00000 н

0000060993 00000 н

0000061164 00000 н

0000061335 00000 н

0000061506 00000 н

0000061678 00000 н

0000061849 00000 н

0000062020 00000 н

0000062192 00000 н

0000062362 00000 н

0000062530 00000 н

0000062701 00000 н

0000062873 00000 н

0000063043 00000 н

0000063211 00000 н

0000063380 00000 н

0000063552 00000 н

0000063723 00000 н

0000063894 00000 н

0000064066 00000 н

0000064235 00000 н

0000064406 00000 н

0000064575 00000 н

0000064747 00000 н

0000064919 00000 н

0000065088 00000 н

0000065260 00000 н

0000065429 00000 н

0000065600 00000 н

0000065769 00000 н

0000065939 00000 н

0000066110 00000 н

0000066279 00000 н

0000066450 00000 н

0000066618 00000 н

0000066790 00000 н

0000066962 00000 н

0000067133 00000 н

0000067302 00000 н

0000067474 00000 н

0000067645 00000 н

0000067816 00000 н

0000067985 00000 н

0000068157 00000 н