Керамзитобетон плюсы и минусы отзывы: Дома из керамзитобетонных блоков: плюсы и минусы, отзывы

- Достоинства и недостатки блоков из керамзитобетона.

- Дом из керамзитных блоков – особенности и преимущества

- Плюсы и минусы дома из керамзитобетона

- Дом из керамзитобетонных блоков плюсы и минусы

- Технология изготовление керамзитобетонных блоков. Плюсы и минусы керамзитобетонных блоков.

- Керамзитобетон – достоинства и недостатки

- Керамзитобетонные блоки (керамзитоблоки) — технические характеристики, плюсы и минусы: tvin270584 — LiveJournal

- Инфракрасный легкий бетон: десятилетие исследований (обзор) — Elshahawi — 2021 — Structural Concrete

- Анализ характеристик и микроструктуры легкого бетона, смешанного с нанокремнеземом, при воздействии сульфатов

- 1. Введение

- 2. Материалы и методы

- 2.1. Химическая характеристика материалов

- 2.2. Минералогическая характеристика

- 2.3. Морфологическая характеристика

- 2.4. Физическая характеристика

- 2.

- 2.6. Погружение в сульфат магния

- 3. Результаты и обсуждение

- 3.1. Прочность легких бетонов на сжатие (LWC)

- 3.2. Расширение бетона

- 3.3. Объем пор и водопоглощение

- 3.4. Морфология бетонов, подвергшихся воздействию сульфатов

- 4. Выводы

- Доступность данных

- Конфликт интересов

- Благодарности

- Плюсы и минусы металлической кровли металлическая кровля подходит для вашего дома? Это экспертное руководство раскрывает преимущества и недостатки металлической кровли и сравнивает металлическую кровлю с другими кровельными материалами, чтобы помочь вам принять обоснованное решение.

- Преимущества металлической кровли

- Легкая металлическая кровля

- Можно ли использовать металлическую кровлю поверх существующей черепицы?

- Металлическая крыша быстро устанавливается

- Металлическая кровля не воспламеняется

- Металлические поверхности отражают тепло

- Металлические панели подходят для пологих крыш

- Металл отлично защищает от снега и дождя

- Стальная кровля безвредна для окружающей среды

- Металлическая крыша выдерживает торнадо и ураганы

- Недостатки и мифы о металлической кровле

- Шумит ли металлическая кровля?

- Притягивают ли металлические крыши молнии?

- Высокая начальная стоимость — да, но…

- Металлическая банка Вмятина

- Вам следует избегать хождения по металлическим крышам

- Изменение панелей может быть затруднено

- Установка небезопасна

- Металл расширяется и сжимается

- Трудно для пожарных

- Наши сводные рекомендации

- Как металлическая кровля будет смотреться на вашем доме?

- Преимущества металлической кровли

- Как размножать черенки в LECA — простое руководство для начинающих!

- Выбор контейнера для горшечных растений: плюсы и минусы

- Прочее: Керамзит, керамзит, керамзит — преимущества и недостатки

Достоинства и недостатки блоков из керамзитобетона.

Плюсы и минусы керамзитобетонных блоков

Плюсы и минусы керамзитобетонных блоков

Плюсы и минусы керамзитобетонных блоков

Плюсы и минусы керамзитобетонных блоков

Достоинства и недостатки блоков из керамзитобетона.

Керамзитобетонный блок – строительный материал, использующийся для возведения малоэтажных зданий и сооружений. Но не все решаются построить из него дом или баню. Людям кажется, что здания из керамзитобетона не будут теплыми. И это в какой-то мере соответствует действительности. Дома и бани из блоков этого вида требуют серьезного утепления. Но у этого материала есть не только свои минусы, но и плюсы.

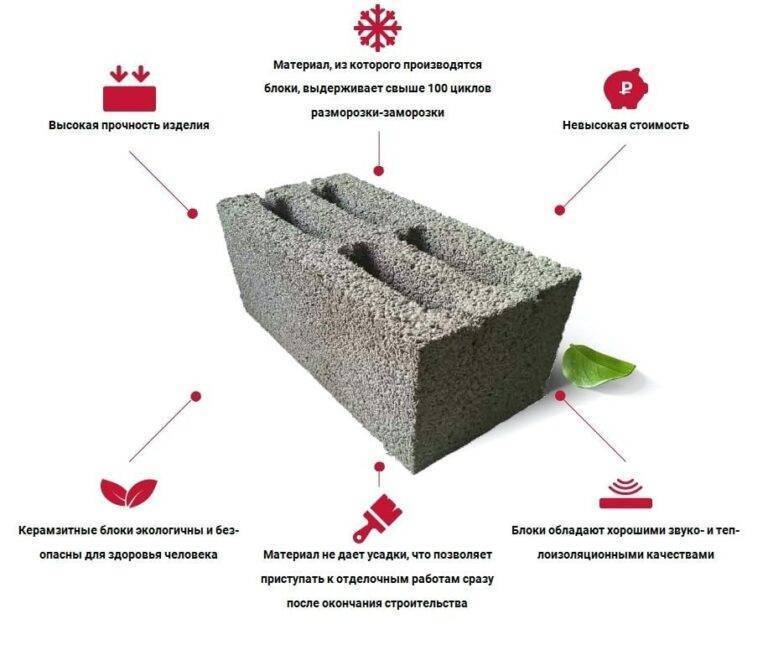

Преимущества керамзитобетонных блоков

- Прочность. Если блоки изготовлены по ГОСТ, то из них получится построить крепкий дом, который прослужит не менее 100 лет.

- Быстрое строительство. Блоки имеют большие размеры, поэтому их укладка проходит быстро.

- Нет риска появления плесени на строительном материале, заведении в нем бактерий, микроорганизмов, которые могли бы способствовать его разрушению.

- Стойкость к низким температурам. Керамзитобетонные блоки выдерживают суровые морозы.

- Огнестойкость.

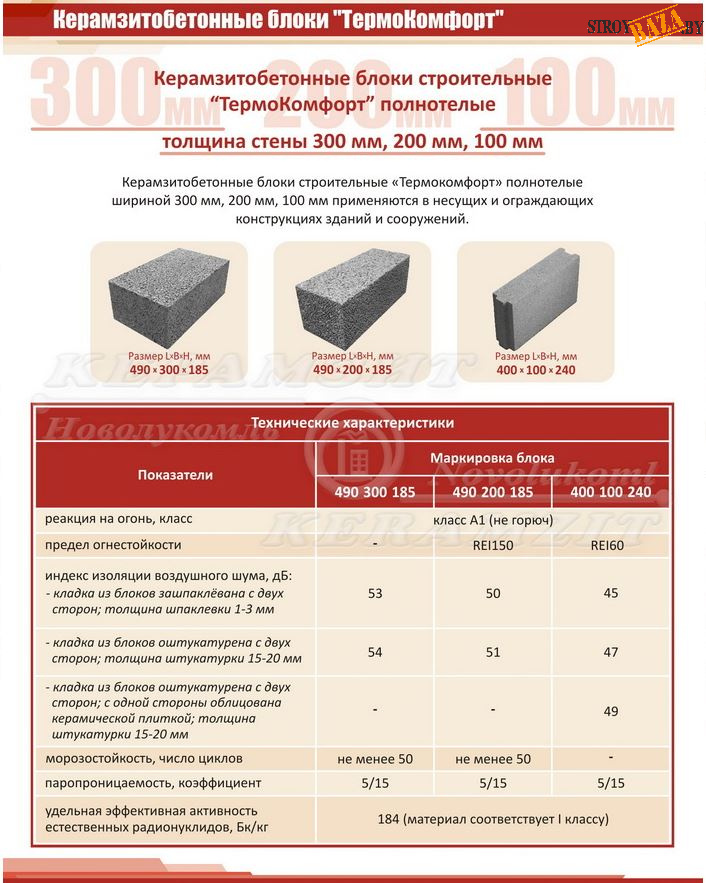

Строительному материалу присвоен класс негорючести А1.

Строительному материалу присвоен класс негорючести А1. - Стены здания не требуется выравнивать. Стены коттеджа или бани получаются идеально ровными, их можно сразу облицовывать.

- Экологичность. В состав керамзитобетона не входят опасные вещества. Для их производства используется цемент, керамзит.

- Невысокая цена на строительный материал, поэтому затраты на возведение здания низкие.

Минусы керамзитобетонных блоков

- Возможно строительство зданий высотой не более трех этажей.

- Необходима облицовка стен для придания фасаду здания представительного вида.

- Требуется дополнительное утепление строения, или укладка блока согласно требований.

Недостатки керамзитобетонных блоков не мешают возводить из этого материала частные дома для постоянного проживания. Поэтому он подходит для строительства из него качественных и долговечных коттеджей.

Это оригинальная статья ссылка

Поделиться:

Дом из керамзитных блоков – особенности и преимущества

Керамзитные блоки – это долговечный, прочный и легкий материал, который нашел широкое применение в строительстве домов, производственных предприятий и даже торговых центров. Размеры блоков из керамзитобетона увеличивают сроки возведения дома, а особый состав обеспечивает надежность постройки. В настоящее время дома из керамзитоблоков приобретают все большую популярность.

Размеры блоков из керамзитобетона увеличивают сроки возведения дома, а особый состав обеспечивает надежность постройки. В настоящее время дома из керамзитоблоков приобретают все большую популярность.

Особенности керамзитоблоков

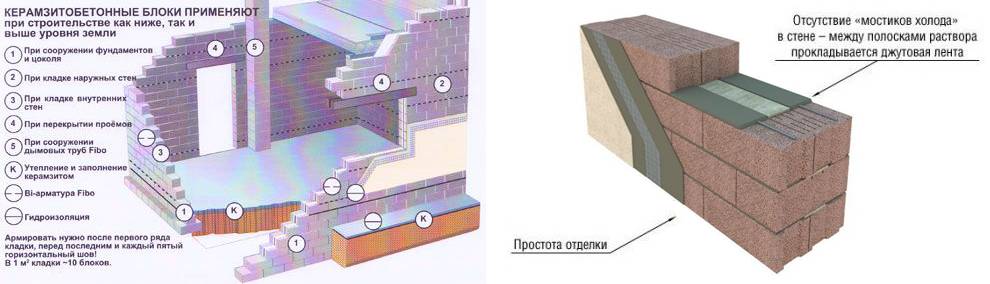

Один блок из керамзитобетона заменяет 3-7 кирпичей. Его размеры позволяют быстро возвести жилой дом или производственный объект. Существуют стеновые и перегородочные блоки. Разница заключается в толщине изделия. В первом случае она составляет 20 см, во втором 10 см.

В зависимости от области применения различают пустотелые и полнотелые модели. Пустотелые предназначены для тепло- и звукоизоляции. Стоят они недорого, поскольку для их изготовления не требуется большое количество материала.

Полнотелые стоят дороже, так как требуют больше сырья. Они предназначены преимущественно для возведения несущих конструкций.

Из чего состоит керамзитоблок?

Основные составляющие таких изделий – это цемент, вода, песок и керамзит размеров от 0,5 см. Все компоненты смешиваются, формуются и высыхают. На выходе получается цельный и прочный строительный материал.

Все компоненты смешиваются, формуются и высыхают. На выходе получается цельный и прочный строительный материал.

Облицовочные блоки из керамзитобетона могут иметь различные цвета, что позволяет каждому клиенту подобрать оптимальную расцветку фасада дома. Цветные керамзитоблоки позволяют сэкономить на конечной отделке, так как их не нужно дополнительно украшать или красить.

Преимущества материала

Прежде чем купить блоки из керамзитобетона, стоит знать обо всех их плюсах и минусах.

Высокая теплоизоляция

Дома из керамзитоблоков дарят тепло и уют, поскольку обладают отличной теплоизоляцией. Сохранение тепла обеспечивается за счет наполнителя керамзита. Особенно высокие теплоизоляционные свойства отмечаются у полнотелых блоков. Если строительный материал сделан качественно, и производитель не пожалел керамзита в процессе изготовления, то можно достичь высочайших показателей.

Это объясняет, почему в Скандинавии пользуются спросом именно дома из керамзитоблоков.

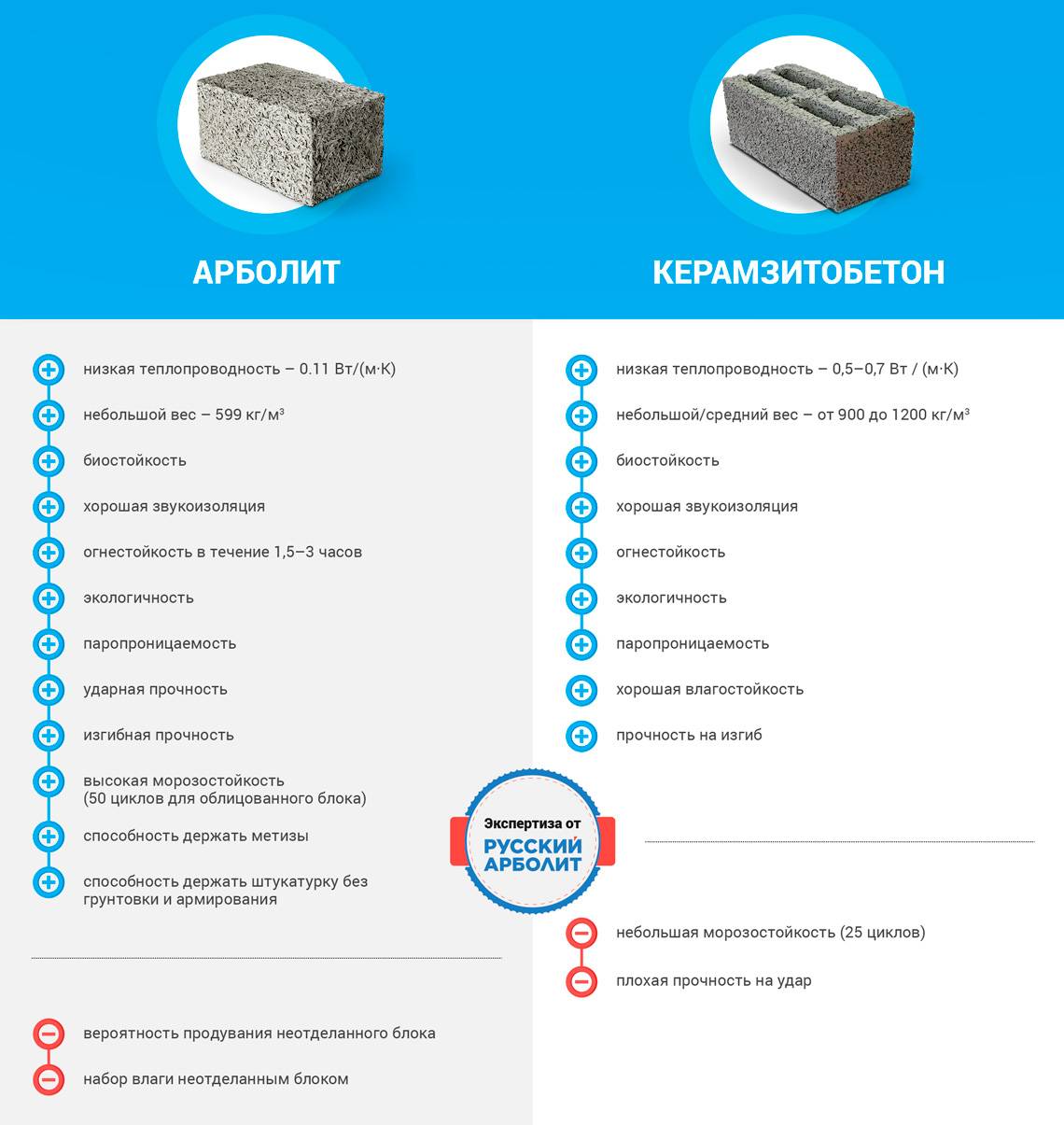

Морозостойкость

Керамзитоблоки с легкостью справляются с низкими и высокими температурами, при этом им не страшны и резкие перепады на столбике термометра. Каждая модель керамзитобетонного блока рассчитана на определенное количество циклов оттаивания и замерзания. Этот показатель можно увидеть в виде цифры рядом с буквой F.

Долгий срок эксплуатации

Длительный период службы обеспечивается за счет отличных показателей морозостойкости. Именно поэтому такие дома служат десятки лет.

Влагостойкость и паронепроницаемость

Керамзит сам по себе практически не впитывает влагу. Поэтому дома из этого материала служат долго, внутри них тепло и комфортно, к тому же они обладают высокой шумоизоляцией.

Экологичность

В ходе изготовления используются только натуральные материалы – цемент, керамзит, песок и вода. Отсутствие ПАВ и химических компонентов делает керамзитоблоки экологичными и более натуральными, нежели газобетонные и другие аналоги.

Экономия на фундаменте

Стена из керамзитоблоков по весу вдвое легче, нежели кирпичная. Это значит, что можно возводить не такой массивный фундамент, что снижает стоимость постройки.

Звукоизоляция

Еще один плюс, которым обладает керамзит – это звукопоглощение. Поэтому особенно хорошо возводить такие дома вблизи железных дорог и шумных магистралей.

Недостатки

Но, как и у любого другого строительного материала у керамзитоблоков есть минусы.

Внешний вид

Такие блоки в большинстве случаев нуждаются в дополнительной отделке фасада.

Высокая пористость

Наличие больших пор несколько снижают физико-механические свойства п сравнению с тяжелыми бетонными аналогами.

Сложности с вентилированием

Возведение только малоэтажных домов

Из-за легкости и пористости данные материал не используются для возведения высоток. Также не подходят они и для строительства фундамента.

Чтобы готовый дом из керамзита радовал теплом и прослужил долгие годы, необходимо правильно подходить к выбору нужного количества и вида блоков. В этом вопросе вам помогут специалисты компании «Время строить». У нас в каталоге вы сможете найти и приобрести блоки из керамзитобетона по доступным ценам.

В этом вопросе вам помогут специалисты компании «Время строить». У нас в каталоге вы сможете найти и приобрести блоки из керамзитобетона по доступным ценам.

Плюсы и минусы дома из керамзитобетона

Керамзитобетонный блок объединил в себе все самые лучшие качества кирпича, шлакоблока, пеноблока и газоблока и других строительных камней. Дома из керамзитобетона превосходят большинство домов выложенных из классических искусственных камней, по многим показателям. Подробней про свойства керамзитобетона.

Керамзитобетонный блок – это один из базовых строительных материалов в современном строительстве, обладающий множеством достоинств и преимуществ перед самыми популярными стеновыми материалами.

По своему составу, керамзитобетон можно назвать вспененным кирпичом в бетонной смеси. Так как керамзит – это та же обожжённая глина из которой изготавливается кирпич, но только пористой структуры.

Керамзитобетон, по сути, недооценённый строительный материала и составляет весомую конкуренцию таким материалам как кирпич, шлакоблок и другим видам строительных блоков.

Почему керамзитобетон может быть лучше других строительных блоков

- Долговечность, экологичность, негорючесть кирпича. Как и в кирпиче, в состав керамзитобетона входит природная обожжённая глина – это гранулы керамзита. Керамзит – это гранулы обожжённой глины. Это говорит об экологичности материала, долговечности. Гранулы уже обожжённые, то есть закалены при максимально высокой температуре, а это значит что керамзитобетон не горюч. По показателям долговечность керамзитобетона выше, чем кирпича. Из него даже возводят цокольные этажи, однако это делать не рекомендуется по ряду особенностей керамзита.

- Прочность и надежность шлакоблока. Как и в шлакоблоке, связующим материалом блока является бетон. Керамзитобетонный блок объединяет в себе все свойства добротного бетона – это высокая прочность, твердость, износостойкость, Но керамзитобетон не имеет двух основных минусов шлакоблока – это тяжелый вес и сомнительный радиационный фон шлаков.

- Легкий вес, легкость в обработке, и высокая теплопроводность пеноблоков и газоблоков. Легким и теплопроводным керамзитобетон делают пористые гранулы керамзита.

- Дышащий эффект ракушечника и теплосбережение сиппанелей. Керамзитобетонный блок можно отнести к дышащим стеновым материалам с минимальными теплопотерями, благодаря пористости гранул керамзита. Керамзит не продувается как ракушняк ветром, даже без специальной отделки и не создает эффект термоса как пенопластовая сиппанель.

- Еще одним бонусом керамзитобетонного блока является то, что его, как и шлакоблок можно изготовить своими руками в кустарных условиях. Этот факт говорит и об относительной ценовой доступности материала.

Достоинства дома из керамзитобетона

- Небольшая нагрузка на фундамент. Керамзитобетонный блок благодаря своему пористому содержанию легкий строительный материал. Даже полнотелый блок будет значительно легче того же объема кирпича или шлакоблока.

Вес пустотелого блока сравним с весом газоблока. Такая весовая нагрузка позволит сэкономить на фундаменте, без ущерба дому.

Вес пустотелого блока сравним с весом газоблока. Такая весовая нагрузка позволит сэкономить на фундаменте, без ущерба дому.вес керамзитных блоков позволяет возводить двухэтажные дома на сваях

- Высокая прочность и долговечность стен. Керамзитобетон благодаря своим прочностным показателям, позволяет возводить несущие стены дома, но для этого необходимо использовать только полнотелые блоки. Из керамзитобетона возводят цокольные этажи и многоэтажные здания. По износостойкости и сроку службы керамзитобетон превосходит кирпич, поскольку выдерживает большее количество циклов замораживания и оттаивания , без потери несущей прочности.

- Низкая стоимость возведения коробки дома, в сравнении с другими стеновыми и несущими материалами. Работы с керамзитобетонном намного легче чем с кирпичом и шлакоблоком, а значит и дешевле. Это заключается в том, что керамзитобетон легок в работе как пеноблок и газоблок, однако не так хорошо поддается резке, поскольку намного прочнее.

Что не создает дополнительных трудностей для его монтажа. В ценовой категории, по стоимости монтажных работ, сравним с работами по возведению деревянного дома из бруса.

Что не создает дополнительных трудностей для его монтажа. В ценовой категории, по стоимости монтажных работ, сравним с работами по возведению деревянного дома из бруса.

Если большую часть отделочных работ, уже готовых стен, планируется выполнять своими руками, то керамзитобетон снова Вас порадует. Любая штукатурка очень хорошо ложится сцепляется с керамзитобетонной поверхностью. Касается это только стенового керамзитобетона, который с большей пористостью чем полнотелый керамзитобетон.

стены из керамзитобетона хорошо сцепляются со штукатуркой

- Стены не трескается в процессе эксплуатации. Такой проблемы как у домов из газоблоков и пеноблоков у керамзитобетона нет. Это происходит потому что блоки из керамзитобетона мало подвержены усадке.

- Дом из керамзитобетона практически не подвержен усадке. Если использовать при кладке стен оптимально досушенный керамзитобетон, то процент усадки такого дома близок к нулю. Кроме того, благодаря своему легкому весу.

Дом из керамзита не создает дополнительной нагрузки на фундамент, что так же не приведет к дополнительной усадке под относительно легким весом стен.

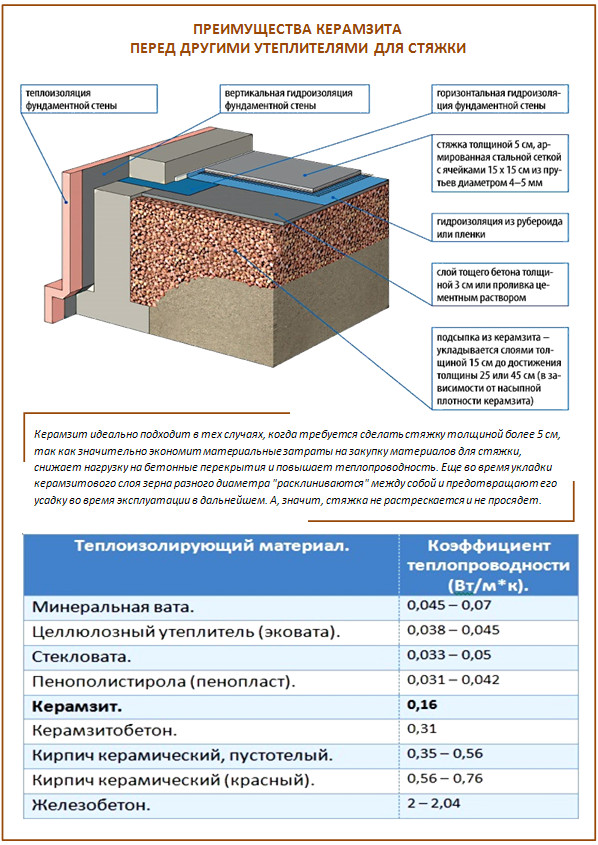

Дом из керамзита не создает дополнительной нагрузки на фундамент, что так же не приведет к дополнительной усадке под относительно легким весом стен. - Оптимальная теплопроводность стен. Пористость гранул обожжённой глины в керамзитобетоне, делает дом построенный из него, достаточно теплым. Ранее керамзит использовали в качестве тепловой подушки для утепления кирпичной стены и чердаков крыш. Но все же в зависимости от региона, желательно дополнительно утеплять стены, как и стены из любого другого стенового материала. В целом, холодное время года дом хорошо удерживает тепло, а в жаркое время года, сохраняет прохладный, комфортный микроклимат.

керамзит использовали как утеплитель для чердаков и стен

- Экологичность дома. Стены не выделяют никаких токсических и вредных веществ, поскольку керамзитобетон не содержит химических примесей и компонентом. Все составляющие керамзита-экологически чистые. О здоровье жителей такого дома можно быть спокойным.

- Хорошая звукоизоляция.

Пористая структура блока делает комнаты дома защищенным от нежелательных внешних звуков и шумов. Не нужно дополнительно монтировать шумоизоляцию для стен. Если еще в доме установленные качественные окна, с оптимальной звукоизоляцией, то домашний отдых в тихой и спокойной обстановке Вам гарантирован.

Пористая структура блока делает комнаты дома защищенным от нежелательных внешних звуков и шумов. Не нужно дополнительно монтировать шумоизоляцию для стен. Если еще в доме установленные качественные окна, с оптимальной звукоизоляцией, то домашний отдых в тихой и спокойной обстановке Вам гарантирован. - Стены дома не интересны грызунам и насекомым.

- Дышащий дом. Внутри дома из керамзитобетона не создается эффект термоса, как это можно наблюдать в домах из сип панелей и в то же время он не продувается как дом из ракушечника. По теплопроводности и кислородной насыщенности, в доме из керамзитобетона достигается золотая середина. Не создается дефицит кислорода в помещении, нет эффекта спертого воздуха, что не требует дополнительной вентиляции и проветривания помещений.

- Стены хорошо удерживают анкера и навесные материалы. Твердая структура керамзитобетонного блока не позволяет в него закрутить саморез, как в мягкое дерево. Для крепления необходимо использовать специальные анкера и дюбеля с пробками.

Предварительно просверлив стену перфоратором, для крепления. Такое свойство позволяет надежно монтировать на стены навесные отделочные материалы, вентилируемы фасады и предметы внутреннего интерьера.

Предварительно просверлив стену перфоратором, для крепления. Такое свойство позволяет надежно монтировать на стены навесные отделочные материалы, вентилируемы фасады и предметы внутреннего интерьера.

Недостатки дома из керамзитобетона

- Высокое водопоглощение. Этот недостаток больше присущ стеновым блокам, где процентное соотношение керамзита в блоке значительно больше чем бетона. Это главная отрицательная сторона керамзитобетонного блока, как и любого пористого строительного блока. Гигроскопичность обусловлена свойствами структуры керамзита. Потому, в регионах с повышенной влажностью и преобладанием отрицательных температур, нельзя оставлять без защитной облицовочной отделки стены из керамзитобетона. В холодное время года, жидкость, которую впитал блок замерзнет внутри стены и кристаллизируясь под воздействием отрицательной температуры станет разрушать блок изнутри. Этот недостаток присущ практически всем стеновым материалам.

- Много подделок на строительно рынке.

Что бы дом из керамзитобетонных блоков радовал Вас всеми перечисленными достоинствами, для строительства необходимо использовать качественный материал. Блок должен иметь соответствующий вес, не должен крошится. Если силой рук возможно отломать часть блока или в руках можно раскрошить часть блока, это говорит о низком качестве используемого бетона. Или о том, что производитель сэкономил на бетоне, добавил в структуру блока большое количество песка. Такой блок обладает плохой прочностью и будет быстро разрушатся во время эксплуатации. Подробнее, о том как правильно выбрать керамзитобетонный блок.

Что бы дом из керамзитобетонных блоков радовал Вас всеми перечисленными достоинствами, для строительства необходимо использовать качественный материал. Блок должен иметь соответствующий вес, не должен крошится. Если силой рук возможно отломать часть блока или в руках можно раскрошить часть блока, это говорит о низком качестве используемого бетона. Или о том, что производитель сэкономил на бетоне, добавил в структуру блока большое количество песка. Такой блок обладает плохой прочностью и будет быстро разрушатся во время эксплуатации. Подробнее, о том как правильно выбрать керамзитобетонный блок.керамзитобетон лучше приобретать у проверенного

производителя

Для надежности, желательно проверять качество каждой доставляемой партии керамзитобетонных блоков на строительный объект. Один и тот же поставщик может доставить партию разного качества в целях экономии материала.

Много боков делают в кустарных условиях как и шлакоблок.

- Высокая прочность структуры стены из керамзитобетонного блока.

С одной стороны это плюс, с другой стороны для эксплуатации может быть минусом. В сравнении , например с деревянной стеной. В керамзитобетонную стену, проблематично что-либо закрепить. Для этого нужно использовать перфоратор, специальные дюбеля и анкера. Обычный саморез закрутить в такую стену не получится.

С одной стороны это плюс, с другой стороны для эксплуатации может быть минусом. В сравнении , например с деревянной стеной. В керамзитобетонную стену, проблематично что-либо закрепить. Для этого нужно использовать перфоратор, специальные дюбеля и анкера. Обычный саморез закрутить в такую стену не получится. - Неэстетичный внешний вид. Керамзитобетонную стену необходимо отделывать снаружи не только для защиты от влаги и дополнительного утепления, но и для придания красивого внешнего вида дому. Сам по себе керамзитобетон не эстетичен.

дом из керамзитобетонных блоков

По сути, выше перечислены основные недостатки домов из керамзитобетона. Иные недостатки, которые могут возникнуть во время проживания в доме, могут возникнуть уже в результате ошибок при строительстве или из-за низкого качества используемого материала.

Керамзитобетонные дома являются прочными, надежными и долговечными. Это очень недооценённый и относительно дешевый строительный материал, который используется по всему Миру. Дома из блоков можно смело назвать экологически чистыми и пригодными. Но стоит помнить, что даже самый высококачественный и дорогой материал может создать непредвиденные трудности, если нарушена технология производства и монтажа. Потому всегда необходимо доверять строительство своего дома проверенным профессиональным строителям и приобретать материал у надежного производителя.

Дома из блоков можно смело назвать экологически чистыми и пригодными. Но стоит помнить, что даже самый высококачественный и дорогой материал может создать непредвиденные трудности, если нарушена технология производства и монтажа. Потому всегда необходимо доверять строительство своего дома проверенным профессиональным строителям и приобретать материал у надежного производителя.

Дом из керамзитобетонных блоков плюсы и минусы

Сегодня, когда строительство становится одной из популярных сфер деятельности общества, человек стремится найти наиболее выгодные и удобные технологии возведения жилых, бытовых, офисных и промышленных зданий.

Дорогостоящие и тяжелые материалы, в рейтинге популярности стройматериалов, свои позиции постепенно сдают. Им на смену приходит легкое композитное сырье, которое стоит гораздо дешевле, однако при этом имеет высокое качество и прекрасные характеристики.

Содержание статьи:

Достойной, выгодной и надежной альтернативой кирпичу сегодня становятся блоки из смеси цемента и керамзита. Рассмотрим подробнее минусы и плюсы дома из керамзитобетонных блоков.

Рассмотрим подробнее минусы и плюсы дома из керамзитобетонных блоков.

Характеристики строительного сырья.

Часто, желая сохранить тепло внутри здания, владельцы принимают решение провести тотальную термоизоляцию дома: установить плотные окна, снизить количество вентиляционных люков, утеплить стены. Стены перестают «дышать» из-за повышения плотности, что провоцирует образование плесени, грибков и прочих неприятностей. Поэтому, прежде чем принимать такое кардинальное решение, следует ознакомиться с плюсами и минусами дома из керамзитобетонных блоков.

Стеновые плиты из керамзитобетона отличаются высокой эластичностью и прочностью, поэтому при закладке фундамента нет большой необходимости в устройстве армированных поясов. Керамзитобетон – это материал, который обладает уникальным набором следующих характеристик:

- влагостойкость;

- легкость;

- надежность;

- устойчивость к перепаду температур, коррозии, гниению, горению.

Первичный материал для изготовления плит – обожжённая глина (керамзит), которая в ходе производственного процесса подвергается вспениванию. Средняя плотность плит составляет 400-1800 килограммов на кубический метр. Применение таких блоков позволяет оценить дома из керамзитобетонных блоков, исходя из плюсов и минусов, снизить расходы на электроэнергию, сэкономить время и средства на строительстве здания любого функционального назначения.

Использование композитного материала стало популярным в России более 60 лет назад. Технология строительства довольно проста и не требует специальных конструкционных решений. Размеры блоков позволяют легко и комфортно их транспортировать, хранить и использовать в строительстве. Кладка стеновых блоков из керамзита не отличается от обычной кирпичной кладки.

Строительство дома из керамзитобетонных блоков: плюсы и минусы.

Стеновые панели из композитной глины используют в строительстве промышленных и жилых зданий. Керамзит представляет собой пористый материал, который выпускается в форме шариков или гранул. В состав керамзитобетона входит вода, песок, цемент и вспененная глина. Благодаря особой структуре стеновые блоки получаются прочными, но более легкими, чем кирпич.

Керамзит представляет собой пористый материал, который выпускается в форме шариков или гранул. В состав керамзитобетона входит вода, песок, цемент и вспененная глина. Благодаря особой структуре стеновые блоки получаются прочными, но более легкими, чем кирпич.

Преимущества использования керамзита в строительстве очевидны:

- • в сравнении с обычным бетоном материал является гораздо более перспективным строительным сырьем. Керамзитобетон обладает высокой теплопроводностью и прочностью;

- • не смотря на незначительные минусы, дома из керамзитобетонных блоков и плюсами могут похвастаться. Самым главным преимуществом является паропроницаемость стен. Это значит, что необходимости устанавливать пароизоляцию нет;

- • стеновые блоки просты в изготовлении и могут быть произведены дома, что позволяет снизить стоимость стройматериала;

- • блоки обладают звукоизолирующими свойствами;

- • материал можно использовать для возведения несущих конструкций;

- • здания, построенные из керамзита, не подвергаются усадке и не деформируются.

Блоки подходят для возведения многоэтажных строений.

Блоки подходят для возведения многоэтажных строений.

Наряду с плюсами домов из керамзитобетонных блоков, и минусы у данного сырья также имеются. Итак, основными недостатками таких строений можно назвать следующие моменты:

- • при кладке всегда образуются «мостики холода», поэтому из керамзита можно возводить тонкие стены, которые в дальнейшем следует утеплять;

- • материал слабо вентилируется;

- • технология проведения теплоизоляции сооружения из керамзитобетона подразумевает утепление здания с наружной стороны. В качестве изолирующего материала рекомендуется использовать минеральную вату;

- • блоки обладают низкой морозостойкостью из-за пористой структуры материала;

- • изделия из керамзитобетона обладают высокой хрупкостью, поэтому использовать материал можно только в определенных сферах строительства.

Исходя из плюсов и минусов дома из керамзитобетонных блоков, какие же можно сделать заключения?

Несомненно, широкое применение материала в Европе и России позволяет убедиться, что за керамзитобетоном стоит будущее. Это экологичный и доступный материал, который имеет много положительных характеристик. Физико-химические показатели композита не уступают камню. Керамзитобетон используют многие строители, но при возведении зданий следует помнить о некоторых перечисленных выше особенностях плит.

Это экологичный и доступный материал, который имеет много положительных характеристик. Физико-химические показатели композита не уступают камню. Керамзитобетон используют многие строители, но при возведении зданий следует помнить о некоторых перечисленных выше особенностях плит.

Актуальность применения композитного материала в строительстве обусловлена сокращением расходов, которые связаны с возведением здания и его эксплуатацией. Кроме того, несмотря на минусы, и плюсов дачные дома из керамзитобетонных блоков имеют достаточно. Стоит отметить малый вес конструкции, надежность, термо- и звукоизоляцию, влагостойкость и паропроницаемость.

Стеновые блоки настолько просты в эксплуатации, что построить здание можно даже своими руками, без применения специальной подъемной техники. Таким образом, вы сможете самостоятельно организовать работу и проконтролировать процесс строительства. Высокая скорость и простота кладки помогут сэкономить время на возведении конструкции. Как видите, и невзирая на минусы дома из керамзитобетонных блоков, плюсов, даже на фото, он имеет намного больше.

Стоит отметить, что строительство перегородок и стен из стеновых керамзитобетонных блоков не требует особых инженерных решений. Материал прекрасно сочетается с железобетонными и металлическими конструкциями, что позволяет упростить технологию закладки основы здания. Керамзитобетон позволяет сохранять нормальную влажность в помещении, создавая максимально уютный микроклимат, что является важным фактором для комфортного проживания.

Плюсы и минусы дома из керамзитобетонных блоков оценены многими домовладельцами, строителями и проверены временем. Специфическая геометрия стеновых плит позволяет экономить на отделочных материалах. Поэтому сегодня проекты строительства жилых домов из керамзитобетонных блоков обретают широкую популярность.

Технология изготовление керамзитобетонных блоков. Плюсы и минусы керамзитобетонных блоков.

Технология изготовление керамзитобетонных блоков. Плюсы и минусы керамзитобетонных блоков.

Технология производства керамзитобетонных блоков заключается в процессе вибропрессования нескольких составляющих, а именно цемента, воды и керамзита. Смешанные в определенной пропорции материалы поступают на формовку, где и приобретают свою форму и размеры, благодаря оборудованию для изготовления керамзитобетонных блоков, а именно вибропрессу и камере затвердения. После ни хитрых манипуляций, сформированным и затвердевшим блокам дают просохнуть и укладывают на поддоны, на которых он и храниться на складах до момента приобретения.

Смешанные в определенной пропорции материалы поступают на формовку, где и приобретают свою форму и размеры, благодаря оборудованию для изготовления керамзитобетонных блоков, а именно вибропрессу и камере затвердения. После ни хитрых манипуляций, сформированным и затвердевшим блокам дают просохнуть и укладывают на поддоны, на которых он и храниться на складах до момента приобретения.

Не стоит путать технологию изготовления керамзитобетонных блоков с блоками из пенобетона. Их так же часто используют при строительстве коттеджей, но эти два материала не имеют между собой ничего общего. Пенобетон может быть и хорош, но не для нашего климата и по сравнению с ним, технологии производства керамзитобетонных блоков позволяют выпускать на рынок качественный и экологически чистый товар, не подверженный образованию конденсата из-за разницы температур внутри помещений и улицы. Кроме этого, керамзитобетонные блоки, сами по себе сохраняют комфортную температуру внутри помещений, а стены коттеджей из пенобетона приходить дополнительно утеплять, что ведет к дополнительным финансовым затратам на строительство. Из-за перепада температур (от -30 зимой до +30 летом) и уровня влажности, пенобетон начинает осыпаться. Керамзитобетонные блоки с легкостью выдерживают все капризы погоды наших широт.

Из-за перепада температур (от -30 зимой до +30 летом) и уровня влажности, пенобетон начинает осыпаться. Керамзитобетонные блоки с легкостью выдерживают все капризы погоды наших широт.

Керамзитобетонные блоки, отлаживают влагосодержание воздуха в жилом помещении. Все постройки из керамзитобетонных блоков в основном вечны и не нуждаются в особенном уходе. Материал не сгнивает, не горит и не ржавеет, имеющие одновременно положительные качества дерева и камня.

Преимущества керамзитобетонных блоков перед кирпичом:

- Обособленный вес;

- Значительно меньше содержание цемента;

- Один блок в состоянии заменить семи кирпичей;

- В течение суток реально уложить объем в три раза больше, по сравнению с кирпичом;

- Экологические свойства ничем не уступают;

- Отличная теплоизоляция.

Оборудование для керамзитобетонных блоков в основном представляет собой бетономешалку, и специальный станок, для образования нужной формы. Керамзитобетонные блоки и оборудование для их изготовления должны соответствовать всем техническим и санитарным требованиям.

Для изготовления керамзит блоков раствор бетона, следует готовить по нижеследующим пропорциям: песок – 3 порции, вода примерно от 0,8 до 1 порции, цемент – 1 порция и 6 порций керамзита. Все это смешивается и помещается в специальную форму. Для того чтобы блок был плотным, пока смесь не застыла, ее помещают на вибростол, с помощью которого избавляются от лишних воздушных пузырьков. После всех этих манипуляций сформировавшийся блок вынимается из формы и переносится в камеру, в которой под влиянием температуры находится около 2 суток.

Основной вопрос, возникающий при строительстве любого здания, связан с выбором материала, его качеством и стоимостью. Строительство домов из керамзитобетонных блоков все большее применение в связи с характеристиками этого строительного материала.

Актуальность строительства из керамзитобетонных блоков обусловлена значительным снижением затрат, связанных с процессом возведения здания и его эксплуатации. Вместе с тем, материал имеет множеством преимуществ, таких как влагостойкость, тепло и звукоизоляция, надежность, паропроницаемость, малый вес.

Еще одним преимуществом строительства домов из керамзитобетонных блоков является достаточно высокая скорость кладки, по сравнению с любыми другими видами материалов, что позволяет экономить время при возведении здания.

Постройка стен и перегородок из керамзитобетона не требует особых инженерных решений, в связи с этим строительство из керамзитобетонных блоков снижает трудозатраты застройщика. Материал хорошо сочетается с металлоконструкциями, железобетонными изделиями, имеет небольшой вес, что значительно упрощает процесс закладки фундамента. При этом, дом из керамзитобетонных блоков не теряет функциональные и эстетические свойства.

Керамзитобетон обладает высокой степенью паропроницаемости. В связи с этим, в доме создается благоприятный микроклимат и обеспечивается нормальная влажность воздуха.

Благодаря морозоустойчивости материала, дом из керамзитобетонных блоков не уязвим перед низкими температурами. Это одно из главных достоинств керамзитобетона. Для обеспечения нормального сохранения тепла в помещении, достаточно укладки блоков с внешней стороны здания в один слой.

Плюсы и минусы керамзитобетонных блоков.

Они активно используются в строительстве, однако, как и большинство других стройматериалов, не лишены как достоинств, так и недостатков.

Керамзитобетонные блоки плюсы:

- При производстве блоков используются натуральные природные материалы, поэтому это довольно экологичный стройматериал.

- Высокая прочность.

- Теплопроводность и звукоизоляция значительно выше, чем у бетона, а стоимость при этом – ниже.

- Влагоустойчивость — остаются прочными даже при химическом воздействии и агрессивной окружающей среде.

- Вес блоков значительно снижен за счет достаточно мелкого гравия, входящего в состав.

- Физические и механические свойства изделий из керамзитобетона в разы превышают характеристики блоков, изготовленных из ячеистого бетона.

Минусы керамзитобетонных блоков:

Такие блоки более хрупкие по сравнению с кирпичом и имеют пористую структуру, следовательно, отсюда вытекают другие минусы керамзитобетонных блоков, такие как снижение прочности и морозоустойчивости. Тем не менее, керамзитобетонные блоки массово применяются в строительстве малоэтажных зданий.

Тем не менее, керамзитобетонные блоки массово применяются в строительстве малоэтажных зданий.

Коллектив компании

«Оранж Строй»

Керамзитобетон – достоинства и недостатки

В данной статье мы рассмотрим основные достоинства и недостатки керамзитобетона, касающиеся его химических свойств и особенностей работы с ним.

Достоинства керамзитобетона

- Низкая стоимость. Когда речь заходит о плюсах керамзитобетона, первое что приходит на ум это его доступная цена. Именно поэтому материал часто используется для возведения одноэтажных загородных строений.

- Скорость строительства здания, резко увеличивается, благодаря большому размеру керамзитобетонных блоков.

- Морозостойкость материала. Керамзитобетон используют в регионах с самым экстремальным климатом, благодаря его свойствам.

- Обеспечение достаточного уровня звукоизоляции.

- Широкая распространенность материала.

- Высокая огнеупорность.

Недостатки керамзитобетона

- Трудно найти керамзитобетонные блоки высокого качества. Часто они начинают разрушаться со временем.

- Керамзитобетонные блоки не способны самостоятельно обеспечить необходимый уровень теплоизоляции. Появляется необходимость дополнительного утепления.

- С керамзитобетоном тяжело работать и для его укладки необходимо нанимать опытных каменщиков.

- Неудовлетворительный внешний вид материала, требует обязательной облицовки.

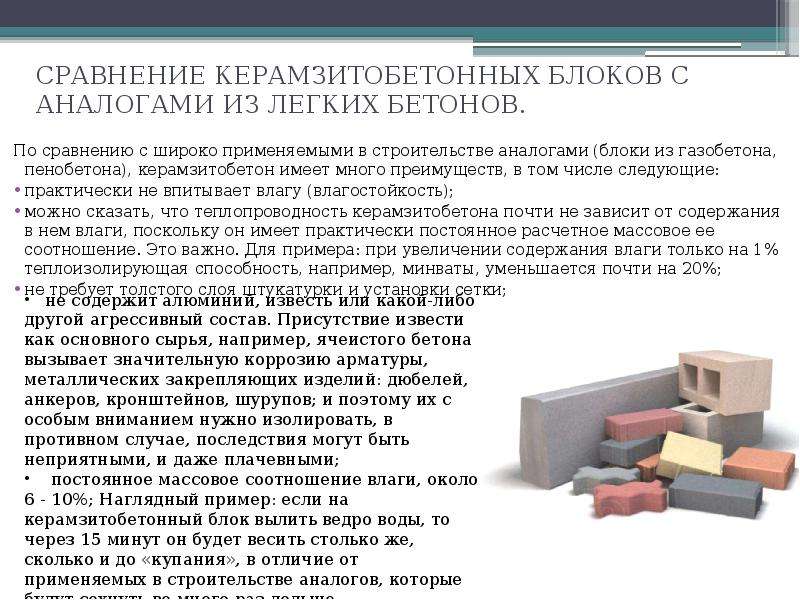

Чем отличается керамзитобетон от газобетона?

Эти материалы часто путают из-за схожего внешнего вида. Однако свойства керамзитобетона и газобетона принципиально отличаются, как и метод, их изготовления. К примеру, в прочности выигрывает первый материал, так как керамзитобетон как следует из-названия – содержит керамзит, в газобетоне это пространство заполнено воздухом. Тем временем газобетон имеет преимущество в звукоизоляции.

Тем временем газобетон имеет преимущество в звукоизоляции.

Керамзитобетонные блоки (керамзитоблоки) — технические характеристики, плюсы и минусы: tvin270584 — LiveJournal

Керамзитобетонные блоки используются очень широко и во многих сферах строительства. Полезно знать их вес и другие целевые особенности. В статье мастер сантехник расскажет, технические характеристики керамзитобетонных блоков, чтобы иметь хорошее представление о их возможностях, достоинствах и недостатках.

Характеристики

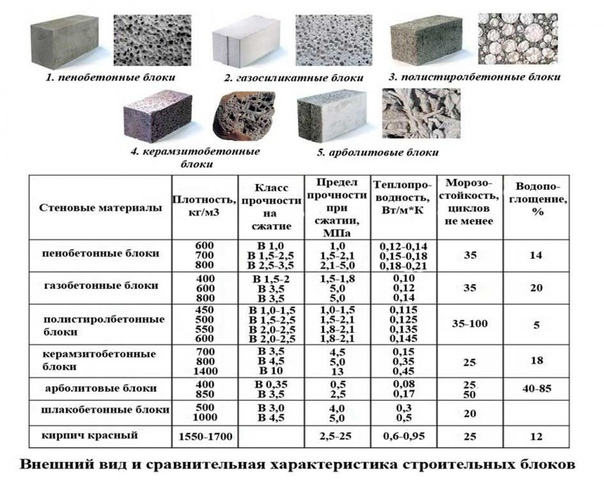

Основными компонентами керамзитобетонных блоков является цемент, дробленый керамзит и песок. В зависимости от того, какой фракции керамзит в составе, то есть от его крупности, изменяются прочностные характеристики блоков. Чем больше фракция керамзита, тем прочность блока и его теплопроводность меньше.

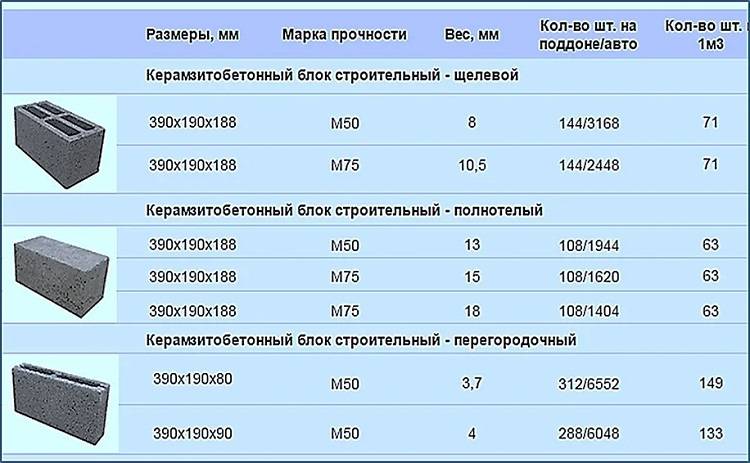

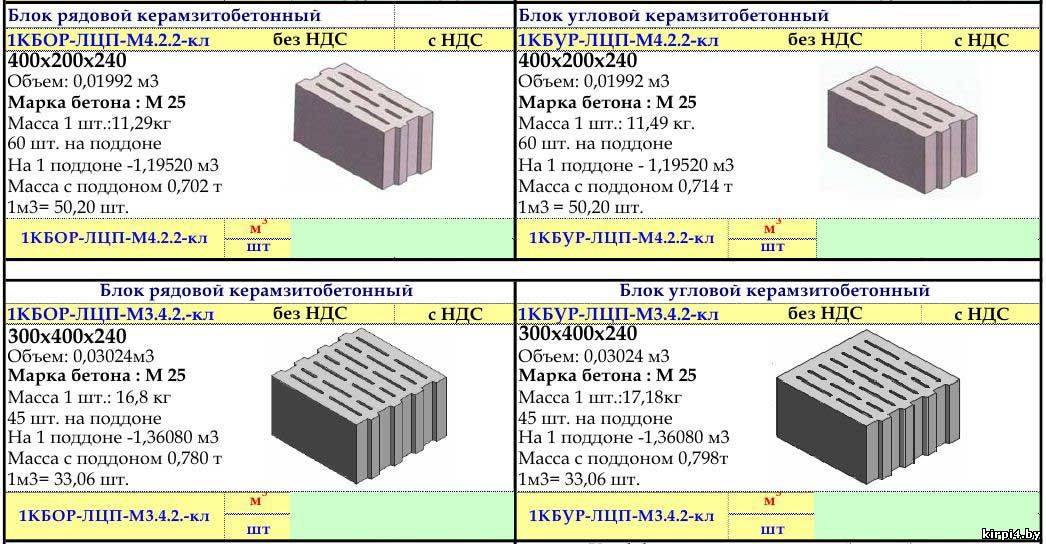

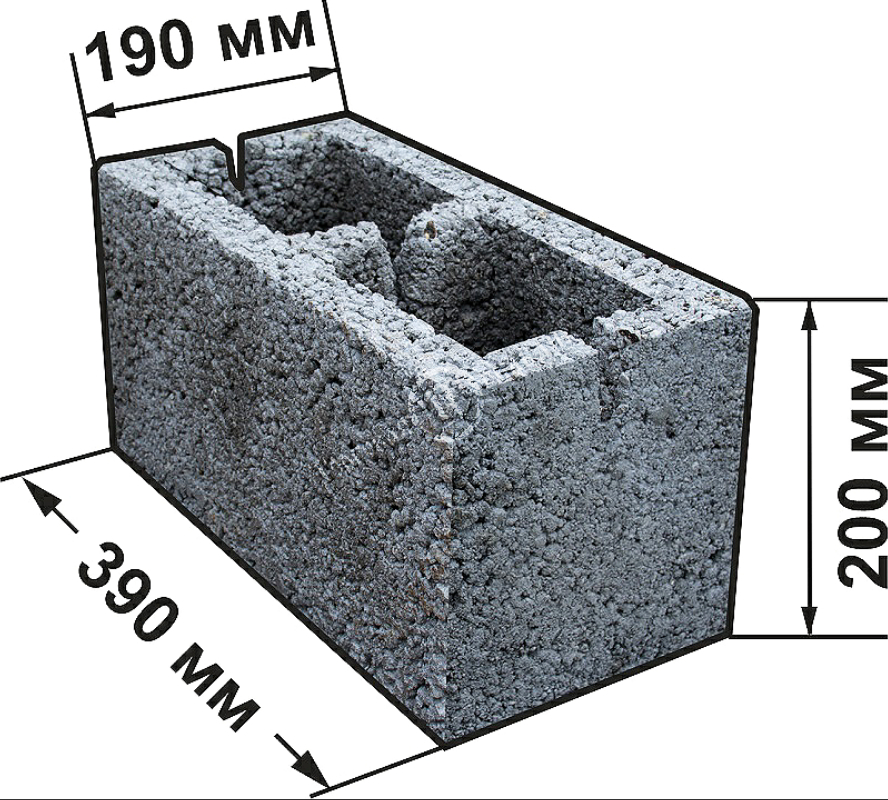

Существующие размеры керамзитобетонных блоков предусматриваются стандартами ГОСТ 613399, в которых они разделяются на две основные группы, а именно:

- 188х190х390 мм – элементы, предназначенные для возведения несущих конструкций стен;

- 188х90х390 мм – элементы, предназначенные для возведения перегородок.

Рассматривая как строительный материал для перегородок или несущих стен дома керамзитобетонные блоки, размеры нужно выбирать соответствующие назначению.

Керамзитобетонные блоки делят на лицевые и рядовые, полнотелые и с наличием пустот. Лицевые предназначены для создания конструкций, не нуждающихся в дополнительной отделке, тогда как рядовые дополнительно облицовываются отделочным материалом.

Разделение керамзитобетонных блоков на пустотелые и полнотелые выполняется по наличию в их конструкции полостей, назначением которых является уменьшение веса отдельных элементов. Помимо этого, отверстия в пустотелых блоках повышают его теплоизоляционные свойства, но снижают прочность и надежность при воздействии нагрузок. Полнотелый блок не имеет отверстий.

Полнотелый блок не имеет отверстий.

Стоит учитывать, что керамзитный блок размеры может иметь не точные. Допустимым отклонением по ширине, высоте и длине является величина равная от 10 до 20 мм.

Плотность и прочность

При выборе строительного материала для возведения несущих стен необходимо обращать внимание на такие характеристики, как плотность и прочность. От последней зависит надежность готовой конструкции, а от плотности – ее теплосберегающие и акустические свойства. Плотность блоков находится в диапазоне от 500 до 1800 кг/м³, при этом керамзитобетонные блоки вес соответственно меняют от 10 до 23 кг.

В свою очередь прочность варьируется от 3,5 до 20, что соответствует величинам статической нагрузки, находящимся в диапазоне от 35 до 250 кг/см². Эти параметры обеспечивают продолжительность эксплуатационного периода не менее 60 лет.

Морозостойкость и огнестойкость

Не малую роль в долговечности конструкции играет морозостойкость строительного материала. Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Чем больше цифра после буквенного обозначения, тем большее количество циклов замораживания и оттаивания сможет выдержать керамзитобетонный блок.

Пожаростойкость блоков из керамзитобетона имеет самый высокий класс. Если воздействие открытого огня на керамзитобетонный блок не превышает 7–10 часов, то с ним ничего не случится.

Энергосбережение

Очень важный параметр для любого кладочного материала – теплопроводность. У керамзитовых блоков она жестко зависит от плотности.

Для более простого ориентирования в назначении блоков, строители используют понятие конструкционно-теплоизоляционного и конструкционного материала. Керамзитные блоки объемным весом от 600 до 1100 кг/м³ относят к первому типу, а при плотности материала от 1200 до 1800 кг/м³ – ко второму.

Паропроницаемость

Важный экологический параметр, который сегодня внимательно изучают не только профессиональные строители, но и рядовые застройщики. Керамзитобетон – дышащий материал, что подтверждает приводимая ниже таблица.

Неискушенному человеку эти цифры мало что скажут. Строитель же увидит в них, что керамзитобетон «дышит» в 2 раза лучше кирпича и почти не уступает по паропроницаемости древесине и гипсокартону.

Кроме этого, керамзитоблок обладает свойством поглощать из воздуха избыточную влагу и отдавать ее при низкой влажности в помещении. Поэтому в доме, построенном из этого материала, даже без использования принудительной вентиляции устанавливается комфортный микроклимат.

Маркировка

Все самые важные технические параметры керамзитовых блоков можно узнать из сокращенного обозначения, которым производитель маркирует свою продукцию.

Первая буква К обозначает, что этот материал относится к категории искусственного камня.

Вторая и третья несут информацию об области применения и назначении:

- С — стеновой;

- П — перегородочный;

- Л — лицевой;

- Р – рядовой (под отделку).

Четвертая и пятая буквы уточняют назначение блока в кладке: УГ — угловой, ПР – порядовочный, ПЗ – для перевязки швов. Пустотелый блок маркируется буквами ПС. Далее в маркировке указывается длина блока (39 см).

Затем идут марки прочности, морозостойкости и плотность. Зная этот несложный алгоритм, вы легко прочитаете самую важную информацию о материале. Например, маркировку блока КСЛ-ПР-ПС-39-75-F20-1200 мы расшифруем следующим образом: камень стеновой, лицевой, порядовочный, пустотелый. Его длина 39 см, прочность на сжатие 75 кг/см2, морозостойкость 20 циклов и плотность 1200 кг/м³.

Достоинства и недостатки

Главное преимущество керамзитобетонных блоков – отсутствие в их составе химически вредных веществ и соединений. Строительный материал изготавливается только из экологически чистых компонентов, что объясняет их безопасность применения для строительства жилых и общественных зданий. Помимо этого, преимуществами керамзитобетонных блоков можно назвать:

Строительный материал изготавливается только из экологически чистых компонентов, что объясняет их безопасность применения для строительства жилых и общественных зданий. Помимо этого, преимуществами керамзитобетонных блоков можно назвать:

- Малый вес;

- Повышенная прочность на изгиб и крошение;

- Высокие пароизоляционные свойства;

- Низкая теплопроводность;

- Стойкость к воздействию микроорганизмов, плесени и грибка;

- Устойчивость к перепадам температур;

- Негорючесть.

Минусы:

- Плохо переносят динамические и ударные нагрузки.

- Из-за высоких абразивных качеств, трудно пилятся и режутся, образуя неровные края с трещинами.

Сравнивая плюсы и минусы керамзитобетонных блоков, нетрудно заметить, что положительных качеств у них больше, чем отрицательных. Поэтому отзывы о данном материале в большей части положительные.

При покупке таких блоков следует уделить внимание такому моменту: некоторые производители, стремясь сэкономить на цементе, добавляют в исходный раствор органические и синтетические клеевые добавки. Они ухудшают экологические характеристики материала. Поэтому перед тем, как купить керамзитоблоки, следует проверить наличие у продавца сертификата соответствия ГОСТ.

Они ухудшают экологические характеристики материала. Поэтому перед тем, как купить керамзитоблоки, следует проверить наличие у продавца сертификата соответствия ГОСТ.

Видео

В сюжете — Подробнее узнаем о блоках на основе керамзита

В сюжете — Испытание керамзитобетонных блоков

В продолжение темы посмотрите также наш обзор Силикатный кирпич — характеристики, достоинства и недостатки

Источник

https://santekhnik-moskva.blogspot.com/2021/06/Keramzitobetonnyye-bloki.html

Инфракрасный легкий бетон: десятилетие исследований (обзор) — Elshahawi — 2021 — Structural Concrete

1 ВВЕДЕНИЕ

1.1 Легкий бетон

Здания по всему миру выиграли от того, как инженеры-материаловеды и инженеры-строители улучшали свойства и поведение материалов. В последние десятилетия легкий бетон (LWC), в частности, стал важным и универсальным материалом, который был значительно улучшен благодаря научным усилиям. LWC считается одним из перспективных материалов в современном строительстве из-за огромных преимуществ, которые могут быть достигнуты как в структурном, так и в экологическом отношении [1].

LWC считается одним из перспективных материалов в современном строительстве из-за огромных преимуществ, которые могут быть достигнуты как в структурном, так и в экологическом отношении [1].

Конструктивно он имеет множество применений, особенно в тяжелых конструкциях, в которых собственный вес определяет общий вес и где этот собственный вес значительно превышает ожидаемые эксплуатационные нагрузки, как в случае с многоэтажными зданиями и мостами. Уменьшенный вес, связанный с использованием LWC в многоэтажных зданиях, обеспечивает гибкость и значительную экономию средств; он также улучшает сейсмическую устойчивость конструкции, обеспечивает более длинные пролеты, повышает огнестойкость и снижает коэффициенты армирования и материалы фундамента [2, 3].Кроме того, сборные элементы, построенные из LWC, снижают затраты на транспортировку и укладку [4]. С мостами LWC также может обеспечить большее количество полос движения и более длинные пролеты. В мостах консольного типа LWC можно использовать с одной стороны опоры, а бетон нормальной массы (NWC) — с другой, чтобы обеспечить баланс веса при размещении более длинного пролета на стороне LWC [5].

Экологически LWC имеет гораздо более низкую теплопроводность, чем NWC, и поэтому может играть существенную роль в энергосбережении при использовании в качестве изоляционного материала.Иными словами, использование ЖБК с регулируемыми тепловыми свойствами позволяет экономить энергию, затрачиваемую на акклиматизацию воздуха как в холодных, так и в теплых странах [6, 7]. В последнее время проблемы нехватки энергии нарастают угрожающими темпами, и энергия стала глобальной проблемой. Дополнительным преимуществом LWC является то, что многие промышленные и сельскохозяйственные отходы могут быть утилизированы при его производстве, что представляет собой экономичный и экологически чистый подход.

1.2 Терминология

При добавлении к бетону описательного термина «Легкий» он становится собирательным термином для различных видов бетона, характеризующихся низким удельным весом.Уменьшение массы достигается либо за счет использования некоторых видов заполнителей (вспененных материалов), имеющих удельный вес заметно ниже, чем у классических заполнителей (гравий или щебень), либо за счет введения в вяжущее тесто пузырьков воздуха [8]. Первый тип LWC обозначается как бетон с легким заполнителем (LWAC), а последний тип известен как пенобетон (FC), который обычно используется для неконструкционных применений. Дилемма заключается в том, что легкость возникает из-за захваченного воздуха либо в заполнителях, либо в цементной матрице: чем больше захваченного воздуха, тем легче вес и лучше изоляция, но, наоборот, ниже прочность [9].

Первый тип LWC обозначается как бетон с легким заполнителем (LWAC), а последний тип известен как пенобетон (FC), который обычно используется для неконструкционных применений. Дилемма заключается в том, что легкость возникает из-за захваченного воздуха либо в заполнителях, либо в цементной матрице: чем больше захваченного воздуха, тем легче вес и лучше изоляция, но, наоборот, ниже прочность [9].

Во многих международных нормах проектирования LWC определяется как бетон с плотностью в сухом состоянии менее 2000 кг/м 3 . Однако в последние десятилетия стали изготавливать ЛБК в широком диапазоне плотностей (300–2000 кг/м 3 ) и соответствующих им пределов прочности от 1,0 до 60 МПа [10]. Поэтому пришлось ввести описательные термины «Структурный» и «Инфра». Конструкционный легкий бетон (SLWC) определяется в соответствии с Еврокодом 2 [11] как бетон со средней прочностью на сжатие в цилиндре не менее 17 МПа и удельной массой не менее 800 кг/м 3 [11]. Латинская приставка «Инфра» впервые была представлена кафедрой концептуального и конструктивного проектирования Технического университета Берлина в 2006 г. для обозначения нового LWC с плотностью менее 800 кг/м 3 [12]. «Ультра» используется вместо «Инфра» многими исследователями. В Нидерландах из-за высокой температуры, возникающей в результате процесса гидратации, его называют «теплым бетоном» или теплым бетоном [13]. Подводя итог, можно сказать, что инфралегкий бетон (ILC), сверхлегкий бетон (ULWC) или «теплый бетон» является современным бетоном с точки зрения плотности и изоляционных свойств и классифицирует бетон с плотностью ниже 800 кг/м . 3 .В данной статье используется аббревиатура ILC.

Латинская приставка «Инфра» впервые была представлена кафедрой концептуального и конструктивного проектирования Технического университета Берлина в 2006 г. для обозначения нового LWC с плотностью менее 800 кг/м 3 [12]. «Ультра» используется вместо «Инфра» многими исследователями. В Нидерландах из-за высокой температуры, возникающей в результате процесса гидратации, его называют «теплым бетоном» или теплым бетоном [13]. Подводя итог, можно сказать, что инфралегкий бетон (ILC), сверхлегкий бетон (ULWC) или «теплый бетон» является современным бетоном с точки зрения плотности и изоляционных свойств и классифицирует бетон с плотностью ниже 800 кг/м . 3 .В данной статье используется аббревиатура ILC.

1.3 Использование ILC

Рациональная и экономичная планировка зданий с относительно низким энергопотреблением может быть основана на соответствующих механических и тепловых свойствах ILC, LWC и NWC: ILC с отличными изоляционными характеристиками лучше всего использовать для несущих фасадов; LWC, с умеренной изоляцией и прочностью, для плит перекрытия и NWC, с наибольшей прочностью, но плохой изоляцией, для вертикальных внутренних элементов, таких как колонны и стены жесткости [14].

За последние несколько лет прочностные, производственные и термические свойства ILC значительно улучшились. Например, Ю и соавт. [15] сообщили о ILC с прочностью на сжатие 15 МПа, соответствующей сухой плотностью 745 кг/м 3 и теплопроводностью 0,17 Вт м -1 К -1 [15]. Абд Эльрахман и др. [16, 17] разработали ILC с прочностью на сжатие 15,2 МПа, соответствующей сухой плотностью 810 кг/м 3 и теплопроводностью 0.19 Вт м –1 К –1 [16, 17]. Постоянные улучшения материала, особенно с точки зрения прочности, позволяют использовать ILC в качестве материала, несущего нагрузку. Таким образом, ILC стал монолитным материалом, обеспечивающим как несущую способность, так и теплоизоляцию. Поэтому его можно использовать в прочных, долговечных и простых конструкциях. По сравнению с распространенными в настоящее время многослойными стеновыми конструкциями эти возможности делают их конкурентоспособной альтернативой в отношении концептуального дизайна, изоляции, простоты строительства, противопожарной защиты, энергосбережения и возможности вторичной переработки [18, 19].

1.4 Цели исследования

Основная цель этой статьи состоит в том, чтобы обобщить последние научные исследования и точки зрения, связанные с ILC. Этот сборник предлагает более глубокое понимание всей картины и устраняет пробелы между точками зрения исследователей из академического спектра. Более того, такая компиляция может пролить свет на научные пробелы и побудить новых исследователей эффективно заполнить эти пробелы. В этом контексте 80 смесей ILC сравниваются с точки зрения пропорций смесей, материалов, добавок, термических и механических свойств.Кроме того, этот обзор включает обсуждение ограниченных усилий, направленных на понимание структурного поведения ILC.

2 ИНФРА ЛЕГКИЙ БЕТОН

2.1 Мотивация к инновациям ILC

Существуют три основных этапа, необходимые для того, чтобы любой новый материал был принят промышленным сообществом и, следовательно, широко применялся в различных областях строительства: этап 1, постановка проблемы и выполнимое решение; Фаза 2, разработка материалов и обширные исследования; и Фаза 3, индустриализация.

На Этапе 1 для выявления проблем, которые способствовали инновациям и развитию ILC, например, следует сначала упомянуть немецкую композитную теплоизоляционную систему («Wärmedämmverbundsysteme» [WDVS]). На рис. 1 показаны различные типы многослойных изоляционных систем с тепловыми свойствами по сравнению с ILC. Многослойная система имеет много недостатков, например, установка занимает много времени и состоит из нескольких частей, требующих наличия высококвалифицированного персонала для выполнения специальных соединений между слоями.Кроме того, используемые материалы, такие как полистирол и минеральная вата, трудно перерабатывать и имеют относительно короткий жизненный цикл, что, в свою очередь, приводит к высоким долгосрочным затратам на техническое обслуживание [20]. ILC может быть многообещающим материалом для новой эры монолитного строительства, обладая следующими тремя достоинствами [21]; (а) экономия средств за счет устранения дополнительных изоляционных слоев, экономии времени и уменьшения необходимости в высококвалифицированном персонале. (b) гибкость, поскольку один единственный слой обеспечивает как несущую, так и изоляцию, не требуется штукатурки или облицовки, и он может быть отлит на месте или в качестве сборного элемента, и (c) устойчивость, которая достигается такой монолитной конструкцией с легкостью. техническое обслуживание, способность к переработке и энергосбережение.В этом контексте многие исследователи доказали, что толщина стенки 50 см соответствует критериям изоляции и обеспечивает достаточную несущую способность [13, 14, 18, 19, 22].

(b) гибкость, поскольку один единственный слой обеспечивает как несущую, так и изоляцию, не требуется штукатурки или облицовки, и он может быть отлит на месте или в качестве сборного элемента, и (c) устойчивость, которая достигается такой монолитной конструкцией с легкостью. техническое обслуживание, способность к переработке и энергосбережение.В этом контексте многие исследователи доказали, что толщина стенки 50 см соответствует критериям изоляции и обеспечивает достаточную несущую способность [13, 14, 18, 19, 22].

Стандартные системы изоляции по сравнению с инфракрасным легким бетоном [20]

2.2 Современный

В таблице 1 сравниваются различные смеси ILC с точки зрения ингредиентов, пропорций, плотности, теплопроводности и прочности на сжатие.Имеющиеся данные отражают улучшение свойств ILC с течением времени. Кафедра концептуального и конструктивного проектирования Технического университета Берлина занимается практическим исследованием ILC с 2006 года. Первые результаты, полученные Эль Зарифом [14], предоставили базовые знания о материалах, составе смесей и механических свойствах. Разработанный ИПК имеет сухую плотность 760 кг/м 3 , среднекубическую прочность на сжатие 7 МПа и теплопроводность 0,18 Вт м –1 К –1 [14].Смесь использовалась при возведении наружных стен частного дома в Берлине в 2007 г. (рис. 2б). Этот этап вдохновил многих исследователей и открыл широкие возможности для завершения начатого (Фаза 2). Hückler [22] разработал смеси ILC с диапазоном сухой плотности 600–800 кг/м 3 с соответствующей средней прочностью на сжатие 7–14 МПа и теплопроводностью 0,14–0,19 Вт м –1 K –1 . Кроме того, он исследовал структурное поведение ILC с точки зрения поведения при изгибе, связи и растрескивании.

Первые результаты, полученные Эль Зарифом [14], предоставили базовые знания о материалах, составе смесей и механических свойствах. Разработанный ИПК имеет сухую плотность 760 кг/м 3 , среднекубическую прочность на сжатие 7 МПа и теплопроводность 0,18 Вт м –1 К –1 [14].Смесь использовалась при возведении наружных стен частного дома в Берлине в 2007 г. (рис. 2б). Этот этап вдохновил многих исследователей и открыл широкие возможности для завершения начатого (Фаза 2). Hückler [22] разработал смеси ILC с диапазоном сухой плотности 600–800 кг/м 3 с соответствующей средней прочностью на сжатие 7–14 МПа и теплопроводностью 0,14–0,19 Вт м –1 K –1 . Кроме того, он исследовал структурное поведение ILC с точки зрения поведения при изгибе, связи и растрескивании.

ТАБЛИЦА 1.

Инфракрасные бетонные смеси и свойства f

- Сокращения: ЭК, керамзит; Эког, пеностекло; ЭГ, вспененное стекло; EPS, пенополистирол; LPF — длинное полипропиленовое волокно; СП, суперпластификатор; SPF, короткое полипропиленовое волокно; СТ, стабилизатор.

(a) Легкий бетон (дом Gartmann) плотность Schweiz 2003; 1100 кг/м 3 , теплопроводность; 0,32 Вт м −1 K −1 , прочность; 12,9 МПа [13]. (б) Инфракрасный легкий бетон (дом Шлайха), плотность в Берлине, 2007 г.; 760 кг/м 3 , теплопроводность; 0.18 Вт м −1 K −1 , прочность; 7,4 МПа [32]. (c) Легкий бетон (дом h46) Штутгарт 2012 плотность; 1000 кг/м 3 , теплопроводность; 0,23 Вт м −1 K −1 , прочность; 10,9 МПа [13]. (d) Инфралегкий бетон (Павильон) Плотность TU Eindhoven 2015; 780 кг/м 3 , теплопроводность; 0,13 Вт м −1 K −1 , прочность; 10 МПа [13]

На кафедре химии строительных материалов и бетона Технического университета Берлина в последние несколько лет также велась работа по разработке ILC. Чанг и др. В работах [33, 34] исследовано влияние различных фракций легких заполнителей на тепломеханические свойства ИПК с сухой плотностью менее 500 кг/м 3 . В 2018 году было рассмотрено влияние различных добавок в бетон, таких как мелкая летучая зола, мелкий песок и летучая зола, на свойства ILC [26]. Абд Эльрахман и др. [16, 17] сравнивали механические и физические свойства смесей ИПК, изготовленных из различных вспученных заполнителей, таких как керамзит, керамзитобетон и пеностекло.LWAC и FC имеют много общих свойств. Кроме того, ТЦ можно производить с плотностью от 500 до 1500 кг/м 3 , что ниже, чем у LWAC [35, 36]. Соответственно, Чанг и соавт. [28] сравнили Infra LWAC и Infra Lightweight Foamed Concrete (ILFC). Кроме того, было исследовано влияние включения LWA при получении и характеристике ILFC [16, 17].

Чанг и др. В работах [33, 34] исследовано влияние различных фракций легких заполнителей на тепломеханические свойства ИПК с сухой плотностью менее 500 кг/м 3 . В 2018 году было рассмотрено влияние различных добавок в бетон, таких как мелкая летучая зола, мелкий песок и летучая зола, на свойства ILC [26]. Абд Эльрахман и др. [16, 17] сравнивали механические и физические свойства смесей ИПК, изготовленных из различных вспученных заполнителей, таких как керамзит, керамзитобетон и пеностекло.LWAC и FC имеют много общих свойств. Кроме того, ТЦ можно производить с плотностью от 500 до 1500 кг/м 3 , что ниже, чем у LWAC [35, 36]. Соответственно, Чанг и соавт. [28] сравнили Infra LWAC и Infra Lightweight Foamed Concrete (ILFC). Кроме того, было исследовано влияние включения LWA при получении и характеристике ILFC [16, 17].

Аналогичным образом, с 2012 года на кафедре искусственной среды (Эйндховенский технологический университет) предпринимаются усилия по улучшению монолитных конструкций путем разработки ILC, готовых как для изоляции, так и для подшипников. Ю и др. [23] исследовали влияние частичной замены цемента вторичными вяжущими материалами, такими как порошок известняка и наносиликат. ILC с сухой плотностью около 650-700 кг/м 3 показал превосходную теплопроводность 0,12 Вт м -1 K -1 , и средняя прочность на сжатие около 10-12 МПа может быть получена [ 23]. Хуискес и др. [24] разработали устойчивый ILC, полностью заменив цемент щелочеактивированными материалами (геополимер) [24].Ю и др. [15] исследовали влияние полипропиленового волокна на механические и тепловые характеристики ИЖК. Они разработали ILC со средней прочностью на сжатие 15 МПа и соответствующей сухой плотностью 745 кг/м 3 и теплопроводностью 0,17 Вт м -1 К -1 . Влияние включения волокон на общее поведение ILC широко обсуждалось [27, 29]. Недавно Falliano et al. [29] изучали влияние коротких полимерных волокон и полимерной сетки, армированной стекловолокном, на механическое и изгибное поведение ILFC плотностью 400, 600 и 800 кг/м 3 .

Ю и др. [23] исследовали влияние частичной замены цемента вторичными вяжущими материалами, такими как порошок известняка и наносиликат. ILC с сухой плотностью около 650-700 кг/м 3 показал превосходную теплопроводность 0,12 Вт м -1 K -1 , и средняя прочность на сжатие около 10-12 МПа может быть получена [ 23]. Хуискес и др. [24] разработали устойчивый ILC, полностью заменив цемент щелочеактивированными материалами (геополимер) [24].Ю и др. [15] исследовали влияние полипропиленового волокна на механические и тепловые характеристики ИЖК. Они разработали ILC со средней прочностью на сжатие 15 МПа и соответствующей сухой плотностью 745 кг/м 3 и теплопроводностью 0,17 Вт м -1 К -1 . Влияние включения волокон на общее поведение ILC широко обсуждалось [27, 29]. Недавно Falliano et al. [29] изучали влияние коротких полимерных волокон и полимерной сетки, армированной стекловолокном, на механическое и изгибное поведение ILFC плотностью 400, 600 и 800 кг/м 3 .

С этой целью, несмотря на значительное количество приложений, использующих LWC или ILC, как видно на рисунке 2 [13, 27], необходимы дальнейшие исследования, чтобы показать более важные свойства этого относительно нового материала и предоставить инженерам-проектировщикам полную информацию. руководства, содержащие информацию обо всех основных механических свойствах и поведении конструкции. Кроме того, такие исследования могли бы повысить надежность и уверенность в потенциале ILC и, следовательно, расширить его применение.Научное сообщество приближается к фазе индустриализации. Тем не менее, дополнительные научные исследования и сравнения, связанные с энергетической и экономической эффективностью, по-прежнему имеют решающее значение.

3 ЛЕГКИЕ НАПОЛНИТЕЛИ

3.1 Общие

Как правило, в качестве альтернативы традиционным заполнителям легкий бетон можно производить с использованием натуральных или искусственных легких заполнителей (LWA).![]() Доступны различные типы LWA с различными физическими и механическими свойствами, что позволяет производить LWC с широким диапазоном плотностей и прочности.В связи с коммерческой доступностью нескольких типов LWA исследователи начали изучать, сравнивать и исследовать их для разработки высокоэффективных LWAC. Исследования включают LWAC с природными материалами, такими как вермикулит [37] или перлит [38], с расширенными глинистыми материалами, такими как сланцы [39], сланец [40] и глина [41], и с переработанными материалами, такими как вспененное стекло [42], каменный щебень [43] или стеклянный щебень [33, 34]. Кроме того, были проведены исследования по использованию сельскохозяйственных отходов, таких как скорлупа персиков [44], скорлупа кокосовых орехов [45], ядро пальмы [45] и скорлупа абрикосов [46].Поскольку большинство этих материалов являются отходами, их включение в производство (инфра) легкого бетона решает одну из важнейших экологических проблем.

Доступны различные типы LWA с различными физическими и механическими свойствами, что позволяет производить LWC с широким диапазоном плотностей и прочности.В связи с коммерческой доступностью нескольких типов LWA исследователи начали изучать, сравнивать и исследовать их для разработки высокоэффективных LWAC. Исследования включают LWAC с природными материалами, такими как вермикулит [37] или перлит [38], с расширенными глинистыми материалами, такими как сланцы [39], сланец [40] и глина [41], и с переработанными материалами, такими как вспененное стекло [42], каменный щебень [43] или стеклянный щебень [33, 34]. Кроме того, были проведены исследования по использованию сельскохозяйственных отходов, таких как скорлупа персиков [44], скорлупа кокосовых орехов [45], ядро пальмы [45] и скорлупа абрикосов [46].Поскольку большинство этих материалов являются отходами, их включение в производство (инфра) легкого бетона решает одну из важнейших экологических проблем.

LWA имеют гораздо более высокий уровень пористости по сравнению с заполнителями нормальной массы (NWA). Таким образом, они имеют низкую прочность и чаще испытывают большие деформации. Это означает, что LWA являются самыми слабыми компонентами, и, следовательно, они играют большую роль в конечных характеристиках производимой смеси [47].Кроме того, они занимают более 50 % объема бетона [33, 34]. Следовательно, LWA следует использовать с осторожностью, чтобы улучшить характеристики смеси как в свежем, так и в отвержденном состоянии. Многие исследователи провели подробные исследования, чтобы понять влияние свойств LWA, таких как размер частиц, сортность и абсорбция, на механические и термические свойства LWAC и ILC, как описано ниже.

Таким образом, они имеют низкую прочность и чаще испытывают большие деформации. Это означает, что LWA являются самыми слабыми компонентами, и, следовательно, они играют большую роль в конечных характеристиках производимой смеси [47].Кроме того, они занимают более 50 % объема бетона [33, 34]. Следовательно, LWA следует использовать с осторожностью, чтобы улучшить характеристики смеси как в свежем, так и в отвержденном состоянии. Многие исследователи провели подробные исследования, чтобы понять влияние свойств LWA, таких как размер частиц, сортность и абсорбция, на механические и термические свойства LWAC и ILC, как описано ниже.

3.2 Влияние размера частиц

В таблице 1 показано, как несколько LWA применялись для производства ILC с широким диапазоном плотностей, теплопроводности и прочности.Тем не менее, пеностекло было наиболее популярным заполнителем. Абд Эльрахман и др. [16, 17] сравнили характеристики трех различных расширенных материалов в качестве LWA; керамзит (Лиапор®), керамзитобетон (Лиавер®) и пеностекло (Экоглас®) в производстве ЖБК плотностью от 580 до 1100 кг/м 3 . Они подтвердили эффективность пеностекла по конечной плотности, прочности и тепловым свойствам. Во всех смесях в таблице 1 LWA имеют мелкие размеры частиц с максимальным размером агрегата 9 мм.Эта малость согласуется с литературными данными, согласно которым прочность на сжатие LWAC сильно зависит от размера заполнителей. В соответствии с ACI 213R-14 уменьшение максимальных размеров крупнозернистых LWA приводит к заметному увеличению прочности на сжатие LWAC, особенно в более слабых и рыхлых заполнителях [5]. Сопротивление раздавливанию структурных заполнителей Leca увеличилось с 2,15 до 3,62 МПа при уменьшении среднего размера частиц с 14 до 4 мм [48]. Хуискес и др.[24] сообщили об увеличении прочности на сжатие ILC на 11% при замене заполнителей размером 4–8 мм на заполнители размером 2–4 мм. Однако рекомендуется обеспечить баланс между малыми и большими размерами, если целью является более низкая теплопроводность [24].

Они подтвердили эффективность пеностекла по конечной плотности, прочности и тепловым свойствам. Во всех смесях в таблице 1 LWA имеют мелкие размеры частиц с максимальным размером агрегата 9 мм.Эта малость согласуется с литературными данными, согласно которым прочность на сжатие LWAC сильно зависит от размера заполнителей. В соответствии с ACI 213R-14 уменьшение максимальных размеров крупнозернистых LWA приводит к заметному увеличению прочности на сжатие LWAC, особенно в более слабых и рыхлых заполнителях [5]. Сопротивление раздавливанию структурных заполнителей Leca увеличилось с 2,15 до 3,62 МПа при уменьшении среднего размера частиц с 14 до 4 мм [48]. Хуискес и др.[24] сообщили об увеличении прочности на сжатие ILC на 11% при замене заполнителей размером 4–8 мм на заполнители размером 2–4 мм. Однако рекомендуется обеспечить баланс между малыми и большими размерами, если целью является более низкая теплопроводность [24].

3.3 Влияние классификации частиц

Как правило, включение LWA снижает плотность материала, что, в свою очередь, улучшает изоляционные характеристики, но ослабляет механические свойства, то есть прочность на сжатие и модуль упругости [37]. Очень желательно уменьшить плотность, а также сохранить обрабатываемость и прочность. Поэтому многие исследователи применяли модель плотной упаковки (модифицированная Андресеном и Андерсеном) [49, 50] для достижения оптимальной упаковки гранулированных ингредиентов и максимизации объема LWA в смеси. Концепция модели подчеркивает важность классификации частиц по размеру. Включив в состав смеси все твердые частицы, то есть цемент и другие твердые вещества, можно получить множество преимуществ, таких как минимизация пор между заполнителями и, следовательно, содержание цемента, снижение водопотребности и улучшение удобоукладываемости смеси [51]. .Кумулятивная доля частиц может быть оптимизирована в соответствии с модифицированной моделью Андресена и Андерсена как [49, 50]:

Очень желательно уменьшить плотность, а также сохранить обрабатываемость и прочность. Поэтому многие исследователи применяли модель плотной упаковки (модифицированная Андресеном и Андерсеном) [49, 50] для достижения оптимальной упаковки гранулированных ингредиентов и максимизации объема LWA в смеси. Концепция модели подчеркивает важность классификации частиц по размеру. Включив в состав смеси все твердые частицы, то есть цемент и другие твердые вещества, можно получить множество преимуществ, таких как минимизация пор между заполнителями и, следовательно, содержание цемента, снижение водопотребности и улучшение удобоукладываемости смеси [51]. .Кумулятивная доля частиц может быть оптимизирована в соответствии с модифицированной моделью Андресена и Андерсена как [49, 50]:

(1) где P ( D ) — доля частиц меньше D , D max и D min q — коэффициент распределения. Коэффициент q может быть определен экспериментально и зависит главным образом от формы и размера частиц. Чем выше значение q , тем крупнее смесь и меньше содержание мелочи, и наоборот [33, 34].

Чем выше значение q , тем крупнее смесь и меньше содержание мелочи, и наоборот [33, 34].

Несколько значений q были предложены и применены в различных типах бетона. Функ и Дингер предложили значение 0,37 для получения оптимальной упаковки [50]. Hüsken и Brouwers [52] успешно применили значение q , равное 0,28, для разработки земляно-влажного бетона. Компания Hunger разработала самоуплотняющийся бетон, используя то же значение 0.28 [53]. Ю и др. [23] разработали самоуплотняющийся ILC с отличной теплопроводностью и умеренными механическими свойствами, используя коэффициент распределения 0,32. Ю и др. [15] применили коэффициент распределения 0,35 при разработке ультралегкого фибробетона. Разработанная смесь также показала высокие механические и термические характеристики.

В предварительном тесте Huiskes et al. [24] исследовали влияние плохой упаковки, применяя 90–95% крупных заполнителей (2–4 мм) и 5–10% мелких заполнителей (0–1 мм). Общая работоспособность была плохой и упала почти до нуля. Кроме того, полученная смесь была чувствительна к сегрегации при увеличении расхода жидкости от 160 до 180 л/м 3 , хотя при 160 л/м 3 смесь была слишком жесткой и непригодной для обработки [24]. Чанг и др. [33, 34] разработали ILC с низкой плотностью ниже 500 кг/м 3 путем максимального увеличения объема LWA (более 70%), используя различные градации и различные коэффициенты распределения q = 0,23, 0,25, 0,30 и 0.45. Они пришли к выводу, что для LWAC с равным объемным содержанием LWA образцы, включающие более крупные фракции мелких заполнителей, обладают более высокими механическими свойствами и большей теплопроводностью [33, 34].

Общая работоспособность была плохой и упала почти до нуля. Кроме того, полученная смесь была чувствительна к сегрегации при увеличении расхода жидкости от 160 до 180 л/м 3 , хотя при 160 л/м 3 смесь была слишком жесткой и непригодной для обработки [24]. Чанг и др. [33, 34] разработали ILC с низкой плотностью ниже 500 кг/м 3 путем максимального увеличения объема LWA (более 70%), используя различные градации и различные коэффициенты распределения q = 0,23, 0,25, 0,30 и 0.45. Они пришли к выводу, что для LWAC с равным объемным содержанием LWA образцы, включающие более крупные фракции мелких заполнителей, обладают более высокими механическими свойствами и большей теплопроводностью [33, 34].

3.4 Эффект поглощения частиц

Водопоглощение считается одним из основных факторов, в значительной степени влияющих на общее поведение (Infra) LWC как в свежем, так и в отвержденном состоянии. Для каждой отдельной частицы количество и скорость поглощения напрямую зависят от объема пор, распределения пор внутри частицы и структуры системы пор, то есть от того, связаны ли поры или изолированы [54]. Влага, хранящаяся внутри LWA, не сразу доступна цементирующему тесту и должна быть исключена из воды затворения [5, 9]. Высокая степень абсорбции отрицательно влияет на удобоукладываемость, но впоследствии усиливает процесс гидратации, обеспечивая дополнительное внутреннее отверждение и смягчая аутогенную усадку [55, 56]. Как правило, доступны два варианта: предварительное замачивание заполнителей в течение 24 часов перед смешиванием или добавление дополнительного количества воды во время смешивания [26, 33, 34].

Влага, хранящаяся внутри LWA, не сразу доступна цементирующему тесту и должна быть исключена из воды затворения [5, 9]. Высокая степень абсорбции отрицательно влияет на удобоукладываемость, но впоследствии усиливает процесс гидратации, обеспечивая дополнительное внутреннее отверждение и смягчая аутогенную усадку [55, 56]. Как правило, доступны два варианта: предварительное замачивание заполнителей в течение 24 часов перед смешиванием или добавление дополнительного количества воды во время смешивания [26, 33, 34].

Применение предварительно замоченных LWA помогает получить стабильную, уплотняемую смесь и хорошо распределенные частицы. Тем не менее, многие исследователи подтвердили использование высушенных в духовке LWA без предварительного замачивания, но с корректировкой пропорции воды для смешивания с учетом поглощения LWA. Голиас и др. [57] указали, что при применении LWA в случае сушки в печи LWA могут поглощать примерно 55% значения 24-часовой абсорбции. Несоответствие объясняется способностью частиц цемента закрывать некоторые поры в заполнителях или вязкостью полученной жидкости относительно выше, чем у воды, что приводит к медленному заполнению пор заполнителей.Чанг и др. [26] и Abd Elrahman et al. [16, 17] приняли решение добавить в смесь дополнительное количество воды, равное 1 часу поглощения, чтобы помочь сохранить рабочую смесь в течение более длительного времени [16, 17, 26]. На другом конце спектра Yu et al. [23] и Ю и соавт. [15] разработали ILC путем применения пеностекла со сравнительно гладкой поверхностью и замкнутой внешней оболочкой, не требующей ни предварительного замачивания, ни дополнительного увлажнения [15, 23]. Применяемые LWA имеют низкое водопоглощение (менее 2% после предварительного замачивания в течение 60 мин).

Несоответствие объясняется способностью частиц цемента закрывать некоторые поры в заполнителях или вязкостью полученной жидкости относительно выше, чем у воды, что приводит к медленному заполнению пор заполнителей.Чанг и др. [26] и Abd Elrahman et al. [16, 17] приняли решение добавить в смесь дополнительное количество воды, равное 1 часу поглощения, чтобы помочь сохранить рабочую смесь в течение более длительного времени [16, 17, 26]. На другом конце спектра Yu et al. [23] и Ю и соавт. [15] разработали ILC путем применения пеностекла со сравнительно гладкой поверхностью и замкнутой внешней оболочкой, не требующей ни предварительного замачивания, ни дополнительного увлажнения [15, 23]. Применяемые LWA имеют низкое водопоглощение (менее 2% после предварительного замачивания в течение 60 мин).

4 СВЯЗКИ

Благодаря наличию сырья, технологии и различных типов цемента, удовлетворяющих потребности инженеров, портландцемент (ПК) стал наиболее используемым вяжущим в строительной отрасли [58]. В отличие от NWC, цементная паста является самым прочным компонентом и имеет преимущество над LWA в наборе прочности (Infra) LWC. Слабые стороны LWA могут быть напрямую связаны с ячеистой структурой, которая необходима для достижения требуемой низкой плотности и тепловых свойств.К сожалению, хрупкая структура LWA ограничивает силу (Infra) LWC. Итак, внимание было уделено цементу и его влиянию на свойства свежего и затвердевшего (Infra) LWC. Были рассмотрены различные вопросы, например, влияние типа вяжущего, содержания вяжущего, теплоты гидратации и частичной и полной замены цемента.

В отличие от NWC, цементная паста является самым прочным компонентом и имеет преимущество над LWA в наборе прочности (Infra) LWC. Слабые стороны LWA могут быть напрямую связаны с ячеистой структурой, которая необходима для достижения требуемой низкой плотности и тепловых свойств.К сожалению, хрупкая структура LWA ограничивает силу (Infra) LWC. Итак, внимание было уделено цементу и его влиянию на свойства свежего и затвердевшего (Infra) LWC. Были рассмотрены различные вопросы, например, влияние типа вяжущего, содержания вяжущего, теплоты гидратации и частичной и полной замены цемента.