Керамзитобетон пропорции: Керамзитобетон: пропорции для его приготовления

- Керамзитобетон своими руками — состав и пропорции на 1м3

- состав на 1м3, пропорции, рецептура

- правильные пропорции при изготовлении — Всё про бетон

- Как пропорции и состав керамзитобетона влияют на его производство

- Пропорции приготовления бетона марок M100, M200, M300. Особенности керамзитобетона

- Изготовление и сфера применения керамзитобетона

- Как сделать керамзитобетон своими руками, пропорции для изготовления керамзитобетонных блоков, пропорции раствора песка цемента керамзита, пропорции керамзитоблоков, пропорции керамзитовой стяжки, пропорции раствора с керамзитом

- Разработка пропорций смеси геополимерного легкого заполнителя с помощью LECA | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

- – Leca AE

- IRJET-Запрошенная вами страница не найдена на нашем сайте Январь 2022 г. Идет публикация…

Керамзитобетон своими руками — состав и пропорции на 1м3

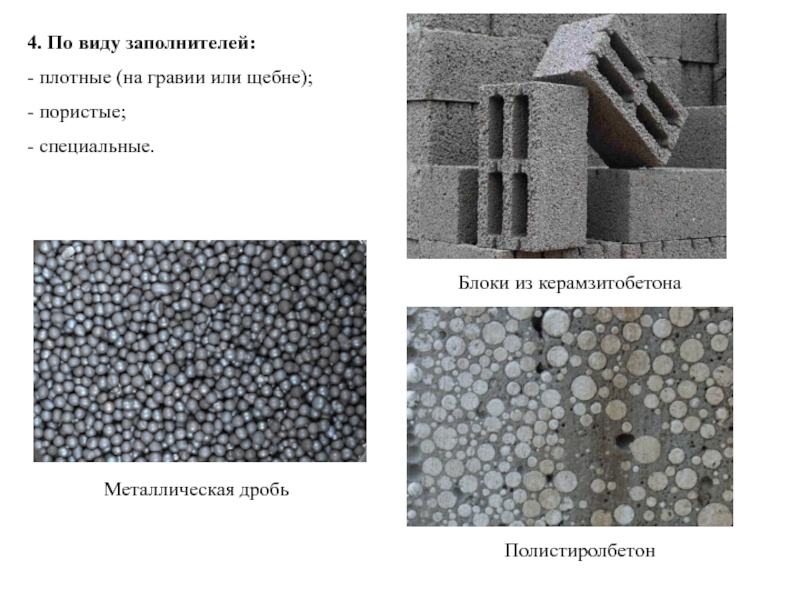

Современная технология производства бетона получила новый виток развития. Ее результатом стало появление керамзитобетона – это улучшенная разновидность бетона, где в качестве наполнителя применяется не традиционный щебень, а керамзит.

В этой статье вы узнаете про состав и пропорции керамзитобетона на 1м3, а так же мы расскажем в какой последовательности загружать компоненты при замешивании раствора «своими руками».

Для тех кто не знает что такое керамзит, привожу объяснение: искусственный стройматериал, представляющий собой обожженную глину легкой плавкости. Чаще всего керамзит имеет гранулированную форму и коричневато-бардовый цвет.

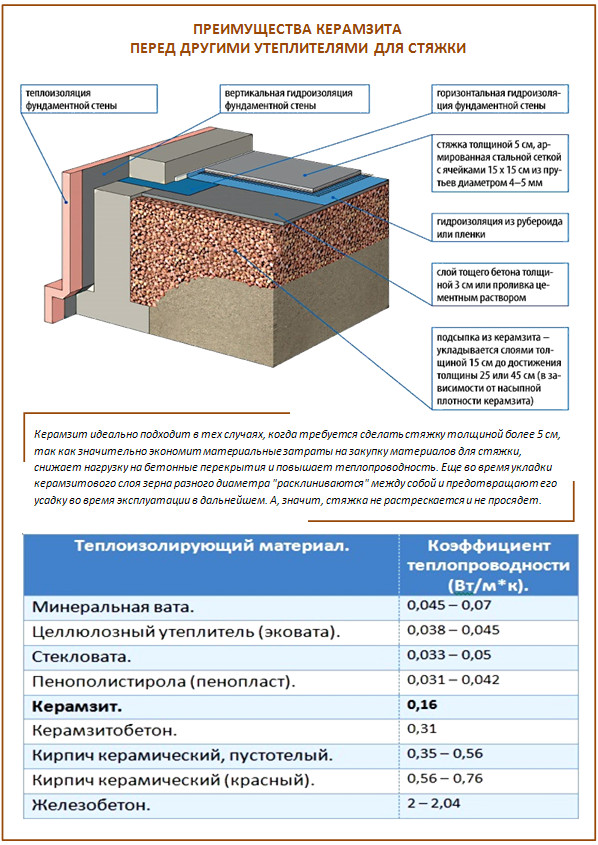

Преимущества керамзита

Прежде всего, это превосходная комбинация легкости и высокой прочности. Использование керамзита в качестве наполнителя в бетоне имеет ряд преимуществ, главное из которых – снижение веса бетона при неизменной прочности.

Несмотря на то, что керамзит гигроскопичный материал (впитывает воду), он ничуть не теряет в качестве при длительном нахождении под воздействием влаги.

Вопрос о пропорциях керамзита в бетоне на 1м3 чаще всего создает много споров, разные мнения возникают именно из-за высокой впитываемости материала.

Загрузка …

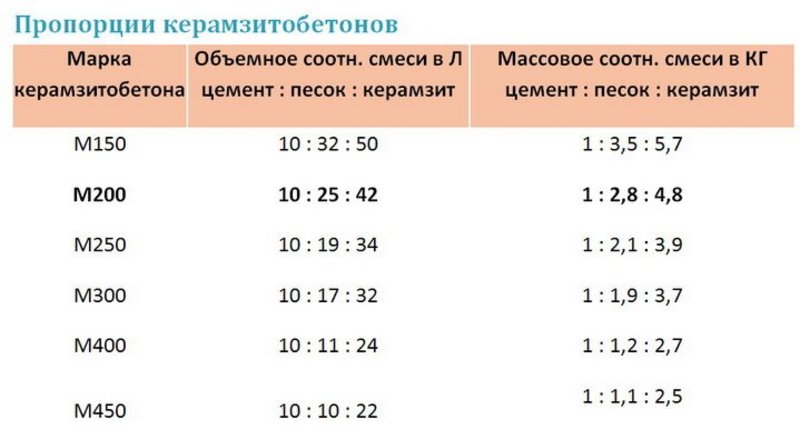

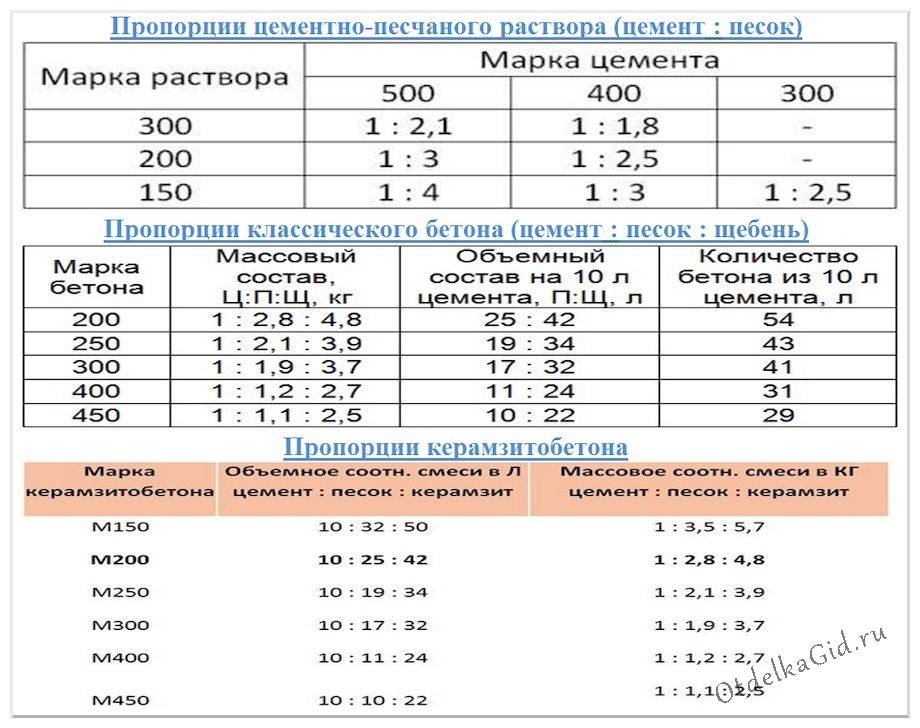

Керамзитобетон — состав и пропорции на 1м3, таблица:

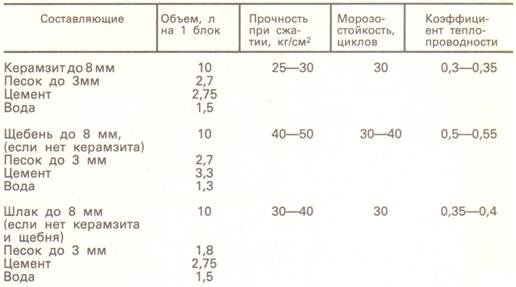

Рассмотрим процесс изготовления керамзитобетона более детально. Для приготовления строительной смеси 1м3 мы используем следующие компоненты:

- марка керамзита по прочности П150 — П200, по насыпной плотности 600-700;

- марка бетонной смеси по удобоукладываемости — П1, класс бетона по прочности на сжатие В 20;

- цемент марки 400;

- песок строительный.

из книги В.Г. Батракова «Модифицированные бетоны».

Керамзитобетон своими руками — замес в бетономешале

Пропорции для керамзитобетонных блоков на один замес (жесткая бетонная смесь): вода 5 литров, мыльный раствор 50 мл, песок 28 литров, цемент (М400) 7 литров, керамзит (фр. 0-10) 36 литров.

0-10) 36 литров.

Состав керамзитобетона пропорции в ведрах

Загрузка компонентов при замешивании раствора (используем стандартное ведро 10 литров): наливаем в бетономешалку воду (0,5 ведра) и мыльный раствор. Включаем аппарат. Добавляем туда пол ведра цемента. Засыпаем 3 ведра песка, последним добавляем 4 ведра керамзита. Для наглядности смотрите видео!

Индикатором качественного раствора станет тот момент, когда цементная глазурь полностью покроет гранулы керамзита. Приготовленный керамзитный раствор подается в формовальные блоки для последующего затвердевания.

Видео: приготовление бетонной смеси для керамзитоблока

На заметку ремонтнику: оказывается штробить стены под проводку без пыли можно и даже нужно. Узнайте как это сделать!

Загрузка . ..

..

Статьи по теме:

состав на 1м3, пропорции, рецептура

Бетонные растворы широко применяются практически во всех отраслях строительства. Состав керамзитобетона делает его простым в изготовлении и сравнительно низким по стоимости. Используют материал в строительстве стен для домов или напольных покрытий. Соблюдение пропорций на 1 м3 и использование качественных исходных компонентов делает финальную конструкцию надежной и долговечной.

Основной состав

Компоненты, входящие в керамзитобетон, регулируются ГОСТом 25820—2000. Точное описание ингредиентов и требования к их качеству обеспечивают надежность и долговечность стройматериала. В состав керамзита входят:

- Керамзитовый компонент с частицами не более 20 мм. Он обеспечит необходимую прочность и плотность.

- Бетон класса В15 или выше. Позволяет ускорить процесс замеса и укладки благодаря удобоукладываемости.

- Цемент. Необходим для цепкости и быстроты застывания.

- Песок карьерного происхождения.

Нужен для заполнения воздушных пустот между керамзитом.

Нужен для заполнения воздушных пустот между керамзитом. - Чистая жидкость. Добавляется для придания однородной консистенции и перемешивания составных.

Посмотреть «ГОСТ 25820-2000» или cкачать в PDF (412.3 KB)

Расчеты и пропорции

Оптимальное количество для 1 кубического метра смеси рассчитано строителями. Приготовление начинается с изучения пропорции керамзитобетона и состава определенной марки.

Качественный раствор получается, когда соблюдаются пропорции его компонентов.

Подготовленные компоненты смешивают в четкой последовательности. Соотношение выведено в зависимости от назначения. Оптимальными считаются пропорции 1:3,5:4,5, где представлены соответственно цементная часть, песочный уплотнитель и керамзит нужного размера. Вода добавляется в последнюю очередь. Количество варьируется в пределах 1,5 части. Изменения в объемах зависят от необходимой консистенции керамзитобетона.

Области применения

В строительных работах используют непосредственно сам керамзитобетон или блоки из него. Популярность обусловлена простотой в приготовлении и доступностью материалов из состава. В сферу использования входит заливка основы для пола, перекрытия между этажами или в качестве теплоизоляционного шара для стен. Рецепт смеси подбирают исходя из инженерного задания. Характеристики материала обеспечивают высокую звукоизоляцию и частое использование для блоков стенного возведения. Предполагаемые нагрузки на материал предусматривают внесение металла в состав.

Популярность обусловлена простотой в приготовлении и доступностью материалов из состава. В сферу использования входит заливка основы для пола, перекрытия между этажами или в качестве теплоизоляционного шара для стен. Рецепт смеси подбирают исходя из инженерного задания. Характеристики материала обеспечивают высокую звукоизоляцию и частое использование для блоков стенного возведения. Предполагаемые нагрузки на материал предусматривают внесение металла в состав.

Рецептура

Соотношение компонентов смеси может быть изменено в зависимости от ее целевого назначения.

Таблица количества основных материалов зависит от цели строительства. Соотношения состава керамзитобетона для заливки пола и стен будут отличаться. Связано это с разной нагрузкой на раствор. Частое использование в домашних условиях поясняется простотой в замесе и недорогой стоимостью качественных составных материалов.

Для пола и напольных покрытий

Заливка пола в доме предусматривает четкое следование рекомендованным пропорциям на 1 м3. Замес производят при помощи бетономешалки или вручную. Выбор варианта обуславливается необходимым количеством готового раствора. Рецептура для заливки полового покрытия стандартная и не требует дополнительных примесей и химических добавок. В среднем используют пропорцию 4:3:1, где указаны керамзит, цемент соответственной марки и песочный компонент. Керамзитобетон для стяжки пола используют довольно часто. При этом строители выделяют некоторые особенности:

Замес производят при помощи бетономешалки или вручную. Выбор варианта обуславливается необходимым количеством готового раствора. Рецептура для заливки полового покрытия стандартная и не требует дополнительных примесей и химических добавок. В среднем используют пропорцию 4:3:1, где указаны керамзит, цемент соответственной марки и песочный компонент. Керамзитобетон для стяжки пола используют довольно часто. При этом строители выделяют некоторые особенности:

Если планируется заливка напольного покрытия, то лучше готовить материал с помощью бетономешалки.

- При использовании в работе металла или железных частей допустимо применение бетона любой марки.

- Монолитность полу обеспечит дополнительный шар из теплоизоляционного компонента.

- Добавление досок из дерева предполагает наличие водонепроницаемого дополнительного слоя.

Для возведения стен

Состав строительного керамзитобетона меняется при необходимости постройки вертикальных поверхностей. Такой раствор должен иметь более плотную консистенцию. При этом количество воды на 1 м3 слегка уменьшают. Средним является соотношение 1:1:1,5, где указаны цемент, керамзитовые частицы и песок. Такая пропорция обеспечивает максимальную прочность и скорость затвердевания. Для упрощения процесса из смеси готовят блоки, которые в дальнейшем укладывают вертикально.

При этом количество воды на 1 м3 слегка уменьшают. Средним является соотношение 1:1:1,5, где указаны цемент, керамзитовые частицы и песок. Такая пропорция обеспечивает максимальную прочность и скорость затвердевания. Для упрощения процесса из смеси готовят блоки, которые в дальнейшем укладывают вертикально.

правильные пропорции при изготовлении — Всё про бетон

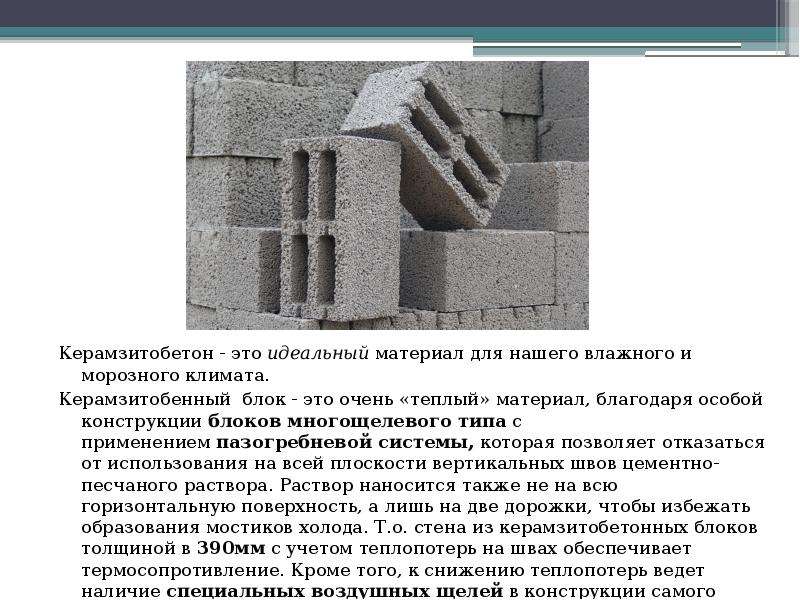

В последнее время на рынке строительных материалов появилось довольно много новых материалов. Одним из таких новинок стал керамзитобетон, который довольно быстро стал популярным в северных странах, которые отличаются достаточно суровым климатом. В качестве основы для данного материала используется керамзит, который, в свою очередь, изготавливается из такого природного материала, как глина.

Глина является одним из самых древних материалов, которые не только является чистым с экологической точки зрения, но и отличается долговечностью и устойчивостью к воздействию самых различных негативных факторов окружающей среды. Технология производства керамзита предполагает вспенивание глины, в результате чего материал приобретает легкость, высокие звукоизоляционные свойства и низкий коэффициент теплопроводности.

Технология производства керамзита предполагает вспенивание глины, в результате чего материал приобретает легкость, высокие звукоизоляционные свойства и низкий коэффициент теплопроводности.

Керамзитобетон представляет собой сочетание керамзита и бетона, которые обладает положительными качествами обоих материалов.

Во вспененную глину при производстве добавляются гранулы бетона, благодаря чему получается легкий и прочный материал. Керамзитобетон имеет такие же характеристики, как и бетон, однако при этом они обладает более лучшими, чем бетон, химическими характеристиками и более низкими показателями теплопроводности.

Особенности применения керамзитобетона

На сегодняшний день керамзитобетон активно используется при возведении высотных зданий и в малоэтажном строительстве. Однако при выборе данного материала для возведения здания или сооружения необходимо учитывать, что он имеет некоторые ограничения применения.

Для того, чтобы лучше понять где его можно использовать, где лучше поискать альтернативу, а где наилучшим вариантом является именно он, необходимо учесть следующие особенности:

- Относительная легкость материала.

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент;

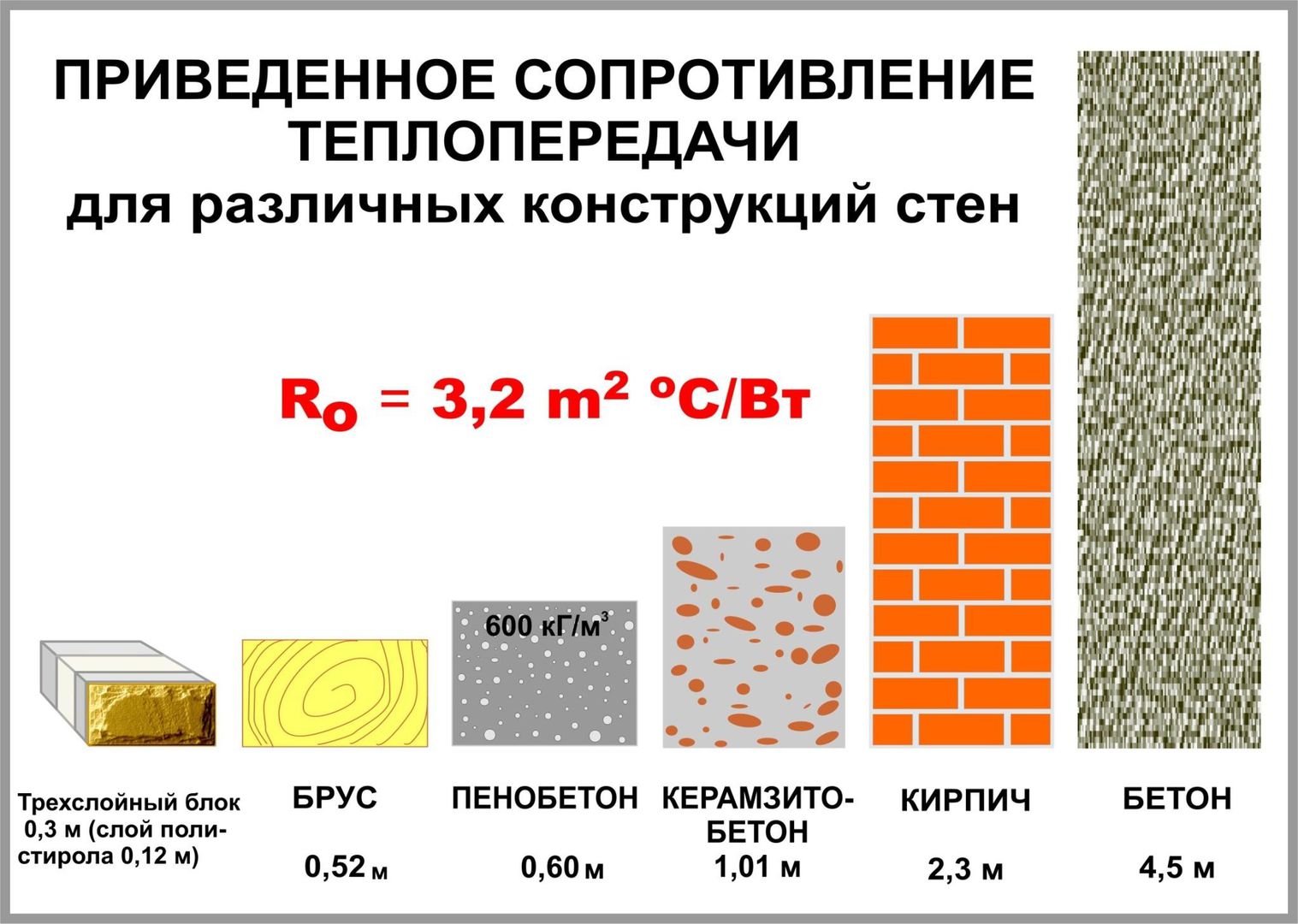

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент; - Небольшой показательно коэффициента теплопроводности. Благодаря данной характеристики керамзитобетон и приобрел довольно широкое распространение в странах, где преобладает холодный климат. Малый коэффициент теплопроводности также придает материалу устойчивости к температурным перепадам, благодаря чему его поверхность не покрывается трещинами, которые могут стать первопричиной разрушения конструкций, а также позволяет избежать утечек тепла из помещений, а значит сократить расходы на отопление. Из керамзитобетона возводятся наружные стены, перекрытия и черновые полы.

Поверхности, созданные из данного строительного материала превосходно сочетаются с любыми утеплителями, а также отделочными материалами;

Поверхности, созданные из данного строительного материала превосходно сочетаются с любыми утеплителями, а также отделочными материалами; - Высокий показательно водопоглощения. В отличие от приведенных выше характеристик эту можно отнести к недостаткам керамзитобетона.

При попадании влаги на поверхность из данного материала, она довольно легко попадает во внутрь. Влага способствует разрушению конструкции, поскольку имеет свойство расширяться при охлаждении, создавая трещины, в которые опять же попадает вода.

Так что использование данного материала ограничено в той местности, где выпадение осадков является частым явлением.Помимо этого из-за высокого показателя водопоглощения поверхность данного материала должна иметь гидроизоляционную защиту. Данная защита создается, к примеру, путем нанесения на поверхность специальных отделочных материалов.

Состав керамзитобетона

Основным отличием керамзитобетона от бетона является не только в заполнителе, но в том, что вместо гравия или щебня при возведении конструкции используется керамзит. В остальном данный материал не имеет отличий от бетона. Пропорции также не имеют существенных отличий.

В остальном данный материал не имеет отличий от бетона. Пропорции также не имеют существенных отличий.

В состав керамзитобетона входят такие компоненты:

- Вода;

- Песок определенного вида и дисперсности;

- Керамзит, который как уже было сказано выше, представляет собой вспененную глину;

- Цемент.

Помимо этого при производстве керамзитобетона могут добавляться специальные добавки, которые придают материалу определенные свойства и улучшают его положительные характеристики. В большинстве случаев в качестве добавок выступают пластификаторы, которые придают керамзитобетону большую пластичность, а значит облегчают процесс строительства и расширяют возможности использования материала.

Пропорции компонентов керамзитобетона

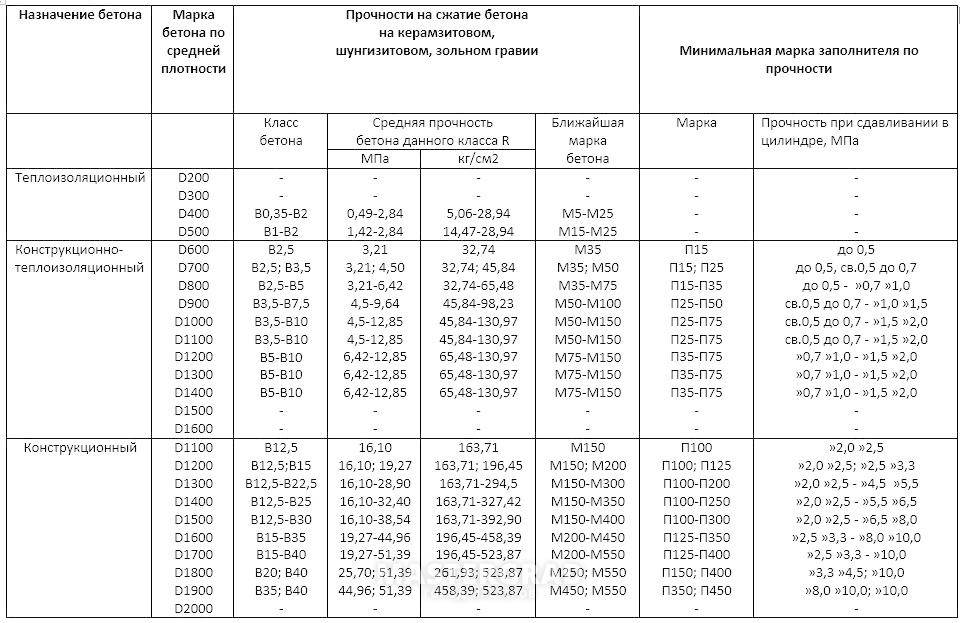

От пропорций, в которых смешиваются материалы, и зависит марка керамзитобетона, а также его прочностные характеристики.

Плотность керамзитобетона зависит во многом зависит от фракции керамзита. При большой фракции плотность керамзитобетона относительно низкая. Такой материал чаще всего используется в качестве теплоизолятора. При мелкой фракции керамзита материал приобретает высокую плотность, а значит и его прочность.

При большой фракции плотность керамзитобетона относительно низкая. Такой материал чаще всего используется в качестве теплоизолятора. При мелкой фракции керамзита материал приобретает высокую плотность, а значит и его прочность.

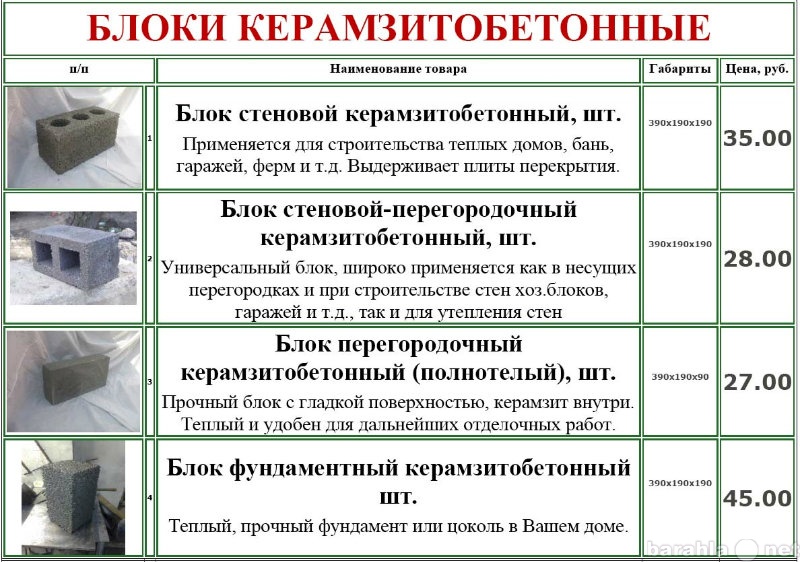

Такой керамзитобетон используется для возведения несущих конструкции. Из такого материала изготавливаются керамзитобетонные блоки марок М50. М75, М100, которые используются для строительства перегородок, несущих стен или фасадов.

Таким образом, плотность, прочность и теплопроводящие свойства взаимосвязаны, чем меньше показатель плотности, тем лучше конструкция удерживает тепло, однако конструкция не отличается высокой прочностью, а значит не способна выдержать высокую нагрузку.

Однако плотный керамзитобетон, выдерживающий большую нагрузку, нуждается в создании теплоизоляции. Для того, чтобы соблюсти баланс плотности, прочности и теплопроводности, стараются найти золотую середину.

Помимо этого фракция керамзита влияет на его количество в составе материала. Чем меньше фракция, тем больше его добавляют при создании смеси. Керамзит напрямую влияет на плотность материала, увеличивая ее.

Чем меньше фракция, тем больше его добавляют при создании смеси. Керамзит напрямую влияет на плотность материала, увеличивая ее.

В качестве пластификатора может использоваться жидкое мыло, которое растворяют в воде в определенных пропорциях. Количество воды должно быть таким, чтобы смесь получилась одновременно и вязкой и текучей. Таким образом она может использоваться для создания конструкций, приобретая определенную форму и не растекаясь при этом.

Если керамзитобетон используется при строительстве частного дома, то его вполне можно приготовить самостоятельно.

Состав приготовляемой смеси должен входить керамзит, предварительно просеянный кварцевый песок, цемент и вода. Также можно добавить древесную смолу. Пропорции могут быть самыми различными, все зависит от того, какое предназначение будет выполнять возводимая из керамзитобетона конструкция. Пропорция оказывается влияние на плотность и прочностные характеристики.

В большинстве случаев обычный керамзит, который имеет плотность тысяча килограмм на кубический метр, содержит в своем составе:

- Около 100-150 литров воды.

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции;

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции; - Цемент в количестве 250 килограмм;

- Керамзит 720 килограмм.

Состав данной смеси имеет много общего с легким бетоном, в который добавлен такой ингредиент, как керамзит, представляющий собой вспененную глину.

В качестве связующего для всех ингредиентов используется качественный цемент марки М400.

При высоком качестве цемента не требуется добавлять пластификаторы, поскольку в этом случае смесь обладает достаточно высокой пластичностью. Однако данный цемент довольно дорогостоящий.

Можно использовать при замешивании смеси пуццелановый и шлакоцемент. Однако слишком увлекаться экспериментами не стоит, поскольку уверенности в отличных свойствам керамзитобетона в этом случае нет.

Такой материал может быть непрочным, не обеспечивать должной теплоизоляции и быть очень гидроскопичным. Так что лучше всего придерживаться проверенных составов.

Так что лучше всего придерживаться проверенных составов.

Цемент не только выступает в смеси в качестве связки всех остальных ингредиентов, но и может оказать существенное влияние на свойства материала.

Увеличение доли цемента в смеси приводит к тому, что материал приобретает большую плотность и прочность, однако одновременно с этим увеличивается и вес. Таким образом, если добавить слишком много цемента, то конструкция получится тяжелой и будет оказывать существенную нагрузку на основание.

При приготовлении смеси керамзитобетона в качестве наполнителя используется керамзит, при приготовлении бетона используются гравий и щебень. Помимо этого в качестве наполнителя может использоваться кварцевый песок, который необходимо предварительно просеять для того, чтобы очисть его от посторонних включений.

Стоит отметить, что песок также имеет разную дисперсность. Использование той или иной разновидности песка оказывает влияние на марку керамзитобетона и его свойства а именно на плотность, прочность и теплопроводность.

Вода, которая используется, при замешивании смеси, должна быть чистой. Она не должна содержать грязи, масляных включений и т.д. Наличие подобных примесей оказывает негативное влияние на устойчивость будущей конструкции к самым различным негативным воздействиям окружающей среды.

Приготовление смеси осуществляется в бетономешалке, которая путем вращения придает смеси однородность.

Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производство

Состав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья. Если применять морскую либо сточную воду, показатель рH которой ниже 4, на поверхности образуется белый налет.

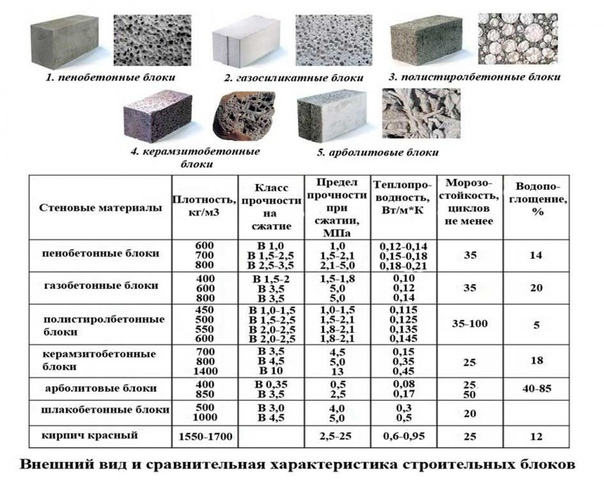

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

Пропорции приготовления бетона марок M100, M200, M300. Особенности керамзитобетона

При выполнении различных строительных работ, зачастую возникает необходимость выполнить бетонный раствор непосредственно на строительной площадке. При наличии необходимо оборудования, сделать это несложно, однако, необходимо учитывать, что его качество зависит от соблюдения пропорций компонентов, а также от ряда других факторов. Поэтому далее мы подробно рассмотрим данный процесс, а также приведем пропорции для приготовления бетона разных видов.

Приготовление бетона

Марка

Основным параметром бетона является прочность, которая отображена в его марке. Номер марки обозначает предельную нагрузку в килограммах на квадратный сантиметр площади, которую может выдержать материал. К примеру, бетон М200 может выдержать нагрузку в 200 кг на один квадратный сантиметр.

Таким образом, прежде чем приступить к приготовлению раствора, необходимо определиться с его маркой. Для этого выполняется расчет нагрузки на бетонную конструкцию. Правда, строители редко в точности высчитывают необходимую марку, так как можно использовать материал с запасом прочности.

Единственное, этот запас должен быть разумным, так как, чем выше марка, тем выше и цена материала. Поэтому излишняя прочность приводит к необоснованному удорожанию строительства.

Структура бетона М100

Пропорции

M100

Данная марка широко применяется при выполнении ремонтных, строительных и реставрационных работ.

В частности материал используют в следующих целях:

- Для выполнения подложки фундамента;

- При изготовлении черновых полов, если планируется бетонирование по грунту;

- При обустройстве стоянок и различных площадок;

- При изготовлении железобетонных конструкций, которые не будут подвергаться избыточным нагрузкам.

На фото — щебень для приготовления раствора

Таблица пропорций приготовление бетона М100 на 1м3:

Цемент марки М400 210 кг (одна часть) Щебень или гравий 1080 кг (пять частей) Песок 870 кг (четыре части) Вода 210 л (одна часть)Для мелкозернистого бетона, т.е. без щебня, пропорции следующие:

Цемент марки М400 533 кг (одна ч.) Песок 160 кг (три ч.) Вода 266 л (1/2 ч.)М200

Для приготовления бетонного раствора марки М200 на 1м3 смешивают компоненты в следующих пропорциях:

Цемент марки М400 286 кг (одна ч.) Щебень или гравий 1411 кг (пять ч. ) Песок 564 кг (две ч.) Вода 141 л (1/2 ч.)

) Песок 564 кг (две ч.) Вода 141 л (1/2 ч.)Заливка фундамента

Данная марка является наиболее популярной, так как область ее применения очень обширна.

Чаще всего материал используют в следующих целях:

- При возведении фундаментов;

- Для сооружения лестничных перекрытий;

- При выполнении стяжки пола и прочих конструкций.

Обратите внимание! Благодаря отличным техническим характеристикам, данная марка является наиболее выгодной в соотношении цена/качество.

М300

Пропорции при приготовлении бетона М300 следующие:

Цемент марки М400 338 кг (одна ч.) Щебень или гравий 1250 кг (3,7 ч.) Песок 642 кг (1,9 ч.) Вода 169 л (1/2 ч.)Марка М300 отличается еще большей прочностью, поэтому ее используют при возведении несущих конструкций, на которые предполагается большая нагрузка. В частности, зачастую выполняют заливку фундамента тяжелых зданий, изготавливают перекрытия и пр.

Обратите внимание! Для приготовления раствора необходимо использовать свежий цемент, так как с течением времени его качество ухудшается. Так за год он может потерять до 40 процентов своей прочности.

Структура керамзитобетона

Пропорции керамзитобетона

Отдельно следует сказать о таком материале как керамзитобетон. Его отличием от обычного бетона заключаются в том, что в качестве крупного наполнителя в него добавляют керамзит. Это легкие и пористые гранулы, которые в то же время обладают хорошей прочностью.

Использование керамзита в составе раствора позволяет сделать материал более легким и «теплым». Благодаря прочности керамзита, керамзитобетон можно использовать при возведении стен и даже при выполнении фундаментов небольших легких зданий, к примеру, гаражей или надворных построек. Кроме того, он нашел широкое применение при утеплении плоских кровель.

Керамзит

Пропорции приготовления керамзитобетона следующие:

Портландцемент М500 415 кг Кварцевый песок 575 кг Керамзит размером фракций 15 мм 570 кг Вода 200-300 лДанные пропорции позволят создать керамзитобетон марки М200.

Приготовление бетона

Для приготовления бетонного раствора обязательно понадобится бетономешалка, так как размешать бетон вручную очень сложно, особенно если в составе имеется щебень или гравий. Поэтому получить качественную однородную смесь вряд ли получится.

Загрузка бетономешалки

Также следует отметить, что выполнение раствора требует соблюдения определенной последовательности:

- В первую очередь необходимо засыпать своими руками в бетономешалку сухие компоненты – песок и цемент.

- После того, как компоненты перемешаются в однородную смесь, следует постепенно заливать в воду, причем, необходимо обратить внимание, чтобы она была чистой. Специалисты рекомендуют готовить раствор на основе питьевой воды.

- После получения однородной массы, в бетономешалку засыпается наполнитель, очищенный от глины или других загрязнений.

Обратите внимание! Для улучшения качества материала, в состав можно добавить пластификатор, а также другие присадки.

Вводить в состав их следует на этапе заливки воды, в соответствии с указаниями от производителя.

На этом процесс приготовления раствора завершен. Надо сказать, что в такой же последовательности готовится и керамзитобетон.

Вывод

При соблюдении приведенных выше пропорций и технологии приготовления бетона, можно получить качественный материал и в домашних условиях. Единственное, необходимо уделить внимание качеству компонентов, так как даже грязная вода или песок с примесью могут существенно снизить прочность и другие свойства состава.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

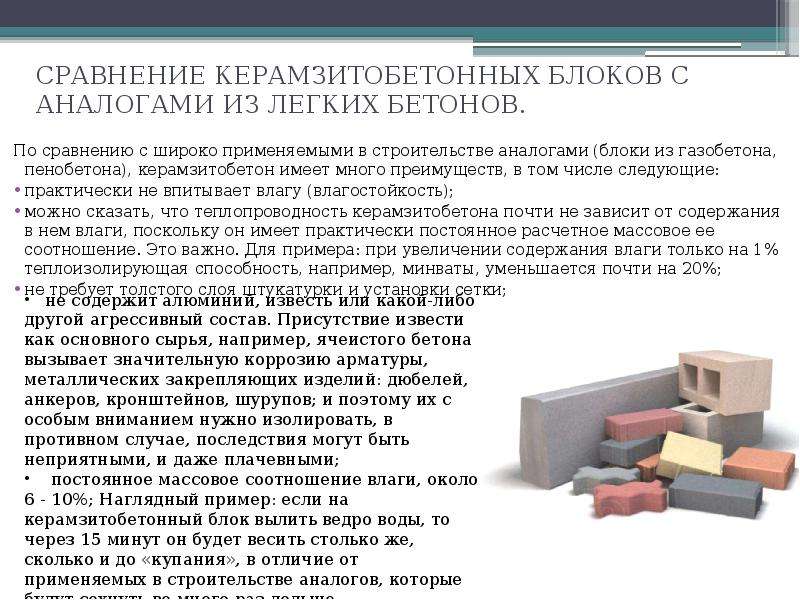

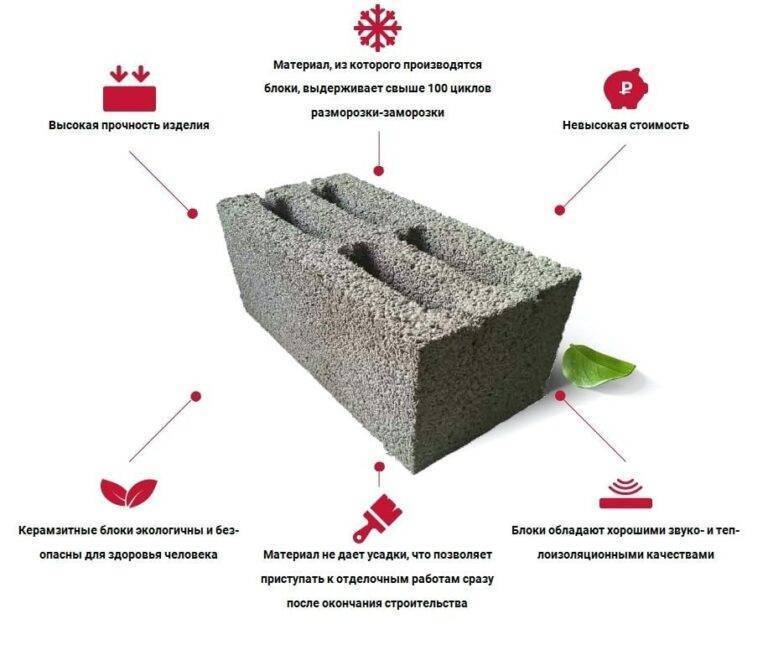

Изготовление и сфера применения керамзитобетона

Керамзитобетон – материал давно известный, но не потерявший популярности у застройщиков. Это как раз тот случай, когда «старый друг лучше новых двух». Современные строительные материалы тоже обладают положительными качествами керамзитобетона, но, как правило, лишь каким-то одним из них – низкой теплопроводностью, легкостью или дешевизной. А керамзитобетону в среднем свойственны практически все эти плюсы.

Современные строительные материалы тоже обладают положительными качествами керамзитобетона, но, как правило, лишь каким-то одним из них – низкой теплопроводностью, легкостью или дешевизной. А керамзитобетону в среднем свойственны практически все эти плюсы.

Дом из керамзитобетона будет теплее, легче и обойдется дешевле

Соблюдаем пропорции

Как у любого вида бетонной смеси, у керамзитобетона есть свои пропорции, которые необходимо соблюдать, если мы хотим получить материал определенного качества. Как правило, бетон, песок и керамзит используются в соотношении 1:2:3. В этом случае готовые элементы имеют необходимую прочность и в то же время достаточно легки, чтобы составить конкуренцию даже газобетону.

Как правило, для бетонной смеси используют керамзит с размером гранул от 5 мм. Размер фракции зависит от типа готовых изделий. Если они полнотелые, зерна керамзита не должны быть больше 10 мм, для пустотелых – 20 мм. Также, изготавливая керамзитобетон, можно заменить кварцевый песок керамзитовым с размером гранул меньше 5 мм. Это увеличит теплосберегающие свойства материала, но снизит его прочность.

Это увеличит теплосберегающие свойства материала, но снизит его прочность.

Технология изготовления

Керамзитобетон хорош тем, что его можно изготовить самостоятельно без сложных технических устройств. Для более качественного процесса лучше использовать бетономешалку. Сначала необходимо хорошо перемешать 1 часть сухого бетона и 2 части сухого песка, затем вымешать все это с 1 частью воды и только потом добавить 3 части керамзита. Поскольку керамзит – очень влагоемкая субстанция, он может впитать практически всю воду из смеси – в этом случае жидкость нужно добавить.

Смесь готова, если все гранулы керамзита покрылись раствором

Консистенция раствора зависит от сферы его использования. Если из него планируется изготавливать кирпичи для строительства, влаги нужно столько, чтоб все гранулы равномерно покрылись глазурью из бетона. Для заливки пола смесь может быть более жидкой – как сметана.

Изготовленные изделия нужно защищать от попадания прямых солнечных лучей. В течение месяца необходимо поддерживать влажный микроклимат для того, чтобы керамзитобетон набрал необходимую прочность. При слишком быстром высыхании на хорошее качество можно не рассчитывать.

В течение месяца необходимо поддерживать влажный микроклимат для того, чтобы керамзитобетон набрал необходимую прочность. При слишком быстром высыхании на хорошее качество можно не рассчитывать.

Если керамзитобетон нужен вам для не особо ответственных построек, можете попытаться сделать его самостоятельно. При возведении серьезных сооружений, тем более при жилом строительстве, лучше не рисковать и использовать материал, изготовленный на производстве с жестким соблюдением технологий и гарантированным качеством. При кустарном способе очень легко ошибиться с пропорциями и провести процесс с нарушениями, а если речь идет о жилом доме, такие ошибки недопустимы.

Виды керамзитобетона и его назначение

В зависимости от плотности керамзитобетон может иметь разное предназначение:

- Для изготовления перегородок. Плотность D700–D1400, может изготавливаться совсем без песка или с низким его содержанием.

- В качестве теплоизоляционного слоя. Плотность D700, песок при изготовлении керамзитобетона этой группы также не обязателен.

- Для изготовления стен. Плотность D1400–D2000, используется большее количество цемента и песка, поскольку требования к несущей способности повышены.

- Для облицовки. Внешняя сторона блоков из керамзитобетона может иметь вид натурального камня, он хорошо подходит для облицовки фасада.

Из керамзитобетона изготавливают монолитные конструкции и пустотелые блоки. Пустотность придает строительным элементам большую легкость и уменьшает их теплопроводность, которая и так достаточно низка. Но элементы, которые должны работать под нагрузкой, лучше делать полнотелыми.

Количество пустот в керамзитовом блоке зависит от предназначения изделия

Одно из популярных направлений использования керамзитобетона – устройство стяжки на полу. У нее достаточно много достоинств: хорошие звуко- и теплоизоляция, простой монтаж, сравнительно низкие затраты, экологичность и т. д.

Плюсы и минусы керамзитобетона

У керамзитобетона достаточное количество неоспоримых положительных качеств, которые часто заставляют застройщиков сделать выбор именно в его пользу. В их числе:

В их числе:

- Дешевизна. Конструкции из керамзитобетона, как правило, стоят меньше, чем такие же из кирпича. К тому же кирпич уступает керамзитобетону по теплопроводности и стены из него должны быть толще, а это повышает расход строительного материала.

- Небольшой вес. По сравнению с большинством других видов бетона, изделия из керамзитобетона весят немного, что значительно облегчает процесс монтажа. Конечно, они уступают в легкости газо- и пенобетону, но намного прочнее, что часто имеет решающее значение.

Кирпич из керамзитобетона больше по размеру, чем обычный. Поэтому строительство идет гораздо быстрее

- Низкая теплопроводность. Керамзитобетон считается теплым материалом. За счет пористой структуры он хорошо держит тепло, конструкции из него получаются легче, чем из обычного бетона, и стоят дешевле.

- Экологичность. Керамзит производится из обожженной глины, это полностью природный материал, что делает сооружения из него экологически чистыми.

Такого не скажешь о других видах бетонных изделий со сходными качествами, например, шлакоблоках, где в качестве наполнителя используется вредный для здоровья шлак.

Такого не скажешь о других видах бетонных изделий со сходными качествами, например, шлакоблоках, где в качестве наполнителя используется вредный для здоровья шлак.

В использовании керамзитобетона есть определенные отрицательные моменты, которые необходимо учитывать.

- Несмотря на теплосберегающие свойства материала, их недостаточно для обеспечения нормального микроклимата внутри помещений, поэтому конструкциям из керамзитобетона все-таки необходима теплоизоляция.

- Керамзитобетон достаточно быстро напитывается влагой, поэтому его нужно использовать в сухой среде или с применением гидроизоляции.

- Прочность этого материала находится в диапазоне средних величин, серьезные несущие конструкции из него не построишь.

- Изделиям из керамзитобетона сложно придать идеальную форму. Это становится причиной особых требований к процессу обработки.

- Простота изготовления является одновременно плюсом и минусом керамзитобетона, поскольку легко попасть на некачественный материал, изготовленный с нарушением технологии, что неминуемо повлияет на качество конечных изделий.

Главный принцип использования этого материала заключается в том, что он должен применяться правильно, с учетом своих особенностей. Тогда он станет идеальным вариантом и будет служить долго.

Как сделать керамзитобетон своими руками, пропорции для изготовления керамзитобетонных блоков, пропорции раствора песка цемента керамзита, пропорции керамзитоблоков, пропорции керамзитовой стяжки, пропорции раствора с керамзитом

Как сделать керамзитобетон своими руками

В строительстве используется все большее количество материалов, которые отличаются природными характеристиками. Они обладают идеальными свойствами, позволяющими их применять в любых видах строительных работ. Керамзитобетон является одним из них.

Пропорции керамзитобетона.

Керамзит изготавливается путем обжига глины, являясь экологически чистым строительным сырьем. Именно эти характеристики и отличают керамзитобетон от всех остальных. Для самостоятельного изготовления керамзитобетона нужно знать пропорции песка цемента керамзита, чтобы добиться нужной плотности материала. Из керамзита можно изготовить блоки, которые называют керамзитоблоки. Пропорции керамзитоблоков имеют большое значение. Чем больше вы будете добавлять цемента, тем большей прочностью будет обладать ваш материал. Но недостатком такого метода будет большая теплопроводность. Идеальные пропорции керамзитного блока: шестьдесят процентов керамзита, десять – цемента, тридцать – песка, и около десяти – воды.

Из керамзита можно изготовить блоки, которые называют керамзитоблоки. Пропорции керамзитоблоков имеют большое значение. Чем больше вы будете добавлять цемента, тем большей прочностью будет обладать ваш материал. Но недостатком такого метода будет большая теплопроводность. Идеальные пропорции керамзитного блока: шестьдесят процентов керамзита, десять – цемента, тридцать – песка, и около десяти – воды.

Керамзитная стяжка.

Керамзит можно использовать во многих видах строительных работ. В частности для стяжки пола, чтобы выровнять пол или устранить другие его недостатки. Пропорции керамзитовой стяжки нельзя определить единожды и на все случаи. Каждая ситуация предъявляет свои требования. Так что действовать нужно в соответствии с обстоятельствами. Специалисты утверждают, что каждая поверхность требует индивидуальные пропорции керамзитобетонной стяжки. Одной из самых популярных являются следующие пропорции раствора с керамзитом: половина стандартной упаковки керамзита (приблизительно двадцать пять килограммов), пескобетон (тридцать килограммов). Такая смесь идеально подойдет для бытовых полов.

Такая смесь идеально подойдет для бытовых полов.

Свойства керамзитобетона.

Керамзитобетон является дышащим материалом. Приобретая произведенные промышленным способом блоки, многие опасаются, что технология производства может быть нарушена. Поэтому пытаются сделать все собственными руками. Пропорции для керамзитобетона очень важны, если вы хотите достичь получения материала, обладающего определенными свойствами. Но пропорции для изготовления керамзитобетонных блоков можно высчитать самостоятельно, если вы знаете свойства всех его составляющих.

Возможно, вас заинтересует

Станок для производства керамзитоблоков

Керамзитоблоками называют материал, который довольно часто используется при строительстве промышленных и жилых помещений при возведении стен домов. Станок для производства ке…

Дробилка для керамзита

Дробилка предназначается для дробления керамзита, то есть для его превращения из крупной фракции в мелкую. Фракция дробления керамзита может регулироваться.

Фракция дробления керамзита может регулироваться.

Как осущес…

Мини завод по производству керамзита

На данный момент покупка строительных материалов на рынке крайне нелогична, так как в таких торговых точках стройматериал может иметь завышенную цену. Именно поэтому множество…

Разработка пропорций смеси геополимерного легкого заполнителя с помощью LECA | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

ID ГЕРОЯ

7195961

Тип ссылки

Журнальная статья

Заголовок

Разработка пропорций смеси геополимерного легкого заполнителя бетона с LECA

Авторы)

Приянка, М; Картикеян, М; Чанд, MSriR; ,

Год

2020

Издатель

ЭЛЬЗЕВЬЕР

Место расположения

АМСТЕРДАМ

Номера страниц

958-962

DOI

10. 1016/ж.матпр.2020.01.271

1016/ж.матпр.2020.01.271

Идентификатор Web of Science

WOS:000544130700020

Абстрактный

Легкий геополимерный бетон (LWGPC) – это инновационный материал, сочетающий в себе преимущества легкого бетона и геополимерного бетона. Этот бетон обеспечивает выдающееся решение для снижения собственного веса конструкции при использовании материалов с нулевым процентом содержания цемента и расширения области применения геополимерного бетона (GPC).В этом исследовании исследуется прочность геополимерного бетона на основе летучей золы, изготовленного из легкого керамзитобетона (LECA). Было приготовлено 20 бетонных смесей, чтобы получить соответствующий состав смеси для LWGPC. В качестве щелочного активатора использовали смесь гидроксида натрия и силиката натрия с молярностью 8. Переменные в исследовании включают отношение щелочи к вяжущему и процентное содержание LECA для производства бетона с плотностью 1800 кг/м3 (3) и 2000 кг/м3 (3). Свежие и твердые характеристики LWGPC обсуждаются в виде осадки и прочности на сжатие соответственно. (C) 2019 Elsevier Ltd. Все права защищены. Отбор и рецензирование под ответственность научного комитета Первой международной конференции по перспективным легким материалам и конструкциям.

(C) 2019 Elsevier Ltd. Все права защищены. Отбор и рецензирование под ответственность научного комитета Первой международной конференции по перспективным легким материалам и конструкциям.

Название конференции

1-я Международная конференция по передовым легким материалам и конструкциям (ICALMS)

Место проведения конференции

Хайдарабад, ИНДИЯ

Раствор готовой смеси

– Leca AE

Leca «Mixed Bag» (Легкий заполнитель (LWA) / Бетон):

Эффективное смешивание бетона с помощью «Ready Mixed Bag» Легкий бетон Leca изготавливается с использованием «Ready Mixed Bag» с крупным готовым легким заполнителем в мешках. Легкий бетон с применением LWA.Мешки для готовых смесей созданы специально для удобства транспортировки, переноски и размещения. Легкий заполнитель LWA и мелкий светлый песок пропорционально смешиваются на заводе и упаковываются. Легко работать на месте путем добавления и смешивания быстрорастворимого цемента и воды. Прочность на сжатие может быть гарантирована точной пропорцией (рассчитанной смесью) в зависимости от требований. Почему можно гарантировать чистоту легких заполнителей?

Легко работать на месте путем добавления и смешивания быстрорастворимого цемента и воды. Прочность на сжатие может быть гарантирована точной пропорцией (рассчитанной смесью) в зависимости от требований. Почему можно гарантировать чистоту легких заполнителей?

1. Leca — уникальный продукт, соответствующий стандарту BS3797-1990.В сочетании с лучшими функциями идеальных заполнителей легкий заполнитель Leca нейтрален, имеет высокую прочность на сжатие, долговечен и весит всего 1/6 веса обычного каменного заполнителя.

2. Легкий песок получают путем нагревания мелкозернистого при чрезвычайно высокой температуре, качество является постоянным и весит всего 1/3 нормального песка, так что можно гарантировать вес легкого бетона в диапазоне 1000-1100 кг/м. 3

Мы выбираем наилучшую смешанную формулу для разработки легкого заполнителя «Ready Mixed Bay».Мы гарантируем прочность на сжатие и вес (плотность) согласно утвержденному протоколу лабораторных испытаний. Осадка составляет 75-150 мм, что соответствует расчетной прочности. Для повышения прочности и функциональных возможностей легкого бетона в него могут быть добавлены подходящие добавки. (Leca стабильны по качеству и не будут вступать в химические реакции с любой добавленной смесью.) Легкие бетоны можно смешивать с любыми добавками и защищать стальную арматуру от коррозии. Примечание: водопоглощение леки (легкого керамзитового заполнителя) составляет около 9-12%, перед применением леку лучше всего погрузить в воду.

Осадка составляет 75-150 мм, что соответствует расчетной прочности. Для повышения прочности и функциональных возможностей легкого бетона в него могут быть добавлены подходящие добавки. (Leca стабильны по качеству и не будут вступать в химические реакции с любой добавленной смесью.) Легкие бетоны можно смешивать с любыми добавками и защищать стальную арматуру от коррозии. Примечание: водопоглощение леки (легкого керамзитового заполнителя) составляет около 9-12%, перед применением леку лучше всего погрузить в воду.

Объем (мешок) | Вес (кг) |

25 литров/мешок | 20 кг |

Индивидуальный | 20 кг |

«Готовая смесь в мешках» Легкие заполнители/бетон:

- Не перегружаться

- Быть удобным и эффективным способом применения техники

- Экономьте деньги и время

- Иметь гарантию прочности

- Быть сделанным любыми людьми

Тип LECA «Ready Mixed Bag» :

В этой компании доступны различные типы LECA, и они производятся в различных моделях для удовлетворения различных требований.

В соответствии с требованиями осадки смеси, прочность легких заполнителей / бетона колеблется от 3 до 35 МПа в зависимости от соотношения цемента.

IRJET-Запрошенная вами страница не найдена на нашем сайте Январь 2022 г. Идет публикация…

Просмотр статей

IRJET Получил «Импакт-фактор научного журнала»: 7.529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе…

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7.529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе…

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7. 529 » на 2020 год.

529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе…

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7.529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе…

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7.529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе. ..

..

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7.529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе…

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7.529 » на 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством. январь 2022 г.)

Отправить сейчас

IRJET Vol-9 Выпуск 1, январь 2022 г. Публикация в процессе…

Просмотр статей

IRJET Получено «Научный журнал Импакт-фактор: 7.529 » на 2020 год.

Подтвердить здесь

IRJET получила сертификат регистрации ISO 9001:2008 для своей системы управления качеством. с Alccofine1203

1. Ассоциация, I.E., «Перспективы энергетики Индии: специальный отчет о перспективах мировой энергетики», (2015 г.), https://www.gita.org.in/Attachments/Reports/indiaenergyoutlook_WEO2015.pdf.

Ассоциация, I.E., «Перспективы энергетики Индии: специальный отчет о перспективах мировой энергетики», (2015 г.), https://www.gita.org.in/Attachments/Reports/indiaenergyoutlook_WEO2015.pdf.

2. Перес-Ломбар, Л., Ортис, Дж. и Поут, К., «Обзор информации об энергопотреблении зданий», Energy and Buildings , Vol. 40, № 3, (2008), 394-398. Doi.10.1016/j.enbuild.2007.03.007

3.Соареш Н., Коста Дж.Дж., Гаспар А.Р. и Сантос, П., «Обзор пассивных систем накопления тепловой энергии со скрытой теплотой pcm для повышения энергоэффективности зданий», Energy and Buildings , Vol. 59, (2013), 82-103. Doi.org/10.1016/j.enbuild.2012.12.042

4. Baetens, R., Jelle, B.P. и Густавсен, А., «Материалы с фазовым переходом для применения в строительстве: обзор современного состояния», Energy and Buildings , Vol.42, № 9, (2010), 1361-1368. Дои: https://doi.org/10.1016/j.enbuild.2010.03.026

Baetens, R., Jelle, B.P. и Густавсен, А., «Материалы с фазовым переходом для применения в строительстве: обзор современного состояния», Energy and Buildings , Vol.42, № 9, (2010), 1361-1368. Дои: https://doi.org/10.1016/j.enbuild.2010.03.026

5. Сакулич А.Р. и Бенц, Д.П., «Увеличение срока службы настилов мостов за счет включения материалов с фазовым переходом для сокращения циклов замораживания-оттаивания», Journal of Materials in Civil Engineering , Vol. 24, № 8, (2012), 1034-1042. Doi.10.1061/(ASCE)MT.1943-5533.0000381

6.Хоуз Д., Бану Д. и Фельдман Д., «Стабильность материалов с фазовым переходом в бетоне», Материалы для солнечной энергии и солнечные элементы , Vol. 27, № 2, (1992), 103-118. https://doi.org/10.1016/0927-0248(92)

https://doi.org/10.1016/0927-0248(92)

-4

7. Бенц, Д.П. и Турпин, Р., «Потенциальные применения материалов с фазовым переходом в технологии бетона», Цементные и бетонные композиты , Vol.29, № 7, (2007), 527-532. Дои. 10.1016/j.cemconcomp.2007.04.007

8. Линг, Т.-К. и Пун, К.-С., «Использование материалов с фазовым переходом для накопления тепловой энергии в бетоне: обзор», Construction and Building Materials , Vol. 46, (2013), 55-62. DOI: 10.1016/j.conbuildmat.2013.04.031

9.Седеньо Ф.О., Прието М.А.М., Эспина А. и Гарсиа Дж.Р., «Измерение температуры и теплоты плавления некоторых чистых жирных кислот и их бинарных и тройных смесей с помощью дифференциальной сканирующей калориметрии», Thermochimica Acta , Vol. 369, № 1-2, (2001), 39-50. https://doi.org/10.1021/je9

369, № 1-2, (2001), 39-50. https://doi.org/10.1021/je9

z

10. Иноуэ Т., Хисацугу Ю., Исикава Р. и Судзуки М., «Твердофазное поведение бинарных смесей жирных кислот: 2. Смеси олеиновой кислоты с лауриновой, миристиновой и пальмитиновой кислотами», Химия и физика липидов , Vol. 127, № 2, (2004), 161-173. DOI: 10.1016/j.chemphyslip.2003.10.013

11. Розанна Д., Чуа Т., Салмиа А., Чунг Т.С. и Саари, М., «Жирные кислоты как материалы с фазовым переходом (PCMS) для хранения тепловой энергии: обзор», International Journal of Green Energy , Vol.1, № 4, (2005), 495-513. https://doi.org/10.1081/GE-200038722

12. Рамакришнан, С., Ван, X., Санджаян, Дж. и Уилсон, Дж., «Улучшение накопления тепловой энергии в легких цементных растворах с применением материалов с фазовым переходом», Procedia Engineering , Vol. 180, (2017), 1170-1177. Doi.org/10.1016/j.proeng.2017.04.277

Рамакришнан, С., Ван, X., Санджаян, Дж. и Уилсон, Дж., «Улучшение накопления тепловой энергии в легких цементных растворах с применением материалов с фазовым переходом», Procedia Engineering , Vol. 180, (2017), 1170-1177. Doi.org/10.1016/j.proeng.2017.04.277

13.Ли, М., Ву, З. и Тан, Дж., «Теплоаккумулирующие свойства цементного раствора, содержащего композитный материал с фазовым переходом», Applied Energy , Vol. 103, (2013), 393-399. Дои. 10.1016/j.apenergy.2012.09.057

14. Ю Ю., Лю Дж., Син С., Цзо Дж. и Хе Х., «Экспериментальное исследование цементного раствора с добавлением лауриновой кислоты/вспученного перлита с фазовым переходом», Journal of Тестирование и оценка , Том.45, № 4, (2017), 1338-1343. DOI: 10.1520/JTE20160021.ISSN 0090-3973

DOI: 10.1520/JTE20160021.ISSN 0090-3973

15. Сюй, Б., Ма, Х., Лу, З. и Ли, З., «Композитный материал с фазовым переходом парафин/вспененный вермикулит в качестве заполнителя для разработки легких композитов на основе цемента, аккумулирующих тепловую энергию», Applied Energy , Том. 160, (2015), 358-367. Дои. 10.1016/j.apenergy.2015.09.069

16.Непомучено, М.К. и Сильва, П.Д., «Экспериментальная оценка цементных растворов с материалом с фазовым переходом, введенным через легкий заполнитель керамзита», Construction and Building Materials , Vol. 63, (2014), 89-96. Doi.10.1016/j.conbuildmat.2014.04.027

17. Ма, Б., Адхикари, С., Чанг, Ю., Рен, Дж., Лю, Дж. и Ю, З., «Приготовление композитных материалов с фазовым переходом, стабилизированных по форме, для дорожных покрытий», Строительство и строительные материалы , Том.42, (2013), 114-121. Дои. 10.1016/j.conbuildmat.2012.12.027

Ма, Б., Адхикари, С., Чанг, Ю., Рен, Дж., Лю, Дж. и Ю, З., «Приготовление композитных материалов с фазовым переходом, стабилизированных по форме, для дорожных покрытий», Строительство и строительные материалы , Том.42, (2013), 114-121. Дои. 10.1016/j.conbuildmat.2012.12.027

18. Сары, А., «Формоустойчивые композиты парафин/полиэтилен высокой плотности в качестве материала с фазовым переходом твердое-жидкое для хранения тепловой энергии: подготовка и тепловые свойства», Energy Conversion and Management , Vol. 45, № 13-14, (2004), 2033-2042. Doi.10.1016/j.enconman.2003.10.022

19.Сяо, М., Фэн, Б. и Гонг, К., «Подготовка и характеристики стабилизированных по форме материалов для хранения тепла с фазовым переходом и высокой теплопроводностью», Energy Conversion and Management , Vol. 43, № 1, (2002), 103-108. Дои.10.1016/S0196-8904(01)00010-3

43, № 1, (2002), 103-108. Дои.10.1016/S0196-8904(01)00010-3

20. Инаба, Х. и Ту, П., «Оценка теплофизических характеристик формостабилизированного парафина как материала с фазовым переходом твердое-жидкое», Тепло- и массоперенос , Vol.32, № 4, (1997), 307-312. Doi.10.1007/s002310050126

21. Шукла, Н., Фаллахи, А. и Косны, Дж., «Эксплуатационные характеристики гипсовой плиты, пропитанной ПКМ, для применения в строительстве», Energy Procedia , Vol. 30, (2012), 370-379. Doi.10.1016/j.egypro.2012.11.044

22.Фелькер К., Корнадт О. и Остри М., «Снижение температуры за счет применения материалов с фазовым переходом», Energy and Buildings , Vol. 40, № 5, (2008), 937-944. Doi.10.1016/j.enbuild.2007.07.008

40, № 5, (2008), 937-944. Doi.10.1016/j.enbuild.2007.07.008

23. Донг З., Цуй Х., Тан В., Чен Д. и Вэнь Х., «Разработка ПКМ с макроинкапсулированными полыми стальными шариками для бетона, аккумулирующего тепловую энергию», Материалы , Том.9, № 1, (2016), 59. DOI: 10.3390/ma59

24. Дрисси, С., Эддхахак, А., Каре, С. и Неджи, Дж., «Термический анализ материалов с фазовым переходом с помощью ДСК, исследование эффекта повреждения», Journal of Building Engineering , Vol. 1, (2015), 13-19. Дои. 10.1016/j.jobe.2015.01.001.hal-01174646

25.Целлат К., Бейхан Б., Казанджи Б., Конуклю Ю. и Паксой Х., «Прямое введение бутилстеарата в качестве материала с фазовым переходом в бетон для энергосбережения в зданиях», Journal of Clean Energy Технол , Том. 5, № 1, (2017), 64-68. Дои: 10.18178/jocet.2017.5.1.345

5, № 1, (2017), 64-68. Дои: 10.18178/jocet.2017.5.1.345

26. Ван, Р., Рен, М., Гао, X. и Цинь, Л., «Приготовление и свойства бетона с накоплением тепловой энергии на основе жирных кислот», Строительство и строительные материалы , Vol.165, (2018), 1-10. DOI: 10.1016/j.conbuildmat.2018.01.034

27. Мемон, С.А., Цуй, Х., Чжан, Х. и Син, Ф., «Использование макроинкапсулированных материалов с фазовым переходом для разработки аккумулирования тепловой энергии и конструкционного бетона с легким заполнителем», Applied Energy , Том. 139, (2015), 43-55. DOI: 10.1016/j.apenergy.2014.11.022

28.Рао, В.В., Парамешваран, Р. и Рам, В.В., «Строительные материалы на основе минометов для энергоэффективных зданий: обзор направлений исследований», Energy and Buildings , Vol. 158, №, (2018), 95-122. https://doi.org/10.1016/j.enbuild.2017.09.098

и Рам, В.В., «Строительные материалы на основе минометов для энергоэффективных зданий: обзор направлений исследований», Energy and Buildings , Vol. 158, №, (2018), 95-122. https://doi.org/10.1016/j.enbuild.2017.09.098

29. Наварро Л., Де Грасиа А., Колклаф С., Браун М., Маккормак С.Дж., Гриффитс П. и Кабеза Л.Ф., «Хранение тепловой энергии в интегрированных тепловых системах зданий: обзор.Часть 1. Активные системы хранения», Renewable Energy , Vol. 88, No., (2016), 526-547. DOI: 10.1016/j.renene.2015.11.040

30. Ван, С., Ю, Х., Ли, Л. и Чжао, М., «Исследование зависимости эффективной теплопроводности стенки из композитных материалов с фазовым переходом (ПКМС) на основе стационарного метода в термокамере». «, Энергетика и здания , Том. 126, №, (2016), 408-414. DOI: 10.1016/J.ENBUILD.2016.05.058

126, №, (2016), 408-414. DOI: 10.1016/J.ENBUILD.2016.05.058

31. Пасупати, А., Велрадж, Р. и Синирадж, Р., «Архитектура зданий на основе материалов с фазовым переходом для управления температурным режимом в жилых и коммерческих учреждениях», Renewable and Sustainable Energy Reviews , Vol. 12, № 1, (2008), 39-64. https://doi.org/10.1016/j.rser.2006.05.010

32.Сагар, Б. и Сивакумар, М., «Экспериментальное и аналитическое исследование высокопрочного бетона на основе алкофина», International Journal of Engineering , Vol. 33, № 4, (2020), 530-538. DOI: 10.5829/IJE.2020.33.04A.03

33. Нарасимха Редди, П. и Ахмед Накаш, Дж. , «Экспериментальное исследование ТГА, рентгеноструктурного анализа и sem-анализа бетона с ультрадисперсным шлаком», International Journal of Engineering , Vol.32, № 5, (2019), 679-684. DOI: 10.5829/ije.2019.32.05b.09

, «Экспериментальное исследование ТГА, рентгеноструктурного анализа и sem-анализа бетона с ультрадисперсным шлаком», International Journal of Engineering , Vol.32, № 5, (2019), 679-684. DOI: 10.5829/ije.2019.32.05b.09

34. Нарасимха Редди, П. и Ахмед Накаш, Дж., «Влияние алкофина на механические свойства и показатели долговечности свежего бетона», International Journal of Engineering , Vol. 32, № 6, (2019), 813-819. DOI: 10.5829/ije.2019.32.06c.03

35.Шоссиг П., Хеннинг Х.-М., Гшвандер С. и Хаусманн Т., «Микроинкапсулированные материалы с фазовым переходом, интегрированные в строительные материалы», Материалы для солнечной энергии и солнечные элементы , Vol. 89, № 2-3, (2005), 297-306. DOI: 10.1016/j.solmat.2005.01.017

DOI: 10.1016/j.solmat.2005.01.017

36. Найл Д., Киннан О., Уэст Р.П. и МакКормак С., «Механическая и тепловая оценка различных типов композитных панелей из ПКМ и бетона», Journal of Structural Integrity and Maintenance , Vol.2, № 2, (2017), 100-108. https://doi.org/10.1080/24705314.2017.1318039

37. Ма, К. и Бай, М., «Механические свойства, энергоаккумулирующие свойства и термическая надежность энергоаккумулирующего бетона с фазовым переходом», Строительство и строительные материалы , Vol. 176, (2018), 43-49. DOI: 10.1016/j.conbuildmat.2018.04.226

38.Мин, Х.-В., Ким, С. и Ким, Х.С., «Исследование тепловых и механических характеристик бетона, смешанного с материалом с фазовым переходом, стабилизированным по форме, для проектирования смеси», Construction and Building Materials , Vol. 149, (2017), 749-762. DOI: 10.1016/j.conbuildmat.2017.05.176

149, (2017), 749-762. DOI: 10.1016/j.conbuildmat.2017.05.176

39. Кастюкас, Г., Чжоу, X. и Кастро-Гомес, Дж., «Разработка и оптимизация легких заполнителей, пропитанных материалом с фазовым переходом, для геополимерных композитов, изготовленных из глины с высоким содержанием алюмосиликатов и молотого стеклянного порошка», Строительство и строительство Материалы , Том.110, (2016), 201-210. https://doi.org/10.1016/j.conbuildmat.2016.02.029

40. Дехдези П.К., Холл М.Р., Доусон А.Р. и Кейси, С.П., «Термический, механический и микроструктурный анализ бетона, содержащего микроинкапсулированные материалы с фазовым переходом», International Journal of Pavement Engineering , Vol. 14, № 5, (2013), 449-462. https://doi. org/10.1080/10298436.2012.716837

org/10.1080/10298436.2012.716837

41. Леконт Т., Ле Бидо П., Глоуаннек П., Нортерсхаузер Д. и Ле Массон С., «Механические и теплофизические свойства бетонов и строительных растворов, содержащих материалы с фазовым переходом», Energy and Здания , Том. 94, (2015), 52-60. https://doi.org/10.1016/j.enbuild.2015.02.044

42.Джаялат А., Сан Николас Р., Софи М., Шэнкс Р., Нго Т., Айе Л. и Мендис П., «Свойства цементных растворов и бетонов, содержащих микроинкапсулированные материалы с фазовым переходом». «, Строительство и строительные материалы , Том. 120, (2016), 408-417. DOI: 10.1016/j.conbuildmat.2016.05.116

43. Мешгин П. и Си Ю., «Влияние материалов с фазовым переходом на свойства бетона», ACI Materials Journal , Vol.109, № 1, (2012).

Мешгин П. и Си Ю., «Влияние материалов с фазовым переходом на свойства бетона», ACI Materials Journal , Vol.109, № 1, (2012).

44. Вей З., Фальцоне Г., Ван Б., Тиле А., Пуэрта-Фалла Г., Пилон Л., Нейталат Н. и Сант Г., «Долговечность цементных композитов». содержащие микроинкапсулированные материалы с фазовым переходом», Цементные и бетонные композиты , Vol. 81, (2017), 66-76. DOI: 10.1016/j.cemconcomp.2017.04.010

45.Эддхахак-Уни, А., Дрисси, С., Колин, Дж., Неджи, Дж. и Кэр, С., «Экспериментальный и многомасштабный анализ тепловых свойств бетонов на портландцементе, залитых микроинкапсулированными материалами с фазовым переходом (PCMS). )», Прикладная теплотехника , Том. 64, № 1-2, (2014), 32-39. DOI: 10.1016/j.applthermaleng.2013.11.050

DOI: 10.1016/j.applthermaleng.2013.11.050

46. Пилехвар С., Цао В.Д., Щеток А.М., Валентини, Л., Сальвиони, Д., Магистри, М., Пэмис, Р. и Кьониксен, А.-Л., «Механические свойства и микромасштабные изменения геополимерного бетона и портландцементного бетона, содержащего микроинкапсулированные фазовые переходы. материалов», Исследование цемента и бетона , Том. 100, (2017), 341-349. DOI: 10.1016/j.cemconres.2017.07.012

47. Берарди У. и Галлардо А.А., «Свойства бетонов, усиленных материалами с фазовым переходом, для строительных применений», Energy and Buildings , Vol. 199, (2019), 402-414. https://doi.org/10.1016/j.enbuild.2019.07.014

48.

Нужен для заполнения воздушных пустот между керамзитом.

Нужен для заполнения воздушных пустот между керамзитом. Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент;

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент; Поверхности, созданные из данного строительного материала превосходно сочетаются с любыми утеплителями, а также отделочными материалами;

Поверхности, созданные из данного строительного материала превосходно сочетаются с любыми утеплителями, а также отделочными материалами; Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции;

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции; Вводить в состав их следует на этапе заливки воды, в соответствии с указаниями от производителя.

Вводить в состав их следует на этапе заливки воды, в соответствии с указаниями от производителя.

Такого не скажешь о других видах бетонных изделий со сходными качествами, например, шлакоблоках, где в качестве наполнителя используется вредный для здоровья шлак.

Такого не скажешь о других видах бетонных изделий со сходными качествами, например, шлакоблоках, где в качестве наполнителя используется вредный для здоровья шлак.