Кирпич или газобетон: кто кого » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

- кто кого » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

- Газобетон или кирпич, что лучше выбрать?

- Газоблок (газобетон) или кирпич что лучше и дешевле для дома

- Газоблок + кирпич – третий не лишний?

- Преимущества газобетона перед кирпичом — что лучше

- Что лучше в строительстве дома — кирпич или газобетон

- Кирпич или газобетон YTONG? | Строительство «без купюр»

- AAC против кирпичей: чем они отличаются

- Кирпичи из ячеистого бетона с заполнителем из вторичного пенополистирола

- Каковы преимущества кладки из газобетона по сравнению с обычной кирпичной кладкой?

- Разница в качестве между красным кирпичом и газобетонным блоком

- IRJET-Запрашиваемая вами страница не найдена на нашем сайте Январь 2022 г. Выполняется публикация…

- AAC против кирпичей | Аэрокон Индия

- Газобетонный блок — Aac Brick Machine, — Купить Китай Газобетон Блок

кто кого » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

Идеальный материал создать сложно. Если вообще возможно. У каждого из ныне существующих есть свои достоинства и недостатки. Но при умелом использовании, можно недостатки смикшировать, а достоинства в полном объеме обратить себе на пользу.

Сегодня в нашем обзоре такие популярные материалы, как кирпич и газобетон. Посмотрим — кто кого!

Кирпич и газобетон: проблема выбора

Кирпич – старейший строительный материал, который до сих пор популярен во всем мире. В начале XIX века кирпич производили из обожженной глины – сначала в дровяных, потом угольных, а сегодня производят в газовых печах. Однако до сих пор угольная кольцевая печь Гофмана — одного из старейших производителей кирпича, компании Wienerberger — обжигает облицовочный кирпич ручной формовки. Между прочим, подход такой же, как 108 лет назад.

Не откроем Америк, перечисляя безусловные достоинства керамических строительных материалов: они прочные, морозостойкие, устойчивы к влаге и ветрам и, как следствие, особенно долговечны. Их срок службы составляет от 100 лет и более.

Их срок службы составляет от 100 лет и более.

— У кирпича огромное количество плюсов. Во-первых кирпичный фасад – это респектабельно, основательно и надолго. Во-вторых, кирпич устойчив к атмосферным осадкам и прочим неблагоприятным факторам. И, наконец, рассчитан на длительную бездефектную эксплуатацию, — подчеркнули нам в компании Braer, выпускающей керамику европейского качества.

Газобетон – по сравнению с кирпичом, достаточно молодой материал. Это искусственно созданный известняк. Технология его производства известна всего восемь десятков лет. Зародилась она сначала в Швеции. Потом ее перехватили немецкие производители. В России газобетон начинают выпускать уже после Второй мировой войны. Правда, в советские годы ему не удалось всерьез освоить строительный рынок. Настоящее признание пришло к нему лишь в последние десятилетия.

На сегодняшний момент технология производства газобетона ушла далеко вперед. Его характеристики значительно улучшены. Теперь он производится на специализированных линиях с очень высокой геометрической точностью блоков. На наиболее продвинутых заводах – таких, например, как производитель с многолетним стажем, компания XELLA (бренд YTONG) — точность изготовления изделий: +- 1-2 мм. Это позволяет монтировать газобетонные блоки не на цементно-песчаный раствор, а на специализированный клей.

На наиболее продвинутых заводах – таких, например, как производитель с многолетним стажем, компания XELLA (бренд YTONG) — точность изготовления изделий: +- 1-2 мм. Это позволяет монтировать газобетонные блоки не на цементно-песчаный раствор, а на специализированный клей.

Укладка: компромисс между теплом и прочностью

Газобетон – это, по сути, конструктор ЛЕГО. Ровные геометрические поверхности позволяют монтировать газобетонные блоки вручную, даже без применения строительной техники. Есть специальная технология укладки – так называемая тонкошовная, которая обеспечивает минимизацию «мостиков холода» за счет минимальных швов.

Из-за высокой геометрической точности газобетонных блоков стены получаются очень ровными.

— И здесь начинается второй экономический эффект — минимизация расходов на отделку, — рассказывает руководитель направления по поддержке дистрибьюторов ЗАО «Кселла-Аэроблок-Ценр» Виталий Быков. – На заведомо ровные поверхности вы можете наносить штукатурные составы более тонким слоем.

Нельзя не отметить высокие теплоизоляционные свойства этого материала. За счет того, что газобетон вспенен (в нем содержится большое количество пор), он получается более теплым.

Правда, плюс в данном случае рискует стать минусом. И здесь газобетон передает эстафету кирпичу.

Рассмотрим проблему подробнее. Газобетон – очень легкий и теплый материал. Две трети газобетона заполнены порами. Если мы возьмем камень и две трети его объема заместим воздухом, это улучшит теплотехнику камня. Но параллельно, увы, упадет и прочность. Именно поэтому при возведении несущих стен из газобетона используются так называемые армо-пояса – специальные узлы-компенсаторы. Как говорят специалисты, потеря в прочности – это плата за теплотехнику (высокие теплоизоляционные свойства газобетона).

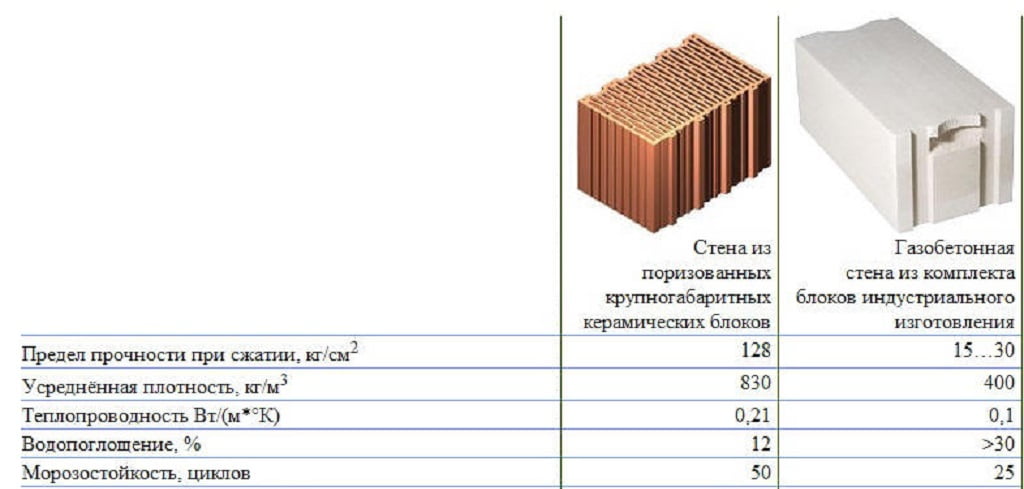

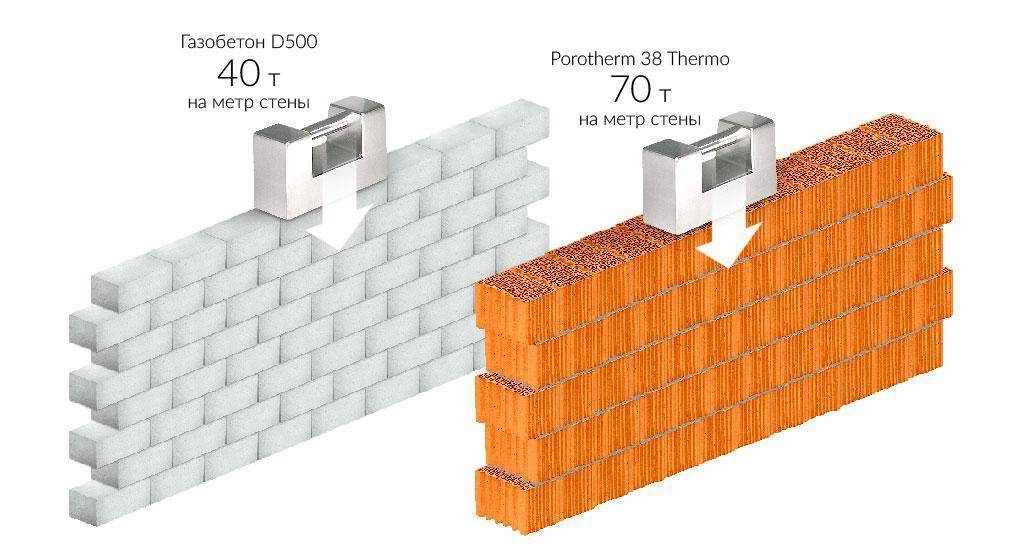

Кирпич в плане прочности – как раз материал, проверенный веками. В последние десятилетия многие крупные производители начали выпускать не просто кирпич, а керамические блоки. Керамический блок обладает высокой прочностью (М75-100), что позволяет опирать плиты перекрытия прямо на армированную растворную постель на кладке. Например, один метр стены из Porotherm 38 Thermo – продукции, которую выпускает компания Wienerberger — может выдержать нагрузку в 70 тонн. Срок службы стен из керамики – более 100 лет, но главное – керамический черепок не меняет своих свойств со временем, значит все заявленные характеристики будут такими же и через 10, и через 100 лет.

Например, один метр стены из Porotherm 38 Thermo – продукции, которую выпускает компания Wienerberger — может выдержать нагрузку в 70 тонн. Срок службы стен из керамики – более 100 лет, но главное – керамический черепок не меняет своих свойств со временем, значит все заявленные характеристики будут такими же и через 10, и через 100 лет.

Стоимость строительства: дорого – богато или дешево-бюджетно?

При всех плюсах керамики, нужно признать, что строительство из кирпича обычно обходится дороже. Объясним, почему

Кирпич различается по многим параметрам, среди которых, такие как: способ изготовления, состав и форма. Каждый может иметь свое функциональное предназначение. На сегодняшний день наиболее востребованным остается лицевой, рядовой кирпич различного формата и керамический камень.

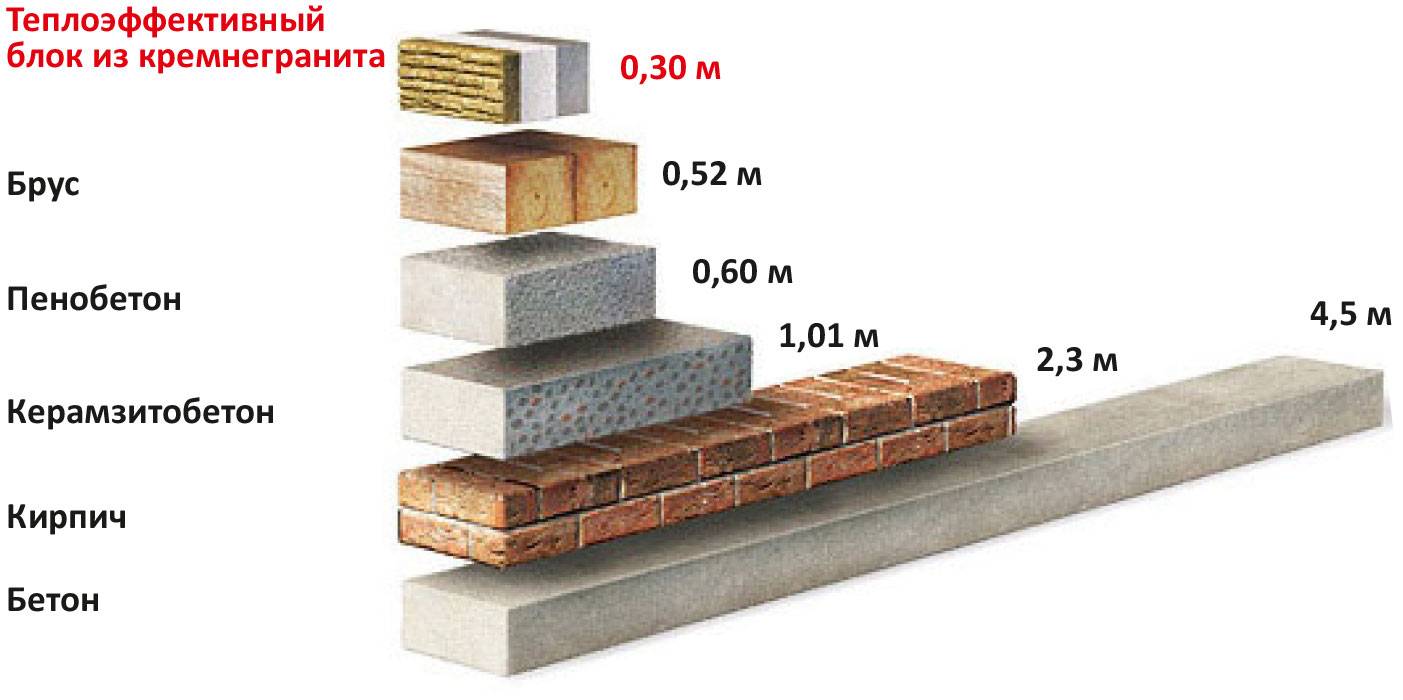

— Ранее невысокие расходы на отопление дома позволяли возводить стену толщиной в полтора или два кирпич, — размышляет руководитель направления развития компании-производителя газобетона Bonolit Group, кандидат технических наук Антон Шеболдасов. — С течением времени тарифы на газ и электроэнергию выросли, и требования по теплотехнике стали жестче. Теперь для комфортного проживания стена из кирпича должна составлять более 1,5 м. А стена из автоклавного ячеистого бетона (АЯБ) толщиной 30 см, в свою очередь, не нуждается в утеплении. Понятно, что такие массивные кирпичные стены возводить невыгодно. В тоже время высокая теплопроводность кирпича всегда делает стены холодными на ощупь и снижает комфорт проживания. Поэтому приходится прибегать к дополнительному утеплению. Все это выливается в солидные суммы.

— С течением времени тарифы на газ и электроэнергию выросли, и требования по теплотехнике стали жестче. Теперь для комфортного проживания стена из кирпича должна составлять более 1,5 м. А стена из автоклавного ячеистого бетона (АЯБ) толщиной 30 см, в свою очередь, не нуждается в утеплении. Понятно, что такие массивные кирпичные стены возводить невыгодно. В тоже время высокая теплопроводность кирпича всегда делает стены холодными на ощупь и снижает комфорт проживания. Поэтому приходится прибегать к дополнительному утеплению. Все это выливается в солидные суммы.

Газобетону дополнительное утепление, по сути, не требуется. Он большего формата, чем кирпич, быстрее монтируется. Вес стен меньше, а значит нагрузка на фундамент меньше – при грамотном проектировании можно сэкономить не только на отделке, но еще и на фундаменте.

Правда, справедливости ради, заметим: появившиеся в последние годы керамические блоки решили ряд проблем, связанных с доступностью керамики, в принципе.

— Раньше считалось, что керамика только премиальный материал и такой дом будет стоить значительно дороже газобетонного, — говорит PR-менеджер отдела маркетинга компании Wienerberger Дарья Епишева. — Но сегодня ситуация меняется, дома из керамических материалов стали намного ближе к потребителю. В категории каменных домов конструктив из керамических блоков стоит почти так же, как конструктив из газобетона (разница 1-5% или ее вообще нет).

Сроки строительства: у газобетона в разы меньше, зато кирпич дольше прослужит

Кирпич, как уже упоминалось выше – тяжелый строительный материал. Вес квадратного метра стены толщиной 380 мм в 3-5 раз превышает вес аналогичной стены из автоклавного газобетона. Тяжелые стены значительно увеличивают фактическую стоимость здания — чаще всего это связано с дополнительными затратами на транспортировку, земельными и фундаментными работами.

В настоящее время построить кирпичный дом под силу лишь квалифицированным специалистам, а дом из ячеисто бетонных блоков может возвести каждый. В связи с малым размером и применением раствора необходимо выравнивать практически каждый кирпич, что очень затягивает процесс строительства.

В связи с малым размером и применением раствора необходимо выравнивать практически каждый кирпич, что очень затягивает процесс строительства.

И тут «мяч» снова переходит к газобетону.

С крупными и ровными блоками из газобетона, при использовании простого инструмента и доступной клеевой смеси, на возведение одного этажа уходит не более пяти дней.

— Процесс кладки газобетонных блоков на клей довольно прост, его расход составляет около 25 кг на м3 кладки, — вводит в курс дела Антон Шеболдасов (Bonolit). — Не вызывает проблем и замес смеси дрелью с миксером, а также подъем и перемещение клея. Кладка керамики (ТК) в современных реалиях может осуществляться только на раствор, тут важно понимать, что применение любого вида раствора влечет за собой большую трудоемкость в приготовлении и последующем перемещении его по периметру строящегося дома. И тепловые характеристики возведенных стен очень сильно зависят от вида применяемого кладочного раствора и толщины шва. Только из-за некачественного выполнения кладочных швов теплопотери через швы могут быть более 30%.

Только из-за некачественного выполнения кладочных швов теплопотери через швы могут быть более 30%.

Обработка керамики также затруднительна. Штробление практически невозможно. Для резки приходится покупать дорогостоящие инструменты и расходные материалы, которые быстро изнашиваются. Блоки часто раскалываются при распиле, формирование проемов и доборных элементов очень затруднено.

Перечисленные моменты удлиняют сроки строительства из керамики.

В случае с газобетоном все делается намного проще и практичнее, резка осуществляется долговечной ножовкой без брака и отходов.

Экологичность: керамика не «пылит» и не содержит примесей и вредных шлаков, газобетон очень старается быть безопасным

Правда, керамике нет равных в экологичности – недаром ее применяли веками. И тут «пас» снова принимает керамика.

В керамических (как и в деревянных) домах дышится особенно хорошо – это факт. Во-первых, это материал абсолютно натуральный (глина+вода+ древесные опилки), а во-вторых, у поризованных керамических блоков, например, оптимальная паропроницаемость – стены «дышат», поглощая излишки влаги и отдавая ее при низкой влажности в помещении. Таким образом в доме всегда поддерживается комфортная влажность для человека. Стены из керамики не накапливают влагу, поэтому отсутствует риск образования грибка и плесени на стенах.

Таким образом в доме всегда поддерживается комфортная влажность для человека. Стены из керамики не накапливают влагу, поэтому отсутствует риск образования грибка и плесени на стенах.

Дополнительным преимуществом является полная гипоаллергенность керамических блоков — они не «пылят», не содержат примесей шлаков и не выделяют в воздух вредных летучих органических соединений.

Керамика обладает высоким индексом звукоизоляции. Этот показатель зависит от массивности стен и поверхностной плотности слоев кладки. У керамических блоков высокая плотность – 700-1000кг/м3 и высокая поверхностная плотность керамического черепка – 1600 кг/м3. А растворные швы и штукатурка увеличивают поверхностную плотность кладки. Эти факторы позволяют соответствовать самым высоким требованиям по звукоизоляции стен в помещениях.

Производители выпускающие газобетон, в последние годы также стараются соответствовать экологическим нормативам.

— Мы свою продукцию, помимо обязательной сертификации, подвергаем еще и добровольной сертификации,- рассказали нам в компании «Кселла-Аэроблок-Центр». – Мы ведь входим в немецкий концерн XELLA. А немецкая сторона очень требовательна к экологической составляющей. Нами получены экологические сертификаты высокого уровня: «Российский экоматерил», экологические сертификации BREЕAM и LEED. Уделяем этому колоссальное значение. Подвергается проверке не только сам материал, но и само производство.

– Мы ведь входим в немецкий концерн XELLA. А немецкая сторона очень требовательна к экологической составляющей. Нами получены экологические сертификаты высокого уровня: «Российский экоматерил», экологические сертификации BREЕAM и LEED. Уделяем этому колоссальное значение. Подвергается проверке не только сам материал, но и само производство.

В компании работают над уменьшением углеродного следа – оборудование снабжено специальными улавливающими фильтрами. Также перед переработкой тестируется само сырье.

Любой материал хорош, если знать его особенности

У каждого материала есть свои плюсы и свои минусы.

Не все, например, знают, что популярный сегодня газобетон не работает «на излом».

-…Грубо говоря, если по весне у нас фундамент «сыграет» (его изогнет), то стена из газобетона может затрещать,- объясняет Виталий Быков. — Это минус этого материала. Газобетон не работает на изгиб. Это связано с его пористой структурой. Но это не значит, что мы имеем дело с плохим материалом. Просто нужно понимать его особенности и правильно их использовать. Решение здесь простое: газобетон всегда должен устанавливаться на расчетные фундаменты. Если фундамент расчетный (а сейчас технологий достаточно много), то никаких проблем не возникает. Проектировщик должен понимать, на каком типе грунта, с учетом данной конструкции, этот фундамент будет закладываться.

Просто нужно понимать его особенности и правильно их использовать. Решение здесь простое: газобетон всегда должен устанавливаться на расчетные фундаменты. Если фундамент расчетный (а сейчас технологий достаточно много), то никаких проблем не возникает. Проектировщик должен понимать, на каком типе грунта, с учетом данной конструкции, этот фундамент будет закладываться.

— Что тут греха таить, у нас 90% малоэтажных зданий строится вообще без проекта, практически на коленке! – сетует Виталий. – В этом большая проблема нашей отечественной малоэтажки. А потом, когда что-то происходит со стенами, мы начинаем жаловаться на негодность материалов – и это вместо того, чтобы правильно применять эти самые материалы, строго соблюдать технологию.

Кирпич выигрывает у газобетона в прочности, но проигрывает в легкости обработки и сложности работы с ним на строительной площадке. Но и тут, зная «слабые места» можно к ним подготовиться.

Несмотря на ее прочность, с керамикой нужно обращаться аккуратно, а не все это умеют. Есть определенные требования к разгрузке поддонов. Для резки и штробления нужен профессиональный инструмент, который можно купить в специализированном магазине или заказать в интернете.

Есть определенные требования к разгрузке поддонов. Для резки и штробления нужен профессиональный инструмент, который можно купить в специализированном магазине или заказать в интернете.

Нужно хорошо понимать и то, где и какой материал лучше применять.

— Газобетон лучше применять на внешнем контуре здания, как более теплый, а кирпич, за счет того, что он более плотный – лучше использовать для создания внутренних перегородок,- считает Виталий Быков. — Если говорить по высотности, то и кирпич, и газобетон могут абсолютно спокойно применяться для двух-трехэтажного строительства.

Керамические блоки – рядовой материал для возведения стен дома. Их можно применять в качестве: внешних несущих стен в домах до 10 этажей; внутренних несущих и ненесущих стен; внутренних межкомнатных перегородок; заполнения монолитных бетонных каркасов в многоэтажных домах, — резюмирует Дарья Епишева.

Правда, так сложилось,- уточняет Виталий, — что кирпичные дома у нас дороже ценятся. Поэтому если девелопер строит дом для более элитной публики, то там, конечно, кирпич идет на «ура». Если это обычные люди, то там на «ура» идет газобетон.

Если это обычные люди, то там на «ура» идет газобетон.

Резюмируем, зная достоинства и сильные стороны каждого материала, можно выбрать то, что будет идеальным именно для вас.

Подготовила Елена МАЦЕЙКО

Газобетон или кирпич, что лучше выбрать?

В этой статье под газобетоном мы будем понимать вид ячеистого бетона, который получают из смеси цемента, песка, воды и газообразующими добавками, которые образуют в бетоне пузыри, делающие плотность и теплопроводность бетона ниже.

Под кирпичом подразумевается знакомый всем, керамический строительный материал, производимый посредством обжига разных глиняных смесей.

И обычный кирпич, и газобетон обладают рядом конкретных характеристик, по которым их можно сравнивать. Среди них:

- масса;

- прочность на сжатие;

- теплопроводность;

- морозостойкость;

- огнестойкость;

- паропрницаемость;

- влагопоглощение.

Обладая сведениями о выше упомянутых показателях, можно уже судить о том, подойдет ли вам данный материал с учётом расположения и предназначения будущей постройки. Поэтому далее мы подробно расскажем о каждом параметре.

Масса материала

Масса отдельных фрагментов формирует массу стен, а вот её следует учитывать при выборе типа закладываемого фундамента.

По этим причинам кирпичные стены требуют наличия под собой более сложного, а оттого и более дорогого фундамента (преимущественно монолитного или ленточного), а вот газобетонные стены в этом плане менее требовательны.

Но, у газобетона, в отличие от кирпича, очень слабая прочность на изгиб, а это значит, что усадка фундамент должен быть очень хорошо сделан.

Хороший фундамент для газобетона не должен давать усадку, а морозное пучение не должно сдвигать его. Потому, большое внимание нужно уделить дренажу фундамента и подсыпке из непучинистых наполнителей (песка и щебня).

В принципе, на хороших грунтах подойдет малозаглубленный фундамент с утепленной отмосткой, для более сложных грунтов лучше проводить геологию грунта..jpg)

В любом случае, выбор того или иного фундамента зависит от тяжести всего здания типа грунта, от глубины промерзания и от уровня грунтовых вод. А рассчет всего этого, дело сложное, которое лучше предоставить специалистам.

Сравнение газобетона и керамических блоков (видео)

Прочность газобетона на сжатие

Геометрия газоблоков и кирпичей

Газоблоки намного крупнее и ровнее чем кирпичи, какой из этого сделать вывод? А вот какой: коробка из газоблока строится гораздо быстрее. Швы между газоблоками получаются около 2 мм, что сводит до минимума теплопотери через шов. Отметим, что каждый ряд газоблока нужно выравнивать теркой, чтобы плоскость была идеальной, а шов равномерным, это очень важно. Ряды газоблока вравниваются теркой очень быстро и просто, так что не стоит этого боятся.

Также некоторые ряды газобетона нужно армировать. Более подробно про армирование газобетонной кладки смотрите в нашей статье.

Газобетон бывает автоклавным и неавтоклавным, сразу скажем, что автоклавный газобетон лучше по всем показателям, в том числе и по геометрии блоков, но автоклавный дороже. Более подробно про различия автоклавного и неавтоклавного газобетона читайте в нашей статье по ссылке.

Более подробно про различия автоклавного и неавтоклавного газобетона читайте в нашей статье по ссылке.

К швам в кирпичной кладке нет таких требований. Также стоит отметить, что в доме из газобетона необходимо наличие монолитного железобетонного армопояса. А как вы понимаете, армопояс это непростая конструкция, требующая немало времени и средств. Время сэкономленное на кладке газобетона несколько отберется при устройстве армопояса.

Как можно догадаться, этот параметр указывает на то, какой уровень нагрузки способен выдерживать материал; рассчитывается в килограммах на 1 см². От прочности на сжатие значительно зависит общая прочность конструкции.

Чем стены здания выше, тем они тяжелее, и нагрузка на блоки (на сжатие) увеличивается, и требования к прочности на сжатие растет. Прочность на сжатие принято обозначать классами (от B0.5 до B60) и для газобетона этот показатель может быть в пределах от B0.5 до B20.

К примеру у качественного газобетона марки D500 класс прочности на сжатие равняется B3..jpg) 5 что соответсвует нагрузке 46 кг/см².

5 что соответсвует нагрузке 46 кг/см².

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 | B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

У кирпича тоже есть своя маркировка по прочности (от М50 до М300 ). К примеру, марка кирпича М100 соответствует классу прочности на сжатие — B7.5 что соответствует нагрузке в 100 кг/см².

К примеру, марка кирпича М100 соответствует классу прочности на сжатие — B7.5 что соответствует нагрузке в 100 кг/см².

| Марка кирпича | Класс прочности на сжатие (класс) | Средняя прочность (кг/см²) |

| M50 | B3,5 | 50 |

| M75 | B5 | 75 |

| M100 | B7,5 | 100 |

| M125 | B10 | 125 |

| M150 | B12,5 | 150 |

| M200 | B15 | 200 |

| M250 | B20 | 250 |

| M300 | B25 | 300 |

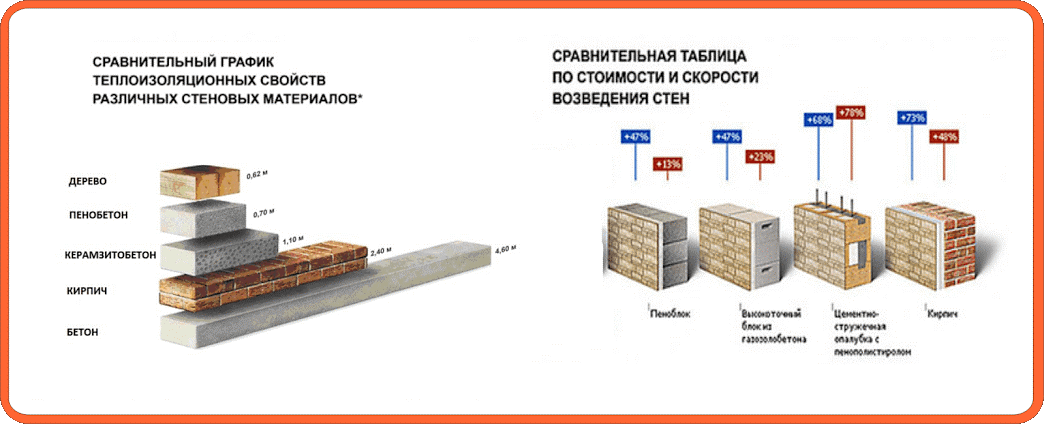

Теплопроводность

Коэффициент теплопроводности свидетельствует о способностях материала проводить сквозь себя тепло. Этот показатель означает количество тепла, которое проходит за час времени сквозь 1 м³ материала при единичной разнице температуры на противоположных поверхностях. То есть чем коэффициент выше, тем хуже теплоизоляция.

Этот показатель означает количество тепла, которое проходит за час времени сквозь 1 м³ материала при единичной разнице температуры на противоположных поверхностях. То есть чем коэффициент выше, тем хуже теплоизоляция.

На фотографии с тепловизора видно, какая температура поверхности в каких участках, чем ярче цвет, тем хуже в той области теплоизоляция.

| Вид кирпича | Коэффициент теплопро- водности | Кладка на цементно-песчаном растворе |

| Красный глиняный (1800 кг/м³) | 0,56 | 0,70 |

| Силикатный, белый (1500 кг/м³) | 0,70 | 0,85 |

| Керамический пустотелый (1400 кг/м³) | 0,41 | 0,49 |

| Керамический пустотелый (1000 кг/м³) | 0,31 | 0,35 |

Таблица теплопроводности газобетона

| Марка и плотность газобетона | Коэффициент теплопро- водности(сухой) | Коэффициент теплопроводности(при влажности блоков 4%) |

| D300 (300 кг/м³) | 0,080 | 0,082 |

| D400 (400 кг/м³) | 0,095 | 0,100 |

| D500 (500 кг/м³) | 0,118 | 0,127 |

| D600 (600 кг/м³) | 0,137 | 0,150 |

| D700 (700 кг/м³) | 0,165 | 0,192 |

| D800 (800 кг/м³) | 0,182 | 0,215 |

Сравнительный график теплопроводности кирпичей и газобетона

Так, по графику наглядно видно разницу в теплопроводности между различными кирпичами и газабетонами, к примеру, теплопроводность газобетона D500 в 4-5 раз ниже чем у красного полнотелого кирпича. Но это всё лабораторные цифры, на самом деле, в кладке разница между теплопроводностью несколько меняется, и теплопроводность будет отличаться уже не в 4-5 раз, а всего в три.

Но это всё лабораторные цифры, на самом деле, в кладке разница между теплопроводностью несколько меняется, и теплопроводность будет отличаться уже не в 4-5 раз, а всего в три.

Причиной этому являются так называемые «мостики холода», под которыми подразумеваются слои раствора между частями кладки.

В случае с газобетонными блоками используется специальный клей для тонких швов, что уменьшает теплопотери конструкции, но всё равно, реальные показатели кладки газобетона по теплопроводимости ниже чем представленные в таблице выше.

Также стоит отметить, что толщина швов в газобетонной кладке должна быть как можно меньше, в идеале (1-3 мм). Толстые швы в газобетоне сводят все его теплотехнические достоинства к минимуму.

Еще оним фактором, который ухудшает теплоизоляцию, является влажность блоков, чем влажность выше, тем хуже. А газобетон пористый и от того хорошо впитывает воду.

По теплотехническим нормам, теплые кирпичные стены должны иметь солидную толщину (1 м), тогда как для газобетонных стен хватит толщины в 0,3-0,5 м. Для самых холодных регионов может потребоваться кладка из газобетона толщиной аж 600 мм.

Для самых холодных регионов может потребоваться кладка из газобетона толщиной аж 600 мм.

В общем, чем толще стены, чем тоньше швы и чем меньше влажность стены, тем лучше будет сохраняться тепло внутри помещения и тем больше вы сэкономите на отоплении дома.

Повторимся, что газобетон бывает разных марок, начиная от D200 и заканчивая D1200. Число в данном случае показывает плотность материала. Чем плотность выше, тем блок прочнее, но при этом его теплоизоляционные свойства хуже.

Газобетон марок D200-D300, используется как теплоизолятор, а блоки маркой D400 и выше используются как конструкционные блоки для стен.

В настоящее время строительство кирпичных стен с толщиной под 1 м – большая редкость, ибо это слишком накладно и по деньгам, и по количеству затрачиваемого времени, и по трудовым ресурсам.

Чаще всего возводят кирпичные стены в полтора-два кирпича с толщиной 38-50 см, а для теплоизоляции применяют гораздо толще слой теплоизоляционных материалов, чем при кладке газобетонных стен.

Морозостойкость

Данный показатель демонстрирует стойкость намоченого материала при воздействии минусовых температур. Он показывает, насколько хорошо материал может сохранять свою прочность при повторяющихся замораживаниях и оттаиваниях.

Морозостойкость обозначают буквой «F», цифра показывает количество циклов, которые материал должен выдержать.

Для строительства рекомендуют использовать кирпич, с морозостойкостью F15 — F25 циклов, У облицовочного кирпича морозостойкость от F50 до F100. У клинкерного F200.

Как правило, кирпич имеет гораздо более высокий коэффициент морозостойкости, чем газобетон, то есть кирпич является более стойким к морозу материалом, а от того и более долговечным.

| Марка блока/кирпича | Класс морозостойкости(F) | Водопоглощение |

| Кирпич строительный полнотелый | F50; F75 | 8% |

| Кирпич, пустотность 40% | F35; F50 | 6% |

| Кирпич силикатный | F50; F75 | 8% |

| D600 (600 кг/м³) | F15;F25 | 47% |

| D700 (700 кг/м³) | F25;F35 | 40% |

| D800 (800 кг/м³) | F25;F50 | 35% |

Влагопоглощение

Показатель влагопоглощения свидетельствует о способностях материала по впитыванию и удерживанию влаги. Поглощение воды негативно отражается на прочности материалов, возрастает также и теплопроводность.

Так как газобетонные блоки способны впитывать в 4-5 раз больше влаги по сравнению с кирпичом, стены из газоблока должны дополнительно защищаться от попадания воды, что, конечно, идёт в минус газобетону.

Тестирование влагопоглащения проводилось путем помещения блоков в емкость с водой. Спустя сутки, блоки и кирпичи доставали и взвешивали. Разницу между первоначальной и конечной массой переводили в проценты.

К примеру, взяли кубик газобетона размером 10X10 см, вес его составлял 592 грамма, что соответствует марке D600. после 18 часов намокания, вес кубика составил 869 грамм. То есть, газобетон впитал в себя 277 грамм воды, что составляет 47% от его первоначальной массы. Многие производители газобетона пишут, что влагопоглощение их блоков составляет всего 20%, но что-то слабо в это верится после такого тестирования.

Огнестойкость газобетона и кирпича

Этот параметр показывает способность сопротивления строительных материалов при прямом воздействии высокой температуры от открытого огня. От степени огнестойкости зависит, насколько долго строительная конструкция сможет простоять до появления трещин и возникновения обрушений во время пожара.

От степени огнестойкости зависит, насколько долго строительная конструкция сможет простоять до появления трещин и возникновения обрушений во время пожара.

В этом плане кирпич и газобетон не имеют особых различий, так как оба материала входят в первый класс огнестойкости (предел 2,5). Материалы обоих видов достаточно хороши, если речь заходит о противостоянии огню.

Вывод

Газобетон лучше сохраняет тепло, и у него лучше паропроницаемость, чем у кирпича. Но кирпич при этом в несколько раз прочнее на сжатие и излом. По влагостойкости и морозостойкости также выигрывает кирпич. Становится понятно, что кирпич более долговечен, и дом из кирпича может простоять намного дольше.

Но многие недостатки газобетона уберет качественная облицовка фасада, которая предотвратит намокание газоблоков. Более того, мокрый газобетон хуже сохранаяет тепло.

Газобетонные блоки обладают большими размерами, вследствие чего возводить коробку из них быстрее, также у газобетона лучше геометрия. Но швы между блоками газобетона должны быть очень тонкими(1-3 мм), иначе будут большие теплопотери.

Но швы между блоками газобетона должны быть очень тонкими(1-3 мм), иначе будут большие теплопотери.

Также в доме из газобетона необходим железобетонный армопояс, а в кирпичной кладке он не обязателен.

Газобетонные стены очень боятся неравномерной усадки фундамента и могут дать трещины. Так что желательно, под газобетон, делать тяжелый и очень качественный фундамент и дополнительно дать ему время настоятся, чтобы прошла основная усадка.

Мы составили сравнительный график различных показателей, в котором, чем столбец выше, тем лучше.

Иными словами, однозначного решения проблемы выбора между кирпичом и газобетоном не существует, так как оба материала имеют свои достоинства и недостатки. При выборе следует отталкиваться, прежде всего, от проекта будущей постройки, так как в одних случаях гораздо эффективней будет использование газобетона, а в других возможно лучше применить старый добрый кирпич.

Но в реалиях двадцать первого века, когда цена электроэнергию и другие источники отопления очень высоки, мы бы выбрали газобетон толщиной 400 мм с последующей облицовкой. Такой толщины хватит, чтобы обеспечить хорошую теплоизоляцию, не используя дополнительных утеплителей.

В случае с кирпичом, при кладке в 0.4 метра, нужно использовать около 10-15 см дополнительной теплоизоляции пенопластом, минватой или другими материалами. Но, кирпич проверен временем, и здания из него стоят по сто лет и более, связано это с хорошей морозостойкостью кирпича и высокой прочностью на сжатие.

Газоблок (газобетон) или кирпич что лучше и дешевле для дома

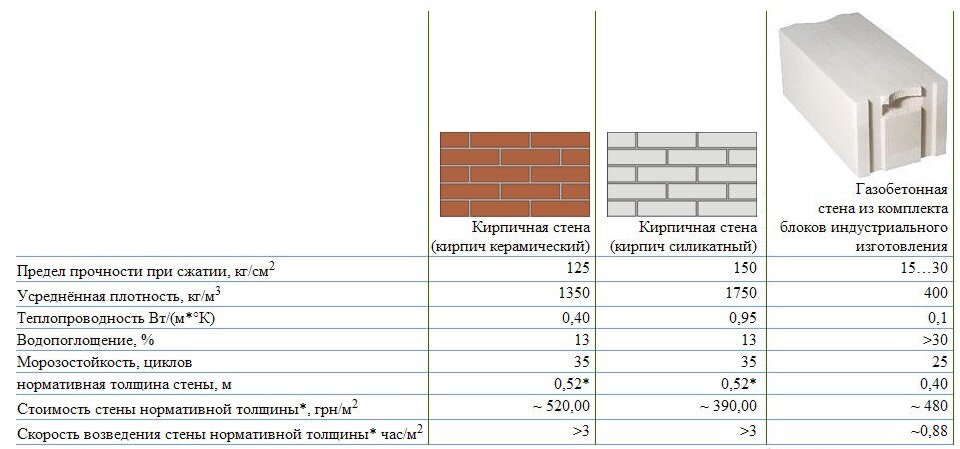

Технические параметры

Газобетон и кирпич аналогичны только в одном — построенные из них дома называют каменными. Во всем остальном же они существенно отличаются. К тому же, сегодняшний рынок предлагает множество разновидностей этих материалов. Газоблок, например, делится на несколько видов, отличительная особенность которых – плотность. Учитывая, что их назначение различно, стоит уточнять, что с чем сравнивается.

Учитывая, что их назначение различно, стоит уточнять, что с чем сравнивается.

Однако, говоря о конструкционном материале, применяемом в частном строительстве, обычно подразумевают конкретные образцы.

Газоблок марки D400 — D500 (д400 — д500) и полнотелый керамический кирпич популярнее других вариантов. Поэтому стоит рассматривать именно их параметры, вызывающие разногласия:

- прочность на сжатие

- теплопроводность

- гигроскопичность

- долговечность

Чем ниже плотность газоблока, тем он теплее, но менее прочный

Очевидно, что кирпич гораздо прочнее, ведь давление, необходимое для его разрушения,составляет около 100 кг/см2. Тогда как прочность газоблока в 3 раза меньше. Однако такой запас надежности необходим только в определенных случаях. Например, при возведении несущих колонн, пилонов, зданий выше 3 этажей или монтаже межэтажных перекрытий из железобетона. Если же бетонные перекрытия укладывают в коттедже, под них почти всегда устанавливают армирующий пояс из У-блока. При таком условии газобетон великолепно справляется с нагрузкой.

Если же бетонные перекрытия укладывают в коттедже, под них почти всегда устанавливают армирующий пояс из У-блока. При таком условии газобетон великолепно справляется с нагрузкой.

Несоблюдение норм и технологий снижает характеристики стен, возведенных из любых стройматериалов. Примером служат относительно «свежие» кирпичные дома, частично разрушенные из-за пренебрежения гидроизоляцией. Обратный пример – двух-, трехэтажные дома из газоблока, прекрасно сохранившиеся, несмотря на свой возраст (превышающий 50 лет).

Характеристики газоблока и кирпича

Прочность кирпича связана, прежде всего, с высокой плотностью керамической структуры и низким водопоглощением. Стеновой газоблок, напротив, легок и гидроскопичен. Но это не значит, что он впитает влагу, как губка, и будет держать ее в себе. Газоблоки (газобетон) отдают воду не хуже, чем впитывает. Поэтому, если укладка с отделкой произведены по правилам, влажная стена из газобетона просохнет без проблем. Преимущества газоблока (газобетона) можно вывести в такой перечень:

Преимущества газоблока (газобетона) можно вывести в такой перечень:

- Малый вес газоблока при крупных габаритах

- Идеальная геометрия газоблоков

- Легкость, простота обработки, укладки

- Максимальная теплоизоляция

- Паропроницаемость газоблока

- Соотношение цены и качества

Свойство, которое, как правило, является решающим – это теплопроводность. Даже в регионах с относительно мягким климатом в Украине толщина кирпичной стены должна быть не менее 80 см. Только тогда она будет соответствовать нормам энергосбережения (представьте, какое давление на грунт). Уменьшить толщину можно, дополнительно утеплив стену, например – минеральной ватой.

Газоблок же гораздо хуже проводит тепловую энергию (0.1 Вт/м*K против 0.6 у кирпича). Поэтому, если купить стеновой газоблок с размерами 375х200х600 или 400х200х600 где толщина газоблока 375 мм и 400 мм соответственно и возвести из них стены, то внешнее утепление такого газоблока пенопластом или ватой не потребуется. Такую стену из газоблока достаточно будет только поштукатурить и покрасить.

Газоблок или кирпич из чего дешевле строить дом

Если грунт достаточно устойчив, то для стен из газоблока и кирпича закладывают примерно одинаковый ленточный фундамент. Но такие «тепличные» условия – редкость. На слабом же грунте ключевое значение приобретает вес стенового материала. Фундамент под кирпичный дом здесь может обойтись в два раза дороже, чем под здание из газоблока. Учитывая, что хорошее основание стоит, как четверть (или даже треть) всего дома, сумма получается внушительной. То есть, экономия очевидна уже на первом этапе строительства.

Покупка стенового стройматериала – примерно треть от всего бюджета стройки, причем кирпич и газобетон близки по цене. К тому же, цена газоблока в Харькове, например, практически такая же, как в других местах. Разница связана лишь с удаленностью от объекта, и здесь, опять-таки, особую роль играет вес. Ведь одна машина, в среднем, может привезти только 4 – 5 кубов кирпича, но газобетона она привезет 12 — 15 м3 (кубов). Сюда же можно добавить экономию на услуги крана-манипулятора.

Сюда же можно добавить экономию на услуги крана-манипулятора.

Кладочный раствор – еще один предмет бесконечных споров. Казалось бы, простая смесь песка с цементом вдвое — втрое дешевле специального клея для газоблоков. Но ведь нужно учитывать толщину шва. В кирпичной кладке объем швов достигает 20% от общего объема, а в газобетонной кладке, при применении специального клея 3-5 мм. Поэтому сравнивать нужно десятки метров кубических раствора против десятков мешков клея по 25 кг. Такое сравнение точно не в пользу кирпича.

Чем тоньше шов раствора, тем теплее стена

Заключение

Многие мечтают о полноценном кирпичном доме с нормативной толщиной стены. Однако ключевой фактор, как правило – это бюджет стройки. Строительство из кирпича и газобетона имеет разницу в цене 15 — 20% в пользу газобетона. К тому же, газобетон легковесен, прост в обработке, а это означает дополнительную (не малую) экономию на рабочей силе. Если же речь идет о двух- или трехэтажном коттедже большой площади, то сумма будет очень серьезной.

Если же речь идет о двух- или трехэтажном коттедже большой площади, то сумма будет очень серьезной.

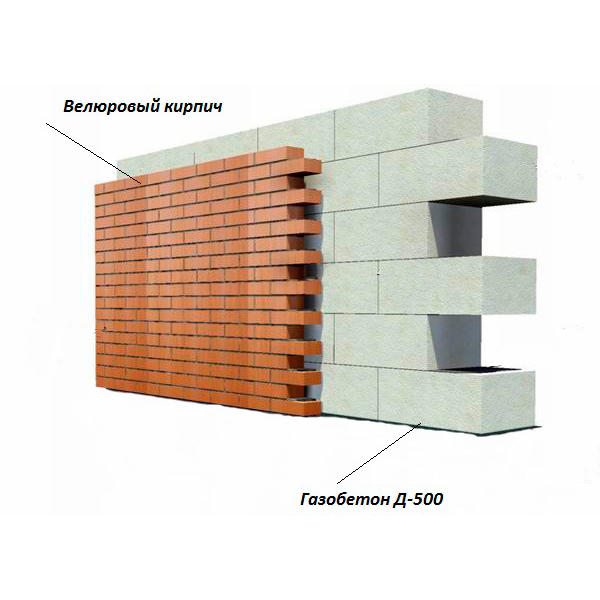

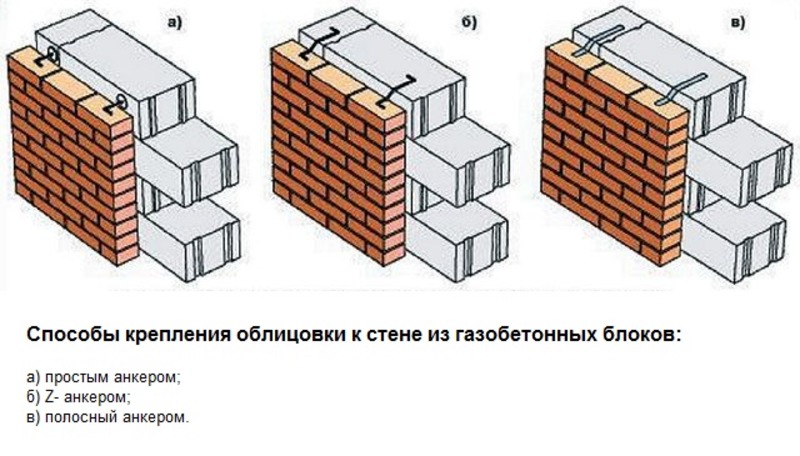

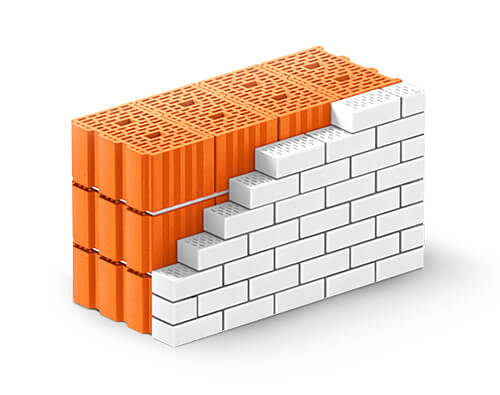

Газоблок + кирпич – третий не лишний?

Повышение доступности жилья — один из двигателей прогресса в стройиндустрии. В условиях конкуренции застройщики стремятся удешевить стоимость строительства за счет использования современных материалов и технических решений. Например, в последние десятилетия в нашей стране приобрели большую популярность двуслойные стены из газобетона и кирпича. Облицовочный кирпич придает таким домам внешнюю респектабельность, а легкий и достаточно теплый газобетон отвечает, в том числе за комфорт. Двуслойные стены дешевле полностью кирпичных, а архитектурный образ здания мало отличается. Но обеспечат ли такие стены необходимый комфорт и долговечность дома? Разбираемся вместе с экспертом – техническим специалистом по коттеджному и малоэтажному строительству Корпорации ТЕХНОНИКОЛЬ Александром Плешкиным.

Прослужит ли дом нескольким поколениям?

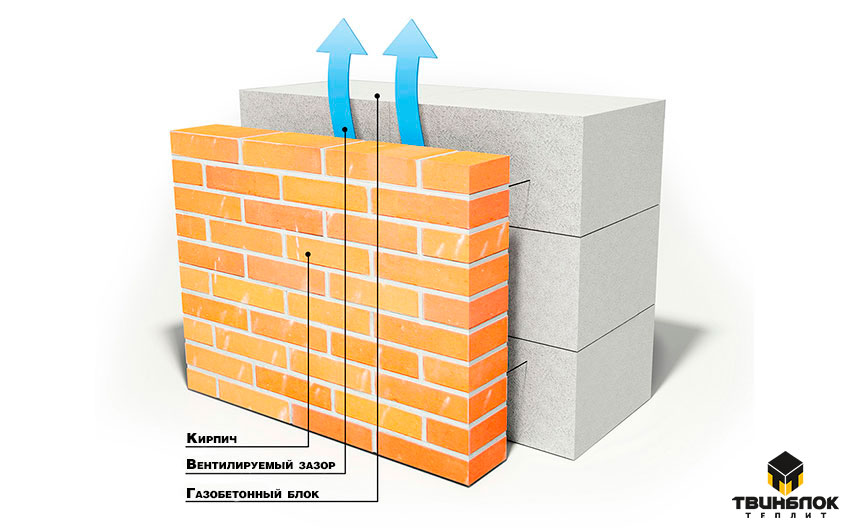

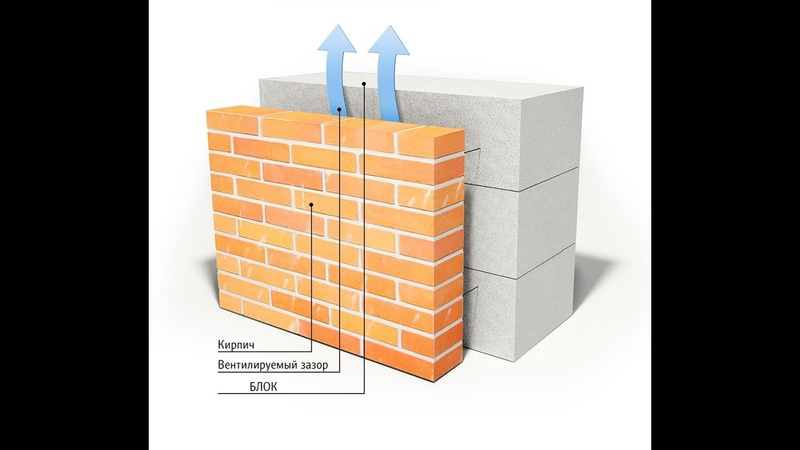

Долговечность – один из важных критериев при выборе технологий для строительства дома. В «Инженерно-строительном журнале» №8 (2009 г) приведены результаты испытаний газобетонных стен с кирпичной облицовкой. Выводы ученых удивляют: срок службы такой стены составляет от 60 до 110 и более лет. Испытывались материалы одного качества в условиях одного и того же региона. Как выяснилось, столь заметная разница обусловлена технологией применения материалов: увеличить срок эксплуатации позволяет наличие вентиляционного зазора между слоями стены.

В «Инженерно-строительном журнале» №8 (2009 г) приведены результаты испытаний газобетонных стен с кирпичной облицовкой. Выводы ученых удивляют: срок службы такой стены составляет от 60 до 110 и более лет. Испытывались материалы одного качества в условиях одного и того же региона. Как выяснилось, столь заметная разница обусловлена технологией применения материалов: увеличить срок эксплуатации позволяет наличие вентиляционного зазора между слоями стены.

«Вообще отделка газобетона кирпичом без вентиляционного зазора допустима только для неотапливаемых помещений. В противном случае из-за разницы температур теплый и влажный воздух из помещения устремится наружу, пар начнет скапливаться между слоями стены, разрушая и кирпич, и газобетон, — комментирует Александр Плешкин. – Наличие вентилируемого зазора, обеспечивающего циркуляцию воздуха (его вход у основания и выход наверху здания) позволит беспрепятственно выводить водяной пар. Срок службы таких домов заметно выше при наличии слоя теплоизоляции, который выведет точку росы из газобетона и увеличит термическое сопротивление всей конструкции».

Погода в доме

В том, что погода в доме главней всего, мало кто сомневается. Считается, что для теплых регионов стена из газобетонных блоков толщиной 300–400 мм и облицовкой в половину лицевого кирпича укладывается в нормативные требования. Соответственно, в доме должно быть достаточно тепло и уютно. Но по факту зимой жители таких домов очень часто вынуждены использовать всевозможные системы отопления. Особенно в первые годы после постройки, когда дом «сохнет». Учитывая стоимость электроэнергии, для семейного бюджета такой способ согреться может быть накладным. Кроме того, из-за нарушения температурно-влажностного режима дома микроклимат в помещении становится хуже, образовывается сырость и плесень, особенно в углах и на стыках «пол-стена-потолок».

Результаты проводимых Службой Качества ТЕХНОНИКОЛЬ тепловизионных обследований объектов говорят о некоторых проблемах, связанных с эксплуатацией домов, построенных по технологии, которая не предусматривает вентиляционный зазор и слой утепления между газобетоном и кирпичом.

Например, в марте 2016 года проводилась тепловизионная съемка фасада жилого комплекса в Московской области.

Данные по объекту:

Тип объекта – таунхаус на стадии эксплуатации;

Дата сдачи объекта – 30 ноября 2015 г.;

Дата проведение осмотра – 1 марта 2016 г.;

Конструкция фасада – газобетонный блок (400 мм) + облицовочный кирпич (120 мм), утепление отсутствует.

|

|

|

|

| |

«Влажные пятна на фасаде могут быть следствием двух причин, — комментирует Александр Плешкин. — Возможно, мокрые процессы внутренних отделочных работ производились в холодное время года. В данный период кладка еще не успела высохнуть. Также отсутствуют входные и выходные отверстия для создания движения воздуха в вентилируемой кладке. Паровоздушная смесь, которая проникла в кладку из внутренних помещений, встретилась с отрицательной температурой на улице, в результате чего выпала в виде конденсата — воды. Вторая возможная причина образования локальных пятен — наличие мощных теплопроводных включений, которые и выступили в качестве источника конденсата в большом количестве».

Также отсутствуют входные и выходные отверстия для создания движения воздуха в вентилируемой кладке. Паровоздушная смесь, которая проникла в кладку из внутренних помещений, встретилась с отрицательной температурой на улице, в результате чего выпала в виде конденсата — воды. Вторая возможная причина образования локальных пятен — наличие мощных теплопроводных включений, которые и выступили в качестве источника конденсата в большом количестве».

Почему расчеты расходятся с фактами?

При использовании тепловизионной съемки были выявлены тепловые потери в местах примыкания стены к кровле, цокольной части, и по контуру плит перекрытий по всему периметру фасада.

«Это связано с тем, что на стадии проектирования теплотехнический расчет фасада соответствует нормам по тепловой защите зданий. Нюанс в том, что расчеты проводятся по глади фасада, без учета мест сопряжений и примыканий плит перекрытий со стеной, окнами, устройства армапоясов и мауэрлатов и так далее. Также не стоит забывать про учет теплопотерь при укладке блоков – в швах в большинстве случаев используется классический цементно-песчаный раствор, реже — специальный тонклослойный клеевой, но вне зависимости от выбранного типа данный способ соединения блоков создает мосты холода, которые и могут спровоцировать конденсацию паров остаточной строительной влаги. Если еще учитывать теплопотери через неоднородности, то получаем уже критические значения», — объясняет эксперт.

Также не стоит забывать про учет теплопотерь при укладке блоков – в швах в большинстве случаев используется классический цементно-песчаный раствор, реже — специальный тонклослойный клеевой, но вне зависимости от выбранного типа данный способ соединения блоков создает мосты холода, которые и могут спровоцировать конденсацию паров остаточной строительной влаги. Если еще учитывать теплопотери через неоднородности, то получаем уже критические значения», — объясняет эксперт.

Результаты расчетов с учетом всех теплопроводных включений будут приведены ниже, но то, что они будут отличаться от изначальных расчетов, подтверждается результатами тепловизионной съемки.

|

|

|

Рисунок 2. Тепловизионная съемка 1 этажа |

|

|

|

Рисунок 3. Тепловизионная съемка 2 этажа |

На фотографиях ниже наглядно демонстрируются теплопроводные включения (так называемые тепловые мосты) через плиты перекрытия, цоколь и сопряжения фасада с крышей, а также нарушения технологии строительства.

|

|

|

|

Рисунок 4. Тепловые потери | |

Ситуацию хорошо объясняют результаты испытаний тепловой однородности двуслойных стен, проведенных экспертами из Санкт-Петербурга А. С. Горшковым, П. П. Рымкевичем и Н. И. Ватиным. Они провели расчет приведенного сопротивления теплопередаче наружных стен типового многоквартирного жилого здания с конструктивной монолитно-каркасной схемой и двухслойными стенами из газобетона с наружным облицовочным слоем из кирпича в Санкт-Петербурге. Полученное значение 1,81 м2•°С/Вт не соответствуют не только требуемым 3,08 м2•°C/Вт, но и даже минимально допустимым нормативным требованиям 1,94 м2•°C/Вт. Различия в коэффициентах теплотехнической однородности исследователи объясняют различиями использованных в проекте конструктивных решений, количественного и качественного состава теплопроводных включений с учетом их геометрической формы. То есть учитываются все так называемые мостики холода, которые присутствуют в проекте: вид и материал крепежа, плиты перекрытия, стыки, обрамления и примыкания к стенам и окнам и так далее. Довольно распространен случай, когда теплотехническая неоднородность стеновой конструкции на реальном объекте еще ниже расчетной, потому что зависит от качества монтажа: наличие трещин, разломов, выбоин и иных дефектов изделий из газобетона может приводить к перерасходу строительного раствора, который выступает в качестве дополнительного теплопроводного включения, не учитываемого при расчете.

То есть учитываются все так называемые мостики холода, которые присутствуют в проекте: вид и материал крепежа, плиты перекрытия, стыки, обрамления и примыкания к стенам и окнам и так далее. Довольно распространен случай, когда теплотехническая неоднородность стеновой конструкции на реальном объекте еще ниже расчетной, потому что зависит от качества монтажа: наличие трещин, разломов, выбоин и иных дефектов изделий из газобетона может приводить к перерасходу строительного раствора, который выступает в качестве дополнительного теплопроводного включения, не учитываемого при расчете.

|

|

|

Рисунок 5. Конструктивное решение наружной двухслойной стены |

В итоге мы получаем, что фактический коэффициент теплотехнической однородности существенно меньше, чем расчетное значение. Разница может составлять до 47%. Приведенное сопротивление теплопередаче подобных конструкций может быть меньше нормативного значения до 70%, что требует либо увеличивать толщину газобетонных блоков в составе двухслойной стеновой конструкции, либо использовать промежуточный слой из теплоизоляционных материалов.

|

|

|

Рисунок 6. Схемы расчетных фрагментов наружной двухслойной стены |

«Результаты испытаний говорят о том, что закладываемый при проектировании коэффициент теплотехнической однородности 0,9 для стен из газобетона и кирпича для многих случаев является завышенным. Кроме того, проектировщики пользуются необоснованными значениями теплопроводности газобетона, — комментирует Александр Плешкин. — По факту такая конструкция не обеспечивает необходимое термическое сопротивление стен. Создать комфортный микроклимат, сократить размеры коммунальных платежей и повысить долговечность стен из газобетона и кирпича можно, благодаря включению теплоизоляции между газобетонным и лицевым (облицовочным) слоями. При выборе теплоизоляционного материала для конструкций такого рода особое внимание необходимо уделять значению сопротивления паропроницанию. Оно должно быть, как минимум на порядок меньше сопротивления паропроницанию несущего слоя наружной стены. Утепление стены из газобетона экономически обосновано и выгодно по сравнению с увеличением толщины газобетонной стены, при увеличении которого дополнительно нагружается фундамент и уменьшается полезная площадь помещений».

Оно должно быть, как минимум на порядок меньше сопротивления паропроницанию несущего слоя наружной стены. Утепление стены из газобетона экономически обосновано и выгодно по сравнению с увеличением толщины газобетонной стены, при увеличении которого дополнительно нагружается фундамент и уменьшается полезная площадь помещений».

Влажность – важно ли это?

Хотелось бы отдельно отметить темы теплопроводности и влажности изделий из газобетона, которые являются сильными абсорбентами влаги, то есть могут впитывать значительное количество воды.

«Их фактическая влажность в начальный период эксплуатации может значительно превышать расчетную, это связано не только с процессом производства, транспортировки и складирования материала, но и с мокрыми процессами, которые происходят в доме во время его стройки – заливка стяжки, выравнивание стен и так далее. В этой связи теплопроводность изделий из газобетона может оказываться выше по сравнению с принятыми в проекте расчетными значениями, т. к. теплопроводность материала зависит от содержания влаги. Сложно поддается прогнозу количество лет через которое дом «выйдет» на проектные показатели. Это будет зависеть от климата, условий эксплуатации помещения и конструктивного решения стены – наличие вентиляционного зазора и правильно подобранных изоляционных слоев с точки зрения паропроницаемости. При грамотно спроектированной и выполненной конструкции выход на рабочий режим такой конструкции не должен превышать одного – двух лет», — комментирует Александр Плешкин.

к. теплопроводность материала зависит от содержания влаги. Сложно поддается прогнозу количество лет через которое дом «выйдет» на проектные показатели. Это будет зависеть от климата, условий эксплуатации помещения и конструктивного решения стены – наличие вентиляционного зазора и правильно подобранных изоляционных слоев с точки зрения паропроницаемости. При грамотно спроектированной и выполненной конструкции выход на рабочий режим такой конструкции не должен превышать одного – двух лет», — комментирует Александр Плешкин.

Следует обращать пристальное внимание на вопрос испытания коэффициентов теплопроводности газобетона, а именно на условия влажности, при которых проводятся испытания.

Показатель теплопроводности определяют по ГОСТ 7076-99 «МАТЕРИАЛЫ И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме». В данном документе расчеты проводятся для материала в сухом состоянии, не регламентируется при какой весовой влажности материала необходимо проводить испытания.

Согласно СП 23-101-2004 «Проектирование тепловой защиты зданий» Приложение Д (или СП 50.13330.2012 «Тепловая защита зданий», Приложение Т) весовая влажность газобетона значительно превышает значения ГОСТ 31359-2007: для газо- и пенобетона плотности 1200;1000;800 весовая влажность составляет: 15% для условий «А» и 22% для условий «Б».

Расчетный коэффициент теплопроводности газобетона значительно занижен по сравнению с фактическим. Данный факт связан не только с особенностями использования материала в условиях влажности, но и с самой методикой испытаний теплопроводности газобетона — влажность при испытаниях снижена в 3,75 — 4,4 раза.

Такая разница в значениях влажности говорит о том, что после возведения конструкции газобетон на протяжении определенного периода времени достигает нормируемых значений равновесной весовой влажности, которая значительно выше той, при которой проводятся испытания теплопроводности материала.

В результате фактическое значение сопротивления теплопередаче здания не совпадает с расчетным. Данный факт говорит о снижении энергоэффективности здания и увеличении эксплуатационных затрат на отопление и кондиционирование.

«Таким образом, с помощью газобетона и кирпича вполне можно создать респектабельный, теплый и долговечный дом, — резюмирует Александр Плешкин. — Но только при строгом соблюдении технологии проектирования тепловой оболочки здания с учетом всех теплопроводных включений, корректных показателей влажности газобетона, которую он приобретет в процессе эксплуатации, а также при обязательном наличии теплоизоляционного слоя и вентиляционного зазора».

Преимущества газобетона перед кирпичом — что лучше

Характеристика газобетона и кирпича

Сравнение стройматериалов

На этапе проектирования обычно определяются, из какого материала будет построен дом. Выбор строительных материалов велик: дерево, кирпич, блоки. В современном строительстве наиболее популярными становятся газобетонные блоки, хотя многие предпочитают кирпич. Оба материала сейчас популярны в строительстве, поэтому приобрести кирпич и газобетон не составит труда. От выбора материала зависит множество вещей, в частности: каким закладывать фундамент дома. Ответить на этот вопрос можно только тогда, когда будут известны количество этажей и характеристики материала, например, тяжелый он или легкий. Так, кирпич в силу большей плотности и массы потребует «серьезного» прочного фундамента, который и стоить будет дороже. Строительство домов из кирпича влечет за собой закладку в фундамент монолитной плиты или возведения углубленного ленточного фундамента. В малоэтажном строительстве часто применяют газобетон, этот материал не такой тяжелый: например, стена, построенная из газобетонных блоков, будет примерно в 20 раз легче, чем стена такого же размера из кирпича, поэтому можно остановиться на облегченном ленточном или столбчатом фундаменте.

В современном строительстве наиболее популярными становятся газобетонные блоки, хотя многие предпочитают кирпич. Оба материала сейчас популярны в строительстве, поэтому приобрести кирпич и газобетон не составит труда. От выбора материала зависит множество вещей, в частности: каким закладывать фундамент дома. Ответить на этот вопрос можно только тогда, когда будут известны количество этажей и характеристики материала, например, тяжелый он или легкий. Так, кирпич в силу большей плотности и массы потребует «серьезного» прочного фундамента, который и стоить будет дороже. Строительство домов из кирпича влечет за собой закладку в фундамент монолитной плиты или возведения углубленного ленточного фундамента. В малоэтажном строительстве часто применяют газобетон, этот материал не такой тяжелый: например, стена, построенная из газобетонных блоков, будет примерно в 20 раз легче, чем стена такого же размера из кирпича, поэтому можно остановиться на облегченном ленточном или столбчатом фундаменте.

Характеристика газобетона и кирпича

Газобетон — разновидность ячеистого бетона. Он имеет пористую структуру по всему объёму, которая получается при твердении смеси извести, цемента, песка и воды с введением газообразователя. Сравнительно легкие блоки обладают хорошими тепло- и шумоизоляционными свойствами, они экологичны, пожаростойки. Технология производства обеспечивает также идеально точные размеры готовых блоков и легкость их обработки, так как они легко пилятся, то их часто предпочитают для возведения конструкций со сложными формами. Кирпич производят методом обжига смеси глин, этот материал также экологичен и пожаробезопасен, но имеет более плотную структуру и по весу превосходит газобетонный блок, кроме того, обрабатывать его значительно сложнее. Эти два материала по многим характеристикам существенно отличаются друг от друга, сравним их.

Он имеет пористую структуру по всему объёму, которая получается при твердении смеси извести, цемента, песка и воды с введением газообразователя. Сравнительно легкие блоки обладают хорошими тепло- и шумоизоляционными свойствами, они экологичны, пожаростойки. Технология производства обеспечивает также идеально точные размеры готовых блоков и легкость их обработки, так как они легко пилятся, то их часто предпочитают для возведения конструкций со сложными формами. Кирпич производят методом обжига смеси глин, этот материал также экологичен и пожаробезопасен, но имеет более плотную структуру и по весу превосходит газобетонный блок, кроме того, обрабатывать его значительно сложнее. Эти два материала по многим характеристикам существенно отличаются друг от друга, сравним их.

Сравнение стройматериалов

|

Характеристика

|

Кирпич

|

Газобетонный блок

|

|

Плотность

|

1800 кг/м3

|

400–500 кг/м3

|

|

Теплопроводность

|

0,3–0,8

|

0,15–0,3

|

|

Экологичность

|

Безопасен

|

Безопасен

|

|

Звукоизоляция

|

Ок.

|

37 Дб

|

|

Геометрия элементов

|

Относительно равномерный размер с минимальной погрешностью, небольшой размер одного кирпича

|

Стороны идеально параллельны, отклонения от заявленного размера не более 1 мм, крупные блоки

|

|

Применение

|

Разные виды для различных целей: возведения внутренних перегородок, наружных стен, специальных объектов (например, печей и каминов), для облицовки.

|

Подходит как для внутренних перегородок, так и для внешних стен.

|

|

Стоимость материала за 1 м3 (на момент публикации, январь 2014)

|

Цена кубометра кирпича — 4500 руб

|

Кубометр газобетона — 3700 руб

|

От выбора материала напрямую зависит скорость строительства. Один стандартный газобетонный блок по размеру равен кладке примерно 16-и кирпичей, а учитывая, что блоки легко пилятся и им можно без труда придать нужную форму, тогда как кирпич в обработке сложен, то здание возводят гораздо быстрее. К примеру, чтобы построить дом общей площадью 100 кв.м потребуется примерно 2 недели работы бригады из 3-х человек, кирпичный дом строить в разы дольше.

Один стандартный газобетонный блок по размеру равен кладке примерно 16-и кирпичей, а учитывая, что блоки легко пилятся и им можно без труда придать нужную форму, тогда как кирпич в обработке сложен, то здание возводят гораздо быстрее. К примеру, чтобы построить дом общей площадью 100 кв.м потребуется примерно 2 недели работы бригады из 3-х человек, кирпичный дом строить в разы дольше.

Теплоизоляция газобетона остается вне сомнения, даже без специального дополнительного утепления стен в доме будет комфортно за счет пористой замкнутой структуры материала. В дальнейшем дом из газобетона сам по себе будет поддерживать приемлемый для жизни микроклимат в помещении, на дополнительное утепление и последующий усиленный обогрев тратиться не придется. Чтобы не утеплять кирпичную стену, ее нужно делать толстой, а это увеличивает затраты. Стоимость кирпича при этом за кубометр в 1,2 раза больше. Суммарно строительство здания из газобетонных блоков получается на 30 % дешевле, чем из кирпича, не только потому что цена на кирпич выше, но и потому что при одинаковой площади застройки газобетонных блоков требуется гораздо меньше, а также сокращается срок строительства, снижаются затраты на оплату труда рабочих и не нужна специальная сложная техника.

Что объединяет кирпич и газобетон, так это их экологичность и безопасность, соответствующая современным требованиям. Готовые материалы не содержат в себе вредных веществ, оба они не горючи. Их также можно охарактеризовать как морозостойкие и прочные. Как мы видим из таблицы, звукоизоляционные свойства их сравнительно одинаковы. Кирпич выигрывает, если новый дом или коттедж планируется высотой более чем 3 этажа, однако очень высокие здания в частном строительстве возводят редко, а значит смело можно доверить будущее газобетону.

Финальная обработка фасадов газоблочного дома требует внимания к гидроизоляции и паропроницаемости, обязательно необходимо не только из эстетических соображений, но и из расчета на долгую службу выбранного материала, обработать фасад штукатуркой со специальными водоотталкивающими добавками. Кирпичные стены часто оставляют без обработки.

В целом, всё больше строителей отдают предпочтение газобетонным блокам, а быть уверенным в качестве стройматериала можно, приобретая его в компании «ПОРАБЛОК», которая реализует газобетон высокого качества, выпущенного на заводе и соответствующего ГОСТу.

Читайте так же про преимущества газоблока

Что лучше в строительстве дома — кирпич или газобетон

Оспаривать строительные качества кирпича нет смысла — это проверенный временем стеновой материал, заслуживший репутацию самого надежного из всех ранее используемых. Но новые технологии, которые появились в отрасли производства стройматериалов, создают вполне реальную конкуренцию кирпичу, по крайней мере, в малоэтажном частном строительстве и возведении технических и вспомогательных сооружений. Да и в монолитно-бетонной технологии строительства высотных зданий газоблоки и пеноблоки нашли свое применение.

Когда газоблок лучше кирпича

Речь о полной замене кирпича газоблоками не идет — по многим показателям они проигрывают. Но в конкретных случаях газобетон не только сравним с кирпичом, но даже и превосходит его. Газоблоки лучше, если вы:

- строите дома в один — три этажа;

- утепляете и усиливаете существующие стены из любого материала;

- нуждаетесь в быстром возведении здания;

- строите дачу, гараж, мастерскую;

- собираетесь сделать перепланировку внутри дома.

Во всех случаях строительство обойдется дешевле, чем из кирпича, а теплоизоляционные и шумоизоляционные характеристики будут выше.

Размеры газоблоков больше, чем стандартного кирпича, это определяет более высокую скорость и меньшую трудоемкость кладки. Блоки можно класть под расшивку или под любой вид внешней отделки, использовать для наружных стен и для внутренних перегородок, фронтонов, ограждающих конструкций.

Технические характеристики

Если сравнивать объективные технические характеристики материалов, то ряд из них покажет преимущества кирпича, другие — газобетона. А по экологичности оба вида материалов не уступают друг другу.

Как и кирпич, газоблоки изготавливаются из натуральных материалов — цемента, извести, песка и алюминиевой пудры в качестве газообразующего реагента. В результате внутренних реакций получается водород — газ вполне безвредный и не влияющий отрицательно на состояние окружающей среды и микроклимат в доме.

Отвердевание блоков происходит в автоклавах — процесс хорошо известный по производству силикатного кирпича. Никаких клеящих и связующих смол и химических веществ при производстве газобетона не используют. В результате получаются блоки точной геометрической формы и достаточной прочности, чтобы их можно было использовать в качестве самостоятельного строительного материала.

Относительно прочности — блок проигрывает рядовому кирпичу, причем существенно. Если у кирпича стандартная прочность на сжатие не опускается ниже 100 кг/см2, то у блока она находится в пределах 25–70 кгс/см2. Этого достаточно для строительства дома в 2 — 3 этажа, а для перегородок и заполнения проемов бетонных каркасов хватает с избытком.

Есть еще одна особенность — газоблоки плохо переносят нагрузки точечного характера. На стены из газобетона не рекомендуется ставить балки, стропила, колонны, если предварительно не сделан железобетонный обвязочный армопояс. Такая конструкция равномерно распределяет нагрузки на стену и повышает жесткость стены.

Такая конструкция равномерно распределяет нагрузки на стену и повышает жесткость стены.

По уровню морозостойкости материалы равны, выдерживают по 100 — 150 циклов заморозки/оттаивания. Но при условии, что блоки куплены у проверенного производителя и изготовлены с точным соблюдением требований технологии. Выбрать материал можно на странице https://gazobeton-blok.ru/catalog/gazobloki/stenovye. По уровню влагопоглощения блок проигрывает, 4-5% против 35-60%. Если строятся внешние стены, то обязательна защитная отделка, штукатурка или любая другая облицовка с обязательной гидроизоляцией.

При строительстве дома из газоблоков материал себя оправдывает при толщине стены в 0,4-0,5 м (для внешней кладки). Учитывая цену блока за штуку и более высокую теплопроводимость кирпича, экономическая выгода получится существенной. Еще большей экономии удастся достичь, если заказывать газобетонный блок на сайте Торгового Дома «Пораблок» https://gazobeton-blok.ru/. Здесь материал продается по заводской цене, при больших объемах закупки легко получить существенные скидки на стоимость блока и доставки.

Фото: 404store.com

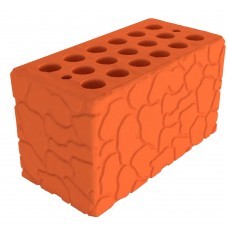

Кирпич или газобетон YTONG? | Строительство «без купюр»

Любой человек, начиная строительство своего загородного дома, сталкивается с рядом значимых проблем и одной из них является выбор основного строительного материала для стен. Все заполнившие рынок строительные материалы имеют абсолютно разные характеристики, причем зачастую при явно завышенной потребительской стоимости. А в зависимости от конкретных эксплуатационных условий нужно останавливать свой выбор на строительном материале с определенным набором эксплуатационных свойств, что весьма непросто из-за большого числа предложений на рынке и сопровождающей их рекламы, в большинстве случаев не просто некорректной, но и лживой.

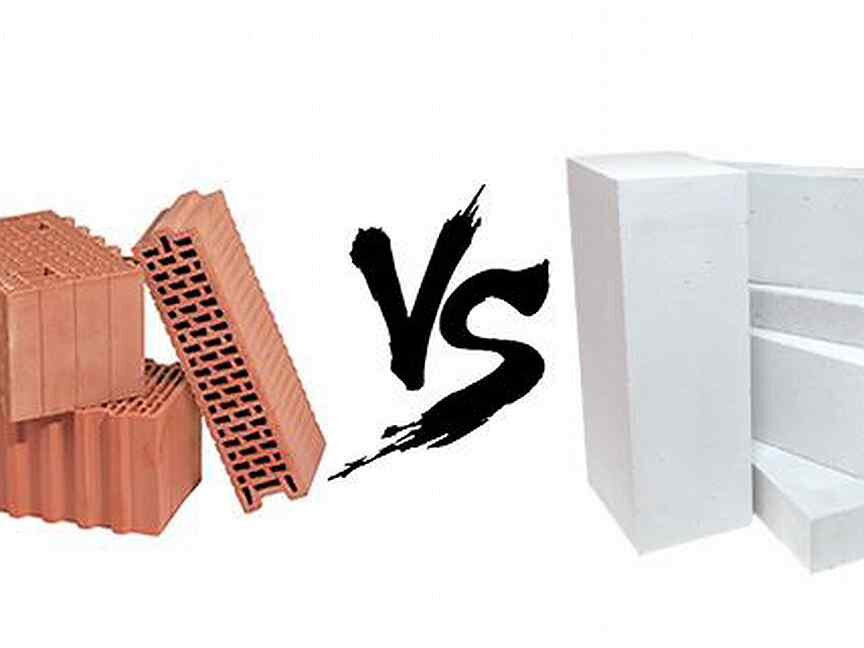

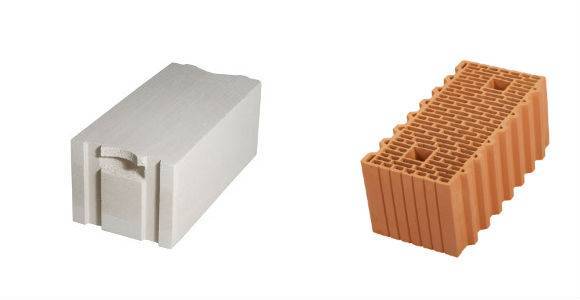

Сейчас на рынке строительных материалов конкурируют ячеистые бетоны, лучшим представителем которых является автоклавный газобетон YTONG, и традиционный кирпич.

Кирпич, в зависимости от технологии производства и состава исходной смеси делится на два вида – силикатный и керамический. К достоинствам силикатного кирпича можно отнести высокую прочность и морозостойкость, однако сравнительно высокая теплопроводность и значительное влагопоглощение привели к тому, что более широкое распространение получил керамический кирпич. Керамический кирпич устойчив к вымыванию осадками, имеет неплохие звукоизоляционные свойства, а его теплоизоляционные характеристики несколько лучше, чем у силикатного кирпича. Прочность керамического кирпича позволяет его использовать в качестве конструкционного материала несущих стен многоэтажных зданий.

К достоинствам силикатного кирпича можно отнести высокую прочность и морозостойкость, однако сравнительно высокая теплопроводность и значительное влагопоглощение привели к тому, что более широкое распространение получил керамический кирпич. Керамический кирпич устойчив к вымыванию осадками, имеет неплохие звукоизоляционные свойства, а его теплоизоляционные характеристики несколько лучше, чем у силикатного кирпича. Прочность керамического кирпича позволяет его использовать в качестве конструкционного материала несущих стен многоэтажных зданий.

Обожженный керамический кирпич в строительстве стал применяться еще в шестнадцатом веке и сегодня этот строительный стеновой материал обладает большой прочностью, долговечностью, и используется строителями во всех странах мира. Керамический кирпич изготавливается из глины разной дисперсности (мелко, средне и крупнозернистая глина) и различного состава. Смешанная с водой глина после просушки способна удерживать форму, а последующий обжиг формирует в изделии комплекс механических характеристик. Обжиг кирпича происходит продолжительное время с динамическим изменением температуры и влажности сушильной камеры. Технологии обжига индивидуальны и разрабатываются для конкретного состава глины. От длительности и температуры обжига зависит уровень прочности и морозостойкость готового продукта.

Обжиг кирпича происходит продолжительное время с динамическим изменением температуры и влажности сушильной камеры. Технологии обжига индивидуальны и разрабатываются для конкретного состава глины. От длительности и температуры обжига зависит уровень прочности и морозостойкость готового продукта.

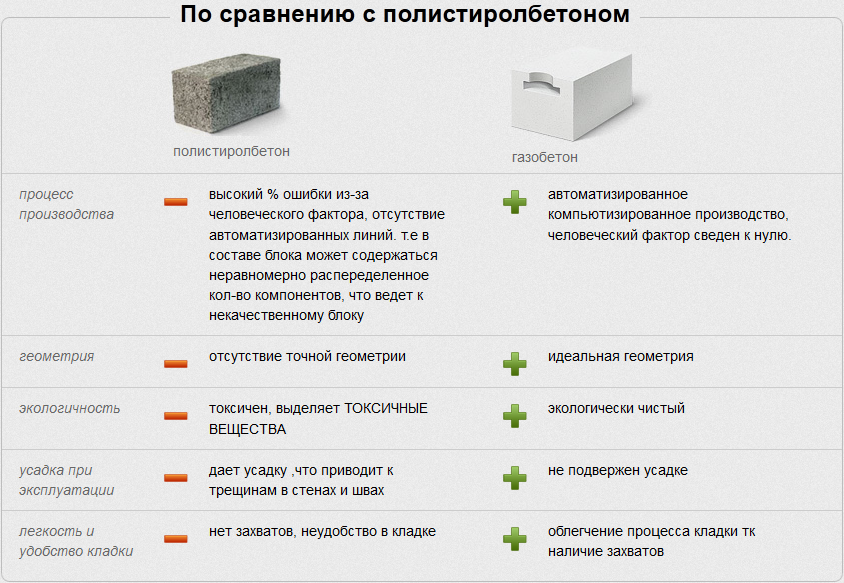

Основным отличительным свойством газобетона является высокая теплоизоляционная способность, обусловленная пористостью структуры, при сохранении конструктивной прочности на уровне, позволяющем вести строительство зданий, не превышающих три этажа. Типичный состав газобетона — вода, кварцевый песок, цемент, известь и алюминиевая пудра. Некоторые производители добавляют золу, шлаки и другие отходы производства, что несколько удешевляет производство, но снижает качество готовой продукции. Лучшими эксплуатационными свойствами обладает автоклавный газобетон. В автоклаве, при повышенной температуре до 190°С и давлении в 1,3 МПа газобетон приобретает гомогенную макроструктуру со специфичесчкими высокопрочными алюмосиликатными образованиями, что определяет его прочностные характеристики, а также существенно снижает влияние температурной и влажностной усадки на стабильность геометрической формы изделий.

Производители автоклавных газобетонных блоков выпускают продукцию различной плотности от 300 кг/м³ до 600 кг/м³, и при этом максимальный класс прочности конструкционного газобетона В5, а теплопроводность теплоизоляционного газобетона – в пределах 0,1 ВТ/м·К.

Важно: Газоблоки YTONG A++ марки средней плотности D 300 – конструкционно-теплоизоляционные класса прочности В2 и прошли сертификационные испытания на соответствие ГОСТ 31360-2007 и ГОСТ 31359-2007 с подтверждением теплопроводности в сухом состоянии 0.079 Вт/(м·°С) и в условиях эксплуатации Б при равновесной весовой влажности 5% не более 0.088 Вт/(м·°С).

Однозначно сказать какой материал лучше — кирпич или газобетон сложно, поскольку и тот, и другой обладают свойственным только ему комплексом эксплуатационных свойств. Однако при строительстве малоэтажных зданий газобетон выигрывает у кирпича по нескольким показателям:

· габариты газобетонных блоков равны габаритам 7-8 кирпичей, что способствует ускорению строительства, а также значительной экономии кладочного раствора;

· газоблоки YTONG A++ в условиях эксплуатации Б при равновесной весовой влажности 5% имеют теплопроводность не более 0. 088 Вт/(м·°С), в то время, как даже 14-пустотный силикатный кирпич (влажность в условиях Б 4%) – 0.76 Вт/(м·°С), а пустотный керамический (влажность в условиях Б 2%) – 0.64 Вт/(м·°С), что (соответственно) в 8.6 и 7.3 раза больше.

088 Вт/(м·°С), в то время, как даже 14-пустотный силикатный кирпич (влажность в условиях Б 4%) – 0.76 Вт/(м·°С), а пустотный керамический (влажность в условиях Б 2%) – 0.64 Вт/(м·°С), что (соответственно) в 8.6 и 7.3 раза больше.

Или проще — стена из газоблоков YTONG A++ толщиной 300 мм обеспечивает такую же защиту от потерь тепла, как стены из пустотного силикатного кирпича 2.58 метра толщиной и пустотного керамического кирпича 2.19 метра толщиной. Т.е. на практике дом или здание, построенное даже в 3 кирпича, в отличие от однорядной кладки газобетона требует обязательного дополнительного утепления.

——

По вопросам покупки газобетона Вы всегда можете обратиться:

➢ Тел .: +7 (495) 336-33-77

➢ E-mail: [email protected]

➢ Адрес: г. Москва, м. Беляево, ул. Профсоюзная 93А, 2 этаж, офис 8

➢ Сайт: www. hebelblok.ru

hebelblok.ru

Блоки

AAC против кирпичей: чем они отличаются

Блоки из автоклавного газобетона (AAC)

— это экологически чистые, легкие и всепогодные строительные материалы, разработанные для обеспечения превосходных характеристик и долговечности. Они в восемь-девять раз больше традиционного кирпича из красной глины и обеспечивают лучшую прочность на сжатие во всех строительных проектах. Хотя традиционные кирпичи из красной глины десятилетиями использовались в строительных проектах, газобетонные блоки являются жизнеспособной альтернативой, обеспечивающей значительную экономию средств (во многих случаях 20-25%), а также лучшее снижение статической нагрузки на застройку.

Группы по закупкам могут учитывать следующие различия при анализе того, какой строительный материал подходит для их проекта.

Прочность на сжатие: газобетонные блоки обеспечивают большую прочность

Кирпич из красной глины изготовлен из смеси глины (глинозема), песка, извести, оксида железа и магнезии и легко доступен по всей стране. Блоки AAC производятся из смеси летучей золы, цемента, извести, гипса и аэрационных агентов, и для их проектирования и разработки требуются специализированные заводы.

Блоки AAC производятся из смеси летучей золы, цемента, извести, гипса и аэрационных агентов, и для их проектирования и разработки требуются специализированные заводы.

Несмотря на то, что кирпичи из красной глины легко доступны в разных регионах, они не обладают превосходной прочностью на сжатие по сравнению с блоками из газобетона, которые более устойчивы к сжимающим нагрузкам. Красный кирпич имеет прочность на сжатие от 2,5 до 3,5 Н/мм2, а газобетонные блоки обеспечивают прочность на сжатие от 3 до 4,5 Н/мм2.

Эксплуатационные параметры: блоки из газобетона обеспечивают лучшую производительность

Легкий вес – Блоки из газобетона обычно в три-четыре раза легче, чем традиционные кирпичи, что делает их экономически эффективными в больших масштабах и их легче транспортировать на строительную площадку.(сухая плотность около 550-650 кг/м куб)

Водопроницаемость – Красные глиняные кирпичи обычно поглощают много воды, что ограничивает их использование. Блоки AAC поглощают макс. 10% воды. по весу, что делает их идеальными для любого строительного проекта.

Блоки AAC поглощают макс. 10% воды. по весу, что делает их идеальными для любого строительного проекта.

Огнестойкость – Блоки из газобетона могут обеспечивать огнестойкость до 7 часов (стена 8 дюймов) в зависимости от толщины сердцевины. С другой стороны, красный глиняный кирпич может обеспечить огнестойкость около 2 часов.

Звукоизоляция – Блоки AAC обеспечивают звукоизоляцию около 42 дБ, что делает их лучшим выбором по сравнению с кирпичами из красной глины.

Теплоизоляция – Газобетонные блоки обеспечивают отличную изоляцию для проектов, что непосредственно приводит к экономии затрат на отопление, вентиляцию и кондиционирование воздуха (HVAC) почти на 25-30%.

Сейсмостойкость – Газобетонные блоки специально изготовлены для защиты от сейсмической активности, что делает их идеальными для широкого круга проектов во всех регионах.

Устойчивость к вредителям – Газобетонные блоки изготовлены из неорганических материалов и обладают высокой устойчивостью к термитам и другим обычным вредителям. Это помогает снизить долгосрочные затраты на техническое обслуживание проектов.

Хранение – Газобетонные блоки доступны в любое время года и не требуют специального хранения на месте. Для красного глиняного кирпича сезон дождей представляет собой серьезную проблему, требующую специального хранения и обращения.

Универсальность – Блоки AAC легкие и простые в использовании, что расширяет возможности их применения в любом строительном проекте.С другой стороны, кирпичи из красной глины громоздки и не так эффективны в больших масштабах. Поскольку блоки AAC тоньше, доступная площадь ковра для разработки увеличивается.

Долговечность: Кирпич из красной глины не так долговечен, как блоки из газобетона

Блоки из газобетона более долговечны и обладают большей устойчивостью к огню, сейсмическим воздействиям, влаге, термитам, вредителям и т. д. Бетонный блок из газобетона также более однородный по дизайну (обычно вариация 1,5 мм (+/-)), что значительно укрепляет весь проект.Красные глиняные кирпичи более хрупкие, чем газобетонные блоки (примерно 10-12% поломки), что может привести к потерям на месте, а также к дефектам в конструкции в целом. Используя блоки AAC, разработчики могут увеличить срок службы проекта и обеспечить ограничение потребности в постоянном техническом обслуживании или ремонтных работах.

д. Бетонный блок из газобетона также более однородный по дизайну (обычно вариация 1,5 мм (+/-)), что значительно укрепляет весь проект.Красные глиняные кирпичи более хрупкие, чем газобетонные блоки (примерно 10-12% поломки), что может привести к потерям на месте, а также к дефектам в конструкции в целом. Используя блоки AAC, разработчики могут увеличить срок службы проекта и обеспечить ограничение потребности в постоянном техническом обслуживании или ремонтных работах.

Технологичность: с блоками AAC легче работать

Легкие высокопрочные блоки AAC обеспечивают превосходную технологичность во всех проектах, и они требуют значительно меньше рабочей силы на месте.Это напрямую влияет на затраты на рабочую силу в расчете на один проект, обеспечивая большую экономию средств в масштабе. Они также требуют меньшего количества швов, что приводит к значительной экономии растворного материала при одновременном повышении скорости строительства. Кроме того, для высотных строительных проектов общий собственный вес застройки меньше, что приводит к большей экономии используемого количества бетона и стали.

Кроме того, для высотных строительных проектов общий собственный вес застройки меньше, что приводит к большей экономии используемого количества бетона и стали.

Экологичность: кирпичи из красной глины не так экологичны, как газобетонные блоки

Один кв.футов стен из глиняного кирпича (по площади ковра) может потреблять около 25 кг верхнего слоя почвы, что негативно влияет на окружающую среду в долгосрочной перспективе. С другой стороны, газобетонные блоки изготавливаются из летучей золы, которая является отходом тепловых электростанций и нетоксична по своей природе. Их производственные процессы также гарантируют, что любые отходы процесса резки перерабатываются обратно в сырье для повторного использования. При производстве газобетонных блоков также не выделяются загрязняющие вещества.

В заключение

Красные глиняные кирпичи могут быть идеальными для небольших проектов, которые не обеспечивают превосходную прочность на сжатие или лучшую обработку и удобообрабатываемость. Однако для высотных, промышленных, коммерческих и инфраструктурных проектов газобетонные блоки предлагают большие преимущества в производительности и лучшее качество. Цена блоков AAC в Дели также будет соответствовать цене в Мумбаи, Бангалоре, а также в городах уровня II/III, что делает их идеальными для масштабируемого внедрения в проектах с несколькими площадками.

Однако для высотных, промышленных, коммерческих и инфраструктурных проектов газобетонные блоки предлагают большие преимущества в производительности и лучшее качество. Цена блоков AAC в Дели также будет соответствовать цене в Мумбаи, Бангалоре, а также в городах уровня II/III, что делает их идеальными для масштабируемого внедрения в проектах с несколькими площадками.

Покупатели могут получить доступ к широкому кругу поставщиков блоков AAC на BuildSupply и найти лучшую цену на блоки AAC на рынке. Разработчики могут легко просматривать информацию о продукте, условия оплаты и основные преимущества через платформу, а также пользоваться общенациональной поддержкой, предоставляемой для всех заказов, размещенных на платформе.

Справочные ссылки: