Контроль прочности бетона: ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля, ГОСТ от 25 сентября 2015 года №22690-2015

- Сущность метода контроля

- Неразрушающий контроль прочности бетона

- Определение прочности бетона неразрушающим методом (ультразвуком)

- испытание прочности бетона методом упругого отскока

- Соответствие марки и класса бетона

- Прочность бетона на сжатии – это основной показатель, который характеризует бетон.

- Существуют две системы выражения данного показателя:

- Соответствие марки бетона (М) классу (В) и прочности на сжатие

- Методы определения прочности бетона: используемое оборудование

- Используемое оборудование

- Определение прочности бетона современными методами. ООО АЕГРО.

- Неразрушающий контроль прочности бетона: методы измерения, проверки

- Неразрушающий контроль бетона / ck96.pro

- Контроль качества бетона для жилых помещений | Журнал Concrete Construction

- — Статистика бетона

- Неразрушающий контроль прочности бетона: статистический контроль

- Неразрушающий контроль прочности бетона: статистический контроль

- Контроль качества, прочности и экономики бетона

- Как контролировать колебания качества бетона?

- (PDF) Использование контроля соответствия прочности бетона на сжатие для классификации строительных площадок

Сущность метода контроля

Современные требования к определению прочности бетона в условиях ведения монолитного строительства

Бетон и железобетон являются важными материалами современного строительства. Их объемы применения постоянно увеличиваются при одновременном появлении бетонов нового типа с повышенными качественными критериями. Основным свойством и основной нормируемой характеристикой тяжелых бетонов является высокая сопротивляемость сжатию. Исходя из этого, во всех проектах основным является класс бетона по прочности на сжатие. В соответствии с требованиями проекта бетонные смеси поставляются с заданной прочностью и дополнительно, в зависимости от назначения объекта, требуемой маркой по водонепроницаемости и маркой по морозостойкости. Действующий ГОСТ 18105-1010 «Бетоны. Правила контроля и оценки прочности» предусматривает статистический подход к оценке и регулированию прочности.

Основным показателем, характеризующим прочность бетона в партии, является требуемая прочность RT. Она определяется по величине класса бетона и среднего партионного коэффициента вариации

Vm

.

Требуемая прочность является браковочным минимумом, который должен быть обеспечен в каждой партии бетона на предприятии-изготовителе.

Партия бетона подлежит приемке в случае, когда фактическая прочность бетона в партии Rm будет не ниже требуемой прочности RT. При нормировании прочности по классам требуемая прочность RT вычисляется по формуле

Rт = Кт * Внорм

где Внорм – нормируемое значение прочности бетона, для бетона данного класса по прочности на сжатие, МПа.

Кт – коэффициент требуемой прочности для всех видов бетона, принимаемый в зависимости от среднего коэффициента вариации прочности по всем партиям.

С 01.09.2012 года начал действовать новый межгосударственный стандарт ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности».

Контроль прочности монолитного бетона должен выполняться неразрушающими методами по ГОСТ 22690-88 «Определение прочности механическими методами неразрушающего контроля».

В исключительных случаях ГОСТ 18105-2010 (п.4.3) при невозможности проведения сплошного контроля прочности бетона монолитных конструкций неразрушающими методами допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшими в одинаковых с конструкциями условиях.

Методы неразрушающего контроля прочности бетона делятся на:

1) прямые:

— отрыв;

— отрыв со скалыванием;

— скалывание ребра;

2) косвенные:

— ультразвуковые;

— упругого отскока;

— ударного импульса;

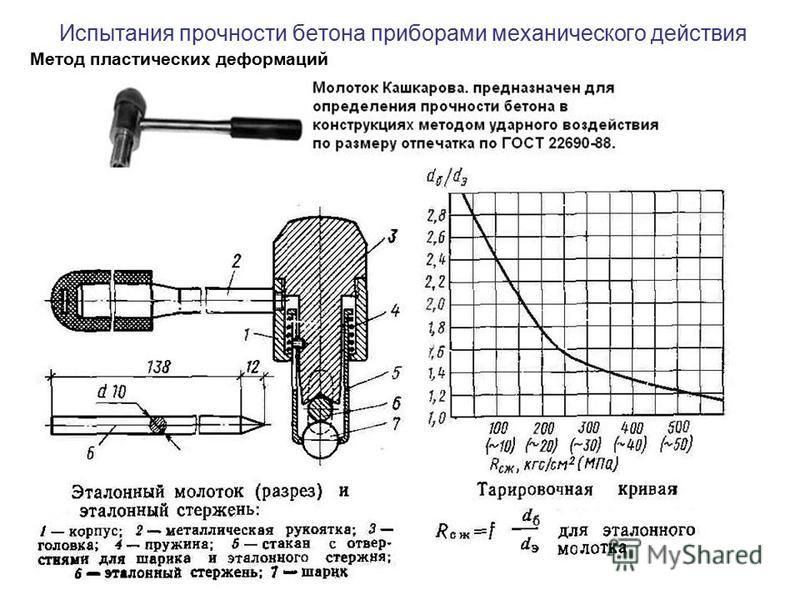

— пластических деформаций.

К числу оптимальных по точности, трудоемкости и универсальности применения можно отнести метод отрыва со скалыванием.

Контроль прочности бетона косвенными неразрушающими проводится с обязательным использованием градуировочных зависимостей, предварительно установленных на основании требований ГОСТ 22690 и ГОСТ 17624.

В соответствии с требованиями нового ГОСТ основным является сплошной неразрушающий контроль, тогда как контроль прочности испытанием образцов допускается в исключительных случаях, когда невозможно применение основных методов.

Контроль бетонной смеси для монолитного бетона проводится по схемам А, Б и Г из числа четырех, предусмотренных в ГОСТ 18105-2010.

По схеме А используют не менее 30 единичных результатов определения прочности, полученных при контроле прочности бетона предыдущих партий готовой бетонной смеси (БСГ). Определяется фактическая прочность бетона Rm и текущий коэффициент вариации прочности бетона Vm в каждой партии, приготовленной в течение анализируемого периода времени.

Определяется фактическая прочность бетона Rm и текущий коэффициент вариации прочности бетона Vm в каждой партии, приготовленной в течение анализируемого периода времени.

где Rm – среднее значение прочности бетона в каждой партии, МПа;

Ri – единичные значения прочности бетона (прочность серии образцов), МПа;

n – число серий образцов в партии.

Коэффициент вариации прочности в партии бетона (Vm,%):

Средний коэффициент вариации прочности за анализируемый период

где Vmi – коэффициент вариации прочности бетона в каждой i-ой партии;

n – число единичных значений прочности серии в i-ой партии.

Требуемая прочность БСГ рассчитывается по формуле

,

Коэффициент Кт принимается по табл. 2 ГОСТ 18105-2010.

По схеме Б определяют прочность бетона Rm в контролируемой партии БСГ по не менее чем 15 единичным результатам.

Вычисляется текущий коэффициент вариации прочности

и скользящий коэффициент вариации прочности за анализируемый период Vc

В схеме Г контроль прочности происходит без определения характеристик однородности, так как число результатов определения прочности меньше значений для схем А и Б, а также в случае контроля прочности бетона без построения градуировочных зависимостей, но с применением универсальных зависимостей по отношению к прочности бетона контролируемой партии в контролируемый период.

Определяется фактическая прочность в каждой партии контролируемого периода Rm и устанавливается требуемая прочность RT каждой партии. Это позволяет выполнять приемку партии бетона при соблюдении условий:

Это позволяет выполнять приемку партии бетона при соблюдении условий:

Контроль и оценка прочности бетона монолитных конструкций происходит по схемам В и Г.

По схеме В устанавливают, с помощью неразрушающих методов, практическую прочность бетона Rmконтролируемой партии с учетом погрешности используемых неразрушающих методов определения прочности. Фактический класс бетона по прочности монолитных конструкций устанавливается по формуле

в которой значение КТ принимают по табл. 2 ГОСТ 18105-2010.

Для вертикальных монолитных конструкций:

где tβ – коэффициент, принимаемый по табл. 5 ГОСТ 18105-2010 в зависимости от числа единичных значений n;

ST – рассчитанное среднеквадратичное отклонение используемой градуировочной зависимости, МПа.

Это позволяет выполнять оценку фактического класса бетона по прочности в контролируемой партии.

Схема Г используется в случае отсутствия данных о коэффициенте вариации в начальный период выполнения работ или при изготовлении единичной конструкции.

В этом случае неразрушающими или разрушающими методами (как исключение) устанавливается фактическая прочность бетона Rm в контролируемой партии.

Фактический класс бетона Rф для схемы Г принимается равным 80% средней прочности конструкции, но не более минимального частного значения прочности участка конструкции, входящей в контролируемую партию

Партия монолитной конструкции принимается по прочности в случае, если фактический класс бетона по прочности Вф оказывается не ниже проектного класса бетона по прочности

.

Значения требуемой прочности бетона БСГ указывается в документах о качестве БСГ по ГОСТ 7473. Фактический класс прочности бетона каждой монолитной конструкции приводится в документе текущего контроля или документе о результатах обследования.

В соответствии с требованиями ГОСТ 18105-2010 заводы БСГ должны выпускать смеси с достижением в результате твердения требуемой прочности бетона, соответствующей проектному классу при фактической однородности прочности бетонной смеси, которая достигнута заводом-изготовителем в предшествующих партиях за анализируемый период.

Одновременно на объекте строительства необходимо подтвердить соответствие фактической прочности в монолитных конструкциях проектному классу при достигнутой однородности бетона.

ГОСТ 18105-2010 относится к документам в области стандартизации, обязательность применения которых на территории Российской Федерации устанавливается в договоре подряда или в проектной документации, т.к. данный документ не попадает в перечень документов обязательного применения согласно постановлению правительства РФ от 26.12.2014 №1521 «Об утверждении перечня национальных стандартов и сводов правил, частей таких стандартов и сводов правил, в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений».

Данный документ вводится в действие с 1 июля 2015 года. Совместное рассмотрение требований ГОСТ 18105-2010 и СП 63.13330.2012. «Свод правил. Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003» (утвержденная приказом Минрегиона России от 25.12.2011 №635/8) отмечает различие этих технических документов при установлении основного метода контроля прочности монолитных конструкций. Исходя из приоритета применения обязательных стандартов перед добровольными, основными становятся разрушающие методы контроля прочности бетона монолитных конструкций испытанием отобранных образцов или методом отрыва со скалыванием при установлении градуировочной зависимости между прочностью бетона и косвенной характеристикой прочности.

Литература

1. СП 63.1330.2012. Свод правил. Актуализированная редакция. СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения.

2. ГОСТ 18105-2010. Бетоны. Правила контроля и оценки прочности.

3. ГОСТ 28570-90. Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

4. ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля. Технические требования.

5. ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

6. ГОСТ 7473-2010. Смеси бетонные. Технические условия.

7. Иванов С.И., Борисов Е.П. Аутлов А.А. Определение прочности высокопрочного бетона методом отрыва со скалыванием. Технология бетона №4. 2014. – с.17-21.

8. Коноплев С.Н. К вопросу о доминирующем методе контроля и оценки прочности бетона монолитных конструкций. Технология бетона №7. 2013. – с.34-35.

9. Улыбин А.В. О выборе методов контроля прочности построенных сооружений. Инженерно-строительный журнал №4. 2011. – с.10-15.

10.Бруссер М.И. О нормировании прочности бетона при заказе бетонной смеси по ГОСТ 7473-2010. Технологии бетонов №11-12. 2012. – с.70-71.

11.Зоткин А.Г. Бетон и бетонные конструкции. Ростов-на-Дону. Феникс. 2012. 320 с.

12.Семченков А.С., Залесов А.С., Розенталь Н.К., Мадатян С.А. Совершенствование нормирования по бетону и железобетонным конструкциям. Технология строительства №7. 2008. – с 44-49.

Неразрушающий контроль прочности бетона

При возведении зданий, в рамках проведении контроля качества монолитных конструкций, производится проверка прочности бетона, при которой, согласно ГОСТ 18105-2010, п 4.2, контролю подлежат:

— прочность в проектном возрасте;

— прочность в промежуточном возрасте (при снятии несущей опалубки; нагружении конструкций, до достижения ими проектной прочности). В случае достижения 90% проектной прочности бетона, при испытании в промежуточном возрасте, испытания бетона в проектном возрасте могут не производится.

В случае достижения 90% проектной прочности бетона, при испытании в промежуточном возрасте, испытания бетона в проектном возрасте могут не производится.

Согласно ГОСТ 18105-2010, п 4.4. для монолитных конструкций контроль прочности бетона проводится по схемам В или Г, которые подразумевают применение неразрушающих методов контроля прочности (см. п. 4.8). И только в исключительных случаях согласно примечания к п. 4.3— «….при невозможности проведения сплошного контроля прочности бетона монолитных конструкций с использованием неразрушающих методов, допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшим в соответствии с требованиями 5.4, или по контрольным образцам, отобранным из конструкций…».

Неразрушающие методы контроля прочности делятся на два основных вида:

— прямой неразрушающий метод контроля — метод отрыва со скалыванием.

— косвенные неразрушающие методы контроля

• ультразвуковой метод;

• метод отскока;

• метод ударного импульса;

• метод пластических деформаций

Что же касается схем контроля прочности бетона, то попробуем разобраться в чем основное отличие этих схем с точки зрения потребителя.

Схема В –для определения требуемой прочности бетона рассчитывается коэффициент вариации. При данной схеме контроля прочности не происходит завышения требуемого значения прочности бетона, но чтобы провести контроль прочности бетона монолитной конструкции по схеме В необходимо, либо все испытания проводить методом отрыва со скалыванием, либо предварительно построить градуировочные зависимости используемых косвенных методов для данной партии бетона, а для этого требуется провести не менее 12 параллельных испытаний косвенным методом и методом отрыва со скалыванием (при этом процедуру придется повторять при изменении вида нормируемой прочности бетона)(п 6. 2.2 ГОСТ 22690-2015, п 6.5. ГОСТ 17624-2012). И в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием, зато проводимая статистическими методами оценка прочности бетона максимально близка по значению к фактической прочности.

2.2 ГОСТ 22690-2015, п 6.5. ГОСТ 17624-2012). И в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием, зато проводимая статистическими методами оценка прочности бетона максимально близка по значению к фактической прочности.

Схема Г – коэффициент вариации не рассчитывается, но при оценке класса бетона происходит завышение требуемого значения прочности бетона. Следует отметить, что в случае испытаний по схеме Г, все равно придется проводить испытания с применением метода отрыва со скалыванием — необходимо выполнить процедуру привязки универсальной градуировочной зависимости (обычно указывается в паспорте прибора или в иной нормативной документации на метод контроля) к контролируемой партии бетона путем проведения не менее трех параллельных испытаний косвенным методом и методом отрыва со скалыванием и расчета коэффициента совпадения Кс по приложению Ж (ГОСТ 22690-2015), на который будут умножаться все измеренные значения прочности.

Для иллюстрации выше сказанного приведем пример использования схемы Г для контроля прочности:

Бетонный завод (контроль прочности по схеме А) поставил на объект бетон с классом по прочности на сжатие в проектном возрасте В15 с коэффициентом вариации прочности 10%. Требуемая прочность такого бетона согласно ГОСТ 18105-2010 составит Rт=Kт*Внорм=1,14*15=17,1 МПа (соответственно и фактические значения прочности в проектном возрасте при правильной укладки и уходу за бетонам будут близки к этой цифре). Однако требуемая прочность при контроле по схеме Г должна составить Rт=Kт*Внорм=1,28*15=19,2МПа. Что выше фактического значения прочности и поэтому возможны выбраковки партий бетона. Чтобы избежать таких моментов рекомендуется оговаривать с поставщиком бетона схему контроля прочности.

Наша лаборатория осуществляет контроль прочности бетона, используя как лабораторные (разрушающие) методы контроля прочности бетона (по контрольным образцам и образцам , отобранным из конструкций), так и неразрушающие методы контроля прочности бетона. Для этих целей используется следующее оборудование:

Для этих целей используется следующее оборудование:

— Испытательный пресс ТП-1-1500

— Испытательный пресс ТП-1-100

— Ультразвуковой прибор контроля прочности бетона УКС-МГ4

— Измеритель прочности бетона ПОС-50МГ4.О

— Бур машина KEOS KS-250

узнать стоимость проведения измерений

Определение прочности бетона неразрушающим методом (ультразвуком)

Содержание

- Неразрушающий контроль бетона – определение и методы

- Прямые методы контроля

- Oтpыв co скaлывaниeм

- Метод отрыва стальных дисков

- Косвенные методы контроля

- Метод упругого отскока

- Методы ударного импульса и пластической деформации

- Ультразвуковой метод

Для увеличения продолжительности срока службы бетонных конструкций требуется периодическая проверка состояния материала. Основной способ, позволяющий определить степень их надежности – неразрушающий контроль бетона, при котором выявляется прочность, однородность, толщина защитного слоя и иные показатели.

Неразрушающий контроль бетона – определение и методы

Неразрушающим контролем называется выявление характеристик и свойств объектов, изготовленных из бетона, при которых их пригодность к эксплуатации не нарушается. Контроль качества может проводиться как непосредственно на стройплощадке, так и в лабораториях.

Существует множество способов определения свойств, не нарушающих пригодности конструкций, каждый из которых имеет свои достоинства, поэтому выделить и рекомендовать проведение определенного метода невозможно.

Самые простые способы – линейные измерения, проверяющие соответствие элементов сооружения на горизонтальные и вертикальные отклонения. Такие измерения делаются:

- линейками;

- рулетками;

- нивелирами;

- щупами;

- теодолитами;

- штангенциркулями.

Кроме этого существуют более сложные неразрушающие методы контроля прочностных характеристик:

- локальные разрушения – отрыв со скалыванием, скалывание ребра и отрыв стальных дисков;

- ударное воздействие – упругий отскок, придание ударного импульса, пластическая деформация;

- ультразвуковое тестирование.

Точность контрольных измерений зависит от следующих факторов:

- состав и марка цементной смеси;

- условия отвердения и схватывания;

- состав заполнителя;

- возраст бетона;

- карбонизация материала – изменения, которым подвергается поверхностный бетонный слой при взаимодействии с углекислым газом;

- температура и влажность исследуемой поверхности.

Прямые методы контроля

Методы местных разрушений, кроме получения конкретных данных, формируют и корректируют градуировочные зависимости, на которых в дальнейшем строятся косвенные способы контроля, которые будут проводиться на тех же самых участках. Локальные способы применяются как на стадии возведения объектов, так и в процессе их эксплуатации или перед реконструкцией. Эти способы считаются самыми точными среди всех неразрушающих методов, потому что используют простую градуировочную зависимость, учитывающую следующие параметры:

- разновидность (легкий или тяжелый тип) бетона;

- крупность заполнителя.

Oтpыв co скaлывaниeм

Операция выполняется в соответствии с правилами, обговоренными в государственных стандартах, и определяет сопротивление бетона в момент отрыва его фрагмента от основания при помощи одного из анкерных устройств:

- рабочего стержня с анкерной головкой;

- устройства с разжимным полым конусом и стрежнем, фиксирующим положение приспособления;

- прибора с рифлеными разжимными щеками и разжимным корпусом.

При выборе приспособления и глубины погружения анкера учитывается размер заполнителя и предполагаемая прочность исследуемого состава. При контроле бетона монолитных конструкций, процедура проводится одновременно на трех участках – в результате проводится исследование трех тестов.

При контроле бетона монолитных конструкций, процедура проводится одновременно на трех участках – в результате проводится исследование трех тестов.

Результаты исследования получаются точными, но сама процедура контроля достаточно трудоемка. Кроме того, отрыв со скалыванием нельзя провести на участках с густым армированием и конструкциях, имеющих тонкие стенки.

Метод скалывания ребра

Заключается в скалывании выступающего бетонного угла, не требует предварительных работ и сверления поверхности. Используется при контроле прочности линейных бетонных сегментов: свай, колонн, ригелей, опорных балок. Однако может использоваться только на конструкциях, толщина защитного слоя которых не меньше 20мм.

Метод отрыва стальных дисков

Для выполнения металлические диски приклеиваются на исследуемую поверхность и отрываются от нее через достаточно длительное время (5-24 часа). При отрыве диска от бетона измеряется напряжение, возникающее при подобном разрушении поверхности.

Данный способ не нашел широкого распространения в России из-за ограниченного температурного режима. Еще один недостаток метода – требуется создание борозды, что понижает производительность исследований. Обычно используется в случаях, когда два предыдущих исследования невозможны.

У всех прямых методов контроля имеются общие недостатки:

- поверхность частично разрушается;

- процесс достаточно трудоемкий и длительный;

- до начала работ требуется определить количество арматуры и глубину ее нахождения.

Косвенные методы контроля

Такие способы проводятся для оценки прочностных характеристик как одного из факторов, определяющих общее состояние сооружения. Но полученные результаты должны использоваться только после определения частной градуировочной зависимости.

Метод упругого отскока

Представляет собой измерение расстояние, на которое отскакивает специальный боек от бетонной поверхности или от стальной пластины, закрепленной на ней. Для проведения испытаний используются достаточно сложные приборы системы КИСИ. Применяются специальные болты, обеспечивающие плотное прилегание стальной пластины, автоматически взведенный маятник, совершающий удар под воздействием пружины и шкала, с помощью которой фиксируется расстояние отскока. Кроме контроля прочности при этом измеряется твердость бетона, для чего прибор оснащается склерометром. Способ упругого отскока позволяет установить зависимость между упругостью и прочностью на сжатие.

Методы ударного импульса и пластической деформации

Метод ударного импульса — самый востребованный и распространенный метод контроля. Фиксирует энергию удара, возникающую при соприкосновении ударного бойка и бетонной поверхности. Такой способ позволяет измерить прочность бетона, установить его класс, упругость по отношению к различным углам наклона воздействия удара.

При этом выявляются зоны, в которых материал имеет неоднородную структуру и недостаточное уплотнение. Показатели вычисляются в результате нескольких замеров. Приборы, используемые для проведения контроля ударным импульсом, имеют компактные размеры, но довольно дороги.

Контроль методом пластической деформации проводится исследованием отпечатка, оставленного на бетоне стальным шариком или стержнем. Приборы, применяемые при контроле, основаны на действии пружины, молотка или маятника. Способ считается устаревшим, но из-за невысокой цены приборов, повсеместно используется.

Ультразвуковой метод

Способ основывается на измерении скорости прохождения через измеряемую конструкцию ультразвуковых волн. Исследования проводятся либо сквозным ультразвуковым прозвучиванием (с установкой датчиков с обратной стороны образца) или поверхностным прозвучиванием (датчики устанавливаются с одной стороны). Ультразвуковой метод контроля позволяет проверять ультразвуком прочность бетона на всем объеме конструкции. Кроме прочности могут измеряться:

Ультразвуковой метод контроля позволяет проверять ультразвуком прочность бетона на всем объеме конструкции. Кроме прочности могут измеряться:

- размеры и глубина трещин;

- наличие дефектов;

- общее качество бетонирования.

В процессе производится сквозное или поверхностное прозвучивание. Зависимость между прочностью материала и скоростью прохождения ультразвуковых волн зависит от нескольких факторов, которые необходимо учитывать при проведении измерений:

- зернистость и состава заполнителя;

- уплотненность бетона;

- метода, используемый при подготовке бетонной смеси;

- колебание расхода цемента;

- напряженность бетона.

Этот способ доступен для многократного измерения состояния бетонных конструкций любой формы. Это позволяет проводить постоянное контролирование показателей прочности.

К недостаткам метода относятся погрешности, которые могут возникнуть при переводе акустических показателей в прочностные и невозможность исследования высокопрочных бетонов. Нормы ГОСТ и СНиП определяют возможность измерения ультразвуком марок В7,5-В35.

Кроме вышеописанных методов, которые предназначены, прежде всего, для измерения прочности бетона, существуют методы и приборы, исследующие:

- защитный слой;

- влажность материала;

- твердость и другие показатели.

Каждый из приборов и методов предназначен для выполнения определенной функции. В целом получается реальная картина, определяющая качество бетонной конструкции, ее прочность и возможность надежной эксплуатации или необходимость проведения реставрационных работ.

испытание прочности бетона методом упругого отскока

Соответствие марки и класса бетона

Прочность бетона на сжатии – это основной показатель, который характеризует бетон.

Существуют две системы выражения данного показателя:

Прочность бетона на сжатии — это основной показатель, который характеризует бетон. Именно на него ориентируется неразрушающий контроль прочности бетона в монолитных конструкциях. Существуют две системы выражения данного показателя:

Именно на него ориентируется неразрушающий контроль прочности бетона в монолитных конструкциях. Существуют две системы выражения данного показателя:

- Класс бетона, B — это так называемая кубиковая прочность (т. е. сжимаемый образец в форме куба), показывающая выдерживаемое давление в МПа. Доля вероятности разрушения во время испытания бетона на прочность не превышает 5 единиц из 100 испытуемых образцов. Обозначается латинской буквой B и числом, показывающим прочность в МПа. Согласно СНиП 2.03.01–84 «Бетонные и железобетонные конструкции».

- Марка бетона, M — это предел прочности бетона на сжатие, кгс/см². Обозначается латинской буквой М и числами от 50 до 1000. Максимальное отклонение, которое допускает контроль и оценка прочности бетона по ГОСТ 26633–91 «Бетоны тяжелые и мелкозернистые, — 13,5%.

Марка бетона и класс определяются спустя 28 дней со дня заливки, при нормальных условиях, или расчет ведется с учетом коэффициента (через 7–14 суток материал приобретает 60–80% марочной прочности, через 28 суток примерно 100%, через 90 суток —130%.). Ультразвуковой метод неразрушающего контроля бетона проводят, как правило, в промежуточном и проектном возрасте железобетонной конструкции.

На прочность бетона влияет ряд факторов: активность цемента, содержание цемента, отношение воды к цементу по массе, качество заполнителей, качество перемешивания и степень уплотнения, возраст и условия твердения бетона, повторное вибрирование. На скорость твердения бетона большое влияние оказывает температура и влажность среды. Условно-нормальной считается среда с температурой 15–20°С и влажностью воздуха 90–100%. С повышением содержания цемента в бетоне его прочность растет до определенного предела. Затем она растет незначительно, другие же свойства бетона ухудшаются: увеличивается усадка, ползучесть. Поэтому не рекомендуется вводить на 1 м³ бетона более 600 кг цемента.

Соответствие марки бетона (М) классу (В) и прочности на сжатие

Марка бетона, М | Класс бетона, B | Прочность, МПа | Прочность, кг/см2 |

М50 | 3,5 | 4,5 | 45,8 |

М75 | 5 | 6,42 | 65,5 |

М100 | 7,5 | 9,63 | 98,1 |

— | 10 | 12,84 | 130,9 |

М150 | 12,5 | 16,05 | 163,7 |

М200 | 15 | 19,26 | 196,4 |

М250 | 20 | 25,69 | 261,8 |

М300 | 22,5 | 28,9 | 294,6 |

— | 25 | 32,11 | 327,3 |

М350 | 27,5 | 35,32 | 360 |

М400 | 30 | 38,35 | 392,8 |

М450 | 35 | 44,95 | 458,2 |

М500 | 40 | 51,37 | 523,7 |

М600 | 45 | 57,8 | 589,2 |

М700 | 50 | 64,2 | 654,6 |

М750 | 55 | 71,64 | 720,1 |

М800 | 60 | 77,06 | 785,5 |

Метод отрыва со скалыванием занимает в ряду неразрушающих методов определения прочности бетона особое место. Считаясь неразрушающим методом, метод отрыва со скалыванием по своей сущности является разрушающим методом, так как прочность бетона оценивается по усилию, необходимому для разрушения небольшого объема бетона, что позволяет наиболее точно оценить его фактическую прочность. Поэтому этот метод применяется не только для определения прочности бетона неизвестного состава, но и может служить для построения градуировочных зависимостей для других методов неразрушающего контроля. Этот метод применяется на тяжелые бетоны и конструкционные бетоны на легких заполнителях в монолитных и сборных бетонных и железобетонных изделиях, конструкциях и сооружениях и устанавливает метод испытания бетона и определения его прочности на сжатие путем местного разрушения бетона при вырыве из него специального анкерного устройства. Такой ультразвуковой метод контроля прочности бетона позволяет определить прочность на сжатие для бетонов в диапазоне прочностей от 5,0 до 100,0 МПа. При разработке стандарта использованы материалы ГОСТ 22690–88.

Считаясь неразрушающим методом, метод отрыва со скалыванием по своей сущности является разрушающим методом, так как прочность бетона оценивается по усилию, необходимому для разрушения небольшого объема бетона, что позволяет наиболее точно оценить его фактическую прочность. Поэтому этот метод применяется не только для определения прочности бетона неизвестного состава, но и может служить для построения градуировочных зависимостей для других методов неразрушающего контроля. Этот метод применяется на тяжелые бетоны и конструкционные бетоны на легких заполнителях в монолитных и сборных бетонных и железобетонных изделиях, конструкциях и сооружениях и устанавливает метод испытания бетона и определения его прочности на сжатие путем местного разрушения бетона при вырыве из него специального анкерного устройства. Такой ультразвуковой метод контроля прочности бетона позволяет определить прочность на сжатие для бетонов в диапазоне прочностей от 5,0 до 100,0 МПа. При разработке стандарта использованы материалы ГОСТ 22690–88.

Одним из наиболее распространенных и эффективных способов неразрушающего контроля определения прочности бетона является измерение склерометром, или как его еще называют, молоток Шмидта.

| ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам | |

| ГОСТ 18105-86 Бетоны. Правила контроля прочности | |

ГОСТ 22690-88 Бетоны. Определения прочности механическими методами неразрушающего контроля

ГОСТ 22690-2015 Бетоны.Определение прочности механическими методами неразрушающего контроля. |

Методы определения прочности бетона: используемое оборудование

С помощью представленных ниже приборов можно проводить испытания бетона неразрушающим методом. Это позволяет точнее прогнозировать физические характеристики готовых железобетонных конструкций, а значит — минимизировать убытки строительной организации и оградить заказчика работ от всевозможных неприятностей.

Это позволяет точнее прогнозировать физические характеристики готовых железобетонных конструкций, а значит — минимизировать убытки строительной организации и оградить заказчика работ от всевозможных неприятностей.

Помимо прочего, такой контроль качества бетона допускает проведение проверок бетона, температура которого опустилась ниже 0ºС. Традиционные методы контроля качества бетона в лабораторных условиях таким удобством похвастать не могут: ранее приходилось брать образец и проверять его при комнатной температуре в лабораторных условиях. Интересно современное решение еще и тем, что подрядчики могут не прибегать к услугам профильных организаций на каждом этапе строительных работ. В свою очередь, специалисты могут самостоятельно приехать на объект и провести экспертизу качества бетона в соответствии с нормами ГОСТ. Оборудование достаточно компактно и мобильно, а подготовка результатов занимает минимум времени.

Используемое оборудование

Молоток Шмидта Original Schmidt type N

Испытание изделий из бетона посредством молотка Шмидта Original Schmidt – наиболее распространенная во всем мире методика измерения, не разрушающая бетон в соответствии с ГОСТ 22690-2015

Для каждого конкретного вида испытаний изделий из бетона компания Proceq предлагает соответствующую модель молотка.

Доступны модели молотков Шмидта для испытаний бетонных изделий типа Original Schmidt с различными энергиями удара для испытания материалов разнообразных типов и размеров.

Наши молотки типов N, NR, L и LR специально разработаны для оценки качества и прочности на сжатие бетонных изделий с диапазоном от 10 до 70 Н/мм2 (от 1 450 до 10 152 фунтов/кв. дюйм).

Модели со встроенными бумажными самописцами (LR и NR) способны автоматически регистрировать значения отскока на бумажной ленте.

Сертификат утверждения типа СИ Брошюра Молотки Шмидта

ПОС-50МГ4″Скол» предназначен для неразрушающего контроля прочности бетона методами скалывания ребра, отрыва со скалыванием и отрыва стальных дисков по ГОСТ 22690-2015.

Измерение прочности бетона с помощью такого оборудования допускается как на возводимых проектах, так и у готовых зданий. Прибор незаменим в строительной сфере, в работе коммунальных служб и реставрационных бюро, периодически проверяющих целостность зданий. Модель получила энергонезависимую память, в которой сохраняется двести последних результатов измерений. Они маркируются маркой бетона и точной датой проведения анализа, позволяя специалистам легко отслеживать динамику изменения ключевых показателей.

Определение прочности бетона современными методами. ООО АЕГРО.

Исследования ультразвуком

Определение прочности бетона ультразвуковым методом проводится путем вычисления и последующей регистрации скоростных показателей УЗ импульсов. Главным достоинством ультразвукового исследования является то, что косвенная характеристика определяется только опытным путем, без разрушения материала. Благодаря такой отличительной особенности испытания можно проводить многократно на одном и том же месте – это дает полный контроль нарастания прочности и наиболее точную оценку качества. Кроме этого во время сквозного прозвучивания ультразвук проводит полную диагностику по всей толщине конструкции.

Главным измерительным оборудованием считается Пульсар 2.1. Современный высокоточный прибор предназначен для быстрой оценки качественных характеристик бетонных поверхностей. Показатели могут определяться в процессе сквозного или поверхностного прозвона.

Измеритель времени распространения ультразвука Пульсар 2.1 помогает выявить все имеющиеся на данный момент отклонения:

- оценка глубины расщелин;

- уровень пористости композитных материалов;

- вычисление модуля упругости;

- расчет степени прочности;

- определение реальной плотности.

Диагностика проводится путем вычисления скоростных показателей прохождения и формы принимаемых УЗ импульсов.

Отрыв со скалыванием

Современное определение прочности бетона методом отрыва со скалыванием занимает лидирующие позиции. Несмотря на то, что способ диагностики считается неразрушающим, в ходе исследований показатели бетона проверяются с помощью разрушения небольшого участка. По итогам проведенной работы оценивается характер применяемых усилий, и наиболее точно определяются все фактические показатели.

Несмотря на то, что способ диагностики считается неразрушающим, в ходе исследований показатели бетона проверяются с помощью разрушения небольшого участка. По итогам проведенной работы оценивается характер применяемых усилий, и наиболее точно определяются все фактические показатели.

Для измерения прочности сцепления в бетоне и кирпичной кладке используется Оникс-ОС. Оборудование идет вместе с комплектом приспособлений необходимых для вырыва анкерных устройств. Измеритель используется для вычисления усилий направленных на извлечение монтажных анкерных устройств на различных объектах строительства. В ходе испытаний бетонных конструкций используются специальные анкера трех типов, предварительно установленные в бетонное основание.

В ходе работы пресса усилие на скобе возрастает до предельных показателей, при которых возможна беспрепятственная выемка необходимого куска бетонной поверхности, после этого усилие опускается до нулевых показателей. Установленный в приборе электронный агрегат самостоятельно контролирует всю работу устройства и отмечает критичные точки разрушения базового основания.

Склерометрический метод или методика ударного импульса

Импульсный метод основан на принципе образования волны малой энергии, вызванной ударом прибора или его отдельных частей по поверхности бетонной конструкции. Определение прочности бетона импульсным методом позволяет учитывать пластичные свойства материала при упругом отскоке.

Для этого необходимо осуществить ряд ударов на одном, заранее выбранном участке. В ходе диагностики проводится регистрация энергии и ее волны, возникающей в момент соприкасания бойка с бетоном. После этого компактный прибор производит пересчет данных и вычисляет средний показатель.

Чаще всего для проведения диагностики выбирается измеритель ИПС-МГ4.03. Современное измерительное оборудование производители наделили энергонезависимой памятью и режимом передачи полученных в ходе испытания прочности бетона данных непосредственно на компьютер.

Основной сферой деятельности прибора является контроль прочности бетона на различных строительных площадках. Кроме этого оборудование активно используется во время запланированного обследования уже эксплуатируемых жилых или промышленных зданий и инженерных сооружений. Электронное устройство может применяться в процессе лабораторных исследований прочности кирпичной кладки или отделочных материалов из керамики.

Неразрушающий контроль прочности бетона: методы измерения, проверки

Неразрушающий контроль бетона – это группа методов испытаний материала, благодаря которым можно определить его технические характеристики без нарушения целостности и явных деформаций. Определение прочности бетонного монолита является обязательным условием контроля качества бетонных и ЖБ изделий/конструкций в процессе производства.

Неразрушающий контроль прочности бетона дает возможность выявить все самые важные значения, напрямую влияющие на эксплуатационные характеристики монолита и безопасность, длительность службы изделий. На прочность бетонного монолита влияет множество факторов – таких, как качество и пропорции компонентов, соблюдение технологии производства смеси, условия заливки, правильность сушки и т.д.

По прочности бетона устанавливается его марка – к примеру, марка М400 может выдержать максимальную нагрузку в районе 400 кг/см2, марка М500 – 500 кг/см2 и т.д.

Читайте также: про строительство и ремонт.

Обычно испытание бетона на прочность предполагает приложение к застывшему материалу контрольной нагрузки, которая направлена на разрушение целостности структуры. Таким образом определяют, какие максимальные значения нагрузок способен выдержать бетон, для каких условий подходит, в каких конструкциях может использоваться.

Разрушающие методы предполагают отбор проб бетона с обследуемого монолита или приготовление из жидкой смеси контрольных образцов, а потом их разрушение. Кроме того, существуют неразрушающие методы, которые не предусматривают деформации и явной порчи структуры материала.

Основные методы испытания бетона на прочность:

- Разрушающие методы – используют контрольные образцы, которые готовятся и твердеют так же, как и конструкция (либо изымаются из монолита), воздействуют на них разными силами. Это самая точная проверка.

Неразрушающие косвенные методы – ультразвуковые исследования, методы ударного импульса и упругого отскока. Прочность оценивается косвенно через иные параметры (скорость ультразвука, к примеру), погрешность в полученных данных может составлять 30-50%.

Неразрушающие прямые методы – это могут быть отрыв металлического анкера (заделанного предварительно в бетон), использование специального оборудования (измерение скалыванием ребра и другие).

При определении прочности бетона используют разнообразные приборы, специальные инструменты, таблицы данных и т.д. Благодаря этому удается получать точную информацию и достоверные результаты исследований.

Неразрушающие технологии контроля прочности бетона

Содержание статьи:

Испытание бетона неразрушающим методом предполагает оценку состояния бетонных конструкций через анализ различных факторов, что влияют на прочность, диаметр арматуры, толщину защитного слоя, влажность, теплопроводность, адгезию и т.д. Особенно актуален данный тип исследований в случаях, когда не известны характеристики бетонного монолита и арматуры, а вот объемы контроля большие.

Указанная группа методов позволяет выполнять исследования как в условиях лаборатории, так и непосредственно на строительной площадке и даже в процессе эксплуатации.

Главные преимущества неразрушающего контроля:

Сохранение целостности конструкции, которая проверяется.

Возможность избежать необходимости организовывать лабораторную оценку непосредственно на строительном объекте.

Полное сохранение эксплуатационных свойств зданий и сооружений.

Достаточно широкая сфера применения.

Несмотря на то, что методов и способов исследования жидкого и застывшего бетона очень много, характеристик также немало, основным свойством и показателем является прочность. Именно от прочности зависят сфера применения и условия эксплуатации, надежность и долговечность конструкции. Так, например, если бетон будет морозостойким и пластичным при заливке, с лучшими разноплановыми характеристиками, но недостаточно прочным для выдерживания проектных нагрузок, здание просто обрушится.

Прочность – определяющий фактор бетона и проверять ее нужно очень тщательно. Все испытания проводят на базе ГОСТов: 22690-2015, 17624-2012 (процедура обследований), 18105-2010 (описаны общие правила проверки). Использование неразрушающих методов предполагает применение механических способов (вдавливание, скол, отрыв, удар) и ультразвукового исследования.

Исследование неразрушающего контроля бетона осуществляется по графику, обязательно в установленном проектом возрасте или же по необходимости. Благодаря исследованиям удается оценить отпускную/распалубочную прочность, сравнить полученные реальные показатели свойств материала с паспортными.

Используемые методы неразрушающего контроля:

- Прямые (местные разрушения) – скалывание ребра, выполнение отрыва со скалыванием, отрыв диска из металла.

Косвенные – упругий отскок, ударный импульс, использование пластической деформации, а также метод ультразвукового исследования.

Местные разрушения условно относятся к неразрушающим методам. Их главный плюс – достоверность и точность результатов. Испытания регламентирует ГОСТ 22690-2015.

Прямые неразрушающие методы контроля прочности бетона:

Отрыв со скалыванием – оценивается усилие, нужное для разрушения бетона в процессе вырывания из него анкера. Из преимуществ стоит отметить высокий уровень точности, наличие градуировочных зависимостей по ГОСТу, из недостатков – невозможность применять для оценки густоармированных и тонкостенных сооружений, трудоемкость.

Скалывание ребра – измеряется усилие, нужное для скалывания бетона в углу конструкции. Обычно способ используют для выявления прочности линейных сооружений (колонны квадратного сечения, сваи, опорные балки). Главные плюсы метода – простота реализации, отсутствие необходимости в предварительной подготовке, минусы – не применяется для бетона слоем больше 2 сантиметров и поврежденного монолита.

Отрыв металлического диска – фиксируют усилие, разрушающее бетон в момент отрыва от него диска из металла. Метод использовали часто в советское время, сегодня практически не применяют из-за наличия ограничений в плане температурного режима. Достоинства: можно проверять густоармированные конструкции, низкий уровень трудоемкости, недостатки – необходимость в предварительной подготовке (диски клеят на поверхность бетонного монолита за 3-24 часа до начала проверки).

Главные недостатки местных разрушений для измерения прочности бетона – необходимость рассчитывать глубину пролегания арматуры, высокая трудоемкость, частичное повреждение поверхности монолита, что может (пусть и несущественно) влиять на эксплуатационные свойства.

Методы ударно-импульсного воздействия более производительны, но проверяют лишь верхний слой бетона толщиной в 25-30 миллиметров, поэтому их применение ограничено. Поверхность нужно зачистить, удалить поврежденный слой, привести градуированные зависимости приборов в полное соответствие с фактической прочностью монолита по результатам испытаний в прессе контрольных партий.

Для измерения прочности бетона часто используют метод ударного импульса – наиболее распространенный вариант, который дает возможность выявить класс бетона, выполняя исследования под различными углами к поверхности, с учетом упругости и пластичности материала.

Боек со сферическим ударником благодаря пружине ударяется о поверхность бетона, при этом энергия удара тратится на его деформацию, появляется лунка (пластические деформации) и реактивная сила (упругие деформации).

Электромеханический преобразователь механическую энергию выполненного удара превращает в электрический импульс, реальные результаты получают в единицах определения прочности на сжатие. Для исследований используют молоток Шмидта.

Преимущества метода: простота, компактное оборудование, возможность установить класс материала, недостатки – низкая точность из-за определения прочности слоя до 5 сантиметров.

Особенности метода упругого отскока:

В испытаниях используют склерометры – специальные пружинные молотки со сферическими штампами. За счет системы пружин реализуется свободный отскок после удара. Фиксация пути ударника при отскоке осуществляется по шкале со стрелкой.

Прочность материала определяют по градуированным кривым, учитывающим положение молотка, ведь величина отскока напрямую зависит от направления.

Средний показатель исследований считают по данным 5-10 выполненных измерений, между местами ударов расстояние должно быть равно минимум 3 сантиметрам.

Диапазон измерений методов – 5-50 МПа, используются специальные приборы.

Главные преимущества: простота/скорость исследований, возможность оценить прочность густоармированных изделий. Недостатки: определение прочности бетона реализуется в поверхностном слое глубиной 2-3 сантиметра, проверки нужно делать часто и много.

Проверка прочности бетона методом пластической деформации – самый дешевый способ, определяющий твердость поверхности бетона измерением следа, оставленного стальным стержнем/шариком, что встроен в молоток. Молоток располагают в перпендикулярной плоскости поверхности монолита, делают пару ударов. Отпечатки на бетоне и бойке измеряют. Полученные данные фиксируют, ищут среднее значение, по полученному соотношению размеров отпечатков определяют характеристики бетонной поверхности.

Прибор для исследований способом пластических деформаций работает на вдавливании штампа ударом или статическим давлением. Редко применяют устройства статических давлений, чаще используются приборы ударного действия (пружинные/ручные молотки, маятниковые устройства с дисковым/шариковым штампом).

Выдвигаются такие требования: диаметр шарика минимум 1 сантиметр, твердость стали штампов хотя бы HRC60, диск толщиной минимум 1 миллиметр, энергия удара 125 Н и более. Метод простой, подходит для густоармированных конструкций, быстрый, но используется для определения прочности бетона марки максимум М500.

Кроме того, есть и другие методы неразрушающего контроля – инфракрасные, акустические, вибрационные, способ электрического потенциала и т.д. Но они используются реже, базовыми считаются ударный импульс, отрыв со скалыванием, ультразвук.

Самым сложным считается контроль конструкций, на которые воздействуют агрессивные среды (химические в виде кислот, солей, масел, термические в формате высоких/низких температур, атмосферные – карбонизация верхнего слоя).

При проведении обследования простукиванием и визуально, смачиванием раствором фенолфталеина ищут слой с нарушенной структурой, удаляют его на участке для контроля, зачищают наждачной бумагой. Потом определяют прочность способами отбора образцов или местных разрушений. В случае использования ультразвуковых и ударно-импульсных приборов шероховатость поверхности монолита должна быть максимум Ra 25.

Испытание бетона методом неразрушающего контроля ГОСТ 17624-2012

Ультразвуковой метод проверки прочности бетона заключается в регистрации скорости прохождения волн сквозь монолит. Есть сквозное ультразвуковое прозвучивание с установкой датчиков с разных сторон касательно тестируемого образца, а также поверхностное с креплением датчиков по одной стороне. Метод сквозной дает возможность контролировать прочность не только поверхностных, но и глубоких слоев конструкции.

Ультразвуковые приборы контроля используют для дефектоскопии, проверки качества бетонирования, выявления глубины залегания арматуры в бетоне и самого монолита. Устройства дают возможность многократно исследовать разные формы, осуществлять непрерывный контроль снижения/нарастания прочности.

Устройства дают возможность многократно исследовать разные формы, осуществлять непрерывный контроль снижения/нарастания прочности.

На зависимость между марочной прочностью бетона и скоростью прохождения ультразвука влияют состав и объем наполнителя, расход вяжущего, метод приготовления бетонного раствора, степень его уплотнения. Главный недостаток метода – существенная погрешность в результатах исследования.

С учетом высокой скорости прохождения ультразвука в монолите материала (около 4500 м/с), градуировочная зависимость скорости волны и прочности бетона считается для каждого испытуемого состава предварительно. Использование двух градуированных зависимостей в отношении конкретного бетона и непонятного состава может дать большую ошибку.

Основной особенностью проверки прочности бетона неразрушающим ультразвуковым методом является возможность осуществлять массовые исследования изделий любой формы многократно, эффективно вести непрерывный контроль нарастания/снижения прочности конструкции в онлайн-режиме.

Виды испытаний: таблица значений

Каждая технология неразрушающего контроля прочности бетона предполагает свои диапазоны значений и рекомендованные значения прочности на сжатие. Максимальные значения измерений регламентируют полученными производителями приборов и эмпирическими результатами. Для более удобной интерпретации данных исследований диапазоны и погрешности сводятся в таблицах.

Прочность бетона обычно определяют на участках поверхности монолита нужной площади, на которых отсутствуют видимые повреждения и аморфные отслоения, температура окружающего воздуха должна быть плюсовой.

Заключение

Для определения прочности бетона актуально использование разнообразных неразрушающих методов, которые дают возможность быстро и без серьезных финансовых затрат проверить все нужные значения и не разрушать изделие/конструкцию. Наиболее актуальными методиками сегодня считаются упругий отскок и пластическая деформация.

Все затраты на проверку составляют стоимость покупки прибора. Для проведения вышеуказанных исследований применяют склерометр Шмидта или молоток Кашкарова. Стоимость данных приборов не очень высока, а аренда обходится и того меньше.

При выборе того или иного метода проверки прочности бетона нужно тщательно изучить особенности анализа и интерпретации результата, свести все значения в таблицы и определить искомые значения.

Источник

Неразрушающий контроль бетона / ck96.pro

Лабораторный контрольОсновные виды испытанийНеразрушающий контроль бетонаИспытание бетона и раствораИспытание грунтовИспытания сыпучих материаловИспытания металловКонтроль сварных и обжимных соединенийВИК

Услуги

Аккредитованная (аттестат) испытательная лаборатория ООО «Центр качества» осуществляет определение прочности бетона механическими методами неразрушающего контроля в соответствии с ГОСТ 22690-2015 и ГОСТ 18105-2010. Согласно п. 11.5.3 СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения» для монолитных конструкций следует проводить сплошной контроль прочности бетона неразрушающими методами, с обязательным построением градуировочных зависимостей, таким образом контрольные образцы, изготовленные на площадке и хранящиеся в условиях твердения конструкции, остаются актуальны только в исключительных случаях, когда невозможно получить доступ к конструкции. С ценами на разрушающий контроль бетона вы можете ознакомится на этой странице.

Наши специалисты определяют прочность бетона как косвенными методами неразрушающего контроля:

1) Метод упругого отскока. Проводим с помощью склерометра — молоток Original Schmidt тип N (молоток Шмидта) и измерителя прочности бетона ИПС-МГ4. 01;

01;

2) Ультразвуковой метод. Проводим с помощью ультразвукового прибора для контроля прочности ПУЛЬСАР-2.1

так и прямыми:

3) Метод отрыва со скалыванием. Проводим с помощью — ОНИКС-1.ОС.050.

Подробное описание методов испытания бетона расписана в нашей статье.

Все используемые приборы для проверки прочности бетона неразрушающими методами проходят обязательную поверку в соответствии с установленным интервалом и тестируется на стандартной наковальне.

ВАЖНО! Для корректного проведения испытаний требуется обеспечить полный доступ к испытываемой конструкции. Провести зачистку предполагаемых участков проведения испытаний, выбранных случайным образом, но с учетом расположения арматуры и закладных деталей в теле бетона.

СТОИМОСТЬ ИСПЫТАНИЙ

|

№ |

Наименование испытания |

Ед. изм |

Стоимость, руб |

|

1 |

Определение прочности бетона неразрушающим методом при объёме конструкции до 10 м3 |

1 конструкция |

700 |

|

2 |

Определение прочности бетона неразрушающим методом при объёме конструкции свыше 10 м3 |

1 м3 |

100 |

|

3 |

Определение прочности бетона отрывом со скалыванием |

1 отрыв |

2600 |

Для объектов с планируемым объемом бетона от 10 000 м3 возможны индивидуальные цены при обращении в наш офис по телефону 374-04-09.

Также наша лаборатория проводит иные виды испытаний, такие как водонепроницаемость и морозостойкость бетона, подбор составов бетонной и растворной смеси с которыми можно ознакомится на этой странице.

Контроль качества бетона для жилых помещений | Журнал Concrete Construction

На вопрос, как получить бетон для жилых домов хорошего качества, Дэйв Шепард, директор по устойчивому развитию Портлендской цементной ассоциации (PCA), Скоки, штат Иллинойс, ответил: «Заключите контракт с хорошо образованным подрядчиком по бетону. Когда у них хорошее отношение к обучению. и заботясь о своей работе, все становится на свои места ».

Для каждого вида использования бетона в жилых помещениях существуют четко определенные стандарты и инструкции.Они опубликованы Американским институтом бетона (ACI), Международным жилищным кодексом (IRC) и Ассоциацией бетонных оснований (CFA). Скомпрометированные результаты работы возникают, когда персонал на стройплощадке не соблюдает стандарты или кодексы не соблюдаются.

Основы бетонной смеси

Бетон изготавливается из смесей крупного заполнителя (щебня или гравия), мелкого заполнителя (песка), портландцемента, примесей, воды и, в большей степени, добавления пуццоланов-летучей золы или измельченного гранулированного доменного шлака (именуемого как «шлак»).Возможно, вы слышали, что агрегаты в смеси «классифицируются по разрывам» или «хорошо оцениваются». Жилые бетонные смеси, как правило, менее сложны, поэтому большинство из них имеют щелевую фракцию с заполнителями, которые проходят через сито одного размера. Хорошо сортированные смеси включают несколько крупных размеров заполнителей (иногда также и мелкие заполнители). Цель состоит в том, чтобы минимизировать количество пустот, использовать меньше цементного материала и меньше воды. Результат — более высокая прочность, большая долговечность и меньшая усадка.

Добавление слишком большого количества воды — самое разрушительное, что вы можете сделать с бетоном.Показанный здесь 9-дюймовый бетон с осадкой будет иметь повышенную усадку, значительно уменьшенную прочность, заставит плиты больше скручиваться и снизит долговечность бетона. Если бы вместо воды использовались суперпластификаторы или средние водоредуцирующие добавки, бетон был бы намного лучше.

Если бы вместо воды использовались суперпластификаторы или средние водоредуцирующие добавки, бетон был бы намного лучше.

Есть много веских причин для включения пуццоланов в бетонные смеси. Текущий — сделать бетон «зеленее». Производство портландцемента является энергоемким: одна тонна портландцемента выделяет одну тонну углекислого газа.Летучая зола и шлак, являющиеся отходами других отраслей промышленности, требуют лишь небольшого количества энергии для использования в бетонных смесях. Заменяя до 20% портландцемента, указанного в смеси, на пуццоланы, бетон становится более экологичным, поскольку в атмосферу попадает меньше углекислого газа. Летучая зола является более популярным материалом, потому что она более доступна по всей стране. Оба продукта улучшают прочность и долговечность бетона. Обратной стороной является то, что увеличение прочности происходит медленнее (прочность на сжатие обычно рекомендуется проверять через 56 дней вместо 28 дней), и они замедляют время начального схватывания.

Больше всего проблем с бетоном вызывает вода. По большей части это «удобная вода», облегчающая укладку. Содержание воды измеряется как осадка, водоцементное отношение (в / ц) и «общая вода». На строительной площадке испытательные компании измеряют осадку, заполняя утвержденный цилиндрический конус свежим бетоном. После снятия конуса величина проседания бетона измеряется в дюймах. Это становится «спадом» смеси. Спад от 4 до 5 дюймов считается допустимым диапазоном.Соотношение воды и цемента представляет собой сравнение веса воды и вяжущего материала. Для жилых помещений оно должно составлять от 0,40 до 0,55 (наружные плоские работы не должны превышать 0,45). Для качественных смесей вода более точно выражается как «общая вода». В хорошем бетоне содержится от 29 до 33 галлонов воды на кубический ярд.

При смешивании в бетон можно добавлять самые разные добавки. Они улучшают эксплуатационные характеристики бетона, облегчая укладку и противодействуя суровым погодным условиям во время укладки. Наиболее распространенные добавки для жилых помещений включают хлорид кальция для ускорения времени схватывания и воздухововлечение для защиты от замерзания / оттаивания. В местах без замораживания / оттаивания небольшие количества помогают контролировать кровотечение. Иногда добавляют водоредуцирующие добавки, чтобы снизить содержание воды в смеси не менее чем на 5%. Иногда суперпластификаторы используются для увеличения «осадки при укладке» без добавления воды, что значительно увеличивает прочность бетона в процессе.

Наиболее распространенные добавки для жилых помещений включают хлорид кальция для ускорения времени схватывания и воздухововлечение для защиты от замерзания / оттаивания. В местах без замораживания / оттаивания небольшие количества помогают контролировать кровотечение. Иногда добавляют водоредуцирующие добавки, чтобы снизить содержание воды в смеси не менее чем на 5%. Иногда суперпластификаторы используются для увеличения «осадки при укладке» без добавления воды, что значительно увеличивает прочность бетона в процессе.

Злоупотребление водой

Проблема с водой в том, что некоторые подрядчики добавляют слишком много.Как упоминалось ранее, наилучшее падение составляет от 4 до 5 дюймов. Но прибавка на стройплощадке может достигать 9 дюймов, из-за чего бетон течет на большие расстояния в формах фундамента или при укладке пола. Когда вы добавляете слишком много воды в бетон, прочность уменьшается, усадка увеличивается (что приводит к большему растрескиванию), долговечность уменьшается по мере того, как бетон становится более пористым и проницаемым, изменяется воздухововлечение.

Подножки

Размер опор подбирается в соответствии с почвенными условиями.Некоторые почвы переносят более высокие нагрузки на квадратный фут, чем другие. Требуемая прочность на сжатие обычно составляет от 2000 до 3000 фунтов на квадратный дюйм. Опалубки обычно не очень плотные, поэтому бетон укладывается с малой осадкой.

Программное обеспечение для контроля качества

— Статистика бетона

- Домашняя страница

- Продукция

- QC-Statistics

Нажмите, чтобы увидеть образцы отчетов

Эта программа

является спутником нашего качества

Программное обеспечение базы данных Control-Concrete. QC-Statistics производит полный микс

QC-Statistics производит полный микс

документ о производительности, содержащий статистические отчеты в соответствии со стандартами ACI для

минимально необходимое определение средней прочности. Используйте в крупных проектах для отслеживания

сочетать соответствие и производительность, а также для выявления неэффективности затрат.

Начальный экран QC-Statistics

Анализ производительности смеси

QC-Statistics дает анализ производительности смеси

в том числе:

- Минимально необходимая средняя прочность по разделу ACI 301-10

4.2.3.3.a - Уровень лабораторных испытаний согласно ACI 214R

Таблица статистики

QC-Statistics предоставляет таблицу статистики, которая может включать:

- Стандартное отклонение

- Коэффициент вариации

- Результат теста скользящего среднего — применим к ACI 318, раздел 5.6.3.3

- Скользящее среднее стандартное отклонение — дает представление о дозировании

и смешивание вариаций - Скользящий средний коэффициент вариации — также дает представление

на варианты дозирования и смешивания - Диапазон теста и диапазон скользящего среднего теста — применимо к ACI

214 раздел 5.5,3 - Коэффициент вариации внутри теста — применимо к разделу ACI 214

3.4, конкретные контрольные рейтинги - Представленные нестатистические элементы могут включать прочность образцов, испытания

результат, просадка, воздух и температура - При желании можно одновременно анализировать 2 возрастные группы — обычно

7 и 28 день

Графики

Отчеты

QC-Statistics могут включать следующие диаграммы:

- Индивидуальная и скользящая средняя силы

- Скользящее среднее стандартного отклонения

- Скользящее среднее диапазона теста

- Распределение прочности и кривая распределения

Дизайнер форм

Дизайнер форм QC-Statistics создаст формы для удовлетворения типичных потребностей.

пользователей статистики.Некоторые элементы отчета, настраиваемые с помощью

дизайнера форм:

- Какие страницы (проект, микс, таблицы, анализ и диаграммы) должны быть

включено - Книжная или альбомная ориентация

- Где поставить дату (или опустить)

- Где разместить список микширования (или пропустить)

- Граница страницы включена или выключена

- Макет страницы проекта

- Макет страницы Mix

- Результаты испытаний для включения в статистическую таблицу

- Заголовки и ширина столбцов в таблице статистики

- Статистические результаты для включения в статистическую таблицу

- Количество тестов, которые будут использоваться в качестве диапазона скользящих средних

- Выбор для анализа 1 или 2 возраста образцов

- Почти все элементы в сводке анализа являются необязательными

- Почти все заголовки в сводке анализа настраиваются пользователем

- Используйте общестроительные или лабораторные испытания для класса ACI 214

операции - Показать или пропустить дополнительные квалификационные миксы

- Количество тестов, отображаемых в таблице прочности

- Возможность включения или исключения скользящей средней на графике силы

- Минимальная ширина кронштейна в таблице распределения прочности

- Возможность включения или исключения нормальной кривой распределения силы

График - Возможность включения или исключения значения достоверности в Распределении силы

График - Возможность выбора процента значения уверенности в распределении сил

График - Настройка смещения первой скобки на распределении прочности

График - Возможность включать или не включать рейтинги ACI 214 в стандартное отклонение

График - Настройка для выбора количества тестов, отображаемых для стандартного отклонения.

График - Возможность включения или исключения оценок ACI 214 в диапазоне испытаний

График - Настройка для выбора количества тестов, отображаемых в диапазоне тестирования.

График - Возможность построения кумулятивного среднего или скользящего среднего на

Таблица диапазона испытаний - Выберите комбинации осадки, содержания воздуха и температуры для отображения

на графике корреляции полевых испытаний с диаграммой прочности - Настройка для выбора количества тестов, отображаемых в полевых испытаниях.

Корреляция с диаграммой прочности

Образцы отчетов

Здесь показаны каждая страница из 4 основных форматов отчетов программы.Щелкните любой эскиз, чтобы увеличить его.

Неразрушающий контроль прочности бетона: статистический контроль

ACI 318R, «Требования строительных норм для железобетона» (Американский институт бетона, Детройт, 1983).

Комитет CEB / CIB / FIP / RILEM, «Рекомендуемые принципы контроля качества и оценки приемлемости бетона», Mater.Struct.

8 (47) (1975) 387–403.

Google Scholar

BS 1881 Часть 201, «Руководство по использованию неразрушающих методов испытания затвердевшего бетона» (Британский институт стандартов, Лондон, 1986).

Лещинский А.М., Вишняк Г.И. «Выявление причин отличия фактического распределения прочности бетона от нормального», Экспресс-информация, советский опыт, ВНИИЭСМ «Промышленность строительных материалов», , сер.3, 9 (1983) 15–17.

Google Scholar

Сидоренко М.В., Лещинский А.М. «Учет фактического характера распределения прочности бетона», Строительные материалы и конструкции (3) (1986) 31.

Google Scholar

Таэрве, Л., «Общая основа для выбора критериев соответствия», IABSE Proc.

P — 102 (3) (1986) 113–127.

Google Scholar

Белландер, У., «Ориентированная на производительность система контроля качества, предложенная в новых шведских правилах по бетону — соображения и особенности», в Proceedings of RILEM Symposium «Контроль качества бетонных конструкций», Vol. 2 (Шведский научно-исследовательский институт цемента и бетона, Стокгольм, 1979 г.), стр. 211–218.

Google Scholar

Петерсен, К.G., «Определение прочности бетона на месте с помощью Lok-Test, Capo-Test и Coma-Meter», представленный на курсах продвинутых технологий бетона 1988/89, Имперский колледж науки и технологий, Лондон, 1988.

BS 6089, «Оценка прочности бетона в конструкциях» (Британский институт стандартов, Лондон, 1981).

ГОСТ 18105 «Бетоны. Правила контроля прочности »(Госстрой СССР, М., 1986).

ACI 228 1R-89, «Методы определения прочности бетона на месте» (Американский институт бетона, Детройт, 1989 г.).

Бикли, Дж. А., «Изменчивость испытаний на вырыв и прочность бетона на месте», Concr. Int .: Design & Constr.

4 (4) (1982) 44–51.

Google Scholar

Натрелла М., «Экспериментальная статистика», Справочник № 9, Национальное бюро стандартов (Типография правительства США, Вашингтон, округ Колумбия, 1963).

Google Scholar

Хиндо, К. Р., Бергстром, В. Р., «Статистическая оценка прочности бетона на сжатие на месте», Concr. Int .: Design & Constr.

Р., Бергстром, В. Р., «Статистическая оценка прочности бетона на сжатие на месте», Concr. Int .: Design & Constr.

7 (2) (1985) 44–48.

Google Scholar

Стоун, В. К., Карино, Н. Дж. И Рив, гл. П., «Статистические методы прогнозирования прочности на месте путем испытания на отрыв», ACI J., Proc.

83 (5) (1986) 745–755.

Google Scholar

Лещинский А.М. «Определение прочности бетона неразрушающими методами», Сем. Concr. Агрег.

12 (2) (1990) 107–113.

Артикул

Google Scholar

ACI 214R, «Рекомендуемая практика для оценки результатов испытаний бетона на прочность» (Американский институт бетона, Детройт, 1983).

Балагуру, П. Н., Рамакришнан, В., «Критерии оценки требуемой средней силы f

cr для соответствия указанной прочности на сжатие f ′ c ’, ACI Mater. J.

84 (1–2) (1987) 35–41.

Google Scholar

Неразрушающий контроль прочности бетона: статистический контроль

ACI 318R, «Требования строительных норм для железобетона» (Американский институт бетона, Детройт, 1983).

Комитет CEB / CIB / FIP / RILEM, «Рекомендуемые принципы контроля качества и оценки приемлемости бетона», Mater. Struct.

8 (47) (1975) 387–403.

Google Scholar

BS 1881 Часть 201, «Руководство по использованию неразрушающих методов испытания затвердевшего бетона» (Британский институт стандартов, Лондон, 1986).

Лещинский А. М., Вишняк Г.И. «Выявление причин отличия фактического распределения прочности бетона от нормального», Экспресс-информация, советский опыт, ВНИИЭСМ «Промышленность строительных материалов», , сер. 3, 9 (1983) 15–17.

М., Вишняк Г.И. «Выявление причин отличия фактического распределения прочности бетона от нормального», Экспресс-информация, советский опыт, ВНИИЭСМ «Промышленность строительных материалов», , сер. 3, 9 (1983) 15–17.

Google Scholar

Сидоренко М.В., Лещинский А.М. «Учет фактического характера распределения прочности бетона», Строительные материалы и конструкции (3) (1986) 31.

Google Scholar

Таэрве, Л., «Общая основа для выбора критериев соответствия», IABSE Proc.

P — 102 (3) (1986) 113–127.

Google Scholar

Белландер, У., «Ориентированная на производительность система контроля качества, предложенная в новых шведских правилах по бетону — соображения и особенности», в Proceedings of RILEM Symposium «Контроль качества бетонных конструкций», Vol.2 (Шведский научно-исследовательский институт цемента и бетона, Стокгольм, 1979 г.), стр. 211–218.

Google Scholar

Петерсен, К.Г., «Определение прочности бетона на месте с помощью Lok-Test, Capo-Test и Coma-Meter», представленный на курсах продвинутых технологий бетона 1988/89, Имперский колледж науки и технологий. , London, 1988.

BS 6089, «Оценка прочности бетона в конструкциях» (Британский институт стандартов, Лондон, 1981).

ГОСТ 18105 «Бетоны. Правила контроля прочности »(Госстрой СССР, М., 1986).

ACI 228 1R-89, «Методы определения прочности бетона на месте» (Американский институт бетона, Детройт, 1989 г.).

Бикли, Дж. А., «Изменчивость испытаний на вырыв и прочность бетона на месте», Concr. Int .: Design & Constr.

4 (4) (1982) 44–51.

Google Scholar

Натрелла М., «Экспериментальная статистика», Справочник № 9, Национальное бюро стандартов (Типография правительства США, Вашингтон, округ Колумбия, 1963).

Google Scholar

Хиндо, К. Р., Бергстром, В. Р., «Статистическая оценка прочности бетона на сжатие на месте», Concr. Int .: Design & Constr.

7 (2) (1985) 44–48.

Google Scholar

Стоун, В. К., Карино, Н. Дж. И Рив, гл. П., «Статистические методы прогнозирования прочности на месте с помощью испытания на отрыв», ACI J., Proc.

83 (5) (1986) 745–755.

Google Scholar

Лещинский А.М. «Определение прочности бетона неразрушающими методами», Сем.Concr. Агрег.

12 (2) (1990) 107–113.

Артикул

Google Scholar

ACI 214R, «Рекомендуемая практика для оценки результатов испытаний бетона на прочность» (Американский институт бетона, Детройт, 1983).

Балагуру, П. Н., Рамакришнан, В., «Критерии оценки требуемой средней силы f

cr для соответствия указанной прочности на сжатие f ′ c ’, ACI Mater.J.

84 (1–2) (1987) 35–41.

Google Scholar

Контроль качества, прочности и экономики бетона

Целью конкретного управления качеством является предоставление продукции с неизменными характеристиками и оптимальной стоимостью, отвечающей ожиданиям клиентов. Стабильная производительность критически важна для доставки оптимальной по стоимости продукции, соответствующей ожиданиям, и ключ к использованию качества в качестве конкурентного преимущества в бизнесе готовой продукции.

В бетонной промышленности ожидания обычно определяются комбинацией технических спецификаций, внутреннего дизайна и критериев стоимости.

Quadrel предоставляет полный набор инструментов для анализа, отчетности и оценки качества, охватывающий спецификации, новые свойства, прочность и другие свойства повышенной прочности, а также статистику производительности по процедурам ACI. Как было дополнительно исследовано в ACI Economics, непостоянное, высокодисперсное качество может стоить вашему бизнесу более 0 долларов.От 25 до 1 доллара в год, с дополнительными значительными расходами из-за отклоненных конкретных инцидентов. Низкая дисперсия, высококачественные продукты, которые неизменно оправдывают ожидания ваших клиентов, укрепят лояльность и долгосрочные отношения. Непоследовательные продукты низкого качества поставят вас в невыгодное положение с точки зрения конкуренции и потеряют вашу долю на рынке.

Сосредоточьтесь на самом важном — на ваших клиентах. Используйте множество инструментов управления качеством Quadrel, чтобы выйти за рамки требований клиентов к качеству и установить свой собственный стандарт дифференциации на рынке.

Quadrel предоставляет инструменты для записи, отслеживания, статистического анализа и составления отчетов по всем вышеперечисленным требованиям с использованием множества тестов для оценки качества. Quadrel также поддерживает переменный возраст f’c и автоматический статистический анализ ACI для любого указанного возраста f’c; Например, у вас может быть указана смесь f’c на уровне 2000 фунтов на квадратный дюйм, 3500 фунтов на квадратный дюйм и 6000 фунтов на квадратный дюйм для возраста 1, 28 и 90 дней соответственно. Quadrel обрабатывает f’c для MOR (модуля разрыва) аналогичным образом, что важно для строительства дорожного покрытия.

Ключевым показателем качества бетона является прочность — обычно в 28-дневном возрасте, но также и в любом другом возрасте. Консистенция бетона измеряется стандартным отклонением прочности или коэффициентом вариации (CV). Прочность бетона, а также все другие его свойства и атрибуты (включая рентабельность) всегда подвержены значительной статистической изменчивости. Этот статистический характер бетона встроен в процедуры оценки прочности и расчета смеси, такие как ACI 318 (статистический расчет смеси) и ACI 214 (статистические контрольные диаграммы и оценка качества).На рынках товарного товарного бетона качество является конкурентным преимуществом, которое способствует получению повторных заказов и, следовательно, лояльности клиентов.

Прочность бетона, а также все другие его свойства и атрибуты (включая рентабельность) всегда подвержены значительной статистической изменчивости. Этот статистический характер бетона встроен в процедуры оценки прочности и расчета смеси, такие как ACI 318 (статистический расчет смеси) и ACI 214 (статистические контрольные диаграммы и оценка качества).На рынках товарного товарного бетона качество является конкурентным преимуществом, которое способствует получению повторных заказов и, следовательно, лояльности клиентов.

Бетон некачественного, нестабильного качества требует большего количества материалов (особенно дорогостоящего цемента и химикатов) и, следовательно, более дорог в обслуживании, чем качественный бетон. Низкое качество приводит к неэффективному использованию материалов и эксплуатационной неэффективности. Качество значительно влияет на стоимость бизнеса, поскольку более 50% стоимости бизнеса готовых смесей составляет стоимость материалов, а эффективность материалов зависит от качества.

Низкая прочность и высокая дисперсия качества обычно компенсируется добавлением дорогостоящего цемента. Если CV прочности (коэффициент вариации) увеличивается с 12% до 13%, увеличенная стоимость цемента по критериям ACI будет варьироваться от 1,5% до 3,5%, или в среднем 2,5%! Большинство предприятий работают со значениями CV от 15% до 17% или даже не знают, какова стоимость их CV. Бетон хорошего качества должен иметь CV менее 12%. Поэтому у большинства предприятий уровень CV для бетона хорошего качества превышает по крайней мере на 3% — это превышение на 3% эквивалентно экономии более 7% годовых затрат на цемент!

Не пропустить некачественный бетон.Если вы это сделаете, то это лишь вопрос времени, когда вы столкнетесь с судебными издержками и судебными издержками — вы фактически заплатите 6-кратную продажную цену вашего бетона.

Как контролировать колебания качества бетона?

Обычно бетон на стройплощадке производится партиями из местных материалов с различными характеристиками. Таким образом, бетон одной партии может отличаться от другой.

Таким образом, бетон одной партии может отличаться от другой.

Величина этого изменения зависит от многих факторов, а именно:

(а) Различия в качестве составляющих материалов.

(b) Изменение пропорций смеси из-за дозирования.

(c) Качество выполнения работ и надзор на объекте.

Далее бетон должен пройти ряд операций, например:

(i) Транспорт,

(ii) Размещение,

(iii) Уплотнение,

(iv) Отверждение и т. Д.