Конус для проверки подвижности бетона: Конус КА (Абрамса) Zitrek с воронкой для определения подвижности бетонной смеси по ГОСТ 10181 025-0009 — цена, отзывы, характеристики, фото

- Конус КА (Абрамса) Zitrek с воронкой для определения подвижности бетонной смеси по ГОСТ 10181 025-0009 — цена, отзывы, характеристики, фото

- определение, таблица, класс и степень подвижности бетона

- :: Лабораторные работы :: Изучение свойств бетонных смесей и бетона :: Определение формовочных свойств бетонной смеси :: Определение подвижности бетонной смеси

- » От чего зависит и как определить подвижность бетона

- Что такое подвижность бетона: характеристики, марки

- Конус для строительных смесей, определения подвижности бетона

- Подвижность бетона — методы определения и характеристики.

- : Самоуплотняющийся бетон с высокими эксплуатационными характеристиками :: Самоуплотняющийся бетон SCC и высокотекучесть ::

- Набор пластикового конуса для раствора

- Таблица текучести бетона для испытания Технологичность бетона

- Что такое самокомпактный бетон | Что такое тест на просачивание | Оборудование для испытания на оседание

- Воспроизводимая процедура испытания на оседание для измерения предела текучести цементных паст

- Влияние параметров конструкции смеси на удобоукладываемость паст, активированных щелочами

- Корреляция предела текучести, рассчитанная на основе размера мини-просадки и измеренная с помощью вискозиметра

- Воспроизводимость предложенной процедуры для испытания мини-осадки

- Влияние процедуры тестирования на результаты теста мини-просадки

- Влияние протокола перемешивания на результаты тестирования мини-осадка

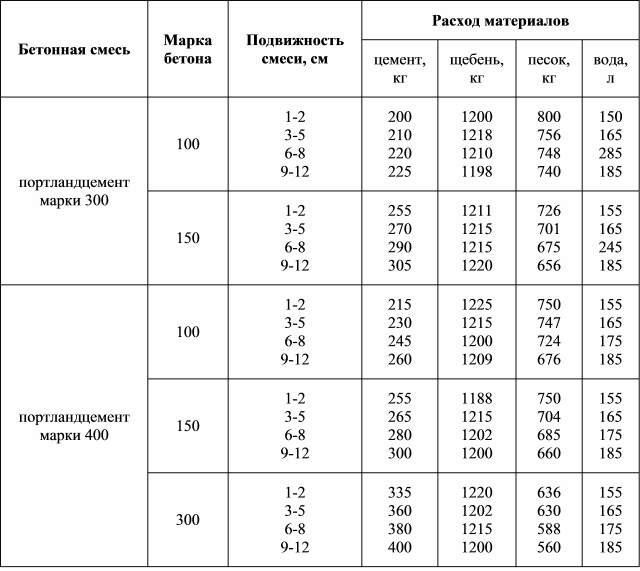

- Таблица расхода бетона

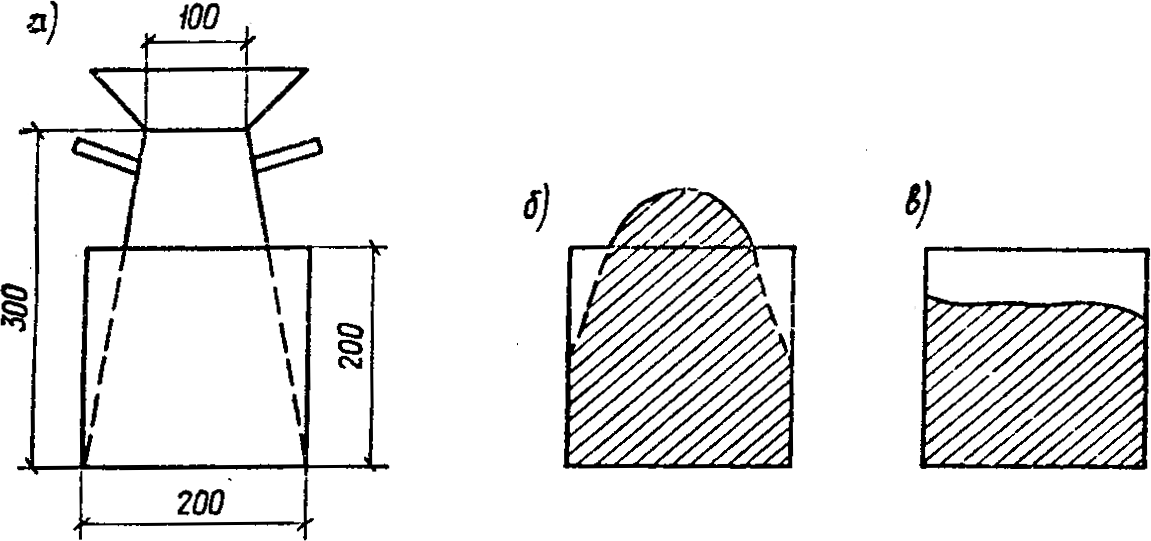

Конус КА (Абрамса) Zitrek с воронкой для определения подвижности бетонной смеси по ГОСТ 10181 025-0009 — цена, отзывы, характеристики, фото

Конус КА (Абрамса) Zitrek с воронкой для определения подвижности бетонной смеси по ГОСТ 10181 025-0009 — приспособление, которое используется в строительной отрасли для определения качественных характеристик бетона. Выполнен из прочного материала.

- Габариты, мм 300х300х200

- Вес, кг 1

- Количество гнезд, шт 1

Комплектация *

- Конус.

- Воронка.

- Паспорт.

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 1,00

Длина, мм: 200

Ширина, мм: 300

Высота, мм: 300

Произведено

- Чехия — родина бренда

- Россия — страна производства*

- Информация о производителе

* Производитель оставляет за собой право без уведомления дилера менять характеристики, внешний вид, комплектацию товара и место его производства.

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материалов

Сервис от ВсеИнструменты.ру

Мы предлагаем уникальный сервис по обмену, возврату и ремонту товара!

Вернем вам деньги, если:

- С момента приобретения прошло не более 120 дней.

- Сохранен товарный вид, товар не эксплуатировался.

- Предоставлена заводская упаковка товара (исключение – вскрытый блистер).

- Сохранены ярлыки, бирки, заводские пломбы на товаре (не на кейсе).

- Сохранена полная комплектация инструмента (в момент приема товара сверяется с информацией на сайте).

Обратиться по обмену, возврату или сдать инструмент в ремонт вы можете в любом магазине или ПВЗ ВсеИнструменты.ру.

Гарантия производителя

Гарантия производителя 6 месяцев

Гарантийный ремонт

Здесь вы найдете адреса расположенных в вашем городе лицензированных сервисных центров.

| Лицензированные сервисные центры | Адрес | Контакты |

|---|---|---|

| ООО «Строймашсервис-Техно» Средний срок ремонта — 17 дней | ул. Плеханова, д. 12, стр. 1 | +7 (905) 716-07-92 |

определение, таблица, класс и степень подвижности бетона

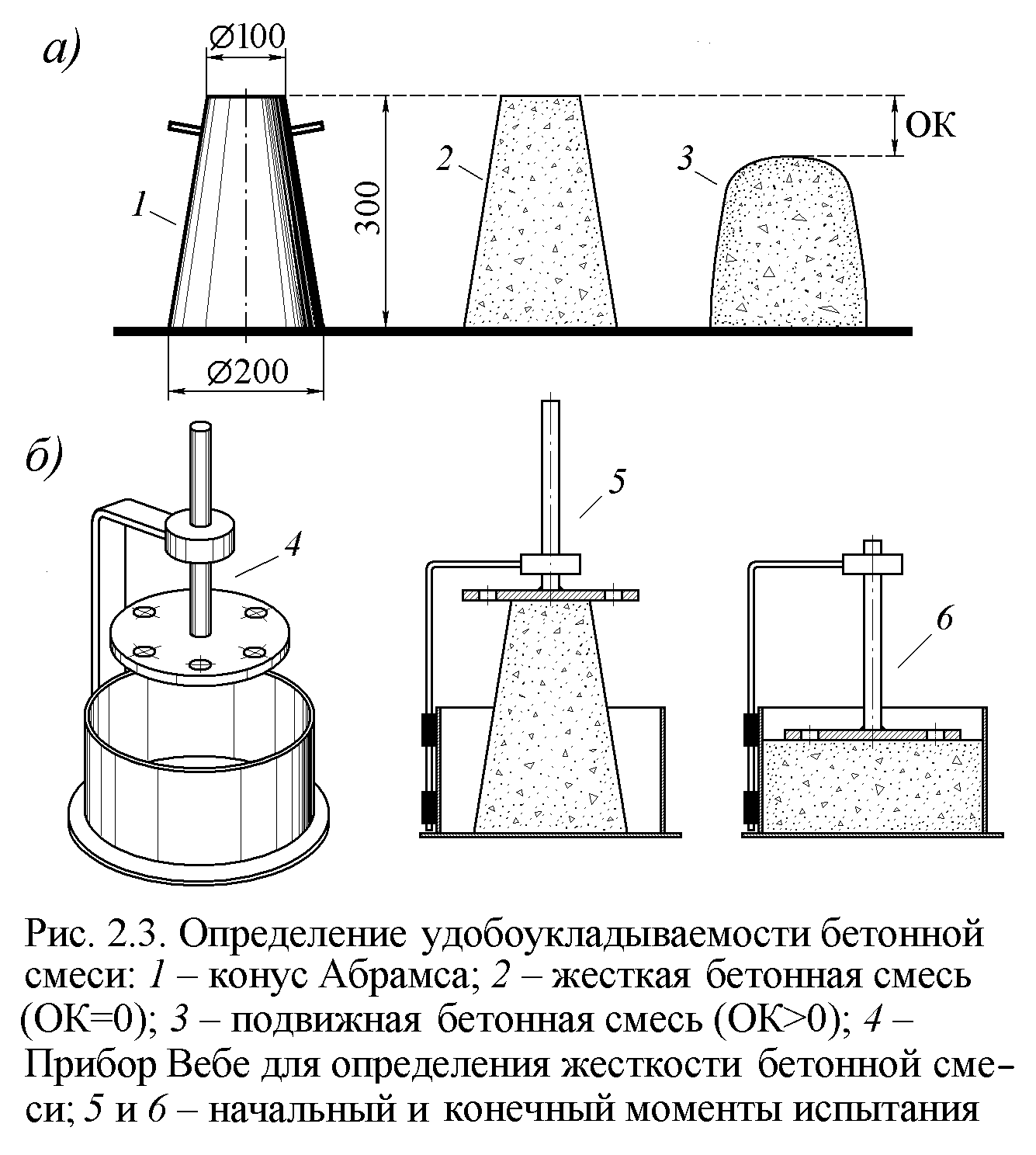

Удобоукладываемость бетонной смеси – показатель ее способности эффективно заполнять форму и не расслаиваться при транспортировке и хранении. Эта характеристика является одной из основных при определении возможности использовать пластичный материал в строительстве. Требования к этому показателю указаны в ГОСТе 7473-2010.

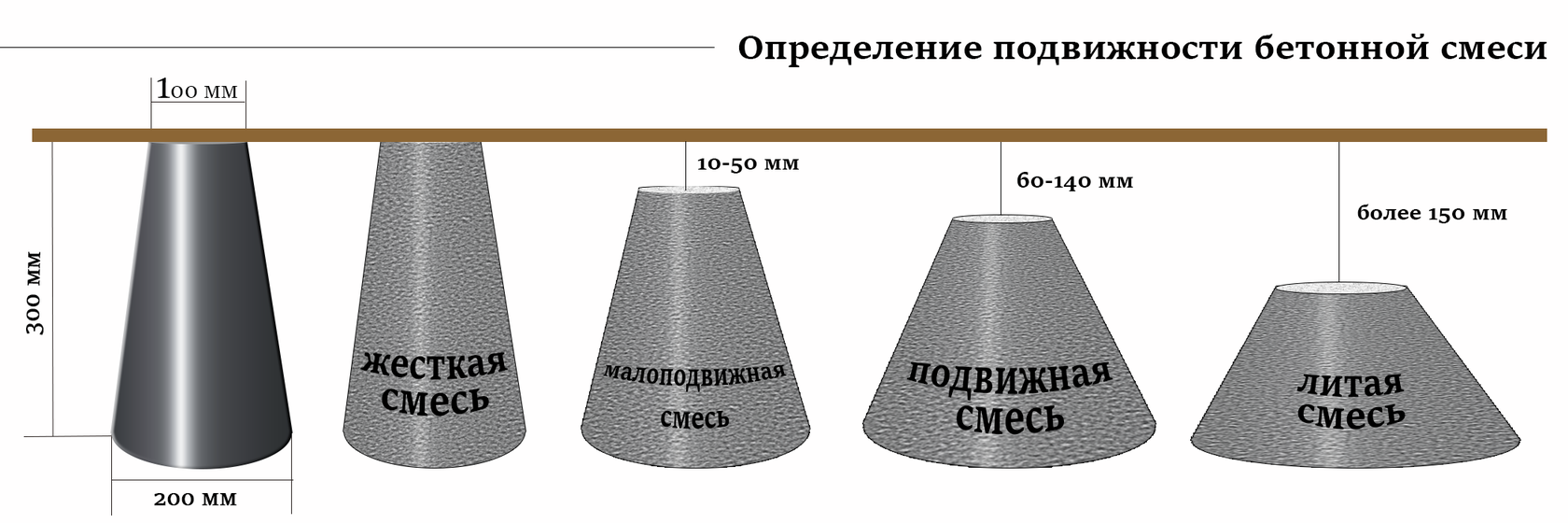

В зависимости от уровня удобоукладываемости, смеси разделяют на три вида: сверхжесткие, жесткие, подвижные.

Подвижные (текучие) бетоны заполняют опалубку под действием собственной силы тяжести. Применительно к ним удобоукладываемость характеризуется показателем подвижности (П1-П5). Смесь хорошей текучести заполняет форму с образованием минимального количества пор или с их полным отсутствием. Это важно, поскольку поры, занимающие 2% от объема, снижают прочность строительной конструкции на 10%, занимающие 5% – на 30%.

Это важно, поскольку поры, занимающие 2% от объема, снижают прочность строительной конструкции на 10%, занимающие 5% – на 30%.

Что такое подвижность пластичной смеси бетона? Какие факторы на нее влияют?

Консистенция бетонной смеси меняется от жесткой до легко подвижной. В соответствии с ГОСТом 7473-2010 она обозначается буквой П и цифрами 1-5. Чем больше цифра, тем выше текучесть пластичной массы. Бетоны П1-П3 относятся к материалам малой подвижности, П4-П5 – к очень подвижным.

Параметры, увеличивающие и снижающие текучесть смеси:

- Самопроизвольному заполнению опалубки препятствует сцепление частиц наполнителя между собой и со стенками формы. Гравий с гладкой поверхностью снижает трение смеси с поверхностью опалубки и повышает подвижность раствора. Однако прочность бетонных и железобетонных элементов на гравии значительно ниже, чем прочность конструкций, изготовленных с применением щебня.

- Текучесть снижают глинистые и пылевидные включения в заполнителях.

К тому же они становятся причиной появления дефектов в готовом отвердевшем продукте.

К тому же они становятся причиной появления дефектов в готовом отвердевшем продукте. - Подвижность повышают путем увеличения количества воды и цемента, добавления пластификаторов. Увеличение объема цементного теста и уменьшение количества заполнителей при неизменном водоцементном соотношении приводит к повышению текучести смеси с сохранением прочности затвердевшего продукта.

- На показатель текучести влияет тип используемого цемента. Бетонные смеси с пуццолановым портландцементом, особенно если они имеют кремнеземистую присадку, показывают большую осадку конуса, по сравнению с осадкой конуса бетона, изготовленного на обычном портландцементе.

- Недостаточную подвижность компенсируют штыкованием и вибрированием.

У смесей со слишком высокой текучестью тоже есть недостатки. Слишком подвижный бетон, уложенный на щебневую подушку, не держится на ее поверхности, а уходит вглубь. При заливке в дощатую опалубку высокоподвижная смесь начнет выливаться сквозь щели.

Регуляторы подвижности бетонных смесей

Простейший способ повышения текучести пластичной массы – добавление воды – приводит к снижению прочности отвердевшего продукта. Нарушение оптимального водоцементного соотношения становится причиной недобора марочной прочности на несколько классов. Такой вариант применим только при устройстве монолитных конструкций, не запланированных для серьезных нагрузок.

Больше всего прочность готового элемента снижается при добавлении воды в уже готовую смесь.

Для регулирования подвижности бетонной смеси и экономии цемента в ответственных конструкциях применяют химические присадки, вводимые в малых количествах (0,1-2,0%), и тонкомолотые лигатуры (до 20%), позволяющие сократить расход вяжущего с сохранением нормативного качества пластичной массы и готового продукта. Наиболее эффективными химическими добавками являются пластификаторы и суперпластификаторы, которые обеспечивают:

- увеличение подвижности с одновременным снижением водопотребности;

- снижение времени вибрирования, что сокращает расход электроэнергии;

- возможность применения смеси в литьевом методе;

- экономию цемента;

- повышение прочности отвердевшего продукта – актуально не для всех химических присадок;

- продление времени технологической текучести материала;

- возможность бетонирования строительных конструкций сложных форм;

- улучшение технологических свойств бетона.

Суперпластификаторы – полимерные вещества, вводимые в количестве 0,1-1,2% от общего объема вяжущего. Активное действие присадки продолжается в течение 2-3 часов с момента ее введения. В индивидуальном строительстве часто вместо дорогостоящих промышленных пластификаторов применяют жидкое мыло или моющее средство для посуды в пропорции: примерно столовая ложка на ведро бетонной смеси.

Способы определения подвижности бетонной смеси

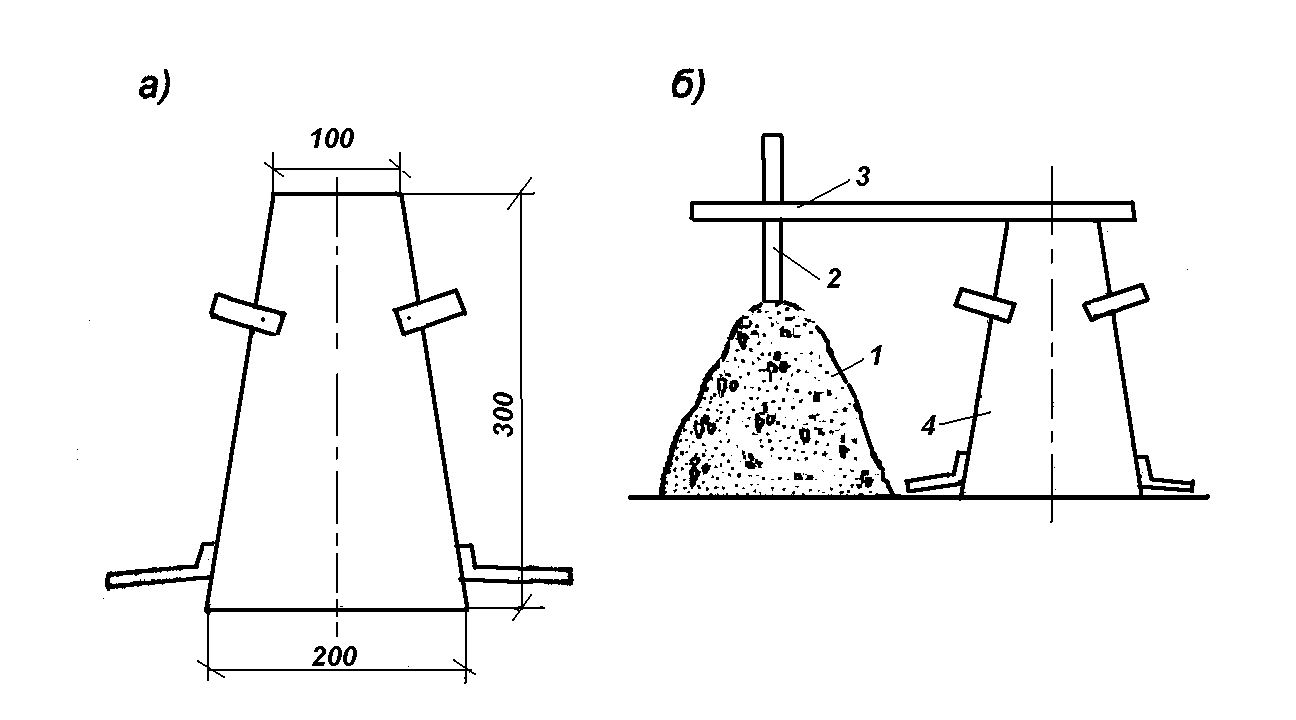

Определение этого показателя на месте ведения строительства позволяет оперативно регулировать технологические свойства бетонов. Существует несколько вариантов установления степени текучести. Наиболее распространенный, простой и не требующий использования сложных специальных инструментов, – проверка осадки конуса бетонной смеси. Для проведения испытаний понадобятся:

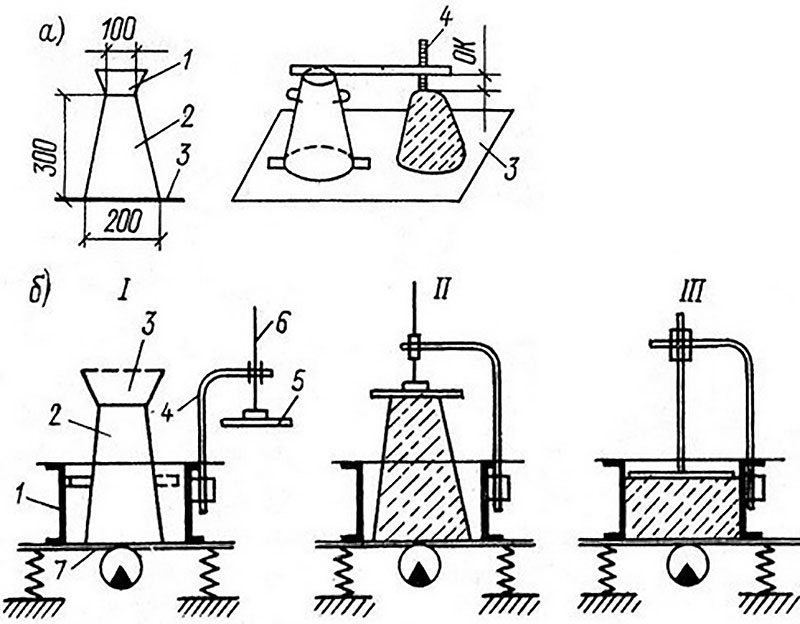

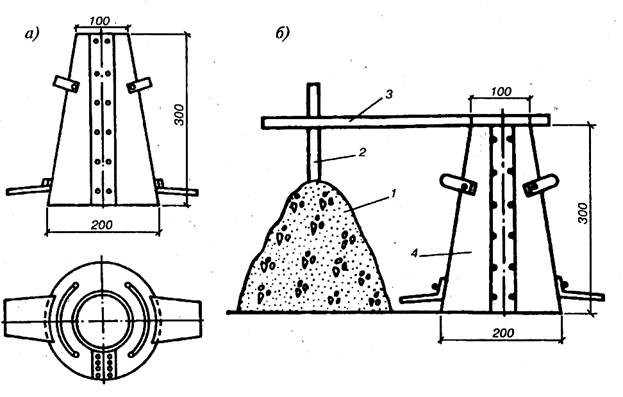

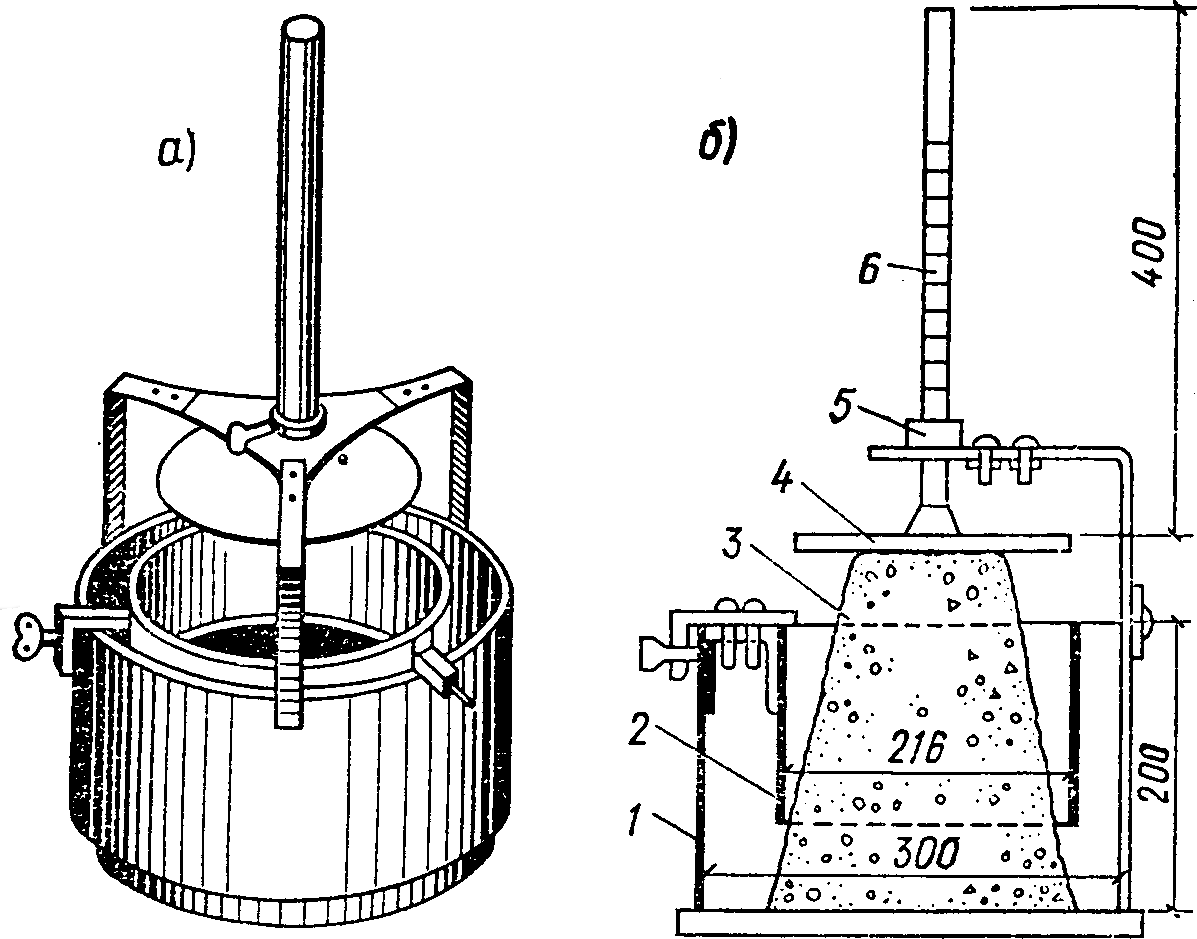

- конус из оцинкованного или нержавеющего стального листа, высотой 30 см, диаметром нижней части – 20 см, верхней части – 10 см, оснащенный упорами и ручками;

- загрузочная воронка, которая вставляется в верхнюю часть конуса, или совмещенная с конусом;

- дощатое основание 70х70 см, обитое оцинкованным стальным листом, в домашних условиях используют оргалит или фанеру;

- стальной стержень диаметром 16 мм и длиной 600 мм с закругленным концом;

- две деревянные или стальные линейки длиной 700 мм;

- кельма.

Как определяется подвижность бетонной смеси:

- Дощатое основание увлажняют.

- В середину основания устанавливают конус и фиксируют его с помощью упоров.

- Конус заполняют бетонной смесью в три слоя. Каждый загруженный слой штыкуют с помощью стального штыря не менее 25 раз.

- Излишки пластичной массы срезают по верхнему основанию конуса.

- Стальную форму медленно снимают с бетонного конуса в течение 3-7 секунд. После этого конус начинает медленно осаживаться.

- Стальной конус устанавливают рядом с осевшим бетонным. С помощью двух линеек измеряют разницу их высот в сантиметрах.

Текучесть материала с крупнофракционным заполнителем – более 40 мм – проверяется с помощью увеличенного конуса. Полученный результат умножают на коэффициент 0,67.

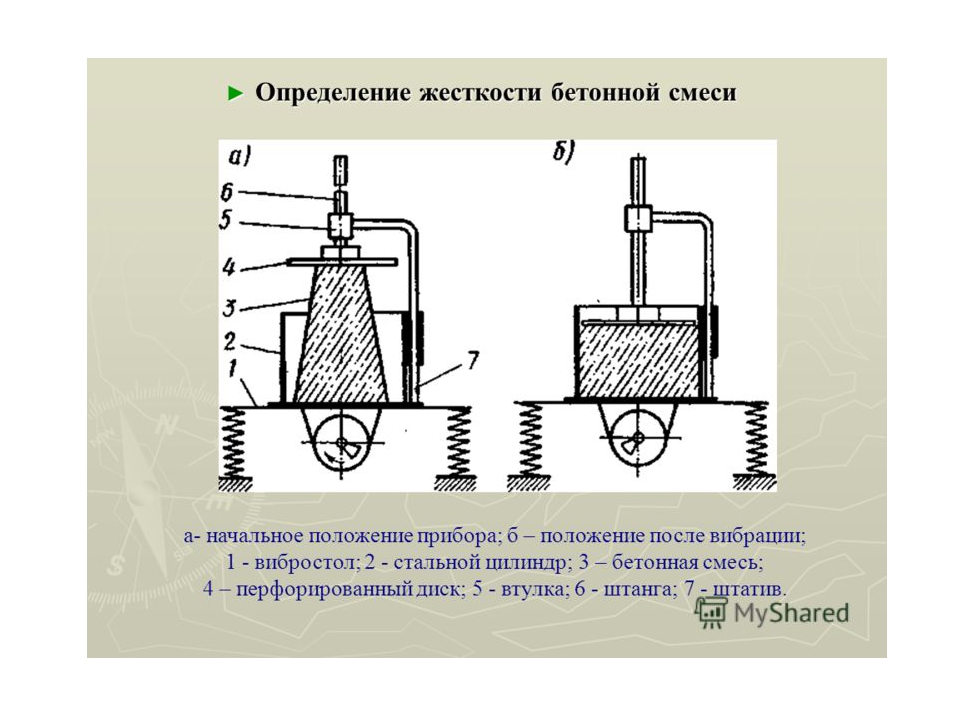

Еще один способ проверки на класс подвижности бетона, в котором фракции крупного заполнителя находятся в пределах 5-40 мм, – испытания с помощью вискозиметра. Стальной конус с загруженной в него смесью (по технологии, описанной выше) устанавливают на вибростол. В форму втыкается штатив с делениями и надетым на него металлическим диском. Одновременно активируются виброплита и секундомер. Груз под действием вибрации должен опуститься до установленной отметки. Время, в течение которого проходит этот процесс, и определяет подвижность пластичной массы.

Стальной конус с загруженной в него смесью (по технологии, описанной выше) устанавливают на вибростол. В форму втыкается штатив с делениями и надетым на него металлическим диском. Одновременно активируются виброплита и секундомер. Груз под действием вибрации должен опуститься до установленной отметки. Время, в течение которого проходит этот процесс, и определяет подвижность пластичной массы.

Измерения проводят дважды и находят среднее арифметическое значение результатов. Осадка конуса в сантиметрах соответствует определенной марке подвижности.

Таблица соответствия осадки конуса маркам подвижности бетона

|

Осадка конуса, см

|

Марка подвижности

|

|

1-4

|

П1

|

|

5-9

|

П2

|

|

10-15

|

П3

|

|

16-20

|

П4

|

|

Более 20

|

П5

|

Области применения бетонных смесей различных степеней подвижности

Необходимая марка удобоукладываемости определяется на стадии проектирования строительной конструкции и зависит от ее назначения. Чем выше текучесть бетона, тем лучше он заполняет опалубки сложных форм с густым расположением арматуры. В случае густого армирования вибрирование смеси невозможно или затруднительно.

Чем выше текучесть бетона, тем лучше он заполняет опалубки сложных форм с густым расположением арматуры. В случае густого армирования вибрирование смеси невозможно или затруднительно.

Необходимая текучесть состава в зависимости от области применения:

- Малоподвижные составы марки П1 и жесткие Ж1. Устройство бетонных подушек под фундаменты и стяжек для пола.

- П1. Покрытия дорог и аэродромов, плитные железобетонные фундаменты с редким расположением арматурных стержней или плиты без армирования.

- П1, П2. Железобетонные балки и плитные фундаменты с умеренным количеством стальной арматуры.

- П2. Крупногабаритные колонны.

- П2, П3. Горизонтально расположенные железобетонные конструкции с плотным армированием.

- П3, П4. Вертикально расположенные строительные конструкции с густым расположением арматурных прутьев – колонны, высокие фундаменты.

- П5. Производство плит перекрытий и монтаж трубопроводов. Смеси с таким высоким показателем подвижности можно заливать только в полностью герметичные опалубки.

Оптимальная удобоукладываемость бетона не только облегчает бетонные работы, но и оказывает непосредственное влияние на качество отвердевшего бетона.

:: Лабораторные работы :: Изучение свойств бетонных смесей и бетона :: Определение формовочных свойств бетонной смеси :: Определение подвижности бетонной смеси

Определение подвижности бетонной смеси производится при помощи стандартного конуса. Этот способ применяется для подвижных бетонных смесей. Для определения подвижности необходима следующая аппаратура.

1. Форма стандартного конуса, изготовленная из листовой стали или оцинкованного железа. Внутренняя поверхность конуса должна быть гладкой. С наружной стороны конуса имеются 2 ручки и у нижнего основания конуса 2 упора. Высота конуса 300 мм, диаметр нижнего основания – 20 см, верхнего – 10 см.

2. Загрузочная воронка, вставляемая в верхнее отверстие конуса.

3. Площадка размерами 700×700 мм из досок, обшитых листовой сталью или линолеумом.

4. Стальной стержень диаметром 16 мм, длиной 650 мм с закругленным концом.

5. Стальная или деревянная линейка без делений длиной 500–700 мм и шириной 40 мм.

6. Стальная линейка без делений длиной 500–700 мм и шириной 40 мм.

7. Кельма.

Испытание проводят следующим образом. Внутреннюю поверхность формы и площадку смачивают водой. Площадку устанавливают горизонтально, форму-конус ставят на середину площадки и ногами прижимают через упоры.

Форму наполняют бетонной смесью через загрузочную воронку, установленную на конусе. Наполнение производят тремя слоями одинаковой высоты и каждый слой уплотняют штыкованием металлическим стержнем 25 раз. Штыкование нижнего слоя бетонной смеси производится на всю ее толщину, а верхних двух слоев – до нижнего.

Затем воронку снимают и избыток смеси срезают кельмой вровень с краями формы. После этого бетонную смесь освобождают от формы, осторожно поднимая последнюю в вертикальном положении. Форму-конус ставят на площадку рядом с конусом бетонной смеси. Бетонная смесь, освобожденная от формы, под действием собственной массы начинает оседать.

После этого бетонную смесь освобождают от формы, осторожно поднимая последнюю в вертикальном положении. Форму-конус ставят на площадку рядом с конусом бетонной смеси. Бетонная смесь, освобожденная от формы, под действием собственной массы начинает оседать.

На верхнее основание формы-конуса укладывают металлическую или деревянную линейку, от нижнего ребра которой измеряют осадку конуса (ОК) бетонной смеси с точностью до 1 см. Осадку конуса определяют дважды и берут среднее арифметическое из двух определений, отличающихся друг от друга не более чем на 2 см. При большем расхождении результатов испытание повторяют.

Величина осадки конуса (ОК), выраженная в см, характеризует подвижность бетонной смеси. Если подвижность бетонной смеси окажется ниже установленной, то в нее добавляют воду и цемент в количестве 10 % от первоначально взятых материалов, сохраняя водоцементное отношение. Затем массу снова перемешивают, после чего определяют подвижность бетонной смеси. Если подвижность бетонной смеси окажется выше заданной, то добавляют, сохраняя заданное соотношение, песок и крупный заполнитель в количестве 10 % от первоначально взятых. Добавление порций песка и крупного заполнителя продолжают до тех пор, пока не доведут подвижность бетонной смеси до заданной. Количество добавленных материалов фиксируется и суммируется с расчетными расходами материалов.

Добавление порций песка и крупного заполнителя продолжают до тех пор, пока не доведут подвижность бетонной смеси до заданной. Количество добавленных материалов фиксируется и суммируется с расчетными расходами материалов.

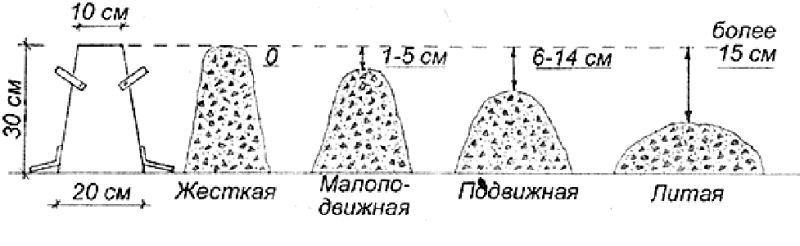

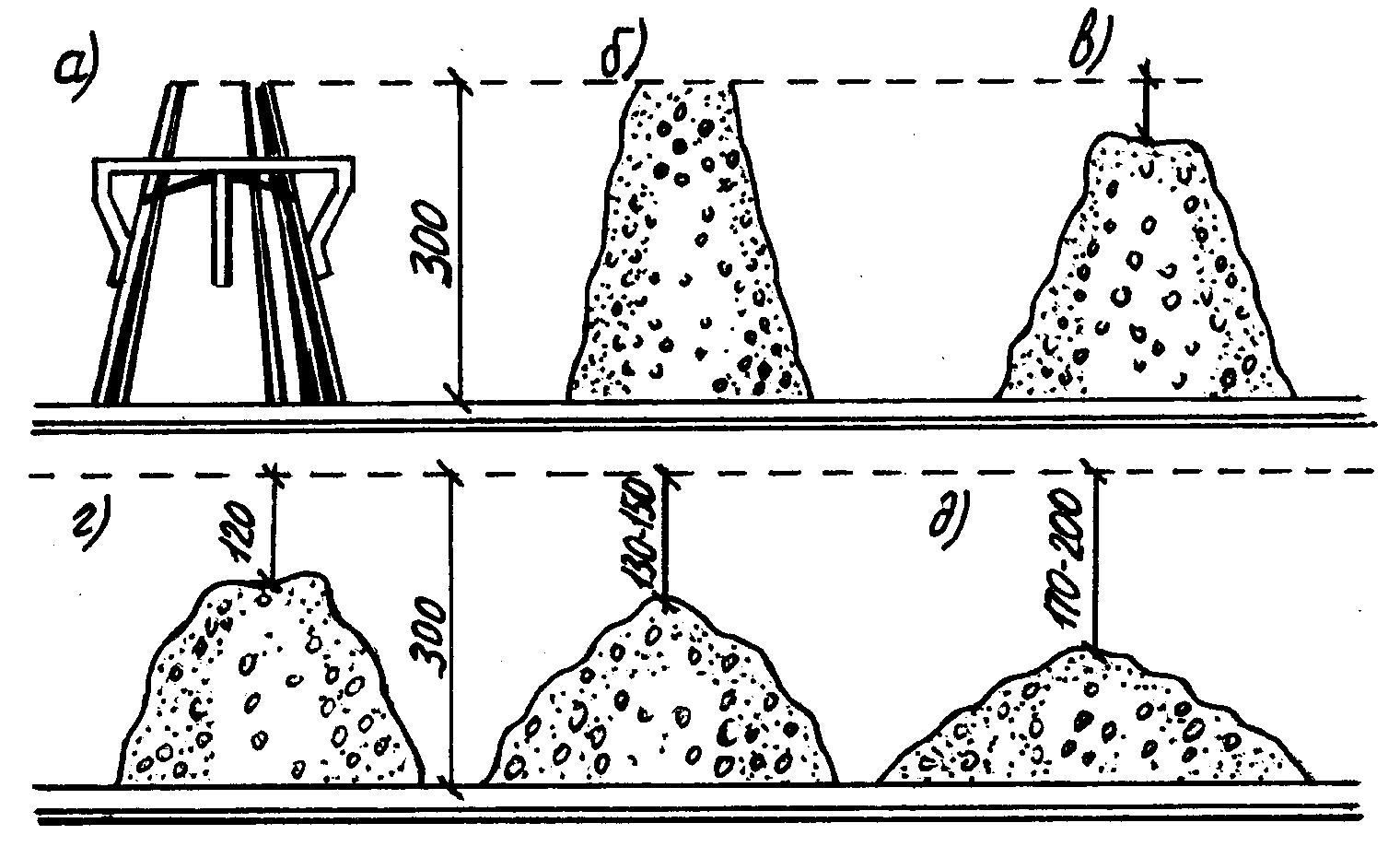

В зависимости от величины подвижности бетонные смеси условно делят на:

1) текучие (литые), имеющие осадку конуса (ОК) 17–20 см;

2) подвижные с ОК 10–16 см;

3) умеренно подвижные с ОК 6–9 см;

4) малоподвижные с ОК 1–5 см;

5) умеренно жесткие, жесткие, повышенно жесткие и особо жесткие бетонные смеси, имеющие ОК равным нулю.

Литые (текучие) бетонные смеси обладают большой подвижностью, перемещаются самотеком по желобам при уклоне их больше 50° или подаются насосами. Литой бетон без всякого уплотнения под действием собственной массы укладывается в форму или опалубку. Подвижные бетонные смеси также способны легко укладываться в форму. Умеренно и малоподвижные бетонные смеси укладываются, в основном, механическим способом или ручным при легком штыковании бетонной смеси

» От чего зависит и как определить подвижность бетона

Для простых обывателей основным качеством бетона является его прочность, которая определяется маркой смеси. А вот специалисты всегда к прочности добавляют и подвижность бетона. Этот термин основан на таком свойстве раствора, при котором бетон под действием свой массы или при небольшом воздействии (вибрация, утрамбовка) заполняют предназначенную для него форму. То есть показатель подвижности, который указан в специальной таблице, определяет удобство применения раствора. Для больших объемов строительных работ это важно.

А вот специалисты всегда к прочности добавляют и подвижность бетона. Этот термин основан на таком свойстве раствора, при котором бетон под действием свой массы или при небольшом воздействии (вибрация, утрамбовка) заполняют предназначенную для него форму. То есть показатель подвижности, который указан в специальной таблице, определяет удобство применения раствора. Для больших объемов строительных работ это важно.

Как определить подвижность раствора?

Для этого нет необходимости использовать лабораторное оборудование. Процесс определения достаточно прост. Понадобится специальный конус, изготовленный из листовой стали толщиною 1,5 мм.

Размеры конуса:

- высота – 30 см;

- большой диаметр – 30 см;

- малый диаметр – 10 см.

Это стандартный размер. Но есть дополнения, которые определяются фракцией, используемого в растворе щебня.

Если фракция щебня не превышает 70 мм, то размеры конуса будут такими: 30×20х10 см (высота — большой диаметр — малый диаметр). Если фракция превышает 70 мм, то размеры будут такими: 45×30х15 см.

Если фракция превышает 70 мм, то размеры будут такими: 45×30х15 см.

С боков фигуры припаяны две ручки для удобства проведения испытательного процесса.

Испытание

Приготовленный бетонный раствор закладывают в конус тремя слоями с широкой стороны фигуры. Внутреннюю поверхность конуса обязательно надо увлажнить. Каждый слой утрамбовывается с помощью куска арматуры. Общее количество штыковых движений должно быть 25 раз, то есть по 8-9 раз на один слой. Если используется увеличенный конус, то штыковать придется 56 раз.

Излишки смеси, которые будут выпирать, надо срезать шпателем. После чего конус переворачивается и снимается с бетона, который принял коническую форму.

В таком состоянии раствор должен немного постоять, чтобы произошла его естественная усадка. После чего замеряется высота бетонного конуса и сравнивается с высотой металлической фигуры (30 см).

Для точности определения разницы высот двух конусов, рекомендуется делать два пробных тестирования.

Среднее число и есть необходимый показатель.

Виды подвижности

Если разница высот равна нулю, то бетонный раствор относится к категории жестких бетонов (обозначаются они в маркировке буквой «Ж»). Их используют очень редко. В частном домостроении не используется вообще. Работать с такими смесями очень сложно, жесткость у них высокая.

Если разница высот составляет 1-5 см – это малоподвижный раствор. Если 6-14 см – это пластичный бетон. Существует и четвертый вид, при котором разница конусов составляет более 15 см. Специалисты такие растворы называют «литая масса». Такая подвижность бетона позволяет использовать материал только в определенных условиях для специальных конструкций.

Практика показывает, что густота бетонной смеси определяет прочность заливаемой конструкции. Поэтому, выбирая тот или иной бетонный раствор по показателю подвижности, необходимо точно знать, в каких условиях будет заливаться раствор, и для каких целей предназначается несущая конструкция дома. То есть под каждый отдельный вариант заливки придется подбирать состав и по подвижности, и по жесткости.

То есть под каждый отдельный вариант заливки придется подбирать состав и по подвижности, и по жесткости.

Сводная таблица

Таблица различных показателей упрощает поиск нужных параметров или характеристик. С бетонными растворами то же самое. Существуют объединенные таблицы, в которых включены все характеристики смесей, а есть отдельные, по разным параметрам состава. Таблица снизу показывает только подвижность материала.

| Подвижность | Усадка конуса (см) |

| П1 | 1-5 |

| П2 | 5-10 |

| П3 | 10-15 |

| П4 | 15-20 |

| П5 | Больше 20 |

Испытание вискозиметром

Такое тестирование проводят для смесей, в которых используется щебень размерами 5-40 мм. Для этого используется специальный измерительный инструмент – вискозиметр.

Инструменты

Для точности проведения опыта понадобится виброплита и конус (как и в первом случае). Готовится коническая форма бетона, которую устанавливают на виброплиту.

Готовится коническая форма бетона, которую устанавливают на виброплиту.

Затем в бетон втыкается штатив, на который надевается диск, выполняющий роль пресса. На штативе нанесены риски по длине инструмента.

Процесс измерения и учет результата

Включается секундомер одновременно с виброплитой. При этом диск под действием вибрации и своей массы начинает уплотнять бетонную форму. Как он только дойдет до определенной риски, выключается плита и секундомер, время прохождения записывается.

Показатель времени умножается на коэффициент, равный 0,45. Это стандартная величина. Полученный результат и есть жесткость или подвижность бетона. На больших строительных площадках результат каждой проверки записывается в специальный журнал.

Испытание в формах

Для этого необходимо подготовить кубическую форму из листового железа. Для растворов, где использовался щебень размерами до 70 мм, готовится куб 20×20х20 см. Где использовался щебень размерами до 20 мм, готовится куб со стороной 10 см.

Куб устанавливается на виброплиту. Затем в него помещается конической формы бетон, приготовленный по рецептуре, описанной выше. После чего включается виброплита и секундомер.

Необходимо измерить время, за которое бетонный конус развалится, заполнит все углы куба и его поверхность станет горизонтальной. Этот временной показатель умножается на 0,7. Это и есть подвижность массы.

Обозначение бетона

Маркируется показатель подвижности буквой «П» с добавлением цифрового значения от 1 до 5. То есть П1, П2… И чем выше числовой показатель, тем выше подвижность раствора. Поэтому существует определенное разделение бетона по показателю подвижности:

- П1, П2, П3 – малоподвижные;

- П4, П5 – с высокой подвижностью.

Малоподвижные

Первая группа в своем составе имеет большое количество песка по отношению к цементу, поэтому консистенция таких бетонов густая. Их обычно используют для сооружения монолитных конструкций. При их заливке обязательно применяют вибраторы.

Обратите внимание, что дополнительно заливать в такие бетоны воду, чтобы увеличить их текучесть, нельзя. Сразу же снижается марка, а значит, и прочность всей конструкции в целом. В данном случае увеличить текучесть можно только добавлением специальных пластификаторов.

Высокоподвижные

Бетоны из второй группы используют для заливки в опалубки, где установлен частый армокаркас, или в опалубки, в которых сложно провести утрамбовку. К примеру, это могут быть колонны или узкие, но высокие фундаменты.

Кстати, специалисты считают, что бетон П4 является оптимальным. Его не надо утрамбовывать или проводить вибрацию.

Подвижность и состав смеси

Определение подвижности бетонной смеси влияет на качество конечного результата, поэтому такое тестирование необходимо обязательно проводить. И если качество раствора (а точнее сказать, его подвижность) вас не устраивает, то можно изменить рецептуру смеси или изменить параметры и марки составляющих компонентов. То есть добавить в раствор цемент другой марки, более мелкую или крупную фракцию песка или щебня, изменить объем воды.

То есть добавить в раствор цемент другой марки, более мелкую или крупную фракцию песка или щебня, изменить объем воды.

Цемент

При увеличении соотношения вода-цемент в сторону жидкости, подвижность бетонной смеси увеличивается. При этом прочность и жесткость состава сразу же снижается. Добавленные в цемент пластификаторы и модификаторы снижают подвижность.

Если по рецептуре увеличить объем вносимого цемента, то текучесть массы тоже увеличивается. Но при этом прочность раствора не изменяется. Все дело в том, что при таком содержании цемента увеличивается объем цементного теста. Оно заполняет собой все пространство между наполнителями и не дает соприкасаться им между собой. А это снижает силу трения, отсюда и высокая подвижность массы.

Песок и щебень

Размеры, качество поверхности и форма крупных наполнителей также влияют на текучесть бетонной смеси. К примеру, гладкая поверхность гравия (щебня) дает возможность снизить трение между его элементами. Это в свою очередь, увеличивает подвижность массы, но в итоге снижается жесткость и прочность всей конструкции. Поэтому речной гравий для бетонных растворов не используется.

К примеру, гладкая поверхность гравия (щебня) дает возможность снизить трение между его элементами. Это в свою очередь, увеличивает подвижность массы, но в итоге снижается жесткость и прочность всей конструкции. Поэтому речной гравий для бетонных растворов не используется.

Что касается песка, то на показатель подвижности он практически не влияет. Конечно, не стоит использовать песок мелкой фракции, который увеличит текучесть, но сильно снизит прочность состава.

Условия заливки

На подвижность бетонной смеси будут влиять и условия заливки. К ним в основном относится частота армирующего каркаса и форма заливаемой конструкции.

Чем чаще установлена в каркасе арматура, тем текучее раствор придется изготавливать. Это делается для удобства проведения работ. Ведь работать тем же вибратором в таких условиях будет сложно. И если в данную конструкцию заливается жесткий раствор, то есть большая вероятность, что его плотность после вибрации не будет соответствовать норме. Появятся раковины и поры, а это снижение качества.

Появятся раковины и поры, а это снижение качества.

Размеры заливаемой конструкции тоже влияют на выбор пластичности бетонной массы. И в этом случае основной причиной является удобство проведения работ. Чем больше и сложнее конструкция, тем пластичнее придется готовить бетон.

Что такое подвижность бетона: характеристики, марки

Подвижность смеси является особой характеристикой, влияющей на способность бетона растекаться, а также заполнять определенные формы. Это важный параметр раствора, который часто называют пластичностью.

Как определить подвижность?

Чтобы определить подвижность смеси применяют усеченный конус. В него заливается смесь в несколько шагов. Это сопровождается протыканием раствора на каждом этапе. Делается это для устранения пустот. Далее конус устанавливается основанием вниз (более широким), а затем поднимается. Смесь постепенно растекается. Затем измеряется осадка конуса. Последняя является разницей высоты бетонного и исходного конуса.

Подвижность раствора: марки

Существуют следующие вариации марок, которые варьируются по осадке конуса:

- 1-4 см – показатель, характерный бетону сухого вида. Марка П1.

- 5-9 см – смесь полусухого типа. Марка П2.

- 10 см – Товарный бетон.

- 10-15 см – марка П3.

- 16-20 см – подвижность марки П4.

- 20-25 см – П5.

Характеристики подвижности

Для того чтобы у заказчиков не возникало сомнений о соблюдении норм при изготовлении бетона определенной подвижности, можно выполнить тестирование на подвижность, удобоукладываемость.

Данная процедура производится в момент выгрузки бетона из бетоносмесителя. В процессе проверки можно тестировать все марки подвижности. Однако важно знать, что результат проверки нужно будет подождать долгое время.

До момента начала тестирования необходимо создать ящики кубообразной формы с применением дощечек из дерева. Нужно выбрать доски размером в 10-15 см с любой стороны. Перед процедурой следует немного смочить доски, дабы исключить возможность забора влаги из древесины. После укладки бетонного раствора в форму, необходимо сделать множество отверстий с помощью арматуры. Это делается для уплотнения смеси, выпуска задержавшегося воздуха. Помимо этого, можно слегка постучать по ящикам молотком. Это также улучшит плотность.

Перед процедурой следует немного смочить доски, дабы исключить возможность забора влаги из древесины. После укладки бетонного раствора в форму, необходимо сделать множество отверстий с помощью арматуры. Это делается для уплотнения смеси, выпуска задержавшегося воздуха. Помимо этого, можно слегка постучать по ящикам молотком. Это также улучшит плотность.

Теперь важный этап – выдержка бетонных кубов в течение 28 суток. Температурный режим должен быть больше 20 С. Показатель влажности должен достигать 90%. По окончанию срока выдержки, кубы из бетона нужно отправить в лабораторию для проведения тестирования на соответствие показателям разных марок подвижности.

Способы увеличения подвижности бетона

Подвижность бетона является одним из важнейших свойств данного строительного материала, особенно при длительной транспортировке от завода-производителя раствора до строительной площадки. При этом в течение этого времени бетонная смесь не должна затвердеть, а доставляться в определенном состоянии. Если стройматериал начинает застывать, его эластичность уже не будет подходить под определенные строительные цели.

Если стройматериал начинает застывать, его эластичность уже не будет подходить под определенные строительные цели.

Для того чтобы увеличить подвижность бетонной смеси используются специальные добавки – пластификаторы. Можно купить специальный раствор, обозначенный маркировкой СЗ, что указывает на добавлении химических добавок для увеличения гибкости и устойчивости бетона.

Если строительно-ремонтные процедуры производятся в лютый мороз, в бетонную смесь добавляют специальные противоморозные присадки. Эти добавки обеспечивают морозостойкость бетону в процессе транспортировки на строительный объект. Важно знать! По прохождению 6 часов бетонную смесь придется разогревать.

В работе с бетонной смесью нужно не забывать важно правило: для сохранения высокого качества бетона, следует поддерживать определенную подвижность после изготовления в течение 2 часов. Зачастую именно этого промежутка времени хватает для транспортировки бетонной смеси на объект, с применением специализированного транспорта – миксера или автобетоносмесителя.

Конус для строительных смесей, определения подвижности бетона

Осадка конуса бетона позволяет сделать оценку пластичности бетона с применением для этих целей устройства в виде усеченного конуса. Иными словами, определяется удобоукладываемость бетона (подвижность). Подвижность бетонных смесей прямо связана с количеством воды, которая в них добавляется. Еще очень важным здесь является и объем пластификаторов на 1 куб. м. Малоподвижным считают стройматериал, в составе которого перечисленных выше компонентов меньше всего.

Для выполнения обычных работ с растворами из бетона применяют материалы, у которых осадка конуса равна П1-П3. Но нежелательно забывать о том, что жесткие смеси, в которых очень мало жидкости, не смогут наполнить форму целиком. По этой причине нужно применить вибрацию или уплотнение. Если нужно будет заливать раствором из бетона армированные конструкции или мелкие полости, используется материал с показателем осадки П4. Стоимость бетона, который обладает большим показателем подвижности, будет выше остальных. У этих растворов осадка конуса равняется 160-210 мм.

Стоимость бетона, который обладает большим показателем подвижности, будет выше остальных. У этих растворов осадка конуса равняется 160-210 мм.

Определение осадки конуса

Для испытания используется усеченный конус из металла, у которого высота 300 мм, нижний диаметр 200 мм и верхний диаметр 100 мм. Определение образца смеси из бетона выполняется так:

- вначале проверяют внутреннюю поверхность конуса, ей необходимо быть чистой, сухой и свободной от излишков схватившегося цементного раствора;

- потом конус помещают на ровную плоскость, которая не пропускает влагу, желательно на лист из стали.

При заполнении бетоном рабочему необходимо держать конус. Форму наполняют раствором, затем выполняется его штыкование с помощью металлического прута длиной и диаметром 15 мм, который заострен в нижней области. Всего выполняется 25 штыкований. Затем укладывать со штыкованием следующие слои бетона, конус должен наполниться. Далее пока убирают лишний раствор около конуса, последний нужно придерживать. Форму снимают моментально после заполнения. Поднимать ее необходимо исключительно вертикально.

Далее пока убирают лишний раствор около конуса, последний нужно придерживать. Форму снимают моментально после заполнения. Поднимать ее необходимо исключительно вертикально.

Бетон без формы начнет оседать. После завершения осадки выполняется измерение высоты бетона. Чтобы провести измерение осадки, используют специальное приспособление, у которого горизонтальное плечо находится на промежутке 300 мм по вертикали от опорной плиты. Можно еще выполнять измерение от верхнего края формы конуса.

По условиям необходимо, чтобы измерение высоты бетона, который осел, выполнялось не позже чем через 2 мин. после поднятия формы.

Изменение подвижности

При отсутствии на строительном объекте вибраторов большинство прорабов часто увеличивают подвижность, разбавляя смесь, которая находится в бетоносмесителе, водой. Это в корне неправильный подход. Водоцементное отношение считают самой важной характеристикой, от которой в большинстве зависит окончательная прочность материала.

Добавление воды в бетоносмеситель с целью увеличить подвижность может очень сильно уменьшить его прочность, вплоть до нескольких марок. Бетон М-400 из-за добавления воды может приобрести характеристики, которые соответствуют маркам М-200 или М-300. Поэтому увеличивать его подвижность можно только при помощи пластификаторов.

Если в названии марки бетона имеются буквы СЗ, то это означает, что при его изготовлении использовался пластификатор, обеспечивающий ему прочность и эластичность.

Такие термины, как «осадка конуса», «подвижность», «удобоукладываемость» обозначают одно и то же. В паспортах бетонной смеси они обозначаются буквой П с коэффициентом 1-5 (например, П-1, П-2, П-3 и т. д.).

Класс величины осадки конуса

|

Класс |

Осадки конуса в мм |

Описание консистенции |

|

S1 |

10-40 |

Легкая пластичная |

|

S2 |

50-90 |

Очень пластичная |

|

S3 |

100-150 |

Мягкая |

|

S4 |

160-210 |

Очень мягкая |

|

S5 |

≥220 |

Текучая |

Подвижность бетона — методы определения и характеристики.

Подвижность (бетона) – способность массы заполнять форму, в которую она помещена. При этом бетон не образовывает пустот.

Все, кто имел дело с бетоном, знают, что его физические характеристики изменчивы с течением времени. Подвижность стройматериала – не одна из четко определяемых величин, поэтому нормы предусматривают некое отклонение в одну или другую сторону.

Чтобы определить класс подвижности бетона, применяют усеченный конус с высотой равной диаметру основания (30 см) и поперечником верхнего отверстия – 10см. К тому же такой конус должен иметь ручки. В него забивают цементный раствор, протыкая несколько раз во избежание образования пустот. В исследовании не допускается заполнения конуса «с горкой». После этого переворачивают конус и дожидаются результатов исследования. Так, лабораторные испытания дают понять, какой бетон находится в руках строителей: жесткий или подвижный.

Характеристики бетона по показателям жёсткости и подвижности:

| п/п | Вид бетонной смеси | Жесткость, с | Осадка конуса, h (см) |

| 1 | 2 | 3 | 4 |

| 1 | Особо жёсткая | Более 200 | 0 |

| 2 | Жёсткая | 50-150 | 0 |

| 3 | Малоподвижная | 45-15 | 0-2 |

| 4 | Подвижная | 10 и менее | 3-8 |

| 5 | Литая | – | 15-18 |

Подвижность бетона: таблица соответствия классов подвижности определенным маркам бетона по прочности.

На данный момент в строительной сфере используются не все нынесуществующие марки бетона. Высокие марки (больше М500) отличаются дорогой стоимостью, а низкие (например, М100) используются для подготовительных работ. Чтобы получить надежный материал используются, как правило, бетон М350 В25 и М400 В30. Они обладают высокой прочностью, а второй из них нередко применяется в возведении мостов, балок. Менее часто применяются бетоны М450 (для строительства метрополитенов) и М500 (для конструкций со сложными характеристиками).

Чтобы быстрее понять принадлежность определенной марки бетона к классу подвижности, были разработаны таблицы в соответствии с лабораторными исследованиями. Благодаря им удается узнавать марку бетона по подвижности исходя всего лишь из ближайшей марки бетона по прочности. Это дает право не тратить время на исследования в лабораториях.

Для измерений используем конус для определения подвижности бетона. Необходимый инструмент, если вы работаете в монолитном бизнесе.

В зависимости от марки подвижности бетон используют в различных работах. Так, классы бетона по подвижности П-2 и П-3 применяются для возведения монолитных конструкций. Для заливки узких опалубок, конструкций, собранных из арматуры, используется бетон марки П-4. Эта же подвижность подходит также для покупки бетона для фундамента.

Подвижность бетона П-4 и П-5 дает право перекачивать такую смесь с помощью бетононасоса. Другие же классы подвижности вызовут засорение системы транспортировки бетона. П-5 используют при большой длине бетоноводов, применяя авто- и стационарный бетононасос.

Заказывайте доставку бетона только у проверенных поставщиков, что быть уверенным в поставляемом материале.

: Самоуплотняющийся бетон с высокими эксплуатационными характеристиками :: Самоуплотняющийся бетон SCC и высокотекучесть ::

Несколько процедур испытаний были успешно применены для измерения пластических свойств самоуплотняющегося бетона. Испытание на оседание потока с использованием традиционного конуса оседания является наиболее распространенным полевым испытанием и находится в процессе стандартизации ASTM. Конус осадки полностью заполнен без уплотнения, конус приподнят и измерен разброс бетона.Разброс может составлять от 18 до 32 дюймов (от 455 до 810 мм). Устойчивость к сегрегации оценивается с помощью индекса визуальной стабильности (VSI). VSI устанавливается в зависимости от того, наблюдается ли слив воды на передней кромке разбрасываемого бетона или если заполнители скапливаются в центре. Значения VSI варьируются от 0 для «высокой стабильности» до 3 для неприемлемой стабильности.

Испытание на оседание потока с использованием традиционного конуса оседания является наиболее распространенным полевым испытанием и находится в процессе стандартизации ASTM. Конус осадки полностью заполнен без уплотнения, конус приподнят и измерен разброс бетона.Разброс может составлять от 18 до 32 дюймов (от 455 до 810 мм). Устойчивость к сегрегации оценивается с помощью индекса визуальной стабильности (VSI). VSI устанавливается в зависимости от того, наблюдается ли слив воды на передней кромке разбрасываемого бетона или если заполнители скапливаются в центре. Значения VSI варьируются от 0 для «высокой стабильности» до 3 для неприемлемой стабильности.

Во время испытания на оседающую текучесть вязкость смеси SCC можно оценить, измерив время, необходимое бетону для достижения диаметра разбрасывания 20 дюймов (500 мм) с момента подъема конуса оседания.Это называется измерением T 20 (T 50 ) и обычно составляет от 2 до 10 секунд для SCC. Более высокое значение T 20 (T 50 ) указывает на более вязкую смесь, которая больше подходит для бетона в приложениях с перегруженной арматурой или в глубоких секциях. Более низкое значение T 20 (T 50 ) может быть подходящим для бетона, который должен преодолевать большие горизонтальные расстояния без особых препятствий.

Более высокое значение T 20 (T 50 ) указывает на более вязкую смесь, которая больше подходит для бетона в приложениях с перегруженной арматурой или в глубоких секциях. Более низкое значение T 20 (T 50 ) может быть подходящим для бетона, который должен преодолевать большие горизонтальные расстояния без особых препятствий.

Испытания U-Box и L-Box используются для разработки продукта или предварительной оценки и включают заливку бетона с одной стороны коробки и последующее открытие затвора, позволяющего бетону течь через отверстие, содержащее арматуру.Испытание с J-образным кольцом представляет собой разновидность оседлого потока, при котором моделируемый каркас из арматурного стержня помещается вокруг конуса оседания и оценивается способность смеси SCC распространяться через клетку без сегрегации.

Испытания U-образной коробки, L-образной коробки и J-образного кольца измеряют пропускную способность бетона в перегруженной арматуре. Другой стандартизованный тест — это испытание на колонне, которое измеряет содержание крупного заполнителя в бетоне на разной высоте в помещенном столбчатом образце в качестве показателя стабильности или устойчивости к расслоению.

Другой стандартизованный тест — это испытание на колонне, которое измеряет содержание крупного заполнителя в бетоне на разной высоте в помещенном столбчатом образце в качестве показателя стабильности или устойчивости к расслоению.

Набор пластикового конуса для раствора

Набор пластикового конуса для раствора | Myers Associates, Inc.

На главную / Цемент / Поток раствора / Набор конусов для пластикового раствора

Набор конусов для подачи пластикового раствора

Комплект конусов для жидкого раствора из полиэтилена и пластика с отверстием из нержавеющей стали экономичен, прост в использовании и легко чистится.Предназначен для полевых измерений текучести жидких гидравлических растворов, используемых в предварительно уложенном заполнителе бетона. Метод конуса потока предназначен для использования с растворами, имеющими время истечения 35 секунд или меньше.

В комплект входит:

• Конус — выпускное отверстие из нержавеющей стали с крышкой

• Большое стальное кольцо с подставкой

• Датчик уровня с точечным датчиком

Запасные части

ACM-FC-R Большое стальное кольцо со стойкой

ACM-PG-1 Датчик уровня, указатель уровня

Сопутствующие товары

Вам также может понравиться…

Услуги

Учебные курсы

Применить купон

Доступные купоны

календарь21

Получите $ 0.00 выкл.

Бесплатный настольный календарь на 2021 год

Применить купон

Недоступные купоны

2 циферблата

Скидка $ 0,00

Бетонные термометры со свободной циферблатом

2цифровые

Скидка $ 0,00

2 бесплатных цифровых термометра с длинным стержнем

2digitals19

Скидка $ 0,00

2 бесплатных цифровых термометра мин / макс

2минмакс

Получите $ 0. 00 выкл.

00 выкл.

2 цифровых термометра мин / макс (RT600B)

набор кистей

Скидка $ 0,00

Набор кистей Free Sieve Brush

календарь20

Скидка $ 0,00

Бесплатный настольный календарь на 2020 год

dialtherm20

Скидка $ 0,00

2 термометра с циферблатом, 1 дезинфицирующее средство для рук и 1 блокнот

диалтермы

Получите $ 0.00 выкл.

2 термометра со свободным циферблатом (PD-125)

digitaltherm20

Скидка $ 0,00

2 бесплатных пальца на длинной ножке, 1 дезинфицирующее средство для рук, 1 блокнот

бесплатно

Скидка $ 0,00

Бесплатный цифровой инфракрасный термометр Bluetooth

freetherm

Скидка $ 39.95

Бесплатный цифровой инфракрасный термометр Bluetooth

длинные стебли19

Получите $ 0.00 выкл.

2 цифровых термометра со свободным длинным стержнем (9839-15)

minmax20

Скидка $ 0,00

2 бесплатных цифровых термометра мин / макс

мой30

Скидка $ 30. 00

00

Скидка 30 долларов на заказ

my30off

Скидка $ 30.00

Скидка $ 30

my40off

Получите 40 долларов.00 выкл.

Скидка $ 40

my50off

Скидка $ 50.00

СКИДКА $ 50

mybeanie19

Скидка $ 0,00

Шапочка Free Myers (один размер подходит всем)

mybeanie20

Скидка $ 0,00

Вязаная шапка бесплатно

{«cart_token»: «», «hash»: «», «cart_data»: «»}

% PDF-1.7

%

559 0 объект

>

endobj

xref

559 134

0000000016 00000 н.

0000003951 00000 н.

0000004187 00000 п.

0000004214 00000 н.

0000004263 00000 н.

0000004299 00000 н.

0000004749 00000 н.

0000004861 00000 н.

0000004973 00000 н.

0000005167 00000 н.

0000005276 00000 н.

0000005386 00000 п.

0000005499 00000 н.

0000005614 00000 н.

0000005726 00000 н.

0000005839 00000 н.

0000005981 00000 п.

0000006127 00000 н.

0000006238 00000 п.

0000006398 00000 п.

0000006566 00000 н.

0000006724 00000 н.

0000006804 00000 н.

0000006884 00000 н.

0000006964 00000 н.

0000007045 00000 н.

0000007125 00000 н.

0000007205 00000 н.

0000007284 00000 н.

0000007365 00000 н.

0000007445 00000 н.

0000007525 00000 н.

0000007604 00000 н.

0000007685 00000 н.

0000007765 00000 н.

0000007846 00000 н.

0000007926 00000 н.

0000008006 00000 н.

0000008085 00000 н.

0000008166 00000 н.

0000008246 00000 н.

0000008326 00000 н.

0000008406 00000 н.

0000008485 00000 н.

0000008564 00000 н.

0000008643 00000 п.

0000008721 00000 н.

0000008798 00000 н.

0000008878 00000 н.

0000008958 00000 н.

0000009039 00000 н.

0000009120 00000 н.

0000009200 00000 н.

0000009280 00000 н.

0000009360 00000 п.

0000009440 00000 н.

0000009521 00000 н.

0000009602 00000 н.

0000009891 00000 н.

0000010376 00000 п.

0000010929 00000 п.

0000011396 00000 п.

0000011900 00000 п.

0000012141 00000 п.

0000012544 00000 п.

0000012904 00000 п.

0000029620 00000 н.

0000030141 00000 п.

0000030522 00000 п.

0000030750 00000 п.

0000040934 00000 п.

0000041252 00000 п.

0000041631 00000 п.

0000041831 00000 п.

0000041934 00000 п.

0000042220 00000 н.

0000042292 00000 п.

0000053874 00000 п.

0000054230 00000 п.

0000054611 00000 п.

0000066043 00000 п.

0000076780 00000 п.

0000087101 00000 п.

0000096721 00000 п.

0000107076 00000 н.

0000116653 00000 н.

0000117032 00000 н.

0000127746 00000 н.

0000138990 00000 н.

0000143634 00000 н.

0000169945 00000 н.

0000194370 00000 н.

0000196000 00000 н.

0000196271 00000 н.

0000196822 00000 н.

0000196966 00000 н.

0000211492 00000 п.

0000211531 00000 н.

0000212069 00000 н.

0000212191 00000 п.

0000212729 00000 н.

0000212851 00000 п.

0000236183 00000 п.

0000236222 00000 н.

0000262028 00000 н.

0000262067 00000 н.

0000262169 00000 н.

0000262227 00000 н.

0000262428 00000 н.

0000262567 00000 н.

0000262669 00000 н.

0000262793 00000 н.

0000262909 00000 н.

0000263073 00000 н.

0000263234 00000 н.

0000263425 00000 н.

0000263583 00000 н.

0000263718 00000 н.

0000263855 00000 н.

0000263993 00000 н.

0000264184 00000 п.

0000264302 00000 н.

0000264399 00000 н.

0000264495 00000 н.

0000264615 00000 н.

0000264733 00000 н.

0000264938 00000 н.

0000265108 00000 н.

0000265212 00000 н.

0000265325 00000 н.

0000265449 00000 н.

0000265567 00000 н.

0000003765 00000 н.

0000003038 00000 н.

трейлер

] >>

startxref

0

%% EOF

692 0 объект

> поток

xb«f`ma`g`P | ̀

Таблица текучести бетона для испытания Технологичность бетона

Технологичность — это комплексное свойство бетона, которое напрямую влияет на прочность, качество и внешний вид бетона, а также определяет, насколько легко свежеприготовленный бетон можно смешивать, укладывать, уплотнять и отделывать с минимальной потерей однородности или без нее.

Как уже упоминалось, это комплексное свойство, которое включает в себя множество факторов, касающихся хорошего обрабатываемого бетона. Для проверки удобоукладываемости свежезамешенного бетона обычно проводят следующие испытания в полевых и лабораторных условиях.

Для проверки удобоукладываемости свежезамешенного бетона обычно проводят следующие испытания в полевых и лабораторных условиях.

Испытание на оседание

Испытание по Келли-мячу

Испытание на оседание К

Испытание на консистометре Vee

Испытание на таблицу расхода.

Проверка коэффициента уплотнения

Как мы уже обсуждали выше, при необходимости щелкните соответствующие ссылки.

Как следует из названия, в этом испытании удобоукладываемость бетона определяется путем изучения его текучести.

Испытание бетона с помощью таблицы текучести также определяет качество бетона в отношении его консистенции, когезии и склонности к расслоению.

Так как существует два метода определения текучести бетона, один из которых устарел. Здесь мы объясняем новый метод проверки таблицы потоков. Это новое испытание стола потока покрыто BS 1881 часть 105 1984 г. и DIN 1048 часть I.

Аппарат теста стола потока:

Таблица потока изготовлена из металла толщиной 1. 5 мм и размеры 750 мм x 750 мм, утрамбовочный стержень из твердой древесины, совок, сантиметровая шкала, металлический конус или форма (нижний диаметр = 20 см, верхний диаметр = 13 см, высота конуса = 20 см). Средняя часть потокового стола отмечена концентрическим кругом диаметром 200 мм для размещения на нем металлического конуса. Подъемная ручка

5 мм и размеры 750 мм x 750 мм, утрамбовочный стержень из твердой древесины, совок, сантиметровая шкала, металлический конус или форма (нижний диаметр = 20 см, верхний диаметр = 13 см, высота конуса = 20 см). Средняя часть потокового стола отмечена концентрическим кругом диаметром 200 мм для размещения на нем металлического конуса. Подъемная ручка

Более подробная информация о таблице расхода изображена на изображении ниже, при необходимости просмотрите ее.

Процедура испытания стола текучести:

- Приготовьте бетон в соответствии с конструкцией смеси и поместите стол потока на горизонтальную поверхность.

- Очистите стол Flow от пыли или других твердых частиц и сбрызните его водой.

- Теперь поместите металлический конус в среднюю часть потокового стола и встаньте на него.

- Залить свежесмешанный бетон в форму, состоящую из двух слоев; каждый слой утрамбовать утрамбовкой по 25 раз. После утрамбовки последнего слоя бетон на конусе удаляется шпателем.

- Медленно поднимите форму вертикально вверх и дайте бетону постоять самостоятельно без какой-либо поддержки.

- Гидравлический стол поднимается на высоту 12,5 мм и опускается. То же самое повторяется 15 раз за 15 секунд.

- Измерьте распространение бетона по диаметру, используя сантиметровую шкалу по горизонтали и вертикали. Среднее арифметическое двух диаметров должно быть измерением расхода в миллиметрах.

Формула для значения текучести бетона:

Видео Объяснение таблицы текучести бетона: —

Также прочтите:

Важные свойства бетона

Отверждение бетона и методы

НРАВИТСЯ НА FACEBOOK

Для мгновенных обновлений и обсуждения Присоединяйтесь к нашей Telegram Группа Нажмите здесь

Никогда не пропустите обновления Нажмите « Разрешить US » и разрешите нам или Нажмите на красный колокольчик в правом нижнем углу и разрешить уведомления.

Оставайтесь с нами!

Civil Read желает вам ВСЕГО НАИЛУЧШЕГО в вашем будущем.

Что такое самокомпактный бетон | Что такое тест на просачивание | Оборудование для испытания на оседание

Самый важный момент в этой статье

Что такое самокомпактный бетон?

Изготовление бетонных конструкций без вибрации производилось в прошлом. . Например, укладка бетона под водой выполняется с помощью треми без вибрации.

Шахтный бетон и массивный бетон можно успешно укладывать без вибрации.

Но приведенные выше примеры бетона, как правило, имеют более низкую прочность и их трудно получить с постоянным качеством.

Современное применение SCC (самоуплотняющегося бетона) ориентировано на высокие характеристики, лучшее и надежное, а также неизменное качество.

Перечень методов испытаний свойств удобоукладываемости самоуплотняющегося бетона (SCC).

1. Пониженное течение по конусу Абрамса.

2. T 50 см Падение потока

3.J-образное кольцо

4. V-образная воронка

5. V-образная воронка при T 5 минут

6. L-образная коробка

7. U-образная коробка

8 .Заполняющий ящик

9. Тест на стабильность экрана GTM

10. Ouimet

В этой статье мы обсуждаем и описываем процедуру испытания на просадочную текучесть

Также прочтите: Типы штукатурных покрытий ( Перечень отделочных работ штукатурки)

Испытание на оседание.

Что такое испытание на просачивание?

Испытание на оседание потока выполняется для оценки горизонтального потока бетона при отсутствии препятствий. Это наиболее часто используемый тест, который дает хорошую оценку заполняющей способности. Его можно использовать на сайте. Тест также показывает устойчивость к сегрегации.

Его можно использовать на сайте. Тест также показывает устойчивость к сегрегации.

Оборудование для испытания на оседание

• Конус оседания

Обычный конус оседания с диаметром основания 200 мм и верхним диам.Используется 100 мм и высота 300 мм.

Также прочтите: Что такое сантехника | Системы сантехники | Разница между однотрубным, двухтрубным, одинарным и одинарным стеками с частичной вентиляцией | Как выбрать сантехническую систему.

• Опорная плита для испытания на оседание

Жесткая опорная плита квадратной формы имеет сторону не менее 700 мм. Концентрические круги отмечены вокруг центральной точки, где должен располагаться конус оседания. На диаметре 500 мм начертан твердый круг.

• Мастерок

Этот инструмент используется для нанесения цементного раствора.

• Совок

Используется в отделе контроля качества материала.

• Измерительная лента

Для измерения длины.

• Секундомер

Использовать для записи времени

Также прочтите: Что такое тест CBR в Civil

Процедура теста на оседание потока

• Для этого теста требуется около 6 литров бетона .

• Поместите опорную плиту на ровную поверхность.

• Держите осадки конуса конус в центре на опорной плите.

• Заполните конус совком.

• Не утрамбовывать.

• Просто удалите бетонный уровень шпателем.

• Удалить излишки бетона, лежащие на основании.

• Поднимите конус вертикально и дайте бетону течь свободно.

• Измерьте конечный диаметр бетона в двух перпендикулярных направлениях и вычислите среднее значение двух диаметров.

• Это осадка в мм.

• Обратите внимание, что нет воды, цементного теста или раствора без крупного заполнителя на краю уложенного бетона.

Также прочтите: Что такое перевернутый луч | Преимущества перевернутого луча | Назначение перевернутой балки

Расчеты испытания на просачивание

Наибольший диаметр просадочного потока (d м ) = _______ мм

Диаметр, перпендикулярный наибольшему диаметру (d r ) = _______ мм

Осадочный поток = (d м + d r ) / 1

Результаты испытания на оседание

Осадочный расход самоуплотняющегося бетона составляет _______ мм

Интерпретация испытания на оседание потока

Чем выше значение расхода, тем больше его способность заполнять опалубку собственным весом.

Для SCC (самокомпактного бетона) требуется значение не менее 650 мм.

В случае сильной сегрегации наиболее крупный заполнитель останется в центре бассейна из бетона и раствора, а паста — на периферии бетона.

T

50 Испытание на спад потока

Процедура этого испытания такая же, как и для испытания на спад потока. Когда конус оседания поднят, включите секундомер и найдите время, за которое бетон достигает отметки 500 мм.

Это время называется временем T 50 .

Это показатель скорости укрытия бетона.

Меньшее время указывает на большую текучесть.

Предполагается, что время T 50 может составлять от 2 до 5 секунд.

Понравился пост? Поделитесь этим с вашими друзьями!

Рекомендуемое чтение —

Воспроизводимая процедура испытания на оседание для измерения предела текучести цементных паст

Влияние параметров конструкции смеси на удобоукладываемость паст, активированных щелочами

В таблице 3 представлены диаметры разброса 27 паст, активированных щелочью, измеренные с помощью испытаний на мини-оседание, которые варьируются от 72.

От 5 до 139,5 мм в поперечнике оцениваемых паст. Ни одна из паст не показала заметного кровотечения или расслоения во время теста мини-оседания. Как и ожидалось, увеличение отношения воды к связующему привело к увеличению диаметра распределения всех паст. В других сравнимых условиях, то есть при том же соотношении вода / связующее и таком же соотношении шлак / летучая зола, более высокая доза активатора также увеличивала диаметр распределения из-за эффекта диспергирования метасиликата натрия, добавленного в качестве активатора. Известно, что силикат натрия действует как диспергатор в суспензиях твердых частиц [24, 25], снижая предел текучести пасты [26], что привело к большему разбросу результатов теста мини-осадки.Этот эффект диспергирования особенно заметен в относительно липких пастах на основе шлака; диаметр распределения составляет всего 72,5 мм в чистой шлаковой пасте с дозой активатора 4 мас.% при w / b 0,40, в то время как доза активатора 12 мас.% в эквивалентной пасте увеличивала диаметр разбрасывания до 120,9 мм.

Таблица 3 Минимальные диаметры распространения осадки (указаны в мм) паст с добавлением шлака и летучей золы, активированного щелочью

Корреляция предела текучести, рассчитанная на основе размера мини-просадки и измеренная с помощью вискозиметра

На основе работы Kokado et al.[17] и Руссель и Куссо [16], предел текучести паст можно рассчитать по диаметру (или радиусу) распространения мини-осадки при выполнении ряда условий [14]:

- 1.

Проверяемый объем должен соответствовать смеси.

- 2.

Толщина образца должна быть как минимум в пять раз больше размера самой крупной частицы.

- 3.

Поверхностное натяжение и инерционные эффекты должны быть незначительными.

За исключением пасты, изготовленной из 100% шлака, при w / b 0,40 и дозе активатора 4%, составы паст, активированных щелочью, исследованные здесь, по-видимому, вели себя как пасты с чистым сдвигом (т.е.{5}}} $$

(2)

Плотность каждой свежей пасты рассчитывалась на основе состава смеси и плотности каждого компонента, т.е. шлака, летучей золы, раствора активатора и воды; g — ускорение свободного падения (9,81 м / с 2 ).

Для определения точности значений предела текучести, рассчитанных по результатам испытаний на оседание этих активированных щелочами паст, предел текучести также был измерен с помощью вискозиметра, как описано в разд.2.2. На рис. 5 показаны значения предела текучести, полученные двумя методами.

Предел текучести всех паст находится в диапазоне от 1,05 до 74,6 Па, снижаясь по мере увеличения содержания летучей золы, отношения воды к связующему и дозы активатора, что согласуется с обсуждением выше. Сравнение результатов на рис. 5 показывает, что низкие значения предела текучести (ниже 10 Па), определенные при испытании на мини-оседание, как правило, очень хорошо коррелируют с измерениями вискозиметра, в то время как существует значительный разброс значений для пределов текучести выше 10 Па. , о чем подробнее будет сказано ниже.Хорошее согласие между двумя методами для низких значений предела текучести демонстрирует применимость и надежность испытания на мини-оседание для измерения предела текучести паст, которые оседают при чистом сдвиговом потоке (т.е. которые соответствуют условиям, указанным выше для уравнения 2 по быть действительным), при использовании предложенной процедуры смешивания.

Рис. 5

Значения предела текучести, измеренные с помощью теста мини-осадки и вискозиметра

Тем не менее, стоит отметить, что значения предела текучести, измеренные с помощью теста мини-осадки, систематически немного выше, чем значения, полученные с помощью вискозиметра.

Это может быть связано с тем, что эффект поверхностного натяжения пасты не был включен в формулу. 2; обычно он того же порядка, что и предел текучести (1-2 Па) для суспензий с низкой концентрацией [27]. Пренебрежение эффектами поверхностного натяжения при расчете предела текучести по формуле. 2 может систематически завышать результаты по сравнению с результатами, измеренными вискозиметром. Однако Roussel et al. [27] сообщили, что эффект поверхностного натяжения при испытании на мини-оседание незначителен для паст с пределом текучести более 1 Па, что характерно для всех паст, исследованных здесь.

При более высоких значениях предела текучести (> 10 Па для паст в данном исследовании) определение предела текучести путем испытаний на мини-оседание по формуле. 2 кажется менее надежным. Например, предел текучести пасты из 100% шлака w / b 0,40 и доза активатора 4% составляет 74,6 Па, что намного выше, чем значение, определенное с помощью вискозиметрии для той же пасты, 36,4 Па.

Ожидается, что значение будет более точным и надежным, так как вискозиметр очень хорошо работает в этом диапазоне, а кривая скорости сдвига — напряжение сдвига, измеренная вискозиметром (рис.6) показывает, что реологическая модель пасты хорошо аппроксимируется моделью Бингема, что дает относительно надежное определение предела текучести. Наиболее вероятная причина неточности оценки предела текучести на основе испытаний на мини-оседание для этой пасты заключается в том, что уравнение. 2 получено для паст, подвергающихся чистому сдвиговому течению, в то время как форма пятна пасты (рис. 7) указывает на то, что паста не подвергалась ни чистому сдвиговому течению, ни чистому растяжению, что согласуется с выводом Pierre et al.[18], что материал в основном находится в режиме растекания ниже значений предела текучести 18 Па. На рис. 7 показано видимое выступающее кольцо материала, которое сохранило круговую форму конуса в центре пластыря, когда материал осел, что не согласуется с однородной формой пластин, возникающей в результате чистого сдвигового потока.

Рис.6

Профиль напряжения сдвига-скорости сдвига пасты со 100% шлаком, w / b = 0,40 и дозой активатора 4%, измеренный с помощью вискозиметрии на нисходящей рампе (скорость сдвига линейно уменьшалась от 100 с -1 до 0 в течение 60 с), демонстрируя поведение пасты Бингема и предел текучести 36.4 Па

Рис. 7

Форма слоя пасты со 100% шлаком, w / b = 0,40 и доза активатора 4% после испытания на мини-осадку, демонстрирующая явное отклонение от равномерного сдвигового потока через выпуклое кольцо материала в положении исходного конуса

Воспроизводимость предложенной процедуры для испытания мини-осадки

На рис. 8 показаны коэффициенты вариации диаметра насыпи в трех повторностях каждой из 27 паст в испытании на мини-оседание; все значения ниже 2.4%, при этом 24 из 27 значений ниже 2,0%.

Средний коэффициент вариации по всем образцам менее 1%. Это демонстрирует удивительно хорошую повторяемость процедуры тестирования мини-осадки, предложенной в этом исследовании.

Рис. 8

Коэффициенты вариации (относительное стандартное отклонение) размера разброса всех выборок

Воспроизводимое измерение размера пасты в тесте на мини-оседание может также привести к относительно низкому разбросу предела текучести, рассчитанного по формуле.2. Поскольку это уравнение включает обратную зависимость в 5-й степени между пределом текучести и диаметром разлета, 2% -ный коэффициент вариации размера разлета может привести к изменению рассчитанного напряжения текучести примерно на 10%, или примерно на 5%, если коэффициент разброс спреда составляет 1%. Принимая во внимание низкие напряжения текучести, связанные с чистым сдвиговым потоком пасты, который является режимом, в котором уравнение. 2 действительно, даже 10% погрешность в расчетном пределе текучести все равно будет ценным результатом с точки зрения быстрого и недорогого испытания для определения напряжения сдвига цементных паст.

Однако возможность достижения такой высокой воспроизводимости зависит от правильного использования методологии тестирования, поэтому влияние различных параметров теста на возможность получения правильных результатов будет более подробно исследовано в следующих разделах.

Влияние процедуры тестирования на результаты теста мини-просадки

Хотя многие аспекты экспериментального протокола могут повлиять на статистические характеристики результатов теста мини-проседания, Pashias et al. [28] сообщили, что в их тестах на мини-оседание красного шлама не наблюдалось заметной разницы из-за таких факторов, как скорость удаления плесени, время измерения результатов теста, поверхность, на которой Было выполнено испытание на мини-осадку и соотношение сторон формы для испытания на мини-осадку.

Однако время, затраченное на оценку результатов испытания, действительно влияет на изучение вяжущих материалов. Паста, изученная в работе Pashias et al. [28] был красным шламом, который не показывает такой же зависящей от времени реологии, как вяжущие материалы.

Цементные пасты подвергаются химическим реакциям, ведущим к формированию сложной микроструктуры, частицы также могут агрегироваться или флокулироваться, и все эти факторы могут влиять на размер растекания, измеренный во время испытаний на мини-оседание.Каждый тест на мини-оседание в этом исследовании проводился в трех экземплярах на индивидуально смешанных партиях для получения среднего значения размера спреда, а не в обычной практике измерения трех точек данных последовательно из одной партии пасты в литературе. Это исключает возможность внесения ошибок из-за временной зависимости (известной как «потеря осадки» в конкретной практике) предела текучести реагирующей пасты.

Чтобы проиллюстрировать важность использования отдельных партий пасты для получения воспроизводимых измерений в текущем исследовании, на рис.9 представлены формы распределения той же смешанной пасты (100% шлака, w / b = 0,40 и 4% доза активатора), измеренные сразу после смешивания и с задержками 5 и 10 минут перед измерением.

Резкое изменение формы хлопка в течение этого короткого периода времени демонстрирует важность структурной эволюции пасты даже в первые минуты после смешивания, что также может включать некоторую потерю воды с поверхности из-за эффектов высыхания. Изображения на рис. 9 подчеркивают важность точного определения времени для теста мини-просадки.Вот почему в данном исследовании предлагается смешать пасту по отдельности три раза, чтобы измерить три размера пасты для одной и той же пасты, чтобы получить результаты с оптимальной воспроизводимостью.

Рис. 9

Формы намазывания пасты со 100% шлаком, w / b = 0,40 и 4% дозой активатора, в разное время, a испытано сразу после смешивания, b 5 мин после смешивания, c 10 мин после смешивания

Также стоит отметить, что быстрое удаление формы из пасты может привести к дополнительным инерционным эффектам при окончательном нанесении.

Напряжение, которое может быть вызвано инерционными эффектами, находится в диапазоне нескольких Па, что становится значительным в случае паст с очень низким пределом текучести [29], например <10 Па. Быстрое удаление формы может также нарушить характер и форму пасты при проведении испытаний на мини-оседание, особенно если есть некоторая степень адгезии между пастой и материалом формы, хотя это было минимизировано в текущей работе за счет использования формы из поли (тетрафторэтилена). В целях практической экспериментальной эксплуатации скорость удаления формы должна быть достаточно низкой, чтобы минимизировать инерционные эффекты.

В этом исследовании коэффициент формы конуса для испытания на мини-оседание составляет 1,5, что соответствует геометрии конуса Абрамса, широко используемой в области строительных материалов, но выше, чем соотношение сторон, рекомендованное Пашиасом и др. [28], что составило примерно 1,0. Авторы объяснили, что значение удлинения, слишком большое, чем 1,0, может привести к разрушению цилиндрического образца пасты, а не к растеканию материала.

Однако здесь не наблюдалось схлопывания паст, что означает, что геометрия конуса была удовлетворительной для всех паст в этом исследовании.

Влияние протокола перемешивания на результаты тестирования мини-осадка

Для исследования влияния протокола перемешивания на результаты тестирования мини-осадка были изучены различные возможные схемы перемешивания. Первое сравнение — это разница между ручным смешиванием и смешиванием с большим усилием сдвига, применяемым к пасте. На рисунке 10 показаны результаты мини-осадки для пасты со 100% шлаком, w / b = 0,40 и дозой активатора 12%, смешанных вручную (2 мин) и с использованием смесителя с большими сдвиговыми усилиями (400 об / мин для 2 мин).Диаметр разброса после ручного смешивания составляет 126,1 ± 4,2 мм, тогда как при смешивании с высоким сдвигом получается 120,9 ± 1,6 мм, что показывает, что как величина разброса, так и воспроизводимость испытаний зависели от выбора метода смешивания.

Рис.

10

Диаметр распределения пасты со 100% шлаком, w / b = 0,40 и дозой активатора 12%, смешанных вручную (~ 150 об / мин в течение 2 минут) и с использованием смесителя с большим усилием сдвига (400 об / мин в течение 2 мин)

Эти экспериментальные результаты демонстрируют, что ручного перемешивания было недостаточно для диспергирования частиц предшественника в используемой здесь водной среде (вода + раствор активатора).Скорость (энергичного) ручного перемешивания в этом исследовании составляла приблизительно 150 об / мин, что намного ниже, чем 400 об / мин, генерируемые смесителем с большим усилием сдвига. Помимо более низкой скорости, лопасть, используемая при ручном перемешивании, также была намного менее эффективной, чем специальная срезная лопасть смесителя с большим усилием сдвига. Больший диаметр распределения в результате ручного перемешивания можно объяснить недостаточным перемешиванием, которое не является достаточно сильным для равномерного диспергирования частиц в пасте, что позволяет жидкому активатору и воде течь неравномерно (т.

е.е. достичь большего диаметра разброса в самом длинном измерении) при выполнении испытаний на мини-оседание. На рисунках на рис.11 изображены формы двух идентичных паст (100% шлак, w / b 0,40 и доза активатора 12%) после испытания на мини-осадку, когда пасты смешивались вручную и при высокой сдвиговый смеситель соответственно. Форма, полученная после ручного перемешивания, выглядела явно менее круглой, чем форма, смешанная при высоком сдвиговом усилии, демонстрируя, что частицы в пасте, смешанной вручную, не были равномерно диспергированы из-за недостаточной интенсивности перемешивания.Эта потеря круглой формы для паст, смешанных вручную, постоянно наблюдалась во многих испытаниях.

Рис. 11

Схема пасты (100% шлака, w / b 0,40 и доза активатора 12%), смешанных вручную ( a ) и с использованием смесителя с большими сдвиговыми усилиями ( b ) после испытаний на мини-осадку

Экспериментальная работа Хана и Феррона [30] продемонстрировала, что все смеси, содержащие суперпластификаторы, приготовленные с использованием протокола ASTM C1738 для смешивания с высоким усилием сдвига [31], демонстрируют более высокие напряжения текучести, чем их аналогичные пасты, приготовленные по протоколу ASTM C305 с нормальным сдвигом [32] ].

Полученные здесь результаты хорошо согласуются с этими предыдущими наблюдениями в том, что в этом исследовании наблюдался меньший размер распространения мини-осадки для пасты, смешанной путем смешивания с высоким сдвигом, а более высокий предел текучести соответствует меньшему размеру разброса [30, 33]. Однако Рой и Асага [34] сообщили, что увеличение интенсивности перемешивания вызывает разрушение агрегатов твердых частиц и, таким образом, существенно снижает предел текучести; полученные здесь результаты не соответствовали этой интерпретации.

Коэффициент вариации размера пасты, смешанной вручную (3.3%) также намного выше, чем результат, полученный с помощью смесителя с большим усилием сдвига (1,3%), что указывает на то, что смешивание при высоком сдвиге дает более воспроизводимые результаты испытаний на мини-оседание, чем ручное смешивание, поскольку энергия и режим ввода энергии смешивания лучше контролируются с использованием механический смеситель.

В таблице 4 показан размер пасты с 75% шлака + 25% золы-уноса, w / b = 0,40 и дозой активатора 8%, смешанной с помощью смесителя с большими сдвиговыми усилиями на разных скоростях, в течение разного времени и с разными размерами партий.

Комбинация этих факторов дает разные плотности энергии смешения.

Таблица 4 Диаметр распределения (мм) паст с 75% шлака + 25% золы-уноса, w / b = 0,40 и дозой активатора 8%, полученных при различных скоростях смешивания, продолжительности и размерах партий

Первое (109,4 мм) значение в таблице 4 было измерено для пасты, смешанной в соответствии с протоколом смешивания, принятым для всех 27 образцов в этом исследовании, т.е. 60 г прекурсора, 400 об / мин в течение 2 минут.Интересно отметить, что при повторных испытаниях с использованием тех же материалов и схемы смешивания через 12 месяцев после начальных испытаний (обозначенных как «набор 2», где начальное испытание — «набор 1»), было очень похожее значение (110,2 мм). измеряется. Это согласие показывает, что воспроизводимость процедуры измерения одним оператором высока.

При смешивании пасты в партии 270 г при 400 об / мин в течение 2 мин был получен диаметр распределения 109,0 мм.

Поскольку скорость и продолжительность смешивания были такими же, как и в базовой схеме смешивания, на каждую единицу пасты в этой более крупной партии приходилось приблизительно 22% энергии смешивания для партии размером 60 г.Однако размеры распределения двух паст сравнимы, а это означает, что скорость смешивания 400 об / мин также достаточна для диспергирования частиц в пасте с этим составом при большом размере партии. Удвоение скорости и продолжительности перемешивания (окончательная запись в таблице 4) для партии 270 г снова дало результат мини-осадки, совпадающий с результатами, полученными при более низкой плотности энергии перемешивания с точностью до 1%. Эти результаты показывают, что после определения удовлетворительных условий смешивания для конкретной пасты (т.е.е. приводя к хорошо перемешанным условиям), представленный здесь метод испытаний является удовлетворительно устойчивым к изменчивости параметров смешивания, что делает его полезным и надежным протоколом на практике.

Таблица расхода бетона

Надеюсь, вы знакомы с самоуплотняющимся бетоном, которому не требуется какое-либо внешнее усилие для правильного оседания конструкции.

Что такое проверка таблицы потоков?

Самоуплотняющийся бетон, используемый там, где арматура перегружена и уплотнение бетона невозможно с помощью вибратора.

Испытание, используемое для определения текучести свежезамешанного самоуплотняющегося бетона, известно как испытание по таблице текучести. Он проводится в лаборатории.

Существуют и другие тесты, которые используются для определения согласованности на основе их работоспособности.

Способность бетона обрабатывать, транспортировать и укладывать между опалубками с незначительной сегрегацией называется удобоукладываемостью бетона.

Принципы испытания на столе потока

Испытание с использованием таблицы расхода выполняется в лаборатории для определения текучести бетона, где номинальный размер крупных заполнителей не превышает 38 мм.

Испытание таблицы потоков будет выполнено в соответствии со стандартами BS EN 12350 часть 1 .

Как взять образец для этого теста?

Объем пробы бетона не должен быть менее 0,02 куб. М от бетонной партии. Если бетон содержит заполнители размером более 38 мм, тогда это должен быть мокрый экран, чтобы исключить заполнители большего размера.

Пробу бетона следует отбирать сразу из партии бетона, которой перед заливкой опалубки.

Необходимое оборудование

- Таблица расхода диаметром 700 X 700 мм

- Металлическая форма высотой 200 мм, нижним диаметром 200 мм и верхним диаметром 130 мм

- Подбивка древесины

- Мастерок

- Макулатура / губка для очистки

- Измерительная шкала

Процедура испытания с помощью таблицы потоков

- Гидравлический стол должен быть размещен таким образом, чтобы внешние колебания не влияли на процесс.

- На столе и форме не должно быть воды и пыли.

- Форма должна быть размещена на центральной отметке стола.

- Образец бетона следует залить в конусную форму двумя слоями, каждый из которых должен быть утрамбован 10 раз утрамбовкой.

- Когда форма заполнится, удалите излишки бетона шпателем и выровняйте верхнюю поверхность.