Критическая прочность бетона это: Условия зимнего бетонирования. Критическая прочность бетона.

- Условия зимнего бетонирования. Критическая прочность бетона.

- Набор прочности по графику

- График набора прочности бетона – определение скорости гидратации раствора

- Рекомендации по ускорению процесса

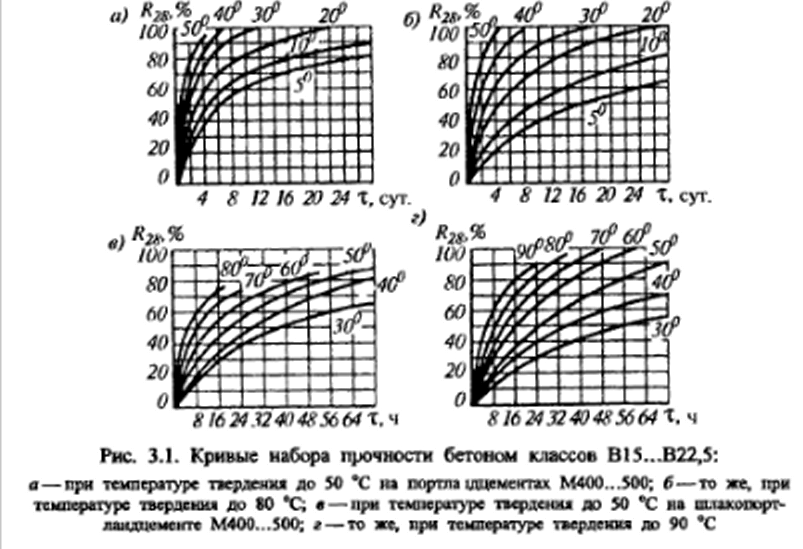

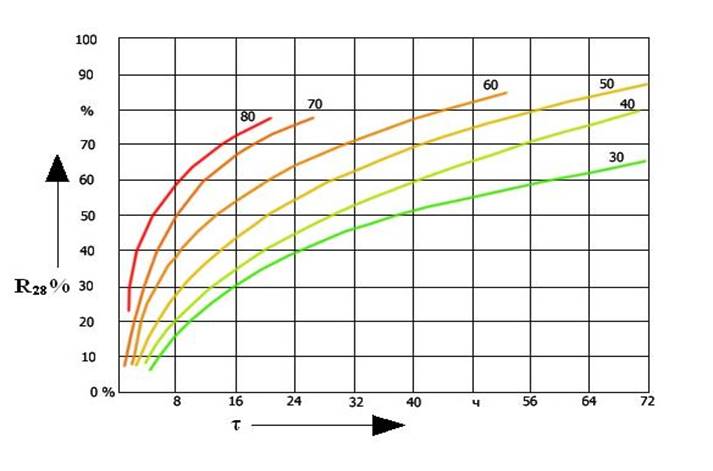

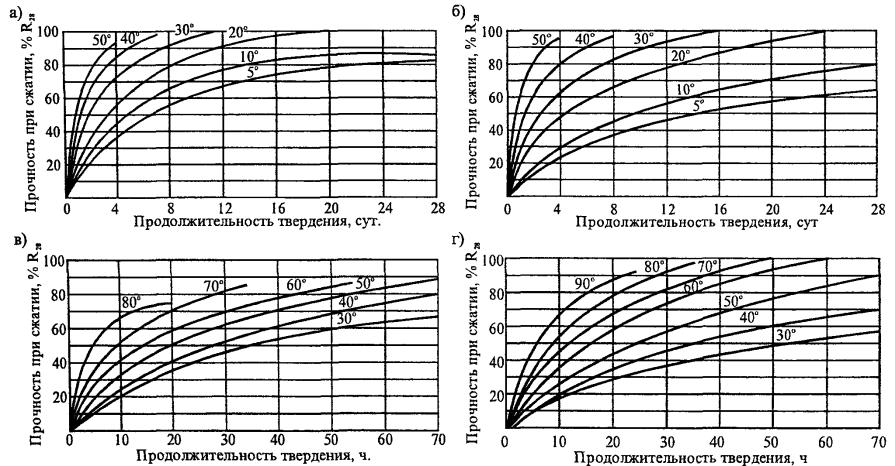

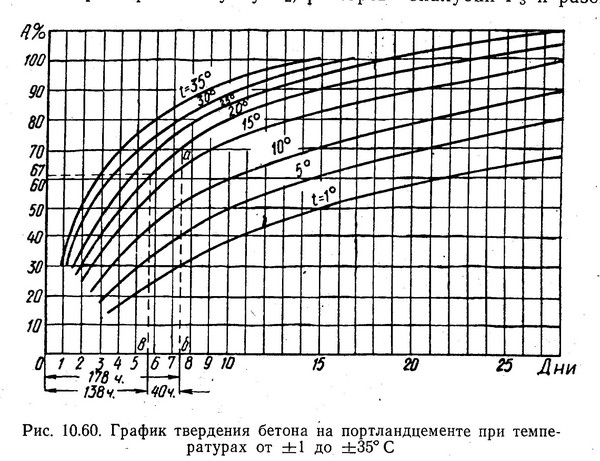

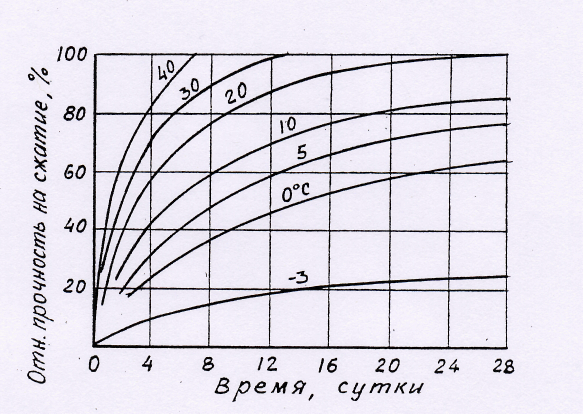

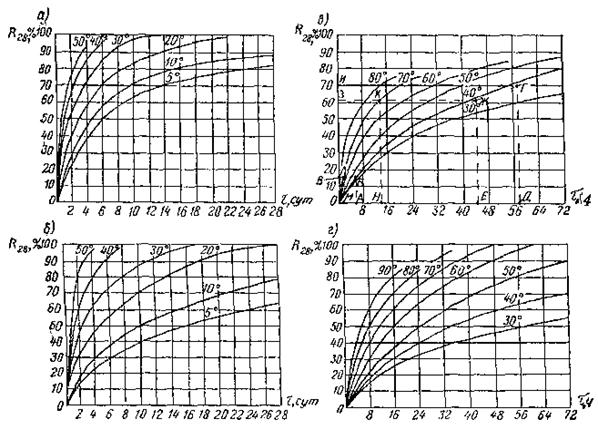

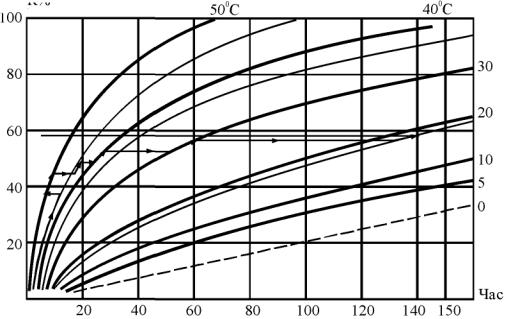

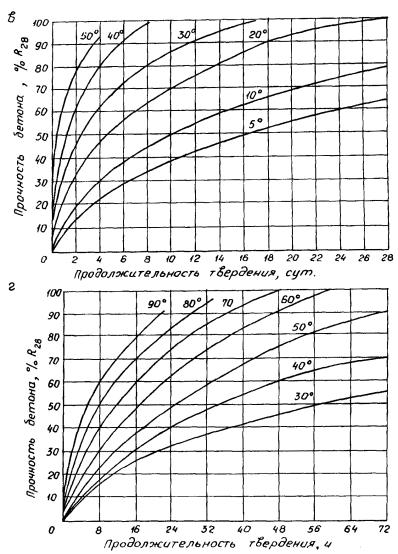

- Зависимость уровня набора прочности от показателей температуры материала

- Марочная прочность бетона и классы прочности

- Контроль за процессом

- Особенности твердения бетонных конструкций

- Дополнительно о стадиях набора прочности

- Контроль за набором прочности

- Прохладное время

- Снижение вязкости раствора

- Стадия твердения

- Марки и классы бетона: твердение и набор прочности

- Дополнительно о влиянии температуры внешней среды на твердение материала

- Марки бетона по прочности — класс сжатие и набор прочности бетона

- Твердение Бетона и его доставка

- Марки и классы бетона: твердение и набор прочности

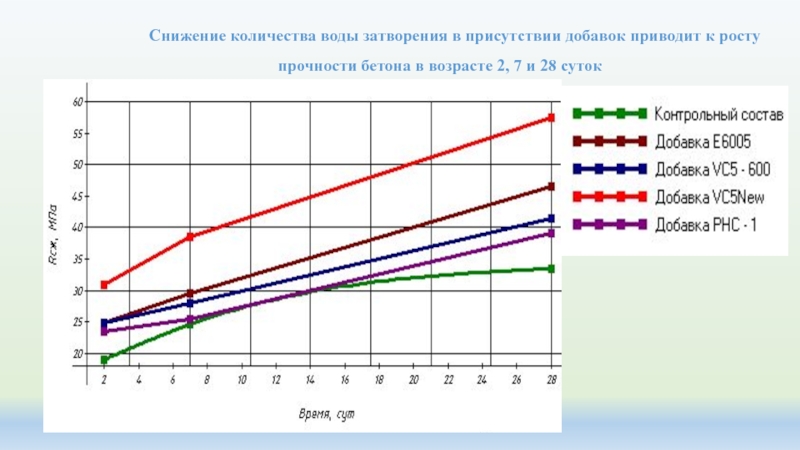

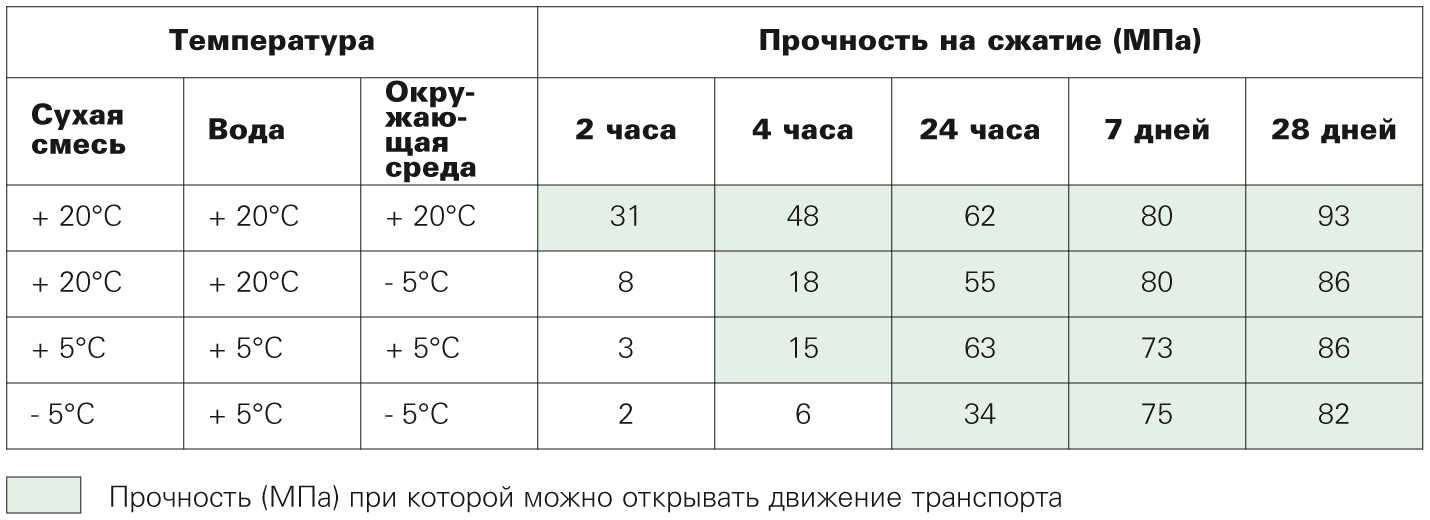

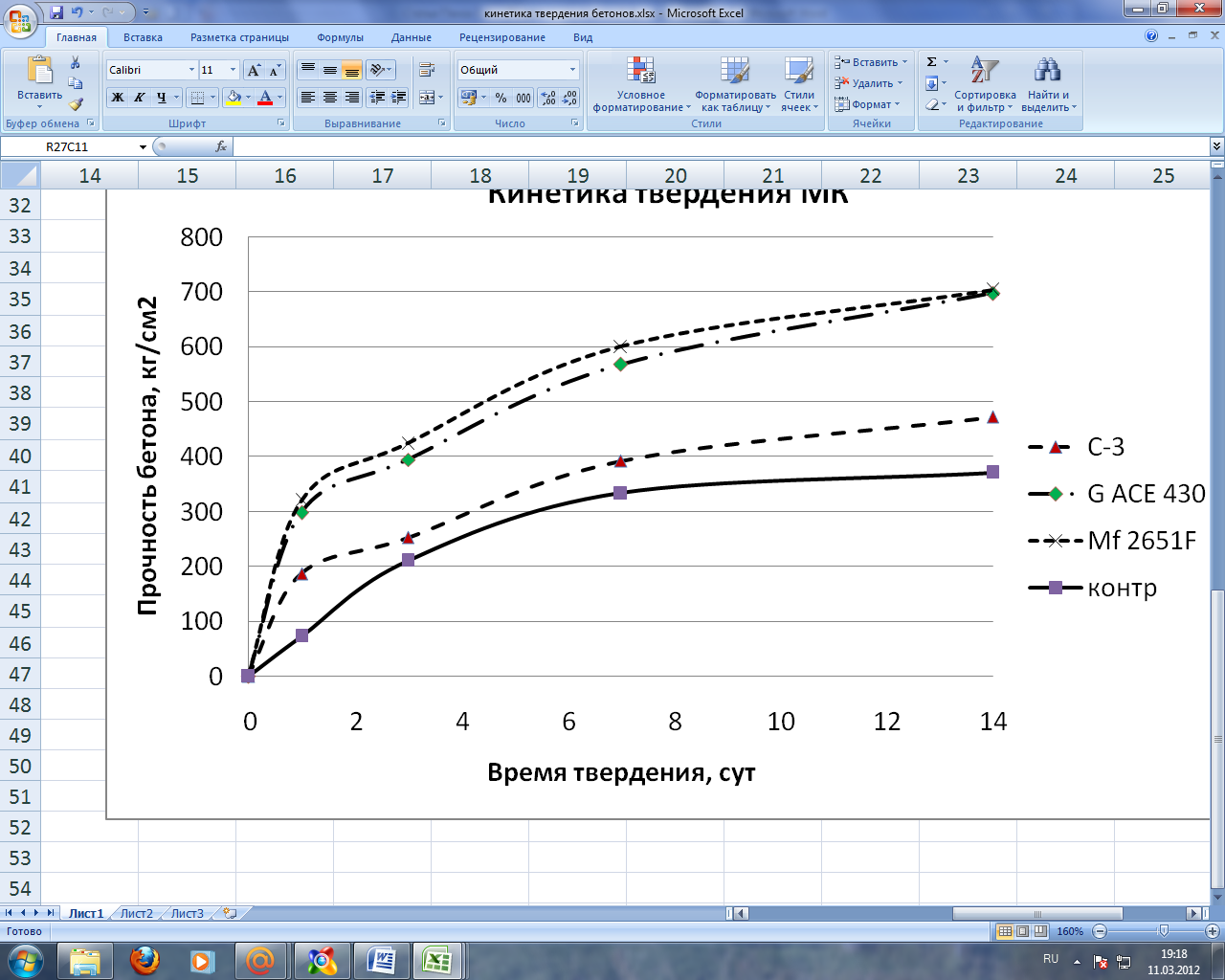

- Бетонирование с помощью добавок Master Builders Solutions зимой

- Рекомендации по прочности бетона

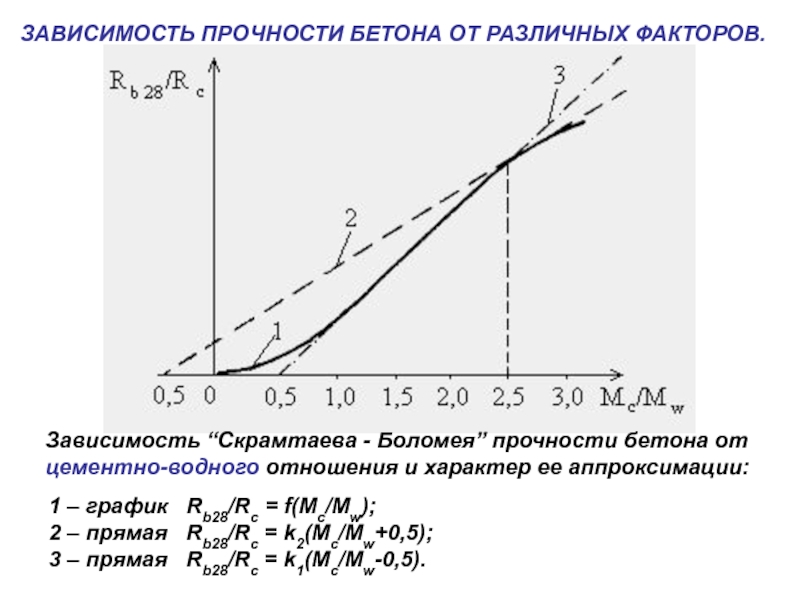

- Свойства бетонов, влияющие на их характеристики.

- Критические свойства бетона: Часть I

- Модуль упругости высокоэффективного бетона

- Испытания бетонных цилиндров | Тестирование характеристик бетона

- Измерение прочности бетона на месте | Журнал Concrete Construction

- Бетон 4500 фунтов на квадратный дюйм для северных штатов — King Manufacturing

- Ранний высокопрочный бетон Преимущества и проблемы

- 10 источников трещин в бетоне, о которых вы должны знать

Условия зимнего бетонирования. Критическая прочность бетона.

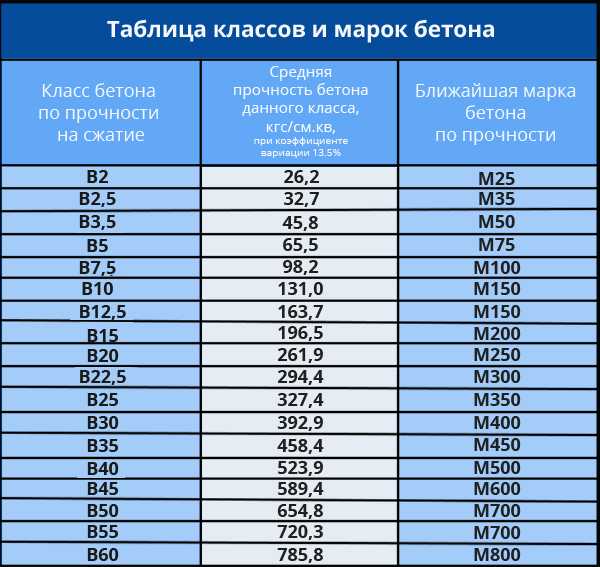

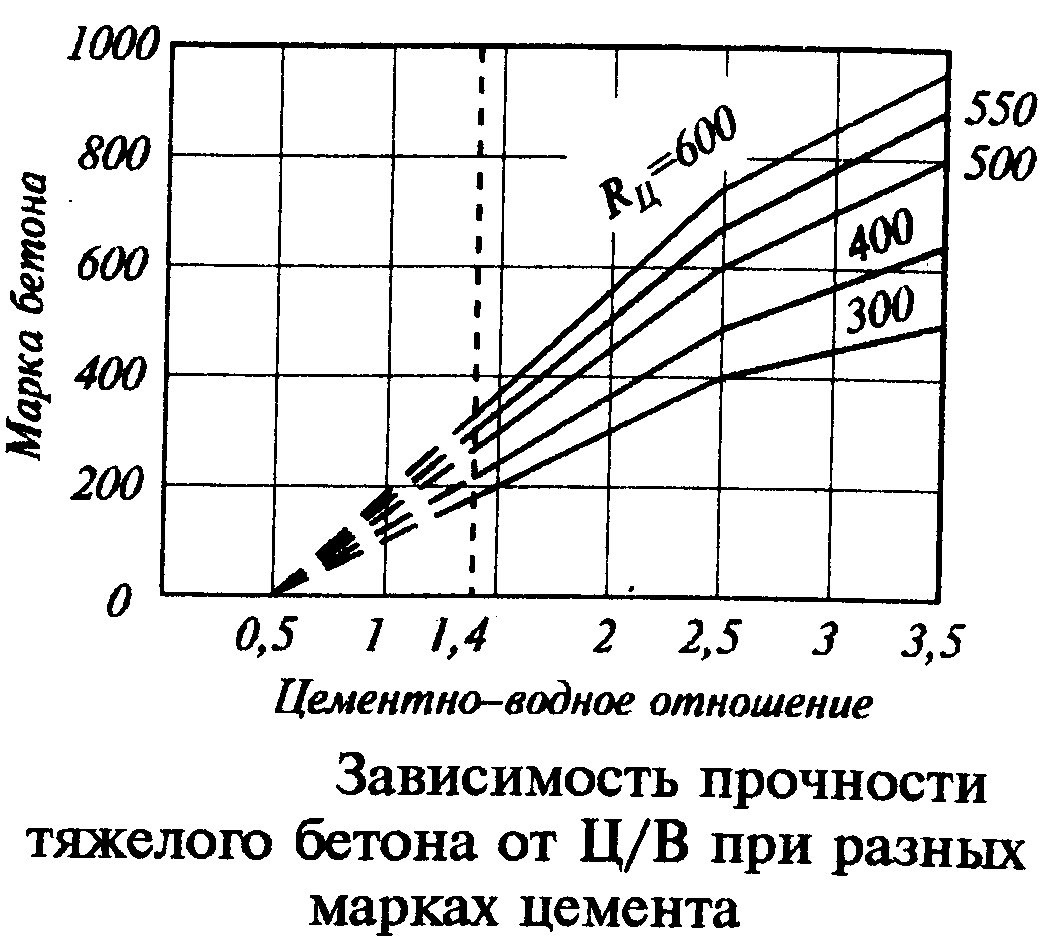

Одним из значимых показателей качества бетона является его прочность. Если заглянуть в государственные стандарты, то в них можно отыскать условия сжатия. Согласно им, прочность может быть равна пределу от М50-800. В качестве одних из наиболее часто используемых выступают марки цемента до М-500. Многие профессиональные строители и частные застройщики учитывают график набора прочности материала. О нём и пойдет речь ниже.

Для вас данная информация тоже может оказаться полезной, ведь из неё вы сможете узнать, через какой период времени после затворения раствора можно начинать дальнейшую работу. Это обусловлено тем, что манипуляции по проведению строительства могут предполагать нагружение конструкций из бетона. Наиболее часто в связке с этим речь идет о фундаментах, которые обязательно должны быть выдержаны в течение 28 дней перед началом возведения стен.

Набор прочности по графику

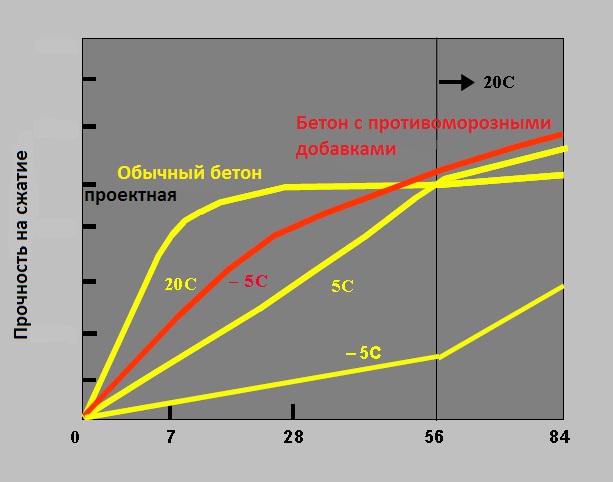

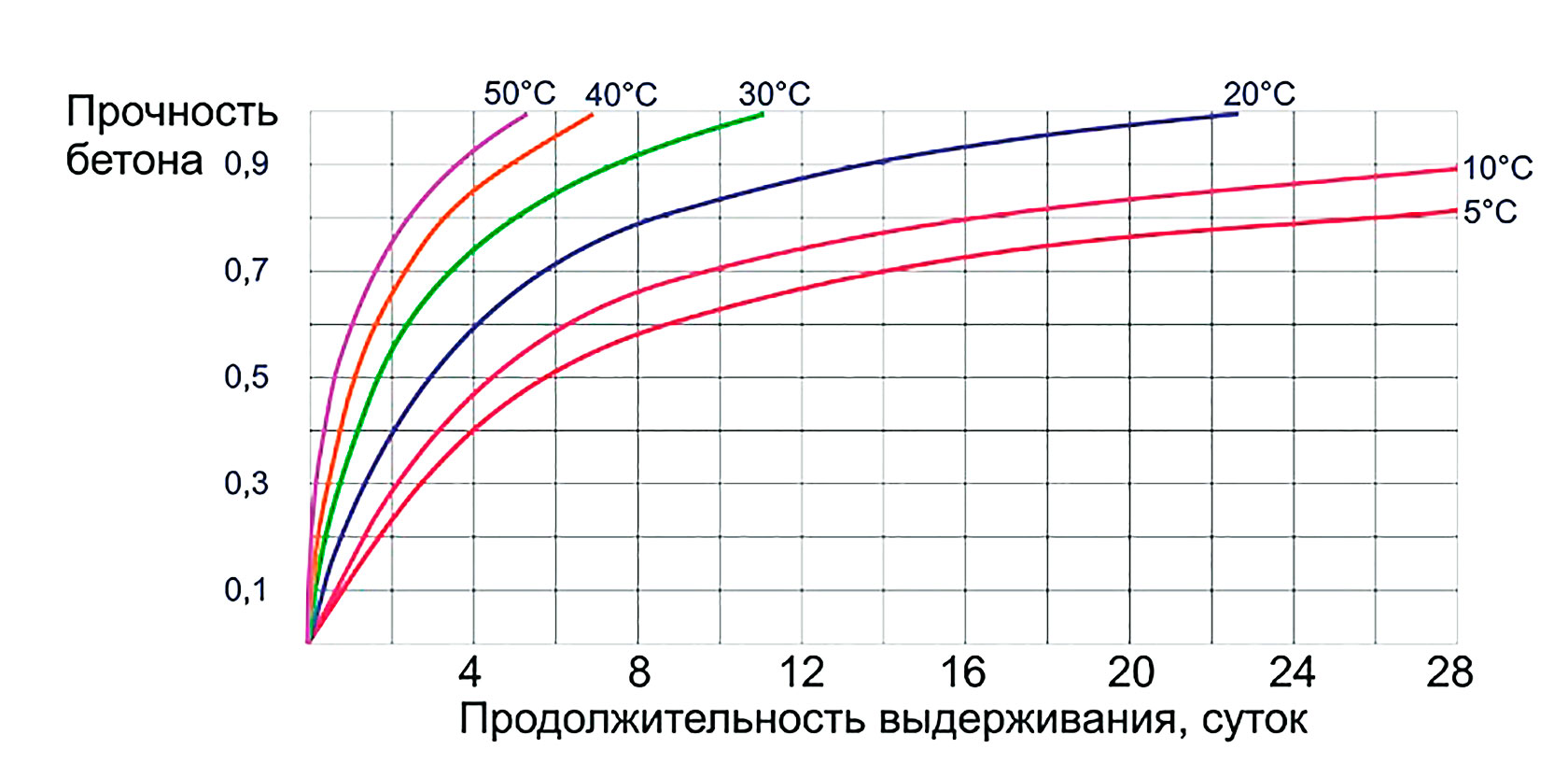

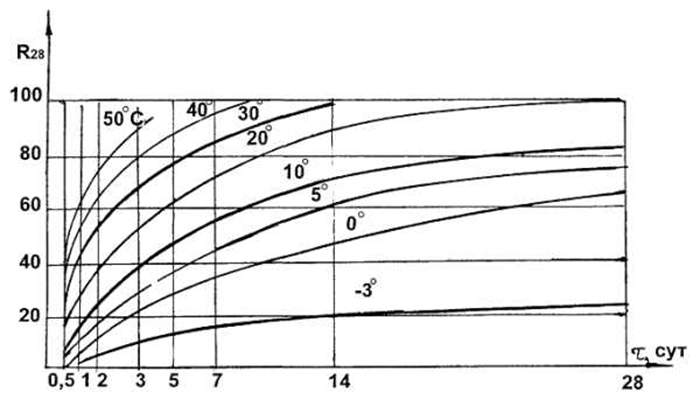

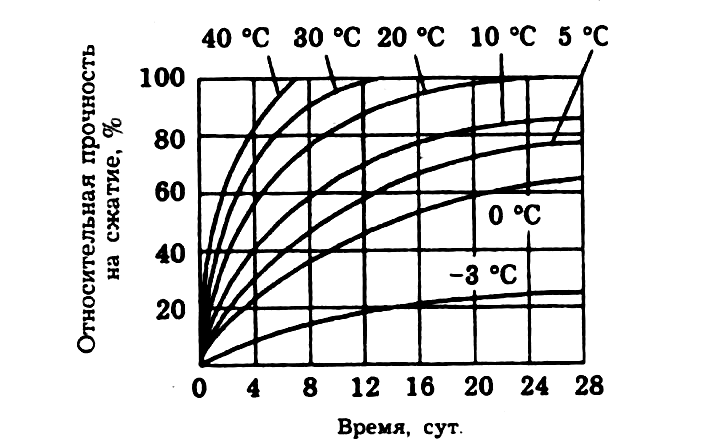

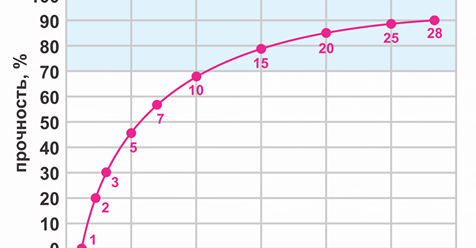

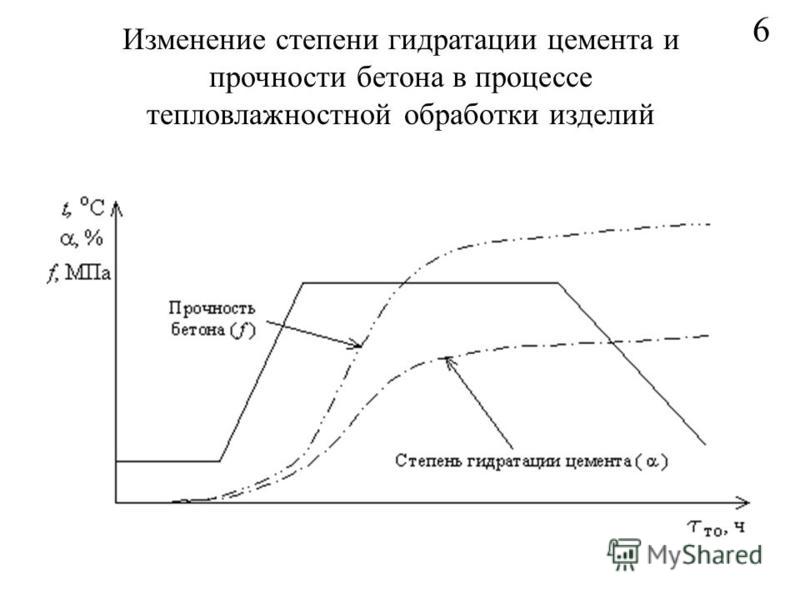

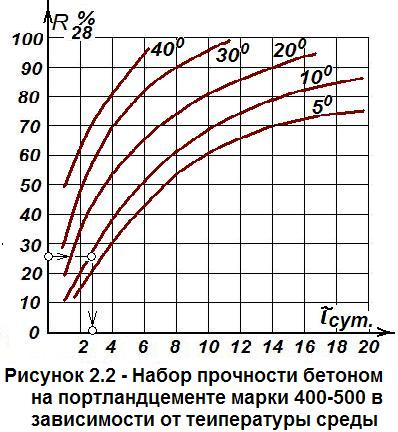

Набор прочности бетона в зависимости от температуры определяется графиком, который представляет собой временной интервал. В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В течение 5 дней можно наблюдать наиболее быстрое твердение. По истечении этого времени материал достигнет 70-процентной прочности. Последующие работы следует продолжать лишь через 28 дней, ведь только тогда материал достигнет 100-процентного уровня прочности.

Твердение и набор прочности бетона происходят по-разному для каждого конкретного случая. Для того чтобы определить сроки, проводятся испытания образцов. В теплое время в монолитном домостроении для обретения составом оптимальных свойств осуществляются некоторые операции. Например, материал выдерживается в опалубке, его оставляют дозревать и после удаления ограждений. Набор прочности бетона в зависимости от температуры будет происходить за разный период времени. Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

График набора прочности бетона – определение скорости гидратации раствора

Когда необходимо изготовить определенную конструкцию, то порой бывает невозможно этого сделать без заливки бетона. Этот материал очень активно используется в области строительства. Главной его характеристикой является прочность на сжатие. Причем устанавливать определенную нагрузку на конкретный элемент запрещено, пока бетон полностью не наберет необходимую прочность. При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Рекомендуем: Герметик силиконовый сантехнический для труб — какой выбрать?

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Временные рамки

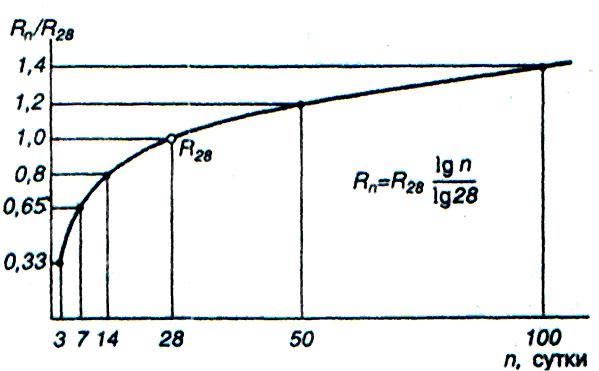

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона.

График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70%!в(MISSING)сей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%!,(MISSING) а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

Выдерживание в опалубке раствора. Дозревание состава после того, как опалубка была удалена.

Дозревание состава после того, как опалубка была удалена.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться. Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

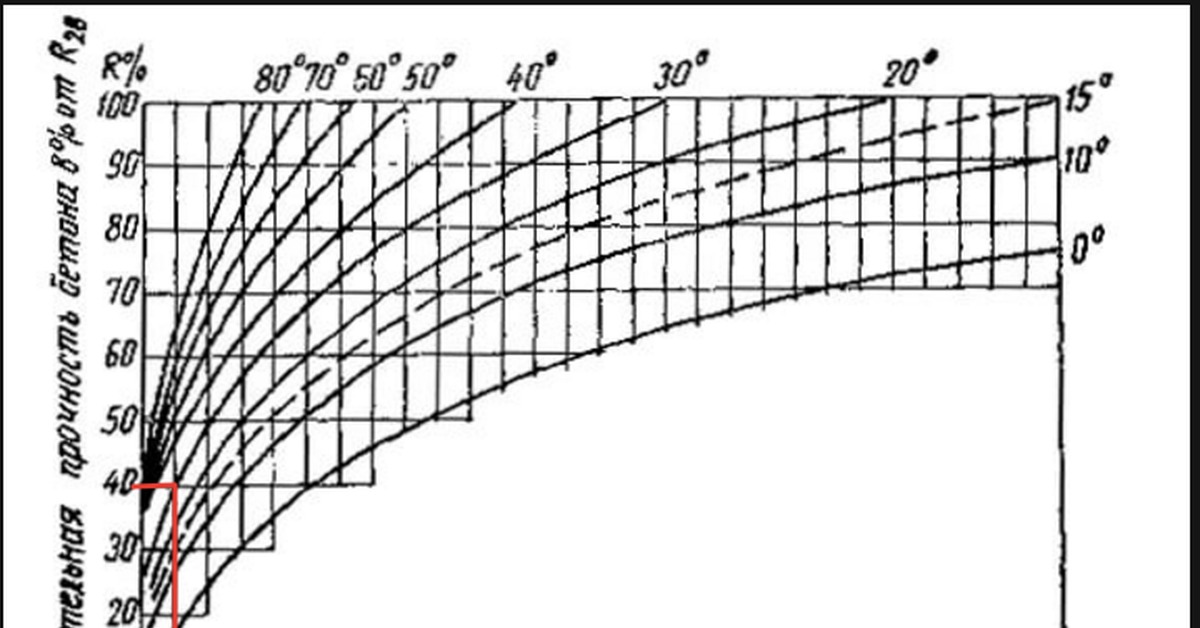

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50%!о(MISSING)т заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

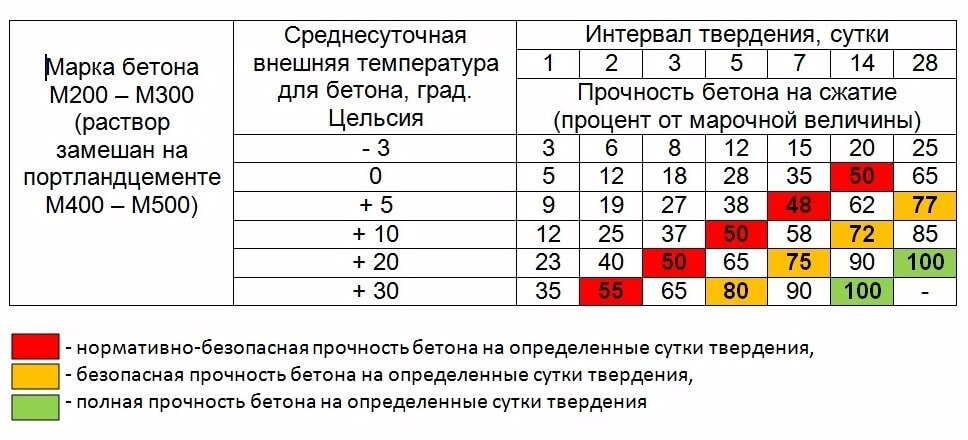

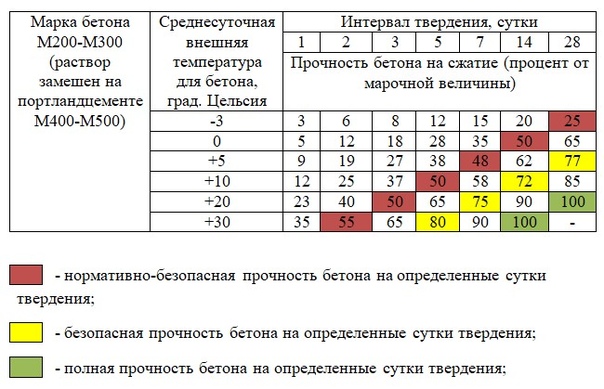

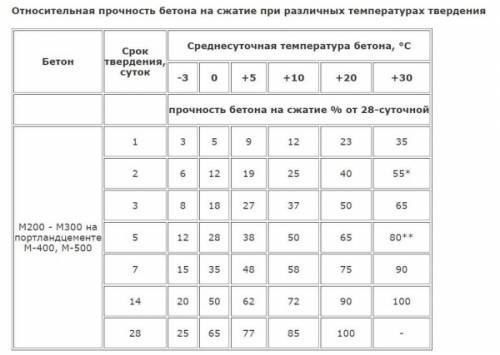

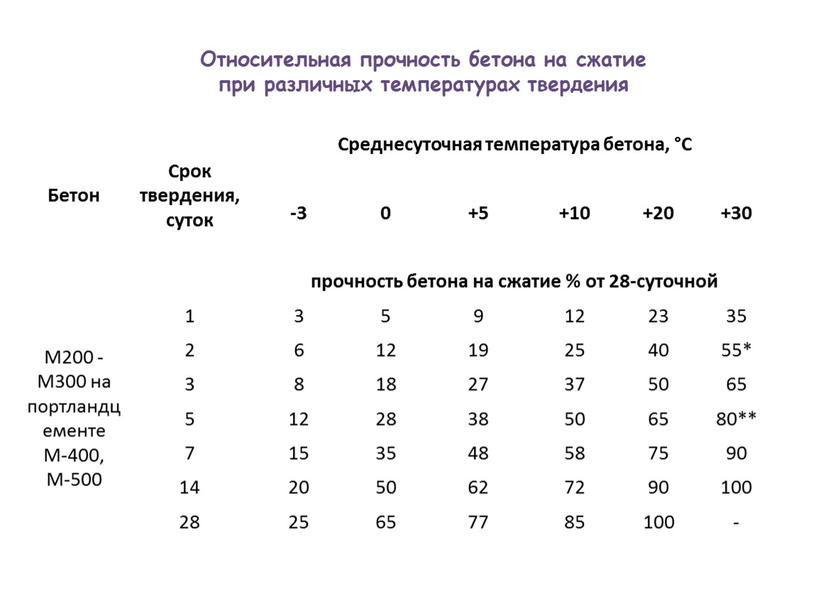

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 5 | 12 | 18 | 28 | 35 | 50 | 65 | ||

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%!,(MISSING) то обозначить безопасный срок начала мероприятий можно 72-80%!о(MISSING)т значения, установленного маркой бетона.

Состав и характеристики бетона

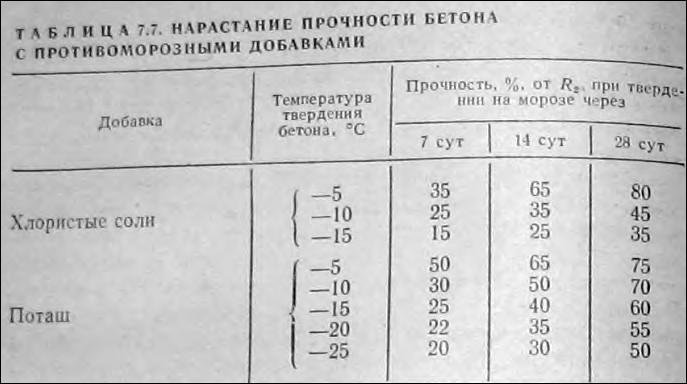

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки.

Рекомендуем: Отделка стен гипсокартоном без каркаса и профиля: делаем отделку по инструкции своими руками

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

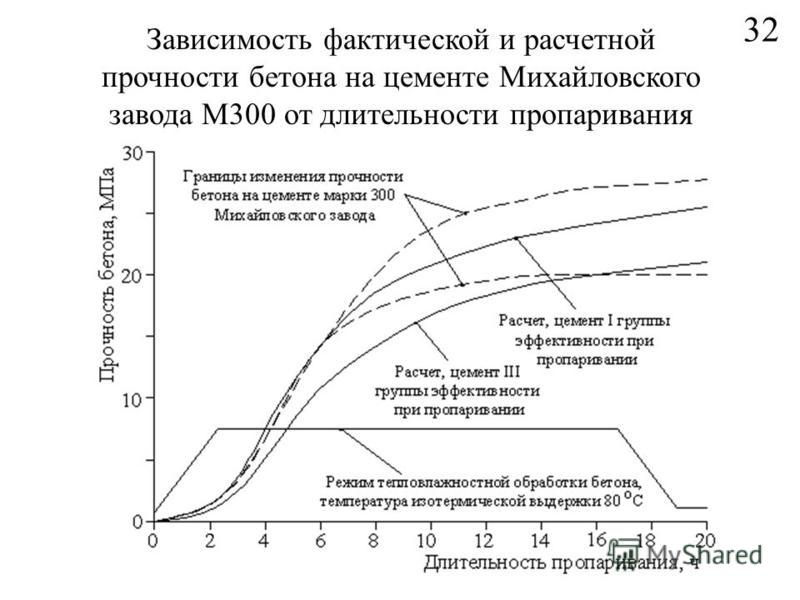

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

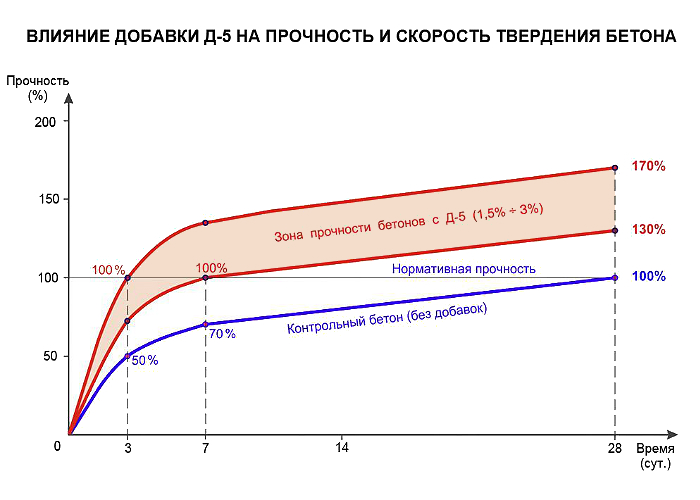

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

Электропрогрев

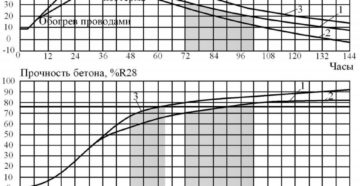

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

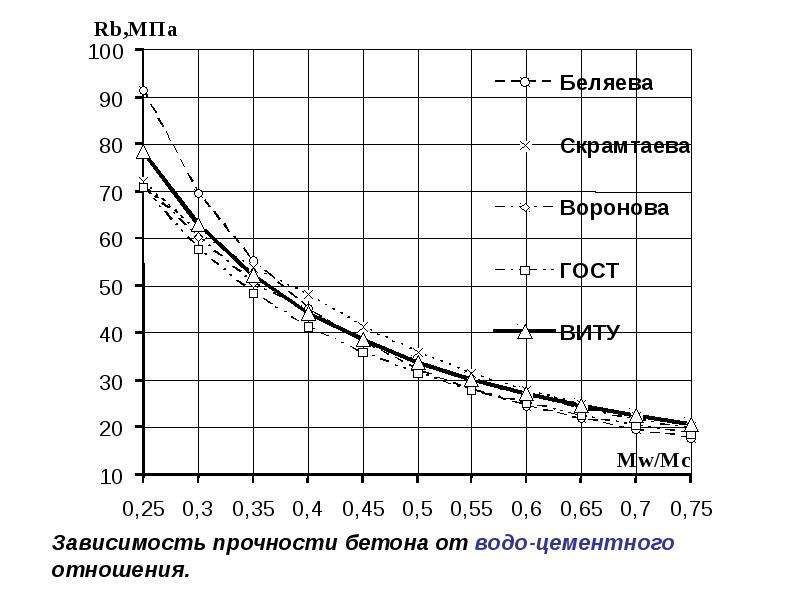

Рекомендации по ускорению процесса

Для того чтобы ускорить набор прочности и снизить время выдержки материала, необходимо использовать пескобетон, в котором низкое соотношение воды и цемента. Если это соотношение выглядит как 1 к 4, то сроки будут сжаты в два раза. Для того чтобы добиться такого результата, состав следует дополнить пластификаторами. Сократить срок созревания материала можно и искусственным способом, увеличив температуру.

Если это соотношение выглядит как 1 к 4, то сроки будут сжаты в два раза. Для того чтобы добиться такого результата, состав следует дополнить пластификаторами. Сократить срок созревания материала можно и искусственным способом, увеличив температуру.

Зависимость уровня набора прочности от показателей температуры материала

Набор прочности бетона в зависимости от температуры материала будет происходить по-разному. В качестве примера можно рассмотреть марки бетона в пределах от М-200 до М-300, которые были затворены на портландцементе с маркировкой в пределах от М-400 до М-500. За сутки материал достигнет трехпроцентной прочности на сжатие, если его температура будет равна -3 °C. При условиях, что смесь будет иметь температуру в +30 °C, прочность за сутки составит 35%.

За трое суток прочность достигнет 8%, если температура материала будет равна -3 °C. 60% прочности удастся добиться при +30 °C температуры за этот же период времени. Если температура материала будет равна +5 °C в течение 28 дней, то прочность материала составит 77%. Стопроцентной прочности удастся добиться за 14 дней, если температура материала будет равна +30 °C.

Стопроцентной прочности удастся добиться за 14 дней, если температура материала будет равна +30 °C.

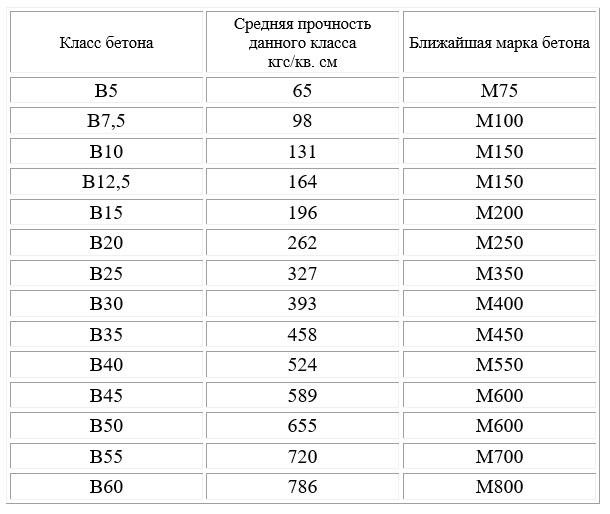

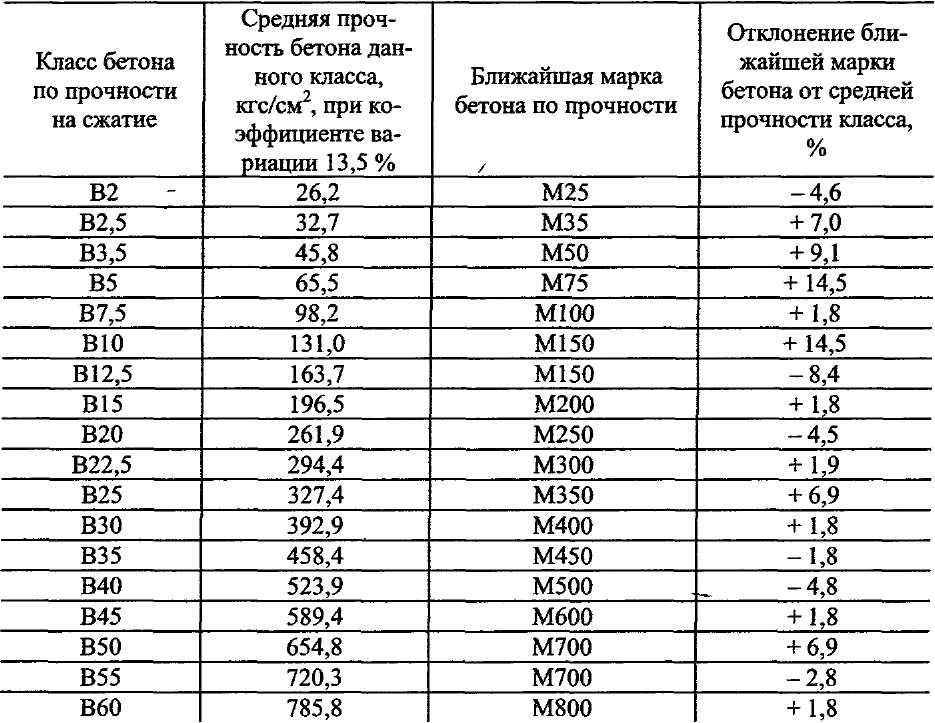

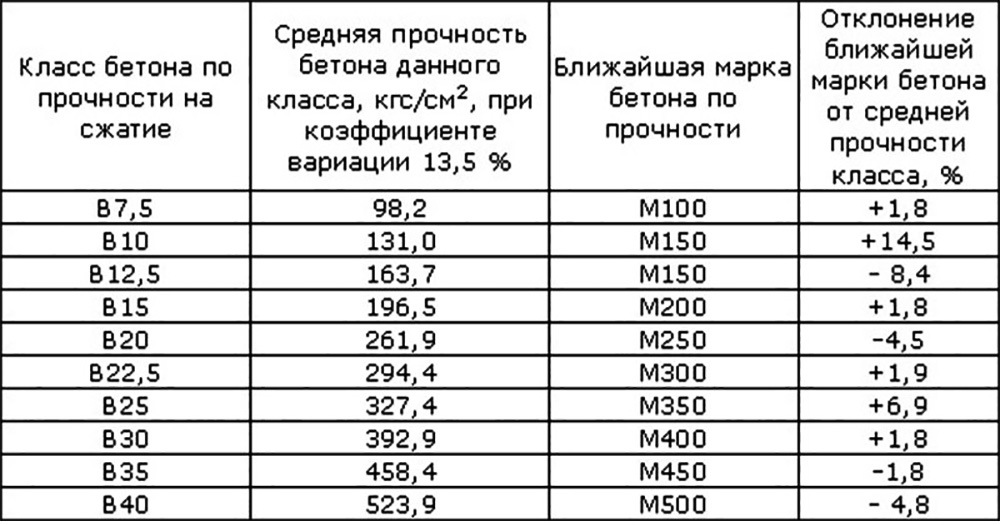

Марочная прочность бетона и классы прочности

Прочность бетона – это показатель предела сопротивляемости материала к внешнему механическому воздействию на сжатие (измеряется в кгс/см²). То есть, можно сказать, что этот параметр дает представление о механических свойствах бетона, его устойчивости к нагрузкам. Именно эта характеристика и положена в основу классификации бетона. Бетон марки М15 обладает наименьшей прочностью, а М800, соответственно, наибольшей.

Такая маркировка позволяет максимально точно учесть прочностные свойства бетона, и подобрать его в соответствии с предполагаемыми нагрузками.

Так, для предварительно-напряженных конструкций необходим раствор с маркировкой не ниже М300, а для обычных железобетонных панелей или блоков, не испытывающих большой нагрузки — М200-М250. Марки М100-М150 используются при заливке монолитных фундаментов. Бетонный раствор М15—М50 применяется при изготовлении ограждающих и теплоизоляционных конструкций.

Существует и другая классификация – по классам прочности на сжатие бетона: от В1 до В22. Эти две системы классификации учитывают один параметр – прочность на сжатие. Отличие класса от марки бетона в том, что для марок (М) берется усредненное значение по прочности на сжатие, а для классов (В) – гарантированное. Средняя прочность бетона на сжатие – это средний показатель прочности проверяемых образцов, а гарантированное означает, что бетон имеет прочность не менее заявленной. При разработке проектной документации в спецификации указывается класс (В), хотя, в силу привычки, более распространенной является классификация по маркам. Ниже приведено примерное соотношение класса и марки бетона.

Таблица марок и классов бетона и их соотношения:

Контроль за процессом

Набор прочности бетона в зависимости от температуры был освещен выше. Однако важно следить за процессом в течение первой недели. Мероприятия, направленные на обеспечение условий для выдержки, выражены в:

- электрообогреве;

- увлажнении;

- укрывании влагозащитными и теплоизолирующими материалами;

- обогреве тепловыми пушками.

Нужно будет уделить внимание смачиванию поверхности. Через неделю после выработки состава конструкция может быть нагружена, это верно, если температура воздуха будет равна 25-30 °C.

Особенности твердения бетонных конструкций

- Чем ниже температура от рекомендованных 18-20 градусов Цельсия, тем медленнее идет гидратация и нарастание прочности:

- Если температура достигла уровня 0 градусов Цельсия и ниже – вода в толще цемента начинает замерзать, твердение состава останавливается и возобновляется только после повышения температуры тем или иным способом;

- Высокая влажность окружающей среды позволяет бетону приобретать более высокую прочность, чем он достигнет в условиях пониженной влажности;

- При температуре окружающей среды до 80-90 градусов Цельсия в условиях максимальной влажности (промышленное пропаривание ЖБИ в автоклавах) происходит значительное увеличение скорости нарастания прочности.

Учитывая сказанное, при проведении бетонных работ в условиях пониженных температур, для правильного течение процесса твердения и набора прочности, необходимо обеспечить соответствующий температурный режим.

Достигнуть температурного режима можно разными способами. В числе самых распространенных способов: прогрев толщи конструкции трансформаторами или сварочными аппаратами, прогрев поверхности специальными тепловыми матами, а также строительство над бетонной конструкцией временных сооружений (шатров) и прогрев внутреннего «подшатрового» пространства тепловыми пушками или электронагревателями.

Дополнительно о стадиях набора прочности

Схватывание залитого бетона происходит за первые сутки после его приготовления. Частным строителем обязательно необходимо знать, какова зависимость набора прочности бетона от температуры воздуха. Например, в теплую погоду, когда температура за окном находится в пределах 20 °C, схватывание произойдет в течение часа. Процесс начнется через пару часов, отсчет необходимо вести после соединения составляющих, а завершится через 3.

Контроль за набором прочности

В первую неделю бетон обогревают, увлажняют, проводят тепло- и гидроизоляцию. Особенно важно правильно увлажнять раствор. При температуре воздуха от 25 до 30 градусов бетон нагружают уже спустя неделю после заливки.

Особенно важно правильно увлажнять раствор. При температуре воздуха от 25 до 30 градусов бетон нагружают уже спустя неделю после заливки.

Чтобы узнать, как эффективно бетонное изделие будет справляться с нагрузками, используют специальные приборы. Благодаря им можно определить прочность. Устройством для ее определения рассчитывают предельные нагрузки, допустимые для бетонного изделия или кирпича. Чтобы определить показатель, пользуются двумя методами:

- Разрушающий способ. Часть готового материала в форме кубика раздавливают под прессом.

- Неразрушающий метод. При его использовании параметры бетона измеряют без разрушительных воздействий.

Большей популярностью отличается второй способ. Для этой цели используют устройства упругого отскока, приборы с ультразвуковой технологией или ударного отскока.

При помощи портативных измерителей можно точно определить нужный параметр, не затрачивая много времени. Существуют разные механизмы, которые отличаются принципом работы. Приборы отличаются функционалом:

Приборы отличаются функционалом:

- Электронные. Точны, могут фиксировать 5 тыс. измерений единовременно. Электронные измерители отличаются принципом воздействия на измеряемый материал.

- Склерометры. Эти приборы определяют импульс и величину удара бойка. Склерометр применяют при нехватке данных о прочности материала. Измерения проводятся в условиях, которые неблагоприятны для других устройств. В процессе измерений учитывают вид наполнителя, условия отвердения и давность изготовления изделия.

- Механические. Такие методы используют при определении прочности бетона различных классов. Предельные показатели устройств, которые используются по этому методу, равны 5-100 Мпа. Замеры проводят по показаниям энергии удара, величины отскока бойка, размеров следа от бойка.

- Ультразвуковые. Ими определяют прочность бетонных конструкций при затвердевании, а также передаточную и отпускную. Измерения осуществляют по скорости распространения звуковых волн по поверхности бетонной конструкции.

Датчики располагают с двух сторон от изделия или с одной. Ультразвук распространяется со скоростью 4500 м/с.

Датчики располагают с двух сторон от изделия или с одной. Ультразвук распространяется со скоростью 4500 м/с.

При помощи таких устройств легко узнать прочность материала.

Прохладное время

При похолодании начало и завершение схватывания сдвигаются. Для схватывания будет достаточно больше суток. Если температура находится на нулевой отметке, то процесс начнется минимум через 6 часов после затворения. При таких условиях он длится до 20 часов, отсчет времени начинается после того, как раствор окажется в опалубке. В жаркий день время уменьшается. Это указывает на то, что иногда для схватывания достаточно всего лишь 10 минут.

Снижение вязкости раствора

Вами обязательно должен быть изучен процесс набора прочности бетона в зависимости от температуры. Важно знать и об уменьшении вязкости. На первой стадии смесь будет сохранять подвижность. В течение этого времени на материал может быть оказано механическое воздействие, а конструкции при этом все еще можно придать нужную форму. Продлить стадию схватывания можно тиксотропией, которая будет способствовать снижению вязкости при оказании механического воздействия.

Продлить стадию схватывания можно тиксотропией, которая будет способствовать снижению вязкости при оказании механического воздействия.

Отличным примером может стать раствор, перемешиваемый в бетономешалке. В течение этого периода раствор дольше будет оставаться на первой стадии. Но необходимо учитывать, что многие процессы вызывают необратимые изменения в растворе, что может негативно отразиться на качестве затвердевшего бетона. Например, довольно быстро происходит «сваривание» в летний период.

Стадия твердения

Набор прочности бетона, график по времени которого описан в статье, начинается после схватывания. Этот процесс все еще не закончится и через несколько лет. Но уже через 4 недели можно определить марку бетона. Прочность материала будет набираться с разной скоростью. Максимально интенсивно этот процесс будет протекать в первые 7 дней. В первые трое суток при нормальных условиях прочность достигнет 30% от марочного значения. В течение первых двух недель раствор достигнет 70% прочности от указанного значения. Через 3 месяца этот параметр увеличится на 20%, после процесс замедлится, но не прекратится. Через 3 года показатель может повыситься в 2 раза.

Через 3 месяца этот параметр увеличится на 20%, после процесс замедлится, но не прекратится. Через 3 года показатель может повыситься в 2 раза.

Марки и классы бетона: твердение и набор прочности

Наши цены на бетон всех марок >>>

Главные параметры бетонной смеси

Базовые показатели степени качества бетона – это марка или класс бетонной смеси. При покупке продукции на эти параметры следует обратить особое внимание. К второстепенным факторам относят коэффициенты водонепроницаемости, подвижности и морозостойкости. Самое главное – выбрать товар по типу марки или класса: они неизменны в течение всего периода эксплуатации.

А вот прочность бетонной смеси, например, напротив, параметр достаточно изменчивый. Он может варьироваться в течение всего периода терпения, увеличиваясь и нарастая. Так, при соответствующих климатических и погодных условиях прочность наберет расчетный (проектный) показатель только через 28 суток твердения. Вообще процессы твердения бетонной смеси и набора прочности могут идти несколько лет.

Марка бетона определяется в зависимости от количества цемента в общем составе.

Какие диапазоны классов и марок существуют?

| Показатель | Диапазоны и пример |

| марка бетона | Общий диапазон: от М50 до М1000 (например, М200, М400, М450, М500 и т.д.). Основной диапазон: чаще всего применяют марки от м100 до м500. |

| класс | Общий диапазон: от В 3,5 до 80 (например, В 10, В 12,5, В 22,5, В 30 и т.д.). Основной диапазон: в большинстве случаев используют класс от В 7,5 до В 40. |

Методы определения основных показателей и контрольные пробы

Выбор и последующая покупка зависят от указанного в проекте типа марки и класса бетонной смеси. Если такой документ отсутствует, следует обратиться за помощью к строителям. Специалисты выдадут соответствующие рекомендации. Однако можно попробовать разобраться в данном деле самостоятельно.

Итак, что обозначают цифры на маркировке? Значения 200, 400 и т. д. (на маркировках м200, м400 и т.д.) – это соотношение предела прочности на сжатие, выраженное в расчете 1 кгс. на 1 кв.см. Показатель указывает среднее значение. Большинство строительных компаний и организаций подобного профиля чаще всего заказывают бетон именно в марках. Однако класс бетона является также довольно часто встречающимся параметром, используемым в современном строительстве. Цифры класса указывают не средний, как цифры марки, а гарантированный показатель прочности.

д. (на маркировках м200, м400 и т.д.) – это соотношение предела прочности на сжатие, выраженное в расчете 1 кгс. на 1 кв.см. Показатель указывает среднее значение. Большинство строительных компаний и организаций подобного профиля чаще всего заказывают бетон именно в марках. Однако класс бетона является также довольно часто встречающимся параметром, используемым в современном строительстве. Цифры класса указывают не средний, как цифры марки, а гарантированный показатель прочности.

Как проверить бетонную смесь на соответствие указанным показателям марки и класса?

Для начала во время разгрузки бетона возьмите пробу смеси, отлив два-три кубика размером 15х15х15 см. Чтобы это сделать, достаточно, например, сколотить из дощечек формы такого размера. Кстати, перед взятием пробы полученные ящики следует увлажнить, иначе сухое дерево впитает в себя большое количество влаги (это может негативно повлиять на гидратацию важного компонента – цемента).

Пробу необходимо проверить, прощупав смесь куском арматуры или уплотнив ее ударом молотка по бокам кубиков-ящиков. Отлитую бетонную смесь нужно хранить в течение 28 суток при температуре 20 градусов и влажности 90%.

Отлитую бетонную смесь нужно хранить в течение 28 суток при температуре 20 градусов и влажности 90%.

Затвердевшую смесь по истечению срока необходимо отнести в независимую лабораторию. Специалисты вынесут окончательные вердикт – принадлежит ли данная марка бетона к указанным на маркировке данным. Кстати, 28 дней – срок необязательный. Известно, что основную часть расчетной прочности (70%) бетонная смесь набирает за первые 7 суток.

! Обратите внимание

- не стоит разбавлять смесь водой в автобетоносмесителе;

- брать пробу необходимо с самого лотка бетоносмесителя;

- нужно как можно тщательнее уплотнить бетон штыкованием;

- хранить кубики с образцами бетонной смеси следует только в соответствующих условиях: оптимальные варианты – прохладный подвал или любое помещение в тени.

Таблица соотношения класса, прочности и марки бетона

| Марка бетона по прочности на сжатие | Соотношение прочности бетона, соответствующих марок и классов бетона по прочности на сжатие | ||||

| Класс бетона по прочности на сжатие | Условная марка бетона*, соответствующая классу бетона по прочности на сжатие | ||||

| Бетон всех видов, кроме ячеистого | Отличие от марки бетона, % | Ячеистый бетон | Отличие от марки бетона % | ||

| М15 | В1 | — | — | 14,47 | -3,5 |

| М25 | В1,5 | — | — | 21,7 | -13,2 |

| М25 | В2 | — | — | 28,94 | 15,7 |

| М35 | В2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

| М50 | В3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

| М75 | В5 | 65,48 | -12,7 | 72,34 | -3,5 |

| М100 | В7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

| М150 | В10 | 130,97 | -12,7 | 144,68 | -3,55 |

| М150 | В12,5 | 163,71 | 9,1 | 180,85 | — |

| М200 | В15 | 196,45 | -1,8 | 217,02 | — |

| М250 | В20 | 261,93 | 4,8 | — | — |

| М300 | В22,5 | 294,68 | -1,8 | — | — |

| М300 | В25 | 327,42 | 9,1 | — | — |

| М350 | В25 | 327,42 | -6,45 | — | — |

| М350 | В27,5 | 360,18 | 2,9 | — | — |

| М400 | В30 | 392,9 | -1,8 | — | — |

| М450 | В35 | 458,39 | 1,9 | — | — |

| М500 | В40 | 523,87 | 4,8 | — | — |

| М600 | В45 | 589,35 | 1,8 | — | — |

| М700 | В50 | 654,84 | -6,45 | — | — |

| М700 | В55 | 720,32 | 2,9 | — | — |

| М800 | В60 | 785,81 | -1,8 | — | — |

Твердение бетона

В результате процесса взаимодействия воды и цемента общая прочность бетонной смеси возрастает. Такой процесс называют гидратацией цемента. Если в непрочном молодом бетоне вода высыхает или вымерзает, гидратация останавливается. Замерзание, безусловно, очень негативно влияет на эксплуатационные характеристики смеси, ухудшает базовые свойства и снижает показатель прочности. Кстати, молодым бетон называют в течение первых двух-трех недель твердения.

Такой процесс называют гидратацией цемента. Если в непрочном молодом бетоне вода высыхает или вымерзает, гидратация останавливается. Замерзание, безусловно, очень негативно влияет на эксплуатационные характеристики смеси, ухудшает базовые свойства и снижает показатель прочности. Кстати, молодым бетон называют в течение первых двух-трех недель твердения.

Итак, что делать с потерей влаги? Для положенного твердения и нормальной гидратации необходимо поддерживать оптимальную влагу. Только тогда бетонная смесь будет иметь соответствующие эксплуатационные свойства и характеристики (включая показатель прочности) и прослужит исправно в течение несколько десятков лет.

! Обратите внимание

- при высоких температурах (в жаркое время года) следует накрыть только что уложенный бетон мокрой мешковиной или пленкой ПВХ;

- молодые бетонные конструкции (1-5 дневные) нужно периодически поливать водой.

В холодное время хода наблюдается процесс замораживания бетонной смеси. Замерзает здесь не сам бетон, а находящаяся в смеси вода. В данном случае весь процесс взаимодействия воды и цемента – гидратации – затормаживается и останавливается. Об этом можно прочитать в материалах про зимнее бетонирование.

Замерзает здесь не сам бетон, а находящаяся в смеси вода. В данном случае весь процесс взаимодействия воды и цемента – гидратации – затормаживается и останавливается. Об этом можно прочитать в материалах про зимнее бетонирование.

Любопытно, что если всю построенную конструкцию не размоет к весне, процесс гидратации также может расстроиться, когда снег растает. Безусловно, показатели морозостойкости и общей прочности такой бетонной смеси буду существенно ниже показателей при достаточной норме твердения. Разработаны специальные технологии и методики, позволяющие предотвратить негативные последствия. Такие разработки называют методиками раннего замораживания бетонной смеси. С помощью современных технологий и добавления специальных противоморозных добавок бетон твердеет, замерзая, при низких температурных условиях (от -15 до -30 градусов по Цельсию). А весной запускается процесс гидратации воды и цемента.

Какую роль здесь играют противоморозные добавки? Заполнители служат некими стабилизаторами и регуляторами всего процесса гидратации. Например, при температуре заливания бетона в -25 градусов по Цельсию вводятся добавки с расчетом на -10 градусов. Тогда завершается процесс твердения, и бетон замерзает. С помощью добавок бетонная смесь не реагирует на колебания температуры в диапазоне от -5 до +5 градусов, стойко перенося цикличные изменения погодных условий. Бетон не будет замерзать или оттаивать. Однако существует одно ограничение – монолитные конструкции в этот период эксплуатировать нельзя.

Например, при температуре заливания бетона в -25 градусов по Цельсию вводятся добавки с расчетом на -10 градусов. Тогда завершается процесс твердения, и бетон замерзает. С помощью добавок бетонная смесь не реагирует на колебания температуры в диапазоне от -5 до +5 градусов, стойко перенося цикличные изменения погодных условий. Бетон не будет замерзать или оттаивать. Однако существует одно ограничение – монолитные конструкции в этот период эксплуатировать нельзя.

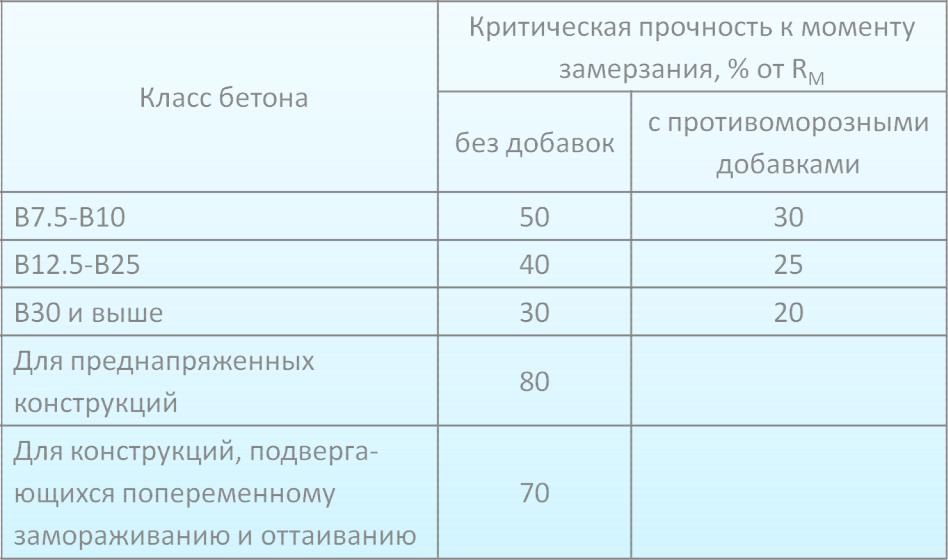

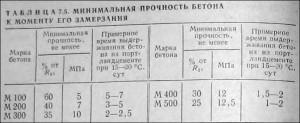

Критическая прочность бетона

Этим термином называют допустимый порог показателей прочности. Такой порог – своеобразная грань и для каждой марки он индивидуален. Так, высокие марки обладают более низким процентом критической прочности (в среднем, треть от проектного показателя прочности), а низкие – высоким процентом. Критичные показатели набираются за первые сутки жизни бетонной смеси.

Как бороться с замораживанием бетона?

Способов существует несколько. Перечислим основные, часто используемые и проверенные меры:

- добавление противоморозных смесей в бетон.

Их еще называют ПМД – противоморозные добавки. Такие вещества не позволяют воде замерзнуть, а также увеличивают скорость твердения. Когда-то такие препараты заменялись солями. Однако подобные составы разъедали оболочку арматуры со временем, поэтому их сменили на более щадящие ПМД;

Их еще называют ПМД – противоморозные добавки. Такие вещества не позволяют воде замерзнуть, а также увеличивают скорость твердения. Когда-то такие препараты заменялись солями. Однако подобные составы разъедали оболочку арматуры со временем, поэтому их сменили на более щадящие ПМД; - электропрогрев бетона. Разработаны специальные электроподогреваемые опалубки, электроды и трансформаторы. Приборы отлично подходят для заливки бетонной смеси в зимнее время года. Однако данный вариант, скорее всего, экономически невыгоден и недоступен частным предприятиям-застройщикам. Оплата услуг монтажа и доставки, аренда, а также оплата электроэнергии (системам необходимо огромное количество кВт в час) формируют конечную стоимость проекта;

- укрытие конструкции. Авральная мера – укрытие построенной конструкции пленкой. Метод оптимален при температуре в один-два градуса. Однако положительные результаты при данном способе не гарантированы. Весь период гидратации цемента идет параллельно с выделением тепла.

Выделяемое тепло можно и нужно сберегать и сохранять. Возможно поставить дизельную или газовую пушки: они будут способствовать задуванию теплого воздуха под специальное укрытие. Важно помнить, что первые дни жизни бетонной смеси – самые ответственные.

Выделяемое тепло можно и нужно сберегать и сохранять. Возможно поставить дизельную или газовую пушки: они будут способствовать задуванию теплого воздуха под специальное укрытие. Важно помнить, что первые дни жизни бетонной смеси – самые ответственные.

Кстати, на предприятиях ЖБК и ЖБИ рассмотренной проблемы не существуют. Все железобетонные материалы (плиты перекрытия, сваи, дорожные плиты и бетонные фундаментные блоки ФБС) проходят специальную обработку. Изделия в течение нескольких часов пропариваются в камерах. После процедуры любая марка бетона может быстро набрать нужную прочность.

www.betontransstroy.ru

Дополнительно о влиянии температуры внешней среды на твердение материала

Набор прочности бетона, особенности, график которого описаны в статье, зависит от температуры. Чем холоднее, тем медленнее будет повышаться прочность. При отрицательных температурах процесс и вовсе останавливается, так как вода замерзает, а ведь она обеспечивает гидратацию цемента. С повышением температуры набор продолжится. Но при снижении этот процесс снова остановится. Если в составе присутствуют модификаторы, время твердения уменьшается, тогда как температура, при которой процесс останавливается, снижается.

С повышением температуры набор продолжится. Но при снижении этот процесс снова остановится. Если в составе присутствуют модификаторы, время твердения уменьшается, тогда как температура, при которой процесс останавливается, снижается.

В продаже можно найти быстродействующие составы, которые имеют способность придавать бетону марочную прочность через 2 недели. Так как потепление будет способствовать сокращению процесса созревания материала, то можно утверждать, что при 40 °C марочное значение будет достигнуто через 7 дней. Поэтому заливка бетона должна осуществляться в жаркую погоду. Зимой для обеспечения нормальных условий потребуется подогрев материала, а своими силами осуществить такие работы будет проблематично, ведь потребуется специальное оборудование. Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Марки бетона по прочности — класс сжатие и набор прочности бетона

Во время приобретения бетонной смеси специалисты обращают внимание на ее марку или класс. Именно эти критерии являются основными показателями качества бетона. Если говорить о других критериях бетонной смеси: морозостойкость, водонепроницаемость, подвижность, то они являются второстепенными. Прочность бетона представляет собой достаточно изменчивый параметр, так как зависит от времени твердения материла. Если бетонная смесь будет затвердевать трое суток, то получим одну прочность, а если неделю – то совсем другую (в этом случае при одинаковой температуре окружающей среды прочность достигнет 70% от проектной).

Именно эти критерии являются основными показателями качества бетона. Если говорить о других критериях бетонной смеси: морозостойкость, водонепроницаемость, подвижность, то они являются второстепенными. Прочность бетона представляет собой достаточно изменчивый параметр, так как зависит от времени твердения материла. Если бетонная смесь будет затвердевать трое суток, то получим одну прочность, а если неделю – то совсем другую (в этом случае при одинаковой температуре окружающей среды прочность достигнет 70% от проектной).

Стоит отметить, что прочность бетона достигает проектной за 28 дней твердения. Вообще, чем дольше бетон твердеет, тем выше его прочность. Этот параметр регулярно увеличивается. Бетон твердеет годами. Самые популярные марки бетона по прочности: м 100, м 150, м 200, м 250, м 300, м 350, м 400, м 450, м 500. Все возможные марки бетона варьируются от м 50 до м 1000. Наиболее распространенными в использовании являются марки от м 100 до м 500. На маркировку бетона влияет его процентное соотношение в составе раствора. Наиболее популярными классами бетона являются: В 7.5, В 10, В 12.5, В 15, В 20, В 22.5, В 25, В 30, В 35, В 40. Весь диапазон классов бетона варьируется от В 7.5 до В 40.

Наиболее популярными классами бетона являются: В 7.5, В 10, В 12.5, В 15, В 20, В 22.5, В 25, В 30, В 35, В 40. Весь диапазон классов бетона варьируется от В 7.5 до В 40.

Марки бетона по прочности и классу

| Класс бетона | Rb , кгс/кв.см | Rb ,МПа | Ближайшая марка бетона |

| В3,5 | 46 | 4,6 | М50 |

| В5 | 65 | 6,5 | М75 |

| В7,5 | 98 | 9,8 | М100 |

| В10 | 131 | 13,1 | М150 |

| В12,5 | 164 | 16,4 | М150 |

| В15 | 196 | 19,6 | М200 |

| В20 | 262 | 26,2 | М250 |

| В25 | 327 | 32,7 | М350 |

| В30 | 393 | 39,3 | М400 |

| В35 | 458 | 45,8 | М450 |

| В40 | 524 | 52,4 | М550 |

| В45 | 589 | 58,9 | М600 |

| В50 | 655 | 65,5 | М600 |

| В55 | 720 | 72 | М700 |

| В60 | 786 | 78,6 | М800 |

В зависимости от проекта строительства определяются необходимые класс и марка бетонной смеси. Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Значения марки материала (м 50, м 100 и т.д) соответствуют среднему значению предельной прочности бетона на сжатие (кгс/см2). Для того чтоб проверить соответствие бетона заданным критериям проводят эксперимент: берут выдержанный проектный бетон и с помощью специально пресса сжимают отлитые пробные кубики из этой бетонной смеси.

Сейчас в строительстве в большинстве случаев используют такой показатель бетонной смеси, как ее класс. В общей сложности этот параметр аналогичен марке бетона, но имеет свои отличительные особенности. При определении марки материала используют среднее значение прочности, а при определении класса – берут этот критерий с гарантированной обеспеченностью. Вообще это не столь важно для обычного человека, поэтому не будем вдаваться в подробности. Главное знать, что во всей проектной документации указывается класс бетона. Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

Главное знать, что во всей проектной документации указывается класс бетона. Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

В первую очередь важно получить именно ту марку бетона, которая нужна именно для данного проекта. Есть возможность проверить заказ, но сразу сделать это не получиться. Для этого необходимо при разгрузке отлить парочку пробных форм размером 15х15х15 см. Для отлива можно использовать обычные доски. Перед заливкой смеси в форму, ящик следует обдать влагой, так как сухое дерево забирает влагу из бетона. Этот процесс оказывает негативное влияние на гидратацию цемента. Когда смесь залили в ящик, ее необходимо потыкать куском арматуры. Этот процесс напоминает толчение картофеля. Такая процедура необходима для того, чтоб исключить образование раковин и попадание воздуха. Для уплотнения смеси следует ударить молотком по бокам формы. Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%.

Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%.

После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

На какие моменты следует обратить внимание при формировании и хранении пробных форм:

• не нужно разбавлять бетонную смесь в автобетоносмесителе;

• пробы следует брать прямо с лотка бетоносмесителя;

• необходимо тщательно штыковать форму;

• хранить формы желательно в подвале или тени.

Это собственно вся информация о пробных кубиках. Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

Набор прочности бетонной смесью

Набор прочности бетона прямо пропорционален взаимодействию воды и цемента. В научной терминологии этот процесс носит название гидратации цемента. Он прекращается в том случае, если молодой бетон теряет жидкость. Замерзание и высыхание молодого бетона приводит к значительному ухудшению его прочностных характеристик. Молодым называют бетон, которому всего несколько недель. Стоит отметить, что если бетон стоит в нормальных условиях, хотя б неделю, то он уже набирает около 70% проектной прочности. Для того чтоб твердение бетона проходило хорошо, необходимо бороться с потерей влаги. Это приводит к остановке набора прочности бетонной смесью. Молодому бетону, как и ребенку, необходим уход и питание. Только для бетонной смеси нужна не молочная каша, а вода. Правильный уход за процессом гидратации будет способствовать долголетнему служению бетона в процессе эксплуатации.

При солнечной погоде свежеуложенный бетон рекомендуется накрыть мешковиной или пленкой ПВХ.

Если бетон только недавно уложили (1-5 дней), то его можно поливать водой. От этого хуже все равно не будет. При температуре ниже нуля возможно замораживание бетона. Это происходит за счет воды в его составе. Из-за этого процесс гидратации приостанавливается. Стоит отметить, что процесс гидратации может продолжиться весной, когда лед растает. Правда прочностные и морозостойкие свойства такого материала уже будут ниже. Если есть необходимость укладки бетона в зимний период, то лучше детально изучить особенности бетонирования в холодное время года. Существуют отдельные методики раннего замораживания бетона. В нее специально внедряют противоморозные добавки и укладывают при температурах до -300С. В этом виде бетон замерзает и ждет потепления. Именно тогда и начинается процесс гидратации.

Противоморозные добавки в этом случае выполняют функцию своеобразного стабилизатора. Это означает, что если бетон заливают при фактической температуре – 250С, а добавки предназначены с учетом температуры – 100С. За счет добавок повышение температуры до отметки – 50С – +50С не приведет к реакции замороженного бетона. Такие колебания температур характерны для начала весны, но бетонная смесь отлично переносит подобные скачки. Единственным моментом, на который следует обратить внимание, это запрет на использование таких конструкций в период колебаний температур. У бетона, как и у всех материалов, есть критическая прочность. Это показатель, после преодоления которого, на эксплуатационные характеристики бетона уже ничто не влияет. Это значение для разных марок бетона – разное. Низкие марки бетона имеют высокий показатель критической прочности, а высокие – наоборот. При нормальных условиях окружающей среды критическая прочность бетонной смеси достигается за сутки. Это значит, что начальный жизненный цикл бетона очень важен для дальнейшей его эксплуатации.

За счет добавок повышение температуры до отметки – 50С – +50С не приведет к реакции замороженного бетона. Такие колебания температур характерны для начала весны, но бетонная смесь отлично переносит подобные скачки. Единственным моментом, на который следует обратить внимание, это запрет на использование таких конструкций в период колебаний температур. У бетона, как и у всех материалов, есть критическая прочность. Это показатель, после преодоления которого, на эксплуатационные характеристики бетона уже ничто не влияет. Это значение для разных марок бетона – разное. Низкие марки бетона имеют высокий показатель критической прочности, а высокие – наоборот. При нормальных условиях окружающей среды критическая прочность бетонной смеси достигается за сутки. Это значит, что начальный жизненный цикл бетона очень важен для дальнейшей его эксплуатации.

С таким явлением, как заморозка бетона необходимо бороться. Существуют разнообразные способы борьбы с замораживанием бетона:

Применение противоморозных добавок

Их еще называют ПМД. Их наличие не только не дает воде в бетонной смеси мерзнуть, но и способствует ускорению процесса твердения. Еще не так давно в качестве добавок использовали разнообразные соли, которые со временем разъедали арматуру. Сегодня разработали более щадящие смеси и препараты.

Их наличие не только не дает воде в бетонной смеси мерзнуть, но и способствует ускорению процесса твердения. Еще не так давно в качестве добавок использовали разнообразные соли, которые со временем разъедали арматуру. Сегодня разработали более щадящие смеси и препараты.

Системы электрического подогрева бетона

Разработаны специальные трансформаторы и электроды для подогрева бетонной смеси. Их использование идеально подходит для заливки бетона в зимний период. Но эти системы очень дорогие и практически недоступны частным застройщикам. Возникают проблемы с доставкой, арендой и монтированием подобных установок. Кроме того, такой трансформатор будет потреблять не один десяток КВт в час, что сразу же отбрасывает идею электрообогрева бетона. Ведь в загородных поселках нет таких подстанций, которые могли бы питать подобную систему;

Если средняя температура на улице не опускается ниже -20С, то бетон можно накрыть обычной пленкой ПВХ. Такой подход не всегда помогает, но если других вариантов нет, то попробовать можно. Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Применение различных марок бетона

Бетон М-100 (В 7.5)

Главное назначение этой марки бетона состоит в подготовительных работах перед началом заливки цельных плит и фундаментов. В этом случае идет речь о бетонной подготовке. На подушку из песка укладывают тонкий слой бетонной смеси марки м 100 (В 7.5). После того, как бетон засыхает, проводят работы с арматурой.

Бетон М-150 (В 12.5)

Эту марку бетона также используют в подготовительных работах перед заливкой цельных плит и фундаментов. Кроме того, его используют для изготовления полов фундаментов, стяжек, бетонировании дорожек.

Бетон М-200 (В 15)

Эта марка чаще всего используется при изготовлении стяжек полов, отмосток, фундаментов, дорожек. Бетон М-200 (В 15) – один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-200 (В 15) – один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-250 (В 20)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы, малонагруженные плиты.

Бетон М-300 (В 22.5)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы.

Бетон М-350 (В 25)

Главное предназначение этой марки бетона заключается в изготовлении монолитных фундаментов, свайно-ростверковых ЖБК, ригелей, плит перекрытий, балок, колонн, чаш бассейнов, монолитных стен и других конструкций повышенной ответственности. Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Бетон М-400 (В 30)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов и конструкции со специальными требованиями. Эту марку бетона используют очень редко. Использование бетона М-400 (В 30) строго регламентировано. Это связано с тем, что дальнейшая эксплуатация конструкций из него имеет повышенное значение.

Бетон М-450 (В 35)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов, конструкции метрополитена, дамбы, плотины и другие ответственные конструкции.

Бетон М-500 (В 40)

Эту марку бетона чаще всего применяют при изготовлении несущих конструкций для мостов, банковских хранилищ, гидротехнических сооружений, специализированных ЖБИ и ЖБК, ригелей, колонн, балок, чаш бассейнов, конструкций метрополитена, дамб, плотин и других ответственных конструкций. Если посмотреть на все сертификаты и техническую документацию, то он будет обозначен, как м 550. Но по неизвестным причинам за этой маркой укрепилось простонародное название м 500.

Загрузка…

Твердение Бетона и его доставка

Твердение бетона – это продолжительный, сложный физико-химический процесс, называемый гидратацией. В его ходе цемент взаимодействует с водой, образуя новые соединения, гидроксилаты калия, наделенные вполне определенными свойствами, главными среди которых являются прочность и твердость.

Постепенно проникая внутрь цементной смеси, вода включает в химическую реакцию все новые порции цементной составляющей, вызывая прогрессирующее застывание раствора. Время, в течение которого бетонная смесь приобретает заданную прочность, называют временем твердения. Обычно на заданную марочную крепость или около 70% проектной прочности при оптимальных условиях бетон выходит через 28 дней после заливки. Весь же процесс настолько долгий, что окончательно крепкими бетонные конструкции становятся через годы.

Время, в течение которого бетонная смесь приобретает заданную прочность, называют временем твердения. Обычно на заданную марочную крепость или около 70% проектной прочности при оптимальных условиях бетон выходит через 28 дней после заливки. Весь же процесс настолько долгий, что окончательно крепкими бетонные конструкции становятся через годы.

Для нормального прохождения процесса затвердевания смеси нужны вполне определенные условия:

- оптимальная температура воздуха +20…30 градусов;

- влажность – не ниже 90%.

Учитывая, что процесс гидратации сопровождается выделением тепла, важно не допустить преждевременного обезвоживания и высыхания заложенного изделия. Такие условия обычно обеспечиваются в специальных камерах либо засыпкой конструкций из молодого бетона сырым песком, опилками и другими влажными материалами с низкой теплопроводностью. Кроме того, постоянное увлажнение поверхности заливки позволяет избежать образования усадочных трещин, появлению которых способствует изменение объема бетона при его затвердевании.

Но все же при отрицательных температурах возможно замерзание воды в бетонной смеси, что останавливает процесс гидратации. И хотя после размораживания бетон просыпается, затвердевание продолжается, но прочность и другие важные качества полученного изделия значительно снижаются. Для борьбы с этим явлением применяют разные методы:

- Использование ПМД (противоморозных добавок), которые несколько ускоряют процесс отвердения, но в основном препятствуют замерзанию воды. В качестве ПМД прежде использовали различные соли, которые снижали порог замерзания воды, но вызывали активную коррозию арматуры. Сейчас на заводах ЖБИ используют более перспективные составы, щадящие металлические составляющие продукции.

- Электрообогрев бетона с помощью пластинчатых, полосовых, струнных и других специальных электродов. Метод обеспечивает быстрый прогрев конструкции, а следовательно, и созревание бетона.

- Обогрев с помощью станций прогрева бетона. Управление процессом при применении станций может быть автоматизировано.

- Прогрев с использованием греющих опалубок.

- При небольших морозах:

- укрыванием конструкции сохраняющими тепло покрывалами – термоматами;

- обдув конструкции теплым воздухом.

Особенно важно применять обогрев изделия в первые дни после заливки, т.к. они являются наиболее ответственными и критичными для прочности бетона. В целом же критическая прочность – своеобразная грань, по истечении которой за процесс твердения можно не переживать. Для разных марок бетона она различна. Высокие его марки имеют порог критической прочности порядка 25 – 30% проектной, со снижением марки порог критической прочности повышается. При нормальных условиях этот показатель достигается изделием через сутки после его закладки.

Все описанное выше не составляет проблемы для современных заводов ЖБИ и ЖБК, на которых все железобетонные изделия пропариваются в специальных камерах. Такая обработка обеспечивает ускоренное созревание, твердение бетона. Буквально через несколько часов изделие набирает достаточную прочность и готово к использованию.

Сегодня выпускают различные специальные быстротвердеющие бетонные смеси. Для их приготовления применяют как традиционные, проверенные многолетним использованием вещества, так и новые добавки для бетонных растворов. Многие из них не только ускоряют твердение смеси, но и наделены комплексом функций, благодаря которым препятствуют промерзанию, могут быть ускорителями и пластификаторами. Их состав и количество определено экспериментальным путем в специализированных строительных лабораториях.

Ускорить реакцию гидратации может также сухой или мокрый вибродомол, добавленный в обычный портландцемент.

Доставка бетона

Не менее важным этапом работы с бетонными смесями является вопрос их доставки к месту укладки. Основная проблема заключается в том, что при транспортировке и выгрузке рабочей смеси обычным грузовиком крупные наполнители обычно оседают вниз, жидкие же составляющие стремятся подняться вверх. Происходит расслоение бетона, из-за чего он теряет свои свойства, становится малопригодным к использованию. Для исключения явления расслоения бетон нужно постоянно перемешивать, что возможно только при применении специального подвижного состава.

Для исключения явления расслоения бетон нужно постоянно перемешивать, что возможно только при применении специального подвижного состава.

Так как бетоны отличаются составом, маркой и типом, то для транспортировки каждого из них требуется разная интенсивность перемешивания, а следовательно, и разные бетоносмесители. Поэтому с самого начала на производствах миксеров-бетоносмесителей были приняты некоторые стандарты, включающие в себя требования:

- к приводам барабанов миксера;

- к стыковым зажимам и модулярным фильтрам;

- к геометрии барабанов, включающей в себя достаточный полезный объем, значительный диаметр выхода;

- к возможности применения складывающегося стального желоба и прочее.

Миксеры-бетоновозы на автомобильном ходу оснащены планетарным редуктором, способным обеспечить длительную работу смесителя при транспортировке, системой подогрева, исключающей примерзание бетонной смеси к стенкам барабана в зимних условиях, мощными бетононасосами, способными обеспечить скорость перекачки до 200 кубометров в час, автономным двигателем, обеспечивающим независимую работу установки. Применение особо гладких внутренних поверхностей барабана и выпускной воронки, особое расположение опор барабана обеспечивают простую и быструю очистку миксера. Всё это сказывается на цене на бетон в меньшую сторону.

Применение особо гладких внутренних поверхностей барабана и выпускной воронки, особое расположение опор барабана обеспечивают простую и быструю очистку миксера. Всё это сказывается на цене на бетон в меньшую сторону.

Некоторые из автомобильных миксеров имеют дополнительную защиту технологического оборудования из пенополиэтилена, что повышает надежность перевозки, сохранность качества бетонных смесей при низких температурах.

Марки и классы бетона: твердение и набор прочности

Наши цены на бетон всех марок >>>

Главные параметры бетонной смеси

Базовые показатели степени качества бетона – это марка или

класс бетонной смеси. При покупке продукции на эти параметры следует

обратить особое внимание. К второстепенным факторам относят

коэффициенты водонепроницаемости, подвижности и морозостойкости.

Самое главное – выбрать товар по типу марки или класса: они

неизменны в течение всего периода эксплуатации.

А вот прочность бетонной смеси, например, напротив, параметр

достаточно изменчивый. Он может варьироваться в течение всего периода

Он может варьироваться в течение всего периода

терпения, увеличиваясь и нарастая. Так, при соответствующих

климатических и погодных условиях прочность наберет расчетный

(проектный) показатель только через 28 суток твердения. Вообще

процессы твердения бетонной смеси и набора прочности могут идти

несколько лет.

Марка бетона определяется в зависимости от количества цемента в

общем составе.

Какие диапазоны классов и марок существуют?

Показатель | Диапазоны и пример |

марка бетона | Общий диапазон: от М50 до М1000 (например, М200, М400, М450, М500 и т.д.). Основной диапазон: чаще всего применяют марки от м100 до |

класс | Общий диапазон: от В 3,5 до 80 (например, В 10, В 12,5, В 22,5, В 30 и т. Основной диапазон: в большинстве случаев используют |

Методы определения основных показателей и контрольные пробы

Выбор и последующая покупка зависят от указанного в проекте типа

марки и класса бетонной смеси. Если такой документ отсутствует,

следует обратиться за помощью к строителям. Специалисты выдадут

соответствующие рекомендации. Однако можно попробовать разобраться в

данном деле самостоятельно.

Итак, что обозначают цифры на маркировке? Значения 200, 400 и т.д.

(на маркировках м200, м400 и т.д.) – это соотношение предела

прочности на сжатие, выраженное в расчете 1 кгс. на 1 кв.см.

Показатель указывает среднее значение. Большинство строительных

компаний и организаций подобного профиля чаще всего заказывают бетон

именно в марках. Однако класс бетона является также довольно часто

встречающимся параметром, используемым в современном строительстве.

Цифры класса указывают не средний, как цифры марки, а гарантированный

показатель прочности.

Как проверить бетонную смесь на соответствие указанным

показателям марки и класса?

Для начала во время разгрузки бетона возьмите пробу смеси, отлив

два-три кубика размером 15х15х15 см. Чтобы это сделать, достаточно,

например, сколотить из дощечек формы такого размера. Кстати, перед

взятием пробы полученные ящики следует увлажнить, иначе сухое дерево

впитает в себя большое количество влаги (это может негативно повлиять

на гидратацию важного компонента – цемента).

Пробу необходимо проверить, прощупав смесь куском арматуры или

уплотнив ее ударом молотка по бокам кубиков-ящиков. Отлитую бетонную

смесь нужно хранить в течение 28 суток при температуре 20 градусов и

влажности 90%.

Затвердевшую смесь по истечению срока необходимо отнести в

независимую лабораторию. Специалисты вынесут окончательные вердикт –

принадлежит ли данная марка бетона к указанным на маркировке данным. Кстати, 28

дней – срок необязательный. Известно, что основную часть

расчетной прочности (70%) бетонная смесь набирает за первые 7 суток.

! Обратите внимание

- не стоит разбавлять смесь водой в автобетоносмесителе;

- брать пробу необходимо с самого лотка бетоносмесителя;

- нужно как можно тщательнее уплотнить бетон штыкованием;

- хранить кубики с образцами бетонной смеси следует только в

соответствующих условиях: оптимальные варианты – прохладный

подвал или любое помещение в тени.

Таблица соотношения класса, прочности и марки бетона

Марка бетона по прочности на сжатие | Соотношение прочности бетона, соответствующих марок и классов бетона по прочности на сжатие | ||||

Класс бетона по прочности на сжатие | Условная марка бетона*, соответствующая классу бетона по прочности на сжатие | ||||

Бетон всех видов, кроме ячеистого | Отличие от марки бетона, % | Ячеистый бетон | Отличие от марки бетона % | ||

М15 | В1 | — | — | 14,47 | -3,5 |

М25 | В1,5 | — | — | 21,7 | -13,2 |

М25 | В2 | — | — | 28,94 | 15,7 |

М35 | В2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

М50 | В3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

М75 | В5 | 65,48 | -12,7 | 72,34 | -3,5 |

М100 | В7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

М150 | В10 | 130,97 | -12,7 | 144,68 | -3,55 |

М150 | В12,5 | 163,71 | 9,1 | 180,85 | — |

М200 | В15 | 196,45 | -1,8 | 217,02 | — |

М250 | В20 | 261,93 | 4,8 | — | — |

М300 | В22,5 | 294,68 | -1,8 | — | — |

М300 | В25 | 327,42 | 9,1 | — | — |

М350 | В25 | 327,42 | -6,45 | — | — |

М350 | В27,5 | 360,18 | 2,9 | — | — |

М400 | В30 | 392,9 | -1,8 | — | — |

М450 | В35 | 458,39 | 1,9 | — | — |

М500 | В40 | 523,87 | 4,8 | — | — |

М600 | В45 | 589,35 | 1,8 | — | — |

М700 | В50 | 654,84 | -6,45 | — | — |

М700 | В55 | 720,32 | 2,9 | — | — |

М800 | В60 | 785,81 | -1,8 | — | — |

Твердение бетона

В результате процесса взаимодействия воды и цемента общая

прочность бетонной смеси возрастает. Такой процесс называют

Такой процесс называют

гидратацией цемента. Если в непрочном молодом бетоне вода высыхает

или вымерзает, гидратация останавливается. Замерзание, безусловно,

очень негативно влияет на эксплуатационные характеристики смеси,

ухудшает базовые свойства и снижает показатель прочности. Кстати,

молодым бетон называют в течение первых двух-трех недель твердения.

Итак, что делать с потерей влаги? Для положенного твердения и

нормальной гидратации необходимо поддерживать оптимальную влагу.

Только тогда бетонная смесь будет иметь соответствующие

эксплуатационные свойства и характеристики (включая показатель

прочности) и прослужит исправно в течение несколько десятков лет.

! Обратите внимание

- при высоких температурах (в жаркое время года) следует

накрыть только что уложенный бетон мокрой мешковиной или пленкой

ПВХ; - молодые бетонные конструкции (1-5 дневные) нужно периодически

поливать водой.

В холодное время хода наблюдается процесс замораживания бетонной

смеси. Замерзает здесь не сам бетон, а находящаяся в смеси вода. В

Замерзает здесь не сам бетон, а находящаяся в смеси вода. В

данном случае весь процесс взаимодействия воды и цемента –

гидратации – затормаживается и останавливается. Об этом можно

прочитать в материалах про зимнее бетонирование.

Любопытно, что если всю построенную конструкцию не размоет к

весне, процесс гидратации также может расстроиться, когда снег

растает. Безусловно, показатели морозостойкости и общей прочности

такой бетонной смеси буду существенно ниже показателей при

достаточной норме твердения. Разработаны специальные технологии и

методики, позволяющие предотвратить негативные последствия. Такие

разработки называют методиками раннего замораживания бетонной смеси.

С помощью современных технологий и добавления специальных

противоморозных добавок бетон твердеет, замерзая, при низких

температурных условиях (от -15 до -30 градусов по Цельсию). А весной

запускается процесс гидратации воды и цемента.

Какую роль здесь играют противоморозные добавки? Заполнители

служат некими стабилизаторами и регуляторами всего процесса

гидратации. Например, при температуре заливания бетона в -25 градусов

Например, при температуре заливания бетона в -25 градусов

по Цельсию вводятся добавки с расчетом на -10 градусов. Тогда

завершается процесс твердения, и бетон замерзает. С помощью добавок

бетонная смесь не реагирует на колебания температуры в диапазоне от

-5 до +5 градусов, стойко перенося цикличные изменения погодных

условий. Бетон не будет замерзать или оттаивать. Однако существует

одно ограничение – монолитные конструкции в этот период

эксплуатировать нельзя.

Критическая прочность бетона

Этим термином называют допустимый порог показателей прочности.

Такой порог – своеобразная грань и для каждой марки он

индивидуален. Так, высокие марки обладают более низким процентом

критической прочности (в среднем, треть от проектного показателя

прочности), а низкие – высоким процентом. Критичные показатели

набираются за первые сутки жизни бетонной смеси.

Как бороться с замораживанием бетона?

Способов существует несколько. Перечислим основные, часто

используемые и проверенные меры:

- добавление противоморозных смесей в бетон.

Их еще называют

Их еще называют

ПМД – противоморозные добавки. Такие вещества не позволяют

воде замерзнуть, а также увеличивают скорость твердения. Когда-то

такие препараты заменялись солями. Однако подобные составы разъедали

оболочку арматуры со временем, поэтому их сменили на более щадящие

ПМД; - электропрогрев бетона. Разработаны специальные

электроподогреваемые опалубки, электроды и трансформаторы. Приборы

отлично подходят для заливки бетонной смеси в зимнее время года.

Однако данный вариант, скорее всего, экономически невыгоден и

недоступен частным предприятиям-застройщикам. Оплата услуг монтажа и

доставки, аренда, а также оплата электроэнергии (системам необходимо

огромное количество кВт в час) формируют конечную стоимость проекта; - укрытие конструкции. Авральная мера – укрытие

построенной конструкции пленкой. Метод оптимален при температуре в

один-два градуса. Однако положительные результаты при данном способе

не гарантированы. Весь период гидратации цемента идет параллельно с

выделением тепла. Выделяемое тепло можно и нужно сберегать и

Выделяемое тепло можно и нужно сберегать и

сохранять. Возможно поставить дизельную или газовую пушки: они будут

способствовать задуванию теплого воздуха под специальное укрытие.

Важно помнить, что первые дни жизни бетонной смеси – самые

ответственные.

Кстати, на предприятиях ЖБК и ЖБИ рассмотренной проблемы не

существуют. Все железобетонные материалы (плиты перекрытия, сваи,

дорожные плиты и бетонные фундаментные блоки ФБС) проходят

специальную обработку. Изделия в течение нескольких часов

пропариваются в камерах. После процедуры любая марка бетона может быстро набрать

нужную прочность.

Бетонирование с помощью добавок Master Builders Solutions зимой

Бетонирование при отрицательных температурах

Один из самых главных вопросов зимой: «Зачем нужны противоморозные добавки (ПМД)?»

С понижением температуры ниже +15°С скорость реакции гидратации цемента сильно снижается. При +5°С она измеряется уже не часами, как, например, летом, а сутками, а при 0°С и ниже — останавливается вообще.

При +5°С она измеряется уже не часами, как, например, летом, а сутками, а при 0°С и ниже — останавливается вообще.

В купе с образованием льда при отсутствии прогрева и замораживании структура бетона разрушается, и дальнейший набор прочности может быть очень сильно ограничен.

Многие спрашивают: если применить противоморозные добавки, то бетон можно не греть зимой?

К сожалению, это заблуждение. Уход (прогрев) за свежеуложенным бетоном необходим при пониженных температурах.

Согласно ГОСТ 24211-2008 даже при использовании ПМД для «холодного бетона и раствора» их эффективность может измеряться в пределах 30%-40% от прочности бетона в нормальных условиях в 28 суток. Что это значит – вместо ожидаемых 32 МПа для класса В25 на 28 сутки мы увидим прочность около 11-15 МПа. Дальнейший набор прочности будет очень медленным. Очевидно, что данный вариант подходит только для специальных задач и условий.

Именно поэтому мы рекомендуем рассматривать применение противоморозных добавок в разрезе т. н. «теплого» бетона по ГОСТ 24211-2008. Это бетон или раствор, изготовленный из бетонной или растворной смеси с противоморозной добавкой, обеспечивающей незамерзание смеси при отрицательной температуре на время от ее изготовления до начала обогрева забетонированной конструкции (в течение 4 часов при -18 °С). Тогда на 28 сутки вы гарантированно получите прочность 95% от нормального твердения.

н. «теплого» бетона по ГОСТ 24211-2008. Это бетон или раствор, изготовленный из бетонной или растворной смеси с противоморозной добавкой, обеспечивающей незамерзание смеси при отрицательной температуре на время от ее изготовления до начала обогрева забетонированной конструкции (в течение 4 часов при -18 °С). Тогда на 28 сутки вы гарантированно получите прочность 95% от нормального твердения.

Зачем тогда нужны противоморозные добавки?

- Применение противоморозных добавок в виде растворов солей позволяет снизить температуру замерзания воды в капиллярах. Чем меньше размеры пор и капилляров в бетоне, тем ниже в них температура замерзания воды затворения. Даже при небольшой концентрации солей данный механизм позволяет сохранить жидкую фазу в порах бетона даже при низкой отрицательной температуре. Этот механизм позволяет бетону набирать прочность.