Мелкозернистый асфальтобетон марка 2 тип б: Асфальтобетонная смесь горячая плотная мелкозернистая Тип «Б» марка 2 купить

- «Асфальтобетонные смеси и асфальтобетон. Проектирование асфальтобетона»

- Производство асфальтобетонных смесей ГУП «ДСУ-3»

- Продукция и цены | ДОРПРОМСТРОЙ

- Глава 7 (продолжение) — NHI-05-037 — Geotech — Мосты и сооружения

- СЕКЦИЯ M04

- Совокупные стандарты испытаний — EnviroMINE, Inc.

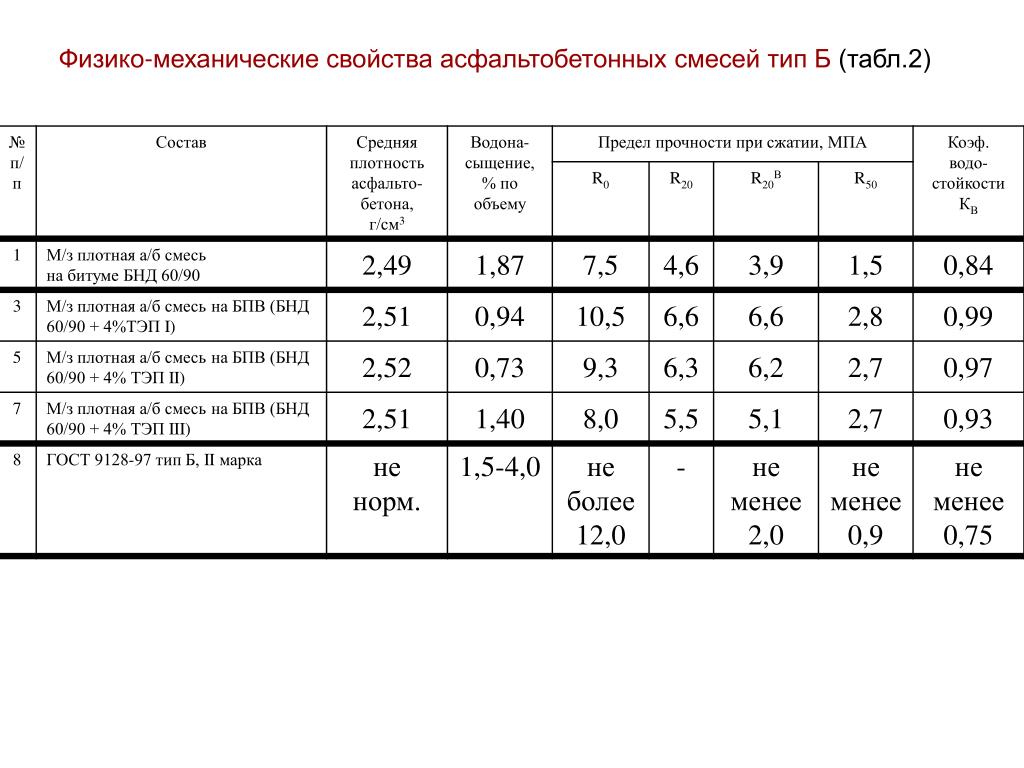

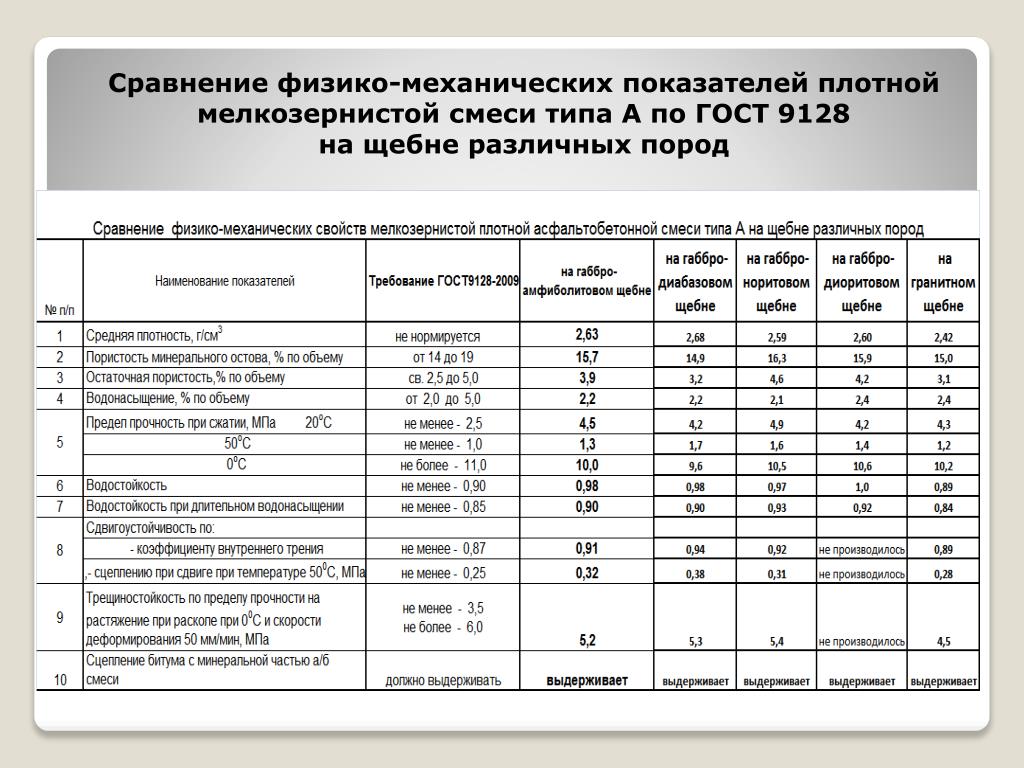

«Асфальтобетонные смеси и асфальтобетон. Проектирование асфальтобетона»

Тема дорог всегда являлась проблемой нашего государства. Поэтому правильный подбор материалов для строительства дороги обеспечит долговечность и надежность дорожной конструкции. А хорошие дороги — это показатель экономической стабильности государства и качества жизни его граждан.

Асфальтобетон является наиболее распространенным материалом для устройства дорожных покрытий. Поэтому знание этого материала, умение правильно ориентироваться в его свойствах и особенностях, разбираться в его разновидностях, умение правильно подобрать состав – это тот необходимый минимум, которым должен обладать техник — дорожник.

Определение предмета исследования: Асфальтобетон, его классификация и особенности применения.

Цель данного исследовательского проекта: запроектировать состав асфальтобетона, обеспечивающий качество и долговечность дорожного покрытия для поставленной ситуационной задачи «Амурский предприниматель открывает в Благовещенском районе близ села Белогорье с/х предприятие (свиноферму). Необходимо усовершенствовать грунтовую дорогу, положив 2х-слойное асфальтобетонное покрытие. Рельеф местности — равнинный, отдельные участки на невысоких холмах. Подобрать вид, тип и марку асфальтобетона для каждого слоя дорожной одежды, сделав упор на местные дорожно-строительные материалы. Категорию дороги принять самостоятельно. Обосновать сделанный выбор и доказать выгоду данного асфальтобетона».

Необходимо усовершенствовать грунтовую дорогу, положив 2х-слойное асфальтобетонное покрытие. Рельеф местности — равнинный, отдельные участки на невысоких холмах. Подобрать вид, тип и марку асфальтобетона для каждого слоя дорожной одежды, сделав упор на местные дорожно-строительные материалы. Категорию дороги принять самостоятельно. Обосновать сделанный выбор и доказать выгоду данного асфальтобетона».

Задачи исследования:

- Изучить асфальтобетон, его свойства и классификацию;

- Изучить и проанализировать условия строительства дороги;

- Запроектироватьвид, тип и марку асфальтобетона в зависимости от климатических и геологических условий местности и категории дороги;

- Рассчитать состав асфальтобетона;

- Доказать целесообразность и выгоду применения данного асфальтобетона.

Гипотеза: Для данной дороги целесообразней применять горячий асфальтобетон.

Асфальтовый бетон — строительный материал в виде уплотнённой смеси щебня, песка, минерального порошка и битума. Перед смешиванием составляющие высушивают и нагревают до температуры 100-160°C. Различают асфальтобетон горячий, содержащий вязкий битум, укладываемый и уплотняемый при температуре смеси не ниже 120°C; холодный — с жидким битумом, уплотняемый при температуре окружающего воздуха не ниже 10°C, а температуре смеси не ниже 50С. Асфальтобетонприменяют для покрытий дорог, аэродромов, эксплуатируемых плоских кровель, в гидротехническом строительстве. В зависимости от нагрузок и климатических условий к асфальтобетону предъявляются соответствующие требования по плотности, прочности, сдвигоустойчивости, водостойкости. Для приготовления асфальтобетона используют фракционированные минеральные материалы и битумы, качество которых регламентируются государственными стандартами.

Требования к материалам:

Щебень и гравий. Для приготовления асфальтобетонных смесей следует применять щебень игравий для строительных работ по ГОСТ 8267-93, щебень из металлургических шлаков по ГОСТ 3344-83. Щебень с размером зерен мельче 20 мм предназначен для приготовления мелкозернистых асфальтобетонных смесей, мельче 40 мм — для крупнозернистых.

Щебень с размером зерен мельче 20 мм предназначен для приготовления мелкозернистых асфальтобетонных смесей, мельче 40 мм — для крупнозернистых.

Для смесей типа Б III марки, предназначенных для верхнего слоя искусственных покрытий, не рекомендуемся использовать недробленый гравий.

Средневзвешенное содержание зерен пластинчатой (лещадной) и игловатой формы в смеси фракций щебня и гравия должно быть, % по массе, не более:15 — для смесей типа А и высокоплотных; 25 — для смесей типов Б и высокопористых; 35 — для смесей типов В и пористых.

Песок. Природный песок и песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736.

Для приготовления асфальтобетонных смесей следует использовать природные и дробленые пески, а также отсевы продуктов дробления.

Песок может быть использован в качестве компонента щебенистых смесей, а также как самостоятельный наполнитель в песчаных асфальтобетонах.

В зависимости от крупности природного песка содержание пылеватых и глинистых частиц не должно превышать 3% по массе, в дробленом — 5 %.

Минеральный порошок. Для приготовления асфальтобетонных смесей следует применять активированные и неактивированные минеральные порошки (ГОСТ 16557-78), изготавливаемые путей измельчения карбонатных горных пород.Применение минеральных порошков обязательно в асфальтобетонах I- II марок, предназначенных для использования в I- III климатических зонах. В этих же условиях предпочтение следует отдавать активированным минеральным порошкам, обеспечивающим повышенную плотность, водо- и морозостойкость асфальтобетонных покрытий.

В горячих смесях для плотного асфальтобетона II — III марок допускается использование в качестве минерального порошка тонкоизмельченных основных металлургических шлаков, а также самораспадающихся металлургических шлаков, к которым может быть отнесенаферропыль — отход производства заводов по выплавке феррохромов. Другие порошковые отходы промышленности, например, пыль уноса цементных заводов, золы уноса ТЭЦ и пр. допускается использовать в горячих смесях для плотного асфальтобетона III марки и I- II марок для пористых и высокопористых асфальтобетонов.

Использование всех порошковых отходов промышленности в качестве минерального порошка следуем допускать только при условии полного соответствия всего комплекса физико-механических свойств асфальтобетона требованиям ГОСТ 9128-2009.

Битум. Битумы — это органические вяжущие вещества, состоящие из высокомолекулярных углеводородов: нафтенового, метанового и ароматического, а так же кислородных, сернистых и азотистых производных.

Для приготовления асфальтобетонных смесей применяют нефтяные дорожные вязкие и нефтяные дорожные жидкие битумы. Для горячих асфальтобетонных смесей I и II марок следует применять только битумы марок БНД, а для горячих асфальтобетонных смесей III и IV марок, а также для асфальтобетонных смесей, предназначенных для устройства оснований и нижних слоев покрытий, наряду с битумами марок БНД допускается также применение марок БН соответствующей вязкости.

Выбор оптимального состава асфальтобетона принято производить в зависимости от свойств исходных материалов, характера автомобильного движения и климатических условий местности, что всегда являлось определяющим условием строительства долговечных асфальтобетонных покрытий.

На стадии разработки проекта автомобильной дороги выбирают асфальтобетон определенной разновидности, конкретно для каждого конструктивного слоя дорожной одежды.

В верхних слоях покрытий на дорогах всех категорий используют только плотный асфальтобетон.

Нижние слои покрытий на дорогах I — II категорий устраивают из пористого асфальтобетона, а на дорогах III — IV категорий — из высокопористого асфальтобетона.

Для создания хорошего асфальтового покрытия необходимо обеспечить ему надежное основание с помощью щебня и песка. При этом щебень укладывается более крупными фракциями вниз, а мелкими – в верхние слои покрытия, что не только улучшает качество дороги, но и снижает затраты на ее строительство.

Вид и тип плотного асфальтобетона для верхних слоев покрытий назначают в зависимости от категории дороги и климатических условий района строительства.

Двухслойное асфальтобетонное покрытие, исходя из условия задачи, будем укладывать на дорогу Благовещенск – Белогорье, проходящую через Моховую Падь. Так как дорога предназначена не только для обеспечения нужд фермы, но и обеспечивает транспортное сообщение населенных пунктов и нескольких баз отдыха, расположенных по данной трассе, то интенсивность движения и нагрузка на дорогу будут высокими, по ней будут проходить как легковые, так и грузовые автомобили, обеспечивающие будущую ферму, турбазы и населенные пункты сырьем и вывозящие продукцию.Данная дорога по принадлежности относится к дорогам общего пользования областной собственности. Предполагаемая интенсивность движения составит до 6000 автомобилей в сутки, что соответствует III технической категории дороги.

Так как дорога предназначена не только для обеспечения нужд фермы, но и обеспечивает транспортное сообщение населенных пунктов и нескольких баз отдыха, расположенных по данной трассе, то интенсивность движения и нагрузка на дорогу будут высокими, по ней будут проходить как легковые, так и грузовые автомобили, обеспечивающие будущую ферму, турбазы и населенные пункты сырьем и вывозящие продукцию.Данная дорога по принадлежности относится к дорогам общего пользования областной собственности. Предполагаемая интенсивность движения составит до 6000 автомобилей в сутки, что соответствует III технической категории дороги.

Анализ климатических условий:

Климат Амурской областирезко континентальный с муссонными чертами. Климат, прежде всего, характеризуют показатели температуры самого холодного и самого тёплого месяцев. Одинаковые показатели разных мест объединяются изотермами. Зима в области суровая. На широте Благовещенска январские температуры варьируют от −24 °C до −27 °С. Бывают морозы до −44 °С.Лето на юге области тёплое. Здесь проходят изотермы от 18 °C до 21 °С. Средние абсолютные максимумы температуры могут достигать до 42 °С.Годовое количество осадков в Благовещенске — до 550 мм.

Бывают морозы до −44 °С.Лето на юге области тёплое. Здесь проходят изотермы от 18 °C до 21 °С. Средние абсолютные максимумы температуры могут достигать до 42 °С.Годовое количество осадков в Благовещенске — до 550 мм.

Для всей области характерен летний максимум осадков, что обусловлено муссонностью климата. За июнь, июль и август может выпадать до 70 % годовой нормы осадков. Возможны колебания в выпадении осадков. Так, летом с возрастанием испарения увеличивается абсолютная и относительная влажность, а весной из-за сухости воздуха снежный покров большей частью испаряется, и следствием этого становится незначительный весенний подъём уровня воды в реках.

Такие климатические условия характерны для III дорожно-климатической зоны. Строительство планируется на весенний период (апрель), то есть будет осуществляться в благоприятный (теплый, сухой) период, поэтому целесообразно использовать горячую асфальтобетонную смесь.Для горячих смесей в средних условиях России (II и III климатические зоны) в основном применяют битумы с вязкостью 60/90, 90/130, 130/200. Главное при выборе марки битума — климатические условия и нагруженность слоев дорожной одежды, то есть категория дороги.Рекомендуемая с учетом климатических условий область применения асфальтобетонов и битумов при устройстве верхних слоев покрытий автомобильных дорог приведена в приложении АГОСТа9128-2009.

Главное при выборе марки битума — климатические условия и нагруженность слоев дорожной одежды, то есть категория дороги.Рекомендуемая с учетом климатических условий область применения асфальтобетонов и битумов при устройстве верхних слоев покрытий автомобильных дорог приведена в приложении АГОСТа9128-2009.

Качество битумов БНД выше, чем БН, так как они характеризуются более широким температурным интервалом пластичности и более высокой теплостойкостью, обладают низкой температурой хрупкости, лучшим сцеплением с поверхностью зерен минерального материала, но менее устойчивы к старению.

На основании указанных свойств битумов, учитывая время строительства, условия климата и категорию дороги, выбираем битум марки БНД 90/130.

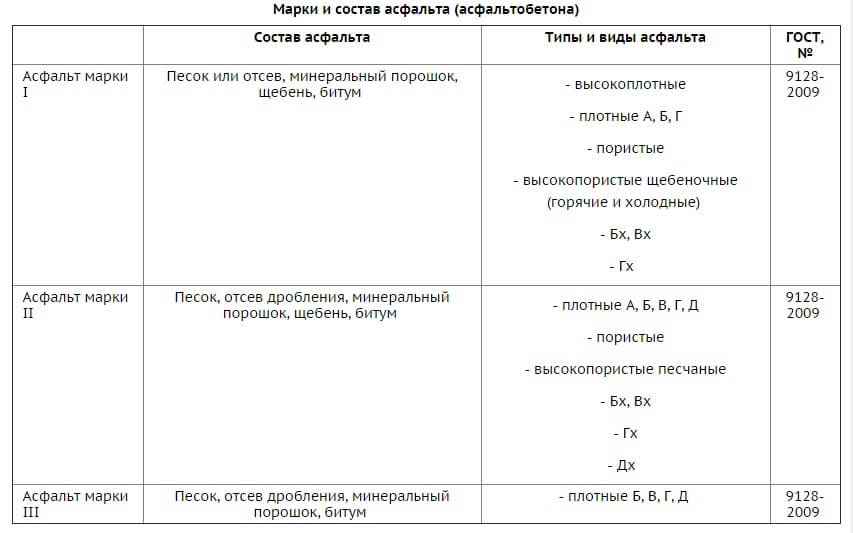

В районах III дорожно-климатический зоны, характеризующейся достаточно холодным и влажным климатом при строительстве верхнего слоя покрытий на дорогах третьей категории можно использовать горячие смеси типов А, Б, В, Г и Д II марки. Для устройства верхнего слоя покрытия,исходя из технической категории данной дороги,целесообразно использовать мелкозернистую смесь типа Б с содержанием щебня 40 — 50 % II марки, в которой формируется структура переходного типа в большей степени сзамкнутыми порами, препятствующими прониканию воды в покрытие. В тоже время, так как наша дорога проходит по холмам и имеет уклон, данный тип асфальтобетона обладает достаточно шероховатой текстурой, обеспечивающей хорошее сцепление колеса автомобиля с покрытием и гарантирующей безопасное движение.К тому же для повышения шероховатостив верхнийслойпри укатывании асфальтобетона на уклонах будем втапливатьчерный щебень фракции 5–20мм.

Для нижнего слоя нами был выбран высокопористый асфальтобетон, характеризующийся низким содержанием битума. Снижение расхода битума в асфальтобетонных смесях уменьшит стоимость покрытия с обеспечением необходимого качества оснований дорожной одежды. Высокопористый асфальтобетон рекомендован для устройства оснований под асфальтобетонные полотна на дорогах II и III категорий. Применяем высокопористый щебеночный крупнозернистый асфальтобетон марки I, с использованием щебня фракции 20 — 40мм.

В качестве каменных материалов, проанализировав доступность и экономическую выгоду, будем применять: щебень и отсев ООО «Гравелон»,эта компания зарегистрирована по адресу г. Благовещенск, ул. Игнатьевское шоссе, 24 — 303 офис; 3 этаж.На сегодняшний день «Гравелон» – единственная компания, занимающаяся производством щебня в непосредственной близости к Благовещенску: месторождение располагается всего в 15 километрах от областного центра.Продукция ООО «Гравелон» по всем параметрам соответствует требованиям в строительной и дорожной отраслях — это подтверждено лабораторными исследованиями. Песок речной — производства ООО «Фараон», эта компания зарегистрирована по адресу675520, Амурская область, Благовещенский район, с. Чигири, ул. Новая, д. 4.В проекте мы делаем упор на местные, а значит наиболее экономически выгодные, но при этом высококачественные материалы.

Благовещенск, ул. Игнатьевское шоссе, 24 — 303 офис; 3 этаж.На сегодняшний день «Гравелон» – единственная компания, занимающаяся производством щебня в непосредственной близости к Благовещенску: месторождение располагается всего в 15 километрах от областного центра.Продукция ООО «Гравелон» по всем параметрам соответствует требованиям в строительной и дорожной отраслях — это подтверждено лабораторными исследованиями. Песок речной — производства ООО «Фараон», эта компания зарегистрирована по адресу675520, Амурская область, Благовещенский район, с. Чигири, ул. Новая, д. 4.В проекте мы делаем упор на местные, а значит наиболее экономически выгодные, но при этом высококачественные материалы.

Существует два подхода к проектированию составов асфальтобетонных смесей. Первый — подбор смеси с непрерывной гранулометрией каменного материала (так называемый Макадам). Этот вариант гарантирует высокие механические свойства покрытия благодаря расклиниванию мелкими фракциями щебня более крупных фракций. Покрытие, выполненное из смеси с непрерывной гранолуметрией минеральной части, обладает высокой шероховатостью, устойчивостью к сдвигу. Свойства смеси не изменяются в результате отклонения в дозировке минерального порошка и битума, она легко распределяется, формируется и уплотняется в процессе устройства покрытия. При втором способе подбора смеси — по принципу плотного бетона — разрешается применять каменные материалы с окатанной формой зерен и прерывистой гранулометрией. В процессе уплотнения этих смесей образуется асфальтобетон с замкнутой пористостью, покрытие приобретает более высокую водостойкость и морозостойкость. Однако подобные смеси в большей степени склонны к неравномерному распределению в объеме зерен минеральной составляющей и битума. На их физико-механические свойства большое влияние имеют отклонения в дозировке минерального порошка и битума. Для покрытий из смесей, подобранных по принципу плотного бетона, характерна низкая шероховатость.

Покрытие, выполненное из смеси с непрерывной гранолуметрией минеральной части, обладает высокой шероховатостью, устойчивостью к сдвигу. Свойства смеси не изменяются в результате отклонения в дозировке минерального порошка и битума, она легко распределяется, формируется и уплотняется в процессе устройства покрытия. При втором способе подбора смеси — по принципу плотного бетона — разрешается применять каменные материалы с окатанной формой зерен и прерывистой гранулометрией. В процессе уплотнения этих смесей образуется асфальтобетон с замкнутой пористостью, покрытие приобретает более высокую водостойкость и морозостойкость. Однако подобные смеси в большей степени склонны к неравномерному распределению в объеме зерен минеральной составляющей и битума. На их физико-механические свойства большое влияние имеют отклонения в дозировке минерального порошка и битума. Для покрытий из смесей, подобранных по принципу плотного бетона, характерна низкая шероховатость.

Мы применяем метод Макадам.

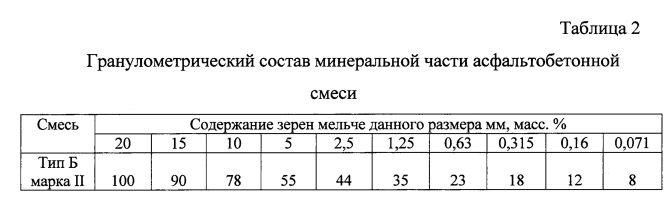

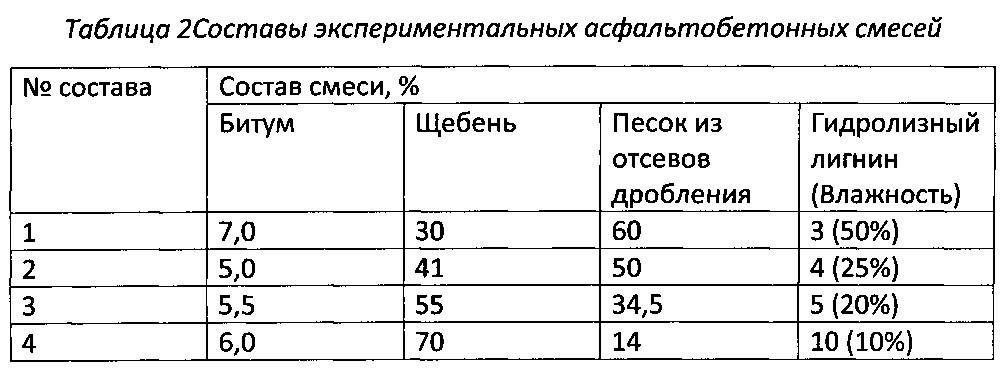

Для приготовления горячей асфальтобетонной смеси (типа Б, марки II) для верхнего слоя покрытия принимаем следующие материалы: щебень гранитный фракционированный (фракции 20 — 10 и 15 -5) с истинной плотностью ρ=2620кг/м3;отсев гранитный с плотностью ρ=2760кг/м3;песок речной кварцевый с плотностью ρ=2700кг/м3;известняковый порошок с плотностью ρ=2910кг/м3.Зерновые составы материалов приведены в частных остатках в %:

Материал | Содержание зерен в %, крупнее данного размера в мм | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | |

Щебень 20-10 | 3 | 41 | 54 | 2 | — | — | — | — | — | — | — |

Щебень 15-5 | — | 5 | 38 | 54 | 3 | — | — | — | — | — | — |

Отсев | — | — | — | 13 | 27 | 30 | 10 | 7 | 6 | 4 | 3 |

Песок | — | — | — | — | 12 | 18 | 47 | 5 | 8 | 8 | 2 |

Мин. | — | — | — | — | — | — | 2 | 3 | 5 | 15 | 75 |

Рассчитаем состав минеральных компонентов. Расчёт ведем в табличной форме, рассчитав сначала полные остатки на ситах, а затем полные остатки с учетом долевого содержания каждого материала в минеральной смеси. Долевое содержание каждого материала рассчитываем исходя из рекомендованных ГОСТом.

Расчет минеральной части асфальтобетона в полных остатках приведен в таблице:

Материал | Содержание зерен в %, крупнее данного размера в мм | Д.С. | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | ||

Рек. | 0 — 10 | 0 — 20 | 0 — 30 | 40 — 50 | 52 — 62 | 63 — 72 | 72 — 80 | 78 — 86 | 84 — 90 | 88 — 94 | 100 |

|

Щебень 20-10 | 3 | 44 | 98 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|

Щебень 15-5 | — | 5 | 43 | 97 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|

Отсев | — | — | — | 13 | 40 | 70 | 80 | 87 | 93 | 97 | 100 |

|

Песок | — | — | — | — | 12 | 30 | 77 | 82 | 90 | 98 | 100 |

|

Мин. | — | — | — | — | — | — | 2 | 5 | 10 | 25 | 100 |

|

Щебень 20-10 | 0,45 | 6,6 | 14,7 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 0,15 |

Щебень 15-5 | — | 1,55 | 13,33 | 30,07 | 31 | 31 | 31 | 31 | 31 | 31 | 31 | 0,31 |

Отсев | — | — | — | 2,86 | 8,8 | 15,4 | 17,6 | 19,14 | 20,46 | 21,31 | 22 | 0,22 |

Песок | — | — | — | — | 2,64 | 6,6 | 16,04 | 18,04 | 19,8 | 21,56 | 22 | 0,22 |

Мин. | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 | 0,1 |

Сумма | 0,45 | 8,15 | 28,03 | 47,93 | 57,44 | 68 | 79,84 | 83,68 | 87,26 | 91,4 | 100 |

|

Долевое содержание щебня 20-10 определяем по ситу № 10. Рекомендуется 0÷30%, принимаем 15%. Д.С. = =0,15. Для щебня 15 — 5, рекомендуется 40÷50%, а крупного щебня на сите № 5 у нас уже есть 15%, поэтому рекомендуем 25÷35%, Д.С.= =0,31. Для минерального порошка должно быть 100-(88÷94)= 12÷6%, Д.С.= =0,12. Принимаем Д.С. = 0,1. На песок и отсев приходится Д.С.=1-(0,31+0,15+0,1)=0,44. Отсев повышает шероховатость и сдвигоустойчивость покрытия, но удорожает асфальтобетон, поэтому чтобы не повышать стоимость асфальтобетона, принимаем соотношение отсева и речного песка 50/50. Д.С. песка = 0,22, Д.С. отсева = 0,22

Д.С. песка = 0,22, Д.С. отсева = 0,22

Поправ.коэффициент = плотность материала/плотность основного материала

Уточненное содержания минеральных материалов приведено в таблице:

Материал | Истинная плотность | Поправочный коэффициент | Содержание материалов | ||

Доли объёма | Доли массы | % по массе | |||

Щебень 20-10 | 2620 | 1 | 0,15 | 0,15 | 14,6 |

Щебень15-5 | 2620 | 1 | 0,31 | 0,31 | 30,1 |

Отсев | 2760 | 1,05 | 0,22 | 0,23 | 22,3 |

Песок речной | 2700 | 1,04 | 0,22 | 0,229 | 22,2 |

Мин. | 2910 | 1,11 | 0,10 | 0,111 | 10,8 |

Итого |

|

| 1 | 1,03 | 100 |

Содержание битума в смеси выбирают предварительно в соответствии с рекомендациями приложения Г ГОСТа 9128-2009и с учетом требований стандарта к величине остаточной пористости асфальтобетона для конкретного климатического региона. Битума для горячего плотного асфальтобетона типа Б рекомендуется 5 – 6,5%.

Оптимальное количество битума рассчитываем по битумоемкости материалов, входящих в состав асфальтобетонной смеси. Для этого вначале рассчитываем зерновой состав материалов, рассматривая породы из которых произведены каменные материала:

Материал | Остатки на ситах | Размер сит, мм | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | < 0,071 | ||

Гранит | П. | 0,45 | 8,15 | 28,03 | 47,93 | 54,8 | 61,4 | 63,6 | 65,14 | 66,46 | 67,34 | 68 |

Ч.О | 0,45 | 7,7 | 19,88 | 19,9 | 6,87 | 6,6 | 2,2 | 1,54 | 1,32 | 0,88 | 0,66 | |

Известняк | П.О | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 |

Ч.О | — | — | — | — | — | — | 0,2 | 0,3 | 0,5 | 1,5 | 7,5 | |

Песок | П. | — | — | — | — | 2,64 | 6,6 | 16,94 | 18,04 | 19,8 | 21,56 | 22 |

Ч.О | — | — | — | — | 2,64 | 3,96 | 10,34 | 1,1 | 1,76 | 1,76 | 0,46 | |

Количество битума:

Размер фракций

| Частный остаток от целого числа | Битумоёмкость, % | Количество битума,% | ||||

Гранит | Известняк | Песок | Гранит | Известняк | Песок |

| |

20-25 | 0,0045 | — | — | 4,5 | — | — | 0,0202 |

15-20 | 0,077 | — | — | 4,5 | — | — | 0,3465 |

10-15 | 0,198 | — | — | 4,7 | — | — | 0,9306 |

5-10 | 0,199 | — | — | 5,2 | — | — | 1,0348 |

2,5-5 | 0,0951 | — | 0,0264 | 5,5 | — | 3,3 | 1,0348+0,0871=1,1219 |

1,25-2,5 | 0,1056 | — | 0,0396 | 5,7 | — | 3,8 | 0,6019+0,1504=0,7523 |

0,63-1,25 | 0,1254 | 0,002 | 0,1034 | 5,9 | 6,0 | 4,6 | 0,73986+0,012+0,47564=1,2275 |

0,315-0,63 | 0,029 | 0,003 | 0,011 | 6,4 | 7,0 | 4,8 | 0,1856+0,021+0,0528=0,2594 |

0,16-0,315 | 0,0276 | 0,005 | 0,0176 | 7,4 | 7,3 | 6,1 | 0,20424+0,0365+0,10736=0,34801 |

0,071-0,16 | 0,027 | 0,015 | 0,0176 | 8,4 | 9,4 | 7,0 | 0,2268+0,141+0,16544=0,3678 |

<0,071 | 0,0066 | 0,075 | 0,0046 | 18 | 16 | 14 | 0,00891+1,2+0,064=1,27331 |

Итого |

|

|

|

|

|

| 5,80821 |

В лаборатории готовят три образца из асфальтобетонной смеси с рассчитанным количеством битума и определяют: среднюю плотность асфальтобетона, среднюю и истинную плотность минеральной части, пористость минеральной части и остаточную пористость асфальтобетона по ГОСТ 12801-98. Если остаточная пористость не соответствует выбранной, то из полученных характеристик рассчитывают требуемое содержание битума Б (%) по формуле

Если остаточная пористость не соответствует выбранной, то из полученных характеристик рассчитывают требуемое содержание битума Б (%) по формуле

где V°пop — пористость минеральной части, % объема; Vмпор — выбранная остаточная пористость, % объема, принимается в соответствии с ГОСТ 9128-2009 для данной дорожно-климатической зоны; rб — истинная плотность битума, г/см3;rб = 1 г/см3; rмm — средняя плотность минеральной части, г/см3. Рассчитав требуемое количество битума, вновь готовят смесь, формуют из нее три образца и определяют остаточную пористость асфальтобетона. Если остаточная пористость совпадает с выбранной, то рассчитанное количество битума принимается. Так как мы не имеем возможности отформовать образцы из-за нехватки оборудования, считаем на этом наше исследование законченным.

Проведя нашу исследовательскую работу с нормативной литературой и интернет-источниками,мы получили следующие результаты для решенияконкретной ситуационной задачи:

- Техническая категория дороги – III;

- Дорожно-климатическая зона участка строительства – III;

- Минеральные материалы доставляются: из ООО «Гравилон» — щебень и отсев; из ООО «Фараон» — песок речной кварцевый;

- В зависимости от климатических условий, категории дороги, геологического строения местности, выбран горячий асфальтобетон, приготавливаемый на битуме марки БНД 90/130;

- Для нижнего слоя покрытия – горячий высокопористый щебёночный асфальтобетон I марки, крупнозернистый с использованием щебня фракции 20 – 40 мм;

- Для верхнего слоя покрытия –горячий плотный асфальтобетон II марки, типа Б мелкозернистый с использование щебня фракции 10 – 20мм.

Исходя из используемых материалов, рассчитали состав асфальтобетона для верхнего слоя покрытия:

Щебень гранитный фракции 20 – 10 мм — 14.6%;

Щебень гранитный фракции 15 – 5 мм — 30.1%;

Отсев гранитный — 22,3%;

Песок речной кварцевый — 22,2%;

Минеральный порошок известняковый — 10.8%;

Вязкий битум марки БНД 90/130 — 5,8 % от массы минеральной смеси.

Мы доказали в процессе исследования, что именно горячая асфальтобетонная смесь более целесообразна для устройства покрытия данной дороги, так как она пригодна как для верхнего, так и для нижнего слоя. Рекомендуется для III дорожно-климатической зоны, применима в весенний период строительства. Позволяет в более короткие сроки по сравнению с холодным асфальтом запустить движение автотранспорта по дороге – структура горячего асфальтобетона формируется сразу после уплотнения и остывания асфальта до температуры окружающей среды. Горячий асфальтобетон более устойчив к воздействию автомобилей и атмосферных факторов. То есть, гипотеза подтверждена.

То есть, гипотеза подтверждена.

Для нашей страны асфальтобетон – основной материал дорожного строительства и теперь мы знаем «почему», знаем его основные преимущества. По сравнению с цементобетоном, это менее жесткий и более пластичный материал, а большая часть России находится на территории, характеризующейся большим перепадом среднегодовых, а кое-где и среднесуточных температур. Деформативность асфальтобетона обеспечивает его долговечность. Кроме того после затвердевания он становится более ровным, а значит, менее шумным и обладает необходимой шероховатостью. Во-вторых, по уложенному асфальтобетону можно сразу открывать движение и не ждать, пока он затвердеет, в отличие от цементобетона, который набирает необходимую прочность только на 28-й день. В-третьих, покрытие из асфальтобетона легко ремонтируется, моется, убирается, на нём хорошо держится любая разметка.

Литература и интернет источники

- Справочник дорожного мастера.

Строительство, эксплуатация и ремонт автомобильных дорог.М.: «Инфра-Инженерия», 2005

Строительство, эксплуатация и ремонт автомобильных дорог.М.: «Инфра-Инженерия», 2005 - ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

- СП 78.13330.2012 «Автомобильные дороги»

- ФГУП «Информационный центр по автомобильным дорогам». Автомобильные дороги и мосты. Проектирование состава асфальтобетона и методы его испытаний. Обзорная информация. Выпуск 6. М. 2005.

- Википедия, свободная энциклопедия [Электронный ресурс]. – Асфальтобетон. – Режим доступа: https://ru.wikipedia.org/, свободный

- «Гравилон». Добыча строительного камня, производство щебня. Стабильность, Качество, Надежность. [Электронный ресурс]. – режим доступа: http://gravelon.ru/, свободный

- Доркомтех. [Электронный ресурс]. — Марки и состав асфальта. – Режим доступа: http://dorkomteh.ru/, свободный

Производство асфальтобетонных смесей ГУП «ДСУ-3»

Асфальтобетонные смеси

Асфальтобетонные смеси в соответствии с ПНСТ 184-2016 выпускаются следующих видов и типов:

— А16ВН

— А16НН

— А11ВН

— А11НН

— А8ВН

Асфальтобетонные смеси в соответствии с ПНСТ 184-2016 производятся в филиалах ВПП, Гусь-Хрустальное ДРСУ, Вязниковское ДРСУ, ДСУ-1, Киржачское ДРСУ, Ковровское ДРСУ.

Асфальтобетонные смеси по ГОСТ 9128-2013 (ГОСТ 9128-2009) выпускаются следующих типов и марок:

— горячая крупнозернистая щебеночная для высокопористого асфальтобетона марки I

— горячая мелкозернистая щебеночная для высокопористого асфальтобетона марки I

— горячая крупнозернистая для пористого асфальтобетона марок I, II

— горячая мелкозернистая для пористого асфальтобетона марок I, II

— горячая мелкозернистая для плотного асфальтобетона тип А марок I, II

— горячая крупнозернистая для плотного асфальтобетона тип Б марки I

— горячая мелкозернистая для плотного асфальтобетона тип Б марок I, II, III

— горячая мелкозернистая для плотного асфальтобетона тип В марок II, III

— горячая песчаная для плотного асфальтобетона тип Г марок II, III

— горячая песчаная для плотного асфальтобетона тип Д марок II, III

Асфальтобетонные смеси по ГОСТ 9128-2013 (ГОСТ 9128-2009) производятся во всех филиалах ГУП «ДСУ-3».

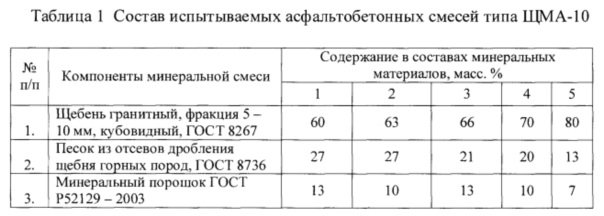

Щебеночно-мастичные асфальтобетонные смеси

Щебеночно-мастичная асфальтобетонная смесь в соответствии с ПНСТ 183-2016 выпускается следующего типа:

— ЩМА 16

Щебеночно-мастичные асфальтобетонные смеси в соответствии с ПНСТ 183-2016 производятся в филиалах ВПП, Гусь-Хрустальное ДРСУ, Вязниковское ДРСУ, ДСУ-1, Киржачское ДРСУ, Ковровское ДРСУ.

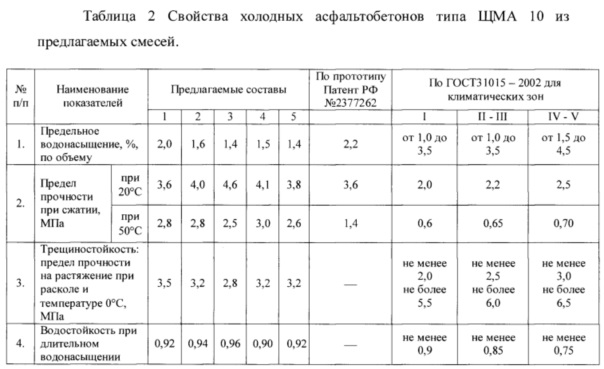

Щебеночно-мастичные асфальтобетонные смеси по ГОСТ 31015-2002 выпускаются следующих видов:

— ЩМА-20

— ЩМА-15

— ЩМА-10

Щебеночно-мастичные асфальтобетонные смеси могут быть изготовлены с применением битума по ГОСТ 22245-90 или полимерно-битумного вяжущего (ПБВ) по ГОСТ Р 52056-2003.

Щебеночно-мастичные асфальтобетонные смеси производятся в филиалах ВПП, Гусь-Хрустальное ДРСУ, Вязниковское ДРСУ, ДСУ-1, Киржачское ДРСУ, Ковровское ДРСУ, Меленковское ДРСУ.

Литые асфальтобетонные смеси

Литые асфальтобетонные смеси по ГОСТ Р 54401-2011 выпускаются следующих типов:

смесь литая тип I

смесь литая тип II

Литые асфальтобетонные смеси производятся в ВПП ГУП «ДСУ-3».

Полимерно-битумное вяжущее

На базе филиала ГУП «ДСУ-3» «СДРСУ» осуществляется производство, реализация и транспортировка (объем до 28 м3) полимерно-битумного вяжущего (ПБВ 60, ПБВ 90, ПБВ 130) соответствующие стандартам ГОСТ Р 52056–2003, производимое на установке MASSENZA модели CHALLENGER-S.

Производство расположено в п. Улыбышего, Судогодского района Владимирской области.

ПБВ — новый материал, превосходящий по характеристикам битумы нефтяные дорожные (БНД), выполняет функцию вяжущего (замещая БНД) при производстве асфальтобетонных смесей применяемых при

строительстве, реконструкции, ремонте дорог, мостов и аэродромов.

ПБВ входит в состав щебёночных, песчаных, щебёночно-мастичных и литых полимерасфальтобетонных смесей для вновь возводимых автодорог, мостов или для их реконструкции.

ПРЕИМУЩЕСТВА:

ПБВ относительно БНД

1. Увеличение срока службы дорожных покрытий в 2–3 раза, с 6 лет при использование БНД, до 12–18 лет при использовании ПБВ;

1.1. Повышенная деформационная устойчивость. ПБВ относятся к классу эластомеров и поэтому отличаются от БНД: высокой эластичностью (более 70%), широким интервалом пластичности, повышенной прочностью при растяжении, более сильной адгезией с компонентами асфальтобетонной смеси. Эти свойства сохраняются и при низких температурах. В результате, дорожное покрытие построенное с применением ПБВ выдерживает повышенные нагрузки на дорожное полотно и обладает высокой трещиностойкостью при отрицательных температурах и большой цикличности замораживания-размораживания;

1.2. Повышенная коррозионная стойкость дорожных покрытий;

1.3. Снижает вероятность колеобразование на дорогах летом за счет более высокой температуры размягчения.

2. Существенное снижение затрат на эксплуатацию и текущий ремонт дорожных покрытий за счет увеличения срока службы.

Битумные эмульсии

Эмульсия битумная дорожная по ГОСТ Р 52128-2003 выпускается класса ЭБК-1.

Эмульсия битумная дорожная катионная по ГОСТ Р 55420-2013 выпускается марки ЭБДК-Б.

Эмульсия битумная дорожная (ГОСТ Р 52128-2003) и эмульсия битумная дорожная катионная (ГОСТ Р 55420-2013) производятся в филиале ГУП ДСУ-3» «СДРСУ».

Песок

ГУП «ДСУ-3» производит песок для строительных работ по ГОСТ 8736-2014 и песок природный по ГОСТ 32824-2014.

Продукция и цены | ДОРПРОМСТРОЙ

Цены на асфальтобетонные смеси. от 01 июля 2021 г.

Мы бесплатно проконсультируем Вас по подбору асфальта и дадим рекомендации по укладке. Рассчитаем необходимое количество. Запланируем удобное Вам время и способ доставки (Условия и цена доставки оговариваются отдельно при заказе).

| Асфальтобетонные смеси | Цена за тонну без доставки* | |

| Песчаная плотная тип Г, марки II ГОСТ 9128-2013 Применяется для устройства площадок под стоянку легковых автомобилей, заездов с внутренних дорог к гаражам, для устройства тротуаров и дорожек, устройства пола в боксах и гаражах, перронов внутри дворовых площадок. | тн. | 3200 |

Мелкозернистая плотная тип В, марки II ГОСТ 9128-2013 Применяется для устройства верхних слоев дорожных покрытий улиц местного значения, площадок под стоянку легковых и грузовых автомобилей, внутри дворовых площадок и дорог. | тн. | 3200 |

| Мелкозернистая плотная тип Б, марки I ГОСТ 9128-2013 Применяется для устройства верхних слоев дорожных покрытий магистральных улиц, развязок, мостов, спусков эстакад общегородского и федерального назначения, ямочного ремонта. | тн. | 3200 |

| Крупнозернистая пористая марки II ГОСТ 9128-2013 Применяется для устройства верхних слоев щебеночных оснований магистральных улиц, развязок, мостов, спусков эстакад общегородского и федерального назначения. | тн. | 3200 |

| Мелкозернистая плотная тип А, марки I ГОСТ 9128-2013 Применяется для устройства нижних слоев дорожных покрытий магистральных улиц, развязок, мостов, спусков эстакад общегородского и федерального назначения. | тн. | 3200 |

Черный щебень мелкозернистый ВСН 123-77 Применяется при устройстве поверхностной обработки асфальтобетонных покрытий (для повышения сцепления шин с поверхностью асфальтобетонного покрытия) для конструктивных слоев дорожной одежды. | тн. | 2700 |

| Черный щебень крупнозернистый ВСН 123-77 Применяется для конструктивных слоев дорожных покрытий и верхних слоев щебеночных оснований. | тн. | 2600 |

| *условия и цена доставки оговариваются отдельно при заказе |

Мы бесплатно проконсультируем Вас по подбору асфальта и дадим рекомендации по укладке. Рассчитаем необходимое количество. Спланируем удобное время и способ доставки.

Наш асфальт

Асфальтобетонные смеси – очень распространенный материал. В наших климатических условиях он часто просто безальтернативный. Применяется для устройства, плоских кровель и благоустройства любых территорий.

Асфальтобетон – это уже уплотненная в горячем состоянии асфальтобетонная смесь (на вязком битуме — не ниже 1200С).

Все выпускаемые нами виды асфальтобетонных смесей подходят:

— для благоустройства любых территорий;

— для строительства автомобильно-дорожных покрытий и их ремонта;

— для устройства плоских кровель.

Вся наша продукция контролируется аккредитованной лабораторией.

Мы продаем асфальт с доставкой предприятиям города Челябинска, пригорода и районов. Наша продукция используется в Копейске, Потанино, Кременкуле, Долгодеревенском, Кыштыме, Озерске, Снежинске, Троицке, Шадринске, Щучьем и так далее.

Стоимость асфальта

Приобретая асфальт у нас, Вы приобретаете продукцию от производителя. Цена – гарантированно ниже, чем при покупке через посреднические организации.

Иные предложения всегда сомнительны.

Глава 7 (продолжение) — NHI-05-037 — Geotech — Мосты и сооружения

Справочное руководство по геотехническим аспектам покрытий

Глава 7.0 Детали конструкции и условия строительства, требующие особого внимания при проектировании (продолжение)

7.3 Базовые слои: требования, стабилизация и усиление

Назначение нижнего слоя зависит от типа покрытия, как описано в главе 1. В случае жестких покрытий нижний слой используется для: (1) обеспечения равномерной и стабильной поддержки, (2) сведения к минимуму разрушительного воздействия мороза действия, (3) обеспечивают дренаж, (4) предотвращают закачивание мелкозернистых грунтов в швы, (5) предотвращают изменение объема земляного полотна, (5) увеличивают структурную способность дорожного покрытия и (6) ускоряют строительство. При нежестких покрытиях основная функция базового слоя состоит в структурном улучшении несущей способности покрытия за счет обеспечения дополнительной жесткости и устойчивости к усталости, а также создания относительно толстого слоя для распределения нагрузки на конечную толщину. тротуар. Основание также может обеспечивать дренаж и, при необходимости, дополнительную защиту от мороза.

При нежестких покрытиях основная функция базового слоя состоит в структурном улучшении несущей способности покрытия за счет обеспечения дополнительной жесткости и устойчивости к усталости, а также создания относительно толстого слоя для распределения нагрузки на конечную толщину. тротуар. Основание также может обеспечивать дренаж и, при необходимости, дополнительную защиту от мороза.

Чтобы соответствовать этим функциональным требованиям, базовый курс должен иметь как минимум следующие характеристики:

- Во избежание выкачивания грунт должен быть либо свободно дренируемым, либо обладать высокой устойчивостью к эрозионному воздействию воды.Более подробно эрозивность рассматривается в следующем разделе.

- Для обеспечения дренажа базовый слой может быть или не быть хорошо просеянным материалом, но он должен содержать мало или совсем не содержать материалов мельче, чем сито 0,075 мм (№ 200). Иногда его можно стабилизировать асфальтом или цементом.

- Конструкция основания для защиты от замерзания должна быть невосприимчивой к замерзанию и иметь свободный дренаж.

- Для повышения устойчивости к деформации и улучшения структурной поддержки или уменьшения толщины может быть желательно стабилизировать базовый слой асфальтом или цементом, как описано в Разделе 7.3.2 и 7.3.3, или армировать его геосинтетиками, как описано в разделе 7.3.4.

- Базовый слой не обязательно должен иметь свободный дренаж для обеспечения структурной прочности, но он должен быть хорошо выровнен и должен противостоять деформации из-за нагрузки.

Заполнитель, используемый для основания, должен быть твердым, прочным материалом. Как минимум агрегат должен соответствовать следующим требованиям:

- Заполнитель должен иметь не менее двух поверхностей излома; желательно, чтобы он на 98% состоял из щебня.

- Абразивный износ L.A. не должен превышать 45%, как определено AASHTO T 96, Сопротивление истиранию крупного заполнителя малого размера при использовании машины Los Angeles .

- Процент потери прочности не должен превышать 12 или 18%, как определено испытаниями на сульфат натрия или сульфат магния соответственно.

Испытание должно проводиться в соответствии с AASHTO T 104,

Испытание должно проводиться в соответствии с AASHTO T 104,

Прочность заполнителя при использовании сульфата натрия

илисульфат магния

(см. главу 5). - Для проницаемого основания градация этого слоя должна обеспечивать свободное перемещение воды с минимальным значением проницаемости около 300 м/сутки (1000 футов/сутки) (см. раздел 7.2) и прохождение материала через сито 0,425 мм (№ 40). должен быть непластичным в соответствии с AASHTO T 90, Определение предела пластичности и индекса пластичности грунтов .

7.3.1 Разрушаемость оснований

Предотвращение значительной эрозии материалов основания и подстилающего слоя очень важно для контроля повреждений, связанных с влажностью, таких как закачка и разломы в JPCP и пробивки в CRCP, как описано в NCHRP 1-37A.Эродируемость – это потеря материала основания из-за гидравлического воздействия, чаще всего в местах стыков жестких покрытий, а также по краям как жестких, так и нежестких покрытий. Условие связано с долговечностью основания в связи с его способностью разрушаться при динамических транспортных нагрузках, климатических условиях, воздействиях окружающей среды, а также при воздействии воды. По мере увеличения трафика грузовиков требуется более устойчивое к эрозии основание, а также более адекватная конструкция передачи нагрузки на соединения ( e.г. , использование дюбелей в соединениях). Уровень движения является очень важным фактором при рассмотрении эрозии слоя основания/подстилающего слоя, особенно с учетом того, что основание/подстилающее основание под плитами PCC в реконструируемых проектах, вероятно, получит в 10–20 раз больше повторений нагрузки в течение расчетного срока службы, чем в прошлом.

Условие связано с долговечностью основания в связи с его способностью разрушаться при динамических транспортных нагрузках, климатических условиях, воздействиях окружающей среды, а также при воздействии воды. По мере увеличения трафика грузовиков требуется более устойчивое к эрозии основание, а также более адекватная конструкция передачи нагрузки на соединения ( e.г. , использование дюбелей в соединениях). Уровень движения является очень важным фактором при рассмотрении эрозии слоя основания/подстилающего слоя, особенно с учетом того, что основание/подстилающее основание под плитами PCC в реконструируемых проектах, вероятно, получит в 10–20 раз больше повторений нагрузки в течение расчетного срока службы, чем в прошлом.

В то время как базовый слой является слоем, наиболее часто подверженным эрозии, любой слой непосредственно под обработанным основанием может подвергнуться серьезной эрозии. Есть много примеров эрозии мелкозернистых почв под стабилизированным базовым слоем, что приводит к потере опоры и разломам стыков. Таким образом, некоторые агентства теперь размещают плотный градуированный зернистый слой подстилающего слоя между основанием и уплотненным земляным полотном, чтобы уменьшить эту проблему. Другие агентства стабилизируют верхний слой мелкозернистой почвы известью, чтобы уменьшить эту проблему; однако этот подход должен производить достаточно твердый материал с адекватной прочностью на сжатие и однородностью по всему проекту. Геотекстиль также используется в качестве разделительного слоя для удержания материалов земляного полотна на месте. Другая альтернатива, которая была успешно использована, заключается в размещении слоя переработанного измельченного PCC под плотным обработанным основанием.

Таким образом, некоторые агентства теперь размещают плотный градуированный зернистый слой подстилающего слоя между основанием и уплотненным земляным полотном, чтобы уменьшить эту проблему. Другие агентства стабилизируют верхний слой мелкозернистой почвы известью, чтобы уменьшить эту проблему; однако этот подход должен производить достаточно твердый материал с адекватной прочностью на сжатие и однородностью по всему проекту. Геотекстиль также используется в качестве разделительного слоя для удержания материалов земляного полотна на месте. Другая альтернатива, которая была успешно использована, заключается в размещении слоя переработанного измельченного PCC под плотным обработанным основанием.

Руководство NCHRP 1-37A содержит руководство по оценке потенциала эрозии различных материалов, используемых в новых проектах JPCP и CRCP, а также в верхних слоях PCC существующих нежестких или жестких покрытий. Влияние эрозии рассматривается эмпирически в виде оценки классификации эрозионной способности для конкретных проектных уровней. Процедура проектирования обеспечивает основу, для которой эрозию можно рассматривать на более механистической основе в будущем (например, повторяющееся ежемесячное накопление повреждений и включение лабораторных испытаний на эрозию уровня 1).В таблицах 7-6, 7-7 и 7-8 представлены требования к классификации материалов для проектирования Уровня 1, Уровня 2 и Уровня 3 соответственно.

Процедура проектирования обеспечивает основу, для которой эрозию можно рассматривать на более механистической основе в будущем (например, повторяющееся ежемесячное накопление повреждений и включение лабораторных испытаний на эрозию уровня 1).В таблицах 7-6, 7-7 и 7-8 представлены требования к классификации материалов для проектирования Уровня 1, Уровня 2 и Уровня 3 соответственно.

| Класс эродируемости | Описание и испытания материалов |

|---|---|

| Класс основан на типе материала и результатах испытаний | Тест не полностью разработан для общенационального использования; таким образом, Уровень 1 не может быть реализован в настоящее время. Испытания, которые в настоящее время рассматриваются для оценки эрозионной способности материалов для дорожного покрытия, включают:

|

| Класс эродируемости | Описание материала и испытания |

|---|---|

| 1 |

|

| 2 |

|

| 3 |

|

| 4 | Несвязанный измельченный гранулированный материал, имеющий плотную фракцию и высококачественные заполнители. |

| 5 | Необработанные грунты (плита РСС уложена на подготовленное/уплотненное основание). |

| Класс эродируемости | Описание материала и испытания |

|---|---|

| 1 |

|

| 2 |

|

| 3 |

|

| 4 | Несвязанный измельченный гранулированный материал, имеющий плотную фракцию и высококачественные заполнители. |

| 5 | Грунты земляного полотна необработанные (уплотненные). |

7.3.2 Связанные основания

Для достижения наивысшего уровня эродируемости стабилизированные материалы основания или подстилающего слоя часто производятся путем добавления достаточного количества стабилизирующего агента (обычно цемента или асфальта) для получения материалов со значительной прочностью на растяжение ( e.г. , класс эродируемости 1а в таблице 7-7). Такие материалы считаются связанными основаниями и имеют существенное увеличение структурной емкости по сравнению с несвязанными и модифицированными (обработанными) основаниями. Связанные основания или подстилающие слои не считаются геотехническими материалами и не рассматриваются в данном руководстве. Пользователи могут обратиться к курсам NHI по дорожному покрытию (, например, , NHI 131033) для получения дополнительной информации.

7.3.3 Модифицированные (или обработанные) основы

Добавление цемента или асфальта (обычно менее 5%) для стабилизации несвязанного основания или подстилающего слоя с основной целью повышения устойчивости строительства считается модифицированным или обработанным основанием.Обычно считается, что модифицированные материалы структурно ведут себя как несвязанный гранулированный материал. Эти основания или подосновы считаются геотехническими материалами. Стабилизация чаще всего требуется для открытых градуированных (проницаемых) оснований (ОГБ), склонных к колееобразованию и переплетению при строительных работах. Таблицы 7-9 и 7-10 содержат рекомендации для оснований, обработанных асфальтом и цементом, соответственно.

Прочность оснований, обработанных цементом, будет частично зависеть от адекватного отверждения во время строительства.Смесь должна быть хорошо утрамбована при оптимальной влажности и должна быть получена достаточная плотность по всему слою. Контроль плотности также будет важен для однородности базовых материалов, обработанных асфальтом. Хотя стабилизация часто используется для уменьшения толщины основания, следует признать, что тонкие основания (толщиной менее 150 мм (6 дюймов)) часто чрезвычайно трудно построить на точную глубину, что создает возможность для очень тонкого основания. слои в локализованных областях. Для строительства тонких оснований требуется очень качественное земляное полотно или хорошая рабочая платформа (как рассмотрено в разделе 7.6). Контроль качества строительных материалов, обработанных цементом и асфальтом, рассматривается в главе 8.

Хотя стабилизация часто используется для уменьшения толщины основания, следует признать, что тонкие основания (толщиной менее 150 мм (6 дюймов)) часто чрезвычайно трудно построить на точную глубину, что создает возможность для очень тонкого основания. слои в локализованных областях. Для строительства тонких оснований требуется очень качественное земляное полотно или хорошая рабочая платформа (как рассмотрено в разделе 7.6). Контроль качества строительных материалов, обработанных цементом и асфальтом, рассматривается в главе 8.

| Спецификация | Требование | Метод испытания |

|---|---|---|

| Заполнитель | (a) твердый, прочный материал с не менее чем двумя изломами; предпочтительно, состоящий на 98% из щебня. | Визуальная классификация |

| (b) L.A. Абразивный износ не должен превышать 45%. | AASHTO T 96 | |

| (c) Процент потери прочности не должен превышать 12% при определении с помощью сульфата натрия или 18% при испытаниях на сульфат магния. | AASHTO T 104, Прочность заполнителя при использовании сульфата натрия или сульфата магния | |

| Содержание AC | Содержание AC должно обеспечивать хорошее покрытие заполнителей. Минимальное рекомендуемое содержание AC составляет от 2,5 до 3% по весу. Окончательное содержание AC следует определять в соответствии с градацией смеси и толщиной пленки вокруг крупных заполнителей. | ASTM D 2489, Метод определения степени покрытия частиц битумно-заполнительными смесями . |

| Класс AC | Класс жесткого асфальта (обычно рекомендуется на 1 класс жестче, чем рекомендуемый слой покрытия). | Для определения марки AC можно провести испытания на проникновение, вязкость или вяжущее Superpave. |

| Защита от зачистки | Испытание против зачистки должно проводиться на всех материалах, обработанных AC. | AASHTO T283, Стойкость уплотненной битумной смеси к повреждениям, вызванным влагой . |

| Противоотслаивающие вещества | Заполнители, обладающие гидрофильными характеристиками, можно противодействовать добавлением 0,5–1 % извести. | Отчет NCHRP 274. |

| Проницаемость | Минимальная проницаемость смеси: 300 м/сутки (1000 футов/сутки). | AASHTO T 3637, Проницаемость битумных смесей . |

| Спецификация | Требование | Метод испытаний |

|---|---|---|

| Заполнитель | (a) Твердый, прочный материал с не менее чем двумя изломами; предпочтительно, состоящий на 98 процентов из щебня. | Визуальная классификация |

| (b) L.A. Абразивный износ не должен превышать 45 %. | AASHTO T 96-94 | |

| (c) Процент потери прочности не должен превышать 12 или 18%, как определено испытаниями на сульфат натрия или сульфат магния, соответственно. | AASHTO T 104-86, «Прочность заполнителя… Использование сульфата натрия или сульфата магния» | |

| Цемент | Выбранное содержание портландцемента должно обеспечивать хорошее покрытие заполнителей. Рекомендуемая норма внесения составляет от 130 до 166 кг/м 3 (от 220 до 285 фунтов/ярд 3 ). | Должен соответствовать спецификации AASHTO M 85, Портландцемент |

| Водоцементное отношение | Рекомендуемое водоцементное отношение для обеспечения прочности и удобоукладываемости: 0.3 до 0,5. | |

| Удобоукладываемость | Осадка смеси должна находиться в пределах 25–75 мм (1–3 дюйма). | |

| Чистота | Используйте только чистые заполнители | |

| Проницаемость | Минимальная проницаемость смеси: (300 м/день)1,0066 | |

| Проницаемость |

7.3.4 Усиление основания

Более поздней формой стабилизации является использование геосинтетических материалов (преимущественно георешеток) для усиления основания нежестких систем дорожного покрытия, которое, как было установлено, при определенных условиях обеспечивает значительное улучшение характеристик участков дорожного покрытия.Основной эффект армирования в нежестких покрытиях с армированием основания заключается в обеспечении бокового удержания слоя заполнителя. Боковое ограничение возникает из-за развития касательных напряжений на границе раздела между заполнителем и арматурой, которая, в свою очередь, передает нагрузку на арматуру. Напряжение сдвига интерфейса, присутствующее при удалении нагрузки от трафика, продолжает расти с приложениями с нагрузкой от трафика, а это означает, что боковое ограничение агрегата увеличивается с увеличением приложений с нагрузкой. Увеличение интенсивности движения в 10 раз для достижения того же уровня нагрузки (колейность 25 мм (1 дюйм)) наблюдалось для армированных секций по сравнению с неармированными секциями с той же конструкцией асфальта и толщиной основания (Berg et al. , 2000). В Таблице 7-11 представлены сводные данные об условиях, при которых следует рассматривать различные геосинтетические продукты для данного применения.

Увеличение интенсивности движения в 10 раз для достижения того же уровня нагрузки (колейность 25 мм (1 дюйм)) наблюдалось для армированных секций по сравнению с неармированными секциями с той же конструкцией асфальта и толщиной основания (Berg et al. , 2000). В Таблице 7-11 представлены сводные данные об условиях, при которых следует рассматривать различные геосинтетические продукты для данного применения.

Существующие методы проектирования нежестких покрытий, армированных геосинтетикой в базовом слое несвязанного заполнителя, в значительной степени являются эмпирическими методами, основанными на ограниченном наборе расчетных условий, по которым были построены испытательные участки ( i.е. , Стандарт AASHTO 4E-SR по армированию основания). Эти методы проектирования были ограничены в использовании из-за 1) отсутствия признанной на национальном уровне процедуры проектирования армированного основания, 2) узкого диапазона условий проектирования испытательных участков, по которым метод был откалиброван, и 3) собственных методов проектирования, относящихся к одному геосинтетическому продукту. Недавно FHWA спонсировала исследование по разработке интерфейса для включения геосинтетического армирования основания в механистический эмпирический расчет в соответствии с моделью NCHRP 1-37A.Эта работа в настоящее время находится на рассмотрении, но она показывает отличные перспективы для включения этих методов в проектирование дорожных покрытий.

Недавно FHWA спонсировала исследование по разработке интерфейса для включения геосинтетического армирования основания в механистический эмпирический расчет в соответствии с моделью NCHRP 1-37A.Эта работа в настоящее время находится на рассмотрении, но она показывает отличные перспективы для включения этих методов в проектирование дорожных покрытий.

Тем временем AASHTO 4E включает подход к проектированию, основанный на оценке выгоды от усиления, определяемой коэффициентом полезного движения (TBR) или коэффициентом сокращения базового курса (BCR). TBR определяется как отношение числа транспортных нагрузок между идентичным в остальном армированным и неармированным покрытием, которое может быть приложено для достижения определенной остаточной деформации поверхности покрытия.BCR определяет процентное уменьшение толщины базового слоя армированного покрытия, при котором достигается эквивалентный срок службы (, например, , поверхностная деформация) между армированным и неармированным покрытиями с большей толщиной заполнителя. Философия этого подхода заключается в том, что применимость технологии и преимущества подкрепления оцениваются на основе эмпирических соображений. Выгода от армирования, определенная таким образом, затем используется для модификации существующей конструкции неармированного покрытия.

Философия этого подхода заключается в том, что применимость технологии и преимущества подкрепления оцениваются на основе эмпирических соображений. Выгода от армирования, определенная таким образом, затем используется для модификации существующей конструкции неармированного покрытия.

Предлагаемая процедура проектирования в AASHTO 4E следует шагам, перечисленным ниже:

- Этап 1. Первичная оценка применимости технологии.

- Этап 2. Расчет неармированного покрытия.

- Шаг 3. Определение качественных преимуществ армирования для проекта.

- Шаг 4. Определение количественных преимуществ подкрепления (TBR или BCR).

- Этап 5. Расчет армированного покрытия с использованием преимуществ, определенных на этапе 4.

- Шаг 6. Анализ стоимости жизненного цикла.

- Шаг 7. Разработка технического задания.

- Этап 8. Разработка строительных чертежей и тендерной документации.

- Этап 9. Строительство проезжей части.

Этап 1 включает оценку связанных с проектом переменных, приведенных в Таблице 7-11, и принятие решения о том, благоприятны или неблагоприятны условия проекта для эффективности армирования и какие типы армирующих изделий (как определено в Таблице 7-11). 11) подходят для проекта.

Этап 2 включает в себя проектирование обычного неармированного типичного поперечного сечения дорожной одежды или серии поперечных сечений, если это необходимо для проекта. Для этого шага можно использовать любую приемлемую процедуру проектирования.

Этап 3 включает оценку качественных преимуществ, которые будут получены в результате добавления армирования. Следует оценить два основных преимущества: будет ли использоваться геосинтетический материал для продления срока службы дорожного покрытия ( i.е. , применение дополнительных проездов транспортных средств), уменьшение толщины основного заполнителя или их комбинация. Берг и др. В Законе № (2000 г.) перечислены дополнительные вторичные льготы, которые также следует учитывать.

Берг и др. В Законе № (2000 г.) перечислены дополнительные вторичные льготы, которые также следует учитывать.

Шаг 4 — самый сложный шаг в процессе проектирования, требующий большого количества суждений. Этот шаг требует определения значения или значений выгоды (TBR и/или BCR), которые будут использоваться при расчете армированного покрытия.Определение этих значений выгод для ряда проектных условий, возможно, является наиболее активно обсуждаемой и наиболее изученной темой в этой области. Учитывая отсутствие подходящего аналитического решения для определения этих терминов, Berg et al. (2000) предложил, чтобы эти значения определялись путем тщательного сравнения проектных условий, определенных на предыдущих этапах, с условиями, представленными в исследованиях, описанных в литературе. Большинство этих исследований были обобщены в Berg et al. (2000) в форме, позволяющей проводить прямое сравнение с известными условиями проекта. В отсутствие подходящих сравнительных исследований был предложен и описан в Berg et al. (2000), и может использоваться для определения выгоды для условий проекта. Разумность значений выгод должна быть тщательно оценена, чтобы не подорвать надежность дорожного покрытия.

(2000), и может использоваться для определения выгоды для условий проекта. Разумность значений выгод должна быть тщательно оценена, чтобы не подорвать надежность дорожного покрытия.

Этап 5 включает прямое применение TBR или BCR для модификации конструкции неармированного покрытия, определенной на этапе 2. TBR можно напрямую использовать для определения увеличенного количества проходов транспортных средств, которые можно применить к дорожному покрытию, в то время как BCR можно использовать чтобы определить уменьшенную толщину основного заполнителя, чтобы получить одинаковый срок службы. В контексте подхода AASHTO к проектированию дорожного покрытия можно рассчитать BCR, зная TBR, и наоборот, для конкретных условий проектирования проекта, однако этот подход не прошел экспериментальную или аналитическую проверку.

После определения конструкций неармированных и армированных покрытий необходимо провести анализ стоимости жизненного цикла для оценки экономической выгоды от армирования. Этот шаг определит, будет ли экономически выгодно использовать геосинтетическое армирование. Остальные этапы включают разработку спецификаций проекта, строительных чертежей, тендерной документации и планов мониторинга строительства. Берг и др. (2000) представил проект спецификации, которая может быть принята для этой заявки.

Этот шаг определит, будет ли экономически выгодно использовать геосинтетическое армирование. Остальные этапы включают разработку спецификаций проекта, строительных чертежей, тендерной документации и планов мониторинга строительства. Берг и др. (2000) представил проект спецификации, которая может быть принята для этой заявки.

Несмотря на то, что применение геосинтетического армирования нежестких дорожных одежд было предложено и изучено в течение последних 20 лет, исследования в этой области достаточно активны, а это означает, что в ближайшем будущем следует ожидать новых методов проектирования. Мы надеемся, что эти новые методы проектирования обеспечат менее эмпирические методы оценки пользы подкрепления и будут выражены как функция переменных, которые, как известно, влияют на пользу.

7.4 Уплотнение

Уплотнение грунтового основания, несвязанного основания и материалов подстилающего слоя является базовой деталью конструкции и одной из наиболее фундаментальных геотехнических операций для любого проекта дорожного покрытия. Уплотнение используется для увеличения жесткости и прочности, снижения проницаемости и повышения эрозионной стойкости геоматериалов. Уплотнение также может уменьшить потенциал набухания для обширных почв. Таким образом, цель уплотнения состоит в том, чтобы максимизировать прочность почвы (и свести к минимуму потенциальное изменение объема) за счет надлежащего регулирования влажности и уплотнения при идеальном содержании влаги или близком к нему, как обсуждается в этом разделе.

Уплотнение используется для увеличения жесткости и прочности, снижения проницаемости и повышения эрозионной стойкости геоматериалов. Уплотнение также может уменьшить потенциал набухания для обширных почв. Таким образом, цель уплотнения состоит в том, чтобы максимизировать прочность почвы (и свести к минимуму потенциальное изменение объема) за счет надлежащего регулирования влажности и уплотнения при идеальном содержании влаги или близком к нему, как обсуждается в этом разделе.

В большинстве случаев после завершения тяжелых земляных работ и тонкой планировки улучшается самая верхняя зона грунтового основания (дорожное полотно).Типичный метод улучшения заключается в корректировке содержания воды и уплотнении путем уплотнения. Требования к более высокой плотности обычно устанавливаются для верхних двух футов дорожного полотна на уровне грунта и для насыпей. Возможно, потребуется подрезать почву на участках выемки и засыпать ее, чтобы получить желаемую прочность и однородность. Тяжелое контрольно-прокатное оборудование (от 270 до 450 кН (от 30 до 50 тонн)) может использоваться для выявления областей неравномерной опоры в подготовленном земляном полотне. Контрольная прокатка и другие аспекты уплотнения в полевых условиях рассматриваются в Главе 8.Возможно, наиболее распространенная проблема, возникающая из-за некачественного строительства, связана с контролем плотности влаги, которого можно избежать или, по крайней мере, свести к минимуму с помощью тщательного планирования и выполнения плана, относящегося к КК/ОК во время строительства, как рассмотрено в Главе 8. В этом плане особое внимание следует уделить надлежащему содержанию влаги, надлежащей толщине подъема для уплотнения и достаточной конфигурации (, например, , вес и ширина) используемого уплотняющего оборудования.

Контрольная прокатка и другие аспекты уплотнения в полевых условиях рассматриваются в Главе 8.Возможно, наиболее распространенная проблема, возникающая из-за некачественного строительства, связана с контролем плотности влаги, которого можно избежать или, по крайней мере, свести к минимуму с помощью тщательного планирования и выполнения плана, относящегося к КК/ОК во время строительства, как рассмотрено в Главе 8. В этом плане особое внимание следует уделить надлежащему содержанию влаги, надлежащей толщине подъема для уплотнения и достаточной конфигурации (, например, , вес и ширина) используемого уплотняющего оборудования.

7.4.1 Теория уплотнения

Основные инженерные принципы уплотнения почвы восходят к работе Проктора в 1930-х годах. Уплотнение может быть выполнено в лаборатории с использованием статических, замешивающих, вращательных, вибрационных или ударных уплотнителей. У каждого метода есть свои преимущества и недостатки, но на сегодняшний день стандартом на практике является ударное уплотнение с помощью падающего молота. Стандартные лабораторные тесты на уплотнение более подробно описаны в главе 5. В этих тестах почва смешивается с водой в диапазоне значений влажности w и уплотняется с использованием определенной энергии уплотнения ( e.г. , фут-фунт/фут 3 или джоуль/м 3 ). Рисунок 7-11 иллюстрирует влияние энергии уплотнения на лабораторные кривые уплотнения. Как описано в главе 5, модифицированный тест Проктора на уплотнение (ASTM D1557/AASHTO T-180) имеет энергию уплотнения 2700 кН-м/м 3 (56 000 фут-фунт/фут 3 ), что составляет почти 5 раз превышает энергию уплотнения 600 кН-м/м 3 (12 400 ft-lb/ft 3 ) в стандартном тесте Проктора (ASTM D698/AASHTO T-99). Аналогичным образом, увеличение энергии уплотнения в полевых условиях приведет к увеличению максимального сухого удельного веса и снижению связанного с этим оптимального содержания воды.

Стандартные лабораторные тесты на уплотнение более подробно описаны в главе 5. В этих тестах почва смешивается с водой в диапазоне значений влажности w и уплотняется с использованием определенной энергии уплотнения ( e.г. , фут-фунт/фут 3 или джоуль/м 3 ). Рисунок 7-11 иллюстрирует влияние энергии уплотнения на лабораторные кривые уплотнения. Как описано в главе 5, модифицированный тест Проктора на уплотнение (ASTM D1557/AASHTO T-180) имеет энергию уплотнения 2700 кН-м/м 3 (56 000 фут-фунт/фут 3 ), что составляет почти 5 раз превышает энергию уплотнения 600 кН-м/м 3 (12 400 ft-lb/ft 3 ) в стандартном тесте Проктора (ASTM D698/AASHTO T-99). Аналогичным образом, увеличение энергии уплотнения в полевых условиях приведет к увеличению максимального сухого удельного веса и снижению связанного с этим оптимального содержания воды.

Рис. 7-11. Влияние энергии уплотнения на кривые уплотнения (Coduto, 1999).

Различные почвы обычно имеют разную форму кривых уплотнения. Этот факт поможет определить соответствующую лабораторную кривую для материалов, встречающихся в полевых условиях. На рис. 7-12 показаны типичные кривые уплотнения для нескольких различных грунтов. Более грубые зернистые почвы обычно имеют довольно крутые кривые уплотнения с большими изменениями плотности при небольших изменениях содержания влаги, в то время как высокопластичные глины имеют довольно плоские кривые уплотнения.Максимальная сухая плотность выше для более грубых почв, а оптимальная влажность ниже. Некоторые несвязные грунты также имеют два пика на кривой уплотнения; один в очень сухих условиях, когда нет капиллярного натяжения, способного противостоять уплотняющему усилию, а другой – при оптимальном содержании влаги, когда происходит оптимальное смазывание между частицами.

Рис. 7-12. Лабораторные кривые уплотнения для различных почв (Rollings and Rollings, 1996).

Почти все характеристики уплотнения основаны на достижении минимального сухого удельного веса в полевых условиях. Обычно это выражается относительной плотностью C R :

Обычно это выражается относительной плотностью C R :

(7.5)

| C R = | γ D |

, в котором γ D удельный вес в сухом состоянии, полученный в полевых условиях, и ( γ d ) max – максимальный удельный вес в сухом состоянии, определенный в результате специального лабораторного испытания на уплотнение.

Содержание воды при уплотнении также иногда указывается из-за ее влияния на структуру почвы, особенно для глин. Глины, уплотненные всухую оптимума, имеют хлопьевидную ткань (см. рис. 7-13), что в целом соответствует более высокой проницаемости, большей прочности и жесткости, повышенной хрупкости. И наоборот, глины, уплотненные во влажном состоянии от оптимальной до той же эквивалентной плотности в сухом состоянии, имеют тенденцию иметь более ориентированную или дисперсную ткань, что обычно соответствует более низкой проницаемости, меньшей прочности и жесткости, но большей пластичности.

И наоборот, глины, уплотненные во влажном состоянии от оптимальной до той же эквивалентной плотности в сухом состоянии, имеют тенденцию иметь более ориентированную или дисперсную ткань, что обычно соответствует более низкой проницаемости, меньшей прочности и жесткости, но большей пластичности.

Рис. 7-13. Влияние содержания уплотненной воды на структуру почвы для глин (Coduto, 1999).

7.4.2 Влияние на свойства почвы

Основные эффекты уплотнения на свойства грунта следующие:

- Плотность: Как описано в предыдущих разделах, наиболее прямым измеримым эффектом уплотнения является увеличение плотности почвы. Типичные лабораторные значения максимальной плотности в сухом состоянии и оптимального содержания влаги для различных почв приведены в главе 5, таблицах 5-18 и 5-19.

- Прочность: Интуитивно можно ожидать, что прочность увеличивается с увеличением энергии уплотнения и больше при низком содержании воды, чем при высоких значениях.

Рисунок 7-14 суммирует типичную зависимость прочности от содержания воды и энергии уплотнения для тощей глины, где прочность количественно определяется CBR (Rollings and Rollings, 1996). Данные на рисунке в целом подтверждают интуитивные ожидания. Прочность в сухом состоянии при оптимальном содержании воды, как и ожидалось, выше для более высоких энергий уплотнения и на порядок выше, чем прочность при оптимальном уплотнении во влажном состоянии.Обратите внимание, однако, что более высокие энергии уплотнения могут давать несколько более низкие значения прочности, когда мелкозернистый грунт уплотняется при содержании воды выше оптимального. Также обратите внимание, что прочность на рисунке основана на ненасыщенных грунтах. Если материал, уплотненный всухую до оптимального уровня, становится насыщенным, может произойти значительное снижение прочности, при этом прочность будет даже меньше, чем у того же грунта, уплотненного во влажном состоянии до оптимального. Большие изменения прочности при увлажнении связаны с мелкозернистыми алевритами и глинами и менее выражены или даже незначительны в крупнозернистых грунтах (Rollings, Rollings, 1996).

Рисунок 7-14 суммирует типичную зависимость прочности от содержания воды и энергии уплотнения для тощей глины, где прочность количественно определяется CBR (Rollings and Rollings, 1996). Данные на рисунке в целом подтверждают интуитивные ожидания. Прочность в сухом состоянии при оптимальном содержании воды, как и ожидалось, выше для более высоких энергий уплотнения и на порядок выше, чем прочность при оптимальном уплотнении во влажном состоянии.Обратите внимание, однако, что более высокие энергии уплотнения могут давать несколько более низкие значения прочности, когда мелкозернистый грунт уплотняется при содержании воды выше оптимального. Также обратите внимание, что прочность на рисунке основана на ненасыщенных грунтах. Если материал, уплотненный всухую до оптимального уровня, становится насыщенным, может произойти значительное снижение прочности, при этом прочность будет даже меньше, чем у того же грунта, уплотненного во влажном состоянии до оптимального. Большие изменения прочности при увлажнении связаны с мелкозернистыми алевритами и глинами и менее выражены или даже незначительны в крупнозернистых грунтах (Rollings, Rollings, 1996).

Рис. 7-14. Прочность, измеренная CBR, и плотность в сухом состоянии в зависимости от содержания воды для лабораторного ударного уплотнения (Rollings and Rollings, 1996).

- Жесткость: На рис. 7-15 обобщены типичные зависимости жесткости от содержания воды и энергии уплотнения для глин, где жесткость определяется как напряжение, необходимое для компенсации осевой деформации 5% и 25% в испытании на трехосное сжатие (Сид и Чан, 1959 г.). ). Жесткость увеличивается с увеличением энергии уплотнения при оптимальном сухом уплотнении и в значительной степени не зависит от энергии уплотнения при оптимальном мокром уплотнении.Как и следовало ожидать, оптимальная жесткость в сухом состоянии также значительно выше, чем при оптимальном уплотнении во влажном состоянии. Однако снова может произойти значительное снижение жесткости, если материал становится насыщенным до такой степени, что жесткость может быть меньше жесткости грунта, уплотненного во влажном состоянии до оптимального.

Рис. 7-15. Жесткость как функция уплотняющего усилия и содержания воды (по Seed and Chan, 1959; по Holtz and Kovacs, 1981).

- Проницаемость: Проницаемость при постоянном уплотняющем усилии уменьшается с увеличением содержания воды и достигает минимума примерно при оптимальном содержании влаги.Проницаемость при оптимальном уплотнении в сухом состоянии примерно на порядок выше, чем значение при оптимальном уплотнении во влажном состоянии.

- Набухание/Усадка Потенциал: Набухание уплотненных глин больше при оптимальном сухом уплотнении. Сухие глины обладают большей способностью поглощать воду и, следовательно, больше набухают. Сухие почвы оптимума в целом более чувствительны к воздействиям окружающей среды, таким как изменения содержания воды. С усадкой ситуация прямо противоположная (рис. 7-16), когда образцы, уплотненные влажным или оптимальным образом, демонстрируют самые высокие усадочные деформации по мере удаления воды из почвы.

Рис. 7-16. Усадка в зависимости от содержания воды и типа уплотнения (по Seed and Chan, 1959; по Holtz and Kovacs, 1981).

Диапазоны для асфальтобетонных горячих смесей | Допуск JMF | |||||||||

КЛАСС | 1 | 2 | 3 | 4 | 12 | 5 (е) | 5А (розетка) | 5Б (ф) | ± Проценты | |

Вяжущее марки PG содержание % | стр. 5.0 — 6,5 | стр. 64-28 5,0–8,0 | стр. 64-28 6,5 — 9,0 | стр. 64-28 4,0–6,0 | стр. 64-28 7,5 — 10,0 | МС-250 (д) 6,0–7,5 | МС-250 (д) 6,0–7,5 (i) | МС-250 (д) 6.0 — 7,5 (к) | | |

Размер сита | Процент прохождения (%) | |||||||||

#200 | 75 м | 3 – 8 (ч) | 3 – 8 (ч) | 3 – 8 (ч) | 0 – 5 (ч) | 3 – 10 (ч) | 0 — 2. | 0 — 2,5 | 0 — 2,5 | 2 |

#50 | 300 м | 6 — 26 | 8 — 26 | 10 — 30 | 5 — 18 | 10 — 40 | 4 | |||

#30 | 600 м | 10 — 32 | 16 — 36 | 20 — 40 | 20 — 60 | 2 — 15 | 2 — 15 | 2 — 15 | 5 | |

#8 | 2. | 28 — 50 | 40 — 64 | 40 — 70 | 20 — 40 | 60 — 95 | 10 — 45 | 10 — 45 | 10 — 45 | 6 |

#4 | 4.75 мм | 40 — 65 | 55 — 80 | 65 — 87 | 30 — 55 | 80 — 95 | 40 — 100 | 40 — 100 | 40 — 100 | 7 |

¼ дюйма | 6.3 мм | |||||||||

3/8 | 9,5 мм | 60 — 82 | 90 — 100 | 95 — 100 | 42 — 66 | 98 — 100 | 100 | 100 | 100 | 8 |

12. | 70 — 100 | 100 | 100 | 100 | 8 | |||||

3/4″ | 19,0 мм | 90 — 100 | 60 — 80 | 8 | ||||||

1″ | 25.0 мм | 100 | ||||||||

2 дюйма | 50,0 мм | 100 | ||||||||

Кроме того, доля материала, остающегося между любыми двумя последовательными ситами, должна быть не менее 4% | ||||||||||

Температура материала | ||||||||||

°F (°С) | 325 макс. | 140 – 185 (60 – 85) | ||||||||

Агрегат °F (°C) | 280 – 350 (138 – 177) | 100 – 175 (38 – 79) | ||||||||

Смеси °F (°C) | 265 – 325 (129 – 163) | 275-325(а) | 120 – 175 (49 – 79) | ±25°F (±12°C) | ||||||

(135-163)(а) | ||||||||||

Свойства смеси | ||||||||||

ПУСТОТЫ — % | 3.0 – 6,0 (б) | 2,0 – 5,0 (в) | 0 — 4 | 0 — 5,0 (б) | ||||||

Стабильность [г] фунты. | 1200 (г) | 1000 | 1000 | 1000 | ||||||

ньютонов — мин. | 5300 (г) | 4500 | 4500 | 4500 | ||||||

РАСХОД [г] дюйм | .08 — .15 | .08 — .15 | .08 — .18 | .08 — .15 | ||||||

(мм) | (2 – 4) | (2 – 4) | (2 – 5) | (2 – 4) | ||||||

VMA (м) % — мин. | 15(к) :16(л) | |||||||||

%PDF-1. 7

7

%

509 0 объект>

ручей

2014-10-29T09:17:57-04:002014-10-09T07:48:32-04:002014-10-29T09:17:57-04:00uuid:ee79b12a-15b1-4f2d-9e05-3061ddef81a7uuid:2f846943- c6ee-478c-8b4e-071814f03ed7application/pdfAdobe Acrobat Pro 11.0.0 Плагин захвата бумаги

конечный поток

эндообъект

512 0 объект>

эндообъект

928 0 объект>

ручей

HWYo#~ׯH]}/

taC4CQ+). 8} 뫪»dF؎i\uA\0i>

8} 뫪»dF؎i\uA\0i>

Совокупные стандарты испытаний — EnviroMINE, Inc.

Автор Lisa Mahr.

Общее качество и использование

Заполнитель

является основным ингредиентом портландцементного бетона и асфальтобетона. Все заполнители, используемые для строительных целей, должны быть испытаны физически и химически, чтобы подтвердить их пригодность для этих целей. Каждая потенциальная производственная площадка должна быть протестирована, чтобы убедиться, что материалы соответствуют спецификациям для конкретного применения, и определить требования к обработке.Несколько агентств установили стандарты для заполнителя, используемого в строительстве. Некоторые из этих агентств: 6 :

Большинство агентств следуют стандартным процедурам испытаний заполнителя, установленным: 6

Американское общество испытаний и материалов (ASTM) было основано в 1898 году химиками и инженерами Пенсильванской железной дороги. 2 Сегодня она признана всемирной некоммерческой организацией, членами которой являются представители пользователей, производителей и групп с общими интересами. Целью организации является разработка добровольных согласованных стандартов для материалов, продуктов, систем и услуг. 4

Американская ассоциация государственных служащих автомобильных дорог (AASHTO) — это некоммерческая беспристрастная ассоциация, представляющая дорожные и транспортные департаменты 50 штатов, округа Колумбия и Пуэрто-Рико. Он представляет все пять видов транспорта: воздушный, автомобильный, общественный транспорт, железнодорожный и водный. Его основная цель — способствовать развитию, эксплуатации и обслуживанию интегрированной национальной транспортной системы. 1

Спецификации бетона и асфальтобетона на портландцементе