Метод выдерживания бетона в летних условиях: Методы выдерживания бетона в период набора прочности

- Методы выдерживания бетона в период набора прочности

- Выдерживание бетона

- Технология бетонных работ в условиях сухого жаркого климата

- Выдерживание бетона

- 8.8. Выдерживание бетона

- 31. Выдерживание бетона и уход за ним. Распалубливание конструкций.

- 7 забавных летних бетонных проектов

- Отверждение бетона | Цель лечения | Способы отверждения

- Отвердитель для бетона

- ЭФФЕКТИВНОСТЬ, ЭФФЕКТИВНОСТЬ И ИСПОЛЬЗОВАНИЕ СОЕДИНЕНИЯ ДЛЯ ОТВЕРДЫВАНИЯ БЕТОНА

- Отверждение — это процесс поддержания влажности бетона в разумном диапазоне температур и после укладки, чтобы можно было развить заданные свойства бетона.Отверждение также играет ключевую роль в уменьшении трещин в бетоне, что серьезно влияет на его долговечность. Трещины открывают доступ вредным материалам для обхода бетона с низкой проницаемостью у поверхности. Хорошее отверждение может помочь уменьшить появление незапланированных трещин. Отверждение влияет на окончательную долговечность, прочность, водонепроницаемость, сопротивление истиранию, стабильность объема и устойчивость к циклам замораживания / оттаивания и солям нарезки. Эти свойства значительно снижаются при недостаточном отверждении.Согласно ACI 308 Термин «отверждение» часто используется для описания процесса созревания гидроцементного бетона и его затвердевания с течением времени в результате продолжающейся гидратации

- цемента в присутствии достаточного количества воды и тепла. Термин «отверждение» также используется для описания действий, предпринимаемых для поддержания влажности и температурных условий в свежеуложенной цементной смеси, чтобы позволить гидратации гидравлического цемента и, если применимо, протекать пуццолановые реакции, так что потенциальные свойства смеси могут развиваться. (ACI 116R и ASTM C 125).(Смесь имеет правильные пропорции и адекватно затвердевает, когда потенциальные свойства смеси достигаются и равны или превышают желаемые свойства бетона.)

- НЕОБХОДИМОСТЬ ОТВЕРЖДЕНИЯ

- Когда обычный портландцемент (OPC) смешивается с вода, происходит химическая реакция, называемая гидратацией, которая носит экзотермический характер. По мере гидратации цемента прочность, долговечность и плотность бетона возрастают. Чем полнее гидратация, тем выше становятся эти свойства.Полная гидратация цемента занимает очень много времени. Процесс гидратации еще далек от завершения, когда поверхность бетона твердая. Теоретически процесс гидратации продолжается годами. При достаточном количестве воды процесс гидратации будет завершен примерно на 30% за 3 дня, на 60% за 7 дней и на 98% за 28 дней. Большая часть свежезамещенного бетона содержит больше воды, чем требуется для гидратации цемента в смеси. Потеря воды в первые несколько дней из-за стекающей воды и испарения снижает содержание воды в смеси и замедляет или останавливает процесс гидратации.

- Для обеспечения долговечности бетона крайне важно минимизировать испарение воды. Чрезмерная потеря воды вызывает усадку бетона, создавая растягивающие напряжения в бетоне. Если эти напряжения развиваются до того, как бетон достигнет достаточной прочности на разрыв, это приведет к растрескиванию поверхности. Гидратация может происходить только в насыщенном пространстве, общая потребность в воде для гидратации цемента составляет «около 0,44 г воды на грамм цемента (другие источники указывают это приблизительное значение на 0.От 42 до 0,44 г воды на каждый грамм сухого цемента (Powers 1947; Taylor 1997; Neville 1996)) плюс вода для затвердевания, которая должна быть добавлена для сохранения насыщения (капиллярных пор) пасты »(Powers 1948). По технологии эта вода называется гелевой водой, потому что эта вода действует как носитель для геля CSH. Затвердевание бетона следует производить после завершения укладочных и отделочных работ. Для смесей с низкой или нулевой скоростью утечки, или в случае агрессивно испаряющейся среды, или того и другого, сушка поверхности может начинаться задолго до первоначального схватывания и задолго до начала отделочных операций. В таких условиях необходимо уменьшить потерю влаги за счет один или несколько начальных методов отверждения, таких как запотевание, использование веществ, уменьшающих испарение, или изменение окружающей среды с помощью солнцезащитных козырьков, ветровых стекол или ограждений.Когда завершение отделочных операций совпадает со временем окончательного схватывания, как показано на рис. 4 (а), окончательное отверждение применяется точно в нужное время для снижения максимальной скорости потери влаги. Задержка в окончательном отверждении может привести к значительной потере воды (Al-Fadhala and Hover 2001). Для смесей с низкой или нулевой скоростью кровотечения или в случае агрессивно испаряющейся среды

- Заявление о методе для бетонных работ — Заявление о методе HQ

- Прочность и капиллярное водопоглощение легкого бетона при различных условиях твердения

Методы выдерживания бетона в период набора прочности

Технология ухода за свежеуложенным бетоном в условиях сухого жаркого климата связана с комплексом мероприятий, направленных на получение в 28-суточном возрасте прочности, равной или превышающей прочность бетона при твердении его в нормально-влажностных условиях. Существуют различные методы выдерживания свежеуложенного бетона (табл. I), когда применяются различные защитные покрытия, основным назначением которых является создание благоприятных температурно-влажностных условий для твердения бетона и нарастания его прочности, а также получение благодаря их использованию качественных и долговечных в эксплуатации бетонных конструкций.

Таблица 1. Методы выдерживания свежеуложенного бетона в период набора прочности

Методы выдерживания бетона | Технологическая операция при защите поверхности свежеуложенного бетона | Материалы для ухода за бетоном. |

1 | 2 | 3 |

Периодическое увлажнение водой | Поливка водой | Вода |

Укрытие гидрофильным материалом с постоянным увлажнением | Укладка гидрофильного материала, постоянное увлажнение его водой или создание защитного слоя из воды | Опилки, песок, камышовые и соломенные маты, мешковина, поролон, вода |

Укрытие пароводонепроницаемым рулонным материалом | Укрытие пленкой с созданием замкнутого объема | Полимерные пленки, брезент и т.п. |

Обработка пленкообразующими составами | Нанесение жидкости на поверхность | Растворы, суспензии, эмульсии |

Пропитка полимеризующимися гидрофобными композициями | Нанесение на поверхность и пропитка гидрофобными жидкостями | Гидрофобные композиции |

Устройство шатров, навесов и т. | Размещение бетонной конструкции под временным устройством | Полимерные пленки |

Защита теплоизоляционными покрытиями | Укладка теплоизоляционного материала и его закрепление | Полимерные пены, инвентарные термовлагоизоляционные покрытия |

Тепловое воздействие | Форсированный пароэлектроразогрев и термосное выдерживание. Импульсный нагрев поверхностного слоя бетона | Пар, электроэнергия, рулонный материал (пленки, ткани) |

К воде, используемой для ухода за бетоном, предъявляются определенные требования, Вода не должна содержать примесей нефтепродуктов, масел и жиров. Недопустимо использование торфяной и болотной воды. Для укрытия бетона можно применять опилки, а также стружки; любые природные пески, месторождения которых наиболее близко расположены к месту производства бетонных работ и не содержащие вредных примесей, или искусственные, являющиеся отходами производства; мешковину; пенопласта, т. е. пластические массы ячеистой структуры, полученные путем вспенивания и последующего отверждения первоначальной жидкой или пластично-вязкой композиции, причем для ухода за свежеуложенным бетоном применяются только эластичные пластические массы.

е. пластические массы ячеистой структуры, полученные путем вспенивания и последующего отверждения первоначальной жидкой или пластично-вязкой композиции, причем для ухода за свежеуложенным бетоном применяются только эластичные пластические массы.

Эластичные пенопласты могут иметь различную толщину, но для укрытия непосредственно поверхности бетонной конструкции или при изготовлении инвентарных термоизоляционных матов рекомендуется покрытие из эластичного пенопласта толщиной 3-20 мм.

Выдерживание бетона

Прочность при сжатии сама по себе не гарантирует долговечность бетона. В соответствии с нормами бетон должен быть плотным, так как чем ниже пористость и проницаемость, то есть чем плотнее цементный камень, тем выше сопротивление к внешним воздействиям. Поэтому необходим своевременный, постоянный и достаточно

продолжительный уход за бетоном, чтобы как раз в поверхностной зоне он действительно достигал необходимых свойств на основании состава его смеси. В соответствии с нормой DIN 1045-3 [3] уход за бетоном нужно проводить в течение первых дней гидратации, «чтобы уменьшить преждевременную усадку, гарантировать достаточную прочность и долговечность краев бетонной конструкции, предотвратить замерзание и уменьшить опасную вибрацию, удары или повреждения». В данной спецификации описываются необходимые меры по уходу за бетоном.

В соответствии с нормой DIN 1045-3 [3] уход за бетоном нужно проводить в течение первых дней гидратации, «чтобы уменьшить преждевременную усадку, гарантировать достаточную прочность и долговечность краев бетонной конструкции, предотвратить замерзание и уменьшить опасную вибрацию, удары или повреждения». В данной спецификации описываются необходимые меры по уходу за бетоном.

1. Цель ухода за бетоном

До достижения свежеуложенной бетонной смесью достаточной твердости ее необходимо защищать от:

— преждевременного высыхания

— экстремальных температур и резких перепадов температур

— механических нагрузок

— химических воздействий

— опасных вибраций

Неопалубленную открытую поверхность свежей бетонной смеси необходимо дополнительно защищать от дождя. Защита от преждевременного высыхания необходима для того, чтобы кроме прочего не нарушить набор прочности бетона вследствие обезвоживания и повлиять на долговечность бетона. Последствиями преждевременного обезвоживания являются низкая прочность бетона на поверхности, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженная устойчивость против атмосферных воздействий, низкая сопротивляемость против химических воздействий, образование преждевременных усадочных трещин, повышенная опасность образования последующих усадочных трещин.

Последствиями преждевременного обезвоживания являются низкая прочность бетона на поверхности, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженная устойчивость против атмосферных воздействий, низкая сопротивляемость против химических воздействий, образование преждевременных усадочных трещин, повышенная опасность образования последующих усадочных трещин.

Так называемые преждевременные усадочные трещины образуются в первую очередь вследствие уменьшения объема свежеприготовленного и свежеуложенного бетона на открытых участках поверхности путем быстрого высыхания.

Если бетон высыхает, то уменьшается его объем, он дает усадку. При предотвращении этой деформации образуются структурные и внутренние напряжения, которые могут привести к разрывам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться о медленном высыхании бетона. Высыхание бетона должно начаться тогда, когда бетон достиг прочности при растяжении, при которой он может выдерживать усадочное напряжение без образования трещин.

Этот процесс называется «пластичная усадка». До тех пор пока бетон остается пластичным, образующиеся усадочные трещины можно снова закрыть путем дополнительного уплотнения (например, с помощью поверхностного вибратора).

Чем ниже относительная влажность воздуха и чем выше скорость ветра, тем быстрее происходит высыхание бетона.

Значительную роль играет также температура, в частности, разница между температурой твердеющего бетона и температурой окружающего его среды. Если поверхность бетона теплее чем окружающий ее воздух, то ее высыхание ускоряется. Следует обратить особое внимание на неопалубленные поверхности, например, дорожные покрытия и бесшовный пол.

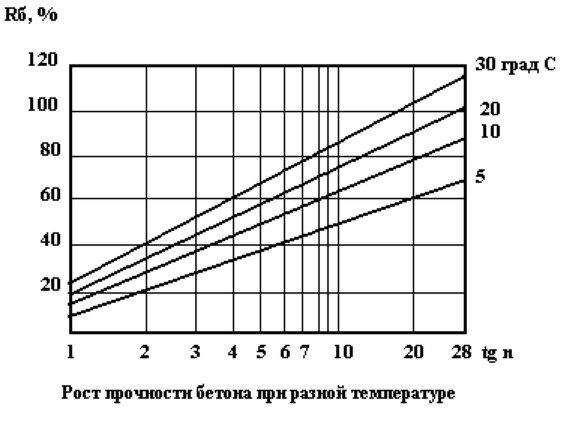

В следующей диаграмме представлена шкала испарения воды на м2 поверхности бетона в различных условиях (рис. 1).

| Рис. 1 Высыхание бетона в зависимости от скорости ветра, влажности воздуха и влияния температуры. |

На диаграмме показано, например, что при температуре воздуха и бетона 20 °C, относительной влажности воздуха 50 % и средней скорости ветра 20 км/ч с 1 м2 поверхности бетона может испаряться 0,6 кг воды в час. При увеличивающейся разнице между температурами бетона и воздуха повышается степень испарения. Это может

При увеличивающейся разнице между температурами бетона и воздуха повышается степень испарения. Это может

происходить как в летний период (например, холодная утренняя температура), так и зимой, в частности, при поставке теплой бетонной смеси. Из диаграммы отчетливо видно, что еще большее воздействие на испарение оказывает скорость ветра. На это следует обратить особое внимание при создании плоских и открытых конструкций. В примере поясняется значение этих цифр на практике: В свежеуложенной бетонной смеси с содержанием воды 180 л/м в слое, толщиной 1 см, в каждом квадратном метре содержит 1,8 кг воды. Степень испарения в размере 0,6 кг/м2 и час при вычислении означает, что бетон в течение трех часов теряет такое количество влаги, которое соответствует общему содержанию воды бетонного слоя толщиной 1 см. При этом отрицательное влияние на прочность, износостойкость и герметичность поверхностной зоны становится более значительным.

Влияние экстремальных температур (например, сильное солнечное излучение), резкие перепады температуры (например, охлаждение из-за дождя) и образующееся в результате гидратации цемента тепло приводят к разнице температур между поверхностью и ядром конструкции.

Последствием является напряжение, так как различного вида деформации в строительном элементе, обусловленные температурами, мешают друг другу. Часто в свежем бетоне, имеющем низкий предел прочности на разрыв, это приводит к образованию трещин. Поэтому необходима защита от внешних воздействий.

Необходимо ограничивать разницу температур между поверхностью конструкции и ее ядром, обусловленную выделяющимся при гидратации теплом (как правило, < 20 K, для очень толстых конструкций в зависимости от обстоятельств < 12 K).

Температура оказывает также влияние на набор прочности бетона: он замедляется при низких температурах, а при температуре ниже + 5 °С этот процесс протекает очень медленно. Для того чтобы избежать повреждений из-за замерзания несхватившейся или свежей бетон необходимо покрывать слоем теплоизолирующего материала, а в случае необходимости подавать тепло.

Если бетон, защищенный от посторонней воды (дождь, снег), достиг прочность 5 Н/мм2 или его температура в течение 3 дней не опускалась ниже 10 °C, то такой бетон считается морозоустойчивый, то есть стойкий к однократному замерзанию. Свежий бетон не выдерживает многократное замерзание и таяние без образования различных повреждений.

Свежий бетон не выдерживает многократное замерзание и таяние без образования различных повреждений.

Работы по защите бетона во время холодной и жаркой погоды, так же как и меры по уходу за бетоном в целом, являются дополнительной работой. Лишь

профилактические мероприятия, проводимые во время бетонирования при температуре воздуха ниже 5 °C, а также до работ по бетонированию при средней температуре воздуха выше 30 °C, удерживающейся в течение 48 часов, в соответствие с правилами выполнения подрядно-строительных работ, часть относятся к «особым работам», подлежащим дополнительной оплате. В целом, уход за бетоном, выходящий за эти рамки, может учитываться как отдельная позиция в перечне работ и услуг.

Механические нагрузки, такие как колебания и сильная вибрация во время схватывания и в первое время в процессе твердения (например, при работе на соседних строительных элементах или на дорожном сооружении под движущимся транспортом) могут повредить конструкцию из бетона, если таким образом ослабнет структура бетона или связь между бетоном и арматурной сталью. Работа должна быть запланирована таким образом, чтобы в течение 36 часов после укладки бетонной смеси или начала твердения бетона не возникали подобного рода нагрузки. Повреждения от последующих работ можно избежать с помощью произведенной как можно позднее распалубки, а после снимания опалубки — с помощью защиты кромок и защитных покрытий. Повреждения, образующиеся на несхватившемся или свежем бетоне от дождевых капель и стекающей дождевой воды, можно предотвратить с помощью покрытия всей поверхности пленкой или матами.

Работа должна быть запланирована таким образом, чтобы в течение 36 часов после укладки бетонной смеси или начала твердения бетона не возникали подобного рода нагрузки. Повреждения от последующих работ можно избежать с помощью произведенной как можно позднее распалубки, а после снимания опалубки — с помощью защиты кромок и защитных покрытий. Повреждения, образующиеся на несхватившемся или свежем бетоне от дождевых капель и стекающей дождевой воды, можно предотвратить с помощью покрытия всей поверхности пленкой или матами.

Химическое воздействие, оказываемое веществами из грунтовых вод, земли или

воздуха, может повредить хорошо смешанный и уложенный бетон и сделать его непригодным для предусмотренного использования.

2. Способы ухода за бетоном

Перечисленные ниже меры по уходу за бетоном не должны проводиться при дождливой, сырой погоде с относительной влажностью воздуха 85 % в течение первых дней гидратации. Так как в течение дня влажность воздуха меняется, то в расчет должна приниматься среднесуточная влажность воздуха. Среднее значение более продолжительного периода времени не допустимо. Так как для нашей климатической зоны характерна относительно непостоянная погода, и более точный прогноз можно узнать лишь за три дня, необходимо регулярно проверять влажность воздуха.

Среднее значение более продолжительного периода времени не допустимо. Так как для нашей климатической зоны характерна относительно непостоянная погода, и более точный прогноз можно узнать лишь за три дня, необходимо регулярно проверять влажность воздуха.

Отдельные правила по железобетону о водонепроницаемых сооружениях из бетона или дополнительные технические договорные условия для инженерных сооружений) отменяют действие положения, основанного на уходе за бетоном с учетом влажности воздуха, и требуют ухода, основанного на традиционных мероприятиях. К профилактическим мероприятиям по защите от предварительного высыхания относятся:

— Выдерживание бетона в опалубке

— Использование пленки

— Использование влагоудерживающего покрытия

— Нанесение на бетонную поверхность средств по уходу

— Постоянное опрыскивание водой, хранение под водой

— Комбинация этих мероприятий

Наиболее распространенной мерой по защите от предварительного высыхания является тщательное покрывание поверхности бетона паронепроницаемой синтетической пленкой, толщина которой должна составлять 0,2 мм. Пленка должна накладываться внахлест на еще влажный бетон и закрепляться в местах соединения (например, на стыки можно положить груз в виде досок, или скрепить их с помощью клейкой ленты).

Пленка должна накладываться внахлест на еще влажный бетон и закрепляться в местах соединения (например, на стыки можно положить груз в виде досок, или скрепить их с помощью клейкой ленты).

Использование синтетической пленки рекомендуется, прежде всего, для декоративного бетона. Таким образом можно избежать нежелательного выцветания поверхности, вызванного сырой обработкой или дождем. В этом случае пленку нельзя накладывать непосредственно на поверхность бетона, чтобы не него не попал конденсат, что в свою очередь может привести к выцветанию. Необходимо препятствовать возникновению сквозняков между поверхностью бетона и покрытием.

При закрывании поверхности бетона влагоудерживающими материалами, такими как джутовая ткань, соломенная рогожа, слой песка или др. покрытие всегда должно оставаться влажным и при необходимости его нужно дополнительно закрыть пленкой для предотвращения быстрой влагоотдачи.

Средства по уходу за бетоном могут наноситься на поверхность бетонной конструкции с помощью стандартных приборов (например, садовый опрыскиватель с соответствующим распылителем). Наносить средство необходимо как можно раньше и равномерно распределять его по поверхности: на открытые бетонные

Наносить средство необходимо как можно раньше и равномерно распределять его по поверхности: на открытые бетонные

поверхности — при исчезновении видимой пленки воды (поверхность бетона станет матово-влажной), для бетона, уложенного в опалубку — сразу же после снятия опалубки. Важно постоянно поддерживать пленку из распыляемого вещества и следить за тем, чтобы при нанесении на квадратный метр использовалось то количество вещества, которое указано в рабочей инструкции. К таким веществам часто примешиваются светлые красители, таким образом можно легко определить равномерность распыления средства по поверхности. При высокой температуре, сильном солнечном излучении, сильном воздействии ветра или очень низких температурах необходимо принимать дополнительные меры. Средства по уходу за бетоном, содержащие воск, при окрашивании, нанесении покрытий и облицовке уменьшают сцепление с поверхностью бетона. Поэтому в таких случаях необходимо удалить это средство или его остатки, если не будет исключен отрицательное влияние на последующие работы. Существуют также комбинированные продукты на основе сополимеров ПВХ, растворов эпоксидной смолы с нечувствительными к влаге растворителями и др., которые предлагают одновременно уход за бетоном и его защиту или придают ему цветовое оформление.

Существуют также комбинированные продукты на основе сополимеров ПВХ, растворов эпоксидной смолы с нечувствительными к влаге растворителями и др., которые предлагают одновременно уход за бетоном и его защиту или придают ему цветовое оформление.

Таблица 1: Способы дополнительной обработки бетона в зависимости от температуры бетонной поверхности и воздуха

N | Вид | Мероприятия | Температура | ||||||

ниже

| от

| от

| от

| от

| вы

| ||||

| 1 | Покрыть паронепрони-цаемой пленкой / распылить средство по уходу за бетоном | + смачивание водой | Покрыть или нанести пленку и увлажнить, дополнительно: -смочить деревянную опалубку |

|

|

|

| (X)2) | Х |

2 |

| Покрыть или

|

|

| Х | Х | Х |

| |

3 | + | Покрыть или

|

| Х1) |

|

|

|

| |

|

| Использование теплоизоляционной опалубки (например, из дерева), стальную опалубку необходимо окружить изоляционной рогожей |

|

|

|

|

|

| |

4 | Покрыть и положить теплоизолирующий материал; загородить рабочее место (палатка), с случае необходимости обогрев (например, нагревательная пушка)

| Х |

|

|

|

|

| ||

5 | смочить | постоянно поддерживать пленку воды на |

|

| (Х) | Х | Х |

| |

1) не смачивать; защищать от дождевой/талой воды

2) при неблагоприятных условиях (например, сильный ветер) и классах экспозиции XM, XD, XF, XS

Традиционной мерой по защите от преждевременного высыхания является также опрыскивание поверхности бетона водой. Поверхность бетона должна постоянно оставаться влажной, так как попеременное высыхание и увлажнение могу привести к напряжению бетона и, тем самым, к возникновению трещин. При этом необходимо избегать прямого опрыскивания бетона сильной струей воды, так как в результате резкого охлаждения поверхности, в частности массивных конструкций, в бетоне также могут образовываться трещины. В качестве вспомогательных средств могут использоваться форсунки или перфорированные шланги, используемые для поливки газонов. Для ухода за горизонтальными поверхностями их можно также погружать в воду.

Поверхность бетона должна постоянно оставаться влажной, так как попеременное высыхание и увлажнение могу привести к напряжению бетона и, тем самым, к возникновению трещин. При этом необходимо избегать прямого опрыскивания бетона сильной струей воды, так как в результате резкого охлаждения поверхности, в частности массивных конструкций, в бетоне также могут образовываться трещины. В качестве вспомогательных средств могут использоваться форсунки или перфорированные шланги, используемые для поливки газонов. Для ухода за горизонтальными поверхностями их можно также погружать в воду.

При морозе проводить влажное выдерживание бетона не разрешается. Так как при температуре воздуха ниже 0 °С пленка хоть и предотвращает потерю влаги, но не защищает поверхность бетона от охлаждения, то в качестве дополнительной меры предусмотрено использование теплоизолирующего покрытия.

При выдерживании бетона в опалубке необходимо увлажнять деревянную опалубку, которая хорошо впитывает влагу, а стальную опалубку защищать от нагревания солнечными лучами, а при низких температурах — от слишком быстрого и сильного охлаждения.

Зависимость описанных видов обработки от температуры воздуха приведена в таблице 1.

От опасного влияния температуры в результате сильного солнечного излучения и высокой температуры бетон может быть защищен с помощью солнцезащитного навеса или влажного покрытия.

Свежий бетон должен быть защищен от воздействия грунтовой воды, оказывающей вредное химическое воздействие, например, с помощью водоотлива.

3. Продолжительность выдерживания бетона

Минимальная продолжительность выдерживания бетона зависит от класса экспозиции, температуры поверхности и набора прочности в бетоне. Набор прочности r в свою очередь зависит от состава бетона. Он определяется отношением среднего значения прочности на сжатие после 2 дней (fcм2) и 28 дней (fсм28) с помощью отдельно изготовленных в лаборатории образцов во время первичных испытаний или с помощью похожего бетона (одинаковая марка цемента и одинаковое водоцементное отношение). Набор прочности бетона заданного качества и при необходимости стандартного бетона можно узнать из ТТН для товарного бетона. Если при специальном использовании прочность на сжатие определяется не через 28 дней, а в другое время, то для получения значения r вместо fсм28 следует использовать среднее значение прочности на сжатие в соответствующий момент времени (например, fсм56)

Если при специальном использовании прочность на сжатие определяется не через 28 дней, а в другое время, то для получения значения r вместо fсм28 следует использовать среднее значение прочности на сжатие в соответствующий момент времени (например, fсм56)

Таблица 2: Минимальная продолжительность выдерживания бетона в днях в соответствии с DIN 1045-3 для всех классов экспозиции кроме X0, XC1 и XM

Температура поверхности v [°C]2) | Минимальная продолжительность выдержки бетона в днях | |||

Набор прочности бетона | ||||

| быстро

r > 0,5

| средне

r >0,30 | медленно

r > 0,15 | очень медленно |

1 v ≥ 25 | 1 | 2 | 2 | 3 |

2 25 > v ≥ 15 | 1 | 2 | 4 | 5 |

3 15 > и ≥ 10 | 2 | 4 | 7 | 10 |

4 10 > и ≥ 5 | 3 | 6 | 10 | 15 |

1) Промежуточные значения включать нельзя.

2) Вместо температуры поверхности бетона можно использовать температуру воздуха.

3) Бетоны с очень медленным набором прочности не распространены.

Таблица 3: Минимальная

продолжительность выдерживания бетона в днях для бетона классов экспозиции XC2, XC3, XC4 и XF1 — альтернативный способ в зависимости от температуры свежей бетонной смеси

Температура | Набор прочности бетона | ||

быстро r ≥ 0,5 | средне | медленно | |

v ≥ 15 | 1 | 2 | 4 |

15 > v ≥ 10 | 2 | 4 | 7 |

10 > v ≥ 5 | 4 | 8 | 14 |

1) Промежуточные значения включать нельзя.

В условиях окружающей среды, которые соответствуют всем классам экспозиции кроме X0, XC1 и XM бетон должен выдерживаться до достижения 50 % своей характеристической прочности на поверхности. Данное требование преобразуется в таблице 2 в зависимости от набора прочности и температуры поверхности бетона в минимальную продолжительность выдерживания в днях. Если не придерживаться минимального срока выдерживания, приведенного в таблице 2, необходимо наличие специального документа о действительном наборе прочности в конструкции.

Вместо значений в соответствии с таблицей 2 для классов экспозиции XC2, XC3, XC4 и XF1 определение продолжительности выдерживания бетона может проводиться посредством измерения температуры свежей бетонной смеси vfb в момент укладки и измерения набора прочности бетона г. В соответствии с этим необходимая продолжительность выдерживания бетона приведена в таблице 3. При использовании стальной опалубки или при вычислении продолжительности выдерживания бетона, не уложенного в опалубку, можно использовать только таблицу 3, если соответствующие меры исключают чрезмерное охлаждение бетона в начальной стадии твердения.

В дальнейшем минимальная выдерживания: действует следующая продолжительность

— для классов экспозиции X0 и XC1 (бетон без арматуры или заделанного в него металла, внутренние элементы): 12 часов

— для бетона с временем укладки > 5 часов: соответствующее увеличение (мин. на время задержки)

— при температуре поверхности бетона < 5 °C: увеличение на период времени с температурой ниже 5 °C

— для классов экспозиции XM (износ): до достижения 70 % своей характеристической прочности, без специального подтверждения значения таблицы 2 необходимо удвоить.

При наличии особых требований к долговечности поверхности строительной конструкции при выдаче задания рекомендуется согласовать увеличенную продолжительность выдерживания в соответствии с таблицей 2, например, при высокой морозостойкости и устойчивости к воздействию размораживающих солей, против химических воздействий или проникновения жидкостей и газов (строительство гидротехнических сооружений, очистные сооружения, приямки, емкости и т. д.)

д.)

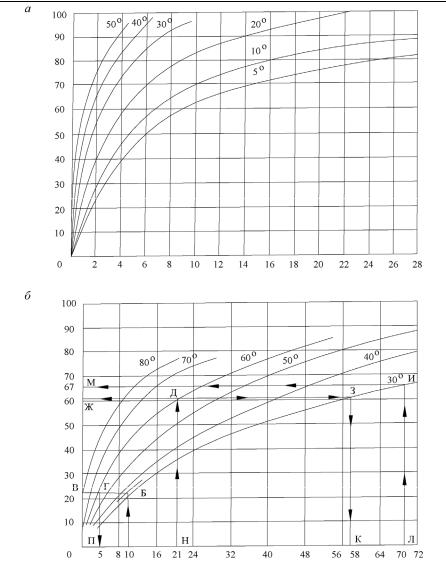

Влияние выдерживания на герметичность бетона или цементного камня можно увидеть на рис. 2. На диаграмме отображена водопроницаемость цементного камня в зависимости от количества капиллярных пор в нем и представлена, в том числе, зависимость между количеством капиллярных пор, водоцементным отношением и степенью гидратации (который входит в достигнутый коэффициент прочности). С одной стороны из диаграммы видно, что при полной гидратации бетон с коэффициентом водоцементного отношения 0,70 является намного более водопроницаемым (и тем самым поддается диффузии), чем бетон с водоцементным отношением 0,50. Кроме этого видно, что бетон с водоцементным отношением 0,40,

0,50 и 0,60 имеет почти одинаковую водопроницаемость, если он гидратирует только до 60 %, 80 % или 100 %. Так как гидратация или набор прочности и увеличение водопроницаемости бетонной поверхности напрямую зависят от достаточного добавления воды в цемент, становится ясно, какое решающее значение оказывает выдерживание бетона на его качество и долговечность.

4. Указания по выдерживанию декоративного бетона

Несмотря на то, что ранее были приведены четкие правила по уходу за бетоном, уход за конструкциями с поверхностью из декоративного бетона в отдельных случаях является сложным или затруднительным с технической точки зрения. Меры по уходу за бетоном естественным образом оказывают влияние через поверхность конструкции. Они должны проводиться таким образом, чтобы не оказывать нежелательного влияния на внешний вид.

| Рис. 2 Водопроницаемость цементного камня в зависимости от количества капиллярных пор и водоцементного отношения. |

Что касается обычных встроенных элементов, то проблемы в большинстве случаев незначительны, так как такие элементы класса экспозиции XC1 с минимальным классом прочности на сжатие C16/20 требуют выдерживания только в течение двенадцати часов. Однако на практике по строительно-техническим причинам и для достижения закрытой и герметичной поверхности строительного элемента используются бетоны, набирающие прочность в течение 28 дней. Поэтому, как правило, при определении времени распалубки необходимо принимать во внимание сроки выдерживания бетона.

Поэтому, как правило, при определении времени распалубки необходимо принимать во внимание сроки выдерживания бетона.

Более сложным является выдерживание строительных конструкций с декоративным бетоном, находящихся на открытом воздухе. Здесь действуют обычно классы экспозиции XC4 и XF1, что требует определения минимальной продолжительности

выдерживания в соответствии с таблицей 2 или 3. Так из бетонной смеси с обычным для декоративного бетона цементным раствором и температурами укладки,

удовлетворяющими практическим требованиям, в большинстве случаев путем сравнения образуются средние сроки выдерживания, составляющие от одного до шести дней, тем не менее, выдерживание конструкций с декоративным бетоном требует соответствующего планирования и тщательного проведения.

Так как необходимо избегать любого контакта свежеуложенного декоративного бетона с водой (в том числе и с дождевой водой), то в качестве ухода принимается в расчет защита от испарения, обычно путем покрывания поверхности полиэтиленовой пленкой. Так как стекающий конденсат может оказать на поверхность такое же разрушающее действие, как и легкий дождь, необходимо обеспечить незначительную циркуляцию воздуха, для того чтобы избежать образования большого количества конденсата. По той же причине пленку нельзя накладывать непосредственно на поверхность декоративного бетона, а оставлять до поверхности расстояние в несколько сантиметров. Для того чтобы обеспечить это расстояние, часто на бетонные конструкции устанавливают вспомогательные конструкции из древесных отходов, которые в свою очередь при прямом контакте с декоративным бетоном могут привести к изменению цвета и образованию отклонения на поверхности бетона. Поэтому вспомогательные конструкции, обеспечивающие расстояние между пленкой и поверхностью, должны быть изготовлены из пластмассовых деталей или в местах контакта с поверхностью декоративного бетона устанавливаться на полиэтиленовую пленку. Так как необходим ограниченный воздухообмен, сквозняк по возможности не должен образовываться, так как он будет способствовать высыханию краев бетонной конструкции.

Так как стекающий конденсат может оказать на поверхность такое же разрушающее действие, как и легкий дождь, необходимо обеспечить незначительную циркуляцию воздуха, для того чтобы избежать образования большого количества конденсата. По той же причине пленку нельзя накладывать непосредственно на поверхность декоративного бетона, а оставлять до поверхности расстояние в несколько сантиметров. Для того чтобы обеспечить это расстояние, часто на бетонные конструкции устанавливают вспомогательные конструкции из древесных отходов, которые в свою очередь при прямом контакте с декоративным бетоном могут привести к изменению цвета и образованию отклонения на поверхности бетона. Поэтому вспомогательные конструкции, обеспечивающие расстояние между пленкой и поверхностью, должны быть изготовлены из пластмассовых деталей или в местах контакта с поверхностью декоративного бетона устанавливаться на полиэтиленовую пленку. Так как необходим ограниченный воздухообмен, сквозняк по возможности не должен образовываться, так как он будет способствовать высыханию краев бетонной конструкции. Защитные ограждения из полиэтиленовой пленки чувствительны к атмосферному проверять и поддерживать в надлежащем состоянии воздействию, например, ветру или сильным дождям.

Защитные ограждения из полиэтиленовой пленки чувствительны к атмосферному проверять и поддерживать в надлежащем состоянии воздействию, например, ветру или сильным дождям.

Технология бетонных работ в условиях сухого жаркого климата

Условия сухого жаркого климата характеризуются летней температурой наружного воздуха 35… 40°С при относительной влажности 10…25%, интенсивной солнечной радиацией и частыми ветрами. Совокупность воздействия этих климатических факторов приводит к быстрому обезвоживанию (высушиванию) бетона, что замедляет и даже прекращает процессы гидратации цемента.При быстром высушивании бетона прочность его снижается почти на 50% по сравнению с бетонами, твердеющими в нормальных температурно-влажностных условиях. Интенсивное раннее обезвоживание приводит к образованию капилляров, направленных в сторону испаряющей поверхности, что ухудшает поровую структуру бетона и, следовательно, снижает его долговечность. Обезвоживание приводит также к шелушению наружных слоев бетонной конструкции.

Необходимое качество бетона в условиях сухого жаркого климата может быть обеспечено за счет применения таких методов приготовления, транспортирования и ухода за бетоном, которые сводили бы к возможному минимуму его обезвоживание.

При приготовлении бетонной смеси необходимо применять меры, обеспечивающие сохранение требуемой консистенции к моменту укладки в опалубку. Это может быть достигнуто снижением температуры смеси в процессе ее приготовления и принятием мер, исключающих обезвоживание при транспортировании, укладке и выдерживании бетона.

Установлено, что при температуре воздуха до 40°С и низкой относительной влажности температура бетонной смеси может быть снижена до 20… 25°С путем смачивания охлажденной водой заполнителей, их обдува холодным воздухом при продаче в смеситель. Этим же целям может служить добовление до 50% льда в массе воды.

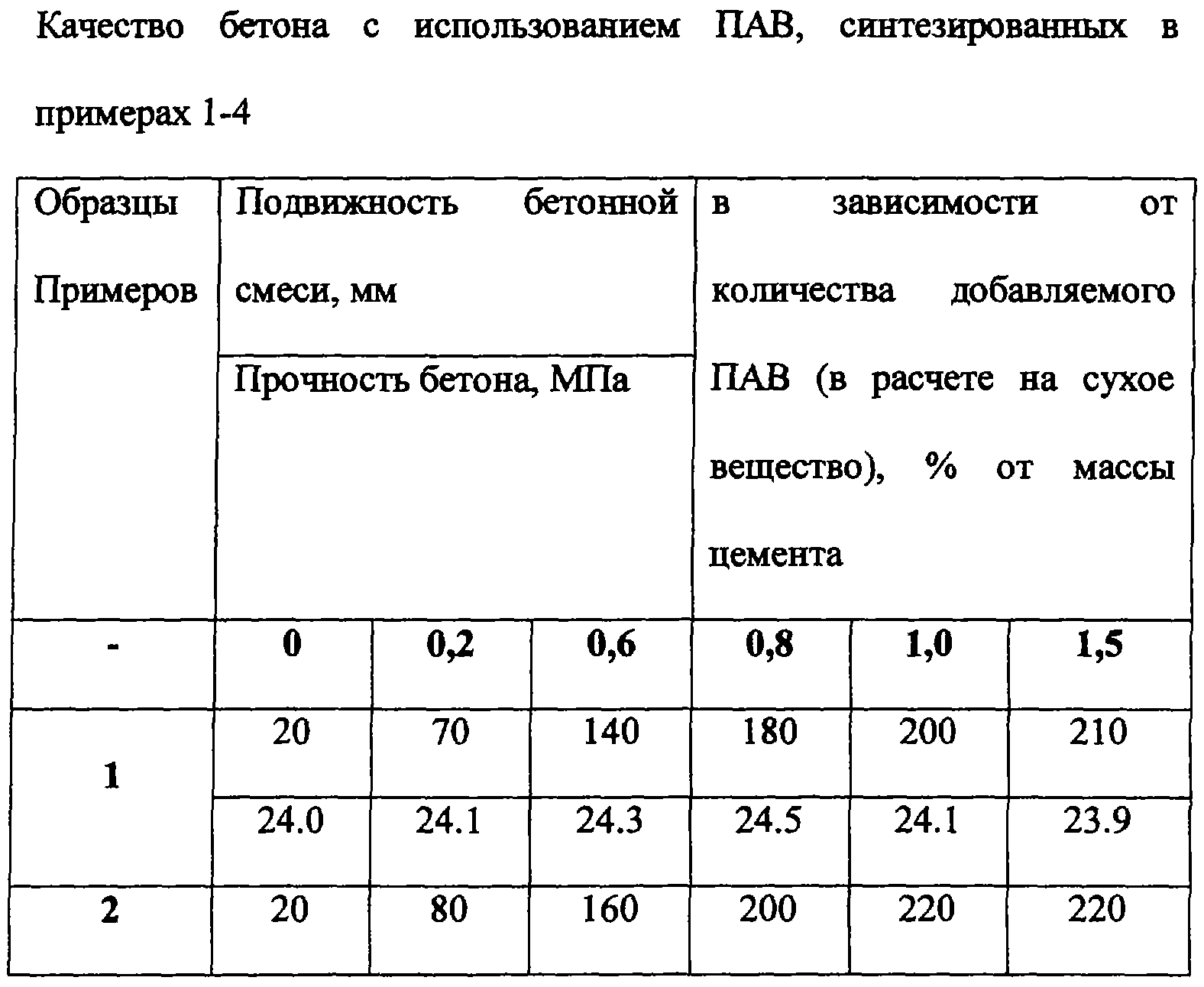

Консервация консистенции бетонной смеси может быть достигнута путем введиния в бетонную смесь при её приготовлении поворхностно-активных добавок. Они не только уменьшают обезвоживание смеси, но и пластифицируют её, снижая водопотребность.

Они не только уменьшают обезвоживание смеси, но и пластифицируют её, снижая водопотребность.

Продолжительность перемешивания бетонной смеси, в условиях сухого и жаркого климата увеличивают на 30-50%. При этом в бетоносмеситель загружают заполнитель, а так же 2\3 расчетного количества воды и перемешивают в течение 1-2 минут. Затем добовляют цемент, остальную воду, вводят добавки и вновь перемешивают 3-4 минуты.

Готовую бетонную смесь транспортируют в закрытой таре. Для этих целей наиболее подходят автобетоновозы и автобетоносмесители. Необходимо избегать дальних перевозок смеси, поскольку в процессе транспортирования она обезвоживается и теряет свою подвижность.

Условиям сухого и жаркого климата отвечает следующая схема применения бетонной смеси: загрузка сухой смеси на центральном бетоносмесительном заводе в автобетоносмесителе, перевозка ее в сухом виде к месту укладки, перемешивание в автобетоносмесителях непосредственно у места бетонирования и немедленная укладка в конструкцию.

Опалубка не должна иметь самых малых щелей, чтобы исключить потери цементного молока и влаги. Перед укладкой бетонной смеси опалубку увлажняют. Формующую поверхность палубы их влагопоглощающих материалов следует покрывать специальными составами или полимерными пленками, предотвращающими сцепление с бетоном, а так же поглощение воды из него.

Подовать и распределять бетонную смесь следует методами, исключающими её многократную перегрузку или быстрое обезвоживание. Например, не рекомендуется подавать смесь с открытых транспортеров, а так же по длинным лоткам и виброжелобам. Наибоее целесообразна подача смеси бетононасосами или в большеёмких бадьях с помощию кранов. Свободное падение смеси не должно превышать 1,5-2 м.Бетонирование желательно вести не прерывно. В случае перерывов особое внимание следует обращать на качество подготовки рабочих швов. Тщательное виброуплотнение смеси должно обеспечить плотную структуру бетона и снизить испарение воды.

Особое внимание необходимо уделять уходу за бетоном, для чего открытые поверхности свежеуложенного бетона покрывают мешковиной, рогожами, брезентом, после укладки бетон через каждые 3-4 часа систематечески увлажняют. В отличие от увлажнения бетона в условиях средней полосы при жарком и сухом климате его поливают чаще, а продолжительность поливки увеличивают до 28 суток. Бетонные поверхности так же засыпают песком или влажными опилками с последующим систематическим увлажнением. Там, где позволяют условия, затопляют бетон водой через 6-12 часов после укладки.

В отличие от увлажнения бетона в условиях средней полосы при жарком и сухом климате его поливают чаще, а продолжительность поливки увеличивают до 28 суток. Бетонные поверхности так же засыпают песком или влажными опилками с последующим систематическим увлажнением. Там, где позволяют условия, затопляют бетон водой через 6-12 часов после укладки.

При дефиците воды увлажнение бетона связано со значительными затратами, поэтому целесообразно применять так называемые безвлажностные методы ухода за бетоном. К ним относят выдерживание бетона под специальными воздухонепроницаемыми колпаками из плёнки или покрытие поверхности бетона различными составами.

Конструкции небольших размеров сразу же после бетонирования покрывают легкими переносными колпаками, каркас которых выполнен из стальных трубок или стержней диаметром 16-20 мм, а покрытие — из поливинилхлоридной плёнки толщиной не менее 0,2 мм. Коэффициени заполнения камеры (отношение объема бетонной консрукции к объему камеры) должен быть 0,70. .. 0,85. При обеспечении герметичности под камерой создаются условия, близкие к мягкому режиму пропаривания.Обезвоживание бетона может быть сведено к минимуму и за счёт сокращения времени его выдерживания путём интенсификации процесса твердения. Для этого применяют высокоактивные, но малоусадочные цменты, химические добавки — ускорители твердения, а также методы тепловой обработки. Метод тепловойобработки может оказаться наиболее эффективным, так как позволяет не только уменьшить опасность обезвоживания, но и получить необходимую прочность бетона в наиболее короткие сроки. При этом нужно иметь в виду, что после приобретения бетоном 70…80% пректной прочности он не требует в условиях сухого и жаркого климата какого-либо спциального ухода.

.. 0,85. При обеспечении герметичности под камерой создаются условия, близкие к мягкому режиму пропаривания.Обезвоживание бетона может быть сведено к минимуму и за счёт сокращения времени его выдерживания путём интенсификации процесса твердения. Для этого применяют высокоактивные, но малоусадочные цменты, химические добавки — ускорители твердения, а также методы тепловой обработки. Метод тепловойобработки может оказаться наиболее эффективным, так как позволяет не только уменьшить опасность обезвоживания, но и получить необходимую прочность бетона в наиболее короткие сроки. При этом нужно иметь в виду, что после приобретения бетоном 70…80% пректной прочности он не требует в условиях сухого и жаркого климата какого-либо спциального ухода.

Смотрите также строительство элитного жилья

Выдерживание бетона

В процессе выдерживания осуществляют уход за бетоном, который должен обеспечить: поддержание температурно-влажностного режима, необходимого для нарастания прочности бетона, предотвращение значительных температурно-усадочных деформаций и образования трещин, предохранение твердеющего бетона от ударов, сотрясений, других воздействий, ухудшающих качество бетона в конструкции.

Свежеуложенный бетон поддерживают во влажном состоянии путем периодических поливок и предохраняют летом от солнечных лучей, а зимой от мороза защитными покрытиями.

В летний период бетон на обычных портландцементах поливают в течение 7 сут, на глиноземистых — 3 сут, на шлакопортландских и других малоактивных цементах — не менее 14 сут. При температуре воздуха выше +15°С в течение 3 сут поливку проводят днем через каждые 3 ч и один раз ночью, а в последующие дни — не реже трех раз в сутки.

Поливку производят брандспойтами с распылителями, присоединенными шлангами к трубопроводам временного водоснабжения.

Для предотвращения вымывания бетона струей воды его поливкуначинают через 5… 10 ч после укладки.

При укрытии поверхности бетона влагостойкими материалами (рогожами, матами, опилками и др.) перерыв между поливками может быть увеличен в 1,5 раза. При среднесуточной температуре наружного воздуха +3°С бетон можно не поливать. Большие горизонтальные поверхности бетона вместо поливки могут быть покрыты защитными пленками (этинолевым лаком, водно-битумной эмульсией, полимерными пленками).

Свежеуложенный бетон не должен подвергаться действию нагрузок и сотрясений. Движение людей по забетонированным конструкциям, а также установка на этих конструкциях лесов и опалубки допускается только по достижении бетоном прочности не менее 1,5 МПа. Движение автотранспорта и бетоноукладочных машин по забетонированным конструкциям разрешается только подостижении бетоном прочности, предусмотренной проектом про изводства работ.

Мероприятия по уходу за бетоном, их продолжительность и периодичность отмечают в журнале бетонных работ.

Смотрите также строительство полиэтиленовых трубопроводов

8.8. Выдерживание бетона

В процессе

выдерживания осуществляется уход за

бетоном, который должен обеспечить

поддержание температурно-влажностного

режима для нарастания прочности бетона,

предотвращения значительных

температурно-усадочных деформаций и

образование трещин, предохранение

твердеющего бетона от ударов, сотрясений

и других воздействий, ухудшающих качество

бетонной конструкции.

Свежеуложенный

бетон удерживают во влажном состоянии

путем периодических поливок и предохраняют

летом от солнечных лучей, а зимой от

мороза защитными покрытиями.

В летний период

бетон на ПЦ поливают в течении 7 суток

, глиноземистых – 3 суток, на малоактивных

цементах – не менее 14 суток. При

температуре воздуха более 15 градусов

поливку проводят днем через каждые 3

часа и один раз ночью, а последующие дни

не реже 3 раз в сутки. Поливку начинают

через 5-10 часов после укладки.

При укрытии

поверхности бетона влагостойкими

материалами, перерыв между поливками

может быть увеличен в 1,5раза. При

среднесуточной температуре +3 бетон

можно не поливать. Большие горизонтальные

поверхности вместо поливки могут быть

покрыты защитными пленками (этиноловым

лаком, воднобитумной эмульсией,

полимерными пленками). Свежеуложенный

бетон не должен подвергаться действию

нагрузок и сотрясений. Установка на эти

конструкции лесов и опалубок допускается

только по достижении бетоном прочности

не менее 1,5МПа.

Движение

автотранспортом при достижении прочности

согласно ППР.

Мероприятия по

уходу за бетоном, их продолжительность

и периодичность отмечаются в журнале.

8.9.Распалубливание конструкций

Производят

аккуратно, чтобы сохранить опалубку и

избежать повреждения бетона. Распалубливание

начинают, когда бетон наберет необходимую

прочность.

Снимать боковые,

не несущие нагрузок, элементы опалубки

можно при достижении бетоном прочности,

обеспечивающей сохранность углов,

кромок, поверхностей. Боковые щиты

снимают через 48-72 часа, несущие элементы

снимают при прочности бетона, обеспечивающей

сохранность конструкции 70-80% от проектной.

Удалению несущей опалубки предшествует

плавное и равномерное опускание

поддерживающих лесов. Опорные стойки,

находящиеся непосредственно под

бетонируемыми удалять не разрешается.

Стойки нижележащего перекрытия можно

удалять лишь частично. Нужно оставлять

стойки безопасности на расстоянии не

более 3м друг от друга. Опорные стойки

удаляют полностью при достижении бетоном

проектной прочности.

Осторожно нужно

распалубливать своды и арки, начиная

от замка к опорным пятам.

Опалубку фундаментов

и стен снимают, сначала обрезая стяжные

болты , скрутки, схватки, ребра. Затем

отдельные щиты.

При распалубливании

колонн удаляют нижние рамки и обрамляющие

бруски у прогонов, снимают хомуты и

щиты.

Крупнощитовую

опалубку снимают кранами с помощью

специальных рычажных приспособлений.

Перед повторным использованием элементы

опалубки очищают от бетона и ремонтируют.

8.10. Производство бетонных и железобетонных работ в зимних условиях.

Зимними условия

бетонирования считаются при среднесуточной

температуре наружного воздуха ниже 5

°С и минимальной суточной температуре

ниже О °С. При замерзании вода не вступает

в химическое взаимодействие с цементом,

а без этого не может происходить твердение

бетона. Кроме того, замерзая, вода

увеличивается в объеме (до 9 %), разрушая

стенки пор, в которые она заключена, в

результате чего нарушается структура

бетона, а образующаяся на поверхности

гравия или щебня ледяная пленка нарушает

сцепление его с раствором и, следовательно,

после оттаивания — монолитность бетона.

При зимнем

бетонировании необходимо, чтобы бетон

до замерзания набрал так называемую

критическую прочность, т. е. прочность,

при которой замораживание бетона уже

не может нарушить его структуру и

повлиять на конечную прочность. Эта

прочность должна быть достаточной для

распалубливания бетона и выдерживания

тех нагрузок, которые на него начнут

действовать весной.

Приготовление

бетонной смеси следует осуществлять в

обогреваемых бетоносмесительных

установках, используя при этом подогретую

воду, оттаявшие или подогретые заполнители.

Допускается применение подогретых

сухих заполнителей, не содержащих наледи

на зернах и смерзшихся комьев.

Продолжительность перемешивания

бетонной смеси при этом должна быть

увеличена не менее чем на 25 % по сравнению

с летними условиями.

Температура

бетонной смеси после транспортирования

и укладки к началу выдерживания или

термообработки не должна быть ниже

расчетной.

Применяя различные

безобогревные методы выдерживания

бетона при отрицательных температурах

(использование тепла грунта, химических

противоморозных добавок, метода термоса),

прогрев, обогрев бетона (электричеством,

паром, теплым воздухом) или их комбинации,

можно бетонировать монолитные конструкции

практически любого типа и любых размеров.

Укладку бетонной

смеси следует производить после отогрева

промороженного основания. Допускается

укладывать смесь на неотогретое,

не-пучинистое основание или старый

бетон при выдерживании в конструкции

способом термоса, при предварительном

разогреве бетонной смеси, а также при

применении противоморозных добавок.

Бетонирование

густоармированных конструкций с

арматурой диаметром больше 24 мм, с

жесткой арматурой из прокатных профилей

или с крупными металлическими закладными

частями при температуре воздуха ниже

— 10 °С следует выполнять с предварительным

отогревом металла до положительной

температуры или местным вибрированием

смеси в арматурной и опалубочной зонах,

за исключением случаев укладки

предварительно разогретых бетонных

смесей с температурой выше 45 °С.

Продолжительность вибрирования бетонной

смеси при этом должна быть увеличена

не менее чем на 25 % по сравнению с летними

условиями.

Неопалубленные

поверхности конструкций следует укрывать

паро- и теплоизоляционными материалами

непосредственно после окончания

бетонирования. Выпуски арматуры

забетонированных конструкций должны

быть укрыты или утеплены на высоту

(длину) не менее чем 0,5 м.

Способ термоса

является наиболее простым и экономичным.

Он заключается в укладке бетонной смеси

в утепленную опалубку и твердении ее

до приобретения требуемой прочности в

процессе медленного остывания. Количества

теплоты бетонной смеси и тепловыделение

при твердении цемента должны быть не

меньше количества теплоты, которую

бетон отдает в окружающую среду. Однако

метод термоса применим лишь при массивных

конструкциях с модулем поверхности М„

не более 6-8.

Противоморозные

добавки позволяют бетонам набирать

необходимую прочность при температуре

ниже О °С благодаря введению в бетонную

смесь солей — сильных электролитов,

понижающих температуру замерзания

жидкой фазы.

Предварительный

разогрев бетонной смеси позволяет

выдерживать способом термоса

забетонированные конструкции с модулем

поверхности до 10. Укладка в утепленную

опалубку быстро разогретой (в течение

10-15 мин) до 70 — 80 °С бетонной смеси

интенсифицирует тепловыделение цемента

и набор бетоном прочности. При форсированном

разогреве смеси до уплотнения с

естественным выдерживанием бетона

создаются благоприятные условия для

его твердения. В условиях перевозки

бетонной смеси преимущественно

автосамосвалами и укладки ее по схеме

«кран — бадья» предварительный

разогрев производится в бункерах, бадьях

и кузовах автосамосвалов на специально

оборудованных постах электроразогрева.

Замена автосамосвалов автобетоносмесителями,

крановой укладки конвейерной и

трубопроводной потребовало использования

для разогрева бетонной смеси не только

электрической энергии, но и других

теплоносителей: технологического пара

низкого давления, тонкодисперсных

тепловыделяющих химических добавок

(ТВХД) и др.

Предварительно

разогретая бетонная смесь может быть

приготовлена с противоморозной добавкой,

благодаря которой твердение бетона

может происходить после остывания до

температуры — 15 °С.

Электропрогрев

бетона

осуществляется за счет теплоты, получаемой

при пропускании переменного тока по

стержневым, струнным и другим электродам,

устанавливаемым в свежеуложенном бетоне

или на его поверхности (периферийный

электропрогрев) и подключенным к

трехфазным трансформаторам. Такое

подключение создает более равномерное

температурное поле и исключает перегрев

отдельных участков бетона.

Стержневые электроды

устанавливают в бетон в процессе или

после его укладки. Подключение их

возможно лишь после завершения

бетонирования. Предпочтение отдается

электродам, расположенным на наружной

поверхности конструкций. Они не остаются

в бетоне после прогрева и оборачиваются

неоднократно.

Электропрогрев

бетона

можно осуществлять в комбинации с

применением противоморозных добавок,

особенно при бетонировании тонкостенных

конструкций, длительном транспортировании

бетонных смесей на морозе, замоноличивании

стыков без предварительного обогрева

стыкуемых элементов и в других случаях,

когда уложенный бетон может замерзнуть

до начала электропрогрева.

Электрообогрев

бетона осуществляется от нагревающих

поверхностей (термоактивной или греющей

опалубки), нагревательных проводов или

при помощи передачи бетону теплоты

излучения (инфракрасный обогрев).

Основное преимущество электрообогрева

состоит в том, что его можно применять

независимо от насыщения конструкций

арматурой и ее расположения.

Термоактивные

(греющие) опалубки оснащены

электронагревателями,

в качестве которых используют трубчатые

электрические нагреватели (ТЭНы), греющие

кабели и провода, углеграфитовую ткань

и др. Обогрев бетона термоактивной

опалубкой может быть совмещен с

электроразогревом бетонной смеси, с

применением противоморозных добавок

или ускорителей твердения.

Для электрообогрева

открытых бетонируемых поверхностей

типа подготовок под полы, перекрытий,

откосов, стыков сборных бетонных и

железобетонных конструкций и местных

заделок толщиной до 300 мм могут применяться

термоактивные гибкие покрытия (ТАГП).

Для обогрева бетона

с помощью нагревательных проводов

используют недефицитные провода со

стальной или углеграфитовой жилой в

полимерной термостойкой изоляции. Их

закрепляют на арматурных стержнях сеток

и каркасов или на шаблонах перед укладкой

бетонной смеси. Провод работает как

нагреватель сопротивления, и отдаваемая

им теплота нагревает бетон до температуры

50 — 70 °С. Хотя провод и остается в

конструкции, в сравнении с электродным

прогревом бетона это экономически

оправдано, так как безвозвратные потери

стали уменьшаются в 8 — 10 раз и полностью

устраняются потери цветных металлов,

расходуемых на неинвентарную

электроразводку к электродам.

В качестве источников

инфракрасных лучей

используются ТЭНы с температурой

поверхности 300 — 600 °С, карборундовые

стержневые излучатели с температурой

поверхности 1300 — 1500 °С, кварцевые трубчатые

излучатели с температурой спирали до

2300 °С. Излучатели помещаются в отражатели

из листового алюминия или стали, покрытые

жаростойкой алюминиевой краской. Во

время прогрева инфракрасными лучами

во избежание пересушивания бетона его

неопалубленные поверхности необходимо

защищать от испарения влаги (например,

полимерной пленкой).

Температурные

режимы обогрева бетона принимаются

такими же, как при других способах

электротермообработки. Защита бетона

от теплопотерь производится с помощью

минераловатных плит или другого

утеплителя. Для исключения шагового

напряжения при нарушении изоляции

проводов арматура и другие металлические

части заземляются.

Индукционный

нагрев бетона

заключается в том, что вокруг прогреваемой

конструкции укладывают витки изолированного

провода, по которому пропускают переменный

ток. Арматура и стальная опалубка при

этом становятся как бы сердечником

индукционной катушки, и в них начинают

циркулировать индукционные (вихревые)

токи. Эти токи разогревают арматуру и

опалубку. За счет теплопередачи происходит

нагрев бетона. Индукционный нагрев

применяют для конструкций, длина которых

значительно превышает размеры сечения

(колонны, балки, прогоны и т. д.). Расход

энергии при индукционном прогреве

несколько больше (примерно на 15 %), чем

при электропрогреве конструкций.

Обогрев бетона

паром применяют на строительных

площадках, где достаточно дешевого пара

и грунты допускают дополнительное

увлажнение. Уложенный бетон накрывают

двумя слоями брезента или деревянными

колпаками, защищенными изнутри толем.

В образовавшееся пространство пропускают

насыщенный пар под давлением не более

0,7 МПа. Кроме паровых рубашек для

паропрогрева используют специальную

капиллярную опалубку. Во избежание

образования наледей и примерзания

укрытий к основанию необходимо

предусматривать отвод конденсата.

Обогрев бетона

горячим воздухом в связи со значительными

потерями теплоты применяется при

небольшой отрицательной температуре

наружного воздуха и герметичной тепловой

изоляции. Под укрытием целесообразно

устанавливать противни с водой для

увлажнения воздуха.

Бетонирование в

тепляках позволяет выполнять бетонные

работы в условиях, близких к летним.

Тепляк представляет собой временный

шатер из брезента, полимерной пленки

или других материалов, полностью

закрывающий сооружение или ту его часть,

где производится укладка и выдерживание

бетона. Постоянную положительную

температуру и влажность в тепляках

поддерживают с помощью калориферных

установок.

31. Выдерживание бетона и уход за ним. Распалубливание конструкций.

Свежеуложенный

бетон требует ухода в первые дни

твердения, контроля над ходом набора

им прочности. В начальный период твердения

бетон необходимо защищать от попадания

атмосферных осадков или потерь влаги,

в последующем поддерживать

температурно-влажностный режим с созд.

условий, обеспеч. нарастание прочности.

Продолжит. ухода за бетоном опред. сроком

достижения им 50-70 % проектной прочности.

Влажностный

уход за бетоном должен начинаться после

достижения бетоном прочности от 0,3 до

0,5 МПа. Продолжительность периода от

окончания процесса укладки бетонной

смеси до начала влажностного ухода

зависит от типа используемого цемента,

водоцементного отношения, вида химических

добавок и температуры твердения (от 2

до 12 ч). В

сухой и жаркий период, а также в ветреную

погоду при интенсивности испарения

влаги более 0,5 кг/(м2ч)

поверхность бетона следует укрывать

сразу после укладки бетонной смеси. Для

обеспечения нормального процесса

твердения бетона при температуре

окружающего воздуха выше 15 °С его нужно

выдерживать во влажном состоянии,

систематически поливая:

бетоны

на портландцементе в течение 7 сут;то

же, на глиноземистом цементе 3 сут;то

же, на прочих цементах 14 сут.

При

сухом и жарком климате сроки возрастают

в 1,5 раза.

Первые

трое суток, когда активно идет процесс

гидратации цемента, необходимо поливать

бетон в дневное время через каждые 3 ч

и один раз ночью, в последующие дни –

не реже трех раз в сутки. Свежеуложенный

бетон можно не поливать при температуре

+ 3 °С.

Разборка

опалубки – распалубливание бетонных

и железобетонных конструкций производят

после достижения бетоном необходимой

прочности. Боковые элементы опалубки,

не несущие нагрузку от массы бетона

(боковые щиты фундаментов, балок и стен),

а только от сил бокового распора, можно

разбирать после того, как бетон отвердеет

настолько, что его поверхность и кромки

углов не будут подвергаться повреждению

после распалубливания. При температуре

12…18 °С такое положение наступает через

2…3 сут. Эти сроки можно устан. на месте

в зависимости от вида и класса цемента

и температурно-влажностных усл. твердения

бетона.

Удалению

несущей опалубки должно предшествовать

плавное и равномерное опускание

(раскружаливание) поддерживающих

конструкций – лесов

или подмостей. Распалубливание производят

в определенной последовательности,

устанавливаемой проектом производства

работ.

32. Производство бетонных работ в зимнее время.

Методы:

1 безобогревные (термос, химдобавки) 2

обогревные (эл-обогрев, эл-прогрев,

паропрогрев)

Прочность,

при которой замораж. бетона уже не может

нарушить его структуру и повлиять на

его конечн прочность, называют критической.

1.

Метод «термоса» и его разновидности

учитывают начальное теплосодержание

бетонной смеси и тепловыделение цемента

в процессе его гидратации; он применим

для массивных конструкций с модулем

поверхности Мп

< 5. Степень массивности конструкций

характеризуется модулем

ее поверхности,

представляющим собой отношение площади

охлаждаемых поверхностей конструкции

к ее объему.

2.

Методы

искусственного прогрева бетона применимы

для менее массивных конструкций (Мп

> 5). Для бетона, уложенного в конструкцию,

используют электрообогрев, контактный,

индукционный и инфракрасный нагрев,

конвективный обогрев.

3.

Применение

химических добавок

в бетонах снижает температуру замерзания

воды (противоморозные добавки) и ускоряет

твердение бетона (добавки-ускорители).

Указанные

методы можно комбинировать.

Предварительный

электроразогрев («горячий

термос»). Сущность способа заключ. в

быстром разогреве бет. смеси до температуры

60…80 °С вне опалубки путем пропускания

через нее электрического тока, укладке

разогретой бетонной смеси в утепленную

опалубку и уплотнении.

Электропрогрев

основан на выделении в твердеющем бетоне

тепловой энергии, получаемой путем

пропускания электрического тока через

жидкую фазу бетона, используемую в

качестве омического сопротивления. При

этом пониженное напряжение к прогреваемой

монолитной конструкции подводят

посредством различных электродов

(стержневых, полосовых и струнных).

Внутренний

прогрев

нашел применение для колонн, балок,

прогонов, других аналогичных элементов.

Основан прогрев на использовании в

качестве электродов рабочей арматуры

конструкции и дополнительных струнных

электродов, располагаемых в центральной

зоне конструкции. Контактный

способ

обеспечивает передачу тепловой энергии

от искусственно нагретых тел (материалов)

прогреваемому бетону путем непосредственного

контакта между ними.

Инфракрасный

нагрев

основан на передаче лучистой энергии

от генератора инфракрасного излучения

нагреваемым поверхностям через воздушную

среду. Индукционный

прогрев

основан на исп. электромагнитной

индукции, при которой энергия переменного

электромагн. поля преобразуется в

арматуре или в стальной опалубке в

тепловую, и за счет теплопроводности

передается бетону.

7 забавных летних бетонных проектов

Бетон

Столешница Институт

Мечта. Создайте. Добиться успеха.

Общие селекторы

Только точные совпадения

Только точные совпадения

Искать в заголовке

Искать в названии

Искать в содержании

Искать в содержании

Искать в отрывке

Искать в сообщениях

Искать в сообщениях

Искать на страницах

Искать на страницах

Скрытый

Скрытый

Скрытый

MENUMENU

- Магазин

- Товары для дома

- Наборы

- Глазури

- Алмазные диски

- Diamond Polishers

- Sealer

- Торговые принадлежности и оборудование

- Практическое обучение

- Список классов

- Предстоящий курс — 22-26 февраля 2021 г.

- Обучение самообучению

- Все курсы самообучения — СКИДКА 50% НА СРЕДСТВО ДЛЯ ПОМОЩИ COVID-19!

- Комплексное пошаговое обучение изготовлению бетонных столешниц

- Mix Designs

- GFRC Training

- 3-D, Advanced, Mold

- Планы проектов

- Бизнес-тренинг

- DIY / обучение для начинающих

- Разные темы

- Бесплатное обучение

- Галерея

- Фотографии бетонных столешниц

- Истории успеха выпускников

Искать продукты…

Общие селекторы

Только точные совпадения

Только точные совпадения

Искать в заголовке

Искать в названии

Искать в содержании

Искать в содержании

Искать в отрывке

Искать в сообщениях

Искать в сообщениях

Искать на страницах

Искать на страницах

Скрытый

Скрытый

Скрытый

БЕСПЛАТНОЕ ОБУЧЕНИЕ

- Сделай сам

- Основы

- Как работает бетон (4)

- Добавки (6)

- Цемент CSA (8)

- Дизайн смеси (12)

- Армирование (8)

- Волокна (4)

- Как работает GFRC (12)

- ECC (2)

- Методы литья

- Отливка на месте (4)

- Отливка из GFRC (2)

- Техника окраски и отделки

- Постоянство цвета (3)

- Пигменты (6)

- Expo

Отверждение бетона | Цель лечения | Способы отверждения

Отверждение бетона — это метод, с помощью которого бетон защищается от потери влаги, необходимой для гидратации, и поддерживается в рекомендованном температурном диапазоне.Отверждение увеличит прочность и снизит проницаемость затвердевшего бетона. Отверждение также помогает уменьшить термические и пластические трещины, которые могут серьезно повлиять на долговечность конструкций.

Бетонная плита для отверждения распылением

Практика отверждения заключается в том, чтобы бетон оставался влажным или влажным до тех пор, пока не будет полностью гидратирован бетон и не будет достигнута прочность. Отверждение бетона должно начинаться вскоре после того, как начальное время схватывания бетона или опалубки / опалубки удалено, и должно продолжаться в течение разумного периода времени в соответствии с указанными стандартами, чтобы бетон достиг желаемой прочности и долговечности.

Важно убедиться в непрерывной гидратации PCC & RC после того, как бетон уложен и закончен на своем месте. Во избежание появления термоусадочных трещин необходимо поддерживать равномерную температуру по всей глубине бетонного сечения.

Отверждение мембранного бетона

Также необходимы защитные меры для контроля потери воды с поверхности бетона, чтобы предотвратить образование трещин пластической усадки. В ореховой скорлупе отверждение бетона — это процесс, предназначенный в первую очередь для удержания бетона влажным до конца гидратации путем мониторинга потери влаги и воды из тела бетона в течение данного периода, в течение которого он набирает прочность.

Зачем нужно выдерживать бетон?

- Повышение гидратации бетона для достижения желаемой прочности

- Повышенная долговечность бетона за счет уменьшения трещин

- Повышение эксплуатационных характеристик за счет повышения стойкости к истиранию

- Улучшенная микроструктура за счет образования лучших гидратных гелей и твердой массы.

Методы отверждения бетона

В зависимости от ограничений площадки, типа конструкции и других параметров материала на площадке применяются различные методы отверждения.Методы отверждения бетона подразделяются на следующие категории:

Отверждение путем пропускания воды через трубы

Отверждение в воде

Отверждение в воде предотвращает потерю воды с поверхности бетона путем непрерывного смачивания открытой поверхности бетона. Это делается путем распыления или разбрызгивания воды или отвердителей на бетонную поверхность, чтобы обеспечить постоянную влажность бетонной поверхности. Влага из тела бетона удерживается от испарения и способствует увеличению прочности бетона.

Методы отверждения водой:

- Пондирование

- Обрызгивание, затуманивание и отверждение туманом

- Мокрые покрытия

Отверждение бетонной плиты крыши

Отверждение мембраны

Отверждение мембраны уменьшает потерю влаги с бетонной поверхности, обернув ее непроницаемой мембраной . Отвердители — это воск, акрил и жидкости на водной основе. Их распыляют на свежий бетон, чтобы создать непроницаемую мембрану, которая уменьшит потерю влаги из бетона.

Методы отверждения мембраны:

Отверждение паром

Отверждение паром сохраняет поверхность влажной и повышает температуру бетона, чтобы ускорить достижение прочности. Это процесс, предназначенный для ускорения раннего затвердевания бетона и растворов за счет воздействия пара и влажности. Этот метод чаще всего используется на заводах по производству сборного железобетона, где изделия производятся серийно, а время на замену или опалубку очень короткое.

Паровая выдержка на заводе сборных железобетонных изделий — Отверждение бетона

Наблюдается, что на строительных площадках отверждение бетона остается на усмотрение неквалифицированного рабочего.Инженеры и руководители участка должны приложить дополнительные усилия, чтобы гарантировать, что лечение не будет упущено на месте. Они должны предоставить необходимые ресурсы для поддержания удовлетворительного уровня отверждения, используя лучшие доступные методы.

Отвердитель для бетона

By

Er. КАУШАЛ КИШОР

Инженер по материалам, Рурки

НЕОБХОДИМО ОТЛИЧИТЬ

Необходимость отверждения возникает из-за того, что гидратация цемента может происходить только в капиллярах, заполненных водой.Вот почему необходимо предотвратить потерю воды за счет испарения из капилляров. Испарение воды из бетона вскоре после укладки зависит от температуры и относительной влажности окружающего воздуха, а также от скорости ветра над поверхностью бетона. Отверждение необходимо при производстве бетона для получения желаемых свойств. Прочность и долговечность бетона будут полностью развиты только в том случае, если он должным образом выдержан. Количество воды для затворения в бетоне во время укладки обычно больше, чем требуется для гидратации, и ее необходимо сохранять для отверждения.Однако чрезмерная потеря воды за счет испарения может уменьшить количество удерживаемой воды ниже того, что необходимо для развития желаемых свойств. Потенциально вредные эффекты испарения должны быть предотвращены путем применения воды или предотвращения чрезмерного испарения.

СПОСОБ ОТВЕРЖДЕНИЯ

Двумя системами поддержания удовлетворительного содержания влаги являются: (1) постоянное или частое применение воды через пруд, разбрызгивание, пар или насыщенные укрывные материалы, такие как мешковины или хлопчатобумажные коврики, коврики, земля, песок, опилки и солома.(2) предотвращение чрезмерной потери воды из бетона путем нанесения на свежеуложенный бетон мембраны, образующей отверждающий состав.

ВОДОСТОЙКА

Отверждение водой не более чем на 11 ° C холоднее, чем бетон, является одним из наиболее эффективных способов отверждения бетона. Отверждение должно начинаться как можно скорее после заливки бетона. Любая задержка в отверждении приведет к испарению воды для замеса, а раннее высыхание может привести к усадке и растрескиванию бетона.Однако на практике на некоторых строительных площадках регулярная подача питьевой воды для отверждения может быть недоступна или может быть неудобной и дорогостоящей. Для таких участков рекомендуется использовать состав для отверждения бетона вместо отверждения в воде.

ОТВЕРДЫВАЮЩИЕ СОЕДИНЕНИЯ ДЛЯ БЕТОНА

Состав для отверждения бетона состоит в основном из парафинов, природных и синтетических смол, а также растворителей, обладающих высокой летучестью при атмосферных температурах. Состав образует влагоудерживающую пленку вскоре после нанесения на свежую бетонную поверхность.Белые или серые пигменты часто добавляют для обеспечения теплоотражения и для того, чтобы соединение было видимым на структуре для проверки. Отвердитель не следует использовать на поверхностях, которые должны быть покрыты дополнительным бетоном, краской или плиткой, которые требуют положительного сцепления, если не было продемонстрировано, что мембрана может быть удовлетворительно удалена перед последующим нанесением, или что мембрана может служить удовлетворительно в качестве основы для более позднего применения.

Объявления

Состав следует наносить равномерно.Обычные значения освещенности составляют от 0,20 до 0,25 м2 / л. Отвердитель можно наносить двумя способами под прямым углом друг к другу вручную или с помощью механического распылителя, обычно при давлении от 0,5 до 0,7 МПа. На небольшие участки состав можно наносить широкой кистью с мягкой щетиной или малярным валиком.

Для максимального положительного воздействия на открытые бетонные поверхности, состав следует наносить после отделки и как только свободная вода на поверхности исчезнет и вода не будет видна, но не так поздно, чтобы жидкий отверждающий состав был впитан бетоном.

После снятия формы открытая поверхность бетона должна быть немедленно смочена водой и сохранена влажной до тех пор, пока не будет нанесен отвердитель. Непосредственно перед нанесением бетону необходимо дать возможность достичь однородно влажного вида без свободной воды на поверхности, а затем сразу же приступить к нанесению состава.

ИСПОЛЬЗУЕТ

Отвердитель может быть успешно использован там, где влажное отверждение невозможно. Он очень подходит для больших площадей из бетона, которые подвергаются прямому воздействию солнечных лучей, сильных ветров и других факторов окружающей среды.Может использоваться для отверждения:

- Бетонные покрытия, взлетно-посадочные полосы аэропортов, настилы мостов, промышленные полы.

- Облицовка каналов, плотины и прочие ирригационные сооружения.

- Спортивные арены и ледовое кольцо.

- Сборные железобетонные изделия

- Перекрытия, колонны и балки

- Дымоходы, градирни и прочие высотные сооружения.

ИСПЫТАНИЕ ОТВЕРДИТЕЛЬНОГО СОЕДИНЕНИЯ

Отверждающий состав должен быть испытан в соответствии с ASTM для следующих испытаний:

а) Удержание воды — Испытание следует проводить в соответствии с методом испытания C 156.

b) Отражение — Определите коэффициент отражения дневного света белого пигментированного соединения в соответствии с методом испытаний E 97.

c) Время высыхания — испытание следует проводить в соответствии с ASTM C 309, пункт 10.3

d) Долгосрочная настройка — Для стандартных испытаний используйте метод испытаний D 1309. В случае разногласий используйте метод D 869.

e) Содержание неволатита — испытание в соответствии с методом испытаний D 1644 метод 4.

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ

Размер 15 см. Кубики отлиты из бетона с в / ц 0.6, 0,5 и 0,4, девять кубиков каждого соотношения воды и газа. После литья кубики были оставлены на открытом воздухе в соответствии с условиями наших местных строительных площадок. С открытой поверхности кубиков, сразу после исчезновения блеска поверхности, для нанесения отверждающего состава случайным образом были идентифицированы по 3 кубика с каждым соотношением вода / металл. На верхнюю поверхность этих кубиков втулкой наносили отвердитель в соответствии с инструкциями производителя.

Через 24 часа все 27 кубиков были извлечены из формы, по 3 кубика с каждым соотношением В / Ц оставались на открытом воздухе.Остальные наборы из 3 кубиков также хранились в том же месте, но накрыты мокрыми мешками. Их лечили в течение 7 дней, обрызгивая мешочки водой. После чего отверждение было прекращено. Кубики, которые были определены для нанесения отвердителя, также были сохранены в том же месте. Отвердитель был нанесен кистью на оставшиеся 5 граней этих кубиков.

Объявления

Все кубики были оставлены на одном открытом месте на 27 дней. После этого грани кубиков, покрытых отвердителем, промывали горячей водой.Затем все кубики были полностью погружены в чистую воду на 24 часа, а затем протестированы в сухом состоянии с насыщенной поверхностью. В этот период дождей не было. Дневная температура составляла от 34 o ° C до 39 o ° C, а ночная температура была от 20 ° ° C до 27 ° ° C. Результаты теста приведены в таблице 2.

ВЫВОДЫ