Минимальная температура застывания бетона: сколько высыхает материал в зависимости от температуры, влажности в опалубке

- сколько высыхает материал в зависимости от температуры, влажности в опалубке

- Особенности заливки бетона при низких температурах

- Температура твердения бетона: особенности влияния влажности

- Твердение бетона в зависимости от температуры

- Что влияет на сроки твердения бетонной массы

- Сроки твердения бетона в зависимости от внешних факторов

- Зависимость прочности бетона от температуры затвердевания.

- Твердение при высоких температурах

- Производство работ и основные требования к бетону в зимний период

- Негативное влияние низких температур

- Обеспечение правильного твердения бетона зимой

- Температура твердения бетона

- Какое время необходимо застывания бетона, есть ли зависимость от температуры

- Время года

- Обеспечение условий затвердения

- Низкий уровень испарения

- Время застывания при разной температуре

- Минимальная температура

- Влияние температуры на твердение бетона

- Влияние температурных воздействий на структуру бетона

- Влияние температуры на твердение бетона | Мигард

- Время и температура застывания бетона в опалубке

- Процесс затвердевания бетона

- Набор бетоном прочности

- Твердение бетона в зависимости от температуры

- Минимальная температура застывания бетона – особенности бетонирования в зимнее время

- Температура заливки бетона без добавок

- Минимальная температура для заливки бетона — Строительные материалы

- Проницаемость бетона и факторы, влияющие на нее

- Бетонный дворик своими руками за 8 простых шагов

- 9 СПОСОБОВ ТРАНСПОРТИРОВКИ БЕТОНА

- КАК ОПРЕДЕЛИТЬ МАКСИМАЛЬНЫЙ РАЗМЕР Грубого заполнителя, который следует использовать в бетоне?

- Процесс заливки бетона | R&M Concrete

- Тисненый бетон 5 основных моментов при установке отпечатанного бетона

сколько высыхает материал в зависимости от температуры, влажности в опалубке

Бетонные конструкции напоминают камень, обладают твёрдостью, износостойкостью, долговечностью и универсальностью. Это позволяет широко использовать их для строительства зданий, мостов, плотин и других сооружений. Готовые изделия приобретают необходимые эксплуатационные свойства при соблюдении технологий работы с растворами, где во время застывания бетона происходят сложные физико-химические процессы.

Понятие и состав продукта

Бетоном называется искусственный строительный материал, получаемый при затвердевании специальной смеси из вяжущего вещества, наполнителя крупной и мелкой фракции и воды.

Процесс регулируется соответствующими ГОСТами и ТУ, где для каждой марки вяжущего средства предусмотрена отдельная рецептура. При необходимости состав обогащается специальными добавками, а в случае асфальтобетона вода заменяется битумом.

В любой готовой смеси (товарном бетоне) присутствуют в разных пропорциях четыре основных компонента:

- цемент;

- песок;

- щебень;

- вода.

Их соотношение зависит от марки цемента, влажности и размеров частиц песка и щебня. Именно вода служит активатором диффузии компонентов и катализатором схватывания в реакции гидратации смеси. В зависимости от назначения раствора в его состав включаются различные добавки:

- керамзит;

- шлак;

- полистирол;

- древесные опилки или щепа;

- пластификаторы;

- гидрофобизаторы.

Это позволяет придать бетону определённые качества. Так, гранулы вспененного полистирола обеспечивают теплоизолирующие свойства, экологичный деревобетон арболит не растрескивается, а сжимается при превышении предельных нагрузок, а плотная плёнка гидрофобизатора защищает от проникновения влаги.

Обзор вяжущих веществ

Сколько времени сохнет бетон, зависит от химического состава и свойств основных компонентов раствора.

По виду вяжущих веществ все бетоны делятся на следующие группы:

- Цементные.

Наиболее популярны, используются для изготовления любых несущих и ответственных конструкций.

Наиболее популярны, используются для изготовления любых несущих и ответственных конструкций. - Силикатные. При химической реакции в автоклавах кремнезёмистое вяжущее обеспечивает надёжное сцепление зёрен наполнителя. Это снижает стоимость без ущерба прочности.

- Гипсовые. Изготавливаются из природного гипса с армирующими добавками. Отличаются малой энергоёмкостью и привлекательным внешним видом, хорошо зарекомендовали себя при внутренней отделке.

- Асфальтовые. В качестве растворителя вместо воды используется битум. Область применения — дорожные и аэродромные покрытия, плоские кровли, гидротехнические сооружения.

- Шлакощелочные. Производятся из молотых шлаков, затворённых растворами щелочей. Распространены в строительстве ещё недостаточно широко.

- Полимерцементные. В основе — смесь цемента и водорастворимых смол или латексов. Применяются в качестве отделочного и облицовочного материала, гидроизоляционного и защитного покрытия.

Независимо от того, как долго сохнет бетон, во всех случаях при физико-химических процессах с участием вяжущего и растворителя происходит образование новых веществ (гидросиликатов кальция) и структуры (твёрдого камневидного тела).

Факторы, влияющие на высыхание

Застывающий бетон капризен: для набора прочности он требует правильного ухода и систематического контакта с водой.

Быстрота схватывания обеспечивается несколькими критериями:

- Влажность. Для того чтобы реакция гидратации протекала нормально, необходимо достаточное количество воды. Предотвратить обезвоживание и растрескивание застывающего бетона помогает повышенная влажность окружающей среды.

- Температура. В процессе участвует вода, поэтому в осенне-зимний период исключается возможность замерзания. Сама реакция является экзотермической, но повышение окружающей температуры заметно ускоряет взаимодействие компонентов.

- Тип вяжущего. Заготовки одинаковых размеров из гипса и портландцемента приобретут необходимую твёрдость за разное время: в первом случае счёт идёт на часы, во втором — на дни.

- Толщина слоя и уплотнение. При производстве смесь насыщается воздухом, поэтому готовый продукт будет пористым и непрочным, если воздушные пузырьки не устранить. Для равномерного расположения наполнителя бетон уплотняют вибрированием, трамбованием или штыкованием.

Ещё на стадии проектирования строительства учитывают все факторы, влияющие на высыхание бетона. Сколько ждать окончательного затвердения конструкции, зависит от правильного ухода за ней и состояния окружающей среды.

Стадии и сроки твердения

При возведении ответственных конструкций чаще всего используют классическое цементное вяжущее. В процессе его полимеризации выделяются две стадии: схватывание и полное отвердение.

Схватывание бетонного раствора. Готовая смесь быстро теряет пластичность, поэтому её заливка, уплотнение и выравнивание поверхности производятся оперативно. Во избежание преждевременной потери подвижности транспортировка жидкого раствора осуществляется в бетономешалках, бетоновозах или автомиксерах, где даже в пути не прекращается перемешивание. Время схватывания зависит от качества исходного цемента. Для бетона марки М200 оно составляет от 2 до 2,5 часов, а для М300 — от 1,5 до 2 часов.

Время схватывания зависит от качества исходного цемента. Для бетона марки М200 оно составляет от 2 до 2,5 часов, а для М300 — от 1,5 до 2 часов.

Задержки и нарушения технологического процесса приводят к возникновению серьёзных проблем на стадии эксплуатации. В тех местах, где недостаточно перемешанные слои бетона застыли неравномерно, появляются мостики холода, по которым тепло уходит из помещения, снижая энергоэффективность строения. Планируя сроки доставки и заливки, возникает потребность точно знать, сколько застывает бетон.

Время схватывания бетона в зависимости от температуры окружающего воздуха приводится в таблице:

| Температура, °C | Среднее время схватывания, часы |

| от 6 до 24 | |

| +20 | от 2 до 4 |

| +30 | от 1 до 3 |

Опытным путём выяснили, что в жару бетон начинает схватываться за 15 минут, при нормальных условиях процесс происходит несколько часов, в прохладную погоду на открытом воздухе твердение ощутимо замедляется, а при отрицательных температурах прекращается окончательно. Для полноценного застывания зимой в бетонные смеси вводят специальные морозостойкие присадки или подогревают опалубку.

Для полноценного застывания зимой в бетонные смеси вводят специальные морозостойкие присадки или подогревают опалубку.

Окончательное отвердение конструкции

После того как раствор схватился, он неподвижен, но ещё мягок. В таком виде уже невозможно его перераспределение по форме или опалубке, бетон кристаллизуется окончательно, приобретает заданные параметры жёсткости.

Твердеть и набирать полную прочность конструкция будет 28 дней при температуре около +20 °C и влажности 70%. Изделиям повышенной сложности из тяжёлого бетона М400 потребуется для этого от 45 до 60 дней.

Бетонные работы в жаркий летний период подразумевают обязательный уход за поверхностью, которая образует корку и растрескивается при неравномерном высыхании. Лучше всего приступать к бетонированию с наступлением ранней весны или поздней осени, когда среднесуточная температура не превышает +20 °C, а атмосферная влажность составляет более 75%. В таких условиях смесь без усилий сохнет равномерно.

По результатам лабораторных исследований были установлены средние сроки высыхания:

- В течение первых трёх суток бетонная смесь приобретает до 30% прочности, соответствующей марке используемого цемента. Важно соблюдение необходимых параметров влажности (не менее 75%) и температуры воздуха (не ниже +15 °C).

- За время от 7 до 14 суток бетонная конструкция набирает твёрдость, достаточную для удержания веса тела человека, и около 80% других заявленных характеристик.

- 28 суток — срок, который гарантирует окончательный набор заложенной прочности и даёт возможность эксплуатации бетонного сооружения, какой бы интенсивной она ни была.

- Через 90 суток искусственный камень улучшит свойства ещё на 20%. Эта способность совершенствовать характеристики со временем выгодно отличает бетон от других материалов.

Прочность и твёрдость конструкции зависят от соблюдения времени сушки, которая сопровождается не только испарением воды из раствора, но и химическим отвердением компонентов.

Роль опалубки в процессе сушки

При возведении зданий всё чаще стали использовать методы монолитного железобетонного строительства. Ограждающие конструкции не монтируются из отдельных элементов, а сразу заливаются в опалубку, при этом получаются бесшовные стены практически любой конфигурации.

Материалом для изготовления опалубки служат доски, влагостойкая или ламинированная фанера, металлические или пластиковые листы. Они помогают сохранять тепло в застывающем цементном сооружении, хотя сильно влиять на то, сколько сохнет бетон в опалубке, не могут.

Изменить скорость течения химической реакции призваны специальные катализаторы. Популярны пластификаторы и присадки, которые вводят для улучшения свойств. Обычные железобетонные стены слишком холодные, так как они тонкие и имеют высокую теплопроводность, поэтому применяются пенобетоны и добавки гранул полистирола или керамзита.

Время застывания бетона в зависимости от температуры в опалубке при соответствующем уходе приводится в таблице:

| Температура, °C | Срок схватывания, дни |

| от 0 до +5 | 14 |

| от +5 до +10 | 10 |

| от +10 до +15 | 7 |

| от +15 до +20 | 5 |

| от +20 до +25 | 4 |

| от +25 до +30 и выше | от 2 до 3 |

По завершении рекомендуемого периода твердения опалубку снимают, после чего бетонная конструкция продолжает жить самостоятельно. В это время планируют другие работы по возведению объекта.

Способы увеличения скорости застывания

Естественная сушка бетонной конструкции не всегда экономически целесообразна.

Поэтому существует ряд безопасных методик, ускоряющих процесс застывания:

- Постоянный уровень влажности. Он поддерживается после заливки смеси в опалубку, для чего заполненные бетоном формы укрывают полиэтиленовой плёнкой или брезентом и регулярно поливают водой.

- Соблюдение температурного режима. Это особенно актуально для строительства в осенне-зимний период. Кристаллизация замерзающей воды в застывающем бетоне недопустима, поэтому в холодное время химические процессы интенсифицируют путём искусственного подогрева опалубки.

- Специальные катализаторы. Их применяют для ускорения схватывания и получения равномерного распределения компонентов раствора.

- Нормирование водно-цементной пропорции. Обеспечивает своевременное застывание бетонной смеси без дополнительных усилий по удалению излишков воды.

Среди габаритов монолитных конструкций для целей сушки определяющим параметром является толщина. Она позволяет узнать, сколько будет сохнуть фундамент из бетона (ленточный, свайный или плитный).

В идеале твердение должно происходить равномерно по всему объёму. На практике в верхних слоях химическая реакция идёт более интенсивно, а внутренняя часть изделий медленнее достигает конечной стадии. Например, фундаменты бассейнов и крупных торговых центров приходят в проектное состояние около трёх месяцев.

Ошибки при строительстве

Главный миф из области набора прочности гласит, что до начала возведения дома фундаменту надо выстояться и, как говорится, перезимовать. Это вредное утверждение не подтверждается нормативными документами и профессиональными строителями, а вместо ожидаемой пользы может причинить ущерб.

К негативным последствиям того, что фундаменту дают выстояться, относят:

- Бесполезность мероприятия при соблюдении технологии уплотнения основания.

- Опасность возникновения трещин при возведении на глинах, суглинках, супесях и пылеватом песке в результате остановки работ в зимний период из-за сил морозного пучения. Ненагруженный фундамент без труда выталкивается замёрзшим грунтом.

- Увеличение временных затрат на возведение дома.

У профессионалов есть термин «консервация фундамента». Под ним подразумевают вынужденную меру, которая позволяет приостановить стройку при отсутствии средств. Но у строителей нет понятия, что опоры под домом должны выстаиваться. При кустарном производстве бетона ошибочно практикуются чрезмерные добавки воды, которые увеличивают подвижность раствора, но снижают прочность готовых конструкций.

В промышленности время застывания каждой бетонной смеси определяется испытаниями в лабораторных условиях. Затем составляются рекомендации для практического применения в строительстве, что позволяет планировать проведение последующих технологических операций.

Особенности заливки бетона при низких температурах

Благоприятный температурный режим для укладки готового раствора от +15 до +25°C. При данных показателях смесь хорошо схватывается, затвердевает и быстро набирает необходимую прочность. В условиях мороза работа с материалом затруднена, но заливка бетона при низкой температуре возможна, если знать особенности процесса и соблюдать определенные методики.

Влияние низкой температуры на затвердевание бетона

Функцию растворителя в бетонной смеси выполняет вода. Под влиянием минусовых температур она замерзает и переходит в твердое состояние. Это приводит к увеличению объема влаги на 7–10% и возникновению чрезмерного давления внутри конструкции.

Если бетонный раствор еще не набрал требуемую прочность, а процесс твердения нарушен, негативные последствия неизбежны. Они проявляются в виде трещин различного размера и сколов.

Ситуация значительно ухудшается, если в процессе армирования применялся каркас из стали. В таком случае замерзание начинается с зон соприкосновения раствора с металлическими прутками. Следствие — нарушение целостности всего каркаса конструкции.

Кроме того, если неправильно заливать бетон при низких температурах, снижаются его показатели морозостойкости и водонепроницаемости.

Методы бетонирования при минусовой температуре воздуха

Главное требование при работе с бетоном зимой — поддержание температуры, сохраняющей технические характеристики материала. Проще говоря, нужны такие условия, при которых раствор не будет замерзать. Для создания благоприятного температурного режима существует три способа. Рассмотрим их.

Повышение показателей температуры при замесе

Изготовление смеси при температурах ниже нуля подразумевает использование прогретых наполнителей и горячей воды. Способ подходит только для замеса раствора в бетономешалке, так как при ручном перемешивании компоненты быстро остывают.

Составляющие прогреваются с помощью специальной печи. Если ее нет, вполне подойдет небольшая тепловая пушка или электрообогреватели с функцией обдува. Чтобы получить нужный результат, придерживаются следующих этапов:

- В автобетономешалку заливается вода, нагретая до 90°C.

- Оставшиеся компоненты разогреваются до 60°C и закладываются в воду.

- К полученной смеси добавляется цемент комнатной температуры (максимум 30–35°C).

Застывание бетона при низких температурах замедляется в 2 раза. Чтобы ускорить процесс, необходимо увеличить время замеса на 30–50%. Это поможет активизировать реакции, улучшить схватываемость и скрепляющие свойства материала. При укладке показатели раствора не должны быть ниже, чем 35–38°C.

Установка тепловых шатров

Методика подразумевает строительство временных тепляков вокруг забетонированной площадки. Конструкция возводится из дерева и укрывается теплоизоляционными материалами. Например, брезентом. Для поддержания необходимого теплового режима используются электрокалориферы или нагреватели воздуха. Процесс застывания ускоряется, но способ достаточно затратный.

Использование морозостойких добавок

Введение специальных присадок в раствор — самый легкий и экономичный способ. Добавки различаются по характеристикам и делятся на два вида:

- Для понижения температуры замерзания жидкости. Раствор будет долго застывать, но свойства бетона в таком случае не ухудшатся. Обусловлено это тем, что присадка предотвращает замерзание жидкости и образование ледяных кристаллов. Для ускорения реакции в смесь вводят теплоизоляционные компоненты — поташ, соль натрия и фосфат кальция.

- Ускоряющие твердение бетона при низких температурах воздуха. Добавки этой группы ускоряют процесс набирания материалом необходимой прочности, вследствие чего жидкость не успевает превратиться в лед. Для приготовления состава используют азотнокислый кальций, поташ, а также мочевину в сочетании с фосфатами кальция.

Количество вводимых присадок напрямую зависит от климатических условий. От -5 до -100°С дозировка составляет 5–8% от общей массы цемента. Если показатель снижается до -15°С, норму на куб бетона увеличивают в среднем на 8-10%. От -160°С потребуется ввести не меньше 15% добавок.

Обратите внимание: выбирая цемент для укладки в условиях отрицательных температур, отдавайте предпочтение высокой марке. Чем она выше, тем лучше показатели схватывания бетона.

Общие рекомендации

Кроме того, что при работе с бетоном в морозы требуется обогрев, есть еще масса нюансов, которые необходимо учитывать.

- При устройстве плитного фундамента тщательно подготавливают опалубку. Сначала с конструкции удаляется снег и образовавшаяся наледь. После этого устанавливается тепловое оборудование, прогревается дно и арматура, а затем заливается смесь. Это ускорит схватывание бетона при низких температурах воздуха.

- Работы выполняются непрерывно. Частичная заливка, как правило, приводит к неравномерному распределению слоя и снижению прочности всей конструкции.

- Если заказывается машина бетона с доставкой, нужно точно рассчитать требуемый объем. При неверных подсчетах придется делать дозаказ, а это большая потеря времени.

- Перед укладкой раствора в подготовленную опалубку проверяются показатели его температуры. Оптимальный вариант 35–38°C. Если цифры будут выше, то время затвердевания увеличивается, вода в растворе замерзает, качество бетона значительно падает.

- При работе с ленточными видами фундамента сначала прогревается часть траншеи, в которую сразу же заливается раствор. Сверху укладывается теплоизоляционный материал. Такая последовательность соблюдается до окончания устройства конструкции.

Многие при обогреве раствора переживают из-за финансовых затрат. Волнения вполне понятны, однако стоит учитывать, что некачественный бетон будет значительно снижать прочность всей возведенной конструкции. Лучше вложить финансы в качественное строительство один раз, чем во время эксплуатации здания постоянно заниматься ремонтом.

Смотрите также:

сколько стоит куб бетона для фундамента

стоимость цемента м500

машина песка цена

Температура твердения бетона: особенности влияния влажности

Твердение бетона в зависимости от температуры

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции.

После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха.

Также учитывается проектная марка искусственного камня.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона.

В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций.

В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов.

При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом.

Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Сроки твердения бетона в зависимости от внешних факторов

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха.

В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов.

Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

24.10.2016 в 11:10

Зависимость прочности бетона от температуры затвердевания.

Как правило, нормальной температурой твердения бетона принято считать 15 – 20°. Чем ниже температура, тем медленнее нарастает прочность. Если отметка падает ниже ноля, бетон будет твердеть только в том случае, если в воду добавлены соли, которые снижают точку замерзания.

В случае, когда бетон начал твердеть, а затем замерз, после оттаивания процесс продолжится. Если замерзшая вода изначально не повредила структуру бетона, то прочность материала значительно возрастет.

Твердение при высоких температурах

В условиях повышенной температуры бетон затвердевает быстрее, особенно если процесс происходит в условиях повышенной влажности. При высоких температурах сложно защитить бетон от высыхания, потому нельзя нагревать его сильнее 85°. Пример исключения – обработка в автоклавах паром под высоким давлением на заводах.

Прочность бетона, который твердеет при разных температурах (скорость не имеет значения), приблизительно определяется по проектным показателям бетона R28 умножением на коэффициенты таблицы С. А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

Производство работ и основные требования к бетону в зимний период

Важно, чтобы бетон, уложенный в зимнее время, затвердел и набрал прочность этой же зимой. Прочности должно хватить на распалубку, частичную или даже полную загрузку строения.

В любом случае, бетон не должен замерзнуть пока не наберет хотя бы половину своей проектной прочности. Даже если используются быстротвердеющие материалы, время затвердевания в теплых условиях не должно быть менее 2 – 3 суток, если используется обычный бетон – от 5 до 7 суток.

Негативное влияние низких температур

Как показывает практика, замерзание бетона на раннем этапе сильно снижает его надежность в дальнейшем. Замерзающая вода в свежем растворе нарушает связь между цементным камнем и заполнителем, а также сцепление с арматурой в железобетонных конструкциях.

Чем позднее бетон замерз, тем выше его прочность. Чтобы бетон набрал нужные характеристики, зимой нужно обеспечить его затвердевание в теплых и влажных условиях на весь необходимый срок.

Обеспечение правильного твердения бетона зимой

Стимулировать процесс можно двумя путями:

- используя внутреннее тепло бетона;

- передавая дополнительное тепло извне.

В первом случае нужно использовать только быстротвердеющие высокопрочные марки цемента, например, глиноземистый или портландцемент. Рекомендуется также применить ускоритель твердения, такой как хлористый кальций, уменьшить объем воды в растворе, уплотнить его высококачественными вибраторами. Это позволит бетону набрать нужную прочность не за 28 дней, а всего за 3 – 5 суток.

Температура твердения бетона

Какое время необходимо застывания бетона, есть ли зависимость от температуры

Прочность бетона – это главная его характеристика, благодаря которой удается определить качество монолитно сооружения. Причина в том, что прочность напрямую связан со структурой бетонного камня. Процесс твердение бетона очень сложный. В ходе таких мероприятий происходит взаимодействие цемента и воды.

Здесь указано сколько времени застывает бетон.

Результатом гидратации цемента становится образование новых соединений, а также формирование бетонного камня. В результате твердения бетон становится прочнее, но набирается прочность не сразу, а постепенно. Для этого может понадобиться не один месяц.

Перед тем как перейти к строительным работам, необходимо учитывать конкретные условия, которые определенным образом влияют на длительность твердения бетона.

Время года

Большой процент влияния на застывание бетонного раствор оказывают окружающие факторы.

С учетом температурного режима и атмосферной важности время застывания и полноценной сушки может составить несколько дней, но это при условии, что все мероприятии проходили в летнее время.

Но в этом случае имеется свой недостатком, который заключается в невысокой прочность полученной конструкции. Если работы проводились в зимнее время, то конструкция будет удерживать большое количество влаги в течение месяца.

Бетон м200 цена и другие технические данные указаны в статье.

На видео рассказывается о времени застывания бетона в зависимости от температуры:

Длительность затвердевания бетона во многом определяется плотностью укладки строительного состава.

Конечно, чем выше ее показатель, тем медленно осуществляется выход воду из структуры, а показатели гидратации цемента будут лучше. В промышленном строительстве такой проблеме уже было найдено решение.

В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

Необходимо отметить, что стяжку с высокими показателями плотности очень тяжело резать и сверлить. Здесь не обойтись без такого оборудования, как буры с алмазными напылением. Если применять сверла с обычным наконечником, то они сразу же выходят из строя.

На фото показан состав бетона

Компоненты, которые находятся в составе цементной смеси, также оказывают немаловажную роль на время схватывание бетона. Если в составе находится большое количество пористых материалов, то процесс обезвоживания конструкции будет происходить намного медленнее. Если в составе преобладают такие компоненты, как песок и гравий, то вся вода начнет быстрее выходить из раствора.

Для того чтобы сделать процесс испарения благи из бетона медленнее, а также улучшить его прочностные показатели, стоит задействовать специальные добавки. Как правило, это бетонит, мыльный состав. Конечно, это потребует небольших денежных затрат, но зато вы сможете защитить свою конструкцию от преждевременного пересыхания.

Каков состав бетона для отмостки лучшего всего применять указано в статье.

Обеспечение условий затвердения

Когда нужно добиться длительного нахождения влаги в цементной смеси, то стоит выполнить монтаж гидроизоляционного материала на опалубку.

При условии, что формовочный каркас выполнен из пластика, укладывать дополнительный слой гидроизоляции нет смысла. Демонтаж опалубки стоит производить только по прошествии 8-10 дней.

За этот период бетон уже успел схватиться и дальше может сохнуть без опалубки.

Для задержания воды в бетоне можно вводить в строительную смесь различные модифицирующие добавки. Если необходимо добиться быстрого застывания и уже ходить по залитой конструкции, стоит добавлять к раствору особые ингредиенты, позволяющие добиться быстрой сцепки.

Низкий уровень испарения

Когда бетонный раствор схватился, его сразу накрывают полиэтиленовой пленкой. Благодаря таким мероприятиям удается задержать влагу в бетону в первые дни после установки конструкции. Раз в 3 дня пленку нужно удалять и обрабатывать поверхность водой.

Когда момента заливки пройдет 20 дней, то пленку можно убрать насовсем и подождать, пока стяжка полностью высохнет при обычных условиях. Как правило, это занимает 28-30 дней. Уже по прошествии этого срока по основанию можно ходить и даже устанавливать различные строительные конструкции.

Время застывания при разной температуре

Необходимо обозначить, что время схватывания бетона в опалубке может достигать до 7 дней. Только после этого опалубка может быть демонтирована. В таком случае удается сохранить целостность бетонной конструкции. Но в большинстве случаев этот показатель зависит от марки бетона, а также температурных условий.

В данной статье указано сколько идет цемента на 1 куб бетона.

Таблица 1 – Время твердения бетона в зависимости от температуры

Время затвердения бетона

Минимальная температура

Осуществлять заливку бетона в холодное время года можно только при условии, что обеспечена необходимая гидро- и теплоизоляция конструкции после монтажных работ.

По той причине, что низкие температуры замедляют процесс гидратации, а, следовательно, и набор прочностных характеристик, то очень важно строго выждать необходимое время.

Как правило, при температурном режиме -5 градусов, для набора прочности понадобиться увеличить время в 5-7 раз, в отличие от рекомендуемой температуре в 20 градусов.

В статье описан подбор состава тяжелого бетона.

На видео рассказывается о минимальной температуре застывания бетона:

Поэтому выполнять заливку фундамента в зимнее время необходимо только при условии, что вы знаете, как правильно заливать бетон в мороз. Главное условие – это соблюдение все правил, тогда качество заливки будет не хуже, чем в благоприятные дни.

Опытные строители не экономят на строительстве и используют бетононасос. Кроме этого, важно выполнять правильный уход за бетоном.

При заливке во время морозов в состав смеси стоит добавлять морозоустойчивые присадки и утеплить опалубку. После этого стоит осуществлять прогревания бетонированной площадки.

Если все эти условия будут соблюдены, то будет совершенно неважно, при каком температурном режиме будет происходить заливка бетона.

Узнать сколько весит куб бетона м400 можно в данной статье.

Процесс заливки фундамент – это очень сложный процесс. Для обеспечения необходимой прочности стоит правильно выждать время затвердения. Если влажность из конструкции испариться раньше указанного срока, то прочностные показатели будут незначительные, что приведет к ухудшению качеств будущей постройки.

Источники: http://semidelov.ru/mar/vremya-zastyvaniya-betona-v-zavisimosti-ot-temperatury-okruzhausc/, http://www.betonmo26.ru/zavisimost-prochnosti-betona-ot-temperatury-zatverdevaniya.html, http://resforbuild.ru/beton/rastvor/vremya-zastyvaniya-betona-v-zavisimosti-ot-temperatury.html

Источник: http://1pofundamentu.ru/tverdenie-betona-v-zavisimosti-ot-temperatury.html

Влияние температуры на твердение бетона

Источник: http://33grad.ru/vliyanie_temperatury_na_

Влияние температурных воздействий на структуру бетона

Тепловая обработка бетона ускоряет реакции гидратации вяжущих веществ, повышает интенсивность нарастания структурной прочности, сокращает технологический цикл изготовления.

Для прогрева композиционного материала до 80 – 100˚C и выше используют различные установки тепловой обработки непрерывного и периодического принципа действия (автоклавы, камеры, кассетные формы). В качестве теплоносителя используют паровоздушную смесь, электромагнитное поле, электрический ток.

Выбор способа обработки зависит от экономических и технических показателей, установленной технологии изготовления.

На заводах ЖБИ широкое распространение нашёл метод тепловлажностной обработки (теплоноситель – паровоздушная смесь). Процесс разделен на три этапа – подогрев, выдержка, охлаждение.

На первых двух этапах в камеру подаётся нагретый пар, на третьем этапе установку охлаждают и вентилируют, удаляя из бетона лишнюю влагу.

Сложность физических процессов, несоблюдение технологических норм могут привести к образованию трещин и появлению деформаций.

Причины остаточных деформаций

- Сокращение сроков выдерживания смеси в естественных условиях перед загрузкой в установку (оптимальное время выдержки – 2 – 4 часа с момента формирования раствора, требуемая прочность состава – 0,3 – 0,5 МПа).

- Резкие температурные перепады в камере, не соответствующие установленным нормам.

- Ячеистый бетон в качестве основного состава (содержит большой процент воды).

- Большая площадь поперечного сечения изделия.

- Тепловыделение при твердении бетонной смеси.

Тепловыделение и калориметрический анализ

Взаимодействие воды с клинкерными минералами сопровождается выделением тепловой энергии. Вследствие этого температура бетона при начальном твердении повышается. Уровень повышения зависит от массивности конструкции и состава бетона. Процессу сопутствует тепловое расширение материала, превышающее усадку.

Неравномерный разогрев бетона, быстрое охлаждение поверхностных слоёв, сохранение высокой температуры внутри изделия приводит к возникновению растягивающих термических напряжений. Если они преодолевают собственную прочность бетона на растяжение, в нём образуются трещины.

Применительно к бетону количественное измерение выделенного тепла (калориметрия) – самый надёжный и точный метод экспериментального анализа. Он позволяет оценить кинетику процесса твердения, влияние на структуру и прочность бетона различных факторов. Исследование проводится в калориметрах трёх типов: изотермическом, термосном и адиабатическом.

- Изотермический калориметр позволяет поддерживать постоянную температуру образцов бетона. Данные измерений тепловыделения, полученные таким способом, наиболее достоверные.

- Термосный калориметр не может обеспечить изотермический температурный режим для образцов бетона, они твердеют в случайном режиме. Благодаря простоте устройства, способ используется довольно часто. Полученные данные методом специальных расчётов и вычислений переводят на изотермический режим твердения.

- Адиабатический калориметр применяется редко и, как правило, для определения тепловыделения крупных массивов бетона.

Разрушение под действием высоких температур

При температуре свыше 200˚C в бетоне запускаются деструктивные процессы. Постепенное снижение прочности обусловлено дегидратацией материала и распадом связующих соединений. Степень разрушения находится в прямой зависимости от роста температурного интервала.

Непрерывное нагревание цементного камня до 1200˚C приводит к снижению прочности опытных образцов бетона до 35 – 40 %. Портландцемент разрушается при температуре 800˚C.

Повышает устойчивость бетона к температурным воздействиям введение в его состав различных минеральных добавок.

Огнестойкость бетона

Цементный камень и связующие материалы имеют различные показатели температурного коэффициента линейного расширения. Такое несоответствие в условиях пожара может привести к снижению несущей способности бетонных сооружений, появлению сквозных трещин, полному разрушению. Поэтому, предел огнестойкости – один из важных критериев бетонных конструкций.

Показатель измеряется временным промежутком, в течение которого сохраняются несущие и ограждающие функции сооружения. Определяется опытным путём, во время которого образцы бетона подвергаются температурному воздействию в специальной установке. Соответствует двум – пяти часам.

Термостойкость бетона

Термостойкость – устойчивость бетонных конструкций к сочетанному действию механических и термических (охлаждение, нагрев) напряжений. У конструкций различного назначения этот показатель отличается. Самые жёсткие требования предъявляются к термостойким сооружениям, эксплуатирующимся в условиях максимальных нагрузок.

Источник: http://regionstroibeton.ru/stati/stojkost-betona-k-temperaturnym-vozdeistvijam.html

Влияние температуры на твердение бетона | Мигард

Твердение бетона представляет собой длительный сложный физико-химический процесс преобразования пластичной бетонной смеси в камнеподобное состояние.

Временной интервал, в течение которого твердеющая бетонная смесь набирает необходимые эксплуатационные свойства, называется периодом выдерживания бетона. На рис.

ниже приведен график набора бетоном прочности в зависимости от продолжительности выдерживания.

Основным свойством твердеющего бетона является прочность, показатели которой отражают качество создаваемой монолитной бетонной конструкции. Оптимальными температурными условиями для нормального твердения бетона принято считать диапазон +(15-20) град.Ц.

При соблюдении этих условий полное «созревание» бетона, то есть набор 100% прочности, происходит за 28 суток с момента заливки бетонной смеси или раствора. При снижении температуры среды нарастание прочности бетона протекает более медленно, а при минусовых температурах твердение бетонной смеси практически прекращается.

При температурах, превышающих диапазон 15-20 град.Ц, наблюдается ускорение твердения и, соответственно, ускорение набора прочности.

Этапы набора прочности бетона

Процесс набора прочности бетона условно разделен на два этапа.

- Этап 1 – схватывание бетона

Схватывание бетона начинается после затворения водой цементного вяжущего компонента бетонной смеси. Начало схватывания и его длительность зависят от температуры рабочей среды следующим образом:

- при нормальных условиях, когда температура в пределах 20 град. Ц., схватывание цемента начинается примерно через 2 часа после затворения. Уже через 3 часа с момента затворения схватывание заканчивается. Время схватывания составляет около 1 часа;

- при температуре рабочей среды в пределах нуля градусов по Ц. начало схватывания наблюдается лишь по истечении 6-10 часов от момента затворения бетонной смеси. Время схватывания оценивается в пределах 15-20 часов;

- при температурах, превышающих 20 град. Ц., длительность схватывания сокращается до 10-20 минут.

- Этап 2 – твердение бетона

Процесс отвердевания бетона наступает непосредственно после схватывания цемента в бетонной смеси.

Марку бетона определяют в возрасте 28 суток, принимая набранную прочность бетона 100%-ной, однако фактически твердение бетона с соответствующим набором прочности продолжается в течение нескольких лет.

В таблице 1 показаны значения набираемой прочности для бетонов марок М200 и М300, приготовленных на портландцементе М400, М500, в зависимости от среднесуточной температуры.

Таблица 1

Инертные заполнители, создающие жесткий структурный каркас бетона в процессе его твердения, оказывают существенное влияние на формирование цементного камня.

Для поддержания оптимального температурного баланса при производстве бетона в зимнее время на бетонных заводах используют оттаивание и подогрев заполнителей перед их подачей в бетоносмеситель для перемешивания с цементным компонентом и водой.

Заказчики товарного бетона на зимних стройках могут купить бетон М200 с доставкой, в изготовлении которого применяли подогретые гранитный щебень (Москва и другие регионы) и песок карьерный с доставкой (Москва,регионы). При соблюдении условий заливки и последующего правильного ухода сроки проектного твердения бетона будут соблюдены.

Выводы

Чем ниже температура окружающего воздуха в зоне заливки бетона, тем медленнее твердеет бетон и медленнее нарастает его прочность.

- При минусовых температурах твердение прекращается. В случае последующего создания нормальных температурных условий процесс твердения и набор прочности возобновляются.

При повышении температуры бетонной смеси до 75-90 град. Ц скорость твердения нарастает.

Источник: https://migard.ru/vliyanie-temperatury-na-tverdenie-betona/

Время и температура застывания бетона в опалубке

Бетонные конструкции напоминают камень, обладают твёрдостью, износостойкостью, долговечностью и универсальностью.

Это позволяет широко использовать их для строительства зданий, мостов, плотин и других сооружений.

Готовые изделия приобретают необходимые эксплуатационные свойства при соблюдении технологий работы с растворами, где во время застывания бетона происходят сложные физико-химические процессы.

Понятие и состав продукта

Бетоном называется искусственный строительный материал, получаемый при затвердевании специальной смеси из вяжущего вещества, наполнителя крупной и мелкой фракции и воды.

Процесс регулируется соответствующими ГОСТами и ТУ, где для каждой марки вяжущего средства предусмотрена отдельная рецептура. При необходимости состав обогащается специальными добавками, а в случае асфальтобетона вода заменяется битумом.

В любой готовой смеси (товарном бетоне) присутствуют в разных пропорциях четыре основных компонента:

- цемент;

- песок;

- щебень;

- вода.

Их соотношение зависит от марки цемента, влажности и размеров частиц песка и щебня. Именно вода служит активатором диффузии компонентов и катализатором схватывания в реакции гидратации смеси. В зависимости от назначения раствора в его состав включаются различные добавки:

- керамзит;

- шлак;

- полистирол;

- древесные опилки или щепа;

- пластификаторы;

- гидрофобизаторы.

Это позволяет придать бетону определённые качества. Так, гранулы вспененного полистирола обеспечивают теплоизолирующие свойства, экологичный деревобетон арболит не растрескивается, а сжимается при превышении предельных нагрузок, а плотная плёнка гидрофобизатора защищает от проникновения влаги.

Обзор вяжущих веществ

Сколько времени сохнет бетон, зависит от химического состава и свойств основных компонентов раствора.

По виду вяжущих веществ все бетоны делятся на следующие группы:

- Цементные. Наиболее популярны, используются для изготовления любых несущих и ответственных конструкций.

- Силикатные. При химической реакции в автоклавах кремнезёмистое вяжущее обеспечивает надёжное сцепление зёрен наполнителя. Это снижает стоимость без ущерба прочности.

- Гипсовые. Изготавливаются из природного гипса с армирующими добавками. Отличаются малой энергоёмкостью и привлекательным внешним видом, хорошо зарекомендовали себя при внутренней отделке.

- Асфальтовые. В качестве растворителя вместо воды используется битум. Область применения — дорожные и аэродромные покрытия, плоские кровли, гидротехнические сооружения.

- Шлакощелочные. Производятся из молотых шлаков, затворённых растворами щелочей. Распространены в строительстве ещё недостаточно широко.

- Полимерцементные. В основе — смесь цемента и водорастворимых смол или латексов. Применяются в качестве отделочного и облицовочного материала, гидроизоляционного и защитного покрытия.

Факторы, влияющие на высыхание

Застывающий бетон капризен: для набора прочности он требует правильного ухода и систематического контакта с водой.

Источник: https://TvoiDvor.com/beton/vremya-i-temperatura-zastyivaniya-betona-v-opalubke/

Процесс затвердевания бетона

При строительстве любых объектов важнейшее значение имеет качественное основание, на котором и стоит здание или дом. Часто для заливки фундамента или плиты применяют бетонные смеси.

Чтобы постройки в будущем выдержали любые нагрузки на основание, нужно использовать для него смеси отличного качества.

Само залитое основание должно быть готовым для возведения над ним стен и последующих перекрытий, то есть требуется выждать определенный срок, для того чтобы завершилось твердение бетона. Как происходит этот процесс, сколько времени на него требуется и можно ли ускорить твердение?

Смеси применяются для заливки оснований конструкций и плит перекрытия.

Процесс застывания

После того как цемент и воду перемешали для получения раствора, между ними начинается сложное взаимодействие, в результате которого образуется совершенно новое соединение со свойственными ему характеристиками.

Вода постепенно проникает в цементные зерна, минералы которых вступают с ней в химическую реакцию. Во время протекания этой реакции минералы превращаются в гидросиликаты калия.

Этот процесс и называется затвердеванием бетона.

Степень затвердевания бетона можно проверить с помощью специализированных средств диагностики.

Затвердевание не завершается за один день. Для того чтобы бетон обрел необходимую ему прочность и перестал быть пластичным, требуется определенный срок. Его и называют временем твердения.

Застывание может длиться годами, что может значительно растянуть процесс возведения сооружений на очень долгое время.

Строители не могут ждать так много, и они рассчитали контрольный срок схватывания, по истечении которого основание может выдержать расчетную нагрузку.

Контрольный срок схватывания

При высокой температуре и влажности воздуха твердение идет быстрее, а при низких оно замедляется. Воздействие нулевых и отрицательных температур воздуха может остановить процесс схватывания.

Оптимальная температура для застывания составляет 20-30 градусов выше ноля, влажность воздуха не должна быть ниже 90%. В лабораторных условиях было установлено, что наиболее активно при описанных условиях твердение происходит в первую неделю после его заливки.

За этот срок бетон может набрать до 70% своей крепости. 100- процентной марочной крепости достигает через 28 дней после заливки.

График затвердевания в зависимости от температуры.

В реальных условиях температура воздуха не может быть постоянной: днем она выше, а ночью снижается, влажность тоже меняется в разное время суток. Поэтому специалисты рекомендуют подождать с возведением постройки на основание еще несколько дней. Таким образом, можно продолжать строительные работы не ранее чем через месяц после заливки.

Хотя оптимальным для строительных работ считается срок 28 дней, в некоторых случаях его нужно увеличить. Речь идет о сооружениях, которые в процессе эксплуатации будут постоянно соприкасаться с влагой. Это пирсы, плотины, дамбы.

Застывание таких конструкций с их упрочнением составляет 3 месяца. Как уже было сказано выше, твердение продолжается и спустя 28 дней, и спустя полгода.

Однако этот процесс идет намного медленнее начальных стадий схватывания и гарантирует надежность конструкций, которые со временем становятся еще тверже и прочнее.

Сохранение прочности смеси

Чтобы бетон был прочнее, он должен равномерно сохнуть по всему своему объему, поэтому конструкции необходимо постоянно смачивать по всей поверхности.

Чтобы химическая реакция внутри раствора имела возможность протекать, необходима жидкость, ведь благодаря воде происходит схватывание. Но поскольку твердение как процесс длится не один день, вода просто может улетучиться.

Чтобы этого не произошло, требуется поверхность конструкции обязательно полить водой, а затем укрыть пленкой или рубероидом. Бетон нужно увлажнять постоянно, особенно в жаркую и сухую пору года. Если погода ветреная, углы и поверхность открытого основания высохнут быстрее, чем остальные части внутри.

А ведь чтобы бетон был прочнее, он должен равномерно сохнуть по всему своему объему.

Следует помнить о том, что бетон в процессе затвердевания меняет свой объем и дает усадку. Усадка быстрее происходит в поверхностных слоях основания. Если не обеспечить его достаточным количеством воды, то на поверхности будут образовываться усадочные трещины, появление которых снизит прочность и долговечность конструкции.

В промышленном строительстве бетонную конструкцию во время ее созревания постоянно подогревают. Частникам же рекомендуется не заливать бетон в холода.

В холодное время года нежелательно заливать бетонное основание собственного дома или каких-либо построек на приусадебном участке. Это связано с тем, что вода, которая содержится в растворе, может просто-напросто замерзнуть. Замерзая, она увеличится в объеме и начнет изнутри уничтожать бетон, а его твердение прекратится.

Если температура воздуха ниже 10 градусов, то процесс отвердевания будет протекать очень медленно. В промышленном строительстве бетонную конструкцию во время ее созревания постоянно подогревают, поэтому можно выполнять работы по заливке оснований в любое время года.

А вот частникам рекомендуется строить фундамент только летом при температуре воздуха плюс 20 градусов и выше.

Ускорение процесса

28 дней – это контрольное время застывания бетона. Но в некоторых случаях нужно, чтобы процесс бетонного схватывания протекал быстрее. Это касается работ, проводимых в зимнее время, или необходимой распалубки объектов в ранние сроки.

Для таких случаев можно ускорить процесс застывания в десятки раз.

Поскольку бетон созревает быстрее при высокой температуре и влажности, наиболее распространенным методом заводского ускорения является автоклавная обработка или запарка бетонной плиты.

В автоклаве плита пропаривается под большим давлением. В результате этого всего за 15 часов бетон достигает прочности годичного созревания.

Ее помещают в автоклав-«парилку», где во влажной среде плита пропаривается под большим давлением. В результате такого пропаривания за 15 часов бетон достигает прочности своего аналога годичного созревания в естественных условиях. И хотя после автоклавной термообработки заводская плита уже не будет набирать прочность, по качеству она ни в чем не уступит бетону, который затвердел естественно.

Для ускорения схватывания применяют специальные вещества, которые добавляют в смеси. Необходимый состав и количество добавок устанавливают экспериментальным путем в строительных лабораториях.

Ускорители в процентном соотношении к общей массе цемента не должны превышать установленные лабораториями цифры.

Так, разрешается добавлять не больше 4% солей азотной кислоты, 2% сульфата натрия и 3% хлорида кальция.

Сульфат натрия можно использовать даже в железобетонных конструкциях, которые предназначены для функционирования в зонах воздействия блуждающего тока. Остальные ускорители крайне нежелательно добавлять в глиноземный цемент или в раствор конструкций, армированных предварительно упроченной при высокой температуре сталью.

Если ускорители использовать наряду с автоклавной обработкой, это еще больше сократит время, затрачиваемое на твердение бетона. Ускорить процесс затвердевания могут обыкновенные портландцементы, если к ним добавить мокрый или сухой вибродомол (цемент тонкого помола).

В настоящее время выпускают и специальные быстротвердеющие бетонные смеси.

На рынке строительных материалов представлено много разных добавок для растворов бетонных. Одни из них способны лишь ускорять затвердевание, другие обладают целым комплексом функций и являются не только ускорителями, но и пластификаторами, включают в себя противоморозные компоненты.

Цены на добавки зависят от сложности получения входящих в их состав компонентов и от их количества. На стоимость влияет место изготовления ускорителей. Цены российских добавок ниже импортных аналогов.

Более дешевыми будут хлористый кальций гранулированный и пластификатор-ускоритель Форт «УП-2», дороже обойдется покупка сухого нитрата кальция и кратасола-УТ.

Источник: http://o-cemente.info/montazh-izdelij-iz-betona/protsess-zatverdevaniya-betona.html

Набор бетоном прочности

.

Схватывание и твердение

Прочность бетона считается его основным свойством и отражает качество монолитной конструкции, так как напрямую связана со структурой бетонного камня. Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

При твердении бетон набирает прочность, но происходит это не одномоментно, а в течение длительного периода времени. Набор прочности бетона происходит постепенно – в течение многих месяцев.

Набор прочности условно делят на два этапа:

1. Стадия первая — схватывание бетона

Схватывание происходит в первые сутки с момента приготовления бетонной смеси. Время схватывания бетонной смеси напрямую зависит от температуры окружающего воздуха.

При температуре 20 °С процесс схватывания занимает всего 1 час: цемент начинает схватываться примерно через 2 часа с момента затворения цементного раствора, а окончание схватывания происходит примерно через 3 часа. С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается.

Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

В течение периода схватывания бетонная смесь остается подвижной и на неё можно воздействовать. Благодаря механизму тиксотропии (уменьшение вязкости субстанции при механическом воздействии) при перемешивании несхватившегося до конца бетона, он остается в стадии схватывания, а не переходит в стадию твердения.

Именно это свойство бетонной смеси используют при её доставке на бетоносмесителях: смесь постоянно перемешивается в миксере, чтобы сохранить её основные свойства.

Во вращающемся миксере автобетоновоза бетон не твердеет в течение длительного времени, но при этом с ним происходят необратимые последствия (говорят бетон «сваривается»), что в дальнейшем значительно снижает его качества. Особенно быстро бетонная смесь сваривается летом.

2. Стадия вторая — твердение бетона

Твердение бетона наступает сразу после схватывания цемента. Процесс твердения и набор прочности продолжается в течение нескольких лет. При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток.

Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%.

Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси.

При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности.

В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

При возведении монолитных конструкций и изготовлении изделий на полигонах бетон обычно твердеет при положительной температуре 5…35 ◦С. При достаточной влажности воздуха рост прочности бетона продолжается длительное время. Для ориентировочного определения прочности бетона в разном возрасте используют формулу Lg n Rn =R28————, Lg 28 Где Rn =R28 – прочность бетона на сжатие в возрасте n и 28 суток, Lg n, Lg 28 – десятичный логарифм возраста бетона. Эта формула дает удовлетворительные результаты про n > 3 для бетонов, приготовленных на рядовом портландцементе и твердевших при температуре 15 … 20◦С.

Способность бетона к длительному твердению можно использовать для экономии цемента. В ряде случаев конструкция воспринимает расчетные нагрузки в более поздние сроки, чем 28 сут. В благоприятных условиях твердение бетона продолжается и к моменту передачи на конструкцию эксплуатационной нагрузки прочность бетона часто превышает требуемую проектом. В подобных случаях, назначая более длительные сроки (90 или 180 сут) достижения бетоном проектной прочности, можно уменьшить R28 и сэкономить цемент, т.к. для получения бетона меньшей прочности требуется более низкий расход цемента. Большое значение для твердения бетона имеет организация ухода за ним, особенно в раннем возрасте. Целью ухода является создание благоприятных условий для твердения бетона, сохранение надлежащей влажности среды. Для этого бетон укрывают полимерной пленкой, посыпают песком, который постоянно увлажняют, используют маты из синтетических материалов, устраивают покрывающие водные бассейны или используют другие способы, чтобы предохранить бетон от высыхания, чтобы избежать замедления процессов гидратации цемента и роста прочности бетона. При быстром высыхании бетона в раннем возрасте возникают значительные деформации усадки, появляются микротрещина. В результате ухудшается структура бетона, снижается его конечная прочность. Исправить структуру созданием благоприятных условий в последующем не удается, поэтому правильный уход за бетоном в раннем возрасте является необходимым условием получения доброкачественного бетона. Твердение бетона в зимний период.

В зимний период наблюдаются частые переходы температуры через 0 ◦С, что непосредственно отражается на твердении бетона. Бетон, начавший твердеть, а затем замерзший, после оттаивания начинает твердеть в теплой среде, причем, если он не был поврежден замерзающей водой в самом начале твердения, прочность его постепенно нарастает, однако, как правило, отстает от роста прочности бетона, твердевшего при нормальной температуре. Бетон, укладываемый зимой, должен зимой же приобрести прочность, достаточную для распалубки, частичной нагрузки или даже для полной загрузки сооружения. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном.

Кроме того, из-за раннего замораживания значительно уменьшается сцепление бетона со стальной арматурой в железобетоне. При любом способе производства бетонных работ бетон следует предохранить от замерзания до приобретения им минимальной (критической) прочности, которая обеспечивает необходимое сопротивление давлению льда и сохранение в последующем при положительных температурах способности к твердению без значительного ухудшения основных свойств бетона. Минимальная прочность, которую бетон должен приобрести к моменту замерзания

При использовании быстротвердеющего высокопрочного цемента необходимое время выдерживания сокращается примерно в полтора раза. Если к бетону предъявляются высокие требования по динамическим свойствам, водонепроницаемости и морозостойкости, то его следует предохранять от замерзания до достижения марочной прочности, так как замораживание при минимальной прочности, не сказываясь заметно на прочность бетона при сжатии, может нарушить его структуру и ухудшить эти особые свойства. При введении в бетон повышенного количества солей: хлористого кальция CaCl2, хлористого натрия NaCl, нитрата натрия NaNo3, поташа К2СО3 – он приобретает способность медленно твердеть при отрицательных температурах, т.к. соли понижают точку замерзания воды и сохраняют жидкую фазу в бетоне. Количество соли, добавленное в бетон, зависит от ожидаемой средней температуры твердения бетона.

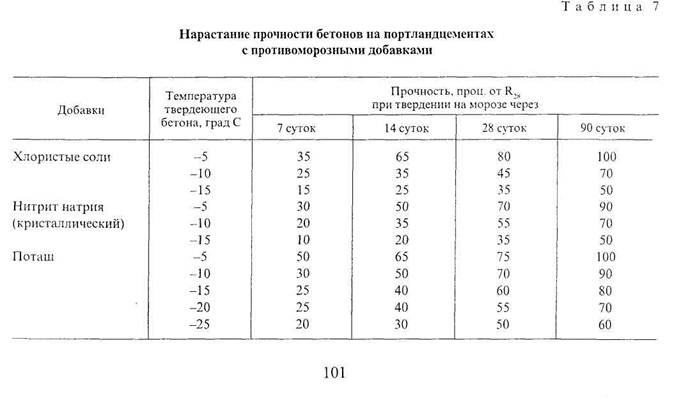

Прочность бетона на портландцементе с добавками, твердеющего на морозе, может быть определена ориентировочно по таблице. Бетон с добавкой нитрита натрия при температуре -5 ◦С твердеет медленнее, а при температурах ниже -10 ◦С почти так же, как бетон с добавкой хлористых солей. Прочность бетона с противоморозными добавками, % от R28

Способ зимнего бетонирования с применением противоморозных добавок прост и экономичен, но большое количество соли, вводимой в бетон, может ухудшить структуру, долговечность и некоторые особые свойства. При эксплуатации конструкции во влажных условиях имеется опасность коррозии арматуры от действия хлористых солей (нитрит натрия и поташ коррозии не вызывают). Кроме того, образующиеся в процессе твердения бетона с добавками едкие щелочи могут вступить в реакцию с активным кремнеземом, содержащимся в некоторых заполнителях, и вызвать коррозию бетона. Ю.М. Баженов «Технология бетона» Москва 2003 г |

Время твердения, | Тип цемента | Относительная | |||

30 оС | 20 оС | 10 оС | 5 оС | ||

1 | Б | 0,45 | 0,42 | 0,26 | 0,16 |

Н | 0,37 | 0,34 | 0,21 | 0,12 | |

М | 0,23 | 0,19 | 0,11 | 0,06 | |

2 | Б | 0,58 | 0,58 | 0,37 | 0,22 |

Н | 0,52 | 0,5 | 0,32 | 0,19 | |

М | 0,38 | 0,34 | 0,21 | 0,12 | |

3 | Б | 0,65 | 0,66 | 0,43 | 0,26 |

Н | 0,6 | 0,6 | 0,38 | 0,23 | |

М | 0,47 | 0,45 | 0,28 | 0,17 | |

7 | Б | 0,78 | 0,82 | 0,54 | 0,33 |

Н | 0,75 | 0,78 | 0,51 | 0,31 | |

М | 0,67 | 0,68 | 0,44 | 0,27 | |

14 | Б | 0,87 | 0,92 | 0,61 | 0,38 |

Н | 0,85 | 0,9 | 0,6 | 0,37 | |

М | 0,81 | 0,85 | 0,56 | 0,34 | |

28 | Б | 0,93 | 1,0 | 0,71 | 0,45 |

Н | 0,93 | 1,0 | 0,7 | 0,43 | |

М | 0,93 | 1,0 | 0,67 | 0,41 | |

56 | Б | 0,98 | 1,06 | 0,8 | 0,51 |

Н | 1,0 | 1,08 | 0,79 | 0,49 | |

М | 1,0 | 1,12 | 0,76 | 0,47 |

М – медленнотвердеющий портландцемент; Н – нормальнотвердеющий портландцемент;

Б – быстротвердеющий портландцемент.

Промежуточные значения – определяются интерполяцией;

1 (единица) относительной прочности – прочность бетона через 28 суток при температуре твердения 20 оС. При включении в состав бетонной смеси добавок, способных повлиять на динамику процесса твердения, – скорость набора прочности изменяется.

Зависимость прочности бетона от уплотнения и водоцеметного отношения:

Источник: http://podomostroim.ru/nabor-betonom-prochnosti/

Минимальная температура застывания бетона – особенности бетонирования в зимнее время

При работе с бетоном крайне важно учитывать влияние температуры окружающей среды на скорость его застывания и прочность. Игнорирование этого момента может привести к снижению качества материала, что в некоторых случаях просто недопустимо. Поэтому далее мы рассмотрим, какая оптимальная температура для застывания бетона, и что делать, если температура окружающей среды значительно ниже этого показателя.

Выполнение стяжки в холодное время года

Общие сведения

Итак, наилучшей температурой для твердения бетона считается около + 20 градусов по Цельсию. Однако, не всегда получается выдержать подобные условия. Бывают случаи, когда необходимо выполнить бетонирование в холодное время года.

К примеру, потребность в зимних работах может возникнуть в следующих случаях:

- Бетонирование при осыпающихся грунтах, что сложно выполнить в теплое время года.

- Зимние скидки на цемент. Иногда цена материала может быть действительно очень низкой, но, в то же время, хранить его до наступления потепления не имеет смысла, так как качество цемента будет снижаться. В такой ситуации оптимальным вариантом будет проведение работ в условиях низкой температуры.

- При частном строительстве. Зачастую, зимой легче получить отпуск, чем в летнее время.

Обратите внимание! Зимой дороже копать траншеи, к тому же, необходимо предусмотреть место для обогрева людей. Поэтому заниматься строительством не всегда выгодно.

Заливка фундамента в зимнее время

Особенности заливки бетона при низких температурах

В первую очередь следует разобраться, какую температуру, при работе с бетоном, следует считать низкой. Среди строителей принято считать погоду холодной, если среднесуточная температура опускается ниже + 4 градусов по Цельсию. В этом случае, для успешного проведения данной строительной операции своими руками необходимо предпринять специальные меры предосторожности, которые защитят раствор от негативного влияния холода.

Дело в том, что застывание бетона при низких температурах происходит особым образом. Скорость протекания этого процесса и качество итогового результата во многом зависит от температуры воды в составе.

Чем она выше, тем, соответственно, быстрей происходит застывание. Оптимальный ее показатель составляет 7-15 градусов.

Однако, низкая температура окружающей среды в любом случае оказывает критическое воздействие на скорость гидратации цемента. В итоге, набор прочности и застывание происходит значительно медленнее.

Утепление свежезалитого фундамента

Чтобы высчитать, сколько застывает бетон при минусовой температуре, нужно учесть, что ее падение на 10 градусов снижает скорость твердения в два раза. Подобные расчеты важны при планировании строительных работ и снятии опалубки.

Обратите внимание! Если температура опустится ниже -4 градусов по Цельсию, то раствор просто замерзнет, и, в таком случае, процесс застывания вообще прекратится, а бетон потеряет до 50 процентов своей прочности.

Однако, имеются и положительные стороны заливки при низкой температуре – при правильной организации процесса, есть шанс получить более качественный результат, так как меньшая исходная температура в итоге дает большую прочность. Единственное, необходимо помнить при какой температуре застывает бетонный раствор, т.е. следить, чтобы она не опускалась ниже -4 градусов.

Добавка для увеличения скорости застывания

Искусственное увеличение скорости застывания

Так как застывает бетон при минусовой температуре очень медленно, а сроки строительства зачастую ограничены, строители придумали несколько способов, как ускорить этот процесс.

Наиболее распространенные из них следующие:

- Добавление специальных присадок в раствор;

- Подогрев бетона электрическим кабелем;

- Использование большего количества цемента в составе.

Теперь подробней рассмотрим особенности каждого из этих методов.

Использование модификаторов

Чаще всего, при проведении строительных работ в зимнее время используют модификаторы следующих типов:

- Добавки типа С — ускорители твердения бетона;

- Добавки типа Е — водозамещающие ускорители.

Наиболее эффективным и распространенным является хлорид калия. Однако, его доля в общей массе должна составлять не более 2 %.

Надо сказать, что ускорители затвердения не влияют на качество бетона, однако, в то же время они не защищают его от замерзания. Кроме того, их применение не отменяет требования к температуре раствора и выполнение мер по его защите от замерзания.

Обратите внимание! При выполнении стяжки или фундамента, нужно сразу продумать наличие отверстий и каналов для коммуникаций, так как последующая обработка будет весьма трудоемкой. К тому же она потребует специального инструмента, к примеру, резка железобетона алмазными кругами подразумевает наличие мощной болгарки.

Использование провода для обогрева бетона

Подогрев бетона

Для подогрева бетона зачастую используют специальный кабель. Это метод, можно назвать наиболее естественным. Единственное, для достижения положительного результата, должна строго соблюдаться определенная инструкция по обогреву (узнайте также как осуществляется прогрев бетона сварочным аппаратом).

В отличие от предыдущего метода, обогрев позволяет защитить бетон от замерзания. Соответственно, нет необходимости высчитывать при какой температуре застывает бетон и сколько длится этот процесс, так как можно обеспечить вполне нормальные условия.

На фото — кабель для прогрева бетона

Увеличение дозировки цемента

Данный метод можно использовать при незначительном снижении температуры. Увеличение дозировки должно быть небольшим, в противном случае качество бетона и его долговечность может существенно снизиться.

Совет! Если после застывание раствора понадобилось его просверлить, то наиболее эффективным методом является алмазное бурение отверстий в бетоне.

Вывод

Бетонирование при минимальных температурах имеет ряд особенностей и требует особого подхода к выполнению работ. Самое главное – не допустить цикл замораживания и размораживания раствора. Но, в то же время, если выполнить операцию правильно, то в итоге вы получите более прочный материал, чем при заливке в нормальных условиях (см.также статью «Перегородки из газобетона – основные нюансы возведения»).

Из видео в этой статье вы можно получить некоторую дополнительную информацию по данной теме.

Температура заливки бетона без добавок

Добавки в бетон при минусовой температуре позволят залить фундамент даже в холодное время года, обеспечив необходимую прочность, надежность и долговечность сооружения. Хотя самые благоприятные условия внешней среды для строительства — это плюсовая температура в пределах +3…+25ºС. Однако в некоторых случаях не всегда есть возможность начать возведение дома в теплое время года, вот и приходится прибегать к специальным средствам.

Оптимальные параметры микроклимата для заливки бетона

При какой температуре можно заливать фундамент? Ведь это основа всего дома и самый ответственный этап во всем строительстве. Получить хороший бетон можно с помощью высококачественного цемента и соблюдения технологий приготовления раствора, однако не последнюю роль играют и показатели погодных условий. Ведь недостаточно просто залить бетон в подготовленные траншеи или опалубку, он должен успеть схватиться и затвердеть. Заливать его нужно равномерно, при это обязательно проследить, чтобы не образовывались пустоты. И если для того чтобы цемент схватился, достаточно всего лишь 1-2 суток, то для окончательного затвердевания понадобится довольно много времени — до 1 месяца, чтобы в дальнейшем с фундаментом не возникло никаких проблем. Именно во время этого процесса очень важно соблюдать оптимальные параметры окружающей среды.

Скорость затвердевания напрямую зависит от температуры воздуха. Чем она выше — тем быстрее происходит этот процесс.

До какой температуры можно заливать бетон, чтобы не прибегать к специальным добавкам? При падении температуры до нулевой отметки затвердевание раствора полностью прекращается, а в бетоне образуются трещины, он начинает крошиться при физическом воздействии на него. Это обусловлено тем, что вода попросту замерзает, превращаясь в кристаллы.

Сроки застывания бетона при разных температурах

Потепление приводит к оттаиванию льда и процессы затвердевания возобновляются. Однако это уже не даст необходимого эффекта, поскольку нарушенные связи в цементе после остановки гидратации восстановить невозможно. Поэтому ни в коем случае нельзя допускать заливания фундамента накануне морозов, особенно если при укладке бетона не проводится добавление специальных добавок, замедляющих температуру замерзания воды и обладающих другими свойствами, а также утепление основы.

Когда фундамент заливают в мороз?

Можно ли заливать фундамент в минусовую температуру? К сожалению, не у всех есть возможность проведения бетонных работ в теплое время года. Иногда могут поджимать сроки или возникают другие непредвиденные обстоятельства. К примеру, срочно залить основу при низких температурах может понадобиться при осыпающемся грунте.

Минимальная прочность бетона

Кроме того, важную роль играют личные и финансовые факторы. Занимаясь постройкой дома самостоятельно, летом может быть очень проблематично взять отпуск. Поэтому свободное время появляется только в холодный период года.

К тому же цены на цемент и другие строительные материалы зимой значительно падают, а приобрести их и держать до потепления нельзя, так как они могут в некоторой степени потерять полезные свойства. Да и услуги строителей зимой намного ниже, поскольку многие из них остаются без работы.

Кроме того, в некоторых регионах крупная техника может подъехать к месту строительных работ исключительно по замерзшему грунту. Поэтому даже начальные работы по возведению основания будущего дома могут вестись только зимой.

При какой температуре можно заливать бетон? Современная промышленность идет в ногу со временем, предлагая специальные средства, позволяющие проводить бетонирование даже при минусовой температуре.

Этим вовсю пользуются строительные организации, которые работают круглогодично, независимо от сезона. Для достижения необходимой прочности основания они широко применяют специальные средства, обеспечивают прогревание раствора изнутри с помощью электрооборудования и утепляют объект снаружи.

Специальные добавки в раствор

Заливание бетона при отрицательных температурах возможно, если добавить в раствор специальное противоморозное средство. Эти вещества очень популярны в профессиональном строительстве, когда работы ведутся круглый год. Добавка весьма доступна в цене, поэтому и нашла столь широкое применение.