Минимальная толщина стены железобетонной: СП 430.1325800.2018 Монолитные конструктивные системы. Правила проектирования

- БЕТОННЫЕ СТЕНЫ | Архитектура и Проектирование

- Минимальная толщина бетонной стены

- Монолитные железобетонные стены: харакатеристики

- Стены и бетон

- Защитный слой бетона для арматуры: минимальная и максимальная толщина

- цена, толщина стен, плюсы и минусы

- Frontiers | Масштабное применение самовосстанавливающегося бетона: проектирование, строительство и испытания

- Введение

- Концепция и дизайн

- Состав испытательной панели и детали конструкции

- Загрузка конфигурации, мониторинг, измерение и процедура загрузки

- Результаты и обсуждение

- Выводы

- Заявление о доступности данных

- Авторские взносы

- Финансирование

- Заявление о конфликте интересов

- Благодарности

- Список литературы

- Типы опалубки (опалубки) для бетонных конструкций и приложений — Цементный бетон

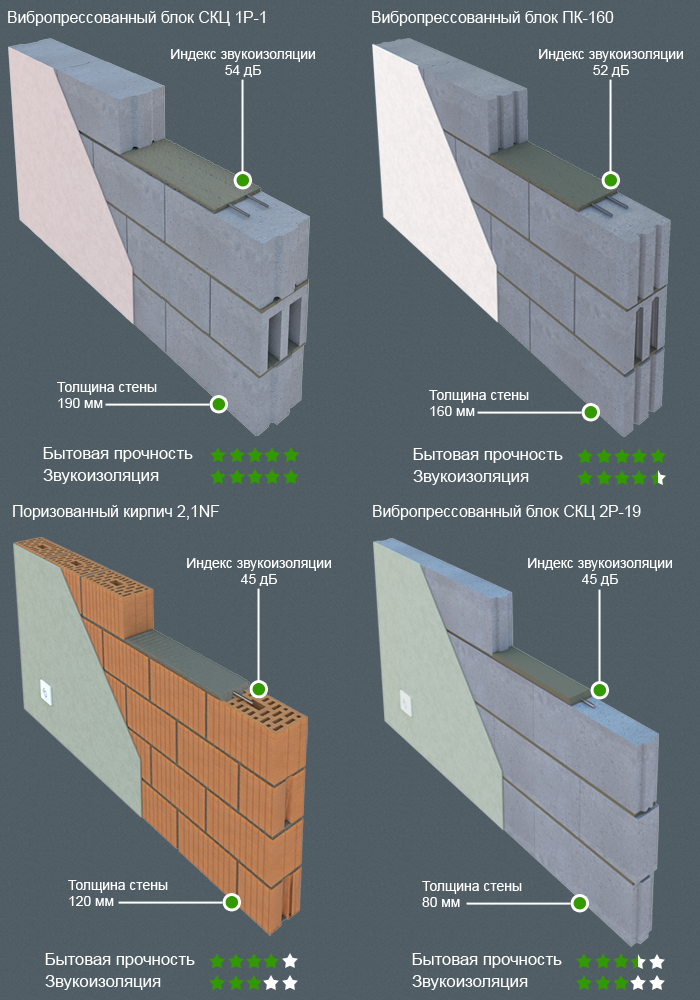

- Анализ звукоизоляционных характеристик железобетонных стен между домами в соответствии с критериями толщины стен в квартирах

- Как прикрепить планки обшивки к бетону

БЕТОННЫЕ СТЕНЫ | Архитектура и Проектирование

Устройство стен из бетонных блоков. Трамбованный тяжёлый бетон. Железобетон. Пено- и газобетон (вспененный, мелкозернистый, пористый бетон) в теплоизолирующих частях зданий. Соотношение в бетонах вяжущих и заполнителей. Температурные швы в железобетонных конструкциях. Минимальная толщина наружных стен, межквартирных перегородок и стен лестничных клеток, оштукатуренных с обеих сторон.

Бетонные стены (DIN 1045, 1047, 4226, 4163). Для стен применяют трамбованный тяжёлый бетон с объёмной массой более 1900 кг/м3 и железобетон с объемной массой около 2400 кг/м3. Для ограждающих конструкций целесообразно применять легкие бетоны, обладающие более высокими теплоизолирующими свойствами; из них изготовляют также стеновые блоки, пустотные вкладыши для перекрытий и плиты (рис, 1 — 6).

Пено- и газобетон (вспененный, мелкозернистый, пористый бетон) применяют в теплоизолирующих частях зданий (рис. 7 — 8).

7 — 8).

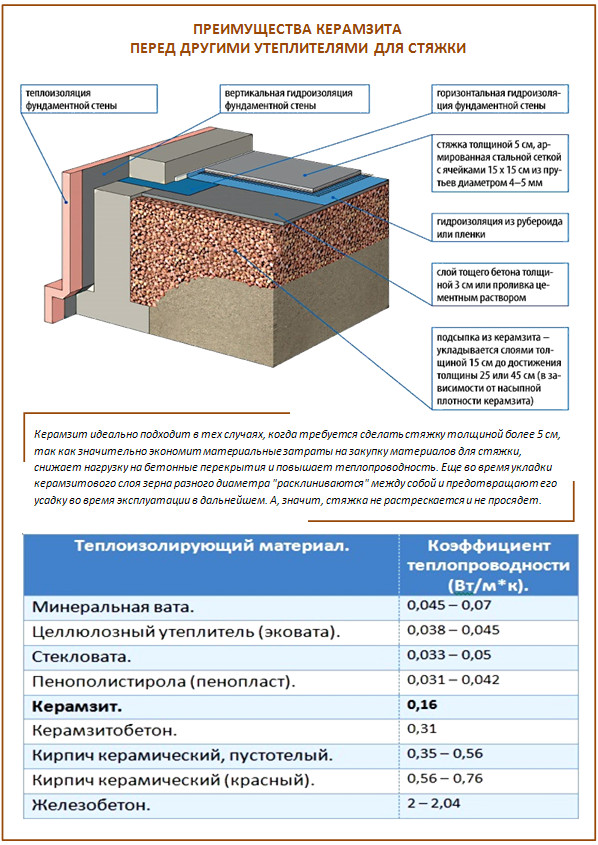

Новые камни с внутренним теплоизоляционным слоем (стиропор) имеют повышенные теплозащитные свойства уже при толщине стены 25 см. Коэффициент теплопроводности К стены, показанной на рис. 9, равен 0,50, а стены на рис. 10 — 0,48 ккал/м2 ч, Звукоизоляция поперечных стен повышается при заливке пустот тяжелым бетоном (рис. 10).

Соотношение в бетонах вяжущих и заполнителей определяют по следующим нормам: для цементных и сложных растворов — DIN 1164, для растворов на пуццолановых и шлаковых цементах — DIN 1167, для песка, гравия, кирпичного и каменного щебня, металлургических и котельных шлаков — DIN 1045, 1047, 4226, 4163.

Особое внимание следует уделять надёжному сцеплению вновь уложенного и схватившегося бетона в рабочих швах, возникающих в связи с перерывами в бетонировании.

Бетонирование на морозе необходимо производить с соблюдением указаний DIN 1045, § 10, обеспечивая меры по защите бетона от замораживания.

В железобетонных конструкциях предусматривают температурные швы через каждые 30 м. позволяющие частям здания перемещаться при температурных перепадах, Эти швы доводят до фундамента.

В противоположность этому осадочные швы должны прорезать все здание от крыши до подошвы фундамента.

Толщину температурных швов принимают примерно 1 см на 10 м длины отсека здания (с учетом температуры воздуха во время производства работ).

Рис. 1. Кирпичная стена со сборной армированной бетонной перемычкой; Рис. 2. Облегченная кирпичная стена с воздушной прослойкой. | Рис. 3. Пересечение армированных стен из легкобетонных блоков; Рис. 4. Армированные кирпичные оконные и дверные перемычки. |

Рис. 5. Кладка стенок из легкобетонных пустотных блоков с армированной перемычкой из железобетона; Рис. | Рис. 7. Газобетонные блоки на клею. Толщина швов 1 мм.; Рис. 8. Кладка стены из камней «Поротон» с заливкой щелей раствором. |

Рис. 9. Кладка стены из блоков с теплоизоляционным слоем толщиной 5 см. Гнезда заливаются раствором; Рис. 10. Монтажные стеновые блоки с теплоизоляционными пустотами и каналами для заливки раствора. |

| Нормы DIN | Наименование | Объёмная масса кг/м3 | Наружные стены в климатических районах ФРГ | Межквартирные перегородки и стены лестничных клеток | ||

| I | II | III | ||||

| 18151 | Легкобетонные пустотелые блоки: двухрядные пустоты | 1000 | 240 | 240 | 300 | 300 |

| 1200 | 240 | 240 | 300 | 240 | ||

| 1400 | 240 | 240 | 300 | 240 | ||

| Легкобетонные пустотелые блоки: трехрядные пустоты | 1400 | 240 | 240 | 300 | 240 | |

| 1600 | 240 | 240 | 300 | 240 | ||

| 18152 | Легкобетонные полнотелые блоки | 800 | 240 | 240 | 240 | 300 |

| 1000 | 240 | 240 | 240 | 300 | ||

| 1200 | 240 | 240 | 300 | 240 | ||

| 1400 | 240 | 300 | 365 | 240 | ||

| 1600 | 300 | 365 | 490 | 240 | ||

| 4165 | Газо- пенобетонные и лёгкие силикатные блоки (с пропариванием) | 600 | 240 | 240 | 240 | 365 |

| 800 | 240 | 240 | 240 | 365 | ||

| 1000 | 240 | 240 | 240 | 300 | ||

| 4164 | Газо- пенобетонные и силикатные панели | 800 | 187,5 | 187,5 | 187,5 | 312,5 |

| 1000 | 187,5 | 312,5 | 250 | 312,5 | ||

| Пемзобетон, бетон на котельных шлаках | 800 | 250 | 312,5 | 312,5 | 312,5 | |

| 1000 | 250 | 312,5 | 312,5 | 312,5 | ||

| 1200 | 250 | 312,5 | 312,5 | 312,5 | ||

| Бетон на кирпичном щебне | 1200 | 250 | 312,5 | 312,5 | 250 | |

| 1400 | 250 | 312,5 | 312,5 | 250 | ||

| 1600 | 312,5 | 375 | 312,5 | 250 | ||

| Крупнопористый бетон с непористыми заполнителями | 1500 | 250 | 312,5 | 375 | 250 | |

| 1700 | 312,5 | 375 | 437,5 | 250 | ||

| 1900 | 437,5 | 500 | 562,5 | 250 | ||

Минимальная толщина бетонной стены

Автор На чтение 6 мин. Опубликовано

Опубликовано

Вопрос. Здравствуйте! Планирую постройку небольшого дачного домика. Не хочется переплачивать за дорогие стройматериалы. Прошу сообщить какая должна быть минимальная толщина бетона? Имеются ввиду: толщина защитного слоя арматуры, толщина несущей стены, толщина отмостки, а также толщина пола в гараже.

Ответ. Добрый день! Толщина минимального слоя бетона определяется требованиями соответствующих нормативных документов. При разработке требований учитывались минимально следующие допустимые параметры конструкции:

- Прочность на сжатие.

- Прочность на изгиб.

- Прочность «на устойчивость».

- Коэффициент теплопроводности (для бетонных стен).

Рассмотрим минимальные толщины материала в указанном выше порядке.

Толщина бетонной защиты для арматуры

Слой бетонного раствора вокруг армирующего пояса выполняет функцию защиты материала арматурных стержней от атмосферной коррозии и перепадов температуры окружающей среды.

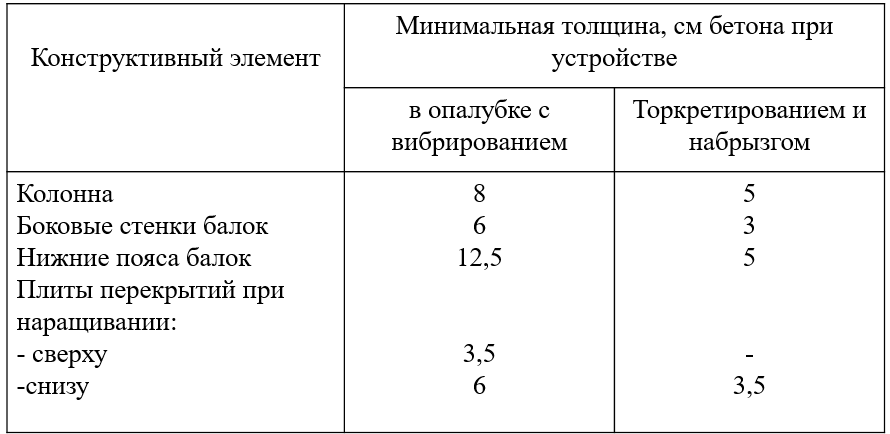

Минимальная толщина материала регламентируется требованиями документа СНиП 2.03.01-84 «Бетонные и железобетонные конструкции», и зависит от вида армирующего пояса (продольный или поперечный) и вида бетонной конструкции. Для простоты восприятия сводим минимально возможную толщину защитного слоя в следующую таблицу:

| Балки и ребра высотой | Колонны | Фундаментные балки | Продольная | До 100 мм | Более 100 мм | До 250 мм | Более 250 мм | 30 мм | Сборные | Монолитные |

| 10 мм | 15 мм | 10 мм | 20 мм | 30 мм | 35 мм | |||||

| Высота сечения конструкции до 250 мм | 10 мм | Минимальная толщина монолитной бетонной несущей стены Документ СП 52-103-2007 «Железобетонные конструкции зданий» рекомендует минимальную толщину стены – не менее 180 мм. На практике при средней температуре окружающего воздуха в зимний период в конкретной местности: минус 20 градусов Цельсия толщина конструкции должна быть не менее 240-250 мм, при температуре минус 30 градусов Цельсия не менее 340-350 мм и температуре минус 40 градусов Цельсия – 450 мм. Минимальная толщина отмосткиОтмостка вокруг здания примыкает к цоколю и не испытывает значительных механических нагрузок. Принимая минимальную толщину, следует ориентироваться на цементации документа «Руководство по конструированию бетонных и железобетонных конструкций (без предварительного напряжения)». Документ рекомендует минимальную толщину – 40 мм. Практический опыт подтверждает данную рекомендацию. Минимальная толщина бетонного пола в гаражеЗдесь вступают в силу требования СНиП 2.03.13-88 «Строительные Нормы и Правила Полы». В соответствии с требованиями данного документа минимальный слой бетона зависит от интенсивности нагрузки (количества циклов заезда въезда транспортного средства в течение суток). Менее 100 циклов – толщина покрытия не менее 25 мм, 100-200 циклов – толщина покрытия не менее 30 мм, более 200 циклов – толщина покрытия не менее 50 мм. Стены из монолитного железобетонаМонолитный железобетон является популярным строительным материалом, который используется при строительстве дорогостоящих объектов. ПреимуществаМонолитные железобетоны имеют следующие преимущества:

|

Монолитные железобетонные стены: харакатеристики

Стены, выполненные из монолитного железобетона актуальны в строительстве не только жилых домов, но и промышленных помещений. Конструкции отличаются повышенной выносливостью к нагрузкам, устойчивостью к вибрациям, не поддаются действию внешних факторов. Возведение зданий требует строгого соблюдения технических правил заливки и постоянного контроля со стороны опытного строителя.

Конструкции отличаются повышенной выносливостью к нагрузкам, устойчивостью к вибрациям, не поддаются действию внешних факторов. Возведение зданий требует строгого соблюдения технических правил заливки и постоянного контроля со стороны опытного строителя.

Плюсы и минусы

Монолитный железобетон, как и другие стройматериалы, обладает рядом положительных и отрицательных качеств. При разработке проекта стоит изучить все характеристики, чтобы сделать здание выносливым к воздействию времени и внешних факторов. Главные свойства указаны в таблице:

| Преимущества | Недостатки |

| Огнеустойчивость | Потребность в дополнительной шумоизоляции |

| Возведение собственными руками | Сложность в разборке |

| Минимизация физических затрат | Склонность к деформации |

| Не подвержены коррозии | Затруднительное установление опалубки |

| Не окисляются | Подогревание раствора в период зимней постройки |

| Выносливость больших нагрузок | Необходимость в теплоизолирующем материале |

| Увеличение прочности спустя время | Дополнительный уход в период застывания |

| Устойчивость к сейсмической активности |

Характеристики

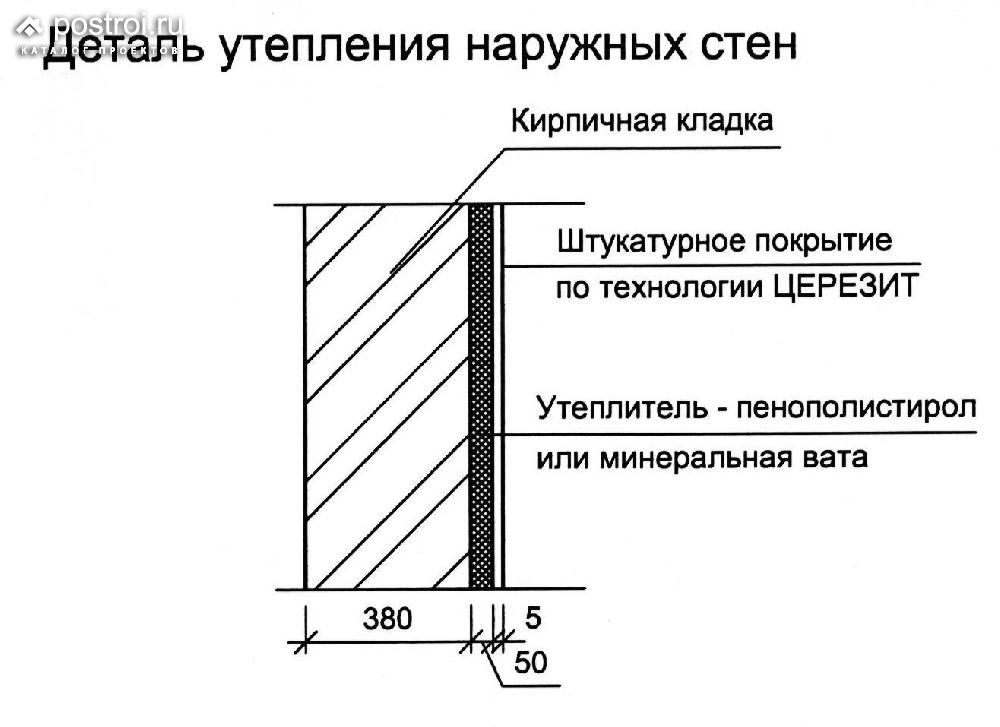

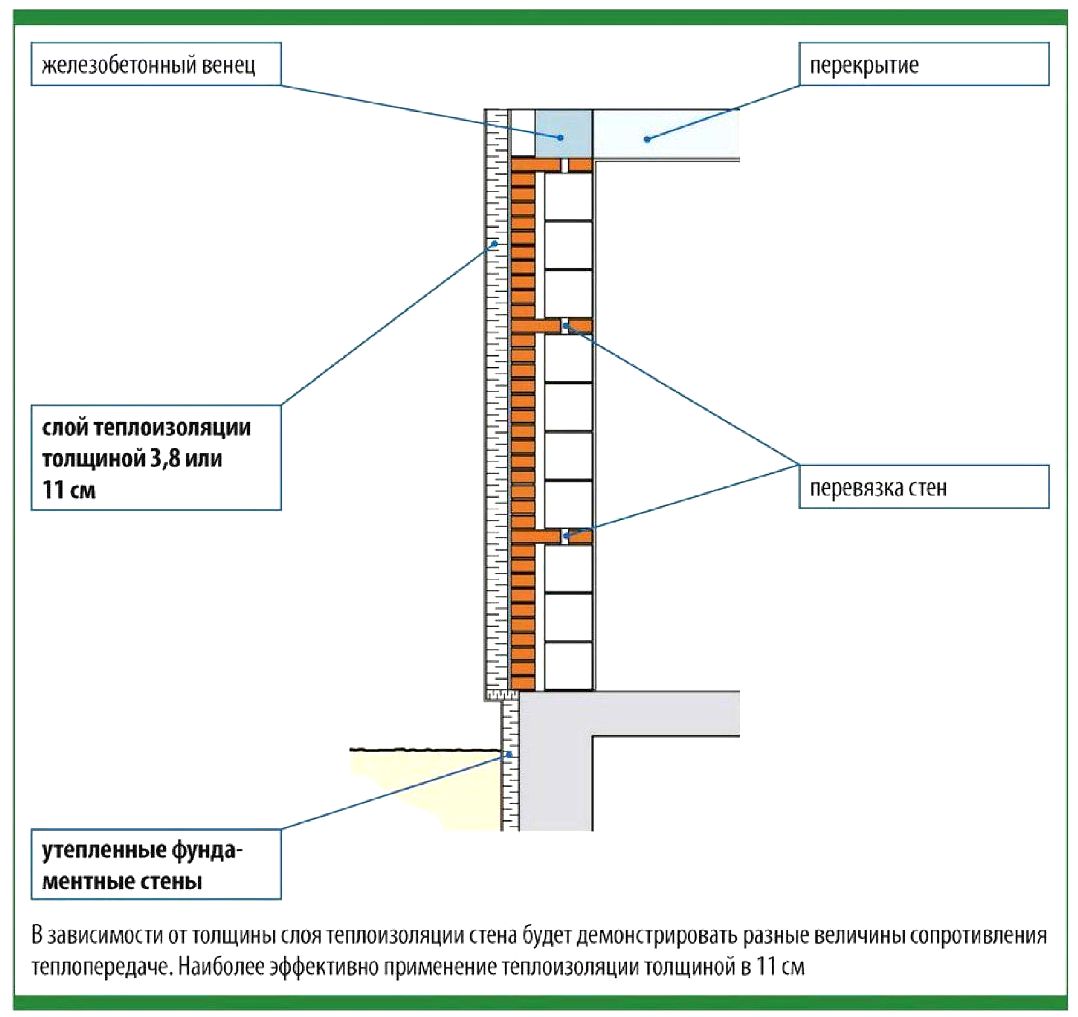

Применение монолитного строительства предполагает сохранение тепла, поэтому толщину стен просчитывают наперед.

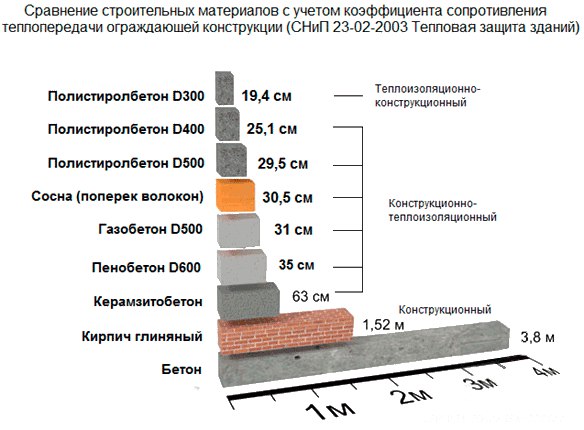

К главной задаче возводимых монолитных перегородок относится сохранение тепла. Размер стены выбирается согласно теплотехническим расчетам, которые учитывают климатические условия, выбранные строительные и отделочные материалы. Толщина внешней перегородки просчитывается еще в процессе проектирования здания и не терпит отступлений. Нарушение принятых стандартов приводит к снижению эксплуатационных качеств. Классические расчеты с учетом температурного режима, который варьируется от -20 до -40 градусов, предполагают толщину в пределах 250—450 мм.

Где используют?

Возведение стен из монолитного железобетона благодаря своим эксплуатационным характеристикам используется в частных, общественных и многоэтажных строениях. Частники предпочитают такой тип застройки, так как он экономит средства, снижает расход энергии при погрузочно-разгрузочных работах и не требует обширных территорий для хранения материала. Монолитного строения требует:

- точечное возведение внутри жилого массива;

- нехватка участка под котлован;

- невозможность использования крупногабаритной техники;

- местность с повышенной сейсмической активностью.

Методика строения стен

Разновидности опалубки

В случае использования несъемной опалубки, она становится частью сооружения, обеспечивая звукоизоляцию.

Конструкции, возводимые при помощи монолитного железобетона, не обходятся без специализированной формы, в которую заливается смесь. Такое приспособление в строительной терминологии получило название опалубки. Она бывает съемной, которая переставляется в процессе заливки, после застывания бетона и стационарной (становится частью стены). Второй вариант часто представляет опалубку в виде блоков, которые выполнены из пенополистирола. Прослойка увеличивает выносливость конструкции и повышает тепло- и звукоизоляцию здания.

Требования к армированию

При использовании переставной опалубки размещение армирующего каркаса происходит сразу после ее монтажа, в несъемной — устанавливается непосредственно производителем. На монолитную конструкцию воздействует две силы: сжимающая и изгибающая. Первая работает непосредственно с бетоном, а вторая — с опалубкой. Строительство подразумевает двойной каркас для монолитной стены. Железные пруты, благодаря своей рельефности, плотно скрепляются с цементным раствором. Однако, они не должны выходить за пределы конструкции и располагаются строго внутри бетона.

Строительство подразумевает двойной каркас для монолитной стены. Железные пруты, благодаря своей рельефности, плотно скрепляются с цементным раствором. Однако, они не должны выходить за пределы конструкции и располагаются строго внутри бетона.

Согласно СП 52—103—2007 «Железобетонные монолитные конструкции зданий», максимальная дистанция между продольной арматурой составляет 25 см, а поперечной — 35 см.

Как проводится заливка?

Проделав все необходимо подготовительные работы приступают к заполнению конструкции бетоном.

После проведения всех подготовительных этапов, а именно установки опалубки и арматуры, начинается заполнение форм бетонной смесью. Рекомендуется следить за тщательностью заполнения и вибрирования углов. Если бетон подается механизировано, то скорость подачи специально понижают, чтобы уменьшить сечение рукава. Уплотнение выполняется вибратором, а при необходимости проводятся дополнительные уходовые манипуляции. В зимний период смесь постоянно прогревают, а в летний — охлаждают холодной водой.

Заключение

Монолитные железобетонные стены выделяются среди остальных за счет своих высоких эксплуатационных характеристик. Процесс возведения требует четко следования плану строительства, чтобы избежать ухудшения показателей выносливости. Главной особенностью материала является его универсальность, поскольку здания могут возводиться на неблагоприятной территории и обеспечивать безопасность постройки.

Стены и бетон

Монолитный бетон

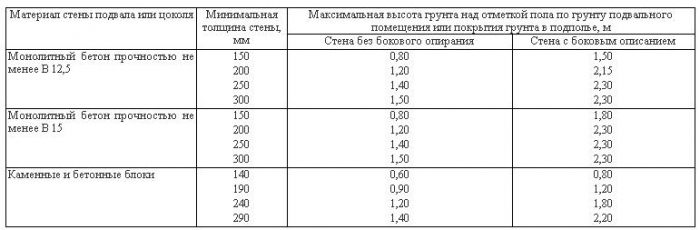

Высота цокольных стен из монолитного бетона должна быть меньше высоты этажа. Для обеспечения водостойкости бетона максимальное во-доцементиое отношение должно быть 0,48. Более плотный и водостойкий бетон можно получить при низком значении водоцементного отношения и хорошей вибрации во время уктадки.

Минимальная толщина цокольных стен 200 мм.

При высокой концентрации сульфатов в грунте следует применять сульфатостойкий цемент.

Если в бетон замоноличи-ваются трубы (например, для системы отопления), то температура среды в них не должна превышать 65° С, а давление 1,4 МПа. Не следует замо-ноличивать алюминиевые трубы. Площадь сечения труб без специального расчета не должна превышать 4% площади расчетного сечения конструкции. Трубы, заделываемые в бетон, следует проверить перед заделкой на давление в течение 4 ч. Это требование не относится к дренажным трубам и трубам, работающим при давлении <0,007 МПа.

Монолитный бетон работает на моменты лучше, чем конструкции из бетонных блоков.

Монолитный железобетон

Монолитный железобетон можно использовать как для одноэтажных, так и для двухэтажных зданий. ф Допускается применять различные типы армирования.

Для подавляющего большинства жилых зданий толщина стен может быть 200 мм.

Минимальная толщина слоя бетона при толщине арматурных стержней более 19 мм должна быть 50 мм, а при толщине стержня менее 16 мм — 38 мм.

Минимальная толщина бетона при замоноличивании арматуры непосредственно в земле принимается 75 мм.

Стоимость монолитного железобетона с увеличением глубины возрастает ненамного, значительно повышается только стоимость арматуры.

Сборный железобетон

Сборные железобетонные конструкции можно применять как для одноэтажных, так и для двухэтажных зданий,

С увеличением высоты здания стоимость растет незначительно, поскольку трудозатраты на 1 м2 стены уменьшаются,

Сборные конструкции обычно подвергают тщательному контролю; благодаря хорошему качеству поверхности обыч-‘ но эти элементы используют в строительстве без последующих отделочных работ,

В случае применения сборных конструкций строительное проектирование обычно осуществляется поставщиком, который должен иметь сертификат, выдаваемый Институтом сборного железобетона, и иметь в штате инженера, зарегистрированного в объединении инженеров-строителей, или согласовывать свои решения с таким инженером,

Чем больше элементов поставляется одним изготовителем, тем дешевле стоит 1 м2 конструкции. Если расстояние до строительной площадки велико, то бригаду монтажников нанимают на полный рабочий день, хотя собственно монтажные работы могут быть выполнены за 2—3 ч. Таким образом, дополнительные конструкции могут быть установлены только за счет увеличения транспортных расходов и стоимости материалов,

Если расстояние до строительной площадки велико, то бригаду монтажников нанимают на полный рабочий день, хотя собственно монтажные работы могут быть выполнены за 2—3 ч. Таким образом, дополнительные конструкции могут быть установлены только за счет увеличения транспортных расходов и стоимости материалов,

Обычная ширина панелей составляет от 0,6 до 2,4 м. Применять более узкие панели не рекомендуется из-за увеличения стоимости монтажных работ и необходимости заделки большого числа стыков,

Сборные конструкции часто проектируют и применяют для одноэтажных подвалов,

Элементы, воспринимающие нагрузки от моментов, рассчитывают на допускаемое трение, что представляет определенные трудности, если элемент не очень короткий.

Деревянные стены

Для деревянных стен одноэтажных зданий можно применять бревна самой различной толщины. Но дерево экономично, когда оно используется для одноэтажных заглубленных зданий; с увеличением глубины экономические показатели резко ухудшаются, ф Расчет восприятия нагрузок от моментов довольно сложен, если величина реакций от пола велика. Возможность забивки гвоздей уменьшается с увеличением нагрузок от моментов. Деревянные конструкции можно применять только для одноэтажных зданий с небольшой толщиной засыпки, ф Из-за сложной конфигурации элементов применение деревянных стен наиболее практично при устройстве деревянной

Возможность забивки гвоздей уменьшается с увеличением нагрузок от моментов. Деревянные конструкции можно применять только для одноэтажных зданий с небольшой толщиной засыпки, ф Из-за сложной конфигурации элементов применение деревянных стен наиболее практично при устройстве деревянной

Защитный слой бетона для арматуры: минимальная и максимальная толщина

Защитным в железобетонных строительных элементах называют слой бетона, толщина которого равна расстоянию от края армирующего каркаса до поверхности монолита. Его минимальная величина определяется нормативными документами и должна обеспечить надежную защиту металла от коррозии в случае возможного механического повреждения края.

Неправильно уложенная сетка или арматурный каркас влекут за собой уменьшение толщины защиты и активное воздействие химической и электрохимической коррозии. В самых сложных случаях наличие оголенной стальной арматуры может повлечь за собой нарушение целостности ЖБК и их последующее разрушение.

Точное соблюдение технологии монтажа армирующих элементов позволяет:

- обеспечить надежное закрепление стальных прутов в теле бетона;

- равномерно распределять принимаемые нагрузки по всей конструкции монолита;

- защитить металл от неблагоприятных внешних факторов.

Поэтому правильная установка арматуры является одним из важнейших вопросов при изготовлении железобетонных изделий и заливки монолитов на стройплощадке.

Показатели для определения размеров

Нормативная толщина защитного слоя бетона для арматуры приводится в СНиП 52-01-2003. В этом документе ее определяют исходя из следующих исходных данных:

- марка и расчетный диаметр прутов;

- типа железобетонных изделий;

- расчетных механических нагрузок;

- геометрических размеров Ж/Б элементов;

- ожидаемых эксплуатационных условий.

Там же сказано, что покрытие должно соответствовать оптимальной нормативной величине. Тонкое не сможет обеспечить сохранность, а слишком толстое приведет к увеличению расходов и потере требуемой прочности.

Тонкое не сможет обеспечить сохранность, а слишком толстое приведет к увеличению расходов и потере требуемой прочности.

Нормативные показатели

Строительные Нормы и Правила (СНиП) определяют следующие условия к устройству защитного слоя бетона для арматуры в фундаменте, которые обеспечат:

- совместную работу стальных и бетонных материалов с равномерным распределением нагрузок;

- устройство стыков арматурных элементов без уменьшения толщины покрытия;

- возможность анкерного закрепления деталей;

- надежную защиту металла от всех видов коррозии;

- устойчивость к воздействую высокой температуры.

Толщина слоя бетонной защиты принимается с учетом типа элементов, марки и диаметра арматуры, технической роли армирующего материала.

При любой ситуации толщина покрытия не должна быть менее 10 мм. В случаях, когда крупная фракция щебня не допускает зазоров 10-20 мм, допускается увеличение размера до необходимой величины.

Для систем, не имеющих предварительного напряжения, минимальный покрывающий слой, в зависимости от условий эксплуатации и окружающей среды, приводится в таблице:

- в сухих закрытых помещениях – 20 мм;

- во внутренних помещениях с повышенной влажностью – 25 мм;

- на открытом воздухе – 30 мм;

- в грунте и на его поверхности – 40 мм.

Для сборных железобетонных элементов, изготовленных в заводских условиях, эти размеры допускается делать меньше на 5 мм. Однако, во всех случаях толщина не должна быть меньше диаметра арматуры.

В техническом руководстве по проектированию железобетонных изделий приведены дополнительные условия:

- для изделий из тяжелого бетона марки М250 и выше толщина слоя может быть на 5 мм меньше диаметра металлического стержня;

- то же относится ко всем ЖБК, изготовленным в заводских условиях;

- для предварительно растянутой арматуры, максимальный защитный слой бетона не превышает 50 мм.

При этом шаг поперечных арматурных прутов не должен превышать высоту сечения готового бетонного монолита, а для продольных — не менее 0,1 F, где F – площадь поверхности элемента.

В зависимости от типа строительных изделий, минимальная толщина бетона следующая:

- плиты и стенки толщиной до 100 мм – 10 мм, все остальные – 15 мм;

- балки, перемычки и ребра плит до 250 мм – 15 мм, для более толстых – 20 мм;

- колонны и стойки – 20 мм;

- сборный железобетон для фундаментов – 30 мм;

- фундаментный монолит, при наличии бетонной подготовки, – 35 мм, без подготовки – 70 мм.

Поперечные распределительные элементы всех видов изделий покрываются защитой 10-15 мм. Условия изготовления бетонных монолитов, работающих в условиях агрессивной среды, определяются СП и СНиП II-А.5-73.

Контроль минимального защитного слоя бетона для арматуры производится неразрушающими методами при помощи специального магнитного оборудования.

Применение готовых фиксирующих деталей

Для быстрого и точного монтажа арматуры внутри опалубки изготовители строительных материа

цена, толщина стен, плюсы и минусы

- Редакция

- Реклама на сайте

- Новости

- О проекте

- Контакты

- Главная

- Каменные

- Бутовый камень

- Брусчатка

- Глина

- Гравий

- Галька

- Искусственный керамзитовый гравий

- Природный гравий

- Мрамор

- Искусственный мрамор

- Натуральный мрамор

- Песок

- Cтроительный песок

- Кварцевый песок

- Перлитовый песок

- Карьерный песок

- Речной песок

- Стеновые блоки и камни

- Шлакоблоки

- Арболитовые блоки

- Газобетонные блоки

- Газосиликатные блоки

- Керамзитоблоки

- Керамические блоки

- Полистиролбетонные блоки

- Твинблоки

- Бризолит

- Пескобетонные блоки

- Теплоэффективные блоки

- Опилкобетонные блоки

- Щебень

- Гравийный щебень

- Гранитный щебень

- Щебень известняковый

- Вторичный и мраморный

- Декоративный цветной и черный

- Вяжущие

- Неорганические

- Цементы

- Строительный цемент

- Портландцемент

- Расширяющиеся цементы

- Цемент глиноземистый

- Цементы огнеупорные и кислотоупорные

- Белый и цветной цемент

- Водостойкие цементы

- Известь

- Гипс

- Доломит

- Магнезит

- Жидкое стекло

- Известняк

- Цементы

- Органические

- Рубероид

- Пергамин

- Изол

- Бризол

- Гидроизол

- Толь

- Битум

- Битумные мастики

- Асфальт

- Неорганические

- Лесные

- Древесина

- Общие сведения

- Способы обработки

- Породы

- Древесные плиты

- ДСП

- ДВП

- МДФ

- ОСБ

- Необработанные лесоматериалы

- Пиломатериалы

- Фанера

- Древесина

- Керамические

- Кирпич

- Красный

- Силикатный

- Клинкерный

- Керамогранит

- Плитка

- Кафель

- Клинкерная

- Метлахская

- Майолика

- Мозаика

- Терракота

- Трубы

- Черепица

- Битумная

- Композитная

- Керамическая

- Цементно-песчаная

- Металлочерепица

- Кирпич

- Металлические

- Метизы

- Анкеры

- Гвозди

- Саморезы

- Шурупы

- Дюбель

- Виды металлов

- Цветные

- Латунь

- Алюминий

- Бронза

- Медь

- Олово

- Цинк

- Свинец

- Никель

- Титан

- Хром

- Чёрные

- Железо

- Чугун

- Вспомогательные вещества

- Цветные

- Метизы

- Бетон

- Арболит

- Асфальтобетон

- Газобетон

- Железобетон

- Керамзитобетон

- Полимербетон

- Пенобетон

- Цементобетон

- Гидротехнический

- C противоморозными добавками

- Декоративный

- Мелкозернистый

- Тяжелый

Frontiers | Масштабное применение самовосстанавливающегося бетона: проектирование, строительство и испытания

Введение

Принято считать, что срок службы бетонных конструкций сокращается за счет развития микротрещин, которые допускают попадание воды, углекислого газа и ионов хлора в конструкцию. Это может вызвать разрушение бетона и коррозию арматуры, что приведет к необходимости регулярного и дорогостоящего ремонта и технического обслуживания. Растрескивание в обычном железобетоне практически неизбежно из-за термических эффектов, усадки в раннем возрасте, механической нагрузки, эффектов замораживания-оттаивания или комбинации этих факторов (de Rooij et al., 2013; Isaacs et al., 2013). В дополнение к сопутствующим затратам ремонт увеличивает углеродный след бетонных конструкций и подвергает тех, кто несет ответственность за его выполнение, ненужному уровню риска.

Это может вызвать разрушение бетона и коррозию арматуры, что приведет к необходимости регулярного и дорогостоящего ремонта и технического обслуживания. Растрескивание в обычном железобетоне практически неизбежно из-за термических эффектов, усадки в раннем возрасте, механической нагрузки, эффектов замораживания-оттаивания или комбинации этих факторов (de Rooij et al., 2013; Isaacs et al., 2013). В дополнение к сопутствующим затратам ремонт увеличивает углеродный след бетонных конструкций и подвергает тех, кто несет ответственность за его выполнение, ненужному уровню риска.

Проект «Материалы для жизни» (M4L), возглавляемый Кардиффским университетом и в партнерстве с университетами Кембриджа и Бата, направлен на разработку самовосстанавливающегося бетона для снижения требований к ремонту и обслуживанию бетонных конструкций. Проект объединил исследования микрокапсул, бактерий, полимеров с памятью формы и проточных сетей с целью разработки методов самовосстановления для использования в бетоне.

Ключевым аспектом проекта M4L было проведение полевых испытаний на действующем строительном объекте. Эти испытания преследовали двоякую цель. Во-первых, для решения проблем, связанных с внедрением таких методов в нечто вроде полномасштабного, а во-вторых, для оценки их осуществимости и эффективности в полевых условиях. Это было достигнуто благодаря поддержке ведущего спонсора проекта Костейна. Ключом к успеху этой работы стали рабочие отношения между промышленностью и академическим сообществом в рамках докторской работы Тилла (2016) в Кардиффском университете.

Каждый из университетов руководил разработкой различных техник самовосстановления. В Кембриджском университете их исследования были сосредоточены на разработке и внедрении в бетон микрокапсул, содержащих минеральные заживляющие вещества, такие как силикат натрия. Эти микрокапсулы разрываются из-за распространения трещин, высвобождая заживляющие соединения в плоскость трещины, которая их закрывает. Это действие препятствует проникновению вредных веществ, тем самым уменьшая проницаемость и увеличивая долговечность, а также способствуя некоторому восстановлению прочности конструкции (Kanellopoulos et al. , 2015; Giannaros et al., 2016). Для полевых испытаний микрокапсулы были увеличены в масштабе в сотрудничестве с Lambson.

, 2015; Giannaros et al., 2016). Для полевых испытаний микрокапсулы были увеличены в масштабе в сотрудничестве с Lambson.

Кардиффский университет разработал метод, в котором для закрытия трещин в бетонных конструкциях используются полимеры с памятью формы (SMP). Это последовало за предыдущими исследованиями в университете по использованию лент из полиэтилентерефталата (ПЭТ) для создания сжимающего напряжения в бетоне, которое уменьшает размер трещин и улучшает аутогенное заживление (Jefferson et al., 2010; Dunn et al., 2011; Isaacs et al., 2013; Hazelwood et al., 2015; Teall et al., 2015). Совместно с Брэдфордским университетом были разработаны сухожилия из ПЭТ с высокой усадкой для этих испытаний на месте (Teall, 2016; Teall et al., 2018).

Поточные сети, которые можно размещать в бетонных конструкциях, также были разработаны в Кардиффе. Они состоят из сети искусственно созданных каналов малого диаметра, по которым под давлением могут закачиваться лечебные вещества. Чтобы дать возможность заживляющим агентам мигрировать в области повреждения, сеть разработана и размещена в зоне, наиболее подверженной взлому (Gardner et al. , 2014; Davies et al., 2015).

, 2014; Davies et al., 2015).

Исследования Университета Бата были сосредоточены на самовосстановлении бактерий (Alazhari et al., 2018). Были использованы специально подобранные бактерии, которые в форме спор могут выжить в высокощелочной среде бетона. При растрескивании бетона и когда условия становятся благоприятными, споры прорастают, а бактерии расщепляют питательные вещества и осаждают кальцит в трещинах бетона.

В этом документе описываются концепция и дизайн пробной площадки (раздел «Концепция и дизайн»), содержание испытательной панели и детали конструкции (раздел «Содержание пробной панели» и «Детали конструкции»), конфигурацию загрузки и предпринятый мониторинг (раздел «Конфигурация загрузки, мониторинг, измерения и Процедура загрузки), а также резюме и обсуждение основных результатов исследования (раздел «Результаты и обсуждение»).

Концепция и дизайн

Испытания проходили на A465 Heads of the Valleys (HoV), раздел «Концепция и дизайн», проект шоссе недалеко от Абергавенни в Южном Уэльсе, Великобритания. Эта программа правительства Уэльса представляет собой контракт на 200 миллионов фунтов стерлингов на модернизацию 8,1-километрового участка магистральной дороги A465 между Гилверном и Бринмауром с однополосной на двухполосную. Costain Group Plc была ведущим подрядчиком проекта. Территория на территории участка проекта использовалась в качестве места проведения испытаний. Таким образом, он не будет мешать основным работам, но будет подвергаться воздействию тех же условий и потребует тех же строительных процессов, что и бетонные конструкции, возводимые для постоянных работ (Teall, 2016).

Эта программа правительства Уэльса представляет собой контракт на 200 миллионов фунтов стерлингов на модернизацию 8,1-километрового участка магистральной дороги A465 между Гилверном и Бринмауром с однополосной на двухполосную. Costain Group Plc была ведущим подрядчиком проекта. Территория на территории участка проекта использовалась в качестве места проведения испытаний. Таким образом, он не будет мешать основным работам, но будет подвергаться воздействию тех же условий и потребует тех же строительных процессов, что и бетонные конструкции, возводимые для постоянных работ (Teall, 2016).

Проект A465 HoV включает в себя длинные подпорные стены различной высоты и конструкции, поэтому испытание включало несколько секций имитационных подпорных стен, называемых панелями, которые были спроектированы с учетом различных комбинаций разработанных методов самовосстановления . Две панели, которые не содержали никаких механизмов самовосстановления, также были сконструированы в качестве элементов управления. Общая конструкция включала реактивную стену для загрузки пробных панелей, а также фундаментную плиту для предотвращения опрокидывания стен во время загрузки.Концептуальная модель конструкции показана на рисунке 1. Для всех элементов этой конструкции детальный структурный проект был завершен в соответствии с положениями стандарта BS EN 1992. Панели были спроектированы так, чтобы трещины были на высоте 500 мм над фундаментной плитой, включая 16 Стартовые стержни диаметром 200 мм в центрах на передней поверхности до этого момента, прежде чем перейти на сетку A393 (стержни диаметром 10 мм при центрах 200 мм), чтобы создать слабое сечение в панели при этом изменении местоположения стального профиля (Teall , 2016).Номинальное покрытие ячейки A393 составляло 30 мм, а задняя поверхность была усилена стальной сеткой A142 (стержни диаметром 6 мм при центрах 200 мм) с номинальным покрытием 20 мм.

Общая конструкция включала реактивную стену для загрузки пробных панелей, а также фундаментную плиту для предотвращения опрокидывания стен во время загрузки.Концептуальная модель конструкции показана на рисунке 1. Для всех элементов этой конструкции детальный структурный проект был завершен в соответствии с положениями стандарта BS EN 1992. Панели были спроектированы так, чтобы трещины были на высоте 500 мм над фундаментной плитой, включая 16 Стартовые стержни диаметром 200 мм в центрах на передней поверхности до этого момента, прежде чем перейти на сетку A393 (стержни диаметром 10 мм при центрах 200 мм), чтобы создать слабое сечение в панели при этом изменении местоположения стального профиля (Teall , 2016).Номинальное покрытие ячейки A393 составляло 30 мм, а задняя поверхность была усилена стальной сеткой A142 (стержни диаметром 6 мм при центрах 200 мм) с номинальным покрытием 20 мм.

Рисунок 1 . Концептуальная модель судебной структуры.

Была указана конструкция конструкционной бетонной смеси C40 / 50, называемая контрольной смесью, которая подробно описана в таблице 1. Эта контрольная смесь была разработана так, чтобы иметь консистенцию класса S3, а измеренная осадка при заливке пробных панелей составляла 100 мм. .

Эта контрольная смесь была разработана так, чтобы иметь консистенцию класса S3, а измеренная осадка при заливке пробных панелей составляла 100 мм. .

Таблица 1 . Дизайн контрольной смеси.

Структура исследования была построена за 8-недельный период. Базовая плита была изначально отлита и оставлена для отверждения в течение минимум 28 дней перед заливкой реакционной стены и, наконец, пробных панелей.

Состав испытательной панели и детали конструкции

Каждая панель в структуре исследования использовалась для тестирования определенной техники самовосстановления или комбинации техник. Эти методы подробно описаны в таблице 2, а их установка схематично показана на рисунке 2.

Таблица 2 . Пробная панель и встроенные механизмы самовосстановления.

Рисунок 2 . Самовосстанавливающаяся панель.

Был использован готовый бетонный раствор, а панели B, D и E были отлиты с использованием материала, поставляемого непосредственно из автобетоносмесителя. Чтобы гарантировать качество и надежность контрольной смеси на протяжении всего процесса разливки, в смесь был добавлен замедлитель схватывания. Заливка, уплотнение и отделка производились в соответствии со стандартной строительной практикой.Для панели А перед заливкой бетон был перенесен в смеситель Belle объемом 120 л, куда были добавлены микрокапсулы. Панель C включала секцию, которая состояла из бетона с использованием цемента CEM II и легкого заполнителя, содержащего частицы перлита, наполненные бактериями. Это также было смешано на месте с использованием 120-литрового миксера Belle.

Чтобы гарантировать качество и надежность контрольной смеси на протяжении всего процесса разливки, в смесь был добавлен замедлитель схватывания. Заливка, уплотнение и отделка производились в соответствии со стандартной строительной практикой.Для панели А перед заливкой бетон был перенесен в смеситель Belle объемом 120 л, куда были добавлены микрокапсулы. Панель C включала секцию, которая состояла из бетона с использованием цемента CEM II и легкого заполнителя, содержащего частицы перлита, наполненные бактериями. Это также было смешано на месте с использованием 120-литрового миксера Belle.

Панель A: Добавление микрокапсул, содержащих силикат натрия

Сферические полимерные микрокапсулы, содержащие эмульсию силиката натрия, были использованы в панели A. Силикат натрия был выбран в качестве заживляющего соединения, поскольку он образует продукты, аналогичные по природе цементирующей матрице хозяина.Канеллопулос и др. Ранее исследовали потенциал силиката натрия в качестве заживляющего агента для композитов на цементной основе, как с точки зрения закрытия трещин, так и с точки зрения долговечности. (2015); Giannaros et al. (2016), которые подтвердили его совместимость с цементными матрицами. Микрокапсулы имели полимерную оболочку из сшитого желатина и камеди гуммиарабика, дающую толщину стенки от 5 до 20 мкм. Их груз представлял собой эмульсию силиката натрия в минеральном масле (54% минерального масла, 42% силиката натрия, 4% эмульгатора по весу).Размер микрокапсул составлял от 300 до 700 мкм, а плотность составляла ~ 1,0 г / см 3 . На рис. 3 показано изображение микрокапсул, полученное оптическим микроскопом.

(2015); Giannaros et al. (2016), которые подтвердили его совместимость с цементными матрицами. Микрокапсулы имели полимерную оболочку из сшитого желатина и камеди гуммиарабика, дающую толщину стенки от 5 до 20 мкм. Их груз представлял собой эмульсию силиката натрия в минеральном масле (54% минерального масла, 42% силиката натрия, 4% эмульгатора по весу).Размер микрокапсул составлял от 300 до 700 мкм, а плотность составляла ~ 1,0 г / см 3 . На рис. 3 показано изображение микрокапсул, полученное оптическим микроскопом.

Рисунок 3 . Микроскопическое изображение микрокапсул, использованных в этом исследовании.

Всего 8% микрокапсул цемента были замешаны в бетон с помощью местного миксера Belle. Поскольку микрокапсулы были предоставлены Lambson в водном растворе для консервации, в бетонную смесь добавлялось небольшое количество воды, что увеличивало ее водоцементное соотношение с 0.43 до 0,45. Это оказало минимальное влияние на просадку, увеличив ее на <20 мм. На рис. 4 показаны микрокапсулы в растворе до и во время их добавления в смесь.

На рис. 4 показаны микрокапсулы в растворе до и во время их добавления в смесь.

Рис. 4. (A) микрокапсул в растворе перед смешиванием и (B) микрокапсул, добавленных в смесь.

Панель B: Сухожилия полимера с памятью формы и проточные сети

Панель B содержала мат из жил SMP и потоковых сетей, которые были установлены в опалубке до заливки контрольной смеси бетона.Они были привязаны к арматуре в зоне покрытия бетона и приводились в действие вручную после заливки.

В панель были помещены десять сухожилий SMP, которые после активации были спроектированы таким образом, чтобы создавать напряжение 0,5 МПа на внешней поверхности с трещинами. Каждая жила содержала 200 нитей ПЭТ, окруженных системой нагрева и литыми под давлением гильзами, как показано на рисунке 5. Нити ПЭТ были изготовлены Брэдфордским университетом специально для этого проекта, и было обнаружено, что они способны создавать ограниченное усадочное напряжение 30. МПа в лаборатории.Эти связки имели длину 750 мм и располагались с эксцентриситетом 40 мм от центра поперечного сечения панели в шахматном порядке, как показано на рисунках 6, 7.

МПа в лаборатории.Эти связки имели длину 750 мм и располагались с эксцентриситетом 40 мм от центра поперечного сечения панели в шахматном порядке, как показано на рисунках 6, 7.

Рисунок 6 . Расположение сухожилий SMP на панели B.

Рисунок 7 . Поперечный разрез компоновки панели B с жилами из ПЭТ.

Поточные сети были включены в панель B, чтобы можно было ввести в бетон лечебные вещества. Двумерная сеть каналов диаметром 4 мм была создана с использованием полиуретановых трубок, которые были удалены из бетона после опалубки.Каналы были соединены с помощью 3D-печатных соединений из полимолочной кислоты (PLA), которые были привязаны к самой внешней арматуре, позволяя сетям проходить перед сухожилиями SMP. По обе стороны от панели проточные сети заканчивались запираемыми стальными инжекционными пакерами, что позволяло изолировать каждый канал индивидуально, чтобы облегчить загрузку и создание давления в сети. Окончательная компоновка арматуры и потоковых сетей внутри панели перед заливкой показана на Рисунке 8.

Рисунок 8 . Схема расположения жил SMP и проточных сетей на панели B.

Панель C: Бактерии в бетоне и проточные сети

После лабораторных экспериментов, в ходе которых были исследованы различные потенциальные штаммы, бактериальная бетонная смесь, разработанная Университетом Бата для использования в испытаниях на месте, содержала споры Bacillus pseudofirmus DSM 8715, влитые в легкие частицы агрегата перлита. Предшественник органических минералов, который включал дрожжевой экстракт и ацетат кальция, также был включен в отдельные агрегатные частицы в качестве источника пищи для бактерий.

В связи с проблемой получения достаточного количества спор для всей панели было решено, что панель C будет содержать три подъемника. Первый представлял собой 250-миллиметровый слой конструкционного бетона с использованием контрольной смеси, второй — 500-миллиметровый слой бактериального бетона в зоне, в которой панели были предназначены для растрескивания, а третий — слой контрольной смеси для завершения панели. . Панель C также содержала проточные сети как потенциальную систему питания для бактерий на более поздних этапах тестирования.Эти сети были сформированы так же, как и в Панели Б.

. Панель C также содержала проточные сети как потенциальную систему питания для бактерий на более поздних этапах тестирования.Эти сети были сформированы так же, как и в Панели Б.

Панели D и E: элементы управления

Панели D и E были отлиты как элементы управления. Панель D была отлита с использованием контрольной смеси без каких-либо добавлений, в то время как панель E использовала контрольную смесь вместе с потоковыми сетями, как на панелях B и C. Это было сделано для исследования любого воздействия на структурные свойства из-за включения этих сетей.

Загрузка конфигурации, мониторинг, измерение и процедура загрузки

Загрузка конфигурации для панелей

Трещины, которые следовало исследовать на предмет заживления, были образованы путем повреждения панелей с помощью контролируемой нагрузки.Для приложения нагрузки была использована штанга с резьбой и система гидравлического домкрата с полым плунжером. Эта система имела стержень, проходящий через центр каждой панели и реакционную стену на высоте 1,5 м над фундаментной плитой. Нагрузка была распределена по всей ширине панели с помощью прямоугольной полой стальной ригельной балки, сечением 100 × 100 мм и толщиной 10 мм. На задней поверхности противодействующей стенки стержень с резьбой прошел через датчик нагрузки и стальную опору, чтобы позволить нагрузке «заблокироваться» после ее приложения.Затем к штанге за люлькой был прикреплен полый гидроцилиндр, гидравлический домкрат, соединенный с ручным насосом, чтобы обеспечить приложение нагрузки к панелям. Общая компоновка этой системы нагружения показана на Рисунке 9. Противодействующая стенка была спроектирована так, чтобы иметь достаточную прочность и жесткость, чтобы позволить нагрузке повредить панели при минимальном повреждении и смещении. Таким образом, панели были нагружены как консольные конструкции, и трещины появились на их «лицевых» поверхностях, чтобы облегчить мониторинг с течением времени.

Нагрузка была распределена по всей ширине панели с помощью прямоугольной полой стальной ригельной балки, сечением 100 × 100 мм и толщиной 10 мм. На задней поверхности противодействующей стенки стержень с резьбой прошел через датчик нагрузки и стальную опору, чтобы позволить нагрузке «заблокироваться» после ее приложения.Затем к штанге за люлькой был прикреплен полый гидроцилиндр, гидравлический домкрат, соединенный с ручным насосом, чтобы обеспечить приложение нагрузки к панелям. Общая компоновка этой системы нагружения показана на Рисунке 9. Противодействующая стенка была спроектирована так, чтобы иметь достаточную прочность и жесткость, чтобы позволить нагрузке повредить панели при минимальном повреждении и смещении. Таким образом, панели были нагружены как консольные конструкции, и трещины появились на их «лицевых» поверхностях, чтобы облегчить мониторинг с течением времени.

Рисунок 9 . Устройство загрузки (A) Передняя поверхность испытательной панели (B) Задняя поверхность реактивной стены.

Контрольное оборудование

На протяжении всего испытания на площадке контролировались ширина трещин, прогиб, деформации, проницаемость и приложенная нагрузка. Эти измерения были выполнены с использованием комбинации наконечников DEMEC, оптического микроскопа (Veho vms-004 20-400x), датчиков линейного переменного смещения (неуправляемый LVDT), тензодатчиков (кольцевое сжатие 200 кН), in-situ воздухопроницаемости (Torrent Permeability Tester), измеритель скорости ультразвуковых импульсов (Pundit PL-200) и камеру цифровой корреляции изображений (DIC) (камера LaVision Imager X-lite 8M CCD с программным обеспечением DaVis, 2015).Для сбора всех данных использовалось оборудование National Instruments и программное обеспечение LabVIEW (2014). Панель B также содержала оборудование для контроля температуры и систему электрического включения для жил SMP.

Поверхность каждой панели была окрашена белой, а затем черной эмульсионной краской для создания пятнистого рисунка, который мог быть уловлен системой DIC с двумя камерами. Для панелей A, C и D узор был нанесен только на половину ширины панели, чтобы можно было провести сравнение измерений проницаемости, полученных на окрашенных и неокрашенных поверхностях.Поверхности панелей B и E были полностью покрыты пятнистым рисунком, чтобы можно было отслеживать развитие деформации по всей панели для определения характеристик сухожилий SMP.

Для панелей A, C и D узор был нанесен только на половину ширины панели, чтобы можно было провести сравнение измерений проницаемости, полученных на окрашенных и неокрашенных поверхностях.Поверхности панелей B и E были полностью покрыты пятнистым рисунком, чтобы можно было отслеживать развитие деформации по всей панели для определения характеристик сухожилий SMP.

Измерение ширины трещины и смещения

Шесть LVDT использовались для наблюдения за каждой панелью, и их расположение показано на рисунке 10. Два LVDT были размещены на передней поверхности, чтобы контролировать раскрытие трещин, а четыре LVDT были расположены между каждой панелью и реакционной стенкой для отслеживания смещения панель и реакционная стена во время загрузки.В LVDTs была прикреплена к стальной колонне RHS, которая, в своей очереди болтов к фундаментной плите с использованием химических анкерных болтов, чтобы обеспечить смещение показаний панели, не зависящие от реакционной стенки. Все LVDT были закрыты ящиками из алюминиевого листа для защиты от погодных условий.

Рисунок 10 . Расположение LVDT на пробных панелях.

В дополнение к LVDT 3 набора шипов DEMEC с измерительной длиной 100 мм были размещены на передней левой и правой стороне каждой панели, как показано на Рисунке 11.Было проведено пять измерений ширины трещины при изменении положения сечения (CoS) по ширине каждой панели с использованием ручного микроскопа. Зубчатый калибр использовался в качестве шкалы для каждого изображения, а ширина трещины была измерена перпендикулярно направлению трещины с помощью программного обеспечения ImageJ (Schneider et al., 2012). Для каждого изображения было выполнено три измерения с примерно равным интервалом в поле зрения, а затем было выполнено усреднение для получения единственного значения ширины трещины для этого местоположения.

Рисунок 11 .Расположение выступов DEMEC и микроскопических изображений для измерения ширины трещины.

Измерения воздухопроницаемости

Устройство неразрушающего измерения воздухопроницаемости (устройство Torrent) использовалось для измерения проницаемости панелей A, B, C и D до образования трещин и сразу после разгрузки. Эти значения послужили базой для сравнения с измерениями проницаемости, выполненными за весь период мониторинга. Для всех панелей перед нагрузкой было проведено три измерения проницаемости в предполагаемом месте образования трещин.Для панелей A и C были проведены еще 3 измерения по высоте панели, чтобы отслеживать любые изменения проницаемости из-за добавления методов самовосстановления. После разгрузки измерения проницаемости проводились только в области трещин.

Эти значения послужили базой для сравнения с измерениями проницаемости, выполненными за весь период мониторинга. Для всех панелей перед нагрузкой было проведено три измерения проницаемости в предполагаемом месте образования трещин.Для панелей A и C были проведены еще 3 измерения по высоте панели, чтобы отслеживать любые изменения проницаемости из-за добавления методов самовосстановления. После разгрузки измерения проницаемости проводились только в области трещин.

Процедура загрузки

Принятый график испытаний и мониторинга показан в Таблице 3. Каждую панель нагружали со скоростью ~ 200 Н / с до тех пор, пока не появилась видимая трещина в месте CoS ~ 500 мм над базовой плитой. Затем панели были загружены до 0.5-миллиметровая трещина была зафиксирована измерением LVDT на передней панели панели, и это привело к значительной остаточной трещине при снятии нагрузки. Панели B и E были нагружены до 20 кН после растрескивания, чтобы обеспечить повторяемость после активации полимерных жил. Нагрузка на панели E затем «заперт от» затянув контргайку, чтобы гарантировать, что любые потери в нагрузке можно было бы отнести к ползучести панели. Перед активацией сухожилия SMP панель E была разгружена из заблокированного состояния и вместе с панелью B снова была загружена и разряжена до 20 кН, чтобы исключить вклад краткосрочного аутогенного заживления.

Нагрузка на панели E затем «заперт от» затянув контргайку, чтобы гарантировать, что любые потери в нагрузке можно было бы отнести к ползучести панели. Перед активацией сухожилия SMP панель E была разгружена из заблокированного состояния и вместе с панелью B снова была загружена и разряжена до 20 кН, чтобы исключить вклад краткосрочного аутогенного заживления.

Таблица 3 . График пробного тестирования и мониторинга сайта.

Затем была измерена ширина трещины путем фотографирования трещины в пяти местах по ширине каждой панели и измерения расстояния между выступами DEMEC, как описано в разделе «Результаты и обсуждение». После того, как ширина трещины была измерена, нагрузка была уменьшена до нуля контролируемым образом в течение нескольких минут. При нулевой нагрузке снова измеряли ширину трещин.На протяжении всего цикла загрузки, продолжительной загрузки и разгрузки система камеры DIC использовалась для получения последовательных изображений для последующей обработки.

Измерения всех LVDT проводились непрерывно с частотой дискретизации 4 Гц на этапах загрузки и разгрузки. Измерения единичного смещения для каждого LVDT также проводились с 28-дневными интервалами после этапа начальной загрузки / разгрузки, вместе с измерениями ширины трещины с помощью оптического микроскопа и измерениями датчика DEMEC.

Результаты и обсуждение

Одна из целей проекта M4L состояла в том, чтобы продемонстрировать, что исследуемые методы самовосстановления могут использоваться в крупномасштабных приложениях, и это было успешно достигнуто, как показано на Рисунке 12.Хотя изначально планировалось отлить шесть панелей, центральная панель не использовалась, оставшись в качестве резерва на случай непредвиденных проблем во время строительства. В следующих разделах описываются некоторые из многих ценных уроков, извлеченных из конструкции этих панелей.

Рисунок 12 . Пробные панели сайта после начальной загрузки.

Расширение методов самоисцеления

Испытания на объекте дали возможность вынести методы лечения из лаборатории и применить их в более широком масштабе в строительной среде. Испытания самовосстанавливающегося бетона M4L достигли этой основной цели, поскольку все четыре отдельные технологии заживления были успешно развернуты. Физическая реализация оказалась относительно простым процессом со многими положительными показателями. Микрокапсулы были произведены компанией Lambson в больших объемах и были легко смешаны с бетоном на месте. Подготовка бетона, наполненная бактериями, заняла значительно больше времени, чем ожидалось, однако создание автоматизированных производственных мощностей, способных производить достаточный объем для коммерческого использования, должно быть относительно простым.Силы закрытия трещин, создаваемые полимерами SMP, очень сильно зависят от усадочного напряжения, создаваемого в отдельных сухожилиях. Компромисс между создаваемым усадочным напряжением и, следовательно, количеством сухожилий, встроенных в бетон, показал, что этот метод осуществим в таком большом масштабе. Установка проточных сетей в этих полноразмерных панелях была несложной и продемонстрировала возможность многократного промывания заживляющего агента через трещины в панелях.

Испытания самовосстанавливающегося бетона M4L достигли этой основной цели, поскольку все четыре отдельные технологии заживления были успешно развернуты. Физическая реализация оказалась относительно простым процессом со многими положительными показателями. Микрокапсулы были произведены компанией Lambson в больших объемах и были легко смешаны с бетоном на месте. Подготовка бетона, наполненная бактериями, заняла значительно больше времени, чем ожидалось, однако создание автоматизированных производственных мощностей, способных производить достаточный объем для коммерческого использования, должно быть относительно простым.Силы закрытия трещин, создаваемые полимерами SMP, очень сильно зависят от усадочного напряжения, создаваемого в отдельных сухожилиях. Компромисс между создаваемым усадочным напряжением и, следовательно, количеством сухожилий, встроенных в бетон, показал, что этот метод осуществим в таком большом масштабе. Установка проточных сетей в этих полноразмерных панелях была несложной и продемонстрировала возможность многократного промывания заживляющего агента через трещины в панелях.

Прочность бетона

Целевая характеристическая кубическая прочность бетона для панелей составляла 40 МПа, а при измерении через 28 дней в соответствии с BS EN 12390-2 было установлено, что она составляет 59,3 МПа. Бетон, пропитанный бактериями, был измерен при 35,1 МПа, что ниже контрольного бетона, но очень близко к целевой прочности. Это был первый опыт использования смеси бактерий в таком количестве за пределами лаборатории. Сохранение удобоукладываемости этой смеси было значительно меньше, чем ожидалось, что сделало чрезвычайно трудным изготовление надежного образца куба после того, как стена была отлита.Аналогичным образом, хотя предыдущая работа (Giannaros et al., 2016; Kanellopoulos et al., 2016) показала, что добавление микрокапсул не повлияет существенно на прочность бетона, 28-дневные результаты, полученные в результате испытаний на объекте, были очень противоречивыми. , со средней прочностью 42,2 МПа. Причина этого заключалась в том, что возникли трудности при ручном уплотнении образца куба из-за его заливки в самом конце последовательности заливки с двойной обработкой бетона, чтобы можно было добавить микрокапсулы в смесь. Это означало, что удобоукладываемость бетона, используемого для кубов, значительно ухудшилась к моменту их заливки, что привело к некоторому образованию сот и прочности ниже ожидаемой. Подобные проблемы удобоукладываемости не возникали при размещении бетона в самой панели, и поэтому разумно сделать вывод, что прочность панели не была нарушена включением микрокапсул.

Это означало, что удобоукладываемость бетона, используемого для кубов, значительно ухудшилась к моменту их заливки, что привело к некоторому образованию сот и прочности ниже ожидаемой. Подобные проблемы удобоукладываемости не возникали при размещении бетона в самой панели, и поэтому разумно сделать вывод, что прочность панели не была нарушена включением микрокапсул.

Структурное поведение

Кривые нагрузки / смещения для всех панелей на начальном этапе нагружения представлены на Рисунке 13.Это сравнение исследует различия в жесткости и прочности на изгиб панелей. Значения смещения были получены из LVDT 2 и 4, расположенных на уровне стержня нагрузки (рис. 10), и измерено смещение панели относительно монтажной колонны. Для сравнения общего смещения использовалось среднее значение двух преобразователей с учетом любого скручивания панелей.

Рисунок 13 . Кривые нагрузка-смещение для всех панелей на начальном этапе нагружения.

Профили нагрузки-смещения одинаковы для всех панелей, но с некоторыми ключевыми отличиями. Для панелей B, C, D и E начальное небольшое снижение нагрузки может наблюдаться между 16 и 18 кН, и это соответствует первым трещинам в основании стены. Колебания нагрузки наблюдаются за пределами 18 кН со вторым значительным снижением нагрузки на уровне около 21–22 кН, что соответствует второй трещине примерно на 200–300 мм над основанием. Панель А, содержащая микрокапсулы, испытала начальное растрескивание на высоте около 250 ± 20 мм над основанием при гораздо меньшей нагрузке 11.6 кН, однако, эта панель действительно треснула в основании панели при напряжении около 17 кН, что соответствует другим панелям. Затем прикладывалась дополнительная нагрузка, пока не образовалась трещина в месте расположения CoS. Панель C, содержащая бактериальный слой бетона, испытала растрескивание в месте CoS с наименьшим отклонением, а панель E имела наибольший прогиб — 14,35 мм.

Для панелей B, C, D и E начальное небольшое снижение нагрузки может наблюдаться между 16 и 18 кН, и это соответствует первым трещинам в основании стены. Колебания нагрузки наблюдаются за пределами 18 кН со вторым значительным снижением нагрузки на уровне около 21–22 кН, что соответствует второй трещине примерно на 200–300 мм над основанием. Панель А, содержащая микрокапсулы, испытала начальное растрескивание на высоте около 250 ± 20 мм над основанием при гораздо меньшей нагрузке 11.6 кН, однако, эта панель действительно треснула в основании панели при напряжении около 17 кН, что соответствует другим панелям. Затем прикладывалась дополнительная нагрузка, пока не образовалась трещина в месте расположения CoS. Панель C, содержащая бактериальный слой бетона, испытала растрескивание в месте CoS с наименьшим отклонением, а панель E имела наибольший прогиб — 14,35 мм.

Также можно увидеть, что градиент кривой начальной нагрузки для панели B немного больше, чем у всех других панелей.Это указывает на то, что эта панель имеет большую жесткость, вероятно, из-за вклада ПЭТ-волокон. Кривая нагружения панели А имеет наименьший уклон, что указывает на то, что эта панель имеет наименьшую жесткость. Это могло быть результатом включения полимерных капсул в смесь или немного более высокого водоцементного отношения этого бетона по сравнению с контролем, и это согласуется с результатами прочности куба, представленными в разделе «Прочность бетона».

Кривая нагружения панели А имеет наименьший уклон, что указывает на то, что эта панель имеет наименьшую жесткость. Это могло быть результатом включения полимерных капсул в смесь или немного более высокого водоцементного отношения этого бетона по сравнению с контролем, и это согласуется с результатами прочности куба, представленными в разделе «Прочность бетона».

На рис. 14 показаны ДИК-изображения всех пяти панелей сразу после взлома на CoS.Отображаемые нагрузки указывают на пиковую нагрузку непосредственно перед образованием этих трещин. Как указано при обсуждении экспериментальной установки, панели A, C и D показаны как полупанели, чтобы можно было провести измерения проницаемости на неокрашенной стороне панелей.

Рисунок 14 . ДИК-изображения всех панелей при пиковой нагрузке во время начальной загрузки.

На изображениях ДИК видно некоторое разветвление трещин. Это особенно очевидно на панели E, на которой помимо контрольного бетона есть проточные сети. Наличие этих множественных трещин и большее смещение панели при более высоких нагрузках свидетельствует о потере прочности, но повышении пластичности из-за включения проточных сетей.

Наличие этих множественных трещин и большее смещение панели при более высоких нагрузках свидетельствует о потере прочности, но повышении пластичности из-за включения проточных сетей.

Таблица 4 сравнивает нагрузку и смещение каждой панели в различных точках испытания. Значения нагрузки, вызывающей растрескивание на высоте 500 мм над основанием, согласуются с предполагаемым пределом прочности бетона на растяжение на основе прочности куба, при этом нагрузки на растрескивание микрокапсул и бактериальных панелей составляют ~ 8% и 11 % ниже, чем у панелей с контрольной смесью.Сравнение нагрузок и смещений непосредственно перед разгрузкой с теми, которые были достигнуты через 6 месяцев, не дает никаких доказательств восстановления сил в результате самовосстановления. Однако, учитывая относительно короткий период между этими событиями нагружения и зимние погодные условия в это время, маловероятно, что уровни аутогенного и минерального заживления, которых можно было бы достичь, были бы достаточными, чтобы оказать какое-либо реальное влияние на прочность и жесткость панели.

Таблица 4 . Сравнение нагрузки-смещения в различных точках начальной и конечной нагрузки.

Визуальная оценка исцеления

Тесты были разработаны, чтобы свести к минимуму любое аутогенное заживление из-за ранней гидратации и сосредоточить внимание на функциональности методов заживления через 28 дней после наложения гипса. На рисунке 15 показаны микроскопические изображения типичных трещин в местах, показанных на рисунке 11, после (а) начальной нагрузки, (б) 6 месяцев и (в) окончательной нагрузки.Однако визуальная количественная оценка заживления оказалась сложной задачей в этом более крупном масштабе, потому что изображения были всего лишь снимком всей длины трещины. Кроме того, визуальная оценка дает только указание на растрескивание поверхности, хотя, как можно увидеть на рисунке 15b), есть некоторые свидетельства заживления, о чем свидетельствует осаждение материала в трещинах всех панелей.

Рисунок 15 . Выбранные микроскопические изображения трещин после (а) начального нагружения , (б) через 6 месяцев и (в) окончательного нагружения .(* Панель не загружается через 6 месяцев).

Влияние лечебных приемов на ширину трещины

Сводка значений ширины пика и остаточной трещины, измеренных с помощью оптического микроскопа, представлена в таблице 5. Измерения с помощью оптического микроскопа считались наиболее применимыми, поскольку они были прямым измерением трещины. Измерения LVDT подразумевают большие значения ширины трещин, поскольку они имеют большую калибровочную длину и, следовательно, измеряют несколько микротрещин в пределах этой длины.Измерения, сделанные по фотографиям с микроскопа и с выступов DEMEC, перекрывающих трещину в месте расположения CoS, очень похожи, что дает уверенность в надежности полученных измерений ширины трещины. Измерения остаточных трещин показывают, что после разгрузки панелей значительная остаточная трещина осталась в каждой панели (от 0,06 до 0,16 мм).

Таблица 5 . Ширина трещин во время и после погрузки.

Несмотря на то, что цель заключалась в том, чтобы добиться очень одинаковой ширины трещин на всех панелях, характер процесса растрескивания привел к некоторым различиям между панелями.Маловероятно, что это было связано с наличием методов самовосстановления, но более вероятно, что это было результатом присущей вариабельности, присущей тестированию на местах. Изменения средней ширины трещины через 6 месяцев были относительно небольшими, как до нагрузки, при максимальной нагрузке, так и после разгрузки, но в целом они уменьшались со временем. Единственным исключением была панель E, которая показала необъяснимое увеличение перед загрузкой через 6 месяцев. Во время нагрузки через 6 месяцев панель B показала уменьшение ширины трещины при пиковой нагрузке, что могло быть следствием присутствия активированного SMP.

Выводы

В этой статье описывается использование четырех методов, разработанных в рамках исследовательского проекта «Материалы для жизни», для облегчения самовосстановления бетона. Приведены подробные сведения о проектировании, строительстве и последующих испытаниях и мониторинге пяти натурных железобетонных пробных панелей. Эти испытания самовосстанавливающегося бетона были успешными в достижении их основной цели, которая заключалась в расширении четырех отдельных технологий заживления и внедрении их в полномасштабную структуру на действующей строительной площадке.Было показано, что физическая реализация представляет собой относительно простой процесс, но из этих испытаний был извлечен ряд уроков, которые позволят усовершенствовать методы и сделать их применение более обычным.

Из этих испытаний было совершенно очевидно, что различные методы самовосстановления лучше всего подходят для различных применений, и поэтому необходимо будет четко идентифицировать механизм повреждения, на который нацелено нацеливание, чтобы адаптировать применяемую технику.В настоящее время проводятся дальнейшие исследования под эгидой гранта программы RM4L (EP / P02081X / 1), цель которого — значительно расширить диапазон повреждений, которые можно устранить, и повысить надежность, автономность и применимость доступных методов. . Эти первоначальные результаты достаточно положительны, чтобы дать уверенность в том, что эти методы требуют дальнейшего исследования, направленного на сокращение и устранение требований к осмотру, обслуживанию и ремонту бетонных конструкций.

Заявление о доступности данных

Наборы данных, созданные для этого исследования, можно найти в архиве данных Кардиффского университета по адресу http://doi.org/10.17035/d.2018.0055749445.

Авторские взносы

RL был ИП проекта. AJ, AA-T, DG и KP были Co-Is. RD, MP, TS и AK были четырьмя RA, ответственными за испытания на объекте, а OT был спонсируемым Costain аспирантом, ответственным за поддержание связи с подрядчиками на месте и за проведение большей части испытаний.

Финансирование

Работа, описанная в этой статье, была проведена в рамках финансируемого EPSRC проекта «Материалы для жизни» (M4L), ссылка EP / K026631 / 1, и поддержана финансированием стипендий для докторантов от Costain Group PLC.

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могут быть истолкованы как потенциальный конфликт интересов.

Благодарности

Выражаем благодарность EPSRC за финансирование проекта «Материалы для жизни» (M4L) (EP / K026631 / 1) и Costain Group PLC.за промышленное спонсорство проекта, доктора философии и ведущего автора. Это испытание на месте было основным компонентом докторской диссертации О.Т., и команда очень признательна за его упорный труд и преданность делу. Авторы также особенно благодарны Аледу Филипсу из Arup, Кардифф, за предложение о том, какую форму может принять испытание на месте, и Тоби Бедфорду из Costain за координацию действий на месте.

Список литературы

Алажари М., Шарма Т., Хит А., Купер Р. и Пейн К. (2018).Применение расширенных инкапсулированных перлитом бактерий и питательной среды для самовосстановления бетона. Констр. Сборка. Mater. 160, 610–619. DOI: 10.1016 / j.conbuildmat.2017.11.086

CrossRef Полный текст | Google Scholar

Дэвис Р., Джефферсон А. Д., Ларк Р. Дж. И Гарднер Д. Р. (2015). «Новая двумерная сосудистая сеть в цементных материалах», на симпозиуме fib Symposium 2015 . (Копенгаген).

Google Scholar

де Рой, М., Титтельбум, К.В., Бели Н.Д., Шланген Э. (2013). Явления самовосстановления в материалах на цементной основе: современный отчет Технического комитета RILEM 221-SHC: Явления самовосстановления в материалах на основе цемента. Springer Science & Business Media.

Google Scholar

Данн, С. К., Джефферсон, А. Д., Ларк, Р. Дж., И Исаакс, Б. (2011). Характеристики усадки поли (этилентерефталата) для новой системы цементно-усадочных полимерных материалов. J. Appl. Polym. Sci. 120, 2516–2526. DOI: 10.1002 / app.33109

PubMed Аннотация | CrossRef Полный текст | Google Scholar

Гарднер Д., Джефферсон А., Хоффман А. и Ларк Р. (2014). Моделирование капиллярного потока автономного заживляющего агента в дискретных трещинах в цементных материалах. Цемент Бетон Рес. 58, 35–44. DOI: 10.1016 / j.cemconres.2014.01.005

CrossRef Полный текст | Google Scholar

Джаннарос П., Канеллопулос А. и Аль-Таббаа А.(2016). Герметизация трещин в цементе с помощью микрокапсулированного силиката натрия. Smart Mater. Struct. 25: 084005. DOI: 10.1088 / 0964-1726 / 25/8/084005

CrossRef Полный текст | Google Scholar

Хейзелвуд, Т., Джефферсон, А. Д., Ларк, Р. Дж., И Гарднер, Д. Р. (2015). Численное моделирование долговременного поведения самовосстанавливающейся бетонной балки по сравнению со стандартным железобетоном. Eng. Struct. 102, 176–188. DOI: 10.1016 / j.engstruct.2015.07.056

CrossRef Полный текст | Google Scholar

Айзекс, Б., Ларкс, Р., Джефферсон, Т., Дэвис, Р., и Данн, С. (2013). Заживление трещин в цементных материалах с помощью термоусадочных полимерных арматур. Struct. Бетон 14, 138–147. DOI: 10.1002 / suco.201200013

PubMed Аннотация | CrossRef Полный текст | Google Scholar

Джефферсон А., Джозеф К., Ларк Р., Айзекс Б., Данн С. и Уигер Б. (2010). Новая система закрытия трещин в цементных материалах с использованием усадочных полимеров. Цемент Бетон Рес. 40, 795–801.DOI: 10.1016 / j.cemconres.2010.01.004

CrossRef Полный текст | Google Scholar

Канеллопулос А., Джаннарос П. и Аль-Таббаа А. (2016). Влияние различной объемной доли микрокапсул на свежие, механические и самовосстанавливающиеся свойства растворов. Констр. Сборка. Mater. 122, 577–593. DOI: 10.1016 / j.conbuildmat.2016.06.119

CrossRef Полный текст | Google Scholar

Канеллопулос А., Куреши Т.С. и Аль-Таббаа А. (2015). Инкапсулированные в стекло минералы для самовосстановления в композитах на основе цемента. Construc. Сборка. Mater. 98, 780–791. DOI: 10.1016 / j.conbuildmat.2015.08.127

CrossRef Полный текст | Google Scholar

Тилл, О. (2016). Закрытие трещин и усиленное самозаживление конструкционного бетона с использованием полимеров с памятью формы. Кандидат наук. Кардиффский университет . Доступно в Интернете по адресу: http://orca.cf.ac.uk/id/eprint/100250

Тилл, О., Пилегис, М., Дэвис, Р., Суини, Дж., Джефферсон, Т., Ларк, Р. и др. (2018). Система закрытия трещин из полимербетона с памятью формы, активируемая электрическим током. Smart Mater. Struct. 27: 075016. DOI: 10.1088 / 1361-665X / aac28a

CrossRef Полный текст | Google Scholar

Тилл, О. Р., Пилегис, М., Джефферсон, А. Д., Ларк, Р. Дж., И Гарднер, Д. Р. (2015). «Система предварительного напряжения полимера с памятью формы (SMP) для улучшения самовосстановления структурного бетона», на Пятой Международной конференции по самовосстанавливающимся материалам (Дарем, Северная Каролина).

Типы опалубки (опалубки) для бетонных конструкций и приложений — Цементный бетон

Что такое опалубка (опалубка)?

Опалубка (опалубка) — это временная опора в качестве формы для свежего бетона, в которую бетон заливается и заливается в желаемую форму и набирает начальную прочность, затвердевает и созревает.Опалубка используется в различных формах и размерах в соответствии с нашими строительными элементами в виде PCC, RCC работает в здании , мосту, облицовке туннелей, плотине гидроэлектростанции, ирригации Headwork , сантехнических трубопроводах и т.

Стоимость опалубки составляет от 20 до 25% от стоимости конструкции при строительных работах, она может быть выше, чем мостов . Для снижения стоимости формы необходимо спроектировать экономичных видов опалубки и механизировать ее возведение.

Мы должны удалить опалубку, когда бетон достигнет подходящей прочности. Этот процесс снятия опалубки также называется зачистка . После снятия формы ее компоненты удаляются и могут использоваться в других строительных процессах или других частях работы. Повторяющийся тип компонентов опалубки известен как панель формы .

Опалубка на основе материалов:

На основе материалов , Формы бывают следующих видов:

- Деревянная форма,

- Фанерная форма,

- Стальная форма,

- Комбинированная стальная форма,

- Железобетонная форма и

- Обычная бетонная форма.

Кроме того, древесина обычно используется в качестве опалубки, и это также дешево. Но есть возможность коробления, вздутия и усадки древесины — это недостаток древесины.

Мы можем уменьшить эти дефекты, нанеся на опалубку водонепроницаемые покрытия. Это непроницаемое покрытие также способствует снятию изоляции и предотвращает прилипание к бетону.

Стальная опалубка используется для обеспечения правильной формы и функционирования с достижением эстетики

Преимущества стальной опалубки приведены ниже:

- Его можно использовать много раз,

- Легкость снятия изоляции стальной опалубки,

- Однородная очаровательная и гладкая поверхность за счет стальной опалубки,

- Высокая жесткость стальной опалубки,

- Усадка или при его использовании в бетоне меньше искажений.

- Кромка и другие особые формы в конструкции могут быть легко отлиты стальной опалубкой.

Материалы, используемые в бетонной опалубке:

1. Опалубка стальная

Использование стали в опалубке увеличивает начальную стоимость, но в долгосрочной перспективе это оказывается экономичным, поскольку ее можно повторно использовать больше раз, обычно в десять раз больше, чем деревянную опалубку. После использования стальной опалубки требуется меньше отделочной обработки, поскольку она дает отличные открытые бетонные поверхности.

Поскольку сталь не имеет способности впитывать воду в бетоне, вероятность образования сотовой поверхности ничтожна. Он легко разбирается и обладает большей прочностью и долговечностью по сравнению с другими.

2. Обычная деревянная опалубка

Обычно используется для небольших работ, требующих меньшего количества повторений, так как его первоначальная стоимость меньше. Лучше использовать пиломатериал со свободными от сучков, легкий и легко обрабатываемый гвоздями, без раскалывания и хорошо выдержанный.Эти опалубки можно повторно использовать для от 10 до 12 раз для .

3. Опалубка фанерная

Использование фанеры в опалубке становится все более популярным, поскольку она представляет собой гладкую поверхность , которая не требует дополнительной отделочной обработки и может также использоваться повторно, как правило, 20-25 раз . Фанеру можно использовать для покрытия большой площади, что значительно снижает трудозатраты на установку и демонтаж опалубки.

Требования к хорошей опалубке ( Опалубка)

Хорошая опалубка должна удовлетворять следующим требованиям:

- Материал опалубки должен быть дешевым и пригодным для многократного использования.

- Форма должна быть практически водонепроницаемой, чтобы не протекать и не впитывать воду из бетона. Также его усадка и набухание должны быть минимальными.

- Он должен легко выдерживать бетонную нагрузку и временные нагрузки от заливки, вибрации, уплотнения и твердения.

- Он должен иметь достаточную жесткость и жесткость, чтобы прогиб был минимальным.

- Как можно скорее он должен быть легким, гладким и легко останавливаемым.

- Все стыки в опалубке должны быть герметичными.

- Опалубка должна опираться на неподвижные опоры.

КОДЫ ДЛЯ СТАНДАРТНЫХ ОПАЛУБКОВ (РАБОЧИЕ)

- Общие требования:

Опалубка должна соответствовать ориентации, , линиям и размерам, как показано на планах, и построена таким образом на оставаться достаточно жесткой во время укладки и уплотнения бетона и должна должен быть достаточно плотным, чтобы предотвратить потерю жидкости из бетона .

2. Очистка и обработка форм:

Перед укладкой бетона весь мусор, особенно стружка, стружка и опилки, должен быть удален от внутренней части опалубки, поэтому опалубка, соприкасающаяся с бетоном, должна быть очищена и тщательно смочена или прореагировала утвержденным составом. Помните, что утвержденный состав не должен касаться арматуры.

3. Время зачистки:

Ни при каких обстоятельствах нельзя наносить удары по опалубке до тех пор, пока бетон не достигнет прочности, как минимум в два раза превышающей напряжение, которому бетон мог бы подвергнуться даже во время удара.

Как можно скорее в течение более длительного времени следует поддерживать контакт опалубки, так как она может выдержать отверждение. В нормальных условиях, как правило, при температуре выше 20 ⁰C и при использовании обычного цемента, формы можно снимать после следующих периодов :

- Для стен, колонн и вертикальных сторон балок — от 24 до 48 часов, в зависимости от бокового состояния, рекомендованного ответственным инженером.

- В перекрытии перекрытия (подпорки оставлены) — 3 дня.

- В потолке балки (подпорки оставлены) — 7 дней.