Модуль поверхности бетона расчет: Модуль поверхности бетона: особенности бетонных конструкций

- Модуль поверхности бетона: формула, как выполняется расчет

- Модуль поверхности — это… Что такое Модуль поверхности?

- Определение длительности остывания и прочности бетона

- Рекомендации по термообработке бетона | Электроснабжение в строительстве

- Расчет модуля охлаждаемой поверхности столбчатого фундамента под монолитную колонну

- Архивы Расчёты — Podnyat-Dom.ru

- Производство бетонных и железобетонных работ в зимних условиях

- Модуль упругости — интерактивное покрытие

- (PDF) Эквивалентный модуль упругости слоев асфальтобетона

- Модель расчета трансмасштабного модуля Юнга ITZ на основе случайности формы пустот и обогащения гидроксидом кальция

- 1. Введение

- 2. Трехфазная композитная модель ITZ

- 3. Трансмасштабная модель модуля Юнга в ITZ

- 3.1. Эквивалентность формы микропустот и параметра формы

- 3.2. Функции распределения параметра формы

- 3.3. Эквивалентный модуль упругости RVE, соответствующих фазам

- 3.4. Связанные параметры цементной пасты

- 3.5. Макро-модуль Юнга ITZ с учетом обогащения CH

- 4. Результат и проверка

- 5.

- Приложение

- Тензор А. Эшелби, соответствующий другой форме включения пустоты

- Б.

- Конфликт интересов

- Благодарности

- РОЛЬ ТОНКОСТИ MODULUS

- Модуль дисперсности заполнителей: внутренний совок

- Разработка модуля модели реакции земляного полотна для повышения чувствительности соединения поверхности раздела плита-основание — Aston Research Explorer

- подписчиков, подписчиков , Издатели, Оповещение

Модуль поверхности бетона: формула, как выполняется расчет

Качество уложенного покрытия оценивают, используя модуль поверхности бетона, а именно соотношения бетонной площади к ее внутреннему объему. При неправильном определении этого параметра и несоблюдении температурного режима при твердении, как следствие, возникают различные дефекты в конструкции. Контакт поверхности с неблагоприятной средой может вызывать также коррозию и трещины внутри строительного материала, а в результате этого состав быстрее разрушается.

Модуль поверхности конструкции из бетона

Большинство строительных мероприятий выполняется на открытой местности в теплое время года. Строители зачастую не дожидаются весны, чтобы начинать строительство. Если бетонирование происходит при минусовой температуре окружающей среды, то необходимо создать такие условия, при которых бетонная смесь может набрать свою прочность до начала в заполненных водой порах процесса кристаллизации льда. Обычно для этого обеспечивают равномерный и постоянный подогрев опалубки или нагревают непосредственно сам раствор. Главным параметром при определении метода поддержания тепла является скорость, при которой смесь в опалубке начинает остывать. Этот параметр и называется модулем поверхности бетона.

Расчет показателя определяет степень массивности ЖБ конструкций, а именно площадь, которая подвергается нагреванию или же охлаждению, и находится в прямой зависимости от количества использованных строительных материалов. Этот модуль для колонн и балок определяется соотношением периметра их сечения под прямым углом к продольной оси площади этого сечения. А объем, в соотношении с площадью охлаждения самой поверхности, определяет ее показатели для бетонного массива.

Важность правильного определения

В бетонных и железобетонных конструкциях выделяют основные виды повреждений поверхности:

Наиболее распространенными повреждениями бетонной поверхности являются трещины и коррозия.

- трещины;

- коррозия элементов;

- увеличенные поры или каверны в бетоне;

- деформации, обусловленные температурными изменениями при усадке температурных швов;

- повреждения в виде вздутий и трещин в каркасе или на ограждающих конструкциях.

При неправильном расчете модуля будет увеличиваться перепад температур между слоями и температурой воздуха, что гарантировано создаст внутренние напряжения изделий. А так как бетон при укладке только начинает набирать прочность, то на нем при таких условиях появляются множественные трещины и дефекты. Главный фактор, определяющий качество — гладкая поверхность бетона. Самое важное при бетонировании — обеспечить стройматериалу набор прочности в первые дни после его укладки (особенно если местность открытая) путем обеспечения внутри конструкции постоянных значений выше 0 градусов.

Определение модуля и формула

Модуль для бетонной поверхности высчитывается по формуле: Mп=S1:V. Поэтому первым делом необходимо определить объем, перемножив между собой длину, высоту и ширину. При условии, что эти показатели раствора для бетонирования в холодное и теплое время года равны 2/3/1 соответственно, тогда объем равен 6 м3. Площадь рассчитывают следующим образом:

- S=4+6+12=22 м2, — для замерзшего грунта;

- S2=4+6+6=16 м2, — в теплом грунте.

Для мерзлой и теплой поверхности площадь разнится, так как мокрый грунт вытягивает температуру из раствора.

Площади разнятся в конечных цифрах за счет учета в расчете граней. Принято считать, что замерший или мокрый грунт вытягивает некоторое количество тепла из раствора, поэтому для охлажденной поверхности площадь одной грани добавлена в формулу 2 раза. Из этого следует:

- Mп1=S/V=3,67, — для охлажденного грунта;

- Mп2=S2/V=2,67, — на теплой поверхности.

Разница в модуле между теплым и холодным грунтом составляет 1 параметр при одном и том же объеме раствора. Расчет проводится, чтобы узнать скорость увеличения значения температуры в час и, соответственно, выполнить все методы для его прогрева. В зависимости от показателя, выбирается способ поддержания тепла. При значениях модуля поверхности бетона не более 6, используют «способ термоса». Основу опалубки теплоизолируют, плюс раствор самопроизвольно разогревается за счет химической реакции портландцемента с жидкостью.

В зависимости от показателя, выбирается способ поддержания тепла. При значениях модуля поверхности бетона не более 6, используют «способ термоса». Основу опалубки теплоизолируют, плюс раствор самопроизвольно разогревается за счет химической реакции портландцемента с жидкостью.

Методы, которые используют для прогрева бетона: термос, подогрев с помощью трансформаторов, добавление добавок с эффектом ускорения твердения смеси, повышение температуры раствора дизельными обогревателями.

Как выполняется расчет модуля поверхности бетона для различных форм

Для куба с 4 равными сечениями сторон Мп=6:A. Для цилиндрической поверхности Мп=2:R+2:C. Для балок или колонн вычисление проводят по следующим формулам:

- Мп=2:A+2:B, — с поперечным сечением прямоугольной формы, м;

- Мп2=4:A, — с одной стороной, для сечения с одинаковыми отрезками, м.

Чтобы сократить срок набора бетоном его прочности, создают при укладке температуру, которая подбирает нормальные условия твердения путем утепления опалубки и накрывания монолитной поверхности. Если расчет модуля поверхности проведен верно и все условия при заливке были выполнены, основание наберет максимальную прочность, исключая образование деформаций.

Модуль поверхности — это… Что такое Модуль поверхности?

Модуль поверхности – отношение охлаждаемой (нагреваемой) площади поверхности конструкции к ее объему.

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Модуль поверхности (Мп) железобетонной или бетонной конструкции – характеризует площадь ее поверхности (м2), приходящейся на единицу ее объема (м3), выражается в условных единицах (м1).

[Ушеров-Маршак А. В. Бетоноведение: лексикон. М.: РИФ Стройматериалы.- 2009. – 112 с.]

В. Бетоноведение: лексикон. М.: РИФ Стройматериалы.- 2009. – 112 с.]

Рубрика термина: Теория и расчет конструкций

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград.

— Калининград.

Под редакцией Ложкина В.П..

2015-2016.

Определение длительности остывания и прочности бетона

При выдерживании бетонных и железобетонных конструкций методом термоса следует учитывать, что температурный режим зависит от размеров и формы конструкции; температуры бетона после укладки его в опалубку; тепловой изоляции; теплофизических свойств бетона и железобетона; экзотермии цемента; температуры наружного воздуха и скорости ветра. Кстати, как бы долго не остывал бетон и какой бы степени прочности он не был встраиваемые вытяжки для кухни лучше всего монтировать во время бетонирования, а не после.

В практике выдерживания конструкций методом термоса наиболее часто является необходимым определять время остывания бетона и величину набранной им за это время прочности, а также величину термического сопротивления изоляции, требуемой для достижения бетоном заданной прочности в установленные сроки при известных начальных и граничных условиях.

Кроме того, для целого ряда конструкций большой массивности становится необходимым определять оптимальную величину термического сопротивления изоляции, обеспечивающей наряду с набором требуемой прочности бетоном также и формирование благоприятного термонапряженного состояния конструкции, а также характер распределения температуры бетона в конструкции для решения вопроса о назначении сроков ее распалубки.

В зависимости от конкретных условий производства работ поставленная задача может быть решена одним из следующих способов расчета длительности остывания бетона или температурного режима: расчетом по методу Б. Г. Скрамтаева или по методу В. С. Лукьянова; с помощью таблиц для расчета времени выдерживания бетона и выбора тепловой изоляции конструкций различной массивности; по номограммам для определения параметров термосного выдерживания немассивных бетонных и железобетонных конструкций.

Наиболее простым и достаточно надежным для практических целей является расчет по методу Б. Г. Скрамтаева. В основу этого расчета положена зависимость между начальным теплосодержанием бетонной смеси, уложенной в конструкцию с учетом тепловыделения и теплопотерями в окружающую среду при остывании бетона в стационарном тепловом потоке. Автором в расчетную формулу внесены уточнения, связанные с учетом потерь тепла на нагрев опалубки и арматуры.

Г. Скрамтаева. В основу этого расчета положена зависимость между начальным теплосодержанием бетонной смеси, уложенной в конструкцию с учетом тепловыделения и теплопотерями в окружающую среду при остывании бетона в стационарном тепловом потоке. Автором в расчетную формулу внесены уточнения, связанные с учетом потерь тепла на нагрев опалубки и арматуры.

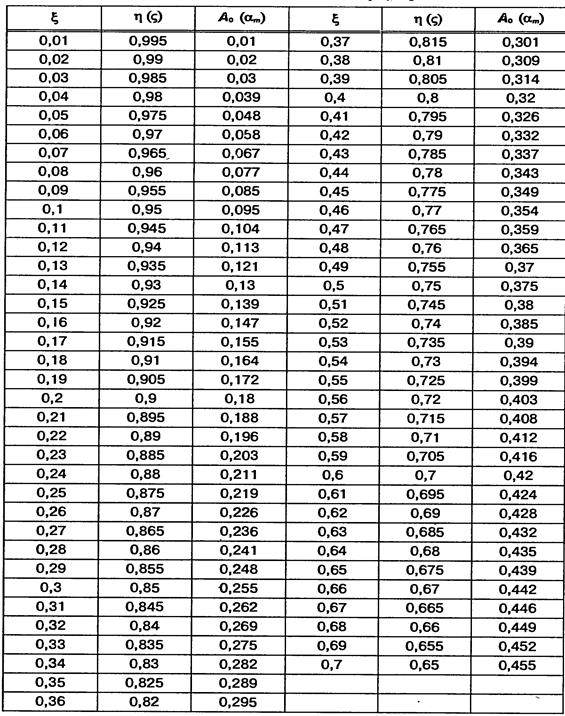

Вместо применявшихся ранее коэффициентов продуваемости опалубки вводится учет изменения термического сопротивления в зависимости от различных скоростей ветра. Кроме того, ввиду расширения в настоящее время границ применения выдерживания бетона по методу термоса в области более высоких начальных температур бетонной смеси, а также вследствие повышения активности цементов и их экзотермии изменены значения средних величин температуры бетона в процессе его остывания в зависимости от различных модулей поверхности.

В этом случае расчет осуществляется в определенной последовательности: определяется объем бетона, поверхность охлаждения и модуль поверхности конструкции; количество тепла, расходуемое на нагрев арматуры и опалубки; уточняется начальная температура бетона с учетом потерь тепла, идущего на нагрев арматуры и опалубки; по уточненной начальной температуре бетона и известным эмпирическим формулам определяется средняя температура твердения бетона в процессе его остывания; по формуле определяется продолжительность остывания конструкции без учета экзотермии при известных значениях величин, входящих в формулу; по полученным значениям времени остывания конструкции и средней температуры твердения бетона определяют тепло, выделяемое 1 кг цемента при гидратации; зная расход цемента на 1 м3 определяют общее количество тепла, выделяемое цементом за время остывания; по этой же формуле при полученных выше значениях уточняют продолжительность остывания бетона; зная среднюю температуру твердения и продолжительность остывания бетона, с учетом экзотермии цемента по графикам набора прочности бетона, определяют прочность, которую приобретает бетон за это время, в % от марочной.

Если в данном случае бетон не приобретает требуемую прочность, то назначают тип опалубки с другим

коэффициентом теплопередачи. С другой стороны, по этой формуле можно подобрать конструкцию опалубки

при заданной продолжительности остывания конструкции (по проекту) и заданной прочности бетона (по проекту) к моменту остывания поверхности конструкции, если известны размеры конструкции, расход стали на 1 м3 бетона, вид и марка бетона, вид и активность цемента и его расход на 1 м3 бетона, температура наружного воздуха и скорость ветра, начальная температура бетона. Этот случай является наиболее распространенным в практических решениях задач, поэтому методика его расчета приводится полностью.

5 апреля 2013

Рекомендации по термообработке бетона | Электроснабжение в строительстве

Страница 6 из 38

Термообработка бетона является одним из самых ответственных строительных процессов. Известны случаи, когда из-за повышенной температуры бетона в приэлектродных зонах и больших перепадов температуры возникали чрезмерные температурные напряжения, значительно ослаблялись конструкции, образовывались трещины.

Выбирая способ термообработки бетона, в первую очередь нужно рассмотреть возможность использования способа термоса. Расширением его является введение добавок — ускорителей твердения бетона и цементов повышенного тепловыделения (быстродействующих и высокомарочных), а также пластификаторов и суперпластификаторов. Недостатком способа с введением простых и дешевых добавок является незначительная его эффективность, так как бетон при этом твердеет в два-три раза медленнее, чем при термообработке. Кроме того, некоторые добавки вызывают коррозию стальной арматуры.

Если способ термоса или технология «гелиожелезобетона» неприменимы, следует пользоваться способом электротермоса или иными способами с небольшим удельным расходом электроэнергии, в частности периферийным электропрогревом и предварительным электроразогревом смеси. Если имеется котельная и возможности получения теплого воздуха от калориферов, бетонные работы можно выполнять в тепляках. При этом температура воздуха, соприкасающегося с бетоном, должна быть не ниже 5 °C.

Если имеется котельная и возможности получения теплого воздуха от калориферов, бетонные работы можно выполнять в тепляках. При этом температура воздуха, соприкасающегося с бетоном, должна быть не ниже 5 °C.

Состояние основания, на которое укладывается бетонная смесь, и также выбранный метод или способ термообработки должны исключать деформацию основания и замерзание бетона. Смесь надо укладывать на незамерзшее грунтовое основание, принимая меры против ее замерзания перед электротермообработкой.

При электротермообработке бетона очень важно соблюдать проектную толщину защитного слоя бетонной конструкции или изделия; это особенно важно при термообработке электродным способом, например периферийным, пластинчатыми электродами, расположенными по боковым стенкам опалубки, и при пользовании плавающими электродами. При толщине защитного слоя бетона меньше 3 см или проектной на электроды можно наносить покровные изоляционные лаки и эмали. Даже несмотря на некоторое повышение затрат, надежность изоляции электродов от арматурного каркаса все равно не гарантируется.

При двустороннем расположении арматуры в каркасе надо не только строго соблюдать предусмотренную толщину защитного слоя бетона, но и учитывать, что при прогреве электросопротивление таких изделий уменьшается и тепло выделяется более интенсивно, чем в неармированных изделиях. Это происходит потому, что ток обходит центральные зоны бетона, проходя через его защитные слои и арматуру. Кроме того, тепло выделяется вихревыми токами, возникающими в арматуре. Поддержание тепла на расчетном уровне, характеризуемом температурой бетона, и предотвращение пересушивания бетона осуществляют выбором напряжений в начальный период и в период изотермического прогрева.

При электродном способе важное значение имеет характер армирования железобетонных конструкций. Следует учитывать, что арматура искажает электрическое и тепловое поля. Поэтому не рекомендуется прогревать обычным электродным способом густо армированные конструкции, у которых толщина защитного слоя не превышает 3—2 см (в ряде случаев он оказывается даже тоньше), а также располагать электроды в каркасах ближе 5 см от арматуры.

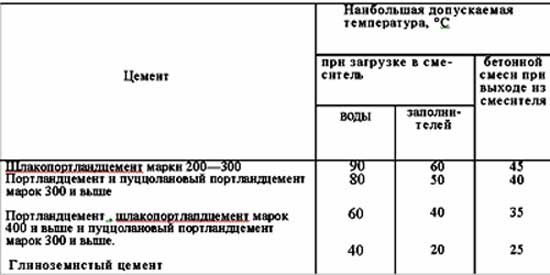

При затворении бетона, например на портландцементе, шлакопортландцементе, пуццолановом портландцементе, температура бетонной смеси при выходе из бетоносмесителя не должна превышать 35°C. Температура уложенной смеси к началу выдерживания должна быть не ниже определенной расчетом. Как установлено опытом, температурный градиент можно принять в пределах 20°С. При таком температурном перепаде по сечению конструкции не возникает заметных структурных нарушений, несмотря на отдельные местные перегревы, прочность бетона в разных частях конструкции существенно не изменяется. Продолжительность повышения температуры при кратковременном форсированном электроразогреве бетонной смеси должна быть не менее 5 мин (во избежание значительного увеличения потребляемой мощности) и не более 20 мин. При периферийном прогреве конструкций с модулем поверхности менее пяти температура в наружных слоях не должна превышать 40°С. Результаты измерений температуры прогреваемых конструкций и нагрузки оборудования прогрева надо регистрировать в журнале.

Электродный прогрев бетона неармированных железобетонных конструкций, а также электрообогрев их внешними электронагревателями (в том числе греющей опалубкой, исключающей короткое замыкание на арматуру) могут производиться по специальной технологической карте (схеме) при напряжении до 380/220 В. Электродный прогрев армированных конструкций должен вестись при напряжении не выше 127 В.

При всех способах электротермообработки обязательно соблюдение требований и правил электробезопасности. Для снижения потерь тепла при термообработке бетона следует обязательно закрывать открытые его поверхности теплоодеждой.

Периферийный способ электропрогрева является одним из наиболее экономичных по расходу электроэнергии и металла (для электродов). Он не допускает охлаждения и замораживания бетона в местах соприкосновения его с опалубкой всех видов, способствует быстрейшему нарастанию прочности в глубине массива, исключает дополнительные напряжения в бетоне, вызываемые разностью температуры внутри него и на его поверхности. Все это намного сокращает затраты на термообработку бетонных изделий и конструкций.

Все это намного сокращает затраты на термообработку бетонных изделий и конструкций.

К недостаткам электродных способов электропрогрева, усугубляющихся при тепловой обработке тонкостенных и густоар- мированных железобетонных конструкций, относятся следующие:

несмотря на принимаемые меры, трудно предотвратить замыкания электродов с арматурными каркасами при укладке бетона и его уплотнении;

исключается возможность применения металлической опалубки при изготовлении железобетонных изделий;

при густоармированных конструкциях из-за неравномерности электрических и тепловых полей неравномерно прогреваются отдельные их части, что делает вероятным образование в них трещин;

сложно, предварительно до подачи бетона, отогреть арматуру диаметром более 25 мм при наружной температуре воздуха ниже —10°С и обеспечить в ней положительную температуру;

безвозвратно расходуется значительное количество арматурной стали на электроды;

при установке электродов не через открытые поверхности конструкции, а через опалубку приходится дополнительно затрачивать электроэнергию на сверление отверстий и трудовые ресурсы; кроме того, снижается эффективность по оборачиваемости опалубки.

Указанные недостатки исключаются при пользовании индукционным способом прогрева при изготовлении железобетонных изделий на полигонах или заводах.

Способы электрообогрева бетона свободны от многих недостатков, присущих способам электропрогрева. К достоинствам электрообогрева относятся удобство пользования и небольшие трудозатраты при обслуживании, однако он требует применения специальных нагревательных устройств. В зависимости от конфигурации обогреваемой строительной конструкции разница между температурой на ее наружной поверхности и внутри нее оказывается значительной, так как тепло от электронагревательного устройства поступает на поверхность, а внутрь бетона — только кондуктивно (посредством теплопроводности) и не сразу.

При контактном электропрогреве бетона с использованием изолированной стальной проволоки нужно специально изготавливать устройства для присоединения концов петель; кропотливая работа по расфазировке и присоединению петель занимает у электромонтера намного больше времени, чем при обычном электродном способе. Как указывалось, гарантировать целость петель при бетонировании и уплотнении бетона не представляется возможным, что является серьезным недостатком рассматриваемого способа и поэтому ограничивает его распространение.

Как указывалось, гарантировать целость петель при бетонировании и уплотнении бетона не представляется возможным, что является серьезным недостатком рассматриваемого способа и поэтому ограничивает его распространение.

Следует шире внедрять импульсный электродный прогрев, особенно при термообработке густоармированных железобетонных конструкций. При подаче электроэнергии импульсами достигается более равномерный прогрев конструкций и намного ниже расход электроэнергии, что становится весьма ощутимым при больших объемах бетонных работ. При импульсном электродном прогреве обычная установка с трехфазным трансформатором дополняется специальным блоком автоматики, в котором можно установить командный электропневматический прибор КЭП-12У или подобный ему; возможно также применение блока с реле времени ВЛ-34 Киевского завода реле и автоматики с часовым механизмом и контактором. Блоком автоматики, например, можно дополнить подстанцию электропрогрева.

Для снижения теплопотерь при транспортировке бетонной смеси зимой следует принимать меры, замедляющие ее остывание в пути и при перегрузке (утепление и укрытие транспортной тары, бетоновозов, устройств перегрузки, предварительный прогрев бункеров и кузовов бетоновозов перед их загрузкой).

Весьма важно еще до начала строительства предусмотреть ситуацию и условия, в которых оно будет вестись. Так, Костомукшский горно-обогатительный комбинат в Карельской АССР сооружался строительными организациями СССР совместно с Финстроем в основном в зимний период. Поэтому уже на стадии проектирования были учтены природные и климатические условия. Согласно одной из рекомендаций проекта бетонировавшиеся конструкции обогревались электротехническими устройствами инфракрасного излучения и укрывались тепляками. Как указывалось, данный способ термообработки бетона является самым простым и наиболее широко применяемым в строительстве.

После выбора способа определяется объем захватки бетона (количество одновременно укладываемого бетона, м3). Он зависит от технологических возможностей строительной площадки, главным образом от своевременности подготовки опалубки под бетон и его поставки, имеющихся трудовых и энергетических ресурсов и др.

Он зависит от технологических возможностей строительной площадки, главным образом от своевременности подготовки опалубки под бетон и его поставки, имеющихся трудовых и энергетических ресурсов и др.

Затем задаются величиной средней температуры наружного воздуха /нар, величиной температуры изотермического прогрева бетона (зависит от марки цемента) и значением коэффициента β, учитывающего влияние ветра на прогреваемый бетон.

Таблица 5. Мощности (кВт) для прогрева бетона в зависимости от модуля поверхности и температуры

В частности принимается β=1 при выполнении конструкций в закрытых помещениях, 1,25 — при слабом ветре, 1,5 — при сильном ветре. После этого производится расчет модуля поверхности бетона Мп. По табл. 5, учитывая указанные коэффициенты, определяют потребляемую мощность Р1 при подъеме температуры и Р2 в период изотермического прогрева.

Например, при tнар=10°С, tизот=60оС, β=1,25, Мп=8 имеем: P1=4,29 и Р2=2,28 кВт. Данной мощностью учитывается, что начальная температура укладываемого бетона не ниже 5°C, а интенсивность подъема температуры составляет 5°/ч. По табл. 6, учитывая потребляемую мощность P1 с интерполированием, определяем расстояние b (между разноименными электродами, см) и h (между одноименными электродами в группах).

Таблица 6. Расстояния между электродами

Примечание: Значения b и h определены по номограммам, разработанным на кафедре теоретических основ электротехники Московского энергетического института. При переходе на однофазную схему питания величина b остается неизменной, а h принимается на 10—15% меньше.

По способу укладки электродов в бетон они подразделяются на внутренние (стержневые и струнные) и поверхностные (плавающие, пластинчатые и полосовые, нашивные и нагревательные панели).

Размещение электродов в бетоне должно обеспечивать такое распределение тока, при котором исключается опасный перегрев приэлектродных зон бетона и достигается равномерный нагрев конструкций. Электроды должны быть расположены так, чтобы рассеиваемая в бетоне при данном напряжении мощность соответствовала той, которая необходима (по тепловому расчету) для осуществления заданного режима прогрева. Для соблюдения этих условий рекомендуется групповое размещение электродов, при котором к каждой фазе присоединяется не один, а несколько электродов.

Для соблюдения этих условий рекомендуется групповое размещение электродов, при котором к каждой фазе присоединяется не один, а несколько электродов.

Учитывая принятую захватку укладываемого бетона, его количество (м3) умножают на потребляемую мощность в период подъема температуры. Например, при захватке 10 м3 потребляемая мощность составит 4,29 кВт·10 м3=43 кВт.

По рассчитанному объему захватки подбирается оборудование для электротермообработки, составляется схема электрических соединений, определяются марки и сечения кабельнопроводниковой продукции. Примерно через 10 ч потребляемая захваткой мощность снижается приблизительно на 50%, что позволяет, не отключая от сети прогреваемую захватку, при принятом оборудовании термообработки, присоединить для прогрева дополнительное количество бетона (в рассматриваемом случае еще 5 м3).

Расчет модуля охлаждаемой поверхности столбчатого фундамента под монолитную колонну

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

«Пермский национальный исследовательский

Политехнический университет»

Факультет: Строительный

Кафедра: СПГ

Специальность: ТСНК (магистры)

Семестр: 4

РАСЧЕТНАЯ РАБОТА

«Определение основных параметров термосного выдерживания монолитных конструкций»

Выполнил:

гр. ТСНК-18-1м

(группа)

Паршаков Игорь Александрович

Ф.И.О. студента

___________________

(подпись студента)

19. 03.2020

03.2020

(дата)

Проверил:

К.т.н., доц. Каф. СПГ

Бочкарева Т.М. ___________________

(подпись)

Пермь 2020

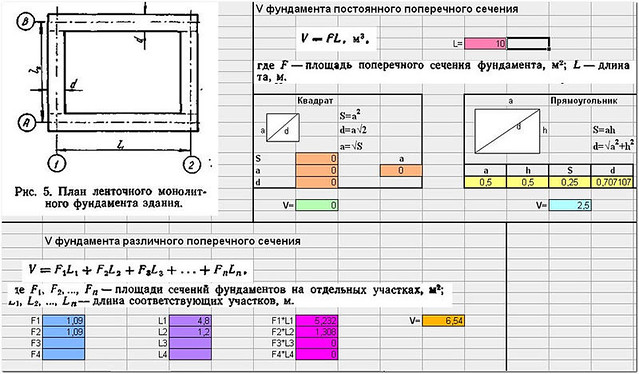

Расчет модуля поверхности (Мп) монолитных конструкций

Модуль поверхности (Мп) конструкции является косвенным показателем, определяющим выбор метода выдерживания монолита в холодное время года.

1. Модуль поверхности рассчитывается по формуле:

Мп = Fб.п.к./Vк, м-1

где Fб.п.к. – суммарная боковая поверхность бетонируемой конструкции, м2;

Vк – объем монолитной конструкции, м3.

По результатам расчета конструкции классифицируются:

6 > Мп – массивные конструкции;

6 < Мп < 9 – конструкции средней массивности;

Мп > 9 – ажурные конструкции.

Расчет модуля охлаждаемой поверхности

Одиночных фундаментов

Расчет модуля охлаждаемой поверхности столбчатого фундамента под монолитную колонну

1.1.1Определение модуля поверхности (Мп) столбчатого фундамента при условии предварительного отогрева подбетонки до температуры +2 оС

Столбчатый фундамент, предназначенный для монолитной колонны

Исходные данные:

· Высота ступеней 0,6 м;

· размер подошвы 3,0 х 3,0 м;

· высота 3,0 м;

· число ступеней – 3;

· размер подколонника 1,2х1,2 м.

· класс бетона принят равным В25

При обогреве подбетонки площадь подошвы фундамента не включается в расчет, площадь горизонтальных поверхностей определена с учетом площадей верхнего обреза фундамента и обрезов ступеней. – это добавить, формулу подкорректировать, пересчитать

Схема фундамента представлена на рисунке 1.

Рис.1. Схема фундамента под монолитные колонны

Расчет модуля поверхности бетона:

1. Площадь боковой поверхности:

2. Объем фундамента:

3. Модуль поверхности бетона:

Мп = 2,55 < 6 – массивная конструкция.

Вывод:

По величине показателя модуля поверхности фундамент относится к массивным, целесообразно применение термосного метода выдерживания бетона.

Архивы Расчёты — Podnyat-Dom.ru

Калькулятор объема бетона

Расчет количества кубов бетона на заливку фундаментной плиты или бетонной стяжки калькулятором онлайн, позволит произвести быстрый расчет необходимого бетона онлайн

Армирование бетона

Как армируют всем известный бетон? Дата: 10-08-2018 Просмотров: 1646 Рейтинг: 24 Оглавление: [скрыть] Преимущества и недостаткиВарианты армированияЭтапы выполнения армировки бетонаСоветы…

Как сделать расчет модуля поверхности бетона и для чего нужен показатель?

Модуль поверхности бетонных смесей — Новые высоты

Состав керамзитобетона на 1 куб

Керамзитобетон — популярный и востребованный строительный материал. Используя его, следует знать, каким должен быть состав (пропорции) на кубический метр. Рецепт…

Творожный продукт

Творог и творожный продукт: как отличить и в чем разница — что это такое, из чего делают (состав), польза и. ..

..

Сколько керамзитобетонных блоков в поддоне

Затевая строительство, в первую очередь стоит выбрать стройматериал. В последнее время стал популярным керамзитобетон. Чтобы не купить лишний материал, нужно…

Состав и пропорции марок бетона, компоненты и приготовление

Состав и пропорции бетона определяют его характеристики и область использования. Сколько в каких случаях нужно класть песка, сколько щебня и…

Готовим бетон: пропорции в ведрах

Готовим бетон: пропорции в ведрах Цифры эти могут меняться, так как на практике зависят от ряда факторов, например, от требуемой…

От чего зависит адгезия бетона с раствором и как ее улучшить

АДГЕЗИЯ Физический энциклопедический словарь. — М.: Советская энциклопедия . Главный редактор А. М. Прохоров . 1983 . Возможность А. при…

Как считать расценки в ЕНиРе

Прочее. Архитектура и строительство Как считать расценки в ЕНиРе?

Производство бетонных и железобетонных работ в зимних условиях

Навигация:

Главная → Все категории → Cтроительные работы

Производство бетонных и железобетонных работ в зимних условиях

Производство бетонных и железобетонных работ в зимних условиях

При производстве бетонных работ в зимних условиях необходимо учитывать все факторы, влияющие на схватывание и твердение бетона.

Твердение бетона практически происходит при положительной температуре во влажной среде. При низких температурах твердение бетона резко замедляется, а при отрицательных, когда температура бетона падает ниже 0°,— прекращается. При укладке бетонной смеси в зимних условиях необходимо обеспечить свежеуложенному бетону достаточное содержание тепла, чтобы’ он не замерз до получения требуемой прочности (не менее 50% его проектной марки). При оттаивании такого бетона в теплое время года находящаяся в нем в виде льда свободная вода превращается снова в жидкость, и твердение бетона возобновляется.

При оттаивании такого бетона в теплое время года находящаяся в нем в виде льда свободная вода превращается снова в жидкость, и твердение бетона возобновляется.

Ввиду большого объема строительства с применением бетонных и железобетонных конструкций советские ученые разработали прогрессивные способы производства бетонных работ, позволяющие вести строительство в любое время года.

Способ «термоса». Сущность этого способа заключается в использовании внутреннего тепла, получаемого от подогретых (кроме цемента) составляющих бетонную смесь материалов и химической реакции между цементом и водой. Поверхность бетона при этом должна быть защищена утепленной опалубкой, соломитовыми и камышитовыми матами или другими теплоизолирующими материалами.

Способ «термоса» наиболее экономичен и прост в производстве, не требует специального оборудования. Уход за бетоном сводится к контролю за температурой бетона и наблюдению за исправностью укрытия. Поэтому необходимо стремиться, чтобы бетон, уложенный в зимних условиях, выдерживался преимущественно по способу «термоса». Но возможность применения этого способа для отдельных конструкций устанавливается в зависимости от их массивности (объема).

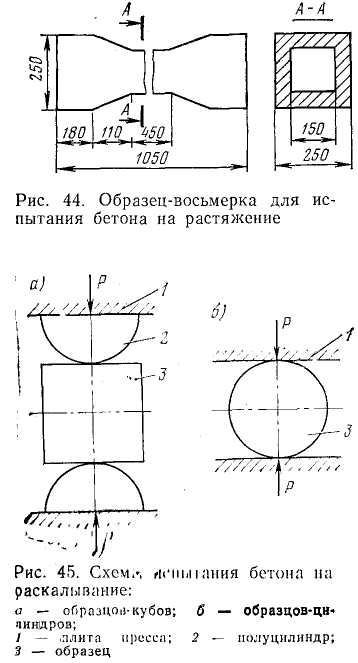

Например, фундамент размером 2×2×2 м имеет объем 8 м3, поверхность охлаждения 24 м2 и модуль поверхности 24 : 8=3; плита перекрытия толщиной 0,1 м и размером в плане 10×8 м имеет тот же объем 8 м3, но модуль поверхности 160 : 8=20. Таким образом, чем массивнее конструкция, тем меньше поверхности охлаждения и ниже модуль поверхности, а следовательно, благоприятнее условия твердения бетона.

Практика возведения сооружений в зимних условиях показала что способ «термоса» применим при модуле поверхности не выше 8. Та ким модулем поверхности обладают фундаменты, массивные стены плиты. Однако его используют и для конструкций с модулем повер хности до 20. При этом применяют быстротвердеющие цементы и хими ческие (противоморозные) добавки или укладывают в конструкции бетонную смесь, разогретую у места бетонирования до 70°.

Противоморозные добавки (хлористый кальций, хлористый нат рий, нитрат натрия, поташ) снижают температуру замерзания бетон и ускоряют его твердение пр отрицательных температурах. Количество добавок принимается главным образом в зависимости от температуры воздуха в процентах от массы цемента и должно составлять не более: хлористых солей —7,5, нитрита натрия—10, поташа— 15. В последнее время наиболее широко используют нитрит натрия и поташ, так как они не вызывают коррозии арматуры в железобетоне. Хлористые соли применяют только для неармированного бетона.

Рис. 1. Электропрогрев колонн и балок электродами:

1— опилки; 2 — тепловая теплоизоляция; 3 — стержневые электроды; 4 — струнные электроды; 5 — крюки для временного крепления струнных

электродов

При использовании способа «термоса» требуется строго соблюдать условия, предусмотренные в теплотехническом расчете. Возможность применения его устанавливается в каждом случае теплотехническим расчетом. Способ искусственного прогрева бетона является наиболее распространенным. Дополнительный прогрев бетона, называемый искусственным, производят электрическим током, паром или теплым воздухом.

Электропрогрев железобетонных конструкций обычно осуществляется при помощи металлических электродов. Для прогрева применяют переменный ток, так как постоянный ток вызывает разложение (электролиз) воды в прогреваемом бетоне. По способу установки в бетон электроды делятся на стержневые, струнные и полосовые или пластинчатые.

Стержневые электроды изготовляют из обрезков арматурной стали диаметром б—8 мм. Их применяют для прогрева балок, колонн, подколонников, плит толщиной более 15 см и стен толщиной до 25 см. Электроды закладывают в бетон через его открытую поверхность или через отверстия в опалубке. Расстояние между электродами, а также между электродами и арматурой допускается при токе напряжением менее 120 В —5—10 см; 120—127 В —10—20 см; 220 В — 20—45 см; 380 В — 30—70 см. К одному из концов электродов, выступающих на 5—6 см из опалубки или поверхностного бетона, подводят ток. устанавливается: для бетона на портландцементе марки 300—400—65° и марки 500— 40°, для шлакового и пуццоланового цементов марки 300—75°. Для модуля поверхности более 15 указанные температуры должны быть снижены на 10°.

устанавливается: для бетона на портландцементе марки 300—400—65° и марки 500— 40°, для шлакового и пуццоланового цементов марки 300—75°. Для модуля поверхности более 15 указанные температуры должны быть снижены на 10°.

Длительность электропрогрева бетонной смеси зависит от прочности бетона, температуры прогрева, вида и марки применяемого цемента.

Паропрогрев целесообразно применять для всех монолитных железобетонных конструкций с модулем поверхности более.

В отличие от электропрогрева паропрогрев создает хорошие влажност-ные условия, необходимые для процесса твердения бетона. Обогрев конструкций производят посредством пуска пара в пространство, образованное внутренним и наружным слоями опалубки, называемое «паровой рубашкой», или путем пропуска пара по трубам или каналам, закладываемым в бетоне. Прогрев бетона в паровых рубашках наиболее целесообразно применять при бетонировании перекрытий, балок, прогонов и ригелей.

Пропаривание монолитных железобетонных конструкций в построечных условиях осуществляется паром низкого давления до 0,5ат с температурой до 80°, благодаря чему бетон приобретает необходимую прочность, достаточную для распалубки через 1,5—3 суток. Подъем и понижение температуры производят постепенно с интенсивностью не более 10—15 град/ч. Температура бетонной смеси, уложенной в конструкцию, должна быть равной 5—7°. Для ускорения твердения и уменьшения срока пропаривания неармированного бетона особенно на цементе с низкой активностью, а также на пуц-цолановом или шлакопортландцементе, рекомендуется добавлять хлористый кальций в количестве не более 2% от массы цемента.

Обогрев теплым воздухом применяется при бетонировании отдельных массивных фундаментов и блоков. В этом случае над бетонируемой конструкцией устраивают легкий местный тепляк в виде плоского или шатрового ограждения, а в образовавшийся объем подают теплый воздух из калориферов.

Применение холодного бетона. Производство бетонных работ с укладкой холодного бетона применяется при возведении бетонных и бутобетонных неармированных конструкций: аэродромных площадок, дорожных покрытий, подготовок под полы и полы промышленных зданий, фундаментов под здания высотой до четырех этажей, подпорных стен.

Бетонную смесь приготовляют на неподогретых составляющих ее материалах с добавлением солей хлористого кальция или хлористого натрия. В зависимости от температуры наружного воздуха и количества воды рекомендуется добавлять: 5% хлористого натрия (NaCl) при температуре до—5°, 3% хлористого кальция (СаС12) и 7% хлористого натрия при температуре до—10°; 9% хлористого кальция и 6% хлористого натрия до —15°.

Расход воды на 1 м3 холодного бетона принимается на 6—8% меньше, чем при обычном бетоне (без добавок солей). В одоцементное отношение должно быгь не более 0,65.

Применение холодного бетона упрощает и удешевляет (при определенных условиях) производство бетонных работ, но имеет ограниченное применение.

—

При отрицательных температурах свободная вода в бетонной смеси превращается в лед, и, как твердое тело, в химическое соединение с цементом не вступает; в связи с этим твердение прекращается. После оттаивания бетона процесс твердения возобновляется, но прочность его становится ниже, чем у бетона, твердеющего в обычных условиях. Чтобы не было потери прочности в железобетоне, к моменту возможного замерзания он должен иметь не менее 50% проектной прочности.

Бетонные и железобетонные работы в зимних условиях необходимо производить только по специально разработанным технологическим картам, в которых указывают: способ и температурно-влажностный режим обработки бетона; материал опалубки с учетом требуемых теплоизоляционных показателей; материал пароизоляционного и теплоизоляционного укрытия неопалубленных поверхностей; схему размещения точек, в которых следует измерять температуру бетона, и наименование приборов для ее измерения; ожидаемые величины прочности бетона; сроки и порядок распалубливания и загруже-ния бетонных конструкций.

Для получения качественных показателей бетонных конструкций, изготовленных в зимних условиях, необходимо обеспечить правильный уход за ними в период твердения, особенно в первый период выдерживания.

Способы производства бетонных и железобетонных работ в зимних условиях, т. е. при среднесуточной температуре ниже —5 °С и минимальной суточной температуре ниже 0 °С, должны обеспечивать получение в заданные сроки бетона проектной прочности, морозостойкости, водонепроницаемости и других свойств, указанных в проекте, а также монолитности конструкций. При минимальной суточной температуре наружного воздуха 0 °С открытые части забетонированных конструкций (после окончания бетонирования) необходимо укрывать.

Температурно-влажностное выдерживание бетона в зимних условиях осуществляют: способом термоса; применением противоморозных добавок; электротермообработкой; обогревом бетона паром, горячим воздухом, в тепляках н другими методами, обеспечивающими сохранение положительной температуры в твердеющем бетоне. При этом бетонная смесь должна иметь положительную температуру и приготавливаться с применением оттаянных или подогретых заполнителей и подогретой воды.

Способ термоса состоит в том, что бетонную смесь, приготовленную на подогретой воде и подогретых заполнителях, укладывают на открытом воздухе в опалубку, очищенную от снега и наледи и накрываемую нетеплопроводным материалом. Твердение бетона при этом способе происходит за счет тепла, выделяемого подогретыми заполнителями и цементом при твердении.

Бетоны с противоморозными добавками применяются для изготовления неармированных конструкций или с арматурой, имеющей защитный слой не менее 50 мм. Противоморозными добавками, снижающими температуру замерзания воды и удлиняющими сроки гидратации цемента, являются азотнокислый натрий, поташ, хлористый натрий, хлористый кальций. Применение противоморозных добавок ограниченно. Их нельзя использовать при изготовлении предварительно напряженных конструкций и конструкций, подлежащих эксплуатации при относительной влажности воздуха более 60%. Бетоны с добавлением хлористых солей не применяют для замоноличивания стыков. Бетоны, приготовленные с добавками нитрита натрия, нельзя применять в конструкциях, имеющих закладные детали из алюминия и его сплавов. При твердении бетона с добавлением хлористых солей или нитрита натрия температура бетона должна быть не ниже —15 °С, а с добавками поташа не ниже —25 °С (до получения прочности не менее 5,0 МПа).

При твердении бетона с добавлением хлористых солей или нитрита натрия температура бетона должна быть не ниже —15 °С, а с добавками поташа не ниже —25 °С (до получения прочности не менее 5,0 МПа).

Электрообработка бетона основана на преобразовании электрической энергии в тепловую непосредственно внутри бетона. Именно поэтому через него пропускают электрический ток. Для прогрева бетона паром вокруг конструкции устраивают паровую рубашку. Пар можно пропускать и по трубкам, уложенным внутри возводимой конструкции. Для обогрева бетона горячим воздухом используют калориферы, для чего устраивают тепляки, обшитые теплоизолирующим материалом.

При производстве бетонных работ в зимних условиях осуществляется контроль за приготовлением бетонной смеси, укладкой и условиями твердения бетона. На месте укладки измеряют температуру наружного воздуха и бетонной смеси. В период работы производится контроль за нарастанием прочности бетона путем взятия проб, выдерживающихся в таких же условиях, в каких происходит твердение бетона в конструкциях.

Похожие статьи:

Стекольные работы

Навигация:

Главная → Все категории → Cтроительные работы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Модуль упругости — интерактивное покрытие

Модуль упругости иногда называют модулем Юнга в честь Томаса Янга, который опубликовал эту концепцию еще в 1807 году. Модуль упругости (E) может быть определен для любого твердого материала и представляет собой постоянное соотношение напряжения и деформации (жесткость):

Материал является эластичным, если он может вернуться к своей первоначальной форме или размеру сразу после растяжения или сжатия. Почти все материалы в той или иной степени эластичны, если приложенная нагрузка не вызывает их постоянной деформации.Таким образом, «гибкость» любого объекта или конструкции зависит от его модуля упругости и геометрической формы.

Модуль упругости материала — это, по сути, наклон его графика зависимости деформации от напряжения в пределах диапазона упругости (как показано на рисунке 1). На рисунке 2 показана кривая зависимости напряжения от деформации для стали. Начальная прямолинейная часть кривой — это диапазон упругости стали. Если в этой части кривой материал подвергается нагрузке с любым значением напряжения, он вернется к своей исходной форме.Таким образом, модуль упругости представляет собой наклон этой части кривой и равен примерно 207 000 МПа (30 000 000 фунтов на квадратный дюйм) для стали. Важно помнить, что показатель модуля упругости материала не является показателем прочности . Прочность — это напряжение, необходимое для разрушения материала (как показано на рисунке 1), тогда как эластичность — это мера того, насколько хорошо материал возвращается к своей первоначальной форме и размеру.

Рис. 1. График «напряжение-деформация», показывающий диапазон упругости

Фигура 2.Пример графика зависимости деформации от напряжения для стали

Номенклатура и условные обозначения

Номенклатура и символы из 1993 AASHTO Guide обычно используются для обозначения модулей дорожного покрытия. Например:

- E AC = модуль упругости асфальтобетона

- E BS = модуль упругости основного слоя

- E SB = модуль упругости основного слоя

- M R (или E SG ) = модуль упругости грунта (земляного полотна) дорожного полотна (взаимозаменяемо)

Чувствительность модулей к напряжению

Изменения напряжения могут иметь большое влияние на модуль упругости.«Типичные» отношения показаны на рисунках 3 и 4.

Рисунок 3. Модуль упругости в зависимости от объемного напряжения для нестабилизированных крупнозернистых материалов.

Рисунок 4. Модуль упругости в зависимости от напряжения девиатора для нестабилизированных мелкозернистых материалов.

Типичные значения

В таблице 2 приведены типичные значения модуля упругости для различных материалов.

Таблица 2. Типичные значения модуля упругости для различных материалов

| Материал | Модуль упругости | |

| МПа | фунтов на кв. Дюйм | |

| Алмаз | 1,200,000 | 170 000 000 |

| Сталь | 200 000 | 30 000 000 |

| Стекловолокно | 71 000 | 10 600 000 |

| Алюминий | 70 000 | 10 000 000 |

| Дерево | 7 000–14 000 | 1 000 000 — 2 000 000 |

| Щебень | 150-300 | 20 000–40 000 |

| илистые почвы | 35–150 | 5 000–20 000 |

| Глинистые почвы | 35–100 | 5 000–15 000 |

| Резина | 7 | 1 000 |

(PDF) Эквивалентный модуль упругости слоев асфальтобетона

Civil Engineering Journal Vol.4, No. 10, October, 2018

2273

, чтобы привести характеристики смеси в зону нелинейного поведения, и при очень высоких температурах может быть трудно полагаться на этот метод при оценке MR из-за отсутствия -линейное поведение.

5. Выводы

Восемь образцов с сердцевиной со скоростной автомагистрали № 1 были испытаны для определения модуля упругости для всей конструкции дорожного покрытия

, а затем для каждого слоя в образце с сердцевиной. Был предложен новый подход для оценки MR конструкции

всего дорожного покрытия, который сравнивался с результатами анализа KENPAVE.Результаты этой статьи можно заключить как:

Предлагаемый подход может дать разумные результаты по сравнению с результатами лабораторного MR и

KENPAVE анализа

Ошибка в результатах, полученных с помощью предлагаемого метода, по сравнению с результатами из KENPAVE составлял менее

1% для критического прогиба и деформации сжатия земляного полотна при двух температурах, в то время как для деформации при растяжении асфальта

точность снизилась до 6 и 4% при 25 и 40 ° C соответственно

Предлагаемый подход может легко использоваться в полевых условиях для оценки характеристик покрытия, если свойства

каждого слоя изначально известны. Этот метод считается более простым решением, чем использование измерителя отклонения падающего груза

Этот метод считается более простым решением, чем использование измерителя отклонения падающего груза

(FWD).

Метод использовался при высокой температуре испытаний (40 ° C) и также дал хорошие результаты. Высокая температура испытания

приводит к нелинейному поведению дорожного покрытия, что обычно является реальным поведением в полевых условиях.

6. Список литературы

[1] Хазанович, Лев, и Цян (Чак) Ван. «MnLayer». Отчет об исследованиях в области транспорта: Journal of the Transportation

Research Board 2037, no.1 (январь 2007 г.): 63–75. DOI: 10.3141 / 2037-06.

[2] Далла Валле, Паола и Ник Том. «Надежность конструкции дорожного покрытия». Материалы 6-го Конгресса Eurasphalt & Eurobitume

(30 июня 2016 г.). DOI: 10.14311 / ee.2016.033.

[3] Аль-Мосаве, Хасан. «Прогнозирование остаточной деформации асфальтобетонных смесей». Доктор философии, Ноттингемский университет, (2016).

[4] Ахмед, Месбах У. и Рафикул А. Тарефдер. «Включение GPR и FWD в механико-эмпирический дизайн дорожного покрытия.»

Construction and Building Materials 154 (2017): 1272-1282.

[5] Шафи, Мохаммад Хоссейн, Лейла Хашимиан и Алиреза Баят.» Сезонный анализ реакции гибкого покрытия на падение

грузодефлектометр. «International Journal of Pavement Research and Technology 8, № 5 (2015): 346-352.

[6] Варма, Судхир и М. Эмин Кутай. «Обратный расчет вязкоупругих и нелинейно-гибких свойств слоя дорожного покрытия при падении

отклонений веса.»Международный журнал по проектированию дорожных покрытий 17, № 5 (2016): 388-402.

[7] Уллидц, Пер.» Анализ дорожной одежды. Развитие гражданского строительства «. Elsevier, Amestrdam 3, № 5556 (1987): 034.

[8] Subagio, Bambang S., Hernadi T. Cahyanto, Arif Rachman и Siti Mardiyah. «Анализ конструкции многослойного дорожного покрытия с использованием метода

эквивалента. Пример толщины: Джакарта — платная дорога Чикампек ». Журнал Транспортного общества Восточной Азии

Журнал Транспортного общества Восточной Азии

Исследования 6 (2005): 55-65.

[9] Сенсени, Кристофер Т. и Майкл А. Муни. «Определение характеристик двухслойной почвенной системы с помощью легкого дефлектометра

с радиальными датчиками». Отчет об исследованиях в области транспорта: Журнал Совета по исследованиям в области транспорта, 2186, вып. 1

(январь 2010 г.): 21–28. DOI: 10.3141 / 2186-03.

[10] Краудер, Джесси и П. Энг. «Оценка ограничений пружинной нагрузки с использованием моделей изменения климата и механистически-эмпирического воздействия

».»(2008).

[11] Кафисо, Сальваторе и Алессандро Ди Грациано. «Оценка характеристик гибкого армированного покрытия методом неразрушающего контроля». В TRB,

82-е ежегодное собрание, Вашингтон (2003 г.).

[12] Витчак, М. В., Андрей, Д., и Хьюстон, В. Н. «Руководство по механико-эмпирическому проектированию нового и отремонтированного покрытия.

Конструкции». Совет по исследованиям транспорта Национального исследовательского совета, (2004): 1-91.

[13] Эль-Бадави, Шериф М., Мён Гу Чон и Мохамед эль-Басюни.«Методика прогнозирования усталостного растрескивания аллигатора

, основанная на динамическом модуле упругости асфальтобетона». Отчет об исследованиях в области транспорта: журнал исследований в области транспорта

Board 2095, no. 1 (январь 2009 г.): 115–124. DOI: 10.3141 / 2095-12.

[14] Сотил, Андрес. «Использование испытания на динамический модуль упругости E в качестве критерия характеристик устойчивости к деформации для систем с асфальтовым покрытием

». (2006): 6139-6139.

[15] Лу, Цин, Пер Уллидц, Имад Башир, Халид Гузлан и Джеймс М.Синьор. «CalBack: усовершенствование Caltrans Mechanistic-

Эмпирический процесс проектирования дорожного покрытия с помощью нового программного обеспечения для обратных расчетов». Журнал транспортного машиностроения 135, вып. 7 (

,

, 2009 г.): 479–488. DOI: 10.1061 / (asce) te.1943-5436.0000010.

DOI: 10.1061 / (asce) te.1943-5436.0000010.

[16] Пологруто, Майкл. «Процедура использования дефлектометра падающего груза для определения коэффициентов слоя AASHTO».

Отчет об исследованиях в области транспорта: журнал Совета по исследованиям в области транспорта 1764 (январь 2001 г.): 11–19.DOI: 10.3141 / 1764-02.

Модель расчета трансмасштабного модуля Юнга ITZ на основе случайности формы пустот и обогащения гидроксидом кальция

Случайность формы пустот и обогащение гидроксидом кальция значительны в межфазной переходной зоне (ITZ) бетона; однако текущие теоретические модели ITZ не включают этих функций. В данной статье ИТЦ рассматривался как трехфазный композиционный материал, морфологические параметры пор были определены в соответствии с характеристиками микроскопических пор, а также построена соответствующая функция случайного распределения.Был введен коэффициент обогащения гидроксидом кальция, и в сочетании с методом Мори-Танака была создана кросс-масштабная модель расчета модуля Юнга ITZ. Надежность предложенной модели в этой статье была проверена путем сравнения с экспериментальными результатами в справочнике.

1. Введение

Являясь слабым местом между заполнителем и насыпной массой в бетоне, межфазная переходная зона (ITZ) существенно влияет на механические свойства бетона, включая модуль Юнга, прочность и поведение при растрескивании [1–7].В ранних исследованиях бетон рассматривался как двухфазный композит, состоящий из заполнителя и насыпной пасты, но исследование бетона с заполнителем из известняка, проведенное Нильсеном и Монтерио [8], показало, что испытанные значения модуля Юнга были ниже, чем нижний предел Хашина-Штрикмана ниже двух -фазовое предположение. Симеонов и Ахамд [5] наблюдали возрастающее отклонение между результатами испытаний и пределом Хашина – Штрикмана при двухфазном предположении с увеличением объемной доли заполнителя.

ITZ начали принимать во внимание [3], чтобы решить проблему большой разницы между результатами модельных расчетов и экспериментальными результатами. Анализ Chun’an et al. [9] показали, что свойства переходной зоны между включениями и матрицей влияют на поле напряжений внутри композита, которое затем влияет на место повреждения и, соответственно, на режим разрушения. Исследования Liu et al. [10, 11] выявили влияние ITZ на долговременную деформацию и сцепление вторичного бетона. Трехфазные модели с учетом ITZ были созданы Ли и Парком [1], Чжао и Ченом [12], а также Надо [13] и др., И были получены надежные результаты.Механизм разрушения бетона при высокой скорости деформации с помощью трехфазной модели был изучен Чжоу и Хао [7], и это исследование показало, что он значительно влияет на режим разрушения, время разрушения и предел прочности на разрыв. Бергер [14] считал, что эффект стенки приводит к более высокой пористости цементного теста на поверхности заполнителя, что создает подходящие условия для миграции воды и ионов и приводит к обогащению гидроксида кальция и эттрингита на поверхности заполнителя. Симеонов и Ахамд [5] и др.указал на неустойчивость свойств ИТЦ в направлении, перпендикулярном поверхности агрегата.

Анализ Chun’an et al. [9] показали, что свойства переходной зоны между включениями и матрицей влияют на поле напряжений внутри композита, которое затем влияет на место повреждения и, соответственно, на режим разрушения. Исследования Liu et al. [10, 11] выявили влияние ITZ на долговременную деформацию и сцепление вторичного бетона. Трехфазные модели с учетом ITZ были созданы Ли и Парком [1], Чжао и Ченом [12], а также Надо [13] и др., И были получены надежные результаты.Механизм разрушения бетона при высокой скорости деформации с помощью трехфазной модели был изучен Чжоу и Хао [7], и это исследование показало, что он значительно влияет на режим разрушения, время разрушения и предел прочности на разрыв. Бергер [14] считал, что эффект стенки приводит к более высокой пористости цементного теста на поверхности заполнителя, что создает подходящие условия для миграции воды и ионов и приводит к обогащению гидроксида кальция и эттрингита на поверхности заполнителя. Симеонов и Ахамд [5] и др.указал на неустойчивость свойств ИТЦ в направлении, перпендикулярном поверхности агрегата.

Экспериментальные и теоретические методы использовались для изучения многих аспектов ITZ. Испытания ITZ на наноиндентирование гравийного и известнякового бетона, проведенные Mondal [15], показали, что модуль Юнга ITZ имеет градиент изменения в направлении, перпендикулярном поверхности заполнителя, а результаты испытаний в различных точках измерения имеют большой разброс. Другие экспериментальные результаты по ITZ в самоуплотняющемся бетоне [16], каменном бетоне [17], бетоне, модифицированном нанокремнеземом [18], и промышленном бетоне, модифицированном золой сахарного тростника [19], также показали аналогичные характеристики.Рентгеновская дифракция (XRD) была использована Хагисом [20] для изучения микроструктуры продуктов гидратации цемента, и результат показал, что микроструктура и характеристики пор гидроксида кальция, эттрингита и гидратированных гелей силиката кальция значительно различаются. Тест на проникновение ртути был использован Liu et al. [21] для изучения влияния пористости на миграцию воды и ионов в ITZ. Сканирующая электронная микроскопия (SEM) использовалась Barnes et al. [22] для изучения эволюции микроструктуры переходной зоны на границе раздела стекло-цементный раствор.Результат показал, что обогащение гидроксидом кальция в значительной степени способствует формированию ITZ высокой пористости. Sun et al. исследовали влияние поверхности заполнителя путем нанесения шлака и микрокремнезема на микроструктуру ITZ [23] и изучили поведение переноса сульфат-ионов в ITZ, содержащем бетон [24]. Их исследования показали, что образование эттрингита в порах бетона существенно влияет на упругие деформационные свойства бетона [25].

Тест на проникновение ртути был использован Liu et al. [21] для изучения влияния пористости на миграцию воды и ионов в ITZ. Сканирующая электронная микроскопия (SEM) использовалась Barnes et al. [22] для изучения эволюции микроструктуры переходной зоны на границе раздела стекло-цементный раствор.Результат показал, что обогащение гидроксидом кальция в значительной степени способствует формированию ITZ высокой пористости. Sun et al. исследовали влияние поверхности заполнителя путем нанесения шлака и микрокремнезема на микроструктуру ITZ [23] и изучили поведение переноса сульфат-ионов в ITZ, содержащем бетон [24]. Их исследования показали, что образование эттрингита в порах бетона существенно влияет на упругие деформационные свойства бетона [25].

Наиболее распространенным теоретическим методом расчета модуля Юнга ITZ является метод дисконтных коэффициентов: коэффициент дисконтирования применяется к модулю Юнга цементного теста, а результат с дисконтом используется в качестве соответствующего параметра ITZ [7, 12, 13].Лутс и Циммерман [26] полагали, что модуль Юнга ITZ связан с размером заполнителя, расстоянием от поверхности заполнителя и модулем объемной пасты. Они предположили, что модуль Юнга ITZ можно вычислить с помощью степенной функции. Надо [27] предложил теоретический метод расчета модуля Юнга ITZ, который всесторонне учитывает влияние водоцементного отношения, объемной доли заполнителя, удельного веса цемента, толщины ITZ и других факторов. Однако до сих пор нет модели расчета модуля Юнга ITZ, которая могла бы по существу учитывать случайность формы пустот и обогащение гидроксидом кальция, вызванные характеристиками компонентов ITZ, и отражать изменение в направлении, перпендикулярном поверхности агрегата, и дискретность результатов различных измеренные точки.

В данной статье предлагается трансмасштабная расчетная модель модуля Юнга ITZ. В этой модели ITZ адаптирован для трехфазного композита, определены параметр формы пустот и параметр обогащения гидроксидом кальция, а затем модуль Юнга ITZ может быть рассчитан с помощью метода Мори-Танака. Расчетная модель всесторонне учитывает случайность формы пустот и степень обогащения гидроксидом кальция, обусловленную характеристиками компонентов ITZ. Его преимущества заключаются в том, что он покрывает верхний и нижний пределы модуля Юнга, отражает градиент изменения модуля Юнга и небольшие вычисления.Достоверность расчетной модели подтверждается сравнением с результатами испытаний в справочнике. Эта модель может надежно и быстро рассчитать модуль Юнга ITZ и обеспечивает теоретическую основу для расчета механических свойств бетона.

Расчетная модель всесторонне учитывает случайность формы пустот и степень обогащения гидроксидом кальция, обусловленную характеристиками компонентов ITZ. Его преимущества заключаются в том, что он покрывает верхний и нижний пределы модуля Юнга, отражает градиент изменения модуля Юнга и небольшие вычисления.Достоверность расчетной модели подтверждается сравнением с результатами испытаний в справочнике. Эта модель может надежно и быстро рассчитать модуль Юнга ITZ и обеспечивает теоретическую основу для расчета механических свойств бетона.

2. Трехфазная композитная модель ITZ

ITZ представляет собой тонкий слой, вызванный эффектом стенки, возникшим между заполнителем и основной массой [14]. Устойчивость заполнителя к водопроницаемости и накоплению цемента приводит к более высокому водоцементному соотношению и пористости по сравнению с цементным тестом; Между тем, обогащение кристаллов гидроксида кальция весьма заметно.Таким образом, ITZ можно рассматривать как слой цементного теста ближнего поля с высоким водоцементным соотношением, высокой пористостью и обогащенным кристаллом гидроксида кальция, причем водоцементное соотношение, пористость и обогащение гидроксида кальция уменьшаются с увеличением расстояния до совокупное увеличение.

Основные компоненты ITZ остаются совместимыми с цементным тестом [15], который включает гидратированный гель силиката кальция (CSH, который содержит CSH низкой плотности и CSH высокой плотности, сокращается до LD-CSH и HD-CSH, соответственно) , гидроксид кальция (CH) и эттрингит.Однако объемные доли компонентов в ITZ отличаются от таковых в цементном тесте, учитывая обогащение CH. Форма микрокристаллов и характеристики пор компонентов ITZ в значительной степени различаются с помощью электронной микроскопии [20, 28, 29], как показано на рисунке 1.

Макромеханические свойства цементного теста в дальнем или ближнем поле тесно связаны с микромеханическими свойствами и объемная доля компонентов, тогда как доли компонентов тесно связаны с соответствующими микроструктурами и характеристиками пор. При расчете механических свойств ITZ следует учитывать микро- и макроскопические характеристики компонентов, и можно создать трансмасштабную модель.

При расчете механических свойств ITZ следует учитывать микро- и макроскопические характеристики компонентов, и можно создать трансмасштабную модель.

В предыдущих исследованиях [30] цементная паста рассматривалась как четырехфазный композит: микропоры, LD-CSH, HD-CSH и эттрингит. Однако необходимо учитывать различия между ITZ и цементным тестом: поры возникают из особых кристаллических структур CH и эттрингита, а не из воздушных отверстий; объемная доля микропор не равна абсолютной пористости насыпной пасты, что приводит к различию по механическим свойствам и объемным долям между компонентами ИТЦ и сыпучими компонентами пасты.

Кроме того, фазы ITZ растут и колеблются на протяжении гидратации цемента. Влияние локальных пор приводит к локальной случайности свойств в каждой фазе, а следование локальной случайности фаз приводит к общей хаотичности композита. При трансмасштабном моделировании необходимо больше внимания уделять локальной случайности, обусловленной порами.

В данной статье представлена трансмасштабная модель ITZ, используемая для расчета модуля Юнга, которая учитывает случайность пор и фаз. В этой модели принята трехфазная модель, которая состоит из LD-CSH, HD-CSH и CH, пустот со случайной формой, распределенной по трем фазам.Предположение о постоянно однородной среде было применено в цементном тесте, и относительная пористость ITZ для цементного теста была установлена как пористость фаз; При расчете механических свойств фаз использованы методы композиционных материалов.

При трансмасштабном моделировании потребовались следующие 3 шага: (1) На микромасштабе 1 шаг: предполагалось, что все поры распределяются по фазам непрерывно. Каждая фаза рассматривалась как накопление элемента репрезентативного объема (RVE) с независимой полостью в центре, и пористость каждой RVE соответствовала другим.Форма пустот соответствовала некоторому распределению, параметр формы был определен, и соответствующие функции распределения были построены так, чтобы были описаны особенности формы и распределения пустот. Метод композитного материала был использован для получения механических свойств каждого RVE. 2-й этап: каждый RVE рассматривался как часть определенной фазы, и, таким образом, каждая фаза могла рассматриваться как комбинация n-RVE, то есть n-фазный композит. Механические свойства каждой фазы были получены методом композитного материала.(2) На третьем этапе макромасштабного уровня: ITZ рассматривался как трехфазный композит, состоящий из LD-CSH, HD-CSH и CH, и был получен макро-модуль Юнга ITZ.

Метод композитного материала был использован для получения механических свойств каждого RVE. 2-й этап: каждый RVE рассматривался как часть определенной фазы, и, таким образом, каждая фаза могла рассматриваться как комбинация n-RVE, то есть n-фазный композит. Механические свойства каждой фазы были получены методом композитного материала.(2) На третьем этапе макромасштабного уровня: ITZ рассматривался как трехфазный композит, состоящий из LD-CSH, HD-CSH и CH, и был получен макро-модуль Юнга ITZ.

Моделирование трансмасштабной модели показано на рисунке 2.

3. Трансмасштабная модель модуля Юнга в ITZ

3.1. Эквивалентность формы микропустот и параметра формы

Для расчета необходимо точное описание пустотных свойств фаз в ITZ. Пустоты можно рассматривать как особые включения с нулевым модулем.Включение в форме вращающегося эллипсоида, у которого 2 в 3 оси имеют одинаковую длину, является разновидностью включений с отличной универсальной адаптируемостью. Различные виды включений, такие как включения сферической, эллипсоидальной, пенни-формы и цилиндрической формы [31], являются обобщением вращающихся эллипсоидальных включений. Учитывая сложность формы пустот в ITZ, в этой статье предполагалось, что все пустоты в ITZ-фазах имеют форму вращающегося эллипсоида.

Фазы цементного теста выглядят значительно различающимися согласно изображениям SEM: кристаллический полимер CSH плотный и однородный, полимер CH выглядит как пион, тогда как полимер эттрингита игольчатый, который легко формирует чрезвычайно рыхлая структура.Основываясь на форме и случайности формы пустот в фазах, разумно предположить, что RVE, соответствующие CSH, содержат в основном сферические пустоты, CH содержит в основном вращающиеся эллипсоидальные пустоты, а эттрингит рассматривается как чистая пустота без какой-либо матрицы. Принимая во внимание расположение всех фаз, допустимо помещать «пустоты эттрингита» в другие RVE как часть пористости вместо независимой фазы, как показано на рисунке 3.

Типичный RVE был установлен как куб с длиной стороны 2L, содержащий вращающуюся эллипсоидальную пустоту с длиной по 3 осям, соответственно, где.Параметр формы пустоты был определен как

Вращающуюся эллипсоидальную пустоту можно разделить на 3 типа в соответствии со значением α : плоская вращающаяся эллипсоидальная пустота, сферическая пустота и вытянутая вращающаяся эллипсоидальная пустота, как показано на рисунке 4. Эшелби тензоры [31] аннулированной RVE, соответствующие различным α , показаны в Приложении A.

Исходя из того, что и, отсюда следует, что и преобразовав уравнение (2), мы можем получить можно было бы заключить как

Обозначить, и затем область была преобразована в

Для целей более гибкого параметра, обозначьте, а затем уравнение (6a) может быть преобразовано в дальнейшем как

Пустота сферическая, когда, плоская вращающаяся эллипсоидальная, когда , и вытянутый вращающийся эллипсоид, когда.и эквивалентны в следующем анализе.

3.2. Функции распределения параметра формы

Различия между микроструктурами каждой фазы в цементном тесте привели к различиям между соответствующими формами пустот. Для пустот в RVE, соответствующих CSH, наиболее вероятными значениями параметров формы были, в то время как для CH были, или. В соответствии с наиболее вероятными значениями, возможные функции плотности вероятности и показаны на рисунке 5. Последовательно были построены пять видов функций распределения для описания распределения и.

3.2.1. Распределение параметра формы для

В этом случае,,; то есть, , . Разумным предположением является то, что следует логнормальному распределению [32]: а функция распределения равна

3.2.2. Распределение параметра формы для

В этом случае. Комбинированное логнормальное распределение Парето было построено [33] для описания распределения параметров формы, обозначенных как, и функция распределения где

В крайнем случае, и. следует распределению Парето, обозначенному как. Функция распределения —

следует распределению Парето, обозначенному как. Функция распределения —

3.2.3. Распределение параметра формы для

В этом случае. Область полностью сопряжена с областью в разделе 3.2.2. Следовательно, преобразование в сопряженный параметр, а затем сопряженная функция распределения может быть восстановлена. Метод заключается в следующем.

Обозначим как сопряженный параметр, как сопряженную функцию распределения. Очевидно, что

Монотонность и наоборот, тогда и должна быть монотонно убывающей, следовательно, и числовой диапазон которой должен быть.Гарантируя монотонность и числовой диапазон, можно построить как

Реконструированное распределение называется сопряженным парето-логнормальным комбинированным распределением и обозначается как. Функция распределения:

. Вычисление и аналогично уравнению (11).

В крайнем случае и. следует сопряженному распределению Парето, обозначенному как, и функция распределения равна

По мере получения функций распределения можно получить с известным, а другие параметры в функциях распределения могут быть рассчитаны с помощью соответствующего квантиля.

3.3. Эквивалентный модуль упругости RVE, соответствующих фазам

Пористость фазы и обозначена как, коэффициент Пуассона как, а модуль Юнга как. Эта фаза состоит из n-RVE, каждая RVE содержит пустоту с параметром формы, а пористость всех RVE одинакова. Значительные значения можно получить с помощью метода выборки Монте-Карло с определенной функцией распределения, соответственно.

Средние механические свойства RVE достойны быть приняты с учетом случайности направлений осей пустот в накоплении RVE.Средний объемный модуль и средний модуль сдвига RVE с оцененным параметром формы и случайным направлением оси могут быть получены методом Мори – Танака [34]: соответственно, где и определяются тензором Эшелби [34].

Макропористость, коэффициент Пуассона и модуль Юнга каждой фазы будут определены в следующей части, а затем макро-модуль Юнга ITZ.

3.4. Связанные параметры цементной пасты

По мере увеличения расстояния между цементным тестом и поверхностью заполнителя влияние эффекта боковой стенки постепенно ослабевает, местное водоцементное соотношение уменьшается, пористость уменьшается, степень обогащения гидроксидом кальция уменьшается, уменьшаются пористость и объемная доля составляющих фаз.Также меняются пористость и объемная доля составляющих фаз.

ИТЦ — слой высокопористого цементного теста. Взяв за основу пористость цементного теста и объемную фракцию фаз в составе, локальная пористость ITZ была определена на основе местного водоцементного отношения, и была получена относительная пористость ITZ. Была определена степень обогащения ИТЦ гидроксидом кальция, на основании чего была скорректирована объемная доля фазы композиции цементного раствора и получены объемные доли фаз композиции ИТЦ.После получения относительной пористости ITZ и объемной доли фазового состава можно выполнить расчет модуля ITZ.

Объемные доли компонентов в цементном тесте обозначались как и, а CH как. Относительные объемные доли LD-CSH, HD-CSH и CH практически не изменяются при водоцементном соотношении 0,5 и 0,65 соответственно [15]. Без результата испытаний при более высоком водоцементном соотношении разумно предположить, что для цементного теста с водоцементным соотношением относительные объемные доли трех фаз остаются в качестве среднего значения ниже 0.5 и 0,65 водоцементного отношения, как показано в таблице 1.

Модуль Юнга фаз в цементном тесте показан в таблице 2, в которой модуль микропор (MC) в этой статье был установлен равным нулю. Коэффициенты Пуассона всех фаз были установлены равными 0,2.

| |||||||||||||||||||||||||

Абсолютная пористость цементного теста,, была установлена равной, когда [35]. | |||||||||||||||||||||||||

Абсолютная пористость цементного теста, φ Bulkabs, была установлена равной 30,7%, когда 0 = 0,5 [35].

Стоит отметить, что модуль Юнга фаз в цементном тесте, представленный в [15], зависит от микропор в самих фазах, в то время как микропоры содержатся в абсолютной пористости цементного теста.Была бы более высокая оценка фактической пористости, если бы результаты испытаний в [13] были приняты напрямую. Чтобы избежать этой проблемы, предполагается рассматривать объемную долю микропор, как относительную пористость цементного теста,. Тогда пористость фаз можно было бы рассчитать следующим образом: в какой и когда [35], и, таким образом,.

3.5. Макро-модуль Юнга ITZ с учетом обогащения CH

3.5.1. Местное соотношение воды и цемента и относительная пористость ITZ

Как обсуждается в 3.4, в соответствии с влиянием пористости объемной пасты на испытанный модуль фаз цементного теста, необходимо принять относительную пористость ITZ к объемной пасте при расчете модуля ITZ, чтобы избежать завышенной оценки пористости.

Местное водоцементное отношение, может быть рассчитано как [27], где — толщина ITZ, — радиус заполнителя, — объемная доля заполнителя и — водоцементное отношение объемного теста, как показано на рисунке 6.

Отношение между расстоянием от поверхности заполнителя и пористостью составляет [35], где — абсолютная пористость, когда., и [35] когда.

При определенной относительной пористости, может быть получено следующее:

3.5.2. Параметр обогащения CH