Монтаж керамзитобетонных стеновых панелей: Керамзитобетонные панели: особенности стеновых изделий

- Керамзитобетонные панели: неспециализированные сведения, — Блог о ремонте

- Стеновые керамзитобетонные панели | Энциклопедия строительства YouSpec

- Керамзитобетон, свойства и применение

- Керамзитобетонные стеновые панели: характеристики

- История завода | ЖБК9 Чебоксары

- Монтаж перегородок из керамзитоблоков, способы быстрой кладки

- Летопись ООО «ЖБК № 9»

- Поставщик легких строительных стеновых панелей ECA

- Производитель легких стеновых панелей

- Циклическое поведение сэндвич-бетонных стен из пенополистирола (EPS)

- Другое: Керамзит, керамзит, керамзит — преимущества и недостатки

- экспериментов по бетонированию

- Устойчивое развитие | Бесплатный полнотекстовый | Долгосрочный подход к обеспечению устойчивости при проектировании шумозащитных стен дорожного движения

- Утрамбованные земляные стены в средиземноморском климате: характеристики материалов и термическое поведение | Международный журнал низкоуглеродных технологий

Керамзитобетонные панели: неспециализированные сведения, — Блог о ремонте

Керамзитобетон владеет множеством преимуществ, исходя из этого строительство с его применением сейчас стало широко распространено. В частности определенную популярность купили панели из керамзитобетона. Так как ГОСТ на керамзитобетонные панели допускает их изготовление различных видов, область применения данного материала достаточно широкая.

Потом мы ознакомимся с изюминками этих панелей, их технологией и видами применения.

Неспециализированные сведения

Керамзит есть природным материалом, который представляет собой гранулы вспененной глины, прошедшей термическую обработку. В следствии прочности и пористости, керамзит довольно часто применяют в качестве наполнителя для бетона, что разрешает наделить его определенными свойствами.

Среди преимуществ керамзитобетона, необходимо отметить следующие его особенности:

- Хорошие теплоизоляционные свойства;

- Повышенная влагоустойчивость;

- Стойкость к химическим веществам;

- Доступная цена.

Единственное, в следствии пористой структуры, он владеет недостаточной прочностью для возведения габаритных строений либо сооружения фундамента.

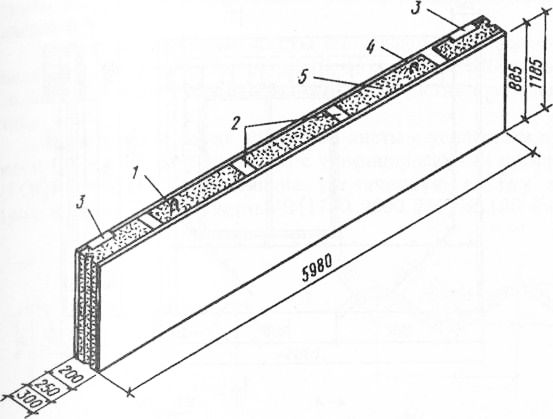

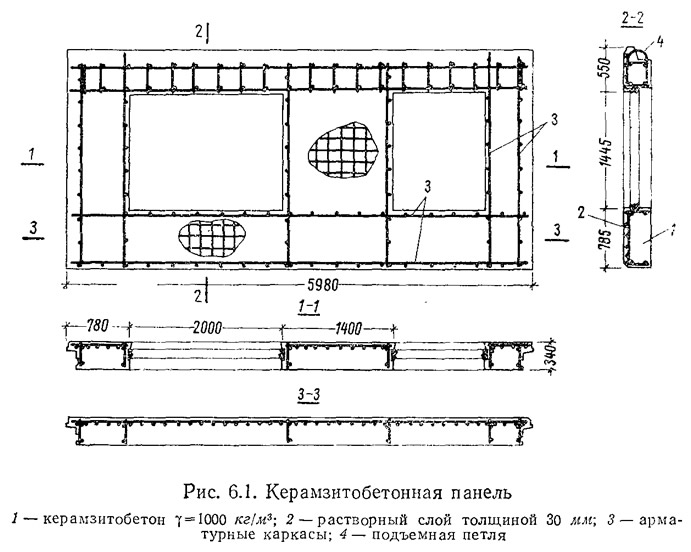

Панели из керамзитобетона изготавливают блочными элементами. Размеры керамзитобетонных панелей зависят от вида нарезки и варьируются в пределах 300 — 7200 мм в длину, и 300 — 8100 мм в высоту.

Значительно чаще их применяют при возведении внешних обустройства и стен внутренних перегородок. Помимо этого, материал часто используют для заполнения каркаса в бетонных конструкциях.

Особенности панелей

Чёрта

Панели из керамзитобетона владеют следующими чертями:

- Высокой теплопроводностью. Один блочный элемент толщиной 30 см подобен кирпичной кладке толщиной 100 – 120 см.

- Плотность изделий зависит от количества слоев. К примеру, плотность однослойных блоков находится в пределах 900 – 1 100 кг/см3

- Вес материала сильно зависит от марки бетона, который употреблялся при его изготовлении.

Помимо этого, масса зависит от размеров блоков. В целом же этот материал относится к числу легких бетонов.

Помимо этого, масса зависит от размеров блоков. В целом же этот материал относится к числу легких бетонов. - Большая прочность – данный показатель образовывает около 35-100 кг на квадратный сантиметр.

- Хорошая морозоустойчивость – материал способен выдерживать до 500 оттаивания и циклов замерзания.

- Экологичность – в составе блоков нет вредных компонентов для здоровья человека.

- Паропроницаемость – благодаря свойству «дышать», в помещениях из керамзитобетона формируется благоприятный микроклимат.

Виды

Стеновые панели из керамзитобетона по признакам и характеристикам делятся на пара классов.

По назначению панели бывают:

- Для цоколя;

- Для надземного этажа;

- Для чердака.

Помимо этого, их делят по статической схеме работы.

Они смогут быть:

- Навесными;

- Самонесущими;

- Несущими.

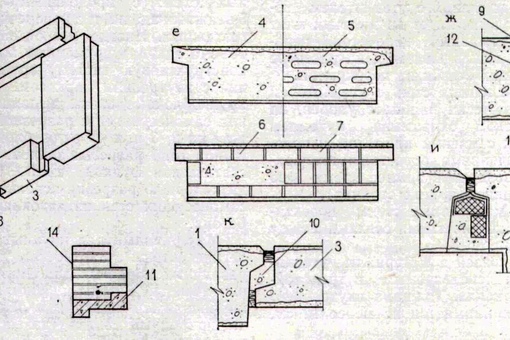

По устройству они бывают:

- Сплошными

- Сборными– складываются из множества элементов, например,блоков. Исходные элементы смогут быть связаны раствором, клеем либо методом сваривания. Значительно чаще применяют как раз их, поскольку они владеют повышенной трещиностойкостью.

Совет! Как уже было сообщено выше, разглядываемый материал владеет низкой ценой. Но, в случае если требуется возвести технические либо подсобные сооружения, возможно еще больше удешевить строительство – применять керамзитобетонные стеновые панели б у.

По количеству слоев они делятся на:

- Однослойные;

- Двухслойные;

- Трехслойные.

Однослойные панели делают из керамзитобетона с низкими показателями теплопроводности. Их толщина зависит от климатических условий, а прочность бетона – от предполагаемых нагрузок.

Обозначения

ГОСТ на керамзитобетонные стеновые панели № 23009 регламентирует обозначение их марок буквами и цифрами.

Причем, обозначение изделия содержит в себе следующую данные:

- Тип панели;

- Номинальную длину;

- Высоту, которая обозначается в дециметрах;

- Толщину в сантиметрах;

- Класс керамзитобетона, который ставится через дефис;

- Дополнительные характеристики, такие как наличие вырезов, отверстий и т.д.

К примеру, имеется панель 2НСН 40.27.30-15К. Обозначение 2НСН показывает, что она двухслойная, наружная стеновая.

Цифры до дефиса обозначают размеры керамзитобетонных стеновых панелей, в этом случае они следующие:

- Протяженность – 3995 мм;

- Высота – 2650 мм;

- Толщина – 300 мм.

Число по окончании дефиса говорит об применении керамзитобетона класса В15.

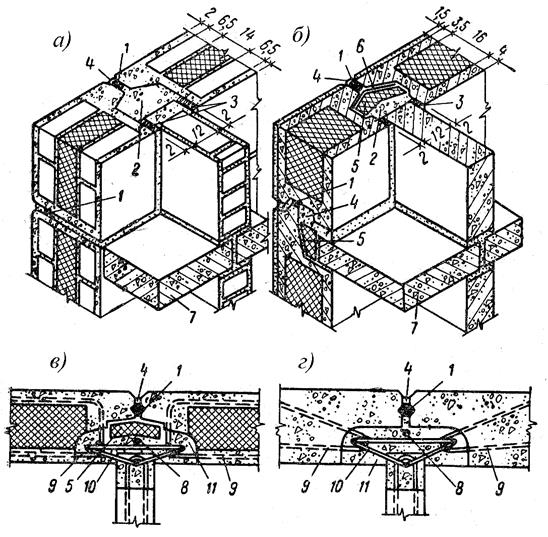

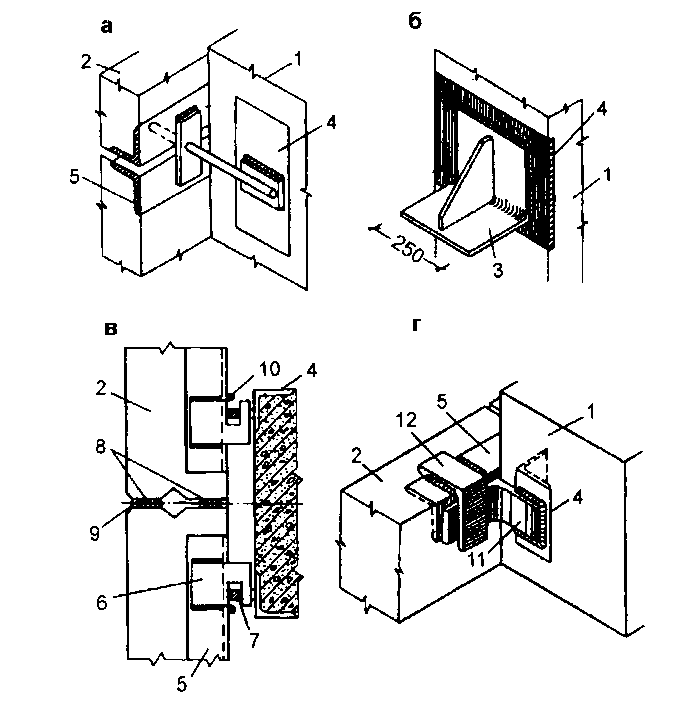

Монтаж стеновых панелей

Монтаж данного стройматериала выполняется без применения особого оборудования.

Краткая инструкция выглядит следующим образом:

- Блоки устанавливаются на место и прикрепляются к закладным подробностям установленных заблаговременно колонн.

- Затем устанавливаются простеночные панели и кроме этого закрепляются к колоннам или другим смонтированным конструкциям.

- После этого, поверх последовательностей блоков укладывается слой пароизоляции, что разрешает повысить прочность строения.

- По окончании возведения стен, вертикальные стыки обрабатываются пароизолом и цементным составом.

Совет! Обычно керамзитобетон употребляется совместно с железобетоном. Для механической обработки последнего применяют инструмент с алмазными насадками. В частности, обычно выполняется резка железобетона алмазными кругами либо алмазное бурение отверстий в бетоне для подведения коммуникаций.

Так, возвести стенки в полной мере вероятно своими руками, причем эта процедура занимает значительно меньше времени, чем, например, кладка. Действительно, монтаж возможно осложнен громадными габаритами.

Вывод

Популярность керамзитобетонных панелей обусловлена рядом особенностей и вышеперечисленных достоинств. Единственное, отдавая предпочтение этому материалу, нужно учитывать разнообразие его видов.Применять возможно лишь блоки соответствующего назначения.

Из видео в данной статье возможно взять дополнительную данные по данной теме.

Стеновые керамзитобетонные панели | Энциклопедия строительства YouSpec

Стеновые керамзитобетонные сэндвич панели сегодня пользуются особой популярностью при возведении домов на территории всей Северной Европы.

Однако на отечественном строительном рынке керамзитобетонные сэндвич панели появились относительно недавно, но и за это короткое время уже успели завоевать широкую популярность при возведении жилых объектов.

Стеновые сэндвич панели из керамзитобетона относятся к классу легкого бетона, что достигается за счет использования в их конструкции в качестве заполнителя керамзита.

Преимущества керамзитобетонных панелей при возведении дома

Керамзит – это легкий гранулированный ячеистый материал, обладающий отличными термоизоляционными свойствами. Он легкий, долговечный и при этом не выделяет в окружающую среду никаких вредных веществ, что особенно ценится в условиях современного экологического кризиса.

Все эти характеристики делают стеновые сэндвич панели из керамзитобетона идеальным материалом для строительства дома.

На строительном рынке можно встретить керамзитобетон двух видов:

- Конструкционные стеновые сэндвич панели, применяющиеся для строительства дома,

- Конструкционно-теплоизоляционные элементы.

Конструкционные стеновые панели могут использоваться для строительства дома во всех климатических поясах, так как обладают отличными показателями морозостойкости и прочности.

Преимущества стеновых сэндвич панелей из легкого бетона

Стеновые сэндвич панели, изготовленные с использованием керамзитобетона, обладают высокими термоизоляционными характеристиками, что позволяет их использовать для строительства частного дома, так и различных офисных и промышленных сооружений.

Термоизоляционные качества конструкций из легкого бетона напрямую зависят от количества использующегося керамзита, из этого следует, что чем толще слой утеплителя, тем более низкой теплопроводностью будет обладать материал.

Глубокого уважения заслуживает и прочностные характеристики конструкций из легкого бетона. Стеновые сэндвич панели с наполнителем из керамзитобетона вполне пригодны для возведения трехэтажного дома.

Еще одним плюсом использования этого материала для строительства является долговечность дома, что легко объясняется морозоустойчивостью панелей из керамзитобетона.

Огромное влияние на эксплуатационные качества строения оказывает и низкое водопоглощение этого материала, что позволяет возводить дома даже в местах характеризующихся высоким уровнем влажности грунтов и даже на заболоченной местности.

Благодаря тому, что в состав стеновых панелей входит бетон, обладающий высокой устойчивостью к влаге дома, при строительстве которых были использованы керамзитобетонные панели, даже при длительном контакте с влагой не разрушаются и не утрачивают своих первоначальных характеристик.

Немаловажное значение при выборе материала для строительства дома играет и абсолютная экологичность керамзитобетонных блоков. Благодаря тому, что при изготовлении этого стенового материала используются исключительно природные материалы, он не выделяет в окружающую среду никаких опасных для здоровья человека веществ или испарений.

Низкий вес элементов гарантирует поразительно простой и быстрый монтаж здания имеющего любые параметры и геометрические формы. Помимо этого, низкий вес блоков не требует заливки усиленного фундамента, что дает возможность значительно снизить финансовые расходы на заливку фундамента и возведение стен.

Выводы и рекомендации

Блоки керамзитобетонные стеновые целесообразно применять для строительства наружных стен зданий, гаражей и хозяйственных построек. Преимущества домов из керамзитобетона особенно наглядны для загородного жилья.

Хорошая звукоизоляция зданий из керамзитобетонных блоков обеспечивает комфортность проживания в них даже вблизи оживлённых автострад. При использовании этого стройматериала отпадает потребность в дополнительном утеплении межкомнатных перегородок и фундамента здания.

Это может пригодиться:

Керамзитобетон, свойства и применение

19.11.2013 01:03

В настоящее время технологии строительства развиваются очень активно. Современные строительные материалы должны быть экономически выгодны и просты в монтаже и эксплуатации. Легкий бетон, созданный на основе керамзита, получивший название керамзитобетон или газобетон, стал одним из таких материалов. Этот тип бетона обладает высокой теплоизоляцией, звукопоглощением и надежностью. Это очень ценно в местах строительства, где сейсмическая активность высока.

Исходным материалом для производства керамзитобетона является керамзит. По сути, керамзит – это вспененная обожженная глина, которая экологична и способна выдерживать определенные нагрузки. Керамзит лидирует среди недорогих и практичных заполнителей и не уступает по свойствам бетону, а по некоторым параметрам даже его превосходит.

По плотности керамзитобетона можно судить о его прочности, то есть чем выше плотность материала, тем прочнее и качественней керамзитобетон. А его свойства позволяют использовать этот строительный материал в любых условиях климата и уровня влажности. Легкий керамзитобетон может быть в виде крупных блоков, однослойного ограждения или в виде монолитной конструкции. От этого зависит область его применения.

Виды керамзитобетона

Сегодня чаще всего используют керамзитобетон марок м100, м200, м300, но иногда используется и бетон более высокой плотности. Существует три основных марки керамзитобетона, которые классифицируются по плотности керамзитовых гранул: плотный, беспесчаный и порисованный.

Именно беспесчаный керамзитобетон обрел высокую популярность в малоэтажном строительстве. В состав этого класса входит гравий, щебень и цемент. Он применяется для заливки полов, устройства стен и перекрытий.

Порисованный керамзитобетон встречается гораздо реже, не смотря на свое высокое качество. В зависимости от функциональности можно выделить три подвида порисованного керамзитобетона:

- Конструктивный. Его применяют в инженерных конструкциях, например, мосты или производственные здания;

- Теплоизоляционный. Применяется в виде дополнительного слоя для увеличения теплоизоляции;

- Теплоизоляционно-конструктивный. Используется в производстве стеновых блоков и панелей благодаря своей повышенной плотности.

Плотный керамзитобетон совмещает в себе свойства двух вышеперечисленных: порисованного и беспесчаного. Плотный керамзитобетон имеет в своем составе много цемента, и это увеличивает его стоимость. Он редко используется в строительных работах, преимущественно при монтаже стен с перспективой высоких нагрузок.

Свойства керамзитобетона

На Западе керамзитобетон уже давно обрел популярность. В России его применение только набирает темпы. Основные свойства керамзитобетона следующие:

- Устойчивость к перепадам температур;

- Легкость транспортировки;

- Устойчивость к агрессивной внешней среде (коррозия, высокая влажность, растрескивание керамзитобетону не грозят)

- Долгое сохранение первоначальных свойств.

Применение керамзитобетона

Основное направление в применении керамзитобетона – возведение стен. Стены из керамзитобетона способны выдерживать нагрузку на сжатие до 7 МПа, и при этом плотность материала составляет около 1000 кг на кубический метр.

Применяют керамзитобетон и при устройстве стяжки в том случае, когда необходима высокая теплоизоляция и звукоизоляция. Стяжка из керамзитобетона значительно снижает расходы и увеличивает скорость высыхания и отвердения материала

Из керамзитобетона изготавливают плиты перекрытия, при этом используют плотный керамзитобетон, в котором высокий процент содержания цемента. Рекомендуется устройство армирования и металлических обрешеток.

Преимущества применения керамзитобетона

- Теплоизоляция. Благодаря высоким теплоизоляционным качествам керамзитобетон успешно используется в регионах с низкими температурами. Он отлично сохраняет тепло и может быть использован при любых температурах, будь то тепло или холод;

- Экономичность. Керамзитобетон очень экономно расходуется. Для выполнения одних и тех же строительных работ его требуется в два раза меньше, чем обычного бетона. Усадку дает меньше, конечная масса изделия снижается в 2-3 раза. Керамзитобетон прост в монтаже и увеличивает скорость укладки в 4-5 раз;

- Микроклимат. Керамзитобетон не гниет, не ржавеет, не горит, не требует особых условий ухода и при этом сохраняет все полезные свойства кирпича и дерева. Керамзитобетон «дышит» и хорошо поддерживает микроклимат помещения.

Статьи по теме:

Керамзитобетонные стеновые панели: характеристики

Сегодня керамзитобетон используется при строительстве довольно широко. Его сравнивают с бетоном, но первый материал отличается более выдающимися техническими характеристиками, среди которых следует выделить низкий уровень теплопроводности, устойчивость к химическим веществам и повышенную влагоустойчивость. Но керамзитобетон обладает пористой структурой, поэтому использовать его для возведения габаритных объектов и сооружения фундаментов не следует. В продаже сегодня можно найти керамзитобетонные стеновые панели. Об их характеристиках и особенностях и пойдет речь ниже.

Описание

Панели из керамзитобетона имеют вид блочных элементов, которые обладают стандартными размерами. Они зависят от типа нарезки и изменяются в пределах от 300 до 7200 мм, что касается длины, и от 300 до 8100 мм, что верно для высоты. Изделия широко используется при возведении конструкций, там они выполняют роль внутренних перегородок и внешних стен.

Они зависят от типа нарезки и изменяются в пределах от 300 до 7200 мм, что касается длины, и от 300 до 8100 мм, что верно для высоты. Изделия широко используется при возведении конструкций, там они выполняют роль внутренних перегородок и внешних стен.

Материалом для заполнения каркаса керамзитобетонные панели выступают в железобетонных объектах. Керамзитобетон – это легкий бетон, в качестве наполнителя которого выступает керамзит. Связующим элементом является цемент. Некоторые технологии предусматривают добавление в процессе производства извести и гипса. Панели имеют еще и песок в составе. В зависимости от методики изготовления, в итоге можно получить материалы с разной плотностью. Классифицировать панели можно на:

- лёгкие;

- крупнопористые;

- тяжелые.

Первый вариант используется при изготовлении конструкционных, конструкционно-теплоизоляционных и теплоизоляционных изделий.

Классификация керамзитобетонных панелей

Керамзитобетонные стеновые панели можно классифицировать по разным признакам. По назначению они могут быть для:

- чердака;

- цоколя;

- надземного этажа.

По статической схеме работы подразделить изделия можно на самонесущие, несущие и навесные. Среди достоинств последних следует выделить надежность и низкую себестоимость. Помимо прочего, навесные панели обладают высокими звуко- и теплоизоляционными особенностями, имеют хорошую прочность и влагоустойчивость, а также обеспечивают ускоренные темпы проведения работ.

Керамзитобетонные стеновые панели изготавливаются по государственным стандартам 11024-84, согласно которым могут быть наружными, слоистыми, перегородочными. Наружные используются для неотапливаемых сооружений, изготавливаются из разных марок бетона. Слоистые получаются из тяжелого бетона, к которому добавляется теплоизоляционный слой. Перегородочные панели могут быть изготовлены из разных марок бетона.

По устройству описываемые изделия следует подразделить на сборные и сплошные. Первые составляются из исходных элементов по типу блоков, соединяемых между собой раствором или клеем. В качестве технологии соединения может быть использована методика сваривания. Наиболее часто их используют там, где к изделиям предъявляются высокие требования по трещиностойкости.

Первые составляются из исходных элементов по типу блоков, соединяемых между собой раствором или клеем. В качестве технологии соединения может быть использована методика сваривания. Наиболее часто их используют там, где к изделиям предъявляются высокие требования по трещиностойкости.

Разновидности панелей в зависимости от количества слоев

Керамзитобетонные стеновые панели могут быть классифицированы ещё и по количеству слоев. Так, они бывают:

- однослойными;

- двухслойными;

- трехслойными.

Экраном называется воздушная прослойка. Если речь идёт об однослойных панелях, то они обладают низкими качествами теплопроводности. Подразделить панели можно ещё и по разрезке стен, они могут быть однородными, угловыми, полосовыми и вертикальными.

Технические характеристики

Как было упомянуто выше, керамзитобетонные панели классифицируются по ряду признаков, поэтому производителями принято множество обозначений. Если вы видите маркировку 1НСН, то перед вами — наружная однослойная стеновая панель однорядной разрезки, которая может стать несущей. На то, что перед вами наружная однослойная стеновая панель горизонтальной разрезки, указывает маркировка 1НГО. Двухслойные стеновые наружные панели горизонтальной разрезки – это изделия с обозначением 2НГП.

Если изготовление осуществляется по государственным стандартам 23009, то это говорит о том, что цифры и буквы указывают на тип панели, а через дефис упоминается класс керамзитобетона по прочности на сжатие. Символы в третьей группе указывают на дополнительные характеристики, например, наличие вырезов и отверстий. Если вы увидели маркировку 2НСН 40.27.30-15К, то перед вами двухслойная наружная панель, которая имеет однорядную разрезку. Ее длина равна 3995 мм, тогда как высота и толщина равны 2650 и 300 мм соответственно. Что касается класса по прочности на сжатие, то данные изделия соответствуют В15.

Дополнительно о характеристиках

Толщина керамзитобетонных стеновых панелей была упомянута выше, но эта характеристика не является единственной, о которой следует знать перед приобретением описываемого материала. Что касается теплопроводности, то для этих изделий она аналогична кирпичной кладке, толщина которой изменяется в пределах от 100 до 120 см.

Что касается теплопроводности, то для этих изделий она аналогична кирпичной кладке, толщина которой изменяется в пределах от 100 до 120 см.

Число слоев влияет на плотность. Однослойные панели обладают плотностью в пределах 900-1 100 кг/см3. Марка бетонной составляющей влияет на вес, это же можно сказать и о размерах. Изделия позволяют снизить массу железобетонной конструкции. Вас может заинтересовать еще и прочность, у данных панелей она довольно высока и может быть в пределах 35-100 кг/см2. Керамзитобетонные стеновые панели, размеры которых упоминаются в статье, довольно морозостойки, они способны претерпеть около 500 циклов замораживания и оттаивания.

Дополнительно о коэффициенте теплопроводности

Теплопроводность стеновых керамзитобетонных панелей может изменяться в зависимости от назначения изделий. Если речь идет о теплоизоляционных панелях, то их используют для утепления в процессе строительства. Плотность такого материала может изменяться в пределах 400-600 кг/м3, что касается прочности на сжатие, то она равна 7-25 кг/см2. А вот теплопроводность равна 0.10-0.17 Вт/(м*K).

В продаже можно встретить конструкционно-теплоизоляционные изделия, которые используются для строительства объектов, где требуется снизить массу конструкций. Отлично такие блоки зарекомендовали себя ещё и потому, что они имеют внушительные размеры, их плотность после набора прочности может быть равна 700-800 кг/см3. Это обеспечивает материалу высокую прочность, что особенно верно, если проводить сравнение с теплоизоляционными изделиями. Однако теплопроводность в данном случае является более высокой и может быть равна 0.22-0.45 Вт/(м*K). Такие керамзитобетонные стеновые панели, ГОСТ для изготовления которых был упомянут выше, имеют менее внушительную морозостойкость, она может соответствовать пределу 20-90 Мр3.

Характеристики конструктивного керамзитобетона

Такие блоки являются наиболее прочными, их используют для возведения домов и промышленных помещений. Плотность довольно высока и зависит от типа материала. Этот показатель может достигать значения в 1800 кг/м3. В затвердевшем состоянии материал обладает прочностью на сжатие, которая равна 100 кг/см2. Морозостойкость может быть эквивалентна 100-400 Мр3. А вот теплопроводность ещё выше и достигает отметки в 0.55 Вт/(м*K).

Плотность довольно высока и зависит от типа материала. Этот показатель может достигать значения в 1800 кг/м3. В затвердевшем состоянии материал обладает прочностью на сжатие, которая равна 100 кг/см2. Морозостойкость может быть эквивалентна 100-400 Мр3. А вот теплопроводность ещё выше и достигает отметки в 0.55 Вт/(м*K).

Заключение

Панели стеновые внутренние керамзитобетонные – это лишь одна из разновидностей описываемого материала. Панели могут быть предназначены для утепления, возведения конструкций и сооружений, а также использоваться при решении задач, направленных на снижение массы зданий и сооружений.

История завода | ЖБК9 Чебоксары

Начато строительство объединенного цеха № 2 и бетонорастворного цеха № 2.

Начато строительство формовочного отделения объединенного цеха № 1 и завершено строительство арматурного отделения, полигона № 1 объединенного цеха № 2.

Бетонорастворный цех № 2 выдал первую продукцию.

Завершение строительства объединенного цеха № 1, формовочного отделения объединенного цеха №2 и БРЦ №2.

Приказом Главволговятстроя № 3 от 6 января 1964г. Чебоксарские заводы ЖБК-9 и ЖБК-10 объединены в один завод ЖБК-9.

Начато строительство объединенного цеха № 3, ввод в эксплуатацию полигона № 2 объединенного цеха № 2. Выпущен миллионный кубометр сборного железобетона.

Коллектив завода в честь 100-летия со дня рождения В.И.Ленина награжден Ленинской Юбилейной Почетной Грамотой Чувашского Обкома КПСС, Президиума Верховного Совета Чувашской АССР, Совета Министров Чувашской АССР и Областного Совета профсоюзов и занесен в Ленинскую Юбилейную Книгу Трудовой Славы Чувашской АССР.Коллектив завода – победитель во Всесоюзном общественном смотре по повышению культуры производства. В честь 100-летия со дня рождения В. И.Ленина награжден Дипломом Совета Министров СССР и ВЦСПС.Введены в эксплуатацию I и II пролеты объединенного цеха № 3.

И.Ленина награжден Дипломом Совета Министров СССР и ВЦСПС.Введены в эксплуатацию I и II пролеты объединенного цеха № 3.

Коллектив завода – победитель во Всесоюзном общественном смотре по повышению культуры производства. Выпуск миллионного кубометра товарного бетона. Введен в эксплуатацию объединенный цех № 3.

Начато строительство ремонтно-механического цеха.

Введен в эксплуатацию полигон объединенного цеха № 3.

Завершено строительство ремонтно-механического цеха. Введен в эксплуатацию V пролет объединенного цеха № 3.

Коллективу завода ежегодно присваивается звание лауреата.

Всесоюзного смотра конкурса на лучшее качество строительства.

Освоение производства прогрессивных железобетонных конструкций, в том числе комплексных плит покрытия и самонесущих промышленных перегородок. Освоен выпуск железобетонных труб диаметром 1500. За досрочное выполнение пятилетнего плана завод занесен в республиканскую книгу почета – победитель соцсоревнования девятой пятилетки. Выпущен 2 миллионный кубометр сборного железобетона.

Освоено производство железобетонного рамно-экспериментального каркаса с сеткой колонн 12?12 метров.

Коллектив завода внесен в республиканскую Книгу Почета победителей социалистического соревнования в честь 60-летия Великого Октября. Выпуск 2,5 миллионного кубометра сборного железобетона и 1,5 миллионного кубометра товарного бетона.

Коллектив завода — победитель социалистического соревнования за звание «Предприятие высокой культуры производства Чувашской АССР». Бригада формовщиков объединенного цеха № 3, возглавляемая В.И. Мироновым приняла участие на ВДНХ СССР.

Коллектив завода – участник выставки достижений народного хозяйства СССР. Выпущен 3 миллионный кубометр сборного железобетона.

Выпущен 3 миллионный кубометр сборного железобетона.

Завод – участник ВДНХ СССР. Внедрено применение условно-шарнирного стыка колонн многоэтажных промышленных зданий и бесконсольного сопряжения ригеля с колонной, что существенно снизило материалоемкость и трудоемкость изготовления и монтажа. Освоено и закомплектовано несколько объектов с несущими стеновыми панелями бескаркасных зданий детских садов и школ. Получен диплом лауреата во всесоюзном смотре конкурсе на лучшее качество строительства.

Производство и поставка утяжелителей для газопровода «Уренгой-Поморы-Ужгород».

25-летие со дня образования завода. Производство керамзитобетона марки 100 – 150 для строительства монолитных домов. Коллективом завода впервые в Министерстве строительства СССР выпущена железобетонная панель-оболочка типа КЖС размерами 3?18 м. Начато применение суперпластификатора-разжижителя С-3 при приготовлении бетонных смесей, который помогает повысить их подвижность, удобноукладываемость и сэкономить цемент. Выпущен 4 миллионный кубометр сборного железобетона.

Коллектив завода добился присвоения Государственного

знака качества ребристым преднапряженные плитам размером 3×6 м. для покрытия производственных зданий и больших площадей (спортивных залов, школ). ОАО «ЖБК-9» первым освоил производство железобетонных стоек ВЛ 0,4 КВт и 10 КВт.

Завод признан опорно-показательным предприятием в Минстрое СССР.

Присоединение к заводу бетонорастворного цеха мощностью 100 тыс.м?. товарного бетона и раствора строительного – 50 тыс.м? в год. Начато производство 3-х слойных стеновых панелей с утеплителем внутри.

Начало работы коллектива завода в условиях самофинансирования. Рекордный годовой выпуск сборного железобетона в объеме 258 тыс. м? в год. Освоена технологическая линия по производству пустотных панелей перекрытия шириной 1,8 м в объединенном цехе № 3. Выпуск специально разработанных конструкций используемых при возведении Чебоксарской ГЭС, а также моста и дороги через р. Волга.

м? в год. Освоена технологическая линия по производству пустотных панелей перекрытия шириной 1,8 м в объединенном цехе № 3. Выпуск специально разработанных конструкций используемых при возведении Чебоксарской ГЭС, а также моста и дороги через р. Волга.

Введен в эксплуатацию цех по выпуску полистирольного пенопласта. Освоен выпуск вертикальных трехслойных стеновых панелей, комплектноблочных помещений для одноэтажных промышленных зданий, сводчатых плит длиной 12 м. для пролетных строений автодорожных мостов.

Освоение производство крупноразмерных плит оболочек КЖС размером 3?24 м, для покрытия одноэтажных производственных зданий и объектов социальной культуры.

По итогам всесоюзного соцсоревнования коллективу завода присуждено переходящее красное знамя Минсевзапстроя СССР и ЦК профсоюза рабочих строительства и промстройматериалов. Выпущен 5 миллионный кубометр сборного железобетона.

Освоен массовый выпуск плит перекрытия длиной 7,2 м и шириной 1,2 м.

Освоено производство нового строительного материала – камни стеновые керамзитобетонные.

Освоен выпуск балок для строительства станций метрополитена г.Казань.

Освоен выпуск трехслойных керамзитобетонных стеновых панелей с применением в качестве утеплителя пенополистирольных плит, жесткой минеральной ваты и в качестве жестких связей стекловолокон системы «Термомаст», выпуск пустотного настила шириной 1,0 м. длиной до 6,3 м., лестничных маршей на высоту этажа 3,0 м.

Производство и поставка плит для реконструкции моста через р. Сура для трассы федерального значения Москва – Казань. Освоен выпуск фигурных цветных тротуарных плиток. В течение года изготовлено, смонтировано и введено в действие оборудование технологической линии по изготовлению панелей пустотного настила размером 1,5?6м. в объединенном цехе № 2. Реструктуризация завода и ликвидация объединенного цеха № 1.

в объединенном цехе № 2. Реструктуризация завода и ликвидация объединенного цеха № 1.

Освоен выпуск мостовых конструкций для реконструкции существующих мостов. В 1 квартале 2000 года закончена реконструкция второго цеха по выпуску пустотных панелей перекрытий.

Впервые в регионе освоен выпуск многопустотных железобетонных панелей перекрытия размером 1,2?9,0 м.

Изготовлен собственными силами и запущен в производство станок по вибропрессованию керамзитобетонных камней.

45-летие со дня образования завода. В городе Нижний Новгород открылся современный торговый центр «Этажи» — при монтаже каркаса центра целиком использованы конструкции серии ИИ-04 изготовленные на ЖБК-9.

Освоены и внедрены в производство железобетонные изделия: Сборно-монолитного каркаса: — колонны сечением 300х300 мм и 400х400 мм; — ригеля преднапряженные и ненапряженные; — диафрагмы жесткости; — балки лестничные; — шахты лифтов. Серии 1.020 — ригеля 9-ти метровые преднапряженные высотой 600 мм. — диафрагмы жесткости шириной до 5,6 метра. Серии 1.011.1-10 -освоено производство составных свай, в т.ч. с преднапряженной рабочей арматурой. Серии 1.038.1-1 в.4 — изготовлены металлические формы и освоено производство брусковых перемычек сечением 120х90, 120х190, 250х190 для зданий с кирпичными стенами.

Выпущен 6 миллионный кубометр сборного железобетона. Изготовлены металлические формы и освоено производство: — железобетонные и бетонные ступени по ГОСТам 8717.0-84, 8717.1-84. — плиты преднапряженные ребристые размером 1,5х6,0 для промышленных зданий и сооружений.

Освоено производство комплектных трансформаторных подстанций наружной установки в бетонном корпусе мощностью от 100 до 1000 КВА напряжением до 10 кВт. Освоен выпуск ригелей РДП 4.69 серии 1.020

Увеличены мощности по производству железобетонных изделий серии 1. 020 и сборно-монолитного каркаса. Реконструкция зданий МТВ-центра с парковкой на 250 машин и 9-ти этажным пристроем под торгово-административные помещения.

020 и сборно-монолитного каркаса. Реконструкция зданий МТВ-центра с парковкой на 250 машин и 9-ти этажным пристроем под торгово-административные помещения.

Сертифицирована система менеджмента качества ООО «ЖБК № 9» на соответствие требованиям ISO 9001. Выигран тендер на по поставку утяжелителей магистрального трубопроводов ООО «ЛУКОЙЛ- Западная Сибирь», заключение договора на поставку. Масштабная реконструкция в III пролете ФЦ № 1

Принята в эксплуатацию универсальная технологическая линия длиной L66м, шириной b4.5м в ФЦ № 1 – расширение номенклатуры продукции без увеличения металлической оснастки и численности работающих при одновременном улучшении условий труда и охраны окружающей среды. Проведена газификация завода. Рост товарной продукции в текущем году на 30% относительно 2009годай

Проведена реконструкция 18-ти,12-ти метровых пролетах в ФЦ № 2 по монтажу универсальных технологических линий. Ведется автоматизация процесса термовлажностной обработки железобетонных изделий в пропарочных камерах по пролетам ФЦ №1, ФЦ №2

Монтаж и пусконаладочные работы по автоматизации адресной подачи бетона 18-ти, 12-ти метровые пролеты ФЦ № 2 Автоматизация процесса приготовления бетонной смеси и раствора на БСО-1, БСО-2 бетонорастворного цеха

55-летие со дня образования завода. Монтаж и пусконаладочные работы по автоматизации адресной подачи бетона в III пролете универсального стенда ФЦ № 1

Открытие в ФЦ № 1 новой технологической линии – производство многопустотных плит перекрытия различной ширины, длины и несущей способности. Плиты перекрытия железобетонные многопустотные ПБ предварительно напряженные стендового безопалубочного формования. Выпуск многопустотных плит производиться на оборудовании испанской фирмы Teхноспан. Производственная мощность 600 погонных метров пустотных плит в сутки (фото)

Реализован проект реконструкции формовочного цеха № 1 по адресной подаче конструктивного бетона на пост приёмки. Работа была проведена специалистами ООО «ЖБК № 9» совместно с компанией ЗАО «Рекон». По результатам организованного ОАО «Стройтрансгаз» открытого электронного аукциона по поставке материально-технических ресурсов ООО «ЖБК № 9» избрано в качестве победителя на поставку свай на строительство спортивных объектов и гостиничных комплексов к чемпионату мира по футболу 2018г в города Нижний Новгород, Саранск Республики Мордовия.

Работа была проведена специалистами ООО «ЖБК № 9» совместно с компанией ЗАО «Рекон». По результатам организованного ОАО «Стройтрансгаз» открытого электронного аукциона по поставке материально-технических ресурсов ООО «ЖБК № 9» избрано в качестве победителя на поставку свай на строительство спортивных объектов и гостиничных комплексов к чемпионату мира по футболу 2018г в города Нижний Новгород, Саранск Республики Мордовия.

Постановка продукции производственно-технического назначения на производство: «Предварительно напряженные прогоны таврового сечения длиной 628 и 598 см, армированные стержнями из стали класса Aт-V. Метод натяжения – электротермический». Серии 1.225-2 Железобетонные прогоны. Выпуск 14 Освоено производство плит для укрепления каналов и откосов плотин по серии 3.820.1-70 выпуск 3 «Плиты железобетонные с боковыми петлевыми выпусками арматуры без предварительного напряжения. Указания по применению. Рабочие чертежи».

ООО «ЖБК № 9» совместно с компанией СК «Центр» ведет комплектацию комфортабельного жилого комплекса «Серебряные ключи» г. Чебоксары. На строительство жилого комплекса «Серебряные ключи» ООО «ЖБК № 9» осуществляет поставку стеновых трехслойных панелей с фасадной клинкерной плиткой производства Kerama Marazzi. Выпуск железобетонных стропильных решетчатых балок типа 2БДР-12-5÷8АIIIв (серия 1.462.1-3/89) для покрытий одноэтажных промышленных зданий. В комплекте к стропильным решетчатым балкам пролетом 12м типа 2БДР-12-5÷8АIIIв, плиты покрытия длиной 6000мм и 12000мм, шириной 1500мм и 3000мм любой нагрузки

60-летие со дня образования завода. Выпуск по серии 1.440-8/81.3-0.0.0.0 П3 предварительно напряженных ригелей поперечных рам каркаса номинальным пролетом 12000мм с высотой сечения 1000мм. Выполнение индивидуальных заказов на колонны железобетонные двухветвевого сечения L 18700мм, сечением 1900*500мм, 1400*500мм

Выпуск «Железобетонные плиты-оболочки КЖС размером 3*18м для покрытия одноэтажных зданий» по серии 1. 465.1-1-14 в. 1 Освоено производство железобетонных стропильных решетчатых балок для покрытия одноэтажных зданий 3БДР18 по серии1.462.1-3/89в.1

465.1-1-14 в. 1 Освоено производство железобетонных стропильных решетчатых балок для покрытия одноэтажных зданий 3БДР18 по серии1.462.1-3/89в.1

Монтаж перегородок из керамзитоблоков, способы быстрой кладки

Содержание статьи

Сегодня существует большое разнообразие материалов, из которых можно возвести долговечные и качественные перегородки. Каждый из них имеет свои преимущества и недостатки, что, естественно, сказывается на комфортабельности проживания внутри конструкции, построенной из него.

Наиболее дешевый способ — это возведение перегородок из керамзитобетонных блоков, при этом стоимость их значительно меньше по сравнению с пеноблоком и гипсоблоком.

На фото представлены самые распространенные материалы, из которых можно производить кладочные элементы практически любых габаритных размеров, при этом они все будут иметь намного меньший вес, чем тот же самый кирпич. К тому же при использовании объемных блоков значительно сокращается расход раствора для их укладки. Сегодня одним из самых востребованных материалов, которые отвечают всем современным требованиям как по экологичности, так и по экономичности является стеновой керамзитобетонный блок.

В чем преимущества керамзитобетона

Керамзитобетон представляет собой самый легкодоступный материал на сегодняшний день. Его можно купить в готовом виде отдельными изделиями или же изготовить самостоятельно. Для этого потребуется лишь вибростол для качественной заливки. Это позволяет изготавливать кладочные материалы прямо на строительной площадке. Но в целях экономии времени и денег многие предпочитают покупать готовые изделия у надежных компаний. Итак, в чем же преимущества материала, и какими он обладает характеристиками?

Стена из керамзитобетонных блоков получается очень теплая и довольно звуконепроницаемая. Этим свойством она обладает за счет пористости основного наполнителя и технологии изготовления блоков. Основным составляющим является гранулированный керамзит. Он представляет собой обожженный глиняный шлак, наполненный пузырьками воздуха. Наличие такого большого количества пузырьков свидетельствует об отличных теплоизоляционных свойствах, а также небольшом весе керамзитобетона.

Он представляет собой обожженный глиняный шлак, наполненный пузырьками воздуха. Наличие такого большого количества пузырьков свидетельствует об отличных теплоизоляционных свойствах, а также небольшом весе керамзитобетона.

В зависимости от зернистости керамзитобетон может менять свои характеристики. Более мелкие гранулы используются для изготовления более прочного бетона. Его применяют для производства фундаментных блоков или отливки его на месте. Также из него можно возводить несущие стены и конструкции, но теплоизоляционные свойства такого материала ниже по сравнению с крупными гранулами.

Несущие стены из керамзитобетона в малоэтажном строительстве могут быть построены как из полнотелого блока, так и из пустотелого. Но во втором случае они получаются намного теплее за счет дополнительной в несколько рядов воздушной подушки.

Типы керамзитобетонных блоков

Итак, рассмотрим, какие типы керамзитобетонных блоков сегодня применяются в строительстве. Простота технологии производства позволяет изготавливать блоки самых различных форм и размеров:

- прямые;

- г-образные;

- пазогребневые;

- простые;

- перемычки;

- перекладины;

- блоки полнотелые;

- пустотелые и даже железобетонные перекрытия.

Номенклатурный ряд изделий очень велик и способен восполнить любые потребности при строительстве абсолютно разных построек.

На фото ниже представлены самые распространенные стеновые блоки для перегородок.

Технические характеристики керамзитобетона

| Свойство | Уд. изм. | Значение |

| Теплопроводность | Вт/м Град | 0,15-0,45 |

| Объемный вес | кг/м3 | 700-1500 |

| Прочность | кг/см2 | 25-150 |

| Водопоглощение | % | 50 |

| Усадка | % | 0 |

| Длительность остывания стены | час | 75-90 |

| Кол-во циклов заморозки | циклов | 50 |

Исходя из таблицы видно, что по своим параметрам керамзитобетонный блок схож с газосиликатным и может быть применен как альтернатива ему.

Важно помнить, что при строительстве ни в коем случае нельзя комбинировать материалы или чередовать их, потому что это может привести к растрескиванию стены на местах стыков из-за разности параметров расширения при нагреве.

Монтаж перегородки из керамзитоблоков

Итак, рассмотрим современные технологии кладки керамзитоблоков и возведения из них перегородок.

Раствор для керамзитобетона

Но прежде следует разобраться, какой раствор необходимо использовать для строительства. Сегодня существует несколько расходных материалов, которые могут использоваться для возведения перегородок:

- Цементно-песчаный раствор. Его можно приготовить самостоятельно, для этого в соотношении 1:3 добавляется цемент в песок и тщательно размешивается, после добавляется вода. Для пластичности в смесь можно добавить щелочь или какой-либо промышленный пластификатор. Важно перед замешиванием песок тщательно просеять на мелком сите. Забегая вперед, вкратце рассмотрим, как класть блоки на раствор. В таком случае необходимо делать более толстый слой клеящего состава для более качественной и прочной перегородки, но тогда возникают трудности с геометрией конструкции.

- Вторым, наиболее распространенным по причине оперативности и удобства, является клей. В качестве него может быть приобретена заводская смесь, реализуемая под названием «клей для кладки стен из газоблоков», но также можно применять смесь для кладки плитки. Клей имеет те же свойства и обладает неменьшими клеящими функциями. Чтобы разобраться, как класть керамзитоблоки на клей, достаточно просмотреть прикрепленное видео в конце статьи.

Подготовка основания

О том, как класть керамзитоблоки, фото и информация ниже помогут понять процесс, но прежде необходимо подготовить основание. Для этого место установки следует очистить от старого раствора, выровнять и проложить слой гидроизоляции. В качестве нее может быть любой предназначенный для этого материал. Выровнять поверхность пола можно при помощи полусухой стяжки.

Для получения качественной перегородки необходимо ее возводить по заранее нанесенной разметке или использовать уровень. Толщина стеновых блоков может быть от 10 см до 20 см в зависимости от необходимости, при этом они могут быть как полнотелыми, так и пустотелыми.

Важно помнить о том, что перегородки в квартирах или частных домах с железобетонными перекрытиями следует возводить только из пустотелых, так как их вес значительно ниже, соответственно и нагрузка на перекрытия будет меньше.

Как правильно класть керамзитоблоки

Первый ряд является выравнивающим, поэтому количество раствора или клея зависит от требования выравнивания поверхности. Для контроля общей геометрии всей перегородки следует натягивать шнурок, а чтобы проконтролировать вертикальную поверхность и значительно ускорить монтаж, рекомендуется использовать направляющие бруски. На видео чётко видно, что они прикреплены с одной стороны перегородки по уровню, а это исключает вероятность завала.

Сегодня в продаже имеются не только строго прямоугольные блоки, а также и пазогребневые. За счёт наличия пазов и гребня обеспечивается их надежная фиксация между собой, и тем самым и качественная геометрия всей конструкции. Керамзитовые пазогребневые перегородки сегодня пользуются особой популярностью в первую очередь из-за удобства и высокой скорости монтажа.

На прикрепленном видео представлена наиболее распространенная кладка перегородок из пазогребневых блоков. Здесь можно проследить все тонкости монтажа и возможные нюансы при работе.

Кладка керамзитоблоков для межкомнатных перегородок представляет собой достаточно легкий процесс, потому что вес блоков очень мал, а работать с клеем — просто одно удовольствие. Но все же стоит просмотреть видеоруководство и закрепить некоторые навыки в теории.

Видео: Перегородки из блоков Lammi

Перевязка

После укладки первого ряда можно приступать к монтажу второго. Здесь важно соблюдать перевязку для достижения требуемой прочности конструкции. Осуществлять это следует смещением не менее, чем на ½ нижнего блока.

Здесь важно соблюдать перевязку для достижения требуемой прочности конструкции. Осуществлять это следует смещением не менее, чем на ½ нижнего блока.

Но также необходимо осуществлять перевязку и с несущими стенами по периметру здания. Для этого в стене на уровне верхней кромки блока сверлится отверстие, в которое затем вложится арматура вместе с раствором. Кладка пазогребневых блоков сильно облегчена за счет уже имеющегося верхнего паза, в него необходимо просто вложить перевязку, а если используется полнотелый блок, то придется при помощи болгарки прорезать небольшой на длину арматуры паз. Керамзит — достаточно твердый материал (обожженная глина), поэтому резать следует только специальным камнем. Это, пожалуй, является единственным недостатком.

Пазогребневые межкомнатные перегородки с использованием пустотелых керамзитоблоков станут отличной возможностью скрытия коммуникаций вентиляционных каналов. Кстати, для их построения в продаже имеются специальные готовые блоки с квадратным сечением пустоты.

Кроме перевязки с несущими стенами, монтаж пазогребневой перегородки из керамзитобетона следует осуществлять с одновременным креплением к полу, если укладывалась гидроизоляция. Это можно сделать перфорированными пластинами и анкерами. При строительстве перегородки на бетонном основании без подложки перевязку с полом можно не делать.

Дверной проём

Монтаж перегородок из пазогребневых блоков обязательно включает дверные или оконные проемы, арки и ниши. Большое разнообразие типоразмеров керамзитобетонных блоков позволяет создавать абсолютно любые конструкции. Но как делается дверной проём?

Для этого необходимо укрепить крайние блоки. При использовании полнотелых это делать необязательно. Крайняя секция блока заполняется раствором, затем на проем укладывается металлическая перемычка.

Для пустотелых блоков в продаже имеются готовые перемычки, которые отлично ложатся под блок и скрываются в его структуре. Пазогребневая перегородка из керамзитобетонных блоков должна быть обязательно укреплена внутри, для этого в уже имеющиеся пазы укладывается толстая проволока или арматура, создавая тем самым армированное кольцо по всему периметру.

Окончание возведения стен

Перегородка из пазогребневых керамзитовых блоков не должна выстраиваться под самый потолок. Необходимо оставлять воздушное пространство в 1-1,5 см, его следует заполнить монтажной пеной. Это исключит вероятность повреждения перегородки из-за вибраций потолка.

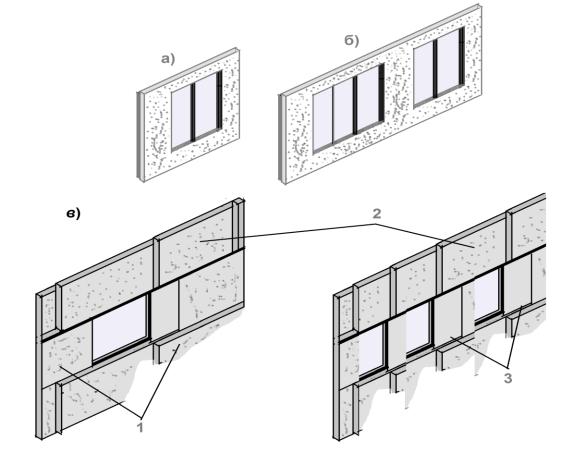

Пазогребневые стеновые панели

В масштабном строительстве сегодня применяются панели пазогребневые для перегородок. Это не только позволяет значительно ускорить процесс строительства, но и сэкономить расход клеящей смеси. Но при возведении таких перегородок обязательно потребуется помощь посторонних людей. Если в случае с мелкими кладочными материалами всю работу мог выполнить один строитель, то при строительстве перегородки из пазогребневой панели потребуется целая команда единомышленников.

Установка перегородок из пазогребневых панелей позволяет за меньший промежуток времени охватить большие объемы работы, при этом качество перегородок остается высоким. Одна панель может заменить до 20 блоков средних размеров. Но они имеют стандартную высоту 2,5 м, что говорит о необходимости придерживаться этих параметров.

Важной особенностью перегородки из пазогребневых панелей является её продольная прочность и наличие специальных каналов для осуществления прокладки всех необходимых коммуникаций.

Летопись ООО «ЖБК № 9»

1958 Распоряжением Чувашского Совнархоза за № 328 от 26 августа на базе производственных предприятий стройтреста Совнархоза образован завод. Начато строительство объединенного цеха № 2 и бетонорастворного цеха № 2.

1960 Начато строительство формовочного отделения объединенного цеха № 1 и завершено строительство арматурного отделения, полигона № 1 объединенного цеха № 2.

1961 Бетонорастворный цех выдал первую продукцию.

1962 Завершено строительство объединенного цеха № 1, формовочного отделения объединенного цеха № 2 и БРЦ № 2.

1964 Приказом Главволговятстроя № 3 от 06.01.1964 чебоксарские заводы ЖБК-9 и ЖБК-10 объединены в один завод ЖБК-9.

1969 Начато строительство объединенного цеха № 3.

В эксплуатацию полигона № 2 объединенного цеха № 2.

Выпущен миллионный кубометр сборного железобетона.

1970 Коллектив завода в честь 100-летия со дня рождения В.И.Ленина награжден Ленинской Юбилейной Почетной Грамотой Чувашского Обкома КПСС, Президиума Верховного Совета Чувашской АССР, Совета Министров Чувашской АССР и Областного Совета профсоюзов и занесен в Ленинскую Юбилейную Книгу Трудовой Славы Чувашской АССР. Коллектив завода – победитель во Всесоюзном общественном смотре по повышению культуры производства. В честь 100-летия со дня рождения В.И.Ленина награжден Дипломом Совета Министров СССР и ВЦСПС.Введены в эксплуатацию I и II пролеты объединенного цеха № 3.

1971 Коллектив завода – победитель во Всесоюзном общественном смотре по повышению культуры производства. Выпуск миллионного кубометра товарного бетона. Введен в эксплуатацию объединенный цех № 3.

1972 Начато строительство ремонтно-механического цеха.

1973 Введен в эксплуатацию полигон объединенного цеха № 3.

1975 Завершено строительство ремонтно-механического цеха. Введен в эксплуатацию V пролет объединенного цеха № 3.

1974 Коллективу завода ежегодно присваивается звание лауреата.

1976 Всесоюзного смотра конкурса на лучшее качество строительства.

1975 Освоение производства прогрессивных железобетонных конструкций, в том числе комплексных плит покрытия и самонесущих промышленных перегородок. Освоен выпуск железобетонных труб диаметром 1500. За досрочное выполнение пятилетнего плана завод занесен в республиканскую книгу почета – победитель соцсоревнования девятой пятилетки. Выпущен 2 миллионный кубометр сборного железобетона.

Освоен выпуск железобетонных труб диаметром 1500. За досрочное выполнение пятилетнего плана завод занесен в республиканскую книгу почета – победитель соцсоревнования девятой пятилетки. Выпущен 2 миллионный кубометр сборного железобетона.

1976 Освоено производство железобетонного рамно-экспериментального каркаса с сеткой колонн 12?12 метров.

1977 Коллектив завода внесен в республиканскую Книгу Почета победителей социалистического соревнования в честь 60-летия Великого Октября. Выпуск 2,5 миллионного кубометра сборного железобетона и 1,5 миллионного кубометра товарного бетона.

1978 Коллектив завода — победитель социалистического соревнования за звание «Предприятие высокой культуры производства Чувашской АССР». Бригада формовщиков объединенного цеха № 3, возглавляемая В.И. Мироновым приняла участие на ВДНХ СССР.

1979 Коллектив завода – участник выставки достижений народного хозяйства СССР. Выпущен 3 миллионный кубометр сборного железобетона.

1980 Завод – участник ВДНХ СССР. Внедрено применение условно-шарнирного стыка колонн многоэтажных промышленных зданий и бесконсольного сопряжения ригеля с колонной, что существенно снизило материалоемкость и трудоемкость изготовления и монтажа. Освоено и закомплектовано несколько объектов с несущими стеновыми панелями бескаркасных зданий детских садов и школ. Получен диплом лауреата во всесоюзном смотре конкурсе на лучшее качество строительства.

1982 Производство и поставка утяжелителей для газопровода «Уренгой-Поморы-Ужгород».

1983 25-летие со дня образования завода. Производство керамзитобетона марки 100 – 150 для строительства монолитных домов. Коллективом завода впервые в Министерстве строительства СССР выпущена железобетонная панель-оболочка типа КЖС размерами 3*18 м. Начато применение суперпластификатора-разжижителя С-3 при приготовлении бетонных смесей, который помогает повысить их подвижность, удобноукладываемость и сэкономить цемент. Выпущен 4 миллионный кубометр сборного железобетона.

Выпущен 4 миллионный кубометр сборного железобетона.

1984 Коллектив завода добился присвоения Государственного знака качества ребристым преднапряженные плитам размером 3×6 м. для покрытия производственных зданий и больших площадей (спортивных залов, школ). ОАО «ЖБК-9» первым освоил производство железобетонных стоек ВЛ 0,4 КВт и 10 КВт.

1985 Завод признан опорно-показательным предприятием в Минстрое СССР.

1986 Присоединение к заводу бетонорастворного цеха мощностью 100 тыс.м3. товарного бетона и раствора строительного – 50 тыс.м3 в год. Начато производство 3-х слойных стеновых панелей с утеплителем внутри.

1987 Начало работы коллектива завода в условиях самофинансирования. Рекордный годовой выпуск сборного железобетона в объеме 258 тыс.м3в год. Освоена технологическая линия по производству пустотных панелей перекрытия шириной 1,8 м в объединенном цехе № 3. Выпуск специально разработанных конструкций используемых при возведении Чебоксарской ГЭС, а также моста и дороги через р. Волга.

1988 Введен в эксплуатацию цех по выпуску полистирольного пенопласта. Освоен выпуск вертикальных трехслойных стеновых панелей, комплектноблочных помещений для одноэтажных промышленных зданий, сводчатых плит длиной 12 м. для пролетных строений автодорожных мостов.

1989 Освоение производство крупноразмерных плит оболочек КЖС размером 3?24 м, для покрытия одноэтажных производственных зданий и объектов социальной культуры.

1990 По итогам всесоюзного соцсоревнования коллективу завода присуждено переходящее красное знамя Минсевзапстроя СССР и ЦК профсоюза рабочих строительства и промстройматериалов. Выпущен 5 миллионный кубометр сборного железобетона.

1994 Освоен массовый выпуск плит перекрытия длиной 7,2 м и шириной 1,2 м.

1995 Освоено производство нового строительного материала – камни стеновые керамзитобетонные.

1997 Освоен выпуск балок для строительства станций метрополитена г.Казань.

1998 Освоен выпуск трехслойных керамзитобетонных стеновых панелей с применением в качестве утеплителя пенополистирольных плит, жесткой минеральной ваты и в качестве жестких связей стекловолокон системы «Термомаст», выпуск пустотного настила шириной 1,0 м. длиной до 6,3 м., лестничных маршей на высоту этажа 3,0 м.

1999 Производство и поставка плит для реконструкции моста через р. Сура для трассы федерального значения Москва – Казань. Освоен выпуск фигурных цветных тротуарных плиток. В течение года изготовлено, смонтировано и введено в действие оборудование технологической линии по изготовлению панелей пустотного настила размером 1,5?6м. в объединенном цехе № 2. Реструктуризация завода и ликвидация объединенного цеха № 1.

2000 Освоен выпуск мостовых конструкций для реконструкции существующих мостов. В 1 квартале 2000 года закончена реконструкция второго цеха по выпуску пустотных панелей перекрытий.

2001 Впервые в регионе освоен выпуск многопустотных железобетонных панелей перекрытия размером 1,2?9,0 м.

2002 Изготовлен собственными силами и запущен в производство станок по вибропрессованию керамзитобетонных камней.

2003 45-летие со дня образования завода.

В городе Нижний Новгород открылся современный торговый центр «Этажи» — при монтаже каркаса центра целиком использованы конструкции серии ИИ-04 изготовленные на ЖБК-9.

2004 Освоены и внедрены в производство железобетонные изделия: Сборно-монолитного каркаса: — колонны сечением 300х300 мм и 400х400 мм; — ригеля преднапряженные и ненапряженные; — диафрагмы жесткости; — балки лестничные; — шахты лифтов. Серии 1.020 — ригеля 9-ти метровые преднапряженные высотой 600 мм. — диафрагмы жесткости шириной до 5,6 метра. Серии 1.011.1-10 -освоено производство составных свай, в т.ч. с преднапряженной рабочей арматурой. Серии 1.038.1-1 в.4 — изготовлены металлические формы и освоено производство брусковых перемычек сечением 120х90, 120х190, 250х190 для зданий с кирпичными стенами.

Серии 1.020 — ригеля 9-ти метровые преднапряженные высотой 600 мм. — диафрагмы жесткости шириной до 5,6 метра. Серии 1.011.1-10 -освоено производство составных свай, в т.ч. с преднапряженной рабочей арматурой. Серии 1.038.1-1 в.4 — изготовлены металлические формы и освоено производство брусковых перемычек сечением 120х90, 120х190, 250х190 для зданий с кирпичными стенами.

2006 Выпущен 6 миллионный кубометр сборного железобетона. Изготовлены металлические формы и освоено производство: — железобетонные и бетонные ступени по ГОСТам 8717.0-84, 8717.1-84. — плиты преднапряженные ребристые размером 1,5х6,0 для промышленных зданий и сооружений.

2007 Освоено производство комплектных трансформаторных подстанций наружной установки в бетонном корпусе мощностью от 100 до 1000 КВА напряжением до 10 кВт. Освоен выпуск ригелей РДП 4.69 серии 1.020.

2008 50-летие со дня образования завода.

Увеличены мощности по производству железобетонных изделий серии 1.020 и сборно-монолитного каркаса. Реконструкция зданий МТВ-центра с парковкой на 250 машин и 9-ти этажным пристроем под торгово-административные помещения.

2009 Сертифицирована система менеджмента качества ООО «ЖБК № 9» на соответствие требованиям ISO 9001.

Выигран тендер на по поставку утяжелителей магистрального трубопроводов ООО «ЛУКОЙЛ- Западная Сибирь», заключение договора на поставку.

Масштабная реконструкция в III пролете ФЦ № 1.

2010 Принята в эксплуатацию универсальная технологическая линия длиной L66м, шириной b4.5м в ФЦ № 1 – расширение номенклатуры продукции без увеличения металлической оснастки и численности работающих при одновременном улучшении условий труда и охраны окружающей среды.

Проведена газификация завода.

Рост товарной продукции в текущем году на 30% относительно 2009 года.

2011 Проведена реконструкция 18-ти,12-ти метровых пролетах в ФЦ № 2 по монтажу универсальных технологических линий.

Ведется автоматизация процесса термовлажностной обработки железобетонных изделий в пропарочных камерах по пролетам ФЦ №1, ФЦ №2.

2012 Монтаж и пусконаладочные работы по автоматизации адресной подачи бетона 18-ти, 12-ти метровые пролеты ФЦ № 2

Автоматизация процесса приготовления бетонной смеси и раствора на БСО-1, БСО-2 бетонорастворного цеха.

2013 55-летие со дня образования завода. Монтаж и пусконаладочные работы по автоматизации адресной подачи бетона в III пролете универсального стенда ФЦ № 1.

2014 Открытие в ФЦ № 1 новой технологической линии – производство многопустотных плит перекрытия различной ширины, длины и несущей способности. Плиты перекрытия железобетонные многопустотные ПБ предварительно напряженные стендового безопалубочного формования. Выпуск многопустотных плит производиться на оборудовании испанской фирмы Teхноспан. Производственная мощность 600 погонных метров пустотных плит в сутки

2015 Реализован проект реконструкции формовочного цеха № 1 по адресной подаче конструктивного бетона на пост приёмки. Работа была проведена специалистами ООО «ЖБК № 9» совместно с компанией ЗАО «Рекон».

По результатам организованного ОАО «Стройтрансгаз» открытого электронного аукциона по поставке материально-технических ресурсов ООО «ЖБК № 9» избрано в качестве победителя на поставку свай на строительство спортивных объектов и гостиничных комплексов к чемпионату мира по футболу 2018г в города Нижний Новгород, Саранск Республики Мордовия.

2016 Постановка продукции производственно-технического назначения на производство: «Предварительно напряженные прогоны таврового сечения длиной 628 и 598 см, армированные стержнями из стали класса Aт-V. Метод натяжения – электротермический». Серии 1.225-2 Железобетонные прогоны. Выпуск 14

Освоено производство плит для укрепления каналов и откосов плотин по серии 3. 820.1-70 выпуск 3 «Плиты железобетонные с боковыми петлевыми выпусками арматуры без предварительного напряжения. Указания по применению. Рабочие чертежи».

820.1-70 выпуск 3 «Плиты железобетонные с боковыми петлевыми выпусками арматуры без предварительного напряжения. Указания по применению. Рабочие чертежи».

2017 ООО «ЖБК № 9» совместно с компанией СК «Центр» ведет комплектацию комфортабельного жилого комплекса «Серебряные ключи» г. Чебоксары. На строительство жилого комплекса «Серебряные ключи» ООО «ЖБК № 9» осуществляет поставку стеновых трехслойных панелей с фасадной клинкерной плиткой производства Kerama Marazzi. (фото)

Выпуск железобетонных стропильных решетчатых балок типа 2БДР-12-5÷8АIIIв (серия 1.462.1-3/89) для покрытий одноэтажных промышленных зданий. В комплекте к стропильным решетчатым балкам пролетом 12м типа 2БДР-12-5÷8АIIIв, плиты покрытия длиной 6000мм и 12000мм, шириной 1500мм и 3000мм любой нагрузки

2018 60-летие со дня образования завода. Выпуск по серии 1.440-8/81.3-0.0.0.0 П3 предварительно напряженных ригелей поперечных рам каркаса номинальным пролетом 12000мм с высотой сечения 1000мм.

Выполнение индивидуальных заказов на колонны железобетонные двухветвевого сечения L 18700мм, сечением 1900*500мм, 1400*500мм

2019 Выпуск «Железобетонные плиты-оболочки КЖС размером 3*18м для покрытия одноэтажных зданий» по серии 1.465.1-1-14 в. 1 (фото)

Освоено производство железобетонных стропильных решетчатых балок для покрытия одноэтажных зданий 3БДР18 по серии1.462.1-3/89в.1

Поставщик легких строительных стеновых панелей ECA

- Дом

- Агрегат вспученной глины

- Легкая строительная стеновая панель ECA ®

Строительная стеновая панель высокого качества является жизненно важным строительным компонентом многих зданий, профессиональных или жилых, по всему миру. Здесь важны высокие стандарты, и, поскольку существует множество доступных опций, большинство из них представляют собой различные версии Lightweight ECA ® Solid Construction Wall Panel

Здесь важны высокие стандарты, и, поскольку существует множество доступных опций, большинство из них представляют собой различные версии Lightweight ECA ® Solid Construction Wall Panel

Мы уверены, что керамзитовый заполнитель или строительная стеновая панель ECA ® — безусловно, лучший выбор, который может быть сделан для конструкции сплошных стеновых панелей. Давайте посмотрим на различия.

О строительной стеновой панели ECA ® .

ECA ® Строительная стеновая панель — это прочная конструкция из панельной стены, которую легко собрать на месте.Это массивные строительные панели, легкие, ненесущие, перегородочные панели высотой до комнаты, обладающие высокой прочностью на сжатие. Стеновые панели ECA ® Solid Construction — это панели для перегородок высочайшего качества, так как промышленный производственный процесс преобразуется в точные размеры панелей и плоские поверхности панелей. Их легко и быстро установить — на стройплощадке не требуется штукатурка. Обычно изготавливается по инновационной технологии с использованием цемента, золы-уноса класса «F », керамзитового заполнителя (Leca или ECA®) и армирования.Он предлагает отличную защиту от перепадов температуры и влаги. Кроме того, строительная стеновая панель ECA ® заглушает звуки, исходящие из других мест внутри здания, обеспечивая превосходную звукоизоляцию. В целом, они упрощают процесс установки стеновых панелей.

ECA ® Стеновая панель Solid Construction.

Размер: 600 мм Ш x 3000 мм В x 75 мм толщина

Изготовлен из: ECA ®, летучая зола класса F, цемент с армированием

Тип панели: твердая (не полая)

Чрезвычайно прочный, экологичный и энергоэффективный высокопроизводительный материал Expanded Clay Aggregate

Что такое стеновая панель из керамзитового заполнителя?

Если вы ищете быстрый и эффективный монтаж стеновых панелей, то вы обнаружите, что системы стеновых панелей ECA ® или Expanded Clay Aggregate идеально подходят для вас. Изготовлен из ECA ®, летучей золы, цемента и арматуры.

Изготовлен из ECA ®, летучей золы, цемента и арматуры.

ECA ® и летучая зола класса «F»: наполнитель из вспененной глины делает системы стеновых панелей невероятно гибкими. Когда глина растоплена и сформирована, вы получите покрытие, похожее на соты. Летучая зола — это зола из печи или другой системы сжигания, которая улетучивается в воздух.

Эти два элемента в сочетании с цементом и арматурой создают невероятно гибкую форму, отделку и общий дизайн.Благодаря способности препятствовать проникновению внешних и внутренних звуков в помещения, обшитые строительными стеновыми панелями ECA ®, и исключительной прочности, другого выбора быть не должно.

Конструкция панели AAC в сравнении с ECA ®

AAC означает автоклавный газобетон и представляет собой форму стеновых панелей. Конструкция стеновых панелей AAC является обычным явлением в бетонной кладке. Он обеспечивает структуру, устойчивость к плесени и тепло / огнестойкость. Тем не менее, AAC не обеспечивает гибкости, присущей строительной стеновой панели ECA ®.Простота установки аналогична, но в большинстве случаев ECA ®, будучи инертным и долговечным, со временем может превзойти AAC по качеству и долговечности. Индийские компании-производители стеновых панелей начали использовать ECA ® в качестве эксклюзивной основы для многих производимых стеновых панелей.

Сэндвич-панель Стена vs.ECA ®

Начнем с того, что из себя представляет конструкция стен из сэндвич-панелей. Любая трехслойная структура с низкой плотностью сердцевины и тонким слоем с каждой стороны. Более тонкий слой похож на кожу. Обычно сэндвич-панели используются, когда конструкция требует жесткого аспекта с панелью небольшого веса.

Строительные стеновые панели

ECA ® могут перевесить преимущества сэндвич-панелей в любой ситуации. Панели ECA ® обладают способностью придавать жесткость конструкции с невероятно низким весом, сохраняя при этом гибкость, которая предотвращает износ панели с течением времени.Они являются прекрасной заменой конструкции стен из сэндвич-панелей.

Конструкция панели EPS в сравнении с ECA ®

Пенополистирол

, также известный как EPS, представляет собой сверхлегкий пластиковый материал, который используется в строительстве панелей. Стеновые панели из пенополистирола довольно примечательны и доступны в широком диапазоне плотности, что позволяет адаптировать их к различным зданиям и строительным проектам. Вес панелей EPS иногда может стать проблемой.

Панели

ECA ® обладают такими же гибкими и легкими свойствами, что и EPS, но они более прочные.Если вы будете использовать ECA ® вместо EPS, вы всегда будете получать стабильный и надежный результат. Без предположений, только качество.

Принятие образованного решения

Существует множество вариантов стеновых панелей для строительных проектов, реконструкций и обновлений. Хотя важно выбрать вариант, который лучше всего подойдет вам, панели ECA ® пользуются большим уважением и рекомендациями.

Выбор стеновых панелей — важный аспект вашего проекта.Будь то офисное здание или роскошные апартаменты, у вас должны быть лучшие доступные панели. Панели, которые придадут вам выносливость и готовый продукт, за которым вы сможете стоять. Не стесняйтесь обращаться сегодня с вопросами и проблемами!

Производитель легких стеновых панелей

Ищу совместное предприятие по производству ненесущих легких стеновых панелей, используемых для перегородок и пограничных стен

Легкие бетонные стеновые панели M40 с пустотелым сердечником лучше, чем обычный материал для перегородок / внешних стен, ограждающих стен Hvy и для различного жилья

Мы также производим и поставляем: — Легкие стеновые панели для стеновых перегородок и панели и колонны для сверхмощных ограждающих стен

Мы можем предоставить технологии и консультации по производству, техническому обслуживанию оборудования и выполнение работ по установке стеновых панелей.

Легкие бетонные стеновые панели

Внутренняя перегородка | Наружная стена | Стенка корпуса |

Легкие стеновые панели являются последними в Индии: —

Строительные перегородки с использованием

облегченных бетонных стеновых панелей с полым сердечником Заменяет все обычные материалы

— например, AAC / CLC / Solid Blocks, фанерные плиты, цементно-стружечные плиты, гипсовые плиты

Это экономично, и установка выполняется в 5 раз быстрее, чем традиционная кирпичная кладка, и в два раза быстрее, чем у блока AAC, что экономит труд и время.

О компании — Легкий пустотелый бетон Стеновые панели

Ненесущие Легкие пустотелые стеновые панели состоят из бетона марки M40 и должным образом армированы проволокой из высокоуглеродистой стали.

Чтобы построить перегородку, панели соединяются в язычке и канавке и заполняются цементным раствором в стыках, а также в верхней и нижней части стеновых панелей.

Далее стыки панелей герметизируются на передней и задней части стены с помощью стекловолоконной сетки и цементного раствора для предотвращения микротрещин,

которые иначе развивались бы в будущем.Из-за его ровности после установки штукатурка не требуется, достаточно лишь 4-миллиметрового слоя шпатлевки для стен перед покраской.

Стеновая панель применяется для внутренней перегородки и внешних стен здания и инженерные сети MEP установлены в цилиндрических сердечниках стеновых панелей с полым сердечником.

Международная стандартная ширина стеновых панелей составляет 600 мм (2 фута), а толщина панели варьируется в зависимости от потребностей клиентов от 100, 120, 150 мм и более.

Длина может быть отрезана от плиты длиной 50/75 м в соответствии с вашими требованиями к помещению или от 1 м до 4,2 м (14 футов).

Наиболее распространенный размер панели — толщина 100 мм x ширина 600 мм x длина, чтобы вырезать требуемую высоту помещения.

Вес 1кв.ф. составляет около 17 кг в бетоне класса M40, имеющем плотность 2400 кг / м3, а для панели высотой 9 футов (2740 мм) — 300 кг.

Вес 1кв.ф. составляет приблизительно 10 кг в бетоне M40 с LECA (легкий заполнитель из вспененной глины), имеющий плотность менее 1500 кг / м3.

Применение — Легкие стеновые панели: —

- Доступное жилье

- Жилые и коммерческие здания, Низкие и высотные здания.

- Гостиничные номера, классные комнаты школ / колледжей / больниц

- Участок офиса, Трудовая колония, Бунгало, Дачи, Коттеджи.

- Сборные стальные конструкции, навесы из ПЭБ, сборные конструкции

- Промышленный сарай, Заводской сарай, Холодильный склад, Перегородки,

- Godowns, Складские помещения, антресольный этаж и туалеты,

- Усиленная пограничная стена, заводская стена, композитная стена, крышка траншеи / желоба,

- Также для изготовления малонагруженных верхних кровельных плит с хорошим армированием и покрытых верхним слоем бетона.

Преимущества — Стеновые панели для изготовления перегородок: —

- Прочная и долговечная, быстрая и простая установка этой сухой стены, не требует отверждения на месте установки.

- Being Hollow экономит 30% исходного материала и имеет превосходную прочность на сжатие около 40 Н / мм2.

- Бетонная панель M40, не требует оштукатуривания цементным раствором и обладает стойкостью во влажном состоянии.

- Лучшая замена AAC / CLC / твердым блокам, многослойным деревянным плитам, цементно-стружечным плитам, смолисто-стружечным плитам

, гипсокартонным плитам и т. Д. - Количество стыков у стеновых панелей меньше, чем у блочно-кирпичных.

- Команда из 4/6 человек может построить стену из установки 500 кв.

Ноги в день. (В 6 раз быстрее традиционного метода).

Ноги в день. (В 6 раз быстрее традиционного метода). - Быть на высшем уровне Влагостойкость Стеновые панели хорошо подходят для изготовления ванных комнат, кухонь, душевых и т. Д.

- Отличная теплоизоляция, огнестойкость, акустическая стойкость и очень хорошо подходит для сейсмоопасных зон.

- Они также идеально подходят для мест, где Отличная звукоизоляция является ключевой (до 40 дБ), например, гостиничные номера, коммерческие здания, многоквартирные дома и школы выигрывают от этого типа перегородок.

- Нет Зари работы для ведения.

- Цилиндрические «сердечники» пустотных досок работают как естественные каналы для водопровода и электропроводки, что снижает затраты.

- Полые, они не мешают работе Wi-Fi и Интернет-сетей.

- Дверные и оконные рамы изготовлены из стеновых панелей, следовательно — без перемычек, без каменных подоконников, без обслуживания.

- Несмотря на свою тонкость, панели прочны и оставляют больше места на полу за счет увеличения площади ковра.

- Стоимость производства бетонных пустотелых стеновых панелей очень низкая.

- Установленная стоимость вышеуказанной Стеновой панели очень конкурентоспособна со стеной, построенной из вышеуказанного обычного материала.

- Панели также полностью пригодны для вторичной переработки.

- Для массового производства может производить стеновые панели на строительной площадке. Экономит транспорт.

Сравнение нашей легкой бетонной полой стеновой панели с материалом стен, используемым на рынке

| Артикул | Легкие стеновые панели | Легкие блоки (AAC или CLC) | Кирпичи |

|---|---|---|---|

| Качество работ | 30-40 | 12–15 | 5–8 |

| Прочность на сжатие (кг / см2) | > 100 | 30–50 | 20–35 |

| Водопоглощение (%) | 30-40 | 13–18 | |

| Теплопроводность (Вт / мК) | 0. 175 175 | 0,089 — 0,145 | 1,2 — 1,4 |

| Класс огнестойкости (ч) | 4 | 3-4 | 1-2 |

| Толщина штукатурного раствора (мм) | 4–6 | 7–10 | 15–30 |

| Типы применяемых штукатурных материалов | Раствор для легких блоков или строительный раствор с поверхностным слоем | Раствор для легких блоков | Раствор нормальный |

| Перемычка | Перемычка без покрытия | Требуется перемычка | Требуется перемычка |

| Анкер для подвешивания | Обычный анкер б / у | Анкер специальный | Обычный анкер б / у |

| Монтаж электропроводки и кабелепроводов | Вставить пустотелые стержни | Необходимо разрезать стену перед установкой | Необходимо разрезать стену перед установкой |

| Отходы на рабочем месте | Меньше | Подробнее | Подробнее |

| Установка | Нет необходимости в высококвалифицированном труде | Требуется высококвалифицированная рабочая сила | Требуется высококвалифицированная рабочая сила |

| Вес стены с оштукатуренными двумя сторонами, общая толщина 10 см (кг / м2) | 180-200 | 90–100 | 180-200 |

Сравнение нашей легкой бетонной полой стеновой панели с материалом стен, используемым на рынке

| Описание | Наши легкие бетонные пустотелые стеновые панели | Стена из бетонных блоков | Стенка ALC (Siporex) | Кирпичная стена | Гипсовая плита / панель (Эверест) |

|---|---|---|---|---|---|

| Прочность | Очень высокий | Высокая | Средний | Высокая | Низкий |

| Устойчив к влаге | Очень высокий | Средний | Низкий | Низкий | Низкий |

| Звукоизоляция | Очень высокий | Средний | Низкий | Высокая | Очень низкий |

| Огнестойкость | Высокая | Высокая | Высокая | Высокая | Низкий |

| Трудовые нормы | Очень низкий | Высокая | Высокая | Высокая | Низкий |

| Скорость установки | Очень высокий | Очень низкий | Высокая | Очень низкий | Очень высокий |

| Электрический монтаж | Легко | Средний Легкий | утомительно | утомительно | утомительно |

| Толщина гипса | Только защитное покрытие | Густая штукатурка + покрытие | Только защитное покрытие | Густая штукатурка + покрытие | Без штукатурки Без покрытия |

Циклическое поведение сэндвич-бетонных стен из пенополистирола (EPS)

Стены из сборного железобетона все чаще используются из-за быстрого спроса на недорогие сборные дома, особенно по мере того, как стоимость традиционного строительства продолжает расти, а также, особенно в зонах, пострадавших от стихийных бедствий когда потребность в большом количестве быстровозводимых и экономичных домов имеет первостепенное значение. Однако характеристики сборных стен при боковой нагрузке, такой как землетрясение или сильный ветер, до сих пор полностью не изучены из-за различных типов арматуры и соединений. Кроме того, массивные и прочные элементы стен также увеличивают общий вес здания и, следовательно, значительно увеличивают воздействие землетрясения. Поэтому сборные железобетонные стены, армированные полистиролом, которые предлагают легкий вес и простую установку, стали предметом исследования. Проведены лабораторные испытания двух образцов железобетонных стен с использованием панели из пенополистирола и арматуры из проволочной сетки.Квазистатическая нагрузка в виде циклических испытаний с контролируемым смещением проводилась до достижения пиковой нагрузки. На каждом шаге дискретного нагружения измерялись характеристики поперечной нагрузки и прогиба, распространение трещин и механизм обрушения, которые затем сравнивались с теоретическим анализом. Результаты показали, что сборные железобетонные стены из полистирола обладают значительными сейсмическими характеристиками для сейсмической зоны от низкой до умеренной, достигая сноса до 1% при падении пиковой нагрузки на 20%. Однако этого может быть недостаточно для регионов с высокой сейсмичностью, в которых тип стены из двух панелей может быть более подходящим.