Морозостойкость бетона f200 что означает: Морозостойкость F200 Морозостойкость бетона / Морозостойкость бетона / Бетон Ростов – купить бетон с доставкой по низкой цене в Ростове-на-Дону.

- » Морозостойкость бетона

- маркировка, определение и как увеличить?

- Определение морозостойкости бетона и методы контроля

- определение, характеристики по ГОСТ, цена добавок

- Морозостойкость бетона, определение морозостойкости бетона F

- Морозостойкость бетона: определение, ГОСТ

- Что такое морозостойкость бетона, метод её определения и от чего зависит

- Влияние быстрых циклов замораживания-оттаивания на механические свойства обычного бетона с воздухововлекающими добавками

- Влияние повреждений при замораживании-оттаивании на коррозию стали и поведение сцепления-скольжения в железобетоне

- Поведение сцепления арматурных стальных стержней в теплоизоляционном бетоне, подверженных циклам замораживания-оттаивания

» Морозостойкость бетона

Морозостойкость бетона — это способность материала выдерживать повторное замораживание и оттаивание, сохраняя при этом свои физико-механические свойства. Этой характеристикой должны обладать смеси, предназначенные для возведения фундамента, укрепления массивных конструкций и строительства гидротехнических сооружений. Невысокое значение морозостойкости приводит к понижению несущих способностей и повышению износа поверхности.

Методы расчета морозостойкости

Определение морозостойкости бетона закреплено в ГОСТ 10060.0-95. В этом техническом документе описано 4 метода расчета показателя. Они предполагают испытание материала путем многократного замораживания или оттаивания в воде или соляном растворе.

Требования распространены на все бетонные смеси, за исключением материала, предназначенного для дорожного покрытия или обустройства взлетно-посадочных полос. Не подлежат эксперименту также бетонные смеси, в которых используется воздух в качестве вяжущего элемента.

Для испытания бетона на морозостойкость подготавливаются контрольные и базовые образцы строительной смеси. Первые предназначены для расчета прочности состава на сжатие, а базовые образцы подвергаются повторному циклу замораживания и оттаивания в лабораторных условиях. Допустимая погрешность по массе составляет 0,1%.

Отобранные образцы должны достичь проектного возраста и не содержать дефектов. Для испытания: морозильная камера, стеллажи, контейнеры для насыщения материала водой.

Суть всех испытаний сводится к тому, что образцы подвергаются многократному замораживанию и оттаиванию, а затем проверяются на прочность. Заморозка осуществляется при температуре -130 ºС, а оттаивание — при +180 ºС. Марка бетона соответствует заявленной, если материал не потерял свою прочность.

Лабораторные испытания бетона на морозостойкость не всегда являются достоверными. В созданных условиях материал может разрушиться, а в естественных сохранять приемлемую надежность. Разница в естественных условиях и созданных в лабораториях заключается в темпах высушивания. В первом случае на бетонную смесь оказывают значительное влияние высокие температуры в летний период, а во втором — насыщение водой. Соответственно, лабораторные образцы разрушаются быстрее.

Дополнительные способы определения показателя

Морозостойкость бетона можно определить по нескольким подручным методам. Для оценки показателя опытные строители анализируют следующие параметры:

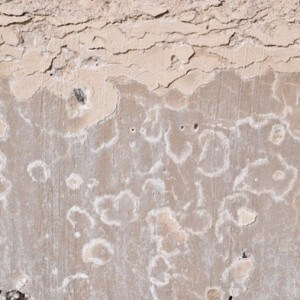

- Внешний вид. Крупнозерность материала, наличие трещин, бурых пятен, шелушения и расслаивания свидетельствуют о низком качестве бетонного состава, которому характерна пониженная морозостойкость.

- Уровень водопоглощения. Если данный показатель составляет 5-6%, то это означает, что в составе есть трещины, которые снижают его устойчивость к низким температурам.

- Высушивание материала, насыщенного влагой, на солнце. Растрескивание материала свидетельствует о низкой морозостойкости бетона.

Ускоренный метод определения показателя осуществляется по следующей схеме: отобранные образцы материала погружают на 24 часа в серно-кислый натрий, а затем высушивают в течение 4 часов при температуре 100 ºС. Затем их снова погружают в раствор и высушивают. Необходимо повторить процедуру 5 раз. По окончании манипуляций бетон осматривают на наличие трещин и других дефектов. Их отсутствие свидетельствует о высоком качестве материала.

Классификация

В редакциях ГОСТ марка материала по морозостойкости обозначается буквой F и цифрой от 25 до 1000. Цифровая шифровка обозначает количество циклов замораживания и оттаивания состава.

Класс морозостойкости материала и его сфера применения

| Класс морозостойкости | Марка материала | Сфера применения |

| низкий | до F50 | Практически не используется |

| нормальный | от F50 до F150 | Это самая распространенная марка бетона по морозостойкости. Применяется во всех широтах России, где можно четко выделить 4 сезона года. Эксплуатация строений может достигать 100 лет. |

| повышенная | от F150 до F300 | Бетон применяется в регионах, где суровой зимой почва промерзает на несколько метров, например, в Западной Сибири |

| высокая | от F300 до F500 | Материал используют в местностях, где есть риск повышенной влажности грунта и он промерзает на несколько слоев |

| крайне высокая | от F500 до F100 | Используется для возведения строений на века |

В обычном строительстве популярен материал с морозостойкостью от F150 до F200. Бетон с повышенными показателями применяется при возведении строений на влагонасыщенном грунте или гидротехнических сооружений.

При выборе марки бетона по морозостойкости нужно учитывать климат местности и число смен оттаивания и замораживания зимой. Только прочный материал устойчив к резким температурным перепадам.

Бетон рекомендуется использовать до тех пор, пока его прочность на сжатие не уменьшиться на 5%. Марка F300 означает, что до начала потери прочности он может замерзнуть и оттаять 300 раз. Его рекомендуется использовать в средней полосе, где перепады температур — частое явление.

Как повысить морозостойкость состава

Морозостойкость бетона зависит от количества и размеров пор в структуре, состава цемента и прочности на растяжение.

Снижение пористости

Самый простой способ повышения показателя — снизить макропористость. Специальные добавки и создание особых условий затвердевания позволяют минимизировать потребность в воде, что приведет к уменьшению размеров пор в структуре.

Сокращение объема воды

Для повышения морозостойкости бетона следует уменьшить количество воды в цементном составе.

Это достигается за счет использования заполнителей с наименьшей загрязненностью и специальных добавок, понижающих потребность в воде. Раствор бетона за счет применения добавок не утрачивает свои другие эксплуатационные свойства.

Увеличение возраста

При замораживании материала в более позднем возрасте можно добиться сокращения пор.

Добавки

Для повышения устойчивости к температурным перепадам можно поменять расположение пор в структуре. Для этого в бетонный состав следует ввести добавки, которые увеличивают образование мелких пор. В них практически не попадает вода. К таким противоморозным усадкам относятся соли соляной, азотной и угольной кислот, а также их основания. Введение добавок осуществляется термосным или прогревным методами.

Морозостойкость бетона можно повысить путем введения в состав воздухововлекающих добавок (до 6% от объема). Оптимальное расстояние между соседними порами воздуха должно не превышать 0,025 см. Объем вовлечения зависит от количества цемента, воды и заполнителя. При снижении крупности заполнителя и увеличения объема цемента и воды объем вовлеченного воздуха рекомендуется повысить.

Гидроизоляция

Иногда для повышения морозостойкости бетона достаточно защитить поверхность от влаги. В этом случае лучше использовать полимерные пропитки или фасадные краски, образующие плотную пленку.

Как залить бетон в мороз

Высокопрочный строительный материал применяется в зимний период тогда, когда строительные работы запоздали или ведутся в местностях с повышенной влагонасыщенностью почвы. Для эффективной заливки бетонного состава зона строительной площадки должна прогреваться с помощью тепловой пушки или электрического тока. Во втором случае используются термоэлектрические маты, которые одновременно выполняют 2 функции — изоляцию и обогрев.

Для обогрева можно использовать обычную теплоизоляцию, например: двухстороннюю пленку на расстоянии около 2 см от фундамента. На нее накладывается изоляция и устанавливается теплогенератор. Для затвердевания состава в зимний период необходимо выдержать минимум 4 дня.

Длительное воздействие отрицательных температур, многократное оттаивание и заморозка способны снизить эксплуатационные характеристики бетона в несколько раз. С помощью противоморозных усадок и специальных добавок можно уменьшить размер пор в структуре (или увеличить количество мелких пор), минимизировать влагу в цементном растворе, что позволит повысить устойчивость состава к низким температурам.

маркировка, определение и как увеличить?

Климат в нашем регионе характеризуется длинной зимой, пониженными температурными показателями, осадками и сильно промерзающим грунтовым слоем. Те материалы, которые используют в ремонтно-строительной сфере, имеют нестандартные характеристики, среди которых — морозостойкость. Морозостойкость бетона – качество, которое определяется умением выдерживать агрессивные погодные условия (перепады температуры), замерзание и оттаивание смеси бетона, что влияет на такое свойство, как прочность. Морозостойкость бетона помечают буквой F, как показатель того, что бетон выдержит даже максимальные температуры.

Преимущество в таком бетоне состоит в том, что он не изменяется в своей форме со временем, не крошится, подстраивается под любые погодные условия, переносит зоны с повышенной влажностью.

Маркировка морозостойкости

Такое определение, как марка является главным показателем. Каждой марке отведены определенные цифры. По ГОСТу обозначают специальные марки бетона: f50, f100, f150, f200, f300. Их объединяют в группы, зависящие от уровня эксплуатации:

- Низкий класс морозоустойчивости – меньше f50. Редко используемый тип раствора. При воздействии окружающей среды на бетон, он начнет трескаться, рассыпаться. То есть, закрыты широкие возможности.

- Умеренный – от f50 до f100. Эти виды используются часто в строительной сфере, потому что это средний стандартный показатель. Если будут постоянные колебания температуры, будет обеспечено многолетнее использование такого бетона, без его разрушения.

- Морозоустойчивость повышенного уровня – f150, f200. Выдерживает даже сильные перепады температур, может долго обладать своими характеристиками эксплуатации, которые не будут меняться.

- Высокий – от f300 до f500. Применим для особых случаев. К примеру, места, где время от времени изменяется уровень воды, нужно обеспечить устойчивость к различным переменам. Стоит дорого.

- Морозостойкость бетона очень высокого уровня – выше f500. Из-за очень высокого уровня морозостойкости применяется в индивидуальных случаях, когда строят на долгие века. Тут в составе применяют бетоны самых высоких марок, в которые вмешивают специальные добавки.

Когда на заводе сделали образец бетона, его погружают в водную среду либо специальный раствор. Держат там до полного поглощения воды, затем производят заморозку до температуры -18 градусов. Время от времени делают замеры, определяющие, насколько материал потерял прочность. В зависимости циклов таких замеров определяется коэффициент, а далее — маркировка.

Марка бетона по морозостойкости.

Марка бетона по морозостойкости.

Для каждого региона и вида местности существует определенный класс. Перед началом строительных работ нужно проконсультироваться со специалистами, которые подберут оптимальный вариант. Чем больше уровень морозостойкости, тем выше стоимость на материал, ведь добавляют примеси, позволяющие изменять химический состав.

Вернуться к оглавлению

Способы определения показателя

Морозостойкость определяют благодаря испытаниям, в которых замораживают и размораживают смесь несколько раз. Метод лабораторного эксперимента предполагает следующее: чтобы провести исследование, берут базовые (неоднократный цикл замораживания и размораживания), контрольные (прочность состава) образцы раствора. Они не должны иметь дефектов. Для исследования применяют морозильную камеру, стеллажи, контейнеры, залитые водой. Заморозку производят при температуре до -130 градусов, процесс оттаивания – до 180 градусов. Можно подтвердить маркировку лишь в том случае, если не была потеряна такая характеристика, как прочность.

Такое испытание может не всегда оказаться правдивым, поскольку в искусственно созданных условиях стройматериал может рассыпаться, а в природных – быть надежным продолжительное время. Это проявляется и из-за разных темпов высушивания. Летом высокие температуры влияют на уровень просушки, происходит насыщение солнечной энергией, а в лабораторных – насыщение водой.

Существуют варианты, когда для определения морозостойкости можно провести испытание подручными методами. Чтобы оценить показатель, смотрят на такие параметры:

- Вид стройматериала. Крупнозернистая структура, трещины, пятна, шелушение, расслаивание говорят о том, что такой бетон обладает низким качеством с пониженным уровнем морозостойкости.

- Водопоглощение. Когда показатель колеблется в пределах 5-6 %, можно говорить о плохой устойчивости к низким температурам.

- Если бетон, хорошо насыщенный влажностью, начинают сушить на солнце, и он трескается, говорят о низком показателе.

Вернуться к оглавлению

Как увеличить морозостойкость?

Бетон без морозостойких добавок.

Бетон без морозостойких добавок.

Существует ряд способов увеличения морозостойкости. Исследуемая характеристика напрямую зависима от того, в каком количестве и размерах находятся поры, от качества и состава цемента, от прочности:

- Первый и наиболее простой способ повышения уровня морозостойкости – это снижение макропористости. Применение добавок и условий для скорейшего затвердевания раствора снижает до минимума потребность в водном компоненте. Как результат, уменьшаются поры.

- Второй – уменьшение количества воды в цементном растворе. Следует применять заполнители, которые меньше всего загрязнены, добавки, снижающие необходимость в водной массе.

- Третий – если заморозить стройматериал в позднем возрасте, то поры уменьшаются.

- Четвертый – применение добавок. Именно они повышают образование маленьких пор, в которые вода не проникает.

- Пятый – гидроизоляция. Применение специальных красок или пропиток, благодаря которым появляется защитная пленка.

Вернуться к оглавлению

Вывод

Морозостойкостью называют свойство бетонной смеси, способное противостоять колебаниям температурного режима. Морозостойкий раствор предотвращает попадание влаги. Необходимость в нем велика, потому что конструкции находятся в зонах смены температуры, а значит, понижаются свойства обычных смесей. В строительном мире нету ни одного идеально подходящего класса бетона для всех местностей. Все подбирается индивидуально.

Существуют методы испытания морозостойкости, которые можно проводить как в специально созданных условиях, так и естественных. Переход к использованию такого морозостойкого бетона обеспечит долговечность и прочность построек, которым не страшны смены погодных условий.

Определение морозостойкости бетона и методы контроля

Морозостойкость – показатель, определяющий способность строительных материалов насыщенных водой не терять своих физических и эксплуатационных свойств при многократных замораживаниях и последующих размораживаниях. Для принятия решения об использовании той или иной марки морозостойкости бетона в строительной конструкции необходимо конкретизировать климатические условия её эксплуатации:

- среднюю температуру самого холодного месяца в году,

- годовое количество циклов замораживания – размораживания,

- с какой водой будут контактировать бетоны (с обычной или насыщенной минеральными солями).

Что влияет на морозостойкость бетона?

Факторы, оказывающие значительное влияние на параметры морозостойкости бетона:

- Пористость структуры материала. Чем она выше, тем больше вероятность проникновения в эти поры влаги и потери бетоном эксплуатационных свойств после некоторого количества циклов заморозки и оттаивания. Для минимизации пористости бетона в состав добавляют специальные компоненты.

- На показатели морозостойкости оказывает влияние конечная прочность бетона (чем прочнее бетон, тем сложнее его разрушить).

- Водоцементное соотношение (чем оно меньше, тем устойчивее бетон к циклам заморозки – оттаивания) и т.д.

Соответственно, пропорции при производстве материалов должны быть такими, чтобы обеспечить оптимальное соотношение всех компонентов, способных повлиять на его эксплуатационные свойства при прохождении циклов заморозки и размораживания.

Как определяется морозостойкость бетона?

Определение морозостойкости бетона производится согласно регламенту, описанному ГОСТ 10060-2012, которым предусмотрено две марки морозостойкости F1 и F2. Марку F1 применяют для общестроительных бетонов (при испытаниях такие бетоны насыщают обычной водой). Марку F2 – для дорожных бетонных покрытий, а также бетонных покрытий аэродромов и морских сооружений, которые эксплуатируются под воздействием соляных растворов (антигололедные реагенты) и морской воды.

До проведения исследования контрольные образцы обязательно насыщают водой или раствором хлорида натрия путем погружения в жидку среду на определенный срок – на 1/3 на 24 часа, на 2/3 на 24 часа, полностью – на 48 часов.

Базовые методы

ГОСТ 10060-2012 описывает 2 варианта базового метода, включающих в себя следующие процедуры:

- Первый метод (для бетонов F1) основан на замораживании контрольных образцов в лабораторной морозильной камере при температуре –18С с последующим их размораживанием в водной среде. Перед испытанием испытываемые элементы насыщают влагой в специальном резервуаре с температурой воды +20С. Размораживание производят в ванне, оснащенной термостатом для подогрева жидкости при падении ее температуры ниже заданных значений (+20С).

- Второй метод (для бетонов F2) предполагает проведение испытаний по аналогичной схеме с использованием раствора хлорида натрия в пятипроцентной концентрации для насыщения образцов влагой. Оттаивание также производят с использованием раствора, аналогичного тому, что был использован при подготовке к испытаниям.

Ускоренные методы

Ускоренные методы определения значения морозостойкости бетона также имеют 2 варианта, которые подразумевают насыщение в обоих случаях образцов раствором хлорида натрия:

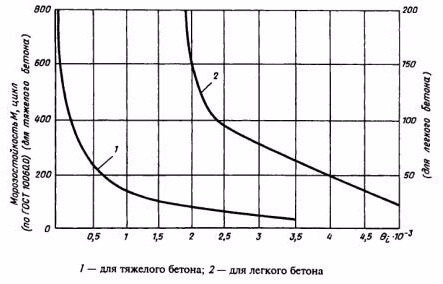

- Это, по терминалогии ГОСТ 10060-2012, второй метод (для бетонов F1, кроме легких бетонов с плотностью менее 1500 кг/м3) –основан на циклах (воздушная среда –18 С) – (раствор хлорида натрия +20 С).

- И третий метод (для бетонов F1 и F2, кроме легких бетонов с плотностью менее 1500 кг/м3) – основан на циклах (раствор хлорида натрия –50 С) – (раствор хлорида натрия +20 С).

Прибор «БЕТОН-ФРОСТ» – оперативное определение морозостойкости бетона

Согласно приложению ГОСТ 10060-2012 на практике можно применять и другие методы установления морозостойкости бетона с учетом регламентированого коэффициента перехода. В основу работы прибора БЕТОН-ФРОСТ выпускаемого компанией ИНТЕРПРИБОР положен дилатометрический метод – один из таких распространённых косвенных методов определения морозостойкости бетона. Оперативное определение морозостойкости бетона прибором БЕТОН-ФРОСТ даёт существенное временное преимущество в сроках подбора и корректировки состава бетонной смеси.

ИЗМЕРИТЕЛЬ МОРОЗОСТОЙКОСТИ

БЕТОН-ФРОСТ ускоренно определяет морозостойкость бетона в соответствии с п.4.1 и Приложением Б ГОСТ 10060-2012 после определения коэффициента преобразования, по…

ИЗМЕРИТЕЛЬ АКТИВНОСТИ ЦЕМЕНТА

Ускоренное определение активности цемента за 3 часа по величине контракции цементного теста в соответствии с методиками измерения МИ 2486-98, МИ 2487-98.

ИЗМЕРИТЕЛЬ ВОДОНЕПРОНИЦАЕМОСТИ

Вакуумные измерители проницаемости ВИП-1 предназначены для определения водонепроницаемости бетона и сопротивления проникновению воздуха в соответствии с ГОСТ 12…

определение, характеристики по ГОСТ, цена добавок

Назначение бетона и область его применения зависят не только от показателя прочности, но и от марки и класса бетона по морозостойкости и водопроницаемости. Каждая из этих характеристик имеет маркировку. Благодаря ей определяют, какие эксплуатационные возможности есть у бетона конкретной марки, и для каких целей его можно подбирать. Так, например, растворы с низкой маркой ни в коем случае нельзя использовать в местах с повышенной влажностью и в холоде, так как они быстро начнут разрушаться.

Что такое морозостойкость и что на нее влияет?

Морозостойкость бетона – это характеристика, показывающая, сколько циклов замораживания и оттаивания он способен выдержать, не потеряв больше 5% своей прочности. Срок эксплуатации любого бетонного или железобетонного сооружения напрямую зависит от способности стройматериала не менять свои свойства при многократном замораживании и оттаивании. Это параметр для определения области использования бетона. Можно ли применять состав для бетонирования фундамента дома или создания опор мостов.

Также от чего зависит морозостойкость, так это от структуры материала. Чем больше в нем пор, тем ниже его способность переносить низкие температуры и разморозку. Если он втянул в себя много воды, то при замораживании вода начинает замерзать и увеличиваться в размерах. Тем самым она разрушает бетон изнутри. С каждым замораживанием бетонный фундамент или другая конструкция все больше деформируется и теряет все свои характеристики. К тому же вода доходит до арматурного каркаса, из-за чего начинается процесс его коррозии.

Для определения марки морозостойкости бетонной смеси существует несколько способов, установленных по ГОСТ:

- базовое;

- ускоренное многократное;

- ускоренное однократное.

Для проверки используется бетон в виде куба со сторонами 100-200 мм. Он подвергается множеству циклов замораживания и оттаивания при температурах -18 и +18°С. После тестов проверяется его прочность. Если этот показатель не изменился, значит, бетон соответствует заявленной марке. Если результаты базовых испытаний отличаются от ускоренных тестов, то правильным считается результат базовой проверки.

По ГОСТ морозостойкость бетона обозначается буквой F, водопроницаемость – W, прочность – В или М. После буквы следует число, например, F100, F250, указывающее максимальное количество циклов, которое может выдержать материал после многократного замораживания и оттаивания. Марка морозостойкости состава для бетонирования находится в диапазоне F25-F1000.

Таблица соответствий морозостойкости и марки по прочности:

| Марка по прочности | Морозостойкость |

| М100-150 | F50 |

| М200-250 | F100 |

| М300-350 | F200 |

| М400 | F300 |

| М450-600 | F200-F300 |

Стоимость добавок и как повысить морозостойкость

Чтобы повысить устойчивость бетона к низким температурам или уменьшить водопроницаемость, используются различные добавки. Наиболее распространенными являются поверхностно-активные вещества, газообразующие и воздухововлекающие. Первый тип добавок делает бетонный состав более плотным. Происходит это благодаря уменьшению скорости затвердевания, в итоге цемент полностью успевает пройти процесс гидратации.

Второй тип добавок в бетон для морозостойкости создает шаровидные поры. Если он втягивает в себя воду, то при ее замерзании и расширении она не сможет разрушить его. Под давлением вода вытесняется в эти ячейки. В них кристалл льда, расширяясь, не сможет повредить структуру бетона за счет ее большой величины.

Добавки делятся на 2 вида:

- ускоряющие процесс схватывания;

- понижающие температуры замерзания воды.

Второй тип понижает температуру замерзания жидкости до -10°С. В итоге процесс затвердевания бетонной смеси будет проходить так же, как и при плюсовой температуре. К таким добавкам относятся нитрит натрия, растворы аммиака и многое другое. Не рекомендуется использовать добавки для бетонных работ в зимнее время, если температура воздуха ниже -30°С (зависит от состава).

Любые добавки для повышения морозостойкости бетона нужно добавлять только строго по инструкции производителя. Если влить слишком много, то могут ухудшиться все характеристики фундамента или другой бетонной конструкции, в том числе и прочность. Также не следует приобретать жидкости по низким ценам, так как они могут быть некачественными и только понизят свойства и марку бетона.

Таблица с ценами добавок разных видов и производителей:

| Наименование | Объем, л | Цена, рубли |

| ПМД Элеосстрой | 20 | 450 |

| Frost-Hardy | 20 | 320 |

| Гидротэкс-ПМД | 5 | 450 |

| Формиат кальция | 25 кг | 1065 |

| Русеан | 10 | 125 |

| С-3 | 20 | 360 |

| Конкорд ОСТ | 30 кг | 630 |

| Фаворит | 20 кг | 620 |

Помимо использования добавок повысить морозостойкость бетонного состава можно, применяя цемент более высоких марок. Чем он прочнее, тем выше показатель морозоустойчивости. Понижение соотношения воды к цементу также увеличивает эту характеристику.

Для обычного строительства достаточно бетона для фундамента и других конструкций с маркой морозостойкости F50-F200. Если бетонное сооружение будет находиться в постоянном контакте с водой и в грунте, то выбираются растворы для бетонирования с высоким показателем этой характеристики.

Выбирая марку бетонной смеси, следует точно определить, в каких условиях она будет использоваться (климат, нагрузка и так далее). Чем выше марка, тем плотнее и тем устойчивее ко всем воздействиям бетонный состав. Если применить бетон не по назначению, то уже через один или два года в нем появятся дефекты. Конструкция начнет крошиться и растрескиваться.

Морозостойкость бетона, определение морозостойкости бетона F

-

Морозостойкость бетона — это способность бетона выдерживать агрессивные температурные перепады, а также количество циклов заморозки и оттаивания бетонной смеси, которая непосредственно влияет на прочностные характеристики бетона. Обозначается морозостойкость буквой «F».

Она является важным показателем качества строительной смеси, который необходимо учитывать при строительстве, особенно это касается северных широт, имеющих более жесткие климатические условия. Малая морозостойкость приводит к постепенному снижению несущей способности и увеличению поверхностного износа. Материал, который перенес предельное для него количество циклов заморозки, имеет коэффициент вариации прочности от двух до четырех единиц.

Согласно ГОСТ 10060.0-95 используется 11 марок с различной морозостойкостью, которая имеет градацию на циклы от F50 до F1000. В большинстве нормативных документов устойчивость покрытий и изделий из застывшей смеси определяется количеством переходов через нулевую отметку, после которого начинается падение эксплуатационных характеристик.

В зависимости от условий эксплуатации все марки объединяются в несколько групп морозостойкости:

-

Низкая — менее F50. Как показывает практика, подобные типы составов очень редки. Морозостойкость бетона, установленная на данном уровне, не позволит добиться широких возможностей для использования. Подобные конструкции отличаются тем, что на открытом воздухе в условиях перепада температур достаточно быстро растрескиваются.

-

Умеренная: F50 — F150. Морозостойкость бетона, лежащая в данном диапазоне, является наиболее распространённой и встречается чаще всего. Это стандартный показатель для материалов со средними показателями прочности на сжатие. Морозостойкость бетона позволяет обеспечить многолетнюю эксплуатацию при условии постоянного воздействия факторов перепада температуры.

-

Повышенная F150 — F 300. Эта морозостойкость бетона позволяет обеспечить эксплуатацию в достаточно суровых условиях. Материал выдерживает перепады температур в значительных диапазонах и на протяжении десятилетий способен сохранить значения своих эксплуатационных характеристик.

-

Высокая F300 — F500. Морозостойкость бетона на подобном уровне требуется только в особых случаях. Например, когда необходимо обеспечить эксплуатацию в условиях переменного уровня воды. В любом случае, данный состав имеет достаточно высокую стоимость.

-

Особо высокая — более F500. Морозостойкость бетона данного типа настолько высока, что смесь используется только при наличии исключительных случаев, когда строительство объекта осуществляется на века. Как правило, подобную морозостойкость бетона имеют самые высокие марки, в состав которых были дополнительно введены специальные добавки.

На данный момент нет единой теории, которая бы могла пояснить механизм морозного разрушения бетона, однако, снижение прочности из-за циклической заморозки подтверждают все существующие гипотезы. Объем льда больше занимаемого водой, что постепенно разрушает внутреннюю структуру увлажненного материала. Существует несколько распространенных предположений, относительно причин снижающих прочность бетона. В одном из них выдвигается идея о гидростатической передаче давления, которое вода получает от расширившегося льда. Так как капилляры внутри материала имеют микроскопические размеры, то жидкость часто не может полностью перейти в кристаллическое состояние, благодаря чему разрушающее действие захватывает большой объем бетона. В качестве сильных сторон данного предположения выступает тот факт, что при заполнении пор водой более чем на 80% отрицательная температура оказывает максимальный разрушающий эффект. При проведении исследований специалистами было отмечено, что с увеличением скорости понижения температуры, повреждения структуры бетона растут, а давление льда остается на постоянном уровне. С другой стороны существует теория термической несовместимости. Она основана на различных коэффициентах температурного расширения компонентов бетонной смеси. При отрицательных температурах это особо сильно сказывается, ведь лед, в который превращается попавшая в материал вода, отличается от бетона в 3-5 раз в этом отношении.

Морозостойкость бетона напрямую определяется таким параметром, как водопоглощение. Как уже было сказано выше, серьёзную проблему представляют собой кристаллы льда в структуре материала. В случае своего расширения они приводят к возникновению трещин и иных дефектов. Соответственно, снижение водопоглощения приводит к увеличению такого показателя, как морозостойкость бетона. Таким образом, наиболее эффективной методикой, существующей в наши дни для решения подобной проблемы, является устранение внутренних пор. Именно их наличие приводит к тому, что морозостойкость бетона уменьшается.

Присутствует несколько вариантов решения проблемы:

-

Использование заполнителя без пор. Поскольку вода не найдёт дополнительных полостей в структуре материала, можно говорить о том, что его морозостойкость будет увеличена.

-

Использование процессов, направленных на устранение пор уже после того, как состав был уложен в форму или опалубку. Для решения этой задачи применяется вибраторная установка. Помимо уплотнения смеси она позволяет повысить морозостойкость бетона.

-

Применение специальных добавок. Данный способ считается одним из самых эффективных. Появляется возможности уменьшить расходы и сложности проведения работ, при значительном увеличении такого параметра, как морозостойкость бетона.

Влияние нескольких механизмов разрушения бетона возможно при наличии необходимых для этого условий: его возраста, влажности, соотношения В/Ц и наличия специальных добавок. Кроме того, существенный вклад снижение прочности вносят различные химические соединения. Так, для очистки дорожного покрытия широко используются соли натрия и кальция. При таянии ледового слоя происходит температурных скачек, который может достигать 10 градусов, что в свою очередь вызывает изменение температуры верхнего слоя покрытия и рост поверхностного натяжения.

Морозостойкость бетона: определение, ГОСТ

Морозостойкость бетона, является важной технической характеристикой, регламентированной требованиями нормативного документа ГОСТ 26633-2012. Технический смысл морозостойкости тяжелого бетона заключается в способности бетонной конструкции выдержать определенное количество циклов «замерзания-оттаивания» без потери прочности и целостности.

СодержаниеСвернуть

В общем случае числовое значение данной величины определяет марка бетона и добавки в бетон для морозостойкости значительно повышающие количество циклов «замерзания-оттаивания» того или иного сооружения.

Марки бетона по морозостойкости

Действующий нормативный документ – ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые», определяет строительные материалы на следующие марки по морозостойкости: F50, F75, и далее до F1000. В обычном жилом и коммерческом строительстве оперируют показателями морозостойкости от F50 до F300 в зависимости от марки и класса применяемого материала. Для наглядности приводим следующую таблицу морозостойкость бетона:

| Марка бетона по ГОСТ 26633-2012 г, «М» | Класс бетона по ГОСТ 26633-2012 г. | Морозостойкость бетона по ГОСТ 26633-2012 г. |

| 100 | В7,5 | F50 |

| 150 | В10-В12,5 | F50 |

| 200 | В15 | F100 |

| 250 | В20 | F100 |

| 300 | В22,5 | F200 |

| 350 | В25 | F200 |

| 400 | В30 | F300 |

Примечание. Здесь и далее по тексту будет идти речь о тяжелых бетонах, как о самых распространенных материалах в малоэтажном, многоэтажном и коммерческом строительстве зданий и сооружений.

Как следует из таблицы морозостойкости бетона, чем прочнее материала, тем выше показатели морозостойкости бетона. Соответственно, если перед застройщиком стоит задача возвести максимально долговечное здание или сооружение, следует использовать бетонный материал высших марок.

Как повысить морозостойкость бетона

Вопрос увеличения стойкости материала к воздействию низкой температуры очень актуален для сурового климата большинства территории Российской Федерации. На данный момент времени существует два основных способа увеличения класса бетона по морозостойкости:

- Увеличение плотности бетона методом уменьшения объема количества макропор и их проницаемости для влаги атмосферных факторов. К примеру, с помощью оптимального соотношения «Вода-Цемент» (примерно 0,5), тщательного уплотнения бетона различными способами, применения присадок, с помощью или кольматации воздушных образований пропиткой специальными составами, также с помощью создания наиболее благоприятных условий схватывания и твердения бетона (укрыв полиэтиленовой пленкой, регулярное увлажнение водой сбрызгиванием и другие мероприятия).

- Увеличение в теле конструкции резервного объема воздушных пор (около 20% от объема замерзающей воды), которые не заполняются при стандартном водонасыщении с помощью специальных добавок.

Популярные присадки общего применения, для увеличения морозостойкости бетона: Смола СНВ воздухововлекающая добавка, Гидрофобизатор для бетона ГКЖ 136-41 (ГКЖ-94), Жидкость 136-157М, Oil MH 15, TSF 484, SILRES BS и другие.

Испытание бетона на морозостойкость

Любой застройщик частного дома и сооружения может проверить стойкость своего бетонного сооружения на морозостойкость в соответствии с требованиями ГОСТа “Морозостойкость бетона 10060-2012”. Для этого следует обратиться в одну из специализированных компаний. Определение морозостойкости в домашних условиях практически невозможно.

Для создания температурных условий требуется специальная морозильная камера и другое специальное оборудование. Поэтому, методы определения морозостойкости бетона – это специальные методы возможные к реализации в условиях специализированных компаний, обдающих специальным оборудованием и штатом опытного персонала.

При обращении в специализированную компанию, по результатам испытаний на морозостойкость оформляется официальный документ – Протокол морозостойкости бетона, который предоставляется заказчику.

При этом если застройщик при приготовлении бетона соблюдает рекомендованные пропорции компонентов бетона той или иной марки, он может ориентироваться на данные морозостойкости, приведенные в таблице данной и не загружать себя дорогостоящими проверками образцов на морозостойкость.

Что такое морозостойкость бетона, метод её определения и от чего зависит

О морозостойкости, как о характеристике стройматериалов в целом, хорошо написано на Википедии. В данной статье мы обратим внимание именно на бетон.

Что такое морозостойкость бетона

Морозостойкостью бетона называется способность бетона сохранять прочность при попеременном замораживании и оттаивании.

Эта величина обозначается букой F с числом. Число, в данном случае, это количество циклов от -20 до +20 и обратно, которое должен выдерживать образец без снижения основных характеристик по сравнению с контрольным образцом эквивалентного возраста. Не стоит рассчитывать, что если F = 75, то бетон выдержит 75 зим без потери прочности, ведь за один сезон может пройти несколько скачков с «плюсовой» температуры к «минусу» и обратно. Тем более в Санкт-Петербурге, где погода совершенно не предсказуема.

Морозостойкость никак не влияет на способность бетона схватываться на морозе. За это отвечают противоморозные добавки, которые временно не дают воде замерзать при температуре ниже 0, например Цемактив-3.

От чего зависит морозостойкость

Лёд занимает почти на 10 процентов больший объем, нежели вода. Именно эта особенность считается причиной разрушения бетона на морозе. Поэтому морозостойкость зависит от количества воды в растворе, а точнее водо-цементного соотношения. Чем больше цемента, тем выше марка бетона (класс) по прочности. А значит, вместе с прочностью растет и морозостойкость.

Морозостойкость бетона также зависит от его структуры — количества макропор. Ведь чем меньше пор, тем меньше мест скопления воды. Поэтому большую роль играет качество укладки.

И наконец, морозостойкость зависит от качества цемента.

Метод определения морозостойкости

Для определения морозостойкости бетона в лабораторных условиях берут бетонный куб определенного возраста. Примерно четверо суток его выдерживают в воде до полного насыщения влагой. Затем извлекают из воды, обтирают влажной тряпкой и переносят в морозильную камеру. Температуру поддерживают в диапазоне 18-20 С. После замораживания образец помещают в водяную баню при плюс 20-22 С. Затем снова в морозильник, и так повторяют до достижения ожидаемой морозостойкости для данной марки. Т.е. если проверяют F 300, то проводят 300 циклов. На 200-м цикле часть образцов берут на предварительное измерение прочности. Если образец выдержит необходимое количество замораживаний/оттаиваний и потеряет в прочности не более 5%, значит он соответствует нормам.

Также важно обратить внимание на другие характеристики бетона:

Марки (классы), выпускаемые заводами ЛенБетон:

М100 (В7,5)М150 (В10)М150 (В12,5)М200 (В15)М250 (В20)М300 (В22,5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)

Заказ и доставка бетона с любого производства ЛенБетон:

* Офис ЛенБетон

Адрес: Ленинградская область, п. Новоселье,

с 9:00 до 18:00 (Пн-Пт)

* БСУ «Новоселье»

80 м³/час

Адрес: Ленинградская область, п. Новоселье.

Круглосуточно

* БСУ «Порошкино»

100 м³/час

Адрес: Ленинградская обл., дер. Порошкино.

Круглосуточно

Заводы «ЛенБетон» на карте Санкт-Петербурга

Задайте вопрос.

+7 (812) 703-90-66

Быстрый расчет и консультация!

Влияние быстрых циклов замораживания-оттаивания на механические свойства обычного бетона с воздухововлекающими добавками

Устойчивость к замерзанию-оттаиванию является очень важной характеристикой для бетона в суровых условиях (например, в холодных регионах с самой низкой температурой ниже 0 ° C). В этом исследовании бетон с обычным воздухововлекающими добавками (O-A-E) производился в лабораторных условиях; Прочность на сжатие, кубическая прочность на сжатие обычного воздухововлекающего бетона C50, C40, C30, C25 и C20, прочность на разрыв и прочность на раскалывание обычного воздухововлекающего бетона C30 были измерены после быстрых циклов замораживания-оттаивания.На основе результатов экспериментов исследовано влияние быстрых циклов замораживания-оттаивания на механические свойства (прочность на сжатие и прочность на скалывание) бетонных материалов с обычным воздухововлекающими добавками. И была установлена точная математическая формула между механическим поведением и количеством циклов быстрого замораживания-оттаивания. Результаты эксперимента могут быть использованы в качестве справочного материала при проектировании, обслуживании и прогнозировании срока службы бетонных конструкций с обычным воздухововлекающими добавками (таких как плотина, морская платформа и т. Д.)) в холодных регионах.

1. Введение

Долговечность бетона [1–4] — это способность сохранять свою первоначальную форму и качество без значительного ухудшения в течение длительного времени. Факторы [5–8], вызывающие повреждение бетонного материала в конструкции, можно разделить на две категории: физические воздействия (такие как повреждение при замораживании-оттаивании и истирание) и химические воздействия (такие как сульфатное воздействие и коррозия арматурной стали) вся жизнь дизайна. Поскольку бетон является широко используемым строительным материалом, его долговечность имеет большое значение для его длительного использования.В связи с необходимостью практического применения, многие железобетонные конструкции были (будут) построены в холодных регионах, которые неизбежно подвергаются действию замораживания и оттаивания [9–12]. Одной из основных причин проблем с долговечностью железобетонных конструкций в холодных условиях является повреждение, вызванное замораживанием и оттаиванием.

Эффекты воздействия циклов замораживания / оттаивания на воздухововлекающий и обычный бетон хорошо задокументированы, и многие исследователи задокументировали улучшение сопротивления замораживанию / оттаиванию воздухововлекающего бетона по сравнению с обычным бетоном [13–19].Ссылка [13] представила экспериментальное исследование сопротивления замораживанию и оттаиванию воздухововлекающего бетона, в котором крупнозернистый заполнитель был произведен из воздухововлекающего и не воздухововлекающего бетона соответственно. В [17] исследовано поведение (прочность и долговечность) бетона с воздухововлекающими добавками CSF (конденсированный микрокремнезем) после воздействия циклов замораживания и оттаивания. Автор данной работы исследовал прочность воздухововлекающего бетона при многоосном сжатии, многоосном растяжении-сжатии, одноосном сжатии, одноосном растяжении перед циклами замораживания-оттаивания и потере веса, а также динамический модуль упругости и прочности при растягивающей нагрузке, нагрузке на раскол. , и сжимающая нагрузка после различных циклов быстрого замораживания-оттаивания [18, 19].

Было обнаружено, что многие текущие исследования касаются долговечности бетона, особенно морозостойкости в холодных условиях [9–12, 18, 19]. Однако этот вопрос все еще требовал дальнейшего изучения. В качестве одной из основных мер по повышению морозостойкости бетона, обычный воздухововлекающий бетон применялся во многих видах гражданского строительства в холодных регионах и имел очевидные экономические выгоды и социальные эффекты. Настоящие работы часто фокусируются на влиянии замораживания-оттаивания на относительный динамический модуль упругости и потерю веса воздухововлекающего бетона; очень мало работ сообщалось о механическом поведении бетона O-A-E после того, как были сформированы быстрые циклы замораживания-оттаивания.Таким образом, в этой статье были представлены системные экспериментальные исследования бетона O-A-E после быстрых циклов замораживания-оттаивания. Механические свойства (прочность на сжатие, кубическая прочность на сжатие и прочность на раскалывание) бетона C50, C40, C30, C25 и C20 OAE после циклов быстрого замораживания-оттаивания были изучены в соответствии с методом испытаний на длительность и долговечность на обычном бетоне. GB / T 50082-2009 [20].

2. Методики экспериментов

2.1. Материалы и пропорции смеси

В данном исследовании использовались местные материалы портландцемент и (GB175-2007) [21] (стандартная прочность на сжатие и портландцемента составляла 32.5 и 42,5 МПа через 28 дней), (2) природный речной песок (модуль крупности 2,6) и (3) крупный заполнитель (щебень диаметром 5 ~ 10 мм). В таблице 1 приведены весовые пропорции бетона с обычным воздухововлекающими добавками C50, C40, C30, C25 и C20. Смешивание осуществлялось путем помещения в смеситель всех крупных и мелких заполнителей. Эти ингредиенты перемешивались около 1 минуты, а затем через 1 минуту добавлялась вода. После добавления всей воды перемешивание продолжалось около 2 мин.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2. Образцы для испытаний и программы испытаний

Образцы бетона, использованные для испытаний кубической прочности на сжатие, имели форму куба с размерами:.Образцы бетона, использованные для испытаний на прочность при сжатии, были призмоидными с размерами: (получены путем отсечения призмоидного образца от середины). Для отливки бетонных образцов использовались стальные формы. Все образцы бетона были извлечены из формы через 24 часа после заливки. После этого все образцы были отверждены при температуре ° C и относительной влажности 95% в течение 23 дней. Затем образцы хранили в воде (время в воде — 4 дня) до испытания циклов быстрого замораживания и оттаивания.

В данном исследовании использовалась испытательная машина замораживания-оттаивания [22], отвечающая требованиям национального стенда GB / T 50082-2009.Машина для испытаний на замораживание-оттаивание состоит из 28 резиновых бочек, в которых образцы были полностью погружены в воду. Процесс «замораживания» в цикле быстрого замораживания-оттаивания снижает температуру образцов бетона O-A-C с 6 ° C до -15 ° C; в процессе «оттаивания» температура повышается с -15 ° C до 6 ° C, в то время как температура охлаждающей жидкости снижается с ° C до ° C в процессе «замораживания» и повышается с -15 ° C до 6 ° C. в процессе «оттаивания» всего за 2,5 ~ 3 часа.

Разрушение поверхности образцов бетона O-A-C, подвергающихся быстрым циклам замораживания-оттаивания, показано на Рисунке 1.Как показано на рисунке 1, поверхность образца постепенно повреждалась, и цементный раствор постепенно отслаивался от поверхности по мере увеличения числа циклов быстрого замораживания-оттаивания. Неровная поверхность была вызвана воздействием циклов замораживания-оттаивания при замораживании, и повреждение поверхности усугубилось бы при увеличении циклов быстрого замораживания-оттаивания. В дополнение к тому факту, что отслаивание детали было серьезным, скалывание оставшейся поверхности было редким после 200 циклов быстрого замораживания-оттаивания, в то время как после 400 циклов быстрого замораживания-оттаивания большая часть раствора на поверхности отслоилась, а часть заполнителя была удалена. был разоблачен.По сравнению с повреждением обычного бетона, повреждение бетона O-A-E относительно невелико под действием того же количества быстрых циклов замораживания-оттаивания.

3. Результаты и обсуждения

3.1. Режимы разрушения

На рисунке 2 (а) показаны режимы разрушения бетонных образцов O-A-C под

.

Влияние повреждений при замораживании-оттаивании на коррозию стали и поведение сцепления-скольжения в железобетоне

В этой статье в основном исследуется поведение коррозии стали в различных железобетонах в условиях замораживания-оттаивания. Также обсуждается влияние толщины бетонного покрытия. Кроме того, также было представлено поведение сцепления-проскальзывания железобетона после повреждения от замораживания-оттаивания и коррозии стали. Результаты показывают, что повреждение при замораживании-оттаивании усугубляет коррозию стали в бетоне, и результаты становятся более очевидными в бетоне после серьезного повреждения при замораживании-оттаивании.По сравнению с обычным бетоном и воздухововлекающий, и гидроизоляционный бетон обладают лучшей устойчивостью к коррозии стали в одинаковых условиях замораживания-оттаивания. Более того, увеличение толщины бетонного покрытия также является эффективным методом повышения стойкости к коррозии стали. Поведение связки-проскальзывания железобетона с корродированной сталью снижается с увеличением повреждений от замерзания-оттаивания, особенно для бетона, который подвергался длительным циклам замерзания-оттаивания. Более того, существует хорошая корреляция между параметрами циклов сцепления-проскальзывания и замораживания-оттаивания.Коррозия стали и поведение связующего и проскальзывания железобетона следует рассматривать как серьезные в условиях циклов замерзания-оттаивания, которые значительно влияют на долговечность и безопасность бетонной конструкции.

1. Введение

Бетон представляет собой неоднородный материал с высокой прочностью, а также обладает хорошей универсальностью и относительно невысокой стоимостью, что делает бетон искусственным строительным материалом во всем мире [1, 2]. Однако, благодаря уникальным композитным материалам, которые являются пористыми и сильно неоднородными, предусмотрены проходы для проникновения воды и хлоридов в бетон, что снижает его долговечность [3–5].Особенно в суровых климатических условиях прочность бетона быстро снижается. По мере увеличения спроса на бетонные конструкции в суровых условиях окружающей среды также возрастает озабоченность по поводу длительного срока службы железобетонных конструкций [6]. Помимо разрушения конструкции, существенной причиной разрушения является проблема долговечности. Среди всех, очевидно, есть два основных фактора, влияющих на долговечность бетона. Один из основных факторов ухудшения долговечности вызван замораживанием и оттаиванием, а повреждение от замораживания-оттаивания, вызванное напряжением расширения в бетоне, является более серьезным в среде взаимодействия замораживания-оттаивания и насыщенной воды [7, 8].Другим важным фактором является коррозия стали, а проникновение хлоридов считается основной причиной коррозии стали в железобетоне [9, 10]. При коррозии стали в железобетоне образуются продукты коррозии, объем которых примерно в два-шесть раз больше, чем у исходной стали, что вызывает расширяющее давление на окружающий бетон и в конечном итоге вызывает растрескивание бетонного покрытия, прогрессирующее к поверхности бетона [11–15].

Сталь находится в состоянии пассивации в железобетоне, когда бетон внутри находится в сильнощелочной среде (pH 12.5–13,5). Однако среда пассивации разрушается при проникновении хлоридов в бетон, что приводит к коррозии стали после серии электрохимических реакций. В хлоридной среде, особенно, например, в морской среде, хлоридов достаточно для проникновения через поры и трещины в бетоне. В общем, бетонное покрытие обеспечивает защиту стали от коррозии, что снижает проникновение хлоридов и обеспечивает соответствующую стабильную среду для стали, но защита уменьшается, когда железобетон подвергается воздействию среды замораживания-оттаивания.Прочность бетона быстро снижается с увеличением повреждений от замораживания-оттаивания, образуется больше пор и трещин, которые обеспечивают проходы для проникновения хлоридов; следовательно, риск коррозии стали значительно увеличивается. Условия окружающей среды при замораживании-оттаивании и коррозия стали должны быть серьезно рассмотрены для обеспечения прочности и безопасности конструкции.

Предыдущие исследования детально исследовали коррозию стали в железобетоне; однако большинство исследований проводится в обычных условиях.Гласс и Буэнфельд представили пороговый уровень хлоридов для коррозии стали в бетоне [16]; Berrocal et al. представить коррозию стальных стержней, встроенных в фибробетон под воздействием хлоридов [17]; и Coccia et al. исследовать влияние коррозии на прочность сцепления стальной арматуры в бетоне [18]. Большинство исследований коррозии стали в железобетоне почти игнорируют влияние суровых условий окружающей среды, но суровые условия часто существуют в реальной среде, такие как замораживание-оттаивание и среды проникновения хлоридов.Срок службы железобетонных конструкций обычно рассчитывается на основе одного выбранного механизма разрушения, например карбонизации, проникновения хлоридов и воздействия мороза. Однако эти комбинированные действия, такие как проникновение хлоридов в сочетании с циклами замораживания-оттаивания, могут сократить срок службы железобетонных конструкций больше, чем отдельные процессы, действующие по отдельности [19–23]. Следовательно, учет суровых условий окружающей среды и совместных действий важен и необходим.Основываясь на предложениях, упомянутых выше, эта статья разработана для исследования коррозии стали и поведения сцепления-проскальзывания в железобетоне под действием сцепления повреждений при замерзании-оттаивании и проникновения хлоридов. Определена коррозия стали в различных бетонах в условиях замерзания-оттаивания. Кроме того, также исследуется поведение сцепления-проскальзывания между бетоном и коррозионно-стойкой сталью после выдерживания циклов замерзания-оттаивания, что не изучалось в предыдущих исследованиях.

Для достижения этой цели сначала был приготовлен обычный, воздухововлекающий и гидроизоляционный бетон, а затем были применены различные циклы замораживания-оттаивания в образцах бетона.Состояние коррозии стали в железобетоне измерялось после различных циклов замораживания-оттаивания, а плотность тока коррозии использовалась для оценки состояния коррозии стали. Также обсуждается влияние толщины покрытия и водоцементного отношения на коррозию стали в условиях замерзания-таяния. Для проверки точности результатов испытаний плотности тока коррозии фактические проявления коррозии стали после различных циклов замораживания-оттаивания также измеряются посредством испытания на раскалывание.Наконец, влияние повреждений при замораживании-оттаивании и коррозии стали на поведение сцепления-проскальзывания в железобетоне также было исследовано с помощью испытания сцепления-проскальзывания, и оно направлено на оценку механических свойств железобетона после повреждений при замораживании-оттаивании и коррозия стали.

2. Материалы и детали эксперимента

2.1. Пропорции смеси и образцы бетона

Сначала готовятся различные образцы бетона, и в таблице 1 показаны конкретные пропорции смеси.Образец железобетона размером 280 мм × 150 мм × 75 мм можно увидеть на Рисунке 1. Обсуждается влияние толщины покрытия и водоцементного отношения на коррозию стали в железобетоне в условиях замерзания-оттаивания, а также толщина покрытия. составляет соответственно 15 мм и 30 мм.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||