Напрягающий бетон: Бетоны напрягающие. Технические условия – РТС-тендер

- не напрягает, а помогает » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

- Бетоны напрягающие — Справочник строительных материалов и терминов (Б)

- Как сделать напрягающий бетон? — Общий

- Бетон с необычными свойствами | Блог

- СВЯЗАННЫЕ ДЕФОРМАЦИИ И САМОНАПРЯЖЕНИЯ В РАННЕМ ВОЗРАСТЕ НАПРЯГАЮЩЕГО БЕТОНА В УСЛОВИЯХ ПЛОСКОГО СИММЕТРИЧНОГО ОГРАНИЧЕНИЯ

- Предварительно-напряженный бетон — Как сделать ремонт квартиры самостоятельно?

- Напрягающий цемент

- Более компактный, экологичный, расширяющийся бетон подвергается предварительному напряжению по мере формирования

- Стальные опалубки с предварительным натяжением | Журнал «Бетонное строительство»

- Когда бетон научится предварительно напрягаться

- Характеристики на самонапрягающемся бетоне, армированном стальным волокном

- Самонапряженный бетон — более совершенный предварительно напряженный бетон

- Поведение Т-образных составных балок из напрягающего бетона, армированного фиброй, при изгибе

- 1. Введение

- 2. Материалы и свойства

- 2.1. Материалы

- 2.2. Свойства бетона

- 3. Экспериментальное исследование

- 3.1. Настройка теста

- 3.2. Подготовка образца

- 3.3. Программа испытаний

- 4. Результаты испытаний

- 4.1. Результаты испытаний однопролетной составной Т-образной балки

- 4.2. Испытание двухпролетной составной Т-образной балки

- 6. Численное моделирование

- 6.1. Моделирование

- 6.2. Моделирование однопролетной составной Т-образной балки

- 6.

- 6.4. Моделирование двухпролетной неразрезной составной Т-образной балки

- 6.

- 7.

- Доступность данных

- Конфликт интересов

- Благодарности

- Инновационное интеллектуальное анкерное крепление для бетона с функцией самоопределения напряжения предварительного напряжения PS Tendon

не напрягает, а помогает » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

Проблемам водонепроницаемости бетонов в последнее время в строительстве уделяется все большее внимание, особенно когда речь идет о подземной части зданий и, тем более, подземных сооружениях. Дело в том, что воздействие воды на бетонные конструкции снижает долговечность сооружений и увеличивает затраты на их ремонт.

Гидроизоляция: затраты превосходят результат

Конечно же, чтобы защитить железобетонные конструкции от воздействия влаги и воды, широко применяются гидроизоляционные материалы. Однако практика показывает, что эта защита не столь долговечна, как это предусматривают проекты. А потому достаточно быстро на подавляющем большинстве сооружений и конструкций подземной инфраструктуры отказывают гидроизоляционные системы. Из-за этого начинается повреждение самих конструкций и приходится их ремонтировать, причем гораздо раньше запланированного срока. К сожалению, срок службы гидроизоляционных материалов составляет от 5 до 20 лет. Плюс ко всему ремонтопригодность гидроизоляционных систем весьма низкая. В итоге времени, сил и средств на это тратится много, а результаты далеки от желаемых.

К сожалению, срок службы гидроизоляционных материалов составляет от 5 до 20 лет. Плюс ко всему ремонтопригодность гидроизоляционных систем весьма низкая. В итоге времени, сил и средств на это тратится много, а результаты далеки от желаемых.

Однако из этого положения есть выход, причем весьма привлекательный во всех отношениях. Это — применение так называемых напрягающих бетонов, которые почти полвека назад были разработаны известным ученым из НИИЖБ профессором В. В. Михайловым. Сегодня дальнейшим развитием этих материалов занимается лаборатория №7 этого же института, которой руководит Лариса Титова.

Ни трещин, ни усадки…

Напрягающий бетон лишен недостатков обычного бетона, в частности, такого, как снижение прочности при растяжении, а также появления усадки в процессе твердения. Фактически это — материал с весьма точно прогнозируемыми свойствами, который великолепно обеспечивает конструкциям, сделанным из него, трещиностойкость и водонепроницаемость. Это достигается тем, что регулирование расширения в процессе твердения позволяет нейтрализовать усадку за счет собственного обжатия (самонапряжения) бетона.

Это достигается тем, что регулирование расширения в процессе твердения позволяет нейтрализовать усадку за счет собственного обжатия (самонапряжения) бетона.

И, как результат, в большинстве случаев применение напрягающих бетонов позволяет возводить конструкции и сооружения, которые по своим техническим и эксплуатационным характеристикам превосходят аналоги из обычного бетона.

Еще один солидный плюс в пользу напрягающих бетонов состоит в том, что для их приготовления не нужно чего-то сверхособенного. Их изготавливают на основе стандартных заполнителей и вяжущего, состоящего из портландцемента и расширяющей добавки (РДК и РДН).Последнюю вводят либо в процессе приготовления бетонной смеси на заводе, либо непосредственно в бетоносмесителе на стройке. Во всем остальном процесс приготовления такого бетона и отливки из него изделий и конструкций принципиально не отличается от обычной технологии бетонных работ. При этом можно использовать и все другие необходимые виды химических добавок, которые предназначены для бетонов на основе портландцемента.

Сам себе изоляция

Но все же главное преимущество напрягающего бетона в том, что он сочетает в себе функции несущей конструкции и гидроизоляционного покрытия. Фактически, он сам является гидроизолирующим «покрытием» по всей массе конструкции. И даже если произойдет какое-либо механическое повреждение этой конструкции, гидроизоляция не пострадает, потому что ее… попросту нет! Имеется в виду — нет поверхностного слоя, под которым находится уязвимое тело конструкции. Она полностью неуязвима для воды и влаги! А это значит, что она обладает высокими качественными характеристиками в течение всего срока существования и требует гораздо меньше расходов при эксплуатации чем такая же, но из обычного бетона, покрытого гидроизоляционным слоем. К тому же сокращаются и сроки строительства таких объектов — не надо тратить время (и деньги, кстати) на гидроизоляцию здания или сооружения.

И еще об экономике…

Кроме упомянутого снижения трудозатрат и сокращения сроков строительства, нужно упомянуть и еще одно преимущество напрягаемого бетона. Можно путем изменения толщины конструкции и специального армирования уменьшить расход материалов. Увеличиваются также — примерно в два — три раза — сроки безремонтной эксплуатации возведенных зданий. Практика показала, что незначительное удорожание самого бетона сторицей окупается за счет экономии на гидроизоляции, а также возможностью работать на стройплощадке круглый год.

Можно путем изменения толщины конструкции и специального армирования уменьшить расход материалов. Увеличиваются также — примерно в два — три раза — сроки безремонтной эксплуатации возведенных зданий. Практика показала, что незначительное удорожание самого бетона сторицей окупается за счет экономии на гидроизоляции, а также возможностью работать на стройплощадке круглый год.

К тому же если в конструкциях из обычного бетона на портландцементе по причине невысокого значения предельной растяжимости бетона приходится устраивать деформационные швы, то при использовании бетонов с компенсированной усадкой (с применением специальной технологии укладки) от температурных швов можно отказаться и получить бесшовные конструкции большой протяженности (например, фундаментные плиты, полы и т.д.).

Рекомендовано учеными, проверено практикой

Напрягающие бетоны уже нашли сегодня применение во многих областях строительства. Прежде всего — в сборных и монолитных конструкциях и сооружениях, к которым предъявляются высокие требования по трещиностойкости, водонепроницаемости и долговечности. Это емкости различного назначения, подземные конструкции зданий и сооружений, конструкции большой протяженности, полы гражданских и промышленных зданий, омоноличенные сборные фундаменты под мощные турбоагрегаты, защитные сооружения против радионуклидов. Всего же на сегодняшний день в России уложено около 100 000 кубометров бетона без использования гидроизоляции. И двенадцатилетний опыт эксплуатации этих сооружений показал: протечек там нет!

Это емкости различного назначения, подземные конструкции зданий и сооружений, конструкции большой протяженности, полы гражданских и промышленных зданий, омоноличенные сборные фундаменты под мощные турбоагрегаты, защитные сооружения против радионуклидов. Всего же на сегодняшний день в России уложено около 100 000 кубометров бетона без использования гидроизоляции. И двенадцатилетний опыт эксплуатации этих сооружений показал: протечек там нет!

По рекомендациям и при техническом сопровождении НИИЖБа были возведены ограждающие конструкции подземной части таких крупных объектов, как Центральный выставочный зал «Манеж» в Москве, торгово-оздоровительный комплекс «Атриум» на площади Курского вокзала, корпус № 5 Фундаментальной библиотеки МГУ, жилые и офисные комплексы в разных районах Москвы и Подмосковья.

Напрягающий бетон был применен и при возведении покрытий полов на мясокомбинатах «Велком», «Микомс», «Кампомос». Стоит отметить применение напрягающего бетона при возведении монолитных покрытий ледовых полей и беговых дорожек на ряде стадионов в России и ближнем зарубежье. И сегодня ни у кого не вызывает сомнения: напрягающие бетоны прочно заняли свою нишу в строительстве и являются в ней практически незаменимыми!

И сегодня ни у кого не вызывает сомнения: напрягающие бетоны прочно заняли свою нишу в строительстве и являются в ней практически незаменимыми!

Михаил СНЕГИРЕВ

Фото: addaks.ru, haiden.ru, prompolymers.ru

Бетоны напрягающие — Справочник строительных материалов и терминов (Б)

Бетоны

напрягающие представляют собой специальные бетоны, изготовленные на основе

напрягающего цемента и предназначенные для изготовления самонапряженных

(предварительно напряженных) конструкций. При твердении такие бетоны

расширяются.

Напрягающий портландцемент (НПЦ)

Данный вид цемента является продуктом совместного помола

специальной сульфоалюминатной добавки расширяющей и портландцементного клинкера.

Сульфоалюминатная добавка придает цементу специфичные уникальные свойства.

Обладая всеми положительными свойствами портландцемента,

напрягающий портландцемент обеспечивает в растворах (бетонах) следующие

качества:

— полная водонепроницаемость (W10…W20), дополнительная гидроизоляция при этом не

требуется,

— нет усадки с ее отрицательными последствиями,

— повышенная морозостойкость,

— повышенная стойкость к агрессивным средам,

— при растяжении – высокая прочность.

Применение

Бетоны и иные растворы на основе НПЦ широко применяют:

В гражданском строительстве:

— малоэтажное индивидуальное строительство: дачи, дома, гаражи подземные,

балконы, лоджии, сауны, бани, подвальные помещения и т.д.

— сооружения спортивные (беговые дорожки, полы, трибуны стадионов, хоккейные

поля, плавательные бассейны, катки с льдом и искусственным),

— гидроизоляция бассейнов, санитарно-технических кабин, подвалов,

— омоноличивание и заделка металлических креплений перил.

В промышленном строительстве:

— монолитные и сборные емкости разного назначения (наземные, подземные,

подводные, сооружения водонапорные и очистные, бассейны, отстойники, резервуары

для воды, силосы для материалов сыпучих, станции насосные канализационные),

— коммуникационные и транспортные тоннели, а также тоннели метро, переходы,

шахты,

— полы производственных и общественных зданий, гаражей,

— покрытия мостов, автодорог, аэродромов,

— фундаменты для турбоагрегатов, а также иного механического оборудования,

— промышленные безрулонные кровли,

— трубы безнапорные и низконапорные,

— хранилища радиоактивных и иных отходов,

— реконструкция, ремонт и усиление конструкций,

— покрытия гидроизоляционные бетонных поверхностей, водонепроницаемые,

трещиностойкие швы и стыки всех видов.

Производство сухих строительных смесей (ремонтных, гидроизоляционных,

фасадных, для стяжки пола и т.д.).

Справочник строительных материалов (Б)

Справочник строительных материалов и терминов

Как сделать напрягающий бетон? — Общий

Я знаю что гипс придает расширение при застывании, сколько его добавлять в обычный цемент?

Не создавайте себе проблем, гипс в бетоне — это коварная штука! При разумной концентрации он ускоряет схватывание бетонной смеси, при превышении — образуется эттрингит (цементная бацилла), он сильно увличивается в объеме в процессе твердения бетона и буквально разрывает его в труху, т. е. напрягает довольно нехило… 🙂

е. напрягает довольно нехило… 🙂

Если нет соответствующего, т.е. безусадочного или расширяющегося цемента, то Вам надо просто изготовить бетон с минимальной усадкой, этого будет вполне достаточно для Вашей цели. Степень усадки бетона зависит от количества цемента в смеси — чем его меньше, тем и усадка будет меньше. При этом нужен минимум воды — смесь должна быть жесткой, для этого в обязательном порядке в составе необходим какой-нибудь суперпластификатор (лучше гиперпластификатор, но дороже), и при заполнении формы понадобится виброукладка ( хоть перфоратором 🙂 )

Состав для примера: 1 кг. цемента марки 500, 2 кг песка МЫТОГО, БЕЗ ГЛИНЫ, 4-5 кг гранотсева или мелкого щебня, воды — 0,5 ЛИТРА(!!), пластификатор С-3 — 20 грамм (2%). Пластификатор разводите в воде, добавляете цемент, после тщательного перемешивания, курите минут 5, за это время цемент придет в нужную кондицию, потом добавляете и размешиваете песок, а затем щебень, пока смесь не приобретет вид слегка влажной кучки песка со щебнем. Запихайте все это в Вашу форму и долбите перфоратором, пока все это не потечет внутри…

Запихайте все это в Вашу форму и долбите перфоратором, пока все это не потечет внутри…

В результате вы получите бетон марки примерно 200-250 и усадки у него не будет ВООБЩЕ!

Спасибо за внимание!

Бетон с необычными свойствами | Блог

Бетон является привычным и обыденным стройматериалом. Привычно смотрятся >новостройки Москвы от застройщика, возведенные из бетона по монолитной технологии. >Строительство малоэтажных домов тоже не может обойтись без этого материала. Даже дом, построенный из оцилиндрованного бруса, нуждается в крепком бетонном фундаменте. Тем не менее, бетон может вас удивить и необычными свойствами, и необычным применением.

Напрягающий бетон

Начнём с известного каждому строителю бетона напрягающего. Обычный бетон немного сжимается при высыхании. Это происходит по мере того, как испаряется заполняющая капилляры бетона влага. Напрягающий бетон за счёт специальных добавок предварительно слегка увеличивается в объемах, компенсируя дальнейшее сжатие. Это его свойство положено в основу создания предварительно напряженного железобетона. Имея меньшие прогибы и повышенную трещиностойкость по сравнению с обычным железобетоном, он позволяет перекрывать большие пролеты при равном сечении элементов. Это особенно важно при строительстве мостов.

Это его свойство положено в основу создания предварительно напряженного железобетона. Имея меньшие прогибы и повышенную трещиностойкость по сравнению с обычным железобетоном, он позволяет перекрывать большие пролеты при равном сечении элементов. Это особенно важно при строительстве мостов.

Зелёный бетон

Сегодня, когда так популярны «зелёные» технологии, автомобили и материалы, вполне логично и появление зелёного бетона. И он действительно существует.

Область применения такого бетона – зеленая архитектура, для которой характерно озеленение вертикальных поверхностей. Стена из зелёного бетона похожа на лужайку.

Эти квартиры в Тушино расположены в доме, который можно назвать зелёным, благодаря энергосберегающему навесному фасаду

На самом деле этот бетон правильнее называть биологическим. Его главная особенность заключается в том, что являющийся традиционной основой бетона портландцемент заменили на фосфат магния. В результате бетон стал пригоден для жизни микроорганизмов и может выполнять роль почвы для растений. Речь идёт конечно же не о деревьях и газонной траве, а о мхах, лишайниках, вьюнках.

В результате бетон стал пригоден для жизни микроорганизмов и может выполнять роль почвы для растений. Речь идёт конечно же не о деревьях и газонной траве, а о мхах, лишайниках, вьюнках.

Зелёное живое покрытие ценно не только в качестве декоративного материала. Оно поглощает часть солнечной энергии и снижает концентрацию углекислого газа в воздухе.

Конечно, никто на станет делать здание полностью из биологического бетона. Это декоративный материал, который наносится на водонепроницаемую основу, защищающую основные стены здания, например, кирпичные.

Вполне возможно, предложение >купить 1 комнатную квартиру в доме с фасадом из зелёного бетона не вызовет ни у кого удивления через несколько лет.

Прозрачный бетон

Слово литракон скорее всего ни о чём вам не говорит. И неудивительно, это новый материал, о существовании которого знают в основном дизайнеры и некоторые строители. LiTraCon – это прозрачный бетон, впрочем, правильнее его называть светопропускающим. И дело тут не в необычном химическом составе.

И дело тут не в необычном химическом составе.

Сквозь стену из литракона можно рассмотреть только контуры предметов. Блок из такого бетона пронизан множеством фиброоптических волокон, которые мы в быту называем оптоволокном.

Возможностей применить литракон очень много:

- несущие и межкомнатные стены;

- столешницы;

- архитектурные формы.

Проблема с применением литракона всего одна – очень высокая стоимость. Но тут ничего не поделаешь – его цену определяет стоимость фиброоптического волокна.

Столешница из стекла и бетона

Если столешница из литракона кажется вам чересчур дорогой, обратите внимание на смесь бетона и обычного стекла. Впрочем, несмотря на меньшую в разы цену, эти столешницы тоже нельзя назвать дешевыми. Зато выглядят они очень эффектно. В какой-то степени, такие столешницы можно назвать зелёными – ведь большая часть используемого в них стекла получена из вторсырья – использованных пивных бутылок.

Собираетесь купить >купить квартиру в Одинцово – на просторной кухне вам понадобится современная столешница

Кусочки цветного стекла, залитые бетоном, образуют ровную, твёрдую и красивую поверхность, которая прослужит вам лет 50. В плане дизайна особых ограничений нет, цвет стёкол можно выбирать из очень широкой гаммы. Поцарапать такую столешницу довольно сложно. Что же касается ухода, главное правило – всегда держать такую столешницу в чистоте и раз в полгода обрабатывать воском. Связано это с тем, что бетонная часть поверхности столешницы без должного ухода может впитывать некоторые вещества, в результате чего образуются пятна.

Если вы решили >купить трехкомнатную квартиру с просторной кухней – вам ещё придётся выбирать практичную и долговечную столешницу, не забудьте о варианте из бетона.

СВЯЗАННЫЕ ДЕФОРМАЦИИ И САМОНАПРЯЖЕНИЯ В РАННЕМ ВОЗРАСТЕ НАПРЯГАЮЩЕГО БЕТОНА В УСЛОВИЯХ ПЛОСКОГО СИММЕТРИЧНОГО ОГРАНИЧЕНИЯ

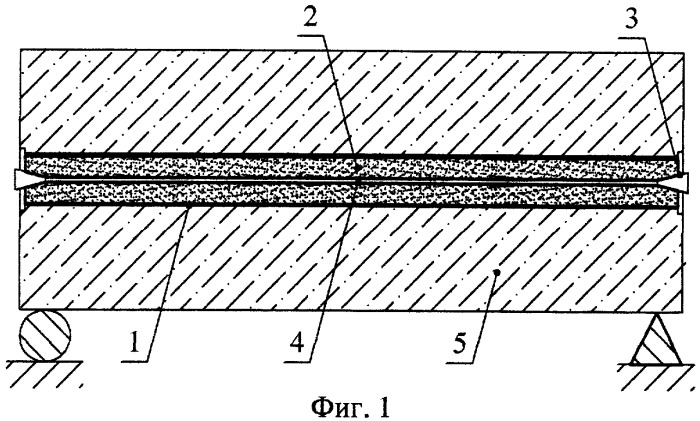

The expansive concrete is used in the reinforced concrete structures to shrinkage compensating. Most efficiently its application in the Concrete Filled Steel Tubes (CFST), in which the expansive concrete cant only compensate basic shrinkage of the filled CFST to effectively prevent separation structure but also induce self-stresses in the concrete core to keep it under in-plane biaxial compression before applying load. The practical design of the CFST structures requires accurate estimation of restrained strain and stress in the expansive concrete core during the early age of curing. Currently, phenomenological models for the estimation of concrete strains are commonly used. At the same time, there are models which based on the principles and assumptions of the elasticity theory that have advantages over phenomenological models. Major disadvantage of these models is that they consider the development of concrete strains, taking into account only its elastic behavior, which predetermines their low accuracy. In this article, the stress-strain development model for the restrained expansion strains and self-stresses estimation of expansive concrete core, taking into account the relaxation stresses due elastic and plastic deformation under both internal (aggregate) and external (steel shell) restrained conditions and a cumulative force induced by these restrains, what allows to determine more accuracy values is presented.

Most efficiently its application in the Concrete Filled Steel Tubes (CFST), in which the expansive concrete cant only compensate basic shrinkage of the filled CFST to effectively prevent separation structure but also induce self-stresses in the concrete core to keep it under in-plane biaxial compression before applying load. The practical design of the CFST structures requires accurate estimation of restrained strain and stress in the expansive concrete core during the early age of curing. Currently, phenomenological models for the estimation of concrete strains are commonly used. At the same time, there are models which based on the principles and assumptions of the elasticity theory that have advantages over phenomenological models. Major disadvantage of these models is that they consider the development of concrete strains, taking into account only its elastic behavior, which predetermines their low accuracy. In this article, the stress-strain development model for the restrained expansion strains and self-stresses estimation of expansive concrete core, taking into account the relaxation stresses due elastic and plastic deformation under both internal (aggregate) and external (steel shell) restrained conditions and a cumulative force induced by these restrains, what allows to determine more accuracy values is presented.

Напрягающий бетон используют в железобетонных конструкциях как один из способов компенсации усадочных деформаций бетона. Наиболее эффективно его применение в сталетрубобетонных элементах, в которых напрягающий бетон не только компенсирует усадку, предотвращая отделение стальной оболочки от бетонного ядра, но также способствует возникновению самонапряжений в бетонном ядре, сохраняя его двухосное обжатие до момента приложения нагрузки. Для проектирования сталетрубобетонных элементов из напрягающего бетона необходима точная оценка развития собственных деформаций и самонапряжений бетонного ядра во времени. В настоящее время в строительной практике для прогнозирования собственных деформаций бетона в основном используют феноменологические модели. В то же время существуют также модели, основанные на положениях и допущениях теории упругости, которые обладают рядом преимуществ перед феноменологическими моделями. Основным недостатком таких моделей является то, что они рассматривают развитие деформаций бетона, принимая во внимание только его упругое поведение, что в конечном итоге предопределяет их невысокую точность. В данной статье предложена модель для оценки собственных связанных деформаций и самонапряжений в ядре из напрягающего бетонного в сталетрубобетонных элементах, которая учитывает релаксацию собственных напряжений в результате проявления упругой и пластической деформации в условиях внутреннего (заполнитель) и внешнего (стальная оболочка) ограничений, а также результирующее поле напряжений от суммарной реакции в ограничивающих связях, что позволяет получать более адекватные их значения.

В данной статье предложена модель для оценки собственных связанных деформаций и самонапряжений в ядре из напрягающего бетонного в сталетрубобетонных элементах, которая учитывает релаксацию собственных напряжений в результате проявления упругой и пластической деформации в условиях внутреннего (заполнитель) и внешнего (стальная оболочка) ограничений, а также результирующее поле напряжений от суммарной реакции в ограничивающих связях, что позволяет получать более адекватные их значения.

Предварительно-напряженный бетон — Как сделать ремонт квартиры самостоятельно?

Предварительно-напряженный бетон получается при совместном действии бетона и высокопрочной стали, которая предварительно напрягается. Применяемая для этого сталь называется преднапрягаемой сталью, а предназначенный для преднапряжения арматурный элемент называется напрягающим элементом. Предварительное напряжение возникает, когда напрягаемые элементы натягиваются и в напряженном состоянии связываются с бетоном. При этом внутри конструкции получается сжатие, которое обеспечивает жатое состояние всего сечения конструкции. Конструкции предварительно напрягаются преимущественно в продольном направлении. В предварительно-напряженных бетонных конструкциях кроме напрягаемой арматуры требуется еще и арматура из обычной прутковой стали, которая называется ненапрягаемой или вспомогательной арматурой.

При этом внутри конструкции получается сжатие, которое обеспечивает жатое состояние всего сечения конструкции. Конструкции предварительно напрягаются преимущественно в продольном направлении. В предварительно-напряженных бетонных конструкциях кроме напрягаемой арматуры требуется еще и арматура из обычной прутковой стали, которая называется ненапрягаемой или вспомогательной арматурой.

В преднапряженном бетоне согласно DIN 1045 различаются несколько видов. Различие заключается в степени преднапряжения, по времени напряжения и по виду связи между напрягающим элементом и бетоном. Различаемыми признаками являются величина напрягающего усилия и техника преднапряжения.

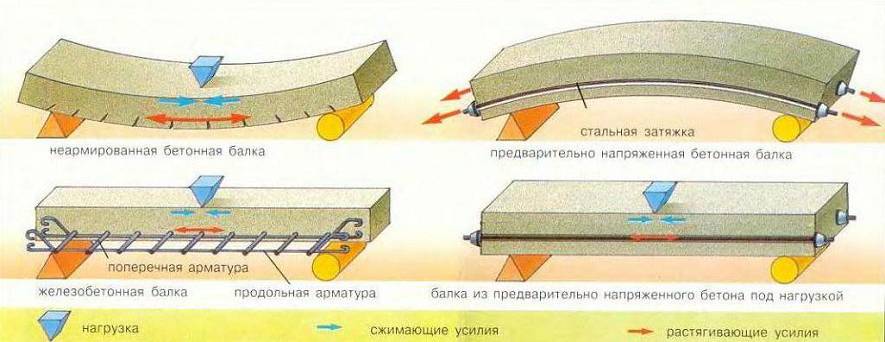

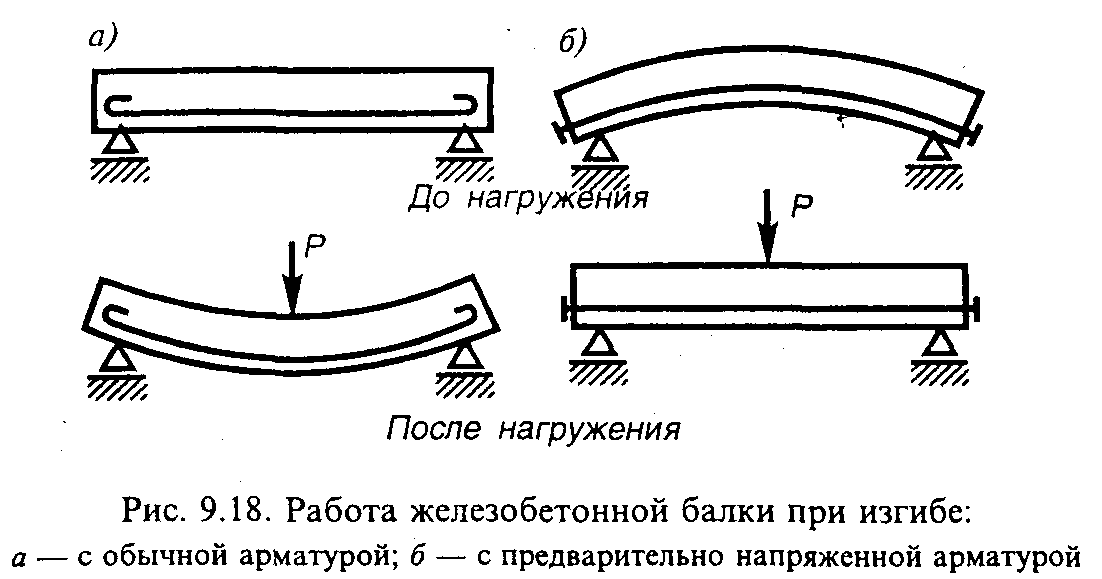

Принцип предварительно-напряженного бетона

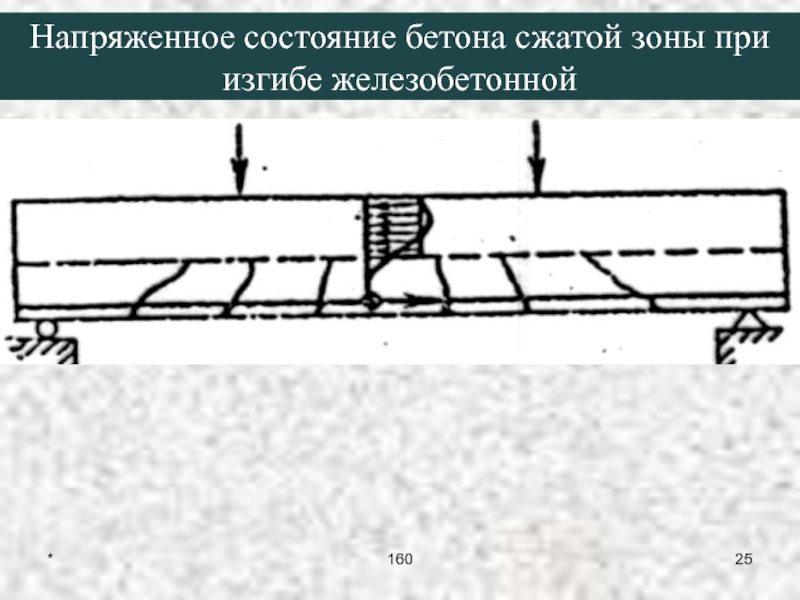

Принцип предварительно-напряженного бетона основан на том, чтобы в бетоне под нагрузкой создать сжатие там, где под нагрузкой должно было бы возникнуть растяжение. При этом прочности строительных материалов могут быть использованы полностью. Это позволяет применять меньшие сечения элементов и иметь меньшие нагрузки от собственного веса, чем при обычном железобетоне, в котором на основе связи между арматурой и бетоном в растянутой зоне сечения при увеличивающемся прогибе могут возникнуть трещины (рис. 1).

1).

Рис. 94. Поведение железобетонных и пред-варительно-напряженных бетонных конструкций под нагрузкой

Под полезной нагрузкой все сечение будет работать на сжатие. Поэтому в растянутой зоне конструкции в бетоне не будет образовываться трещин. Путем установки напрягаемого элемента в сечении можно по-разному влиять на собственное напряженное состояние конструкции.

По виду установки напрягаемых элементов различают внецентренное и центральное предварительное напряжение. При внецентренном пред-напряжении в растянутой зоне конструкции, работающей, например, на изгиб, возникает такое большое предварительное напряжение, которое будет равно тому растягивающему напряжению, которое могло бы иметь место в будущем при действии полезной нагрузки (рис. 2). Таким образом, под действием этой полезной нагрузки не будет возникать растяжение, а произойдет снижение сжимающей нагрузки. При центральном преднапряжении напрягаемые элементы располагаются по оси центра тяжести сечения (рис. 3). При этом по всему сечению возникает равномерное усилие сжатия. Под действием полезной нагрузки в растянутой зоне балки сжимающее усилие снижается полностью или частично, а в сжатой зоне образуется дополнительное сжимающее усилие.

3). При этом по всему сечению возникает равномерное усилие сжатия. Под действием полезной нагрузки в растянутой зоне балки сжимающее усилие снижается полностью или частично, а в сжатой зоне образуется дополнительное сжимающее усилие.

Рис. 2. Внецентренное предварительное напряжение

Рис. 3. Центральное преднапряжение

Внецентренное преднапряжение требует, в противоположность центральному, меньшее усилие напряжения и применяется, как правило, в изгибаемых элементах. Положение напряженных элементов должно соответствовать эпюре изгибающих моментов (рис. 4).

Рис. 4. Расположение напрягающего элемента в двухпролетной балке

Центральное преднапряжение ограничивается конструкциями, у которых моменты не имеют определенного направления, как, например, в железобетонных мачтах вследствие переменной по направлению нагрузки.

Виды предварительно напряженного бетона

По виду связи и по времени напряжения напрягающего элемента согласно DIN 1045 различают между преднапряжением с немедленной связью, преднапряжением с последующей связью, преднапряжением перед твердением бетона на натяжном стенде и преднапряжением после твердения бетона с последующей связью. (В российской практике различаются два вида предварительного напряжения, которые называются преднапряжением на бетон и преднапряжением на упоры).

(В российской практике различаются два вида предварительного напряжения, которые называются преднапряжением на бетон и преднапряжением на упоры).

Напряжение перед твердением бетона (напряжение на упоры).

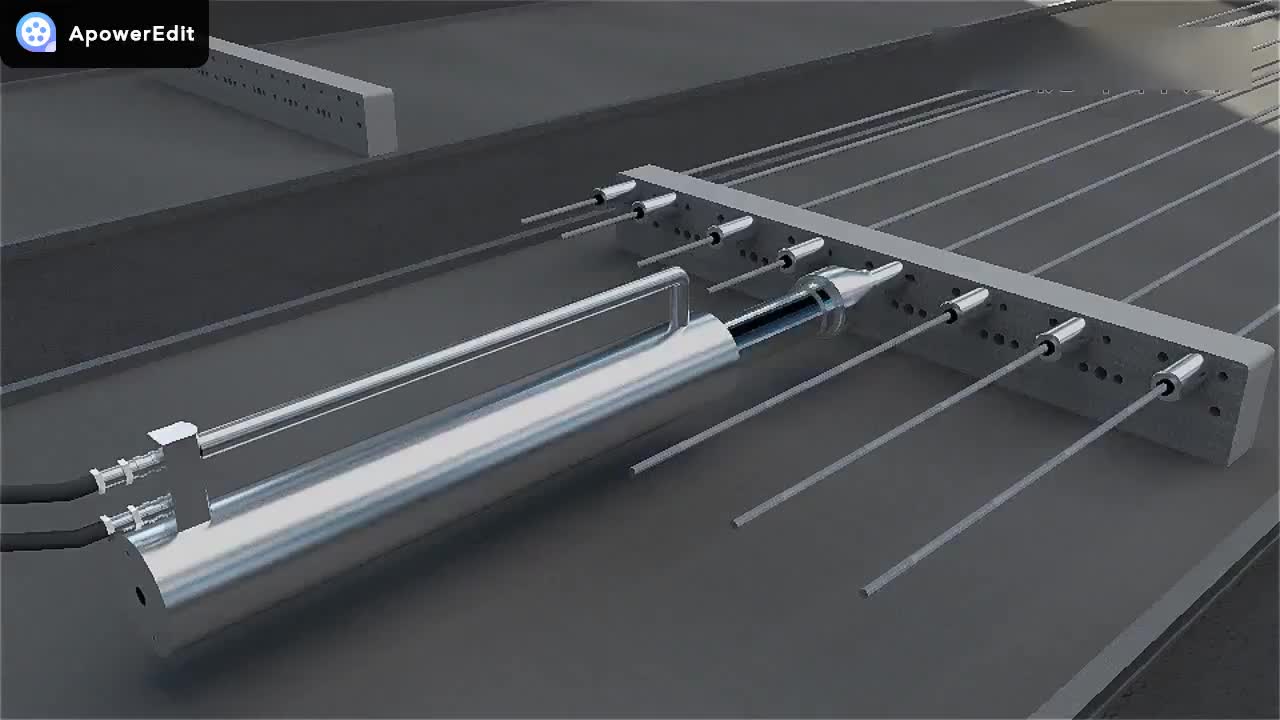

Этот метод требует особых приспособлений, таких, как, например, натяжной стенд. Натяжным стендом называется установка, которая состоит из двух несдвигаемых упоров и напрягающего домкрата (рис. 5). Напрягаемые элементы или напрягаемая проволока вместе с ненапрягаемой арматурой устанавливаются в опалубку и напрягаются. Они располагаются, как правило, прямолинейно. После этого можно производить бетонирование, причем между бетоном и напрягаемым элементом возникает непосредственная связь. Бетон должен соответствовать классу прочности не менее С30/37. После твердения бетона и набора расчетной прочности анкеровка напрягаемых элементов освобождается, при этом напрягающее усилие передается бетону. Этот метод применяется на бетонных заводах для серийного производства балок. Он называется также напряжением на стенде с немедленной связью.

Он называется также напряжением на стенде с немедленной связью.

Рис. 5. Предварительное напряжение на стенде

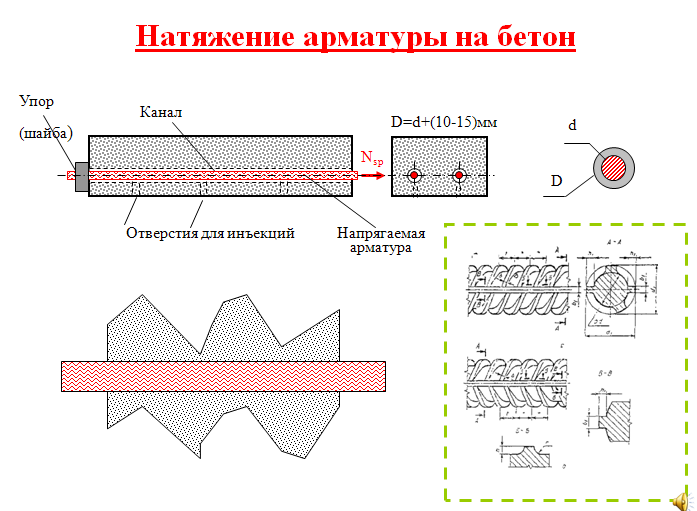

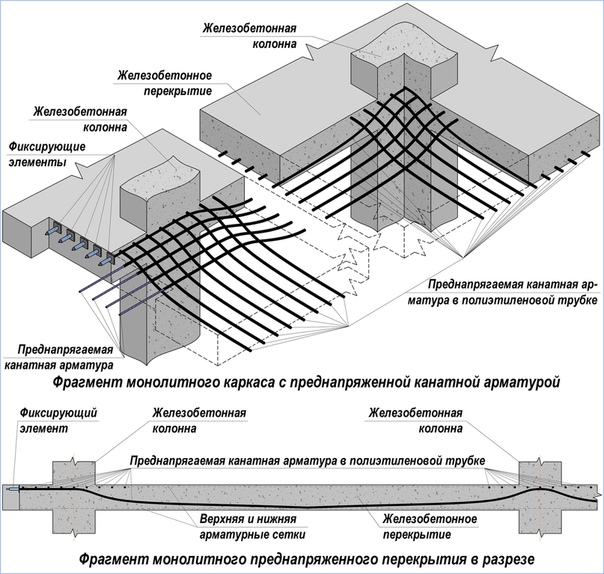

Напряжение после твердения бетона с последующей связью (напряжение на бетон).

Этот метод применяется, как правило, для изготовления предварительно напряженных конструкций на строительной площадке. Напрягающие элементы прокладываются в специальных трубах, служащих каналами скольжения (рис. 6). После этого можно бетонировать, причем бетон должен соответствовать классу прочности не менее С25/30. Способ работы при установке напрягающих элементов зависит от условий на стройплощадке и от положения напрягающего элемента. Более короткие напрягающие элементы могут устанавливаться вместе с ненапрягаемой арматурой, а длинные напрягающие элементы устанавливаются после установки ненапрягаемой арматуры.

Рис. 6. Предварительное напряжение с последующей связью (на бетон)

Кроме того, имеется возможность напрягаемую арматуру заводить в забетонированные каналы после твердения бетона (рис. 7). При этом говорят о подключении напрягаемой арматуры. Когда бетон достигнет определенной прочности, напрягающие элементы с помощью гидравлических прессов натягиваются и затем закрепляются (табл. 1). После напряжения и закрепления на бетоне кожуховая труба канала запрессовывается раствором. При этом возникает связь между бетоном и напрягающим элементом. Для изображения напрягающих элементов в арматурных чертежах применяются символы согласно DIN 1356-10 (рис. 8).

7). При этом говорят о подключении напрягаемой арматуры. Когда бетон достигнет определенной прочности, напрягающие элементы с помощью гидравлических прессов натягиваются и затем закрепляются (табл. 1). После напряжения и закрепления на бетоне кожуховая труба канала запрессовывается раствором. При этом возникает связь между бетоном и напрягающим элементом. Для изображения напрягающих элементов в арматурных чертежах применяются символы согласно DIN 1356-10 (рис. 8).

Рис. 7. Предварительно изготовленные каналы — кожуховые трубы

Рис. 8. Изображение напрягающих элементов

| Таблица 1. Минимальные прочности бетона fcmj [МН/м2] при предварительном напряжении | ||||

| Класс прочности бетона | С25/30 | С30/37 | С35/45 | С40/45 |

| Цилиндрическая прочность на сжатие при частичном преднапряжении | 13 | 15 | 17 | 19 |

| Цилиндрическая прочность на сжатие при окончательном преднапряжении | 26 | 30 | 34 |

38

|

Строительные материалы

Использование свойств бетона и стали до допустимого предела напряжений требует применения высококачественных строительных материалов.

Для изготовления бетона могут применяться все нормальные цементы классов прочности 42,5 и 52,5, а также портланд- и доменный портландцемент класса прочности 32,5. Состав и гранулометрический состав заполнителя должны быть определены при испытаниях на соответствие. Зерна заполнителя и вода затворения должны быть свободны от вредных примесей. Значение w/z необходимо держать как можно ниже. Добавки к бетону могут применяться только тогда, когда они допущены к применению для преднапряженного бетона в испытательном сертификате.

При применении преднапряженного бетона особые требования предъявляются к твердению бетона. Ими являются высокая прочность на сжатие и малая склонность к усадкам и ползучести. Причиной усадки является высыхание молодого бетона. Величина усадки в значительной степени зависит от водосодержания бетона, от влажности воздуха и от размеров конструкции. Ползучесть бетона наступает под длительно действующей нагрузкой. Величина ползучести в особенности зависит от размеров конструкции, от степени твердения бетона и от нагрузки. Усадка и ползучесть являются причиной укорочения конструкции, которая должна учитываться при напряжении конструкции.

Усадка и ползучесть являются причиной укорочения конструкции, которая должна учитываться при напряжении конструкции.

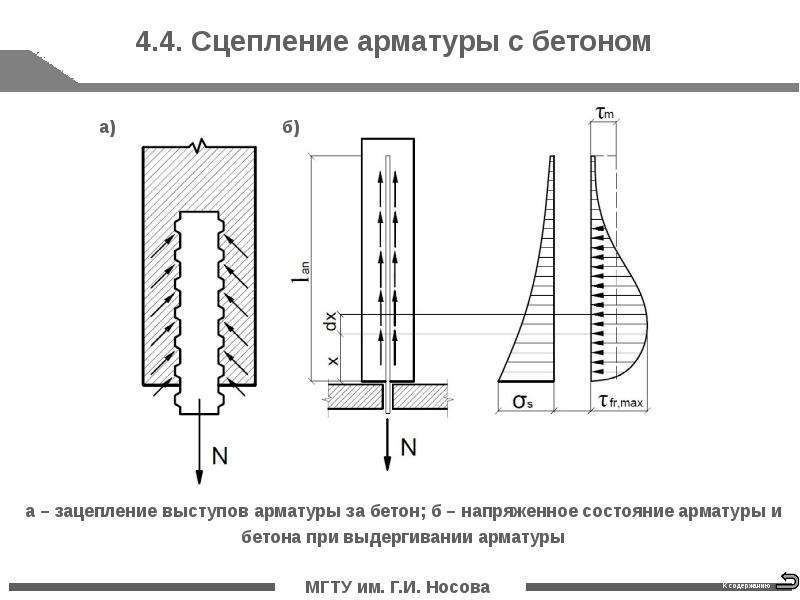

В качестве напрягаемой стали для напрягающих элементов (рис. 9) может применяться только сталь, для которой имеется допуск строительного надзора. Так как напрягающие элементы служат для создания предварительного напряжения в бетоне, то напрягаемые стали должны иметь особые свойства, как, например, очень высокую прочность на растяжение и хорошее сцепление с бетоном.

Рис. 9. Напрягающие элементы

Раствор для запрессовки служит при преднапряжении с последующей связью для обеспечения связи и в качестве коррозионной защиты.

Он запрессовывается в трубы каналов таким образом, чтобы пустоты между преднапрягаемой арматурой и между преднапрягаемой арматурой и стенкой канала были полностью заполнены. Это требует применения раствора, который обладает достаточной текучестью и не осаждается при запрессовывании. Затвердевший раствор должен иметь прочность не менее 30 МН/м2, а также быть плотным и, кроме того, морозостойким. В качестве раствора для запрессовки применяется водоцементная смесь со значением w/z ≤ 0,4, с допущенными для предварительно напряженного бетона добавками, например ЕН.

Затвердевший раствор должен иметь прочность не менее 30 МН/м2, а также быть плотным и, кроме того, морозостойким. В качестве раствора для запрессовки применяется водоцементная смесь со значением w/z ≤ 0,4, с допущенными для предварительно напряженного бетона добавками, например ЕН.

Напрягающий элемент

Стальные элементы, которые служат для создания предварительного напряжения в конструкции, называются напрягающими элементами. Напрягаемая сталь со связью, которая обеспечивается сразу, забетонируется без кожуховых каналов.

При предварительном напряжении с последующей связью напрягаемая сталь должна заводиться в кожуховые каналы. Различают напрягающие элементы из отдельных стержней и из пучков. Пучки могут приготавливаться из гладких или из ребристых проволок или из прядей. Напрягаемая сталь должна быть чистой и свободной от вредящей ржавчины и не должна быть мокрой. Поэтому изготовление готовых напрягающих элементов должно производиться в крытых цехах.

Кожуховые каналы изготавливаются из волнистой стальной жести. Из-за волнообразной формы поверхности обеспечивается хорошая жесткость трубы и хорошая связь с бетоном конструкции, а также возможность на стыках навинчивать соединительные муфты. Кожуховые трубы должны быть плотными, чтобы внутрь не могло попасть цементное молоко при бетонировании конструкции. Они не должны сгибаться или получать другие повреждения при заполнении опалубки бетоном. Для того чтобы при последующем запрессовывании канала раствором из него мог выходить воздух, в длинные напрягающие элементы должны встраиваться трубочки для воздухоотведения.

Из-за волнообразной формы поверхности обеспечивается хорошая жесткость трубы и хорошая связь с бетоном конструкции, а также возможность на стыках навинчивать соединительные муфты. Кожуховые трубы должны быть плотными, чтобы внутрь не могло попасть цементное молоко при бетонировании конструкции. Они не должны сгибаться или получать другие повреждения при заполнении опалубки бетоном. Для того чтобы при последующем запрессовывании канала раствором из него мог выходить воздух, в длинные напрягающие элементы должны встраиваться трубочки для воздухоотведения.

Заанкеривания служат как для закрепления напрягаемых проволок, так и для передачи напрягающих усилий на бетон конструкции. Различают напрягающие анкеры и прочные (глухие) анкеры. Тогда как глухие анкеры просто держат напрягаемую сталь на бетоне (рис. 11), напрягающие анкеры используют для напряжения и анкеровки напрягаемой арматуры. Напрягающие анкеры, называемые также напрягающими головками, состоят, как правило, из анкерной плиты и тела анкера (рис. 10). Анкерная плита закрывает со стороны бетона через переходный штуцер кожуховую трубу канала. Тело анкера устроено таким образом, что концы напрягаемой арматуры после натяжения могут удерживаться. В случае пучковых напрягающих элементов анкерная плита имеет приспособление для распирания напрягаемой стали. Часто применяемые приспособления для заанкеривания — это резьбовое заанкеривание, заанкеривание расклиниванием и петлевое заанкеривание. Заанкеривание при больших усилиях напряжения требует применение спиральнонавивной арматуры в районе передачи усилий. При этом усилия распределяются и повышается связь арматуры с бетоном.

10). Анкерная плита закрывает со стороны бетона через переходный штуцер кожуховую трубу канала. Тело анкера устроено таким образом, что концы напрягаемой арматуры после натяжения могут удерживаться. В случае пучковых напрягающих элементов анкерная плита имеет приспособление для распирания напрягаемой стали. Часто применяемые приспособления для заанкеривания — это резьбовое заанкеривание, заанкеривание расклиниванием и петлевое заанкеривание. Заанкеривание при больших усилиях напряжения требует применение спиральнонавивной арматуры в районе передачи усилий. При этом усилия распределяются и повышается связь арматуры с бетоном.

Рис. 10. Напрягаемй анкер

Рис. 11. Прочный (глухой) анкер

Предварительное напряжение

Под предварительным напряжением понимают передачу напрягающего усилия и заанкеривание концов стержней через напрягающий анкер на затвердевшем бетоне. Предварительное напряжение в преднапряженном бетоне с последующей связью может происходить только тогда, когда бетон приобретет определенную прочность (см. табл. 1). Преднапряжение передается по определенной программе. О процессе преднапряжения составляется протокол предварительного напряжения.

табл. 1). Преднапряжение передается по определенной программе. О процессе преднапряжения составляется протокол предварительного напряжения.

Приспособления для преднапряжения Для натяжения напрягаемой арматуры применяются почти исключительно гидравлические напрягающие прессы (рис. 12). При натяжении напрягающее усилие и путь натяжения должны быть точно измеряемыми. В качестве плоскостисопротивления для прессов служат анкерные плиты напрягающих элементов. Усилие пресса должно быть согласовано с напрягающим усилием напрягающего элемента, видом передачи усилия на его поперечное сечение и видом его заанкеривания.

Рис. 12. Гидравлический пресс для натяжения арматуры

Процесс натяжения

Предварительное напряжение должно происходить таким образом, чтобы усилия сжатия по всему сечению бетона равномерно увеличивались. Поэтому напрягающие элементы напрягаются один за другим в последовательности, указанной в программе напряжения.

Преднапряжение производится ступенчато. Если достигнуто полное усилие преднапряжения, то концы стержней удерживаются на местах анкеровки, и после этого кожуховые трубы запрессовываются раствором.

Запрессовка должна происходить как можно быстрее по условиям защиты от коррозии. Необходимо следить за тем, чтобы температура в кожуховой трубе и в окружающем бетоне конструкции не была ниже +5 °С. Процесс запрессовки должен проводиться с одной стороны непрерывно и без перерывов. Перед запрессовкой канал напрягаемой арматуры промывается водой и продувается сжатым воздухом. С помощью запрессовывающего насоса раствор под небольшим давлением медленно и равномерно подается прямо из миксера или растворомешалки по насосному шлангу через запрессовочное отверстие в кожуховый канал. Запрессовочное отверстие, как правило, находится в анкерной плите напрягающего элемента. Через трубочки для удаления воздуха, которые в большинстве расположены в верхней части напрягающего элемента, можно наблюдать процесс запрессовки. Отверстия для удаления воздуха будут закрываться, когда раствор продвинулся достаточно далеко. Если раствор выходит из отверстий для удаления воздуха на противоположном конце напрягающего элемента при одинаково остающейся консистенции, то процесс запрессовки может быть окончен.

Отверстия для удаления воздуха будут закрываться, когда раствор продвинулся достаточно далеко. Если раствор выходит из отверстий для удаления воздуха на противоположном конце напрягающего элемента при одинаково остающейся консистенции, то процесс запрессовки может быть окончен.

Преимущества предварительно-напряженного бетона

Предварительно-напряженный бетон представляет собой дальнейшее развитие железобетона. В железобетоне вследствие малой прочности бетона на растяжение могут быть только частично использованы свойства бетона и стали. В то же время в преднапряженном бетоне они используются полностью. Если сравнивать между собой железобетон и преднапряженный бетон, то преднапряженный бетон более предпочтителен для конструкций больших пролетов. Экономичность предварительно-напряженного бетона основана на более высокой несущей способности его при одновременной экономии материалов. Его преимущество в строительно-технической области — это малые деформации строительных конструкций, отсутствие трещин в бетонных поверхностях и связанная с этим защита от коррозии. Без предварительного напряжения нельзя изготовить экономичные стройные большепролетные конструкции и сооружения, например, в строительстве мостов (рис. 13) и в сборном строительстве.

Без предварительного напряжения нельзя изготовить экономичные стройные большепролетные конструкции и сооружения, например, в строительстве мостов (рис. 13) и в сборном строительстве.

Рис. 13. Пролетное строение и плита проезжей части

Напрягающий цемент

|

Цена:

Цемент НЦ-10 — 10500 руб/т (с НДС)

Цемент НЦ-20 — 11500 руб/т (с НДС)

Упаковка: мешки по 50 кг

Отгрузка: от 1000 кг

|

Описание

Напрягающий цемент НЦ (ГОСТ Р 56727-2015) – высокоэффективное вяжущее, обладающее гидроизоляционными свойствами. Представляет собой состав на основе тонкоизмельченного портландцементного клинкера, расширяющейся добавки и гипса. Бетоны, изготовленные с использованием этого вида цемента, в период их твердения в условиях ограничения деформаций, обладают таким свойством как самонапряжение. Применение напрягающего цемента обусловлено рядом технических и экономических преимуществ, среди которых обеспечение трещиностойкости и водонепроницаемости, сокращение расхода арматуры, вяжущего, сокращения сроков строительства и эксплуатации объекта. Цена напрягающего цемента, в сравнении с портландцементом, выше, но объективные требования к надежности сооружений в целом оправдывают выбор в пользу более эффективных материалов. Поэтому при ремонте и строительстве особо ответственных участков специалисты рекомендуют купить напрягающий цемент.

Цена напрягающего цемента, в сравнении с портландцементом, выше, но объективные требования к надежности сооружений в целом оправдывают выбор в пользу более эффективных материалов. Поэтому при ремонте и строительстве особо ответственных участков специалисты рекомендуют купить напрягающий цемент.

Для достижения указанных свойств, при изготовлении цемента используют глиноземистый шлак и сульфатированный клинкер, которые выступают в качестве расширяющейся добавки, являющейся одним из основных компонентов. Различные минеральные добавки, входящие в состав, не превышающие 5% от общей массы, считаются вспомогательными компонентами, и могут различаться в зависимости от сферы применения конечного продукта. Помимо этого, по согласованию с заказчиком, в составе допустимо применение специальных и технологических добавок, требования к которым регламентированы ГОСТ 31108. При этом добавки, повышающие класс опасности цемента, в напрягающий цемент вводить не допускается.

Напрягающие цементы, в зависимости от значения самонапряжения, разделены на четыре типа: с низкой, малой, средней и высокой энергией самонапряжения. По прочности материал имеет подразделения на классы 32,5 и 42,5, а также подклассы нормальнотвердеющие (Н) и быстротвердеющие (Б). В соответствии с ГОСТ, начало схватывания должно происходить не ранее чем через тридцать минут с момента затворения. Это правило применимо ко всем типам напрягающих цементов.

По прочности материал имеет подразделения на классы 32,5 и 42,5, а также подклассы нормальнотвердеющие (Н) и быстротвердеющие (Б). В соответствии с ГОСТ, начало схватывания должно происходить не ранее чем через тридцать минут с момента затворения. Это правило применимо ко всем типам напрягающих цементов.

Хранение материала осуществляется в силосах, закрытых емкостях (без упаковки) или в сухих помещениях (в упаковке). При этом необходимо разделение цемента по классам и подклассам прочности. Недопустимо хранение напрягающего цемента без упаковки в складах амбарного типа. Также допускается хранение напрягающего цемента в контейнерах типа МКР с полиэтиленовой (водонепроницаемой) подложкой, под навесом или на открытой площадке.

Применение

Напрягающий цемент зарекомендовал себя как эффективный материал при строительстве и ремонте различных сооружений с высокими требованиями к прочности и водонепроницаемости. К таким объектам можно отнести отстойники воды, очистные сооружения, разного рода резервуары. Бетоны на основе напрягающего цемента используются при строительстве и ремонте цокольных этажей зданий, строительстве туннелей метро, бункеров, бассейнов и подземных объектов, подверженных воздействию грунтовых вод. Помимо этого, материал получил широко применение при изготовлении напорных и безнапорных труб, ремонте и строительстве аэродромных покрытий, строительстве могильников радиоактивных отходов.

Бетоны на основе напрягающего цемента используются при строительстве и ремонте цокольных этажей зданий, строительстве туннелей метро, бункеров, бассейнов и подземных объектов, подверженных воздействию грунтовых вод. Помимо этого, материал получил широко применение при изготовлении напорных и безнапорных труб, ремонте и строительстве аэродромных покрытий, строительстве могильников радиоактивных отходов.

Характеристики

| Наименование показателя | Значение для цемента типа | |||

| НЦ-10 | НЦ-20 | |||

| Линейное расширение, %, не более | 1,0 | 1,5 | ||

| Самонапряжение, МПа (кгс/см), не менее | 0,7 (7) | 2,0 (20) | ||

Более компактный, экологичный, расширяющийся бетон подвергается предварительному напряжению по мере формирования

Одним из способов повышения прочности и долговечности бетона является включение в него перед заливкой натянутых стальных стержней, которые затем можно отпустить для сжатия материала по мере его формирования. он устанавливает. Новая адаптация этого метода предварительного напряжения была использована для производства бетона, который легче, но с сопоставимой прочностью, что в случае его широкого применения могло бы сэкономить значительное количество CO2.

он устанавливает. Новая адаптация этого метода предварительного напряжения была использована для производства бетона, который легче, но с сопоставимой прочностью, что в случае его широкого применения могло бы сэкономить значительное количество CO2.

Будучи наиболее часто используемым строительным материалом в мире, углеродный след бетона огромен: миллиарды тонн, производимые каждый год, требуют огромного количества энергии.По этой причине ученые во всем мире стремятся изменить производственные процессы, чтобы сделать их более экологически безопасными, причем даже небольшие улучшения могут иметь большие последствия.

Последний прорыв был сделан учеными Швейцарской федеральной лаборатории материаловедения и технологии (EMPA), где изучаются способы улучшения технологии производства предварительно напряженного бетона. Этот метод часто используется, когда материал должен выдерживать особенно высокие нагрузки, такие как балка или мост, при этом натянутые стальные арматуры создают силы, которые сжимают материал изнутри.

Одним из ограничений этого метода является то, что стальные арматуры уязвимы для коррозии. Это означает, что бетон, залитый вокруг них для создания элемента, должен иметь определенную толщину, но альтернативные арматуры, изготовленные из полимеров, армированных углеродным волокном (CFRP), устойчивы к коррозии и позволяют производить гораздо более тонкие бетонные элементы, которые в противном случае предлагают те же свойства.

Но использование углепластика в качестве арматуры требует дорогостоящего оборудования, и крепление их на любом конце элемента намного сложнее.Это, в сочетании с тем фактом, что они тоже имеют свои пределы, означает, что предварительно напряженный бетон, армированный углепластиком, не используется так широко, как предварительно напряженный с помощью стали.

«Если вы хотите предварительно напрячь эту арматуру из углепластика, чтобы иметь возможность строить еще более тонкие конструкции с более высокой несущей способностью, вы достигаете своих пределов», — говорит д-р Матеуш Выжиковски, участник исследования. команда.

команда.

Новая форма напрягающего бетона может означать, что конструкции можно строить с использованием меньшего количества материала

EMPA

Команда EMPA разработала специальную формулу для железобетона, армированного углепластиком, которая заставляет его расширяться по мере затвердевания.Это означает, что нет необходимости закреплять и натягивать сухожилия, так как материал делает это сам по мере затвердевания. Затем сухожилия остаются в этом состоянии постоянно, воздействуя на бетон противодействующими силами и создавая сжимающее напряжение. Выжиковски предложил нам такую аналогию:

«Если надеть резинку на руки и попытаться растянуть их, резинка будет натянута, а руки будут сжиматься резинкой», — говорит он. «По аналогии, такой механизм заставит расширяющийся бетон испытывать сжатие.»

Это открывает двери для еще более тонких бетонных элементов, которые обладают большой прочностью, при этом испытания группы показали, что самонапрягающийся материал может выдерживать нагрузки, сравнимые с обычным предварительно напряженным бетоном, и примерно в три раза больше, чем без предварительного напряжения. напряженный бетонный элемент из углепластика

напряженный бетонный элемент из углепластика

«Наша технология открывает совершенно новые возможности в легком строительстве, — говорит Выжиковски, — мы не только можем строить более устойчивые конструкции, но и используем значительно меньше материалов.Мы можем легко выполнить предварительное напряжение одновременно в нескольких направлениях, например, для тонких бетонных плит или филигранно изогнутых бетонных оболочек».

Источник: EMPA

Стальные опалубки с предварительным натяжением | Журнал «Бетонное строительство»

В. Мы только что купили новый комплект опалубки для предварительного напряжения для проекта с очень жесткими размерными характеристиками. Мы хотим ограничить потенциал для любых проблем. Существуют ли какие-либо рекомендации по созданию новой зоны кастинга?

Кроме того, какую усадку должны мы ожидать от опалубки, когда мы помещаем ее под нагрузку?

A Всякий раз, когда производитель вводит новую форму на заводе, важно проконсультироваться с производителем перед первой заливкой. Инженеры, разработавшие форму, могут посоветовать, с какой нагрузкой форма может безопасно справиться. С их помощью производитель может затем разработать оболочку стресса для приложения.

Инженеры, разработавшие форму, могут посоветовать, с какой нагрузкой форма может безопасно справиться. С их помощью производитель может затем разработать оболочку стресса для приложения.

Важно понимать, что происходит, когда прядь натягивается в сосудообразном, самонапрягающемся виде. Инженеры проектируют самонапрягающиеся стальные формы, чтобы противостоять гидростатической силе бетона, выталкивающей форму наружу, а также сжимающей силе, возникающей из-за предварительного напряжения, толкающего внутрь.

Когда прядь натягивается в самонапрягающейся станине, сжимающая сила от предварительного напряжения вызывает укорочение станины. Когда это происходит, важно измерить величину движения станины, чтобы правильно рассчитать удлинение пряди.

Даже при самой лучшей инженерной помощи важно помнить, что единственный способ узнать, насколько новая форма укоротится при растяжении, — это измерить ее. Инженеры из Hamilton Form предполагают, что во многих случаях кровать смещается примерно на 1 дюйм на каждые 100 футов длины. Но форма и условия работы вместе с производственными процессами уникальны. Эти неизвестные могут повлиять на усадку.

Но форма и условия работы вместе с производственными процессами уникальны. Эти неизвестные могут повлиять на усадку.

Есть несколько других факторов, которые могут повлиять на усадку:

- Как крепится кровать? Кровати должны быть закреплены в центральной точке, а затем прикреплены к полу с каждой стороны, чтобы обеспечить свободное перемещение. Если кровать закреплена или приварена, движение будет ограничено. При некоторых обстоятельствах закрепленная опалубка также может вызвать коробление опалубки под нагрузкой.

- Насколько гладкая поверхность пола? Если кровать закреплена на гладкой поверхности, по которой она может свободно двигаться, усадка будет больше. Если движение ограничено шероховатой или неровной поверхностью, усадка будет меньше.

- Насколько чисто в полу? Мусор или скопление материала вокруг основания формы могут ограничивать движение.

- Какая нагрузка воздействует на кровать?

- Каковы тепловые условия? Тепло от высоких рабочих условий окружающей среды, чрезмерного нагрева или гидратации расширяет стальной слой.

С учетом всех этих соображений инженеры настаивают на том, что единственный надежный способ узнать, насколько укорачивается ваша кровать, — это измерить ее. Они предлагают этот метод:

Поставьте отметку на неподвижном предмете в конце кровати, не прикрепленном к устройству. После натяжения станины измерьте расстояние между контрольной меткой и концом станины. Запишите изменение и включите это измерение в свой ежедневный отчет о литье/контроле качества. Ведение журнала поможет вам понять такие переменные, как температура, конфигурация кровати и другие факторы, влияющие на укорочение кровати.

Наряду с уходом за станиной обратите особое внимание на использование надлежащих процедур литья во время натяжения и снятия натяжения, чтобы уменьшить проблемы с допуском. Вот несколько советов:

Когда бетон научится предварительно напрягаться

Newswise — Ежегодно во всем мире производится и используется более десяти миллиардов тонн бетона. Это больше, чем все остальные строительные материалы вместе взятые. Для сравнения, сталь и асфальт, которые также широко используются, производятся примерно за 1.5 миллиардов тонн в год. Несмотря на то, что энергия, необходимая для производства одной тонны бетона, и выбросы, связанные с этим, ниже, чем для других строительных материалов, огромные количества ответственны за значительное воздействие на окружающую среду.

Цемент, связующее вещество в бетоне, является главным виновником. Чуть менее трех процентов мировой первичной энергии используется для производства четырех миллиардов тонн цемента, необходимых ежегодно. На производство цемента также приходится до восьми процентов глобальных выбросов CO2.По оценкам, ежегодное производство бетона и цемента может даже увеличиться еще на 50 процентов к 2050 году из-за растущего спроса в развивающихся странах. Однако замена бетона — непростая задача; строительный материал просто предлагает слишком много преимуществ. Эти цифры показывают, что более рациональное использование бетона — от производства и эффективного использования материалов до сноса и переработки — окажет огромное влияние на окружающую среду и общество.

Однако замена бетона — непростая задача; строительный материал просто предлагает слишком много преимуществ. Эти цифры показывают, что более рациональное использование бетона — от производства и эффективного использования материалов до сноса и переработки — окажет огромное влияние на окружающую среду и общество.

Патенты в Европе и США

Ученые Empa изучают методы, позволяющие сделать бетонные элементы более компактными, но при этом прочными и стабильными, чтобы снизить расход материалов.Группа под руководством Джованни Терраси, Пьетро Лура и Матеуша Выжиковски недавно получила европейский и американский патенты на технологию самонапрягающегося бетона, позволяющую достичь именно этого. Предварительное напряжение обычно используется, когда бетонный элемент должен выдерживать очень высокие нагрузки, например, балки, мосты или консольные конструкции. В традиционной технологии предварительного натяжения арматура или арматура, обычно изготовленная из стали, закрепляется с обеих сторон элемента перед заливкой бетона, подвергается натяжению и снова освобождается после затвердевания бетона. Силы, возникающие в напрягающих элементах, подвергают бетон сжимающему напряжению: элемент стягивается, так сказать, предварительно натянутой арматурой внутри, и, таким образом, становится намного более стабильным. Проблема: сталь подвержена коррозии. Поэтому слой бетона вокруг напрягаемой стали должен иметь определенную толщину.

Силы, возникающие в напрягающих элементах, подвергают бетон сжимающему напряжению: элемент стягивается, так сказать, предварительно натянутой арматурой внутри, и, таким образом, становится намного более стабильным. Проблема: сталь подвержена коррозии. Поэтому слой бетона вокруг напрягаемой стали должен иметь определенную толщину.

Углеродное волокно вместо стали

Еще в 1990-х годах полимеры, армированные углеродным волокном (CFRP), использовались для замены стальной арматуры.Поскольку углепластик не подвергается коррозии, можно производить значительно более тонкие бетонные компоненты с очень похожими структурными свойствами. «Но если вы хотите предварительно напрячь эту арматуру из углепластика, чтобы иметь возможность строить еще более тонкие конструкции с более высокой несущей способностью, вы достигаете своих пределов», — говорит Выжиковски. Требуются очень дорогие станины предварительного напряжения, а анкеровка стержней из углепластика намного сложнее, чем анкеровка стали. Таким образом, предварительно напряженный высокопрочный бетон из углепластика все еще не очень широко используется.

Таким образом, предварительно напряженный высокопрочный бетон из углепластика все еще не очень широко используется.

Расширяющийся бетон

Команде Empa удалось полностью отказаться от анкеровки с обеих сторон бетонного элемента, так как бетон выполняет всю работу сам: благодаря специальной формуле бетон расширяется по мере затвердевания. В результате этого расширения бетон подвергает углепластиковые стержни внутри себя напряжению и, таким образом, автоматически создает предварительное напряжение. В своих лабораторных испытаниях исследователи смогли показать, что самонапряженные железобетонные элементы из углепластика могут выдерживать нагрузки, сравнимые с нагрузками, которые подвергались обычному предварительному напряжению — примерно в три раза больше, чем элемент из углепластика без предварительного напряжения.«Наша технология открывает совершенно новые возможности в легком строительстве», — говорит Выжиковски. «Мы не только можем строить более устойчивые конструкции, но и используем значительно меньше материалов». Исследователь Empa также видит совершенно новые области применения: «Мы можем легко создавать предварительное напряжение в нескольких направлениях одновременно, например, для тонких бетонных плит или филигранно изогнутых бетонных оболочек», — говорит он, глядя в будущее. Эти новые приложения в настоящее время разрабатываются в сотрудничестве с отраслевым партнером BASF.

Исследователь Empa также видит совершенно новые области применения: «Мы можем легко создавать предварительное напряжение в нескольких направлениях одновременно, например, для тонких бетонных плит или филигранно изогнутых бетонных оболочек», — говорит он, глядя в будущее. Эти новые приложения в настоящее время разрабатываются в сотрудничестве с отраслевым партнером BASF.

Характеристики на самонапрягающемся бетоне, армированном стальным волокном

[1]

Тянь Вэньлин, Ли Шичунь и Хуан Чэнкуй: Экспериментальное исследование механических характеристик расширяющегося бетона, армированного стальным волокном, Журнал строительных материалов, 2000.9.

[2]

Хэ Хуанань, Хуан Чэнкуй: Исследование устойчивости к растрескиванию самонапрягающегося бетонного напорного трубопровода со стальной футеровкой, армированного стальным волокном, Журнал Даляньского технологического университета, Том. 46, (2006), стр. 257-261.

46, (2006), стр. 257-261.

[3]

Хэ Хуанань, Хуан Чэнкуй: Характеристики расширения и величина самонапряжения самонапрягающегося бетона, армированного стальным стержнем и стальным волокном, Журнал строительных материалов, Vol.7 (2004), стр. 156-160.

[4]

Дай Цзяньго, Хуан Чэнкуй: Исследование основных механических свойств самонапрягающегося бетона, армированного стальным волокном, Journal of Building Materials, Vol. 1 (2001), стр. 33-36.

1 (2001), стр. 33-36.

[5]

Хэ Хуанань; Хуан Чэнкуй: Расчет прочности на растяжение самонапрягающегося бетона, армированного стальным стержнем и волокном, Journal of Building Materials, Vol.5 (2003), стр. 32-36.

Самонапряженный бетон — более совершенный предварительно напряженный бетон

Одним из способов повышения прочности и долговечности бетона является добавление предварительно напряженных стальных стержней (армирования) перед заливкой. Таким образом, в бетонный элемент вводится сила давления, которая делает его прочнее. Однако теперь был разработан новый метод предварительного напряжения для производства бетона, который легче, не теряет прочности и при этом может значительно снизить выбросы CO2.

Однако теперь был разработан новый метод предварительного напряжения для производства бетона, который легче, не теряет прочности и при этом может значительно снизить выбросы CO2.

Новый самонапряженный бетон, разработанный учеными EMPA (Фото: EMPA)

Бетон – это наиболее часто используемый в мире строительный материал, для производства которого требуется огромное количество энергии, что влечет за собой высокий углеродный след. По этой причине ученые всего мира работают над адаптацией производственного процесса, чтобы сделать бетон более экологичным.Последние достижения в исследованиях исходят от ученых из Швейцарских федеральных лабораторий материаловедения и технологии (EMPA), где улучшают процесс технологии производства предварительно напряженного бетона . Этот прием часто применяют, когда необходимо, чтобы материал выдерживал особо большие нагрузки, например балка или мост, с натянутыми стальными стержнями, создающими усилия, сжимающие материал изнутри.

Испытание нового типа предварительно напряженного бетона, разработанного учеными EMPA (Фото: EMPA)

Одним из недостатков этого метода является то, что стальные стержни чувствительны к коррозии.Это значит, что заливаемый вокруг них бетон должен быть определенной толщины. Вот почему были созданы альтернативы стержням из полимеров, армированных углеродным волокном (CFRP), которые устойчивы к коррозии и, следовательно, позволяют производить гораздо более тонкие бетонные элементы, которые предлагают продукт с такими же характеристиками. Проблема в том, что использование углепластика связано с дорогостоящим оборудованием и гораздо более сложным креплением. Это означает, что предварительно напряженный бетон, армированный углепластиком, не может использоваться так же широко, как предварительно напряженный железобетон.

Создание нового типа предварительно напряженного бетона (Фото: EMPA)

Команда EMPA разработала специальную формулу для бетона, армированного углепластиком, который расширяется по мере затвердевания. Это означает, что нет необходимости закреплять и затягивать стержни, потому что материал делает это сам по мере укладки. Затем стержни постоянно остаются в этом состоянии, воздействуя на бетон противодействующими силами и создавая сжатие. Выжиковски объяснил это следующим образом: Если кто-то наденет резиновую ленту на руки и попытается их растянуть, резиновая лента будет натянута, а его руки почувствуют создаваемое им сжатие.По аналогии такой механизм приведет к увеличению силы давления в бетоне.

Это означает, что нет необходимости закреплять и затягивать стержни, потому что материал делает это сам по мере укладки. Затем стержни постоянно остаются в этом состоянии, воздействуя на бетон противодействующими силами и создавая сжатие. Выжиковски объяснил это следующим образом: Если кто-то наденет резиновую ленту на руки и попытается их растянуть, резиновая лента будет натянута, а его руки почувствуют создаваемое им сжатие.По аналогии такой механизм приведет к увеличению силы давления в бетоне.

Процесс создания самонапряженного бетона (Фото: EMPA)

Это дает возможность создавать более тонкие бетонные элементы, обладающие большой прочностью. Командные испытания показали, что этот материал может выдерживать нагрузки, сравнимые с обычным бетоном без предварительного напряжения, и примерно в три раза больше, чем ненапряженный бетон, армированный углепластиком.Таким образом, можно построить более устойчивые конструкции со значительно меньшими затратами материала. Они также могут быть легко подвергнуты предварительному напряжению в нескольких направлениях одновременно.

Они также могут быть легко подвергнуты предварительному напряжению в нескольких направлениях одновременно.

Процесс создания самонапряженного бетона (Фото: EMPA)

Поведение Т-образных составных балок из напрягающего бетона, армированного фиброй, при изгибе

Учитывая превосходные характеристики трещиностойкости напрягающего бетона, армированного стальным волокном (SFRSSC), были изучены характеристики изгиба некоторых композитных балок с многослойными слоями SFRSSC. .Эксперимент, проведенный в этом исследовании, включал испытание составной балки с одним пролетом (включая 3 испытательных балки) и испытание непрерывной составной балки с двумя пролетами (включая 2 испытательные балки). Все испытательные балки имели Т-образную форму. Растрескивающая нагрузка, предельная нагрузка и предельная нагрузка всех испытательных балок были записаны и проанализированы. Экспериментальные результаты показали, что растрескивание испытательной балки с ламинированным слоем SFRSSC значительно увеличивается. Были проведены механический анализ и численное моделирование испытательных балок, и полученные результаты хорошо согласуются с экспериментальными результатами.Составные балки при различных условиях работы также были численно смоделированы. Путем моделирования были получены разумные диапазоны напряжения предварительного сжатия и длины ламинированного слоя SFRSSC на промежуточной опоре непрерывной композитной балки.

Были проведены механический анализ и численное моделирование испытательных балок, и полученные результаты хорошо согласуются с экспериментальными результатами.Составные балки при различных условиях работы также были численно смоделированы. Путем моделирования были получены разумные диапазоны напряжения предварительного сжатия и длины ламинированного слоя SFRSSC на промежуточной опоре непрерывной композитной балки.

1. Введение

Являясь важной частью моста, покрытие настила моста может защитить дорожные плиты от прямого истирания колесами, а основную балку от эрозии дождем и другими вредными веществами. Кроме того, нагрузка от транспортного средства распределяется по дорожному покрытию.Цементобетон и асфальтобетон широко используются для палубного покрытия, и эти типы бетона могут соответствовать требованиям стандарта [1]. Когда палубное покрытие трескается, основные балки моста подвергаются воздействию окружающей среды, что влияет на нормальную эксплуатацию и долговечность конструкции моста [2–5]. Так, в последние годы специалисты из Китая и других стран проводили различные исследования мостового покрытия. Внедрены сверхвысокоэффективный фибробетон (СВПФБ) [6–20], микрорасширяющийся полипропиленфибробетон [21], ЭЦП [22, 23], сталефибробетон [24–26] и другие специальные материалы. и изучал покрытие мостового настила.

Так, в последние годы специалисты из Китая и других стран проводили различные исследования мостового покрытия. Внедрены сверхвысокоэффективный фибробетон (СВПФБ) [6–20], микрорасширяющийся полипропиленфибробетон [21], ЭЦП [22, 23], сталефибробетон [24–26] и другие специальные материалы. и изучал покрытие мостового настила.

В процессе твердения напрягающего бетона, армированного стальной фиброй (SFRSSC), расширение напрягающего бетона ограничивается сталью, стальными волокнами и другими ограничивающими поверхностями. Определенное химическое предварительное сжимающее напряжение, возникающее в бетоне, повышает трещиностойкость бетона. Бетон в опорной зоне неразрезного бетонного моста легко растрескивается из-за отрицательного момента. Учитывая превосходные характеристики устойчивости к растрескиванию SFRSSC, в этом исследовании были исследованы характеристики изгиба некоторых составных балок, которые имеют ламинированные слои SFRSSC.Эксперимент включал испытание однопролетной составной балки и испытание двухпролетной составной составной балки. Все испытательные балки имели Т-образную форму. Кроме того, путем численного моделирования были изучены свойства составных балок в различных условиях. Учитывались различные значения собственного напряжения и длины ламинированного слоя SFRSSC. Заключение может служить ориентиром для проектирования палубного покрытия из SFRSSC.

Все испытательные балки имели Т-образную форму. Кроме того, путем численного моделирования были изучены свойства составных балок в различных условиях. Учитывались различные значения собственного напряжения и длины ламинированного слоя SFRSSC. Заключение может служить ориентиром для проектирования палубного покрытия из SFRSSC.

2. Материалы и свойства

2.1. Материалы

В эксперименте использовались два вида цемента: портландцемент P.O. 32,5R для обычного бетона ( C ) и железобетона, армированного стальной фиброй (SFRC), и сероалюминатного цемента 4,0 для SFRSSC. Заполнитель состоял из известняка с диаметром частиц от 5 мм до 20 мм и высококачественного речного песка. Кривые классификации камня и песка показаны на рисунках 1 и 2 соответственно. В эксперименте использовалась стальная фибра НЕ 0,75/35. Свойства стальной фибры показаны в таблице 1. Предел текучести арматуры, использованной в испытании, составил 335 МПа, а предел текучести хомута — 300 МПа. Прочность на растяжение, предельное удлинение и предел текучести арматуры различного диаметра измеряли с помощью механического испытания материалов. Шесть образцов были испытаны для каждого вида арматуры, и результаты показаны в таблице 2. Все конкретные образцы в эксперименте были подготовлены с водопроводной водой. В экспериментальных образцах был использован реагент Sika ViscoCrete 3301, уменьшающий количество воды, для повышения удобоукладываемости бетона.

Прочность на растяжение, предельное удлинение и предел текучести арматуры различного диаметра измеряли с помощью механического испытания материалов. Шесть образцов были испытаны для каждого вида арматуры, и результаты показаны в таблице 2. Все конкретные образцы в эксперименте были подготовлены с водопроводной водой. В экспериментальных образцах был использован реагент Sika ViscoCrete 3301, уменьшающий количество воды, для повышения удобоукладываемости бетона.

| |||||||||||||||||||||||||||||||||||||

2.2. Свойства бетона В эксперименте использовались три вида бетона, включая обычный бетон, SFRC и SFRSSC. Соотношения смеси для этих трех видов бетона показаны в таблице 3.Кубическая прочность на сжатие ( F Cu Cu ), осевая прочность на сжатие ( F C ), модуль упругости ( E C ) и разделительная прочность на растяжение ( F TS ) были измерены для каждого вида бетона. Было подготовлено шесть образцов для проверки каждого свойства каждого вида бетона. В таблице 4 показаны результаты испытаний.

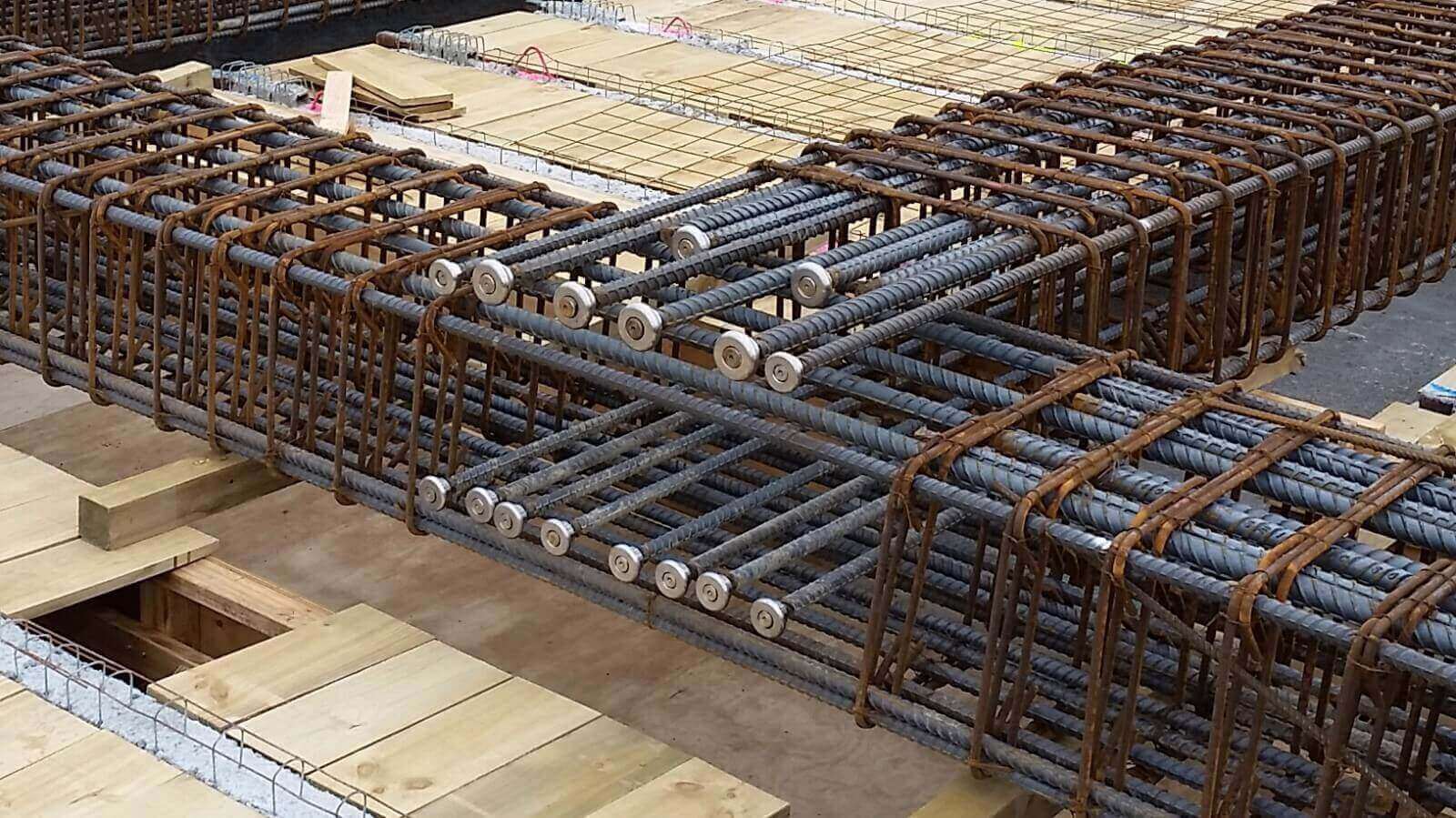

3. Экспериментальное исследование3.1. Настройка теста Тест состоит из двух частей. Первая часть – испытание однопролетной составной Т-образной балки.Три тестовых балки были изготовлены для моделирования силового состояния конструкции моста с SFRSSC в качестве покрытия настила. В палубном покрытии трех испытательных балок использовался обычный бетон, SFRC или SFRSSC. В первой части в основном исследуется влияние покрытия настила SFRSSC на трещиностойкость и изгибные свойства испытательных балок. Вторая часть представляет собой испытание двухпролетной неразрезной составной Т-образной балки. Эта часть включает в себя две испытательные балки, отдельно покрытые обычным бетоном и SFRSSC. 3.2. Подготовка образцаОсновные Т-образные балки были залиты товарным бетоном после завершения армирования сеткой (рис. 7). Образцы оставляли при комнатной температуре и накрывали влажной соломенной подстилкой на 28 дней. После того, как была достигнута точеная бетонная поверхность, был залит слоистый бетонный слой (рис. 8 и 9).Балки состаривались еще 28 дней (рис. 10). Детали тестовых балок представлены в таблицах 5 и 6.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.3. Программа испытаний

Для испытания однопролетной составной Т-образной балки балки были нагружены двумя сосредоточенными нагрузками (схема четырехточечного изгиба), которые прикладывались на расстоянии 1000 мм от опоры (рис. 4). Для испытания двухпролетной неразрезной составной Т-образной балки балки были нагружены сосредоточенными нагрузками, приложенными в середине каждого пролета.Все испытательные нагрузки применялись однократно. Экспериментальные данные, зарегистрированные во время испытаний, были следующими: растрескивающая нагрузка, растрескивание прогиба, предельная несущая способность, деформации некоторых специальных сечений, прогиб, ширина трещины и относительное проскальзывание между слоистым слоем и основной Т-образной балкой. Инструменты, использованные в эксперименте, и их расположение показаны на рисунках 4, 7, 10 и 11.

4). Для испытания двухпролетной неразрезной составной Т-образной балки балки были нагружены сосредоточенными нагрузками, приложенными в середине каждого пролета.Все испытательные нагрузки применялись однократно. Экспериментальные данные, зарегистрированные во время испытаний, были следующими: растрескивающая нагрузка, растрескивание прогиба, предельная несущая способность, деформации некоторых специальных сечений, прогиб, ширина трещины и относительное проскальзывание между слоистым слоем и основной Т-образной балкой. Инструменты, использованные в эксперименте, и их расположение показаны на рисунках 4, 7, 10 и 11.

4. Результаты испытаний

4.1. Результаты испытаний однопролетной составной Т-образной балки

4.1.1. Развитие трещины

Все экспериментальные балки разрушились из-за изгиба. Бетон в зоне сжатия был разрушен, поскольку испытательные балки вышли из строя (рис. 12). Испытания показали, что первой растрескалась балка ЦКБ-1, затем БКБ-1 и ЗКБ-1. Как показано на рисунке 13, трещина в CCB-1 первоначально развивалась быстрее, чем в SCB-1 и ZCB-1. Однако, когда испытательная нагрузка достигла 60 кН·м, скорость роста трещины в КС-1 резко ускорилась, и ширина трещины приблизилась к таковой в КС-1. Когда испытательные балки начали поддаваться, ширина трещины CCB-1 достигла 0.6 мм, тогда как ширина трещин SCB-1 и ZCB-1 составляла всего 0,4 мм и 0,2 мм соответственно. Развитие высоты трещины в каждой из трех испытательных балок показано на рисунке 14. Как показано на рисунке 14, высота трещины в испытательных балках развивалась с одинаковой скоростью, быстро достигая 100 мм в начале. После короткой фазы плато высота трещин CCB-1 и SCB-1 за короткое время достигла 200 мм. По сравнению с CCB-1 и SCB-1, ZCB-1 продемонстрировал медленное развитие трещины по высоте. Наконец, до того, как испытательные балки вышли из строя, трещины в испытательных балках CCB-1, SCB-1 и ZCB-1 достигли одинаковой высоты 247 мм, 226 мм и 238 мм соответственно.

Как показано на рисунке 13, трещина в CCB-1 первоначально развивалась быстрее, чем в SCB-1 и ZCB-1. Однако, когда испытательная нагрузка достигла 60 кН·м, скорость роста трещины в КС-1 резко ускорилась, и ширина трещины приблизилась к таковой в КС-1. Когда испытательные балки начали поддаваться, ширина трещины CCB-1 достигла 0.6 мм, тогда как ширина трещин SCB-1 и ZCB-1 составляла всего 0,4 мм и 0,2 мм соответственно. Развитие высоты трещины в каждой из трех испытательных балок показано на рисунке 14. Как показано на рисунке 14, высота трещины в испытательных балках развивалась с одинаковой скоростью, быстро достигая 100 мм в начале. После короткой фазы плато высота трещин CCB-1 и SCB-1 за короткое время достигла 200 мм. По сравнению с CCB-1 и SCB-1, ZCB-1 продемонстрировал медленное развитие трещины по высоте. Наконец, до того, как испытательные балки вышли из строя, трещины в испытательных балках CCB-1, SCB-1 и ZCB-1 достигли одинаковой высоты 247 мм, 226 мм и 238 мм соответственно.