Неавтоклавный и автоклавный газобетон: Сравнение автоклавного и неавтоклавного газобетона

- Отличие неавтоклавного газобетона от автоклавного

- Газобетон (автоклавный и неавтоклавный) или пенобетон?

- Различие автоклавнного и неавтоклавного газобетона

- Автоклавные и неавтоклавные газоблоки КСМК город Краснодар

- Неавтоклавный газобетон ЛЗСМ. — статьи на тему Строительство малоэтажных жилых домов

- Производство газобетона-автоклавная и неавтоклавная технологии

- Неавтоклавный пенобетон — конкуренция с автоклавным газобетоном

- (PDF) Оценка эффективности экономичных неавтоклавируемых блоков из аэрированного геополимера (NAAG)

- Невероятный неавтоклавный газобетон по низкой цене

- Экспериментальное исследование неавтоклавного газобетона из молибденовых хвостов

- ПРОИЗВОДСТВО, СВОЙСТВА И ИСПОЛЬЗОВАНИЕ НЕАВТОКЛАВИРОВАННОГО ГАЗОБЕТОНА

- IRJET-Запрошенная вами страница не найдена на нашем сайте Февраль 2022 г. Выполняется публикация…

- ДЛЯ ИЗУЧЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК НЕАВТОКЛАВИРОВАННОГО ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЗОЛЫ РИСОВОЙ ЛУЗЫКИ И МРАМОРНОГО ПОРОШКА

Отличие неавтоклавного газобетона от автоклавного

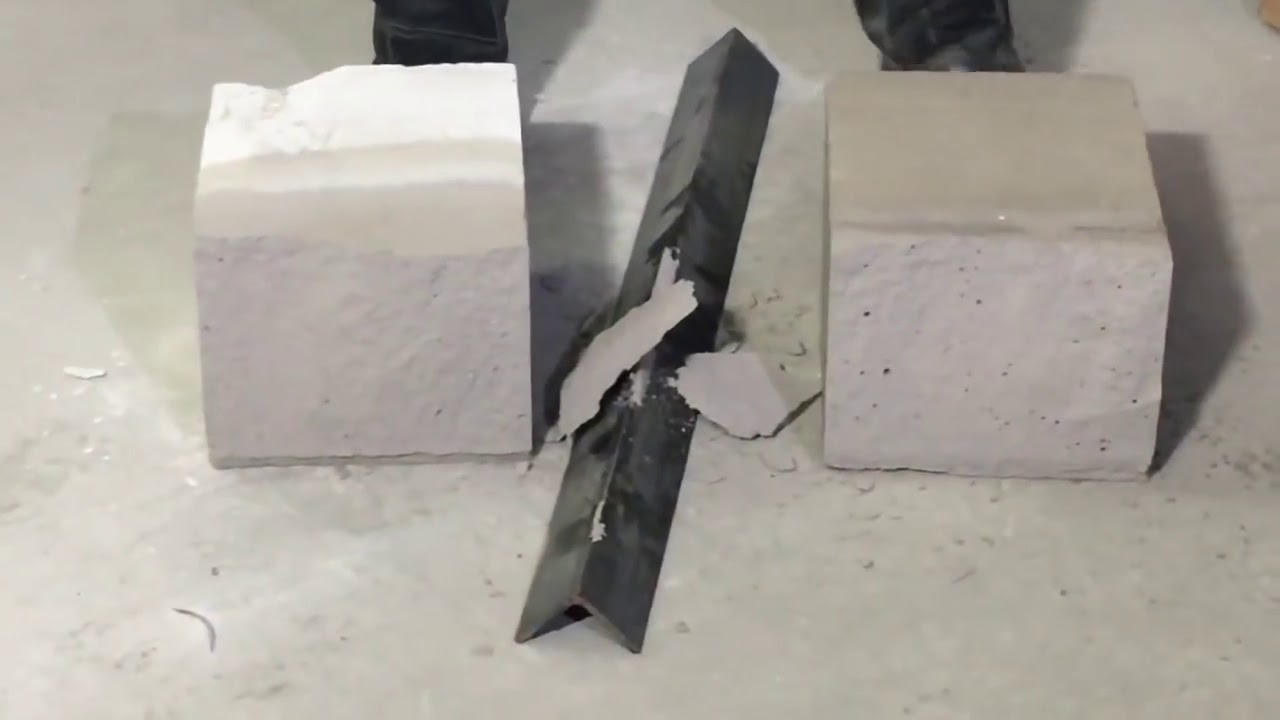

Именно здесь кроется главное различие материалов.

Автоклавный газобетон в отличие от неавтоклавного подвергается обработке в специальной печи, в автоклаве при температуре +180 °С и давлении до 14 бар. В газобетоне при этом образуется новый минерал — доберморит. Несомненным плюсом является то, что благодаря ему повышается прочность материала. За счет своих характеристик автоклавный бетон больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях. Автоклавный газобетон готов к использованию сразу после обработки в автоклаве. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Именно поэтому стоимость таких блоков на порядок выше стоимости неавтоклавного газобетона.

Производство неавтоклавного газобетона отличается от автоклавного отсутствием обработки в автоклаве. Газоблок, изготовленный по разной технологии, существенно отличается и по своим свойствам. При неавтоклавном производстве смесь для получения газобетона оставляют твердеть в обычных условиях. Это относительно дешевый способ: минимальны затраты электроэнергии, нет нужды применять специальное оборудование. Однако он не позволяет добиться высоких характеристик по прочности.

Сегодня неавтоклавный газобетон изготавливается также с применением современного технологического оборудования (например, пропарочной камеры), новых видов тепловлажностной обработки. Именно такой способ применяется на нашем заводе газобетона, что существенно улучшает характеристики газоблока. При этом позволяет сохранить низкую цену, за которую он и полюбился индивидуальным застройщикам.

Газобетон (автоклавный и неавтоклавный) или пенобетон?

Газобетон (автоклавный и неавтоклавный) или пенобетон?

Доступность и невысокая стоимость ингредиентов определяет относительно низкую цену строительных блоков. Но при одинаковой плотности газобетонные дороже пенобетонных на 20-30% (в пересчете на 1 м³). Это объясняется высокими накладными расходами – более дорогостоящим оборудованием и большими затратами электроэнергии на производство.

Но при одинаковой плотности газобетонные дороже пенобетонных на 20-30% (в пересчете на 1 м³). Это объясняется высокими накладными расходами – более дорогостоящим оборудованием и большими затратами электроэнергии на производство.

Пенобетон и газобетон достаточно существенно отличаются друг от друга. У них и состав различный, и характеристики. И в эксплуатации оба материала проявляют себя совершенно по-разному.

Немного о производстве:

— Пеноблок производят путем смешивания цементной основы со специальными добавками, они необходимы для вспенивания массы. Данные пенообразователи бывают как на основе синтетических веществ, так и органических. Вспененная масса подается в формы, где твердеет в естественной среде. После застывания съемную опалубку разбирают. Несъемная опалубка остается на месте.

— По составу и технологии газобетон ближе к силикатному кирпичу, поэтому строительные блоки из него часто называют «газосиликатными». Они изготавливаются в производственных условиях. Для того что бы он вспенивался, не нужны особые химические добавки. Газобетон состоит из натуральных веществ – воды, песка, извести и гипса. Так же в него добавляется небольшое количество алюминия, в виде пудры или пасты. Именно это вещество способствует газообразованию. Когда газобетон окончательно затвердевает, его режут струнами, которые обеспечивают практически идеальный ровный разрез.

Для того что бы он вспенивался, не нужны особые химические добавки. Газобетон состоит из натуральных веществ – воды, песка, извести и гипса. Так же в него добавляется небольшое количество алюминия, в виде пудры или пасты. Именно это вещество способствует газообразованию. Когда газобетон окончательно затвердевает, его режут струнами, которые обеспечивают практически идеальный ровный разрез.

По способу затвердевания газобетон делятся на следующие типы:

— Автоклавный – Твердение материала происходит при повышенном давлении в герметичном резервуаре, в который добавляется насыщенный водяной пар

— Неавтоклавный – материал твердеет в естественной среде. При этом он прогревается с помощью электричества. Возможна так же обработка насыщенным водяным паром. Но в отличие от предыдущего метода, давление не повышается

После этого, газобетон набрав необходимую прочность фасуется и упаковывается.

Производство пенобетонных блоков.

Производство газобетонных блоков.

Казалось бы, что характеристики пористых бетонов должны совпадать, но на деле отличия существуют.

— За счет пористой структуры газобетон на поверхности вбирает в себя воду на поверхности как губка. Но под воздействием ветра, влага также хорошо выветривается. У пенобетона водопоглощение гораздо ниже. Но не следует помнить, что стены из ячеистых бетонов покрывают защитным слоем (штукатурка, плиточная и кирпичная облицовка) Так что на практике можно не учитывать разницу в водопоглощении.

— Плотность обеих пористых бетонов варьируется от 300 до 1200 килограммов на кубический метр. Если сравнить эти блоки одинаковой плотности, то пеноблок будет менее надежен и крепок. Прочность этого материала зависит от качества пенообразующих веществ. Так как хороший пенообразователь имеет высокую стоимость, некоторые производители хитрят и заменяют его на более дешевый. Прочность пеноблока не стабильна, а газобетонный блок однороден и одинаково проявляет себя во всех точках.

— Экологичность. При производстве газобетона происходит реакция между известью и алюминием, выделяемый водород не весь выходит во время отвердевания материала. Но водород не относится к ядовитым газам, поэтому отравляющих воздействий на организм он не производит. Вспениватели в пеноблоке, как белковые, так и искусственные, тоже вредных веществ не содержат. Получается, оба данных материала не имеют существенных недостатков в экологическом плане.

— Показатель усадки у пеноблока составляет от 1 до 3 мм/м. У газобетонных блоков аналогичный параметрам не более 0,5 мм/м. Поэтому в стенах выложенных из пенобетонных блоков могут возникнуть трещины.

— Чем более плотной является структура ячеистого бетона, тем хуже его теплоизоляционная способность. Пенобетон с небольшой плотностью имеет хорошую теплоизоляцию, но несущие стены из него не выложить, так как он недостаточно прочен. Поэтому приходится использовать более плотный материал и делать стены толще потому что теплопроводность у него выше. Например, в Московской области стены из пеноблоков D600 должны быть 60 см, а газобетонных блоков достаточно D400 и D500 при толщине 400 мм. В итоге стены из газобетона лучше удерживают тепло, а стены из него получаются легче.

Например, в Московской области стены из пеноблоков D600 должны быть 60 см, а газобетонных блоков достаточно D400 и D500 при толщине 400 мм. В итоге стены из газобетона лучше удерживают тепло, а стены из него получаются легче.

— Пенобетон существенно дешевле, ведь компоненты для его изготовления не очень дорогие, а оборудование не является сложным. Но при строительстве его может понадобиться больше чем газобетона. Поэтому не стоит смотреть только на цену кубометра материала. Геометрия у газобетонных блоков лучше, чем у пеноблоков из-за особенностей производства. Важно и то, что газобетон укладывается на клеевую смесь, а для пеноблока недорогой цементный раствор подходит. Но с клеем укладка блоков производится быстрее, и понадобится его намного меньше чем цементной смеси. В итоге стоимость укладки пеноблоков превышает затраты на укладку газоблоков. Кроме того тонкий слой клея в отличие от цемента, не даст мостиков холода и строение получается более энергосберегающим.

В итоге, если Вы решили строить дом из лёгкого бетона, для этой цели подойдет как газобетон, так и пенобетон. При выборе материала учтите рекомендации специалистов. Покупайте только качественные и сертифицированные блоки – и ваш дом будет прочным и долговечным.

При выборе материала учтите рекомендации специалистов. Покупайте только качественные и сертифицированные блоки – и ваш дом будет прочным и долговечным.

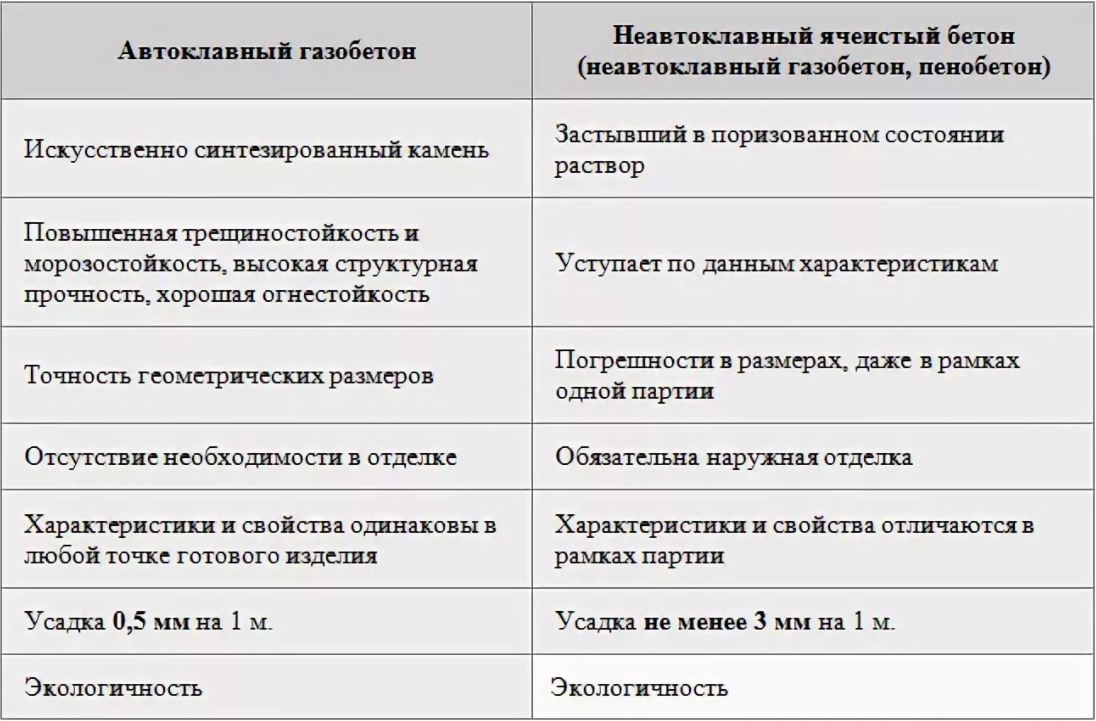

Различие автоклавнного и неавтоклавного газобетона

Автоклавная обработка заключается в термо-влажностной обработке газобетона в металлических капсулах при высоком давлении и температуре. Данный способ позволяет ускорить процесс набора прочности. Кроме того, в автоклаве происходят изменения на молекулярном уровне, благодаря которым можно получить материал с уникальными эксплуатационными характеристиками. Он представляет собой искусственно синтезированный камень, а неавтоклавный — застывший в поризованном состоянии цементно-песчаный массив. Компания Bonolit предлагает высококачественный газобетон собственного производства, который изготавливается крупнейшим заводом данного профиля в России.

Сравнение автоклавного и неавтоклавного газобетона

Автоклавный и неавтоклавный газобетон отличаются друг от друга по целому ряду характеристик

Качество. Автоклавный газобетон изготавливается на крупных производствах, потому что требует наличия специального оборудования. Именно поэтому он всегда обладает высоким качеством. Неавтоклавный газобетон зачастую производят «кустарным способом», что сильно влияет на его характеристики.

Автоклавный газобетон изготавливается на крупных производствах, потому что требует наличия специального оборудования. Именно поэтому он всегда обладает высоким качеством. Неавтоклавный газобетон зачастую производят «кустарным способом», что сильно влияет на его характеристики.

Прочность. По сравнению с автоклавным газобетоном неавтоклавный материал обладает более низкими физическими свойствами при одинаковой плотности. Поэтому стены из таких блоков могут не выдержать большой нагрузки.

Однородность. Однородность также достигается путем тщательного перемешивания массы. При производстве автоклавного газобетона равномерность смеси обеспечивается благодаря кратковременному опусканию высокочастотных игл в форму со смесью. Неавтоклавный газобетон получают путем введения пены и газообразователя в бетонную массу, поэтому зачастую пузырьки всплывают вверх, а более тяжелые частицы опускаются на дно. За счет этого сложно добиться однородности материала.

Усадка. В отличие от неавтоклавного газобетона автоклавный материал обретает окончательную прочность в процессе производства. Поэтому он практически не дает усадки. Данный показатель для автоклавного газобетона составляет не более 0,5 мм/м, для неавтоклавного – от 1 до 3 мм/м.

Если у Вас возникли вопросы, звоните по телефону +7 (495) 660-06-50. Наши специалисты расскажут Вам о предлагаемых продуктах, в частности о газобетонных блоках, ценах на них, и способах их приобретения.

Автоклавные и неавтоклавные газоблоки КСМК город Краснодар

Из истории создания газобетона

Уже не одно десятилетие одним из самых востребованных строительных материалов является газобетон, который выполняется только из экологически чистых веществ и не имеет токсичных примесей. Отличается влагостойкостью, огнеупорностью и морозостойкостью.

Впервые данный строительный материал был создан в Праге в конце 19 века и с тех пор стал активно использоваться. Но только спустя 30 лет состав газобетонных блоков был значительно усовершенствован, добавлен алюминиевый порошок и газобетон стал именно таким, каким мы знаем его в настоящее время. Лидером по изготовлению и продаже газосиликатных блоков в Краснодарском крае является завод КСМК – самый крупный и практически единственный поставщик автоклавного газобетона в Краснодаре.

Но только спустя 30 лет состав газобетонных блоков был значительно усовершенствован, добавлен алюминиевый порошок и газобетон стал именно таким, каким мы знаем его в настоящее время. Лидером по изготовлению и продаже газосиликатных блоков в Краснодарском крае является завод КСМК – самый крупный и практически единственный поставщик автоклавного газобетона в Краснодаре.

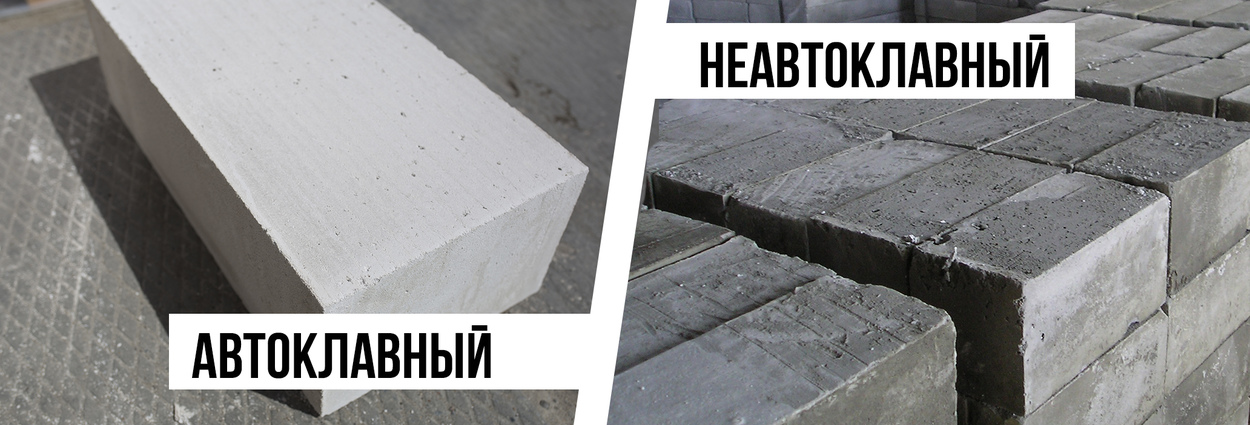

По способу изготовления этот строительный материал делится на автоклавные и неавтоклавные газоблоки.

Автоклавные газоблоки

Автоклавный газобетон – это искусственный камень, который имеет поры диаметром 1-3 мм. Такой материал образовывается в автоклаве под воздействием пара и давления, которое значительно превышает атмосферное. Именно эта процедура делает блок газобетонный прочным и выносливым ко всем механическим и климатическим перепадам и изменениям, а так же увеличивает эксплуатационный срок, который может превысить 100 лет.

Неавтоклавные газоблоки

Данный строительный материал, как и автоклавные газоблоки Краснодар, имеет природный натуральный состав: песок, цемент, известь, гипс. Но в отличие от него отличается меньшей прочностью и стойкостью. Это объясняется тем, что неавтоклавный газосиликатный блок имеет сквозные поры, которые отличаются меньшей гидроизоляцией.

Но в отличие от него отличается меньшей прочностью и стойкостью. Это объясняется тем, что неавтоклавный газосиликатный блок имеет сквозные поры, которые отличаются меньшей гидроизоляцией.

Остальные же качества ничем не отличаются. Газоблок отличается высокой звукоизоляцией. Дело в том, что звук на своем пути встречает препятствие, как правило, часть его отражается, а часть вообще исчезает. Это делает использование газобетона отличным способом звукопоглощения при постройки перегородок или несущей стены в квартире.

Имея такие качества, многие заказчики обращаются с целью купить газоблоки КСМК и для этого достаточно просто позвонить по номеру в городе Краснодаре: +7 (861) 246-24-66. Приобретайте только высококачественный строительный материал!

Неавтоклавный газобетон ЛЗСМ. — статьи на тему Строительство малоэтажных жилых домов

Неавтоклавный газобетон ЛЗСМ.

Газобетон — это искусственный камень с равномерно распределенными по всему объему сферическими порами диаметром около 3-х мм.

Автоклавный газобетон обрабатывается в специализированных печах автоклавах что ускоряет процесс твердения смеси. Другими словами ускоряет процесс производства, но и повышает стоимость таких блоков в разы! Так же у автоклавных блоков есть огромный недостаток, он боится влаги!

Неавтоклавный газобетон гораздо дешевле т.к. вместо автоклавных печей процесс затвердевания смеси происходит естественным путём, что гораздо удешевляет его себестоимость, при этом он не боится влаги.

В автоклавных печах достигается высокая прочность блоков. У неавтоклавных блоков прочность достигается за счёт дополнительных компонентов.

Неавтоклавные блоки Ленинградского завода строительных материалов имеют повышенную прочность В 2.5 и В 3.5, плотность D 400, D 500 и D 600 как показывают протоколы испытательного центра ЗАО «ДСК-3», соответствуют ГОСТу 25485-89, имеют сертификат качества.

Благодаря нашим высококвалифицированным специалистам мы добились всех необходимых параметров для газобетонных блоков:

1. Удешевили себестоимость

Удешевили себестоимость

2. Повысили прочность

3. Неавтоклавные газобетонные блоки не боятся намокания, т.к. основной компонент искусственного материала гидравлическое вяжущее вещество, набирающее прочность даже под водой. Процесс набора прочности кладки из неавтоклавного газобетона бесконечен во времени, обеспечивая высокую долговечность материала. С каждым годом ваш дом становится прочнее!

4. Сохранили все необходимые преимущества этого искусственного камня.

5. Можем предоставить любые размеры

Так же мы организуем доставку в любую точку Санкт-Петербурга и Ленинградской области в день заказа.

Оплату вы можете произвести на месте выгрузки, наличным и безналичным расчётом, а так же оформить у нас товар в кредит, возможность отсрочки платежа.

У вас есть возможность посетить наше производство на Ропшинском шоссе д.8 и лично убедиться в качестве нашей продукции.

Наши специалисты помогут вам рассчитать необходимое количество блоков для вашего строительства. Ответить на возникшие у вас вопросы.

Ответить на возникшие у вас вопросы.

Мы являемся партнёрами множества крупных компаний.

И всегда рады сотрудничеству с вами!

Производство газобетона-автоклавная и неавтоклавная технологии

Газобетон относят к классу ячеистых бетонов. Он представляет собой материал, по всему объёму которого равномерно распределены замкнутые поры. Эта структура и определяет свойства газобетона, благодаря которым он и является одним из самых эффективных и тёплых строительных материалов, так как воздух является лучшим теплоизолятором в природе.

Впервые газобетон начали производить около 80 лет назад, и в наши дни он до сих пор пользуется огромной популярностью в строительстве, превосходя другие стройматериалы по многим параметрам, включая вес, простоту кладки и цену. Блоки из газобетона обрабатываются лучше дерева, но не горят, и обладают крепостью камня, но легче его в несколько раз.

По способу твердения газобетон делится на два вида: автоклавный и неавтоклавный. Первый твердеет при повышенной температуре и избыточном давлении в специальных печах – автоклавах. Второй вид твердеет при естественной температуре и атмосферном давлении, проходя тепловлажностную обработку.

Первый твердеет при повышенной температуре и избыточном давлении в специальных печах – автоклавах. Второй вид твердеет при естественной температуре и атмосферном давлении, проходя тепловлажностную обработку.

Свойства автоклавного и неавтоклавного бетона схожи между собой, но есть и некоторые различия. Автоклавный газобетон обладает более высокой гигроскопичностью – способностью впитывать влагу. Его теплопроводность немного выше, чем у неавтоклавного, который предоставляет возможность монолитного строительства. Но он менее прочный в сравнении с автоклавным и может давать большую усадку при эксплуатации, в связи с чем многие не рекомендуют его использовать как конструкционный материал.

Теперь поговорим о производстве этих двух видов газобетона. Автоклавное и неавтоклавное твердение – это две совершенно разных схемы. Но у каждого вида образование пор достигается выделением газа благодаря химической реакции. За счёт разных способов затвердевания материалы и обретают свои индивидуальные свойства.

Неавтоклавная технология производства газобетона.

Неавтоклавный газобетон выпускают на основе специального цемента, молотой извести, некоторых отходов (зола, шлак и другие) и порообразователь, в качестве которого используется алюминиевый порошок. Перечисленные компоненты после перемешивания оставляют в обычных условиях для окончательного затвердевания без использования автоклавов.

Неавтоклавный газобетон производится на основе портландцемента (50-60%), молотый известняк, шлак, зола, др. отходы (40-50%) и «порообразователь» (1,8-2,1 кг. на куб.м. газобетона). Полученную смесь оставляют затвердевать в обычных условиях без применения специальных печей (автоклавов).

Количество порообразователя в растворе (при других равных условиях) прямо пропорционально значениям относительного подъема теста. При этом по высоте нет отклонений морфологии пор в зависимости от степени подъема раствора. Для ускорения процесса твердения и оборота опалубки, а также увеличения качества газобетона рекомендуется, особенно, в первые сутки отвердения раствора создавать теплые (30–50 °С) условия при естественной влажности и нормальном давлении.

Производство неавтоклавного ячеистого бетона – это дешевый способ производства газобетона. Инвестиции в производство неавтоклавного газобетона в сотни раз ниже объема затрат в производство автоклавного газобетона. Вместе с тем, газосиликат в отличие от неавтоклавного газобетона боится воды, уступает по морозостойкости, по огнестойкости. При этом газосиликат не допускает возможности монолитного строительства.

Поризация смеси осуществляется на стадии формирования материала за счет взаимодействия газообразователя со щелочью. Образующийся водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5-10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5-10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Неавтоклавный способ производства имеет существенный недостаток: усадка газобетона в процессе эксплуатации гораздо больше (2-3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Специфика технологии неавтоклавного газобетона требует и повышенного расхода цемента. Несмотря на относительную дешевизну получаемого изделия, в промышленных масштабах предпочтительнее производство автоклавного газобетона. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего.

Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего.

Газобетон автоклавного способа изготовления (чаще всего газосиликат) производится из смеси природных сырьевых материалов: песка, цемента, негашеной извести, воды и небольшого количества алюминиевой пудры. В результате химической реакции извести и алюминиевой пудры смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Можно выделить следующие основные этапы производства автоклавного газобетона:

- 1. Приготовление смеси

Приготовление смеси осуществляется в автоматическом режиме. Компоненты в заданной пропорции подаются в смеситель, где перемешиваются по заданной программе до консистенции свободно льющейся сметаны.

- 2. Заливка форм и формирование массива.

Готовая смесь выгружается в формы, заполняя их примерно наполовину. Одновременно форма со смесью подвергается ударным воздействиям, для улучшения строения пористой структуры. Известь начинает гаситься, выделяя тепло, — за полтора часа температура смеси доходит до 80. Алюминий взаимодействует с известью, выделяется свободный водород, и он поднимает эту смесь, которая полностью заполняет форму. Цемент под воздействием высокой температуры начинает схватываться; сферические ячейки, образованные свободным водородом, превращаются в заполненные воздухом поры (готовый продукт на 80 проц.

состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.

состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса. - 3. Затвердевание смеси

После того, как массив поднимется, он подвергается предварительному твердению в течение 60-120 минут для достижения прочности необходимой для резки.

- 4. Резка массива на изделия

После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий «пирог» ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки. Одновременно формируются пазы и гребни, фрезеруются захватные карманы для рук.

- 5. Пропарка изделий в автоклаве

Затем разрезанный «пирог» помещается в автоклав, там происходит термовлажностная обработка при температуре 190С и давлении пара 12 атмосфер. Под воздействием этих факторов образуются минералы, обеспечивающие прочность ячеистого бетона.

- 6. Упаковка

После 12 часов автоклавной обработки готовый «пирог» разделяется на специальной установке на изделия, они упаковываются, отправляются на склад готовой продукции.

Аналогично изготавливаются армированные плиты, только нет вертикальной резки.

Газобетон производится из минерального сырья, в его состав чаще всего входят: известь 20%; кварцевый песок 60%; портландцемент – 20%, алюминиевая пудра – менее 1%.

Следует отметить, что использование управляемого автоклавного процесса дает возможность получить бетон с заданным необходимым уровнем свойств. Причем эти характеристики будут одинаковыми в любой из точек готового изделия. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной ее смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — тоберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и повышенную морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью.

Неавтоклавный пенобетон — конкуренция с автоклавным газобетоном

- Пути повышения основных физико-механических показателей неавтоклавного пенобетона

- Развитие прогрессивных технологий производства неавтоклавного пенобетона для малых предприятий строительной отрасли

- Агрегаты механоактивации

Часть 1.

Ячеистый бетон — это искусственный камнеподобный материал на основе вяжущего инертных кремнеземных компонентов, воды и порообразователя.

Бетонная масса поризуется различными способами, в результате изменяются основные физико-механические свойства материала: объемная масса, теплопроводность, прочность, водопоглощение, морозостойкость и т. д.

д.

Большое количество пустот, в основном сферической формы, равномерно распределяющихся по объему материала, придает поризованному бетону ряд ценных эксплуатационных свойств, делающих возможным его применение практически во всех областях современного капитального строительства.

Возможность использования мелких карьерных песков, техногенных и технологических отходов (золошлаковые отходы ТЭС), мелкие фракции отходов сушки песка, отходов дробления бетонного лома, щебня горных пород и т.д., открывает широкие возможности производства ячеистых бетонов и песчаных бетонов плотной структуры. Заметим, что в европейской части России практически полностью отсутствуют месторождения качественного заполнителя для бетона. Большинство используемых в качестве инертного заполнителя материалов (в основном осадочных пород), традиционно добываемых в европейской части России, можно признать лишь условно годными для использования в бетоне и железобетоне.

В то время как запасы мелкого карьерного песка весьма велики. Техногенные и технологические отходы, практически не пригодные к использованию в производстве традиционно используемых строительных материалов, являются отличным компонентом ячеистого бетона. Использование отходов в производстве ячеистого бетона позволяет значительно снизить себестоимость выпускаемых изделий, одновременно внося свой вклад в общее оздоровление экологической обстановки европейской части России.

Техногенные и технологические отходы, практически не пригодные к использованию в производстве традиционно используемых строительных материалов, являются отличным компонентом ячеистого бетона. Использование отходов в производстве ячеистого бетона позволяет значительно снизить себестоимость выпускаемых изделий, одновременно внося свой вклад в общее оздоровление экологической обстановки европейской части России.

Вопросы энерго- и ресурсосбережения в современном капитальном строительстве приобретают все большее значение в условиях роста цен на энергоносители.

Выполнение требований новых теплотехнических норм в соответствии с изменениями 3 СНиП II-3-79* «Строительная теплотехника» не возможно без массового применения теплоэффективных строительных материалов и конструкций. Основным способом увеличения теплосопротивления ограждающих конструкций является применение пористых строительных материалов низкой теплопроводности и плотности.

Низкая плотность и высокие показатели теплосопротивления ячеистых бетонов позволяют снизить массу стен втрое по сравнению со стенами из глиняного кирпича. На сегодняшний день ячеистый бетон практически единственный строительный материал пригодный для использования в однослойных ограждающих конструкциях требуемого теплосопротивления, при условии минимальной толщины стены.

На сегодняшний день ячеистый бетон практически единственный строительный материал пригодный для использования в однослойных ограждающих конструкциях требуемого теплосопротивления, при условии минимальной толщины стены.

Ячеистые бетоны

Ячеистые бетоны различаются как по способу порообразования, так и по характеру среды твердения (ячеистые бетоны автоклавного и неавтоклавного твердения).

1. Газобетон

Газобетон производят путем введения в рабочий раствор алюминиевой пудры или пасты. Вспучивание (поризация) рабочего раствора происходит в специальных формах и должно закончиться до начала схватывания вяжущего. Для интенсификации газовыделения при производстве газобетона применяются ударные площадки и виброплощадки. Для производства газобетона характерно широкое использование агрегатов тонкого помола материалов, типа шаровых и молотковых мельниц для мокрого помола кварцевого песка, извести, топливного шлака и т.д.

Применяемая в производстве газобетона алюминиевая пудра смешивается с водой до образования суспензии. При взаимодействии с известью алюминиевая суспензия образует большое количество пузырьков наполненных водородом, благодаря которым и формируется пористая структура материала.

При взаимодействии с известью алюминиевая суспензия образует большое количество пузырьков наполненных водородом, благодаря которым и формируется пористая структура материала.

Газобетон изготавливается только в заводских условиях, его производство сопряжено с высоким расходом энергии, необходимой для работы автоклавов, шаровых мельниц, ударных площадок и смесителей.

2.Пенобетон

Пенобетон раздельного приготовления компонентов производят путем введения в рабочий цементно-песчаный раствор устойчивой технической пены. Пена приготавливается из водопенного неактивированного раствора, который, проходя через пеногенератор, резко увеличивается в объеме. Получение пены заданных характеристик (кратность, стойкость) возможно на основе органических пенообразователей, а также на основе синтетических пенообразователей. В настоящее время на рынке представлено большое количество пенообразователей как отечественного, так и импортного производства.

В производстве пенобетона раздельного приготовления компонентов используют пеногенераторы аэрозольного типа, либо механические пеногенераторы (поризаторы).

Пенобетон может изготавливаться как в закрытых цехах, так и на открытых строительных площадках в непосредственной близости от места использования.

По способу поризации рабочего раствора можно выделить отдельный тип пенобетона — поробетон.

3.Поробетон

Поробетон, обладая аналогичной плотностью с газобетоном и пенобетоном, значительно превосходит последний практически по всем основным физико-механическим характеристикам (прочность на сжатие, морозостойкость, усадка при высыхании).

Поробетон изготавливается в одностадийных смесителях, где смешивание компонентов раствора и его поризация происходит одновременно.

Поробетон может изготавливаться как в условиях закрытых цехов, так и на открытых строительных площадках в непосредственной близости от места использования.

Способ тепловой обработки (характер среды твердения)

Ячеистые бетоны также различаются по характеру среды твердения (способу тепловой обработки) на автоклавные ячеистые бетоны и неавтоклавные.

При производстве автоклавных ячеистых бетонов применяется метод запаривания материала при температуре 180°С с избыточным давлением 12Атм.

Твердение неавтоклавного ячеистого бетона (пенобетона, поробетона) происходит либо в естественных условиях при температуре выше 10°С, либо с применением тепловлажностной обработки в специальных камерах или непосредственно в термоформах.

Автоклавная обработка позволяет получать изделия прочностью на сжатие 35 кг/см2 при плотности 500 кг/m3, однако подобные условия твердения существенно изменяют минералогический состав бетона. По мнению специалистов, автоклавную обработку нельзя признать оптимальной для процесса твердения бетона, а сам цемент не является хорошим материалом для производства изделий методом автоклавирования.

Применяемые вяжущие

Так же ячеистые бетоны различаются по виду применяемых вяжущих. Использование тонкомолотой извести, тонкомолотого кварцевого песка и измельченного доменного шлака характерно для производства силикатных и шлаковых ячеистых бетонов, а использование портландцемента для цементного ячеистого бетона.

Ячеистые бетоны не зависимо от способа поризации, использования типа вяжущих и способа тепловой обработки могут иметь различный (изменяемый) объем сформированных воздушных ячеек (пор) и соответственно различные показатели плотности и теплопроводности. Чем выше пористость материала, тем ниже его плотность. Однако вместе со снижением плотности материала снижается и его прочность на сжатие. Именно показатели прочности на сжатие материала определяют его область применения в строительстве. Ячеистые бетоны подразделяются на три группы использования:

- Теплоизоляционный (от 300 до 500 кг/m3)

- Конструкционно-теплоизоляционный (от 500 до 900 кг/m3)

- Конструкционный (от 1000 до 1200 кг/m3)

Из перечисленных видов ячеистых бетонов автоклавный газобетон при аналогичной плотности с неавтоклавным пенобетоном значительно превосходит последний по показателям прочности на сжатие, трещиностойкости, усадки при высыхании и т. д.

д.

Начавшееся около пяти лет назад интенсивное развитие производства пенобетона и соответственно активное использование в строительстве неавтоклавного пенобетона и изделий из него в настоящее время переживает явный спад. И если использование неавтоклавного пенобетона в качестве теплоизоляционного материала, приготовленного непосредственно на строительной площадке, продолжает развиваться, доля конструкционного материала в виде стеновых блоков (камней), армированных изделий постоянно сокращается.

Газобетон, а точнее стеновые блоки из газобетона, постепенно вытесняют со строек стеновые блоки из неавтоклавного пенобетона. Наиболее поразительным в данной ситуации является то, что, несмотря на кажущуюся дешевизну производства неавтоклавного материала, его отпускная стоимость в Москве и Подмосковье практически равна стоимости автоклавного газобетона, привезенного за тысячи километров!

Соответственно, неавтоклавный пенобетон проигрывает газобетону не только в качестве, но и в цене. И это притом, что производство неавтоклавного пенобетона объективно менее затратное предприятие, нежели производство его автоклавного собрата.

И это притом, что производство неавтоклавного пенобетона объективно менее затратное предприятие, нежели производство его автоклавного собрата.

Для того чтобы разобраться в причинах низкого качества и высокой стоимости неавтоклавного пенобетона, необходимо обратиться к опыту производства автоклавного газобетона и мелкозернистого бетона вообще.

В/Т отношение и прочность ячеистого бетона

Основное влияние на прочность поризованного материала оказывает прочность межпоровых перегородок.

Рассматривая межпоровые перегородки ячеистого бетона с позиции неприложных законов производства бетона, приходится признать отрицательное влияние на его свойства избыточного количества воды затворения.

Воду затворения условно можно разделить на три части: Вода №1 — Химически связанная вода. Химически связанная вода необходима для нормальной гидратации вяжущего материала. Вода №2 — Физически связанная вода, абсорбированная твердыми компонентами смеси. Количество физически связанной воды напрямую зависит от показателей удельной поверхности сухих составляющих смеси. Вода №3 — Свободная балластная вода.

Вода №3 — Свободная балластная вода.

Преобладающим фактором, определяющим свойства ячеистого бетона, является структура межпорового вещества (микроструктура), которая слагается из гидросиликатных новообразований, «склеивающих» частицы песка и вяжущего в одно целое, а также капиллярной пористости, пропорциональной количеству воды затворения.

Большое количество капиллярных пор в бетоне, помимо снижения прочности, резко увеличивает водопоглощение материала и снижает его морозостойкость. Имеется прямая зависимость увеличения усадки материала при высыхании от количества свободной воды в растворе. Таким образом, принципиально следует стремиться к максимально возможному снижению капиллярной пористости.

Снижение капиллярной пористости достигается путем сокращения количества воды затворения. Однако, в производстве ячеистых бетонов свободная (балластная) вода имеет очень важное значение. Свободная вода в бетоне определяет его подвижность (вязкость), от подвижности рабочего раствора в производстве поризованных материалов напрямую зависит интенсивность поризации. Иными словами, чем больше свободной воды в растворе, тем интенсивней происходит его поризация. Однако, как говорилось выше основные эксплуатационные характеристики такого раствора и строительных материалов на его основе будут недопустимо снижены.

Иными словами, чем больше свободной воды в растворе, тем интенсивней происходит его поризация. Однако, как говорилось выше основные эксплуатационные характеристики такого раствора и строительных материалов на его основе будут недопустимо снижены.

Так, где же выход из сложившейся ситуации?

В практике производства тяжелого бетона обосновано применение пластификаторов, которые позволяют повысить подвижность бетона без увеличения количества свободной воды. Но применение пластифицирующих добавок в производстве ячеистых бетонов сдерживает их негативное влияние на процессы поризации и снижение стойкости пены.

Поэтому единственным путем использования в производстве ячеистых бетонов рабочих растворов со сниженным количеством свободной воды является интенсивное динамическое воздействие на поризуемые растворы.

При производстве автоклавных ячеистых бетонов проблема снижения свободной воды (уменьшение В/Т отношения) решается путем применения погружных вибраторов и ударных площадок. Применение ударных площадок позволяет уменьшить В/Т отношение, увеличив при этом интенсивность газовыделение алюминиевой пасты.

Применение ударных площадок позволяет уменьшить В/Т отношение, увеличив при этом интенсивность газовыделение алюминиевой пасты.

Как говорилось выше для нормального протекания процесса вспучивания (поризации) смеси необходимо обеспечить ей оптимальную подвижность. Например, за счет тиксотропного разжижения смеси при ударной технологии формования или при литьевой за счет повышения количества воды затворения. Явление тиксотропии заключается в разрушении слабых коагуляционных структур с помощью динамического воздействия и в переводе защемленной и частично абсорбированной воды в свободное состояние. Разрушение новообразований способствует более полной гидратации цементного зерна и уменьшению непрогидротировавших зерен цемента.

Кроме того, динамические воздействия в начале процесса гидратации разрушают коагуляционную структуру, разжижают смесь, а позднее — обеспечивают уплотнение межпорового вещества, содействуют преодолению энергетического барьера между частицами и способствуют образованию кристаллизационной структуры межпоровых перегородок. И если первоначально производство автоклавных ячеистых бетонов развивалось по так называемой «литьевой» технологии, то в настоящее время наметилась явная тенденция перехода к «ударным» технологиям в производстве газобетона.

И если первоначально производство автоклавных ячеистых бетонов развивалось по так называемой «литьевой» технологии, то в настоящее время наметилась явная тенденция перехода к «ударным» технологиям в производстве газобетона.

Итак, основным методом улучшения физико-механических показателей ячеистых бетонов без сомнения является снижение количества свободной воды (снижение В/Т отношения). Для поризации таких растворов необходимо применение интенсивных динамических воздействий. Интенсивные динамические воздействия увеличивают подвижность раствора и разрушают образованные коагуляционные структуры, а также способствуют более полной гидратации цементного зерна.

Описанные способы повышения эксплуатационных характеристик поризованных бетонов с успехом применялись и применяются в производстве автоклавных газобетонов. Однако до недавнего времени совершенно не использовались в практике производства неавтоклавного пенобетона.

Пенобетон, изготавливаемый при В/Т отношениях больше 0. 45, хотя и имеет плотность и теплопроводность аналогичную автоклавным газобетонам, заметно проигрывает им по показателям прочности на сжатие, морозостойкости и усадки при высыхании. Отечественная промышленность до недавнего времени не выпускала оборудования, позволяющего производить пенобетон (поробетон) с пониженным содержанием свободной воды (В/Т отношение менее 0.4).

45, хотя и имеет плотность и теплопроводность аналогичную автоклавным газобетонам, заметно проигрывает им по показателям прочности на сжатие, морозостойкости и усадки при высыхании. Отечественная промышленность до недавнего времени не выпускала оборудования, позволяющего производить пенобетон (поробетон) с пониженным содержанием свободной воды (В/Т отношение менее 0.4).

В то время как поробетон плотностью 600кг/m3, изготовленный на одностадийных вибросмесителях-активаторах, оснащенных высокочастотными бортовыми вибраторами, имеет усадку при высыхании не более 1.8-2 мм/м, морозостойкость около 35 циклов и прочность на сжатие 35кг/см2.

Иными словами, неавтоклавный поробетон по основным показателям аналогичен автоклавному газобетону. Однако, производство поробетона при В/Т отношении менее 0.4 требует гораздо меньше энергозатрат, чем газобетона аналогичной плотности и является более экономически целесообразным по приведенным затратам.

Производство поробетона при В/Т отношении менее 0. 4 на одностадийных вибросмесителях-активаторах позволяет производить качественное смешивание компонентов раствора, активацию вяжущих и одновременную поризацию рабочего раствора. Высокочастотные вибраторы в этом случае исполняют функцию ударных и вибрационных площадок в производстве газобетона. Виброимпульсы разрушают новообразованные коагуляционные структуры, препятствующие контакту воды затворения с твердыми составляющими раствора, и способствуют переводу защемленной и частично абсорбированной воды в свободное состояние. Также, виброимпульсы способствуют интенсивной поризации рабочего раствора, при улучшении структуры и однородности образованных пор.

4 на одностадийных вибросмесителях-активаторах позволяет производить качественное смешивание компонентов раствора, активацию вяжущих и одновременную поризацию рабочего раствора. Высокочастотные вибраторы в этом случае исполняют функцию ударных и вибрационных площадок в производстве газобетона. Виброимпульсы разрушают новообразованные коагуляционные структуры, препятствующие контакту воды затворения с твердыми составляющими раствора, и способствуют переводу защемленной и частично абсорбированной воды в свободное состояние. Также, виброимпульсы способствуют интенсивной поризации рабочего раствора, при улучшении структуры и однородности образованных пор.

В целом, материал, приготовленный на смесителях-активаторах оснащенных высокочастотными вибраторами, отличается высокой стабильностью. Сравнительная оценка качества микроструктуры поробетона, полученного по технологии виброперемешивания, показывает, что оно находится на уровне, соответствующем оптимальной структуре бетона. Хотелось бы особенно отметить, что неавтоклавный поробетон, характеристики которого приведены выше, был получен по беспропарочной технологии, когда вызревающий материал разогревался исключительно благодаря экзотермии (тепловыделению), без каких-либо дополнительных затрат на подогрев. В производстве же газобетона автоклавного твердения задействованы автоклавы со средним расходом перегретого пара около 150кг на каждый кубический метр материала, давлением 12 Атм и температурой 180оС.

В производстве же газобетона автоклавного твердения задействованы автоклавы со средним расходом перегретого пара около 150кг на каждый кубический метр материала, давлением 12 Атм и температурой 180оС.

Показатели удельной поверхности материалов и прочность ячеистого бетона

Еще одним немаловажным фактором, влияющим на основные физико-механические характеристики ячеистых бетонов, является использование качественных материалов с высокими показателями удельной поверхности. Для производства автоклавного газобетона характерны повышенные затраты на измельчение компонентов. Применяемый песок должен иметь удельную поверхность около 2000-3000 см2/г (песок очень тонкий, Мк менее 0.57), цемент 3500-4000 см2/г, известь 5000-7000 см2/г. Подобные требования к материалам подразумевают достаточно серьезные затраты, связанные с хранением, подготовкой (сушкой) и наконец организацией тонкого помола компонентов. Именно затраты на тонкий помол компонентов наряду с затратами, связанными с работой автоклавов, являются основными в производстве автоклавного газобетона.

Применение качественных материалов, имеющих высокие показатели удельной поверхности, точное соблюдение технологического регламента в производстве газобетона автоклавного твердения позволяет получать строительный материал, превосходящий по своим основным параметрам неавтоклавный пенобетон. Однако, при сравнении этих материалов одной группы (ячеистые бетоны), но различных способов тепловой обработки часто забывают, что эти материалы хотя и имеют аналогичные показатели плотности и теплопроводности диаметрально противоположны как в плане затрат на производство, так и в характере самого производства.

перейти ко второй части

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В.

Липилин А.Б.

(PDF) Оценка эффективности экономичных неавтоклавируемых блоков из аэрированного геополимера (NAAG)

Arabian Journal for Science and Engineering

ворот из промышленных отходов в сравнении с высокотемпературными переработанными заполнителями

. Дж. Чистый. Произв. 189,47–58 (2018).https://

Дж. Чистый. Произв. 189,47–58 (2018).https://

doi.org/10.1016/j.jclepro.2018.04.038

Люки, GC; Ван Девентер, Дж. С. Дж.: Сосуществование

геополимерного геля и гидрата силиката кальция на ранней стадии

щелочной активации.Цем. Конкр. Рез. 35, 1688–1697 (2005).

https://doi.org/10.1016/j.cemconres.2004.10.042

4. Сингх, Б.; Ишвария, Г.; Гупта, М.; Бхаттачарья, С.К.: Геополимерный бетон

: обзор некоторых последних разработок. Constr. Строить.

Матер. 85,78–90 (2015).https://doi.org/10.1016/j.conbuildmat.20

15.03.036

Абдулла, MMAB; Кадир, А.А.; Binhussain,

M.: Обзор легких геополимерных кирпичей на основе летучей золы.заявл.

Мех. Матер. 755, 452–456 (2015 г.). https://doi.org/10.4028/www.

scientific.net/AMM.754-755.452

6. Сивасакти, М.; Джеялакшми, Р .; Раджаман, Н.П.; Хосе, Р.: Термический

и структурный микроанализ геополимерных композитов

на основе смешанной микрокремнеземной золы-уноса. Дж. Некристалл. Твердые вещества 499 117–130 (2018 г.).

Дж. Некристалл. Твердые вещества 499 117–130 (2018 г.).

https://doi.org/10.1016/j.jnoncrysol.2018.07.027

7. Ferone, C.; Коланджело, Ф .; Чиоффи, Р.; Монтаньяро, Ф.: Механические характеристики кирпичей на основе геополимера

на основе летучей угольной золы, подвергшихся выветриванию.Procedia англ. 21,745–752(2011).https://doi.org/10.10

16/j.proeng.2011.11.2073

8. Чен Ю.Л.; Чанг, Дж. Э.; Лай, Ю.К.; Чжоу, MIM: Всестороннее исследование

по производству автоклавного ячеистого бетона: влияние состава

известково-цементного кремнезема и условий автоклавирования. Кон-

ул. Строить. Матер. 153,622–629 (2017). https://doi.org/10.1016/j.

conbuildmat.2017.07.116

9. Сюй, Г.; Ши, X.: Ресурсы, сохранение и рециркуляция, характеристики и применение летучей золы в качестве материала устойчивого строительства

: современный обзор.Ресурс. Консерв. Переработка 136,

95–109 (2018). https://doi.org/10.1016/j. resconrec.2018.04.010

resconrec.2018.04.010

10. Венкатесан, Р.П.; Пажани, К.К.: Прочностные и долговечные свойства

геополимерного бетона, изготовленного из молотого гранулированного доменного шлака

и золы шелухи черного риса. KSCE J. Civ. англ. 20,2384–2391

(2016). https://doi.org/10.1007/s12205-015-0564-0

11. Самсон Г.; Сир, М .; Сяо, X .: Термомеханические характеристики

пенобетона смешанного метакаолин-GGBS, активированного щелочью.Кон-

ул. Строить. Матер. 157,982–993 (2017). https://doi.org/10.1016/j.

конбилмат.2017.09.146

12. Окойе Ф.Н.; Пракаш, С .; Сингх, Н.Б.: Долговечность геополимерного бетона на основе летучей золы

в присутствии микрокремнезема. Дж. Чистый. Произв.

149,1062–1067 (2017 г.). https://doi.org/10.1016/j.jclepro.2017.02.

176

13. Новаис Р.М.; Асенсао, Г .; Феррейра, Н.; Сибра, член парламента; Labrin-

cha, J.A.: Влияние содержания воды и алюминиевой пудры на

свойства геополимерных пенопластов, содержащих отходы. Керам. Междунар.

Керам. Междунар.

(2018). https://doi.org/10.1016/j.ceramint.2018.01.009

14. Рамамурти, К.; Нараянан, Н.: Факторы, влияющие на плотность

и прочность на сжатие газобетона. Маг. Конкр. Рез.

52,163–168(2009).https://doi.org/10.1680/macr.2000.52.3.163

15. Bureau of Indian Standard, Indian Standard 1727: 1967 Methods

of Test for Pozzolanic Materials (19067)

16. Кейкар, РБ; Мадхукар, А .; Wanjari, S.P.: Разработка устойчивого неаэрируемого легкого геополимерного блока (NAG)

для коммерческого использования

.В: Materials Today Proceedings, Elsevier Ltd,

, стр. 1–7 (2020). https://doi.org/10.1016/j.matpr.2020.01.463

17. Кокер, Э.Б.; Садику, С .; Агува, Дж. Л.; Абдуллахи, М.: Исследование прочностных характеристик легкого пенобетона на белковой основе

с частичным замещением цемента золой рисовой шелухи. Нигер. Дж.

Технол. 35,699–706 (2016)

18. Кан, С.; Сианг, К.; Юань, О .; Линг Ю. : Свежие и затвердевшие свойства легкого пенобетона с топливной золой пальмового масла в качестве наполнителя.

: Свежие и затвердевшие свойства легкого пенобетона с топливной золой пальмового масла в качестве наполнителя.

Констр. Строить. Матер. 46, 39–47 (2013). https://doi.org/10.1016/j.

conbuildmat.2013.04.015

19. Амран, Ю.Х.М.; Фарзадния, Н.; Али, А.А.А.: Свойства и применение пенобетона

; Обзор. Констр. Строить. Матер. 101,

990–1005 (2015). https://doi.org/10.1016/j.conbuildmat.2015.10.

112

20. Бюро индийских стандартов (BIS): Индийский стандарт: IS 6441 Part-II:

1972 Методы испытаний изделий из ячеистого бетона автоклавного твердения –

Определение удельного веса или объемной плотности и содержания влаги

(1972)

21.Бюро индийских стандартов (BIS): Индийский стандарт: IS 6441 Part-5:

1972 Методы испытаний для автоклавных изделий из ячеистого бетона —

Определение прочности на сжатие (1972)

22. IS 516-1959: Метод испытаний по прочности бетона, BIS (2004)

23. Бюро индийских стандартов (BIS), IS 2185-4 (2008): Бетон

каменные блоки, Часть 4: Блоки из пеноячеистого бетона

(2008)

24. Эсмаили, Х.; Нуранян, Х.: Неавтоклавный высокопрочный ячеистый бетон

Эсмаили, Х.; Нуранян, Х.: Неавтоклавный высокопрочный ячеистый бетон

из щелочно-активированного шлака. Констр. Строить. Матер. 26,

200–206 (2012). https://doi.org/10.1016/j.conbuildmat.2011.06.0

10

25. Мохаммади, М.; Ширзади Джавид, А.А.; Дивандари, М.: Представляем

метод определения содержания воздуха в неавтоклавном ячеистом бетоне

, основанный на теории уплотнения. Дж. Матер. Гражданский англ. 3004017312 (2017).

https://doi.org/10.1061/(asce)mt.1943-5533.0002180

26. Ярдым Ю.; Валид, AMT; Джаафар, М.С.; Ласейма, С.: AAC-

бетонная легкая сборная композитная плита перекрытия. Констр. Строить.

Матер. 40, 405–410 (2013). https://doi.org/10.1016/j.conbuildmat.

2012.10.011

27. Ислам А.; Аленгарам, UJ; Джумаат, М.З.; Башар, И.И.; Кабир,

S.M.A.: Инженерные свойства и углеродный след грунта

гранулированный доменный шлак-пальмовое масло топливная зола конструкционный

геополимерный бетон. Констр. Строить. Матер. 101 503–521 (2015 г.).

Констр. Строить. Матер. 101 503–521 (2015 г.).

https://doi.org/10.1016/j.conbuildmat.2015.10.026

28. Строительные нормы и правила для каменных конструкций, TMS 402-

08/ACI 530-08/ASCE 5-08, США (nd )

29. Бюро Индийских Стандартов (BIS): Индийский Стандарт 1077 1992

Спецификация строительных кирпичей из обычной обожженной глины (1997)

30. Седира, Н.; Кастро-гомеш, Дж.; Magrinho, M.: Кирпич из красной глины и

активируемое щелочью вяжущее на основе отходов добычи вольфрама: микроструктурные и механические свойства.Констр. Строить. Матер. 190,

1034–1048 (2018). https://doi.org/10.1016/j.conbuildmat.2018.0

9.153

31. Ахмад С.; Икбал, Ю.; Гани, Ф.: Фаза и микроструктура кирпича

глинистая почва и обожженные глиняные кирпичи из некоторых районов Пешавар Пакистан

фаза и микроструктура кирпича глинистая почва и обожженные глиняные кирпичи. J.

Упак. Матер. соц. 2,33–39 (2008)

32. Тонгта, А.; Маниван, С.; Пунлек, К.; Унгкун, Ю.:

Тонгта, А.; Маниван, С.; Пунлек, К.; Унгкун, Ю.:

Исследование прочности на сжатие, временных задержек и декремента

коэффициентов легкого газобетона, содержащего сахарный осадок

отходов.Энергетическая сборка. 84,516–525(2014).https://doi.org/10.1016/

j.enbuild.2014.08.026

-Цементные бетоны (2013).

https://doi.org/10.1520/c1585-13

34. Bureau of Indian Standard, Indian Standard 3495: 1992 Part-III:

Методы испытаний кирпичей из обожженной глины — определение

высолов ( 1992)

35. Бюро индийских стандартов (BIS), IS 2185-1 (2005): Бетон

Кладочные блоки, Часть 1: Полые и полнотелые бетонные блоки, IS

21852005 (2005)

36.Бюро стандартов Индии (BIS), IS 12894 (2002): Пылевидные

Известково-зольные кирпичи (2002)

1989)

38. Бюро индийских стандартов (BIS), IS 2185-3 (1984): Бетон

Кирпичные блоки, часть 3: Автоклавный ячеистый газобетон

КРЕТОВЫЕ БЛОКИ (1984)

00002 033 123 Автоклавный газобетон на основе композиционного вяжущего с использованием техногенного сырья

[1]

Ю. Баженов, С.-А. Муртазаев, М. Саламанова, М. Саидумов, Высокоэффективный SCC-бетон в сейсмостойком строительстве, Международный журнал экологического и научного образования. 11.18 (2016) 12779-12786.

Баженов, С.-А. Муртазаев, М. Саламанова, М. Саидумов, Высокоэффективный SCC-бетон в сейсмостойком строительстве, Международный журнал экологического и научного образования. 11.18 (2016) 12779-12786.

[2]

В.С. Лесовик, О.В. Пучка, С.С. Вайсера, М.Ю. Елистраткин, Новое поколение строительных композитов на основе пеностекла, Строительство и реконструкция. 3.59 (2015) 146-154.

[3]

К. Кара А. А., К вопросу о технико-экономической эффективности неавтоклавного ячеистого бетона // Региональная архитектура и строительство. 4.29 (2016) 20-27.

Кара А. А., К вопросу о технико-экономической эффективности неавтоклавного ячеистого бетона // Региональная архитектура и строительство. 4.29 (2016) 20-27.

[4]

В.Сердюк Р. Ю. Ячеистый бетон как важный компонент строительства энергосберегающего жилья в странах СНГ // В сб.: Инновационное развитие территорий Материалы III Международной научно-практической конференции. (2015) 21-23.

[5]

В. С. Лессовик, Геоник. Geomimetik als grundlage für die synthese von Intelligent Bauverbundwerkstoffen, 19 Internationale baustofftagung IBAUSIL. (2015) 183-189.

С. Лессовик, Геоник. Geomimetik als grundlage für die synthese von Intelligent Bauverbundwerkstoffen, 19 Internationale baustofftagung IBAUSIL. (2015) 183-189.

[6]

Л.А. Сулейманова, К.А. Сулейманов, И.А. Погорелова, Топология пор в газобетоне, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 5 (2016) 100-105.

[7]

Т. Т. Нгуен, Д.В. Орешкин, Исследование структуры газобетона для жилищного строительства Вьетнама // Научно-технический вестник Поволжья. 3 (2014) 169-172.

Т. Нгуен, Д.В. Орешкин, Исследование структуры газобетона для жилищного строительства Вьетнама // Научно-технический вестник Поволжья. 3 (2014) 169-172.

[8]

М.Я. Бикбау., В.Н. Мочалов, Чен Лун, Производство механо-химически активированных цементов (вяжущих) малой водопотребности, Цемент и его применение. 3 (2008) 80-89.

[9]

Ю. М. Баженов, Л.Х. Загороднюк, В.С. Лесовик, И.В. Ерофеева, Н.В. Чернышева, Д.А. Сумской, О роли минеральных добавок в составе композиционного вяжущего, Международный журнал фармации и технологии. 8.4 (2016) 22649-22661.

М. Баженов, Л.Х. Загороднюк, В.С. Лесовик, И.В. Ерофеева, Н.В. Чернышева, Д.А. Сумской, О роли минеральных добавок в составе композиционного вяжущего, Международный журнал фармации и технологии. 8.4 (2016) 22649-22661.

[10]

А.А. Куприна, В.С. Лесовик, М.Ю. Елистраткин, А.В. Гинзбург, Композиционные вяжущие для эффективных растворов, Белгород, 2015.

[11]

Н. И. Алфимова, М.С. Шейченко, С.В. Карацупа, Э.А. Яковлев, А.С. Коломацкий, Н.Н. Шаповалов, Особенности применения высокомагнезиального техногенного сырья в составе композиционных вяжущих, Научный журнал прикладных наук. 9.11 (2014) 779-783.

И. Алфимова, М.С. Шейченко, С.В. Карацупа, Э.А. Яковлев, А.С. Коломацкий, Н.Н. Шаповалов, Особенности применения высокомагнезиального техногенного сырья в составе композиционных вяжущих, Научный журнал прикладных наук. 9.11 (2014) 779-783.

[12]

Н.И. Алфимова, В.С. Лесовик, А.В. Савин, Е.Е. Шадский Перспективы применения композиционных вяжущих при производстве железобетонных изделий // Вестник Иркутского государственного технического университета. 5.88 (2014) 95-99.

[13]

В. С. Лесовик, Л.А. Сулейманова, К.А. Кара Энергоэффективный газобетон на композиционных вяжущих для монолитного строительства // Известия высших учебных заведений. Строительство. 3 (2012) 10-20.

С. Лесовик, Л.А. Сулейманова, К.А. Кара Энергоэффективный газобетон на композиционных вяжущих для монолитного строительства // Известия высших учебных заведений. Строительство. 3 (2012) 10-20.

[14]

А.Н. Володченко, В.С. Лесовик, Реологические свойства газобетонной смеси на основе нетрадиционного сырья, Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 3 (2012) 45-48.

DOI: 10.12737/24452

[15]

Л. А. Сулейманова, И.А. Погорелова, К.Р. Кондрашев, К.А. Сулейманов, Ю.С. Пириев, Энергосберегающий газобетон на композиционных вяжущих, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 4 (2016) 73-83.

А. Сулейманова, И.А. Погорелова, К.Р. Кондрашев, К.А. Сулейманов, Ю.С. Пириев, Энергосберегающий газобетон на композиционных вяжущих, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 4 (2016) 73-83.

[16]

ЧАС.Курама, И. Б. Топку, К. Каракурт, Свойства автоклавного ячеистого бетона, полученного из золы угольного остатка, Журнал технологии обработки материалов. 209.2 (2009) 767-773.

DOI: 10. 1016/j.jmatprotec.2008.02.044

1016/j.jmatprotec.2008.02.044

[17]

Р.Клингнер. Автоклавный газобетон, Кембридж, Великобритания, Вудхед (2008 г.).

[18]

Йерман, Милош, Гидравлические, тепловые и прочностные свойства автоклавного ячеистого бетона, Строительные материалы. 41 (2013) 352-359.

41 (2013) 352-359.

DOI: 10.1016/j.conbuildmat.2012.12.036

[19]

Хофф, С.Джордж, Вопросы пористости и прочности ячеистого бетона, Исследование цемента и бетона. 2.1 (1972) 91-100.

DOI: 10.1016/0008-8846(72)

-9

[20]

Н. Нараянан, К. Рамамурти, Структура и свойства газобетона: обзор, Цементные и бетонные композиты. 22,5 (2000) 321-329.

Нараянан, К. Рамамурти, Структура и свойства газобетона: обзор, Цементные и бетонные композиты. 22,5 (2000) 321-329.

DOI: 10.1016/s0958-9465(00)00016-0

[21]

ЧАС.Эсмаили, Х. Нуранян, Неавтоклавный высокопрочный ячеистый бетон из щелочно-активированного шлака, Строительство и строительные материалы. 26.1 (2012) 200-206.

DOI: 10.1016/j.conbuildmat. 2011.06.010

2011.06.010

Невероятный неавтоклавный газобетон по низкой цене

Повысьте производительность производства кирпича с помощью великолепного неавтоклавного газобетона .Они доступны на Alibaba.com в заманчивых предложениях, которые вы не можете игнорировать. Неавтоклавный газобетон премиум-класса обладает непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в неавтоклавном пенобетоне , прочны и долговечны, что обеспечивает длительный срок службы и стабильно более высокую производительность.

Существует обширная коллекция неавтоклавного газобетона , состоящая из различных моделей, которые учитывают различные деловые и личные требования для всех видов строительных работ. Alibaba.com стремится убедить всех покупателей, что на сайте продается только высококачественный газобетон неавтоклавного твердения . Соответственно, поставщики тщательно контролируются, чтобы убедиться, что они соответствуют всем нормативным стандартам. Таким образом, покупатели всегда получают неавтоклавный газобетон , который выполняет и превосходит то, что они обещают.

Alibaba.com стремится убедить всех покупателей, что на сайте продается только высококачественный газобетон неавтоклавного твердения . Соответственно, поставщики тщательно контролируются, чтобы убедиться, что они соответствуют всем нормативным стандартам. Таким образом, покупатели всегда получают неавтоклавный газобетон , который выполняет и превосходит то, что они обещают.

Благодаря постоянному техническому прогрессу производители внедрили изобретения, которые снижают потребление энергии этими неавтоклавными ячеистыми бетонами .В результате вы экономите больше денег на топливе и других счетах за электроэнергию. Неавтоклавный газобетон также оснащен исключительными характеристиками безопасности, гарантирующими, что они представляют минимальные риски, связанные с операциями. При относительно низких затратах на их приобретение и обслуживание, неавтоклавный газобетон является разумно доступным и предлагает соотношение цены и качества.

Пришло время сэкономить деньги и время, совершая покупки в Интернете на сайте Alibaba.com. Изучите на сайте различные виды неавтоклавного газобетона и выберите наиболее привлекательный и подходящий для вас.Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, найдите неавтоклавный газобетон и достигните своих целей. Откройте для себя доступное качество на сайте сегодня.

Экспериментальное исследование неавтоклавного газобетона из молибденовых хвостов

Ли Чунь, Ван Энфэн, Цуй Ле, Цуй Сяовэй, Чжан Синь, Ван Чжию, Го Цзялинь. Экспериментальное исследование неавтоклавного газобетона из молибденовых отходов [J]. Комплексное использование полезных ископаемых, 2017, (5): 80-84.doi: 10.3969/j.issn.1000-6532.2017.05.018

| Ссылка: | Ли Чунь, Ван Энфэн, Цуй Лэ, Цуй Сяовэй, Чжан Синь, Ван Чжию, Го Цзялинь. Экспериментальное исследование неавтоклавного газобетона из молибденовых отходов [J]. Многоцелевое использование полезных ископаемых , 2017, (5): 80-84. doi: 10.3969/j.issn.1000-6532.2017.05.018 Многоцелевое использование полезных ископаемых , 2017, (5): 80-84. doi: 10.3969/j.issn.1000-6532.2017.05.018 |

Аннотация

Влияние молибдена, цемента, извести и шлака на свойства автоклавного ячеистого бетона изучалось неавтоклавным способом.Результаты показывают, что с увеличением добавки цемента прочность газобетона на сжатие увеличивается. С увеличением добавки извести прочность пенобетона на сжатие сначала увеличивается, а затем снижается. Плотность в сухом состоянии сначала уменьшается, а затем увеличивается. Прочность газобетона, очевидно, повышается за счет шлака, но плотность в сухом состоянии увеличивается. Наилучшая норма сырья составляет (молибденовые хвосты:шлак:цемент:известь:гипс) =(40 ∶ 25 ∶ 10 ∶ 22 ∶ 3), а добавление порошка Al равно 0.06%, а отношение воды к материалу 0,6. Прочность на сжатие газобетона 3,12 МПа, плотность в сухом состоянии 660 кг/м3.

История доступа

ПРОИЗВОДСТВО, СВОЙСТВА И ИСПОЛЬЗОВАНИЕ НЕАВТОКЛАВИРОВАННОГО ГАЗОБЕТОНА

1. Ячеистый бетон как приоритетный энергосберегающий стеновой материал в странах СНГ / Сердюк В.Р., Августович Б.И., Абсеметов В.Е., Марданов А.К. // Сборник «Строительные материалы, изделия и санитарно-техническое оборудование» – 2014. – № 52. – С. 54–61. [на русском]. 2. Теплоизоляция зданий. (2016). ДБН В.2.6-31:2016 от 1 мая 2017 г. Киев: Строительные нормы Украины. 3. Автоклавный ячеистый бетон – экономичный и эффективный материал для строительства любой этажности / Е.Фискинд С., Ухова Т. А. // Строительные материалы. 2007. № 7. – С. 8–9. [на русском]. 4. Исследование свойств ячеистых бетонов, полученных на основе сухих смесей / В. Д. Черкасов, В. И. Бузулуков, А. И. Емельянов, Е. В. Киселев. – Вестник Отделения строительных наук. – 2008. – № 12. – С. 292–295. 5. Бетония низдрюватая. Бетон ячеистый. Характеристики].(2010). ДСТУ Б В.2.7-45:2010 от 1 ноября 2010 г. Киев: Национальный стандарт Украины. 6. Теоретические основы создания ячеистого бетона из пылевидных отходов дробления бетонного лома / Ю.

Ячеистый бетон как приоритетный энергосберегающий стеновой материал в странах СНГ / Сердюк В.Р., Августович Б.И., Абсеметов В.Е., Марданов А.К. // Сборник «Строительные материалы, изделия и санитарно-техническое оборудование» – 2014. – № 52. – С. 54–61. [на русском]. 2. Теплоизоляция зданий. (2016). ДБН В.2.6-31:2016 от 1 мая 2017 г. Киев: Строительные нормы Украины. 3. Автоклавный ячеистый бетон – экономичный и эффективный материал для строительства любой этажности / Е.Фискинд С., Ухова Т. А. // Строительные материалы. 2007. № 7. – С. 8–9. [на русском]. 4. Исследование свойств ячеистых бетонов, полученных на основе сухих смесей / В. Д. Черкасов, В. И. Бузулуков, А. И. Емельянов, Е. В. Киселев. – Вестник Отделения строительных наук. – 2008. – № 12. – С. 292–295. 5. Бетония низдрюватая. Бетон ячеистый. Характеристики].(2010). ДСТУ Б В.2.7-45:2010 от 1 ноября 2010 г. Киев: Национальный стандарт Украины. 6. Теоретические основы создания ячеистого бетона из пылевидных отходов дробления бетонного лома / Ю. Д. Чистов, С.А. Гусенков, М.В. Краснов // Материалы Международной научно-практической конференции « Пенобетон 2005». – С. 85–89. 7. Каракурт С., Курама Х., Топку Б. Использование природного цеолита в производстве газобетона // Цементно-бетонные композиты, 32 (2010) 1–8. 8. Механизм структурообразования и кинетика твердения высокопористых неорганических композиций / М. А. Михеенков, С. И. Чуваев // Строительные материалы. – 2003. – № 3. – С. 40–41.

Д. Чистов, С.А. Гусенков, М.В. Краснов // Материалы Международной научно-практической конференции « Пенобетон 2005». – С. 85–89. 7. Каракурт С., Курама Х., Топку Б. Использование природного цеолита в производстве газобетона // Цементно-бетонные композиты, 32 (2010) 1–8. 8. Механизм структурообразования и кинетика твердения высокопористых неорганических композиций / М. А. Михеенков, С. И. Чуваев // Строительные материалы. – 2003. – № 3. – С. 40–41.

IRJET-Запрошенная вами страница не найдена на нашем сайте Февраль 2022 г. Выполняется публикация…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г. )..

)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г. )..

)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.)..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

ДЛЯ ИЗУЧЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК НЕАВТОКЛАВИРОВАННОГО ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЗОЛЫ РИСОВОЙ ЛУЗЫКИ И МРАМОРНОГО ПОРОШКА

Журнал : Международный журнал передовых исследований в области техники и технологий (IJARET) (Vol.11, № 12)

Дата публикации : 31.12.2020

Авторы : Каришма Чаухан Пунит Шарма;

Страница : 1052-1063

Ключевые слова : Алюминиевый порошок; НААК; Впитывание воды; Прочность на сжатие.;

Источник : Скачать Найти в : Google Scholar

Резюме

Неавтоклавный газобетон (NAAC) представляет собой легкий бетон, плотность которого меньше плотности глиняного кирпича из-за его пенообразной структуры. NAAC можно использовать в качестве альтернативного строительного материала в современном мире. Целью данного исследования является замена глиняного кирпича в строительстве блоками NAAC. В этой статье используется экспериментальный подход к использованию золы рисовой шелухи и мраморного порошка в качестве частичной замены цемента при производстве NAAC. В этом исследовании проверяются такие свойства, как водопоглощение, плотность, прочность на сжатие и прочность на растяжение при разделении приготовленного образца. Процент используемого алюминиевого порошка равен 0.02-кратный общий сухой вес материала для проектирования блоков NAAC размером 70,6 мм × 70,6 мм × 70,6 мм. Материал заполняется на 2/3 высоты формы. Результаты показывают, что оптимальное значение прочности на сжатие NAAC получается при комбинированной замене цемента 5% RHA и 5% мраморной крошки, т.е. 5,22 Н/мм2. Из результатов испытаний видно, что эти блоки NAAC могут работать лучше, чем глиняные кирпичи класса C, из-за меньшего водопоглощения и меньшей плотности.

NAAC можно использовать в качестве альтернативного строительного материала в современном мире. Целью данного исследования является замена глиняного кирпича в строительстве блоками NAAC. В этой статье используется экспериментальный подход к использованию золы рисовой шелухи и мраморного порошка в качестве частичной замены цемента при производстве NAAC. В этом исследовании проверяются такие свойства, как водопоглощение, плотность, прочность на сжатие и прочность на растяжение при разделении приготовленного образца. Процент используемого алюминиевого порошка равен 0.02-кратный общий сухой вес материала для проектирования блоков NAAC размером 70,6 мм × 70,6 мм × 70,6 мм. Материал заполняется на 2/3 высоты формы. Результаты показывают, что оптимальное значение прочности на сжатие NAAC получается при комбинированной замене цемента 5% RHA и 5% мраморной крошки, т.е. 5,22 Н/мм2. Из результатов испытаний видно, что эти блоки NAAC могут работать лучше, чем глиняные кирпичи класса C, из-за меньшего водопоглощения и меньшей плотности.

состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.

состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.