Нужно ли накрывать бетон после заливки пленкой: Чем накрыть фундамент после заливки

- Нужно ли поливать фундамент водой после заливки, как делать это правильно

- Правила выдержки бетонного пола после заливки

- Уход за бетоном после заливки: как обеспечить основанию прочность

- Послойное бетонирование, заливка бетона слоями — как и зачем?

- Бетон при минусовой температуре следует заливать осторожно

- Сколько должен выстояться фундамент после заливки

- Лечить или не лечить?

- Как скоро вы сможете ходить по бетонной плите?

- Изменение цвета бетона – темные пятна, полосы и пятна на бетоне

- Патент США на методы и устройства для отверждения бетона. Патент (Патент № 10,919,181, выдан 16 февраля 2021 г.)

- Почему важна подготовка бетонной поверхности

- Чтобы получить профессиональную консультацию по напольным покрытиям, обратитесь к одному из наших представителей Polycote. Профессионалы сегодня по телефону 0800 980 0852, получите быстрый ответ от нашей команды через чат или напишите нам по адресу [email protected]

- Как долго должна сохнуть бетонная плита перед обрамлением? – Модернизированный дом

- Подъездные пути

Нужно ли поливать фундамент водой после заливки, как делать это правильно

Фундамент – основа дома, на который приходятся все нагрузки от расположенных выше конструкций. Если он их не выдержит, дом развалится. Поэтому о его прочности нужно заботиться на всех этапах: от проектирования до заливки и окончания твердения бетона. И если с первыми двумя пунктами все согласны, то большинство застройщиков сразу после окончания монтажа основания считают дело сделанным и просто ждут, когда оно схватится, чтобы продолжать стройку. А на вопрос, нужно ли поливать фундамент водой после заливки, недоуменно пожимают плечами – зачем… Именно это мы и рассмотрим в статье.

Свежезалитый бетонный фундаментИсточник dovidkam.com

Роль воды в созревании бетона

Как известно, в состав бетона входят цемент, наполнитель и вода. У каждого компонента своя роль.

- Цемент – вещество, которое связывает частицы наполнителя друг с другом, превращая сыпучую массу в монолит.

- Наполнителями выступают песок (мелкая фракция) и щебень или галька (крупная фракция). Песок нужен для заполнения промежутков между крупными камешками и вытеснения воздуха.

О роли воды стоит рассказать подробнее, чтобы стало понятно, зачем и как ухаживать за бетоном после заливки. В отличие от наполнителя, не вступающего в химическую реакцию с остальными компонентами и являющегося пассивным «участником» процесса, цемент и вода взаимодействуют друг с другом.

Участвуя в реакции с цементом, вода быстро поглощается им с образованием кристаллогидратов. Этот процесс называется гидратацией. Он происходит в два этапа:

- первый этап – схватывание;

- второй этап – твердение и набор прочности.

Схематичное изображение процессов гидратацииИсточник yandex.net

Процесс твердения происходит долго, иногда до набора конечной прочности проходит несколько лет. Однако он идёт неравномерно: очень быстро на начальной стадии, постепенно замедляясь. Для набора рабочей прочности требуется около четырёх недель, только по истечению этого времени бетонные конструкции можно нагружать.

Для набора рабочей прочности требуется около четырёх недель, только по истечению этого времени бетонные конструкции можно нагружать.

Гидратация – это экзотермическая реакция. Проще говоря, она протекает с выделением тепла и испарением воды. А дефицит влаги приводит к тому, что кристаллизация цемента замедляется или вовсе прекращается. Так как быстрее всего вода испаряется с поверхности, то именно верхние слои бетона не могут набрать необходимую прочность.

Зачем смачивать фундамент

Восполнение влаги, необходимой для завершения процессов кристаллизации цемента – обязательное условие получения качественного бетона. Но не единственное, так как поливать бетон после заливки нужно ещё и для компенсации его усадки.

Раствор, испаряя влагу, уменьшается в объёме. При недостатке воды это происходит с образованием трещин, глубина и количество которых во многом зависят от климатических факторов.

Усадочная трещина в бетонном фундаментеИсточник kommtex. ru

ru

В эти трещины проникает дождевая вода, которая при замерзании в зимние месяцы расширяется и разрывает бетон изнутри. Трещина становится больше при каждом следующем заморозке, и постепенно фундамент разрушается.

Как ухаживать за бетоном

Любые бетонные конструкции, находящиеся под открытым небом, нуждаются в особом уходе в период созревания. Фундамента это касается особенно, так как он является несущей основой здания, и от его прочности зависит целостность строения.

Начальную прочность он набирает в течение первых дней, они и являются самыми важными. Но как долго поливать бетон после заливки и что ещё делать для его качества, зависит от температуры воздуха, его влажности, силы ветра, наличия осадков.

- Если температура очень высокая, а воздух сухой, вода испаряется быстро.

- При отрицательных температурах процессы гидратации прекращаются, вода в растворе остаётся не связанной, не испаряется, а замерзает.

- Сильный ветер тоже увеличивает скорость высыхания влаги с поверхности.

- Ливневый дождь, падающий на свежий бетон, вымывает цемент и деформирует поверхность.

Убедиться в том, что избыток воды так же вреден для свежего бетона, как её недостаток, можно, посмотрев это видео:

Есть большая разница между тем, как ухаживать за фундаментом после заливки летом и зимой. Если в жаркую погоду необходимо восполнять влагу, то в морозную – предотвращать её быстрое замерзание, давая ей время для завершения реакций кристаллизации.

Какой цемент лучше для фундамента, виды цементного связующего для приготовления фундаментного бетона

Летний уход

«Летний» фундамент потребует таких мероприятий, как периодическое орошение, предотвращение быстрого испарения влаги и защита от перегрева.

Как часто поливать бетон после заливки, зависит от температуры воздуха.

- В сильную жару – через каждые 2 часа.

- При температуре до 10-15 градусов – раз в 3-4 часа.

- Орошение не требуется, если температура воздуха менее +5 градусов.

Такая интенсивность требуется в первые 3 дня, затем её можно снизить.

Уменьшить испарение воды можно, накрыв фундамент плёнкой или рубероидом после того, как бетон схватится до такой степени, чтобы покрытие к нему не прилипло. Выделяющийся в воздух пар будет встречать преграду, оседать на ней в виде водяных капель и выпадать обратно.

Влагонепроницаемый материал защитит бетон от испарения водыИсточник zaicevterem.by

Совет! Боковые грани фундамента защищены от испарения влаги опалубкой, поэтому не стоит снимать её слишком быстро.

Ещё один способ, как ухаживать за бетоном после заливки летом, если стоит жаркая погода, заключается в его укрытии соломой, опилками, мешковиной. Эти материалы будут компенсировать температурные перепады и защищать фундамент от перегрева, а смачивать его можно прямо по ним, тогда как плёнку перед каждым орошением придётся убирать.

Эти материалы будут компенсировать температурные перепады и защищать фундамент от перегрева, а смачивать его можно прямо по ним, тогда как плёнку перед каждым орошением придётся убирать.

Начинать полив следует уже через несколько часов после завершения бетонных работ. Для этого используют лейку или распылитель, чтобы вода распределялась по поверхности равномерно. Ни в коем случае недопустим полив струёй с сильным напором.

На заметку! Если при первом попадании воды на поверхность бетона он начинает шипеть, это указывает на то, что воды в нем мало, и частоту орошений следует увеличить.

Как правильно поливать фундамент после заливки, показано и рассказано в видеоролике:

Важно использовать для этого чистую воду без загрязнений и примесей. Идеальный вариант – водопроводная или колодезная питьевая вода.

Совершенно не нужно и даже вредно поливать бетон все 28 дней. Достаточно 10-14 дней с постепенным снижением частоты увлажнения. Но нужно ориентироваться на погодные условия.

Несколько видов подушек под фундамент с использованием песка, гравия или бетона

Зимний уход

Любой специалист на вопрос, надо ли поливать фундамент после заливки зимой, однозначно ответит – нет. Хотя бы потому, что при минусовой температуре вода не испаряется, она замерзает. Поэтому здесь требуется совсем иной уход.

Начнём с того, что ещё при изготовлении бетона в него необходимо вводить противоморозные добавки. Но этого мало. Такие добавки рассчитаны на температуру воздуха не ниже –5 градусов, а в течение срока, требуемого для набора прочности, могут случиться заморозки или ударить морозы.

Предотвратить промерзание бетона можно разными способами, и самый простой из них – электропрогрев. Для чего арматурный каркас перед заливкой опутывают проводами со стальной жилой и пускают по ним ток.

Подготовка к электропрогреву бетонаИсточник masterabetona.ru

Вместо этого в опалубку можно уложить греющий кабель. В любом случае фундамент по окончании работ нужно утеплить. С боков его засыпают грунтом до верха опалубки, также можно использовать любые теплоизоляционные материалы.

Важный вопрос – нужно ли накрывать фундамент после заливки плёнкой. Нужно, причём в 2 слоя. Первый не даст воде из тёплого раствора испаряться, а второй защитит утеплитель от промокания и замерзания.

Какой песок нужен для фундамента: выбор по характеристикам и происхождению

Коротко о главном

Приготовить бетон без воды невозможно, она необходима для превращения смеси сыпучих веществ в монолитный камень. Это единственный компонент, который сразу после смешивания раствора начинает из него улетучиваться, испаряясь с поверхности. Поэтому так важно восполнять её потери, периодически орошая фундамент. Это позволит химическим процессам протекать в нормальном режиме и предотвратит появление усадочных трещин. Но полив нужен только в тёплую погоду, зимой фундаменту требуется другой уход.

Это позволит химическим процессам протекать в нормальном режиме и предотвратит появление усадочных трещин. Но полив нужен только в тёплую погоду, зимой фундаменту требуется другой уход.

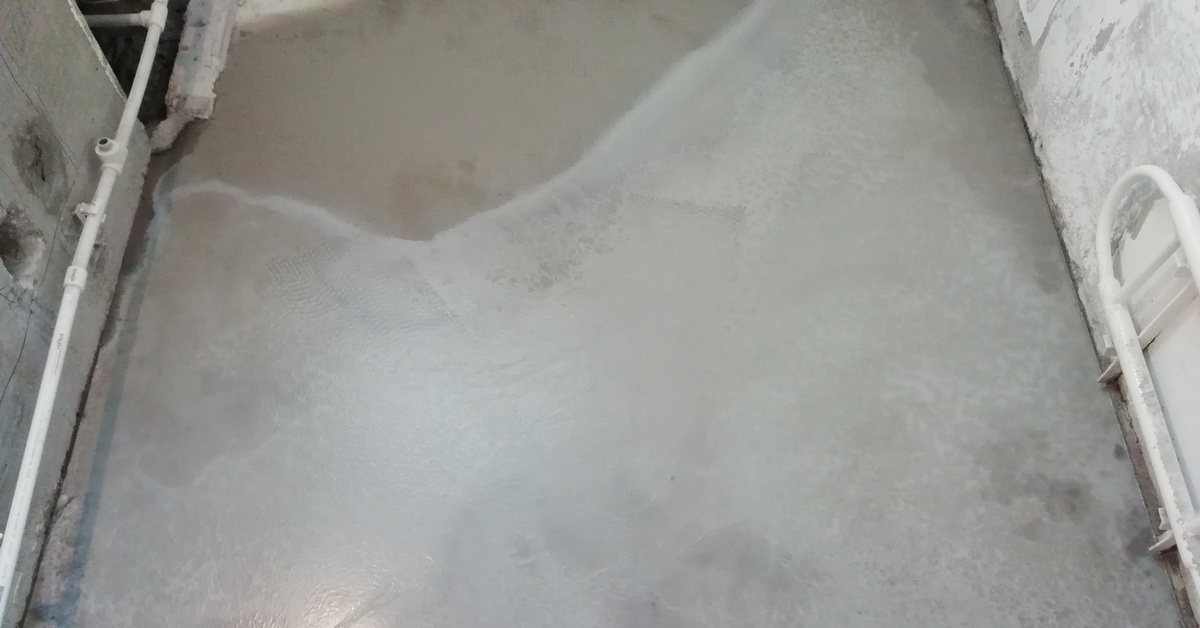

Правила выдержки бетонного пола после заливки

Для того чтобы обеспечить бетонному полу его марочную прочность, мало правильно подготовить раствор, залить его и окончательно выровнять поверхность, что может обеспечить качественная полусухая стяжка пола, для дальнейшей укладки напольного покрытия. Неотъемлемым фактором поставленной задачи также является правильный уход за бетоном в процессе его сушки. Вот и поговорим о том, при каких условиях должен выдерживаться бетон для полного формирования прочности.

По большому счету, правила ухода за бетонной поверхностью определяются, во-первых, типом используемого бетона, а их насчитывается достаточное множество, во-вторых, типом конструкции и, в-третьих, состоянием местных и климатических условий. В целом нужно знать, что уход свежезалитому бетону нужен до момента набора ним 70% прочности. Так, если в смеси использовался портландцемент, время основного затвердевания бетона составит 7-10 дней, а если глиноземистый, то есть быстротвердеющий цемент, то достаточно будет и 3-4 дней.

Так, если в смеси использовался портландцемент, время основного затвердевания бетона составит 7-10 дней, а если глиноземистый, то есть быстротвердеющий цемент, то достаточно будет и 3-4 дней.

Общие принципы ухода за бетоном

Главный фактор в нашем случае заключается в обеспечении положительного температурного режима, когда столб термометра не должен опускать ниже отметки +5 градусов. Сразу же после окончания заливки смеси следует на период первых трех часов полностью оградить бетон от каких-либо механических воздействий. Это значит, что вблизи не должны забиваться сваи или бурится отверстия или штробы в полу соседней комнаты и т.д. Также правильная с точки зрения технологичности сушка бетона предполагает наличие в помещении стопроцентной влажности.

Как обеспечить бетону требуемую влажность?

Допустим, с отсутствием механического воздействия на бетон еще можно разобраться, но как добиться стопроцентной влажности? Чтобы бетон сох при необходимых условиях, можно прибегать к таким техническим хитростям. Если вы делаете ремонт в своем доме и находитесь по большей части рядом со сделанным бетонным полом, будет достаточно каждый 2-3 часа смачивать его водой. Если это не так, тогда стоит после промачивания бетонной поверхности накрывать его полиэтиленовой пленкой, которая будет препятствовать высыханию воды. Повторные смачивания стоит производить через каждые 6 часов. Альтернативой полиэтилену могут стать такие влагоемкие материалы, как песок, опилки, камышитовые маты и т.д.

Если вы делаете ремонт в своем доме и находитесь по большей части рядом со сделанным бетонным полом, будет достаточно каждый 2-3 часа смачивать его водой. Если это не так, тогда стоит после промачивания бетонной поверхности накрывать его полиэтиленовой пленкой, которая будет препятствовать высыханию воды. Повторные смачивания стоит производить через каждые 6 часов. Альтернативой полиэтилену могут стать такие влагоемкие материалы, как песок, опилки, камышитовые маты и т.д.

Если создаются промышленные полы, которые не будут требовать дополнительной отделки после высыхания, имеет смысл при помощи поливочной машины или разбрызгиваемых шлангов поливать бетон битумными эмульсиями, которые после высыхания образовывают на поверхности водонепроницаемую пленку.

Уход за бетоном после заливки: как обеспечить основанию прочность

Многие строители, которые только постигают азы мастерства, придерживаются мнения, что после заливки бетонного раствора в конструкцию опалубки следует этап распалубки, а после этого остается только наслаждаться результатом своего творения. Однако это не совсем точно. Немаловажным шагом является уход за бетоном после заливки основания.

Однако это не совсем точно. Немаловажным шагом является уход за бетоном после заливки основания.

Существующие виды фундамента

Рассчитать количество материала для устройства основания можно самому либо воспользоваться услугами специализированной проектной фирмы. Весь процесс заложения фундамента, а также последующее его обслуживание должно происходить строго согласно с требованиями проекта, придерживаясь пропорций. Фундаментальных основ существует несколько видов, и разделяют их по применяемому материалу, а также способу укладки:

Бутово-бетонный фундамент

- Бутовый – его укладка отличается перевязкой швов раствором цемента;

- Бутово-бетонный – монтаж производится посредством заливки бетона в опалубку из дерева;

- Железо-бетонный, бетонный – такая конструкция бывает или монолитной, или же сборной и может состоять из нескольких элементов.

Но не важно, какого вида основание под домом, главное, что уход за бетоном после заливки должен быть высококачественным. Делается это для получения подошвы повышенной надежности и прочности, и для того, чтобы возведенное здание прослужило как можно дольше.

Делается это для получения подошвы повышенной надежности и прочности, и для того, чтобы возведенное здание прослужило как можно дольше.

Перед началом любого строительства нужно ознакомиться со всеми типами фундаментных конструкций:

- Ленточный – укладывается по всему периметру с внутренней и наружной стороны стены.

- Сплошной – имеет вид монолитной плиты из железобетона и предназначен для укладки в тех местах, где грунт слишком подвижный.

- Столбчатый – размещается либо под стоящие отдельно опоры, либо под стену.

- Свайный – конструкция сооружения устанавливается на погруженные в грунт и залитые бетоном сваи.

Для каждого спроектированного дома подходит свой фундамент, тип которого зависит от массы будущего здания, характеристики почвы, качества бетонной смеси и материала, который будет использован.

Причины образования трещин

При нарушении технологии заливки бетона или вследствие некачественного ухода за ним до набора достаточной прочности могут образоваться различного рода трещины:

- В первые 1,5-2 часа, пока бетон сохраняет пластичность, может произойти его усадка.

Причиной усадки является быстрое снижение объема поверхностного слоя в результате обезвоживания, происходящего под действием ветра, солнца или низких температур. Продольные трещины зарождаются над верхней арматурой, избежать такого дефекта можно при тщательном приготовлении смеси и повторном вибрировании, выполняемом до схватывания раствора.

Причиной усадки является быстрое снижение объема поверхностного слоя в результате обезвоживания, происходящего под действием ветра, солнца или низких температур. Продольные трещины зарождаются над верхней арматурой, избежать такого дефекта можно при тщательном приготовлении смеси и повторном вибрировании, выполняемом до схватывания раствора. - Преждевременная пластичная усадка возникает в первые 1-2 часа после заливки бетона. Причина ее проявления состоит в высыхании бетона и сжатии наружного поверхностного слоя. Поверхностные трещины не имеют определенной направленности. Предотвратить преждевременную пластичную усадку можно, снизив скорость высыхания бетона, можно прибегнуть к повторному вибрированию до схватывания смеси.

- Выделение теплоты гидратации наблюдается в первые дни после бетонирования из-за разогрева ядра бетона при охлаждающейся оболочке из-за контакта с атмосферой и почвой. Из-за разницы температур образуются сжимающие напряжения, которые приводят к появлению поверхностных или сквозных трещин.

Предотвратить появление трещин из-за выделения теплоты гидратации можно, устраивая деформационные швы.

Предотвратить появление трещин из-за выделения теплоты гидратации можно, устраивая деформационные швы. - Усадка из-за высыхания может наблюдаться через несколько недель после заливки бетона в виде поверхностных и сквозных трещин. Избежать такой усадки можно правильным подбором смеси, прочным армированием и устройством деформационных швов.

- Температурные деформации могут произойти в любое время эксплуатации бетона из-за резких перепадов температур. Проявляется деформация в виде трещин при изгибе или поверхностных трещин. Избежать температурных деформаций позволяет армирование, устройство деформационных швов, предварительное напряжение арматуры.

- Механические деформации могут произойти в любое время, они проявляются в виде сквозных трещин и трещин при изгибе. Избежать такого недостатка можно армированием, предварительным напряжением арматуры, устройством деформационных швов.

- Собственное напряженное состояние может стать причиной появления различных трещин в любое время эксплуатации.

Избежать такого негативного воздействия можно при правильном армировании.

Избежать такого негативного воздействия можно при правильном армировании. - Трещины при изгибе, а также внешние микротрещины в результате внешней нагрузки могут случаться в любое время эксплуатации. Предотвратить деформирование бетона из-за внешней нагрузки позволяет правильное армирование.

- Трещины вдоль арматуры или в зоне наполненных водой пустот из-за мороза может произойти при воздействии максимально низких температур. Нейтрализовать действие мороза можно при качественном виброуплотнении смеси.

- Трещины в углах строительных элементов и вдоль арматуры могут появиться через несколько лет после бетонирования из-за коррозии арматуры. Избежать таких дефектов можно, при соблюдении технологических норм по устройству защитного слоя, а также при исключении контакта арматуры с грунтом.

Как правильно работать с бетоном

Утрамбовка бетона вибрацией

Самым ответственным и хлопотным является момент заливки фундаментальной основы здания. Тем людям, которые собираются строить дом собственноручно, нужно усвоить, что любая работа с бетоном заключается в трех составляющих:

- Этап подготовки смеси из бетона.

- Заливание бетонной смеси.

- Уход за свежим бетоном.

Данные этапы имеют прямую связь друг с другом. При малейшей, даже незначительной ошибке о прочности и качественности фундамента под сооружением можно забыть. Поэтому каждая из работ, входящая в общий процесс возведения фундамента, должна выполняться специалистом с определенными навыками, знаниями, а также с соблюдением правил. К тому же подходить к каждому этапу нужно с особой ответственностью. Лишь при этом вы получите надежную основу, не подвергающуюся разрушению и растрескиванию при эксплуатации.

Правильность ухода за основанием из бетона

Свежезалитый бетон

Свежеуложенный бетон нуждается в особом внимании. Это заключается в создании такого условия, которое будет способствовать гидратации раствора. Попросту – превращению его из жидкой или пластичной смеси в затвердевший камень из цемента. В результате этого процесса бетон наберет прочность и силу. Для того чтобы это произошло, необходимо ждать почти месяц. Некоторыми учеными доказано даже, что нужно намного больше времени – около нескольких лет, чтобы затвердение достигло своего пика, но температура воздуха в помещении должна составлять 20-25 градусов, а также обязательна определенная влажность.

Некоторыми учеными доказано даже, что нужно намного больше времени – около нескольких лет, чтобы затвердение достигло своего пика, но температура воздуха в помещении должна составлять 20-25 градусов, а также обязательна определенная влажность.

Время заливки напрямую влияет на способ ухода за ним. Стало быть, уход за бетоном в зимнее время, прямая противоположность правилам обращения за основанием летом. Это необходимо помнить и применять, поскольку сезоны года накладывают свой отпечаток на качество и характеристику фундамента.

Для чего нужен уход?

При застывании массы, минеральные составляющие цемента, превращаются в гидраты, которые создают прочную кристаллическую структуру. Реакцию регулирует вода, которая есть в составе, при этом, выделяется тепло. При неравномерном выпарении, гидратация замедляется, при полном высыхании — к неравномерному твердению массы, в результате появляются трещины внутри и на поверхности. В результате, объект или конструкция будет быстро разрушаться. При замедлении гидратации также нарушается график набора прочности, она снижается на 40-50 % со всеми плачевными последствиями.

При замедлении гидратации также нарушается график набора прочности, она снижается на 40-50 % со всеми плачевными последствиями.

Часто звучит вопрос — нужно ли бетон накрывать пленкой? Пленкой закрывают залитую массу в холодную пору года, для его прогревания. Это устранит быстрое замерзание, которое чревато последствиями. Летом пленку используют в случаях сильного ветра или осадков, чтобы не было вымывания и не нарушить поверхностный слой.

Летний способ ухода за бетоном

Завозить бетонную смесь в жару не рекомендуется, поэтому это лучше сделать либо ранним утром, либо в вечернее время, после того как зайдет солнышко. Залитому раствору в солнечный день нужно обеспечить дополнительную защиту. Его накрывают рубероидным отрезом, шиферными листами или другим материалом, подходящим для этой цели.

Уход за бетоном во время дождя заключается в недопущении размыва раствора и образования отверстий на залитой поверхности.

Четко организованная работа на протяжении всего процесса бетонирования очень важна. При заказе готового бетонного раствора на строительной фирме проследите за тем, чтобы его доставка на стройплощадку не превышала 1 часа. Получив бетон, сразу же необходимо произвести заливку, чтобы не допустить его быстрого застывания.

При заказе готового бетонного раствора на строительной фирме проследите за тем, чтобы его доставка на стройплощадку не превышала 1 часа. Получив бетон, сразу же необходимо произвести заливку, чтобы не допустить его быстрого застывания.

Уход за фундаментом

Самостоятельное замешивание должно проводиться согласно с нормами снип, и быстро заливаться в подготовленное для основы место. Летом цементные смеси сохнут гораздо быстрее, поэтому нельзя медлить ни секунды. Если не придерживаться правил, то бетон будет безвозвратно испорчен.

Уход за бетоном в летнее время требует постоянного увлажнения, и соблюдения всех необходимых мер для предотвращения испарения воды с только что залитой основы. Такие процедуры нужны, поскольку кроме высоких температур имеется еще и тепло, которое выделяет раствор при гидратации. Тщательная поливка нужна на протяжении трех первых дней после монтажа фундамента.

Как часто необходимо лить воду на фундамент? Этот вопрос задают многие люди, которые практически не знают правила ухода за бетоном. Если воздух прогревается до температуры более чем 15 градусов выше нуля, то бетон поливают раз в 10-12 часов, а если погода ветреная, то – каждые 2 или 3 часа.

Если воздух прогревается до температуры более чем 15 градусов выше нуля, то бетон поливают раз в 10-12 часов, а если погода ветреная, то – каждые 2 или 3 часа.

В общем, уход за залитым основанием – это не что иное, как поддержание нормальных влажностных и температурных условий в процессе затвердения бетона.

Состав бетона

Бетон – это искусственный камень, который получается после застывания. Это происходит, когда лишняя влага выйдет из раствора. Такой процесс называют созреванием, продолжается он четыре недели. За это время формируются устойчивые связи между компонентами.

Таблица пропорций бетона в килограммах на куб

В состав смеси входят: цемент, вода, песок, гравий, различные добавки. Они при необходимости ускоряют или замедляют процесс гидратации – застывания. При помощи добавок можно работать в холодное время года. Добавки влияют на эластичность раствора и предотвращают усадку. Но основную роль играют цемент, песок, гравий, вода.

От их качества зависит состояние бетонной смеси.

Щебень

Это природный материал, который получают методом дробления горных пород. Играет роль крупного наполнителя.

Щебень гравийный с фракцией 5-20

Он придает объем, мешает усадке, создает необходимую прочность. Самый крепкий щебень получают из гранита, также применяют дешевый, из шлаков. Количество щебня в бетонном растворе не менее 1/3 от всего объема. Фракция щебня бывает двух видов: 5–20 мм или 20–40 мм. Чем толще бетонная плита, тем крупнее нужна фракция.

Песок

Песок – это мелкий наполнитель, задача которого состоит в том, чтобы придать объем, обеспечить хорошее склеивание цемента, а после высыхания не давать ему трескаться. Плотность материала должна быть не ниже 1,5 кг/м куб. размером фракции 2–5 мм.

Эту составляющую целесообразнее просеивать от мелких примесей

Используют речной песок, который хорошо распределяется в растворе за счет своей округлой формы. Песок используют чистый, без глины и пыли, общее количество примесей не должно превышать 5 %.

Цемент

Цемент – это вещество для связывания компонентов в бетоне. Состоит из клинкера, добавок гипса, минералов. После попадания цемента в воду получаются твердые образования, с помощью которых происходит связь песка и щебня. Он делится на несколько марок. Самая используемая в домашних условиях – марка «Портландцемент».

Разновидности цемента и их применение

Приобретать нужно цемент мелкого помола, он быстро растворяется в воде, лучше склеивается.

Вода

Лучше использовать пресную воду без вредных примесей. Морская и стоячая не пригодны для замешивания раствора, так как содержат много солей и примесей, которые мешают цементу застывать. Чтобы проходила реакция гидратации, необходимо 5 % воды от общей массы. Но добавляют больше, чтобы смесь была текучей, таким раствором удобно заливать фундамент.

Таблица количества воды в зависимости от размеров щебня и текучести раствора

Пластификаторы и противоморозные добавки

Это специальные смеси, которые улучшают свойства бетона. Они позволяют работать при минусовых температурах, способны увеличить или уменьшить скорость затвердевания. Современные добавки влияют не только на раствор, но и на арматуру, которую применяют для каркаса, делают смесь легкой, эластичной или плотной.

Они позволяют работать при минусовых температурах, способны увеличить или уменьшить скорость затвердевания. Современные добавки влияют не только на раствор, но и на арматуру, которую применяют для каркаса, делают смесь легкой, эластичной или плотной.

Данные присадки позволяют заливать раствор в зимнее время года

Пластификаторы применяют для ускорения набора прочности. Они снижают количество воды в смеси, что уменьшает расход цемента, позволяют получить более прочный бетон.

Как не допустить надколов и растрескивания в фундаменте

Как ухаживать за бетоном, если его только что уложили? Запомните, что воду нужно разбрызгивать распылителем. Нельзя поливать бетон сильной струей, поскольку возможно образование вымоин.

Нужно тщательно поливать грани и связывающие места. Эти части конструкции самыми первыми высыхают, а поэтому больше всех подвержены растрескиванию и надколам.

Согласно с гост при обустройстве автомобильных дорог или других открытых поверхностей, чтобы сохранить в них влагу, используют пленкообразующий материал (битумную эмульсию, лаковое покрытие «Этиноль»).

Поскольку данные сооружения избавляются от влаги не только природным способом, но и посредством ее впитывания основой, то их увлажнение должно быть более тщательным и проходить чаще.

Бетон не нуждается в поливе, если температура менее 5 градусов тепла.

Любая стройка – это мероприятие довольно серьезное и ответственное, поэтому здесь, как и в другой организации, присутствует соответствующая отчетная документация. К примеру, обязательно должен быть журнал ухода за бетоном, который служит контрольным документом, фиксирующим качество и состояние укладки. По нему сразу видно, когда и как проводились работы по бетонированию.

Мелкий ремонт трещин

Если трещины появились на поверхности свежего бетона сразу после заливки фундамента до наступления его схватывания, то устранить их можно, выполнив повторное вибрирование.

Трещины, проявляющиеся после схватывания можно устранить с помощью втирания специальной ремонтной смеси либо цементного раствора, для приготовления которого следует смешать цемент с водой в пропорции 3:1 и добавить пластификатор.

Если трещины в виде сетки были обнаружены гораздо позднее срока твердения бетона на границе 8 часов, то для их устранения подходят следующие способы:

- Трещины можно затереть металлической щеткой либо куском пеностекла для того, чтобы очистить бетон от наслоений;

- Растрескавшуюся поверхность можно накрыть ремонтной смесью;

- Можно произвести очистку струей воздуха.

Неподвижные сквозные трещины ремонтируют, расчищая трещину и удаляя из нее частицы, а затем втирая в трещину ремонтную смесь. Поверхность следует выровнять с помощью шпателя, а после застывания – затереть металлической щеткой либо пеностеклом.

Трещины в бетоне, возникающие из-за контакта с грунтовыми водами, устраняют путем инъекций специальных гидроизолирующих средств.

Послойное бетонирование, заливка бетона слоями — как и зачем?

В идеале заливка бетона должна проводиться за один заход, чтобы в результате получившаяся конструкция была цельным железобетонным монолитом. Заливка бетона машиной‑миксером — вот самый подходящий и быстрый вариант. В машину‑миксер помещается 8 кубов смеси, которые доставляются до стройки.

Заливка бетона машиной‑миксером — вот самый подходящий и быстрый вариант. В машину‑миксер помещается 8 кубов смеси, которые доставляются до стройки.

Вот только не всегда есть возможность залить бетонную смесь за один раз. Например, вы не уложились в один день из‑за опоздавшей машины с бетоном. Или может, поставщик подвёл в чём‑то. Или ещё какой форс‑мажор. К тому же очень сложно произвести заливку за один присест, если готовить бетонную смесь самостоятельно в бытовой бетономешалке. Особенно если речь о большом объёме смеси. В такой ситуации надо заливать смесь частями, то есть произвести послойное бетонирование.

Навигация по статье:

Способы послойного бетонирования

Есть 2 вида заливки бетонной смеси частями. Выбор нужного варианта зависит от того, на какой период планируется заливка.

«Горячий шов» — если перерыв между слоями меньше 12 часов

При этом способе совершается бетонирование слоями, и главное по окончании заливки накрыть готовый бетонный слой рубероидом или плёнкой, тогда за период меньше чем за 12 часов бетон не успеет засохнуть. Потом, перед заливкой второго слоя, нужно удалить с поверхность бетона, так называемое, бетонное молочко.

Потом, перед заливкой второго слоя, нужно удалить с поверхность бетона, так называемое, бетонное молочко.

Такой тип соединения, когда слои бетона ещё не застыли, называют «горячий шов».

«Холодный шов» — если перерыв между слоями дольше

При таком способе нужно сперва дождаться, когда бетон уже полностью затвердеет, ведь если бетон будет не до конца затвердевший, то тогда поверхность бетона покроется коркой, под которой останется ещё не затвердевшая смесь. Тогда, если начать новую заливку поверх такого бетона, то корка на поверхности не выдержит и треснет, что приведёт к деформации и негодности фундамента.

Этот тип соединения называется «холодный шов».

Где должны быть швы при бетонировании слоями?

Заливать слои можно как горизонтально, так и вертикально. Причём, горизонтальный слой заливают на половину опалубки и без разграничений. Впрочем, делать его совсем уж тонким тоже не надо.

Ещё — шов заливаемой смеси не должен проходить там, где находятся арматурные нити. Высотой слой должен быть либо ниже, либо выше арматуры.

Высотой слой должен быть либо ниже, либо выше арматуры.

А при заливке вертикальным слоем нужно при помощи перегородок разделить на отдельные участки опалубку. Так делают, когда заливку проводят поэтапно и небольшими частями.

Бетонирование слоями — рекомендации

- Этапы заливки должны быть продуманы заранее.

- Площадь заливки вся должна быть разделена на сектора.

- Объём доставляемой на стройку бетонной смеси должен быть, так же, заранее оптимально распределён согласно плану.

- Бетон должен заливаться по площади равномерно.

- При заливке горячим швом в перерывах между заливкой нужно обязательно накрывать поверхность бетона рубероидом или плёнкой.

- При заливке холодным швом, поверхность залитого ранее слоя надо очистить от бетонного молочка.

Заказать расчет стоимости монолитного дома в СПб и ЛО

Наш специалист свяжется с вами, внимательно выслушает и предложит проект дома, который подходит вам, с расчетом стоимости. Оставьте телефон для связи:

Оставьте телефон для связи:

Бетон при минусовой температуре следует заливать осторожно

21.01.2015

Нужен бетон?

Мы доставим его Вам!

Звоните!

+7 (961) 018-50-00

+7 (903) 630-01-02

+7 (4822) 57-77-48

Заливая бетон при минусовой температуре, можно столкнуться с большими сложностями, если не следовать определенным правилам и пренебречь технологией. Основная неприятность – замерзание воды, что приводит к разрыву связей на молекулярном уровне.

Очень часто из бетона выполняют фундамент при строительстве индивидуальных домов. И если это будет происходить при минусовой температуре, то необходимо провести сначала подготовительную работу, куда входит монтаж опалубки и подведение электрического питания. Помимо этого особое внимание следует уделить и приготовлению бетонной смеси – на выходе из бетоносмесителя бетон должен быть строго определенной температуры. Если доставка бетона на объект осуществляется специализированным транспортом, то в процессе перевозки при минусовой температуре бетон может застыть. Именно поэтому во время приготовления смеси нужно обязательно следить за тем, чтобы температура ее была высокой, а после доставки на объект ее нужно также проконтролировать.

Именно поэтому во время приготовления смеси нужно обязательно следить за тем, чтобы температура ее была высокой, а после доставки на объект ее нужно также проконтролировать.

Приготовление бетонной смеси

Если предполагается приготовление бетона марки 400, то во время замешивания температура воды должна быть в пределах 60 градусов – после выхода из бетоносмесителя она будет 30-35 градусов. Если предполагается заливка при минусовой температуре, то можно использовать противоморозные компоненты, тогда свойства бетона будут определяться лабораторией, учитывая время схватывания. Тщательный отбор противоморозных добавок объясняется тем, что их применение осуществляется совместно с пластификаторами – это повышает характеристики смеси даже при сильных морозах. Лучше всего если при минусовой температуре производство бетона будет осуществляться в закрытом отапливаемом помещении.

После подготовки опалубки к ней проводят электрический ток – при минусовой температуре с его помощью можно осуществлять подогрев бетона. Перед заливкой бетона опалубку рекомендуется хорошо прогреть. Саму смесь следует заливать непрерывно – следующий слой должен накрывать предыдущий еще до того, как тот успел схватиться. Укладывая бетон при минусовой температуре, особенно тщательно надо уплотнять его в углах и на участках рабочих швов. После заливки поверхность можно накрыть пленкой, соломенными матами, рубероидом, щитами или иным материалом. Результат окончательного уплотнения смеси можно определить визуально – бетон прекращает оседать, сверху появляется «молочко», выделение воздушных пузырьков прекращается.

Перед заливкой бетона опалубку рекомендуется хорошо прогреть. Саму смесь следует заливать непрерывно – следующий слой должен накрывать предыдущий еще до того, как тот успел схватиться. Укладывая бетон при минусовой температуре, особенно тщательно надо уплотнять его в углах и на участках рабочих швов. После заливки поверхность можно накрыть пленкой, соломенными матами, рубероидом, щитами или иным материалом. Результат окончательного уплотнения смеси можно определить визуально – бетон прекращает оседать, сверху появляется «молочко», выделение воздушных пузырьков прекращается.

После доставки товарного бетона на участок при минусовой температуре он может остыть, поэтому перед укладкой его рекомендуется подогреть. Способов существует много, но самым действенным считается нагрев посредством электрического тока – в опалубку или строительную конструкцию монтируют электропровода, после чего заливают бетон. Иногда провода можно укладывать с внешней стороны опалубки или использовать «плавающие» электроды. Чтобы избежать «пересушивания» бетона, нужно следить, чтобы при подогреве температура была не выше 35 градусов.

Чтобы избежать «пересушивания» бетона, нужно следить, чтобы при подогреве температура была не выше 35 градусов.

Если открытая поверхность начинает подсыхать, можно ее немного увлажнить водой, предварительно отключив подачу напряжения. Продолжительность нагрева в основном зависит от температуры окружающего воздуха и самой смеси. После достижения 35 градусов напряжение можно отключить и накрыть залитый участок каким-либо теплоизолирующим материалом.

Если, заливая бетон при минусовой температуре, четко следовать всем инструкциям и правилам, то уже по истечении семи суток он должен будет набрать расчетную прочность.

Смотрите также:

Все статьи

все новости

Сколько должен выстояться фундамент после заливки

Сколько должен выстояться фундамент после заливки

Вообще в идеале фундамент должен выстоятся месяц, а если больше, то лучше.

Так как он высыхает полностью и тогда можно смело класть стены))

Наверное всем известно о том, что после окончания работ по возведению фундамента нельзя сразу же строить здание. Из этого и напрашивается вопрос — а сколько должен отстояться фундамент. Попробуем разобраться.

Из этого и напрашивается вопрос — а сколько должен отстояться фундамент. Попробуем разобраться.

1. Все фундаменты должны перед строительством дома выстаиваться, это не касается только свайно-винтового фундамента — он позволяет строить стены сразу же после возведения свай.

2. Мнения специалистов относительно того сколько же должен фундамент отстояться разделяются. Так, традиционный способ строительства предлагает оставлять фундамент на год-полтора. Якобы, за это время бетон набирает необходимую прочность. Хотя только десятилетиями бетон набирает полную свою прочность.

3. Многие придерживаются мнения, что строительство можно продолжать через неделю после заливки. При этом они считают, что бетон за это время уже достаточно прочный. На самом деле сторонники этого мнения не учитывают того, что фундамент может просесть неравномерно после зимы, что значит треснет не только фундамент, но и стены. Думаю, понятно, что таким образом работу придеться начинать сначала.

4. Некоторые строители считают, что при условии, так называемых «хороших грунтов», фундаменту достаточно выстояться в течении 3-6 месяцев. В этом случае, чтобы не рисковать, необходимо провести все возможные геологические изыскания.

Некоторые строители считают, что при условии, так называемых «хороших грунтов», фундаменту достаточно выстояться в течении 3-6 месяцев. В этом случае, чтобы не рисковать, необходимо провести все возможные геологические изыскания.

5. Также советуют закладывать фундамент перед зимой. Объясняется это тем, что именно в это время года бетону приходиться выдерживать самые серьезные нагрузки в виде мороза, снега и расширение почвы. В таком случае весной фундамент необходимо выравнять и армировать, после чего строить стены. Но, если есть возможность, все таки фундаменту лучше дать отстояться в течении года.

Заливать фундамент буду весной. Строить стены хочется поскорей. Слышал, что после заливки фундамента, нужно ждать целый год. Так ли это? И как скоро после заливки фундамента можно строить стены? Сколько если фундамент из бетона и сколько если из камня и сколько если из фундаментных блоков? И из чего из выше перечисленого — лучше?

Ждать целый год не обязательно,лучше пусть коробка год постоит.

Строить уже через две недели можно на любом из троих фундаментов.Через 2 недели фундамент созреет на 95%.

Самый быстрый в монтаже,фундамент из блоков.

Самый экономичный,фундамент из камня.

Ну а надежей скорее будет армированый бетонный.В принципе любой грамотно сделаный фундамент будет надежным.

В идеале 28 дней и можно нагружать. В реальности через неделю грузили — ни один не лопнул. Но в таких случаях перезакладывались по глубине и армировке)

То в таком случае нужно фундамент законсервировать на зиму, положить сверху утеплитель (мин вата, соолома и т. д.). Потом это добро накрыть плёнкой или рубероидом и присыпать грунтом. и воскух сделать наклон отмостку хотя бы из глины, чтобы воду отвести подальше от фундамента.

А строить на фундаменте можно через неделю смело.

Если фундамент будет из монолитного бетона, то, строить стены можно будет не раньше, чем он наберет 70% прочности, а это равно, при стандартных условиях при температуре 20 град. С, одна неделя.

С, одна неделя.

А че такое недоверие? Если конечно все по технологии делать Все таки заводское изделие, а монолит — обязательно контролировать надо. И качество компонентов, особенно песка, даже не цемента. И то, как заливать будут И желательно самому хозяину

Хотя контролировать все надо

Часто можно слышать мнение, что, дескать, фундамент перед возведением стен должен выстояться в течении зимы, весной же покажутся все дефекты и ошибки, которые можно будет исправить. Если же по весне фундамент будет в неизменном виде, то это говорит о правильности его сооружения.

На деле все обстоит гораздо проще, для ответа на вопрос об оптимальном времени отстаивания фундамента не требуется глубоких строительных познаний, нужно лишь здраво поразмыслить. Ведь получается, что оставленный зимовать фундамент мокнет под осенними дождями, переохлаждается в зимнее время и оттаивает в начале весны. Зачем ему это надо? Долгая жизнь и работоспособность конструкции дома зависят от совершенно другого режима и нагрузки. В нормальном режиме эксплуатации грунт под фундаментом надежно защищается самим зданием изнутри и отмосткой снаружи (защита от увлажнения).

В нормальном режиме эксплуатации грунт под фундаментом надежно защищается самим зданием изнутри и отмосткой снаружи (защита от увлажнения).

Воздействие капиллярной влаги на грунт под фундаментом вполне допустимо, другое дело, когда земля под фундаментом неравномерно вымывается и изменяет свою плотность под воздействием дождей, талых вод. Разумеется, такое положение вещей не может считаться правильным. Предположим, что фундамент отвердел, однако по каким-то причинам сразу же начать строительство не представляется возможным. Во избежание негативных последствий при возобновлении строительства и дальнейшей эксплуатации здания, фундамент стоит накрыть полиэтиленовой пленкой, после чего вырыть дренажную канаву, которая будет удалять от него воду. Эти действия позволят сохранить фундамент от разрушения и с наступлением весны смело приступить к возведению стен.

Сколько должен выстояться фундамент дома

На вопрос “сколько должен выстаиваться фундамент?”

Можно дать следующий ответ: на достижение максимальной прочности бетону нужно 28 дней, так что пережидание всей зимы не имеет никакого смысла. И такой график привел бы к затягиванию стройки, на практике фундамент отстаивается в течение 7 дней, после чего сразу же начинается кладка стен. А во время постройки первого этажа будущего здания фундамент обретает необходимую прочность.

И такой график привел бы к затягиванию стройки, на практике фундамент отстаивается в течение 7 дней, после чего сразу же начинается кладка стен. А во время постройки первого этажа будущего здания фундамент обретает необходимую прочность.

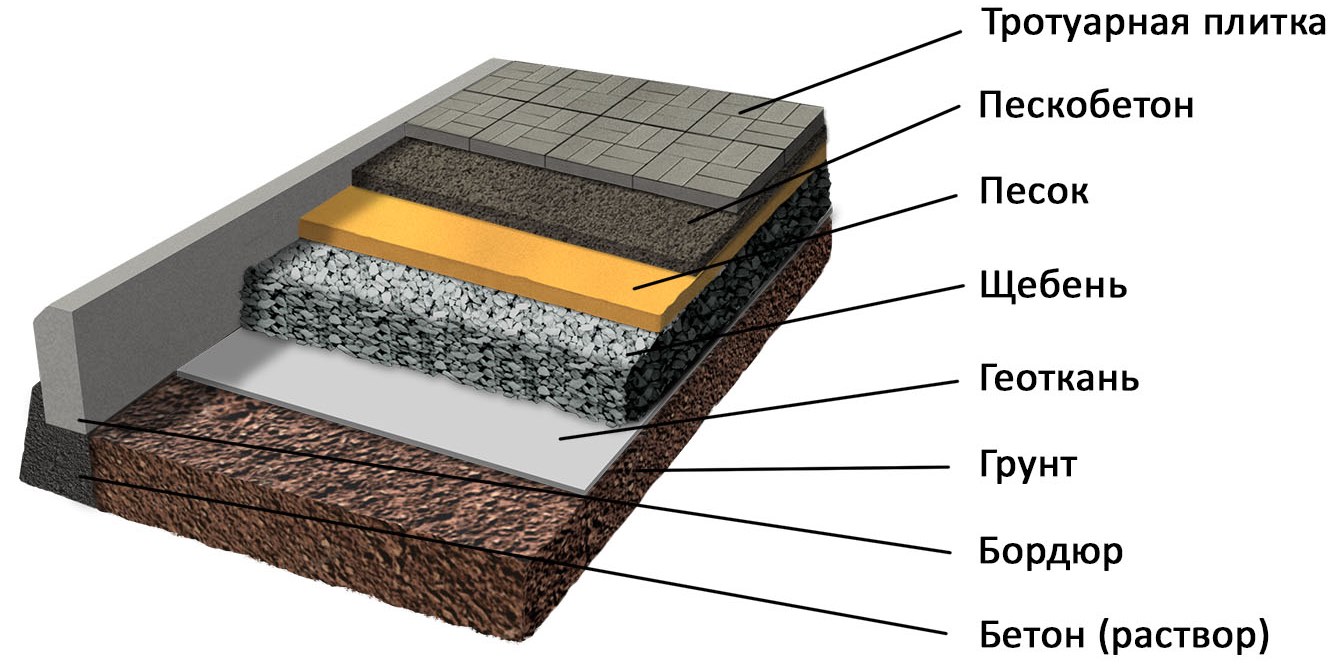

Монолитная плита — устраивается по всей площади пятна застройки. Это один из наиболее надежных типов мелкозаглубленных фундаментов, благодаря большой площади позволяет равномерно перераспределить нагрузку на грунт от будущего дома, поэтому рекомендуется для устройства на водонасыщенных и слабонесущих грунтах.

Применение:

Рекомендуется для домов из бруса, бревна, клееного бруса, оцилиндрованного бревна, домов из различного типа стеновых блоков, кирпича, камня.

Данный тип фундамента подходит для:

- Участков застройки с типом грунта: песок, супесь, глина, суглинок, водонасыщенные и слабонесущие грунты (торф).

- Участков с высоким уровнем грунтовых вод.

- Участков с рельефом: с перепадом высот до 300мм по длине фундамента.

Технологическая комплектация:

- Песчаная подушка с уплотнением — 20см

- Пространственное армирование арматурой А-III диаметром 12мм с ячейкой 20х20см

- Укладка бетона марки М300 (класс В22,5) с использованием глубинного вибратора

РАЗРАБОТАЕМ КОНСТРУКЦИЮ ФУНДАМЕНТА ПОД ВАШ ДОМ, УЧИТЫВАЯ ТИП ГРУНТА, РЕЛЬЕФ УЧАСТКА И АРХИТЕКТУРНЫЕ ОСОБЕННОСТИ ВАШЕГО ДОМА.

В базовую стоимость входит:

- Разметка площадки под заливку монолитной плиты

- Земляные работы в отвал

- Укладка геоткани

- Устройство подушки с трамбованием

- Устройство опалубки

- Монтаж каркаса из арматуры

- Гидроизоляция

- Укладка бетона с использованием глубинного вибратора

- Материал и работа по установке фундамента

В базовую стоимость НЕ входит:

- Дополнительные земляные работы, в случае сложного грунта и рельефа (большая толщина плодородного слоя, уклона и т.п.)

- Дополнительный расход материала, в случае изменения конструкции

- Стоимость использования специальной техники (бетононасос и пр.

)

) - Доставка и выгрузка материалов

- Вывоз грунта

- Обратная засыпка грунта с проливкой и послойным трамбованием

Для выполнения работ желательно:

Наличие подъезда к участку застройки грузовым транспортом, электричества 220В (от 2 до 4 КВт), технической воды и места для проживания бригады (от 2-4 человек).

Рекомендуем планировать выполнение фундаментных работ на период с температурой воздуха не ниже -5°С.

Приступая к постройке дома, важно сразу, с самого начала делать все качественно и на совесть, и особенно это касается фундамента. Прочный качественный фундамент – залог того, что здание простоит долго, а стены не перекосятся и не треснут.

На первый взгляд все просто и понятно: выбираем подходящий тип фундамента, исходя из типа почвы, конструкции и веса дома и собственных предпочтений.

Затем закладываем фундамент согласно принятым нормам и стандартам. Однако уже на этом этапе могут возникнуть ситуации, которые требуют немедленного принятия решения. Один из таких вопросов касается времени выстаивания фундамента.

Один из таких вопросов касается времени выстаивания фундамента.

Для чего нужно давать фундаменту выстояться?

Начнем с того, что не каждый фундамент требует этого: так, свайно-винтовой фундамент позволяет строить стены непосредственно после установки свай. Но вот ленточный, столбчатый или блочный фундаменты должны выстояться, связано это, во-первых, с тем, что бетон (цемент) должен набрать оптимальную прочность, позволяющую вести строительство дальше.

А во-вторых, фундамент должен осесть, ведь в любом грунте происходят движения, и если продолжать строительство, есть риск того, что дом через некоторое время «поведет» вместе с фундаментом.

Поэтому почти все специалисты сходятся в том, что фундаменту нужно дать выстояться, однако они расходятся в определении сроков выстаивания.

Традиционный способ строительства предлагает оставлять фундамент на год, а то и на полтора. Говорят, что именно за это время бетон набирает подходящую прочность (хотя полную свою прочность он набирает несколько десятилетий), а сама конструкция проходит весь цикл «испытаний» подвижками грунтов, а также перепадами температур и морозами.

Многие утверждают, что строить можно практически через неделю после заливки фундамента: якобы к этому времени бетон набирает прочность, достаточную для того, чтобы выдержать стены. Однако они забывают, что после зимы фундамент может просесть неравномерно, а значит, треснет не только он, но и стены, и всю работу придется начинать сначала.

Есть строители, которые считают достаточным для выстаивания фундамента срок от трех до шести месяцев, но только при условии «хороших грунтов», а не заболоченных или пучинистых. То есть перед устройством фундамента нужно сделать все возможные геологические изыскания, чтобы не рисковать понапрасну. И лучше тогда закладывать фундамент перед зимой, поскольку именно в зимние месяцы бетону приходится выдерживать самые серьезные нагрузки в виде снега, морозов и расширения почвы. Весной фундамент выравнивается, при необходимости армируется, и, в принципе, можно строить стены. Но если есть возможность не спешить – лучше все же подождать год.

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статьи по кирпичу ( рядовому, лицевому,облицовочному,клинкерному, шамотному, силикатному,)

Лечить или не лечить?

Получите максимальную отдачу от многих превосходных преимуществ бетона, уделяя особое внимание правильному отверждению.

Эван Герли

Лечить или не лечить? Это никогда не должно быть вопросом для тех, кто играет роль в производстве бетона, будь то сборный или монолитный. Шекспир — не единственная аналогия, которая здесь работает; медицина другая. Отверждение бетона может не включать белые халаты и залы ожидания; это, однако, включает в себя правильное лечение для хорошего здоровья.Без надлежащей обработки (практика звукового отверждения для сохранения достаточной внутренней влаги) здоровье бетона пострадает.

Созревание бетона имеет значение

Производители сборных железобетонных изделий уделяют так много внимания обеспечению соответствия сырьевых компонентов стандартам качества, рассчитывая наилучший состав смеси и тщательно обучая персонал способам дозирования, укладки и консолидации. Хотя все это важные шаги в производстве качественного бетона, все это напрасно без надлежащего отверждения.

Разработчики проектов во всем мире полагаются на сборный железобетон из-за его исключительных свойств закалки, таких как долговечность, прочность и устойчивость к суровым условиям окружающей среды. Отверждение определяет эти свойства.

Отверждение определяет эти свойства.

Почему лечением часто пренебрегают? Наше стремление к быстрому производству обычно является виновником № 1. Время – деньги, и очень немногие производители сборного железобетона могут позволить себе оставить продукцию в формах на семь и более дней. Кроме того, это в основном процесс невмешательства: ожидание. Людям часто не хватает терпения, особенно когда время стоит денег, а лечение требует серьезного терпения и внимания к деталям.

Отверждение – это гораздо больше, чем простое отверждение из-за химической реакции воды и вяжущих компонентов. Полностью затвердевший бетон получается в результате гидратации воды и цемента (см. рис. 1).

Во время гидратации образуется гель гидрата силиката кальция (CSH), который образует «клей», обеспечивающий затвердевание бетона. CSH связывает все ингредиенты бетона вместе, значительно увеличивая его прочность, водонепроницаемость и срок службы. Нет клея: нет бетона.

Бетон затвердевает со временем, но скорость затвердевания зависит от состава смеси и условий затвердевания (жарко, холодно, ветрено, дождливо). Когда мы думаем об отверждении, мы обычно думаем о сохранении влаги на поверхности бетона. Но мокрой поверхности недостаточно. Для полной расчетной прочности и всех функций, которые он обеспечивает, бетон должен быть адекватно отвержден на поверхности и глубоко в его матрице.

Когда мы думаем об отверждении, мы обычно думаем о сохранении влаги на поверхности бетона. Но мокрой поверхности недостаточно. Для полной расчетной прочности и всех функций, которые он обеспечивает, бетон должен быть адекватно отвержден на поверхности и глубоко в его матрице.

Гидратация зависит от наличия воды и условий отверждения. Если внутренней воды недостаточно, частицы цемента остаются негидратированными и не кристаллизуются, образуя необходимые нам прочные связи (см. рис. 2). 1

Ключом к прочности и долговечности бетона является не столько степень гидратации частиц цемента, сколько степень заполнения пор между частицами продуктами гидратации. Кроме того, основную роль играет начальное водоцементное отношение (в/ц). Смеси с более низким В/Ц лучше заполняют поры, потому что смеси с низким В/Ц начинаются с низкой пористости. И наоборот, смеси с высоким содержанием воды и цемента должны работать тяжелее для гидратации.

Гидратация, таким образом, является прямой функцией как в/ц, так и доступной воды. Дизайнеры знают, что низкое содержание влаги в масле означает более прочный, более водонепроницаемый и долговечный продукт. С другой стороны, водоцементное отношение должно быть достаточным, чтобы обеспечить цемент достаточным количеством воды для обеспечения высокой степени гидратации (см. рис. 3).

Дизайнеры знают, что низкое содержание влаги в масле означает более прочный, более водонепроницаемый и долговечный продукт. С другой стороны, водоцементное отношение должно быть достаточным, чтобы обеспечить цемент достаточным количеством воды для обеспечения высокой степени гидратации (см. рис. 3).

Для достижения заданной проектной прочности смеси большинство вяжущих материалов необходимо гидратировать для образования клея, необходимого для связывания цемента с заполнителем. Смеси с низким В/Ц (менее 0,40) могут потребовать особых условий отверждения.Низкая влажность окружающей среды может привести к высыханию смеси с низким содержанием воды и цемента до такой степени, что гидратация может фактически прекратиться. Вот почему сухая погода требует внешней воды для правильного отверждения. Если внутренняя влажность (относительно воздуха) упадет ниже 80% в течение первых семи дней, прочность и срок службы могут быть поставлены под угрозу (см. рис. 4).

Наряду с правильным в/б контролируемая среда способствует отверждению свежезалитого бетона, поскольку гидратация всегда зависит от температуры. Высокие температуры ускоряют гидратацию, а низкие замедляют ее.Температура окружающей среды ниже 50 F (10 C) — плохая новость, потому что, когда температура бетона падает ниже 40 F (4,5 C), гидратация практически прекращается.

Высокие температуры ускоряют гидратацию, а низкие замедляют ее.Температура окружающей среды ниже 50 F (10 C) — плохая новость, потому что, когда температура бетона падает ниже 40 F (4,5 C), гидратация практически прекращается.

Гидратация настолько зависит от температуры, что увеличение всего лишь на 18 F (10 C) эффективно удваивает скорость гидратации. Чем выше температура отверждения, тем быстрее гидратация, тем больше прирост прочности и, в целом, тем короче время отверждения. Чрезмерная потеря воды в результате испарения может задержать или предотвратить адекватную гидратацию. Плохо гидратированный (затвердевший) бетон приводит к потере прочности, проницаемости и уязвимости к условиям замерзания и оттаивания (см. Рисунок 5).

Три этапа отверждения мокрого литья

Отверждение обычно рассматривается как одноэтапный процесс. Однако адекватный контроль влажности никогда не бывает простой процедурой (см. рис. 6).

1. Начальное отверждение: Первоначальное отверждение происходит между укладкой бетона и окончательной отделкой для уменьшения потери влаги с готовой поверхности. На этом этапе меры по отверждению следует начинать сразу же после исчезновения блеска сточной воды, так как поверхность защищена от высыхания до тех пор, пока она покрыта сточной водой.Если отделка начинается сразу после исчезновения сточной воды, первоначальные меры по отверждению не нужны. Первоначальные меры по отверждению обычно необходимы для бетонов с низким или незначительным водоотделением, таких как смеси с микрокремнеземом, мелкими цементами (или другими мелкозернистыми цементными материалами), с низким водо-цементным содержанием, высоким содержанием воздуха или водоредуцирующими добавками. Первоначальное отверждение снижает вероятность растрескивания пластика при усадке и часто включает в себя средства, уменьшающие испарение (мешковина, солома, брезент) и запотевание (запотевание поверхности).

На этом этапе меры по отверждению следует начинать сразу же после исчезновения блеска сточной воды, так как поверхность защищена от высыхания до тех пор, пока она покрыта сточной водой.Если отделка начинается сразу после исчезновения сточной воды, первоначальные меры по отверждению не нужны. Первоначальные меры по отверждению обычно необходимы для бетонов с низким или незначительным водоотделением, таких как смеси с микрокремнеземом, мелкими цементами (или другими мелкозернистыми цементными материалами), с низким водо-цементным содержанием, высоким содержанием воздуха или водоредуцирующими добавками. Первоначальное отверждение снижает вероятность растрескивания пластика при усадке и часто включает в себя средства, уменьшающие испарение (мешковина, солома, брезент) и запотевание (запотевание поверхности).

2. Промежуточное отверждение: Промежуточное отверждение включает процедуры после отделки, но до окончательного схватывания бетона. Это период, когда необходимо уменьшить поверхностное испарение, но когда бетон еще не готов к пластиковому или тканевому покрытию (поскольку покрытия могут повредить поверхность). Если технические характеристики позволяют, можно использовать мембраны жидкостного отверждения.

Если технические характеристики позволяют, можно использовать мембраны жидкостного отверждения.

3. Окончательное отверждение: Окончательное отверждение относится к процедурам, выполняемым после окончательной отделки и после достижения окончательного отверждения.На этом этапе разрешено окончательное отверждение, такое как использование пропитанных мешковины покрытий/дополнительных влажных покрытий или жидких пленкообразующих отвердителей.

Методы и материалы для отверждения мокрым способом

Повышенное содержание цемента, добавки и другие средства ускоряют нормальное отверждение на заводах по производству сборных железобетонных изделий. В дополнение к этим ускорителям отверждения, хорошая физическая практика также может ускорить и улучшить отверждение и, следовательно, производительность.

Эффективные методы отверждения зависят от используемых материалов, предполагаемого использования затвердевшего бетона, методов строительства и особенно от жарких или холодных погодных условий. Обычное отверждение влечет за собой непрерывное насыщение открытой поверхности свежеуложенного бетона в течение заданного времени. Меры по отверждению следует начинать, когда бетон больше не подвержен повреждениям при температуре окружающей среды и поверхность начинает высыхать (поскольку скопившаяся просачивающаяся вода испаряется быстрее, чем вода поднимается на поверхность). 2

Обычное отверждение влечет за собой непрерывное насыщение открытой поверхности свежеуложенного бетона в течение заданного времени. Меры по отверждению следует начинать, когда бетон больше не подвержен повреждениям при температуре окружающей среды и поверхность начинает высыхать (поскольку скопившаяся просачивающаяся вода испаряется быстрее, чем вода поднимается на поверхность). 2

Методы отверждения обычно включают:

- Сохранение воды затворения в бетоне во время раннего твердения и после окончательного схватывания (распыление или распыление; использование натуральных, пропитанных покрытий)

- Запотевание. Распыление тумана или распыление предполагает использование относительно недорогой форсунки, которая распыляет воду в виде тумана, повышая влажность воздуха над бетонной поверхностью и снижая скорость испарения с бетонной поверхности. Бетон должен быть постоянно влажным. Запотевание очень эффективно, когда температура окружающей среды значительно выше точки замерзания, а влажность относительно низкая.

Вода от запотевания не должна проникать в поверхность и должна быть удалена или дать испариться перед отделкой.Опрыскивание или распыление — эффективный способ минимизировать растрескивание пластика при усадке, но, очевидно, требует хорошего источника воды и пристального внимания.

Вода от запотевания не должна проникать в поверхность и должна быть удалена или дать испариться перед отделкой.Опрыскивание или распыление — эффективный способ минимизировать растрескивание пластика при усадке, но, очевидно, требует хорошего источника воды и пристального внимания. - Натуральные покрытия. При использовании мешковины, хлопка, соломы или других влагоудерживающих тканей они должны быть постоянно пропитаны и не содержать вредных веществ (масло, чрезмерная грязь, абразивные металлы). Как только свежеуложенный бетон достаточно затвердеет, можно наносить влажные покрытия. Покрытия должны быть постоянно влажными, чтобы избежать циклов намокания и высыхания, которые могут привести к образованию трещин на поверхности.Несмотря на кажущуюся простую процедуру, покрытия считаются одним из наиболее эффективных методов отверждения.

- Уменьшение потерь воды затворения со свежеуложенных открытых бетонных поверхностей (пластиковая или полиэтиленовая пленка, мембранообразующие отвердители, внутреннее влажное отверждение с оставленными формами)

- Пластиковая пленка.

Полиэтиленовая пленка — это эффективный способ отверждения бетона за счет удержания влаги и тепла на свежеуложенном бетоне. Пластиковая пленка, используемая в качестве барьера для влаги при отверждении бетона, должна соответствовать стандарту ASTM C171, 3 , в котором указано, что минимальная толщина пленки должна быть равна 0.004 дюйма (0,10 мм). Полиэтиленовая пленка также должна быть нанесена на бетон, как только он достаточно затвердеет. Пленка должна быть уложена внахлест примерно на 18 дюймов (455 мм) и при необходимости утяжелена для предотвращения потери влаги. Все открытые поверхности, включая открытые края и стыки, должны быть закрыты.

Полиэтиленовая пленка — это эффективный способ отверждения бетона за счет удержания влаги и тепла на свежеуложенном бетоне. Пластиковая пленка, используемая в качестве барьера для влаги при отверждении бетона, должна соответствовать стандарту ASTM C171, 3 , в котором указано, что минимальная толщина пленки должна быть равна 0.004 дюйма (0,10 мм). Полиэтиленовая пленка также должна быть нанесена на бетон, как только он достаточно затвердеет. Пленка должна быть уложена внахлест примерно на 18 дюймов (455 мм) и при необходимости утяжелена для предотвращения потери влаги. Все открытые поверхности, включая открытые края и стыки, должны быть закрыты. - Мембранообразующие соединения. Мембранообразующие отвердители должны соответствовать требованиям ASTM C309 или ASTM C1315. 4 Используются для уменьшения потери влаги с поверхности свежеуложенного бетона.Обычные мембранообразующие отвердители состоят из смол, восков, хлорированного каучука и других материалов и бывают прозрачными или полупрозрачными.

Мембранообразующие отвердители должны быть:

Мембранообразующие отвердители должны быть:- Равномерно распыляется на бетонные поверхности, как только исчезает водяной блеск после окончательной отделки (от одного до трех часов после укладки)

- Перемешивают или встряхивают перед использованием

- Применяется в двух перпендикулярных направлениях

- Оставлен без изменений и никогда не разбавлялся

- Пластиковая пленка.

- Запотевание. Распыление тумана или распыление предполагает использование относительно недорогой форсунки, которая распыляет воду в виде тумана, повышая влажность воздуха над бетонной поверхностью и снижая скорость испарения с бетонной поверхности. Бетон должен быть постоянно влажным. Запотевание очень эффективно, когда температура окружающей среды значительно выше точки замерзания, а влажность относительно низкая.

- Формы оставлены на месте. Удержание стальных или деревянных форм на свежезалитом бетоне как можно дольше является эффективным способом защиты от потери влаги. Формы помогают герметизировать открытые бетонные поверхности и удерживать влагу.

- Ускорение набора прочности за счет подвода тепла и влаги извне (электрический нагрев, масляный нагрев, микроволновая и инфракрасная сушка, паровая сушка)

- Электрическое, масляное, микроволновое и инфракрасное отверждение. К альтернативным методам отверждения относятся электрические, масляные, микроволновые и инфракрасные методы отверждения.

Циркуляция горячего масла через стальные формы для нагрева бетона или использование инфракрасных лучей под покрытием или в стальных формах используются некоторыми производителями сборных железобетонных изделий вместо традиционных методов отверждения. Другие примеры включают арматурную сталь в качестве нагревательного элемента, электрические одеяла, стальные формы с электрическим нагревом, использование проволоки в качестве нагревательного элемента и использование самого бетона в качестве электрического проводника.

Циркуляция горячего масла через стальные формы для нагрева бетона или использование инфракрасных лучей под покрытием или в стальных формах используются некоторыми производителями сборных железобетонных изделий вместо традиционных методов отверждения. Другие примеры включают арматурную сталь в качестве нагревательного элемента, электрические одеяла, стальные формы с электрическим нагревом, использование проволоки в качестве нагревательного элемента и использование самого бетона в качестве электрического проводника. - Отверждение паром. Отверждение паром значительно ускоряет скорость гидратации за счет добавления влаги и повышения температуры.Пар особенно важен, когда необходим ранний набор прочности или когда требуется дополнительное тепло для гидратации (холодная погода). См. врезку «Основы паровой сушки» для получения более подробной информации.

- Электрическое, масляное, микроволновое и инфракрасное отверждение. К альтернативным методам отверждения относятся электрические, масляные, микроволновые и инфракрасные методы отверждения.

Отверждение сухих смесей

Процесс отверждения особенно важен для сухих смесей. Как и в случае мокрых смесей, адекватное отверждение сухого бетона значительно повышает прочность, водонепроницаемость, поверхностную твердость и трещиностойкость. Раннее отверждение наиболее важно для обеспечения защиты от экстремальных температур и сухих ветреных условий, которые могут вызвать растрескивание.

Как и в случае мокрых смесей, адекватное отверждение сухого бетона значительно повышает прочность, водонепроницаемость, поверхностную твердость и трещиностойкость. Раннее отверждение наиболее важно для обеспечения защиты от экстремальных температур и сухих ветреных условий, которые могут вызвать растрескивание.

Сухой бетон не может должным образом гидратироваться без достаточного количества воды в смеси. Поскольку формы удаляются немедленно, изделия, отлитые всухую, имеют тенденцию слишком быстро высыхать без защиты. Таким образом, для сухого бетона лучше использовать изолированные камеры для отверждения с туманами или паром. Во многих случаях полная прочность конструкции может быть достигнута за один день.

Лечение — это действительно вопрос

Важность правильного лечения невозможно переоценить. Он может буквально создать или разрушить сборный железобетонный продукт, несмотря на самые технологически совершенные системы дозирования, высококвалифицированный персонал или высококачественное сырье. Более пристальное внимание к процедурам отверждения и обучение персонала завода важному явлению достаточной гидратации цемента, несомненно, приблизит производство сборных железобетонных изделий на один шаг к успешному финальному действию, которого оно заслуживает.

Более пристальное внимание к процедурам отверждения и обучение персонала завода важному явлению достаточной гидратации цемента, несомненно, приблизит производство сборных железобетонных изделий на один шаг к успешному финальному действию, которого оно заслуживает.

Боковая панель

Автоклав, системы сухого нагрева и острого пара используются для ускоренного отверждения при нагревании. Поскольку производители сборных железобетонных изделий редко используют дорогостоящие автоклавные печи, типичными методами выбора являются сухой нагрев и острый пар.

- Сухое тепло: Пока влажность на свежем бетоне достаточно высокая, чтобы влага на свежем бетоне не испарялась быстро, системы сухого тепла могут быть эффективными.Проблема с использованием сухого тепла, конечно же, заключается в недостаточной влажности окружающей среды, что может привести к растрескиванию или образованию трещин на поверхности. При использовании сухого жара очень важно, чтобы вода из смеси не терялась во время отверждения.

Примеры систем сухого отопления включают электрическое отопление, инфракрасные обогреватели и использование тепловых одеял (в дополнение к использованию системы туманообразования для обеспечения достаточной влажности). Нагреватели с воздуходувкой не рекомендуются, так как сухой, горячий воздух имеет тенденцию высушивать свежий бетон, оставляя слабую и известковую поверхность.

Примеры систем сухого отопления включают электрическое отопление, инфракрасные обогреватели и использование тепловых одеял (в дополнение к использованию системы туманообразования для обеспечения достаточной влажности). Нагреватели с воздуходувкой не рекомендуются, так как сухой, горячий воздух имеет тенденцию высушивать свежий бетон, оставляя слабую и известковую поверхность. - Влажное тепло: Отверждение горячим паром дает дополнительное преимущество по сравнению с другими методами отверждения, поскольку этот метод обеспечивает необходимое тепло и влагу, необходимые для успешного ускоренного отверждения. Укрытия для отверждения острым паром могут быть построены с использованием брезентовых навесов, в которых пар циркулирует через отверстия в распределительных трубопроводах или шлангах. При использовании парового отверждения помните, что нельзя использовать другие средства ускоренного отверждения до тех пор, пока бетон не достигнет своего первоначального схватывания.

Начальное схватывание можно определить в соответствии со стандартом ASTM C403 5 . Раннее применение тепла может привести к необратимому повреждению.

Начальное схватывание можно определить в соответствии со стандартом ASTM C403 5 . Раннее применение тепла может привести к необратимому повреждению.

Типичный цикл пропаривания состоит из:

- Начальная задержка перед приготовлением на пару или «заданное время». Бетон должен сидеть в течение заранее определенного периода времени (минимум 30 минут, рекомендуется от двух до трех часов) или до первоначального схватывания.

- Период повышения температуры или «время линейного изменения». Продолжительность времени, необходимого для повышения температуры полимеризационной камеры от начальной до заданной температуры.Минимальное повышение температуры должно быть ограничено 20 F (11 C)/час и максимальным повышением 40 F (22 C)/час. Любое повышение температуры более 40 F/час может вызвать тепловой удар, что приведет к растрескиванию; все, что ниже 20 F/час, будет препятствовать быстрому отверждению. В Руководстве по контролю качества NPCA указано: Температура окружающей среды при отверждении не должна превышать 150 F (65 C), если не применяются меры по предотвращению замедленного образования эттрингита (DEF).

- Период времени поддержания постоянной максимальной температуры или «время удержания».Продолжительность времени, в течение которого бетон выдерживается при заданной заданной температуре, которую следует поддерживать до тех пор, пока бетон не достигнет требуемой прочности. Время выдержки будет зависеть от бетонной смеси и температуры пара в ограждении.

- Период времени для снижения температуры или «время выдержки». Продолжительность времени, в течение которого бетону дают остыть после отключения подачи пара и до снятия кожуха.

Эти циклы отверждения зависят от типа отверждаемого продукта.Производители сборных железобетонных изделий, использующие методы отверждения паром, должны принимать надлежащие меры для контроля температуры и циклов отверждения, а также обеспечивать отсутствие утечек в корпусе. Датчики температуры литья можно использовать для контроля времени.

Эван Герли — штатный инженер NPCA.

Как скоро вы сможете ходить по бетонной плите?

Есть много людей, которые заинтересованы в укладке бетонной плиты для подъездной дороги или в качестве фундамента для дома. Использование бетона имеет множество преимуществ, включая его долговечность и универсальность.В то же время, если вы хотите воспользоваться всеми этими преимуществами, вам необходимо дать бетону достаточно времени для затвердевания и высыхания, прежде чем использовать его. Итак, как долго вам нужно ждать, прежде чем вы сможете ходить по бетонной плите? Несмотря на то, что это звучит как относительно простой процесс, в игре есть ряд факторов. Вам необходимо провести тщательную оценку этих факторов, чтобы защитить бетонную плиту.

Использование бетона имеет множество преимуществ, включая его долговечность и универсальность.В то же время, если вы хотите воспользоваться всеми этими преимуществами, вам необходимо дать бетону достаточно времени для затвердевания и высыхания, прежде чем использовать его. Итак, как долго вам нужно ждать, прежде чем вы сможете ходить по бетонной плите? Несмотря на то, что это звучит как относительно простой процесс, в игре есть ряд факторов. Вам необходимо провести тщательную оценку этих факторов, чтобы защитить бетонную плиту.

Сравнение сушки бетона и отверждения

Во-первых, важно понимать, что существует значительная разница между отверждением и сушкой.Вы должны понимать оба эти вопроса, чтобы эффективно заботиться о своем бетоне.

Отверждение происходит сразу после заливки бетона. В целом, отверждение бетона займет примерно один месяц; однако ваш бетон будет продолжать твердеть даже через четыре недели .

После завершения процесса отверждения в бетоне все еще остается некоторое количество влаги. Поэтому для полного высыхания бетона потребуется немного больше времени.К счастью, вам не нужно ждать, пока бетон полностью высохнет, прежде чем вы сможете использовать его . Есть ряд факторов, которые будут играть роль в том, как долго будет сохнуть бетон. Эти же факторы будут влиять, когда вы действительно сможете ходить по бетону.

Поэтому для полного высыхания бетона потребуется немного больше времени.К счастью, вам не нужно ждать, пока бетон полностью высохнет, прежде чем вы сможете использовать его . Есть ряд факторов, которые будут играть роль в том, как долго будет сохнуть бетон. Эти же факторы будут влиять, когда вы действительно сможете ходить по бетону.

Процесс отверждения

Мешок с цементом

Несмотря на то, что доступно несколько типов бетона, все они содержат одни и те же ингредиенты: воду, заполнитель и цемент. При смешивании воды и цемента происходит химическая реакция.Все ингредиенты связываются вместе . Именно это смешивание приводит к затвердеванию бетона. Тогда в ходе этого процесса бетон станет пористым. Затем часть этой воды войдет в состав бетона. Если после этого процесса смешивания остается вода, она либо испаряется, либо остается в капиллярах бетона. Когда вода начнет испаряться, бетон затвердеет.

Процесс сушки

Процесс испарения происходит по мере того, как вода, которая находится глубоко в порах вашего бетона, поднимается на поверхность. По мере того, как происходит этот процесс, больше воды будет подниматься по капиллярам бетона к поверхности. Как только воздух, находящийся над бетоном, больше не может удерживать водяной пар, процесс сушки прекращается. Поскольку этот процесс может занять очень много времени, для полного высыхания бетона может потребоваться больше месяца .

По мере того, как происходит этот процесс, больше воды будет подниматься по капиллярам бетона к поверхности. Как только воздух, находящийся над бетоном, больше не может удерживать водяной пар, процесс сушки прекращается. Поскольку этот процесс может занять очень много времени, для полного высыхания бетона может потребоваться больше месяца .

Когда можно ходить по бетону?

Довольно большая бетонная плита на строительной площадке

Несмотря на то, что вам не нужно ждать завершения процессов твердения и высыхания, вы не можете ходить по бетону сразу после его заливки.В противном случае вы нарушите целостность бетонной плиты. Как правило, вам нужно держаться подальше от бетонной плиты не менее 48 часов, прежде чем что-либо ставить на нее . Возможно, вам даже придется установить барьеры, предотвращающие падение предметов на бетонную плиту. Или это испортит качество поверхности.