Оборудование производство неавтоклавного газобетона: 10 компаний продающих оборудование для газобетонных блоков

- Оборудование для производства газобетона — АлтайСтройМаш

- мини завод, расчет и технология

- Производители газобетонных блоков в городе Все города

- Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

- Посмотрите видео о производстве газобетона

- Технические характеристики и свойства газобетона

- Способы производства газобетона

- Технологии и оборудование для производства газобетонных блоков

- Промышленные линии для производства газобетона

- Технология и оборудование для производства автоклавного газобетона

- Технология и оборудование для производства неавтоклавного газобетона

- Производители оборудования для газобетона

- Технология производства газобетона,Сырьевые компоненты,дозировка

- Автоматическая линия для производства неавтоклавного бетона

- Неавтоклавный газобетон на основе композиционного вяжущего с использованием техногенного сырья

- Свойства стеновых конструкций из автоклавных изделий из ячеистого бетона на пенополиуретановом клее

- определение aerated_autoclaved_concrete и синонимы aerated_autoclaved_concrete (английский)

- Оборудование для автоклавного газобетона от Китайского производителя, завода, завода и поставщика на ECVV.com

Оборудование для производства газобетона — АлтайСтройМаш

Оборудование для производства газоблоков

Компания «АлтайСтройМаш» с 2000 года выпускает профессиональное оборудование для изготовления газоблоков, которое имеет сертификат государственного образца. Девятнадцать лет опыта, технологии бережливого производства «Toyota», использование немецкой лазерной резки «Trumpf» для идеально точной обработки каждой детали являются гарантией качества оборудования по производству неавтоклавного газобетона.

Наши установки позволяют изготавливать газобетонные блоки высокой прочности и безупречной геометрии, которые имеют единый стандарт с автоклавным газобетоном, в соответствии с ГОСТом от 1989 года.

Мы поставляем производственные линии по всему миру и даем гарантию 2 года на все комплектующие, т.к. контролируем качество на всех этапах производства и продажи оборудования.

Приобретая линию, вы получаете бесплатную техническую поддержку,

которая включает в себя:

- Шефмонтаж оборудования;

- Обучение персонала;

- Профессиональную поддержку наших инженеров-технологов на протяжении всего вашего бизнеса;

- Актуальную информацию по поставщикам сырья в вашем регионе;

- Готовую рецептуру газобетонной смеси, в зависимости от характеристик сырья;

- Маркетинговые материалы для продвижения готовой продукции на рынок;

Цена на газобетон

и оборудование для его производства

Неавтоклавный газобетон используют для строительства коттеджей, домов, школ, больниц, высотных домов, торговых центров. За последние 8 лет спрос на газоблоки вырос в 14 раз и среди других строительных материалов газобетон занимает долю на рынке 43%. Рыночная цена на газобетонные блоки, независимо от области, превышает их себестоимость не менее чем на 30%.

За последние 8 лет спрос на газоблоки вырос в 14 раз и среди других строительных материалов газобетон занимает долю на рынке 43%. Рыночная цена на газобетонные блоки, независимо от области, превышает их себестоимость не менее чем на 30%.

Популярность материала зависит от географической территории, например, в Казахстане цена газобетонных блоков на рынке выше, чем в странах, где газобетон только начинает приобретать известность. Но уже и там количество клиентов, желающих купить газоблоки, выросло на 27% по сравнению с 2017 годом. Это связано с активным развитием строительства и государственной поддержкой малого и среднего бизнеса.

мини завод, расчет и технология

Продажа строительных материалов считается одним из наиболее прибыльных дел. Вне зависимости от обстоятельств строительные работы никогда полностью не останавливаются. Иными словами, на такую продукцию всегда будет спрос. Опытные строители отмечают, что использование и производство газобетона позволяет снизить финансовые затраты на проведение работ. Блоки из этого стройматериала не причиняют вреда окружающей среде.

Блоки из этого стройматериала не причиняют вреда окружающей среде.

Газоблоки универсальны, они могут применяться на частных и на промышленных строительных площадках. Они обладают рядом положительных свойств, которых можно добиться в ходе производства, при добавлении определенных компонентов в состав раствора. Если вы намерены сделать мини бизнес на продаже блоков, то лучше всего стать владельцем небольшого завода, специализирующегося на производстве таких изделий. Приобретя такой завод, вам удастся самостоятельно производить газобетон. Затраты на оборудование, материалы и другие нужды вполне приемлемы: они не превысят расходы на закупку готовых изделий.

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

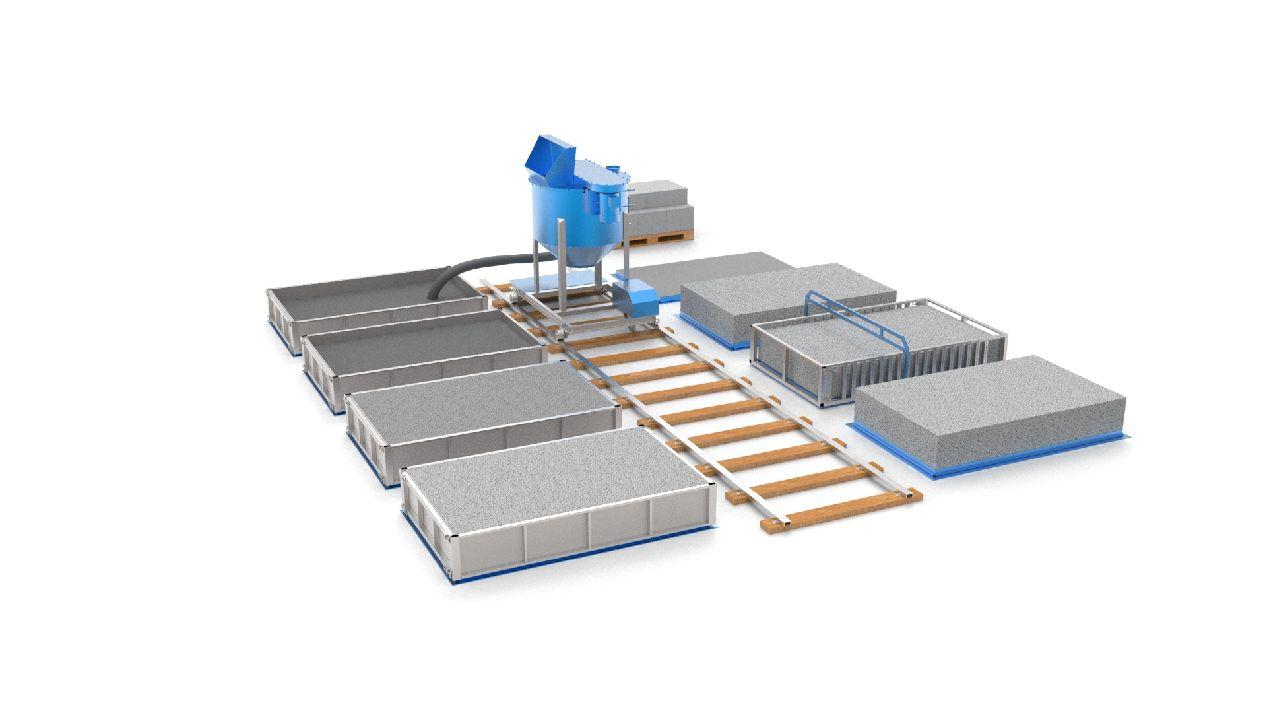

Производство неавтоклавного газобетона с прогревочными камерами.

При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Вернуться к оглавлению

Что нужно для бизнеса?

Чтобы начать работу с небольшим заводом, специализирующимся на выпуске газобетонных блоков, нужен определенный финансовый капитал, значительная часть которого будет потрачена на покупку оборудования и специальной техники. Чистый доход, начисляемый таким заводам, способен достигать 2000 долларов. При этом завод окупается за один год, но только при условии выпуска высококачественных и актуальных газоблоков, использование которых поможет строить безопасные и надежные здания.

Вернуться к оглавлению

Примерный расчет затрат

Первоначальные финансовые расходы, прописанные в бизнес плане, выглядят приблизительно так:

- аренда – 250 долларов;

- оборудование – 10 000 долларов;

- заработная плата – 1600 долларов;

- ремонт на предприятии – 750 долларов;

- сырье – 1500 долларов.

Если не учитывать финансовые затраты на приобретение оборудования, то себестоимость кубометра блоков из газобетона составляет около 25 долларов (рыночная цена – около 40 долларов). За одну смену предприятие может сделать 2500 м3 стройматериала. В общей сложности инвестиции должны составить около 50 800 долларов. Таким образом, в соответствии с планом, ваш бизнес может окупиться всего за несколько месяцев.

Вернуться к оглавлению

Технология изготовления

Технология производства газобетона.

При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необхо

Производители газобетонных блоков в городе Все города

Все города. ..MalmöАбаканАктауАктобеАлмалыкАлматыАнапаАнгренАндижанАрмавирАрсеньевАртемАрхангельскАстанаАстраханьАтырауАшхабатБакуБалканабадБарнаулБелгородБелореченскБеркакитБийскБиробиджанБишкекБлаговещенскБратскБрестБрянскБухараВаниноВильнюсВинницаВитебскВладивостокВладикавказВладимирВолгоградВологдаВоркутаВоронежГомельГродноГрозныйГюмриГянджаДарханДжалал-АбадДжизакДзержинскДнепропетровскДонецкДушанбеЕйскЕкатеринбургЕлецЕреванЖитомирЗапорожьеИвано-ФранковскИвановоИжевскИркутскЙошкар-ОлаКазаньКалининградКалугаКарагандаКаршиКемеровоКиевКировКировоградКокандКокшетауКомсомольск-на-АмуреКостанайКостромаКраснодарКрасноярскКропоткинКулябКурганКурган-ТюбеКурскКызылордаЛипецкЛуганскЛуцкЛьвовМагнитогорскМайкопМахачкалаМеждуреченскМинскМичуринскМогилевМогочаМоскваМурманскНабережные челныНавоиНадымНальчикНаманганНаходкаНерюнгриНефтеюганскНижневартовскНижнекамскНижний БестяхНижний НовгородНижний ТагилНиколаевНовгород ВеликийНовокузнецкНовороссийскНовосибирскНовый УоянНовый УренгойНорильскНоябрьскОдессаОмскОрелОренбургОрскОхаОшПавлодарПартизанскПензаПереславль-ЗалесскийПермьПетрозаводскПетропавловскПетропавловск-КамчатскийПолтаваПриморо-АхторскПсковПятигорскРадужныйРайчихинскРигаРовноРостов-на-ДонуРыбинскРязаньСалехардСамараСамаркандСанкт-ПетербургСаранскСаратовСвободныйСевастопольСеверобайкальскСеверодвинскСеверомуйскСимферопольСковородиноСмоленскСмоленская областьСочиСтавропольСумгаитСумыСургутСыктывкарТаганрогТалдыкорганТаллинТамбовТаразТашкентТверьТермезТернопольТимашевскТольяттиТомскТулаТюменьУжгородУлан-БаторУлан-УдеУльяновскУральскУсинскУссурийскУсть-КаменогорскУфаУхтаФерганаХабаровскХанты-МансийскХарьковХерсонХмельницкийХуджандХырдаланЧебоксарыЧегдомынЧелябинскЧереповецЧеркассыЧерниговЧерновцыЧирчикЧитаШымкентЭлистаЭнгельсЭрдэнэтЮжно-СахалинскЯкутскЯлтаЯрославль

..MalmöАбаканАктауАктобеАлмалыкАлматыАнапаАнгренАндижанАрмавирАрсеньевАртемАрхангельскАстанаАстраханьАтырауАшхабатБакуБалканабадБарнаулБелгородБелореченскБеркакитБийскБиробиджанБишкекБлаговещенскБратскБрестБрянскБухараВаниноВильнюсВинницаВитебскВладивостокВладикавказВладимирВолгоградВологдаВоркутаВоронежГомельГродноГрозныйГюмриГянджаДарханДжалал-АбадДжизакДзержинскДнепропетровскДонецкДушанбеЕйскЕкатеринбургЕлецЕреванЖитомирЗапорожьеИвано-ФранковскИвановоИжевскИркутскЙошкар-ОлаКазаньКалининградКалугаКарагандаКаршиКемеровоКиевКировКировоградКокандКокшетауКомсомольск-на-АмуреКостанайКостромаКраснодарКрасноярскКропоткинКулябКурганКурган-ТюбеКурскКызылордаЛипецкЛуганскЛуцкЛьвовМагнитогорскМайкопМахачкалаМеждуреченскМинскМичуринскМогилевМогочаМоскваМурманскНабережные челныНавоиНадымНальчикНаманганНаходкаНерюнгриНефтеюганскНижневартовскНижнекамскНижний БестяхНижний НовгородНижний ТагилНиколаевНовгород ВеликийНовокузнецкНовороссийскНовосибирскНовый УоянНовый УренгойНорильскНоябрьскОдессаОмскОрелОренбургОрскОхаОшПавлодарПартизанскПензаПереславль-ЗалесскийПермьПетрозаводскПетропавловскПетропавловск-КамчатскийПолтаваПриморо-АхторскПсковПятигорскРадужныйРайчихинскРигаРовноРостов-на-ДонуРыбинскРязаньСалехардСамараСамаркандСанкт-ПетербургСаранскСаратовСвободныйСевастопольСеверобайкальскСеверодвинскСеверомуйскСимферопольСковородиноСмоленскСмоленская областьСочиСтавропольСумгаитСумыСургутСыктывкарТаганрогТалдыкорганТаллинТамбовТаразТашкентТверьТермезТернопольТимашевскТольяттиТомскТулаТюменьУжгородУлан-БаторУлан-УдеУльяновскУральскУсинскУссурийскУсть-КаменогорскУфаУхтаФерганаХабаровскХанты-МансийскХарьковХерсонХмельницкийХуджандХырдаланЧебоксарыЧегдомынЧелябинскЧереповецЧеркассыЧерниговЧерновцыЧирчикЧитаШымкентЭлистаЭнгельсЭрдэнэтЮжно-СахалинскЯкутскЯлтаЯрославль

Все виды производства. ..Аренда оборудованияБетонные заводыДобавки для бетонаЖБИ, железобетонЗаводы газобетонаКирпичные заводыОборудование для производства стройматериаловОборудование для строительстваПроектные организации, строительное проектированиеПроизводители пенобетона и неавтоклавного газобетонаПроизводители песка — речной, карьерный, строительный, кварцевыйПроизводители щебня и гравия, карьерыСтроительные компании России и СНГСтройматериалыТротуарная плиткаЦементные заводы

..Аренда оборудованияБетонные заводыДобавки для бетонаЖБИ, железобетонЗаводы газобетонаКирпичные заводыОборудование для производства стройматериаловОборудование для строительстваПроектные организации, строительное проектированиеПроизводители пенобетона и неавтоклавного газобетонаПроизводители песка — речной, карьерный, строительный, кварцевыйПроизводители щебня и гравия, карьерыСтроительные компании России и СНГСтройматериалыТротуарная плиткаЦементные заводы

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Оборудование для производства газобетона подбирается в зависимости от способа и предполагаемого объема производимого материала. Востребованность газобетонных блоков на рынке индивидуального строительства может стать отличным поводом для организации собственного бизнеса по их производству.

Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

Производители оборудования для газобетона

Родиной газобетона считается Швеция. Именно там была впервые применена технология вспенивания цементно-известковой смеси с помощью алюминиевого газообразователя. Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Среди европейских заводов-производителей оборудования для производства строительных материалов обязательно надо сказать о предприятиях Германии. Немецкое оборудование для производства газобетона по праву считается одним из самых качественных не только в Европе, но и в странах Азии и Америки. Лидер среди немецких концернов оборудования для производства строительных материалов – фирма «Masa». Предприятие имеет внушительный опыт работы, и значительный авторитет на рынке.

Еще одна величина – концерн Hess AAC. Это предприятие выпускает готовые заводы для производства газобетона и других материалов и конструкций.

Строительство из газобетонных блоков считается приоритетным направлением среди строительных технологий.

Поделиться:

Технология производства газобетона,Сырьевые компоненты,дозировка

Давайте разберемся что такое газобетон и как его производить.

Газобетон — разновидность ячеистого бетона; строительный материал, представляющий собой искусственный камень с равномерно распределёнными по всеему объёму сферическими порами диаметром 1—3 мм. Качество газобетона определяют равномерность распределения, равность объёма и закрытость пор.(wikipedia)

[gview file=»http://keyprod.ru/wp-content/uploads/2014/01/Технологическая-справка-о-производстве-газобетона.pdf»]

Сырьевые компоненты

В качестве сырьевых компонентов применяется вода, цемент, наполнители, добавки и газообразователь.

Необходимые требования к составу компонентов можно изучить на странице «Сырьевые компоненты».

Краткое описание технологического процесса

Производство газобетонных блоков из неавтоклавного газобетона состоит из следующих основных технологических процессов:

1. Активация алюминиевой пудры, используемой для производства изделий из ячеистого бетона.

Активация алюминиевой пудры, используемой для производства изделий из ячеистого бетона.

Для получения высококачественных изделий из ячеистого бетона, удельная поверхность алюминиевой пудры должна быть в пределах 20000 см2/г и содержание активного алюминия до 95 %. Алюминиевая пудра ПАГ-1, согласно ГОСТ 5494-95 имеет кроющую способность от 6000 см2/г, а пудра ПАП-2 10000 см2/г . Содержание активного алюминия у ПАП-1 и ПАП-2 стандартом не регламентируется и фактически составляет от 65 до 95 % в пудре одной партии. Значительная часть пудры находится в комках 50-300 микрон. В процессе приготовления суспензии, скопления пудры полностью не диспергируются. Поэтому использование такой пудры не позволяет получить ячеистый бетон с однородной структурой. Кроме того, это приводит к образованию ячеек большого размера, что приводит к эффекту «хлопанья» и перерасходу пудры.

Улучшить качество суспензии можно применением высокоскоростных смесителей для суспензии СС01 с высокой частотой оборотов (не менее 6000).

Суспензию получают перемешиванием пудры в воде с небольшим количеством ПАВ. В течение 1-2 мин. Суспензию готовят непосредственно перед использованием (во избежание окисления алюминия).

2. Дозировка компонентов и их замешивание.

Информацию по точной дозировки компонентов можно найти на сайте http://www.allbeton.ru

Цемент из расходного бункера или МКР подается в дозатор.

Алюминиевая суспензия приготавливается в смесителе, из алюминиевой пудры любого ПАВ (можно сульфанол, клееканифольную эмульсию и проч.) и воды.

В работающий смеситель подаются ингридиенты в следующей последовательности:

1.Вода из дозатора.

2.Цемент из дозатора.

3.Песок из дозатора.

3.Через 3-5минут подается алюминиевая суспензия

Затем открывается затвор подачи готовой смеси. Смесь заливают в подготовленную предварительно смазанную форму.

Количество ингридиентов, подаваемых в смеситель, определяется рецептурой.

3.Формование и резка массива.

Формование массива происходит в формах изготовленных таким образом, чтобы полученная смесь не вытекала через щели, т. е. формы должны быть высокоточными. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.( в зависимости от плотности). Для равномерного вспучивания температура воздуха в цехе должна поддерживаться не ниже +25°.

е. формы должны быть высокоточными. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.( в зависимости от плотности). Для равномерного вспучивания температура воздуха в цехе должна поддерживаться не ниже +25°.

Через 60-80 минут (в зависимости от плотности приготовленной смеси) специальным ножом или струной срезается горбушка, затем борта формы снимают и полученный массив подают на резательный станок для получения блоков нужного размера.

4. Окончательная выдержка газобетона.

После разрезки, массив подается в теплую камеру (Т=350 — 500С) изготовленную из любых легких материалов. Время выдержки в камере 8 — 12 часов ( в зависимости от плотности).

После 8-12 часовой выдержки блоки снимают с поддона и штабелируют на складе готовой продукции для отгрузки потребителям. Освободившиеся поддоны после очистки и смазки заливают

следующей партией.

Вся технология, начиная от времени, температуры замеса, размера форм и резательного станка, тщательно подобраны друг к другу. Любое изменение в данной технологии влечет изменение по всей цепочке, вплоть до размеров резательного станка.

Производство газобетонных блоков может осуществляться по двум технологиям:

Разница между ними состоит в уровне автоматизации технологических операций и соответственно в производительности.

С характеристиками получаемых блоков можно ознакомиться на странице «Характеристики газобетона».

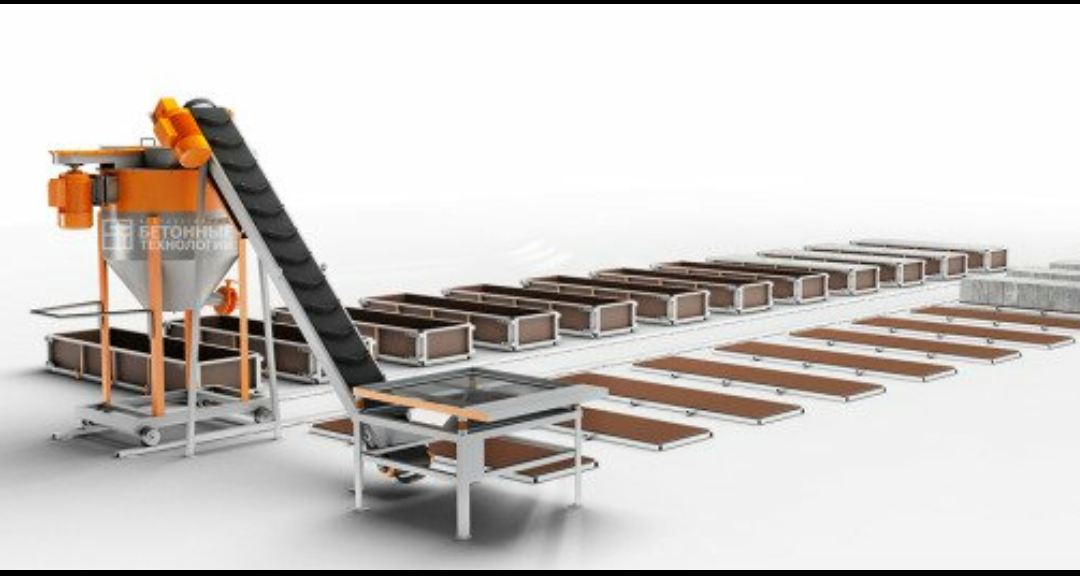

Автоматическая линия для производства неавтоклавного бетона

Производство стеновых блоков из неавтоклавного газобетона с использованием прогрессивной виброударной технологии.

Впервые в мире производства газобетонных изделий на ОПК, технологическая схема производства по закреплению лучших отечественных (российских) разработок по формированию газобетонной смеси вибрацией и не имеющая аналогов среди зарубежных технологий для ленты. Типоразмер необработанного массива на платформе нового поколения с быстро программируемыми настройками для получения строительных блоков практически любого заданного размера.

Типоразмер необработанного массива на платформе нового поколения с быстро программируемыми настройками для получения строительных блоков практически любого заданного размера.

За счет использования вибрационной технологии данная технологическая схема производства обеспечивает: снижение расхода цемента до 150-200 кг / 1м3 готовой продукции (с использованием золы ТЭС и доменного шлака), снижение результирующей влажности бетона и шорткера. срок доводки массивного изделия до его раскроя на блоки заданных размеров, что значительно снижает потребность в металлообрабатывающем оборудовании. Кроме того, внедрение вибрационной технологии и автоматизированного управления процессом дозирования бетонной смеси позволяет производить газированный продукт насыпью плотностью 350-700 кг / м3 для обеспечения высоких физико-технических характеристик готовой продукции отечественных и международных стандартов.В этих строительных блоках может быть достигнута резка комплекса РИФ-1 с последующей резкой массива на блоки заданных размеров с точностью + / -1 — 1,5 мм, что позволяет использовать кладочный клей при строительстве не более Толщина шва 3 мм. При этом номенклатура типов и размеров блоков увеличится с 27 до 340, что соответствует разнообразным требованиям заказчиков. Рациональное использование отечественного и высоконадежного автоматизированного импортного оборудования позволяет существенно снизить трудоемкость производственных операций и сэкономить электроэнергию.

При этом номенклатура типов и размеров блоков увеличится с 27 до 340, что соответствует разнообразным требованиям заказчиков. Рациональное использование отечественного и высоконадежного автоматизированного импортного оборудования позволяет существенно снизить трудоемкость производственных операций и сэкономить электроэнергию.

Краткая характеристика оборудования для производства автоклавного бетона

Максимальная производительность — до 200 м3 готовой продукции / сутки.

Изделия отделочные — стеновые и перегородочные блоки средней плотности Д500-Д700 с пределом прочности на сжатие В1,5-В3,5 (ГОСТ 21520-89).

Габариты блока в стандартной комплектации 198x295x598.

Возможна установка других размеров.

Объем массива — 1 м3.

Время заполнения одного массива — около 7 минут.

Время выпуска для массива — 3-4 часа.

Время выпуска нарезанного массива перед упаковкой — 12-16 часов.

Установленная мощность оборудования — 120кВт.

Расход воды — 60 т / сутки.

Обслуживающий персонал — 6 человек (без складской площадки).

Условия размещения — помещение магазинного типа при отсутствии атмосферных осадков и температуре не ниже + 50С.

Площадь цеха не менее 2500м2.

Высота в зоне заливки 7,5м.

Высота остальной части помещения не менее 3,5м.

Формовка, резка, транспортировка

Готовая смесь через нижнюю горловину смесителя загружается в металлическую форму. Форма массива состоит из двух частей: поддона и подвижного бордюра. Перед заливкой бетонной смесью подвижный бордюр собирают, смазывают специальным маслом или прокладывают промасленной бумагой и устанавливают на поддон. После виброударной обработки форма, заполненная бетонной смесью, транспортируется на зачистку.Его продолжительность зависит от многих факторов (структура бетона, марка цемента, тип заливочного материала и т. Д.) И варьируется от 3 до 5 часов. Для обеспечения высокой прочности материала обязательно соблюдение температурного режима. В зависимости от используемых материалов перед резкой массива необходимо обеспечить температуру 40-500С на участке (3-4 часа). При достижении необходимой прочности подвижный бордюр разбирается и поддон с массивом на нем перемещается к месту распила. Подвижный бордюр очищается, смазывается, устанавливается на свободный поддон и перемещается на место наполнения смесителя.

В зависимости от используемых материалов перед резкой массива необходимо обеспечить температуру 40-500С на участке (3-4 часа). При достижении необходимой прочности подвижный бордюр разбирается и поддон с массивом на нем перемещается к месту распила. Подвижный бордюр очищается, смазывается, устанавливается на свободный поддон и перемещается на место наполнения смесителя.

Массив приобрел пластичную прочность, улавливается специальным позиционирующим транспортером и перемещается на резку. Сначала на ленточнопильном станке вырезают верх массива (до 5 мм) и его низ. Затем на раскройном станке РИФ-1 производится поперечная и продольная резка на блоки. После этого разрезанный на блоки массив перемещают в автоклав. После автоклава вырезанный массив перемещается на разборку. Блоки укладываются на транспортные поддоны, обвязываются лентой и перемещаются на склад вилочными погрузчиками.Освободившийся поддон очищается, покрывается пластиковой или масляной бумагой и перемещается обратно на место наполнения.

Электромонтаж и установка электрооборудования

К моменту монтажа электрооборудования все части установки должны быть правильно установлены, кабели должны быть чистыми и готовыми. Все кабельные распределительные шкафы должны быть на своих местах. Монтаж электрооборудования возможен только при положительной температуре в цехе (выше + 50С).На время проведения работ с электрооборудованием Заказчик должен предоставить электрика, который будет обслуживать оборудование в будущем, а также косвенных рабочих.

Монтажные и пусконаладочные работы

Результатом ПНР считается «сухой» пробный пуск, ввод в эксплуатацию и обучение персонала Заказчика, изготовление опытной партии изделий насыпной плотностью 600 кг / м3. Получена плотность 500 кг / м3. после определенного периода эксплуатации после достижения операторами соответствующих профессиональных навыков и оптимизации соотношения компонентов смеси Заказчиком на месте.Аналогично плотности 400 кг / м3, если качество используемого сырья позволяет. Перед вводом в эксплуатацию Заказчик обязан предоставить сырье, необходимое на производственной площадке. Перед прибытием монтажной и пусковой бригады важно убедиться, что все промышленные площадки готовы и соответствуют заданным габаритам. Необходимо предоставить воду и токопровод. Необходимо, чтобы все подъемные механизмы были в наличии. Все операции по подготовке площадки и установке вспомогательного оборудования следует прекратить.Процесс установки и запуска не включает в себя подготовку площадки, сборку и установку железных дорог или любые строительные работы. Детали, предоставленные Заказчиком, также не входят в установку. Персонал, который будет работать на оборудовании, должен находиться на месте в течение всего периода монтажных и пусконаладочных работ. Заказчик должен предоставить электриков, слесарей и косвенный персонал. Заказчик обеспечивает специалистов компании ОПК жильем, транспортировкой на / с объекта на весь период монтажных работ.Срок монтажных и пусконаладочных работ составляет один месяц.

Перед вводом в эксплуатацию Заказчик обязан предоставить сырье, необходимое на производственной площадке. Перед прибытием монтажной и пусковой бригады важно убедиться, что все промышленные площадки готовы и соответствуют заданным габаритам. Необходимо предоставить воду и токопровод. Необходимо, чтобы все подъемные механизмы были в наличии. Все операции по подготовке площадки и установке вспомогательного оборудования следует прекратить.Процесс установки и запуска не включает в себя подготовку площадки, сборку и установку железных дорог или любые строительные работы. Детали, предоставленные Заказчиком, также не входят в установку. Персонал, который будет работать на оборудовании, должен находиться на месте в течение всего периода монтажных и пусконаладочных работ. Заказчик должен предоставить электриков, слесарей и косвенный персонал. Заказчик обеспечивает специалистов компании ОПК жильем, транспортировкой на / с объекта на весь период монтажных работ.Срок монтажных и пусконаладочных работ составляет один месяц.

Монтажные и пусконаладочные работы оговариваются отдельно в зависимости от назначения объекта и их стоимость составляет от 10 до 20% от общей стоимости оборудования.

< газобетон автоклавный

Неавтоклавный газобетон на основе композиционного вяжущего с использованием техногенного сырья

[1]

Ю.Баженов, С.-А. Муртазаев, М. Саламанова, М. Саидумов, Высокоэффективный SCC-бетон при сейсмостойком строительстве, Международный журнал экологического и научного образования. 11.18 (2016) 12779-12786.

[2]

В. С. Лесовик, О.В. Пучка, С.С. Вайсера, М.Ю. Елистраткин, Новое поколение строительных композитов на основе пеностекла, строительство и реконструкция. 3.59 (2015) 146-154.

С. Лесовик, О.В. Пучка, С.С. Вайсера, М.Ю. Елистраткин, Новое поколение строительных композитов на основе пеностекла, строительство и реконструкция. 3.59 (2015) 146-154.

[3]

К.Кара А. К вопросу о технико-экономической эффективности неавтоклавного ячеистого бетона // Региональная архитектура и строительство. 4.29 (2016) 20–27.

[4]

В. Сердюк Р. Ячеистый бетон как важная составляющая строительства энергосберегающего жилья в странах СНГ. В сборнике: Инновационное развитие территорий. Материалы III Международной научно-практической конференции. (2015) 21-23.

Сердюк Р. Ячеистый бетон как важная составляющая строительства энергосберегающего жилья в странах СНГ. В сборнике: Инновационное развитие территорий. Материалы III Международной научно-практической конференции. (2015) 21-23.

[5]

W.С. Лессовик, Геоник. Geomimetik als grundlage für die synthese von intelligent bauverbundwerkstoffen, 19 Internationale baustofftagung IBAUSIL. (2015) 183-189.

[6]

Л. Сулейманова А. Сулейманов, И. Погорелова, Топология пор в ячеистом бетоне, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 5 (2016) 100-105.

Сулейманова А. Сулейманов, И. Погорелова, Топология пор в ячеистом бетоне, Вестник Белгородского государственного технологического университета им. В.Г. Шухов. 5 (2016) 100-105.

[7]

Т.Т. Нгуен, Д.В. Орешкин, Исследование конструкции газобетона для жилищного строительства Вьетнама, Научно-технический вестник Поволжья. 3 (2014) 169-172.

[8]

М. Я. Бикбау., В. Мочалов, Чен Лун, Производство механически и химически активированных цементов (вяжущих) с низкой водопотребностью, Цемент и его применение. 3 (2008) 80-89.

Я. Бикбау., В. Мочалов, Чен Лун, Производство механически и химически активированных цементов (вяжущих) с низкой водопотребностью, Цемент и его применение. 3 (2008) 80-89.

[9]

Ю.Баженов М., Загороднюк Л. Лесовик, И. Ерофеева, Н.В. Чернышева, Д.А. Сумской, О роли минеральных добавок в составе композиционного вяжущего, Международный журнал фармации и технологий. 8.4 (2016) 22649-22661.

[10]

А. Куприна, В.С. Лесовик, М.Ю. Елистраткин, А. Гинзбург, Композиционные вяжущие для эффективных строительных смесей, Белгород, 2015.

Куприна, В.С. Лесовик, М.Ю. Елистраткин, А. Гинзбург, Композиционные вяжущие для эффективных строительных смесей, Белгород, 2015.

[11]

Н.И. Алфимова, М.С. Шейченко, С.В. Карацупа, Э.А. Яковлев, А. Коломацкий, Н. Шаповалов, Особенности применения высокомагнезиального техногенного сырья в составе композиционных вяжущих, Научно-исследовательский журнал прикладных наук. 9.11 (2014) 779-783.

[12]

Н. И. Алфимова, В.С. Лесовик, А. Савин, Е.Е.Шадский.Перспективы применения композиционных вяжущих при производстве железобетонных изделий, Вестник Иркутского государственного технического университета. 5.88 (2014) 95-99.

И. Алфимова, В.С. Лесовик, А. Савин, Е.Е.Шадский.Перспективы применения композиционных вяжущих при производстве железобетонных изделий, Вестник Иркутского государственного технического университета. 5.88 (2014) 95-99.

[13]

В.Лесовик С., Сулейманова Л.А., Кара, Энергоэффективный газобетон на композитных вяжущих для монолитного строительства, Известия Высших учебных заведений. Здание. 3 (2012) 10-20.

[14]

А. Н. Володченко, В. Лесовик, Реологические свойства газобетонной смеси на основе нетрадиционного сырья, Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 3 (2012) 45-48.

Н. Володченко, В. Лесовик, Реологические свойства газобетонной смеси на основе нетрадиционного сырья, Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 3 (2012) 45-48.

DOI: 10.12737 / 24452

[15]

Л.Сулейманова А. Погорелова, К. Кондрашев, К. Сулейманов, Ю.С. Пириев, Энергосберегающий газобетон на композиционных вяжущих, Вестник Белгородского государственного технологического университета имени В.Г. Шухов. 4 (2016) 73-83.

[16]

ЧАС. Курама, И. Б. Топджу, К. Каракурт, Свойства автоклавного газобетона, полученного из шлака угля, Журнал технологии обработки материалов. 209.2 (2009) 767-773.

Курама, И. Б. Топджу, К. Каракурт, Свойства автоклавного газобетона, полученного из шлака угля, Журнал технологии обработки материалов. 209.2 (2009) 767-773.

DOI: 10.1016 / j.jmatprotec.2008.02.044

[17]

Р.Клингнер. Автоклавный газобетон, Кембридж, Великобритания, Woodhead, (2008).

[18]

Джерман, Милош, Гигричность, термические свойства и долговечность автоклавного газобетона, Строительные материалы. 41 (2013) 352-359.

41 (2013) 352-359.

DOI: 10.1016 / j.conbuildmat.2012.12.036

[19]

Хофф, К.Джордж, Соображения пористости и прочности для ячеистого бетона, Исследования цемента и бетона. 2.1 (1972) 91-100.

DOI: 10.1016 / 0008-8846 (72)

-9

[20]

Н. Нараянан, К. Рамамурти, Структура и свойства пенобетона: обзор, Цементные и бетонные композиты. 22.5 (2000) 321-329.

Нараянан, К. Рамамурти, Структура и свойства пенобетона: обзор, Цементные и бетонные композиты. 22.5 (2000) 321-329.

DOI: 10.1016 / s0958-9465 (00) 00016-0

[21]

ЧАС.Эсмаили, Х. Нураниан, Неавтоклавный высокопрочный ячеистый бетон из активированного щелочами шлака, Строительные и строительные материалы. 26.1 (2012) 200-206.

DOI: 10.1016 / j. conbuildmat.2011.06.010

conbuildmat.2011.06.010

Свойства стеновых конструкций из автоклавных изделий из ячеистого бетона на пенополиуретановом клее

Строительные конструкции, здания и сооружения

Авторов:

Аннотация:

В статье представлены данные об испытательном эксперименте по возведению фрагментов кладки из автоклавных изделий из ячеистого бетона (ААС-блоки) на полиуретановом клее и последующих структурных, термических и технологических испытаниях данного вида кладки в специализированных лабораториях и испытательных лабораториях.Показано, что использование пенополиуретанового клея для скрепления бетонных блоков в кладке стен технически и экономически целесообразно. На основании проведенных испытаний сделан вывод, что укладка бетонных блоков на полиуретановый клей может быть использована при возведении ненесущих внутренних и наружных стен зданий, в том числе при заполнении наружных проемов каркаса монолитных зданий полом. несение кладки на несущие монолитные перекрытия (при соответствующем обосновании осадки).

несение кладки на несущие монолитные перекрытия (при соответствующем обосновании осадки).

Образец цитирования:

Горшков А.С., Ватин Н.И. Свойства стеновых конструкций из автоклавных изделий из ячеистого бетона на пенополиуретановом клее. Журнал гражданского строительства. 2013. 40 (5). Стр. 5–19. (рус). DOI: 10.5862 / MCE.40.1.

Эта работа находится под лицензией Creative Commons Attribution-NonCommercial 4.0 Международная лицензия

определение aerated_autoclaved_concrete и синонимы aerated_autoclaved_concrete (английский)

Из Википедии, бесплатная энциклопедия

Составные блоки из AAC (завернутые в фольгу)

Автоклавный газобетон (ACC или автоклавный бетон (AAC) ) был изобретен в Швеции в середине 1920-х годов доктором Акселем Эрикссоном.Это легкий сборный строительный материал, который обеспечивает структуру, изоляцию, огнестойкость и устойчивость к плесени в одном материале. Продукция AAC включает блоки, стеновые панели, панели пола и крыши, а также перемычки.

С тех пор он был переработан в материал на основе бетона с высокой теплоизоляцией, используемый для строительства как внутри, так и снаружи. Помимо изоляционных свойств, одним из преимуществ AAC в строительстве является его быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных ленточных пил, ручных пил и сверл из углеродистой стали.

Несмотря на то, что можно использовать обычный цементный раствор, в 98% зданий, возведенных из материалов AAC, используется раствор с тонким слоем, который при развертывании имеет толщину 1/8 дюйма. Это варьируется в зависимости от национальных строительных норм и правил и создает прочные и компактные элементы здания. Материал AAC может быть покрыт штукатуркой или штукатуркой против элементов. Сайдинговые материалы, такие как кирпич или виниловый сайдинг, также могут быть использованы для покрытия наружной поверхности материалов AAC.

AAC, производимый более 70 лет назад, обладает значительными преимуществами по сравнению с другими строительными материалами, одним из самых важных является очень низкое воздействие на окружающую среду.

Высокая ресурсоэффективность AAC снижает воздействие на окружающую среду на всех этапах жизненного цикла, от обработки сырья до утилизации отходов AAC.

Легкий вес AAC также позволяет экономить энергию при транспортировке. Тот факт, что AAC почти в пять раз легче бетона, приводит к значительному сокращению выбросов CO 2 при транспортировке. Чтобы уменьшить потребность в транспортировке, производители AAC применяют принцип производства как можно ближе к их потребительскому рынку.

Превосходный тепловой КПД AAC вносит большой вклад в защиту окружающей среды, резко сокращая потребность в обогреве и охлаждении помещений.

Кроме того, удобство обработки AAC обеспечивает точную резку, что сводит к минимуму образование твердых отходов во время использования. В отличие от других строительных материалов, AAC может устранить необходимость использования в сочетании с изоляционными материалами, которые увеличивают воздействие на окружающую среду и стоимость строительства.

Сырье

В отличие от большинства бетонных смесей не используется заполнитель крупнее песка.В качестве связующего используется кварцевый песок, известь и / или цемент. Алюминиевый порошок используется в количестве 0,05–0,08% по объему (в зависимости от заданной плотности) и воды. При смешивании и заливке форм происходит несколько химических реакций, которые придают AAC его легкий вес (20% от веса бетона) и термические свойства. Алюминиевый порошок реагирует с гидроксидом кальция и водой с образованием водорода. Газообразный водород вспенивает сырую смесь, чтобы удвоить объем (с пузырьками газа до 1/8 дюйма в диаметре). В конце процесса вспенивания водород улетучивается в атмосферу и заменяется воздухом.

Когда формы удаляются из материала, он твердый, но все еще мягкий. Затем его разрезают на блоки или панели и помещают в камеру автоклава на 12 часов. Во время этого процесса упрочнения паром под давлением, когда температура достигает 374 ° по Фаренгейту (190 ° Цельсия), а давление достигает 8-12 бар, кварцевый песок вступает в реакцию с гидроксидом кальция с образованием гидрата кремнезема кальция, который обеспечивает высокую прочность материала и другие уникальные особенности. свойства. После автоклавирования материал готов к немедленному использованию на строительной площадке.В зависимости от плотности до 80% объема массы составляет воздух. Плотность также объясняет низкую конструктивную прочность на сжатие материала AAC, который может выдерживать нагрузки до 1200 фунтов на квадратный дюйм, что составляет всего около 10% от прочности на сжатие обычного бетона. [1]

свойства. После автоклавирования материал готов к немедленному использованию на строительной площадке.В зависимости от плотности до 80% объема массы составляет воздух. Плотность также объясняет низкую конструктивную прочность на сжатие материала AAC, который может выдерживать нагрузки до 1200 фунтов на квадратный дюйм, что составляет всего около 10% от прочности на сжатие обычного бетона. [1]

С 1980 года во всем мире наблюдается рост использования материалов AAC, и новые производственные предприятия строятся в США, Восточной Европе, Израиле, Китае, Бахрейне, Индии и Австралии. AAC все чаще используется разработчиками, архитекторами и строителями домов.Материал также известен как: автоклавный бетон, автоклавный пенобетон, ячеистый бетон, пористый бетон, Hebel (Австралия), Aircrete и Thermalite (Великобритания), BCA (Румыния).

История

Материал был усовершенствован в середине 1920-х годов доктором Акселем Эрикссоном, архитектором, работающим с профессором Хенриком Кройгером из Королевского технологического института. [2] Он был запущен в производство в Швеции в 1929 году на заводе в Хеллабротте и стал очень популярным. В 1940-х годах была представлена торговая марка Ytong , но в Швеции ее часто называли «голубой бетон» из-за ее голубоватого оттенка.Эта версия Ytong была произведена из квасцового сланца, который из-за содержания горючего углерода было выгодно использовать в производственном процессе. Конкурирующая марка бетона Siporex использовала другое сырье. Однако сланцевые отложения, используемые для Ytong, также содержат уран, из-за которого материал выделяет небольшие количества радиоактивного газа радона в окружающий воздух. В 1972 году Шведское агентство радиационной защиты указало на непригодность радон-излучающего строительного материала, и производство было прекращено в 1975 году.Ytong, произведенный после 1975 года, использовал другое сырье без содержания урана.

[2] Он был запущен в производство в Швеции в 1929 году на заводе в Хеллабротте и стал очень популярным. В 1940-х годах была представлена торговая марка Ytong , но в Швеции ее часто называли «голубой бетон» из-за ее голубоватого оттенка.Эта версия Ytong была произведена из квасцового сланца, который из-за содержания горючего углерода было выгодно использовать в производственном процессе. Конкурирующая марка бетона Siporex использовала другое сырье. Однако сланцевые отложения, используемые для Ytong, также содержат уран, из-за которого материал выделяет небольшие количества радиоактивного газа радона в окружающий воздух. В 1972 году Шведское агентство радиационной защиты указало на непригодность радон-излучающего строительного материала, и производство было прекращено в 1975 году.Ytong, произведенный после 1975 года, использовал другое сырье без содержания урана.

См. Также

Ссылки

Внешние ссылки

Оборудование для автоклавного газобетона от Китайского производителя, завода, завода и поставщика на ECVV.com

| Экспортные рынки: | Южная Америка, Юго-Восточная Азия, Африка, Средний Восток, Восточная Азия |

|---|---|

| Место происхождения: | Хэнань в Китае |

| Детали упаковки: | Экспортный стандартный контейнер |

Технические характеристики

Автоклавное оборудование для газобетона / бетонное оборудование

Мы являемся наиболее профессиональным производителем заводов по производству газобетона (AAC) и можем поставить полный комплект заводов по производству газобетона в автоклаве с годовой производительностью от 50000 м3 до 300000 м3, а также проектирование завода, установку оборудования, технические инструкции и индивидуальное обучение. и т.п.Мы также можем проектировать и производить в соответствии с требованиями клиентов.

Сырье: Цемент, Известь, Песок, Гипс, Алюминиевый порошок, Вода.

Перечень оборудования:

Оборудование будет разделено на две части: специализированное оборудование и универсальное оборудование.

В составе специализированного оборудования:

(1). Раскройное оборудование: опрокидывающийся кран, резак.

(2). Дозирующее оборудование: электронные измерительные весы, машина для взбивания жидкого навоза, резервуар для хранения жидкого навоза, смеситель для жидкого навоза.

(3). Разливочное и автоклавное оборудование: смеситель для алюминиевого порошка, разливочный смеситель, форма, боковая плита, автоклав, тележка-носитель.

(4). Транспортное оборудование: кран для полуфабрикатов, кран для готовой продукции.

В универсальное оборудование входит:

(1). Оборудование сосудов под давлением: бойлер, автоклав.

(2). Дробильное оборудование: шаровая мельница, дробилка.