Опилкобетонные блоки: характеристики, свойства, производство и применение

- характеристики, свойства, производство и применение

- как сделать, состав, рецепт смеси

- изготовление блоков своими руками и возведение монолитных зданий

- пропорции объема ведрами, состав, приготовление

- Дом из опилкобетона: технология строительства, пошаговая инструкция

- Изготовление опилкобетонных блоков своими руками

- Разработка экологически безопасных строительных материалов из агропромышленных отходов в Нигерии

- 1. Введение

- 2. Краткий обзор обычных строительных материалов, широко используемых в Нигерии

- 3. Последние достижения в производстве экологически чистых строительных материалов в Нигерии

- 3.1. Пуццоланы и смешанный цемент

- Таблица 1.

- Таблица 2.

- 3.2. Кровельная черепица, армированная натуральным волокном

- Таблица 3.

- Таблица 4.

- 3.3. Цементно-стружечные потолочные плиты

- Таблица 5.

- 3.4. Пустотелые блоки из опилок и глиняные кирпичи

- Таблица 6

- 3.5. Напольная и настенная плитка, армированная натуральным волокном

- 3.6. Армирование бетонной балки

- Что такое полый блок? — БЕСС

- Как построить стену из бетонных блоков — Часть 2

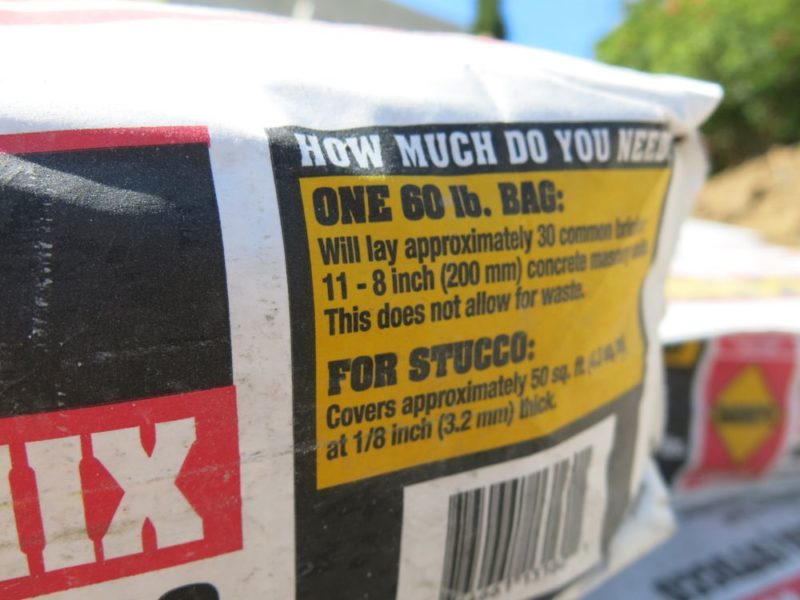

- Тип раствора

- Калькулятор минометов

- Смешивание до нужной консистенции

- Основные инструменты для работы с каменной кладкой

- Укладка первого блока

- Применение раствора при закладке блоков

- Заполнение середины

- Не забудьте арматуру!

- Обработка линий минометов

- Наклон и ступеньки для изменения высоты

- Предварительный план освещения и ирригации

- Затирка для стен из бетонных блоков

- PSI — это не только для аппаратов высокого давления

- Дважды проверьте перед началом откачки

- Начни чувствовать эти хорошие вибрации

- Гидроизоляция стен из бетонных блоков

- Дренаж стен из бетонных блоков

- Ползучая элегантность — добавление кепки

- Последний штрих — как штукатурить стену из бетонных блоков

- А теперь и сделай сам!

- Строительство стены из сухих блоков с помощью QUIKWALL

- Крепление знаков к бетону, кирпичу или блоку

характеристики, свойства, производство и применение

Пескобетонные блоки можно считать материалов нового поколения. Он обладает широким спектром положительных характеристик, но при этом более дешев. К тому же изготовление его самостоятельно так же возможно, поскольку все специальные инструменты не потребуется дополнительно покупать, а можно сделать из подручных средств.

Технические характеристики

Материал этот обладает высокой плотностью, а, значит, и надежностью. Дополнительно у пескобетона и блоков из него имеются следующие характеристики:

- Готовность к укладке по прошествии 50 суток;

- Схватывание через 180 минут;

- Циклы морозостойкости — 50;

- Возможность использовать раствор (его жизнеспособность) на протяжении 120 мин;

- Расход материала составляет 1,8 кг/м3.

Свойства и состав

Классическим составом блоков считается раствор цемента и крупного песка в соотношении 1:3. Однако при использовании, например, смеси песчано-гравийной, можно значительно снизить количество необходимого бетонного раствора.

Дополнительно допустимо добавить некоторую часть портландцемента, что позволит придать материалу дополнительную морозоустойчивость, плотность, стойкость к коррозийным повреждениям.

Помимо создания собственного раствора, можно купить и готовый пескоцемент, имеющий в составе наполнитель от крупного до мелкого. Первый вид обладает высокими свойствами прочности и выступает самостоятельным материалом, последний же используется для облицовочных работ.

Виды блоков пескобетонных

Блоки из пескобетона условно можно разделить на несколько характерных типов, каждый из которых отличается соответствующими характеристиками:

- Фундаментные или полнотелые блоки. Не имеют пустот, вследствие чего обладают повышенной прочностью и используются для возведения оснований и фундамента. Обычный размер таких блоков 400х200х200мм

- Пустотелые. В блоке имеются разное количество отверстий (от 2 до 8). Имеют они отличные данные для звуко- и теплоизоляции. Прочность остается на должном уровне, но при этом существенно уменьшается расход сырья. Основное использование — возведение несущих стен.

- Облицовочные. Одна из сторон у них декоративна, поэтому их используют в качестве внешней обшивки стен. В таком случае в дополнительной обработке они не будут нуждаться. Влагопроницаемость, прочность и возможность выдерживать разные температуры — вот основные свойства облицовочного пескобетона.

- Перегородочные блоки предназначаются для возведения в помещении стенных перегородок и проемов. Имеют меньший размер, но так же имеют хорошую шумоизоляцию. Для повышения данного качества вместе с перегородочным блоком можно использовать дополнительно пустотелый пескобетон.

- Стеновые. При помощи них возводится внутренняя стена в один или несколько рядов. Имеют увеличенную ширину.

Производство пескобетонов своими руками

Изготовление пескоцементных блоков производится при помощи вибропрессования и особого станка. Но самостоятельно тоже есть возможность произвести их. Для этого нужно взять пескобетон М-300 и развести его водой.

Очень важно в точности соблюсти пропорции, так как при получении слишком жидкого раствора он потеряет все свои положительные качества. Наилучшее соотношение — это 1,6 литра жидкости, в которой нужно разводить 10 кг пескобетона.

Для создания блоков своими руками необходимо иметь особую форму. Оптимальный размер одного блока будет составлять 20х20х40 см. При этом пустоты по толщине не должны превышать 2-х см.

Изготовление блоков обязательно производится на ровной поверхности, которая застилается пленкой, так как формы для них делаются без дна. Их, кстати, можно сделать самостоятельно при помощи ДСП или любых досок. Сверху потребуется обить конструкцию любым листовым металлом.

Далее нужно выбрать древесные чурбаки, придать им нужную форму, так как они понадобятся для формирования пустот. Таким образом получится не только легкий, но еще и способный удерживать тепло материал.

Кромки у чурбаков следует обшить оставшимся металлом, а так же приделать к ним небольшие рукояти, за которые вкладыши легко вынуть из подсыхающей смеси.

Так как производить пескобетон быстрее, если есть несколько форм, то можно сбить целую раму, оградив ее равными бортиками, которые будут отделять один блок от другого.

Уже через 2 часа после залива раствора блок будет готов. Его потребуется вытащить и закрыть пленкой. Если же ее нет, то на протяжении нескольких дней потребуется поливать пескобетон водой, каждый раз переворачивая его и обеспечивая таким образом равномерную просушку.

Наглядно процесс производства пескобетонных блоков показан на видео:

Применение в строительстве

Пескобетон широко применяется для строительства домов с разным количеством этажей. При этом максимальное их количество может достигать десяти.

В частности, подобный материал способен применяться для следующих частей здания:

- Стены. Возможна прокладка как несущих, так и внешних стен;

- Фундамент. Основание их полнотелых блоков способно прослужить длительный срок, а так же выдерживать большие нагрузки;

- Перегородки. Размер материала для этой цели обычно не больше 10 см в ширину. Если требования к прочности повышенные, то возможно применение и беспустотного типа блоков;

- Облицовка. Материал легко поддается окраске, из-за чего стоимость дома из пескобетона снизиться способна в разы;

- Дорожное строительство. Пескоцемент широко применяется для производства разных видов тротуарных и бордюрных плиток.

Так выглядит дом из пескобетонных блоков на этапе монтажа кровли

Плюсы и минусы

Основное преимущество заключается в более низкой цене, по сравнению с другими видами материалов. К тому же, количество бетонного раствора в данном случае используется в меньших количествах.

Можно выделить дополнительно следующий список преимуществ:

- Долговечность конструкции. Стены более легкие, чем при использовании кирпича, а значит имеют меньшую нагрузку на фундамент;

- Термостойкость. Способны сохранять устойчивую температуру в помещении, летом оставляя воздух прохладным, а зимой не пропуская тепло;

- Экологическая чистота. Блоки не выделяют никаких веществ, способных негативно сказываться на людях, а при их создании не используются вредные компоненты;

- Малая степень усадки;

- Морозоустойчивы. Не разрушаются под воздействием низкой температуры;

- Огнеупорность;

- Возможность комбинирования с любым типом обшивки.

Кроме того следует отметить что средние цены на пескобетоны достаточно лояльны и поэтому блоки доступны для широкого круга потребителей.

Отзывы потребителей

Владимир, г. Нарьян-Мар:

Специально подбирал хороший материал для возведения цоколя. Изначально хотел использовать кирпич, но после случайно нашел информацию о пескобетонных блоках. Прочитал некоторые нормативные документы и понял, что его использование возможно.

Уже в процессе подготовки понял, что прочность у этого материала даже лучше на порядок, по сравнению с другими характерными материалами для цоколя. Но при этом не только цена ниже, но и нагрузка на весь фундамент! Очень доволен результатом, который вышел.

Евгений, г. Усть-Джегута:

Возводил стены дома из полнотелого вида блоков. Уже после заезда в дом понял, что допустил ошибку, так как он хуже способен удерживать в помещениях тепло. Нужно было отдать предпочтение пескобетону с пустотами… Но, в целом, очень доволен материалом. Думаю, что, устроив дополнительную теплоизоляцию, я получу нужный мне результат.

Герман, г. Москва

Доволен постройкой! В доме хорошо удерживается температура. Прохлада летом, а зимой тепло. Сделал фундамент ленточный при помощи свай железобетонных, но, думаю, можно было поставить и из пескобетона. Для облицовки материал дополнительный не использовал, только специальный вид блоков. Уже несколько лет выдерживают самые разные погодные ситуации, разрушений никаких не заметил.

Готовые дома из пескобетонных блоков с наружной отделкой

- дом №1

- дом №2

как сделать, состав, рецепт смеси

К категории легких бетонов относятся блоки из опилкобетона, которые, при соблюдении рецептуры замешивания раствора и технологии изготовления, можно приготовить самостоятельно. В качестве основного компонента, входящего в состав изделия, используются опилки. Именно они придают изделию индивидуальные качества, за которые так ценится этот материал. Опилкобетонные блочные элементы имеют свои плюсы и минусы, с которыми важно ознакомиться перед тем, как начать их использовать.

Характеристики и свойства

Физико-технические характеристики, условия эксплуатации, параметры, правила применения опилкобетонных блоков контролирует ГОСТ 6133–99. Этот материал относится к категории легких бетонов, из него можно возвести не только дом, гараж, хозпостройку, но и обустроить прочный фундамент и цоколь. Стройматериал обладает высочайшими санитарно-техническими качествами, благодаря чему его часто используют в виде основного сырья для возведения медицинских и детских учреждений.

Посмотреть «ГОСТ 6133–99» или cкачать в PDF (0 KB)

С характеристиками опилкоблоков можно ознакомиться, изучив таблицу:

| Показатель | Среднее значение |

| Прочность, МПа | 0,5—3,5 |

| Плотность, кг/м3 | 550—850 |

| Теплопроводность | 0,08—0,17 |

| Морозостойкость, циклы | 20—50 |

| Влагопоглощение, % | 40—85 |

| Огнеупорность, ч | 0,75—1,5 |

Разновидности

Конструкционные опилкобетонные блоки используются для возведения стен и обустройства межкомнатных перегородок.

Конструкционные опилкобетонные блоки используются для возведения стен и обустройства межкомнатных перегородок.

В зависимости от предназначения, опилкоблоки бывают таких разновидностей:

- теплоизоляционные;

- конструкционные.

По плотности материал делится по классам М5, 10, 15, 20. Самый плотный блок марки М5. Именно он используется в качестве основного материала для возведения домов из опилкобетона. Ремонт стеновых поверхностей осуществляется с использованием изделий класса М10, а вот для облицовки и обустройства межкомнатных перегородок больше подойдут блоки М15 и 20.

Плюсы и минусы

Прежде чем начать изготовление опилкобетона в домашних условиях, следует детально знакомиться с достоинствами и недостатками этого стройматериала. Из плюсов выделяют такие:

- малый вес;

- повышенная степень шумоизоляции;

- абсолютная экологическая безопасность;

- доступность по цене;

- простота кладки и легкость обработки;

- надежность, долговечность.

Главные недостатки изделия такие:

Для получения качественного строительного материала необходимо использовать опилки определенных пород древесины.

Для получения качественного строительного материала необходимо использовать опилки определенных пород древесины.

- длительный цикл приобретения заявленных эксплуатационных характеристик;

- высокий коэффициент влагопоглощения;

- возможность использования опилок только определенных пород древесины.

Состав опилкоблоков

Чтобы сделать опилкобетонные блоки своими руками, сначала полезно изучить состав материала, после чего запастись качественным сырьем. Смесь для изготовления блочных элементов состоит из таких компонентов:

- портландцемент;

- песок;

- древесная щепа;

- глина или гашеная известь;

- вода.

Опилки для изготовления стройматериала берутся только из определенных пород древесины. Чтобы изделие получилось качественным и устойчивым к гниению и размножению микроорганизмов, рекомендуется использовать щепу, полученную после обработки таких хвойных пород деревьев:

- сосна;

- пихта;

- ель.

Но допустимо использовать и опилки, оставшиеся после распила таких деревьев:

Для изготовления блоков разрешается применять щепы после распила таких деревьев, как береза, дуб, ясень.

Для изготовления блоков разрешается применять щепы после распила таких деревьев, как береза, дуб, ясень.

- тополь;

- граб;

- бук;

- дуб;

- ясень;

- береза.

Как сделать своими руками?

Рецепт смеси

Пропорции опилкобетона определяют коэффициент плотности и прочности готового материала. Чтобы приготовить бетон повышенной плотности, потребуются компоненты в таких количествах:

- щепа — 1 т;

- цемент — 1 т;

- песок — 2,5 т;

- известь 250 кг.

Помимо соблюдения указанных пропорций, немаловажно придерживаться порядка перемешивания компонентов. Сначала необходимо соединить требуемое количество песка с цементом, тщательно перемешать. После добавляются опилки и известь, опять смешивается. В конце понемногу доливается вода, до получения требуемой консистенции. Чтобы бетонное тесто получилось однородным, рекомендуется готовить его в бетоносмесителе.

Правильно приготовленный раствор эластичен, после сжатия остается в той же форме, не рассыпается и не деформируется.

Опалубка и формы

Одинаковые размеры достигаются путем применения формы или опалубка, куда утрамбовывают готовую смесь.

Одинаковые размеры достигаются путем применения формы или опалубка, куда утрамбовывают готовую смесь.

Чтобы блоки вышли одинакового размера, рекомендуется приобрести или сделать самостоятельно формы для заливки. Опалубка изготавливается из деревянных досок, рекомендуется делать разборные формы, чтобы можно их было быстро собрать, а потом разобрать. Смесь укладывается в формы, тщательно трамбуется. За 3—4 часа раствор схватывается, однако изделие должно вылежаться 5—7 дней. Сушку опилкоблоков проводят в хорошо проветриваемом помещении. Затем блоки выкладываются в невысокие столбы, где и достигается наибольшая плотность.

Применение

Производство опилкобетонных блоков приобретает все большую популярность, потому что этот материал активно используется для возведения конструкций различного предназначения. Многие строительные компании предлагают проекты частных домов из опилкобетона. Кроме этого, используя такой стройматериал, получится соорудить коттедж, гараж, хозпостройку и даже забор. Опилкоблоки применяются для обустройства прочного и надежного фундамента, который после заливки еще долго не будет нуждаться в реставрации.

изготовление блоков своими руками и возведение монолитных зданий

Опилкобетон — это экологически чистый и безопасный материал, который пользуется большой популярностью в одноэтажном строительстве. Его часто применяют при возведении дач и хозяйственных построек. Дом из опилкобетона можно построить своими руками даже не имея специальных навыков. Для этого не потребуются дорогостоящее оборудование и материалы.

Опилкобетон — это экологически чистый и безопасный материал, который пользуется большой популярностью в одноэтажном строительстве. Его часто применяют при возведении дач и хозяйственных построек. Дом из опилкобетона можно построить своими руками даже не имея специальных навыков. Для этого не потребуются дорогостоящее оборудование и материалы.

Преимущества опилкобетона

Для изготовления строительных блоков из опилкобетона используются отходы деревообрабатывающего производства, цемент, вода, песок и связующие компоненты. Из-за большого количества древесных опилок материал отличается легкостью. Цемент в составе блоков придает им прочность.

Оптимальными считаются блоки размером 390х190х190 мм и весом не более 20 кг. Нередко при изготовлении часть цемента заменяют глиной, известью или жидким стеклом, что позволяет уменьшить стоимость готовой продукции. Изменяя процентное соотношение компонентов, можно изготавливать материал различной плотности, прочности и пористости.

Плюсы строительства

Хотя при изготовлении опилкобетона используются простые и недорогие компоненты, этот материал имеет немало положительных свойств. Его достоинства:

Содержание древесного наполнителя в блоках достигает 70%, что свидетельствует об их высокой экологичности.

Содержание древесного наполнителя в блоках достигает 70%, что свидетельствует об их высокой экологичности.- Строительные материалы обрабатывают специальными составами, уменьшающими их гигроскопичность. Максимальное содержание влаги в опилкобетоне не превышает 8−12%. При необходимости этот показатель можно уменьшить до 3%.

- Опилкобетон имеет хорошую морозоустойчивость, благодаря чему его можно применять без облицовки. Морозостойкость строений (заборов, хозяйственных построек) достигает 100 циклов.

- Строительные блоки обладают хорошей пожароустойчивостью, так как древесно-стружечный наполнитель в них укрыт песочно-цементным составом. Они могут в течение 3 часов противостоять огню.

- Теплопроводность блоков ненамного меньше, чем у пористого бетона. Стена из опилкобетона толщиной 40 см имеет ту же теплопроводность, что и кирпичная толщиной 90 см.

- Материал обладает хорошей звукоизоляцией.

- Блоки имеют высокую прочность на растяжение и изгиб. Она выше, чем у газо- и пенобетона. Древесный наполнитель и специальные фибродобавки обладают хорошими армирующими свойствами, благодаря чему опилкобетон можно применять в зонах с сейсмической опасностью.

- Опилкобетонные блоки легко обрабатывать. С помощью ножовки, фрезы или пилы с мелкими зубьями им можно придать любую форму. Блоки легко сверлятся, в них без труда можно забить гвозди.

- Себестоимость опилкобетона ниже, чем у многих других строительных материалов. Цена одного стенового блока с параметрами 390х190х188 мм на 3−4 р. дешевле, чем у изделия такого же размера, изготовленного из песка и отсева. Один блок заменяет 5−7 кирпичей. Дома из опилкобетона, построенные своими руками, обойдутся в 2−2,5 раза дешевле, чем кирпичные.

Минусы стройматериалов

Несмотря на все достоинства опилкобетона, строители отмечают некоторые его недостатки. К ним относятся:

- Высокая степень гигроскопичности, которая требует дополнительной облицовки стен и применения различных добавок.

- При возведении своими руками дома из опилкобетона в несколько этажей в блоки нужно добавлять больше цемента. Это увеличивает стоимость строительства.

- Материал имеет довольно большую усадку, что усложняет отделочные работы.

Блоки своими руками

Строгое соблюдение технологических требований — это необходимое условие изготовления качественных изделий. В качестве древесного наполнителя используются опилки и стружка, которые берутся в соотношении один к одному. В них не должно быть земли, пыли, корней и коры.

Строгое соблюдение технологических требований — это необходимое условие изготовления качественных изделий. В качестве древесного наполнителя используются опилки и стружка, которые берутся в соотношении один к одному. В них не должно быть земли, пыли, корней и коры.

Свежие древесные отходы для изготовления не годятся. Их предварительно выдерживают в течение 3 месяцев или обрабатывают известью. Перед изготовлением блоков древесные отходы просеивают через сито. Для перемешивания компонентов используют бетономешалку, так как тщательно перемешать их вручную невозможно. Для производства блоков потребуются следующие материалы:

- древесные отходы: опилки и стружка;

- известь или глинозем;

- цемент марки М300;

- вода;

- добавки: жидкое стекло, аммиачная кислота, сернокислый натрий и другие.

Существуют разные виды опилкобетона, которые отличаются по составу, способу изготовления, количеству вяжущих компонентов и минеральных добавок. Стройматериал изготавливают следующим образом:

- перемешивают цемент, наполнитель, песок и известь в необходимых пропорциях;

- в емкости с водой растворяют минеральные добавки;

- полученный раствор добавляют в смесь компонентов;

- тщательно перемешивают образовавшийся состав.

Получившаяся смесь должна быть пластичной и однородной. Чтобы проверить ее качество, нужно сжать в руке образовавшееся сырье. В качественном составе влага не должна выступать между пальцев, а смесь в руке не должна рассыпаться. В противном случае в нее добавляют вяжущие вещества.

Получившаяся смесь должна быть пластичной и однородной. Чтобы проверить ее качество, нужно сжать в руке образовавшееся сырье. В качественном составе влага не должна выступать между пальцев, а смесь в руке не должна рассыпаться. В противном случае в нее добавляют вяжущие вещества.

Из получившейся смеси можно изготавливать блоки разных форм и размеров. Для заливки заранее подготавливают специальные формы со съемным дном. В них слоями заливают строительный состав и утрамбовывают его. Блоки оставляют до полного затвердевания, после чего вынимают из форм и отправляют сохнуть в место, защищенное от солнечных лучей и дождя.

Блоки высыхают медленно. Чтобы они были полностью подготовлены к укладке, должно пройти несколько месяцев. Для получения качественных стройматериалов при изготовлении придерживаются следующих правил:

Чтобы придать древесному наполнителю огнеустойчивость и антигрибковые свойства, его вымачивают в растворе минеральных солей. Для этого используют известь, жидкое стекло, хлористый кальций и другие вещества.

Чтобы придать древесному наполнителю огнеустойчивость и антигрибковые свойства, его вымачивают в растворе минеральных солей. Для этого используют известь, жидкое стекло, хлористый кальций и другие вещества.- Сначала тщательно перемешивают песок и вяжущие компоненты. Затем в смесь добавляют опилки и опять перемешивают.

- Воду наливают небольшими порциями через воронку. Ее количество должно быть рассчитано правильно: если воды будет слишком мало, то материал будет испорчен, если же много — сушка блоков будет затруднена.

- Сушку блоков производят на сквозняке. Для равномерного высыхания их накрывают полиэтиленовой пленкой и периодически смачивают водой. Чем больше размеры блоков, тем дольше они будут сохнуть.

- После того как блоки затвердеют, их поверхность затирают цементом или гипсом. Опалубку снимают не раньше, чем через 5 суток.

- Чтобы увеличить срок службы строений из опилкобетона, их сверху облицовывают кирпичом.

Достоинства построек

Здания из опилкобетона соответствуют всем санитарно-гигиеническим нормам. Они сохраняют тепло и имеют хорошую звукоизоляцию. У опилкобетонных блоков большое количество пор, что обеспечивает естественную вентиляцию помещений и поддерживает в них оптимальную влажность.

Здания из опилкобетона соответствуют всем санитарно-гигиеническим нормам. Они сохраняют тепло и имеют хорошую звукоизоляцию. У опилкобетонных блоков большое количество пор, что обеспечивает естественную вентиляцию помещений и поддерживает в них оптимальную влажность.

Строительство дома из опилкобетона своими руками получается довольно бюджетным. Блоки можно изготовить самостоятельно, все необходимые компоненты легко приобрести в магазинах. Их изготовление нужно начинать заранее, так как блоки должны полностью просохнуть.

В зависимости от потребностей строительства можно делать изделия разных размеров. Постройки из опилкобетона возводятся двумя способами:

- формируют опилкобетонные блоки и работают с ними так же, как с любым блочным материалом;

- изготавливают монолитный опилкобетон при помощи опалубной заливки.

Второй способ дает преимущество в скорости, но возведение гладкой опалубки отличается трудоемкостью. Так как опилкобетон отличается повышенной гигроскопичностью, стены нужно штукатурить. Делается это после полной усадки здания, приблизительно через 8 месяцев после строительства.

Возведение фундамента и построек

Дома из опилкобетона имеют небольшой вес, поэтому их можно строить на любых грунтах. Исключение составляют только слишком пучинистые. Основание для домов может быть мелкозаглубленным. В качестве фундамента подойдут забивные сваи или ленточное основание. Также можно использовать столбчатый фундамент, опоры для которого изготавливают из бетона или кирпича. Выбор типа основания зависит от финансовых возможностей и пожеланий хозяина.

Дома из опилкобетона имеют небольшой вес, поэтому их можно строить на любых грунтах. Исключение составляют только слишком пучинистые. Основание для домов может быть мелкозаглубленным. В качестве фундамента подойдут забивные сваи или ленточное основание. Также можно использовать столбчатый фундамент, опоры для которого изготавливают из бетона или кирпича. Выбор типа основания зависит от финансовых возможностей и пожеланий хозяина.

Фундамент гидроизолируют с помощью рубероида, битумной мастики или других материалов. Дополнительно его посыпают песком на расстоянии 0,5- 1 м для предотвращения соприкосновения с почвой. На высоту до полуметра от основания делают кирпичную кладку, которая будет защищать опилкобетон от талых вод.

Блочные здания

Стены домов из опилкобетонных блоков возводятся так же, как из блочных материалов другого вида. В качестве раствора для кладки используют следующие составы:

- Клей для пористых материалов. Он позволяет создать тонкие швы, предотвращающие потерю тепла. Но он не дает возможности исправить геометрические дефекты блоков.

- Если древесный наполнитель обработан влагоотталкивающими средствами, то для кладки можно использовать цементный раствор. Он хорошо исправляет неровности блоков и укрепляет стены.

Блоки начинают укладывать с самого высокого угла фундамента. При укладке регулярно проверяют горизонтальность и вертикальность стен. Через каждые три-четыре ряда кладку армируют металлической или пластиковой сеткой. Величина кладочных швов должна быть не более 8 мм, в противном случае будут значительные потери тепла.

Оконные и дверные проемы оформляют брусом или швеллером. После того как будет уложен последний ряд блоков, по периметру стен крепится опорный брус для монтажа крыши.

Заливные дома

Чтобы ускорить строительство, часто применяют монолитный опилкобетон. Чтобы изготовить монолитный дом из опилкобетона своими руками, монтируют опалубку из стальных листов, влагостойкой фанеры или пиломатериалов. Щиты крепят к каркасу саморезами. Ее оптимальная высота — 60 см. Опалубку заполняют строительной смесью. После того как материал схватится, опалубку сдвигают, затем производят заливку следующего уровня. В результате получают монолитную стену, которая сушится и набирает прочность единым массивом.

Чтобы ускорить строительство, часто применяют монолитный опилкобетон. Чтобы изготовить монолитный дом из опилкобетона своими руками, монтируют опалубку из стальных листов, влагостойкой фанеры или пиломатериалов. Щиты крепят к каркасу саморезами. Ее оптимальная высота — 60 см. Опалубку заполняют строительной смесью. После того как материал схватится, опалубку сдвигают, затем производят заливку следующего уровня. В результате получают монолитную стену, которая сушится и набирает прочность единым массивом.

Перед возведением фундамента производят геологические испытания для определения состава грунта, уровня промерзания и глубины залегания грунтовых вод. Результаты анализов позволяют выбрать оптимальный вид фундамента.

Дома, построенные своими руками, прослужат достаточно долго при соблюдении технологии изготовления. Условия проживания в них комфортны. Себестоимость строительства домов из опилкобетона гораздо ниже, чем у построек из других материалов.

пропорции объема ведрами, состав, приготовление

Дата: 21 августа 2017

Просмотров: 5231

Коментариев: 1

Специалистами строительной отрасли ведется постоянный поиск новых материалов. Одной из разновидностей легкого бетона, в котором используются опилки древесины, является опилкобетон. Он характеризуется повышенными теплозащитными характеристиками, огнестойкостью, соответствует санитарно-гигиеническим нормам. Смешивая бетон с опилками несложно приготовить своими руками готовые блоки для постройки коттеджей, домов, а также строений хозяйственного назначения. Важно соблюдать пропорции и технологию изготовления. Рассмотрим детально технологические нюансы, разберемся с различными вариантами рецептуры.

Готовые блоки используют для строительства малоэтажных зданий

Изготовление опилкобетона своими руками

Самостоятельное изготовление легкого бетонного композита осуществляется по следующему алгоритму:

- Выполняется подготовка необходимых материалов. Составляющие нет необходимости приобретать предварительно. Все компоненты можно заготовить непосредственно перед изготовлением, посетив магазины или склады стройматериалов, а также воспользовавшись отходами производства деревообрабатывающих предприятий.

- Смешиваются ингредиенты согласно пропорции. Перемешивание компонентов может осуществляться механическим способом с применением бетоносмесителя или ручным путем с использованием лопат. Автоматизация технологического процесса путем применения бетономешалки повышает производительность, улучшает интенсивность смешивания, положительно влияет на качество продукции.

- Производится формовка. Преимущественно используется групповой процесс формовки, когда предварительно перемешанный состав заливается в несколько десятков форм. Применяются единичные и групповые формы разборной конструкции, изготовленные из древесины толщиной 2 см и обитые металлом или пластиком. Применение полиэтиленовой пленки облегчает извлечение готовых изделий.

- Осуществляется сушка готовой продукции естественным путем. Снятие форм производится через 4–5 суток после заливки путем ослабления затяжки барашковых гаек, извлечения резьбовых шпилек и разборки формовочного ящика. Длится процесс естественной сушки в зависимости от пород древесины до трех месяцев, в течение которых значительно снижается концентрация влаги, и изделие приобретает эксплуатационную прочность.

Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости)

Бетон с опилками – состав и соотношение компонентов

Опилкобетон производится на основе ингредиентов, полученных промышленным путем и составляющих природного происхождения:

- портландцемента марки М300;

- просеянного песка размером до 1,8 мм;

- извести;

- древесных опилок;

- воды.

Опилка следующих видов деревьев обеспечивает необходимое качество продукции:

- сосны;

- ели;

- березы;

- тополя;

- ясеня;

- дуба;

- лиственницы.

Период твердения блоков из различных видов древесины значительно отличается. По скорости набора прочности лидирует сосна, у которой процесс твердения завершается через полтора месяца после заливки. На последней позиции находится лиственница, блоки из которой можно использовать через 3,5 месяца после заливки.

Каждая марка арболита готовится по определенным пропорциям

Концентрация наполнителя и песка влияет на плотность материала. При уменьшении его концентрации удельный вес блоков снижается, что улучшает теплотехнические характеристики, однако уменьшает прочность. Увеличение объема вяжущих ингредиентов и песка повышает водонепроницаемость, а также устойчивость к воздействию отрицательных температур.

Рекомендуемое соотношение компонентов для приготовления состава средней плотности из 100 кг древесной стружки, составляет:

- цемент – 75 кг;

- известь – 50 кг;

- песок – 175 кг.

Пропорции и состав опилкобетона в ведрах

Для приготовления опилкобетона добавлять компоненты ведрами достаточно удобно.

Состав опилкобетона в ведрах регламентируется следующими пропорциями:

- Для марки опилкобетонных блоков М10 соотношение цемента, песка, тырсы и извести составляет 1:2,2:6,5:1,5.

- Опилкобетон, маркируемый М15, включает указанные выше ингредиенты в соотношении 1,2:3:7,8:0,8.

- Блоки с маркировкой М25 содержат портландцемент, просеянный песок, древесную стружку и известь в пропорции 1:2,8:6,4:0,8.

Важно не занижать количества вяжущего материала

На примере материала с маркировкой М10 рассмотрим пропорции ингредиентов при введении ведрами. Смесь включает:

- портландцемент – 1 ведро;

- песок – 2 ведра с горкой;

- опилки – 6 с половиной ведер;

- известь – полтора ведра.

Соблюдая указанные пропорции несложно своими руками подготовить раствор для изготовления блоков различных марок.

[testimonial_view id=”17″]

Опилкобетон – приготовление смеси

Технологический процесс приготовления смеси можно осуществлять следующим образом:

- подготовить цементный раствор путем разведения портландцемента водой с последующим добавлением просеянного песка, извести, древесной стружки;

- осуществить смешивание извести с тырсой, затем ввести портландцемент с песком, развести перемешанные ингредиенты водой.

Независимо от выбранного метода приготовления, необходимо обеспечить однородность смеси. Важным моментом технологии является предварительная сушка стружки, уменьшающая концентрацию влаги. Правильно приготовленная смесь начинает твердеть через пару часов. Именно поэтому важно готовить раствор в объеме, соответствующем количеству имеющихся форм. При укладке бетонной смеси следует тщательно уплотнить состав с целью недопущения образования воздушных пор.

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита

Растворы для различных марок

В зависимости от концентрации ингредиентов опилкобетонные блоки делятся на следующие марки:

- М5. Характеризуется пониженной до 0,6 т/м3 плотностью, уменьшенным коэффициентом теплопроводности, равным 0,18. На один 50-килограммовый мешок цемента необходимо взять по 0,2 тонны опилок и извести, а также 20 кг присеянного песка;

- М10. Коэффициент теплопроводности составляет 0,21, а удельный вес возрастает до 0,8 т/м3. Для приготовления мешок портландцемента необходимо перемешать со 100 кг стружки и 100 кг песка, а также добавить 80 кг извести;

- М15. Плотность и коэффициент теплопроводности увеличиваются и составляют, соответственно, 0,8 т/м3 и 0,24. Для приготовления на 50 кг цемента вводится 70 кг тырсы, 30 кг извести и 115 кг песка;

- М20. Удельная плотность достигает величины 0,95 т/м3, а величина коэффициента теплопроводности увеличивается до 0,3. Опилкобетон готовится путем смешивания по 50 кг цемента и опилок с добавлением 130 килограмм песка и 15 кг извести.

С увеличением марки опилкобетона возрастает коэффициент теплопроводности, увеличивается плотность. Блоки высоких марок позволяют возводить увеличенные помещения, в которых из-за высокого коэффициента теплопроводности сложно поддерживать комфортный температурный режим. Введение специальных добавок, вымачивание древесного сырья в жидком стекле и известковом молоке позволяет использовать сырье с увеличенной влажностью и повышает огнестойкость блоков.

Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой

Готовность перемешанных компонентов определяется путем сжатия подготовленной смеси ладонью. Пластичный и готовый к формовке материал сохраняет следы пальцев, что свидетельствует о готовности раствора к заливке.

Введение в раствор глины вместо извести

В состав материала допускается вводить вместо извести глину, что не сказывается на качестве изделий. Технология использования глины предусматривает следующие этапы:

- смешивание древесного сырья с портландцементом и песчаной массой;

- введение в смесь глиняного теста, тщательное перемешивание;

- добавление воды небольшими дозами;

- перемешивание состава до рабочей консистенции.

Предусмотренные рецептурой пропорции известкового и глиняного теста остаются неизменными.

Раствор на основе гипсового вяжущего вещества

Допускается в качестве вяжущего вещества использовать строительный гипс вместо портландцемента. Может возникнуть вопрос, как замедлить интенсивность твердение гипса при смешивании с водой? Проблема довольно просто решается введением в воду моющего средства, которое способствует замедленному твердению гипса.

Для обеспечения высокой скорости твердения в М5 добавляют гипс

Особенности применения строительного гипса:

- увеличение по сравнению с цементом скорости твердения блоков в 5 раз;

- незначительное увеличение затрат на изготовление опилкобетонной продукции.

Среди специалистов по строительству ведется полемика о возможности применения опилкобетонных блоков на основе гипса для возведения наружных стен зданий. Надежная защита опилкобетона от отрицательного влияния атмосферных факторов позволяет решить проблему поглощения материалом влаги.

Размер опилок

Несмотря на то что в ряде источников отмечается необходимость просеивания опилок на сите с квадратной ячейкой размером 1 см, размер используемой стружки не имеет принципиального значения.

Важно обратить внимание на следующие моменты:

- следует вводить древесное сырье, являющееся вяжущим веществом, в требуемом количестве;

- проблематично получить однородный состав при использовании опилок, крупность которых отличается в сотни раз;

- древесная стружка с калибровочных станков и оцилиндровочного оборудования не используется при изготовлении опилкобетона;

- целесообразно применять опилки с пилорамы, оснащенной ленточной пилой или дисковым рабочим органом.

Жирные растворы, содержащие вяжущее вещество в избыточном количестве, менее восприимчивы к крупности опилок по сравнению с тощими составами.

Итоги

Руководствуясь пропорциями, приведенными в материале статьи, несложно своими руками подготовить качественную смесь для изготовления опилкобетона необходимой марки. Самостоятельно изготовленные с соблюдением технологии опилкобетонные блоки отличаются прочностью, морозостойкостью, доступной ценой. Освоив технологию изготовления, можно оценить достоинства экологически чистого и простого в изготовлении материала.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Дом из опилкобетона: технология строительства, пошаговая инструкция

Дата: 28 августа 2017

Просмотров: 4634

Коментариев: 0

Желание улучшить жилищные условия, комфортно обустроить быт подстегивает представителей строительной индустрии изыскивать сырье, с помощью которого создаются недорогие материалы, применяемые при возведении зданий. Одним из таких материалов является опилкобетон – композит на основе древесной стружки. Построить дом из опилкобетона можно самостоятельно, обладая минимальными строительными навыками.

Строим дом из опилкобетона

Прежде чем остановить выбор на опилкобетоне, как материале для возведения здания, необходимо разобраться, какими свойствами он обладает. Опилкобетон относится к дешевым строительным материалам. Обладает повышенными теплоизоляционными и звукопоглощающими характеристиками. Но его недостатки требуют глубокого осмысления при выборе композита в качестве материала для возведения дома из опилкобетона своими руками.

Особые составляющие продукта и его характеристики наделяют его массой достоинств в глазах потребителей

К основным недостаткам относятся:

- Низкая влагостойкость материала, требующего дополнительной обработки.

- Непрезентабельный внешний вид, требующий декорирования.

- Небольшой срок службы, вызванный пониженной прочностью.

Учитывая недостатки, применение опилкобетона ограничивается возведением построек небольшой этажности. Основное применение – дачные домики, вспомогательные строения, не требующие высокой прочности несущих стен. При плотности 300–700 кг/м³ применяется в качестве утеплителя. При увеличении плотности до 700–1200 кг/м³ используется при возведении несущих стен с последующей влагозащитной обработкой.

Варианты возведения построек

Материал на основе стружки является довольно пластичным.

В связи с этим построить дом из опилкобетона своими руками можно следующими способами:

- сформировать из готового раствора блоки, в дальнейшем работая с ними, как с любыми бетонными блоками;

- проводить строительные мероприятия методом опалубочной заливки состава.

Каждый из методов возведения зданий актуален. Если необходимо возвести строение быстро, то лучше воспользоваться опалубочным методом, поскольку изготовленные самостоятельно блоки будут набирать прочность не менее четырех месяцев. Можно воспользоваться готовыми блоками, но нужно быть уверенным в порядочности производителя, использовании при производстве экологически чистого сырья. Заливной способ обеспечивает быстрое возведение стен, но отличается трудоемкостью обустройства гладкой опалубки.

Данные изделия для строительства зданий легко можно изготовить своими руками, а прочность будет высокой

Использование готовых блоков упрощает процесс кладки, не требует больших трудозатрат по производству и перестановке опалубки. К тому же достигшие эксплуатационной прочности блоки менее подвержены усадке, чем монолитная конструкция.

Технология постройки блочного дома

Возведение зданий из материала на основе опилок начинается с изготовления блоков.

Технологический процесс предусматривает применение следующих компонентов:

- опилок;

- песка;

- цемента;

- извести;

- воды.

Для увеличения прочностных и теплопроводных характеристик раствор насыщается глиной (по желанию). Содержание песка определяет плотность. При увеличении количества песка плотность возрастает.

Подготовив необходимые ингредиенты, приступайте к изготовлению:

- Смешайте компоненты до однородного состояния. Составляющие добавляйте постепенно. Это обеспечит равномерное распределение ингредиентов. Смешивание раствора лучше проводить бетономешалкой, поскольку добиться ручным перемешиванием равномерности состава при различной структуре компонентов сложно.

Строить дома из опилкобетона можно по двум технологиям – из блоков либо из монолитного материала

- Разложите на формовочной поверхности заранее подготовленные формы нужного размера. Наиболее распространены при самостоятельном изготовлении блоков деревянные формы в связи с доступностью сырья. Промышленной технологией предусматривается использование пластиковых многоразовых форм.

- Оббейте формы гладким, не имеющим высокой шероховатости, материалом (полиэтиленовой пленкой, линолеумом). Это поможет по окончании процесса извлечь блоки без затруднений.

- Залейте готовый раствор. Заливку производите не спеша, с легким потряхиванием для равномерного заполнения объема без образования пустот.

- После схватывания раствора уложите продукцию под навес, оставьте до полного высыхания на открытом воздухе. Процесс достижения необходимой прочности длительный, занимает 3-4 месяца – определяется погодными условиями региона. Постепенное испарение влаги позволяет избежать образования внутренних дефектов.

Пока блоки, отлеживаясь, набирают прочность, займитесь обустройством фундамента для запланированного здания.

Фундамент

Для строений малой массы, включающих сооружения из опилкобетонных блоков, подойдет несколько видов фундамента.

Благодаря небольшой массе этого продукта, разрешается установка мелкозаглубленного фундамента

В зависимости от желаний, финансовых возможностей застройщика можно обустроить следующие виды фундамента:

- мелкозаглубленный ленточный или плитный фундамент. Не требует применения тяжелой строительной техники. Земляные работы проводятся ограниченно, что существенно сказывается на стоимости основания;

- столбчатый фундамент. Опоры изготавливаются из бетона, кирпича или асбестоцемента. Установка опор производится согласно разработанному проекту в наиболее нагруженных точках. Популярность столбчатого фундамента для легких построек объясняется быстротой возведения, улучшенными прочностными характеристиками. К недостаткам фундамента относится малый срок эксплуатации;

- свайный фундамент. Стальные опоры с винтообразным наконечником легко завинчиваются на необходимую глубину, связываются ростверком, отвечающим за равномерное распределение нагрузок по контуру. Работы по обустройству не требуют повышенных трудозатрат, что привлекает многих застройщиков.

Независимо от вида выбранного фундамента, помните о необходимости качественной гидроизоляции. При возможности обустройте на фундаменте цоколь высотой не менее 50 см. Это поможет предохранить строение от избыточной влаги.

Раствор для кладки

Кладку блоков на основе древесных опилок производят с помощью:

- специального клея для пористых материалов. С помощью клея создаются небольшие швы, снижающие потери тепла. Но клеящий состав не дает возможность устранить геометрические погрешности блоков;

Чаще всего в качестве кладочного раствора применяют особый вид клея либо цементный раствор

- песчано-цементного раствора. Обработав перед изготовлением блоков опилки специальными влагоотталкивающими составами и уменьшив насыщение водой кладочного раствора, можно воспользоваться для работ цементным раствором. С его помощью удастся легко справиться с неровностями, добиться высоких прочностных характеристик строения.

Применяя клей или цементный раствор, следует учесть, что величина кладочного шва не должна превышать 8 мм. В противном случае потери тепла через мостики холода будут затруднять поддержание комфортного температурного режима помещения.

Кладка блоков

Технология возведения стен из опилкоблоков аналогична технологии укладки любой блочной продукции. К нюансам можно отнести приготовление цементного раствора с пониженной концентрацией воды. Объясняется это высокой гигроскопичностью материала.

Работы по укладке производятся следующим образом:

- Блоки начинаем укладывать с наиболее высокого угла фундамента. Для связки используем цементно-песчаный раствор, позволяющий легко сгладить отклонения геометрических размеров.

- Выкладываем остальные углы, проверяя строительным уровнем горизонтальность.

- Натягиваем шнур или устанавливаем маячки, служащие ориентиром для дальнейшей укладки элементов. При необходимости проводим подгонку размеров. Контролируем отклонения по горизонтали и вертикали каждого ряда.

Технология монтажа стен опилкобетоном абсолютна, идентична технологиям установки из аналогичных материалов

- Через каждые 3-4 ряда усиливаем кладку, используя для армирования металлическую или пластиковую сетку. В качестве связующего раствора желательно использовать клей, позволяющий уменьшить величину шва, а, следовательно, снизить утечки тепла.

- Оформляем оконные и дверные проемы деревянным брусом или швеллером. Перемычки должны перекрывать проем на 40–50 см с каждой стороны.

- Уложив последний ряд, крепим мауэрлат для дальнейшего монтажа кровли.

Если планируется возведение второго этажа, желательно произвести дополнительное усиление углов строения. Добиться этого можно путем формирования угловых бетонных опор, армированных металлическими прутками. В более простом варианте проводится армирование проволокой, связанной в единый угловой каркас по всей высоте здания.

Отделка дома из опилкобетона

Отделочные работы здания из опилкоблоков следует начинать с надежной гидроизоляции открытых поверхностей. Работы проводятся при условии полного высыхания материала, чтобы избежать деформационных усадок. После проведения гидроизоляции приступают к декорированию внутренних и наружных поверхностей. Для внешней отделки наиболее приемлемо оштукатуривание или облицовка в один кирпич. При нанесении штукатурки используется металлическая сетка, обеспечивающая надежное сцепление штукатурки с обрабатываемой поверхностью.

Особая структура изделия нуждается как во внешней, так и во внутренней отделке

Внутренняя отделка проводится любыми декоративными материалами:

- штукатурной смесью;

- красками;

- обоями;

- деревянной вагонкой.

Заливной дом из опилкобетона – нюансы возведения

На стадии принятия решения о возведении зданий из опилкобетона, часто возникают сомнения в связи с длительным сроком достижения прочности блочных элементов. Как правило, продолжительность набора прочности материала занимает 3-4 месяца, что не всегда устраивает хозяев. Если сроки строительства необходимо минимизировать, существует способ возведения здания из опилкобетона путем заполнения опалубки материалом.

Опалубка после схватывания смеси сдвигается, производится заливка следующего уровня. Таким образом, получается монолитная стена, которая проходит процесс сушки и набора прочности единым массивом.

Фундамент

Фундамент под монолитный дом из опилкобетона не требует высоких показателей прочности. Строение из материала, содержащего значительный объем легких древесных опилок, отличается малой массой. Единственным требованием, определяющим долговечность сооружения, является правильный выбор типа основания.

Наилучшим выбором при возведении таких домов — это ленточный фундамент

Определению вида фундамента предшествуют геодезические мероприятия, включающие:

- бурение шурфов на глубину промерзания почвы;

- анализ состава грунта;

- определение уровня грунтовых вод.

Зная глубину расположения водоносных слоев и состав почвы, можно определиться с типом фундамента, обеспечивающего целостность и надежность здания.

Установка опалубки

Возведение монолитных стен из опилкобетона – работа не сложная, но требующая педантичного подхода к установке и перемещению опалубки.

Для изготовления опалубки понадобятся:

- деревянный брус 40х40 мм для создания каркаса;

- доски, толщиной 25 мм или листы фанеры;

- полиэтиленовая пленка для обивки щитов изнутри;

- саморезы.

Величина опалубочных щитов произвольна. Не стремитесь максимально увеличить размер, поскольку при переустановке крупногабаритных щитов понадобится помощь. Оптимальная ширина составляет 30–60 см.

Обейте щиты с внутренней стороны толстой полиэтиленовой пленкой или клеенкой. Этот прием значительно облегчит процесс снятия опалубки и перемещения ее на следующий уровень заливки. Крепление щитов к каркасу производится с помощью отвинчивающихся при переустановке саморезов.

Заливка раствора

После установки опалубки можно приступать непосредственно к заливке опилкобетона.

Технология заливки довольно проста, под силу даже начинающему строителю:

- Заполняем готовым раствором пространство между щитами.

- Утрамбовываем во избежание образования пустот.

- Выравниваем верхний уровень.

- После схватывания раствора переставляем опалубку.

- Повторяем процесс до достижения требуемой высоты.

После полного высыхания можно приступать к монтажу крыши и отделочным работам.

Заключение

Изучив информацию, можно сделать вывод, что построить дом из опилкобетона своими руками несложно. Главное, иметь желание создать для себя и своих близких уютное жилье, наполненное душевным теплом.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Изготовление опилкобетонных блоков своими руками

Опилкобетон является тем строительным материалом, который отличается пониженной плотностью.

Опилкобетон позволяет возводить крупные строения без строительства сложного фундамента, так как это очень легкий, но при этом прочный материал.

Изготовить опилкобетонные блоки своими руками не так сложно, как может показаться на первый взгляд, а популярность такой материал получил благодаря своим качествам:

- высокая степень экологической безопасности;

- пожароустойчивость;

- очень высокая прочность;

- высокие теплотехнические показатели;

- паропроницаемость;

- невысокая цена;

- устойчивость к морозам.

К тому же следует принять во внимание, что делать из опилок опилкобетонные блоки своими руками не трудно. Для этого понадобятся:

- бетономешалка или растворосмеситель.

- сито с ячейками 10 на 10 мм.

- полиэтиленовая пленка.

- шпатель.

Популярность материала

Состав блока опилкобетона.

Используются блоки из опилкобетона не только при возведении домов и коттеджей, но и во время утепления подвалов, при реконструкциях (не нужно усиливать фундамент, что является очень важны фактором, если дом строится своими руками). Надо отметить, что дом, при строительстве которого использовался такой материал, отличается легкостью: если площадь дома 250 кв. м, то весить он будет всего 50 т, так как опилкобетонные блоки отличаются легкостью. Этот фактор является очень важным, так как не нужно устанавливать сложный фундамент, что значительно сократит не только финансовые, но и временные расходы. Не следует упускать из внимания то, что такой материал обладает хорошей звукоизоляцией, сборка очень простая, срок эксплуатации долгий.

Что касается плотности блоков, то здесь все зависит от соотношения опилок и песка. Если песка ушло на много меньше на изготовление блоков, чем опилок, то будет меньше их плотность, теплотехнические характеристики при этом повышаются, но вот прочность уменьшается. Если добавить побольше песка и меньше опилок, то прочность значительно возрастает, водонипроницаемость и морозостойкость тоже возрастают.

Блоки из опилкобетона получаю все большее распространение не только, благодаря своим уникальным качествам, но и тем, что сделать их можно своими руками и компоненты, из которых они состоят, не нужно заготавливать заранее. Приобретение опилок не является трудным делом, их можно найти почти в любом магазине строительных материалов, но при этом нужно внимательно отнестись к выбору опилок, так как именно от них во многом зависит то, насколько вся дальнейшая работа будет качественной. Поэтому на приобретении опилок экономить не стоит, тем более, что стоят они не дорого. Все, что нужно для того, чтобы сделать блоки из опилкобетона, можно купить в большинстве строительных магазинов, так что начинать их заготовку можно буквально за день до того, как начнется строительство.

Изготовление блоков

Растворосмеситель значительно облегчит работу по изготовлению опилкобетонных блоков.

Для того чтобы сделать опилкобетон, желательно воспользоваться бетономешалкой или растворосмесителем, так как без этого оборудования процесс изготовления будет достаточно сложным и трудоемким. Начать следует с того, что хорошо просушенные опилки нужно просеять через сито (надо пользоваться таким ситом, где ячейки по размеру 10 на 10 мм), потом они смешиваются с цементом и песком. Теперь в готовую смесь из опилок , песка и цемента следует добавить заранее подготовленное тесто из глины или известняка и все как следует перемешать, налить воды, но не сразу, а постепенно, доливая ее из лейки. После того, как налили чуть-чуть воды, нужно все снова перемешать и снова добавить воды, все это делается своими руками, тогда можно быть уверенными в том, что все будет самого высокого качества.

Если полученную смесь сжать в кулаке и получится пластичный комок, на котором видны все вмятины от руки, то значит все сделано правильно и на высоком уровне. Не должны быть видны капельки воды, их наличие говорит о низком качестве. Если все в порядке, то можно лепить блоки из опилкобетона, однако следует помнить, что к этому процессу надо приступать не позднее, чем через 1,5-2 часа после того, как смесь была приготовлена, так как потом он будет твердеть. Когда смесь укладывается в форму, она должна хорошо утрамбовываться, чтобы там не было воздуха.

Опилкобетон можно сформировать в блоки любых размеров или даже панели – все зависит от проекта. Однако следует помнить – чем больше объем опилкобетона, тем больше времени уйдет на сушку.

Блоки из опилкобетона могут быть разных размеров, четких стандартов не существует. Размеры таких блоков могут зависеть от того, насколько толстые стены, проемы и простенки, какое расстояние от проемов до углов строения, нужно принимать во внимание и способ укладки. Чтобы строительные работы проходили с максимальным удобством, длина участков стены должны быть кратной блочным размерам.

Надо отметить, что в большинстве случаев толщина блоков из опилкобетона идентична толщине двух красных кирпичей, при этом нужно учитывать и уложенный между ними раствор, таким образом, получается в среднем 140 мм. Если блоки из опилкобетона делать большими, то нужно учитывать, что они сохнут достаточно долго, если есть необходимость в ускорении процесса, то рекомендуется сделать в них несколько отверстий. Благодаря этому блоки из опилкобетона будут сохнуть гораздо быстрее, а еще значительно улучшатся их теплозащитные свойства.

Изготовление форм

Рекомендуется строить стену, не используя опалубку, а применяя заранее подготовленные блоки. Однако перед тем как приступить к строительству, блоки из опилкобетона нужно высушивать не менее 3-х месяцев, только после этого срока они приобретают свою марочную твердость. Форму с такого блока не следует снимать сразу, надо подождать 3-5 дней, для того чтобы процесс был ускорен, рекомендуется сделать сразу 10-20 форм. Если поступить таким образом, то работа не будет прерываться и не будет тратиться время на ожидание высыхания блоков. Что касается количества форм, то тут все зависит от того, сколько их нужно приготовить за один раз.

Для больших блоков нужно приготовить разборные двойные или одинарные формы, они представляют собой сделанные из досок ящики. Такие формы разъемные, поэтому они быстро собираются и разбираются. При их изготовлении нужно использовать доски, толщина которых равняется 20 мм, скрепляются такие конструкции при помощи стальных стержней, на них следует накрутить барашковую гайку.

Если нужно сделать блоки небольшого размера, то они приготавливаются в сотовых формах, которые собраны из 20-миллиметровых досок. Нужно учитывать, что когда блоки высыхают, то становятся меньше (результат усушки), поэтому форму нужно делать несколько больших размеров, чем блоки, которые должны получиться, разница должна составлять около 10%.

Полезные рекомендации

Для окончательной просушки блоки опилкобетона укладывают так, чтобы между слоями оставались зазоры для свободной вентиляции блоков.

Перед тем, как залить опилкобетоновую смесь в деревянные формы, их нужно установить на поддоны (они могут быть сделаны из бетона или пластика) и посыпать тонким слоем опилок. Потом смесь следует максимально плотно уложить в форму, для этого можно воспользоваться ручной трамбовкой. После того, как этот процесс завершен, формы с опилкобетоном следует оставить на 3 дня, за это время блоки станут прочными.

Когда установленное время истекло нужно аккуратно вынуть толь и пробки, формы разобрать, а блоки следует оставить еще на 3 дня для того, чтобы они стали еще более прочными. Потом материал надо отнести под навес для дальнейшего высушивания. Для того чтобы блоки из опилкобетона были наилучшего качества, надо соблюдать некоторые рекомендации:

- во время сушки лучше всего их раскладывать на сквозняке, тогда процесс сушки будет осуществляться равномерно;

- когда блоки укладываются для просушивания, между ними нужно оставлять зазоры;

- нужно учитывать, что может пойти дождь, поэтому, если не имеется навеса, то строительный материал надо накрыть полиэтиленовой пленкой.

После того, как блоки просушатся окончательно из них надо сделать столбы. Для этого на заранее обожженные кирпичи укладываются 2 блока, поперек них укладываются еще 2, потом поперек еще 2 и так далее по аналогичному принципу. Теперь строительный материал просохнет и затвердеет быстрее. Для того чтобы блоки из опилкобетона просохли на 100%, нужно не менее 3-х месяцев, по истечению этого срока материал отличается твердостью, прочностью, на нем нет никаких трещин.

Для того чтобы узнать насколько прочен приготовленный материал, следует провести такое испытание: блок нужно сбросить с высоты не менее 1 м, если он останется целым, то качество хорошее. И тогда можно будет через короткое время справлять новоселье в новом, прочном, уютном доме, который был построен без больших материальных затрат.

Разработка экологически безопасных строительных материалов из агропромышленных отходов в Нигерии

1. Введение

Жилье является одной из трех основных потребностей человечества, и оно является наиболее важным для физического выживания человека после обеспечения его продуктами питания. Жилье, как в единицах, так и в нескольких формах, является важным компонентом физической формы и структуры сообщества. Другими словами, достаточное жилище способствует достижению физического и морального здоровья нации и стимулирует социальную стабильность и эффективность труда.Это также показатель уровня жизни человека и его места в обществе [1].

Одной из постоянных проблем, вызванных беспрецедентной урбанизацией в Нигерии и многих других странах Африки к югу от Сахары, является предоставление адекватного и доступного по цене жилья . Доступное жилье — это термин, используемый для описания единиц жилья, общая стоимость жилья которых считается «доступной» для группы людей в пределах определенного диапазона доходов. Хотя этот термин часто применяется к арендуемому жилью, которое находится в пределах финансовых возможностей тех, кто проживает в группе с более низким доходом в географической области, концепция применима как к арендаторам, так и к покупателям с любым уровнем дохода.В США и Канаде общепринятым стандартом доступности жилья является стоимость жилья, не превышающая 30% валового дохода семьи. Затраты на жилье, рассматриваемые в данном руководстве, обычно включают налоги и страхование владельцев и обычно включают коммунальные расходы. Когда ежемесячные расходы на содержание дома превышают 30–35% дохода домохозяйства, то жилье считается недоступным для этого домохозяйства [2].

Проблемы урбанизации и связанные с этим последствия для обеспечения жильем, вероятно, более распространены в Нигерии, чем где-либо еще в Африке к югу от Сахары.Примерно 50% населения Нигерии проживает в городских городах, и согласно прогнозам, к 2020 году городское население достигнет отметки в 65%. Быстрый рост городов привел к проблемам городской перегруженности или перенаселенности и плохим жилищным условиям, среди других проблем. Типичные проявления этого неудовлетворенного спроса включают распространение трущоб в городах, где Нигерия занимает четвертое место по численности обитателей трущоб в мире (Рисунок 1), а также угроза резкого роста арендной платы за жилье. По оценкам, дефицит жилья в Нигерии превышает 16 миллионов единиц.В среднем 1 миллион единиц жилья в год требуется не только для пополнения приходящего в упадок жилищного фонда, но и для удовлетворения растущего спроса [3, 4].

Рисунок 1.

Количество жителей трущоб в разных странах. Источник: [3].

К сожалению, двойные концепции Государственное жилье , форма владения жильем, при которой собственность принадлежит центральному или местному правительственному органу, и Социальное жилье , общий термин, относящийся к арендуемому жилью, находящемуся в собственности и под управлением государственные, некоммерческие организации или их комбинация пока что не популярны в Нигерии, хотя общая цель обеих концепций состоит в предоставлении доступного жилья.Следствием этого является то, что подавляющее большинство людей участвуют в строительстве личных домов, финансируемых различными способами, включая сбережения и ссуды, за исключением в большинстве случаев долгосрочного финансирования — ипотечного финансирования и ценных бумаг, обеспеченных ипотекой, — которое все еще находится в зачаточном состоянии. наличие в стране на данный момент [4].

Жилищная проблема в Нигерии более серьезна для групп с низкими доходами, проблемы которых осложняются несколькими факторами, включая постоянно растущую стоимость строительных материалов.Таким образом, цель данной главы — обсудить возможности нетрадиционных строительных материалов, полученных из отходов агролесомелиорации и городских отходов, в решении проблем строительства доступного жилья в Нигерии.

2. Краткий обзор обычных строительных материалов, широко используемых в Нигерии

Скалы и их производные, включая камни, гранит, гравий, песок, глину и дерево, ветки и листья, использовались для строительства зданий по всей Нигерии на протяжении веков. Камень — самый долговечный строительный материал, доступный в стране.Древесина, продукт деревьев, а иногда и других волокнистых растений, также используется в строительных целях при распиловке или прессовании в пиломатериалы и древесину, такие как доски, доски и аналогичные материалы. Помимо вышеупомянутых природных строительных материалов, используются многие искусственные изделия, включая сталь, используемую в качестве структурного каркаса для больших зданий, таких как небоскребы, или в качестве покрытия внешней поверхности, стекла и бетона. Наиболее распространенной формой бетона является портландцементный бетон, который состоит из минерального заполнителя (обычно гравия и песка), портландцемента и воды [4].

Пустотные бетонные блоки (рис. 2) и необожженные глиняные кирпичи (рис. 3) являются двумя преобладающими традиционными материалами для строительства домов в Нигерии. Бетонные пустотелые блоки, изготовленные на заводе или на месте из портландцемента и песка в соотношении 1: 8 и чаще всего используемые в городских и пригородных районах, обычно имеют прямоугольную форму, часто шириной 45 см, толщиной 15 см. и высотой 30 см, желто-беловатого цвета. Впадины имеют тенденцию проходить сверху вниз и занимают около двух третей объема блока [5].Блоки обычно соединяются вместе с раствором в строительстве, как показано на Рисунке 4.

Рисунок 2.

Свежеприготовленные полые бетонные блоки.

Рисунок 3.

Типичное здание, построенное из глиняных кирпичей.

Рисунок 4.

Типичное здание, строящееся из пустотелых бетонных блоков.

Глина относительно дешевая, экологически чистая и широко доступна, и в шести геополитических зонах Нигерии есть большие месторождения латеритной глины [6].Следовательно, глина широко используется для строительства зданий по всей стране. Необожженный глиняный кирпич особенно широко используется в сельском домостроении. Такие здания бывают разных форм, например, когда стены строятся непосредственно из глиняной смеси, когда стены строятся путем укладки высушенных на воздухе глиняных кирпичей, когда стены строятся из глины в сочетании с соломой для создания легкой глины и когда кирпичные стены изготовлены из цементно-стабилизированного кирпича, то есть из латерита, стабилизированного всего 5% цемента, или из блокирующих блоков, стабилизированных цементом [7].

3. Последние достижения в производстве экологически чистых строительных материалов в Нигерии

Одной из проблем, связанных с использованием бетонных полых блоков в строительстве, является относительно высокая стоимость портландцемента. Хотя Нигерия не производит внутри страны достаточно цемента для удовлетворения спроса, импорт был ограничен, что привело к резкому росту цен на цемент. Кроме того, бетонные блоки и необожженный глиняный кирпич имеют тенденцию проявлять хрупкость при разрушении. Одним из способов решения проблемы роста стоимости цемента является частичная замена портландцемента пуццоланом или известью при производстве бетонных пустотелых блоков.Проблема стоимости и хрупкого разрушения может быть решена одновременно путем добавления волокнистых материалов для замедления и контроля растрескивания матрицы при растяжении [8]. Кстати, образуются огромные количества агролесоводческих, промышленных и муниципальных твердых отходов, которые представляют собой источник опасности для здоровья и загрязнения окружающей среды в Нигерии. Одним из способов снижения стоимости жилищного строительства является переработка некоторых отходов агролесомелиорации и промышленных городских отходов в виде пуццоланов, наполнителей или армирующих материалов в инновационные недорогие строительные материалы на основе цемента и глины.Это должно помочь в сбережении энергии и защите окружающей среды, даже если ожидается, что продукты будут демонстрировать приемлемые прочностные, звуковые, термические и долговечные свойства [8]. Примеры таких устойчивых строительных материалов, исследованных для различных применений в Нигерии за последние два десятилетия, включают следующие параграфы.

3.1. Пуццоланы и смешанный цемент

В Нигерии многие сельскохозяйственные остатки находятся в свободном доступе и часто обрабатываются как отходы. Примеры включают жмых (отходы, полученные от переработки сахарного тростника ( Saccharum officinarum )) и кукурузы ( Zea mays), початков.Пуццолановая активность золы этих двух остатков была проверена и доказана [9, 10]. Химический анализ золы жома представлен в Таблице 1. Комбинированный процентный состав диоксида кремния, оксида алюминия и оксида железа превышает минимальное требование в 70% для хорошего пуццолана для производства смешанного цемента как в золе из жома, так и в кукурузных кочках. Также сообщалось, что цемент с добавлением золы кукурузного кочана (CCA), содержащий не более 15% CCA, удовлетворяет требованиям NIS 439: 2000 и ASTM C 150 для цемента.Также были исследованы удобоукладываемость и прочность на сжатие цементного бетона с добавкой CCA [11]. Результаты экспериментов показали, что цемент с добавлением ССА, содержащий не более 8% ССА, подходит для строительных бетонных работ.

| Элемент | Количество (%) |

|---|---|

| SiO 2 | 57,95 |

| Al 2 O 3 | 8,23 |

| Fe 2 О 3 | 3.96 |

| K 2 O | 2,41 |

| CaO | 1,17 |

| Потери при возгорании (LOI) | 5,00 |

Таблица 1.

Химический анализ золы из багассы.

Остаток карбида кальция является побочным продуктом газовой сварки ацетиленом, очень токсичным материалом, токсичность которого можно снизить, включив его в строительные материалы [12]. Однако в основном его отправляют на свалки в Нигерии.Обычно считается, что, поскольку остаток карбида кальция богат гидроксидом кальция, он ведет себя как гашеная известь. Следовательно, остаток карбида кальция также был проанализирован на предмет потенциального использования в качестве частичной замены цемента в бетонных работах [13]. Сравнение результатов химического анализа образцов карбида кальция, испытанных в Нигерии, с результатами других исследователей [14, 15], представленных в таблице 2, показывает, что в химическом составе были небольшие, но незначительные изменения.

| Элемент | Источники остатка карбида кальция | ||

|---|---|---|---|

| Нигерия [9] | Бахрейн [13] | Таиланд [14] | |

| Количество (%) | |||

| SiO 2 | 2,69 | <0,10 | 3,4 |

| Al 2 O 3 | 1,78 | <1,22 | 2,6 |

| Fe 2 O 3 | 0.17 | 0,02 | 0,3 |

| K 2 O | 0,10 | 0,0 | |

| CaO | 61,41 | 65,05 | 51,9 |

| MgO | 0,80 | 0,97 | 0,5 |

| Na 2 O | 0,0 | Не указано | 0,0 |

| SO 3 | Не указано | 0,64 | 0.2 |

| Потери при прокаливании (LOI) | 32,51 | 27,92 | 41,7 |

Таблица 2.

Химический анализ остатков карбида кальция различного происхождения.

3.2. Кровельная черепица, армированная натуральным волокном

Основные типы кровельных материалов, которые в настоящее время используются в Нигерии, включают гофрированное железо и алюминиевые листы, сланцы и листы асбеста [16]. В то время как гофрированные железные листы склонны к ржавчине и могут быть шумными во время дождя, асбестовые кровельные листы относительно дороги и запрещены во многих странах из-за канцерогенного характера волокон асбеста.Исследования по разработке альтернативных кровельных материалов из древесно-волокнистых композитов ведутся во всем мире уже более 30 лет [17].

Основным источником волокна для производства цементной черепицы является ротанг, специализированная группа чешуйчатых, колючих, вьющихся пальм с гибкими стволами, обычно встречающихся у водотоков не менее чем в 20 африканских странах, включая Нигерию. Стебель, обычно называемый «тростником», обычно считается ресурсом «открытого доступа», который легко добывается в диких лесах, в основном для производства мебели и изделий кустарного промысла.Однако во многих сельских районах трость раскалывают, чтобы сделать веревки, которыми связывают бамбук и засовывают каркас домов, прежде чем каркас обмазывают грязью [18, 19]. Преимущество ротанга в том, что его гораздо легче собирать, для него требуются более простые инструменты, его гораздо легче транспортировать, и он растет намного быстрее, чем большинство тропических пород древесины [19]. Сообщалось о склеивании целых ротанговых прутьев, волокон и расщеплений обычным портландцементом [20], а также о разработке методологий для применения ротанговых волокон, частиц и прядей в производстве цементно-связанных композитов [21, 22, 23].Также сообщалось о производстве относительно прочной и стабильной по размерам кровельной черепицы на цементной связке, армированной ротанговым волокном, в которой цемент был частично заменен карбидными отходами [24, 25], и образцы показаны на Рисунке 5.

Рисунок 5.

Опытный образец кровли из ротангово-цементной композитной черепицы. Источник: [16].

Фибра Banana (Musa acuminata ) также была исследована в качестве армирующего материала при производстве цементно-композитной черепицы в Нигерии [26].Исследователи изучили влияние частичной замены цемента остатками карбида кальция и добавления хлорида кальция (CaCl 2 ) на свойства кровельной черепицы, армированной банановым волокном. Содержание волокна было зафиксировано на уровне 3%, в то время как уровни замещения извести по массе цемента составляли 0 (контроль), 10, 20 и 30%. Два процента оксида железа II добавляли для окрашивания, а CaCl 2 добавляли на уровнях 0 (контроль) и 3%. Плотность черепицы варьировалась от 1.63 и 2,0 г / см 3 . Остаток карбида кальция и Cacl 2 снизили плотность композитов. Также наблюдалось снижение ударной вязкости по мере увеличения содержания остатка карбида кальция.

Другие волокнистые материалы, уже исследованные и признанные подходящими для производства цементно-композитной черепицы в Нигерии, включают бамбук ( Bambusa vulgaris ), шелуху кокоса ( Cocos nucifera ), жмых сахарного тростника ( Saccharum officinarum ), пальму рафию ( Raphia africana ) и люффа ( Luffa cylindrica ) [27, 28, 29, 30, 31].Образцы кровельной плитки из бамбука и кокосовой шелухи показаны на рисунках 6 и 7а, б.

Рис. 6.

Армированная волокном композитная кровельная черепица, установленная на здании с двускатной крышей в Ибадане, Нигерия. Источник: [23].

Рис. 7.

(a) Образцы вулканизированной кровельной плитки, армированной волокном кокосовой шелухи, (b) кровельной плитки, армированной волокном кокосовой шелухи, установленной на плоской крыше здания. Источник: [30].

В отличие от использования обычного портландцемента в качестве связующего, было исследовано производство композитной кровельной черепицы из глины, цемента и опилок с использованием опилок, полученных из тика ( Tectona grandis ) и древесной золы в качестве частичной замены цемента. [32].Основные свойства используемого латеритного глиняного материала представлены в таблице 3, а свойства произведенной черепицы представлены в таблице 4. Частичная замена обычного портландцемента с содержанием древесной золы около 10% оказалась очень приемлемой при производстве композитной черепицы. с относительно хорошей прочностью на изгиб, в то время как частичная замена цемента на 20–30% древесной золы снизила теплопроводность композитной черепицы до приемлемого уровня.

| Свойства | Количество |

|---|---|

| Естественная влажность (%) | 3.18 |

| Предел жидкости (%) | 71,5 |

| Предел пластичности (%) | 59,63 |

| Индекс пластичности (%) | 11,87 |

| Процент прохождения сита BS.NO.200 | 233,5 |

| Удельный вес | 2,78 |

| Классификация AASHTO | A-7-6 |

| Классификация USCS | CH |

| Максимальная плотность в сухом состоянии, MDD (M / m 3 ) | 1.45 |

| Оптимальная влажность, OMC (%) | 25,25 |

| Значение pH | 6,7 |

| Цвет | Красновато-коричневый |

Таблица 3.

Основные свойства используемого латерита для производства композитной черепицы.

| Состав образца | Средняя плотность (кг / м 3 ) | Средняя энергия удара (Дж) | Средняя теплопроводность (Вт / м.л) | Среднее 24-часовое водопоглощение (%) |

|---|---|---|---|---|

| Глина + цемент + опилки (2: 3: 1) (контроль) | 850 | 0,95 | 1,44 | 32,2 |

| Глина + 90% цемент + 10% древесная зола + опилки | 960 | 1,14 | 1,26 | 23,8 |

| Глина + 90% цемент + 20% древесная зола + опилки | 940 | 0,68 | 1,18 | 38,3 |

| Глина + 90% цемент + 30% древесная зола + опилки | 980 | 0.64 | 1,18 | 43,2 |

Таблица 4.