Плотность бетона кг м3 таблица: Плотность бетона кг м3 таблица: что такое, расчет

- Плотность бетона кг/м3 таблица и способы определения

- Что такое плотность бетона и как она измеряется

- Средняя плотность бетона — сколько весит куб бетона

- Классы бетона по плотности и их особенности

- классификация, марки и как изменить?

- Плотность бетона М100, М300, М350 и М550

- Плотность бетона М350 (В25) — плотность тяжелого бетона и керамзитобетона

- Плотность выбранных твердых веществ

- 0 Тефлон 9.20 Теллур 6,25 Торий 4,16 Торий 11,7 Древесина Олово 7.28 Титан 4,5 Топаз 3,5 — 3,6 Турмалин 3 — 3,2 Вольфрам 19,2 Карбид вольфрама 14,0 — 1516 900 Уран 19,1 Уретановая пена (мочевиноформальдегидная пена) 0,08 Ванадий 6,1 Вермикулит 0.12 Воск уплотнительный 1,8 Белый металл 7,5 — 10 Дерево (выдержанное) Плита из древесной ваты 0,5 — 0,8 Цинк 7,12 1 кг / м 3 = 0,001 г / см 3 = 0,0005780 унций / дюйм 3 = 0,16036 унций / галлон (английская система мер) = 0,1335 унций / галлон (США) = 0,0624 фунт / фут 3 = 0.000036127 фунт / дюйм 3 = 1,6856 фунт / ярд 3 = 0,010022 фунт / гал (британская система мер) = 0,008345 фунт / галлон (США) = 0,0007525 тонна / ярд 3 * Обратите внимание, что даже если фунты на кубический фут часто используется в качестве меры плотности в США, фунты на самом деле являются мерой силы, а не массы. Слизни — верное средство измерения массы. Вы можете разделить фунты на кубический фут на 32,2 , чтобы получить приблизительное значение в слагах. . Mix Design и перекачиваемый бетон

Плотность бетона кг/м3 таблица и способы определения

Проектирования сооружений и дорожных покрытий общего, специального назначения подразумевает выбор строительных материалов с оптимальными свойствами. Техническая документация проектов содержит требования к составу с указанием значений основных характеристик: прочность на сжатие, изгиб, растяжение; морозостойкость; водонепроницаемость; истираемость; теплопроводность. Величины показателей зависят от компонентов раствора, уплотненности готового изделия.

Оглавление:

- Состав бетона

- Что влияет на плотность?

- Классификация

Что такое плотность бетона?

Величина массы вещества в объеме 1 м3 – показатель плотности (кг/м3), не путать с удельным весом бетона (кгс/м3 = Н/м3). Бетон – формованный искусственный камень, применяемый в гражданском, промышленном, дорожном строительстве, мебельном производстве (столешницы).

Состав

Плотность зависит от рецептуры и процессов, происходящих при смешивании ингредиентов:

- Вяжущее – цемент, гипс, известь, полимеры, другие. «Склеивает» зерна, компонент определяет количество воды, необходимое для его максимально полноценного растворения.

- Заполнители – песок, керамзит, щебень, вспененные гранулы пенополистирола, металлическая стружка, занимают до 85% объема.

- Модифицирующие добавки – органические или неорганические вещества, улучшающие свойства материала, изменяющие скорость застывания.

- Вода.

- Пигменты – соли, оксиды металлов, органические красители, придающие декоративные качества.

Процессы, проходящие при смешивании компонентов бетонной смеси:

- Гидратация – взаимодействие вяжущего с водой.

- Коагуляция – во время перемешивания происходит слипание частиц.

- Кристаллизация – переход в твердое состояние.

Влияние состава на характеристику

Плотность зависит от таких факторов:

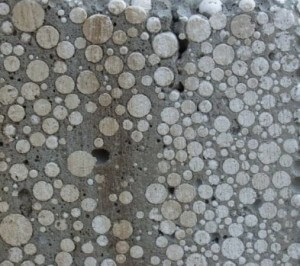

1. При застывании бетона происходят химические реакции, испарение воды, изменяется масса 1 м3. Особое значение имеет соотношение вода/цемент (В/Ц). Жидкость, не вступившая во взаимодействие с вяжущим, оставляет в массиве полости. После испарения воды образуется пористая структура, влияющая на качество материала. Повышение содержания воды ускоряет затвердение, но снижает плотность, прочность.

2. Размер частиц вяжущего – оказывает влияние на скорость процессов при взаимодействии с водой. Чем мельче зерно, тем продуктивнее химическая реакция. Минимизация размеров обеспечивает уменьшение водопотребности, снижение В/Ц и увеличение плотности.

3. Плотность заполнителя – увеличивает массу 1 куба. Например, сталебетон, получаемый на металлической стружке.

4. Размер зерна – влияет на пустотность. В смеси на щебне добавляют песок и керамзит. Пустоты между крупными зернами замещают компонентами мелкой фракции, увеличивая плотность.

5. Модифицирующие добавки – могут регулировать образование воздушных пор, уменьшать показатель В/Ц за счет пластификация состава.

6. Уплотнение раствора – исключение образования воздушных пустот. Способы:

- Штыкование (ручное)

- Виброуплотнение.

- Прессование.

- Центрифугирование.

- Вакуумирование.

Классификация бетонов по плотности

Рецептура приготовления раствора рассчитывается с целью получения материала с заданными характеристиками. Классификация, согласно ГОСТ, по значению средней плотности (кг/м3) в сухом состоянии (D):

- Легкие – D800~D2000.

- Тяжелые – D2000~D2500.

- Особо легкие – до D800.

- Особо тяжелые – более D2500.

Особо легкие бетоны – ячеистые, теплоизоляционные (D200-D500) и конструкционно-теплоизоляционные (D500-D800). Величина пор достигает 1,5 мм. Невесомый заполнитель связывается цементным, гипсовым, известковым, шлаковым, смолосодержащим вяжущим.

Таблица зависимости прочности от средней плотности:

| Марка, кг/м3 | Класс, марка прочности на сжатие | |||

| Керамзит-, шунгизитобетон | На стекловидном заполнителе | Перлитобетон | Вермикулитобетон | |

| D200 | М3~М5 | М3~М5 | Х | М3~М5 |

| D300 | М5~М10 | |||

| D400 | М5~М15 | М10~М15 | ||

| D500 | М10~М25 | М10-М15 | М10~М25 | |

| D600 | В1~В2.5 | В0.75~В3.5 | В2.0; В2.5 | Х |

| D700 | В1.5~В3.5 | В1~В5 | В2.5; В3.5 | Х |

Чем выше плотность, тем больше значение прочности.

Таблица соответствия марки и класса прочности:

| Класс, МПа | В7.5 | В10 | В12.5 | В15 | В22.5 | В25 | В30 | В35 |

| Марка, кгс/см2 | М100 | М150 | М150 | М200 | М300 | М350 | М400 | М450 |

Таблица взаимосвязи теплопроводности и плотности бетона:

| Марка | Коэффициент теплопроводности в сухом состоянии | |||

| Керамзит-, шунгизитобетон | На стекловидном заполнителе | Перлитобетон | Вермикулитобетон | |

| D200 | 0.09~0.1 | 0.09 | Х | Х |

| D300 | 0.1~0.11 | 0.1 | Х | 0.08 |

| D400 | 0.11~0.12 | 0.11 | Х | 0.09 |

| D500 | 0.12~0.14 | 0.12 | Х | 0.11 |

| D600 | 0.13~0.16 | 0.13 | 0.12 | 0.14 |

| D700 | 0.15~0.19 | 0.15 | 0.14 | 0.16 |

С возрастанием плотности увеличивается теплопроводность, ухудшаются теплоизоляционные свойства.

Легкие – конструкционные бетоны средней плотности D1100~D2000 и тепло-конструкционные (D500- D1600). Применение: наружные стены, плиты ребристые и пустотные, лифтовые шахты.

Таблица зависимости прочности на сжатие и плотности:

| Марка, кг/м3 | Класс прочности на сжатие | |||

| Керамзито-, шунгизитобетон | На щебне | Перлитобетон | ||

| Тепло-конструкционные | D500~1000 | В0.75~3.5 | Х | В2~10 |

| D1100~1600 | М100 | Х | В5-10 | |

| Конструкционные | D1100~1500 | В12.5~30 | В2.5~10 | В12.5~15 |

| D1600~1700 | В15~40 | В12.5~25 | В15 | |

| D1800 | В20~40 | В20~30 | Х | |

| D1900~D2000 | В25~40 | В22.5~40 | Х | |

Легкие бетоны созданы для уменьшения массы несущих конструкций, используются для ограждающих элементов.

Тяжелые – применяемые для монолитно-каркасной технологии строительства, в качестве покрытия дорог, при возведении гидротехнических сооружений. Заполнитель – щебень, горные породы.

Таблица с характеристиками плотности тяжелого бетона «цемент-песок-вода»:

| Класс прочности /марка | Плотность раствора, кг/см3 | Удобо-уклады-ваемость | Морозо-устойчи-вость | Водо-непрони-цаемость | Рецептура (в кг) для V= 1м3 | |||

| Песок | Цемент | Вода | Щебень | |||||

| В15/М200 | 2400 | П2 | 200 | 6 | 900 | 260 | 155 | 1080 |

| В20/М250 | 2405 | П2 | 200 | 6 | 865 | 300 | 155 | 1080 |

| В22.5/М300 | 2415 | П2 | 300 | 8 | 835 | 340 | 155 | 1080 |

| В25/М350 | 2420 | П2 | 300 | 8 | 800 | 380 | 155 | 1080 |

| В30/М400 | 2430 | П2 | 300 | 10 | 770 | 420 | 155 | 1080 |

Особо тяжелые – материалы высокой плотности, достигаемой с помощью заполнителя из металлической стружки, чугунной дроби, магнетита, барита. Вяжущее – портландцементы, гипсоглиноземистые смеси. Применение – для сооружений специального назначения, требующих защиты от излучений, воздействия электромагнитных волн. Использование улучшенных компонентов, добавок, технологий позволит получать более качественные, экономически выгодные бетоны, к примеру, порошково-реакционные.

Что такое плотность бетона и как она измеряется

Плотность бетона – его основной параметр, во многом определяющий важные характеристики готовых монолитных изделий. В первую очередь – их прочность и умение противостоять внешним факторам (избыточной влажности, морозам). Именно поэтому вес раствора и готового бетона, как и марку, необходимо подбирать заранее, ориентируясь на условия эксплуатации.

Оглавление:

- Что представляет собой показатель плотности?

- Как изменяется объемный вес бетона?

- Классификация бетонных растворов

Что это такое?

Как и для прочих физических тел, плотность цементной смеси или камня указывает, сколько весит единица объема. В документах она приводится в кг/м3 или т/м3, реже – в г/см3, но разница здесь только в порядке цифр, численные же значения остаются по сути одинаковыми, так что ориентироваться будет несложно. Официально в маркировке объемный вес обозначается литерой D и указывается именно в кг/м3. Предлагаем также ознакомиться с показателями плотности и веса железобетона.

Плотность завязана на показателе сопротивления сжатию, которые находятся в прямой зависимости от нее. В случае же с легкими бетонами она может одновременно характеризовать пористость, а также тепло- и шумоизоляционные свойства камня. Однако здесь уже действует обратный принцип, то есть с увеличением объемного веса монолита растет его прочность, но при этом снижается энергоэффективность возводимых сооружений. Понимание этих связей позволяет сделать правильный выбор стройматериала для любых работ.

Как повлиять на объемный вес?

Плотность бетонного монолита во многом определяется особенностями компонентов смеси. Именно их подбору следует уделить внимание, чтобы получить на выходе желаемый вес бетонного раствора. Причем собственно состав и соотношения в рецептуре – далеко не единственный решающий фактор.

Больше половины массы бетона приходится на крупный заполнитель, поэтому изначально необходимо определить его собственный вес и даже насыпную плотность. Последняя покажет, сколько внутри осталось воздушных карманов для песка и цемента, однако масса камней даст куда более серьезную разницу. К примеру, если в состав В25 входит гранитный или доломитовый щебень прочностью М600, его собственная плотность будет настолько велика, что бетон получится не ниже D2200-2400. А пемза, керамзит и туф дадут лишь облегченный тип монолита не тяжелее 1,6-1,8 т/м3.

Чуть меньше на изменение плотности цементного камня влияет тип вяжущего компонента. Так, например, для создания тяжелых бетонов используют следующие его виды:

- Портландцемент – самый популярный вариант, отличающийся наиболее тонким помолом.

- Пуццолановый зольный – особый вид цемента, снижающий водопотребность смеси и, соответственно, уменьшающий последствия ее испарения.

- Глиноземистый – по сравнению с ПЦ дает в 1,5 раза меньшую пористость монолита.

Чтобы в итоге получить бетон с требуемыми значениями плотности и прочности, всегда берут цемент более высокой марки – как правило, на 2-3 класса (эту разницу в растворе «съедят» более дешевые компоненты вроде песка и воды).

Количество жидкости в готовой смеси определяет будущую пористость монолита, так как воздушные пузырьки в цементной матрице образуются уже после испарения влаги. Именно поэтому опытные строители не рекомендуют доливать воды больше, чем необходимо для нормальной гидратации, чтобы не снизить прочностные характеристики и плотность бетона. Конечно, одно только это не избавит искусственный камень от воздушных пор, но заметно уменьшит отношение их числа ко всему объему.

Плотность цементного монолита можно изменять и с помощью других компонентов раствора, но уже не так заметно. Например, увеличение веса вызывает применение заполнителей мелких фракций. И не стоит забывать о специальных пластификаторах, улучшающих текучесть смеси, одновременно сокращая количество жидкости в ней (как это отразится на количестве пор, мы уже рассмотрели).

Технология укладки и последующая обработка отливки также могут увеличить объемный вес бетона. Нужный эффект дают:

- Штыкование.

- Виброуплотнение.

- Прогрев монолита.

Для некоторых растворов также может применяться вакуумирование – удаление воздуха и избытка воды из смеси до ее затвердевания. Правда, их приготовление требует использования силикатного цемента, а сама технология довольно сложна. Зато в результате удается увеличить плотность монолита примерно на 20 %.

Классификация

Строгого разделения бетонов по соответствию объемного веса и показателей прочности не существует, поскольку на последние влияют и собственные характеристики применяемых заполнителей (сопротивление сжатию, фракционный состав). Но в целом ориентироваться можно на общепринятые значения.

1. Тяжелые.

D2500-6000 кг/м3 – марки особо тяжелых бетонов для строительства спецсооружений. Здесь высокий вес готового монолита определяют как раз используемые заполнители с большой массой:

- Барит.

- Лимонит.

- Магнетит.

- Доменный скрап.

- Металлические опилки.

D2200-2500 кг/м3 – такова плотность тяжелого бетона, чаще выбираемого для возведения ответственных конструкций. При его приготовлении используется самый обычный раствор с добавкой щебня или гравия и песка. Марочная прочность соответствует М300-М800, гарантированная лежит в пределах от В20 до В60.

D1600-2200 – облегченный монолит (обычно марок М200-М600), который нашел широкое применение в малоэтажном строительстве и отделочных работах. При такой плотности, несмотря на название группы, прочность готового камня соответствует довольно высоким классам В20-В40.

При определенных условиях вполне реально получить общестроительные бетоны с меньшей марочной прочностью, а вот облегченные с большей – уже вряд ли. Но где-то на пересечении двух разных классов плотности возможно все. Например, создать бетон марки М200 (В15) с весом 1 м3 от 2200 кг и выше (как у М300) удается благодаря использованию мелкого гравия или гранитного щебня. М100 и вовсе относится к промежуточным вариантам, то есть может оказаться как тяжелым, так и «в лагере» облегченных смесей.

2. Легкие.

В эту группу включаются все виды бетонов плотностью от 0,5 до 2 т/м3. Однако этот диапазон слишком велик, чтобы сделать правильный выбор. К тому же в таких случаях объемный вес определяет и сферу применения стройматериалов. Его снижения можно добиться тремя разными способами:

- Использовать легкие заполнители, чтобы получить различные виды бетона весом 1,2-1,8 т/м3 с марочной прочностью от М100 (В7,5) до М350 (В25).

- Исключить или уменьшить количество мелких фракций в растворе – это даст новую структуру искусственного камня с большим числом крупных внутренних пустот, не заполненных песком, но и снизит его прочность.

- Применить любую технологию увеличения пористости.

Последний метод дает особо легкие материалы с ячеистой или поризованной структурой, поэтому их стоит рассматривать отдельно. Здесь марка бетона по средней плотности также будет меняться в пределах от D200 до D1200, оказывая влияние не только на крепость готовых изделий, но и на их эффективность как теплоизоляторов. При таких условиях разумнее применять дополнительную классификацию по назначению:

- Теплоизоляционные бетоны имеют объемный вес не выше 400 кг/м3 и низкую прочность до В1,5-В2.

- Теплоизоляционно-конструкционные (переходная форма) идут плотностью 400-600 кг/м3 и могут ограниченно использоваться для строительства наружных стен, поскольку на сжатие выдерживают до 3,7 МПа.

- Конструкционные – при весе свыше 700 кг/м3 хорошо воспринимают ощутимые нагрузки, соответствующие М50-М100, но еще сохраняют способность частично удерживать тепло в здании.

Средняя плотность бетона — сколько весит куб бетона

Средняя плотность бетона тесно связано с понятием объем и определяет вес смеси, который имеет один кубический метр.

Масса материала полностью определяется его компонентами. Стоит рассмотреть, какую роль в обеспечении конкретной плотности играют основные составляющие смеси:

-

Мелкий заполнитель. В его роли выступает песок, который занимает относительно большую долю от общего объёма. Его плотность варьируется от 2 до 2,8 тонн на один кубометр.

-

Крупный заполнитель. Это имена та часть состава, которая играет наиболее значительную роль в процессе задания плотности. Показатель может очень сильно варьироваться от нескольких стен килограмм до шести тонн на кубический метр.

-

Цемент. На данный момент, используется несколько разновидностей подобного материала. В целом, несмотря на обширную классификацию, плотность большинства из них укладывается в диапазон 2900-3200 килограмм на кубический метр.

-

Добавки. Их показатель объёмной массы сильно варьируется, но его не стоит учитывать. Добавки редко превышают 5% от общего веса материала.

-

Вода. Она используется в количестве около 200 литров на кубометр и рассчитывается в соответствии с долей цемента. Объёмная масса равняется 1000 литров на м3.

Если посмотреть на все представленные значения, а также сравнить их с имеющимися массовыми далями тех, или иных компонентов, то получится весьма интересная ситуация. Она подразумевает, что итоговый объём для смешивания одного кубического метра бетона превышает в своей сумме данный показатель. Например, для обычного материала требуется использовать 1,6 м3. Никакого несоответствия или ошибки здесь нет, поскольку используется насыпная, а не абсолютная, плотность. Таким образом, между фракциями крупного заполнителя присутствует много место, чтобы вместить компоненты с малым диаметром зерна: цемент и песок.

Средняя плотность бетона, используемого в процессе строительства, составляет 1800-2300 килограмм на кубический метр. Эти составы обладают оптимальным сочетанием массы и прочности. Они часто используются для заливки фундаментов или создания стен. Когда на первое место выходит теплоизоляция, а прочность не является столь важным параметром, плотность вполне может быть снижена до 500 кг на м3.

Классы бетона по плотности и их особенности

Плотность бетона – один из важных признаков классификации, регламентируемый ГОСТом 25192-2012. Эта величина (D) равна отношению массы бетонной смеси после уплотнения к единице объема. В соответствии со стандартом производители предлагают особо легкие, легкие, тяжелые, особо тяжелые бетоны.

Особо легкие и легкие бетонные смеси

Особо легкие бетоны имеют плотность (D) < 800 кг/м3, легкие – 800 < D < 2000 кг/м3. Эти виды смесей изготавливаются из вяжущего, крупного пористого заполнителя, мелкого плотного или пористого заполнителя. Производство бетонной продукции регламентируется ГОСТом 25820-2014. Легкий бетон может иметь плотную структуру, в которой все поры заполнены мелким заполнителем, или поризованную, без мелкого заполнителя. В качестве крупных пористых заполнителей применяют керамзитовый, аглопоритовый, шунгизитовый, шлакопемзовый, перлитовый, термолитовый щебень или гравий. К особо легким бетонам относятся пено- и газобетоны. Порообразование производится пеной, газом, воздухововлекающими добавками.

Особо легкие бетоны применяются в основном в качестве теплоизоляционного материала. Легкие – выполняют функции конструкционно-теплоизоляционного материала при плотности 500-1400 кг/м3 и конструкционного при плотности 1400-1800 кг/м3. Легкие бетоны востребованы в жилом и индустриальном строительстве при необходимости сочетания высоких теплоизоляционных характеристик с прочностными параметрами.

Тяжелые бетоны: виды и основные характеристики

Плотность – 2000 < D < 2500 кг/м3. Технические условия на эту продукцию определяет ГОСТ 26633-2015. Бетонная смесь изготавливается из плотных заполнителей – крупного и мелкого. Тяжелые бетоны – наиболее распространенный материал, используемый в мало- и многоэтажном жилом и промышленном строительстве. При его изготовлении используют вяжущее (в массовом варианте – портландцемент марок М400 и М500 с минеральными добавками и без них), крупный заполнитель (щебень), мелкий заполнитель (песок) и воду. Разновидность тяжелого бетона – мелкозернистый продукт с плотностью 2000-2500 кг/м3. В его состав входят: вяжущее и плотный мелкий заполнитель.

При строительстве конструкций с высокими требованиями к прочности в качестве крупного заполнителя используют гранитный щебень. При выборе гранитного сыпучего материала обращают внимание на класс радиоактивности, поскольку гранит может иметь высокий естественный радиоактивный фон. Меньшие характеристики прочности – у гравийного и известнякового щебня. Высокомарочные бетонные смеси используются для сооружения объектов, эксплуатируемых в тяжелых условиях, при высокой влажности, в контакте с агрессивными средами.

Особо тяжелые бетоны: состав и технические характеристики

Особо тяжелые бетоны имеют плотность свыше 2500 кг/м3. Предназначены для строительства особо опасных и ответственных объектов – атомных электростанций и других предприятий, связанных с радиоактивными веществами. Изоляционные характеристики бетонного продукта (в общем случае) возрастают с увеличением его плотности.

При производстве особо тяжелых бетонов используют металлические руды:

- Магнетит (магнитный железняк) – слабокислая руда, плотность которой варьируется в пределах 4500-5000 кг/м3. Бетонная смесь с магнетитом имеет удельный вес примерно 4000 кг/м3.

- Гепатитовая руда, включающая красный железняк, поднимает плотность бетонного продукта до 3500 кг/м3.

- Лимонит (бурый железняк), несмотря на небольшое повышение удельного веса смеси, значительно улучшает защитные свойства конструкции.

- Барит – наполнитель, изготавливаемый на базе сульфита железа. Бетон с баритом обладает высокой устойчивостью к воздействию воды.

Для создания особо тяжелых бетонов с плотностью выше 5 т/м3 используют чугунную крошку, дробь, крупный лом.

классификация, марки и как изменить?

Строители используют бетонные смеси при ремонтных, реконструкционных работах и возведении разных объектов. Существует немало технологий, применяемых в производстве бетона. Этим объясняется ассортимент материалов, представленных на современном рынке. Выбор продукции зависит от монтажа, дальнейших условий эксплуатации бетонного изделия. В зависимости от этих особенностей определяется и плотность бетона, необходимая для определенных строительных работ.

При приготовлении бетонной смеси используют воду, однако в некоторых случаях ее заменяют другими компонентами. К примеру, так изготавливают асфальтобетон. Таким образом, материал становится более прочным и плотным. Для улучшения характеристик асфальтобетона применяются специальные добавки. Изменение соотношения компонентов способствует увеличению качества стройматериала.

Что влияет на плотность стройматериала?

Новые технологии помогают производить разные виды бетонов. Продукцию принято классифицировать по ряду признаков. В частности, учитывается и средняя плотность бетона, которая зависит от структуры, типа и особенностей наполнителя, плотности цемента.

Вернуться к оглавлению

Классификация бетона по плотности

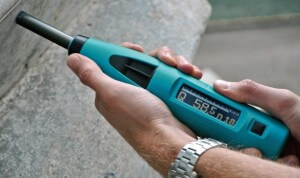

Плотность бетона (ГОСТ 12730.1-78) — масса/объем, измеряется в кг/м3.

Бетонам свойственны различные классификации, основной из них считается определение плотности. Бетоны обладают разной плотностью. Их классификация учитывает заполнитель смеси, пористость, вес. Применение того или иного вида зависит от назначения строительного объекта. Специалисты различают пять типов материалов:

-

Электронный измеритель плотности бетона.

Электронный измеритель плотности бетона.Особо легкие. К данному виду принято относить пено-, газобетоны. Зачастую необходимость в таком бетоне возникает при теплоизоляции либо кладке стен домов, перекрытий. В таких бетонах плотность составляет менее 5000 кг/м3. Для заполнения бетонной смеси чаще применяется перлит.

- Легкие. Обладают плотностью 500 — 1800 кг/м3. В смесь добавляют керамзит и другие пористые наполнители. Существуют два вида легких бетонов — конструктивно-теплоизоляционные и конструктивные (максимальная плотность – 1800 кг/м3). Строители прибегают к этому бетону при возведении многоэтажных домов и других сооружений. Вес материала позволяет применять его во всех видах градостроительных работ. Легкий бетон используют в регионах, где часто бывают землетрясения.

- Тяжелые. Сталебетон изготавливают из портландцемента, кварца, стружек стали. Плотность сталебетонов составляет до 2500 кг/м3. Строители применяют сталебетоны и магнетитовые стройматериалы в промышленности (возведение опор сооружений, закладка прочных фундаментов).

- Облегченные. Главным преимуществом этого вида стройматериала является вес, позволяющий его использовать в разных работах. Бетонная плотность бывает разной — 300 — 2000 кг/м3. В качестве основного наполнителя используется щебень. Бетоном пользуются при построении жилых комплексов, кладке стен и фундаментов.

- Особо тяжелые. Такими бетонами пользуются для возведения особых строений, к примеру, конструкций, которые могут защитить от проникновения радиации в окружающую среду. Плотность бетона может превышать 2500 кг/м3. Такие материалы незаменимы при строительных работах на атомных электростанциях.

Вернуться к оглавлению

Марки стройматериалов

Без достаточного количества заполнителей цемент даст такую усадку, что бетонное изделие покроется трещинами.

Без достаточного количества заполнителей цемент даст такую усадку, что бетонное изделие покроется трещинами.

У каждого вида бетона есть марка, которая помогает определить характеристики. Она обозначается так: М и несколько цифр, в зависимости от прочности материала (например, 300). Есть еще одна маркировка — В и несколько цифр. Они обозначают максимальную степень давления, которую способна выдержать конкретная марка. М200 — самая популярная марка, относится к особо тяжелым материалам. В состав входит песок, гравий, цементная смесь. Сочетание этих компонентов помогает добиться оптимального качества и плотности. При помощи бетона изготавливают покрытия, балки, плиты для дорог, бордюры, закладывают прочный фундамент для зданий, возводят небольшие строения.

Эта марка стройматериала обладает всеми необходимыми характеристиками. При этом стройматериал можно приобрести по приемлемым ценам. Он подойдет для строительных работ в помещении и под открытым небом, выдерживает сильное давление, температурные режимы. Вышеперечисленные достоинства бетонных смесей делают марку универсальной для использования в странах с умеренным климатом. Специалисты не рекомендуют применять такой вид бетона в странах с более суровыми климатическими условиями. Резкая смена температуры способна привести к возникновению эрозии и трещин.

Вернуться к оглавлению

Как изменить плотность материала?

Иногда специалисты вынуждены уменьшать плотность стройматериала. Чаще всего, это нужно, чтобы уменьшить вес изделий. Этого можно достичь при помощи:

- Применения пористых наполнителей.

- Технологии застывания вспученного материала.

- Добавления большего количества воды и меньшего количества цементной смеси.

Пенополистирол — заполнитель легких бетонов.

Пенополистирол — заполнитель легких бетонов.

Необходимо помнить, что низкая плотность снижает прочность бетонных изделий. Поэтому перед проведением строительных работ важно учитывать все особенности бетона. В некоторых случаях строителям приходится увеличивать плотность цементного раствора. Такого эффекта можно достичь разными методами:

- Добавление расширяющегося цемента.

- Использование поверхностно-активных или гидравлических добавок. Поверхностно-активные улучшают структуру, а гидравлические заполняют пустоты в стройматериале, тем самым увеличивая плотность.

- Добавление жидкого стекла.

- Изменение пропорций цемента и воды в растворе (цемента должно быть больше). Однако необходимо принимать во внимание, что смесь станет густой, а это может затруднить строительные работы. К примеру, заливка разных форм потребует лишних трудозатрат при распределении раствора по опалубке.

- Уменьшение гранул наполнителя. Данный метод поможет избавиться от пустот и воздуха в бетонной смеси. К примеру, щебенку используют с фракциями разного размера.

- Уплотнение. Уплотнить раствор можно с помощью ручного и механического способа. При строительстве уплотнение можно сделать вручную – специальным штырем или лопатой. Смесь следует «проткнуть» много раз. Таким образом, из цементного раствора удалится воздух и вытечет вода. Для второго метода строители применяют специальные вибраторы. Они помогают уплотнить смесь.

- Ускорение затвердевания бетона за счет подогрева. Такой способ поможет удалить влагу из материала.

- Выбор цемента. В частности, глиноземистый цемент впитывает больше воды, а некоторые виды – меньше.

- Использование пластификаторов. Они увеличивают плотность цементного раствора.

Существует и ряд других методов, но такие способы чаще всего применяются в промышленности. Кроме того, они обладают особой спецификой применения. К примеру, в некоторых случаях специалисты прибегают к вакуумированию. Данный метод помогает удалить лишнюю жидкость из цементного раствора. Время, затраченное на вакуумирование, будет зависеть от толщины конструкции, количества используемого цемента, температуры и иных факторов.

Плотность бетона М100, М300, М350 и М550

Одной из основных характеристик строительных бетонов является плотность. Необходимо различать этот показатель для готового материала и смеси. Значение параметра вычисляется пропорционально составу компонентов. Пластифицированное вещество становится легче за счет испарения химически несвязанной воды. Плотность бетона прямым образом зависит от рецептуры и соблюдения технологических условий. Параметр определяется отношением его массы к объему, которое не может превышать 100 %.

Оглавление:

- Виды смесей

- Стоимость

На практике используют качественную характеристику вещества по удельному весу, значение которой численно совпадает с плотностью, но с точки зрения физики это различные величины. В строительстве бетон различают по плотности исключительно для расчетов нагрузки. Маркировка отражает предел прочности, класс, подвижность, морозостойкость и водонепроницаемость. Смесь, в зависимости от среднего показателя отношения массы к объему бывает:

- особо тяжелая;

- тяжелая;

- облегченная;

- легкая;

- особо легкая.

Заявленная производителем средняя плотность смеси из бетона является основанием для использования вещества по назначению.

Особо тяжелый

Это вид строительного материала, который чаще всего используют при оборудовании опасных объектов, таких как АЭС, хранилищ токсичных и радиоактивных отходов, подземных убежищ и так далее. Плотность бетона составляет более 2500 кг/м3. К таким веществам причисляют гидратные и комбинированные. В качестве наполнителя применяется барит, стальная стружка, железная руда, серпентинит, лимонит и другие. Вяжущим элементом выступает глиноземистый или портландцемент. При возведении сооружений с использованием тяжелых компонентов, средний показатель удельного веса указывает на устойчивость материала к воздействию радиации.

К особенностям относят:

- возможность расслоения при укладке наливным методом без применения вибраторов;

- высокую цену, обусловленную качеством цемента;

- сопротивляемость к воздействию жидких агрессивных сред.

Тяжелый

Используется для монтажа прочных фундаментов крупных зданий и гидротехнических объектов. Средняя плотность бетона варьируется в диапазоне от 1800 до 2500 кг/м3. Состоит из портландцемента с наполнителем из горных пород известняка, гранита и диабаза. Основной особенностью является влагостойкость, позволяющая сохранить металлические элементы конструкции здания.

Облегченный

Разновидность тяжелого цемента, удельный вес которого не превышает 2000 кг/м3. Применяется для устройства ленточных фундаментов и деталей несущих конструкций. В роли заполнителя используется щебень, что дает возможность существенно снизить цену готового изделия. Этот бетон по плотности уступает тяжелым смесям, что не влияет на потерю качества.

Легкий

К данному виду причисляют конструктивно-изоляционные и конструктивные марки, которые имеют удельный вес 600–1400 и 1400–1800 кг/м3 соответственно. Применяется для стеновых блоков и плит ограждений. Вещество изготавливается на основе пемзы, керамзита, туфа и так далее. К достоинствам относят низкую теплопроводность и небольшую массу, что позволяет использовать марку в сейсмоопасных районах.

Особо легкий

Его представляют ячеистые типы. Самые распространенные — пенобетон и газобетон. Средний удельный вес не превышает 600 кг/м3. Применяется для изготовления легких строительных блоков. Заполнителем служат измельченные фракции керамзита и воздух. Преимуществом смеси является низкая теплопроводность.

Цена

Основные свойства бетона зависят от его плотности. Стоимость изменяется за счет увеличения удельного веса и состава используемых компонентов. Пример зависимости ее от качества приведен в таблице:

| Марка | Удельный вес, кг/м3 | Наполнитель | Цена, рубли |

| М-100 В7,5 П2 F50 W2 | 2490 | гравий | 3 000 |

| М-300 В22,5 П3 F200 W6 | 2390 | 3 800 | |

| М-350 В25 П4 F150 W4 (мелкозернистый) | 2320 | 3 700 | |

| М-550 В40 П4 F300 W12 | 2300 | гранит | 4 900 |

Плотность бетона М350 (В25) — плотность тяжелого бетона и керамзитобетона

Плотность бетона М350 (В25) находится в пределах 1700 кг/м3, когда речь идет о конструкционном керамзитобетоне, и достигает 2600 кг/м3, если данная смесь относится к классу тяжелых. Достаточно широкий разброс плотности позволяет получать прочные конструкции, имеющие различный вес.

Данная марка широко используется при возведении самых разных объектов. Она нашла свое применение при строительстве корпусов промышленных предприятий, но подходит и для создания мощного монолитного фундамента под жилую постройку или многоэтажное здание делового центра. Подобная универсальность объясняется тем, что средняя прочность искусственного камня класса В25 составляет 327 кгс/см2.

Таким образом, данный материал является «золотой серединой», соединяя высокие характеристики и доступную цену.

Для проведения всех необходимых расчетов специалисту потребуется знание не только марочной прочности, но еще и плотность. Она позволит определить вес будущей постройки, а значит, и просчитать эффективность выбранного типа фундамента для того или иного грунта. Знание плотности, подвижности и морозостойкости позволит избежать ошибок при строительстве, которые могут обойтись очень дорого.

Плотность бетона М350 (В25) зависит от его компонентов. Например, для создания монолитного фундамента этот параметр будет один, а для производства ЖБИ – другой.

При изготовлении марки М350 используются:

-

Цемент. Он еще известен как вяжущий – главный компонент любого бетона. Его плотность очень велика и может достигать 3300 кг/м3, в то время как куб тяжелого бетона редко имеет массу больше 2600 кг. Цемент вносит сравнительно небольшой вклад в плотность бетона из-за того, что его вес – это 13-16 % от массы смеси.

-

Песок. Это – мелкий заполнитель, который в смеси с цементом образует пасту, удерживающую щебень, пока искусственный камень находится в жидкой фазе. Когда набор прочности завершается, песок и цемент удерживают крупный заполнитель, однако большая часть нагрузки приходится именно на щебень. По этой причине доля песка редко превышает треть массы готовой смеси, а его влияние на плотность бетона невелико.

-

Щебень. Крупный заполнитель добавляется в бетон в больших количествах, а значит, именно он составляет львиную долю массы смеси. В зависимости от того, какой тип щебня используется, плотность бетона может варьироваться в широких пределах. Например, гранитный щебень может похвастать плотностью в 2600 кг/м3, а керамзитовый гравий – до 800 кг/м3.

-

Добавки. Внесение компонент, которые повышают те или иные параметры смеси сегодня используется достаточно часто, однако их доля не превышает нескольких процентов, поэтому влиянием добавок часто пренебрегают при проведении подобных расчетов.

Плотность выбранных твердых веществ

Плотность твердых веществ:

и 1,0-стирола

, бутадиола

2,74

20 0,88

9000 литье

Лайм , гашеная

16

9000 литые смола

0 Тефлон

14,0 — 1516 900

| Твердое вещество | Плотность (10³ кг / м³) | ||

|---|---|---|---|

| ABS — сополимер акрилонитрила | |||

| Ацетали | 1,42 | ||

| Агат | 2,5 — 2,7 | ||

| Акрил | 1,19 | ||

| Агат | 2.6 | ||

| Карбонат алебастра | 2,7 — 2,8 | ||

| Сульфат алебастра | 2,3 | ||

| Квасцы, кусковые | 0,881 | ||

| Квасцы, измельченные | 0,752 | ||

| Оксид алюминия (оксид алюминия) | 3,95 — 4,1 | ||

| Алюминий | 2,7 | ||

| Алюминий бронза | 7,7 | ||

| Альбит | 2.6 — 2,65 | ||

| Сплавы | |||

| Янтарь | 1,06 — 1,1 | ||

| Амфиболы | 2,9 — 3,2 | ||

| Андезит твердый | 2,77 | ||

| Анортит | |||

| Сурьма литая | 6,7 | ||

| Мышьяк | 4,7 | ||

| Искусственная шерсть | 1,5 | ||

| Асбест | 2.0 — 2,8 | ||

| Асбест измельченный | 0,35 | ||

| Асбест твердый | 2,45 | ||

| Зола | 0,65 | ||

| Асфальт уплотненный | 2,36 | ||

| Асфальт 21, дробленый | 0,72 | ||

| Бакелит | 1,36 | ||

| Разрыхлитель | 0,72 | ||

| Бальзовое дерево | 0,13 | ||

| Барит, дробленый | 2.89 | ||

| Барий | 3,78 | ||

| Кора, древесные отходы | 0,24 | ||

| Бариты | 4,5 | ||

| Базальт | 2,4 — 3,1 | ||

| Бокситы, дробленые | 1,28 | ||

| Пчелиный воск | 0,96 | ||

| Берил | 2,7 | ||

| Бериллия | 3,0 | ||

| Бериллий | 1.85 | ||

| Биотит | 2,7 — 3,1 | ||

| Висмут | 9,8 | ||

| Котловая окалина | 2,5 | ||

| Кость | 1,7 — 2,0 | ||

| Кость, измельченная | |||

| Бура мелкая | 0,85 | ||

| Латунь | 8,47 — 8,75 | ||

| Бронза | 8,74 — 8,89 | ||

| Коричневая железная руда | 5.1 | ||

| Кирпич | 1,4 — 2,4 | ||

| Кирпич огнеупорный | 2,3 | ||

| Кирпич твердый | 2 | ||

| Кирпич прессованный | 2,2 | ||

| Кладка из цемента | 1,8 | ||

| Кладка в растворе | 1,6 | ||

| Масло | 0,86 — 0,87 | ||

| Кадмий | 8,64 | ||

| Каламин | 4.1 — 4,5 | ||

| Кальций | 1,55 | ||

| Calcspar | 2,6 — 2,8 | ||

| Камфора | 1 | ||

| Углерод | 3,51 | ||

| Каучук | 0,9 — 1 | Картон | 0,7 |

| Чугун | 7,2 | ||

| Целлулоид | 1,4 | ||

| Целлюлоза, хлопок, древесная масса, регенерированная | 1.48 — 1,53 | ||

| Ацетат целлюлозы, формованный | 1,22 — 1,34 | ||

| Ацетат целлюлозы, лист | 1,28 — 1,32 | ||

| Нитрат целлюлозы, целлулоид | 1,35 — 1,4 | ||

| Хлорированный полиэфир | 1,4 | ||

| Цемент, набор | 2,7 — 3 | ||

| Цемент, Портленд | 1,5 | ||

| Церий | 6,77 | ||

| Мел | 1.9 — 2,8 | ||

| Древесный уголь, дуб | 0,6 | ||

| Древесный уголь, сосна | 0,3 — 0,4 | ||

| Хром | 7,1 | ||

| Оксид хрома | 5,21 | ||

| Киноварь | 8,1 | ||

| Глина | 1,8 — 2,6 | ||

| Уголь антрацит | 1,4 — 1,8 | ||

| Уголь битуминозный | 1,2 — 1,5 | ||

| Кобальт | 8.8 | ||

| Какао, масло | 0,9 | ||

| Кокс | 1 — 1,7 | ||

| Бетон, легкий | 0,45 — 1,0 | ||

| Бетон, средний | 1,3 — 1,7 | ||

| Бетон , плотный | 2,0 — 2,4 | ||

| Константан | 8,89 | ||

| Копал | 1 — 1,15 | ||

| Медь | 8,79 | ||

| Пробка | 0.2 — 0,25 | ||

| Пробка, линолеум | 0,55 | ||

| Корунд | 4,0 | ||

| Хлопок | 0,08 | ||

| ХПВХ — Хлорированный поливинилхлорид | 1,6 | ||

| Свинец 3,1 | |||

| Алмаз | 3 — 3,5 | ||

| Доломит | 2,8 | ||

| Дуралий | 2,8 | ||

| Земля, рыхлая | 1.2 | ||

| Земля, утрамбованная | 1,6 | ||

| Эбонит | 1,15 | ||

| Наждак | 4 | ||

| Электрон | 1,8 | ||

| Эпидот 6 | 3,2 — 3,5 | ||

| 1,11 — 1,4 | |||

| Стекловолокно эпоксидной смолы | 1,5 | ||

| Пенополистирол | 0,015 — 0,03 | ||

| Полевой шпат | 2.6 — 2,8 | ||

| Огненный кирпич | 1,8 — 2,2 | ||

| Кремень | 2,6 | ||

| Флюорит | 3,2 | ||

| Галенит | 7,3 — 7,6 | ||

| Галлий | 5,9 | ||

| Gamboge | 1,2 | ||

| Гранат | 3,2 — 4,3 | ||

| Углерод газовый | 1,9 | ||

| Желатин | 1.3 | ||

| Германий | 5,32 | ||

| Стекло, обычное | 2,4 — 2,8 | ||

| Стекло, кремень | 2,9 — 5,9 | ||

| Стекло, Pyrex | 2,21 | ||

| Стекловата | 0,025 | ||

| Клей | 1,3 | ||

| Gneiss | 2,69 | ||

| Золото | 19,29 | ||

| Гранит | 2.6 — 2,8 | ||

| Графит | 2,3 — 2,7 | ||

| Гуммиарабик | 1,3 — 1,4 | ||

| Гипс | 2,3 | ||

| ДВП | 1,0 | ||

| Гематит | 4,9 — 5,3 | ||

| Роговая обманка | 3 | ||

| Лед | 0,917 | ||

| Чугун, литье | 7,0 — 7,4 | ||

| Йод | 4.95 | ||

| Иридий | 22,5 | ||

| Слоновая кость | 1,8 — 1,9 | ||

| Каолин | 2,6 | ||

| Свинец | 11,35 | ||

| Кожа, сухая | 0,86 | ||

| 1,35 | |||

| Известняк | 2,7 -2,8 | ||

| Линолеум | 1,2 | ||

| Литий | 0.53 | ||

| Магнезия | 3,2 — 3,6 | ||

| Магний | 1,74 | ||

| Магнетит | 4,9 — 5,2 | ||

| Малахит | 3,7 — 4,1 | ||

| Марганец | 9,46 | Мрамор | 2,6 — 2,8 |

| Meerschaum | 1 — 1,3 | ||

| Металлы | |||

| Слюда | 2.6 — 3,2 | ||

| Одеяло из минеральной ваты | 0,05 | ||

| Молибден | 10,2 | ||

| Мусковит | 2,8 — 3 | ||

| Никель | 8,9 | ||

| Нейлон 6 — | |||

| Нейлон 6,6 | 1,13 — 1,15 | ||

| Дуб | 0,72 | ||

| Охра | 3,5 | ||

| Опал | 2.2 | ||

| Осмий | 22,48 | ||

| Палладий | 12,0 | ||

| Бумага | 0,7 — 1,15 | ||

| Парафин | 0,9 | ||

| Торфяные блоки | 0,85 | ||

| 1,24 — 1,32 | |||

| Phosphorbronce | 8,8 | ||

| Фосфор | 1,82 | ||

| Pinchbeck | 8.65 | ||

| Пек | 1,1 | ||

| Каменный уголь | 1,35 | ||

| Гипсокартон | 0,80 | ||

| Платина | 21,5 | ||

| Фанера | 0,54 | ||

| Полиамид | 0,54 | ||

| 1,16 — 1,18 | |||

| Полиамиды | 1,15 — 1,25 | ||

| ПК — поликарбонат | 1,2 | ||

| PBT — полибутилентерефталат | 1.35 | ||

| LDPE — полиэтилен низкой плотности | 0,91 | ||

| HDPE — (PEH) — полиэтилен высокой плотности | 0,96 | ||

| PET — полиэтилентерефталат | 1,35 | ||

| PMMA — поли метилметакрилат | 1,2 | ||

| POM — полиоксиметилен | 1,4 | ||

| PP — полипропилен | 0,91 — 0,94 | ||

| PPO — простой полиэтиленовый эфир | 1.1 | ||

| PS — полистирол | 1,03 | ||

| PTFE — политетрафторэтилен, тефлон | 2,28 — 2,30 | ||

| PU — пенополиуретан | 0,03 | ||

| PVDF — поливинилиденфторид | 1,76 | ||

| Фарфор | 2,3 — 2,5 | ||

| Порфир | 2,6 — 2,9 | ||

| Калий | 0,86 | ||

| Прессованная древесина, целлюлозный картон | 0.19 | ||

| ПВХ — поливинилхлорид | 1,39 — 1,42 | ||

| Pyrex | 2,25 | ||

| Пирит | 4,9 — 5,1 | ||

| Кварц | 2,65 | ||

| Радий | 5 | ||

| Красный свинец | 8,6 — 9,1 | ||

| Красный металл | 8,8 | ||

| Смола | 1,07 | ||

| Рений | 21.4 | ||

| Родий | 12,3 | ||

| Каменная соль | 2,2 | ||

| Минеральная вата | 0,22 — 0,39 | ||

| Канифоль | 1,07 | ||

| Твердая резина | 1,2 | ||

| Каучук, мягкий товарный | 1,1 | ||

| Резина, чистая камедь | 0,91 — 0,93 | ||

| Резина, пена | 0,070 | ||

| Рубидий | 1.52 | ||

| Песок сухой | 1,4 — 1,6 | ||

| Песчаник | 2,1 — 2,4 | ||

| Сапфир | 3,98 | ||

| Селен | 4,4 | ||

| Серпентин | 2,5 — 2,65 | ||

| Диоксид кремния, плавленый прозрачный | 2,2 | ||

| Диоксид кремния, полупрозрачный | 2,1 | ||

| Карбид кремния | 3.16 | ||

| Кремний | 2,33 | ||

| Серебро | 10,5 | ||

| Шлак | 2 — 3,9 | ||

| Сланец | 2,6 — 3,3 | ||

| Снег | 0,1 | ||

| Мыло | 2,6 — 2,8 | ||

| Натрий | 0,98 | ||

| Грунт | 2,05 | ||

| Припой | 8,7 — 9.4 | ||

| Сажа | 1,6 — 1,7 | ||

| Спермацет | 0,95 | ||

| Крахмал | 1,5 | ||

| Стеатит | 2,6 — 2,7 | ||

| Сталь | 7,82 | ||

| Сталь | 7,82 | ||

| 2,3 — 2,8 | |||

| Сера, крист. | 2,0 | ||

| Сахар | 1,6 | ||

| Тальк | 2.7 — 2,8 | ||

| Сало, говядина | 0,95 | ||

| Сало, баранина | 0,95 | ||

| Тантал | 16,6 | ||

| Смола | 1,05 | ||

| 9.20 | Теллур | 6,25 | |

| Торий | 4,16 | ||

| Торий | 11,7 | ||

| Древесина | |||

| Олово | 7.28 | ||

| Титан | 4,5 | ||

| Топаз | 3,5 — 3,6 | ||

| Турмалин | 3 — 3,2 | ||

| Вольфрам | 19,2 | ||

| Карбид вольфрама | |||

| Уран | 19,1 | ||

| Уретановая пена (мочевиноформальдегидная пена) | 0,08 | ||

| Ванадий | 6,1 | ||

| Вермикулит | 0.12 | ||

| Воск уплотнительный | 1,8 | ||

| Белый металл | 7,5 — 10 | ||

| Дерево (выдержанное) | |||

| Плита из древесной ваты | 0,5 — 0,8 | ||

| Цинк | 7,12 |

- 1 кг / м 3 = 0,001 г / см 3 = 0,0005780 унций / дюйм 3 = 0,16036 унций / галлон (английская система мер) = 0,1335 унций / галлон (США) = 0,0624 фунт / фут 3 = 0.000036127 фунт / дюйм 3 = 1,6856 фунт / ярд 3 = 0,010022 фунт / гал (британская система мер) = 0,008345 фунт / галлон (США) = 0,0007525 тонна / ярд 3

* Обратите внимание, что даже если фунты на кубический фут часто используется в качестве меры плотности в США, фунты на самом деле являются мерой силы, а не массы. Слизни — верное средство измерения массы. Вы можете разделить фунты на кубический фут на 32,2 , чтобы получить приблизительное значение в слагах.

.

Mix Design и перекачиваемый бетон

Автор

KAUSHAL KISHORE

Инженер по материалам, Рурки

В статье описан простой метод расчета бетонной смеси для перекачиваемого бетона на основе расчетного веса бетона на единицу объема. Представленные таблицы и рисунки разработаны автором на основе широкого спектра индийских материалов. Метод подходит для бетона нормального веса с добавками.

ВВЕДЕНИЕ

Перекачиваемый бетон можно определить как бетон, который подается под давлением через жесткую трубу или гибкий шланг и выгружается непосредственно в желаемую зону.Насос может использоваться почти для всех бетонных конструкций, но особенно полезен там, где пространство или доступ для строительной техники ограничены.

Насосное оборудование состоит из насосов трех типов

a) бетононасос поршневого типа

b) бетононасос пневматического типа

c) и бетононасос нагнетательного типа.

Прочие аксессуары: жесткие трубопроводы, гибкие шланги, муфты и т. Д.

Объявления

Перекачиваемый бетон, как и обычные бетонные смеси, требует хорошего контроля качества, т.е.е., правильно отсортированные однородные заполнители, однородные и однородные материалы, тщательно перемешанные. В зависимости от оборудования производительность закачки будет варьироваться от 8 до 70 м3 бетона в час. Эффективная дальность откачки будет варьироваться от 400 до 1900 метров по горизонтали или от 100 до 600 метров по вертикали. Задокументированы случаи, когда бетон успешно закачивался на 2432 метра по горизонтали и на 600 метров вертикально вверх.

БЕТОН ДЛЯ НАКАЧИВАНИЯ

Для успешной перекачки бетона по трубопроводу важно, чтобы давление в трубопроводе передавалось через бетон через воду в смеси, а не через заполнитель, по сути, это обеспечивает трубопровод смазывается.Если давление прикладывается через заполнитель, весьма вероятно, что частицы заполнителя будут уплотняться вместе и прижиматься к внутренней части трубы, образуя закупорку; сила, необходимая для перемещения бетона в этих условиях, в несколько сотен раз больше, чем требуется для смазываемой смеси.

Если, однако, давление должно быть приложено через воду, то важно, чтобы вода не проходила через твердые составляющие смеси; опыт показывает, что вода относительно легко проталкивается через частицы диаметром более 600 микрон и по существу удерживается частицами меньшего размера.

Таким же образом смесь цемента, воды и очень мелких частиц заполнителя не должна выдуваться через пустоты в крупном заполнителе. Этого можно добиться, если при сортировке заполнителя не будет полностью отсутствовать материал в двух последовательных размерах сита, например, от 10 мм до 2,36 мм. Фактически, частицы любого размера должны действовать как фильтр, предотвращающий чрезмерное перемещение материала следующего меньшего размера.

ОСНОВНЫЕ СООБРАЖЕНИЯ

(a) Содержание цемента

Бетон без добавок и с высоким содержанием цемента, более 460 кг / м 3 может оказаться трудно перекачиваемым из-за высокого трения между бетоном и трубопроводом.Содержание цемента ниже 270–320 кг / м 3 в зависимости от пропорции заполнителя также может оказаться трудным для перекачивания из-за сегрегации в трубопроводе.

(b) Технологичность

Удобоукладываемость перекачиваемого бетона в целом имеет среднюю осадку от 50 до 100 мм. Бетон с просадками менее 50 мм нецелесообразен для перекачивания, и проседания более 125 мм следует избегать. В смесях с высокой осадкой заполнитель будет отделяться от раствора и пасты и может вызвать закупорку насосных линий.

Требования к воде для смешивания варьируются в зависимости от максимального размера и типа заполнителей. Приблизительное количество воды для осадки 50 мм и 100 мм приведено в таблице 4. В высокопрочном бетоне из-за более низкого водоцементного отношения и высокого цементного качества удобоукладываемость бетона снижается при указанном количестве воды на кубический метр бетона. . В этом случае полезны добавки, уменьшающие воду. При добавлении этого типа добавок при нормальных уровнях дозировки для получения более высокой удобоукладываемости для данной бетонной смеси нет необходимости вносить какие-либо изменения в конструкцию смеси по сравнению с той, которая была произведена для бетона с начальной более низкой осадкой.Как правило, нет потери когезии или избыточного кровотечения даже при использовании материалов на основе гидроксикарбоновой кислоты.

Если этот класс продукта используется для уменьшения водоцементного отношения, снова не потребуется никаких изменений в конструкции смеси, хотя небольшие изменения в плотности пластика и затвердевшего материала будут очевидны и должны использоваться при любых расчетах текучести.

Отсутствие осадки во время перекачки является нормальным явлением, и это следует учитывать при дозировании бетонных смесей.Потеря осадки 25 мм на 300 метров длины трубы не является чем-то необычным, величина зависит от температуры окружающей среды, длины линии, давления, используемого для перемещения бетона, содержания влаги в заполнителе во время смешивания, расстояния перевозки грузовиком, будь то смесь перемешивается во время транспортировки и т. д. Потери для шланга больше, чем для трубы, и иногда достигают 20 мм на 30 метров.

(c) Заполнители

Максимальный размер измельченного заполнителя ограничен одной третью наименьшего внутреннего диаметра шланга или трубы на основании простой геометрии заполнителей кубической формы.Для неразрушенных (округлых) заполнителей максимальный размер должен быть ограничен 40 процентами диаметра трубы или шланга.

Форма крупного заполнителя, раздробленного или недробленого, влияет на пропорции смеси, хотя обе формы можно перекачивать удовлетворительно. Измельченные куски имеют большую площадь поверхности на единицу объема по сравнению с недробленными кусками и, таким образом, требуют относительно большего количества раствора для покрытия поверхности. Следует избегать грубого заполнителя с очень плохой формой частиц.

Трудности с перемешиванием насосом часто возникали, когда слишком большая доля крупного заполнителя использовалась в попытке добиться экономии за счет уменьшения количества цемента, такие смеси также труднее и дороже обрабатывать.

Сортировка крупного заполнителя должна соответствовать IS: 383-1970. Если они номинального размера, то 10 мм и 20 мм должны быть объединены в соотношении 1: 2, чтобы получить крупнозернистый заполнитель. Таким же образом необходимо комбинировать заполнители 10 мм, 20 мм и 40 мм в соотношении 1: 1.5: 3 для получения крупнозернистого заполнителя.

Объявления

Мелкозернистый заполнитель Зоны II согласно IS: 383-1970 обычно подходит для перекачиваемого бетона при условии, что от 15 до 30 процентов песка должны проходить через сито 300 микрон, а от 5 до 10 процентов — через сито 150 микрон.

Мелкозернистый заполнитель с градацией, указанной в таблице 2, лучше всего подходит для перекачивания бетона. Доля мелкозернистого заполнителя (песка), который необходимо взять в состав смеси, приведена в Таблице 8. Однако минимальное практическое содержание песка должно быть установлено с помощью фактических пробных смесей и рабочих испытаний.

На практике трудно получить мелкие и крупные агрегаты определенного сорта. При отсутствии мелкого заполнителя требуемой степени сортировки их следует смешать с отобранными песками для получения желаемой степени сортировки, а затем объединить с крупными заполнителями для получения типовой степени классификации согласно таблице 3.

(d) Перекачивание

Перед тем, как начать перекачивание бетона, трубопровод следует загрунтовать, прокачав через трубопровод порцию раствора для его смазки. Практическое правило — перекачивать 25 литров раствора на каждые 15 метров шланга диаметром 100 мм, используя меньшее количество для меньших размеров шланга или трубы.Залейте бетон в загрузочную камеру насоса, перекачивайте на медленной скорости, пока бетон не выйдет из конца сливного шланга, а затем увеличьте скорость до нормальной скорости откачки. После начала перекачки ее не следует прерывать (если это вообще возможно), поскольку бетон, стоящий в режиме простоя в линии, может вызвать пробку. Большое значение имеет постоянное обеспечение бетонной смеси в приемном бункере насоса во время работы, что делает необходимым тщательную отправку и расстановку автобетоносмесителей.

(e) Проверка на прокачиваемость

Не существует признанного лабораторного оборудования или точного оборудования для проверки прокачиваемости смеси в лаборатории.Поэтому прокачиваемость смеси следует проверять на месте в полевых условиях.

(f) Практика в полевых условиях

Насос должен располагаться как можно ближе к месту укладки, а вся окружающая территория должна иметь достаточную несущую способность, чтобы выдерживать грузовики для доставки бетона, что обеспечивает непрерывную подачу бетона. Линии от насоса до места укладки следует прокладывать с минимумом изгибов. Для больших площадей следует установить альтернативные линии для быстрого подключения, когда это необходимо.

При перекачивании вниз на 15 м и более желательно предусмотреть выпускной воздушный клапан в середине верхнего изгиба, чтобы предотвратить образование вакуума или воздуха. При перекачке вверх желательно иметь клапан рядом с насосом, чтобы предотвратить обратный поток бетона во время установки оборудования для очистки или при работе с насосом.

ИЛЛЮСТРАТИВНЫЙ ПРИМЕР КОНСТРУКЦИИ БЕТОННОЙ СМЕСИ

a) Нормативная прочность на сжатие, требуемая в полевых условиях через 28 дней = 35 Н / мм 2

b) Тип и размер крупного заполнителя = 20-10 мм и 10-5 мм измельченный заполнитель согласно градации, указанной в таблице 1.

c) Мелкозернистый заполнитель = речной песок из зоны II согласно IS: 383-1970. Классификация песка приведена в таблице 1.

d) Степень удобоукладываемости = осадка 50-100 мм при заливке через 90 минут.

e) Минимальное содержание цемента = 340 кг / м 3

f) Максимальное соотношение свободная вода / цемент = 0,45

г) Стандартное отклонение для хорошего контроля площадки = 5,0 Н / мм 2

ч) Принятая доля низких результатов = 5%, значение t = 1,65

Примечание: Для получения информации на e.f, g и h относятся к IS: 456-2000 или следуют спецификациям тендерной документации / спецификациям отдела.

i) Тип цемента и 7 дней Прочность на сжатие. = OPC, прочность на сжатие в течение 7 дней = 37,5 Н / мм 2

j) Удельный вес:

10 мм заполнителя = 2,7

20 мм заполнителя = 2,7

Мелкого заполнителя (речной песок) = 2,7

k) Суперпластификатор-замедлитель схватывания = При заданных требованиях по удобоукладываемости дозировка 1% по массе

даст 15% снижение содержания воды.

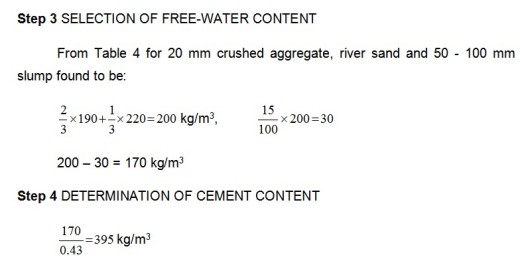

Пошаговые операции при проектировании смесей перечислены ниже:

Шаг 1 ЦЕЛЕВАЯ СРЕДНЯЯ ПРОЧНОСТЬ БЕТОНА

35 + 5,0 x 1,65 = 43,3 Н / мм 2

Шаг 2 ВЫБОР ВОДОЦЕМЕНТНОГО СООТНОШЕНИЯ

Из рис. 1 соотношение свободной воды и цемента, необходимое для целевой прочности 43,3 Н / мм 2 с измельченными заполнителями и 7-дневной прочностью цемента 37,5 Н / мм 2 (кривая D) = 0,43 для первого испытания

Шаг 5 ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ БЕТОНА

Плотность из Таблицы 6 оказалась равной 2453 кг / м 3 для содержания цемента 330 кг / м 3 .Для содержания цемента 395 кг / м 3 плотность =

2453 + 9,75 = 2460 кг / м 3 скажем

Шаг 6 ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ЗАПОЛНИТЕЛЕЙ

2460 — 170 — 395 = 1895 кг / м 3

Шаг 7 ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ МЕЛКОГО ЗАПОЛНИТЕЛЯ

Из таблицы 8 определено, что доля мелкозернистого заполнителя (в процентах) составляет 38–47, например, для пробной смеси 43%.

Содержание мелкого заполнителя = 1895 x 0,43 = 815 кг / м 3

Шаг 8 Грубое СОДЕРЖАНИЕ

1895 — 815 = 1080 кг / м 3

Крупные агрегаты бывают двух фракций: 10–5 мм и 20–10 мм.Пусть эти грубые заполнители одного размера объединятся в соотношении 1: 2, чтобы получить гранулированный крупный заполнитель согласно IS: 383-1970.

Полученная классификация комбинированных агрегатов приведена в таблице 1.

Таким образом, количество материалов на кубический метр бетона на основе сухих заполнителей с пропитанной поверхностью:

Вода = 170 кг

Цемент, OPC = 395 кг

Мелкий заполнитель (43%) = 815 кг

10 мм заполнителя (19%) = 360 кг

20 мм заполнитель (38%) = 720 кг

Суперпластификатор-замедлитель = 3.950 кг

ВЫВОДЫ

1. Бетон, перекачиваемый насосом, можно использовать практически для всех бетонных конструкций, но он особенно полезен там, где пространство или доступ для строительной техники ограничены.

2. Хотя ингредиенты смесей, загружаемых насосом, такие же, как и ингредиенты, загружаемые другими методами, в зависимости от контроля качества, дозирование, смешивание, оборудование и услуги персонала со знаниями и опытом необходимы для успешной перекачки бетона.

3. Свойства мелких заполнителей нормального веса (песок) играют более важную роль в дозировании перекачиваемых смесей, чем свойства крупных заполнителей.Пески, имеющие модуль крупности от 2,4 до 3,0, обычно являются удовлетворительными при условии, что процентное содержание, проходящее через сита 300 и 150 микрон, соответствует ранее заявленным требованиям. Песок для зоны II согласно IS: 383-1970 соответствует этим требованиям и подходит для перекачивания бетона.

4. Перекачиваемый бетон не должен требовать компромиссов по качеству. Чтобы его можно было перекачивать, необходимо поддерживать высокий уровень контроля качества для обеспечения однородности.

5. В статье описан простой метод расчета бетонной смеси заполнителей нормального веса для перекачиваемого бетона.Таблицы и рисунки были составлены автором по индийским материалам путем многочисленных проб. Следовательно, пропорции, разработанные с помощью этих таблиц и рисунков, будут очень близко подходить к задачам дизайна смеси в данной области.

Таблица 1 Сортировка агрегатов.

И.С. Назначение сита | Процент проходящих по массе | |||||||

| Сортировка агрегатов | % объединить в примере | Получена комбинированная оценка | Требуемая градация согласно таблице 3 | |||||

| Агрегат мелкий | Агрегат 10 мм | Агрегат 20 мм | Мелкий агрегат | Агрегат 10 мм | Агрегат 20 мм | |||

| 40 мм | 100 | 100 | 100 | 43 | 19 | 38 | 100 | 100 |

| 20 мм | 100 | 100 | 100 | 43 | 19 | 38 | 100 | 100 |

| 10 мм | 100 | 90 | 8 | 43 | 17 | 3 | 63 | 60-73 |

| 4.75 мм | 98 | 6 | – | 42 | 1 | – | 43 | 40-58 |

| 2,36 мм | 87 | – | 37 | – | 37 | 28-46 | ||

| 1,18 мм | 61 | 26 | 26 | 18-35 | ||||

| 600 мкм | 39 | 17 | 17 | 12-25 | ||||

| 300 мкм | 16 | 7 | 7 | 7-15 | ||||

| 150 мкм | 5 | 2 | 2 | 2-6 | ||||

Таблица 2 Соответствующая градация мелкого заполнителя для перекачиваемого бетона

| Процент прохождения IS; обозначение сита в процентах | 4.75 мм | 2,36 мм | 1,18 мм | 600 мкм | 300 мкм | 150 мкм |

| Мелкий заполнитель (песок) | 95-100 | 80-90 | 65-75 | 40-50 | 15-30 | 5-10 |

Таблица 3 Рекомендуемая градация заполнителя комбайна для перекачиваемого бетона.

| Максимальный размер агрегата | Процент проходящего обозначения IS-сита | ||||||||

| 40 мм | 20 мм | 10 мм | 4,75 мм | 2.36 мм | 1,18 мм | 600 мкм | 300 мкм | 150 мкм | |

| 40 мм | 100 | 67-77 | 47-60 | 37-52 | 28-42 | 18-32 | 12-22 | 7-14 | 2-4 |

| 20 мм | 100 | 100 | 60-73 | 40-58 | 28-46 | 18-35 | 12-25 | 7-15 | 2-6 |

Таблица 4 Приблизительное содержание свободной воды (кг / м 3 ), необходимое для обеспечения удобоукладываемости осадки 50–100 мм для безвоздушного бетона.

| Максимальный размер заполнителя | |||||

| 10 мм агрегат | 20 мм агрегат | Агрегат 40 мм | |||

| без дробления | Дробленый | Неразрушенный | Дробленый | Неразрушенный | Дробленый |

| 215 | 245 | 190 | 220 | 170 | 200 |

Примечание: при использовании крупного и мелкого заполнителя различных типов содержание свободной воды оценивается выражением

2/3 Вт f + 1/3 Вт c

, где W f = содержание свободной воды, соответствующее типу мелкого заполнителя.

и W c = содержание свободной воды, соответствующее типу крупного заполнителя.

Таблица 5 Расчетная влажная плотность полностью уплотненного бетона (кг / м3).

Максимальный размер заполнителя 10 мм

Содержание свободной воды (кг / м 3 ) | Удельный вес комбинированных заполнителей на насыщенной и поверхностно-сухой основе | |||||

2,4 | 2.5 | 2,6 | 2,7 | 2,8 | 2,9 | |

| 180 | 2197 | 2267 | 2337 | 2407 | 2477 | 2547 |

| 190 | 2181 | 2251 | 2321 | 2391 | 2461 | 2531 |

| 200 | 2165 | 2235 | 2305 | 2375 | 2445 | 2515 |

| 210 | 2149 | 2219 | 2289 | 2359 | 2429 | 2499 |

| 220 | 2133 | 2203 | 2273 | 2343 | 2413 | 2483 |

| 230 | 2117 | 2187 | 2257 | 2327 | 2397 | 2467 |

Таблица разработана для бетона с содержанием цемента 330 кг / м 3 .На каждые 20 кг разницы в содержании цемента от 330 кг скорректируйте вес на м 3 3 кг в том же направлении.

Таблица 6 Расчетная влажность полностью уплотненного бетона (кг / м3).

Максимальный размер заполнителя 20 мм

Содержание свободной воды (кг / м 3 ) | Удельный вес комбинированных заполнителей на насыщенной и поверхностно-сухой основе | |||||

2.4 | 2,5 | 2,6 | 2,7 | 2,8 | 2,9 | |

| 160 | 2259 | 2329 | 2399 | 2469 | 2539 | 2609 |

| 170 | 2243 | 2313 | 2383 | 2453 | 2523 | 2593 |

| 180 | 2227 | 2297 | 2367 | 2437 | 2507 | 2577 |

| 190 | 2211 | 2281 | 2351 | 2421 | 2491 | 2561 |

| 200 | 2195 | 2265 | 2335 | 2405 | 2475 | 2545 |

| 210 | 2179 | 2249 | 2319 | 2389 | 2459 | 2529 |

Таблица разработана для бетона с содержанием цемента 330 кг / м. 3 .На каждые 20 кг разницы в содержании цемента от 330 кг скорректируйте вес на м 3 3 кг в том же направлении.

Таблица 7 Расчетная влажная плотность полностью уплотненного бетона (кг / м3).

Максимальный размер заполнителя 40 мм

| Содержание свободной воды (кг / м 3 ) | Удельный вес комбинированных заполнителей на насыщенной и поверхностно-сухой основе | |||||

2,4 | 2.5 | 2,6 | 2,7 | |||

.

Электронный измеритель плотности бетона.

Электронный измеритель плотности бетона.