Подбор состава асфальтобетонной смеси: Подбор состава асфальтобетонной смеси: необходимые ингридиенты

- Производство асфальтобетона: особенности и технология

- Подбор состава асфальтобетонной смеси: расчеты

- Страница не найдена

- Расчет состава асфальтобетонной смеси — Студопедия

- Пример подбора состава асфальтобетонной смеси

- Журнал подбора состава асфальтобетонной смеси. Форма N Ф-28

- Современное исследование старения асфальтовых смесей и использования антиоксидантных добавок

- Смесь холодного вторичного асфальта с использованием 100% РАП с эмульгированным асфальтом — Агент по переработке как основание нового покрытия

- 1. Введение

- 2. Смеси холодного вторичного асфальта с эмульгированными агентами для вторичной переработки асфальта

- 3. Материалы

- 3.1. Описание характеристик РАП и эмульгированного асфальтобетона

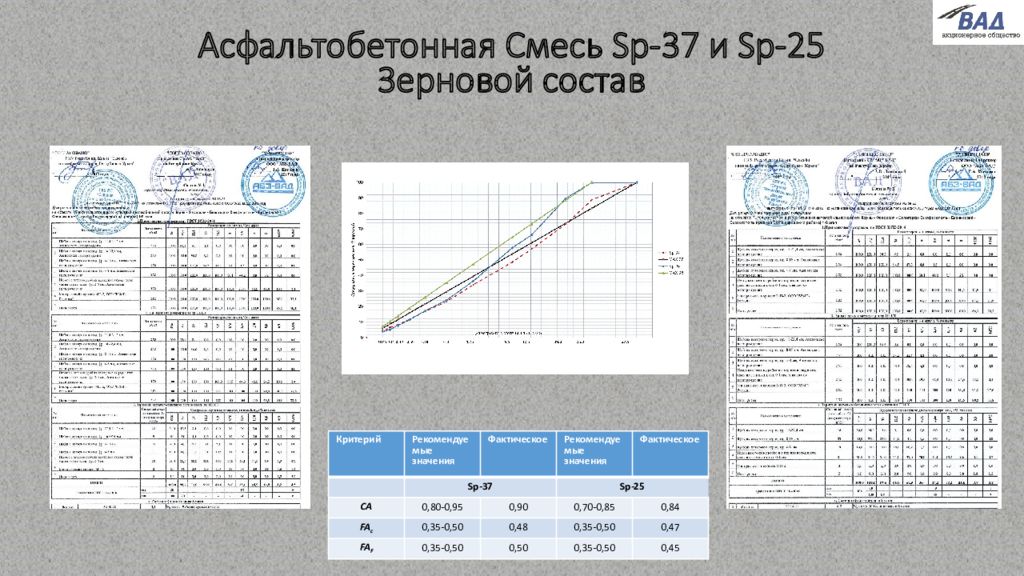

- 3.2. Конструкция смеси холодного рециклированного асфальта

- 3.3. Производство холодных смесей вторичного асфальта

- 4. Лабораторное исследование

- 4.1. Влияние метода и энергии уплотнения

- 4.2. Влияние времени хранения и отверждения

- Производство асфальтобетонных смесей на оборудовании Строммашина

- Wikizero — Asphalt

Производство асфальтобетона: особенности и технология

Асфальтобетон активно применяется как в строительной отрасли, так и при дорожных работах. Этот материал имеет искусственное происхождение, вырабатывается на специальных предприятиях с особым оборудованием. Рассмотрим детальнее, что собой представляет данный стройматериал и по каким технологиям он производится?

Особенности производства

В основу асфальтобетона входят сыпучие либо твердые заполнители природного происхождения, а также вяжущие материалы. При производстве данной смеси очень важно во время смешивания ингредиентов добиться идеальной однородности, а также необходимой густоты и плотности. В этом и заключается суть изготовления асфальтобетонного раствора.

На сегодняшний день происходят постоянные работы по изобретению новых технологий изготовления асфальтобетонного материала. Производственный процесс все время совершенствуется, дабы улучшить прочность и другие характеристики композита. Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Заграничному производству асфальтобетонной смеси также свойственно усовершенствовать эстетику сего стройматериала. Осуществляется это при помощи добавления внутрь состава особых красителей. Уподобляются этой методе и наши производители, однако, из-за некоторых обстоятельств особого признания цветной асфальтобетон здесь не обрел.

Вернуться к оглавлению

Технология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Вернуться к оглавлению

Подготовка сырья

Изменение в структуре при добавлении минерального наполнителя.

Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве. Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

- Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Вернуться к оглавлению

Перемешивание ингредиентов

Горячий асфальтобетон.

По методу изготовления асфальтобетонный композит делят на три вида:

- холодный;

- теплый;

- горячий.

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

Вернуться к оглавлению

Типы установок по изготовлению асфальтобетона

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Вернуться к оглавлению

Циклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Вернуться к оглавлению

Непрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Вернуться к оглавлению

Подвоз готового асфальтобетона к месту назначения

Данная задача выполняется при помощи грузового транспорта. Зачастую это самосвал со специальным кузовом, способным выдержать высокие температуры горячего асфальтобетона. Для дальних перевозок с большим километражем используются кохеры – грузовики с особыми термическими контейнерами, способными удерживать температуру и качества материала около двух суток.

Зачастую это самосвал со специальным кузовом, способным выдержать высокие температуры горячего асфальтобетона. Для дальних перевозок с большим километражем используются кохеры – грузовики с особыми термическими контейнерами, способными удерживать температуру и качества материала около двух суток.

Вернуться к оглавлению

Выводы

Очень важно во время производства материала, а также при транспортировке соблюдать температурные нормы, предусмотренные ГОСТом. Ведь если асфальтобетон остынет, его будет трудно укатать, плюс при эксплуатации он лишится своих прочностных качеств.

Подбор состава асфальтобетонной смеси: расчеты

Определение и подбор оптимального состава асфальтобетонной смеси и всех исходных материалов обеспечивает получение строительного дорожного полотна высокого качества. Для этого проводят испытания асфальтобетона, чтобы оценить его характеристики по сдвигоустойчивости, трещиностойкости, влагостойкости, износостойкости и устойчивости к старению.

Для этого проводят испытания асфальтобетона, чтобы оценить его характеристики по сдвигоустойчивости, трещиностойкости, влагостойкости, износостойкости и устойчивости к старению.

Состав раствора: что включает?

Количественный, качественный и фракционный состав определяет ГОСТ 9128–2009. Асфальтобетонную смесь разделяют на несколько групп по количеству заполнителей:

- 1 — до 60%;

- 2 — около 50%;

- 3—40% и менее.

Посмотреть «ГОСТ 9128–2009» или cкачать в PDF (0 KB)

Для изготовления асфальтобетонной смеси применяется очищенный мелкозернистый песок.

Основные ингредиенты для асфальтобетона:

- песок мелкозернистый речной либо очищенный, с добавлением гравия и примесей;

- органические вяжущие, такие как битум или деготь.

Посмотреть «ГОСТ 22245–90» или cкачать в PDF (0 KB)

Битум обеспечивает материалу вязкость только в разогретом состоянии, которым покрывают всю площадь заполнителей. Однако важно следить, чтобы этот компонент не стекал с них, обеспечить стойкость, пластичность и противостояние механическим и химическим влияниям. Когда при изготовлении асфальтобетонной смеси добиваются вязкого материала, тогда опираются на ГОСТ 22245, а если жидкого — на ГОСТ 11955. При этом основываясь как на марку битума, так и на класс получаемого асфальта и температуру смеси. Плотность асфальтобетона считают одной из главных характеристик этого материала.

Когда при изготовлении асфальтобетонной смеси добиваются вязкого материала, тогда опираются на ГОСТ 22245, а если жидкого — на ГОСТ 11955. При этом основываясь как на марку битума, так и на класс получаемого асфальта и температуру смеси. Плотность асфальтобетона считают одной из главных характеристик этого материала.

Посмотреть «ГОСТ 11955» или cкачать в PDF (0 KB)

Проектирование структуры

Чтобы подобрать состав асфальтобетона, необходимо четко понимать для каких целей и, в каких условиях он будет эксплуатироваться, например, это пешеходная дорожка, автомагистраль с небольшим потоком транспорта или же максимально загруженная трасса. Все эти подвиды дорог несут разную нагрузку и, соответственно, для каждой необходимо правильно определить состав материала, чтобы не допустить деформаций со стороны полотна. Для испытаний разработана специальная компьютерная программа автодорожных исследований SHRP и ручные труды профессоров. Выведенными формулами и графиками удобно пользоваться при проектировании.

По модулю насыщения

Модуль насыщения показывает содержание вяжущего вещества в минеральных компонентах.

Это значение для вяжущего вещества

асфальтобетона было определено научно-экспериментальным путем. Модуль отображает его содержание в минеральных компонентах с удельной поверхностью 1 м2/кг. Значения этого модуля равны m=3,0—5,0. Он определяет количество вяжущего вещества, которое крайне необходимо знать для получения прочного слоя.

По условиям эксплуатации

Этот метод проектирования подразумевает тесную связь структуры ингредиентов, входящих в состав, и получаемых свойств. Прочность материала зависит от структуры асфальтополотна и влияния на него (механического и температурного), в котором немаловажную роль играют показатели сцепления битума и остальных элементов, а также эластичность формы, реологические свойства, что изменяются в зависимости от температуры. Просчет слоя асфальтобетона путем подставления в выведенное уравнение проф. И.А.Рыбьевым исходных данных позволяет узнать до момента укладки, какую нагрузку будет нести полотно.

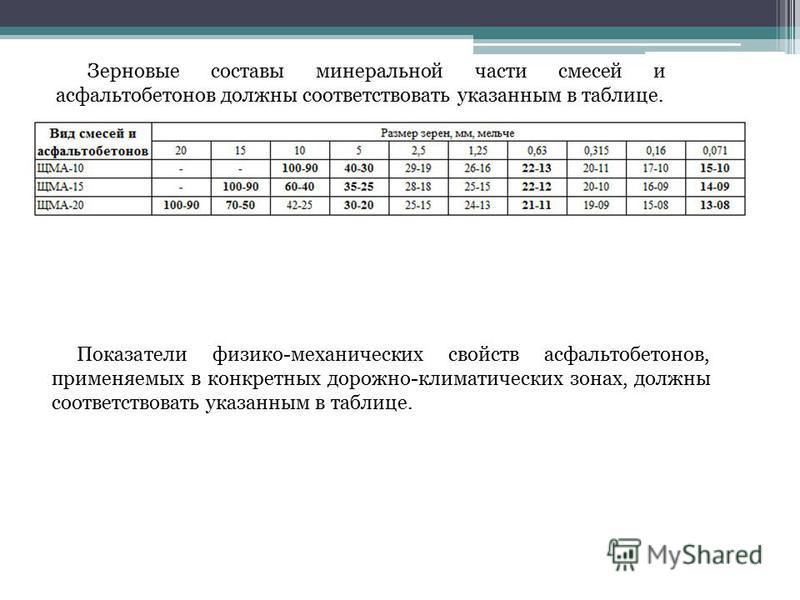

По предельным кривым

Суть этого метода заключается в сравнительной характеристике зернового состава, планируемого для использования. Он должен удовлетворять заявленным требованиям в нормативном документе относительно качества материалов. Проводят расчет гранулометрического состава и сравнивают с допустимыми показателями.

Если в таблице данные состава будут совпадать с разрешенными, в таком случае его считают правильным и переходят к следующему этапу строительства. Однако, если данные не отвечают нормативам, делают перерасчет минеральных заполнителей. Объемные доли (частные остатки) фракций переводят в полные, и строят графики предельных кривых плотных смесей. Гранулометрический состав плотной зернистой смеси задан уравнением, варианты которого соответствуют кривым, ограничивающим область допустимых зерновых составов.

Подбор состава и расчеты

Подбор состава включает оценку качества исходных ингредиентов и расчет составляющих.

Вычисление компонентного состава проводят по этапам:

- оценка качества исходных ингредиентов;

- проведение расчета минеральных составляющих;

- подсчет необходимого количества вяжущего вещества;

- распределение согласно полученным данным.

Если прочностные характеристики асфальтобетона не удовлетворяют требованиям нормативного документа, тогда разрешено повысить содержание минерального порошка или взять для основы битум более вязкой консистенции. Если же значения прочности меньше допустимого, в таком случае количество минеральных веществ значительно снижают, при этом следует понизить вязкость или даже добавить в смесь полимер.

Количество всех компонентов определяют в зависимости от всей массы по их процентному содержанию.

Водостойкость материала обеспечивают ПАВами. Не менее важное и главное условие, при котором смесь правильной пропорции должна верным образом храниться, исключая слеживаемость ингредиентов. Этот показатель для холодного плотного асфальтобетона отслеживается исходя из параметров остаточной пористости по ГОСТу. В итоге проектирование состава будет достигнуто, если пористость как минерального состава, так и остальные показатели отвечают необходимым требованиям государственного стандарта.

Страница не найдена

Томилов Сергей Николаевич

ФГБОУ ВО «Тихоокеанский государственный университет», Хабаровск Россия

Доцент кафедры «Автомобильные дороги»

Кандидат технических наук, доцент

E-mail: serg_tomilov@mail.ru

РИНЦ: https://www.elibrary.ru/author_profile.asp?id=990391

Аннотация. Временные мосты необходимы для обеспечения движения при возведении или ремонте (реконструкции) капитальных мостовых сооружений, оперативной связи прерванных путей в различных аварийных ситуациях, для разовых или сезонных транспортных сообщений. В мостах такого назначения целесообразны мобильные быстровозводимые конструкции многократного применения. Инвентарные комплекты сборно-разборных мостов разрабатывались и производились прежде всего в интересах военного ведомства, но в настоящее время широко востребованы и применяются в гражданском секторе мостостроения в силу их экономичности, мобильности, доступности в транспортировке.

Среди прочих, в том числе и современных разборных конструкций мостов, особое место занимает средний автомобильный разборный мост (САРМ), разработанный в 1968 г. и модернизированный в 1982 г. для нужд Минобороны СССР. В процессе вывода накопленных на хранении комплектов САРМ в гражданский сектор строительства выяснилась значительная востребованность этих конструкций, обусловленная следующими их преимуществами: полная укомплектованность всеми элементами моста, включая опоры; возможность перекрытия пролетов 18,6, 25,6, 32,6 м с габаритами ездового полотна 4,2 м при однопутном и 7,2 м при двухпутном проезде. Паспортная грузоподъемность обозначена как 40 т при однопутном проезде и 60 т при двухпутном проезде.

Так как по ряду геометрических и технических параметров конструкции САРМ не в полной мере соответствуют требованиям современных норм для капитальных мостов, то применение их ориентировано в основном как временных.

Следует отметить, что при незначительной доработке – постановке современных ограждений и двухпутной поперечной компоновке секций для однополосного движения можно добиться соответствия требуемым геометрическим параметрам ездового полотна и общей грузоподъемности для мостов на дорогах общего пользования IV и V технической категории.

В статье рассматривается конструктивная особенность штыревых монтажных соединений секций разборного пролетного строения как фактор, определяющий грузоподъемность, характер общих деформаций и в итоге влияющий на транспортно-эксплуатационные характеристики мостового сооружения.

Целью настоящего исследования является анализ работы штыревых монтажных соединений секций пролетного строения САРМ с оценкой напряженного состояния элементов узла соединения. Новизной в рассмотрении вопроса полагаем оценку прочности элементов штыревых соединений и ее влияние на общие деформации – прогибы главных балок.

Ключевые слова: пролетное строение; нижний пояс; верхний пояс; штыревое соединение; проушина; прочность; прогиб

Расчет состава асфальтобетонной смеси — Студопедия

Расчет заключается в подборе рационального соотношения между составляющими асфальтобетонную смесь материалами.

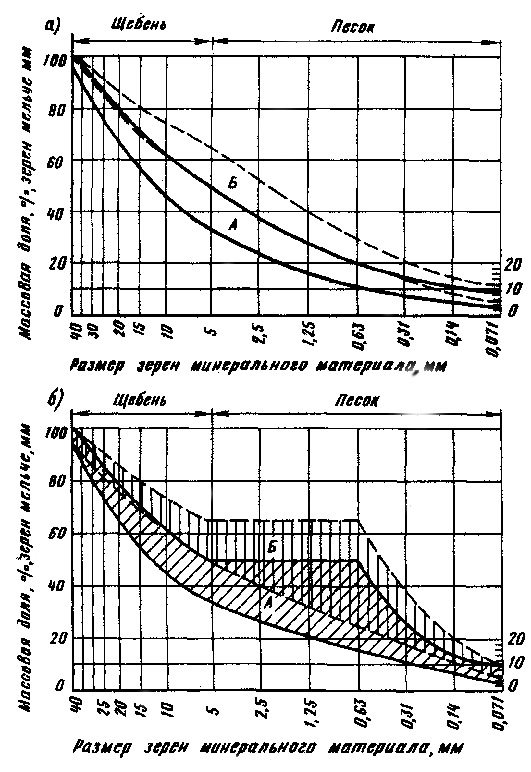

Широкое распространение получил метод расчета по кривым плотных смесей. Наибольшая прочность асфальтобетона достигается при максимальной плотности минерального остова, оптимального количества битума и минерального порошка.

Наибольшая прочность асфальтобетона достигается при максимальной плотности минерального остова, оптимального количества битума и минерального порошка.

Между зерновым составом минерального материала и плотностью существует прямая зависимость. Оптимальными будут составы, содержащие зерна различного размера, диаметры которых уменьшаются в два раза.

(6.6.1)

где d1 — наибольший диаметр зерна, устанавливаемый в зависимости от типа смеси;

d2 — наименьший диаметр зерна, соответствующий пылеватой фракции, и минерального порошка (0,004…0,005 мм).

Размеры зерен, согласно предыдущему уровню

(6.6.2)

Число размеров определяют по формуле

(6.6.3)

Число фракций п на единицу меньше числа размеров т

(6.6.4)

Соотношение соседних фракций по массе

(6.6.5)

где К — коэффициент сбега.

Величина, показывающая, во сколько раз количество последующей фракции меньше предыдущей, называется коэффициентом сбега. Наиболее плотная смесь получается при коэффициенте сбега 0,8, но такую смесь трудно подобрать, поэтому, по предложению Н.Н. Иванова, коэффициент сбега К принят от 0,7 до 0,9.

Наиболее плотная смесь получается при коэффициенте сбега 0,8, но такую смесь трудно подобрать, поэтому, по предложению Н.Н. Иванова, коэффициент сбега К принят от 0,7 до 0,9.

Зная размеры фракций, их количество и принятый коэффициент сбега (например 0,7), составляют уравнения такого вида:

| Фракции | Массовое количество |

| d1 | у1 |

| d2 | у2 = у1к |

| d3 | у3 = у2к = у1к2 |

| dn | уn = уn-1к = у1кn-1 |

Сумма всех фракций (по массе) равна 100 %, то есть:

у1 + у1к + у1к2 + у1к3 +. ..+ у1кn-1 = 100 (6.6.6)

..+ у1кn-1 = 100 (6.6.6)

или

у1(1 + к + к2 + к3 +… + кn-1) = 100 (6.6.7)

В скобках указана сумма геометрической прогрессии и, следовательно, количество первой фракции в смеси

(6.6.8)

Аналогично определяем процентное содержание первой фракции у1, для коэффициента сбега к = 0,9. Зная количество первой фракции у1, легко определить у2, у3 и так далее.

На основании полученных данных строят предельные кривые, соответствующие принятым коэффициентам сбега. Составы, рассчитанные по коэффициенту сбега 0,9, содержат повышенное количество минерального порошка, а при к < 0,7 — уменьшенное количество минерального порошка.

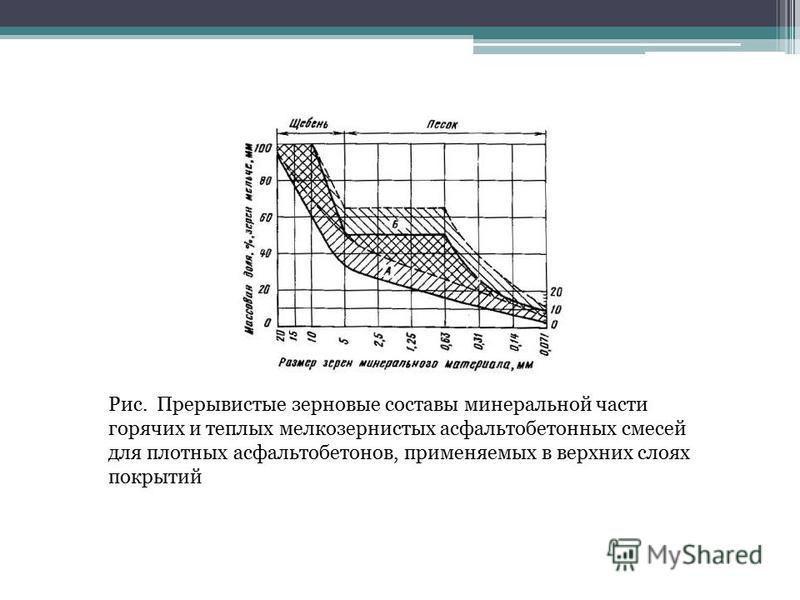

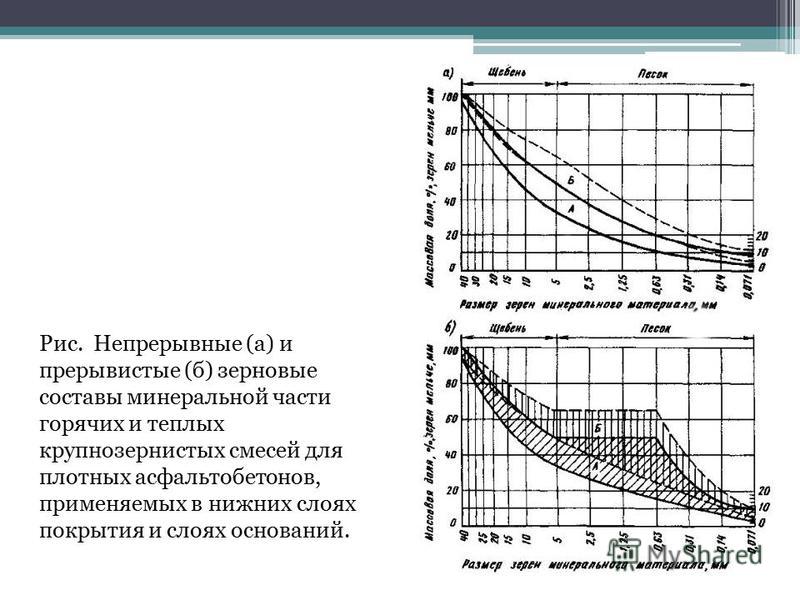

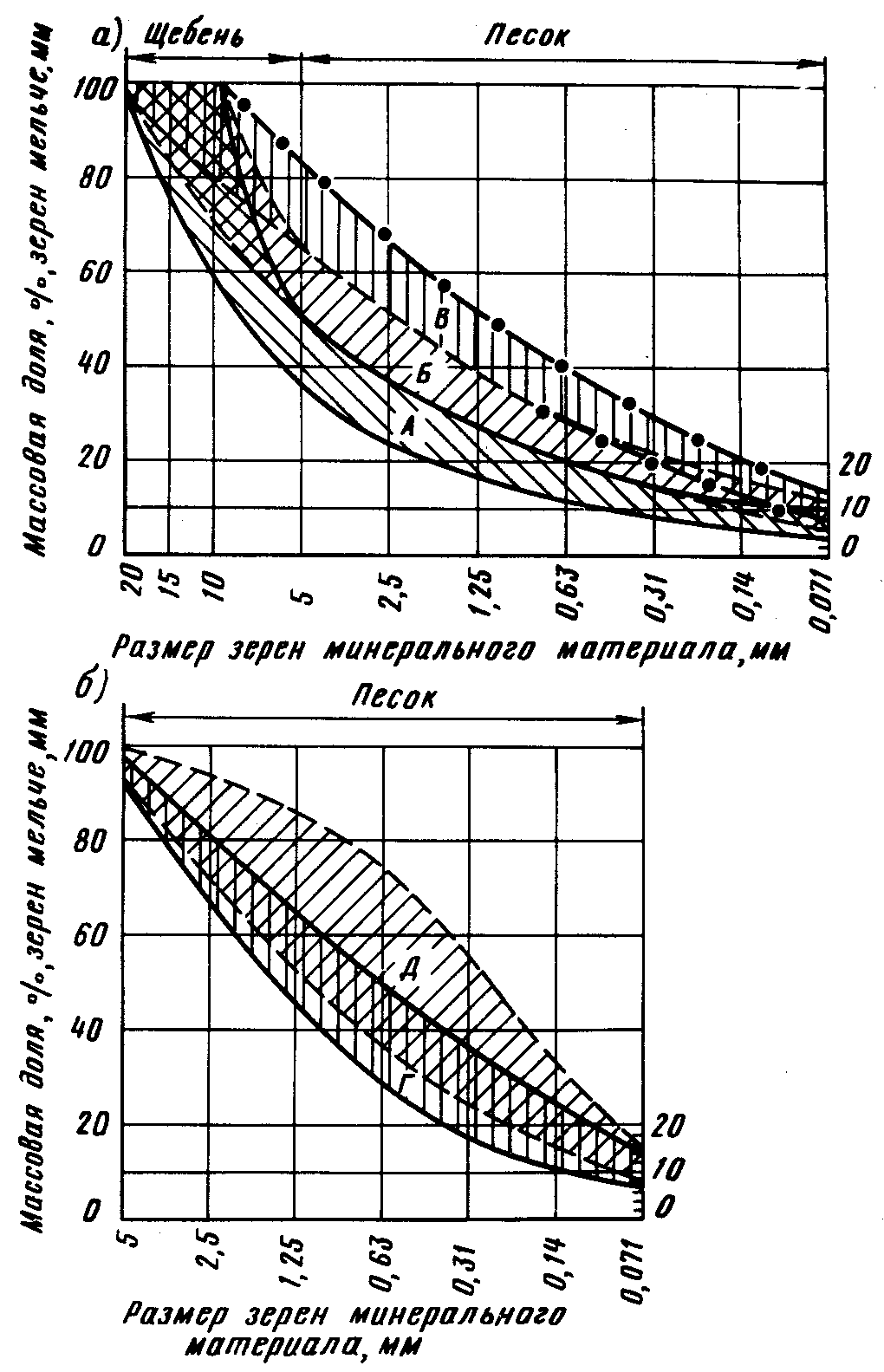

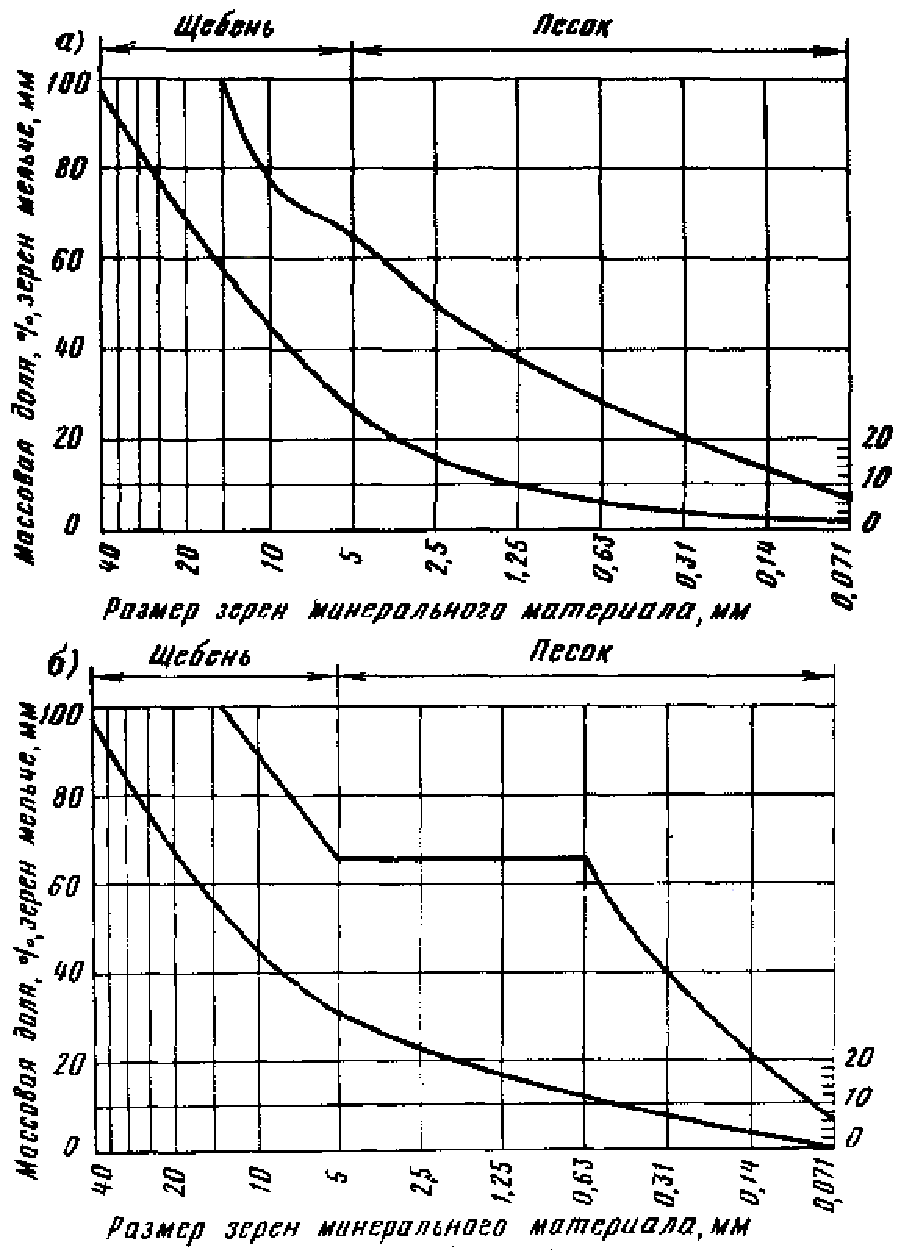

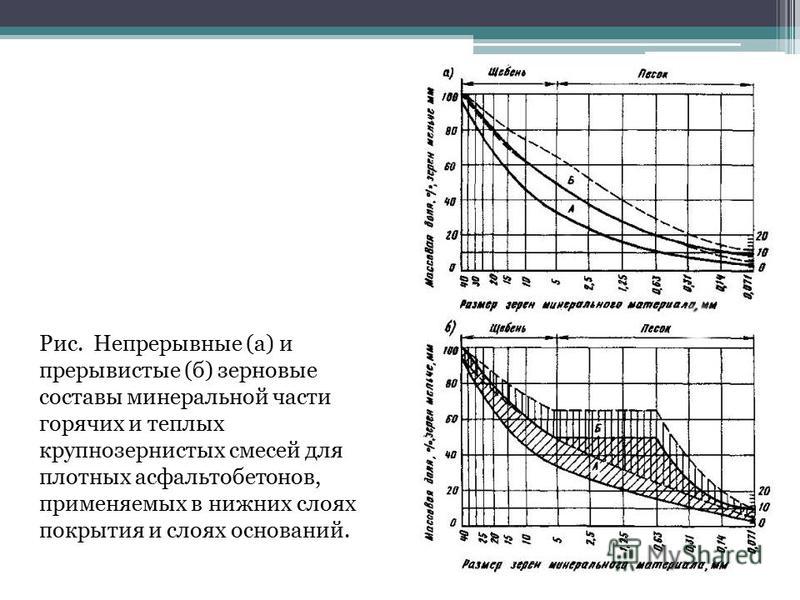

Кривая зернового состава рассчитываемой смеси должна располагаться между предельными кривыми (рис. 6.6.1).

Рис. 6.6.1. Зерновые составы:

6.6.1. Зерновые составы:

А — мелкозернистой асфальтобетонной смеси с непрерывной гранулометрией типов А, Б, В; Б — минеральной части песчаных смесей типов Г и Д

Высокие эксплуатационные показатели дают смеси с повышенным содержанием щебня и уменьшенным содержанием минерального порошка. Предпочтение следует отдавать смесям с коэффициентом сбега 0,70…0,80.

В случае невозможности расчета плотной минеральной смеси по предельным кривым (отсутствие крупнозернистых песков и невозможности их замены высевными) необходимая плотность может быть подобрана по принципу прерывистой гранулометрии. Смеси с прерывистой гранулометрией более сдвигоустойчивы за счет жесткого каркаса.

Для определения расхода битума формуют пробные образцы из смеси с заведомо малым содержанием битума, затем определяют объем пустот в минеральном остове

(6.6.9)

где g — объемная масса асфальтобетонного образца;

Бпр — содержание битума в пробной смеси, %;

rм — средняя плотность минерального материала:

(6. 6.10)

6.10)

где ущ, уп , умп — содержание щебня, песка, минерального порошка в % по массе;

rщ, rп , rмп — плотность щебня, песка, минерального порошка.

Расчетная формула для определения оптимального содержания битума будет иметь вид

(6.6.11)

где rб — плотность битума;

j — коэффициент заполнения пустот минеральной смеси битумом, зависящий от заданной остаточной пористости

(6.6.12)

где По — пористость минерального остова асфальтобетона, % объема;

П — заданная остаточная пористость асфальтобетона при 20°С, % объема.

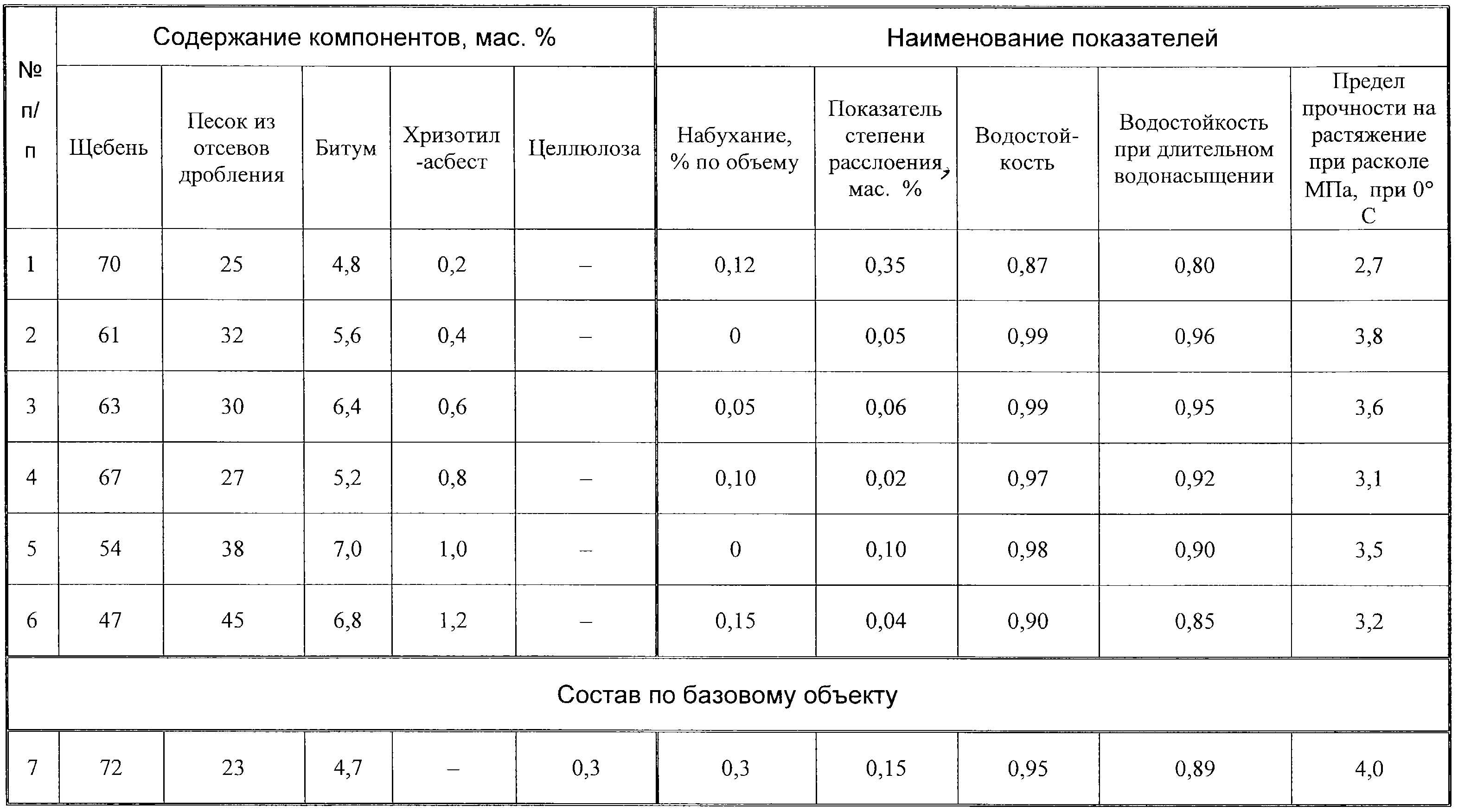

Пример подбора состава асфальтобетонной смеси

3.8. Необходимо подобрать состав

мелкозернистой горячей асфальтобетонной

смеси типа Б марки II для плотного

асфальтобетона, предназначенного для

устройства верхнего слоя покрытия в

III дорожно-климатической зоне.

Имеются следующие материалы:

щебень гранитный фракции 5-20 мм;

щебень известняковый фракции 5-20 мм;

песок речной;

материал из отсевов дробления гранита;

материал из отсевов дробления известняка;

минеральный порошок неактивированный;

битум нефтяной марки БНД 90/130 (по паспорту).

Характеристика испытываемых материалов

приведена ниже.

Щебень гранитный: марка по прочности

при раздавливании в цилиндре — 1000, марка

по износу — И-I, марка по

морозостойкости — Мрз25, истинная плотность

— 2,70 г/см3;

щебень известняковый: марка по прочности

при раздавливании в цилиндре — 400, марка

по износу — И-IV, марка по

морозостойкости — Мрз15, истинная плотность

— 2,76 г/см3;

песок речной: содержание пылеватых и

глинистых частиц — 1,8%, глины — 0,2% массы,

истинная плотность — 2,68 г/см3;

материал из отсевов дробления гранита

марки 1000:

содержание пылеватых и глинистых частиц

— 5%, глины — 0,4% массы, истинная плотность

— 2,70 г/см3;

материал из отсевов дробления известняка

марки 400: содержание пылеватых и глинистых

частиц — 12%, глины — 0,5% массы, истинная

плотность — 2,76 г/см3;

минеральный порошок неактивированный:

пористость — 33% объема, набухание образцов

из смеси порошка с битумом — 2% объема,

истинная плотность — 2,74 г/см3,

показатель битумоемкости — 59 г, влажность

— 0,3% массы;

битум: глубина проникания иглы при 25°С

— 94×0,1 мм, при 0°С —

31×0,1 мм, температура

размягчения — 45°С, растяжимость при 25°С

— 80 см, при 0°С — 6 см, температура хрупкости

по Фраасу — минус 18°С, температура вспышки

— 240°С, сцепление с минеральной частью

асфальтобетонной смеси выдерживает,

индекс пенетрации — минус 1.

По результатам испытаний пригодными

для приготовления смесей типа Б марки

II можно считать щебень гранитный, песок

речной, материал из отсевов дробления

гранита, минеральный порошок и битум

марки БНД 90/130.

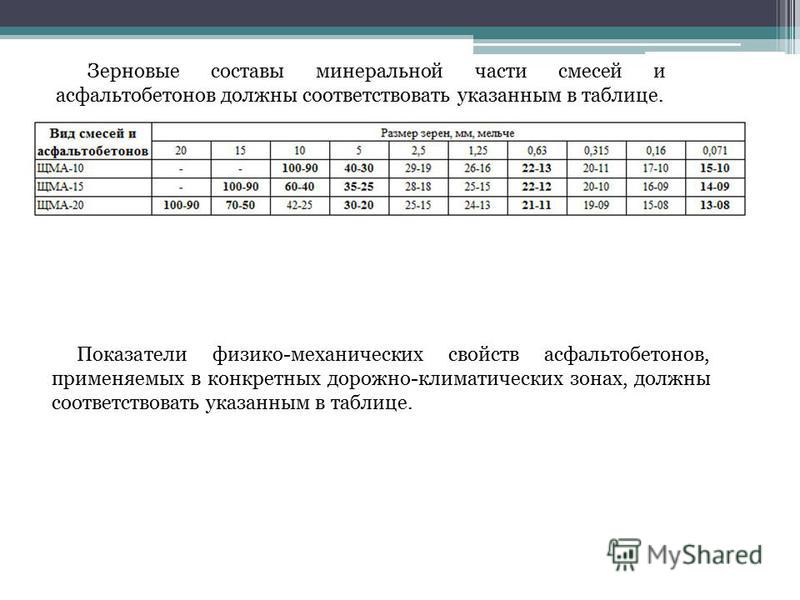

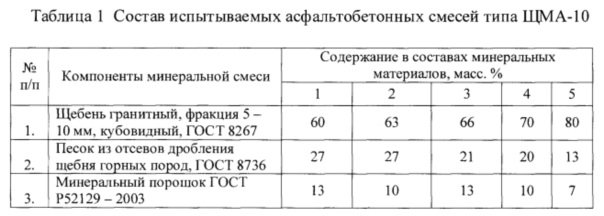

Таблица 7

Минеральный | Массовая | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

Исходные данные | ||||||||||

Щебень | 100 | 95 | 57 | 5 | — | — | — | — | — | — |

Песок | 100 | 100 | 100 | 100 | 92,4 | 73 | 64 | 38 | 24 | 2,0 |

Материалы | 100 | 100 | 100 | 100 | 78 | 49 | 30 | 21 | 11 | 7,2 |

Минеральный | 100 | 100 | 100 | 100 | 100 | 100 | 98 | 93 | 83 | 74 |

Расчетные данные | ||||||||||

Щебень | 50 | 47,5 | 28,5 | 2,5 | — | — | — | — | — | — |

Песок | 22 | 22 | 22 | 22 | 20,3 | 16,1 | 14,1 | 8,4 | 5,3 | 0,4 |

Материалы | 20 | 20 | 20 | 20 | 16,6 | 9,8 | 6 | 4,2 | 2,2 | 1,4 |

Минеральный | 8 | 8 | 8 | 8 | 8 | 8 | 7,8 | 7,4 | 6,6 | 5,9 |

Итого: | 100 | 97,5 | 78,5 | 52,5 | 43,9 | 33,9 | 27,9 | 20,0 | 14,1 | 7,7 |

Требования | 95-100 | 85-100 | 70-100 | 50-65 | 38-52 | 28-39 | 20-29 | 14-22 | 9-16 | 6-12 |

Щебень известняковый и материал из

отсевов дробления известняка не отвечают

требованиям табл. 10и

10и

11ГОСТ

9128-84по показателям прочности.

Зерновые составы отобранных минеральных

материалов приведены в табл.

7.

Расчет состава минеральной части

асфальтобетонной смеси начинают с

определения такого соотношения масс

щебня, песка и минерального порошка,

при котором зерновой состав смеси этих

материалов удовлетворяет требованиям

табл. 6 ГОСТ

9128-84.

Журнал подбора состава асфальтобетонной смеси. Форма N Ф-28

Утверждено Распоряжением Росавтодора от 23 мая 2002 г. N ИС-478-р

Форма Ф-28

СОГЛАСОВАНО: УТВЕРЖДАЮ:

Главный инженер Главный инженер

Дирекции (заказчик) Генеральной подрядной

организации

подпись подпись

М.П. М.П.

Строительство (реконструкция)

автомобильной дороги _______________________

на участке _______________________________

ЖУРНАЛ

ПОДБОРА СОСТАВА АСФАЛЬТОБЕТОННОЙ СМЕСИ

I. ИСХОДНЫЕ МАТЕРИАЛЫ

Щебень гранитный фр 10-20, фр 5-15, фр 3-10 мм, полученный

путем дробления гранитного щебня фр 20-40 ОАО "Павловскгранит"

Зерновые составы щебня представлены в таблице 1

Марка щебня по дробимости: фр 10-20 мм - 1400, фр 5-15 мм -

1400, фр 3-10 мм - 1400

Марка исходного щебня по истираемости - И-I

Марка исходного щебня по морозостойкости - F 300

Содержание зерен пластинчатой (лещадной) формы: фр 10-20 мм -

9,8, фр 5-15 мм - 11,9, фр 3-10 мм - 13,7

Содержание пылевидных и глинистых частиц, %: фр 10-20 мм -

0,5, фр 5-15 мм - 0,5, фр 3-10 мм - 0,6

Отсев дробления гранитный, полученный путем отгрохотки на

установке "Сведала" в процессе изготовления щебня

Зерновой состав представлен в таблице 1

Марка исходного щебня по дробимости - 1400

Песок природный карьера Мартемьяново

Зерновой состав представлен в таблице 1

Содержание пылевидных и глинистых частиц, %, - 1,8

Минеральный порошок известняковый неактивированный

Зерновой состав представлен в таблице 1

Плотность, г/куб.см, - 1,93

Удельный вес, г/куб. см, - 2,71

Пористость, %, - 33,1

Набухание образцов из смеси порошка с битумом, %, - 1,95

Показатель битумоемкости, гр, - 48,2

Влажность, % по массе, - 0,3

Вяжущее БНД 60/90 Московского НПЗ

Глубина проникания иглы, 0,1 мм, при 25 °C - 62

при 0 °C - 20

Температура размягчения по кольцу и шару, °С, - 49,5

Растяжимость, см, при 25 °C - 152

при 0 °C - 3,8

Температура хрупкости, °C, - -16

Температура вспышки, определяемая в открытом тигле, °C, - 250

Изменение температуры размягчения после прогрева, °C, - 3

Индекс пенетрации - 0,8

Зерновой состав минеральных

материалов. Проектный зерновой состав

минеральной части асфальтобетонной смеси,

мелкозернистой плотной, тип А, марки I

(прерывистый зер. состав)

состав)

Таблица 1

----------------T--T----------------------------------------------------------¬

¦ Наименование ¦ ¦ Содержание зерен в % мельче, мм ¦

¦ материалов +--+-----T-----T-----T-----T-----T-----T----T-----T-----T-----+

¦ ¦ ¦ 20 ¦ 15 ¦ 10 ¦ 5 ¦ 2,5 ¦1,25 ¦0,63¦0,315¦0,14 ¦0,071¦

+---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+-----+

¦Щебень фр 10-20¦ ¦ 98,9¦ 54,6¦ 1,8¦ 1,1¦ 1,0¦ ¦ ¦ ¦ ¦ ¦

¦гранитный ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦

+---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+-----+

¦Щебень фр 5-15 ¦ ¦100,0¦ 99,8¦ 21,1¦ 1,1¦ 1,1¦ ¦ ¦ ¦ ¦ ¦

¦гранитный ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦

+---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+-----+

¦Щебень фр 3-10 ¦ ¦100,0¦100,0¦ 98,7¦ 38,3¦ 9,5¦ 6,6¦ 4,6¦ 3,6¦ 2,9¦ 1,8¦

¦гранитный ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦

+---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+-----+

¦Отсев дробления¦ ¦100,0¦100,0¦100,0¦100,0¦ 79,2¦ 64,5¦46,7¦ 33,8¦ 23,8¦ 13,8¦

¦гранитный ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦ ¦

+---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+-----+

¦Песок природный¦ ¦100,0¦100,0¦100,0¦ 99,1¦ 98,7¦ 97,8¦88,8¦ 38,9¦ 8,7¦ 1,9¦

+---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+-----+

¦Мин.порошок ¦ ¦100,0¦100,0¦100,0¦100,0¦100,0¦100,0¦99,9¦ 99,3¦ 91,5¦ 72,7¦

L---------------+--+-----+-----+-----+-----+-----+-----+----+-----+-----+------

Таблица 2

Процент

----------------T-----T----T----T----T----T----T----T----T----T----T----¬

¦Щебень фр 10-20¦36,5%¦36,1¦19,9¦0,7 ¦0,4 ¦0,4 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦Щебень фр 5-15 ¦0,0% ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦0,0 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦Щебень фр 3-10 ¦31,0%¦31,0¦31,0¦30,6¦11,9¦2,9 ¦2,0 ¦1,4 ¦1,1 ¦0,9 ¦0,6 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦Отсев дробления¦9,0% ¦9,0 ¦9,0 ¦9,0 ¦9,0 ¦7,1 ¦5,8 ¦4,2 ¦3,0 ¦2,1 ¦1,2 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦Песок природный¦15,5%¦15,5¦15,5¦15,5¦15,4¦15,3¦15,2¦13,8¦6,0 ¦1,3 ¦0,3 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦Мин.порошок ¦8,0% ¦8,0 ¦8,0 ¦8,0 ¦8,0 ¦8,0 ¦8,0 ¦8,0 ¦7,9 ¦7,3 ¦5,8 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦Проектный ¦100% ¦99,6¦83,4¦63,8¦44,6¦33,7¦31,0¦27,4¦18,1¦11,7¦7,9 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦ГОСТ мин. ¦ ¦90 ¦75 ¦62 ¦40 ¦28 ¦20 ¦14 ¦10 ¦6 ¦4 ¦

+---------------+-----+----+----+----+----+----+----+----+----+----+----+

¦ГОСТ макс. ¦ ¦100 ¦85 ¦70 ¦50 ¦50 ¦50 ¦50 ¦28 ¦16 ¦10 ¦

L---------------+-----+----+----+----+----+----+----+----+----+----+-----

Содержание вяжущего в % от массы минеральной части

определяется экспериментальным путем и приводится в таблице

результатов подбора.

II. РЕЗУЛЬТАТЫ ПОДБОРА АСФАЛЬТОБЕТОННОЙ СМЕСИ

Состав:

Наименование материалов Содержание компонентов, % по массе

Щебень гранитный фр 10-20 36,5

Щебень гранитный фр 3-10 31,0

Отсев дробления гранитный 9,0

Песок природный 15,5

Минеральный порошок 8,0

Содержание вяжущего, % от массы

минеральной части (сверх 100% мин.части) 4,8

Физико-механические свойства

Наименование показателя Величина Требования

ГОСТ 9128-97

Средняя плотность, г/куб. см 2,52

Пористость минерального остова, % 15,5 не более 10

Остаточная пористость, % по объему 3,8 2,0 - 5,0

Водонасыщение, % по объему 2,3 2,0 - 5,0

Предел прочности при сжатии, МПа

при температуре 20 °C 4,8 не менее 2,5

при температуре 50 °C 1,7 не менее 1,0

при температуре 0 °C 10,2 не более 1,1

Водостойкость 0,93 не менее 0,8

Водостойкость при длительном

водонасыщении 0,90 не менее 0,85

Современное исследование старения асфальтовых смесей и использования антиоксидантных добавок

Пагубные последствия твердения асфальтовых покрытий были впервые признаны первопроходцами в области дорожного строительства в 1900-х годах и широко изучались в течение последних 70 лет. Этот процесс твердения, называемый старением асфальта, обычно определяется как изменение реологических свойств битумных вяжущих / смесей из-за изменений химического состава во время строительства и в течение срока службы.Из-за старения асфальтовый материал становится жестким и хрупким, что влияет на его долговечность и приводит к высокому риску растрескивания. В этой статье представлены современные достижения в области старения асфальта и асфальтобетонных смесей и использования антиоксидантных добавок для замедления старения. Также обсуждаются картина сложной молекулярной структуры асфальта и ее изменений из-за атмосферных условий и различные протоколы, используемые для моделирования старения в лабораторных условиях. Особое внимание уделяется недавним исследованиям моделирования старения асфальтовых смесей, поскольку исследования смесей по сравнению с асфальтовым вяжущим были ограничены.Наконец, в этой статье представлено применение методов защиты от старения и его механизм, использование различных типов антиоксидантных добавок для замедления старения асфальта и, следовательно, улучшения характеристик асфальтовых покрытий.

Этот процесс твердения, называемый старением асфальта, обычно определяется как изменение реологических свойств битумных вяжущих / смесей из-за изменений химического состава во время строительства и в течение срока службы.Из-за старения асфальтовый материал становится жестким и хрупким, что влияет на его долговечность и приводит к высокому риску растрескивания. В этой статье представлены современные достижения в области старения асфальта и асфальтобетонных смесей и использования антиоксидантных добавок для замедления старения. Также обсуждаются картина сложной молекулярной структуры асфальта и ее изменений из-за атмосферных условий и различные протоколы, используемые для моделирования старения в лабораторных условиях. Особое внимание уделяется недавним исследованиям моделирования старения асфальтовых смесей, поскольку исследования смесей по сравнению с асфальтовым вяжущим были ограничены.Наконец, в этой статье представлено применение методов защиты от старения и его механизм, использование различных типов антиоксидантных добавок для замедления старения асфальта и, следовательно, улучшения характеристик асфальтовых покрытий.

1. Введение

Асфальт является наиболее широко используемым вяжущим материалом для дорожных покрытий во всем мире. Приблизительно 95% асфальта, который производится во всем мире каждый год, используется в дорожной промышленности [1]. Асфальт по существу действует как связующее для минеральных заполнителей, образующих асфальтобетонные смеси, также называемые асфальтобетонными или битумными смесями.Первое использование асфальта в дорожном строительстве в эпоху Набопаласара, царя Вавилона (625–604 гг. До н.э.), было упомянуто Авраамом [2]. Однако битум практически исчез с дорожных покрытий до тех пор, пока не были обнаружены европейские источники природного битума, что привело к развитию современных применений этого материала [1]. Дороги с асфальтовым покрытием эксплуатируются в Европе с 1850-х годов [3] и в США около 125 лет [4]. Инженеры-новаторы в области дорожного покрытия [2, 5] наблюдали сильное влияние температуры на его консистенцию и вскоре поняли, что твердение или старение асфальта происходит во время смешивания, строительства и эксплуатации, что влияет на характеристики асфальтового покрытия [6].

Термин «старение» может применяться для описания нескольких механизмов в битумном вяжущем / смеси. Следовательно, кажется необходимым уточнить терминологию, используемую инженерами по дорожным покрытиям. В дорожном строительстве изменение реологических свойств асфальтовых вяжущих / смесей связано с изменениями химического состава в процессе строительства и в течение срока его службы.

Старение асфальтобетонных вяжущих происходит во время производства асфальтобетонных смесей и в процессе эксплуатации под воздействием окружающей среды.Первая стадия старения происходит очень быстро, когда асфальтобетонная смесь производится при очень высокой температуре. Этот этап часто называют кратковременным старением. На этом этапе очень тонкая пленка асфальта подвергается воздействию воздуха при повышенных температурах, что приводит к значительному изменению реологических свойств битумных вяжущих. Такие изменения проявляются в повышенной вязкости и повышенной жесткости [7]. Вторая стадия старения происходит, когда асфальт подвергается воздействию окружающей среды в качестве дорожного покрытия в процессе эксплуатации при относительно более низкой температуре в течение длительного времени.Скорость затвердевания зависит от содержания воздушных пустот и окружающей среды.

На рис. 1 показан типичный отклик отверждения для немодифицированного битумного вяжущего. Наблюдается скачок вязкости битумного вяжущего из-за кратковременного старения (Фаза 1), в то время как наблюдается линейное увеличение с более низкой постоянной скоростью со временем (Фаза 2). Фаза 2 представляет собой упрочнение из-за длительного старения.

Есть несколько факторов, которые влияют на старение асфальта. К внешним факторам относятся тип установки, температура смешивания и время хранения в бункере при кратковременном старении, а также полевые условия (т.е., температура, ультрафиолетовые (УФ) лучи и осадки) и время при длительном старении. Скорость и степень старения также зависят от свойств смеси, таких как источник и тип асфальта, градация заполнителя и абсорбция, содержание пустот / проницаемость и толщина пленки асфальтового связующего на заполнителе. В таблице 1 приведены различные факторы и их влияние на краткосрочное и долгосрочное старение асфальта. Недавнее исследование Morian et al. [9] сообщили, что эффективное содержание связующего в смесях является самым надежным индикатором характеристик старения асфальтовой смеси, независимо от типа гранулированного заполнителя.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Старение вызывает несколько изменения свойств асфальтовой смеси, которые отражаются на характеристиках асфальтового покрытия.Результаты экспериментальных исследований [33] показали, что пластичность и проницаемость асфальтового вяжущего снижаются, в то время как температура размягчения и температура воспламенения повышаются в результате старения. В конечном итоге вязкость асфальта увеличивается и он становится более густой асфальтовой смесью. Увеличение вязкости до 10 раз из-за 5-летнего старения месторождения в условиях Ближнего Востока наблюдалось, как показано на Рисунке 2 [34].

Что касается механических свойств, модуль жесткости также увеличивается из-за старения (рис. 3), и это увеличение может быть до 4 раз в зависимости от типа асфальта [35].Это может привести к тому, что смесь станет чрезмерно твердой и хрупкой, а также подверженной разрушению и усталостному растрескиванию при низких температурах [36–38]. Старение также может сделать смесь менее прочной, чем исходная смесь, с точки зрения износостойкости и восприимчивости к влаге [39]. В результате снижается устойчивость асфальтового слоя к повреждению, и многие эксплуатируемые дорожные покрытия автомобильных дорог и аэродромов выходят из строя преждевременно. Однако старение не обязательно является отрицательным явлением, так как сопротивление асфальтовой смеси остаточной деформации и несущая способность улучшаются за счет повышенной жесткости и когезии.В некоторых случаях старение также может помочь смеси достичь оптимальных свойств [6].

В этой статье представлен всесторонний обзор старения асфальтобетонных покрытий со следующими ключевыми направлениями: (1) Всестороннее определение старения асфальта и обзор химии асфальта (2) Критическое обсуждение механизмов старения, соответствующих изменений в молекулярной структуре структура и ее влияние на свойства асфальтовых материалов (3) Существующие методы испытаний, протоколы и технологии для оценки старения асфальтовых материалов дорожного покрытия с акцентом на недавние исследования старения асфальтовых смесей (4) Методы защиты от старения и различные типы добавки и их механизм для замедления старения асфальта с целью улучшения характеристик асфальтового покрытия.

2. Химический состав асфальта и механизмы старения

Асфальт получают либо из природных отложений, либо в виде остатка сырой нефти или продукта экстракции нефти растворителем. Он имеет переменный и сложный элементный состав, который в первую очередь зависит от его исходного сырья. Асфальт в основном состоит из углерода (обычно 80–88%) и атомов водорода (10–12%), что дает содержание углеводородов около 90% [41, 42]. Остальная часть состоит из атомов двух типов: гетероатомов и металлов.Гетероатомы включают азот (0–2%), кислород (0–2%) и серу (0–9%). Атомы металлов представляют собой ванадий, никель и железо, и эти атомы присутствуют в следовых количествах, обычно гораздо меньше 1% [43, 44]. В таблице 2 показан элементный анализ 8 различных керновых битумов различного происхождения.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Углеводороды составляют основную структуру асфальта, тогда как атомы металла служат признаком или характеристикой асфальтного сырца. Гетероатомы вносят свой вклад во многие уникальные химические и физические свойства асфальта, взаимодействуя с молекулами. Например, сера реагирует легче, чем углерод и водород, с включением кислорода в структуру асфальта, что приводит к окислительному старению асфальта [45].

Согласно методу Корбетса [46], эти химические элементы объединяются, образуя четыре основных компонента или фракции асфальтового цемента: асфальтены, насыщенные углеводороды, нафталиновые ароматические углеводороды и полярные ароматические углеводороды (или смолы), каждый из которых придает асфальту различные характеристики. Асфальтены и насыщенные соединения обычно являются несовместимыми соединениями и объединяются ароматическими соединениями. Асфальтены в основном ответственны за вязкость (т. Е. За эффекты упрочнения), тогда как обилие ароматических углеводородов и насыщенных веществ снижает пластичность (т.е.е., упругие эффекты). Некоторые исследователи разделяют асфальт на две широкие химические группы в соответствии с методами осаждения Ростлера [47], а именно на асфальтены и мальтены с низким молекулярным весом. Мальтены представляют собой вязкие жидкости, состоящие из смол и масел [48]. В результате химического и физического взаимодействия между этими фракциями образуется сложная смесительная система асфальта [49–52]. Компонентный анализ различных типов асфальта представлен в Таблице 1.

Исследователи [53, 54] использовали гель-проникающую хроматографию высокого давления (HP-GPC) для разделения асфальта на различные фракции и независимо изучили влияние процесса старения на асфальт. составные части.Исследования химического состава асфальта в результате старения показывают, что содержание асфальтенов увеличивается, а содержание смол и ароматических углеводородов уменьшается. В результате увеличения содержания асфальтенов асфальт становится более твердым (т. Е. Более жестким), что легко может проявляться в уменьшении проникновения и повышении температуры размягчения и вязкости [55]. На рисунке 4 показано влияние старения на химический состав типичного асфальтового вяжущего. Исследователи также указали, что из-за старения соотношение асфальтенов / мальтенов изменяется, вызывая увеличение вязкости битума, становясь более твердым и хрупким [1].

Физические и химические свойства битумов со временем меняются из-за воздействия различных условий окружающей среды в полевых условиях в течение срока их службы. Начиная с 1930-х годов, исследования продолжали развивать понимание механизмов, способствующих краткосрочному и долгосрочному старению [56]. Механизмы, вызывающие старение связующего, включают окисление, улетучивание, тиксотропию (или стерическое упрочнение), полимеризацию под действием актиничного света и конденсационную полимеризацию под действием тепла [6, 10, 51, 57].Среди них окисление, улетучивание и стерическое упрочнение считаются основными механизмами, связанными с процессом старения асфальтобетонных смесей [51, 57–59]. Во время производства, укладки и уплотнения асфальтовая смесь подвергается более высокой температуре, что вызывает старение из-за окисления и потери летучих соединений. Напротив, длительное старение во время эксплуатации происходит при более низких температурах, в первую очередь из-за механизма окисления [60].

2.1. Окисление

Многие исследователи занимались химией окисления связующего [8, 52, 61–63].Окисление — это необратимая химическая реакция между молекулами кислорода и компонентами сыпучего асфальта, приводящая к значительным изменениям желаемых физических и / или механических свойств асфальта. Окислительное старение асфальта, как полагают, вызвано образованием кислородсодержащих полярных химических функциональных групп на молекулах асфальта, что, в свою очередь, может вызывать агломерацию между молекулами из-за увеличения химиофизических ассоциаций, таких как водородные связи, сила Ван-дер-Ваальса и кулоновская сила [ 41, 64, 65].

Влияние окисления вяжущего в дорожной одежде на ее характеристики весьма противоречиво. Сложные органические компоненты асфальта вступают в реакцию с кислородом воздуха и ультрафиолетовым (УФ) излучением, и, как следствие, поверхность дорожного покрытия становится твердой, что приводит к образованию трещин. Кунс и Райт [66] сообщили, что окисление вяжущего происходит только на верхнем дюйме дорожного покрытия и ниже верхнего дюйма; на связующее практически не влияют годы использования и годы воздействия окружающей среды. Недавно разработанное «Механистическое эмпирическое руководство по проектированию дорожного покрытия» [67] также предполагает в своих расчетах, что связующие окисляются только в верхнем дюйме.Как следствие, окисление вяжущего и связанное с этим увеличение жесткости покрытия на самом деле может иметь положительное и благотворное влияние на усталостную долговечность покрытия [8].

Однако Walubita et al. [68] и Валубита [69] указали, что окисление вяжущего в дорожных покрытиях может иметь очень значительное негативное влияние на усталостную долговечность дорожного покрытия. Более веские доказательства твердения дорожного покрытия глубоко под поверхностью были получены на основе обширных данных Glover et al. [70] и Аль-Азри и др. [71], где было заполнено большое количество тротуаров в Техасе, вяжущее было извлечено и восстановлено, а затем испытано для определения жесткости вяжущего как функции возраста покрытия.Сообщается о повышении жесткости и снижении пластичности асфальтобетонных смесей из-за окисления, которое может снизить их сопротивление усталостному растрескиванию [72].

Окисление асфальта вызывает изменения химического состава асфальта. Насыщенные вещества остаются практически неизменными из-за их низкой химической активности, тогда как другие три фракции демонстрируют значительные вариации [73, 74]. В результате в молекулах асфальта образуются функциональные группы (т.е. карбонильные и сульфоксидные группы), что приводит к уменьшению ароматических фракций и увеличению фракций асфальтенов [1].Было предпринято множество попыток количественной оценки окисления для лучшего понимания старения асфальта. Лю и др. [75] указали, что, поскольку площадь карбонильной области (CA) в FT-IR спектрах является прямой мерой окисления связующего, а процент карбонильных соединений может использоваться для оценки изменений, вызванных окислительным старением [8]. Содержание карбонила зависит от температуры и парциального давления кислорода.

Скорость реакции карбонила описывается формулой [8] где = скорость реакции карбонила, = коэффициент частоты, = давление, = порядок реакции, = энергия активации, = газовая постоянная, и = абсолютная температура.Исследования показывают, что значения, и различаются для разных типов асфальта.

2.2. Улетучивание

Улетучивание — еще один важный механизм, который происходит во время горячего перемешивания и изготовления асфальтового цемента. При высоких температурах более легкие молекулярные массы могут испаряться и улетучиваться в атмосферу [1, 10]. Это может иметь большее значение при приготовлении модифицированных битумных вяжущих, когда маслоподобные соединения испаряются из асфальта. Когда тонкая асфальтовая пленка вступает в контакт с заполнителями при температуре 150 ° C или выше, ароматические фракции быстро испаряются, а фракции асфальтенов обычно увеличиваются между 1 и 4% [76].В результате этой реакции образуются пары и пары в зависимости от площади поверхности контакта между асфальтовой пленкой и заполнителями [77]. В результате потери веса свойства текучести асфальта ухудшаются, то есть на вязкость влияет улетучивание, особенно с учетом скорости, с которой происходит улетучивание [78, 79]. Исследователи [6, 80] обнаружили, что вязкость увеличивается от 150 до 400%. Значительное увеличение модуля и уменьшение фазового угла наблюдались из-за улетучивания [81].Андерсон и Бонаквист [60] предположили, что количественная оценка количества потерь летучих соединений имеет важное значение для лучшего понимания твердения асфальта во время кратковременного старения.

2.3. Стерическое упрочнение

Стерическое упрочнение, также известное как физическое упрочнение, происходит со временем, когда асфальтовые цементы подвергаются воздействию низкой температуры. В этом процессе молекулярная структура асфальта реорганизуется, что влияет на его асфальтеновые фракции [82]. Последствиями стерического твердения являются повышенная вязкость, небольшое сокращение объема и, в конечном итоге, твердение асфальта [10, 83].Стерическое твердение более выражено при температурах, близких к 0 ° C, и его следует учитывать при испытании асфальта при очень низкой температуре. Поскольку это упрочнение является результатом структурной реорганизации молекулы при низких температурах [51], оно может быть обращено вспять с помощью тепла или механической работы [84].

3. Лабораторное ускоренное старение и методы оценки

Асфальт выдерживается в лабораторных условиях более быстрыми темпами за счет воздействия тепла и воздуха для имитации старения в полевых условиях и, следовательно, для прогнозирования характеристик асфальтового покрытия.Самая ранняя работа по моделированию старения в лаборатории была сделана Доу [5], который использовал расширенный тест на нагрев. С тех пор множество исследований [6, 10, 27, 50, 57, 85–99] было посвящено оценке влияния старения на характеристики асфальтовых материалов. После обработки для ускорения старения образцы обычно изучаются для количественной оценки изменений свойств битумного вяжущего / смеси до и после обработки старением (обычно известного как индекс старения). Свойства, исследуемые в ходе исследований старения, как правило, включают потерю веса, вязкость, пенетрацию, пластичность, предел прочности на разрыв и модуль жесткости.

Обработку асфальта или испытания, связанные со старением асфальтовых материалов, можно условно разделить на две категории, а именно: испытания, выполняемые на асфальтовом вяжущем, и испытания, проводимые на асфальтовых смесях. Поэтому обсуждение работы представлено в следующих двух разделах: исследования вяжущего и исследования смесей.

3.1. Binder Studies

Исследователи разработали несколько методов испытаний для характеристики свойств асфальтовых вяжущих путем моделирования старения асфальта на заводе по производству горячей смеси и в течение срока службы дорожного покрытия.В большинстве этих исследований использовались тонкопленочные печи для выдерживания асфальта путем длительного нагрева и обдува (или окисления) воздухом. Наиболее часто используемыми и стандартными испытаниями для моделирования старения асфальта в горячей смеси являются испытание в тонкопленочной печи ((RTFOT) ASTM D2872 [100], AASHTO T240 [101]) и испытание в тонкопленочной печи ((TFOT) ASTM. D1754 [102], AASHTO T179 [103]). Сосуд для выдерживания под давлением (PAV) используется для моделирования длительного старения битумного вяжущего, которое наблюдается в полевых условиях [104]. Согласно текущим спецификациям вяжущего Superpave, оцениваемое асфальтовое вяжущее должно быть подвергнуто RTFOT для кратковременного старения при 163 ° C в течение 85 минут с последующим процессом PAV для имитации старения в полевых условиях в течение нескольких лет.

TFOT был впервые предложен Льюисом и Велборном [105] для моделирования кратковременного старения путем применения температуры 163 ° C к асфальту с толщиной пленки 3,2 мм в течение 5 часов. Однако исследователи критиковали TFOT из-за того, что толщина пленки намного больше, чем обычно наблюдается в полевых условиях, и за неравномерное старение по всей глубине асфальта [58]. Многие исследователи пытались разработать или улучшить методы испытаний для старения асфальта с более репрезентативной толщиной пленки. Одной из таких попыток было испытание модифицированной тонкопленочной печи, проведенное Edler et al.[106], которые использовали пленку толщиной 100 мкм мкм с дополнительным увеличенным временем воздействия до 24 часов. Исследователи также предложили некоторые другие методы тестирования, такие как тест на микропленку Shell [107], испытание на прокатной микропленке в печи [108], испытание на долговечность в наклонной печи [23] и испытание на ускоренное старение тонкой пленки [92] для лучшего моделирования старения битумного вяжущего.

Самой значительной модификацией TFOT была RTFOT, разработанная Калифорнийским отделением шоссе [109], где восемь стеклянных бутылок, каждая из которых содержит 35 г асфальта, выдерживаются путем нагревания и окисления тонких пленок 1.25 мм. Этот метод обеспечивает равномерное старение асфальта без образования корки и достаточно хорошо коррелирует отверждение асфальта с наблюдаемым в процессе горячего перемешивания [110]. Однако несколько исследователей [111–113] выявили ряд недостатков (например, просыпание из бутылок с RTFOT) в RTFOT, особенно при тестировании модифицированных битумных вяжущих. Чтобы преодолеть эти ограничения, исследователи разработали усовершенствованные методы тестирования, такие как испытание в модифицированной тонкопленочной печи с прокаткой ((RTFOTM), Bahia et al. [96]), модифицированная немецкая вращающаяся колба [111, 114] (MGRF) и испытание на поток перемешиваемого воздуха [ 115] (SAFT) для оценки кратковременного старения чистого и модифицированного битумного вяжущего.

Хотя испытания в тонкопленочной печи могут адекватно имитировать кратковременное старение асфальтового вяжущего, они не дают точного прогноза длительного старения в течение срока службы дорожного покрытия. Для прогнозирования длительного старения был предпринят ряд попыток сочетания испытаний в тонкопленочной печи с окислительным старением, таких как испытание на долговечность в Айове [32], окислительная бомба под давлением [106], устройство для испытания на ускоренное старение [116], PAV [80] , 117] и испытание на старение под высоким давлением [118]. Среди них лечение ПАВ считается наиболее надежным методом имитации длительного старения.В этом процессе асфальт, выдержанный методом RTFOT, подвергается воздействию температуры 100 ° C в течение 20 часов при давлении 2,07 МПа для воспроизведения эффектов старения в полевых условиях. Как правило, он имитирует старение 8–10 лет службы дорожного покрытия в соответствии со стандартами США [79]. Однако 20 часов кондиционирования в PAV может быть недостаточно для суровых погодных условий, например, на Ближнем Востоке, где может потребоваться до 70 часов кондиционирования для имитации полевого старения 5-летнего асфальтового покрытия (Рисунок 5).

В недавнем исследовании NCHRP (Проект № 9-36) Андерсон и Бонаквист [60] попытались разработать улучшенную процедуру для замены RTFOT и PAV одним устройством для моделирования кратковременного и длительного старения.Они исследовали как MGRF, так и SAFT, но с разными условиями эксплуатации. Попытки использовать MGRF не увенчались успехом, однако SAFT с модифицированным рабочим колесом оказался в некоторой степени успешным для моделирования как краткосрочного, так и длительного старения асфальтового вяжущего.

Атомно-силовая микроскопия (АСМ) часто используется для изучения старения асфальтового вяжущего на микроскопическом уровне и оценки изменения микромеханических и микрореологических свойств. АСМ — это инструмент неразрушающей визуализации, который может предоставить информацию о топографии поверхности, жесткости, липкости и молекулярном взаимодействии на микроуровне материалов [119, 120].На изображениях АСМ отмечается пчелиная структура (черные и желтые полосы), которая указывает на асфальтеновую фазу в битуме [121, 122]. Присутствие таких микроструктур в некоторой степени определяет макроуровневые свойства битума, такие как жесткость, вязкоупругость, пластичность, адгезия, излом и характеристики заживления. Эволюция этих микроструктур со старением и связанная с результирующей механической реакцией находится в центре внимания, чтобы лучше понять долгосрочные свойства асфальтов.

В последние дни АСМ стал популярным методом и используется многими исследователями [123–126] для характеристики влияния кратковременного, длительного старения и ультрафиолетового (УФ) излучения на морфологию асфальтовых вяжущих.Об увеличении микроструктуры в форме пчелы при старении ПАВ сообщили Huang и Pauli [127], Wu et al. [128], а также Zhang et al. [123]. Zhang et al. [123] показали, что моделируемое в лаборатории старение значительно влияет на морфологию битума, и эти изменения морфологии сильно коррелируют с физическими свойствами, а также химическим составом связующих до и после старения. Общая поверхностная жесткость увеличилась, и поверхность битума стала более твердой [123]. Как содержание асфальтенов, так и размер микроструктур играют роль в определении микромеханических свойств асфальта [129].О важной взаимосвязи между микроструктурными изменениями, отображаемыми на изображениях АСМ, и изменениями вязкоупругих свойств композита, полученными в результате измерений, сообщили Allen et al. [124]. Das et al. [126] обнаружили снижение липкости вяжущего при старении, и в результате адгезия образцов асфальтового вяжущего подверглась отрицательному воздействию, что привело к разрыву адгезионного соединения между вяжущим и заполнителями. Исследователи сообщили, что модуль микроструктуры всегда выше модуля матрицы при измеренной температуре, как показано на рисунке 6.Также было отмечено, что увеличение модуля из-за воздействия УФ-излучения выше, чем при окислении, и наивысшее значение всегда получалось после комбинированного воздействия УФ-излучения и окисления. Аналогичное наблюдение было обнаружено для 3 разных связующих из разных источников. АСМ также использовался для исследования влияния старения на модифицированные битумные связующие по сравнению с контрольными связующими [127, 128, 130].

3.2. Исследования смесей

По сравнению с исследованиями асфальтового вяжущего, исследований старения асфальтовых смесей было относительно мало.Большая часть ранних работ по старению асфальта проводилась исключительно на вяжущих без использования смесей [6, 131]. В конце концов, были предприняты попытки проанализировать старение системы смеси асфальт-заполнитель путем измерения изменений проницаемости и вязкости извлеченных и восстановленных связующих [91, 132–134]. Исследования, представленные в NCHRP Project 9-6 [134], включали измерения и сравнение вязкости и проницаемости связующих, извлеченных и извлеченных из смесей, выдержанных в лаборатории в различных условиях, с таковыми из смесей, произведенных в полевых условиях.Испытания на ограниченный модуль упругости были также проведены на прессованных в лаборатории образцах. Однако характеристики длительного старения, имитирующие 5-10 лет эксплуатации, пришлось экстраполировать из имеющихся данных за 2 года. Более реалистичный подход к моделированию старения асфальтовой смеси состоит в том, чтобы подвергнуть асфальтовую смесь различным условиям старения, измерить физические свойства выдержанных смесей и затем сравнить их с образцами, выдержанными в полевых условиях [57, 135, 136].

В недавних исследованиях асфальтобетонных смесей исследователи показали, что старение асфальтобетонных смесей в условиях неравномерного поля по глубине и поверхность асфальтового покрытия стареют быстрее, чем дно [34, 137].О охрупчивании асфальтовой смеси из-за старения сообщили Rahmani et al. [38] и Elwardany et al. [138]. Хрупкость увеличивается с периодом выдержки при всех режимах старения и со временем в полевых условиях эксплуатации [139]. В результате снижается сопротивление усталостному растрескиванию и долговечность асфальтобетонных смесей, что становится более заметным при повышении температуры [140]. Gao et al. [141] показали, что деградация модуля упругости асфальтобетонной смеси увеличивается с увеличением периода старения.Азри и Мохсени [142] показали, что разные асфальтовые смеси стареют по-разному, и это существенно влияет на их краткосрочные и долгосрочные характеристики колейности. Старение увеличивает сопротивление остаточной деформации с точки зрения потока, как сообщает Islam et al. [139] и Бабадопулос и др. [143].

3.2.1. Протокол моделирования старения асфальтовой смеси

Текущая практика, рекомендованная Американской ассоциацией государственных служащих автомобильных дорог и транспорта (AASHTO), заключается в отверждении асфальтовых смесей в течение нескольких часов и дней для краткосрочного и долгосрочного старения соответственно.Процедура тестирования, основанная на работе, проделанной Von Quintus et al. [90] охватывает три типа кондиционирования и представлено в стандартной процедуре AASHTO R30 [144]: (i) Кондиционирование смеси для объемного расчета смеси (ii) Кратковременное кондиционирование для имитации старения, которое происходит во время смешивания и размещения смеси (iii ) Долгосрочное кондиционирование для имитации старения, которое происходит после процесса строительства и в течение всего срока службы покрытия

В соответствии с этой стандартной практикой смесь выдерживают в печи с принудительной тягой в течение различных периодов времени и при разных температурах, как показано на Таблица 3.

| |||||||||||||||||||||

| Указанная температура уплотнения и тип смеси (заводская, повторно нагретая , так далее.). | |||||||||||||||||||||

3.2.2. Протокол краткосрочного старения

Были проведены исследования по оценке протокола краткосрочного старения для моделирования старения асфальтовой смеси во время производства, укладки и строительства слоя асфальтового покрытия. Хотя результаты эксплуатационных испытаний смеси, произведенной в лаборатории и на заводе, не были точным совпадением, в прошлом было общее мнение, что лабораторное старение является типичным для полевого старения [145]. Однако из-за недавних разработок в технологии асфальта и изменений в компонентах смеси, обработке смеси и конструкции установки, обоснованность текущих методов проектирования смеси для удовлетворения ожиданий по производительности подвергается сомнению.

В комплексном исследовании Bell et al. [57] оценили старение асфальтовой смеси и обнаружили, что протокол краткосрочного старения AASHTO адекватно моделирует старение асфальтовой смеси, за исключением нескольких консервативных прогнозов. Исследования, проведенные Калифорнийским университетом в Беркли совместно с Университетом штата Орегон и Austin Research Engineers, Inc. [57], также показали, что протокол является адекватным на основании модуля упругости и результатов испытаний на непрямое растяжение. Ашенбренер и Фар [18] провели обширное исследование по всему Колорадо, кондиционировали смеси при температуре уплотнения в полевых условиях в течение различной продолжительности (0-8 часов) и обнаружили, что протокол краткосрочного старения эквивалентен 2-4 часам на основе теоретической максимальной плотности и асфальта. впитывание и 1–3 часа на основе результатов гамбургского теста на отслеживание колес.Исследователи рекомендовали выдерживать смеси, полученные в лаборатории, в течение 2 часов при температуре уплотнения в полевых условиях, чтобы имитировать старение и абсорбцию асфальта в процессе производства. Эппс Мартин и др. [31] также оценили различные протоколы краткосрочного старения, и окончательная рекомендация заключалась в том, чтобы выдержать лабораторную смесь при 135 ° C в течение 2 часов перед уплотнением.

3.2.3. Протокол долгосрочного старения

Исследователи использовали различные процедуры кондиционирования (продолжительный нагрев, окисление и обработка УФ / инфракрасным излучением) для исследования длительного старения асфальтового покрытия.Кондиционирование также можно проводить как на рыхлой смеси, так и на уплотненном образце. Старение в печи уплотненного образца обычно используется для моделирования длительного старения асфальтобетонных смесей. Однако в уплотненном образце сообщалось о существовании градиента окисления в радиальном направлении и по высоте образца [27]. Поэтому исследователи [90, 138, 146–149] иногда предпочитали кондиционирование рыхлой смеси при повышенной температуре из-за однородности и эффективности старения. Однако уплотнение кондиционированного образца рыхлой смеси часто оказывалось проблематичным, поскольку смесь становилась слишком жесткой из-за потери летучести связующего [148].Значительно большое количество вращений, таким образом, требовалось более высокое напряжение сдвига для уплотнения образца сыпучих смесей, что приводило к деградации агрегатных структур, следовательно, меняло свойства смеси [148, 150]. Температура, при которой происходит старение, также важна. Более высокая температура (> 95 ° C) может вызвать оседание / деформацию и повлиять на распределение воздуха в уплотненном образце [148]. Температура старения сыпучей смеси более 135 ° C приводит к значительному изменению взаимосвязи между реологией и химическим составом битумного вяжущего и влияет на характеристики смеси [151].Оптимальная температура старения сыпучей смеси 95 ° C предложена исследователями [138].

Ряд исследований [90, 138, 146, 147, 149, 152] показали, что протокол длительного старения может варьироваться в зависимости от климатических условий, метода лабораторного старения, температуры лабораторного старения или типа асфальта. Кроме того, в большинстве этих исследований оценивается только долговременное старение асфальтовой смеси без надлежащей проверки полевых результатов, особенно на уровне компонентов. Стандартный протокол для моделирования старения в полевых условиях — это кондиционирование уплотненного образца при 85 ° C в течение 5 дней в соответствии с AASHTO R30.

В протоколе используется одна температура и не учитываются различные условия окружающей среды или свойства смеси. Таким образом, применимость протокола к различным климатическим условиям (например, как на Ближнем Востоке) сомнительна без проверки на местах. Асфальтовое покрытие испытывает суровые погодные условия при высоких температурах (часто превышающих 40 ° C в летние месяцы) в регионе Персидского залива. Кроме того, летом здесь нет осадков, а в остальное время года их очень мало.Эти повышенные температуры значительно увеличивают окисление вяжущего, что может привести к усталостному растрескиванию и, в конечном итоге, к разрушению дорожного покрытия при большой и повторяющейся нагрузке от движения транспорта. Предыдущие исследования также демонстрируют необходимость разработки протокола старения, учитывающего климатические условия, объем движения и свойства смеси [27, 57, 136, 153]. Эти исследования рекомендовали учитывать эти изменения еще на стадии проектирования, чтобы лучше анализировать характеристики асфальтовых покрытий.

В таблице 4 представлены основные исследования, посвященные протоколу моделирования длительного старения.Bell et al. [57] включили различные климатические зоны для оценки протокола длительного старения асфальтовых смесей. Экспериментальные результаты предполагают кондиционирование уплотненного образца в течение 2 дней при 85 ° C или 1 дня при 100 ° C для имитации длительного старения нового покрытия (возрастом от 1 до 3 лет). Смесь необходимо выдерживать в течение более длительного времени (от 4 до 8 дней при 85 ° C или от 2 до 4 дней при 100 ° C), чтобы прогнозировать старение на 9-10 лет полевого старения. Однако авторы предложили избегать более высокой температуры 100 ° C, так как кондиционирование смесей при этой температуре может вызвать повреждение образцов.Что еще более важно, исследователи рекомендовали дальнейшие исследования, чтобы добиться лучшей проверки и моделирования для более широкого диапазона климатических зон. Исследователи также рекомендовали разработать модель для моделирования старения полей с использованием входных данных, описывающих климатические зоны и движение транспорта. Возможные исходные данные могут включать объем трафика, максимальную и минимальную температуру воздуха, среднее количество осадков, возраст тротуаров и возраст лабораторных смесей.

| |||||||||||||||||||||||||||||||||||

Ромеро и Роке [156] указали, что использование процедур длительного старения с использованием уплотненных смесей может быть не лучше, чем используемые в настоящее время краткосрочные Следует прекратить процедуры выдержки в печи и, следовательно, длительную выдержку в печи с использованием образцов уплотненного асфальта.Хьюстон и др. [27] выполнили долгосрочное исследование старения для разных участков в США, а также для разных агрегатов и связующих. Исследователи рассматривали возможность кондиционирования образца при различных температурах (80 ° C, 85 ° C и 90 ° C) в течение 5 дней. Сообщалось о высокой вариабельности данных с выбранных участков, и из-за этой вариабельности и неспособности учесть различные переменные, такие как условия окружающей среды и свойства смеси, исследователи не смогли разработать новую процедуру или пересмотреть существующую в течение длительного времени. срок кондиционирования асфальтовых смесей.Был сделан вывод, что существующей стандартной процедуры недостаточно для реального моделирования и прогнозирования длительного старения асфальтобетонных смесей в полевых условиях. Весьма желательна разработка новой процедуры, учитывающей различные условия окружающей среды и свойства смеси, такие как содержание пустот в воздухе. Кроме того, они рекомендовали включать различные типы материалов: немодифицированные вяжущие, модифицированные вяжущие, резиновые вяжущие, статические и динамические свойства и температурная чувствительность эмульгированного асфальтобетона

Асфальтобетон является типичным реологическим материалом, который при низких температурах является хрупким. температура и отражает мягкий пластиковый фактуру при высокой температуре; температура имеет большое влияние на механические свойства асфальтобетона.Чтобы исключить загрязнение окружающей среды, вызванное строительством из горячего асфальта, можно использовать катионоактивный эмульгированный асфальт. В этой статье трансформируется система контроля температуры для статического и динамического оборудования для трехосных испытаний, в котором были достигнуты статические и динамические свойства эмульгированного асфальтобетона при различных температурах, а также исследована температурная чувствительность эмульгированных асфальтобетонных материалов, включая соотношение статического напряжения и деформации, статическая прочность, динамический модуль упругости, коэффициент демпфирования и т. д.Результаты показывают, что (1) температура имеет большое влияние на трехосную кривую зависимости напряжения от деформации асфальтобетона. Чем ниже температура, тем больше начальный тангенциальный модуль асфальтобетона и выше интенсивность; чем более очевидна тенденция к размягчению, тем меньше деформация разрушения образца и тем очевиднее степень дилатансии сдвига. Когда температура ниже 15,4 ° C, температурная чувствительность модуля и прочности значительно выше.(2) При повышении температуры асфальтобетон постепенно переходит из упругого состояния в вязкоупругое, динамический модуль постепенно уменьшается, а коэффициент демпфирования увеличивается. Когда температура выше 15,4 ° C, температурная чувствительность явно выше для динамического модуля упругости и коэффициента демпфирования. (3) Статические и динамические свойства асфальтобетона очень чувствительны к температуре. Температура испытания должна быть ясной для статических и динамических испытаний асфальтобетона.Температура образца и температура окружающей среды должны строго контролироваться.

1. Введение

Асфальтобетон состоит из асфальта, заполнителя, наполнителя и другого цемента вместе с образованием синтетического материала, является материалом, который все более и более широко используется в проектах транспорта и водного хозяйства, и имеет важное социальное и экономическое значение. значение. Чтобы устранить недостатки, присущие традиционному отоплению горячим асфальтом и загрязнение окружающей среды, мы рассматриваем возможность использования ненагретого эмульгированного асфальта.Из-за пористости и короткого времени хранения обычного эмульгированного асфальтобетона, а также из-за трудностей, связанных с усталостной прочностью, требованиями к закрытию поверхности и другими недостатками, было рассмотрено использование катионного эмульгированного асфальта.

Транспортная нагрузка на автомагистраль, сезонные колебания, разница климата, холодные и горячие зоны, солнечный свет и перепады температуры воды в резервуаре и другие факторы влияют на инженерные свойства асфальтобетона [1–6]. Асфальтобетон — типичный реологический материал.Он имеет различные основные характеристики при длительной нагрузке и циклической нагрузке, а также проявляет твердость и хрупкость при низких температурах. Он отражает мягкую пластичность при высокой температуре, а влияние температуры и статической силы на механические свойства асфальтобетона очень велико.

На основе статических и динамических трехосных испытаний эмульгированного асфальтобетона при различных температурах в этой статье исследована температурная чувствительность зависимости статического напряжения от деформации, статической прочности, динамического модуля упругости и коэффициента демпфирования для эмульгированных асфальтобетонных материалов.Также он послужил основой для оценки температурной надежности материала с эмульгированным асфальтобетоном.

2. Статическое трехосное испытание

2.1. Методы испытаний

В этом испытании мы использовали катионоактивный эмульгированный асфальт с содержанием твердого вещества 52%. Плотность составляет 1,01 г / см 3 , пенетрация 95,5 мм, пластичность 160 см, температура размягчения 43,2 ° C. Минеральный заполнитель — доломитовый щебень; набивка — рудный порошок доломита и цемента РО42,5. Пропорция смеси для испытания асфальтобетона показана в Таблице 1.

| |||||||||||||||||||||||||||||||||||||||||||||

9000 Соотношение заполнителей и наполнителей в смеси предварительно определяется с помощью теста на укладку плотного каркаса [7], а затем тест на содержание асфальта предназначен для анализа влияния отношения битумного камня на стабильность по Маршаллу, текучесть и пористость асфальтобетона, поэтому как определить наилучшее соотношение смеси.Взаимосвязь между стабильностью по Маршаллу, величиной потока, пористостью и соотношением нефтеносности показана на рисунках 1–3. С точки зрения этих трех факторов характеристики масла и камня лучше, когда соотношение масла и камня составляет 6,7%.

Смесительный материал перед уплотнением обрабатывают микроволнами, так что эмульгированный асфальт полностью деэмульгируется, а вода в эмульгированном асфальте испаряется ма

Смесь холодного вторичного асфальта с использованием 100% РАП с эмульгированным асфальтом — Агент по переработке как основание нового покрытия