Подвижность смеси бетона: виды, таблица подвижности и как определить?

- виды, таблица подвижности и как определить?

- определение, таблица, класс и степень подвижности бетона

- Что такое подвижность бетона, как она влияет на цену бетонной смеси

- Определение подвижности бетонной смеси

- Удобоукладываемость бетонного раствора: что это такое

- Подвижность бетона

- Расслаиваемость бетонного раствора

- Как определяют подвижность бетонной смеси

- Классификация бетона по удобоукладываемости

- Факторы, влияющие на подвижность

- Как применяются в строительстве смеси разной подвижности

- Пористость бетона. Что это такое, и на что она влияет

- Температура бетонной смеси

- Сохраняемость свойств бетона

- Подвижность бетонной смеси — осадка конуса, марки по удобоукладываемости

- для чего нужна, расшифровка значений

- Подвижность бетонной смеси, таблица, гост, метод осадки конуса

- Малый бетонный смеситель для облегченной бетонной смеси на продажу New Situation

- 0 Заполняемый объем (л) 75 150 375 525 750 1125 1500 2250 3000 03 2250 3000 03 Подача материала (кг) 120 240 600 790 1200 1800 1800 3600 4800 6000 7200 Компактный бетон (L) 20 100 250 500 750 100 1500 2000 2500 3000 Мощность смешивания (кВт) 3 5.5 11 15 18,5 30 37 55 75 90 11044 90 Смесительная звезда * Смесительная лопасть (Кол-во) 1 * 2 1 * 2 1 * 2 1 * 2 1 * 2 1 * 3 2 * 2 2 * 2 3 * 2 3 * 3 3 * 3 Скребок боковой / дисковый (кол-во ) 1 / — 1 / — 1/1 1/1 1/1 1/1 1/1 1/1 1/2 1/2 1/2 Мощность разгрузки (кВт) Пневматическая разгрузка / гидравлическая разгрузка 3 3 4 4 4 Вес (кг) 700 1000 03 1800 2500 3500 5500 6500 8500 10500 11000 11000 Доступ для обслуживания Большой доступ для упрощения уход и чистка.Защитный выключатель с ключом гарантирует невозможность подачи питания на двигатель при открытой крышке. Смесительное устройство Специально разработанное смесительное устройство делает смешивание более быстрым и однородным, без образования кучи материала. Гидравлический блок Гидравлический блок, оснащенный ручным насосом, позволяет открывать дверь в случае отказа электричества. Разгрузочная дверца Разгрузочная дверца оснащена концевыми выключателями, которые можно открывать на любой угол. Доступны три разгрузочные двери Maximun. Диаграммы локусов перемешивания На этих диаграммах показано идеальное перемешивание планетарного миксера DOM от 6 до 60 секунд после добавления материала.Обратите внимание, что пол полностью подметается действием перемешивающих звезд каждые 4 оборота (6 секунд) и что каждая зона покрывается через равные промежутки времени. Упаковка и доставка Информация о компании Торговая компания Taian Shizhe, основанная в 2011 году, занимается импортной и экспортной торговлей. Это международный торговый отдел Shandong DOM Machinery Equipment Co., Ltd. Мы в основном ведем бизнес, включая внутреннюю и внешнюю торговлю, например, бетонные заводы, бетономешалки, китайско-иностранные совместные производства и торговлю антрекотами.Наше производство в основном производит бетонные заводы, асфальтовые заводы, линии по производству кирпича и соответствующее строительное оборудование. Бетономешалка, шнековый конвейер, силос для цемента и аксессуары всегда были нашими самыми популярными продуктами для экспорта. Кроме того, к горячим продуктам также относятся небольшие инструменты для бетона, такие как вибратор для бетона, виброрейка для бетона, трамбовщик, плиточный уплотнитель, резак для бетона. Кроме того, для наших клиентов мы закупаем разные виды продукции в Китае. визит клиента Связаться с нами . Super Shandong Dom Mb1200 Бетонный завод Мобильный бетоносмесительный завод в продаже такой же, как и Liebherr

- 03 Рабочий цикл 4 Система взвешивания цемента Система взвешивания Суммарное измерение Точность измерения 50003 ± 1% Система взвешивания воды Взвешивание воды Турбинный расходомер Точность взвешивания ≤ ± 1% Мощность насоса .75 кВт 6 Система взвешивания добавок Взвешивание добавок Турбинный расходомер Мощность насоса, вызывающая привыкание Точность ≤ ± 1% 7 Электрооборудование и система управления Электрический шкаф Встроенный и автоматический с сенсорной панелью, малогабаритный принтер, ПЛК Schneider и т. Д. Гидравлическая разгрузочная система Все системы управляются одним электрическим шкафом.Основные части изготовлены из импортных компонентов Сравнение с традиционными мобильными бетонными заводами № Элемент сравнения Традиционные мобильные бетонные заводы

виды, таблица подвижности и как определить?

Строительная индустрия востребовала строительные материалы с различными характеристиками. К ним относятся бетоны, имеющие широкое разнообразие свойств и показателей качества. Соответственно, при проведении работ необходимо оперативно получить точную оценку свойств данного материала, к примеру, текучести бетона, которая напрямую влияет на его эксплуатационные характеристики наряду с прочностью.

Что такое подвижность затворенного бетона?

То, как материал заполняет опалубку при определенном способе трамбования с формированием им уплотненной однородной массы, характеризует удобоукладываемость бетонной смеси. Для ее оценки используются показатели связности, подвижности, жесткости раствора. Подвижность бетона (осадка конуса) — способность смеси растекаться только за счет веса материала. Данное свойство ключевое при оценке допуска раствора к использованию на конкретном объекте.

Вернуться к оглавлению

Виды подвижности

Технологическое удобство пользования бетонной смесью — подвижность бетона имеет установленную классификацию степеней текучести. Чем более текучий бетон, тем лучше он заполняет объемную и густую арматуру в опалубках сложных конфигураций. Растворы разделяются на малоподвижные и высокоподвижные. Первые не применяются без вибропрессования и добавления пластификаторов. Малоподвижными считаются композиции, в составе которых меньше упомянутых компонентов.

Вернуться к оглавлению

От чего зависит?

Подвижность бетона зависит от компонентов, их качества и количества.

Подвижность бетона зависит от компонентов, их качества и количества.

Подвижность бетонной смеси определяется маркой цемента, плотностью цементного теста, водно-цементным содержанием, фракцией и формой зерна наполнителей (песка и щебня), чистотой наполнителей (воды, песка и щебня), соотношением компонентов (песка, цемента, воды, извести, щебня), качеством и количеством добавок. Также она зависит от условий заливки в опалубку на объекте.

Плотный и объемный арматурный каркас потребует повышенной текучести бетонных смесей, так как вибротрамбование в таких условиях затруднено. Когда в подобных условиях используется малоподвижный состав, плотность после уплотнения может не соответствовать установленным нормам (поры, раковины). Поэтому при подборе бетонного состава по степени подвижности (жесткости и связности) следует знать требования к несущей конструкции сооружения (особенно важно для фундамента) и конкретные условия его заливки (сложность формы опалубки и плотность арматурного каркаса).

Вернуться к оглавлению

Как обозначается?

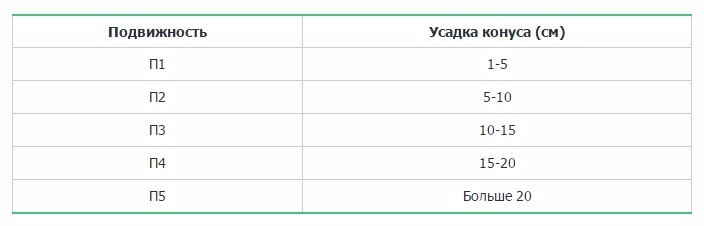

Подвижность бетонной смеси обозначается символом «П», который в зависимости от градаций подвижности имеет соответствующий цифровой показатель (марку). Чем выше значение марки, тем более текучий состав. Так, малоподвижные композиции — от П1 до П3, а П4 и П5 обладают высокой подвижностью.

Марка П1 для наиболее густых составов (к примеру, монолитных лестниц), которые используются не часто, но обязательно с механическим уплотнением. Классификации подвижности П2 и П3 предназначены для стандартных построек. П4 применяется для работ с плотным армированием (колонны, высокий фундамент), такие растворы можно не уплотнять. Растворы с обозначением П5 заливаются только в практически герметичные опалубки.

Вернуться к оглавлению

Как определить подвижность?

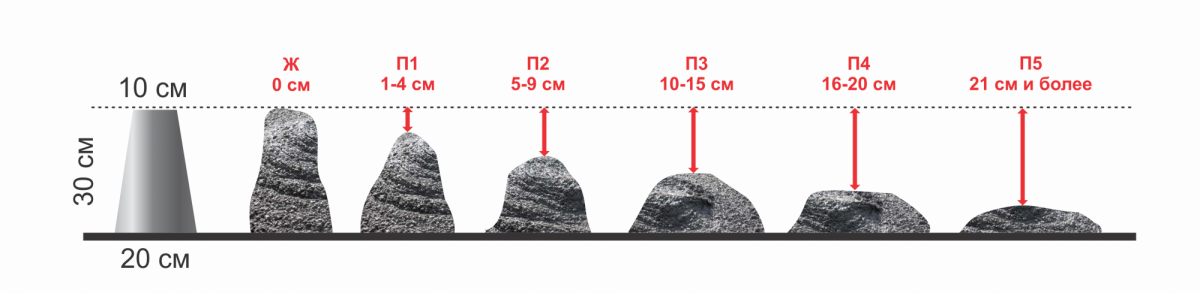

Применяются различные методы, определяющие подвижность бетонной смеси, которые различаются сложностью получения результатов. Осадка конуса — самый быстрый метод. В соответствии с ним определяется, насколько естественным образом (под своим весом) усаживается бетонный раствор, предварительно сформированный в конус. Используется конусообразная металлическая форма, размеры которой зависят от величины фракций щебня. К примеру, конструкция высотой 300 мм, малым диаметром 100 мм и большим — 300 мм, внутренним объемом 7 л.

В нее с широкой стороны тремя порциями укладывают бетонную композицию, каждый слой которой уплотняют путем штыкования (8 – 9 движений на один слой) гладкой арматурой. Лишний раствор убирают. Затем конус переворачивают, как детскую паску, и освобождают раствор, уложенный конусом. Далее дают время, чтобы смесь осела, и осуществляют проверки величины подвижности вычислением снижения высоты раствора относительно верхнего среза формы (высота 300 мм), в которой он находился. Проверка проводится несколько раз для получения усредненного (более точного) результата.

Отсутствие разницы сообщает о максимальной жесткости состава. Когда смесью набрана разница высот до 150 мм — это малоподвижная композиция. Снижение конусом высоты до 150 мм и больше характеризует раствор как максимально текучий (подвижный).

Еще один метод — испытания вискозиметром (используется, когда в смесях щебень имеет размеры 0,5 – 4 см). Конусообразная форма раствора (формируется аналогично описанному выше) ставится на вибростол. В нее втыкается штатив с делениями, на который сверху надевается металлический диск. Включается виброплита и секундомер. Засекается время, когда груз под действием вибрации опустится вдоль штатива до определенной отметки. Полученная величина времени умножается на постоянный коэффициент 0,45. В результате определяется подвижность состава.

Следующий метод — испытания в формах. Используется открытый с одной стороны металлический куб (к примеру, 200 х 200 х 200 мм) для композиций с фракциями щебня до 7 см. В нем размещается конусообразная масса бетона.

Далее куб устанавливается на виброплиту. Одновременно с плитой включается секундомер. Измеряется интервал времени, за которое испытуемые бетонные смеси заполнят углы формы, а поверхность раствора становится ровной. Полученное время умножается на коэффициент 0,7. Результат — оценка подвижности состава.

Вернуться к оглавлению

Таблица подвижности бетонной смеси

Для практического использования показатели подвижности, демонстрируемые бетонными смесями, систематизированы, что удобно для использования. Аналогичным образом структурируются и другие свойства удобоукладываемости. Согласно таблице, размещенной ниже, усадка состава до 5 см — жесткие бетонные растворы (П1). Если показатель снижения высоты составляет от 50 до 150 мм — это малоподвижные (используются для заливки фундаментов) составы. Марки подвижности более высокие, вплоть до П5, получают усадку в диапазоне от 150 мм и больше.

Вернуться к оглавлению

Подвижность и состав смеси

Товарный бетон состоит из песка, цемента, воды, щебенки и специальных добавок. Их наличие, качество и процентное соотношение определяют подвижность бетона. Нужную величину показателя обеспечивают оптимальные пропорции цемента и воды, а вот щебенка и песок снижают вероятные деформации искусственного камня при наборе прочности, уменьшая его усадку. Данные компоненты поднимают упругость материала, уменьшая нагрузочные деформации.

Водно–цементное соотношение — основной показатель (оптимальное соотношение 0,4 в массовой пропорции), нарушение которого приводит к недобору прочности материалом на несколько классов, тем более к последнему ведет добавление воды в уже готовую композицию. Подобная операция только внешне увеличивает подвижность замеса, но через короткое время заметным становится его расслоение. Соотношение компонентов создает определенную способность удержания воды в смеси. Ее подвижность изначально можно регулировать количеством воды. В малоподвижным смесях, считающихся наиболее выгодными, ее объем незначительный, что требует применения машинного трамбования для заполнения пустот в опалубке (при литье лестниц, фундаментов).

Увеличение массы цемента (к примеру, портландцемента) повышает подвижность раствора без уменьшения прочности. Данное явление имеет место, так как цемент обволакивает зерна наполнителей (щебня, песка) и раздвигает их собой, не давая соприкасаться. Трение снижается, подвижность растет.

Пластификаторы используют как добавку для повышения текучести.

Пластификаторы используют как добавку для повышения текучести.

Форма и фракции наполнителей также участвуют в формировании текучести. Так, их укрупнение сокращает общую площадь поверхности зерен в растворе, что неминуемо поднимает подвижность бетона. К примеру, гладкая поверхность речного гравия снижает силу трения заполнителей, что поднимает подвижность, но в результате конструкция не доберет марочную прочность и жесткость. Влияние песка в этом смысле незначительно.

А вот наличие примесей в песке и щебенке (например, глины, пыли) уменьшают текучесть затворенного состава, но после твердения создает дефекты в изделиях. На замешивание раствора или его доставку требуется время. Он сохраняет технологическую текучесть порядка 2-х часов. Однако если время доставки нельзя сократить, да еще имеет место низкая температура воздуха, то применяют пластификаторы. Данные добавки повышают текучесть, адгезию, позволяют сократить внесение воды.

Их добавка не снижает набираемую изделием прочность (пластификатор с химическими компонентами С3, к примеру, даже поднимет ее еще до 25%), позволяет отказаться от вибротрамбования. Это могут быть промышленные пластификаторы (в состав входят фосфаты, эфиры фталевой кислоты, парафины и пр.), позволяющие сохранить текучесть в течение 6-ти часов после заливки, что особенно важно, к примеру, зимой. Схожее действие имеют мыло, жидкое стекло, средства для мытья посуды и пр.

Вернуться к оглавлению

Заключение

Удобство укладки бетона не только облегчает выполнение работ, но и прямо влияет на конечные эксплуатационные показатели бетонных конструкций. Подвижность смесей обеспечивается их составом и должна соответствовать условиям заливки изделия на объекте. Ее параметры могут быть оперативно определены прямо на стройплощадке.

определение, таблица, класс и степень подвижности бетона

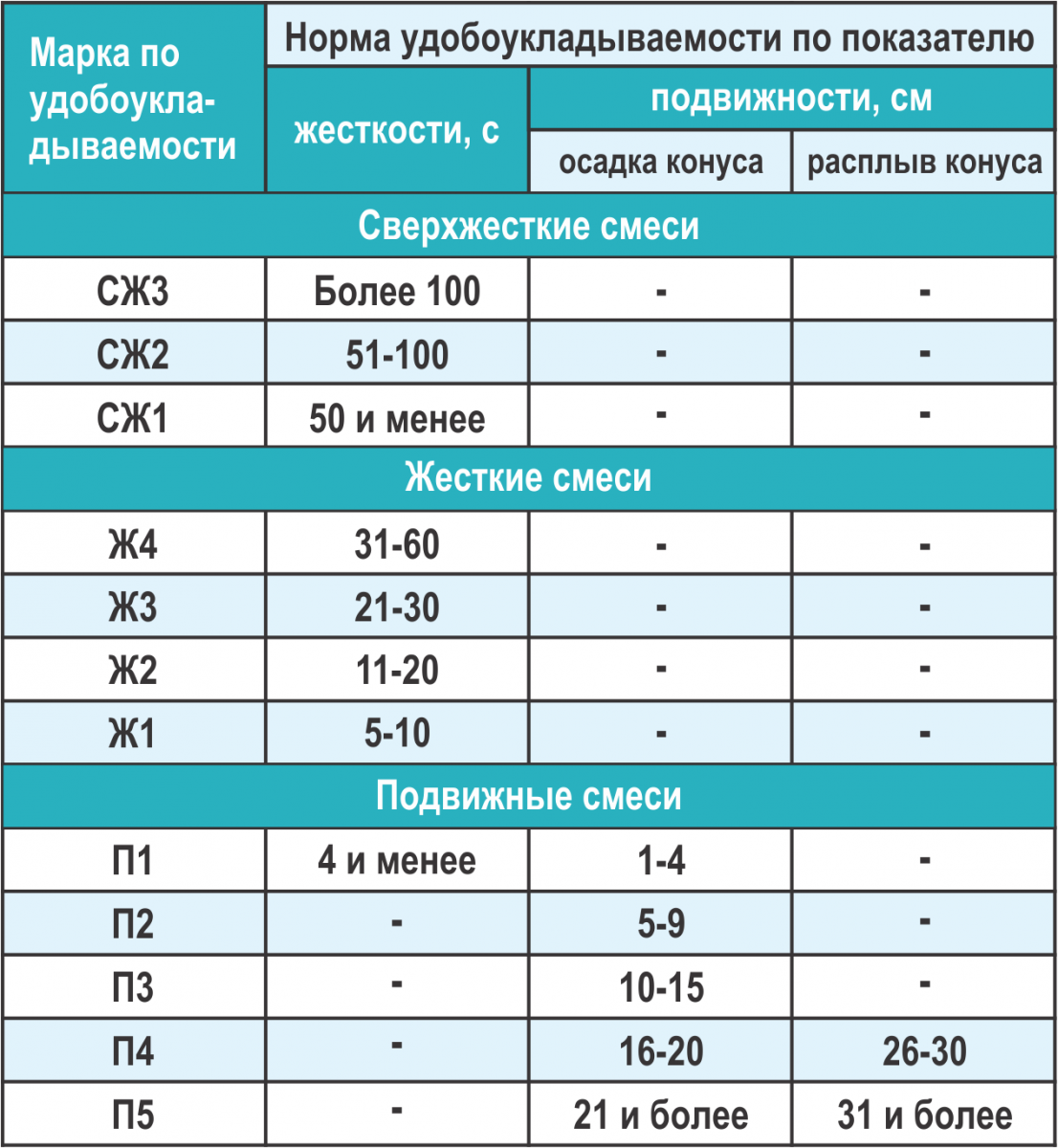

Удобоукладываемость бетонной смеси – показатель ее способности эффективно заполнять форму и не расслаиваться при транспортировке и хранении. Эта характеристика является одной из основных при определении возможности использовать пластичный материал в строительстве. Требования к этому показателю указаны в ГОСТе 7473-2010.

В зависимости от уровня удобоукладываемости, смеси разделяют на три вида: сверхжесткие, жесткие, подвижные. Подвижные (текучие) бетоны заполняют опалубку под действием собственной силы тяжести. Применительно к ним удобоукладываемость характеризуется показателем подвижности (П1-П5). Смесь хорошей текучести заполняет форму с образованием минимального количества пор или с их полным отсутствием. Это важно, поскольку поры, занимающие 2% от объема, снижают прочность строительной конструкции на 10%, занимающие 5% – на 30%.

Что такое подвижность пластичной смеси бетона? Какие факторы на нее влияют?

Консистенция бетонной смеси меняется от жесткой до легко подвижной. В соответствии с ГОСТом 7473-2010 она обозначается буквой П и цифрами 1-5. Чем больше цифра, тем выше текучесть пластичной массы. Бетоны П1-П3 относятся к материалам малой подвижности, П4-П5 – к очень подвижным.

Параметры, увеличивающие и снижающие текучесть смеси:

- Самопроизвольному заполнению опалубки препятствует сцепление частиц наполнителя между собой и со стенками формы. Гравий с гладкой поверхностью снижает трение смеси с поверхностью опалубки и повышает подвижность раствора. Однако прочность бетонных и железобетонных элементов на гравии значительно ниже, чем прочность конструкций, изготовленных с применением щебня.

- Текучесть снижают глинистые и пылевидные включения в заполнителях. К тому же они становятся причиной появления дефектов в готовом отвердевшем продукте.

- Подвижность повышают путем увеличения количества воды и цемента, добавления пластификаторов. Увеличение объема цементного теста и уменьшение количества заполнителей при неизменном водоцементном соотношении приводит к повышению текучести смеси с сохранением прочности затвердевшего продукта.

- На показатель текучести влияет тип используемого цемента. Бетонные смеси с пуццолановым портландцементом, особенно если они имеют кремнеземистую присадку, показывают большую осадку конуса, по сравнению с осадкой конуса бетона, изготовленного на обычном портландцементе.

- Недостаточную подвижность компенсируют штыкованием и вибрированием.

У смесей со слишком высокой текучестью тоже есть недостатки. Слишком подвижный бетон, уложенный на щебневую подушку, не держится на ее поверхности, а уходит вглубь. При заливке в дощатую опалубку высокоподвижная смесь начнет выливаться сквозь щели.

Регуляторы подвижности бетонных смесей

Простейший способ повышения текучести пластичной массы – добавление воды – приводит к снижению прочности отвердевшего продукта. Нарушение оптимального водоцементного соотношения становится причиной недобора марочной прочности на несколько классов. Такой вариант применим только при устройстве монолитных конструкций, не запланированных для серьезных нагрузок. Больше всего прочность готового элемента снижается при добавлении воды в уже готовую смесь.

Для регулирования подвижности бетонной смеси и экономии цемента в ответственных конструкциях применяют химические присадки, вводимые в малых количествах (0,1-2,0%), и тонкомолотые лигатуры (до 20%), позволяющие сократить расход вяжущего с сохранением нормативного качества пластичной массы и готового продукта. Наиболее эффективными химическими добавками являются пластификаторы и суперпластификаторы, которые обеспечивают:

- увеличение подвижности с одновременным снижением водопотребности;

- снижение времени вибрирования, что сокращает расход электроэнергии;

- возможность применения смеси в литьевом методе;

- экономию цемента;

- повышение прочности отвердевшего продукта – актуально не для всех химических присадок;

- продление времени технологической текучести материала;

- возможность бетонирования строительных конструкций сложных форм;

- улучшение технологических свойств бетона.

Суперпластификаторы – полимерные вещества, вводимые в количестве 0,1-1,2% от общего объема вяжущего. Активное действие присадки продолжается в течение 2-3 часов с момента ее введения. В индивидуальном строительстве часто вместо дорогостоящих промышленных пластификаторов применяют жидкое мыло или моющее средство для посуды в пропорции: примерно столовая ложка на ведро бетонной смеси.

Способы определения подвижности бетонной смеси

Определение этого показателя на месте ведения строительства позволяет оперативно регулировать технологические свойства бетонов. Существует несколько вариантов установления степени текучести. Наиболее распространенный, простой и не требующий использования сложных специальных инструментов, – проверка осадки конуса бетонной смеси. Для проведения испытаний понадобятся:

- конус из оцинкованного или нержавеющего стального листа, высотой 30 см, диаметром нижней части – 20 см, верхней части – 10 см, оснащенный упорами и ручками;

- загрузочная воронка, которая вставляется в верхнюю часть конуса, или совмещенная с конусом;

- дощатое основание 70х70 см, обитое оцинкованным стальным листом, в домашних условиях используют оргалит или фанеру;

- стальной стержень диаметром 16 мм и длиной 600 мм с закругленным концом;

- две деревянные или стальные линейки длиной 700 мм;

- кельма.

Как определяется подвижность бетонной смеси:

- Дощатое основание увлажняют.

- В середину основания устанавливают конус и фиксируют его с помощью упоров.

- Конус заполняют бетонной смесью в три слоя. Каждый загруженный слой штыкуют с помощью стального штыря не менее 25 раз.

- Излишки пластичной массы срезают по верхнему основанию конуса.

- Стальную форму медленно снимают с бетонного конуса в течение 3-7 секунд. После этого конус начинает медленно осаживаться.

- Стальной конус устанавливают рядом с осевшим бетонным. С помощью двух линеек измеряют разницу их высот в сантиметрах.

Текучесть материала с крупнофракционным заполнителем – более 40 мм – проверяется с помощью увеличенного конуса. Полученный результат умножают на коэффициент 0,67.

Еще один способ проверки на класс подвижности бетона, в котором фракции крупного заполнителя находятся в пределах 5-40 мм, – испытания с помощью вискозиметра. Стальной конус с загруженной в него смесью (по технологии, описанной выше) устанавливают на вибростол. В форму втыкается штатив с делениями и надетым на него металличе

Что такое подвижность бетона, как она влияет на цену бетонной смеси

Содержание статьи:

Для нас самым главной характеристикой бетона была и остаётся прочность, она определяет марочную классификацию и выбор мы основываем на ней. Но любой специалист Вам скажет, что помимо прочности при покупке бетонной смеси следует учитывать её подвижность. Подвижность бетонной смеси — это её способность эффективно заполнять заливаемое пространство и принимать форму заливки. Этим свойством определяется лёгкость работы с бетоном, как при больших объёмах, так и маленьких, но сложных формах заливки. Здесь важно заметить, что масса может заполнять форму как под действием собственного веса, так и с помощью внешней силы: трамбовки, вибрации или уплотнения.

Под подвижностью часто понимают эластичность смеси, в данном случае понятия идентичны.

Виды подвижности бетонной смеси и её классификация

Подвижность бетона или БСГ определяется количеством жидкости в его составе. По ГОСТу подвижность разделяется на 5 категорий: от П1 до П5 в зависимости от количества этой жидкости. Чем её больше, тем жиже раствор и тем лучше он распределяется по форме, чем гуще раствор, тем хуже его подвижность.

По показателю эластичности бетонные смеси разделяют на 2 группы:

- малоподвижные жёсткие

- высокоподвижные жидкие или литьевые

Первая группа содержит малое количество воды и эластичности им не хватает, чтобы заполнить форму без постороннего воздействия только силами своей массы. К ним относятся смеси категории П1 и П2. Данные смеси укладываются путём вибротрамбовки и уплотнения в целях выталкивания пустот из монолита и максимального распределения состава.

Вторая же группа с показателями П4, П5 используется при заливке опалубок и часто армированных изделий, они максимально заполняют пространство без помощи дополнительных усилий.

Определение подвижности и методы её увеличения

Итак, для того чтобы максимально эффективно распределить раствор по форме заливки существует ряд приспособлений — уплотнители, вибротрамбовки и другое оборудование. Однако, часто на месте заливки прибегают к такому методу как разбавление смеси водой. Это существенно влияет на её подвижность, но в данном случае страдает прочность материала, так как пропорция связывающих и твёрдых элементом уменьшится. Ни для кого не секрет, что поставщики и производители бетона часто фабрикуют необходимые показатели и выдают за искомую более дешевую смесь. Если Вы приобрели смесь, но есть сомнения на счет свойств её подвижности, характеристику можно измерить следующими способами:

- методом анализа монолита

- с помощью конуса для определения подвижности.

Оба методы лабораторные, первый более длительный, поэтому в практике определение конусом встречается чаще.+

Зависимость подвижности от прочности и наоборот

По причине того, что подвижность смеси определяется количеством жидкости в её составе, можно сделать вывод, что изменение состава повлечёт и изменение других свойств бетона. Если конкретно, то при разбавлении смеси водой теряется её прочность (а также время застывания, морозостойкость и целый ряд свойств). Заметим, что разбавление не единственный способ. Если Вы добавите в состав раствор другого цемента или заполнители более мелких фракций или специальные присадки, подвижность смеси может измениться также. При этом другие свойства смеси тоже меняются. Поэтому, чтобы получить необходимый результат, предпочтительнее не изменяя состав, а использовать трамбовочное оборудование при его укладке. Так Вы только повысите прочность бетона, уплотняя его. Если Вы сделаете арматурное основание менее частым или упростите форму заливки, Вам, возможно, не придётся делать раствор более эластичным искусственно. Но первым рецептом получения ожидаемого итога работы является грамотный и оптимальный по свойствам выбор марки смеси по подвижности.

Как цена на бетонную смесь зависит от подвижности

Цена на различные марки пластичности бетонного раствора также различается. Как известно, на формирование цены в первую очередь влияет состав бетона. Поэтому, в зависимости от того, за счёт каких компонентов была достигнута подвижность бетона (более мелкие фракции заполнителя, подбор определённой марки цемента, только лишь добавление воды или применение добавок и пластификаторов), увеличивается или уменьшается цена на бетонную смесь. Если компонент дорогой, стоимость материала увеличивается и обратный эффект.

Если Вас интересует бетон или бетонная смесь позвоните нам — +7 (495) 505-46-60

Также вы можете ознакомиться с ценами и нашей продукцией

Определение подвижности бетонной смеси

Один из самых востребованных материалов в строительстве — бетон.

Наряду с основной характеристикой бетона — прочностью — большое значение имеет удобоукладываемость бетонной смеси, поскольку она влияет на трудозатраты при производстве бетонных работ и качестве готовых контрукций.

Удобоукладываемость бетонного раствора: что это такое

Бетонный камень — прочный строительный материал, продукт реакций гидратации, протекающих в водном растворе цемента. Дополнительно в состав могут быть добавлены заполняющие компоненты:

- песок;

- щебень;

- гравий.

Количество воды в составе бетонного раствора может быть разным.

Важно!

Показывает количество воды в составе бетонного теста водоцементное соотношение. Обычное значение в/ц, как правило, 0,3—0,55. Для реакции гидратации достаточно в/ц менее 0,3, но смесь получается очень густой.

Удобоукладываемость бетона зависит от двух параметров:

- подвижность;

- расслаиваемость.

Подвижность бетона

Подвижностью называется способность бетонного раствора самопроизвольно растекаться под влиянием собственного веса или незначительной обработки. Чем больше воды в растворе, тем он подвижнее.

По подвижности все смеси делятся на 3 вида:

- подвижные;

- жесткие;

- сверхжесткие.

Расслаиваемость бетонного раствора

Расслаиваемость смеси связана с ее подвижностью. Чем больше в растворе воды, тем выше его расслаиваемость, то есть осаждение заполнителей и отсекание воды.

Расслаиваемость регламентируется по ГОСТ 10181.4-81.

Для определения расслаиваемости существуют разные методы. Например, смеси дают отстояться и собирают сверху воду пипеткой. Исходя из соотношения собранной воды к объему раствора определяют расслаиваемость.

Как определяют подвижность бетонной смеси

Для определения текучести бетона используют метод испытания с конусом Абрамса, который также называется «испытанием бетона на осадку».

Этот метод используется в отечественной практике и соответствует европейским нормам.

Видео: Конус Абрамса

Требования к конусу

Конус Абрамса изготавливают из листовой стали не менее 1,5 мм толщиной. Его внутренняя поверхность имеет шероховатость не более 40 мкм. Есть два вида конуса: нормальный и увеличенный.

Нормальный конус используют для растворов, содержащих заполнители фракции не более 40 мм. Для смесей с более крупным заполнителем применяется увеличенный конус.

Как проводится испытание бетона на осадку

Перед проведением испытаний внутреннюю поверхность конуса очищают и смачивают.

Конус устанавливают на металлический лист и заполняют его бетонной смесью с помощью воронки. Смесь закладывается в 3 слоя (для марок П1—П3), причем каждый слой уплотняется штыкованием при помощи металлического стержня 25 раз (в увеличенном конусе — по 56 раз для каждого слоя). Для марок П4—П5 конус заполняется в один прием, а штыкование применяется 10 раз в конусе нормального размера или 20 — в увеличенном.

Когда смесь уложена и уплотнена, излишек срезают кельмой по верхней кромке и, не позднее, чем через 3 минуты плавно снимают конус (в течение 5—7 секунд).

Затем измеряют осадку конуса бетона и сравнивают с высотой металлического конуса. Для увеличенного конуса значение умножают на 0,67.

Видео: Учимся определять подвижность бетона

Классификация бетона по удобоукладываемости

В зависимости от величины осадки конуса выделяют 5 марок бетонной смеси по удобоукладываемости, где П1 — малоподвижная смесь, а П5 — текучая.

Жесткие и сверхжесткие смеси осадку конуса не дают. Жесткость смеси измеряют при помощи специального прибора (технического вискозиметра), который уплотняет смесь вибрацией. В зависимости от необходимого времени (в секундах) на обработку, смеси классифицируют по жесткости на жесткие и сверхжесткие.

Факторы, влияющие на подвижность

Представим себе бетонные растворы с разным содержанием воды. Густой раствор с низким водоцементным соотношением держит форму и не растекается. Чем выше водоцементное соотношение, тем выше текучесть раствора. Таким образом, основной фактор, влияющий на подвижность бетонной смеси — пропорции воды к цементу.

Но чем больше в растворе воды, тем меньше прочность готовой конструкции.

Казалось бы, выход – уменьшить количество воды в смеси, но густые растворы тяжело заполняют опалубку, особенно, если конструкция густо армирована. Требуется приложить много усилий и затрат электроэнергии на уплотнение бетонной смеси в опалубке; в противном случае, в готовой конструкции будут пустоты, что снизит ее прочность.

Подвижность бетонной смеси зависит также от следующих факторов:

- Вид цемента. Портландцемент, содержащий кремнеземистые компоненты, позволяет получить более подвижные смеси.

- Размер и форма заполняющих материалов. Крупные заполнители увеличивают подвижность бетона.

- Наличие примесей в песке. Примесь глины снижает текучесть цементной смеси.

В настоящее время существует простой, экономически целесообразный и эффективный метод повышения подвижности бетона без снижения его прочностных характеристик. Это применение пластификаторов.

В качестве пластифицирующих добавок используют:

- хлористые соли;

- электролиты;

- поверхностно-активные вещества;

- клей ПВА-МБ;

- известь (для штукатурных цементных растворов).

У каждого из этих видов добавок есть свои ограничения, кроме того, не всегда возможно точно подобрать дозировку и рассчитать эффект.

Чтобы получить гарантированный результат, применяют пластификаторы промышленного производства, которые могут поставляться как в форме порошка, так и в форме жидкости, удобной для дозирования и добавления в раствор.

Пластифицирующие добавки подразделяются на 4 группы в зависимости от силы воздействия на бетонный раствор.

Помимо увеличения пластичности, применение пластификаторов обеспечивает дополнительные преимущества:

- Экономия цемента. Например, пластификаторы CEMMIX Plastix и CemPlast позволяют экономить до 10—15% цемента.

- Экономия воды.

- Улучшение смешиваемости раствора.

- Предотвращение расслаивания смеси.

- Увеличение срока «жизни» раствора, что может быть важно при необходимости транспортировки.

- Качественное заполнение опалубки.

- Самоуплотнение смеси, благодаря чему можно уменьшить затраты на ее обработку.

- Более быстрый набор прочности (например, раствор с добавкой для теплых полов CemThermo показывает марочную прочность бетона уже на 10-й день, то есть прочность через 28 суток будет выше расчетной).

- Улучшение сцепления с арматурой.

Пластификаторы испытаны в лаборатории, их точная дозировка рассчитана. Они не оказывают негативного влияния на арматуру и не провоцируют появление высолов на поверхности бетона.

Как применяются в строительстве смеси разной подвижности

Подвижные смеси классифицируются на 4 категории, с П1 по П5:

- П1 — малоподвижные. Наиболее густые смеси. Используются для монолитных конструкций (например, лестниц). Обязательно применяется механическое уплотнение бетонной смеси.

- П2—П3 используются часто, подходят для большинства стандартных конструкций. Подвергаются уплотнению.

- П4 применяются для армированных конструкций, например, колонн, высоких фундаментов. Не требуют уплотнения.

- П5 — текучие смеси (литьевые) применяются только в герметичных опалубках. Подходят для густоармированных конструкций.

Пористость бетона. Что это такое, и на что она влияет

На вид готовый бетон — сплошная плотная субстанция. На самом деле, в структуре бетона имеются поры.

Пористость и плотность обратны по отношению друг к другу: чем выше пористость бетона, тем ниже его прочность.

Как появляются поры в бетоне?

Чтобы понять, откуда в бетоне поры, нужно представлять процесс образования бетонного камня. Составляющие цемента, смешиваясь с водой, вступают в реакции гидратации, в ходе которых образуются новые кристаллические соединения. Но для реакции нужно меньше воды, чем необходимо для замешивания более-менее пластичного раствора, поэтому часть воды не вступает в реакцию. Кроме того, смесь захватывает воздух, который также способствует появлению пор.

Поры в бетоне уменьшают его плотность (и, соответственно, массу кубометра бетона), следовательно, снижают и его прочность.

Применение пластификаторов позволяет более полно вовлечь цемент в реакции гидратации и уменьшить воду затворения, благодаря чему уменьшается пористость бетона: количество пор и их диаметр уменьшается, что повышает плотность и, следовательно, прочность бетона.

Другие факторы, влияющие на плотность бетона

Помимо плотности бетонного камня как такового, на плотность бетона оказывает влияние состав смеси, в том числе, заполнители:

- В самые тяжелые бетоны добавляют стальную стружку. Плотность такого бетона свыше 2500 кг/куб. м

- Плотность тяжелых бетонов от 2100 до 2500 кг/куб. м. В качестве заполнителей используется диабаз, гранит, известняк.

- Облегченный бетон с плотностью 1800—2000 кг/куб. м изготавливают, применяя в качестве заполнителя щебень.

- При изготовлении легких бетонов применяют пористые заполнители — керамзит, туф, вспученный шлак и пемзу.

Температура бетонной смеси

Для набора прочности бетона основополагающее значение имеет температура смеси.

Важно!

Оптимальная температура твердения бетона +18—20°С. Чем ниже температура, тем медленнее происходит набор прочности, и в итоге это влияет на конечные характеристики прочности бетона. При +5°С твердение практически останавливается, а при 0°С и ниже полностью прекращается. Напротив, при высоких температурах +30°С и выше, бетон твердеет слишком быстро. Обе ситуации снижают прочность готовых бетонных конструкций.

Вот почему в условиях неподходящей температуры окружающей среды применяются меры ухода за бетоном: укрывание, прогрев либо, напротив, поливание холодной водой, чтобы обеспечить оптимальные условия набора прочности.

Сохраняемость свойств бетона

Сохраняемостью свойств называют способность бетонной смеси сохранять удобоукладываемость в течение заданного времени.

Применение пластификаторов позволяет замешивать смеси повышенной сохраняемости. По сравнению со смесями, не содержащими специальные добавки, смеси повышенной сохраняемости имеют следующие преимущества:

- переносят длительную транспортировку без потери свойств;

- оптимизируют организацию арматурных, опалубочных и бетонных работ;

- повышают монолитность конструкций благодаря уменьшению количества швов;

- уменьшают потери бетона, связанные с быстрым схватыванием;

- снижают объем работ и затраты электроэнергии;

- повышают качество бетонных конструкций.

Качество бетонных конструкций напрямую зависит от свойств бетонной смеси: подвижности, удобоукладываемости, плотности и пористости, способности смеси сохранять ее свойства, а также от условий, в которых происходит ее отвердевание. Улучшить все перечисленные показатели смеси позволяет применение специальных добавок для бетона — пластификаторов. Современные пластификаторы — экономичные и удобные в применении жидкости, которые улучшают удобоукладываемость бетона, повышают его плотность и прочность, и позволяют экономить время, расходные материалы, трудозатраты и электроэнергию при производстве бетонных работ.

Подвижность бетонной смеси — осадка конуса, марки по удобоукладываемости

Бетон относится к самым популярным строительным материалам, он имеет широкий спектр характеристик, определяющих его качество и особенности укладки. К ним относится подвижность бетонной смеси, указывающая на текучесть бетона – свойства, важного для правильной работы с ним. Эта характеристика влияет на прочность и долговечность конструкции, поэтому указывается в технической документации.

Что такое подвижность бетона?

Под подвижностью бетона понимают способность растекаться по поверхности под собственным весом. Эта характеристика является ключевой для его использования при выполнении конкретных работ. Технологически от этого свойства зависит удобоукладываемость бетонной смеси, и ее возможность заполнять все пустоты в опалубке. Для составов с достаточной текучестью не требуется добавка пластификаторов или вибропрессования, что снижает стоимость работ на строительных площадках. Подвижность и жесткость материала зависит от нескольких основных факторов:

- Качество и марка цемента;

- Количество и густота цементного теста;

- Фракция, чистота песка и щебня;

- Водно-цементного соотношения;

- Соотношение цемента и наполнителей;

- Наличия специальных присадок;

- Условий заливки бетонных конструкций.

Удобоукладываемость бетона важна при производстве или заливке на месте армированных конструкций. Недостаточная пластичность приводит к образованию раковин и пустот, а вибротрамбовка в таких случаях затруднена. В результате качество и прочность бетона падают. Для каждого типа армирования индивидуально подбирается подвижность бетонного раствора.

Эта характеристика обозначается индексами от П1 до П5, чем выше число, тем выше подвижность у раствора. Исходя из этого растворы классифицируются, в документации указываются их свойства и применение.

Способы определения

Подвижность бетонной смеси определяется разными способами, которые отличаются сложностью и скоростью, дают разную точность результатов, но все они отвечают стандартам ГОСТ по удобоукладываемости.

К наиболее быстрым и практичным методам, дающим приемлемую точность, относится осадка конуса бетона. Для этого используется специальная форма, размеры которой зависят от фракции наполнителей. Эта форма называется усеченный конус Абрамса и чаще всего имеет такие размеры конуса: высота 300 мм, больший диаметр 200 мм, меньший диаметр 100 мм. Для определения марки бетонной смеси по ее удобоукладываемости, емкость заполняют в три приема, уплотняя гладким металлическим прутом, чтобы убрать пустоты. Конус переворачивается, и раствор выкладывается на ровную поверхность подобно детской пасхе. После того, как смесь перестанет двигаться, определяют, на какую высоту она осела. Если высота уменьшилась менее чем на 150 мм, бетон считается малоподвижным, когда более 150 мм – подвижным.

Для составов с фракцией щебня до 40 мм применяется еще один метод испытания с применением вискозиметра. Содержимое конуса для определения подвижности исследуемой бетонной смеси выкладывается на вибростол. В него устанавливается штатив, на который нанесены деления, надевается диск. Вибростол запускается и засекается время, за которое диск опустится до специальной отметки на штативе. Измеренный временной промежуток умножается на коэффициент 0,45, результат показывает подвижность раствора.

Вискозиметр: 1 — сосуд, 2 — внутреннее кольцо, 3 — образец, 4 — диск со штангой, 5 — штатив.

Вискозиметр: 1 — сосуд, 2 — внутреннее кольцо, 3 — образец, 4 — диск со штангой, 5 — штатив.

Удобоукладываемость бетона проверяется еще одним способом – через испытание в форме. Этот способ подходит для растворов с фракцией заполнителя до 70 мм. Для этого берется открытый с одной стороны стальной куб со стороной 20 см, в котором размещают конус бетона. Куб устанавливается на вибростол, замеряется время, за которое раствор полностью заполнит квадратную форму, а его поверхность станет горизонтальной. Время, за которое все это произошло, умножается на 0,7, в результате чего оценивается подвижность материала.

Испытание раствора в форме. 1 — конус, 2 — форма, 3 — смесь, 4 — вибростол.

Испытание раствора в форме. 1 — конус, 2 — форма, 3 — смесь, 4 — вибростол.

Классификация

Удобоукладываемость бетонной смеси, зависящая от ее пластичности, определяется по результатам испытания, чаще всего при помощи конуса или после вибрации. Если при испытании раствор не усаживается, то есть разность высот бетона после выкладки и через определенный промежуток времени равна 0, такой состав называется жестким. Такие материалы маркируются буквой «Ж» и применяются при ограниченном круге работ в связи со сложностями в его укладке.

При разнице высот до 5 см раствор определяют как малоподвижный бетон. Разница в высоте конусов от 6 до 15 см означает, что материал относится к пластичным – это самый распространенный вид растворов. Если конус раствора уменьшается более чем на 15 см, он называется литая масса и применяется в специальных конструкциях.

Каждая марка бетона по удобоукладываемости имеет свое обозначение с индексом «П» и числовому значению. Подвижность заносится в таблицу, которая облегчает поиск характеристик. Они могут включать в себя различные параметры, для подвижности важна усадка конуса раствора:

Согласно показателям подвижности выделяют основные свойства бетонов: П1-П3 – малоподвижные составы, П4-П5 – составы с повышенной текучестью или подвижностью. Малоподвижные составы делаются с применением портландцемента, но в них большее количество песка. Они хорошо подходят для возведения монолитов. Для их качественной заливки требуется вибрация. Нельзя увеличить пластичность такого раствора, добавляя воду, в результате изменится цементное отношение и снизится прочность бетона. Повысить текучесть помогают пластификаторы.

Высокоподвижный бетон применяют, когда густое армирование приводит к образованию пустот и мешает трамбовке. Такое часто встречается при отливке колонн или других высоких и узких форм опалубки. Для этого лучше подходит подвижность класса П4. В этом случае бетон под действием силы тяжести сам заполняет все пустоты и не теряется своих свойств.

От плотности бетонной смеси во многом зависит прочность будущей конструкции. Поэтому при ее выборе нужно знать, в каких условиях изготавливается и заливается строительный состав, для какой цели она будет использоваться. Для каждой конкретной работы подбирается своя подвижность и жесткость смеси.

Зависимость подвижности от состава смеси

Бетон, применяемый в строительстве, состоит из цемента и нейтральных наполнителей – щебня разных фракций, песка. Его подвижность зависит от соотношения, качества наполнителей и наличия примесей. Чтобы изменить некоторые характеристики применяют специальные присадки, добавки для увеличения текучести называются пластификаторы. Идеальная пластичность достигается при правильном соотношении водоцементной смеси, увеличение количества наполнителей делает ее более жесткой.

Чтобы добиться оптимальной прочности и текучести растворов, пропорция воды и цемента в растворе по массе должна составлять 0,4. Нарушение этого баланса приводит к снижению прочности после затвердевания. А добавление воды в готовый состав для увеличения подвижности приведет к тому, что расслаиваемость бетонной смеси резко снизит качество конструкции. Малая подвижность достигается добавлением песка, в результате чего она не расслаивается, но для качественной укладки требуется трамбовка.

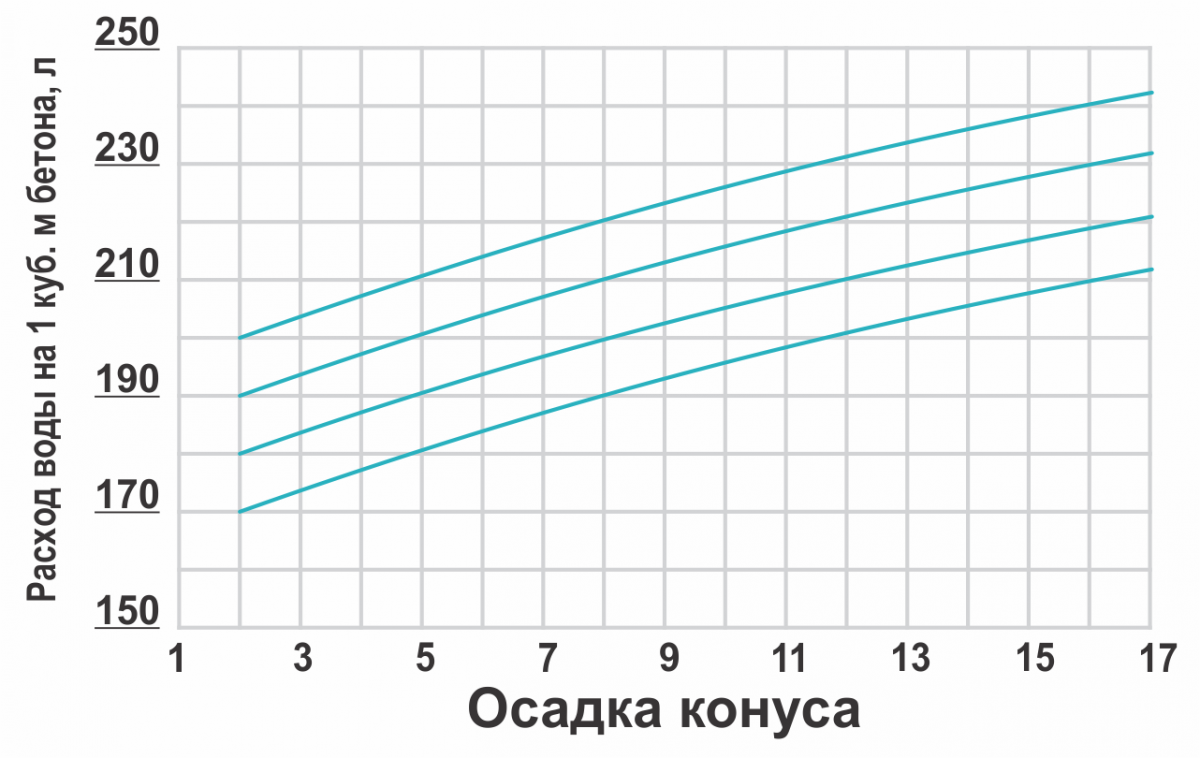

График водопотребности бетонной смеси

График водопотребности бетонной смеси

Повысить подвижность раствора, можно увеличив долю цемента в нем. Это связано с тем, что тонкая фракция цемента обволакивает поверхности зерен наполнителей, не позволяя соприкасаться, трение между ними уменьшается, а текучесть увеличивается. Данный способ повышения текучести не сказывается на прочности, но увеличивается стоимость раствора. Повышает подвижность и укрупнение фракции щебня, поскольку меньшая площадь снижает внутреннее трение. Но галечный щебень не рекомендовано использовать, поскольку его гладкая поверхность снижает прочность состава.

Сильно влияет на показатели П1-П5 наличие различных примесей. Поэтому в щебне или песка неприемлемо большое количество пыли, органических включений или глины. При затвердении такие примеси создают зоны со сниженной прочностью, что сказывается на надежности зданий и сооружений.

После изготовления раствор сохраняет пластичность в течение 2 часов. Чтобы доставить его на место с сохранением нужной текучести применяют пластификаторы. Это присадки, позволяющие сохранять и даже увеличивать пластичность раствора до 25%. Их применение даст возможность отказаться от трамбовки или применения вибрации даже с растворами П2-П3. В их состав входят парафин, эфир фталевой кислоты, фосфаты и другие вещества. Раствор с пластификатором сохраняет показатели текучести на протяжении 6 часов после изготовления, этого достаточно для естественного заполнения пустот. При домашнем строительстве в качестве пластификатора иногда применяют мыло или средства для мытья посуды.

Правильно подобранная пластичность обеспечит быструю и качественную укладку бетона, повысит его технические характеристики после затвердевания. Это достигается оптимальным соотношением компонентов и условиями укладки. Подвижность раствора оперативно подбирается непосредственно во время проведения работ, исходя их этих факторов.

для чего нужна, расшифровка значений

Строительная сфера считается одной из самых развитых в современном мире, поэтому застройщики стараются внедрять передовые технологии и материалы с улучшенными эксплуатационными свойствами. И бетон не исключение, поэтому к нему предъявляются повышенные требования. Чтобы успешно завершить проект строительства, необходимо заранее изучить таблицу подвижности бетонной смеси.

Общая информация

В кругу строителей распространено такое понятие, как удобоукладываемость. Оно указывает на то, каким образом будет происходить заполнение опалубки при конкретном способе трамбования, а также появление уплотненной и однородной консистенции. К основным свойствам материала относят связность, жесткость и подвижность. Осадка конуса указывает на способность смеси распространяться по поверхности конструкции через собственную тяжесть.

Следует отметить, что удобство эксплуатации стройматериала напрямую зависит от подвижности бетона. Таблица, в которой указываются показатели пластичности (подвижности), позволяет рассчитать оптимальные параметры и успешно осуществить проект.

Принцип этой характеристики объясняется таким алгоритмом: чем выше пластичность, тем проще будет осуществляться заполнение опалубки, в том числе и со сложной конфигураций, а также обтекание объемной арматуры. Существующие смеси на основе бетона разделяются на два типа:

- С малой подвижностью.

- С большой подвижностью.

Представители первой группы нуждаются в предварительном смешивании с небольшим количеством пластификаторов, а также в тщательной обработке вибропрессом. Показатели подвижности определяются несколькими факторами, включая качество и количество, а также тип составляющих бетонной смеси.

Если быть точным, то параметр зависит от таких показателей:

- Марки цемента.

- Плотности цементного теста.

- Соотношения воды и цемента.

- Фракции и формы наполнителя.

Описываемый фактор может меняться и в зависимости от метода помещения в опалубку. Для примера, если подавать состав в контейнер из плотной арматуры, то лучше отдавать предпочтение смесям с высоким процентом подвижности.

Объясняется это тем, что в подобных условиях недопустимо применять технологию вибропрессования.

В арматурный каркас нельзя помещать растворы с низкой подвижностью, т. к. по завершении работы по уплотнению они потеряют массу эксплуатационных качеств и не будут проходить по некоторым нормам. В первую очередь, пострадает пористость и долговечность.

Чтобы избежать таких неприятностей, на этапе выбора марки состава нужно учитывать ряд требований, которые предъявляются к несущим объектам. Это по-особому важно при заливке фундамента.

Особенности состава

Промышленный бетон включает в себя разное соотношение песка, цементной смеси, воды, щебенки и пластификаторов. Именно от этого соотношения зависит параметр пластичности и качество конечного продукта. Чтобы достичь нужного показателя, нужно правильно рассчитать цемент и воду. Наличие в составе щебенки и песка снизит вероятность деформаций материала и уменьшит его усадку.

Ключевую роль в обеспечении оптимальной пластичности обеспечивает водно-цементное соотношение. Если не соблюдать правильную пропорцию, то это ухудшит прочностные свойства в несколько раз. При правильном соотношении компонентов материал способен удерживать воду в смеси, что сделает его подвижным. Изменение содержания воды и регулирует показатели пластичности. У малоподвижных бетонных составов, которые пользуются самым высоким спросом, объемы жидкости совсем небольшие. Обрабатывать их приходится с помощью специального оборудования.

При увеличении массы цемента подвижность раствора заметно повышается, а прочностные характеристики остаются неизменными. Таким образом происходит обволакивание зерен наполнителя цементом.

От формы и фракции наполнителей зависит формирование текучести. Если размер фракции большой, общая площадь зерен в растворе сокращается. Это повышает пластичность бетонной смеси. Для примера, гладкий речной гравий снижает силу трения, но поднимает подвижность. Материал не соответствует марочной прочности и жесткости, поэтому наличие в составе песка не играет особой роли.

При этом примеси в песке и щебенке снижают текучесть затворенного состава, но по затвердевании появляются всевозможные дефекты. Также каждый замес смеси требует много времени. Технологическая текучесть такого материала не превышает два часа. При отсутствии возможности быстрой доставки и несоответствующем температурной режиме в состав бетона нужно добавить пластификаторы. С их помощью происходит повышение текучести.

Способы обозначения

Чтобы просто и удобно определить параметр подвижности, в таблице указывается буква «П». Также к ней добавляется индекс, который зависит от градации. Чем выше показатели индекса, тем текущее будет смесь. В настоящее время выделяют пять групп бетона с разной подвижностью. Первые три марки относятся к составам с малой пластичностью, а последние две — с высокой.

Сферы применения малоподвижных бетонных смесей бывают разными. Для примера, раствор с маркировкой П1 является незаменимым стройматериалом для сооружения лестниц. И хоть он используется не так часто, как остальные марки, его всегда дополнительно уплотняют механическим образом. Большинство бытовых конструкций изготовляются из бетонных составов с маркировками П2 и П3.

В настоящее время задействуются различные методики определения подвижности бетона. Они отличаются сложностью получения конечного параметра.

Осадка конуса

Самым простым способом является осадка конуса. С помощью подобной процедуры можно рассчитать, за какой промежуток времени будет происходить усадка бетона под воздействием собственного веса. При этом к проведению расчетов приступают только после залития смеси в конус.

Чтобы определить степень пластичности посредством осадки конуса, следует подготовить металлический предмет с конусообразной формой. Его размеры определяются фракцией щебня. Для примера, если высота конуса составляет 300 миллиметров, его малый диаметр будет равняться 100 мм, а большой — 300 мм. В таком случае объем конуса составит около 7 л.

Пошаговая инструкция по применению методики выглядит следующим образом:

- В конусообразную форму помещается три порции раствора бетона.

- Каждую из них нужно тщательно уплотнять с помощью штыкования. Для этого нужно сделать 8−9 движений на каждый слой, применяя гладкую арматуру.

- При появлении лишней смеси, ее нужно сразу убирать специальным инструментом.

- Форму переворачивают наподобие детского куличика. Весь состав, который находился внутри, будет изъят. Спустя некоторое время, когда бетон немного осядет, можно приступать к проверке степени подвижности.

Другие методы

Еще один способ определения подвижности заключается в применении вискозиметра. Его используют в тех случаях, когда фракция щебня составляет от 0,5 до 4 см.

Чтобы произвести расчеты, нужно создать форму конуса и залить ее бетонной так, как и в предыдущем случае. Затем ее нужно поместить на вибростол, а внутрь формы воткнуть штатив с делениями. Сверху конструкции одевается небольшой диск, а дальше запускается виброинструмент и секундомер. После засекания времени, за которое диск погружается до нужной отметки, коэффициент нужно умножить на 0,45. Полученный числовой результат и является степенью подвижности бетона.

Также для измерения пластичности бетона П4 применяется метод проведения экспериментов в формах. Для этого нужно подготовить куб с открытой стороной и емкостями 20х20х20 см. С его помощью можно измерять практически любые фракции смеси со щебнем, включая модели с размерами до 7 см. Внутрь куба помещается конусообразная масса бетона.

После проведения этих операций куб нужно выложить на виброплиту. Также важно успеть запустить и плиту, и секундомер. Выполняя опыт, следует засечь промежуток времени, за который происходит заполнение всех углов куба, и окончательное выравнивание поверхности смеси.

Полученный промежуток времени умножается на постоянный коэффициент 0,7. Результат, который отображается после умножения, и является параметром подвижности бетона.

Таблица пластичности

Чтобы упростить эксплуатацию бетонных смесей с разной пластичностью, следует обратить внимание на таблицу, где они систематизированы по этому фактору. Также в таблице находятся и другие свойства удобоукладываемости, включая связность и жесткость.

Согласно информации из таблицы, усадка конуса на 1−1,5 см указывает на принадлежность смеси к группе с повышенной жесткостью, т. е. с малоподвижным составам. Материал с подобными параметрами обозначается маркировкой П1. Марки П2 и П3 обладают усадкой конуса в 5−10 сантиметров и 10−15 см соответственно. Наличие маркировки П4 сообщает о том, что уровень усадки варьируется в пределах 15−20 см. Если показатели еще выше, то бетонный раствор относят к специальной группе П5.

Соответствие конкретной разновидности бетонной смеси одной из вышеперечисленных степеней подвижности регламентируется установленными нормами ГОСТ. Этот государственный стандарт разделяет все растворы на две большие группы:

- Сухие смеси (БСС).

- Готовые к употреблению составы (БСГ).

Также существует несколько групп по удобоукладываемости вещества. К первой относятся сверхжесткие модели (СЖ), ко второй — жесткие (Ж), к третьей — подвижные (П).

Условия заливки

Показатель пластичности бетона определяется и условиями заливки. Речь идет о частоте армирующего каркаса и форме будущей конструкции.

Если частота размещения арматуры высокая, значит раствор должен обладать повышенной текучестью. Дело в том, что со слишком густым составом будет проблематично работать. Также при использовании жесткого бетона появляется вероятность снижения маркировочной прочности по завершении работы по заливке. Еще не исключается риск образования раковин и пор, что негативно повлияет на конечное качество.

На определение пластичности стройматериала воздействует и размер заливаемой конструкции. Чем больше габариты конструкции и чем сложнее ее форма, тем подвижнее должен быть бетонный состав.

Бетон — это один из самых востребованных строительных материалов, который продается на рынке. Но чтобы раствор хорошо справлялся со своими задачами, а конструкция была надежной, устойчивой к любым воздействиям и долговечной, важно правильно подобрать тип смеси, учитывая ряд базовых характеристик. Речь идет об удобоукладываемости, осадке конуса и подвижности массы.

Последний параметр считается наиболее важным, т. к. он напрямую влияет на удобство работы с материалом и эксплуатационные характеристики постройки. Чтобы избежать неприятностей на разных этапах строительства, важно заранее провести точный расчет и подобрать оптимальное соотношение пластичности. В таком случае задача будет решена в лучшем виде.

Подвижность бетонной смеси, таблица, гост, метод осадки конуса

Применение бетонных растворов в промышленном и индивидуальном строительстве происходит в разных условиях, поэтому и параметры состава отличны для каждого случая. Технические и эксплуатационные качества растворов на основе бетона, такие, как текучесть и подвижность, оказывают прямое влияние на прочностные и временны́е характеристики конструкций.

Определение подвижности бетонного раствора при помощи конуса

Определение подвижности

На рисунке выше поясняется, как можно определить текучесть по состоянию раствора с применением конуса:

- а – вид конуса;

- б – жесткий раствор;

- в – малоподвижный;

- г – подвижная смесь;

- д – очень подвижный раствор;

- е – литой.

Такое исследование визуально способно показать, как бетон будет распределяться в опалубке при выбранной технологии трамбовки с параллельным формированием однородной и плотной структуры. Такие параметры называют удобоукладываемостью бетонного раствора, которая оценивается значениями вязкости, пластичности и жёсткости, и определяют ее согласно методикам, регламентированным ГОСТ 10181-2000. Из рисунка понятно, что текучесть бетона выглядит как осадка конуса и означает способность растекания раствора под собственным весом и силами тяжести. Растекание является основным свойством, которое влияет на допуск материала к строительству того или иного объекта.

Методы установления консистенции бетонного раствора

На рисунке показано общее устройство оборудования для исследований текучести:

Рисунок «а» – определение усадки по подвижности смеси при помощи конуса:

- 1 – металлическая воронка;

- 2 – металлический конус;

- 3 – подставка;

- 4 – измерительная линейка.

Рисунок «б» – как определить пластичность бетона по жесткости при помощи технического вискозиметра:

- I – исследовательское оборудование;

- II – бетон до уплотнения вибрацией;

- III – после уплотнения вибрацией;

- 1 – стальное кольцо;

- 2 – образцовый конус;

- 3 – лейка;

- 4 – держатель;

- 5 – металлическая пластина с отверстиями;

- 6 – штатив;

- 7 – площадка виброуплотнителя.

Технологически при использовании бетонной смеси разной вязкости подвижные бетоны классифицируются согласно ГОСТ по уровням текучести. Текучая смесь быстрее и плотнее заполняет армированную форму опалубки со сложной геометрией. Также бетон в жидком состоянии подразделяется на высокоподвижный и малоподвижный. Малоподвижный раствор – это стандартная смесь без добавления пластификаторов, которая укладывается без уплотнения. Подвижный же состоит из некоторого количества пластификаторов или готовится с добавлением нескольких синтетических компонентов, обеспечивающих высокую текучесть смеси.

График прочности

Удобоукладываемость бетона отражается в следующей классификации (таблица удобоукладываемости):

| Марка | Удобоукладываемость по параметрам: | ||

| Жесткость | Подвижность | ||

| осадка конуса | Расплывание конуса | ||

| Сверхжесткий раствор | |||

| СЖ-3 | ≥ 100 | – | – |

| СЖ-2 | 51-100 | – | – |

| СЖ-1 | ≤ 50 | – | – |

| Жесткий раствор | |||

| Ж-4 | 31-60 | – | – |

| Ж-3 | 21-30 | – | – |

| Ж-2 | 11-20 | – | – |

| Ж-1 | 5-10 | – | – |

| Подвижный раствор | |||

| П-1 | ≤ 4 | 1-4 | – |

| П-2 | – | 5-9 | – |

| П-3 | – | 10-15 | – |

| П-4 | – | 16-20 | 26-30 |

| П-5 | – | ≥ 21 | ≥ 31 |

Расслаиваемость тяжелого и легкого бетона указана в таблице ниже:

| Марка смеси | Коэффициент расслаиваемости в %, ≤ | ||

| Влагоотделение | Бетоноотделение | ||

| Тяжелый бетон | Легкий бетон | ||

| СЖ-3 – СЖ-1 | ≤ 0,1 | 2,0 | 3,0 |

| Ж-4 – Ж-1 | ≤ 0,2 | 3,0 | 4,0 |

| П-1 – П-2 | ≤ 0,4 | 3,0 | 4,0 |

| П-3 – П-5 | ≤ 0,8 | 4,0 | 6,0 |

Подвижность бетонной смеси не только отличается заполняемостью формы, но и зависит от пропорций связующих веществ, качества и количества компонентов, марки портландцемента, плотности состава, объема воды и пластификаторов, зернистости наполнителей (щебня, гравия, песка, извести). В последнюю очередь на текучесть влияет технология заливки раствора в форму опалубки.

График водопотребности и водоотделения

При заливке смеси в опалубку с плотным наполнением арматурой нужно готовить раствор с повышенной текучестью, так как утрамбовать такой бетон вибраторами, даже глубинными, будет невозможно. Если текучесть будет ниже рекомендуемой, то в конструкции обязательно образуются поры и раковины, что уменьшит прочность объекта.

Обозначения бетонных смесей

Характеристика подвижности обозначается буквой «П» с цифровым продолжением, указывающим на ее степень. Более высокая марка означает лучшую текучесть смеси. Например, малоподвижный бетон п3 или п4 имеют более высокую текучесть.

Бетон П1 имеет наименьшую текучесть, поэтому в промышленном и индивидуальном строительстве используется нечасто. Марки П2 и П3 имеют стандартные характеристики и используются практически повсеместно. Бетонная смесь П4 используется при плотном армировании конструкций и не требует дополнительного виброуплотнения. Марка П5 готовится для использования в герметичных формах из-за самой высокой текучести.

Физико-механические характеристики

Определение подвижности

Для исследования и определения подвижности используют разные способы – и простые, и сложные, отличающиеся точностью конечных результатов. Метод осадки конуса считается самым быстрым и заключается в усадке смеси под собственным весом за определенный промежуток времени в конкретных условиях. При осадке конуса применяют конусообразную форму с размерами, варьирующимися в зависимости от фракции заполнителя.

С расширенной стороны конуса за три приема закладывается бетонный раствор, каждый слой уплотняется вручную протыканием (штыкованием) железным прутом Ø 3-5 мм. После уплотнения конус переворачивают для того, чтобы раствор выпал (вытек) на поддон. Через некоторое время, необходимое для усадки смеси, проверяют значение текучести методом расчета уменьшения высоты бетонной пирамиды по отношения к верхнему торцу конуса. Такое исследование проводится несколько раз, полученные данные отображаются как среднее арифметическое всех попыток.

Лабораторное определение текучести

Если между результатами нет разницы, это означает, что смесь имеет максимально возможную жесткость. Если разница составляет ≤ 150 мм, то смесь считается малоподвижной. При разнице в высоте конусов ≥ 150 мм раствор определяется как максимально подвижный.

Следующий распространенный способ – исследования при помощи вискозиметра, которые проводятся на смесях с заполнителем средней зернистости (фракции 4-5 мм). Конус заполняется раствором и устанавливается на виброплиту. В смесь вставляется держатель с линейными делениями, на него крепится металлический диск с отверстиями. Одновременно с виброплитой включается хронометр и засекается отрезок времени, в течение которого бетонный раствор от вибрирования основания опустится по штативу до фиксируемой отметки. Время нужно умножить на коэффициент 0,45 – это и будет значением подвижности.

Еще один способ – исследования в специальных формах. Для таких испытаний берется стальной куб, открытый с одной стороны, в который загружают раствор бетона и устанавливают на вибрационное основание. Также засекается время заполнения раствором всех углов куба, а результат умножается на коэффициент 0,7. Итог – подвижность бетонного состава.

Исследования текучести на вискозиметре

Так как подобных исследований проводится масса, их результаты приведены в определенную систему и отражены в соответствующих таблицах и сводных документах. Например, следуя данным таблицы ниже, усадка ≤ 50 мм означает, что бетон марки П-1 жесткий. При усадке конуса в пределах 50-150 мм бетон относят к малоподвижным составам, которые рекомендуется использовать для строительства фундаментов промышленных и частных строений. Более высокие марки подвижности (до П-5) обладают усадкой конуса ≥ 150 мм и используются в герметичных опалубках специализированных объектов.

Состав и подвижность раствора

Показатели подвижности обеспечивает такое вещество, как песок, а также портландцемент, вода и заполнители – щебень, известь, гравий и т.д. Но подвижность определяют пропорции добавленных компонентов и их качество, а их нарушение может привести к снижению усадки, уменьшению или увеличению деформационных характеристик и несущей способности.

Таблица подвижности

Водоцементное соотношение считается главной характеристикой в определении текучести бетона, и ее нарушение в ту или иную сторону может снизить прочность конструкции в несколько раз. Оптимальным по ГОСТ считается отношение воды к цементу 0,4.

Чрезмерное добавление воды только визуально повышает текучесть раствора, который через определенный промежуток времени начинает расслаиваться, что означает нарушение структуры смеси и снижение прочности конструкции. Пропорции составляющих определяют способность бетона к удержанию жидкости, а подвижность раствора регулируется именно добавленным объемом воды. В малоподвижных растворах, которые имеют более низкую стоимость, воды добавляют меньше, поэтому их необходимо дополнительно трамбовать.

Малый бетонный смеситель для облегченной бетонной смеси на продажу New Situation

малый бетоносмеситель, бывшие в употреблении бетонные заводы на продажу, легкая бетонная смесь

Описание продукта

Планетарные миксеры с вертикальными валами позволяют производить быстрое смешивание любого качества бетон (сухой, полусухой и пластичный). Большая универсальность смесителя позволяет использовать его не только при производстве бетона, но и при смешивании материалов для производства стекла, керамики, огнеупорных материалов и т. Д. Редуктор (запатентованная технология), специально разработанный для сбалансированного распределения мощности на различные смесительные устройства, обеспечивает малошумное вращение с люфтом даже в тяжелых рабочих условиях. По сравнению с традиционной коробкой передач этот блок занимает меньше места, а смеситель может увеличиваться на 30%. Оборудован механической муфтой и гидравлической муфтой (опция), которая может защитить передаточные устройства от перегрузок и ударов. Лезвия из твердого никелевого чугуна более удобны в носке.В качестве альтернативы мы также предлагаем полиуретановые лезвия для особых требований. В зависимости от материалов облицовка и плитка могут быть чугунными, стальными пластинами HARDOX (швеция) или твердым покрытием. От выбора дополнительной модели до индивидуального смесителя для особых условий применения, мы также можем предложить полный спектр услуг технической поддержки и обслуживания. |

9

100

9005

100

9005

500

| Товар | MP 50 | MP 100 | MP 330 | MP 500 | MP 750 |

|

| MP 1500 | MP 2000 | MP 2500 | 30004 | 30004 | 30005 0 Заполняемый объем (л) | 75 | 150 | 375 | 525 | 750 | 1125 | 1500 | 2250 | 3000 03 2250 | 3000 03 |

| Подача материала (кг) | 120 | 240 | 600 | 790 | 1200 | 1800 | 1800 | 3600 | 4800 | 6000 | 7200 | ||||||||||||

| Компактный бетон (L) | 20 | 100 | 250 | 750 | 100 | 1500 | 2000 | 2500 | 3000 | ||||||||||||||

| Мощность смешивания (кВт) | 3 | 5.5 | 11 | 15 | 18,5 | 30 | 37 | 55 | 75 | 90 11044 | 90 | Смесительная звезда * Смесительная лопасть (Кол-во) | 1 * 2 | 1 * 2 | 1 * 2 | 1 * 2 | 1 * 2 | 1 * 3 | 2 * 2 | 2 * 2 | 3 * 2 | 3 * 3 | 3 * 3 |

| Скребок боковой / дисковый (кол-во ) | 1 / — | 1 / — | 1/1 | 1/1 | 1/1 | 1/1 | 1/1 | 1/1 | 1/2 | 1/2 | 1/2 | ||||||||||||

| Мощность разгрузки (кВт) | Пневматическая разгрузка / гидравлическая разгрузка | 3 | 3 | 4 | 4 | 4 | |||||||||||||||||

| Вес (кг) | 700 | 1000 | 03 1800 | 2500 | 3500 | 5500 | 6500 | 8500 | 10500 | 11000 | |||||||||||||

11000

Доступ для обслуживания

| Большой доступ для упрощения уход и чистка.Защитный выключатель с ключом гарантирует невозможность подачи питания на двигатель при открытой крышке. |

Смесительное устройство

| Специально разработанное смесительное устройство делает смешивание более быстрым и однородным, без образования кучи материала. |

Гидравлический блок

| Гидравлический блок, оснащенный ручным насосом, позволяет открывать дверь в случае отказа электричества. |

Разгрузочная дверца

| Разгрузочная дверца оснащена концевыми выключателями, которые можно открывать на любой угол. Доступны три разгрузочные двери Maximun. |

Диаграммы локусов перемешивания

| На этих диаграммах показано идеальное перемешивание планетарного миксера DOM от 6 до 60 секунд после добавления материала.Обратите внимание, что пол полностью подметается действием перемешивающих звезд каждые 4 оборота (6 секунд) и что каждая зона покрывается через равные промежутки времени. |

Упаковка и доставка

Информация о компании

Торговая компания Taian Shizhe, основанная в 2011 году, занимается импортной и экспортной торговлей. Это международный торговый отдел Shandong DOM Machinery Equipment Co., Ltd. Мы в основном ведем бизнес, включая внутреннюю и внешнюю торговлю, например, бетонные заводы, бетономешалки, китайско-иностранные совместные производства и торговлю антрекотами.Наше производство в основном производит бетонные заводы, асфальтовые заводы, линии по производству кирпича и соответствующее строительное оборудование. Бетономешалка, шнековый конвейер, силос для цемента и аксессуары всегда были нашими самыми популярными продуктами для экспорта. Кроме того, к горячим продуктам также относятся небольшие инструменты для бетона, такие как вибратор для бетона, виброрейка для бетона, трамбовщик, плиточный уплотнитель, резак для бетона. Кроме того, для наших клиентов мы закупаем разные виды продукции в Китае.

визит клиента

Связаться с нами

.

Super Shandong Dom Mb1200 Бетонный завод Мобильный бетоносмесительный завод в продаже такой же, как и Liebherr

Производительность: MC / MB1200 — 15 м3 / ч, MC1800 — 26 м3 / ч, MC2200 / MD1800 — 40 м3 / ч

Бункер агрегата

0

Мощность насоса

.75 кВт

Технические параметры | ||||

1 | Дозирующая машина | 2 * 3,2 м3 | ||

2 | Лента агрегата | Мощность электрического барабана | 2 * 3 кВт | |

* B = 500 мм | ||||

Опорный ролик | φ89 (Гарантия 2 года) | |||

Вибратор | 4 * 0.09KW | |||

3 | Бетоносмеситель | Модель | MP1000 | |

Высота разгрузки | 1 м | 03 | Рабочий цикл | |

4 | Система взвешивания цемента | Система взвешивания | Суммарное измерение | |

Точность измерения 50003 | ± 1% | Система взвешивания воды | Взвешивание воды | Турбинный расходомер |

Точность взвешивания | ≤ ± 1% | |||

6 | Система взвешивания добавок | Взвешивание добавок | Турбинный расходомер | |

| Мощность насоса, вызывающая привыкание | Точность | ≤ ± 1% | ||

7 | Электрооборудование и система управления | Электрический шкаф | Встроенный и автоматический с сенсорной панелью, малогабаритный принтер, ПЛК Schneider и т. Д. | |

Гидравлическая разгрузочная система |

Все системы управляются одним электрическим шкафом.Основные части изготовлены из импортных компонентов

Сравнение с традиционными мобильными бетонными заводами |

00

0 бетонный завод

№ | Элемент сравнения | Традиционные мобильные бетонные заводы 4 | |

1 | Рабочая зона | Требуется большая производственная площадь.HZS30 Производительность при 30 м3 / ч требуется 19,8 м * 11,2 м площадь | требуется всего 11,8 м * 3,1 м с той же производительностью |

2 | Мобильность | не может двигаться после сборки | можно перемещать с помощью одного грузовика |

3 | Фундамент | необходимо для строительства бетонного фундамента перед производством сбалансированные подъемные опоры | |

4 | Работа на площадке | не может работать в городе или на дороге | может работать в городе или на дороге |

5 | Дополнительное оборудование | требовалось больше вспомогательного оборудования на работе, например, бункера для взвешивания инертных материалов, подъема агрегатов. ленточный конвейер, стальная рама, диспетчерская. | может также выполнять работу без слишком большого количества вспомогательного оборудования |

6 | Техническое обслуживание оборудования | Повышение скорости технического обслуживания для его большого количества вспомогательного оборудования | имеют основу для самодиагностики и порядок обслуживания. |

Подробная информация о мобильной бетоносмесительной установке |

Бетонные заводы не требуют заливного фундамента и могут быть размещены на любой ровной поверхности.Приступить к производству бетона можно уже через несколько часов после того, как будет построен бетонный завод. Все, что вам нужно сделать, это подключить электричество, воду и любое другое оборудование, а также насыпать песок и гравий в бункеры.

Мощный тарельчатый миксер оснащен регулируемыми смесительными лопастями с прочными лопатками для перемешивания и боковыми скребками, что обеспечивает короткое время цикла и высокое однородное качество бетона. Высокое качество также обеспечивается интегрированной системой управления, которая контролирует и контролирует все процессы и подключенное оборудование, например.г. ленточный конвейер и / или силосы для цемента.

Команда инженеров по обслуживанию (свяжитесь с нами) |

Гарантия на целый год, и наш инженер обеспечит обслуживание на месте. Вы можете узнать, как работать с оборудованием, за один час.

Торговая компания Taian Shizhe является международным торговым отделом Shandong DOM Machinery Equipment Co., Ltd. Мы занимаемся импортом и экспортом.Как производитель бетонных заводов и асфальтобетонных заводов, мы предоставляем полный комплекс бетонных заводов и асфальтобетонных заводов. Мы также предоставляем другие компоненты, используемые на заводе, такие как бетономешалки, цементный бункер, винтовой конвейер, агрегатный завод, ленточный конвейер, смесительный насос, автобетоносмеситель, линию для производства кирпича и соответствующее строительное оборудование. Кастомизация приемлема на нашей фабрике. В соответствии с вашими требованиями наш инженер предоставит вам профессиональные предложения.Приглашаем Вас посетить наш завод.

Семейства мобильных бетонных заводов |

Примечание: мобильные заводы типа MC опираются на уравновешенные опоры, они могут передвигаться на грузовике.

MB1200 — это мобильный бетонный завод на колесах, который может буксироваться одним грузовиком.

MD1800 — это мобильная бетоносмесительная установка с 2-мя дозирующими бункерами, способная хранить и взвешивать 5 различных видов заполнителей.

Мобильный бетонный завод небольшой мощности |

Мобильный бетонный завод колесного типа |

.