Полимербетон что это такое: состав, особенности, свойства, назначение, ГОСТ, характеристики

- Полимербетон

- Фасадный декор полимербетон: основана и уникальность

- Полимербетон. Давно известная революционная технология.

- что это такое и как изготовить его самостоятельно

- это 📕 что такое ПОЛИМЕРБЕТОН

- Полимербетон полимерцементные бетоны

- Полимербетон — Энциклопедия wiki.MPlast.by

- Полимерный бетон – обзор

- Полимеры в бетоне| Журнал «Бетонное строительство»

- Его плюсы и минусы, использование и свойства

- Также читайте: Различные материалы для наружной облицовки для модернизации эстетики вашего дома!

- Читайте также: Факторы, влияющие на прочность бетон

- .

- Водопроницаемый бетон – надежный выбор в строительстве

- Прозрачный бетон: Современное эстетическое будущее для вашего дома!

- Самоуплотняющийся бетон | Высококачественный бетон

- Основы фибробетона

- Навигация по записям

- Что такое полимербетон и типы полимербетона

- Механические свойства полимербетона

- Введение в полимер-модифицированный бетон

- Почему мы используем покрытие из модифицированного полимером бетона

Полимербетон

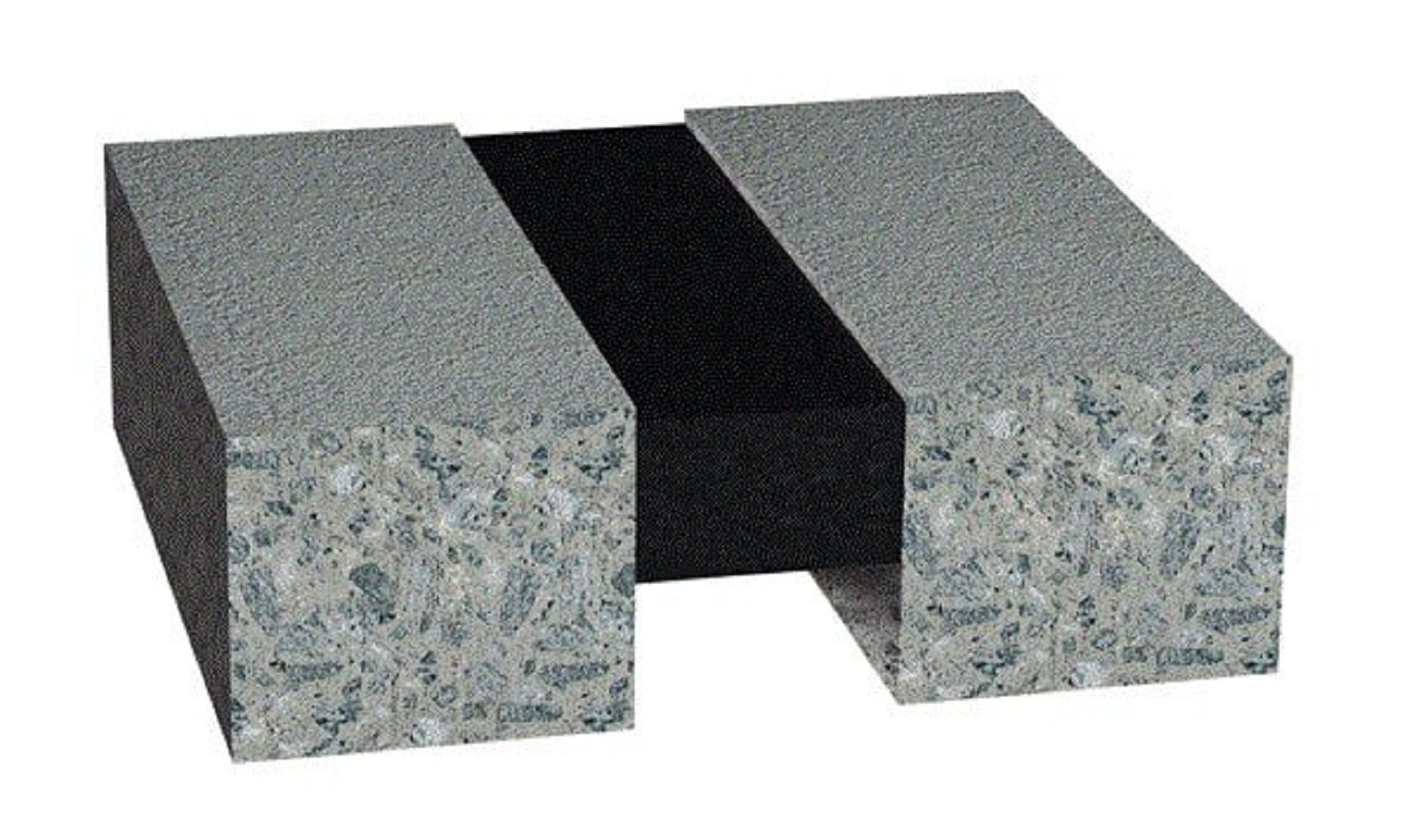

Применение бетона, изготовленного из цемента, ограничено. Полимерное связующее, определяющее такие свойства изделий из полимербетона как, например, химостойкость и вибростойкость, позволяют применять полимербетон и конструкции из полимербетона там, где традиционный бетон будет разрушаться.

Полимербетон изготавливается следующим образом: со связующим (полиэфирной смолой) смешивается песок, известняк, тальк, измельченные отходы производства композиционных материалов, например, стеклопластиков и т.д. Грубодисперсные наполнители в полимербетоне — щебень размером до 50 мм и песок с размером зерен до 5 мм. В целях снижения расхода связующего стоимости изделий, а также для регулирования их свойств в полимербетон вводят мелкодисперсный наполнитель с размером частиц менее 0,15 мм (баритовая, кварцевая, андезитовая мука и др.). В состав полимербетона могут входить также порообразователи, ПАВ, антипирены, красители и т.п.

Технология производства искусственного камня

При высокой степени наполнения (75 – 80 %) получаются недорогие изделия с высокими физико-механическими характеристиками. Наполнитель, такой как песок, придаёт изделиям долговечность, устойчивость к истирающим нагрузкам, но сильно повышает их массу. При производстве таких изделий необходимо выбирать смолу с пониженной вязкостью. Параметры производства должны быть такими, чтобы наполнитель был равномерно распределен по объему изделия, не осаждался вследствие разности плотностей наполнителя и смолы. Также необходима дегазация смеси для предотвращения образования полостей внутри изделия, которые могут привести к снижению прочности. Недостатком изделий из полимербетона является не эстетичный внешний вид, это делает невозможным использование этих изделий в качестве декоративных элементов при оформлении помещений и т.д.

Наполнитель, такой как песок, придаёт изделиям долговечность, устойчивость к истирающим нагрузкам, но сильно повышает их массу. При производстве таких изделий необходимо выбирать смолу с пониженной вязкостью. Параметры производства должны быть такими, чтобы наполнитель был равномерно распределен по объему изделия, не осаждался вследствие разности плотностей наполнителя и смолы. Также необходима дегазация смеси для предотвращения образования полостей внутри изделия, которые могут привести к снижению прочности. Недостатком изделий из полимербетона является не эстетичный внешний вид, это делает невозможным использование этих изделий в качестве декоративных элементов при оформлении помещений и т.д.

Применение полимербетона:

Облицовочные панели;

Фундаменты под промышленное оборудование;

Шумопоглощающие конструкции;

Причальные кромки и волнорезы;

Емкости для воды;

Дренажные конструкции;

Дорожные бордюры и ограждения;

Железнодорожные шпалы;

Лестницы;

Реставрация и защита существующих бетонных конструкций;

Емкости и резервуары для химически активных веществ;

Вернуться в раздел «Статьи»

Фасадный декор полимербетон: основана и уникальность

Фасадный декор полимербетон: основана и уникальность

Варианты декора из возрожденного камня. Более 85,0% от общего количества продукции из возрожденного камня – это наполнители каменные натурального типа — перемолотый мраморные и доломитные изделия. А вот 15,0% — элементы армировки и компоненты связи — разные пигментаторы, модификаторы и спецстабилизаторы.

Более 85,0% от общего количества продукции из возрожденного камня – это наполнители каменные натурального типа — перемолотый мраморные и доломитные изделия. А вот 15,0% — элементы армировки и компоненты связи — разные пигментаторы, модификаторы и спецстабилизаторы.

Связующие вещества — спецсмола от ТМ “Scott-Bader” которая обладает прекрасными потребительскими свойствами. Она относиться к 1-му классу исходя из стандартов Великобритании серии BS-476-1987.

Она строго соответствует всем необходимым нормативам. По итогам спецсертификационных испытаний такой декорирование может выдержать не меньше 210,0 циклов по перепадам температур в диапазоне -50,0…+ 50,0 °С при 100,0% влажности.

________________________________________

Нюансы в архитектурных декорах из полимербетона (возрожденного камня)

1. Параметры физического, механического типа у продукции: она обладает способностью влагопоглощения, морозостойкости, отличной прочности и др. сходны к свойствам натуральных камней, поскольку основой, при созидании полимербетона являются наполнители натуральные каменного типа — смолотые доломиты и мраморные изделия. Все это дает возможность обеспечить прекрасные параметры изделий. Рецепт самого материала — это личное ноу-хау фирмы.

Все это дает возможность обеспечить прекрасные параметры изделий. Рецепт самого материала — это личное ноу-хау фирмы.

2. Продукция из возрожденного камня обладает стенками не больше 1,0см, что дает шанс достигать веса, который недостижим для иной продукции, сравниваемой по своей прочности, таких как, к примеру — натуральный камень, фибробетон, бетонные изделия, стеклофибробетон и т.д.

3. Лицевую поверхность декорирования из легких бетонов не отличить, ни по внешним, ни на ощупь от обычных камней и обладает их точнейшей фактурой (травертины, мраморные продукты, известняки, доломиты). Внешние слоя (с глубинами 4,0-5,0 мм) обладают идентичным прокрашенным в своей массе цветом и маловосприимчивым к малым сколкам, царапинкам.

________________________________________

Как монтируют продукцию из возрожденного камня

Монтирование продукции из полимербетона (легких бетонов, или возрожденного камня), существенно разниться от монтирования декоров иных разновидностей, обладает целым спектром преимуществ, которые повышают такие параметры, как — технологии, скорость, добротность, цену работ. Процедуры с полимербетоном есть возможность осуществлять в осенние-зимние периоды.

Процедуры с полимербетоном есть возможность осуществлять в осенние-зимние периоды.

Большое множество продукции весит менее 10,0 кг, из-за этого бригады из 2-х монтеров легко ведут работы на стройлесах даже с карнизами с высотой профиля от 0,4 м.

Продукцию есть возможность закреплять на утеплители. Вместо применения клеев мы задействуем для закрепления элементов декора метизную продукцию. Продукция с выносами от стенок не свыше 0,15 м монтируют на фасады методикой скрытого монтирования на уголки с отборного металла.

В иных ситуациях монтажными подконструкциями будут служить надежные и практичные кронштейны, созданные из уголка. Такой подход дает возможность получать высококачественные изделия, выдерживающие большую нагрузку.

________________________________________

Элементы декорирование из полимербетона – современное производство Arhio —

Свыше 5000,0 кв.м. продукции за месяц

7000,0 кв.м. площадей под производство

Компания с полным циклом:

— отдел проектирования

— цеха по созданию форм и моделей

— цеха формирования продукции

— лаборатория по подбору расцветок и контролю по общему качеству

— ОТК и маркирования изделий

— логистический цех

— отдел монтажников

Компания имеет солидные производственные мощности, которые способны разрешать вопросы по поставке существенных объемов продукции (включая жилые новострои многоэтажного типа) в очень сжатые сроки.

Свидетельством высокого качества и использования инновационных технологий фасадного декорирования Arhio — это разрешительные нормативные документы. Все требуемые испытания осуществлялись в филиале ЦНИИСК им. КучеренкоЗАО “ЦСИ “Огнестойкость”. В 2011-м наши изделия смогли получить наивысшие сертификаты по общей пожарной безопасности в подгруппе по горючести – Г-1.

Полимербетон. Давно известная революционная технология.

Что такое полимербетон?

Прежде всего, нужно договориться, что мы подразумеваем под термином «полимербетон». Поскольку слово имеет широкое толкование, под ним можно подразумевать любые виды бетона на цементном вяжущем, с различными полимерными добавками на подобии ПВА (поливинлацетата) или другими.

Но в нашей статье пойдет речь о строительном материале «полимербетон», в основе которого лежит смесь полимерной смолы, отвердителя и сухого кварцевого песка фракции от 0,1 до 1,2 мм. Пропорция смешивания основных компонентов полимербетона (полимер : кварцевый песок) лежит в пределах от 1:5 до 1:8 и зависит от конкретных целей и условий применения.

Для чего применяется полимербетон?

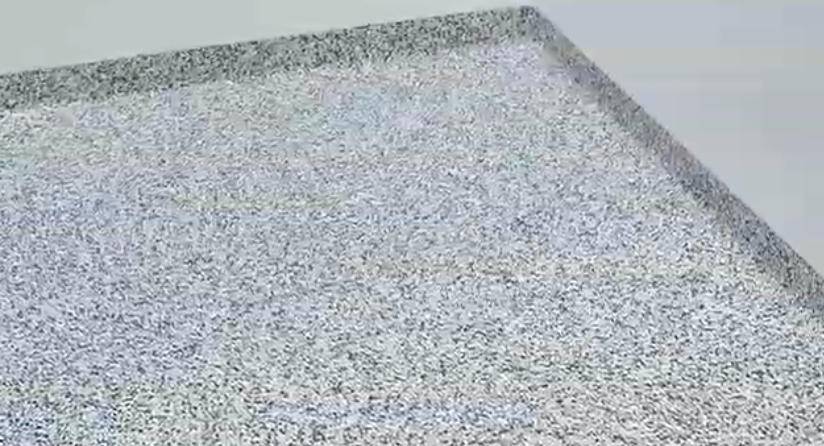

Значение этого материала трудно переоценить, когда речь идет о подготовке бетонного основания под нанесение полимерного покрытия или производстве ремонта поверхности бетонных полов. Какими же положительными характеристиками обладает «полимер бетон»?. Прежде всего, нужно отметить высокую прочность и износостойкость полимер бетона, малый срок полимеризации (набора прочности), удобоукладываемость в течении «периода жизни» материала и возможность нанесения как толстыми, так и тонкими слоями. Наибольшее применение полимербетон нашел при подготовке бетонного основания под установку полимерных покрытий полов. Именно полимербетоном заделывают выбоины, трещины, швы, сколы и другие дефекты бетонного основания пола, вскрывшиеся после его обработки шлифовальными или дробеструйными машинами. Являясь однородным материалом, полимербетон обеспечивает высокую силу сцепления (адгезию) с устанавливаемым на него полимерным покрытием.

Выравнивание полов полимербетоном.

Кроме заделки дефектов бетонного основания, полимербетон позволяет произвести выравнивание бетонного основания по горизонту. Любые другие ровнители, как правило, не обеспечивают требуемую прочность основания, указанную в технических характеристиках полимерных покрытий (как правило свыше 30 кПа). Особенно, это заметно в случае нанесения тонкого выравнивающего слоя, когда ровнители на базе цемента склонны к образованию трещин и отслаиванию от бетонного основания. В случае, когда при выравнивании бетонного основания промышленных полов, наносится слой полимербетона свыше 5 мм, для его выравнивания можно применять бетоноотделочные машины или специальные затирочные машины для полимеров с пластиковыми лопастями. Применение пластиковых рабочих элементов предотвращает налипание на них полимерного материала.

Другие сферы применения полимербетона.

Еще одной сферой применения полимер бетона является изготовление плинтусов различных конфигураций. Для этих работ используют специально изготовленные фигурные шпателя, а в состав «полимер бетона» добавляют специальную добавку — загуститель. Эта добавка придает полимер бетону густоту и пластичность, позволяющую наносить его на вертикальные поверхности без сползания вниз.

Эта добавка придает полимер бетону густоту и пластичность, позволяющую наносить его на вертикальные поверхности без сползания вниз.

Кроме широкого применения полимербетона в процессе подготовки бетонного основания под нанесение полимерных покрытий, этот материал можно применять просто в качестве ремонтного при устранении дефектов бетонного пола с упрочнителем (топпингом) или в качестве шпаклевочной смеси при общестроительных работах ( в этих случаях применяют мелкозернистый кварцевый песок фракции 0,1-0,3).

Другие статьи об устройстве промышленных полов:

что это такое и как изготовить его самостоятельно

Развитие химии синтетических связующих и полимеров предопределило появление в строительном деле нового материала, известного, как полимербетон. И хотя первые патенты на его изготовление появились еще 80 лет назад, практическое применение новинка получила только в 60-х годах прошлого столетия. Как следует из названия, разработчикам удалось получить строительный материал на основе смол и полимеров, способный по составу и характеристикам полностью заменить современные цементные и шлакоцементные бетоны.

Что такое полимербетон

Нередко строительные термины способны сбить с толку неспециалиста или начинающего строителя, любителя строить своими руками. На бытовом уровне к полимербетонам относят все виды строительных материалов, в составе которых имеется цемент, вода и полимерная смола.

На самом деле технология строительных полимеров разделяет такие материалы на несколько групп:

- Полимербетоны — смесевая композиция, в состав которой входит минеральный балласт или наполнитель, полимерное связующее, отвердитель, стабилизатор и адгезив, без использования цемента и воды;

- Полимерцементный бетон – материал, получаемый добавкой в состав материнского цементного раствора или бетона водорастворимой полимерной композиции;

- Бетонополимерные материалы представляют собой отвержденный бетонный или цементный камень, подвергнутый дополнительной обработке жидкими или в виде паров полимерами, обычно в состав жидкости входит стирол с катализатором, полимеризующийся в толще минеральной матрицы бетона.

К сведению! Полимербетоны, полученные на основе термореактивных и эпоксидных смол, еще называют пластобетонами.

Свойства полимербетона зависят от состава используемого связующего, смолы, наполнителя и способа приготовления. Такие материалы успешно применяют не только в строительстве, но и в машиностроении, в химической промышленности и даже при производстве бытовых вещей и мебели. Технология использования различных минеральных наполнителей для удешевления производства отливок из синтетических смол начала применяться в 80-х годах прошлого века, и в начале XXI века практически 80-90% изделий из пластика изготавливается по технологии полимербетона, в составе которого есть смола и тонкоизмельченный порошок балласта.

Для получения строительных марок полимербетона используют составы на основе пяти основных разновидностей синтетических смол:

- Фенолформальдегидные и карбамидоформальдегидные полимеры;

- Эпоксидные матрицы, в том числе модифицированные фурановыми смолами;

- Метакрилатные и поливинилацетатные полимеры;

- Фурфуролацетоновая матрица, или сокращенно ФАМ;

- Полиэфирная и полимочевинная смола.

К сведению! ФАМ — одна из немногих разновидностей связующих, используемая для производства так называемых фаизол-бетонов, обладающих уникальными свойствами гасить и рассеивать вибрации на порядок лучше самых вязких марок чугуна.

В состав фурфуролацетоновых смол входят летучие вещества с очень неприятным запахом, способные вызывать удушье и головную боль, которые являются выраженными канцерогенами. Поэтому их используют только для получения полимербетона, консервации стальных конструкций трубопроводов и систем коммуникаций. Для жилых помещений чаще всего используются полимербетоны, в состав которых входят полиэфирные смолы, эпоксидные и метакрилатные олигомеры.

В составе полимербетона содержание смолы относительно небольшое, от 10 до 15%. Остальное представляет собой минеральный наполнитель – крошка из мрамора, молотая зола, дробленые доломиты, кальциты, гранулированный вермикулит, клинкер и обычный портландцемент. Достаточно редко в составе полимербетона используется смола с органическим наполнителем на основе модифицированных древесных волокон в смеси с рубленым базальтовым волокном.

Зачем менять обычный цементный раствор на полимербетон

Современные марки бетона на основе цемента и песка хорошо работают в огромных массивах, там, где статическая нагрузка постоянна и нет ударов, вибраций или сложных изгибающих моментов или сил кручения. Во всех остальных случаях приходится вводить в состав специальные добавки, использовать армирование дорогостоящим металлом, делать многослойные конструкции или полностью заменять цементные бетоны металлом или полимербетонами. В отдельных вариантах технологически проще отлить часть строительной конструкции из полимербетона, чем использовать армированный железобетон. Например, при строительстве продуктопроводов.

Если сравнивать характеристики полимербетонов с обычным бетоном, можно назвать пять преимуществ использования полимеров:

- В 3-4 раза выше прочность на изгиб, кручение и знакопеременную динамическую нагрузку. Смола в составе полимербетона заставляет материал вести себя подобно металлу;

- Наличие в составе полимеров обеспечивает низкое водопоглощение и высокую морозостойкость полимербетонных конструкций;

- Полимербетоны определенных марок, имеющие в составе тонкодисперсные частицы, обладают низкой теплопроводностью, при необходимости их можно использовать без утеплителя даже при изготовлении полов и перекрытий цокольного этажа, подвальных помещений;

- Хорошая обрабатываемость резкой, сверлением, без риска накола или образования трещин;

- Эпоксидные смолы в составе полимербетонов делают их инертными к химически активным веществам, органическим растворителям, бензину, маслу, хлорированным углеводородам, горячей и морской воде.

В кораблестроении из полимербетонов изготавливают облицовку, полы, пайолы, защитные панели и элементы палубы.

В кораблестроении из полимербетонов изготавливают облицовку, полы, пайолы, защитные панели и элементы палубы.

К сведению! Главной «ценностью» полимербетонной композиции является возможность получения высокого качества отливки, без раковин, свилей, трещин, с «запрограммированными» механическими и прочностными характеристиками. Характеристики легко корректируются изменением состава материала.

Например, при изготовлении трубопровода используют полимербетон с добавкой поливинилового спирта или жидкого стекла. Спирт в составе бетона улучшает смачиваемость цементных зерен, удаляет воздух из межзернового пространства и помогает процессу гидратации. После отливки трубопровода за счет интенсивного связывания воды внутренняя поверхность бетонной трубы быстро пересыхает и покрывается трещинами. Чтобы сделать ее прочной, твердой и износостойкой, бетон обрабатывают жидким раствором полистирола в стироле. В результате получается поверхность, не уступающая по характеристикам и стойкости чугуну.

Сегодня стоимость полимербетона еще достаточно высока, поэтому о полной замене цемента в составе материала речи не идет, но по мере разработки новых смол перспектива перехода на полимербетон становится все более реальной.

Состав

Достоинством материала является его демократичная цена, по сравнению с обычным бетоном, и отличные характеристики. Компоненты полимербетона:

- мелкодисперсная зола — используется в качестве связующего вещества,

- модификаторы (отвердители) — помогают обеспечить быстрое затвердевание полимерного массива,

- кальциевый гидроксид, силикат или жидкое стекло — используются для увеличения рабочих характеристик,

- наполнитель крупной фракции (щебень, песок, измельченное стекло) и мелкой (графит, андезит, кварц).

- вода.

Мы представили вам базовый состав рецепта, но это не значит, что на просторах интернета или в разговоре с опытным застройщиком вы не встретите других составляющих. Строители постоянно в поиске идеального рецепта, который выполнял бы поставленные задачи.

Особенности применения различных марок полимербетонов

Большинство людей удивится, узнав, какое количество бытовых предметов по своему составу являются полимербетоном. Например, из полиэфирной смолы и наполнителя из тонкоизмельченного природного камня – габро, базальта, мрамора, кальцита изготавливаются искусственные камни, скульптуры, элементы декора и облицовочной плитки для отделки под камень. Из недорогого по составу полимерного бетона отливают столешницы и подоконники под камень, стоимость аналогичного изделия из природного мрамора или гранита будет стоить в 2-3 раза дороже.

Из эпоксидных полимерных бетонов изготавливают элементы коммуникаций – трубы, баки, колодцы, водосборные лотки и даже целые коллекторы. С помощью литья из полимерцемента можно достаточно просто отремонтировать бетонные несущие конструкции, заделать стяжку и восстановить герметичность емкости. Полимербетоны, в составе которых включена эпоксидная смола, обладают исключительно высокой адгезией, поэтому их часто используют для восстановления дыр и стыков бетонных панелей в высотках.

Из метакрилата с наполнителем из молотого стеклянного порошка и мраморной пыли удается получить настолько высококачественную имитацию природного камня, что подобный материал позаимствовали и используют для работ профессиональные реставраторы. В состав можно ввести крупные гранулы мрамора или кальцита. На основе полимербетонов изготавливаются все полимерные штукатурки, шпаклевки, плиточные клеи, затирки, то есть практически все материалы для декоративной отделки домов.

Отдельно необходимо вспомнить о наливных полах. В этом случае вместо стеклянного наполнителя применяется измельченный в пыль кварцевый песок. Наиболее дорогие марки, в состав которых входит модифицированный метакрилат принудительного отверждения, после застывания дают идеально гладкую поверхность, по прочности превосходящую цементную стяжку.

Как сделать простейший полимербетон в домашних условиях

Для того чтобы приготовить полимербетон своими руками, потребуются два компонента, смола и наполнитель. Для простейшего варианта полимербетона можно использовать эпоксидный клей или смолу, отвердитель и наполнитель. Лучше всего в составе материала использовать цемент, промытый и высушенный речной песок или гранитную пыль, которой можно разжиться в любой мастерской по изготовлению памятников.

Для простейшего варианта полимербетона можно использовать эпоксидный клей или смолу, отвердитель и наполнитель. Лучше всего в составе материала использовать цемент, промытый и высушенный речной песок или гранитную пыль, которой можно разжиться в любой мастерской по изготовлению памятников.

Смолу разбавляют ацетоном или спирт-ацетоновой смесью. Различные марки эпоксидной смолы требуют свою марку растворителя, поэтому для приготовления полимербетона необходимо подобрать разбавитель. В смолу добавляют отвердитель, размешивают и в состав добавляют разбавитель. Через 10 мин в клеевую массу можно добавлять небольшими порциями наполнитель. Еще через 3-10 мин перемешивания полимербетон будет готов к использованию.

Достоинства и недостатки материала

Полимербетон имеет целый ряд достоинств и может выручить в тех местах, где возможна деформация или серьезное разрушение обычного бетона.

Преимущества полимербетона:

- Повышенная водонепроницаемость.

- Высокая устойчивость перед перепадами температуры. Быстро испаряющаяся вода с гладкой поверхности изделий из полимербетона не позволяет образовываться трещинам и дефектам зимой.

- Возможность быстрого восстановления участков после внезапных механических повреждений.

- Устойчивость перед агрессивными химикатами.

- Высокая прочность и относительно небольшой вес.

- Гладкая и не скользкая поверхность готовых изделий.

- Многообразные расцветки и возможность имитации натуральных камней.

- Возможность переработки материала с повторным возвратом в производство.

Недостатки полимербетона:

- повышенная горючесть материала;

- высокая цена из-за применения вяжущих компонентов.

это 📕 что такое ПОЛИМЕРБЕТОН

(пластобетон), бесцементный бетон на основе полимерного связующего (вяжущего). В качестве связующего используют преим. термореактивные смолы, напр. фурановые, ненасыщенные полиэфирные, карбамид-ные, эпоксидные, кумарон-инденовые с соответствующими отвердителями, реже термопластичные. Заполнители (грубодисперсные наполнители) в П.-щебень размером до 50 мм и песок с размером зерен до 5 мм. В целях снижения расхода связующего и стоимости изделий, а также для регулирования их св-в в П. вводят мелкодисперсный наполнитель с размером частиц менее 0,15 мм (баритовая, кварцевая, андезитовая мука и др.). В состав П. могут входить также пластификаторы, р-рители и разбавители, порообразователи, ПАВ, антипирены, красители и т. п.

Заполнители (грубодисперсные наполнители) в П.-щебень размером до 50 мм и песок с размером зерен до 5 мм. В целях снижения расхода связующего и стоимости изделий, а также для регулирования их св-в в П. вводят мелкодисперсный наполнитель с размером частиц менее 0,15 мм (баритовая, кварцевая, андезитовая мука и др.). В состав П. могут входить также пластификаторы, р-рители и разбавители, порообразователи, ПАВ, антипирены, красители и т. п.

Примерный состав П. (% по массе): щебень гранитный 51, песок кварцевый 26, кварцевая мука 11, фурфурол-ацетоно-вый мономер-ФАМ (продукт конденсации в щелочной среде эквимолярных кол-в фурфурола и ацетона, состоящий гл. обр. из монофурфурилиденацетона и его димера) 10, бензолсульфокислота 2.

Различают сверхтяжелый (3,5-4 т/м 3), тяжелый (2,2-2,4 т/м 3), легкий (1,6-1,8 т/м 3) и сверхлегкий (0,4-0,5 т/м 3) П. В наименовании П. указывают сокращенное назв. связующего и вид мелкодисперсного наполнителя, а для армированного П. (армополимербетона)-и вид арматуры, напр. полимербетон ФАМ на кварце, сталеполимер-бетон ФАМ на андезите (арматура-сталь).

(армополимербетона)-и вид арматуры, напр. полимербетон ФАМ на кварце, сталеполимер-бетон ФАМ на андезите (арматура-сталь).

При изготовлении П. компоненты тщательно перемешивают в бетоносмесителях. Заполнители рекомендуется предварительно отмыть от орг. и минер. загрязнений, высушить до влажности не более 0,5-1,0% по массе и разделить на фракции по размерам.Компоненты загружают в след. порядке: щебень, песок, наполнитель (перемешивание 1-2 мин), смола (перемешивание 3 мин), отвердитель (перемешивание 3 мин). Более высокая степень однородности смеси, сокращение расхода связующего и общей продолжительности перемешивания достигаются, когда отдельно в скоростном смесителе готовят смесь связующего с наполнителем (т. наз. мастику), к-рую затем перемешивают в бетоносмесителе с предварительно подготовл. смесью заполнителей.

Приготовленный П. подается непосредственно в опалубку или форму, на внутр. пов-сти к-рых предварительно наносят разделит. слой (напр. , техн. вазелин, машинное масло, парафин). Для уплотнения П. применяют виброплощадки или навесные вибраторы. Лучшие результаты достигаются при применении виброплощадок, характеризующихся повышенными (до 2-3 мм) амплитудами колебаний, или виброплощадок резонансного типа с вертикально и горизонтально направл. колебаниями с частотой 3000 колебаний в 1 мин и амплитудой до 1 мм. Уплотнение рекомендуется производить после укладки каждого замеса. Вибрирование прекращают (обычно спустя 2-3 мин) при выделении на пов-сти П. жидкой фазы.

, техн. вазелин, машинное масло, парафин). Для уплотнения П. применяют виброплощадки или навесные вибраторы. Лучшие результаты достигаются при применении виброплощадок, характеризующихся повышенными (до 2-3 мм) амплитудами колебаний, или виброплощадок резонансного типа с вертикально и горизонтально направл. колебаниями с частотой 3000 колебаний в 1 мин и амплитудой до 1 мм. Уплотнение рекомендуется производить после укладки каждого замеса. Вибрирование прекращают (обычно спустя 2-3 мин) при выделении на пов-сти П. жидкой фазы.

Твердение П. может происходить в естеств. условиях при комнатной т-ре и влажности воздуха 60-70% в течение 20-60 сут и более. При этом опалубку удаляют через 2-24 ч. В целях ускорения отверждения П. подвергают сухому прогреву до 60-90 0C со скоростью подъема и снижения т-ры ~0,5°С/мин. Для этого используют камеры с паровыми регистрами или электронагревателями, а также печи аэро-динамич. прогрева.

Св-ва П. определяются типом связующего, видом и фракционным составом заполнителей и наполнителя, соотношением, качеством перемешивания и уплотнения всех компонентов, а также степенью отверждения связующего. Для тяжелых П. на фурфурол-ацетоновом, фураново-эпо-ксидном и полиэфирном связующих характерны след. усредненные показатели: 70-110МПа, 5-11 МПа; ударная вязкость 0,15-0,45 Дж/см 2; водопоглощение за 24 ч 0,01-0,3%; теплостойкость по Мартенсу 80-1400C; коэф. теплопроводности 0,62-0,85 Вт/(м

определяются типом связующего, видом и фракционным составом заполнителей и наполнителя, соотношением, качеством перемешивания и уплотнения всех компонентов, а также степенью отверждения связующего. Для тяжелых П. на фурфурол-ацетоновом, фураново-эпо-ксидном и полиэфирном связующих характерны след. усредненные показатели: 70-110МПа, 5-11 МПа; ударная вязкость 0,15-0,45 Дж/см 2; водопоглощение за 24 ч 0,01-0,3%; теплостойкость по Мартенсу 80-1400C; коэф. теплопроводности 0,62-0,85 Вт/(м

Синонимы:

бетон, пластбетон

Полимербетон полимерцементные бетоны

Наша компания предлагает к продаже на выгодных условиях полимербетон и полимерцементные бетоны.

Бетонополимеры — это бетоны, поры которых заполнены полимером или другим твердым веществом. Существенным недостатком обычных бетонов является наличие разветвленной сети пор, капиляров, различных микродефектов, образующихся при формован бетонных и железобетонных изделий, в процессе их твердения и эксплуатации. Дефекты и поры понижают прочность бетона, а так же его долговечность и стойкость к воздействию агрессивных сред, так как открывают последним доступ внутрь бетона.

Дефекты и поры понижают прочность бетона, а так же его долговечность и стойкость к воздействию агрессивных сред, так как открывают последним доступ внутрь бетона.

Полимербетон |

Свойства бетона можно изменить, если поры и капилляры заполнить другим веществом. Для этого готовые бетонные или железобетонные изделия или конструкции подвергают специальной обработке. Эта обработка включает сушку изделий, вакуумирование, пропитку специальным составом и полимеризацию, если для пропитки используют мономеры. Окончательные свойства материала будут зависеть как от свойств обрабатываемого бетона и применяемого для заполнения пор вещества или состава, так и от технологии обработки.

Увеличения долговечности и непроницаемости бетона достигают, если его пропитывают вязкими составами без их последующей полимеризации и упрочнения, например битумами; новые материалы, по свойствам значительно превосходящие бетон, получают, если его пропитывают мономером с последующей его полимеризацией в теле бетона.

Прочность полимербетона при сжатии по сравнению с исходным контрольным бетоном повышается в 2… 10 раз и может достигать 200 МПа. Прочность бетонополимера возрастает с увеличением содержания полимера в бетоне. Прочность бетонополимера при растяжении по сравнению с исходным бетоном увеличивается в 3… 10 раз, достигая 18 МПа. Введение полимера в бетон удорожает материал, поэтому применение такого сырья должно обосновываться технико-экономическим расчетом.

Полимерцементные бетоны —

это цементные бетоны с добавками различных высокомолекулярных органических соединений в виде водных дисперсий полимеров: винилацетата, винилхлорида, стирола, латексов или водорастворимых коллоидов: поливинилового и урилового спиртов, эпоксидных водорастворимых смол, полиамидных и мочевиноформальдегидных смол. Добавки вводят в бетонную смесь при ее приготовлении.

Полимерцементные бетоны (полимербетоны) характеризуются наличием двух активных составляющих: минерального вяжущего и органического вещества. Вяжущее вещество с водой образует цементный камень, склеивающий частицы заполнителя в монолит. Полимер по мере удаления воды из бетона образует на поверхности пор, капилляров, зерен цемента и заполнителя тонкую пленку, которая обладает хорошей адгезией и способствует повышению сцепления между заполнителем и цементным камнем, улучшает монолитность бетона и работу минерального скелета под нагрузкой. В результате полимерцементный бетон приобретает особые свойства: повышенную по равнению с обычным бетоном прочность при растяжении и изгибе, более высокую морозостойкость, хорошие адгезионные свойства, высокую износостойкость, непроницаемость. В то же время полимерная составляющая определяет и другие особенности полимербетона: несколько повышенную деформативность, снижение прочности при водном хранении.

Вяжущее вещество с водой образует цементный камень, склеивающий частицы заполнителя в монолит. Полимер по мере удаления воды из бетона образует на поверхности пор, капилляров, зерен цемента и заполнителя тонкую пленку, которая обладает хорошей адгезией и способствует повышению сцепления между заполнителем и цементным камнем, улучшает монолитность бетона и работу минерального скелета под нагрузкой. В результате полимерцементный бетон приобретает особые свойства: повышенную по равнению с обычным бетоном прочность при растяжении и изгибе, более высокую морозостойкость, хорошие адгезионные свойства, высокую износостойкость, непроницаемость. В то же время полимерная составляющая определяет и другие особенности полимербетона: несколько повышенную деформативность, снижение прочности при водном хранении.

Полимербетон — Энциклопедия wiki.MPlast.by

Полимербетон (resin concrete, Plastbeton, beton de resine) — это бетон на основе органического высокомолекулярного связующего (вяжущего). Как правило, в качестве связующего в полимербетоне используются термореактивные смолы:

Как правило, в качестве связующего в полимербетоне используются термореактивные смолы:

Иногда для изготовления полимербетона применяют термопласты, например, кумароно-инденовые смолы.

Наполнителями (заполнителями) для полимербетона как правило служат гранитный или андезитовый щебень, кварцевый песок и др.

Размер частиц наполнителя составляет 0,1—40 мм, влажность — не более 5%.

Соотношение в полимербетоне связующее : грубодисперсный наполнитель может изменяться в пределах от 1 : 3 до 1 : 20 (по массе). Если используют связующие, которые отверждаются кислыми отвердителями (например, мономер ФА), содержание карбонатов в наполнителях ограничивают (в пределах 0,5—1%), так как взаимодействие карбонатов с отвердителями обусловливает значительное газовыделение, приводящее к понижению плотности и прочности полимербетона. Содержание отвердителя полимебетоне составляет 2—30% от массы связующего.

Содержание отвердителя полимебетоне составляет 2—30% от массы связующего.

Помимо грубодисперсных наполнителей, в композицию вводят 10—50% (от массы связующего) различных веществ, улучшающих технологические свойства, а также эксплуатационные показатели полимербетона.

Основные компоненты полимербетона:

- полимерное связующее;

- грубодисперсные наполнители;

- отвердители;

- тонкодисперсные наполнители (графит, сажа, фарфоровую муку, барит и др.), повышающие прочность, модуль упругости, а в некоторых случаях и химстойкость полимербетона;

- пластификаторы (дибутилфталат, синтетические каучуки), способствующие повышению эластичности изделий из полимербетона;

- растворители и разбавители (например, фурфурол в фурановые смолы, толуол или ацетон в эпоксидные смолы), повышающие пластичность композиции и облегчающие ее формование;

- порообразователи и другие добавки.

Типичный состав композиции (в % по массе):

- щебень — 52,

- речной песок — 29,

- молотый кварц — 7,

- мономер ФА — 10,

- бензолсульфокислота — 2.

При изготовлении полимербетона компоненты тщательно перемешивают в обычном лопастном или шнековом смесителе или в вибросмесителе (отвердитель загружают в последнюю очередь). Процесс пожароопасен. Изделия из полимербетона формуют методами свободного литья или виброформования. Композицию выдерживают в формах сначала 1 сут при 18 — 25 °С, а затем 10—30 ч при 80—120 °С до полного отверждения связующего. В тех случаях, когда композицию не подвергают термообработке, прочность изделий из полимербетона повышается в течение 1—3 мес после их изготовления.

Свойства полимербетона определяются типом и количеством связующего и наполнителя, а также степенью отверждения связующего.

- Прочность полимербетона при сжатии: 50—120 Мн/м2;*

- Прочность полимербетона при изгибе: 12—40 Мн/м2;

- Прочность полимербетона при растяжении: 6—20 Мн/м2;

*1 Мн/м2 ≈10 кгс/см2),

- Ударная вязкость полимербетона— в пределах 10—20 кдж/м2, (или кгс·см/см2.)

- Ползучесть полимербетона зависит в основном от типа связующего, степени его отверждения, а также от условий нагружения. При длительном действии нагрузки, не превышающей 50% от разрушающей, деформация образцов полимербетона на основе мономера ФА прекращается через 240 сут нагружения. В интервале температур 20—70 °С образцы полимебетона на основе эпоксидных смол характеризуются незатухающей ползучестью.

- Теплостойкость полимербетона на основе различных связующих следующая (в °С):

- фурановые смолы — 150—200,

- эпоксидные — 80—120,

- полиэфирные — 70—100,

- фенольные — 120—180.

- Температурный коэффициент линейного расширения полимербетоне в 2—6 раз превышает этот показатель для стали и обычного бетона; при повышении температуры от —40 до 60 °С он изменяется от 20·10-6 °С-1 до 60·10-6°С-1.

- Теплопроводность полимербетона на основе мономера ФА меньше, чем у гранита и стали, соответственно в 10 и 100 раз.

- Полимербетоны обладают высокой стойкостью к действию химических реагентов (таблица 1).

Таблица 1: Химическая стойкость полимербетона и обычного бетона в различных средах (по 10-балльной шкале)

| Вид полимербетона | Кислоты | Окислители | Щелочи | Соли | Растворители | Масла и нефте-продукты |

| Фурановый | 10 | 2 | 9 | 10 | 8 | 8 |

| Эпоксидный | 9 | 3 | 8 | 10 | 6-7 | 9 |

| Полиэфирный | 8-9 | 6-7 | 3-4 | 8-10 | 4-5 | 7-9 |

| Фенольный | 9-10 | 3-4 | 5-7 | 10 | 7 | 8 |

| На основе портландцемента | 1 | 1 | 9 | 5 | 5-7 | 5-6 |

- Водопоглощение плотного полимербетона составляет 0,2—1,5% (за 30 сут).

- Полимербетон морозостоек: после 100 циклов замораживания и оттаивания масса фуранового полимербетона уменьшается на 0,1—0,2%, а его прочность снижается лишь на 5—8% (заметное снижение прочности наблюдается после 300 циклов).

- Полимербетоны, особенно на основе полиэфирных и эпоксидных смол, обладают хорошей адгезией ко многим материалам; Для полимербетонов, содержащих связующие, отверждаемые кислотами, характерна низкая адгезия к портландцементному бетону. Для повышения адгезии такой бетон перед нанесением на него полимербетона кислотного отверждения покрывают кислотостойким материалом.

- Прочность связи при испытании полимербетона на отрыв изменяется в пределах 2—10 Мн/м2 (20— 100 кгс/см2).

Полимербетон широко применяют для:

- покрытия полов в производственных помещениях с агрессивными средами,

- покрытия мостов и дорог, подвергающихся воздействию интенсивных нагрузок,

- для декоративной отделки различных сооружений.

- изготовления тюбингов, шахтной крепи, труб и т.д.

Армированный металлом полимербетон (сталеполимербетон) перспективен как высокопрочный материал, который может быть использован в конструкциях, контактирующих с агрессивными средами. Применение полимербетона в строительных конструкциях ограничивается в некоторых случаях его ползучестью при низких температуpax и горючестью.

О свойствах бетонов, изготовляемых на основе композиций неорганических вяжущих веществ и органических высокомолекулярных связующих, см. Полимерцемент.

Список литературы:

Химически стойкие мастики, замазки и бетоны на основе термореактивных смол, М., 1968;

Соломатов В. И., Полимер цементные бетоны и пластбетоны, М., 1967;

Синтетические смолы в строительстве, Киев, 1969;

Скупин Л.,Полимерные растворы и пластбетоны, пер. с чеш., М., 1967;

Сталеполимербетонные строительные конструкции, М. , 1972.

, 1972.

Автор: Ю. С. Черкинский.

Источник: Энциклопедия полимеров, под редакцией Каргина В.А

Дата в источнике: 1972 год

Полимерный бетон – обзор

16.5.1 Компоненты

ПК представляет собой композиционный материал, в котором заполнитель связан вместе в полимерной матрице. Таким образом, композит не содержит гидратированной цементной фазы. Поскольку использование полимера вместо портландцемента приводит к значительному увеличению стоимости, ПК используется только в тех случаях, когда более высокая стоимость может быть оправдана превосходными свойствами (Rebeiz, 1996).

В ПК в качестве основного полимерного компонента обычно используются термореактивные смолы из-за их высокой термической стабильности; термопластичные полимеры также используются в незначительной степени.Среди термореактивных смол эпоксидные смолы в основном используются для производства ПК из-за сильной адгезии этих смол к большинству строительных материалов, их низкой усадки, хорошей стойкости к ползучести и усталости, низкой водосорбции; однако они относительно дороги. Также используются ненасыщенные полиэфирные смолы благодаря их превосходным химическим и механическим свойствам в сочетании с более низкой стоимостью (Rebeiz and Fowler, 1996). Другие материалы, которые используются для ПК, включают: метилметакрилат, стирол, сложные виниловые эфиры, фурфуриловый спирт и фурановые смолы, а также их сополимеры.Отвердители или инициаторы используются для ускорения реакций отверждения. Для любого ПК время работы и отверждения зависит от концентрации любого компонента, температуры отверждения, объема массы.

Также используются ненасыщенные полиэфирные смолы благодаря их превосходным химическим и механическим свойствам в сочетании с более низкой стоимостью (Rebeiz and Fowler, 1996). Другие материалы, которые используются для ПК, включают: метилметакрилат, стирол, сложные виниловые эфиры, фурфуриловый спирт и фурановые смолы, а также их сополимеры.Отвердители или инициаторы используются для ускорения реакций отверждения. Для любого ПК время работы и отверждения зависит от концентрации любого компонента, температуры отверждения, объема массы.

Что касается заполнителей, то с петрологической точки зрения используются известняк, базальт, кремнезем, кварц, гранит и другие высококачественные материалы, измельченные или измельченные естественным образом. Однако агрегаты также могут быть изготовлены из промышленных побочных продуктов. Использование летучей золы в качестве наполнителя в полимербетоне очень привлекательно, поскольку она улучшает физические свойства поликарбоната, в частности его прочность на сжатие и изгиб (Harja et al. , 2009; Барбуцэ и др., 2010). Влияние CaCO 3 в качестве наполнителя на ПК оказалось даже более эффективным, чем у летучей золы. Это было связано с большей площадью поверхности частиц CaCO 3 и более высокой адгезией между смоляным связующим и заполнителем (Jo et al., 2007).

, 2009; Барбуцэ и др., 2010). Влияние CaCO 3 в качестве наполнителя на ПК оказалось даже более эффективным, чем у летучей золы. Это было связано с большей площадью поверхности частиц CaCO 3 и более высокой адгезией между смоляным связующим и заполнителем (Jo et al., 2007).

Агрегаты должны быть сухими и очищенными от пыли и органических материалов. Влага и/или пыль на заполнителях фактически снижают прочность связи между полимерной фазой и заполнителем.Правильная сортировка заполнителей обеспечит минимальный объем пустот для упакованного заполнителя. Это сводит к минимуму количество мономера, необходимого для обеспечения надлежащего связывания всех частиц заполнителя, и приводит к более экономичному ПК. Соотношение заполнитель/смола варьируется в зависимости от состава мономера; он использовался в соотношении от 1:1 до 15:1 по весу, в зависимости от градации заполнителя (Muthukumar and Mohan, 2004). Вообще говоря, оптимальное содержание полимера колеблется от 12% до 14%; очень мелкие заполнители (наполнители), в частности, составляют основной компонент полимербетона.

Сразу после добавления отвердителей или инициаторов жидкий мономер смешивают с крупными и мелкими заполнителями. Опалубка для производства литья ПК должна быть устойчива к растворителям, должна иметь низкий коэффициент теплового расширения, иметь гладкие очищаемые поверхности и желательно быть хорошим теплопроводником.

Процесс отверждения можно контролировать с помощью температуры, содержания и типа отвердителя. Процесс может занять от минут до часов. Некоторые составы выигрывают от нагревания в течение периода отверждения, в то время как другим просто требуется время при температуре окружающей среды.Отверждение может происходить при температуре примерно от — 15 °C до 60 °C (Rebeiz, 1996).

Полимеры в бетоне| Журнал «Бетонное строительство»

Полимер-модифицированный бетон широко используется во многих областях. Вы должны знать, какие полимеры вы используете, их сильные и слабые стороны. От правильного выбора может зависеть успех или неудача установки, а также связанные с этим обязательства.

В настоящее время латексные полимербетонные смеси все чаще используются в качестве материалов для ремонта бетона, водонепроницаемых покрытий настила мостов, растворов для укладки плитки, добавок для штукатурки, штукатурки и EIFS, а также широкого спектра декоративных тонких покрытий.

В бетоне обычно используются только пять полимеров: акриловые, стирол-акриловые, винилацетат-этилен (ВАЭ), поливинилацетат (ПВС) и стирол-бутадиеновая смола (СБК). В жидкой форме они состоят из двух частей: жидкости и порошка, которые нужно смешивать. В сухом виде они представляют собой расфасованные материалы, смешанные для конкретных целей. Будь то жидкая или сухая форма, каждый полимер имеет сильные и слабые стороны и рекомендуемые области применения.

Существует множество причин для добавления полимеров в смеси для облицовки бетона.Полимеры улучшают адгезию к старой поверхности, прочность на изгиб, прочность на растяжение и устойчивость к замораживанию/оттаиванию. Они также уменьшают проницаемость, проникновение хлоридов, солей и углекислого газа. Они повышают стойкость к истиранию и могут применяться в очень тонких поперечных сечениях.

Они повышают стойкость к истиранию и могут применяться в очень тонких поперечных сечениях.

Ни один полимер не обладает наилучшими характеристиками для достижения этих характеристик; у каждого есть сильные и слабые стороны. Кроме того, некоторые полимеры лучше сопротивляются ультрафиолетовому излучению (УФ), более эффективно пропускают водяной пар и не реэмульгируют при повторном смачивании.

Многие характеристики портландцемента остаются неизменными при добавлении полимеров.

Существует множество различных составов мономеров, и каждый производитель комбинирует их для создания полимеров со специфическими характеристиками.

Акриловые полимеры имеют наилучшие показатели паропроницаемости (дышащие свойства) среди всех полимеров.

Стирол-акриловые материалы очень похожи на акриловые по своим характеристикам с улучшенной водостойкостью и меньшей устойчивостью к УФ-излучению.

Винилацетат-этилен (ВАЭ) можно упаковывать как влажным, так и сухим способом, и он является наиболее часто используемым полимером для расфасованных продуктов.

Смола сополимера стирола и бутадиена

(SBR) имеет наилучшую адгезию из всех упомянутых полимеров, наилучшую водостойкость и наилучшую стойкость к истиранию. Он также наиболее рентабелен для толстых покрытий, но полимеры SBR имеют плохую устойчивость к УФ-излучению.

Поливинилацетат (ПВА) является наименее дорогим и наиболее повторно смачиваемым из группы.Подвергается гидролизу во влажной щелочной среде, что приводит к разрушению полимера.

Наилучшее сцепление с плитой основания достигается при первом нанесении связующего.

Большинство неудач при установке связано с плохой подготовкой фундаментной плиты. Международный институт ремонта бетона опубликовал книгу под названием Руководство по подготовке поверхности, , в которой содержатся отличные рекомендации по подготовке для каждого типа заплаты и установки наложения.

Существует ряд других потенциальных проблем.

Несмотря на то, что эксперты расходятся во мнениях относительно свойств полимеров и того, как они действуют в бетоне, вы должны знать их сильные и слабые стороны и делать тщательный выбор для своего проекта, чтобы избежать дорогостоящих неудач.

Его плюсы и минусы, использование и свойства

Хемали Патель — автор контента в GharPedia. Она имеет степень бакалавра (BE) в области гражданского строительства Технологического института Пателя, Бхопал, Мадхья-Прадеш. Она страстно любит делиться знаниями.Имеет 3-летний опыт преподавания в инженерном колледже. Она любит читать и путешествовать. Вы можете связаться с ней в LinkedIn, Facebook, Twitter и Quora.

Как вы должны знать, бетон пористый. Пористость бетона может быть связана с наличием воздушных полостей, внутренней пористостью самой структуры геля или водяными пустотами. Пористость бетона является одним из факторов, влияющих на прочность бетона. Когда пористость увеличивается, прочность бетона снижается, а когда уменьшается пористость, прочность бетона резко возрастает.Таким образом, различные процессы уплотнения бетона, такие как вибрация, давление и сотрясение, вращение и т. д., применялись для уменьшения пористости после укладки бетона. Эти методы в значительной степени полезны, но ни один из них не помогает уменьшить присущую гелю пористость или водяные пустоты. Поэтому применяется новейшая технология пропитки мономером и последующей полимеризации для снижения присущей бетону пористости, что возможно с полимербетоном.

Эти методы в значительной степени полезны, но ни один из них не помогает уменьшить присущую гелю пористость или водяные пустоты. Поэтому применяется новейшая технология пропитки мономером и последующей полимеризации для снижения присущей бетону пористости, что возможно с полимербетоном.

Разработка полимербетона привела к производству новых строительных материалов путем объединения современной технологии и химии полимеров с вековой технологией цементобетона.

История полимербетона

Прогресс в области полимербетона начался после 1950-х годов, когда эти материалы были подготовлены в качестве замены цементобетона для некоторых конкретных применений. Сообщается, что в основном полимербетон используется для облицовки зданий.Позже этот бетон обеспечивает отличное сцепление со стальной арматурой. Эффект отверждения при температуре окружающей среды быстрый, поэтому он рано набирает прочность. Следовательно, из-за высокой прочности и хорошей долговечности он в настоящее время широко используется в качестве ремонтного материала.

Также читайте: Различные материалы для наружной облицовки для модернизации эстетики вашего дома!

Что такое полимербетон?

Согласно «ACI-CT-13» Американского института бетона – Терминология бетона-13 – Стандарт ACI, полимербетон – это «бетон, в котором органический полимер служит связующим».Проще говоря, полимербетон представляет собой сложный материал, в котором заполнитель связан в матрицу с замешанным в ней полимерным связующим. Снижает пористость и повышает прочность бетона.

Полимербетонная матрица в норме содержит заполнители и наполнители более 75-80% своего объема и не содержит гидратоцементной фазы. Хотя портландцемент также можно использовать в качестве наполнителя, он обладает уникальным сочетанием свойств, таких как прочность, хорошая адгезия и т. д., в зависимости от состава бетонной смеси.

Полимерный бетон отличается от обычного бетона тем, что для связывания заполнителей вместо цемента используется полимерное вяжущее, хотя его можно использовать в строительстве так же, как и обычный бетон. Но у него есть несколько уникальных характеристик, которые делают его более долговечным, чем традиционный бетон. К таким свойствам полимербетона относятся:

Но у него есть несколько уникальных характеристик, которые делают его более долговечным, чем традиционный бетон. К таким свойствам полимербетона относятся:

Свойства полимербетона

01. Быстрое отверждение:

- Эффект отверждения быстрый при температуре окружающей среды от –18 до +40°С (от 0 до 104°F).По данным Raman Bedi and et al (2013), полимербетон набирает 70% прочности после одного дня отверждения при комнатной температуре, в то время как обычный бетон набирает только 20% своей 28-дневной прочности за один день.

02. Прочность:

- Полимербетон имеет высокую прочность на растяжение, изгиб, сжатие и хорошую стойкость к истиранию по сравнению с цементобетоном.

03. Хорошая адгезия:

- Хорошая адгезия к большинству поверхностей улучшает адгезию к старой поверхности.

04. Прочность:

- Полимербетон обеспечивает хорошую длительную стойкость бетона по отношению к циклам замораживания-оттаивания и химическому воздействию, так как уменьшает проникновение хлоридов и солей.

05. Низкая водопроницаемость и водонепроницаемость:

- Полимербетон малопроницаем для воды и агрессивных растворов или химикатов.

06. Легкий:

Полимер играет важную роль в связывании органических субстратов друг с другом из-за его внутренней клейкой природы.Полимерные материалы упаковываются либо в жидком, либо в сухом виде, жидкая форма полимеров (латекс) обычно называется смолой.

На рынке доступны различные типы полимеров, но выбор конкретного типа смолы зависит от различных факторов, а именно стоимости, требуемой химической или атмосферостойкости, желаемых свойств и т. д.

Читайте также: Факторы, влияющие на прочность бетон

Типы полимерных материалов, используемых в полимербетоне

Наиболее часто используемые смолы для полимербетона:

- Ненасыщенная полиэфирная смола

- Фурановые смолы

- Акриловые и стирол-акриловые

- Винилацетат-этилен (ВАЭ)

- Поливинилацетат (ПВА)

- Стирол-бутадиеновая смола (SBR)

- Метилметакрилат ММА

- Стирол и полиэфир Стирол

- Метанол

- Эпоксидные смолы

- Полиуретановые смолы (PUR)

- Мочевиноформальдегидная смола и так далее.

Ненасыщенные полиэфирные смолы

Для полимербетона ненасыщенные полиэфирные смолы являются наиболее универсальными полимерами, используемыми благодаря их экономичности, хорошим механическим свойствам бетона и доступности. Фурановые смолы также широко используются в европейских странах.

Использование/применение полимербетона

Полимербетон используется в специализированных строительных проектах, где требуется стойкость к нескольким видам коррозии и поддерживается долговечность i.е. длиться долго. Его можно использовать аналогично обычному бетону. Полимербетон используется в следующих работах:

- Ремонт поврежденного коррозией бетона

- Предварительно напряженный бетон

- Атомные электростанции

- Электротехническое или промышленное строительство

- Морские работы

- Сборные конструкционные компоненты, такие как резервуары для кислоты, люки, водостоки, разделительные барьеры шоссе и т.

д.

д. - Гидроизоляция конструкций

- Канализационные и опреснительные установки

Преимущества полимербетона

- Полимербетон можно наносить в очень тонких поперечных сечениях

- Снижает проникновение углекислого газа, спасая бетон от карбонизации и, следовательно, потери щелочности.

- Полимербетон обладает очень хорошей устойчивостью к коррозии и химической активности.

- Полимерные вяжущие вещества очень быстро схватываются и придают устойчивость к атмосферным воздействиям, поэтому их можно использовать для ремонта существующих конструкций.

- Это уменьшает усадку

.

В заключение следует отметить, что полимербетон марки обычно используется в различных областях, таких как улучшенные методы ремонта, структурные применения, архитектурные элементы и т. д.Свойства полимербетона зависят от полимера, используемого в бетоне. Следовательно, выберите подходящие типы полимеров для вашего бетона. Поэтому, как пользователю, знание сильных и слабых сторон полимера, который вы используете в полимербетоне, имеет первостепенное значение. Следовательно, будьте осторожны при выборе полимера для бетона, чтобы избежать поломки, так как правильный выбор будет определять успех или неудачу и долговечность конструкции или отремонтированной конструкции.

Читайте также:

Водопроницаемый бетон – надежный выбор в строительстве

Прозрачный бетон: Современное эстетическое будущее для вашего дома!

Самоуплотняющийся бетон | Высококачественный бетон

Основы фибробетона

Изображение предоставлено: Изображение 1, Изображение 2, Изображение 3, Изображение 4

Хемали Патель (Hemali Patel) — автор контента в GharPedia. Она имеет степень бакалавра (BE) в области гражданского строительства Технологического института Пателя, Бхопал, Мадхья-Прадеш. Она страстно любит делиться знаниями. Имеет 3-летний опыт преподавания в инженерном колледже. Она любит читать и путешествовать. Вы можете связаться с ней в LinkedIn, Facebook, Twitter и Quora.

Она имеет степень бакалавра (BE) в области гражданского строительства Технологического института Пателя, Бхопал, Мадхья-Прадеш. Она страстно любит делиться знаниями. Имеет 3-летний опыт преподавания в инженерном колледже. Она любит читать и путешествовать. Вы можете связаться с ней в LinkedIn, Facebook, Twitter и Quora.

Продемонстрируйте свои лучшие разработки

Навигация по записям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

Что такое полимербетон и типы полимербетона

Полимербетон

Полимерный бетон

— это особый тип бетона, в котором в качестве связующего используется полимер вместо известкового цемента.В определенных обстоятельствах полимер используется в дополнение к портландцементу для изготовления бетона на полимерном цементе (PCC) или бетона, модифицированного полимером (PMC).

Типы полимербетона

Существует три типа полимербетона, как указано ниже.

- Бетон, пропитанный полимером (PIC)

- Бетон из полимерного цемента (PCC)

- Бетон из полимера (PC)

Давайте подробно обсудим все типы бетона из полимера.

1.Бетон, пропитанный полимером (PIC):

Бетон, пропитанный полимером

, изготавливается из портландцемента путем пропитки мономером и последующей полимеризации в полевых условиях. Сначала цементобетон заливают и отверждают в обычном режиме, затем бетонное изделие затвердевает и высушивается, воздух из его пустот удаляется в условиях частичного вакуума, а мономер с низкой вязкостью диффундирует в поры бетона. После этого бетон подвергается окончательной полимеризации с помощью лучевой или тепловой терапии.Этот бетон используется в сборных плитах для настила мостов, морских сооружений, дорог, бордюрных камней, зданий пищевой промышленности и т. д.

2. Полимерцементный бетон (PCC):

Этот бетон получают путем добавления амальгамата полимера или мономера в бетон на портландцементе. Ингредиент включает цемент, заполнители, мономер смешивают с водой и полимеризуют мономер после помещения бетона в формы. Полимерцементный бетон можно использовать в морских работах.

3. Полимербетон (ПК):

В этом типе бетона в качестве вяжущего вместо цемента используется полимер или мономер. Мономер смешивается с заполнителями, после чего полимеризуется после укладки бетона на место. Однако при смешивании заполнителей с мономером требуется подогрев. Этот бетон является хорошим диэлектрическим материалом и может использоваться для строительства ирригационных сооружений.

Механические свойства полимербетона

Полимербетон был представлен в конце 1950-х годов и стал широко известен в 1970-х годах благодаря его использованию для ремонта, тонких перекрытий и полов, а также сборных элементов.Благодаря своим свойствам, таким как высокая прочность на сжатие, быстрое отверждение, высокая удельная прочность и устойчивость к химическим воздействиям, полимербетон нашел применение в очень специализированных областях. Одновременно эти материалы использовались в машиностроении, в том числе там, где использовалось свойство полимербетона гасить вибрации. Этот обзор посвящен усилиям различных исследователей по выбору ингредиентов, параметров обработки, условий отверждения и их влиянию на механические свойства получаемого материала.

Этот обзор посвящен усилиям различных исследователей по выбору ингредиентов, параметров обработки, условий отверждения и их влиянию на механические свойства получаемого материала.

1. Введение

Полимерный бетон представляет собой композиционный материал, полученный в результате полимеризации смеси мономер/заполнитель. Полимеризованный мономер действует как связующее для заполнителей, и полученный композит называется «Бетон». Разработки в области полимербетона восходят к концу 1950-х годов, когда эти материалы были разработаны в качестве замены цементобетона в некоторых конкретных областях применения. Сообщалось о раннем использовании полимербетона для облицовки зданий и т. Д.Позже из-за быстрого отверждения, отличной связи с цементным бетоном и стальной арматурой, высокой прочности и долговечности он широко использовался в качестве ремонтного материала [1]. Сборный полимербетон используется для производства различных изделий, таких как резервуары для кислоты, люки, водостоки, разделительные ограждения шоссе и т. д.

д.

Свойства полимербетона сильно различаются в зависимости от условий приготовления. Для данного типа полимербетона свойства зависят от содержания вяжущего, гранулометрического состава, природы и содержания микронаполнителя, условий твердения и т. д. [2].Наиболее часто используемыми смолами для полимербетона являются ненасыщенные полиэфирные смолы, метилметакрилат, эпоксидные смолы, фурановые смолы, полиуретановые смолы и карбамидоформальдегидная смола [3]. Как правило, в полимербетоне более 75–80 % объема занимают заполнители и заполнители. Агрегаты обычно принимают за инертные материалы, диспергированные в полимерной матрице. Обычно заполнители добавляются в двух группах размеров, то есть крупные заполнители, содержащие материал размером более 5 мм, и мелкие заполнители размером менее 5 мм.Классификация заполнителей в случае полимербетона до настоящего времени не стандартизирована и широко варьируется от системы к системе. В дополнение к крупным и мелким заполнителям в полимербетонные системы иногда добавляют также микронаполнители, в основном с целью заполнения микропустот. Подобно обычному бетону, полимербетон также может быть армирован для улучшения его механических свойств различными видами волокон. В литературе сообщалось об использовании стальных, стеклянных, полипропиленовых и нейлоновых волокон.

Подобно обычному бетону, полимербетон также может быть армирован для улучшения его механических свойств различными видами волокон. В литературе сообщалось об использовании стальных, стеклянных, полипропиленовых и нейлоновых волокон.

Важность исследований полимербетонных материалов была признана еще в 1971 году, когда был создан комитет ACI 548 — Полимеры в бетоне. Комитет отвечал за разработку большой базы данных по свойствам полимербетона. Комитет также выпустил современные отчеты и руководства для пользователей полимербетона. RILEM (Международный союз испытательных и исследовательских лабораторий материалов и конструкций) с созданием Технического комитета TC-105-CPC (Бетонные полимерные композиты) и TC-113-CPT (Методы испытаний бетонных полимерных композитов) сыграл важную роль в подготовке различных методы испытаний этих материалов.Общество материаловедения Японии (JSMS) также внесло свой вклад в разработку полимербетонных материалов с помощью Комитета по синтетическим смолам для бетона. Общество материаловедения Японии также опубликовало рекомендации по проектированию конструкций из полиэфирного бетона, а также руководство по проектированию смесей. Среди стран, которые используют полимербетонные композиты, работа по стандартизации различных методов испытаний и приложений была начата в основном Японией, США, Великобританией, Германией и бывшим Советским Союзом.

Общество материаловедения Японии также опубликовало рекомендации по проектированию конструкций из полиэфирного бетона, а также руководство по проектированию смесей. Среди стран, которые используют полимербетонные композиты, работа по стандартизации различных методов испытаний и приложений была начата в основном Японией, США, Великобританией, Германией и бывшим Советским Союзом.

Благодаря своим превосходным свойствам, таким как быстрое отверждение, высокая прочность на сжатие, высокая удельная жесткость и прочность, устойчивость к химическим веществам и коррозии, способность формировать сложные формы, отличные свойства гашения вибрации и т. д., полимербетонные материалы также широко используются. для приложений, отличных от тех, для которых они были первоначально разработаны. Сообщалось об использовании полимербетона в системах электроизоляции [4, 5], а также в станкостроении с конца 70-х годов, когда они использовались для замены традиционных материалов, таких как чугун, для оснований станков [6–14]. В последние несколько десятилетий было проведено множество исследований по разработке перспективных применений полимербетона, то есть его использования в станкостроительных конструкциях [15–22]. Однако, прежде чем можно будет полностью использовать потенциал этих материалов в качестве альтернативного материала, должна быть доступна методология оценки долгосрочных свойств.

В последние несколько десятилетий было проведено множество исследований по разработке перспективных применений полимербетона, то есть его использования в станкостроительных конструкциях [15–22]. Однако, прежде чем можно будет полностью использовать потенциал этих материалов в качестве альтернативного материала, должна быть доступна методология оценки долгосрочных свойств.

2. Факторы, влияющие на свойства полимербетона

Полимерный бетон получают путем смешивания полимерной смолы со смесью заполнителей. Иногда также используются микронаполнители для заполнения пустот, содержащихся в смеси заполнителей.

Полимерные смолы, которые обычно используются в полимербетоне, представляют собой метакрилат, полиэфирную смолу, эпоксидную смолу, винилэфирную смолу и фурановые смолы. Ненасыщенные полиэфирные смолы являются наиболее часто используемыми системами смол для полимербетона из-за их низкой стоимости, доступности и хороших механических свойств [23]. Фурановые смолы также широко используются в европейских странах. ММА имеет ограниченное применение из-за его высокой воспламеняемости и неприятного запаха; тем не менее, он привлек к себе некоторое внимание из-за его хорошей удобоукладываемости и способности к отверждению при низких температурах [3].Выбор конкретного типа смолы зависит от таких факторов, как стоимость, желаемые свойства и требуемая химическая/атмосферостойкость. Эпоксидные смолы предпочтительнее полиэфирных из-за их лучших механических свойств, а также большей долговечности при воздействии суровых факторов окружающей среды, но более высокая стоимость является сдерживающим фактором их широкого распространения. Сравнительное исследование свойств эпоксидного и полимерного бетона показывает, что традиционно эпоксидный бетон имеет лучшие свойства, чем полиэфирный бетон, но свойства полиэфирного бетона могут быть улучшены до того же уровня путем добавления микронаполнителей и силановых связующих агентов [24].

ММА имеет ограниченное применение из-за его высокой воспламеняемости и неприятного запаха; тем не менее, он привлек к себе некоторое внимание из-за его хорошей удобоукладываемости и способности к отверждению при низких температурах [3].Выбор конкретного типа смолы зависит от таких факторов, как стоимость, желаемые свойства и требуемая химическая/атмосферостойкость. Эпоксидные смолы предпочтительнее полиэфирных из-за их лучших механических свойств, а также большей долговечности при воздействии суровых факторов окружающей среды, но более высокая стоимость является сдерживающим фактором их широкого распространения. Сравнительное исследование свойств эпоксидного и полимерного бетона показывает, что традиционно эпоксидный бетон имеет лучшие свойства, чем полиэфирный бетон, но свойства полиэфирного бетона могут быть улучшены до того же уровня путем добавления микронаполнителей и силановых связующих агентов [24].

Дозировка смолы, о которой сообщают различные авторы, в основном находится в диапазоне от 10 до 20% по массе полимербетона. Ранние исследования бетона из полиэфирной смолы, принимая содержание смолы в качестве переменной, показали, что прочность полимербетона на сжатие зависит от содержания смолы [25]. Как прочность на сжатие, так и прочность на изгиб увеличиваются с увеличением содержания полимера. После достижения пика они либо уменьшаются, либо остаются неизменными при дальнейшем увеличении содержания смолы.Наименьшее содержание полимера, при котором свойства максимальны, представляет собой оптимальное содержание смолы для исследуемой системы. Наблюдается, что как прочность на изгиб, так и прочность на сжатие достигают максимального значения при содержании смолы от 14 до 16% по весу. Дальнейшие исследования в этой области также дали аналогичные результаты. В литературе сообщается об изменении прочности полимербетона на сжатие для различных типов смол и их дозировки [26]. Было замечено, что самая высокая прочность была получена для всех типов смол при дозировке смолы 12%.Для двух типов эпоксидных смол прочность снижалась при увеличении содержания смолы до 15 %, тогда как для полиэфирной смолы она практически оставалась постоянной.

Ранние исследования бетона из полиэфирной смолы, принимая содержание смолы в качестве переменной, показали, что прочность полимербетона на сжатие зависит от содержания смолы [25]. Как прочность на сжатие, так и прочность на изгиб увеличиваются с увеличением содержания полимера. После достижения пика они либо уменьшаются, либо остаются неизменными при дальнейшем увеличении содержания смолы.Наименьшее содержание полимера, при котором свойства максимальны, представляет собой оптимальное содержание смолы для исследуемой системы. Наблюдается, что как прочность на изгиб, так и прочность на сжатие достигают максимального значения при содержании смолы от 14 до 16% по весу. Дальнейшие исследования в этой области также дали аналогичные результаты. В литературе сообщается об изменении прочности полимербетона на сжатие для различных типов смол и их дозировки [26]. Было замечено, что самая высокая прочность была получена для всех типов смол при дозировке смолы 12%.Для двух типов эпоксидных смол прочность снижалась при увеличении содержания смолы до 15 %, тогда как для полиэфирной смолы она практически оставалась постоянной. Оптимальное содержание смолы для конкретной полимербетонной системы также зависит от природы заполнителя, используемого в системе. При использовании мелкого заполнителя рекомендуется более высокая дозировка смолы из-за большой площади поверхности этих материалов [27–29].

Оптимальное содержание смолы для конкретной полимербетонной системы также зависит от природы заполнителя, используемого в системе. При использовании мелкого заполнителя рекомендуется более высокая дозировка смолы из-за большой площади поверхности этих материалов [27–29].

Исследователи использовали различные типы заполнителей, большинство из которых основано на выборе местных материалов для снижения стоимости.Речной песок [30, 31], формовочный песок [27, 32, 33], щебень [34, 35], кварц, гранит [36–38] и гравий — вот некоторые из материалов, о которых сообщают разные авторы.

Сообщалось о большом количестве исследований, касающихся эффекта армирования полимербетона путем добавления различных типов волокон. Стальные волокна, стекловолокна, углеродные волокна и полиэфирные волокна добавляются в полимерный бетон в различных количествах для улучшения его свойств. В большинстве исследований сообщается о добавлении стекловолокна в количестве от 0 до 6% по массе полимербетона.Сообщалось, что добавление стекловолокна улучшает постпиковые характеристики полимербетона. Прочность и ударная вязкость полимербетона также увеличиваются при добавлении волокон. Несколько исследований по обработке стекловолокна силаном перед его использованием в полимербетоне сообщают об улучшении механических свойств до 25% [39]. В таблице 1 представлены сведения о различных типах армирования и их влиянии на свойства полимербетона, о которых сообщают различные исследователи.

Прочность и ударная вязкость полимербетона также увеличиваются при добавлении волокон. Несколько исследований по обработке стекловолокна силаном перед его использованием в полимербетоне сообщают об улучшении механических свойств до 25% [39]. В таблице 1 представлены сведения о различных типах армирования и их влиянии на свойства полимербетона, о которых сообщают различные исследователи.

В полимербетонные смеси также часто добавляют микронаполнитель, чтобы уменьшить содержание пустот в смеси заполнителей и тем самым повысить прочность полимербетона.Микронаполнитель представляет собой мелкодисперсный порошок с размером частиц менее 80 микрон. В литературе сообщалось об использовании карбоната кальция, летучей золы и микрокремнезема. Летучая зола является побочным продуктом сжигания угля на электростанциях и используется в качестве наполнителя из-за ее легкой доступности и потому, что ее использование в полимербетоне, как сообщается, дает лучшие механические свойства, а также снижает водопоглощение [37]. Добавление летучей золы также улучшает удобоукладываемость свежей полимербетонной смеси, что приводит к продуктам с превосходной отделкой поверхности [40]. Исследователи сообщили о различных режимах отверждения, таких как отверждение при комнатной температуре, отверждение при высокой температуре, отверждение в воде и так далее. Исследования времени отверждения полимербетона установили, что он достигает около 70-75% своей прочности после отверждения в течение одного дня при комнатной температуре [31, 45, 46], тогда как бетон на обычном портландцементе обычно достигает около 20% своей 28-часовой прочности. дневная сила в один день. Ранний прирост прочности важен для сборных железобетонных изделий, поскольку он позволяет конструкциям выдерживать более высокие нагрузки на раннем этапе из-за снятия опалубки, погрузочно-разгрузочных работ, транспортировки и монтажа.Замечено, что прочность полимербетона на сжатие практически становится постоянной после сухого твердения в течение 7 суток [47]. Влияние гранулометрического состава на свойства полимербетона известно давно. Поскольку из соображений стоимости содержание вяжущего, используемого в полимербетонных материалах, довольно низкое, адгезия заполнителей происходит через тонкий слой смолы вокруг заполнителей. Следовательно, желательна большая площадь контакта, что требует надлежащего заполнения пространства зазоров более мелкими заполнителями или частицами микронаполнителя.Использование силанового связующего агента (который усиливает адгезию между смолой и заполнителями) улучшает адгезию и, таким образом, предельную прочность полимербетона. Адгезия на границе раздела при отсутствии какой-либо химической связи может быть достаточно хорошей, даже если она обусловлена вторичными силами между двумя фазами. Использование силановых связующих агентов, которые могут обеспечить химическую связь между двумя фазами, значительно улучшает межфазную адгезию и, следовательно, улучшает механические свойства этих материалов. 2.1. Характеристика механических свойств полимербетонаС начала 1970-х годов было проведено множество исследований по характеристике механических свойств полимербетона. В таблице 2 обобщены усилия различных авторов и основные выводы, сделанные на основе этих исследований.

2.