Полы керамзитобетонные: Теплый пол — Керамзитобетон!

- Теплый пол — Керамзитобетон!

- Демонтаж керамзитобетонных полов

- Технология заливки полов керамзитобетоном

- Полы из керамзитобетона г. Москва

- Керамзитобетон для пола. Ижпромстрой

- Керамзит для пола, свойства и виды

- Стяжка пола из керамзита и пескобетона

- Пропорция пескобетона и керамзита для стяжки пола цементом

- Достоинства и недостатки керамзитобетонной стяжки

- Компоненты и их пропорции

- Принцип замешивания

- Как уложить консистенцию в стяжке

- Влажный метод

- Полусухой метод

- Время застывания смеси

- Пропорции пескобетона с керамзитом для цементной стяжки под полы

- Характеристики и разновидности составляющих

- Где используется стяжка из керамзита и пескобетона

- Расчет состава керамзитобетона

- Разновидности стяжки

- Преимущества использования пескобетона и керамзита

- Пропорции керамзита с пескобетоном

- Достоинства керамзитобетонной стяжки

- Недостатки

- Пропорции составных элементов

- Мокрый метод

- Полусухой метод

- Сколько будет застывать материал

- Расчет керамзита и пескобетона для стяжки на 1 кв.м

- Как правильно выполнить стяжку пола с керамзитом

- Как сделать стяжку пола с керамзитом: обзор 3 вариантов

- Все о стяжке пола

- Свойства материала

- Плюсы и минусы стяжки пола с керамзитом

- Виды стяжки пола

- Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

- Количество баллов: 4 числа |

- пропорций: состав для стен и полов. Как сделать керамзитобетон своими руками для отмостки? Кулинарные рецепты

- Легкий бетонный пол поверх фанеры | Журнал «Бетонное строительство»

- Что такое керамзит фракция 10 20. Понятие и характеристика керамзитового гравия (керамзита). Керамзит теплопроводный по фракциям

- Виды фракций

- Область применения Керамзит фракции

- Преимущества и недостатки материала

- Как проводятся работы по утеплению керамзитом

- Описание и характеристики

- Применение керамзита

- Технические характеристики керамзита

- Применение в строительстве керамзита

- Общие свойства материала, его структура и виды

- Технические характеристики

- Недостатки — индивидуальные параметры

- Альтернатива керамзиту — пенополистирол и вермикулит

- Залить полы керамзитом. Технология мокрой стяжки пола с керамзитом

- Что такое керамзит

- Подготовка

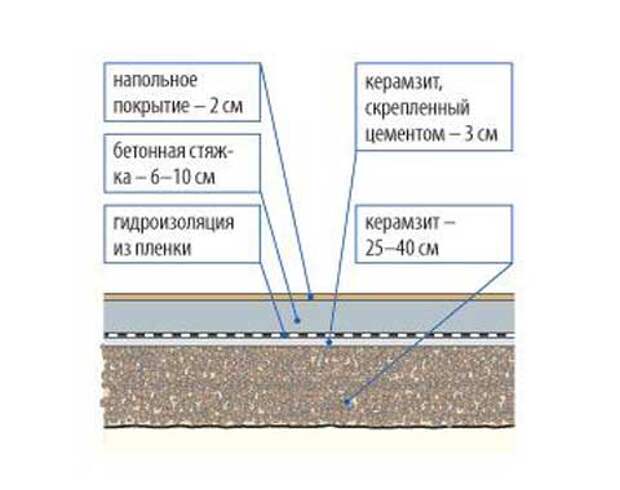

- Цементная стяжка по слою керамзита

- Добавление керамзита в раствор

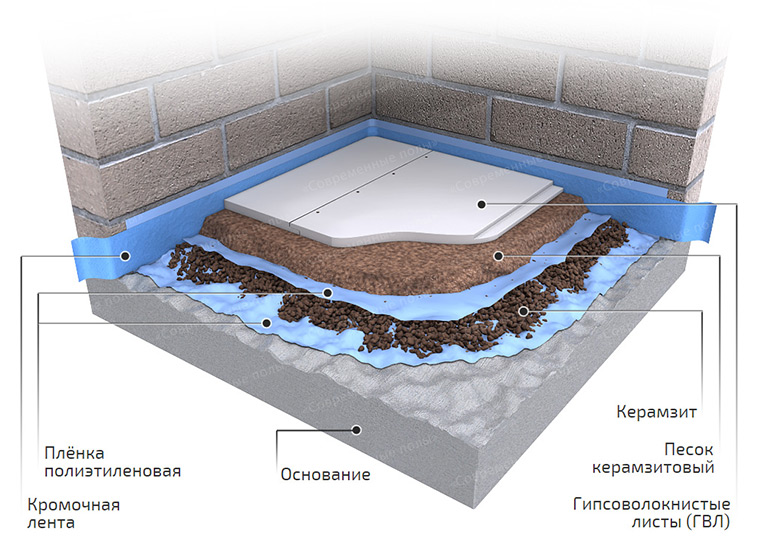

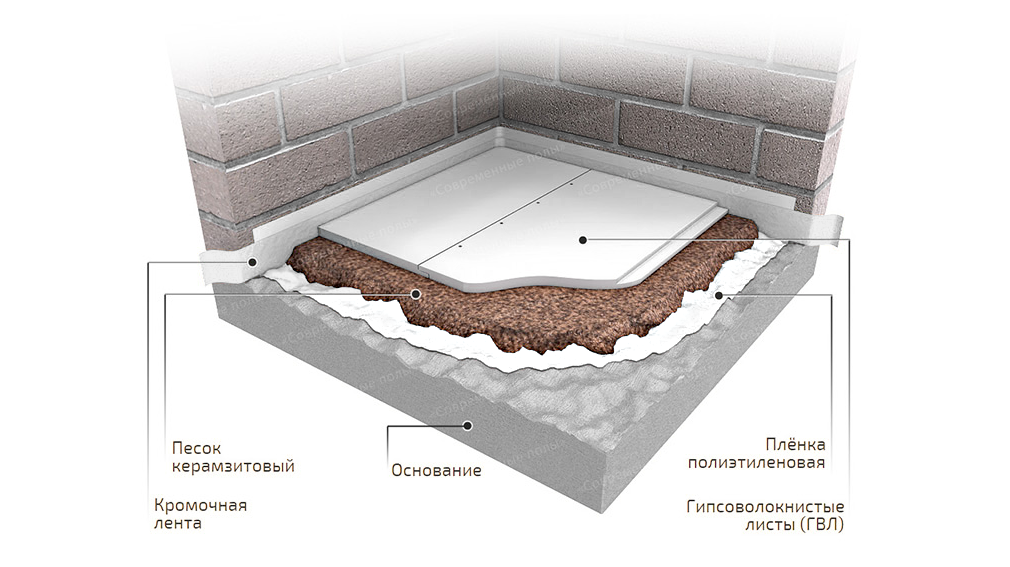

- Сухая стяжка

- Устройство чернового керамзитобетонного пола

- При использовании стяжки пола с керамзитом

- Выравнивание и утепление пола с использованием керамзита и цементно-песчаного раствора

- Устройство наливного пола с использованием керамзитобетона

- Сухая стяжка с керамзитом

- Видео — стяжка пола из керамзитобетона

- Когда нужно засыпать пол керамзитом?

- Как делается стяжка пола керамзитом своими руками. Подготовительный этап и расчет материалов

- Пропорции и приготовление растворов

- Как приготовить раствор

- Подготовка маяков под керамзитобетонную стяжку

- Заливка стяжки

- Окончательное выравнивание керамзитобетонной стяжки

- Кладка керамзитобетонных блоков

- Варианты облицовки стен

- Оштукатуривание блоков керамзита

- Наружное покрытие дома из керамзитобетонных блоков

- Утепление стен из КББ

- Вентилируемый фасад на стены из КББ

- Мокрый фасад на стены дома из КББ

- Методы внешней отделки

- Дома из керамзитобетона — утепление и отделка

- Подогрев

- Отделка

- Мокрый фасад на стенах из керамзитобетона

- Композиция из гипса «под шубу»

- Дом из керамзитобетонных блоков — варианты внутренней отделки

- Применение штукатурных смесей

- Дома из керамзитобетонных блоков, видео — работа с облицовочными материалами

- Обойные покрытия

- Особенности керамзитобетонных блоков и свойства материала

- Выбор кладки для наружной стены дома

- Свойства и характеристики керамзитобетона

- Технология кладки керамзитобетонных блоков

- Утепление стен из КББ

- Вентилируемый фасад на стены из КББ

- Мокрый фасад на стены дома из КББ

- Какие варианты фасадов я рассматривал?

- Процесс утепления и монтажа вентилируемого фасада

- Какие ошибки и что бы я сейчас переделал

- Экспериментальная оценка потерь на усадку, ползучесть и предварительное напряжение в бетоне с легким заполнителем со спеканием золы-уноса

Теплый пол — Керамзитобетон!

Результаты испытаний показывают, что по таким основным характеристикам, как прочность, морозостойкость и водонепроницаемость, керамзитобетон не уступает тяжелому бетону, изготовленному из гранитного щебня, а в плане теплоизоляции в 2-3 раза превосходит его.

Фундамент дома – это железобетонная конструкция, которая воспринимает все вышележащие нагрузки и распределяет их по основанию (грунту).

В связи с модернизацией производства, на нашем заводе налажен выпуск керамзитового гравия повышенной прочности. С данным заполнителем открывается возможность изготовлять конструкционный керамзитобетон с маркой по прочности до М400. Результаты испытаний показывают, что по таким основным характеристикам, как прочность, морозостойкость и водонепроницаемость, керамзитобетон не уступает тяжелому бетону, изготовленному из гранитного щебня, а в плане теплоизоляции в 2-3 раза превосходит его.

Сравнение керамзитобетона и тяжелого бетона

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Характеристики конструкционных легких бетонов, реализуемых ООО «ВЗКГ»

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Использование керамзитобетона, как основного материала фундамента, позволяет эффективней сохранять тепло в доме, а значит снизить затраты на обогрев.

Главными достоинствами керамзитобетона перед тяжелым бетоном являются его низкая масса и изоляционные свойства. В связи с этим можно выделить главные преимущества использования нашего материала применительно к устройству монолитного перекрытия:

· Уменьшение армирования вследствие снижения нагрузки от собственного веса конструкции;

· Снижение расходов на опалубку за счёт меньшей массы бетонной смеси;

· Экономия на утеплении чердака и пола первого этажа;

· Улучшение звукоизоляции помещений.

Демонтаж керамзитобетонных полов

На сегодняшний день весьма актуальным решением в процессе проведения ремонта, а, в частности, создания качественного пола, становится выполнение стяжки посредством керамзитобетонного раствора. Следует отметить, что, прежде всего, такой материал, как керамзит, имеет высокую степень экологичности. Также он отличается великолепной пористостью и легкостью. Но главным его преимуществом является прочность, потому обычно укладка нового пола предполагает использование керамзита. Но, так или иначе, рано или поздно даже самый прочный пол может прийти в негодность. Если возникает необходимость произвести капитальный ремонт помещения, старый пол должен подлежать устранению. Попробуем разобраться, что представляет собой демонтаж керамзитобетонных полов?

Также он отличается великолепной пористостью и легкостью. Но главным его преимуществом является прочность, потому обычно укладка нового пола предполагает использование керамзита. Но, так или иначе, рано или поздно даже самый прочный пол может прийти в негодность. Если возникает необходимость произвести капитальный ремонт помещения, старый пол должен подлежать устранению. Попробуем разобраться, что представляет собой демонтаж керамзитобетонных полов?

Сложность демонтажа керамзитобетонного пола

Демонтаж пола принято считать одной из самых трудоемких работ в ряду всех прочих услуг демонтажа. Это весьма очевидно, поскольку, совершая ремонт, прочности и надежности полов уделяется первейшее внимание, так как они постоянно будут подвергаться нагрузкам как стоящей мебели, так и передвигающихся по дому или квартире жильцов. Таким образом, полностью демонтировать старый керамзитобетонный пол не всегда так просто, как это может показаться на первый взгляд. Демонтаж полов из керамзитобетона – работа для специалистов. Без соответствующего оборудования и знания особенностей такой деятельности не стоит пытаться это осуществить. Во-первых, имеется вероятность нанесения себе травмы, а, во-вторых, пол можно попросту испортить, не добившись желаемого результата.

Без соответствующего оборудования и знания особенностей такой деятельности не стоит пытаться это осуществить. Во-первых, имеется вероятность нанесения себе травмы, а, во-вторых, пол можно попросту испортить, не добившись желаемого результата.

Когда лучше демонтировать керамзитобетонный пол?

Демонтаж керамзитобетонных полов в Санкт-Петербурге принято совершать в первую очередь еще перед непосредственным началом капитального ремонта. Это объяснимо тем, что демонтаж пола является мероприятием очень пыльным и шумным, поскольку в большинстве случаев для этого применяются ударные инструменты. Когда вопрос касается демонтажа пола из керамзитобетона, то избежать приведенных проблем не удастся, так как в основном такие полы очень стойки к механическим воздействиям, а потому демонтажной бригаде придется прилагать немалые усилия для осуществления поставленной задачи. Конечно же, в этой ситуации очень важно иметь надежное оборудование, которое позволит произвести демонтаж керамзитобетонных полов в СПб в краткие сроки с наивысшим уровнем качества. Очень важно также в этом процессе позаботиться о том, чтобы не были нарушены сети коммуникаций, которые, возможно, были монтированы в области полов.

Очень важно также в этом процессе позаботиться о том, чтобы не были нарушены сети коммуникаций, которые, возможно, были монтированы в области полов.

Технология заливки полов керамзитобетоном

Крепкий и ровный пол, на котором отлично смотрится ламинат, линолеум или любое другое покрытие – это неотъемлемая часть квартиры или дома. Способов, которые позволяют добиться этой цели, но самой оптимальной является заливка полов керамзитобетоном.

Керамзитобетон – материал уникальный. Основу его составляет обожженная глина. Сфера применения материала очень широка. Керамзитобетон эффективно применяется для стяжки полов в многоэтажных (на первых этажах) и частных домах.

Характеристики стяжки из керамзитобетона

Стяжка из этого материала по своим характеристикам сходна со стяжкой из цементной – песчаной смеси, однако отличается от нее меньшим весом и лучшей теплоизоляцией. Такая стяжка меньше давит на фундамент, что позволяет сэкономить на его возведении. Глина, из которой изготавливают керамзит, придает этому материалу замечательные свойства:

Глина, из которой изготавливают керамзит, придает этому материалу замечательные свойства:

- Керамзитобетонная стяжка практически не реагирует на воздействие агрессивных материалов и сред;

- Такая стяжка полностью экологична;

- Стяжка обладает небольшим весом;

- Она не горит;

- Керамзитобетонная стяжка со временем не теряет своих свойств, не подвергается гниению и коррозии.

Керамзитобетонную стяжку применяют не только для полов из бетона. Она также может использоваться на деревянных основаниях.

Для сведения. Если керамзитобетонной стяжкой будет утепляться пол из железобетона, то для ее изготовления можно брать керамзит любого типа и фракции, поскольку вес его в данном случае не будет иметь решающего значения, и на прочность конструкции не повлияет.

Как известно, в наши дни квартиры новые достаются своим владельцем в, так называемой, черновой отделке. Керамзитобетонная стяжка позволяет отлично утеплить такой пол. Если работы ведутся по грунту, то и тут стяжка и утепление при помощи гранул из керамики будет незаменимым помощником. Грунтовое покрытие тщательно ровняют и производят установку прочной гидроизоляционной системы. Материалом для гидроизоляции служит строительная мастика, которую наносят несколько раз. Основание, полученное после высыхания, будет служить долго и надежно. На него можно установить и линолеум, и ламинат, и половые доски.

Если работы ведутся по грунту, то и тут стяжка и утепление при помощи гранул из керамики будет незаменимым помощником. Грунтовое покрытие тщательно ровняют и производят установку прочной гидроизоляционной системы. Материалом для гидроизоляции служит строительная мастика, которую наносят несколько раз. Основание, полученное после высыхания, будет служить долго и надежно. На него можно установить и линолеум, и ламинат, и половые доски.

Керамзитобетонная стяжка в домах из дерева делается на первых этажах, и требует в вначале проведения работ по утеплению. В качестве утеплителя применяют вспененную глину, которую перемешивают с цементом и песком. На основание вначале кладут защищающий от влаги материал, а потом наносят на него гидроизоляционный слой. Керамзитобетон заливают поверх этой конструкции.

Для информации. Если использовать гранулы разного размера, то стяжка получается более качественная, а вес ее будет меньше.

Правила выполнения стяжки

Керамзитобетонная стяжка должна делаться по определенным правилам. Лучше всего доверить ее изготовление специалистам, но только так технология будет полностью соблюдена. Наши мастера выполнят все работы так, что пол будет полностью подготовлен для укладки любого покрытия. Схематично выполнение стяжки проходит следующим образом.

Лучше всего доверить ее изготовление специалистам, но только так технология будет полностью соблюдена. Наши мастера выполнят все работы так, что пол будет полностью подготовлен для укладки любого покрытия. Схематично выполнение стяжки проходит следующим образом.

Подготовка рабочей поверхности

При выполнении этого этапа тщательно очищают основание от грязи мусора и на чистую поверхность наносят грунтовку. Таким образом, основанию придается устойчивость к грибковому поражению и зарождению плесени. Плюс к этому, из-за грунтовки увеличивается сцепление пола с керамзитобетоном.

На подготовленную рабочую поверхность, сверху кладут парогидроизоляцию. Для создания парогидроизоляционного слоя чаще всего применяют строительную мастику. Ее можно заменить армированным полиэтиленом. Листы армированного полиэтилена хорошо соединяются при помощи теплового воздействия. Если в стяжке должны находиться электрические провода или трубопроводы, то надо заранее побеспокоиться о коробах или гофрированных трубах, куда их можно уложить.

Важно! До начала осуществления работ по стяжке, надо заранее обзавестись всем, что необходимо — инструментом и материалами, начиная от миксера и заканчивая непосредственно керамзитом.

Разметка покрытия

Исключительную роль при этой работе играет строительный уровень и умение грамотно обращаться с ним, поскольку вычисление горизонтали будущего пола чрезвычайно важно. Прорисовываются линии, показывающие высоту, до которой будет делаться стяжка.

Уровень фиксируется соответствующими маячками, которые делают из уголков, кусков труб или потолочного профиля. Маячки закрепляют цементным раствором и, пока он не застынет, приступать к следующему этапу, во время которого идет засыпка керамзитом, нельзя. Иначе потеряется горизонталь и пол может получиться кривым.

Заполнение керамзитом проводится до уровня, который должен быть на 2 см ниже пола. После этого слой керамзита выравнивают, применяя широкий штапель.

Для информации. Чтобы избежать такого явления, как всплытие гранул керамзита при заливке бетоном, рекомендуется после тщательной утрамбовки, залить керамзит жидко разведенной цементной смесью. Это смесь называется цементное «молочко». Через некоторое время она склеит гранулы керамзита между собой и не даст им всплыть на поверхность. Для того, чтобы гранулы керамзита хорошо сцепились друг с другом, надо подождать не менее суток.

Это смесь называется цементное «молочко». Через некоторое время она склеит гранулы керамзита между собой и не даст им всплыть на поверхность. Для того, чтобы гранулы керамзита хорошо сцепились друг с другом, надо подождать не менее суток.

Особенности заливки цементно-песчаного раствора

После успешного проведения всех предыдущих работ, можно приступать к заливке цементно-песчаного раствора. Выравнивать эту смесь надо правилом. Заливается смесь до наивысшей отметки маячков. Разравнивание смеси – это очень важный процесс. Делать это надо плавно, не торопясь. При движении правила, надо менять его угол его наклона и амплитуду. При заливке могут образовываться лужи. Их необходимо разравнивать до тех пор, пока они не исчезнут. В результате разравнивания, поверхности пола должна стать абсолютно ровной, не иметь никаких посторонних вкраплений и пузырьков. Работа эта, при всей кажущейся простое, требует абсолютной аккуратности и большой внимательности. На один квадратный метр поверхности, покрытый на 2 сантиметра, уйдет 50 кг смеси.

После того, как произойдет схватывание смеси, маячки можно убрать. Обычно на это уходит менее суток. Отверстия, которые останутся на месте вынутых маячков, заливают раствором и заравнивают. Поверхность стяжки, через час после схватывания, заливается водой и при помощи штукатурной терки производится затирка. Если на поверхности обнаруживаются некоторые небольшие неровности, то они затираются с раствором вместе.

Для информации. Наступать на пол можно двое суток нельзя. Укладывать напольное покрытие можно начинать через две недели. На полное высыхание уходит от 25 до 30 дней. Это зависти от высоты стяжки. Влажность и температурный режим в помещении тоже оказывают влияние на скорость высыхания.

Керамзитобетонная стяжка пола позволяет сократить время на отделку пола на 1.5 месяца, без ухудшения его качества. Стоимость такого пола, в сравнении с другими типами стяжки, будет невысока. Хотя прочность конструкции будет не меньше, чем у других видов чистовой отделки пола.

Полы из керамзитобетона г. Москва

| Один из недорогих способов утепления пола — это покрыть его керамзитобетоном, при этом значительно удешевляется стоимость теплоизоляции. Полы из керамзитобетона являются идеальным решением для теплоизоляции и водонепроницаемости помещения. Они устойчивы к разрушениям и повреждениям. Но все же один недостаток у них имеется, существенное уменьшение высоты помещения, которое утепляется за счет слоя керамзитобетона оказывается во многих случаях недопустимо большим. |

_________________________________

стеновые панели из керамзитобетона»

Это можно исправить, увеличив высоту этажа, но ведь это возможно только при начальном этапе строительства дома и определенно приведет к удорожанию квадратного метра жилья, на что пойдет не каждый.

Где использовать полы из керамзитобетона?

Проведем эксперимент: если Вы встанете босыми ногами на пол, который утеплен пенополистиролом, а потом на пол из керамзитобетона, то в первой ситуации Вы почувствуете — тепло, а во второй — холод, хотя при этом температура полов будет одинакова. Почему спросите Вы, но ответ прост. В данной ситуации температура пола не имеет значение, тут организм человека реагирует не на температуру окружающей среды, а на интенсивность отдачи тепла его телом, то есть теплоусвоение материалов. И с чего следует, что керамзитобетон проигрывает пенополистиролу по части теплоизоляционных характеристик, а если говорить научным языком, то пенополистирола как утеплитель пола на в 25 раз лучше керамзитобетона.

Почему спросите Вы, но ответ прост. В данной ситуации температура пола не имеет значение, тут организм человека реагирует не на температуру окружающей среды, а на интенсивность отдачи тепла его телом, то есть теплоусвоение материалов. И с чего следует, что керамзитобетон проигрывает пенополистиролу по части теплоизоляционных характеристик, а если говорить научным языком, то пенополистирола как утеплитель пола на в 25 раз лучше керамзитобетона.

__________________________________

фундамент из керамзитобетонных блоков»

Поэтому данный вид полов использовать лучше не в жилом помещении, а в строении, где будет большое скопление людей (офис, магазин). Здесь полы из керамзитобетона являются самым оптимальным вариантом. Крепкие и надежные, они будут служить долгие годы. Сегодня керамзитобетон в Москве является основным стройматериалом. В России ни один дом, построенный за последние шестьдесят лет, не обходился без бетонных изделий. Поэтому тема полов из керамзитобетона особо актуальна.

Керамзитобетон для пола. Ижпромстрой

Этот материал относят к легким бетонам. В качестве заполнителя в смесь добавляют керамзит — гранулы из обожженной глины и сланца. Они обладают высокой пористостью, из-за чего широко применяются как утеплитель. Керамзитобетон для пола используют при ремонте в случаях, когда:

- нельзя заменить деревянные лаги на классическую бетонную стяжку, потому что несущие конструкции не рассчитаны на повышенную нагрузку,

- слишком велико расстояние от перекрытия или основания до уровня чистового пола.

Плюсы и минусы

Перед выполнением стяжки пола с керамзитобетоном надо взвесить все «за» и «против». Преимущества этого материала:

- легкость,

- экологичность,

- огнестойкость,

- устойчивость к поражению грызунами, плесенью, грибком,

- высокие тепло- и звукоизоляционные свойства,

- простота укладки по сравнению с обычным бетоном,

- длительный срок службы.

Но есть и недостатки:

- невысокая прочность — материал не подойдет для помещений с большой проходимостью или сильными нагрузками на пол,

- повышенное влагопоглощение из-за пористой структуры: если конструкция контактирует с водой, понадобится дополнительная гидроизоляция,

- небольшие неровности поверхности. Если чистовым покрытием будет ламинат или линолеум, которые требуют ровной основы, придется делать шлифовку или еще одну выравнивающую стяжку.

Свойства и характеристики

Керамзит бывает разных фракций (цифра соответствует размеру):

- песок — до 5 мм;

- мелкая — от 5 до 10 мм;

- средняя — от 10 до 20 мм;

- крупная — от 20 до 50 мм.

В мокрой стяжке чаще используют материал фракции 10-20, в полусухой — 20-30.

По форме выделяют два вида керамзита:

- гравий — круглые и овальные частицы,

- щебень — куски гравия с острыми краями.

При устройстве полов из керамзитобетона учитывается еще такой показатель, как насыпная плотность керамзита. Обычно она составляет от 250 до 800 кг/м³, то есть кубометр материала весит от 250 до 800 кг. Соответственно, марки керамзита тоже варьируются от М250 до М800.

Обычно она составляет от 250 до 800 кг/м³, то есть кубометр материала весит от 250 до 800 кг. Соответственно, марки керамзита тоже варьируются от М250 до М800.

В качестве заполнителя чаще применяют М250 или М300. Такие гранулы обладают меньшей плотностью, зато более высокими теплоизоляционными свойствами.

Расчет материалов

Как вычислить пропорции керамзитобетона для пола на 1 м3? В первую очередь нужно рассчитать объем готовой смеси. Для этого площадь помещения умножают на толщину стяжки. Если основание неровное, высоту измеряют в нескольких точках и определяют средний показатель.

Пример: площадь помещения равна 20 кв. м, толщина стяжки — 8 см, или 0,08 м.

20 кв. м*0,08 м = 1,6 кубометра.

Далее определяем расход сыпучих компонентов. Марка керамзитобетона зависит от прочности стяжки:

- Для двухэтажных зданий лучше использовать М300. Тогда соотношение будет: 3 части керамзита, 2 — песка и 1 — цемента.

- Для стяжки пола в квартирах или коттеджах достаточно М150, для которой нужно взять 5 частей керамзита, 3,5 — песка и 1 — цемента.

Все материалы должны быть качественными. Песок лучше использовать чистый, цемент — марок М400-М500, воду — без технических примесей.

Приготовление керамзитобетонного раствора

При расчете пропорций керамзитобетона для пола количество воды зависит от типа стяжки. Если работы будут вестись по мокрой технологии, воды потребуется больше, по полусухой — меньше.

Раствор обычно замешивают двумя способами:

- Соединяют песок и цемент, добавляют керамзит и после этого вливают воду. Затем все перемешивают.

- Готовят бетонную смесь из цемента, песка и воды и только в конце засыпают гранулы.

Должен получиться раствор серо-синеватого цвета: такой оттенок говорит о достаточном содержании цемента.

Стоит учесть, что перемешивать такую смесь с помощью бытового инструмента сложнее, чем обычный бетон. Раствор более тяжелый, вязкий, что увеличивает нагрузку на перфоратор или дрель. С этой задачей лучше справится мощная бетономешалка.

Чтобы облегчить свой труд, нередко выгоднее заказать готовый раствор. В частности, купить керамзитобетон можно на заводе «Ижпромстрой», где смеси производятся на современном итальянском оборудовании.

В частности, купить керамзитобетон можно на заводе «Ижпромстрой», где смеси производятся на современном итальянском оборудовании.

Способы укладки

Сухой

Этот способ не предполагает приготовления смеси. Сухой керамзит просто распределяют по основанию, а сверху закрывают листами гипсокартона или фанеры. Такая технология подходит только для помещений, где по полу не ходят постоянно ‒ чердаков, сараев.

Полусухой

Рекомендуется в случаях, когда нужно:

- сделать стяжку на межэтажном перекрытии,

- утеплить пол,

- сгладить неровности основания.

Для полусухой стяжки используют более густой раствор, чем для мокрой. Он не растекается, а укладывается и разравнивается вручную, затем уплотняется и трамбуется.

Мокрый

Используется более жидкий раствор, который растекается и занимает отведенный объем. Подходит, если полы устраиваются на грунте, на железобетонных перекрытиях, на плоских крышах, в технических помещениях. Этот способ требует больших расходов, чем предыдущие.

Этот способ требует больших расходов, чем предыдущие.

Для полусухой и мокрой стяжки порядок работ обычно следующий:

- Определяют нулевую отметку пола и наносят горизонтальную разметку.

- Укладывают гидроизоляцию.

- Устанавливают маяки — направляющие, которые служат ориентирами для создания ровной поверхности.

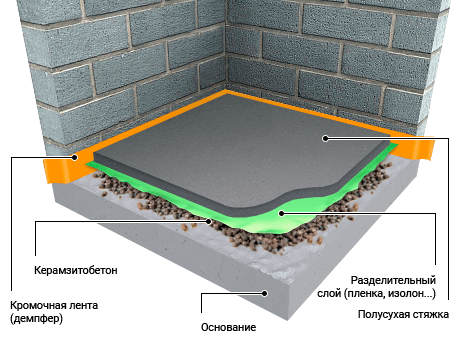

- По периметру стен приклеивают демпферную ленту, чтобы процессы схватывания бетона не создавали дополнительных напряжений в стенах.

- Заливают основание готовым раствором керамзитобетона. Если стяжка большой толщины, вслед за первым слоем укладывают еще несколько. Финишный слой трамбуют и тщательно выравнивают по уровню.

- Ждут минимум неделю, чтобы материал набрал прочность. Если образуются трещины или ямки, их проливают жидким цементным раствором.

- При необходимости готовое покрытие шлифуют или обрабатывают грунтовкой.

Способ укладки выбирают в зависимости от объекта и нагрузки на основание. Но какая бы технология ни использовалась, керамзитобетон для пола позволит сохранить в помещении больше тепла.

Керамзит для пола, свойства и виды

Сегодня многие из профессиональных строителей считают цементно-песчаную стяжку вчерашним днем, поскольку практика показывает насколько улучшается ее качество, если в процессе стяжки засыпать пол керамзитом.

Керамзит – это строительный материал, продукт обжига легкоплавкой глины. Он легкий и пористый, а по форме напоминает овальные гранулы. Производят его и в виде песка.

Насыпная плотность колеблется от 250 до 600 кг/м³ и даже выше в зависимости от режима обжига глины. Он используется в качестве засыпки или изготовления керамзитобетона – легкого бетона.

Свойства керамзита для пола

Экологически чистый строительный материал, имеющий уникальные свойства. Он востребован, поскольку:

- имеет исключительную звуко — и теплоизоляцию,

- высокую прочность при малой массе.

- морозо- и влагоустойчивость, огнеупорность.

- продолжительный срок службы.

- устойчивость к химическим воздействиям,

- стойкость к воздействию грибков и гниению.

К тому же, нетоксичен, экологически безвреден и натуральный.

Этот уникальный материал имеет достаточно обширную сферу применения, однако чаще всего он выступает в роли звуко- и теплоизолятора или стяжки, то есть для выравнивания полов. Следует отметить, что стяжка пола с керамзитом вполне под силу любителю-строителю.

Виды и марки

керамзитный гравий

Керамзит классифицируют в первую очередь по величине его зерен (размеру). Его в зависимости от размера разделяют на три фракции:

- 5–10 мм – используются для заливки стяжек полов и при изготовлении керамзитобетонных блоков;

- 10–20 мм – используются для утепления полов и перекрытий в здания;

- 20–40 мм – используются для утепления крыш, подвалов, гаражных полов и при утеплении теплотрасс.

Использование фракций второго и третьего типа в стяжке увеличит ее толщину.

Есть несколько разновидностей:

- Гравий – это округлые зерна, имеющие пористую структуру (размер 5-40 мм).

Он образуется при вспучивании сверхплавкой глины в пирогенных печах. Керамзитовый гравий – водо- и морозостойкий, а также огнеупорный.

Он образуется при вспучивании сверхплавкой глины в пирогенных печах. Керамзитовый гравий – водо- и морозостойкий, а также огнеупорный. - Песок – материал получают при обжиге остатков этого же типа глины или при размельчении относительно крупных кусков керамзита. Размер частиц песка – до 5 мм. Применяется данный песок (с добавлением более крупных фракций ) для теплоизоляции пола и межкомнатных перегородок. Его также успешно используют для производства сверхлегкого бетона и в качестве наполнителя цементного раствора.

- Щебень – это заполнитель практически произвольной формы (чаще угловатой). По размерам он совпадает с гравием. Щебень получают через размельчение достаточно крупных кусков. Его вместе с другими видами используют при изготовлении легкого бетона.

На строительной рынке выделяют 10 марок. Деление производят по насыпной плотности (250-800), которую в зависимости от фракций определяют в соответствующих мерных сосудах , и как правило, меньшую насыпную плотность имеет более крупная фракция.

Как делать стяжку с керамзитом

Чаще всего керамзит используется для утепления и выравнивания пола, при этом следует помнить, что поверхность пола находится под постоянным давлением и нагрузкой.

[info]Расчет толщины слоя с учетом этого обстоятельства достаточно сложен, поэтому принято количество необходимого материала определять в сравнении с его эквивалентами, например, эффективность 10 см слоя керамзита равносильна 80-120 см кирпичной кладке.[/info]пленка под керамзит

Стяжка имеет свои особенности. Керамзит насыпают на полиэтиленовую пленку. Особого внимания требует выбор размера фракций. Использование минимум двух разных фракций, засыпаемых способом заклинивания, не только поможет избежать просадки, но и максимально уплотнит пол.

Для выравнивания пола следует сначала вывести его будущий уровень, для чего используют строительные маяки. Их выставляют в горки из цементного раствора или алебастра в следующем порядке; первый из маяков устанавливают, отступая от стены на небольшое расстояние , остальные маяки – параллельно первому с шагом, не превышающим длину правила.

Закончив установку маяков, их выравнивают с помощью уровня и дают высохнуть.

Приступают к засыпке керамзитом.

Чтобы обеспечить полноценную звуко- и теплоизоляцию и ровность пола, толщина засыпаемого слоя не должна быть меньше 10 см. Только ровности можно достичь и при меньшей толщине.

Засыпанный слой должен быть совершенно ровным. Результат засыпки проверяют контрольными замерами рулеткой или шаблоном.

Весь процесс заливки должен проходить под тщательным контролем, начиная с подготовительного, когда во избежание подвижки насыпанного материала при будущих работах по укладке цемента, обеспечивают его схватывание с помощью цементного «молочка» (цемента, разведенного водой).

Дополнительное армирование поверхности металлической сеткой сводит к минимуму возможную деформацию.

Толщина цементной стяжки, которой заливают основу из керамзита, в среднем составляет 30-50 мм.

Цементный раствор затвердевает в течение 5 — 8 дней, а прочность он приобретает за 21 — 28 дней. Раствор проверяют на прочность с помощью обычной банки: ее ставят горлышком вниз – запотевшая банка «говорит», что пол еще сырой.

Раствор проверяют на прочность с помощью обычной банки: ее ставят горлышком вниз – запотевшая банка «говорит», что пол еще сырой.

Еще одно небольшое, но полезное дополнение.

Работы по выравниванию можно значительно облегчить, укладывая керамзит прямо в мешках, а чтобы пол при этом был равномерно утеплен, стыки между ними достаточно просто засыпать гранулами.

© 2022 prestigpol.ru

Стяжка пола из керамзита и пескобетона

Оглавление статьи:

Пропорция пескобетона и керамзита для стяжки пола цементом

При наращивании уровня напольного покрытия на один-полтора сантиметра применяется стяжка пола с керамзитом. Стяжка станет оптимальным вариантом для тех, кто желает выровнять пол с его дальнейшим выведением на одинаковую для каждой комнаты в частном доме или в квартире высоту. Выдерживание пропорционального соотношения составных компонентов керамзитобетонной смеси является важнейшим фактором в её приготовлении. Смесь может эксплуатироваться в целях обустройства прямых или наклонных, внутренних или наружных, а также жилых или промышленных поверхностей.

Смесь может эксплуатироваться в целях обустройства прямых или наклонных, внутренних или наружных, а также жилых или промышленных поверхностей.

Перед тем как приступить к строительным работам, мастеру необходимо тщательно провести расчёты, которые позволят ему определить, какая толщина стяжки станет оптимальной. Данная процедура поможет рассчитать, какова окажется степень нагрузки на пол при заливании стяжки.

Керамзитобетонная стяжка может выполнять и утепляющую функцию. В случае, когда данный вид стяжки используется для утепления, следует позаботиться о нескольких нюансах. Главное в таком процессе – заливание стяжки с насыпной керамзитной подушкой, минимальная толщина которой должна составлять десять сантиметров. Если подушка будет тоньше, надёжность и долговечность утеплителя может пострадать.

Достоинства и недостатки керамзитобетонной стяжки

Смешивание керамзита с пескобетоном имеет свои плюсы и минусы – как и прочие типы напольной стяжки. Следует делать выбор в пользу данного типа стяжки, опираясь на некоторые преимущества и недостатки.

Среди преимуществ такой стяжки можно подчеркнуть следующие её факторы:

- повышенная звуко- и теплоизоляция;

- свобода сырья от химических компонентов, способных принести вред здоровью жильцов;

- повышенная прочность, позволяющая стяжке прослужить жильцам долгие годы;

- инертность к таким органическим воздействиям, как образование грибков и плесени;

- устойчивость к активности насекомых;

- длительный период эксплуатации;

- устойчивость к появлению трещин из-за перепадов температуры;

- для процесса заливки стяжки требуется малая трудоёмкость;

- стяжка способствует выравниванию плоскости основания в том случае, когда отмечаются значительные перепады высот;

- совместимость с любым видом напольного покрытия;

- небольшой вес;

- устойчивость к огню;

- устойчивость к внешним химическим воздействиям;

- высокие показатели гидроизоляции.

Опираясь на все перечисленные преимущества, покупатель может не сомневаться в качестве керамзитобетонной стяжки. Такая стяжка создана для продолжительной эксплуатации. Также она полностью совместима с любым поверхностным материалом.

Такая стяжка создана для продолжительной эксплуатации. Также она полностью совместима с любым поверхностным материалом.

Среди минусов такой стяжки, прежде всего, можно выделить «подушку» пола, которая заметно наращивается из-за насыпного слоя керамзита. Этот метод формирования стяжки не может осуществляться без процедуры шлифования. Трудоёмкость наиболее выражена, когда производится заливание бетона, который впоследствии держит всю структуру. Но недостатков стяжки данного вида настолько мало, что они сходят на нет перед огромным списком её достоинств.

Компоненты и их пропорции

Перед тем как приступить к процедуре заливки керамзитобетонной стяжки, следует точно рассчитать оптимальное содержание компонентов в смеси. Среди них – цемент, фракционный песок и керамзит. Рассчитывать пропорции компонентов следует, учитывая следующие факторы.

- Вычислить объём смешиваемой стяжки можно с помощью умножения показателей толщины на площадь заливаемой поверхности.

- Объём марочного пескобетона, который следует добавить в смесь, можно прочитать на упаковке.

- Сухие стяжки обладают наилучшими характеристиками. Также её можно купить в виде готовой смеси и моментально приступить к её использованию. Чтобы приготовить сухую стяжку, следует размешать её в указанном на упаковке объёме воды.

Чтобы приготовить максимально качественную стяжку, следует вымерять компоненты для смеси точно и расчётливо. Так, для использования в жилых помещениях можно добавить в смесь только 50 % стяжки. Чаще всего раствор заливается толщиной в 4 см. Для этого следует смешать 52 килограмма пескобетона и 45 килограммов керамзита.

Принцип замешивания

Если покупатель планирует выполнить все процедуры собственноручно, то ему следует ответственно подойти к замешиванию. Делать его нужно по следующей схеме:

- Насыпать керамзит в заблаговременно заготовленную емкость.

- Налить туда жидкость.

- Перемешать стройматериал в гранулах до максимального впитывания жидкости.

- Слить остатки воды.

- Добавить в полученную смесь пескобетон – смешивать их следует в бетономешалке или во всё том же сосуде.

- Снова добавить воды и размешать для получения однородной массы.

- Прекратить замешивание после того, как гранулы керамзита перестанут выделяться из общей массы.

Как уложить консистенцию в стяжке

Приготовленная смесь может быть использована с помощью разных методов. Стяжка бывает:

- Влажная. Для этого следует заранее подготовить цементно-песчаную смесь и залить её в насыпной керамзит. Затем равномерно распределить по напольной поверхности.

- Полусухая. Следует перемешать гранулы с пескобетоном, добавить в семь воду и распределить по всей площади пола.

- Сухая. Пескобетон смешивается с гранулами, после чего выкладывается на напольную поверхность.

На то, какой из трёх методов выбрать, влияют индивидуальные характеристики строительной площадки. Мастер, который соблюдает все технические правила, может быть уверен в успешной заливке, которая по своим свойствам будет соответствовать всем стандартам.

Мастер, который соблюдает все технические правила, может быть уверен в успешной заливке, которая по своим свойствам будет соответствовать всем стандартам.

Теперь следует рассмотреть основные методы более подробно.

Влажный метод

Замешивая состав в расчёте на две части керамзита, придётся всыпать в него 50 % пескобетона. Совет: следует задействовать глубокую ёмкость. Схема действий:

- Вымерить по всему периметру высоту фундамента в разных точках – этот этап нужен для определения высшей и низшей точки.

- Пропитать гранулы цементным молочком.

- Залить пескобетон. Смесь следует разравнивать от наиболее удалённой точки комнаты.

- Нужно постоянно поддерживать надлежащую влажность консистенции на поверхности. Для этого нужно регулярно обрызгивать плоскость.

Нельзя оказывать механическое воздействие на конструкцию по меньшей мере одни сутки. Приступать к следующему этапу можно только по истечении 24 часов. По мнению специалистов, стяжка должна ограждаться от возможных повреждений в течение месяца – после этого она становится достаточно крепкой. Но если мастер желает завершить финишные работы как можно быстрее, ждать четыре недели не обязательно.

Но если мастер желает завершить финишные работы как можно быстрее, ждать четыре недели не обязательно.

Полусухой метод

Этот метод – наименее затратный по времени. Причиной тому вяжущая функция керамзита. Замешивать консистенцию следует по предложенной выше схеме. После замеса происходит монтаж на строительной площадке, в процессе которого на поверхность укладывается армированная стальная сетка. Укреплённое с помощью сетки место заливается приготовленной смесью. После заливки нужно увлажнять стяжку, а также следить за тем, чтобы при сдвигах внутри неё не появлялась пустота.

Сухой метод в разы проще, чем мокрый и полусухой. Он требует установки крепкой бетонной опоры под стяжкой. Тем не менее, сегодня наливные полы не такие тяжелые, так что решение вопроса о том, нужно ли устанавливать бетонную опору, следует предоставить профессионалу.

Время застывания смеси

На время застывания смеси влияют такие факторы, как температура в помещении, толщина стяжки, частота увлажнения и воздухообмен. Дефекты поверхности, даже самые небольшие, следует устранять по меньшей мере через один день после заливания стяжки. Нельзя выравнивать изделие, пока оно не станет для этого достаточно прочным.

Дефекты поверхности, даже самые небольшие, следует устранять по меньшей мере через один день после заливания стяжки. Нельзя выравнивать изделие, пока оно не станет для этого достаточно прочным.

Пропорции пескобетона с керамзитом для цементной стяжки под полы

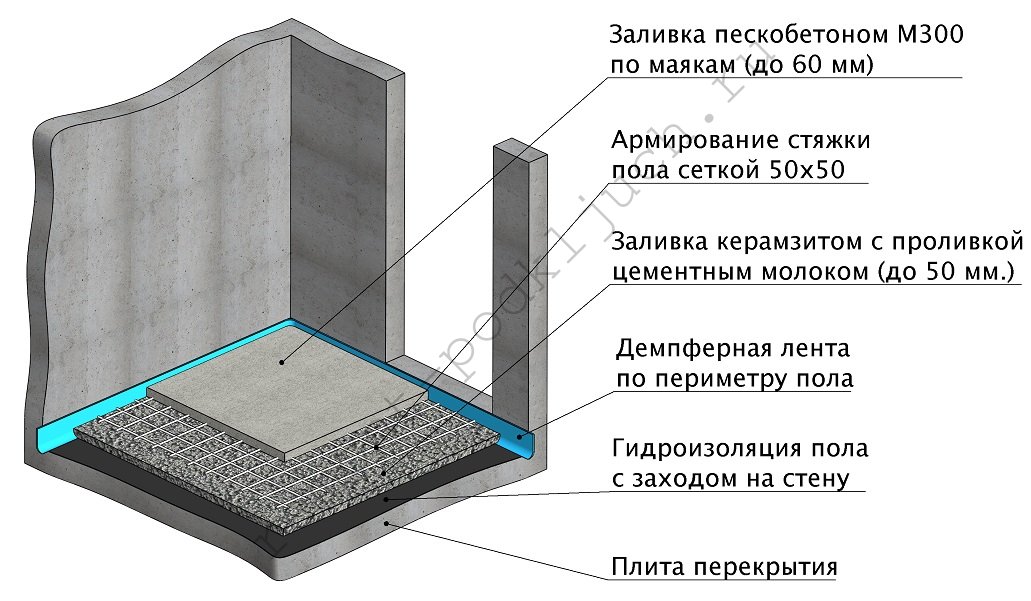

При строительстве, ремонте загородных и многоэтажных домов используют цементную стяжку толщиной не менее 3 см. Под полы первого этажа, междуэтажного перекрытия, укладывается теплоизоляционный слой, состоящий из пескобетона и керамзита фракцией до 20 мм. Это обеспечивает хорошую тепло -, шумоизоляцию в доме, создает комфортные условия проживающим.

Для этого необходимо использовать качественный состав керамзитобетона, который можно приготовить только при правильном соотношении компонентов и тщательном перемешивании. Такой подход особенно актуален в случае устройства теплого пола с водяным или электрическим подогревом. Керамзитобетонная стяжка создает теплоизоляционную подушку, которая не пропускает тепло в грунт и создает надежное основание для труб, кабелей. Качественный керамзитобетон можно приготовить, используя представленные ниже рекомендации.

Качественный керамзитобетон можно приготовить, используя представленные ниже рекомендации.

Характеристики и разновидности составляющих

Пескобетон

Производство и использование пескобетона регламентируется действующим ГОСТ 7473-2010. Он представляет собой сухую смесь, которая при перемешивании с водой, создает прочный безусадочный материал. Состоит из смеси М300, цемента М400, мытого песка определенной фракции, различных пластифицирующих и противоморозных добавок. Может быть крупно- и мелкозернистым. Обладает следующими преимуществами:

- При схватывании не дает усадки;

- Продается в сухом виде, затаривается в непромокаемые или бумажные многослойные мешки;

- Обладает быстрым набором прочности, высокой морозостойкостью, стойкостью к истиранию;

- Используется для наружных и внутренних работ;

- Проявляет хорошую адгезию к различным основаниям;

- Относится к категории экологичных строительных материалов.

Качественный пескобетон производится в заводских условиях, на современном сушильно-дозировочном, смесительном оборудовании. Каждая упаковка имеет соответствующую маркировку с указанием марки, номера партии, наименование производителя, даты выпуска.

Каждая упаковка имеет соответствующую маркировку с указанием марки, номера партии, наименование производителя, даты выпуска.

Керамзит

Сырьем служат легкоплавкие глины, которые гранулируются и обжигаются в специальных вращающихся печах. В результате получают легкий пористый материал овальной формы различной фракции. В зависимости от режима обжига, керамзитовый гравий может иметь насыпную плотность от 250 до 800 кг/м³. Обладает следующими уникальными свойствами:

- Высокая тепло-, звукоизоляция;

- При небольшой массе обладает значительной прочностью на сжатие;

- Проявляет высокую огнестойкость, достаточно низкое водопоглощение, морозостойкость класса F15, 20;

- Длительный срок эксплуатации — более 50 лет;

- Имеет стойкость к агрессивным химическим веществам, грибкам, не гниет;

- Считается экологически чистым строительным материалом.

Марка керамзита характеризует насыпную плотность в пределах от 250 до 800 кг/м³. Наиболее крупная фракция имеет меньшую насыпную плотность и марку.

Где используется стяжка из керамзита и пескобетона

В зависимости от назначения помещений, уровня пола, стяжка под полы может составлять от 30 до 70 мм. При этом фракция керамзита зависит от толщины подготовки. Такие стяжки устраиваются внутри и снаружи гражданских, производственных зданий для горизонтальных, наклонных полов.

Небольшой объемный вес керамзита позволяет выравнивать полы в помещениях на один уровень независимо от толщины укладываемого слоя. Это создает необходимую тепло-, звукоизоляцию между этажами и подвальным помещением. В производственных помещениях, где передвигается тяжелый транспорт, такие подготовки выполняют с использованием полусухого метода.

В зависимости от количества пескобетона получают БС разной плотности. Если смесь состоит из 2-х или 3-х частей керамзита, то такая стяжка обладает более высокой теплоизоляцией, но меньшей прочностью. Поэтому дозировка рассчитывается в каждом случае отдельно, в зависимости от назначения помещений.

Расчет состава керамзитобетона

Перед началом работ рассчитывают потребность в керамзите, пескобетоне, которая зависит от толщины подготовки, категории помещения. Чтобы стяжка была прочной необходимо строго соблюдать дозировку компонентов.

В жилых зданиях при выполнении небольших объемов работ, принято смешивать гранулы керамзита и ПБ в соотношении 1:1. Для чердачных перекрытий, подсобных отапливаемых помещений, можно использовать для стяжки под полы керамзитобетон, содержащий 2-3 части керамзита и 1 часть пескобетона.

Объемное соотношение, в кг

Если надо выполнить подготовку под полы на больших площадях, то состав керамзитобетона рассчитывают математическим способом с использованием лабораторных данных. При этом особое внимание уделяется расчету количества различных добавок, улучшающих качество БС. В этом случае пескобетон поставляется на объекты в мешках биг-бэг, рассчитывается в килограммах, которые переводятся в объем для ручной загрузки в мешалку.

Если керамзитобетон изготавливается на строительной площадке с использованием передвижной БСУ, то компоненты загружаются для смешивания с помощью весовых дозаторов. Довольно часто пескобетон изготавливается на объекте. Для этого используется портландцемент, чистый фракционный песок.

Примерный состав такой смеси в таблице № 2.

На практике в индивидуальном строительстве при выполнении теплых стяжек под полы, используют следующий состав керамзитобетона: стандартную упаковку керамзита весом 50 кг делят пополам и замешивают с пескобетоном в количестве 30 кг. Количеством воды регулируют пластичность смеси без ущерба для прочности затвердевшей стяжки.

Разновидности стяжки

Существуют два вида стяжки под полы из керамзита, для которых используются разные дозировки компонентов.

Мокрая

Нужное количество керамзита загружают в смеситель и заливают водой на 2-3 см выше уровня гранул. Пористая структура материала начинает впитывать воду. Чтобы ускорить процесс, в течение 5-7 минут перемешивание проводится на малых оборотах. После того как вода полностью впиталась в гранулы, загружают ПБ, воду небольшими порциями и смешивают до тех пор, пока керамзит станет серого цвета.

Чтобы ускорить процесс, в течение 5-7 минут перемешивание проводится на малых оборотах. После того как вода полностью впиталась в гранулы, загружают ПБ, воду небольшими порциями и смешивают до тех пор, пока керамзит станет серого цвета.

Готовый бетон укладывается на гидроизоляционный слой из пароизоляционной пленки по маякам и направляющим профилям, которые через сутки удаляются. Стяжка накрывается полиэтиленовой пленкой и периодически смачивается водой.

Компоненты смешиваются в следующих пропорциях:

- пескобетон 4 объемных долей;

- керамзит 4 или 5 долей в зависимости от требуемой прочности стяжки.

Для стяжки толщиной 5 см в промышленных или общественных зданиях дозировка на 1 м ² площади может быть следующая:

- керамзит 50 кг;

- ПБ 60 кг;

- мытый песок 45 кг;

- портландцемент 15 кг.

Полусухая

Выполняется в следующей последовательности:

- Основание под стяжку очищается от мусора.

Трещины и неровности заделываются обычным цементным раствором;

Трещины и неровности заделываются обычным цементным раствором; - На подготовленную поверхность укладывают пароизоляционную пленку, приклеивая ее по периметру к стенам на высоту 15 см;

- Через каждые 50 см по уровню выставляют направляющие маяки из оцинкованного металла;

- Начиная с дальнего угла, насыпают и разравнивают керамзит высотой ниже уровня маяков на 2 см;

- Гранулы утеплителя поливают жидким пескобетоном в соотношении 2:1 (вода:ПБ) с одновременным уплотнением и выравниванием по направляющим маякам;

- Через сутки поверхность выравнивают пескобетоном М150, 200;

- Маяки снимаются через 24 часа, штробы заделывают жидким ПБ М200.

Перед началом работ необходимо проверить качество пескобетона, наличие на таре маркировки, дозировки. Керамзит должен быть без чужеродных примесей, грязи, пыли. К сопроводительным документам на эти материалы обязательно прилагаются сертификат качества и соответствия.

Преимущества использования пескобетона и керамзита

Поставка керамзит и ПБ от проверенных поставщиков гарантирует высокое качество стяжки под полы, придает ей следующие уникальные свойства:

- высокие тепло-, звукоизоляционные показатели;

- устойчивость к грибкам, плесени, химически агрессивным веществам;

- длительный срок эксплуатации;

- отсутствие трещин при резких температурных перепадах;

- возможность максимально механизировать процесс устройства стяжки;

- хорошая адгезия к различным основаниям;

- готовая стяжка относятся к категории экологически чистых конструкций.

Эти свойства позволяют формировать устойчивые основания длительного использования под различные напольные покрытия в гражданских и промышленных зданиях.

Пропорции керамзита с пескобетоном

Стяжка для пола с применением керамзита нужна для того чтобы поднять уровень пола на 1-1,5 см. Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

- горизонтальной;

- внутренней;

- внешней;

- наклонной;

- жилой;

- производственной.

Перед началом строительных работ по заливке пола, рассчитывают толщину слоя керамзита и пескобетона, при этом следует учитывать нагрузку, которая будет влиять на пол. Если поставлена задача, утеплить полы на первых этажах в здании либо в комнатах, которые расположены над помещением без отопления. Рекомендуется делать слой керамзита не меньше 10 сантиметров. В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

Недостатки

- слой керамзитобетонного основания получается повышенной толщины;

- необходимы дополнительные шлифовальные работы;

- увеличение уровня затрат труда при бетонировании.

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

- Керамзит в гранулах.

- Пескобетон.

- Вода.

Для того чтобы стяжка получилась качественной нужно соблюдать соотношение керамзита и пескобетона.

К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

До каких пор нужно продолжать перемешивать ингредиенты? Смешивание прекращают, когда гранулы керамзита перестают выделяться из массы замеса.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный.

Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади. - Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

Мокрый метод

Смесь будет изготовлена с применением керамзита, соотношение составит 2:1. Должно получиться на объемы керамзита 80 см3 понадобится 80 мешков и 0.4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

- Определение перепадов высоты основания, и определения максимально погруженного участка.

- Засыпают керамзит и равномерно распределяют.

- Пропитывают керамзитовые гранулы раствором цементного молочка.

- Заливают пескобетонный раствор и разравнивают, начинать рекомендуется с отдаленной зоны помещения и после перемещаться к выходу.

- Далее потребуется поддерживать благоприятные условия влажности, при помощи периодического увлажнения поверхностного слоя.

Нельзя подвергать массивную конструкцию механическим воздействиям впервые 24 часа, категорически не рекомендуется. Когда молочко затвердеет можно приступать к дальнейшим ремонтным работам. Квалифицированные строители советуют предохранять сформированную поверхность от механических повреждений 4 недели с момента заливки.

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность. Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Сколько будет застывать материал

Полы из пескобетона и керамзита будут застывать по различной продолжительности времени в зависимости от влияния таких факторов:

- Температура окружающей среды.

- Толщина сделанной стяжки.

- Концентрация влаги в растворе.

- Циркуляция потоков воздуха в помещении.

Исправлять неровности на поверхности рекомендуется не ранее, чем через 24 часа после того как пол был залит. Когда влага полностью испарится и стяжка приобретет эксплуатационную прочность можно производить нарезку швов при помощи специальных инструментов.

Расчет керамзита и пескобетона для стяжки на 1 кв.м

Возьмем для примера пескобетон русеан и керамзит расход на 1 м2. Если знать пропорции стройматериала на 1 кв.м произвести, расчет на конкретные размеры помещения будет не сложно. Расчеты объемов нужных материалов производят следующим образом:

- возьмем слой стяжки равный одному сантиметру, пескобетона на 1м2 потребуется 18 кг. Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5.

- керамзит рассчитывается таким же образом. Для комнаты 12 м2 и толщине слоя керамзита в 10 см понадобится 1,2 м3 стройматериала – 16 м2 х 0,1 м.

Как правильно выполнить стяжку пола с керамзитом

По составу раствор будет иметь класс легкого бетона, а именно керамзитобетона. Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

- 20-25 мешков керамзита различной фракции. Объем составит 0.7 м3;

- 12-14 мешков пескобетона по 50 кг, марки М 300.

Сколько пескобетона потребуется на керамзит. Больше цемента в составе добавит прочностных качеств конструкции и увеличивает теплопроводность. Для того чтобы увеличить теплоизоляционные качества рекомендуется использовать меньшее количество цемента. Частные строители советуют применять оптимальное соотношение – это 2 мешка керамзитовых гранул на мешок 50 кг пескобетона.

Как сделать стяжку пола с керамзитом: обзор 3 вариантов

Керамзит — хорошо известный материал с замечательными потребительскими свойствами. Его широко применяют в строительстве и ремонте: для утепления стен и фундаментов, в качестве недорогой звукоизоляции, а также при изготовлении чернового основания для финишного напольного покрытия. Разбираемся, что он из себя представляет, как укладывается стяжка пола с керамзитом и насколько это сложная технология.

Разбираемся, что он из себя представляет, как укладывается стяжка пола с керамзитом и насколько это сложная технология.

Все о стяжке пола

Свойства материала

Его производят из особых сортов глины, которые сушат, измельчают, очищают от примесей, а затем формуют в гранулы. В результате высокотемпературной обработки они приобретают пористость и необыкновенную лёгкость. Таким образом, технические характеристики материала обуславливаются свойствами природного сырья, а также особенностями процесса изготовления.

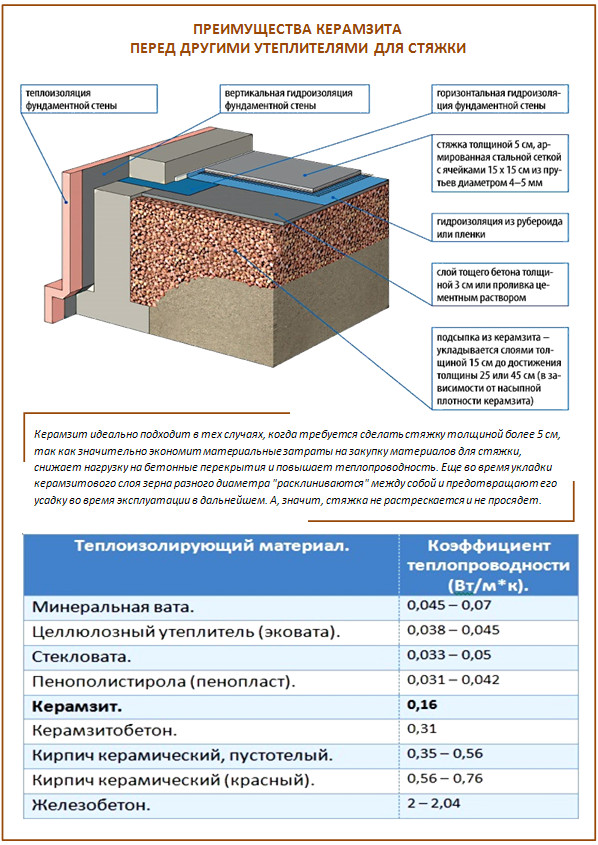

Учитывая её способность хорошо удерживать тепло, керамзитовую засыпку часто используют как утеплитель для кровли и межкомнатных перегородок. Её теплопроводность колеблется в диапазоне 0,07-0,16 Вт/м*С: немного хуже, чем у минеральной ваты и пенополистирола (пеноплекса), но лучше, чем у кирпича и железобетона. К тому же керамзит дешевле традиционных теплоизоляторов, что делает его ещё более привлекательным для застройщиков.

Гранулы из обожжённой глины обладают высокой прочностью, а потому способны выдерживать значительные нагрузки, однако в насыпном виде они имеют нетвёрдую структуру. Для использования под финишный слой их необходимо дополнительно чем-то уплотнять.

Для использования под финишный слой их необходимо дополнительно чем-то уплотнять.

Хорошее звукопоглощение позволяет применять такую засыпку как средство для подавления шума. Это свойство очень востребовано в индивидуальном строительстве, а также при ремонте квартир. Неудивительно, что керамические камни нередко применяют для звукоизоляции жилья.

Несмотря на своё природное происхождение, они не гниют и не представляют интерес для грызунов. Кроме того, материал не поддерживает горение, а под воздействием открытого пламени не выделяет токсичных веществ.

Плюсы и минусы стяжки пола с керамзитом

Плюсы

С помощью данной технологии можно нивелировать любые неровности и перекосы основания, подняв уровень пола на нужную высоту. Пожалуй, это основное достоинство применения гранул. Ведь делать заливку из толстого слоя бетона — слишком накладно и сложно. А в некоторых случаях даже опасно: в очень старых домах перекрытия могут не выдержать веса застывшего цемента, укреплённого арматурой.

Такой черновой пол устойчив к температурным перепадам и разнице между температурами внутри помещения и под ним. Это имеет значение для оснований на первых этажах: под полом всегда холодней, чем наверху. Причём, как в частной застройке, так и в городских квартирах.

Покрытие из глиняных гранул пропускает воздух, что позволяет создать в жилой комнате здоровый микроклимат, который особенно полезен для тех, у кого проблемы с дыхательным аппаратом. Конечно, воздухопроницаемостью обладает и бетон, но в заметно меньшей степени. Формировать основание, включающее в себя лёгкую керамическую засыпку, проще, чем обычное бетонное, поэтому его можно сделать своими руками, не привлекая специалистов. И, что самое приятное, обойдётся оно дешевле.

Минусы

Черновой пол с керамзитом в бетоне не может быть маленьким по толщине, как минимум, это 10 см, а в некоторых случаях и 15. Кого-то данное обстоятельство порадует — дополнительное утепление не повредит. Но если в квартире низкие потолки, то такой высокий пол с финишным слоем будут заметно скрадывать жилое пространство

Стяжка, выполненная сухим методом, не защищена от проникновения влаги. Проливать жидкости на неё нельзя: если вода окажется внутри выравнивающего слоя, то она останется как источник дополнительной влажности. Испаряясь, она будет портить напольное покрытие, что в итоге приведёт к необходимости демонтажных работ.

Проливать жидкости на неё нельзя: если вода окажется внутри выравнивающего слоя, то она останется как источник дополнительной влажности. Испаряясь, она будет портить напольное покрытие, что в итоге приведёт к необходимости демонтажных работ.

Виды стяжки пола

1. Мокрая стяжка

Подготовительный этап

Для начала следует приобрести необходимое количество материала. Чтобы понять, сколько нужно керамзита для стяжки пола, придётся сделать простой расчёт.

Формула расчёта

V= S*H, где

V – объём керамзита в кубометрах;

S – площадь помещения;

H – высота слоя засыпки.

Например, если площадь комнаты составляет 20 м 2 , а высота засыпки — 0,1 м, то вычисления будут такими: 20 м 2 *0,1 м = 2 м 3 . То есть с учётом указанных параметров потребуется два кубометра. Для работ по изготовлению чернового пола рекомендуется применять гранулы марки М400, которых в одном кубе помещается ровно 400 кг. Следовательно, надо будет купить 800 кг материала, что составит 16 мешков по 50 кг. Причём желательно, чтобы гранулят был разнокалиберный — диаметром от 5 до 20 мм. Фракции разного размера позволят создать более плотную и ровную насыпь.

Причём желательно, чтобы гранулят был разнокалиберный — диаметром от 5 до 20 мм. Фракции разного размера позволят создать более плотную и ровную насыпь.

Количество цементной смеси рассчитаем аналогично.

Расчистим поверхность перекрытия от мусора и изучим её состояние. Если имеется старое покрытие, избавимся от него с помощью перфоратора, после чего уберём всё, что от него осталось. Щели, трещины и выбоины очистим от пыли строительным пылесосом и покроем грунтовкой глубокого проникновения.

Теперь заделаем проблемные места особой шпаклёвкой для бетона, изготовленной на базе полиуретана или эпоксидной смолы. После того как она высохнет, снова нанесём грунт, но в этот раз уже в два слоя.

Разметка

Пройдёмся по всему периметру пола и, пользуясь водяным уровнем или лазерным нивелиром, определим самый высокий угол. Отмерим от него 150 см вверх, сделав соответствующую метку на стене. Проведём от неё горизонтальные линии по всем стенам, применяя те же инструменты. Теперь у нас есть базовая разметка, от которой можно будет отбить уровень выравнивающего покрытия. Допустим, его высота — 13 см, из которых 10 будет приходиться на керамзит, а ещё 3 — на цементный раствор. Отмерим от базовой линии 137 см вниз (150-13=137) и сделаем отметку маркером. Через эту точку проведём ещё одну линию, параллельно базовой. Эту же операцию выполним и на других стенах. Таким образом, у нас появилась разметка, определяющая высоту заливки.

Теперь у нас есть базовая разметка, от которой можно будет отбить уровень выравнивающего покрытия. Допустим, его высота — 13 см, из которых 10 будет приходиться на керамзит, а ещё 3 — на цементный раствор. Отмерим от базовой линии 137 см вниз (150-13=137) и сделаем отметку маркером. Через эту точку проведём ещё одну линию, параллельно базовой. Эту же операцию выполним и на других стенах. Таким образом, у нас появилась разметка, определяющая высоту заливки.

Гидроизоляция

Если работы проводятся на первом этаже, очень важно, чтобы в засыпку не могла попасть влага из подвала или подпола. С этой целью основание надо покрыть водонепроницаемым материалом. Для частного дома лучший вариант — рубероид. А для городской квартиры — полиэтиленовая плёнка толщиной в 200 мкм.

Итак, в первом случае сначала обработаем бетон праймером и раскатаем по полу рулон гидроизоляции. Далее порежем его на несколько полос и разложим так, чтобы их края заходили друг на друга не менее чем на 10 см. Стены тоже должны быть закрыты — на том уровне, где будет находиться основание. Приклеим рубероид в два слоя с помощью расплавленной битумной мастики и также, наплавляя битум, соединим швы между листами.

Стены тоже должны быть закрыты — на том уровне, где будет находиться основание. Приклеим рубероид в два слоя с помощью расплавленной битумной мастики и также, наплавляя битум, соединим швы между листами.

Во втором случае всё проще. На стыки между стенами и перекрытием наклеим демпферную ленту. Уложим на пол листы полиэтилена и скрепим их между собой (тоже внахлёст), пользуясь строительным феном. Как и с рубероидом, захватим часть стен на высоте 15 см от пола, но так, чтобы края плёнки оказались под демпфером. Наносить перед укладкой гидроизоляции праймер уже не будем.

Основные работы

Теперь приступим к формированию пола. Поверх плёнки или рубероида сделаем насыпь в соответствии с разметкой на стенах. То есть так, чтобы осталось место для цементного раствора. Утрамбуем уложенный материал обычной деревянной тёркой для штукатурки.

Для удобства засыпку придётся укрепить цементным молочком, иначе по ней нельзя будет ходить, а это значительно усложнит работу. Разведём сухую смесь с водой в пропорции 1:2 и польём ею выровненный слой утеплителя.

Спустя сутки, после того как он схватится, уложим на него арматурную сетку с ячейками размером не менее 10 см. Затем установим маяки из П-образного профиля, выставив их по нулевой линии.

Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

Стяжка пола — это неотъемлемый атрибут любого современного строительства. Кроме того, закладка стяжки распространена при проведении капитальных ремонтов в индивидуальных жилых строениях и квартирах. В целях экономии стройматериала и повышения результативности работ стяжка реализуется посредством песчано-цементной смеси со специальным наполнителем. В качестве наполнителей могут рассматриваться многие твердотельные материалы, к примеру, керамзит преимущественно мелкофракционного дробления. Необходимость интеграции керамзита в пескобетон возникает в том случае, если слой стяжки пола имеет толщину свыше 3 см. Как правило, стяжка с такой толщиной — это действенное решение при капитальном ремонте, а именно в том случае, если основание пола неровное и его следует привести к единому уровню.

Керамзит – каким он бывает?

Керамзит, повсеместно используемый в строительстве, в соответствии с фракцией дробления, может подразделяться на три основных типа.

- Щебень. Керамзит, относящийся к этому типу, представляет собой материал, дроблённый до средней величины зерна в 5 — 40 мм. Такая разновидность керамзита реализуется россыпью или в полиэтиленовых мешках. Материал оптимально адаптирован для приготовления бетона.

- Гравий. К этой разновидности относится гранулированный керамзит с гранулами 5 — 40 мм. Керамзитный гравий производится посредством применения высокотемпературных печей. Полученный в процессе вспучивания глинистых пород и последующего обжига, керамзит обладает рядом преимуществ, что делает его оптимальным решением для замешивания бетонных смесей. Бетонные изделия, произведённые с применением такого керамзита, получаются легкими и порочными, что особо актуально при обустройстве полов в многоэтажных зданиях.

- Песок, изготовленный из керамзита — это мелкофракционный материал с частицами до 5 мм.

Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Пропорции приготовления керамзитного бетона

Пропорции приготовления керамзитного бетона — это вопрос, волнующий многих, преимущественно начинающих, строителей. Как это ни странно, но специалисты не советуют искать универсальные решения, поскольку разные поверхности предъявляют различные требования к составу стяжек. Наиболее популярной пропорцией, используемой при реализации стяжек в квартирах и индивидуальных домах, является следующий состав: половина стандартной полиэтиленовой упаковки гранулированного керамзита, что составляет около 25 кг, размешиваем и пескобетон в количестве 30 кг. Следует отметить, что полученная таким образом смесь идеальна для пола, эксплуатируемого в бытовых условиях, но ни в коем случае не может быть использована в зданиях общественного или индустриального типа. Это ограничение объясняется пределом порочности керамзитных стяжек, что впоследствии может негативно сказаться на длительности эксплуатационного ресурса покрытия.

Говоря о приготовлении смеси из керамзита и пескобетона, следует отметить, что успех предприятия зависит не только от соблюдения пропорций, но и от корректности замешивания. В процессе замешивания смеси понадобится миксер, металлическая емкость – ванна, способная разместить указанные объёмы материала. На первом этапе керамзит следует подготовить. Для этого высыпаем его в ванну и заливаем водой на палец выше уровня верхних гранул. За счет пористой структуры материал впитает в себя определенное количество воды, что обеспечит ему лучшие адгезионные характеристики. Для того, чтобы ускорить процесс впитывания, перемешиваем керамзит, используя миксер.

В результате перемешивания должен получиться слой керамзита без видимых скоплений влаги. После этого можно преступать к добавлению пескобетона. Добавление песчано-цементной смеси следует осуществлять при непрерывном перемешивании для того, чтобы пескобетон полностью обволакивал частицы керамзита. Еще раз отметим, точных пропорций для смешивания керамзита и пескобетона в бытовых условиях нет, поэтому при перемешивании внимательно следите за состоянием материала. Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Керамзитобетонная стяжка пола

Ну что ж, самое время перейти к укладке стяжки. Сразу же отметим, что стяжка пола, керамзит делает ее лучше — это ответственный процесс, от корректности проведения которого будет зависеть эффективность использования пола. Применительно к бытовым стяжкам, целесообразно использовать маяки — специальные металлические, преимущественно алюминиевые, направляющие. Наша первоочередная задача — выставить маяки на одном уровне по всему помещению. Собственно, по этим маякам и будет осуществляться укладка бетонной смеси.

Наиболее эффективный способ одинаково выставить маяки — это использование лазерного уровня. Эти устройства продаются в большинстве строительных магазинов, но, учитывая немалую стоимость инструмента, его можно взять в аренду. В крайнем случае, можно прибегнуть к использованию старого доброго водяного уровня. Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

В зависимости от того каким инструментом предполагается разглаживание смеси рассчитываем расстояние между маяками. К примеру, если средний размер правила составляет метр, выдерживаем между маяками 0.6 метра. Важно перед укладкой провести обеспыливание поверхности; чаще всего, достаточно водного увлажнения. После этого смесь равномерно распределяется по направлению к дверям, через которые вы планируете выйти. Разравнивать слой смеси следует не спеша. В проблемных местах помогайте правилу мастерком или большим шпателем. С наличием небольших неровностей можно смириться, так как по окончании всего объема работ стяжку можно будет окончательно выровнять и затереть.

Способ, когда между маяками укладывается готовая бетоннокерамзитная смесь — не единственный в плане обустройства стяжек. Например, если не предполагается чрезмерных механических и вибрационных воздействий на поверхность пола, часто между маяками засыпается слоем керамзита. Распределяем материал таким образом, чтобы до уровня маяка оставалось около 2 сантиметров. После чего сухой керамзит следует увлажнить цементным «молочком». Для этого разводим цементно-песчаную смесь до полужидкого состояния и аккуратно, не разбрызгивая, поливаем керамзит. Говоря о пропорциях для разведения «молочка», можно отметить то, что воды должно быть в 2.5 3 раза больше, чем при приготовлении обычной смеси.

После увлажнения керамзита следует выждать определённое время, пока заготовка схватится (как правило, не более суток). После этого самое время приниматься за укладку верхнего слоя керамзитобетона на уже подготовленное основание. Такой способ, в отличие от первого, позволяет сэкономить определенное количество цемента. Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Процесс стягивания выполняется с помощью правила — специальной планки с треугольной формой сечения. Стягивать раствор целесообразно на себя. Еще раз повторимся, работать следует неспешно, так как тщательность разравнивания позволяет добиться чистового покрытия без необходимости в дальнейших выравниваниях и затирках. В том случае, если после высыхания стяжки осталось множество несущественных, но в то же время, ненужных неровностей, самое время подумать о выравнивании посредством песко-цементной смеси или наливных полов.

0

0

голоса

Рейтинг статьи

Количество баллов: 4 числа |

يجب أن يكون حجم الحمام مريحا لكل فرد من مريحا لكل فرد من أفراد العائلةالآن توفر المتاجر مجموعة واسعة من أأواض الاستحمام. تماما مختلف المنتجين من مختلف البلدان تنتج احواض الاستحمام من مواد مختلفة (الصلب والحديد الزهر, والاكريليك, والفخار, والرخام, والجرافيت), وأشكال مختلفة (معيار الحصري) والتقنيات المختلفة, والمصممة لمختلف القدرات وقطعة مختلفة من المستهلكين (غالية ورخيصة). ونتيجة لذلك ، يمكن وضع كمية مختلفة من السائل في مجموعة متنوعة محمالحمالحم على سبيل المثال ، في حمام الطفل المعتاد ، تتراوح سعة الزجاجة من الل٪ ر 13 لل٪ ر 4.في حمام الكبار يتم وضع 100 إلى حجم ضخم من 1750 لترا من الماء.

تماما مختلف المنتجين من مختلف البلدان تنتج احواض الاستحمام من مواد مختلفة (الصلب والحديد الزهر, والاكريليك, والفخار, والرخام, والجرافيت), وأشكال مختلفة (معيار الحصري) والتقنيات المختلفة, والمصممة لمختلف القدرات وقطعة مختلفة من المستهلكين (غالية ورخيصة). ونتيجة لذلك ، يمكن وضع كمية مختلفة من السائل في مجموعة متنوعة محمالحمالحم على سبيل المثال ، في حمام الطفل المعتاد ، تتراوح سعة الزجاجة من الل٪ ر 13 لل٪ ر 4.في حمام الكبار يتم وضع 100 إلى حجم ضخم من 1750 لترا من الماء.

حجم حمام قياسي